2つの部材の間にシール部材を介在させた流路構造

【課題】2つの部材の間にシール部材を介在させた流路構造において、シール部材が適正に組み付けられているかどうかを、より高い精度で確認することができるものを提供する。

【解決手段】本発明は、2つの部材1,2間に形成された流路R1,R2を、両部材1,2の端面1a,2aを接合することにより互いに連通させると共に、当該連結部の周囲にシール部材10を介装する流路構造であって、部材2の流路R2の開口部A2外周に、シール部材10を受容すると共に、当該シール部材10の全周を保持する環状凹部4を形成し、更に、部材2の端面2aに、環状凹部4の内方と端面1a,2aの接合する部分の外方とを連通し、環状凹部4の深さより浅い欠損部Dを形成する。

【解決手段】本発明は、2つの部材1,2間に形成された流路R1,R2を、両部材1,2の端面1a,2aを接合することにより互いに連通させると共に、当該連結部の周囲にシール部材10を介装する流路構造であって、部材2の流路R2の開口部A2外周に、シール部材10を受容すると共に、当該シール部材10の全周を保持する環状凹部4を形成し、更に、部材2の端面2aに、環状凹部4の内方と端面1a,2aの接合する部分の外方とを連通し、環状凹部4の深さより浅い欠損部Dを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに合さる2つの部材を有し、当該部材の間に環状のシール部材を介在させてなる、2つの部材の間に環状のシール部材を介在させた流路構造に関するものである。

【背景技術】

【0002】

従来の流路構造には、2つの部材を合せたときに互いに接触する端面の一方に流路の開口部が形成された凹部を設ける一方、他方の端面に、先端面に流路の開口部が形成された凸部を設け、この凸部の先端面と前記凹部の底面との間に環状のシール部材を介在させたものにおいて、液密状態に接する前記凸部の外周面と前記凹部の内周面との間に縦溝を形成することで、この縦溝からの液漏れをもって、シール部材が組み付けられているかどうかを確認できるようにしたものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特願2006−207768号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の流路構造は、凸部の外周面と凹部の内周面との間に軸線方向に沿って伸びる縦溝を形成する一方、凹部が形成された端面は、他方の端面の一部としてなる段差と依然接触しているため、例えば、流路を通る内容物がオイル等の粘性の高いものであると、シール部材が組み付けられていないときでも、液漏れをうまく検出できないことがある。このため、従来の流路構造には依然として改良の余地がある。

【0005】

本発明の目的とするところは、2つの部材の間にシール部材を介在させた流路構造において、シール部材が適正に組み付けられているかどうかを、より高い精度で確認することができるものを提供することにある。

【課題を解決するための手段】

【0006】

本発明は、2つの部材間に形成された流路を、両部材の端面を接合することにより互いに連通させると共に、当該連結部の周囲にシール部材を介装する流路構造であって、

いずれか一方の部材の前記流路の開口部外周に、前記シール部材を受容すると共に、当該シール部材の全周を保持する環状凹部を形成し、更に、前記一方の部材の端面に、前記環状凹部の内方と前記端面の接合する部分の外方とを連通し、前記環状凹部の深さより浅い欠損部を形成したことを特徴とするものである。

【0007】

こうした流路構造としては、例えば、凹部の内周面のうち、シール部材の外周部を全周に亘って保持する底面側の内周面の高さ寸法(凹部の軸線方向寸法)が欠損部の高さ寸法(凹部の軸線方向寸法)よりも長く、シール部材の外周面を保持できる領域が広いことで、シール部材の変形しろが小さく、当該シール部材の内側から外力(圧力)が加わっても欠損部からの膨出を防止できるものであって、且つ、欠損部の大きさが、2つの部材間にシール部材を介在させることなく合せたときに液漏れを可能になるように設定したものが挙げられる。

【0008】

即ち、本発明に従えば、本発明に係る流路構造の具体的な構成は、例えば、端面及び凹部の大きさ及び形状、凹部の底面に形成される流路の開口部の大きさ及び形状、シール部材の大きさ、形状及び材質等を考慮して、適宜選択することができる。

【0009】

また、本発明に従えば、前記欠損部を、前記端面の接合部分が全周に亘って非接触となることで外方に連通するように形成することができる。なお、ここで、「端面と全周に亘って非接触となる」とは、凹部の開口縁に沿った全周に亘って当該凹部を取り囲む端面が他方の端面と非接触となることを意味する。

【0010】

本発明は、例えば、2つの部材をそれぞれパイプ等の管状部材で構成し、互いの端部を突き当て(合せて)なる流路構造に採用することができるが、部材の種類については、当該部材に流路の開口部が形成されているものであれば、種々の組み合わせが可能である。このため、2つの部材を合せることで、その内側に動力伝達機構を収納する空間を形成するものにも採用することができる。

【発明の効果】

【0011】

本発明によれば、2つの部材の端面を接合させてなる連通部が欠損部によって外方に連通するため、試験的に液体を流通させたとき、組立後のシール性を問題があると、液体が当該欠損部を通して直接外界に流出する。これにより、組み立て後に流路内に液体を通すことで、例えば、シール部材を欠品したまま組立が行われたことや、組立後のシール部材に切れ等の破損を生じていること等、シール部材が適正に取り付けられているかどうかをより高い精度で確認することができる。

【0012】

従って、本発明によれば、シール性に関する不具合の検知に優れた良品検査のし易い流路構造を提供することができる。

【0013】

加えて、本発明では、欠損部の深さが凹部の深さよりも浅いことで、即ち、凹部の内周面のうち、欠損部よりも底面側の内周面でシール部材を全周に亘って保持することで、当該シール部材の前記欠損部からの膨出が防止されるようにしたため、シール部材の局所的な膨出を防止すべく、当該シール部材を金属環等で補強する必要がない。これにより、従来に比べてコスト性やレイアウト性に優れた耐久性の高い流路構造を提供することができる。

【0014】

また、本発明に従い、前記欠損部を前記端面の接合部分が全周に亘って外方に連通するように形成すれば、液漏れの可能となる領域を大きく確保できるので、シール性に関する不具合の検知を重視した、更に良品検査のし易い流路構造を提供することができる。

【0015】

ところで、2つの部材が合さることで、その内側に動力伝達機構、特に、自動変速機として採用される動力伝達機構が収納される空間を形成するものの場合、その潤滑及び作動液の分配等に用いられる流路構造がケースとハウジングとの間に構成される場合が多く、シール性に関しての重要度は高い。このため、本発明に従う流路構造を、2つの部材が合さることで、その内側に動力伝達機構が収納される空間を形成するものに採用すれば、本発明の効果を有効に発揮させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一形態である自動変速機の油路構造に係る自動変速機用ハウジングを合せ面側から示す平面図である。

【図2】図1の要部を拡大して示す平面図である。

【図3】同形態に係る自動変速機用ケースを合せ面側から示す平面図である。

【図4】図3の要部を拡大して示す平面図である。

【図5】同形態の油路構造を示す要部断面図である。

【図6】(a)は、同形態に係るシール部材を示す斜視図及びそのA−A断面図であり、(b)は、同形態に係るケース側の端面をシール部材を組み付けた状態で示す要部斜視図である。

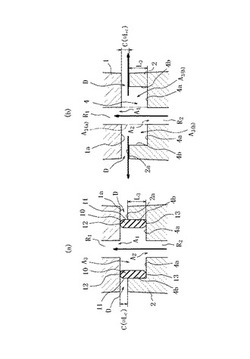

【図7】(a),(b)はそれぞれ、同形態の油路構造にシール部材が組み付けられた状態と、組み付けられてない状態とを模式的に示す要部断面図である。

【図8】(a)-(c)はそれぞれ、本発明に従う油路構造の他の形態にて、シール部材が組み付けられた状態と、組み付けられてない状態とを模式的に示す要部断面図及び、要部斜視図である。

【図9】(a),(b)はそれぞれ、本発明の比較例としての油路構造にシール部材が組み付けられた状態と、組み付けられてない状態とを模式的に示す要部断面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明に従う自動変速機の油路構造を詳細に説明する。

【0018】

図面において、1及び2はそれぞれ、自動変速機として採用される動力伝達機構が収納されるハウジング(第1の部材)及びケース(第2の部材)である。ハウジング1とケース2とはそれぞれ、図1及び図3に示す側で合さり、F1及びF2がそれぞれ、ハウジング1及びケース2の合せ面としてなる。

【0019】

ハウジング1及びケース2の内側にはそれぞれ、ハウジング1とケース2とを合せたとき、互いに向かい合う端面1a及び2aが形成されている。

【0020】

端面1aは、図5に示すように、ハウジング1側から隆起した突出部分の先端面をなし、ハウジング1の内側には、流路R1が設けられている。流路R1は端面1aを貫通して、当該端面1aには、開口部A1が形成されている。

【0021】

これに対し、端面2aは、図5に示すように、ケース2側から隆起した突出部分の先端面をなし、端面2aには、シール部材10の他端面側が嵌合する凹部4が設けられている。また、ケース2の内側には、流路R1に通じる流路R2が設けられている。流路R2は、凹部4の底面4aを貫通して、当該底面4aには、開口部A2が形成されている。即ち、本形態に係る凹部4は、後述の図7(b)に二点鎖線で示すように、流路R1と流路R2とを仮想的に結んでなる連通路A3(a)と、この連通路A3(a)と当該連通路A3(a)の周りで全周に亘って繋がると共に、同じく後述の図7(b)に示すように、シール部材10の全周を保持する環状凹部A3(b)とで形作られている。

【0022】

更に、ケース2側の端面は本来、ハウジング1の合せ面F1をケース2の合せ面F2に合せたときに、ハウジング1の端面1aと接触するが、本形態では、実際の端面2aを、図5に示すように、本来のケース2側の端面(ハウジング1側の端面1aと同一位置)からケース2側に向かって隙間C分だけセットバックさせることで、実質、本来のケース2側の端面から隙間C分だけ欠損させた状態に構成している。これにより、端面2aは、ケース2をハウジング1に合せたときに、端面1aと全周に亘って非接触となる。

【0023】

本来のケース2側の端面から隙間C分だけ欠損させることで設けた欠損部Dは、当該欠損部Dよりも底面4a側の凹部4の内周面(本形態では、凹部4全体の内周面4b)でシール部材10を全周に亘って液密保持することで、当該シール部材10の外周面11が欠損部Dから膨出することを防止するように構成されている。

【0024】

本形態では、凹部4の内周面(以下、「凹部内周面」)4bの高さ寸法(凹部4の軸線方向寸法)L3が欠損部Dの高さ寸法(凹部4の軸線方向寸法)LC(本形態では、LC=C)よりも長く、シール部材10の外周面11を凹部内周面4bで保持できる領域が大きいことで、シール部材10の内側(中空部A3)から外力(圧力)が加わっても、当該シール部材10の変形代が小さく、当該シール部材10の欠損部Dからの膨出を防止できるものであって、且つ、欠損部Dの大きさが、ハウジング1とケース2との間にシール部材10を介在させることなく合せたときに液漏れが可能になるように設定する。

【0025】

こうした設定は、例えば、端面2a(1a)及び凹部4の大きさ及び形状、凹部4の底面4aに形成される流路R2(R1)の開口部A2(A1)の大きさ及び形状、シール部材10の大きさ、形状及び材質等を考慮して、適宜選択することができる。

【0026】

ここで、図7を参照して説明すると、本形態では、図7(b)に示すように、ハウジング1とケース2との間にシール部材10を介在させることなく合せると、同図の矢印に示すように、ハウジング1の端面1aとケース2の端面2aとが全周に亘って隙間C(欠損部D)だけ非接触となる。即ち、欠損部Dは、ハウジング1とケース2とを合せたときには、図7(b)に示すように、ハウジング1側の端面1aとの間に互いの流路R1,R2を外界に連通させる排出路を形成する。

【0027】

これに対し、図7(a)に示すように、ケース2の凹部4にシール部材10を嵌合させてハウジング1に合せれば、端面1aと端面2aとの間は欠損部Dと共にシール部材10で封止される。これにより、端面1aと端面2aとの間には、シール部材10の内側(中空部A3)を通路とする連通路(以下、「連通路A3」)が形成される。

【0028】

即ち、本形態では、端面1aに形成された流路R1の開口部A1と端面2aに形成された流路R2の開口部A2の間をシール部材10の内側(中空部A3)で液密保持することで、流路R1及びR2の相互間には、流路R1と流路R2との間を液密に通じさせる連通路A3が形成される。これにより、流路R1と流路R2との間にオイルを流通させても、欠損部Dからの液漏れは生じない。

【0029】

いいかえれば、本形態では、ハウジング1とケース2との間にシール部材10を介在させることなく合せると、図7(b)に示すように、端面1aと端面2aとの間に全周に亘って隙間Cが形成されるため、流路R1と流路R2との間にオイルを流通させると、同図の矢印に示すように、隙間Cからの液漏れを生じる。

【0030】

これに対し、図9は、本発明との比較例である。図9に示す比較例では、欠損部Dを、同図に示すように、ハウジング1とケース2とを合せたとき、ケース2側の端面2aが、ハウジング1側の端面1aと全周に亘って非接触となるようにするのではなく、当該端面1aの一部と非接触となるように形成し、更に、凹部4の底面4aに至る深さ(以下、「凹部深さ」)L4まで欠損させることで、端面1aと端面2aとの間での液漏れを生じさせ易くしている。

【0031】

しかしながら、オイルを圧送する際の圧力が高いと、シール部材10の内側(連通路A3)にも高い圧力(外力)が加わるため、シール部材10の外周面11が欠損部Dから外界に膨出してしまうことがある。こうした現象が起きると、凹部4の軸線方向に沿って欠損部Dを形作る稜線がエッジとなり、シール部材10の外周面11に対して局所的な応力集中を生じさせるため、シール部材10に加わる負担が大きい。

【0032】

このため、図9に示す油路構造を採用するに際しては、図9(a)に示すように、シール部材10の外周面11を取り囲むように当該シール部材10と一体に金属環Mを設けることで、シール部材10を補強する必要がある。このようにシール部材10と別部材を用いて補強した場合、部品点数の増加に伴うコストの上昇や、シール部材としての大径化に伴うレイアウトの変更等といった新たな不都合を生じさせる。

【0033】

これに対し、本発明では、欠損部Dを、凹部深さL4まで欠損させるのではなく、図1〜7で示す形態と同様、当該欠損部Dよりも底面4aの内周面で、シール部材10を全周に亘って液密に保持するように、凹部4の内周面4bが残るように設けている。このため、図9の比較例のように、ケース2側の端面2aが、当該端面1aの一部と非接触となるように欠損部Dを形成しても、図1〜7の形態で説明の如く、欠損部Dからのシール部材10の膨出を抑制できる。

【0034】

即ち、本発明に従えば、本発明の他の形態として、図9の比較例と同様、欠損部Dを、ケース2側の端面2aが、当該端面1aの一部と非接触となることで外方に連通するように形成することができる。なお、ここで、「端面1aの一部と非接触となる」とは、凹部4の開口縁に沿った全周に亘って当該凹部4を取り囲むケース側端面2aが他方のハウジング側端面1aと非接触となることを意味する。

【0035】

図8は、上記の技術的思想に従う本発明の他の形態を示す模式図である。本形態では、例えば、図8(c)の斜視図に示すように、ケース2とハウジング1とを合せたとき、ケース2側の端面2aがハウジング1の端面1aの一部と非接触となるように欠損部Dが形成されている。

【0036】

本形態によれば、上述の如く、シール部材10の欠損部Dからの膨出が抑制される。これは、図9に示す比較例では、シール部材10の外周面11は、当該シール部材10の上面12から下面13に至るまで、凹部4の内周面4bで保持されていないため、シール部材10の外周面11が凹部4の軸線方向に沿って全体的に膨出してしまうのに対し、本発明に従う形態では、少なくともシール部材10の外周面11が凹部内周面4bで保持されているため、シール部材10の外周面11が凹部4の軸線方向に沿って全体的に膨出し難くなっているからである。

【0037】

このため、本発明に従えば、少なくとも欠損部Dの高さ寸法LCは、凹部深さL4の半分以下(LC≦(L4/2))とすることが好ましい。

【0038】

上述のとおり、本発明によれば、2つの部材の端面1a,2aを接合させてなる連通部が欠損部Dによって外方に連通するため、試験的にオイルを流通させたとき、組立後のシール性を問題があると、図7(b)に示すように、オイルが当該欠損部Dを通して直接外界に流出する。これにより、組み立て後に油路内にオイルを通すことで、図7(b)に示すように、例えば、シール部材10を欠品したまま組立が行われたことや、組立後のシール部材10に切れ等の破損を生じていること等、シール部材10が適正に取り付けられているかどうかをより高い精度で確認することができる。

【0039】

従って、本発明によれば、シール性に関する不具合の検知に優れた良品検査のし易い流路構造を提供することができる。

【0040】

加えて、本発明によれば、図7(a)に示すように、欠損部Dの深さが凹部4の深さよりも浅いことで、即ち、当該欠損部Dよりも底面4a側の内周面4bでシール部材10を全周に亘って液密保持することで、当該シール部材10の欠損部Dからの膨出が防止されるようにしたため、図9(a)に示すように、シール部材10の局所的な膨出を防止すべく、当該シール部材10を金属環M等で補強する必要がない。これにより、従来に比べてコスト性やレイアウト性に優れた耐久性の高い流路構造を提供することができる。

【0041】

また、図1〜7に示す形態の如く、欠損部Dを、2つの端面1a,2aの接合部分が全周に亘って非接触となることで外方に連通するように形成すれば、オイル漏れの可能となる領域を大きく確保できるので、シール性に関する不具合の検知を重視した、更に良品検査のし易い流路構造を提供することができる。

【0042】

また、上述した各形態の如く、2つの部材1,2が合さることで、その内側に動力伝達機構、特に、自動変速機として採用される動力伝達機構が収納される空間を形成するものの場合、その潤滑及び作動液の分配等に用いられる流路構造がハウジング1とケース2との間に構成される場合が多く、シール性に関しての重要度は高い。このため、本発明に従う流路構造を、本形態の如く、2つの部材が合さることで、その内側に動力伝達機構が収納される空間を形成するものに採用すれば、本発明の効果を有効に発揮させることができる。

【0043】

上述したところは、本発明の好適な形態を示したものであるが、特許請求の範囲内において、種々の変更を加えることができる。例えば、本発明に従えば、ケース2側に設けた構成をハウジング1側に設けることも可能である。更に、本発明に従えば、欠損部を設けた凹部を一方の端面に形成したものであれば、当該端面に合さる他方の端部の形状は、従来の技術(例えば、特開2006−207768号公報に記載の技術)として説明したような、その中心に凸部を設けることで段差としてなる端面することも可能である。

【0044】

更に、本発明に従えば、2つの部材をそれぞれパイプ等の管状部材で構成し、互いの端部を突き当て(合せて)なる流路構造に採用することができ、部材の種類については、当該部材に流路の開口部が形成されているものであれば、種々の組み合わせが可能である。加えて、上述した形態の各構成要素は、用途等に応じて適宜組み合わせることができる。

【産業上の利用可能性】

【0045】

本発明は、互いに合さる2つの部材を有し、当該部材の間に環状のシール部材を介在させてなる、2つの部材の間に環状のシール部材を介在させた流路構造全般に適用させることができる。

【符号の説明】

【0046】

1 ハウジング(部材)

1a ハウジング側端面

2 ケース(部材)

2a ケース側端面

3 ハウジング側凹部

3a ハウジング側凹部底面

3b ハウジング側凹部内周面

4 ケース側凹部

4a ケース側凹部底面

4b ケース側凹部内周面

10 環状のシール部材

11 シール部材外周面

12 シール部材上面

13 シール部材下面

C ハウジング側端面とケース側端面との間の隙間

D 欠損部

A1 ハウジング側油路開口部

A2 ケース側油路開口部

A3 シール部材中空部

R1 ハウジング側油路

R2 ケース側油路

【技術分野】

【0001】

本発明は、互いに合さる2つの部材を有し、当該部材の間に環状のシール部材を介在させてなる、2つの部材の間に環状のシール部材を介在させた流路構造に関するものである。

【背景技術】

【0002】

従来の流路構造には、2つの部材を合せたときに互いに接触する端面の一方に流路の開口部が形成された凹部を設ける一方、他方の端面に、先端面に流路の開口部が形成された凸部を設け、この凸部の先端面と前記凹部の底面との間に環状のシール部材を介在させたものにおいて、液密状態に接する前記凸部の外周面と前記凹部の内周面との間に縦溝を形成することで、この縦溝からの液漏れをもって、シール部材が組み付けられているかどうかを確認できるようにしたものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特願2006−207768号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の流路構造は、凸部の外周面と凹部の内周面との間に軸線方向に沿って伸びる縦溝を形成する一方、凹部が形成された端面は、他方の端面の一部としてなる段差と依然接触しているため、例えば、流路を通る内容物がオイル等の粘性の高いものであると、シール部材が組み付けられていないときでも、液漏れをうまく検出できないことがある。このため、従来の流路構造には依然として改良の余地がある。

【0005】

本発明の目的とするところは、2つの部材の間にシール部材を介在させた流路構造において、シール部材が適正に組み付けられているかどうかを、より高い精度で確認することができるものを提供することにある。

【課題を解決するための手段】

【0006】

本発明は、2つの部材間に形成された流路を、両部材の端面を接合することにより互いに連通させると共に、当該連結部の周囲にシール部材を介装する流路構造であって、

いずれか一方の部材の前記流路の開口部外周に、前記シール部材を受容すると共に、当該シール部材の全周を保持する環状凹部を形成し、更に、前記一方の部材の端面に、前記環状凹部の内方と前記端面の接合する部分の外方とを連通し、前記環状凹部の深さより浅い欠損部を形成したことを特徴とするものである。

【0007】

こうした流路構造としては、例えば、凹部の内周面のうち、シール部材の外周部を全周に亘って保持する底面側の内周面の高さ寸法(凹部の軸線方向寸法)が欠損部の高さ寸法(凹部の軸線方向寸法)よりも長く、シール部材の外周面を保持できる領域が広いことで、シール部材の変形しろが小さく、当該シール部材の内側から外力(圧力)が加わっても欠損部からの膨出を防止できるものであって、且つ、欠損部の大きさが、2つの部材間にシール部材を介在させることなく合せたときに液漏れを可能になるように設定したものが挙げられる。

【0008】

即ち、本発明に従えば、本発明に係る流路構造の具体的な構成は、例えば、端面及び凹部の大きさ及び形状、凹部の底面に形成される流路の開口部の大きさ及び形状、シール部材の大きさ、形状及び材質等を考慮して、適宜選択することができる。

【0009】

また、本発明に従えば、前記欠損部を、前記端面の接合部分が全周に亘って非接触となることで外方に連通するように形成することができる。なお、ここで、「端面と全周に亘って非接触となる」とは、凹部の開口縁に沿った全周に亘って当該凹部を取り囲む端面が他方の端面と非接触となることを意味する。

【0010】

本発明は、例えば、2つの部材をそれぞれパイプ等の管状部材で構成し、互いの端部を突き当て(合せて)なる流路構造に採用することができるが、部材の種類については、当該部材に流路の開口部が形成されているものであれば、種々の組み合わせが可能である。このため、2つの部材を合せることで、その内側に動力伝達機構を収納する空間を形成するものにも採用することができる。

【発明の効果】

【0011】

本発明によれば、2つの部材の端面を接合させてなる連通部が欠損部によって外方に連通するため、試験的に液体を流通させたとき、組立後のシール性を問題があると、液体が当該欠損部を通して直接外界に流出する。これにより、組み立て後に流路内に液体を通すことで、例えば、シール部材を欠品したまま組立が行われたことや、組立後のシール部材に切れ等の破損を生じていること等、シール部材が適正に取り付けられているかどうかをより高い精度で確認することができる。

【0012】

従って、本発明によれば、シール性に関する不具合の検知に優れた良品検査のし易い流路構造を提供することができる。

【0013】

加えて、本発明では、欠損部の深さが凹部の深さよりも浅いことで、即ち、凹部の内周面のうち、欠損部よりも底面側の内周面でシール部材を全周に亘って保持することで、当該シール部材の前記欠損部からの膨出が防止されるようにしたため、シール部材の局所的な膨出を防止すべく、当該シール部材を金属環等で補強する必要がない。これにより、従来に比べてコスト性やレイアウト性に優れた耐久性の高い流路構造を提供することができる。

【0014】

また、本発明に従い、前記欠損部を前記端面の接合部分が全周に亘って外方に連通するように形成すれば、液漏れの可能となる領域を大きく確保できるので、シール性に関する不具合の検知を重視した、更に良品検査のし易い流路構造を提供することができる。

【0015】

ところで、2つの部材が合さることで、その内側に動力伝達機構、特に、自動変速機として採用される動力伝達機構が収納される空間を形成するものの場合、その潤滑及び作動液の分配等に用いられる流路構造がケースとハウジングとの間に構成される場合が多く、シール性に関しての重要度は高い。このため、本発明に従う流路構造を、2つの部材が合さることで、その内側に動力伝達機構が収納される空間を形成するものに採用すれば、本発明の効果を有効に発揮させることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一形態である自動変速機の油路構造に係る自動変速機用ハウジングを合せ面側から示す平面図である。

【図2】図1の要部を拡大して示す平面図である。

【図3】同形態に係る自動変速機用ケースを合せ面側から示す平面図である。

【図4】図3の要部を拡大して示す平面図である。

【図5】同形態の油路構造を示す要部断面図である。

【図6】(a)は、同形態に係るシール部材を示す斜視図及びそのA−A断面図であり、(b)は、同形態に係るケース側の端面をシール部材を組み付けた状態で示す要部斜視図である。

【図7】(a),(b)はそれぞれ、同形態の油路構造にシール部材が組み付けられた状態と、組み付けられてない状態とを模式的に示す要部断面図である。

【図8】(a)-(c)はそれぞれ、本発明に従う油路構造の他の形態にて、シール部材が組み付けられた状態と、組み付けられてない状態とを模式的に示す要部断面図及び、要部斜視図である。

【図9】(a),(b)はそれぞれ、本発明の比較例としての油路構造にシール部材が組み付けられた状態と、組み付けられてない状態とを模式的に示す要部断面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明に従う自動変速機の油路構造を詳細に説明する。

【0018】

図面において、1及び2はそれぞれ、自動変速機として採用される動力伝達機構が収納されるハウジング(第1の部材)及びケース(第2の部材)である。ハウジング1とケース2とはそれぞれ、図1及び図3に示す側で合さり、F1及びF2がそれぞれ、ハウジング1及びケース2の合せ面としてなる。

【0019】

ハウジング1及びケース2の内側にはそれぞれ、ハウジング1とケース2とを合せたとき、互いに向かい合う端面1a及び2aが形成されている。

【0020】

端面1aは、図5に示すように、ハウジング1側から隆起した突出部分の先端面をなし、ハウジング1の内側には、流路R1が設けられている。流路R1は端面1aを貫通して、当該端面1aには、開口部A1が形成されている。

【0021】

これに対し、端面2aは、図5に示すように、ケース2側から隆起した突出部分の先端面をなし、端面2aには、シール部材10の他端面側が嵌合する凹部4が設けられている。また、ケース2の内側には、流路R1に通じる流路R2が設けられている。流路R2は、凹部4の底面4aを貫通して、当該底面4aには、開口部A2が形成されている。即ち、本形態に係る凹部4は、後述の図7(b)に二点鎖線で示すように、流路R1と流路R2とを仮想的に結んでなる連通路A3(a)と、この連通路A3(a)と当該連通路A3(a)の周りで全周に亘って繋がると共に、同じく後述の図7(b)に示すように、シール部材10の全周を保持する環状凹部A3(b)とで形作られている。

【0022】

更に、ケース2側の端面は本来、ハウジング1の合せ面F1をケース2の合せ面F2に合せたときに、ハウジング1の端面1aと接触するが、本形態では、実際の端面2aを、図5に示すように、本来のケース2側の端面(ハウジング1側の端面1aと同一位置)からケース2側に向かって隙間C分だけセットバックさせることで、実質、本来のケース2側の端面から隙間C分だけ欠損させた状態に構成している。これにより、端面2aは、ケース2をハウジング1に合せたときに、端面1aと全周に亘って非接触となる。

【0023】

本来のケース2側の端面から隙間C分だけ欠損させることで設けた欠損部Dは、当該欠損部Dよりも底面4a側の凹部4の内周面(本形態では、凹部4全体の内周面4b)でシール部材10を全周に亘って液密保持することで、当該シール部材10の外周面11が欠損部Dから膨出することを防止するように構成されている。

【0024】

本形態では、凹部4の内周面(以下、「凹部内周面」)4bの高さ寸法(凹部4の軸線方向寸法)L3が欠損部Dの高さ寸法(凹部4の軸線方向寸法)LC(本形態では、LC=C)よりも長く、シール部材10の外周面11を凹部内周面4bで保持できる領域が大きいことで、シール部材10の内側(中空部A3)から外力(圧力)が加わっても、当該シール部材10の変形代が小さく、当該シール部材10の欠損部Dからの膨出を防止できるものであって、且つ、欠損部Dの大きさが、ハウジング1とケース2との間にシール部材10を介在させることなく合せたときに液漏れが可能になるように設定する。

【0025】

こうした設定は、例えば、端面2a(1a)及び凹部4の大きさ及び形状、凹部4の底面4aに形成される流路R2(R1)の開口部A2(A1)の大きさ及び形状、シール部材10の大きさ、形状及び材質等を考慮して、適宜選択することができる。

【0026】

ここで、図7を参照して説明すると、本形態では、図7(b)に示すように、ハウジング1とケース2との間にシール部材10を介在させることなく合せると、同図の矢印に示すように、ハウジング1の端面1aとケース2の端面2aとが全周に亘って隙間C(欠損部D)だけ非接触となる。即ち、欠損部Dは、ハウジング1とケース2とを合せたときには、図7(b)に示すように、ハウジング1側の端面1aとの間に互いの流路R1,R2を外界に連通させる排出路を形成する。

【0027】

これに対し、図7(a)に示すように、ケース2の凹部4にシール部材10を嵌合させてハウジング1に合せれば、端面1aと端面2aとの間は欠損部Dと共にシール部材10で封止される。これにより、端面1aと端面2aとの間には、シール部材10の内側(中空部A3)を通路とする連通路(以下、「連通路A3」)が形成される。

【0028】

即ち、本形態では、端面1aに形成された流路R1の開口部A1と端面2aに形成された流路R2の開口部A2の間をシール部材10の内側(中空部A3)で液密保持することで、流路R1及びR2の相互間には、流路R1と流路R2との間を液密に通じさせる連通路A3が形成される。これにより、流路R1と流路R2との間にオイルを流通させても、欠損部Dからの液漏れは生じない。

【0029】

いいかえれば、本形態では、ハウジング1とケース2との間にシール部材10を介在させることなく合せると、図7(b)に示すように、端面1aと端面2aとの間に全周に亘って隙間Cが形成されるため、流路R1と流路R2との間にオイルを流通させると、同図の矢印に示すように、隙間Cからの液漏れを生じる。

【0030】

これに対し、図9は、本発明との比較例である。図9に示す比較例では、欠損部Dを、同図に示すように、ハウジング1とケース2とを合せたとき、ケース2側の端面2aが、ハウジング1側の端面1aと全周に亘って非接触となるようにするのではなく、当該端面1aの一部と非接触となるように形成し、更に、凹部4の底面4aに至る深さ(以下、「凹部深さ」)L4まで欠損させることで、端面1aと端面2aとの間での液漏れを生じさせ易くしている。

【0031】

しかしながら、オイルを圧送する際の圧力が高いと、シール部材10の内側(連通路A3)にも高い圧力(外力)が加わるため、シール部材10の外周面11が欠損部Dから外界に膨出してしまうことがある。こうした現象が起きると、凹部4の軸線方向に沿って欠損部Dを形作る稜線がエッジとなり、シール部材10の外周面11に対して局所的な応力集中を生じさせるため、シール部材10に加わる負担が大きい。

【0032】

このため、図9に示す油路構造を採用するに際しては、図9(a)に示すように、シール部材10の外周面11を取り囲むように当該シール部材10と一体に金属環Mを設けることで、シール部材10を補強する必要がある。このようにシール部材10と別部材を用いて補強した場合、部品点数の増加に伴うコストの上昇や、シール部材としての大径化に伴うレイアウトの変更等といった新たな不都合を生じさせる。

【0033】

これに対し、本発明では、欠損部Dを、凹部深さL4まで欠損させるのではなく、図1〜7で示す形態と同様、当該欠損部Dよりも底面4aの内周面で、シール部材10を全周に亘って液密に保持するように、凹部4の内周面4bが残るように設けている。このため、図9の比較例のように、ケース2側の端面2aが、当該端面1aの一部と非接触となるように欠損部Dを形成しても、図1〜7の形態で説明の如く、欠損部Dからのシール部材10の膨出を抑制できる。

【0034】

即ち、本発明に従えば、本発明の他の形態として、図9の比較例と同様、欠損部Dを、ケース2側の端面2aが、当該端面1aの一部と非接触となることで外方に連通するように形成することができる。なお、ここで、「端面1aの一部と非接触となる」とは、凹部4の開口縁に沿った全周に亘って当該凹部4を取り囲むケース側端面2aが他方のハウジング側端面1aと非接触となることを意味する。

【0035】

図8は、上記の技術的思想に従う本発明の他の形態を示す模式図である。本形態では、例えば、図8(c)の斜視図に示すように、ケース2とハウジング1とを合せたとき、ケース2側の端面2aがハウジング1の端面1aの一部と非接触となるように欠損部Dが形成されている。

【0036】

本形態によれば、上述の如く、シール部材10の欠損部Dからの膨出が抑制される。これは、図9に示す比較例では、シール部材10の外周面11は、当該シール部材10の上面12から下面13に至るまで、凹部4の内周面4bで保持されていないため、シール部材10の外周面11が凹部4の軸線方向に沿って全体的に膨出してしまうのに対し、本発明に従う形態では、少なくともシール部材10の外周面11が凹部内周面4bで保持されているため、シール部材10の外周面11が凹部4の軸線方向に沿って全体的に膨出し難くなっているからである。

【0037】

このため、本発明に従えば、少なくとも欠損部Dの高さ寸法LCは、凹部深さL4の半分以下(LC≦(L4/2))とすることが好ましい。

【0038】

上述のとおり、本発明によれば、2つの部材の端面1a,2aを接合させてなる連通部が欠損部Dによって外方に連通するため、試験的にオイルを流通させたとき、組立後のシール性を問題があると、図7(b)に示すように、オイルが当該欠損部Dを通して直接外界に流出する。これにより、組み立て後に油路内にオイルを通すことで、図7(b)に示すように、例えば、シール部材10を欠品したまま組立が行われたことや、組立後のシール部材10に切れ等の破損を生じていること等、シール部材10が適正に取り付けられているかどうかをより高い精度で確認することができる。

【0039】

従って、本発明によれば、シール性に関する不具合の検知に優れた良品検査のし易い流路構造を提供することができる。

【0040】

加えて、本発明によれば、図7(a)に示すように、欠損部Dの深さが凹部4の深さよりも浅いことで、即ち、当該欠損部Dよりも底面4a側の内周面4bでシール部材10を全周に亘って液密保持することで、当該シール部材10の欠損部Dからの膨出が防止されるようにしたため、図9(a)に示すように、シール部材10の局所的な膨出を防止すべく、当該シール部材10を金属環M等で補強する必要がない。これにより、従来に比べてコスト性やレイアウト性に優れた耐久性の高い流路構造を提供することができる。

【0041】

また、図1〜7に示す形態の如く、欠損部Dを、2つの端面1a,2aの接合部分が全周に亘って非接触となることで外方に連通するように形成すれば、オイル漏れの可能となる領域を大きく確保できるので、シール性に関する不具合の検知を重視した、更に良品検査のし易い流路構造を提供することができる。

【0042】

また、上述した各形態の如く、2つの部材1,2が合さることで、その内側に動力伝達機構、特に、自動変速機として採用される動力伝達機構が収納される空間を形成するものの場合、その潤滑及び作動液の分配等に用いられる流路構造がハウジング1とケース2との間に構成される場合が多く、シール性に関しての重要度は高い。このため、本発明に従う流路構造を、本形態の如く、2つの部材が合さることで、その内側に動力伝達機構が収納される空間を形成するものに採用すれば、本発明の効果を有効に発揮させることができる。

【0043】

上述したところは、本発明の好適な形態を示したものであるが、特許請求の範囲内において、種々の変更を加えることができる。例えば、本発明に従えば、ケース2側に設けた構成をハウジング1側に設けることも可能である。更に、本発明に従えば、欠損部を設けた凹部を一方の端面に形成したものであれば、当該端面に合さる他方の端部の形状は、従来の技術(例えば、特開2006−207768号公報に記載の技術)として説明したような、その中心に凸部を設けることで段差としてなる端面することも可能である。

【0044】

更に、本発明に従えば、2つの部材をそれぞれパイプ等の管状部材で構成し、互いの端部を突き当て(合せて)なる流路構造に採用することができ、部材の種類については、当該部材に流路の開口部が形成されているものであれば、種々の組み合わせが可能である。加えて、上述した形態の各構成要素は、用途等に応じて適宜組み合わせることができる。

【産業上の利用可能性】

【0045】

本発明は、互いに合さる2つの部材を有し、当該部材の間に環状のシール部材を介在させてなる、2つの部材の間に環状のシール部材を介在させた流路構造全般に適用させることができる。

【符号の説明】

【0046】

1 ハウジング(部材)

1a ハウジング側端面

2 ケース(部材)

2a ケース側端面

3 ハウジング側凹部

3a ハウジング側凹部底面

3b ハウジング側凹部内周面

4 ケース側凹部

4a ケース側凹部底面

4b ケース側凹部内周面

10 環状のシール部材

11 シール部材外周面

12 シール部材上面

13 シール部材下面

C ハウジング側端面とケース側端面との間の隙間

D 欠損部

A1 ハウジング側油路開口部

A2 ケース側油路開口部

A3 シール部材中空部

R1 ハウジング側油路

R2 ケース側油路

【特許請求の範囲】

【請求項1】

2つの部材間に形成された流路を、両部材の端面を接合することにより互いに連通させると共に、当該連結部の周囲にシール部材を介装する流路構造であって、

いずれか一方の部材の前記流路の開口部外周に、前記シール部材を受容すると共に、当該シール部材の全周を保持する環状凹部を形成し、更に、前記一方の部材の端面に、前記環状凹部の内方と前記端面の接合する部分の外方とを連通し、前記環状凹部の深さより浅い欠損部を形成したことを特徴とする、2つの部材の間にシール部材を介在させた流路構造。

【請求項2】

請求項1において、前記欠損部は、前記端面の接合部分が全周に亘って外方に連通するように形成されたものであることを特徴とする、2つの部材の間にシール部材を介在させた流路構造。

【請求項3】

請求項1又は2において、2つの部材はそれぞれ、その内側に動力伝達機構を収納する空間を形成するものであることを特徴とする、2つの部材の間にシール部材を介在させた流路構造。

【請求項1】

2つの部材間に形成された流路を、両部材の端面を接合することにより互いに連通させると共に、当該連結部の周囲にシール部材を介装する流路構造であって、

いずれか一方の部材の前記流路の開口部外周に、前記シール部材を受容すると共に、当該シール部材の全周を保持する環状凹部を形成し、更に、前記一方の部材の端面に、前記環状凹部の内方と前記端面の接合する部分の外方とを連通し、前記環状凹部の深さより浅い欠損部を形成したことを特徴とする、2つの部材の間にシール部材を介在させた流路構造。

【請求項2】

請求項1において、前記欠損部は、前記端面の接合部分が全周に亘って外方に連通するように形成されたものであることを特徴とする、2つの部材の間にシール部材を介在させた流路構造。

【請求項3】

請求項1又は2において、2つの部材はそれぞれ、その内側に動力伝達機構を収納する空間を形成するものであることを特徴とする、2つの部材の間にシール部材を介在させた流路構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−236580(P2010−236580A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−83200(P2009−83200)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000231350)ジヤトコ株式会社 (899)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000231350)ジヤトコ株式会社 (899)

【Fターム(参考)】

[ Back to top ]