2層フィルム、2層フィルムの製造方法およびプリント基板の製造方法

【課題】高密度プリント配線に用いられても、金属層が充分な密着強度を有する高分子層と金属層の2層フィルム、その製造方法、およびその方法を用いたプリント基板の製造方法。

【解決手段】高分子フィルム10と、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素うちのいずれか1つのガスを含む雰囲気下で真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成したニッケルを60重量%以上100重量%以下含む第1の金属膜12と、第1の金属膜12上に形成された銅を主成分とする第2の金属膜14とを備える2層フィルム。高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空蒸着法等によりニッケルを含む第1の金属膜12を形成する工程と、第1の金属膜上に銅を主成分とする第2の金属膜を形成する工程とを備える2層フィルムの製造方法。

【解決手段】高分子フィルム10と、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素うちのいずれか1つのガスを含む雰囲気下で真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成したニッケルを60重量%以上100重量%以下含む第1の金属膜12と、第1の金属膜12上に形成された銅を主成分とする第2の金属膜14とを備える2層フィルム。高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空蒸着法等によりニッケルを含む第1の金属膜12を形成する工程と、第1の金属膜上に銅を主成分とする第2の金属膜を形成する工程とを備える2層フィルムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2層フィルム、2層フィルムの製造方法およびプリント基板の製造方法に関し、特に、金属層と高分子層との密着強度の高い2層フィルムとその製造方法に関する。

【背景技術】

【0002】

近年、電気・電子製品の小型化に伴い、プリント配線基板の導体幅および導体間の狭小化、多層化、高密度化が進んでいる。これらの基板としては、従来、紙/フェノール樹脂含浸系、紙/エポキシ樹脂含浸系、ガラス布/エポキシ樹脂含浸系あるいはセラミックス材料などの絶縁材料が多く使用されてきた。これらの材料は可撓性に乏しく、使用の多様性に対応しにくいという問題があった。そのため、プラスチックフィルム上に銅薄膜を形成したフレキシブルプリント配線用基板が使用されている。プラスチックフィルムは可撓性に富み、絶縁性も高く、また、ポリエチレンテレフタレートフィルム、ポリイミドフィルムなどの熱的に安定なプラスチックフィルムを用いれば熱的にも強く、その用途が広がっている。しかし、プラスチックフィルム上に形成した銅薄膜が、製造工程や使用時に剥離し易いという欠点もあった。そこで、銅薄膜の接着強度を増すために、窒素雰囲気下でのスパッタリングにより銅薄膜を形成するという提案などがなされている(特許文献1参照)。

【0003】

【特許文献1】特許第2982851号公報(段落0016、0017)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記の方法で形成された銅薄膜も、高密度プリント配線に用いるには、密着強度が充分であるとはいえないものであった。そこで、本発明は、高密度プリント配線に用いられても、金属層が充分な密着強度を有する高分子−金属の2層フィルム、その製造方法、およびその方法を用いたプリント基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、請求項1に記載の発明に係る2層フィルムは、例えば図1に示すように、高分子フィルム10と;高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケルを60重量%以上100重量%以下含む第1の金属膜12と;第1の金属膜12上に形成された、銅を主成分とする第2の金属膜14とを備える。

【0006】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケルを60重量%以上100重量%以下含む第1の金属膜が接着層として作用し、銅を主成分とする金属膜と高分子フィルムとの密着強度の高い2層フィルムとなる。

【0007】

また、前記目的を達成するため、請求項2に記載の発明に係る2層フィルムは、例えば図1に示すように、高分子フィルム10と;高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜12と;第1の金属膜12上に形成された、銅を主成分とする第2の金属膜14とを備える。

【0008】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜が接着層として作用し、銅を主成分とする金属膜と高分子フィルムとの密着強度の高い2層フィルムとなる。

【0009】

また、請求項3に記載の発明に係る2層フィルムは、請求項1または請求項2に記載の2層フィルムにおいて、高分子フィルム10と第1の金属膜12との密着強度が、初期490N/m以上であり、かつ、120℃240時間乾熱後の前記密着強度が294N/m以上である。

【0010】

このように構成すると、例えば、高密度プリント配線板に用いるとしても、適切な密着強度を有する2層フィルムとなる。

【0011】

また、請求項4に記載の発明に係る2層フィルムは、請求項1ないし請求項3のいずれか1項に記載の2層フィルムにおいて、高分子フィルム10が、窒素原子を含む高分子で形成されている。

【0012】

このように構成すると、高分子フィルムが窒素原子を含むので、高分子フィルムのニッケルに対する密着性が上がり、2層フィルムの加工過程において、加工しやすい2層フィルムとなる。例えば、2層フィルムからプリント基板を製造するのに、製造し易くなる。

【0013】

また、請求項5に記載の発明に係る2層フィルムは、請求項4に記載の2層フィルムにおいて、窒素原子を含む高分子が、ポリイミド、ポリエーテルイミド、ポリアミドイミドおよびアラミドからなる群のうちのいずれか1つを含む。

【0014】

このように構成すると、ポリイミド、ポリエーテルイミド、ポリアミドイミドおよびアラミドは、いずれも高温に強いので、例えばプリント基板に加工するときにハンダ付けで高温に曝されても損傷を受けにくい2層フィルムとなる。

【0015】

また、請求項6に記載の発明に係る2層フィルムは、請求項1ないし請求項5のいずれか1項に記載の2層フィルムにおいて、第1の金属膜12の厚さが、3nm以上100nm以下であり、第2の金属膜14の厚さが、20nm以上5000nm以下である。

【0016】

このように構成すると、第1の金属膜の厚さが、高い密着強度が得られる厚さとなり、また、第2の金属膜の厚さが、例えば、後段のめっき加工の生産性が上がり、かつ、エッチング加工が行い易い範囲の厚さとなるので、適切な厚さの2層フィルムとなる。

【0017】

また、請求項7に記載の発明に係る2層フィルムは、例えば、図1に示すように、請求項1ないし請求項6のいずれか1項に記載の2層フィルムにおいて、第2の金属膜14の上に、銅を主成分とする第3の金属膜16を電着法または無電解めっき法により形成している。

【0018】

このように構成すると、高分子フィルムとの密着強度の高い、銅膜の厚い2層フィルムとなる。

【0019】

前記目的を達成するため、請求項8に記載の発明に係る2層フィルムの製造方法は、例えば図1および図2に示すように、高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜12を形成する工程と;第1の金属膜12上に、銅を主成分とする第2の金属膜14を形成する工程とを備える。

【0020】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜が形成されるので、金属層と高分子層とが剥離しにくく、密着強度が高く安定した2層フィルムが均質に製造される製造方法となる。さらに、真空蒸着法、イオンプレーティング法またはスパッタリング法により第1の金属膜が形成されるので、工業的な生産に適した2層フィルムの製造方法となる。

【0021】

前記目的を達成するため、請求項9に記載の発明に係る2層フィルムの製造方法は、例えば図1および図2に示すように、高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜12を形成する工程と;第1の金属膜12上に、銅を主成分とする第2の金属膜14を形成する工程とを備える。

【0022】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜が形成されるので、金属層と高分子層とが剥離しにくく、密着強度が高く安定した2層フィルムが均質に製造される製造方法となる。さらに、真空蒸着法、イオンプレーティング法またはスパッタリング法により第1の金属膜が形成されるので、工業的な生産に適した2層フィルムの製造方法となる。

【0023】

前記目的を達成するため、請求項10に記載の発明に係るプリント基板の製造方法は、例えば図3に示すように、請求項8または請求項9に記載の2層フィルムの製造方法により2層フィルムを製造する工程(ステップSt11〜St13)と;2層フィルムの製造方法により製造された2層フィルムにプリントパターンを形成する工程(ステップSt21〜St25)と;プリントパターンが形成された2層フィルムに素子を配置する工程(ステップSt41)とを備える。

【0024】

このように構成すると、高分子フィルムと高い密着強度を有する金属膜を形成した2層フィルムを用いて、配線し、その上に素子を配置するので、配線の強度の高いプリント基板の製造方法となる。

【発明の効果】

【0025】

本発明に係る2層フィルムでは、高分子フィルムと、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成したニッケルを60重量%以上100重量%以下含む第1の金属膜と、第1の金属膜上に形成された銅を主成分とする第2の金属膜とを備えるので、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で形成したニッケルを60重量%以上100重量%以下含む第1の金属膜が接着層として作用し、金属層と高分子層との密着強度が高い2層フィルムとなる。また、本発明に係る2層フィルムでは、高分子フィルムと、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成したニッケル原子を50原子%以上99原子%以下窒素原子を1原子%以上50原子%以下含む第1の金属膜と、第1の金属膜上に形成された銅を主成分とする第2の金属膜とを備えるので、第1の金属膜が接着層として作用し、高密度プリント配線に用いられても、金属層と高分子層との密着強度が高い2層フィルムとなる。

【0026】

また、本発明に係る2層フィルムの製造方法は、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜を形成する工程と、第1の金属膜上に銅を主成分とする第2の金属膜を形成する工程とを備えるので、第1の金属膜が接着層として作用し、金属層と高分子層とが剥離しにくい2層フィルムの製造方法となる。また、本発明に係る2層フィルムの製造方法は、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下窒素原子を1原子%以上50原子%以下含む第1の金属膜を形成する工程と、第1の金属膜上に銅を主成分とする第2の金属膜を形成する工程とを備えるので、第1の金属膜が接着層として作用し、金属層と高分子層とが剥離しにくい2層フィルムの製造方法となる。さらに、上記の製造方法で製造した2層フィルムを用いてプリント基板を製造することにより、金属層と高分子層の剥離しにくいプリント基板の製造方法となる。

【発明を実施するための最良の形態】

【0027】

以下、図面を参照して、本発明の実施の形態について説明する。なお、各図において、互いに同一又は相当する装置には同一符号を付し、重複した説明は省略する。

【0028】

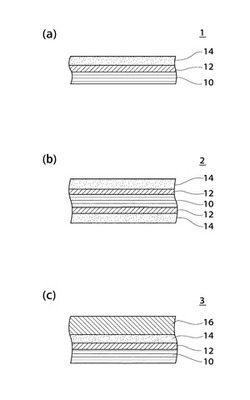

図1(a)に、本発明の第1の実施の形態である、2層フィルム1〜3の断面図を示す。2層フィルム1〜3は、主にプリント基板を製造するためのプリント配線板用フィルムとして用いられる。図1(a)に示す2層フィルム1は、高分子フィルム10と、高分子フィルム10上に形成された第1の金属膜12と、第1の金属膜12上に形成された第2の金属膜14とを備える。ここで、2層フィルム1は、高分子フィルム10、第1の金属膜12および第2の金属膜14を備えるが、1層の高分子フィルム10と、1層の金属膜(第1の金属膜12と第2の金属膜14)とを有するので、2層フィルムと呼ぶ。

【0029】

高分子フィルム10としては、その上に金属膜を形成する際に高温に曝される場合、あるいは、2層フィルム上に素子および導線をハンダ付けし、その際に高温に曝される場合などは、耐熱性を有する高分子製のフィルムが好適に用いられる。また、基板に加工する際のエッチング等の処理に対し耐食性を有している高分子であることが好ましい。窒素原子を含む高分子は、一般的に密着性に優れているので、適している。更に、耐熱性に優れているものも多く、窒素原子を含む高分子フィルムが好適に用いられることが多い。特に、ポリイミド、ポリエーテルイミド、ポリアミドイミド、アラミドなどは高い耐熱性を有するので好適に用いられる。なお、窒素原子は、高分子フィルムの主原料の分子構造に含まれておらず、添加剤に含まれていてもよい。また、高分子フィルムの厚さは、1μm以上、500μm以下とし、好ましくは3μm以上であり、更に好ましくは10μm以上であり、また、好ましくは300μm以下であり、更に好ましくは150μm以下である。高分子フィルムの厚さが薄すぎると、回路基板用として取り扱いが困難になり、めっきも行いにくくなる。高分子フィルムの厚さが厚すぎると、剛直になり、柔軟性のない2層フィルムとなってしまう。

【0030】

第1の金属膜12は、高分子フィルム10上に形成された膜であり、窒素原子を含有するニッケルを60重量%以上100重量%以下含んでいる。ここで、ニッケルは60重量%以上100重量%以下としており、残りは銅、チタンなどであるのが一般的であるが、これらには限られない。また、第1の金属膜12を、例えば、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法(High Resolution Rutherford Backscattering Spectrometry)により検出すると、窒素濃度が1原子%以上50原子%以下含まれており、好ましくは1原子%以上30原子%以下、さらに好ましくは1原子%以上20原子%以下の窒素原子が含まれている。なお、この程度の窒素原子を含有しても、ニッケルの重量%への影響は無視できる程度に小さい。

【0031】

第1の金属膜12は、真空蒸着法、スパッタリング法、イオンプレーティング法などの真空下における製膜法(以下、真空製膜法という。)により形成されることが、均質な膜が得られるので好ましい。これらの真空製膜法によると、真空中でイオン化された金属イオンが高分子フィルム上に析出して膜が形成されるので、金属イオンの元になる膜材料あるいはターゲットに窒素が不純物として含まれていても、イオン化されたときに取り除かれるので、一般的に、形成した金属膜には含有されない。しかし、アンモニア、一酸化窒素および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空製膜法により金属膜を形成することにより、これらのガスに含まれる窒素原子が形成した金属膜に含有され、窒素原子を含有した金属膜が形成される。ここで明らかなように、本書でいうスパッタリングとは、アルゴンなどの不活性ガスのイオンが金属等のターゲットに衝突し、それによりターゲットからはじき出された金属原子が被着体(スパッタリングにより膜を付着されるもの)の表面に付着するような現象を指すだけではなく、次のような現象をも含む広義のスパッタリングを指す。すなわち、不活性ガスの代わりに反応性ガスとしてのアンモニア、一酸化窒素および二酸化窒素などのガスを使用することにより、金属等のターゲットから金属原子をはじき出すとともに、金属原子とガスとの間で反応を生じさせ、被着体の表面に付着し薄膜を形成する。このような現象は、反応性スパッタリングと呼ばれている。また、このとき、窒素イオンが被着体表面に当たり、表面が窒素イオンで処理された状態になる。このような処理はイオンボンバードと呼ばれており、これらの現象を合わせて、プラズマ処理と呼ぶこともある。スパッタリングによれば、イオンの衝突ではじき出された金属原子や反応性ガスを伴った粒子が被着体に衝突するので、密着力が高くなり易い。なお、第1の金属膜12は、真空製膜法以外の方法で製膜してもよい。

【0032】

第1の金属膜12は、高分子フィルム10と第2の金属膜14との接着層としての作用を有する。第1の金属膜12の厚さは、3nm以上100nm以下とするのがよい。好ましくは10nm以上であり、また、好ましくは30nm以下である。このような厚さにすることにより、高分子フィルム10と第1の金属膜12および第2の金属膜14との密着強度が高くなる。詳細には、日本プリント回路工業会JPCA規格「フレキシブルプリント配線板用銅張積層板(接着剤及び無接着タイプ)」JPCA−BM03−2003に準拠した密着強度が、初期で490N/m以上であることが好ましく、また、120℃で240時間乾熱した後にも294N/m以上であることが好ましい。この密着強度を有することにより、2層フィルム1は、熱を受けて高温に曝されても、金属膜が剥離せず、高密度プリント配線に好適に用いられる2層フィルムとなる。

【0033】

第2の金属膜14は、銅を主成分として形成される。ここで、「銅を主成分とする」とは、銅を主体として形成されることをいい、成分中、銅が最も多く含まれていることをいう。好ましくは、銅の含有率は70重量%以上であり、更に好ましくは90重量%以上である。第2の金属膜も、真空製膜法により形成することが、膜が均質で緻密に形成されるので、好ましい。第2の金属膜14は、プリント配線に加工されるもので、厚さは、20nm以上5000nm以下とするのがよい。好ましくは、50nm以上であり、また好ましくは3000nm以下である。第2の金属膜14は厚く形成すると、後述の第3の金属膜16を形成し易くなり、あるいは、配線としての電気伝導度がよくなり安定するという効果があるが、厚くし過ぎると、製膜に時間がかかり、コストも余計にかかるので、好ましくない。さらに、製膜する際の熱により、そりやカール等の変形を生じたり、配線に加工する際のエッチングがしにくくなるというデメリットもある。そこで、上記の範囲の厚さとするのがよい。第2の金属膜14は、上記の厚さにするためには、真空製膜法の中でも、特に真空蒸着法により形成することが好ましい。真空蒸着法では、金属の蒸発速度が大きいため高速で製膜でき、厚い製膜をし易い。また、スパッタリングに比べ、蒸発金属粒子の持っているエネルギが小さいため被着体に与えるダメージが小さい。

【0034】

図1(b)の断面図に示すように、2層フィルム2は、第1の金属膜12および第2の金属膜14を、高分子フィルム10の両面に有していてもよい。両面に第1の金属膜12および第2の金属膜14を有する2層フィルム2を用いることにより、両面にプリント配線を加工できるので、基板の小型化が可能となる。なお、この場合にも、1層の高分子フィルムと、金属膜とを有しているので、2層フィルムという。

【0035】

また、図1(c)の断面図に示すように、2層フィルム3は、第2の金属膜14の上に、第3の金属膜16を形成してもよい。第3の金属膜16は、銅を主成分とする膜であり、第2の金属膜14と材料的に類似しており、密着強度は高い。第3の金属膜16は、厚く形成するので、電着(電気めっきあるいは電鋳)法あるいは無電解めっき(化学めっき)法により形成するのが好適である。第3の金属膜16の厚さは、1μm以上100μm以下とするのが好ましい。第3の金属膜16も、配線板の配線として加工される。

【0036】

続いて、図2を参照して、本発明の第1の実施の形態である、2層フィルム1の製造方法について説明する。なお、適宜図1をも参照するものとする。図2は、真空槽33の中で高分子フィルム10に第1の金属膜12をスパッタリングにより形成し、第2の金属膜14を蒸着により形成する、2層フィルム1の製造装置の模式断面図である。他の真空製膜法を組み合わせて2層フィルム1を形成する場合にも、同様の方法で製造することができる。また、ここで説明する方法を用いて、高分子フィルム10の両面に第1の金属膜12および第2の金属膜14を形成することにより、2層フィルム2を製造することができる。また、ここで説明する方法を用いて製造した2層フィルムを用いて、電着によりあるいは無電極めっきにより、第3の金属膜16を形成すれば、2層フィルム3が製造される。

【0037】

真空槽33は、内部を真空に保つための気密性の高い容器であり、例えば、縦3m×横5m×高さ3mの円筒形の容器である。真空槽33には吸気管34が接続され、その他端は真空ポンプ35に接続している。真空槽33内に、高分子フィルム10がロール状に巻かれた原反41が設置される。高分子フィルム10は、原反41からガイドローラ32に導かれ、ローラ31の下部に至る。ローラ31は、円筒形をしており、高分子フィルム10の送られる方向(図2中の矢印)と同一方向に、同一の速さで回転する。ローラ31には、冷媒配管36、37が接続している。冷媒配管36、37は、真空槽33の外部の冷媒冷却装置(不図示)に接続し、そこから、冷媒rをローラ31内に供給し、また、戻している。ローラ31は、冷媒rにより冷却され、低温に保たれている。ローラ31の下部の表面に沿って接した高分子フィルム10は、その先で、ガイドローラ32’に導かれ、製品ローラ42で巻き取られる。

【0038】

ローラ31の下には、蒸着材24が溜められている容器23が設置されている。容器23は、電気により加熱されるように構成されている(不図示)。電気による加熱は、電気抵抗加熱でも、誘電加熱でも、高周波誘導加熱でも、他の加熱方法であっても、蒸着材24の融点より充分に高い温度まで加熱し、温度を維持できる方法であればよい。蒸着材24としては、銅が好適に用いられる。ローラ31の下部と容器23の上面との間隙は、銅材料の種類、温度条件等により変化し、1〜数100mmの範囲内とするが、上記の範囲内には限られない。

【0039】

原反41とローラ31との間の高分子フィルム10の走行路にスパッタリングのターゲットとしてのニッケル合金あるいはニッケル(以下、ターゲットという)22が配置される。ターゲット22には、陰極が接続され、ターゲット22に対向する高分子フィルム10には陽極が接続され、これらの電極間に電圧が掛けられる。ターゲット22と高分子フィルム10との間の近くには、アンモニアガスを供給する反応ガス管43の吐出口44が設けられる。反応ガス管43は、外部のアンモニアガス供給源からアンモニアガスをターゲット22の近くに供給する。反応ガス管43から供給されるガスは、アンモニアガスには限られず、一酸化窒素、二酸化窒素でもよく、また、これらの混合ガス、あるいは、これらのガスを含むガスでもよい。

【0040】

上述の装置を用いて、2層フィルム1を製造するには、先ず、原反41を真空槽31内に設置し、上記の通りに高分子フィルム10を製品ローラ42まで導く。続いて、真空槽33内を気密にした上で、真空槽31内に残留するガスを、真空ポンプ35により、例えば0.667〜0.00133Paの真空度になるまで減圧する。

【0041】

真空下で、ターゲット22と高分子フィルム10間の電極に電圧を印加することにより、真空槽33内のガスが電離し、電離したイオンがターゲット22に衝突することにより、ターゲットからニッケルおよび合金原子が飛び出す。飛び出したニッケルおよび合金原子は、雰囲気のガス中の窒素を伴って、高分子フィルムに付着する。これがスパッタリングである。反応ガス管43から供給されるアンモニアガスは、10体積%以上の濃度で含まれており、このように窒素を含むガス雰囲気においてスパッタリングを行うことにより、高分子フィルム10上に形成される、ニッケルあるいはニッケル合金の膜に窒素が含有される。ニッケルあるいはニッケル合金が窒素を含有することにより、高分子フィルム10との密着性が高まる。

【0042】

また、蒸着材としての銅24を溜めている容器23を加熱し、銅24をその融点(純銅で1083℃)より、200〜1200℃高い温度まで加熱して温度を維持する。なお、銅24は、純銅でなく、他の金属成分が含まれていてもよい。真空中で、銅24を融点より200〜1200℃高い温度にすることにより、銅24の蒸気が発生する。

【0043】

発生した蒸気は、容器23の上方の高分子フィルム10に付着する。これが、蒸着である。蒸気は高分子フィルム10に付着するときにも高温であるので、高分子フィルム10は熱による損傷を受ける可能性がある。そこで、ローラ31を冷媒rにより冷却しておく。ローラ31に沿って接している高分子フィルム10は、ローラ31との接触面から冷やされ、蒸着材の蒸気が付着しても高温にはならず、熱による損傷を防ぐことができる。

【0044】

かかる状態で、高分子フィルム10を原反41から、製品ローラ42に向けて走行させる。走行中、アンモニアガスを含む雰囲気下でのスパッタリングによりターゲット22より第1の金属膜12としてニッケルあるいはニッケル合金の膜が形成される。その後、ローラ31の下部において、高分子フィルム10に、蒸着により第2の金属膜14として銅24が付着する。高分子フィルム10上に第1の金属膜12と第2の金属膜14が形成された2層フィルム1は、製品ローラ42に巻き取られる。高分子フィルム10を走行させる速さは、1〜100m/分程度とするのが好適であるが、上記の範囲には限られない。

【0045】

上記の方法で2層フィルム1を製造することができるので、大量の2層フィルム1を工業的に製造することができる。特にスパッタリングによる第1の金属膜12の形成と、蒸着による第2の金属膜14の形成を同時に行うので、製造効率が高くなる。なお、上記の説明では、スパッタリングによる第1の金属膜12の形成と、蒸着による第2の金属膜14の形成を同時に行うものとして説明したが、第1の金属膜12の形成と第2の金属膜14の形成を、別々に行ってもよい。この場合には、第1回目の高分子フィルム10の走行で、第1の金属膜12だけを形成し、製品ローラ42に巻き取られた高分子フィルム10を原反41として、再度走行させ、第2の金属膜14だけを形成する。このように構成すると、第1の金属膜12の厚さと第2の金属膜14の厚さとをそれぞれ任意に調整できる。また、第1の金属膜12の形成は、スパッタリングに限られず、他の真空製膜法であってもよく、第2の金属膜14の形成は、蒸着に限られず、他の真空製膜法あるいはその他の製膜法であってもよい。

【0046】

次に、図1を再び参照して、本発明の第2の実施の形態である、2層フィルム1〜3について説明する。ここで、第2の実施の形態である2層フィルム1では、第1の金属膜12だけが第1の実施の形態として説明した2層フィルムと異なり、他の構成は同じであるので、第1の金属膜12についてのみ説明し、他の説明は省略する。

【0047】

第1の金属膜12は、高分子フィルム10上に形成された膜であり、ニッケルを50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含んでいる。ここで、ニッケル原子および窒素原子以外の残りは銅、チタンなどであるのが一般的であるが、これらには限られない。ニッケルや窒素の含有率(原子%)は、例えば、第1の金属膜12を形成したサンプルを用い、第1の金属膜12側を例えば1分間ガス粒子等をスパッタリングすることによりエッチングして、第1の金属膜12の表面を剥離した後に、X線光電子分光装置で成分分析を行うことにより、測定することが可能である。第1の金属膜12がニッケル原子を50原子%以上、窒素原子を1原子%以上含むことにより、高分子フィルム10と第2の金属膜14との接着力が強くなる。ただし、窒素原子を50原子%を超えるほどに大量に含むと接着力が低下する。好ましくは第1の金属膜12は、窒素原子を1原子%以上30原子%以下、さらに好ましくは1原子%以上20原子%以下含む。

【0048】

第1の金属膜12は、例えば真空蒸着法、スパッタリング法、イオンプレーティング法などの真空製膜法により形成されることが、均質で緻密な膜が得られるので好ましい。これらの真空製膜法によると、真空中でイオン化された金属イオンが高分子フィルム上に析出して膜が形成されるので、金属イオンの元になる膜材料に窒素が不純物として含まれていても、イオン化されたときに取り除かれるので、一般的に、形成した金属膜には含有されない。しかし、アンモニア、一酸化窒素および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空製膜法により金属膜を形成することにより、窒素原子を含有した金属膜が形成される。なお、第1の金属膜12は、真空製膜法以外の方法で製膜してもよい。なお、膜材料とは、真空蒸着法では蒸着される膜の材料である蒸着材、スパッタリング法では、膜の材料となるターゲットなど、各製膜法において、膜を形成する基となる材料をいう。

【0049】

第1の金属膜12は、高分子フィルム10と第2の金属膜14との接着層としての作用を有する。第1の金属膜12の厚さは、3nm以上100nm以下とするのがよい。好ましくは5nm以上、さらに好ましくは10nm以上であり、また、好ましくは30nm以下である。このような厚さにすることにより、高分子フィルム10と第1の金属膜12および第2の金属膜14との密着強度が高くなる。詳細には、日本プリント回路工業会JPCA規格「フレキシブルプリント配線板用銅張積層板(接着剤及び無接着タイプ)」JPCA−BM03−2003に準拠した密着強度が、初期で490N/m以上であることが好ましく、更に好ましくは初期で590N/m以上であり、また、120℃で240時間乾熱した後にも294N/m以上であることが好ましい。この密着強度を有することにより、2層フィルム1は、熱を受けて高温に曝されても、金属膜が剥離せず、高密度プリント配線に用いられるために充分に大きな密着強度を有する2層フィルムとなる。

【0050】

次に、図1および図2を参照して、第2の実施の形態である2層フィルムの製造方法について説明する。第2の実施の形態である2層フィルムの製造方法は、先に説明した第1の実施の形態である2層フィルムの製造方法と基本的に同じでよいが、第1の金属膜12を形成するための膜材料の条件が異なる。図2において、原反41とローラ31との間の高分子フィルム10の走行路に配置されるスパッタリングのターゲットとしてのニッケル(以下、ターゲットという)22は、ニッケルを75重量%以上含んでいる純度の高いニッケル材料である。好ましくは、ニッケルを99重量%以上含むと、製膜されたときの膜に含まれるニッケル含有率が高くなり、高分子フィルム10と第2の金属膜14とを接着する力が強くなる。さらに、例えばニッケルを99.9重量%以上含む、実質的なニッケル単体であると、製膜されたときの膜に含まれるニッケル含有率がさらに高くなり接着する力がより強くなるので、好適である。ターゲット22には、陰極が接続され、ターゲット22に対向する高分子フィルム10には陽極が接続され、これらの電極間に電圧が印加される。ターゲット22と高分子フィルム10との間の近くには、アンモニアガスを供給する反応ガス管43の吐出口44が設けられる。反応ガス管43は、外部のアンモニアガス供給源からアンモニアガスをターゲット22の近くに供給する。反応ガス管43から供給されるアンモニアガスは、30体積%以上、好ましくは50体積%以上、さらに好ましくは60体積%以上とすると、製膜される第1の金属膜に含まれるニッケルおよび窒素原子以外の原子の含有率が減少して好ましい。アンモニアガスを含む雰囲気においてスパッタリングを行うことにより、高分子フィルム10上に形成される、ニッケルの膜に窒素が含有される。ニッケルが窒素を含有することにより、高分子フィルム10との密着性が高まると共に、高温での接着力の低下を防止することが可能となる。反応ガス管43から供給されるガスは、アンモニアガスには限られず、一酸化窒素、二酸化窒素でもよく、また、これらの混合ガス、あるいは、これらのガスを含むガス、典型的にはアルゴンガス等の希ガスである不活性ガスとの混合ガスでもよい。第2の実施の形態である2層フィルムの製造方法における他の工程は、第1の実施の形態である2層フィルムの製造方法で説明したことと同様であるので、重複する説明は省略する。

【0051】

続いて、図3のフローチャートを参照して、第1の実施の形態である2層フィルムを用いた、プリント基板の製造方法例について、説明する。図3中、破線で示した経路(St16、St27〜28およびSt29)は、必ずしも通らなくても(実施されなくても)よい経路であり、St16とSt27〜28との両方を通ることはない。

【0052】

まず、真空にされた真空槽内にアンモニアガスを供給し(St11)、アンモニアガスを供給しながらスパッタリングによりニッケル膜を形成する(St12)。更に、真空槽内で、ニッケル膜に重ねて銅の膜を形成し、2層フィルムとする(St13)。これまで説明したように、アンモニアガスを供給しながらニッケル膜を形成することにより、窒素原子を有するニッケルの膜が形成され、ニッケル膜に重ねて銅の膜を形成することにより、高分子フィルムとの密着強度の高い2層フィルムが形成される。また、供給するガスは、アンモニアではなく、一酸化窒素あるいは二酸化窒素でもよく、さらに、2層フィルムの製造方法は、これまで説明したような他の方法であってもよい。

【0053】

例えば、ネガ型の場合、2層フィルムの銅膜の上に、後段の現像工程で溶出されない性質を有する物質を塗付してレジストを形成する(St21)。レジスト上にマスクパターンを露光する(St22)。レジストは露光されることにより硬化し、後段の現像工程でも、溶解されなくなる。そこで、現像することにより、硬化しなかったレジストを溶出し、マスクパターンに従ったレジストを銅膜の上に残す(St23)。現像されたならば、エッチングを施す(ST24)。エッチングにより、レジストが溶出した部分の下の銅膜を溶出する。すなわち、露光した部分にだけ、銅膜とレジストが残る。レジストを剥離することにより、残った銅膜が導電路となり、プリントパターンが形成された基板が製造される(St25)。

【0054】

プリントパターンが形成された基板に導線をハンダ付けし(St31)、所定の素子を装着することによりプリント基板が製造される(St41)。このプリント基板の製造方法によれば、金属層と高分子層との密着強度が高く、配線が剥離しにくいので、導体幅および導体間を狭小にすることができ、プリント基板の小型化が実現できる。なお、プリントパターンが形成された基板に、さらに電解法または無電解めっき法により、銅を主成分とするめっき膜を形成してもよい(St29)。銅を主成分とするめっき層は、銅膜により形成された導電路上には形成されるが、高分子の膜が露出した部分には形成されない、すなわち、プリントパターンが形成された基板にめっき膜を形成することにより、導電路を厚くすることができる。導電路が厚くなると、電導性が高くなり、好適である。

【0055】

2層フィルムが形成された(St13)後、更に、めっきあるいは他の方法により銅膜を重ねて形成してもよい(St16)。銅膜を重ねて形成することにより、銅膜の厚さが厚くなり、すなわち、プリントされる導電路が太くなり、電気抵抗が減少する。このようにすると、プリントされる平面上での太さを変えることなく、導電路を太くすることができ、プリント基板の大きさを大きくすることがないので、好適である。

【0056】

あるいは、2層フィルムにマスクパターンが露光され、現像された(St23)後、次のようにプリントパターンが形成された基板を製造してもよい。先ず、現像することにより、マスクパターンに従ったレジストだけを残した後に、銅をめっきする(St27)。すると、レジスト上にはめっきされないので、現像により銅膜が露出した部分にだけ、銅がめっきされる。そこで、レジストとその下の銅膜とを取り除くことにより、プリントパターンが形成された基板が製造される(St28)。この方法は、セミアディティブ法と呼ばれ、露光する部分は、導電路がプリントされる部分であり、これまで説明した方法とは逆になり、ポジ型と呼ばれる露光となる。なお、露光されなかった部分が導電路である露光が、ネガ型と呼ばれる。このセミアディティブ法を用いることにより、導電路の太さ(銅膜の厚さ)を容易に厚くすることができ、しかも、現像する前に銅膜をめっきする方法に比べ、溶出される銅の量を少なくすることができ、すなわち銅の消費量を減らすことができる。

【0057】

プリント基板の製造方法は、上記に限られず、種々の方法をとることができるが、高分子フィルム上に、アンモニアガスを含む雰囲気下での真空製膜法によりニッケルを60重量%以上含む第1の金属膜を形成し、その上に、銅を主成分とする第2の金属膜を形成した2層フィルムを用いて、プリントパターンが形成された基板を作り、素子を配置してプリント基板を製造することにより、金属層と高分子層との密着強度が高く、配線が剥離しにくいプリント基板が製造される。

【0058】

第2の実施の形態である2層フィルムを用いて、プリント基板を製造するには、上述のプリント基板の製造方法において、純度の高いニッケルを膜材料に用いるなどして、第1の金属膜がニッケル原子を50原子%以上、窒素原子を1原子%以上含むように形成すればよい。このようにプリント基板を製造することより、金属層と高分子層との密着強度がより高く、配線がより剥離しにくいプリント基板が製造される。

【実施例1】

【0059】

以下、実施例と比較例により、本願発明に係る2層フィルムの効果を確認する。先ず、第1の実施の形態である2層フィルムの実施例1〜6について説明する。

【0060】

厚み38μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、100体積%のアンモニアガス100ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、14原子%の窒素原子が含まれていた。また、その厚みは、20nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜(第3の金属膜)を形成し、2層フィルムを製造した。

【実施例2】

【0061】

厚み38μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、100体積%の一酸化窒素ガス150ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、10原子%の窒素原子が含まれていた。また、その厚みは、14nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例3】

【0062】

厚み38μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、アンモニアガスと一酸化窒素ガスの混合ガス(アンモニアガス60体積%、一酸化窒素ガス40体積%)150ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、7原子%の窒素原子が含まれていた。また、その厚みは、14nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例4】

【0063】

厚み25μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiと銅Cuの合金(Ni:Cu=80:20重量%)をターゲットとし、二酸化窒素ガスとアルゴンガスの混合ガス(二酸化窒素ガス50体積%、アルゴンガス50体積%)200ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、6原子%の窒素原子が含まれていた。また、その厚みは、8nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例5】

【0064】

厚み25μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiとクロムCrの合金(Ni:Cr=80:20重量%)をターゲットとし、100体積%のアンモニアガス100ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、11原子%の窒素原子が含まれていた。また、その厚みは、10nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例6】

【0065】

厚み25μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、アンモニアガスとアルゴンガスの混合ガス(アンモニアガス70体積%、アルゴンガス30体積%)100ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、10原子%の窒素原子が含まれていた。また、その厚みは、10nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【0066】

実施例1〜6と比較するため、供給するガスを変えた下記の比較例1、2により、2層フィルムを製造した。

[比較例1]

実施例1と同様の方法で、供給するガスを100体積%のアルゴンガスに変え、2層フィルムを製造した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、窒素原子は含まれていなかった。また、第1の金属膜の厚みは、20nmであった。

[比較例2]

比較例1と同様の方法で、ターゲットをニッケルNiと銅Cuの合金(Ni:Cu=80:20重量%)に変え、2層フィルムを製造した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、窒素原子は含まれていなかった。また、第1の金属膜の厚みは、10nmであった。

【0067】

上記の実施例1〜6および比較例1、2の方法で製造した2層フィルムについて、製造したまま(初期)の密着強度及び耐熱後の密着強度を測定した。耐熱後の密着強度は、ギアオープンを用いて120℃に240時間保持した後の2層フィルムの密着強度を測定した。密着強度は、日本プリント回路工業会JPCA規格「フレキシブルプリント配線板用銅張積層板(接着剤及び無接着タイプ)」JPCA−BM03−2003に準拠して測定した。

【0068】

図4に、実施例1〜6および比較例1、2の2層フィルムの密着強度の測定結果をまとめて示す。図4でも明らかなとおり、実施例1〜6の2層フィルムにおいては、何れのケースとも、500N/m以上と高い初期密着強度が示され、また、耐熱後の密着強度も300N/m以上と密着強度が維持される結果が示された。一方、比較例においては、初期強度は、350N/m以上であるものの、耐熱後の密着強度は、150N/m以下と低くなる。したがって、ニッケル含有率の高い金属を用いた、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空製膜法により形成した第1の金属膜を備える2層フィルムが初期密着強度も耐熱後の密着強度も高いことが示された。特に、ニッケルNi単体あるいはニッケルNiを80重量%含有したターゲット材料を用い、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下でのスパッタリングによれば、初期密着強度540N/m以上、耐熱後の密着強度310N/mという高い密着強度が得られた。なお、これらの第1の金属膜においては、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による測定で窒素原子を6〜14原子%含んでいた。

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態である2層フィルムの断面図である。(a)は、高分子フィルムの片面に第1の金属膜と第2の金属膜を形成した2層フィルムである。(b)は、高分子フィルムの両面に第1の金属膜と第2の金属膜を形成した2層フィルムである。(c)は、高分子フィルムの片面に第1の金属膜と第2の金属膜を形成し、更に第3の金属膜を形成した2層フィルムである。

【図2】2層フィルムの製造装置の模式断面図である。

【図3】2層フィルムを用いたプリント基板の製造方法例を説明するフローチャートである。

【図4】本発明の第1の実施の形態による実施例と比較例との2層フィルムにおける、密着強度の測定結果をまとめた図である。

【符号の説明】

【0070】

1〜3 2層フィルム

10 高分子フィルム

12 第1の金属膜

14 第2の金属膜

16 第3の金属膜

22 ターゲット

23 (蒸着材の)容器

24 蒸着材

31 ローラ

32、32’ ガイドローラ

33 真空槽

34 吸気管

35 真空ポンプ

36、37 冷媒配管

41 原反

42 製品ロール

43 反応ガス管

44 吐出口

r 冷媒

【技術分野】

【0001】

本発明は、2層フィルム、2層フィルムの製造方法およびプリント基板の製造方法に関し、特に、金属層と高分子層との密着強度の高い2層フィルムとその製造方法に関する。

【背景技術】

【0002】

近年、電気・電子製品の小型化に伴い、プリント配線基板の導体幅および導体間の狭小化、多層化、高密度化が進んでいる。これらの基板としては、従来、紙/フェノール樹脂含浸系、紙/エポキシ樹脂含浸系、ガラス布/エポキシ樹脂含浸系あるいはセラミックス材料などの絶縁材料が多く使用されてきた。これらの材料は可撓性に乏しく、使用の多様性に対応しにくいという問題があった。そのため、プラスチックフィルム上に銅薄膜を形成したフレキシブルプリント配線用基板が使用されている。プラスチックフィルムは可撓性に富み、絶縁性も高く、また、ポリエチレンテレフタレートフィルム、ポリイミドフィルムなどの熱的に安定なプラスチックフィルムを用いれば熱的にも強く、その用途が広がっている。しかし、プラスチックフィルム上に形成した銅薄膜が、製造工程や使用時に剥離し易いという欠点もあった。そこで、銅薄膜の接着強度を増すために、窒素雰囲気下でのスパッタリングにより銅薄膜を形成するという提案などがなされている(特許文献1参照)。

【0003】

【特許文献1】特許第2982851号公報(段落0016、0017)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記の方法で形成された銅薄膜も、高密度プリント配線に用いるには、密着強度が充分であるとはいえないものであった。そこで、本発明は、高密度プリント配線に用いられても、金属層が充分な密着強度を有する高分子−金属の2層フィルム、その製造方法、およびその方法を用いたプリント基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、請求項1に記載の発明に係る2層フィルムは、例えば図1に示すように、高分子フィルム10と;高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケルを60重量%以上100重量%以下含む第1の金属膜12と;第1の金属膜12上に形成された、銅を主成分とする第2の金属膜14とを備える。

【0006】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケルを60重量%以上100重量%以下含む第1の金属膜が接着層として作用し、銅を主成分とする金属膜と高分子フィルムとの密着強度の高い2層フィルムとなる。

【0007】

また、前記目的を達成するため、請求項2に記載の発明に係る2層フィルムは、例えば図1に示すように、高分子フィルム10と;高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜12と;第1の金属膜12上に形成された、銅を主成分とする第2の金属膜14とを備える。

【0008】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜が接着層として作用し、銅を主成分とする金属膜と高分子フィルムとの密着強度の高い2層フィルムとなる。

【0009】

また、請求項3に記載の発明に係る2層フィルムは、請求項1または請求項2に記載の2層フィルムにおいて、高分子フィルム10と第1の金属膜12との密着強度が、初期490N/m以上であり、かつ、120℃240時間乾熱後の前記密着強度が294N/m以上である。

【0010】

このように構成すると、例えば、高密度プリント配線板に用いるとしても、適切な密着強度を有する2層フィルムとなる。

【0011】

また、請求項4に記載の発明に係る2層フィルムは、請求項1ないし請求項3のいずれか1項に記載の2層フィルムにおいて、高分子フィルム10が、窒素原子を含む高分子で形成されている。

【0012】

このように構成すると、高分子フィルムが窒素原子を含むので、高分子フィルムのニッケルに対する密着性が上がり、2層フィルムの加工過程において、加工しやすい2層フィルムとなる。例えば、2層フィルムからプリント基板を製造するのに、製造し易くなる。

【0013】

また、請求項5に記載の発明に係る2層フィルムは、請求項4に記載の2層フィルムにおいて、窒素原子を含む高分子が、ポリイミド、ポリエーテルイミド、ポリアミドイミドおよびアラミドからなる群のうちのいずれか1つを含む。

【0014】

このように構成すると、ポリイミド、ポリエーテルイミド、ポリアミドイミドおよびアラミドは、いずれも高温に強いので、例えばプリント基板に加工するときにハンダ付けで高温に曝されても損傷を受けにくい2層フィルムとなる。

【0015】

また、請求項6に記載の発明に係る2層フィルムは、請求項1ないし請求項5のいずれか1項に記載の2層フィルムにおいて、第1の金属膜12の厚さが、3nm以上100nm以下であり、第2の金属膜14の厚さが、20nm以上5000nm以下である。

【0016】

このように構成すると、第1の金属膜の厚さが、高い密着強度が得られる厚さとなり、また、第2の金属膜の厚さが、例えば、後段のめっき加工の生産性が上がり、かつ、エッチング加工が行い易い範囲の厚さとなるので、適切な厚さの2層フィルムとなる。

【0017】

また、請求項7に記載の発明に係る2層フィルムは、例えば、図1に示すように、請求項1ないし請求項6のいずれか1項に記載の2層フィルムにおいて、第2の金属膜14の上に、銅を主成分とする第3の金属膜16を電着法または無電解めっき法により形成している。

【0018】

このように構成すると、高分子フィルムとの密着強度の高い、銅膜の厚い2層フィルムとなる。

【0019】

前記目的を達成するため、請求項8に記載の発明に係る2層フィルムの製造方法は、例えば図1および図2に示すように、高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜12を形成する工程と;第1の金属膜12上に、銅を主成分とする第2の金属膜14を形成する工程とを備える。

【0020】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜が形成されるので、金属層と高分子層とが剥離しにくく、密着強度が高く安定した2層フィルムが均質に製造される製造方法となる。さらに、真空蒸着法、イオンプレーティング法またはスパッタリング法により第1の金属膜が形成されるので、工業的な生産に適した2層フィルムの製造方法となる。

【0021】

前記目的を達成するため、請求項9に記載の発明に係る2層フィルムの製造方法は、例えば図1および図2に示すように、高分子フィルム10上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜12を形成する工程と;第1の金属膜12上に、銅を主成分とする第2の金属膜14を形成する工程とを備える。

【0022】

このように構成すると、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜が形成されるので、金属層と高分子層とが剥離しにくく、密着強度が高く安定した2層フィルムが均質に製造される製造方法となる。さらに、真空蒸着法、イオンプレーティング法またはスパッタリング法により第1の金属膜が形成されるので、工業的な生産に適した2層フィルムの製造方法となる。

【0023】

前記目的を達成するため、請求項10に記載の発明に係るプリント基板の製造方法は、例えば図3に示すように、請求項8または請求項9に記載の2層フィルムの製造方法により2層フィルムを製造する工程(ステップSt11〜St13)と;2層フィルムの製造方法により製造された2層フィルムにプリントパターンを形成する工程(ステップSt21〜St25)と;プリントパターンが形成された2層フィルムに素子を配置する工程(ステップSt41)とを備える。

【0024】

このように構成すると、高分子フィルムと高い密着強度を有する金属膜を形成した2層フィルムを用いて、配線し、その上に素子を配置するので、配線の強度の高いプリント基板の製造方法となる。

【発明の効果】

【0025】

本発明に係る2層フィルムでは、高分子フィルムと、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成したニッケルを60重量%以上100重量%以下含む第1の金属膜と、第1の金属膜上に形成された銅を主成分とする第2の金属膜とを備えるので、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で形成したニッケルを60重量%以上100重量%以下含む第1の金属膜が接着層として作用し、金属層と高分子層との密着強度が高い2層フィルムとなる。また、本発明に係る2層フィルムでは、高分子フィルムと、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成したニッケル原子を50原子%以上99原子%以下窒素原子を1原子%以上50原子%以下含む第1の金属膜と、第1の金属膜上に形成された銅を主成分とする第2の金属膜とを備えるので、第1の金属膜が接着層として作用し、高密度プリント配線に用いられても、金属層と高分子層との密着強度が高い2層フィルムとなる。

【0026】

また、本発明に係る2層フィルムの製造方法は、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜を形成する工程と、第1の金属膜上に銅を主成分とする第2の金属膜を形成する工程とを備えるので、第1の金属膜が接着層として作用し、金属層と高分子層とが剥離しにくい2層フィルムの製造方法となる。また、本発明に係る2層フィルムの製造方法は、高分子フィルム上にアンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下窒素原子を1原子%以上50原子%以下含む第1の金属膜を形成する工程と、第1の金属膜上に銅を主成分とする第2の金属膜を形成する工程とを備えるので、第1の金属膜が接着層として作用し、金属層と高分子層とが剥離しにくい2層フィルムの製造方法となる。さらに、上記の製造方法で製造した2層フィルムを用いてプリント基板を製造することにより、金属層と高分子層の剥離しにくいプリント基板の製造方法となる。

【発明を実施するための最良の形態】

【0027】

以下、図面を参照して、本発明の実施の形態について説明する。なお、各図において、互いに同一又は相当する装置には同一符号を付し、重複した説明は省略する。

【0028】

図1(a)に、本発明の第1の実施の形態である、2層フィルム1〜3の断面図を示す。2層フィルム1〜3は、主にプリント基板を製造するためのプリント配線板用フィルムとして用いられる。図1(a)に示す2層フィルム1は、高分子フィルム10と、高分子フィルム10上に形成された第1の金属膜12と、第1の金属膜12上に形成された第2の金属膜14とを備える。ここで、2層フィルム1は、高分子フィルム10、第1の金属膜12および第2の金属膜14を備えるが、1層の高分子フィルム10と、1層の金属膜(第1の金属膜12と第2の金属膜14)とを有するので、2層フィルムと呼ぶ。

【0029】

高分子フィルム10としては、その上に金属膜を形成する際に高温に曝される場合、あるいは、2層フィルム上に素子および導線をハンダ付けし、その際に高温に曝される場合などは、耐熱性を有する高分子製のフィルムが好適に用いられる。また、基板に加工する際のエッチング等の処理に対し耐食性を有している高分子であることが好ましい。窒素原子を含む高分子は、一般的に密着性に優れているので、適している。更に、耐熱性に優れているものも多く、窒素原子を含む高分子フィルムが好適に用いられることが多い。特に、ポリイミド、ポリエーテルイミド、ポリアミドイミド、アラミドなどは高い耐熱性を有するので好適に用いられる。なお、窒素原子は、高分子フィルムの主原料の分子構造に含まれておらず、添加剤に含まれていてもよい。また、高分子フィルムの厚さは、1μm以上、500μm以下とし、好ましくは3μm以上であり、更に好ましくは10μm以上であり、また、好ましくは300μm以下であり、更に好ましくは150μm以下である。高分子フィルムの厚さが薄すぎると、回路基板用として取り扱いが困難になり、めっきも行いにくくなる。高分子フィルムの厚さが厚すぎると、剛直になり、柔軟性のない2層フィルムとなってしまう。

【0030】

第1の金属膜12は、高分子フィルム10上に形成された膜であり、窒素原子を含有するニッケルを60重量%以上100重量%以下含んでいる。ここで、ニッケルは60重量%以上100重量%以下としており、残りは銅、チタンなどであるのが一般的であるが、これらには限られない。また、第1の金属膜12を、例えば、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法(High Resolution Rutherford Backscattering Spectrometry)により検出すると、窒素濃度が1原子%以上50原子%以下含まれており、好ましくは1原子%以上30原子%以下、さらに好ましくは1原子%以上20原子%以下の窒素原子が含まれている。なお、この程度の窒素原子を含有しても、ニッケルの重量%への影響は無視できる程度に小さい。

【0031】

第1の金属膜12は、真空蒸着法、スパッタリング法、イオンプレーティング法などの真空下における製膜法(以下、真空製膜法という。)により形成されることが、均質な膜が得られるので好ましい。これらの真空製膜法によると、真空中でイオン化された金属イオンが高分子フィルム上に析出して膜が形成されるので、金属イオンの元になる膜材料あるいはターゲットに窒素が不純物として含まれていても、イオン化されたときに取り除かれるので、一般的に、形成した金属膜には含有されない。しかし、アンモニア、一酸化窒素および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空製膜法により金属膜を形成することにより、これらのガスに含まれる窒素原子が形成した金属膜に含有され、窒素原子を含有した金属膜が形成される。ここで明らかなように、本書でいうスパッタリングとは、アルゴンなどの不活性ガスのイオンが金属等のターゲットに衝突し、それによりターゲットからはじき出された金属原子が被着体(スパッタリングにより膜を付着されるもの)の表面に付着するような現象を指すだけではなく、次のような現象をも含む広義のスパッタリングを指す。すなわち、不活性ガスの代わりに反応性ガスとしてのアンモニア、一酸化窒素および二酸化窒素などのガスを使用することにより、金属等のターゲットから金属原子をはじき出すとともに、金属原子とガスとの間で反応を生じさせ、被着体の表面に付着し薄膜を形成する。このような現象は、反応性スパッタリングと呼ばれている。また、このとき、窒素イオンが被着体表面に当たり、表面が窒素イオンで処理された状態になる。このような処理はイオンボンバードと呼ばれており、これらの現象を合わせて、プラズマ処理と呼ぶこともある。スパッタリングによれば、イオンの衝突ではじき出された金属原子や反応性ガスを伴った粒子が被着体に衝突するので、密着力が高くなり易い。なお、第1の金属膜12は、真空製膜法以外の方法で製膜してもよい。

【0032】

第1の金属膜12は、高分子フィルム10と第2の金属膜14との接着層としての作用を有する。第1の金属膜12の厚さは、3nm以上100nm以下とするのがよい。好ましくは10nm以上であり、また、好ましくは30nm以下である。このような厚さにすることにより、高分子フィルム10と第1の金属膜12および第2の金属膜14との密着強度が高くなる。詳細には、日本プリント回路工業会JPCA規格「フレキシブルプリント配線板用銅張積層板(接着剤及び無接着タイプ)」JPCA−BM03−2003に準拠した密着強度が、初期で490N/m以上であることが好ましく、また、120℃で240時間乾熱した後にも294N/m以上であることが好ましい。この密着強度を有することにより、2層フィルム1は、熱を受けて高温に曝されても、金属膜が剥離せず、高密度プリント配線に好適に用いられる2層フィルムとなる。

【0033】

第2の金属膜14は、銅を主成分として形成される。ここで、「銅を主成分とする」とは、銅を主体として形成されることをいい、成分中、銅が最も多く含まれていることをいう。好ましくは、銅の含有率は70重量%以上であり、更に好ましくは90重量%以上である。第2の金属膜も、真空製膜法により形成することが、膜が均質で緻密に形成されるので、好ましい。第2の金属膜14は、プリント配線に加工されるもので、厚さは、20nm以上5000nm以下とするのがよい。好ましくは、50nm以上であり、また好ましくは3000nm以下である。第2の金属膜14は厚く形成すると、後述の第3の金属膜16を形成し易くなり、あるいは、配線としての電気伝導度がよくなり安定するという効果があるが、厚くし過ぎると、製膜に時間がかかり、コストも余計にかかるので、好ましくない。さらに、製膜する際の熱により、そりやカール等の変形を生じたり、配線に加工する際のエッチングがしにくくなるというデメリットもある。そこで、上記の範囲の厚さとするのがよい。第2の金属膜14は、上記の厚さにするためには、真空製膜法の中でも、特に真空蒸着法により形成することが好ましい。真空蒸着法では、金属の蒸発速度が大きいため高速で製膜でき、厚い製膜をし易い。また、スパッタリングに比べ、蒸発金属粒子の持っているエネルギが小さいため被着体に与えるダメージが小さい。

【0034】

図1(b)の断面図に示すように、2層フィルム2は、第1の金属膜12および第2の金属膜14を、高分子フィルム10の両面に有していてもよい。両面に第1の金属膜12および第2の金属膜14を有する2層フィルム2を用いることにより、両面にプリント配線を加工できるので、基板の小型化が可能となる。なお、この場合にも、1層の高分子フィルムと、金属膜とを有しているので、2層フィルムという。

【0035】

また、図1(c)の断面図に示すように、2層フィルム3は、第2の金属膜14の上に、第3の金属膜16を形成してもよい。第3の金属膜16は、銅を主成分とする膜であり、第2の金属膜14と材料的に類似しており、密着強度は高い。第3の金属膜16は、厚く形成するので、電着(電気めっきあるいは電鋳)法あるいは無電解めっき(化学めっき)法により形成するのが好適である。第3の金属膜16の厚さは、1μm以上100μm以下とするのが好ましい。第3の金属膜16も、配線板の配線として加工される。

【0036】

続いて、図2を参照して、本発明の第1の実施の形態である、2層フィルム1の製造方法について説明する。なお、適宜図1をも参照するものとする。図2は、真空槽33の中で高分子フィルム10に第1の金属膜12をスパッタリングにより形成し、第2の金属膜14を蒸着により形成する、2層フィルム1の製造装置の模式断面図である。他の真空製膜法を組み合わせて2層フィルム1を形成する場合にも、同様の方法で製造することができる。また、ここで説明する方法を用いて、高分子フィルム10の両面に第1の金属膜12および第2の金属膜14を形成することにより、2層フィルム2を製造することができる。また、ここで説明する方法を用いて製造した2層フィルムを用いて、電着によりあるいは無電極めっきにより、第3の金属膜16を形成すれば、2層フィルム3が製造される。

【0037】

真空槽33は、内部を真空に保つための気密性の高い容器であり、例えば、縦3m×横5m×高さ3mの円筒形の容器である。真空槽33には吸気管34が接続され、その他端は真空ポンプ35に接続している。真空槽33内に、高分子フィルム10がロール状に巻かれた原反41が設置される。高分子フィルム10は、原反41からガイドローラ32に導かれ、ローラ31の下部に至る。ローラ31は、円筒形をしており、高分子フィルム10の送られる方向(図2中の矢印)と同一方向に、同一の速さで回転する。ローラ31には、冷媒配管36、37が接続している。冷媒配管36、37は、真空槽33の外部の冷媒冷却装置(不図示)に接続し、そこから、冷媒rをローラ31内に供給し、また、戻している。ローラ31は、冷媒rにより冷却され、低温に保たれている。ローラ31の下部の表面に沿って接した高分子フィルム10は、その先で、ガイドローラ32’に導かれ、製品ローラ42で巻き取られる。

【0038】

ローラ31の下には、蒸着材24が溜められている容器23が設置されている。容器23は、電気により加熱されるように構成されている(不図示)。電気による加熱は、電気抵抗加熱でも、誘電加熱でも、高周波誘導加熱でも、他の加熱方法であっても、蒸着材24の融点より充分に高い温度まで加熱し、温度を維持できる方法であればよい。蒸着材24としては、銅が好適に用いられる。ローラ31の下部と容器23の上面との間隙は、銅材料の種類、温度条件等により変化し、1〜数100mmの範囲内とするが、上記の範囲内には限られない。

【0039】

原反41とローラ31との間の高分子フィルム10の走行路にスパッタリングのターゲットとしてのニッケル合金あるいはニッケル(以下、ターゲットという)22が配置される。ターゲット22には、陰極が接続され、ターゲット22に対向する高分子フィルム10には陽極が接続され、これらの電極間に電圧が掛けられる。ターゲット22と高分子フィルム10との間の近くには、アンモニアガスを供給する反応ガス管43の吐出口44が設けられる。反応ガス管43は、外部のアンモニアガス供給源からアンモニアガスをターゲット22の近くに供給する。反応ガス管43から供給されるガスは、アンモニアガスには限られず、一酸化窒素、二酸化窒素でもよく、また、これらの混合ガス、あるいは、これらのガスを含むガスでもよい。

【0040】

上述の装置を用いて、2層フィルム1を製造するには、先ず、原反41を真空槽31内に設置し、上記の通りに高分子フィルム10を製品ローラ42まで導く。続いて、真空槽33内を気密にした上で、真空槽31内に残留するガスを、真空ポンプ35により、例えば0.667〜0.00133Paの真空度になるまで減圧する。

【0041】

真空下で、ターゲット22と高分子フィルム10間の電極に電圧を印加することにより、真空槽33内のガスが電離し、電離したイオンがターゲット22に衝突することにより、ターゲットからニッケルおよび合金原子が飛び出す。飛び出したニッケルおよび合金原子は、雰囲気のガス中の窒素を伴って、高分子フィルムに付着する。これがスパッタリングである。反応ガス管43から供給されるアンモニアガスは、10体積%以上の濃度で含まれており、このように窒素を含むガス雰囲気においてスパッタリングを行うことにより、高分子フィルム10上に形成される、ニッケルあるいはニッケル合金の膜に窒素が含有される。ニッケルあるいはニッケル合金が窒素を含有することにより、高分子フィルム10との密着性が高まる。

【0042】

また、蒸着材としての銅24を溜めている容器23を加熱し、銅24をその融点(純銅で1083℃)より、200〜1200℃高い温度まで加熱して温度を維持する。なお、銅24は、純銅でなく、他の金属成分が含まれていてもよい。真空中で、銅24を融点より200〜1200℃高い温度にすることにより、銅24の蒸気が発生する。

【0043】

発生した蒸気は、容器23の上方の高分子フィルム10に付着する。これが、蒸着である。蒸気は高分子フィルム10に付着するときにも高温であるので、高分子フィルム10は熱による損傷を受ける可能性がある。そこで、ローラ31を冷媒rにより冷却しておく。ローラ31に沿って接している高分子フィルム10は、ローラ31との接触面から冷やされ、蒸着材の蒸気が付着しても高温にはならず、熱による損傷を防ぐことができる。

【0044】

かかる状態で、高分子フィルム10を原反41から、製品ローラ42に向けて走行させる。走行中、アンモニアガスを含む雰囲気下でのスパッタリングによりターゲット22より第1の金属膜12としてニッケルあるいはニッケル合金の膜が形成される。その後、ローラ31の下部において、高分子フィルム10に、蒸着により第2の金属膜14として銅24が付着する。高分子フィルム10上に第1の金属膜12と第2の金属膜14が形成された2層フィルム1は、製品ローラ42に巻き取られる。高分子フィルム10を走行させる速さは、1〜100m/分程度とするのが好適であるが、上記の範囲には限られない。

【0045】

上記の方法で2層フィルム1を製造することができるので、大量の2層フィルム1を工業的に製造することができる。特にスパッタリングによる第1の金属膜12の形成と、蒸着による第2の金属膜14の形成を同時に行うので、製造効率が高くなる。なお、上記の説明では、スパッタリングによる第1の金属膜12の形成と、蒸着による第2の金属膜14の形成を同時に行うものとして説明したが、第1の金属膜12の形成と第2の金属膜14の形成を、別々に行ってもよい。この場合には、第1回目の高分子フィルム10の走行で、第1の金属膜12だけを形成し、製品ローラ42に巻き取られた高分子フィルム10を原反41として、再度走行させ、第2の金属膜14だけを形成する。このように構成すると、第1の金属膜12の厚さと第2の金属膜14の厚さとをそれぞれ任意に調整できる。また、第1の金属膜12の形成は、スパッタリングに限られず、他の真空製膜法であってもよく、第2の金属膜14の形成は、蒸着に限られず、他の真空製膜法あるいはその他の製膜法であってもよい。

【0046】

次に、図1を再び参照して、本発明の第2の実施の形態である、2層フィルム1〜3について説明する。ここで、第2の実施の形態である2層フィルム1では、第1の金属膜12だけが第1の実施の形態として説明した2層フィルムと異なり、他の構成は同じであるので、第1の金属膜12についてのみ説明し、他の説明は省略する。

【0047】

第1の金属膜12は、高分子フィルム10上に形成された膜であり、ニッケルを50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含んでいる。ここで、ニッケル原子および窒素原子以外の残りは銅、チタンなどであるのが一般的であるが、これらには限られない。ニッケルや窒素の含有率(原子%)は、例えば、第1の金属膜12を形成したサンプルを用い、第1の金属膜12側を例えば1分間ガス粒子等をスパッタリングすることによりエッチングして、第1の金属膜12の表面を剥離した後に、X線光電子分光装置で成分分析を行うことにより、測定することが可能である。第1の金属膜12がニッケル原子を50原子%以上、窒素原子を1原子%以上含むことにより、高分子フィルム10と第2の金属膜14との接着力が強くなる。ただし、窒素原子を50原子%を超えるほどに大量に含むと接着力が低下する。好ましくは第1の金属膜12は、窒素原子を1原子%以上30原子%以下、さらに好ましくは1原子%以上20原子%以下含む。

【0048】

第1の金属膜12は、例えば真空蒸着法、スパッタリング法、イオンプレーティング法などの真空製膜法により形成されることが、均質で緻密な膜が得られるので好ましい。これらの真空製膜法によると、真空中でイオン化された金属イオンが高分子フィルム上に析出して膜が形成されるので、金属イオンの元になる膜材料に窒素が不純物として含まれていても、イオン化されたときに取り除かれるので、一般的に、形成した金属膜には含有されない。しかし、アンモニア、一酸化窒素および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空製膜法により金属膜を形成することにより、窒素原子を含有した金属膜が形成される。なお、第1の金属膜12は、真空製膜法以外の方法で製膜してもよい。なお、膜材料とは、真空蒸着法では蒸着される膜の材料である蒸着材、スパッタリング法では、膜の材料となるターゲットなど、各製膜法において、膜を形成する基となる材料をいう。

【0049】

第1の金属膜12は、高分子フィルム10と第2の金属膜14との接着層としての作用を有する。第1の金属膜12の厚さは、3nm以上100nm以下とするのがよい。好ましくは5nm以上、さらに好ましくは10nm以上であり、また、好ましくは30nm以下である。このような厚さにすることにより、高分子フィルム10と第1の金属膜12および第2の金属膜14との密着強度が高くなる。詳細には、日本プリント回路工業会JPCA規格「フレキシブルプリント配線板用銅張積層板(接着剤及び無接着タイプ)」JPCA−BM03−2003に準拠した密着強度が、初期で490N/m以上であることが好ましく、更に好ましくは初期で590N/m以上であり、また、120℃で240時間乾熱した後にも294N/m以上であることが好ましい。この密着強度を有することにより、2層フィルム1は、熱を受けて高温に曝されても、金属膜が剥離せず、高密度プリント配線に用いられるために充分に大きな密着強度を有する2層フィルムとなる。

【0050】

次に、図1および図2を参照して、第2の実施の形態である2層フィルムの製造方法について説明する。第2の実施の形態である2層フィルムの製造方法は、先に説明した第1の実施の形態である2層フィルムの製造方法と基本的に同じでよいが、第1の金属膜12を形成するための膜材料の条件が異なる。図2において、原反41とローラ31との間の高分子フィルム10の走行路に配置されるスパッタリングのターゲットとしてのニッケル(以下、ターゲットという)22は、ニッケルを75重量%以上含んでいる純度の高いニッケル材料である。好ましくは、ニッケルを99重量%以上含むと、製膜されたときの膜に含まれるニッケル含有率が高くなり、高分子フィルム10と第2の金属膜14とを接着する力が強くなる。さらに、例えばニッケルを99.9重量%以上含む、実質的なニッケル単体であると、製膜されたときの膜に含まれるニッケル含有率がさらに高くなり接着する力がより強くなるので、好適である。ターゲット22には、陰極が接続され、ターゲット22に対向する高分子フィルム10には陽極が接続され、これらの電極間に電圧が印加される。ターゲット22と高分子フィルム10との間の近くには、アンモニアガスを供給する反応ガス管43の吐出口44が設けられる。反応ガス管43は、外部のアンモニアガス供給源からアンモニアガスをターゲット22の近くに供給する。反応ガス管43から供給されるアンモニアガスは、30体積%以上、好ましくは50体積%以上、さらに好ましくは60体積%以上とすると、製膜される第1の金属膜に含まれるニッケルおよび窒素原子以外の原子の含有率が減少して好ましい。アンモニアガスを含む雰囲気においてスパッタリングを行うことにより、高分子フィルム10上に形成される、ニッケルの膜に窒素が含有される。ニッケルが窒素を含有することにより、高分子フィルム10との密着性が高まると共に、高温での接着力の低下を防止することが可能となる。反応ガス管43から供給されるガスは、アンモニアガスには限られず、一酸化窒素、二酸化窒素でもよく、また、これらの混合ガス、あるいは、これらのガスを含むガス、典型的にはアルゴンガス等の希ガスである不活性ガスとの混合ガスでもよい。第2の実施の形態である2層フィルムの製造方法における他の工程は、第1の実施の形態である2層フィルムの製造方法で説明したことと同様であるので、重複する説明は省略する。

【0051】

続いて、図3のフローチャートを参照して、第1の実施の形態である2層フィルムを用いた、プリント基板の製造方法例について、説明する。図3中、破線で示した経路(St16、St27〜28およびSt29)は、必ずしも通らなくても(実施されなくても)よい経路であり、St16とSt27〜28との両方を通ることはない。

【0052】

まず、真空にされた真空槽内にアンモニアガスを供給し(St11)、アンモニアガスを供給しながらスパッタリングによりニッケル膜を形成する(St12)。更に、真空槽内で、ニッケル膜に重ねて銅の膜を形成し、2層フィルムとする(St13)。これまで説明したように、アンモニアガスを供給しながらニッケル膜を形成することにより、窒素原子を有するニッケルの膜が形成され、ニッケル膜に重ねて銅の膜を形成することにより、高分子フィルムとの密着強度の高い2層フィルムが形成される。また、供給するガスは、アンモニアではなく、一酸化窒素あるいは二酸化窒素でもよく、さらに、2層フィルムの製造方法は、これまで説明したような他の方法であってもよい。

【0053】

例えば、ネガ型の場合、2層フィルムの銅膜の上に、後段の現像工程で溶出されない性質を有する物質を塗付してレジストを形成する(St21)。レジスト上にマスクパターンを露光する(St22)。レジストは露光されることにより硬化し、後段の現像工程でも、溶解されなくなる。そこで、現像することにより、硬化しなかったレジストを溶出し、マスクパターンに従ったレジストを銅膜の上に残す(St23)。現像されたならば、エッチングを施す(ST24)。エッチングにより、レジストが溶出した部分の下の銅膜を溶出する。すなわち、露光した部分にだけ、銅膜とレジストが残る。レジストを剥離することにより、残った銅膜が導電路となり、プリントパターンが形成された基板が製造される(St25)。

【0054】

プリントパターンが形成された基板に導線をハンダ付けし(St31)、所定の素子を装着することによりプリント基板が製造される(St41)。このプリント基板の製造方法によれば、金属層と高分子層との密着強度が高く、配線が剥離しにくいので、導体幅および導体間を狭小にすることができ、プリント基板の小型化が実現できる。なお、プリントパターンが形成された基板に、さらに電解法または無電解めっき法により、銅を主成分とするめっき膜を形成してもよい(St29)。銅を主成分とするめっき層は、銅膜により形成された導電路上には形成されるが、高分子の膜が露出した部分には形成されない、すなわち、プリントパターンが形成された基板にめっき膜を形成することにより、導電路を厚くすることができる。導電路が厚くなると、電導性が高くなり、好適である。

【0055】

2層フィルムが形成された(St13)後、更に、めっきあるいは他の方法により銅膜を重ねて形成してもよい(St16)。銅膜を重ねて形成することにより、銅膜の厚さが厚くなり、すなわち、プリントされる導電路が太くなり、電気抵抗が減少する。このようにすると、プリントされる平面上での太さを変えることなく、導電路を太くすることができ、プリント基板の大きさを大きくすることがないので、好適である。

【0056】

あるいは、2層フィルムにマスクパターンが露光され、現像された(St23)後、次のようにプリントパターンが形成された基板を製造してもよい。先ず、現像することにより、マスクパターンに従ったレジストだけを残した後に、銅をめっきする(St27)。すると、レジスト上にはめっきされないので、現像により銅膜が露出した部分にだけ、銅がめっきされる。そこで、レジストとその下の銅膜とを取り除くことにより、プリントパターンが形成された基板が製造される(St28)。この方法は、セミアディティブ法と呼ばれ、露光する部分は、導電路がプリントされる部分であり、これまで説明した方法とは逆になり、ポジ型と呼ばれる露光となる。なお、露光されなかった部分が導電路である露光が、ネガ型と呼ばれる。このセミアディティブ法を用いることにより、導電路の太さ(銅膜の厚さ)を容易に厚くすることができ、しかも、現像する前に銅膜をめっきする方法に比べ、溶出される銅の量を少なくすることができ、すなわち銅の消費量を減らすことができる。

【0057】

プリント基板の製造方法は、上記に限られず、種々の方法をとることができるが、高分子フィルム上に、アンモニアガスを含む雰囲気下での真空製膜法によりニッケルを60重量%以上含む第1の金属膜を形成し、その上に、銅を主成分とする第2の金属膜を形成した2層フィルムを用いて、プリントパターンが形成された基板を作り、素子を配置してプリント基板を製造することにより、金属層と高分子層との密着強度が高く、配線が剥離しにくいプリント基板が製造される。

【0058】

第2の実施の形態である2層フィルムを用いて、プリント基板を製造するには、上述のプリント基板の製造方法において、純度の高いニッケルを膜材料に用いるなどして、第1の金属膜がニッケル原子を50原子%以上、窒素原子を1原子%以上含むように形成すればよい。このようにプリント基板を製造することより、金属層と高分子層との密着強度がより高く、配線がより剥離しにくいプリント基板が製造される。

【実施例1】

【0059】

以下、実施例と比較例により、本願発明に係る2層フィルムの効果を確認する。先ず、第1の実施の形態である2層フィルムの実施例1〜6について説明する。

【0060】

厚み38μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、100体積%のアンモニアガス100ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、14原子%の窒素原子が含まれていた。また、その厚みは、20nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜(第3の金属膜)を形成し、2層フィルムを製造した。

【実施例2】

【0061】

厚み38μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、100体積%の一酸化窒素ガス150ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、10原子%の窒素原子が含まれていた。また、その厚みは、14nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例3】

【0062】

厚み38μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、アンモニアガスと一酸化窒素ガスの混合ガス(アンモニアガス60体積%、一酸化窒素ガス40体積%)150ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、7原子%の窒素原子が含まれていた。また、その厚みは、14nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例4】

【0063】

厚み25μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiと銅Cuの合金(Ni:Cu=80:20重量%)をターゲットとし、二酸化窒素ガスとアルゴンガスの混合ガス(二酸化窒素ガス50体積%、アルゴンガス50体積%)200ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、6原子%の窒素原子が含まれていた。また、その厚みは、8nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例5】

【0064】

厚み25μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiとクロムCrの合金(Ni:Cr=80:20重量%)をターゲットとし、100体積%のアンモニアガス100ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、11原子%の窒素原子が含まれていた。また、その厚みは、10nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【実施例6】

【0065】

厚み25μm、幅500mm、長さ200mのポリイミドフィルム(登録商標:カプトンEN、東レ・デュポン社製)を真空槽内にセットする。0.04Paの真空度にする。その後、ニッケルNiをターゲットとし、アンモニアガスとアルゴンガスの混合ガス(アンモニアガス70体積%、アルゴンガス30体積%)100ml/分を真空槽内に供給しながら、スパッタリングを行ない第1の金属膜を製膜した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、10原子%の窒素原子が含まれていた。また、その厚みは、10nmであった。第1の金属膜の表面に銅の膜を真空蒸着法で製膜し、厚み200nmの第2の金属膜を形成した。作成したフィルムを、バッチ式電解めっき槽に取り付け、厚み10μmの銅めっき膜を形成し、2層フィルムを製造した。

【0066】

実施例1〜6と比較するため、供給するガスを変えた下記の比較例1、2により、2層フィルムを製造した。

[比較例1]

実施例1と同様の方法で、供給するガスを100体積%のアルゴンガスに変え、2層フィルムを製造した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、窒素原子は含まれていなかった。また、第1の金属膜の厚みは、20nmであった。

[比較例2]

比較例1と同様の方法で、ターゲットをニッケルNiと銅Cuの合金(Ni:Cu=80:20重量%)に変え、2層フィルムを製造した。第1の金属膜には、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による検出によれば、窒素原子は含まれていなかった。また、第1の金属膜の厚みは、10nmであった。

【0067】

上記の実施例1〜6および比較例1、2の方法で製造した2層フィルムについて、製造したまま(初期)の密着強度及び耐熱後の密着強度を測定した。耐熱後の密着強度は、ギアオープンを用いて120℃に240時間保持した後の2層フィルムの密着強度を測定した。密着強度は、日本プリント回路工業会JPCA規格「フレキシブルプリント配線板用銅張積層板(接着剤及び無接着タイプ)」JPCA−BM03−2003に準拠して測定した。

【0068】

図4に、実施例1〜6および比較例1、2の2層フィルムの密着強度の測定結果をまとめて示す。図4でも明らかなとおり、実施例1〜6の2層フィルムにおいては、何れのケースとも、500N/m以上と高い初期密着強度が示され、また、耐熱後の密着強度も300N/m以上と密着強度が維持される結果が示された。一方、比較例においては、初期強度は、350N/m以上であるものの、耐熱後の密着強度は、150N/m以下と低くなる。したがって、ニッケル含有率の高い金属を用いた、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での真空製膜法により形成した第1の金属膜を備える2層フィルムが初期密着強度も耐熱後の密着強度も高いことが示された。特に、ニッケルNi単体あるいはニッケルNiを80重量%含有したターゲット材料を用い、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下でのスパッタリングによれば、初期密着強度540N/m以上、耐熱後の密着強度310N/mという高い密着強度が得られた。なお、これらの第1の金属膜においては、高分解能ラザフォード・バックスキャッタリング・スペクトロメトリ法による測定で窒素原子を6〜14原子%含んでいた。

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態である2層フィルムの断面図である。(a)は、高分子フィルムの片面に第1の金属膜と第2の金属膜を形成した2層フィルムである。(b)は、高分子フィルムの両面に第1の金属膜と第2の金属膜を形成した2層フィルムである。(c)は、高分子フィルムの片面に第1の金属膜と第2の金属膜を形成し、更に第3の金属膜を形成した2層フィルムである。

【図2】2層フィルムの製造装置の模式断面図である。

【図3】2層フィルムを用いたプリント基板の製造方法例を説明するフローチャートである。

【図4】本発明の第1の実施の形態による実施例と比較例との2層フィルムにおける、密着強度の測定結果をまとめた図である。

【符号の説明】

【0070】

1〜3 2層フィルム

10 高分子フィルム

12 第1の金属膜

14 第2の金属膜

16 第3の金属膜

22 ターゲット

23 (蒸着材の)容器

24 蒸着材

31 ローラ

32、32’ ガイドローラ

33 真空槽

34 吸気管

35 真空ポンプ

36、37 冷媒配管

41 原反

42 製品ロール

43 反応ガス管

44 吐出口

r 冷媒

【特許請求の範囲】

【請求項1】

高分子フィルムと;

前記高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケルを60重量%以上100重量%以下含む第1の金属膜と;

前記第1の金属膜上に形成された、銅を主成分とする第2の金属膜とを備える;

2層フィルム。

【請求項2】

高分子フィルムと;

前記高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜と;

前記第1の金属膜上に形成された、銅を主成分とする第2の金属膜とを備える;

2層フィルム。

【請求項3】

前記高分子フィルムと第1の金属膜との密着強度が、初期490N/m以上であり、かつ、120℃240時間乾熱後の前記密着強度が294N/m以上である;

請求項1または請求項2に記載の2層フィルム。

【請求項4】

前記高分子フィルムが、窒素原子を含む高分子で形成された;

請求項1ないし請求項3のいずれか1項に記載の2層フィルム。

【請求項5】

前記窒素原子を含む高分子が、ポリイミド、ポリエーテルイミド、ポリアミドイミドおよびアラミドからなる群のうちのいずれか1つを含む;

請求項4に記載の2層フィルム。

【請求項6】

前記第1の金属膜の厚さが、3nm以上100nm以下であり、

前記第2の金属膜の厚さが、20nm以上5000nm以下である;

請求項1ないし請求項5のいずれか1項に記載の2層フィルム。

【請求項7】

前記第2の金属膜の上に、銅を主成分とする第3の金属膜を電着法または無電解めっき法により形成した;

請求項1ないし請求項6のいずれか1項に記載の2層フィルム。

【請求項8】

高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜を形成する工程と;

前記第1の金属膜上に、銅を主成分とする第2の金属膜を形成する工程とを備える;

2層フィルムの製造方法。

【請求項9】

高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜を形成する工程と;

前記第1の金属膜上に、銅を主成分とする第2の金属膜を形成する工程とを備える;

2層フィルムの製造方法。

【請求項10】

請求項8または請求項9に記載の2層フィルムの製造方法により2層フィルムを製造する工程と;

前記2層フィルムの製造方法により製造された2層フィルムにプリントパターンを形成する工程と;

前記プリントパターンが形成された2層フィルムに素子を配置する工程とを備える;

プリント基板の製造方法。

【請求項1】

高分子フィルムと;

前記高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケルを60重量%以上100重量%以下含む第1の金属膜と;

前記第1の金属膜上に形成された、銅を主成分とする第2の金属膜とを備える;

2層フィルム。

【請求項2】

高分子フィルムと;

前記高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下で、真空蒸着法またはイオンプレーティング法またはスパッタリング法により形成した、ニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜と;

前記第1の金属膜上に形成された、銅を主成分とする第2の金属膜とを備える;

2層フィルム。

【請求項3】

前記高分子フィルムと第1の金属膜との密着強度が、初期490N/m以上であり、かつ、120℃240時間乾熱後の前記密着強度が294N/m以上である;

請求項1または請求項2に記載の2層フィルム。

【請求項4】

前記高分子フィルムが、窒素原子を含む高分子で形成された;

請求項1ないし請求項3のいずれか1項に記載の2層フィルム。

【請求項5】

前記窒素原子を含む高分子が、ポリイミド、ポリエーテルイミド、ポリアミドイミドおよびアラミドからなる群のうちのいずれか1つを含む;

請求項4に記載の2層フィルム。

【請求項6】

前記第1の金属膜の厚さが、3nm以上100nm以下であり、

前記第2の金属膜の厚さが、20nm以上5000nm以下である;

請求項1ないし請求項5のいずれか1項に記載の2層フィルム。

【請求項7】

前記第2の金属膜の上に、銅を主成分とする第3の金属膜を電着法または無電解めっき法により形成した;

請求項1ないし請求項6のいずれか1項に記載の2層フィルム。

【請求項8】

高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケルを60重量%以上100重量%以下含む第1の金属膜を形成する工程と;

前記第1の金属膜上に、銅を主成分とする第2の金属膜を形成する工程とを備える;

2層フィルムの製造方法。

【請求項9】

高分子フィルム上に、アンモニア、一酸化窒素、および二酸化窒素よりなる群のうちのいずれか1つのガスを含む雰囲気下での、真空蒸着法またはイオンプレーティング法またはスパッタリング法によりニッケル原子を50原子%以上99原子%以下、窒素原子を1原子%以上50原子%以下含む第1の金属膜を形成する工程と;

前記第1の金属膜上に、銅を主成分とする第2の金属膜を形成する工程とを備える;

2層フィルムの製造方法。

【請求項10】

請求項8または請求項9に記載の2層フィルムの製造方法により2層フィルムを製造する工程と;

前記2層フィルムの製造方法により製造された2層フィルムにプリントパターンを形成する工程と;

前記プリントパターンが形成された2層フィルムに素子を配置する工程とを備える;

プリント基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−247026(P2007−247026A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−75179(P2006−75179)

【出願日】平成18年3月17日(2006.3.17)

【出願人】(391057421)加古川プラスチックス株式会社 (5)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月17日(2006.3.17)

【出願人】(391057421)加古川プラスチックス株式会社 (5)

【Fターム(参考)】

[ Back to top ]