2色性微小液滴の製造方法およびその装置

【課題】微小液滴をより低コストで,効率的に,しかも大量生産することができる微細流路を用いた微小液滴の製造装置を用いて,2色性微小液滴,ならびにそれから得られる2色性微粒子,を製造する方法を提供し得る。

【解決手段】微細流路と貫通孔を用いる微小液滴製造装置により微小液滴を製造する方法であり,該装置は貫通孔に第1および第2分散相を供給するための基板の面方向に形成された微細流路を有し;

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1分散相と第2分散相を、連続相で満たされた前記貫通孔の開口部側の、連続相で満たされたチャンバ内に押し出して微小液滴を製造する方法であって;第1分散相および第2分散相は相異なる色相を有し,かつ生成液滴が第1分散相と第2分散相から構成されるようにすることを特徴とする2色性微小液滴の製造方法。

【解決手段】微細流路と貫通孔を用いる微小液滴製造装置により微小液滴を製造する方法であり,該装置は貫通孔に第1および第2分散相を供給するための基板の面方向に形成された微細流路を有し;

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1分散相と第2分散相を、連続相で満たされた前記貫通孔の開口部側の、連続相で満たされたチャンバ内に押し出して微小液滴を製造する方法であって;第1分散相および第2分散相は相異なる色相を有し,かつ生成液滴が第1分散相と第2分散相から構成されるようにすることを特徴とする2色性微小液滴の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,2色性微小液滴の製造方法およびその装置に関し,さらに詳しくは微細流路を用いた,単分散性に優れる2色性微小液滴(エマルション),ならびにそれから得られる2色性微粒子の製造方法およびその装置に関する。

【背景技術】

【0002】

本発明者らは,サイズの均一性(単分散性)に優れた微小液滴(エマルション)の生成手法として,微細流路の交差形状を利用したエマルションの生成手法を開発している(WO02/068104)。

【0003】

この技術により,均一サイズのエマルションを生成することができ,またエマルションの液滴径や生成速度を流路内の流れの速さを操作することで柔軟に制御できるようになった。そして,この技術は,多相エマルションの生成(特開2004―237177号公報),球状固体微粒子の調製(特開2004―059802号公報,特開2004―067953号公報),着色固体微粒子の調製(特開2004―197083号公報)などに応用されている。

【0004】

しかしながら,上記の技術には,1つの微細流路交差構造では液滴を生成できる流量に上限があり,処理できる量が少ないという問題がある。この問題を解決するために,微細流路を多数並列化させた装置の開発例がいくつか報告されている。例えば,(a)分散相分配用微細流路の層,(b)連続相液体分配用微細流路の層および(c)液滴生成用Y字微細流路の層,の計3層を貼り合わせた微細流路基板が報告されている(特開2004―243308号公報)。

【0005】

一方,本発明者らは,液滴生成用の微細流路の交差形状を多数並べた微細流路基板と各微細流路への液体の分配を制御するための階層構造を備えた微細流路基板保持用ホルダーから成る装置を開発している(WO2007/026564,Lab Chip, 2008, 8, 287-293)。

【0006】

しかしながら,上記の微小液滴の製造装置では,液滴生成部が基板上において円周上にある一定間隔で配置されている構造のため,N倍の個数の液滴生成部を配置するためにはN倍の直径の円としなければならず,基板面積をおよそN2倍にする必要が生じ,この際単位面積あたりの液滴生成部個数はおよそN-1倍となる。すなわち液滴生成部の個数を増加させるほど,単位面積あたりに配置される液滴生成部の個数が減少し,基板の面積効率が低下するという問題がある。このため基板上に配置できる液滴生成部の個数を大幅に増加させることは困難であり,例えば数cm角の基板上に数千〜数万の液滴生成部を配置することは困難であった。

【0007】

一方,上記の技術とは異なる,微細構造を利用した単分散エマルションの生成技術として,膜乳化技術が挙げられる。本技術では,均一サイズの多数の貫通細孔を有する板を介して,分散相(=液滴となる相)を連続相(=液滴を取り囲む相)に圧入することで,細孔のサイズ分布を反映した,サイズのばらつきの小さいエマルション滴を生成することができる(特開平2―95433号公報,特開2006―110505号公報)。

【0008】

また、膜乳化技術では,基板上の貫通細孔の数を増加させることで生産量を増加させることができるが,一定間隔に配置される細孔の個数をN倍にするためには基板面積をおよそN倍にすれば良いため,細孔の個数を増加させる際に基板の面積使用効率が低下せず,多数の細孔を基板上に効率的に配置することができる。

【0009】

しかしながら膜乳化技術によってこれまで生成されてきたエマルションの種類はその原理上,単相あるいはおおよそ均質なものに限られており,たとえば2色液滴のような,異なる物理・化学特性を有する複数のセグメントから構成される液滴の生成を可能とする膜乳化手法およびそのための製造装置は提案されていない。

【0010】

そして,近年,多種多様の情報が,記録・保存・伝送・表示として世の中に出力されている。たとえば,CRT,PDP及びLCD等による表示(ディスプレイ)として,複写機,ファクシミリ及びプリンター等の電子写真画像による紙(ハードコピー)への記録・保存・表示として,また,携帯電話,DTA等による伝送・表示として,更には,PLDのような帯電性白黒着色粒子を電気泳動させて画像を表示させる等のようにその出力形態も多岐に及んでいる。

【0011】

このような状況にあって,特開昭64−42683号公報には,粒子回転型ディスプレイ装置が記載され,開示されている2色に色分けされた表示用回転粒子の製造方法として,ワックスに酸化チタンを添加し,スプレードライヤー法で造粒,分級後,平均粒径50μmの白黒ワックス粒子の半球面に,カーボンブラック分散アルキッド樹脂エナメルをスプレー着色させる。また,ワックスに緑色顔料,赤色顔料,青色顔料をそれぞれ分散させ,造粒,分級して平均粒子径30〜150μmの緑色,青色,赤色のそれぞれ粒子を,RTVゴムに分散させたゴム塊を90℃に加熱しながら遠心力下に色分けさせて,冷却後に薄板状に切ったゴムから色分けされた表示用粒子を回収するものである。

【0012】

また,特開平11−352421号公報には,PLD等の表示に用いられる2色に色分けされた表示用回転粒子の製造方法として,微少ボールの半球面に真空蒸着法,スパッタ法,化学気相成長法,スピンナ塗布方法等の薄膜作製方法を用いて異なる着色層を形成させることが記載されている。

【0013】

また,特開2000−122103号公報には,マイクロカプセル内にある,回転可能な白黒2色の帯電性電気泳動性着色ボールが記載されている。その2色ボールの製造方法として,白黒の二酸化チタンを充填したガラスビーズ及びプラスチックビーズを作製し,次いで,この半球面に黒色材料である硫化アンチモンとフッ化マグネシウムの混合物を真空蒸着させる方法が記載されている。

【0014】

一方,特開平11−352411号公報,特開2000−122103号公報に記載するように,予め作製した白色粒子の半球面をスパッタリングや,真空蒸着法等で黒色成分をコーティングさせる製造方法が提案されている。また,特開昭64−42683号公報に記載する製造方法は,2色相化がスパッタリングや,真空蒸着法等のようにコスト高の傾向になる製造方法ではないものの,その粒子化はスプレードライヤー法であって,周知の如くこの方法で得られる造粒物は粒度幅が大きく分級を要し,歩留まり及び粒子の単分散性も著しく劣るのが一般的である。しかも,提案されている2段工程による2色化も極めて煩雑である等から,何れの提案も未だ十分満足すべき2色性球状粒子の製造方法ではない。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】WO02/068104

【特許文献2】特開2004―237177号公報

【特許文献3】特開2004―059802号公報

【特許文献4】特開2004―067953号公報

【特許文献5】特開2004―197083号公報

【特許文献6】WO2007/026564

【特許文献7】特開平2―95433号公報

【特許文献8】特開2006−110505号公報

【特許文献9】特開昭64―42683号公報

【特許文献10】特開平11―352421号公報

【特許文献11】特開2000―122103号公報

【非特許文献】

【0016】

【非特許文献1】Lab Chip, 2008, 8, 287-293

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は,上記状況に鑑みて,微小液滴をより低コストで,効率的に,しかも大量生産することができる微細流路を用いた微小液滴の製造装置を用いて,2色性微小液滴およびそれから得られる2色性微粒子を大量かつ効率的に安定して製造できる装置と方法を提供することを目的とする。

【0018】

すなわち,本発明による目的は,キャラクタ材,グラフィック材,特に各種の表示デバイスに用いられる白黒の無彩色や,赤,青,緑,紫及び黄等の有彩色から選ばれる何れか2色相を有する単分散性に優れる着色粒子を,簡単な製造方法で,しかも,歩留まりよく製造できる2色性微粒子の製造方法を提供することである。また,本発明による他の目的は,PLD等のディスプレイ装置におけるディスプレイ性の観点から,例えば,電界表示セル内で,又は磁界表示セル内での着色球状粒子の反転表示性に優れる電場応答性又は磁場応答性に優れる2色性微粒子を提供することである。

【課題を解決するための手段】

【0019】

本願発明は,上記の課題を解決するために以下の発明を提供する。

(1)微細流路と貫通孔を用いる微小液滴製造装置により微小液滴を製造する方法であり,

該装置は微細流路・貫通孔基板を備え;

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された微細流路を有し;

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1分散相と第2分散相を、連続相で満たされた前記貫通孔の開口部側の、連続相で満たされたチャンバ内に押し出して微小液滴を製造する方法であって;ここで,

第1分散相および第2分散相は相異なる色相を有し,かつ生成液滴が第1分散相と第2分散相から構成されるようにすることを特徴とする2色性微小液滴の製造方法。

(2)第1分散相および第2分散相が,重合性樹脂成分を含有する油性又は水性の流動性媒体である上記(1)に記載の2色性微小液滴の製造方法。

(3)重合性樹脂成分が熱または光硬化性である上記(2)に記載の2色性微小液滴の製造方法。

(4)第1分散相および第2分散相が相異なる帯電性または帯磁性である上記(1)〜(3)のいずれかに記載の2色性微小液滴の製造方法。

(5)上記(1)〜(4)のいずれかに記載の2色性微小液滴を硬化させて微粒子を得ることを特徴とする2色性微粒子の製造方法。

(6)第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板を備え,

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された分岐微細流路と,該分岐微細流路に第1および第2分散相を供給するための導入口と、貫通孔下流に設けられ、第1および第2分散相を貫通孔の開口部側から押し出すためのチャンバを有し,

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1および第2分散相を、連続相で満たされた前記貫通孔から、連続相で満たされたチャンバ内に押し出すように構成されてなる、第1および第2分散相から構成される2相性微小液滴を製造するための2相性微小液滴の製造装置。

(7)第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーを備え,

微細流路・貫通孔基板が,一列に形成される基板の厚み方向の複数の貫通孔と,前記貫通孔に前記第1および第2分散相を供給する微細流路の列を有し,

微細流路・貫通孔基板保持用ホルダーが,該第1および第2分散相の供給用微細流路の列に対応するスリット部を形成してなることを特徴とする2相性微小液滴の製造装置。

(8)貫通孔,及び/又は,第1および第2分散相の供給流路の最終分岐箇所から貫通孔に至る区間の微細流路の断面積が,さらに上流の第1および第2分散相の供給流路の断面積よりも小さく設定されていることを特徴とする上記(6)または(7)に記載の2相性微小液滴の製造装置。

(9)貫通孔の形状が,連続相に押し出される分散相の界面に不均一なせん断力を作用せしめる非円形をなすことを特徴とする上記(6)〜(8)のいずれかに記載の2相性微小液滴の製造装置。

(10)貫通孔の形状が,連続相で満たされた開口部側と分散相供給側で相異なっていることを特徴とする上記(6)〜(9)のいずれかに記載の2相性微小液滴の製造装置。

(11)貫通孔の数を500個/cm2以上としたことを特徴とする上記(6)〜(10)のいずれかに記載の2相性微小液滴の製造装置。

【発明の効果】

【0020】

本発明によれば,微小液滴をより低コストで,効率的に,しかも大量生産することができる微細流路を用いた微小液滴の製造装置を用いて,2色性微小液滴,ならびにそれから得られる2色性微粒子,を製造する方法を提供し得る。

【図面の簡単な説明】

【0021】

【図1】本発明の1例を示す微小液滴の製造装置の微細流路・貫通孔基板の斜視図(a)および分解図(b)。

【図2】図1の微細流路・貫通孔基板の1例を示す斜視図(a),上面図(b)および背面図(c)。

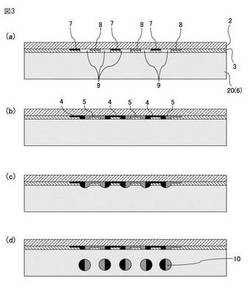

【図3】(a)〜(d)は本発明の1例を示す微小液滴の製造装置における2色性微小液滴生成までの変化を示す微細流路・貫通孔基板の一部の拡大断面図。

【図4】本発明の1例を示す微小液滴の製造装置の断面図。

【図5】本発明のもう1つの1例を示す微小液滴の製造装置の微細流路・貫通孔基板と微細流路・貫通孔保持用ホルダーの斜視図(a)および分解図(b)。

【図6】図5の微細流路・貫通孔基板の1例を示す斜視図(a),上面図(b)および背面図(c)。

【図7】(a)〜(e)は本発明のもう1つの1例を示す微小液滴の製造装置における2色性微小液滴生成までの変化を示す微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーの一部の拡大断面図。

【図8】図5の微細流路・貫通孔基板のもう1つの1例を示す上面図。

【発明を実施するための形態】

【0022】

本発明の第1の態様において,2色性微小液滴の製造装置として,微細流路・貫通孔チップが用いられる。図1(a)は前記微細流路・貫通孔チップの斜視図,図1(b)は分解図である。微細溝・貫通孔基板3の微細溝加工面側に好適にはカバー基板2を貼り合わせることで,分散相の導入により液密となる微細流路が微細流路・貫通孔チップ1の内部に形成される。

【0023】

前記微細流路・貫通孔チップの内部構造について,図2に基づいて詳細に説明する。図2(a)は微細溝・貫通孔基板の斜視図,図2(b)は前記基板の上面図,図2(c)は前記基板の背面図である。微細溝・貫通孔基板3には,2色性微小液滴の生成箇所となる貫通孔9が,基板に垂直な方向に多数設けられている。これら全ての貫通孔9に第1分散相4と第2分散相5の両方を供給するために,前記基板の面方向に第1分散相供給流路7と第2分散相供給流路8がそれぞれ全ての貫通孔9に接続するよう配置されている。さらに,第1分散相供給口11と第2分散相供給口12が設けられ,チップ外部からチップ内部の流路に2つの分散相を供給できるようになっている。

【0024】

第1分散相4を第1分散相供給口11からチップ内部に圧入することで,貫通孔9に至るまでの第1分散相供給流路7が第1分散相4で液密となる。同様に,第2分散相5を第2分散相供給口12からチップ内部に圧入することで,貫通孔9に至るまでの第2分散相供給流路8が第2分散相5で液密となる。2つの分散相にさらに加圧することで,図2(c)に示すチップ背面の貫通孔9の開口部から2色性微小液滴が生成される。

【0025】

上記2色性微小液滴の生成過程を図3に基づいて詳細に説明する。先ず,図3(a)に示す状態では貫通孔9内およびチャンバ20内には連続相6が満たされ,第1分散相供給流路7内には第1分散相4が満たされ,第2分散相供給流路8内には第2分散相5が満たされているものとする。

【0026】

この状態から,第1分散相および第2分散相に作用する圧力が高くなると,図3(b)に示すように,貫通孔9内に第1分散相4と第2分散相5が侵入して二相の並行流を形成する。この二相並行流が図3(c)に示すようにチャンバ20内の連続相6内に押し出されることにより,図3(d)に示すように,二相並行流から分離して2色性微小液滴10が得られる。

【0027】

図4は,本発明に用いられる2色性微小液滴の製造装置の断面図である。本発明の2色性微小液滴の製造装置は微細流路・貫通孔チップ1に複数の部品を組み付けて構成される。微細流路・貫通孔チップ1は,第1分散相供給管17,第2分散相供給管18,連続相供給管19および排出管21を有するチップホルダ14に,第1分散相導入口11と第2分散相導入口12のそれぞれの位置が合うように載せられ,ホルダカバー13によって固定される。チップホルダ14を挟んで微細流路・貫通孔チップ1の反対側にはガラス板或いはプラスチック板からなる透明板15が窓付き押さえ16によってチップホルダ14に固定されて装置が組み立てられる。これにより,連続相の導入した際に液密となるチャンバ20が形成される。

【0028】

前記製造装置において,先ず連続相供給管19を介して連続相を導入することでチャンバ20が連続相により液密となる。次いで,第1分散相を第1分散相供給管17から,第2分散相を第2分散相供給管18から導入することにより,第1分散相は第1分散相導入口11,第2分散相は第2分散相導入口12を介して微細流路・貫通孔チップ内部に供給され,貫通孔9から連続相で満たされたチャンバ20内部に向けて2色性微小液滴が生成される。生成された2色性微小液滴は,連続相を連続的に送液することにより,排出管21より装置外部に取り出し,硬化処理等,以降の処理に移すことができる。

【0029】

前記製造装置では,透明板15を通してチャンバ20内部を光学的に観察可能である。すなわち,生成直後の2色性微小液滴の様子,および貫通孔9からの2色性微小液滴の生成の様子を,観察可能である。また,チップカバー2としてガラス板やプラスチック板からなる透明部材を用いた場合,チップ内部の微細流路の様子を観察可能である。チップカバー2および微細流路基板3ともに透明部材を用いた場合,チップ側からチャンバ20の内部を観察可能となる。

【0030】

本発明の第2の態様において,2色性微小液滴の製造装置は,該装置が微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーを備え,微細流路・貫通孔基板が,2色性微小液滴を生成する複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するため基板の面方向に接続されている微細溝を有する。一方,微細流路・貫通孔基板保持用ホルダーが,2色性微小液滴を生成する複数の貫通孔に接続される第1分散相と第2分散相の供給用微細流路の位置に対応するスリット部を形成してなる。後述する図5bは,このようなスリット部の例(各スリット部は独立している。)を示すが,たとえば同一の液体が流動する複数のスリット部同士(スリット24あるいはスリット25)は互いに連結していてよく,例えば端で結合したコの字型等とすることもできる。

【0031】

つぎに,図5〜8とともに,本発明の第2の態様について,さらに詳細に説明する。図5は,微細流路・貫通孔基板および基板保持用ホルダーの組立時(a)および分解時(b)の斜視図を示す。

2色性微小液滴の製造装置は,微細流路・貫通孔基板22と微細流路・貫通孔基板保持用ホルダー23から構成され,

微細流路・貫通孔基板22は,基板の厚み方向に形成された行列上に配置された複数の貫通孔と,貫通孔の接続した第1および第2分散相を供給するための微細流路を有し,

微細流路・貫通孔基板保持用ホルダー23は,前記基板の微細流路の位置に対応する,第1分散相を供給するスリット状流路24と第2分散相を供給するスリット状流路25を有する。

【0032】

前記微細流路・貫通孔基板の構造について,図6に基づいて詳細に説明する。図6は,その微細流路・貫通孔基板の1例を示す側面図(a),上面図(b)および背面図(c)である。微細流路・貫通孔基板22は,基板の厚み方向に形成された行列状に配置された複数の貫通孔26と,貫通孔26のそれぞれに接続された第1および第2分散相を供給するための微細流路27を基板の片側の面に有する。

【0033】

第1および第2分散相が微細流路27から貫通孔26に供給され,2つの分散相にさらに加圧することで,図2(c)に示すチップ背面の貫通孔26の開口部から第1および第2分散相によって構成される2色性微小液滴が生成される。

【0034】

上記2色性微小液滴の生成過程を図7に基づいて詳細に説明する。先ず,図7(a)に示す状態では微細流路・貫通孔基板22の分散相供給流路27および貫通孔26内には連続相6が満たされ,微細流路・貫通孔基板保持用ホルダー23の第1分散相供給スリット24内には第1分散相が満たされ,第2分散相供給スリット25内には第2分散相が満たされているものとする。

【0035】

この状態から,第1分散相および第2分散相に作用する圧力が高くなると,図7(b)に示すように微細流路・貫通孔基板22の分散相供給流路27に,ついで図7(c)に示すように貫通孔26内に第1分散相と第2分散相が侵入して二相の並行流を形成する。この二相並行流が図7(d)に示すように連続相6内に押し出されることにより,図7(e)に示すように,二相並行流から分離して2色性微小液滴10が得られる。

【0036】

図8は,上記の微細流路・貫通孔基板のもう1つの1例を示す上面図である。微細流路・貫通孔基板22の微細流路27は,1列に配置された複数の貫通孔26にまたがって接続していても良い。

【0037】

本発明において,第1および第2分散相の供給流路は,直接貫通孔に接続して2相並行流を貫通孔入口あるいは内部で形成するような構造でも良いし,貫通孔に至る前に第1および第2分散相の供給流路が基板面内で合体することで,あらかじめ形成した2相並行流を貫通孔に供給するような構造でも良い。

【0038】

本発明において,第1分散相供給流路および第2分散相供給流路の断面サイズは,目的に応じて決定しうるが,貫通孔及び/又は第1および第2分散相の供給流路の最終分岐箇所から貫通孔までの区間の流路の断面積を,より上流の区間の断面サイズに比べて小さく設定することで,貫通孔に供給される第1および第2分散相の流量のばらつきを小さく抑えることが望ましい。

【0039】

前記貫通孔の形状は加工が可能な範囲で任意に決定しうるが,連続相に押し出される第1および第2分散相の界面に不均一なせん断力を作用させ且つ2色性微小液滴の生成過程において連続相が貫通孔内部に一部流入することで液滴生成を容易にするために非円形であることが望ましい。また貫通孔の分散相流入側と連続相で満たされた開口部側で、同一の断面形状を有していても異なる断面形状を有していても良い。一方貫通孔のサイズは,目的とする2色性微小液滴の大きさに応じて決定しうるが,例えば正方形開口である場合,一辺が,通常は0.1〜500 μm,好ましくは1〜50 μm程度から選ばれ,深さが,通常は1〜5000 μm,好ましくは10〜500 μm程度から選ばれる。

【0040】

上記のような構成とすることで,微細流路・貫通孔基板あたりの貫通孔の数を大幅に増加(例えば500/cm2以上)させて,2色性微小液滴の大量製造を行うことが可能となる。

【0041】

前記微細流路・貫通孔チップを形成する微細溝・貫通孔基板およびカバー基板の材料の材質は,たとえばプラスチック,セラミック,金属等のいずれでもよい。たとえば,油中水型のエマルション滴を生成するには親水性表面を有する材料を微細溝・貫通孔基板に使用することが好適であり,たとえば石英ガラス,ホウケイ酸ガラス(たとえば「パイレックス」(商標))等が使用可能である。一方,水中油型のエマルション滴を生成するには疎水性表面を有する微細溝・貫通孔基板が好適であり,たとえばアクリル樹脂,シリコーン樹脂等が好適である。また材料が元来有する表面の濡れ性を,表面改質剤の塗布やプラズマ照射等の各種表面処理技術によって改変して使用することも可能である。微細流路および貫通孔を形成する材料の形状,大きさは目的とする用途等により適宜選定し得,たとえば,数cm角の板状態が挙げられる。

【0042】

また,本発明の2色性微小液滴は,たとえば無彩色の白,黒,又は有彩色の赤,青,緑,紫及び黄から選ばれる何れかの2色相であるように形成されており,好適には,微小液滴の2つの半球がそれぞれ異なる着色がなされている。本発明の微小液滴は2色相が分相されているので,予め帯電的又は帯磁的にそれぞれ2極性に調整させることができ,容易に,帯電的に又は帯磁的に2極性の微小液滴を形成させることができる。

【0043】

本発明において,連続相を形成する液体は,有機化合物または水であり,一方,分散相を形成する液体は,重合性樹脂成分を含有する硬化性液体である。有機化合物としては,有機相としては,特に制限されないが,好適にはデカン,オクタン等のアルカン類,クロロホルム等のハロゲン化炭化水素類,トルエン等の芳香族炭化水素類,オレイン酸等の脂肪酸類等が挙げられる。

【0044】

硬化性液体としては,熱または光等で硬化し得る液体であれば特に制限されない。たとえば,公知の重合性モノマー,オリゴマーまたはポリマーが挙げられ,好適には後述するような(メタ)アクリレート系モノマー,スチレン系モノマー,等が挙げられる。第1分散相と第2分散相は,後述するように相異なる着色剤を含有し,それらの分散相を構成する硬化性液体は,同一であっても異なっていてもよい。

【0045】

分散相および連続相の組み合わせは,通常O/W,O/O型,W/O型とすることができる。微細貫通孔の入口近傍で,2つの分散相は合流して層流状態の並行流を形成し,微細貫通孔の出口部近傍にて,連続相中へと,順次球状の微小液滴に変形され,同時または時間差で微小液滴が硬化されて2色微粒子が形成される。

【0046】

分散相および連続相の流量は,微細流路の大きさ,液体の種類等にもよるが,通常10mL〜10L/時間程度から選ばれる。

【0047】

本発明における分散相には,2色に色相を分相させるそれぞれ異なる着色剤が添加され,必要に応じて帯電または磁場応答性を付与するための添加剤も用いられる。着色剤としては,無彩色の白および黒,又は有彩色の赤,青,緑,紫,黄等から選ばれる,2色の分相色相を挙げることができる。このような色相を形成させる染顔料としては,特に制限されず,油溶性等の各種染料,または各種の無機・有機顔料等を使用することができる。これらの染料及び顔料は,硬化性成分への分散性,得られる2色性微粒子の用途で所望する色調等に応じて適宜選んで使用することができる。着色剤は,一方の分散相のみに使用することもできる。

【0048】

これら着色剤としての染顔料の添加量は,特に限定されるものではないが,通常,硬化成分100質量部当たり,0.1〜10質量部程度の範囲で適宜使用される。

【0049】

また,本発明において,この2色に分相させた硬化性成分に,帯電付与剤を用いて,互いに異なる正負に帯電する成分で形成させることができる。あるいは,重合性モノマーとして,その官能基又は置換基の種類によって,既に上述する本発明における帯電性は,それぞれ(−)帯電性と(+)帯電性を示す傾向にあるモノマー種を挙げることができる。たとえば,(−)帯電性の傾向にある重合性モノマーとして,(メタ)アクリル酸フェニル等の(メタ)アクリル酸アリールエステル類,(メタ)アクリル酸グリシジル等のエポキシ基含有重合性化合物類,(メタ)アクリル酸―2―ヒドロキシエチル等のヒドロキシ基含有重合性化合物類,メチルスチレン等のスチレン系モノマー,等が挙げられる。一方,(+)帯電性の傾向にある重合性モノマーとして,例えば,メタクリルアミド等のアミド基含有ビニル単量体類等が挙げられる。

【0050】

また,本発明においては,磁性体粉を分散させることにより,2色相に分相させた微小液滴を,互いに異なる磁場応答性を持たせることができる。

【0051】

本発明方法により得られる2色性微小液滴は,熱,UV等の光,等により硬化させて2色性微粒子を得ることができる。

本発明において,UV照射化に重合硬化させる場合には,アセトフェノン類等の光重合開始剤を使用することができ,加熱下に重合硬化させる場合,有機パーオキサイド類等の熱分解型の重合開始剤も使用することができる。

【0052】

本発明方法により得られる2色性微粒子は,PLD等のディスプレイ装置において,たとえば,電界表示セル内で,または磁界表示セル内での着色球状粒子の反転表示性に優れる帯電性又は磁場応答性に優れる2色性微粒子として有用である。

【実施例】

【0053】

以下に,本発明を実施例により説明するが,本発明はこれらの実施例に限定されるものではない。

(具体例1)

図1に示すような微細流路・貫通孔チップを,シリコン基板への深堀り反応性イオンエッチング(DRIE)と,加工基板へのガラス基板の貼り合わせにより作製した。厚み525 μmの4インチシリコンウェハに,2色の液体を貫通穴に供給するための流路を深さ100 μm,幅250 μmで50列並行に加工した。さらに,加工した供給流路に接続するように,150 μm x 50 μmの矩形断面を有する貫通孔を短辺方向にピッチ200 μmで100個並んだものを長辺方向にピッチ400 μmで50列,計5000個加工し,30 mm×30 mmのサイズに切りだした。切り出したシリコンチップに2色の液体を流路に供給するための貫通穴(Φ1.0 mm)を2つ設けたあと,流路を加工した側の面に同一面積のガラス基板を陽極接合することにより,微細流路・貫通孔チップを形成した。これを機械加工によって作製したステンレス(SUS304)製の部品にセットし,送液および排液チューブ(内径1.0 mm,外径2.0 mm)を接続して用いた。第1分散相として1,6-ヘキサンジオールジアクリレート(新中村化学工業)を,第2分散相として上記1,6-ヘキサンジオールジアクリレートに油溶性染料(Oil Red O,シグマ・アルドリッチ),連続相としてポリビニルアルコール(日本合成化学製GL-03)2%水溶液を用いた。送液にはシリンジポンプ(KD Scientific社,KDS200)を第1分散相,第2分散相,連続相にそれぞれ1台ずつ用いた。第1分散相,第2分散相,および連続相を送液し,チップの多数の貫通孔出口において,図3(d)に示されるような均一なサイズの2色性微小液滴が生成される様子を観察することができた。

【産業上の利用可能性】

【0054】

本発明によれば,微小液滴をより低コストで,効率的に,しかも大量生産することができる微細流路を用いた微小液滴の製造装置を用いて,2色性微小液滴,ならびにそれから得られる2色性微粒子,を製造する方法を提供し得る。得られる2着色球状粒子は,好適には2色相が分相されているので,予め帯電的又は帯磁的にそれぞれ2極性に調整させることができ,容易に,帯電的又は帯磁的に2極性の2着色球状ポリマー粒子を形成させることができる。

【符号の説明】

【0055】

1 微細流路・貫通孔チップ

2 カバー基板

3 微細溝・貫通孔基板

4 第1分散相

5 第2分散相

6 連続相

7 第1分散相分配流路

8 第2分散相分配流路

9 2色性微小液滴を生成する貫通孔

10 2色性微小液滴

11 第1分散相チップ導入口

12 第2分散相チップ導入口

13 窓付きチップ押さえ

14 微細流路・貫通孔チップ保持用ホルダー

15 透明板

16 窓付き押さえ

17 第1分散相ホルダ導入管

18 第2分散相ホルダ導入管

19 連続相ホルダ導入管

20 チャンバ

21 ホルダ排出管

22 微細流路・貫通孔基板

23 微細流路・貫通孔基板保持用ホルダー

24 第1分散相供給スリット

25 第2分散相供給スリット

26 貫通孔

27 分散相供給流路

【技術分野】

【0001】

本発明は,2色性微小液滴の製造方法およびその装置に関し,さらに詳しくは微細流路を用いた,単分散性に優れる2色性微小液滴(エマルション),ならびにそれから得られる2色性微粒子の製造方法およびその装置に関する。

【背景技術】

【0002】

本発明者らは,サイズの均一性(単分散性)に優れた微小液滴(エマルション)の生成手法として,微細流路の交差形状を利用したエマルションの生成手法を開発している(WO02/068104)。

【0003】

この技術により,均一サイズのエマルションを生成することができ,またエマルションの液滴径や生成速度を流路内の流れの速さを操作することで柔軟に制御できるようになった。そして,この技術は,多相エマルションの生成(特開2004―237177号公報),球状固体微粒子の調製(特開2004―059802号公報,特開2004―067953号公報),着色固体微粒子の調製(特開2004―197083号公報)などに応用されている。

【0004】

しかしながら,上記の技術には,1つの微細流路交差構造では液滴を生成できる流量に上限があり,処理できる量が少ないという問題がある。この問題を解決するために,微細流路を多数並列化させた装置の開発例がいくつか報告されている。例えば,(a)分散相分配用微細流路の層,(b)連続相液体分配用微細流路の層および(c)液滴生成用Y字微細流路の層,の計3層を貼り合わせた微細流路基板が報告されている(特開2004―243308号公報)。

【0005】

一方,本発明者らは,液滴生成用の微細流路の交差形状を多数並べた微細流路基板と各微細流路への液体の分配を制御するための階層構造を備えた微細流路基板保持用ホルダーから成る装置を開発している(WO2007/026564,Lab Chip, 2008, 8, 287-293)。

【0006】

しかしながら,上記の微小液滴の製造装置では,液滴生成部が基板上において円周上にある一定間隔で配置されている構造のため,N倍の個数の液滴生成部を配置するためにはN倍の直径の円としなければならず,基板面積をおよそN2倍にする必要が生じ,この際単位面積あたりの液滴生成部個数はおよそN-1倍となる。すなわち液滴生成部の個数を増加させるほど,単位面積あたりに配置される液滴生成部の個数が減少し,基板の面積効率が低下するという問題がある。このため基板上に配置できる液滴生成部の個数を大幅に増加させることは困難であり,例えば数cm角の基板上に数千〜数万の液滴生成部を配置することは困難であった。

【0007】

一方,上記の技術とは異なる,微細構造を利用した単分散エマルションの生成技術として,膜乳化技術が挙げられる。本技術では,均一サイズの多数の貫通細孔を有する板を介して,分散相(=液滴となる相)を連続相(=液滴を取り囲む相)に圧入することで,細孔のサイズ分布を反映した,サイズのばらつきの小さいエマルション滴を生成することができる(特開平2―95433号公報,特開2006―110505号公報)。

【0008】

また、膜乳化技術では,基板上の貫通細孔の数を増加させることで生産量を増加させることができるが,一定間隔に配置される細孔の個数をN倍にするためには基板面積をおよそN倍にすれば良いため,細孔の個数を増加させる際に基板の面積使用効率が低下せず,多数の細孔を基板上に効率的に配置することができる。

【0009】

しかしながら膜乳化技術によってこれまで生成されてきたエマルションの種類はその原理上,単相あるいはおおよそ均質なものに限られており,たとえば2色液滴のような,異なる物理・化学特性を有する複数のセグメントから構成される液滴の生成を可能とする膜乳化手法およびそのための製造装置は提案されていない。

【0010】

そして,近年,多種多様の情報が,記録・保存・伝送・表示として世の中に出力されている。たとえば,CRT,PDP及びLCD等による表示(ディスプレイ)として,複写機,ファクシミリ及びプリンター等の電子写真画像による紙(ハードコピー)への記録・保存・表示として,また,携帯電話,DTA等による伝送・表示として,更には,PLDのような帯電性白黒着色粒子を電気泳動させて画像を表示させる等のようにその出力形態も多岐に及んでいる。

【0011】

このような状況にあって,特開昭64−42683号公報には,粒子回転型ディスプレイ装置が記載され,開示されている2色に色分けされた表示用回転粒子の製造方法として,ワックスに酸化チタンを添加し,スプレードライヤー法で造粒,分級後,平均粒径50μmの白黒ワックス粒子の半球面に,カーボンブラック分散アルキッド樹脂エナメルをスプレー着色させる。また,ワックスに緑色顔料,赤色顔料,青色顔料をそれぞれ分散させ,造粒,分級して平均粒子径30〜150μmの緑色,青色,赤色のそれぞれ粒子を,RTVゴムに分散させたゴム塊を90℃に加熱しながら遠心力下に色分けさせて,冷却後に薄板状に切ったゴムから色分けされた表示用粒子を回収するものである。

【0012】

また,特開平11−352421号公報には,PLD等の表示に用いられる2色に色分けされた表示用回転粒子の製造方法として,微少ボールの半球面に真空蒸着法,スパッタ法,化学気相成長法,スピンナ塗布方法等の薄膜作製方法を用いて異なる着色層を形成させることが記載されている。

【0013】

また,特開2000−122103号公報には,マイクロカプセル内にある,回転可能な白黒2色の帯電性電気泳動性着色ボールが記載されている。その2色ボールの製造方法として,白黒の二酸化チタンを充填したガラスビーズ及びプラスチックビーズを作製し,次いで,この半球面に黒色材料である硫化アンチモンとフッ化マグネシウムの混合物を真空蒸着させる方法が記載されている。

【0014】

一方,特開平11−352411号公報,特開2000−122103号公報に記載するように,予め作製した白色粒子の半球面をスパッタリングや,真空蒸着法等で黒色成分をコーティングさせる製造方法が提案されている。また,特開昭64−42683号公報に記載する製造方法は,2色相化がスパッタリングや,真空蒸着法等のようにコスト高の傾向になる製造方法ではないものの,その粒子化はスプレードライヤー法であって,周知の如くこの方法で得られる造粒物は粒度幅が大きく分級を要し,歩留まり及び粒子の単分散性も著しく劣るのが一般的である。しかも,提案されている2段工程による2色化も極めて煩雑である等から,何れの提案も未だ十分満足すべき2色性球状粒子の製造方法ではない。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】WO02/068104

【特許文献2】特開2004―237177号公報

【特許文献3】特開2004―059802号公報

【特許文献4】特開2004―067953号公報

【特許文献5】特開2004―197083号公報

【特許文献6】WO2007/026564

【特許文献7】特開平2―95433号公報

【特許文献8】特開2006−110505号公報

【特許文献9】特開昭64―42683号公報

【特許文献10】特開平11―352421号公報

【特許文献11】特開2000―122103号公報

【非特許文献】

【0016】

【非特許文献1】Lab Chip, 2008, 8, 287-293

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は,上記状況に鑑みて,微小液滴をより低コストで,効率的に,しかも大量生産することができる微細流路を用いた微小液滴の製造装置を用いて,2色性微小液滴およびそれから得られる2色性微粒子を大量かつ効率的に安定して製造できる装置と方法を提供することを目的とする。

【0018】

すなわち,本発明による目的は,キャラクタ材,グラフィック材,特に各種の表示デバイスに用いられる白黒の無彩色や,赤,青,緑,紫及び黄等の有彩色から選ばれる何れか2色相を有する単分散性に優れる着色粒子を,簡単な製造方法で,しかも,歩留まりよく製造できる2色性微粒子の製造方法を提供することである。また,本発明による他の目的は,PLD等のディスプレイ装置におけるディスプレイ性の観点から,例えば,電界表示セル内で,又は磁界表示セル内での着色球状粒子の反転表示性に優れる電場応答性又は磁場応答性に優れる2色性微粒子を提供することである。

【課題を解決するための手段】

【0019】

本願発明は,上記の課題を解決するために以下の発明を提供する。

(1)微細流路と貫通孔を用いる微小液滴製造装置により微小液滴を製造する方法であり,

該装置は微細流路・貫通孔基板を備え;

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された微細流路を有し;

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1分散相と第2分散相を、連続相で満たされた前記貫通孔の開口部側の、連続相で満たされたチャンバ内に押し出して微小液滴を製造する方法であって;ここで,

第1分散相および第2分散相は相異なる色相を有し,かつ生成液滴が第1分散相と第2分散相から構成されるようにすることを特徴とする2色性微小液滴の製造方法。

(2)第1分散相および第2分散相が,重合性樹脂成分を含有する油性又は水性の流動性媒体である上記(1)に記載の2色性微小液滴の製造方法。

(3)重合性樹脂成分が熱または光硬化性である上記(2)に記載の2色性微小液滴の製造方法。

(4)第1分散相および第2分散相が相異なる帯電性または帯磁性である上記(1)〜(3)のいずれかに記載の2色性微小液滴の製造方法。

(5)上記(1)〜(4)のいずれかに記載の2色性微小液滴を硬化させて微粒子を得ることを特徴とする2色性微粒子の製造方法。

(6)第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板を備え,

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された分岐微細流路と,該分岐微細流路に第1および第2分散相を供給するための導入口と、貫通孔下流に設けられ、第1および第2分散相を貫通孔の開口部側から押し出すためのチャンバを有し,

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1および第2分散相を、連続相で満たされた前記貫通孔から、連続相で満たされたチャンバ内に押し出すように構成されてなる、第1および第2分散相から構成される2相性微小液滴を製造するための2相性微小液滴の製造装置。

(7)第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーを備え,

微細流路・貫通孔基板が,一列に形成される基板の厚み方向の複数の貫通孔と,前記貫通孔に前記第1および第2分散相を供給する微細流路の列を有し,

微細流路・貫通孔基板保持用ホルダーが,該第1および第2分散相の供給用微細流路の列に対応するスリット部を形成してなることを特徴とする2相性微小液滴の製造装置。

(8)貫通孔,及び/又は,第1および第2分散相の供給流路の最終分岐箇所から貫通孔に至る区間の微細流路の断面積が,さらに上流の第1および第2分散相の供給流路の断面積よりも小さく設定されていることを特徴とする上記(6)または(7)に記載の2相性微小液滴の製造装置。

(9)貫通孔の形状が,連続相に押し出される分散相の界面に不均一なせん断力を作用せしめる非円形をなすことを特徴とする上記(6)〜(8)のいずれかに記載の2相性微小液滴の製造装置。

(10)貫通孔の形状が,連続相で満たされた開口部側と分散相供給側で相異なっていることを特徴とする上記(6)〜(9)のいずれかに記載の2相性微小液滴の製造装置。

(11)貫通孔の数を500個/cm2以上としたことを特徴とする上記(6)〜(10)のいずれかに記載の2相性微小液滴の製造装置。

【発明の効果】

【0020】

本発明によれば,微小液滴をより低コストで,効率的に,しかも大量生産することができる微細流路を用いた微小液滴の製造装置を用いて,2色性微小液滴,ならびにそれから得られる2色性微粒子,を製造する方法を提供し得る。

【図面の簡単な説明】

【0021】

【図1】本発明の1例を示す微小液滴の製造装置の微細流路・貫通孔基板の斜視図(a)および分解図(b)。

【図2】図1の微細流路・貫通孔基板の1例を示す斜視図(a),上面図(b)および背面図(c)。

【図3】(a)〜(d)は本発明の1例を示す微小液滴の製造装置における2色性微小液滴生成までの変化を示す微細流路・貫通孔基板の一部の拡大断面図。

【図4】本発明の1例を示す微小液滴の製造装置の断面図。

【図5】本発明のもう1つの1例を示す微小液滴の製造装置の微細流路・貫通孔基板と微細流路・貫通孔保持用ホルダーの斜視図(a)および分解図(b)。

【図6】図5の微細流路・貫通孔基板の1例を示す斜視図(a),上面図(b)および背面図(c)。

【図7】(a)〜(e)は本発明のもう1つの1例を示す微小液滴の製造装置における2色性微小液滴生成までの変化を示す微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーの一部の拡大断面図。

【図8】図5の微細流路・貫通孔基板のもう1つの1例を示す上面図。

【発明を実施するための形態】

【0022】

本発明の第1の態様において,2色性微小液滴の製造装置として,微細流路・貫通孔チップが用いられる。図1(a)は前記微細流路・貫通孔チップの斜視図,図1(b)は分解図である。微細溝・貫通孔基板3の微細溝加工面側に好適にはカバー基板2を貼り合わせることで,分散相の導入により液密となる微細流路が微細流路・貫通孔チップ1の内部に形成される。

【0023】

前記微細流路・貫通孔チップの内部構造について,図2に基づいて詳細に説明する。図2(a)は微細溝・貫通孔基板の斜視図,図2(b)は前記基板の上面図,図2(c)は前記基板の背面図である。微細溝・貫通孔基板3には,2色性微小液滴の生成箇所となる貫通孔9が,基板に垂直な方向に多数設けられている。これら全ての貫通孔9に第1分散相4と第2分散相5の両方を供給するために,前記基板の面方向に第1分散相供給流路7と第2分散相供給流路8がそれぞれ全ての貫通孔9に接続するよう配置されている。さらに,第1分散相供給口11と第2分散相供給口12が設けられ,チップ外部からチップ内部の流路に2つの分散相を供給できるようになっている。

【0024】

第1分散相4を第1分散相供給口11からチップ内部に圧入することで,貫通孔9に至るまでの第1分散相供給流路7が第1分散相4で液密となる。同様に,第2分散相5を第2分散相供給口12からチップ内部に圧入することで,貫通孔9に至るまでの第2分散相供給流路8が第2分散相5で液密となる。2つの分散相にさらに加圧することで,図2(c)に示すチップ背面の貫通孔9の開口部から2色性微小液滴が生成される。

【0025】

上記2色性微小液滴の生成過程を図3に基づいて詳細に説明する。先ず,図3(a)に示す状態では貫通孔9内およびチャンバ20内には連続相6が満たされ,第1分散相供給流路7内には第1分散相4が満たされ,第2分散相供給流路8内には第2分散相5が満たされているものとする。

【0026】

この状態から,第1分散相および第2分散相に作用する圧力が高くなると,図3(b)に示すように,貫通孔9内に第1分散相4と第2分散相5が侵入して二相の並行流を形成する。この二相並行流が図3(c)に示すようにチャンバ20内の連続相6内に押し出されることにより,図3(d)に示すように,二相並行流から分離して2色性微小液滴10が得られる。

【0027】

図4は,本発明に用いられる2色性微小液滴の製造装置の断面図である。本発明の2色性微小液滴の製造装置は微細流路・貫通孔チップ1に複数の部品を組み付けて構成される。微細流路・貫通孔チップ1は,第1分散相供給管17,第2分散相供給管18,連続相供給管19および排出管21を有するチップホルダ14に,第1分散相導入口11と第2分散相導入口12のそれぞれの位置が合うように載せられ,ホルダカバー13によって固定される。チップホルダ14を挟んで微細流路・貫通孔チップ1の反対側にはガラス板或いはプラスチック板からなる透明板15が窓付き押さえ16によってチップホルダ14に固定されて装置が組み立てられる。これにより,連続相の導入した際に液密となるチャンバ20が形成される。

【0028】

前記製造装置において,先ず連続相供給管19を介して連続相を導入することでチャンバ20が連続相により液密となる。次いで,第1分散相を第1分散相供給管17から,第2分散相を第2分散相供給管18から導入することにより,第1分散相は第1分散相導入口11,第2分散相は第2分散相導入口12を介して微細流路・貫通孔チップ内部に供給され,貫通孔9から連続相で満たされたチャンバ20内部に向けて2色性微小液滴が生成される。生成された2色性微小液滴は,連続相を連続的に送液することにより,排出管21より装置外部に取り出し,硬化処理等,以降の処理に移すことができる。

【0029】

前記製造装置では,透明板15を通してチャンバ20内部を光学的に観察可能である。すなわち,生成直後の2色性微小液滴の様子,および貫通孔9からの2色性微小液滴の生成の様子を,観察可能である。また,チップカバー2としてガラス板やプラスチック板からなる透明部材を用いた場合,チップ内部の微細流路の様子を観察可能である。チップカバー2および微細流路基板3ともに透明部材を用いた場合,チップ側からチャンバ20の内部を観察可能となる。

【0030】

本発明の第2の態様において,2色性微小液滴の製造装置は,該装置が微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーを備え,微細流路・貫通孔基板が,2色性微小液滴を生成する複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するため基板の面方向に接続されている微細溝を有する。一方,微細流路・貫通孔基板保持用ホルダーが,2色性微小液滴を生成する複数の貫通孔に接続される第1分散相と第2分散相の供給用微細流路の位置に対応するスリット部を形成してなる。後述する図5bは,このようなスリット部の例(各スリット部は独立している。)を示すが,たとえば同一の液体が流動する複数のスリット部同士(スリット24あるいはスリット25)は互いに連結していてよく,例えば端で結合したコの字型等とすることもできる。

【0031】

つぎに,図5〜8とともに,本発明の第2の態様について,さらに詳細に説明する。図5は,微細流路・貫通孔基板および基板保持用ホルダーの組立時(a)および分解時(b)の斜視図を示す。

2色性微小液滴の製造装置は,微細流路・貫通孔基板22と微細流路・貫通孔基板保持用ホルダー23から構成され,

微細流路・貫通孔基板22は,基板の厚み方向に形成された行列上に配置された複数の貫通孔と,貫通孔の接続した第1および第2分散相を供給するための微細流路を有し,

微細流路・貫通孔基板保持用ホルダー23は,前記基板の微細流路の位置に対応する,第1分散相を供給するスリット状流路24と第2分散相を供給するスリット状流路25を有する。

【0032】

前記微細流路・貫通孔基板の構造について,図6に基づいて詳細に説明する。図6は,その微細流路・貫通孔基板の1例を示す側面図(a),上面図(b)および背面図(c)である。微細流路・貫通孔基板22は,基板の厚み方向に形成された行列状に配置された複数の貫通孔26と,貫通孔26のそれぞれに接続された第1および第2分散相を供給するための微細流路27を基板の片側の面に有する。

【0033】

第1および第2分散相が微細流路27から貫通孔26に供給され,2つの分散相にさらに加圧することで,図2(c)に示すチップ背面の貫通孔26の開口部から第1および第2分散相によって構成される2色性微小液滴が生成される。

【0034】

上記2色性微小液滴の生成過程を図7に基づいて詳細に説明する。先ず,図7(a)に示す状態では微細流路・貫通孔基板22の分散相供給流路27および貫通孔26内には連続相6が満たされ,微細流路・貫通孔基板保持用ホルダー23の第1分散相供給スリット24内には第1分散相が満たされ,第2分散相供給スリット25内には第2分散相が満たされているものとする。

【0035】

この状態から,第1分散相および第2分散相に作用する圧力が高くなると,図7(b)に示すように微細流路・貫通孔基板22の分散相供給流路27に,ついで図7(c)に示すように貫通孔26内に第1分散相と第2分散相が侵入して二相の並行流を形成する。この二相並行流が図7(d)に示すように連続相6内に押し出されることにより,図7(e)に示すように,二相並行流から分離して2色性微小液滴10が得られる。

【0036】

図8は,上記の微細流路・貫通孔基板のもう1つの1例を示す上面図である。微細流路・貫通孔基板22の微細流路27は,1列に配置された複数の貫通孔26にまたがって接続していても良い。

【0037】

本発明において,第1および第2分散相の供給流路は,直接貫通孔に接続して2相並行流を貫通孔入口あるいは内部で形成するような構造でも良いし,貫通孔に至る前に第1および第2分散相の供給流路が基板面内で合体することで,あらかじめ形成した2相並行流を貫通孔に供給するような構造でも良い。

【0038】

本発明において,第1分散相供給流路および第2分散相供給流路の断面サイズは,目的に応じて決定しうるが,貫通孔及び/又は第1および第2分散相の供給流路の最終分岐箇所から貫通孔までの区間の流路の断面積を,より上流の区間の断面サイズに比べて小さく設定することで,貫通孔に供給される第1および第2分散相の流量のばらつきを小さく抑えることが望ましい。

【0039】

前記貫通孔の形状は加工が可能な範囲で任意に決定しうるが,連続相に押し出される第1および第2分散相の界面に不均一なせん断力を作用させ且つ2色性微小液滴の生成過程において連続相が貫通孔内部に一部流入することで液滴生成を容易にするために非円形であることが望ましい。また貫通孔の分散相流入側と連続相で満たされた開口部側で、同一の断面形状を有していても異なる断面形状を有していても良い。一方貫通孔のサイズは,目的とする2色性微小液滴の大きさに応じて決定しうるが,例えば正方形開口である場合,一辺が,通常は0.1〜500 μm,好ましくは1〜50 μm程度から選ばれ,深さが,通常は1〜5000 μm,好ましくは10〜500 μm程度から選ばれる。

【0040】

上記のような構成とすることで,微細流路・貫通孔基板あたりの貫通孔の数を大幅に増加(例えば500/cm2以上)させて,2色性微小液滴の大量製造を行うことが可能となる。

【0041】

前記微細流路・貫通孔チップを形成する微細溝・貫通孔基板およびカバー基板の材料の材質は,たとえばプラスチック,セラミック,金属等のいずれでもよい。たとえば,油中水型のエマルション滴を生成するには親水性表面を有する材料を微細溝・貫通孔基板に使用することが好適であり,たとえば石英ガラス,ホウケイ酸ガラス(たとえば「パイレックス」(商標))等が使用可能である。一方,水中油型のエマルション滴を生成するには疎水性表面を有する微細溝・貫通孔基板が好適であり,たとえばアクリル樹脂,シリコーン樹脂等が好適である。また材料が元来有する表面の濡れ性を,表面改質剤の塗布やプラズマ照射等の各種表面処理技術によって改変して使用することも可能である。微細流路および貫通孔を形成する材料の形状,大きさは目的とする用途等により適宜選定し得,たとえば,数cm角の板状態が挙げられる。

【0042】

また,本発明の2色性微小液滴は,たとえば無彩色の白,黒,又は有彩色の赤,青,緑,紫及び黄から選ばれる何れかの2色相であるように形成されており,好適には,微小液滴の2つの半球がそれぞれ異なる着色がなされている。本発明の微小液滴は2色相が分相されているので,予め帯電的又は帯磁的にそれぞれ2極性に調整させることができ,容易に,帯電的に又は帯磁的に2極性の微小液滴を形成させることができる。

【0043】

本発明において,連続相を形成する液体は,有機化合物または水であり,一方,分散相を形成する液体は,重合性樹脂成分を含有する硬化性液体である。有機化合物としては,有機相としては,特に制限されないが,好適にはデカン,オクタン等のアルカン類,クロロホルム等のハロゲン化炭化水素類,トルエン等の芳香族炭化水素類,オレイン酸等の脂肪酸類等が挙げられる。

【0044】

硬化性液体としては,熱または光等で硬化し得る液体であれば特に制限されない。たとえば,公知の重合性モノマー,オリゴマーまたはポリマーが挙げられ,好適には後述するような(メタ)アクリレート系モノマー,スチレン系モノマー,等が挙げられる。第1分散相と第2分散相は,後述するように相異なる着色剤を含有し,それらの分散相を構成する硬化性液体は,同一であっても異なっていてもよい。

【0045】

分散相および連続相の組み合わせは,通常O/W,O/O型,W/O型とすることができる。微細貫通孔の入口近傍で,2つの分散相は合流して層流状態の並行流を形成し,微細貫通孔の出口部近傍にて,連続相中へと,順次球状の微小液滴に変形され,同時または時間差で微小液滴が硬化されて2色微粒子が形成される。

【0046】

分散相および連続相の流量は,微細流路の大きさ,液体の種類等にもよるが,通常10mL〜10L/時間程度から選ばれる。

【0047】

本発明における分散相には,2色に色相を分相させるそれぞれ異なる着色剤が添加され,必要に応じて帯電または磁場応答性を付与するための添加剤も用いられる。着色剤としては,無彩色の白および黒,又は有彩色の赤,青,緑,紫,黄等から選ばれる,2色の分相色相を挙げることができる。このような色相を形成させる染顔料としては,特に制限されず,油溶性等の各種染料,または各種の無機・有機顔料等を使用することができる。これらの染料及び顔料は,硬化性成分への分散性,得られる2色性微粒子の用途で所望する色調等に応じて適宜選んで使用することができる。着色剤は,一方の分散相のみに使用することもできる。

【0048】

これら着色剤としての染顔料の添加量は,特に限定されるものではないが,通常,硬化成分100質量部当たり,0.1〜10質量部程度の範囲で適宜使用される。

【0049】

また,本発明において,この2色に分相させた硬化性成分に,帯電付与剤を用いて,互いに異なる正負に帯電する成分で形成させることができる。あるいは,重合性モノマーとして,その官能基又は置換基の種類によって,既に上述する本発明における帯電性は,それぞれ(−)帯電性と(+)帯電性を示す傾向にあるモノマー種を挙げることができる。たとえば,(−)帯電性の傾向にある重合性モノマーとして,(メタ)アクリル酸フェニル等の(メタ)アクリル酸アリールエステル類,(メタ)アクリル酸グリシジル等のエポキシ基含有重合性化合物類,(メタ)アクリル酸―2―ヒドロキシエチル等のヒドロキシ基含有重合性化合物類,メチルスチレン等のスチレン系モノマー,等が挙げられる。一方,(+)帯電性の傾向にある重合性モノマーとして,例えば,メタクリルアミド等のアミド基含有ビニル単量体類等が挙げられる。

【0050】

また,本発明においては,磁性体粉を分散させることにより,2色相に分相させた微小液滴を,互いに異なる磁場応答性を持たせることができる。

【0051】

本発明方法により得られる2色性微小液滴は,熱,UV等の光,等により硬化させて2色性微粒子を得ることができる。

本発明において,UV照射化に重合硬化させる場合には,アセトフェノン類等の光重合開始剤を使用することができ,加熱下に重合硬化させる場合,有機パーオキサイド類等の熱分解型の重合開始剤も使用することができる。

【0052】

本発明方法により得られる2色性微粒子は,PLD等のディスプレイ装置において,たとえば,電界表示セル内で,または磁界表示セル内での着色球状粒子の反転表示性に優れる帯電性又は磁場応答性に優れる2色性微粒子として有用である。

【実施例】

【0053】

以下に,本発明を実施例により説明するが,本発明はこれらの実施例に限定されるものではない。

(具体例1)

図1に示すような微細流路・貫通孔チップを,シリコン基板への深堀り反応性イオンエッチング(DRIE)と,加工基板へのガラス基板の貼り合わせにより作製した。厚み525 μmの4インチシリコンウェハに,2色の液体を貫通穴に供給するための流路を深さ100 μm,幅250 μmで50列並行に加工した。さらに,加工した供給流路に接続するように,150 μm x 50 μmの矩形断面を有する貫通孔を短辺方向にピッチ200 μmで100個並んだものを長辺方向にピッチ400 μmで50列,計5000個加工し,30 mm×30 mmのサイズに切りだした。切り出したシリコンチップに2色の液体を流路に供給するための貫通穴(Φ1.0 mm)を2つ設けたあと,流路を加工した側の面に同一面積のガラス基板を陽極接合することにより,微細流路・貫通孔チップを形成した。これを機械加工によって作製したステンレス(SUS304)製の部品にセットし,送液および排液チューブ(内径1.0 mm,外径2.0 mm)を接続して用いた。第1分散相として1,6-ヘキサンジオールジアクリレート(新中村化学工業)を,第2分散相として上記1,6-ヘキサンジオールジアクリレートに油溶性染料(Oil Red O,シグマ・アルドリッチ),連続相としてポリビニルアルコール(日本合成化学製GL-03)2%水溶液を用いた。送液にはシリンジポンプ(KD Scientific社,KDS200)を第1分散相,第2分散相,連続相にそれぞれ1台ずつ用いた。第1分散相,第2分散相,および連続相を送液し,チップの多数の貫通孔出口において,図3(d)に示されるような均一なサイズの2色性微小液滴が生成される様子を観察することができた。

【産業上の利用可能性】

【0054】

本発明によれば,微小液滴をより低コストで,効率的に,しかも大量生産することができる微細流路を用いた微小液滴の製造装置を用いて,2色性微小液滴,ならびにそれから得られる2色性微粒子,を製造する方法を提供し得る。得られる2着色球状粒子は,好適には2色相が分相されているので,予め帯電的又は帯磁的にそれぞれ2極性に調整させることができ,容易に,帯電的又は帯磁的に2極性の2着色球状ポリマー粒子を形成させることができる。

【符号の説明】

【0055】

1 微細流路・貫通孔チップ

2 カバー基板

3 微細溝・貫通孔基板

4 第1分散相

5 第2分散相

6 連続相

7 第1分散相分配流路

8 第2分散相分配流路

9 2色性微小液滴を生成する貫通孔

10 2色性微小液滴

11 第1分散相チップ導入口

12 第2分散相チップ導入口

13 窓付きチップ押さえ

14 微細流路・貫通孔チップ保持用ホルダー

15 透明板

16 窓付き押さえ

17 第1分散相ホルダ導入管

18 第2分散相ホルダ導入管

19 連続相ホルダ導入管

20 チャンバ

21 ホルダ排出管

22 微細流路・貫通孔基板

23 微細流路・貫通孔基板保持用ホルダー

24 第1分散相供給スリット

25 第2分散相供給スリット

26 貫通孔

27 分散相供給流路

【特許請求の範囲】

【請求項1】

微細流路と貫通孔を用いる微小液滴製造装置により微小液滴を製造する方法であり,

該装置は微細流路・貫通孔基板を備え;

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された微細流路を有し;

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1分散相と第2分散相を、連続相で満たされた前記貫通孔の開口部側の、連続相で満たされたチャンバ内に押し出して微小液滴を製造する方法であって;ここで,

第1分散相および第2分散相は相異なる色相を有し,かつ生成液滴が第1分散相と第2分散相から構成されるようにすることを特徴とする2色性微小液滴の製造方法。

【請求項2】

第1分散相および第2分散相が,重合性樹脂成分を含有する油性又は水性の流動性媒体である請求項1に記載の2色性微小液滴の製造方法。

【請求項3】

重合性樹脂成分が熱または光硬化性である請求項2に記載の2色性微小液滴の製造方法。

【請求項4】

第1分散相および第2分散相が相異なる帯電性または帯磁性である請求項1〜3のいずれか1項に記載の2色性微小液滴の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の2色性微小液滴を硬化させて微粒子を得ることを特徴とする2色性微粒子の製造方法。

【請求項6】

第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板を備え,

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された分岐微細流路と,該分岐微細流路に第1および第2分散相を供給するための導入口と、貫通孔下流に設けられ、第1および第2分散相を貫通孔の開口部側から押し出すためのチャンバを有し,

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1および第2分散相を、連続相で満たされた前記貫通孔から、連続相で満たされたチャンバ内に押し出すように構成されてなる、第1および第2分散相から構成される2相性微小液滴を製造するための2相性微小液滴の製造装置。

【請求項7】

第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーを備え,

微細流路・貫通孔基板が,一列に形成される基板の厚み方向の複数の貫通孔と,前記貫通孔に前記第1および第2分散相を供給する微細流路の列を有し,

微細流路・貫通孔基板保持用ホルダーが,該第1および第2分散相の供給用微細流路の列に対応するスリット部を形成してなることを特徴とする2相性微小液滴の製造装置。

【請求項8】

貫通孔,及び/又は,第1および第2分散相の供給流路の最終分岐箇所から貫通孔に至る区間の微細流路の断面積が,さらに上流の第1および第2分散相の供給流路の断面積よりも小さく設定されていることを特徴とする請求項6または7に記載の2相性微小液滴の製造装置。

【請求項9】

貫通孔の形状が,連続相に押し出される分散相の界面に不均一なせん断力を作用せしめる非円形をなすことを特徴とする請求項6〜8のいずれか1項に記載の2相性微小液滴の製造装置。

【請求項10】

貫通孔の断面形状が,連続相で満たされた開口部側と分散相供給側で相異なっていることを特徴とする請求項6〜9のいずれか1項に記載の2相性微小液滴の製造装置。

【請求項11】

貫通孔の数を500個/cm2以上としたことを特徴とする請求項6〜10のいずれか1項に記載の2相性微小液滴の製造装置。

【請求項1】

微細流路と貫通孔を用いる微小液滴製造装置により微小液滴を製造する方法であり,

該装置は微細流路・貫通孔基板を備え;

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された微細流路を有し;

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1分散相と第2分散相を、連続相で満たされた前記貫通孔の開口部側の、連続相で満たされたチャンバ内に押し出して微小液滴を製造する方法であって;ここで,

第1分散相および第2分散相は相異なる色相を有し,かつ生成液滴が第1分散相と第2分散相から構成されるようにすることを特徴とする2色性微小液滴の製造方法。

【請求項2】

第1分散相および第2分散相が,重合性樹脂成分を含有する油性又は水性の流動性媒体である請求項1に記載の2色性微小液滴の製造方法。

【請求項3】

重合性樹脂成分が熱または光硬化性である請求項2に記載の2色性微小液滴の製造方法。

【請求項4】

第1分散相および第2分散相が相異なる帯電性または帯磁性である請求項1〜3のいずれか1項に記載の2色性微小液滴の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の2色性微小液滴を硬化させて微粒子を得ることを特徴とする2色性微粒子の製造方法。

【請求項6】

第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板を備え,

微細流路・貫通孔基板が,基板の厚み方向に形成された複数の貫通孔と,これらの貫通孔に第1および第2分散相を供給するための基板の面方向に形成された分岐微細流路と,該分岐微細流路に第1および第2分散相を供給するための導入口と、貫通孔下流に設けられ、第1および第2分散相を貫通孔の開口部側から押し出すためのチャンバを有し,

前記貫通孔部またはそれより手前の微細流路において,第1分散相と第2分散相が合流し,ついで,合流した第1および第2分散相を、連続相で満たされた前記貫通孔から、連続相で満たされたチャンバ内に押し出すように構成されてなる、第1および第2分散相から構成される2相性微小液滴を製造するための2相性微小液滴の製造装置。

【請求項7】

第1および第2分散相から構成される2相性微小液滴を連続相中に形成させる,微細流路と貫通孔を用いた微小液滴の製造装置において,

該装置が微細流路・貫通孔基板と微細流路・貫通孔基板保持用ホルダーを備え,

微細流路・貫通孔基板が,一列に形成される基板の厚み方向の複数の貫通孔と,前記貫通孔に前記第1および第2分散相を供給する微細流路の列を有し,

微細流路・貫通孔基板保持用ホルダーが,該第1および第2分散相の供給用微細流路の列に対応するスリット部を形成してなることを特徴とする2相性微小液滴の製造装置。

【請求項8】

貫通孔,及び/又は,第1および第2分散相の供給流路の最終分岐箇所から貫通孔に至る区間の微細流路の断面積が,さらに上流の第1および第2分散相の供給流路の断面積よりも小さく設定されていることを特徴とする請求項6または7に記載の2相性微小液滴の製造装置。

【請求項9】

貫通孔の形状が,連続相に押し出される分散相の界面に不均一なせん断力を作用せしめる非円形をなすことを特徴とする請求項6〜8のいずれか1項に記載の2相性微小液滴の製造装置。

【請求項10】

貫通孔の断面形状が,連続相で満たされた開口部側と分散相供給側で相異なっていることを特徴とする請求項6〜9のいずれか1項に記載の2相性微小液滴の製造装置。

【請求項11】

貫通孔の数を500個/cm2以上としたことを特徴とする請求項6〜10のいずれか1項に記載の2相性微小液滴の製造装置。

【図1】

【図2】

【図4】

【図5】

【図6】

【図8】

【図3】

【図7】

【図2】

【図4】

【図5】

【図6】

【図8】

【図3】

【図7】

【公開番号】特開2012−166125(P2012−166125A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27536(P2011−27536)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000202350)綜研化学株式会社 (135)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000202350)綜研化学株式会社 (135)

【Fターム(参考)】

[ Back to top ]