2重構造を有する金属分離板用ガスケット

【課題】薄板型金属分離板の剛性及び気密性を向上できる2重構造を有する金属分離板用ガスケットを開示する。

【解決手段】本発明に係る2重構造を有する金属分離板用ガスケットは、チャンネル及びマニホールドを含む金属本体の前記チャンネル及び各マニホールドの枠領域に強化プラスチックや高硬度ゴムなどの材質で形成され、前記金属本体に剛性を付与する第1のガスケット;及び前記第1のガスケット上にゴムなどの材質で形成され、前記チャンネル及びマニホールドに気密性を付与する第2のガスケット;を含むことを特徴とする。

【解決手段】本発明に係る2重構造を有する金属分離板用ガスケットは、チャンネル及びマニホールドを含む金属本体の前記チャンネル及び各マニホールドの枠領域に強化プラスチックや高硬度ゴムなどの材質で形成され、前記金属本体に剛性を付与する第1のガスケット;及び前記第1のガスケット上にゴムなどの材質で形成され、前記チャンネル及びマニホールドに気密性を付与する第2のガスケット;を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池金属分離板用ガスケットに関するもので、より詳細には、0.3mm以下の薄板型金属分離板の剛性及び気密性を向上できるように2重構造を有する金属分離板用ガスケットに関するものである。

【背景技術】

【0002】

燃料電池(Fuel Cell)とは、燃料の酸化によって生じる化学エネルギーを電気エネルギーに直接変換する電池であって、最近、化石燃料の枯渇問題、二酸化炭素の発生による温室効果と地球温暖化などの問題を克服するために太陽電池などと共に多くの研究がなされている。

【0003】

燃料電池は、一般に、水素と酸素の酸化、還元反応を用いて化学エネルギーを電気エネルギーに変換する。陰極では、水素が酸化されて水素イオンと電子に分離され、水素イオンは、電解質を通して陽極に移動する。このとき、電子は、回路を通して陽極に移動する。陽極では、水素イオン、電子及び酸素が反応して水になる還元反応が生じる。

【0004】

燃料電池の単位セルは、電圧が低いことから実用性が低下するので、一般に、数個〜数百個の単位セルを積層して使用する。単位セルの積層時、それぞれの単位セル間の電気的接続を行い、反応ガスを分離させる役割をするものが分離板(Separator)であって、通常、これを多数連結したものを燃料電池スタックという。

【0005】

従来の燃料電池用分離板は、グラファイトを流路形態によってミーリング加工することによって製作した。この場合、グラファイト材質の分離板は、スタック全体で50%の費用、80%以上の重さを占めていた。したがって、グラファイト材質の分離板には高費用、大きな体積などの問題があった。

【0006】

前記グラファイト材質の分離板の問題を克服するために、金属材質の金属分離板が開発されたが、金属分離板は、加工性が容易であり、製造単価を下げることができるなどの多くの長所を有する。

【0007】

一般的な金属分離板の場合、矩形状に備えられる金属本体の中心部に反応ガスチャンネル及び冷却水チャンネルが形成され、各チャンネルの両側に反応ガスを流入及び流出させるための各マニホールドが形成される。チャンネル及び各マニホールドの周辺には、反応ガスの気密性を維持できるようにガスケットが形成される。

【0008】

一方、最近、金属分離板の厚さが薄くなるにつれて、厚さ0.3mm以下の薄板型金属分離板に関する研究がなされているが、薄板型金属分離板の場合は剛性が弱い。

【0009】

したがって、このような薄板型金属分離板の場合、金属分離板の製作時に金属本体、特に、マニホールド部分の変形が頻繁に発生し、金属分離板の製作過程でスプリングバック(spring back)現象が多く発生するという問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、金属本体にガスケットを形成するとき、まず、強化プラスチックや高硬度ゴムなどの剛性を付与できる材質の第1のガスケットを形成することによって金属本体の剛性を確保し、続いて、ゴムなどの気密性を付与できる材質で第2のガスケットを形成することによって気密性を確保し、結果的に、厚さ0.3mm以下の薄板型金属分離板の場合にも剛性及び気密性を維持できる2重構造を有する金属分離板用ガスケットを提供することにある。

【0011】

本発明の最終目的は、前記のような2重構造を有するガスケット構造により、金属分離板の製作時に金属本体を構成するチャンネルやマニホールドの変形を防止し、金属分離板の製作時のスプリングバック現象を低減させることにある。

【課題を解決するための手段】

【0012】

前記目的を達成するための本発明の一実施例に係る2重構造を有する金属分離板用ガスケットは、チャンネル及びマニホールドを含む金属本体の前記チャンネル及び各マニホールドの枠領域に形成され、前記金属本体に剛性を付与する第1のガスケット;及び前記第1のガスケット上に形成され、前記チャンネル及びマニホールドに気密性を付与する第2のガスケット;を含むことを特徴とする。

【発明の効果】

【0013】

本発明に係る2重構造を有する金属分離板用ガスケットは、金属本体のチャンネル及び各マニホールドの枠領域上に強化プラスチックやショアA硬度70以上の高硬度ゴムなどで第1のガスケットを先に形成することによって、厚さ0.3mm以下の薄板型金属分離板の場合にも剛性を付与することができ、その後、ゴムなどの材質で第2のガスケットを形成することによって金属分離板に気密性を付与することができる。

【0014】

したがって、本発明に係る2重構造を有するガスケットが適用された金属分離板は、金属本体に剛性を付与することができ、また、マニホールド部分の変形防止及びスプリングバックの低減効果も得ることができる。

【図面の簡単な説明】

【0015】

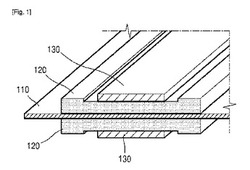

【図1】本発明に係る2重構造を有する金属分離板用ガスケットの一実施例を概略的に示した図である。

【図2】金属分離板のチャンネル及び各マニホールドの枠に本発明に係る2重構造を有するガスケットが形成された状態を概略的に示した図である。

【図3】本発明に係る2重構造を有するガスケットが適用された燃料電池用金属分離板の例を示した平面図である。

【発明を実施するための形態】

【0016】

以下、添付の各図面を参照して本発明に係る2重構造を有する金属分離板用ガスケットについて詳細に説明する。

【0017】

このような過程で図面に示した各線の厚さや構成要素の大きさなどは、説明の明瞭性と便宜上、誇張して図示する場合がある。

【0018】

また、後述する各用語は本発明での機能を考慮して定義された用語であって、これは、使用者、運用者の意図又は慣例によって変わり得る。

【0019】

したがって、これら各用語は、本明細書全般にわたった内容に基づいて定義しなければならないだろう。

【0020】

図1は、本発明に係る2重構造を有する金属分離板用ガスケットの一実施例を概略的に示した図である。

【0021】

図1を参照すると、チャンネル及びマニホールドを含む金属本体110の両面には2重にガスケット120、130が形成されている。

【0022】

まず、金属本体110の両面には第1のガスケット120が形成されている。第1のガスケット120は、強化プラスチックや高硬度ゴムなどの剛性を付与できる材質で形成される。

【0023】

このとき、強化プラスチックは、主に熱硬化性マトリックス樹脂に強度を付与するための補強材が添加されているもので、機械的強度と耐熱性に優れた特性を有するプラスチックである。

【0024】

このような強化プラスチックを構成するマトリックス樹脂としては、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂などを単独に又は2種以上を混合して用いることができ、前記マトリックス樹脂に添加される補強材としては、ガラス繊維、炭素繊維及び芳香族ナイロン繊維などがあり得る。

【0025】

また、高硬度ゴムは、一般的なゴム素材にカーボンブラック、シリカ、連続繊維などの添加剤を添加したものであって、硬化後にショアA硬度が70以上で、耐衝撃性及び剛性を付与するようになる。

【0026】

このような強化プラスチックや高硬度ゴムなどの剛性を付与できる素材で第1のガスケット120が先に形成されることによって金属本体110に剛性を付与できるようになり、これを通して、第2のガスケット130の形成過程や金属分離板の製作時における金属本体の変形を防止することができ、また、マニホールド部分の変形やスプリングバック現象などを低減できるようになる。

【0027】

金属本体110はチャンネル及びマニホールドを含み、これらは、金属分離板の予め指定された領域に配置される。チャンネルは、反応ガスチャンネル及び冷却水チャンネルを含み、マニホールドは、反応ガス流入マニホールド、冷却水流入マニホールド、反応ガス排出マニホールド、冷却水排出マニホールドなどを含むことができる。

【0028】

このとき、第1のガスケット120は、上述したように、金属本体110、特に、厚さ0.3mm以下の薄板型金属本体に剛性を付与するためのものであって、軽くかつ高強度を有する強化プラスチックや高硬度ゴムなどからなり、射出成形やその他方法を通して形成することができる。

【0029】

次に、第1のガスケット120の上部には第2のガスケット130が形成されている。第2のガスケット130は、チャンネルとマニホールドなどの気密性を確保するためのものであって、成形が容易なゴム材質で形成することができる。このような第2のガスケット130形成用のゴムとしてはシリコンゴムを挙げることができるが、これに制限されることはない。

【0030】

このとき、第2のガスケット130は、金属本体110の気密性を高めるために、すなわち、チャンネル及びマニホールドの反応ガス及び冷却水を完全に気密状態にするために、図1に示したように、第1のガスケット120に厚さ方向に一部が埋め込まれている場合がある。これは、射出成形の例を挙げると、ゴム材質で第2のガスケット130を形成するための射出成形時に、第1のガスケット120の成形圧力より高く成形圧力を設定することによって達成することができる。

【0031】

図2は、金属分離板のチャンネル及び各マニホールドの枠に本発明に係るガスケットが形成された状態を概略的に示した図である。

【0032】

図2を参照すると、金属分離板は、チャンネル領域211及びマニホールド212a、212bが形成されている金属本体210と、前記金属本体210のチャンネル領域211に形成されるチャンネルと、前記金属本体210の複数のマニホールド212a、212bとを含む。チャンネル領域211に形成されるチャンネルは、反応ガスチャンネル及び冷却水チャンネルを含むことができ、複数のマニホールド212a、212bは、反応ガス流入マニホールド、冷却水流入マニホールド、反応ガス排出マニホールド、冷却水排出マニホールドなどになり得る。

【0033】

このとき、前記チャンネルと各マニホールドを取り囲む枠領域には第1のガスケット220が形成されており、前記第1のガスケット220の上部には第2のガスケット230が形成されている。もちろん、チャンネル及び各マニホールドの枠領域のみならず、金属分離板でシーリングが要求される部分がある場合、その部分にも第1のガスケットを形成することができる。

【0034】

第1のガスケット220は、強化プラスチックや高硬度ゴムなどの剛性を付与できる素材で形成されている。第1のガスケット220は、射出成形やその他方法などでチャンネル及び各マニホールドの枠に形成され、第1のガスケット220を通して金属本体210に剛性を付与する。

【0035】

したがって、強化プラスチックや高硬度ゴム材質などからなる第1のガスケット220が形成されることによって、金属分離板の薄板化傾向による厚さ0.3mm以下の金属本体にも十分な剛性を付与できるようになり、これによって、第2のガスケット230の形成時などにおける金属本体の変形を防止できるという効果がある。

【0036】

第2のガスケット230は、ゴムのように気密性を付与できる材質で形成することができ、このようなゴムとしてはシリコンゴムなどがあり得る。第2のガスケット230は、射出成形方法などで第1のガスケット220の上部に形成され、第2のガスケット230を通して金属本体210、具体的にはチャンネル及び各マニホールドに気密性を付与する。

【0037】

図2に示した第1のガスケット220及び第2のガスケット230の2重構造は多様な方法で形成することができ、代表的には2重射出成形を提示することができる。すなわち、強化プラスチックや高硬度ゴムなどで1次射出成形を行い、チャンネル及びマニホールドを含む金属本体に剛性を付与する第1のガスケットを形成した後、シリコンゴムなどで2次射出成形を行い、第1のガスケット上に金属本体に気密性を付与する第2のガスケットを形成する。

【0038】

図3は、本発明に係る2重構造を有するガスケットが適用された燃料電池用金属分離板の例を示した平面図である。

【0039】

図3を参照すると、金属分離板は、矩形状の金属本体300を基準にして長さ方向の一側に第1の反応ガス流入マニホールド320、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328が形成されている。前記一側と対向する他側には、第1の反応ガス排出マニホールド360、冷却水排出マニホールド364及び第2の反応ガス排出マニホールド368が形成されている。金属本体300の中心部には反応ガスチャンネル340及び冷却水チャンネル345が形成されている。ここで、図3では、矩形状の金属本体300の長さ方向の一部を省略した。

【0040】

反応ガスチャンネル340は、金属本体の第1の面から第2の面に突出する形態であって、プレス機械によるスタンピング工程で形成することができ、冷却水チャンネル345は、反応ガスチャンネル340の突出部分間に形成される。

【0041】

次に、第1の反応ガス流入マニホールド320、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328は、一体化された高分子フレーム構造によって定義することができる。同様に、第1の反応ガス排出マニホールド360、冷却水排出マニホールド364及び第2の反応ガス排出マニホールド368も、一体化された高分子フレーム構造によって定義することができる。

【0042】

このとき、第1の反応ガス流入マニホールド320、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328は、金属本体自体で最初から分割されたものでない場合がある。すなわち、金属本体自体は、一つのマニホールドに形成することができ、その後、マニホールドを形成するためのフレーム構造で第1の反応ガス流入マニホールド320及び冷却水流入マニホールド324を分割する一つの分割部322と、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328を分割する他の一つの分割部326を含むことによって複数のマニホールドに分割することができる。これは、第1の反応ガス排出マニホールド360、冷却水排出マニホールド364及び第2の反応ガス排出マニホールド368でも各分割部362、366を通して同様に適用することができる。

【0043】

また、複数のマニホールド320、324、328、360、364、368と反応ガスチャンネル340との間の領域には、反応ガス流入ホール335及び反応ガス排出ホール350が形成される。

【0044】

このような構造の金属分離板は、分割部322、326、362、366及び反応ガス流出入ホール335、350が金属本体に形成されるのでなく、マニホールドを形成するための高分子フレーム構造と一体化できるので、金属分離板全体の剛性及び気密性をより向上できるという長所を有し、このような金属分離板の特性向上を通して燃料電池の電池効率、寿命特性なども向上させることができる。

【0045】

一方、反応ガスチャンネル340及び冷却水チャンネル345を含むチャンネルが形成されるチャンネル領域の4側面と複数のマニホールドの気密性を確保するためのガスケットが形成される。このとき、ガスケットは、チャンネル領域及び複数のマニホールドの枠を取り囲むように形成される第1のガスケット330及び前記第1のガスケット330上に形成される第2のガスケット331の2重構造で形成される。

【0046】

第1のガスケット330は、強化プラスチックや高硬度ゴムなどで形成され、金属本体300に剛性を付与する役割をし、第1のガスケット330上に形成される第2のガスケット331は、シリコンゴムなどの気密性を付与できる材質で形成され、チャンネル及び複数のマニホールドに気密性を付与する。このような第1のガスケット330及び第2のガスケット331は、上述したように二重射出やその他方法などを通して形成することができる。

【0047】

図3に示した構造で形成される燃料電池用金属分離板は、複数が積層結合されて燃料電池スタックを形成するが、このとき、各金属分離板間の領域には電気生産のための膜―電極接合体(Membrane Electrode Assembly;MEA)が挿入される。ここで、図3に示した分離板の構造、特に2重ガスケット構造330、331は、各金属分離板間又は金属分離板と膜―電極接合体との間の気密性を向上させることができ、これによって安定的な反応ガスの供給及び排出を行うことができる。

【0048】

ここで、第1の反応ガス流入マニホールド320及び第2の反応ガス流入マニホールド328は、金属本体300の反応ガスチャンネル340に水素又は酸素などの反応ガスを供給する役割をする。このとき、第1の反応ガス流入マニホールド320を通して反応ガスチャンネル340に供給される第1の反応ガスが酸素である場合、第2の反応ガス流入マニホールド328を通して反応ガスチャンネル340に供給される第2の反応ガスは水素になり、反対に、第1の反応ガスが水素である場合、第2の反応ガスは酸素になる。

【0049】

一方、冷却水流入マニホールド324を通して金属本体300に流入した冷却水は、冷却水チャンネル345に沿って流れながら燃料電池の反応熱を冷却し、冷却水排出マニホールド364を通して金属本体300の外部に排出される。

【0050】

各反応ガス流入マニホールド320、328に流入した反応ガスは、反応ガスチャンネル340に誘導させ、金属本体300の表面に沿って流して電極(図示せず)と反応させる。このとき、燃料電池スタックでは、前記金属本体300と電極との間にガス拡散層(Gas Diffusion Layer;GDL)をさらに形成し、各反応ガスの流動をより容易にすることができる。

【0051】

金属材質の金属本体300は、燃料電池のスタック体積を減少させるために厚さ0.3mm以下の薄板型で形成することができ、この場合も、本発明に係る2重ガスケット構造、特に、強化プラスチックや高硬度ゴムなどの材質の第1のガスケット330を通して金属本体300に剛性が付与され、金属本体300の変形を最大限に防止することができ、また、マニホールド部分の変形防止及びスプリングバック低減などの効果を得ることができる。

【0052】

本発明は、図面に示した実施例を参考にして説明したが、これは、例示的なものに過ぎなく、当該技術分野で通常の知識を有する者であれば、これから多様な変形及び均等な他の実施例が可能であることを理解するだろう。

【0053】

したがって、本発明の真の技術的保護範囲は、下記の特許請求の範囲によって定めなければならないだろう。

【技術分野】

【0001】

本発明は、燃料電池金属分離板用ガスケットに関するもので、より詳細には、0.3mm以下の薄板型金属分離板の剛性及び気密性を向上できるように2重構造を有する金属分離板用ガスケットに関するものである。

【背景技術】

【0002】

燃料電池(Fuel Cell)とは、燃料の酸化によって生じる化学エネルギーを電気エネルギーに直接変換する電池であって、最近、化石燃料の枯渇問題、二酸化炭素の発生による温室効果と地球温暖化などの問題を克服するために太陽電池などと共に多くの研究がなされている。

【0003】

燃料電池は、一般に、水素と酸素の酸化、還元反応を用いて化学エネルギーを電気エネルギーに変換する。陰極では、水素が酸化されて水素イオンと電子に分離され、水素イオンは、電解質を通して陽極に移動する。このとき、電子は、回路を通して陽極に移動する。陽極では、水素イオン、電子及び酸素が反応して水になる還元反応が生じる。

【0004】

燃料電池の単位セルは、電圧が低いことから実用性が低下するので、一般に、数個〜数百個の単位セルを積層して使用する。単位セルの積層時、それぞれの単位セル間の電気的接続を行い、反応ガスを分離させる役割をするものが分離板(Separator)であって、通常、これを多数連結したものを燃料電池スタックという。

【0005】

従来の燃料電池用分離板は、グラファイトを流路形態によってミーリング加工することによって製作した。この場合、グラファイト材質の分離板は、スタック全体で50%の費用、80%以上の重さを占めていた。したがって、グラファイト材質の分離板には高費用、大きな体積などの問題があった。

【0006】

前記グラファイト材質の分離板の問題を克服するために、金属材質の金属分離板が開発されたが、金属分離板は、加工性が容易であり、製造単価を下げることができるなどの多くの長所を有する。

【0007】

一般的な金属分離板の場合、矩形状に備えられる金属本体の中心部に反応ガスチャンネル及び冷却水チャンネルが形成され、各チャンネルの両側に反応ガスを流入及び流出させるための各マニホールドが形成される。チャンネル及び各マニホールドの周辺には、反応ガスの気密性を維持できるようにガスケットが形成される。

【0008】

一方、最近、金属分離板の厚さが薄くなるにつれて、厚さ0.3mm以下の薄板型金属分離板に関する研究がなされているが、薄板型金属分離板の場合は剛性が弱い。

【0009】

したがって、このような薄板型金属分離板の場合、金属分離板の製作時に金属本体、特に、マニホールド部分の変形が頻繁に発生し、金属分離板の製作過程でスプリングバック(spring back)現象が多く発生するという問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、金属本体にガスケットを形成するとき、まず、強化プラスチックや高硬度ゴムなどの剛性を付与できる材質の第1のガスケットを形成することによって金属本体の剛性を確保し、続いて、ゴムなどの気密性を付与できる材質で第2のガスケットを形成することによって気密性を確保し、結果的に、厚さ0.3mm以下の薄板型金属分離板の場合にも剛性及び気密性を維持できる2重構造を有する金属分離板用ガスケットを提供することにある。

【0011】

本発明の最終目的は、前記のような2重構造を有するガスケット構造により、金属分離板の製作時に金属本体を構成するチャンネルやマニホールドの変形を防止し、金属分離板の製作時のスプリングバック現象を低減させることにある。

【課題を解決するための手段】

【0012】

前記目的を達成するための本発明の一実施例に係る2重構造を有する金属分離板用ガスケットは、チャンネル及びマニホールドを含む金属本体の前記チャンネル及び各マニホールドの枠領域に形成され、前記金属本体に剛性を付与する第1のガスケット;及び前記第1のガスケット上に形成され、前記チャンネル及びマニホールドに気密性を付与する第2のガスケット;を含むことを特徴とする。

【発明の効果】

【0013】

本発明に係る2重構造を有する金属分離板用ガスケットは、金属本体のチャンネル及び各マニホールドの枠領域上に強化プラスチックやショアA硬度70以上の高硬度ゴムなどで第1のガスケットを先に形成することによって、厚さ0.3mm以下の薄板型金属分離板の場合にも剛性を付与することができ、その後、ゴムなどの材質で第2のガスケットを形成することによって金属分離板に気密性を付与することができる。

【0014】

したがって、本発明に係る2重構造を有するガスケットが適用された金属分離板は、金属本体に剛性を付与することができ、また、マニホールド部分の変形防止及びスプリングバックの低減効果も得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る2重構造を有する金属分離板用ガスケットの一実施例を概略的に示した図である。

【図2】金属分離板のチャンネル及び各マニホールドの枠に本発明に係る2重構造を有するガスケットが形成された状態を概略的に示した図である。

【図3】本発明に係る2重構造を有するガスケットが適用された燃料電池用金属分離板の例を示した平面図である。

【発明を実施するための形態】

【0016】

以下、添付の各図面を参照して本発明に係る2重構造を有する金属分離板用ガスケットについて詳細に説明する。

【0017】

このような過程で図面に示した各線の厚さや構成要素の大きさなどは、説明の明瞭性と便宜上、誇張して図示する場合がある。

【0018】

また、後述する各用語は本発明での機能を考慮して定義された用語であって、これは、使用者、運用者の意図又は慣例によって変わり得る。

【0019】

したがって、これら各用語は、本明細書全般にわたった内容に基づいて定義しなければならないだろう。

【0020】

図1は、本発明に係る2重構造を有する金属分離板用ガスケットの一実施例を概略的に示した図である。

【0021】

図1を参照すると、チャンネル及びマニホールドを含む金属本体110の両面には2重にガスケット120、130が形成されている。

【0022】

まず、金属本体110の両面には第1のガスケット120が形成されている。第1のガスケット120は、強化プラスチックや高硬度ゴムなどの剛性を付与できる材質で形成される。

【0023】

このとき、強化プラスチックは、主に熱硬化性マトリックス樹脂に強度を付与するための補強材が添加されているもので、機械的強度と耐熱性に優れた特性を有するプラスチックである。

【0024】

このような強化プラスチックを構成するマトリックス樹脂としては、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂などを単独に又は2種以上を混合して用いることができ、前記マトリックス樹脂に添加される補強材としては、ガラス繊維、炭素繊維及び芳香族ナイロン繊維などがあり得る。

【0025】

また、高硬度ゴムは、一般的なゴム素材にカーボンブラック、シリカ、連続繊維などの添加剤を添加したものであって、硬化後にショアA硬度が70以上で、耐衝撃性及び剛性を付与するようになる。

【0026】

このような強化プラスチックや高硬度ゴムなどの剛性を付与できる素材で第1のガスケット120が先に形成されることによって金属本体110に剛性を付与できるようになり、これを通して、第2のガスケット130の形成過程や金属分離板の製作時における金属本体の変形を防止することができ、また、マニホールド部分の変形やスプリングバック現象などを低減できるようになる。

【0027】

金属本体110はチャンネル及びマニホールドを含み、これらは、金属分離板の予め指定された領域に配置される。チャンネルは、反応ガスチャンネル及び冷却水チャンネルを含み、マニホールドは、反応ガス流入マニホールド、冷却水流入マニホールド、反応ガス排出マニホールド、冷却水排出マニホールドなどを含むことができる。

【0028】

このとき、第1のガスケット120は、上述したように、金属本体110、特に、厚さ0.3mm以下の薄板型金属本体に剛性を付与するためのものであって、軽くかつ高強度を有する強化プラスチックや高硬度ゴムなどからなり、射出成形やその他方法を通して形成することができる。

【0029】

次に、第1のガスケット120の上部には第2のガスケット130が形成されている。第2のガスケット130は、チャンネルとマニホールドなどの気密性を確保するためのものであって、成形が容易なゴム材質で形成することができる。このような第2のガスケット130形成用のゴムとしてはシリコンゴムを挙げることができるが、これに制限されることはない。

【0030】

このとき、第2のガスケット130は、金属本体110の気密性を高めるために、すなわち、チャンネル及びマニホールドの反応ガス及び冷却水を完全に気密状態にするために、図1に示したように、第1のガスケット120に厚さ方向に一部が埋め込まれている場合がある。これは、射出成形の例を挙げると、ゴム材質で第2のガスケット130を形成するための射出成形時に、第1のガスケット120の成形圧力より高く成形圧力を設定することによって達成することができる。

【0031】

図2は、金属分離板のチャンネル及び各マニホールドの枠に本発明に係るガスケットが形成された状態を概略的に示した図である。

【0032】

図2を参照すると、金属分離板は、チャンネル領域211及びマニホールド212a、212bが形成されている金属本体210と、前記金属本体210のチャンネル領域211に形成されるチャンネルと、前記金属本体210の複数のマニホールド212a、212bとを含む。チャンネル領域211に形成されるチャンネルは、反応ガスチャンネル及び冷却水チャンネルを含むことができ、複数のマニホールド212a、212bは、反応ガス流入マニホールド、冷却水流入マニホールド、反応ガス排出マニホールド、冷却水排出マニホールドなどになり得る。

【0033】

このとき、前記チャンネルと各マニホールドを取り囲む枠領域には第1のガスケット220が形成されており、前記第1のガスケット220の上部には第2のガスケット230が形成されている。もちろん、チャンネル及び各マニホールドの枠領域のみならず、金属分離板でシーリングが要求される部分がある場合、その部分にも第1のガスケットを形成することができる。

【0034】

第1のガスケット220は、強化プラスチックや高硬度ゴムなどの剛性を付与できる素材で形成されている。第1のガスケット220は、射出成形やその他方法などでチャンネル及び各マニホールドの枠に形成され、第1のガスケット220を通して金属本体210に剛性を付与する。

【0035】

したがって、強化プラスチックや高硬度ゴム材質などからなる第1のガスケット220が形成されることによって、金属分離板の薄板化傾向による厚さ0.3mm以下の金属本体にも十分な剛性を付与できるようになり、これによって、第2のガスケット230の形成時などにおける金属本体の変形を防止できるという効果がある。

【0036】

第2のガスケット230は、ゴムのように気密性を付与できる材質で形成することができ、このようなゴムとしてはシリコンゴムなどがあり得る。第2のガスケット230は、射出成形方法などで第1のガスケット220の上部に形成され、第2のガスケット230を通して金属本体210、具体的にはチャンネル及び各マニホールドに気密性を付与する。

【0037】

図2に示した第1のガスケット220及び第2のガスケット230の2重構造は多様な方法で形成することができ、代表的には2重射出成形を提示することができる。すなわち、強化プラスチックや高硬度ゴムなどで1次射出成形を行い、チャンネル及びマニホールドを含む金属本体に剛性を付与する第1のガスケットを形成した後、シリコンゴムなどで2次射出成形を行い、第1のガスケット上に金属本体に気密性を付与する第2のガスケットを形成する。

【0038】

図3は、本発明に係る2重構造を有するガスケットが適用された燃料電池用金属分離板の例を示した平面図である。

【0039】

図3を参照すると、金属分離板は、矩形状の金属本体300を基準にして長さ方向の一側に第1の反応ガス流入マニホールド320、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328が形成されている。前記一側と対向する他側には、第1の反応ガス排出マニホールド360、冷却水排出マニホールド364及び第2の反応ガス排出マニホールド368が形成されている。金属本体300の中心部には反応ガスチャンネル340及び冷却水チャンネル345が形成されている。ここで、図3では、矩形状の金属本体300の長さ方向の一部を省略した。

【0040】

反応ガスチャンネル340は、金属本体の第1の面から第2の面に突出する形態であって、プレス機械によるスタンピング工程で形成することができ、冷却水チャンネル345は、反応ガスチャンネル340の突出部分間に形成される。

【0041】

次に、第1の反応ガス流入マニホールド320、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328は、一体化された高分子フレーム構造によって定義することができる。同様に、第1の反応ガス排出マニホールド360、冷却水排出マニホールド364及び第2の反応ガス排出マニホールド368も、一体化された高分子フレーム構造によって定義することができる。

【0042】

このとき、第1の反応ガス流入マニホールド320、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328は、金属本体自体で最初から分割されたものでない場合がある。すなわち、金属本体自体は、一つのマニホールドに形成することができ、その後、マニホールドを形成するためのフレーム構造で第1の反応ガス流入マニホールド320及び冷却水流入マニホールド324を分割する一つの分割部322と、冷却水流入マニホールド324及び第2の反応ガス流入マニホールド328を分割する他の一つの分割部326を含むことによって複数のマニホールドに分割することができる。これは、第1の反応ガス排出マニホールド360、冷却水排出マニホールド364及び第2の反応ガス排出マニホールド368でも各分割部362、366を通して同様に適用することができる。

【0043】

また、複数のマニホールド320、324、328、360、364、368と反応ガスチャンネル340との間の領域には、反応ガス流入ホール335及び反応ガス排出ホール350が形成される。

【0044】

このような構造の金属分離板は、分割部322、326、362、366及び反応ガス流出入ホール335、350が金属本体に形成されるのでなく、マニホールドを形成するための高分子フレーム構造と一体化できるので、金属分離板全体の剛性及び気密性をより向上できるという長所を有し、このような金属分離板の特性向上を通して燃料電池の電池効率、寿命特性なども向上させることができる。

【0045】

一方、反応ガスチャンネル340及び冷却水チャンネル345を含むチャンネルが形成されるチャンネル領域の4側面と複数のマニホールドの気密性を確保するためのガスケットが形成される。このとき、ガスケットは、チャンネル領域及び複数のマニホールドの枠を取り囲むように形成される第1のガスケット330及び前記第1のガスケット330上に形成される第2のガスケット331の2重構造で形成される。

【0046】

第1のガスケット330は、強化プラスチックや高硬度ゴムなどで形成され、金属本体300に剛性を付与する役割をし、第1のガスケット330上に形成される第2のガスケット331は、シリコンゴムなどの気密性を付与できる材質で形成され、チャンネル及び複数のマニホールドに気密性を付与する。このような第1のガスケット330及び第2のガスケット331は、上述したように二重射出やその他方法などを通して形成することができる。

【0047】

図3に示した構造で形成される燃料電池用金属分離板は、複数が積層結合されて燃料電池スタックを形成するが、このとき、各金属分離板間の領域には電気生産のための膜―電極接合体(Membrane Electrode Assembly;MEA)が挿入される。ここで、図3に示した分離板の構造、特に2重ガスケット構造330、331は、各金属分離板間又は金属分離板と膜―電極接合体との間の気密性を向上させることができ、これによって安定的な反応ガスの供給及び排出を行うことができる。

【0048】

ここで、第1の反応ガス流入マニホールド320及び第2の反応ガス流入マニホールド328は、金属本体300の反応ガスチャンネル340に水素又は酸素などの反応ガスを供給する役割をする。このとき、第1の反応ガス流入マニホールド320を通して反応ガスチャンネル340に供給される第1の反応ガスが酸素である場合、第2の反応ガス流入マニホールド328を通して反応ガスチャンネル340に供給される第2の反応ガスは水素になり、反対に、第1の反応ガスが水素である場合、第2の反応ガスは酸素になる。

【0049】

一方、冷却水流入マニホールド324を通して金属本体300に流入した冷却水は、冷却水チャンネル345に沿って流れながら燃料電池の反応熱を冷却し、冷却水排出マニホールド364を通して金属本体300の外部に排出される。

【0050】

各反応ガス流入マニホールド320、328に流入した反応ガスは、反応ガスチャンネル340に誘導させ、金属本体300の表面に沿って流して電極(図示せず)と反応させる。このとき、燃料電池スタックでは、前記金属本体300と電極との間にガス拡散層(Gas Diffusion Layer;GDL)をさらに形成し、各反応ガスの流動をより容易にすることができる。

【0051】

金属材質の金属本体300は、燃料電池のスタック体積を減少させるために厚さ0.3mm以下の薄板型で形成することができ、この場合も、本発明に係る2重ガスケット構造、特に、強化プラスチックや高硬度ゴムなどの材質の第1のガスケット330を通して金属本体300に剛性が付与され、金属本体300の変形を最大限に防止することができ、また、マニホールド部分の変形防止及びスプリングバック低減などの効果を得ることができる。

【0052】

本発明は、図面に示した実施例を参考にして説明したが、これは、例示的なものに過ぎなく、当該技術分野で通常の知識を有する者であれば、これから多様な変形及び均等な他の実施例が可能であることを理解するだろう。

【0053】

したがって、本発明の真の技術的保護範囲は、下記の特許請求の範囲によって定めなければならないだろう。

【特許請求の範囲】

【請求項1】

チャンネル及びマニホールドを含む金属本体の前記チャンネル及び各マニホールドの枠領域に形成され、前記金属本体に剛性を付与する第1のガスケット;及び

前記第1のガスケット上に形成され、前記チャンネル及びマニホールドに気密性を付与する第2のガスケット;を含むことを特徴とする金属分離板用ガスケット。

【請求項2】

前記第1のガスケットは強化プラスチック又は高硬度ゴム材質で形成されたことを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項3】

前記強化プラスチックは、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂から選択される少なくとも1種のマトリックス樹脂にガラス繊維、炭素繊維及び芳香族ナイロン繊維から選択される少なくとも1種の補強材が添加されているものであることを特徴とする、請求項2に記載の金属分離板用ガスケット。

【請求項4】

前記第2のガスケットはゴム材質で形成されたことを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項5】

前記金属本体は0.3mm以下の厚さを有することを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項6】

前記チャンネルは反応ガスチャンネル及び冷却水チャンネルを含み、

前記マニホールドは反応ガスマニホールド及び冷却水マニホールドを含むことを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項7】

前記第2のガスケットは、前記第1のガスケットに厚さ方向に一部が埋め込まれていることを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項8】

チャンネル及びマニホールドを含む金属本体に剛性を付与する第1のガスケットを形成すること;及び

前記第1のガスケット上に前記金属本体に気密性を付与する第2のガスケットを形成すること;を含み、

前記第1のガスケット及び第2のガスケットは射出成形によってそれぞれ形成されることを特徴とする金属分離板用ガスケット形成方法。

【請求項1】

チャンネル及びマニホールドを含む金属本体の前記チャンネル及び各マニホールドの枠領域に形成され、前記金属本体に剛性を付与する第1のガスケット;及び

前記第1のガスケット上に形成され、前記チャンネル及びマニホールドに気密性を付与する第2のガスケット;を含むことを特徴とする金属分離板用ガスケット。

【請求項2】

前記第1のガスケットは強化プラスチック又は高硬度ゴム材質で形成されたことを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項3】

前記強化プラスチックは、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂から選択される少なくとも1種のマトリックス樹脂にガラス繊維、炭素繊維及び芳香族ナイロン繊維から選択される少なくとも1種の補強材が添加されているものであることを特徴とする、請求項2に記載の金属分離板用ガスケット。

【請求項4】

前記第2のガスケットはゴム材質で形成されたことを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項5】

前記金属本体は0.3mm以下の厚さを有することを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項6】

前記チャンネルは反応ガスチャンネル及び冷却水チャンネルを含み、

前記マニホールドは反応ガスマニホールド及び冷却水マニホールドを含むことを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項7】

前記第2のガスケットは、前記第1のガスケットに厚さ方向に一部が埋め込まれていることを特徴とする、請求項1に記載の金属分離板用ガスケット。

【請求項8】

チャンネル及びマニホールドを含む金属本体に剛性を付与する第1のガスケットを形成すること;及び

前記第1のガスケット上に前記金属本体に気密性を付与する第2のガスケットを形成すること;を含み、

前記第1のガスケット及び第2のガスケットは射出成形によってそれぞれ形成されることを特徴とする金属分離板用ガスケット形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2013−500568(P2013−500568A)

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2012−522735(P2012−522735)

【出願日】平成21年8月4日(2009.8.4)

【国際出願番号】PCT/KR2009/004357

【国際公開番号】WO2011/013869

【国際公開日】平成23年2月3日(2011.2.3)

【出願人】(509107932)ヒュンダイ ハイスコ (20)

【Fターム(参考)】

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成21年8月4日(2009.8.4)

【国際出願番号】PCT/KR2009/004357

【国際公開番号】WO2011/013869

【国際公開日】平成23年2月3日(2011.2.3)

【出願人】(509107932)ヒュンダイ ハイスコ (20)

【Fターム(参考)】

[ Back to top ]