2電極プラズマトーチによる溶接方法

【課題】 2電極プラズマ溶接において、溶接片端部における溶接不良を改善する。

【解決手段】 2電極配置空間に連通する2ノズルを有する2電極プラズマトーチ30を用いて、2ノズルの並び方向を溶接線と平行にしトーチと溶接片の一方を溶接線に沿う方向に走行駆動しつつ、各電極12a,12bでプラズマアークを発生し溶接するにおいて、先行極を予熱に設定し後行極を裏波形成溶接に設定し、後行極が溶接片の始端にあるときに、後行極のプラズマアークを起動し同時にトーチ走行駆動を低速で開始し、先行極がプラズマアークを起動した位置に後行極が到達すると、走行駆動を高速にかつ後行極のアーク電流とプラズマガス流量の両方又は片方を高く切換え、先行極が溶接片の後端に達する直前に先行極のプラズマアーク電流とプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が後端に達するとクレータ処理する。

【解決手段】 2電極配置空間に連通する2ノズルを有する2電極プラズマトーチ30を用いて、2ノズルの並び方向を溶接線と平行にしトーチと溶接片の一方を溶接線に沿う方向に走行駆動しつつ、各電極12a,12bでプラズマアークを発生し溶接するにおいて、先行極を予熱に設定し後行極を裏波形成溶接に設定し、後行極が溶接片の始端にあるときに、後行極のプラズマアークを起動し同時にトーチ走行駆動を低速で開始し、先行極がプラズマアークを起動した位置に後行極が到達すると、走行駆動を高速にかつ後行極のアーク電流とプラズマガス流量の両方又は片方を高く切換え、先行極が溶接片の後端に達する直前に先行極のプラズマアーク電流とプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が後端に達するとクレータ処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2個の電極配置空間と各電極配置空間にそれぞれが連通する2個のノズルとを有するインサートチップを備えた2電極プラズマトーチを用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極でプラズマアークを発生して溶接する、2電極プラズマトーチによる溶接方法に関する。

【背景技術】

【0002】

従来の1電極トーチによるプラズマアーク溶接のプラズマアークの横断面は略円形である。板厚3mm未満ではプラズマアークによるキーホール溶接は不可能なため、なめ付け溶接(熱伝導型溶接)を採用するが、キーホール溶接及びなめ付け溶接では、高速化すると、

イ)アンダーカットが発生し、

ロ)なめ付け溶接では、広幅ビードによる高温割れが発生しやすい。高速溶接では電流が高電流で広幅アークとなるため、広幅浅溶け込みのビード形状となって、凝固時に高温割れが発生しやすい。

【0003】

従来の1電極トーチによるプラズマアーク溶接では、3〜10mmの板厚でキーホール溶接を高速化すると、ビード形状が、中央部が盛り上がった凸形状で縁部が下がったアンダーカットができるため、高速化が難しい。2本トーチによるワンプール高速化もあるが、ワンプールとするにはトーチ同士を大きく傾けなければならず、引き合うアーク力と傾けたことによる磁気吹きで、アークが乱れやすく、不安定であった。

【0004】

そこで本発明等は、安定したアークで高温割れやアンダーカットのない高速溶接を実現することができるインサートチップおよびこれを用いるプラズマトーチを提供した(特許文献1)。裏波形成しながらの溶接法には、キーホール溶接となめ付け溶接があるが、以後の説明では便宜上、裏波形成はキーホール溶接で表すものとする。

【0005】

特許文献1のプラズマトーチは、2個の電極配置空間と、同一直径線上に分布し各電極配置空間にそれぞれが連通し前記直径線と平行な溶接線に対向して開いた2個のノズルと、を備えるインサートチップおよび該チップを装備し各電極配置空間に各電極を挿入したプラズマトーチである。このプラズマトーチによれば、2つのアークで1つの溶融プールを形成する、ワンプール2アークの溶接をすることができる。プラズマアークの横断面は、溶接の進行方向(y)に長細い熱源となるため、熱量に対するビード幅(x方向)は狭く抑えられ、高速化しても、高温割れが発生しない。また、ワンプール2アークとすることで、後行プラズマアークによる再溶融により表ビードを平らにすることができる。ある程度距離を離した2本のプラズマトーチを用いる並行溶接でやや類似の効果を得ることは出来るが、溶接の進行方向のアーク間隔が広くなるため、短い溶接長のワーク(母材:溶接対象材)では、同一パスでの溶接が不可能であり、二パス溶接が必要となり、高速化は難しい。また、アーク間隔が広いため、後行アークは一度凝固したビードを再溶融しなければならず、後行溶接に高入熱が必要である。特許文献1に提示した、1チップに2個のノズルを備えるインサートチップを用いるワンプール2アーク溶接によれば、ノズル間隔が短いので、これらの問題が解消する。

【0006】

ところで1個のインサートチップで2アークのプラズマアーク溶接ではインサートチップに加わる熱負荷が大きくなる。より高速化するためには、インサートチップの冷却能力を向上する必要がある。

【0007】

そこで本発明等は、安定したアークで高温割れやアンダーカットのない溶接をより高速で行うことができる、冷却能力が高いインサートチップを提供した(特許文献2)。このインサートチップは、2個の電極配置空間と、各電極配置空間にそれぞれが連通する2個のノズルおよび該2個のノズルの中間点で該2個のノズルが分布する平面に対して交差する平面にあって冷却水が折り返すV型の冷却水流路を備える。これにより、チップ先端面(母材対向面)近くで冷却水が円滑に折返し、局所的に水あるいは泡が滞留することはなく、チップの冷却能力が高い。チップ端面に対して斜めにしかも先端部で交わるように穴開けすることでV型の冷却水流路を安価に形成できる。よって、溶接電流を大きくしてより高速に溶接を行うことができる。特許文献2にはさらに、チップ基体に1対のノズル部材を着脱可に結合したインサートチップも提示した。これによれば、高熱によりノズル部材の下端のノズル部分が変形又は熔損したとき、該ノズル部材を新品と取り替えて、チップ基体はそのまま使用して、メンテナンスコストを安くすることができる。

【0008】

また、インサートチップの損耗交換コストを低減するため、本発明等は、中央にノズルが開いた笠部,該笠部に連続する幹部および該幹部に連続する雄ねじ部があって、前記幹部と雄ねじ部の間にシール材があり、内部に前記ノズルに連通する電極配置空間がある、2個のノズル部材を、インサートチップ基体に対して着脱可としたインサートチップを提供した(特許文献3)。高熱によりノズル部材の下端のノズル部分が変形又は熔損したとき、該ノズル部材を新品と取り替えて、チップ基体はそのまま使用して、メンテナンスコストを安くすることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2011− 50982号

【特許文献2】特願2010−264955号

【特許文献3】特願2011− 17342号

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところが、2電極プラズマトーチの2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動する2電極プラズマ溶接では例えば、図16の(a)に示すように、溶接方向y(溶接線が延びる方向)で先行して溶接線に作用する先行極(ノズル部材20bの内部の電極棒12b:図2)が発生するプラズマアーク19bで溶接対象材である溶接片31a,31b間の突き当て端面(溶接線)の上側の表面を予熱し、後行極(ノズル部材20aの内部の電極棒12a:図2)が発生するプラズマアーク19aで溶接線をキーホール溶接する態様では、先行ノズル部材20bと後行ノズル部材20aとの距離と溶接方向yのノズル角度に対応する予熱タイムラグにより、溶接線の始端部で入熱不足による裏波形成不足(残し)を生じやすい。この入熱不足(裏波形成不足:残し)は、図16の(b)に示すように、溶接速度が高いほど大きい。

【0011】

また例えば、図15の(a)に示すように、溶接方向y(溶接線が延びる方向)で先行して溶接線に作用する先行極が発生するプラズマアークで溶接線をキーホール溶接し、後行極が発生するプラズマアークで溶接線を加熱(なめ付け)する態様では、先行のキーホール溶接で生成した溶融プールの溶融金属が後行のなめ付けプラズマアークのプールに吸い込まれて、キーホール溶接部となめ付け溶接部との間Aで先行極側から後行極側への溶融金属の流動があり、溶接線の終端部では減肉状態で溶接が終わる。

【0012】

すなわち、2電極プラズマトーチによる溶接では、溶接片の始端(溶接開始端部),終端(溶接終了端部)で溶接不良を生じ易い。溶接による連続造管では、溶接始端および終端は切除するので、始端,終端の溶接不良は格別な問題とはならないが、短尺材の場合は、始端,終端の切除は、素材の歩留りを悪くするばかりでなく、切除作業が加わる分、コスト高になる。

【0013】

本発明は、2電極プラズマトーチによる溶接において、溶接対象材の端部における溶接不良を改善することを目的とする。

【課題を解決するための手段】

【0014】

(1)2個の電極配置空間(2a,2b)と各電極配置空間にそれぞれが連通する2個のノズル(3a,3b)とを有するインサートチップ(1)を備えた2電極プラズマトーチ(30)を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材(31a,31b)の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極(12a,12b)でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極(12a,12b)の一方を、溶接線の延びる方向で先行する電極すなわち先行極として溶接対象材を予熱するプラズマアーク発生に設定し、他方を、後行する電極すなわち後行極として裏波形成溶接のプラズマアークに設定し、

裏波形成溶接に設定した後行極が溶接対象材の始端以前(始端を含む)にあるときに、該後行極による裏波形成溶接のプラズマアークを起動し、

前記先行極のプラズマアークは、裏波形成溶接のプラズマアーク発生と同時又はその前に起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降(終端を含む)にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法(図7,図9,図13)。

【0015】

(2)2個の電極配置空間(2a,2b)と各電極配置空間にそれぞれが連通する2個のノズル(3a,3b)とを有するインサートチップ(1)を備えた2電極プラズマトーチ(30)を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材(31a,31b)の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極(12a,12b)でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極(12a,12b)の一方を、溶接線の延びる方向で先行する電極すなわち先行極として裏波形成溶接のプラズマアークに設定し、他方を、後行する電極すなわち後行極として溶接線をなめ付けするプラズマアークに設定し、

裏波形成溶接に設定した先行極が溶接対象材の始端以前(始端を含む)にあるときに、該先行極による裏波形成溶接のプラズマアークを起動し、

前記後行極のプラズマアークは、裏波形成溶接のプラズマアークの起動と同時又は溶接対象材の始端にあるときに起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降(終端を含む)にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法(図11,図15の(b))。

【0016】

なお、理解を容易にするために括弧内には、図面に示し後述する実施例の対応又は相当要素の記号もしくは対応事項を、例示として参考までに付記した。以下も同様である。

【発明の効果】

【0017】

上記(1)によれば、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))を生ずるが、この予熱の無い冷えた鋼板区間は、走行駆動の速度を低くすることにより、溶接対象材先端での裏波形成不良を少なくできる。予熱タイムラグ区間を過ぎると先行極の予熱効果により後行極での鋼板は溶け易くなり走行駆動速度を上げて、溶接の生産性を高くすることができる。溶接対象材の後端は低速,低電流のクレータ処理により、高速,高電流で後行の裏波形成アーク(例えばキーホールアーク)の後方に長く延びた溶融プールを短くし、後方に流れていた溶湯を後行裏波アーク側に引き戻すことで、後端表面の窪みを平坦に修正して、後端不良を少なく出来る。これらにより、溶接対象材の先端,後端の素材の歩留りをよくすることができる。

【0018】

先行極(予熱用)が溶接対象材の先端にあるときに先行極(予熱用)にプラズマアーク(予熱)を起動することにより、先行極/後行極間距離相当の予熱タイムラグ(図16の(a))による溶接対象材先端での裏波形成不良(図16の(b))を回避できる。後行極によりキーホールが形成されると先行局の予熱効果により後行極での鋼板は溶け易くなり走行駆動速度を上げることにより、溶接の生産性を高くすることができる。溶接対象材の後端は低速,低電流のクレータ処理により、高速,高電流で後行の裏波形成アークの後方に長く延びた溶融プールを短くし、後方に流れていた溶湯を後行裏波アーク側に引き戻すことで、後端表面の窪みを平坦に修正して、後端不良を少なくできる。これらにより、溶接対象材の先端,後端の素材の歩留りをよくすることができる。

【0019】

上記(2)によれば、溶接対象材の先端から後端に渡って、後行極のパイロットガス流量が少なく電流も低いソフトなブラズマアークで、先行の裏波形成アークのすぐ後方近傍で表面のみアーク溶融することで溶接表面がなめ付けされて、高速溶接でも、アンダーカットの少ない表面ビードが得られる。後行極が溶接対象材の先端に達すると先行極のプラズマアーク電流を高く切換え同時に走行駆動速度を上げることにより、先端部の裏波溶接の残し(図16の(b))を少なくし溶接の生産性を高くすることができる。

【図面の簡単な説明】

【0020】

【図1】(a)は、本発明の2電極プラズマトーチによる溶接方法を実施する溶接装置のシステム構成の一例を示すブロック図であり、溶接片31a,31bに対して2電極プラズマトーチ30を走行駆動する態様を示す。(b)は、2電極プラズマトーチ30に対して溶接片31a,31bを走行駆動する態様のブロック図である。

【図2】図1に示す2電極プラズマトーチ30の縦断面y−zの拡大図である。

【図3】図1に示す2電極プラズマトーチ30の縦断面x−zの拡大図である。

【図4】(a)は図2に示す2電極プラズマトーチ30の先端を、IVa−IVa線方向に見上げた底面図、(b)は図3に示すIVb−IVb線方向に見上げた底面図、(c)は図2に示すIVc−IVc線方向に見下ろした横断面図である。

【図5】(a)は、図2に示すプラズマトーチの先端のインサートチップおよびインナーキャップ6をトーチ本体から取り外して示す縦断面図、(b)は(a)に示すチップ基体1とインナーキャップ6のみを示す縦断面図、(c)は、(a)に示すナット25a,25bをノズル部材20a,20bから取り外してノズル部材をチップ基体1から抜き出しナット25a,25bとともに示す正面図(外観図)である。

【図6】(a1)は図5の(c)に示すノズル部材20aの縦断面図、(a2)は該ノズル部材20aの底面図である。(b1)は図2に示すノズル部材20a,20bの一つ又は両方に取り替えてチップ基体1に装備できる第1変形形態のノズル部材20cの縦断面図、(b2)は該ノズル部材20cの底面図である。(c1)は図2に示すノズル部材20a,20bの一つ又は両方に取り替えてチップ基体1に装備できる第2変形形態のノズル部材20dの縦断面図、(c2)は該ノズル部材20dの底面図である。

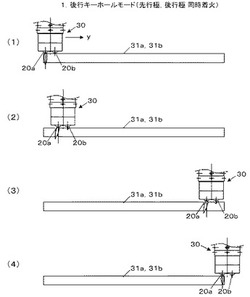

【図7】図1の(a)に示す溶接装置を用いる本発明の第1実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)はキーホール溶接を行う後行極を溶接片31a,31bの溶接始端において溶接を開始するタイミングを、(2)は溶接開始時に予熱を行う先行極が対向した位置に後行極が到達し対向するタイミングを、(3)は先行極が溶接片31a,31bの後端に達する直前のタイミングを、そして(4)は後行極が溶接片31a,31bの後端に達したタイミングを示す。

【図8】本発明の第1実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングならびに溶接速度(トーチ30のy方向移動速度)の切換えタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1)〜(4)は、図7に示すタイミング(1)〜(4)に対応する。

【図9】図1の(a)に示す溶接装置を用いる本発明の第2実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)は予熱を行う先行極を溶接片31a,31bの溶接始端において溶接を開始するタイミングを、(2)はキーホール溶接を行う後行極が溶接片31a,31bの先端に達したタイミングを、(3)は先行極が溶接片31a,31bの後端に達する直前のタイミングを、そして(4)は後行極が溶接片31a,31bの後端に達したタイミングを示す。

【図10】本発明の第2実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングならびに溶接速度の切換えタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1)〜(4)は、図9に示すタイミング(1)〜(4)に対応する。

【図11】図1の(a)に示す溶接装置を用いる本発明の第3実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)はキーホール溶接を行う先行極を溶接片31a,31bの溶接始端において溶接を開始するタイミングを、(2)は予熱を行う後行極が溶接片31a,31bの先端に達したタイミングを、(3)は先行極が溶接片31a,31bの後端に達する直前のタイミングを、そして(4)は後行極が溶接片31a,31bの後端に達したタイミングを示す。

【図12】本発明の第3実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングならびに溶接速度の切換えタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1)〜(4)は、図9に示すタイミング(1)〜(4)に対応する。

【図13】図1の(a)に示す溶接装置を用いる本発明の第4実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)は予熱を行う先行極およびキーホール溶接を行う後行極を溶接片31a,31bの先端側タブ38a,38bのスリットの上方において溶接を開始するタイミングを示し、(1)の(a)は溶接線の断面を、(1)の(b)は溶接線の平面(溶接片の表面)を示す。(2)は先行極および後行極を後端側タブ39a,39bのスリットの上方に達した溶接終了タイミングを示す。

【図14】本発明の第4実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1),(2)は、図13に示すタイミング(1)〜(4)に対応する。

【図15】(a)は、先行極のキーホール溶接のプールの溶融金属が、後行極のなめ付け溶接のプールに吸い込まれる状態を示す、溶接線部位の断面図である。(b)は、吸い込みを防ぐ程度に溶接片31a,31bおよび2電極プラズマトーチ30を下進方向へ傾けた状態を示す溶接線部位の断面図である。

【図16】(a)は予熱を行う先行極に対してキーホール溶接を行う後行極が離れていることにより、後行極を溶接片31a,31bの先端において先行極と同時に溶接を起動する場合の溶接片先端部の予熱タイムラグ(予熱不足領域)を示す断面図である。(b)は、予熱タイムラグによるキーホール不良領域(残し)を点線で示す側面図である。

【発明を実施するための形態】

【0021】

(3)前記後行極が溶接対象材の始端にあるときに、前記先行極および後行極のプラズマアークを同時に起動し、この起動と同時に前記走行駆動を低速で開始し(図7,図8,表1)、

前記先行極がプラズマアークを起動した位置に前記後行極が到達すると、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、上記(1)に記載の2電極プラズマトーチによる溶接方法。

【0022】

これによれば、溶接対象材の先端より溶接対象材領域に入り込んだ先行極(予熱用)と溶接対象材の先端にある後行極(裏波形成溶接用)が同時にプラズマアークを起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))を生ずるが、走行駆動の速度が低いので、溶接対象材先端での裏波形成不良が少ない。予熱タイムラグ区間を過ぎると走行駆動速度を上げるので、溶接の生産性は高い。溶接対象材の後端は低速、ならびに、低電流又は低プラズマガス流量、のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接対象材の先端,後端の素材の歩留りがよくなる。

【0023】

(4)前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアーク(予熱)を起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアークを起動し(図9,図10,表2)、

前記後行極によりキーホールが形成されるときに、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、上記(1)に記載の2電極プラズマトーチによる溶接方法。

【0024】

これによれば、先行極(予熱用)が溶接対象材の先端にあるときに先行極(予熱用)がプラズマアーク(予熱)を起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))による溶接対象材先端での裏波形成不良を生じない。後行極により裏波(例えばキーホール)が形成されると走行駆動速度を上げるので、溶接の生産性は高い。溶接対象材の後端は低速、ならびに、低電流又は低プラズマガス流量、のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接対象材の先端,後端の素材の歩留りがよくなる。

【0025】

(5)前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアーク(裏波形成溶接)を起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアーク(なめ付け)を起動し(図11,図12)、

前記後行極が溶接対象材の先端に達すると前記走行駆動を高速に、かつ先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ前記走行駆動を低速に切換えて後端で先行極のプラズマアークを停止し、後行極が該後端に達すると前記後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、上記(2)に記載の2電極プラズマトーチによる溶接方法。

【0026】

これによれば、溶接対象材の先端から後端に渡って、後行極のブラズマによって溶接表面がなめ付けされて、高速溶接でも、アンダーカットの少ない表面ビードが得られる。溶接の生産性が高い。後行極が溶接対象材の先端に達すると先行極のプラズマアーク電流を高く切換え同時に走行駆動速度を上げるので、溶接の生産性が高い。

【0027】

(6)前記溶接対象材を溶接の始端よりも終端が低くなる姿勢に傾けて、前記走行駆動を溶接線と平行な方向とする(図15の(b))、上記(1),(3),(4)又は(5)に記載の2電極プラズマトーチによる溶接方法。溶接対象材を水平とした場合、溶接対象材の後端部で、裏波形成プラズマによって生ずるプールの溶融金属がなめ付け溶接のプールに吸い込まれて後端部のビードが減肉状態となりやすく、これは、厚板であるほどまた粘性が低い金属ほど顕著になる。本実施態様のように溶接対象材を傾けると、重力によりプールの溶融金属に溶接方向に向かう力が加わって上記吸い込みが抑制され、後端部ビードの減肉が低減し後端部のビード表面が平坦になる。

【0028】

(7)前記2電極プラズマトーチ(30)は、溶接対象材の表面に対して垂直姿勢である、上記(6)に記載の2電極プラズマトーチによる溶接方法。これによれば、2電極プラズマトーチ30が溶接片31a,31bの表面に対して垂直姿勢であるので、先行極の裏波形成溶接条件および後行極のなめ付け溶接条件の設定又は調整が容易である。

【0029】

(8)溶接対象材の始端および終端に、溶接線に連なる先端および終端水冷タブ(38a,38b/39a,39b;キーホール溶接時は、溶接線方向につらなるスリットのあるタブを使用する)を、溶接対象材と連続に当接し(図13,図14)、

前記先行極および後行極が、前記先端水冷タブ(38a,38b)に対向する位置で先行極,後行極のプラズマアークを起動して前記走行駆動を開始し、

前記先行極および後行極のプラズマ発生を、各電極が溶接対象材の後端を通過した後に停止する、上記(1),(2)又は(6)に記載の2電極プラズマトーチによる溶接方法。

【0030】

これによれば、溶接対象材の始端,終端の外側でプラズマアークの起動と停止が行われるので、始端,終端に溶接不良を生じない。溶接対象材の先端,後端の素材の歩留りがよくなる。板厚や材質によっては、始端および後端で、後行裏波形成溶接側の電流やプラズマガス流量,溶接速度を低くし、始端部の溶接残しや、後端部のクレータ処理を行う。

【0031】

本発明の他の目的および特徴は、図面を参照した以下の実施例の説明より明らかになろう。

【実施例】

【0032】

図1の(a)に、本発明の2電極プラズマトーチによる溶接方法を実施する溶接装置のシステム構成の一例を示す。この例では、紙面と垂直な水平方向xで対向端面が突き当てられて溶接線を形成する溶接片31aおよび31bは固定で、2電極プラズマトーチ30が、図示を省略した走行機構で支持されトーチ走行モータ36で、該溶接線に対向して溶接線の左始端よりも左側から右終端の右側まで、溶接線と平行な方向yに、走行駆動される。なお、本発明を実施する態様には、2電極プラズマトーチ30を走行駆動するのに代えて、図1の(b)に示すように、2電極プラズマトーチ30を固定設置して、溶接片31a,31bを走行台で支持し走行台を走行機構を介してワーク走行モータで、溶接線の左始端がトーチ30よりも右側となる位置から、右始端がトーチ30よりも左側となる位置まで、溶接線と平行な方向yに、走行駆動する態様もある。しかし説明を簡易にするため、以下には、前者すなわち2電極プラズマトーチ30を走行駆動する態様を示す。

【0033】

図1の(a)を再度参照すると、溶接制御を行う並列運転制御盤35は、CPUおよびメモリを内蔵するシーケンサ(マイコン),ディスプレイおよび操作ボード(タッチパネルなど)を主要素とするコンピュータ制御回路であり、オペレータがプログラムした2電極プラズマアーク溶接制御シーケンスを実行する。2電極プラズマトーチ30は2組のプラズマアーク発生機構を内蔵しており、一方の組と他方の組のプラズマアーク起動,停止を、それぞれ溶接電流・ガス供給装置32aおよび32bが実行する。

【0034】

これらの溶接電流・ガス供給装置32a,32bのそれぞれには並列運転制御盤35が、各プラズマアーク電流,各プラズマガス流量ならびに起動,停止を指令し、溶接電流・ガス供給装置32a,32bは各指令に従って各プラズマアークを起動,プラズマアーク電流切換え,ガス流量切換えおよび停止を行い、また、各組の状態情報を並列運転制御盤35に与える。並列運転制御盤35はまた、トーチ走行モータ36の駆動,停止および速度制御を行うモータドライバ(モータ制御器:図示略)に、起動(走行),停止および速度を指令し、該モータドライバが指令に従ってモータ36の起動,停止および速度変更を行いしかも、トーチ30の走行駆動の位置(溶接片に対する溶接方向yの位置)を計測して位置データを並列運転制御盤35に与える。並列運転制御盤35はこの位置データを参照してシーケンス制御の内容を切換える(図8,表1)。

【0035】

図2に、図1に示す2電極プラズマトーチ30の一部の縦断面を拡大して示す。インサートチップのチップ基体1は、インサートキャップ6をチップ台5にねじ締めすることにより、チップ台5に固定されている。チップ台5は絶縁本体7に固定され、絶縁本体7に電極台10a,10bおよび絶縁スペーサ11が固定されている。

【0036】

シールドキャップ8は絶縁本体7に固定されている。2つ割で外筒14の直径方向に分離した第1電極台10aと第2電極台10bは、絶縁スペーサ11で分離されている。

【0037】

図示のインサートチップは、チップ基体1に2個のノズル部材20a,20bを装着したものであり、詳細を示す図5を参照すると、各ノズル部材20a,20bには、中央にノズル3a,3bが開いた笠部21a,21b,該笠部に連続する幹部22a,22bおよび該幹部に連続する雄ねじ部24a,24bがあって、前記幹部と雄ねじ部の間にシール材であるOリング23a,23bがあり、内部に前記ノズル3a,3bに連通する電極配置空間2a,2bがある。

【0038】

チップ基体1には、各ノズル部材の前記雄ねじ部から幹部までが挿通する各ノズル部材挿入穴18a,18b,各ノズル部材挿入穴に挿通した各ノズル部材の笠部が先端平面1d,1eに当接することにより閉じられる、ノズル部材挿入穴の一部をなし幹部との間に冷却水通流空間を形成する冷却水循環穴1f,1g,水受穴1h(図4),水出穴1i,隣り合う冷却水循環穴をつなぐ横通水穴1j,冷却水循環穴1fを水受穴1hにつなぐ横通水穴1k、および、冷却水循環穴1gを水出穴1iにつなぐ横通水穴1lがある。

【0039】

図5の(a)に示すように、ノズル部材20a,20bの雄ねじ部24a,24bにナット25a,25bをねじ結合してチップ基体1に締め付けることにより、ノズル部材20a,20bをチップ基体1に結合している。

【0040】

図2を再度参照すると、ノズル部材20a,20bの電極配置空間2a,2bは、チップ基体1の中心軸(z)と直交する同一直径線(y)に分布し、該中心軸から等距離にあって中心軸(z)に平行に延びる。電極配置空間2a,2bに連続するノズル3a,3bはこの実施例では、電極配置空間2a,2bの中心軸と同心であって、図示しない母材に対向する。これらのノズル3a,3bも、本実施例では、チップ基体(外筒14)の中心軸(z)と直交する同一直径線(y)上に分布し、該中心軸に平行かつそれから等距離にある。

【0041】

各電極配置空間2a,2bに先端部が挿入された第1電極12a,第2電極12bが、絶縁本体7を貫通し各電極台10a,10bにねじ13a,13bで固定され、各電極配置空間2a,2bの軸心位置に、センタリングストーン9a,9bで位置決めされている。チップ基体1の、母材(図示せず)に対向する先端面(下端面)には、各電極配置空間2a,2bにつながったノズル3a,3bが開口している。ノズル3a,3bを結ぶ直線(y)が延びる方向が溶接方向である。チップ基体1は、該直線(y)が延びる方向(溶接方向)には図2に示すように広幅であるが、該直線(y)と直交する方向(x)すなわち溶接対象の開先の幅方向では楔状であって側面が傾斜面1a,1b(図4の(a))となっている。

【0042】

トーチ先端面(図2上ではノズルが開いた下端面)を示す図4の(a)も参照すると、

チップ基体1の先端の中心軸位置には先端突起1cがあり、溶接方向となるy方向で該先端突起1cの両側に、ノズル部材20a,20bの笠21a,21bの裏面をうける先端平面1d,1eがある。各先端平面1d,1eの中央位置に、ノズル部材挿入穴18a,18b(図5の(b))がある。ノズル部材挿入穴18a,18bに挿入されたノズル部材20a,20bの笠部21a,21bの、円弧の一部を直線状に削除した切欠面26a,26bが、先端突起1cの側面である係止面にぴったり接触する。すなわち係合する。これによりチップ基体1に対するノズル部材20a,20bの、中心軸を中心とする回転が阻止される。この係合は、ノズル部材20a,20bをチップ基体1に挿入してナット25a,25bでねじ締め付けして固定するときのノズル部材20a,20bの廻り止め、および、ノズル部材20a,20bをチップ基体1から取り外すためにナット25a,25bを緩め廻しするときのノズル部材20a,20bの廻り止め、として機能する。この係合は更に、ノズル軸がチップ基体中心軸(z)に対して傾斜したノズル部材20c,20d(図6)の該ノズル軸の傾斜方向を溶接方向(y)に固定(設定)する機能もある。

【0043】

ノズル部材挿入穴18a,18bの、先端平面1d,1e側の部分は大径の冷却水循環穴1f,1gとなっており、冷却水循環穴1f,1gとその中を貫通した幹部22a,22bの外周面との間に冷却水通流空間(冷媒通流空間)が形成される。

【0044】

図4の(c)に、チップ基体1の横断面(図2上のIVc−IVc線断面)を示す。チップ基体1には、水受穴1h,水出穴1i,冷却水循環穴1f,1gをつなぐ横通水穴1j,冷却水循環穴1fを水受穴1jにつなぐ横通水穴1k、および、冷却水循環穴1gを水出穴1iにつなぐ横通水穴1lがある。

【0045】

図3に、図2の断面と直交する断面を示す。チップ基体1の水受穴1hは水流管16aに、水出穴1iは水流管16bに連通している。図4の(c)も参照すると、水流管16aに注入された冷却水は、電極台10a,絶縁本体7およびチップ台5の水流路を通ってチップ基体1の水受穴1hに入って穴底に至り、そこから横通水穴1kを通って、水循環穴1fと幹部22aの外周面との間の冷却水通流空間に入り、つぎに横通水穴1jを通って、水循環穴1gと幹部22bの外周面との間の冷却水通流空間に入り、つぎに横通水穴1lを通って水出穴1iに入りそして水流管16bに流れ、そしてトーチ外部に流出する。

【0046】

冷却水が、水循環穴1fと幹部22aの外周面との間の冷却水通流空間と、水循環穴1gと幹部22bの外周面との間の冷却水通流空間を流れている間に、ノズル部材20a,20bの幹部22a,22bが効果的に冷却され、しかも冷却水が、水受穴1h,横通水穴1k,水循環穴1f,横通水穴1j,水循環穴1g,横通水穴1lおよび水出孔1iを流れている間に、チップ基体1が効果的に冷却されるので、インサートチップの冷却能力が高い。溶接時にはノズル部材20a,20bが最も加熱されるが、その外周面が直接に冷却水に触れて冷却されるので、ノズル部材20a,20bの使用寿命が長い。

【0047】

再度図2を参照すると、パイロットガスは、パイロットガス管15a,15bおよび電極挿入空間を通って電極配置空間2a,2bに入り、電極先端部でプラズマアークとなってノズル3a,3bを通ってトーチの先端面から噴出する。シールドガスは、シールドガス管17を通って、インナーキャップ7とシールドキャップ8との間の円筒状の空間に入り、そしてトーチの先端から溶接対象材である溶接片31a,31bに向けて噴出する。

【0048】

図2に示すように、電極12a,12bとチップ20との間にパイロットアークを発生させるパイロット電源34a,34b、および、電極12a,12bと溶接片31a,31bの間に、電極側が負で溶接片側が正のプラズマアーク電流を流すプラズマアーク電源33a,33bがある。パイロット電源34a,34bおよびプラズマアーク電源33a,33bは、溶接電流・ガス供給装置32a,32bにあり、プラズマアーク電源33a,33bはいずれも、予熱,キーホール溶接(本溶接)およびなめ付けの溶接条件を設定できるものであり、2電極12a,12bのいずれを溶接方向で先行する先行極とするか、また、先行極と後行極の何れをキーホール溶接に設定し、他の極が先行極となる場合はそれを予熱に後行極となる場合はそれをなめ付けに設定し各プラズマアーク電流を設定することができる。図2は、先行極12bを予熱に、後行極12aをキーホール溶接に設定した溶接態様を示している。プラズマアーク19aと19bは、お互いの磁気干渉で引き合う力が働き、アークが図の様に多少曲がったアークとなる。

【0049】

各パイロット電源34a,34bにより各電極12a,12bとチップ1との間にパイロットアークを発生させて、電極12a,12bと溶接片31a,31bとの間に、電極側が負で母材側が正のプラズマアーク電流を流す、溶接方向で先行の電極12bに給電するプラズマアーク電源33bおよび溶接方向で後行の電極12aに給電するプラズマアーク電源33aにより、溶接アーク(プラズマアーク)を発生させると、プラズマアーク電流が各電極12a,12bと溶接片31a,31bの間に流れて、1プール2アーク溶接が実現する。図2は、先行極12bで予熱し、後行極12aでキーホール溶接(本溶接)する態様を示すが、先行極12bでキーホール溶接し、後行極12aでなめ付け溶接(平滑化溶接)する態様も実施できる。すなわち、先行する電極12bのキーホール溶接で生成した溶融プールに後行する電極12aのなめ付けのプラズマアークが当たって、例えば高速でのキーホール溶接で発生する表ビードの深いアンダーカットを後行のなめ付け溶接が均す。これにより、高速でも、アンダーカットの少ない溶接ビードが得られる。

【0050】

図6の(b1)に、図2に示すノズル部材20aおよび又は20bに置換して用いる第1変形形態のノズル部材20cの縦断面を、図6の(b2)には該ノズル部材20cの底面(先端面)を示す。図2に示すノズル部材20a,20bのノズル3a,3bの中心軸は、ノズル部材の中心軸と同心である。しかし、ノズル部材20cのノズル3cは、ノズル部材20cの中心軸に対して傾斜しているので、このノズル部材20cをチップ基体1に装着すると、その切欠面26cがチップ基体1の先端突起1cに係合した状態で、ノズル3cの中心軸はチップ基体の中心軸(ノズル部材挿入穴の中間点)から離れる方向に傾斜したものとなる。すなわち、チップ基体1の中心軸に対して溶接方向(y)の前方側(先行ノズルとなる場合)又は後方側(後行ノズルとなる場合)に傾斜したものとなり、極間(前後溶接点間の距離)を広げた溶接が可能となる。

【0051】

図6の(c1)に、図2に示すノズル部材20aおよび又は20bに置換して用いる第2変形形態のノズル部材20dの縦断面を、図6の(c2)には該ノズル部材20dの底面(先端面)を示す。ノズル部材20dのノズル3dは、ノズル部材20dの中心軸に対してノズル3cとは逆方向に傾斜しているので、このノズル部材20dをチップ基体1に装着すると、その切欠面26dがチップ基体1の先端突起1cに係合した状態で、ノズル3dの中心軸はチップ基体1の中心軸(ノズル部材挿入穴の中間点)に近づく方向に傾斜したものとなる。すなわち、溶接方向(y)でチップ基体1の中心軸に近づくように傾斜したものとなり、後行極のプラズマアークは、溶接の進行方向に対して前進角となり、溶接が寄り安定した状態となる。

【0052】

なお、ノズル部材をチップ基体1に装着したインサートチップとしては、

(1)図2,図5に示す態様,

(2)図2に示すノズル部材20aをノズル部材20cに置換し、ノズル部材20cを溶接方向(y)で先行ノズルとする態様,

(3)図2に示すノズル部材20bをノズル部材20cに置換し、ノズル部材20cを後行ノズルとする態様,

(4)図2に示すノズル部材20a,20bを共にノズル部材20cの形態とする態様,

(5)図2に示すノズル部材20aをノズル部材20dに置換し、ノズル部材20dを先行ノズルとする態様,

(6)図2に示すノズル部材20bをノズル部材20dに置換し、ノズル部材20dを後行ノズルとする態様,

(7)図2に示すノズル部材20a,20bを共にノズル部材20dの形態とする態様,

(8)図2に示すノズル部材20a,20bをノズル部材20c,20dに置換し、ノズル部材20cを先行ノズルとする態様、および、

(9)図2に示すノズル部材20a,20bをノズル部材20c,20dに置換し、ノズル部材20dを先行ノズルとする態様、

がある。溶接対象板厚ならびに所望の溶接電流,溶接速度および溶接品質(例えば所望ビード形状)に対応して、上記(1)〜(9)の態様のいずれかを選択することができる。次に、2電極プラズマトーチを用いる本発明の溶接方法の実施例を示す。

【0053】

−第1実施例−

1.後行キーホールモード(先行極,後行極同時着火)−図7,図8,表1−

2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0054】

先行極は予熱プラズマアークに、後行極はキーホールプラズマアークに設定して、図7のタイミング(1)に示すように、後行極(ノズル部材20a)が溶接片31a,31bの始端にあるときに、先行極(ノズル部材20b)および後行極のプラズマアークを同時に起動し、この起動と同時に2電極プラズマトーチ30の走行駆動を低速で開始する。

【0055】

図7のタイミング(2)に示すように後行極が、先行極がプラズマアークを起動した位置に到達すると、トーチ30の走行駆動を高速に、かつ後行極のプラズマアーク電流および後行極のプラズマガス流量を高く切換える。そして、タイミング(3)に示すように先行極が溶接片31a,31bの後端に達する直前に先行極のプラズマアーク電流を下げて、溶接片31a,31bの後端で先行極のプラズマアークを停止し、タイミング(4)に示すように後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する。

【0056】

図8には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示し、表1に、第1実施例で採用した溶接条件値を示す。これは、溶接片31a,31bを板厚3.6mm(厚板),長さ262mmの軟鋼として、溶接シーケンスプログラムに、溶接開始(STEP1)から溶接終了(STEP12)まで12ステップの各ステップにつき溶接条件値を設定したものである。ステップ間では先行ステップの溶接条件値が継続して維持される。なお、ノズル傾斜角20°前進角とは、ノズルが溶接方向yの前方方向に20°傾斜したものであり、図2に示す先行極12bが進入するノズル部材20bを図6の(b1)〜(b3)に示すノズル部材20cに交換し、後行極12aが進入するノズル部材20aを、図6の(c1)〜(c3)に示すノズル部材20dに交換することによってノズル傾斜角20°前進角を実現した。

【0057】

【表1】

【0058】

第1実施例によれば、溶接対象材である溶接片31a,31bの先端より溶接片領域に入り込んだ予熱用の先行極と溶接片の先端にあるキーホール用の後行極が同時にプラズマアークを起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))を生ずるが、走行駆動の速度が低いので、溶接片先端での裏波形成不良が少ない。予熱タイムラグ区間を過ぎると走行駆動速度を上げるので、溶接の生産性は高い。溶接片31a,31bの後端は低速,低電流のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接片31a,31bの先端,後端の素材の歩留りがよくなる。

【0059】

−第2実施例−

2.後行キーホールモード(先行極先行着火)−図9,図10,表2−

2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0060】

先行極は予熱プラズマアークに、後行極はキーホールプラズマアークに設定して、図9のタイミング(1)に示すように、先行極(ノズル部材20b)が溶接片31a,31bの始端にあるときに、先行極のプラズマアークを起動し、この起動と同時に2電極プラズマトーチ30の走行駆動を低速で開始する。後行極が溶接片31a,31bの始端に達すると後行極のプラズマアークを起動し、後行極によりキーホールが形成されるときに、走行駆動を高速に、かつ後行極のプラズマアーク電流および後行極のプラズマガス流量を高く切換える。タイミング(3)に示すように先行極が溶接片31a,31bの後端に達する直前で、先行極のプラズマアーク電流を下げて後端で先行極のプラズマアークを停止し、タイミング(4)に示すように後行極が該後端に達すると走行駆動の速度を下げ、かつ後行極のプラズマアーク電流および後行極のプラズマガス流量を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する。

【0061】

図10には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示し、表2に、第1実施例で採用した溶接条件値を示す。これは、溶接片31a,31bを板厚2.3mm(薄板),長さ182mmの軟鋼として、溶接シーケンスプログラムに、溶接開始(STEP1)から溶接終了(STEP17)まで17ステップの各ステップにつき溶接条件値を設定したものである。ステップ間では先行ステップの溶接条件値が継続して維持される。

【0062】

【表2】

【0063】

第2実施例によれば、先行極(予熱用)が溶接片31a,31bの先端にあるときに先行極(予熱用)がプラズマアーク(予熱)を起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))による溶接片31a,31bの先端での裏波形成不良を生じない。後行極によりキーホールが形成されると走行駆動速度を上げるので、溶接の生産性は高い。の後端は低速,低電流のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接片31a,31bの先端,後端の素材の歩留りがよくなる。

【0064】

−第3実施例−

3.先行キーホールモード(先行極先行着火)−図11,図12−

2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0065】

先行極はキーホールプラズマアークに、後行極はなめ付けプラズマアークに設定して、図11のタイミング(1)に示すように、先行極(ノズル部材20b)が溶接片31a,31bの始端にあるときに、先行極のプラズマアーク(キーホール溶接)を起動すると同時に前記走行駆動を低速で開始し、タイミング(2)に示すように後行極が溶接片31a,31bの始端に達すると後行極のプラズマアーク(なめ付け)を起動し、走行駆動を高速に、かつ先行極のプラズマアーク電流および先行極のプラズマガス流量を高く切換え、タイミング(3)に示すように先行極が溶接片31a,31bの後端に達する直前に、先行極のプラズマアーク電流およびプラズマガス流量を下げ走行駆動を低速に切換えて後端で先行極のプラズマアークを停止し、タイミング(4)に示すように後行極が該後端に達すると後行極のプラズマアーク電流を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する。図12には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示す。

【0066】

第3実施例によれば、溶接片31a,31bの先端から後端に渡って、後行極のプラズマによって溶接表面がなめ付けされて、高速溶接でも、アンダーカットの少ない表面ビードが得られる。溶接の生産性が高い。後行極が溶接片31a,31bの先端に達すると先行極のプラズマアーク電流を高く切換え同時に走行駆動速度を上げるので、溶接の生産性が高い。

【0067】

−第3実施例の変形−

2電極プラズマトーチ30を用いて、溶接方向y(溶接線が延びる方向)で先行して溶接線に作用する先行極が発生するプラズマアークで溶接線をキーホール溶接し、後行極が発生するプラズマアークで溶接線を加熱(なめ付け)する態様、例えば第3実施例では、先行極/後行極間距離が短いので、溶接条件によっては、図15の(a)に示すように、先行のキーホール溶接で生成した溶融プールの溶融金属が後行のなめ付けプラズマアーク直下に吸い込まれて、キーホール溶接部となめ付け溶接部との間Aで先行極側から後行極側への溶融金属の流動があり、溶接線の終端部では減肉状態で溶接が終わることがある。これは厚板であるほどまた粘性が低い金属ほど顕著になる。

【0068】

これを回避するために、溶接片31a,31bを溶接の始端よりも終端が低くなる姿勢に傾けて、2電極プラズマトーチ30を溶接片31a,31bの表面に対して垂直姿勢としてその走行駆動を溶接線と平行な方向とする。この他は上述の第3実施例と同様である。

【0069】

このように、溶接片を傾けると、重力によりプールの溶融金属に溶接方向に向かう力が加わって上記吸い込みが抑制され、後端部ビードの減肉が低減し後端部のビード表面が平坦になる。2電極プラズマトーチ30が溶接片31a,31bの表面に対して垂直姿勢であるので、先行極のキーホール溶接条件および後行極のなめ付け溶接条件の設定又は調整が容易である。

【0070】

−第4実施例−

4.後行キーホールモード(タブ材使用;先行極,後行極同時着火)

図13の(1)に示すように、溶接片31a,31bの始端および終端に、溶接線に連なるスリットがある先端および後端水冷銅タブ38a,38b/39a,39bを、溶接片31a,31bと連続に当接し、2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0071】

先行極は予熱プラズマアークに、後行極はキーホールプラズマアークに、設定する。タイミング(1)に示すように、先行極および後行極が前記先端水冷銅タブ38a,38bのスリットに対向する位置で先行極,後行極のプラズマアークを起動して2電極プラズマトーチ30の走行駆動を開始し、タイミング(2)に示すように各極が溶接片31a,31bの後端を通過した後に、各極のプラズマアークを停止する。図14には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示す。

【0072】

第4実施例によれば、溶接片31a,31bの始端,終端の外側でプラズマアークの起動と停止が行われるので、始端,終端に溶接不良を生じない。溶接片31a,31bの先端,後端の素材の歩留りがよくなる。

【0073】

なお、先行極と後行極は同時着火,同時停止とするばかりでなく、各極が先端タブ材の領域にあるときに別々に着火してもよく、また、各極が後端タブ材の領域にあるときに別々に停止してもよい。図13に示すようにタブ材を使用する態様では、先行極をキーホール溶接に後行極をなめ付けに設定することもできる。また、後端で後行極のクレータ処理を行うこともできる。材質,板厚によっては、後端のクレータ処理を行っても表ビードの減肉が多い場合、後端部へワイヤを送給し余盛することもできる。以上には、平板同士の溶接を実施態様として示したが、本発明はこれに限らず、筒状に曲げた一枚板の両端部の突合せ溶接やパイプ同士の突合せ溶接,重ね隅肉溶接等の円周溶接にも適応できる。

【符号の説明】

【0074】

1:チップ基体

1a,1b:傾斜面

1c:先端突起

1d,1e:先端平面

1f,1g:水循環穴

1h:水受穴

1i:水出穴

1j,1k,1l:横通水穴

2a〜2d:電極配置空間

3a〜3d:ノズル

5:チップ台

6:インナーキャップ

7:絶縁本体

8:シールドキャップ

9a,9b:センタリングストーン

10a,10b:電極台

11:絶縁スペーサ

12a,12b:電極

13a,13b:押さえねじ

14:外筒

15a,15b:パイロットガス管

16a,16b:水流管

17:シールドガス管

18a,18b:ノズル部材挿入穴

19a,19b:プラズマアーク

20a〜20d:ノズル部材

21a〜21d:笠部

22a〜22d:幹部

23a〜23d:Oリング

24a〜24d:雄ねじ部

25a,25b:ナット

26a〜26d:切欠面

30:トーチ

31a,31b:溶接片

31p:プール

32a,32b:溶接電流・ガス供給装置

33a,33b:溶接電源

34a,34b:パイロット電源

35:並行運転制御盤

36:トーチ走行モータ

37:ワーク走行モータ

38a,38b,39a,39b:水冷銅タブ

【技術分野】

【0001】

本発明は、2個の電極配置空間と各電極配置空間にそれぞれが連通する2個のノズルとを有するインサートチップを備えた2電極プラズマトーチを用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極でプラズマアークを発生して溶接する、2電極プラズマトーチによる溶接方法に関する。

【背景技術】

【0002】

従来の1電極トーチによるプラズマアーク溶接のプラズマアークの横断面は略円形である。板厚3mm未満ではプラズマアークによるキーホール溶接は不可能なため、なめ付け溶接(熱伝導型溶接)を採用するが、キーホール溶接及びなめ付け溶接では、高速化すると、

イ)アンダーカットが発生し、

ロ)なめ付け溶接では、広幅ビードによる高温割れが発生しやすい。高速溶接では電流が高電流で広幅アークとなるため、広幅浅溶け込みのビード形状となって、凝固時に高温割れが発生しやすい。

【0003】

従来の1電極トーチによるプラズマアーク溶接では、3〜10mmの板厚でキーホール溶接を高速化すると、ビード形状が、中央部が盛り上がった凸形状で縁部が下がったアンダーカットができるため、高速化が難しい。2本トーチによるワンプール高速化もあるが、ワンプールとするにはトーチ同士を大きく傾けなければならず、引き合うアーク力と傾けたことによる磁気吹きで、アークが乱れやすく、不安定であった。

【0004】

そこで本発明等は、安定したアークで高温割れやアンダーカットのない高速溶接を実現することができるインサートチップおよびこれを用いるプラズマトーチを提供した(特許文献1)。裏波形成しながらの溶接法には、キーホール溶接となめ付け溶接があるが、以後の説明では便宜上、裏波形成はキーホール溶接で表すものとする。

【0005】

特許文献1のプラズマトーチは、2個の電極配置空間と、同一直径線上に分布し各電極配置空間にそれぞれが連通し前記直径線と平行な溶接線に対向して開いた2個のノズルと、を備えるインサートチップおよび該チップを装備し各電極配置空間に各電極を挿入したプラズマトーチである。このプラズマトーチによれば、2つのアークで1つの溶融プールを形成する、ワンプール2アークの溶接をすることができる。プラズマアークの横断面は、溶接の進行方向(y)に長細い熱源となるため、熱量に対するビード幅(x方向)は狭く抑えられ、高速化しても、高温割れが発生しない。また、ワンプール2アークとすることで、後行プラズマアークによる再溶融により表ビードを平らにすることができる。ある程度距離を離した2本のプラズマトーチを用いる並行溶接でやや類似の効果を得ることは出来るが、溶接の進行方向のアーク間隔が広くなるため、短い溶接長のワーク(母材:溶接対象材)では、同一パスでの溶接が不可能であり、二パス溶接が必要となり、高速化は難しい。また、アーク間隔が広いため、後行アークは一度凝固したビードを再溶融しなければならず、後行溶接に高入熱が必要である。特許文献1に提示した、1チップに2個のノズルを備えるインサートチップを用いるワンプール2アーク溶接によれば、ノズル間隔が短いので、これらの問題が解消する。

【0006】

ところで1個のインサートチップで2アークのプラズマアーク溶接ではインサートチップに加わる熱負荷が大きくなる。より高速化するためには、インサートチップの冷却能力を向上する必要がある。

【0007】

そこで本発明等は、安定したアークで高温割れやアンダーカットのない溶接をより高速で行うことができる、冷却能力が高いインサートチップを提供した(特許文献2)。このインサートチップは、2個の電極配置空間と、各電極配置空間にそれぞれが連通する2個のノズルおよび該2個のノズルの中間点で該2個のノズルが分布する平面に対して交差する平面にあって冷却水が折り返すV型の冷却水流路を備える。これにより、チップ先端面(母材対向面)近くで冷却水が円滑に折返し、局所的に水あるいは泡が滞留することはなく、チップの冷却能力が高い。チップ端面に対して斜めにしかも先端部で交わるように穴開けすることでV型の冷却水流路を安価に形成できる。よって、溶接電流を大きくしてより高速に溶接を行うことができる。特許文献2にはさらに、チップ基体に1対のノズル部材を着脱可に結合したインサートチップも提示した。これによれば、高熱によりノズル部材の下端のノズル部分が変形又は熔損したとき、該ノズル部材を新品と取り替えて、チップ基体はそのまま使用して、メンテナンスコストを安くすることができる。

【0008】

また、インサートチップの損耗交換コストを低減するため、本発明等は、中央にノズルが開いた笠部,該笠部に連続する幹部および該幹部に連続する雄ねじ部があって、前記幹部と雄ねじ部の間にシール材があり、内部に前記ノズルに連通する電極配置空間がある、2個のノズル部材を、インサートチップ基体に対して着脱可としたインサートチップを提供した(特許文献3)。高熱によりノズル部材の下端のノズル部分が変形又は熔損したとき、該ノズル部材を新品と取り替えて、チップ基体はそのまま使用して、メンテナンスコストを安くすることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2011− 50982号

【特許文献2】特願2010−264955号

【特許文献3】特願2011− 17342号

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところが、2電極プラズマトーチの2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動する2電極プラズマ溶接では例えば、図16の(a)に示すように、溶接方向y(溶接線が延びる方向)で先行して溶接線に作用する先行極(ノズル部材20bの内部の電極棒12b:図2)が発生するプラズマアーク19bで溶接対象材である溶接片31a,31b間の突き当て端面(溶接線)の上側の表面を予熱し、後行極(ノズル部材20aの内部の電極棒12a:図2)が発生するプラズマアーク19aで溶接線をキーホール溶接する態様では、先行ノズル部材20bと後行ノズル部材20aとの距離と溶接方向yのノズル角度に対応する予熱タイムラグにより、溶接線の始端部で入熱不足による裏波形成不足(残し)を生じやすい。この入熱不足(裏波形成不足:残し)は、図16の(b)に示すように、溶接速度が高いほど大きい。

【0011】

また例えば、図15の(a)に示すように、溶接方向y(溶接線が延びる方向)で先行して溶接線に作用する先行極が発生するプラズマアークで溶接線をキーホール溶接し、後行極が発生するプラズマアークで溶接線を加熱(なめ付け)する態様では、先行のキーホール溶接で生成した溶融プールの溶融金属が後行のなめ付けプラズマアークのプールに吸い込まれて、キーホール溶接部となめ付け溶接部との間Aで先行極側から後行極側への溶融金属の流動があり、溶接線の終端部では減肉状態で溶接が終わる。

【0012】

すなわち、2電極プラズマトーチによる溶接では、溶接片の始端(溶接開始端部),終端(溶接終了端部)で溶接不良を生じ易い。溶接による連続造管では、溶接始端および終端は切除するので、始端,終端の溶接不良は格別な問題とはならないが、短尺材の場合は、始端,終端の切除は、素材の歩留りを悪くするばかりでなく、切除作業が加わる分、コスト高になる。

【0013】

本発明は、2電極プラズマトーチによる溶接において、溶接対象材の端部における溶接不良を改善することを目的とする。

【課題を解決するための手段】

【0014】

(1)2個の電極配置空間(2a,2b)と各電極配置空間にそれぞれが連通する2個のノズル(3a,3b)とを有するインサートチップ(1)を備えた2電極プラズマトーチ(30)を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材(31a,31b)の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極(12a,12b)でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極(12a,12b)の一方を、溶接線の延びる方向で先行する電極すなわち先行極として溶接対象材を予熱するプラズマアーク発生に設定し、他方を、後行する電極すなわち後行極として裏波形成溶接のプラズマアークに設定し、

裏波形成溶接に設定した後行極が溶接対象材の始端以前(始端を含む)にあるときに、該後行極による裏波形成溶接のプラズマアークを起動し、

前記先行極のプラズマアークは、裏波形成溶接のプラズマアーク発生と同時又はその前に起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降(終端を含む)にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法(図7,図9,図13)。

【0015】

(2)2個の電極配置空間(2a,2b)と各電極配置空間にそれぞれが連通する2個のノズル(3a,3b)とを有するインサートチップ(1)を備えた2電極プラズマトーチ(30)を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材(31a,31b)の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極(12a,12b)でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極(12a,12b)の一方を、溶接線の延びる方向で先行する電極すなわち先行極として裏波形成溶接のプラズマアークに設定し、他方を、後行する電極すなわち後行極として溶接線をなめ付けするプラズマアークに設定し、

裏波形成溶接に設定した先行極が溶接対象材の始端以前(始端を含む)にあるときに、該先行極による裏波形成溶接のプラズマアークを起動し、

前記後行極のプラズマアークは、裏波形成溶接のプラズマアークの起動と同時又は溶接対象材の始端にあるときに起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降(終端を含む)にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法(図11,図15の(b))。

【0016】

なお、理解を容易にするために括弧内には、図面に示し後述する実施例の対応又は相当要素の記号もしくは対応事項を、例示として参考までに付記した。以下も同様である。

【発明の効果】

【0017】

上記(1)によれば、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))を生ずるが、この予熱の無い冷えた鋼板区間は、走行駆動の速度を低くすることにより、溶接対象材先端での裏波形成不良を少なくできる。予熱タイムラグ区間を過ぎると先行極の予熱効果により後行極での鋼板は溶け易くなり走行駆動速度を上げて、溶接の生産性を高くすることができる。溶接対象材の後端は低速,低電流のクレータ処理により、高速,高電流で後行の裏波形成アーク(例えばキーホールアーク)の後方に長く延びた溶融プールを短くし、後方に流れていた溶湯を後行裏波アーク側に引き戻すことで、後端表面の窪みを平坦に修正して、後端不良を少なく出来る。これらにより、溶接対象材の先端,後端の素材の歩留りをよくすることができる。

【0018】

先行極(予熱用)が溶接対象材の先端にあるときに先行極(予熱用)にプラズマアーク(予熱)を起動することにより、先行極/後行極間距離相当の予熱タイムラグ(図16の(a))による溶接対象材先端での裏波形成不良(図16の(b))を回避できる。後行極によりキーホールが形成されると先行局の予熱効果により後行極での鋼板は溶け易くなり走行駆動速度を上げることにより、溶接の生産性を高くすることができる。溶接対象材の後端は低速,低電流のクレータ処理により、高速,高電流で後行の裏波形成アークの後方に長く延びた溶融プールを短くし、後方に流れていた溶湯を後行裏波アーク側に引き戻すことで、後端表面の窪みを平坦に修正して、後端不良を少なくできる。これらにより、溶接対象材の先端,後端の素材の歩留りをよくすることができる。

【0019】

上記(2)によれば、溶接対象材の先端から後端に渡って、後行極のパイロットガス流量が少なく電流も低いソフトなブラズマアークで、先行の裏波形成アークのすぐ後方近傍で表面のみアーク溶融することで溶接表面がなめ付けされて、高速溶接でも、アンダーカットの少ない表面ビードが得られる。後行極が溶接対象材の先端に達すると先行極のプラズマアーク電流を高く切換え同時に走行駆動速度を上げることにより、先端部の裏波溶接の残し(図16の(b))を少なくし溶接の生産性を高くすることができる。

【図面の簡単な説明】

【0020】

【図1】(a)は、本発明の2電極プラズマトーチによる溶接方法を実施する溶接装置のシステム構成の一例を示すブロック図であり、溶接片31a,31bに対して2電極プラズマトーチ30を走行駆動する態様を示す。(b)は、2電極プラズマトーチ30に対して溶接片31a,31bを走行駆動する態様のブロック図である。

【図2】図1に示す2電極プラズマトーチ30の縦断面y−zの拡大図である。

【図3】図1に示す2電極プラズマトーチ30の縦断面x−zの拡大図である。

【図4】(a)は図2に示す2電極プラズマトーチ30の先端を、IVa−IVa線方向に見上げた底面図、(b)は図3に示すIVb−IVb線方向に見上げた底面図、(c)は図2に示すIVc−IVc線方向に見下ろした横断面図である。

【図5】(a)は、図2に示すプラズマトーチの先端のインサートチップおよびインナーキャップ6をトーチ本体から取り外して示す縦断面図、(b)は(a)に示すチップ基体1とインナーキャップ6のみを示す縦断面図、(c)は、(a)に示すナット25a,25bをノズル部材20a,20bから取り外してノズル部材をチップ基体1から抜き出しナット25a,25bとともに示す正面図(外観図)である。

【図6】(a1)は図5の(c)に示すノズル部材20aの縦断面図、(a2)は該ノズル部材20aの底面図である。(b1)は図2に示すノズル部材20a,20bの一つ又は両方に取り替えてチップ基体1に装備できる第1変形形態のノズル部材20cの縦断面図、(b2)は該ノズル部材20cの底面図である。(c1)は図2に示すノズル部材20a,20bの一つ又は両方に取り替えてチップ基体1に装備できる第2変形形態のノズル部材20dの縦断面図、(c2)は該ノズル部材20dの底面図である。

【図7】図1の(a)に示す溶接装置を用いる本発明の第1実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)はキーホール溶接を行う後行極を溶接片31a,31bの溶接始端において溶接を開始するタイミングを、(2)は溶接開始時に予熱を行う先行極が対向した位置に後行極が到達し対向するタイミングを、(3)は先行極が溶接片31a,31bの後端に達する直前のタイミングを、そして(4)は後行極が溶接片31a,31bの後端に達したタイミングを示す。

【図8】本発明の第1実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングならびに溶接速度(トーチ30のy方向移動速度)の切換えタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1)〜(4)は、図7に示すタイミング(1)〜(4)に対応する。

【図9】図1の(a)に示す溶接装置を用いる本発明の第2実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)は予熱を行う先行極を溶接片31a,31bの溶接始端において溶接を開始するタイミングを、(2)はキーホール溶接を行う後行極が溶接片31a,31bの先端に達したタイミングを、(3)は先行極が溶接片31a,31bの後端に達する直前のタイミングを、そして(4)は後行極が溶接片31a,31bの後端に達したタイミングを示す。

【図10】本発明の第2実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングならびに溶接速度の切換えタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1)〜(4)は、図9に示すタイミング(1)〜(4)に対応する。

【図11】図1の(a)に示す溶接装置を用いる本発明の第3実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)はキーホール溶接を行う先行極を溶接片31a,31bの溶接始端において溶接を開始するタイミングを、(2)は予熱を行う後行極が溶接片31a,31bの先端に達したタイミングを、(3)は先行極が溶接片31a,31bの後端に達する直前のタイミングを、そして(4)は後行極が溶接片31a,31bの後端に達したタイミングを示す。

【図12】本発明の第3実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングならびに溶接速度の切換えタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1)〜(4)は、図9に示すタイミング(1)〜(4)に対応する。

【図13】図1の(a)に示す溶接装置を用いる本発明の第4実施例の溶接方法を実施するときの、溶接条件を切換える主要タイミングでの、溶接片31a,31bに対する2電極プラズマトーチ30の相対位置を示し、(1)は予熱を行う先行極およびキーホール溶接を行う後行極を溶接片31a,31bの先端側タブ38a,38bのスリットの上方において溶接を開始するタイミングを示し、(1)の(a)は溶接線の断面を、(1)の(b)は溶接線の平面(溶接片の表面)を示す。(2)は先行極および後行極を後端側タブ39a,39bのスリットの上方に達した溶接終了タイミングを示す。

【図14】本発明の第4実施例の溶接方法での、先行極,後行極に対する溶接電流およびプラズマガスの供給,停止タイミングと供給量切換えのタイミングの概要(基本パターン)を示すタイムチャートであり、タイミング(1),(2)は、図13に示すタイミング(1)〜(4)に対応する。

【図15】(a)は、先行極のキーホール溶接のプールの溶融金属が、後行極のなめ付け溶接のプールに吸い込まれる状態を示す、溶接線部位の断面図である。(b)は、吸い込みを防ぐ程度に溶接片31a,31bおよび2電極プラズマトーチ30を下進方向へ傾けた状態を示す溶接線部位の断面図である。

【図16】(a)は予熱を行う先行極に対してキーホール溶接を行う後行極が離れていることにより、後行極を溶接片31a,31bの先端において先行極と同時に溶接を起動する場合の溶接片先端部の予熱タイムラグ(予熱不足領域)を示す断面図である。(b)は、予熱タイムラグによるキーホール不良領域(残し)を点線で示す側面図である。

【発明を実施するための形態】

【0021】

(3)前記後行極が溶接対象材の始端にあるときに、前記先行極および後行極のプラズマアークを同時に起動し、この起動と同時に前記走行駆動を低速で開始し(図7,図8,表1)、

前記先行極がプラズマアークを起動した位置に前記後行極が到達すると、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、上記(1)に記載の2電極プラズマトーチによる溶接方法。

【0022】

これによれば、溶接対象材の先端より溶接対象材領域に入り込んだ先行極(予熱用)と溶接対象材の先端にある後行極(裏波形成溶接用)が同時にプラズマアークを起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))を生ずるが、走行駆動の速度が低いので、溶接対象材先端での裏波形成不良が少ない。予熱タイムラグ区間を過ぎると走行駆動速度を上げるので、溶接の生産性は高い。溶接対象材の後端は低速、ならびに、低電流又は低プラズマガス流量、のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接対象材の先端,後端の素材の歩留りがよくなる。

【0023】

(4)前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアーク(予熱)を起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアークを起動し(図9,図10,表2)、

前記後行極によりキーホールが形成されるときに、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、上記(1)に記載の2電極プラズマトーチによる溶接方法。

【0024】

これによれば、先行極(予熱用)が溶接対象材の先端にあるときに先行極(予熱用)がプラズマアーク(予熱)を起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))による溶接対象材先端での裏波形成不良を生じない。後行極により裏波(例えばキーホール)が形成されると走行駆動速度を上げるので、溶接の生産性は高い。溶接対象材の後端は低速、ならびに、低電流又は低プラズマガス流量、のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接対象材の先端,後端の素材の歩留りがよくなる。

【0025】

(5)前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアーク(裏波形成溶接)を起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアーク(なめ付け)を起動し(図11,図12)、

前記後行極が溶接対象材の先端に達すると前記走行駆動を高速に、かつ先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ前記走行駆動を低速に切換えて後端で先行極のプラズマアークを停止し、後行極が該後端に達すると前記後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、上記(2)に記載の2電極プラズマトーチによる溶接方法。

【0026】

これによれば、溶接対象材の先端から後端に渡って、後行極のブラズマによって溶接表面がなめ付けされて、高速溶接でも、アンダーカットの少ない表面ビードが得られる。溶接の生産性が高い。後行極が溶接対象材の先端に達すると先行極のプラズマアーク電流を高く切換え同時に走行駆動速度を上げるので、溶接の生産性が高い。

【0027】

(6)前記溶接対象材を溶接の始端よりも終端が低くなる姿勢に傾けて、前記走行駆動を溶接線と平行な方向とする(図15の(b))、上記(1),(3),(4)又は(5)に記載の2電極プラズマトーチによる溶接方法。溶接対象材を水平とした場合、溶接対象材の後端部で、裏波形成プラズマによって生ずるプールの溶融金属がなめ付け溶接のプールに吸い込まれて後端部のビードが減肉状態となりやすく、これは、厚板であるほどまた粘性が低い金属ほど顕著になる。本実施態様のように溶接対象材を傾けると、重力によりプールの溶融金属に溶接方向に向かう力が加わって上記吸い込みが抑制され、後端部ビードの減肉が低減し後端部のビード表面が平坦になる。

【0028】

(7)前記2電極プラズマトーチ(30)は、溶接対象材の表面に対して垂直姿勢である、上記(6)に記載の2電極プラズマトーチによる溶接方法。これによれば、2電極プラズマトーチ30が溶接片31a,31bの表面に対して垂直姿勢であるので、先行極の裏波形成溶接条件および後行極のなめ付け溶接条件の設定又は調整が容易である。

【0029】

(8)溶接対象材の始端および終端に、溶接線に連なる先端および終端水冷タブ(38a,38b/39a,39b;キーホール溶接時は、溶接線方向につらなるスリットのあるタブを使用する)を、溶接対象材と連続に当接し(図13,図14)、

前記先行極および後行極が、前記先端水冷タブ(38a,38b)に対向する位置で先行極,後行極のプラズマアークを起動して前記走行駆動を開始し、

前記先行極および後行極のプラズマ発生を、各電極が溶接対象材の後端を通過した後に停止する、上記(1),(2)又は(6)に記載の2電極プラズマトーチによる溶接方法。

【0030】

これによれば、溶接対象材の始端,終端の外側でプラズマアークの起動と停止が行われるので、始端,終端に溶接不良を生じない。溶接対象材の先端,後端の素材の歩留りがよくなる。板厚や材質によっては、始端および後端で、後行裏波形成溶接側の電流やプラズマガス流量,溶接速度を低くし、始端部の溶接残しや、後端部のクレータ処理を行う。

【0031】

本発明の他の目的および特徴は、図面を参照した以下の実施例の説明より明らかになろう。

【実施例】

【0032】

図1の(a)に、本発明の2電極プラズマトーチによる溶接方法を実施する溶接装置のシステム構成の一例を示す。この例では、紙面と垂直な水平方向xで対向端面が突き当てられて溶接線を形成する溶接片31aおよび31bは固定で、2電極プラズマトーチ30が、図示を省略した走行機構で支持されトーチ走行モータ36で、該溶接線に対向して溶接線の左始端よりも左側から右終端の右側まで、溶接線と平行な方向yに、走行駆動される。なお、本発明を実施する態様には、2電極プラズマトーチ30を走行駆動するのに代えて、図1の(b)に示すように、2電極プラズマトーチ30を固定設置して、溶接片31a,31bを走行台で支持し走行台を走行機構を介してワーク走行モータで、溶接線の左始端がトーチ30よりも右側となる位置から、右始端がトーチ30よりも左側となる位置まで、溶接線と平行な方向yに、走行駆動する態様もある。しかし説明を簡易にするため、以下には、前者すなわち2電極プラズマトーチ30を走行駆動する態様を示す。

【0033】

図1の(a)を再度参照すると、溶接制御を行う並列運転制御盤35は、CPUおよびメモリを内蔵するシーケンサ(マイコン),ディスプレイおよび操作ボード(タッチパネルなど)を主要素とするコンピュータ制御回路であり、オペレータがプログラムした2電極プラズマアーク溶接制御シーケンスを実行する。2電極プラズマトーチ30は2組のプラズマアーク発生機構を内蔵しており、一方の組と他方の組のプラズマアーク起動,停止を、それぞれ溶接電流・ガス供給装置32aおよび32bが実行する。

【0034】

これらの溶接電流・ガス供給装置32a,32bのそれぞれには並列運転制御盤35が、各プラズマアーク電流,各プラズマガス流量ならびに起動,停止を指令し、溶接電流・ガス供給装置32a,32bは各指令に従って各プラズマアークを起動,プラズマアーク電流切換え,ガス流量切換えおよび停止を行い、また、各組の状態情報を並列運転制御盤35に与える。並列運転制御盤35はまた、トーチ走行モータ36の駆動,停止および速度制御を行うモータドライバ(モータ制御器:図示略)に、起動(走行),停止および速度を指令し、該モータドライバが指令に従ってモータ36の起動,停止および速度変更を行いしかも、トーチ30の走行駆動の位置(溶接片に対する溶接方向yの位置)を計測して位置データを並列運転制御盤35に与える。並列運転制御盤35はこの位置データを参照してシーケンス制御の内容を切換える(図8,表1)。

【0035】

図2に、図1に示す2電極プラズマトーチ30の一部の縦断面を拡大して示す。インサートチップのチップ基体1は、インサートキャップ6をチップ台5にねじ締めすることにより、チップ台5に固定されている。チップ台5は絶縁本体7に固定され、絶縁本体7に電極台10a,10bおよび絶縁スペーサ11が固定されている。

【0036】

シールドキャップ8は絶縁本体7に固定されている。2つ割で外筒14の直径方向に分離した第1電極台10aと第2電極台10bは、絶縁スペーサ11で分離されている。

【0037】

図示のインサートチップは、チップ基体1に2個のノズル部材20a,20bを装着したものであり、詳細を示す図5を参照すると、各ノズル部材20a,20bには、中央にノズル3a,3bが開いた笠部21a,21b,該笠部に連続する幹部22a,22bおよび該幹部に連続する雄ねじ部24a,24bがあって、前記幹部と雄ねじ部の間にシール材であるOリング23a,23bがあり、内部に前記ノズル3a,3bに連通する電極配置空間2a,2bがある。

【0038】

チップ基体1には、各ノズル部材の前記雄ねじ部から幹部までが挿通する各ノズル部材挿入穴18a,18b,各ノズル部材挿入穴に挿通した各ノズル部材の笠部が先端平面1d,1eに当接することにより閉じられる、ノズル部材挿入穴の一部をなし幹部との間に冷却水通流空間を形成する冷却水循環穴1f,1g,水受穴1h(図4),水出穴1i,隣り合う冷却水循環穴をつなぐ横通水穴1j,冷却水循環穴1fを水受穴1hにつなぐ横通水穴1k、および、冷却水循環穴1gを水出穴1iにつなぐ横通水穴1lがある。

【0039】

図5の(a)に示すように、ノズル部材20a,20bの雄ねじ部24a,24bにナット25a,25bをねじ結合してチップ基体1に締め付けることにより、ノズル部材20a,20bをチップ基体1に結合している。

【0040】

図2を再度参照すると、ノズル部材20a,20bの電極配置空間2a,2bは、チップ基体1の中心軸(z)と直交する同一直径線(y)に分布し、該中心軸から等距離にあって中心軸(z)に平行に延びる。電極配置空間2a,2bに連続するノズル3a,3bはこの実施例では、電極配置空間2a,2bの中心軸と同心であって、図示しない母材に対向する。これらのノズル3a,3bも、本実施例では、チップ基体(外筒14)の中心軸(z)と直交する同一直径線(y)上に分布し、該中心軸に平行かつそれから等距離にある。

【0041】

各電極配置空間2a,2bに先端部が挿入された第1電極12a,第2電極12bが、絶縁本体7を貫通し各電極台10a,10bにねじ13a,13bで固定され、各電極配置空間2a,2bの軸心位置に、センタリングストーン9a,9bで位置決めされている。チップ基体1の、母材(図示せず)に対向する先端面(下端面)には、各電極配置空間2a,2bにつながったノズル3a,3bが開口している。ノズル3a,3bを結ぶ直線(y)が延びる方向が溶接方向である。チップ基体1は、該直線(y)が延びる方向(溶接方向)には図2に示すように広幅であるが、該直線(y)と直交する方向(x)すなわち溶接対象の開先の幅方向では楔状であって側面が傾斜面1a,1b(図4の(a))となっている。

【0042】

トーチ先端面(図2上ではノズルが開いた下端面)を示す図4の(a)も参照すると、

チップ基体1の先端の中心軸位置には先端突起1cがあり、溶接方向となるy方向で該先端突起1cの両側に、ノズル部材20a,20bの笠21a,21bの裏面をうける先端平面1d,1eがある。各先端平面1d,1eの中央位置に、ノズル部材挿入穴18a,18b(図5の(b))がある。ノズル部材挿入穴18a,18bに挿入されたノズル部材20a,20bの笠部21a,21bの、円弧の一部を直線状に削除した切欠面26a,26bが、先端突起1cの側面である係止面にぴったり接触する。すなわち係合する。これによりチップ基体1に対するノズル部材20a,20bの、中心軸を中心とする回転が阻止される。この係合は、ノズル部材20a,20bをチップ基体1に挿入してナット25a,25bでねじ締め付けして固定するときのノズル部材20a,20bの廻り止め、および、ノズル部材20a,20bをチップ基体1から取り外すためにナット25a,25bを緩め廻しするときのノズル部材20a,20bの廻り止め、として機能する。この係合は更に、ノズル軸がチップ基体中心軸(z)に対して傾斜したノズル部材20c,20d(図6)の該ノズル軸の傾斜方向を溶接方向(y)に固定(設定)する機能もある。

【0043】

ノズル部材挿入穴18a,18bの、先端平面1d,1e側の部分は大径の冷却水循環穴1f,1gとなっており、冷却水循環穴1f,1gとその中を貫通した幹部22a,22bの外周面との間に冷却水通流空間(冷媒通流空間)が形成される。

【0044】

図4の(c)に、チップ基体1の横断面(図2上のIVc−IVc線断面)を示す。チップ基体1には、水受穴1h,水出穴1i,冷却水循環穴1f,1gをつなぐ横通水穴1j,冷却水循環穴1fを水受穴1jにつなぐ横通水穴1k、および、冷却水循環穴1gを水出穴1iにつなぐ横通水穴1lがある。

【0045】

図3に、図2の断面と直交する断面を示す。チップ基体1の水受穴1hは水流管16aに、水出穴1iは水流管16bに連通している。図4の(c)も参照すると、水流管16aに注入された冷却水は、電極台10a,絶縁本体7およびチップ台5の水流路を通ってチップ基体1の水受穴1hに入って穴底に至り、そこから横通水穴1kを通って、水循環穴1fと幹部22aの外周面との間の冷却水通流空間に入り、つぎに横通水穴1jを通って、水循環穴1gと幹部22bの外周面との間の冷却水通流空間に入り、つぎに横通水穴1lを通って水出穴1iに入りそして水流管16bに流れ、そしてトーチ外部に流出する。

【0046】

冷却水が、水循環穴1fと幹部22aの外周面との間の冷却水通流空間と、水循環穴1gと幹部22bの外周面との間の冷却水通流空間を流れている間に、ノズル部材20a,20bの幹部22a,22bが効果的に冷却され、しかも冷却水が、水受穴1h,横通水穴1k,水循環穴1f,横通水穴1j,水循環穴1g,横通水穴1lおよび水出孔1iを流れている間に、チップ基体1が効果的に冷却されるので、インサートチップの冷却能力が高い。溶接時にはノズル部材20a,20bが最も加熱されるが、その外周面が直接に冷却水に触れて冷却されるので、ノズル部材20a,20bの使用寿命が長い。

【0047】

再度図2を参照すると、パイロットガスは、パイロットガス管15a,15bおよび電極挿入空間を通って電極配置空間2a,2bに入り、電極先端部でプラズマアークとなってノズル3a,3bを通ってトーチの先端面から噴出する。シールドガスは、シールドガス管17を通って、インナーキャップ7とシールドキャップ8との間の円筒状の空間に入り、そしてトーチの先端から溶接対象材である溶接片31a,31bに向けて噴出する。

【0048】

図2に示すように、電極12a,12bとチップ20との間にパイロットアークを発生させるパイロット電源34a,34b、および、電極12a,12bと溶接片31a,31bの間に、電極側が負で溶接片側が正のプラズマアーク電流を流すプラズマアーク電源33a,33bがある。パイロット電源34a,34bおよびプラズマアーク電源33a,33bは、溶接電流・ガス供給装置32a,32bにあり、プラズマアーク電源33a,33bはいずれも、予熱,キーホール溶接(本溶接)およびなめ付けの溶接条件を設定できるものであり、2電極12a,12bのいずれを溶接方向で先行する先行極とするか、また、先行極と後行極の何れをキーホール溶接に設定し、他の極が先行極となる場合はそれを予熱に後行極となる場合はそれをなめ付けに設定し各プラズマアーク電流を設定することができる。図2は、先行極12bを予熱に、後行極12aをキーホール溶接に設定した溶接態様を示している。プラズマアーク19aと19bは、お互いの磁気干渉で引き合う力が働き、アークが図の様に多少曲がったアークとなる。

【0049】

各パイロット電源34a,34bにより各電極12a,12bとチップ1との間にパイロットアークを発生させて、電極12a,12bと溶接片31a,31bとの間に、電極側が負で母材側が正のプラズマアーク電流を流す、溶接方向で先行の電極12bに給電するプラズマアーク電源33bおよび溶接方向で後行の電極12aに給電するプラズマアーク電源33aにより、溶接アーク(プラズマアーク)を発生させると、プラズマアーク電流が各電極12a,12bと溶接片31a,31bの間に流れて、1プール2アーク溶接が実現する。図2は、先行極12bで予熱し、後行極12aでキーホール溶接(本溶接)する態様を示すが、先行極12bでキーホール溶接し、後行極12aでなめ付け溶接(平滑化溶接)する態様も実施できる。すなわち、先行する電極12bのキーホール溶接で生成した溶融プールに後行する電極12aのなめ付けのプラズマアークが当たって、例えば高速でのキーホール溶接で発生する表ビードの深いアンダーカットを後行のなめ付け溶接が均す。これにより、高速でも、アンダーカットの少ない溶接ビードが得られる。

【0050】

図6の(b1)に、図2に示すノズル部材20aおよび又は20bに置換して用いる第1変形形態のノズル部材20cの縦断面を、図6の(b2)には該ノズル部材20cの底面(先端面)を示す。図2に示すノズル部材20a,20bのノズル3a,3bの中心軸は、ノズル部材の中心軸と同心である。しかし、ノズル部材20cのノズル3cは、ノズル部材20cの中心軸に対して傾斜しているので、このノズル部材20cをチップ基体1に装着すると、その切欠面26cがチップ基体1の先端突起1cに係合した状態で、ノズル3cの中心軸はチップ基体の中心軸(ノズル部材挿入穴の中間点)から離れる方向に傾斜したものとなる。すなわち、チップ基体1の中心軸に対して溶接方向(y)の前方側(先行ノズルとなる場合)又は後方側(後行ノズルとなる場合)に傾斜したものとなり、極間(前後溶接点間の距離)を広げた溶接が可能となる。

【0051】

図6の(c1)に、図2に示すノズル部材20aおよび又は20bに置換して用いる第2変形形態のノズル部材20dの縦断面を、図6の(c2)には該ノズル部材20dの底面(先端面)を示す。ノズル部材20dのノズル3dは、ノズル部材20dの中心軸に対してノズル3cとは逆方向に傾斜しているので、このノズル部材20dをチップ基体1に装着すると、その切欠面26dがチップ基体1の先端突起1cに係合した状態で、ノズル3dの中心軸はチップ基体1の中心軸(ノズル部材挿入穴の中間点)に近づく方向に傾斜したものとなる。すなわち、溶接方向(y)でチップ基体1の中心軸に近づくように傾斜したものとなり、後行極のプラズマアークは、溶接の進行方向に対して前進角となり、溶接が寄り安定した状態となる。

【0052】

なお、ノズル部材をチップ基体1に装着したインサートチップとしては、

(1)図2,図5に示す態様,

(2)図2に示すノズル部材20aをノズル部材20cに置換し、ノズル部材20cを溶接方向(y)で先行ノズルとする態様,

(3)図2に示すノズル部材20bをノズル部材20cに置換し、ノズル部材20cを後行ノズルとする態様,

(4)図2に示すノズル部材20a,20bを共にノズル部材20cの形態とする態様,

(5)図2に示すノズル部材20aをノズル部材20dに置換し、ノズル部材20dを先行ノズルとする態様,

(6)図2に示すノズル部材20bをノズル部材20dに置換し、ノズル部材20dを後行ノズルとする態様,

(7)図2に示すノズル部材20a,20bを共にノズル部材20dの形態とする態様,

(8)図2に示すノズル部材20a,20bをノズル部材20c,20dに置換し、ノズル部材20cを先行ノズルとする態様、および、

(9)図2に示すノズル部材20a,20bをノズル部材20c,20dに置換し、ノズル部材20dを先行ノズルとする態様、

がある。溶接対象板厚ならびに所望の溶接電流,溶接速度および溶接品質(例えば所望ビード形状)に対応して、上記(1)〜(9)の態様のいずれかを選択することができる。次に、2電極プラズマトーチを用いる本発明の溶接方法の実施例を示す。

【0053】

−第1実施例−

1.後行キーホールモード(先行極,後行極同時着火)−図7,図8,表1−

2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0054】

先行極は予熱プラズマアークに、後行極はキーホールプラズマアークに設定して、図7のタイミング(1)に示すように、後行極(ノズル部材20a)が溶接片31a,31bの始端にあるときに、先行極(ノズル部材20b)および後行極のプラズマアークを同時に起動し、この起動と同時に2電極プラズマトーチ30の走行駆動を低速で開始する。

【0055】

図7のタイミング(2)に示すように後行極が、先行極がプラズマアークを起動した位置に到達すると、トーチ30の走行駆動を高速に、かつ後行極のプラズマアーク電流および後行極のプラズマガス流量を高く切換える。そして、タイミング(3)に示すように先行極が溶接片31a,31bの後端に達する直前に先行極のプラズマアーク電流を下げて、溶接片31a,31bの後端で先行極のプラズマアークを停止し、タイミング(4)に示すように後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する。

【0056】

図8には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示し、表1に、第1実施例で採用した溶接条件値を示す。これは、溶接片31a,31bを板厚3.6mm(厚板),長さ262mmの軟鋼として、溶接シーケンスプログラムに、溶接開始(STEP1)から溶接終了(STEP12)まで12ステップの各ステップにつき溶接条件値を設定したものである。ステップ間では先行ステップの溶接条件値が継続して維持される。なお、ノズル傾斜角20°前進角とは、ノズルが溶接方向yの前方方向に20°傾斜したものであり、図2に示す先行極12bが進入するノズル部材20bを図6の(b1)〜(b3)に示すノズル部材20cに交換し、後行極12aが進入するノズル部材20aを、図6の(c1)〜(c3)に示すノズル部材20dに交換することによってノズル傾斜角20°前進角を実現した。

【0057】

【表1】

【0058】

第1実施例によれば、溶接対象材である溶接片31a,31bの先端より溶接片領域に入り込んだ予熱用の先行極と溶接片の先端にあるキーホール用の後行極が同時にプラズマアークを起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))を生ずるが、走行駆動の速度が低いので、溶接片先端での裏波形成不良が少ない。予熱タイムラグ区間を過ぎると走行駆動速度を上げるので、溶接の生産性は高い。溶接片31a,31bの後端は低速,低電流のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接片31a,31bの先端,後端の素材の歩留りがよくなる。

【0059】

−第2実施例−

2.後行キーホールモード(先行極先行着火)−図9,図10,表2−

2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0060】

先行極は予熱プラズマアークに、後行極はキーホールプラズマアークに設定して、図9のタイミング(1)に示すように、先行極(ノズル部材20b)が溶接片31a,31bの始端にあるときに、先行極のプラズマアークを起動し、この起動と同時に2電極プラズマトーチ30の走行駆動を低速で開始する。後行極が溶接片31a,31bの始端に達すると後行極のプラズマアークを起動し、後行極によりキーホールが形成されるときに、走行駆動を高速に、かつ後行極のプラズマアーク電流および後行極のプラズマガス流量を高く切換える。タイミング(3)に示すように先行極が溶接片31a,31bの後端に達する直前で、先行極のプラズマアーク電流を下げて後端で先行極のプラズマアークを停止し、タイミング(4)に示すように後行極が該後端に達すると走行駆動の速度を下げ、かつ後行極のプラズマアーク電流および後行極のプラズマガス流量を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する。

【0061】

図10には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示し、表2に、第1実施例で採用した溶接条件値を示す。これは、溶接片31a,31bを板厚2.3mm(薄板),長さ182mmの軟鋼として、溶接シーケンスプログラムに、溶接開始(STEP1)から溶接終了(STEP17)まで17ステップの各ステップにつき溶接条件値を設定したものである。ステップ間では先行ステップの溶接条件値が継続して維持される。

【0062】

【表2】

【0063】

第2実施例によれば、先行極(予熱用)が溶接片31a,31bの先端にあるときに先行極(予熱用)がプラズマアーク(予熱)を起動するので、先行極/後行極間距離相当の予熱タイムラグ(図16の(b))による溶接片31a,31bの先端での裏波形成不良を生じない。後行極によりキーホールが形成されると走行駆動速度を上げるので、溶接の生産性は高い。の後端は低速,低電流のクレータ処理により、後端表面の窪みが平坦に修正され、後端不良が少ない。これらにより、溶接片31a,31bの先端,後端の素材の歩留りがよくなる。

【0064】

−第3実施例−

3.先行キーホールモード(先行極先行着火)−図11,図12−

2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0065】

先行極はキーホールプラズマアークに、後行極はなめ付けプラズマアークに設定して、図11のタイミング(1)に示すように、先行極(ノズル部材20b)が溶接片31a,31bの始端にあるときに、先行極のプラズマアーク(キーホール溶接)を起動すると同時に前記走行駆動を低速で開始し、タイミング(2)に示すように後行極が溶接片31a,31bの始端に達すると後行極のプラズマアーク(なめ付け)を起動し、走行駆動を高速に、かつ先行極のプラズマアーク電流および先行極のプラズマガス流量を高く切換え、タイミング(3)に示すように先行極が溶接片31a,31bの後端に達する直前に、先行極のプラズマアーク電流およびプラズマガス流量を下げ走行駆動を低速に切換えて後端で先行極のプラズマアークを停止し、タイミング(4)に示すように後行極が該後端に達すると後行極のプラズマアーク電流を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する。図12には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示す。

【0066】

第3実施例によれば、溶接片31a,31bの先端から後端に渡って、後行極のプラズマによって溶接表面がなめ付けされて、高速溶接でも、アンダーカットの少ない表面ビードが得られる。溶接の生産性が高い。後行極が溶接片31a,31bの先端に達すると先行極のプラズマアーク電流を高く切換え同時に走行駆動速度を上げるので、溶接の生産性が高い。

【0067】

−第3実施例の変形−

2電極プラズマトーチ30を用いて、溶接方向y(溶接線が延びる方向)で先行して溶接線に作用する先行極が発生するプラズマアークで溶接線をキーホール溶接し、後行極が発生するプラズマアークで溶接線を加熱(なめ付け)する態様、例えば第3実施例では、先行極/後行極間距離が短いので、溶接条件によっては、図15の(a)に示すように、先行のキーホール溶接で生成した溶融プールの溶融金属が後行のなめ付けプラズマアーク直下に吸い込まれて、キーホール溶接部となめ付け溶接部との間Aで先行極側から後行極側への溶融金属の流動があり、溶接線の終端部では減肉状態で溶接が終わることがある。これは厚板であるほどまた粘性が低い金属ほど顕著になる。

【0068】

これを回避するために、溶接片31a,31bを溶接の始端よりも終端が低くなる姿勢に傾けて、2電極プラズマトーチ30を溶接片31a,31bの表面に対して垂直姿勢としてその走行駆動を溶接線と平行な方向とする。この他は上述の第3実施例と同様である。

【0069】

このように、溶接片を傾けると、重力によりプールの溶融金属に溶接方向に向かう力が加わって上記吸い込みが抑制され、後端部ビードの減肉が低減し後端部のビード表面が平坦になる。2電極プラズマトーチ30が溶接片31a,31bの表面に対して垂直姿勢であるので、先行極のキーホール溶接条件および後行極のなめ付け溶接条件の設定又は調整が容易である。

【0070】

−第4実施例−

4.後行キーホールモード(タブ材使用;先行極,後行極同時着火)

図13の(1)に示すように、溶接片31a,31bの始端および終端に、溶接線に連なるスリットがある先端および後端水冷銅タブ38a,38b/39a,39bを、溶接片31a,31bと連続に当接し、2個の電極配置空間2a,2bと各電極配置空間にそれぞれが連通する2個のノズル3a,3bとを有するインサートチップ1を備えた2電極プラズマトーチ30を用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチ30を溶接片31a,31bに対して溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極12a,12bでプラズマアークを発生して溶接線を溶接する。

【0071】

先行極は予熱プラズマアークに、後行極はキーホールプラズマアークに、設定する。タイミング(1)に示すように、先行極および後行極が前記先端水冷銅タブ38a,38bのスリットに対向する位置で先行極,後行極のプラズマアークを起動して2電極プラズマトーチ30の走行駆動を開始し、タイミング(2)に示すように各極が溶接片31a,31bの後端を通過した後に、各極のプラズマアークを停止する。図14には、各タイミングでの溶接電流,プラズマガス流量および溶接速度の切換えの基本パターンを示す。

【0072】

第4実施例によれば、溶接片31a,31bの始端,終端の外側でプラズマアークの起動と停止が行われるので、始端,終端に溶接不良を生じない。溶接片31a,31bの先端,後端の素材の歩留りがよくなる。

【0073】

なお、先行極と後行極は同時着火,同時停止とするばかりでなく、各極が先端タブ材の領域にあるときに別々に着火してもよく、また、各極が後端タブ材の領域にあるときに別々に停止してもよい。図13に示すようにタブ材を使用する態様では、先行極をキーホール溶接に後行極をなめ付けに設定することもできる。また、後端で後行極のクレータ処理を行うこともできる。材質,板厚によっては、後端のクレータ処理を行っても表ビードの減肉が多い場合、後端部へワイヤを送給し余盛することもできる。以上には、平板同士の溶接を実施態様として示したが、本発明はこれに限らず、筒状に曲げた一枚板の両端部の突合せ溶接やパイプ同士の突合せ溶接,重ね隅肉溶接等の円周溶接にも適応できる。

【符号の説明】

【0074】

1:チップ基体

1a,1b:傾斜面

1c:先端突起

1d,1e:先端平面

1f,1g:水循環穴

1h:水受穴

1i:水出穴

1j,1k,1l:横通水穴

2a〜2d:電極配置空間

3a〜3d:ノズル

5:チップ台

6:インナーキャップ

7:絶縁本体

8:シールドキャップ

9a,9b:センタリングストーン

10a,10b:電極台

11:絶縁スペーサ

12a,12b:電極

13a,13b:押さえねじ

14:外筒

15a,15b:パイロットガス管

16a,16b:水流管

17:シールドガス管

18a,18b:ノズル部材挿入穴

19a,19b:プラズマアーク

20a〜20d:ノズル部材

21a〜21d:笠部

22a〜22d:幹部

23a〜23d:Oリング

24a〜24d:雄ねじ部

25a,25b:ナット

26a〜26d:切欠面

30:トーチ

31a,31b:溶接片

31p:プール

32a,32b:溶接電流・ガス供給装置

33a,33b:溶接電源

34a,34b:パイロット電源

35:並行運転制御盤

36:トーチ走行モータ

37:ワーク走行モータ

38a,38b,39a,39b:水冷銅タブ

【特許請求の範囲】

【請求項1】

2個の電極配置空間と各電極配置空間にそれぞれが連通する2個のノズルとを有するインサートチップを備えた2電極プラズマトーチを用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極の一方を、溶接線の延びる方向で先行する電極すなわち先行極として溶接対象材を予熱するプラズマアークに設定し、他方を、後行する電極すなわち後行極として裏波形成溶接のプラズマアークに設定し、

裏波形成溶接に設定した後行極が溶接対象材の始端以前にあるときに、該後行極による裏波形成溶接のプラズマアークを起動し、

前記先行極のプラズマアークは、裏波形成溶接のプラズマアークの起動と同時又はその前に起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法。

【請求項2】

2個の電極配置空間と各電極配置空間にそれぞれが連通する2個のノズルとを有するインサートチップを備えた2電極プラズマトーチを用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極の一方を、溶接線の延びる方向で先行する電極すなわち先行極として裏波形成溶接のプラズマアークに設定し、他方を、後行する電極すなわち後行極として溶接線をなめ付けするプラズマアークに設定し、

裏波形成溶接に設定した先行極が溶接対象材の始端以前にあるときに、該先行極による裏波形成溶接のプラズマアークを起動し、

前記後行極のプラズマアークは、裏波形成溶接のプラズマアークの起動と同時又は溶接対象材の始端にあるときに起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法。

【請求項3】

前記後行極が溶接対象材の始端にあるときに、前記先行極および後行極のプラズマアークを同時に起動し、この起動と同時に前記走行駆動を低速で開始し、

前記先行極がプラズマアークを起動した位置に前記後行極が到達すると、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、請求項1に記載の2電極プラズマトーチによる溶接方法。

【請求項4】

前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアークを起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアークを起動し、

前記後行極により裏波形成が形成されるときに、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、請求項1に記載の2電極プラズマトーチによる溶接方法。

【請求項5】

前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアークを起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアークを起動し、

前記後行極が溶接対象材の先端に達すると前記走行駆動を高速に、かつ先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ前記走行駆動を低速に切換えて後端で先行極のプラズマアークを停止し、後行極が該後端に達すると前記後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、請求項2に記載の2電極プラズマトーチによる溶接方法。

【請求項6】

前記溶接対象材を溶接の始端よりも終端が低くなる姿勢に傾けて、前記走行駆動を溶接線と平行な方向とする、請求項1,3,4又は5に記載の2電極プラズマトーチによる溶接方法。

【請求項7】

前記2電極プラズマトーチは、溶接対象材の表面に対して垂直姿勢である、請求項6に記載の2電極プラズマトーチによる溶接方法。

【請求項8】

溶接対象材の始端および終端に、溶接線に連なる先端および終端水冷タブを、溶接対象材と連続に当接し、

前記先行極および後行極が、前記先端水冷タブに対向する位置で先行極,後行極のプラズマアークを起動して前記走行駆動を開始し、

前記先行極および後行極のプラズマアークを、各電極が溶接対象材の後端を通過した後に停止する、請求項1,2又は6に記載の2電極プラズマトーチによる溶接方法。

【請求項1】

2個の電極配置空間と各電極配置空間にそれぞれが連通する2個のノズルとを有するインサートチップを備えた2電極プラズマトーチを用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極の一方を、溶接線の延びる方向で先行する電極すなわち先行極として溶接対象材を予熱するプラズマアークに設定し、他方を、後行する電極すなわち後行極として裏波形成溶接のプラズマアークに設定し、

裏波形成溶接に設定した後行極が溶接対象材の始端以前にあるときに、該後行極による裏波形成溶接のプラズマアークを起動し、

前記先行極のプラズマアークは、裏波形成溶接のプラズマアークの起動と同時又はその前に起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法。

【請求項2】

2個の電極配置空間と各電極配置空間にそれぞれが連通する2個のノズルとを有するインサートチップを備えた2電極プラズマトーチを用いて、前記2個のノズルの並び方向を溶接線と平行にして、該トーチと溶接対象材の少なくとも一方を溶接線に沿う方向に走行駆動しつつ、各電極配置空間にある各電極でプラズマアークを発生して溶接線を溶接する、2電極プラズマトーチによる溶接方法において、

前記各電極の一方を、溶接線の延びる方向で先行する電極すなわち先行極として裏波形成溶接のプラズマアークに設定し、他方を、後行する電極すなわち後行極として溶接線をなめ付けするプラズマアークに設定し、

裏波形成溶接に設定した先行極が溶接対象材の始端以前にあるときに、該先行極による裏波形成溶接のプラズマアークを起動し、

前記後行極のプラズマアークは、裏波形成溶接のプラズマアークの起動と同時又は溶接対象材の始端にあるときに起動し、先行の又は同時のプラズマアークの起動と同時又は該起動の後に前記走行駆動を開始し、

前記先行極および後行極のプラズマアークは、各極が溶接対象材の終端以降にあるときに停止する、

ことを特徴とする2電極プラズマトーチによる溶接方法。

【請求項3】

前記後行極が溶接対象材の始端にあるときに、前記先行極および後行極のプラズマアークを同時に起動し、この起動と同時に前記走行駆動を低速で開始し、

前記先行極がプラズマアークを起動した位置に前記後行極が到達すると、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、請求項1に記載の2電極プラズマトーチによる溶接方法。

【請求項4】

前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアークを起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアークを起動し、

前記後行極により裏波形成が形成されるときに、前記走行駆動を高速に、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げて後端でプラズマアークを停止し、後行極が該後端に達すると前記走行駆動の速度を下げ、かつ後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、請求項1に記載の2電極プラズマトーチによる溶接方法。

【請求項5】

前記先行極が溶接対象材の始端にあるときに、先行極のプラズマアークを起動すると同時に前記走行駆動を低速で開始し、前記後行極が溶接対象材の始端に達すると後行極のプラズマアークを起動し、

前記後行極が溶接対象材の先端に達すると前記走行駆動を高速に、かつ先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を高く切換え、

前記先行極が溶接対象材の後端に達する直前に先行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ前記走行駆動を低速に切換えて後端で先行極のプラズマアークを停止し、後行極が該後端に達すると前記後行極のプラズマアーク電流およびプラズマガス流量の両方又は片方を下げ、後行極によるクレータ処理期間後に、後行極のプラズマアークを停止する、請求項2に記載の2電極プラズマトーチによる溶接方法。

【請求項6】

前記溶接対象材を溶接の始端よりも終端が低くなる姿勢に傾けて、前記走行駆動を溶接線と平行な方向とする、請求項1,3,4又は5に記載の2電極プラズマトーチによる溶接方法。

【請求項7】

前記2電極プラズマトーチは、溶接対象材の表面に対して垂直姿勢である、請求項6に記載の2電極プラズマトーチによる溶接方法。

【請求項8】

溶接対象材の始端および終端に、溶接線に連なる先端および終端水冷タブを、溶接対象材と連続に当接し、

前記先行極および後行極が、前記先端水冷タブに対向する位置で先行極,後行極のプラズマアークを起動して前記走行駆動を開始し、

前記先行極および後行極のプラズマアークを、各電極が溶接対象材の後端を通過した後に停止する、請求項1,2又は6に記載の2電極プラズマトーチによる溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−94849(P2013−94849A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−243218(P2011−243218)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

[ Back to top ]