2電極大脚長水平すみ肉ガスシールドアーク溶接方法

【課題】 厚板の水平すみ肉ガスシールドアーク溶接でビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードを高能率に得る。

【解決手段】 フラックス入りワイヤを使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとする。

【解決手段】 フラックス入りワイヤを使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は造船、鉄骨、橋梁などの鋼構造物の製作において、特に厚板部材の水平すみ肉ガスシールドアーク溶接を行うにあたり、ビード形状、外観が良好で溶接部に欠陥のない大脚長のすみ肉ビードが得られる2電極大脚長水平すみ肉ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

近年、各種溶接構造物の製作において、ガスシールドアーク溶接方法が溶接能率向上を図ることができることから、その適用が増大している。特に造船、鉄骨、橋梁等の構造物は、全溶接長に占めるすみ肉溶接の割合が多く、高能率化のためにフラックス入りワイヤを使用する2電極水平すみ肉ガスシールドアーク溶接方法が適用されている。

【0003】

例えば特開平2−280968号公報(特許文献1)や特開平6−234075号公報(特許文献2)には2電極で行う水平すみ肉ガスシールドアーク溶接を行う技術の開示がある。しかし、これら技術は長尺部材で脚長4〜6mmの場合の高速化を目的としたもので、各電極により生じる溶融プールを合体させて1プール方式にしてすみ肉ビードを形成しているため、すみ肉溶接部に脚長8mm以上の大脚長が要求される板厚が30mm以上の厚板の場合には不適当な溶接方法である。図1の(a)から(f)の各図は2電極による各種条件のすみ肉溶接におけるビード断面形状を示したものである。ここで図1(b)に示したように、前記技術の1プール方式で、脚長確保のために高電流低速度にして1パス溶接で大脚長のビード14を得ようとした場合、上板2側にアンダーカット6、下板1ビード止端部にオーバーラップ7が生じる。

【0004】

そこで、先行電極と後行電極の配置を工夫して、先行電極ビード4の上に後行電極ビード5を重ねて大脚長を得ることも行われているが、脚長が10mmを超えると先行電極のワイヤ狙い位置をルート部から離す距離が大きくなるために、図1(c)に示したようにルート部3の溶け込み不良8やルート部3近くにスラグ巻き込み9が発生しやすくなる。

【0005】

一方、フラックス入りワイヤの成分組成によって大脚長の水平すみ肉ビードを得る技術として、特開平4−300091号公報(特許文献3)や特開平7−328795号公報(特許文献4)は、いずれも1電極溶接で脚長10mmの大脚長を1パス溶接で得られるフラックス入りワイヤを提案したものである。しかし、これらのフラックス入りワイヤを用いても、また、脚長10mmを超えるとルート部の溶け込み不足、ルート部近くのスラグ巻き込みおよび上板側のアンダーカットが発生しやすくなる。さらに、1電極溶接のために溶接速度が25〜30cm/minと遅く、溶接能率が悪い。

【特許文献1】特開平2−280968号公報

【特許文献2】特開平6−234075号公報

【特許文献3】特開平4−300091号公報

【特許文献4】特開平7−328795号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、厚板の水平すみ肉ガスシールドアーク溶接でビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが高能率に得られる2電極大脚長水平すみ肉ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の要旨とするところは、フラックス入りワイヤを電極として使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとしてすみ肉ビードを形成することを特徴とする。

またフラックス入りワイヤは、ワイヤ全質量に対し、スラグ形成剤を4〜10質量%含有することも特徴とする2電極大脚長水平すみ肉ガスシールドアーク溶接方法にある。

【発明の効果】

【0008】

本発明の2電極大脚長水平すみ肉ガスシールドアーク溶接方法によれば、ビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが得られ、溶接能率の向上および高品質の溶接部を提供することができる。

【発明を実施するための最良の形態】

【0009】

本発明者らは、前記課題を解決するために先行電極と後行電極のワイヤ狙い位置、電極間距離、先行電極電流と後行電極電流の比および和などにつき詳細に検討した。その結果、溶融プールを2プールとして先行電極で形成する先行電極ビードは下板側の脚長を確保できる程度とし、後行電極でルート部を溶かしながら上板側の脚長を確保するとともに先行電極で形成された先行電極ビードの下板側止端部を残すように先行電極と後行電極の電流の比および和を調整することによってビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが得られことを見出した。以下、本発明の2電極大脚長水平すみ肉溶接方法を詳細に説明する。

【0010】

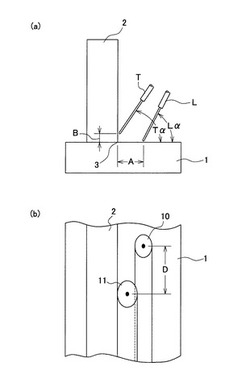

図2は本発明における電極の配置を示す模式図であって、(a)は先行電極Lと後行電極Tの狙い位置を示す溶接線方向から見た図、(b)は溶融プールの形成状態を示す上方から見た図である。また図1(a)は本発明の2電極大脚長水平すみ肉溶接方法により得られたビード断面形状を示す。図2(a)において、先行電極Lのワイヤ狙い位置をルート部3から下板側(A)に5〜10mm、後行電極Tのワイヤ狙い位置をルート部3から上板側(B)に0〜5mmとすることによって、図1(a)に示すようにアンダーカット、オーバーラップ、溶け込み不良およびスラグ巻き込みのない8〜13mmの大脚長の下板側脚長S1および上板側脚長S2が得られる。

【0011】

先行電極Lのワイヤ狙い位置とルート部3との下板側の距離A(図2(a))が5mm未満であると、下板側の脚長S1が小さくなるとともに、図1(d)に示すように後行電極Tによって形成された後行電極ビード5が先行電極ビード4を覆ってオーバーラップ7が生じる。一方、先行電極Lのワイヤ狙い位置とルート部3との下板側の距離Aが10mmを超えると、図1(e)に示すように先行電極ビード4と後行電極ビード5との重ねしろが少なくビード外観が不良になるとともに上板2側に8〜13mmの大脚長S2を得ることが困難となる。

【0012】

後行電極Tのワイヤ狙い位置とルート部3との上板側の距離B(図2(a))が0mm未満であると、上板側の脚長S2が小さくなる。また、下板側止端部がややオーバーラップ気味になる。一方、後行電極Tのワイヤ狙い位置とルート部3との上板側の距離Bが5mmを超えると、図1(f)に示すように上板側止端部にアンダーカット6が生じる。また、先行電極ビード4と後行電極ビード5との重ねしろが少なくビード外観が不良になるとともにルート部3の溶け込み不良が発生する。

【0013】

なお、先行電極の仰角Lαは40〜90°、後行電極の仰角Tαは40〜60°(図2(a)参照)、両電極の溶接進行方向に対するトーチ角度は0〜30°の前進角(トーチの先端が先に進行する向きの傾き角)または後退角、チップ−母材間距離はガスシールドの状態を良好に維持することを考慮して25±5mmであることが好ましい。

【0014】

図2(b)に示す先行電極Lと後行電極Tの極間距離Dは30mm以上とする。極間距離Dは、目標脚長、ワイヤ種類および溶接条件等によって先行電極Lの溶融プール10の大きさが異なることを考慮して決定する。極間距離Dが30mm未満であると、先行電極Lの溶融プール10が未凝固の状態で後行電極Tの溶融プール11が生成し、これら溶融プールが重なって1プールとなり、下板側止端部にオーバーラップ7、上板側止端部にアンダーカット6が生じる。さらに、アークが相互に干渉してスパッタ発生量が多くなる。

【0015】

なお、極間距離が長すぎると、先行電極ビード4のスラグが剥離してスラグ巻き込みの原因となり、先行電極ビード4と後行電極ビード5のなじみが悪くなりビードの外観不良となる。また溶接開始部と終端部の溶接残し部が長くなり手直しが多くなる。したがって、先行電極Lと後行電極Tの極間距離Dは、100mm未満であることが好ましい。

【0016】

また、先行電極の電流値(AL)は低電流、後行電極の電流値(AT)は比較的高電流に設定する必要があり、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8とし、両電極電流の和(AL+AT)は、450〜850Aとする。

【0017】

すなわち先行電極電流(AL)は低くして先行電極ビード4を目標脚長が確保できる程度に小さく形成し、この先行電極ビード4止端部を下板側の脚長S1とする。しかし、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が0.4未満であると、先行電極Lによる先行溶接ビードの溶着量が少なすぎるので、目標の大脚長を確保するためには後行電極の電流を極めて大きくしなければならず、このときアークが不安定となるともに上板側にアンダーカットが発生しやすくなる。また後行電極の溶融プールが過大になり先行溶接ビードを覆って下板側の止端部にオーバーラップが生じる。

【0018】

一方、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が0.8を超えると、先行溶接ビードが大きくなって下板側の止端部がオーバーラップ気味になる。また、先行溶接ビードがルート部に達してルート部付近にスラグ巻き込みが発生したり、後行電極によるルート部の十分な溶け込みが確保できなくなる。

【0019】

また先行電極電流(AL)と後行電極電流(AT)の和(AL+AT)が450A未満であると、溶着量が少ないので大脚長を得るためには溶接速度を遅くする必要があり、2電極溶接とするメリットがない。一方、先行電極電流(AL)と後行電極電流(AT)の和(AL+AT)が850Aを超えると、ワイヤ送給が安定しなくなるとともに、溶着量が多くなるのでアンダーカットおよびオーバラップが発生しやすくなる。

【0020】

なお、溶接電圧は、各電極の溶接電流値に合わせて適正で、アーク状態および溶融プール状態が安定するアーク電圧に設定する。さらに電源の種類は、上記構成要件を満たしていれば、DC−DC、DC−AC、AC−DC、AC−ACいずれの組み合わせでも採用できるが、アーク安定性の点でDC−DC(極性は両極とも電極プラス)での組み合わせが最も好ましい。

【0021】

さらに、ビード外観、ビード形状およびスラグ剥離性など溶接作業性を良好にするためには、先行電極および後行電極に、ワイヤ全質量に対してスラグ形成剤を4〜10質量%含有するフラックス入りワイヤを使用することが好ましい。スラグ形成剤が4%未満では、先行ビードが凸気味になりやすく下板側止端部のなじみ性が悪く、また、後行溶接ビードのスラグ被包性が悪くなりスラグ焼き付きが発生する。一方、スラグ形成剤が10質量%を超えるとスラグ巻き込みが発生しやすくなる。

【0022】

なお、本発明に言うスラグ形成剤とはTiO2を主成分とし、他はSiO2、ZrO2、Al2O3、鉄酸化物、MgOおよびMnOなどの酸化物をいう。フラックスにはアーク安定剤としてK2O、Na2Oや各種弗化物も含有させるが、K2O、Na2Oは本発明に言うスラグ形成材に含まない。

【0023】

ワイヤ径は、特に限定しないが、先行電極は1.2〜1.6mm、後行電極は1.4〜1.6mmの組み合わせが好ましい。シールドガスはCO2が経済的であり通常使用されるが、ArとCO2の混合ガスも使用できる。

以下、実施例により本発明を詳細に説明する。

【実施例】

【0024】

表1に示す各種成分のフラックス入りワイヤ(ワイヤ径1.2〜1.6mm)を用いて、すみ肉溶接試験体(材質:SM490A、厚さ:32mm、幅:300mm、長さ:1000mm)に表2および表3に示すようにワイヤ狙い位置、溶接条件および電極間距離を変えて2電極の水平すみ肉溶接をした。シールドガスは100%CO2である。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

各試験条件におけるビード外観(アンダーカット、オーバーラップおよびビード止端部のなじみ等)とルート部の溶け込み状況、スラグ巻き込みの有無を検査した。またアンダーカットのない試験片のみ脚長を測定した。なお、ルート部の溶け込み状況およびスラグ巻き込みの有無は、マクロ試験片を10個採取して調査した。各試験の評価は、○を良好、△をやや良好、×を不良とした。それらの結果を表4にまとめて示す。表2ないし表4中、試験No.1〜4が本発明例、試験No.5〜12は比較例である。

【0029】

【表4】

【0030】

本発明例である試験No.1〜4は、先行電極のワイヤ狙い位置、後行電極のワイヤ狙い位置、電極間距離ならびに先行電極電流と後行電極電流の比(AL/AT)および和(AL+AT)が適正で、使用したフラックス入りワイヤのスラグ形成剤量も適正であるので、アンダーカットやオーバーラップがなくビード止端部のなじみも良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが得られ、きわめて満足な結果であった。

【0031】

比較例中試験No.5は、先行電極のワイヤ狙い位置がルート部から下板側に短いので、下板側の脚長S1が小さくなり、後行電極ビードが先行電極ビードを覆って下板側の止端部にオーバーラップが生じた。

【0032】

試験No.6は、先行電極のワイヤ狙い位置がルート部から下板側に長いので、先行電極ビードと後行電極ビードとの重ねしろが少なくビード外観が不良で、上板側の脚長S2が不足した。

【0033】

試験No.7は、後行電極のワイヤ狙い位置がルート部から下板側であるので、上板側の脚長S2が小さく、下板側の止端部がややオーバーラップ気味となった。

試験No.8は、後行電極のワイヤ狙い位置がルート部から上板側に長いので、アンダーカットが生じた。また、ルート部に溶け込み不足が生じた。

【0034】

試験No.9は、極間距離が短いので、下板側止端部にオーがーラップ、上板側止端部にアンダーカットが生じた。また、スパッタ発生量も多くなった。

試験No.10は、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が小さいので、アークがやや不安定で上板側にアンダーカット、下板側の止端部にオーバーラップが生じた。

【0035】

試験No.11は、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が大きいので、下板側の止端部がオーバーラップ気味になり、ルート部付近にスラグ巻き込みおよび溶け込み不足が生じた。また、使用したフラックス入りワイヤのスラグ形成剤が少ないので、下板側止端部のなじみ性が悪く、スラグ焼き付きおよび上板側にアンダーカットも生じた。

【0036】

試験No.12は、先行電極電流(AL)と後行電極電流(AT)の和(AL+AT)が大きいので、上板側にアンダーカット、下板側にオーバーラップが生じた。また、使用したフラックス入りワイヤのスラグ形成剤が多いので、スラグ巻き込みも生じた。

【図面の簡単な説明】

【0037】

【図1】2電極による各種条件のすみ肉溶接におけるビード断面形状を示した図で、(a)は本発明のもの、(b)ないし(f)は本発明以外の条件のもの

【図2】本発明における電極の配置を示す模式図であって、(a)は先行電極Lと後行電極Tの狙い位置を示す溶接線方向から見た図、(b)は溶融プールの形成状態を示す上方から見た図

【符号の説明】

【0038】

1 下板

2 上板

3 ルート部

4 先行電極ビード

5 後行電極ビード

6 アンダーカット

7 オーバーラップ

8 溶け込み不良

9 スラグ巻き込み

10 先行電極の溶融プール

11 後行電極の溶融プール

14 ビード

L 先行電極

T 後行電極

D 極間距離

Lα 先行電極の仰角

Tα 後行電極の仰角

【技術分野】

【0001】

本発明は造船、鉄骨、橋梁などの鋼構造物の製作において、特に厚板部材の水平すみ肉ガスシールドアーク溶接を行うにあたり、ビード形状、外観が良好で溶接部に欠陥のない大脚長のすみ肉ビードが得られる2電極大脚長水平すみ肉ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

近年、各種溶接構造物の製作において、ガスシールドアーク溶接方法が溶接能率向上を図ることができることから、その適用が増大している。特に造船、鉄骨、橋梁等の構造物は、全溶接長に占めるすみ肉溶接の割合が多く、高能率化のためにフラックス入りワイヤを使用する2電極水平すみ肉ガスシールドアーク溶接方法が適用されている。

【0003】

例えば特開平2−280968号公報(特許文献1)や特開平6−234075号公報(特許文献2)には2電極で行う水平すみ肉ガスシールドアーク溶接を行う技術の開示がある。しかし、これら技術は長尺部材で脚長4〜6mmの場合の高速化を目的としたもので、各電極により生じる溶融プールを合体させて1プール方式にしてすみ肉ビードを形成しているため、すみ肉溶接部に脚長8mm以上の大脚長が要求される板厚が30mm以上の厚板の場合には不適当な溶接方法である。図1の(a)から(f)の各図は2電極による各種条件のすみ肉溶接におけるビード断面形状を示したものである。ここで図1(b)に示したように、前記技術の1プール方式で、脚長確保のために高電流低速度にして1パス溶接で大脚長のビード14を得ようとした場合、上板2側にアンダーカット6、下板1ビード止端部にオーバーラップ7が生じる。

【0004】

そこで、先行電極と後行電極の配置を工夫して、先行電極ビード4の上に後行電極ビード5を重ねて大脚長を得ることも行われているが、脚長が10mmを超えると先行電極のワイヤ狙い位置をルート部から離す距離が大きくなるために、図1(c)に示したようにルート部3の溶け込み不良8やルート部3近くにスラグ巻き込み9が発生しやすくなる。

【0005】

一方、フラックス入りワイヤの成分組成によって大脚長の水平すみ肉ビードを得る技術として、特開平4−300091号公報(特許文献3)や特開平7−328795号公報(特許文献4)は、いずれも1電極溶接で脚長10mmの大脚長を1パス溶接で得られるフラックス入りワイヤを提案したものである。しかし、これらのフラックス入りワイヤを用いても、また、脚長10mmを超えるとルート部の溶け込み不足、ルート部近くのスラグ巻き込みおよび上板側のアンダーカットが発生しやすくなる。さらに、1電極溶接のために溶接速度が25〜30cm/minと遅く、溶接能率が悪い。

【特許文献1】特開平2−280968号公報

【特許文献2】特開平6−234075号公報

【特許文献3】特開平4−300091号公報

【特許文献4】特開平7−328795号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、厚板の水平すみ肉ガスシールドアーク溶接でビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが高能率に得られる2電極大脚長水平すみ肉ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の要旨とするところは、フラックス入りワイヤを電極として使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとしてすみ肉ビードを形成することを特徴とする。

またフラックス入りワイヤは、ワイヤ全質量に対し、スラグ形成剤を4〜10質量%含有することも特徴とする2電極大脚長水平すみ肉ガスシールドアーク溶接方法にある。

【発明の効果】

【0008】

本発明の2電極大脚長水平すみ肉ガスシールドアーク溶接方法によれば、ビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが得られ、溶接能率の向上および高品質の溶接部を提供することができる。

【発明を実施するための最良の形態】

【0009】

本発明者らは、前記課題を解決するために先行電極と後行電極のワイヤ狙い位置、電極間距離、先行電極電流と後行電極電流の比および和などにつき詳細に検討した。その結果、溶融プールを2プールとして先行電極で形成する先行電極ビードは下板側の脚長を確保できる程度とし、後行電極でルート部を溶かしながら上板側の脚長を確保するとともに先行電極で形成された先行電極ビードの下板側止端部を残すように先行電極と後行電極の電流の比および和を調整することによってビード形状、外観が良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが得られことを見出した。以下、本発明の2電極大脚長水平すみ肉溶接方法を詳細に説明する。

【0010】

図2は本発明における電極の配置を示す模式図であって、(a)は先行電極Lと後行電極Tの狙い位置を示す溶接線方向から見た図、(b)は溶融プールの形成状態を示す上方から見た図である。また図1(a)は本発明の2電極大脚長水平すみ肉溶接方法により得られたビード断面形状を示す。図2(a)において、先行電極Lのワイヤ狙い位置をルート部3から下板側(A)に5〜10mm、後行電極Tのワイヤ狙い位置をルート部3から上板側(B)に0〜5mmとすることによって、図1(a)に示すようにアンダーカット、オーバーラップ、溶け込み不良およびスラグ巻き込みのない8〜13mmの大脚長の下板側脚長S1および上板側脚長S2が得られる。

【0011】

先行電極Lのワイヤ狙い位置とルート部3との下板側の距離A(図2(a))が5mm未満であると、下板側の脚長S1が小さくなるとともに、図1(d)に示すように後行電極Tによって形成された後行電極ビード5が先行電極ビード4を覆ってオーバーラップ7が生じる。一方、先行電極Lのワイヤ狙い位置とルート部3との下板側の距離Aが10mmを超えると、図1(e)に示すように先行電極ビード4と後行電極ビード5との重ねしろが少なくビード外観が不良になるとともに上板2側に8〜13mmの大脚長S2を得ることが困難となる。

【0012】

後行電極Tのワイヤ狙い位置とルート部3との上板側の距離B(図2(a))が0mm未満であると、上板側の脚長S2が小さくなる。また、下板側止端部がややオーバーラップ気味になる。一方、後行電極Tのワイヤ狙い位置とルート部3との上板側の距離Bが5mmを超えると、図1(f)に示すように上板側止端部にアンダーカット6が生じる。また、先行電極ビード4と後行電極ビード5との重ねしろが少なくビード外観が不良になるとともにルート部3の溶け込み不良が発生する。

【0013】

なお、先行電極の仰角Lαは40〜90°、後行電極の仰角Tαは40〜60°(図2(a)参照)、両電極の溶接進行方向に対するトーチ角度は0〜30°の前進角(トーチの先端が先に進行する向きの傾き角)または後退角、チップ−母材間距離はガスシールドの状態を良好に維持することを考慮して25±5mmであることが好ましい。

【0014】

図2(b)に示す先行電極Lと後行電極Tの極間距離Dは30mm以上とする。極間距離Dは、目標脚長、ワイヤ種類および溶接条件等によって先行電極Lの溶融プール10の大きさが異なることを考慮して決定する。極間距離Dが30mm未満であると、先行電極Lの溶融プール10が未凝固の状態で後行電極Tの溶融プール11が生成し、これら溶融プールが重なって1プールとなり、下板側止端部にオーバーラップ7、上板側止端部にアンダーカット6が生じる。さらに、アークが相互に干渉してスパッタ発生量が多くなる。

【0015】

なお、極間距離が長すぎると、先行電極ビード4のスラグが剥離してスラグ巻き込みの原因となり、先行電極ビード4と後行電極ビード5のなじみが悪くなりビードの外観不良となる。また溶接開始部と終端部の溶接残し部が長くなり手直しが多くなる。したがって、先行電極Lと後行電極Tの極間距離Dは、100mm未満であることが好ましい。

【0016】

また、先行電極の電流値(AL)は低電流、後行電極の電流値(AT)は比較的高電流に設定する必要があり、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8とし、両電極電流の和(AL+AT)は、450〜850Aとする。

【0017】

すなわち先行電極電流(AL)は低くして先行電極ビード4を目標脚長が確保できる程度に小さく形成し、この先行電極ビード4止端部を下板側の脚長S1とする。しかし、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が0.4未満であると、先行電極Lによる先行溶接ビードの溶着量が少なすぎるので、目標の大脚長を確保するためには後行電極の電流を極めて大きくしなければならず、このときアークが不安定となるともに上板側にアンダーカットが発生しやすくなる。また後行電極の溶融プールが過大になり先行溶接ビードを覆って下板側の止端部にオーバーラップが生じる。

【0018】

一方、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が0.8を超えると、先行溶接ビードが大きくなって下板側の止端部がオーバーラップ気味になる。また、先行溶接ビードがルート部に達してルート部付近にスラグ巻き込みが発生したり、後行電極によるルート部の十分な溶け込みが確保できなくなる。

【0019】

また先行電極電流(AL)と後行電極電流(AT)の和(AL+AT)が450A未満であると、溶着量が少ないので大脚長を得るためには溶接速度を遅くする必要があり、2電極溶接とするメリットがない。一方、先行電極電流(AL)と後行電極電流(AT)の和(AL+AT)が850Aを超えると、ワイヤ送給が安定しなくなるとともに、溶着量が多くなるのでアンダーカットおよびオーバラップが発生しやすくなる。

【0020】

なお、溶接電圧は、各電極の溶接電流値に合わせて適正で、アーク状態および溶融プール状態が安定するアーク電圧に設定する。さらに電源の種類は、上記構成要件を満たしていれば、DC−DC、DC−AC、AC−DC、AC−ACいずれの組み合わせでも採用できるが、アーク安定性の点でDC−DC(極性は両極とも電極プラス)での組み合わせが最も好ましい。

【0021】

さらに、ビード外観、ビード形状およびスラグ剥離性など溶接作業性を良好にするためには、先行電極および後行電極に、ワイヤ全質量に対してスラグ形成剤を4〜10質量%含有するフラックス入りワイヤを使用することが好ましい。スラグ形成剤が4%未満では、先行ビードが凸気味になりやすく下板側止端部のなじみ性が悪く、また、後行溶接ビードのスラグ被包性が悪くなりスラグ焼き付きが発生する。一方、スラグ形成剤が10質量%を超えるとスラグ巻き込みが発生しやすくなる。

【0022】

なお、本発明に言うスラグ形成剤とはTiO2を主成分とし、他はSiO2、ZrO2、Al2O3、鉄酸化物、MgOおよびMnOなどの酸化物をいう。フラックスにはアーク安定剤としてK2O、Na2Oや各種弗化物も含有させるが、K2O、Na2Oは本発明に言うスラグ形成材に含まない。

【0023】

ワイヤ径は、特に限定しないが、先行電極は1.2〜1.6mm、後行電極は1.4〜1.6mmの組み合わせが好ましい。シールドガスはCO2が経済的であり通常使用されるが、ArとCO2の混合ガスも使用できる。

以下、実施例により本発明を詳細に説明する。

【実施例】

【0024】

表1に示す各種成分のフラックス入りワイヤ(ワイヤ径1.2〜1.6mm)を用いて、すみ肉溶接試験体(材質:SM490A、厚さ:32mm、幅:300mm、長さ:1000mm)に表2および表3に示すようにワイヤ狙い位置、溶接条件および電極間距離を変えて2電極の水平すみ肉溶接をした。シールドガスは100%CO2である。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

各試験条件におけるビード外観(アンダーカット、オーバーラップおよびビード止端部のなじみ等)とルート部の溶け込み状況、スラグ巻き込みの有無を検査した。またアンダーカットのない試験片のみ脚長を測定した。なお、ルート部の溶け込み状況およびスラグ巻き込みの有無は、マクロ試験片を10個採取して調査した。各試験の評価は、○を良好、△をやや良好、×を不良とした。それらの結果を表4にまとめて示す。表2ないし表4中、試験No.1〜4が本発明例、試験No.5〜12は比較例である。

【0029】

【表4】

【0030】

本発明例である試験No.1〜4は、先行電極のワイヤ狙い位置、後行電極のワイヤ狙い位置、電極間距離ならびに先行電極電流と後行電極電流の比(AL/AT)および和(AL+AT)が適正で、使用したフラックス入りワイヤのスラグ形成剤量も適正であるので、アンダーカットやオーバーラップがなくビード止端部のなじみも良好で、かつ溶接部にスラグ巻き込みや溶込み不足などの溶接欠陥がない大脚長のすみ肉ビードが得られ、きわめて満足な結果であった。

【0031】

比較例中試験No.5は、先行電極のワイヤ狙い位置がルート部から下板側に短いので、下板側の脚長S1が小さくなり、後行電極ビードが先行電極ビードを覆って下板側の止端部にオーバーラップが生じた。

【0032】

試験No.6は、先行電極のワイヤ狙い位置がルート部から下板側に長いので、先行電極ビードと後行電極ビードとの重ねしろが少なくビード外観が不良で、上板側の脚長S2が不足した。

【0033】

試験No.7は、後行電極のワイヤ狙い位置がルート部から下板側であるので、上板側の脚長S2が小さく、下板側の止端部がややオーバーラップ気味となった。

試験No.8は、後行電極のワイヤ狙い位置がルート部から上板側に長いので、アンダーカットが生じた。また、ルート部に溶け込み不足が生じた。

【0034】

試験No.9は、極間距離が短いので、下板側止端部にオーがーラップ、上板側止端部にアンダーカットが生じた。また、スパッタ発生量も多くなった。

試験No.10は、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が小さいので、アークがやや不安定で上板側にアンダーカット、下板側の止端部にオーバーラップが生じた。

【0035】

試験No.11は、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)が大きいので、下板側の止端部がオーバーラップ気味になり、ルート部付近にスラグ巻き込みおよび溶け込み不足が生じた。また、使用したフラックス入りワイヤのスラグ形成剤が少ないので、下板側止端部のなじみ性が悪く、スラグ焼き付きおよび上板側にアンダーカットも生じた。

【0036】

試験No.12は、先行電極電流(AL)と後行電極電流(AT)の和(AL+AT)が大きいので、上板側にアンダーカット、下板側にオーバーラップが生じた。また、使用したフラックス入りワイヤのスラグ形成剤が多いので、スラグ巻き込みも生じた。

【図面の簡単な説明】

【0037】

【図1】2電極による各種条件のすみ肉溶接におけるビード断面形状を示した図で、(a)は本発明のもの、(b)ないし(f)は本発明以外の条件のもの

【図2】本発明における電極の配置を示す模式図であって、(a)は先行電極Lと後行電極Tの狙い位置を示す溶接線方向から見た図、(b)は溶融プールの形成状態を示す上方から見た図

【符号の説明】

【0038】

1 下板

2 上板

3 ルート部

4 先行電極ビード

5 後行電極ビード

6 アンダーカット

7 オーバーラップ

8 溶け込み不良

9 スラグ巻き込み

10 先行電極の溶融プール

11 後行電極の溶融プール

14 ビード

L 先行電極

T 後行電極

D 極間距離

Lα 先行電極の仰角

Tα 後行電極の仰角

【特許請求の範囲】

【請求項1】

フラックス入りワイヤを電極として使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとしてすみ肉ビードを形成することを特徴とする2電極大脚長水平すみ肉ガスシールドアーク溶接方法。

【請求項2】

フラックス入りワイヤは、ワイヤ全質量に対し、スラグ形成剤を4〜10質量%含有することを特徴とする請求項1記載の2電極大脚長水平すみ肉ガスシールドアーク溶接方法。

【請求項1】

フラックス入りワイヤを電極として使用する2電極大脚長水平すみ肉ガスシールドアーク溶接方法において、先行電極のワイヤ狙い位置をルート部から下板側に5〜10mm、後行電極のワイヤ狙い位置をルート部から上板側に0〜5mmとし、先行電極と後行電極の電極間距離は30mm以上の2プールで、先行電極電流(AL)と後行電極電流(AT)の比(AL/AT)を0.4〜0.8、和(AL+AT)を450〜850Aとしてすみ肉ビードを形成することを特徴とする2電極大脚長水平すみ肉ガスシールドアーク溶接方法。

【請求項2】

フラックス入りワイヤは、ワイヤ全質量に対し、スラグ形成剤を4〜10質量%含有することを特徴とする請求項1記載の2電極大脚長水平すみ肉ガスシールドアーク溶接方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−229770(P2007−229770A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−55568(P2006−55568)

【出願日】平成18年3月1日(2006.3.1)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月1日(2006.3.1)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

[ Back to top ]