3成分ドープの重要部分を含んだシリカ・チタニアガラスを作製する方法

【課題】Tzcに対する許容値、CTE対温度の傾き、およびTzcの空間的均一性などの特定のパラメータに対して必要な改善がなされ、かつ25nm未満のノードのリソグラフィにシステムの素子として使用するのに適した、ドープされたシリカ・チタニアガラスを提供する。

【解決手段】選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量して、このシリカ・チタニア粉末および選択されたドーパント粉末を混合し、さらに選択された流体を用いて、この混合された粉末のスラリーを形成する。このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子を含んだ粉末を形成する。この粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形し、この成形品をホットプレスにより固化してドープされたシリカ・チタニアガラスブランクとし、さらにガラスブランクをアニールする。

【解決手段】選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量して、このシリカ・チタニア粉末および選択されたドーパント粉末を混合し、さらに選択された流体を用いて、この混合された粉末のスラリーを形成する。このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子を含んだ粉末を形成する。この粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形し、この成形品をホットプレスにより固化してドープされたシリカ・チタニアガラスブランクとし、さらにガラスブランクをアニールする。

【発明の詳細な説明】

【背景技術】

【0001】

極端紫外線リソグラフィ(EUVL)は、22nm以下のノードの、例えば、13〜15nm波長の極端紫外線放射をマイクロプロセッサ(MPU)、フラッシュメモリ、およびダイナミックランダムアクセスメモリ(DRAM)製品のような集積回路(IC)に対して使用しているシステムにとって、先導的なリソグラフィ技術である。シリカ・チタニアガラス、例えば、ULE(登録商標)ガラス(コーニング社(Corning Incorporated)ニューヨーク州コーニング)を、EUVLシステムの構成要素、例えば、ミラーまたは部分反射投影光学系のために利用する利点は、要求される仕上がりまたは表面粗さに合わせた、ガラスの研磨可能性や、ガラスのCTE(熱膨張係数)制御、およびガラスの寸法安定性および放射安定性である。これらの性質はEUVLシステムの機能にとって極めて重要なものである。

【発明の概要】

【発明が解決しようとする課題】

【0002】

現在もEUVLステッパーはULEガラスを使用しているが、このガラスに対する仕様は、光源の放射出力が現在の5Wから要求される100Wへと増加するにつれて絶えず厳しくなっている。このガラスに要求される性質を改善させるという点では前進がなされたが、Tzc(ゼロクロスオーバー温度)に対する許容値、CTE対温度の傾き、およびTzcの空間的均一性など、特定のパラメータに対してさらなる改善が必要である。本開示は、こういった性質において必要な改善がなされ、かつ25nm未満のノードのリソグラフィにシステムの素子として使用するのに適している他、この優れた性質を必要とする他の用途での使用に適した、ドープされたシリカ・チタニアガラス製品を作製する方法に関する。

【課題を解決するための手段】

【0003】

本開示は、ドープされたシリカ・チタニアガラスを作製する方法に関し、このガラスは本書において、シリカとチタニアと本書に記載される1以上の選択されたドーパントとから成るガラスとして定義される。特に、この方法を使用して、25nm未満のノードのEUVリソグラフィシステムにおいて使用し得る、ドープされたシリカ・チタニアガラスを作製することができる。このガラスの主要成分は、シリカ、チタニア、および1以上のドーパントである。一実施の形態においては、シリカ・チタニア粉末とドーパントを混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して、シリカとチタニアとドーパントとを含んでいる自由流動粉末を形成する。別の実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して自由流動粉末を形成する。さらなる実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合してバーナに供給し、ここでこれらを燃焼させて空気中で酸化し(火炎加水分解)、ドープされたシリカ・チタニア粉末を形成する。あるいは、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を、液体または蒸気の形で別々にマニホールドに供給し、ここでこれらを混合してこの混合物を次に1以上のバーナに供給し、ここでこれを燃焼させて燃料/空気混合物中で酸化し、ドープされたシリカ・チタニア粉末を形成する。上記実施形態の夫々において、形成された粉末は以下の(a)〜(c)から成る群から選択される方法を用いてその後ガラス化される。

【0004】

(a)粉末を一時的な有機結合剤と混合させて、これを一軸加圧成形および/または冷間静水圧加圧(「CIP」)を用いて成形し、その後この成形された部品を必要な温度で固化し、固化されたドープされたシリカ・チタニアガラスブランクを形成する。

【0005】

(b)粉末を、または一軸加圧/冷間静水圧加圧された部品を、必要な圧力および温度でホットプレスして、固化されたドープされたシリカ・チタニアガラスブランクを形成する。

【0006】

(c)粉末を、または一軸加圧/冷間静水圧加圧された部品を、適切な圧力および温度で熱間静水圧加圧して、固化されたドープされたシリカ・チタニアガラスブランクを形成する。

【0007】

本開示の方法は、多数の小型部品を、ゾルゲル法またはスートブランク法に比べてコスト効率の高い手法で生産することが可能なものである。さらに、最終的な固化されたガラスブランク内におけるTiおよびドーパント両方の分布の均一性を、かなり確実にすることができる。本書に記載されるプロセスは極めて柔軟なものであり、またこれらのプロセスを使用して、異なる3成分のドーパントまたはドーパントの組合せを含んだガラスや、異なる濃度レベルのドーパントを含んだガラスを作製することができる。本書に記載されるドープされたシリカ・チタニアガラスには、2成分系のシリカ・チタニアガラスを超える利点がある。この利点には、CTEの傾きがより小さくなることやTzcの均一性以外に、より優れた研磨可能性を有することや脈理が減少することが含まれる。本書に記載されるプロセスを使用して、EUVL用途のためのフォトマスクブランクを作製することもできる。さらに、本書に記載される方法に従って作製されたガラスブランクを使用して、EUVリソグラフィで使用される大型ミラーの重要部分(critical zone)を形成するために利用し得る、ドープされたシリカ・チタニアガラス製品を形成することができる。このドープされたシリカ・チタニアガラス製品は、成形されて、大型の2成分系シリカ・チタニアガラス製品内の重要部分に形成された凹状部分に融合接合されることになる。この部品が、EUVLステッパーの投影光学系ミラー部品の重要部分を形成することになり、またこの部品は、通常のコーニングULEブロックに融合接合させることができる。

【0008】

本書に記載される方法において、選択された3成分のドーパント、またはこれらの組合せを、2成分系のシリカ・チタニアガラスに0.05〜6重量%加えると、CTE対温度の傾きが小さくなることが見出された。これは、EUVLステッパーの投影光学系の部品やEUVLシステムの他の構成要素を作製する際に使用されるガラスにとって、重要な要件である。この投影光学系部品の重要部分を、このガラスから作製してもよく、しかも重要部分のドープされたシリカ・チタニアガラスは、25nm未満のノードのEUVリソグラフィ素子に必要とされる所要の平滑度まで研磨することができる。ドーパントは、酸化アルミニウムと遷移金属酸化物とから成る群から選択され、かつ2成分系のシリカ・チタニアガラスに加えられる。低CTEガラスの研磨可能性の改善を追求している過程において、我々は、選択された量の、選択されたドーパントまたはこれらの組合せを、ULEガラス(コーニング社)などの2成分系のシリカ・チタニアガラスに加えると、25nm未満のノードのEUVLステッパーの部品に要求されるCTEの傾きの仕様を達成させることができるであろうことを見出した。これは、Tzcの空間的均一性要件を達成する助けにもなる。

【0009】

一態様において、本開示は、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択される3成分のドーパントを含んでいる、シリカ・チタニアガラスを作製する方法に関する。ドーパントの量は、0.05重量%から8重量%の範囲内である。種々の実施形態において、3成分のドーパントは、0.25重量%から8重量%のAl2O3と、0.05重量%から3重量%のNb2O5と、0.25重量%から6重量%のTa2O5と、これらの組合せとから成る群から選択される。

【0010】

EUVリソグラフィ用のミラーブランクを作製するその用途に加え、本書に記載される3成分のシリカ・チタニア・ドーパントガラスは、任意のリソグラフィプロセス、例えば248nmおよび193nmおよび157nmのリソグラフィや25nm未満のノードのEUVLにおいて使用されるフォトマスクブランクを作製するために使用される他、この優れた性質を必要とする多くの他の用途に使用することもできる。

【図面の簡単な説明】

【0011】

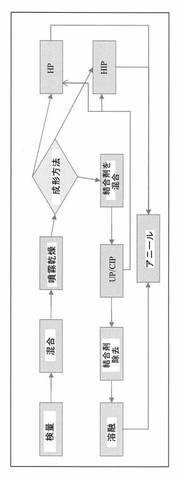

【図1】ドープされたシリカ・チタニアガラスを作製し、さらにこのガラスをアニールする方法を示したフローチャート

【図2】典型的なEUVL素子またはブランク10と、この素子またはブランクの重要部分12を示した斜視上面図

【図3】2成分系のシリカ・チタニアガラスから作製されたEUVL素子またはブランク10の断面の斜視側面図であって、2成分系のシリカ・チタニアガラス素子の重要部分12を示している図

【図4】ドープされたシリカ・チタニアガラス14を素子/ブランク10に挿入して備えている、EUVL素子またはブランク10の断面の斜視側面図であって、素子/ブランク10に接合されたインサート14の重要部分12をさらに示し、インサート14の接合エリアを黒い太線16で示している図

【発明を実施するための形態】

【0012】

本書において、「2成分系のシリカ・チタニアガラス」および「シリカ・チタニアガラス」という用語は、本質的にシリカとチタニアとから成るガラスを意味する。さらに本書において、「ドープされたシリカ・チタニアガラス」、「シリカ・チタニア・ドーパントガラス」、「ドープガラス」という用語、および同様の用語は、シリカとチタニアと本書に記載される1以上の選択されたドーパントとから成るガラスを意味する。さらに、本書に記載されているシリカ・チタニア・ドーパントインサートの用途は、2成分系のシリカ・チタニアガラスのブランクまたは基板に対してインサートとして利用するためのものであるが、このドープガラスを、適合するCTEを有している、例えばガラスセラミックなどの他の材料に対してインサートとして使用してもよく、すなわちインサートとインサートが挿入される材料とは、選択された温度範囲において実質的に等しいCTE値を有している。一実施の形態においては、ドープされたシリカ・チタニアガラスを素子全体に対して単独で使用してもよい。

【0013】

現在最も大きいミラーブランクは、およそ122cm(〜48インチ)の直径とおよそ23cm(〜9インチ)の厚さを有するものである。シリカとチタニアと本書に記載される1以上の選択されたドーパントとを含有した大型のEUVL用ミラー素子を、スートブランク法やゾルゲル法などの方法を用いて作製することは可能であるが、これらのやり方は困難であることが判明しており、またこれらのやり方では、大型のシリカ・チタニア・ドーパントガラスの至る所に確実に成分を均一に分布させるために、恐らくかなりの開発時間を要するであろう。しかしながら、こういった大型の素子の重要部分は、ミラーブランクや完成したミラーよりも直径が小さく、かつ重要部分の厚さはおよそ3cmよりも薄いため、我々は、「シリカ・チタニア・ドーパントガラスのインサート」を使用することで、重要部分に要求される研磨可能性を提供することができることを発見し、さらに25nm未満のノードのリソグラフィに要求されるより厳しい仕様を満足するシリカ・チタニア・ドーパントガラスのインサートを作ることができる方法をも発見した。

【0014】

このガラスの主要成分は、シリカ、チタニア、および1以上のドーパントである。一実施の形態においては、シリカ・チタニア粉末とドーパントとを溶剤とともに混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して、シリカとチタニアとドーパントとを含んでいる自由流動粉末を形成する。一実施の形態において、ドーパントは、粉末と混合する前に溶剤内で溶解することが可能な形のものでもよい。別の実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して自由流動粉末を形成する。さらなる実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合して少なくとも1つのバーナに供給し、ここでこれらを燃焼させて空気中で酸化し、シリカ・チタニア・ドーパント粉末を形成する。あるいは、シリカ前駆体とチタニア前駆体とドーパントの前駆体との蒸気を、別々にマニホールドに供給し、ここでこれらを混合してこの混合物を次に1以上のバーナに供給し、ここでこれを燃焼させて燃料/空気混合物中で酸化し、シリカ・チタニア・ドーパント粉末を形成する。上記実施形態の夫々において、形成された粉末は以下の(a)〜(c)から成る群から選択される方法を用いてその後ガラス化される。

【0015】

(a)粉末を一時的な有機結合剤と混合させて、これを一軸加圧成形および/または冷間静水圧加圧(「CIP」)を用いて成形し、その後この成形された部品を必要な温度で固化し、固化されたシリカ・チタニア・ドーパントガラスブランクを形成する。

【0016】

(b)粉末を、または一軸加圧成形された部品またはCIPされた部品を、必要な圧力および温度でホットプレス(「HP」)して、固化されたシリカ・チタニア・ドーパントガラスブランクを形成する。

【0017】

(c)粉末を、または一軸加圧成形された部品またはCIPされた部品を、適切な圧力および温度で熱間静水圧加圧(「HIP」)して固化し、固化されたシリカ・チタニア・ドーパントガラスブランクを形成する。

【0018】

図2は、典型的なEUVL素子またはブランクと、この素子またはブランクの、放射が当てられる重要部分12とを示した上面斜視図である。本開示において、インサートはブランク10内に置かれる。

【0019】

図3は、2成分系のシリカ・チタニアガラスで作製されたEUVL素子またはブランク10の断面を示した斜視側面図であって、2成分系のシリカ・チタニアガラス素子の重要部分12を示している図である。この図は、重要部分12の厚さがブランク/素子の厚さよりも大幅に小さいことを示しており、従ってインサートの深さはブランク/素子10の深さよりも小さいものとなる。上で示したように、重要部分の厚さ、すなわち深さは、概して3cm未満である。従って、素子/ブランクの厚さはこのサイズに合わせて作られ、また仮に重要部分の厚さが予想より大きいまたは小さいことが分かった場合には、必要に応じて素子/ブランクの厚さを調整してもよい。

【0020】

図4は、ドープされたシリカ・チタニアガラス14が素子/ブランク10内に挿入された状態の、EUVL素子またはブランク10の断面を示した斜視側面図である。重要部分12を円12(点線)で示し、この円はインサート14の境界部分内に位置している。図4はさらに、インサート14とブランク10との間の接合部を、この2つの部分の間の境界エリアに沿った黒い太線16で示している。

【0021】

素子の重要部分は、放射が当たるエリアである。13.5nmの放射を利用しているEUVLでは、全ての材料が様々な程度まで放射を吸収し、すなわちいくつかの材料は他の材料よりも放射の吸収性が高く、従って加熱される。そのため、EUV放射が当たることによって重要部分が加熱されることがある。さらに、重要部分は均一に照射されるのではなく、IC(集積回路)上に描かれるパターンに従って照射される。これは、ミラー素子の不均一な加熱に繋がる。重要部分からの熱は、重要部分から素子の隣接エリアへと伝導によって移動し得る。しかし、伝導による熱の移動は、素子の様々なエリアを異なった温度にさせてしまう。その結果、素子の異なった地点での実際のCTEは、CTE曲線上の異なった値となり得る。このことの重要性は、もし素子が単一材料から作製されかつ選択されたTzc値までアニールされる場合、ミラーが加熱されることによって、放射が当たる重要部分内でゼロCTEから逸脱する可能性があるということである。そのため、ミラー基板の異なる部分が異なった温度になったとしても、そのCTE値が互いにそれほど異なることなく、その結果ミラーの歪みや、続いてチップ上に描かれる回路の歪みを最小にするよう、CTE対Tの曲線の傾きを改善する必要がある。

【0022】

本開示は、シリカ・チタニアガラス素子の「重要部分」と呼ばれるエリア内で使用するための、ドーパント・シリカ・チタニアガラスの準備に関する。特に、シリカ・チタニアガラスに0.05〜8重量%の1以上の選択されたドーパントを加えると、本書に記載される少なくとも1つのドーパントを含有している改善されたシリカ・チタニアガラスが得られ、これは198nm未満のリソグラフィに、そして特にEUVリソグラフィに適していることが分かっている。ドーパントは遷移金属酸化物と酸化アルミニウムとから成る群から選択され、このドーパントが、重要部分を構成する、またはその優れた性質を必要とする他のガラス製品を構成する、シリカ・チタニアガラスに加えられる。

【0023】

シリカ・チタニア基板は、平均ゼロCTEクロスオーバー温度(Tzc)の値に関して、非常に狭い範囲内に特定される。Tzcは、ガラス成形時に画成されるガラスの組成で制御することができるが、ガラスの熱履歴にも影響され得る。本出願人が所有する米国特許出願公開第2011−0043787号明細書および同第2011−0048075号明細書が、夫々、「低膨張シリカ・チタニアガラスサンプルにおけるゼロCTEクロスオーバーの絶対測定のための光弾性法(Photoelastic Method for Absolute Determination of Zero CTE Crossover in Low expansion Silica-Titania Glass Samples)」および「超低膨張ガラスのアニールによるTzcの調節(Tuning Tzc by the Annealing of Ultra Low Expansion Glass)」を開示している。ガラス成形段階での組成の制御は常に十分に正確なものであるわけではないため、Tzcに関する仕様が非常に狭い場合には、ガラスの特定のサンプルまたはブールが、特定の部品に対するガラスの要件を満足することになる。例えば、シリカ含有原料およびチタン含有原料をバーナ内に(混合して、あるいは混合せずに)供給し、燃焼させてシリカおよびチタニア酸化物とし、容器内に堆積させ、そしてガラスに成形するような燃焼プロセスにおいては、バーナの閉塞(1以上のバーナにおける部分的または完全なもの)またはポンプ速度の変動(電圧変動または他のポンプの問題に恐らく起因するもの)が、成形されるガラスの組成にいくらかの変動を生じさせる可能性がある。さらに、2成分系のガラスの部品を成形した後にアニールすることにより、CTEの傾きはおよそ20%改善され得るが、これでは十分ではない可能性があり、さらなるCTEの傾きの調整が必要となる。ドーパントを使用すると、CTEの傾きをさらに改善させることができることが既に分かっている。

【0024】

一態様において、本開示は、フィーチャサイズが22nmノード以下の回路を作製するEUVLステッパー内で使用し得る、ミラーを作製するための基板に関し、このノードは回路内の隣接しているフィーチャ間の距離の半分である。現在EUVL(極端紫外線リソグラフィ)では、この目的のために13.5nm放射を使用している。(このように、同じ単位、ナノメータ(nm)を使用するよう注意されたい)。EUVLに適したミラーとして使用することができる本開示の基板は、低熱膨張係数を有しかつ基板の重要部分内にインサートを備えた、ガラス、ガラスセラミック、またはセラミックから成るものである。一実施の形態において、インサートがその中に置かれる基板は、5℃から35℃の温度範囲に亘ってCTEが0±30ppm/℃である2成分系のシリカ・チタニアガラスであり、インサートは、シリカ・チタニア・ドーパントガラスから成り、このドーパントは、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されたものであり、かつドーパントの量は0.05重量%から8重量%の範囲内であることを特徴とする。種々の実施形態において、ドーパントは、0.25重量%から8重量%のAl2O3と、0.05重量%から3重量%のNb2O5と、0.25重量%から6重量%のTa2O5と、その混合物とから成る群から選択される。

【0025】

本書に記載されるドープされたシリカ・チタニアガラスは、任意のリソグラフィプロセス、例えば248nmおよび193nmおよび157nmのリソグラフィや25nm未満のノードのリソグラフィにおいて使用されるフォトマスクブランクを作製するためにも使用することができ、さらにこの優れた性質を必要とする多くの他の用途に使用することもできる。

【0026】

EUVリソグラフィでの使用に適したシリカ・チタニアガラスは、典型的には、チタニア5〜9重量%およびシリカ91〜95重量%の範囲の組成を有しかつCTEが5℃から35℃の温度範囲に亘って0±30ppb/℃以下である、2成分系のシリカ・チタニアガラスである。一実施の形態においては、この範囲はチタニア6〜8重量%およびシリカ94〜92重量%であり、かつCTEは5℃から35℃の温度範囲に亘って0±30ppb/℃以下である。ドープされたシリカ・チタニアガラスを作製する際、このドープされたシリカ・チタニアガラスのCTEは、実質上同じすなわち5℃から35℃の温度範囲に亘って0±30ppb/℃以下であるが、25nm未満のノードのリソグラフィのために、CTE対温度の曲線の傾きが改善されているものであることが重要である。その結果、ドープされたシリカ・チタニアガラスにおいては、特にドープガラスが2成分系のガラスの重要部分においてインサートなどで使用されるものである場合には、チタニア5〜9重量%およびシリカ91〜95重量%の組成の範囲内で、SiO2/TiO2の割合が2成分系のシリカ・チタニアガラスのこの割合と比べて実質上一定のままであるように、シリカおよびチタニアの含有量をドーパントの追加を考慮して調整するべきであることが分かった。

【0027】

実例として、2成分系のシリカ・チタニアガラスが(a)シリカ94重量%およびチタニア6重量%でSiO2/TiO2の割合がおよそ15.7のものから(b)シリカ92重量%およびチタニア8重量%でSiO2/TiO2の割合がおよそ11.5のものまでの範囲の組成を有するものであり、かつインサートが、酸化アルミニウムと遷移金属酸化物とから成る群から選択されたドーパントを0.05重量%から8重量%まで含むものである場合には、ドープガラスのシリカおよびチタニアの重量%値は、ガラスに加えられるドーパントの重量%のために、そのSiO2/TiO2の割合が実質上変化しないままとなるように調整される。例えば、2成分系のガラスがシリカ94重量%およびチタニア6重量%の組成を有しシリカとチタニアとを合わせて合計100重量%である場合には、ドーパントを3重量%加えると、シリカとチタニアとを合わせた合計の含有量が97重量%まで減少する。結果として、ドープガラスのシリカおよびチタニアの含有量は、97/100倍すなわち0.97倍に減少することになる。すなわち、ドープガラス内のシリカ含有量は94×0.97、すなわち91.2重量%となり、またドープガラス内のチタニア含有量は6×0.97、すなわちチタニア5.8重量%となる。ただし、SiO2/TiO2の割合は実質上変化しないままであり、すなわち、

(91.2重量%SiO2)÷(5.8重量%TiO2)=15.7SiO2/TiO2、

および、(94重量%SiO2)÷(6重量%TiO2)=15.7SiO2/TiO2

となる。シリカ92重量%およびチタニア8重量%の組成を、3重量%のドーパントを追加するために調整した場合には、得られるドープガラスは、ドーパントを3重量%、SiO2を89.2重量%、およびTiO2を7.8重量%、含むことになり、そしてそのSiO2/TiO2の割合は11.4となる。前述の計算で重要なことは、加えられるドーパントの量に拘わらず、ドーパントが加えられたガラスとドーパントが加えられていないガラスのSiO2/TiO2の割合が相対的に一定のままであるように、シリカおよびチタニアの含有量を調整しなければならないということである。一実施の形態において、ブランク材料は、SiO2が91〜95重量%およびTiO2が5〜9重量%の範囲の組成を有する2成分系のシリカ・チタニアであり、そして重要部分は、シリカ・チタニア・ドーパントガラスから成り、このシリカ・チタニア・ドーパントガラスは、0.05重量%から8重量%のドーパントを含み、かつそのSiO2/TiO2の割合が2成分系のガラス組成に対して相対的に一定のままであるよう、シリカおよびチタニアの含有量を調整して含んでいる。

【0028】

一実施の形態において、本開示はドープされたシリカ・チタニアガラスを作製する方法に関し、この方法は、選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ;シリカ・チタニア粉末および選択されたドーパント粉末を混合し、または、予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、この混合された粉末のスラリーを形成するステップ;このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ;粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、粉末を冷間静水圧加圧によって直接成形してもよく、さらに、成形品をホットプレスにより固化して、ドープされたシリカ・チタニアガラスブランクとするステップ;あるいは、粉末をホットプレスにより直接固化してもよく、さらに、ガラスブランクをアニールするステップ、を含むものである。

【0029】

別の実施形態において、本開示はドープされたシリカ・チタニアガラスを作製する方法に関し、この方法は、選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ;シリカ・チタニア粉末および選択されたドーパント粉末を混合し、または、予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、この混合された粉末のスラリーを形成するステップ;このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ;粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、粉末を冷間静水圧加圧によって直接成形してもよく、さらに、成形品を熱間静水圧加圧して固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;あるいは、粉末を熱間静水圧加圧により直接固化してもよく、さらに、ガラスブランクをアニールするステップ、を含むものである。

【0030】

さらなる実施形態において、本開示はドープされたシリカ・チタニアガラスを作製する方法に関し、この方法は、選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ;シリカ・チタニア粉末および選択されたドーパント粉末を混合し、または、予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、この混合された粉末のスラリーを形成するステップ;このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ;粉末を一時的な結合剤と混合するステップ;粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップであって;あるいは、粉末を冷間静水圧加圧によって直接成形してもよいステップ;成形された成形品を、結合剤を除去するのに十分な温度まで加熱するステップ;成形品を焼結および固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;および、ガラスブランクをアニールするステップ、を含むものである。結合剤の量は、この方法で使用される具体的な結合剤と、冷間静水圧加圧(CIP)で使用される圧力とに依存する。CIPで使用される型は、焼結および固化の際の収縮と、要求される最終的な製品サイズとを考慮して設計される。粉末、または一軸加圧成形により成形された形のものを、型内に満たし、その後この型をCIP容器内に導入し、必要な圧力を加えて粉末を圧縮する。次に、CIPされた状態のものを、結合剤のバーンアウトのために750〜850℃の範囲の温度の中で加熱処理する。このバーンアウトは典型的には800℃で実行される。このサンプルは、任意のクラックを生じさせることなくこのプロセスを通じてその完全性を維持するよう、ゆっくりと加熱される。臨界温度はTGA/DTAによって特定することができる。

【0031】

バーンアウトの後、このサンプルは固化される。シリカ・チタニアガラスの固化に必要な温度は1600〜1750℃の範囲である。典型的な温度は1670℃であり、かつ焼結は、He雰囲気の流れの中で、通常電気加熱炉のマッフルボックス(Ptまたはアルミナ)の中で行う必要がある。

【0032】

さらに、ホットプレス(HP)に関し、噴霧乾燥した粉末や、あるいは上述のバーンアウトされたサンプルであっても、HPに対して使用することができる。ホットプレスは、ニアネットシェイプのブランクを生成する。HPで必要とされる圧力、温度、および雰囲気は、ドーパントのタイプと濃度によって決定される。

【0033】

熱間静水圧加圧(HIP)に関し、このプロセスでは、噴霧乾燥した粉末(任意の結合剤を含まない)あるいはCIPおよびバーンアウトされたサンプルを使用することができる。必要な圧力、温度、および雰囲気は、ドーパントのタイプと濃度によって決定される。HIPプロセスの主な利点は、不活性ガス(典型的にはAr)を使用して圧力を加えるが、この加えられる圧力のために、従来の焼結に比べて固化温度が大幅に低くなることである。

【0034】

アニールに関し、焼結されたガラス部品を、当技術において記載されている従来の方法すなわち時間および温度でアニールしてもよい。

【0035】

説明のために典型的な実施形態を明記したが、上述の説明は本開示または添付の請求項の範囲を限定するものと見なされるべきではない。したがって、本開示または添付の請求項の精神および範囲から逸脱することのない、種々の改変、改作、および代替案が当業者には思い浮かぶであろう。

【符号の説明】

【0036】

10 EUVL素子またはブランク

12 重要部分

14 インサート

【背景技術】

【0001】

極端紫外線リソグラフィ(EUVL)は、22nm以下のノードの、例えば、13〜15nm波長の極端紫外線放射をマイクロプロセッサ(MPU)、フラッシュメモリ、およびダイナミックランダムアクセスメモリ(DRAM)製品のような集積回路(IC)に対して使用しているシステムにとって、先導的なリソグラフィ技術である。シリカ・チタニアガラス、例えば、ULE(登録商標)ガラス(コーニング社(Corning Incorporated)ニューヨーク州コーニング)を、EUVLシステムの構成要素、例えば、ミラーまたは部分反射投影光学系のために利用する利点は、要求される仕上がりまたは表面粗さに合わせた、ガラスの研磨可能性や、ガラスのCTE(熱膨張係数)制御、およびガラスの寸法安定性および放射安定性である。これらの性質はEUVLシステムの機能にとって極めて重要なものである。

【発明の概要】

【発明が解決しようとする課題】

【0002】

現在もEUVLステッパーはULEガラスを使用しているが、このガラスに対する仕様は、光源の放射出力が現在の5Wから要求される100Wへと増加するにつれて絶えず厳しくなっている。このガラスに要求される性質を改善させるという点では前進がなされたが、Tzc(ゼロクロスオーバー温度)に対する許容値、CTE対温度の傾き、およびTzcの空間的均一性など、特定のパラメータに対してさらなる改善が必要である。本開示は、こういった性質において必要な改善がなされ、かつ25nm未満のノードのリソグラフィにシステムの素子として使用するのに適している他、この優れた性質を必要とする他の用途での使用に適した、ドープされたシリカ・チタニアガラス製品を作製する方法に関する。

【課題を解決するための手段】

【0003】

本開示は、ドープされたシリカ・チタニアガラスを作製する方法に関し、このガラスは本書において、シリカとチタニアと本書に記載される1以上の選択されたドーパントとから成るガラスとして定義される。特に、この方法を使用して、25nm未満のノードのEUVリソグラフィシステムにおいて使用し得る、ドープされたシリカ・チタニアガラスを作製することができる。このガラスの主要成分は、シリカ、チタニア、および1以上のドーパントである。一実施の形態においては、シリカ・チタニア粉末とドーパントを混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して、シリカとチタニアとドーパントとを含んでいる自由流動粉末を形成する。別の実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して自由流動粉末を形成する。さらなる実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合してバーナに供給し、ここでこれらを燃焼させて空気中で酸化し(火炎加水分解)、ドープされたシリカ・チタニア粉末を形成する。あるいは、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を、液体または蒸気の形で別々にマニホールドに供給し、ここでこれらを混合してこの混合物を次に1以上のバーナに供給し、ここでこれを燃焼させて燃料/空気混合物中で酸化し、ドープされたシリカ・チタニア粉末を形成する。上記実施形態の夫々において、形成された粉末は以下の(a)〜(c)から成る群から選択される方法を用いてその後ガラス化される。

【0004】

(a)粉末を一時的な有機結合剤と混合させて、これを一軸加圧成形および/または冷間静水圧加圧(「CIP」)を用いて成形し、その後この成形された部品を必要な温度で固化し、固化されたドープされたシリカ・チタニアガラスブランクを形成する。

【0005】

(b)粉末を、または一軸加圧/冷間静水圧加圧された部品を、必要な圧力および温度でホットプレスして、固化されたドープされたシリカ・チタニアガラスブランクを形成する。

【0006】

(c)粉末を、または一軸加圧/冷間静水圧加圧された部品を、適切な圧力および温度で熱間静水圧加圧して、固化されたドープされたシリカ・チタニアガラスブランクを形成する。

【0007】

本開示の方法は、多数の小型部品を、ゾルゲル法またはスートブランク法に比べてコスト効率の高い手法で生産することが可能なものである。さらに、最終的な固化されたガラスブランク内におけるTiおよびドーパント両方の分布の均一性を、かなり確実にすることができる。本書に記載されるプロセスは極めて柔軟なものであり、またこれらのプロセスを使用して、異なる3成分のドーパントまたはドーパントの組合せを含んだガラスや、異なる濃度レベルのドーパントを含んだガラスを作製することができる。本書に記載されるドープされたシリカ・チタニアガラスには、2成分系のシリカ・チタニアガラスを超える利点がある。この利点には、CTEの傾きがより小さくなることやTzcの均一性以外に、より優れた研磨可能性を有することや脈理が減少することが含まれる。本書に記載されるプロセスを使用して、EUVL用途のためのフォトマスクブランクを作製することもできる。さらに、本書に記載される方法に従って作製されたガラスブランクを使用して、EUVリソグラフィで使用される大型ミラーの重要部分(critical zone)を形成するために利用し得る、ドープされたシリカ・チタニアガラス製品を形成することができる。このドープされたシリカ・チタニアガラス製品は、成形されて、大型の2成分系シリカ・チタニアガラス製品内の重要部分に形成された凹状部分に融合接合されることになる。この部品が、EUVLステッパーの投影光学系ミラー部品の重要部分を形成することになり、またこの部品は、通常のコーニングULEブロックに融合接合させることができる。

【0008】

本書に記載される方法において、選択された3成分のドーパント、またはこれらの組合せを、2成分系のシリカ・チタニアガラスに0.05〜6重量%加えると、CTE対温度の傾きが小さくなることが見出された。これは、EUVLステッパーの投影光学系の部品やEUVLシステムの他の構成要素を作製する際に使用されるガラスにとって、重要な要件である。この投影光学系部品の重要部分を、このガラスから作製してもよく、しかも重要部分のドープされたシリカ・チタニアガラスは、25nm未満のノードのEUVリソグラフィ素子に必要とされる所要の平滑度まで研磨することができる。ドーパントは、酸化アルミニウムと遷移金属酸化物とから成る群から選択され、かつ2成分系のシリカ・チタニアガラスに加えられる。低CTEガラスの研磨可能性の改善を追求している過程において、我々は、選択された量の、選択されたドーパントまたはこれらの組合せを、ULEガラス(コーニング社)などの2成分系のシリカ・チタニアガラスに加えると、25nm未満のノードのEUVLステッパーの部品に要求されるCTEの傾きの仕様を達成させることができるであろうことを見出した。これは、Tzcの空間的均一性要件を達成する助けにもなる。

【0009】

一態様において、本開示は、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択される3成分のドーパントを含んでいる、シリカ・チタニアガラスを作製する方法に関する。ドーパントの量は、0.05重量%から8重量%の範囲内である。種々の実施形態において、3成分のドーパントは、0.25重量%から8重量%のAl2O3と、0.05重量%から3重量%のNb2O5と、0.25重量%から6重量%のTa2O5と、これらの組合せとから成る群から選択される。

【0010】

EUVリソグラフィ用のミラーブランクを作製するその用途に加え、本書に記載される3成分のシリカ・チタニア・ドーパントガラスは、任意のリソグラフィプロセス、例えば248nmおよび193nmおよび157nmのリソグラフィや25nm未満のノードのEUVLにおいて使用されるフォトマスクブランクを作製するために使用される他、この優れた性質を必要とする多くの他の用途に使用することもできる。

【図面の簡単な説明】

【0011】

【図1】ドープされたシリカ・チタニアガラスを作製し、さらにこのガラスをアニールする方法を示したフローチャート

【図2】典型的なEUVL素子またはブランク10と、この素子またはブランクの重要部分12を示した斜視上面図

【図3】2成分系のシリカ・チタニアガラスから作製されたEUVL素子またはブランク10の断面の斜視側面図であって、2成分系のシリカ・チタニアガラス素子の重要部分12を示している図

【図4】ドープされたシリカ・チタニアガラス14を素子/ブランク10に挿入して備えている、EUVL素子またはブランク10の断面の斜視側面図であって、素子/ブランク10に接合されたインサート14の重要部分12をさらに示し、インサート14の接合エリアを黒い太線16で示している図

【発明を実施するための形態】

【0012】

本書において、「2成分系のシリカ・チタニアガラス」および「シリカ・チタニアガラス」という用語は、本質的にシリカとチタニアとから成るガラスを意味する。さらに本書において、「ドープされたシリカ・チタニアガラス」、「シリカ・チタニア・ドーパントガラス」、「ドープガラス」という用語、および同様の用語は、シリカとチタニアと本書に記載される1以上の選択されたドーパントとから成るガラスを意味する。さらに、本書に記載されているシリカ・チタニア・ドーパントインサートの用途は、2成分系のシリカ・チタニアガラスのブランクまたは基板に対してインサートとして利用するためのものであるが、このドープガラスを、適合するCTEを有している、例えばガラスセラミックなどの他の材料に対してインサートとして使用してもよく、すなわちインサートとインサートが挿入される材料とは、選択された温度範囲において実質的に等しいCTE値を有している。一実施の形態においては、ドープされたシリカ・チタニアガラスを素子全体に対して単独で使用してもよい。

【0013】

現在最も大きいミラーブランクは、およそ122cm(〜48インチ)の直径とおよそ23cm(〜9インチ)の厚さを有するものである。シリカとチタニアと本書に記載される1以上の選択されたドーパントとを含有した大型のEUVL用ミラー素子を、スートブランク法やゾルゲル法などの方法を用いて作製することは可能であるが、これらのやり方は困難であることが判明しており、またこれらのやり方では、大型のシリカ・チタニア・ドーパントガラスの至る所に確実に成分を均一に分布させるために、恐らくかなりの開発時間を要するであろう。しかしながら、こういった大型の素子の重要部分は、ミラーブランクや完成したミラーよりも直径が小さく、かつ重要部分の厚さはおよそ3cmよりも薄いため、我々は、「シリカ・チタニア・ドーパントガラスのインサート」を使用することで、重要部分に要求される研磨可能性を提供することができることを発見し、さらに25nm未満のノードのリソグラフィに要求されるより厳しい仕様を満足するシリカ・チタニア・ドーパントガラスのインサートを作ることができる方法をも発見した。

【0014】

このガラスの主要成分は、シリカ、チタニア、および1以上のドーパントである。一実施の形態においては、シリカ・チタニア粉末とドーパントとを溶剤とともに混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して、シリカとチタニアとドーパントとを含んでいる自由流動粉末を形成する。一実施の形態において、ドーパントは、粉末と混合する前に溶剤内で溶解することが可能な形のものでもよい。別の実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合してスラリーを形成し、次いでこのスラリーを噴霧乾燥して自由流動粉末を形成する。さらなる実施形態においては、シリカ前駆体、チタニア前駆体、およびドーパントの前駆体を混合して少なくとも1つのバーナに供給し、ここでこれらを燃焼させて空気中で酸化し、シリカ・チタニア・ドーパント粉末を形成する。あるいは、シリカ前駆体とチタニア前駆体とドーパントの前駆体との蒸気を、別々にマニホールドに供給し、ここでこれらを混合してこの混合物を次に1以上のバーナに供給し、ここでこれを燃焼させて燃料/空気混合物中で酸化し、シリカ・チタニア・ドーパント粉末を形成する。上記実施形態の夫々において、形成された粉末は以下の(a)〜(c)から成る群から選択される方法を用いてその後ガラス化される。

【0015】

(a)粉末を一時的な有機結合剤と混合させて、これを一軸加圧成形および/または冷間静水圧加圧(「CIP」)を用いて成形し、その後この成形された部品を必要な温度で固化し、固化されたシリカ・チタニア・ドーパントガラスブランクを形成する。

【0016】

(b)粉末を、または一軸加圧成形された部品またはCIPされた部品を、必要な圧力および温度でホットプレス(「HP」)して、固化されたシリカ・チタニア・ドーパントガラスブランクを形成する。

【0017】

(c)粉末を、または一軸加圧成形された部品またはCIPされた部品を、適切な圧力および温度で熱間静水圧加圧(「HIP」)して固化し、固化されたシリカ・チタニア・ドーパントガラスブランクを形成する。

【0018】

図2は、典型的なEUVL素子またはブランクと、この素子またはブランクの、放射が当てられる重要部分12とを示した上面斜視図である。本開示において、インサートはブランク10内に置かれる。

【0019】

図3は、2成分系のシリカ・チタニアガラスで作製されたEUVL素子またはブランク10の断面を示した斜視側面図であって、2成分系のシリカ・チタニアガラス素子の重要部分12を示している図である。この図は、重要部分12の厚さがブランク/素子の厚さよりも大幅に小さいことを示しており、従ってインサートの深さはブランク/素子10の深さよりも小さいものとなる。上で示したように、重要部分の厚さ、すなわち深さは、概して3cm未満である。従って、素子/ブランクの厚さはこのサイズに合わせて作られ、また仮に重要部分の厚さが予想より大きいまたは小さいことが分かった場合には、必要に応じて素子/ブランクの厚さを調整してもよい。

【0020】

図4は、ドープされたシリカ・チタニアガラス14が素子/ブランク10内に挿入された状態の、EUVL素子またはブランク10の断面を示した斜視側面図である。重要部分12を円12(点線)で示し、この円はインサート14の境界部分内に位置している。図4はさらに、インサート14とブランク10との間の接合部を、この2つの部分の間の境界エリアに沿った黒い太線16で示している。

【0021】

素子の重要部分は、放射が当たるエリアである。13.5nmの放射を利用しているEUVLでは、全ての材料が様々な程度まで放射を吸収し、すなわちいくつかの材料は他の材料よりも放射の吸収性が高く、従って加熱される。そのため、EUV放射が当たることによって重要部分が加熱されることがある。さらに、重要部分は均一に照射されるのではなく、IC(集積回路)上に描かれるパターンに従って照射される。これは、ミラー素子の不均一な加熱に繋がる。重要部分からの熱は、重要部分から素子の隣接エリアへと伝導によって移動し得る。しかし、伝導による熱の移動は、素子の様々なエリアを異なった温度にさせてしまう。その結果、素子の異なった地点での実際のCTEは、CTE曲線上の異なった値となり得る。このことの重要性は、もし素子が単一材料から作製されかつ選択されたTzc値までアニールされる場合、ミラーが加熱されることによって、放射が当たる重要部分内でゼロCTEから逸脱する可能性があるということである。そのため、ミラー基板の異なる部分が異なった温度になったとしても、そのCTE値が互いにそれほど異なることなく、その結果ミラーの歪みや、続いてチップ上に描かれる回路の歪みを最小にするよう、CTE対Tの曲線の傾きを改善する必要がある。

【0022】

本開示は、シリカ・チタニアガラス素子の「重要部分」と呼ばれるエリア内で使用するための、ドーパント・シリカ・チタニアガラスの準備に関する。特に、シリカ・チタニアガラスに0.05〜8重量%の1以上の選択されたドーパントを加えると、本書に記載される少なくとも1つのドーパントを含有している改善されたシリカ・チタニアガラスが得られ、これは198nm未満のリソグラフィに、そして特にEUVリソグラフィに適していることが分かっている。ドーパントは遷移金属酸化物と酸化アルミニウムとから成る群から選択され、このドーパントが、重要部分を構成する、またはその優れた性質を必要とする他のガラス製品を構成する、シリカ・チタニアガラスに加えられる。

【0023】

シリカ・チタニア基板は、平均ゼロCTEクロスオーバー温度(Tzc)の値に関して、非常に狭い範囲内に特定される。Tzcは、ガラス成形時に画成されるガラスの組成で制御することができるが、ガラスの熱履歴にも影響され得る。本出願人が所有する米国特許出願公開第2011−0043787号明細書および同第2011−0048075号明細書が、夫々、「低膨張シリカ・チタニアガラスサンプルにおけるゼロCTEクロスオーバーの絶対測定のための光弾性法(Photoelastic Method for Absolute Determination of Zero CTE Crossover in Low expansion Silica-Titania Glass Samples)」および「超低膨張ガラスのアニールによるTzcの調節(Tuning Tzc by the Annealing of Ultra Low Expansion Glass)」を開示している。ガラス成形段階での組成の制御は常に十分に正確なものであるわけではないため、Tzcに関する仕様が非常に狭い場合には、ガラスの特定のサンプルまたはブールが、特定の部品に対するガラスの要件を満足することになる。例えば、シリカ含有原料およびチタン含有原料をバーナ内に(混合して、あるいは混合せずに)供給し、燃焼させてシリカおよびチタニア酸化物とし、容器内に堆積させ、そしてガラスに成形するような燃焼プロセスにおいては、バーナの閉塞(1以上のバーナにおける部分的または完全なもの)またはポンプ速度の変動(電圧変動または他のポンプの問題に恐らく起因するもの)が、成形されるガラスの組成にいくらかの変動を生じさせる可能性がある。さらに、2成分系のガラスの部品を成形した後にアニールすることにより、CTEの傾きはおよそ20%改善され得るが、これでは十分ではない可能性があり、さらなるCTEの傾きの調整が必要となる。ドーパントを使用すると、CTEの傾きをさらに改善させることができることが既に分かっている。

【0024】

一態様において、本開示は、フィーチャサイズが22nmノード以下の回路を作製するEUVLステッパー内で使用し得る、ミラーを作製するための基板に関し、このノードは回路内の隣接しているフィーチャ間の距離の半分である。現在EUVL(極端紫外線リソグラフィ)では、この目的のために13.5nm放射を使用している。(このように、同じ単位、ナノメータ(nm)を使用するよう注意されたい)。EUVLに適したミラーとして使用することができる本開示の基板は、低熱膨張係数を有しかつ基板の重要部分内にインサートを備えた、ガラス、ガラスセラミック、またはセラミックから成るものである。一実施の形態において、インサートがその中に置かれる基板は、5℃から35℃の温度範囲に亘ってCTEが0±30ppm/℃である2成分系のシリカ・チタニアガラスであり、インサートは、シリカ・チタニア・ドーパントガラスから成り、このドーパントは、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されたものであり、かつドーパントの量は0.05重量%から8重量%の範囲内であることを特徴とする。種々の実施形態において、ドーパントは、0.25重量%から8重量%のAl2O3と、0.05重量%から3重量%のNb2O5と、0.25重量%から6重量%のTa2O5と、その混合物とから成る群から選択される。

【0025】

本書に記載されるドープされたシリカ・チタニアガラスは、任意のリソグラフィプロセス、例えば248nmおよび193nmおよび157nmのリソグラフィや25nm未満のノードのリソグラフィにおいて使用されるフォトマスクブランクを作製するためにも使用することができ、さらにこの優れた性質を必要とする多くの他の用途に使用することもできる。

【0026】

EUVリソグラフィでの使用に適したシリカ・チタニアガラスは、典型的には、チタニア5〜9重量%およびシリカ91〜95重量%の範囲の組成を有しかつCTEが5℃から35℃の温度範囲に亘って0±30ppb/℃以下である、2成分系のシリカ・チタニアガラスである。一実施の形態においては、この範囲はチタニア6〜8重量%およびシリカ94〜92重量%であり、かつCTEは5℃から35℃の温度範囲に亘って0±30ppb/℃以下である。ドープされたシリカ・チタニアガラスを作製する際、このドープされたシリカ・チタニアガラスのCTEは、実質上同じすなわち5℃から35℃の温度範囲に亘って0±30ppb/℃以下であるが、25nm未満のノードのリソグラフィのために、CTE対温度の曲線の傾きが改善されているものであることが重要である。その結果、ドープされたシリカ・チタニアガラスにおいては、特にドープガラスが2成分系のガラスの重要部分においてインサートなどで使用されるものである場合には、チタニア5〜9重量%およびシリカ91〜95重量%の組成の範囲内で、SiO2/TiO2の割合が2成分系のシリカ・チタニアガラスのこの割合と比べて実質上一定のままであるように、シリカおよびチタニアの含有量をドーパントの追加を考慮して調整するべきであることが分かった。

【0027】

実例として、2成分系のシリカ・チタニアガラスが(a)シリカ94重量%およびチタニア6重量%でSiO2/TiO2の割合がおよそ15.7のものから(b)シリカ92重量%およびチタニア8重量%でSiO2/TiO2の割合がおよそ11.5のものまでの範囲の組成を有するものであり、かつインサートが、酸化アルミニウムと遷移金属酸化物とから成る群から選択されたドーパントを0.05重量%から8重量%まで含むものである場合には、ドープガラスのシリカおよびチタニアの重量%値は、ガラスに加えられるドーパントの重量%のために、そのSiO2/TiO2の割合が実質上変化しないままとなるように調整される。例えば、2成分系のガラスがシリカ94重量%およびチタニア6重量%の組成を有しシリカとチタニアとを合わせて合計100重量%である場合には、ドーパントを3重量%加えると、シリカとチタニアとを合わせた合計の含有量が97重量%まで減少する。結果として、ドープガラスのシリカおよびチタニアの含有量は、97/100倍すなわち0.97倍に減少することになる。すなわち、ドープガラス内のシリカ含有量は94×0.97、すなわち91.2重量%となり、またドープガラス内のチタニア含有量は6×0.97、すなわちチタニア5.8重量%となる。ただし、SiO2/TiO2の割合は実質上変化しないままであり、すなわち、

(91.2重量%SiO2)÷(5.8重量%TiO2)=15.7SiO2/TiO2、

および、(94重量%SiO2)÷(6重量%TiO2)=15.7SiO2/TiO2

となる。シリカ92重量%およびチタニア8重量%の組成を、3重量%のドーパントを追加するために調整した場合には、得られるドープガラスは、ドーパントを3重量%、SiO2を89.2重量%、およびTiO2を7.8重量%、含むことになり、そしてそのSiO2/TiO2の割合は11.4となる。前述の計算で重要なことは、加えられるドーパントの量に拘わらず、ドーパントが加えられたガラスとドーパントが加えられていないガラスのSiO2/TiO2の割合が相対的に一定のままであるように、シリカおよびチタニアの含有量を調整しなければならないということである。一実施の形態において、ブランク材料は、SiO2が91〜95重量%およびTiO2が5〜9重量%の範囲の組成を有する2成分系のシリカ・チタニアであり、そして重要部分は、シリカ・チタニア・ドーパントガラスから成り、このシリカ・チタニア・ドーパントガラスは、0.05重量%から8重量%のドーパントを含み、かつそのSiO2/TiO2の割合が2成分系のガラス組成に対して相対的に一定のままであるよう、シリカおよびチタニアの含有量を調整して含んでいる。

【0028】

一実施の形態において、本開示はドープされたシリカ・チタニアガラスを作製する方法に関し、この方法は、選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ;シリカ・チタニア粉末および選択されたドーパント粉末を混合し、または、予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、この混合された粉末のスラリーを形成するステップ;このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ;粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、粉末を冷間静水圧加圧によって直接成形してもよく、さらに、成形品をホットプレスにより固化して、ドープされたシリカ・チタニアガラスブランクとするステップ;あるいは、粉末をホットプレスにより直接固化してもよく、さらに、ガラスブランクをアニールするステップ、を含むものである。

【0029】

別の実施形態において、本開示はドープされたシリカ・チタニアガラスを作製する方法に関し、この方法は、選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ;シリカ・チタニア粉末および選択されたドーパント粉末を混合し、または、予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、この混合された粉末のスラリーを形成するステップ;このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ;粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、粉末を冷間静水圧加圧によって直接成形してもよく、さらに、成形品を熱間静水圧加圧して固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;あるいは、粉末を熱間静水圧加圧により直接固化してもよく、さらに、ガラスブランクをアニールするステップ、を含むものである。

【0030】

さらなる実施形態において、本開示はドープされたシリカ・チタニアガラスを作製する方法に関し、この方法は、選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ;シリカ・チタニア粉末および選択されたドーパント粉末を混合し、または、予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、この混合された粉末のスラリーを形成するステップ;このスラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ;粉末を一時的な結合剤と混合するステップ;粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップであって;あるいは、粉末を冷間静水圧加圧によって直接成形してもよいステップ;成形された成形品を、結合剤を除去するのに十分な温度まで加熱するステップ;成形品を焼結および固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;および、ガラスブランクをアニールするステップ、を含むものである。結合剤の量は、この方法で使用される具体的な結合剤と、冷間静水圧加圧(CIP)で使用される圧力とに依存する。CIPで使用される型は、焼結および固化の際の収縮と、要求される最終的な製品サイズとを考慮して設計される。粉末、または一軸加圧成形により成形された形のものを、型内に満たし、その後この型をCIP容器内に導入し、必要な圧力を加えて粉末を圧縮する。次に、CIPされた状態のものを、結合剤のバーンアウトのために750〜850℃の範囲の温度の中で加熱処理する。このバーンアウトは典型的には800℃で実行される。このサンプルは、任意のクラックを生じさせることなくこのプロセスを通じてその完全性を維持するよう、ゆっくりと加熱される。臨界温度はTGA/DTAによって特定することができる。

【0031】

バーンアウトの後、このサンプルは固化される。シリカ・チタニアガラスの固化に必要な温度は1600〜1750℃の範囲である。典型的な温度は1670℃であり、かつ焼結は、He雰囲気の流れの中で、通常電気加熱炉のマッフルボックス(Ptまたはアルミナ)の中で行う必要がある。

【0032】

さらに、ホットプレス(HP)に関し、噴霧乾燥した粉末や、あるいは上述のバーンアウトされたサンプルであっても、HPに対して使用することができる。ホットプレスは、ニアネットシェイプのブランクを生成する。HPで必要とされる圧力、温度、および雰囲気は、ドーパントのタイプと濃度によって決定される。

【0033】

熱間静水圧加圧(HIP)に関し、このプロセスでは、噴霧乾燥した粉末(任意の結合剤を含まない)あるいはCIPおよびバーンアウトされたサンプルを使用することができる。必要な圧力、温度、および雰囲気は、ドーパントのタイプと濃度によって決定される。HIPプロセスの主な利点は、不活性ガス(典型的にはAr)を使用して圧力を加えるが、この加えられる圧力のために、従来の焼結に比べて固化温度が大幅に低くなることである。

【0034】

アニールに関し、焼結されたガラス部品を、当技術において記載されている従来の方法すなわち時間および温度でアニールしてもよい。

【0035】

説明のために典型的な実施形態を明記したが、上述の説明は本開示または添付の請求項の範囲を限定するものと見なされるべきではない。したがって、本開示または添付の請求項の精神および範囲から逸脱することのない、種々の改変、改作、および代替案が当業者には思い浮かぶであろう。

【符号の説明】

【0036】

10 EUVL素子またはブランク

12 重要部分

14 インサート

【特許請求の範囲】

【請求項1】

ドープされたシリカ・チタニアガラスを作製する方法であって、

選択された重量のシリカ・チタニア粉末と選択された重量の3成分のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ、

前記シリカ・チタニア粉末および前記選択されたドーパント粉末を混合し、または、前記予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、該混合された粉末のスラリーを形成するステップ、

前記スラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ、

前記粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、前記粉末を冷間静水圧加圧によって直接成形してもよく、さらに、前記成形品を、または直接前記粉末を、ホットプレスして固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;および、前記ガラスブランクをアニールするステップ、

を含むことを特徴とする方法。

【請求項2】

1以上のドーパントが、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されることを特徴とする請求項1記載の方法。

【請求項3】

前記ドーパントが、0.25重量%から8重量%の範囲内の量の酸化アルミニウムであることを特徴とする請求項2記載の方法。

【請求項4】

前記ドーパントが、0.05重量%から3重量%のNb2O5と0.25重量%から6重量%のTa2O5とから成る群から選択されることを特徴とする請求項2記載の方法。

【請求項5】

ドープされたシリカ・チタニアガラスを作製する方法であって、

選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ、

前記シリカ・チタニア粉末および前記選択されたドーパント粉末を混合し、または、前記予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、該混合された粉末のスラリーを形成するステップ、

前記スラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ、

前記粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、前記粉末を冷間静水圧加圧によって直接成形してもよく、さらに、前記成形品を、または直接前記粉末を、熱間静水圧加圧して固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;および、前記ガラスブランクをアニールするステップ、

を含むことを特徴とする方法。

【請求項6】

前記ドーパントが、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されることを特徴とする請求項5記載の方法。

【請求項7】

前記ドーパントが、0.25重量%から8重量%の範囲内の量の酸化アルミニウムであることを特徴とする請求項6記載の方法。

【請求項8】

前記ドーパントが、0.05重量%から3重量%のNb2O5と0.25重量%から6重量%のTa2O5とから成る群から選択されることを特徴とする請求項6記載の方法。

【請求項9】

ドープされたシリカ・チタニアガラスを作製する方法であって、

選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ、

前記シリカ・チタニア粉末および前記選択されたドーパント粉末を混合し、または、前記予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、該混合された粉末のスラリーを形成するステップ、

前記スラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ、

前記粉末を一時的な結合剤と混合するステップ、

前記粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップであって;あるいは、前記粉末を冷間静水圧加圧によって直接成形してもよいステップ、

前記成形された成形品を、前記結合剤を除去するのに十分な温度まで加熱するステップ、

前記成形品を焼結および固化し、ドープされたシリカ・チタニアガラスブランクとするステップ、および、

前記ガラスブランクをアニールするステップ、

を含むことを特徴とする方法。

【請求項10】

前記ドーパントが、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されることを特徴とする請求項9記載の方法。

【請求項11】

前記ドーパントの1つが、0.25重量%から8重量%の範囲内の量の酸化アルミニウムであることを特徴とする請求項10記載の方法。

【請求項12】

前記ドーパントの1つが、0.05重量%から3重量%のNb2O5と0.25重量%から6重量%のTa2O5とから成る群から選択されることを特徴とする請求項10記載の方法。

【請求項1】

ドープされたシリカ・チタニアガラスを作製する方法であって、

選択された重量のシリカ・チタニア粉末と選択された重量の3成分のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ、

前記シリカ・チタニア粉末および前記選択されたドーパント粉末を混合し、または、前記予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、該混合された粉末のスラリーを形成するステップ、

前記スラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ、

前記粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、前記粉末を冷間静水圧加圧によって直接成形してもよく、さらに、前記成形品を、または直接前記粉末を、ホットプレスして固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;および、前記ガラスブランクをアニールするステップ、

を含むことを特徴とする方法。

【請求項2】

1以上のドーパントが、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されることを特徴とする請求項1記載の方法。

【請求項3】

前記ドーパントが、0.25重量%から8重量%の範囲内の量の酸化アルミニウムであることを特徴とする請求項2記載の方法。

【請求項4】

前記ドーパントが、0.05重量%から3重量%のNb2O5と0.25重量%から6重量%のTa2O5とから成る群から選択されることを特徴とする請求項2記載の方法。

【請求項5】

ドープされたシリカ・チタニアガラスを作製する方法であって、

選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ、

前記シリカ・チタニア粉末および前記選択されたドーパント粉末を混合し、または、前記予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、該混合された粉末のスラリーを形成するステップ、

前記スラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ、

前記粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップ;あるいは、前記粉末を冷間静水圧加圧によって直接成形してもよく、さらに、前記成形品を、または直接前記粉末を、熱間静水圧加圧して固化し、ドープされたシリカ・チタニアガラスブランクとするステップ;および、前記ガラスブランクをアニールするステップ、

を含むことを特徴とする方法。

【請求項6】

前記ドーパントが、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されることを特徴とする請求項5記載の方法。

【請求項7】

前記ドーパントが、0.25重量%から8重量%の範囲内の量の酸化アルミニウムであることを特徴とする請求項6記載の方法。

【請求項8】

前記ドーパントが、0.05重量%から3重量%のNb2O5と0.25重量%から6重量%のTa2O5とから成る群から選択されることを特徴とする請求項6記載の方法。

【請求項9】

ドープされたシリカ・チタニアガラスを作製する方法であって、

選択された重量のシリカ・チタニア粉末と選択された重量のドーパント粉末とを検量する、または、予め作製されたドープされたシリカ・チタニア粉末を選択された重量だけ検量する、ステップ、

前記シリカ・チタニア粉末および前記選択されたドーパント粉末を混合し、または、前記予め作製されたドープされたシリカ・チタニア粉末を混合し、さらに、選択された流体を用いて、該混合された粉末のスラリーを形成するステップ、

前記スラリーを噴霧乾燥して、およそ200μm以下の直径サイズを有する自由流動微粒子から成る粉末を形成するステップ、

前記粉末を一時的な結合剤と混合するステップ、

前記粉末を、一軸加圧成形を用いて、次いでさらに冷間静水圧加圧を用いて、成形品に成形するステップであって;あるいは、前記粉末を冷間静水圧加圧によって直接成形してもよいステップ、

前記成形された成形品を、前記結合剤を除去するのに十分な温度まで加熱するステップ、

前記成形品を焼結および固化し、ドープされたシリカ・チタニアガラスブランクとするステップ、および、

前記ガラスブランクをアニールするステップ、

を含むことを特徴とする方法。

【請求項10】

前記ドーパントが、酸化アルミニウムと選択された遷移金属酸化物とから成る群から選択されることを特徴とする請求項9記載の方法。

【請求項11】

前記ドーパントの1つが、0.25重量%から8重量%の範囲内の量の酸化アルミニウムであることを特徴とする請求項10記載の方法。

【請求項12】

前記ドーパントの1つが、0.05重量%から3重量%のNb2O5と0.25重量%から6重量%のTa2O5とから成る群から選択されることを特徴とする請求項10記載の方法。

【図2】

【図3】

【図1】

【図4】

【図3】

【図1】

【図4】

【公開番号】特開2013−56819(P2013−56819A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−189672(P2012−189672)

【出願日】平成24年8月30日(2012.8.30)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−189672(P2012−189672)

【出願日】平成24年8月30日(2012.8.30)

【出願人】(397068274)コーニング インコーポレイテッド (1,222)

【Fターム(参考)】

[ Back to top ]