3次元レーザスキャナを用いたトンネル掘削工事の施工方法

【課題】トンネル掘削工事で作業が煩雑になることなく簡便に断面の計測、掘削断面、覆工断面の評価、管理を行うことができ、工期の短縮、施工精度の向上を図る。

【解決手段】掘削、ズリ出し、当たり取り、覆工の各工程を含む施工サイクルを繰り返し行うと共に、少なくとも当たり取りや覆工の前又は後のいずれかに切羽面1の後方に3次元レーザスキャナ100を設置して3次元の計測を行う。トンネル壁面3の複数箇所にそれぞれトンネル座標を有するターゲット300を取り外し可能に装着するためのアンカーを埋め込み、ターゲット300をアンカーに装着して、3次元レーザスキャナ100による3次元の計測を行い、ターゲット300のスキャナ座標とトンネル座標および計測断面の座標を取得し、ターゲット300のスキャナ座標とトンネル座標に基づき計測断面の座標をトンネル座標に変換して基準断面と比較を行い、比較断面の情報を出力する。

【解決手段】掘削、ズリ出し、当たり取り、覆工の各工程を含む施工サイクルを繰り返し行うと共に、少なくとも当たり取りや覆工の前又は後のいずれかに切羽面1の後方に3次元レーザスキャナ100を設置して3次元の計測を行う。トンネル壁面3の複数箇所にそれぞれトンネル座標を有するターゲット300を取り外し可能に装着するためのアンカーを埋め込み、ターゲット300をアンカーに装着して、3次元レーザスキャナ100による3次元の計測を行い、ターゲット300のスキャナ座標とトンネル座標および計測断面の座標を取得し、ターゲット300のスキャナ座標とトンネル座標に基づき計測断面の座標をトンネル座標に変換して基準断面と比較を行い、比較断面の情報を出力する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、掘削、ズリ出し、当たり取り、覆工の各工程を含む施工サイクルを繰り返し行うと共に、少なくとも当たり取りや覆工の前又は後のいずれかに切羽面の後方に3次元レーザスキャナを設置して3次元の計測を行いトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法に関する。

【背景技術】

【0002】

山岳トンネル等の標準的な地下掘削工法として、NATM(New Austrian Tunneling Method)がある。NATMは、地山の持つ支保能力、強度を有効に利用してトンネルの安定を保つという考え方のもとに、吹き付けコンクリート、ロックボルト、鋼製支保工等の支保材を適宜に用いて、地山と一体化したトンネル構造物を建設する工法である。NATMでは、現場計測により施工管理を行い、地山挙動を把握し、力学的に検討等も行う。そのため、工事中に多くのデータを収集し、そのデータを分析、評価、さらには対策を提示する一連の計測管理作業が非常に重要な要素となる。とりわけ、計測作業、そのデータの分析、評価結果の出力を円滑に行うことが要求される。

【0003】

一般にトンネルの掘削工事では、トンネル切羽に穿孔をして火薬を装薬し、爆破した後、ズリ出し、当たり取り、支保工、一次覆工、ロックボルトの打設を行う。これを1サイクルとして、大体1.5m前後のピッチで掘削の施工サイクルを繰り返し行って掘進する。そして、後方において、トンネル内空断面の変位、地山の挙動を計測し、地山の挙動が安定したことを確認してから最終的な二次覆工を行う。この二次覆工の断面は、トンネルの掘削工事における工事完成の設計断面になる。

【0004】

二次覆工のコンクリート厚(二次覆工厚)は、地山の強度や安定度などにより決められる。それに伴い内側(裏側)の支保工の採否、一次覆工のコンクリート吹き付け厚、回数なども決まり、これらの条件に応じて最初の掘削断面も決まってくる。

【0005】

当たり取りは、二次覆工のコンクリート厚を確保する断面不足箇所のはつりであり、通常は、作業者の目視判断により行われる。二次覆工前の一次覆工断面において、当たり取りが不十分である場合には、機械設備を再配置して当たり取りの作業をしなければならなくなり、そのための作業時間と費用の無駄が多くなる。逆に余堀は、コンクリート吹き付けにより一次覆工で埋められるものであるが、余堀の量が多いことは、ズリ出しの作業量、一次覆工のコンクリート吹き付け量が多くなるため、同様に作業時間と費用の無駄が多くなる。

【0006】

トンネルの掘削工事において、できるだけ無駄な作業や費用、各作業に要する時間を少なくし効率よく工事を行うため、施工サイクルの中での計測管理作業は、非常に重要な要素であり、従来より種々のトンネル内の計測技術が提案されている(例えば、特許文献1〜3参照)。特許文献1は、トンネル内の天井にレーザトランシットを設置してレーザ光線をターゲットに照射し、光波式測距儀の位置と設置姿勢を検出して光波式測距儀によりトンネルの切羽の内空断面の計測を行い内空断面形状を求めるものである。また、特許文献2は、切羽後方に配置した光波式測距儀によりトンネルの内空断面の計測を行い、各変位や吹き付け厚、覆工厚の量を展開図に図形、記号又はマークの大きさで表示するものである。特許文献3は、トータルステーション、測量用ターゲット、3次元レーザスキャナーを使ってトンネルの立体測量を行い、3次元座標における立体図形を2次元座標に投影して画面に描画するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2627980号公報

【特許文献2】特許第3842771号公報

【特許文献3】特開2006−162444号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来のトンネル掘削工事では、コンクリート吹き付けによる一次覆工、ロックボルト打設までの施工サイクルを繰り返すことにより掘進し、その後方で断面計測を行い内空断面の評価を行っているのが一般的であった。それは、従来のトンネル内空断面の計測システムでは、上記特許文献の提案にもあるようにトータルステーション、ターゲット、測距儀その他の設備が多く、それらの設置や設定、計測作業が煩雑になり多くの労力と時間を要するからである。しかも、トンネル掘削工事の1サイクルの中途に従来の計測作業を組み込むと、1サイクルに要する施工時間が長くなり、工期を短縮することができないなどの問題も生じる。

【0009】

本発明は、トンネル掘削工事の1サイクルの中で作業が煩雑になることなく簡便に断面の計測、掘削断面、覆工断面の評価、管理を行うことができ、工期の短縮、施工精度の向上を図ることができるようにするものである。

【課題を解決するための手段】

【0010】

そのために本発明は、切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、トンネル壁面の複数箇所にそれぞれトンネル座標を有するターゲットを取り外し可能に装着するためのアンカーを埋め込み、前記ターゲットを前記アンカーに装着して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットのスキャナ座標とトンネル座標および前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする。

【0011】

さらに、前記3次元レーザスキャナによる前記3次元の計測として、ターゲットの装着領域を検出するための第1の計測と前記装着領域に限定してターゲットのスキャナ座標を検出するための第2の計測を行うことを特徴とし、前記第1の計測により前記計測断面のスキャナ座標を取得することを特徴とし、前記ターゲットとして、外周に鏡面や高回帰性の高反射仕上げ領域を有するターゲットや、直交する方向に回転可能なターゲットを前記アンカーに装着することを特徴とし、前記比較断面の情報は、基準断面との比較により当たりおよび余掘量に応じた表示属性により画面に出力することを特徴とする。

【0012】

また、切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、トンネル壁面の現場構造物又はアンカーにトンネル座標を有する複数のターゲットを

配置して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットの有するトンネル座標と前記計測したターゲットおよび前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする。

【発明の効果】

【0013】

本発明によれば、トンネル壁面の複数箇所に埋め込まれたアンカーにそれぞれトンネル座標を有するターゲットを取り外し可能に装着して3次元レーザスキャナによる3次元の計測を行うので、トンネル座標を取得したターゲットを繰り返し使って、ターゲットを損傷することなく、ターゲットをトンネル壁面に固定したのと同様に、簡便に3次元の計測を行うことができる。しかも、サイクル単位で掘削を繰り返し掘進する施工の測定工程でターゲットの装着と取り外しを行うだけで、ターゲットの装着時に逐一トンネル座標を計測する必要がなく、トータルステーションによる計測を省くことができる。したがって、トンネル掘削工事の1サイクルの中で、ターゲットの装着、取り外し、3次元レーザスキャナによる3次元の計測の作業により、作業が煩雑になることなく簡便に断面の計測、掘削断面、覆工断面の評価、管理を行うことができ、工期の短縮、施工精度の向上を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の実施形態を説明する図である。

【図2】本実施形態に係るトンネル掘削工事の施工方法の施工サイクルを説明する図である。

【図3】断面計測で使用されるターゲットの実施形態を示す図である。

【図4】ターゲット本体の標識面の構成例を示す図である。

【図5】データ抜けのパターンの例を示す図である。

【図6】計測データの処理装置の実施形態を説明する図である。

【図7】3次元レーザスキャナによる計測データからの座標変換を説明する図である。

【図8】当たりと余掘の出力例を説明する図である。

【図9】計測データを座標変換し断面データの展開図を出力する処理の流れを説明する図である。

【図10】出力する展開図を説明する図である。

【発明を実施するための形態】

【0015】

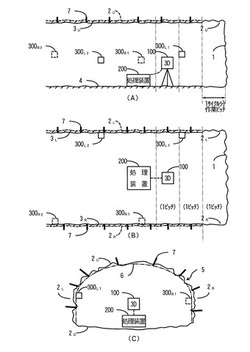

以下、本発明の実施形態を図面を参照しつつ説明する。図1は本発明に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の実施形態を説明する図、図2は本実施形態に係るトンネル掘削工事の施工方法の施工サイクルを説明する図である。図中、1は切羽面、2は掘削壁面、3は一次覆工面、4は底盤、5は掘削断面、6は基準断面、7はロックボルト、31はアンカー、100は3次元レーザスキャナ、200は計測データの処理装置、300はターゲットを示す。また、下の添字Lは左壁面、Rは右壁面、Uは天端面をそれぞれ示している。

【0016】

トンネルの掘削工事における一次覆工前の坑内の様子を側面図で示したのが図1(A)であり、上面図で示したのが図1(B)であり、掘削工事の先端部の切羽面1に近い掘削断面を示したのが図1(C)である。図1において、切羽面1、掘削壁面2は、発破や機械を使って掘削したままの状態とし、一次覆工面3は、当たり取りをした掘削壁面の上にコンクリート吹き付けをした面としている。

【0017】

図1(C)に示す掘削断面5は、掘削壁面2の断面形状を示し、基準断面6は、例えば設計断面や計画断面より二次覆工厚だけ大きくした一次覆工に対応する断面形状を示している。3次元(3D)レーザスキャナ100は、トンネル内の切羽後方の底盤4に設置され、例えば水平方向、垂直方向にレーザのスキャンを行い、それぞれの水平角(0〜360°)および鉛直角(上方に0〜90°、下方に0〜60°)におけるレーザ照射点までの距離を計測するものである。3次元レーザスキャナ100は、重機上に載置されていてもよい。計測データの処理装置200は、3次元レーザスキャナ100から水平角および鉛直角に対応した距離の計測データを取り込み、この計測データに基づき各種演算処理を行うコンピュータである。ターゲット300は、トンネル座標(x,y,z)を持ち、一次覆工面3の左右の壁面3L 、3R に取り外し可能に装着されている。トンネル座標は、所謂国土地理院により設定されている公共座標が用いられ、さらにこの公共座標に基づき設定されたトンネル独自のローカル座標を用いてもよい。

【0018】

次に、本実施形態に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の施工サイクルを説明する。施工サイクルは、図2に示すようにまず、切羽面1を1サイクルの作業ピッチ、例えば1.5m程度の掘削を行って(ステップS11:掘削工程)、掘削したズリ出しを行う(ステップS12:ズリ出し工程)。この掘削には、例えば切羽面1の所定の各位置に穿孔してその中に火薬を装薬し点火して爆破する発破掘削や機械掘削がある。

【0019】

その後、ステップS13〜S18からなる計測工程を実行する。計測工程では、一次覆工面3の左右の壁面3L 、3R の所定の位置にターゲット300L1、300L2、300R1、300R2を装着し(ステップS13)、切羽後方の一次覆工面3の底盤4に3次元レーザスキャナ100、計測データの処理装置200を設置して(ステップS14)、掘削壁面2の計測を行う(ステップS15)。次に、計測データを処理して掘削断面データと基準断面データとの比較処理を行い(ステップS16)、掘削断面と基準断面との比較断面データを出力する(ステップS17)。そして、ターゲット300L1、300L2、300R1、300R2を取り外す(ステップS18)。

【0020】

比較断面データの出力に基づき当たり取りを行う(ステップS19:当たり取り工程)。当たり取りを行った後、コンクリート吹き付けによる一次覆工を行い(ステップS20:覆工工程)、ロックボルト7の打設を行うことにより地山の補強を行う(ステップS21:補強工程)。引き続き掘削施工を行う場合には(ステップS22)、作業を終了することなく、再度ステップS11に戻って同様の作業を繰り返し行う。

【0021】

当たり取り工程および覆工工程は、地山の持つ支保能力、強度、安定度などに応じて適宜に前後したり、コンクリート吹き付け作業を一次、二次に分けたりして実行される。例えば、地山が弱く岩片や土砂の崩落の恐れが高い場合には、まず、簡単なコンクリート吹き付けを行って、掘削面を整え安定させた後、当たり取りを行うことがある。また、当たり取りでは、作業者の目視判断により行い、その後に断面計測を行い当たり取りの確認を行うこともある。

【0022】

したがって、図2で説明した施工サイクルでは、ズリ出し工程の後に直ちに3次元レーザスキャナ100による計測工程を行い、その出力を観て当たり取り工程を行ったが、3次元レーザスキャナ100による計測工程は、ステップS19の当たり取り工程の後やステップS20の覆工工程の後で行うようにしてもよい。また、ズリ出し工程の後か、当たり取り工程の後か、覆工工程の後のいずれか1回だけでなく、それぞれの工程、当たりの状況、当たり取りの状況、地山の状況に応じて複数回の計測を行うようにしてもよい。

【0023】

図3は断面計測で使用されるターゲットの実施形態を示す図、図4はターゲット本体の

標識面の構成例を示す図、図5はデータ抜けのパターンの例を示す図である。図中、300はターゲット、301は外枠、302は本体、303は台座、304はボルト、305は回転軸を示す。

【0024】

ターゲット300は、例えば図3(A)に示すように外枠301に回転軸305で標識面となる本体302を回転自在に取り付け、この外枠301を台座303に回転軸305と直交する軸で回転自在に取り付け、台座303にボルト304を取り付けている。一次覆工面3には、ネジ穴を有するアンカー31が打設され、ターゲット300は、このアンカー31のネジ穴にターゲット300のボルト304を螺合することにより装着される。ターゲット300は、掘削時の爆破等に伴う破片の飛散による損傷を防ぐために装着、取り外しを行うので、前記の手順に限定されるものではなく、爆破の後で計測の前までであれば、何時装着してもよいし、計測の後で爆破の前であれば何時取り外してもよい。勿論保護カバーで覆うようにして取り外さずに使用することもできる。

【0025】

本実施形態において、アンカー31は、ターゲット300の取り付け金具であって、アンカーボルト、グリップアンカーなどのボルトインアンカーの部類に限らず、接着するものでもよい。また、アンカー31は、逆に頭をボルトとしターゲット300のネジ穴に螺合してもよいし、アンカー31としてロックボルト7や支保工などの現場構造物を使用してもよい。さらに、ボルト、ナットを有する中間部材を介して取り付け、固定するものであってもよい。また、図3(B)に示すターゲット300は、嵌合穴を有するアンカー31′が一次覆工面3に打設され、この嵌合穴に磁石304′で吸着させるようにしたものである。

【0026】

ターゲット300は、一次覆工面3のアンカー31に装着されると、図示縦軸Rv を中心に回転しても、横軸Rh を中心に回転しても、本体302の中心位置Oの座標は変わらない。この本体302の中心位置Oの座標がターゲット300のトンネル座標(x,y,z)となる。本体302の表面は、中心位置Oで交差するライン情報を有する標識面として、例えば図3、図4(A)に示すように×のマークでその左右の領域311を低い反射強度の面とし、上下の領域312を高い反射強度の面として、反射強度を変えることにより、計測データで識別できるようになっている。図示方向のスキャンによる計測データdで×のマークの境界ラインm1、m2を検出すると、本体302の中心位置Oを精度よく求めることができる。

【0027】

同様に、図4(B)に示すように+のマークでその左上と右下の領域311に対し、左下と右上の領域312の反射強度を変えることにより、計測データで識別できるようにしてもよい。しかし、図示方向のスキャンでは、領域の境界がスキャンの間に入り×のマークの場合よりも縦の境界ラインの検出精度が低くなるので、求められる本体302の中心位置Oの精度が低くなる。したがって、検出精度を上げるための画像処理を採用することが必要になる。+や×のマークのほか、円やその他中心位置Oの検出が可能なマークを採用してもよい。

【0028】

計測データの処理装置200では、3次元レーザスキャナ100から水平角θおよび鉛直角φに対応した距離Lの計測データを取り込むと、3次元レーザスキャナ100の原点座標に基づくスキャナ座標( xsi, ysi, zsi)のデータを求める。このスキャナ座標(

xsi, ysi, zsi)をトンネル座標 ( xti, yti, zti )に変換するためにターゲット300のトンネル座標が用いられる。スキャナ座標のデータにおいてターゲット300の中心位置Oを検出して、その中心位置Oのスキャナ座標とトンネル座標に基づきスキャナ座標のデータがトンネル座標に変換される。

【0029】

本実施形態において、スキャナ座標のデータにおいてターゲット300が設置されてい

る領域を容易に認識できるようにするため、データ抜けとして認識できる、例えば反射シートや吸収シートを用いたパターン306が配置される。反射シートは、入射角と等しい反射角となる鏡面仕上げの高反射シートやマイクロプリズムの配列により光の入射方向に反射する高回帰性の高反射シートなどである。吸収シートは、極めて反射率が低く入射光を吸収する極低反射シートである。このようなパターン306は、例えば図8(A)に示すように外周となる外枠301に配置される。

【0030】

鏡面の高反射シートを用いたパターン306を有する外枠301では、3次元レーザスキャナ100に正確に向いていなければ、反射光は3次元レーザスキャナ100に戻ってこないので、反射光のデータは検出されずデータ抜けとなる。通常のターゲット装着作業において、このような外枠301の鏡面の高反射シートを用いたパターン306からの反射光が3次元レーザスキャナ100に戻るように正確に向せることはまずないので、データ抜けによりその内側の領域をターゲット300が存在する座標領域として容易に認識できるようになる。

【0031】

また、高回帰性の高反射シートを用いたパターン306を有する外枠301では、反射光が発光部に戻ってくるが、受光部は発光部のそばに離れて配置されているので、反射光のデータは検出されずデータ抜けとなる。吸収シートを用いたパターン306を有する外枠301は、入射光を吸収して反射光がほとんどないので、やはりデータ抜けとなる。また、乱反射仕上げのシートを用いてもよい。要するにスキャナ座標のデータにおいてパターンを認識できるデータが取得できるシートを用いれば、そのデータに基づきターゲット300のそれぞれのパターンとのパターンマッチングが可能となり、ターゲット300の特定、その有するトンネル座標の取得が可能となる。

【0032】

一般に、ターゲット300は、数cm角のサイズであるが、数十cm角、数百cm角でもよい。図3(A)に示すように外枠301にパターン306を設けると、ターゲット300のサイズに対応して小さくなる。そこで、領域の認識がしやすいようにパターン306のサイズを数cm角サイズのターゲット300に比べて数十cm角、数百cm角まで大きくする場合には、例えば図3(B)に示すようにターゲット300の外枠301′に設けず、その外側に設けるようにする。

【0033】

したがって、粗いレーザスキャン(プリスキャン)によるスキャナ座標のデータにおいてデータ抜けの領域を認識することにより、ターゲット300が存在するスキャナ座標領域を容易に認識できる。外枠301の鏡面仕上げパターンを、例えば図5に示すようにターゲット300により特有のパターンで登録し装着すると、データ抜けのパターンを照合することによりターゲット300を特定でき、そのトンネル座標を取得することができる。データ抜けのパターンは、図示のように矩形や多角形の辺の欠けている位置で識別するのではなく、矩形や多角形、円、楕円、花びら模様などの形状で識別したり、形状とその欠けている位置とを組み合わせて識別するものであってもよい。

【0034】

また、図4に示した本体302の標識面の領域311、312のいずれかをパターン306と同様に鏡面や高回帰性の高反射仕上げの面にし、他方の領域を高い反射強度の面で構成してもよい。鏡面や高回帰性の高反射仕上げの面と高い反射強度の面とを組み合わせて使用することにより、高い反射強度のデータとデータ抜けの領域の認識を容易にすることができ同時に境界の検出を容易にすることができる。したがって、ターゲット300の設置されている領域の認識、その特定のトンネル座標を有する中心位置Oの検出が容易になり、本体302の標識面だけでもターゲットのトンネル座標を取得できるようにすることも可能となる。

【0035】

プリスキャンは、掘削壁面の計測スキャンで兼用してもよいし、このスキャンとは別に

、ターゲット300の領域認識のために実行してもよい。このようにターゲット300の領域は、データ抜けの領域に基づき認識できるので、その領域をさらに高密度でレーザスキャンすることにより、高い精度で図4に示すターゲット300の中心位置Oを検出し、そのトンネル座標を取得することができる。また、計測データを画面に表示することにより、作業者がターゲット300の位置の指示を行い、その領域を高密度でレーザスキャンしてもよい。この場合には、外枠301を鏡面仕上げにしたターゲット300を用いることにより、データ抜け領域からその位置の指示を的確に行うことができる。

【0036】

次に、本発明に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の支援システムの実施形態を説明する。図6は計測データの処理装置の実施形態を説明する図、図7は3次元レーザスキャナによる計測データからの座標変換を説明する図、図8は当たりと余掘の出力例を説明する図、図9は計測データを座標変換し断面データの展開図を出力する処理の流れを説明する図、図10は出力する展開図を説明する図である。図中、100は3次元レーザスキャナ、200は計測データの処理装置、201はターゲットデータ、202は設計データ、203は表示属性データ、204はスキャナの計測データ、205は座標変換パラメータ、206は基準断面データ、207はトンネル座標の計測データ、208は比較断面データ、211はスキャナ座標変換処理部、212はターゲット認識処理部、213はパラメータ演算処理部、214は基準データ演算処理部、215はトンネル座標変換処理部、216は断面比較演算処理部、217は比較断面出力処理部を示す。

【0037】

計測データの処理装置200の具体的な構成例を示したのが図6である。図6において、ターゲットデータ201は、各ターゲット300L1、300L2、300R1、300R2のトンネル座標のデータやデータ抜けパターンなどの判別・認識情報が格納される記憶部であり、各ターゲットのトンネル座標は、例えばアンカー設置時にトータルステーション等を使用することにより坑外の基準地点の公共座標、トンネルの平面線形(平面上のトンネル中心のライン)、縦断線形(高低のトンネル中心のライン)、断面のデータから予め求められ記憶部に記憶される。

【0038】

設計データ202は、例えば掘削するトンネルの完成時における平面線形、縦断線形、断面(二次覆工断面)、覆工厚等のデータが格納される記憶部である。表示属性データ203は、基準断面データとトンネル座標の計測データとの比較結果を出力する表示属性として、例えば色相や彩度、輝度、点滅の有無や周期等のデータが格納される記憶部である。

【0039】

スキャナの計測データ204は、3次元レーザスキャナ100により計測された3次元の計測データが格納される記憶部であり、水平角および鉛直角に対応した距離のデータや、これらのデータから3次元レーザスキャナ100の原点座標(0,0,0)に基づき算出される3次元のスキャナ座標のデータである。

【0040】

座標変換パラメータ205は、スキャナの計測データ204に格納されているスキャナ座標のデータをトンネル座標に変換する変換パラメータが格納される記憶部であり、各ターゲット300のスキャナ座標とトンネル座標に基づき求められる。

【0041】

基準断面データ206は、トンネル座標の計測データと比較する二次覆工断面、一次覆工断面、掘削断面の基準データが格納される記憶部であり、設計データ202から求められる。

【0042】

トンネル座標の計測データ207は、座標変換パラメータ205に基づきスキャナの計測データ204として格納されたスキャナ座標のデータからトンネル座標に変換されたデ

ータが格納される記憶部である。

【0043】

比較断面データ208は、トンネル座標の計測データ207を基準断面データ206と比較演算したデータが格納される記憶部であり、比較演算した断面の差が当たりや余掘量を表している。

【0044】

スキャナ座標変換処理部211は、3次元レーザスキャナ100により計測された距離dのデータとそのときの水平角θおよび鉛直角φからスキャナ座標のデータに変換するものであり、距離d=0のデータがスキャナ座標の原点座標(0,0,0)となる。ターゲット認識処理部212は、スキャナの計測データ204からターゲットの位置を認識し、そのターゲットのスキャナ座標とトンネル座標を抽出する処理を行うものである。

【0045】

例えば3次元レーザスキャナ100の正面をx軸の方向とし、図7に示すようにx軸を基準とする水平角θ、xy平面を基準とする鉛直角φを定義すると、計測された距離dのデータに基づきスキャナ座標変換処理部211によりスキャナ座標の計測データ(xs ,ys ,zs )

xs =d cosφ cosθ

ys =d cosφ sinθ

zs =d sinφ

が求められる。

【0046】

パラメータ演算処理部213は、ターゲット認識処理部212により抽出された各ターゲットのスキャナ座標とトンネル座標に基づき、スキャナ座標のデータからトンネル座標に変換するための座標変換パラメータ205を算出する処理を行うものである。トンネル座標変換処理部215は、座標変換パラメータ205に基づきスキャナ座標の計測データをトンネル座標の計測データ207に変換する処理を行うものである。これらの変換処理は、周知であり例えば特許文献3に記載されたアルゴリズムを使用することができ、スキャナ座標(xs ,ys ,zs )からトンネル座標 ( xti, yti, zti )を求めることができる。

【0047】

基準データ演算処理部214は、設計データ202から当たりや余掘量を求めるための基準断面データ206を生成する処理を行うものである。断面比較演算処理部216は、トンネル座標の計測データ207と基準断面データ206との比較を行い各断面における当たりや余掘量の演算処理を行うものであり、各断面での当たりや余掘量を比較断面データ208として求める。

【0048】

比較断面出力処理部217は、表示属性データ203に基づき比較断面データ208の当たりや余掘量に応じた例えば色相や彩度、輝度、点滅の有無や周期等に基づき表示属性を決定して出力する処理を行うものである。比較断面データ208の当たりや余掘量に応じて表示属性を決定して出力する処理では、設計断面・二次覆工断面のラインである設計ラインから(一次+二次)の覆工厚t1 を加算して基準断面のラインを求める。

【0049】

そうすると、当たりは、この基準断面のラインより坑内側に掘削断面のラインがあり、余掘は、地山側に掘削断面のラインがある。表示属性では、例えば図8に示すようにこれらの当たり、余掘に対しその量に応じて色相や彩度、輝度を設定し、さらに、当たりに対して強調する表示属性を設定する。強調する表示属性は、特に注意を喚起するためのものであり、特別に彩度を大きい目立つ色に設定したり、高輝度にしたり、点滅させたりする。また、比較断面の情報の出力としては、上記のような展開図による出力だけでなく、断面図や差分の数値、テーブルその他の情報による出力であってもよい。

【0050】

3次元の計測を行い掘削断面のデータと基準断面データとの比較演算により比較断面データを所望の表示属性で出力する処理としては、例えば図9(A)に示すようにまず、3次元のスキャナ座標の計測データを求めて記憶部に格納する(ステップS31)。

【0051】

次に、3次元の計測データからデータ抜けのパターンを検出し(ステップS32)、そのパターンをターゲットの認識パターンと照合する(ステップS33)。そして、ターゲットの認識パターンに登録されているトンネル座標を取得すると共に(ステップS34)、データ抜けのパターンの中の3次元の計測データからターゲットの中心位置Oのスキャナ座標を求める(ステップS35)。

【0052】

次に、ターゲットの計測データによる中心位置Oのスキャナ座標とそのターゲットの持つ(登録されている)トンネル座標から座標変換パラメータを算出し(ステップS36)、その座標変換パラメータにより計測データの座標をトンネル座標に変換する(ステップS37)。さらに、設計データから基準データを求め(ステップS38)、トンネル座標に変換した計測データの掘削断面と基準データの基準断面とを比較演算し(ステップS39)、その比較演算した比較断面のデータに表示属性を設定して(ステップS40)、比較断面のデータを設定された表示属性により展開して出力する(ステップS41)。比較断面の情報の出力は、図10に示すように切羽面を上にしてトンネルの天端の中央から両側に展開すると、作業者が切羽面に向かって見る状況に対応するので、トンネルの掘削断面の各地点の状況が把握しやすいものとなる。

【0053】

なお、本発明は、上記実施形態に限定されるものではなく、種々の変形が可能である。例えば上記実施形態では、当たり取り前に3次元の計測を行い、その計測断面と基準断面との比較断面の情報を出力する場合を説明したが、当たり取り後に3次元の計測を行い、あるいはコンクリート吹き付け後の当たり取り前に3次元の計測を行い、同様にして比較断面の情報を出力するように処理を行ってもよい。勿論、コンクリート吹き付けを行い一次覆工後にも3次元の計測を行い、同様の処理を行うようにしてもよいことはいうまでもない。また、比較断面の情報は、プリント出力を行うようにしてもよい。ターゲットは、一次覆工壁面のアンカーにボルトとナットの螺合又は磁石吸着により着脱自在に装着するものを示したが、壁面に固定しておき、掘削時に損傷を回避するためにカバーで覆うようにしてもよい。また、左右の壁面に装着したが、左右に壁面に限らず、底盤や天端に設置してもよい。

【符号の説明】

【0054】

1…切羽面、2…掘削壁面、3…一次覆工面、4…底盤、5…掘削断面、6…基準断面、31…アンカー、100…3Dレーザスキャナ、200…計測データの処理装置、201…ターゲットデータ、202…設計データ、203…表示属性データ、204…スキャナの計測データ、205…座標変換パラメータ、206…基準断面データ、207…トンネル座標の計測データ、208…比較断面データ、211…スキャナ座標変換処理部、212…ターゲット認識処理部、213…パラメータ演算処理部、214…基準データ演算処理部、215…トンネル座標変換処理部、216…断面比較演算処理部、217…比較断面出力処理部、300…ターゲット、301…外枠、302…本体、303…台座、304…ボルト、305…回転軸

【技術分野】

【0001】

本発明は、掘削、ズリ出し、当たり取り、覆工の各工程を含む施工サイクルを繰り返し行うと共に、少なくとも当たり取りや覆工の前又は後のいずれかに切羽面の後方に3次元レーザスキャナを設置して3次元の計測を行いトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法に関する。

【背景技術】

【0002】

山岳トンネル等の標準的な地下掘削工法として、NATM(New Austrian Tunneling Method)がある。NATMは、地山の持つ支保能力、強度を有効に利用してトンネルの安定を保つという考え方のもとに、吹き付けコンクリート、ロックボルト、鋼製支保工等の支保材を適宜に用いて、地山と一体化したトンネル構造物を建設する工法である。NATMでは、現場計測により施工管理を行い、地山挙動を把握し、力学的に検討等も行う。そのため、工事中に多くのデータを収集し、そのデータを分析、評価、さらには対策を提示する一連の計測管理作業が非常に重要な要素となる。とりわけ、計測作業、そのデータの分析、評価結果の出力を円滑に行うことが要求される。

【0003】

一般にトンネルの掘削工事では、トンネル切羽に穿孔をして火薬を装薬し、爆破した後、ズリ出し、当たり取り、支保工、一次覆工、ロックボルトの打設を行う。これを1サイクルとして、大体1.5m前後のピッチで掘削の施工サイクルを繰り返し行って掘進する。そして、後方において、トンネル内空断面の変位、地山の挙動を計測し、地山の挙動が安定したことを確認してから最終的な二次覆工を行う。この二次覆工の断面は、トンネルの掘削工事における工事完成の設計断面になる。

【0004】

二次覆工のコンクリート厚(二次覆工厚)は、地山の強度や安定度などにより決められる。それに伴い内側(裏側)の支保工の採否、一次覆工のコンクリート吹き付け厚、回数なども決まり、これらの条件に応じて最初の掘削断面も決まってくる。

【0005】

当たり取りは、二次覆工のコンクリート厚を確保する断面不足箇所のはつりであり、通常は、作業者の目視判断により行われる。二次覆工前の一次覆工断面において、当たり取りが不十分である場合には、機械設備を再配置して当たり取りの作業をしなければならなくなり、そのための作業時間と費用の無駄が多くなる。逆に余堀は、コンクリート吹き付けにより一次覆工で埋められるものであるが、余堀の量が多いことは、ズリ出しの作業量、一次覆工のコンクリート吹き付け量が多くなるため、同様に作業時間と費用の無駄が多くなる。

【0006】

トンネルの掘削工事において、できるだけ無駄な作業や費用、各作業に要する時間を少なくし効率よく工事を行うため、施工サイクルの中での計測管理作業は、非常に重要な要素であり、従来より種々のトンネル内の計測技術が提案されている(例えば、特許文献1〜3参照)。特許文献1は、トンネル内の天井にレーザトランシットを設置してレーザ光線をターゲットに照射し、光波式測距儀の位置と設置姿勢を検出して光波式測距儀によりトンネルの切羽の内空断面の計測を行い内空断面形状を求めるものである。また、特許文献2は、切羽後方に配置した光波式測距儀によりトンネルの内空断面の計測を行い、各変位や吹き付け厚、覆工厚の量を展開図に図形、記号又はマークの大きさで表示するものである。特許文献3は、トータルステーション、測量用ターゲット、3次元レーザスキャナーを使ってトンネルの立体測量を行い、3次元座標における立体図形を2次元座標に投影して画面に描画するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2627980号公報

【特許文献2】特許第3842771号公報

【特許文献3】特開2006−162444号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、従来のトンネル掘削工事では、コンクリート吹き付けによる一次覆工、ロックボルト打設までの施工サイクルを繰り返すことにより掘進し、その後方で断面計測を行い内空断面の評価を行っているのが一般的であった。それは、従来のトンネル内空断面の計測システムでは、上記特許文献の提案にもあるようにトータルステーション、ターゲット、測距儀その他の設備が多く、それらの設置や設定、計測作業が煩雑になり多くの労力と時間を要するからである。しかも、トンネル掘削工事の1サイクルの中途に従来の計測作業を組み込むと、1サイクルに要する施工時間が長くなり、工期を短縮することができないなどの問題も生じる。

【0009】

本発明は、トンネル掘削工事の1サイクルの中で作業が煩雑になることなく簡便に断面の計測、掘削断面、覆工断面の評価、管理を行うことができ、工期の短縮、施工精度の向上を図ることができるようにするものである。

【課題を解決するための手段】

【0010】

そのために本発明は、切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、トンネル壁面の複数箇所にそれぞれトンネル座標を有するターゲットを取り外し可能に装着するためのアンカーを埋め込み、前記ターゲットを前記アンカーに装着して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットのスキャナ座標とトンネル座標および前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする。

【0011】

さらに、前記3次元レーザスキャナによる前記3次元の計測として、ターゲットの装着領域を検出するための第1の計測と前記装着領域に限定してターゲットのスキャナ座標を検出するための第2の計測を行うことを特徴とし、前記第1の計測により前記計測断面のスキャナ座標を取得することを特徴とし、前記ターゲットとして、外周に鏡面や高回帰性の高反射仕上げ領域を有するターゲットや、直交する方向に回転可能なターゲットを前記アンカーに装着することを特徴とし、前記比較断面の情報は、基準断面との比較により当たりおよび余掘量に応じた表示属性により画面に出力することを特徴とする。

【0012】

また、切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、トンネル壁面の現場構造物又はアンカーにトンネル座標を有する複数のターゲットを

配置して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットの有するトンネル座標と前記計測したターゲットおよび前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする。

【発明の効果】

【0013】

本発明によれば、トンネル壁面の複数箇所に埋め込まれたアンカーにそれぞれトンネル座標を有するターゲットを取り外し可能に装着して3次元レーザスキャナによる3次元の計測を行うので、トンネル座標を取得したターゲットを繰り返し使って、ターゲットを損傷することなく、ターゲットをトンネル壁面に固定したのと同様に、簡便に3次元の計測を行うことができる。しかも、サイクル単位で掘削を繰り返し掘進する施工の測定工程でターゲットの装着と取り外しを行うだけで、ターゲットの装着時に逐一トンネル座標を計測する必要がなく、トータルステーションによる計測を省くことができる。したがって、トンネル掘削工事の1サイクルの中で、ターゲットの装着、取り外し、3次元レーザスキャナによる3次元の計測の作業により、作業が煩雑になることなく簡便に断面の計測、掘削断面、覆工断面の評価、管理を行うことができ、工期の短縮、施工精度の向上を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の実施形態を説明する図である。

【図2】本実施形態に係るトンネル掘削工事の施工方法の施工サイクルを説明する図である。

【図3】断面計測で使用されるターゲットの実施形態を示す図である。

【図4】ターゲット本体の標識面の構成例を示す図である。

【図5】データ抜けのパターンの例を示す図である。

【図6】計測データの処理装置の実施形態を説明する図である。

【図7】3次元レーザスキャナによる計測データからの座標変換を説明する図である。

【図8】当たりと余掘の出力例を説明する図である。

【図9】計測データを座標変換し断面データの展開図を出力する処理の流れを説明する図である。

【図10】出力する展開図を説明する図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を図面を参照しつつ説明する。図1は本発明に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の実施形態を説明する図、図2は本実施形態に係るトンネル掘削工事の施工方法の施工サイクルを説明する図である。図中、1は切羽面、2は掘削壁面、3は一次覆工面、4は底盤、5は掘削断面、6は基準断面、7はロックボルト、31はアンカー、100は3次元レーザスキャナ、200は計測データの処理装置、300はターゲットを示す。また、下の添字Lは左壁面、Rは右壁面、Uは天端面をそれぞれ示している。

【0016】

トンネルの掘削工事における一次覆工前の坑内の様子を側面図で示したのが図1(A)であり、上面図で示したのが図1(B)であり、掘削工事の先端部の切羽面1に近い掘削断面を示したのが図1(C)である。図1において、切羽面1、掘削壁面2は、発破や機械を使って掘削したままの状態とし、一次覆工面3は、当たり取りをした掘削壁面の上にコンクリート吹き付けをした面としている。

【0017】

図1(C)に示す掘削断面5は、掘削壁面2の断面形状を示し、基準断面6は、例えば設計断面や計画断面より二次覆工厚だけ大きくした一次覆工に対応する断面形状を示している。3次元(3D)レーザスキャナ100は、トンネル内の切羽後方の底盤4に設置され、例えば水平方向、垂直方向にレーザのスキャンを行い、それぞれの水平角(0〜360°)および鉛直角(上方に0〜90°、下方に0〜60°)におけるレーザ照射点までの距離を計測するものである。3次元レーザスキャナ100は、重機上に載置されていてもよい。計測データの処理装置200は、3次元レーザスキャナ100から水平角および鉛直角に対応した距離の計測データを取り込み、この計測データに基づき各種演算処理を行うコンピュータである。ターゲット300は、トンネル座標(x,y,z)を持ち、一次覆工面3の左右の壁面3L 、3R に取り外し可能に装着されている。トンネル座標は、所謂国土地理院により設定されている公共座標が用いられ、さらにこの公共座標に基づき設定されたトンネル独自のローカル座標を用いてもよい。

【0018】

次に、本実施形態に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の施工サイクルを説明する。施工サイクルは、図2に示すようにまず、切羽面1を1サイクルの作業ピッチ、例えば1.5m程度の掘削を行って(ステップS11:掘削工程)、掘削したズリ出しを行う(ステップS12:ズリ出し工程)。この掘削には、例えば切羽面1の所定の各位置に穿孔してその中に火薬を装薬し点火して爆破する発破掘削や機械掘削がある。

【0019】

その後、ステップS13〜S18からなる計測工程を実行する。計測工程では、一次覆工面3の左右の壁面3L 、3R の所定の位置にターゲット300L1、300L2、300R1、300R2を装着し(ステップS13)、切羽後方の一次覆工面3の底盤4に3次元レーザスキャナ100、計測データの処理装置200を設置して(ステップS14)、掘削壁面2の計測を行う(ステップS15)。次に、計測データを処理して掘削断面データと基準断面データとの比較処理を行い(ステップS16)、掘削断面と基準断面との比較断面データを出力する(ステップS17)。そして、ターゲット300L1、300L2、300R1、300R2を取り外す(ステップS18)。

【0020】

比較断面データの出力に基づき当たり取りを行う(ステップS19:当たり取り工程)。当たり取りを行った後、コンクリート吹き付けによる一次覆工を行い(ステップS20:覆工工程)、ロックボルト7の打設を行うことにより地山の補強を行う(ステップS21:補強工程)。引き続き掘削施工を行う場合には(ステップS22)、作業を終了することなく、再度ステップS11に戻って同様の作業を繰り返し行う。

【0021】

当たり取り工程および覆工工程は、地山の持つ支保能力、強度、安定度などに応じて適宜に前後したり、コンクリート吹き付け作業を一次、二次に分けたりして実行される。例えば、地山が弱く岩片や土砂の崩落の恐れが高い場合には、まず、簡単なコンクリート吹き付けを行って、掘削面を整え安定させた後、当たり取りを行うことがある。また、当たり取りでは、作業者の目視判断により行い、その後に断面計測を行い当たり取りの確認を行うこともある。

【0022】

したがって、図2で説明した施工サイクルでは、ズリ出し工程の後に直ちに3次元レーザスキャナ100による計測工程を行い、その出力を観て当たり取り工程を行ったが、3次元レーザスキャナ100による計測工程は、ステップS19の当たり取り工程の後やステップS20の覆工工程の後で行うようにしてもよい。また、ズリ出し工程の後か、当たり取り工程の後か、覆工工程の後のいずれか1回だけでなく、それぞれの工程、当たりの状況、当たり取りの状況、地山の状況に応じて複数回の計測を行うようにしてもよい。

【0023】

図3は断面計測で使用されるターゲットの実施形態を示す図、図4はターゲット本体の

標識面の構成例を示す図、図5はデータ抜けのパターンの例を示す図である。図中、300はターゲット、301は外枠、302は本体、303は台座、304はボルト、305は回転軸を示す。

【0024】

ターゲット300は、例えば図3(A)に示すように外枠301に回転軸305で標識面となる本体302を回転自在に取り付け、この外枠301を台座303に回転軸305と直交する軸で回転自在に取り付け、台座303にボルト304を取り付けている。一次覆工面3には、ネジ穴を有するアンカー31が打設され、ターゲット300は、このアンカー31のネジ穴にターゲット300のボルト304を螺合することにより装着される。ターゲット300は、掘削時の爆破等に伴う破片の飛散による損傷を防ぐために装着、取り外しを行うので、前記の手順に限定されるものではなく、爆破の後で計測の前までであれば、何時装着してもよいし、計測の後で爆破の前であれば何時取り外してもよい。勿論保護カバーで覆うようにして取り外さずに使用することもできる。

【0025】

本実施形態において、アンカー31は、ターゲット300の取り付け金具であって、アンカーボルト、グリップアンカーなどのボルトインアンカーの部類に限らず、接着するものでもよい。また、アンカー31は、逆に頭をボルトとしターゲット300のネジ穴に螺合してもよいし、アンカー31としてロックボルト7や支保工などの現場構造物を使用してもよい。さらに、ボルト、ナットを有する中間部材を介して取り付け、固定するものであってもよい。また、図3(B)に示すターゲット300は、嵌合穴を有するアンカー31′が一次覆工面3に打設され、この嵌合穴に磁石304′で吸着させるようにしたものである。

【0026】

ターゲット300は、一次覆工面3のアンカー31に装着されると、図示縦軸Rv を中心に回転しても、横軸Rh を中心に回転しても、本体302の中心位置Oの座標は変わらない。この本体302の中心位置Oの座標がターゲット300のトンネル座標(x,y,z)となる。本体302の表面は、中心位置Oで交差するライン情報を有する標識面として、例えば図3、図4(A)に示すように×のマークでその左右の領域311を低い反射強度の面とし、上下の領域312を高い反射強度の面として、反射強度を変えることにより、計測データで識別できるようになっている。図示方向のスキャンによる計測データdで×のマークの境界ラインm1、m2を検出すると、本体302の中心位置Oを精度よく求めることができる。

【0027】

同様に、図4(B)に示すように+のマークでその左上と右下の領域311に対し、左下と右上の領域312の反射強度を変えることにより、計測データで識別できるようにしてもよい。しかし、図示方向のスキャンでは、領域の境界がスキャンの間に入り×のマークの場合よりも縦の境界ラインの検出精度が低くなるので、求められる本体302の中心位置Oの精度が低くなる。したがって、検出精度を上げるための画像処理を採用することが必要になる。+や×のマークのほか、円やその他中心位置Oの検出が可能なマークを採用してもよい。

【0028】

計測データの処理装置200では、3次元レーザスキャナ100から水平角θおよび鉛直角φに対応した距離Lの計測データを取り込むと、3次元レーザスキャナ100の原点座標に基づくスキャナ座標( xsi, ysi, zsi)のデータを求める。このスキャナ座標(

xsi, ysi, zsi)をトンネル座標 ( xti, yti, zti )に変換するためにターゲット300のトンネル座標が用いられる。スキャナ座標のデータにおいてターゲット300の中心位置Oを検出して、その中心位置Oのスキャナ座標とトンネル座標に基づきスキャナ座標のデータがトンネル座標に変換される。

【0029】

本実施形態において、スキャナ座標のデータにおいてターゲット300が設置されてい

る領域を容易に認識できるようにするため、データ抜けとして認識できる、例えば反射シートや吸収シートを用いたパターン306が配置される。反射シートは、入射角と等しい反射角となる鏡面仕上げの高反射シートやマイクロプリズムの配列により光の入射方向に反射する高回帰性の高反射シートなどである。吸収シートは、極めて反射率が低く入射光を吸収する極低反射シートである。このようなパターン306は、例えば図8(A)に示すように外周となる外枠301に配置される。

【0030】

鏡面の高反射シートを用いたパターン306を有する外枠301では、3次元レーザスキャナ100に正確に向いていなければ、反射光は3次元レーザスキャナ100に戻ってこないので、反射光のデータは検出されずデータ抜けとなる。通常のターゲット装着作業において、このような外枠301の鏡面の高反射シートを用いたパターン306からの反射光が3次元レーザスキャナ100に戻るように正確に向せることはまずないので、データ抜けによりその内側の領域をターゲット300が存在する座標領域として容易に認識できるようになる。

【0031】

また、高回帰性の高反射シートを用いたパターン306を有する外枠301では、反射光が発光部に戻ってくるが、受光部は発光部のそばに離れて配置されているので、反射光のデータは検出されずデータ抜けとなる。吸収シートを用いたパターン306を有する外枠301は、入射光を吸収して反射光がほとんどないので、やはりデータ抜けとなる。また、乱反射仕上げのシートを用いてもよい。要するにスキャナ座標のデータにおいてパターンを認識できるデータが取得できるシートを用いれば、そのデータに基づきターゲット300のそれぞれのパターンとのパターンマッチングが可能となり、ターゲット300の特定、その有するトンネル座標の取得が可能となる。

【0032】

一般に、ターゲット300は、数cm角のサイズであるが、数十cm角、数百cm角でもよい。図3(A)に示すように外枠301にパターン306を設けると、ターゲット300のサイズに対応して小さくなる。そこで、領域の認識がしやすいようにパターン306のサイズを数cm角サイズのターゲット300に比べて数十cm角、数百cm角まで大きくする場合には、例えば図3(B)に示すようにターゲット300の外枠301′に設けず、その外側に設けるようにする。

【0033】

したがって、粗いレーザスキャン(プリスキャン)によるスキャナ座標のデータにおいてデータ抜けの領域を認識することにより、ターゲット300が存在するスキャナ座標領域を容易に認識できる。外枠301の鏡面仕上げパターンを、例えば図5に示すようにターゲット300により特有のパターンで登録し装着すると、データ抜けのパターンを照合することによりターゲット300を特定でき、そのトンネル座標を取得することができる。データ抜けのパターンは、図示のように矩形や多角形の辺の欠けている位置で識別するのではなく、矩形や多角形、円、楕円、花びら模様などの形状で識別したり、形状とその欠けている位置とを組み合わせて識別するものであってもよい。

【0034】

また、図4に示した本体302の標識面の領域311、312のいずれかをパターン306と同様に鏡面や高回帰性の高反射仕上げの面にし、他方の領域を高い反射強度の面で構成してもよい。鏡面や高回帰性の高反射仕上げの面と高い反射強度の面とを組み合わせて使用することにより、高い反射強度のデータとデータ抜けの領域の認識を容易にすることができ同時に境界の検出を容易にすることができる。したがって、ターゲット300の設置されている領域の認識、その特定のトンネル座標を有する中心位置Oの検出が容易になり、本体302の標識面だけでもターゲットのトンネル座標を取得できるようにすることも可能となる。

【0035】

プリスキャンは、掘削壁面の計測スキャンで兼用してもよいし、このスキャンとは別に

、ターゲット300の領域認識のために実行してもよい。このようにターゲット300の領域は、データ抜けの領域に基づき認識できるので、その領域をさらに高密度でレーザスキャンすることにより、高い精度で図4に示すターゲット300の中心位置Oを検出し、そのトンネル座標を取得することができる。また、計測データを画面に表示することにより、作業者がターゲット300の位置の指示を行い、その領域を高密度でレーザスキャンしてもよい。この場合には、外枠301を鏡面仕上げにしたターゲット300を用いることにより、データ抜け領域からその位置の指示を的確に行うことができる。

【0036】

次に、本発明に係る3次元レーザスキャナを用いたトンネル掘削工事の施工方法の支援システムの実施形態を説明する。図6は計測データの処理装置の実施形態を説明する図、図7は3次元レーザスキャナによる計測データからの座標変換を説明する図、図8は当たりと余掘の出力例を説明する図、図9は計測データを座標変換し断面データの展開図を出力する処理の流れを説明する図、図10は出力する展開図を説明する図である。図中、100は3次元レーザスキャナ、200は計測データの処理装置、201はターゲットデータ、202は設計データ、203は表示属性データ、204はスキャナの計測データ、205は座標変換パラメータ、206は基準断面データ、207はトンネル座標の計測データ、208は比較断面データ、211はスキャナ座標変換処理部、212はターゲット認識処理部、213はパラメータ演算処理部、214は基準データ演算処理部、215はトンネル座標変換処理部、216は断面比較演算処理部、217は比較断面出力処理部を示す。

【0037】

計測データの処理装置200の具体的な構成例を示したのが図6である。図6において、ターゲットデータ201は、各ターゲット300L1、300L2、300R1、300R2のトンネル座標のデータやデータ抜けパターンなどの判別・認識情報が格納される記憶部であり、各ターゲットのトンネル座標は、例えばアンカー設置時にトータルステーション等を使用することにより坑外の基準地点の公共座標、トンネルの平面線形(平面上のトンネル中心のライン)、縦断線形(高低のトンネル中心のライン)、断面のデータから予め求められ記憶部に記憶される。

【0038】

設計データ202は、例えば掘削するトンネルの完成時における平面線形、縦断線形、断面(二次覆工断面)、覆工厚等のデータが格納される記憶部である。表示属性データ203は、基準断面データとトンネル座標の計測データとの比較結果を出力する表示属性として、例えば色相や彩度、輝度、点滅の有無や周期等のデータが格納される記憶部である。

【0039】

スキャナの計測データ204は、3次元レーザスキャナ100により計測された3次元の計測データが格納される記憶部であり、水平角および鉛直角に対応した距離のデータや、これらのデータから3次元レーザスキャナ100の原点座標(0,0,0)に基づき算出される3次元のスキャナ座標のデータである。

【0040】

座標変換パラメータ205は、スキャナの計測データ204に格納されているスキャナ座標のデータをトンネル座標に変換する変換パラメータが格納される記憶部であり、各ターゲット300のスキャナ座標とトンネル座標に基づき求められる。

【0041】

基準断面データ206は、トンネル座標の計測データと比較する二次覆工断面、一次覆工断面、掘削断面の基準データが格納される記憶部であり、設計データ202から求められる。

【0042】

トンネル座標の計測データ207は、座標変換パラメータ205に基づきスキャナの計測データ204として格納されたスキャナ座標のデータからトンネル座標に変換されたデ

ータが格納される記憶部である。

【0043】

比較断面データ208は、トンネル座標の計測データ207を基準断面データ206と比較演算したデータが格納される記憶部であり、比較演算した断面の差が当たりや余掘量を表している。

【0044】

スキャナ座標変換処理部211は、3次元レーザスキャナ100により計測された距離dのデータとそのときの水平角θおよび鉛直角φからスキャナ座標のデータに変換するものであり、距離d=0のデータがスキャナ座標の原点座標(0,0,0)となる。ターゲット認識処理部212は、スキャナの計測データ204からターゲットの位置を認識し、そのターゲットのスキャナ座標とトンネル座標を抽出する処理を行うものである。

【0045】

例えば3次元レーザスキャナ100の正面をx軸の方向とし、図7に示すようにx軸を基準とする水平角θ、xy平面を基準とする鉛直角φを定義すると、計測された距離dのデータに基づきスキャナ座標変換処理部211によりスキャナ座標の計測データ(xs ,ys ,zs )

xs =d cosφ cosθ

ys =d cosφ sinθ

zs =d sinφ

が求められる。

【0046】

パラメータ演算処理部213は、ターゲット認識処理部212により抽出された各ターゲットのスキャナ座標とトンネル座標に基づき、スキャナ座標のデータからトンネル座標に変換するための座標変換パラメータ205を算出する処理を行うものである。トンネル座標変換処理部215は、座標変換パラメータ205に基づきスキャナ座標の計測データをトンネル座標の計測データ207に変換する処理を行うものである。これらの変換処理は、周知であり例えば特許文献3に記載されたアルゴリズムを使用することができ、スキャナ座標(xs ,ys ,zs )からトンネル座標 ( xti, yti, zti )を求めることができる。

【0047】

基準データ演算処理部214は、設計データ202から当たりや余掘量を求めるための基準断面データ206を生成する処理を行うものである。断面比較演算処理部216は、トンネル座標の計測データ207と基準断面データ206との比較を行い各断面における当たりや余掘量の演算処理を行うものであり、各断面での当たりや余掘量を比較断面データ208として求める。

【0048】

比較断面出力処理部217は、表示属性データ203に基づき比較断面データ208の当たりや余掘量に応じた例えば色相や彩度、輝度、点滅の有無や周期等に基づき表示属性を決定して出力する処理を行うものである。比較断面データ208の当たりや余掘量に応じて表示属性を決定して出力する処理では、設計断面・二次覆工断面のラインである設計ラインから(一次+二次)の覆工厚t1 を加算して基準断面のラインを求める。

【0049】

そうすると、当たりは、この基準断面のラインより坑内側に掘削断面のラインがあり、余掘は、地山側に掘削断面のラインがある。表示属性では、例えば図8に示すようにこれらの当たり、余掘に対しその量に応じて色相や彩度、輝度を設定し、さらに、当たりに対して強調する表示属性を設定する。強調する表示属性は、特に注意を喚起するためのものであり、特別に彩度を大きい目立つ色に設定したり、高輝度にしたり、点滅させたりする。また、比較断面の情報の出力としては、上記のような展開図による出力だけでなく、断面図や差分の数値、テーブルその他の情報による出力であってもよい。

【0050】

3次元の計測を行い掘削断面のデータと基準断面データとの比較演算により比較断面データを所望の表示属性で出力する処理としては、例えば図9(A)に示すようにまず、3次元のスキャナ座標の計測データを求めて記憶部に格納する(ステップS31)。

【0051】

次に、3次元の計測データからデータ抜けのパターンを検出し(ステップS32)、そのパターンをターゲットの認識パターンと照合する(ステップS33)。そして、ターゲットの認識パターンに登録されているトンネル座標を取得すると共に(ステップS34)、データ抜けのパターンの中の3次元の計測データからターゲットの中心位置Oのスキャナ座標を求める(ステップS35)。

【0052】

次に、ターゲットの計測データによる中心位置Oのスキャナ座標とそのターゲットの持つ(登録されている)トンネル座標から座標変換パラメータを算出し(ステップS36)、その座標変換パラメータにより計測データの座標をトンネル座標に変換する(ステップS37)。さらに、設計データから基準データを求め(ステップS38)、トンネル座標に変換した計測データの掘削断面と基準データの基準断面とを比較演算し(ステップS39)、その比較演算した比較断面のデータに表示属性を設定して(ステップS40)、比較断面のデータを設定された表示属性により展開して出力する(ステップS41)。比較断面の情報の出力は、図10に示すように切羽面を上にしてトンネルの天端の中央から両側に展開すると、作業者が切羽面に向かって見る状況に対応するので、トンネルの掘削断面の各地点の状況が把握しやすいものとなる。

【0053】

なお、本発明は、上記実施形態に限定されるものではなく、種々の変形が可能である。例えば上記実施形態では、当たり取り前に3次元の計測を行い、その計測断面と基準断面との比較断面の情報を出力する場合を説明したが、当たり取り後に3次元の計測を行い、あるいはコンクリート吹き付け後の当たり取り前に3次元の計測を行い、同様にして比較断面の情報を出力するように処理を行ってもよい。勿論、コンクリート吹き付けを行い一次覆工後にも3次元の計測を行い、同様の処理を行うようにしてもよいことはいうまでもない。また、比較断面の情報は、プリント出力を行うようにしてもよい。ターゲットは、一次覆工壁面のアンカーにボルトとナットの螺合又は磁石吸着により着脱自在に装着するものを示したが、壁面に固定しておき、掘削時に損傷を回避するためにカバーで覆うようにしてもよい。また、左右の壁面に装着したが、左右に壁面に限らず、底盤や天端に設置してもよい。

【符号の説明】

【0054】

1…切羽面、2…掘削壁面、3…一次覆工面、4…底盤、5…掘削断面、6…基準断面、31…アンカー、100…3Dレーザスキャナ、200…計測データの処理装置、201…ターゲットデータ、202…設計データ、203…表示属性データ、204…スキャナの計測データ、205…座標変換パラメータ、206…基準断面データ、207…トンネル座標の計測データ、208…比較断面データ、211…スキャナ座標変換処理部、212…ターゲット認識処理部、213…パラメータ演算処理部、214…基準データ演算処理部、215…トンネル座標変換処理部、216…断面比較演算処理部、217…比較断面出力処理部、300…ターゲット、301…外枠、302…本体、303…台座、304…ボルト、305…回転軸

【特許請求の範囲】

【請求項1】

切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、

トンネル壁面の複数箇所にそれぞれトンネル座標を有するターゲットを取り外し可能に装着するためのアンカーを埋め込み、前記ターゲットを前記アンカーに装着して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットのスキャナ座標とトンネル座標および前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項2】

前記3次元レーザスキャナによる前記3次元の計測として、ターゲットの装着領域を検出するための第1の計測と前記装着領域に限定して前記ターゲットのスキャナ座標を検出するための第2の計測を行うことを特徴とする請求項1に記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項3】

前記第1の計測により前記計測断面のスキャナ座標を取得することを特徴とする請求項2に記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項4】

前記ターゲットとして、外周に鏡面や高回帰性の高反射仕上げ領域を有するターゲットを前記アンカーに装着することを特徴とする請求項1乃至3のいずれかに記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項5】

前記ターゲットとして、直交する方向に回転可能なターゲットを前記アンカーに装着することを特徴とする請求項1乃至3のいずれかに記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項6】

前記比較断面の情報は、前記基準断面との比較により当たりおよび余掘量に応じた表示属性により画面に出力することを特徴とする請求項1乃至5のいずれかに記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項7】

切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、

トンネル壁面の現場構造物又はアンカーにトンネル座標を有する複数のターゲットを配置して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットの有するトンネル座標と前記計測したターゲットおよび前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項1】

切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、

トンネル壁面の複数箇所にそれぞれトンネル座標を有するターゲットを取り外し可能に装着するためのアンカーを埋め込み、前記ターゲットを前記アンカーに装着して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットのスキャナ座標とトンネル座標および前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項2】

前記3次元レーザスキャナによる前記3次元の計測として、ターゲットの装着領域を検出するための第1の計測と前記装着領域に限定して前記ターゲットのスキャナ座標を検出するための第2の計測を行うことを特徴とする請求項1に記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項3】

前記第1の計測により前記計測断面のスキャナ座標を取得することを特徴とする請求項2に記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項4】

前記ターゲットとして、外周に鏡面や高回帰性の高反射仕上げ領域を有するターゲットを前記アンカーに装着することを特徴とする請求項1乃至3のいずれかに記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項5】

前記ターゲットとして、直交する方向に回転可能なターゲットを前記アンカーに装着することを特徴とする請求項1乃至3のいずれかに記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項6】

前記比較断面の情報は、前記基準断面との比較により当たりおよび余掘量に応じた表示属性により画面に出力することを特徴とする請求項1乃至5のいずれかに記載の3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【請求項7】

切羽面の掘削を行う掘削工程、前記掘削したズリの搬出を行うズリ出し工程、前記掘削した壁面の当たりを取る当たり取り工程、前記壁面にコンクリート吹き付けを行う覆工工程を含む施工サイクルを繰り返し行うと共に、少なくとも前記当たり取り工程や前記覆工工程の前又は後のいずれかに3次元レーザスキャナを前記切羽面後方に設置して3次元の計測を行い、計測断面と基準断面との比較を行って比較断面の情報を出力しトンネルの掘削、掘進を行う3次元レーザスキャナを用いたトンネル掘削工事の施工方法であって、

トンネル壁面の現場構造物又はアンカーにトンネル座標を有する複数のターゲットを配置して、前記3次元レーザスキャナによる前記3次元の計測を行い、前記ターゲットの有するトンネル座標と前記計測したターゲットおよび前記計測断面のスキャナ座標を取得し、前記ターゲットのスキャナ座標とトンネル座標に基づき前記計測断面のスキャナ座標をトンネル座標に変換して基準断面との比較を行い、比較断面の情報を出力することを特徴とする3次元レーザスキャナを用いたトンネル掘削工事の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−217017(P2010−217017A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−64643(P2009−64643)

【出願日】平成21年3月17日(2009.3.17)

【出願人】(599098127)株式会社ソーキ (28)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月17日(2009.3.17)

【出願人】(599098127)株式会社ソーキ (28)

[ Back to top ]