3次元造形装置

【課題】 造形ステージ上に吐出された造形材に光を照射する光源の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる3次元造形装置を提供する。

【解決手段】 造形ステージ112に対し、光硬化性の造形材を吐出するための複数の吐出口2が略直線状に配列された造形材ノズルと、造形ステージ112上に吐出された造形材に光を照射するUVランプ351と、造形材ノズル及びUVランプ351を保持するヘッドユニット111と、ヘッドユニット111を造形ステージ112と平行に2次元走査する走査手段とを備え、造形ステージ112上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置10であって、UVランプ351から発した光を受光可能な位置に設けられた照度センサ60と、照度センサ60により検出された照度に基づいて、UVランプ351の光度を補正するランプ較正部207とを備えて構成される。

【解決手段】 造形ステージ112に対し、光硬化性の造形材を吐出するための複数の吐出口2が略直線状に配列された造形材ノズルと、造形ステージ112上に吐出された造形材に光を照射するUVランプ351と、造形材ノズル及びUVランプ351を保持するヘッドユニット111と、ヘッドユニット111を造形ステージ112と平行に2次元走査する走査手段とを備え、造形ステージ112上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置10であって、UVランプ351から発した光を受光可能な位置に設けられた照度センサ60と、照度センサ60により検出された照度に基づいて、UVランプ351の光度を補正するランプ較正部207とを備えて構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、3次元造形装置に係り、さらに詳しくは、造形ステージ上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置の改良に関する。

【背景技術】

【0002】

近年、積層造形法を用いて、立体造形物を簡易的に作製することが行われている。積層造形法は、造形対象物を多数の薄い層に分割した際の各層と同じ2次元形状の薄板を形成し、この薄板を積層して立体造形物を作製する造形方法であり、ラピッドプロトタイピングに用いられている。この様な積層造形法には、光造形法、粉末結合法、シート堆積法、樹脂押し出し法、インクジェット方式などがある(例えば、特許文献1)。

【0003】

インクジェット方式の造形法は、インクジェットプリンタの技術を利用した造形法であり、インクの代わりに紫外線(UV)硬化樹脂などの光硬化性の造形材を用い、造形材をノズルから吐出させ、造形ステージ上に堆積させた造形材にUV光を照射して固化させる。この造形法では、造形材を吐出するための多数の吐出口が略直線状に配列された造形材ノズルを造形ステージと平行に2次元走査することによって、造形材からなるスライス層が形成され、スライス層を順に積層形成することによって立体造形物が形成される。

【0004】

インクジェット方式の造形装置では、造形物自体を構成するモデル材と、モデル材のオーバーハング部分や孤立部分を支持し、最終的には除去されるサポート材とが造形材として用いられる。また、造形材にUV光を照射するUVランプは、造形材ノズルとは主走査方向の位置を異ならせてヘッドユニット内に配設される。通常、2次元走査の主走査往路や復路において吐出し堆積させた造形材は、主走査復路におけるUV光の照射によって硬化する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−90530号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に、造形ステージ上に堆積させた造形材は、UV硬化樹脂の種類やスライス層の厚さ、主走査時の走査速度に応じた適切な照度でUV光を照射する必要がある。例えば、照度が高すぎれば、熱量が多くなり、造形物に反りが生じてしまう。一方、照度が低すぎれば、造形材が十分に硬化せず、造形物の表面がべとつくなどの不具合が生じてしまう。特に、照度が低いと、モデル材とサポート材とが接している境界部分において、両部材が混ざり合い、サポート材を除去することが困難になってしまう。

【0007】

また、積層方向の高さが高い造形物の場合、横方向から照射される光量が十分でないと、造形物の側面にべとつきやだれが生じてしまう。

【0008】

ところが、UVランプの光度は、時間の経過に伴って徐々に低下する。また、UVランプの光度の初期値及び経時劣化には、個体差がある。このため、UVランプを交換した場合、個体差の影響により、所望の照度が得られないことがある。さらに、造形中などに飛散した造形材がUVランプの投光面に付着することにより、所望の照度が得られないことがある。そこで、UVランプの交換時や造形物に異常がみられた際には、照度計を用いて実際の照度を測定し、その測定結果に応じてUVランプの光度補正を実施することが考えられる。

【0009】

しかしながら、この様な構成では、UVランプを交換し、或いは、造形物に異常が生じるごとに、照度計を用いて照度を測定しなければならず、煩雑であるという問題があった。また、照度計を用いた照度の測定では、UVランプ自体の劣化による照度変化と、投光面の汚れによる照度変化とを識別することができないという問題もあった。

【0010】

本発明は、上記事情に鑑みてなされたものであり、造形ステージ上に吐出された造形材に光を照射する光源の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる3次元造形装置を提供することを目的とする。

【0011】

特に、簡単に光源の光度補正を実施することができる3次元造形装置を提供することを目的とする。また、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制することができる3次元造形装置を提供することを目的とする。

【0012】

また、本発明は、主走査時の走査速度が変化し、或いは、光源に経時劣化が発生した場合であっても、適切な照度で造形材に光を照射することができる3次元造形装置を提供することを目的とする。さらに、光源の投光面の汚れによる照度変化を検知してエラー出力を行うことができる3次元造形装置を提供することを目的とする。

【0013】

また、本発明は、光源の劣化や個体差の影響を抑制しつつ、造形材の種類、造形材層の厚さ又は走査速度に応じた適切な照度で造形材に光を照射することができる3次元造形装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

第1の本発明による3次元造形装置は、造形ステージに対し、光硬化性の造形材を吐出するための2以上の吐出口が略直線状に配列された造形材ノズルと、上記造形ステージ上に吐出された上記造形材に光を照射し、上記造形材を硬化させるための光源と、上記造形材ノズル及び上記光源を保持する可動ユニットと、上記吐出口の配列方向と交差する方向であって、かつ、上記造形ステージと平行に上記可動ユニットを走査する走査手段と、上記可動ユニット及び上記造形ステージ間の高さ方向の相対位置を変化させる垂直駆動手段と、上記走査手段、上記垂直駆動手段、上記造形材ノズルの吐出及び上記光源を制御する制御手段とを備え、上記造形ステージ上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置であって、上記光源から発した光を受光可能な位置に設けられた照度センサと、上記照度センサにより検出された照度に基づいて、上記光源の光度を補正する光度補正手段とを備えて構成される。

【0015】

この様な構成によれば、照度センサにより検出された照度に基づいて、造形ステージ上の造形材に光を照射する光源の光度補正が行われるので、光源の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる。特に、照度センサが設けられているので、照度計を用いて照度を測定する従来の造形装置に比べ、照度計の位置を調整したり、測定値を入力して光源の出力調整を行うといった手間を省くことができ、光源の出力調整を簡単に行うことができる。

【0016】

第2の本発明による3次元造形装置は、上記構成に加え、上記造形材ノズルの可動エリア外であって、上記光源の可動エリア内に受光窓が設けられ、上記照度センサが、上記受光窓を介して上記光源から発した光を受光するように構成される。

【0017】

この3次元造形装置では、造形材ノズル及び光源が同じ可動ユニットに取り付けられるので、その取付位置に応じて、造形材ノズルの可動エリアと光源の可動エリアとの間に重複しない領域が生じる。この様な非重複領域、すなわち、光源の可動エリア内であって、造形材ノズルの可動エリア外となる領域に照度センサ用の受光窓を配置することにより、可動ユニットの移動によって受光窓と造形材ノズルとが対向するのを防止することができる。このため、造形材ノズルから吐出される造形材によって受光窓が汚れたり、塞がれるのを抑制することができ、照度センサが誤検出するのを抑制することができる。

【0018】

第3の本発明による3次元造形装置は、上記構成に加え、上記造形材ノズル及び上記光源が、上記可動ユニット内において、走査方向の異なる位置に配置され、上記受光窓が、上記造形材ノズルの可動エリア外であって、走査中の上記光源と対向可能な位置に配置されているように構成される。

【0019】

この3次元造形装置では、造形材ノズル及び光源が可動ユニット内における走査方向の異なる位置に配置されるので、造形材ノズルの可動エリアと光源の可動エリアとの間に、走査方向に広がりを有する非重複領域が生じる。そこで、この様な非重複領域内に受光窓を配置すれば、走査中の光源と対向させることができる。従って、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制しつつ、光源の走査方向に関する照度分布を測定することができる。

【0020】

第4の本発明による3次元造形装置は、上記構成に加え、上記走査手段が、上記吐出口の配列方向と交差する方向を主走査方向とし、上記主走査方向と交差する方向を副走査方向として、上記可動ユニットを2次元走査し、上記造形材ノズル及び上記光源が、上記可動ユニット内において、上記主走査方向の異なる位置に配置され、上記受光窓が、上記造形材ノズルの可動エリア外であって、上記副走査方向へ走査中の上記光源と対向可能な位置に配置されているように構成される。

【0021】

この様な構成によれば、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制しつつ、光源の副走査方向に関する照度分布を測定することができる。

【0022】

第5の本発明による3次元造形装置は、上記構成に加え、主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度を積算し、積算光量を求める積算光量算出手段を備え、上記光度補正手段が、上記積算光量に基づいて、上記光源の光度補正を行うように構成される。

【0023】

主走査方向へ走査中の光源が受光窓上を通過する際の積算光量は、主走査時の走査速度や光源の投光面の汚れ具合によって変化する。また、造形材層の硬化度合いは、その様な積算光量によって決定される。このため、積算光量を求め、その積算光量に基づいて光源の光度補正を行うことにより、照度の瞬時値やピーク値に基づいて光度補正を行う場合に比べて、走査速度の変化に関わらず、造形材層を適切に硬化させることができる。

【0024】

第6の本発明による3次元造形装置は、上記構成に加え、主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、主走査方向に関する第1照度分布を求める第1照度分布算出手段と、第1照度分布が対称形であるか否かを判定する第1照度分布判定手段と、第1照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えて構成される。

【0025】

主走査方向へ走査中の光源が受光窓上を通過する際の照度分布は、光源の投光面が汚れていれば、光源と受光窓とが対向する位置に関して非対称となる。そこで、その様な主走査方向に関する照度分布を求めて対称形であるか否かを判定することにより、光源の投光面の汚れによる照度変化を検知してエラー出力を行うことができる。

【0026】

第7の本発明による3次元造形装置は、上記構成に加え、上記光度補正手段が、第1照度分布判定手段の判定結果に基づいて、上記光源の光度補正を行うように構成される。この様な構成によれば、投光面の汚れの影響によって照度変化が生じているにもかかわらず、光源の光度を補正してしまうのを抑制することができる。

【0027】

第8の本発明による3次元造形装置は、上記構成に加え、副走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、副走査方向に関する第2照度分布を求める第2照度分布算出手段と、上記光源に対応する区間について、第2照度分布が判定閾値を越えているか否かを判定する第2照度分布判定手段と、第2照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えて構成される。

【0028】

通常、光源は、その照射エリアが造形材ノズルによって1回の主走査で形成可能な最大幅の造形材堆積帯を副走査方向に関してカバーするように構成される。このため、副走査方向へ走査中の光源が受光窓上を通過する際の照度分布は、光源の投光面が汚れていなければ、光源に対応する区間について、一定レベル以上の照度が確保される。ところが、光源の投光面が汚れていれば、汚れに対応する区間において照度低下が生じる。そこで、その様な副走査方向に関する照度分布を求め、光源に対応する区間について、照度分布が所定の判定閾値を越えているか否かを判定することにより、投光面の汚れによる照度変化を検知してエラー出力を行うことができる。

【0029】

第9の本発明による3次元造形装置は、上記構成に加え、上記造形材の種類、上記造形材層の厚さ又は走査速度に基づいて、照度目標を生成する照度目標生成手段と、上記照度目標に基づいて、上記光源へ電力供給する光源用電源とを備え、上記光度補正手段が、上記照度センサにより検出される照度が上記照度目標と一致するように上記光源用電源の出力を調整することによって、上記光源の光度補正を行うように構成される。

【0030】

この様な構成によれば、光源の劣化や個体差の影響を抑制しつつ、造形材の種類や造形材層の厚さ、走査速度に応じた適切な照度で造形材に光を照射することができる。

【発明の効果】

【0031】

本発明による3次元造形装置では、照度センサにより検出された照度に基づいて、造形ステージ上の造形材に光を照射する光源の光度補正が行われるので、光源の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる。特に、照度センサが設けられているので、照度計を用いて照度を測定する従来の造形装置に比べ、光源の光度補正を簡単に実施することができる。また、可動ユニットの移動によって照度センサ用の受光窓と造形材ノズルとが対向するのを防止することができ、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制することができる。

【0032】

また、本発明による3次元造形装置では、積算光量を求めて光源の光度補正を行うことにより、走査速度の変化に関わらず、造形材層を適切に硬化させることができる。さらに、主走査方向に関する照度分布を求めて対称形であるか否かを判定することにより、光源の投光面の汚れによる照度変化を検知してエラー出力を行うことができる。また、副走査方向に関する照度分布を求め、光源に対応する区間について、照度分布が所定の判定閾値を越えているか否かを判定することにより、投光面の汚れによる照度変化を検知してエラー出力を行うこともできる。

【0033】

また、本発明による3次元造形装置では、光源の劣化や個体差の影響を抑制しつつ、造形材の種類や造形材層の厚さ、走査速度に応じた適切な照度で造形材に光を照射することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の実施の形態による3次元造形装置10を含む造形システム100の一構成例を示したシステム図である。

【図2】図1の3次元造形装置10の一構成例を示した斜視図であり、作業空間110及びカートリッジ収容部130内の様子が示されている。

【図3】図2のヘッドユニット111の概略構成の一例を示した図であり、ヘッドユニット111をx,y,z方向から見た様子が示されている。

【図4】図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、造形ステージ112上に立体造形物が形成される様子が示されている。

【図5】図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、x方向の主走査往路及び主走査復路の様子が示されている。

【図6】図3のUVランプ351の構成例を示した断面図であり、UVランプ351をyz面に平行な鉛直面で切断した場合の切断面が示されている。

【図7】作業空間110内におけるヘッドユニット111、造形ステージ112、パージトレイ114及び受光孔115の位置関係を示した図である。

【図8】UVランプ351の照射エリアA11,A21,A22と推奨エリアA12,A23との位置関係を示した図である。

【図9】照度センサ60の構成例を示した断面図であり、受光孔115下に配置された照度センサ60をzx面に平行な鉛直面で切断した場合の切断面が示されている。

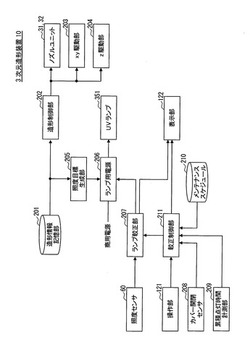

【図10】図2の3次元造形装置10内の機能構成の一例を示したブロック図である。

【図11】図10のランプ較正部207の構成例を示したブロック図である。

【図12】図10の3次元造形装置10におけるランプ較正動作の一例を示した図であり、累積点灯時間の経過による照度変化と電源出力の調整が示されている。

【図13】3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、x方向の主走査時に測定された照度分布が示されている。

【図14】3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、y方向の副走査時に測定された照度分布が示されている。

【図15】図10の3次元造形装置10におけるランプ較正時の動作の一例を示したフローチャートである。

【発明を実施するための形態】

【0035】

まず、本発明による3次元造形装置が前提とするインクジェット方式の造形装置の概略構成について、図1〜図5を用いて説明する。

【0036】

<造形システム100>

図1は、本発明の実施の形態による3次元造形装置10を含む造形システム100の一構成例を示したシステム図である。この造形システム100は、3次元造形装置10と、LAN(Local Area Network)1を介して3次元造形装置10に接続された複数の造形依頼者端末20により構成される。

【0037】

3次元造形装置10は、インクジェット方式の積層型造形機であり、所定のUV硬化樹脂を造形材として用い、後述する造形ステージ上に造形材からなる造形材層を順に積層形成することによって所望の立体造形物を形成する。造形依頼者端末20は、3次元造形用のアプリケーションプログラムがインストールされたPC(パーソナルコンピュータ)であり、所望の立体造形物を作製するための造形データを生成する造形データ作成装置として機能する。

【0038】

造形データは、造形対象物の3次元形状を示す形状情報と、形状情報以外の造形条件とからなる。造形データは、例えば、CADデータに基づいて作成され、必要に応じて、3次元造形装置10で用いられる積層データとして、各層単位でのデータに加工される。但し、層単位でのデータ加工は、3次元造形装置10側で行われても良い。形状情報以外の造形条件とは、造形対象物に関わらず指定することが可能な造形情報のことであり、造形材の種類、造形材層の厚さ、走査速度などの造形パラメータと、造形ステージ上における造形対象物の配置態様を示す配置情報とからなる。

【0039】

造形依頼者端末20において作成された造形データは、3次元造形装置10へ送信される。3次元造形装置10では、LAN1を介して造形依頼者端末20から受信した複数の造形データが造形ジョブとして管理される。すなわち、造形ジョブは、造形データと、造形データに関連付けて保持される属性情報とからなる。この属性情報には、造形データの識別情報、造形データの送受信日時、造形依頼者の識別情報などが含まれる。造形依頼者端末20は、この様な造形処理の依頼者が使用する端末装置である。

【0040】

この3次元造形装置10には、上部扉11、操作表示部12及び前面扉13が設けられている。上部扉11は、外部から後述する作業空間110へアクセスするのを規制し、また、造形材などが外部空間へ飛散するのを防止するための開閉扉であり、手前側を持ち上げることにより、作業空間110へアクセスすることができる。操作表示部12は、例えば、タッチパネルからなり、ユーザによる操作を受け付け、また、動作状態や各種のエラーメッセージを画面表示する。前面扉13は、造形材カートリッジなどを収容するカートリッジ収容部130用の開閉扉であり、上部を手前側へ移動させることにより、カートリッジ収容部130へアクセスすることができる。

【0041】

<3次元造形装置10>

図2は、図1の3次元造形装置10の一構成例を示した斜視図であり、作業空間110及びカートリッジ収容部130内の様子が示されている。図中には、上部扉11及び前面扉13を開扉した状態の3次元造形装置10が示されている。

【0042】

作業空間110は、造形材を吐出するヘッドユニット111を2次元走査させ、また、吐出した造形材を造形ステージ112上に堆積させるための空間であり、作業台としての天板116上に形成されている。この天板116には、x走査用係合溝113、パージトレイ114及び受光孔115が配置されている。

【0043】

造形ステージ112は、水平で平坦な造形面を有し、造形面上に造形材を堆積させ、立体造形物を形成するための可動ステージであり、鉛直方向に移動させることができる。この造形ステージ112は、天板116の中央に配置されている。ヘッドユニット111は、図示しない駆動装置によって、造形ステージ112と平行に2次元走査される可動ユニットである。

【0044】

この3次元造形装置10では、鉛直方向をz方向とし、互いに直交する水平方向をxy方向とすれば、ユーザから見て左右方向となるx方向を主走査方向とし、ユーザから見て前後方向となるy方向を副走査方向として、2次元走査が行われる。造形材は、主走査方向の走査時に吐出される。また、ヘッドユニット111は、上記2次元走査により、矩形エリア内の任意の位置に移動させることができ、当該矩形エリアが可動エリアとなる。

【0045】

また、言い換えれば、ここでのy方向とは、後述するモデル材用ノズルユニット32及びサポート材用ノズルユニット31の各々が有する複数のオリフィス(後述する吐出口2)が配列した並び方向であり、x方向は水平面内においてこのy方向と直交する方向である。

【0046】

x走査用係合溝113は、ヘッドユニット111を主走査方向へ走査する駆動装置と係合させるための溝であり、天板116の前端部及び後端部に形成されている。パージトレイ114は、ヘッドユニット111から排出された造形材を使用済み造形材として一時的に収容する容器であり、その様な使用済み造形材からなる造形材液が排液として保持される。パージトレイ114は、ヘッドユニット111の可動エリア内であって、造形ステージ112よりも左側に配置されている。

【0047】

3次元造形装置10では、造形処理中において、定期的にパージ処理が行われる。パージ処理は、ヘッドユニット111を造形エリアとしての造形ステージ112上からパージトレイ114上に移動させ、ヘッドユニット111に搭載されている造形材ノズル312,322から造形材を強制的に吐出させることにより、造形材を吐出するための吐出口や、吐出口に造形材を供給するための造形材供給経路内に残留する残留物を除去するとともに、造形材ノズル312,322の表面に、図示しないゴム部材を当接させ、摺動させることにより、造形材ノズル表面を清掃する処理である。ここで、ノズルから吐出された造形材は、後述する廃液タンク13Hに回収されるようになっている。

【0048】

受光孔115は、造形材を硬化させるためのUV光の照度を検出する照度センサ用の受光窓であり、天板116に形成された貫通孔からなる。この受光孔115は、造形ステージ112を挟んでパージトレイ114とは反対側に配置されている。また、具体的な動作としては、操作表示部12に設けられるランプユニット35の照度検査スイッチを押下し、ヘッドユニット111を駆動させることにより、自動的に受光孔115の真上に位置させ、ランプユニット35を点灯させ、UV光の照度を、受光孔115の内部に設けられる照度センサにより検出させる。

【0049】

カートリッジ収容部130内には、2つのモデル材カートリッジ13Mと、2つのサポート材カートリッジ13Sと、廃液タンク13Hが収容されている。ヘッドユニット111から吐出される造形材としては、造形物自体を構成するモデル材Mと、モデル材Mのオーバーハング部分や孤立部分を支持し、最終的には除去されるサポート材Sとがある。

【0050】

本実施例では、サポート材Sは、モデル材Mに比べ、サポート材Sを除去するための水に対する溶解性の高い材料が含まれている。なお、ここでのオーバーハング部分とは、造形物がz方向(つまり高さ方向)において下方に位置する造形部分よりx−y平面で張り出した部分を意味し、言い換えれば、オーバーハング形状を有する造形物とは、既に成形されたモデル材のスライスが存在しない部分の上表面に新たなモデル材のスライスが成形される部分(オーバーハング部)を有する造形物である。

【0051】

モデル材カートリッジ13Mは、使用前のモデル材Mを収容する着脱式の造形材タンクである。サポート材カートリッジ13Sは、使用前のサポート材Sを収容する着脱式の造形材タンクである。つまり、モデル材カートリッジ13Mやサポート材カートリッジ13Sには、ヘッドユニット111の造形材ノズル312,322から吐出させる前の造形材が収容される。

【0052】

廃液タンク13Hは、パージトレイ114や後述するヘッドユニット111内のローラードレイントレイ(図示せず)から回収された排液を蓄積するための貯留容器であり、取り外して交換することができる。なお、廃液タンク13Hには、内部に液面検出用のセンサや、廃液タンク13H自体の重量を検出する重量センサなどを設けることにより、廃液タンク13H内の廃液の程度を検出し、オペレータに通知する機能を搭載している。

【0053】

<ヘッドユニット111>

図3は、図2のヘッドユニット111の概略構成の一例を示した図であり、図中の(a)には、ヘッドユニット111をy方向(ヘッドユニット111の副走査方向)から見た様子が示され、(b)には、x方向(ヘッドユニット111の主走査方向)から見た様子が示され、(c)には、z方向から見た様子が示されている。

【0054】

このヘッドユニット111は、サポート材用ノズルユニット31、モデル材用ノズルユニット32、y走査用ホルダユニット33、ローラーユニット34及びランプユニット35により構成され、これらのユニット31〜35を一体的に保持している。ユニット31〜35は、この順に、x方向に配列されている。

【0055】

なお、x軸方向に沿うサポート材用ノズルユニット31、モデル材用ノズルユニット32、ローラーユニット34及びランプユニット35の配列の基本的な考え方は、以下の通りである。ヘッドユニット111の主走査方向の往路方向をベースに考えると、サポート材用ノズルユニット31、モデル材用ノズルユニット32は、いずれか一方が他方の前方に位置すればよい。このようなノズルユニットのレイアウトに対して、ローラーユニット34ならびにランプユニット35は、ローラーの作用を往路で行いたい場合は、往路進行方向において、サポート材用ノズルユニット31、モデル材用ノズルユニット32の後方にローラーユニット34、ランプユニット35の順で配置し、ローラーの作用を復路で行いたい場合は、サポート材用ノズルユニット31、モデル材用ノズルユニット32の復路の進行方向において後方にローラーユニット34、ランプユニット35の順で配置すればよい。

【0056】

また、上記実施例においては、ヘッドユニット111から新たな最上層となるための樹脂を吐出させた後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラーユニット34による余剰樹脂の掻き取りを行った後、ランプユニット35によって少なくとも最上層の樹脂層に対する硬化のためのUV光を照射する方法を採用した。

【0057】

しかし、これ以外にも、ヘッドユニット111から新たな最上層となるための樹脂を吐出させた後、余剰樹脂層を含む最上層に対して、ランプユニット35によって一旦光を照射した後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラーユニット34による余剰樹脂の掻き取りを行い、その後再度ランプユニット35によって少なくとも最上層の樹脂層に対する硬化のためのUV光を照射する方法もある。

【0058】

この場合、ランプユニット35は、ヘッドユニット111において、x方向、つまりヘッドユニット111の主走査方向で、サポート材用ノズルユニット31、モデル材用ノズルユニット32を挟む前後方向に一対のランプユニット35を設けることにより、上述のような二度の照射を行うことができる。また、この場合、一度目の照射と二度目の照射を合わせて、最終的に所望する樹脂の硬化の程度を達成するようになるため、一度目の照射後の樹脂は硬化状態ではなく、まだその後のローラーユニット34による掻き取り動作のために、流動可能な、半硬化状態である。このため、この場合においても、ローラーユニット34による樹脂の掻き取り前の最上層の状態は、未硬化または流動可能な状態と表現することとする。

【0059】

モデル材用ノズルユニット32は、モデル材カートリッジ13Mから供給されるモデル材Mを吐出するためのノズルユニットであり、モデル材Mを一時的に収容するリザーブタンク321と、造形ステージ112に対しモデル材Mを吐出する複数の吐出口2がy方向に配列された造形材ノズル322からなる。

【0060】

サポート材用ノズルユニット31は、サポート材カートリッジ13Sから供給されるサポート材Sを吐出するためのノズルユニットであり、サポート材Sを一時的に収容するリザーブタンク311と、サポート材Sを吐出する複数の吐出口2がy方向に配列された造形材ノズル312からなる。

【0061】

モデル材Mやサポート材Sは、造形材ノズル322ならびに312の各々に設けられる吐出口2ごとにノズルユニット内に設けられる圧電素子の振動を利用することにより、吐出口2から液滴となって射出される。吐出口2は一定ピッチでy方向において直線上に配置されている。

【0062】

ヘッドユニット111は、造形材ノズル312,322から造形材を吐出させながらx方向に走査することにより、造形材ノズル312,322の各々に設けられる全ての吐出口2の配列長さに対応する所定幅の造形材堆積帯を1回の主走査によって造形ステージ112上に形成することができる。

【0063】

y走査用ホルダユニット33は、ヘッドユニット111を副走査方向へ走査するために、x走査用係合溝113間を結ぶ橋梁体に支持されている。このy走査用ホルダユニット33が上記橋梁体に支持されるとともに、橋梁体上に設けられる図示しない駆動部により、橋梁体に設けられる図示しないy方向(ヘッドユニット111の副走査方向)に延びる軸に沿ってヘッドユニット111を駆動する構造となっている。なお、ヘッドユニット111のy方向(ヘッドユニット111の副走査方向)の駆動方式としては、ヘッドユニット111自体に駆動部を内蔵させ、上述した軸上を移動させるようにしてもよい。

【0064】

ローラーユニット34は、膜厚調整用ローラー341と、このローラー341を回転させる駆動部(図示せず)と、膜厚調整用ローラー341によって造形ステージ112上に形成される造形材層の最表面から掻き取られた造形材を一時的に収容するためのローラードレイントレイ(図示せず)からなる。

【0065】

膜厚調整用ローラー341は、造形ステージ112上に吐出し堆積させた造形材膜の厚さを調整する。より詳細に説明すれば、膜厚調整用ローラー341は、造形材ノズル312,322から吐出された造形材にて形成された最表面層の一部を、ランプユニット35にて硬化させる前に所定の厚みを掻き取ることにより、最表面層の厚みの最適化を図っている。また、膜厚調整用ローラー341は、造形材膜の表面を平坦化するためのローラーでもあり、y方向の回転軸を中心として回転する。より詳細に説明すれば、膜厚調整用ローラー341が作用する際のヘッドユニット111の進行方向に対して、膜厚調整用ローラー341は、順方向に回転する。膜厚調整用ローラー341にて掻き取られ、上記ローラードレイントレイ内に収容された造形材は、使用済み造形材からなる排液として廃液タンク13Hへ送られる。

【0066】

ランプユニット35は、造形ステージ112上に吐出し堆積させた造形材膜にUV光を照射するためのUVランプ351からなり、吐出口2の配列長さよりも幅が広い照射エリアを造形ステージ112上に形成することができる。

【0067】

図3に示すランプユニット35のレイアウトを採用した場合は、図の左から右にヘッドユニット111を移動させる、いわゆる主走査の往路においては、ランプユニット35は、造形材ノズル312,322よりも先行した位置に配置されるため、往路に吐出した造形物の表面にUV光を照射することがない。従って、点灯制御を容易化するため、常時点灯していてもよい。実際のUV光の照射は、復路において、膜厚調整用ローラー341が造形物の最表面の厚みを適正化した後の最表面に対して行われることとなる。

【0068】

なお、ここでのランプユニット35は、UV光を照射する光源であれば、UV光照射用ランプに限る必要はなく、UV光を照射するLED光源も含むものである。つまり、UV光などの樹脂硬化に必要な特定波長の光を照射する樹脂硬化用の光照射手段である。更に、光硬化型の樹脂に代えて、造形用樹脂として所定の温度によって硬化するような熱可塑性樹脂を採用するのであれば、本発明のランプユニット35に代えて、樹脂硬化手段として、冷却または加熱手段を採用したり、場合によっては、不要な場合もある。

【0069】

<造形処理>

図4は、図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、造形ステージ112上に立体造形物が形成される様子が示されている。図中には、立体造形物を造形中の3次元造形装置10におけるヘッドユニット111及び造形ステージ112をzx面に平行な鉛直面で切断した場合の切断面の様子が示されている。

【0070】

モデル材M及びサポート材Sは、造形ステージ112に対し、主走査方向(x方向)の走査中にヘッドユニット111から下方へ液滴3となって吐出される。主走査往路時に造形ステージ112上に吐出し堆積させたこれらの造形材からなる造形材層は、主走査復路において、膜厚調整用ローラー341により膜厚が調整され、UVランプ351によるUV光の照射によって硬化する。なお、上記の説明では、モデル材M及びサポート材Sの吐出を、主走査の往路方向にて行うと共に、ヘッドユニット111の主走査の復路において行っても良い。また、モデル材M及びサポート材Sの吐出を、ヘッドユニット111の主走査の復路単独で行ってもよい。

【0071】

本実施の形態におけるモデル材M及びサポート材Sは、共にUV硬化性の樹脂であり、同一のUVランプ351によりUV光が照射されることにより硬化する。なお、3次元造形装置10に使用可能な樹脂としては、光硬化性の樹脂の他に、熱を与えて硬化させる熱硬化性の樹脂や、自然冷却により硬化する熱可塑性樹脂を用いることもできる。

【0072】

ヘッドユニット111のy方向の長さ(ヘッド幅)に対応する一定幅の帯状領域は、フィールドと呼ばれ、あるフィールドについて、造形材層の形成が完了すれば、ヘッドユニット111を副走査方向(y方向)へ移動させ、隣接するフィールドに対する造形材層の形成が開始される。どの程度ヘッドユニット111を副走査方向(y方向)へ移動させるかは、造形ステージ112上にて形成する造形物をどのような位置に配置させるかによって決定され、その決定は、造形依頼者端末20における依頼者の入力に基づいて行われる。前述した造形材堆積帯は、フィールド内に形成可能な最大幅の造形材層である。

【0073】

ヘッドユニット111は、x走査用係合溝113間をy方向に跨ぐ門型の橋梁体に支持され、一対のx走査用係合溝113に沿って主走査方向に走査される。なお、本実施の形態では、門型の橋梁体にヘッドユニット111を支持させ、一対のx走査用係合溝113に沿ってヘッドユニット111を主走査方向に移動させる構成としたが、x走査用係合溝113を1本とし、ヘッドユニット111を片持ちで支持した状態で主走査方向に移動させる構成としても良い。

【0074】

ヘッドユニット111に配設されたモデル材用ノズルユニット32及びサポート材用ノズルユニット31により造形可能なy方向の幅は造形ステージ112上の造形エリアに対して短いため、ヘッドユニット111を主走査方向へ往復移動させて1フィールド分の造形が完了すると、ヘッドユニット111を副走査方向(y方向)に移動させて隣接するフィールドの造形が行われる。ユーザが設定した立体造形物が1フィールド内に収まる場合には、ヘッドユニット111の副走査方向への移動は行われない。なお、ヘッドユニット111による造形可能なy方向の幅が造形ステージ112上の造形エリアのy方向の幅よりも同一又は大きい場合には、ヘッドユニット111は副走査方向へ移動させながら造形する必要はなく、副走査方向への移動機構は不要となる。

【0075】

造形ステージ112上には、上述したヘッドユニット111の主走査及び副走査によって造形材層がフィールドごとに形成され、立体造形物を構成する1つの樹脂層が形成される。この樹脂層は、スライス層と呼ばれ、あるz方向の位置でスライス層の形成が完了すれば、造形ステージ112をスライス層の厚さに相当する距離だけ下方向(z方向)へ移動させ、次のスライス層の形成が開始される。

【0076】

この3次元造形装置10では、着脱可能な可搬プレート41の上面が造形ステージ112であり、可搬プレート41と、可搬プレート41が載置されるプレート取付台42とから、z方向に移動可能なz移動ユニット40が構成される。z移動ユニット40は、z駆動装置43によりz方向の位置が調整される。z駆動装置43は、ヘッドユニット111と造形ステージ112との間の高さ方向の相対位置を変化させる垂直駆動手段である。可搬プレート41は、矩形状の金属板からなり、造形依頼者端末20から指示した全ての造形が完了した時点で、立体造形物を載せたままの状態で、プレート取付台42から取り外すことができる。プレート取付台42には、可搬プレート41を固定するための所定の固定機構(図示せず)が設けられる。

【0077】

立体造形物は、モデル材Mによって構成され、サポート材Sは、立体造形物のオーバーハング部分や孤立部分を支持し、最終的には所定の方法によって除去される。例えば、モデル材Mとして、水に対し不溶性又は難溶性の樹脂を用い、サポート材Sとして、易溶性の樹脂を用いれば、可搬プレート41上に形成された造形物を取り出して水に浸すことにより、サポート材Sからなる造形材層だけを容易に除去することができる。また、言うまでもなく、造形物としてのモデル材Mからサポート材Sの除去は、従来通り、手を用いてモデル材Mからサポート材Sを外すようにしても良い。

【0078】

この例では、可搬プレート41上に形成された下地層SS上にモデル材M及びサポート材Sからなるスライス層を積層形成することによって所望の立体造形物が形成される。下地層SSは、可搬プレート41の傾きや表面の凹凸を吸収し、また、造形物を剥離し易くするサポート材Sからなる。さらに、この下地層SSは、可搬プレート41の傾きや表面の凹凸を吸収できるのであれば、造形依頼者端末20における造形条件において、中実の構造以外に格子状などの中空構造を採用することにより、材料の使用量の低減を図ることもできる。

【0079】

<主走査>

図5は、図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、図中の(a)には、x方向の主走査往路の様子が示され、(b)には、主走査復路の様子が示されている。主走査往路では、z方向に関して造形ステージ112の位置がヘッドユニット111から離間した位置に固定され、モデル材Mやサポート材Sが造形材ノズル312,322から吐出される。造形ステージ112上には、これらの造形材からなる造形材層4が形成される。

【0080】

なお、図5(a)に開示するヘッドユニット111と造形ステージ112との間の距離と、図5(b)に開示するヘッドユニット111と造形ステージ112との間の距離とは明らかに異なるように示しているが、これは動作の内容をわかりやすく説明するためであり、実際は、図5(a)の状態でのヘッドユニット111と造形ステージ112との間の距離は2mm以下であり、図5(b)におけるその距離は、図5(a)の状態から造形ステージ112をz方向で且つヘッドユニット111に近づくように1mm以下の距離を移動させるようになっている。

【0081】

造形材層4の厚みはユーザが造形精度や造形速度の観点から決定することができる。つまり、ユーザが造形精度を優先することを選択すれば、造形材層4の厚みは設定可能な最小の厚み又はその近傍の厚みに設定し、造形速度を優先することを選択すれば、最低限の造形精度を維持した厚みに設定すればよい。このような選択は、造形依頼者端末20において形状情報以外の造形条件として選択、設定することができるようになっている。

【0082】

主走査復路の走査は、膜厚調整用ローラー341が造形材層4と接触する位置まで造形ステージ112を上方へ移動させた状態で行われる。この主走査復路では、主走査往路での造形材の吐出に加え、モデル材Mやサポート材Sが造形材ノズル312,322から吐出させることも可能であり、主走査往路や復路で吐出し堆積させた造形材層4の上層部が膜厚調整用ローラー341によって掻き取られる。

【0083】

造形材ノズル312,322に配設された各ノズルからの造形材の吐出量には個体差があり、また、予め設定された厚みの造形材層4が正確に得られるように、造形材ノズル312,322からの造形材の吐出量を制御するのは困難であるため、少なくとも各造形層を形成する単位で、造形材ノズル312,322からは設定された厚み以上の造形材を吐出し、余分な造形材を膜厚調整用ローラー341により回収することで、予め設定された厚みの造形材層4を維持し、均一な厚みの造形材層4を積層することができる。但し、膜厚調整用ローラー341を、その時点での造形層の最表面に当接させるタイミングは、造形データとしての各スライス層データ単位での最表面で行う必要はなく、造形の種々の狙い、例えば、造形精度と造形速度の両立の観点から、必要なタイミングにて行うことができる。

【0084】

膜厚調整用ローラー341は、主走査の往路及び復路に関わらず、一定の回転数で同じ向きに回転する。UVランプ351は、造形材の種類や造形材層4の厚さ、x方向の走査速度に応じた所定の光度で点灯し、主として、膜厚調整用ローラー341による膜厚調整後の造形材層4をUV光の照射によって硬化させる。

【0085】

次に、光源の初期光度及び経時劣化における個体差の影響を抑制し、造形材に適切な照度で光を照射する構成について、図6〜図15を用いて説明する。

【0086】

<UVランプ351>

図6は、図3のUVランプ351の構成例を示した断面図であり、UVランプ351をyz面に平行な鉛直面で切断した場合の切断面が示されている。このUVランプ351は、例えば、メタルハライドランプや高圧水銀ランプであり、y方向に細長い線状光源51と、筐体52、カバーガラス53及び反射鏡54からなる。

【0087】

線状光源51は、UV光を生成する直線状の発光素子からなり、筐体52内において水平に配置されている。反射鏡54は、線状光源51から出射された光のうち、筐体52の内壁面に入射した光を筐体52の開口部へ導くためのミラーであり、筐体52内の上壁面及び側壁面に配置されている。カバーガラス53は、線状光源51を保護するための透明なガラス板であり、筐体52の開口部に配置されている。

【0088】

線状光源51の点灯時には、カバーガラス53の下面を投光面として、投光面に関し概ね均一な強度のUV光が出射され、UVランプ351と対向するエリアが照射される。インクジェット方式の積層造形法では、x方向の主走査往路及び主走査復路をそれぞれパスと呼ぶ。1つのフィールド内の造形材層は、複数回のパスによって形成される。UVランプ351の造形ステージ112上における照射エリアは、1回のパスによって形成可能な最大幅の造形材堆積帯よりも幅が広く、当該造形材堆積帯を1回のパスによって均一に硬化させることができる。

【0089】

<推奨エリアA3>

図7は、作業空間110内におけるヘッドユニット111、造形ステージ112、パージトレイ114及び受光孔115の位置関係を示した図である。ヘッドユニット111は、x方向の主走査及びy方向の副走査により、矩形からなる可動エリアA2内の任意の位置へ移動させることができる。

【0090】

可動エリアA2は、ヘッドユニット111を移動させることが可能な最大のエリアである。この可動エリアA2は、例えば、メカニカルな限界がより広くても、ソフトウェア的に制御されているエリアがより狭い場合には、ソフトウェア制御によって実現される最大のエリアとなる。

【0091】

ヘッドユニット111が可動エリアA2内を移動する場合、ヘッドユニット111内の造形材ノズル312,322は、ノズル可動エリアAN内を移動する。このノズル可動エリアANは、造形ステージ112上の造形エリアA1やパージトレイ114を包含する矩形エリアである。

【0092】

一方、UVランプ351は、ヘッドユニット111内において、造形材ノズル312,322とはx方向の位置を異ならせて配置されている。すなわち、UVランプ351は、造形材ノズル312,322よりも右側に配置されている。このため、UVランプ351のランプ可動エリアALは、造形エリアA1を包含する矩形エリアであって、ノズル可動エリアANとは重複しない領域を右端部に有している。この非重複領域は、x方向に関し、造形エリアA1を挟んでパージトレイ114とは反対側に形成されている。

【0093】

パージトレイ114は、ノズル可動エリアAN内であって、造形エリアA1よりも左側に配置されている。ヘッドユニット111は、造形処理中において、定期的にパージトレイ114上に移動し、造形材ノズル312,322から造形材を吐出させるパージ処理が行われる。

【0094】

照度センサ用の受光孔115は、UVランプ351を対向させることができる一方、誤って吐出された造形材によって開口が塞がれるのを防止するために、ヘッドユニット111が可動エリアA2内のどこに移動しても造形材ノズル312,322が対向することのない位置に配置するのが望ましい。そこで、ランプ可動エリアAL内であって、ノズル可動エリアAN外となる上記非重複領域を推奨エリアA3として、受光孔115はこの推奨エリアA3内に配置される。

【0095】

図8は、UVランプ351の照射エリアA11,A21,A22と推奨エリアA12,A23との位置関係を示した図である。図中の(a)には、ヘッドユニット111をy方向から見た場合に、ヘッドユニット111が主走査方向の右端に位置しているときの照射エリアA11及び推奨エリアA12が示されている。

【0096】

照射エリアA11は、受光孔115が形成される天板116上のエリアであって、照度が一定レベルを越える矩形エリアである。推奨エリアA12は、照射エリアA11に相当するx方向の範囲について照度分布を測定するために、ノズル可動エリアAN外であって、ヘッドユニット111が主走査方向における右端に位置しているときの照射エリアA11外となる矩形エリアである。つまり、照度センサ60は、ノズル可動エリアAN外であって、x方向へ走査中のUVランプ351と対向させることが可能な位置に配置される。

【0097】

図中の(b)には、ヘッドユニット111をx方向から見た場合に、ヘッドユニット111が副走査方向の前端及び後端に位置しているときの照射エリアA21,A22及び推奨エリアA23が示されている。照射エリアA21,A22は、照射エリアA11と同様に、天板116上の矩形エリアである。

【0098】

推奨エリアA23は、照射エリアA21,A22に相当するy方向の範囲について照度分布を測定するために、ヘッドユニット111が副走査方向における前端に位置しているときの照射エリアA21外であって、副走査方向の後端に位置しているときの照射エリアA22外となる矩形エリアである。つまり、照度センサ60は、ノズル可動エリアAN外であって、y方向へ走査中のUVランプ351と対向させることが可能な位置に配置される。

【0099】

<照度センサ60>

図9は、照度センサ60の構成例を示した断面図であり、受光孔115下に配置された照度センサ60をzx面に平行な鉛直面で切断した場合の切断面が示されている。この照度センサ60は、照度を検出する照度検出装置であり、PD(フォトダイオード)61、基板62、遮熱フィルタ63、汚れ防止カバー64及び筐体65により構成される。

【0100】

PD61は、受光孔115を介して入射した光を受光し、天板116上における照度を示す検出信号を生成する受光素子であり、基板62上に形成されている。この基板62は、PD61の形成面を上に向けて筐体65内の底部に収容されている。

【0101】

遮熱フィルタ63は、UVランプ351からの放射熱を遮断するための赤外線フィルタであり、筐体65の開口部に配置されている。汚れ防止カバー64は、造形時などに飛散した造形材や粉塵が遮熱フィルタ63に付着するのを防止するための遮断板であり、受光孔115を塞ぐように配置されている。

【0102】

筐体65は、その開口部を受光孔115に対向させて配置されている。受光孔115は、例えば、汚れ防止カバー64を手動でx方向へスライドさせることによって開けることができる。

【0103】

図10は、図2の3次元造形装置10内の機能構成の一例を示したブロック図である。この3次元造形装置10は、ノズルユニット31,32、照度センサ60、UVランプ351、操作部121、表示部122、造形情報記憶部201、造形制御部202、xy駆動部203、z駆動部204、照度目標生成部205、ランプ用電源206、ランプ較正部207、カバー開閉センサ208、累積点灯時間計測部209、メンテナンススケジュール記憶部210及び較正制御部211により構成される。

【0104】

造形情報記憶部201には、造形依頼者端末20から取得した複数の造形データが、造形ジョブを識別するための識別コードなどと共に保持される。造形制御部202は、実行対象として指定された造形データに基づいて、ノズルユニット31,32、xy駆動部203及びz駆動部204を制御し、造形対象物を形成するための造形処理を行う。この造形処理では、ヘッドユニット11のxy走査制御、造形ステージ112のz位置調整、ノズルユニット31,32内の圧電素子の駆動制御による造形材の吐出制御、UVランプ351の発光制御が行われる。

【0105】

照度目標生成部205は、造形情報記憶部201内の造形データに基づいて、照度目標を生成し、ランプ用電源206へ出力する。照度目標は、照度が造形材の種類、造形材層の厚さ及び主走査時の走査速度に応じた適切な値となるように、UVランプ351の明るさを調整するための照度参照値である。

【0106】

ランプ用電源206は、商用電源から供給される電力を利用してUVランプ351を駆動する出力可変の光源用電源装置であり、照度目標に基づいて、UVランプ351へ電力供給する。例えば、照度目標ごとの出力電圧からなる電圧テーブルを用い、造形ステージ112上における照度が照度目標と一致するように、照度目標に応じて、出力電圧が調整される。

【0107】

一般に、立体造形物に求められる特性に応じて、モデル材Mの種類が変更される。このため、モデル材Mの硬化特性に応じた照度でモデル材Mを照射し固化させることにより、造形物の品質を向上させることができる。一方、サポート材Sは、造形物の品質に与える影響が小さいので、照度の許容範囲はモデル材Mよりも広い。従って、照度目標は、モデル材Mの種類に応じて定められる。

【0108】

また、造形材層の厚さを厚くすれば、z方向の分解能は低下するが、造形処理に要する時間(造形時間)は短くなる。このため、要求されるz方向の分解能と、造形時間の許容範囲とから造形材層の厚さが定められる。造形材層の厚さを厚くすれば、一定時間に硬化させなければならない樹脂量が増大することから、UV光の照度を増やす必要があり、照度目標は、造形材層の厚さに応じて定められる。

【0109】

さらに、x方向の走査時の走査速度を速くすれば、x方向の分解能は低下するが、造形時間は短くなる。このため、要求されるx方向の分解能と、造形時間の許容範囲とから主走査時の走査速度が定められる。走査速度を速くすれば、光が樹脂に当たる時間が短くなることから、UV光の照度を増やす必要があり、照度目標は、x方向の走査時の走査速度に応じて定められる。

【0110】

ランプ較正部207は、照度センサ60の出力に基づいて、UVランプ351の出力較正を行う。具体的には、照度センサ60の検出信号に基づいて、実際の照度が照度目標と一致するように、ランプ用電源206が保持する電圧テーブルの電圧値を較正することにより、UVランプ351の光度補正が行われる。

【0111】

較正制御部211は、ユーザ操作に基づいて、或いは、メンテナンススケジュールにおいて指定されたタイミングで、UVランプ351の出力較正をランプ較正部207に指示し、また、出力較正に関する各種のメッセージを表示部122に表示する。メンテナンススケジュール記憶部210には、UVランプ351を定期的に保守点検するための時刻情報からなるメンテナンススケジュールが保持される。

【0112】

例えば、ユーザが操作入力を行うことにより指示したタイミングでUVランプ351の出力較正が指示される。また、メンテナンススケジュールにおいて予め指定した日時に達するごとに、出力較正が自動的に指示される。また、UVランプ351の累積点灯時間に基づいて、定期的に出力較正が指示される。或いは、UVランプ351を交換するごとに、出力較正が指示される。

【0113】

較正制御部211は、出力較正の指示時に、ランプ用電源206の出力が上限に達し、目標照度が得られない場合に、UVランプ351の交換をユーザに促すための警告メッセージを表示部122に表示する。

【0114】

カバー開閉センサ208は、照度センサ60の汚れ防止カバー64の開閉状態を検出するセンサである。較正制御部211は、出力較正の指示時に、汚れ防止カバー64が閉じたままであれば、汚れ防止カバー64を開くことをユーザに促すための警告メッセージを表示部122に表示する。

【0115】

累積点灯時間計測部209は、UVランプ351の点灯時間を積算し、累積点灯時間を求める。較正制御部211は、累積点灯時間が一定時間を越えるごとに、UVランプ351の保守点検をユーザに促すための警告メッセージを表示部122に表示する。

【0116】

図11は、図10のランプ較正部207の構成例を示したブロック図である。このランプ較正部207は、第1照度分布算出部221、第1照度分布判定部222、第2照度分布算出部223、第2照度分布判定部224、エラー出力部225及び光度補正部226により構成される。

【0117】

光度補正部226は、照度センサ60からの検出信号に基づいて、UVランプ351の光度を補正するための補正信号を生成し、ランプ用電源206へ出力する。具体的には、照度センサ60により検出される照度が照度目標と一致するように、ランプ用電源206の出力電圧が調整される。

【0118】

第1照度分布算出部221は、UVランプ351の投光面の汚れなどを検知するために、主走査方向に関する第1照度分布を求める。第1照度分布は、主走査方向へ走査中のUVランプ351が照度センサ60上を通過する際に検出される照度に基づいて、算出される。第1照度分布は、投光面の汚れなどがなければ、UVランプ351と照度センサ60とが対向するx方向の位置に関して対称形となる。

【0119】

第1照度分布判定部222は、第1照度分布が対称形であるか否かを判定し、その判定結果をエラー出力部225へ出力する。具体的には、UVランプ351と照度センサ60とが対向するx方向の位置を原点とし、原点から等距離にあるx方向の2点間で照度を比較し、照度誤差が所定の判定閾値Th1以下であるか否かによって対称形であるか否かが判定される。光度補正部226では、第1照度分布判定部222の判定結果に基づいて、UVランプ351の光度補正が行われる。すなわち、第1照度分布が対称形であれば、UVランプ351の光度補正を行う一方、対称形でない場合には、光度補正が行われない。

【0120】

エラー出力部225は、第1照度分布判定部222の判定結果に基づいて、エラー出力を行う。具体的には、第1照度分布が対称形でない場合に、投光面が汚れている旨をユーザに知らせるためのエラーメッセージが表示部122に表示される。

【0121】

第2照度分布算出部223は、UVランプ351の投光面の汚れを検知するために、副走査方向に関する第2照度分布を求める。第2照度分布は、副走査方向へ走査中のUVランプ351が照度センサ60上を通過する際に検出される照度に基づいて、算出される。UVランプ351は、その照射エリアが造形材ノズル312,322によって1回の主走査で形成可能な最大幅の造形材堆積帯を副走査方向に関してカバーする。このため、第2照度分布は、投光面の汚れがなければ、UVランプ351に対応する区間について、一定レベル以上の照度が確保される。

【0122】

第2照度分布判定部224は、UVランプ351に対応する区間について、第2照度分布が所定の判定閾値Th2を越えているか否かを判定し、その判定結果をエラー出力部225へ出力する。エラー出力部225では、第2照度分布判定部224の判定結果に基づいて、エラー出力が行われる。具体的には、UVランプ351に対応する区間について、照度が判定閾値Th2を越えていない区間が存在する場合に、投光面が汚れている旨をユーザに知らせるためのエラーメッセージが表示部122に表示される。

【0123】

<UVランプ351の出力較正>

図12は、図10の3次元造形装置10におけるランプ較正動作の一例を示した図であり、累積点灯時間の経過による照度変化と電源出力の調整が示されている。図中には、UVランプ351の累積点灯時間に対する照度変化と、一定時間ごとのランプ用電源206の出力調整による光度補正の様子が示されている。

【0124】

UVランプ351の照射光による照度は、UVランプ351の経時劣化により、累積点灯時間の経過に伴って徐々に低下する。そこで、3次元造形装置10では、累積点灯時間として、一定時間が経過するごとに較正処理が実行され、ランプ用電源206の出力を調整することによって、UVランプ351の光度補正が行われる。

【0125】

この例では、電源出力b1でUVランプ351を駆動することにより、所望の照度a1が観測されているが、累積点灯時間の経過によって観測される照度が徐々に低下している。そこで、1回目の光度補正が行われ、電源出力をb2まで増加させることによって照度がa1に回復している。

【0126】

さらに、累積点灯時間が経過すれば、観測される照度は徐々に低下する。そこで、2回目の光度補正が行われ、電源出力がb3まで増加される。このとき、電源出力b3が定格に達していれば、光度補正が十分に行われず、所望の照度a1が得られない。この様な場合には、ランプ交換を促すために、警告メッセージが表示される。

【0127】

UVランプ351の交換が実施された場合、そのランプ交換に伴って3回目の光度補正が行われ、電源出力がb4まで減少している。その後、累積点灯時間が経過すれば、観測される照度は徐々に低下するが、造形材の種類が変更されるのに合わせて、4回目の光度補正が行われている。この造形材の種類の変更により、照度目標はa2となるが、電源出力をb5まで減少させることにより、所望の照度a2が観測されている。

【0128】

図13は、3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、x方向の主走査時に測定された照度分布が示されている。図中の(a)には、正常な場合が示され、(b)には、照度センサ60の汚れ防止カバー64が半開き状態である場合が示され、(c)には、UVランプ351の投光面が汚れている場合が示されている。

【0129】

主走査方向に関する照度分布は、UVランプ351が照度センサ60上を通過する際に検出される照度に基づいて算出され、通常であれば、UVランプ351と照度センサ60とが対向するx方向の位置に関し、左右対称な形状となる。

【0130】

これに対し、汚れ防止カバー64が半開き状態であれば、照度のピーク位置が左側にずれ、照度分布は左右非対称な形状となる。また、投光面に造形材やごみなどの汚れが付着している場合にも、汚れの位置に対応して部分的な照度低下が生じることから、照度分布は左右非対称な形状となる。従って、主走査方向に関する照度分布が対称形であるか否かを判定することにより、投光面の汚れや汚れ防止カバー64の不具合を検知することができる。

【0131】

図14は、3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、y方向の副走査時に測定された照度分布が示されている。図中の(a)には、正常な場合が示され、(b)には、UVランプ351の投光面が汚れている場合が示されている。

【0132】

副走査方向に関する照度分布は、UVランプ351が照度センサ60上を通過する際に検出される照度に基づいて算出される。UVランプ351の照射エリアは、その幅が1回のパスにより形成可能な最大幅の造形材堆積帯5よりも広く、造形材堆積帯5を副走査方向に関してカバーしている。このため、UVランプ351の投光面が汚れていなければ、造形材堆積帯5について、一定レベル以上の照度が確保される。

【0133】

これに対し、UVランプ351のカバーガラス53に造形材やごみなどの汚れが付着していれば、汚れに対応する区間で照度低下が生じる。照度低下が生じた区間では、光量不足の影響により、造形材堆積帯5にだれが生じている。そこで、造形材堆積帯5について、照度が一定値c1を下回っている区間が存在するか否かを判定することにより、投光面の汚れを検知することができる。

【0134】

図15のステップS101〜S111は、図10の3次元造形装置10におけるランプ較正時の動作の一例を示したフローチャートである。較正制御部211は、メンテナンススケジュールに従って出力較正をランプ較正部207に指示する際に、まず、汚れ防止カバー64を開くようにユーザに促すための警告メッセージを表示する(ステップS101)。

【0135】

次に、較正制御部211は、一定時間内に汚れ防止カバー64が開けられなければ、エラーメッセージを表示してこの処理を終了する(ステップS102,S111)。一方、較正制御部211は、汚れ防止カバー64が開いたことが検知されれば、ランプ較正部207に出力較正を指示し、x方向に関する照度分布がランプ較正部207により測定される(ステップS102,S103)。

【0136】

次に、ランプ較正部207は、得られたx方向に関する照度分布が対称形でなければ、投光面に汚れが付着し、或いは、汚れ防止カバー64に不具合が生じていると判断し、エラーメッセージを表示してこの処理を終了する(ステップS104,S111)。

【0137】

x方向に関する照度分布が対称形である場合には、UVランプ351と照度センサ60とが対向するx方向の位置の照度が測定される(ステップS104,S105)。このとき、ランプ較正部207は、検出された照度と照度目標とを比較し、照度誤差が所定の判定閾値Th3以下であれば、許容範囲内であると判断し、光度補正を行わない(ステップS106)。

【0138】

一方、ランプ較正部207は、照度誤差が判定閾値Th3を越えていれば、ランプ用電源206の出力を調整することによって光度補正を行い(ステップS109)、ステップS105の処理手順を繰り返す。その際、較正制御部211は、光度補正によってランプ用電源206の出力が上限に達すれば、エラーメッセージを表示する(ステップS110,S111)。

【0139】

次に、ランプ較正部207は、y方向に関する照度分布を測定する(ステップS107)。そして、得られたy方向に関する照度分布に異常が検知されれば、投光面に汚れが付着していると判断し、エラーメッセージが表示される(ステップS108,S111)。

【0140】

本実施の形態によれば、照度センサ60により検出された照度に基づいて、UVランプ351の光度補正が行われるので、UVランプ351の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる。特に、照度センサ60が設けられているので、照度計を用いて照度を測定する従来の造形装置に比べ、照度計の位置を調整したり、測定値を入力して光源の出力調整を行うといった手間を省くことができ、UVランプ351の出力調整を簡単に行うことができる。

【0141】

また、第1照度分布判定部222の判定結果に基づいて、光度補正を行うので、投光面の汚れの影響によって照度変化が生じているにもかかわらず、UVランプ351の光度を補正してしまうのを防止することができる。

【0142】

なお、本実施の形態では、照度センサ60により検出された照度(瞬時値)に基づいて、UVランプ351の光度補正が行われる場合の例について説明したが、本発明はUVランプ351の光度補正をこれに限定するものではない。例えば、主走査方向へ走査中のUVランプ351が照度センサ60上を通過する際に検出される照度を積算し、積算光量を求める積算光量算出手段を備え、光度補正部226が、その積算光量に基づいて、UVランプ351の光度補正を行っても良い。

【0143】

主走査方向へ走査中のUVランプ351が照度センサ60上を通過する際の積算光量は、主走査時の走査速度やUVランプ351の投光面の汚れ具合によって変化する。また、造形材層の硬化度合いは、その様な積算光量によって決定される。このため、積算光量を求め、その積算光量に基づいてUVランプ351の光度補正を行うことにより、照度の瞬時値やピーク値に基づいて光度補正を行う場合に比べて、走査速度の変化に関わらず、造形材層を適切に硬化させることができる。

【0144】

また、本実施の形態では、照度センサ用の受光孔115がx方向及びy方向へ走査中のUVランプ351と対向可能な位置に設けられる場合の例について説明したが、本発明は、受光孔115の配置をこれに限定するものではない。例えば、UVランプ351がx方向又はy方向の走査の端部に位置するときの照射エリアの周縁部に、受光孔115を配置するような構成のものも本発明には含まれる。

【0145】

また、本実施の形態では、照度センサ60の受光素子が受光孔115の直下に配置される場合の例について説明したが、本発明は照度センサ60の構成をこれに限定するものではない。例えば、照度センサ60は、受光孔115の直下にミラーを配置し、このミラーによって反射された光をPDなどの受光素子により受光するような構成であっても良い。

【0146】

また、本実施の形態では、可搬プレート41とプレート取付台42とからz移動ユニット40が構成される場合の例について説明したが、本発明は、可搬プレート41及びプレート取付台42からなるユニットが可動式のものに限定するものではなく、固定式のものであっても良い。すなわち、ヘッドユニット111を鉛直方向へ移動させることにより、可搬プレート41上に造形材層を積層形成するようなものも本発明には含まれる。

【符号の説明】

【0147】

100 造形システム

10 3次元造形装置

11 上部扉

110 作業空間

111 ヘッドユニット

112 造形ステージ

113 x走査用係合溝

114 パージトレイ

115 照度センサ用の受光孔

116 作業台の天板

12 操作表示部

121 操作部

122 表示部

13 前面扉

130 カートリッジ収容部

13M モデル材カートリッジ

13S サポート材カートリッジ

13H 廃液タンク

20 造形依頼者端末

31 サポート材用ノズルユニット

311 サポート材用のリザーブタンク

312 サポート材用の造形材ノズル

32 モデル材用ノズルユニット

321 モデル材用のリザーブタンク

322 モデル材用の造形材ノズル

33 y走査用ホルダユニット

34 ローラーユニット

341 膜厚調整用ローラー

35 ランプユニット

351 UVランプ

40 z移動ユニット

41 可搬プレート

42 プレート取付台

43 z駆動装置

51 線状光源

52 筐体

53 カバーガラス

54 反射鏡

60 照度センサ

61 PD

62 基板

63 遮熱フィルタ

64 汚れ防止カバー

65 筐体

201 造形情報記憶部

202 造形制御部

203 xy駆動部

204 z駆動部

205 照度目標生成部

206 ランプ用電源

207 ランプ較正部

208 カバー開閉センサ

209 累積点灯時間計測部

210 メンテナンススケジュール記憶部

211 較正制御部

221 第1照度分布算出部

222 第1照度分布判定部

223 第2照度分布算出部

224 第2照度分布判定部

225 エラー出力部

226 光度補正部

2 吐出口

3 液滴

5 造形材堆積帯

A1 造形エリア

A2 ヘッドユニットの可動エリア

A3 推奨エリア

AL ランプ可動エリア

AN ノズル可動エリア

M モデル材

S サポート材

SS 下地層

【技術分野】

【0001】

本発明は、3次元造形装置に係り、さらに詳しくは、造形ステージ上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置の改良に関する。

【背景技術】

【0002】

近年、積層造形法を用いて、立体造形物を簡易的に作製することが行われている。積層造形法は、造形対象物を多数の薄い層に分割した際の各層と同じ2次元形状の薄板を形成し、この薄板を積層して立体造形物を作製する造形方法であり、ラピッドプロトタイピングに用いられている。この様な積層造形法には、光造形法、粉末結合法、シート堆積法、樹脂押し出し法、インクジェット方式などがある(例えば、特許文献1)。

【0003】

インクジェット方式の造形法は、インクジェットプリンタの技術を利用した造形法であり、インクの代わりに紫外線(UV)硬化樹脂などの光硬化性の造形材を用い、造形材をノズルから吐出させ、造形ステージ上に堆積させた造形材にUV光を照射して固化させる。この造形法では、造形材を吐出するための多数の吐出口が略直線状に配列された造形材ノズルを造形ステージと平行に2次元走査することによって、造形材からなるスライス層が形成され、スライス層を順に積層形成することによって立体造形物が形成される。

【0004】

インクジェット方式の造形装置では、造形物自体を構成するモデル材と、モデル材のオーバーハング部分や孤立部分を支持し、最終的には除去されるサポート材とが造形材として用いられる。また、造形材にUV光を照射するUVランプは、造形材ノズルとは主走査方向の位置を異ならせてヘッドユニット内に配設される。通常、2次元走査の主走査往路や復路において吐出し堆積させた造形材は、主走査復路におけるUV光の照射によって硬化する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−90530号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般に、造形ステージ上に堆積させた造形材は、UV硬化樹脂の種類やスライス層の厚さ、主走査時の走査速度に応じた適切な照度でUV光を照射する必要がある。例えば、照度が高すぎれば、熱量が多くなり、造形物に反りが生じてしまう。一方、照度が低すぎれば、造形材が十分に硬化せず、造形物の表面がべとつくなどの不具合が生じてしまう。特に、照度が低いと、モデル材とサポート材とが接している境界部分において、両部材が混ざり合い、サポート材を除去することが困難になってしまう。

【0007】

また、積層方向の高さが高い造形物の場合、横方向から照射される光量が十分でないと、造形物の側面にべとつきやだれが生じてしまう。

【0008】

ところが、UVランプの光度は、時間の経過に伴って徐々に低下する。また、UVランプの光度の初期値及び経時劣化には、個体差がある。このため、UVランプを交換した場合、個体差の影響により、所望の照度が得られないことがある。さらに、造形中などに飛散した造形材がUVランプの投光面に付着することにより、所望の照度が得られないことがある。そこで、UVランプの交換時や造形物に異常がみられた際には、照度計を用いて実際の照度を測定し、その測定結果に応じてUVランプの光度補正を実施することが考えられる。

【0009】

しかしながら、この様な構成では、UVランプを交換し、或いは、造形物に異常が生じるごとに、照度計を用いて照度を測定しなければならず、煩雑であるという問題があった。また、照度計を用いた照度の測定では、UVランプ自体の劣化による照度変化と、投光面の汚れによる照度変化とを識別することができないという問題もあった。

【0010】

本発明は、上記事情に鑑みてなされたものであり、造形ステージ上に吐出された造形材に光を照射する光源の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる3次元造形装置を提供することを目的とする。

【0011】

特に、簡単に光源の光度補正を実施することができる3次元造形装置を提供することを目的とする。また、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制することができる3次元造形装置を提供することを目的とする。

【0012】

また、本発明は、主走査時の走査速度が変化し、或いは、光源に経時劣化が発生した場合であっても、適切な照度で造形材に光を照射することができる3次元造形装置を提供することを目的とする。さらに、光源の投光面の汚れによる照度変化を検知してエラー出力を行うことができる3次元造形装置を提供することを目的とする。

【0013】

また、本発明は、光源の劣化や個体差の影響を抑制しつつ、造形材の種類、造形材層の厚さ又は走査速度に応じた適切な照度で造形材に光を照射することができる3次元造形装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

第1の本発明による3次元造形装置は、造形ステージに対し、光硬化性の造形材を吐出するための2以上の吐出口が略直線状に配列された造形材ノズルと、上記造形ステージ上に吐出された上記造形材に光を照射し、上記造形材を硬化させるための光源と、上記造形材ノズル及び上記光源を保持する可動ユニットと、上記吐出口の配列方向と交差する方向であって、かつ、上記造形ステージと平行に上記可動ユニットを走査する走査手段と、上記可動ユニット及び上記造形ステージ間の高さ方向の相対位置を変化させる垂直駆動手段と、上記走査手段、上記垂直駆動手段、上記造形材ノズルの吐出及び上記光源を制御する制御手段とを備え、上記造形ステージ上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置であって、上記光源から発した光を受光可能な位置に設けられた照度センサと、上記照度センサにより検出された照度に基づいて、上記光源の光度を補正する光度補正手段とを備えて構成される。

【0015】

この様な構成によれば、照度センサにより検出された照度に基づいて、造形ステージ上の造形材に光を照射する光源の光度補正が行われるので、光源の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる。特に、照度センサが設けられているので、照度計を用いて照度を測定する従来の造形装置に比べ、照度計の位置を調整したり、測定値を入力して光源の出力調整を行うといった手間を省くことができ、光源の出力調整を簡単に行うことができる。

【0016】

第2の本発明による3次元造形装置は、上記構成に加え、上記造形材ノズルの可動エリア外であって、上記光源の可動エリア内に受光窓が設けられ、上記照度センサが、上記受光窓を介して上記光源から発した光を受光するように構成される。

【0017】

この3次元造形装置では、造形材ノズル及び光源が同じ可動ユニットに取り付けられるので、その取付位置に応じて、造形材ノズルの可動エリアと光源の可動エリアとの間に重複しない領域が生じる。この様な非重複領域、すなわち、光源の可動エリア内であって、造形材ノズルの可動エリア外となる領域に照度センサ用の受光窓を配置することにより、可動ユニットの移動によって受光窓と造形材ノズルとが対向するのを防止することができる。このため、造形材ノズルから吐出される造形材によって受光窓が汚れたり、塞がれるのを抑制することができ、照度センサが誤検出するのを抑制することができる。

【0018】

第3の本発明による3次元造形装置は、上記構成に加え、上記造形材ノズル及び上記光源が、上記可動ユニット内において、走査方向の異なる位置に配置され、上記受光窓が、上記造形材ノズルの可動エリア外であって、走査中の上記光源と対向可能な位置に配置されているように構成される。

【0019】

この3次元造形装置では、造形材ノズル及び光源が可動ユニット内における走査方向の異なる位置に配置されるので、造形材ノズルの可動エリアと光源の可動エリアとの間に、走査方向に広がりを有する非重複領域が生じる。そこで、この様な非重複領域内に受光窓を配置すれば、走査中の光源と対向させることができる。従って、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制しつつ、光源の走査方向に関する照度分布を測定することができる。

【0020】

第4の本発明による3次元造形装置は、上記構成に加え、上記走査手段が、上記吐出口の配列方向と交差する方向を主走査方向とし、上記主走査方向と交差する方向を副走査方向として、上記可動ユニットを2次元走査し、上記造形材ノズル及び上記光源が、上記可動ユニット内において、上記主走査方向の異なる位置に配置され、上記受光窓が、上記造形材ノズルの可動エリア外であって、上記副走査方向へ走査中の上記光源と対向可能な位置に配置されているように構成される。

【0021】

この様な構成によれば、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制しつつ、光源の副走査方向に関する照度分布を測定することができる。

【0022】

第5の本発明による3次元造形装置は、上記構成に加え、主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度を積算し、積算光量を求める積算光量算出手段を備え、上記光度補正手段が、上記積算光量に基づいて、上記光源の光度補正を行うように構成される。

【0023】

主走査方向へ走査中の光源が受光窓上を通過する際の積算光量は、主走査時の走査速度や光源の投光面の汚れ具合によって変化する。また、造形材層の硬化度合いは、その様な積算光量によって決定される。このため、積算光量を求め、その積算光量に基づいて光源の光度補正を行うことにより、照度の瞬時値やピーク値に基づいて光度補正を行う場合に比べて、走査速度の変化に関わらず、造形材層を適切に硬化させることができる。

【0024】

第6の本発明による3次元造形装置は、上記構成に加え、主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、主走査方向に関する第1照度分布を求める第1照度分布算出手段と、第1照度分布が対称形であるか否かを判定する第1照度分布判定手段と、第1照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えて構成される。

【0025】

主走査方向へ走査中の光源が受光窓上を通過する際の照度分布は、光源の投光面が汚れていれば、光源と受光窓とが対向する位置に関して非対称となる。そこで、その様な主走査方向に関する照度分布を求めて対称形であるか否かを判定することにより、光源の投光面の汚れによる照度変化を検知してエラー出力を行うことができる。

【0026】

第7の本発明による3次元造形装置は、上記構成に加え、上記光度補正手段が、第1照度分布判定手段の判定結果に基づいて、上記光源の光度補正を行うように構成される。この様な構成によれば、投光面の汚れの影響によって照度変化が生じているにもかかわらず、光源の光度を補正してしまうのを抑制することができる。

【0027】

第8の本発明による3次元造形装置は、上記構成に加え、副走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、副走査方向に関する第2照度分布を求める第2照度分布算出手段と、上記光源に対応する区間について、第2照度分布が判定閾値を越えているか否かを判定する第2照度分布判定手段と、第2照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えて構成される。

【0028】

通常、光源は、その照射エリアが造形材ノズルによって1回の主走査で形成可能な最大幅の造形材堆積帯を副走査方向に関してカバーするように構成される。このため、副走査方向へ走査中の光源が受光窓上を通過する際の照度分布は、光源の投光面が汚れていなければ、光源に対応する区間について、一定レベル以上の照度が確保される。ところが、光源の投光面が汚れていれば、汚れに対応する区間において照度低下が生じる。そこで、その様な副走査方向に関する照度分布を求め、光源に対応する区間について、照度分布が所定の判定閾値を越えているか否かを判定することにより、投光面の汚れによる照度変化を検知してエラー出力を行うことができる。

【0029】

第9の本発明による3次元造形装置は、上記構成に加え、上記造形材の種類、上記造形材層の厚さ又は走査速度に基づいて、照度目標を生成する照度目標生成手段と、上記照度目標に基づいて、上記光源へ電力供給する光源用電源とを備え、上記光度補正手段が、上記照度センサにより検出される照度が上記照度目標と一致するように上記光源用電源の出力を調整することによって、上記光源の光度補正を行うように構成される。

【0030】

この様な構成によれば、光源の劣化や個体差の影響を抑制しつつ、造形材の種類や造形材層の厚さ、走査速度に応じた適切な照度で造形材に光を照射することができる。

【発明の効果】

【0031】

本発明による3次元造形装置では、照度センサにより検出された照度に基づいて、造形ステージ上の造形材に光を照射する光源の光度補正が行われるので、光源の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる。特に、照度センサが設けられているので、照度計を用いて照度を測定する従来の造形装置に比べ、光源の光度補正を簡単に実施することができる。また、可動ユニットの移動によって照度センサ用の受光窓と造形材ノズルとが対向するのを防止することができ、造形材ノズルから吐出される造形材によって照度センサが誤検出するのを抑制することができる。

【0032】

また、本発明による3次元造形装置では、積算光量を求めて光源の光度補正を行うことにより、走査速度の変化に関わらず、造形材層を適切に硬化させることができる。さらに、主走査方向に関する照度分布を求めて対称形であるか否かを判定することにより、光源の投光面の汚れによる照度変化を検知してエラー出力を行うことができる。また、副走査方向に関する照度分布を求め、光源に対応する区間について、照度分布が所定の判定閾値を越えているか否かを判定することにより、投光面の汚れによる照度変化を検知してエラー出力を行うこともできる。

【0033】

また、本発明による3次元造形装置では、光源の劣化や個体差の影響を抑制しつつ、造形材の種類や造形材層の厚さ、走査速度に応じた適切な照度で造形材に光を照射することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の実施の形態による3次元造形装置10を含む造形システム100の一構成例を示したシステム図である。

【図2】図1の3次元造形装置10の一構成例を示した斜視図であり、作業空間110及びカートリッジ収容部130内の様子が示されている。

【図3】図2のヘッドユニット111の概略構成の一例を示した図であり、ヘッドユニット111をx,y,z方向から見た様子が示されている。

【図4】図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、造形ステージ112上に立体造形物が形成される様子が示されている。

【図5】図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、x方向の主走査往路及び主走査復路の様子が示されている。

【図6】図3のUVランプ351の構成例を示した断面図であり、UVランプ351をyz面に平行な鉛直面で切断した場合の切断面が示されている。

【図7】作業空間110内におけるヘッドユニット111、造形ステージ112、パージトレイ114及び受光孔115の位置関係を示した図である。

【図8】UVランプ351の照射エリアA11,A21,A22と推奨エリアA12,A23との位置関係を示した図である。

【図9】照度センサ60の構成例を示した断面図であり、受光孔115下に配置された照度センサ60をzx面に平行な鉛直面で切断した場合の切断面が示されている。

【図10】図2の3次元造形装置10内の機能構成の一例を示したブロック図である。

【図11】図10のランプ較正部207の構成例を示したブロック図である。

【図12】図10の3次元造形装置10におけるランプ較正動作の一例を示した図であり、累積点灯時間の経過による照度変化と電源出力の調整が示されている。

【図13】3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、x方向の主走査時に測定された照度分布が示されている。

【図14】3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、y方向の副走査時に測定された照度分布が示されている。

【図15】図10の3次元造形装置10におけるランプ較正時の動作の一例を示したフローチャートである。

【発明を実施するための形態】

【0035】

まず、本発明による3次元造形装置が前提とするインクジェット方式の造形装置の概略構成について、図1〜図5を用いて説明する。

【0036】

<造形システム100>

図1は、本発明の実施の形態による3次元造形装置10を含む造形システム100の一構成例を示したシステム図である。この造形システム100は、3次元造形装置10と、LAN(Local Area Network)1を介して3次元造形装置10に接続された複数の造形依頼者端末20により構成される。

【0037】

3次元造形装置10は、インクジェット方式の積層型造形機であり、所定のUV硬化樹脂を造形材として用い、後述する造形ステージ上に造形材からなる造形材層を順に積層形成することによって所望の立体造形物を形成する。造形依頼者端末20は、3次元造形用のアプリケーションプログラムがインストールされたPC(パーソナルコンピュータ)であり、所望の立体造形物を作製するための造形データを生成する造形データ作成装置として機能する。

【0038】

造形データは、造形対象物の3次元形状を示す形状情報と、形状情報以外の造形条件とからなる。造形データは、例えば、CADデータに基づいて作成され、必要に応じて、3次元造形装置10で用いられる積層データとして、各層単位でのデータに加工される。但し、層単位でのデータ加工は、3次元造形装置10側で行われても良い。形状情報以外の造形条件とは、造形対象物に関わらず指定することが可能な造形情報のことであり、造形材の種類、造形材層の厚さ、走査速度などの造形パラメータと、造形ステージ上における造形対象物の配置態様を示す配置情報とからなる。

【0039】

造形依頼者端末20において作成された造形データは、3次元造形装置10へ送信される。3次元造形装置10では、LAN1を介して造形依頼者端末20から受信した複数の造形データが造形ジョブとして管理される。すなわち、造形ジョブは、造形データと、造形データに関連付けて保持される属性情報とからなる。この属性情報には、造形データの識別情報、造形データの送受信日時、造形依頼者の識別情報などが含まれる。造形依頼者端末20は、この様な造形処理の依頼者が使用する端末装置である。

【0040】

この3次元造形装置10には、上部扉11、操作表示部12及び前面扉13が設けられている。上部扉11は、外部から後述する作業空間110へアクセスするのを規制し、また、造形材などが外部空間へ飛散するのを防止するための開閉扉であり、手前側を持ち上げることにより、作業空間110へアクセスすることができる。操作表示部12は、例えば、タッチパネルからなり、ユーザによる操作を受け付け、また、動作状態や各種のエラーメッセージを画面表示する。前面扉13は、造形材カートリッジなどを収容するカートリッジ収容部130用の開閉扉であり、上部を手前側へ移動させることにより、カートリッジ収容部130へアクセスすることができる。

【0041】

<3次元造形装置10>

図2は、図1の3次元造形装置10の一構成例を示した斜視図であり、作業空間110及びカートリッジ収容部130内の様子が示されている。図中には、上部扉11及び前面扉13を開扉した状態の3次元造形装置10が示されている。

【0042】

作業空間110は、造形材を吐出するヘッドユニット111を2次元走査させ、また、吐出した造形材を造形ステージ112上に堆積させるための空間であり、作業台としての天板116上に形成されている。この天板116には、x走査用係合溝113、パージトレイ114及び受光孔115が配置されている。

【0043】

造形ステージ112は、水平で平坦な造形面を有し、造形面上に造形材を堆積させ、立体造形物を形成するための可動ステージであり、鉛直方向に移動させることができる。この造形ステージ112は、天板116の中央に配置されている。ヘッドユニット111は、図示しない駆動装置によって、造形ステージ112と平行に2次元走査される可動ユニットである。

【0044】

この3次元造形装置10では、鉛直方向をz方向とし、互いに直交する水平方向をxy方向とすれば、ユーザから見て左右方向となるx方向を主走査方向とし、ユーザから見て前後方向となるy方向を副走査方向として、2次元走査が行われる。造形材は、主走査方向の走査時に吐出される。また、ヘッドユニット111は、上記2次元走査により、矩形エリア内の任意の位置に移動させることができ、当該矩形エリアが可動エリアとなる。

【0045】

また、言い換えれば、ここでのy方向とは、後述するモデル材用ノズルユニット32及びサポート材用ノズルユニット31の各々が有する複数のオリフィス(後述する吐出口2)が配列した並び方向であり、x方向は水平面内においてこのy方向と直交する方向である。

【0046】

x走査用係合溝113は、ヘッドユニット111を主走査方向へ走査する駆動装置と係合させるための溝であり、天板116の前端部及び後端部に形成されている。パージトレイ114は、ヘッドユニット111から排出された造形材を使用済み造形材として一時的に収容する容器であり、その様な使用済み造形材からなる造形材液が排液として保持される。パージトレイ114は、ヘッドユニット111の可動エリア内であって、造形ステージ112よりも左側に配置されている。

【0047】

3次元造形装置10では、造形処理中において、定期的にパージ処理が行われる。パージ処理は、ヘッドユニット111を造形エリアとしての造形ステージ112上からパージトレイ114上に移動させ、ヘッドユニット111に搭載されている造形材ノズル312,322から造形材を強制的に吐出させることにより、造形材を吐出するための吐出口や、吐出口に造形材を供給するための造形材供給経路内に残留する残留物を除去するとともに、造形材ノズル312,322の表面に、図示しないゴム部材を当接させ、摺動させることにより、造形材ノズル表面を清掃する処理である。ここで、ノズルから吐出された造形材は、後述する廃液タンク13Hに回収されるようになっている。

【0048】

受光孔115は、造形材を硬化させるためのUV光の照度を検出する照度センサ用の受光窓であり、天板116に形成された貫通孔からなる。この受光孔115は、造形ステージ112を挟んでパージトレイ114とは反対側に配置されている。また、具体的な動作としては、操作表示部12に設けられるランプユニット35の照度検査スイッチを押下し、ヘッドユニット111を駆動させることにより、自動的に受光孔115の真上に位置させ、ランプユニット35を点灯させ、UV光の照度を、受光孔115の内部に設けられる照度センサにより検出させる。

【0049】

カートリッジ収容部130内には、2つのモデル材カートリッジ13Mと、2つのサポート材カートリッジ13Sと、廃液タンク13Hが収容されている。ヘッドユニット111から吐出される造形材としては、造形物自体を構成するモデル材Mと、モデル材Mのオーバーハング部分や孤立部分を支持し、最終的には除去されるサポート材Sとがある。

【0050】

本実施例では、サポート材Sは、モデル材Mに比べ、サポート材Sを除去するための水に対する溶解性の高い材料が含まれている。なお、ここでのオーバーハング部分とは、造形物がz方向(つまり高さ方向)において下方に位置する造形部分よりx−y平面で張り出した部分を意味し、言い換えれば、オーバーハング形状を有する造形物とは、既に成形されたモデル材のスライスが存在しない部分の上表面に新たなモデル材のスライスが成形される部分(オーバーハング部)を有する造形物である。

【0051】

モデル材カートリッジ13Mは、使用前のモデル材Mを収容する着脱式の造形材タンクである。サポート材カートリッジ13Sは、使用前のサポート材Sを収容する着脱式の造形材タンクである。つまり、モデル材カートリッジ13Mやサポート材カートリッジ13Sには、ヘッドユニット111の造形材ノズル312,322から吐出させる前の造形材が収容される。

【0052】

廃液タンク13Hは、パージトレイ114や後述するヘッドユニット111内のローラードレイントレイ(図示せず)から回収された排液を蓄積するための貯留容器であり、取り外して交換することができる。なお、廃液タンク13Hには、内部に液面検出用のセンサや、廃液タンク13H自体の重量を検出する重量センサなどを設けることにより、廃液タンク13H内の廃液の程度を検出し、オペレータに通知する機能を搭載している。

【0053】

<ヘッドユニット111>

図3は、図2のヘッドユニット111の概略構成の一例を示した図であり、図中の(a)には、ヘッドユニット111をy方向(ヘッドユニット111の副走査方向)から見た様子が示され、(b)には、x方向(ヘッドユニット111の主走査方向)から見た様子が示され、(c)には、z方向から見た様子が示されている。

【0054】

このヘッドユニット111は、サポート材用ノズルユニット31、モデル材用ノズルユニット32、y走査用ホルダユニット33、ローラーユニット34及びランプユニット35により構成され、これらのユニット31〜35を一体的に保持している。ユニット31〜35は、この順に、x方向に配列されている。

【0055】

なお、x軸方向に沿うサポート材用ノズルユニット31、モデル材用ノズルユニット32、ローラーユニット34及びランプユニット35の配列の基本的な考え方は、以下の通りである。ヘッドユニット111の主走査方向の往路方向をベースに考えると、サポート材用ノズルユニット31、モデル材用ノズルユニット32は、いずれか一方が他方の前方に位置すればよい。このようなノズルユニットのレイアウトに対して、ローラーユニット34ならびにランプユニット35は、ローラーの作用を往路で行いたい場合は、往路進行方向において、サポート材用ノズルユニット31、モデル材用ノズルユニット32の後方にローラーユニット34、ランプユニット35の順で配置し、ローラーの作用を復路で行いたい場合は、サポート材用ノズルユニット31、モデル材用ノズルユニット32の復路の進行方向において後方にローラーユニット34、ランプユニット35の順で配置すればよい。

【0056】

また、上記実施例においては、ヘッドユニット111から新たな最上層となるための樹脂を吐出させた後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラーユニット34による余剰樹脂の掻き取りを行った後、ランプユニット35によって少なくとも最上層の樹脂層に対する硬化のためのUV光を照射する方法を採用した。

【0057】

しかし、これ以外にも、ヘッドユニット111から新たな最上層となるための樹脂を吐出させた後、余剰樹脂層を含む最上層に対して、ランプユニット35によって一旦光を照射した後、造形途中の未硬化状態の最上層の樹脂層に対して、ローラーユニット34による余剰樹脂の掻き取りを行い、その後再度ランプユニット35によって少なくとも最上層の樹脂層に対する硬化のためのUV光を照射する方法もある。

【0058】

この場合、ランプユニット35は、ヘッドユニット111において、x方向、つまりヘッドユニット111の主走査方向で、サポート材用ノズルユニット31、モデル材用ノズルユニット32を挟む前後方向に一対のランプユニット35を設けることにより、上述のような二度の照射を行うことができる。また、この場合、一度目の照射と二度目の照射を合わせて、最終的に所望する樹脂の硬化の程度を達成するようになるため、一度目の照射後の樹脂は硬化状態ではなく、まだその後のローラーユニット34による掻き取り動作のために、流動可能な、半硬化状態である。このため、この場合においても、ローラーユニット34による樹脂の掻き取り前の最上層の状態は、未硬化または流動可能な状態と表現することとする。

【0059】

モデル材用ノズルユニット32は、モデル材カートリッジ13Mから供給されるモデル材Mを吐出するためのノズルユニットであり、モデル材Mを一時的に収容するリザーブタンク321と、造形ステージ112に対しモデル材Mを吐出する複数の吐出口2がy方向に配列された造形材ノズル322からなる。

【0060】

サポート材用ノズルユニット31は、サポート材カートリッジ13Sから供給されるサポート材Sを吐出するためのノズルユニットであり、サポート材Sを一時的に収容するリザーブタンク311と、サポート材Sを吐出する複数の吐出口2がy方向に配列された造形材ノズル312からなる。

【0061】

モデル材Mやサポート材Sは、造形材ノズル322ならびに312の各々に設けられる吐出口2ごとにノズルユニット内に設けられる圧電素子の振動を利用することにより、吐出口2から液滴となって射出される。吐出口2は一定ピッチでy方向において直線上に配置されている。

【0062】

ヘッドユニット111は、造形材ノズル312,322から造形材を吐出させながらx方向に走査することにより、造形材ノズル312,322の各々に設けられる全ての吐出口2の配列長さに対応する所定幅の造形材堆積帯を1回の主走査によって造形ステージ112上に形成することができる。

【0063】

y走査用ホルダユニット33は、ヘッドユニット111を副走査方向へ走査するために、x走査用係合溝113間を結ぶ橋梁体に支持されている。このy走査用ホルダユニット33が上記橋梁体に支持されるとともに、橋梁体上に設けられる図示しない駆動部により、橋梁体に設けられる図示しないy方向(ヘッドユニット111の副走査方向)に延びる軸に沿ってヘッドユニット111を駆動する構造となっている。なお、ヘッドユニット111のy方向(ヘッドユニット111の副走査方向)の駆動方式としては、ヘッドユニット111自体に駆動部を内蔵させ、上述した軸上を移動させるようにしてもよい。

【0064】

ローラーユニット34は、膜厚調整用ローラー341と、このローラー341を回転させる駆動部(図示せず)と、膜厚調整用ローラー341によって造形ステージ112上に形成される造形材層の最表面から掻き取られた造形材を一時的に収容するためのローラードレイントレイ(図示せず)からなる。

【0065】

膜厚調整用ローラー341は、造形ステージ112上に吐出し堆積させた造形材膜の厚さを調整する。より詳細に説明すれば、膜厚調整用ローラー341は、造形材ノズル312,322から吐出された造形材にて形成された最表面層の一部を、ランプユニット35にて硬化させる前に所定の厚みを掻き取ることにより、最表面層の厚みの最適化を図っている。また、膜厚調整用ローラー341は、造形材膜の表面を平坦化するためのローラーでもあり、y方向の回転軸を中心として回転する。より詳細に説明すれば、膜厚調整用ローラー341が作用する際のヘッドユニット111の進行方向に対して、膜厚調整用ローラー341は、順方向に回転する。膜厚調整用ローラー341にて掻き取られ、上記ローラードレイントレイ内に収容された造形材は、使用済み造形材からなる排液として廃液タンク13Hへ送られる。

【0066】

ランプユニット35は、造形ステージ112上に吐出し堆積させた造形材膜にUV光を照射するためのUVランプ351からなり、吐出口2の配列長さよりも幅が広い照射エリアを造形ステージ112上に形成することができる。

【0067】

図3に示すランプユニット35のレイアウトを採用した場合は、図の左から右にヘッドユニット111を移動させる、いわゆる主走査の往路においては、ランプユニット35は、造形材ノズル312,322よりも先行した位置に配置されるため、往路に吐出した造形物の表面にUV光を照射することがない。従って、点灯制御を容易化するため、常時点灯していてもよい。実際のUV光の照射は、復路において、膜厚調整用ローラー341が造形物の最表面の厚みを適正化した後の最表面に対して行われることとなる。

【0068】

なお、ここでのランプユニット35は、UV光を照射する光源であれば、UV光照射用ランプに限る必要はなく、UV光を照射するLED光源も含むものである。つまり、UV光などの樹脂硬化に必要な特定波長の光を照射する樹脂硬化用の光照射手段である。更に、光硬化型の樹脂に代えて、造形用樹脂として所定の温度によって硬化するような熱可塑性樹脂を採用するのであれば、本発明のランプユニット35に代えて、樹脂硬化手段として、冷却または加熱手段を採用したり、場合によっては、不要な場合もある。

【0069】

<造形処理>

図4は、図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、造形ステージ112上に立体造形物が形成される様子が示されている。図中には、立体造形物を造形中の3次元造形装置10におけるヘッドユニット111及び造形ステージ112をzx面に平行な鉛直面で切断した場合の切断面の様子が示されている。

【0070】

モデル材M及びサポート材Sは、造形ステージ112に対し、主走査方向(x方向)の走査中にヘッドユニット111から下方へ液滴3となって吐出される。主走査往路時に造形ステージ112上に吐出し堆積させたこれらの造形材からなる造形材層は、主走査復路において、膜厚調整用ローラー341により膜厚が調整され、UVランプ351によるUV光の照射によって硬化する。なお、上記の説明では、モデル材M及びサポート材Sの吐出を、主走査の往路方向にて行うと共に、ヘッドユニット111の主走査の復路において行っても良い。また、モデル材M及びサポート材Sの吐出を、ヘッドユニット111の主走査の復路単独で行ってもよい。

【0071】

本実施の形態におけるモデル材M及びサポート材Sは、共にUV硬化性の樹脂であり、同一のUVランプ351によりUV光が照射されることにより硬化する。なお、3次元造形装置10に使用可能な樹脂としては、光硬化性の樹脂の他に、熱を与えて硬化させる熱硬化性の樹脂や、自然冷却により硬化する熱可塑性樹脂を用いることもできる。

【0072】

ヘッドユニット111のy方向の長さ(ヘッド幅)に対応する一定幅の帯状領域は、フィールドと呼ばれ、あるフィールドについて、造形材層の形成が完了すれば、ヘッドユニット111を副走査方向(y方向)へ移動させ、隣接するフィールドに対する造形材層の形成が開始される。どの程度ヘッドユニット111を副走査方向(y方向)へ移動させるかは、造形ステージ112上にて形成する造形物をどのような位置に配置させるかによって決定され、その決定は、造形依頼者端末20における依頼者の入力に基づいて行われる。前述した造形材堆積帯は、フィールド内に形成可能な最大幅の造形材層である。

【0073】

ヘッドユニット111は、x走査用係合溝113間をy方向に跨ぐ門型の橋梁体に支持され、一対のx走査用係合溝113に沿って主走査方向に走査される。なお、本実施の形態では、門型の橋梁体にヘッドユニット111を支持させ、一対のx走査用係合溝113に沿ってヘッドユニット111を主走査方向に移動させる構成としたが、x走査用係合溝113を1本とし、ヘッドユニット111を片持ちで支持した状態で主走査方向に移動させる構成としても良い。

【0074】

ヘッドユニット111に配設されたモデル材用ノズルユニット32及びサポート材用ノズルユニット31により造形可能なy方向の幅は造形ステージ112上の造形エリアに対して短いため、ヘッドユニット111を主走査方向へ往復移動させて1フィールド分の造形が完了すると、ヘッドユニット111を副走査方向(y方向)に移動させて隣接するフィールドの造形が行われる。ユーザが設定した立体造形物が1フィールド内に収まる場合には、ヘッドユニット111の副走査方向への移動は行われない。なお、ヘッドユニット111による造形可能なy方向の幅が造形ステージ112上の造形エリアのy方向の幅よりも同一又は大きい場合には、ヘッドユニット111は副走査方向へ移動させながら造形する必要はなく、副走査方向への移動機構は不要となる。

【0075】

造形ステージ112上には、上述したヘッドユニット111の主走査及び副走査によって造形材層がフィールドごとに形成され、立体造形物を構成する1つの樹脂層が形成される。この樹脂層は、スライス層と呼ばれ、あるz方向の位置でスライス層の形成が完了すれば、造形ステージ112をスライス層の厚さに相当する距離だけ下方向(z方向)へ移動させ、次のスライス層の形成が開始される。

【0076】

この3次元造形装置10では、着脱可能な可搬プレート41の上面が造形ステージ112であり、可搬プレート41と、可搬プレート41が載置されるプレート取付台42とから、z方向に移動可能なz移動ユニット40が構成される。z移動ユニット40は、z駆動装置43によりz方向の位置が調整される。z駆動装置43は、ヘッドユニット111と造形ステージ112との間の高さ方向の相対位置を変化させる垂直駆動手段である。可搬プレート41は、矩形状の金属板からなり、造形依頼者端末20から指示した全ての造形が完了した時点で、立体造形物を載せたままの状態で、プレート取付台42から取り外すことができる。プレート取付台42には、可搬プレート41を固定するための所定の固定機構(図示せず)が設けられる。

【0077】

立体造形物は、モデル材Mによって構成され、サポート材Sは、立体造形物のオーバーハング部分や孤立部分を支持し、最終的には所定の方法によって除去される。例えば、モデル材Mとして、水に対し不溶性又は難溶性の樹脂を用い、サポート材Sとして、易溶性の樹脂を用いれば、可搬プレート41上に形成された造形物を取り出して水に浸すことにより、サポート材Sからなる造形材層だけを容易に除去することができる。また、言うまでもなく、造形物としてのモデル材Mからサポート材Sの除去は、従来通り、手を用いてモデル材Mからサポート材Sを外すようにしても良い。

【0078】

この例では、可搬プレート41上に形成された下地層SS上にモデル材M及びサポート材Sからなるスライス層を積層形成することによって所望の立体造形物が形成される。下地層SSは、可搬プレート41の傾きや表面の凹凸を吸収し、また、造形物を剥離し易くするサポート材Sからなる。さらに、この下地層SSは、可搬プレート41の傾きや表面の凹凸を吸収できるのであれば、造形依頼者端末20における造形条件において、中実の構造以外に格子状などの中空構造を採用することにより、材料の使用量の低減を図ることもできる。

【0079】

<主走査>

図5は、図2の3次元造形装置10における造形時の動作の一例を模式的に示した説明図であり、図中の(a)には、x方向の主走査往路の様子が示され、(b)には、主走査復路の様子が示されている。主走査往路では、z方向に関して造形ステージ112の位置がヘッドユニット111から離間した位置に固定され、モデル材Mやサポート材Sが造形材ノズル312,322から吐出される。造形ステージ112上には、これらの造形材からなる造形材層4が形成される。

【0080】

なお、図5(a)に開示するヘッドユニット111と造形ステージ112との間の距離と、図5(b)に開示するヘッドユニット111と造形ステージ112との間の距離とは明らかに異なるように示しているが、これは動作の内容をわかりやすく説明するためであり、実際は、図5(a)の状態でのヘッドユニット111と造形ステージ112との間の距離は2mm以下であり、図5(b)におけるその距離は、図5(a)の状態から造形ステージ112をz方向で且つヘッドユニット111に近づくように1mm以下の距離を移動させるようになっている。

【0081】

造形材層4の厚みはユーザが造形精度や造形速度の観点から決定することができる。つまり、ユーザが造形精度を優先することを選択すれば、造形材層4の厚みは設定可能な最小の厚み又はその近傍の厚みに設定し、造形速度を優先することを選択すれば、最低限の造形精度を維持した厚みに設定すればよい。このような選択は、造形依頼者端末20において形状情報以外の造形条件として選択、設定することができるようになっている。

【0082】

主走査復路の走査は、膜厚調整用ローラー341が造形材層4と接触する位置まで造形ステージ112を上方へ移動させた状態で行われる。この主走査復路では、主走査往路での造形材の吐出に加え、モデル材Mやサポート材Sが造形材ノズル312,322から吐出させることも可能であり、主走査往路や復路で吐出し堆積させた造形材層4の上層部が膜厚調整用ローラー341によって掻き取られる。

【0083】

造形材ノズル312,322に配設された各ノズルからの造形材の吐出量には個体差があり、また、予め設定された厚みの造形材層4が正確に得られるように、造形材ノズル312,322からの造形材の吐出量を制御するのは困難であるため、少なくとも各造形層を形成する単位で、造形材ノズル312,322からは設定された厚み以上の造形材を吐出し、余分な造形材を膜厚調整用ローラー341により回収することで、予め設定された厚みの造形材層4を維持し、均一な厚みの造形材層4を積層することができる。但し、膜厚調整用ローラー341を、その時点での造形層の最表面に当接させるタイミングは、造形データとしての各スライス層データ単位での最表面で行う必要はなく、造形の種々の狙い、例えば、造形精度と造形速度の両立の観点から、必要なタイミングにて行うことができる。

【0084】

膜厚調整用ローラー341は、主走査の往路及び復路に関わらず、一定の回転数で同じ向きに回転する。UVランプ351は、造形材の種類や造形材層4の厚さ、x方向の走査速度に応じた所定の光度で点灯し、主として、膜厚調整用ローラー341による膜厚調整後の造形材層4をUV光の照射によって硬化させる。

【0085】

次に、光源の初期光度及び経時劣化における個体差の影響を抑制し、造形材に適切な照度で光を照射する構成について、図6〜図15を用いて説明する。

【0086】

<UVランプ351>

図6は、図3のUVランプ351の構成例を示した断面図であり、UVランプ351をyz面に平行な鉛直面で切断した場合の切断面が示されている。このUVランプ351は、例えば、メタルハライドランプや高圧水銀ランプであり、y方向に細長い線状光源51と、筐体52、カバーガラス53及び反射鏡54からなる。

【0087】

線状光源51は、UV光を生成する直線状の発光素子からなり、筐体52内において水平に配置されている。反射鏡54は、線状光源51から出射された光のうち、筐体52の内壁面に入射した光を筐体52の開口部へ導くためのミラーであり、筐体52内の上壁面及び側壁面に配置されている。カバーガラス53は、線状光源51を保護するための透明なガラス板であり、筐体52の開口部に配置されている。

【0088】

線状光源51の点灯時には、カバーガラス53の下面を投光面として、投光面に関し概ね均一な強度のUV光が出射され、UVランプ351と対向するエリアが照射される。インクジェット方式の積層造形法では、x方向の主走査往路及び主走査復路をそれぞれパスと呼ぶ。1つのフィールド内の造形材層は、複数回のパスによって形成される。UVランプ351の造形ステージ112上における照射エリアは、1回のパスによって形成可能な最大幅の造形材堆積帯よりも幅が広く、当該造形材堆積帯を1回のパスによって均一に硬化させることができる。

【0089】

<推奨エリアA3>

図7は、作業空間110内におけるヘッドユニット111、造形ステージ112、パージトレイ114及び受光孔115の位置関係を示した図である。ヘッドユニット111は、x方向の主走査及びy方向の副走査により、矩形からなる可動エリアA2内の任意の位置へ移動させることができる。

【0090】

可動エリアA2は、ヘッドユニット111を移動させることが可能な最大のエリアである。この可動エリアA2は、例えば、メカニカルな限界がより広くても、ソフトウェア的に制御されているエリアがより狭い場合には、ソフトウェア制御によって実現される最大のエリアとなる。

【0091】

ヘッドユニット111が可動エリアA2内を移動する場合、ヘッドユニット111内の造形材ノズル312,322は、ノズル可動エリアAN内を移動する。このノズル可動エリアANは、造形ステージ112上の造形エリアA1やパージトレイ114を包含する矩形エリアである。

【0092】

一方、UVランプ351は、ヘッドユニット111内において、造形材ノズル312,322とはx方向の位置を異ならせて配置されている。すなわち、UVランプ351は、造形材ノズル312,322よりも右側に配置されている。このため、UVランプ351のランプ可動エリアALは、造形エリアA1を包含する矩形エリアであって、ノズル可動エリアANとは重複しない領域を右端部に有している。この非重複領域は、x方向に関し、造形エリアA1を挟んでパージトレイ114とは反対側に形成されている。

【0093】

パージトレイ114は、ノズル可動エリアAN内であって、造形エリアA1よりも左側に配置されている。ヘッドユニット111は、造形処理中において、定期的にパージトレイ114上に移動し、造形材ノズル312,322から造形材を吐出させるパージ処理が行われる。

【0094】

照度センサ用の受光孔115は、UVランプ351を対向させることができる一方、誤って吐出された造形材によって開口が塞がれるのを防止するために、ヘッドユニット111が可動エリアA2内のどこに移動しても造形材ノズル312,322が対向することのない位置に配置するのが望ましい。そこで、ランプ可動エリアAL内であって、ノズル可動エリアAN外となる上記非重複領域を推奨エリアA3として、受光孔115はこの推奨エリアA3内に配置される。

【0095】

図8は、UVランプ351の照射エリアA11,A21,A22と推奨エリアA12,A23との位置関係を示した図である。図中の(a)には、ヘッドユニット111をy方向から見た場合に、ヘッドユニット111が主走査方向の右端に位置しているときの照射エリアA11及び推奨エリアA12が示されている。

【0096】

照射エリアA11は、受光孔115が形成される天板116上のエリアであって、照度が一定レベルを越える矩形エリアである。推奨エリアA12は、照射エリアA11に相当するx方向の範囲について照度分布を測定するために、ノズル可動エリアAN外であって、ヘッドユニット111が主走査方向における右端に位置しているときの照射エリアA11外となる矩形エリアである。つまり、照度センサ60は、ノズル可動エリアAN外であって、x方向へ走査中のUVランプ351と対向させることが可能な位置に配置される。

【0097】

図中の(b)には、ヘッドユニット111をx方向から見た場合に、ヘッドユニット111が副走査方向の前端及び後端に位置しているときの照射エリアA21,A22及び推奨エリアA23が示されている。照射エリアA21,A22は、照射エリアA11と同様に、天板116上の矩形エリアである。

【0098】

推奨エリアA23は、照射エリアA21,A22に相当するy方向の範囲について照度分布を測定するために、ヘッドユニット111が副走査方向における前端に位置しているときの照射エリアA21外であって、副走査方向の後端に位置しているときの照射エリアA22外となる矩形エリアである。つまり、照度センサ60は、ノズル可動エリアAN外であって、y方向へ走査中のUVランプ351と対向させることが可能な位置に配置される。

【0099】

<照度センサ60>

図9は、照度センサ60の構成例を示した断面図であり、受光孔115下に配置された照度センサ60をzx面に平行な鉛直面で切断した場合の切断面が示されている。この照度センサ60は、照度を検出する照度検出装置であり、PD(フォトダイオード)61、基板62、遮熱フィルタ63、汚れ防止カバー64及び筐体65により構成される。

【0100】

PD61は、受光孔115を介して入射した光を受光し、天板116上における照度を示す検出信号を生成する受光素子であり、基板62上に形成されている。この基板62は、PD61の形成面を上に向けて筐体65内の底部に収容されている。

【0101】

遮熱フィルタ63は、UVランプ351からの放射熱を遮断するための赤外線フィルタであり、筐体65の開口部に配置されている。汚れ防止カバー64は、造形時などに飛散した造形材や粉塵が遮熱フィルタ63に付着するのを防止するための遮断板であり、受光孔115を塞ぐように配置されている。

【0102】

筐体65は、その開口部を受光孔115に対向させて配置されている。受光孔115は、例えば、汚れ防止カバー64を手動でx方向へスライドさせることによって開けることができる。

【0103】

図10は、図2の3次元造形装置10内の機能構成の一例を示したブロック図である。この3次元造形装置10は、ノズルユニット31,32、照度センサ60、UVランプ351、操作部121、表示部122、造形情報記憶部201、造形制御部202、xy駆動部203、z駆動部204、照度目標生成部205、ランプ用電源206、ランプ較正部207、カバー開閉センサ208、累積点灯時間計測部209、メンテナンススケジュール記憶部210及び較正制御部211により構成される。

【0104】

造形情報記憶部201には、造形依頼者端末20から取得した複数の造形データが、造形ジョブを識別するための識別コードなどと共に保持される。造形制御部202は、実行対象として指定された造形データに基づいて、ノズルユニット31,32、xy駆動部203及びz駆動部204を制御し、造形対象物を形成するための造形処理を行う。この造形処理では、ヘッドユニット11のxy走査制御、造形ステージ112のz位置調整、ノズルユニット31,32内の圧電素子の駆動制御による造形材の吐出制御、UVランプ351の発光制御が行われる。

【0105】

照度目標生成部205は、造形情報記憶部201内の造形データに基づいて、照度目標を生成し、ランプ用電源206へ出力する。照度目標は、照度が造形材の種類、造形材層の厚さ及び主走査時の走査速度に応じた適切な値となるように、UVランプ351の明るさを調整するための照度参照値である。

【0106】

ランプ用電源206は、商用電源から供給される電力を利用してUVランプ351を駆動する出力可変の光源用電源装置であり、照度目標に基づいて、UVランプ351へ電力供給する。例えば、照度目標ごとの出力電圧からなる電圧テーブルを用い、造形ステージ112上における照度が照度目標と一致するように、照度目標に応じて、出力電圧が調整される。

【0107】

一般に、立体造形物に求められる特性に応じて、モデル材Mの種類が変更される。このため、モデル材Mの硬化特性に応じた照度でモデル材Mを照射し固化させることにより、造形物の品質を向上させることができる。一方、サポート材Sは、造形物の品質に与える影響が小さいので、照度の許容範囲はモデル材Mよりも広い。従って、照度目標は、モデル材Mの種類に応じて定められる。

【0108】

また、造形材層の厚さを厚くすれば、z方向の分解能は低下するが、造形処理に要する時間(造形時間)は短くなる。このため、要求されるz方向の分解能と、造形時間の許容範囲とから造形材層の厚さが定められる。造形材層の厚さを厚くすれば、一定時間に硬化させなければならない樹脂量が増大することから、UV光の照度を増やす必要があり、照度目標は、造形材層の厚さに応じて定められる。

【0109】

さらに、x方向の走査時の走査速度を速くすれば、x方向の分解能は低下するが、造形時間は短くなる。このため、要求されるx方向の分解能と、造形時間の許容範囲とから主走査時の走査速度が定められる。走査速度を速くすれば、光が樹脂に当たる時間が短くなることから、UV光の照度を増やす必要があり、照度目標は、x方向の走査時の走査速度に応じて定められる。

【0110】

ランプ較正部207は、照度センサ60の出力に基づいて、UVランプ351の出力較正を行う。具体的には、照度センサ60の検出信号に基づいて、実際の照度が照度目標と一致するように、ランプ用電源206が保持する電圧テーブルの電圧値を較正することにより、UVランプ351の光度補正が行われる。

【0111】

較正制御部211は、ユーザ操作に基づいて、或いは、メンテナンススケジュールにおいて指定されたタイミングで、UVランプ351の出力較正をランプ較正部207に指示し、また、出力較正に関する各種のメッセージを表示部122に表示する。メンテナンススケジュール記憶部210には、UVランプ351を定期的に保守点検するための時刻情報からなるメンテナンススケジュールが保持される。

【0112】

例えば、ユーザが操作入力を行うことにより指示したタイミングでUVランプ351の出力較正が指示される。また、メンテナンススケジュールにおいて予め指定した日時に達するごとに、出力較正が自動的に指示される。また、UVランプ351の累積点灯時間に基づいて、定期的に出力較正が指示される。或いは、UVランプ351を交換するごとに、出力較正が指示される。

【0113】

較正制御部211は、出力較正の指示時に、ランプ用電源206の出力が上限に達し、目標照度が得られない場合に、UVランプ351の交換をユーザに促すための警告メッセージを表示部122に表示する。

【0114】

カバー開閉センサ208は、照度センサ60の汚れ防止カバー64の開閉状態を検出するセンサである。較正制御部211は、出力較正の指示時に、汚れ防止カバー64が閉じたままであれば、汚れ防止カバー64を開くことをユーザに促すための警告メッセージを表示部122に表示する。

【0115】

累積点灯時間計測部209は、UVランプ351の点灯時間を積算し、累積点灯時間を求める。較正制御部211は、累積点灯時間が一定時間を越えるごとに、UVランプ351の保守点検をユーザに促すための警告メッセージを表示部122に表示する。

【0116】

図11は、図10のランプ較正部207の構成例を示したブロック図である。このランプ較正部207は、第1照度分布算出部221、第1照度分布判定部222、第2照度分布算出部223、第2照度分布判定部224、エラー出力部225及び光度補正部226により構成される。

【0117】

光度補正部226は、照度センサ60からの検出信号に基づいて、UVランプ351の光度を補正するための補正信号を生成し、ランプ用電源206へ出力する。具体的には、照度センサ60により検出される照度が照度目標と一致するように、ランプ用電源206の出力電圧が調整される。

【0118】

第1照度分布算出部221は、UVランプ351の投光面の汚れなどを検知するために、主走査方向に関する第1照度分布を求める。第1照度分布は、主走査方向へ走査中のUVランプ351が照度センサ60上を通過する際に検出される照度に基づいて、算出される。第1照度分布は、投光面の汚れなどがなければ、UVランプ351と照度センサ60とが対向するx方向の位置に関して対称形となる。

【0119】

第1照度分布判定部222は、第1照度分布が対称形であるか否かを判定し、その判定結果をエラー出力部225へ出力する。具体的には、UVランプ351と照度センサ60とが対向するx方向の位置を原点とし、原点から等距離にあるx方向の2点間で照度を比較し、照度誤差が所定の判定閾値Th1以下であるか否かによって対称形であるか否かが判定される。光度補正部226では、第1照度分布判定部222の判定結果に基づいて、UVランプ351の光度補正が行われる。すなわち、第1照度分布が対称形であれば、UVランプ351の光度補正を行う一方、対称形でない場合には、光度補正が行われない。

【0120】

エラー出力部225は、第1照度分布判定部222の判定結果に基づいて、エラー出力を行う。具体的には、第1照度分布が対称形でない場合に、投光面が汚れている旨をユーザに知らせるためのエラーメッセージが表示部122に表示される。

【0121】

第2照度分布算出部223は、UVランプ351の投光面の汚れを検知するために、副走査方向に関する第2照度分布を求める。第2照度分布は、副走査方向へ走査中のUVランプ351が照度センサ60上を通過する際に検出される照度に基づいて、算出される。UVランプ351は、その照射エリアが造形材ノズル312,322によって1回の主走査で形成可能な最大幅の造形材堆積帯を副走査方向に関してカバーする。このため、第2照度分布は、投光面の汚れがなければ、UVランプ351に対応する区間について、一定レベル以上の照度が確保される。

【0122】

第2照度分布判定部224は、UVランプ351に対応する区間について、第2照度分布が所定の判定閾値Th2を越えているか否かを判定し、その判定結果をエラー出力部225へ出力する。エラー出力部225では、第2照度分布判定部224の判定結果に基づいて、エラー出力が行われる。具体的には、UVランプ351に対応する区間について、照度が判定閾値Th2を越えていない区間が存在する場合に、投光面が汚れている旨をユーザに知らせるためのエラーメッセージが表示部122に表示される。

【0123】

<UVランプ351の出力較正>

図12は、図10の3次元造形装置10におけるランプ較正動作の一例を示した図であり、累積点灯時間の経過による照度変化と電源出力の調整が示されている。図中には、UVランプ351の累積点灯時間に対する照度変化と、一定時間ごとのランプ用電源206の出力調整による光度補正の様子が示されている。

【0124】

UVランプ351の照射光による照度は、UVランプ351の経時劣化により、累積点灯時間の経過に伴って徐々に低下する。そこで、3次元造形装置10では、累積点灯時間として、一定時間が経過するごとに較正処理が実行され、ランプ用電源206の出力を調整することによって、UVランプ351の光度補正が行われる。

【0125】

この例では、電源出力b1でUVランプ351を駆動することにより、所望の照度a1が観測されているが、累積点灯時間の経過によって観測される照度が徐々に低下している。そこで、1回目の光度補正が行われ、電源出力をb2まで増加させることによって照度がa1に回復している。

【0126】

さらに、累積点灯時間が経過すれば、観測される照度は徐々に低下する。そこで、2回目の光度補正が行われ、電源出力がb3まで増加される。このとき、電源出力b3が定格に達していれば、光度補正が十分に行われず、所望の照度a1が得られない。この様な場合には、ランプ交換を促すために、警告メッセージが表示される。

【0127】

UVランプ351の交換が実施された場合、そのランプ交換に伴って3回目の光度補正が行われ、電源出力がb4まで減少している。その後、累積点灯時間が経過すれば、観測される照度は徐々に低下するが、造形材の種類が変更されるのに合わせて、4回目の光度補正が行われている。この造形材の種類の変更により、照度目標はa2となるが、電源出力をb5まで減少させることにより、所望の照度a2が観測されている。

【0128】

図13は、3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、x方向の主走査時に測定された照度分布が示されている。図中の(a)には、正常な場合が示され、(b)には、照度センサ60の汚れ防止カバー64が半開き状態である場合が示され、(c)には、UVランプ351の投光面が汚れている場合が示されている。

【0129】

主走査方向に関する照度分布は、UVランプ351が照度センサ60上を通過する際に検出される照度に基づいて算出され、通常であれば、UVランプ351と照度センサ60とが対向するx方向の位置に関し、左右対称な形状となる。

【0130】

これに対し、汚れ防止カバー64が半開き状態であれば、照度のピーク位置が左側にずれ、照度分布は左右非対称な形状となる。また、投光面に造形材やごみなどの汚れが付着している場合にも、汚れの位置に対応して部分的な照度低下が生じることから、照度分布は左右非対称な形状となる。従って、主走査方向に関する照度分布が対称形であるか否かを判定することにより、投光面の汚れや汚れ防止カバー64の不具合を検知することができる。

【0131】

図14は、3次元造形装置10におけるランプ較正動作の一例を模式的に示した説明図であり、y方向の副走査時に測定された照度分布が示されている。図中の(a)には、正常な場合が示され、(b)には、UVランプ351の投光面が汚れている場合が示されている。

【0132】

副走査方向に関する照度分布は、UVランプ351が照度センサ60上を通過する際に検出される照度に基づいて算出される。UVランプ351の照射エリアは、その幅が1回のパスにより形成可能な最大幅の造形材堆積帯5よりも広く、造形材堆積帯5を副走査方向に関してカバーしている。このため、UVランプ351の投光面が汚れていなければ、造形材堆積帯5について、一定レベル以上の照度が確保される。

【0133】

これに対し、UVランプ351のカバーガラス53に造形材やごみなどの汚れが付着していれば、汚れに対応する区間で照度低下が生じる。照度低下が生じた区間では、光量不足の影響により、造形材堆積帯5にだれが生じている。そこで、造形材堆積帯5について、照度が一定値c1を下回っている区間が存在するか否かを判定することにより、投光面の汚れを検知することができる。

【0134】

図15のステップS101〜S111は、図10の3次元造形装置10におけるランプ較正時の動作の一例を示したフローチャートである。較正制御部211は、メンテナンススケジュールに従って出力較正をランプ較正部207に指示する際に、まず、汚れ防止カバー64を開くようにユーザに促すための警告メッセージを表示する(ステップS101)。

【0135】

次に、較正制御部211は、一定時間内に汚れ防止カバー64が開けられなければ、エラーメッセージを表示してこの処理を終了する(ステップS102,S111)。一方、較正制御部211は、汚れ防止カバー64が開いたことが検知されれば、ランプ較正部207に出力較正を指示し、x方向に関する照度分布がランプ較正部207により測定される(ステップS102,S103)。

【0136】

次に、ランプ較正部207は、得られたx方向に関する照度分布が対称形でなければ、投光面に汚れが付着し、或いは、汚れ防止カバー64に不具合が生じていると判断し、エラーメッセージを表示してこの処理を終了する(ステップS104,S111)。

【0137】

x方向に関する照度分布が対称形である場合には、UVランプ351と照度センサ60とが対向するx方向の位置の照度が測定される(ステップS104,S105)。このとき、ランプ較正部207は、検出された照度と照度目標とを比較し、照度誤差が所定の判定閾値Th3以下であれば、許容範囲内であると判断し、光度補正を行わない(ステップS106)。

【0138】

一方、ランプ較正部207は、照度誤差が判定閾値Th3を越えていれば、ランプ用電源206の出力を調整することによって光度補正を行い(ステップS109)、ステップS105の処理手順を繰り返す。その際、較正制御部211は、光度補正によってランプ用電源206の出力が上限に達すれば、エラーメッセージを表示する(ステップS110,S111)。

【0139】

次に、ランプ較正部207は、y方向に関する照度分布を測定する(ステップS107)。そして、得られたy方向に関する照度分布に異常が検知されれば、投光面に汚れが付着していると判断し、エラーメッセージが表示される(ステップS108,S111)。

【0140】

本実施の形態によれば、照度センサ60により検出された照度に基づいて、UVランプ351の光度補正が行われるので、UVランプ351の劣化や個体差の影響を抑制し、造形材に適切な照度で光を照射することができる。特に、照度センサ60が設けられているので、照度計を用いて照度を測定する従来の造形装置に比べ、照度計の位置を調整したり、測定値を入力して光源の出力調整を行うといった手間を省くことができ、UVランプ351の出力調整を簡単に行うことができる。

【0141】

また、第1照度分布判定部222の判定結果に基づいて、光度補正を行うので、投光面の汚れの影響によって照度変化が生じているにもかかわらず、UVランプ351の光度を補正してしまうのを防止することができる。

【0142】

なお、本実施の形態では、照度センサ60により検出された照度(瞬時値)に基づいて、UVランプ351の光度補正が行われる場合の例について説明したが、本発明はUVランプ351の光度補正をこれに限定するものではない。例えば、主走査方向へ走査中のUVランプ351が照度センサ60上を通過する際に検出される照度を積算し、積算光量を求める積算光量算出手段を備え、光度補正部226が、その積算光量に基づいて、UVランプ351の光度補正を行っても良い。

【0143】

主走査方向へ走査中のUVランプ351が照度センサ60上を通過する際の積算光量は、主走査時の走査速度やUVランプ351の投光面の汚れ具合によって変化する。また、造形材層の硬化度合いは、その様な積算光量によって決定される。このため、積算光量を求め、その積算光量に基づいてUVランプ351の光度補正を行うことにより、照度の瞬時値やピーク値に基づいて光度補正を行う場合に比べて、走査速度の変化に関わらず、造形材層を適切に硬化させることができる。

【0144】

また、本実施の形態では、照度センサ用の受光孔115がx方向及びy方向へ走査中のUVランプ351と対向可能な位置に設けられる場合の例について説明したが、本発明は、受光孔115の配置をこれに限定するものではない。例えば、UVランプ351がx方向又はy方向の走査の端部に位置するときの照射エリアの周縁部に、受光孔115を配置するような構成のものも本発明には含まれる。

【0145】

また、本実施の形態では、照度センサ60の受光素子が受光孔115の直下に配置される場合の例について説明したが、本発明は照度センサ60の構成をこれに限定するものではない。例えば、照度センサ60は、受光孔115の直下にミラーを配置し、このミラーによって反射された光をPDなどの受光素子により受光するような構成であっても良い。

【0146】

また、本実施の形態では、可搬プレート41とプレート取付台42とからz移動ユニット40が構成される場合の例について説明したが、本発明は、可搬プレート41及びプレート取付台42からなるユニットが可動式のものに限定するものではなく、固定式のものであっても良い。すなわち、ヘッドユニット111を鉛直方向へ移動させることにより、可搬プレート41上に造形材層を積層形成するようなものも本発明には含まれる。

【符号の説明】

【0147】

100 造形システム

10 3次元造形装置

11 上部扉

110 作業空間

111 ヘッドユニット

112 造形ステージ

113 x走査用係合溝

114 パージトレイ

115 照度センサ用の受光孔

116 作業台の天板

12 操作表示部

121 操作部

122 表示部

13 前面扉

130 カートリッジ収容部

13M モデル材カートリッジ

13S サポート材カートリッジ

13H 廃液タンク

20 造形依頼者端末

31 サポート材用ノズルユニット

311 サポート材用のリザーブタンク

312 サポート材用の造形材ノズル

32 モデル材用ノズルユニット

321 モデル材用のリザーブタンク

322 モデル材用の造形材ノズル

33 y走査用ホルダユニット

34 ローラーユニット

341 膜厚調整用ローラー

35 ランプユニット

351 UVランプ

40 z移動ユニット

41 可搬プレート

42 プレート取付台

43 z駆動装置

51 線状光源

52 筐体

53 カバーガラス

54 反射鏡

60 照度センサ

61 PD

62 基板

63 遮熱フィルタ

64 汚れ防止カバー

65 筐体

201 造形情報記憶部

202 造形制御部

203 xy駆動部

204 z駆動部

205 照度目標生成部

206 ランプ用電源

207 ランプ較正部

208 カバー開閉センサ

209 累積点灯時間計測部

210 メンテナンススケジュール記憶部

211 較正制御部

221 第1照度分布算出部

222 第1照度分布判定部

223 第2照度分布算出部

224 第2照度分布判定部

225 エラー出力部

226 光度補正部

2 吐出口

3 液滴

5 造形材堆積帯

A1 造形エリア

A2 ヘッドユニットの可動エリア

A3 推奨エリア

AL ランプ可動エリア

AN ノズル可動エリア

M モデル材

S サポート材

SS 下地層

【特許請求の範囲】

【請求項1】

造形ステージに対し、光硬化性の造形材を吐出するための2以上の吐出口が略直線状に配列された造形材ノズルと、

上記造形ステージ上に吐出された上記造形材に光を照射し、上記造形材を硬化させるための光源と、

上記造形材ノズル及び上記光源を保持する可動ユニットと、

上記吐出口の配列方向と交差する方向であって、かつ、上記造形ステージと平行に上記可動ユニットを走査する走査手段と、

上記可動ユニット及び上記造形ステージ間の高さ方向の相対位置を変化させる垂直駆動手段と、

上記走査手段、上記垂直駆動手段、上記造形材ノズルの吐出及び上記光源を制御する制御手段とを備え、

上記造形ステージ上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置において、

上記光源から発した光を受光可能な位置に設けられた照度センサと、

上記照度センサにより検出された照度に基づいて、上記光源の光度を補正する光度補正手段とを備えたことを特徴とする3次元造形装置。

【請求項2】

上記造形材ノズルの可動エリア外であって、上記光源の可動エリア内に受光窓が設けられ、

上記照度センサが、上記受光窓を介して上記光源から発した光を受光することを特徴とする請求項1に記載の3次元造形装置。

【請求項3】

上記造形材ノズル及び上記光源は、上記可動ユニット内において、走査方向の異なる位置に配置され、

上記受光窓が、上記造形材ノズルの可動エリア外であって、走査中の上記光源と対向可能な位置に配置されていることを特徴とする請求項2に記載の3次元造形装置。

【請求項4】

上記走査手段は、上記吐出口の配列方向と交差する方向を主走査方向とし、上記主走査方向と交差する方向を副走査方向として、上記可動ユニットを2次元走査し、

上記造形材ノズル及び上記光源は、上記可動ユニット内において、上記主走査方向の異なる位置に配置され、

上記受光窓が、上記造形材ノズルの可動エリア外であって、上記副走査方向へ走査中の上記光源と対向可能な位置に配置されていることを特徴とする請求項2に記載の3次元造形装置。

【請求項5】

主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度を積算し、積算光量を求める積算光量算出手段を備え、

上記光度補正手段は、上記積算光量に基づいて、上記光源の光度補正を行うことを特徴とする請求項4に記載の3次元造形装置。

【請求項6】

主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、主走査方向に関する第1照度分布を求める第1照度分布算出手段と、

第1照度分布が対称形であるか否かを判定する第1照度分布判定手段と、

第1照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えたことを特徴とする請求項4又は5に記載の3次元造形装置。

【請求項7】

上記光度補正手段は、第1照度分布判定手段の判定結果に基づいて、上記光源の光度補正を行うことを特徴とする請求項6に記載の3次元造形装置。

【請求項8】

副走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、副走査方向に関する第2照度分布を求める第2照度分布算出手段と、

上記光源に対応する区間について、第2照度分布が判定閾値を越えているか否かを判定する第2照度分布判定手段と、

第2照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えたことを特徴とする請求項4又は5に記載の3次元造形装置。

【請求項9】

上記造形材の種類、上記造形材層の厚さ又は走査速度に基づいて、照度目標を生成する照度目標生成手段と、

上記照度目標に基づいて、上記光源へ電力供給する光源用電源とを備え、

上記光度補正手段は、上記照度センサにより検出される照度が上記照度目標と一致するように上記光源用電源の出力を調整することによって、上記光源の光度補正を行うことを特徴とする請求項1〜8のいずれかに記載の3次元造形装置。

【請求項1】

造形ステージに対し、光硬化性の造形材を吐出するための2以上の吐出口が略直線状に配列された造形材ノズルと、

上記造形ステージ上に吐出された上記造形材に光を照射し、上記造形材を硬化させるための光源と、

上記造形材ノズル及び上記光源を保持する可動ユニットと、

上記吐出口の配列方向と交差する方向であって、かつ、上記造形ステージと平行に上記可動ユニットを走査する走査手段と、

上記可動ユニット及び上記造形ステージ間の高さ方向の相対位置を変化させる垂直駆動手段と、

上記走査手段、上記垂直駆動手段、上記造形材ノズルの吐出及び上記光源を制御する制御手段とを備え、

上記造形ステージ上に吐出し硬化させた造形材からなる造形材層を順に積層形成する3次元造形装置において、

上記光源から発した光を受光可能な位置に設けられた照度センサと、

上記照度センサにより検出された照度に基づいて、上記光源の光度を補正する光度補正手段とを備えたことを特徴とする3次元造形装置。

【請求項2】

上記造形材ノズルの可動エリア外であって、上記光源の可動エリア内に受光窓が設けられ、

上記照度センサが、上記受光窓を介して上記光源から発した光を受光することを特徴とする請求項1に記載の3次元造形装置。

【請求項3】

上記造形材ノズル及び上記光源は、上記可動ユニット内において、走査方向の異なる位置に配置され、

上記受光窓が、上記造形材ノズルの可動エリア外であって、走査中の上記光源と対向可能な位置に配置されていることを特徴とする請求項2に記載の3次元造形装置。

【請求項4】

上記走査手段は、上記吐出口の配列方向と交差する方向を主走査方向とし、上記主走査方向と交差する方向を副走査方向として、上記可動ユニットを2次元走査し、

上記造形材ノズル及び上記光源は、上記可動ユニット内において、上記主走査方向の異なる位置に配置され、

上記受光窓が、上記造形材ノズルの可動エリア外であって、上記副走査方向へ走査中の上記光源と対向可能な位置に配置されていることを特徴とする請求項2に記載の3次元造形装置。

【請求項5】

主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度を積算し、積算光量を求める積算光量算出手段を備え、

上記光度補正手段は、上記積算光量に基づいて、上記光源の光度補正を行うことを特徴とする請求項4に記載の3次元造形装置。

【請求項6】

主走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、主走査方向に関する第1照度分布を求める第1照度分布算出手段と、

第1照度分布が対称形であるか否かを判定する第1照度分布判定手段と、

第1照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えたことを特徴とする請求項4又は5に記載の3次元造形装置。

【請求項7】

上記光度補正手段は、第1照度分布判定手段の判定結果に基づいて、上記光源の光度補正を行うことを特徴とする請求項6に記載の3次元造形装置。

【請求項8】

副走査方向へ走査中の上記光源が上記受光窓上を通過する際に検出される照度に基づいて、副走査方向に関する第2照度分布を求める第2照度分布算出手段と、

上記光源に対応する区間について、第2照度分布が判定閾値を越えているか否かを判定する第2照度分布判定手段と、

第2照度分布判定手段の判定結果に基づいて、エラー出力を行うエラー出力手段とを備えたことを特徴とする請求項4又は5に記載の3次元造形装置。

【請求項9】

上記造形材の種類、上記造形材層の厚さ又は走査速度に基づいて、照度目標を生成する照度目標生成手段と、

上記照度目標に基づいて、上記光源へ電力供給する光源用電源とを備え、

上記光度補正手段は、上記照度センサにより検出される照度が上記照度目標と一致するように上記光源用電源の出力を調整することによって、上記光源の光度補正を行うことを特徴とする請求項1〜8のいずれかに記載の3次元造形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−67016(P2013−67016A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205104(P2011−205104)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

[ Back to top ]