ACF貼付装置及びACF貼付方法

【課題】品種切り替え作業を削減し、ACF貼付装置の稼動効率を向上させる方法を提供する。

【解決手段】貼付けヘッドと前記搭載部品を載置する載置箇所とが前記搭載部品を前記ACF6A上に載置した後の前記搭載部品の搬送方向に直列に設けられ、前記搭載部品の搬送方向の長さに基づいて、前記貼付けヘッドの搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL離間した位置に前記搭載部品の搬送方向下流側のエッジが一致するように前記搭載部品の前記載置箇所上の載置位置を設定する載置位置設定手段を有し、前記設定された状態を維持し、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送して、前記接続端子に前記ACF6Aを貼り付ける。

【解決手段】貼付けヘッドと前記搭載部品を載置する載置箇所とが前記搭載部品を前記ACF6A上に載置した後の前記搭載部品の搬送方向に直列に設けられ、前記搭載部品の搬送方向の長さに基づいて、前記貼付けヘッドの搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL離間した位置に前記搭載部品の搬送方向下流側のエッジが一致するように前記搭載部品の前記載置箇所上の載置位置を設定する載置位置設定手段を有し、前記設定された状態を維持し、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送して、前記接続端子に前記ACF6Aを貼り付ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,液晶ディスプレイの表示基板に電子部品を実装するモジュール組立装置ラインにおけるACF(Anisotropic Conductive Film)貼付け工程におけるACF貼付装置に及びACF貼付方法に関する。

【背景技術】

【0002】

モジュール組立装置ラインは、液晶ディスプレイまたはプラズマディスプレイあるいは有機EL(Electro-Luminescence)ディスプレイ等の表示基板における周縁部及び周辺にCOF(Chip On Film)やTCP(Tape Carrier Package)等の搭載部品を表示基板、あるいは周辺基板であるPCB(Printed Circuit Board)などを実装する装置である。

【0003】

実装にはACF(Anisotropic Conductive Film)と呼ばれる粘着テープが用いられる。ACFの中には導電粒子が練り込まれており,このACFを介して表示基板とPCBを接続している。

【0004】

ここで、本発明で搭載部品と称する電子部品は、その詳細形状や部材の厚さの差異などでCOFと呼称されたり、TCPと呼称されたり、TAB(Tape Automated Bonding)と呼称されたりする。これらのCOFやTCPやTABは、スプロケット穴を有する長尺のポリイミドフィルムに配線を施したFPC(Flexible Printed Circuit)にICチップを搭載し、これを切り出して構成されたものであり、実装する上での差異はない。また、表示基板の設計によってはICチップなしのFPCのみを実装する場合もある。モジュール組立装置ラインにおいては、これらの部品に実装上の差異はないために、本発明では搭載部品と呼称する。

【0005】

実装にはACFと呼ばれる粘着テープが用いられる。ACFの中には導電粒子が練り込まれており,このACFを介して表示基板と搭載部品あるいはPCBと搭載部品を接続している。

【0006】

ACF貼付装置の工程は前述の搭載部品と表示基板またはPCBとを接続するためのACFを予め搭載部品へ貼付けを行う工程である。なお、ACFの貼付け部位は回路設計によっては、搭載部品の両側(入力端子、出力端子)である。また、その他に片側(出力端子)のみに貼り付ける場合もある。表示基板の仕様により搭載部品及びPCBには数多の品種が存在している。搭載部品においては図1の(A)〜(D)に示すように様々な形状の搭載部品がある。特許文献1では搭載部品へACFを能率よく貼付ける技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−26830号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、搭載部品の品種切り替えを行う場合、ACFの貼付け長さや、搭載部品に貼付ける位置、貼付け温度などの各種の変更が必要になる。

【0009】

このため、ACF切断部材のハーフカット位置の位置決め、ACFの貼付け位置、搭載部品の固定位置決めなど、機構部での位置決め調整の手間が大きい。しかし、特許文献1では各機構部の位置決めに関する内容の詳細な記述がない。

【0010】

従来知られている一般的なACF貼付装置では、作業員は品種切り替え作業の際、装置を停止させACF貼付工程を行う各機構部の位置決め変更の調整作業や、部品の交換作業などを行っていた。そのため装置の稼動効率が低下するという問題があった。

【0011】

そこで、本発明が解決しようとする課題は、品種切り替え作業を削減しACF貼付装置の稼動効率を向上することである。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために、少なくとも下記の特徴を有する。

本発明は、搭載部品を供給搬送し前記搭載部品の接続端子をACF上に載置する供給搬送部と、前記接続端子に前記ACFを貼り付ける貼付けヘッドとを有するACF貼付装置において、前記貼付けヘッドと前記搭載部品を載置する載置箇所とが前記搭載部品を前記ACF上に載置した後の前記搭載部品の搬送方向に直列に設けられ、前記搭載部品の搬送方向の長さに基づいて、前記貼付けヘッドの搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に前記搭載部品の搬送方向下流側のエッジが一致するように前記搭載部品の前記載置箇所上の載置位置を設定する載置位置設定手段を有し、前記設定された状態を維持し、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送して、前記接続端子に前記ACFを貼り付ける特徴を有する。

【0013】

また、本発明は、供給搬送部で搭載部品を搬送し前記搭載部品上の接続端子を載置箇所上のACFに載置する載置ステップと、貼付けヘッドで載置された前記搭載部品と前記ACFとを貼り付ける貼付けステップと、載置された前記搭載部品を貼付け位置を介して排出する位置まで、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送する搬送ステップと、前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッドの前記搭載部品の搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に、前記搭載部品の搬送方向下流側のエッジが一致すように前記搭載部品を載置する載置位置を設定する載置位置設定ステップとを有し、前記設定後、前記接続端子に前記ACFを貼り付ける特徴を有する。

【発明の効果】

【0014】

本発明によれば、ACF貼りつけ工程の各部の位置決め変更を、搭載部品の寸法等のデータに基づいて自動的に行うことで、品種切り替え作業を削減し装置稼動効率を向上することができる。

【図面の簡単な説明】

【0015】

【図1】搭載部品の概略図を示す図である。

【図2】ACFテープの構成を示す図である。

【図3】本発明の実施形態1のACF貼付装置の側面を示す立面図である。

【図4】図3(a)に二点鎖線で示した仮想線の断面を矢視A方向から見た図である。

【図5】実施形態1におけるACF供給ユニットバイアスX方向駆動部とACF供給ユニット反X方向駆動部との動作を説明する図である。

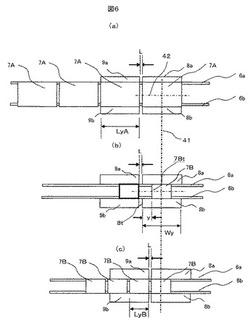

【図6】ACF貼り付け状態を搭載部品7の上側から見た平面図である。

【図7】ACF貼り付け状態を搭載部品7の側面から見た立面図である。

【図8】実施形態1における搭載部品の寸法や端部間隔が変更になった場合の作業当初に行う段取り替えの処理フローの一例を示す図である。

【図9】実施形態1のACF貼付装置が処理できる最大寸法を有する搭載部品7Mを示す図である。

【図10】本発明の実施形態2のACF貼付装置を図3(a)に示したニ点鎖線で示す仮想線に対応する断面を矢視A方向から見た図である。

【図11】本発明の実施形態2のACF貼付装置のACF貼り付け状態を搭載部品の上側から見た平面図を示す。

【発明を実施するための形態】

【0016】

本発明を実施するための形態について図1〜図11を参照して説明する。なお、各図において共通の部材には,同一の符号を付している。

【0017】

まず,搭載部品7について説明する。図1に搭載部品の概略図を示す。搭載部品7はベースフィルム100上の側縁部に表示基板やPCBと接続するための接続端子101が形成され、ICチップ102が搭載されている。また、搭載部品には図1(a)〜図1(d)に示すように各種の形状がある。図1(a)の搭載部品7αのように、寸法の大きいもの、搭載部品7αの端部と接続端子101の間に間隔E、Fが有るもの、図1(b)の搭載部品7βのように、寸法の小さいもの、搭載部品の端部と接続端子101の間に間隔がないものがある。また、図1(c)の搭載部品γのように、端子101が一端側にしかないもの、図1(d)の搭載部品7δのように、台形の形状を有するのがある。しかし、近年、図1(d)に示したような台形の搭載部品δは減少している。

【0018】

次に、表示基板やPCBと搭載部品7との接続に用いられるACFテープ6について説明する。図2にACFテープ6の断面図を示す。ACFテープ6は厚さ35〜70μm程度のPET(Poly Ethylene Terephthalate)フィルムからなる帯状のセパレータフィルム6Bに厚さ20〜40μm程度の粘着部であるACF6Aを塗布したテープである。ACF6Aは例えば搭載部品の接続端子101の上に貼り付けられ、セパレータフィルム6Bを剥がすことでACF6Aのみが搭載部品7に付着する。なお、本発明のACF貼付装置でACF6Aを貼り付けられた搭載部品7は後工程において表示基板やPCBと加熱加圧により熱圧着することで電気的に接続される。

【0019】

以下、本発明の第1の実施形態であるACF貼付装置(以下、単に本装置という)の説明を行う。図3は本発明の実施形態1の本装置300の側面を示す立面図である。図3(a)は本装置300の全体の構成図を、図3(b)は本装置の主要部の一つであるACF6Aを搭載部品に貼り付けるACF供給ユニット200を示す図である。また、図4は図3(a)に二点鎖線で示した仮想線の断面を矢視A方向から見た図である。

【0020】

ACF供給ユニット200は、図3(b)に示すように、フレーム部分である駆動ベース3に、ACFリール4が取り付けられており、更にACFリール4から引き出されたACFテープ6を張りまわすACFガイド5、搭載部品7が供給される載置箇所である供給搬送下受け8、ACF6Aを搭載部品7に貼り付ける貼付けヘッド下受け9、ACF6Aをセパレータフィルム6Bから剥離する剥離ピン17、剥離ピンを駆動する剥離駆動部18、ACFテープ6の送り駆動部であるACFテープ送り部16、及び剥離されたセパレータフィルム6Bを巻き取るACFセパレータフィルム巻き取り部11が取り付けられている。

【0021】

本装置300は、図4に示すように、表示基板との接続用ACF6AとPCBとの接続用ACF6Aを同時に搭載部品7へ貼り付ける装置である。そのために、本装置300は、それら両者のACF供給ユニット200を対向するように左右に設置している。ACF供給ユニット200の表示基板側とPCB側とを区別するために、それぞれ部材の符号に添え字a(表示基板側)、b(PCB側)を付している。図4では表示基板側(添え字a)を右に、PCB(添え字b)を左に示している。勿論、本装置のレイアウト上、左右反対に構成することも可能である。

【0022】

また、本装置300は、左右のACF供給ユニット200a、200bをX方向に互いに反対方向に同距離移動させるACF供給ユニット反X方向駆動部2(2a、2b)と、左右のACF供給ユニット200とACF供給ユニット反X方向駆動部2とをY方向に移動させるACF供給ユニットY方向駆動部1と、さらにACF供給ユニットY方向駆動部1より上全体をX方向に移動させるACF供給ユニットバイアスX方向駆動部23とを有する。各駆動部の動作については後述する。

【0023】

さらに、本装置300は、図3(a)に示すように、ACF供給ユニット200の上方には、図示しないフレームに支えられた供給搬送部12が配置されている。これに隣接して貼付けヘッドバイアスX方向駆動部22をベースに、貼付けヘッドY方向駆動部19と貼付けヘッド反X方向駆動部15と貼付けヘッド13とが組み付けられている。更に隣接して排出搬送Y方向駆動部20をベースに組みつけられ、ACF6Bが貼り付けられた搭載部品7を排出する排出搬送部14が配置されている。

【0024】

本実施形態1の供給搬送部12は、図示しない搭載部品供給部から搭載部品7をピックアップし供給搬送下受け8に搬送する。また、供給搬送部12は、ベースフィルム100の寸法や2つの接続端子101の端部から距離(端部間隔)が異なっていても、常にベースフィルム100の外径中心位置が同じ位置になるように、搭載部品7を供給搬送下受け8a、8bに跨って載置する。そのために、予めベースフィルム100上の2つの接続端子101の位置にACFテープ6a、6bおよび供給搬送下受け8a、8bが来るように位置合わせを行い、また、位置合わせされた接続端子101とACFテープ6を仮付けする貼付けヘッド下受け9a、9b及び対応する2台の貼付けヘッド13の位置合わせを行う。

【0025】

なお、排出搬送部14においては、供給搬送部12と同様にベースフィルム100の寸法や2つの接続端子101の端部から端部間隔が異なっていても、常にベースフィルム100の外径中心位置が同じ位置になうように搭載部品7が搬送されてくるので、X方向の駆動部は必要ない。

【0026】

また、本装置300は、ACF供給ユニット200の側方には、図示しないフレームに組みついているハーフカット部21が配置されており、また駆動系の速度や位置の制御を行うため制御装置30を有している。

【0027】

以上、実施形態1における本装置の機構を説明したが、次に、この本装置において、搭載部品7の寸法や端部間隔が変更になった場合の段取り替えを説明する。

【0028】

まず、X方向の位置合わせによる段取り替えについて説明する。本実施形態1では、供給搬送下受け8と貼付けヘッド下受け9の位置合わせを、それ等を固定しているACF供給ユニット200のACF供給ユニットバイアスX方向駆動部23とACF供給ユニット反X方向駆動部2とによって行ない、貼付けヘッド13の位置合わせをヘッドバイアスX方向駆動部22とヘッド反X方向駆動部15によって行う。

【0029】

名前が示すように、ACF供給ユニットバイアスX方向駆動部23とヘッドバイアスX方向駆動部22と、ACF供給ユニット反X方向駆動部2とヘッド反X方向駆動部15とはそれぞれ同じ動作をする。そこで、ここでは代表してACF供給ユニットバイアスX方向駆動部23とACF供給ユニット反X方向駆動部2の動作の説明を、一例を示す図5を用いて説明する。

【0030】

図5(a)は、終了した現作業に用いた搭載部品7Cであり、ベースフィルム100の端部と接続端子101との間の端部間隔が両側ともGで等しい場合で、2つの接続端子101の間隔がLx1の例を示す。図5(b)は、次作業に用いる搭載部品7Dであり、長さの異なる端部間隔E、F(割り易くするためにと誇張して表示)を有し、2つの接続端子101の間隔がLx2の例を示す。

【0031】

現作業(図5(a))では、2つの接続端子とベースフィルムの端部との端部間隔が両側ともGで等しいので、搭載部品のベースフィルム100の中心線Ctと、2つの接続端子101、即ちACFテープ6a、6b(ACF供給ユニット200a、200b)の中心線Ckとは一致している。しかし、次作業(図5(b))では、Ckが端部間隔E、Fの影響により、常に同じ位置にあるCtからΔC=(E−F)/2分だけずれたバイアスを有している。本実施形態1では、そのバイアスがなくなるように、即ちCkがCtと一致するように、図4に示すACF供給ユニットバイアスX方向駆動部23によって、2台のACF供給ユニット200a、200b全体を、図5(b)に示すバイアス量ΔC分図5における紙面上方向に移動させる。その後、それぞれの接続端子101に対応するACFテープ6の位置を合わせる。そのために、中心線Ctからの距離が等距離になるように、即ち図5(a)のLx1/2からLx2/2になるように、ACF供給ユニット反X方向駆動部2により2台のACF供給ユニット200a、200bを反対方向に同距離移動させる。反対方向に移動させる駆動方法としては、例えば反対方向にネジが切られたボールジョイントを用いて、それぞれネジにACF供給ユニットに固定された図示しないナットを噛み合わせることによって実現できる。

【0032】

ヘッドバイアスX方向駆動部22とヘッド反X方向駆動部15は、ACF供給ユニットバイアスX方向駆動部23とACF供給ユニット反X方向駆動部2と同様に、バイアスを排除し、2台の貼付けヘッド13が搭載部品7上の2つの接続端子101即ち対応するACFテープ6a、6bを押圧できるように、2台の貼付けヘッド13のX方向の位置を調整する。

【0033】

以上の説明では、2台のACF供給ユニット200又は2台の貼付けヘッド13をバイアスX方向駆動部と反X方向駆動部を用いて制御したが、それぞれ独立して所定の位置に制御する方法を用いてもよい。

【0034】

次に、Y方向の位置合わせによる段取り替えについて説明する。図6はACF貼り付け状態を搭載部品7の上側から見た平面図を、図7は同じ状態を側面から見た立面図を示す。図6(a)および図7(a)は幅が広く長さも長い搭載部品7Aの貼り付けを行っている状態を示している。前述したように、搭載部品7はベースフィルムの外形中心が同じ位置、即ち図6に示した一点鎖線41、42の交点になるように供給搬送部12により搬送されてくる。このため、そのままの状態で、幅が狭く長さも短い搭載部品7Bを供給した場合、前述した2台のACF供給ユニット200の間隔を狭めたのみでは、図6(b)および図7(b)に示すように、搭載部品7Bのエッジ7Btが供給搬送下受け8の端部8tと揃わない。ここで、図6(b)および図7(b)に示す搭載部品7Bのエッジ7Btが供給搬送下受け8の端部8tに揃わすことができれば、図6(a)および図7(a)と同様に、その後は搭載部品7A(7B)の幅LyA(LyB)にクリアランスLを加えたLyA(LyB)+Lのピッチで連続的に搭載部品7A(7B)にACF6Aを貼り付けることができる。理想的には、貼付けヘッド13と供給搬送部12との間に必要なクリアランス(寸法的余裕)Lが必要でなければ、搭載部品7A(7B)の幅LyA(LyB)のピッチでACF6Aを貼り付けることができる。

【0035】

また、ACF6Aを搭載部品7Bに貼り付ためには、貼付けヘッド13の図面右側(搬送上流側)の端部13t(図7(b)参照)の位置を、予めハーフカット部21により間隔Lでカットされたハーフカットのうち間隔Lにおける搬送下流側のハーフカット位置に合わせることができれば、必要な幅でACF6Aを貼り付けることができる。

【0036】

即ち、ACF6Aを効率的に搭載部品7Bに貼り付け、セパレータフィルム6Bから剥離するためには、搭載部品7Bの図面左側(搬送下流側)のエッジ7Btの位置が貼付けヘッド13の搬送上流側の端部13tから可能な限り近い位置になるようにし、端部13tの位置にACF6Aの間隔Lにおける搬送下流側のハーフカット位置がくるようにすることが必要である。

【0037】

この要求に近づけるために、搭載部品7Bを図6(b)に示す実線の状態から、太線で示す状態に移動させると、搭載部品7Bのエッジ7Btの反対側のエッジが貼付けヘッド13の搬送下流側の端部13tと一致し、ACF6Aを搭載部品7Bに貼り付けることができる。

【0038】

しかしながら、この方法では、移動によって生じる長さL+y分のACF貼り付けに使用されない部分が生じてしまう。また,移動に時間がかかり処理時間が長くなってしまう。

【0039】

なお、yは、図6(b)における搭載部品7Bの搬送下流側のエッジ7Btと供給下受け8の搬送下流側の端部8tの差である。言い換えれば、搭載部品7Bは、その寸法の大小に拘らずベースフィルムの外形中心が同じ位置になるように2つの供給下受け8a、8bに載置されるので、yは供給下受け8a、8bのY方向の長さWyと搭載部品7BのY方向の長さLyBの半分、即ち式(1)となる。

【0040】

y=|Wy−LyB|/2 (1)

そこで、本実施形態1では、差y分だけ2台のACF供給ユニット200と2台の貼付けヘッド13とを、図6および図7で右側に移動させることで、ハーフカットの位置と、2台の貼付けヘッド13の端部13tとを揃えることができる。

【0041】

この差y分により規定される位置が載置位置であり、その載置位置を設定し、設定した載置位置に基づいてACF供給ユニット200及び貼付けヘッド13を移動する載置位置設定手段の一例である。

【0042】

そして、その後は当該作業が終了するまでACF供給ユニット200a、200bと2台の貼付けヘッド13を移動させることなくこの状態を維持して、図6(c)および図7(c)に示すように、搭載部品のY方向の長さLyB+LのピッチでACPテープ6を間欠的に移動することで連続的にACF6Aを搭載部品7Bに貼り付けることができる。

【0043】

この連続した処理を行うためには、排出搬送部14もその位置を、前述したLyB+Lのピッチで搬送されてくる搭載部品をそのピッチの位置で排出できるように、排出搬送Y方向駆動部20で調整する。

【0044】

なお、本実施形態では、供給下受け8と貼付け下受け9の隙間を供給搬送部12と貼付けヘッド13の隙間Lと同一とし、その間隔Lに合わせてハーフカット部21の刃の間隔をLに設定している。

しかしながら、必ずしも前記隙間を等しくする必要はない。例えば、貼付け下受け9の長さ長くしてLの領域に入り込んでもよいし、極端なことを言えば供給下受け8と貼付け下受け9を一体構成としてもよい。例えば、一体構成では、式(1)に示すWyの変わりにLyAを用いてyを求めればよい。要は、搭載部品7の寸法の大小に拘らず、載置された搭載部品7Bの搬送下流側のエッジ7Btが、貼付けヘッド13の搬送上流側の端部13tからクリアランスL離れた位置になるようにACF供給ユニット200と貼付けヘッド13を移動させればよい。

【0045】

また、ハーフカット部21でクリアランスLの間隔で両側をカットする理由は、長さL分だけACF貼り付けに不必要な部分が発生するが、ハーフカット部21でハーフカット後、クリアランスLの長さ分のACF6Aを事前に剥離除去してから搭載部品7を供給、貼付、排出することで、搭載部品7に必要な長さACF6Aのみを確実に貼り付けることができるようにする為である。

【0046】

なお、図7(a)、図7(b)に示すように、供給搬送部12のY方向の幅は搭載部品7のY方向の幅に合わせて変更している。しかし、搭載部品7のY方向の幅は変わっても供給搬送部12のY方向の幅を一定とし、供給搬送部12はその搬送下流側の端部が搭載部品7の搬送下流側のエッジ7Bt(図6(b)参照)と一致するように搭載部品を保持するようにしてもよい。

【0047】

以上説明した搭載部品の寸法や端部間隔が変更になった場合の作業当初に行う段取り替えの処理フローの一例を図8に示す。本処理フローの例では、図5で示した例とは異なり、最大寸法を有する搭載部品を基準として各駆動部へ指令を出し、被制御対象の位置決めをする。図9は、本装置300が処理できる最大寸法を有する搭載部品7Mを示す。処理対象は、図5(b)に示す搭載部品7Dとする。図9および図5(b)に示す長さの単位はmmである。

【0048】

まず、搭載部品7Dの端部間隔E,F、Y方向幅Ly2及び2つの接続端子101間の距離Lx2の値を制御装置30(図3(b)参照)のメモリから読み込む(ステップ1)。

【0049】

次に、X方向の位置合わせによる段取り替えに入る。図5で説明したように、2つの接続端子の中心線Ckと搭載部品7Dの中心線CtとのバイアスΔCを、端部間隔E、Fを用いて式(2)より求める(ステップ2)。

【0050】

ΔC=(E−F)/2 (2)

そして、ΔCが搭載部品7MのX方向幅、即ち許容値LxM/2より大きくなっていないかをチェックする(ステップ3)。大きければ許容範囲外として処理を中止する(ステップ4)。

【0051】

小さければ、バイアスΔCに基づいてACF供給ユニットバイアスX方向駆動23によるACF供給ユニット200a、200b全体のバイアス量の移動(ステップ5)と、ヘッドバイアスX方向駆動部22による2台の貼付けヘッド13のバイアス量の移動(ステップ6)とをそれぞれ行う。

【0052】

次に、搭載部品7Dの2つの接続端子101間距離Lx2が搭載部品7MのX方向の幅LxMより大きいかをチェックする(ステップ7)。大きければ処理範囲外として処理を中止する(ステップ4)。

【0053】

小さければ、ACFテープ供給ユニット200a、200b及び2台の貼付けヘッド13が2つの接続端子101の間隔に合うようにX方向の間隔幅XWg又はXWcを式(3)又は式(4)より求める(ステップ8)。

【0054】

XWg=(LxM−Lx2)/2 (3)

XWc=Lx2/2 (4)

XWgは、搭載部品7Mと搭載部品7Cのそれぞれの2つの接続端子101の位置からACFテープ6a、6b及び2台の貼付けヘッドのX方向の間隔幅の変更量を求める。一方、XWcは、図5で示した2つの接続端子101の2つの接続端子の中心線Ckからの距離を示し、ACFテープ6a、6b及び2台のX方向の間隔幅の目標値を求める。どちらの方法を用いてもよい。ここでは、XWgを用いる。XWgに基づいてACF供給ユニット反X方向駆動2によりACF供給ユニット200a、200bをそれぞれ反対のX方向に移動させ(ステップ9)、ヘッド反X方向駆動部15により2台に貼付けヘッド13をそれぞれ反対のX方向に移動させる(ステップ10)。

【0055】

次に、Y方向の位置合わせによる段取り替えに入る。まず、搭載部品7DのY方向幅Lx2が搭載部品7MのY方向幅LyMより大きいかをチェックする(ステップ11)。大きければ処理範囲外として処理を中止する(ステップ4)。

小さければ、図6、図7で説明したY方向の移動量である差分yを計算する。本実施形態1では、式(1)において2つの供給下受け8a、8bのY方向の長さWyは、最大寸法の搭載部品7MのY方向の長さLyMに対応するから、差分yは式(5)で求めることができる(ステップ12)。

【0056】

y=(LyM−Ly2)/2 (5)

次に、ACF供給ユニット200a、200bをACF供給ユニットY方向駆動部1によりy方向にyだけ移動させステップ13)、2台の貼付けヘッド13を貼付けヘッドY駆動部19によりy方向にyだけ移動させる(ステップ14)。そして、排出搬送部14の位置を、Ly2+Lのピッチで搬送されてくる搭載部品をそのピッチの位置で排出できるように、排出搬送Y方向駆動部20で調整し(ステップ15)、段取り替え処理を終了させる。

【0057】

搭載部品7Dを規定するデータは、ステップ1で示したものに限らず他のデータで規定することができる。例えば2つの接続端子101間の距離Lx2の代わりにX方向の幅を用いてもよい。

【0058】

以上説明した実施形態1によれば、搭載部品7の所定のデータに基づいて、品種切り替えを自動的に行うことによって段取り作業を削減し、品種切り替え作業時間が短縮でき、稼働率の高いACF貼付装置及びACF貼付方法を提供できる。

【0059】

また、以上説明した実施形態1によれば、搭載部品に品種切り替えに対し、ACF供給ユニット200を移動させることで、搭載部品7を貼付けヘッド13の端部に可能な限り近づけて、具体的には、貼付けヘッド13と供給搬送部12とのクリアランス分離れた位置に載置することで、ACF貼付け処理時間を短縮できる。

【0060】

次に、本発明の第2の実施形態のACF貼付装置(以下、単に本装置という)300Aの説明を行う。図10は、実施形態1と同様に、実施形態1の図3(a)に示したニ点鎖線で示す仮想線に対応する実施形態2の仮想線の断面を矢視A方向から見た図である。

【0061】

実施形態2の本装置300Aは、PCBを不要とする図1(c)のような、即ち搭載部品の接続端子101が片側のみの場合に対処できる装置である。あるいは、搭載部品7の両側に接続端子101が有っても、一方の側の接続端子のみにACF6Aを貼り付ける場合に対処できる装置である。図11はACF貼り付け状態を搭載部品の上側から見た平面図を示す。

【0062】

実施形態2の実施形態1と異なる点は次の2点である。第1の点は、搭載部品7の搬送を安定に行うため図10に示すように搭載部品受け24がACF供給ユニット200bに組み付けられている点である。搭載部品受け24のスライド面は、接続端子101及びACFテープ6の厚さ分だけ供給搬送下受け8や貼付けヘッド下受けの下受面より高くなっている。第2の点は、搭載部品受け24の組み付けに伴い、X方向の位置合わせの段取り替えが異なる点である。

その他の点は基本的には実施形態1と同様である。特に、搭載部品7のエッジを供給部下受け8の端部に合わせる、Y方向の位置合わせの段取り替えは実施形態1と同様にできる。即ち貼付けヘッド13をその端部がハーフカット位置となるように揃えることは、実施形態1と同様に、供給搬送部12での搭載部品7の端部と供給下受け8の端部の差(y)分だけACF供給ユニット200a、200b(供給搬送下受け8a、8b、貼付けヘッド下受け9a、9b)及び貼付けヘッド13を図11(b)で右側に動かすことで行なうことができる。

【0063】

次に、実施形態2における自動制御によるX方向の段取り替え方法を図11を用いて説明する。

図11(a)は幅が広く長さも長い搭載部品7Eの貼り付けを行っている状態を示している。ここで搭載部品7Eはベースフィルムの外形中心が同じ位置になるように供給搬送部12により搬送されてくる。この状態で幅が狭く長さも短い搭載部品7Fを供給した場合、実施形態1のようにACF供給ユニット200a、200bの間隔を狭くするのではなく、実施形態2ではACF供給ユニットバイアスX方向駆動部23によりACF供給ユニット200a、200b全体を移動させて行なう。例えば、図11(b)示す場合は、搭載部品7Fの接続端子101の紙面上部の端部とACFテープ6aの紙面上部端部とを合わせるため、前記両端部間の差x分だけACF供給ユニットバイアスX方向駆動部23がACF供給ユニット200a、200bを紙面下側に移動させる。

なお、図11(a)に示すように、ACF供給ユニット200a、200bの最大間隔は、搭載部品受け24を含め、X方向の最大幅を有する搭載部品7Eを処理できる一定の間隔(h)を有する。

【0064】

また、上記説明した実施形態2では、搭載部品受け24を必要に応じて取付け可能又は昇降可能とし、両側側縁部に接続端子101を有する搭載部品7も処理できる共用タイプの例を説明した。しかし、ACF供給ユニット200b側を設けず、片側のみに側縁部の接続端子101を有する搭載部品7γタイプの専用機としてもよい。

【0065】

以上説明した実施形態2によれば、図1(c)に示すタイプの搭載部品の品種切り替えに対し、当該搭載部品のX方向に長さを示すデータに基づいて、X方向の段取りを自動的に行なうことでき、段取り作業を短縮できる。

【0066】

次に、本発明の第3の実施形態について説明する。実施形態2では、接続端子101及びACFテープ6の厚さ分だけ供給搬送下受け8や貼付けヘッド下受け9の下受面より高い搭載部品受け24を設けて搭載部品7の搬送の安定を保った。実施形態3では、図4において、ACFテープ6bに通常のACFテープ6より接続端子分厚いダミーACFテープを用いる。そして、ACF供給ユニット200bでは貼付けヘッド13、剥離駆動部18は動作させずに、ただ単にダミーACFテープの搬送を行なう。このような装置構成にすることにより実施形態3でも、実施形態1と同様にX、Y方向の位置合わせの段取り替えを実施することができる。

【0067】

その結果、実施形態3においても、実施形態1と同様な効果を奏することができる。

【0068】

次に、本発明の第4の実施形態について図7(c)を用いて説明する。実施形態1乃至3の供給搬送部12は、搭載部品7Bの寸法に大小に拘らずベースフィルムの外形中心が同じ位置になるように2つの供給下受け8a、8bに搭載部品7Bを載置していた。一方、実施形態4における供給搬送部12Aは、直接搭載部品7Bのエッジを供給部下受け8の端部に合わせて搭載部品7Bを載置できるようにY方向の自由度を有する。

【0069】

その結果、ACF供給ユニット200によるY方向の位置合わせの段取り替えを実施しなくても、種々寸法、接続端子の配置を有する搭載部品7に対して効率的にACF貼付け作業を行なうことができる。なお、実施形態4においても、X方向の位置合わせの段取り替えは実施形態1と同様に行なう。

【0070】

以上説明した実施形態4においても、実施形態1と同様な効果を奏することができる。

【符号の説明】

【0071】

1…ACF供給ユニットY方向駆動部

2…ACF供給ユニット反X方向駆動部

2a…ACF供給ユニット反X方向駆動部(表示基板又はPCB側)

2b…ACF供給ユニット反X方向駆動部(表示基板又はPCB側)

3…駆動ベース 4…ACFリール

5…ACFガイド 6…ACFテープ

6A…ACF(粘着部) 6B…セパレータフィルム

6a、6b…ACFテープ(表示基板又はPCB側)

7、7α、7β、7γ、7δ、7A、7B、7C、7D、7E、7F、7M…搭載部品

8…供給搬送下受け

8a、8b…供給搬送下受け(表示基板又はPCB側)

9…貼付けヘッド下受け

9a、9b…貼付けヘッド下受け(表示基板又はPCB側)

11…ACFセパレータフィルム巻取り部 12…供給搬送部

13…貼付けヘッド 14…排出搬送部

15…貼付けヘッド反X方向駆動部 16…ACFテープ送り部

17…剥離ピン 18…剥離駆動部

19…貼付けヘッドY駆動部 20…排出搬送Y方向駆動部

21…ハーフカット部

22…貼付けヘッドバイアスX方向駆動部

23…ACF供給ユニットバイアスX方向駆動部

24…搭載部品受け 100…ベースフィルム

101…接続端子 102…ICチップ

200…ACF供給ユニット

200a、200b…ACF供給ユニット(表示基板又はPCB側)

300、300A…ACF貼付け装置

【技術分野】

【0001】

本発明は,液晶ディスプレイの表示基板に電子部品を実装するモジュール組立装置ラインにおけるACF(Anisotropic Conductive Film)貼付け工程におけるACF貼付装置に及びACF貼付方法に関する。

【背景技術】

【0002】

モジュール組立装置ラインは、液晶ディスプレイまたはプラズマディスプレイあるいは有機EL(Electro-Luminescence)ディスプレイ等の表示基板における周縁部及び周辺にCOF(Chip On Film)やTCP(Tape Carrier Package)等の搭載部品を表示基板、あるいは周辺基板であるPCB(Printed Circuit Board)などを実装する装置である。

【0003】

実装にはACF(Anisotropic Conductive Film)と呼ばれる粘着テープが用いられる。ACFの中には導電粒子が練り込まれており,このACFを介して表示基板とPCBを接続している。

【0004】

ここで、本発明で搭載部品と称する電子部品は、その詳細形状や部材の厚さの差異などでCOFと呼称されたり、TCPと呼称されたり、TAB(Tape Automated Bonding)と呼称されたりする。これらのCOFやTCPやTABは、スプロケット穴を有する長尺のポリイミドフィルムに配線を施したFPC(Flexible Printed Circuit)にICチップを搭載し、これを切り出して構成されたものであり、実装する上での差異はない。また、表示基板の設計によってはICチップなしのFPCのみを実装する場合もある。モジュール組立装置ラインにおいては、これらの部品に実装上の差異はないために、本発明では搭載部品と呼称する。

【0005】

実装にはACFと呼ばれる粘着テープが用いられる。ACFの中には導電粒子が練り込まれており,このACFを介して表示基板と搭載部品あるいはPCBと搭載部品を接続している。

【0006】

ACF貼付装置の工程は前述の搭載部品と表示基板またはPCBとを接続するためのACFを予め搭載部品へ貼付けを行う工程である。なお、ACFの貼付け部位は回路設計によっては、搭載部品の両側(入力端子、出力端子)である。また、その他に片側(出力端子)のみに貼り付ける場合もある。表示基板の仕様により搭載部品及びPCBには数多の品種が存在している。搭載部品においては図1の(A)〜(D)に示すように様々な形状の搭載部品がある。特許文献1では搭載部品へACFを能率よく貼付ける技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−26830号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで、搭載部品の品種切り替えを行う場合、ACFの貼付け長さや、搭載部品に貼付ける位置、貼付け温度などの各種の変更が必要になる。

【0009】

このため、ACF切断部材のハーフカット位置の位置決め、ACFの貼付け位置、搭載部品の固定位置決めなど、機構部での位置決め調整の手間が大きい。しかし、特許文献1では各機構部の位置決めに関する内容の詳細な記述がない。

【0010】

従来知られている一般的なACF貼付装置では、作業員は品種切り替え作業の際、装置を停止させACF貼付工程を行う各機構部の位置決め変更の調整作業や、部品の交換作業などを行っていた。そのため装置の稼動効率が低下するという問題があった。

【0011】

そこで、本発明が解決しようとする課題は、品種切り替え作業を削減しACF貼付装置の稼動効率を向上することである。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために、少なくとも下記の特徴を有する。

本発明は、搭載部品を供給搬送し前記搭載部品の接続端子をACF上に載置する供給搬送部と、前記接続端子に前記ACFを貼り付ける貼付けヘッドとを有するACF貼付装置において、前記貼付けヘッドと前記搭載部品を載置する載置箇所とが前記搭載部品を前記ACF上に載置した後の前記搭載部品の搬送方向に直列に設けられ、前記搭載部品の搬送方向の長さに基づいて、前記貼付けヘッドの搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に前記搭載部品の搬送方向下流側のエッジが一致するように前記搭載部品の前記載置箇所上の載置位置を設定する載置位置設定手段を有し、前記設定された状態を維持し、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送して、前記接続端子に前記ACFを貼り付ける特徴を有する。

【0013】

また、本発明は、供給搬送部で搭載部品を搬送し前記搭載部品上の接続端子を載置箇所上のACFに載置する載置ステップと、貼付けヘッドで載置された前記搭載部品と前記ACFとを貼り付ける貼付けステップと、載置された前記搭載部品を貼付け位置を介して排出する位置まで、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送する搬送ステップと、前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッドの前記搭載部品の搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に、前記搭載部品の搬送方向下流側のエッジが一致すように前記搭載部品を載置する載置位置を設定する載置位置設定ステップとを有し、前記設定後、前記接続端子に前記ACFを貼り付ける特徴を有する。

【発明の効果】

【0014】

本発明によれば、ACF貼りつけ工程の各部の位置決め変更を、搭載部品の寸法等のデータに基づいて自動的に行うことで、品種切り替え作業を削減し装置稼動効率を向上することができる。

【図面の簡単な説明】

【0015】

【図1】搭載部品の概略図を示す図である。

【図2】ACFテープの構成を示す図である。

【図3】本発明の実施形態1のACF貼付装置の側面を示す立面図である。

【図4】図3(a)に二点鎖線で示した仮想線の断面を矢視A方向から見た図である。

【図5】実施形態1におけるACF供給ユニットバイアスX方向駆動部とACF供給ユニット反X方向駆動部との動作を説明する図である。

【図6】ACF貼り付け状態を搭載部品7の上側から見た平面図である。

【図7】ACF貼り付け状態を搭載部品7の側面から見た立面図である。

【図8】実施形態1における搭載部品の寸法や端部間隔が変更になった場合の作業当初に行う段取り替えの処理フローの一例を示す図である。

【図9】実施形態1のACF貼付装置が処理できる最大寸法を有する搭載部品7Mを示す図である。

【図10】本発明の実施形態2のACF貼付装置を図3(a)に示したニ点鎖線で示す仮想線に対応する断面を矢視A方向から見た図である。

【図11】本発明の実施形態2のACF貼付装置のACF貼り付け状態を搭載部品の上側から見た平面図を示す。

【発明を実施するための形態】

【0016】

本発明を実施するための形態について図1〜図11を参照して説明する。なお、各図において共通の部材には,同一の符号を付している。

【0017】

まず,搭載部品7について説明する。図1に搭載部品の概略図を示す。搭載部品7はベースフィルム100上の側縁部に表示基板やPCBと接続するための接続端子101が形成され、ICチップ102が搭載されている。また、搭載部品には図1(a)〜図1(d)に示すように各種の形状がある。図1(a)の搭載部品7αのように、寸法の大きいもの、搭載部品7αの端部と接続端子101の間に間隔E、Fが有るもの、図1(b)の搭載部品7βのように、寸法の小さいもの、搭載部品の端部と接続端子101の間に間隔がないものがある。また、図1(c)の搭載部品γのように、端子101が一端側にしかないもの、図1(d)の搭載部品7δのように、台形の形状を有するのがある。しかし、近年、図1(d)に示したような台形の搭載部品δは減少している。

【0018】

次に、表示基板やPCBと搭載部品7との接続に用いられるACFテープ6について説明する。図2にACFテープ6の断面図を示す。ACFテープ6は厚さ35〜70μm程度のPET(Poly Ethylene Terephthalate)フィルムからなる帯状のセパレータフィルム6Bに厚さ20〜40μm程度の粘着部であるACF6Aを塗布したテープである。ACF6Aは例えば搭載部品の接続端子101の上に貼り付けられ、セパレータフィルム6Bを剥がすことでACF6Aのみが搭載部品7に付着する。なお、本発明のACF貼付装置でACF6Aを貼り付けられた搭載部品7は後工程において表示基板やPCBと加熱加圧により熱圧着することで電気的に接続される。

【0019】

以下、本発明の第1の実施形態であるACF貼付装置(以下、単に本装置という)の説明を行う。図3は本発明の実施形態1の本装置300の側面を示す立面図である。図3(a)は本装置300の全体の構成図を、図3(b)は本装置の主要部の一つであるACF6Aを搭載部品に貼り付けるACF供給ユニット200を示す図である。また、図4は図3(a)に二点鎖線で示した仮想線の断面を矢視A方向から見た図である。

【0020】

ACF供給ユニット200は、図3(b)に示すように、フレーム部分である駆動ベース3に、ACFリール4が取り付けられており、更にACFリール4から引き出されたACFテープ6を張りまわすACFガイド5、搭載部品7が供給される載置箇所である供給搬送下受け8、ACF6Aを搭載部品7に貼り付ける貼付けヘッド下受け9、ACF6Aをセパレータフィルム6Bから剥離する剥離ピン17、剥離ピンを駆動する剥離駆動部18、ACFテープ6の送り駆動部であるACFテープ送り部16、及び剥離されたセパレータフィルム6Bを巻き取るACFセパレータフィルム巻き取り部11が取り付けられている。

【0021】

本装置300は、図4に示すように、表示基板との接続用ACF6AとPCBとの接続用ACF6Aを同時に搭載部品7へ貼り付ける装置である。そのために、本装置300は、それら両者のACF供給ユニット200を対向するように左右に設置している。ACF供給ユニット200の表示基板側とPCB側とを区別するために、それぞれ部材の符号に添え字a(表示基板側)、b(PCB側)を付している。図4では表示基板側(添え字a)を右に、PCB(添え字b)を左に示している。勿論、本装置のレイアウト上、左右反対に構成することも可能である。

【0022】

また、本装置300は、左右のACF供給ユニット200a、200bをX方向に互いに反対方向に同距離移動させるACF供給ユニット反X方向駆動部2(2a、2b)と、左右のACF供給ユニット200とACF供給ユニット反X方向駆動部2とをY方向に移動させるACF供給ユニットY方向駆動部1と、さらにACF供給ユニットY方向駆動部1より上全体をX方向に移動させるACF供給ユニットバイアスX方向駆動部23とを有する。各駆動部の動作については後述する。

【0023】

さらに、本装置300は、図3(a)に示すように、ACF供給ユニット200の上方には、図示しないフレームに支えられた供給搬送部12が配置されている。これに隣接して貼付けヘッドバイアスX方向駆動部22をベースに、貼付けヘッドY方向駆動部19と貼付けヘッド反X方向駆動部15と貼付けヘッド13とが組み付けられている。更に隣接して排出搬送Y方向駆動部20をベースに組みつけられ、ACF6Bが貼り付けられた搭載部品7を排出する排出搬送部14が配置されている。

【0024】

本実施形態1の供給搬送部12は、図示しない搭載部品供給部から搭載部品7をピックアップし供給搬送下受け8に搬送する。また、供給搬送部12は、ベースフィルム100の寸法や2つの接続端子101の端部から距離(端部間隔)が異なっていても、常にベースフィルム100の外径中心位置が同じ位置になるように、搭載部品7を供給搬送下受け8a、8bに跨って載置する。そのために、予めベースフィルム100上の2つの接続端子101の位置にACFテープ6a、6bおよび供給搬送下受け8a、8bが来るように位置合わせを行い、また、位置合わせされた接続端子101とACFテープ6を仮付けする貼付けヘッド下受け9a、9b及び対応する2台の貼付けヘッド13の位置合わせを行う。

【0025】

なお、排出搬送部14においては、供給搬送部12と同様にベースフィルム100の寸法や2つの接続端子101の端部から端部間隔が異なっていても、常にベースフィルム100の外径中心位置が同じ位置になうように搭載部品7が搬送されてくるので、X方向の駆動部は必要ない。

【0026】

また、本装置300は、ACF供給ユニット200の側方には、図示しないフレームに組みついているハーフカット部21が配置されており、また駆動系の速度や位置の制御を行うため制御装置30を有している。

【0027】

以上、実施形態1における本装置の機構を説明したが、次に、この本装置において、搭載部品7の寸法や端部間隔が変更になった場合の段取り替えを説明する。

【0028】

まず、X方向の位置合わせによる段取り替えについて説明する。本実施形態1では、供給搬送下受け8と貼付けヘッド下受け9の位置合わせを、それ等を固定しているACF供給ユニット200のACF供給ユニットバイアスX方向駆動部23とACF供給ユニット反X方向駆動部2とによって行ない、貼付けヘッド13の位置合わせをヘッドバイアスX方向駆動部22とヘッド反X方向駆動部15によって行う。

【0029】

名前が示すように、ACF供給ユニットバイアスX方向駆動部23とヘッドバイアスX方向駆動部22と、ACF供給ユニット反X方向駆動部2とヘッド反X方向駆動部15とはそれぞれ同じ動作をする。そこで、ここでは代表してACF供給ユニットバイアスX方向駆動部23とACF供給ユニット反X方向駆動部2の動作の説明を、一例を示す図5を用いて説明する。

【0030】

図5(a)は、終了した現作業に用いた搭載部品7Cであり、ベースフィルム100の端部と接続端子101との間の端部間隔が両側ともGで等しい場合で、2つの接続端子101の間隔がLx1の例を示す。図5(b)は、次作業に用いる搭載部品7Dであり、長さの異なる端部間隔E、F(割り易くするためにと誇張して表示)を有し、2つの接続端子101の間隔がLx2の例を示す。

【0031】

現作業(図5(a))では、2つの接続端子とベースフィルムの端部との端部間隔が両側ともGで等しいので、搭載部品のベースフィルム100の中心線Ctと、2つの接続端子101、即ちACFテープ6a、6b(ACF供給ユニット200a、200b)の中心線Ckとは一致している。しかし、次作業(図5(b))では、Ckが端部間隔E、Fの影響により、常に同じ位置にあるCtからΔC=(E−F)/2分だけずれたバイアスを有している。本実施形態1では、そのバイアスがなくなるように、即ちCkがCtと一致するように、図4に示すACF供給ユニットバイアスX方向駆動部23によって、2台のACF供給ユニット200a、200b全体を、図5(b)に示すバイアス量ΔC分図5における紙面上方向に移動させる。その後、それぞれの接続端子101に対応するACFテープ6の位置を合わせる。そのために、中心線Ctからの距離が等距離になるように、即ち図5(a)のLx1/2からLx2/2になるように、ACF供給ユニット反X方向駆動部2により2台のACF供給ユニット200a、200bを反対方向に同距離移動させる。反対方向に移動させる駆動方法としては、例えば反対方向にネジが切られたボールジョイントを用いて、それぞれネジにACF供給ユニットに固定された図示しないナットを噛み合わせることによって実現できる。

【0032】

ヘッドバイアスX方向駆動部22とヘッド反X方向駆動部15は、ACF供給ユニットバイアスX方向駆動部23とACF供給ユニット反X方向駆動部2と同様に、バイアスを排除し、2台の貼付けヘッド13が搭載部品7上の2つの接続端子101即ち対応するACFテープ6a、6bを押圧できるように、2台の貼付けヘッド13のX方向の位置を調整する。

【0033】

以上の説明では、2台のACF供給ユニット200又は2台の貼付けヘッド13をバイアスX方向駆動部と反X方向駆動部を用いて制御したが、それぞれ独立して所定の位置に制御する方法を用いてもよい。

【0034】

次に、Y方向の位置合わせによる段取り替えについて説明する。図6はACF貼り付け状態を搭載部品7の上側から見た平面図を、図7は同じ状態を側面から見た立面図を示す。図6(a)および図7(a)は幅が広く長さも長い搭載部品7Aの貼り付けを行っている状態を示している。前述したように、搭載部品7はベースフィルムの外形中心が同じ位置、即ち図6に示した一点鎖線41、42の交点になるように供給搬送部12により搬送されてくる。このため、そのままの状態で、幅が狭く長さも短い搭載部品7Bを供給した場合、前述した2台のACF供給ユニット200の間隔を狭めたのみでは、図6(b)および図7(b)に示すように、搭載部品7Bのエッジ7Btが供給搬送下受け8の端部8tと揃わない。ここで、図6(b)および図7(b)に示す搭載部品7Bのエッジ7Btが供給搬送下受け8の端部8tに揃わすことができれば、図6(a)および図7(a)と同様に、その後は搭載部品7A(7B)の幅LyA(LyB)にクリアランスLを加えたLyA(LyB)+Lのピッチで連続的に搭載部品7A(7B)にACF6Aを貼り付けることができる。理想的には、貼付けヘッド13と供給搬送部12との間に必要なクリアランス(寸法的余裕)Lが必要でなければ、搭載部品7A(7B)の幅LyA(LyB)のピッチでACF6Aを貼り付けることができる。

【0035】

また、ACF6Aを搭載部品7Bに貼り付ためには、貼付けヘッド13の図面右側(搬送上流側)の端部13t(図7(b)参照)の位置を、予めハーフカット部21により間隔Lでカットされたハーフカットのうち間隔Lにおける搬送下流側のハーフカット位置に合わせることができれば、必要な幅でACF6Aを貼り付けることができる。

【0036】

即ち、ACF6Aを効率的に搭載部品7Bに貼り付け、セパレータフィルム6Bから剥離するためには、搭載部品7Bの図面左側(搬送下流側)のエッジ7Btの位置が貼付けヘッド13の搬送上流側の端部13tから可能な限り近い位置になるようにし、端部13tの位置にACF6Aの間隔Lにおける搬送下流側のハーフカット位置がくるようにすることが必要である。

【0037】

この要求に近づけるために、搭載部品7Bを図6(b)に示す実線の状態から、太線で示す状態に移動させると、搭載部品7Bのエッジ7Btの反対側のエッジが貼付けヘッド13の搬送下流側の端部13tと一致し、ACF6Aを搭載部品7Bに貼り付けることができる。

【0038】

しかしながら、この方法では、移動によって生じる長さL+y分のACF貼り付けに使用されない部分が生じてしまう。また,移動に時間がかかり処理時間が長くなってしまう。

【0039】

なお、yは、図6(b)における搭載部品7Bの搬送下流側のエッジ7Btと供給下受け8の搬送下流側の端部8tの差である。言い換えれば、搭載部品7Bは、その寸法の大小に拘らずベースフィルムの外形中心が同じ位置になるように2つの供給下受け8a、8bに載置されるので、yは供給下受け8a、8bのY方向の長さWyと搭載部品7BのY方向の長さLyBの半分、即ち式(1)となる。

【0040】

y=|Wy−LyB|/2 (1)

そこで、本実施形態1では、差y分だけ2台のACF供給ユニット200と2台の貼付けヘッド13とを、図6および図7で右側に移動させることで、ハーフカットの位置と、2台の貼付けヘッド13の端部13tとを揃えることができる。

【0041】

この差y分により規定される位置が載置位置であり、その載置位置を設定し、設定した載置位置に基づいてACF供給ユニット200及び貼付けヘッド13を移動する載置位置設定手段の一例である。

【0042】

そして、その後は当該作業が終了するまでACF供給ユニット200a、200bと2台の貼付けヘッド13を移動させることなくこの状態を維持して、図6(c)および図7(c)に示すように、搭載部品のY方向の長さLyB+LのピッチでACPテープ6を間欠的に移動することで連続的にACF6Aを搭載部品7Bに貼り付けることができる。

【0043】

この連続した処理を行うためには、排出搬送部14もその位置を、前述したLyB+Lのピッチで搬送されてくる搭載部品をそのピッチの位置で排出できるように、排出搬送Y方向駆動部20で調整する。

【0044】

なお、本実施形態では、供給下受け8と貼付け下受け9の隙間を供給搬送部12と貼付けヘッド13の隙間Lと同一とし、その間隔Lに合わせてハーフカット部21の刃の間隔をLに設定している。

しかしながら、必ずしも前記隙間を等しくする必要はない。例えば、貼付け下受け9の長さ長くしてLの領域に入り込んでもよいし、極端なことを言えば供給下受け8と貼付け下受け9を一体構成としてもよい。例えば、一体構成では、式(1)に示すWyの変わりにLyAを用いてyを求めればよい。要は、搭載部品7の寸法の大小に拘らず、載置された搭載部品7Bの搬送下流側のエッジ7Btが、貼付けヘッド13の搬送上流側の端部13tからクリアランスL離れた位置になるようにACF供給ユニット200と貼付けヘッド13を移動させればよい。

【0045】

また、ハーフカット部21でクリアランスLの間隔で両側をカットする理由は、長さL分だけACF貼り付けに不必要な部分が発生するが、ハーフカット部21でハーフカット後、クリアランスLの長さ分のACF6Aを事前に剥離除去してから搭載部品7を供給、貼付、排出することで、搭載部品7に必要な長さACF6Aのみを確実に貼り付けることができるようにする為である。

【0046】

なお、図7(a)、図7(b)に示すように、供給搬送部12のY方向の幅は搭載部品7のY方向の幅に合わせて変更している。しかし、搭載部品7のY方向の幅は変わっても供給搬送部12のY方向の幅を一定とし、供給搬送部12はその搬送下流側の端部が搭載部品7の搬送下流側のエッジ7Bt(図6(b)参照)と一致するように搭載部品を保持するようにしてもよい。

【0047】

以上説明した搭載部品の寸法や端部間隔が変更になった場合の作業当初に行う段取り替えの処理フローの一例を図8に示す。本処理フローの例では、図5で示した例とは異なり、最大寸法を有する搭載部品を基準として各駆動部へ指令を出し、被制御対象の位置決めをする。図9は、本装置300が処理できる最大寸法を有する搭載部品7Mを示す。処理対象は、図5(b)に示す搭載部品7Dとする。図9および図5(b)に示す長さの単位はmmである。

【0048】

まず、搭載部品7Dの端部間隔E,F、Y方向幅Ly2及び2つの接続端子101間の距離Lx2の値を制御装置30(図3(b)参照)のメモリから読み込む(ステップ1)。

【0049】

次に、X方向の位置合わせによる段取り替えに入る。図5で説明したように、2つの接続端子の中心線Ckと搭載部品7Dの中心線CtとのバイアスΔCを、端部間隔E、Fを用いて式(2)より求める(ステップ2)。

【0050】

ΔC=(E−F)/2 (2)

そして、ΔCが搭載部品7MのX方向幅、即ち許容値LxM/2より大きくなっていないかをチェックする(ステップ3)。大きければ許容範囲外として処理を中止する(ステップ4)。

【0051】

小さければ、バイアスΔCに基づいてACF供給ユニットバイアスX方向駆動23によるACF供給ユニット200a、200b全体のバイアス量の移動(ステップ5)と、ヘッドバイアスX方向駆動部22による2台の貼付けヘッド13のバイアス量の移動(ステップ6)とをそれぞれ行う。

【0052】

次に、搭載部品7Dの2つの接続端子101間距離Lx2が搭載部品7MのX方向の幅LxMより大きいかをチェックする(ステップ7)。大きければ処理範囲外として処理を中止する(ステップ4)。

【0053】

小さければ、ACFテープ供給ユニット200a、200b及び2台の貼付けヘッド13が2つの接続端子101の間隔に合うようにX方向の間隔幅XWg又はXWcを式(3)又は式(4)より求める(ステップ8)。

【0054】

XWg=(LxM−Lx2)/2 (3)

XWc=Lx2/2 (4)

XWgは、搭載部品7Mと搭載部品7Cのそれぞれの2つの接続端子101の位置からACFテープ6a、6b及び2台の貼付けヘッドのX方向の間隔幅の変更量を求める。一方、XWcは、図5で示した2つの接続端子101の2つの接続端子の中心線Ckからの距離を示し、ACFテープ6a、6b及び2台のX方向の間隔幅の目標値を求める。どちらの方法を用いてもよい。ここでは、XWgを用いる。XWgに基づいてACF供給ユニット反X方向駆動2によりACF供給ユニット200a、200bをそれぞれ反対のX方向に移動させ(ステップ9)、ヘッド反X方向駆動部15により2台に貼付けヘッド13をそれぞれ反対のX方向に移動させる(ステップ10)。

【0055】

次に、Y方向の位置合わせによる段取り替えに入る。まず、搭載部品7DのY方向幅Lx2が搭載部品7MのY方向幅LyMより大きいかをチェックする(ステップ11)。大きければ処理範囲外として処理を中止する(ステップ4)。

小さければ、図6、図7で説明したY方向の移動量である差分yを計算する。本実施形態1では、式(1)において2つの供給下受け8a、8bのY方向の長さWyは、最大寸法の搭載部品7MのY方向の長さLyMに対応するから、差分yは式(5)で求めることができる(ステップ12)。

【0056】

y=(LyM−Ly2)/2 (5)

次に、ACF供給ユニット200a、200bをACF供給ユニットY方向駆動部1によりy方向にyだけ移動させステップ13)、2台の貼付けヘッド13を貼付けヘッドY駆動部19によりy方向にyだけ移動させる(ステップ14)。そして、排出搬送部14の位置を、Ly2+Lのピッチで搬送されてくる搭載部品をそのピッチの位置で排出できるように、排出搬送Y方向駆動部20で調整し(ステップ15)、段取り替え処理を終了させる。

【0057】

搭載部品7Dを規定するデータは、ステップ1で示したものに限らず他のデータで規定することができる。例えば2つの接続端子101間の距離Lx2の代わりにX方向の幅を用いてもよい。

【0058】

以上説明した実施形態1によれば、搭載部品7の所定のデータに基づいて、品種切り替えを自動的に行うことによって段取り作業を削減し、品種切り替え作業時間が短縮でき、稼働率の高いACF貼付装置及びACF貼付方法を提供できる。

【0059】

また、以上説明した実施形態1によれば、搭載部品に品種切り替えに対し、ACF供給ユニット200を移動させることで、搭載部品7を貼付けヘッド13の端部に可能な限り近づけて、具体的には、貼付けヘッド13と供給搬送部12とのクリアランス分離れた位置に載置することで、ACF貼付け処理時間を短縮できる。

【0060】

次に、本発明の第2の実施形態のACF貼付装置(以下、単に本装置という)300Aの説明を行う。図10は、実施形態1と同様に、実施形態1の図3(a)に示したニ点鎖線で示す仮想線に対応する実施形態2の仮想線の断面を矢視A方向から見た図である。

【0061】

実施形態2の本装置300Aは、PCBを不要とする図1(c)のような、即ち搭載部品の接続端子101が片側のみの場合に対処できる装置である。あるいは、搭載部品7の両側に接続端子101が有っても、一方の側の接続端子のみにACF6Aを貼り付ける場合に対処できる装置である。図11はACF貼り付け状態を搭載部品の上側から見た平面図を示す。

【0062】

実施形態2の実施形態1と異なる点は次の2点である。第1の点は、搭載部品7の搬送を安定に行うため図10に示すように搭載部品受け24がACF供給ユニット200bに組み付けられている点である。搭載部品受け24のスライド面は、接続端子101及びACFテープ6の厚さ分だけ供給搬送下受け8や貼付けヘッド下受けの下受面より高くなっている。第2の点は、搭載部品受け24の組み付けに伴い、X方向の位置合わせの段取り替えが異なる点である。

その他の点は基本的には実施形態1と同様である。特に、搭載部品7のエッジを供給部下受け8の端部に合わせる、Y方向の位置合わせの段取り替えは実施形態1と同様にできる。即ち貼付けヘッド13をその端部がハーフカット位置となるように揃えることは、実施形態1と同様に、供給搬送部12での搭載部品7の端部と供給下受け8の端部の差(y)分だけACF供給ユニット200a、200b(供給搬送下受け8a、8b、貼付けヘッド下受け9a、9b)及び貼付けヘッド13を図11(b)で右側に動かすことで行なうことができる。

【0063】

次に、実施形態2における自動制御によるX方向の段取り替え方法を図11を用いて説明する。

図11(a)は幅が広く長さも長い搭載部品7Eの貼り付けを行っている状態を示している。ここで搭載部品7Eはベースフィルムの外形中心が同じ位置になるように供給搬送部12により搬送されてくる。この状態で幅が狭く長さも短い搭載部品7Fを供給した場合、実施形態1のようにACF供給ユニット200a、200bの間隔を狭くするのではなく、実施形態2ではACF供給ユニットバイアスX方向駆動部23によりACF供給ユニット200a、200b全体を移動させて行なう。例えば、図11(b)示す場合は、搭載部品7Fの接続端子101の紙面上部の端部とACFテープ6aの紙面上部端部とを合わせるため、前記両端部間の差x分だけACF供給ユニットバイアスX方向駆動部23がACF供給ユニット200a、200bを紙面下側に移動させる。

なお、図11(a)に示すように、ACF供給ユニット200a、200bの最大間隔は、搭載部品受け24を含め、X方向の最大幅を有する搭載部品7Eを処理できる一定の間隔(h)を有する。

【0064】

また、上記説明した実施形態2では、搭載部品受け24を必要に応じて取付け可能又は昇降可能とし、両側側縁部に接続端子101を有する搭載部品7も処理できる共用タイプの例を説明した。しかし、ACF供給ユニット200b側を設けず、片側のみに側縁部の接続端子101を有する搭載部品7γタイプの専用機としてもよい。

【0065】

以上説明した実施形態2によれば、図1(c)に示すタイプの搭載部品の品種切り替えに対し、当該搭載部品のX方向に長さを示すデータに基づいて、X方向の段取りを自動的に行なうことでき、段取り作業を短縮できる。

【0066】

次に、本発明の第3の実施形態について説明する。実施形態2では、接続端子101及びACFテープ6の厚さ分だけ供給搬送下受け8や貼付けヘッド下受け9の下受面より高い搭載部品受け24を設けて搭載部品7の搬送の安定を保った。実施形態3では、図4において、ACFテープ6bに通常のACFテープ6より接続端子分厚いダミーACFテープを用いる。そして、ACF供給ユニット200bでは貼付けヘッド13、剥離駆動部18は動作させずに、ただ単にダミーACFテープの搬送を行なう。このような装置構成にすることにより実施形態3でも、実施形態1と同様にX、Y方向の位置合わせの段取り替えを実施することができる。

【0067】

その結果、実施形態3においても、実施形態1と同様な効果を奏することができる。

【0068】

次に、本発明の第4の実施形態について図7(c)を用いて説明する。実施形態1乃至3の供給搬送部12は、搭載部品7Bの寸法に大小に拘らずベースフィルムの外形中心が同じ位置になるように2つの供給下受け8a、8bに搭載部品7Bを載置していた。一方、実施形態4における供給搬送部12Aは、直接搭載部品7Bのエッジを供給部下受け8の端部に合わせて搭載部品7Bを載置できるようにY方向の自由度を有する。

【0069】

その結果、ACF供給ユニット200によるY方向の位置合わせの段取り替えを実施しなくても、種々寸法、接続端子の配置を有する搭載部品7に対して効率的にACF貼付け作業を行なうことができる。なお、実施形態4においても、X方向の位置合わせの段取り替えは実施形態1と同様に行なう。

【0070】

以上説明した実施形態4においても、実施形態1と同様な効果を奏することができる。

【符号の説明】

【0071】

1…ACF供給ユニットY方向駆動部

2…ACF供給ユニット反X方向駆動部

2a…ACF供給ユニット反X方向駆動部(表示基板又はPCB側)

2b…ACF供給ユニット反X方向駆動部(表示基板又はPCB側)

3…駆動ベース 4…ACFリール

5…ACFガイド 6…ACFテープ

6A…ACF(粘着部) 6B…セパレータフィルム

6a、6b…ACFテープ(表示基板又はPCB側)

7、7α、7β、7γ、7δ、7A、7B、7C、7D、7E、7F、7M…搭載部品

8…供給搬送下受け

8a、8b…供給搬送下受け(表示基板又はPCB側)

9…貼付けヘッド下受け

9a、9b…貼付けヘッド下受け(表示基板又はPCB側)

11…ACFセパレータフィルム巻取り部 12…供給搬送部

13…貼付けヘッド 14…排出搬送部

15…貼付けヘッド反X方向駆動部 16…ACFテープ送り部

17…剥離ピン 18…剥離駆動部

19…貼付けヘッドY駆動部 20…排出搬送Y方向駆動部

21…ハーフカット部

22…貼付けヘッドバイアスX方向駆動部

23…ACF供給ユニットバイアスX方向駆動部

24…搭載部品受け 100…ベースフィルム

101…接続端子 102…ICチップ

200…ACF供給ユニット

200a、200b…ACF供給ユニット(表示基板又はPCB側)

300、300A…ACF貼付け装置

【特許請求の範囲】

【請求項1】

搭載部品を供給搬送し前記搭載部品の接続端子をACF上に載置する供給搬送部と、前記接続端子に前記ACFを貼り付ける貼付けヘッドとを有するACF貼付装置において、

前記貼付けヘッドと前記搭載部品を載置する載置箇所とが前記搭載部品を前記ACF上に載置した後の前記搭載部品の搬送方向に直列に設けられ、前記搭載部品の搬送方向の長さに基づいて、前記貼付けヘッドの前記搬送部品の搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に前記搭載部品の搬送方向下流側のエッジが一致するように前記搭載部品の前記載置箇所上の載置位置を設定する載置位置設定手段を有し、前記設定された状態を維持し、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送して、前記接続端子に前記ACFを貼り付けることを特徴とするACF貼付装置。

【請求項2】

前記載置位置設定手段は、前記搭載部品の搬送方向の長さに関わらず、前記載置位置を前記載置箇所上の同じ位置に設定し、前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッドを前記載置位置に基づいて移動させることを特徴とする請求項1に記載のACF貼付装置。

【請求項3】

前記貼付けヘッドの位置は、前記搭載部品の搬送方向の長さに関わらず同じであり、前記載置位置設定手段は、前記搭載部品の搬送方向の長さに基づいて、前記載置位置を設定することを特徴とする請求項1に記載のACF貼付装置。

【請求項4】

前記搭載部品は相対向する2辺の側縁部に前記接続端子を有し、前記貼付けヘッドは前記ACF上に載置した前記搭載部品を搬送する搬送路上を挟んで対向して2台設けられたことを特徴とする請求項1に記載のACF貼付装置。

【請求項5】

前記搭載部品は1辺の側縁部に前記接続端子を有し、前記搭載部品を搬送する搬送路に前記1辺とは反対側に前記搭載部品を安定して搬送するための搭載部品受けを設けたことを特徴とする請求項1に記載のACF貼付装置。

【請求項6】

前記ACFを貼り付けした前記搭載部品を排出する排出搬送部を有し、前記排出搬送部の排出位置を前記所定のピッチで搬送される前記搭載部品の位置に調節する機構を有することを特徴とする請求項1に記載のACF貼付装置。

【請求項7】

前記ACF上に載置した後の前記搭載部品を搬送する搬送路には前記搭載部品を前記ACFに貼り付けする際に、前記貼付けヘッドを支える貼付けヘッド下受けと、前記クリアランスL離間した位置に前記載置箇所を形成する供給搬送下受けとを設け、前記載置位置設定手段は、前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッド下受けと前記供給搬送下受けとを前記載置位置に基づいて移動させることを特徴とする請求項1に記載のACF貼付装置。

【請求項8】

前記搭載部品の搬送方向と垂直方向に交わる方向の前記搭載部品の長さ及び前記搭載部品上の前記接続端子の長さに基づいて、前記対向して設けられた2台の前記貼付けヘッドの前記垂直方向の位置を設定することを特徴とする請求項4に記載のACF貼付装置。

【請求項9】

前記搭載部品の搬送方向と垂直方向に交わる方向の前記搭載部品の長さ及び前記搭載部品上の前記接続端子の長さに基づいて、前記貼付けヘッドの前記垂直方向の位置を設定することを特徴とする請求項5に記載のACF貼付装置。

【請求項10】

供給搬送部で搭載部品を搬送し前記搭載部品上の接続端子を載置箇所上のACFに載置する載置ステップと、

貼付けヘッドで載置された前記搭載部品と前記ACFとを貼り付ける貼付けステップと、

載置された前記搭載部品を貼付け位置を介して排出する位置まで、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送する搬送ステップと、

前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッドの前記搭載部品の搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に、前記搭載部品の搬送方向下流側のエッジが一致すように前記搭載部品を載置する載置位置を設定する載置位置設定ステップとを有し、

前記設定後、前記接続端子に前記ACFを貼り付けることを特徴とするACF貼付方法。

【請求項11】

前記載置位置設定ステップは、前記搭載部品の搬送方向の長さに関わらず、前記載置位置を前記設置箇所の同じ位置に設定し、前記搭載部品の搬送方向の前記搭載部品の長さと前記載置位置に基づいて、前記貼付けヘッドを移動させることを特徴とする請求項10に記載のACF貼付方法。

【請求項12】

前記貼付けヘッドの位置は、前記搭載部品の搬送方向の長さに関わらず同じであり、前記載置位置設定ステップは、前記搭載部品の搬送方向の長さに基づいて、前記載置位置を設定することを特徴とする請求項10に記載のACF貼付方法。

【請求項13】

前記ACFを貼付けした前記搭載部品を排出する排出位置を前記所定のピッチで搬送される前記搭載部品の位置に調節する調節ステップを有することを特徴とする請求項10に記載のACF貼付方法。

【請求項14】

前記搭載部品は相対向する2辺の側縁部に前記接続端子を有し、前記ACF上に載置した後の前記搭載部品を搬送する搬送路上を挟んで対向して設けられた2台の前記貼付けヘッドで、それぞれ対応する前記接続端子に前記ACFを貼り付けることを特徴とする請求項10に記載のACF貼付方法。

【請求項15】

前記搭載部品の搬送方向と垂直方向に交わる方向の前記搭載部品の長さ及び前記搭載部品上の前記接続端子の長さに基づいて、対向して設けられた前記2台の前記貼付けヘッドの前記垂直方向の位置を設定することを特徴とする請求項14に記載のACF貼付方法。

【請求項1】

搭載部品を供給搬送し前記搭載部品の接続端子をACF上に載置する供給搬送部と、前記接続端子に前記ACFを貼り付ける貼付けヘッドとを有するACF貼付装置において、

前記貼付けヘッドと前記搭載部品を載置する載置箇所とが前記搭載部品を前記ACF上に載置した後の前記搭載部品の搬送方向に直列に設けられ、前記搭載部品の搬送方向の長さに基づいて、前記貼付けヘッドの前記搬送部品の搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に前記搭載部品の搬送方向下流側のエッジが一致するように前記搭載部品の前記載置箇所上の載置位置を設定する載置位置設定手段を有し、前記設定された状態を維持し、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送して、前記接続端子に前記ACFを貼り付けることを特徴とするACF貼付装置。

【請求項2】

前記載置位置設定手段は、前記搭載部品の搬送方向の長さに関わらず、前記載置位置を前記載置箇所上の同じ位置に設定し、前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッドを前記載置位置に基づいて移動させることを特徴とする請求項1に記載のACF貼付装置。

【請求項3】

前記貼付けヘッドの位置は、前記搭載部品の搬送方向の長さに関わらず同じであり、前記載置位置設定手段は、前記搭載部品の搬送方向の長さに基づいて、前記載置位置を設定することを特徴とする請求項1に記載のACF貼付装置。

【請求項4】

前記搭載部品は相対向する2辺の側縁部に前記接続端子を有し、前記貼付けヘッドは前記ACF上に載置した前記搭載部品を搬送する搬送路上を挟んで対向して2台設けられたことを特徴とする請求項1に記載のACF貼付装置。

【請求項5】

前記搭載部品は1辺の側縁部に前記接続端子を有し、前記搭載部品を搬送する搬送路に前記1辺とは反対側に前記搭載部品を安定して搬送するための搭載部品受けを設けたことを特徴とする請求項1に記載のACF貼付装置。

【請求項6】

前記ACFを貼り付けした前記搭載部品を排出する排出搬送部を有し、前記排出搬送部の排出位置を前記所定のピッチで搬送される前記搭載部品の位置に調節する機構を有することを特徴とする請求項1に記載のACF貼付装置。

【請求項7】

前記ACF上に載置した後の前記搭載部品を搬送する搬送路には前記搭載部品を前記ACFに貼り付けする際に、前記貼付けヘッドを支える貼付けヘッド下受けと、前記クリアランスL離間した位置に前記載置箇所を形成する供給搬送下受けとを設け、前記載置位置設定手段は、前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッド下受けと前記供給搬送下受けとを前記載置位置に基づいて移動させることを特徴とする請求項1に記載のACF貼付装置。

【請求項8】

前記搭載部品の搬送方向と垂直方向に交わる方向の前記搭載部品の長さ及び前記搭載部品上の前記接続端子の長さに基づいて、前記対向して設けられた2台の前記貼付けヘッドの前記垂直方向の位置を設定することを特徴とする請求項4に記載のACF貼付装置。

【請求項9】

前記搭載部品の搬送方向と垂直方向に交わる方向の前記搭載部品の長さ及び前記搭載部品上の前記接続端子の長さに基づいて、前記貼付けヘッドの前記垂直方向の位置を設定することを特徴とする請求項5に記載のACF貼付装置。

【請求項10】

供給搬送部で搭載部品を搬送し前記搭載部品上の接続端子を載置箇所上のACFに載置する載置ステップと、

貼付けヘッドで載置された前記搭載部品と前記ACFとを貼り付ける貼付けステップと、

載置された前記搭載部品を貼付け位置を介して排出する位置まで、前記搭載部品の搬送方向の長さに基づく所定のピッチで前記搭載部品を間欠的に搬送する搬送ステップと、

前記搭載部品の搬送方向の長さに基づき、前記貼付けヘッドの前記搭載部品の搬送方向上流側の端部から前記貼付けヘッドと前記供給搬送部とのクリアランスL分離間した位置に、前記搭載部品の搬送方向下流側のエッジが一致すように前記搭載部品を載置する載置位置を設定する載置位置設定ステップとを有し、

前記設定後、前記接続端子に前記ACFを貼り付けることを特徴とするACF貼付方法。

【請求項11】

前記載置位置設定ステップは、前記搭載部品の搬送方向の長さに関わらず、前記載置位置を前記設置箇所の同じ位置に設定し、前記搭載部品の搬送方向の前記搭載部品の長さと前記載置位置に基づいて、前記貼付けヘッドを移動させることを特徴とする請求項10に記載のACF貼付方法。

【請求項12】

前記貼付けヘッドの位置は、前記搭載部品の搬送方向の長さに関わらず同じであり、前記載置位置設定ステップは、前記搭載部品の搬送方向の長さに基づいて、前記載置位置を設定することを特徴とする請求項10に記載のACF貼付方法。

【請求項13】

前記ACFを貼付けした前記搭載部品を排出する排出位置を前記所定のピッチで搬送される前記搭載部品の位置に調節する調節ステップを有することを特徴とする請求項10に記載のACF貼付方法。

【請求項14】

前記搭載部品は相対向する2辺の側縁部に前記接続端子を有し、前記ACF上に載置した後の前記搭載部品を搬送する搬送路上を挟んで対向して設けられた2台の前記貼付けヘッドで、それぞれ対応する前記接続端子に前記ACFを貼り付けることを特徴とする請求項10に記載のACF貼付方法。

【請求項15】

前記搭載部品の搬送方向と垂直方向に交わる方向の前記搭載部品の長さ及び前記搭載部品上の前記接続端子の長さに基づいて、対向して設けられた前記2台の前記貼付けヘッドの前記垂直方向の位置を設定することを特徴とする請求項14に記載のACF貼付方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−89906(P2013−89906A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231847(P2011−231847)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]