ACF貼付装置及びFPDモジュール組立装置

【課題】搭載部材の位置に合わせてACFを移動させ、搭載部材に正確にACFを貼り付けることを提供する。

【解決手段】ACF貼付装置は、撮像部216と、位置検出部と、制御部223と、ACFを切断する切断部と、ACF貼付部239と、を備える。位置検出部は、撮像部216により撮像された搭載部材7の端部の画像とアライメントマークの画像から、搭載部材7の端部の位置とアライメントマークの位置を検出する。制御部223は、検出されたアライメントマークの位置と搭載部材7の端部の位置から搭載部材7に対するACFの貼り付け位置を算出する。ACF貼付部239は、制御部223が算出したACFの貼り付け位置に合わせて、切断部により切断されたACFを搭載部材7に貼付する。

【解決手段】ACF貼付装置は、撮像部216と、位置検出部と、制御部223と、ACFを切断する切断部と、ACF貼付部239と、を備える。位置検出部は、撮像部216により撮像された搭載部材7の端部の画像とアライメントマークの画像から、搭載部材7の端部の位置とアライメントマークの位置を検出する。制御部223は、検出されたアライメントマークの位置と搭載部材7の端部の位置から搭載部材7に対するACFの貼り付け位置を算出する。ACF貼付部239は、制御部223が算出したACFの貼り付け位置に合わせて、切断部により切断されたACFを搭載部材7に貼付する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搭載部材にACF(Anisotropic Conductive Film)を貼付するACF貼付装置、及び液晶や有機ELなどのFPD(Flat Panel Display)の表示基板に搭載部材を実装し、FPDモジュールを組み立てるFPDモジュール組立装置に関するものである。

【背景技術】

【0002】

FPDにおける表示基板の周縁部には、駆動ICの搭載や、COF(Chip on Film)、FPC(Flexible Printed Circuit)などのTAB(Tape Automated Bonding)接続が行われる。また、表示基板の周辺には、例えば、PCB(Printed Circuit Board)などの周辺基板が実装される。その結果、FPDモジュールが組み立てられる。

【0003】

特許文献1には、ACFを電子部品に貼り付けてから、その搭載部材を基板に仮圧着するFPDモジュールの組立装置が記載されている。このFPDモジュールの組立装置では、カッタにより粘着テープを切断してから、カメラによりACFの位置を検出する。その後、検出されたACFの位置からACFの電子部品への貼り付け位置を算出し、位置合わせを行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−26831号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載されたFPDモジュールの組立装置では、予めACFを所定の長さに切断している。そのため、打ち抜かれた搭載部材のエッジが金型の寸法誤差等で傾斜すると、ACFおよび搭載部材のエッジに位置ずれが生じてしまっていた。また、搭載部材の大きさや形に誤差が生じると、不適当な長さのACFが搭載部材に貼り付けられるという問題があった。

【0006】

本発明は、上述した問題点を考慮し、搭載部材の位置に合わせてACFを貼付する位置を移動させることができ、搭載部材に正確にACFを貼り付けることができるACF貼付装置及びFPDモジュール組立装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決し、本発明の目的を達成するため、本発明のACF貼付装置は、撮像部と、位置検出部と、制御部と、ACFを切断する切断部と、ACF貼付部と、を備える。

撮像部は、搭載部材の端部と搭載部材に設けられたアライメントマークを撮像する。

位置検出部は、撮像部により撮像された搭載部材の端部の画像とアライメントマークの画像から、搭載部材の端部の位置とアライメントマークの位置を検出する。

制御部は、位置検出部により検出されたアライメントマークの位置と搭載部材の端部の位置から搭載部材に対するACFの貼り付け位置を算出する。

ACF貼付部は、制御部が算出したACFの貼り付け位置に合わせて、切断部により切断されたACFを搭載部材に貼付する。

【0008】

本発明のFPDモジュール組立装置は、搭載部材にACFを貼り付けるACF貼付装置と、搭載部材を表示基板に圧着する圧着装置と、を備える。また、ACF貼付装置は、上述した構成を備えている。

【発明の効果】

【0009】

本発明のACF貼付装置及びFPDモジュール組立装置によれば、位置検出部により搭載部材の端部の位置及びアライメントマークの位置を検出して、ACFの位置合わせを行っているため、搭載部材にACFを精度よく貼付することができる。

【図面の簡単な説明】

【0010】

【図1】本発明のFPDモジュール組立装置によって実装組立を行うFPDモジュールの概略構成を示す平面図である。

【図2】FPDモジュール組立ライン全体を示すフロアレイアウト図である。

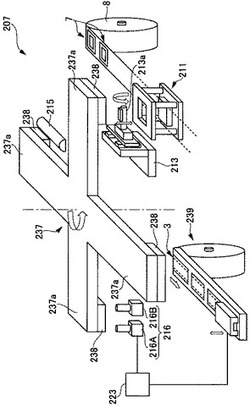

【図3】本発明のACF貼付装置の構成概略図である。

【図4】キャリアテープを示す斜視図である。

【図5】本発明のACF貼付装置のACF貼付部を示すもので、図5Aは側面図、図5BはACFテープの送り動作を示す説明図である。

【図6】本発明のACF貼付装置の切断部の要部を示す側面図である。

【図7】本発明のACF貼付装置における駆動制御を示すブロック図である。

【図8】本発明のACF貼付装置の撮像部の要部を示す概略構成図である。

【図9】本発明のACF貼付装置の撮像部が撮像する搭載部材を示す概略構成図である。

【図10】本発明のACF貼付装置のACF貼付部における仮圧着の工程を説明する説明図である。

【図11】本発明のACF貼付装置の切断部の動作を示す説明図である。

【発明を実施するための形態】

【0011】

以下、本発明のFPD(フラットパネルディスプレイ)モジュール組立装置を実施するための形態について、図1〜図11を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。また、本発明は、以下の形態に限定されるものではない。

なお、説明は以下の順序で行う。

1.FPDモジュールの構成例

2.FPDモジュール組立ラインの構成例

3.ACF貼付装置の構成例

4.ACF貼付装置の動作例

【0012】

1.FPDモジュールの構成例

まず、FPDモジュールについて、図1を参照して説明する。

図1は本発明のFPDモジュール組立装置によって実装組立を行うFPDモジュールの概略構成を示す平面図である。

【0013】

図1に示すように、FPDモジュール1は、表示基板2の周縁部に複数の搭載部材7をACF接合により接続する。搭載部材7は、扁平な長方形のポリイミドフィルムに銅箔による印刷回路(不図示)を施したFPC(Flexible Printed Circuit)4に、IC(Integrated Circuit)チップ等の電子部品5を搭載してなる電子部品である。電子部品5は、FPC4の略中央に実装されている。FPC4の下面には、印刷回路が設けられており、長手方向の両側(2つの長辺)にアウターリード端子であるリード部11(図9参照)が設けられている。

【0014】

搭載部材7の品種によっては、電子部品5が下面側にある場合(COFタイプ)や、ICチップがない場合(FPCタイプ)などもある。図1には、例として電子部品5がFPC4の下面側にある形式(COFタイプ)が示されている。表示基板2の1つの長辺に接続される搭載部材7にPCB6をACF接続して構成される。

【0015】

2.FPDモジュール組立ラインの構成例

次に、本発明のFPDモジュール組立装置の実施の形態であるFPDモジュール組立ラインについて、図2を参照して説明する。図2は、FPDモジュール組立ライン全体を示すフロアレイアウト図である。

【0016】

図2に示すように、FPDモジュール組立ライン10は、表示基板2を受け入れる受け入れ装置としての受け入れユニット100と、仮圧着ユニット200、本圧着ユニット300、PCB接続ユニット400及び、搬出ユニット500から構成されている。表示基板2の搬送方向の上流側から、受け入れユニット100と、仮圧着ユニット200、本圧着ユニット300、PCB接続ユニット400及び、搬出ユニット500の順に配置されている。

【0017】

各ユニット100,200,300,400,500は、フレーム103,203,303,403及び503を有している。各フレーム103,203,303,403,503の操作面側には、搬送レール101,201,301,401,501が設けられており、隣り合う搬送レールが連結されている。搬送レール101,201,301及び401は、搬送ステージ102,202,302及び402を移動可能に支持している。これら搬送ステージ102,202,302及び402は、次のユニットの作業位置まで表示基板2を搬送する。

【0018】

仮圧着ユニット200,本圧着ユニット300及びPCB接続ユニット400の作業位置には、表示基板2の作業辺を載せる基準バー204,304及び404が設けられている。これら基準バー204,304及び404は、表示基板2の作業辺を吸着し、表示基板2の平坦化を行う。これら基準バー204,304及び404は、各ユニット200,300及び400の後端支え(不図示)と共に作業中の表示基板2を安定して保持する。

【0019】

仮圧着ユニット200は、搭載部材7にACF3a(図5A参照)を貼り付けるACF貼付装置220と搭載部208を有している。ACF貼付装置220については、後で詳述する。ACF貼付装置220でACF3aが圧着された搭載部材7は、搭載部208に移載される。

【0020】

搭載部208は、上刃を有する仮圧着ヘッドと、下刃とを備えている。上刃と下刃は、ヒータにより加熱されており、表示基板2に載置された搭載部材7を加熱加圧する。表示基板2の一方の長辺と一方の短辺の2辺に、搭載部材7に貼付されたACF3aによって、搭載部材7は表示基板2に仮圧着される。搭載部材7が表示基板2に仮圧着されると、表示基板2は搬送ステージ202により本圧着ユニット300に搬送される。

【0021】

本圧着ユニット300は、2つの本圧着部320A,320Bを有している。2つの本圧着部320A,320Bは、表示基板2の2辺に搭載された搭載部材7の圧着を同時に行う。本圧着部320A,320Bは、上刃を有する本圧着ヘッドと、下刃とを備えている。上刃と下刃は、ヒータにより加熱されており、搭載部材7を加熱加圧する。搭載部材7が加熱加圧されることにより、搭載部材7に貼付されたACF3aが熱硬化する。これにより、搭載部材7が表示基板2に本圧着される。

【0022】

搭載部材7を表示基板2に本圧着する場合、搭載部材7に仮圧着した表示基板2を下側から下刃で支えながら、上刃で搭載部材7及び表示基板2を加圧する。上刃により搭載部材7が加熱加圧されると、搭載部材7に貼付されたACF3aが熱硬化する。これにより、搭載部材7が表示基板2に接続される。上刃は、搭載部材7を、例えば、185℃で5秒間加熱する。

【0023】

搭載部材7の表示基板2への本圧着が終了すると、表示基板2は、搬送ステージ302により、PCB接続ユニット400に搬送される。

【0024】

PCB接続ユニット400は、表示基板2の長辺に接続されたソース側の搭載部材7にPCB6を接続する(図1参照)。このPCB接続ユニット400は、PCB供給装置430と、移載装置450と、本圧着部460を備えている。移載装置450は、PCB供給装置430から供給されたPCB6を1枚ずつ本圧着部460に搬送する。また、本圧着部460は、PCB6を加熱加圧して複数のソース側の搭載部材7を接続する。PCB6の接続が終了すると、表示基板2は搬出ユニット500に搬送される。

【0025】

搬出ユニット500は、搬送ステージ402により搬送された表示基板2を次工程に搬出する。搬出ユニット500には、表示基板2を受け取る装置が別途設けられるが、搬出ユニット500からの搬出は、一般に工場ごとに仕様が異なるので、ここでは説明を省略する。

【0026】

なお、本例では、ユニットを5台設けた例を説明したが、ユニットの台数は、表示基板2に施す工程数に応じて適宜設定されるものである。

【0027】

3.ACF貼付装置の構成例

次に、本発明のACF貼付装置について、図3〜図8を参照して説明する。

図3はACF貼付装置220の構成概略図であり、図4は搭載部材7を供給する供給リールの斜視図である。

【0028】

図3に示すように、ACF貼付装置220は、搭載部材供給部207と、ACF貼付部239とを備えている。搭載部材供給部207は、供給リール8と、打ち抜き機構211と、移載アーム237と、制御部223を有している。

【0029】

図4に示すように、供給リール8には、キャリアテープ9が巻回されている。このキャリアテープ9は、電子部品キャリアテープ部9aと、スプロケット孔9bとを備える。電子部品キャリアテープ部9aには、その長手方向に等間隔で、搭載部材7が形成されている。搭載部材7は、電子部品5と、印刷等の手段で形成されたリード部11(図9参照)とを備える。なお、電子部品5およびリード部11(図9参照)は接続されている。図3に示すように、キャリアテープ9は、供給リール8から打ち抜き機構211に送り出される。

【0030】

打ち抜き機構211は、搭載部材7の搬送路に配置されている。供給されたキャリアテープ9を打ち抜いて搭載部材7を個別に切り出す。

【0031】

切り出された搭載部材7は、取り出し機構213によって取り出される。取り出し機構213は、上下反転アーム213aを有している。上下反転アーム213aは、切り出された搭載部材7を取り出し、後述する移載アーム237の搭載部材チャック238に渡す。

【0032】

移載アーム237は、4つのアーム片237aと、搭載部材チャック238を備えている。移載アーム237のアーム片237aは、それぞれ搭載部材7を真空吸着する搭載部材チャック238を有している。この移載アーム237は、約90度ずつ矢印方向に回転して、各アーム片237aを、取り出し位置、清掃位置、撮像位置及び載置・圧着位置に配置する。

【0033】

なお、本発明の構成例では、4つのアーム片として説明するが、搭載部材7に施す工程数に応じてアームの数を適宜設定されるものであり、例えば、アーム片を8つとすることもできる。また、移載アームのアーム片を4つ以外で構成する場合、工程に応じて移載アームの回転角度が適宜設定される。

【0034】

移載アーム237の取り出し位置には、上述した打ち抜き機構211と取り出し機構213が配置されている。取り出し位置では、搭載部材チャック238に、取り出し機構213の上下反転アーム213aから搭載部材7が渡される。

【0035】

清掃位置には、端子清掃装置215が配置されている。この清掃位置では、端子清掃装置215が搭載部材チャック238に吸着された搭載部材7におけるACFを貼り付ける面、すなわちリード部11(図9参照)が設けられた面を清掃する。

【0036】

撮像位置には、撮像部216が設けられている。撮像部216は、2つの撮像カメラ216A,216Bと、不図示のプリズムによって構成される。この撮像位置では、撮像部216が搭載部材チャック238に吸着された搭載部材7を下方から撮像する。撮像部216は、制御部223に接続している。そして、制御部223に設けた位置検出部217が搭載部材7の端部の位置と、アライメントマーク236A,236B(図8参照)の位置を検出する。なお、制御部223の構成については、後述する。

【0037】

本実施の形態では、撮像カメラを2つ設けているがこれに限定されない。撮像カメラの倍率や、撮像カメラが移動することにより、撮像カメラを1つ又は3つ以上設けてもよい。

【0038】

載置・圧着位置には、ACF貼付部239が配置されている。この載置・圧着位置では、搭載部材チャック238に吸着された搭載部材7がACF貼付部239に渡される。

【0039】

次に、ACF貼付部239について、図5A及び図6を参照して説明する。図5Aは、本発明のACF貼付装置220のACF貼付部239の側面図である。図6は、本発明のACF貼付装置220の切断部244の要部を示す側面図である。

【0040】

ここで、図5AのACF貼付部239における第2のガイドローラ232Bから剥離ローラ229に送り出すACFテープ3の送り方向を第1の方向Xとする。また、第1の方向Xに直交し、ACF貼付部239の水平方向に沿った方向を第2の方向Yとする。さらに、第1の方向Xと第2の方向Yに直交する方向を第3の方向Zとする。

【0041】

図5Aに示すように、ACF貼付部239は、本体部240と、切断部244と、本体部240を移動させる移動部241を有する。ACF貼付部239は、移載アーム237から供給された搭載部材7における第1の方向Xに沿う2つの辺にACFテープ3のACF3aを貼り付ける。

【0042】

本体部240は、供給リール221と、第1のガイドローラ232Aと,第2のガイドローラ232Bと,第3のガイドローラ232Cと,第4のガイドローラ232D,第5のガイドローラ232Eと、セパレータ回収部222を備えている。また、本体部240は、仮圧着下受け部224と、圧着刃225と、下受け部226と、排出受け部228と、剥離ローラ229を備えている。

【0043】

また、第4のガイドローラ232Dと第5のガイドローラ232Eの間には、ACFテープ3をピッチ送りする固定クランプ271と移動クランプ272が設けられている。

【0044】

供給リール221には、ACFテープ3が巻回されている。ここで、ACFテープ3は、導電層であるACF3aと、ACF3aが搭載部材7に貼付される面と反対側に設けられるセパレータ3bにより構成されている。このACFテープ3は、第1のガイドローラ232A、第2のガイドローラ232B、第3のガイドローラ232C、そして第4のガイドローラ232Dの順に掛け渡されている。

【0045】

ここで、ACFテープ3の送り動作について図5Bを参照して説明する。

図5Bは、ACFテープ3を送り出す動作を示す説明図である。

図5Bに示すように、ACFテープ3は、第4のガイドローラ232Dと第5のガイドローラ232Eの間に配置された固定クランプ271と移動クランプ272を通過している。まず、移動クランプ272を閉じてACFテープ3(セパレータ3b)を挟持する。このとき、固定クランプ271は、開いている。そして、ACFテープ3を挟持した状態で、移動クランプ272が、矢印の方向、すなわち第3の方向Zの下方に向けて移動(下降)する。これにより、供給リール221からACFテープ3が所定の量だけ引き出される。

【0046】

次に、移動クランプ272が所定の量だけ矢印の方向に移動すると、固定クランプ271が閉じてACFテープ3を挟持し、移動クランプ272が開く。そして、移動クランプ272を開いた状態で第3の方向Zの上方に移動(上昇)する。次に、移動クランプ272の上昇が完了したら、移動クランプ272を閉じ、移動クランプ272によりACFテープ3を挟持する。その後、固定クランプ271が開く。上述した動作を繰り返すことで、ACFテープ3が供給リール221からピッチ送りされる。

【0047】

その後、ACFテープ3は、第5のガイドローラ232Eに送られ、最終的にセパレータ回収部222に送られる。セパレータ回収部222は、ACF3aが貼付されて残ったACFテープ3のセパレータ3bを回収する。

【0048】

仮圧着下受け部224と、圧着刃225と、下受け部226と、排出受け部228と、剥離ローラ229は、第1の方向Xにおける第2のガイドローラ232Bと第3のガイドローラ232Cの間に配置されている。仮圧着下受け部224は、載置・圧着位置におけるアーム片237aと対向する。アーム片237aが下降すると、仮圧着下受け部224は、搭載部材7及びACFテープ3を挟んでアーム片237aに加圧される。

【0049】

仮圧着下受け部224のACFテープ3の下流側には、圧着刃225と、下受け部226が設けられている。圧着刃225は、下受け部226に対向して配置される。圧着刃225は、不図示の駆動機構により昇降する。

【0050】

圧着刃225のACFテープ3の長手方向の下流側には、移載チャック227と、排出受け部228が設けられている。移載チャック227は、排出受け部228に対向して配置される。移載チャック227は、不図示の駆動機構により昇降する。移載チャック227は、搭載部材7を真空吸着して保持し、次工程に移載する。

【0051】

次に、切断部244について説明する。

図5Aに示すように、切断部244は、第3の方向Zにおける第1のガイドローラ232Aと第2のガイドローラ232Bの間に配置されている。また、切断部244は、制御部223に接続している。

【0052】

図6に示すように、切断部244は、第1カッター刃245Aと、第2カッター刃245Bと、カッター刃駆動機構247を備えている。カッター刃駆動機構247は、第1カッター刃245A及び第2カッター刃245Bを、第3の方向Zに駆動させる第1カッター刃駆動機構248と、第1の方向Xに駆動させる第2カッター刃駆動機構249を有している。

【0053】

第1カッター刃駆動機構248は、ベース部251と、ベアリングホルダ252と、ボールネジ254と、カップリング253と、モータ255と、スライドベース256を備えている。ベース部251は、略長方形の板状の部材で形成されており、ベース部251の長手方向が第3の方向Zに沿うように配置されている。このベース部251の側面部には、ベアリングホルダ252と、カップリング253が設けられている。

【0054】

ベアリングホルダ252は、ベース部251の側面部におけるベース部251の長手方向の一端側に接続されている。カップリング253は、ベース部251の側面部におけるベース部251の長手方向の他端側に接続されている。そして、カップリング253は、ベアリングホルダ252と対向する。カップリング253の下方には、モータ255が設けられている。モータ255は、カップリング253に接続されている。

【0055】

ボールネジ254は、その一端がベアリングホルダ252に接続され、他端がカップリング253に接続されている。すなわち、ボールネジ254は、ベアリングホルダ252と、カップリング253を連結している。

【0056】

スライドベース256は、基端部256aと支持部256bにより構成されている。スライドベース256の基端部256aは、貫通孔が設けられている。この貫通孔には、ボールネジ254が係合されている。そして、スライドベース256は、ボールネジ254によって、第3の方向Zに移動可能に支持されている。スライドベース256の支持部256bは、基端部256aから連続して略垂直に形成されている。支持部256bの先端には、後述する支持部材261が接続されている。

【0057】

モータ255が駆動すると、その駆動力がカップリング253に伝達される。これにより、カップリング253に接続されているボールネジ254が回転する。そして、ボールネジ254が回転すると、スライドベース256の貫通孔にボールネジ254が係合しているため、スライドベース256が昇降する。スライドベース256が昇降することにより、スライドベース256の先端部に接続されている支持部材261が昇降する。これにより、支持部材261を介してカッターホルダ265に保持された第1及び第2カッター刃245A,245Bが昇降する。

【0058】

次に、第2カッター刃駆動機構249について、説明する。

第2カッター刃駆動機構249は、支持部材261と、シリンダ266と、プレート267と、カッターホルダ265と、ブラケット264と、ガイド263から構成されている。支持部材261は、略長方形の平板状に形成されており、その長手方向が第1の方向Xに沿って配置されている。支持部材261の一面には、ガイドレール262が配置されている。また、支持部材261の他面には、スライドベース256の先端部が接続されている。さらに、支持部材261の下方には、シリンダ266が設けられている。

【0059】

ガイドレール262は、第1の方向Xに沿って支持部材261に固定されている。このガイドレール262には、ガイド263が摺動可能に取り付けられている。ガイド263には、ブラケット264が取り付けられている。ブラケット264は、略L字状に形成されている。そして、ブラケット264は、片持ち状態で、カッターホルダ265を支持している。

【0060】

カッターホルダ265は、第1カッター刃245Aと、第2カッター刃245Bを保持している。第1カッター刃245Aと第2カッター刃245Bは、所定の間隔を開けてカッターホルダ265に取り付けられている。

【0061】

カッターホルダ265には、プレート267が接続されている。プレート267は、略長方形の平板状に形成されている。プレート267におけるカッターホルダ265が接続されている端部と反対側の端部には、シリンダ266の先端部が接続されている。シリンダ266は支持部256bに固定されている。すなわち、シリンダ266の駆動力がプレート267を介してカッターホルダ265に伝達される。

【0062】

シリンダ266が駆動すると、シリンダ266の駆動力が第1の方向Xに働く。これにより、シリンダ266の先端部のプレート267が図中の矢印方向に押し出される。すると、プレート267の一端部に接続されているカッターホルダ265がプレート267とともに移動する。その結果、第1及び第2カッター刃245A,245Bが矢印方向に移動する。

【0063】

第1カッター刃245Aと第2カッター刃245Bは、第2カッター刃駆動機構249により第1の方向Xに移動して、ACFテープ3にハーフカットを施す。なお、ここで言うハーフカットとは、ACF3aに切り込みを与え、セパレータ3bは完全に切り離さず連続性を維持するような切込みを入れる加工のことである。

【0064】

また、第1カッター刃245Aと第2カッター刃245Bとの間には、中抜きアーム268が設けられている。この中抜きアーム268は、切断部244で切断されたACF3aにおける第1カッター刃245Aと第2カッター刃245Bとの間のACF3aを貼り付けて除去する。

【0065】

ACFテープ3を挟んで、第1カッター刃245Aと第2カッター刃245Bの反対側には、カッター受け部258が設けられている。カッター受け部258は、第1カッター刃245Aと第2カッター刃245BがACFテープ3にハーフカットを施す際に、第1カッター刃245Aと第2カッター刃245Bの受け部となる。

【0066】

次に、移動部241について説明する。

図5に示すように、移動部241は、ステージ242と、支持台243を備えている。ステージ242と支持台243は、本体部240の第3の方向Zの下方に設けられている。

【0067】

ステージ242は、制御部223に接続している。このステージ242は、第1のステージ242Aと第2のステージ242Bにより構成されている。第1のステージ242Aは、第2のステージ242Bに第1の方向Xに移動可能に支持されている。また、第2のステージ242Bは、支持台243に第2の方向Yに移動可能に支持されている。

【0068】

第1のステージ242Aは、後述する制御部223の駆動出力部219(図7参照)から出力された第1の方向Xの移動信号に応じて移動する。これにより、ACF貼付部239が第1の方向Xに移動する。また、第2のステージ242Bは、駆動出力部219から出力された第2の方向Yの移動信号に応じて移動する。この移動により、ACF貼付部239が第2の方向Yに移動する。

【0069】

次に、図7を参照して、ACF貼付装置の制御部について、説明する。

図7は、本発明のACF貼付装置における駆動制御を示すブロック図である。

【0070】

図7に示すように、制御部223は、位置検出部217と、演算処理部218と、駆動出力部219を有する。位置検出部217は、撮像部216が搭載部材7を撮像した画像から(図3参照)、搭載部材7の端部の位置と、アライメントマーク236A,236Bの位置を検出する(図8参照)。そして、位置検出部217は、搭載部材7の端部の位置情報と、アライメントマーク236A,236Bの位置情報を演算処理部218に出力する。

【0071】

演算処理部218は、位置検出部217が検出した搭載部材7の端部の位置情報と、アライメントマーク236A,236Bの位置情報から、第1及び第2のステージ242A,242Bの移動量と、ACF3aの切断長さの補正値を算出する。そして、演算処理部218は、第1及び第2のステージ242A,242Bの移動量と、ACF3aの切断長さの補正値を駆動出力部219に出力する。

【0072】

駆動出力部219は、演算処理部218で算出された第1及び第2のステージ242A,242Bの移動量を第1及び第2のステージ242A,242Bに出力し、ACF3aの切断長さの補正値を切断部244に出力する。

【0073】

4.ACF貼付装置の動作例

次に、本発明のACF貼付装置の動作例について、図2〜図3、図5〜図11を参照して説明する。

【0074】

まず、図3に示すように、供給リール8から搭載部材7が形成されているキャリアテープ9が送り出される。キャリアテープ9が送り出されると、搭載部材7が打ち抜き機構211まで到達する。打ち抜き機構211は、キャリアテープ9の裏面から打ち抜き、キャリアテープ9に形成されている搭載部材7を個別に切り出す。

【0075】

そして、切り出された搭載部材7は、取り出し機構213の上下反転アーム213aにより打ち抜き機構211から取り出される。上下反転アーム213aは、上下を反転させて、打ち抜き機構211から取り出した搭載部材7を取り出し位置に配置された搭載部材チャック238に渡す。搭載部材チャック238は、搭載部材7を真空吸着し、保持する。

【0076】

移載アーム237は、搭載部材チャック238が搭載部材7を保持した状態で、約90度回転する。移載アーム237が90度回転すると、搭載部材7を保持した搭載部材チャック238が清掃位置に移動する。

【0077】

清掃位置では、端子清掃装置215が移載された搭載部材7のACF3aを貼り付ける面を清掃する。搭載部材7の清掃が終わると、移載アーム237は搭載部材チャック238が搭載部材7を保持した状態で、再び約90度回転する。移載アーム237が90度回転すると、搭載部材7を保持した搭載部材チャック238が撮像位置に移動する。

【0078】

次に、ステージ242の移動制御について、図8〜図10を参照して説明する。

図8は本発明のACF貼付装置の撮像部の要部を示す概略構成図であり、図9は本発明のACF貼付装置の撮像部が撮像する搭載部材を示す概略構成図である。図10は、本発明のACF貼付装置のACF貼付部における仮圧着の工程を説明する説明図である。

【0079】

図8に示すように、撮像位置では、撮像部216が搭載部材チャック238に保持された搭載部材7を第3の方向Zの下方から撮像する。そして、位置検出部217は、撮像部216が撮像した画像から、搭載部材7の端部の位置及びアライメントマーク236A,236Bの位置を検出する。なお、搭載部材7におけるリード部11(図9参照)が設けられた長辺の長さCx及び短辺の長さCyは、予めパラメータとして設定されており、制御部223に記憶されている。

【0080】

その後、図9に示すように、演算処理部218は、搭載部材7の端部の位置及びアライメントマーク236A,236Bの位置から、アライメントマーク236Aから短辺までの距離Xe1及びアライメントマーク236Aから搭載部材7におけるリード部11が設けられた長辺までの距離Yeを算出する。

【0081】

次に、演算処理部218による搭載部材7の短辺の中点Cの基準位置の算出方法について説明する。

まず、演算処理部218は、第1の方向Xに対する傾きθと、距離Xe1,Yeからアライメントマークの基準位置(X0,Y0)を算出する。搭載部材7の第1の方向Xに対する傾きθが0で、かつ、距離Xe1,Yeが予め設定されている搭載部材のアライメントマークから搭載部材の端部までの距離と等しい場合について説明する。このとき、搭載部材7のアライメントマーク236Aの位置がアライメントマークの基準位置(X0,Y0)となる。

【0082】

そして、アライメントマーク236Aがアライメントマークの基準位置(X0,Y0)にあるため、搭載部材7の第1の方向Xの修正量及び第2の方向Yの修正量が0となる。このとき、搭載部材7の短辺の中点Cの位置(Xc,Yc)が搭載部材7の基準位置となる。

搭載部材7の基準位置となる中点Cの位置を求めるには、以下の式(1)及び式(2)を用いることができる。

Xc=X0−Xe1 ・・・(1)

Yc=Cy/2+(Y0−Ye) ・・・(2)

【0083】

また、搭載部材7におけるリード部11(図9参照)が設けられた長辺が第1の方向Xに対して搭載部材7の傾きをθ1分だけ傾いている場合、中点C’の現在位置(Xc’,Yc’)は、アライメントマーク236Aから短辺までの距離Xe’及び長辺までの距離Ye’を用いて以下の式(3)及び式(4)によって求められる。

Xc’=(X0−Xe’)×cosθ1

−Cy/2+(Y0−Ye’)×sinθ1+X0 ・・・・(3)

Yc’=(X0−Xe’)×sinθ1

+Cy/2+(Y0−Ye’)×cosθ1+Y0 ・・・・(4)

【0084】

そして、第1のステージ242Aの第1の方向Xの移動量Mx及び第2のステージ242Bの第2の方向Yの移動量Myは以下の式(5)及び式(6)によって求められる。

Mx=Xc−Xc’ ・・・・(5)

My=Yc−Yc’ ・・・・(6)

【0085】

次に、算出された移動量Mx,Myを演算処理部218が駆動出力部219に出力する。駆動出力部219は、第1のステージ242Aに第1の方向Xの移動量Mxに応じて駆動信号を出力する。また、駆動出力部219は、第2のステージ242Bに第2の方向Yの移動量My分に応じて駆動信号を出力する。これにより、第1のステージ242Aは第1の方向Xに移動量Mx分だけ移動し、第2のステージ242Bは、第2の方向Yの移動量My分だけ移動する。

【0086】

その結果、図10に示すように、ACF3aの切断端3a1を搭載部材7の端部7aに合わせてACF3aを貼付する位置を移動させることができる。これにより、搭載部材7にACF3aを正確に貼り付けることができる。

【0087】

次に、ACF貼付部239における第1カッター刃245Aと第2カッター刃245Bの駆動制御について、図5A〜図7及び図11を参照して説明する。

図11は本発明のACF貼付装置の切断部の動作を示す説明図である。

【0088】

図7に示すように、まず、撮像部216が搭載部材7を撮像する(図3参照)。位置検出部217は、撮像部216が撮像した搭載部材7の画像から、アライメントマーク236A,236Bの位置と搭載部材7の端部の位置を検出する(図8参照)。

【0089】

図9に示すように、演算処理部218は、検出されたアライメントマーク236A,236Bの位置から、アライメントマーク236Aとアライメントマーク236Bの距離Pを算出する。次いで、演算処理部218は、アライメントマーク236Aの位置と搭載部材7の端部の位置から、アライメントマーク236Aから搭載部材7の短辺までの距離Xe1とアライメントマーク236Bから搭載部材7の短辺までの距離Xe2を算出する。これにより、搭載部材7におけるリード部11が設けられた長辺の長さCxは、以下の式(7)により算出される。

Cx=P+Xe1+Xe2 ・・・・(7)

【0090】

そして、図7に示すように、演算処理部218は、搭載部材7の長辺の長さCxから、ACF3aを切断する長さの補正値Eを算出する。補正値Eは、駆動出力部219により、切断部244に出力される。打ち抜き機構211が搭載部材7を打ち抜く精度にバラツキがあるため、切断部244は、補正値Eにより、ACF3aを切断する長さを調整する。

【0091】

次に、中抜き長さFと、基準カッターヘッド間距離Gと、設定長さHと、補正値Eの関係について説明する。図11Aに示すように、第1カッター刃245Aと第2カッター刃245Bとの距離により中抜き長さFが決まる。また、圧着刃225における第2のガイドローラ232B側の端部から第1カッター刃245Aの基準位置Tまでの距離を基準カッターヘッド間距離Gとする。さらに、ACF3aの切断する長さの基準となる長さを設定長さHとする。そして、切断部244では、中抜き長さF、基準カッターヘッド間距離G及び設定長さHが、予め設定されている。搭載部材7の長辺の長さCx、設定長さH及び補正値Eの関係は、以下の式(8)に表される。

Cx=H+E ・・・・(8)

【0092】

打ち抜き機構211が搭載部材7を打ち抜く精度にバラツキが生じても、切断部244は、駆動出力部219の駆動信号により、ACF3aの切断位置を調整する。これにより、切断部244の第1及び第2カッター刃245A,245Bが、ACF3aを搭載部材の長辺の長さCxと同じ長さに切断することができる。その結果、ACF3aを無駄なく使用することができると共に、搭載部材7の両端部に対しACF3aを高精度に貼付することができる。

【0093】

次に、搭載部材7から搭載部材7’の切替により搭載部材の長辺の長さが変更した場合における、切断部244がACF3aを切断する切断位置の自動補正について説明する。

まず、図11Bを参照して、搭載部材7における切断部244の切断位置の自動補正について説明する。

【0094】

図11Bに示すように、切断部244の基準位置Tからの移動量、すなわち段取移動量K1は、基準カッターヘッド間距離Gと、中抜き長さF、搭載部材7の設定長さH1及び補正値Eにより、下記式(9)から算出される。

K1=G/(H1+E+F)×(H1+E+F)−G ・・・・(9)

なお、式(9)で示すG/(H1+E+F)で算出される値は、小数点以下を切り上げて整数化される。これにより、第2のガイドローラ232B側の端部から第1カッター刃245Aまでの間に位置する切断されたACF3aの数が求められる。

【0095】

そして、切断部244の第1及び第2カッター刃245A,245Bは、基準位置Tから段取移動量K1の分だけ昇降する。

【0096】

次に、図11Cに示すように、搭載部材7から搭載部材7’に切り替わると、搭載部材7’の設定長さH2が変更される。そして、第1カッター刃245Aと第2カッター刃245Bが移動する段取移動量K2は、設定長さH2及び補正値Eと、予め設定される中抜き長さF及び基準カッターヘッド間距離Gにより、算出される。

【0097】

すなわち、以下の式(10)により、図11Cに示す搭載部材7’における段取移動量K2を求めることができる。

K2=G/(H2+E+F)×(H2+E+F)−G ・・・・(10)

なお、式(10)においても式(9)と同様に、G/(H2+E+F)で算出される値は、小数点以下を切り上げて整数化され、第2のガイドローラ232B側の端部から第1カッター刃245Aまでの間に位置する切断されたACF3aの数が求められる。

【0098】

そして、切断部244の第1及び第2カッター刃245A,245Bは、基準位置Tから段取移動量K2の分だけ昇降する。また、図11Bに示す状態から図11Cに示す状態に調整する際は、図11Bに示す切断部244の現在位置から段取移動量K1と段取移動量K2との差分移動量だけ切断部244を移動させる。このように、搭載部材に応じて基準位置Tからの移動量、すなわち段取移動量を算出し、第1及び第2カッター刃245A,245Bの昇降させることで、切断部244におけるACF3aを切断する切断位置の自動的に調整することができる。

【0099】

図5Aに示すように、制御部223が算出した第1及び第2のステージ242A,242Bの移動量及びACF3aの切断長さの補正値に応じて、第1のステージ242Aが第1の方向Xに沿って移動し、第2のステージ242Bが第2の方向Yに沿って移動し、切断部244が第3の方向Zに沿って昇降する。

【0100】

その後、移載アーム237は、搭載部材チャック238が搭載部材7を保持した状態で、さらに約90度回転する。移載アーム237が90度回転すると、搭載部材7を保持した搭載部材チャック238は、ACF貼付部239が配置されている載置・圧着位置に移動する。

【0101】

載置・圧着位置では、搭載部材チャック238の下方に仮圧着下受け部224が配置されている。また、供給リールから送り出されたACFテープ3が第1の方向Xに沿って配置されている。搭載部材チャック238が下降すると、搭載部材チャック238に保持された搭載部材7がACFテープ3のACF3aに当接した状態で加圧される。搭載部材7がACF3aに押し付けて加圧されることにより、搭載部材7はACF3aに仮圧着される。

【0102】

搭載部材7がACF3aに仮圧着されると、搭載部材チャック238は、吸着を解除して、搭載部材7の保持を解除する。ACF3aに仮圧着された搭載部材7は、ACFテープ3が送り出されて圧着刃225の下方まで送られる。

【0103】

圧着刃225は、不図示の駆動機構により下降する。下降した圧着刃225は、搭載部材7に押し付けて加圧する。このとき、圧着刃225及び下受け部226がそれぞれに内蔵されたヒータにより温度が上昇しているため、ACF3aが熱硬化して、ACF3aが搭載部材7に圧着される。加圧が終了すると、圧着刃225は、不図示の駆動機構により上昇する。

【0104】

さらに、ACFテープ3が送り出され、搭載部材7は、排出受け部228まで移載される。排出受け部228に到着した搭載部材7は、冷却された後、移載チャック227により、真空吸着される。そして、移載チャック227は、搭載部材7を次工程に移載する。このとき、搭載部材7に圧着されたACF3aはACFテープ3のセパレータ3bから剥離される。残ったセパレータ3bはガイドローラ221C,221D,221Eに沿って送り出され、セパレータ回収部222によって回収される。これにより、搭載部材7にACF3aが貼付される工程が完了する。

【0105】

なお、本発明は上述しかつ図面に示した実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の要旨を逸脱しない範囲内で種々の変形実施が可能である。

【符号の説明】

【0106】

1・・・FPDモジュール、2・・・表示基板、3a・・・ACF、4・・・FPC、5・・・電子部品、6・・・PCB、7・・・搭載部材、10・・・FPDモジュール組立ライン、100・・・受け入れユニット、200・・・仮圧着ユニット、207・・・搭載部材供給部、211・・・打ち抜き機構、213・・・取り出し機構、213a・・・上下反転アーム、216・・・撮像部、217・・・位置検出部、218・・・演算処理部、219・・・駆動出力部、220・・・ACF貼付装置、223・・・制御部、225・・・圧着刃、236A,236B・・・アライメントマーク、237・・・移載アーム、237a・・・アーム片、238・・・搭載部材チャック、239・・・ACF貼付部、240・・・本体部、241・・・移動部、242・・・ステージ、243・・・支持台、244・・・切断部、245A・・・第1カッター刃、245B・・・第2カッター刃、247・・・カッター刃駆動機構、256・・・スライドベース、261・・・支持部材、300・・・本圧着ユニット、400・・・PCB接続ユニット、500・・・搬出ユニット

【技術分野】

【0001】

本発明は、搭載部材にACF(Anisotropic Conductive Film)を貼付するACF貼付装置、及び液晶や有機ELなどのFPD(Flat Panel Display)の表示基板に搭載部材を実装し、FPDモジュールを組み立てるFPDモジュール組立装置に関するものである。

【背景技術】

【0002】

FPDにおける表示基板の周縁部には、駆動ICの搭載や、COF(Chip on Film)、FPC(Flexible Printed Circuit)などのTAB(Tape Automated Bonding)接続が行われる。また、表示基板の周辺には、例えば、PCB(Printed Circuit Board)などの周辺基板が実装される。その結果、FPDモジュールが組み立てられる。

【0003】

特許文献1には、ACFを電子部品に貼り付けてから、その搭載部材を基板に仮圧着するFPDモジュールの組立装置が記載されている。このFPDモジュールの組立装置では、カッタにより粘着テープを切断してから、カメラによりACFの位置を検出する。その後、検出されたACFの位置からACFの電子部品への貼り付け位置を算出し、位置合わせを行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−26831号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載されたFPDモジュールの組立装置では、予めACFを所定の長さに切断している。そのため、打ち抜かれた搭載部材のエッジが金型の寸法誤差等で傾斜すると、ACFおよび搭載部材のエッジに位置ずれが生じてしまっていた。また、搭載部材の大きさや形に誤差が生じると、不適当な長さのACFが搭載部材に貼り付けられるという問題があった。

【0006】

本発明は、上述した問題点を考慮し、搭載部材の位置に合わせてACFを貼付する位置を移動させることができ、搭載部材に正確にACFを貼り付けることができるACF貼付装置及びFPDモジュール組立装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決し、本発明の目的を達成するため、本発明のACF貼付装置は、撮像部と、位置検出部と、制御部と、ACFを切断する切断部と、ACF貼付部と、を備える。

撮像部は、搭載部材の端部と搭載部材に設けられたアライメントマークを撮像する。

位置検出部は、撮像部により撮像された搭載部材の端部の画像とアライメントマークの画像から、搭載部材の端部の位置とアライメントマークの位置を検出する。

制御部は、位置検出部により検出されたアライメントマークの位置と搭載部材の端部の位置から搭載部材に対するACFの貼り付け位置を算出する。

ACF貼付部は、制御部が算出したACFの貼り付け位置に合わせて、切断部により切断されたACFを搭載部材に貼付する。

【0008】

本発明のFPDモジュール組立装置は、搭載部材にACFを貼り付けるACF貼付装置と、搭載部材を表示基板に圧着する圧着装置と、を備える。また、ACF貼付装置は、上述した構成を備えている。

【発明の効果】

【0009】

本発明のACF貼付装置及びFPDモジュール組立装置によれば、位置検出部により搭載部材の端部の位置及びアライメントマークの位置を検出して、ACFの位置合わせを行っているため、搭載部材にACFを精度よく貼付することができる。

【図面の簡単な説明】

【0010】

【図1】本発明のFPDモジュール組立装置によって実装組立を行うFPDモジュールの概略構成を示す平面図である。

【図2】FPDモジュール組立ライン全体を示すフロアレイアウト図である。

【図3】本発明のACF貼付装置の構成概略図である。

【図4】キャリアテープを示す斜視図である。

【図5】本発明のACF貼付装置のACF貼付部を示すもので、図5Aは側面図、図5BはACFテープの送り動作を示す説明図である。

【図6】本発明のACF貼付装置の切断部の要部を示す側面図である。

【図7】本発明のACF貼付装置における駆動制御を示すブロック図である。

【図8】本発明のACF貼付装置の撮像部の要部を示す概略構成図である。

【図9】本発明のACF貼付装置の撮像部が撮像する搭載部材を示す概略構成図である。

【図10】本発明のACF貼付装置のACF貼付部における仮圧着の工程を説明する説明図である。

【図11】本発明のACF貼付装置の切断部の動作を示す説明図である。

【発明を実施するための形態】

【0011】

以下、本発明のFPD(フラットパネルディスプレイ)モジュール組立装置を実施するための形態について、図1〜図11を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。また、本発明は、以下の形態に限定されるものではない。

なお、説明は以下の順序で行う。

1.FPDモジュールの構成例

2.FPDモジュール組立ラインの構成例

3.ACF貼付装置の構成例

4.ACF貼付装置の動作例

【0012】

1.FPDモジュールの構成例

まず、FPDモジュールについて、図1を参照して説明する。

図1は本発明のFPDモジュール組立装置によって実装組立を行うFPDモジュールの概略構成を示す平面図である。

【0013】

図1に示すように、FPDモジュール1は、表示基板2の周縁部に複数の搭載部材7をACF接合により接続する。搭載部材7は、扁平な長方形のポリイミドフィルムに銅箔による印刷回路(不図示)を施したFPC(Flexible Printed Circuit)4に、IC(Integrated Circuit)チップ等の電子部品5を搭載してなる電子部品である。電子部品5は、FPC4の略中央に実装されている。FPC4の下面には、印刷回路が設けられており、長手方向の両側(2つの長辺)にアウターリード端子であるリード部11(図9参照)が設けられている。

【0014】

搭載部材7の品種によっては、電子部品5が下面側にある場合(COFタイプ)や、ICチップがない場合(FPCタイプ)などもある。図1には、例として電子部品5がFPC4の下面側にある形式(COFタイプ)が示されている。表示基板2の1つの長辺に接続される搭載部材7にPCB6をACF接続して構成される。

【0015】

2.FPDモジュール組立ラインの構成例

次に、本発明のFPDモジュール組立装置の実施の形態であるFPDモジュール組立ラインについて、図2を参照して説明する。図2は、FPDモジュール組立ライン全体を示すフロアレイアウト図である。

【0016】

図2に示すように、FPDモジュール組立ライン10は、表示基板2を受け入れる受け入れ装置としての受け入れユニット100と、仮圧着ユニット200、本圧着ユニット300、PCB接続ユニット400及び、搬出ユニット500から構成されている。表示基板2の搬送方向の上流側から、受け入れユニット100と、仮圧着ユニット200、本圧着ユニット300、PCB接続ユニット400及び、搬出ユニット500の順に配置されている。

【0017】

各ユニット100,200,300,400,500は、フレーム103,203,303,403及び503を有している。各フレーム103,203,303,403,503の操作面側には、搬送レール101,201,301,401,501が設けられており、隣り合う搬送レールが連結されている。搬送レール101,201,301及び401は、搬送ステージ102,202,302及び402を移動可能に支持している。これら搬送ステージ102,202,302及び402は、次のユニットの作業位置まで表示基板2を搬送する。

【0018】

仮圧着ユニット200,本圧着ユニット300及びPCB接続ユニット400の作業位置には、表示基板2の作業辺を載せる基準バー204,304及び404が設けられている。これら基準バー204,304及び404は、表示基板2の作業辺を吸着し、表示基板2の平坦化を行う。これら基準バー204,304及び404は、各ユニット200,300及び400の後端支え(不図示)と共に作業中の表示基板2を安定して保持する。

【0019】

仮圧着ユニット200は、搭載部材7にACF3a(図5A参照)を貼り付けるACF貼付装置220と搭載部208を有している。ACF貼付装置220については、後で詳述する。ACF貼付装置220でACF3aが圧着された搭載部材7は、搭載部208に移載される。

【0020】

搭載部208は、上刃を有する仮圧着ヘッドと、下刃とを備えている。上刃と下刃は、ヒータにより加熱されており、表示基板2に載置された搭載部材7を加熱加圧する。表示基板2の一方の長辺と一方の短辺の2辺に、搭載部材7に貼付されたACF3aによって、搭載部材7は表示基板2に仮圧着される。搭載部材7が表示基板2に仮圧着されると、表示基板2は搬送ステージ202により本圧着ユニット300に搬送される。

【0021】

本圧着ユニット300は、2つの本圧着部320A,320Bを有している。2つの本圧着部320A,320Bは、表示基板2の2辺に搭載された搭載部材7の圧着を同時に行う。本圧着部320A,320Bは、上刃を有する本圧着ヘッドと、下刃とを備えている。上刃と下刃は、ヒータにより加熱されており、搭載部材7を加熱加圧する。搭載部材7が加熱加圧されることにより、搭載部材7に貼付されたACF3aが熱硬化する。これにより、搭載部材7が表示基板2に本圧着される。

【0022】

搭載部材7を表示基板2に本圧着する場合、搭載部材7に仮圧着した表示基板2を下側から下刃で支えながら、上刃で搭載部材7及び表示基板2を加圧する。上刃により搭載部材7が加熱加圧されると、搭載部材7に貼付されたACF3aが熱硬化する。これにより、搭載部材7が表示基板2に接続される。上刃は、搭載部材7を、例えば、185℃で5秒間加熱する。

【0023】

搭載部材7の表示基板2への本圧着が終了すると、表示基板2は、搬送ステージ302により、PCB接続ユニット400に搬送される。

【0024】

PCB接続ユニット400は、表示基板2の長辺に接続されたソース側の搭載部材7にPCB6を接続する(図1参照)。このPCB接続ユニット400は、PCB供給装置430と、移載装置450と、本圧着部460を備えている。移載装置450は、PCB供給装置430から供給されたPCB6を1枚ずつ本圧着部460に搬送する。また、本圧着部460は、PCB6を加熱加圧して複数のソース側の搭載部材7を接続する。PCB6の接続が終了すると、表示基板2は搬出ユニット500に搬送される。

【0025】

搬出ユニット500は、搬送ステージ402により搬送された表示基板2を次工程に搬出する。搬出ユニット500には、表示基板2を受け取る装置が別途設けられるが、搬出ユニット500からの搬出は、一般に工場ごとに仕様が異なるので、ここでは説明を省略する。

【0026】

なお、本例では、ユニットを5台設けた例を説明したが、ユニットの台数は、表示基板2に施す工程数に応じて適宜設定されるものである。

【0027】

3.ACF貼付装置の構成例

次に、本発明のACF貼付装置について、図3〜図8を参照して説明する。

図3はACF貼付装置220の構成概略図であり、図4は搭載部材7を供給する供給リールの斜視図である。

【0028】

図3に示すように、ACF貼付装置220は、搭載部材供給部207と、ACF貼付部239とを備えている。搭載部材供給部207は、供給リール8と、打ち抜き機構211と、移載アーム237と、制御部223を有している。

【0029】

図4に示すように、供給リール8には、キャリアテープ9が巻回されている。このキャリアテープ9は、電子部品キャリアテープ部9aと、スプロケット孔9bとを備える。電子部品キャリアテープ部9aには、その長手方向に等間隔で、搭載部材7が形成されている。搭載部材7は、電子部品5と、印刷等の手段で形成されたリード部11(図9参照)とを備える。なお、電子部品5およびリード部11(図9参照)は接続されている。図3に示すように、キャリアテープ9は、供給リール8から打ち抜き機構211に送り出される。

【0030】

打ち抜き機構211は、搭載部材7の搬送路に配置されている。供給されたキャリアテープ9を打ち抜いて搭載部材7を個別に切り出す。

【0031】

切り出された搭載部材7は、取り出し機構213によって取り出される。取り出し機構213は、上下反転アーム213aを有している。上下反転アーム213aは、切り出された搭載部材7を取り出し、後述する移載アーム237の搭載部材チャック238に渡す。

【0032】

移載アーム237は、4つのアーム片237aと、搭載部材チャック238を備えている。移載アーム237のアーム片237aは、それぞれ搭載部材7を真空吸着する搭載部材チャック238を有している。この移載アーム237は、約90度ずつ矢印方向に回転して、各アーム片237aを、取り出し位置、清掃位置、撮像位置及び載置・圧着位置に配置する。

【0033】

なお、本発明の構成例では、4つのアーム片として説明するが、搭載部材7に施す工程数に応じてアームの数を適宜設定されるものであり、例えば、アーム片を8つとすることもできる。また、移載アームのアーム片を4つ以外で構成する場合、工程に応じて移載アームの回転角度が適宜設定される。

【0034】

移載アーム237の取り出し位置には、上述した打ち抜き機構211と取り出し機構213が配置されている。取り出し位置では、搭載部材チャック238に、取り出し機構213の上下反転アーム213aから搭載部材7が渡される。

【0035】

清掃位置には、端子清掃装置215が配置されている。この清掃位置では、端子清掃装置215が搭載部材チャック238に吸着された搭載部材7におけるACFを貼り付ける面、すなわちリード部11(図9参照)が設けられた面を清掃する。

【0036】

撮像位置には、撮像部216が設けられている。撮像部216は、2つの撮像カメラ216A,216Bと、不図示のプリズムによって構成される。この撮像位置では、撮像部216が搭載部材チャック238に吸着された搭載部材7を下方から撮像する。撮像部216は、制御部223に接続している。そして、制御部223に設けた位置検出部217が搭載部材7の端部の位置と、アライメントマーク236A,236B(図8参照)の位置を検出する。なお、制御部223の構成については、後述する。

【0037】

本実施の形態では、撮像カメラを2つ設けているがこれに限定されない。撮像カメラの倍率や、撮像カメラが移動することにより、撮像カメラを1つ又は3つ以上設けてもよい。

【0038】

載置・圧着位置には、ACF貼付部239が配置されている。この載置・圧着位置では、搭載部材チャック238に吸着された搭載部材7がACF貼付部239に渡される。

【0039】

次に、ACF貼付部239について、図5A及び図6を参照して説明する。図5Aは、本発明のACF貼付装置220のACF貼付部239の側面図である。図6は、本発明のACF貼付装置220の切断部244の要部を示す側面図である。

【0040】

ここで、図5AのACF貼付部239における第2のガイドローラ232Bから剥離ローラ229に送り出すACFテープ3の送り方向を第1の方向Xとする。また、第1の方向Xに直交し、ACF貼付部239の水平方向に沿った方向を第2の方向Yとする。さらに、第1の方向Xと第2の方向Yに直交する方向を第3の方向Zとする。

【0041】

図5Aに示すように、ACF貼付部239は、本体部240と、切断部244と、本体部240を移動させる移動部241を有する。ACF貼付部239は、移載アーム237から供給された搭載部材7における第1の方向Xに沿う2つの辺にACFテープ3のACF3aを貼り付ける。

【0042】

本体部240は、供給リール221と、第1のガイドローラ232Aと,第2のガイドローラ232Bと,第3のガイドローラ232Cと,第4のガイドローラ232D,第5のガイドローラ232Eと、セパレータ回収部222を備えている。また、本体部240は、仮圧着下受け部224と、圧着刃225と、下受け部226と、排出受け部228と、剥離ローラ229を備えている。

【0043】

また、第4のガイドローラ232Dと第5のガイドローラ232Eの間には、ACFテープ3をピッチ送りする固定クランプ271と移動クランプ272が設けられている。

【0044】

供給リール221には、ACFテープ3が巻回されている。ここで、ACFテープ3は、導電層であるACF3aと、ACF3aが搭載部材7に貼付される面と反対側に設けられるセパレータ3bにより構成されている。このACFテープ3は、第1のガイドローラ232A、第2のガイドローラ232B、第3のガイドローラ232C、そして第4のガイドローラ232Dの順に掛け渡されている。

【0045】

ここで、ACFテープ3の送り動作について図5Bを参照して説明する。

図5Bは、ACFテープ3を送り出す動作を示す説明図である。

図5Bに示すように、ACFテープ3は、第4のガイドローラ232Dと第5のガイドローラ232Eの間に配置された固定クランプ271と移動クランプ272を通過している。まず、移動クランプ272を閉じてACFテープ3(セパレータ3b)を挟持する。このとき、固定クランプ271は、開いている。そして、ACFテープ3を挟持した状態で、移動クランプ272が、矢印の方向、すなわち第3の方向Zの下方に向けて移動(下降)する。これにより、供給リール221からACFテープ3が所定の量だけ引き出される。

【0046】

次に、移動クランプ272が所定の量だけ矢印の方向に移動すると、固定クランプ271が閉じてACFテープ3を挟持し、移動クランプ272が開く。そして、移動クランプ272を開いた状態で第3の方向Zの上方に移動(上昇)する。次に、移動クランプ272の上昇が完了したら、移動クランプ272を閉じ、移動クランプ272によりACFテープ3を挟持する。その後、固定クランプ271が開く。上述した動作を繰り返すことで、ACFテープ3が供給リール221からピッチ送りされる。

【0047】

その後、ACFテープ3は、第5のガイドローラ232Eに送られ、最終的にセパレータ回収部222に送られる。セパレータ回収部222は、ACF3aが貼付されて残ったACFテープ3のセパレータ3bを回収する。

【0048】

仮圧着下受け部224と、圧着刃225と、下受け部226と、排出受け部228と、剥離ローラ229は、第1の方向Xにおける第2のガイドローラ232Bと第3のガイドローラ232Cの間に配置されている。仮圧着下受け部224は、載置・圧着位置におけるアーム片237aと対向する。アーム片237aが下降すると、仮圧着下受け部224は、搭載部材7及びACFテープ3を挟んでアーム片237aに加圧される。

【0049】

仮圧着下受け部224のACFテープ3の下流側には、圧着刃225と、下受け部226が設けられている。圧着刃225は、下受け部226に対向して配置される。圧着刃225は、不図示の駆動機構により昇降する。

【0050】

圧着刃225のACFテープ3の長手方向の下流側には、移載チャック227と、排出受け部228が設けられている。移載チャック227は、排出受け部228に対向して配置される。移載チャック227は、不図示の駆動機構により昇降する。移載チャック227は、搭載部材7を真空吸着して保持し、次工程に移載する。

【0051】

次に、切断部244について説明する。

図5Aに示すように、切断部244は、第3の方向Zにおける第1のガイドローラ232Aと第2のガイドローラ232Bの間に配置されている。また、切断部244は、制御部223に接続している。

【0052】

図6に示すように、切断部244は、第1カッター刃245Aと、第2カッター刃245Bと、カッター刃駆動機構247を備えている。カッター刃駆動機構247は、第1カッター刃245A及び第2カッター刃245Bを、第3の方向Zに駆動させる第1カッター刃駆動機構248と、第1の方向Xに駆動させる第2カッター刃駆動機構249を有している。

【0053】

第1カッター刃駆動機構248は、ベース部251と、ベアリングホルダ252と、ボールネジ254と、カップリング253と、モータ255と、スライドベース256を備えている。ベース部251は、略長方形の板状の部材で形成されており、ベース部251の長手方向が第3の方向Zに沿うように配置されている。このベース部251の側面部には、ベアリングホルダ252と、カップリング253が設けられている。

【0054】

ベアリングホルダ252は、ベース部251の側面部におけるベース部251の長手方向の一端側に接続されている。カップリング253は、ベース部251の側面部におけるベース部251の長手方向の他端側に接続されている。そして、カップリング253は、ベアリングホルダ252と対向する。カップリング253の下方には、モータ255が設けられている。モータ255は、カップリング253に接続されている。

【0055】

ボールネジ254は、その一端がベアリングホルダ252に接続され、他端がカップリング253に接続されている。すなわち、ボールネジ254は、ベアリングホルダ252と、カップリング253を連結している。

【0056】

スライドベース256は、基端部256aと支持部256bにより構成されている。スライドベース256の基端部256aは、貫通孔が設けられている。この貫通孔には、ボールネジ254が係合されている。そして、スライドベース256は、ボールネジ254によって、第3の方向Zに移動可能に支持されている。スライドベース256の支持部256bは、基端部256aから連続して略垂直に形成されている。支持部256bの先端には、後述する支持部材261が接続されている。

【0057】

モータ255が駆動すると、その駆動力がカップリング253に伝達される。これにより、カップリング253に接続されているボールネジ254が回転する。そして、ボールネジ254が回転すると、スライドベース256の貫通孔にボールネジ254が係合しているため、スライドベース256が昇降する。スライドベース256が昇降することにより、スライドベース256の先端部に接続されている支持部材261が昇降する。これにより、支持部材261を介してカッターホルダ265に保持された第1及び第2カッター刃245A,245Bが昇降する。

【0058】

次に、第2カッター刃駆動機構249について、説明する。

第2カッター刃駆動機構249は、支持部材261と、シリンダ266と、プレート267と、カッターホルダ265と、ブラケット264と、ガイド263から構成されている。支持部材261は、略長方形の平板状に形成されており、その長手方向が第1の方向Xに沿って配置されている。支持部材261の一面には、ガイドレール262が配置されている。また、支持部材261の他面には、スライドベース256の先端部が接続されている。さらに、支持部材261の下方には、シリンダ266が設けられている。

【0059】

ガイドレール262は、第1の方向Xに沿って支持部材261に固定されている。このガイドレール262には、ガイド263が摺動可能に取り付けられている。ガイド263には、ブラケット264が取り付けられている。ブラケット264は、略L字状に形成されている。そして、ブラケット264は、片持ち状態で、カッターホルダ265を支持している。

【0060】

カッターホルダ265は、第1カッター刃245Aと、第2カッター刃245Bを保持している。第1カッター刃245Aと第2カッター刃245Bは、所定の間隔を開けてカッターホルダ265に取り付けられている。

【0061】

カッターホルダ265には、プレート267が接続されている。プレート267は、略長方形の平板状に形成されている。プレート267におけるカッターホルダ265が接続されている端部と反対側の端部には、シリンダ266の先端部が接続されている。シリンダ266は支持部256bに固定されている。すなわち、シリンダ266の駆動力がプレート267を介してカッターホルダ265に伝達される。

【0062】

シリンダ266が駆動すると、シリンダ266の駆動力が第1の方向Xに働く。これにより、シリンダ266の先端部のプレート267が図中の矢印方向に押し出される。すると、プレート267の一端部に接続されているカッターホルダ265がプレート267とともに移動する。その結果、第1及び第2カッター刃245A,245Bが矢印方向に移動する。

【0063】

第1カッター刃245Aと第2カッター刃245Bは、第2カッター刃駆動機構249により第1の方向Xに移動して、ACFテープ3にハーフカットを施す。なお、ここで言うハーフカットとは、ACF3aに切り込みを与え、セパレータ3bは完全に切り離さず連続性を維持するような切込みを入れる加工のことである。

【0064】

また、第1カッター刃245Aと第2カッター刃245Bとの間には、中抜きアーム268が設けられている。この中抜きアーム268は、切断部244で切断されたACF3aにおける第1カッター刃245Aと第2カッター刃245Bとの間のACF3aを貼り付けて除去する。

【0065】

ACFテープ3を挟んで、第1カッター刃245Aと第2カッター刃245Bの反対側には、カッター受け部258が設けられている。カッター受け部258は、第1カッター刃245Aと第2カッター刃245BがACFテープ3にハーフカットを施す際に、第1カッター刃245Aと第2カッター刃245Bの受け部となる。

【0066】

次に、移動部241について説明する。

図5に示すように、移動部241は、ステージ242と、支持台243を備えている。ステージ242と支持台243は、本体部240の第3の方向Zの下方に設けられている。

【0067】

ステージ242は、制御部223に接続している。このステージ242は、第1のステージ242Aと第2のステージ242Bにより構成されている。第1のステージ242Aは、第2のステージ242Bに第1の方向Xに移動可能に支持されている。また、第2のステージ242Bは、支持台243に第2の方向Yに移動可能に支持されている。

【0068】

第1のステージ242Aは、後述する制御部223の駆動出力部219(図7参照)から出力された第1の方向Xの移動信号に応じて移動する。これにより、ACF貼付部239が第1の方向Xに移動する。また、第2のステージ242Bは、駆動出力部219から出力された第2の方向Yの移動信号に応じて移動する。この移動により、ACF貼付部239が第2の方向Yに移動する。

【0069】

次に、図7を参照して、ACF貼付装置の制御部について、説明する。

図7は、本発明のACF貼付装置における駆動制御を示すブロック図である。

【0070】

図7に示すように、制御部223は、位置検出部217と、演算処理部218と、駆動出力部219を有する。位置検出部217は、撮像部216が搭載部材7を撮像した画像から(図3参照)、搭載部材7の端部の位置と、アライメントマーク236A,236Bの位置を検出する(図8参照)。そして、位置検出部217は、搭載部材7の端部の位置情報と、アライメントマーク236A,236Bの位置情報を演算処理部218に出力する。

【0071】

演算処理部218は、位置検出部217が検出した搭載部材7の端部の位置情報と、アライメントマーク236A,236Bの位置情報から、第1及び第2のステージ242A,242Bの移動量と、ACF3aの切断長さの補正値を算出する。そして、演算処理部218は、第1及び第2のステージ242A,242Bの移動量と、ACF3aの切断長さの補正値を駆動出力部219に出力する。

【0072】

駆動出力部219は、演算処理部218で算出された第1及び第2のステージ242A,242Bの移動量を第1及び第2のステージ242A,242Bに出力し、ACF3aの切断長さの補正値を切断部244に出力する。

【0073】

4.ACF貼付装置の動作例

次に、本発明のACF貼付装置の動作例について、図2〜図3、図5〜図11を参照して説明する。

【0074】

まず、図3に示すように、供給リール8から搭載部材7が形成されているキャリアテープ9が送り出される。キャリアテープ9が送り出されると、搭載部材7が打ち抜き機構211まで到達する。打ち抜き機構211は、キャリアテープ9の裏面から打ち抜き、キャリアテープ9に形成されている搭載部材7を個別に切り出す。

【0075】

そして、切り出された搭載部材7は、取り出し機構213の上下反転アーム213aにより打ち抜き機構211から取り出される。上下反転アーム213aは、上下を反転させて、打ち抜き機構211から取り出した搭載部材7を取り出し位置に配置された搭載部材チャック238に渡す。搭載部材チャック238は、搭載部材7を真空吸着し、保持する。

【0076】

移載アーム237は、搭載部材チャック238が搭載部材7を保持した状態で、約90度回転する。移載アーム237が90度回転すると、搭載部材7を保持した搭載部材チャック238が清掃位置に移動する。

【0077】

清掃位置では、端子清掃装置215が移載された搭載部材7のACF3aを貼り付ける面を清掃する。搭載部材7の清掃が終わると、移載アーム237は搭載部材チャック238が搭載部材7を保持した状態で、再び約90度回転する。移載アーム237が90度回転すると、搭載部材7を保持した搭載部材チャック238が撮像位置に移動する。

【0078】

次に、ステージ242の移動制御について、図8〜図10を参照して説明する。

図8は本発明のACF貼付装置の撮像部の要部を示す概略構成図であり、図9は本発明のACF貼付装置の撮像部が撮像する搭載部材を示す概略構成図である。図10は、本発明のACF貼付装置のACF貼付部における仮圧着の工程を説明する説明図である。

【0079】

図8に示すように、撮像位置では、撮像部216が搭載部材チャック238に保持された搭載部材7を第3の方向Zの下方から撮像する。そして、位置検出部217は、撮像部216が撮像した画像から、搭載部材7の端部の位置及びアライメントマーク236A,236Bの位置を検出する。なお、搭載部材7におけるリード部11(図9参照)が設けられた長辺の長さCx及び短辺の長さCyは、予めパラメータとして設定されており、制御部223に記憶されている。

【0080】

その後、図9に示すように、演算処理部218は、搭載部材7の端部の位置及びアライメントマーク236A,236Bの位置から、アライメントマーク236Aから短辺までの距離Xe1及びアライメントマーク236Aから搭載部材7におけるリード部11が設けられた長辺までの距離Yeを算出する。

【0081】

次に、演算処理部218による搭載部材7の短辺の中点Cの基準位置の算出方法について説明する。

まず、演算処理部218は、第1の方向Xに対する傾きθと、距離Xe1,Yeからアライメントマークの基準位置(X0,Y0)を算出する。搭載部材7の第1の方向Xに対する傾きθが0で、かつ、距離Xe1,Yeが予め設定されている搭載部材のアライメントマークから搭載部材の端部までの距離と等しい場合について説明する。このとき、搭載部材7のアライメントマーク236Aの位置がアライメントマークの基準位置(X0,Y0)となる。

【0082】

そして、アライメントマーク236Aがアライメントマークの基準位置(X0,Y0)にあるため、搭載部材7の第1の方向Xの修正量及び第2の方向Yの修正量が0となる。このとき、搭載部材7の短辺の中点Cの位置(Xc,Yc)が搭載部材7の基準位置となる。

搭載部材7の基準位置となる中点Cの位置を求めるには、以下の式(1)及び式(2)を用いることができる。

Xc=X0−Xe1 ・・・(1)

Yc=Cy/2+(Y0−Ye) ・・・(2)

【0083】

また、搭載部材7におけるリード部11(図9参照)が設けられた長辺が第1の方向Xに対して搭載部材7の傾きをθ1分だけ傾いている場合、中点C’の現在位置(Xc’,Yc’)は、アライメントマーク236Aから短辺までの距離Xe’及び長辺までの距離Ye’を用いて以下の式(3)及び式(4)によって求められる。

Xc’=(X0−Xe’)×cosθ1

−Cy/2+(Y0−Ye’)×sinθ1+X0 ・・・・(3)

Yc’=(X0−Xe’)×sinθ1

+Cy/2+(Y0−Ye’)×cosθ1+Y0 ・・・・(4)

【0084】

そして、第1のステージ242Aの第1の方向Xの移動量Mx及び第2のステージ242Bの第2の方向Yの移動量Myは以下の式(5)及び式(6)によって求められる。

Mx=Xc−Xc’ ・・・・(5)

My=Yc−Yc’ ・・・・(6)

【0085】

次に、算出された移動量Mx,Myを演算処理部218が駆動出力部219に出力する。駆動出力部219は、第1のステージ242Aに第1の方向Xの移動量Mxに応じて駆動信号を出力する。また、駆動出力部219は、第2のステージ242Bに第2の方向Yの移動量My分に応じて駆動信号を出力する。これにより、第1のステージ242Aは第1の方向Xに移動量Mx分だけ移動し、第2のステージ242Bは、第2の方向Yの移動量My分だけ移動する。

【0086】

その結果、図10に示すように、ACF3aの切断端3a1を搭載部材7の端部7aに合わせてACF3aを貼付する位置を移動させることができる。これにより、搭載部材7にACF3aを正確に貼り付けることができる。

【0087】

次に、ACF貼付部239における第1カッター刃245Aと第2カッター刃245Bの駆動制御について、図5A〜図7及び図11を参照して説明する。

図11は本発明のACF貼付装置の切断部の動作を示す説明図である。

【0088】

図7に示すように、まず、撮像部216が搭載部材7を撮像する(図3参照)。位置検出部217は、撮像部216が撮像した搭載部材7の画像から、アライメントマーク236A,236Bの位置と搭載部材7の端部の位置を検出する(図8参照)。

【0089】

図9に示すように、演算処理部218は、検出されたアライメントマーク236A,236Bの位置から、アライメントマーク236Aとアライメントマーク236Bの距離Pを算出する。次いで、演算処理部218は、アライメントマーク236Aの位置と搭載部材7の端部の位置から、アライメントマーク236Aから搭載部材7の短辺までの距離Xe1とアライメントマーク236Bから搭載部材7の短辺までの距離Xe2を算出する。これにより、搭載部材7におけるリード部11が設けられた長辺の長さCxは、以下の式(7)により算出される。

Cx=P+Xe1+Xe2 ・・・・(7)

【0090】

そして、図7に示すように、演算処理部218は、搭載部材7の長辺の長さCxから、ACF3aを切断する長さの補正値Eを算出する。補正値Eは、駆動出力部219により、切断部244に出力される。打ち抜き機構211が搭載部材7を打ち抜く精度にバラツキがあるため、切断部244は、補正値Eにより、ACF3aを切断する長さを調整する。

【0091】

次に、中抜き長さFと、基準カッターヘッド間距離Gと、設定長さHと、補正値Eの関係について説明する。図11Aに示すように、第1カッター刃245Aと第2カッター刃245Bとの距離により中抜き長さFが決まる。また、圧着刃225における第2のガイドローラ232B側の端部から第1カッター刃245Aの基準位置Tまでの距離を基準カッターヘッド間距離Gとする。さらに、ACF3aの切断する長さの基準となる長さを設定長さHとする。そして、切断部244では、中抜き長さF、基準カッターヘッド間距離G及び設定長さHが、予め設定されている。搭載部材7の長辺の長さCx、設定長さH及び補正値Eの関係は、以下の式(8)に表される。

Cx=H+E ・・・・(8)

【0092】

打ち抜き機構211が搭載部材7を打ち抜く精度にバラツキが生じても、切断部244は、駆動出力部219の駆動信号により、ACF3aの切断位置を調整する。これにより、切断部244の第1及び第2カッター刃245A,245Bが、ACF3aを搭載部材の長辺の長さCxと同じ長さに切断することができる。その結果、ACF3aを無駄なく使用することができると共に、搭載部材7の両端部に対しACF3aを高精度に貼付することができる。

【0093】

次に、搭載部材7から搭載部材7’の切替により搭載部材の長辺の長さが変更した場合における、切断部244がACF3aを切断する切断位置の自動補正について説明する。

まず、図11Bを参照して、搭載部材7における切断部244の切断位置の自動補正について説明する。

【0094】

図11Bに示すように、切断部244の基準位置Tからの移動量、すなわち段取移動量K1は、基準カッターヘッド間距離Gと、中抜き長さF、搭載部材7の設定長さH1及び補正値Eにより、下記式(9)から算出される。

K1=G/(H1+E+F)×(H1+E+F)−G ・・・・(9)

なお、式(9)で示すG/(H1+E+F)で算出される値は、小数点以下を切り上げて整数化される。これにより、第2のガイドローラ232B側の端部から第1カッター刃245Aまでの間に位置する切断されたACF3aの数が求められる。

【0095】

そして、切断部244の第1及び第2カッター刃245A,245Bは、基準位置Tから段取移動量K1の分だけ昇降する。

【0096】

次に、図11Cに示すように、搭載部材7から搭載部材7’に切り替わると、搭載部材7’の設定長さH2が変更される。そして、第1カッター刃245Aと第2カッター刃245Bが移動する段取移動量K2は、設定長さH2及び補正値Eと、予め設定される中抜き長さF及び基準カッターヘッド間距離Gにより、算出される。

【0097】

すなわち、以下の式(10)により、図11Cに示す搭載部材7’における段取移動量K2を求めることができる。

K2=G/(H2+E+F)×(H2+E+F)−G ・・・・(10)

なお、式(10)においても式(9)と同様に、G/(H2+E+F)で算出される値は、小数点以下を切り上げて整数化され、第2のガイドローラ232B側の端部から第1カッター刃245Aまでの間に位置する切断されたACF3aの数が求められる。

【0098】

そして、切断部244の第1及び第2カッター刃245A,245Bは、基準位置Tから段取移動量K2の分だけ昇降する。また、図11Bに示す状態から図11Cに示す状態に調整する際は、図11Bに示す切断部244の現在位置から段取移動量K1と段取移動量K2との差分移動量だけ切断部244を移動させる。このように、搭載部材に応じて基準位置Tからの移動量、すなわち段取移動量を算出し、第1及び第2カッター刃245A,245Bの昇降させることで、切断部244におけるACF3aを切断する切断位置の自動的に調整することができる。

【0099】

図5Aに示すように、制御部223が算出した第1及び第2のステージ242A,242Bの移動量及びACF3aの切断長さの補正値に応じて、第1のステージ242Aが第1の方向Xに沿って移動し、第2のステージ242Bが第2の方向Yに沿って移動し、切断部244が第3の方向Zに沿って昇降する。

【0100】

その後、移載アーム237は、搭載部材チャック238が搭載部材7を保持した状態で、さらに約90度回転する。移載アーム237が90度回転すると、搭載部材7を保持した搭載部材チャック238は、ACF貼付部239が配置されている載置・圧着位置に移動する。

【0101】

載置・圧着位置では、搭載部材チャック238の下方に仮圧着下受け部224が配置されている。また、供給リールから送り出されたACFテープ3が第1の方向Xに沿って配置されている。搭載部材チャック238が下降すると、搭載部材チャック238に保持された搭載部材7がACFテープ3のACF3aに当接した状態で加圧される。搭載部材7がACF3aに押し付けて加圧されることにより、搭載部材7はACF3aに仮圧着される。

【0102】

搭載部材7がACF3aに仮圧着されると、搭載部材チャック238は、吸着を解除して、搭載部材7の保持を解除する。ACF3aに仮圧着された搭載部材7は、ACFテープ3が送り出されて圧着刃225の下方まで送られる。

【0103】

圧着刃225は、不図示の駆動機構により下降する。下降した圧着刃225は、搭載部材7に押し付けて加圧する。このとき、圧着刃225及び下受け部226がそれぞれに内蔵されたヒータにより温度が上昇しているため、ACF3aが熱硬化して、ACF3aが搭載部材7に圧着される。加圧が終了すると、圧着刃225は、不図示の駆動機構により上昇する。

【0104】

さらに、ACFテープ3が送り出され、搭載部材7は、排出受け部228まで移載される。排出受け部228に到着した搭載部材7は、冷却された後、移載チャック227により、真空吸着される。そして、移載チャック227は、搭載部材7を次工程に移載する。このとき、搭載部材7に圧着されたACF3aはACFテープ3のセパレータ3bから剥離される。残ったセパレータ3bはガイドローラ221C,221D,221Eに沿って送り出され、セパレータ回収部222によって回収される。これにより、搭載部材7にACF3aが貼付される工程が完了する。

【0105】

なお、本発明は上述しかつ図面に示した実施の形態に限定されるものではなく、特許請求の範囲に記載した発明の要旨を逸脱しない範囲内で種々の変形実施が可能である。

【符号の説明】

【0106】

1・・・FPDモジュール、2・・・表示基板、3a・・・ACF、4・・・FPC、5・・・電子部品、6・・・PCB、7・・・搭載部材、10・・・FPDモジュール組立ライン、100・・・受け入れユニット、200・・・仮圧着ユニット、207・・・搭載部材供給部、211・・・打ち抜き機構、213・・・取り出し機構、213a・・・上下反転アーム、216・・・撮像部、217・・・位置検出部、218・・・演算処理部、219・・・駆動出力部、220・・・ACF貼付装置、223・・・制御部、225・・・圧着刃、236A,236B・・・アライメントマーク、237・・・移載アーム、237a・・・アーム片、238・・・搭載部材チャック、239・・・ACF貼付部、240・・・本体部、241・・・移動部、242・・・ステージ、243・・・支持台、244・・・切断部、245A・・・第1カッター刃、245B・・・第2カッター刃、247・・・カッター刃駆動機構、256・・・スライドベース、261・・・支持部材、300・・・本圧着ユニット、400・・・PCB接続ユニット、500・・・搬出ユニット

【特許請求の範囲】

【請求項1】

搭載部材の端部と前記搭載部材に設けられたアライメントマークを撮像する撮像部と、

前記撮像部により撮像された前記搭載部材の端部の画像と前記アライメントマークの画像から、前記搭載部材の端部の位置と前記アライメントマークの位置を検出する位置検出部と、

前記位置検出部により検出された前記アライメントマークの位置と前記搭載部材の端部の位置から前記搭載部材に対するACFの貼り付け位置を算出する制御部と、

前記ACFを切断する切断部と、

前記制御部が算出した前記ACFの貼り付け位置に合わせて、前記切断部により切断された前記ACFを前記搭載部材に貼付するACF貼付部と、を備える

ACF貼付装置。

【請求項2】

前記制御部は、前記位置検出部が検出した前記搭載部材の端部の位置と前記アライメントマークの位置から、前記搭載部材の基準位置と、前記基準位置から前記ACFの貼り付け位置までの第1の方向の移動量と、前記基準位置から前記ACFの貼り付け位置までの第2の方向の移動量を算出する

請求項1記載のACF貼付装置。

【請求項3】

前記制御部は、前記アライメントマークの位置から前記搭載部材の端部の位置までの距離及び前記搭載部材の前記第1の方向に対する傾きに基づいて、前記搭載部材の現在位置を算出する

請求項2記載のACF貼付装置。

【請求項4】

前記制御部は、前記位置検出部が検出した前記搭載部材の端部の位置と前記アライメントマークの位置から、前記ACFの切断長さの補正値を算出し、

前記切断部は、前記制御部が算出した前記補正値に基づいて、前記ACFの切断位置を調整する

請求項1〜3記載のACF貼付装置。

【請求項5】

搭載部材にACFを貼り付けるACF貼付装置と、

前記搭載部材を表示基板に圧着する圧着装置と、を備え、

前記ACF貼付装置は、

前記搭載部材の端部と前記搭載部材に設けられたアライメントマークを撮像する撮像部と、

前記撮像部により撮像された前記搭載部材の端部の画像と前記アライメントマークの画像から、前記搭載部材の端部の位置と前記アライメントマークの位置を検出する位置検出部と、

前記位置検出部により検出された前記アライメントマークの位置と前記搭載部材の端部の位置からACFの位置を算出する制御部と、

前記ACFを切断する切断部と、

前記切断部により切断された前記ACFを前記搭載部材に貼付するACF貼付部と、を備える

FPDモジュール組立装置。

【請求項1】

搭載部材の端部と前記搭載部材に設けられたアライメントマークを撮像する撮像部と、

前記撮像部により撮像された前記搭載部材の端部の画像と前記アライメントマークの画像から、前記搭載部材の端部の位置と前記アライメントマークの位置を検出する位置検出部と、

前記位置検出部により検出された前記アライメントマークの位置と前記搭載部材の端部の位置から前記搭載部材に対するACFの貼り付け位置を算出する制御部と、

前記ACFを切断する切断部と、

前記制御部が算出した前記ACFの貼り付け位置に合わせて、前記切断部により切断された前記ACFを前記搭載部材に貼付するACF貼付部と、を備える

ACF貼付装置。

【請求項2】

前記制御部は、前記位置検出部が検出した前記搭載部材の端部の位置と前記アライメントマークの位置から、前記搭載部材の基準位置と、前記基準位置から前記ACFの貼り付け位置までの第1の方向の移動量と、前記基準位置から前記ACFの貼り付け位置までの第2の方向の移動量を算出する

請求項1記載のACF貼付装置。

【請求項3】

前記制御部は、前記アライメントマークの位置から前記搭載部材の端部の位置までの距離及び前記搭載部材の前記第1の方向に対する傾きに基づいて、前記搭載部材の現在位置を算出する

請求項2記載のACF貼付装置。

【請求項4】

前記制御部は、前記位置検出部が検出した前記搭載部材の端部の位置と前記アライメントマークの位置から、前記ACFの切断長さの補正値を算出し、

前記切断部は、前記制御部が算出した前記補正値に基づいて、前記ACFの切断位置を調整する

請求項1〜3記載のACF貼付装置。

【請求項5】

搭載部材にACFを貼り付けるACF貼付装置と、

前記搭載部材を表示基板に圧着する圧着装置と、を備え、

前記ACF貼付装置は、

前記搭載部材の端部と前記搭載部材に設けられたアライメントマークを撮像する撮像部と、

前記撮像部により撮像された前記搭載部材の端部の画像と前記アライメントマークの画像から、前記搭載部材の端部の位置と前記アライメントマークの位置を検出する位置検出部と、

前記位置検出部により検出された前記アライメントマークの位置と前記搭載部材の端部の位置からACFの位置を算出する制御部と、

前記ACFを切断する切断部と、

前記切断部により切断された前記ACFを前記搭載部材に貼付するACF貼付部と、を備える

FPDモジュール組立装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−89676(P2013−89676A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226887(P2011−226887)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]