ALCパネル及びその製造・管理方法並びにICタグ取付部材

【課題】 ICタグがALCパネルから離脱するおそれをなくし、また、鉄鋼製部材の影響を受けにくくしてICタグの所要の読取距離を確保し、もってICタグによるALCパネルの管理を確実に行えるようにする。

【解決手段】 鉄鋼カゴ2と、外部アンテナ12の端部が直近の鉄筋3から少なくとも3mm離間したICタグ10とが、ALC母材7にそのオートクレーブ養生前より埋設されているALCパネル1である。テープ型のICタグ10を使用する場合、ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されていてもよいし傾斜して配されていてもよい。また、外部アンテナの端部が直近の鉄筋から垂直離間距離を持つように、ICタグが直近の鉄筋3から垂直方向に離間していることが好ましい。ICタグは、鉄筋3に取付部材を介して取り付けられていることが好ましい。

【解決手段】 鉄鋼カゴ2と、外部アンテナ12の端部が直近の鉄筋3から少なくとも3mm離間したICタグ10とが、ALC母材7にそのオートクレーブ養生前より埋設されているALCパネル1である。テープ型のICタグ10を使用する場合、ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されていてもよいし傾斜して配されていてもよい。また、外部アンテナの端部が直近の鉄筋から垂直離間距離を持つように、ICタグが直近の鉄筋3から垂直方向に離間していることが好ましい。ICタグは、鉄筋3に取付部材を介して取り付けられていることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ALC(軽量気泡コンクリート)パネル及びその製造・管理方法、並びにALCパネルに埋設するICタグを取り付けるためのICタグ取付部材に関する。

【背景技術】

【0002】

従来より、種々の物品に非接触ICタグ(本明細書では、単に「ICタグ」という。)を貼り付け、非接触でデータ通信を行うことにより物品管理が行われている。建築用または住宅用部材においては、特許文献1を挙げることができる。同文献には、建築用または住宅用部材(化粧板、建具、キッチン扉、ドア、屋根裏材、床材、壁材、垂木、柱、板、合板、MDFなどの木製、壁紙等の紙製、プラスチック製、ガラス製、陶器製、磁器製、セラミック製、金属製等建築内装材料または住宅内装材料)に、ICタグが装填された防湿性の合成樹脂フイルム包装袋を、ホッチキス、くぎ、プラスチック製紐、ピン、接着剤、プラスチック粘着テープなどで装着または固着したものが記載されている。そして、そのICタグに、建築用や住宅用の設計情報(前記部材が建築構造物のどこの部分に使用されるものであるか)、前記部材の材料名、構成、主成分、寸法、等級、認証及び認証月日、製造メーカー名、製造番号、流通・デリバリールート、在庫履歴、施主名、建築予定月日及び工期予定、そして建築物・住宅などの解体時やリサイクルの分別収集に関する情報などを記録格納しておき、前記部材に装着または固着した後に、その情報を読取器で非接触式に読み取って解読することにより、納品時、施工時、完成検査時、引き渡し時、リフォーム時、解体時に、部材の材料の内容、位置、製造履歴、認証暦、施主名、建築月日、解体順序・方法やリサイクルの分別方法などを確認する各種履歴確認方法が開示されている。

【0003】

しかし、建築用部材のうちでも、製造工程において高アルカリ分と接触し高温高圧下で製造され、また、骨格としての鉄鋼製部材が埋設されることを特徴とするALCパネルに、ICタグを埋設している従来例や文献はない。

【特許文献1】特開2004−37902号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、ALCパネルが多品種化し、製造工程や未加工品置場等の管理が複雑化して、加工ミスや仕掛品の増加等の問題が生じている。また、製品出荷後のアフターメンテナンス等の効率化等に鑑み、製造工程及び製品出荷後のトレーサビリティの向上が望まれている。

【0005】

そこで、製造後のALCパネルの表面に、特許文献1のように、ICタグが装填されたフイルム包装袋をホッチキス、接着剤等で装着または固着する構成が考えられる。しかし、この構成では、製造後の管理やトレーサビリティには貢献しうるが、製造途中での管理には貢献しない。また、この構成では、ALCパネルとフイルム包装袋との固着性が良くないため、ALCパネルからフィルム包装袋が離脱してしまい、管理やトレーサビリティにおいてかえって混乱をきたす可能性がある。

とはいえ、上記の通り、ALCパネルは製造工程において高アルカリ分と接触し高温高圧下で製造されることから、その製造工程中のALC母材内に、耐食性が高いとはいえず高温高圧にも弱いICタグを埋設することは、常識的には考えられなかった。また、ALCパネルには金属物である鉄鋼製部材が埋設されることから、ICタグを埋設すると鉄鋼製部材に接近して電波送受に影響を受け、読取距離が短くなることが予想されるため、この点からもICタグを埋設することは考えられなかった。

【0006】

本発明の目的は、上記課題を解決し、ICタグがALCパネルから離脱するおそれをなくし、また、鉄鋼製部材の影響を受けにくくしてICタグの所要の読取距離を確保し、もってICタグによるALCパネルの製造途中及び製品出荷後の管理を確実に行えるようにすることにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、次の手段[A]〜[C]を採った。

(A)ALCパネル

鉄鋼製部材と、外部アンテナの少なくとも端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されていることを特徴とするALCパネル。次に、このALCパネルの態様を例示する。

【0008】

1.鉄鋼製部材

鉄鋼製部材としては、特に限定されないが、次のものを例示できる。

1−1.ALCパネル補強用の補強部材

補強部材としては、鉄筋を格子状に組んだ鉄筋マットを含むものを例示でき、さらに、鉄筋を格子状に組んだ鉄筋マットの2つを連結筋により間隔をおいて結合してなる鉄筋カゴを例示できる。また、補強部材として、ラス網も例示できる。

1−2.ALCパネル取付用のアンカー金具

アンカー金具としては、特開平10−72872号公報、特開平10−72873号公報、特開平12−54508号公報等に記載されたものを例示できる。

【0009】

2.ICタグ

ICタグは、ICチップと外部アンテナとを含み(両者をまとめて「インレット」という。)、インレットを担持する担持体を含む場合もある。また、ICタグには、電池を含まないパッシブタイプと、さらに電池を含むアクティブタイプとがあり、いずれも本発明において使用可能である。パッシブタイプは、比較的安価で、長期間の使用が可能である点で好ましく、アクティブタイプは読取距離が長い点で好ましい。

2−1.ICチップ

ICチップが送受信する電波の周波数としては、特に限定されないが、現在使用されている135kHz以下、13.56MHz、860〜960MHz、2.45GHzの4つのほか、今後使用される周波数を例示できる。

2−2.外部アンテナ

外部アンテナの形状としては、特に限定されないが、直線状アンテナ(半波長ダイポール外部アンテナ等。なお、外部アンテナを複数回折り曲げたミアンダラインを含んでもよい)、ループ状アンテナ等を例示できる。

2−3.担持体

担持体としては、特に限定されないが、樹脂、紙、合成紙等よりなるテープやフィルム、樹脂、セラミック等よりなるパッケージ等の態様を例示できる。担持体の裏面には粘着剤を設けることができ、使用時まで粘着剤に離型紙を付着しておくこともできる。

2−4.最適例

本発明に最適例のICタグは、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ状ICタグである。

【0010】

3.鉄筋に対するICタグの配向等について

補強部材が、鉄筋を格子状に組んだ鉄筋マットを含むものであり、ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグである場合、次の態様を例示できる。

a:ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されている態様

b:ICタグの長さ方向が直近の鉄筋の長さ方向に対しねじれの位置(平行でなく且つ交わっていない位置関係(立体交差))に配されている態様

c:ICタグが直近の鉄筋から垂直方向に離間している態様(aとbのいずれと組み合わせもよい。)

【0011】

4.鉄鋼製部材とICタグとの関係

鉄鋼製部材とICタグとの関係としては、次の態様を例示できる。

4−1.ICタグは、直近の鉄鋼製部材に取り付けられている態様

ICタグは、直近の鉄鋼製部材に取付部材を介して取り付けられていることが好ましい。取付部材としては、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備えるものが好ましい。取付部材の形成材料としては、耐熱性樹脂、無機物(セラミック、セメント等)等を例示できる。

4−2.ICタグは、直近の鉄鋼製部材に取り付けられることなく、ALC母材にくるまれている態様

【0012】

5.ICタグの保護被覆

ICタグの少なくともICチップが、硬化したALC母材と比べて柔軟性のある保護被覆で覆われていることが好ましい。保護被覆としては、鉄筋製部材を被覆する防錆層、樹脂フィルム(ラミネート構造でもよい)、ゴムフィルム、紙(クラフト紙粘着テープ、複層紙(段ボール)等)、布等を例示できる。

【0013】

(B)ALCパネルの製造・管理方法

ICタグに入力されている個別IDに、モールド番号とパック番号とパネルID番号とを関連付けておくステップと、

外部アンテナの少なくとも端部を直近の鉄鋼製部材から少なくとも3mm離間させてICタグを鉄鋼製部材に取り付けるステップと、

前記ICタグを読取装置により読取り、該鉄鋼製部材の製造の完了情報を得るステップと、

前記鉄鋼製部材をモールドにセットする時に、前記ICタグを読取装置により読取り、該鉄鋼製部材の間違い管理を行うとともに前記セットの完了情報を得るステップと、

前記モールドにALC原料スラリーを打設し、半硬化したALC母材を形成するステップと、

前記ALC母材をオートクレーブに入れて養生する際に、前記ICタグを読取装置により読取り、前記養生の完了情報を得るステップと、

前記養生により製造されたALCパネルを加工する際に、前記ICタグを読取装置により読取り、前記加工の完了情報を得るステップと、

前記ALCパネルを荷積み又は出荷する際に、前記ICタグを読取装置により読取り、前記荷積み又は出荷の完了情報を得るステップと

を含むALCパネルの製造・管理方法。

【0014】

ICタグの読取装置としては、特に限定されないが、ハンディ型、ペン型、ゲート型等の読取装置を例示できる。

【0015】

(C)ALCパネル用ICタグ取付部材

ALCパネルのALC母材に埋設される鉄鋼製部材にICタグを取り付けるための取付部材であって、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備えるALCパネル用ICタグ取付部材。

【0016】

台座部の形状は、特に限定されず、平らでも、湾曲していてもよい。係止部の構造としては、特に限定されないが、アンダーカット形状の嵌合溝(鉄筋が嵌入する)や、鉄筋を挟持する爪や、鉄筋を抱持するバンド等を例示できる。取付部材の形成材料としては、耐熱性樹脂、無機物(セラミック、セメント等)等を例示できる。

【0017】

また、取付部材に、ICタグの少なくともICチップを覆う保護被覆としての被覆シートを設けることが好ましい。被覆シートは一端を取付部材に固定して開閉可能に設けてもよいし、別体の被覆シートを貼着してもよい。被覆シートの材料としては、樹脂、ゴム、紙、布等を例示できる。

また、取付部材の台座部に少なくともICタグの下をカバーする緩衝シートを設けることが好ましい。緩衝シートは、台座部より柔軟性のある材料、例えば樹脂、ゴム、紙等で形成することができる。

【発明の効果】

【0018】

本発明によれば、ICタグがALCパネルから離脱するおそれがなくなり、また、鉄鋼製部材の影響を受けにくくしてICタグの所要の読取距離が確保され、もってICタグによるALCパネルの製造途中及び製品出荷後の管理を確実に行えるようになる、という優れた効果を奏する。

【発明を実施するための最良の形態】

【0019】

鉄鋼製部材と、外部アンテナの端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されているALCパネルである。鉄鋼製部材は、鉄筋を格子状に組んだ鉄筋マットの2つを連結筋により間隔をおいて結合してなる鉄筋カゴであることが好ましい。ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグであることが好ましい。ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されていてもよいし、外部アンテナの端部が直近の鉄筋からねじれ離間距離を持つように、ICタグの長さ方向が直近の鉄筋の長さ方向に対しねじれの位置に配されていてもよい。また、外部アンテナの端部が直近の鉄筋から垂直離間距離を持つように、ICタグが直近の鉄筋から垂直方向に離間していることが好ましい。ICタグは、直近の鉄鋼製部材に取付部材を介して取り付けられていることが好ましい。

【実施例】

【0020】

次の実験1,2の上、実施例を実施した。

【0021】

(1)実験1(埋設実験)

まず、ICタグがALC母材への埋設により故障等しないかを調べるために、実際にALC母材にICタグを埋設したALCパネルを製造し、その際にICタグに被覆の有無及び種類の相違を付与し、ALCパネル製造後にICタグの読取が可能か否かを確認した。

【0022】

(1−1)実験方法

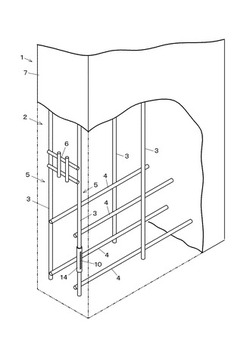

図1及び図3に示すように、ALCパネル1は、鉄鋼製部材としての鉄筋カゴ2と、ICタグ10とが、ALC母材7にそのオートクレーブ養生前より埋設されているものである。

使用した鉄筋カゴ2は、長さ方向に延びる長さ944mmの3本の主筋3と幅方向に延びる長さ485mmの5本の副筋4とを格子状に組んだ鉄筋マット5の2つを、スペーサ6(連結筋)により70mmの間隔(主筋中心間ピッチ)をおいて結合してなるものである。主筋3の直径は5mmであり、副筋4の直径は4mmである。

ICタグ10には、株式会社日立製作所の商品名「ミューチップ」を使用した。このICタグ10は、図2に示すように、ICチップ11と、ICチップ11から相反対の二方向に延びる直線状の外部アンテナ12とを含むテープ型のICタグであり、電池を持たないパッシブ型である。ICチップ11の仕様は、寸法0.4mm×0.4mm、使用電波の周波数2.45GHz、メモリ容量128bit、ROM型(書き込み不可)、である。外部アンテナ12の寸法は、長さ51.5mm×幅1.5mm×最大厚さ0.25mmであり、その長さ方向の中央にICチップ11が位置する。

ICタグ10を取り付けたのは、図1及び図3に示すように、鉄筋カゴ2のうちの一方の鉄筋マット5の端部の主筋3である。その取り付け方は次のとおりである。

この主筋3上であって端部の副筋4から70mmの位置を中心として、厚さ0.5mmのクラフト紙(耐水耐熱処理紙)粘着テープ14(いわゆるガムテープ)を六重巻きし、もって厚さ0.5mm×6=3.0mmのクラフト紙粘着テープ14による取付ベースを構成した。

このクラフト紙粘着テープ14の表面に、ICタグ10を、ICチップ11が主筋3の前記中心位置にきて、外部アンテナ12の長さ方向が主筋3の長さ方向に対して平行に配されるようにして、粘着剤により貼着して取り付けた。

【0023】

上記のICタグ10の貼着までを複数の鉄筋カゴ2に対して行い、ICタグ10の表面を、次のように無被覆としたものと被覆A〜Eの一つを施したものとを作成した(図示略)。

・無被覆

・被覆A:鉄筋カゴ2を被覆する防錆層が、ICタグをも被覆している。

・被覆B:厚さ0.5mmのラミネートフィルムを1重巻以上してICタグを覆う。

・被覆C:厚さ0.5mmのクラフト紙粘着テープを1重巻以上してICタグを覆う。

・被覆D:厚さ1.0mmの複層紙(波状に加工した紙を表裏の紙で挟んで接着したもの)を1重巻以上してICタグを覆う。

・被覆E:ICタグ10を無機系耐火接着剤であるイソライト工業株式会社の商品名「イソボンド」(オートクレーブ養生によって硬化する)で少なくとも5mm以上被覆されるように覆う。

【0024】

以上のようにしてICタグ10が取り付けられた鉄筋カゴ2を、図4に示すように、モールド20内に複数個セットした。このセットは、モールド20の上面に横架したロッドフレーム21にロッドピン22を貫通させ、モールド20内に垂下した該ロッドピン22に鉄筋カゴ2を支持させることにより行った。

モールド20内にALC原料スラリーを打設し、鉄筋カゴ2及びICタグ10を埋設した。ALC原料スラリーの硬化が進んで半硬化のALC母材7が形成されたときに、ロッドピン22を抜き去り、いわゆるグリーンケーキ8を脱型した。

このグリーンケーキ8を移動させて切断装置(図示略)の搬送テーブルに載置し、該切断装置によりグリーンケーキ8をパネル状に切断した。

このグリーンケーキ8をオートクレーブ装置(図示略)に移し、高温加圧蒸気内で一般的な条件(180℃、10気圧、10時間)で養生した。この養生によりALC母材7は硬化し、ALCパネル1の製造が完了した。

【0025】

(1−2)実験結果

そして、上記製造後に、ALC母材7に埋設されたICタグ10が、ALCパネル1の外部から読取が可能か否かを確認した。読取装置には、株式会社セコニックの商品名「ハンディ型ミューチップリーダー」を使用した(後述する図5参照)。この読取装置の仕様は、送信出力10mW/MHz以下、電波規格ARIB STD−T81、使用周波数2400〜2483.5MHz、偏波方式:円偏波、というものである。この読取装置の読取部を、ALCパネル1の表面にほぼ接触させた状態で(従って、ICタグ10からはALC母材7の15mmのかぶりを隔てた距離となる)、ICタグ10の読取が可能か否かを調べた。

【0026】

その結果、無被覆のICタグ10と、被覆A〜Dと比べて硬い被覆Eを施したICタグ10が、読取不能であり、これはICタグ10の特にICチップの破損によるものであった。破損の原因は、無被覆の場合には、オートクレープ養生によって硬化したALC母材にICタグ10が物理的に接触したことであると考えられ、被覆Eの場合には、同じくオートクレーブ養生によって硬化した被覆EにICタグ10が物理的に接触したことであると考えられる。

これに対し、硬化したALC母材や被覆Eと比べて柔軟性のある被覆A〜Dを施したICタグ10は、読取可能であり、ALCのオートクレープ養生時における高温・高圧等では破損等の問題は生じないことが確認された。

【0027】

(2)実験2(読取距離実験)

上記の実験1では、クラフト紙粘着テープ14によって、ICタグ10全体が直近の鉄筋から垂直に3mm離間した例であったが、次に、ICタグの鉄筋からの垂直離間距離を変えたり、ICタグの長さ方向の鉄筋の長さ方向に対するねじれ角を変えたりして、ICタグの特に外部アンテナの端部が鉄筋から離間する距離を変えて、どれくらいの読取距離(mm)でICタグが読取可能かを調べた。

【0028】

(2−1)実験方法

図5及び図6に示すように、まず、直径が5mm又は7mmで長さが100mmの鉄筋30上に、前記実験1と同一のICタグ10を、該鉄筋30に対して平行に又は所定ねじれ角のねじれの位置となるように、また、直接載置し又は所定距離垂直離間させて載置した。

例えば、図6(a−1)の一番上に示すように、直径7mmの鉄筋30の長さ方向に対するICタグ10の長さ方向のねじれ角を0°(外部アンテナ端部の鉄筋からのねじれ離間距離0mm(註:ICタグから鉄筋を投影して見たときの距離であり、垂直離間距離の成分を含まない))とし、さらに、図6(a−2)に示すように、ICタグ10の鉄筋30からの垂直離間距離を0〜30mmと変えて載置した。この場合、外部アンテナ端部の鉄筋からの総離間距離は、垂直離間距離とイコールである。

また、図6(a−1)の上から二番目に示すように、直径7mmの鉄筋30の長さ方向に対するICタグ10の長さ方向のねじれ角を15°(外部アンテナ端部の鉄筋からのねじれ離間距離2.13mm)とし、さらに、図6(a−2)に示すように、ICタグ10の鉄筋30からの垂直離間距離を0〜30mmと変えて載置した。この場合、外部アンテナ端部の鉄筋からの総離間距離は、垂直離間距離とねじれ離間距離とのベクトル和となる。これと同様に、ねじれ角を30°、45°、60°、75°、90°とし、そのそれぞれについて垂直離間距離を0〜30mmと変えて、外部アンテナ端部の鉄筋からの総離間距離を変えた。

以上のICタグ10の載置は、図6(b−1)(b−2)に示すように、直径5mmの鉄筋30についても同様に行った。

こうしてねじれ離間距離と垂直離間距離とを変えたときの総離間距離を、下記の表1及び表2と図7に示す。

【0029】

図5に示すように、支柱36を立設した基台35を用意し、基台35の上に一辺100mmの立方体形状のALC母材31を載置した。外部からの電界的な影響を排除するため、ALC母材31の上面には、表面高さを一致させて鉄筋30を配置し得るように溝32を形成し、該溝32内に上記のようにICタグ10を載置した鉄筋30を配置した。支柱36には任意の高さで止められる上下スライダ37を外挿し、該上下スライダ37に実験1と同様のハンディ型の読取装置38を装着し、読取装置38の読取部39がICタグ10のICチップの真上となるようにした。

そして、読取装置38を自動読取モードとして、ICタグ10の上方300mm以上の高さから徐々に下降させて、これを何度行っても読取装置38がICタグ10を安定的に読み取れた時点の、ICタグ10からの高さを読取距離として測定した。

【0030】

(2−2)実験結果

上記の読取距離の測定結果を、次の表1及び表2と図7に示す。

【0031】

【表1】

【0032】

【表2】

【0033】

この表1及び表2と図7に示す読取距離の測定結果から、次のことが分かる。

(ア)直径5mmの鉄筋の方が、直径7mmの鉄筋より、読取距離が長い傾向にある。

(イ)ねじれ離間距離が同じであれば、垂直離間距離が長い方が、読取距離が長くなる。

(ウ)垂直離間距離が同じであれば、ねじれ離間距離が長い方が、読取距離が長くなる。

(エ)ねじれ角が60°以上であれば、垂直離間距離に関わらず、読取距離が25mm以上となる。

(オ)垂直離間距離が10mm以上になると、ねじれ角(ねじれ離間距離)による読取距離の変化が小さくなる。

(カ)上記(イ)(ウ)からも明らかなように、総離間距離と読取距離との間には相関関係がある。総離間距離が3mm以上であれば、読取距離が15mm以上となる。上記の実験1で述べたとおり、「15mm」は、パネル表面部での補強部材(補強鉄筋)に対するALC母材7の一般的なかぶり量であり、これ以上の読取距離がないとパネル外部からICタグを安定的に読み取れないことになるので、評価の下限値となるものである。なお、読取距離は、より高性能なICタグと読取装置を使用すればさらに長くなると考えられるが、実験に使用したICタグと読取装置は市販されている一般的なものであるから、これを手軽に使用できる点で、総離間距離が3mm以上というのは一つの基準となるものである。そして、さらに好ましくは、読取距離が25mm以上となることであり、そのためには、上記(エ)の結果からねじれ離間距離を18mm以上とすること(この場合、垂直離間距離には関わらない)、又は、ねじれ離間距離を9.4mm以上とし且つ垂直離間距離を3mm以上とすること(30°、直径5mmの結果を参照)が好ましい。

【0034】

(2−3)ALC母材に埋設された状態への近似

上記の読取距離の測定では、ICタグ10の直ぐ上が空間であったが、ICタグ10の上を厚さ15mmの乾燥したALC母材で覆うことにより、ALC母材に埋設された状態に近似させて、同様の読取距離の測定を行ったところ、上記の測定結果と同等の測定結果が得られた。

【0035】

(2−4)その他

以上の測定では、図5に示すように、「鉄筋30−ICタグ10−読取装置38」を一つの垂直ラインに揃っていたが、鉄筋30と読取装置38の位置はそのままで、ICタグ10のみを鉄筋30との平行を保ちながら(ねじれ角0°)鉄筋30の真上から鉄筋法線方向かつ横方向(水平方向)に、該鉄筋30に掛からない程度にずらして、上記と同様に読取距離を測定したところ、

(1)垂直離間距離3〜4mm(5mmの鉄筋の場合)では、ICタグが鉄筋の真上にある場合と比較して、読取距離が同離間距離におけるねじれ角45〜60°の数値程度まで良くなった(1〜3割ほど長くなった)。

(2)垂直離間距離5mm以上(5mmの鉄筋の場合)では、ICタグが鉄筋の真上にある場合と略同等の読取距離であった。

この実験から、垂直離間距離が5mm未満である場合、ICタグの読取方向を、鉄筋−ICタグのラインからずらすことでICタグの読取距離を伸ばすことができることが分かった。

【0036】

(3)実施例

上記の実験1,2から、鉄鋼製部材と、外部アンテナの端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されているALCパネルを製造することにより、上記のハンディ型読取装置を用いて、15mm以上の読取距離が得られることが判明した。また、上記の実験1のようにALCパネルを製造する場合には、ICタグの表面に、硬化したALC母材と比べて柔軟性のある被覆を施すことが好ましいことも判明した。

【0037】

そこで、図1及び図3に示す実験1のALCパネルと基本的には同様の実施例であって、但し、ICタグの鉄筋への取り付け方を変更したり、ICタグを取り付ける鉄筋の部位を変更したり、ICタグを鉄筋に代わるラス網やアンカー金具に取り付けたり、ICタグの外部アンテナの端部が直近の鉄鋼製部材から離間する距離を3mm以上で適宜変更したりした、各種の実施例を実施することができる。ICタグの鉄筋への取り付け方について具体例を挙げると、図8(a)(b)に示すように、ICタグ10を1本又は2本の直近の主筋3又は副筋4(以下、主筋3でも副筋4でもよいことから、単に「鉄筋3,4」という。)に取付部材40,50,60,70を介して取り付けることができる。

・取付部材40は、ICタグ10を載置固定するためにICタグ10以上の長さ及び幅を有する細長平面状の台座部41と、該台座部41の下に設けられて1本の鉄筋3,4に係止する係止部42としてのアンダーカット形状の嵌合溝42とからなり、耐熱性樹脂又は無機物により形成されたものである。

・取付部材50は、ICタグ10を載置固定するためにICタグ10以上の長さ及び直径を有する細長円柱面状の台座部51と、該台座部51の下に設けられて1本の鉄筋3,4に係止する係止部52としてのアンダーカット形状の嵌合溝52とからなり、耐熱性樹脂又は無機物により形成されたものである。

・取付部材60は、ICタグ10を載置固定するためにICタグ10以上の長さ及び幅を有する細長平面状の台座部61と、該台座部61の下に設けられて2本の鉄筋3,4に係止する係止部62としての2つのアンダーカット形状の嵌合溝62とからなり、耐熱性樹脂又は無機物により形成されたものである。なお、図8(b)には、取付部材60の2つの嵌合溝62を、主筋3と副筋4に斜めに跨って係止するように構成した例と、鉄筋カゴ2の2つの鉄筋マット5の鉄筋3,4に跨って係止するように構成した例とを示している。

・取付部材70は、いわゆる結束バンドを利用したものであって、結束バンドの一部をICタグ10を載置固定する台座部71とし、残部を2本の鉄筋3,4に係止する係止部72としたものである。

なお、ICタグ10の保護被覆には、実験1に示した被覆A〜Dあるいはその他の、硬化したALC母材と比べて柔軟性のある被覆を用いることができる。

【0038】

また、図9(a)は、取付部材40に、ICチップ11及びその周囲部分のみを覆う保護被覆としての樹脂製又は紙製の被覆シート43を開閉可能に設けた変形例を示しており、(b)は、取付部材60に、ICタグ10全体を覆う保護被覆としての樹脂製又は紙製の被覆シート44を開閉可能に設けた変形例を示している。

また、図10(a)は、取付部材40の台座部41にICタグ10を直接載置した例であり、(b)は、取付部材40の台座部41にICタグ10の真下のみをカバーする緩衝シート45を介してICタグ10を載置した例であり、(c)は、取付部材40の台座部41に該台座部41全体をカバーする緩衝シート46を介してICタグ10を載置した例である。緩衝シート45,46は、台座部41より(また、硬化したALC母材より)柔軟性のある材料、例えば樹脂、ゴム、紙等で形成することができる。

【0039】

また、図11(a)(b)に示すように、ICタグ10を、鉄筋3,4に固定されるALCパネル取付用のアンカー金具15,16に取り付けて、これらと共にALC母材に埋設することもできる。図示例のアンカー金具15,16は、特開平10−72872号公報に記載されたものである。

【0040】

その他、ICタグが、鉄筋等の直近の鉄鋼製部材に取り付けられることなく、ALC母材にくるまれているような実施例を実施することもできる。その実施は、例えば前出の図4において、ICタグを前記各種の取付部材を用いてロッドピン22に仮止めしておき、ICタグを取り付けていない鉄筋カゴ2をこのロッドピン22に支持させて、ALC原料スラリーを打設する。そして、ALC原料スラリーの硬化が進んで半硬化のALC母材7が形成されて、ロッドピン22を抜き去るときに、ICタグを取付部材ごとALC母材7内に置いてくることにより、行うことができる。また、半硬化又は完全硬化したALC母材7に穿孔して、該ALC母材7内にICタグを直接埋め込んでもよい。

【0041】

(4)ICタグ使用によるALCパネルの製造・管理方法

さて、以上のようにしてALCパネルに埋設されたICタグ(さらにはALCパネル製造設備に取り付けられたICタグ)を使用して、例えば、図12に示すようなALCパネルの製造ライン(図13及び前出の図4はその一部を説明する図である)において、図14〜図17に示すような内容のALCパネルの製造・管理方法(以下、「本方法」という。)を実施することができる。なお、図14〜図17において、(N)は各段階の実施に必要な情報、(R)は各段階毎の照合情報、(A)は各段階毎の完了情報を表している。

【0042】

図12に示すALCパネルの製造ラインは、公知のものであり、鉄筋線材から鉄筋マット・鉄筋カゴ等の補強筋(補強部材)を作製する「鉄筋工程」、この補強筋を埋設したALCパネルを製造する「製造工程」、製造されたALCパネルに目地加工・二次加工(意匠加工等)を施す「加工工程」、及び、同加工により完成したALCパネルに必要に応じて補修を施して出荷する「製品工程」を順次行うための各設備が含まれる。設備について補足説明すると、「製造工程」では、まず、複数の補強筋を図4に示したようなモールドにセットしてALC原料スラリーを打設するが、この際、図13に示すように、一つのモールド内には「パック」と称される区分がモールドの長手方向に複数(例えば3つ)設定され、各パックに複数の鉄筋カゴが並列的にセットされる。モールドで使用されるロッドフレーム及びロッドピンについては、前述したとおりである。次に、脱型したグリーンケーキをモールドから切断装置に移動したり、切断したパネル群をオートクレーブに移動したりする際には、グリーンケーキやパネル群を、専用の載置台であるグレートフレームの上に複数の専用の載置治具であるフラットバーを介して位置決め載置して行う。

【0043】

さて、本方法ではまず、図14に示すように、

「ICタグに入力されている個別IDに、モールド番号とパック番号とパネルID番号とを、パソコン等の管理コンピュータにより関連付けておくステップ」を行う。

例えば前記実験1と同一のICタグを用いる場合、該ICタグにはその製造時に128ビットの個別IDが入力されており、これは書替不可であるため真正性が非常に高い。図14に、ICタグの個別IDに関連付けられる基本データを示す。ここで、「モールドNo.」は、モールド単位に付与される番号であり、例えば製造年月日やシーケンス番号等が分かるようにされている。「パックNo.」は前述したパックの位置で表される番号であり(図13)、3つのパックの場合はF、M、B、5つのパックの場合はF、MF、M、MB、Bといった番号である。「パネルIDNo.」は、パネル単位に付与される番号であり、例えば1から始まる数字を順次付与する等して、パネルを個別に識別し得る番号で表される。さらに、「モールドNo.」には、使用型枠情報、ロッドフレーム情報、ミキシング情報、カッティング情報、グレートフレーム情報、オートクレーブ情報が関連付けられる。また、「パネルIDNo.」には、補強筋情報、補強筋取付位置情報、加工ライン情報、目地加工情報、二次加工情報、荷積み情報が関連付けられる。

【0044】

<鉄筋工程>

次に、本方法では、図15に示すように、

「鉄筋線材から鉄筋マット・鉄筋カゴ等の補強筋を作成するステップ」と、

「外部アンテナの少なくとも端部を直近の補強筋から少なくとも3mm離間させてICタグを補強筋に取り付け、ICタグを読取装置により読取り、補強筋の製造の完了情報を得るステップ」とを行う。

補強部材としてラス網を用いる場合には、補強筋を作成するステップは不要である。ICタグの読取は、ハンディ型読取装置によってもよいが、ゲート型読取装置に補強筋を通過させることによれば、効率がより高くなる。読取ったICタグの個別ID(補強筋データ)により製造完了情報を得て、管理コンピューターに上げる(以下、各種情報を得た後は同じ)。ロッドフレーム単位で補強筋にICタグを取付けることにより、ロッドフレーム単位で完了情報を得ることができる。

従来の鉄筋工程は、製造指示書に基づいて製造内容を確認しながら行い、また目視で補強筋の製造完了を確認していたが、これらの確認が不要になり又は減少するため、効率が高くなるとともに間違いが減少する。

【0045】

<製造工程>

次に、本方法では、図16に示すように、

「補強筋に防錆を施し、「ICタグを読取装置により読取り、防錆の完了情報を得るステップ」と、

「補強筋をモールドにセットする時に、ICタグを読取装置により読取り、製造指示書に基づいて型枠にセットする補強筋に関する指示内容と、実際の状態とを比較・照合することにより、コンピュータで型枠にセットする補強筋の間違い管理を行うとともに、該セットの完了情報を得るステップ」と、

「鉄筋セット時に読み込んだデータを確認してALC原料スラリーを調整・ミキシングし、ミキシング後はミキシング完了情報を得て、該ALC原料スラリーをモールドに打設し、半硬化したALC母材(グリーンケーキ)を形成するステップ」と、

「鉄筋セット時に読み込んだデータを確認して、グリーンケーキのパック間及びパネル間をカットするステップ(前記グレートフレームによる移動を挟む)」と、

「ALC母材をオートクレーブに入れて養生する際に、ICタグを読取装置により読取り、モールドNo.毎のAC情報に関する指示内容と、実際の状態とを比較・照合することにより、コンピュータでこれらの間違い管理を行うとともに、養生の完了情報を得るステップ」と、

「モールド毎のALCパネルを、パネル小口面を横方向から視認しうるように反転し、各パネル小口面にモールドNo.を印刷し、ICタグを読取装置により読取り、反転完了情報を得るステップ」とを行う。

ICタグの読取は、ハンディ型読取装置によってもよいが、オートクレーブ入口や反転出口でゲート型読取装置に鉄筋カゴを通過させることによれば、効率がより高くなる。

従来の製造工程は、製造指示書に基づいて製造内容を確認しながら行い、また目視で工程の完了を確認していたが、その確認が不要になり又は減少するため、効率が高くなるとともに確認や作業の間違いが減少する。なお、ここでは、一部の段階にだけ比較・照合を実施しているが、必要に応じて他の段階で比較・照合を実施してもよい。

【0046】

<加工工程>

次に、本方法では、図17の前半に示すように、

「養生により製造されたALCパネルを各種加工する際に、ICタグを読取装置により読取り、加工の完了情報を得るステップ」を行う。

加工は、所定のラインで、目地加工と2次加工とを行う。2次加工は、表面等の意匠加工が中心である。

従来の加工工程は、加工指示書に基づいて加工内容を確認しながら行い、また目視で工程の完了を確認していたが、その確認が不要になり又は減少するため、効率が高くなるとともに間違いが減少する。

【0047】

<製品工程>

次に、本方法では、図17の後半に示すように、

「ALCパネルを荷積み又は出荷する際に、ICタグを読取装置により読取り、荷積み又は出荷の完了情報を得るステップ」を行う。

従来の出荷工程は、トラック毎に出荷指示書に基づいてこれを確認しながら行っていたが、その確認が不要になり又は減少するため、効率が高くなるとともに間違いが減少する。

【0048】

また、出荷後に出荷クレームが発生したり、建込み後に経年クレームが発生したりした場合、出荷後又は建込み後のALCパネルをハンディ型読取装置で読み込み、履歴調査を行うこともできる。このとき、ALCパネルに係る履歴は、ICタグの個別IDに関連付けられているALCパネルの製造に係る情報(使用型枠情報、ロッドフレーム情報、ミキシング情報、カッティング情報、グレートフレーム情報、オートクレーブ情報、補強筋情報、補強筋取付位置情報、加工ライン情報、目地加工情報、二次加工情報および荷積み情報)の全てである。

【0049】

本発明は、上記実施例に限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜に変更して具体化することができる。

【図面の簡単な説明】

【0050】

【図1】本発明の実験1のALCパネルを説明する模式図であり、(a)は平面図、(b)は短辺小口面の図である。

【図2】同パネルに取り付けるICタグの平面図である。

【図3】同パネルを一部破断して示す斜視図である。

【図4】同パネルの製造工程におけるモールドの断面図である。

【図5】本発明の実験2の方法を説明する斜視図である。

【図6】同実験2におけるICタグの鉄筋からの離間を説明する説明図である。

【図7】同実験2における離間距離と読取距離との関係を示すグラフである。

【図8】本発明の実施例のICタグ取付部材を示す斜視図である。

【図9】同取付部材の変更例を示す斜視図である。

【図10】同取付部材の別の変更例を示す断面図である。

【図11】同実施例の別例のアンカーを示す斜視図である。

【図12】ALCパネルの製造ラインと工程の概略を示す斜視図である。

【図13】モールドにおけるパックを説明する斜視図である。

【図14】本発明によるALCパネルの製造・管理方法でICタグの個別IDに関連付けられるデータを説明する図である。

【図15】同方法の鉄筋工程を説明する流れ図である。

【図16】同方法の製造工程を説明する流れ図である。

【図17】同方法の加工工程及び製品工程を説明する流れ図である。

【符号の説明】

【0051】

1 ALCパネル

2 鉄筋カゴ

3 主筋

4 副筋

5 鉄筋マット

6 スペーサ

7 ALC母材

8 グリーンケーキ

10 ICタグ

11 ICチップ

12 外部アンテナ

14 クラフト紙粘着テープ

15 アンカー金具

16 アンカー金具

20 モールド

21 ロッドフレーム

22 ロッドピン

30 鉄筋

31 ALC母材

38 読取装置

40,50,60,70 取付部材

41,51,61,71 台座部

42,52,62,72 係止部

63,64 被覆シート

65,66 緩衝シート

【技術分野】

【0001】

本発明は、ALC(軽量気泡コンクリート)パネル及びその製造・管理方法、並びにALCパネルに埋設するICタグを取り付けるためのICタグ取付部材に関する。

【背景技術】

【0002】

従来より、種々の物品に非接触ICタグ(本明細書では、単に「ICタグ」という。)を貼り付け、非接触でデータ通信を行うことにより物品管理が行われている。建築用または住宅用部材においては、特許文献1を挙げることができる。同文献には、建築用または住宅用部材(化粧板、建具、キッチン扉、ドア、屋根裏材、床材、壁材、垂木、柱、板、合板、MDFなどの木製、壁紙等の紙製、プラスチック製、ガラス製、陶器製、磁器製、セラミック製、金属製等建築内装材料または住宅内装材料)に、ICタグが装填された防湿性の合成樹脂フイルム包装袋を、ホッチキス、くぎ、プラスチック製紐、ピン、接着剤、プラスチック粘着テープなどで装着または固着したものが記載されている。そして、そのICタグに、建築用や住宅用の設計情報(前記部材が建築構造物のどこの部分に使用されるものであるか)、前記部材の材料名、構成、主成分、寸法、等級、認証及び認証月日、製造メーカー名、製造番号、流通・デリバリールート、在庫履歴、施主名、建築予定月日及び工期予定、そして建築物・住宅などの解体時やリサイクルの分別収集に関する情報などを記録格納しておき、前記部材に装着または固着した後に、その情報を読取器で非接触式に読み取って解読することにより、納品時、施工時、完成検査時、引き渡し時、リフォーム時、解体時に、部材の材料の内容、位置、製造履歴、認証暦、施主名、建築月日、解体順序・方法やリサイクルの分別方法などを確認する各種履歴確認方法が開示されている。

【0003】

しかし、建築用部材のうちでも、製造工程において高アルカリ分と接触し高温高圧下で製造され、また、骨格としての鉄鋼製部材が埋設されることを特徴とするALCパネルに、ICタグを埋設している従来例や文献はない。

【特許文献1】特開2004−37902号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、ALCパネルが多品種化し、製造工程や未加工品置場等の管理が複雑化して、加工ミスや仕掛品の増加等の問題が生じている。また、製品出荷後のアフターメンテナンス等の効率化等に鑑み、製造工程及び製品出荷後のトレーサビリティの向上が望まれている。

【0005】

そこで、製造後のALCパネルの表面に、特許文献1のように、ICタグが装填されたフイルム包装袋をホッチキス、接着剤等で装着または固着する構成が考えられる。しかし、この構成では、製造後の管理やトレーサビリティには貢献しうるが、製造途中での管理には貢献しない。また、この構成では、ALCパネルとフイルム包装袋との固着性が良くないため、ALCパネルからフィルム包装袋が離脱してしまい、管理やトレーサビリティにおいてかえって混乱をきたす可能性がある。

とはいえ、上記の通り、ALCパネルは製造工程において高アルカリ分と接触し高温高圧下で製造されることから、その製造工程中のALC母材内に、耐食性が高いとはいえず高温高圧にも弱いICタグを埋設することは、常識的には考えられなかった。また、ALCパネルには金属物である鉄鋼製部材が埋設されることから、ICタグを埋設すると鉄鋼製部材に接近して電波送受に影響を受け、読取距離が短くなることが予想されるため、この点からもICタグを埋設することは考えられなかった。

【0006】

本発明の目的は、上記課題を解決し、ICタグがALCパネルから離脱するおそれをなくし、また、鉄鋼製部材の影響を受けにくくしてICタグの所要の読取距離を確保し、もってICタグによるALCパネルの製造途中及び製品出荷後の管理を確実に行えるようにすることにある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、次の手段[A]〜[C]を採った。

(A)ALCパネル

鉄鋼製部材と、外部アンテナの少なくとも端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されていることを特徴とするALCパネル。次に、このALCパネルの態様を例示する。

【0008】

1.鉄鋼製部材

鉄鋼製部材としては、特に限定されないが、次のものを例示できる。

1−1.ALCパネル補強用の補強部材

補強部材としては、鉄筋を格子状に組んだ鉄筋マットを含むものを例示でき、さらに、鉄筋を格子状に組んだ鉄筋マットの2つを連結筋により間隔をおいて結合してなる鉄筋カゴを例示できる。また、補強部材として、ラス網も例示できる。

1−2.ALCパネル取付用のアンカー金具

アンカー金具としては、特開平10−72872号公報、特開平10−72873号公報、特開平12−54508号公報等に記載されたものを例示できる。

【0009】

2.ICタグ

ICタグは、ICチップと外部アンテナとを含み(両者をまとめて「インレット」という。)、インレットを担持する担持体を含む場合もある。また、ICタグには、電池を含まないパッシブタイプと、さらに電池を含むアクティブタイプとがあり、いずれも本発明において使用可能である。パッシブタイプは、比較的安価で、長期間の使用が可能である点で好ましく、アクティブタイプは読取距離が長い点で好ましい。

2−1.ICチップ

ICチップが送受信する電波の周波数としては、特に限定されないが、現在使用されている135kHz以下、13.56MHz、860〜960MHz、2.45GHzの4つのほか、今後使用される周波数を例示できる。

2−2.外部アンテナ

外部アンテナの形状としては、特に限定されないが、直線状アンテナ(半波長ダイポール外部アンテナ等。なお、外部アンテナを複数回折り曲げたミアンダラインを含んでもよい)、ループ状アンテナ等を例示できる。

2−3.担持体

担持体としては、特に限定されないが、樹脂、紙、合成紙等よりなるテープやフィルム、樹脂、セラミック等よりなるパッケージ等の態様を例示できる。担持体の裏面には粘着剤を設けることができ、使用時まで粘着剤に離型紙を付着しておくこともできる。

2−4.最適例

本発明に最適例のICタグは、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ状ICタグである。

【0010】

3.鉄筋に対するICタグの配向等について

補強部材が、鉄筋を格子状に組んだ鉄筋マットを含むものであり、ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグである場合、次の態様を例示できる。

a:ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されている態様

b:ICタグの長さ方向が直近の鉄筋の長さ方向に対しねじれの位置(平行でなく且つ交わっていない位置関係(立体交差))に配されている態様

c:ICタグが直近の鉄筋から垂直方向に離間している態様(aとbのいずれと組み合わせもよい。)

【0011】

4.鉄鋼製部材とICタグとの関係

鉄鋼製部材とICタグとの関係としては、次の態様を例示できる。

4−1.ICタグは、直近の鉄鋼製部材に取り付けられている態様

ICタグは、直近の鉄鋼製部材に取付部材を介して取り付けられていることが好ましい。取付部材としては、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備えるものが好ましい。取付部材の形成材料としては、耐熱性樹脂、無機物(セラミック、セメント等)等を例示できる。

4−2.ICタグは、直近の鉄鋼製部材に取り付けられることなく、ALC母材にくるまれている態様

【0012】

5.ICタグの保護被覆

ICタグの少なくともICチップが、硬化したALC母材と比べて柔軟性のある保護被覆で覆われていることが好ましい。保護被覆としては、鉄筋製部材を被覆する防錆層、樹脂フィルム(ラミネート構造でもよい)、ゴムフィルム、紙(クラフト紙粘着テープ、複層紙(段ボール)等)、布等を例示できる。

【0013】

(B)ALCパネルの製造・管理方法

ICタグに入力されている個別IDに、モールド番号とパック番号とパネルID番号とを関連付けておくステップと、

外部アンテナの少なくとも端部を直近の鉄鋼製部材から少なくとも3mm離間させてICタグを鉄鋼製部材に取り付けるステップと、

前記ICタグを読取装置により読取り、該鉄鋼製部材の製造の完了情報を得るステップと、

前記鉄鋼製部材をモールドにセットする時に、前記ICタグを読取装置により読取り、該鉄鋼製部材の間違い管理を行うとともに前記セットの完了情報を得るステップと、

前記モールドにALC原料スラリーを打設し、半硬化したALC母材を形成するステップと、

前記ALC母材をオートクレーブに入れて養生する際に、前記ICタグを読取装置により読取り、前記養生の完了情報を得るステップと、

前記養生により製造されたALCパネルを加工する際に、前記ICタグを読取装置により読取り、前記加工の完了情報を得るステップと、

前記ALCパネルを荷積み又は出荷する際に、前記ICタグを読取装置により読取り、前記荷積み又は出荷の完了情報を得るステップと

を含むALCパネルの製造・管理方法。

【0014】

ICタグの読取装置としては、特に限定されないが、ハンディ型、ペン型、ゲート型等の読取装置を例示できる。

【0015】

(C)ALCパネル用ICタグ取付部材

ALCパネルのALC母材に埋設される鉄鋼製部材にICタグを取り付けるための取付部材であって、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備えるALCパネル用ICタグ取付部材。

【0016】

台座部の形状は、特に限定されず、平らでも、湾曲していてもよい。係止部の構造としては、特に限定されないが、アンダーカット形状の嵌合溝(鉄筋が嵌入する)や、鉄筋を挟持する爪や、鉄筋を抱持するバンド等を例示できる。取付部材の形成材料としては、耐熱性樹脂、無機物(セラミック、セメント等)等を例示できる。

【0017】

また、取付部材に、ICタグの少なくともICチップを覆う保護被覆としての被覆シートを設けることが好ましい。被覆シートは一端を取付部材に固定して開閉可能に設けてもよいし、別体の被覆シートを貼着してもよい。被覆シートの材料としては、樹脂、ゴム、紙、布等を例示できる。

また、取付部材の台座部に少なくともICタグの下をカバーする緩衝シートを設けることが好ましい。緩衝シートは、台座部より柔軟性のある材料、例えば樹脂、ゴム、紙等で形成することができる。

【発明の効果】

【0018】

本発明によれば、ICタグがALCパネルから離脱するおそれがなくなり、また、鉄鋼製部材の影響を受けにくくしてICタグの所要の読取距離が確保され、もってICタグによるALCパネルの製造途中及び製品出荷後の管理を確実に行えるようになる、という優れた効果を奏する。

【発明を実施するための最良の形態】

【0019】

鉄鋼製部材と、外部アンテナの端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されているALCパネルである。鉄鋼製部材は、鉄筋を格子状に組んだ鉄筋マットの2つを連結筋により間隔をおいて結合してなる鉄筋カゴであることが好ましい。ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグであることが好ましい。ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されていてもよいし、外部アンテナの端部が直近の鉄筋からねじれ離間距離を持つように、ICタグの長さ方向が直近の鉄筋の長さ方向に対しねじれの位置に配されていてもよい。また、外部アンテナの端部が直近の鉄筋から垂直離間距離を持つように、ICタグが直近の鉄筋から垂直方向に離間していることが好ましい。ICタグは、直近の鉄鋼製部材に取付部材を介して取り付けられていることが好ましい。

【実施例】

【0020】

次の実験1,2の上、実施例を実施した。

【0021】

(1)実験1(埋設実験)

まず、ICタグがALC母材への埋設により故障等しないかを調べるために、実際にALC母材にICタグを埋設したALCパネルを製造し、その際にICタグに被覆の有無及び種類の相違を付与し、ALCパネル製造後にICタグの読取が可能か否かを確認した。

【0022】

(1−1)実験方法

図1及び図3に示すように、ALCパネル1は、鉄鋼製部材としての鉄筋カゴ2と、ICタグ10とが、ALC母材7にそのオートクレーブ養生前より埋設されているものである。

使用した鉄筋カゴ2は、長さ方向に延びる長さ944mmの3本の主筋3と幅方向に延びる長さ485mmの5本の副筋4とを格子状に組んだ鉄筋マット5の2つを、スペーサ6(連結筋)により70mmの間隔(主筋中心間ピッチ)をおいて結合してなるものである。主筋3の直径は5mmであり、副筋4の直径は4mmである。

ICタグ10には、株式会社日立製作所の商品名「ミューチップ」を使用した。このICタグ10は、図2に示すように、ICチップ11と、ICチップ11から相反対の二方向に延びる直線状の外部アンテナ12とを含むテープ型のICタグであり、電池を持たないパッシブ型である。ICチップ11の仕様は、寸法0.4mm×0.4mm、使用電波の周波数2.45GHz、メモリ容量128bit、ROM型(書き込み不可)、である。外部アンテナ12の寸法は、長さ51.5mm×幅1.5mm×最大厚さ0.25mmであり、その長さ方向の中央にICチップ11が位置する。

ICタグ10を取り付けたのは、図1及び図3に示すように、鉄筋カゴ2のうちの一方の鉄筋マット5の端部の主筋3である。その取り付け方は次のとおりである。

この主筋3上であって端部の副筋4から70mmの位置を中心として、厚さ0.5mmのクラフト紙(耐水耐熱処理紙)粘着テープ14(いわゆるガムテープ)を六重巻きし、もって厚さ0.5mm×6=3.0mmのクラフト紙粘着テープ14による取付ベースを構成した。

このクラフト紙粘着テープ14の表面に、ICタグ10を、ICチップ11が主筋3の前記中心位置にきて、外部アンテナ12の長さ方向が主筋3の長さ方向に対して平行に配されるようにして、粘着剤により貼着して取り付けた。

【0023】

上記のICタグ10の貼着までを複数の鉄筋カゴ2に対して行い、ICタグ10の表面を、次のように無被覆としたものと被覆A〜Eの一つを施したものとを作成した(図示略)。

・無被覆

・被覆A:鉄筋カゴ2を被覆する防錆層が、ICタグをも被覆している。

・被覆B:厚さ0.5mmのラミネートフィルムを1重巻以上してICタグを覆う。

・被覆C:厚さ0.5mmのクラフト紙粘着テープを1重巻以上してICタグを覆う。

・被覆D:厚さ1.0mmの複層紙(波状に加工した紙を表裏の紙で挟んで接着したもの)を1重巻以上してICタグを覆う。

・被覆E:ICタグ10を無機系耐火接着剤であるイソライト工業株式会社の商品名「イソボンド」(オートクレーブ養生によって硬化する)で少なくとも5mm以上被覆されるように覆う。

【0024】

以上のようにしてICタグ10が取り付けられた鉄筋カゴ2を、図4に示すように、モールド20内に複数個セットした。このセットは、モールド20の上面に横架したロッドフレーム21にロッドピン22を貫通させ、モールド20内に垂下した該ロッドピン22に鉄筋カゴ2を支持させることにより行った。

モールド20内にALC原料スラリーを打設し、鉄筋カゴ2及びICタグ10を埋設した。ALC原料スラリーの硬化が進んで半硬化のALC母材7が形成されたときに、ロッドピン22を抜き去り、いわゆるグリーンケーキ8を脱型した。

このグリーンケーキ8を移動させて切断装置(図示略)の搬送テーブルに載置し、該切断装置によりグリーンケーキ8をパネル状に切断した。

このグリーンケーキ8をオートクレーブ装置(図示略)に移し、高温加圧蒸気内で一般的な条件(180℃、10気圧、10時間)で養生した。この養生によりALC母材7は硬化し、ALCパネル1の製造が完了した。

【0025】

(1−2)実験結果

そして、上記製造後に、ALC母材7に埋設されたICタグ10が、ALCパネル1の外部から読取が可能か否かを確認した。読取装置には、株式会社セコニックの商品名「ハンディ型ミューチップリーダー」を使用した(後述する図5参照)。この読取装置の仕様は、送信出力10mW/MHz以下、電波規格ARIB STD−T81、使用周波数2400〜2483.5MHz、偏波方式:円偏波、というものである。この読取装置の読取部を、ALCパネル1の表面にほぼ接触させた状態で(従って、ICタグ10からはALC母材7の15mmのかぶりを隔てた距離となる)、ICタグ10の読取が可能か否かを調べた。

【0026】

その結果、無被覆のICタグ10と、被覆A〜Dと比べて硬い被覆Eを施したICタグ10が、読取不能であり、これはICタグ10の特にICチップの破損によるものであった。破損の原因は、無被覆の場合には、オートクレープ養生によって硬化したALC母材にICタグ10が物理的に接触したことであると考えられ、被覆Eの場合には、同じくオートクレーブ養生によって硬化した被覆EにICタグ10が物理的に接触したことであると考えられる。

これに対し、硬化したALC母材や被覆Eと比べて柔軟性のある被覆A〜Dを施したICタグ10は、読取可能であり、ALCのオートクレープ養生時における高温・高圧等では破損等の問題は生じないことが確認された。

【0027】

(2)実験2(読取距離実験)

上記の実験1では、クラフト紙粘着テープ14によって、ICタグ10全体が直近の鉄筋から垂直に3mm離間した例であったが、次に、ICタグの鉄筋からの垂直離間距離を変えたり、ICタグの長さ方向の鉄筋の長さ方向に対するねじれ角を変えたりして、ICタグの特に外部アンテナの端部が鉄筋から離間する距離を変えて、どれくらいの読取距離(mm)でICタグが読取可能かを調べた。

【0028】

(2−1)実験方法

図5及び図6に示すように、まず、直径が5mm又は7mmで長さが100mmの鉄筋30上に、前記実験1と同一のICタグ10を、該鉄筋30に対して平行に又は所定ねじれ角のねじれの位置となるように、また、直接載置し又は所定距離垂直離間させて載置した。

例えば、図6(a−1)の一番上に示すように、直径7mmの鉄筋30の長さ方向に対するICタグ10の長さ方向のねじれ角を0°(外部アンテナ端部の鉄筋からのねじれ離間距離0mm(註:ICタグから鉄筋を投影して見たときの距離であり、垂直離間距離の成分を含まない))とし、さらに、図6(a−2)に示すように、ICタグ10の鉄筋30からの垂直離間距離を0〜30mmと変えて載置した。この場合、外部アンテナ端部の鉄筋からの総離間距離は、垂直離間距離とイコールである。

また、図6(a−1)の上から二番目に示すように、直径7mmの鉄筋30の長さ方向に対するICタグ10の長さ方向のねじれ角を15°(外部アンテナ端部の鉄筋からのねじれ離間距離2.13mm)とし、さらに、図6(a−2)に示すように、ICタグ10の鉄筋30からの垂直離間距離を0〜30mmと変えて載置した。この場合、外部アンテナ端部の鉄筋からの総離間距離は、垂直離間距離とねじれ離間距離とのベクトル和となる。これと同様に、ねじれ角を30°、45°、60°、75°、90°とし、そのそれぞれについて垂直離間距離を0〜30mmと変えて、外部アンテナ端部の鉄筋からの総離間距離を変えた。

以上のICタグ10の載置は、図6(b−1)(b−2)に示すように、直径5mmの鉄筋30についても同様に行った。

こうしてねじれ離間距離と垂直離間距離とを変えたときの総離間距離を、下記の表1及び表2と図7に示す。

【0029】

図5に示すように、支柱36を立設した基台35を用意し、基台35の上に一辺100mmの立方体形状のALC母材31を載置した。外部からの電界的な影響を排除するため、ALC母材31の上面には、表面高さを一致させて鉄筋30を配置し得るように溝32を形成し、該溝32内に上記のようにICタグ10を載置した鉄筋30を配置した。支柱36には任意の高さで止められる上下スライダ37を外挿し、該上下スライダ37に実験1と同様のハンディ型の読取装置38を装着し、読取装置38の読取部39がICタグ10のICチップの真上となるようにした。

そして、読取装置38を自動読取モードとして、ICタグ10の上方300mm以上の高さから徐々に下降させて、これを何度行っても読取装置38がICタグ10を安定的に読み取れた時点の、ICタグ10からの高さを読取距離として測定した。

【0030】

(2−2)実験結果

上記の読取距離の測定結果を、次の表1及び表2と図7に示す。

【0031】

【表1】

【0032】

【表2】

【0033】

この表1及び表2と図7に示す読取距離の測定結果から、次のことが分かる。

(ア)直径5mmの鉄筋の方が、直径7mmの鉄筋より、読取距離が長い傾向にある。

(イ)ねじれ離間距離が同じであれば、垂直離間距離が長い方が、読取距離が長くなる。

(ウ)垂直離間距離が同じであれば、ねじれ離間距離が長い方が、読取距離が長くなる。

(エ)ねじれ角が60°以上であれば、垂直離間距離に関わらず、読取距離が25mm以上となる。

(オ)垂直離間距離が10mm以上になると、ねじれ角(ねじれ離間距離)による読取距離の変化が小さくなる。

(カ)上記(イ)(ウ)からも明らかなように、総離間距離と読取距離との間には相関関係がある。総離間距離が3mm以上であれば、読取距離が15mm以上となる。上記の実験1で述べたとおり、「15mm」は、パネル表面部での補強部材(補強鉄筋)に対するALC母材7の一般的なかぶり量であり、これ以上の読取距離がないとパネル外部からICタグを安定的に読み取れないことになるので、評価の下限値となるものである。なお、読取距離は、より高性能なICタグと読取装置を使用すればさらに長くなると考えられるが、実験に使用したICタグと読取装置は市販されている一般的なものであるから、これを手軽に使用できる点で、総離間距離が3mm以上というのは一つの基準となるものである。そして、さらに好ましくは、読取距離が25mm以上となることであり、そのためには、上記(エ)の結果からねじれ離間距離を18mm以上とすること(この場合、垂直離間距離には関わらない)、又は、ねじれ離間距離を9.4mm以上とし且つ垂直離間距離を3mm以上とすること(30°、直径5mmの結果を参照)が好ましい。

【0034】

(2−3)ALC母材に埋設された状態への近似

上記の読取距離の測定では、ICタグ10の直ぐ上が空間であったが、ICタグ10の上を厚さ15mmの乾燥したALC母材で覆うことにより、ALC母材に埋設された状態に近似させて、同様の読取距離の測定を行ったところ、上記の測定結果と同等の測定結果が得られた。

【0035】

(2−4)その他

以上の測定では、図5に示すように、「鉄筋30−ICタグ10−読取装置38」を一つの垂直ラインに揃っていたが、鉄筋30と読取装置38の位置はそのままで、ICタグ10のみを鉄筋30との平行を保ちながら(ねじれ角0°)鉄筋30の真上から鉄筋法線方向かつ横方向(水平方向)に、該鉄筋30に掛からない程度にずらして、上記と同様に読取距離を測定したところ、

(1)垂直離間距離3〜4mm(5mmの鉄筋の場合)では、ICタグが鉄筋の真上にある場合と比較して、読取距離が同離間距離におけるねじれ角45〜60°の数値程度まで良くなった(1〜3割ほど長くなった)。

(2)垂直離間距離5mm以上(5mmの鉄筋の場合)では、ICタグが鉄筋の真上にある場合と略同等の読取距離であった。

この実験から、垂直離間距離が5mm未満である場合、ICタグの読取方向を、鉄筋−ICタグのラインからずらすことでICタグの読取距離を伸ばすことができることが分かった。

【0036】

(3)実施例

上記の実験1,2から、鉄鋼製部材と、外部アンテナの端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されているALCパネルを製造することにより、上記のハンディ型読取装置を用いて、15mm以上の読取距離が得られることが判明した。また、上記の実験1のようにALCパネルを製造する場合には、ICタグの表面に、硬化したALC母材と比べて柔軟性のある被覆を施すことが好ましいことも判明した。

【0037】

そこで、図1及び図3に示す実験1のALCパネルと基本的には同様の実施例であって、但し、ICタグの鉄筋への取り付け方を変更したり、ICタグを取り付ける鉄筋の部位を変更したり、ICタグを鉄筋に代わるラス網やアンカー金具に取り付けたり、ICタグの外部アンテナの端部が直近の鉄鋼製部材から離間する距離を3mm以上で適宜変更したりした、各種の実施例を実施することができる。ICタグの鉄筋への取り付け方について具体例を挙げると、図8(a)(b)に示すように、ICタグ10を1本又は2本の直近の主筋3又は副筋4(以下、主筋3でも副筋4でもよいことから、単に「鉄筋3,4」という。)に取付部材40,50,60,70を介して取り付けることができる。

・取付部材40は、ICタグ10を載置固定するためにICタグ10以上の長さ及び幅を有する細長平面状の台座部41と、該台座部41の下に設けられて1本の鉄筋3,4に係止する係止部42としてのアンダーカット形状の嵌合溝42とからなり、耐熱性樹脂又は無機物により形成されたものである。

・取付部材50は、ICタグ10を載置固定するためにICタグ10以上の長さ及び直径を有する細長円柱面状の台座部51と、該台座部51の下に設けられて1本の鉄筋3,4に係止する係止部52としてのアンダーカット形状の嵌合溝52とからなり、耐熱性樹脂又は無機物により形成されたものである。

・取付部材60は、ICタグ10を載置固定するためにICタグ10以上の長さ及び幅を有する細長平面状の台座部61と、該台座部61の下に設けられて2本の鉄筋3,4に係止する係止部62としての2つのアンダーカット形状の嵌合溝62とからなり、耐熱性樹脂又は無機物により形成されたものである。なお、図8(b)には、取付部材60の2つの嵌合溝62を、主筋3と副筋4に斜めに跨って係止するように構成した例と、鉄筋カゴ2の2つの鉄筋マット5の鉄筋3,4に跨って係止するように構成した例とを示している。

・取付部材70は、いわゆる結束バンドを利用したものであって、結束バンドの一部をICタグ10を載置固定する台座部71とし、残部を2本の鉄筋3,4に係止する係止部72としたものである。

なお、ICタグ10の保護被覆には、実験1に示した被覆A〜Dあるいはその他の、硬化したALC母材と比べて柔軟性のある被覆を用いることができる。

【0038】

また、図9(a)は、取付部材40に、ICチップ11及びその周囲部分のみを覆う保護被覆としての樹脂製又は紙製の被覆シート43を開閉可能に設けた変形例を示しており、(b)は、取付部材60に、ICタグ10全体を覆う保護被覆としての樹脂製又は紙製の被覆シート44を開閉可能に設けた変形例を示している。

また、図10(a)は、取付部材40の台座部41にICタグ10を直接載置した例であり、(b)は、取付部材40の台座部41にICタグ10の真下のみをカバーする緩衝シート45を介してICタグ10を載置した例であり、(c)は、取付部材40の台座部41に該台座部41全体をカバーする緩衝シート46を介してICタグ10を載置した例である。緩衝シート45,46は、台座部41より(また、硬化したALC母材より)柔軟性のある材料、例えば樹脂、ゴム、紙等で形成することができる。

【0039】

また、図11(a)(b)に示すように、ICタグ10を、鉄筋3,4に固定されるALCパネル取付用のアンカー金具15,16に取り付けて、これらと共にALC母材に埋設することもできる。図示例のアンカー金具15,16は、特開平10−72872号公報に記載されたものである。

【0040】

その他、ICタグが、鉄筋等の直近の鉄鋼製部材に取り付けられることなく、ALC母材にくるまれているような実施例を実施することもできる。その実施は、例えば前出の図4において、ICタグを前記各種の取付部材を用いてロッドピン22に仮止めしておき、ICタグを取り付けていない鉄筋カゴ2をこのロッドピン22に支持させて、ALC原料スラリーを打設する。そして、ALC原料スラリーの硬化が進んで半硬化のALC母材7が形成されて、ロッドピン22を抜き去るときに、ICタグを取付部材ごとALC母材7内に置いてくることにより、行うことができる。また、半硬化又は完全硬化したALC母材7に穿孔して、該ALC母材7内にICタグを直接埋め込んでもよい。

【0041】

(4)ICタグ使用によるALCパネルの製造・管理方法

さて、以上のようにしてALCパネルに埋設されたICタグ(さらにはALCパネル製造設備に取り付けられたICタグ)を使用して、例えば、図12に示すようなALCパネルの製造ライン(図13及び前出の図4はその一部を説明する図である)において、図14〜図17に示すような内容のALCパネルの製造・管理方法(以下、「本方法」という。)を実施することができる。なお、図14〜図17において、(N)は各段階の実施に必要な情報、(R)は各段階毎の照合情報、(A)は各段階毎の完了情報を表している。

【0042】

図12に示すALCパネルの製造ラインは、公知のものであり、鉄筋線材から鉄筋マット・鉄筋カゴ等の補強筋(補強部材)を作製する「鉄筋工程」、この補強筋を埋設したALCパネルを製造する「製造工程」、製造されたALCパネルに目地加工・二次加工(意匠加工等)を施す「加工工程」、及び、同加工により完成したALCパネルに必要に応じて補修を施して出荷する「製品工程」を順次行うための各設備が含まれる。設備について補足説明すると、「製造工程」では、まず、複数の補強筋を図4に示したようなモールドにセットしてALC原料スラリーを打設するが、この際、図13に示すように、一つのモールド内には「パック」と称される区分がモールドの長手方向に複数(例えば3つ)設定され、各パックに複数の鉄筋カゴが並列的にセットされる。モールドで使用されるロッドフレーム及びロッドピンについては、前述したとおりである。次に、脱型したグリーンケーキをモールドから切断装置に移動したり、切断したパネル群をオートクレーブに移動したりする際には、グリーンケーキやパネル群を、専用の載置台であるグレートフレームの上に複数の専用の載置治具であるフラットバーを介して位置決め載置して行う。

【0043】

さて、本方法ではまず、図14に示すように、

「ICタグに入力されている個別IDに、モールド番号とパック番号とパネルID番号とを、パソコン等の管理コンピュータにより関連付けておくステップ」を行う。

例えば前記実験1と同一のICタグを用いる場合、該ICタグにはその製造時に128ビットの個別IDが入力されており、これは書替不可であるため真正性が非常に高い。図14に、ICタグの個別IDに関連付けられる基本データを示す。ここで、「モールドNo.」は、モールド単位に付与される番号であり、例えば製造年月日やシーケンス番号等が分かるようにされている。「パックNo.」は前述したパックの位置で表される番号であり(図13)、3つのパックの場合はF、M、B、5つのパックの場合はF、MF、M、MB、Bといった番号である。「パネルIDNo.」は、パネル単位に付与される番号であり、例えば1から始まる数字を順次付与する等して、パネルを個別に識別し得る番号で表される。さらに、「モールドNo.」には、使用型枠情報、ロッドフレーム情報、ミキシング情報、カッティング情報、グレートフレーム情報、オートクレーブ情報が関連付けられる。また、「パネルIDNo.」には、補強筋情報、補強筋取付位置情報、加工ライン情報、目地加工情報、二次加工情報、荷積み情報が関連付けられる。

【0044】

<鉄筋工程>

次に、本方法では、図15に示すように、

「鉄筋線材から鉄筋マット・鉄筋カゴ等の補強筋を作成するステップ」と、

「外部アンテナの少なくとも端部を直近の補強筋から少なくとも3mm離間させてICタグを補強筋に取り付け、ICタグを読取装置により読取り、補強筋の製造の完了情報を得るステップ」とを行う。

補強部材としてラス網を用いる場合には、補強筋を作成するステップは不要である。ICタグの読取は、ハンディ型読取装置によってもよいが、ゲート型読取装置に補強筋を通過させることによれば、効率がより高くなる。読取ったICタグの個別ID(補強筋データ)により製造完了情報を得て、管理コンピューターに上げる(以下、各種情報を得た後は同じ)。ロッドフレーム単位で補強筋にICタグを取付けることにより、ロッドフレーム単位で完了情報を得ることができる。

従来の鉄筋工程は、製造指示書に基づいて製造内容を確認しながら行い、また目視で補強筋の製造完了を確認していたが、これらの確認が不要になり又は減少するため、効率が高くなるとともに間違いが減少する。

【0045】

<製造工程>

次に、本方法では、図16に示すように、

「補強筋に防錆を施し、「ICタグを読取装置により読取り、防錆の完了情報を得るステップ」と、

「補強筋をモールドにセットする時に、ICタグを読取装置により読取り、製造指示書に基づいて型枠にセットする補強筋に関する指示内容と、実際の状態とを比較・照合することにより、コンピュータで型枠にセットする補強筋の間違い管理を行うとともに、該セットの完了情報を得るステップ」と、

「鉄筋セット時に読み込んだデータを確認してALC原料スラリーを調整・ミキシングし、ミキシング後はミキシング完了情報を得て、該ALC原料スラリーをモールドに打設し、半硬化したALC母材(グリーンケーキ)を形成するステップ」と、

「鉄筋セット時に読み込んだデータを確認して、グリーンケーキのパック間及びパネル間をカットするステップ(前記グレートフレームによる移動を挟む)」と、

「ALC母材をオートクレーブに入れて養生する際に、ICタグを読取装置により読取り、モールドNo.毎のAC情報に関する指示内容と、実際の状態とを比較・照合することにより、コンピュータでこれらの間違い管理を行うとともに、養生の完了情報を得るステップ」と、

「モールド毎のALCパネルを、パネル小口面を横方向から視認しうるように反転し、各パネル小口面にモールドNo.を印刷し、ICタグを読取装置により読取り、反転完了情報を得るステップ」とを行う。

ICタグの読取は、ハンディ型読取装置によってもよいが、オートクレーブ入口や反転出口でゲート型読取装置に鉄筋カゴを通過させることによれば、効率がより高くなる。

従来の製造工程は、製造指示書に基づいて製造内容を確認しながら行い、また目視で工程の完了を確認していたが、その確認が不要になり又は減少するため、効率が高くなるとともに確認や作業の間違いが減少する。なお、ここでは、一部の段階にだけ比較・照合を実施しているが、必要に応じて他の段階で比較・照合を実施してもよい。

【0046】

<加工工程>

次に、本方法では、図17の前半に示すように、

「養生により製造されたALCパネルを各種加工する際に、ICタグを読取装置により読取り、加工の完了情報を得るステップ」を行う。

加工は、所定のラインで、目地加工と2次加工とを行う。2次加工は、表面等の意匠加工が中心である。

従来の加工工程は、加工指示書に基づいて加工内容を確認しながら行い、また目視で工程の完了を確認していたが、その確認が不要になり又は減少するため、効率が高くなるとともに間違いが減少する。

【0047】

<製品工程>

次に、本方法では、図17の後半に示すように、

「ALCパネルを荷積み又は出荷する際に、ICタグを読取装置により読取り、荷積み又は出荷の完了情報を得るステップ」を行う。

従来の出荷工程は、トラック毎に出荷指示書に基づいてこれを確認しながら行っていたが、その確認が不要になり又は減少するため、効率が高くなるとともに間違いが減少する。

【0048】

また、出荷後に出荷クレームが発生したり、建込み後に経年クレームが発生したりした場合、出荷後又は建込み後のALCパネルをハンディ型読取装置で読み込み、履歴調査を行うこともできる。このとき、ALCパネルに係る履歴は、ICタグの個別IDに関連付けられているALCパネルの製造に係る情報(使用型枠情報、ロッドフレーム情報、ミキシング情報、カッティング情報、グレートフレーム情報、オートクレーブ情報、補強筋情報、補強筋取付位置情報、加工ライン情報、目地加工情報、二次加工情報および荷積み情報)の全てである。

【0049】

本発明は、上記実施例に限定されるものではなく、発明の趣旨を逸脱しない範囲で適宜に変更して具体化することができる。

【図面の簡単な説明】

【0050】

【図1】本発明の実験1のALCパネルを説明する模式図であり、(a)は平面図、(b)は短辺小口面の図である。

【図2】同パネルに取り付けるICタグの平面図である。

【図3】同パネルを一部破断して示す斜視図である。

【図4】同パネルの製造工程におけるモールドの断面図である。

【図5】本発明の実験2の方法を説明する斜視図である。

【図6】同実験2におけるICタグの鉄筋からの離間を説明する説明図である。

【図7】同実験2における離間距離と読取距離との関係を示すグラフである。

【図8】本発明の実施例のICタグ取付部材を示す斜視図である。

【図9】同取付部材の変更例を示す斜視図である。

【図10】同取付部材の別の変更例を示す断面図である。

【図11】同実施例の別例のアンカーを示す斜視図である。

【図12】ALCパネルの製造ラインと工程の概略を示す斜視図である。

【図13】モールドにおけるパックを説明する斜視図である。

【図14】本発明によるALCパネルの製造・管理方法でICタグの個別IDに関連付けられるデータを説明する図である。

【図15】同方法の鉄筋工程を説明する流れ図である。

【図16】同方法の製造工程を説明する流れ図である。

【図17】同方法の加工工程及び製品工程を説明する流れ図である。

【符号の説明】

【0051】

1 ALCパネル

2 鉄筋カゴ

3 主筋

4 副筋

5 鉄筋マット

6 スペーサ

7 ALC母材

8 グリーンケーキ

10 ICタグ

11 ICチップ

12 外部アンテナ

14 クラフト紙粘着テープ

15 アンカー金具

16 アンカー金具

20 モールド

21 ロッドフレーム

22 ロッドピン

30 鉄筋

31 ALC母材

38 読取装置

40,50,60,70 取付部材

41,51,61,71 台座部

42,52,62,72 係止部

63,64 被覆シート

65,66 緩衝シート

【特許請求の範囲】

【請求項1】

鉄鋼製部材と、外部アンテナの端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されていることを特徴とするALCパネル。

【請求項2】

鉄鋼製部材が、ALCパネル補強用の補強部材である請求項1記載のALCパネル。

【請求項3】

補強部材が、鉄筋を格子状に組んだ鉄筋マットを含むものである請求項2記載のALCパネル。

【請求項4】

補強部材が、鉄筋を格子状に組んだ鉄筋マットの2つを連結筋により間隔をおいて結合してなる鉄筋カゴである請求項2記載のALCパネル。

【請求項5】

補強部材が、ラス網である請求項2記載のALCパネル。

【請求項6】

鉄鋼製部材が、ALCパネル取付用のアンカー金具である請求項1記載のALCパネル。

【請求項7】

ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグである請求項1〜6のいずれか一項に記載のALCパネル。

【請求項8】

ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグであり、ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されている請求項3又は4記載のALCパネル。

【請求項9】

ICタグの長さ方向が直近の鉄筋の長さ方向に対しねじれの位置に配されている請求項8記載のALCパネル。

【請求項10】

ICタグが直近の鉄筋から垂直方向に離間している請求項8又は9記載のALCパネル。

【請求項11】

ICタグは、直近の鉄鋼製部材に取り付けられている請求項1〜10のいずれか一項に記載のALCパネル。

【請求項12】

ICタグは、直近の鉄鋼製部材に取付部材を介して取り付けられている請求項11記載のALCパネル。

【請求項13】

取付部材は、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備える請求項12記載のALCパネル。

【請求項14】

ICタグは、直近の鉄鋼製部材に取り付けられることなく、ALC母材にくるまれている請求項1〜10のいずれか一項に記載のALCパネル。

【請求項15】

ICタグの少なくともICチップが、硬化したALC母材と比べて柔軟性のある保護被覆で覆われている請求項1〜14のいずれか一項に記載のALCパネル。

【請求項16】

保護被覆が、鉄鋼製部材を被覆する防錆層である請求項15記載のALCパネル。

【請求項17】

ICタグに入力されている個別IDに、モールド番号とパック番号とパネルID番号とを関連付けておくステップと、

外部アンテナの少なくとも端部を直近の鉄鋼製部材から少なくとも3mm離間させてICタグを鉄鋼製部材に取り付けるステップと、

前記ICタグを読取装置により読取り、該鉄鋼製部材の製造の完了情報を得るステップと、

前記鉄鋼製部材をモールドにセットする時に、前記ICタグを読取装置により読取り、該鉄鋼製部材の間違い管理を行うとともに前記セットの完了情報を得るステップと、

前記モールドにALC原料スラリーを打設し、半硬化したALC母材を形成するステップと、

前記ALC母材をオートクレーブに入れて養生する際に、前記ICタグを読取装置により読取り、前記養生の完了情報を得るステップと、

前記養生により製造されたALCパネルを加工する際に、前記ICタグを読取装置により読取り、前記加工の完了情報を得るステップと、

前記ALCパネルを荷積み又は出荷する際に、前記ICタグを読取装置により読取り、前記荷積み又は出荷の完了情報を得るステップと

を含むALCパネルの製造・管理方法。

【請求項18】

ALCパネルのALC母材に埋設される鉄鋼製部材にICタグを取り付けるための取付部材であって、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備えるALCパネル用ICタグ取付部材。

【請求項19】

係止部が、アンダーカット形状の嵌合溝である請求項18記載のALCパネル用ICタグ取付部材。

【請求項20】

取付部材に、ICタグの少なくともICチップを覆う保護被覆としての被覆シートを設けた請求項18又は19記載のALCパネル用ICタグ取付部材。

【請求項21】

取付部材の台座部に少なくともICタグの下をカバーする緩衝シートを設けた請求項18、19又は20記載のALCパネル用ICタグ取付部材。

【請求項1】

鉄鋼製部材と、外部アンテナの端部が直近の鉄鋼製部材から少なくとも3mm離間したICタグとが、ALC母材にそのオートクレーブ養生前より埋設されていることを特徴とするALCパネル。

【請求項2】

鉄鋼製部材が、ALCパネル補強用の補強部材である請求項1記載のALCパネル。

【請求項3】

補強部材が、鉄筋を格子状に組んだ鉄筋マットを含むものである請求項2記載のALCパネル。

【請求項4】

補強部材が、鉄筋を格子状に組んだ鉄筋マットの2つを連結筋により間隔をおいて結合してなる鉄筋カゴである請求項2記載のALCパネル。

【請求項5】

補強部材が、ラス網である請求項2記載のALCパネル。

【請求項6】

鉄鋼製部材が、ALCパネル取付用のアンカー金具である請求項1記載のALCパネル。

【請求項7】

ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグである請求項1〜6のいずれか一項に記載のALCパネル。

【請求項8】

ICタグが、ICチップと、ICチップから相反対の二方向に延びる直線状の外部アンテナとを含むテープ型のICタグであり、ICタグの長さ方向が直近の鉄筋の長さ方向に対して平行に配されている請求項3又は4記載のALCパネル。

【請求項9】

ICタグの長さ方向が直近の鉄筋の長さ方向に対しねじれの位置に配されている請求項8記載のALCパネル。

【請求項10】

ICタグが直近の鉄筋から垂直方向に離間している請求項8又は9記載のALCパネル。

【請求項11】

ICタグは、直近の鉄鋼製部材に取り付けられている請求項1〜10のいずれか一項に記載のALCパネル。

【請求項12】

ICタグは、直近の鉄鋼製部材に取付部材を介して取り付けられている請求項11記載のALCパネル。

【請求項13】

取付部材は、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備える請求項12記載のALCパネル。

【請求項14】

ICタグは、直近の鉄鋼製部材に取り付けられることなく、ALC母材にくるまれている請求項1〜10のいずれか一項に記載のALCパネル。

【請求項15】

ICタグの少なくともICチップが、硬化したALC母材と比べて柔軟性のある保護被覆で覆われている請求項1〜14のいずれか一項に記載のALCパネル。

【請求項16】

保護被覆が、鉄鋼製部材を被覆する防錆層である請求項15記載のALCパネル。

【請求項17】

ICタグに入力されている個別IDに、モールド番号とパック番号とパネルID番号とを関連付けておくステップと、

外部アンテナの少なくとも端部を直近の鉄鋼製部材から少なくとも3mm離間させてICタグを鉄鋼製部材に取り付けるステップと、

前記ICタグを読取装置により読取り、該鉄鋼製部材の製造の完了情報を得るステップと、

前記鉄鋼製部材をモールドにセットする時に、前記ICタグを読取装置により読取り、該鉄鋼製部材の間違い管理を行うとともに前記セットの完了情報を得るステップと、

前記モールドにALC原料スラリーを打設し、半硬化したALC母材を形成するステップと、

前記ALC母材をオートクレーブに入れて養生する際に、前記ICタグを読取装置により読取り、前記養生の完了情報を得るステップと、

前記養生により製造されたALCパネルを加工する際に、前記ICタグを読取装置により読取り、前記加工の完了情報を得るステップと、

前記ALCパネルを荷積み又は出荷する際に、前記ICタグを読取装置により読取り、前記荷積み又は出荷の完了情報を得るステップと

を含むALCパネルの製造・管理方法。

【請求項18】

ALCパネルのALC母材に埋設される鉄鋼製部材にICタグを取り付けるための取付部材であって、ICタグを載置固定する台座部と、鉄鋼製部材に係止する係止部とを備えるALCパネル用ICタグ取付部材。

【請求項19】

係止部が、アンダーカット形状の嵌合溝である請求項18記載のALCパネル用ICタグ取付部材。

【請求項20】

取付部材に、ICタグの少なくともICチップを覆う保護被覆としての被覆シートを設けた請求項18又は19記載のALCパネル用ICタグ取付部材。

【請求項21】

取付部材の台座部に少なくともICタグの下をカバーする緩衝シートを設けた請求項18、19又は20記載のALCパネル用ICタグ取付部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−30084(P2010−30084A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−192921(P2008−192921)

【出願日】平成20年7月26日(2008.7.26)

【出願人】(000185949)クリオン株式会社 (105)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月26日(2008.7.26)

【出願人】(000185949)クリオン株式会社 (105)

【Fターム(参考)】

[ Back to top ]