ALD反応物による真空ポンプの損傷を防止する方法及び装置

メッシュ反応部(38)を有する二次反応室(31)及び加熱アセンブリ(34)が、CVD反応室(14)と真空ポンプ(16)との間のフォアライン(12)に配置され、すべての未反応前駆反応物を混合し且つ反応させることによって、未反応前駆反応物が、真空ポンプに到達して損傷を与える前に排出流体から除去される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応室排出流体から反応物を除去するトラップに関し、さらに具体的には、原子層蒸着及びその他のプロセスにおける排出流体が含む反応物を、その反応物が真空ポンプに損傷を与え得る前に除去する方法及び装置に関する。

【背景技術】

【0002】

半導体装置の製造において、薄障壁層、キャパシタの高誘電率(high K)層及びゲート誘電体層等の、薄膜材料の原子層蒸着(ALD)は、多数の利点を有する。たとえば、ALDプロセスでは、通常、粒子含有量が少なく、プロセス温度が比較的低い。また、ALDは、均一な厚みを持った高品質の膜を作り、上述の材料を基板材料の深い溝に蒸着させ得るものであるが、実施上の実質的問題が、半導体装置及びその他の薄膜応用分野の大量商用生産面でのALDの適用を抑制している。これらの問題の解決を目的とする近年の技術的発展、たとえば、蒸着率を高め得る供給ガスをより正確に制御可能である弁が、大規模なALDプロセス及びALD設備の発展に貢献している。しかしながら、このようにALDをより大規模に使用することにより、さらなる問題が露呈又は発生している。薄膜半導体材料を大規模に生産するためにALDを経済的に実施可能とするには、これらの問題を解決しなければならない。

【発明の開示】

【発明が解決しようとする課題】

【0003】

これらの問題のうちの1つに、短パルス様のパージガスによって分離された反応物が連続して供給される際、1枚の単独の原子層が1度に蒸着するというALD固有の性質による問題がある。通常、ALDプロセス中は、2つの前駆化学物質(A及びB)が互いに反応してウエハ(基板)表面上に固体薄膜を形成、すなわち、蒸着させる必要がある。実際にはこのプロセスには、蒸着サイクルを完了させるため、少なくとも4つの工程が含まれる。最初に、反応物又は前駆物質AがALDプロセス室に送られ、物理的に吸着することによって、A分子の単一層が基板上に形成されるようにする。次に、パージガス(通常、不活性パージガス)がプロセス室に送られ、気相の前駆物質Aの分子を除去することによって、ウエハ(基板)表面上の主な粒子源が取り除かれる。というのは、しばしば、気相の化学反応がこのウエハ表面上の主な粒子源となるためである。次に、前駆物質Bがプロセス室に送られ、蒸着反応プロセスが開始される。気相中の反応性A分子は、存在してもほんのわずかであるため、前駆物質Aの限られた供給により、化学反応がまずウエハ表面上で生じる。最後に、次の蒸着サイクルが開始する前に追加で排気が行われる。排出流体中において、しばしば80〜90%超の、大量の反応物ガスが反応室から流出することが明らかである。このように、ALDプロセス排出流体中に反応物ガスが大量に残留することによって、真空ポンプに対する深刻な摩耗と損傷とが生じ、この真空ポンプにおいて、このポンプで生じる比較的高い温度がこれらを反応させることによって比較的高い研磨性を有する粒子が形成される。たとえば、トリメチルアルミニウムAl(CH3)3及びオキシダントから酸化アルミニウム(Al2O3)を蒸着させるのに使用されるシステムや、塩化ハフニウム(HfCl4)及びオキシダントから酸化ハフニウム(HfO2)を蒸着させるのに使用されるシステムといったALDシステムの中には、真空ポンプが動作して数時間から数日以内に劣化し、交換が必要になり得るものがある。

【0004】

そのため、このようなALD反応物及びプロセスに固有の特性に特に適した、ALDシステムの真空ポンプを保護する新たな方法及び装置がぜひとも必要である。

【0005】

したがって、本発明の全体的な目的は、ALDプロセスシステムにおいて真空ポンプを保護することである。

【0006】

さらに、本発明のより具体的な目的は、ALD−CVD及び従来のある種のCVDプロセス室排出流体に含まれる未反応ALD前駆反応物が、真空ポンプへ到達するのを防止することである。

【0007】

本発明のさらなる目的、利点及び新規な特徴は、以下の明細書もしくはクレームに記載されているか、明細書及び図面の分析によって、又は本発明の実践もしくは使用によって、当業者には明らかとなるであろう。

【課題を解決するための手段】

【0008】

上述の目的及びその他の目的を達成するため、本発明は特に、ALD−CVDシステムを含むがこれに限定されないCVDシステムにおいて、このCVDシステムの排出流体に含まれる反応物から真空ポンプを保護する方法を含む。この方法は特に、一次又はメインCVD反応室と真空ポンプとの間のフォアラインに設けられた、排気された二次反応室内にメッシュを有する反応部を、CVD反応物の反応に適合する温度に加熱する工程と、排出流体を、加熱された反応部内のメッシュを通過するように流し、CVD反応物をこのメッシュ上で反応させることによって、反応物を消費させる工程とを含む。この方法のその他の新規な特徴及び詳細を以下に記載する。

【0009】

本発明はまた、反応物が真空ポンプに到達する前に、CVD前駆反応物ガスを反応させて排出流体から除去するホットリアクタトラップ装置を含む。このような装置は、二次反応室と反応部と加熱器とを有し得る。二次反応室は、入口部及び出口部を備えると共にメインCVD反応室と真空ポンプとの間のフォアラインに配置され、排出流体が二次反応室を通って流れたあと真空ポンプに到達するように形成されている。反応部は、二次反応室内の入口部と出口部との間に配置された、複数のマイクロ表面を有するメッシュを備えているため、排出流体は、このメッシュを通じて流れる。また、加熱器は、二次反応室内に配置され、二次反応室及び反応部を所望の反応温度に加熱する。二次反応室内の複数のバッフルが排出流体の蛇行した流路を規定し、二次反応室及びメッシュにおける排出流体の滞留時間が引き延ばされ、反応物ガスの徹底的混合及びホットメッシュマイクロ表面との十分な接触が確実になり、反応物を反応させることによってこの反応物が排出流体から除去される。本発明による装置のその他の新規な特徴及び詳細を以下に記載する。

【発明を実施するための最良の形態】

【0010】

図1に、ホットリアクタトラップの一例10を概略的に示す。本発明によれば、このホットリアクタトラップ10は、原子層蒸着(ALD)システムのフォアライン12に取り付けられており、ALDプロセス反応室14からの排出流体に含まれるALD反応物A及びBが真空ポンプ16に到達して損傷を与えるのを防止する。基板20上に、たとえば、高誘電率(high K)の誘電体Al2O3、HfO2又はその他の材料の薄膜層18を蒸着させるために用いられる通常のALD化学蒸着(CVD)プロセスシステムでは、フォアライン(ポンプラインとも呼ばれる)12を介して反応室14に連結された真空ポンプ16によって反応室14を排気し、基板20の表面が、基板20の表面における前駆反応物A及びBの所望の反応を高める所望の温度になるように反応室14及び/又は基板20を加熱して、基板20上に所望の薄膜層18を形成する。その後、パルス様に供給される不活性パージガスPによって分離された個々の前駆反応物A及びBを順次供給し、ALD反応室14内を通過させる。ALD弁22,24,26が、それぞれ反応物A、パージガスP及び反応物Bの連続した流れを開始及び停止させるために使用され、これらの気体を順次供給するが、これは当業者には周知のことである。

【0011】

たとえば、トリメチルアルミニウムAl(CH3)3の第1前駆反応物Aと、酸素(O2)、オゾン(O3)又は水蒸気(H2O)といったオキシダントの第2前駆反応物Bとが、基板20上に酸化アルミニウム(Al2O3)の薄膜層18を蒸着させるのに使用可能である。こうしたプロセスでは、反応室14は、10−3トル未満のベース圧力となるように排気され、約300〜400℃に加熱される。そして、Al(CH3)3の第1の流れにより、このAl(CH3)3は、基板18の表面に吸着したり、基板20の表面上において利用可能な酸素又はヒドロキシル基(OH)と反応を起こしたりする。次に、Al(CH3)3を窒素又はヘリウムといった不活性パージガスPと共に反応室14から排出し、その後O2、O3又はH2Oといったオキシダントを供給し、このオキシダントがAl(CH3)3と反応を起こすことによって、基板20上にAl2O3の原子層と、反応室14からの排出流体の一部として流れる気体である、メタン(CH4)等の副生成物とを作り出す。オキシダントBは、パージガスPの別の流れによって反応室14から排出される。Al(CH3)3等の第1反応物A、パージガスP、O2、O3又はH2O等の第2反応物B、パージガスPを順次供給するサイクルを連続して繰り返すことによって、Al2O3の薄膜層18が1度に1原子層ずつ形成される。

【0012】

通常のALD−CVDプロセスでは、反応物A及びBのごく一部のみが基板20上の表面反応中で実際に消費されて基板20上に薄膜層18を作り出すため、通常、反応物A及びBの80〜90%を越える部分が、いかなる化学反応も経ることなく反応室からフォアライン12へと流出する。順次供給される反応物A及びBは独立しており、且つパルス様のパージガスPによって分離されているため、フォアライン12を通過する排出流体においてもそれぞれ独立しており、且つ互いに分離されている。このことは、図1に概略的に示すとおりである。反応物A及びBがフォアライン12の内部及び真空ポンプ16の全内部において互いに分離され続け得る場合、これらの反応物が真空ポンプ16に損傷を与えることはないであろう。しかし、これらの反応物がフォアライン12を通過する際、上記気体が混合し、フォアライン内で該気体が相互に拡散することによって、A−P−B−P−A−P−B等の明瞭な区分が不明瞭となって消滅するため、反応物A及びBは互いに混ざり合う。そのため、真空ポンプの温度が高い場合、これらの反応物が反応して硬い研磨粒子を生じ、それらが真空ポンプ16に対する極度の摩耗と損傷の原因となる。たとえば、上述のAl2O3ALDプロセスでは、Al(CH3)3とオキシダントとが混合されて、真空ポンプによって生じた比較的高い温度で反応し、概ね固体の、Al(OH)3(水酸化アルミニウム)及びいくらかのAl2O3(酸化アルミニウム)粒子を作り出すが、これらはいずれも高い研磨性を有している。メインALD反応室14が300〜400℃の範囲といった高温である場合、Al2O3の発生が促される傾向がある一方、200〜300℃といったやや低い温度では、Al(OH)3がより多く発生する。ALDプロセス排出流体に含まれる反応物A及びBの量が非常に多いために、多くの研磨性副生成物が生じ、通常、数時間又は数日動作させるうちに真空ポンプに深刻な損傷を与え、このポンプを破壊する。

【0013】

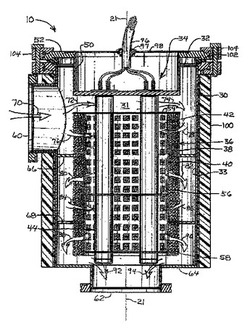

したがって、本発明によれば、ALD反応室14と真空ポンプ16との間のフォアライン12に設けられたホットリアクタトラップ10が、反応物A及びBの反応を促すのに十分高温な環境において、吸着面で反応物A及びBを捉え、研磨副生成物を発生させる。これらの反応物は、真空ポンプへ到達する前に、このトラップ10において捕捉されて排出流体ガスの流れから効果的に除去され得る。図2〜図6に、この目的のためのホットリアクタトラップの一例10を詳細に示す。

【0014】

ホットリアクタトラップ10は、二次反応室31を含み、加熱アセンブリ34と、取り外し可能であり、且つ交換式の高表面領域反応部36と、を受け入れる、開口可能な端部32を備えた、好ましくは円筒形のハウジング30を有する。高表面領域反応部36は、好ましくは、ホットリアクタトラップ10の高温環境にも耐え得る、ステンレス鋼、銅又はその他の材料で形成された吸着素材のメッシュ38を有する、反応部36は、図4及び図6に最もよく示されているように、好ましくは円筒形であり、ホットリアクタトラップ10の高温、たとえば200〜500℃に耐え得る材料で形成された円筒形の多孔質シート40によって支持されたメッシュ38を備えている。たとえば、この多孔質シート40もまた、ホットリアクタトラップ10の高温環境に耐え得る、ステンレス鋼、銅又はその他の材料であり得る。図4及び図6には、加熱アセンブリ34の加熱器42,44,46,48を示すため、円筒形の反応部36が約半分のみ図示されているが、この図を見れば当業者は、全体の円筒形の実施形態を理解することができる。好ましくは、反応部36は、加熱アセンブリ34から容易に取り外し可能であり、且つ交換式であるため、必要に応じて新しい反応部36と取り替えることができる。

【0015】

加熱アセンブリ34は、カバープレート52に取り付けられ、好ましくは、それの不可分な一部となっているカップ50に設けられた、加熱器42,44,46,48等の加熱器を1つ以上含み、カバープレート52とカップ50との不可分な組み合わせの中にハウジング30の上端部32が含まれ、加熱アセンブリがハウジング30に挿入される際にも、トラップ10内において二次反応室31の真空状態が完全に維持される。後述のように、互いに長手方向に離れて加熱器42,44,46,48に取り付けられた複数の内部のバッフルプレート、たとえば、頂部、中間部及び底部のバッフルプレート54,56,58が、細長い形状の加熱器42,44,46,48に対する構造上の支持及び剛性を安定化させる又はそれらを提供し、ALD排出流体の流れを、二次反応室31の蛇行した流路に沿って方向づけるという2つの機能を提供する。好ましくは、頂部に設けられた内部バッフルプレート54は、円筒形の反応部36の上端部に接し且つこの上端部を囲むように、外側へと放射状に延びている。一方、中間部及び底部の内部バッフルプレート56,58は、反応部36の内側の表面に接するように放射状に延びている。加熱アセンブリ34がハウジング30から取り外された場合には、反応部36は加熱アセンブリ34を長手方向にスライドさせることによって容易に取り外し可能となり、新しい反応部36と交換され得る。

【0016】

図1に示すとおり、トラップ10の縦軸21に対して横方向に配置された入口部60が、ハウジング30の片側に提供され、フォアライン12へと連結するように構成されている。また、縦軸21に対して平行な出口部62が、ハウジング30の底端部64に提供され、真空ポンプ(図1)に繋がるフォアラインの拡張部12′へと連結するように構成されている。図6に最もよく示すように、ハウジング30はまた、ALD排出流体を二次反応室31内を通過する蛇行した流路に沿って案内する補助をする、ハウジング30の内部表面33から反応部36へと内向きの放射状に延びた幾枚かの環状外部バッフルプレート又はリング66,68を有している。

【0017】

最初に図6を参照し、次に図4を参照すると、加熱器42,44,46,48(このうち2つは図6に示す)は、メッシュ38の多数のマイクロ表面上にある反応物A及びBの反応を起こすための所望の温度、通常は200〜500℃の範囲の温度に、二次反応室31及びメッシュ38を加熱する。矢印70が示すとおり、反応物A及びBを含む、ALD反応室14及びフォアライン16(図1)からの排出流体が、入口部60を通ってホットリアクタトラップ10に設けられた二次反応室31へと流れる。二次反応室31内で、ALD排出流体の流れが反応部36周りに分散することが矢印72,74によって示され、その流れが次に反応部36を通過して流れていくことが矢印76,78によって示されている。頂部の外部バッフルプレート又はリング66は、流れが反応部36周りの環状隙間を通って落下するのを防ぎ、頂部の内部バッフルプレート54は、ALD排出流体がメッシュ30を通過せずに反応部36内へ入り込むのを防ぐ。

【0018】

反応部36内では、概して、流れは下向きの軸方向となっているが、矢印80,82が示すように、中間部の内部バッフルプレート56は、ALD排出流体の流れを外向きの放射状に方向づけたあと、その流れを反応部36のメッシュ38を通って外部バッフルリング66,68の間にある、二次反応室31の環状隙間の中間部へと案内する。そして、底外部バッフルリング68は、矢印84,86が示すように、ALD排出流体の流れを内向きの放射状に方向づけ、その流れが同様にメッシュ38を通り、同様に、概して、流れが下向きの軸方向となるように案内する一方、矢印88,90が示すように、底内部バッフルプレートは、流れを外向きに方向づけ、同様にその流れがメッシュ38を通過するように案内する。

【0019】

当然、バッフルの数を増やして反応部を長くすることでALD排出流体が反応部36のメッシュ38を通過する回数を増やすことが可能であり、バッフルの数を減らしてメッシュ38を通過する回数を減らすことも可能である。しかし、図6及び上述のとおり、大多数の装置においては、メッシュ38を4回通過すれば十分である。最後にメッシュ38を通過したあと、排出流体は、矢印92,94が示すとおり、出口部62へと流れ、そこからフォアライン拡張部12′を通過して真空ポンプ16(図1)へと流れる。

【0020】

ALD排出流体に含まれる、反応部36のホットメッシュ38を通過するALD反応物A及びBの流れは、上述のように、メッシュ38の多数のホットマイクロ表面でこのA及びBを反応させ、このA及びBの反応生成物を、メッシュ38のマイクロ表面に効果的に蒸着させる。反応物A及びBを反応させて、通常、約10〜20%未満を保持するメインALD反応室14(図1)の基板20の比較的小さな表面積とは異なり、上述のように、反応部36のメッシュ38の多数のマイクロ表面によって得られた比較的大きい累積表面積は、実質的に残りすべての反応物A及びBを反応させ且つ保持することによって、この反応物A及びBが真空ポンプ16に到達しないように機能する。基板20上のAl2O3のALD蒸着例では、上述のように、二次反応室31内を200〜300℃に維持することによって、Al(CH3)3とオキシダントとがそこで反応するであろう。

【0021】

上述のように、メッシュ38は、たとえば約2〜15in2/in3の、好ましくは約8in2/in3のマイクロ表面密度を有すると共に二次反応室31の高温にも耐え得る、ステンレス鋼、銅又はその他の材料であり得る。ここで、in2/in3は立法インチで示されたメッシュ量当たりの、平方インチで示された累積マイクロ表面積を表し、このメッシュ38は、少なくとも0.25インチの厚さであることが好ましい。これらのマイクロ表面の密度と厚さとのパラメータは、メッシュが、メッシュのマイクロ表面の近傍で反応物A及びBの乱流を作り出し、反応物ガスA及びBの気相での反応及び表面での反応の両方を高めるために好ましい。ALDプロセスの排出流体において、反応物A及びBの滞留時間を長くすること及び乱流を起こすことは、パルス様の不活性ガスによって分離された状態で順次供給された反応物ガスが、残留排出流体が真空ポンプ16へと流れていく前に、二次反応室31内ですべて徹底的に混合され、反応させられ、また、排出流体から除去されることを確実にするために、特に重要である。加熱器42,44,46,48は、当業者に周知のいかなる方法で作成されてもよいが、ミズーリ州セントルイスのWatlow Electric Manufacturing Companyから提供されているFirerod(登録商標)カートリッジが特にこの応用形態に適合している。これらの加熱器42,44,46,48は、二次反応室31で異なる所望の高温を提供し、必要な反応が起こるように操作温度を最適化できるように、調整可能であることが好ましい。図2、図3及び図6に示すとおり、これらの加熱器に電力を供給する電線96は、カバープレート52上の頂部閉口プレート98のグロメット97を貫通していてもよい。加熱アセンブリ34を有するカバープレート52は、当業者に周知の、環状シール102及びクランプ104等を用いる任意の従来の真空密封方法でハウジング30に配置され得る。

【0022】

ハウジング30は、ホットリアクタトラップ10での所望の温度維持を補助するため、断熱材又は、必要に応じて、図2及び図6に示す断熱加熱ジャケット100のような断熱加熱ジャケットによって覆われていることが好ましい。このような加熱ジャケット100は、従来技術にてよく知られており、たとえば、D. HausschulzとD. Hiltonによって発明されたU.S. Patent No. 5,714,738に記載されている。一般的に、加熱ジャケット100は不要であり、断熱ジャケットがあれば十分である。しかし、上述のように、二次反応室31での化学反応を補助するためにより高い温度を必要とする反応性化学物質には、加熱ジャケット100を使用することが役立ち得る。断熱ジャケットもまた、トラップ10の外面温度を低く保つのに役立ち、ホットリアクタトラップ10を取り扱う者やその近傍にいる者をやけどから守るのに役立つ。

【0023】

化学蒸着(CVD)の排出流体に含まれる反応物を反応させて除去するために本発明のホットリアクタトラップを使用することは、ALDプロセスに限定されず、その他のCVDプロセスにも同様に適用される。たとえば、従来のCVDプロセスの単一ウエハ、すなわち、単一基板では一般的に、エッチング反応を用いた反応型現場クリーニング工程(reactive in-situ cleaning step)がプロセスに組み込まれることにより、プロセス室の効果的なクリーニングが確実となる。残念ながら、CVD排出流体中に残った気体と現場クリーニング工程による副生成物との間の潜在的な交差化学反応によって、真空ポンプの内部に固体の研磨副生成物が形成され、早期に故障が起こり得る。この好ましくない現象は、特に、アンモニア(NH3)や水蒸気(H20)等のべたべたした気体が使用される場合によく見られる。たとえば、通常、アンモニア及び水は、真空ポンプのフォアライン表面に吸着する確率が高いため、このフォアラインに比較的長い間滞留する。この現象が起こる典型的なCVDプロセス例は、窒化ケイ素(Si3N4)のプラズマ化学蒸着(PECVD)である。この方法では、シラン(SiH4)とアンモニア(NH3)とが窒化ケイ素(Si3N4)の蒸着に使用され、フッ化窒素(NiF3)又は六フッ化エタン(C2F6)が現場クリーニングに使用されるが、通常、早期に摩耗した真空ポンプの内部には、固体の(NH4)2SiF6がよく見つかる。この問題は、本発明のホットリアクタトラップ10を使用することによって解決可能である。

【0024】

概して、ホットリアクタトラップ10の好ましいデザインは、(i)未反応前駆反応物ガスA及びBの間に化学反応を生じさせ且つそれを持続する、高温の(調整可能な)二次反応室31が設けられており、(ii)流路長並びに利用可能な吸着・反応表面積の関数である反応物ガスA及びBの二次反応室内における滞留時間を、排出流体に含まれる実質的にすべての反応物が反応するように十分に長くし、(iii)反応物A及びBの気相における乱流を増大させることによって、メッシュ38により提供される、高温反応面又はマイクロ表面の近傍での気相反応及び表面反応の両方を高め、(iv)取り替え可能となるように、メッシュ等の安価な反応担体が提供され、(v)安全に取り扱え且つやけどの可能性を最小化するために、トラップ10の外面温度が低く維持されるものである。二次反応室31及び反応部36の特定の寸法並びに内外バッフルの数及び配置は、ある特定のCVDプロセスからのある特定のCVD排出流体の総量及び流量、ALD−CVDプロセスであるかどうか、並びに、使用される特定反応物の揮発性及び反応度によって決まり、又は、本発明の原則を理解した当業者により、経験、計算もしくはそれら両方によって決定され得、実質的にすべての反応物を混合及び反応させることによって排出流体から反応物を除去するという所望の結果を達成する。ここで使われている「実質的にすべて」(substantially all)という言葉は、真空ポンプの摩耗を少なくともCVDシステムのホットリアクタトラップ10を設置、運転及び維持するコストに見合うように十分減少させることを指し、好適には、通常の真空ポンプを通常の摩耗の程度で使用するのに妥当だと考えられる期間に亘って真空ポンプを動作させ得る程度に十分減少させることを指す。

【0025】

上述の方法及び実施形態の、上述及びその他の多数の改良並びに組み合わせは、当業者には容易に成し得るため、上述の正確な構造及びプロセスに本発明を限定しないことが望ましい。したがって、請求項に規定される本発明の範囲に含まれる適切な改良及び組み合わせはすべて採用可能である。「含む」、「有する」、「設けられている」、「備えた」等の言葉が本明細書及び請求項の中で用いられている場合、これらは上述の特徴又は工程の存在を特定するが、その他の複数の特徴、工程又は群の存在又は追加を除外するものではない。

【図面の簡単な説明】

【0026】

【図1】本発明によるALD排出流体のホットリアクタトラップの例を含む、ALDシステムの概略図である。

【図2】本発明のホットリアクタトラップの例の側立面図である。

【図3】本発明のホットリアクタトラップの例の平面図である。

【図4】本発明のホットリアクタトラップの例の加熱器中心部の斜視図である。

【図5】本発明のホットリアクタトラップの例のハウジングの斜視図である。

【図6】図3の線6−6に沿って分断された、本発明のホットリアクタトラップの例の断面図である。

【技術分野】

【0001】

本発明は、反応室排出流体から反応物を除去するトラップに関し、さらに具体的には、原子層蒸着及びその他のプロセスにおける排出流体が含む反応物を、その反応物が真空ポンプに損傷を与え得る前に除去する方法及び装置に関する。

【背景技術】

【0002】

半導体装置の製造において、薄障壁層、キャパシタの高誘電率(high K)層及びゲート誘電体層等の、薄膜材料の原子層蒸着(ALD)は、多数の利点を有する。たとえば、ALDプロセスでは、通常、粒子含有量が少なく、プロセス温度が比較的低い。また、ALDは、均一な厚みを持った高品質の膜を作り、上述の材料を基板材料の深い溝に蒸着させ得るものであるが、実施上の実質的問題が、半導体装置及びその他の薄膜応用分野の大量商用生産面でのALDの適用を抑制している。これらの問題の解決を目的とする近年の技術的発展、たとえば、蒸着率を高め得る供給ガスをより正確に制御可能である弁が、大規模なALDプロセス及びALD設備の発展に貢献している。しかしながら、このようにALDをより大規模に使用することにより、さらなる問題が露呈又は発生している。薄膜半導体材料を大規模に生産するためにALDを経済的に実施可能とするには、これらの問題を解決しなければならない。

【発明の開示】

【発明が解決しようとする課題】

【0003】

これらの問題のうちの1つに、短パルス様のパージガスによって分離された反応物が連続して供給される際、1枚の単独の原子層が1度に蒸着するというALD固有の性質による問題がある。通常、ALDプロセス中は、2つの前駆化学物質(A及びB)が互いに反応してウエハ(基板)表面上に固体薄膜を形成、すなわち、蒸着させる必要がある。実際にはこのプロセスには、蒸着サイクルを完了させるため、少なくとも4つの工程が含まれる。最初に、反応物又は前駆物質AがALDプロセス室に送られ、物理的に吸着することによって、A分子の単一層が基板上に形成されるようにする。次に、パージガス(通常、不活性パージガス)がプロセス室に送られ、気相の前駆物質Aの分子を除去することによって、ウエハ(基板)表面上の主な粒子源が取り除かれる。というのは、しばしば、気相の化学反応がこのウエハ表面上の主な粒子源となるためである。次に、前駆物質Bがプロセス室に送られ、蒸着反応プロセスが開始される。気相中の反応性A分子は、存在してもほんのわずかであるため、前駆物質Aの限られた供給により、化学反応がまずウエハ表面上で生じる。最後に、次の蒸着サイクルが開始する前に追加で排気が行われる。排出流体中において、しばしば80〜90%超の、大量の反応物ガスが反応室から流出することが明らかである。このように、ALDプロセス排出流体中に反応物ガスが大量に残留することによって、真空ポンプに対する深刻な摩耗と損傷とが生じ、この真空ポンプにおいて、このポンプで生じる比較的高い温度がこれらを反応させることによって比較的高い研磨性を有する粒子が形成される。たとえば、トリメチルアルミニウムAl(CH3)3及びオキシダントから酸化アルミニウム(Al2O3)を蒸着させるのに使用されるシステムや、塩化ハフニウム(HfCl4)及びオキシダントから酸化ハフニウム(HfO2)を蒸着させるのに使用されるシステムといったALDシステムの中には、真空ポンプが動作して数時間から数日以内に劣化し、交換が必要になり得るものがある。

【0004】

そのため、このようなALD反応物及びプロセスに固有の特性に特に適した、ALDシステムの真空ポンプを保護する新たな方法及び装置がぜひとも必要である。

【0005】

したがって、本発明の全体的な目的は、ALDプロセスシステムにおいて真空ポンプを保護することである。

【0006】

さらに、本発明のより具体的な目的は、ALD−CVD及び従来のある種のCVDプロセス室排出流体に含まれる未反応ALD前駆反応物が、真空ポンプへ到達するのを防止することである。

【0007】

本発明のさらなる目的、利点及び新規な特徴は、以下の明細書もしくはクレームに記載されているか、明細書及び図面の分析によって、又は本発明の実践もしくは使用によって、当業者には明らかとなるであろう。

【課題を解決するための手段】

【0008】

上述の目的及びその他の目的を達成するため、本発明は特に、ALD−CVDシステムを含むがこれに限定されないCVDシステムにおいて、このCVDシステムの排出流体に含まれる反応物から真空ポンプを保護する方法を含む。この方法は特に、一次又はメインCVD反応室と真空ポンプとの間のフォアラインに設けられた、排気された二次反応室内にメッシュを有する反応部を、CVD反応物の反応に適合する温度に加熱する工程と、排出流体を、加熱された反応部内のメッシュを通過するように流し、CVD反応物をこのメッシュ上で反応させることによって、反応物を消費させる工程とを含む。この方法のその他の新規な特徴及び詳細を以下に記載する。

【0009】

本発明はまた、反応物が真空ポンプに到達する前に、CVD前駆反応物ガスを反応させて排出流体から除去するホットリアクタトラップ装置を含む。このような装置は、二次反応室と反応部と加熱器とを有し得る。二次反応室は、入口部及び出口部を備えると共にメインCVD反応室と真空ポンプとの間のフォアラインに配置され、排出流体が二次反応室を通って流れたあと真空ポンプに到達するように形成されている。反応部は、二次反応室内の入口部と出口部との間に配置された、複数のマイクロ表面を有するメッシュを備えているため、排出流体は、このメッシュを通じて流れる。また、加熱器は、二次反応室内に配置され、二次反応室及び反応部を所望の反応温度に加熱する。二次反応室内の複数のバッフルが排出流体の蛇行した流路を規定し、二次反応室及びメッシュにおける排出流体の滞留時間が引き延ばされ、反応物ガスの徹底的混合及びホットメッシュマイクロ表面との十分な接触が確実になり、反応物を反応させることによってこの反応物が排出流体から除去される。本発明による装置のその他の新規な特徴及び詳細を以下に記載する。

【発明を実施するための最良の形態】

【0010】

図1に、ホットリアクタトラップの一例10を概略的に示す。本発明によれば、このホットリアクタトラップ10は、原子層蒸着(ALD)システムのフォアライン12に取り付けられており、ALDプロセス反応室14からの排出流体に含まれるALD反応物A及びBが真空ポンプ16に到達して損傷を与えるのを防止する。基板20上に、たとえば、高誘電率(high K)の誘電体Al2O3、HfO2又はその他の材料の薄膜層18を蒸着させるために用いられる通常のALD化学蒸着(CVD)プロセスシステムでは、フォアライン(ポンプラインとも呼ばれる)12を介して反応室14に連結された真空ポンプ16によって反応室14を排気し、基板20の表面が、基板20の表面における前駆反応物A及びBの所望の反応を高める所望の温度になるように反応室14及び/又は基板20を加熱して、基板20上に所望の薄膜層18を形成する。その後、パルス様に供給される不活性パージガスPによって分離された個々の前駆反応物A及びBを順次供給し、ALD反応室14内を通過させる。ALD弁22,24,26が、それぞれ反応物A、パージガスP及び反応物Bの連続した流れを開始及び停止させるために使用され、これらの気体を順次供給するが、これは当業者には周知のことである。

【0011】

たとえば、トリメチルアルミニウムAl(CH3)3の第1前駆反応物Aと、酸素(O2)、オゾン(O3)又は水蒸気(H2O)といったオキシダントの第2前駆反応物Bとが、基板20上に酸化アルミニウム(Al2O3)の薄膜層18を蒸着させるのに使用可能である。こうしたプロセスでは、反応室14は、10−3トル未満のベース圧力となるように排気され、約300〜400℃に加熱される。そして、Al(CH3)3の第1の流れにより、このAl(CH3)3は、基板18の表面に吸着したり、基板20の表面上において利用可能な酸素又はヒドロキシル基(OH)と反応を起こしたりする。次に、Al(CH3)3を窒素又はヘリウムといった不活性パージガスPと共に反応室14から排出し、その後O2、O3又はH2Oといったオキシダントを供給し、このオキシダントがAl(CH3)3と反応を起こすことによって、基板20上にAl2O3の原子層と、反応室14からの排出流体の一部として流れる気体である、メタン(CH4)等の副生成物とを作り出す。オキシダントBは、パージガスPの別の流れによって反応室14から排出される。Al(CH3)3等の第1反応物A、パージガスP、O2、O3又はH2O等の第2反応物B、パージガスPを順次供給するサイクルを連続して繰り返すことによって、Al2O3の薄膜層18が1度に1原子層ずつ形成される。

【0012】

通常のALD−CVDプロセスでは、反応物A及びBのごく一部のみが基板20上の表面反応中で実際に消費されて基板20上に薄膜層18を作り出すため、通常、反応物A及びBの80〜90%を越える部分が、いかなる化学反応も経ることなく反応室からフォアライン12へと流出する。順次供給される反応物A及びBは独立しており、且つパルス様のパージガスPによって分離されているため、フォアライン12を通過する排出流体においてもそれぞれ独立しており、且つ互いに分離されている。このことは、図1に概略的に示すとおりである。反応物A及びBがフォアライン12の内部及び真空ポンプ16の全内部において互いに分離され続け得る場合、これらの反応物が真空ポンプ16に損傷を与えることはないであろう。しかし、これらの反応物がフォアライン12を通過する際、上記気体が混合し、フォアライン内で該気体が相互に拡散することによって、A−P−B−P−A−P−B等の明瞭な区分が不明瞭となって消滅するため、反応物A及びBは互いに混ざり合う。そのため、真空ポンプの温度が高い場合、これらの反応物が反応して硬い研磨粒子を生じ、それらが真空ポンプ16に対する極度の摩耗と損傷の原因となる。たとえば、上述のAl2O3ALDプロセスでは、Al(CH3)3とオキシダントとが混合されて、真空ポンプによって生じた比較的高い温度で反応し、概ね固体の、Al(OH)3(水酸化アルミニウム)及びいくらかのAl2O3(酸化アルミニウム)粒子を作り出すが、これらはいずれも高い研磨性を有している。メインALD反応室14が300〜400℃の範囲といった高温である場合、Al2O3の発生が促される傾向がある一方、200〜300℃といったやや低い温度では、Al(OH)3がより多く発生する。ALDプロセス排出流体に含まれる反応物A及びBの量が非常に多いために、多くの研磨性副生成物が生じ、通常、数時間又は数日動作させるうちに真空ポンプに深刻な損傷を与え、このポンプを破壊する。

【0013】

したがって、本発明によれば、ALD反応室14と真空ポンプ16との間のフォアライン12に設けられたホットリアクタトラップ10が、反応物A及びBの反応を促すのに十分高温な環境において、吸着面で反応物A及びBを捉え、研磨副生成物を発生させる。これらの反応物は、真空ポンプへ到達する前に、このトラップ10において捕捉されて排出流体ガスの流れから効果的に除去され得る。図2〜図6に、この目的のためのホットリアクタトラップの一例10を詳細に示す。

【0014】

ホットリアクタトラップ10は、二次反応室31を含み、加熱アセンブリ34と、取り外し可能であり、且つ交換式の高表面領域反応部36と、を受け入れる、開口可能な端部32を備えた、好ましくは円筒形のハウジング30を有する。高表面領域反応部36は、好ましくは、ホットリアクタトラップ10の高温環境にも耐え得る、ステンレス鋼、銅又はその他の材料で形成された吸着素材のメッシュ38を有する、反応部36は、図4及び図6に最もよく示されているように、好ましくは円筒形であり、ホットリアクタトラップ10の高温、たとえば200〜500℃に耐え得る材料で形成された円筒形の多孔質シート40によって支持されたメッシュ38を備えている。たとえば、この多孔質シート40もまた、ホットリアクタトラップ10の高温環境に耐え得る、ステンレス鋼、銅又はその他の材料であり得る。図4及び図6には、加熱アセンブリ34の加熱器42,44,46,48を示すため、円筒形の反応部36が約半分のみ図示されているが、この図を見れば当業者は、全体の円筒形の実施形態を理解することができる。好ましくは、反応部36は、加熱アセンブリ34から容易に取り外し可能であり、且つ交換式であるため、必要に応じて新しい反応部36と取り替えることができる。

【0015】

加熱アセンブリ34は、カバープレート52に取り付けられ、好ましくは、それの不可分な一部となっているカップ50に設けられた、加熱器42,44,46,48等の加熱器を1つ以上含み、カバープレート52とカップ50との不可分な組み合わせの中にハウジング30の上端部32が含まれ、加熱アセンブリがハウジング30に挿入される際にも、トラップ10内において二次反応室31の真空状態が完全に維持される。後述のように、互いに長手方向に離れて加熱器42,44,46,48に取り付けられた複数の内部のバッフルプレート、たとえば、頂部、中間部及び底部のバッフルプレート54,56,58が、細長い形状の加熱器42,44,46,48に対する構造上の支持及び剛性を安定化させる又はそれらを提供し、ALD排出流体の流れを、二次反応室31の蛇行した流路に沿って方向づけるという2つの機能を提供する。好ましくは、頂部に設けられた内部バッフルプレート54は、円筒形の反応部36の上端部に接し且つこの上端部を囲むように、外側へと放射状に延びている。一方、中間部及び底部の内部バッフルプレート56,58は、反応部36の内側の表面に接するように放射状に延びている。加熱アセンブリ34がハウジング30から取り外された場合には、反応部36は加熱アセンブリ34を長手方向にスライドさせることによって容易に取り外し可能となり、新しい反応部36と交換され得る。

【0016】

図1に示すとおり、トラップ10の縦軸21に対して横方向に配置された入口部60が、ハウジング30の片側に提供され、フォアライン12へと連結するように構成されている。また、縦軸21に対して平行な出口部62が、ハウジング30の底端部64に提供され、真空ポンプ(図1)に繋がるフォアラインの拡張部12′へと連結するように構成されている。図6に最もよく示すように、ハウジング30はまた、ALD排出流体を二次反応室31内を通過する蛇行した流路に沿って案内する補助をする、ハウジング30の内部表面33から反応部36へと内向きの放射状に延びた幾枚かの環状外部バッフルプレート又はリング66,68を有している。

【0017】

最初に図6を参照し、次に図4を参照すると、加熱器42,44,46,48(このうち2つは図6に示す)は、メッシュ38の多数のマイクロ表面上にある反応物A及びBの反応を起こすための所望の温度、通常は200〜500℃の範囲の温度に、二次反応室31及びメッシュ38を加熱する。矢印70が示すとおり、反応物A及びBを含む、ALD反応室14及びフォアライン16(図1)からの排出流体が、入口部60を通ってホットリアクタトラップ10に設けられた二次反応室31へと流れる。二次反応室31内で、ALD排出流体の流れが反応部36周りに分散することが矢印72,74によって示され、その流れが次に反応部36を通過して流れていくことが矢印76,78によって示されている。頂部の外部バッフルプレート又はリング66は、流れが反応部36周りの環状隙間を通って落下するのを防ぎ、頂部の内部バッフルプレート54は、ALD排出流体がメッシュ30を通過せずに反応部36内へ入り込むのを防ぐ。

【0018】

反応部36内では、概して、流れは下向きの軸方向となっているが、矢印80,82が示すように、中間部の内部バッフルプレート56は、ALD排出流体の流れを外向きの放射状に方向づけたあと、その流れを反応部36のメッシュ38を通って外部バッフルリング66,68の間にある、二次反応室31の環状隙間の中間部へと案内する。そして、底外部バッフルリング68は、矢印84,86が示すように、ALD排出流体の流れを内向きの放射状に方向づけ、その流れが同様にメッシュ38を通り、同様に、概して、流れが下向きの軸方向となるように案内する一方、矢印88,90が示すように、底内部バッフルプレートは、流れを外向きに方向づけ、同様にその流れがメッシュ38を通過するように案内する。

【0019】

当然、バッフルの数を増やして反応部を長くすることでALD排出流体が反応部36のメッシュ38を通過する回数を増やすことが可能であり、バッフルの数を減らしてメッシュ38を通過する回数を減らすことも可能である。しかし、図6及び上述のとおり、大多数の装置においては、メッシュ38を4回通過すれば十分である。最後にメッシュ38を通過したあと、排出流体は、矢印92,94が示すとおり、出口部62へと流れ、そこからフォアライン拡張部12′を通過して真空ポンプ16(図1)へと流れる。

【0020】

ALD排出流体に含まれる、反応部36のホットメッシュ38を通過するALD反応物A及びBの流れは、上述のように、メッシュ38の多数のホットマイクロ表面でこのA及びBを反応させ、このA及びBの反応生成物を、メッシュ38のマイクロ表面に効果的に蒸着させる。反応物A及びBを反応させて、通常、約10〜20%未満を保持するメインALD反応室14(図1)の基板20の比較的小さな表面積とは異なり、上述のように、反応部36のメッシュ38の多数のマイクロ表面によって得られた比較的大きい累積表面積は、実質的に残りすべての反応物A及びBを反応させ且つ保持することによって、この反応物A及びBが真空ポンプ16に到達しないように機能する。基板20上のAl2O3のALD蒸着例では、上述のように、二次反応室31内を200〜300℃に維持することによって、Al(CH3)3とオキシダントとがそこで反応するであろう。

【0021】

上述のように、メッシュ38は、たとえば約2〜15in2/in3の、好ましくは約8in2/in3のマイクロ表面密度を有すると共に二次反応室31の高温にも耐え得る、ステンレス鋼、銅又はその他の材料であり得る。ここで、in2/in3は立法インチで示されたメッシュ量当たりの、平方インチで示された累積マイクロ表面積を表し、このメッシュ38は、少なくとも0.25インチの厚さであることが好ましい。これらのマイクロ表面の密度と厚さとのパラメータは、メッシュが、メッシュのマイクロ表面の近傍で反応物A及びBの乱流を作り出し、反応物ガスA及びBの気相での反応及び表面での反応の両方を高めるために好ましい。ALDプロセスの排出流体において、反応物A及びBの滞留時間を長くすること及び乱流を起こすことは、パルス様の不活性ガスによって分離された状態で順次供給された反応物ガスが、残留排出流体が真空ポンプ16へと流れていく前に、二次反応室31内ですべて徹底的に混合され、反応させられ、また、排出流体から除去されることを確実にするために、特に重要である。加熱器42,44,46,48は、当業者に周知のいかなる方法で作成されてもよいが、ミズーリ州セントルイスのWatlow Electric Manufacturing Companyから提供されているFirerod(登録商標)カートリッジが特にこの応用形態に適合している。これらの加熱器42,44,46,48は、二次反応室31で異なる所望の高温を提供し、必要な反応が起こるように操作温度を最適化できるように、調整可能であることが好ましい。図2、図3及び図6に示すとおり、これらの加熱器に電力を供給する電線96は、カバープレート52上の頂部閉口プレート98のグロメット97を貫通していてもよい。加熱アセンブリ34を有するカバープレート52は、当業者に周知の、環状シール102及びクランプ104等を用いる任意の従来の真空密封方法でハウジング30に配置され得る。

【0022】

ハウジング30は、ホットリアクタトラップ10での所望の温度維持を補助するため、断熱材又は、必要に応じて、図2及び図6に示す断熱加熱ジャケット100のような断熱加熱ジャケットによって覆われていることが好ましい。このような加熱ジャケット100は、従来技術にてよく知られており、たとえば、D. HausschulzとD. Hiltonによって発明されたU.S. Patent No. 5,714,738に記載されている。一般的に、加熱ジャケット100は不要であり、断熱ジャケットがあれば十分である。しかし、上述のように、二次反応室31での化学反応を補助するためにより高い温度を必要とする反応性化学物質には、加熱ジャケット100を使用することが役立ち得る。断熱ジャケットもまた、トラップ10の外面温度を低く保つのに役立ち、ホットリアクタトラップ10を取り扱う者やその近傍にいる者をやけどから守るのに役立つ。

【0023】

化学蒸着(CVD)の排出流体に含まれる反応物を反応させて除去するために本発明のホットリアクタトラップを使用することは、ALDプロセスに限定されず、その他のCVDプロセスにも同様に適用される。たとえば、従来のCVDプロセスの単一ウエハ、すなわち、単一基板では一般的に、エッチング反応を用いた反応型現場クリーニング工程(reactive in-situ cleaning step)がプロセスに組み込まれることにより、プロセス室の効果的なクリーニングが確実となる。残念ながら、CVD排出流体中に残った気体と現場クリーニング工程による副生成物との間の潜在的な交差化学反応によって、真空ポンプの内部に固体の研磨副生成物が形成され、早期に故障が起こり得る。この好ましくない現象は、特に、アンモニア(NH3)や水蒸気(H20)等のべたべたした気体が使用される場合によく見られる。たとえば、通常、アンモニア及び水は、真空ポンプのフォアライン表面に吸着する確率が高いため、このフォアラインに比較的長い間滞留する。この現象が起こる典型的なCVDプロセス例は、窒化ケイ素(Si3N4)のプラズマ化学蒸着(PECVD)である。この方法では、シラン(SiH4)とアンモニア(NH3)とが窒化ケイ素(Si3N4)の蒸着に使用され、フッ化窒素(NiF3)又は六フッ化エタン(C2F6)が現場クリーニングに使用されるが、通常、早期に摩耗した真空ポンプの内部には、固体の(NH4)2SiF6がよく見つかる。この問題は、本発明のホットリアクタトラップ10を使用することによって解決可能である。

【0024】

概して、ホットリアクタトラップ10の好ましいデザインは、(i)未反応前駆反応物ガスA及びBの間に化学反応を生じさせ且つそれを持続する、高温の(調整可能な)二次反応室31が設けられており、(ii)流路長並びに利用可能な吸着・反応表面積の関数である反応物ガスA及びBの二次反応室内における滞留時間を、排出流体に含まれる実質的にすべての反応物が反応するように十分に長くし、(iii)反応物A及びBの気相における乱流を増大させることによって、メッシュ38により提供される、高温反応面又はマイクロ表面の近傍での気相反応及び表面反応の両方を高め、(iv)取り替え可能となるように、メッシュ等の安価な反応担体が提供され、(v)安全に取り扱え且つやけどの可能性を最小化するために、トラップ10の外面温度が低く維持されるものである。二次反応室31及び反応部36の特定の寸法並びに内外バッフルの数及び配置は、ある特定のCVDプロセスからのある特定のCVD排出流体の総量及び流量、ALD−CVDプロセスであるかどうか、並びに、使用される特定反応物の揮発性及び反応度によって決まり、又は、本発明の原則を理解した当業者により、経験、計算もしくはそれら両方によって決定され得、実質的にすべての反応物を混合及び反応させることによって排出流体から反応物を除去するという所望の結果を達成する。ここで使われている「実質的にすべて」(substantially all)という言葉は、真空ポンプの摩耗を少なくともCVDシステムのホットリアクタトラップ10を設置、運転及び維持するコストに見合うように十分減少させることを指し、好適には、通常の真空ポンプを通常の摩耗の程度で使用するのに妥当だと考えられる期間に亘って真空ポンプを動作させ得る程度に十分減少させることを指す。

【0025】

上述の方法及び実施形態の、上述及びその他の多数の改良並びに組み合わせは、当業者には容易に成し得るため、上述の正確な構造及びプロセスに本発明を限定しないことが望ましい。したがって、請求項に規定される本発明の範囲に含まれる適切な改良及び組み合わせはすべて採用可能である。「含む」、「有する」、「設けられている」、「備えた」等の言葉が本明細書及び請求項の中で用いられている場合、これらは上述の特徴又は工程の存在を特定するが、その他の複数の特徴、工程又は群の存在又は追加を除外するものではない。

【図面の簡単な説明】

【0026】

【図1】本発明によるALD排出流体のホットリアクタトラップの例を含む、ALDシステムの概略図である。

【図2】本発明のホットリアクタトラップの例の側立面図である。

【図3】本発明のホットリアクタトラップの例の平面図である。

【図4】本発明のホットリアクタトラップの例の加熱器中心部の斜視図である。

【図5】本発明のホットリアクタトラップの例のハウジングの斜視図である。

【図6】図3の線6−6に沿って分断された、本発明のホットリアクタトラップの例の断面図である。

【特許請求の範囲】

【請求項1】

化学蒸着(CVD)システムにおいて、前記システムの排気された一次CVD反応室内でのCVD蒸着による排出流体に含まれるCVD反応物から、前記システムの真空ポンプを保護する方法であって、

一次CVD反応室と前記真空ポンプとの間のフォアラインに設けられた、排気された二次反応室内にメッシュを有する反応部を、前記CVD反応物の反応が起こる温度に加熱する工程と、

排出流体を、前記加熱された反応部内のメッシュを通過するように流し、前記CVD反応物を前記メッシュ上で反応させることによって、前記排出流体が前記真空ポンプに到達する前に前記排出流体から前記反応物が効果的に除去されるように、前記メッシュ上で前記反応物の反応生成物を蒸着させる際に前記反応物を消費させる工程とを含むことを特徴とする方法。

【請求項2】

請求項1に記載の方法であって、

前記反応物の乱流を生じさせることによって、前記二次反応室での反応物ガスの気相及び表面の反応を高めるマイクロ表面密度を有するメッシュを提供する工程を含むことを特徴とする方法。

【請求項3】

請求項1に記載の方法であって、

前記二次反応室及び前記反応部を200〜500℃の範囲内の温度に加熱する工程を含むことを特徴とする方法。

【請求項4】

請求項1に記載の方法であって、

前記排出流体中の前記反応物ガスを、前記二次反応室での前記反応物ガスの滞留時間を増やす蛇行した流路を通過するように流す工程を含むことを特徴とする方法。

【請求項5】

請求項1に記載の方法であって、

前記CVD反応物がALDプロセスからの排出流体中にあり、前記ALDプロセスにおいて前記CVD反応物は、最初はパルス様に供給されるパージガスによって分離された個々の反応物として連続的に供給され、

前記メッシュは、二次反応室内の排出流体の十分な長さの流路における十分なマイクロ表面の近傍に十分な乱れを生じさせ、実質的にすべての前記個々の反応物を互いに混合すると共に前記二次反応室内で実質的にすべての前記反応物を共に反応させることによって、前記反応物が前記真空ポンプに到達する前に前記排出流体から前記反応物を除去することを特徴とする方法。

【請求項6】

真空ポンプをCVD反応室に連結する真空フォアラインの内部で、前記反応物が前記真空ポンプに到達する前に、CVD前駆反応物ガスを反応させてCVD反応室排出流体から除去するホットリアクタトラップ装置であって、

入口部及び出口部を備えると共に前記CVD反応室と前記真空ポンプとの間の前記フォアラインに配置された二次反応室と、

前記二次反応室内の前記入口部と前記出口部との間に配置された、複数のマイクロ表面を有するメッシュを備えた反応部と、

前記二次反応室内に配置され、前記二次反応室及び前記反応部を前記マイクロ表面上で前記反応物の反応が開始され維持される所望の温度に加熱する加熱器とを有することを特徴とする装置。

【請求項7】

請求項6に記載のホットリアクタトラップ装置であって、

二次反応室内の前記入口部と前記出口部との間に互いに離して配置された、前記排出流体を前記二次反応室を通過する蛇行した流路を流れるように方向づける複数のバッフルを有することを特徴とする装置。

【請求項8】

請求項7に記載のホットリアクタトラップ装置であって、

前記反応部は円筒形であり、且つ前記加熱器の周りに配置されていることを特徴とする装置。

【請求項9】

請求項8に記載のホットリアクタトラップ装置であって、

前記反応部内に配置された内部バッフルと、前記反応部の外側付近に配置された外部バッフルとを有し、

前記内部バッフル及び前記外部バッフルは、前記排出流体が前記反応部の前記メッシュを繰り返し通過するように、前記排出流体を前記蛇行した流路を流れるように方向づけるような相対的位置に配置されていることを特徴とする装置。

【請求項10】

請求項6に記載のホットリアクタトラップ装置であって、

前記反応部は二次反応室から取り外し可能であり、且つ交換可能であることを特徴とする装置。

【請求項1】

化学蒸着(CVD)システムにおいて、前記システムの排気された一次CVD反応室内でのCVD蒸着による排出流体に含まれるCVD反応物から、前記システムの真空ポンプを保護する方法であって、

一次CVD反応室と前記真空ポンプとの間のフォアラインに設けられた、排気された二次反応室内にメッシュを有する反応部を、前記CVD反応物の反応が起こる温度に加熱する工程と、

排出流体を、前記加熱された反応部内のメッシュを通過するように流し、前記CVD反応物を前記メッシュ上で反応させることによって、前記排出流体が前記真空ポンプに到達する前に前記排出流体から前記反応物が効果的に除去されるように、前記メッシュ上で前記反応物の反応生成物を蒸着させる際に前記反応物を消費させる工程とを含むことを特徴とする方法。

【請求項2】

請求項1に記載の方法であって、

前記反応物の乱流を生じさせることによって、前記二次反応室での反応物ガスの気相及び表面の反応を高めるマイクロ表面密度を有するメッシュを提供する工程を含むことを特徴とする方法。

【請求項3】

請求項1に記載の方法であって、

前記二次反応室及び前記反応部を200〜500℃の範囲内の温度に加熱する工程を含むことを特徴とする方法。

【請求項4】

請求項1に記載の方法であって、

前記排出流体中の前記反応物ガスを、前記二次反応室での前記反応物ガスの滞留時間を増やす蛇行した流路を通過するように流す工程を含むことを特徴とする方法。

【請求項5】

請求項1に記載の方法であって、

前記CVD反応物がALDプロセスからの排出流体中にあり、前記ALDプロセスにおいて前記CVD反応物は、最初はパルス様に供給されるパージガスによって分離された個々の反応物として連続的に供給され、

前記メッシュは、二次反応室内の排出流体の十分な長さの流路における十分なマイクロ表面の近傍に十分な乱れを生じさせ、実質的にすべての前記個々の反応物を互いに混合すると共に前記二次反応室内で実質的にすべての前記反応物を共に反応させることによって、前記反応物が前記真空ポンプに到達する前に前記排出流体から前記反応物を除去することを特徴とする方法。

【請求項6】

真空ポンプをCVD反応室に連結する真空フォアラインの内部で、前記反応物が前記真空ポンプに到達する前に、CVD前駆反応物ガスを反応させてCVD反応室排出流体から除去するホットリアクタトラップ装置であって、

入口部及び出口部を備えると共に前記CVD反応室と前記真空ポンプとの間の前記フォアラインに配置された二次反応室と、

前記二次反応室内の前記入口部と前記出口部との間に配置された、複数のマイクロ表面を有するメッシュを備えた反応部と、

前記二次反応室内に配置され、前記二次反応室及び前記反応部を前記マイクロ表面上で前記反応物の反応が開始され維持される所望の温度に加熱する加熱器とを有することを特徴とする装置。

【請求項7】

請求項6に記載のホットリアクタトラップ装置であって、

二次反応室内の前記入口部と前記出口部との間に互いに離して配置された、前記排出流体を前記二次反応室を通過する蛇行した流路を流れるように方向づける複数のバッフルを有することを特徴とする装置。

【請求項8】

請求項7に記載のホットリアクタトラップ装置であって、

前記反応部は円筒形であり、且つ前記加熱器の周りに配置されていることを特徴とする装置。

【請求項9】

請求項8に記載のホットリアクタトラップ装置であって、

前記反応部内に配置された内部バッフルと、前記反応部の外側付近に配置された外部バッフルとを有し、

前記内部バッフル及び前記外部バッフルは、前記排出流体が前記反応部の前記メッシュを繰り返し通過するように、前記排出流体を前記蛇行した流路を流れるように方向づけるような相対的位置に配置されていることを特徴とする装置。

【請求項10】

請求項6に記載のホットリアクタトラップ装置であって、

前記反応部は二次反応室から取り外し可能であり、且つ交換可能であることを特徴とする装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2008−542532(P2008−542532A)

【公表日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2008−513619(P2008−513619)

【出願日】平成18年5月23日(2006.5.23)

【国際出願番号】PCT/US2006/019888

【国際公開番号】WO2006/127693

【国際公開日】平成18年11月30日(2006.11.30)

【出願人】(592053963)エム ケー エス インストルメンツ インコーポレーテッド (114)

【氏名又は名称原語表記】MKS INSTRUMENTS,INCORPORATED

【Fターム(参考)】

【公表日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成18年5月23日(2006.5.23)

【国際出願番号】PCT/US2006/019888

【国際公開番号】WO2006/127693

【国際公開日】平成18年11月30日(2006.11.30)

【出願人】(592053963)エム ケー エス インストルメンツ インコーポレーテッド (114)

【氏名又は名称原語表記】MKS INSTRUMENTS,INCORPORATED

【Fターム(参考)】

[ Back to top ]