Al−Si膜およびその形成方法

【課題】アルミニウム系マトリクス中にシリコン相が微細に分散したAl−Si膜とその形成方法を提供する。

【解決手段】アルミニウムとシリコンを含有するAl−Si膜であって、アルミニウムまたはアルミニウム合金のマトリクスと、前記マトリクス中に分散された、粒径が数〜100nmであるシリコン微粒子とを有し、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー(成膜チャンバー30)中に噴出して、真空チャンバー中に配置した基板33上に物理蒸着させて形成した膜とする。

【解決手段】アルミニウムとシリコンを含有するAl−Si膜であって、アルミニウムまたはアルミニウム合金のマトリクスと、前記マトリクス中に分散された、粒径が数〜100nmであるシリコン微粒子とを有し、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー(成膜チャンバー30)中に噴出して、真空チャンバー中に配置した基板33上に物理蒸着させて形成した膜とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はアルミニウムとシリコンを含有するAl−Si膜およびその形成方法に関し、特に超音速フリージェットPVD法を用いて形成したAl−Si膜と、超音速フリージェットPVD法を用いるAl−Si膜の形成方法に関する。

【背景技術】

【0002】

軽量化のため自動車,航空宇宙関連などをはじめ、幅広い分野で運動部品へ軽量金属材料であるAl合金の使用が着実に増加している中、摺動を伴う運動部品への適用に際しては、Al合金の耐摩耗性(摩擦および摩耗特性)の更なる向上が不可欠とされている。そのため、Al合金の耐摩耗性向上のためSiを添加したAl−Sii合金の活用が注目されている。

【0003】

Al−Si合金の高い耐摩耗特性は、マトリクスの隅々まで分布する硬いシリコン相の存在によるためであり、この特性はマトリクス中のシリコン相の体積比に依存し、Al−Si合金中のシリコン含有量を高めることにより耐摩耗特性が向上すると考えられている。

【0004】

しかし、Al−Si合金中のシリコン含有量の増加に伴い、合金中の初晶シリコン相は、大きく成長・肥大化する。例えば、Al−17重量%Si合金を通常の鋳造法で作製するとアルミニウムマトリクス中のシリコン相の粒径は数十μmに、電磁振動(electromagnetic vibrations)を用いると5μm程度になると報告されている(非特許文献1参照)。

大きな初晶シリコン相はAl−Si合金の機械的特性および耐摩耗特性の深刻な悪化を引き起こす。その理由は、シリコンが脆性材料であるため、肥大したAl−Si合金中のシリコン相が破壊の起点となるためである。

すなわち、Al−Si合金では、合金中のシリコン含有量を高めつつ、マトリクス中のシリコン相を均一かつ微細に分散させることが、Al−Si合金の機械的特性を損なわず高い耐摩耗特性を獲得する鍵となる。

【0005】

これまでAl−Si合金における初晶シリコン相の成長メカニズム関する研究がなされており、例えば、急速凝固鋳造法、塗布法、溶射法および粉末冶金技術などの様々な手法で、マトリクス中に分散するシリコンのサイズを制御する研究がなされた。

さらに、児島ら(非特許文献2参照)、Seokら(非特許文献3参照)、および森ら(非特許文献4参照)は、溶射法によって、過共晶Al−Si合金膜を作製し、マトリクス中に分散したマイクロメートル大のシリコン相の形成に成功した。

【0006】

一方、清宮らは、遠心鋳造法でアルミニウムマトリクス中のシリコン相の分散量(Al−Si合金中のシリコン組成)を連続的に変化させた機能傾斜Al−Si合金を開発した(非特許文献5参照)。

傾斜機能材料(FGM;functionally graded material)は、二つ、あるいはそれ以上の異種材料間の組成を連続的に変化させた複合材料であり、それぞれの材料特性をいかしつつ、異種材料間の物理的、機械的、化学的および/あるいは電気的な物性を連続的に変化させることで異種材料間に発生する応力を緩和することを主な目的として提唱されている材料設計の一つである。FGMとする大きなメリットは、例えば金属などの軟質材料と例えばセラミックスや金属間化合物など硬質材料の複合化である。延性および靱性などに富む金属材料と、耐熱性、耐酸化性あるいは耐摩耗性に富むセラミックスのFGMは、互いに不足する特性を相互補完し、かつ通常、金属材料とセラミックスの接合した場合などに見られる異種材料間の物性値の違いが起因する界面からの破壊を抑制することが可能となる。

基礎となるアルミニウムあるいはアルミニウム合金の組成から始まり、連続的にシリコン組成を増加させた傾斜機能Al−Si合金は、シリコン含有量の多いAl−Si合金にしばしば見られる低延性、低靱性の問題を基材のアルミニウムあるいはアルミニウム合金により補完し、耐衝撃性、耐疲労性など各種機械的特性を保持して、機械部品をより破損しにくくしながら、高い耐摩耗性を有する合金材料を開発できる可能性を持っている。

【0007】

このように、高い耐摩耗性を得るためシリコン含有量を高めた過共晶Al−Si合金を実用化するためには、シリコン量の増加に伴うAl−Si合金の靱性の低下を抑制する必要がある。その対策は、Al−Si合金中のアルミニウム(あるいはアルミニウム合金)マトリクス中に分散するシリコン相の微細化すること、ならびにシリコン含有量を高めた過共晶Al−Si合金とアルミニウム(あるいはアルミニウム合金)を複合化した傾斜機能材料とすることが必要不可欠となる。

【非特許文献1】Y. Mizutani, S. Kawai, K. Miwa, K. Yasue, T. Tamura and Y. Sakaguchi: Mater. Trans. 45(2004), 1939-1943.

【非特許文献2】児島 慶亨、目幡 輝、坂本 征彦、大中 紀之:日本溶射協会誌24巻3号(1988)21-30.

【非特許文献3】H. K. Seok, J. C. Lee, S. Seo, G. M. Yoon, J. D. Lim and H. I. Lee: Proc. Of the 65th World Foundry Congress (2002) 481-488

【非特許文献4】森 広行、中西 和之、太刀川 英男:日本金属学会誌第65巻第8号(2001)707-713.

【非特許文献5】清宮 義博、篠田 哲守、福井 泰好、山口 信行、齋藤 孝基、山田 卓郎、峯岸 和正:日本金属学会誌第64巻第5号(2000)315-318.

【非特許文献6】湯本 敦史、廣木 富士男、塩田 一路、丹羽 直毅:熱処理42巻(2002)83-90.

【非特許文献7】A. Yumoto, F. Hiroki, I. shiota and N. Niwa: Surf. Coat. Technol., 169-170 (2003) 499-503

【非特許文献8】A. Yumoto, T. Yamamoto, F. Hiroki, I. Shiota and N.Niwa: Mater. Trans., JIM 43 (2002) 2932-2934

【発明の開示】

【発明が解決しようとする課題】

【0008】

解決しようとする問題点は、アルミニウム系マトリクス中にシリコン相が微細に分散したAl−Si膜、さらには、アルミニウム系合金からシリコン含有量の高い表面などへと傾斜した組成を有するAl−Si膜を得ることが困難である点である。

【課題を解決するための手段】

【0009】

本発明のAl−Si膜は、アルミニウムとシリコンを含有するAl−Si膜であって、アルミニウムまたはアルミニウム合金のマトリクスと、前記マトリクス中に分散された、粒径が数〜100nmであるシリコン微粒子とを有する。

【0010】

上記の本発明のAl−Si膜は、アルミニウムまたはアルミニウム合金のマトリクス中に、粒径が数〜100nmであるシリコン微粒子が分散された構成のアルミニウムとシリコンを含有する膜である。

【0011】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子の粒径が10〜20nmである。

あるいは好適には、表面の硬度が0.65〜5.9GPaである。

【0012】

上記の本発明のAl−Si膜は、好適には、前記Al−Si膜の膜中の組成が傾斜した領域を有する。

さらに好適には、前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する。

【0013】

また、本発明のAl−Si膜は、シリコンおよびアルミニウムを含有して、基板に形成されたAl−Si膜であって、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した前記基板上に物理蒸着させて形成した膜である。

【0014】

上記の本発明のAl−Si膜は、不活性ガス雰囲気下でプラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させて形成したシリコンおよびアルミニウムを含有する膜である。

【0015】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記基板上に物理蒸着させて形成した膜である。

【0016】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させて形成した膜である。

【0017】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子の粒径が数〜100nm、さらに好適には、10〜20nmである。

あるいは好適には、表面の硬度が0.65〜5.9GPaである。

【0018】

上記の本発明のAl−Si膜は、好適には、前記Al−Si膜の膜中の組成が傾斜した領域を有する。

さらに好適には、前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する。

【0019】

また、本発明のAl−Si膜の形成方法は、アルミニウムの蒸発源材料からアルミニウム微粒子を生成する工程と、シリコンの蒸発源材料からシリコン微粒子を生成する工程と、前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させ、アルミニウムとシリコンを含有するAl−Si膜を形成する工程とを有する。

【0020】

上記の本発明のAl−Si膜の形成方法は、まず、アルミニウムの蒸発源材料からアルミニウム微粒子を生成し、一方、シリコンの蒸発源材料からシリコン微粒子を生成する。

次に、アルミニウム微粒子とシリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させ、アルミニウムとシリコンを含有するAl−Si膜を形成する。

【0021】

上記の本発明のAl−Si膜の形成方法は、好適には、前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出する工程においては、前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出する。

【0022】

上記の本発明のAl−Si膜の形成方法は、好適には、前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させる工程においては、前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させる。

【0023】

上記の本発明のAl−Si膜の形成方法は、好適には、前記アルミニウム微粒子を生成する工程においては、不活性ガス雰囲気下で前記アルミニウムの蒸発源材料を入れたるつぼの加熱により前記アルミニウムの蒸発源材料を加熱して蒸発させる。

【0024】

上記の本発明のAl−Si膜の形成方法は、好適には、前記シリコン微粒子を生成する工程においては、不活性ガス雰囲気下で前記シリコンの蒸発源材料に向けて放電して得られるプラズマによって前記シリコンの蒸発源材料を加熱して蒸発させる。

【発明の効果】

【0025】

本発明のAl−Si膜は、アルミニウムあるいはアルミニウム合金からなるアルミニウム系マトリクス中に、数〜100nm程度の粒径のシリコン微粒子(シリコン相)が分散した膜であり、このような膜は、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させて形成可能であり、従来方法では形成することが不可能であった膜である。

【0026】

本発明のAl−Si膜の形成方法は、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、同一または別々の超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させて形成することにより、従来方法では形成することが不可能であったアルミニウムあるいはアルミニウム合金からなるアルミニウム系マトリクス中に、数〜100nm程度の粒径のシリコン微粒子(シリコン相)が分散した膜を形成することができる。

【発明を実施するための最良の形態】

【0027】

以下に、本発明に係るAl−Si膜およびその形成方法の実施の形態について、図面を参照して説明する。

【0028】

本実施形態に係るAl−Si膜は、アルミニウムまたはアルミニウム合金のマトリクス中に、粒径が数〜100nmであるシリコン微粒子が分散された構成のアルミニウムとシリコンを含有する膜である。

【0029】

本発明者らは、上記のような本実施形態に係るAl−Si膜を形成する方法である新しい皮膜形成方法として、皮膜が基板上へのナノ粒子の高速での堆積により形成される、超音速フリージェット(SFJ:Supersonic Free Jet)−物理蒸着(PVD:Physical Vapor Deposition)装置を開発した。SFJ−PVD法は、ほとんど全ての蒸発源材料をナノ粒子として堆積し、厚い皮膜を形成することができる。

【0030】

上記の本実施形態のAl−Si膜は、シリコン微粒子の粒径が10〜20nmであることが好ましい。

また、Al−Si膜の表面の硬度が0.65〜5.9GPaであることが好ましい。

また、Al−Si膜の膜中の組成が傾斜した領域を好ましく有することができる。組成の傾斜に応じて、硬度が0.65〜5.9GPaで変化するようにすることができる。

【0031】

上記のSFJ−PVD法について、これを実現する装置構成を参照して以下に説明する。

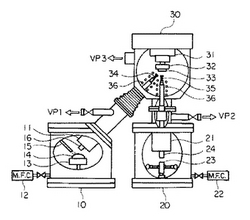

図1は、上記の本実施形態に係るAl−Si膜を成膜するための超音速フリージェット(SFJ;Supersonic Free Jet)−PVD(Physical Vapor Deposition)装置の模式構成図である。

本実施形態のSFJ−PVD装置は、第1蒸発チャンバー10、第2蒸発チャンバー20および成膜用の真空チャンバーである成膜チャンバー30を備える。

【0032】

第1蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により第1蒸発チャンバー10内が排気され、また、第1蒸発チャンバー10に接続して設けられたマスフローコントローラ12からHe、ArあるいはN2などのガスが供給され、第1蒸発チャンバー10内が所定の圧力雰囲気とされる。

【0033】

第1蒸発チャンバー10内には、水冷された銅製のるつぼ13が設けられ、この中にシリコンの蒸発源材料14が入れられている。蒸発源材料14に向けて放電するように電極15が設けられており、例えば不活性ガスなどの所定の圧力雰囲気下での放電で得られる移行式アークプラズマ(transferred arc plasma)によって蒸発源材料14が加熱されて蒸発し、シリコンのナノメートルオーダー(例えば数〜100nm程度、好ましくは10〜20nm)の粒径の微粒子(以下ナノ粒子と称する)が得られる。

得られたシリコンのナノ粒子は第1蒸発チャンバー10内の雰囲気ガスとともに移送管16を通して成膜チャンバー30へと移送される。

【0034】

第2蒸発チャンバー20には真空ポンプVP2に接続した排気管21が設けられており、真空ポンプVP2の作動により第2蒸発チャンバー20内が排気され、また、第2蒸発チャンバー20に接続して設けられたマスフローコントローラ22からHeなどのガスが供給され、第2蒸発チャンバー20内が所定の圧力雰囲気とされる。

【0035】

第2蒸発チャンバー20内には、グラファイト製のるつぼ23が設けられ、この中にアルミニウムなどの蒸発源材料が入れられている。るつぼ23の周囲にはTaリボンヒーターが設けられており、これにより例えば不活性ガス雰囲気下で蒸発源材料が加熱されて蒸発し、アルミニウムのナノ粒子が得られる。

得られたアルミニウムのナノ粒子は第2蒸発チャンバー20内の雰囲気ガスとともに移送管24を通して成膜チャンバー30へと移送される。

【0036】

成膜チャンバー30には真空ポンプVP3が設けられており、この作動により成膜チャンバー30内が排気される。

成膜チャンバー30内には、X−Y方向に駆動するステージ31が設けられ、このステージ31に電気抵抗加熱システムを有する基板ホルダー32が接続され、成膜用の基板33が固定される。基板33の温度は、基板33の成膜領域に近接した点において不図示の熱電対により測定され、電気抵抗加熱システムにフィードバックされて温度制御される。

【0037】

第1蒸発チャンバー10からの移送管16の先端に設けられた超音速ノズル34および第2蒸発チャンバー20からの移送管24の先端に設けられた超音速ノズル35が、それぞれ基板33の表面に向けて設けられている。超音速ノズル(34,35)の外周にはコイルヒーター36が設けられて、加熱可能となっている。

【0038】

基板としては、特に限定はないが、例えばA1050アルミニウム合金板などを用いることができる。

基板は成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いる。

また、基板の成膜領域は、例えば7mm角とする。

【0039】

上記の第1蒸発チャンバー10においてシリコンのナノ粒子が生成され、第2蒸発チャンバー20においてアルミニウムのナノ粒子が生成されると、第1および第2蒸発チャンバー(10,20)と成膜チャンバー30の間の圧力差によりガスの流れが生じ、シリコンとアルミニウムの各ナノ粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送される。

第1および第2蒸発チャンバー(10,20)から成膜チャンバー30へと接続する移送管(16,24)の先端に取り付けられた特別にデザインされた超音速ノズル(35,36)によって、シリコンとアルミニウムの各ナノ粒子はマッハ3.6程度の超音速にまで加速され、各ナノ粒子が超音速フリージェットの気流に乗って成膜チャンバー30中に噴出し、混合しながら、基板ホルダー32にセットされた基板33上に堆積する。

【0040】

Al−Si膜を形成するための上記の他の調製条件としては、例えば、蒸発パワーは、第1蒸発チャンバーで0〜0.4kW、第2蒸発チャンバーで3.8〜3.1kWとし、Heガス流量は7.0リットル/分とし、基板としてはA1050を用い、基板温度は250℃とし、ノズルヒーターは900Wとする。

本実施形態のAl−Si膜の形成方法の上記以外の成膜条件として、例えば非特許文献6〜8に記載されている成膜条件を適用することができる。

【0041】

図1に示すSFJ−PVD装置の2つの蒸発チャンバーは、2つの異なるナノ粒子(アルミニウムのナノ粒子とシリコンのナノ粒子)をそれそれのチャンバーで形成し、各ナノ粒子の堆積速度を制御することにより、所望の組成で堆積チャンバー中の基板上で混合して堆積することを可能にする。この利点は、組成の傾斜した皮膜を形成するのに大変有益である。

【0042】

図2は図1に示す超音速フリージェットPVD装置においてアルミニウムのナノ粒子とシリコンのナノ粒子を混合してから超音速ノズルで成膜チャンバー中に噴出させる構成を示す変形例である。

成膜チャンバー30中において、第1蒸発チャンバー10から成膜チャンバー30へと接続する移送管16の先端と、第2蒸発チャンバー20から成膜チャンバー30へと接続する移送管24の先端とが、流体混合装置40の流体流入口に接続して設けられ、流体混合装置40で混合された流体の流出口に、超音速ノズル41が設けられた構成としてもよい。

移送管16からのシリコンのナノ粒子を含むガスと移送管24からのアルミニウムシリコンのナノ粒子を含むガスを混合することで、アルミニウムのナノ粒子とシリコンのナノ粒子を混合し、この混合したアルミニウムのナノ粒子とシリコンのナノ粒子を、超音速ノズル41から超音速フリージェットJの気流に乗せて成膜チャンバー30中に噴出させることができる。

【0043】

(実施例)

図1に示すSFJ−PVD装置を用いて、上記の実施形態に示すようにして、アルミニウム基板上に組成の傾斜したAl−Si膜を成膜した。

20mm×20mm×1mmのA1050アルミニウムプレートを基板として用いた。また、純Siおよび純Alを蒸発源として用いた。全ての基板は、成膜チャンバー中に取り付ける前にアセトン中で超音波洗浄した。

組成の傾斜したAl/Al−Si膜を形成するために、第2蒸発チャンバー20でアルミニウムのみの蒸発を始め、それから徐々に第1蒸発チャンバー10でのシリコンの蒸発の割合を増加させた。Al−Si膜の組成は、各蒸発源に印加する加熱の電力で制御した。

【0044】

上記のようにして成膜したAl−Si膜試料の断面をEDX(Energy Dispersive X-ray)アナライザーを備えたFESEM(Feild Emission Scanning Electron Microscope)で測定した。

測定用のAl−Si膜試料は、SiC紙で#2000まで研磨し、その後0.3μmのAl2O3で機械的に研磨した。

上記のようにして得たAl−Si膜試料の微細構造を透過型電子顕微鏡(TEM)で観察した。

また、Al−Si膜試料の硬度をエリオニクス社(Elionix Inc.)のナノ−インデンテーション(nano-indentation)硬度計(ENT−1040a)を用い、荷重9.8mNの条件で測定した。

【0045】

図3(a)は、A1050基板上の組成の傾斜したAl/Al−Si膜の断面から取ったFESEM画像であり、図3(b)および図3(c)は、それぞれAlとSiのX線マッピングである。また、図4は、Al/Al−Si膜の断面のAlとSiの組成分析結果である。

図3(a)のFESEM画像は、滑らかで緻密で欠陥のない界面とAl−Si膜が形成されたことを示す。

図3(b)および図3(c)のX線マッピングにおいて、膜中に大きなAlまたはSi粒子は観察されなかった。また、図3(b)および図3(c)は、Al−Si膜が純粋なAlから始まり、Si含有量が徐々に多くなっていることが判り、そのことは図4のEDXによるAl/Al−Si膜の断面組成の分析結果からも明らかである。図4ではAl−Si膜表面でSi組成が57.8原子%となることを示している。

【0046】

図5は、組成の傾斜したAl/Al−Si膜のTEM画像を示す。

図5からわかるように、ナノメートルサイズのSi相がAlマトリクス中に均一に分散している。Al−Si膜中のSi相は直径が10〜20nmのほぼ球形で、マトリクス中に均一に分散している。これらの結果は、SFJ−PVD法が組成の傾斜したAl−Si膜の組成を制御することが可能であり、ナノメートルサイズのSi相を組成の傾斜したAl/Al−Si膜中に分散することが可能であることを示唆する。

【0047】

図6は、ナノインデンテーション硬度と純AlからAl−57.8原子%Siへと組成が傾斜したAl/Al−Si膜の組成の間の関係を示す。

図6中、組成の傾斜したAl−Si膜中のSi含有量の増加と共に、0.65GPaから5.9GPaへと徐々に増加している。また、同じ条件で測定したA1050基板のナノインデンテーション硬度は約0.62GPaであり、基板とAl−Si膜の界面近傍での硬度0.65GPaとほぼ同じであった。Al−Si複合膜の硬度増加は、Al−Si膜の組成傾斜によるSi含有量の増加の強化効果によると考えられる。

【0048】

上記のように、SFJ−PVD法で、AlおよびSiのナノ粒子の堆積により、A1050基板上の組成の傾斜したAl/Al−Siナノ複合膜が形成できた。

SFJ−PVD法によって組成の傾斜したAl/Al−Siナノ複合膜を形成することにより、以下のような効果を享受することができる。

(1)蒸発源のナノ粒子の堆積は、ボイドやクラックのない緻密なAl−Si膜を形成することができる。

(2)2つの異なる蒸発チャンバー中での蒸発速度を制御することを通して、AlとSiのナノ粒子の堆積速度をそれぞれ制御することにより、大きなSi相のない、組成の傾斜したAl/Al−Si膜を形成することができる。

(3)Al−Si膜中のシリコン相として、粒径が10〜20nmのほぼ球形のシリコン相をAl−Si膜中に均一に分散させることができる。

(4)ナノインデンテーション硬度としては、組成の傾斜したAl−Si膜中で、Siの増加と共に、0.65GPaから5.9GPaへと序所に高くように変化させることができる。

【0049】

本発明は上記の説明に限定されない。

例えば、第1蒸発チャンバーではプラズマを用いて蒸発させ、第2蒸発チャンバーではるつぼをリボンヒーターで加熱して蒸発させているが、これに限らず、例えば第1および第2蒸発チャンバーの両方でプラズマを用いて蒸発させてもよい。また、第1および第2蒸発チャンバーの両方でるつぼをリボンヒーターなどで加熱して蒸発させてもよい。

その他、本発明の要旨を逸脱しない範囲で、種々の変更が可能である。

【産業上の利用可能性】

【0050】

本発明のAl−Si膜は、自動車用材料、航空宇宙材料および切削工具などの軽量高強度、耐摩耗性の材料に適用することができる。

【0051】

本発明のAl−Si膜の形成方法は、自動車用材料、航空宇宙材料および切削工具など軽量高強度、耐摩耗性の材料を形成する方法に適用することができる。

【図面の簡単な説明】

【0052】

【図1】図1は本発明の実施形態に係るAl−Si膜を成膜するための超音速フリージェットPVD装置の模式構成図である。

【図2】図2は図1に示す超音速フリージェットPVD装置においてアルミニウムのナノ粒子とシリコンのナノ粒子を混合してから超音速ノズルで成膜チャンバー中に噴出させる構成を示す変形例である。

【図3】図3(a)は実施例において撮影したAl基板上のAl−Si膜の断面のSEM写真であり、図3(b)および図3(c)は、それぞれAlとSiのX線マッピングである。

【図4】図4は、Al/Al−Si膜の断面のAlとSiの組成分析結果である。

【図5】図5は、実施例において撮影した組成の傾斜したAl/Al−Si膜のTEM画像を示す。

【図6】図6は、ナノインデンテーション硬度とAl/Al−Si膜の組成の間の関係を示す。

【符号の説明】

【0053】

10…第1蒸発チャンバー

11,21…排気管

12,22…マスフローコントロール

13,23…るつぼ

14…蒸発源材料

15…電極

16,24…移送管

20…第2蒸発チャンバー

30…成膜チャンバー

31…ステージ

32…基板ホルダー

33…基板

34,35,41…超音速ノズル

36…コイルヒーター

40…流体混合装置

VP1,VP2,VP3…真空ポンプ

【技術分野】

【0001】

本発明はアルミニウムとシリコンを含有するAl−Si膜およびその形成方法に関し、特に超音速フリージェットPVD法を用いて形成したAl−Si膜と、超音速フリージェットPVD法を用いるAl−Si膜の形成方法に関する。

【背景技術】

【0002】

軽量化のため自動車,航空宇宙関連などをはじめ、幅広い分野で運動部品へ軽量金属材料であるAl合金の使用が着実に増加している中、摺動を伴う運動部品への適用に際しては、Al合金の耐摩耗性(摩擦および摩耗特性)の更なる向上が不可欠とされている。そのため、Al合金の耐摩耗性向上のためSiを添加したAl−Sii合金の活用が注目されている。

【0003】

Al−Si合金の高い耐摩耗特性は、マトリクスの隅々まで分布する硬いシリコン相の存在によるためであり、この特性はマトリクス中のシリコン相の体積比に依存し、Al−Si合金中のシリコン含有量を高めることにより耐摩耗特性が向上すると考えられている。

【0004】

しかし、Al−Si合金中のシリコン含有量の増加に伴い、合金中の初晶シリコン相は、大きく成長・肥大化する。例えば、Al−17重量%Si合金を通常の鋳造法で作製するとアルミニウムマトリクス中のシリコン相の粒径は数十μmに、電磁振動(electromagnetic vibrations)を用いると5μm程度になると報告されている(非特許文献1参照)。

大きな初晶シリコン相はAl−Si合金の機械的特性および耐摩耗特性の深刻な悪化を引き起こす。その理由は、シリコンが脆性材料であるため、肥大したAl−Si合金中のシリコン相が破壊の起点となるためである。

すなわち、Al−Si合金では、合金中のシリコン含有量を高めつつ、マトリクス中のシリコン相を均一かつ微細に分散させることが、Al−Si合金の機械的特性を損なわず高い耐摩耗特性を獲得する鍵となる。

【0005】

これまでAl−Si合金における初晶シリコン相の成長メカニズム関する研究がなされており、例えば、急速凝固鋳造法、塗布法、溶射法および粉末冶金技術などの様々な手法で、マトリクス中に分散するシリコンのサイズを制御する研究がなされた。

さらに、児島ら(非特許文献2参照)、Seokら(非特許文献3参照)、および森ら(非特許文献4参照)は、溶射法によって、過共晶Al−Si合金膜を作製し、マトリクス中に分散したマイクロメートル大のシリコン相の形成に成功した。

【0006】

一方、清宮らは、遠心鋳造法でアルミニウムマトリクス中のシリコン相の分散量(Al−Si合金中のシリコン組成)を連続的に変化させた機能傾斜Al−Si合金を開発した(非特許文献5参照)。

傾斜機能材料(FGM;functionally graded material)は、二つ、あるいはそれ以上の異種材料間の組成を連続的に変化させた複合材料であり、それぞれの材料特性をいかしつつ、異種材料間の物理的、機械的、化学的および/あるいは電気的な物性を連続的に変化させることで異種材料間に発生する応力を緩和することを主な目的として提唱されている材料設計の一つである。FGMとする大きなメリットは、例えば金属などの軟質材料と例えばセラミックスや金属間化合物など硬質材料の複合化である。延性および靱性などに富む金属材料と、耐熱性、耐酸化性あるいは耐摩耗性に富むセラミックスのFGMは、互いに不足する特性を相互補完し、かつ通常、金属材料とセラミックスの接合した場合などに見られる異種材料間の物性値の違いが起因する界面からの破壊を抑制することが可能となる。

基礎となるアルミニウムあるいはアルミニウム合金の組成から始まり、連続的にシリコン組成を増加させた傾斜機能Al−Si合金は、シリコン含有量の多いAl−Si合金にしばしば見られる低延性、低靱性の問題を基材のアルミニウムあるいはアルミニウム合金により補完し、耐衝撃性、耐疲労性など各種機械的特性を保持して、機械部品をより破損しにくくしながら、高い耐摩耗性を有する合金材料を開発できる可能性を持っている。

【0007】

このように、高い耐摩耗性を得るためシリコン含有量を高めた過共晶Al−Si合金を実用化するためには、シリコン量の増加に伴うAl−Si合金の靱性の低下を抑制する必要がある。その対策は、Al−Si合金中のアルミニウム(あるいはアルミニウム合金)マトリクス中に分散するシリコン相の微細化すること、ならびにシリコン含有量を高めた過共晶Al−Si合金とアルミニウム(あるいはアルミニウム合金)を複合化した傾斜機能材料とすることが必要不可欠となる。

【非特許文献1】Y. Mizutani, S. Kawai, K. Miwa, K. Yasue, T. Tamura and Y. Sakaguchi: Mater. Trans. 45(2004), 1939-1943.

【非特許文献2】児島 慶亨、目幡 輝、坂本 征彦、大中 紀之:日本溶射協会誌24巻3号(1988)21-30.

【非特許文献3】H. K. Seok, J. C. Lee, S. Seo, G. M. Yoon, J. D. Lim and H. I. Lee: Proc. Of the 65th World Foundry Congress (2002) 481-488

【非特許文献4】森 広行、中西 和之、太刀川 英男:日本金属学会誌第65巻第8号(2001)707-713.

【非特許文献5】清宮 義博、篠田 哲守、福井 泰好、山口 信行、齋藤 孝基、山田 卓郎、峯岸 和正:日本金属学会誌第64巻第5号(2000)315-318.

【非特許文献6】湯本 敦史、廣木 富士男、塩田 一路、丹羽 直毅:熱処理42巻(2002)83-90.

【非特許文献7】A. Yumoto, F. Hiroki, I. shiota and N. Niwa: Surf. Coat. Technol., 169-170 (2003) 499-503

【非特許文献8】A. Yumoto, T. Yamamoto, F. Hiroki, I. Shiota and N.Niwa: Mater. Trans., JIM 43 (2002) 2932-2934

【発明の開示】

【発明が解決しようとする課題】

【0008】

解決しようとする問題点は、アルミニウム系マトリクス中にシリコン相が微細に分散したAl−Si膜、さらには、アルミニウム系合金からシリコン含有量の高い表面などへと傾斜した組成を有するAl−Si膜を得ることが困難である点である。

【課題を解決するための手段】

【0009】

本発明のAl−Si膜は、アルミニウムとシリコンを含有するAl−Si膜であって、アルミニウムまたはアルミニウム合金のマトリクスと、前記マトリクス中に分散された、粒径が数〜100nmであるシリコン微粒子とを有する。

【0010】

上記の本発明のAl−Si膜は、アルミニウムまたはアルミニウム合金のマトリクス中に、粒径が数〜100nmであるシリコン微粒子が分散された構成のアルミニウムとシリコンを含有する膜である。

【0011】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子の粒径が10〜20nmである。

あるいは好適には、表面の硬度が0.65〜5.9GPaである。

【0012】

上記の本発明のAl−Si膜は、好適には、前記Al−Si膜の膜中の組成が傾斜した領域を有する。

さらに好適には、前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する。

【0013】

また、本発明のAl−Si膜は、シリコンおよびアルミニウムを含有して、基板に形成されたAl−Si膜であって、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した前記基板上に物理蒸着させて形成した膜である。

【0014】

上記の本発明のAl−Si膜は、不活性ガス雰囲気下でプラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させて形成したシリコンおよびアルミニウムを含有する膜である。

【0015】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記基板上に物理蒸着させて形成した膜である。

【0016】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させて形成した膜である。

【0017】

上記の本発明のAl−Si膜は、好適には、前記シリコン微粒子の粒径が数〜100nm、さらに好適には、10〜20nmである。

あるいは好適には、表面の硬度が0.65〜5.9GPaである。

【0018】

上記の本発明のAl−Si膜は、好適には、前記Al−Si膜の膜中の組成が傾斜した領域を有する。

さらに好適には、前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する。

【0019】

また、本発明のAl−Si膜の形成方法は、アルミニウムの蒸発源材料からアルミニウム微粒子を生成する工程と、シリコンの蒸発源材料からシリコン微粒子を生成する工程と、前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させ、アルミニウムとシリコンを含有するAl−Si膜を形成する工程とを有する。

【0020】

上記の本発明のAl−Si膜の形成方法は、まず、アルミニウムの蒸発源材料からアルミニウム微粒子を生成し、一方、シリコンの蒸発源材料からシリコン微粒子を生成する。

次に、アルミニウム微粒子とシリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させ、アルミニウムとシリコンを含有するAl−Si膜を形成する。

【0021】

上記の本発明のAl−Si膜の形成方法は、好適には、前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出する工程においては、前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出する。

【0022】

上記の本発明のAl−Si膜の形成方法は、好適には、前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させる工程においては、前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させる。

【0023】

上記の本発明のAl−Si膜の形成方法は、好適には、前記アルミニウム微粒子を生成する工程においては、不活性ガス雰囲気下で前記アルミニウムの蒸発源材料を入れたるつぼの加熱により前記アルミニウムの蒸発源材料を加熱して蒸発させる。

【0024】

上記の本発明のAl−Si膜の形成方法は、好適には、前記シリコン微粒子を生成する工程においては、不活性ガス雰囲気下で前記シリコンの蒸発源材料に向けて放電して得られるプラズマによって前記シリコンの蒸発源材料を加熱して蒸発させる。

【発明の効果】

【0025】

本発明のAl−Si膜は、アルミニウムあるいはアルミニウム合金からなるアルミニウム系マトリクス中に、数〜100nm程度の粒径のシリコン微粒子(シリコン相)が分散した膜であり、このような膜は、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させて形成可能であり、従来方法では形成することが不可能であった膜である。

【0026】

本発明のAl−Si膜の形成方法は、プラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、同一または別々の超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、真空チャンバー中に配置した基板上に物理蒸着させて形成することにより、従来方法では形成することが不可能であったアルミニウムあるいはアルミニウム合金からなるアルミニウム系マトリクス中に、数〜100nm程度の粒径のシリコン微粒子(シリコン相)が分散した膜を形成することができる。

【発明を実施するための最良の形態】

【0027】

以下に、本発明に係るAl−Si膜およびその形成方法の実施の形態について、図面を参照して説明する。

【0028】

本実施形態に係るAl−Si膜は、アルミニウムまたはアルミニウム合金のマトリクス中に、粒径が数〜100nmであるシリコン微粒子が分散された構成のアルミニウムとシリコンを含有する膜である。

【0029】

本発明者らは、上記のような本実施形態に係るAl−Si膜を形成する方法である新しい皮膜形成方法として、皮膜が基板上へのナノ粒子の高速での堆積により形成される、超音速フリージェット(SFJ:Supersonic Free Jet)−物理蒸着(PVD:Physical Vapor Deposition)装置を開発した。SFJ−PVD法は、ほとんど全ての蒸発源材料をナノ粒子として堆積し、厚い皮膜を形成することができる。

【0030】

上記の本実施形態のAl−Si膜は、シリコン微粒子の粒径が10〜20nmであることが好ましい。

また、Al−Si膜の表面の硬度が0.65〜5.9GPaであることが好ましい。

また、Al−Si膜の膜中の組成が傾斜した領域を好ましく有することができる。組成の傾斜に応じて、硬度が0.65〜5.9GPaで変化するようにすることができる。

【0031】

上記のSFJ−PVD法について、これを実現する装置構成を参照して以下に説明する。

図1は、上記の本実施形態に係るAl−Si膜を成膜するための超音速フリージェット(SFJ;Supersonic Free Jet)−PVD(Physical Vapor Deposition)装置の模式構成図である。

本実施形態のSFJ−PVD装置は、第1蒸発チャンバー10、第2蒸発チャンバー20および成膜用の真空チャンバーである成膜チャンバー30を備える。

【0032】

第1蒸発チャンバー10には真空ポンプVP1に接続した排気管11が設けられており、真空ポンプVP1の作動により第1蒸発チャンバー10内が排気され、また、第1蒸発チャンバー10に接続して設けられたマスフローコントローラ12からHe、ArあるいはN2などのガスが供給され、第1蒸発チャンバー10内が所定の圧力雰囲気とされる。

【0033】

第1蒸発チャンバー10内には、水冷された銅製のるつぼ13が設けられ、この中にシリコンの蒸発源材料14が入れられている。蒸発源材料14に向けて放電するように電極15が設けられており、例えば不活性ガスなどの所定の圧力雰囲気下での放電で得られる移行式アークプラズマ(transferred arc plasma)によって蒸発源材料14が加熱されて蒸発し、シリコンのナノメートルオーダー(例えば数〜100nm程度、好ましくは10〜20nm)の粒径の微粒子(以下ナノ粒子と称する)が得られる。

得られたシリコンのナノ粒子は第1蒸発チャンバー10内の雰囲気ガスとともに移送管16を通して成膜チャンバー30へと移送される。

【0034】

第2蒸発チャンバー20には真空ポンプVP2に接続した排気管21が設けられており、真空ポンプVP2の作動により第2蒸発チャンバー20内が排気され、また、第2蒸発チャンバー20に接続して設けられたマスフローコントローラ22からHeなどのガスが供給され、第2蒸発チャンバー20内が所定の圧力雰囲気とされる。

【0035】

第2蒸発チャンバー20内には、グラファイト製のるつぼ23が設けられ、この中にアルミニウムなどの蒸発源材料が入れられている。るつぼ23の周囲にはTaリボンヒーターが設けられており、これにより例えば不活性ガス雰囲気下で蒸発源材料が加熱されて蒸発し、アルミニウムのナノ粒子が得られる。

得られたアルミニウムのナノ粒子は第2蒸発チャンバー20内の雰囲気ガスとともに移送管24を通して成膜チャンバー30へと移送される。

【0036】

成膜チャンバー30には真空ポンプVP3が設けられており、この作動により成膜チャンバー30内が排気される。

成膜チャンバー30内には、X−Y方向に駆動するステージ31が設けられ、このステージ31に電気抵抗加熱システムを有する基板ホルダー32が接続され、成膜用の基板33が固定される。基板33の温度は、基板33の成膜領域に近接した点において不図示の熱電対により測定され、電気抵抗加熱システムにフィードバックされて温度制御される。

【0037】

第1蒸発チャンバー10からの移送管16の先端に設けられた超音速ノズル34および第2蒸発チャンバー20からの移送管24の先端に設けられた超音速ノズル35が、それぞれ基板33の表面に向けて設けられている。超音速ノズル(34,35)の外周にはコイルヒーター36が設けられて、加熱可能となっている。

【0038】

基板としては、特に限定はないが、例えばA1050アルミニウム合金板などを用いることができる。

基板は成膜チャンバーにセットする前にアセトン中で超音波洗浄してから用いる。

また、基板の成膜領域は、例えば7mm角とする。

【0039】

上記の第1蒸発チャンバー10においてシリコンのナノ粒子が生成され、第2蒸発チャンバー20においてアルミニウムのナノ粒子が生成されると、第1および第2蒸発チャンバー(10,20)と成膜チャンバー30の間の圧力差によりガスの流れが生じ、シリコンとアルミニウムの各ナノ粒子は雰囲気ガスとともに移送管を通して成膜チャンバー30へと移送される。

第1および第2蒸発チャンバー(10,20)から成膜チャンバー30へと接続する移送管(16,24)の先端に取り付けられた特別にデザインされた超音速ノズル(35,36)によって、シリコンとアルミニウムの各ナノ粒子はマッハ3.6程度の超音速にまで加速され、各ナノ粒子が超音速フリージェットの気流に乗って成膜チャンバー30中に噴出し、混合しながら、基板ホルダー32にセットされた基板33上に堆積する。

【0040】

Al−Si膜を形成するための上記の他の調製条件としては、例えば、蒸発パワーは、第1蒸発チャンバーで0〜0.4kW、第2蒸発チャンバーで3.8〜3.1kWとし、Heガス流量は7.0リットル/分とし、基板としてはA1050を用い、基板温度は250℃とし、ノズルヒーターは900Wとする。

本実施形態のAl−Si膜の形成方法の上記以外の成膜条件として、例えば非特許文献6〜8に記載されている成膜条件を適用することができる。

【0041】

図1に示すSFJ−PVD装置の2つの蒸発チャンバーは、2つの異なるナノ粒子(アルミニウムのナノ粒子とシリコンのナノ粒子)をそれそれのチャンバーで形成し、各ナノ粒子の堆積速度を制御することにより、所望の組成で堆積チャンバー中の基板上で混合して堆積することを可能にする。この利点は、組成の傾斜した皮膜を形成するのに大変有益である。

【0042】

図2は図1に示す超音速フリージェットPVD装置においてアルミニウムのナノ粒子とシリコンのナノ粒子を混合してから超音速ノズルで成膜チャンバー中に噴出させる構成を示す変形例である。

成膜チャンバー30中において、第1蒸発チャンバー10から成膜チャンバー30へと接続する移送管16の先端と、第2蒸発チャンバー20から成膜チャンバー30へと接続する移送管24の先端とが、流体混合装置40の流体流入口に接続して設けられ、流体混合装置40で混合された流体の流出口に、超音速ノズル41が設けられた構成としてもよい。

移送管16からのシリコンのナノ粒子を含むガスと移送管24からのアルミニウムシリコンのナノ粒子を含むガスを混合することで、アルミニウムのナノ粒子とシリコンのナノ粒子を混合し、この混合したアルミニウムのナノ粒子とシリコンのナノ粒子を、超音速ノズル41から超音速フリージェットJの気流に乗せて成膜チャンバー30中に噴出させることができる。

【0043】

(実施例)

図1に示すSFJ−PVD装置を用いて、上記の実施形態に示すようにして、アルミニウム基板上に組成の傾斜したAl−Si膜を成膜した。

20mm×20mm×1mmのA1050アルミニウムプレートを基板として用いた。また、純Siおよび純Alを蒸発源として用いた。全ての基板は、成膜チャンバー中に取り付ける前にアセトン中で超音波洗浄した。

組成の傾斜したAl/Al−Si膜を形成するために、第2蒸発チャンバー20でアルミニウムのみの蒸発を始め、それから徐々に第1蒸発チャンバー10でのシリコンの蒸発の割合を増加させた。Al−Si膜の組成は、各蒸発源に印加する加熱の電力で制御した。

【0044】

上記のようにして成膜したAl−Si膜試料の断面をEDX(Energy Dispersive X-ray)アナライザーを備えたFESEM(Feild Emission Scanning Electron Microscope)で測定した。

測定用のAl−Si膜試料は、SiC紙で#2000まで研磨し、その後0.3μmのAl2O3で機械的に研磨した。

上記のようにして得たAl−Si膜試料の微細構造を透過型電子顕微鏡(TEM)で観察した。

また、Al−Si膜試料の硬度をエリオニクス社(Elionix Inc.)のナノ−インデンテーション(nano-indentation)硬度計(ENT−1040a)を用い、荷重9.8mNの条件で測定した。

【0045】

図3(a)は、A1050基板上の組成の傾斜したAl/Al−Si膜の断面から取ったFESEM画像であり、図3(b)および図3(c)は、それぞれAlとSiのX線マッピングである。また、図4は、Al/Al−Si膜の断面のAlとSiの組成分析結果である。

図3(a)のFESEM画像は、滑らかで緻密で欠陥のない界面とAl−Si膜が形成されたことを示す。

図3(b)および図3(c)のX線マッピングにおいて、膜中に大きなAlまたはSi粒子は観察されなかった。また、図3(b)および図3(c)は、Al−Si膜が純粋なAlから始まり、Si含有量が徐々に多くなっていることが判り、そのことは図4のEDXによるAl/Al−Si膜の断面組成の分析結果からも明らかである。図4ではAl−Si膜表面でSi組成が57.8原子%となることを示している。

【0046】

図5は、組成の傾斜したAl/Al−Si膜のTEM画像を示す。

図5からわかるように、ナノメートルサイズのSi相がAlマトリクス中に均一に分散している。Al−Si膜中のSi相は直径が10〜20nmのほぼ球形で、マトリクス中に均一に分散している。これらの結果は、SFJ−PVD法が組成の傾斜したAl−Si膜の組成を制御することが可能であり、ナノメートルサイズのSi相を組成の傾斜したAl/Al−Si膜中に分散することが可能であることを示唆する。

【0047】

図6は、ナノインデンテーション硬度と純AlからAl−57.8原子%Siへと組成が傾斜したAl/Al−Si膜の組成の間の関係を示す。

図6中、組成の傾斜したAl−Si膜中のSi含有量の増加と共に、0.65GPaから5.9GPaへと徐々に増加している。また、同じ条件で測定したA1050基板のナノインデンテーション硬度は約0.62GPaであり、基板とAl−Si膜の界面近傍での硬度0.65GPaとほぼ同じであった。Al−Si複合膜の硬度増加は、Al−Si膜の組成傾斜によるSi含有量の増加の強化効果によると考えられる。

【0048】

上記のように、SFJ−PVD法で、AlおよびSiのナノ粒子の堆積により、A1050基板上の組成の傾斜したAl/Al−Siナノ複合膜が形成できた。

SFJ−PVD法によって組成の傾斜したAl/Al−Siナノ複合膜を形成することにより、以下のような効果を享受することができる。

(1)蒸発源のナノ粒子の堆積は、ボイドやクラックのない緻密なAl−Si膜を形成することができる。

(2)2つの異なる蒸発チャンバー中での蒸発速度を制御することを通して、AlとSiのナノ粒子の堆積速度をそれぞれ制御することにより、大きなSi相のない、組成の傾斜したAl/Al−Si膜を形成することができる。

(3)Al−Si膜中のシリコン相として、粒径が10〜20nmのほぼ球形のシリコン相をAl−Si膜中に均一に分散させることができる。

(4)ナノインデンテーション硬度としては、組成の傾斜したAl−Si膜中で、Siの増加と共に、0.65GPaから5.9GPaへと序所に高くように変化させることができる。

【0049】

本発明は上記の説明に限定されない。

例えば、第1蒸発チャンバーではプラズマを用いて蒸発させ、第2蒸発チャンバーではるつぼをリボンヒーターで加熱して蒸発させているが、これに限らず、例えば第1および第2蒸発チャンバーの両方でプラズマを用いて蒸発させてもよい。また、第1および第2蒸発チャンバーの両方でるつぼをリボンヒーターなどで加熱して蒸発させてもよい。

その他、本発明の要旨を逸脱しない範囲で、種々の変更が可能である。

【産業上の利用可能性】

【0050】

本発明のAl−Si膜は、自動車用材料、航空宇宙材料および切削工具などの軽量高強度、耐摩耗性の材料に適用することができる。

【0051】

本発明のAl−Si膜の形成方法は、自動車用材料、航空宇宙材料および切削工具など軽量高強度、耐摩耗性の材料を形成する方法に適用することができる。

【図面の簡単な説明】

【0052】

【図1】図1は本発明の実施形態に係るAl−Si膜を成膜するための超音速フリージェットPVD装置の模式構成図である。

【図2】図2は図1に示す超音速フリージェットPVD装置においてアルミニウムのナノ粒子とシリコンのナノ粒子を混合してから超音速ノズルで成膜チャンバー中に噴出させる構成を示す変形例である。

【図3】図3(a)は実施例において撮影したAl基板上のAl−Si膜の断面のSEM写真であり、図3(b)および図3(c)は、それぞれAlとSiのX線マッピングである。

【図4】図4は、Al/Al−Si膜の断面のAlとSiの組成分析結果である。

【図5】図5は、実施例において撮影した組成の傾斜したAl/Al−Si膜のTEM画像を示す。

【図6】図6は、ナノインデンテーション硬度とAl/Al−Si膜の組成の間の関係を示す。

【符号の説明】

【0053】

10…第1蒸発チャンバー

11,21…排気管

12,22…マスフローコントロール

13,23…るつぼ

14…蒸発源材料

15…電極

16,24…移送管

20…第2蒸発チャンバー

30…成膜チャンバー

31…ステージ

32…基板ホルダー

33…基板

34,35,41…超音速ノズル

36…コイルヒーター

40…流体混合装置

VP1,VP2,VP3…真空ポンプ

【特許請求の範囲】

【請求項1】

アルミニウムとシリコンを含有するAl−Si膜であって、

アルミニウムまたはアルミニウム合金のマトリクスと、

前記マトリクス中に分散された、粒径が数〜100nmであるシリコン微粒子と

を有するAl−Si膜。

【請求項2】

前記シリコン微粒子の粒径が10〜20nmである

請求項1に記載のAl−Si膜。

【請求項3】

表面の硬度が0.65〜5.9GPaである

請求項1に記載のAl−Si膜。

【請求項4】

前記Al−Si膜の膜中の組成が傾斜した領域を有する

請求項1に記載のAl−Si膜。

【請求項5】

前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する

請求項4に記載のAl−Si膜。

【請求項6】

シリコンおよびアルミニウムを含有して、基板に形成されたAl−Si膜であって、

不活性ガス雰囲気下でプラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した前記基板上に物理蒸着させて形成した膜である

Al−Si膜。

【請求項7】

前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記基板上に物理蒸着させて形成した膜である

請求項6に記載のAl−Si膜。

【請求項8】

前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させて形成した膜である

請求項6に記載のAl−Si膜。

【請求項9】

前記シリコン微粒子の粒径が数〜100nmである

請求項6に記載のAl−Si膜。

【請求項10】

前記シリコン微粒子の粒径が10〜20nmである

請求項9に記載のAl−Si膜。

【請求項11】

表面の硬度が0.65〜5.9GPaである

請求項6に記載のAl−Si膜。

【請求項12】

前記Al−Si膜の膜中の組成が傾斜した領域を有する

請求項6に記載のAl−Si膜。

【請求項13】

前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する

請求項12に記載のAl−Si膜。

【請求項14】

アルミニウムの蒸発源材料からアルミニウム微粒子を生成する工程と、

シリコンの蒸発源材料からシリコン微粒子を生成する工程と、

前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させ、アルミニウムとシリコンを含有するAl−Si膜を形成する工程と

を有するAl−Si膜の形成方法。

【請求項15】

前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出する工程においては、前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出する

請求項14に記載のAl−Si膜の形成方法。

【請求項16】

前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させる工程においては、前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させる

請求項14に記載のAl−Si膜の形成方法。

【請求項17】

前記アルミニウム微粒子を生成する工程においては、不活性ガス雰囲気下で前記アルミニウムの蒸発源材料を入れたるつぼの加熱により前記アルミニウムの蒸発源材料を加熱して蒸発させる

請求項14に記載のAl−Si膜の形成方法。

【請求項18】

前記シリコン微粒子を生成する工程においては、不活性ガス雰囲気下で前記シリコンの蒸発源材料に向けて放電して得られるプラズマによって前記シリコンの蒸発源材料を加熱して蒸発させる

請求項14に記載のAl−Si膜の形成方法。

【請求項1】

アルミニウムとシリコンを含有するAl−Si膜であって、

アルミニウムまたはアルミニウム合金のマトリクスと、

前記マトリクス中に分散された、粒径が数〜100nmであるシリコン微粒子と

を有するAl−Si膜。

【請求項2】

前記シリコン微粒子の粒径が10〜20nmである

請求項1に記載のAl−Si膜。

【請求項3】

表面の硬度が0.65〜5.9GPaである

請求項1に記載のAl−Si膜。

【請求項4】

前記Al−Si膜の膜中の組成が傾斜した領域を有する

請求項1に記載のAl−Si膜。

【請求項5】

前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する

請求項4に記載のAl−Si膜。

【請求項6】

シリコンおよびアルミニウムを含有して、基板に形成されたAl−Si膜であって、

不活性ガス雰囲気下でプラズマの使用または加熱により生成されたシリコン微粒子とアルミニウム微粒子を、超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した前記基板上に物理蒸着させて形成した膜である

Al−Si膜。

【請求項7】

前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記基板上に物理蒸着させて形成した膜である

請求項6に記載のAl−Si膜。

【請求項8】

前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させて形成した膜である

請求項6に記載のAl−Si膜。

【請求項9】

前記シリコン微粒子の粒径が数〜100nmである

請求項6に記載のAl−Si膜。

【請求項10】

前記シリコン微粒子の粒径が10〜20nmである

請求項9に記載のAl−Si膜。

【請求項11】

表面の硬度が0.65〜5.9GPaである

請求項6に記載のAl−Si膜。

【請求項12】

前記Al−Si膜の膜中の組成が傾斜した領域を有する

請求項6に記載のAl−Si膜。

【請求項13】

前記組成の傾斜に応じて硬度が0.65〜5.9GPaで変化する

請求項12に記載のAl−Si膜。

【請求項14】

アルミニウムの蒸発源材料からアルミニウム微粒子を生成する工程と、

シリコンの蒸発源材料からシリコン微粒子を生成する工程と、

前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させ、アルミニウムとシリコンを含有するAl−Si膜を形成する工程と

を有するAl−Si膜の形成方法。

【請求項15】

前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出する工程においては、前記シリコン微粒子を含むガスと前記アルミニウム微粒子を含むガス混合することにより、前記シリコン微粒子と前記アルミニウム微粒子を混合してから、前記シリコン微粒子と前記アルミニウム微粒子を前記超音速フリージェットの気流に乗せて真空チャンバー中に噴出する

請求項14に記載のAl−Si膜の形成方法。

【請求項16】

前記アルミニウム微粒子と前記シリコン微粒子を超音速フリージェットの気流に乗せて真空チャンバー中に噴出して、前記真空チャンバー中に配置した基板上に物理蒸着させる工程においては、前記シリコン微粒子を第1の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、一方、前記アルミニウム微粒子を第2の超音速フリージェットの気流に乗せて真空チャンバー中に噴出し、前記シリコン微粒子と前記アルミニウム微粒子を混合しながら前記基板上に物理蒸着させる

請求項14に記載のAl−Si膜の形成方法。

【請求項17】

前記アルミニウム微粒子を生成する工程においては、不活性ガス雰囲気下で前記アルミニウムの蒸発源材料を入れたるつぼの加熱により前記アルミニウムの蒸発源材料を加熱して蒸発させる

請求項14に記載のAl−Si膜の形成方法。

【請求項18】

前記シリコン微粒子を生成する工程においては、不活性ガス雰囲気下で前記シリコンの蒸発源材料に向けて放電して得られるプラズマによって前記シリコンの蒸発源材料を加熱して蒸発させる

請求項14に記載のAl−Si膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−45616(P2006−45616A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−228109(P2004−228109)

【出願日】平成16年8月4日(2004.8.4)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月4日(2004.8.4)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

[ Back to top ]