Al合金−セラミックス複合材料用の接合材及びその製造方法

【課題】本発明は、大型の加圧装置を用いることなく容易に接合でき、実用に耐える接合強度が得られるAl合金-セラミックス複合材料用の接合材を提供する。

【解決手段】Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材であって、芯を構成する芯材と、表層を構成する表層材と、前記芯材と前記表層材との間に形成された中間層と、を含むことを特徴とするAl合金-セラミックス複合材料用の接合材。前記芯材の主成分がZnであり、前記表層材の主成分がAlである。

【解決手段】Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材であって、芯を構成する芯材と、表層を構成する表層材と、前記芯材と前記表層材との間に形成された中間層と、を含むことを特徴とするAl合金-セラミックス複合材料用の接合材。前記芯材の主成分がZnであり、前記表層材の主成分がAlである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Al合金をマトリックスとするAl合金-セラミックス複合材料を接合するための接合材に関するものである。

【背景技術】

【0002】

Al合金は軽量かつ耐食性に優れる材料であり、熱伝導性や導電性においても優れているため、これまでに様々な分野で利用が進んでいる。セラミックスの分野においてもマトリックスにAl合金を用い、強化材にセラミックスを用いて両者を複合化したAl合金−セラミックス複合材料が、Al合金の上記特徴を活かしつつ軽量であり、かつ高剛性な材料として利用されるようになってきた。

【0003】

さらにAl合金−セラミックス複合材料を各種の用途に適用・拡大させるためには、大型化や複雑形状化、さらには中空構造化に対応可能な接合技術が必須である。即ち、Al合金-セラミックス複合材料同士が実用に耐え得るほど強固に接合され、かつ、その接合部が気体のリークを防止できるほど良好な気密性を有するAl合金-セラミックス複合材料接合体を作製可能な接合技術が必要であるが、このような報告例はほとんどない。

【0004】

これまでに接合技術として、例えば、Cuなどのインサート材をAl合金-セラミックス複合材料間に充填し、それを所定の温度と圧力で熱処理することにより、マトリックス合金の融点より低い温度でも接合できる拡散接合方法(特許文献1参照)が提案されているが、拡散接合法では強固な接合ができるものの、かなりの高圧、例えば1MPa程度の圧力下で熱処理しなければならず、加圧するための大型の装置、例えばプレス機などの装置が必要となりコスト高になるという問題があった。加えて、形状が複雑になると、圧力をかけること自体が難しく、接合が困難になるという問題もあった。そこで、大型の加圧装置がなくても気体のリークを防止できるほど良好な気密性を有するAl合金−セラミックス複合材料接合体の作製方法として、本出願人はホウ酸鉛を主成分とするガラスを接合材に使用する接合方法(特許文献2参照)を提案した。

【0005】

また、本出願人は、簡単に強固に接合できる金属―セラミックス複合材料の接合方法として、Al合金をマトリックスとする金属−セラミックス複合材料と、それと同種または異種の材料との間にAlを40質量%以上含み、かつ500℃以下の液相生成温度を有するロウ材を装填し、それを非酸化雰囲気中500℃以上でかつ複合材料中の金属が融ける融点以下の温度で熱処理して接合することとした金属−セラミックス複合材料の接合方法を提案した(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−155044号公報

【特許文献2】特開2002−263851号公報

【特許文献3】特開2000−271737号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献2の接合方法であれば大型の加圧装置がなくても気体のリークを防止できるほど良好な気密性を有したAl合金-セラミックス複合材料接合体が得られるものの、接合材にホウ酸鉛ガラスを使用しているため接合部の強度が低く、被接合材の大きさや用途が制限されるという問題があった。加えて近年では、鉛の毒性が問題視されるようになっており、多くの業界で鉛の使用規制が発令されているため、今後ホウ酸鉛ガラスを使用できなくなる可能性が高いことも問題であった。一方、鉛フリーガラスであれば毒性に関する問題は解決できるが、鉛入りのガラスに比べて濡れ性が悪いため接合部に欠陥が生じやすく、接合部の気密がとれないという問題があった。

【0008】

また、特許文献3の方法では、接合材として、Al−Si−Cu−Sn系、Al−Zn系、Al−Si−Cu−Zn系等が挙げられているが、このような接合材を用いてAl合金−セラミックス複合材料接合体を作製すると、被接合材のAl合金―セラミックス複合材料の強度よりも接合強度が著しく小さくなることがあるため問題となっていた。

【0009】

本発明は、このようなAl合金−セラミックス複合材料の接合における課題に鑑みてなされたものであり、大型の加圧装置を用いることなく容易に接合でき、実用に耐える接合強度が得られるAl合金-セラミックス複合材料用の接合材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成するために鋭意研究した結果、接合材を層構造とすることで強固に接合できることを見出し、本発明を完成した。

【0011】

即ち、本発明者は、上記課題を解決するための手段として以下の(1)〜(6)の接合材を提供する。

(1)Al合金をマトリックスとし、強化材にセラミックスを用いた、Al合金-セラミックス複合材料同士を接合するための接合材であって、芯を構成する芯材と、表層を構成する表層材と、前記芯材と前記表層材との間に形成された中間層と、を含むことを特徴とするAl合金-セラミックス複合材料用の接合材。

(2)前記芯材の主成分がZnであり、前記表層材の主成分がAlである(1)記載のAl合金-セラミックス複合材料用の接合材。

(3)前記中間層は、Al及びZnを含む合金からなる(2)記載のAl合金-セラミックス複合材料用の接合材。

(4)前記接合材に含まれるAlとZnの質量比Al/Znが0.25〜2.33である(2)または(3)記載のAl合金-セラミックス複合材料用の接合材。

(5)前記表層材は、Mgを0.5〜2.5質量%含有する(1)〜(4)記載のAl合金-セラミックス複合材料用の接合材。

(6)Al合金をマトリックスとし、強化材にセラミックスを用いた、Al合金-セラミックス複合材料同士を接合するための接合材の製造方法であって、AlまたはAl合金の薄板と、Znの薄板とを準備する工程と、前記AlまたはAl合金の薄板と、Znの薄板とを重ね合わせて圧延接合する工程と、熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程と、を含むことを特徴とするAl合金-セラミックス複合材料同士を接合するための接合材の製造方法。

【発明の効果】

【0012】

本発明は、大型の加圧装置を用いることなく容易に接合でき、実用に耐える接合強度が得られるAl合金-セラミックス複合材料用の接合材を提供する。

【図面の簡単な説明】

【0013】

【図1】本発明の接合材を示す概略断面図

【図2】本発明の接合材の適用例を示す概略断面図

【図3】接合体の概略断面図

【図4】凹型材の平面図

【発明を実施するための形態】

【0014】

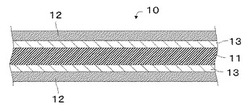

以下、図面を参照して、本発明の実施形態について説明する。図1は、本発明の接合材を示す概略断面図である。

【0015】

本発明の接合材は、芯を構成する芯材11と、表層を構成する表層材12と、前記芯材と前記表層材との間に形成された中間層13とを含む構造を有する。

【0016】

芯材11は、Znを主成分とする。これは、Znを接合材の中心部に配置することで、接合強度の低下を防止できるためである。

【0017】

特許文献3には、Al−Zn系の接合材として、金属を混合した後、黒鉛坩堝中で650℃の温度で加熱溶解し、それを金属製の回転2本ロールに流し出す方法で得られるものが記載されている。このような方法によれば、接合材の組成が均一化されて好ましいように思われる。しかしながら、このような接合材を用いると接合強度が著しく低下する場合があった。これは、被接合材へのZnの拡散が進むと接合層に空隙が生じるために接合強度が著しく低下したものと考えられた。この問題を解決するために、本発明ではZnを接合材の中心部に配置した。このような構成にすることで、接合層の空隙を解消することができる。

【0018】

また、特許文献3に記載されたような金属を混合して加熱溶解させる方法では、300×300mm(以下、□300mm)を超えるような大面積の接合材を一体で作製するのは困難であった。一体でない接合材を使用した場合、接合層に継ぎ目ができることは不可避である。そのため継ぎ目部分に欠陥が発生しやすく□300mmを超えるような大型で、かつ良好な気密性を有するAl合金−セラミックス複合材料接合体を作製できない問題があった。本発明では、芯材と表層材と中間層とを含む接合材としたため、□300mmを超えるような大型の接合材が作製できる。

【0019】

表層材12の主成分はAlである。表層材の主成分をAlとし、Znを主成分とする芯材を接合材の中心部に配置することで接合層の空隙を解消できる。

【0020】

芯材11と表層材12の間には中間層13が形成される。そして中間層はAl及びZnを含む合金からなる。中間層13は、主として、融点が低く拡散し易い芯材側のZnが表層材側のAlに拡散して形成される。このときZnの拡散よりは少ないが表層材側のAlも芯材側のZnに拡散する。

【0021】

表層材側へのZnの拡散は過剰にならないように調整する必要がある。過剰に拡散が進むと接合材が脆くなり、□300mmを超えるような大面積の接合材とすることができなくなる。したがって、芯材と中間層と表層材との区別がなくなるほど拡散させることは好ましくない。また、拡散が少なすぎると、接合時に融点の低いZnが先に溶け出し、蒸気圧が高いため速やかに揮発するので接合材として機能しなくなってしまう。このような観点から、芯材にはZnが70質量%以上含まれることが好ましく、90質量%以上であることがより好ましい。表層材のAlは、50質量%以上含まれることが好ましく、70質量%以上含まれることがより好ましい。中間層は、芯材及び表層材の中間の組成を有する。

【0022】

接合材に含まれるAlとZnの質量比Al/Znが0.25〜2.33とすることが好ましい。これはAlの含有量が少ない場合、即ち質量比Al/Znが0.25よりも小さい場合は、腐食しやすい環境下では接合部の陽極腐食が起こりやすいこと、熱がかかる環境下では温度上昇時に生じる接合部での不均一な拡散による欠陥が生じやすいこと等の問題により接合部の信頼性が劣るためである。一方、質量比Al/Znが2.33よりも大きい場合は、接合材の融点が600℃よりも高くなってしまうため、Al合金-セラミックス複合材料の接合には使用が困難であるためである。なお、質量比Al/Znは0.85〜2.33とすることがより望ましい。

【0023】

また、本発明では表層材を構成する成分に、Mgが0.5〜2.5質量%含有することを特徴としている。ここで、表層材にMgを添加する理由は、Mgが、接合を阻害するAl合金表面の酸化皮膜を破壊する役割を果たすからである。一般的にAl合金のろう付けにおいては、Al合金の表面に存在する酸化皮膜がろう付けを阻害することが知られており、フラックス等により酸化皮膜を破壊しなければ強固なろう付けはできない。Al合金-セラミックス複合材料同士の接合においても同様に、接合時の熱処理によって接合材が完全に溶ける前に、接合面に露出したマトリックスのAl合金表面の酸化皮膜を破壊する必要があり、接合材にMgが含まれていれば、その役割を果たすことができる。即ち、Mgが接合時の熱処理により接合材から蒸発する際に、Al合金の表面酸化膜を破壊して溶融Al合金相を接合面に露出させる。また、蒸発したMgが炉内の残留酸素や水分を除去するゲッターとしての役割も果たすため、新たなAl酸化皮膜の生成を抑制するので強固な接合が可能となる。

【0024】

接合材中に含まれるMgの量としては0.5〜2.5質量%としているが、その理由はMgを0.5質量%より少なくすると十分な量のMgが供給されないため、Al合金表面の酸化皮膜を破壊しきれず接合界面に欠陥が残って強固な接合ができないためである。また、その量が2.5質量%より多い場合、Alの酸化皮膜と同様に接合を阻害するMgOが接合面に生成してしまうため、強固な接合ができないためである。さらに、Mgの量が上記範囲であれば、酸化皮膜の除去効果に加え、接合材に含まれるZnとMgの拡散が起こり易く、密着性及び接合強度を高まることがわかった。

【0025】

被接合材は、Al合金をマトリックスとし、強化材にセラミックスを用いた、Al合金-セラミックス複合材料同士を接合するための接合材である。被接合材に使用するAl合金は、製法や目的とする特性に応じて必要なAl合金を選択すればよい。例えば、鋳物用、展伸用のAl合金が使用でき、なかでもJIS規格合金のAC3A、AC8A、5052等を用いることが好ましい。接合材の融点よりも高い融点のAl合金であれば、適用できる。

【0026】

被接合材の強化材のセラミックスとしては、炭化珪素、窒化ケイ素、アルミナ、窒化アルミニウム、ジルコニア等種々のセラミックスを用いることができる。また、強化材のセラミックスの含有量は、30〜80体積%のものが好ましい。このような複合材料は、熱伝導性や導電性においても優れ、軽量であり、かつ高剛性な材料として好適である。

【0027】

次に、本発明のAl合金−セラミックス複合材料用接合材の製造方法について説明する。

【0028】

本発明は、Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材の製造方法であって、AlまたはAl合金の薄板と、Znの薄板とを準備する工程と、前記AlまたはAl合金の薄板と、Znの薄板とを重ね合わせて圧延接合する工程と、熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程と、を含むことを特徴とするAl合金-セラミックス複合材料同士を接合するための接合材の製造方法を提供する。

【0029】

本発明の接合材は、芯を構成する芯材11と、表層を構成する表層材12と、前記芯材と前記表層材との間に形成された中間層13とを含む構造を有する。このような構造は、AlまたはAl合金の薄板(以下、便宜的にAl箔と呼ぶ)とZnの薄板(以下、Zn箔と呼ぶ)とをAl箔/Zn箔/Al箔の順に重ね合わせて、熱間で圧延することでクラッドし、所望の厚さまで薄板化して得られる。Al箔及びZn箔は単独であれば圧延性は良好であるが、Al、Znを合金化した場合、脆く割れやすくなるため大型の接合材を作製することが難しくなる。そこで、それぞれ圧延で薄板化したAl箔及びZn箔を、所定の組成となるような比率でAl箔/Zn箔/Al箔の順に重ね合わせて、冷間ないし熱間で圧延することで、□300mmを超える大型の接合材を作製する。

【0030】

Al箔は、AlまたはAl合金からなる。接合材の接着強度や耐食性に応じたAl合金が用いられるが、単体で圧延性が良好なAl合金を選べばよい。もちろん、純Alを選択してもよい。例えば、展伸用のAl合金が使用でき、JIS規格合金の1000系〜7000系等種々の合金を用いることができる。なかでも1050、4004、5052等が好適である。

【0031】

Zn箔は、Znを95質量%以上含むZn合金、より好ましくは純度99%以上のZnを用いることができる。

【0032】

Zn箔をAl箔で挟み込むように重ね合わせるのは、融点の低いZnがAl箔側に拡散するのを制御して芯材、中間層及び表層材とを形成するためである。これにより、接合時に接合層に生じ易い空隙を解消し、接合強度が著しく低下することを防ぐことができる。逆にAl箔をZn箔で挟んで接合材を作製すると、融点の低いZnが部分溶融を起こしAlから剥離する。

【0033】

芯材と表層材間の中間層は、芯材を表層材の間に挟みこみ所望の形状に圧延する過程で熱拡散処理することで形成できる。ここで、Al箔とZn箔とを重ね合わせて圧延接合する工程と、熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程とは、明確に別個に行われても良いし、同時に行われても良い。例えば、冷間または熱拡散が起こらない温度の熱間で圧延して接合した後に、加熱して熱拡散処理して中間層を形成しても良いし、熱間圧延時の温度や時間によって圧延と同時に熱拡散させて中間層を形成しても良い。ただし、熱間圧延過程で生成する中間層は圧延性の低下を招くので、圧延時の温度や時間を調整し、熱環境を制御することで極力抑制することが好ましい。中間層がない場合、即ち、それぞれAl箔、Zn箔を挟み込んだだけでAl合金-セラミックス複合材料同士を接合しようとすると、融点の低いZnが先に溶け出すが、蒸気圧が高いため速やかに揮発してしまうので接合材として機能しない。

【0034】

また、Al箔とZn箔との間に、両箔よりも融点の高い成分を挟むことで拡散を遅らせる方法を用いても良い。例えば、Al箔として低融点のものと高融点のものとを用意し、低融点Al箔/高融点Al箔/Zn箔/高融点Al箔/低融点Al箔の順に挟み込み、熱間で圧延してクラッドし、熱拡散処理することで中間層の形成が容易になる。低融点Al箔と高融点Al箔の組合せには、例えば、4004と1050、5052と1050等種々の組合せが適用できる。

【0035】

接合材全体のAlとZnの質量比Al/Znの調整は、Al箔の厚さとZn箔の厚さを変えることで調整できる。したがって、質量比Al/Znが0.25〜2.33の範囲で変化しても芯材と表層材の組成は、上記のような好ましい範囲に調整することができる。

【0036】

接合材は、一方の面が□300mm以上の面積を有し、50〜500μmの厚さを有する板状であることが望ましい。Al箔とZn箔とを用い、上述したように中間層の形成を制御することにより、適切な接合材の厚さに調整することができる。このような範囲の厚さであれば、十分な接合強度及び気密性を得ることが可能となる。なお、特許文献3に記載された金属を混合して加熱溶解させる方法では、溶解して得られる金属が脆いため、□300mmを超えるような大型で、かつ上記のような厚さを有する接合材とすることは困難である。

【0037】

被接合材は、セラミックスからなる強化材に適宜バインダ等を添加して作製された多孔質セラミックス成形体(プリフォーム)中に、金属を含侵させて得られる。含侵方法としては、圧力によって溶融金属を強制的に含浸させる加圧浸透法や、溶融Alとセラミックス間の濡れ性が良好になるようセラミックスの表面を改質し、毛管現象を利用して非加圧で溶融金属を含浸させる非加圧浸透法等を採用することができる。

【0038】

接合は、板状の接合材を、Al合金-セラミックス複合材料の接合面に挿入し、被接合材の自重により、または重しを載せることにより、10〜500g/cm2程度の荷重がかかるようにする。これを炉内に設置し、0.1〜50Paの真空中または常圧窒素雰囲気中で加熱する。加熱は、複合材料中のマトリックスAl合金の融点よりも低く、接合材の融点よりも高い温度とし、所定時間保持した後、冷却する。このように、重し、焼成温度および焼成時間を調整すると良い。

【0039】

本発明の接合材は、接合材によって形成される接合層により外部との通気が遮断された中空部を有する接合体とすることが可能である。軽量化のための内部空間構造はもとより、中空部に熱媒体を流すような接合体を得る場合に好適である。

【0040】

図2は、本発明の接合材の適用例を示す概略断面図である。被接合材の板材24と凹部25bを有する凹型材25が本発明の接合材20により接合される。

【0041】

図3は、接合体の概略断面図である。接合体36は、板材34と凹型材35が接合層30を介して接合されており、接合層により外部との通気が遮断された中空部37を有している。本発明の接合材を用いて接合すれば、接合層30に空隙を生じさせることなく接合できるので、気密性の高い接合体を得ることができる。

【0042】

ここで、「接合層により外部との通気が遮断され」ているか否か、すなわち気密に接合されているか否かは、具体的には、ボンビング法によってHeリーク試験を行って判断した。試験の結果、リーク量が1×10−8Pa・m3/secよりも少ないものは、通気が遮断され、十分な気密性があるとした。なお、被接合材である複合材料自体のリーク量が上記数値よりも小さいことは言うまでもない。また、このような気密性の評価は、接合層の耐食性も加味して行った。

【0043】

以下、本発明の実施例を比較例と共に具体的に挙げ、本発明をより詳細に説明する。

【0044】

(作製No.3〜12)

被接合材のAl合金-セラミックス複合材料は、強化材として市販の炭化珪素粉末を用い、マトリックスとなるアルミニウム合金としてAC3Aを用いた。市販のセラミックス粉末100質量部と、バインダとしてPVB(ポリビニルブチラール)5質量部と、コロイダルシリカ5質量部を添加し、これをプレスして所定の大きさに成形してプリフォームを製造した。

【0045】

続いて、製造したプリフォームの周囲に厚み1mmの鉄板をプリフォームとの間に1mmの間隔を設けて設置し、これらを700℃に予熱した。予熱したプリフォームと鉄板を取り出し、これらを予熱処理時と同じ形態となるように、溶湯加圧装置の金型に配置した。

【0046】

別途、アルミニウム合金を750℃で溶融させ、この溶融アルミニウム合金を、プリフォームが配置された金型に投入し、30MPaの圧力を印加して、溶融アルミニウム合金をプリフォーム内に浸透させた。この浸透処理は10分間行った。その後、Al合金-セラミックス複合材料を含む塊状体を金型から取り出した。こうして得られた塊状体から複合材料の周囲に付着している余分なAl合金を研削加工により除去し、プリフォームと同等形状のAl合金-セラミックス複合材料を得た。

【0047】

このAl合金-セラミックス複合材料から試料を図4に示したような板材として幅50mm、奥行100mm、厚さ20mmの板状の被接合材、凹型材として同板材の片面の略中央に幅30mm、奥行80mm、深さ10mmの凹部を有する箱型の被接合材を切り出し、接合面の平面度が5μm以下となるように#800の砥石で研削した。図4に作製した凹型材45の平面図を示す。片面に凹部45bと接合面45aが形成されている。接合面の研削汚れはアセトンで洗浄した。

【0048】

接合材の材料であるAlはJIS合金1050を用い、Znは純度99%品を、Mgは純度99%品を用いた。箔の原材料を黒鉛坩堝中で500〜700℃の温度で加熱溶解し、それを金属製の回転2本ロールに流し出す方法によりそれぞれの箔を作製した。AlとZnの質量比、及びMgの含有量が所定値となるようAl箔、Zn箔を作製した。

【0049】

次にAl箔については、苛性ソーダエッチング及び酸洗浄を施し後、水洗、乾燥した。Zn箔については、サンダー研磨及びアセトン洗浄を施した。しかる後に、両箔をAl箔/Zn箔/Al箔の順に重ね合わせて350℃での熱間と、室温での冷間圧延とを行って厚さ250μmまで薄板化した後、350℃で24時間加熱し、拡散処理を施して外寸450×450mmの接合材とした。

【0050】

得られた接合材を図4に示す接合面に合わせた形状に加工し、表面をアセトンで洗浄した。接合材を図2に示すように、Al合金-セラミックス複合材料の各接合面の間に挿入し、接合面に300g/cm2の荷重がかかるよう重しを載せて炉内に設置した。これを0.1〜50Pa程度の真空中550℃で加熱し、550℃で1時間保持した後に炉内で冷却し、図3のように高さおよそ40mm、幅50mm、奥行100mmの中空部を有する接合体を得た。

【0051】

(作製No.1、2、13〜20)

作製No.1では、接合材をクラッドせず、Zn箔をAl箔の間に挟み込んだだけで使用した以外は、上記作製例と同様の手順で中空部を有する接合体を得た。作製No.2では、Al箔をZn箔の間に挟みこんだ以外は、上記作製例と同様の手順で接合材を作製した。作製No.13〜18では、被接合材のAl合金-セラミックス複合材料の強化材に、それぞれ市販のアルミナ、ジルコニア、窒化アルミ、窒化ホウ素、窒化珪素、炭化ホウ素粉末を用いたこと以外は、上記作製例と同様の手順で中空部を有する接合体を得た。作製No.19、20では、接合材にそれぞれ、ホウ酸鉛ガラス(LS3051 日本電気硝子社製)、無鉛ガラス(BNL115BB 旭硝子社製)を用いた。ガラス粉末にアクリル樹脂バインダを添加して厚さ250μmのグリーンシートにしたものを接合材として使用し、熱処理条件を大気中500℃、5分保持、接合面の荷重30g/cm2とした以外は、上記作製例と同様の手順で中空部を有する接合体を得た。

【0052】

(接合材成分分布の測定)

EPMA(JXA-8500F日本電子社製)を用いて図1に示したような接合材断面の成分分布を測定した。

【0053】

(接合強度測定)

各作製No.と同条件、同形状の接合体を作製し、接合強度試験用の試験片(3mm×4mm×40mm)を切り出して、下部スパン30mm、上部スパン10mmの4点曲げ試験(JISR1624準拠)を行い、接合強度を求めた。

【0054】

(Heリーク試験)

中空部を有する接合体でHeリーク試験を行った。Heリークは、予めボンビング装置にてHeを0.7MPaで30分加圧した試料を、チャンバー内に入れて真空差圧にて流出したHeを検出するボンビング法にて測定した。

【0055】

次に接合部の耐食性を確認するため、Heリーク試験を終えた接合体を高温度高湿度(85℃-85%RH)環境下に480時間静置し、加速試験を実施した。加速試験実施後の接合体についても同様にHeリーク試験を行い、加速試験前後でのHeリーク量を比較することで耐食性を確認した。

【0056】

試験結果を表1に示す。

【0057】

【表1】

【0058】

作製No.4〜6、8、10、11、13〜18では、いずれも接合強度は100MPaを超えており、接合材にガラス粉末を使用したNo.19、20の場合に比べて強度が高かった。また、Heリークに関しても、いずれも気体のリークを防止できる目安である1×10−8Pa・m3/secよりリークが少なく、かつ耐食試験後にも良好な気密性を維持したままであった。

【0059】

一方、Zn箔とAl箔とをクラッドせず、挟みこんだだけの作製No.1では、Zn箔とAl箔との間に中間層がなかったため、接合時の熱処理によりZnが揮発し接合できなかった。Al箔をZn箔の間に挟みこんだ作製No.2では、Zn箔とAl箔とをクラッドする際に表層に配したZnが部分溶融を起こして剥離し、目的の構造を有する接合材を得ることができなかった。接合材のAl/Zn質量比が小さい作製No.3では、耐食試験の際に接合層が腐食し、耐食試験後は気密がとれなかった。接合材のAl/Zn質量比が大きい作製No.7では、接合温度550℃で生成する液相の量が少ないため接合できなかった。接合材の表層材中のMg含有量が少ない作製No.9、及びMg含有量が多い作製No.12では、接合はできたものの強度は低く、気密もとれなかった。接合材にホウ酸鉛ガラス粉末を用いた作製No.19では、気密はとれたものの接合強度が45MPaと低かった。接合材に無鉛ガラスを用いた作製No.20では、接合強度が30MPaと低く、気密もとれなかった。

【符号の説明】

【0060】

10 接合材

11 芯材

12 表層材

13 中間層

【技術分野】

【0001】

本発明は、Al合金をマトリックスとするAl合金-セラミックス複合材料を接合するための接合材に関するものである。

【背景技術】

【0002】

Al合金は軽量かつ耐食性に優れる材料であり、熱伝導性や導電性においても優れているため、これまでに様々な分野で利用が進んでいる。セラミックスの分野においてもマトリックスにAl合金を用い、強化材にセラミックスを用いて両者を複合化したAl合金−セラミックス複合材料が、Al合金の上記特徴を活かしつつ軽量であり、かつ高剛性な材料として利用されるようになってきた。

【0003】

さらにAl合金−セラミックス複合材料を各種の用途に適用・拡大させるためには、大型化や複雑形状化、さらには中空構造化に対応可能な接合技術が必須である。即ち、Al合金-セラミックス複合材料同士が実用に耐え得るほど強固に接合され、かつ、その接合部が気体のリークを防止できるほど良好な気密性を有するAl合金-セラミックス複合材料接合体を作製可能な接合技術が必要であるが、このような報告例はほとんどない。

【0004】

これまでに接合技術として、例えば、Cuなどのインサート材をAl合金-セラミックス複合材料間に充填し、それを所定の温度と圧力で熱処理することにより、マトリックス合金の融点より低い温度でも接合できる拡散接合方法(特許文献1参照)が提案されているが、拡散接合法では強固な接合ができるものの、かなりの高圧、例えば1MPa程度の圧力下で熱処理しなければならず、加圧するための大型の装置、例えばプレス機などの装置が必要となりコスト高になるという問題があった。加えて、形状が複雑になると、圧力をかけること自体が難しく、接合が困難になるという問題もあった。そこで、大型の加圧装置がなくても気体のリークを防止できるほど良好な気密性を有するAl合金−セラミックス複合材料接合体の作製方法として、本出願人はホウ酸鉛を主成分とするガラスを接合材に使用する接合方法(特許文献2参照)を提案した。

【0005】

また、本出願人は、簡単に強固に接合できる金属―セラミックス複合材料の接合方法として、Al合金をマトリックスとする金属−セラミックス複合材料と、それと同種または異種の材料との間にAlを40質量%以上含み、かつ500℃以下の液相生成温度を有するロウ材を装填し、それを非酸化雰囲気中500℃以上でかつ複合材料中の金属が融ける融点以下の温度で熱処理して接合することとした金属−セラミックス複合材料の接合方法を提案した(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−155044号公報

【特許文献2】特開2002−263851号公報

【特許文献3】特開2000−271737号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献2の接合方法であれば大型の加圧装置がなくても気体のリークを防止できるほど良好な気密性を有したAl合金-セラミックス複合材料接合体が得られるものの、接合材にホウ酸鉛ガラスを使用しているため接合部の強度が低く、被接合材の大きさや用途が制限されるという問題があった。加えて近年では、鉛の毒性が問題視されるようになっており、多くの業界で鉛の使用規制が発令されているため、今後ホウ酸鉛ガラスを使用できなくなる可能性が高いことも問題であった。一方、鉛フリーガラスであれば毒性に関する問題は解決できるが、鉛入りのガラスに比べて濡れ性が悪いため接合部に欠陥が生じやすく、接合部の気密がとれないという問題があった。

【0008】

また、特許文献3の方法では、接合材として、Al−Si−Cu−Sn系、Al−Zn系、Al−Si−Cu−Zn系等が挙げられているが、このような接合材を用いてAl合金−セラミックス複合材料接合体を作製すると、被接合材のAl合金―セラミックス複合材料の強度よりも接合強度が著しく小さくなることがあるため問題となっていた。

【0009】

本発明は、このようなAl合金−セラミックス複合材料の接合における課題に鑑みてなされたものであり、大型の加圧装置を用いることなく容易に接合でき、実用に耐える接合強度が得られるAl合金-セラミックス複合材料用の接合材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記目的を達成するために鋭意研究した結果、接合材を層構造とすることで強固に接合できることを見出し、本発明を完成した。

【0011】

即ち、本発明者は、上記課題を解決するための手段として以下の(1)〜(6)の接合材を提供する。

(1)Al合金をマトリックスとし、強化材にセラミックスを用いた、Al合金-セラミックス複合材料同士を接合するための接合材であって、芯を構成する芯材と、表層を構成する表層材と、前記芯材と前記表層材との間に形成された中間層と、を含むことを特徴とするAl合金-セラミックス複合材料用の接合材。

(2)前記芯材の主成分がZnであり、前記表層材の主成分がAlである(1)記載のAl合金-セラミックス複合材料用の接合材。

(3)前記中間層は、Al及びZnを含む合金からなる(2)記載のAl合金-セラミックス複合材料用の接合材。

(4)前記接合材に含まれるAlとZnの質量比Al/Znが0.25〜2.33である(2)または(3)記載のAl合金-セラミックス複合材料用の接合材。

(5)前記表層材は、Mgを0.5〜2.5質量%含有する(1)〜(4)記載のAl合金-セラミックス複合材料用の接合材。

(6)Al合金をマトリックスとし、強化材にセラミックスを用いた、Al合金-セラミックス複合材料同士を接合するための接合材の製造方法であって、AlまたはAl合金の薄板と、Znの薄板とを準備する工程と、前記AlまたはAl合金の薄板と、Znの薄板とを重ね合わせて圧延接合する工程と、熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程と、を含むことを特徴とするAl合金-セラミックス複合材料同士を接合するための接合材の製造方法。

【発明の効果】

【0012】

本発明は、大型の加圧装置を用いることなく容易に接合でき、実用に耐える接合強度が得られるAl合金-セラミックス複合材料用の接合材を提供する。

【図面の簡単な説明】

【0013】

【図1】本発明の接合材を示す概略断面図

【図2】本発明の接合材の適用例を示す概略断面図

【図3】接合体の概略断面図

【図4】凹型材の平面図

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明の実施形態について説明する。図1は、本発明の接合材を示す概略断面図である。

【0015】

本発明の接合材は、芯を構成する芯材11と、表層を構成する表層材12と、前記芯材と前記表層材との間に形成された中間層13とを含む構造を有する。

【0016】

芯材11は、Znを主成分とする。これは、Znを接合材の中心部に配置することで、接合強度の低下を防止できるためである。

【0017】

特許文献3には、Al−Zn系の接合材として、金属を混合した後、黒鉛坩堝中で650℃の温度で加熱溶解し、それを金属製の回転2本ロールに流し出す方法で得られるものが記載されている。このような方法によれば、接合材の組成が均一化されて好ましいように思われる。しかしながら、このような接合材を用いると接合強度が著しく低下する場合があった。これは、被接合材へのZnの拡散が進むと接合層に空隙が生じるために接合強度が著しく低下したものと考えられた。この問題を解決するために、本発明ではZnを接合材の中心部に配置した。このような構成にすることで、接合層の空隙を解消することができる。

【0018】

また、特許文献3に記載されたような金属を混合して加熱溶解させる方法では、300×300mm(以下、□300mm)を超えるような大面積の接合材を一体で作製するのは困難であった。一体でない接合材を使用した場合、接合層に継ぎ目ができることは不可避である。そのため継ぎ目部分に欠陥が発生しやすく□300mmを超えるような大型で、かつ良好な気密性を有するAl合金−セラミックス複合材料接合体を作製できない問題があった。本発明では、芯材と表層材と中間層とを含む接合材としたため、□300mmを超えるような大型の接合材が作製できる。

【0019】

表層材12の主成分はAlである。表層材の主成分をAlとし、Znを主成分とする芯材を接合材の中心部に配置することで接合層の空隙を解消できる。

【0020】

芯材11と表層材12の間には中間層13が形成される。そして中間層はAl及びZnを含む合金からなる。中間層13は、主として、融点が低く拡散し易い芯材側のZnが表層材側のAlに拡散して形成される。このときZnの拡散よりは少ないが表層材側のAlも芯材側のZnに拡散する。

【0021】

表層材側へのZnの拡散は過剰にならないように調整する必要がある。過剰に拡散が進むと接合材が脆くなり、□300mmを超えるような大面積の接合材とすることができなくなる。したがって、芯材と中間層と表層材との区別がなくなるほど拡散させることは好ましくない。また、拡散が少なすぎると、接合時に融点の低いZnが先に溶け出し、蒸気圧が高いため速やかに揮発するので接合材として機能しなくなってしまう。このような観点から、芯材にはZnが70質量%以上含まれることが好ましく、90質量%以上であることがより好ましい。表層材のAlは、50質量%以上含まれることが好ましく、70質量%以上含まれることがより好ましい。中間層は、芯材及び表層材の中間の組成を有する。

【0022】

接合材に含まれるAlとZnの質量比Al/Znが0.25〜2.33とすることが好ましい。これはAlの含有量が少ない場合、即ち質量比Al/Znが0.25よりも小さい場合は、腐食しやすい環境下では接合部の陽極腐食が起こりやすいこと、熱がかかる環境下では温度上昇時に生じる接合部での不均一な拡散による欠陥が生じやすいこと等の問題により接合部の信頼性が劣るためである。一方、質量比Al/Znが2.33よりも大きい場合は、接合材の融点が600℃よりも高くなってしまうため、Al合金-セラミックス複合材料の接合には使用が困難であるためである。なお、質量比Al/Znは0.85〜2.33とすることがより望ましい。

【0023】

また、本発明では表層材を構成する成分に、Mgが0.5〜2.5質量%含有することを特徴としている。ここで、表層材にMgを添加する理由は、Mgが、接合を阻害するAl合金表面の酸化皮膜を破壊する役割を果たすからである。一般的にAl合金のろう付けにおいては、Al合金の表面に存在する酸化皮膜がろう付けを阻害することが知られており、フラックス等により酸化皮膜を破壊しなければ強固なろう付けはできない。Al合金-セラミックス複合材料同士の接合においても同様に、接合時の熱処理によって接合材が完全に溶ける前に、接合面に露出したマトリックスのAl合金表面の酸化皮膜を破壊する必要があり、接合材にMgが含まれていれば、その役割を果たすことができる。即ち、Mgが接合時の熱処理により接合材から蒸発する際に、Al合金の表面酸化膜を破壊して溶融Al合金相を接合面に露出させる。また、蒸発したMgが炉内の残留酸素や水分を除去するゲッターとしての役割も果たすため、新たなAl酸化皮膜の生成を抑制するので強固な接合が可能となる。

【0024】

接合材中に含まれるMgの量としては0.5〜2.5質量%としているが、その理由はMgを0.5質量%より少なくすると十分な量のMgが供給されないため、Al合金表面の酸化皮膜を破壊しきれず接合界面に欠陥が残って強固な接合ができないためである。また、その量が2.5質量%より多い場合、Alの酸化皮膜と同様に接合を阻害するMgOが接合面に生成してしまうため、強固な接合ができないためである。さらに、Mgの量が上記範囲であれば、酸化皮膜の除去効果に加え、接合材に含まれるZnとMgの拡散が起こり易く、密着性及び接合強度を高まることがわかった。

【0025】

被接合材は、Al合金をマトリックスとし、強化材にセラミックスを用いた、Al合金-セラミックス複合材料同士を接合するための接合材である。被接合材に使用するAl合金は、製法や目的とする特性に応じて必要なAl合金を選択すればよい。例えば、鋳物用、展伸用のAl合金が使用でき、なかでもJIS規格合金のAC3A、AC8A、5052等を用いることが好ましい。接合材の融点よりも高い融点のAl合金であれば、適用できる。

【0026】

被接合材の強化材のセラミックスとしては、炭化珪素、窒化ケイ素、アルミナ、窒化アルミニウム、ジルコニア等種々のセラミックスを用いることができる。また、強化材のセラミックスの含有量は、30〜80体積%のものが好ましい。このような複合材料は、熱伝導性や導電性においても優れ、軽量であり、かつ高剛性な材料として好適である。

【0027】

次に、本発明のAl合金−セラミックス複合材料用接合材の製造方法について説明する。

【0028】

本発明は、Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材の製造方法であって、AlまたはAl合金の薄板と、Znの薄板とを準備する工程と、前記AlまたはAl合金の薄板と、Znの薄板とを重ね合わせて圧延接合する工程と、熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程と、を含むことを特徴とするAl合金-セラミックス複合材料同士を接合するための接合材の製造方法を提供する。

【0029】

本発明の接合材は、芯を構成する芯材11と、表層を構成する表層材12と、前記芯材と前記表層材との間に形成された中間層13とを含む構造を有する。このような構造は、AlまたはAl合金の薄板(以下、便宜的にAl箔と呼ぶ)とZnの薄板(以下、Zn箔と呼ぶ)とをAl箔/Zn箔/Al箔の順に重ね合わせて、熱間で圧延することでクラッドし、所望の厚さまで薄板化して得られる。Al箔及びZn箔は単独であれば圧延性は良好であるが、Al、Znを合金化した場合、脆く割れやすくなるため大型の接合材を作製することが難しくなる。そこで、それぞれ圧延で薄板化したAl箔及びZn箔を、所定の組成となるような比率でAl箔/Zn箔/Al箔の順に重ね合わせて、冷間ないし熱間で圧延することで、□300mmを超える大型の接合材を作製する。

【0030】

Al箔は、AlまたはAl合金からなる。接合材の接着強度や耐食性に応じたAl合金が用いられるが、単体で圧延性が良好なAl合金を選べばよい。もちろん、純Alを選択してもよい。例えば、展伸用のAl合金が使用でき、JIS規格合金の1000系〜7000系等種々の合金を用いることができる。なかでも1050、4004、5052等が好適である。

【0031】

Zn箔は、Znを95質量%以上含むZn合金、より好ましくは純度99%以上のZnを用いることができる。

【0032】

Zn箔をAl箔で挟み込むように重ね合わせるのは、融点の低いZnがAl箔側に拡散するのを制御して芯材、中間層及び表層材とを形成するためである。これにより、接合時に接合層に生じ易い空隙を解消し、接合強度が著しく低下することを防ぐことができる。逆にAl箔をZn箔で挟んで接合材を作製すると、融点の低いZnが部分溶融を起こしAlから剥離する。

【0033】

芯材と表層材間の中間層は、芯材を表層材の間に挟みこみ所望の形状に圧延する過程で熱拡散処理することで形成できる。ここで、Al箔とZn箔とを重ね合わせて圧延接合する工程と、熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程とは、明確に別個に行われても良いし、同時に行われても良い。例えば、冷間または熱拡散が起こらない温度の熱間で圧延して接合した後に、加熱して熱拡散処理して中間層を形成しても良いし、熱間圧延時の温度や時間によって圧延と同時に熱拡散させて中間層を形成しても良い。ただし、熱間圧延過程で生成する中間層は圧延性の低下を招くので、圧延時の温度や時間を調整し、熱環境を制御することで極力抑制することが好ましい。中間層がない場合、即ち、それぞれAl箔、Zn箔を挟み込んだだけでAl合金-セラミックス複合材料同士を接合しようとすると、融点の低いZnが先に溶け出すが、蒸気圧が高いため速やかに揮発してしまうので接合材として機能しない。

【0034】

また、Al箔とZn箔との間に、両箔よりも融点の高い成分を挟むことで拡散を遅らせる方法を用いても良い。例えば、Al箔として低融点のものと高融点のものとを用意し、低融点Al箔/高融点Al箔/Zn箔/高融点Al箔/低融点Al箔の順に挟み込み、熱間で圧延してクラッドし、熱拡散処理することで中間層の形成が容易になる。低融点Al箔と高融点Al箔の組合せには、例えば、4004と1050、5052と1050等種々の組合せが適用できる。

【0035】

接合材全体のAlとZnの質量比Al/Znの調整は、Al箔の厚さとZn箔の厚さを変えることで調整できる。したがって、質量比Al/Znが0.25〜2.33の範囲で変化しても芯材と表層材の組成は、上記のような好ましい範囲に調整することができる。

【0036】

接合材は、一方の面が□300mm以上の面積を有し、50〜500μmの厚さを有する板状であることが望ましい。Al箔とZn箔とを用い、上述したように中間層の形成を制御することにより、適切な接合材の厚さに調整することができる。このような範囲の厚さであれば、十分な接合強度及び気密性を得ることが可能となる。なお、特許文献3に記載された金属を混合して加熱溶解させる方法では、溶解して得られる金属が脆いため、□300mmを超えるような大型で、かつ上記のような厚さを有する接合材とすることは困難である。

【0037】

被接合材は、セラミックスからなる強化材に適宜バインダ等を添加して作製された多孔質セラミックス成形体(プリフォーム)中に、金属を含侵させて得られる。含侵方法としては、圧力によって溶融金属を強制的に含浸させる加圧浸透法や、溶融Alとセラミックス間の濡れ性が良好になるようセラミックスの表面を改質し、毛管現象を利用して非加圧で溶融金属を含浸させる非加圧浸透法等を採用することができる。

【0038】

接合は、板状の接合材を、Al合金-セラミックス複合材料の接合面に挿入し、被接合材の自重により、または重しを載せることにより、10〜500g/cm2程度の荷重がかかるようにする。これを炉内に設置し、0.1〜50Paの真空中または常圧窒素雰囲気中で加熱する。加熱は、複合材料中のマトリックスAl合金の融点よりも低く、接合材の融点よりも高い温度とし、所定時間保持した後、冷却する。このように、重し、焼成温度および焼成時間を調整すると良い。

【0039】

本発明の接合材は、接合材によって形成される接合層により外部との通気が遮断された中空部を有する接合体とすることが可能である。軽量化のための内部空間構造はもとより、中空部に熱媒体を流すような接合体を得る場合に好適である。

【0040】

図2は、本発明の接合材の適用例を示す概略断面図である。被接合材の板材24と凹部25bを有する凹型材25が本発明の接合材20により接合される。

【0041】

図3は、接合体の概略断面図である。接合体36は、板材34と凹型材35が接合層30を介して接合されており、接合層により外部との通気が遮断された中空部37を有している。本発明の接合材を用いて接合すれば、接合層30に空隙を生じさせることなく接合できるので、気密性の高い接合体を得ることができる。

【0042】

ここで、「接合層により外部との通気が遮断され」ているか否か、すなわち気密に接合されているか否かは、具体的には、ボンビング法によってHeリーク試験を行って判断した。試験の結果、リーク量が1×10−8Pa・m3/secよりも少ないものは、通気が遮断され、十分な気密性があるとした。なお、被接合材である複合材料自体のリーク量が上記数値よりも小さいことは言うまでもない。また、このような気密性の評価は、接合層の耐食性も加味して行った。

【0043】

以下、本発明の実施例を比較例と共に具体的に挙げ、本発明をより詳細に説明する。

【0044】

(作製No.3〜12)

被接合材のAl合金-セラミックス複合材料は、強化材として市販の炭化珪素粉末を用い、マトリックスとなるアルミニウム合金としてAC3Aを用いた。市販のセラミックス粉末100質量部と、バインダとしてPVB(ポリビニルブチラール)5質量部と、コロイダルシリカ5質量部を添加し、これをプレスして所定の大きさに成形してプリフォームを製造した。

【0045】

続いて、製造したプリフォームの周囲に厚み1mmの鉄板をプリフォームとの間に1mmの間隔を設けて設置し、これらを700℃に予熱した。予熱したプリフォームと鉄板を取り出し、これらを予熱処理時と同じ形態となるように、溶湯加圧装置の金型に配置した。

【0046】

別途、アルミニウム合金を750℃で溶融させ、この溶融アルミニウム合金を、プリフォームが配置された金型に投入し、30MPaの圧力を印加して、溶融アルミニウム合金をプリフォーム内に浸透させた。この浸透処理は10分間行った。その後、Al合金-セラミックス複合材料を含む塊状体を金型から取り出した。こうして得られた塊状体から複合材料の周囲に付着している余分なAl合金を研削加工により除去し、プリフォームと同等形状のAl合金-セラミックス複合材料を得た。

【0047】

このAl合金-セラミックス複合材料から試料を図4に示したような板材として幅50mm、奥行100mm、厚さ20mmの板状の被接合材、凹型材として同板材の片面の略中央に幅30mm、奥行80mm、深さ10mmの凹部を有する箱型の被接合材を切り出し、接合面の平面度が5μm以下となるように#800の砥石で研削した。図4に作製した凹型材45の平面図を示す。片面に凹部45bと接合面45aが形成されている。接合面の研削汚れはアセトンで洗浄した。

【0048】

接合材の材料であるAlはJIS合金1050を用い、Znは純度99%品を、Mgは純度99%品を用いた。箔の原材料を黒鉛坩堝中で500〜700℃の温度で加熱溶解し、それを金属製の回転2本ロールに流し出す方法によりそれぞれの箔を作製した。AlとZnの質量比、及びMgの含有量が所定値となるようAl箔、Zn箔を作製した。

【0049】

次にAl箔については、苛性ソーダエッチング及び酸洗浄を施し後、水洗、乾燥した。Zn箔については、サンダー研磨及びアセトン洗浄を施した。しかる後に、両箔をAl箔/Zn箔/Al箔の順に重ね合わせて350℃での熱間と、室温での冷間圧延とを行って厚さ250μmまで薄板化した後、350℃で24時間加熱し、拡散処理を施して外寸450×450mmの接合材とした。

【0050】

得られた接合材を図4に示す接合面に合わせた形状に加工し、表面をアセトンで洗浄した。接合材を図2に示すように、Al合金-セラミックス複合材料の各接合面の間に挿入し、接合面に300g/cm2の荷重がかかるよう重しを載せて炉内に設置した。これを0.1〜50Pa程度の真空中550℃で加熱し、550℃で1時間保持した後に炉内で冷却し、図3のように高さおよそ40mm、幅50mm、奥行100mmの中空部を有する接合体を得た。

【0051】

(作製No.1、2、13〜20)

作製No.1では、接合材をクラッドせず、Zn箔をAl箔の間に挟み込んだだけで使用した以外は、上記作製例と同様の手順で中空部を有する接合体を得た。作製No.2では、Al箔をZn箔の間に挟みこんだ以外は、上記作製例と同様の手順で接合材を作製した。作製No.13〜18では、被接合材のAl合金-セラミックス複合材料の強化材に、それぞれ市販のアルミナ、ジルコニア、窒化アルミ、窒化ホウ素、窒化珪素、炭化ホウ素粉末を用いたこと以外は、上記作製例と同様の手順で中空部を有する接合体を得た。作製No.19、20では、接合材にそれぞれ、ホウ酸鉛ガラス(LS3051 日本電気硝子社製)、無鉛ガラス(BNL115BB 旭硝子社製)を用いた。ガラス粉末にアクリル樹脂バインダを添加して厚さ250μmのグリーンシートにしたものを接合材として使用し、熱処理条件を大気中500℃、5分保持、接合面の荷重30g/cm2とした以外は、上記作製例と同様の手順で中空部を有する接合体を得た。

【0052】

(接合材成分分布の測定)

EPMA(JXA-8500F日本電子社製)を用いて図1に示したような接合材断面の成分分布を測定した。

【0053】

(接合強度測定)

各作製No.と同条件、同形状の接合体を作製し、接合強度試験用の試験片(3mm×4mm×40mm)を切り出して、下部スパン30mm、上部スパン10mmの4点曲げ試験(JISR1624準拠)を行い、接合強度を求めた。

【0054】

(Heリーク試験)

中空部を有する接合体でHeリーク試験を行った。Heリークは、予めボンビング装置にてHeを0.7MPaで30分加圧した試料を、チャンバー内に入れて真空差圧にて流出したHeを検出するボンビング法にて測定した。

【0055】

次に接合部の耐食性を確認するため、Heリーク試験を終えた接合体を高温度高湿度(85℃-85%RH)環境下に480時間静置し、加速試験を実施した。加速試験実施後の接合体についても同様にHeリーク試験を行い、加速試験前後でのHeリーク量を比較することで耐食性を確認した。

【0056】

試験結果を表1に示す。

【0057】

【表1】

【0058】

作製No.4〜6、8、10、11、13〜18では、いずれも接合強度は100MPaを超えており、接合材にガラス粉末を使用したNo.19、20の場合に比べて強度が高かった。また、Heリークに関しても、いずれも気体のリークを防止できる目安である1×10−8Pa・m3/secよりリークが少なく、かつ耐食試験後にも良好な気密性を維持したままであった。

【0059】

一方、Zn箔とAl箔とをクラッドせず、挟みこんだだけの作製No.1では、Zn箔とAl箔との間に中間層がなかったため、接合時の熱処理によりZnが揮発し接合できなかった。Al箔をZn箔の間に挟みこんだ作製No.2では、Zn箔とAl箔とをクラッドする際に表層に配したZnが部分溶融を起こして剥離し、目的の構造を有する接合材を得ることができなかった。接合材のAl/Zn質量比が小さい作製No.3では、耐食試験の際に接合層が腐食し、耐食試験後は気密がとれなかった。接合材のAl/Zn質量比が大きい作製No.7では、接合温度550℃で生成する液相の量が少ないため接合できなかった。接合材の表層材中のMg含有量が少ない作製No.9、及びMg含有量が多い作製No.12では、接合はできたものの強度は低く、気密もとれなかった。接合材にホウ酸鉛ガラス粉末を用いた作製No.19では、気密はとれたものの接合強度が45MPaと低かった。接合材に無鉛ガラスを用いた作製No.20では、接合強度が30MPaと低く、気密もとれなかった。

【符号の説明】

【0060】

10 接合材

11 芯材

12 表層材

13 中間層

【特許請求の範囲】

【請求項1】

Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材であって、

芯を構成する芯材と、

表層を構成する表層材と、

前記芯材と前記表層材との間に形成された中間層と、

を含むことを特徴とするAl合金-セラミックス複合材料用の接合材。

【請求項2】

前記芯材の主成分がZnであり、前記表層材の主成分がAlである請求項1記載のAl合金-セラミックス複合材料用の接合材。

【請求項3】

前記中間層は、Al及びZnを含む合金からなる請求項2記載のAl合金-セラミックス複合材料用の接合材

【請求項4】

前記接合材に含まれるAlとZnの質量比Al/Znが0.25〜2.33である請求項2または3記載のAl合金-セラミックス複合材料用の接合材。

【請求項5】

前記表層材は、Mgを0.5〜2.5質量%含有する請求項1〜4記載のAl合金-セラミックス複合材料用の接合材。

【請求項6】

Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材の製造方法であって、

AlまたはAl合金の薄板と、Znの薄板とを準備する工程と、

前記AlまたはAl合金の薄板と、Znの薄板とを重ね合わせて圧延接合する工程と、

熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程と、

を含むことを特徴とするAl合金-セラミックス複合材料同士を接合するための接合材の製造方法。

【請求項1】

Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材であって、

芯を構成する芯材と、

表層を構成する表層材と、

前記芯材と前記表層材との間に形成された中間層と、

を含むことを特徴とするAl合金-セラミックス複合材料用の接合材。

【請求項2】

前記芯材の主成分がZnであり、前記表層材の主成分がAlである請求項1記載のAl合金-セラミックス複合材料用の接合材。

【請求項3】

前記中間層は、Al及びZnを含む合金からなる請求項2記載のAl合金-セラミックス複合材料用の接合材

【請求項4】

前記接合材に含まれるAlとZnの質量比Al/Znが0.25〜2.33である請求項2または3記載のAl合金-セラミックス複合材料用の接合材。

【請求項5】

前記表層材は、Mgを0.5〜2.5質量%含有する請求項1〜4記載のAl合金-セラミックス複合材料用の接合材。

【請求項6】

Al合金をマトリックスとし、強化材にセラミックスを用いたAl合金-セラミックス複合材料同士を接合するための接合材の製造方法であって、

AlまたはAl合金の薄板と、Znの薄板とを準備する工程と、

前記AlまたはAl合金の薄板と、Znの薄板とを重ね合わせて圧延接合する工程と、

熱処理によりAlまたはAl合金とZnとが相互に拡散した中間層を形成する工程と、

を含むことを特徴とするAl合金-セラミックス複合材料同士を接合するための接合材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−207831(P2010−207831A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−54086(P2009−54086)

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]