Al青銅焼結合金摺動材料およびその製造方法

【課題】鋼裏金と強固に接合したAl青銅焼結合金摺動材料およびその製造方法を提供する。

【解決手段】鋼裏金上に中間層となるCu−Sn焼結材料粉末を第一粉末層として散布し、その上にAl青銅焼結材料粉末を散布して摺動層となる第二粉末層を形成後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、第一粉末層の焼結を進行させ、鋼裏金との接合および凝集固化した第二粉末層との密着性を高め、続いて第二粉末層を緻密化させるために加圧圧縮を施し、第二粉末層の密度を高めた後、二次焼結を還元性或いは不活性ガス雰囲気、840〜950℃の温度で施し、第一粉末層から発生する遷移的な液相により、第二粉末層の焼結促進と、中間層を介した鋼裏金と摺動層間の焼結・接合をより強固にし、最表層に鋼裏金と強固に接合したAl青銅焼結合金層を形成したAl青銅焼結合金摺動材料を得る。

【解決手段】鋼裏金上に中間層となるCu−Sn焼結材料粉末を第一粉末層として散布し、その上にAl青銅焼結材料粉末を散布して摺動層となる第二粉末層を形成後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、第一粉末層の焼結を進行させ、鋼裏金との接合および凝集固化した第二粉末層との密着性を高め、続いて第二粉末層を緻密化させるために加圧圧縮を施し、第二粉末層の密度を高めた後、二次焼結を還元性或いは不活性ガス雰囲気、840〜950℃の温度で施し、第一粉末層から発生する遷移的な液相により、第二粉末層の焼結促進と、中間層を介した鋼裏金と摺動層間の焼結・接合をより強固にし、最表層に鋼裏金と強固に接合したAl青銅焼結合金層を形成したAl青銅焼結合金摺動材料を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表層に位置する高強度で耐摩耗性、耐熱性、耐食性に優れたAl青銅焼結合金層が中間層を介して鋼裏金上に一体接合した複層焼結摺動材料およびその製造方法に関するものである。

【背景技術】

【0002】

先行技術文献として、例えば下記の特許文献1には、CuまたはCu合金の粉末を鋼裏金上に散布後焼結し、得られた焼結材料表面にAlまたはAl合金の粉末を散布し、圧着後焼結することにより緻密に焼結されたAl青銅焼結軸受材料を得る技術が開示されているが、この技術は、表層部の高濃度AlがCu合金焼結層へ拡散することを利用したものであるので、Cu焼結層の厚さ、焼結温度により焼結表層部と下層部でAl濃度のバラツキが生じ易く、また、軽くて飛散し易い粉塵爆発の危険が伴うAlまたは高濃度Al合金の粉末を取扱う工程での安全を配慮した設備が必要となる。さらにCu合金焼結層上に散布した流動し易い粉末層を効率よく加圧圧縮させる技術も必要となるために、容易に利用し難いという問題点もある。

【0003】

また、下記の特許文献2には、3層構造のベアリングの製法として、金属基体に接着層用粉末を散布し、さらにその上に表面層用ベアリング材料を散布し、焼結後圧延を施してベアリング材料層を鍛造による密度まで高め、金属基体に接着する方法が開示されているが、当該方法では、散布状態のAl青銅焼結材料粉末は焼結時に粉末表層に熱的に安定な酸化Al皮膜を形成して焼結が進行せず、加圧処理を施しても、緻密な強度を有するAl青銅焼結合金層が得られない。

【0004】

さらに、下記の特許文献3にも、特許文献2の3層構造のベアリングの製法に類似した製法として、金属基体上に粉末Cu合金の第一層を置き、その上に第一層と組成の異なる粉末Cu合金第二層を置き、一次焼結後冷却して圧縮ロール掛け、二次焼結を施してなる多層粉末金属Cu合金ベアリング製造法が開示されている。しかし、ここに開示された方法の場合、鋼裏金と第一層のCu‐Sn合金との焼結・接合は一般的なCu−Sn合金の焼結温度を一次焼結温度とすれば容易に得られるが、第二層をCu粉末とAl合金粉末の混合粉末からなるAl青銅焼結材料粉末とした場合においては、一次焼結後加圧圧縮して還元雰囲気中で二次焼結を施しても、一次焼結時の加熱履歴により、Al青銅焼結材料粉末中のCu粒子へのAl成分の拡散による融点上昇が二次焼結時の液相焼結進行を阻害して、目的とするAl青銅焼結合金の強度が得られない。また、逆に一次焼結温度を下げ過ぎると、鋼裏金と第一層のCu−Sn合金との焼結密着強度が低下して、一次焼結後の加圧圧縮時に鋼裏金と積層粉末層の剥離脱落或いは、二次焼結時に第一層と第二層の境界部の焼結・接合進行が、鋼裏金と第一層の焼結・接合よりも強くなり、密着不良が生じるという問題点があった。

【0005】

なお、本願発明者等は、下記の特許文献4において、Al含有銅合金用混合粉末およびその製造方法として、1〜12質量%Alと残部をCuとする粉末材料にPを0.05〜1質量%、Siを0.05〜4質量%、Snを0.1〜1質量%含有させた900℃以下の温度で焼結可能なAl青銅焼結材料粉末を提案したが、当該Al青銅焼結材料粉末を鋼裏金上に散布し、加圧圧縮して散布した粉末層の密度を高めた後、焼結処理を施しても、鋼裏金と接合一体化した粉末焼結層は得られない。これは、鋼裏金表面に軽微な研磨と脱脂処理を前処理として施されていても、粉末層との機械的結合が弱く、また粉末層と接する鋼裏金面へのAlの拡散が焼結開始前に進行して鋼裏金表面を還元してAl酸化皮膜を形成し、粉末層と鋼裏金との焼結が阻害されることによるものと考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−303107号公報

【特許文献2】特公昭57−42681号公報

【特許文献3】特表2005−506445号公報

【特許文献4】特開2009−7650号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、前記背景技術の欄にて述べた技術的な問題点を解決し、経済的に、且つ、安全に製造できるAl青銅焼結合金摺動材料の製造方法と、その製造方法で製造したAl青銅焼結合金摺動材料を提供することであり、本発明者等は、高強度で耐摩耗性、耐熱性、耐食性に優れたAl青銅に着目し、このAl青銅からなるAl青銅焼結合金層を鋼裏金上に一体接合することにより、従来のCu系焼結合金摺動材料では利用できなかった苛酷な用途への展開を可能にするAl青銅焼結合金摺動材料が製造できることを見出して、本発明を完成した。

【課題を解決するための手段】

【0008】

本発明のAl青銅焼結合金摺動材料は、鋼裏金上にCu−Sn焼結合金層からなる中間層と、その上に摺動層となるAl青銅焼結合金層を形成した3層構造を有することを特徴とするものである。

【0009】

又、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料において、前記摺動層が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなることを特徴とするものでもある。

【0010】

更に、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料において、前記摺動層が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有することを特徴とするものでもある。

【0011】

又、上記のAl青銅焼結合金摺動材料を製造するための本発明の方法は、

鋼裏金上に中間層となる8〜12質量%のSnを含有するCu−Sn焼結材料粉末を第一粉末層として散布し、その上に摺動層となるAl青銅焼結材料粉末を散布して第二粉末層を形成後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、前記第一粉末層の焼結と鋼裏金との焼結・接合および凝集固化した第二粉末層との境界部の焼結を進行させる工程、及び、

前記の鋼裏金上の複層材料に対して、加圧圧縮による緻密化処理を施した後、二次焼結条件を還元性或いは不活性ガス雰囲気下、中間層Cu−Sn合金の固相線温度を超える840〜950℃として、前記第一粉末層から発生する遷移的な液相により、前記第二粉末層の焼結進行と中間層を介した鋼裏金と摺動層との焼結・一体化接合を促進させ、鋼裏金の最表層に緻密なAl青銅焼結合金層を形成する工程

を含むことを特徴とする。

【0012】

又、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料の製造方法において、前記Al青銅焼結材料粉末のAl源が、50質量%以上のCuを含有するCu−Al合金粉末からなり、当該Al青銅焼結材料粉末が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とするものである。

【0013】

又、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料の製造方法において、前記Al青銅焼結材料粉末が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることを特徴とするものでもある。

【0014】

又、本発明は、上記のAl青銅焼結合金摺動材料の製造方法にて中間層を形成させる際に使用されるCu−Sn焼結材料粉末であって、当該粉末は、8〜12質量%のSnを含有し、残部がCuおよび不可避不純物からなるものであることを特徴とする。

【0015】

又、本発明は、上記のAl青銅焼結合金摺動材料の製造方法にて摺動層を形成させる際に使用されるAl青銅焼結材料粉末であって、当該粉末は、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とする。

【0016】

又、本発明は、上記のAl青銅焼結材料粉末において、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものでもある。

【発明の効果】

【0017】

本発明のAl青銅焼結合金摺動材料は、高強度で耐摩耗性、耐熱性、耐食性に優れているので、これらの物性が要求される用途への展開を可能とするものである。

【図面の簡単な説明】

【0018】

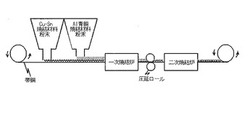

【図1】本発明に係るAl青銅焼結合金摺動材料の製造方法を説明するための工程図である。

【図2】本発明の製造方法により製造されたAl青銅焼結合金摺動材料の断面の模式図である。

【図3】鋼裏金とAl青銅焼結合金層の焼結・接合性の評価試験を行う180度丸曲げ加工試験片形状の模式図である。

【図4】ピンオンディスク方式による摩擦摩耗試験の模式図である。

【発明を実施するための形態】

【0019】

本発明のAl青銅焼結合金摺動材料は、鋼裏金上にCu−Sn焼結合金層からなる中間層を介して、その上に摺動層となるAl青銅焼結合金層が形成されて3層構造となっており、Al青銅焼結合金層が鋼裏金と一体化接合されているので、従来より知られているCu系焼結合金摺動材料に比べて、高強度で耐摩耗性、耐熱性、耐食性に優れている。

【0020】

本発明における摺動層は、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることが好ましく、Alの含有量が上記範囲からはずれた場合には、十分な硬さ、展性と耐食性が得られなくなり、黒鉛の含有量が5質量%を越えた場合には、実用上必要な摺動層の機械的強度が得られなくなる。尚、「不可避不純物」とは、意図的に添加していないのに、各原料の製造工程等で不可避的に混入する不純物のことであり、これらの総和は通常0.3質量%以下であり、本発明の作用に影響を及ぼす程ではない。

【0021】

本発明における摺動層は、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることが好ましく、0.5〜5質量%のSiを含有させることにより高温耐摩耗性が向上し、0.5〜3質量%のSnと0.05〜0.4質量%のPを含有させた場合には、Si、Sn、Pとの相乗効果によって摺動層を形成させるための焼結が容易となる。

【0022】

次に、上記のAl青銅焼結合金摺動材料を製造するための本発明の製造方法について説明する。

まず最初に、鋼裏金上へ中間層として、鋼裏金との焼結密着性良好で、且つ、一次焼結に適用される加熱温度履歴が、Al青銅焼結材料粉末の二次焼結時の液相焼結進行を阻害しない750℃以下の温度で、鋼裏金とある程度の焼結・接合可能なCu−Sn焼結材料粉末を第一粉末層として散布し、その上に摺動層となるAl青銅焼結材料粉末を第二粉末層として散布した後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、ある程度第一粉末層のCu−Sn焼結材料粉末同士と、鋼裏金の焼結および凝集固化した第二粉末層の境界部の焼結まで進行させる(一次焼結工程)。

そして、引き続き、一次焼結を施した鋼裏金上に形成した複層粉末層に対して圧縮処理を実施して、複層粉末層の密度を高め、その後、二次焼結を還元性或いは不活性ガス雰囲気下、840〜950℃の温度に加熱して、第一粉末焼結層から発生する遷移的な液相により、容易に焼結しない第二粉末層の焼結促進と同時に中間層を介した鋼裏金との焼結・接合も促進させ、最表層に緻密で鋼裏金と一体接合したAl青銅焼結合金層を形成する(二次焼結工程)。

【0023】

上記の本発明の製法においては、鋼裏金上へ中間層として8〜12質量%のSnを含有するCu−Sn焼結材料粉末(8〜12質量%のSnを含有し、残部がCuおよび不可避不純物からなるもの)を用いることにより、Alと液相、固相のいずれにおいても熱力学的に強く反発し合うSnの特性と、Al青銅焼結材料粉末層と鋼裏金との接触を避ける物理的なバリアー設置の相乗効果による鋼裏金へのAl拡散が抑制され、550〜750℃の温度範囲での一次焼結で、次工程となる加圧圧縮工程でロール圧延機を利用しても剥離しない鋼裏金との焼結・接合が得られる。また、表層のAl青銅焼結材料粉末層より先行焼結するCu−Sn焼結材料粉末層は、Al青銅焼結材料粉末層との境界部での密着性も高める。一次焼結を経て鋼裏金上に形成したCu−Sn焼結合金層とAl青銅焼結材料粉末の凝集固化層は、加圧圧縮処理としてロール圧延機を用いても鋼裏金上から脱落することなく容易に圧縮され、未焼結状態のAl青銅焼結材料粉末層は十分焼結が進行する密度まで高められる。さらに840〜950℃に加熱される二次焼結工程では、第一粉末焼結層から発生する遷移的な液相により、容易に焼結しない第二粉末層の焼結促進と同時に中間層を介した鋼裏金との焼結・接合も促進させ、最表層に緻密で鋼裏金と一体接合したAl青銅焼結合金層を有するAl青銅焼結合金摺動材料が得られる。

【0024】

本発明では、中間層を形成するためのCu−Sn焼結材料粉末のSn下限を8質量%とすることにより、一次焼結による加熱履歴がAl青銅焼結材料の焼結に影響を及ぼさない550〜750℃の温度範囲で、鋼裏金と中間層の焼結・接合が進み、加圧圧縮工程で要求される鋼裏金と中間層との接合強度が得られ、また、二次焼結では遷移的な液相により、容易に焼結しない第二粉末層の焼結促進と中間層を介してAl青銅焼結材料粉末層と鋼裏金の焼結を促進させるのに必要な量のCu−Sn液相が発生する。また、Sn上限を12質量%とすることにより、中間層における脆弱な金属間化合物の析出が防止され、得られたAl青銅焼結合金摺動材料変形加工時の鋼裏金と中間層の亀裂剥離が防止できる。

【0025】

又、本発明では、摺動層となるAl青銅焼結材料粉末のAl源を50質量%以上のCuを含有するCu−Al合金粉末とすることによって、取扱い時に危険の伴う高濃度Al粉末の使用を避け、安全性を高めることができる。また、Alの含有量を2〜12質量%とすることによって、Al青銅焼結合金摺動部材として要求される硬さ、展性と耐食性が得られる。また、本発明では、耐摩耗性の向上を図るために黒鉛を5質量%以下で含有させることが好ましく、これは、黒鉛添加に伴う実用上必要な摺動層の機械的強度を確保するためである。

【0026】

又、本発明では、上記のAl青銅焼結材料粉末へ0.5〜5質量%のSiを含有させることにより、焼結時にCu或いはCu合金の融点を下げ、液相焼結促進と得られた焼結合金層の摺動特性として、高温耐摩耗性を向上させることができる。

更に、0.5〜3質量%のSnと0.05〜0.4質量%のPを含有させることによって、一次焼結時にはSnを含有する当該第二粉末層の凝集固化促進と、二次焼結時にはSi、Sn、Pとの相乗効果による当該粉末層の液相晶出温度の低温側への移行により、易焼結化を図ることができる。

【0027】

以下、本発明の好ましい実施形態について説明する。

図1は、本発明に係るAl青銅焼結合金摺動材料の製造方法を説明するための工程図であり、図2は、本発明による製造方法で製造したAl青銅焼結合金摺動材料の断面の模式図である。

【0028】

図1において、本発明の製造方法は、鋼裏金上(例えば、帯鋼)に中間層となるCu−Sn焼結材料粉末を散布し、その上に摺動層となるAl青銅焼結材料粉末を散布した複層からなる粉末層を形成後、一次焼結炉にて焼結後冷却し、得られた複層材料をロール圧延機により、Cu−Sn焼結合金層の緻密化と凝集固化したAl青銅焼結材料粉末層の高密度化を施した後、再び二次焼結炉で焼結後、冷却してAl青銅焼結合金摺動材料を製造する。なお、二次焼結炉による焼結の後に、摺動層のAl青銅合金層の緻密化と形成層厚を調整するために、さらにロール圧延を施してもよい。

【0029】

上記の製造方法で製造したAl青銅焼結合金摺動材料は、図2に示すように、鋼裏金4の上に中間層としてCu−Sn焼結合金層3が積層され、さらにその中間層の上に摺動層としてAl青銅焼結合金層2が積層された3層構造のAl青銅焼結合金摺動材料1として製作される。

【0030】

ここで、摺動層のAl青銅焼結合金には、強度、硬さや耐熱性を高めるためにNi,Co,Fe,Moの少なくとも1種を5質量%以下含有させてもよい。これら元素は添加しても本発明の効果に悪影響を及ぼすことはなく、Al青銅焼結合金の強度、硬さや耐熱性を高めることができる。また、摺動層のAl青銅焼結合金は、さらに潤滑性や耐摩耗性を高めるため黒鉛以外に、WS2、MoS2等の固体潤滑材や炭化物、窒化物、酸化物、珪化物、硼化物等の少なくても1種を5質量%以下で含有させてもよい。

【0031】

なお、摺動層のAl青銅焼結合金の厚さは、中間層と摺動層の境界近傍で焼結・接合に伴う両層成分の拡散層があり、摺動層は50μm以上であることが望ましく、また、中間層のCu−Sn焼結合金の厚さは100μm以上であることが望ましい。100μm以上とすることにより、鋼裏金と中間層の界面へのAl拡散抑制と、さらに上層に形成するAl青銅焼結合金との液相焼結も促進させて、中間層を介した鋼裏金と摺動層の強固な接合が得られる。

【実施例】

【0032】

次に、本発明に係るAl青銅焼結合金摺動材料とその製造方法の具体的な実施例について、表1〜表5、図3、図4を参照して説明する。

実施例1は、圧縮成形機による非連続的な製作となる鋼裏金の厚みが大きいものに適したAl青銅焼結合金摺動材料の製造方法の好ましい一例を示すものであり、実施例2は、前記の図1による連続的に供給される鋼裏金に対応したロール圧延機による加圧圧縮を行い、Al青銅焼結合金摺動材料を製造する方法の一例を示したものである。

【0033】

本実施例では、基体となる鋼裏金として、冷間圧延鋼板(JIS G 3141)を用い、各鋼裏金に対して前処理として表面を400番の研磨紙による粗面化とアセトンによる脱脂清浄化処理を施した。また、鋼裏金上へ散布する中間層焼結材料粉末と摺動層焼結材料粉末は、予め表1および表2により、各原料粉末を配合・混合して準備した。なお、高比率で配合されるCu原料粉末は、散布時の各焼結材料粉末の流動性を考慮し、見掛密度の高い電解銅粉末を利用した。

尚、表1中の「−150μm」は、150μmのふるい網目を通過した粒子径150μm以下の粉末であることを示している。

【0034】

【表1】

【0035】

【表2】

【0036】

実施例1:鋼裏金とAl青銅焼結合金層の焼結・一体化接合に与える一次焼結温度、中間層焼結材料粉末組成および摺動層焼結材料粉末組成の影響

粗面化と脱脂清浄化処理を施した鋼裏金(長さ40mm、幅15mm、厚さ1mm)と、予め配合・混合した表3に記載された各試料記号に該当する中間層、摺動層焼結材料粉末を準備した。

【0037】

(1)一次焼結温度の影響を調べる実験試料の作成

表3の試料記号T1〜T7は、中間層焼結材料粉末は全てCu−10Sn粉末、摺動層焼結材料粉末も全てCu−6Al粉末とし、先ずCu−10Sn粉末を0.7mmの厚さで鋼裏金上に散布して中間層を形成後、その上へ摺動層となるCu−6Al粉末を2.1mmの厚さになるように重畳散布した。同様にして、同組成の中間層と同組成の摺動層からなる複層の粉末層を鋼裏金上に形成した各試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、窒素ガスと水素ガスの容積混合比を3対1とした還元雰囲気を有する焼結炉にて、表3の各試料記号に対応する500℃〜800℃の一次焼結温度で、20分間の焼結を施した。一次焼結を施した試料に対して、圧下率が60%となるように圧縮成形機で加圧圧縮して摺動層となる粉末層の密度を高め、鋼裏金と粉末層の剥離有無を確認後、各試料は全て二次焼結温度880℃で、一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料試料を製作した。

【0038】

(2)中間層焼結材料粉末組成の影響を調べる試料の作成

試料記号MC1〜MC5は、表1により準備した配合組成の異なる中間層焼結材料粉末を表1に従い、0.7mmの厚さで鋼裏金上へ散布して中間層を形成後、その上へ全て同じCu−6Al摺動層焼結材料粉末を2.1mmの厚さになるように重畳散布して、中間層焼結材料粉末組成の影響を比較する各試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、表3の各試料記号に対応するそれぞれの一次焼結温度で、前記と同様の還元雰囲気で20分間の焼結を施した後、圧下率が60%となるように圧縮成形機で加圧圧縮して粉末層の密度を高めた後、各試料の二次焼結を880℃で、前記一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料試料を製作した。

【0039】

(3)摺動層焼結材料粉末組成の影響を調べる試料の作成

試料記号SC1〜SC3では、中間層焼結材料粉末は全てCu−10Sn粉末を使用し、前記同様に0.7mmの厚さで鋼裏金上に散布して中間層を形成後、その上へ表2により準備した配合組成の異なる各摺動層焼結材料粉末を表3に従い、2.1mmの厚さになるようにそれぞれ重畳散布して、同組成の中間層と異なる組成の摺動層からなる複層の粉末層を形成した各試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、前記同様の還元雰囲気を有する焼結炉にて、650℃の一次焼結温度で20分間の焼結を施し、得られた各試料に対して、圧下率が60%となるように圧縮成形機で加圧圧縮して摺動層となる粉末層の密度を高めた後、二次焼結温度880℃で、一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料試料を製作した。

【0040】

(4)180度丸曲げ加工試験によるAl青銅焼結合金層の焼結・接合性の評価

上記のように製作されたAl青銅焼結合金摺動材料は、試料の焼結層を内側にして、直径18mmの円筒上に図3に示す丸曲げ加工を施し、鋼裏金とAl青銅焼結合金層の剥離有無およびAl青銅焼結合金層表面のクラック有無を評価した。評価結果を表3示す。

【0041】

【表3】

【0042】

実施例2:ロール圧延による形成粉末層の密着性評価と製作したAl青銅焼結合金摺動材料の摩擦摩耗試験

粗面化と脱脂清浄化処理を施した実施例1より大きい鋼裏金(長さ80mm、幅40mm、厚さ1mm)と、予め表1、表2により配合・混合した中間層焼結材料粉末と摺動層焼結材料粉末から、表4により各試料記号RC1〜RC4で使用するCu−10Sn中間層焼結材料粉末と4種類の摺動層焼結材料粉末Cu−6Al、Cu−6Al−2Si−1Sn−0.2P、Cu−6Al−3Gra、Cu−6Al−2Si−1Sn−0.2P−3Graを準備した。

【0043】

(1)ロール圧延による形成粉末層の焼結・接合性評価

試料記号RC1〜RC4は、中間層焼結材料粉末として散布する粉末は全て同組成で、先ず準備した鋼裏金上にCu−10Sn中間層焼結材料粉末を0.7mmの厚さで鋼裏金上に散布して中間層を形成後、その上へ表4による各試料記号の摺動層焼結材料粉末を2.1mmの厚さになるように重畳散布した。

同様にして、Cu−10Sn中間層焼結材料粉末を散布した中間層と表4による各試料記号の摺動層焼結材料粉末を散布した摺動層からなる複層の粉末層を鋼裏金上に散布形成した4試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、窒素ガスと水素ガスの容積混合比を3対1とした還元雰囲気を有する焼結炉にて、650℃の一次焼結温度で、20分間の焼結を施した。室温まで冷却した各試料を圧下率が60%となるように調整したロール圧延機を通過させ、粉末層形成面を凸に湾曲した試料の形状矯正を施した後、鋼裏金と形成粉末層の焼結・接合性評価を欠損・剥離有無により評価をした。評価結果を表4に示す。

【0044】

【表4】

【0045】

(2)Al青銅焼結合金摺動材料の摩擦摩耗試験

前記のロール圧延による形成粉末層の焼結・接合性評価を実施した4種類の試料に対して、全て二次焼結温度880℃として、前記一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料を製作した。

上記により製作されたAl青銅焼結合金摺動材料に対して、圧下率が20%となるように圧縮成形機で加圧圧縮後切断し、サイズを一辺の長さが35mmの正方形となる摩擦摩耗試験片に加工した。各試験片の摩擦摩耗試験は、図4に示すピンオンディスク方式とし、表5に示す条件で実施した。

【0046】

【表5】

【0047】

なお、摩擦摩耗試験実施時の室温は、25〜26℃であった。摩擦摩耗試験により得られた摩擦係数と摩耗減量を表4に示す。

【0048】

実施例1は、一次焼結後の鋼裏金と粉末層の密着強度をあまり必要としない圧縮成形機を利用したAl青銅焼結合金摺動材料製造方法であり、実施例1の圧縮成形機により加圧圧縮した各試料に、鋼裏金と粉末層の剥離は無かった。

本発明の製造方法の一次焼結温度に対して、表3の180度丸曲げ試験結果から、一次焼結温度に対して低温側で範囲外となる試料記号T1は、鋼裏金と中間層の間で剥離した。鋼裏金と中間層の焼結・接合が殆ど進行していない状態で、圧縮、二次焼結を施されたため、中間層と摺動層の焼結が先行し、中間層の収縮と摺動層の膨張による鋼裏金と中間層の間に発生した空隙が剥離原因と考えられる。また、試料記号T7は、摺動層にクラック発生と部分的な剥離箇所が確認され、一次焼結による800℃への加熱履歴が、Al青銅焼結材料粉末層の焼結不良を引き起し、180度丸曲げ試験でクラックや剥離が生じたものと考えられる。一方、本願製造方法の一次焼結温度範囲で製作した試料記号T2〜T6は、いずれも剥離やクラック発生は無く良好なものであった。

【0049】

中間層焼結材料粉末組成でSn成分比率が8〜12質量%の範囲から低位側に外れた表3の試料記号MC1は、一次焼結温度を摺動層とするAl青銅焼結材料粉末の焼結進行に影響を及ぼさない750℃まで高めたものであったが、鋼裏金と中間層の焼結・接合が不十分となり、二次焼結でも中間層と摺動層との焼結・接合のみ進行し、180度丸曲げ試験で鋼裏金と中間層の間で剥離した。一方、Sn成分比率を本願による中間層焼結材料粉末のSn組成範囲内とした試料記号MC2、MC3は、180度丸曲げ試験で剥離、クラックの発生は無く良好であった。また、中間層焼結材料粉末組成をCu或いはCu−30Znとした試料記号MC4、MC5のいずれの試料も、180度丸曲げ試験で剥離し、鋼裏金と摺動層の焼結・接合は得られなかった。

本発明のAl青銅焼結合金摺動材料の摺動層となるAl青銅焼結材料粉末のAl成分範囲の上下限となる表3の試料記号SC1、SC3、さらにCu−6Al混合粉末へSi、Sn、Pを配合・混合した試料記号SC2の各180度丸曲げ試験結果は、いずれも剥離、クラックの発生は無く良好であった。

【0050】

上記により、一次焼結温度範囲は550〜750℃、中間層焼結材料粉末はCu−Sn組成として、8〜12質量%Snを成分範囲とすることにより、鋼裏金上にAl含有比率を2〜12質量%範囲とするAl青銅焼結合金層を摺動層とした、鋼裏金と焼結・接合したAl青銅焼結合金摺動材料を製作できることが確認された。

【0051】

実施例2において、鋼裏金上に複層の粉末層を形成した複合材料を一次焼結した後、ロール圧延機で圧下し、鋼裏金と粉末層の焼結・接合性評価を行った表4の結果で、鋼裏金と粉末層の剥離や粉末層の欠損発生は無く、一次焼結後の複合材料の緻密化は、ロール圧延機の適用が可能であることが確認された。

【0052】

また、鋼裏金と粉末層の焼結・接合性評価後、二次焼結を施し製作したAl青銅焼結合金摺動材料に対して、二次加圧圧縮を行い、焼結合金層の緻密化と摺動層表面の平坦化を施した各試料の表4に示された摩擦摩耗試験結果から、摺動層をCu−6Alとした試料記号RC1は、乾式による摩擦摩耗では試験雰囲気温度に関係無く、試験開始直後から摩擦係数が0.5を超えた。摺動層をCu−6AlにSi、Sn、Pを添加した試料記号RC2は、試験雰囲気温度が室温、300℃のいずれの条件でも摩擦係数0.05が得られ、摺動層となる焼結材料粉末組成にSi、Sn、Pを添加することによる摺動特性の改善効果は明らかである。試料記号RC3、RC4は、RC1、RC2にそれぞれ3質量%の黒鉛を添加した焼結合金を摺動層としたもので、いずれの試料も室温雰囲気下での摩擦係数0.02とRC1、RC2よりも小さくなり、黒鉛の添加効果は明らかである。また、RC3とRC4の300℃試験雰囲気下の摩擦係数、磨耗減量試験結果から、RC4のSi、Sn、Pを添加した焼結合金を摺動層とした試料の耐熱性が優れたものであることが確認できた。

【産業上の利用可能性】

【0053】

本発明のAl青銅焼結合金摺動材料は、鋼裏金とAl青銅焼結合金層が強固に接合され、高強度で耐摩耗性、耐熱性、耐食性に優れているので、これらの物性が要求される各種用途に好適である。

【符号の説明】

【0054】

1 Al青銅焼結合金摺動材料

2 摺動層(Al青銅焼結合金層)

3 中間層(Cu−Sn焼結合金層)

4 鋼裏金

【技術分野】

【0001】

本発明は、表層に位置する高強度で耐摩耗性、耐熱性、耐食性に優れたAl青銅焼結合金層が中間層を介して鋼裏金上に一体接合した複層焼結摺動材料およびその製造方法に関するものである。

【背景技術】

【0002】

先行技術文献として、例えば下記の特許文献1には、CuまたはCu合金の粉末を鋼裏金上に散布後焼結し、得られた焼結材料表面にAlまたはAl合金の粉末を散布し、圧着後焼結することにより緻密に焼結されたAl青銅焼結軸受材料を得る技術が開示されているが、この技術は、表層部の高濃度AlがCu合金焼結層へ拡散することを利用したものであるので、Cu焼結層の厚さ、焼結温度により焼結表層部と下層部でAl濃度のバラツキが生じ易く、また、軽くて飛散し易い粉塵爆発の危険が伴うAlまたは高濃度Al合金の粉末を取扱う工程での安全を配慮した設備が必要となる。さらにCu合金焼結層上に散布した流動し易い粉末層を効率よく加圧圧縮させる技術も必要となるために、容易に利用し難いという問題点もある。

【0003】

また、下記の特許文献2には、3層構造のベアリングの製法として、金属基体に接着層用粉末を散布し、さらにその上に表面層用ベアリング材料を散布し、焼結後圧延を施してベアリング材料層を鍛造による密度まで高め、金属基体に接着する方法が開示されているが、当該方法では、散布状態のAl青銅焼結材料粉末は焼結時に粉末表層に熱的に安定な酸化Al皮膜を形成して焼結が進行せず、加圧処理を施しても、緻密な強度を有するAl青銅焼結合金層が得られない。

【0004】

さらに、下記の特許文献3にも、特許文献2の3層構造のベアリングの製法に類似した製法として、金属基体上に粉末Cu合金の第一層を置き、その上に第一層と組成の異なる粉末Cu合金第二層を置き、一次焼結後冷却して圧縮ロール掛け、二次焼結を施してなる多層粉末金属Cu合金ベアリング製造法が開示されている。しかし、ここに開示された方法の場合、鋼裏金と第一層のCu‐Sn合金との焼結・接合は一般的なCu−Sn合金の焼結温度を一次焼結温度とすれば容易に得られるが、第二層をCu粉末とAl合金粉末の混合粉末からなるAl青銅焼結材料粉末とした場合においては、一次焼結後加圧圧縮して還元雰囲気中で二次焼結を施しても、一次焼結時の加熱履歴により、Al青銅焼結材料粉末中のCu粒子へのAl成分の拡散による融点上昇が二次焼結時の液相焼結進行を阻害して、目的とするAl青銅焼結合金の強度が得られない。また、逆に一次焼結温度を下げ過ぎると、鋼裏金と第一層のCu−Sn合金との焼結密着強度が低下して、一次焼結後の加圧圧縮時に鋼裏金と積層粉末層の剥離脱落或いは、二次焼結時に第一層と第二層の境界部の焼結・接合進行が、鋼裏金と第一層の焼結・接合よりも強くなり、密着不良が生じるという問題点があった。

【0005】

なお、本願発明者等は、下記の特許文献4において、Al含有銅合金用混合粉末およびその製造方法として、1〜12質量%Alと残部をCuとする粉末材料にPを0.05〜1質量%、Siを0.05〜4質量%、Snを0.1〜1質量%含有させた900℃以下の温度で焼結可能なAl青銅焼結材料粉末を提案したが、当該Al青銅焼結材料粉末を鋼裏金上に散布し、加圧圧縮して散布した粉末層の密度を高めた後、焼結処理を施しても、鋼裏金と接合一体化した粉末焼結層は得られない。これは、鋼裏金表面に軽微な研磨と脱脂処理を前処理として施されていても、粉末層との機械的結合が弱く、また粉末層と接する鋼裏金面へのAlの拡散が焼結開始前に進行して鋼裏金表面を還元してAl酸化皮膜を形成し、粉末層と鋼裏金との焼結が阻害されることによるものと考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−303107号公報

【特許文献2】特公昭57−42681号公報

【特許文献3】特表2005−506445号公報

【特許文献4】特開2009−7650号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、前記背景技術の欄にて述べた技術的な問題点を解決し、経済的に、且つ、安全に製造できるAl青銅焼結合金摺動材料の製造方法と、その製造方法で製造したAl青銅焼結合金摺動材料を提供することであり、本発明者等は、高強度で耐摩耗性、耐熱性、耐食性に優れたAl青銅に着目し、このAl青銅からなるAl青銅焼結合金層を鋼裏金上に一体接合することにより、従来のCu系焼結合金摺動材料では利用できなかった苛酷な用途への展開を可能にするAl青銅焼結合金摺動材料が製造できることを見出して、本発明を完成した。

【課題を解決するための手段】

【0008】

本発明のAl青銅焼結合金摺動材料は、鋼裏金上にCu−Sn焼結合金層からなる中間層と、その上に摺動層となるAl青銅焼結合金層を形成した3層構造を有することを特徴とするものである。

【0009】

又、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料において、前記摺動層が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなることを特徴とするものでもある。

【0010】

更に、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料において、前記摺動層が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有することを特徴とするものでもある。

【0011】

又、上記のAl青銅焼結合金摺動材料を製造するための本発明の方法は、

鋼裏金上に中間層となる8〜12質量%のSnを含有するCu−Sn焼結材料粉末を第一粉末層として散布し、その上に摺動層となるAl青銅焼結材料粉末を散布して第二粉末層を形成後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、前記第一粉末層の焼結と鋼裏金との焼結・接合および凝集固化した第二粉末層との境界部の焼結を進行させる工程、及び、

前記の鋼裏金上の複層材料に対して、加圧圧縮による緻密化処理を施した後、二次焼結条件を還元性或いは不活性ガス雰囲気下、中間層Cu−Sn合金の固相線温度を超える840〜950℃として、前記第一粉末層から発生する遷移的な液相により、前記第二粉末層の焼結進行と中間層を介した鋼裏金と摺動層との焼結・一体化接合を促進させ、鋼裏金の最表層に緻密なAl青銅焼結合金層を形成する工程

を含むことを特徴とする。

【0012】

又、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料の製造方法において、前記Al青銅焼結材料粉末のAl源が、50質量%以上のCuを含有するCu−Al合金粉末からなり、当該Al青銅焼結材料粉末が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とするものである。

【0013】

又、本発明は、上記の特徴を有したAl青銅焼結合金摺動材料の製造方法において、前記Al青銅焼結材料粉末が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることを特徴とするものでもある。

【0014】

又、本発明は、上記のAl青銅焼結合金摺動材料の製造方法にて中間層を形成させる際に使用されるCu−Sn焼結材料粉末であって、当該粉末は、8〜12質量%のSnを含有し、残部がCuおよび不可避不純物からなるものであることを特徴とする。

【0015】

又、本発明は、上記のAl青銅焼結合金摺動材料の製造方法にて摺動層を形成させる際に使用されるAl青銅焼結材料粉末であって、当該粉末は、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とする。

【0016】

又、本発明は、上記のAl青銅焼結材料粉末において、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものでもある。

【発明の効果】

【0017】

本発明のAl青銅焼結合金摺動材料は、高強度で耐摩耗性、耐熱性、耐食性に優れているので、これらの物性が要求される用途への展開を可能とするものである。

【図面の簡単な説明】

【0018】

【図1】本発明に係るAl青銅焼結合金摺動材料の製造方法を説明するための工程図である。

【図2】本発明の製造方法により製造されたAl青銅焼結合金摺動材料の断面の模式図である。

【図3】鋼裏金とAl青銅焼結合金層の焼結・接合性の評価試験を行う180度丸曲げ加工試験片形状の模式図である。

【図4】ピンオンディスク方式による摩擦摩耗試験の模式図である。

【発明を実施するための形態】

【0019】

本発明のAl青銅焼結合金摺動材料は、鋼裏金上にCu−Sn焼結合金層からなる中間層を介して、その上に摺動層となるAl青銅焼結合金層が形成されて3層構造となっており、Al青銅焼結合金層が鋼裏金と一体化接合されているので、従来より知られているCu系焼結合金摺動材料に比べて、高強度で耐摩耗性、耐熱性、耐食性に優れている。

【0020】

本発明における摺動層は、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることが好ましく、Alの含有量が上記範囲からはずれた場合には、十分な硬さ、展性と耐食性が得られなくなり、黒鉛の含有量が5質量%を越えた場合には、実用上必要な摺動層の機械的強度が得られなくなる。尚、「不可避不純物」とは、意図的に添加していないのに、各原料の製造工程等で不可避的に混入する不純物のことであり、これらの総和は通常0.3質量%以下であり、本発明の作用に影響を及ぼす程ではない。

【0021】

本発明における摺動層は、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることが好ましく、0.5〜5質量%のSiを含有させることにより高温耐摩耗性が向上し、0.5〜3質量%のSnと0.05〜0.4質量%のPを含有させた場合には、Si、Sn、Pとの相乗効果によって摺動層を形成させるための焼結が容易となる。

【0022】

次に、上記のAl青銅焼結合金摺動材料を製造するための本発明の製造方法について説明する。

まず最初に、鋼裏金上へ中間層として、鋼裏金との焼結密着性良好で、且つ、一次焼結に適用される加熱温度履歴が、Al青銅焼結材料粉末の二次焼結時の液相焼結進行を阻害しない750℃以下の温度で、鋼裏金とある程度の焼結・接合可能なCu−Sn焼結材料粉末を第一粉末層として散布し、その上に摺動層となるAl青銅焼結材料粉末を第二粉末層として散布した後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、ある程度第一粉末層のCu−Sn焼結材料粉末同士と、鋼裏金の焼結および凝集固化した第二粉末層の境界部の焼結まで進行させる(一次焼結工程)。

そして、引き続き、一次焼結を施した鋼裏金上に形成した複層粉末層に対して圧縮処理を実施して、複層粉末層の密度を高め、その後、二次焼結を還元性或いは不活性ガス雰囲気下、840〜950℃の温度に加熱して、第一粉末焼結層から発生する遷移的な液相により、容易に焼結しない第二粉末層の焼結促進と同時に中間層を介した鋼裏金との焼結・接合も促進させ、最表層に緻密で鋼裏金と一体接合したAl青銅焼結合金層を形成する(二次焼結工程)。

【0023】

上記の本発明の製法においては、鋼裏金上へ中間層として8〜12質量%のSnを含有するCu−Sn焼結材料粉末(8〜12質量%のSnを含有し、残部がCuおよび不可避不純物からなるもの)を用いることにより、Alと液相、固相のいずれにおいても熱力学的に強く反発し合うSnの特性と、Al青銅焼結材料粉末層と鋼裏金との接触を避ける物理的なバリアー設置の相乗効果による鋼裏金へのAl拡散が抑制され、550〜750℃の温度範囲での一次焼結で、次工程となる加圧圧縮工程でロール圧延機を利用しても剥離しない鋼裏金との焼結・接合が得られる。また、表層のAl青銅焼結材料粉末層より先行焼結するCu−Sn焼結材料粉末層は、Al青銅焼結材料粉末層との境界部での密着性も高める。一次焼結を経て鋼裏金上に形成したCu−Sn焼結合金層とAl青銅焼結材料粉末の凝集固化層は、加圧圧縮処理としてロール圧延機を用いても鋼裏金上から脱落することなく容易に圧縮され、未焼結状態のAl青銅焼結材料粉末層は十分焼結が進行する密度まで高められる。さらに840〜950℃に加熱される二次焼結工程では、第一粉末焼結層から発生する遷移的な液相により、容易に焼結しない第二粉末層の焼結促進と同時に中間層を介した鋼裏金との焼結・接合も促進させ、最表層に緻密で鋼裏金と一体接合したAl青銅焼結合金層を有するAl青銅焼結合金摺動材料が得られる。

【0024】

本発明では、中間層を形成するためのCu−Sn焼結材料粉末のSn下限を8質量%とすることにより、一次焼結による加熱履歴がAl青銅焼結材料の焼結に影響を及ぼさない550〜750℃の温度範囲で、鋼裏金と中間層の焼結・接合が進み、加圧圧縮工程で要求される鋼裏金と中間層との接合強度が得られ、また、二次焼結では遷移的な液相により、容易に焼結しない第二粉末層の焼結促進と中間層を介してAl青銅焼結材料粉末層と鋼裏金の焼結を促進させるのに必要な量のCu−Sn液相が発生する。また、Sn上限を12質量%とすることにより、中間層における脆弱な金属間化合物の析出が防止され、得られたAl青銅焼結合金摺動材料変形加工時の鋼裏金と中間層の亀裂剥離が防止できる。

【0025】

又、本発明では、摺動層となるAl青銅焼結材料粉末のAl源を50質量%以上のCuを含有するCu−Al合金粉末とすることによって、取扱い時に危険の伴う高濃度Al粉末の使用を避け、安全性を高めることができる。また、Alの含有量を2〜12質量%とすることによって、Al青銅焼結合金摺動部材として要求される硬さ、展性と耐食性が得られる。また、本発明では、耐摩耗性の向上を図るために黒鉛を5質量%以下で含有させることが好ましく、これは、黒鉛添加に伴う実用上必要な摺動層の機械的強度を確保するためである。

【0026】

又、本発明では、上記のAl青銅焼結材料粉末へ0.5〜5質量%のSiを含有させることにより、焼結時にCu或いはCu合金の融点を下げ、液相焼結促進と得られた焼結合金層の摺動特性として、高温耐摩耗性を向上させることができる。

更に、0.5〜3質量%のSnと0.05〜0.4質量%のPを含有させることによって、一次焼結時にはSnを含有する当該第二粉末層の凝集固化促進と、二次焼結時にはSi、Sn、Pとの相乗効果による当該粉末層の液相晶出温度の低温側への移行により、易焼結化を図ることができる。

【0027】

以下、本発明の好ましい実施形態について説明する。

図1は、本発明に係るAl青銅焼結合金摺動材料の製造方法を説明するための工程図であり、図2は、本発明による製造方法で製造したAl青銅焼結合金摺動材料の断面の模式図である。

【0028】

図1において、本発明の製造方法は、鋼裏金上(例えば、帯鋼)に中間層となるCu−Sn焼結材料粉末を散布し、その上に摺動層となるAl青銅焼結材料粉末を散布した複層からなる粉末層を形成後、一次焼結炉にて焼結後冷却し、得られた複層材料をロール圧延機により、Cu−Sn焼結合金層の緻密化と凝集固化したAl青銅焼結材料粉末層の高密度化を施した後、再び二次焼結炉で焼結後、冷却してAl青銅焼結合金摺動材料を製造する。なお、二次焼結炉による焼結の後に、摺動層のAl青銅合金層の緻密化と形成層厚を調整するために、さらにロール圧延を施してもよい。

【0029】

上記の製造方法で製造したAl青銅焼結合金摺動材料は、図2に示すように、鋼裏金4の上に中間層としてCu−Sn焼結合金層3が積層され、さらにその中間層の上に摺動層としてAl青銅焼結合金層2が積層された3層構造のAl青銅焼結合金摺動材料1として製作される。

【0030】

ここで、摺動層のAl青銅焼結合金には、強度、硬さや耐熱性を高めるためにNi,Co,Fe,Moの少なくとも1種を5質量%以下含有させてもよい。これら元素は添加しても本発明の効果に悪影響を及ぼすことはなく、Al青銅焼結合金の強度、硬さや耐熱性を高めることができる。また、摺動層のAl青銅焼結合金は、さらに潤滑性や耐摩耗性を高めるため黒鉛以外に、WS2、MoS2等の固体潤滑材や炭化物、窒化物、酸化物、珪化物、硼化物等の少なくても1種を5質量%以下で含有させてもよい。

【0031】

なお、摺動層のAl青銅焼結合金の厚さは、中間層と摺動層の境界近傍で焼結・接合に伴う両層成分の拡散層があり、摺動層は50μm以上であることが望ましく、また、中間層のCu−Sn焼結合金の厚さは100μm以上であることが望ましい。100μm以上とすることにより、鋼裏金と中間層の界面へのAl拡散抑制と、さらに上層に形成するAl青銅焼結合金との液相焼結も促進させて、中間層を介した鋼裏金と摺動層の強固な接合が得られる。

【実施例】

【0032】

次に、本発明に係るAl青銅焼結合金摺動材料とその製造方法の具体的な実施例について、表1〜表5、図3、図4を参照して説明する。

実施例1は、圧縮成形機による非連続的な製作となる鋼裏金の厚みが大きいものに適したAl青銅焼結合金摺動材料の製造方法の好ましい一例を示すものであり、実施例2は、前記の図1による連続的に供給される鋼裏金に対応したロール圧延機による加圧圧縮を行い、Al青銅焼結合金摺動材料を製造する方法の一例を示したものである。

【0033】

本実施例では、基体となる鋼裏金として、冷間圧延鋼板(JIS G 3141)を用い、各鋼裏金に対して前処理として表面を400番の研磨紙による粗面化とアセトンによる脱脂清浄化処理を施した。また、鋼裏金上へ散布する中間層焼結材料粉末と摺動層焼結材料粉末は、予め表1および表2により、各原料粉末を配合・混合して準備した。なお、高比率で配合されるCu原料粉末は、散布時の各焼結材料粉末の流動性を考慮し、見掛密度の高い電解銅粉末を利用した。

尚、表1中の「−150μm」は、150μmのふるい網目を通過した粒子径150μm以下の粉末であることを示している。

【0034】

【表1】

【0035】

【表2】

【0036】

実施例1:鋼裏金とAl青銅焼結合金層の焼結・一体化接合に与える一次焼結温度、中間層焼結材料粉末組成および摺動層焼結材料粉末組成の影響

粗面化と脱脂清浄化処理を施した鋼裏金(長さ40mm、幅15mm、厚さ1mm)と、予め配合・混合した表3に記載された各試料記号に該当する中間層、摺動層焼結材料粉末を準備した。

【0037】

(1)一次焼結温度の影響を調べる実験試料の作成

表3の試料記号T1〜T7は、中間層焼結材料粉末は全てCu−10Sn粉末、摺動層焼結材料粉末も全てCu−6Al粉末とし、先ずCu−10Sn粉末を0.7mmの厚さで鋼裏金上に散布して中間層を形成後、その上へ摺動層となるCu−6Al粉末を2.1mmの厚さになるように重畳散布した。同様にして、同組成の中間層と同組成の摺動層からなる複層の粉末層を鋼裏金上に形成した各試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、窒素ガスと水素ガスの容積混合比を3対1とした還元雰囲気を有する焼結炉にて、表3の各試料記号に対応する500℃〜800℃の一次焼結温度で、20分間の焼結を施した。一次焼結を施した試料に対して、圧下率が60%となるように圧縮成形機で加圧圧縮して摺動層となる粉末層の密度を高め、鋼裏金と粉末層の剥離有無を確認後、各試料は全て二次焼結温度880℃で、一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料試料を製作した。

【0038】

(2)中間層焼結材料粉末組成の影響を調べる試料の作成

試料記号MC1〜MC5は、表1により準備した配合組成の異なる中間層焼結材料粉末を表1に従い、0.7mmの厚さで鋼裏金上へ散布して中間層を形成後、その上へ全て同じCu−6Al摺動層焼結材料粉末を2.1mmの厚さになるように重畳散布して、中間層焼結材料粉末組成の影響を比較する各試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、表3の各試料記号に対応するそれぞれの一次焼結温度で、前記と同様の還元雰囲気で20分間の焼結を施した後、圧下率が60%となるように圧縮成形機で加圧圧縮して粉末層の密度を高めた後、各試料の二次焼結を880℃で、前記一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料試料を製作した。

【0039】

(3)摺動層焼結材料粉末組成の影響を調べる試料の作成

試料記号SC1〜SC3では、中間層焼結材料粉末は全てCu−10Sn粉末を使用し、前記同様に0.7mmの厚さで鋼裏金上に散布して中間層を形成後、その上へ表2により準備した配合組成の異なる各摺動層焼結材料粉末を表3に従い、2.1mmの厚さになるようにそれぞれ重畳散布して、同組成の中間層と異なる組成の摺動層からなる複層の粉末層を形成した各試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、前記同様の還元雰囲気を有する焼結炉にて、650℃の一次焼結温度で20分間の焼結を施し、得られた各試料に対して、圧下率が60%となるように圧縮成形機で加圧圧縮して摺動層となる粉末層の密度を高めた後、二次焼結温度880℃で、一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料試料を製作した。

【0040】

(4)180度丸曲げ加工試験によるAl青銅焼結合金層の焼結・接合性の評価

上記のように製作されたAl青銅焼結合金摺動材料は、試料の焼結層を内側にして、直径18mmの円筒上に図3に示す丸曲げ加工を施し、鋼裏金とAl青銅焼結合金層の剥離有無およびAl青銅焼結合金層表面のクラック有無を評価した。評価結果を表3示す。

【0041】

【表3】

【0042】

実施例2:ロール圧延による形成粉末層の密着性評価と製作したAl青銅焼結合金摺動材料の摩擦摩耗試験

粗面化と脱脂清浄化処理を施した実施例1より大きい鋼裏金(長さ80mm、幅40mm、厚さ1mm)と、予め表1、表2により配合・混合した中間層焼結材料粉末と摺動層焼結材料粉末から、表4により各試料記号RC1〜RC4で使用するCu−10Sn中間層焼結材料粉末と4種類の摺動層焼結材料粉末Cu−6Al、Cu−6Al−2Si−1Sn−0.2P、Cu−6Al−3Gra、Cu−6Al−2Si−1Sn−0.2P−3Graを準備した。

【0043】

(1)ロール圧延による形成粉末層の焼結・接合性評価

試料記号RC1〜RC4は、中間層焼結材料粉末として散布する粉末は全て同組成で、先ず準備した鋼裏金上にCu−10Sn中間層焼結材料粉末を0.7mmの厚さで鋼裏金上に散布して中間層を形成後、その上へ表4による各試料記号の摺動層焼結材料粉末を2.1mmの厚さになるように重畳散布した。

同様にして、Cu−10Sn中間層焼結材料粉末を散布した中間層と表4による各試料記号の摺動層焼結材料粉末を散布した摺動層からなる複層の粉末層を鋼裏金上に散布形成した4試料を作成した。各試料には形成した粉末層を崩すような強い振動を与えないようにして、窒素ガスと水素ガスの容積混合比を3対1とした還元雰囲気を有する焼結炉にて、650℃の一次焼結温度で、20分間の焼結を施した。室温まで冷却した各試料を圧下率が60%となるように調整したロール圧延機を通過させ、粉末層形成面を凸に湾曲した試料の形状矯正を施した後、鋼裏金と形成粉末層の焼結・接合性評価を欠損・剥離有無により評価をした。評価結果を表4に示す。

【0044】

【表4】

【0045】

(2)Al青銅焼結合金摺動材料の摩擦摩耗試験

前記のロール圧延による形成粉末層の焼結・接合性評価を実施した4種類の試料に対して、全て二次焼結温度880℃として、前記一次焼結と同じ還元雰囲気で20分間の焼結後冷却し、Al青銅焼結合金摺動材料を製作した。

上記により製作されたAl青銅焼結合金摺動材料に対して、圧下率が20%となるように圧縮成形機で加圧圧縮後切断し、サイズを一辺の長さが35mmの正方形となる摩擦摩耗試験片に加工した。各試験片の摩擦摩耗試験は、図4に示すピンオンディスク方式とし、表5に示す条件で実施した。

【0046】

【表5】

【0047】

なお、摩擦摩耗試験実施時の室温は、25〜26℃であった。摩擦摩耗試験により得られた摩擦係数と摩耗減量を表4に示す。

【0048】

実施例1は、一次焼結後の鋼裏金と粉末層の密着強度をあまり必要としない圧縮成形機を利用したAl青銅焼結合金摺動材料製造方法であり、実施例1の圧縮成形機により加圧圧縮した各試料に、鋼裏金と粉末層の剥離は無かった。

本発明の製造方法の一次焼結温度に対して、表3の180度丸曲げ試験結果から、一次焼結温度に対して低温側で範囲外となる試料記号T1は、鋼裏金と中間層の間で剥離した。鋼裏金と中間層の焼結・接合が殆ど進行していない状態で、圧縮、二次焼結を施されたため、中間層と摺動層の焼結が先行し、中間層の収縮と摺動層の膨張による鋼裏金と中間層の間に発生した空隙が剥離原因と考えられる。また、試料記号T7は、摺動層にクラック発生と部分的な剥離箇所が確認され、一次焼結による800℃への加熱履歴が、Al青銅焼結材料粉末層の焼結不良を引き起し、180度丸曲げ試験でクラックや剥離が生じたものと考えられる。一方、本願製造方法の一次焼結温度範囲で製作した試料記号T2〜T6は、いずれも剥離やクラック発生は無く良好なものであった。

【0049】

中間層焼結材料粉末組成でSn成分比率が8〜12質量%の範囲から低位側に外れた表3の試料記号MC1は、一次焼結温度を摺動層とするAl青銅焼結材料粉末の焼結進行に影響を及ぼさない750℃まで高めたものであったが、鋼裏金と中間層の焼結・接合が不十分となり、二次焼結でも中間層と摺動層との焼結・接合のみ進行し、180度丸曲げ試験で鋼裏金と中間層の間で剥離した。一方、Sn成分比率を本願による中間層焼結材料粉末のSn組成範囲内とした試料記号MC2、MC3は、180度丸曲げ試験で剥離、クラックの発生は無く良好であった。また、中間層焼結材料粉末組成をCu或いはCu−30Znとした試料記号MC4、MC5のいずれの試料も、180度丸曲げ試験で剥離し、鋼裏金と摺動層の焼結・接合は得られなかった。

本発明のAl青銅焼結合金摺動材料の摺動層となるAl青銅焼結材料粉末のAl成分範囲の上下限となる表3の試料記号SC1、SC3、さらにCu−6Al混合粉末へSi、Sn、Pを配合・混合した試料記号SC2の各180度丸曲げ試験結果は、いずれも剥離、クラックの発生は無く良好であった。

【0050】

上記により、一次焼結温度範囲は550〜750℃、中間層焼結材料粉末はCu−Sn組成として、8〜12質量%Snを成分範囲とすることにより、鋼裏金上にAl含有比率を2〜12質量%範囲とするAl青銅焼結合金層を摺動層とした、鋼裏金と焼結・接合したAl青銅焼結合金摺動材料を製作できることが確認された。

【0051】

実施例2において、鋼裏金上に複層の粉末層を形成した複合材料を一次焼結した後、ロール圧延機で圧下し、鋼裏金と粉末層の焼結・接合性評価を行った表4の結果で、鋼裏金と粉末層の剥離や粉末層の欠損発生は無く、一次焼結後の複合材料の緻密化は、ロール圧延機の適用が可能であることが確認された。

【0052】

また、鋼裏金と粉末層の焼結・接合性評価後、二次焼結を施し製作したAl青銅焼結合金摺動材料に対して、二次加圧圧縮を行い、焼結合金層の緻密化と摺動層表面の平坦化を施した各試料の表4に示された摩擦摩耗試験結果から、摺動層をCu−6Alとした試料記号RC1は、乾式による摩擦摩耗では試験雰囲気温度に関係無く、試験開始直後から摩擦係数が0.5を超えた。摺動層をCu−6AlにSi、Sn、Pを添加した試料記号RC2は、試験雰囲気温度が室温、300℃のいずれの条件でも摩擦係数0.05が得られ、摺動層となる焼結材料粉末組成にSi、Sn、Pを添加することによる摺動特性の改善効果は明らかである。試料記号RC3、RC4は、RC1、RC2にそれぞれ3質量%の黒鉛を添加した焼結合金を摺動層としたもので、いずれの試料も室温雰囲気下での摩擦係数0.02とRC1、RC2よりも小さくなり、黒鉛の添加効果は明らかである。また、RC3とRC4の300℃試験雰囲気下の摩擦係数、磨耗減量試験結果から、RC4のSi、Sn、Pを添加した焼結合金を摺動層とした試料の耐熱性が優れたものであることが確認できた。

【産業上の利用可能性】

【0053】

本発明のAl青銅焼結合金摺動材料は、鋼裏金とAl青銅焼結合金層が強固に接合され、高強度で耐摩耗性、耐熱性、耐食性に優れているので、これらの物性が要求される各種用途に好適である。

【符号の説明】

【0054】

1 Al青銅焼結合金摺動材料

2 摺動層(Al青銅焼結合金層)

3 中間層(Cu−Sn焼結合金層)

4 鋼裏金

【特許請求の範囲】

【請求項1】

鋼裏金上にCu−Sn焼結合金層からなる中間層と、その上に摺動層となるAl青銅焼結合金層を形成した3層構造を有することを特徴とするAl青銅焼結合金摺動材料。

【請求項2】

前記摺動層が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなることを特徴とする請求項1に記載のAl青銅焼結合金摺動材料。

【請求項3】

前記摺動層が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有することを特徴とする請求項1又は2に記載のAl青銅焼結合金摺動材料。

【請求項4】

Al青銅焼結合金摺動材料を製造するための方法であって、当該方法が、

鋼裏金上に中間層となる8〜12質量%のSnを含有するCu−Sn焼結材料粉末を第一粉末層として散布し、その上に摺動層となるAl青銅焼結材料粉末を散布して第二粉末層を形成後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、前記第一粉末層の焼結と鋼裏金との焼結・接合および凝集固化した第二粉末層との境界部の焼結を進行させる工程、及び、

前記の鋼裏金上の複層材料に対して、加圧圧縮による緻密化処理を施した後、二次焼結条件を還元性或いは不活性ガス雰囲気下、中間層Cu−Sn合金の固相線温度を超える840〜950℃として、前記第一粉末層から発生する遷移的な液相により、前記第二粉末層の焼結進行と中間層を介した鋼裏金と摺動層との焼結・一体化接合を促進させ、鋼裏金の最表層に緻密なAl青銅焼結合金層を形成する工程

を含むことを特徴とするAl青銅焼結合金摺動材料の製造方法。

【請求項5】

前記Al青銅焼結材料粉末のAl源が、50質量%以上のCuを含有するCu−Al合金粉末からなり、当該Al青銅焼結材料粉末が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とする請求項4に記載の製造方法。

【請求項6】

前記Al青銅焼結材料粉末が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることを特徴とする請求項4又は5に記載の製造方法。

【請求項7】

請求項4に記載のAl青銅焼結合金摺動材料の製造方法にて中間層を形成させる際に使用されるCu−Sn焼結材料粉末であって、8〜12質量%のSnを含有し、残部がCuおよび不可避不純物からなるものであることを特徴とするCu−Sn焼結材料粉末。

【請求項8】

請求項4に記載のAl青銅焼結合金摺動材料の製造方法にて摺動層を形成させる際に使用されるAl青銅焼結材料粉末であって、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とするAl青銅焼結材料粉末。

【請求項9】

さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることを特徴とする請求項8に記載のAl青銅焼結材料粉末。

【請求項1】

鋼裏金上にCu−Sn焼結合金層からなる中間層と、その上に摺動層となるAl青銅焼結合金層を形成した3層構造を有することを特徴とするAl青銅焼結合金摺動材料。

【請求項2】

前記摺動層が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなることを特徴とする請求項1に記載のAl青銅焼結合金摺動材料。

【請求項3】

前記摺動層が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有することを特徴とする請求項1又は2に記載のAl青銅焼結合金摺動材料。

【請求項4】

Al青銅焼結合金摺動材料を製造するための方法であって、当該方法が、

鋼裏金上に中間層となる8〜12質量%のSnを含有するCu−Sn焼結材料粉末を第一粉末層として散布し、その上に摺動層となるAl青銅焼結材料粉末を散布して第二粉末層を形成後、還元性或いは不活性ガス雰囲気下550〜750℃の温度範囲で一次焼結を行い、前記第一粉末層の焼結と鋼裏金との焼結・接合および凝集固化した第二粉末層との境界部の焼結を進行させる工程、及び、

前記の鋼裏金上の複層材料に対して、加圧圧縮による緻密化処理を施した後、二次焼結条件を還元性或いは不活性ガス雰囲気下、中間層Cu−Sn合金の固相線温度を超える840〜950℃として、前記第一粉末層から発生する遷移的な液相により、前記第二粉末層の焼結進行と中間層を介した鋼裏金と摺動層との焼結・一体化接合を促進させ、鋼裏金の最表層に緻密なAl青銅焼結合金層を形成する工程

を含むことを特徴とするAl青銅焼結合金摺動材料の製造方法。

【請求項5】

前記Al青銅焼結材料粉末のAl源が、50質量%以上のCuを含有するCu−Al合金粉末からなり、当該Al青銅焼結材料粉末が、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とする請求項4に記載の製造方法。

【請求項6】

前記Al青銅焼結材料粉末が、さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることを特徴とする請求項4又は5に記載の製造方法。

【請求項7】

請求項4に記載のAl青銅焼結合金摺動材料の製造方法にて中間層を形成させる際に使用されるCu−Sn焼結材料粉末であって、8〜12質量%のSnを含有し、残部がCuおよび不可避不純物からなるものであることを特徴とするCu−Sn焼結材料粉末。

【請求項8】

請求項4に記載のAl青銅焼結合金摺動材料の製造方法にて摺動層を形成させる際に使用されるAl青銅焼結材料粉末であって、2〜12質量%のAl、5質量%以下の黒鉛と残部がCuおよび不可避不純物からなるものであることを特徴とするAl青銅焼結材料粉末。

【請求項9】

さらに0.5〜5質量%のSi、0.5〜3質量%のSn、0.05〜0.4質量%のPを含有するものであることを特徴とする請求項8に記載のAl青銅焼結材料粉末。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−23732(P2013−23732A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−159713(P2011−159713)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]