AlxGa(1−x)As基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1−x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法

【課題】高い透過特性を維持し、かつデバイスを作製したときに高い特性を有するデバイスとなる、AlxGa(1-x)As(0≦x≦1)基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1-x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法を提供する。

【解決手段】AlxGa(1-x)As基板10aは、主表面11aと、この主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10aであって、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことを特徴としている。またAlxGa(1-x)As基板10aは、AlxGa(1-x)As層11の裏面11bに接するGaAs基板13をさらに備えている。

【解決手段】AlxGa(1-x)As基板10aは、主表面11aと、この主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10aであって、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことを特徴としている。またAlxGa(1-x)As基板10aは、AlxGa(1-x)As層11の裏面11bに接するGaAs基板13をさらに備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、AlxGa(1-x)As基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1-x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法に関する。

【背景技術】

【0002】

AlxGa(1-x)As(0≦x≦1)(以下、AlGaAs(アルミニウムガリウム砒素)とも言う。)化合物半導体を利用したLED(発光ダイオード:Light Emitting Diode)は、赤外の光源として広く用いられている。赤外の光源としての赤外LEDは、光通信、空間伝送などに使用されており、伝送するデ−タの大容量化、伝送距離の長距離化に伴い、出力の向上が要求されている。

【0003】

このような赤外LEDの製造方法は、たとえば特開2002−335008号公報(特許文献1)に開示されている。この特許文献1には、以下の工程が実施されることが記載されている。具体的には、まず、LPE(液相成長法:Liquid Phase Epitaxy)法により、GaAs(ガリウム砒素)基板上に、AlxGa(1-x)As支持基板を形成している。このとき、AlxGa(1-x)As支持基板のAl(アルミニウム)組成比をほぼ均一にしている。その後、OMVPE(有機金属気相成長法:OrganoMetallic Vapor Phase Epitaxy)法またはMBE(Molecular Beam Epitaxy:電子ビーム蒸着)法によりエピタキシャル層を形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−335008号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1では、AlxGa(1-x)As支持基板のAl組成比をほぼ均一にしている。本発明者は鋭意研究の結果、Al組成比が高い場合には、このAlxGa(1-x)As支持基板を用いて製造する赤外LEDの特性が悪くなるという問題があることを見出した。また、本発明者は鋭意研究の結果、Al組成比が低い場合には、AlxGa(1-x)As支持基板の透過特性が悪いという問題があることを見出した。

【0006】

そこで、本発明の目的は、高い透過特性を維持し、かつデバイスを作製したときに高い特性を有するデバイスとなる、AlxGa(1-x)As基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1-x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、鋭意研究の結果、Al組成比が高い場合には、このAlxGa(1-x)As支持基板を用いて製造する赤外LEDの特性が悪くなるという問題があることおよびその要因を見出した。具体的には、Alは酸化されやすい性質を有しているため、AlxGa(1-x)As基板の表面に酸化層が形成されやすい。酸化層はこのAlxGa(1-x)As基板上に成長させるエピタキシャル層を阻害するので、エピタキシャル層に欠陥が導入される要因となる。エピタキシャル層に欠陥が導入されると、このエピタキシャル層を備えた赤外LEDの特性が悪くなるという問題がある。

【0008】

また、本発明者は、鋭意研究の結果、Alの組成比が低い程、AlxGa(1-x)As基板の透過特性が悪くなることを見出した。

【0009】

そこで、本発明のAlxGa(1-x)As基板は、主表面と、この主表面と反対側の裏面とを有するAlxGa(1-x)As層(0≦x≦1)を備えたAlxGa(1-x)As基板であって、AlxGa(1-x)As層において、裏面のAlの組成比xは、主表面のAlの組成比xよりも高いことを特徴としている。

【0010】

上記AlxGa(1-x)As基板において好ましくは、AlxGa(1-x)As層は、複数の層を含み、複数の層は、裏面側の面から主表面側の面に向けてAlの組成比xがそれぞれ単調減少している。

【0011】

上記AlxGa(1-x)As基板において好ましくは、AlxGa(1-x)As層の裏面に接するGaAs基板をさらに備えている。

【0012】

本発明の一の局面における赤外LED用のエピタキシャルウエハは、上記いずれかに記載のAlxGa(1-x)As基板と、このAlxGa(1-x)As層の主表面上に形成され、かつ活性層を含むエピタキシャル層とを備えている。

【0013】

上記一の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、上記エピタキシャル層においてAlxGa(1-x)As層と接する面のAlの組成比xは、AlxGa(1-x)As層においてエピタキシャル層と接する面のAlの組成比xよりも高い。

【0014】

本発明の一の局面における赤外LEDは、上記いずれかに記載のAlxGa(1-x)As基板と、エピタキシャル層と、第1の電極と、第2の電極とを備えている。エピタキシャル層は、AlxGa(1-x)As層の主表面上に形成され、かつ活性層を含んでいる。第1の電極は、エピタキシャル層の表面に形成されている。第2の電極は、AlxGa(1-x)As層の裏面に形成されている。第2の電極は、GaAs基板の裏面に形成されていてもよい。

【0015】

本発明の他の局面における赤外LED用のエピタキシャルウエハは、上記のGaAs基板を備えていないAlxGa(1-x)As基板と、AlxGa(1-x)As層の主表面上に形成され、かつ活性層を含むエピタキシャル層と、エピタキシャル層においてAlxGa(1-x)As層と接する面と反対側の主表面上に形成された貼付層と、貼付層を介して、エピタキシャル層の主表面と接合された支持基板とを備えている。

【0016】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層および支持基板は、導電性を有する材料である。

【0017】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、支持基板は、シリコン、ガリウム砒素および炭化珪素からなる群から選択される少なくとも1種を含む材質から構成される。

【0018】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層とエピタキシャル層との間に形成された導電膜および反射膜をさらに備え、導電膜は、活性層が発光する光に対して透明であり、反射膜は、光を反射する金属材料よりなる。

【0019】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、導電膜は、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0020】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、反射膜は、アルミニウム、金、白金、銀、銅、クロムおよびパラジウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0021】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層は、エピタキシャル層および支持基板に対して接着性を有し、かつ活性層が発光する光を透過する透明接着性材料である。

【0022】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層は、ポリイミド樹脂、エポキシ樹脂、シリコーン樹脂および過フルオロシクロブタンからなる群から選択される少なくとも1種を含む材質から構成される。

【0023】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、支持基板は、活性層が発光する光を透過する透明基板である。

【0024】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、支持基板は、サファイア、ガリウムリン、石英およびスピネルからなる群から選択される少なくとも1種を含む材質から構成される。

【0025】

本発明の他の局面における赤外LEDは、他の局面におけるエピタキシャルウエハと、AlxGa(1-x)As基板に形成された第1の電極と、支持基板またはエピタキシャル層に形成された第2の電極とを備えている。

【0026】

本発明のAlxGa(1-x)As基板の製造方法は、GaAs基板を準備する工程と、GaAs基板上に、LPE法により主表面を有するAlxGa(1-x)As層(0≦x≦1)を成長させる工程とを備えている。そして、AlxGa(1-x)As層を成長させる工程では、GaAs基板との界面のAlの組成比xが、主表面のAlの組成比xよりも高いAlxGa(1-x)As層を成長させることを特徴としている。

【0027】

AlxGa(1-x)As基板の製造方法において好ましくは、AlxGa(1-x)As層を成長させる工程では、GaAs基板との界面側の面から、主表面側の面に向けてAlの組成比xが単調減少している複数の層を含むAlxGa(1-x)As層を成長させる。

【0028】

上記AlxGa(1-x)As基板の製造方法において好ましくは、GaAs基板を除去する工程をさらに備えていてもよい。

【0029】

本発明の一の局面における赤外LED用のエピタキシャルウエハの製造方法は、上記いずれかに記載のAlxGa(1-x)As基板の製造方法によりAlxGa(1-x)As基板を製造する工程と、AlxGa(1-x)As層の主表面上に、OMVPE法およびMBE法の少なくとも一方、あるいはその組み合わせにより活性層を含むエピタキシャル層を形成する工程とを備えている。

【0030】

上記一の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、エピタキシャル層においてAlxGa(1-x)As層と接する面のAlの組成比xは、AlxGa(1-x)As層においてエピタキシャル層と接する面のAlの組成比xよりも高い。

【0031】

本発明の一の局面における赤外LEDの製造方法は、上記いずれかに記載のAlxGa(1-x)As基板の製造方法によりAlxGa(1-x)As基板を製造する工程と、AlxGa(1-x)As層の主表面上にOMVPE法またはMBE法により活性層を含むエピタキシャル層を形成する工程と、エピタキシャルウエハの表面に第1の電極を形成する工程と、AlxGa(1-x)As層の裏面またはGaAs基板の裏面に第2の電極を形成する工程とを備えている。

【0032】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法は、上記のGaAs基板を備えていないAlxGa(1-x)As基板の製造方法によりAlxGa(1-x)As基板を製造する工程と、AlxGa(1-x)As層の主表面上に、OMVPE法またはMBE法の少なくとも一方により活性層を含むエピタキシャル層を形成する工程と、貼付層を介して、エピタキシャル層においてAlxGa(1-x)As層と接する面と反対側の主表面と、支持基板とを貼り合わせる工程と、GaAs基板を除去する工程とを備えている。

【0033】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層および支持基板は、導電性を有する材料である。

【0034】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、支持基板は、シリコン、ガリウム砒素および炭化珪素からなる群から選択される少なくとも1種を含む材質よりなる。

【0035】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層とエピタキシャル層との間に導電膜および反射膜を形成する工程をさらに備え、導電膜は、活性層が発光する光に対して透明であり、反射膜は、光を反射する金属材料よりなる。

【0036】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、導電膜は、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0037】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、反射膜は、アルミニウム、金、白金、銀、銅、クロムおよびパラジウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0038】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層は、エピタキシャル層と支持基板に対して接着性を有し、活性層が発光する光を透過する透明接着性材料である。

【0039】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層は、ポリイミド樹脂、エポキシ樹脂、シリコーン樹脂および過フルオロシクロブタンからなる群から選択される少なくとも1種を含む材質から構成される。

【0040】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、支持基板は、活性層が発光する光を透過する透明基板である。

【0041】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、支持基板は、サファイア、ガリウムリン、石英およびスピネルからなる群から選択される少なくとも1種を含む材質から構成される。

【0042】

本発明の他の局面における赤外LEDは、他の局面におけるエピタキシャルウエハの製造方法によりエピタキシャルウエハを製造する工程と、AlxGa(1-x)As基板に第1の電極を形成する工程と、支持基板またはエピタキシャル層に第2の電極を形成する工程とを備えている。

【発明の効果】

【0043】

本発明のAlxGa(1-x)As基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1-x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法によれば、高い透過特性を維持し、かつデバイスを作製したときに高い特性を有するデバイスにできる。

【図面の簡単な説明】

【0044】

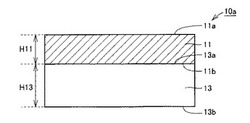

【図1】本発明の実施の形態1におけるAlxGa(1-x)As基板を概略的に示す断面図である。

【図2】本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図3】本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図4】本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図5】(A)〜(G)は、本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図6】本発明の実施の形態1におけるAlxGa(1-x)As基板の製造方法を示すフローチャートである。

【図7】本発明の実施の形態1におけるGaAs基板を概略的に示す断面図である。

【図8】本発明の実施の形態1におけるAlxGa(1-x)As層を成長させた状態を概略的に示す断面図である。

【図9】(A)〜(C)は、本発明の実施の形態1におけるAlの組成比xが単調減少する複数の層をAlxGa(1-x)As層が備えた場合の効果を説明するための図である。

【図10】本発明の実施の形態2におけるAlxGa(1-x)As基板を概略的に示す断面図である。

【図11】本発明の実施の形態2におけるAlxGa(1-x)As基板の製造方法を示すフローチャートである。

【図12】本発明の実施の形態3における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図13】本発明の実施の形態3における活性層を概略的に示す拡大断面図である。

【図14】本発明の実施の形態3における赤外LED用のエピタキシャルウエハの製造方法を示すフローチャートである。

【図15】本発明の実施の形態4における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図16】本発明の実施の形態4におけるエピタキシャルウエハの製造方法を示すフローチャートである。

【図17】本発明の実施の形態5における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図18】本発明の実施の形態6における赤外LEDを概略的に示す断面図である。

【図19】本発明の実施の形態6における赤外LEDの製造方法を示すフローチャートである。

【図20】本発明の実施の形態7における赤外LEDを概略的に示す断面図である。

【図21】実施例1において、AlxGa(1-x)As層のAlの組成比xに対する透過特性を示す図である。

【図22】実施例1において、AlxGa(1-x)As層のAlの組成比xに対する表面の酸素量を示す図である。

【図23】実施例3における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図24】実施例3における多重量子井戸構造を有する活性層を備えた赤外LED用のエピタキシャルウエハ、および、ダブルへテロ構造の赤外LED用のエピタキシャルウエハの光出力を示す図である。

【図25】実施例4における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図26】実施例4における窓層の厚みと光出力との関係を示す図である。

【図27】本発明の実施の形態7における赤外LEDの変形例を概略的に示す断面図である。

【図28】本発明の実施の形態8における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図29】本発明の実施の形態8における赤外LED用のエピタキシャルウエハの製造方法を示すフローチャートである。

【図30】本発明の実施の形態8における支持基板を貼り付けた状態を概略的に示す断面図である。

【図31】本発明の実施の形態9における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図32】本発明の実施の形態9における支持基板を貼り付けた状態を概略的に示す断面図である。

【図33】本発明の実施の形態10における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図34】本発明の実施の形態10における支持基板を貼り付けた状態を概略的に示す断面図である。

【図35】本発明の実施の形態11における赤外LEDを概略的に示す断面図である。

【図36】本発明の実施の形態12における赤外LEDを概略的に示す断面図である。

【図37】本発明の実施の形態13における赤外LEDを概略的に示す断面図である。

【図38】実施例6における赤外LEDの発光波長を測定した状態を示す図である。

【発明を実施するための形態】

【0045】

以下、本発明の実施の形態について図に基づいて説明する。

(実施の形態1)

まず、図1を参照して、本実施の形態におけるAlxGa(1-x)As基板について説明する。

【0046】

図1に示すように、AlxGa(1-x)As基板10aは、GaAs基板13と、GaAs基板13上に形成されたAlxGa(1-x)As層11とを備えている。

【0047】

GaAs基板13は、主表面13aと、この主表面13aと反対側の裏面13bとを有している。AlxGa(1-x)As層11は、主表面11aと、この主表面11aと反対側の裏面11bとを有している。

【0048】

GaAs基板13は、オフ角を有していても、有していなくてもよく、たとえば{100}面、または、{100}から0°を超え15.8°以下傾斜した主表面13aを有する。GaAs基板13は、{100}面、または、{100}から0°を超え2°以下傾斜した主表面13aを有していることが好ましい。GaAs基板13は、{100}面、または{100}から0°を超え0.2°以下傾斜した表面を有していることがより好ましい。GaAs基板13の表面は鏡面であっても粗面であってもよい。なお、{}は、集合面を示す。

【0049】

AlxGa(1-x)As層11は主表面11aと、この主表面11aと反対側の裏面11bとを有している。主表面11aとは、GaAs基板13と接触している面と反対側の面である。裏面11bとは、GaAs基板13と接触している面である。

【0050】

AlxGa(1-x)As層11は、GaAs基板13の主表面13aに接するように形成されている。つまり、GaAs基板13はAlxGa(1-x)As層11の裏面11bに接するように形成されている。

【0051】

AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高い。なお、組成比xは、Alのモル比である。組成比(1−x)は、Gaのモル比である。

【0052】

ここで、AlxGa(1-x)As層11のモル比について図2〜図5を参照して説明する。図2〜図5中、縦軸は、AlxGa(1-x)As層11の裏面から主表面にかけて厚み方向の位置を示し、横軸は、各位置でのAlの組成比xを示す。

【0053】

図2に示すように、AlxGa(1-x)As層11は、裏面11bから主表面11aにかけて、Alの組成比xが単調減少している。単調減少とは、AlxGa(1-x)As層11の裏面11bから主表面11aに向けて(成長方向に向けて)、組成比xが常に同じまたは減少しており、かつ裏面11bよりも主表面11aの方が組成比xが低いことを意味する。つまり、単調減少とは、この成長方向に向けて組成比xが増加している部分が含まれていない。

【0054】

図3〜図5に示すように、AlxGa(1-x)As層11は、複数の層(図3〜5では2層)を含んでいてもよい。図3に示すAlxGa(1-x)As層11は、それぞれの層において裏面11b側から主表面11a側にかけて、Alの組成比xが単調減少している。また、図4に示すAlxGa(1-x)As層11のそれぞれの層のAlの組成比xは均一で、かつ裏面11b側の層は主表面11a側のAlの組成比xよりも高い。また、図5(A)に示すAlxGa(1-x)As層11の裏面11b側の層のAlの組成比xは均一で、かつ主表面11a側の層のAlの組成比xは単調減少し、かつ裏面11b側の層は主表面11a側のAlの組成比xよりも高い。つまり、図4および図5(A)に示すAlxGa(1-x)As層11は、全体としてAlの組成比xが単調減少している。

【0055】

なお、AlxGa(1-x)As層11のAlの組成比xは、上記に限定されず、たとえば図5(B)〜(G)のような組成であってもよく、さらに別の例であってもよい。また、AlxGa(1-x)As層11は、裏面11bのAlの組成比xが主表面11aのAlの組成比xよりも高ければ、上述した1層または2層を含む場合に限定されず、3層以上の層を含んでいてもよい。

【0056】

AlxGa(1-x)As基板10aがLEDに用いられるときには、AlxGa(1-x)As層11はたとえば電流を拡散し、かつ活性層からの光を透過させる窓層の役割を担う。

【0057】

続いて、図6を参照して、本実施の形態におけるAlxGa(1-x)As基板の製造方法について説明する。

【0058】

図6および図7に示すように、まず、GaAs基板13を準備する(ステップS1)。

GaAs基板13は、オフ角を有していても、有していなくてもよく、たとえば{100}面、または、{100}から0°を超え15.8°以下傾斜した主表面13aを有する。GaAs基板13は、{100}面、または、{100}から0°を超え2°以下傾斜した主表面13aを有していることが好ましい。GaAs基板13は、{100}面、または{100}から0°を超え0.2°以下傾斜した主表面13aを有していることがより好ましい。

【0059】

図6および図8に示すように、次に、GaAs基板13上に、LPE法により主表面11aを有するAlxGa(1-x)As層(0≦x≦1)11を成長させる(ステップS2)。このAlxGa(1-x)As層11を成長させるステップS2では、GaAs基板13との界面(裏面11b)のAlの組成比xが、主表面11aのAlの組成比xよりも高いAlxGa(1-x)As層11を成長させる。

【0060】

LPE法は特に限定されず、徐冷法、温度差法などを用いることができる。なお、LPE法とは、液相からAlxGa(1-x)As(0≦x≦1)結晶を成長させる方法をいう。徐冷法とは、原料の溶液の温度を徐々に下げてAlxGa(1-x)As結晶を成長させる方法である。温度差法とは、原料の溶液に温度勾配をつくり、AlxGa(1-x)As結晶を成長させる方法をいう。

【0061】

AlxGa(1-x)As層11においてAlの組成比xが一定の層を成長させる場合には温度差法および徐冷法を用い、Alの組成比xが上方(成長方向)に向けて減少している層を成長させる場合には徐冷法を用いることが好ましい。量産性および低コストに優れているため、徐冷法を用いることが特に好ましい。またそれらを組み合わせてもよい。

【0062】

LPE法は、液相と固相との化学平衡を利用しているので成長速度が速い。このため、厚みの大きなAlxGa(1-x)As層11を容易に形成できる。具体的には、好ましくは10μm以上1000μm以下、より好ましくは20μm以上140μm以下の厚みH11を有するAlxGa(1-x)As層11を成長させる。なお、このときの厚みH11は、AlxGa(1-x)As層11の厚さ方向において最も小さい厚みである。

【0063】

また、GaAs基板13の厚さH13に対するAlxGa(1-x)As層11の厚さH11の比(H11/H13)は、たとえば0.1以上0.5以下が好ましく、0.3以上0.5以下がより好ましい。この場合、GaAs基板13上にAlxGa(1-x)As層11を成長させた状態で、反りが発生するのを緩和することができる。

【0064】

また、たとえばZn(亜鉛)、Mg(マグネシウム)、C(炭素)などのp型ドーパントSe(セレン)、S(硫黄)、Te(テルル)などのn型ドーパントを含むようにAlxGa(1-x)As層11を成長させてもよい。

【0065】

このようにLPE法でAlxGa(1-x)As層11を成長させると、図8に示すように、AlxGa(1-x)As層11の主表面11aには凹凸が生じる。

【0066】

次に、AlxGa(1-x)As層11の主表面11aを洗浄する(ステップS3)。このステップS3では、アルカリ系溶液を用いて洗浄することが好ましい。なお、リン酸や硫酸などの酸化溶液などを用いてもよい。アルカリ系溶液は、アンモニアと過酸化水素とを含むことが好ましい。アンモニアと過酸化水素とを含むアルカリ系溶液で洗浄すると、主表面11aがエッチングされるので、空気に触れることにより主表面11aに付着した不純物を除去できる。この場合、たとえば0.2μm/min以下のエッチングレートで主表面11a側から0.2μm以下エッチングされるように制御することにより、主表面11aの不純物を低減できるとともにエッチング量が少なくなる。なお、この主表面11aを洗浄するステップS3は省略されてもよい。

【0067】

次に、アルコールでGaAs基板13およびAlxGa(1-x)As層11を乾燥する。なお、この乾燥するステップは省略されてもよい。

【0068】

次に、AlxGa(1-x)As層11の主表面11aを研磨する(ステップS4)。研磨する方法は、特に限定されず、機械的研磨、化学機械研磨法、電界研磨法、化学研磨法などを用いることができ、研磨の容易性から機械的研磨または化学的研磨が好ましい。

【0069】

主表面11aの表面粗さRmsがたとえば0.05nm以下になるように、主表面11aを研磨する。表面粗さRmsは小さい程好ましい。なお、「表面粗さRms」とは、JIS B0601に規定する表面の二乗平均粗さ、すなわち、平均面から測定面までの距離(偏差)の二乗を平均した値の平方根を意味する。なお、この研磨するステップS4は省略されてもよい。

【0070】

次に、AlxGa(1-x)As層11の主表面11aを洗浄する(ステップS5)。この主表面11aを洗浄するステップS5は、研磨するステップS4実施前の主表面11aを洗浄するステップS3と同様であるので、その説明を繰り返さない。なお、この洗浄するステップS5は省略されてもよい。

【0071】

次に、GaAs基板13およびAlxGa(1-x)As層11を、AlxGa(1-x)As基板10aを用いてエピタキシャル成長前にH2(水素)、AsH3(アルシン)を流してサーマルクリーニングする。なお、このサーマルクリーニングするステップは省略されてもよい。

【0072】

以上のステップS1〜S5を実施することにより、図1に示す本実施の形態におけるAlxGa(1-x)As基板10aを製造することができる。

【0073】

以上説明したように、本実施の形態におけるAlxGa(1-x)As基板10aは、主表面11aと、この主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10aであって、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことを特徴としている。そして、このAlxGa(1-x)As層11の裏面11bに接するGaAs基板13をさらに備えている。

【0074】

また本実施の形態におけるAlxGa(1-x)As基板10aの製造方法は、GaAs基板13を準備する工程(ステップS1)と、GaAs基板13上に、LPE法により主表面11aを有するAlxGa(1-x)As層11を成長させる工程(ステップS2)とを備えている。このAlxGa(1-x)As層11を成長させる工程(ステップS2)では、GaAs基板13との界面(裏面11b)のAlの組成比xが、主表面11aのAlの組成比xよりも高いAlxGa(1-x)As層11を成長させることを特徴としている。

【0075】

本実施の形態におけるAlxGa(1-x)As基板10aおよびAlxGa(1-x)As基板10aの製造方法によれば、裏面11bのAl組成比xは主表面11aのAl組成比xよりも高い。このため、酸化されやすい性質を有するAlが主表面11aに存在することを抑制できる。このため、AlxGa(1-x)As基板10aの表面(本実施の形態ではAlxGa(1-x)As層11の主表面11a)に絶縁性の酸化層が形成されることを抑制できる。特に、LPE法でAlxGa(1-x)As層11を成長させているので、主表面11aに以外の内部の領域には、酸素が取り込まれにくい。したがって、このAlxGa(1-x)As基板10a上にエピタキシャル層を成長させる際、エピタキシャル層に欠陥が導入されることを抑制することができる。その結果、このエピタキシャル層を備えた赤外LEDの特性を向上することができる。

【0076】

また、主表面11aのAlの組成比xは、裏面11bのAl組成比xよりも低い。本発明者は、鋭意研究の結果、Alの組成比xが高い程、AlxGa(1-x)As基板10aの透過特性が良くなることを見出した。裏面11b側にAlが多く含まれていても、表面に露出している時間が短いため、酸化層が形成されることは低減できる。このため、酸化層が形成されることを抑制できる部分に、Alの組成比xの高いAlxGa(1-x)As結晶を成長させることにより、透過特性を向上できる。

【0077】

このように、AlxGa(1-x)As層11において、主表面11a側でデバイスの特性を向上するようにAlの組成比xを低くし、裏面11b側で透過特性を向上するようにAlの組成比xを高くしている。よって、高い透過特性を維持し、かつデバイスを作製したときに高い特性を有するデバイスとなる、AlxGa(1-x)As基板10aを実現することができる。

【0078】

上記AlxGa(1-x)As基板10aにおいて好ましくは、図3に示すように、AlxGa(1-x)As層11は、複数の層を含み、この複数の層は、裏面11b側の面から主表面11a側の面に向けてAlの組成比xがそれぞれ単調減少している。

【0079】

上記AlxGa(1-x)As基板10aの製造方法において好ましくは、AlxGa(1-x)As層11を成長させる工程(ステップS2)では、GaAs基板13との界面側の面(裏面11b)から、主表面11a側の面に向けてAlの組成比xが単調減少している複数の層を含むAlxGa(1-x)As層11を成長させる。

【0080】

これにより、AlxGa(1-x)As基板10aに生じる反りを緩和することができることを本発明者は見出した。以下、図9(A)〜(C)を参照して、その理由を説明する。図9(A)は、図2に示すように、AlxGa(1-x)As層11においてAlの組成比xが単調減少する層が1層の場合を示す。図9(B)は、AlxGa(1-x)As層11において図3に示すようにAlの組成比xが単調減少する層が2層の場合を示す。図9(C)は、AlxGa(1-x)As層11においてAlの組成比xが単調減少する層が3層の場合を示す。図9(A)〜(C)において、横軸はAlxGa(1-x)As層11の裏面11bから主表面11aにかけての厚み方向の位置を示し、縦軸はAlxGa(1-x)As層11の各位置でのAlの組成比xを示す。図9(A)〜(C)に示すAlxGa(1-x)As層11は、裏面11bおよび主表面11aのAlの組成比xは同じである。

【0081】

図9(A)〜(C)において、Alの組成比xを示す傾斜y中の最も高い位置(点A)を下方向に延在し、かつ傾斜y中の最も低い位置(点B)を左方向に延在したときに交わる交点(点C)とにより、仮想の三角形が形成される。この三角形の面積の合計は、AlxGa(1-x)As層11に加わる応力である。この応力により、AlxGa(1-x)As層11に反りが生じる。

【0082】

この三角形の重心Gと、AlxGa(1-x)As層11の厚みの中心との距離zが大きくなる程、AlxGa(1-x)As層11に反りが発生することを本発明者は見出した。この重心Gは、図9(A)に示す場合には、傾斜yに基づいて形成した三角形の重心Gであり、図9(B)および(C)に示す場合には、傾斜yに基づいて形成した三角形の重心G1〜G3を結んだときの中心である。この重心Gは、AlxGa(1-x)As層11内で応力を足し合わせた合力の作用点になる。

【0083】

図9(A)〜(C)に示すように、Alの組成比xが単調減少する層の数が多い程、厚みの中心から重心Gが位置する厚みまでの距離zが短くなるので、AlxGa(1-x)As層11に生じる反りが小さくなる。このため、Alの組成比xが単調減少する層を複数形成することにより、AlxGa(1-x)As基板10aの反りを緩和できる。ここで図中の複数の三角形にて、Alの組成比xの最大値および最小値と、AlxGa(1-x)As層11の厚みとを同じにしているが、必ずしも同じにする必要はない。透過性、反り、界面状態などに応じて調整可能である。

【0084】

(実施の形態2)

図10を参照して、本実施の形態におけるAlxGa(1-x)As基板10bについて説明する。

【0085】

図10に示すように、本実施の形態におけるAlxGa(1-x)As基板10bは、実施の形態1におけるAlxGa(1-x)As基板10aと基本的には同様の構成を備えているが、GaAs基板13を備えていない点において異なる。

【0086】

具体的には、AlxGa(1-x)As基板10bは、主表面11aと、主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えている。そして、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高い。

【0087】

本実施の形態におけるAlxGa(1-x)As層11の厚みは、AlxGa(1-x)As基板10bが自立基板となる程度に厚いことが好ましい。このような厚みH11は、たとえば70μm以上である。

【0088】

続いて、図11を参照して、本実施の形態におけるAlxGa(1-x)As基板10bの製造方法について説明する。

【0089】

図11に示すように、まず、実施の形態1と同様に、GaAs基板13を準備するステップS1、LPE法によるAlxGa(1-x)As層11を成長させるステップS2、洗浄するステップS3および研磨するステップS4が実施される。これにより、図1に示すAlxGa(1-x)As基板10aが製造される。

【0090】

次に、GaAs基板13を除去する(ステップS6)。除去する方法は、たとえば研磨、エッチングなどの方法を用いることができる。研磨とは、ダイヤモンド砥石を持つ研削設備などで、アルミナ、コロイダルシリカ、ダイヤモンドなどの研磨剤を用いてGaAs基板13を機械的に削り取ることをいう。エッチングとは、たとえばアンモニア、過酸化水素などを最適に調合することでAlxGa(1-x)Asでエッチング速度が遅く、GaAsでエッチング速度が速い選択エッチング液を用いて、GaAs基板13の除去を行なうことをいう。

【0091】

次に、実施の形態1と同様に、洗浄するステップS5を実施する。

以上のステップS1〜S6を実施することにより、図10に示すAlxGa(1-x)As基板10bを製造することができる。

【0092】

なお、これ以外のAlxGa(1-x)As基板10bおよびその製造方法は、実施の形態1におけるAlxGa(1-x)As基板10aおよびその製造方法の構成と同様であるので、同一の部材には同一の符号を付し、その説明は繰り返さない。

【0093】

以上説明したように、本実施の形態におけるAlxGa(1-x)As基板10bは、主表面11aと、主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10bであって、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことを特徴としている。

【0094】

また本実施の形態におけるAlxGa(1-x)As基板10bの製造方法は、GaAs基板13を除去する工程(ステップS6)をさらに備えている。

【0095】

本実施の形態におけるAlxGa(1-x)As基板10bおよびAlxGa(1-x)As基板10bの製造方法によれば、GaAs基板13を備えずにAlxGa(1-x)As層11のみを備えたAlxGa(1-x)As基板10bを実現できる。GaAs基板13は波長が900nm以下の光を吸収するので、GaAs基板13が除去されたAlxGa(1-x)As基板10b上にエピタキシャル層を成長させることにより、赤外LED用のエピタキシャルウエハを製造することができる。この赤外LED用のエピタキシャルウエハを用いて赤外LEDを製造すると、高い透過特性を維持し、かつ高いデバイス特性を有する赤外LEDを実現することができる。

【0096】

(実施の形態3)

図12を参照して、本実施の形態におけるエピタキシャルウエハ20aを説明する。

【0097】

図12に示すように、エピタキシャルウエハ20aは、実施の形態1における図1に示すAlxGa(1-x)As基板10aと、AlxGa(1-x)As層11の主表面11a上に形成された活性層21を含むエピタキシャル層とを備えている。つまり、エピタキシャルウエハ20aは、GaAs基板13と、GaAs基板13上に形成されたAlxGa(1-x)As層11と、AlxGa(1-x)As層11上に形成された活性層21を含むエピタキシャル層とを備えている。活性層21は、AlxGa(1-x)As層11よりもバンドギャップが小さい。

【0098】

活性層21においてAlxGa(1-x)As層11と接する面(裏面21c)のAlの組成比xは、AlxGa(1-x)As層11において活性層21と接する面(本実施の形態では主表面11a)のAlの組成比xよりも高いことが好ましい。また、活性層21を含むエピタキシャル層において最も厚みの大きい層のAlの組成比xは、AlxGa(1-x)As層11において活性層21と接する面(本実施の形態では主表面11a)のAlの組成比xよりも高いことが好ましい。この場合、エピタキシャルウエハ20aに生じる反りを緩和することができる。

【0099】

図13に示すように、活性層21は、多重量子井戸構造を有していることが好ましい。活性層21は、2層以上の井戸層21aを含んでいる。この井戸層21aは、井戸層21aよりもバンドギャップの大きな層であるバリア層21bでそれぞれ挟み込まれている。つまり、複数の井戸層21aと、井戸層21aよりもバンドギャップの大きい複数のバリア層21bとが交互に配置されている。活性層21は、複数の井戸層21aの全てがバリア層21bに挟み込まれていてもよく、あるいは、活性層21の少なくとも一方の表面に井戸層21aが配置され、表面に配置される井戸層21aは、表面側に配置されるガイド層、クラッド層(図示せず)などの他の層と、バリア層21bとにより挟み込まれていてもよい。

【0100】

なお、図13に示す領域XIIIは、活性層21中において上部とは限られない。

活性層21は、好ましくは2層以上100層以下、より好ましくは10層以上50層以下の井戸層21aおよびバリア層21bをそれぞれ有している。井戸層21aおよびバリア層21bが2層以上の場合、多重量子井戸層を構成する。井戸層21aおよびバリア層21bが10層以上の場合、発光効率を向上することにより光出力を向上できる。100層以下の場合、活性層21を形成するために要するコストを低減できる。50層以下の場合、活性層21を形成するために要するコストをより低減できる。

【0101】

活性層21の厚みH21は6nm以上2μm以下が好ましい。厚みH21が6nm以上の場合、発光強度を向上できる。厚みH21が2μm以下の場合、生産性を向上できる。

【0102】

井戸層21aの厚みH21aは3nm以上20nm以下が好ましい。バリア層21bの厚みH21bは、5nm以上1μm以下が好ましい。

【0103】

井戸層21aの材料は、バリア層21bよりもバンドギャップが小さければ特に限定されないが、GaAs、AlGaAs、InGaAs(インジウムガリウム砒素)、AlInGaAs(アルミニウムインジウムガリウム砒素)などを用いることができる。これらの材料は、AlGaAsとの格子整合度が適合する赤外発光の材料である。

【0104】

エピタキシャルウエハ20aが発光波長が900nm以上の赤外LEDに用いられる場合には、井戸層21aの材料はInを含み、Inの組成比が0.05以上のInGaAsであることが好ましい。また、井戸層21aがInを含む材料を有する場合には、井戸層21aおよびバリア層21bを、それぞれ4層以下有する活性層21であることが好ましい。より好ましくは、それぞれ3層以下有する活性層21であることが好ましい。

【0105】

バリア層21bの材料は、井戸層21aよりもバンドギャップが大きければ特に限定されないが、AlGaAs、InGaP、AlInGaP、InGaAsPなどを用いることできる。これらの材料は、AlGaAsとの格子整合度が適合する材料である。

【0106】

エピタキシャルウエハ20aが発光波長が900nm以上、好ましくは940nm以上の赤外LEDに用いられる場合には、活性層21内のバリア層21bの材料はPを含み、Pの組成比が0.05以上のGaAsPまたはAlGaAsPであることが好ましい。また、バリア層21bがPを含む材料を有する場合には、井戸層21aおよびバリア層21bを、それぞれ3層以上有する活性層21であることが好ましい。

【0107】

活性層21を含むエピタキシャル層中の元素以外の元素(たとえば成長させる雰囲気中の元素など)の濃度が低いことが好ましい。

【0108】

なお、活性層21は、多重量子井戸構造に特に限定されず、1層よりなっていてもよく、ダブルへテロ構造であってもよい。

【0109】

また、本実施の形態ではエピタキシャル層として活性層21のみを含んでいる場合について説明したが、クラッド層、アンドープ層などの他の層をさらに含んでいてもよい。

【0110】

続いて、図14を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20aの製造方法について説明する。

【0111】

図14に示すように、まず、実施の形態1におけるAlxGa(1-x)As基板10aの製造方法によりAlxGa(1-x)As基板10aを製造する(ステップS1〜S5)。

【0112】

次に、AlxGa(1-x)As層11の主表面11a上に、OMVPE法により活性層21を含むエピタキシャル層を形成する(ステップS7)。

【0113】

このステップS7では、エピタキシャル層(本実施の形態では活性層21)においてAlxGa(1-x)As層11と接する面(裏面21c)のAlの組成比xが、AlxGa(1-x)As層においてエピタキシャル層と接する面(本実施の形態では主表面11a)のAlの組成比xよりも高くなるように、エピタキシャル層を形成することが好ましい。また、エピタキシャル層において最も厚みの大きい層のAlの組成比xは、AlxGa(1-x)As層11においてエピタキシャル層と接する面のAlの組成比xよりも高いことが好ましい。

【0114】

OMVPE法は原料ガスがAlxGa(1-x)As層11上で熱分解反応することにより活性層21を成長させ、MBE法は非平衡系で化学反応過程を介さない方法で活性層21を成長させるので、OMVPE法およびMBE法は活性層21の厚みを容易に制御できる。このため、2層以上の井戸層21aを複数有する活性層21を成長できる。

【0115】

また、AlxGa(1-x)As層11の厚さH11に対するエピタキシャル層(本実施の形態では活性層21)の厚さH21(H21/H11)は、たとえば0.05以上0.25以下が好ましく、0.15以上0.25以下がより好ましい。この場合、AlxGa(1-x)As層11上にエピタキシャル層を成長させた状態で、反りが発生するのを緩和することができる。

【0116】

このステップS7では、AlxGa(1-x)As層11上には、上述したような活性層21を含むエピタキシャル層を成長させる。

【0117】

具体的には、好ましくは2層以上100層以下、より好ましくは10層以上50層以下の井戸層21aおよびバリア層21bをそれぞれ有する活性層21を形成する。

【0118】

また、6nm以上2μm以下の厚みH12を有するように活性層21を成長することが好ましい。また、3nm以上20nm以下の厚みH21aを有する井戸層21a、および、5nm以上1μm以下の厚みH21bを有するバリア層21bを成長させることが好ましい。

【0119】

また、GaAs、AlGaAs、InGaAs、AlInGaAsなどよりなる井戸層21a、およびAlGaAs、InGaP、AlInGaP、GaAsP、AlGaAsP、InGaAsPなどよりなるバリア層21bを成長させることが好ましい。

【0120】

活性層21は、AlxGa(1-x)As基板となるGaAsおよびAlGaAsに対して、格子不整(格子緩和)があっても、なくてもよい。井戸層21aが格子不整を有する場合、バリア層21bに逆方向の格子不整をもたせ、エピタキシャルウエハの構造全体としては、圧縮−伸張の結晶歪みをバランスさせてもよい。また、結晶歪量は、格子緩和する限界以下であっても、以上であってもよい。ただし、格子緩和する限界以上の場合、結晶を貫通した転位が発生しやすくなるため、限界以下の方が望ましい。

【0121】

一例として、井戸層21aにInGaAsを用いる場合を挙げる。InGaAsは、GaAs基板に対し、格子定数が大きいため、一定以上の厚みのエピタキシャル層を成長すると、格子緩和が発生する。そのため、格子緩和が発生する限度以下の厚みとすることで、結晶を貫通した転位の発生を抑制した良好な結晶を得ることができる。

【0122】

また、バリア層21bにGaAsPを用いると、GaAsPは、GaAs基板に対して格子定数が小さいため、一定以上の厚みのエピタキシャル層を成長すると、格子緩和が発生する。そのため、格子緩和が発生する限度以下の厚みとすることで、結晶を貫通した転位の発生を抑制した良好な結晶を得ることができる。

【0123】

最後に、GaAs基板に対し、InGaAsは格子定数が大きく、GaAsPは格子定数が小さいという特徴を活用し、井戸層21aにInGaAs、バリア層21bにGaAsPを用い、結晶全体の格子歪をバランスさせることにより、上記の限度以上まで、格子緩和を発生させず、結晶を貫通した転位の発生を抑制した良好な結晶を得ることができる。

【0124】

以上のステップS1〜S5およびS7を実施することにより、図12に示すエピタキシャルウエハ20aを製造できる。

【0125】

なお、GaAs基板13を除去するステップS6をさらに実施してもよい。このステップS6は、たとえばエピタキシャル層を成長させるステップS7の後に実施されるが、特にこの順序に限定されない。ステップS6は、たとえば研磨するステップS4と洗浄するステップS5との間に実施してもよい。このステップS6は、実施の形態2のステップS6と同様であるので、その説明を繰り返さない。このステップS6を実施した場合には、後述する図15のエピタキシャルウエハ20bと同様の構造になる。

【0126】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ20aは、実施の形態1のAlxGa(1-x)As基板10aと、AlxGa(1-x)As基板10aのAlxGa(1-x)As層11の主表面11a上に形成され、かつ活性層21を含むエピタキシャル層とを備えている。

【0127】

また本実施の形態における赤外LED用のエピタキシャルウエハ20aの製造方法は、実施の形態1のAlxGa(1-x)As基板10aの製造方法によりAlxGa(1-x)As基板10aを製造する工程(ステップS1〜S6)と、AlxGa(1-x)As層11の主表面11a上に、OMVPE法またはMBE法の少なくとも一方により活性層21を含むエピタキシャル層を形成する工程(ステップS7)とを備えている。

【0128】

本実施の形態における赤外LED用のエピタキシャルウエハ20aおよびその製造方法によれば、裏面11bよりも主表面11aのAlの組成比xが低いAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10a上にエピタキシャル層を形成している。このため、高い透過特性を維持し、かつエピタキシャルウエハ20aを用いてデバイスを作製したときに高い特性を有するデバイスとなる、赤外LED用のエピタキシャルウエハ20aを実現することができる。

【0129】

上記赤外LED用のエピタキシャルウエハ20aおよびその製造方法において好ましくは、エピタキシャル層においてAlxGa(1-x)As層11と接する面(エピタキシャル層の裏面21c)のAlの組成比xは、AlxGa(1-x)As層11においてエピタキシャル層と接する面(主表面11a)のAlの組成比xよりも高い。

【0130】

これにより、AlxGa(1-x)As層11とエピタキシャル層とを一体としてみると、実施の形態1で記述した理由と同様に、エピタキシャルウエハ20aの反りを緩和できる。

【0131】

上記赤外LED用のエピタキシャルウエハ20aの製造方法において好ましくは、GaAs基板13を準備する工程(ステップS1)と、GaAs基板13上に、LPE法により、電流を拡散し、かつ活性層からの光を透過させる窓層としてのAlxGa(1-x)As層11を成長させる工程(ステップS2)と、AlxGa(1-x)As層11の主表面11aを研磨する工程(ステップS4)と、AlxGa(1-x)As層11の主表面11a上に、OMVPE法およびMBE法の少なくとも一方により、多重量子井戸構造を有し、AlxGa(1-x)As層11よりもバンドギャップが小さい活性層21を成長する工程(ステップS7)とを備えている。

【0132】

LPE法によりAlxGa(1-x)As層11を成長している(ステップS2)ため、成長速度が速い。またLPE法では、高価な原料ガスおよび高価な装置を用いる必要がないので製造コストが低い。このため、OMVPE法およびMBE法よりも、コストを低減して厚みの大きなAlxGa(1-x)As層11を形成できる。このAlxGa(1-x)As層11の主表面11aを研磨することによりAlxGa(1-x)As層11の主表面11aの凹凸を低減することができる。このため、AlxGa(1-x)As層11の主表面11a上に活性層21を含むエピタキシャル層を形成する際に、活性層21を含むエピタキシャル層の異常成長を抑制することができる。また原料ガスの熱分解反応によるOMVPE法または非平衡系で化学反応過程を介さないMBE法は、膜厚を良好に制御できる。このため、主表面11aを研磨するステップS4後に、OMVPE法またはMBE法により活性層21を含むエピタキシャル層を形成することにより、異常成長が抑制され、かつ活性層21の膜厚を良好に制御された、多重量子井戸構造(MQW構造)を有する活性層を形成することができる。

【0133】

特に、LEDは、LD(レーザーダイオード:Laser Diode)よりも膜厚が小さい場合が多いので、膜厚の制御性が良好なOMVPE法またはMBE法を用いることにより、多重量子井戸構造を有する活性層21を含むエピタキシャル層を形成できる。

【0134】

また、LPE法でAlxGa(1-x)As層11を成長するステップS2後にOMVPE法またはMBE法により活性層21を成長させる。LPE法の後にOMVPE法またはMBE法で活性層21を成長させれば、活性層21に長時間の高温の熱が加えられることが防止される。このため、高温の熱によって活性層21に結晶欠陥が生じるなど結晶性が劣化することを防止でき、かつLPE法で導入するドーパントが活性層21へ拡散することを防止できる。

【0135】

本実施の形態では、活性層21を成長させるステップS6後に、LPE法で用いる高温の雰囲気に活性層21を曝さないので、たとえばAlxGa(1-x)As層11に導入した拡散しやすいp型ドーパントが活性層21内に拡散することを防止できる。このため、活性層21のZn、Mg、Cなどのp型キャリア濃度を、たとえば1×1018cm-3以下まで低くできる。このため、活性層21に、不純物準位が形成されてしまうことなどを防止でき、井戸層21aとバリア層21bとのバンドギャップの差を維持できる。

【0136】

したがって、性能を向上した多重量子井戸構造を有する活性層21を形成できるので、GaAs基板13を除去し(ステップS7)、かつ電極を形成すると、活性層21において状態密度を変化することにより、電子と正孔との再結合が効率よく行なわれる。このため、発光効率を向上した赤外LEDとなるエピタキシャルウエハ20aを成長することができる。

【0137】

なお、窓層としてのAlxGa(1-x)As層11は、AlxGa(1-x)As層11および活性層21の積層方向(図1において縦方向)と交差する方向(図1において横方向)に電流を拡散するので、光取り出し効率を向上することにより、発光効率を向上できる。

【0138】

上記赤外LED用のエピタキシャルウエハ20aの製造方法において好ましくは、AlxGa(1-x)As層11を成長させるステップS2と研磨するステップS4との間、および研磨するステップS4およびエピタキシャル層を成長させるステップS7との間の少なくとも一方に、AlxGa(1-x)As層11の表面を洗浄するステップS3、S5をさらに備えている。

【0139】

これにより、AlxGa(1-x)As層11が大気に触れることによって、AlxGa(1-x)As層11に不純物が付着または混入した場合であっても、その不純物を除去できる。

【0140】

上記赤外LED用のエピタキシャルウエハ20aの製造方法において好ましくは、洗浄するステップS3、S5では、アルカリ系溶液を用いて主表面11aを洗浄する。

【0141】

これにより、AlxGa(1-x)As層11に不純物が付着または混入した場合には、より効果的に不純物をAlxGa(1-x)As層11から除去できる。

【0142】

上記赤外LED用のエピタキシャルウエハ20aおよびその製造方法において好ましくは、AlxGa(1-x)As層11の厚みH11は、10μm以上1000μm以下が好ましく、20μm以上140μm以下であることがより好ましい。

【0143】

厚みH11が10μm以上の場合、発光効率を向上できる。厚みH11が20μm以上の場合、発光効率をより向上できる。厚みH11が1000μm以下の場合、AlxGa(1-x)As層11を形成するために要するコストを低減できる。厚みH11が140μm以下の場合、AlxGa(1-x)As層11を形成するために要するコストをより低減できる。

【0144】

上記赤外LED用のエピタキシャルウエハ20aおよびその製造方法において好ましくは、活性層21は、井戸層21aと、井戸層21aよりもバンドギャップの大きいバリア層21bとが交互に配置され、10層以上50層以下の井戸層21aおよびバリア層21bをそれぞれ有している。

【0145】

10層以上の場合、発光効率をより向上できる。50層以下の場合、活性層21を形成するために要するコストを低減できる。

【0146】

上記赤外LED用のエピタキシャルウエハ20aおよびその製造方法において好ましくは、発光波長が900nm以上の赤外LEDに用いられるエピタキシャルウエハおよびその製造方法であって、活性層21内の井戸層21aはIn含む材料を有し、井戸層21aの層数が4層以下である。発光波長は940nm以上であることがより好ましい。

【0147】

本発明者は、Inを含む材料を有し、4層以下の井戸層を有する活性層21を形成することによって、格子緩和が抑制されることを見い出した。このため、波長が900nm以上の赤外LEDに用いることができるエピタキシャルウエハを実現することができる。

【0148】

上記赤外LED用のエピタキシャルウエハ20aおよびその製造方法において好ましくは、井戸層21aは、インジウムの組成比が0.05以上のInGaAsである。

【0149】

これにより、波長が900nm以上の赤外LEDに用いられる有用なエピタキシャルウエハ20aを実現することができる。

【0150】

上記赤外LED用のエピタキシャルウエハ20aおよびその製造方法において好ましくは、発光波長が900nm以上の赤外LEDに用いられるエピタキシャルウエハおよびその製造方法であって、活性層21内のバリア層21bはPを含む材料を有し、バリア層21bの層数が3層以上である。

【0151】

本発明者は、Pを含む材料を有する活性層21を形成することによって、格子緩和が抑制されることを見い出した。このため、波長が900nm以上の赤外LEDに用いることができるエピタキシャルウエハを実現することができる。

【0152】

上記赤外LED用のエピタキシャルウエハおよびその製造方法において好ましくは、バリア層21bは、Pの組成比が0.05以上のGaAsPまたはAlGaAsPである。

【0153】

これにより、波長が900nm以上の赤外LEDに用いられる有用なエピタキシャルウエハ20aを実現することができる。

【0154】

(実施の形態4)

図15を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20bについて説明する。

【0155】

図15に示すように、本実施の形態におけるエピタキシャルウエハ20bは、実施の形態2における図10に示すAlxGa(1-x)As基板10bと、AlxGa(1-x)As層11の主表面11a上に形成された活性層21を含むエピタキシャル層とを備えている。

【0156】

また本実施の形態におけるエピタキシャルウエハ20bは、実施の形態3に示すエピタキシャルウエハ20aと基本的には同様の構成を備えているが、GaAs基板13を備えていない点において異なる。

【0157】

続いて、図16を参照して、本実施の形態におけるエピタキシャルウエハ20bの製造方法について説明する。

【0158】

図16に示すように、まず、実施の形態2におけるAlxGa(1-x)As基板10bの製造方法によりAlxGa(1-x)As基板10bを製造する(ステップS1〜S6)。

【0159】

次に、実施の形態3と同様に、AlxGa(1-x)As層11の主表面11a上に、OMVPE法により活性層21を含むエピタキシャル層を形成する(ステップS7)。

【0160】

以上のステップS1〜S7を実施することにより、図15に示す赤外LED用のエピタキシャルウエハ20bを製造することができる。

【0161】

なお、これ以外の赤外LED用のエピタキシャルウエハおよびその製造方法は、実施の形態3における赤外LED用のエピタキシャルウエハ20aおよびその製造方法の構成と同様であるので、同一の部材には同一の符号を付し、その説明は繰り返さない。

【0162】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ20bは、AlxGa(1-x)As層11と、AlxGa(1-x)As層11の主表面11a上に形成され、かつ活性層21を含むエピタキシャル層とを備えている。

【0163】

また本実施の形態における赤外LED用のエピタキシャルウエハ20bの製造方法は、GaAs基板13を除去する工程(ステップS6)をさらに備えている。

【0164】

本実施の形態における赤外LED用のエピタキシャルウエハ20bおよびその製造方法によれば、可視光を吸収するGaAs基板が除去されたAlxGa(1-x)As基板13を用いている。このため、エピタキシャルウエハ20bに電極をさらに形成すると、高い透過特性を維持し、かつ高いデバイス特性を維持した赤外LEDとなるエピタキシャルウエハ20bを実現することができる。

【0165】

(実施の形態5)

図17を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20cについて説明する。

【0166】

図17に示すように、本実施の形態におけるエピタキシャルウエハ20cは、基本的には実施の形態4におけるエピタキシャルウエハ20bと同様の構成を備えているが、エピタキシャル層がコンタクト層23をさらに含んでいる点において異なる。つまり、本実施の形態では、エピタキシャル層は、活性層21と、コンタクト層23とを含んでいる。

【0167】

具体的には、エピタキシャルウエハ20cは、AlxGa(1-x)As層11と、AlxGa(1-x)As層11上に形成された活性層21と、活性層21上に形成されたコンタクト層23とを備えている。

【0168】

コンタクト層23は、たとえばp型GaAsよりなり、0.01μm以上の厚みH23を有している。

【0169】

続いて、本実施の形態における赤外LED用のエピタキシャルウエハ20cの製造方法について説明する。本実施の形態における赤外LED用のエピタキシャルウエハ20cの製造方法は、実施の形態4におけるエピタキシャルウエハ20bの製造方法と同様の構成を備えているが、エピタキシャル層を形成するステップS7がコンタクト層23を形成するステップをさらに含んでいる点において異なる。

【0170】

具体的には、活性層21を成長させた後に、活性層21の表面上にコンタクト層23を形成する。コンタクト層23の形成方法は特に限定されないが、厚みの薄い層を形成できるため、OMVPE法およびMBE法の少なくとも一方、あるいはその組み合わせにより成長することが好ましい。活性層21と連続して成長できるため、活性層21と同じ方法で成長させることがより好ましい。

【0171】

なお、これ以外の赤外LED用のエピタキシャルウエハおよびその製造方法は、実施の形態4における赤外LED用のエピタキシャルウエハ20bおよびその製造方法の構成と同様であるので、同一の部材には同一の符号を付し、その説明は繰り返さない。

【0172】

なお、本実施の形態における赤外LED用のエピタキシャルウエハ20cおよびその製造方法は実施の形態4だけでなく実施の形態3にも適用することができる。

【0173】

(実施の形態6)

図18を参照して、本実施の形態における赤外LED30aについて説明する。図18に示すように、本実施の形態にける赤外LED30aは、実施の形態5における図17に示す赤外LED用のエピタキシャルウエハ20cと、このエピタキシャルウエハ20cの表面20c1および裏面20c2にそれぞれ形成された電極31、32と、ステム33とを備えている。

【0174】

エピタキシャルウエハ20cの表面20c1(本実施の形態ではコンタクト層23)に電極31が接して設けられており、裏面20c2(本実施の形態ではAlxGa(1-x)As層11)には電極32が接して設けられている。電極31においてエピタキシャルウエハ20cと反対側には、ステム33が接して設けられている。

【0175】

具体的には、ステム33は、たとえば鉄系材料よりなる。電極31は、たとえばAu(金)Zn(亜鉛)との合金よりなるp型電極である。この電極31は、p型のコンタクト層23に対して形成されている。このコンタクト層23は、活性層21の上部に形成されている。この活性層21は、AlxGa(1-x)As層11の上部に形成されている。このAlxGa(1-x)As層11上に形成された電極32は、たとえばAuとGe(ゲルマニウム)との合金よりなるn型電極である。

【0176】

続いて、図19を参照して、本実施の形態における赤外LED30aの製造方法について説明する。

【0177】

まず、実施の形態3における赤外LED用のエピタキシャルウエハ20aの製造方法(ステップS1〜S5、S7)により、エピタキシャルウエハ20aを製造する。なお、エピタキシャル層を成長させるステップS7では、活性層21およびコンタクト層23を形成する。次に、GaAs基板を除去する(ステップS6)。なお、このステップS6を実施すると、図17に示す赤外LED用のエピタキシャルウエハ20cを製造できる。

【0178】

次に、赤外LED用のエピタキシャルウエハ20cの表面20c1および裏面20c2に電極31、32を形成する(ステップS11)。具体的には、たとえば蒸着法により、表面20c1上にAuとZnとを蒸着して、また、裏面20c2上にAuとGeとを蒸着した後、合金化を施して、電極31、32を形成する。

【0179】

次に、このLEDを実装する(ステップS12)。具体的には、たとえば、電極31側を下にして、ステム33の上にAgペーストなどのダイボンド剤やAuSnなどの共晶合金でダイボンディングを行なう。

【0180】

上記ステップS1〜S12を実施することにより、図18に示す赤外LED30aを製造することができる。

【0181】

なお、本実施の形態では実施の形態5における赤外LED用のエピタキシャルウエハ20cを用いる場合について説明したが、実施の形態3および4の赤外LED用のエピタキシャルウエハ20a、20bを適用することも可能である。ただし、赤外LEDを完成する前に、GaAs基板13を除去するステップS6は実施されてもよい。

【0182】

以上説明したように、本実施の形態における赤外LED30aは、実施の形態2におけるAlxGa(1-x)As基板10bと、AlxGa(1-x)As層11の主表面11a上に形成され、かつ活性層21を含むエピタキシャル層と、エピタキシャル層の表面20c1に形成された第1の電極31と、AlxGa(1-x)As層11の裏面20c2に形成された第2の電極32とを備えている。

【0183】

また本実施の形態における赤外LED30aは、実施の形態2のAlxGa(1-x)As基板10bの製造方法によりAlxGa(1-x)As基板10bを製造する工程(ステップS1〜S6)と、AlxGa(1-x)As層11の主表面11a上にOMVPE法により活性層21を含むエピタキシャル層を形成する工程(ステップS7)と、エピタキシャルウエハ20cの表面20c1に第1の電極31を形成する工程(ステップS11)と、AlxGa(1-x)As層11の裏面11bに第2の電極32を形成する工程(ステップS11)とを備えている。

【0184】

本実施の形態における赤外LED30aおよびその製造方法によれば、AlxGa(1-x)As層11のAlの組成比xを制御したAlxGa(1-x)As基板10bを用いているので、高い透過特性を維持し、かつデバイスを作製したときに高い特性を有する赤外LED30aを実現できる。

【0185】

また活性層21側に電極31を形成し、AlxGa(1-x)As層11側に電極32を形成している。この構造によれば、電極32からAlxGa(1-x)As層11によって赤外LED30aの全面に渡って電流をより拡散することができる。このため、発光効率をより向上した赤外LED30aが得られる。

【0186】

(実施の形態7)

図20に示すように、本実施の形態における赤外LED30bは、基本的には実施の形態6における赤外LED30aと同様の構成を備えているが、AlxGa(1-x)As層11側がステム33に配置されている点において異なる。

【0187】

具体的には、エピタキシャルウエハ20cの表面20c1(本実施の形態ではコンタクト層23)に電極31が接して設けられており、裏面20c2(本実施の形態ではAlxGa(1-x)As層11)に電極32が接して設けられている。

【0188】

電極31は、光を取り出すために、エピタキシャルウエハ20cの表面20c1の一部を覆っている。このため、エピタキシャルウエハ20cの表面20c1の残部は露出している。電極32は、エピタキシャルウエハ20cの裏面20c2の全面を覆っている。

【0189】

本実施の形態における赤外LED30bの製造方法は、基本的には実施の形態6における赤外LED30aの製造方法と同様の構成を備えているが、上述したような電極31、32を形成するステップS11において異なる。

【0190】

なお、これ以外の赤外LED30bおよびその製造方法は、実施の形態6における赤外LED30aおよびその製造方法の構成と同様であるので、同一の部材には同一の符号を付し、その説明は繰り返さない。

【0191】

また、GaAs基板13が除去されない場合には、GaAs基板13の裏面に電極が形成されてもよい。実施の形態3のエピタキシャルウエハ20aにおいてエピタキシャル層がコンタクト層をさらに含んでいるエピタキシャルウエハを用いて赤外LEDを形成した場合、たとえば図27に示す赤外LED30cのような構造になる。この場合、代表例として図27に示すように、GaAs基板13側にステム33を配置する。この変形例として、GaAs基板13側がステム33と反対側に位置していてもよい。

【0192】

(実施の形態8)

図28を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20dについて説明する。

【0193】

図28に示すように、本実施の形態におけるエピタキシャルウエハ20dは、基本的には実施の形態4におけるエピタキシャルウエハ20bと同様の構成を備えているが、貼付層25と、支持基板26とをさらに備えている点において異なる。つまり、エピタキシャルウエハ20dは、実施の形態2のAlxGa(1-x)As基板10b(AlxGa(1-x)As層11)と、エピタキシャル層(活性層21)と、貼付層25と、支持基板26とを備えている。

【0194】

具体的には、貼付層25は、活性層21においてAlxGa(1-x)As層11と接する面(裏面21b1)と反対側の主表面21a1に形成されている。支持基板26は、貼付層25を介して、活性層21の主表面21a1と接合されている。

【0195】

貼付層25および支持基板26は、導電性を有する材料であることが好ましい。このような材料として、支持基板26は、シリコン、ガリウム砒素および炭化珪素からなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。貼付層25は、金スズ(AuSn)、金インジウム(AuIn)などを用いることができる。

【0196】

ここで、上記「導電性を有する」とは、導電率が10ジーメンス/cm以上であることを言う。

【0197】

続いて、図28〜図30を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20dの製造方法について説明する。

【0198】

まず、図29に示すように、実施の形態1のAlxGa(1-x)As基板10aの製造方法によりAlxGa(1-x)As基板10aを製造する(ステップS1〜S5)。

【0199】

次に、AlxGa(1-x)As層11の主表面11a上に、OMVPE法またはMBE法の少なくとも一方により活性層21を含むエピタキシャル層を形成する(ステップS7)。このステップS7は、実施の形態3と同様であるので、その説明を繰り返さない。

【0200】

次に、貼付層25を介して、エピタキシャル層においてAlxGa(1-x)As層11と接する面(裏面21b1)と反対側の主表面21a1と、支持基板26とを貼り合わせる(ステップS8)。このステップS8では、たとえば上述した材料の支持基板26および貼付層25を用いる。

【0201】

貼付層25としてAuSnなどの金属材料を用いる場合には、活性層21の主表面21a1と支持基板26とを、たとえばAuSnなどのはんだを介して対向し、はんだを融点以上に加熱および硬化させることにより、エピタキシャル層と支持基板26とを接合する。これにより、図30に示す積層構造が得られる。

【0202】

次に、図30の積層構造からGaAs基板13を除去する(ステップS6)。GaAs基板13を除去するステップS6は、実施の形態2と同様であるので、その説明は繰り返さない。

【0203】

以上の工程(ステップS1〜S8)を実施することにより、図28に示すエピタキシャルウエハ20dを製造することができる。

【0204】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ20dは、実施の形態2に記載のAlxGa(1-x)As基板10bと、AlxGa(1-x)As基板10bのAlxGa(1-x)As層11の主表面11a上に形成され、かつ活性層21を含むエピタキシャル層と、エピタキシャル層においてAlxGa(1-x)As層11と接する面(裏面21b1)と反対側の主表面21a1上に形成された貼付層25と、貼付層25を介して、エピタキシャル層の主表面21a1と接合された支持基板26とを備えている。

【0205】

また本実施の形態における赤外LED用のエピタキシャルウエハ20dの製造方法は、実施の形態1に記載のAlxGa(1-x)As基板10aの製造方法によりAlxGa(1-x)As基板10aを製造する工程(ステップS1〜S5)と、AlxGa(1-x)As層11の主表面11a上に、OMVPE法またはMBE法の少なくとも一方により活性層21を含むエピタキシャル層を形成する工程(ステップS7)と、貼付層25を介して、エピタキシャル層においてAlxGa(1-x)As層11と接する面(裏面21b1)と反対側の主表面21a1と、支持基板26とを貼り合わせる工程(ステップS8)と、GaAs基板13を除去する工程(ステップS6)とを備えている。

【0206】

本実施の形態における赤外LED用のエピタキシャルウエハ20dおよびその製造方法によれば、支持基板26を形成しているので、ハンドリングが容易になる。

【0207】

また、支持基板26を形成することにより、AlxGa(1-x)As層11(AlxGa(1-x)As基板)の厚みを薄くすることができるので、AlxGa(1-x)As基板の反りを低減できる。このため、このエピタキシャルウエハ20dを備えた赤外LEDの歩留まりを向上することができる。

【0208】

さらに、AlxGa(1-x)As基板の厚みを薄くできるので、AlxGa(1-x)As基板による光の吸収を低減することができる。このため、このAlxGa(1-x)As基板上にエピタキシャル層を形成することができるので、活性層21の品質を向上することができる。

【0209】

さらには、支持基板26の厚みにより、エピタキシャルウエハ20dの最表面の面粗度を増大させる処理(粗面にする処理)を容易に行なうことができる。これにより、エピタキシャルウエハの最表面から出力する光が、全反射を起こす現象が発生することを抑制できる。このため、エピタキシャルウエハ20dの最表面から出力する光の強度を高めることができる。

【0210】

上記赤外LED用のエピタキシャルウエハ20dおよびその製造方法において好ましくは、貼付層25および支持基板26は、導電性を有する材料である。このような材料として、支持基板26は、シリコン、ガリウム砒素および炭化珪素からなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。これにより、エピタキシャルウエハ20dの主表面および裏面に電極を形成することにより赤外LEDとした場合、両電極間に電圧を印加することにより、赤外LEDにスムーズに電力を供給することができる。

【0211】

(実施の形態9)

図31を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20eを説明する。本実施の形態におけるエピタキシャルウエハ20eは、基本的には実施の形態8におけるエピタキシャルウエハ20dと同様の構成を備えているが、貼付層25とエピタキシャル層との間に形成された導電膜27および反射膜28をさらに備えている点において異なる。

【0212】

具体的には、導電膜27は、活性層21においてAlxGa(1-x)As層11と接する面(裏面21b1)と反対側の主表面21a1に形成されている。反射膜28は、貼付層25と導電膜27との間に形成されている。

【0213】

導電膜27は、活性層21が発光する光に対して透明である。このような材料として、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。

【0214】

ここで、上記「透明」とは、たとえばある波長を有する光を導電膜27に入射したときに、入射した光を80%以上の透過率で透過することをいう。

【0215】

反射膜28は、光を反射する金属材料よりなる。このような材料として、アルミニウム、金、白金、銀、銅、クロムおよびパラジウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0216】

続いて、図29、31および32を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20eについて説明する。

【0217】

まず、図29に示すように、実施の形態1のAlxGa(1-x)As基板10aの製造方法によりAlxGa(1-x)As基板10aを製造する(ステップS1〜S5)。

【0218】

次に、AlxGa(1-x)As層11の主表面11a上に、OMVPE法またはMBE法の少なくとも一方により活性層21を含むエピタキシャル層を形成する(ステップS7)。このステップS7は、実施の形態3と同様であるので、その説明を繰り返さない。

【0219】

次に、エピタキシャル層においてAlxGa(1-x)As層11と接する面(裏面21b1)と反対側の主表面21a1に、上述した導電膜27を形成する。導電膜27の形成方法は特に限定されないが、たとえばEB蒸着装置による成膜など従来周知の任意の方法を用いることができる。

【0220】

次に、導電膜27においてエピタキシャル層と接する面と反対側の面に、上述した反射膜28を形成する。反射膜28の形成方法は特に限定されないが、たとえばEB蒸着装置による成膜など従来周知の任意の方法を用いることができる。

【0221】

次に、貼付層25を介して、エピタキシャル層においてAlxGa(1-x)As層11と接する面(裏面21b1)と反対側の主表面21a1と、支持基板26とを貼り合わせる(ステップS8)。本実施の形態のステップS8では、反射膜28と支持基板26とを貼付層25を介して接合する。これにより、図32に示す積層構造が得られる。

【0222】

次に、図32の積層構造からGaAs基板13を除去する(ステップS6)。GaAs基板13を除去するステップS6は、実施の形態2と同様であるので、その説明は繰り返さない。

【0223】

以上の工程(ステップS1〜S8)を実施することにより、図31に示すエピタキシャルウエハ20eを製造することができる。

【0224】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ20eは、貼付層25とエピタキシャル層との間に形成された導電膜27および反射膜28をさらに備え、導電膜27は、活性層21が発光する光に対して透明であり、反射膜28は、光を反射する金属材料よりなる。

【0225】

また本実施の形態における赤外LED用のエピタキシャルウエハ20eの製造方法は、貼付層25とエピタキシャル層との間に導電膜27および反射膜28を形成する工程をさらに備え、導電膜27は、活性層21が発光する光に対して透明であり、反射膜28は、光を反射する金属材料よりなる。

【0226】

本実施の形態における赤外LED用のエピタキシャルウエハ20eおよびその製造方法によれば、導電膜27で透過した光を、反射膜28で反射することができる。このため、本実施の形態のエピタキシャルウエハ20eは、実施の形態8の効果に加えて、赤外LEDを形成した際に出力をさらに向上できるという効果を有する。

【0227】

上記赤外LED用のエピタキシャルウエハ20eおよびその製造方法において好ましくは、導電膜27は、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0228】

これらの材料は、赤外の光を80%以上の透過率で透過するとともに、導電率が10ジーメンス/cm以上である。このため、エピタキシャルウエハ20eを用いた赤外LEDの出力をさらに向上することができる。

【0229】

また上記赤外LED用のエピタキシャルウエハ20eおよびその製造方法において好ましくは、反射膜28は、アルミニウム、金、白金、銀、銅、クロムおよびパラジウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0230】

これらの材料は、より高い割合で光を反射することができるので、エピタキシャルウエハ20eを用いた赤外LEDの出力をさらに向上することができる。

【0231】

(実施の形態10)

図33を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20fを説明する。本実施の形態におけるエピタキシャルウエハ20fは、基本的には実施の形態8におけるエピタキシャルウエハ20dと同様の構成を備えているが、貼付層および支持基板の材料が異なる点において異なる。

【0232】

支持基板36は、活性層21が発光する光を透過する透明基板である。このような材料として、支持基板36は、サファイア、ガリウムリン、石英およびスピネルからなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。

【0233】

また、貼付層35は、エピタキシャル層および支持基板36に対して接着性を有し、かつ活性層21が発光する光を透過する透明接着性材料である。このような材料として、貼付層35は、ポリイミド樹脂(PI)、エポキシ樹脂、シリコーン樹脂および過フルオロシクロブタン(PFCB)からなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。

【0234】

ここで、上記「活性層21が発光する光を透過する」とは、入射した光を80%以上の透過率で透過することを言う。また、上記「透明」とは、たとえばある波長を有する光が貼付層35または支持基板36に入射したときに、入射した光を80%以上の透過率で透過することを言う。

【0235】

続いて、図29、図33および図34を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20fについて説明する。本実施の形態におけるエピタキシャルウエハ20fの製造方法は実施の形態8と基本的に同様の構成を備えているが、異なる材料の貼付層および支持基板を形成する点において異なる。これらの材料は上述した通りである。

【0236】

なお、貼り合わせるステップS8において貼付層25として透明接着剤を用いる場合には、たとえば、活性層21の主表面21a1および支持基板36の少なくとも一方に、透明接着剤を配置し、他方を積層することにより、エピタキシャル層と支持基板36とを接合する。これにより、図34に示す積層構造が得られる。

【0237】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ20fおよびその製造方法は、貼付層35は、エピタキシャル層と支持基板36に対して接着性を有し、活性層21が発光する光を透過する透明接着性材料である。

【0238】

本実施の形態における赤外LED用のエピタキシャルウエハ20fおよびその製造方法によれば、貼付層35として透明接着性材料を用いてエピタキシャル層と支持基板36とを接合し、支持基板36として活性層21が発光する波長の光を80%以上透過する透明な材料を用いている。これにより、活性層21が発光する光を、透明接着性材料を超えて支持基板36に伝播することができる。このため、当該光を反射させれば、再び活性層21を通過してエピタキシャルウエハ20fの最表面から当該光を出力することができる。したがって、エピタキシャルウエハ20fを用いた赤外LEDの出力をさらに向上することができる。

【0239】

上記赤外LED用のエピタキシャルウエハ20fおよびその製造方法において好ましくは、貼付層35は、ポリイミド樹脂、エポキシ樹脂、シリコーン樹脂および過フルオロシクロブタンからなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。

【0240】

貼付層35として上記材料の透明接着性材料を介して、エピタキシャル層と支持基板36とを接合することで、活性層21が発光する光を透過して支持基板36側に入射させることができる。

【0241】

上記赤外LED用のエピタキシャルウエハ20fおよびその製造方法において好ましくは、支持基板36は、活性層21が発光する光を透過する透明基板である。またこのような材料として、支持基板36は、サファイア、ガリウムリン、石英およびスピネルからなる群から選択される少なくとも1種を含む材質から構成されることが好ましい。

【0242】

これらの材料を透明な支持基板36に用いることにより、活性層21が発光する光を、貼付層35としての透明接着層を超えて支持基板36に伝播し、エピタキシャルウエハ20fの最表面から当該光を高効率に出力することができる。

【0243】

(実施の形態11)

図35を参照して、本実施の形態における赤外LED30cを説明する。本実施の形態における赤外LED30cは、実施の形態8のエピタキシャルウエハ20dと、このエピタキシャルウエハ20dの表面20d1および裏面20d2にそれぞれ形成された電極31、32と、電極31に形成されたステム33とを備えている。電極31、32およびステム33は、実施の形態6と同様であるので、その説明を繰り返さない。

【0244】

また、本実施の形態における赤外LED30cの製造方法について説明する。まず、実施の形態8のエピタキシャルウエハ20dの製造方法によりエピタキシャルウエハ20dを製造する(ステップS1〜S8)。

【0245】

次に、AlxGa(1-x)As基板10b(AlxGa(1-x)As層11)に第1の電極32を形成し、支持基板26に第2の電極31を形成する(ステップS11)。次に、このLEDを実装する(ステップS12)。ステップS11およびS12は、実施の形態6と同様であるので、その説明を繰り返さない。

【0246】

以上のステップS1〜S8、S11およびS12により、図35に示す赤外LED30cを製造することができる。

【0247】

以上説明したように、本実施の形態における赤外LED30cおよびその製造方法によれば、支持基板26を形成しているので、ハンドリングが容易な状態で、赤外LED30cを実現することができる。また、AlxGa(1-x)As層11の厚みを薄くすることができ、かつAlxGa(1-x)As基板の反りを低減できる。このため、赤外LED30cの歩留まりを向上することができる。

【0248】

さらに、AlxGa(1-x)As基板の厚みを薄くできるので、AlxGa(1-x)As基板による光の吸収を低減することができる。このため、活性層21の品質を向上することができる。また、エピタキシャルウエハ20dの表面20d1の面粗度を増大させる処理(粗面にする処理)を行なうことができる。これにより、エピタキシャルウエハ20dの最表面から出力する光が、全反射を起こす現象が発生することを抑制できる。このため、LED30cの出力を向上することができる。

【0249】

(実施の形態12)

図36を参照して、本実施の形態における赤外LED30dを説明する。本実施の形態における赤外LED30dは、実施の形態9のエピタキシャルウエハ20eと、このエピタキシャルウエハ20eの表面20e1および裏面20e2にそれぞれ形成された電極31、32と、電極31に形成されたステム33とを備えている。電極31、32およびステム33は、実施の形態6と同様であるので、その説明を繰り返さない。

【0250】

また、本実施の形態における赤外LED30dの製造方法について説明する。まず、実施の形態8のエピタキシャルウエハ20eの製造方法によりエピタキシャルウエハ20dを製造する。次に、AlxGa(1-x)As層11に第1の電極32を形成し、支持基板26に第2の電極31を形成する。次に、このLEDを実装する。以上のステップにより、図36に示す赤外LED30dを製造することができる。

【0251】

以上説明したように、本実施の形態における赤外LED30dおよびその製造方法によれば、導電膜27で透過した光を、反射膜28で反射することができる。このため、本実施の形態のLED30dは、実施の形態11の効果に加えて、出力をさらに向上できるという効果を有する。

【0252】

(実施の形態13)

図37を参照して、本実施の形態における赤外LED30eを説明する。本実施の形態における赤外LED30eは、実施の形態10のエピタキシャルウエハ20fと、このエピタキシャルウエハ20fの表面20f1(AlxGa(1-x)As層11)およびエピタキシャル層の表面20f1と異なる極性のエピ層21c1上にそれぞれ形成された電極31、32と、支持基板36(エピタキシャルウエハ20fの裏面20f2)に形成されたステム33とを備えている。本実施の形態では、導電性でない支持基板36を用いているので、電極31をエピタキシャル層に形成している。電極31、32およびステム33は、実施の形態6と同様であるので、その説明を繰り返さない。

【0253】

また、本実施の形態における赤外LED30eの製造方法について説明する。まず、実施の形態10のエピタキシャルウエハ20fの製造方法によりエピタキシャルウエハ20fを製造する。次に、エピタキシャル層の表面20f1と異なる極性のエピ層21c1が露出するように、AlxGa(1-x)As層11およびエピタキシャル層の一部を除去する。除去する方法は特に限定されないが、たとえばフォトリソグラフィを用いたエッチングなどを採用することができる。

【0254】

次に、AlxGa(1-x)As層11に第1の電極32を形成し、エピタキシャル層の表面20f1と異なる極性のエピ層21c1上に第2の電極31を形成する。次に、このLEDを実装する。以上のステップにより、図37に示す赤外LED30eを製造することができる。

【0255】

なお、本実施の形態では、エピタキシャルウエハ20fの支持基板36側にステム33を形成しているが、この構成に特に限定されず、AlxGa(1-x)As層11側にステム33を形成してもよい。

【0256】

以上説明したように、本実施の形態における赤外LED30eおよびその製造方法によれば、貼付層35として透明接着性材料を用いてエピタキシャル層と支持基板36とを接合し、支持基板36として活性層21が発光する波長の光を80%以上透過する透明な材料を用いている。このため、貼り付け面(貼付層35)に反射構造を設けなくても、支持基板36の主表面を銀ペーストによりリードフレームに固定する形とすれば、活性層21から支持基板36の主表面側に進行する光は銀ペーストで反射されるため、光出力の強度を高めることができる。したがって、赤外LED30eの出力をさらに向上することができる。

【実施例1】

【0257】

本実施例では、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことによる効果について調べた。具体的には、実施の形態1におけるAlxGa(1-x)As基板10aの製造方法にしたがって、AlxGa(1-x)As基板10aを製造した。

【0258】

より具体的には、GaAs基板13を準備した(ステップS1)。次に、このGaAs基板13上に、LPE法でAlの組成比xが0≦x≦1の種々のAlxGa(1-x)As層11を成長させた(ステップS2)。

【0259】

このAlxGa(1-x)As層11について、発光波長が850nm、880nmおよび940nmのときの透過特性および表面の酸素量について調べた。これらの特性を確認するために、図1のAlxGa(1-x)As層11が深さ方向にAlの組成比が均一となるように、80μm〜100μmの厚みで作成し、図11のフローのようにGaAs基板13を除去し、図10の状態にし、透過率特性を透過率測定器にて測定した。酸素量は、同じ試料を図14のフローに従い作成し、OMVPE法でエピタキシャル層を成長し、GaAs基板13を除去する前に、AlxGa(1-x)As層11の主表面11aについて、SIMS(2次イオン質量分析)により測定した。その結果を図21および図22に示す。

【0260】

図21において、縦軸はAlxGa(1-x)As層11のAlの組成比xを示し、横軸は透過特性を示す。この透過特性は図21において右に位置するほど良好である。また発光波長が880nmの場合を見ると、より低Al組成でも透過特性が良好であることがわかった。また、発光波長が940nmの場合、より低Al組成でも透過率の低下が起こりにくいことが確認できた。

【0261】

次に、図22において、縦軸はAlxGa(1-x)As層11のAlの組成比xを示し、横軸は表面の酸素量を示す。この酸素量は図22において左に位置するほど良好である。なお、発光波長が850nm、880nmおよび940nmのときの表面の酸素量は同じであった。

【0262】

ここで、本実施例では、上記のように、深さ方向にAl組成比が均一となるとうにAlxGa(1-x)As層11を作成したが、酸素量は主に、AlxGa(1-x)As層11の主表面11aのAl組成比で決まるため、図2〜図5で示すようにAl組成比に勾配を持っている場合でも、主表面でのAl組成比と相関が強いことが上記と同様の実験により確認されている。

【0263】

同様の傾向が透過特性についても当てはまり、透過特性は、図2〜図5で示すようにAl組成比に勾配を持っている場合、最もAl組成比が低い部分に影響される。具体的には、図2〜図5のような勾配を持つ場合、勾配のパタン(層数、各層の勾配、厚み)、勾配(△Al/距離)が同じ場合には、層中での平均的なAl組成比の大小に透過特性との相関が強い。

【0264】

図21に示すように、AlxGa(1-x)As層11のAlの組成比xが高いほど、透過特性が向上することがわかった。また図22に示すように、AlxGa(1-x)As層11のAlの組成比xが低いほど、主表面に含まれる酸素量を低減できることがわかった。

【0265】

以上より、本実施例によれば、AlxGa(1-x)As層11において、裏面11bのAlの組成比xを高くすることにより高い透過特性を維持し、主表面11aのAlの組成比xを低くすることにより主表面の酸素量を低減できることがわかった。

【実施例2】

【0266】

本実施例では、裏面11b側の面から主表面11a側の面に向けてAlの組成比xがそれぞれ単調減少している複数の層をAlxGa(1-x)As層11が備えていることの効果について調べた。具体的には、実施の形態1における図1に示すAlxGa(1-x)As基板10aの製造方法にしたがって、32種類のAlxGa(1-x)As基板10aを製造した。

【0267】

より具体的には、2インチおよび3インチのGaAs基板を準備した(ステップS1)。

【0268】

次に、徐冷法によりAlxGa(1-x)As層11を成長させた(ステップS2)。このステップS2では、図2に示すようにAlの組成比xが成長方向に向けて常に減少している層を1層以上含むように成長させた。詳細には、AlxGa(1-x)As層11の主表面11aのAl組成比x(Al組成比xの最小値)、各層において裏面11b側の面のAl組成比xと主表面11a側の面のAl組成比xとの差(Al組成比xの差)、裏面11b側の面から主表面11a側の面に向けてAlの組成比xがそれぞれ単調減少している層の数(層数)が下記の表に示すように32種類のAlxGa(1-x)As層11を成長させた。これにより、32種類のAlxGa(1-x)As基板10aを製造した。

【0269】

これらのAlxGa(1-x)As基板10aについて、AlxGa(1-x)As基板10aに発生した反りを凸面を上面としたAlxGa(1-x)As基板10aと、平行台との隙間を、厚みゲージを用いて測定した。その結果を下記の表1に示す。表1中、AlxGa(1-x)As基板10aに生じた反りが、2インチのGaAs基板を用いたときに200μm以下で、かつ3インチのGaAs基板を用いたときに300μm以下の場合は○、2インチのGaAs基板を用いたときに200μmを超え、かつ3インチのGaAs基板を用いたときに300μmを超えた場合は×とした。

【0270】

【表1】

【0271】

表1に示すように、主表面11aのAl組成比xに関わらず、単調減少している層中のAl組成比xの差が小さいほど、AlxGa(1-x)As基板10aに反りは生じにくかった。Al組成比xの差が0.15以上0.35未満の場合には、AlxGa(1-x)As層11が単調減少している層を多く含むことにより、反りが緩和できることがわかった。このことから、Al組成比xの差が0.15以下と小さい場合であって、反りをさらに低減する場合には、単調減少する層数を増やすことが有効であることが推定される。またAl組成比xの差が0.35以上の場合でも、単調減少する層数を5層以上に増やすことで、反りを緩和できることが推定される。なお、2インチおよび3インチのGaAs基板を用いても、特性に差はなかった。

【0272】

以上説明したように、本実施例によれば、裏面11b側の面から主表面11a側の面に向けてAlの組成比xがそれぞれ単調減少している複数の層をAlxGa(1-x)As層11が含んでいることにより、AlxGa(1-x)As基板10aの反りを緩和できることが確認できた。

【実施例3】

【0273】

本実施例では、赤外LED用のエピタキシャルウエハが多重量子井戸構造の活性層を備えることの効果、および、バリア層および井戸層の好ましい層数について調べた。

【0274】

本実施例では、多重量子井戸構造の活性層21の厚みおよび層数のみを変更した図23に示す4種類のエピタキシャルウエハ40を成長した。

【0275】

具体的には、まず、GaAs基板13を準備した(ステップS1)。次に、OMVPE法により、n型クラッド層41、アンドープガイド層42、活性層21、アンドープガイド層43、p型クラッド層44、AlxGa(1-x)As層11およびコンタクト層23をこの順で成長した。各層の成長温度は、750℃であった。n型クラッド層41は0.5μmの厚みを有し、Al0.35Ga0.65Asよりなり、アンドープガイド層42は0.02μmの厚みを有し、Al0.30Ga0.70Asよりなり、アンドープガイド層43は0.02μmの厚みを有し、Al0.30Ga0.70Asよりなり、p型クラッド層44は0.5μmの厚みを有し、Al0.35Ga0.65Asよりなり、AlxGa(1-x)As層11は2μmの厚みを有し、p型Al0.15Ga0.85Asよりなり、コンタクト層23は0.01μmの厚みを有し、p型GaAsよりなっていた。また、活性層21は、発光波長840nm〜860nmとし、7.5nmの厚みを有し、GaAsよりなる井戸層と、5mmの厚みを有し、Al0.30Ga0.70Asよりなるバリア層とを、それぞれ2層、10層、20層および50層有している多重量子井戸構造(MQW)であった。

【0276】

また、本実施例では、赤外LED用の別のエピタキシャルウエハとして、発光波長が870nmで、0.5μmの厚みを有する井戸層のみからなる活性層を備えた点のみ異なるダブルへテロ構造のエピタキシャルウエハを成長した。

【0277】

成長したそれぞれのエピタキシャルウエハについて、GaAs基板を除去せずに、エピタキシャルウエハをそれぞれ作製した。次に、コンタクト層23上にAuZnよりなる電極を、n型GaAs基板13上にAuGeよりなる電極を、それぞれ蒸着法により形成した。これにより、赤外LEDが得られた。

【0278】

それぞれの赤外LEDについて、定電流源と光出力測定器(積分球)とにより、電流を20mA流した時の光出力を測定した。その結果を図24に示す。なお、図24の横軸において、「DH」はダブルへテロ構造を有するLEDを意味し、「MQW」とは活性層において井戸層およびバリア層を備えたLEDを意味し、層数は井戸層およびバリア層のそれぞれの層数を意味する。

【0279】

図24に示すように、ダブルへテロ構造を有するLEDに比べて多重量子井戸層を有する活性層を備えたLEDは光出力を向上できることがわかった。特に、井戸層およびバリア層が10層以上50層以下のLEDは、光出力を大幅に向上できることがわかった。

【0280】

ここで、本実施例では、AlxGa(1-x)As層11をOMVPE法により製造したが、OMVPE法は実施例1などのようにAlxGa(1-x)As層11の厚みが大きい場合には成長させるために非常に時間を要する。この点を除けば、形成した赤外LEDの特性は本発明のLPE法およびOMVPE法を用いた赤外LEDと同様であるので、本発明の赤外LEDに適用できる。なお、AlxGa(1-x)As層11の厚みが大きい場合には、LPE法を用いることで、AlxGa(1-x)As層11の成長させるために要する時間を短縮することができる効果をさらに奏する。

【0281】

また、本実施例では、赤外LED用のさらに別のエピタキシャルウエハとして、発光波長が940nmで、井戸層にInGaAsを有する井戸層を含む活性層を備えた点のみ異なる多重量子井戸構造(MQW)のエピタキシャルウエハを成長した。井戸層のInGaAsにおいて、厚みは2nm〜10nmで、Inの組成比は0.01〜0.03よりなっていた。また、バリア層はAl0.30Ga0.70Asよりなっていた。

【0282】

このエピタキシャルウエハについても上記と同様に、電極を形成して、赤外LEDを作成した。この赤外LEDについても、上記と同様に光出力を測定した結果、発光波長が940nmの光出力を得た。

【0283】

なお、バリア層については、GaAs0.90P0.10、ないし、Al0.30Ga0.70As0.90P0.10であっても、同様の結果を有することは、実験により確認されている。また、Inの組成比、Pの組成比についても、任意に調整可能であることも実験により確認されている。

【0284】

以上より、発光波長が840nm以上890nm以下の場合、GaAsを井戸層とするMQWを活性層として用い、また、発光波長が860nm以上890nm以下の場合、GaAsよりなるダブルへテロ(DH)構造が適用可能であることが確認できた。さらに、発光波長が850nm以上1100nm以下の場合、InGaAsよりなる井戸層により活性層が作成可能であることが確認できた。

【実施例4】

【0285】

本実施例では、赤外LED用のエピタキシャルウエハにおけるAlxGa(1-x)As層11の厚みの効果的な範囲について調べた。

【0286】

本実施例では、AlxGa(1-x)As層11の厚みのみを変更した図25に示す5種類のエピタキシャルウエハ50を成長した。

【0287】

具体的には、まず、GaAs基板13を準備した(ステップS1)。次に、LPE法により、2μm、10μm、20μm、100μおよび140μmの厚みを有し、Znをドーパントとしたp型Al0.35Ga0.65AsよりなるAlxGa(1-x)As層11をそれぞれ形成した(ステップS2)。AlxGa(1-x)As層11を成長したLPE法の成長温度は780℃であり、成長速度は平均4μm/Hであった。次に、塩酸および硫酸を用いてAlxGa(1-x)As層11の主表面11aを洗浄した(ステップS3)。次に、AlxGa(1-x)As層11の主表面11aを化学機械研磨によって研磨した(ステップS4)。次に、アンモニアと過酸化水素とを用いてAlxGa(1-x)As層11の主表面11aを洗浄した(ステップS5)。次に、OMVPE法によりp型クラッド層41、アンドープガイド層42、活性層21、アンドープガイド層43、n型クラッド層44およびn型コンタクト層23を順に成長した(ステップS6)。これらの層を成長したOMVPE法の成長温度は750℃であり、成長速度は1〜2μm/Hであった。なお、p型クラッド層41、アンドープガイド層42、アンドープガイド層43、n型クラッド層44およびコンタクト層23は、実施例3と同様の厚みおよび材料(ドーパント以外)とした。また、活性層21は、7.5nmの厚みを有し、GaAsよりなる井戸層と、5nmの厚みを有し、Al0.30Ga0.70Asよりなるバリア層とを、それぞれ20層有する活性層21を成長した。

【0288】

次に、GaAs基板13を除去した(ステップS7)。これにより、5種類の厚みを有するAlxGa(1-x)As層を備えた赤外LED用のエピタキシャルウエハを製造した。

【0289】

次に、コンタクト層23上にAuGeよりなる電極を、AlxGa(1-x)As層11の裏面11b上にAuZnよりなる電極を、それぞれ蒸着法により形成した。これにより、赤外LEDを製造した。

【0290】

それぞれの赤外LEDについて、実施例3と同様に光出力を測定した。その結果を図26に示す。

【0291】

図26に示すように、20μm以上140μm以下の厚みを有するAlxGa(1-x)As層11を備えた赤外LEDは、光出力を大きく向上することができ、100μm以上140μm以下の厚みを有するAlxGa(1-x)As層11を備えた赤外LEDは、光出力を非常に大きく向上することができた。

【0292】

なお20μm以下でGaAs基板13を除去した効果が見えていないのは、発光像観察より発光面積の広がりにほとんど変化がないためと考える。それはZnドーパントのp型AlxGa(1-x)As層11では移動度が低いため電流が拡散してないためである。それは、Teドーパントのn型AlxGa(1-x)As層11とすることで移動度が高くなり改善できる。後述の実施例5で、Teドーパントにすることで発光像が広がり出力の向上が見られた。

【実施例5】

【0293】

本実施例では、本発明の赤外LEDによる活性層への拡散が小さいことの効果について調べた。

【0294】

(試料1)

試料1の赤外LED用のエピタキシャルウエハは、以下のように製造した。具体的には、まず、GaAs基板13を準備した(ステップS1)。次に、LPE法により、Teがドーピングされ、20μmの厚みを有し、n型Al0.35Ga0.65AsよりなるAlxGa(1-x)As層11を成長した(ステップS2)。次に、塩酸と硫酸とを用いて、AlxGa(1-x)As層11の主表面11aを洗浄した(ステップS3)。次に、AlxGa(1-x)As層11の主表面11aを化学機械研磨によって研磨した(ステップS4)。次に、アンモニアと過酸化水素とを用いて、AlxGa(1-x)As層11の主表面11aを洗浄した(ステップS5)。次に、OMVPE法により、図25に示すように、Siがドーピングされたn型クラッド層41、アンドープガイド層42、活性層21、アンドープガイド層43およびZnがドーピングされたp型クラッド層44およびp型コンタクト層23を順に成長した(ステップS6)。なお、n型クラッド層41、アンドープガイド層42、アンドープガイド層43およびp型クラッド層44の厚みおよびドーパント以外の材料は、実施例3と同様にした。また、活性層21は、7.5nmの厚みを有し、GaAsよりなる井戸層と、5nmの厚みを有し、Al0.30Ga0.70Asよりなるバリア層とを、それぞれ20層有する活性層21を成長した。なお、LPE法およびOMVPE法での成長温度および成長速度は、実施例4と同様とした。

【0295】

次に、GaAs基板13を除去した(ステップS7)。これにより、試料1の赤外LED用のエピタキシャルウエハを製造した。

【0296】

次に、pコンタクト層23上にAuZnよりなる電極を、AlxGa(1-x)As層11下にAuGeよりなる電極を、それぞれ蒸着法により形成した(ステップS11)。これにより、赤外LEDを製造した。

【0297】

(試料2)

試料2は、まず、GaAs基板13を準備した(ステップS1)。次に、OMVPE法により、p型クラッド層44、アンドープガイド層43、活性層21、アンドープガイド層42およびn型クラッド層41をこの順で、試料1と同様に成長した。次に、LPE法でAlxGa(1-x)As層11を形成した。AlxGa(1-x)As層11の厚みおよび材料は、試料1と同様にした。

【0298】

次に、試料1と同様にGaAs基板13を除去して、試料2の赤外LED用のエピタキシャルウエハを製造した。

【0299】

次に、試料1と同様にエピタキシャルウエハの表面および裏面に電極を形成して、試料2の赤外LEDを製造した。

【0300】

(測定方法)

試料1および試料2の赤外LEDについて、Znの拡散長および光出力を測定した。具体的には、活性層とガイド層との界面におけるZnの濃度をSIMSにより測定し、さらに、このZnの濃度が1/10以下になる活性層内の位置をSIMSにより測定し、活性層とガイド層との界面から活性層への距離をZnの拡散長とした。また、光出力は実施例3と同様に測定した。その結果を下記の表2に記載する。

【0301】

【表2】

【0302】

(測定結果)

表2に示すように、LPE法によりAlxGa(1-x)As層11を成長した後にOMVPE法で活性層を成長した試料1では、活性層よりも先に形成したAlxGa(1-x)As11にドーピングされたZnが活性層内に拡散することを防止でき、かつ活性層21中のZn濃度を低減できた。この結果、試料1の赤外LEDは、試料2に比べて光出力を大幅に向上できた。

【0303】

以上より、本実施例によれば、LPE法によりAlxGa(1-x)As層11を形成した(ステップS2)後に、活性層を含むエピタキシャル層を形成する(ステップS7)ことにより、光出力を向上できることが確認できた。

【実施例6】

【0304】

本実施例では、900nm以上の赤外LEDを作成できることの効果について調べた。

本実施例では、実施例4の赤外LEDの製造方法と同様に製造したが、活性層21においてのみ異なっていた。具体的には、本実施例では、6nmの厚みを有し、In0.12Ga0.88Asよりなる井戸層と、12nmの厚みを有し、GaAs0.9P0.1よりなるバリア層とを、それぞれ20層ずつ有する活性層21を成長した。

【0305】

この赤外LEDについて、発光波長を測定した。その結果を図38に示す。図38に示すように、発光波長が940nmの赤外LEDを製造できることが確認できた。

【実施例7】

【0306】

本実施例では、900nm以上の発光波長の赤外LEDに用いられるエピタキシャルウエハの条件について調べた。

【0307】

(本発明例1〜4)

本発明例1〜4の赤外LEDは、実施例6の赤外LEDの製造方法と同様に製造したが、AlxGa(1-x)As層11および活性層21においてのみ異なっていた。具体的には、AlxGa(1-x)As層11の平均的なAlの組成比を下記の表3に記載の通りにした。AlxGa(1-x)As層11の主表面および裏面のAl組成比を、一例として(裏面、主表面)の順で挙げると、0.05の場合(0.10、0.01)、0.15の場合(0.25、0.05)、0.25の場合(0.35、0.15)、0.35の場合(0.40、0.30)である。ただし、平均的Al組成比および(裏面、主表面)の組成比は任意に調整可能である。なお、AlxGa(1-x)As層11において裏面から主表面に向けてAlの組成比は単調減少していた。また、活性層21は、InGaAs層よりなる井戸層と、GaAsよりなるバリア層とを、それぞれ5層ずつ有する活性層21を成長した。この赤外LEDは、890nmの発光波長を有していた。

【0308】

(本発明例5〜8)

本発明例5〜8の赤外LEDは、本発明例1〜4の赤外LEDの製造方法と同様に製造したが、発光波長が940nmである点において異なっていた。

【0309】

(比較例1、2)

比較例1、2の赤外LEDは、本発明例1〜4、本発明例5〜8の赤外LEDとそれぞれ同様に製造したが、AlxGa(1-x)As層11を備えていない点において異なっていた。つまり、AlxGa(1-x)As層11を形成せず、かつGaAs基板を除去しなかった。

【0310】

(測定方法)

本発明例1〜8および比較例1、2の赤外LEDについて、格子緩和を測定した。格子緩和は、PL法、X線回折法、表面の目視検査により行った。格子緩和しているエピタキシャルウエハを赤外LEDに作製すると、暗線(ダークライン)として確認された。また、本発明例1〜8および比較例1、2の赤外LEDについて、実施例3と同様に光出力を測定した。その結果を下記の表3に示す。

【0311】

【表3】

【0312】

表3に示すように、発光波長が890nmの赤外LEDでは、基板がGaAs基板であってもAlxGa(1-x)As層であっても、格子緩和(格子不整)がなかった。また、GaAs基板のみからなる比較例2の赤外LEDでは、発光波長が940nmであっても、格子緩和がなかった。しかし、AlxGa(1-x)As基板としてAlxGa(1-x)As層11を備え、発光波長が940nmの本発明例5〜8の赤外LEDでは、格子緩和があった。このように、AlxGa(1-x)As基板としてAlxGa(1-x)As層11を備えた赤外LEDにおいては、格子緩和がない赤外LEDの出力が5mW〜6mWに対して、格子緩和がある赤外LEDの出力は2〜3.5mWと低く、同一のウエハ面内でもばらつきが大きいことがわかった。より具体的には、2〜4インチφのウエハ径を有するウエハでの測定ばらつきである。

【0313】

このことから、GaAs基板上で適用できた技術は、発光波長が900nm以上の赤外LEDに用いるエピタキシャルウエハには適用できないことがわかった。

【0314】

そこで、本発明者は、発光波長が900nm以上の赤外LEDに用いるエピタキシャルウエハにおいて、格子緩和が抑制される条件を下記のように鋭意研究した。

【0315】

具体的には、以下のように、本発明例9〜24および比較例3〜6の発光波長が940nmの赤外LEDを製造した。

【0316】

(本発明例9〜12)

本発明例9〜12の赤外LEDは、基本的には本発明例5〜8の赤外LEDと同様に製造したが、井戸層およびバリア層の層数をそれぞれ3層ずつにした点において異なっていた。この井戸層のInの組成比は、0.12であった。

【0317】

(本発明例13〜16)

本発明例13〜16の赤外LEDは、基本的には本発明例5〜8の赤外LEDと同様に製造したが、バリア層をGaAsPとし、井戸層およびバリア層の層数を3層ずつにした点において異なっていた。このバリア層のPの組成比は、0.10であった。

【0318】

(本発明例17〜20)

本発明例17〜20の赤外LEDは、基本的には本発明例13〜16の赤外LEDと同様に製造したが、井戸層およびバリア層の層数を10層ずつにした点において異なっていた。

【0319】

(本発明例21〜24)

本発明例21〜24の赤外LEDは、基本的には本発明例5〜8の赤外LEDと同様に製造したが、バリア層をAlGaAsPとし、井戸層およびバリア層の層数を20層ずつにした点において異なっていた。このバリア層のPの組成比は、0.10であった。

【0320】

(比較例3〜6)

比較例3の赤外LEDは、基本的には本発明例9〜12、本発明例13〜16、本発明例17〜20、本発明例21〜24の赤外LEDとそれぞれ同様に製造したが、AlxGa(1-x)As基板としてAlxGa(1-x)As層を備えていないGaAs基板を用いた点において異なっていた。

【0321】

(測定方法)

上記方法と同様に、格子緩和および光出力を測定した。その結果を下記の表4に示す。

【0322】

【表4】

【0323】

(測定結果)

表4に示すように、活性層21内の井戸層がInを含むInGaAsを有し、井戸層の層数が4層以下である本発明例9〜12は、格子緩和が生じなかった。

【0324】

また、活性層内のバリア層がPを含むGaAsPまたはAlGaAsPを有し、バリア層の層数が3層以上である本発明例13〜24は、格子緩和が生じなかった。

【0325】

以上より、本実施例によれば、発光波長が900nm以上の赤外LEDに用いられるエピタキシャルウエハにおいて、活性層内の井戸層はInを含む材料を有し、井戸層の層数が4層以下である場合、および、活性層内のバリア層はPを含む材料を有し、バリア層の層数が3層以上である場合には、格子不整を抑制できることを見い出した。

【0326】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0327】

10a,10b AlxGa(1-x)As基板、11 AlxGa(1-x)As層、11a,13a,21,21a1 主表面、11b,13b,20c2,20d2,20e2,20f2,21b1,21c 裏面、13 GaAs基板、20a,20b,20c,20d,20e,20f,40,50 エピタキシャルウエハ、20c1,20d1,20e1,20f1 表面、21 活性層、21a 井戸層、21b バリア層、21c1 エピ層、23 コンタクト層、25,35 貼付層、26,36 支持基板、27 導電膜、28 反射膜、30a,30b,30c,30d,30e LED、31,32 電極、33 ステム、41,44 クラッド層、42,43 アンドープガイド層。

【技術分野】

【0001】

本発明は、AlxGa(1-x)As基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1-x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法に関する。

【背景技術】

【0002】

AlxGa(1-x)As(0≦x≦1)(以下、AlGaAs(アルミニウムガリウム砒素)とも言う。)化合物半導体を利用したLED(発光ダイオード:Light Emitting Diode)は、赤外の光源として広く用いられている。赤外の光源としての赤外LEDは、光通信、空間伝送などに使用されており、伝送するデ−タの大容量化、伝送距離の長距離化に伴い、出力の向上が要求されている。

【0003】

このような赤外LEDの製造方法は、たとえば特開2002−335008号公報(特許文献1)に開示されている。この特許文献1には、以下の工程が実施されることが記載されている。具体的には、まず、LPE(液相成長法:Liquid Phase Epitaxy)法により、GaAs(ガリウム砒素)基板上に、AlxGa(1-x)As支持基板を形成している。このとき、AlxGa(1-x)As支持基板のAl(アルミニウム)組成比をほぼ均一にしている。その後、OMVPE(有機金属気相成長法:OrganoMetallic Vapor Phase Epitaxy)法またはMBE(Molecular Beam Epitaxy:電子ビーム蒸着)法によりエピタキシャル層を形成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−335008号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1では、AlxGa(1-x)As支持基板のAl組成比をほぼ均一にしている。本発明者は鋭意研究の結果、Al組成比が高い場合には、このAlxGa(1-x)As支持基板を用いて製造する赤外LEDの特性が悪くなるという問題があることを見出した。また、本発明者は鋭意研究の結果、Al組成比が低い場合には、AlxGa(1-x)As支持基板の透過特性が悪いという問題があることを見出した。

【0006】

そこで、本発明の目的は、高い透過特性を維持し、かつデバイスを作製したときに高い特性を有するデバイスとなる、AlxGa(1-x)As基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1-x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、鋭意研究の結果、Al組成比が高い場合には、このAlxGa(1-x)As支持基板を用いて製造する赤外LEDの特性が悪くなるという問題があることおよびその要因を見出した。具体的には、Alは酸化されやすい性質を有しているため、AlxGa(1-x)As基板の表面に酸化層が形成されやすい。酸化層はこのAlxGa(1-x)As基板上に成長させるエピタキシャル層を阻害するので、エピタキシャル層に欠陥が導入される要因となる。エピタキシャル層に欠陥が導入されると、このエピタキシャル層を備えた赤外LEDの特性が悪くなるという問題がある。

【0008】

また、本発明者は、鋭意研究の結果、Alの組成比が低い程、AlxGa(1-x)As基板の透過特性が悪くなることを見出した。

【0009】

そこで、本発明のAlxGa(1-x)As基板は、主表面と、この主表面と反対側の裏面とを有するAlxGa(1-x)As層(0≦x≦1)を備えたAlxGa(1-x)As基板であって、AlxGa(1-x)As層において、裏面のAlの組成比xは、主表面のAlの組成比xよりも高いことを特徴としている。

【0010】

上記AlxGa(1-x)As基板において好ましくは、AlxGa(1-x)As層は、複数の層を含み、複数の層は、裏面側の面から主表面側の面に向けてAlの組成比xがそれぞれ単調減少している。

【0011】

上記AlxGa(1-x)As基板において好ましくは、AlxGa(1-x)As層の裏面に接するGaAs基板をさらに備えている。

【0012】

本発明の一の局面における赤外LED用のエピタキシャルウエハは、上記いずれかに記載のAlxGa(1-x)As基板と、このAlxGa(1-x)As層の主表面上に形成され、かつ活性層を含むエピタキシャル層とを備えている。

【0013】

上記一の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、上記エピタキシャル層においてAlxGa(1-x)As層と接する面のAlの組成比xは、AlxGa(1-x)As層においてエピタキシャル層と接する面のAlの組成比xよりも高い。

【0014】

本発明の一の局面における赤外LEDは、上記いずれかに記載のAlxGa(1-x)As基板と、エピタキシャル層と、第1の電極と、第2の電極とを備えている。エピタキシャル層は、AlxGa(1-x)As層の主表面上に形成され、かつ活性層を含んでいる。第1の電極は、エピタキシャル層の表面に形成されている。第2の電極は、AlxGa(1-x)As層の裏面に形成されている。第2の電極は、GaAs基板の裏面に形成されていてもよい。

【0015】

本発明の他の局面における赤外LED用のエピタキシャルウエハは、上記のGaAs基板を備えていないAlxGa(1-x)As基板と、AlxGa(1-x)As層の主表面上に形成され、かつ活性層を含むエピタキシャル層と、エピタキシャル層においてAlxGa(1-x)As層と接する面と反対側の主表面上に形成された貼付層と、貼付層を介して、エピタキシャル層の主表面と接合された支持基板とを備えている。

【0016】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層および支持基板は、導電性を有する材料である。

【0017】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、支持基板は、シリコン、ガリウム砒素および炭化珪素からなる群から選択される少なくとも1種を含む材質から構成される。

【0018】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層とエピタキシャル層との間に形成された導電膜および反射膜をさらに備え、導電膜は、活性層が発光する光に対して透明であり、反射膜は、光を反射する金属材料よりなる。

【0019】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、導電膜は、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0020】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、反射膜は、アルミニウム、金、白金、銀、銅、クロムおよびパラジウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0021】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層は、エピタキシャル層および支持基板に対して接着性を有し、かつ活性層が発光する光を透過する透明接着性材料である。

【0022】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、貼付層は、ポリイミド樹脂、エポキシ樹脂、シリコーン樹脂および過フルオロシクロブタンからなる群から選択される少なくとも1種を含む材質から構成される。

【0023】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、支持基板は、活性層が発光する光を透過する透明基板である。

【0024】

上記他の局面における赤外LED用のエピタキシャルウエハにおいて好ましくは、支持基板は、サファイア、ガリウムリン、石英およびスピネルからなる群から選択される少なくとも1種を含む材質から構成される。

【0025】

本発明の他の局面における赤外LEDは、他の局面におけるエピタキシャルウエハと、AlxGa(1-x)As基板に形成された第1の電極と、支持基板またはエピタキシャル層に形成された第2の電極とを備えている。

【0026】

本発明のAlxGa(1-x)As基板の製造方法は、GaAs基板を準備する工程と、GaAs基板上に、LPE法により主表面を有するAlxGa(1-x)As層(0≦x≦1)を成長させる工程とを備えている。そして、AlxGa(1-x)As層を成長させる工程では、GaAs基板との界面のAlの組成比xが、主表面のAlの組成比xよりも高いAlxGa(1-x)As層を成長させることを特徴としている。

【0027】

AlxGa(1-x)As基板の製造方法において好ましくは、AlxGa(1-x)As層を成長させる工程では、GaAs基板との界面側の面から、主表面側の面に向けてAlの組成比xが単調減少している複数の層を含むAlxGa(1-x)As層を成長させる。

【0028】

上記AlxGa(1-x)As基板の製造方法において好ましくは、GaAs基板を除去する工程をさらに備えていてもよい。

【0029】

本発明の一の局面における赤外LED用のエピタキシャルウエハの製造方法は、上記いずれかに記載のAlxGa(1-x)As基板の製造方法によりAlxGa(1-x)As基板を製造する工程と、AlxGa(1-x)As層の主表面上に、OMVPE法およびMBE法の少なくとも一方、あるいはその組み合わせにより活性層を含むエピタキシャル層を形成する工程とを備えている。

【0030】

上記一の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、エピタキシャル層においてAlxGa(1-x)As層と接する面のAlの組成比xは、AlxGa(1-x)As層においてエピタキシャル層と接する面のAlの組成比xよりも高い。

【0031】

本発明の一の局面における赤外LEDの製造方法は、上記いずれかに記載のAlxGa(1-x)As基板の製造方法によりAlxGa(1-x)As基板を製造する工程と、AlxGa(1-x)As層の主表面上にOMVPE法またはMBE法により活性層を含むエピタキシャル層を形成する工程と、エピタキシャルウエハの表面に第1の電極を形成する工程と、AlxGa(1-x)As層の裏面またはGaAs基板の裏面に第2の電極を形成する工程とを備えている。

【0032】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法は、上記のGaAs基板を備えていないAlxGa(1-x)As基板の製造方法によりAlxGa(1-x)As基板を製造する工程と、AlxGa(1-x)As層の主表面上に、OMVPE法またはMBE法の少なくとも一方により活性層を含むエピタキシャル層を形成する工程と、貼付層を介して、エピタキシャル層においてAlxGa(1-x)As層と接する面と反対側の主表面と、支持基板とを貼り合わせる工程と、GaAs基板を除去する工程とを備えている。

【0033】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層および支持基板は、導電性を有する材料である。

【0034】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、支持基板は、シリコン、ガリウム砒素および炭化珪素からなる群から選択される少なくとも1種を含む材質よりなる。

【0035】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層とエピタキシャル層との間に導電膜および反射膜を形成する工程をさらに備え、導電膜は、活性層が発光する光に対して透明であり、反射膜は、光を反射する金属材料よりなる。

【0036】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、導電膜は、酸化インジウムと酸化スズとの混合物、アルミニウム原子を含む酸化亜鉛、フッ素原子を含む酸化スズ、酸化亜鉛、セレン化亜鉛および酸化ガリウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0037】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、反射膜は、アルミニウム、金、白金、銀、銅、クロムおよびパラジウムからなる群から選択される少なくとも1種を含む材質から構成される。

【0038】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層は、エピタキシャル層と支持基板に対して接着性を有し、活性層が発光する光を透過する透明接着性材料である。

【0039】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、貼付層は、ポリイミド樹脂、エポキシ樹脂、シリコーン樹脂および過フルオロシクロブタンからなる群から選択される少なくとも1種を含む材質から構成される。

【0040】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、支持基板は、活性層が発光する光を透過する透明基板である。

【0041】

本発明の他の局面における赤外LED用のエピタキシャルウエハの製造方法において好ましくは、支持基板は、サファイア、ガリウムリン、石英およびスピネルからなる群から選択される少なくとも1種を含む材質から構成される。

【0042】

本発明の他の局面における赤外LEDは、他の局面におけるエピタキシャルウエハの製造方法によりエピタキシャルウエハを製造する工程と、AlxGa(1-x)As基板に第1の電極を形成する工程と、支持基板またはエピタキシャル層に第2の電極を形成する工程とを備えている。

【発明の効果】

【0043】

本発明のAlxGa(1-x)As基板、赤外LED用のエピタキシャルウエハ、赤外LED、AlxGa(1-x)As基板の製造方法、赤外LED用のエピタキシャルウエハの製造方法および赤外LEDの製造方法によれば、高い透過特性を維持し、かつデバイスを作製したときに高い特性を有するデバイスにできる。

【図面の簡単な説明】

【0044】

【図1】本発明の実施の形態1におけるAlxGa(1-x)As基板を概略的に示す断面図である。

【図2】本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図3】本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図4】本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図5】(A)〜(G)は、本発明の実施の形態1におけるAlxGa(1-x)As層のAlの組成比xを説明するための図である。

【図6】本発明の実施の形態1におけるAlxGa(1-x)As基板の製造方法を示すフローチャートである。

【図7】本発明の実施の形態1におけるGaAs基板を概略的に示す断面図である。

【図8】本発明の実施の形態1におけるAlxGa(1-x)As層を成長させた状態を概略的に示す断面図である。

【図9】(A)〜(C)は、本発明の実施の形態1におけるAlの組成比xが単調減少する複数の層をAlxGa(1-x)As層が備えた場合の効果を説明するための図である。

【図10】本発明の実施の形態2におけるAlxGa(1-x)As基板を概略的に示す断面図である。

【図11】本発明の実施の形態2におけるAlxGa(1-x)As基板の製造方法を示すフローチャートである。

【図12】本発明の実施の形態3における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図13】本発明の実施の形態3における活性層を概略的に示す拡大断面図である。

【図14】本発明の実施の形態3における赤外LED用のエピタキシャルウエハの製造方法を示すフローチャートである。

【図15】本発明の実施の形態4における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図16】本発明の実施の形態4におけるエピタキシャルウエハの製造方法を示すフローチャートである。

【図17】本発明の実施の形態5における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図18】本発明の実施の形態6における赤外LEDを概略的に示す断面図である。

【図19】本発明の実施の形態6における赤外LEDの製造方法を示すフローチャートである。

【図20】本発明の実施の形態7における赤外LEDを概略的に示す断面図である。

【図21】実施例1において、AlxGa(1-x)As層のAlの組成比xに対する透過特性を示す図である。

【図22】実施例1において、AlxGa(1-x)As層のAlの組成比xに対する表面の酸素量を示す図である。

【図23】実施例3における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図24】実施例3における多重量子井戸構造を有する活性層を備えた赤外LED用のエピタキシャルウエハ、および、ダブルへテロ構造の赤外LED用のエピタキシャルウエハの光出力を示す図である。

【図25】実施例4における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図26】実施例4における窓層の厚みと光出力との関係を示す図である。

【図27】本発明の実施の形態7における赤外LEDの変形例を概略的に示す断面図である。

【図28】本発明の実施の形態8における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図29】本発明の実施の形態8における赤外LED用のエピタキシャルウエハの製造方法を示すフローチャートである。

【図30】本発明の実施の形態8における支持基板を貼り付けた状態を概略的に示す断面図である。

【図31】本発明の実施の形態9における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図32】本発明の実施の形態9における支持基板を貼り付けた状態を概略的に示す断面図である。

【図33】本発明の実施の形態10における赤外LED用のエピタキシャルウエハを概略的に示す断面図である。

【図34】本発明の実施の形態10における支持基板を貼り付けた状態を概略的に示す断面図である。

【図35】本発明の実施の形態11における赤外LEDを概略的に示す断面図である。

【図36】本発明の実施の形態12における赤外LEDを概略的に示す断面図である。

【図37】本発明の実施の形態13における赤外LEDを概略的に示す断面図である。

【図38】実施例6における赤外LEDの発光波長を測定した状態を示す図である。

【発明を実施するための形態】

【0045】

以下、本発明の実施の形態について図に基づいて説明する。

(実施の形態1)

まず、図1を参照して、本実施の形態におけるAlxGa(1-x)As基板について説明する。

【0046】

図1に示すように、AlxGa(1-x)As基板10aは、GaAs基板13と、GaAs基板13上に形成されたAlxGa(1-x)As層11とを備えている。

【0047】

GaAs基板13は、主表面13aと、この主表面13aと反対側の裏面13bとを有している。AlxGa(1-x)As層11は、主表面11aと、この主表面11aと反対側の裏面11bとを有している。

【0048】

GaAs基板13は、オフ角を有していても、有していなくてもよく、たとえば{100}面、または、{100}から0°を超え15.8°以下傾斜した主表面13aを有する。GaAs基板13は、{100}面、または、{100}から0°を超え2°以下傾斜した主表面13aを有していることが好ましい。GaAs基板13は、{100}面、または{100}から0°を超え0.2°以下傾斜した表面を有していることがより好ましい。GaAs基板13の表面は鏡面であっても粗面であってもよい。なお、{}は、集合面を示す。

【0049】

AlxGa(1-x)As層11は主表面11aと、この主表面11aと反対側の裏面11bとを有している。主表面11aとは、GaAs基板13と接触している面と反対側の面である。裏面11bとは、GaAs基板13と接触している面である。

【0050】

AlxGa(1-x)As層11は、GaAs基板13の主表面13aに接するように形成されている。つまり、GaAs基板13はAlxGa(1-x)As層11の裏面11bに接するように形成されている。

【0051】

AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高い。なお、組成比xは、Alのモル比である。組成比(1−x)は、Gaのモル比である。

【0052】

ここで、AlxGa(1-x)As層11のモル比について図2〜図5を参照して説明する。図2〜図5中、縦軸は、AlxGa(1-x)As層11の裏面から主表面にかけて厚み方向の位置を示し、横軸は、各位置でのAlの組成比xを示す。

【0053】

図2に示すように、AlxGa(1-x)As層11は、裏面11bから主表面11aにかけて、Alの組成比xが単調減少している。単調減少とは、AlxGa(1-x)As層11の裏面11bから主表面11aに向けて(成長方向に向けて)、組成比xが常に同じまたは減少しており、かつ裏面11bよりも主表面11aの方が組成比xが低いことを意味する。つまり、単調減少とは、この成長方向に向けて組成比xが増加している部分が含まれていない。

【0054】

図3〜図5に示すように、AlxGa(1-x)As層11は、複数の層(図3〜5では2層)を含んでいてもよい。図3に示すAlxGa(1-x)As層11は、それぞれの層において裏面11b側から主表面11a側にかけて、Alの組成比xが単調減少している。また、図4に示すAlxGa(1-x)As層11のそれぞれの層のAlの組成比xは均一で、かつ裏面11b側の層は主表面11a側のAlの組成比xよりも高い。また、図5(A)に示すAlxGa(1-x)As層11の裏面11b側の層のAlの組成比xは均一で、かつ主表面11a側の層のAlの組成比xは単調減少し、かつ裏面11b側の層は主表面11a側のAlの組成比xよりも高い。つまり、図4および図5(A)に示すAlxGa(1-x)As層11は、全体としてAlの組成比xが単調減少している。

【0055】

なお、AlxGa(1-x)As層11のAlの組成比xは、上記に限定されず、たとえば図5(B)〜(G)のような組成であってもよく、さらに別の例であってもよい。また、AlxGa(1-x)As層11は、裏面11bのAlの組成比xが主表面11aのAlの組成比xよりも高ければ、上述した1層または2層を含む場合に限定されず、3層以上の層を含んでいてもよい。

【0056】

AlxGa(1-x)As基板10aがLEDに用いられるときには、AlxGa(1-x)As層11はたとえば電流を拡散し、かつ活性層からの光を透過させる窓層の役割を担う。

【0057】

続いて、図6を参照して、本実施の形態におけるAlxGa(1-x)As基板の製造方法について説明する。

【0058】

図6および図7に示すように、まず、GaAs基板13を準備する(ステップS1)。

GaAs基板13は、オフ角を有していても、有していなくてもよく、たとえば{100}面、または、{100}から0°を超え15.8°以下傾斜した主表面13aを有する。GaAs基板13は、{100}面、または、{100}から0°を超え2°以下傾斜した主表面13aを有していることが好ましい。GaAs基板13は、{100}面、または{100}から0°を超え0.2°以下傾斜した主表面13aを有していることがより好ましい。

【0059】

図6および図8に示すように、次に、GaAs基板13上に、LPE法により主表面11aを有するAlxGa(1-x)As層(0≦x≦1)11を成長させる(ステップS2)。このAlxGa(1-x)As層11を成長させるステップS2では、GaAs基板13との界面(裏面11b)のAlの組成比xが、主表面11aのAlの組成比xよりも高いAlxGa(1-x)As層11を成長させる。

【0060】

LPE法は特に限定されず、徐冷法、温度差法などを用いることができる。なお、LPE法とは、液相からAlxGa(1-x)As(0≦x≦1)結晶を成長させる方法をいう。徐冷法とは、原料の溶液の温度を徐々に下げてAlxGa(1-x)As結晶を成長させる方法である。温度差法とは、原料の溶液に温度勾配をつくり、AlxGa(1-x)As結晶を成長させる方法をいう。

【0061】

AlxGa(1-x)As層11においてAlの組成比xが一定の層を成長させる場合には温度差法および徐冷法を用い、Alの組成比xが上方(成長方向)に向けて減少している層を成長させる場合には徐冷法を用いることが好ましい。量産性および低コストに優れているため、徐冷法を用いることが特に好ましい。またそれらを組み合わせてもよい。

【0062】

LPE法は、液相と固相との化学平衡を利用しているので成長速度が速い。このため、厚みの大きなAlxGa(1-x)As層11を容易に形成できる。具体的には、好ましくは10μm以上1000μm以下、より好ましくは20μm以上140μm以下の厚みH11を有するAlxGa(1-x)As層11を成長させる。なお、このときの厚みH11は、AlxGa(1-x)As層11の厚さ方向において最も小さい厚みである。

【0063】

また、GaAs基板13の厚さH13に対するAlxGa(1-x)As層11の厚さH11の比(H11/H13)は、たとえば0.1以上0.5以下が好ましく、0.3以上0.5以下がより好ましい。この場合、GaAs基板13上にAlxGa(1-x)As層11を成長させた状態で、反りが発生するのを緩和することができる。

【0064】

また、たとえばZn(亜鉛)、Mg(マグネシウム)、C(炭素)などのp型ドーパントSe(セレン)、S(硫黄)、Te(テルル)などのn型ドーパントを含むようにAlxGa(1-x)As層11を成長させてもよい。

【0065】

このようにLPE法でAlxGa(1-x)As層11を成長させると、図8に示すように、AlxGa(1-x)As層11の主表面11aには凹凸が生じる。

【0066】

次に、AlxGa(1-x)As層11の主表面11aを洗浄する(ステップS3)。このステップS3では、アルカリ系溶液を用いて洗浄することが好ましい。なお、リン酸や硫酸などの酸化溶液などを用いてもよい。アルカリ系溶液は、アンモニアと過酸化水素とを含むことが好ましい。アンモニアと過酸化水素とを含むアルカリ系溶液で洗浄すると、主表面11aがエッチングされるので、空気に触れることにより主表面11aに付着した不純物を除去できる。この場合、たとえば0.2μm/min以下のエッチングレートで主表面11a側から0.2μm以下エッチングされるように制御することにより、主表面11aの不純物を低減できるとともにエッチング量が少なくなる。なお、この主表面11aを洗浄するステップS3は省略されてもよい。

【0067】

次に、アルコールでGaAs基板13およびAlxGa(1-x)As層11を乾燥する。なお、この乾燥するステップは省略されてもよい。

【0068】

次に、AlxGa(1-x)As層11の主表面11aを研磨する(ステップS4)。研磨する方法は、特に限定されず、機械的研磨、化学機械研磨法、電界研磨法、化学研磨法などを用いることができ、研磨の容易性から機械的研磨または化学的研磨が好ましい。

【0069】

主表面11aの表面粗さRmsがたとえば0.05nm以下になるように、主表面11aを研磨する。表面粗さRmsは小さい程好ましい。なお、「表面粗さRms」とは、JIS B0601に規定する表面の二乗平均粗さ、すなわち、平均面から測定面までの距離(偏差)の二乗を平均した値の平方根を意味する。なお、この研磨するステップS4は省略されてもよい。

【0070】

次に、AlxGa(1-x)As層11の主表面11aを洗浄する(ステップS5)。この主表面11aを洗浄するステップS5は、研磨するステップS4実施前の主表面11aを洗浄するステップS3と同様であるので、その説明を繰り返さない。なお、この洗浄するステップS5は省略されてもよい。

【0071】

次に、GaAs基板13およびAlxGa(1-x)As層11を、AlxGa(1-x)As基板10aを用いてエピタキシャル成長前にH2(水素)、AsH3(アルシン)を流してサーマルクリーニングする。なお、このサーマルクリーニングするステップは省略されてもよい。

【0072】

以上のステップS1〜S5を実施することにより、図1に示す本実施の形態におけるAlxGa(1-x)As基板10aを製造することができる。

【0073】

以上説明したように、本実施の形態におけるAlxGa(1-x)As基板10aは、主表面11aと、この主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10aであって、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことを特徴としている。そして、このAlxGa(1-x)As層11の裏面11bに接するGaAs基板13をさらに備えている。

【0074】

また本実施の形態におけるAlxGa(1-x)As基板10aの製造方法は、GaAs基板13を準備する工程(ステップS1)と、GaAs基板13上に、LPE法により主表面11aを有するAlxGa(1-x)As層11を成長させる工程(ステップS2)とを備えている。このAlxGa(1-x)As層11を成長させる工程(ステップS2)では、GaAs基板13との界面(裏面11b)のAlの組成比xが、主表面11aのAlの組成比xよりも高いAlxGa(1-x)As層11を成長させることを特徴としている。

【0075】

本実施の形態におけるAlxGa(1-x)As基板10aおよびAlxGa(1-x)As基板10aの製造方法によれば、裏面11bのAl組成比xは主表面11aのAl組成比xよりも高い。このため、酸化されやすい性質を有するAlが主表面11aに存在することを抑制できる。このため、AlxGa(1-x)As基板10aの表面(本実施の形態ではAlxGa(1-x)As層11の主表面11a)に絶縁性の酸化層が形成されることを抑制できる。特に、LPE法でAlxGa(1-x)As層11を成長させているので、主表面11aに以外の内部の領域には、酸素が取り込まれにくい。したがって、このAlxGa(1-x)As基板10a上にエピタキシャル層を成長させる際、エピタキシャル層に欠陥が導入されることを抑制することができる。その結果、このエピタキシャル層を備えた赤外LEDの特性を向上することができる。

【0076】

また、主表面11aのAlの組成比xは、裏面11bのAl組成比xよりも低い。本発明者は、鋭意研究の結果、Alの組成比xが高い程、AlxGa(1-x)As基板10aの透過特性が良くなることを見出した。裏面11b側にAlが多く含まれていても、表面に露出している時間が短いため、酸化層が形成されることは低減できる。このため、酸化層が形成されることを抑制できる部分に、Alの組成比xの高いAlxGa(1-x)As結晶を成長させることにより、透過特性を向上できる。

【0077】

このように、AlxGa(1-x)As層11において、主表面11a側でデバイスの特性を向上するようにAlの組成比xを低くし、裏面11b側で透過特性を向上するようにAlの組成比xを高くしている。よって、高い透過特性を維持し、かつデバイスを作製したときに高い特性を有するデバイスとなる、AlxGa(1-x)As基板10aを実現することができる。

【0078】

上記AlxGa(1-x)As基板10aにおいて好ましくは、図3に示すように、AlxGa(1-x)As層11は、複数の層を含み、この複数の層は、裏面11b側の面から主表面11a側の面に向けてAlの組成比xがそれぞれ単調減少している。

【0079】

上記AlxGa(1-x)As基板10aの製造方法において好ましくは、AlxGa(1-x)As層11を成長させる工程(ステップS2)では、GaAs基板13との界面側の面(裏面11b)から、主表面11a側の面に向けてAlの組成比xが単調減少している複数の層を含むAlxGa(1-x)As層11を成長させる。

【0080】

これにより、AlxGa(1-x)As基板10aに生じる反りを緩和することができることを本発明者は見出した。以下、図9(A)〜(C)を参照して、その理由を説明する。図9(A)は、図2に示すように、AlxGa(1-x)As層11においてAlの組成比xが単調減少する層が1層の場合を示す。図9(B)は、AlxGa(1-x)As層11において図3に示すようにAlの組成比xが単調減少する層が2層の場合を示す。図9(C)は、AlxGa(1-x)As層11においてAlの組成比xが単調減少する層が3層の場合を示す。図9(A)〜(C)において、横軸はAlxGa(1-x)As層11の裏面11bから主表面11aにかけての厚み方向の位置を示し、縦軸はAlxGa(1-x)As層11の各位置でのAlの組成比xを示す。図9(A)〜(C)に示すAlxGa(1-x)As層11は、裏面11bおよび主表面11aのAlの組成比xは同じである。

【0081】

図9(A)〜(C)において、Alの組成比xを示す傾斜y中の最も高い位置(点A)を下方向に延在し、かつ傾斜y中の最も低い位置(点B)を左方向に延在したときに交わる交点(点C)とにより、仮想の三角形が形成される。この三角形の面積の合計は、AlxGa(1-x)As層11に加わる応力である。この応力により、AlxGa(1-x)As層11に反りが生じる。

【0082】

この三角形の重心Gと、AlxGa(1-x)As層11の厚みの中心との距離zが大きくなる程、AlxGa(1-x)As層11に反りが発生することを本発明者は見出した。この重心Gは、図9(A)に示す場合には、傾斜yに基づいて形成した三角形の重心Gであり、図9(B)および(C)に示す場合には、傾斜yに基づいて形成した三角形の重心G1〜G3を結んだときの中心である。この重心Gは、AlxGa(1-x)As層11内で応力を足し合わせた合力の作用点になる。

【0083】

図9(A)〜(C)に示すように、Alの組成比xが単調減少する層の数が多い程、厚みの中心から重心Gが位置する厚みまでの距離zが短くなるので、AlxGa(1-x)As層11に生じる反りが小さくなる。このため、Alの組成比xが単調減少する層を複数形成することにより、AlxGa(1-x)As基板10aの反りを緩和できる。ここで図中の複数の三角形にて、Alの組成比xの最大値および最小値と、AlxGa(1-x)As層11の厚みとを同じにしているが、必ずしも同じにする必要はない。透過性、反り、界面状態などに応じて調整可能である。

【0084】

(実施の形態2)

図10を参照して、本実施の形態におけるAlxGa(1-x)As基板10bについて説明する。

【0085】

図10に示すように、本実施の形態におけるAlxGa(1-x)As基板10bは、実施の形態1におけるAlxGa(1-x)As基板10aと基本的には同様の構成を備えているが、GaAs基板13を備えていない点において異なる。

【0086】

具体的には、AlxGa(1-x)As基板10bは、主表面11aと、主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えている。そして、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高い。

【0087】

本実施の形態におけるAlxGa(1-x)As層11の厚みは、AlxGa(1-x)As基板10bが自立基板となる程度に厚いことが好ましい。このような厚みH11は、たとえば70μm以上である。

【0088】

続いて、図11を参照して、本実施の形態におけるAlxGa(1-x)As基板10bの製造方法について説明する。

【0089】

図11に示すように、まず、実施の形態1と同様に、GaAs基板13を準備するステップS1、LPE法によるAlxGa(1-x)As層11を成長させるステップS2、洗浄するステップS3および研磨するステップS4が実施される。これにより、図1に示すAlxGa(1-x)As基板10aが製造される。

【0090】

次に、GaAs基板13を除去する(ステップS6)。除去する方法は、たとえば研磨、エッチングなどの方法を用いることができる。研磨とは、ダイヤモンド砥石を持つ研削設備などで、アルミナ、コロイダルシリカ、ダイヤモンドなどの研磨剤を用いてGaAs基板13を機械的に削り取ることをいう。エッチングとは、たとえばアンモニア、過酸化水素などを最適に調合することでAlxGa(1-x)Asでエッチング速度が遅く、GaAsでエッチング速度が速い選択エッチング液を用いて、GaAs基板13の除去を行なうことをいう。

【0091】

次に、実施の形態1と同様に、洗浄するステップS5を実施する。

以上のステップS1〜S6を実施することにより、図10に示すAlxGa(1-x)As基板10bを製造することができる。

【0092】

なお、これ以外のAlxGa(1-x)As基板10bおよびその製造方法は、実施の形態1におけるAlxGa(1-x)As基板10aおよびその製造方法の構成と同様であるので、同一の部材には同一の符号を付し、その説明は繰り返さない。

【0093】

以上説明したように、本実施の形態におけるAlxGa(1-x)As基板10bは、主表面11aと、主表面11aと反対側の裏面11bとを有するAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10bであって、AlxGa(1-x)As層11において、裏面11bのAlの組成比xは、主表面11aのAlの組成比xよりも高いことを特徴としている。

【0094】

また本実施の形態におけるAlxGa(1-x)As基板10bの製造方法は、GaAs基板13を除去する工程(ステップS6)をさらに備えている。

【0095】

本実施の形態におけるAlxGa(1-x)As基板10bおよびAlxGa(1-x)As基板10bの製造方法によれば、GaAs基板13を備えずにAlxGa(1-x)As層11のみを備えたAlxGa(1-x)As基板10bを実現できる。GaAs基板13は波長が900nm以下の光を吸収するので、GaAs基板13が除去されたAlxGa(1-x)As基板10b上にエピタキシャル層を成長させることにより、赤外LED用のエピタキシャルウエハを製造することができる。この赤外LED用のエピタキシャルウエハを用いて赤外LEDを製造すると、高い透過特性を維持し、かつ高いデバイス特性を有する赤外LEDを実現することができる。

【0096】

(実施の形態3)

図12を参照して、本実施の形態におけるエピタキシャルウエハ20aを説明する。

【0097】

図12に示すように、エピタキシャルウエハ20aは、実施の形態1における図1に示すAlxGa(1-x)As基板10aと、AlxGa(1-x)As層11の主表面11a上に形成された活性層21を含むエピタキシャル層とを備えている。つまり、エピタキシャルウエハ20aは、GaAs基板13と、GaAs基板13上に形成されたAlxGa(1-x)As層11と、AlxGa(1-x)As層11上に形成された活性層21を含むエピタキシャル層とを備えている。活性層21は、AlxGa(1-x)As層11よりもバンドギャップが小さい。

【0098】

活性層21においてAlxGa(1-x)As層11と接する面(裏面21c)のAlの組成比xは、AlxGa(1-x)As層11において活性層21と接する面(本実施の形態では主表面11a)のAlの組成比xよりも高いことが好ましい。また、活性層21を含むエピタキシャル層において最も厚みの大きい層のAlの組成比xは、AlxGa(1-x)As層11において活性層21と接する面(本実施の形態では主表面11a)のAlの組成比xよりも高いことが好ましい。この場合、エピタキシャルウエハ20aに生じる反りを緩和することができる。

【0099】

図13に示すように、活性層21は、多重量子井戸構造を有していることが好ましい。活性層21は、2層以上の井戸層21aを含んでいる。この井戸層21aは、井戸層21aよりもバンドギャップの大きな層であるバリア層21bでそれぞれ挟み込まれている。つまり、複数の井戸層21aと、井戸層21aよりもバンドギャップの大きい複数のバリア層21bとが交互に配置されている。活性層21は、複数の井戸層21aの全てがバリア層21bに挟み込まれていてもよく、あるいは、活性層21の少なくとも一方の表面に井戸層21aが配置され、表面に配置される井戸層21aは、表面側に配置されるガイド層、クラッド層(図示せず)などの他の層と、バリア層21bとにより挟み込まれていてもよい。

【0100】

なお、図13に示す領域XIIIは、活性層21中において上部とは限られない。

活性層21は、好ましくは2層以上100層以下、より好ましくは10層以上50層以下の井戸層21aおよびバリア層21bをそれぞれ有している。井戸層21aおよびバリア層21bが2層以上の場合、多重量子井戸層を構成する。井戸層21aおよびバリア層21bが10層以上の場合、発光効率を向上することにより光出力を向上できる。100層以下の場合、活性層21を形成するために要するコストを低減できる。50層以下の場合、活性層21を形成するために要するコストをより低減できる。

【0101】

活性層21の厚みH21は6nm以上2μm以下が好ましい。厚みH21が6nm以上の場合、発光強度を向上できる。厚みH21が2μm以下の場合、生産性を向上できる。

【0102】

井戸層21aの厚みH21aは3nm以上20nm以下が好ましい。バリア層21bの厚みH21bは、5nm以上1μm以下が好ましい。

【0103】

井戸層21aの材料は、バリア層21bよりもバンドギャップが小さければ特に限定されないが、GaAs、AlGaAs、InGaAs(インジウムガリウム砒素)、AlInGaAs(アルミニウムインジウムガリウム砒素)などを用いることができる。これらの材料は、AlGaAsとの格子整合度が適合する赤外発光の材料である。

【0104】

エピタキシャルウエハ20aが発光波長が900nm以上の赤外LEDに用いられる場合には、井戸層21aの材料はInを含み、Inの組成比が0.05以上のInGaAsであることが好ましい。また、井戸層21aがInを含む材料を有する場合には、井戸層21aおよびバリア層21bを、それぞれ4層以下有する活性層21であることが好ましい。より好ましくは、それぞれ3層以下有する活性層21であることが好ましい。

【0105】

バリア層21bの材料は、井戸層21aよりもバンドギャップが大きければ特に限定されないが、AlGaAs、InGaP、AlInGaP、InGaAsPなどを用いることできる。これらの材料は、AlGaAsとの格子整合度が適合する材料である。

【0106】

エピタキシャルウエハ20aが発光波長が900nm以上、好ましくは940nm以上の赤外LEDに用いられる場合には、活性層21内のバリア層21bの材料はPを含み、Pの組成比が0.05以上のGaAsPまたはAlGaAsPであることが好ましい。また、バリア層21bがPを含む材料を有する場合には、井戸層21aおよびバリア層21bを、それぞれ3層以上有する活性層21であることが好ましい。

【0107】

活性層21を含むエピタキシャル層中の元素以外の元素(たとえば成長させる雰囲気中の元素など)の濃度が低いことが好ましい。

【0108】

なお、活性層21は、多重量子井戸構造に特に限定されず、1層よりなっていてもよく、ダブルへテロ構造であってもよい。

【0109】

また、本実施の形態ではエピタキシャル層として活性層21のみを含んでいる場合について説明したが、クラッド層、アンドープ層などの他の層をさらに含んでいてもよい。

【0110】

続いて、図14を参照して、本実施の形態における赤外LED用のエピタキシャルウエハ20aの製造方法について説明する。

【0111】

図14に示すように、まず、実施の形態1におけるAlxGa(1-x)As基板10aの製造方法によりAlxGa(1-x)As基板10aを製造する(ステップS1〜S5)。

【0112】

次に、AlxGa(1-x)As層11の主表面11a上に、OMVPE法により活性層21を含むエピタキシャル層を形成する(ステップS7)。

【0113】

このステップS7では、エピタキシャル層(本実施の形態では活性層21)においてAlxGa(1-x)As層11と接する面(裏面21c)のAlの組成比xが、AlxGa(1-x)As層においてエピタキシャル層と接する面(本実施の形態では主表面11a)のAlの組成比xよりも高くなるように、エピタキシャル層を形成することが好ましい。また、エピタキシャル層において最も厚みの大きい層のAlの組成比xは、AlxGa(1-x)As層11においてエピタキシャル層と接する面のAlの組成比xよりも高いことが好ましい。

【0114】

OMVPE法は原料ガスがAlxGa(1-x)As層11上で熱分解反応することにより活性層21を成長させ、MBE法は非平衡系で化学反応過程を介さない方法で活性層21を成長させるので、OMVPE法およびMBE法は活性層21の厚みを容易に制御できる。このため、2層以上の井戸層21aを複数有する活性層21を成長できる。

【0115】

また、AlxGa(1-x)As層11の厚さH11に対するエピタキシャル層(本実施の形態では活性層21)の厚さH21(H21/H11)は、たとえば0.05以上0.25以下が好ましく、0.15以上0.25以下がより好ましい。この場合、AlxGa(1-x)As層11上にエピタキシャル層を成長させた状態で、反りが発生するのを緩和することができる。

【0116】

このステップS7では、AlxGa(1-x)As層11上には、上述したような活性層21を含むエピタキシャル層を成長させる。

【0117】

具体的には、好ましくは2層以上100層以下、より好ましくは10層以上50層以下の井戸層21aおよびバリア層21bをそれぞれ有する活性層21を形成する。

【0118】

また、6nm以上2μm以下の厚みH12を有するように活性層21を成長することが好ましい。また、3nm以上20nm以下の厚みH21aを有する井戸層21a、および、5nm以上1μm以下の厚みH21bを有するバリア層21bを成長させることが好ましい。

【0119】

また、GaAs、AlGaAs、InGaAs、AlInGaAsなどよりなる井戸層21a、およびAlGaAs、InGaP、AlInGaP、GaAsP、AlGaAsP、InGaAsPなどよりなるバリア層21bを成長させることが好ましい。

【0120】

活性層21は、AlxGa(1-x)As基板となるGaAsおよびAlGaAsに対して、格子不整(格子緩和)があっても、なくてもよい。井戸層21aが格子不整を有する場合、バリア層21bに逆方向の格子不整をもたせ、エピタキシャルウエハの構造全体としては、圧縮−伸張の結晶歪みをバランスさせてもよい。また、結晶歪量は、格子緩和する限界以下であっても、以上であってもよい。ただし、格子緩和する限界以上の場合、結晶を貫通した転位が発生しやすくなるため、限界以下の方が望ましい。

【0121】

一例として、井戸層21aにInGaAsを用いる場合を挙げる。InGaAsは、GaAs基板に対し、格子定数が大きいため、一定以上の厚みのエピタキシャル層を成長すると、格子緩和が発生する。そのため、格子緩和が発生する限度以下の厚みとすることで、結晶を貫通した転位の発生を抑制した良好な結晶を得ることができる。

【0122】

また、バリア層21bにGaAsPを用いると、GaAsPは、GaAs基板に対して格子定数が小さいため、一定以上の厚みのエピタキシャル層を成長すると、格子緩和が発生する。そのため、格子緩和が発生する限度以下の厚みとすることで、結晶を貫通した転位の発生を抑制した良好な結晶を得ることができる。

【0123】

最後に、GaAs基板に対し、InGaAsは格子定数が大きく、GaAsPは格子定数が小さいという特徴を活用し、井戸層21aにInGaAs、バリア層21bにGaAsPを用い、結晶全体の格子歪をバランスさせることにより、上記の限度以上まで、格子緩和を発生させず、結晶を貫通した転位の発生を抑制した良好な結晶を得ることができる。

【0124】

以上のステップS1〜S5およびS7を実施することにより、図12に示すエピタキシャルウエハ20aを製造できる。

【0125】

なお、GaAs基板13を除去するステップS6をさらに実施してもよい。このステップS6は、たとえばエピタキシャル層を成長させるステップS7の後に実施されるが、特にこの順序に限定されない。ステップS6は、たとえば研磨するステップS4と洗浄するステップS5との間に実施してもよい。このステップS6は、実施の形態2のステップS6と同様であるので、その説明を繰り返さない。このステップS6を実施した場合には、後述する図15のエピタキシャルウエハ20bと同様の構造になる。

【0126】

以上説明したように、本実施の形態における赤外LED用のエピタキシャルウエハ20aは、実施の形態1のAlxGa(1-x)As基板10aと、AlxGa(1-x)As基板10aのAlxGa(1-x)As層11の主表面11a上に形成され、かつ活性層21を含むエピタキシャル層とを備えている。

【0127】

また本実施の形態における赤外LED用のエピタキシャルウエハ20aの製造方法は、実施の形態1のAlxGa(1-x)As基板10aの製造方法によりAlxGa(1-x)As基板10aを製造する工程(ステップS1〜S6)と、AlxGa(1-x)As層11の主表面11a上に、OMVPE法またはMBE法の少なくとも一方により活性層21を含むエピタキシャル層を形成する工程(ステップS7)とを備えている。

【0128】

本実施の形態における赤外LED用のエピタキシャルウエハ20aおよびその製造方法によれば、裏面11bよりも主表面11aのAlの組成比xが低いAlxGa(1-x)As層11を備えたAlxGa(1-x)As基板10a上にエピタキシャル層を形成している。このため、高い透過特性を維持し、かつエピタキシャルウエハ20aを用いてデバイスを作製したときに高い特性を有するデバイスとなる、赤外LED用のエピタキシャルウエハ20aを実現することができる。