Bi2223酸化物超電導線材の製造方法、Bi2223酸化物超電導線材およびシース

【課題】高い臨界電流値を有するBi2223酸化物超電導線材を安定して製造できる製造方法を提供する。

【解決手段】銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入してシースを作製するシース作製工程と、シースにBi2223酸化物超電導体の前駆体粉末を充填する前駆体粉末充填工程と、前駆体粉末が充填されたシースを伸線する伸線工程と、伸線されたシースを圧延する圧延工程と、圧延されたシースを熱処理する熱処理工程とを備えるBi2223酸化物超電導線材の製造方法。

【解決手段】銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入してシースを作製するシース作製工程と、シースにBi2223酸化物超電導体の前駆体粉末を充填する前駆体粉末充填工程と、前駆体粉末が充填されたシースを伸線する伸線工程と、伸線されたシースを圧延する圧延工程と、圧延されたシースを熱処理する熱処理工程とを備えるBi2223酸化物超電導線材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導ケーブル、超電導コイル、超電導変圧器、超電導電力貯蔵装置等の超電導応用機器に用いられる(BiPb)2Sr2Ca2Cu3O10±δ(δは0.1程度の数:以下Bi2223と称す)相を含む酸化物超電導線材の製造方法に関し、詳しくは高い臨界電流値を有するBi2223酸化物超電導線材を安定して製造することができる製造方法に関する。

【背景技術】

【0002】

近年、酸化物の焼結体が高い臨界温度で超電導特性を示すことが報告され、この超電導体を利用して超電導技術の実用化が促進されている。Bi2223酸化物超電導線材は、比較的安価で入手できる液体窒素等の冷却下でも高い臨界電流値を示す有用な線材である。

【0003】

そして、酸化物超電導線材の場合、単芯線よりもフィラメントの厚さを薄くした多芯線の方が臨界電流値が高いことから多芯線が好ましく用いられており、多芯線の製造に関して種々の製造方法が開発されている。

【0004】

このようなBi2223超電導線材の製造方法として、例えば特開2007−26773号公報(特許文献1)には、複数本の単芯材を束ねて多芯線を作製する製造方法が記載されている。具体的には、例えば(BiPb)2Sr2Ca1Cu2O8±δ(δは0.1程度の数:以下、「Bi2212」と称す)相を主成分とする前駆体粉末を金属管に充填した後に、伸線加工して単芯材を形成する。次に、単芯材を複数束ねて金属管に挿入し、伸線加工して多芯構造の多芯材を形成する。次に、形成した多芯材を1次圧延して、テープ状線材を形成する。続いて、テープ状線材の熱処理を行ない、Bi2212相をBi2223相に相変態させて1次線材を得る。次に、1次線材を2次圧延した後に、2回目の熱処理を行ない、Bi2223超電導線材を製造する。

【0005】

また、別の製造方法として、例えば特開平9−82146号公報(特許文献2)には、純銀ビレットに複数の円形状の貫通孔を形成し、その貫通孔にBi系酸化物超電導体の仮焼粉末を充填し超電導線材を製造する方法が記載されている。これは上記の単芯材を形成し、それらを複数本束ねて金属管に挿入する工程が省かれた製法である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−26773号公報

【特許文献2】特開平9−82146号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記した製造方法の場合、伸線や圧延の工程で多芯線のフィラメントにブリッジングなどの乱れが生じた場合には高い臨界電流値が得られない。そこで本発明は、高い臨界電流値を有するBi2223酸化物超電導線材を安定して製造することができる製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入してシースを作製するシース作製工程と、

前記シースにBi2223酸化物超電導体の前駆体粉末を充填する前駆体粉末充填工程と、

前記前駆体粉末が充填された前記シースを伸線する伸線工程と、

前記伸線されたシースを圧延する圧延工程と、

前記圧延されたシースを熱処理する熱処理工程とを備えることを特徴とするBi2223酸化物超電導線材の製造方法である。

【0009】

本発明において、前記シースは、長手方向に垂直な断面において、前記シースに形成された開口部の前記シースの断面積に対する面積比率が60%以上、90%以下であり、金属シートの各周間の間隔が外周ほど大きくなっていることが好ましい。

【0010】

本発明において、前記前駆体粉末は2次粒子を形成しており、前記2次粒子のかさ密度が1g/cm3以上であることが好ましい。

【0011】

本発明において、前記前駆体粉末の2次粒子の平均粒子径が、前記金属シートの周間の間隔の1/10以下であることが好ましい。

【0012】

また本発明のBi2223酸化物超電導線材は、上記の酸化物超電導線材の製造方法により製造されたBi2223酸化物超電導線材である。

【0013】

また本発明の酸化物超電導線材用のシースは、上記のBi2223酸化物超電導線材の製造方法に使用されるシースであって、銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入して形成されているシースである。

【発明の効果】

【0014】

本発明によれば、高い臨界電流値を有するBi2223酸化物超電導線材およびこのようなBi2223酸化物超電導線材を安定して製造できる製造方法を提供することができる。

【図面の簡単な説明】

【0015】

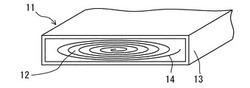

【図1】本発明の実施の形態におけるBi2223酸化物超電導線材の断面の構成を模式的に示す斜視図である。

【図2】本発明の実施の形態におけるBi2223超電導線材の製造方法を示すフロー図である。

【図3】本発明の実施の形態における酸化物超電導線材用の伸線前のシースの長手方向に垂直な断面の断面構造を模式的に示す断面図である。

【図4】本発明の実施の形態における酸化物超電導線材用のシースに前駆体粉末を充填する前駆体粉末充填工程を模式的に示す斜視図である。

【図5】本発明の実施の形態における多芯母線の断面の構成を模式的に示す斜視図である。

【図6】本発明の実施の形態における多芯母線を伸線する伸線工程の概要を示す斜視図である。

【図7】本発明の実施の形態における多芯前駆体線材を圧延する圧延工程の概要を示す斜視図である。

【発明を実施するための形態】

【0016】

以下、本発明を実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0017】

(実施の形態)

1.Bi2223酸化物超電導線材の断面の構成

はじめに、本実施の形態のBi2223酸化物超電導線材の構成について説明する。図1は、本発明の実施の形態におけるBi2223酸化物超電導線材の断面の構成を模式的に示す斜視図である。Bi2223酸化物超電導線材11は、テープ状であって、長手方向に伸びる渦巻き状の銀または銀合金製の金属シート14と、酸化物超電導体フィラメント12と、それらを被覆するシース13とを有している。複数本の酸化物超電導体フィラメント12の各々の材質は、(Bi、Pb):Sr:Ca:Cuの原子比がほぼ2:2:2:3の比率で近似して表されるBi2223相からなっている。シース13は、銀または銀合金製であって、外周とシート状の内側部分で構成されている。

【0018】

2.Bi2223酸化物超電導線材の製造方法

次に、図面により本実施の形態のBi2223酸化物超電導線材の製造方法について説明する。図2は、本実施の形態におけるBi2223超電導線材の製造方法を示すフロー図である。以下、図2に示す各工程毎に本実施の形態を説明する。

【0019】

(1)シースの作製(ステップ1)

まず、本実施の形態に用いるシースについて説明する。図3は、伸線前のシース13の長手方向に垂直な断面の断面構造を模式的に示す断面図である。図3に示すように、伸線前のシース13の断面は、円形部分とその内側の渦巻き部分からなり、開口部(孔)13cを有している。このようなシース13は、断面円形の金属管13aの内部に、金属管13aと同じ長さを有した断面渦巻き状の金属シート(リボン)14を挿入することによって作製される。また、鋳型に溶融金属を流し込んだり、鋳型に金属粉末を詰めて焼結した後に伸管することによっても製造することができる。

【0020】

そして、金属管13aおよび金属シート14は、共に銀または銀合金製である。これにより、後記するBi2223酸化物前駆体粉末と金属管13aあるいは金属シート14が反応して化合物を形成することによる、前駆体粉末の組成ずれを防ぐことができる。

【0021】

また、渦巻き状の金属シート14の各周間の間隔は外周ほど大きくなっていることが好ましい。これにより、後記する多芯母線の伸線工程において渦巻き状の内周部と外周部のフィラメントの厚さの差を小さくすることができる。

【0022】

また、シース13の断面積に対する開口部13cの面積比率、即ち開口率は60%以上、90%以下であることが好ましい。即ち、開口率が60%以上であると、金属比(最終製品である超電導線材の断面において超電導フィラメント部面積/シース部面積で表される比。銀比ともいう。)が、Bi2223酸化物超電導線材を用いる各種の超電導機器の設計において一般的に採用されている3以下の超電導線材を製造することができる。一方、開口率が90%を超えると、金属管13aあるいは、金属シート13bの肉厚が薄くなりすぎ、伸線、圧延工程で断線が起こりやすい。また断線には至らないまでも、金属シート14が破れるなどして、内部構造が崩れてしまう恐れがある。

【0023】

(2)Bi2223酸化物超電導体の前駆体粉末の充填工程(ステップ2)

次に、作製したシースにBi2223酸化物超電導体の前駆体粉末を充填して多芯母線を作製する。図4は、本実施の形態における酸化物超電導線材用のシースに前駆体粉末を充填する前駆体粉末充填工程を模式的に示す斜視図である。

【0024】

図4に示すように、Bi2223酸化物超電導体の前駆体粉末22をシース13に充填する。前駆体粉末22は、例えばBi2212相を主超電導相とし、Bi2223相、アルカリ土類酸化物(例えば、(CaSr)CuO2、(CaSr)2CuO3、(CaSr)14Cu24O41等)、Pb酸化物(例えば、Ca2PbO4、(BiPb)3Sr2Ca2Cu1Oz)を含む材質よりなっている。

【0025】

前駆体粉末22は、2次粒子を形成しており、かさ密度が1g/cm3以上であることが好ましい。即ち、従来の製造方法の場合、単芯線を伸線することにより前駆体粉末22の充填密度を高めることができるが、本実施の形態の場合、従来の製造方法とは異なり単芯線の伸線工程がない。このため充填時に前駆体粉末22の充填密度を高くしておくことが好ましい。しかし、一般的に熱処理時の反応性を高めるため、前駆体粉末22の1次粒子は、粒径1μm程度の微細な粒子にされる。そして、このような1次粒子を充填した場合、粒子間に空気が入り易く充填密度が低い。

【0026】

これに対して、1次粒子を凝集させて2次粒子を形成し、通常0.5〜0.8g/cm3である前駆体粉末22のかさ密度を1g/cm3以上とすることにより、充填に際して粒子間に空気が入ることを抑制して前駆体粉末22の充填密度を大きくすることができる。なお、本発明でいう前駆体粉末22のかさ密度とは、粉末を分散させて容器に入れたときのかさ密度であり、JIS R1628に準拠した定容積測定法により測定される。具体的には、メスシリンダー中に粉末を溢れるまで入れ、すり切り板を用いて圧縮することなくすり切り、粉末の重量と体積を測定して算出する。

【0027】

また、前記2次粒子の平均粒径は、渦巻き状の金属シート14の周間の間隔の1/10以下であることが好ましい。即ち、前記したように前駆体粉末22は2次粒子とすることが好ましいが、過度に凝集した2次粒子、例えば2次粒子の平均粒子径が前記間隔の1/2以上であると、金属シートの周間の同じ長手方向の位置には1つの2次粒子しか配置されなくなり、前記の位置のその他の部分は空隙となってしまう。また平均粒子径が前記間隔の1/3の大きさの場合でも、空隙が多くなる。

【0028】

本発明者らは渦巻き状の金属シート14の周間の間隔の大きさと2次粒子の平均粒子径の関係を調査し、2次粒子の平均粒子径が、渦巻き状の金属シート14の周間の間隔の1/10以下であれば、空隙が少ない高密度な充填が可能であることを見い出した。

【0029】

図5は、本実施の形態における多芯母線の断面の構成を模式的に示す斜視図である。多芯母線21は、図5に示すように、充填された前駆体粉末22が渦巻き状の金属シート14により分けられてフィラメント12が形成されている。このように、元々がフィラメントが1本であるため、原理的にブリッジングが生じることがない。そして、後記する伸線や圧延の工程でブリッジングが生じることなくフィラメントの厚さを薄くすることができるため、高い臨界電流値を有するBi2223酸化物超電導線材を安定して製造することができる。

【0030】

(3)伸線工程(ステップ3)

次に、作製した多芯母線を伸線する。図6は、本実施の形態における多芯母線を伸線する伸線工程の概要を示す斜視図である。図6に示すように、ダイス35を用いて多芯母線21をダイス引抜き加工により所望の直径まで伸線し、円形の内部に渦巻き状の断面形状のシースを有する多芯前駆体線材31を作製する。

【0031】

なお、前駆体粉末22は流動性に乏しいため、多芯母線を伸線する際には、ソーセージング、即ちシース内部の前駆体粉末が、場所により多くなったり少なったりして、前駆体粉末の存在部分の断面積が長手方向に波打った状態が発生し易い。また、断面積が一様でも前駆体粉末の密度が長手方向にばらつくこともある。そしてこのような状態のままで超電導線材とすると、長手方向の均一性が悪くなり、長尺材において高い性能(臨界電流値)が得られにくい。

【0032】

本実施の形態の場合、渦巻き状の開口部13cを有するシースに前駆体粉末を充填することによって従来の単芯線の伸線工程、嵌合工程を省略してダイレクトに多芯母線することができ、伸線工程の回数を少なくすることができる。また、前記したように、渦巻き状の金属シート14の各周間の間隔を外周ほど大きくすることにより、伸線工程において渦巻き状の内周部と外周部のフィラメントの厚さの差を小さくしている。即ち、ダイス引き伸線時には力は外周から内部へと伝搬し、伸線初期には外周部付近のフィラメントから圧密化されるため、予め渦巻きの間隔を外周部を大きくすることで最終的な内部と外周部の超電導フィラメントの厚さの差を小さくすることができる。このため、均一な厚さのフィラメントを作製してソーセージングなどの断面の乱れの発生を抑制することができる。

【0033】

(4)1次圧延工程(ステップ4)

次に、作製した多芯前駆体線を圧延する。図7は、本実施の形態における多芯前駆体線材を圧延する圧延工程の概要を示す斜視図である。図7に示すように、圧延ロール45を用いて多芯前駆体線31を所望の厚さに圧延し、テープ状前駆体線41を作製する。

【0034】

(5)1次熱処理(ステップ5)

次に、作製したテープ状前駆体線材41を熱処理する。この熱処理は、たとえば大気圧下、または1MPa以上50MPa以下の加圧雰囲気において約830℃の温度で行われる。この熱処理によって前駆体粉末中に目的とするBi2223相が生成される。

【0035】

(6)2次圧延(ステップ6)

1次熱処理後、テープ状前駆体線材41を2次圧延する。このように、2次圧延を行うことにより、フィラメント内に1次熱処理で生じたボイドが除去される。

【0036】

(7)2次熱処理(ステップ7)

2次圧延に続いて、大気圧下または加圧雰囲気で例えば約830℃の温度で線材を熱処理する。以上の製造工程により、図1に示す酸化物超電導線材11が得られる。

【0037】

上記のように、銀または銀合金からなり、長手方向に垂直な断面の形状が渦巻き状の貫通孔を有するシースを使用して、Bi2223酸化物超電導線材を製造することで、伸線による長手方向の断面バラツキの少ない、長手方向に均一で高い臨界電流値を有するBi2223酸化物超電導線材を少ない工程で効率的に得ることができる。

【実施例】

【0038】

以下、実施例に基づき、本発明をさらに具体的に説明する。

【0039】

1.実施例1

(1)シースの作製(ステップ1)

厚さ0.2mm、長さ1000mmで10ターンの渦巻き状の銀製のシート(リボン)を作製した。この渦巻き状の銀製のシートは、最内層のターン間の間隔を1mmとし、徐々にターン間の間隔を拡げて最外層の間隔を3mmとした。また最外周の直径を46mmとした。作製した銀製のシートを外径55mm、内径47mmの断面が円形の銀製の金属管に挿入してシースを作製した。なお、開口率(隙間)は89%であった。

【0040】

(2)前駆体粉末の作製

Bi:Pb:Sr:Ca:Cuの比率が1.7:0.3:2.0:2.0:3.0、比重が1.4g/ccとなる硝酸塩水溶液を準備し、噴霧熱分解装置で、温度750〜820℃に設定された筒状の炉中に、キャリアガス(圧縮空気)とともに噴霧して乾燥・脱硝酸処理して前駆体粉末を合成した。上記方法で生成した1次粒子を湿式若しくは乾式造粒法により2次粒子を生成させた。2次粒子のサイズは乾式の場合、篩のメッシュのサイズ、湿式の場合、バインダー等で調整した。こうして作製した前駆体粉末は、Bi2212相が主体となっており、かさ密度が1.0g/cm3で、2次粒子の平均粒径が0.27mmであった。

【0041】

(3)前駆体粉末の充填(ステップ2)

前記の前駆体粉末を、前記の渦巻き構造を有するシースに充填し、多芯母線を作製した。

(4)伸線(ステップ3)

作製した多芯母線を直径が1.5mmになるまで伸線し、多芯前駆体線を作製した。なお、得られた多芯前駆体線の長手方向に垂直な断面および長手方向に平行な断面のフィラメントの厚さの分布を調査した結果、渦巻き状超電導フィラメントの内層側と外層側の厚さの差が充分に小さく、長手方向のフィラメントの厚さのばらつきも充分に小さいことが確認された。

【0042】

(5)1次圧延(ステップ4)

次に、多芯前駆体線を圧延し、厚み0.25mmのテープ状多芯前駆体線に加工した。

(6)1次熱処理(ステップ5)

得られたテープ状多芯前駆体線を830℃で50時間、酸素分圧が8kPa、大気圧と等しい圧力の雰囲気の下で1次熱処理した。

【0043】

(7)2次圧延(ステップ6)

次に1次熱処理後のテープ状多芯前駆体線に、厚みが0.22mmとなるよう2次圧延を施した。

(8)2次熱処理(ステップ7)

2次圧延されたテープ状多芯前駆体線を、830℃で50時間、酸素分圧が8kPa、30MPaの圧力の雰囲気の下で2次熱処理を行ない最終的なBi2223酸化物超電導線材を作製した。なお、作製したBi2223酸化物超電導線材の金属比は2であった。

【0044】

2.実施例2

(1)Bi2223酸化物超電導線材の作製

シースの作製に際して、渦巻き状シートの最内層から最外層までターン間の間隔を約2mmの等間隔とした銀製のシートを用いたこと以外は実施例1と同様にしてBi2223酸化物超電導線材を作製した。

【0045】

(2)多芯前駆体線のフィラメントの厚さの分布の調査結果

実施例1と同様、多芯母線を伸線した多芯前駆体線のフィラメントの厚さの分布を調査した結果、実施例1に比べて渦巻き状のフィラメントの内層側と外層側の厚さの差が大きく、また長手方向のフィラメントの厚さのばらつきが大きいことが分かった。

【0046】

3.実施例1、実施例2のBi2223酸化物超電導線材の臨界電流値の測定

(1)測定方法

作製した実施例1、実施例2の線材のBi2223酸化物超電導線材の臨界電流値を測定した。測定は、長さ100mの線材をコイル状に巻いて、液体窒素に浸して(温度:77K)、自己磁場中において行なった。そして、10−6V/cmの電界が発生したときの通電電流値を臨界電流値とした。

【0047】

(2)測定結果

測定の結果、実施例1、実施例2の臨界電流値はそれぞれ140A、120Aであった。このように、実施例1の臨界電流値が実施例2の臨界電流値を上回ったのは、渦巻き状の銀製のシートの間隔を等間隔ではなく外周側ほど徐々に間隔を拡げることにより、多芯前駆体線のフィラメントの厚さをより均一にしたためである。

【符号の説明】

【0048】

11 酸化物超電導線材

12 フィラメント

13 シース

13a 金属管

13c 開口部

14 金属シート

21 多芯母線

22 前駆体粉末

31 多芯前駆体線

35 ダイス

41 テープ状多芯前駆体線

45 圧延ロール

【技術分野】

【0001】

本発明は、超電導ケーブル、超電導コイル、超電導変圧器、超電導電力貯蔵装置等の超電導応用機器に用いられる(BiPb)2Sr2Ca2Cu3O10±δ(δは0.1程度の数:以下Bi2223と称す)相を含む酸化物超電導線材の製造方法に関し、詳しくは高い臨界電流値を有するBi2223酸化物超電導線材を安定して製造することができる製造方法に関する。

【背景技術】

【0002】

近年、酸化物の焼結体が高い臨界温度で超電導特性を示すことが報告され、この超電導体を利用して超電導技術の実用化が促進されている。Bi2223酸化物超電導線材は、比較的安価で入手できる液体窒素等の冷却下でも高い臨界電流値を示す有用な線材である。

【0003】

そして、酸化物超電導線材の場合、単芯線よりもフィラメントの厚さを薄くした多芯線の方が臨界電流値が高いことから多芯線が好ましく用いられており、多芯線の製造に関して種々の製造方法が開発されている。

【0004】

このようなBi2223超電導線材の製造方法として、例えば特開2007−26773号公報(特許文献1)には、複数本の単芯材を束ねて多芯線を作製する製造方法が記載されている。具体的には、例えば(BiPb)2Sr2Ca1Cu2O8±δ(δは0.1程度の数:以下、「Bi2212」と称す)相を主成分とする前駆体粉末を金属管に充填した後に、伸線加工して単芯材を形成する。次に、単芯材を複数束ねて金属管に挿入し、伸線加工して多芯構造の多芯材を形成する。次に、形成した多芯材を1次圧延して、テープ状線材を形成する。続いて、テープ状線材の熱処理を行ない、Bi2212相をBi2223相に相変態させて1次線材を得る。次に、1次線材を2次圧延した後に、2回目の熱処理を行ない、Bi2223超電導線材を製造する。

【0005】

また、別の製造方法として、例えば特開平9−82146号公報(特許文献2)には、純銀ビレットに複数の円形状の貫通孔を形成し、その貫通孔にBi系酸化物超電導体の仮焼粉末を充填し超電導線材を製造する方法が記載されている。これは上記の単芯材を形成し、それらを複数本束ねて金属管に挿入する工程が省かれた製法である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−26773号公報

【特許文献2】特開平9−82146号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記した製造方法の場合、伸線や圧延の工程で多芯線のフィラメントにブリッジングなどの乱れが生じた場合には高い臨界電流値が得られない。そこで本発明は、高い臨界電流値を有するBi2223酸化物超電導線材を安定して製造することができる製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入してシースを作製するシース作製工程と、

前記シースにBi2223酸化物超電導体の前駆体粉末を充填する前駆体粉末充填工程と、

前記前駆体粉末が充填された前記シースを伸線する伸線工程と、

前記伸線されたシースを圧延する圧延工程と、

前記圧延されたシースを熱処理する熱処理工程とを備えることを特徴とするBi2223酸化物超電導線材の製造方法である。

【0009】

本発明において、前記シースは、長手方向に垂直な断面において、前記シースに形成された開口部の前記シースの断面積に対する面積比率が60%以上、90%以下であり、金属シートの各周間の間隔が外周ほど大きくなっていることが好ましい。

【0010】

本発明において、前記前駆体粉末は2次粒子を形成しており、前記2次粒子のかさ密度が1g/cm3以上であることが好ましい。

【0011】

本発明において、前記前駆体粉末の2次粒子の平均粒子径が、前記金属シートの周間の間隔の1/10以下であることが好ましい。

【0012】

また本発明のBi2223酸化物超電導線材は、上記の酸化物超電導線材の製造方法により製造されたBi2223酸化物超電導線材である。

【0013】

また本発明の酸化物超電導線材用のシースは、上記のBi2223酸化物超電導線材の製造方法に使用されるシースであって、銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入して形成されているシースである。

【発明の効果】

【0014】

本発明によれば、高い臨界電流値を有するBi2223酸化物超電導線材およびこのようなBi2223酸化物超電導線材を安定して製造できる製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態におけるBi2223酸化物超電導線材の断面の構成を模式的に示す斜視図である。

【図2】本発明の実施の形態におけるBi2223超電導線材の製造方法を示すフロー図である。

【図3】本発明の実施の形態における酸化物超電導線材用の伸線前のシースの長手方向に垂直な断面の断面構造を模式的に示す断面図である。

【図4】本発明の実施の形態における酸化物超電導線材用のシースに前駆体粉末を充填する前駆体粉末充填工程を模式的に示す斜視図である。

【図5】本発明の実施の形態における多芯母線の断面の構成を模式的に示す斜視図である。

【図6】本発明の実施の形態における多芯母線を伸線する伸線工程の概要を示す斜視図である。

【図7】本発明の実施の形態における多芯前駆体線材を圧延する圧延工程の概要を示す斜視図である。

【発明を実施するための形態】

【0016】

以下、本発明を実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0017】

(実施の形態)

1.Bi2223酸化物超電導線材の断面の構成

はじめに、本実施の形態のBi2223酸化物超電導線材の構成について説明する。図1は、本発明の実施の形態におけるBi2223酸化物超電導線材の断面の構成を模式的に示す斜視図である。Bi2223酸化物超電導線材11は、テープ状であって、長手方向に伸びる渦巻き状の銀または銀合金製の金属シート14と、酸化物超電導体フィラメント12と、それらを被覆するシース13とを有している。複数本の酸化物超電導体フィラメント12の各々の材質は、(Bi、Pb):Sr:Ca:Cuの原子比がほぼ2:2:2:3の比率で近似して表されるBi2223相からなっている。シース13は、銀または銀合金製であって、外周とシート状の内側部分で構成されている。

【0018】

2.Bi2223酸化物超電導線材の製造方法

次に、図面により本実施の形態のBi2223酸化物超電導線材の製造方法について説明する。図2は、本実施の形態におけるBi2223超電導線材の製造方法を示すフロー図である。以下、図2に示す各工程毎に本実施の形態を説明する。

【0019】

(1)シースの作製(ステップ1)

まず、本実施の形態に用いるシースについて説明する。図3は、伸線前のシース13の長手方向に垂直な断面の断面構造を模式的に示す断面図である。図3に示すように、伸線前のシース13の断面は、円形部分とその内側の渦巻き部分からなり、開口部(孔)13cを有している。このようなシース13は、断面円形の金属管13aの内部に、金属管13aと同じ長さを有した断面渦巻き状の金属シート(リボン)14を挿入することによって作製される。また、鋳型に溶融金属を流し込んだり、鋳型に金属粉末を詰めて焼結した後に伸管することによっても製造することができる。

【0020】

そして、金属管13aおよび金属シート14は、共に銀または銀合金製である。これにより、後記するBi2223酸化物前駆体粉末と金属管13aあるいは金属シート14が反応して化合物を形成することによる、前駆体粉末の組成ずれを防ぐことができる。

【0021】

また、渦巻き状の金属シート14の各周間の間隔は外周ほど大きくなっていることが好ましい。これにより、後記する多芯母線の伸線工程において渦巻き状の内周部と外周部のフィラメントの厚さの差を小さくすることができる。

【0022】

また、シース13の断面積に対する開口部13cの面積比率、即ち開口率は60%以上、90%以下であることが好ましい。即ち、開口率が60%以上であると、金属比(最終製品である超電導線材の断面において超電導フィラメント部面積/シース部面積で表される比。銀比ともいう。)が、Bi2223酸化物超電導線材を用いる各種の超電導機器の設計において一般的に採用されている3以下の超電導線材を製造することができる。一方、開口率が90%を超えると、金属管13aあるいは、金属シート13bの肉厚が薄くなりすぎ、伸線、圧延工程で断線が起こりやすい。また断線には至らないまでも、金属シート14が破れるなどして、内部構造が崩れてしまう恐れがある。

【0023】

(2)Bi2223酸化物超電導体の前駆体粉末の充填工程(ステップ2)

次に、作製したシースにBi2223酸化物超電導体の前駆体粉末を充填して多芯母線を作製する。図4は、本実施の形態における酸化物超電導線材用のシースに前駆体粉末を充填する前駆体粉末充填工程を模式的に示す斜視図である。

【0024】

図4に示すように、Bi2223酸化物超電導体の前駆体粉末22をシース13に充填する。前駆体粉末22は、例えばBi2212相を主超電導相とし、Bi2223相、アルカリ土類酸化物(例えば、(CaSr)CuO2、(CaSr)2CuO3、(CaSr)14Cu24O41等)、Pb酸化物(例えば、Ca2PbO4、(BiPb)3Sr2Ca2Cu1Oz)を含む材質よりなっている。

【0025】

前駆体粉末22は、2次粒子を形成しており、かさ密度が1g/cm3以上であることが好ましい。即ち、従来の製造方法の場合、単芯線を伸線することにより前駆体粉末22の充填密度を高めることができるが、本実施の形態の場合、従来の製造方法とは異なり単芯線の伸線工程がない。このため充填時に前駆体粉末22の充填密度を高くしておくことが好ましい。しかし、一般的に熱処理時の反応性を高めるため、前駆体粉末22の1次粒子は、粒径1μm程度の微細な粒子にされる。そして、このような1次粒子を充填した場合、粒子間に空気が入り易く充填密度が低い。

【0026】

これに対して、1次粒子を凝集させて2次粒子を形成し、通常0.5〜0.8g/cm3である前駆体粉末22のかさ密度を1g/cm3以上とすることにより、充填に際して粒子間に空気が入ることを抑制して前駆体粉末22の充填密度を大きくすることができる。なお、本発明でいう前駆体粉末22のかさ密度とは、粉末を分散させて容器に入れたときのかさ密度であり、JIS R1628に準拠した定容積測定法により測定される。具体的には、メスシリンダー中に粉末を溢れるまで入れ、すり切り板を用いて圧縮することなくすり切り、粉末の重量と体積を測定して算出する。

【0027】

また、前記2次粒子の平均粒径は、渦巻き状の金属シート14の周間の間隔の1/10以下であることが好ましい。即ち、前記したように前駆体粉末22は2次粒子とすることが好ましいが、過度に凝集した2次粒子、例えば2次粒子の平均粒子径が前記間隔の1/2以上であると、金属シートの周間の同じ長手方向の位置には1つの2次粒子しか配置されなくなり、前記の位置のその他の部分は空隙となってしまう。また平均粒子径が前記間隔の1/3の大きさの場合でも、空隙が多くなる。

【0028】

本発明者らは渦巻き状の金属シート14の周間の間隔の大きさと2次粒子の平均粒子径の関係を調査し、2次粒子の平均粒子径が、渦巻き状の金属シート14の周間の間隔の1/10以下であれば、空隙が少ない高密度な充填が可能であることを見い出した。

【0029】

図5は、本実施の形態における多芯母線の断面の構成を模式的に示す斜視図である。多芯母線21は、図5に示すように、充填された前駆体粉末22が渦巻き状の金属シート14により分けられてフィラメント12が形成されている。このように、元々がフィラメントが1本であるため、原理的にブリッジングが生じることがない。そして、後記する伸線や圧延の工程でブリッジングが生じることなくフィラメントの厚さを薄くすることができるため、高い臨界電流値を有するBi2223酸化物超電導線材を安定して製造することができる。

【0030】

(3)伸線工程(ステップ3)

次に、作製した多芯母線を伸線する。図6は、本実施の形態における多芯母線を伸線する伸線工程の概要を示す斜視図である。図6に示すように、ダイス35を用いて多芯母線21をダイス引抜き加工により所望の直径まで伸線し、円形の内部に渦巻き状の断面形状のシースを有する多芯前駆体線材31を作製する。

【0031】

なお、前駆体粉末22は流動性に乏しいため、多芯母線を伸線する際には、ソーセージング、即ちシース内部の前駆体粉末が、場所により多くなったり少なったりして、前駆体粉末の存在部分の断面積が長手方向に波打った状態が発生し易い。また、断面積が一様でも前駆体粉末の密度が長手方向にばらつくこともある。そしてこのような状態のままで超電導線材とすると、長手方向の均一性が悪くなり、長尺材において高い性能(臨界電流値)が得られにくい。

【0032】

本実施の形態の場合、渦巻き状の開口部13cを有するシースに前駆体粉末を充填することによって従来の単芯線の伸線工程、嵌合工程を省略してダイレクトに多芯母線することができ、伸線工程の回数を少なくすることができる。また、前記したように、渦巻き状の金属シート14の各周間の間隔を外周ほど大きくすることにより、伸線工程において渦巻き状の内周部と外周部のフィラメントの厚さの差を小さくしている。即ち、ダイス引き伸線時には力は外周から内部へと伝搬し、伸線初期には外周部付近のフィラメントから圧密化されるため、予め渦巻きの間隔を外周部を大きくすることで最終的な内部と外周部の超電導フィラメントの厚さの差を小さくすることができる。このため、均一な厚さのフィラメントを作製してソーセージングなどの断面の乱れの発生を抑制することができる。

【0033】

(4)1次圧延工程(ステップ4)

次に、作製した多芯前駆体線を圧延する。図7は、本実施の形態における多芯前駆体線材を圧延する圧延工程の概要を示す斜視図である。図7に示すように、圧延ロール45を用いて多芯前駆体線31を所望の厚さに圧延し、テープ状前駆体線41を作製する。

【0034】

(5)1次熱処理(ステップ5)

次に、作製したテープ状前駆体線材41を熱処理する。この熱処理は、たとえば大気圧下、または1MPa以上50MPa以下の加圧雰囲気において約830℃の温度で行われる。この熱処理によって前駆体粉末中に目的とするBi2223相が生成される。

【0035】

(6)2次圧延(ステップ6)

1次熱処理後、テープ状前駆体線材41を2次圧延する。このように、2次圧延を行うことにより、フィラメント内に1次熱処理で生じたボイドが除去される。

【0036】

(7)2次熱処理(ステップ7)

2次圧延に続いて、大気圧下または加圧雰囲気で例えば約830℃の温度で線材を熱処理する。以上の製造工程により、図1に示す酸化物超電導線材11が得られる。

【0037】

上記のように、銀または銀合金からなり、長手方向に垂直な断面の形状が渦巻き状の貫通孔を有するシースを使用して、Bi2223酸化物超電導線材を製造することで、伸線による長手方向の断面バラツキの少ない、長手方向に均一で高い臨界電流値を有するBi2223酸化物超電導線材を少ない工程で効率的に得ることができる。

【実施例】

【0038】

以下、実施例に基づき、本発明をさらに具体的に説明する。

【0039】

1.実施例1

(1)シースの作製(ステップ1)

厚さ0.2mm、長さ1000mmで10ターンの渦巻き状の銀製のシート(リボン)を作製した。この渦巻き状の銀製のシートは、最内層のターン間の間隔を1mmとし、徐々にターン間の間隔を拡げて最外層の間隔を3mmとした。また最外周の直径を46mmとした。作製した銀製のシートを外径55mm、内径47mmの断面が円形の銀製の金属管に挿入してシースを作製した。なお、開口率(隙間)は89%であった。

【0040】

(2)前駆体粉末の作製

Bi:Pb:Sr:Ca:Cuの比率が1.7:0.3:2.0:2.0:3.0、比重が1.4g/ccとなる硝酸塩水溶液を準備し、噴霧熱分解装置で、温度750〜820℃に設定された筒状の炉中に、キャリアガス(圧縮空気)とともに噴霧して乾燥・脱硝酸処理して前駆体粉末を合成した。上記方法で生成した1次粒子を湿式若しくは乾式造粒法により2次粒子を生成させた。2次粒子のサイズは乾式の場合、篩のメッシュのサイズ、湿式の場合、バインダー等で調整した。こうして作製した前駆体粉末は、Bi2212相が主体となっており、かさ密度が1.0g/cm3で、2次粒子の平均粒径が0.27mmであった。

【0041】

(3)前駆体粉末の充填(ステップ2)

前記の前駆体粉末を、前記の渦巻き構造を有するシースに充填し、多芯母線を作製した。

(4)伸線(ステップ3)

作製した多芯母線を直径が1.5mmになるまで伸線し、多芯前駆体線を作製した。なお、得られた多芯前駆体線の長手方向に垂直な断面および長手方向に平行な断面のフィラメントの厚さの分布を調査した結果、渦巻き状超電導フィラメントの内層側と外層側の厚さの差が充分に小さく、長手方向のフィラメントの厚さのばらつきも充分に小さいことが確認された。

【0042】

(5)1次圧延(ステップ4)

次に、多芯前駆体線を圧延し、厚み0.25mmのテープ状多芯前駆体線に加工した。

(6)1次熱処理(ステップ5)

得られたテープ状多芯前駆体線を830℃で50時間、酸素分圧が8kPa、大気圧と等しい圧力の雰囲気の下で1次熱処理した。

【0043】

(7)2次圧延(ステップ6)

次に1次熱処理後のテープ状多芯前駆体線に、厚みが0.22mmとなるよう2次圧延を施した。

(8)2次熱処理(ステップ7)

2次圧延されたテープ状多芯前駆体線を、830℃で50時間、酸素分圧が8kPa、30MPaの圧力の雰囲気の下で2次熱処理を行ない最終的なBi2223酸化物超電導線材を作製した。なお、作製したBi2223酸化物超電導線材の金属比は2であった。

【0044】

2.実施例2

(1)Bi2223酸化物超電導線材の作製

シースの作製に際して、渦巻き状シートの最内層から最外層までターン間の間隔を約2mmの等間隔とした銀製のシートを用いたこと以外は実施例1と同様にしてBi2223酸化物超電導線材を作製した。

【0045】

(2)多芯前駆体線のフィラメントの厚さの分布の調査結果

実施例1と同様、多芯母線を伸線した多芯前駆体線のフィラメントの厚さの分布を調査した結果、実施例1に比べて渦巻き状のフィラメントの内層側と外層側の厚さの差が大きく、また長手方向のフィラメントの厚さのばらつきが大きいことが分かった。

【0046】

3.実施例1、実施例2のBi2223酸化物超電導線材の臨界電流値の測定

(1)測定方法

作製した実施例1、実施例2の線材のBi2223酸化物超電導線材の臨界電流値を測定した。測定は、長さ100mの線材をコイル状に巻いて、液体窒素に浸して(温度:77K)、自己磁場中において行なった。そして、10−6V/cmの電界が発生したときの通電電流値を臨界電流値とした。

【0047】

(2)測定結果

測定の結果、実施例1、実施例2の臨界電流値はそれぞれ140A、120Aであった。このように、実施例1の臨界電流値が実施例2の臨界電流値を上回ったのは、渦巻き状の銀製のシートの間隔を等間隔ではなく外周側ほど徐々に間隔を拡げることにより、多芯前駆体線のフィラメントの厚さをより均一にしたためである。

【符号の説明】

【0048】

11 酸化物超電導線材

12 フィラメント

13 シース

13a 金属管

13c 開口部

14 金属シート

21 多芯母線

22 前駆体粉末

31 多芯前駆体線

35 ダイス

41 テープ状多芯前駆体線

45 圧延ロール

【特許請求の範囲】

【請求項1】

銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入してシースを作製するシース作製工程と、

前記シースにBi2223酸化物超電導体の前駆体粉末を充填する前駆体粉末充填工程と、

前記前駆体粉末が充填された前記シースを伸線する伸線工程と、

前記伸線されたシースを圧延する圧延工程と、

前記圧延されたシースを熱処理する熱処理工程とを備えることを特徴とするBi2223酸化物超電導線材の製造方法。

【請求項2】

前記シースは、長手方向に垂直な断面において、前記シースに形成された開口部の前記シースの断面積に対する面積比率が60%以上、90%以下であり、金属シートの各周間の間隔が外周ほど大きくなっていることを特徴とする請求項1に記載のBi2223酸化物超電導線材の製造方法。

【請求項3】

前記前駆体粉末は2次粒子を形成しており、前記2次粒子のかさ密度が1g/cm3以上であることを特徴とする請求項1または請求項2に記載のBi2223酸化物超電導線材の製造方法。

【請求項4】

前記前駆体粉末の2次粒子の平均粒子径が、前記金属シートの周間の間隔の1/10以下であることを特徴とする請求項1ないし請求項3のいずれか1項に記載のBi2223酸化物超電導線材の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか1項に記載の酸化物超電導線材の製造方法により製造されたことを特徴とするBi2223酸化物超電導線材。

【請求項6】

請求項1ないし請求項4のいずれか1項に記載のBi2223酸化物超電導線材の製造方法に使用されるシースであって、

銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入して形成されていることを特徴とするシース。

【請求項1】

銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入してシースを作製するシース作製工程と、

前記シースにBi2223酸化物超電導体の前駆体粉末を充填する前駆体粉末充填工程と、

前記前駆体粉末が充填された前記シースを伸線する伸線工程と、

前記伸線されたシースを圧延する圧延工程と、

前記圧延されたシースを熱処理する熱処理工程とを備えることを特徴とするBi2223酸化物超電導線材の製造方法。

【請求項2】

前記シースは、長手方向に垂直な断面において、前記シースに形成された開口部の前記シースの断面積に対する面積比率が60%以上、90%以下であり、金属シートの各周間の間隔が外周ほど大きくなっていることを特徴とする請求項1に記載のBi2223酸化物超電導線材の製造方法。

【請求項3】

前記前駆体粉末は2次粒子を形成しており、前記2次粒子のかさ密度が1g/cm3以上であることを特徴とする請求項1または請求項2に記載のBi2223酸化物超電導線材の製造方法。

【請求項4】

前記前駆体粉末の2次粒子の平均粒子径が、前記金属シートの周間の間隔の1/10以下であることを特徴とする請求項1ないし請求項3のいずれか1項に記載のBi2223酸化物超電導線材の製造方法。

【請求項5】

請求項1ないし請求項4のいずれか1項に記載の酸化物超電導線材の製造方法により製造されたことを特徴とするBi2223酸化物超電導線材。

【請求項6】

請求項1ないし請求項4のいずれか1項に記載のBi2223酸化物超電導線材の製造方法に使用されるシースであって、

銀または銀合金製の金属管に、長手方向に垂直な断面の形状が渦巻き状の銀または銀合金製の金属シートを挿入して形成されていることを特徴とするシース。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−14503(P2011−14503A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−159935(P2009−159935)

【出願日】平成21年7月6日(2009.7.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月6日(2009.7.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]