BiTe系多結晶熱電材料およびそれを用いた熱電モジュール

【課題】熱間塑性加工が施されるBiTe系熱電材料において、その熱間塑性加工中の結晶粒成長を抑制しかつ結晶粒と粒界の少なくとも一方の強度を改善することによって、BiTe系熱電材料の熱電特性の低下を抑制しつつ機械的強度を改善する。

【解決手段】熱間塑性加工を経て得られたBiTe系多結晶熱電材料は、GeとGaとの少なくとも一方を添加物として含み、Geは結晶粒内または結晶粒界に均一に分散してGaは結晶粒界に不均一に分散しており、その添加物分散の効果によって8μm以下の平均結晶粒径を有している。

【解決手段】熱間塑性加工を経て得られたBiTe系多結晶熱電材料は、GeとGaとの少なくとも一方を添加物として含み、Geは結晶粒内または結晶粒界に均一に分散してGaは結晶粒界に不均一に分散しており、その添加物分散の効果によって8μm以下の平均結晶粒径を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はBiTe系多結晶熱電材料およびそれを利用した熱電モジュールに関し、特にそれらの熱電特性を低下させることなく機械的強度を改善する技術に関する。

【背景技術】

【0002】

周知のように、熱電素子は、ペルチェ効果によって電気エネルギを熱エネルギに変換したり、ゼーベック効果によって熱エネルギを電気エネルギに変換したりすることができる。そして、そのような熱電変換の効率と容量を増大させるために、整列された複数の熱電素子を含む熱電モジュールが作製されて利用されている。

【0003】

図9は、各種温度制御などに用いられる熱電モジュール(ペルチェ素子モジュール)の典型的な一例を模式的な一部破断斜視図で示している。この熱電モジュール10は、一対のセラミック基板13−1と13−2の間に、BiTe系のp型熱電半導体素子11aとn型熱電半導体素子11bとを交互に電気的に直列接続するように接合して構成されている。

【0004】

熱電モジュール10の性能は、p型熱電素子11aおよびn型熱電素子11bのそれら自体の性能、サイズ、組み込む対数(ペア数)などによって決定される。

【0005】

下側と上側のセラミック基板13−1と13−2は、通常ではアルミナや窒化アルミで形成されている。下側の基板13−1の上面には、メッキなどの方法によって電極パターン12−1が形成され、それぞれ独立した電極パターン12−1の各々上にハンダを介してp型熱電素子11aとn型熱電素子11bが一対ずつ搭載されている。

【0006】

上側の基板13−2の下面上にも類似の電極パターン12−2が形成されており、上側電極パターン12−2は下側電極パターン12−1に比べて相対的に位置がずらされている。その結果、下側と上側の複数の電極パターン12−1と12−2との間にハンダを介して接合された複数のp型とn型の熱電素子11aと11bは、それぞれ交互に電気的に直列接続されている。

【0007】

また、下側の基板13−1上には、熱電モジュール10に電力を供給するために、1つのp型熱電素子11aのみが搭載された電極パターン12−1に1つのリード線14−1がハンダによって取付けられ、1つのn型熱電素子11bのみが搭載された電極パターン12−1上にもう1つのリード線14−2がハンダによって取付けられている。そして、通常では、これらのリード線14−1と14−2が取付けられた後に、それらのリード線間に所定の電流値を印加して所望の温度差が発生するかどうか、またはその後の反転通電を何サイクルか繰り返して異常な内部抵抗の上昇が生じないかなどの試験が行われる。

【0008】

近年では、この種の熱電モジュール10は、その一方基板の発熱および他方基板の冷却を利用して、光通信に用いられるレーザーダイオードの精密温調デバイスとしても多用されている。

【0009】

ところで、特開平9−289339号公報の特許文献1は、常圧焼結法によって高性能で機械的強度の優れた熱電材料を製造する方法を提案している。この特許文献1による製造方法では、BiTe系熱電材料の原料粉末に対して0.1〜20容量%のGa(融点29.8℃)またはGa合金の粉末を混合して成形し、その成形体を非酸化性雰囲気中で常圧焼結することによってBiTe系熱電材料が製造されている。

【0010】

この場合、BiTe系熱電材料の原料粉末の各粒子は溶融したGaまたはGa合金によってコーティングされ、焼結されたBiTe系熱電材料に含まれる結晶粒界の全域に必ずGaまたはGa合金が介在している。

【0011】

その結果、特許文献1では、GaまたはGa合金が焼結体の粒界全域に存在するので、熱電材料中にクラックが導入されても、粒界に存在するGaまたはGa合金によってクラック先端の応力集中が緩和され、クラックの進展を抑制することができると述べられている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平9−289339号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述のように、特許文献1では、BiTe系熱電材料の原料粉末を常圧で焼結するために、低融点を有するGaまたはGa合金が粒子間のバインダとして利用されている。

【0014】

しかし、そのようなバインダを利用しない場合、特許文献1でも述べられているように、BiTe系熱電材料の原料粉末は難焼結性であるので、通常はホットプレスや熱間静水圧プレス(HIP)などの加熱加圧焼結法が利用されている。

【0015】

こうして加熱加圧焼結されたBiTe系熱電材料は、それに含まれる結晶粒子の配向性を高めることによって、熱電特性が改善されることが望ましい。熱電材料の特性評価には、一般に性能指数Z=S2σ/κが利用される。ここで、Sはゼーベック係数、σは電気伝導率、そしてκは熱伝導率を表す。特に、熱伝導率κを小さくすることによって、性能指数Zを高めることができる。そのように熱電特性を向上させる目的で熱電材料の結晶粒子の配向性を改善するためには、例えば熱間押出のような熱間塑性加工を施すことが好ましい。

【0016】

しかしながら、加熱加圧焼結法で焼結されたBiTe系熱電材料に熱間塑性加工を施す場合、当初の焼結体に含まれていた例えば平均粒径5μmの結晶粒子が熱間塑性加工の間に例えば平均粒径13μmの結晶粒へ粒成長を生じる。そして、このような結晶粒成長が生じたBiTe系熱電材料は、その3点曲げ試験による破壊強度が例えば68MPa程度まで低下する。

【0017】

そこで、本発明は、熱間塑性加工が施されるBiTe系熱電材料において、その熱間塑性加工中の結晶粒成長を抑制しかつ結晶粒子と粒界の少なくとも一方の強度を改善することによって、BiTe系熱電材料の熱電特性の低下を抑制しつつ機械的強度を改善することを主要な目的としている。

【課題を解決するための手段】

【0018】

本発明によれば、熱間塑性加工を経て得られたBiTe系多結晶熱電材料は、GeとGaとの少なくとも一方を添加物として含み、Geは結晶粒内または粒界に均一に分散してGaは結晶粒界に不均一に分散しており、その添加物の分散効果によって8μm以下の平均結晶粒径を有していることを特徴としている。添加物としてGeのみを含む場合、その添加濃度は0.1〜0.35at.%の範囲内にあることが望ましい。添加物としてGaのみを含む場合には、その添加濃度は0.1〜0.4at.%の範囲内にあることが望ましい。そして、添加物としてGaとGeの両方を含む場合には、それらの合計添加濃度は0.1〜0.35at.%の範囲内であることが望ましい。なお、Gaの0.1at%濃度は、0.024容量%に相当する。

【0019】

BiTe系多結晶熱電材料は、6μm以下の平均結晶粒径を有することがより好ましい。そのためには、添加物としてGeのみを含む場合、その添加濃度は0.12〜0.35at.%の範囲内であることが望ましい。添加物としてGaのみを含む場合には、その添加濃度は0.15〜0.35at.%の範囲内にあることが望ましい。そして、添加物としてGaとGeの両方を含む場合には、それらの合計添加濃度は0.15〜0.35at.%の範囲内であることが望ましい。

【0020】

BiTe系多結晶熱電材料は、それがn型半導体である場合に比べてp型半導体である場合に機械的強度が弱い傾向にある。したがって、BiTe系多結晶熱電材料は、特にそれがp型半導体である場合に、上述のようなGeとGaの少なくとも一方を含むことが好ましい。

【0021】

以上のようなBiTe系多結晶熱電材料からなる複数の熱電素子を含む熱電モジュールを得ることができ、この熱電モジュールは、複数の第1の電極パターンを有する第1のセラミック基板および複数の第2の電極パターンを有する第2のセラミック基板と、第1と第2の電極パターンにハンダを介して接合される金属メッキ層を有する複数のn型熱電素子およびp型熱電素子と、複数のリード線とを含み、複数のn型熱電素子とp型熱電素子とは複数のリード線の間で第1の電極パターンと第2の電極パターンとにハンダを介して交互に電気的に直列接続されている。

【0022】

各熱電素子の金属メッキ層はニッケルメッキであることが好ましく、そのメッキ層は20μm以上の厚さを有していることが好ましい。複数のp型熱電素子のうちの1つは第1の電極パターンの1つを介して複数のリード線の1つに接続され、n型熱電素子のうちの1つは第1の電極パターンのもう1つを介して複数のリード線のもう1つに接続され得る。

【発明の効果】

【0023】

本発明において熱間塑性加工を経て得られるBiTe系多結晶熱電材料は、GeとGaとの少なくとも一方を添加物として含み、Geは結晶粒内または粒界に均一に分散してGaは結晶粒界に不均一に分散しているので、8μm以下の平均結晶粒径を有することができる。それによって、熱間塑性加工を経て得られるBiTe系多結晶熱電材料の熱電特性の低下を抑制しつつ機械的強度を改善することができる。

【図面の簡単な説明】

【0024】

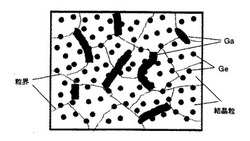

【図1】本発明によって得られるBiTe系多結晶熱電材料のEPMA(電子線マイクロ分析法)観察による元素分布の一例を示す模式図である。

【図2】本発明においてp型BiTe系多結晶熱電材料を作製する工程を示す模式図である。

【図3】Geの添加濃度とBiTe系多結晶熱電材料の平均結晶粒径との関係を示すグラフである。

【図4】p型BiTe系多結晶熱電材料の結晶粒がGe添加によって微細化されることを示す光学顕微鏡写真である。

【図5】Gaの添加濃度とBiTe系多結晶熱電材料の平均結晶粒径との関係を示すグラフである。

【図6】p型BiTe系多結晶熱電材料の結晶粒がGa添加によって微細化されることを示す光学顕微鏡写真である。

【図7】GeおよびGaの添加濃度とBiTe系多結晶熱電材料の平均結晶粒径との関係を示すグラフである。

【図8】熱電モジュールに含まれる熱電素子の側面を示すSEM(走査型電子顕微鏡)写真である。

【図9】熱電モジュールの典型的な一例を模式的に示す一部破断斜視図である。

【発明を実施するための形態】

【0025】

本発明者達は、BiTe系多結晶熱電材料の熱電性能を阻害せず特にκ(熱伝導率)を変化させることなく結晶成長を抑制させる添加物として、結晶粒内に分散し易いGeが望ましいことを見出した。すなわち、BiTe系熱電材料の原料に所定濃度のGeを添加し溶融・急冷凝固して作製した原料粉をホットプレスなどによって加熱加圧焼結することによって、Geを結晶粒内または粒界に分散させることができる。

【0026】

BiTe系熱電材料に添加されたGeの分布状態は、EPMA(電子線マイクロ分析法)によって確認することができる。EPMAによる分析では、添加されたGeは結晶粒界において相対的に高い濃度を有するとともに、結晶粒内において均一に分散されていることが観察された。

【0027】

BiTe系多結晶熱電材料の結晶粒内または粒界に均一分散して存在しているGeは、それらの結晶粒内に歪を残すと考えられる。その結果、結晶粒内に分散したGeで生じた歪によって、熱電材料の熱間塑性加工の間における結晶粒成長を抑制することができ、微細結晶粒のBiTe系多結晶熱電材料を得ることができる。また、得られたBiTe系多結晶熱電材料について3点曲げ強度試験を行ったところ、平均結晶粒径が小さいほど、抗折強度が高いことが確認できた。

【0028】

本発明者達は、BiTe系多結晶熱電材料の熱電性能を阻害することなく熱間塑性加工中の結晶粒成長を抑制する添加物としてGaも望ましいことを見出した。所定濃度のGaを添加して加熱加圧焼結されたBiTe系熱電材料の場合、Gaは結晶粒界に不均一に分散して存在することが分かった。このことも、EPMAによる観察によって確認することができる。そして、結晶粒界で不均一に分散したGaも熱電材料の熱間塑性加工の間における結晶粒成長を抑制することができ、それによって微細結晶粒のBiTe系多結晶熱電材料を得ることができる。なお、結晶粒界に存在するGaは結晶粒間の接合材としても寄与することができ、粒界破壊を抑制することができる。

【0029】

また、Gaを添加して得られたBiTe系多結晶熱電材料についても3点曲げ強度試験を行ったところ、この場合にも、平均結晶粒径が小さいほど抗折強度が高いことが確認できた。

【0030】

本発明者達はさらに、BiTe系多結晶熱電材料にGeとGaの両方を添加した場合に、Geが結晶粒内に均一に分散することによる効果とGaが粒界に不均一に分散することによる効果との両方の効果が得られることを確認することができた。

【0031】

図1は、GeとGaの両方を添加したBiTe系多結晶熱電材料をEPMAで観察した元素分布像を模式的に示している。この図に示されているように、Geは結晶粒内または結晶粒界に均一に分散して存在しているのに対して、Gaは結晶粒界において不均一に分散して存在していることが確認された。

【0032】

なお、BiTe系多結晶熱電材料がp型半導体の場合、熱間塑性加工後にキャリア密度調整と、熱電特性の耐熱変化を抑えるためにアニールされるのが一般的である。このアニールの際に、p型熱電材料ではn型熱電材料に比べてさらに結晶粒成長が生じる傾向にある。このようなことから、特にBiTe系多結晶熱電材料がp型半導体の場合に、GeとGaの少なくとも一方を添加して結晶粒成長を抑制することが望まれる。

【0033】

(実施例1)

本発明の実施例1では、種々の濃度でGeを添加物として含むp型のBiTe系多結晶熱電材料が熱間塑性加工を経て作製された。これらのp型BiTe系多結晶熱電材料の作製工程は、図2の模式図において矢印の順に示されている。

【0034】

図2に示されているように、まず、(A)秤量・封入の工程において、Bi、Te、およびSbを所定量含む原料に対して、導電型を決定する不純物となる原料のGeが添加物として加えられる。秤量されて調合された粉末は、石英ガラスカプセルに真空封入される。その後、(B)溶解・凝固の工程において、カプセル内の原料粉末は、抵抗加熱炉内で溶融された後に凝固される。なお、この溶融の間にカプセルは遥動させられる。凝固するとインゴットが得られる。凝固後に得られたインゴットは再度溶融されて、(C)スピンディスクの工程において、スピンディスク法によって粉末化される。スピンディスク法で得られた粉末は集められ、(D)ホットプレスの工程によって焼結される。得られた多結晶焼結体は(E)熱間押出しで熱間塑性加工され、これによって焼結体の多結晶が押し出し方向に配向化される。その後、熱間押出し工程で得られた多結晶体焼結体は(F)ホットプレスの工程にて圧密化され、さらに熱間塑性加工後にキャリア密度調整と、熱電特性の耐熱変化を抑えるために(G)のアニール工程を経てp型多結晶焼結熱電材料が得られる。

【0035】

図3は、このように作製されたBiTe系多結晶熱電材料のGe添加濃度と平均結晶粒径との関係を示すグラフである。すなわち、図3のグラフにおいて、横軸はGeの添加濃度(at%)を表し、縦軸は平均結晶粒径(μm)を表している。

【0036】

図3のグラフから分かるように、Geの添加量が増大するにしたがって、BiTe系多結晶熱電材料の熱間塑性加工の間の結晶粒成長が抑制され、より小さな平均結晶粒径が得られることを確認することができた。こうして得られたBiTe系多結晶熱電材料のうちで、例えば約5μmの小さな粒径を有する材料は3点曲げ試験において91MPa程度の高い破壊強度を有していた。

【0037】

以上から明らかなように、小さな結晶粒径を得る観点からは、Geの添加濃度はより高いほど好ましい。しかし、Geの添加濃度が0.36at%以上になれば、BiTe系多結晶熱電材料の母相中のBiに対してGeの置換が始まり、BiTe系多結晶熱電材料の熱電特性を低下させるので好ましくない。

【0038】

このようなことから、Geの添加濃度は、平均結晶粒径を8μm以下に低下させ得る0.1at%から熱電特性を阻害しない0.35at%以下であることが望ましい。また、0.12at%から0.35at%以下であるGe濃度は、熱電特性を阻害することなく平均結晶粒径を6μm以下に低下させ得るのでより好ましい。

【0039】

図4は、p型BiTe系多結晶熱電材料の結晶粒がGe添加によって微細化され得ることを視覚的に示す光学顕微鏡写真である。図4(A)は、Geが添加さることなく図2の工程によって作製されたp型BiTe系多結晶熱電材料の結晶粒を示している。この光学顕微鏡写真に示されたスケールバーは50μmの長さを示しており、平均結晶粒径は13μmであった。他方、図4(B)は本実施例1において0.21at%のGeが添加されたp型BiTe系多結晶熱電材料の光学顕微鏡写真を示しており、平均結晶粒径は4.6μmであった。このように、p型BiTe系多結晶熱電材料にGeを添加することによって結晶粒が顕著に微細化され得ることが、図4(A)と(B)の比較から視覚的にも理解されよう。

【0040】

(実施例2)

本発明の実施例2では、種々の濃度でGaを添加物として含むp型BiTe系多結晶熱電材料が、実施例1の場合と同様に図2の工程を経て作製された。図5は、そのように作製されたBiTe系多結晶熱電材料のGa添加濃度と平均結晶粒径との関係を示すグラフである。すなわち、図5のグラフにおいて、横軸はGaの添加濃度(at%)を表し、縦軸は平均結晶粒径(μm)を表している。

【0041】

図5のグラフから分かるように、Gaの添加量が増大するにしたがって、BiTe系多結晶熱電材料の熱間塑性加工の間の結晶粒成長が抑制され、より小さな平均結晶粒径が得られることを確認することができた。ただし、Ge添加の場合と異なって、Ga添加の場合には、Ga濃度が0.3at%を超えて増大すれば結晶粒の増大が生じ、0.4at%を超えるGa濃度では平均結晶粒径が8μmより大きくなる。

【0042】

Ga添加して得られたp型BiTe系多結晶熱電材料のうちで、例えば約5μmの小さな粒径を有する材料は3点曲げ試験において89MPa程度の高い破壊強度を有していた。

【0043】

図5のグラフから明らかなように、8μm以下の小さな結晶粒径を得るためには、Gaの添加濃度は0.1at%から0.4at%以下の範囲内であることが望ましい。なお、Gaの添加濃度が0.42at%以上になれば、BiTe系多結晶熱電材料の母相中のBiに対してGaの置換が始まり、BiTe系多結晶熱電材料の熱電特性を低下させるので好ましくない。この観点からも、Gaの添加濃度が0.4at%以下であることが望ましい。そして、図5のグラフから分かるように、0.15at%から0.35at%以下であるGa濃度は、熱電特性を阻害することなく平均結晶粒径を6μm以下に低下させ得るのでより好ましい。

【0044】

図6は、p型BiTe系多結晶熱電材料の結晶粒がGa添加によっても微細化され得ることを視覚的に示す光学顕微鏡写真である。図6(A)は図4(A)と同じ写真であって、GeとGaのいずれもが添加さることなく図2の工程によって作製されたp型BiTe系多結晶熱電材料の結晶粒を示している。この光学顕微鏡写真に示されたスケールバーは50μmの長さを示していて平均結晶粒径が13μmであることは、図4(A)の場合と同様である。他方、図6(B)は本実施例2において0.20at%のGaが添加されたp型BiTe系多結晶熱電材料の光学顕微鏡写真を示しており、平均結晶粒径は4.9μmであった。このように、p型BiTe系多結晶熱電材料にGaを添加することによっても結晶粒が顕著に微細化され得ることが、図6(A)と(B)の比較から視覚的にも理解されよう。

【0045】

(実施例3)

本発明の実施例3では、GeとGaの両方を添加物として含むp型のBiTe系多結晶熱電材料が熱間塑性加工を含む図2の工程を経て作製された。図7は、そのように作製されたp型BiTe系多結晶熱電材料におけるGeおよびGaの添加濃度と平均結晶粒径との関係を示すグラフである。すなわち、図7のグラフにおいて、横軸は0.1at%のGaが添加された場合における付加的なGeの添加濃度(at%)を表し、縦軸は平均結晶粒径(μm)を表している。

【0046】

図7のグラフから分かるように、Gaの添加に加えてGeの添加量が増大するにしたがって、BiTe系多結晶熱電材料の熱間塑性加工の間の結晶粒成長が抑制され、より小さな平均結晶粒径が得られることを確認することができた。

【0047】

GeとGaを添加して得られたp型BiTe系多結晶熱電材料のうちで、例えば約6μmの小さな粒径を有する材料は3点曲げ試験において94MPa程度の高い破壊強度を有していた。

【0048】

図3および図5に加えて図7のグラフの傾向から明らかなように、p型BiTe系多結晶熱電材料の熱電特性を阻害することなく8μm以下の小さな結晶粒径を得るためには、GeとGaの合計添加濃度は0.1at%から0.35at%以下の範囲内であることが望ましいことが分かる。また、GeとGaの合計添加濃度が0.15at%から0.35at%以下の範囲内である場合には、熱電特性を阻害することなく平均結晶粒径を6μm以下に低下させ得るのでより好ましい。

【0049】

(実施例4)

本願発明の実施例4においては、0.12at%のGeと0.1at%のGaが添加されたBiTe系多結晶熱電材料を利用して作製されたp型とn型の熱電素子11aと11bを用いて、図9に示されているような熱電モジュールの複数が作製された。このとき、各熱電素子の上下面には厚さ6μmのニッケルメッキ層が付与された。そして、この実施例4の熱電モジュールの機械的強度が、GeとGaのいずれをも含まないことのみにおいて異なるBiTe系多結晶熱電材料を用いて作製された従来の熱電モジュールの機械的強度と比較された。このような機械的強度の比較のための試験として、本実施例4と従来の熱電モジュールが傾斜面を滑落させる衝撃試験が行われた。この滑落傾斜面は、水平面に対して34度の傾斜角を有していた。また、滑落傾斜面の材料はアクリルであり、衝突水平面はステンレス鋼であった。

【0050】

このような滑落衝撃試験において、最初は熱電モジュールを低い高さから滑落させて、衝撃後においても性能に問題がないことを確認した。その後、滑落させる高さを順次に高めて、滑落衝撃試験後に熱電モジュールの特性劣化または破損を生じる高さまで衝撃試験が続けられた。その結果、従来の熱電モジュールにおいては、滑落衝撃試験後に熱電モジュールに問題を生じない最高の落下高さは38cmであった。これに対して、本実施例4による熱電モジュールにおいては、滑落衝撃試験後に熱電モジュールに問題を生じない最高の落下高さは42cmに改善されていた。

【0051】

本実施例4においては、上述の滑落衝撃試験に加えて、剪断試験も行われた。この剪断試験では、熱電モジュールの上下の基板を互いに横方向にずらすような剪断力が加えられた。そして、熱電モジュールの特性劣化または破損を生じる剪断力が調べられた。その結果、従来の熱電モジュールにおいて問題を生じない剪断力は27Nであったが、本実施例4による熱電モジュールにおいては問題を生じない剪断力が31Nに改善されていた。

【0052】

(実施例5)

図9に示されているような熱電モジュールにおいては、実施例4で述べたように、p型とn型の熱電素子11aと11bの各々の上下面は、金属メッキされた後に下側と上側の電極パターン12−1と12−2の間でハンダを介して加熱加圧接合される。その後、リード線14−1と14−2がハンダによって取付けられる。このようなモジュール作製の際に、熱電素子がクラックを生じることが多く、添加物による熱電素子の結晶微細化および金属メッキ層はそのようなクラックの発生を低減させるように寄与し得る。なお、ハンダとしては、AuSn合金などを用いることができる。

【0053】

本発明の実施例5においても、実施例4と同様に複数の熱電モジュールが作製された。ただし、本実施例5では、作製される熱電モジュールごとに熱電素子の上下面のニッケルメッキ層の厚さが種々に変化させられた。そして、実施例5の熱電モジュールは、GeとGaのいずれをも含まないBiTe系多結晶熱電材料を用いて作製されたことのみにおいて実施例5と異なる従来の熱電モジュールと比較された。

【0054】

その結果、ニッケルメッキ層の厚さが6μm以下の場合には、熱電素子がハンダを介して電極パターンに加熱加圧接合されかつリード線が接続された後に、従来の熱電モジュールでは全ての熱電素子にクラックが観察された。すなわち、熱電モジュール中の全熱電素子のうちでクラックを生じた熱電素子の数の割合として表されるクラック発生率が100%であった。特に、リード線14−1がハンダ付けされた電極パターン12−1に接合されたp型熱電素子11a(以下、リード線が接続されたp型熱電素子と称す)において太くて長いクラックが発生しやすい傾向にある。このような従来の熱電モジュールと比較して、同じくニッケルメッキ層の厚さが6μm以下の場合には、実施例5の熱電モジュールでもクラック発生率は100%であったが、クラックが細くて短くなる傾向が顕著であった。なお、熱電モジュールに含まれる熱電素子が部分的なラックを含んでいても、その熱電モジュールが実用可能な場合も多い。

【0055】

他方、ニッケルメッキ層の厚さが20μmの場合、従来の熱電モジュールにおける熱電素子のクラック発生率は33%に低減された。これと比較して、同じくニッケルメッキ層の厚さが20μmの場合に、実施例5の熱電モジュールでは、クラック発生率が10%へさらに低減された。

【0056】

図8(A)は、ニッケルメッキ層の厚さが6μmである場合において、完成された従来の熱電モジュール中でリード線が接続されたp型熱電素子の側面を示すSEM(走査型電子顕微鏡)写真である。これに類似して、図8(B)は、ニッケルメッキ層の厚さが20μmである場合において、実施例5の熱電モジュール中でリード線が接続されたp型熱電素子の側面を示すSEM写真である。これらのSEM写真の底部における白抜きのスケールバーは、50μmの長さを表している。

【0057】

ニッケルメッキ層の厚さが6μm以下の場合に、図8(A)中の長円で示された領域内に見られるように、従来の熱電モジュールにおけるp型熱電素子では、太くて長いクラックが生じていることが分かる。しかし、ニッケルメッキ層の厚さが20μm以下の場合に、実施例5の熱電モジュールのp型熱電素子では、図8(B)中の右側の長円領域内に認識されるクラックは顕著に細くて短くなっていることが分かる。

【産業上の利用可能性】

【0058】

以上のように、本発明によれば、熱間塑性加工が施されるBiTe系熱電材料において、その熱間塑性加工中の結晶粒成長を抑制しかつ結晶粒子と粒界の少なくとも一方の強度を改善することによって、BiTe系多結晶熱電材料の熱電特性の低下を抑制しつつ機械的強度を改善することができ、機械的強度が改善された熱電モジュールを提供することができる。

【符号の説明】

【0059】

10 熱電モジュール、11a p型熱電素子、11b n型熱電素子、12−1 下側電極パターン、12−2 上側電極パターン、13−1 下側セラミック基板、13−2 上側セラミック基板、14−1 p型熱電素子に接続されるリード線、14−2 n型熱電素子に接続されるリード線。

【技術分野】

【0001】

本発明はBiTe系多結晶熱電材料およびそれを利用した熱電モジュールに関し、特にそれらの熱電特性を低下させることなく機械的強度を改善する技術に関する。

【背景技術】

【0002】

周知のように、熱電素子は、ペルチェ効果によって電気エネルギを熱エネルギに変換したり、ゼーベック効果によって熱エネルギを電気エネルギに変換したりすることができる。そして、そのような熱電変換の効率と容量を増大させるために、整列された複数の熱電素子を含む熱電モジュールが作製されて利用されている。

【0003】

図9は、各種温度制御などに用いられる熱電モジュール(ペルチェ素子モジュール)の典型的な一例を模式的な一部破断斜視図で示している。この熱電モジュール10は、一対のセラミック基板13−1と13−2の間に、BiTe系のp型熱電半導体素子11aとn型熱電半導体素子11bとを交互に電気的に直列接続するように接合して構成されている。

【0004】

熱電モジュール10の性能は、p型熱電素子11aおよびn型熱電素子11bのそれら自体の性能、サイズ、組み込む対数(ペア数)などによって決定される。

【0005】

下側と上側のセラミック基板13−1と13−2は、通常ではアルミナや窒化アルミで形成されている。下側の基板13−1の上面には、メッキなどの方法によって電極パターン12−1が形成され、それぞれ独立した電極パターン12−1の各々上にハンダを介してp型熱電素子11aとn型熱電素子11bが一対ずつ搭載されている。

【0006】

上側の基板13−2の下面上にも類似の電極パターン12−2が形成されており、上側電極パターン12−2は下側電極パターン12−1に比べて相対的に位置がずらされている。その結果、下側と上側の複数の電極パターン12−1と12−2との間にハンダを介して接合された複数のp型とn型の熱電素子11aと11bは、それぞれ交互に電気的に直列接続されている。

【0007】

また、下側の基板13−1上には、熱電モジュール10に電力を供給するために、1つのp型熱電素子11aのみが搭載された電極パターン12−1に1つのリード線14−1がハンダによって取付けられ、1つのn型熱電素子11bのみが搭載された電極パターン12−1上にもう1つのリード線14−2がハンダによって取付けられている。そして、通常では、これらのリード線14−1と14−2が取付けられた後に、それらのリード線間に所定の電流値を印加して所望の温度差が発生するかどうか、またはその後の反転通電を何サイクルか繰り返して異常な内部抵抗の上昇が生じないかなどの試験が行われる。

【0008】

近年では、この種の熱電モジュール10は、その一方基板の発熱および他方基板の冷却を利用して、光通信に用いられるレーザーダイオードの精密温調デバイスとしても多用されている。

【0009】

ところで、特開平9−289339号公報の特許文献1は、常圧焼結法によって高性能で機械的強度の優れた熱電材料を製造する方法を提案している。この特許文献1による製造方法では、BiTe系熱電材料の原料粉末に対して0.1〜20容量%のGa(融点29.8℃)またはGa合金の粉末を混合して成形し、その成形体を非酸化性雰囲気中で常圧焼結することによってBiTe系熱電材料が製造されている。

【0010】

この場合、BiTe系熱電材料の原料粉末の各粒子は溶融したGaまたはGa合金によってコーティングされ、焼結されたBiTe系熱電材料に含まれる結晶粒界の全域に必ずGaまたはGa合金が介在している。

【0011】

その結果、特許文献1では、GaまたはGa合金が焼結体の粒界全域に存在するので、熱電材料中にクラックが導入されても、粒界に存在するGaまたはGa合金によってクラック先端の応力集中が緩和され、クラックの進展を抑制することができると述べられている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平9−289339号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上述のように、特許文献1では、BiTe系熱電材料の原料粉末を常圧で焼結するために、低融点を有するGaまたはGa合金が粒子間のバインダとして利用されている。

【0014】

しかし、そのようなバインダを利用しない場合、特許文献1でも述べられているように、BiTe系熱電材料の原料粉末は難焼結性であるので、通常はホットプレスや熱間静水圧プレス(HIP)などの加熱加圧焼結法が利用されている。

【0015】

こうして加熱加圧焼結されたBiTe系熱電材料は、それに含まれる結晶粒子の配向性を高めることによって、熱電特性が改善されることが望ましい。熱電材料の特性評価には、一般に性能指数Z=S2σ/κが利用される。ここで、Sはゼーベック係数、σは電気伝導率、そしてκは熱伝導率を表す。特に、熱伝導率κを小さくすることによって、性能指数Zを高めることができる。そのように熱電特性を向上させる目的で熱電材料の結晶粒子の配向性を改善するためには、例えば熱間押出のような熱間塑性加工を施すことが好ましい。

【0016】

しかしながら、加熱加圧焼結法で焼結されたBiTe系熱電材料に熱間塑性加工を施す場合、当初の焼結体に含まれていた例えば平均粒径5μmの結晶粒子が熱間塑性加工の間に例えば平均粒径13μmの結晶粒へ粒成長を生じる。そして、このような結晶粒成長が生じたBiTe系熱電材料は、その3点曲げ試験による破壊強度が例えば68MPa程度まで低下する。

【0017】

そこで、本発明は、熱間塑性加工が施されるBiTe系熱電材料において、その熱間塑性加工中の結晶粒成長を抑制しかつ結晶粒子と粒界の少なくとも一方の強度を改善することによって、BiTe系熱電材料の熱電特性の低下を抑制しつつ機械的強度を改善することを主要な目的としている。

【課題を解決するための手段】

【0018】

本発明によれば、熱間塑性加工を経て得られたBiTe系多結晶熱電材料は、GeとGaとの少なくとも一方を添加物として含み、Geは結晶粒内または粒界に均一に分散してGaは結晶粒界に不均一に分散しており、その添加物の分散効果によって8μm以下の平均結晶粒径を有していることを特徴としている。添加物としてGeのみを含む場合、その添加濃度は0.1〜0.35at.%の範囲内にあることが望ましい。添加物としてGaのみを含む場合には、その添加濃度は0.1〜0.4at.%の範囲内にあることが望ましい。そして、添加物としてGaとGeの両方を含む場合には、それらの合計添加濃度は0.1〜0.35at.%の範囲内であることが望ましい。なお、Gaの0.1at%濃度は、0.024容量%に相当する。

【0019】

BiTe系多結晶熱電材料は、6μm以下の平均結晶粒径を有することがより好ましい。そのためには、添加物としてGeのみを含む場合、その添加濃度は0.12〜0.35at.%の範囲内であることが望ましい。添加物としてGaのみを含む場合には、その添加濃度は0.15〜0.35at.%の範囲内にあることが望ましい。そして、添加物としてGaとGeの両方を含む場合には、それらの合計添加濃度は0.15〜0.35at.%の範囲内であることが望ましい。

【0020】

BiTe系多結晶熱電材料は、それがn型半導体である場合に比べてp型半導体である場合に機械的強度が弱い傾向にある。したがって、BiTe系多結晶熱電材料は、特にそれがp型半導体である場合に、上述のようなGeとGaの少なくとも一方を含むことが好ましい。

【0021】

以上のようなBiTe系多結晶熱電材料からなる複数の熱電素子を含む熱電モジュールを得ることができ、この熱電モジュールは、複数の第1の電極パターンを有する第1のセラミック基板および複数の第2の電極パターンを有する第2のセラミック基板と、第1と第2の電極パターンにハンダを介して接合される金属メッキ層を有する複数のn型熱電素子およびp型熱電素子と、複数のリード線とを含み、複数のn型熱電素子とp型熱電素子とは複数のリード線の間で第1の電極パターンと第2の電極パターンとにハンダを介して交互に電気的に直列接続されている。

【0022】

各熱電素子の金属メッキ層はニッケルメッキであることが好ましく、そのメッキ層は20μm以上の厚さを有していることが好ましい。複数のp型熱電素子のうちの1つは第1の電極パターンの1つを介して複数のリード線の1つに接続され、n型熱電素子のうちの1つは第1の電極パターンのもう1つを介して複数のリード線のもう1つに接続され得る。

【発明の効果】

【0023】

本発明において熱間塑性加工を経て得られるBiTe系多結晶熱電材料は、GeとGaとの少なくとも一方を添加物として含み、Geは結晶粒内または粒界に均一に分散してGaは結晶粒界に不均一に分散しているので、8μm以下の平均結晶粒径を有することができる。それによって、熱間塑性加工を経て得られるBiTe系多結晶熱電材料の熱電特性の低下を抑制しつつ機械的強度を改善することができる。

【図面の簡単な説明】

【0024】

【図1】本発明によって得られるBiTe系多結晶熱電材料のEPMA(電子線マイクロ分析法)観察による元素分布の一例を示す模式図である。

【図2】本発明においてp型BiTe系多結晶熱電材料を作製する工程を示す模式図である。

【図3】Geの添加濃度とBiTe系多結晶熱電材料の平均結晶粒径との関係を示すグラフである。

【図4】p型BiTe系多結晶熱電材料の結晶粒がGe添加によって微細化されることを示す光学顕微鏡写真である。

【図5】Gaの添加濃度とBiTe系多結晶熱電材料の平均結晶粒径との関係を示すグラフである。

【図6】p型BiTe系多結晶熱電材料の結晶粒がGa添加によって微細化されることを示す光学顕微鏡写真である。

【図7】GeおよびGaの添加濃度とBiTe系多結晶熱電材料の平均結晶粒径との関係を示すグラフである。

【図8】熱電モジュールに含まれる熱電素子の側面を示すSEM(走査型電子顕微鏡)写真である。

【図9】熱電モジュールの典型的な一例を模式的に示す一部破断斜視図である。

【発明を実施するための形態】

【0025】

本発明者達は、BiTe系多結晶熱電材料の熱電性能を阻害せず特にκ(熱伝導率)を変化させることなく結晶成長を抑制させる添加物として、結晶粒内に分散し易いGeが望ましいことを見出した。すなわち、BiTe系熱電材料の原料に所定濃度のGeを添加し溶融・急冷凝固して作製した原料粉をホットプレスなどによって加熱加圧焼結することによって、Geを結晶粒内または粒界に分散させることができる。

【0026】

BiTe系熱電材料に添加されたGeの分布状態は、EPMA(電子線マイクロ分析法)によって確認することができる。EPMAによる分析では、添加されたGeは結晶粒界において相対的に高い濃度を有するとともに、結晶粒内において均一に分散されていることが観察された。

【0027】

BiTe系多結晶熱電材料の結晶粒内または粒界に均一分散して存在しているGeは、それらの結晶粒内に歪を残すと考えられる。その結果、結晶粒内に分散したGeで生じた歪によって、熱電材料の熱間塑性加工の間における結晶粒成長を抑制することができ、微細結晶粒のBiTe系多結晶熱電材料を得ることができる。また、得られたBiTe系多結晶熱電材料について3点曲げ強度試験を行ったところ、平均結晶粒径が小さいほど、抗折強度が高いことが確認できた。

【0028】

本発明者達は、BiTe系多結晶熱電材料の熱電性能を阻害することなく熱間塑性加工中の結晶粒成長を抑制する添加物としてGaも望ましいことを見出した。所定濃度のGaを添加して加熱加圧焼結されたBiTe系熱電材料の場合、Gaは結晶粒界に不均一に分散して存在することが分かった。このことも、EPMAによる観察によって確認することができる。そして、結晶粒界で不均一に分散したGaも熱電材料の熱間塑性加工の間における結晶粒成長を抑制することができ、それによって微細結晶粒のBiTe系多結晶熱電材料を得ることができる。なお、結晶粒界に存在するGaは結晶粒間の接合材としても寄与することができ、粒界破壊を抑制することができる。

【0029】

また、Gaを添加して得られたBiTe系多結晶熱電材料についても3点曲げ強度試験を行ったところ、この場合にも、平均結晶粒径が小さいほど抗折強度が高いことが確認できた。

【0030】

本発明者達はさらに、BiTe系多結晶熱電材料にGeとGaの両方を添加した場合に、Geが結晶粒内に均一に分散することによる効果とGaが粒界に不均一に分散することによる効果との両方の効果が得られることを確認することができた。

【0031】

図1は、GeとGaの両方を添加したBiTe系多結晶熱電材料をEPMAで観察した元素分布像を模式的に示している。この図に示されているように、Geは結晶粒内または結晶粒界に均一に分散して存在しているのに対して、Gaは結晶粒界において不均一に分散して存在していることが確認された。

【0032】

なお、BiTe系多結晶熱電材料がp型半導体の場合、熱間塑性加工後にキャリア密度調整と、熱電特性の耐熱変化を抑えるためにアニールされるのが一般的である。このアニールの際に、p型熱電材料ではn型熱電材料に比べてさらに結晶粒成長が生じる傾向にある。このようなことから、特にBiTe系多結晶熱電材料がp型半導体の場合に、GeとGaの少なくとも一方を添加して結晶粒成長を抑制することが望まれる。

【0033】

(実施例1)

本発明の実施例1では、種々の濃度でGeを添加物として含むp型のBiTe系多結晶熱電材料が熱間塑性加工を経て作製された。これらのp型BiTe系多結晶熱電材料の作製工程は、図2の模式図において矢印の順に示されている。

【0034】

図2に示されているように、まず、(A)秤量・封入の工程において、Bi、Te、およびSbを所定量含む原料に対して、導電型を決定する不純物となる原料のGeが添加物として加えられる。秤量されて調合された粉末は、石英ガラスカプセルに真空封入される。その後、(B)溶解・凝固の工程において、カプセル内の原料粉末は、抵抗加熱炉内で溶融された後に凝固される。なお、この溶融の間にカプセルは遥動させられる。凝固するとインゴットが得られる。凝固後に得られたインゴットは再度溶融されて、(C)スピンディスクの工程において、スピンディスク法によって粉末化される。スピンディスク法で得られた粉末は集められ、(D)ホットプレスの工程によって焼結される。得られた多結晶焼結体は(E)熱間押出しで熱間塑性加工され、これによって焼結体の多結晶が押し出し方向に配向化される。その後、熱間押出し工程で得られた多結晶体焼結体は(F)ホットプレスの工程にて圧密化され、さらに熱間塑性加工後にキャリア密度調整と、熱電特性の耐熱変化を抑えるために(G)のアニール工程を経てp型多結晶焼結熱電材料が得られる。

【0035】

図3は、このように作製されたBiTe系多結晶熱電材料のGe添加濃度と平均結晶粒径との関係を示すグラフである。すなわち、図3のグラフにおいて、横軸はGeの添加濃度(at%)を表し、縦軸は平均結晶粒径(μm)を表している。

【0036】

図3のグラフから分かるように、Geの添加量が増大するにしたがって、BiTe系多結晶熱電材料の熱間塑性加工の間の結晶粒成長が抑制され、より小さな平均結晶粒径が得られることを確認することができた。こうして得られたBiTe系多結晶熱電材料のうちで、例えば約5μmの小さな粒径を有する材料は3点曲げ試験において91MPa程度の高い破壊強度を有していた。

【0037】

以上から明らかなように、小さな結晶粒径を得る観点からは、Geの添加濃度はより高いほど好ましい。しかし、Geの添加濃度が0.36at%以上になれば、BiTe系多結晶熱電材料の母相中のBiに対してGeの置換が始まり、BiTe系多結晶熱電材料の熱電特性を低下させるので好ましくない。

【0038】

このようなことから、Geの添加濃度は、平均結晶粒径を8μm以下に低下させ得る0.1at%から熱電特性を阻害しない0.35at%以下であることが望ましい。また、0.12at%から0.35at%以下であるGe濃度は、熱電特性を阻害することなく平均結晶粒径を6μm以下に低下させ得るのでより好ましい。

【0039】

図4は、p型BiTe系多結晶熱電材料の結晶粒がGe添加によって微細化され得ることを視覚的に示す光学顕微鏡写真である。図4(A)は、Geが添加さることなく図2の工程によって作製されたp型BiTe系多結晶熱電材料の結晶粒を示している。この光学顕微鏡写真に示されたスケールバーは50μmの長さを示しており、平均結晶粒径は13μmであった。他方、図4(B)は本実施例1において0.21at%のGeが添加されたp型BiTe系多結晶熱電材料の光学顕微鏡写真を示しており、平均結晶粒径は4.6μmであった。このように、p型BiTe系多結晶熱電材料にGeを添加することによって結晶粒が顕著に微細化され得ることが、図4(A)と(B)の比較から視覚的にも理解されよう。

【0040】

(実施例2)

本発明の実施例2では、種々の濃度でGaを添加物として含むp型BiTe系多結晶熱電材料が、実施例1の場合と同様に図2の工程を経て作製された。図5は、そのように作製されたBiTe系多結晶熱電材料のGa添加濃度と平均結晶粒径との関係を示すグラフである。すなわち、図5のグラフにおいて、横軸はGaの添加濃度(at%)を表し、縦軸は平均結晶粒径(μm)を表している。

【0041】

図5のグラフから分かるように、Gaの添加量が増大するにしたがって、BiTe系多結晶熱電材料の熱間塑性加工の間の結晶粒成長が抑制され、より小さな平均結晶粒径が得られることを確認することができた。ただし、Ge添加の場合と異なって、Ga添加の場合には、Ga濃度が0.3at%を超えて増大すれば結晶粒の増大が生じ、0.4at%を超えるGa濃度では平均結晶粒径が8μmより大きくなる。

【0042】

Ga添加して得られたp型BiTe系多結晶熱電材料のうちで、例えば約5μmの小さな粒径を有する材料は3点曲げ試験において89MPa程度の高い破壊強度を有していた。

【0043】

図5のグラフから明らかなように、8μm以下の小さな結晶粒径を得るためには、Gaの添加濃度は0.1at%から0.4at%以下の範囲内であることが望ましい。なお、Gaの添加濃度が0.42at%以上になれば、BiTe系多結晶熱電材料の母相中のBiに対してGaの置換が始まり、BiTe系多結晶熱電材料の熱電特性を低下させるので好ましくない。この観点からも、Gaの添加濃度が0.4at%以下であることが望ましい。そして、図5のグラフから分かるように、0.15at%から0.35at%以下であるGa濃度は、熱電特性を阻害することなく平均結晶粒径を6μm以下に低下させ得るのでより好ましい。

【0044】

図6は、p型BiTe系多結晶熱電材料の結晶粒がGa添加によっても微細化され得ることを視覚的に示す光学顕微鏡写真である。図6(A)は図4(A)と同じ写真であって、GeとGaのいずれもが添加さることなく図2の工程によって作製されたp型BiTe系多結晶熱電材料の結晶粒を示している。この光学顕微鏡写真に示されたスケールバーは50μmの長さを示していて平均結晶粒径が13μmであることは、図4(A)の場合と同様である。他方、図6(B)は本実施例2において0.20at%のGaが添加されたp型BiTe系多結晶熱電材料の光学顕微鏡写真を示しており、平均結晶粒径は4.9μmであった。このように、p型BiTe系多結晶熱電材料にGaを添加することによっても結晶粒が顕著に微細化され得ることが、図6(A)と(B)の比較から視覚的にも理解されよう。

【0045】

(実施例3)

本発明の実施例3では、GeとGaの両方を添加物として含むp型のBiTe系多結晶熱電材料が熱間塑性加工を含む図2の工程を経て作製された。図7は、そのように作製されたp型BiTe系多結晶熱電材料におけるGeおよびGaの添加濃度と平均結晶粒径との関係を示すグラフである。すなわち、図7のグラフにおいて、横軸は0.1at%のGaが添加された場合における付加的なGeの添加濃度(at%)を表し、縦軸は平均結晶粒径(μm)を表している。

【0046】

図7のグラフから分かるように、Gaの添加に加えてGeの添加量が増大するにしたがって、BiTe系多結晶熱電材料の熱間塑性加工の間の結晶粒成長が抑制され、より小さな平均結晶粒径が得られることを確認することができた。

【0047】

GeとGaを添加して得られたp型BiTe系多結晶熱電材料のうちで、例えば約6μmの小さな粒径を有する材料は3点曲げ試験において94MPa程度の高い破壊強度を有していた。

【0048】

図3および図5に加えて図7のグラフの傾向から明らかなように、p型BiTe系多結晶熱電材料の熱電特性を阻害することなく8μm以下の小さな結晶粒径を得るためには、GeとGaの合計添加濃度は0.1at%から0.35at%以下の範囲内であることが望ましいことが分かる。また、GeとGaの合計添加濃度が0.15at%から0.35at%以下の範囲内である場合には、熱電特性を阻害することなく平均結晶粒径を6μm以下に低下させ得るのでより好ましい。

【0049】

(実施例4)

本願発明の実施例4においては、0.12at%のGeと0.1at%のGaが添加されたBiTe系多結晶熱電材料を利用して作製されたp型とn型の熱電素子11aと11bを用いて、図9に示されているような熱電モジュールの複数が作製された。このとき、各熱電素子の上下面には厚さ6μmのニッケルメッキ層が付与された。そして、この実施例4の熱電モジュールの機械的強度が、GeとGaのいずれをも含まないことのみにおいて異なるBiTe系多結晶熱電材料を用いて作製された従来の熱電モジュールの機械的強度と比較された。このような機械的強度の比較のための試験として、本実施例4と従来の熱電モジュールが傾斜面を滑落させる衝撃試験が行われた。この滑落傾斜面は、水平面に対して34度の傾斜角を有していた。また、滑落傾斜面の材料はアクリルであり、衝突水平面はステンレス鋼であった。

【0050】

このような滑落衝撃試験において、最初は熱電モジュールを低い高さから滑落させて、衝撃後においても性能に問題がないことを確認した。その後、滑落させる高さを順次に高めて、滑落衝撃試験後に熱電モジュールの特性劣化または破損を生じる高さまで衝撃試験が続けられた。その結果、従来の熱電モジュールにおいては、滑落衝撃試験後に熱電モジュールに問題を生じない最高の落下高さは38cmであった。これに対して、本実施例4による熱電モジュールにおいては、滑落衝撃試験後に熱電モジュールに問題を生じない最高の落下高さは42cmに改善されていた。

【0051】

本実施例4においては、上述の滑落衝撃試験に加えて、剪断試験も行われた。この剪断試験では、熱電モジュールの上下の基板を互いに横方向にずらすような剪断力が加えられた。そして、熱電モジュールの特性劣化または破損を生じる剪断力が調べられた。その結果、従来の熱電モジュールにおいて問題を生じない剪断力は27Nであったが、本実施例4による熱電モジュールにおいては問題を生じない剪断力が31Nに改善されていた。

【0052】

(実施例5)

図9に示されているような熱電モジュールにおいては、実施例4で述べたように、p型とn型の熱電素子11aと11bの各々の上下面は、金属メッキされた後に下側と上側の電極パターン12−1と12−2の間でハンダを介して加熱加圧接合される。その後、リード線14−1と14−2がハンダによって取付けられる。このようなモジュール作製の際に、熱電素子がクラックを生じることが多く、添加物による熱電素子の結晶微細化および金属メッキ層はそのようなクラックの発生を低減させるように寄与し得る。なお、ハンダとしては、AuSn合金などを用いることができる。

【0053】

本発明の実施例5においても、実施例4と同様に複数の熱電モジュールが作製された。ただし、本実施例5では、作製される熱電モジュールごとに熱電素子の上下面のニッケルメッキ層の厚さが種々に変化させられた。そして、実施例5の熱電モジュールは、GeとGaのいずれをも含まないBiTe系多結晶熱電材料を用いて作製されたことのみにおいて実施例5と異なる従来の熱電モジュールと比較された。

【0054】

その結果、ニッケルメッキ層の厚さが6μm以下の場合には、熱電素子がハンダを介して電極パターンに加熱加圧接合されかつリード線が接続された後に、従来の熱電モジュールでは全ての熱電素子にクラックが観察された。すなわち、熱電モジュール中の全熱電素子のうちでクラックを生じた熱電素子の数の割合として表されるクラック発生率が100%であった。特に、リード線14−1がハンダ付けされた電極パターン12−1に接合されたp型熱電素子11a(以下、リード線が接続されたp型熱電素子と称す)において太くて長いクラックが発生しやすい傾向にある。このような従来の熱電モジュールと比較して、同じくニッケルメッキ層の厚さが6μm以下の場合には、実施例5の熱電モジュールでもクラック発生率は100%であったが、クラックが細くて短くなる傾向が顕著であった。なお、熱電モジュールに含まれる熱電素子が部分的なラックを含んでいても、その熱電モジュールが実用可能な場合も多い。

【0055】

他方、ニッケルメッキ層の厚さが20μmの場合、従来の熱電モジュールにおける熱電素子のクラック発生率は33%に低減された。これと比較して、同じくニッケルメッキ層の厚さが20μmの場合に、実施例5の熱電モジュールでは、クラック発生率が10%へさらに低減された。

【0056】

図8(A)は、ニッケルメッキ層の厚さが6μmである場合において、完成された従来の熱電モジュール中でリード線が接続されたp型熱電素子の側面を示すSEM(走査型電子顕微鏡)写真である。これに類似して、図8(B)は、ニッケルメッキ層の厚さが20μmである場合において、実施例5の熱電モジュール中でリード線が接続されたp型熱電素子の側面を示すSEM写真である。これらのSEM写真の底部における白抜きのスケールバーは、50μmの長さを表している。

【0057】

ニッケルメッキ層の厚さが6μm以下の場合に、図8(A)中の長円で示された領域内に見られるように、従来の熱電モジュールにおけるp型熱電素子では、太くて長いクラックが生じていることが分かる。しかし、ニッケルメッキ層の厚さが20μm以下の場合に、実施例5の熱電モジュールのp型熱電素子では、図8(B)中の右側の長円領域内に認識されるクラックは顕著に細くて短くなっていることが分かる。

【産業上の利用可能性】

【0058】

以上のように、本発明によれば、熱間塑性加工が施されるBiTe系熱電材料において、その熱間塑性加工中の結晶粒成長を抑制しかつ結晶粒子と粒界の少なくとも一方の強度を改善することによって、BiTe系多結晶熱電材料の熱電特性の低下を抑制しつつ機械的強度を改善することができ、機械的強度が改善された熱電モジュールを提供することができる。

【符号の説明】

【0059】

10 熱電モジュール、11a p型熱電素子、11b n型熱電素子、12−1 下側電極パターン、12−2 上側電極パターン、13−1 下側セラミック基板、13−2 上側セラミック基板、14−1 p型熱電素子に接続されるリード線、14−2 n型熱電素子に接続されるリード線。

【特許請求の範囲】

【請求項1】

熱間塑性加工を経て得られたBiTe系多結晶熱電材料であって、

GeとGaとの少なくとも一方を添加物として含み、

Geは結晶粒内または結晶粒界に均一に分散してGaは結晶粒界に不均一に分散しており、

前記添加物の分散効果によって8μm以下の平均結晶粒径を有していることを特徴とする熱電材料。

【請求項2】

前記添加物として0.1〜0.35at.%の範囲内のGeを含むことを特徴とする請求項1に記載の熱電材料。

【請求項3】

前記添加物として0.1〜0.4at.%の範囲内のGaを含むことを特徴とする請求項1に記載の熱電材料。

【請求項4】

前記添加物としてGaとGeを合わせて0.1〜0.35at.%の範囲内で含むことを特徴とする請求項1に記載の熱電材料。

【請求項5】

前記平均結晶粒径が6μm以下であることを特徴とする請求項1に記載の熱電材料。

【請求項6】

前記添加物として0.12〜0.35at.%の範囲内のGeを含むことを特徴とする請求項5に記載の熱電材料。

【請求項7】

前記添加物として0.15〜0.35at.%の範囲内のGaを含むことを特徴とする請求項5に記載の熱電材料。

前記添加物としてGaとGeを合わせて0.15〜0.35at.%の範囲内で含むことを特徴とする請求項5に記載の熱電材料。

【請求項8】

前記熱電材料はp型半導体であることを特徴とする請求項1から7のいずれかに記載の熱電材料。

【請求項9】

請求項1から8のいずれかに記載の熱電材料からなる複数の熱電素子を含む熱電モジュールであって、

複数の第1の電極パターンを有する第1のセラミック基板および複数の第2の電極パターンを有する第2のセラミック基板と、

前記第1と第2の電極パターンにハンダを介して接合される金属メッキ層を有する複数のn型熱電素子およびp型熱電素子と、

複数のリード線とを含み、

前記複数のn型熱電素子とp型熱電素子とは、前記複数のリード線の間で前記第1の電極パターンと前記第2の電極パターンとにハンダを介して交互に電気的に直列接続されていることを特徴とする熱電モジュール。

【請求項10】

前記金属メッキ層はニッケルメッキであり、20μm以上の厚さを有していることを特徴とする請求項9に記載の熱電モジュール。

【請求項11】

前記複数のp型熱電素子のうちの1つは前記第1の電極パターンの1つを介して前記複数のリード線の1つに接続され、前記n型熱電素子のうちの1つは前記第1の電極パターンのもう1つを介して前記複数のリード線のもう1つに接続されていることを特徴とする請求項9または10に記載の熱電モジュール。

【請求項1】

熱間塑性加工を経て得られたBiTe系多結晶熱電材料であって、

GeとGaとの少なくとも一方を添加物として含み、

Geは結晶粒内または結晶粒界に均一に分散してGaは結晶粒界に不均一に分散しており、

前記添加物の分散効果によって8μm以下の平均結晶粒径を有していることを特徴とする熱電材料。

【請求項2】

前記添加物として0.1〜0.35at.%の範囲内のGeを含むことを特徴とする請求項1に記載の熱電材料。

【請求項3】

前記添加物として0.1〜0.4at.%の範囲内のGaを含むことを特徴とする請求項1に記載の熱電材料。

【請求項4】

前記添加物としてGaとGeを合わせて0.1〜0.35at.%の範囲内で含むことを特徴とする請求項1に記載の熱電材料。

【請求項5】

前記平均結晶粒径が6μm以下であることを特徴とする請求項1に記載の熱電材料。

【請求項6】

前記添加物として0.12〜0.35at.%の範囲内のGeを含むことを特徴とする請求項5に記載の熱電材料。

【請求項7】

前記添加物として0.15〜0.35at.%の範囲内のGaを含むことを特徴とする請求項5に記載の熱電材料。

前記添加物としてGaとGeを合わせて0.15〜0.35at.%の範囲内で含むことを特徴とする請求項5に記載の熱電材料。

【請求項8】

前記熱電材料はp型半導体であることを特徴とする請求項1から7のいずれかに記載の熱電材料。

【請求項9】

請求項1から8のいずれかに記載の熱電材料からなる複数の熱電素子を含む熱電モジュールであって、

複数の第1の電極パターンを有する第1のセラミック基板および複数の第2の電極パターンを有する第2のセラミック基板と、

前記第1と第2の電極パターンにハンダを介して接合される金属メッキ層を有する複数のn型熱電素子およびp型熱電素子と、

複数のリード線とを含み、

前記複数のn型熱電素子とp型熱電素子とは、前記複数のリード線の間で前記第1の電極パターンと前記第2の電極パターンとにハンダを介して交互に電気的に直列接続されていることを特徴とする熱電モジュール。

【請求項10】

前記金属メッキ層はニッケルメッキであり、20μm以上の厚さを有していることを特徴とする請求項9に記載の熱電モジュール。

【請求項11】

前記複数のp型熱電素子のうちの1つは前記第1の電極パターンの1つを介して前記複数のリード線の1つに接続され、前記n型熱電素子のうちの1つは前記第1の電極パターンのもう1つを介して前記複数のリード線のもう1つに接続されていることを特徴とする請求項9または10に記載の熱電モジュール。

【図1】

【図2】

【図3】

【図5】

【図7】

【図9】

【図4】

【図6】

【図8】

【図2】

【図3】

【図5】

【図7】

【図9】

【図4】

【図6】

【図8】

【公開番号】特開2012−204452(P2012−204452A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65648(P2011−65648)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000001236)株式会社小松製作所 (1,686)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000001236)株式会社小松製作所 (1,686)

[ Back to top ]