C/C複合材の製造方法

【課題】強度ばらつきが小さく、気孔の少ない高強度のC/C複合材を得る。

【解決手段】炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、前記凝集工程得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、前記成形体を焼成する焼成工程と、を含むC/C複合材の製造方法。

【解決手段】炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、前記凝集工程得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、前記成形体を焼成する焼成工程と、を含むC/C複合材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、C/C複合材の製造方法に係わる。

【背景技術】

【0002】

炭素繊維は、高い耐熱性と強度とを備えているため、炭素質マトリックスと複合化したC/C複合材(炭素繊維強化炭素複合材料)として、耐熱性、化学的安定性、強度を必要とする様々な分野で利用されている。C/C複合材は、炭素繊維の複合化の方法により様々な種類があり、これらを用いてさまざまなC/C複合材を形成することができる。

【0003】

C/C複合材は、ピッチあるいは熱硬化性樹脂等の炭化物からなるマトリックスと炭素繊維とを備えており、炭素繊維クロスを使用するクロス積層方式、炭素繊維フィラメントを使用するフィラメントワインディング方式、炭素繊維フェルトを使用する方式、炭素繊維の抄造体を使用する抄造方式等、炭素繊維の固定方法により種々のC/C複合材が提案されている。

【0004】

例えば単結晶引き上げ用のるつぼの製造に際し、短炭素繊維を、樹脂を含んだ溶液中に分散させ、短炭素繊維を含む混合液を得、この混合液から成形体を得る方法が提案されている(特許文献1)。

この特許文献1に記載されている方法では、短炭素繊維を含む混合液をるつぼ形状からなる金型に析出させ、液体成分を除去することにより、るつぼ形状の成形体を得、この成形体を熱圧処理し、こののち炭化及び緻密化することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−130067号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1の従来の製造方法は、樹脂を含んでなる溶液中に短炭素繊維を分散させ、前記短炭素繊維を含む混合液を得る工程と、前記混合液をルツボの形状からなる型に被せて液体成分を除去することにより前記短炭素繊維からなるルツボの形状体を得る工程と前記ルツボの形状体を熱圧成形することにより炭素繊維強化複合材料のルツボの成形品を得る工程と、前記ルツボの成形品を炭化及び緻密化する工程とを用いている。C/C複合材の製造方法において、強度の高いC/C複合材の製造方法が求められている。

本発明は前記実情に鑑みてなされたもので、強度ばらつきが小さく、気孔の少ない高強度のC/C複合材を得ることを目的とする。

【課題を解決するための手段】

【0007】

本発明は下記C/C複合材の製造方法により上記課題を解決できることを見出した。

[1]

炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、

前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、

前記凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、

前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、

前記成形体を焼成する焼成工程と、を含むC/C複合材の製造方法。

[2]

[1]に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が1〜50mmであるC/C複合材の製造方法。

[3]

[2]に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が3〜10mmであるC/C複合材の製造方法。

[4]

[1]乃至[3]のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は2質量%以下であるC/C複合材の製造方法。

[5]

[1]乃至[4]のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は0.05質量%以上であるC/C複合材の製造方法。

[6]

[1]乃至[5]のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集材は、イオン系凝集剤であるC/C複合材の製造方法。

[7]

[6]に記載のC/C複合材の製造方法であって、

前記イオン系凝集材は、カチオン系凝集剤であるC/C複合材の製造方法。

[8]

[1]乃至[7]のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集工程は第1の凝集材を用いて前記スラリーを凝集する第1の凝集工程と、

前記第1の凝集工程で凝集された前記スラリーに対し、前記第1の凝集材よりも高分子量である第2の凝集材を添加する第2の凝集工程とを含むC/C複合材の製造方法。

【発明の効果】

【0008】

本発明によれば、疎水性バインダ粉末を水に分散し、炭素繊維と共に凝集した後に抄造するため、抄造体に含まれる水分のみを容易に除去することができる。従って、使用したほとんどのバインダ樹脂を抄造体に取り込むことができるため、安定したバインダ含有量の抄造体を得ることができる。また、疎水性バインダ粉末は、水をほとんど含有しないため、脱水及び乾燥しやすく、硬化、脱脂時に水分の気化による気泡を出来にくくすることができる。このため、気泡が元となった気孔の少ない高強度のC/C複合材を得ることができる。

【図面の簡単な説明】

【0009】

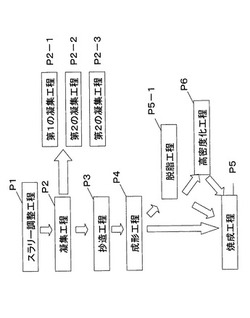

【図1】本発明の実施の形態1のC/C複合材の製造プロセスを示す図

【図2】本発明の実施の形態1のC/C複合材の製造プロセスのスラリー調整工程の詳細を示す説明図

【図3】本発明の実施の形態1のC/C複合材の製造プロセスの凝集工程の詳細を示す説明図

【図4】本発明の実施の形態1のC/C複合材の製造プロセスの抄造工程の詳細を示す説明図

【図5】本発明の実施の形態1のC/C複合材の製造プロセスの成形工程の詳細を示す説明図

【図6】本発明の実施の形態1のC/C複合材の製造プロセスの脱脂工程の詳細を示す説明図

【図7】本発明の実施の形態1のC/C複合材の製造プロセスの高密度化工程の詳細を示す説明図

【図8】本発明の実施の形態1のC/C複合材の製造プロセスの焼成工程の詳細を示す説明図

【図9】(a)は本発明の実施例201の曲げ強度125MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真、(b)は本発明の実施例201の曲げ強度94MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真

【図10】(a)は本発明の実施例202の曲げ強度90MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真、(b)は本発明の実施例202の曲げ強度61MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真

【図11】本発明の実施例201、202をワイブルプロットした図

【図12】本実施の形態の第1の凝集工程と第2の凝集工程を示す。

【発明を実施するための形態】

【0010】

以下本発明の実施の形態について説明する。説明に先立ち、本発明の概要を説明する。

本発明のC/C複合材成形体は、炭素繊維と炭素質マトリックスとを含む炭素繊維強化炭素複合材で構成された構造体である。このC/C複合材の製造方法は、スラリーに疎水性バインダ粉末を添加することで、得られた抄造体から水分が容易に除去できるようにし、発泡を抑制し、高強度のC/C複合材を提供するものである。

【0011】

特許文献1の従来の製造方法では、液体成分を除去することにより前記短炭素繊維からなるルツボの形状体を得ているので、除去される液体成分と共にマトリックスの元となる樹脂が流出してしまうと考えられる。

【0012】

さらに、溶液中に含まれる樹脂がルツボの形状体に残留する量は、吸引する真空排気装置の能力、樹脂の濃度、混合液の粘度、ルツボの形状体に含まれる溶液の比率、熱圧処理の圧力など様々な要因によって影響されると考えられる。

【0013】

一方、C/C複合材の強度は、含まれる炭素繊維の分散状態および繊維密度から大きな影響を受ける。炭素繊維の分散状態及び繊維密度は、炭素質マトリックスの元となる樹脂が硬化するまでにほぼ決定するため、炭素繊維を結合する硬化前の樹脂の挙動は、C/C複合材の強度を決める上で重要な因子となっている。特許文献1の従来の製造方法において、硬化前の樹脂は、液体成分を除去する際に流出してしまうため樹脂の含有量が安定せず、強度の低い部分ができやすくなる。このため、ばらつきの小さいC/C複合材料は得られにくいという問題があると考えられることを本発明者らは見いだした。

【0014】

すなわち、本発明にかかるC/C複合材の製造方法は、炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、前記凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、前記成形体を焼成する焼成工程と、を含む。

【0015】

ここで炭素繊維は、平均繊維長が1〜50mmであるものが望ましく、3〜10mmであるものがより望ましい。そしてこのスラリーの炭素繊維含有量は2.0質量%以下が望ましく、0.05質量%以上が望ましく、0.05質量%以上2.0質量%以下がより望ましい。

なお、凝集工程においては、凝集材としては、カチオン系凝集剤を用いるのが望ましい。

【0016】

本発明によれば、疎水性のバインダ樹脂を水に分散し、炭素繊維と共に凝集した後に抄造するため、抄造体に含まれる水分のみを容易に除去することができる。従って、一旦抄造体に取り込まれた疎水性バインダ粉末を脱水及び乾燥後も抄造体に残留させることができるため、安定したバインダ含有量の抄造体を得ることができる。このため、気泡が元となった気孔の少ない高強度のC/C複合材成形体を得ることができる。

【0017】

本発明において、炭素繊維とは、ピッチ系炭素繊維、PAN系炭素繊維、レーヨン系炭素繊維が含まれる。

本発明において、調整とは、所定の濃度、含有比率となるように整えることを意味する。

また、疎水性とは、水と相互作用しにくく、水に溶解しにくいことを意味する。

また、凝集とは、細かな粒子あるいは繊維が集まってより大きな粒子あるいは塊を形成することを意味する。

また、抄造とは、調整された原料を、濾過することにより脱水し、シート状あるいは、マット状の抄造体を得ることを意味し、抄造体の厚さは特に限定されない。

さらに、平均繊維長とは、ランダムにサンプリングされた炭素繊維の繊維長を合計し、繊維本数で割った平均長さを意味する。

【0018】

(実施の形態1)

図1は、本発明の実施の形態1のC/C複合材の製造プロセスを示す。図1に示すように本発明の実施の形態1は、スラリー調整工程P1と、凝集工程P2と、抄造工程P3と、成形工程P4と、焼成工程P5と含む。スラリー調整工程P1は、炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程である。凝集工程P2はスラリーに凝集材を添加して、前記スラリーを凝集させる工程である。抄造工程P3は、凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る工程である。成形工程P4は、抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る工程である。焼成工程P5は、成形工程で得られた成型体を焼成する工程である。

尚、焼成工程の前に、成形体から揮発分を除去するための脱脂工程P5−1を別途行っても良い。さらに、焼成工程の前に高密度化工程P6を有していても良い。

【0019】

以下各工程について詳しく説明する。

(スラリー調整工程)P1

スラリー調整工程では、図2は、本発明の実施形態1のC/C複合材の製造プロセスのスラリー調整工程の詳細を示す説明図である。図2に説明図を示すように、炭素繊維11と、疎水性バインダ粉末12とを水13に投入し、スラリー10を調整する。

炭素繊維11の平均繊維長は、特に限定されないが、1〜50mmであることが好ましい。炭素繊維11の平均繊維長が1mm以上であると、炭素繊維1本あたりの表面積が大きく炭素質マトリックスとの接合面積が大きくとれる。このため炭素繊維11が炭素質マトリックスから引き抜かれにくくなるため、高強度のC/C複合材が得やすくなる。また、炭素繊維11の平均繊維長が50mm以下であると、スラリー中で絡まりあるいは結び目を出来にくくすることができる。炭素繊維の絡まりあるいは結び目ができやすいと、C/C複合材に炭素繊維の粗密ができやすくなり、C/C複合材にボイドが形成され強度低下の原因となる。しかし、炭素繊維11の平均繊維長が50mm以下となるようにすることにより、絡まりが出来にくく、できたとしても絡まりは解け易くすることができる。炭素繊維の平均繊維長は、3〜10mmであることがさらに望ましい。炭素繊維の平均繊維長を3〜10mmとすることにより、より高強度で、さらに絡まりが出来にくくすることができる。

【0020】

炭素繊維11の太さは特に限定されないが、1〜30μmが好ましく、7〜15μmがより好ましい。炭素繊維11の太さが30μm以下であれば曲げても折れにくく、1μm以上であれば炭素繊維表面の傷などによる強度低下の影響を小さくすることができる。

【0021】

次に、本実施の形態で使用する疎水性バインダ粉末11は、特に限定されず、フェノール樹脂、コプナ樹脂、フラン樹脂等の熱硬化樹脂が利用できる。これらの樹脂は加熱すると溶融、硬化し炭素繊維どうしをつなぎ止める機能を果たす。これらの樹脂はさらに熱を加えると炭素化し、C/C複合材の炭素質マトリックスとなる。中でもフェノール樹脂は細かな粒子が得られやすく、炭化収率も高いことからC/C複合材のバインダとして望ましい。フェノール樹脂としては、ノボラック系、レゾール系の2種類があるが、レゾール系の方が好ましい。レゾール系は、自己反応性であり、硬化剤を必要としないので、硬化剤が水に溶出することがない。

【0022】

疎水性バインダ粉末は、主要成分が疎水性樹脂で構成されていても、親水性樹脂で構成されていてもよいが、主要成分が親水性樹脂で構成される場合には、コア粒子と、疎水性被膜とからなる複合粒子であってもよい。

バインダ粉末が疎水性であることによって、抄造時にバインダ粉末が水に溶解しにくく、炭素繊維とともに開口を有する型表面に残り易くなる。また水に溶け難いので水と分離しやすい。

【0023】

疎水性バインダーとしては、市販の樹脂であれば、例えばエアウォーター社製ベルパールS−890、S―899(登録商標

)などが使用できる。

【0024】

疎水性バインダ粉末がコア粒子と、疎水性被膜とからなる複合粒子である場合は、例えば、熱硬化性樹脂粉末と、疎水性樹脂粉末を高速混合機により攪拌することにより得ることもできる。

【0025】

このような高速混合機としてはホソカワミクロン社製循環型メカノフュージョンシステムAMS型(登録商標)、日本コークス社製 メカノハイブリッドMH型(登録商標)等が挙げられる。このような高速混合機は、単に粉体を混合するだけではなく、コア粒子の周囲に疎水性被膜のもととなる被覆粒子を付着させることが出来る。さらにこのような高速混合機は、高速で回転するので摩擦熱が発生し易く、付着した粒子を融解し、疎水性被膜を形成させることができる。このため、被覆粒子が溶融してできた疎水性被膜でコア粒子を保護することができる。

【0026】

このとき、コア粒子の粒子径に対する被覆粒子の粒子径の比率(第1の比率)は1/3以下であることが好ましい。第1の比率が1/3以下であると、コア粒子の表面に被覆粒子が付着するように粒子(コア粒子に被覆粒子が付着した粒子:2次粒子)が形成されていくのでコア粒子に疎水性樹脂の被膜を形成しやすくすることができる。さらに望ましい第1の比率は1/10以下である。第1の比率が1/10以下であると、親水性樹脂の表面に薄く疎水性樹脂の被膜が形成されるので、親水性樹脂を露出しにくくすることができる。

【0027】

第1の比率の下限側の望ましい範囲は1/100以上である。1/100未満であると、被覆粒子が嵩高くなるために高速混合機で充分な摩擦力が得られにくく、親水性樹脂に疎水性樹脂の被膜を形成するまでに長時間を要すると考えられる。

また、第1の比率は1/100以上1/3以下が好ましく、1/100以上1/10以下がより好ましい。

【0028】

疎水性バインダ粉末がコア粒子と、疎水性被膜とからなる複合粒子である場合は、コア粒子としては、フェノール樹脂、コプナ樹脂、フラン樹脂、等の熱硬化樹脂を親水性又は疎水性を問わず使用することができる。

【0029】

被覆粒子は、疎水性被膜となるので、疎水性樹脂からなることが望ましい。疎水性樹脂は特には限定されないが、例えばポリエチレン、ポリスチレン、ポリプロピレン、ポリエチレンテレフタレートなどの熱可塑性樹脂が利用できる。このような熱可塑性樹脂は、高速混合機で撹拌し加熱されても熱硬化しないので、加熱すれば容易に被膜が溶けコア粒子を露出させるので、コア粒子を接着に寄与させることができる。

【0030】

疎水性被膜を構成する樹脂の融点は、コア粒子の熱硬化温度よりも低いことが望ましい。疎水性被膜を構成する樹脂の融点がコア粒子の熱硬化温度よりも低いと、高速混合機で熱硬化性樹脂を硬化させることなく、コア粒子の周りに付着した被覆粒子が溶けることによって疎水性被膜を形成することが出来る。そのため、得られるバインダを水に溶けにくくすることが出来る。また、成形工程時に、疎水性被膜の破壊がコア粒子の硬化よりも低温で先に起こるので、コア粒子が溶融し炭素繊維に付着し炭素繊維をつなぐバインダとして機能する。そのため、炭素繊維どうしの接合力を強くすることができる。

【0031】

また、疎水性被膜を構成する樹脂は、コア粒子を構成する樹脂と溶融時に相溶性があることが好ましい。疎水性被膜を構成する樹脂が、コア粒子を構成する樹脂が相溶することにより、コア粒子を構成する樹脂および疎水性被膜が溶融した際に、コア粒子と、疎水性被膜とからなる複合粒子が破壊され、コア粒子を構成する樹脂が炭素繊維をつなぐバインダとして機能する。そのため、炭素繊維どうしの接合力を強くすることができる。

【0032】

溶融時に、疎水性被膜を構成する樹脂とコア粒子を構成する樹脂との間で相溶性が無いあるいは相溶性が小さい場合には、溶融した疎水性被膜を構成する樹脂は、コア粒子を構成する樹脂よりも表面張力が大きいことが好ましい。疎水性被膜を構成する樹脂の方がコア粒子を構成する樹脂よりも表面張力が大きいと、溶融時に、疎水性被膜の方が表面積を小さくしようとする力が働く。このため、疎水性被膜を構成する樹脂の周囲にコア粒子を構成する樹脂が取り巻くようになり、被膜が破壊され易くなる。よって、コア粒子を構成する樹脂が炭素繊維をつなぐバインダとして機能し易くなると考えられる。そのため、炭素繊維どうしの接合力を強くすることができる。

【0033】

スラリーは、例えば水に炭素繊維と疎水性バインダ粉末を投入し、撹拌することにより製造する。投入の順序はどのような順序でもかまわない。疎水性バインダ粉末及び炭素繊維が水に分散しにくい場合には、適宜界面活性剤を添加しても良い。

【0034】

スラリー中の炭素繊維濃度は、0.05〜2.0質量%の範囲にあることが好ましい。

0.05%未満であると、希釈するために大量の水を必要とするため、次の凝集工程で長時間を要し、炭素繊維と疎水性バインダ粉末とが凝集してできたフロックが時間の経過とともに壊れ抄造しにくくなる。

【0035】

スラリー中の炭素繊維濃度が、2.0質量%を超えると、次の凝集工程で炭素繊維と疎水性バインダ粉末とが凝集したフロックが固くなり易くなる。このためC/C複合材中にボイドを形成しやすくなり、C/C複合材の強度が低下しやすい。

スラリー中の疎水性バインダ粉末は炭素繊維に対し50〜200質量%の範囲にあることが好ましい。本実施の形態において、疎水性バインダ粉末は炭素繊維と共に凝集し、抄造される。このため投入した疎水性バインダ粉末と炭素繊維の比率は抄造体の疎水性バインダ粉末と炭素繊維の比率とほぼ等しくなる。従って、疎水性バインダ粉末を過剰に投入しなくても良い。

【0036】

疎水性バインダ粉末は炭素繊維に対し50質量%未満であると、抄造体を成形および脱脂する際に、バインダが炭素繊維をつなぎ止める力が弱くなる。このため抄造体が膨張し、得られるC/C複合材の炭素繊維密度(繊維体積率)が低下し、高強度のC/C複合材が得られにくくなる。疎水性バインダ粉末は炭素繊維に対し200質量%を超えると成形時に炭素繊維の隙間を埋めるようにバインダが充填される一方、脱脂時に溶融硬化した疎水性バインダ粉末の分解ガスが大量に発生する。分解ガスが成形体外部に拡散しにくいので成形体が内圧で膨れ、内部に気泡ができやすく、高強度のC/C複合材が得られにくくなると考えられる。

【0037】

(凝集工程)P2

図3は、本発明の実施の形態1のC/C複合材の製造プロセスの凝集工程の詳細を示す説明図である。図3に説明図を示すように、前記工程で得られたスラリー10に凝集剤21を添加し凝集しフロック20を形成する。使用する凝集剤21は特に限定されるものではない。イオン系(カチオン系あるいはアニオン系)、高分子系などどのようなものでも利用できる。中でもイオン系の凝集剤を用いることが望ましい。イオン系の凝集剤は、ゼータ電位が作用するので凝集力が強くフロックを形成しやすいからである。疎水性バインダ粉末にレゾール系フェノール樹脂を使用した場合には、カチオン系の凝集剤が好ましい。カチオン系凝集剤を使用することにより特にレゾール系フェノール樹脂からなる疎水性バインダ粉末のゼータ−電位を低下させるので凝集させやすいと考えられる。

【0038】

図12は、本実施の形態の第1の凝集工程と第2の凝集工程を示す。

本実施の形態の凝集工程は、第1の凝集剤を使用してスラリーを凝集する第1凝集工程と、前記第1の凝集剤よりも高分子量の第2の凝集剤を用いてスラリーを凝集する第2凝集工程とを含むことが好ましい。さらに第1の凝集剤と、凝集剤とは、同一の性質のイオン性凝集剤であることが好ましい。同一の極性であるとは、第1の凝集剤と第2の凝集剤が共にアニオン系であるか、又は共にカチオン系であることを指す。

【0039】

本明細書において、分子量とは、重量平均分子量を指す。

第1凝集工程では、細かな疎水性バインダ粉末を凝集させ第1のフロックを形成し、第2凝集工程では、さらに高分子の粘着力を利用し、第1のフロックおよび炭素繊維を粘着させることにより、巨大化した第2のフロックを形成することができると考えられる。

このため、本実施の形態のフロックは前記第1のフロックが集まり巨大化した第2のフロックである。

本実施の形態の凝集工程は、更に高分子凝集剤を使用してスラリーを凝集する第3の凝集工程を含んでも良い。第3の凝集工程は高分子凝集剤の粘着力により、形成されたフロックを壊れにくくすると考えられる。尚、第3の凝集工程は第2の凝集工程の後が望ましい。第2の凝集工程までに形成されたフロックを壊れにくくすると考えられる。

【0040】

凝集剤としては、例えばカチオン系の場合には水溶性アニリン樹脂、ポリチオ尿素、ポリエチレンイミン、第4級アンモニウム塩等が利用出来る。アニオン系の場合には、

アルギン酸ナトリウム、カルボキシメチルセルロースナトリウム、ポリアクリル酸ナトリウム、ポリアクリルアミドの部分加水分解塩、マレイン酸共重合物等が利用できる。高分子系の場合にはポリアクリルアミド、ポリオキシエチレン、カセイ化デンプン等が利用できる。イオン系の凝集剤を投入する順序は、低分子量の凝集剤から高分子量の凝集剤の順に投入することが好ましい。イオンの作用によるフロックの形成がおこり、次に高分子の作用によるフロックの粗大化が起こることによりフロックの形成が促進されるからである。非イオン系の高分子系凝集剤の投入順序は、イオンの作用とは無関係であるので、投入順序はどこでもかまわない。

【0041】

第2の凝集工程を経て凝集されたフロック20(第2のフロック)は、イオンの作用と、高分子の粘着力が複合して凝集している。このため、一旦フロックが破壊されると凝集しにくいので、フロックが形成後すぐに抄造することが好ましい。長時間放置すると、フロックが沈殿したり壊れたりするために、その後の抄造工程で厚さの揃った抄造体が得られにくくなる。

【0042】

(抄造工程)P3

図4は、本発明の実施の形態1のC/C複合材の製造プロセスの抄造工程の詳細を示す説明図である。図4に説明図を示すように、こうして得られたフロック20を、開口31を有する型32に供給して前記スラリーから抄造体30を得る。本実施の形態では、開口31を有する型32とは、どのような物でも良く特に限定されない。例えば、平坦な型であっても、立体形状の型であっても良い。型面は、開口があればどのような物でも良く、織布、不織布、網などどのようなものでもよいが、型面は、濾過の圧力に耐える必要があるため、より開口の大きな支持体で支えられていることが好ましい。支持体としては例えば、金網、パンチングメタル等が利用できる。

【0043】

抄造はどのような方法で行っても良い。型面にスラリーを注ぎ重力で落下させる方法、開口を有する型面の裏面側を減圧室につなぎ、減圧室を減圧しながら型面の表面側からスラリーを供給する方法などが利用できる。厚い抄造体を得る場合には、厚くなるに従って圧力損失が大きくなるので、減圧しながら抄造する方法をとることが好ましい。

【0044】

疎水性バインダ粉末が均一に分散して炭素繊維と共に凝集しているので、炭素繊維と共に抄造することができ、炭素繊維間に詰まっているので、水と共に流れ出ることがない。こうして得られた抄造体は、抄造体に含まれる疎水性バインダ粉末に水がほとんど溶融していないので、圧力をかけて脱水したり、温風を送る等の方法で容易にスラリーの水分を除去することができる。

このため、後の成形および焼成工程でスラリーに含まれる水分が元となる水蒸気の発生によってボイドが発生しにくく、高強度のC/C複合材が得られ易い。

【0045】

(成形工程)P4

成形はどのような方法で行っても良く、立体形状であればオートクレーブ、1軸プレスが利用でき、平板形状であれば、1軸プレスで成形することができる。図5は、本発明の実施の形態1のC/C複合材の製造プロセスの成形工程の詳細を示す説明図である。図5に説明図を示すように、成形工程では、矢印で示すように抄造体30の両面から圧力をかけると同時に加熱し樹脂を硬化させる。このため、加熱装置を備えた成形機であることが好ましい。加熱装置を備えた成形機であれば、加圧時に樹脂を軟化させ、さらに硬化させることができる。成形圧力は特に限定されないが1〜20MPaが好ましい。成形時の温度は樹脂を軟化させ、さらに硬化させることができる範囲であれば特に限定されないが、100〜200℃が好ましい。また、一定温度で加熱するのではなく、徐々に温度を上げても良い。オートクレーブ等加圧に時間がかかる装置を用いる場合には、最大の成形圧力に到達する前に樹脂の硬化を防ぐために、最大圧力に達してから樹脂を硬化させる温度まで加熱するようにすることが好ましい。

【0046】

(脱脂工程)P5−1

図1に示すように、焼成工程の低温部分の熱処理を、別途「脱脂工程」として行っても良い。図6は、本発明の実施の形態1のC/C複合材の製造プロセスの脱脂工程の詳細を示す説明図である。図6に示すように、成形工程で得られた成形体40を、不活性雰囲気中でヒータ41を用いて加熱し、バインダーを脱脂する。不活性雰囲気を形成するガスとしては、アルゴン、ヘリウムなどの稀ガス、メタン、エタンなどの炭化水素ガス、水素ガス、窒素ガス、一酸化炭素ガス、二酸化炭素ガスなどが利用できる。

脱脂工程の概ね600℃に達するまでは多量の炭化水素ガスなどの排ガスが発生し、樹脂の寸法収縮が大きいので、10℃/H以下で加熱することが望ましい。概ね600℃以上では炭化水素ガスの発生が少なくなってくるので、10℃/H以上で加熱することができるようになる。脱脂の処理温度は特に限定されないが、600〜1000℃で行うことが望ましい。600℃以上で処理すれば、成形体に含まれる有機成分が十分に揮散するからである。

【0047】

(高密度化工程)P6

図7は、本発明の実施の形態1のC/C複合材の製造プロセスの高密度化工程を示す説明図である。図7に説明図を示すように、本実施の形態で得られた脱脂された成形体40を、さらに高密度化工程を経て高密度化しても良い。高密度化工程は、樹脂、あるいはピッチを脱脂された成形体40に含浸する含浸と引き続きヒータ42を用いて行われる熱処理とからなる。

【0048】

樹脂を含浸する場合は、オートクレーブにC/C複合材を入れ、真空引きした後に樹脂を導入し加圧する。樹脂を含浸する場合には、オートクレーブ内の温度は特に限定されないが、含浸する樹脂の硬化温度よりも低い温度であることが好ましい。樹脂の含浸を繰り返すと、樹脂の重合が進むので、粘度が高くなり含浸しにくくなる。樹脂を含浸する場合には樹脂が浸透しやすくするために適宜溶媒で希釈しても良いが、出来る限り高濃度の樹脂を使用することが好ましい。

【0049】

ピッチを含浸する場合には、例えば、脱脂された成形体をオートクレーブに入れ、オートクレーブをピッチの軟化温度以上に加熱した後、ピッチを導入し加圧することにより含浸される。

樹脂あるいはピッチが含浸された成形体をさらに熱処理しピッチあるいは樹脂を脱脂する。

【0050】

(焼成工程)P5

図1に示すように、成形体を熱処理することにより、C/C複合材を得る。成形体は、脱脂工程あるいは更に高密度化工程を経た物でも、脱脂工程を経ていない成形工程のあとの成形体であっても良い。図8は、本発明の実施の形態1のC/C複合材の製造プロセスの焼成工程を示す説明図である。図8に説明図を示すように、成形体は焼成工程により炭素化され、C/C複合体50となる。焼成工程は前記脱脂工程と同様に、不活性雰囲気中で加熱し、C/C複合材を得る。焼成工程の最高処理温度は1000〜3200℃であることが好ましい。

焼成温度の最高処理温度が1000℃以上で処理すれば、C/C複合材に含まれる有機物あるいは不純物が十分に揮散し、C/C複合材の使用時にガスの発生を抑えることができる。また、焼成工程の最高処理温度が3200℃以下であれば、C/C複合材表面の昇華がほとんど起こらないので強度低下が小さいと考えられる。

焼成の方法はどのような方法を用いても良いが、誘導コイル51を用いた誘導加熱、ヒーター加熱などが挙げられる。図8の両矢印は、誘導コイルから発生する磁束である。

【0051】

以下本発明の実施例について説明する。

【実施例】

【0052】

まず最初に、図1に示すスラリー調整工程P1〜凝集工程P2をラボスケールの確認試験を実施し(実施例101〜105及び比較例100)、次に望ましい凝集工程の条件について、スラリー調整工程P1〜焼成工程P5の実製品試験の順に試験(実施例201,202)を行った。

【0053】

[ラボスケールの確認試験]

(スラリー調整試験)

1000mlビーカ−に水400ml炭素繊維(三菱樹脂製K223SE)0.4g、を加え、マグネチックスターラ−を用いて1分間、撹拌しながら炭素繊維を洗浄した。洗浄後、炭素繊維を網にとり水切りを行った。使用した炭素繊維の平均繊維長は6mmである。

【0054】

次に、再度1000mlビーカーに水400mlを入れマグネチックスターラ−を用いて撹拌しながらフェノール樹脂(ベルパールS899(登録商標)、エアウオーター社製)369mgを投入し3分間撹拌しビーカー内に均一に分散させた。

フェノール樹脂を分散後、マグネチックスターラ−の回転数を減速し水切りを行った炭素繊維を少しずつ投入し3分間撹拌し開繊させた。

【0055】

炭素繊維の開繊が進んだ段階で、凝集剤を加え、凝集の状態を確認した。尚、凝集剤は、凝集剤A,B,Cの3種類用いた。

凝集剤A:MTアクアポリマー社製アコフロックC−11(登録商標)

凝集剤B:ハイモ社製ハイモロックDR−1500(登録商標)

凝集剤C:住友精化社製PEO−PFZ(登録商標)

表1は各凝集剤の主成分、イオン性、平均分子量、希釈率及び投入量を示す。凝集剤A及びBは、カチオン系凝集剤であり、凝集剤Bは、凝集剤Aよりも平均分子量が大きい。凝集剤Cは、非イオン性の高分子凝集剤である。これらの凝集剤を希釈し、希釈した凝集剤を凝集剤A,Cは各2ml、凝集剤Bは10mlずつビーカーに投入した。

【0056】

【表1】

【0057】

実施例101〜105及び比較例100の各投入順序における炭素繊維及び樹脂の凝集状態を表2に示す。

なお、炭素繊維及び樹脂の凝集剤は

○凝集性良好、△凝集するが、一部水に分散する、×凝集しない(懸濁)で示す。

【0058】

【表2】

【0059】

実施例101〜115において、炭素繊維と、疎水性バインダ粉末とを含むスラリーに凝集剤を添加することにより、炭素繊維は凝集した。比較例100においては、凝集剤を加えなかったので凝集は起こらなかった。

一方、実施例101〜115において疎水性バインダ粉末は、凝集剤を加えても、水に溶解することなく粉末状を維持していた。

炭素繊維が凝集し、疎水性バインダ粉末が凝集しない(懸濁)実施例101、104、109、110、111では、次の抄造工程において炭素繊維は開口を有する型に抄かれ、疎水性バインダ粉末は抄かれた炭素繊維により濾過され炭素繊維に捕捉され、炭素繊維と疎水性バインダ粉末とからなる抄造体が形成されると考えられる。また、疎水性バインダ粉末は、水に溶解していないので、抄造体を脱水あるいは乾燥する際に水分とともに流出しにくく、疎水性バインダ粉末の大部分を抄造体の中に取り込んだまま水分の除去を容易に行うことができると考えられる。

【0060】

次に、炭素繊維と、疎水性バインダ粉末とがともに凝集した実施例102、103、105〜108、112〜115では、次の抄造工程において炭素繊維と疎水性バインダ粉末はともに開口を有する型に抄かれると考えられる。また、疎水性バインダ粉末は、水に溶解していないので、抄造体を脱水あるいは乾燥する際に水分とともに流出しにくく、疎水性バインダ粉末の大部分を抄造体の中に取り込んだまま水分の除去を容易に行うことができると考えられる。さらに疎水性バインダ粉末は、炭素繊維とともに凝集しているので、水は透き通り、開口に堆積した抄造体を通過する際に通水抵抗が少なくなるので、容易に厚い抄造体を得ることができるので、厚いC/C複合材を得ることができる。

【0061】

凝集工程が、カチオン系凝集剤による第1の凝集工程と、第1の凝集工程の後に行われる第1の凝集剤よりも高分子量のカチオン系凝集剤による第2の凝集工程とからなる実施例102、103、105及び113(凝集剤Aの後に凝集剤B)では、水が透明になっており、ほとんどの炭素繊維及び疎水性バインダ粉末がともに凝集し、フロック(第2のフロック)を形成したと考えられる。このため、炭素繊維と疎水性バインダー粉末とが均等に混ざっているので、抄造開始から終了までの間に、炭素繊維及び疎水性バインダ粉末の沈降速度差による偏析が起こりにくいので、成分比の均一な抄造体が得られると考えられる。このため、内部に欠陥の少ない高強度のC/C複合材が得られると考えられる。

【0062】

ラボスケール試験で良好な結果が得られた実施例103について、炭素繊維、疎水性バインダー粉末の濃度を変えてスケールアップ試験を行い実製品の評価を行った。

[実製品試験]

次に、第1の凝集工程(凝集剤A)、第2の凝集工程(業集剤B)、第3の凝集工程(凝集剤C)の順に凝集工程を経て、C/C複合材を実際に製造した(実施例103のA→B→Cの順と同じ)。

ここで、第1の凝集工程で使用する凝集剤Aは、カチオン系凝集剤であり、第2の凝集工程で使用する凝集剤Bは、凝集剤Aよりも平均分子量が大きいカチオン系凝集剤程であり、第1の凝集工程で使用する凝集剤Cは、非イオン性の高分子凝集剤である。

【0063】

(スラリー調整工程)P1

実施例201は、炭素繊維濃度0.1質量%、実施例202は、炭素繊維濃度1.0質量%のスラリーを調整して抄造を行った。

炭素繊維は、三菱樹脂製K223SE(登録商標)を使用した。炭素繊維の平均繊維長は6mmであった。炭素繊維をタンクに投入し200倍の水を用いて2分間撹拌することにより炭素繊維表面を洗浄しタンクから水を抜いて炭素繊維をとりだした。

【0064】

次に、パルパーに1000Lの水を投入し、続いて疎水性バインダ粉末(エアウォータ社製ベルパールS899(登録商標))を投入し3分間撹拌し疎水性バインダ粉末の懸濁液を調整した。

次に炭素繊維をパルパーに投入し、さらに水を加え撹拌し濃度調整を行ってスラリーを調整した。

【0065】

(凝集工程)P2

こうして得られた実施例201及び202のスラリーに第1の凝集剤、第2の凝集剤、第3の凝集剤を順に投入し、スラリ−中に炭素繊維と疎水性バインダ粉末とを凝集させフロックを形成させた。尚、実施例201のスラリーは1回で十分な量の炭素繊維及び疎水性バインダ粉末を含有させられないので、5回同じ操作を繰り返し、20KLのスラリーを作製した。

【0066】

【表3】

【0067】

(抄造工程)P3

1000mm×1500mmの大きさの開口を有する型に実施例201及び202のフロックの形成されたスラリーを供給して、それぞれ抄造体を得た。尚、型は、表面に開口1mmの金網を有している。型の上面に残った抄造体にさらに上から平板でおさえ、通風することにより脱水した。このとき、型の金網より余剰な水分が浸出し、抄造体が脱水された。

【0068】

次に、脱水された抄造体を乾燥させた。まず140℃の乾燥室内で2時間乾燥し、80℃に温度を下げて、60時間乾燥を行った。

【0069】

(成形工程)P4

実施例201、実施例202ともに最大荷重1200tの油圧プレス機を使用し、圧縮成形を行った。抄造体の厚み方向にかかる圧力は5MPaであった。圧力をかけたまま昇温し、疎水性バインダ粉末を溶融し硬化させた。油圧プレス機の熱板を5℃/minで昇温し、165℃に到達後90分間保持した後、室温(25℃)まで自然冷却した。

【0070】

(脱脂工程)P5−1

実施例201、実施例202ともに同様の方法で圧縮成形された成形体を脱脂した。圧縮成形された成形体を黒鉛板に挟み、ステンレス製の缶に詰め、2重の蓋をして加熱した。二重の蓋の間には、コークスと硬ピッチの混合粉が詰められ、外気の缶内への侵入を防止する役目を果たしている。このステンレス製の缶を炉内に詰め、LNGガスの燃焼で室温から850℃までを11日間かけてほぼ均等な速度で昇温し、冷却した。

【0071】

(高密度化工程)P6

実施例201及び実施例202の脱脂された成形体をともに同様の方法で高密度化した。高密度化の方法は、脱脂された成形体にピッチを含浸した後、ステンレス製の缶に詰め、850℃で熱処理することにより、高密度化した。実施例201、実施例202ともにピッチ含浸、熱処理を3回繰り返して行った。

【0072】

ピッチ含浸は、以下の方法で行った。脱脂された成形体をオートクレーブに詰め、200℃に加熱した。次にオートクレーブ内を真空引きした後、溶融したピッチをオートクレーブ内に導入し、脱脂された成形体をピッチに浸漬させる。次に窒素ガスをオートクレーブ内に導入して4MPaまで加圧し、4時間放置し、ピッチの含浸を行った。次にピッチをオートクレーブから抜き取り、オートクレーブを100℃まで冷却した。冷却後、含浸された成形体をオートクレーブから取り出した。

【0073】

次に、含浸された成形体をステンレス製の缶に詰め、2重の蓋をして加熱した。二重の蓋の間には、コークスと硬ピッチの混合粉が詰められ、外気の缶内への侵入を防止する役目を果たしている。このステンレス製の缶を炉内に詰め、LNGガスの燃焼で室温から850℃までを11日間かけてほぼ均等な速度で昇温し、冷却した。

【0074】

(焼成工程)P5

前記高密度化された成形体を焼成することにより、1000×1050×50mmのC/C複合材を得た。実施例201及び202では、高密度化された成形体から、100×100mm程度の板材を切り出し黒鉛ルツボに詰め2000℃まで小型誘導炉で熱処理した。熱処理の方法は以下の通りに行った。

高密度化された成形体の熱処理の速度は、室温から1000℃までが約60分、1000〜2000℃までが約1.5時間となるようそれぞれの区間でほぼ一定出力で昇温した。

【0075】

(評価試験)

こうして得られた板から実施例201では24本、実施例202では10本のテストピースを加工し、曲げ強度を測定した。影強度の測定は島津製作所製オートグラフを使用し三点曲げ試験によって行った。

【0076】

図9(a)は、本発明の実施例201の曲げ強度125MPaの部分の測定サンプル(測定サンプル1)であり、破壊部位を拡大して撮影したSEM写真である。図9(b)は、実施例201の曲げ強度94MPaの部分の測定サンプル(測定サンプル2)であり、破壊部位を拡大して撮影したSEM写真である。

【0077】

図10(a)は、実施例202の曲げ強度90MPaの部分の測定サンプル(測定サンプル3)であり、破壊部位を拡大して撮影したSEM写真である。図10(b)は、実施例202の曲げ強度61MPaの部分の測定サンプル(測定サンプル4)であり、破壊部位を拡大して撮影したSEM写真である。

【0078】

図9(a)および(b)(測定サンプル1及び2)のSEM写真から高い強度の得られた実施例201のC/C複合材は、測定サンプル内部に気孔などの欠陥が少ないのに対し、図10(a)および(b)(測定サンプル3及び4)のSEM写真から実施例201よりも強度の低い実施例202は、測定サンプル内部に気孔などの欠陥が多く存在することがわかる。

【0079】

また、得られたデータよりそれぞれワイブル係数を算出した。ワイブル係数はワイブル確率紙に得られた強度の値をプロットすることにより得られる。ワイブル係数はプロットの傾きを用いて算出することができる。図11は、実施例201、202をワイブルプロットした図である。

実施例201では、ワイブル係数が11.9、実施例202ではワイブル係数が7.6であった。また累積破壊確率99.90%(信頼度99.8の強度)の強度は実施例201では112MPa、実施例202では108MPaであり、ほとんど同じであった。

ここでワイブル係数は、体の脆性破壊に対する強度を統計的に記述する場合などに広く利用されており、物体を構成する材料の種類によって決まる。一般にワイブル係数mが大きい材料は強度のばらつきが小さく、設計において安全性を確保することが容易になる。

【0080】

即ち、実施例201、202の実製品試験の評価試験の結果から、何れのC/C複合材でも欠陥がなければ累積破壊確率99.90%での曲げ強度は110MPa程度得られることがわかる。スラリーの炭素繊維濃度が薄い実施例202では、ワイブル係数が大きいので、スラリーの炭素繊維濃度が薄いほどC/C複合材に強度の欠陥が少ないことがわかる。実施例201,202の結果から、本発明のC/C複合材は強度ばらつきが小さく高強度のC/C複合材であることがわかる。

【符号の説明】

【0081】

10 スラリー

11 炭素繊維

12 疎水性バインダ粉末

13 水

20 フロック

21 凝集剤

30 抄造体

31 開口

32 型

40 成形体

41、42 ヒータ

50 C/C複合材

51 誘導コイル

【技術分野】

【0001】

本発明は、C/C複合材の製造方法に係わる。

【背景技術】

【0002】

炭素繊維は、高い耐熱性と強度とを備えているため、炭素質マトリックスと複合化したC/C複合材(炭素繊維強化炭素複合材料)として、耐熱性、化学的安定性、強度を必要とする様々な分野で利用されている。C/C複合材は、炭素繊維の複合化の方法により様々な種類があり、これらを用いてさまざまなC/C複合材を形成することができる。

【0003】

C/C複合材は、ピッチあるいは熱硬化性樹脂等の炭化物からなるマトリックスと炭素繊維とを備えており、炭素繊維クロスを使用するクロス積層方式、炭素繊維フィラメントを使用するフィラメントワインディング方式、炭素繊維フェルトを使用する方式、炭素繊維の抄造体を使用する抄造方式等、炭素繊維の固定方法により種々のC/C複合材が提案されている。

【0004】

例えば単結晶引き上げ用のるつぼの製造に際し、短炭素繊維を、樹脂を含んだ溶液中に分散させ、短炭素繊維を含む混合液を得、この混合液から成形体を得る方法が提案されている(特許文献1)。

この特許文献1に記載されている方法では、短炭素繊維を含む混合液をるつぼ形状からなる金型に析出させ、液体成分を除去することにより、るつぼ形状の成形体を得、この成形体を熱圧処理し、こののち炭化及び緻密化することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−130067号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1の従来の製造方法は、樹脂を含んでなる溶液中に短炭素繊維を分散させ、前記短炭素繊維を含む混合液を得る工程と、前記混合液をルツボの形状からなる型に被せて液体成分を除去することにより前記短炭素繊維からなるルツボの形状体を得る工程と前記ルツボの形状体を熱圧成形することにより炭素繊維強化複合材料のルツボの成形品を得る工程と、前記ルツボの成形品を炭化及び緻密化する工程とを用いている。C/C複合材の製造方法において、強度の高いC/C複合材の製造方法が求められている。

本発明は前記実情に鑑みてなされたもので、強度ばらつきが小さく、気孔の少ない高強度のC/C複合材を得ることを目的とする。

【課題を解決するための手段】

【0007】

本発明は下記C/C複合材の製造方法により上記課題を解決できることを見出した。

[1]

炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、

前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、

前記凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、

前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、

前記成形体を焼成する焼成工程と、を含むC/C複合材の製造方法。

[2]

[1]に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が1〜50mmであるC/C複合材の製造方法。

[3]

[2]に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が3〜10mmであるC/C複合材の製造方法。

[4]

[1]乃至[3]のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は2質量%以下であるC/C複合材の製造方法。

[5]

[1]乃至[4]のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は0.05質量%以上であるC/C複合材の製造方法。

[6]

[1]乃至[5]のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集材は、イオン系凝集剤であるC/C複合材の製造方法。

[7]

[6]に記載のC/C複合材の製造方法であって、

前記イオン系凝集材は、カチオン系凝集剤であるC/C複合材の製造方法。

[8]

[1]乃至[7]のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集工程は第1の凝集材を用いて前記スラリーを凝集する第1の凝集工程と、

前記第1の凝集工程で凝集された前記スラリーに対し、前記第1の凝集材よりも高分子量である第2の凝集材を添加する第2の凝集工程とを含むC/C複合材の製造方法。

【発明の効果】

【0008】

本発明によれば、疎水性バインダ粉末を水に分散し、炭素繊維と共に凝集した後に抄造するため、抄造体に含まれる水分のみを容易に除去することができる。従って、使用したほとんどのバインダ樹脂を抄造体に取り込むことができるため、安定したバインダ含有量の抄造体を得ることができる。また、疎水性バインダ粉末は、水をほとんど含有しないため、脱水及び乾燥しやすく、硬化、脱脂時に水分の気化による気泡を出来にくくすることができる。このため、気泡が元となった気孔の少ない高強度のC/C複合材を得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態1のC/C複合材の製造プロセスを示す図

【図2】本発明の実施の形態1のC/C複合材の製造プロセスのスラリー調整工程の詳細を示す説明図

【図3】本発明の実施の形態1のC/C複合材の製造プロセスの凝集工程の詳細を示す説明図

【図4】本発明の実施の形態1のC/C複合材の製造プロセスの抄造工程の詳細を示す説明図

【図5】本発明の実施の形態1のC/C複合材の製造プロセスの成形工程の詳細を示す説明図

【図6】本発明の実施の形態1のC/C複合材の製造プロセスの脱脂工程の詳細を示す説明図

【図7】本発明の実施の形態1のC/C複合材の製造プロセスの高密度化工程の詳細を示す説明図

【図8】本発明の実施の形態1のC/C複合材の製造プロセスの焼成工程の詳細を示す説明図

【図9】(a)は本発明の実施例201の曲げ強度125MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真、(b)は本発明の実施例201の曲げ強度94MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真

【図10】(a)は本発明の実施例202の曲げ強度90MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真、(b)は本発明の実施例202の曲げ強度61MPaの部分の測定サンプルであり、破壊部位を拡大して撮影したSEM写真

【図11】本発明の実施例201、202をワイブルプロットした図

【図12】本実施の形態の第1の凝集工程と第2の凝集工程を示す。

【発明を実施するための形態】

【0010】

以下本発明の実施の形態について説明する。説明に先立ち、本発明の概要を説明する。

本発明のC/C複合材成形体は、炭素繊維と炭素質マトリックスとを含む炭素繊維強化炭素複合材で構成された構造体である。このC/C複合材の製造方法は、スラリーに疎水性バインダ粉末を添加することで、得られた抄造体から水分が容易に除去できるようにし、発泡を抑制し、高強度のC/C複合材を提供するものである。

【0011】

特許文献1の従来の製造方法では、液体成分を除去することにより前記短炭素繊維からなるルツボの形状体を得ているので、除去される液体成分と共にマトリックスの元となる樹脂が流出してしまうと考えられる。

【0012】

さらに、溶液中に含まれる樹脂がルツボの形状体に残留する量は、吸引する真空排気装置の能力、樹脂の濃度、混合液の粘度、ルツボの形状体に含まれる溶液の比率、熱圧処理の圧力など様々な要因によって影響されると考えられる。

【0013】

一方、C/C複合材の強度は、含まれる炭素繊維の分散状態および繊維密度から大きな影響を受ける。炭素繊維の分散状態及び繊維密度は、炭素質マトリックスの元となる樹脂が硬化するまでにほぼ決定するため、炭素繊維を結合する硬化前の樹脂の挙動は、C/C複合材の強度を決める上で重要な因子となっている。特許文献1の従来の製造方法において、硬化前の樹脂は、液体成分を除去する際に流出してしまうため樹脂の含有量が安定せず、強度の低い部分ができやすくなる。このため、ばらつきの小さいC/C複合材料は得られにくいという問題があると考えられることを本発明者らは見いだした。

【0014】

すなわち、本発明にかかるC/C複合材の製造方法は、炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、前記凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、前記成形体を焼成する焼成工程と、を含む。

【0015】

ここで炭素繊維は、平均繊維長が1〜50mmであるものが望ましく、3〜10mmであるものがより望ましい。そしてこのスラリーの炭素繊維含有量は2.0質量%以下が望ましく、0.05質量%以上が望ましく、0.05質量%以上2.0質量%以下がより望ましい。

なお、凝集工程においては、凝集材としては、カチオン系凝集剤を用いるのが望ましい。

【0016】

本発明によれば、疎水性のバインダ樹脂を水に分散し、炭素繊維と共に凝集した後に抄造するため、抄造体に含まれる水分のみを容易に除去することができる。従って、一旦抄造体に取り込まれた疎水性バインダ粉末を脱水及び乾燥後も抄造体に残留させることができるため、安定したバインダ含有量の抄造体を得ることができる。このため、気泡が元となった気孔の少ない高強度のC/C複合材成形体を得ることができる。

【0017】

本発明において、炭素繊維とは、ピッチ系炭素繊維、PAN系炭素繊維、レーヨン系炭素繊維が含まれる。

本発明において、調整とは、所定の濃度、含有比率となるように整えることを意味する。

また、疎水性とは、水と相互作用しにくく、水に溶解しにくいことを意味する。

また、凝集とは、細かな粒子あるいは繊維が集まってより大きな粒子あるいは塊を形成することを意味する。

また、抄造とは、調整された原料を、濾過することにより脱水し、シート状あるいは、マット状の抄造体を得ることを意味し、抄造体の厚さは特に限定されない。

さらに、平均繊維長とは、ランダムにサンプリングされた炭素繊維の繊維長を合計し、繊維本数で割った平均長さを意味する。

【0018】

(実施の形態1)

図1は、本発明の実施の形態1のC/C複合材の製造プロセスを示す。図1に示すように本発明の実施の形態1は、スラリー調整工程P1と、凝集工程P2と、抄造工程P3と、成形工程P4と、焼成工程P5と含む。スラリー調整工程P1は、炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程である。凝集工程P2はスラリーに凝集材を添加して、前記スラリーを凝集させる工程である。抄造工程P3は、凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る工程である。成形工程P4は、抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る工程である。焼成工程P5は、成形工程で得られた成型体を焼成する工程である。

尚、焼成工程の前に、成形体から揮発分を除去するための脱脂工程P5−1を別途行っても良い。さらに、焼成工程の前に高密度化工程P6を有していても良い。

【0019】

以下各工程について詳しく説明する。

(スラリー調整工程)P1

スラリー調整工程では、図2は、本発明の実施形態1のC/C複合材の製造プロセスのスラリー調整工程の詳細を示す説明図である。図2に説明図を示すように、炭素繊維11と、疎水性バインダ粉末12とを水13に投入し、スラリー10を調整する。

炭素繊維11の平均繊維長は、特に限定されないが、1〜50mmであることが好ましい。炭素繊維11の平均繊維長が1mm以上であると、炭素繊維1本あたりの表面積が大きく炭素質マトリックスとの接合面積が大きくとれる。このため炭素繊維11が炭素質マトリックスから引き抜かれにくくなるため、高強度のC/C複合材が得やすくなる。また、炭素繊維11の平均繊維長が50mm以下であると、スラリー中で絡まりあるいは結び目を出来にくくすることができる。炭素繊維の絡まりあるいは結び目ができやすいと、C/C複合材に炭素繊維の粗密ができやすくなり、C/C複合材にボイドが形成され強度低下の原因となる。しかし、炭素繊維11の平均繊維長が50mm以下となるようにすることにより、絡まりが出来にくく、できたとしても絡まりは解け易くすることができる。炭素繊維の平均繊維長は、3〜10mmであることがさらに望ましい。炭素繊維の平均繊維長を3〜10mmとすることにより、より高強度で、さらに絡まりが出来にくくすることができる。

【0020】

炭素繊維11の太さは特に限定されないが、1〜30μmが好ましく、7〜15μmがより好ましい。炭素繊維11の太さが30μm以下であれば曲げても折れにくく、1μm以上であれば炭素繊維表面の傷などによる強度低下の影響を小さくすることができる。

【0021】

次に、本実施の形態で使用する疎水性バインダ粉末11は、特に限定されず、フェノール樹脂、コプナ樹脂、フラン樹脂等の熱硬化樹脂が利用できる。これらの樹脂は加熱すると溶融、硬化し炭素繊維どうしをつなぎ止める機能を果たす。これらの樹脂はさらに熱を加えると炭素化し、C/C複合材の炭素質マトリックスとなる。中でもフェノール樹脂は細かな粒子が得られやすく、炭化収率も高いことからC/C複合材のバインダとして望ましい。フェノール樹脂としては、ノボラック系、レゾール系の2種類があるが、レゾール系の方が好ましい。レゾール系は、自己反応性であり、硬化剤を必要としないので、硬化剤が水に溶出することがない。

【0022】

疎水性バインダ粉末は、主要成分が疎水性樹脂で構成されていても、親水性樹脂で構成されていてもよいが、主要成分が親水性樹脂で構成される場合には、コア粒子と、疎水性被膜とからなる複合粒子であってもよい。

バインダ粉末が疎水性であることによって、抄造時にバインダ粉末が水に溶解しにくく、炭素繊維とともに開口を有する型表面に残り易くなる。また水に溶け難いので水と分離しやすい。

【0023】

疎水性バインダーとしては、市販の樹脂であれば、例えばエアウォーター社製ベルパールS−890、S―899(登録商標

)などが使用できる。

【0024】

疎水性バインダ粉末がコア粒子と、疎水性被膜とからなる複合粒子である場合は、例えば、熱硬化性樹脂粉末と、疎水性樹脂粉末を高速混合機により攪拌することにより得ることもできる。

【0025】

このような高速混合機としてはホソカワミクロン社製循環型メカノフュージョンシステムAMS型(登録商標)、日本コークス社製 メカノハイブリッドMH型(登録商標)等が挙げられる。このような高速混合機は、単に粉体を混合するだけではなく、コア粒子の周囲に疎水性被膜のもととなる被覆粒子を付着させることが出来る。さらにこのような高速混合機は、高速で回転するので摩擦熱が発生し易く、付着した粒子を融解し、疎水性被膜を形成させることができる。このため、被覆粒子が溶融してできた疎水性被膜でコア粒子を保護することができる。

【0026】

このとき、コア粒子の粒子径に対する被覆粒子の粒子径の比率(第1の比率)は1/3以下であることが好ましい。第1の比率が1/3以下であると、コア粒子の表面に被覆粒子が付着するように粒子(コア粒子に被覆粒子が付着した粒子:2次粒子)が形成されていくのでコア粒子に疎水性樹脂の被膜を形成しやすくすることができる。さらに望ましい第1の比率は1/10以下である。第1の比率が1/10以下であると、親水性樹脂の表面に薄く疎水性樹脂の被膜が形成されるので、親水性樹脂を露出しにくくすることができる。

【0027】

第1の比率の下限側の望ましい範囲は1/100以上である。1/100未満であると、被覆粒子が嵩高くなるために高速混合機で充分な摩擦力が得られにくく、親水性樹脂に疎水性樹脂の被膜を形成するまでに長時間を要すると考えられる。

また、第1の比率は1/100以上1/3以下が好ましく、1/100以上1/10以下がより好ましい。

【0028】

疎水性バインダ粉末がコア粒子と、疎水性被膜とからなる複合粒子である場合は、コア粒子としては、フェノール樹脂、コプナ樹脂、フラン樹脂、等の熱硬化樹脂を親水性又は疎水性を問わず使用することができる。

【0029】

被覆粒子は、疎水性被膜となるので、疎水性樹脂からなることが望ましい。疎水性樹脂は特には限定されないが、例えばポリエチレン、ポリスチレン、ポリプロピレン、ポリエチレンテレフタレートなどの熱可塑性樹脂が利用できる。このような熱可塑性樹脂は、高速混合機で撹拌し加熱されても熱硬化しないので、加熱すれば容易に被膜が溶けコア粒子を露出させるので、コア粒子を接着に寄与させることができる。

【0030】

疎水性被膜を構成する樹脂の融点は、コア粒子の熱硬化温度よりも低いことが望ましい。疎水性被膜を構成する樹脂の融点がコア粒子の熱硬化温度よりも低いと、高速混合機で熱硬化性樹脂を硬化させることなく、コア粒子の周りに付着した被覆粒子が溶けることによって疎水性被膜を形成することが出来る。そのため、得られるバインダを水に溶けにくくすることが出来る。また、成形工程時に、疎水性被膜の破壊がコア粒子の硬化よりも低温で先に起こるので、コア粒子が溶融し炭素繊維に付着し炭素繊維をつなぐバインダとして機能する。そのため、炭素繊維どうしの接合力を強くすることができる。

【0031】

また、疎水性被膜を構成する樹脂は、コア粒子を構成する樹脂と溶融時に相溶性があることが好ましい。疎水性被膜を構成する樹脂が、コア粒子を構成する樹脂が相溶することにより、コア粒子を構成する樹脂および疎水性被膜が溶融した際に、コア粒子と、疎水性被膜とからなる複合粒子が破壊され、コア粒子を構成する樹脂が炭素繊維をつなぐバインダとして機能する。そのため、炭素繊維どうしの接合力を強くすることができる。

【0032】

溶融時に、疎水性被膜を構成する樹脂とコア粒子を構成する樹脂との間で相溶性が無いあるいは相溶性が小さい場合には、溶融した疎水性被膜を構成する樹脂は、コア粒子を構成する樹脂よりも表面張力が大きいことが好ましい。疎水性被膜を構成する樹脂の方がコア粒子を構成する樹脂よりも表面張力が大きいと、溶融時に、疎水性被膜の方が表面積を小さくしようとする力が働く。このため、疎水性被膜を構成する樹脂の周囲にコア粒子を構成する樹脂が取り巻くようになり、被膜が破壊され易くなる。よって、コア粒子を構成する樹脂が炭素繊維をつなぐバインダとして機能し易くなると考えられる。そのため、炭素繊維どうしの接合力を強くすることができる。

【0033】

スラリーは、例えば水に炭素繊維と疎水性バインダ粉末を投入し、撹拌することにより製造する。投入の順序はどのような順序でもかまわない。疎水性バインダ粉末及び炭素繊維が水に分散しにくい場合には、適宜界面活性剤を添加しても良い。

【0034】

スラリー中の炭素繊維濃度は、0.05〜2.0質量%の範囲にあることが好ましい。

0.05%未満であると、希釈するために大量の水を必要とするため、次の凝集工程で長時間を要し、炭素繊維と疎水性バインダ粉末とが凝集してできたフロックが時間の経過とともに壊れ抄造しにくくなる。

【0035】

スラリー中の炭素繊維濃度が、2.0質量%を超えると、次の凝集工程で炭素繊維と疎水性バインダ粉末とが凝集したフロックが固くなり易くなる。このためC/C複合材中にボイドを形成しやすくなり、C/C複合材の強度が低下しやすい。

スラリー中の疎水性バインダ粉末は炭素繊維に対し50〜200質量%の範囲にあることが好ましい。本実施の形態において、疎水性バインダ粉末は炭素繊維と共に凝集し、抄造される。このため投入した疎水性バインダ粉末と炭素繊維の比率は抄造体の疎水性バインダ粉末と炭素繊維の比率とほぼ等しくなる。従って、疎水性バインダ粉末を過剰に投入しなくても良い。

【0036】

疎水性バインダ粉末は炭素繊維に対し50質量%未満であると、抄造体を成形および脱脂する際に、バインダが炭素繊維をつなぎ止める力が弱くなる。このため抄造体が膨張し、得られるC/C複合材の炭素繊維密度(繊維体積率)が低下し、高強度のC/C複合材が得られにくくなる。疎水性バインダ粉末は炭素繊維に対し200質量%を超えると成形時に炭素繊維の隙間を埋めるようにバインダが充填される一方、脱脂時に溶融硬化した疎水性バインダ粉末の分解ガスが大量に発生する。分解ガスが成形体外部に拡散しにくいので成形体が内圧で膨れ、内部に気泡ができやすく、高強度のC/C複合材が得られにくくなると考えられる。

【0037】

(凝集工程)P2

図3は、本発明の実施の形態1のC/C複合材の製造プロセスの凝集工程の詳細を示す説明図である。図3に説明図を示すように、前記工程で得られたスラリー10に凝集剤21を添加し凝集しフロック20を形成する。使用する凝集剤21は特に限定されるものではない。イオン系(カチオン系あるいはアニオン系)、高分子系などどのようなものでも利用できる。中でもイオン系の凝集剤を用いることが望ましい。イオン系の凝集剤は、ゼータ電位が作用するので凝集力が強くフロックを形成しやすいからである。疎水性バインダ粉末にレゾール系フェノール樹脂を使用した場合には、カチオン系の凝集剤が好ましい。カチオン系凝集剤を使用することにより特にレゾール系フェノール樹脂からなる疎水性バインダ粉末のゼータ−電位を低下させるので凝集させやすいと考えられる。

【0038】

図12は、本実施の形態の第1の凝集工程と第2の凝集工程を示す。

本実施の形態の凝集工程は、第1の凝集剤を使用してスラリーを凝集する第1凝集工程と、前記第1の凝集剤よりも高分子量の第2の凝集剤を用いてスラリーを凝集する第2凝集工程とを含むことが好ましい。さらに第1の凝集剤と、凝集剤とは、同一の性質のイオン性凝集剤であることが好ましい。同一の極性であるとは、第1の凝集剤と第2の凝集剤が共にアニオン系であるか、又は共にカチオン系であることを指す。

【0039】

本明細書において、分子量とは、重量平均分子量を指す。

第1凝集工程では、細かな疎水性バインダ粉末を凝集させ第1のフロックを形成し、第2凝集工程では、さらに高分子の粘着力を利用し、第1のフロックおよび炭素繊維を粘着させることにより、巨大化した第2のフロックを形成することができると考えられる。

このため、本実施の形態のフロックは前記第1のフロックが集まり巨大化した第2のフロックである。

本実施の形態の凝集工程は、更に高分子凝集剤を使用してスラリーを凝集する第3の凝集工程を含んでも良い。第3の凝集工程は高分子凝集剤の粘着力により、形成されたフロックを壊れにくくすると考えられる。尚、第3の凝集工程は第2の凝集工程の後が望ましい。第2の凝集工程までに形成されたフロックを壊れにくくすると考えられる。

【0040】

凝集剤としては、例えばカチオン系の場合には水溶性アニリン樹脂、ポリチオ尿素、ポリエチレンイミン、第4級アンモニウム塩等が利用出来る。アニオン系の場合には、

アルギン酸ナトリウム、カルボキシメチルセルロースナトリウム、ポリアクリル酸ナトリウム、ポリアクリルアミドの部分加水分解塩、マレイン酸共重合物等が利用できる。高分子系の場合にはポリアクリルアミド、ポリオキシエチレン、カセイ化デンプン等が利用できる。イオン系の凝集剤を投入する順序は、低分子量の凝集剤から高分子量の凝集剤の順に投入することが好ましい。イオンの作用によるフロックの形成がおこり、次に高分子の作用によるフロックの粗大化が起こることによりフロックの形成が促進されるからである。非イオン系の高分子系凝集剤の投入順序は、イオンの作用とは無関係であるので、投入順序はどこでもかまわない。

【0041】

第2の凝集工程を経て凝集されたフロック20(第2のフロック)は、イオンの作用と、高分子の粘着力が複合して凝集している。このため、一旦フロックが破壊されると凝集しにくいので、フロックが形成後すぐに抄造することが好ましい。長時間放置すると、フロックが沈殿したり壊れたりするために、その後の抄造工程で厚さの揃った抄造体が得られにくくなる。

【0042】

(抄造工程)P3

図4は、本発明の実施の形態1のC/C複合材の製造プロセスの抄造工程の詳細を示す説明図である。図4に説明図を示すように、こうして得られたフロック20を、開口31を有する型32に供給して前記スラリーから抄造体30を得る。本実施の形態では、開口31を有する型32とは、どのような物でも良く特に限定されない。例えば、平坦な型であっても、立体形状の型であっても良い。型面は、開口があればどのような物でも良く、織布、不織布、網などどのようなものでもよいが、型面は、濾過の圧力に耐える必要があるため、より開口の大きな支持体で支えられていることが好ましい。支持体としては例えば、金網、パンチングメタル等が利用できる。

【0043】

抄造はどのような方法で行っても良い。型面にスラリーを注ぎ重力で落下させる方法、開口を有する型面の裏面側を減圧室につなぎ、減圧室を減圧しながら型面の表面側からスラリーを供給する方法などが利用できる。厚い抄造体を得る場合には、厚くなるに従って圧力損失が大きくなるので、減圧しながら抄造する方法をとることが好ましい。

【0044】

疎水性バインダ粉末が均一に分散して炭素繊維と共に凝集しているので、炭素繊維と共に抄造することができ、炭素繊維間に詰まっているので、水と共に流れ出ることがない。こうして得られた抄造体は、抄造体に含まれる疎水性バインダ粉末に水がほとんど溶融していないので、圧力をかけて脱水したり、温風を送る等の方法で容易にスラリーの水分を除去することができる。

このため、後の成形および焼成工程でスラリーに含まれる水分が元となる水蒸気の発生によってボイドが発生しにくく、高強度のC/C複合材が得られ易い。

【0045】

(成形工程)P4

成形はどのような方法で行っても良く、立体形状であればオートクレーブ、1軸プレスが利用でき、平板形状であれば、1軸プレスで成形することができる。図5は、本発明の実施の形態1のC/C複合材の製造プロセスの成形工程の詳細を示す説明図である。図5に説明図を示すように、成形工程では、矢印で示すように抄造体30の両面から圧力をかけると同時に加熱し樹脂を硬化させる。このため、加熱装置を備えた成形機であることが好ましい。加熱装置を備えた成形機であれば、加圧時に樹脂を軟化させ、さらに硬化させることができる。成形圧力は特に限定されないが1〜20MPaが好ましい。成形時の温度は樹脂を軟化させ、さらに硬化させることができる範囲であれば特に限定されないが、100〜200℃が好ましい。また、一定温度で加熱するのではなく、徐々に温度を上げても良い。オートクレーブ等加圧に時間がかかる装置を用いる場合には、最大の成形圧力に到達する前に樹脂の硬化を防ぐために、最大圧力に達してから樹脂を硬化させる温度まで加熱するようにすることが好ましい。

【0046】

(脱脂工程)P5−1

図1に示すように、焼成工程の低温部分の熱処理を、別途「脱脂工程」として行っても良い。図6は、本発明の実施の形態1のC/C複合材の製造プロセスの脱脂工程の詳細を示す説明図である。図6に示すように、成形工程で得られた成形体40を、不活性雰囲気中でヒータ41を用いて加熱し、バインダーを脱脂する。不活性雰囲気を形成するガスとしては、アルゴン、ヘリウムなどの稀ガス、メタン、エタンなどの炭化水素ガス、水素ガス、窒素ガス、一酸化炭素ガス、二酸化炭素ガスなどが利用できる。

脱脂工程の概ね600℃に達するまでは多量の炭化水素ガスなどの排ガスが発生し、樹脂の寸法収縮が大きいので、10℃/H以下で加熱することが望ましい。概ね600℃以上では炭化水素ガスの発生が少なくなってくるので、10℃/H以上で加熱することができるようになる。脱脂の処理温度は特に限定されないが、600〜1000℃で行うことが望ましい。600℃以上で処理すれば、成形体に含まれる有機成分が十分に揮散するからである。

【0047】

(高密度化工程)P6

図7は、本発明の実施の形態1のC/C複合材の製造プロセスの高密度化工程を示す説明図である。図7に説明図を示すように、本実施の形態で得られた脱脂された成形体40を、さらに高密度化工程を経て高密度化しても良い。高密度化工程は、樹脂、あるいはピッチを脱脂された成形体40に含浸する含浸と引き続きヒータ42を用いて行われる熱処理とからなる。

【0048】

樹脂を含浸する場合は、オートクレーブにC/C複合材を入れ、真空引きした後に樹脂を導入し加圧する。樹脂を含浸する場合には、オートクレーブ内の温度は特に限定されないが、含浸する樹脂の硬化温度よりも低い温度であることが好ましい。樹脂の含浸を繰り返すと、樹脂の重合が進むので、粘度が高くなり含浸しにくくなる。樹脂を含浸する場合には樹脂が浸透しやすくするために適宜溶媒で希釈しても良いが、出来る限り高濃度の樹脂を使用することが好ましい。

【0049】

ピッチを含浸する場合には、例えば、脱脂された成形体をオートクレーブに入れ、オートクレーブをピッチの軟化温度以上に加熱した後、ピッチを導入し加圧することにより含浸される。

樹脂あるいはピッチが含浸された成形体をさらに熱処理しピッチあるいは樹脂を脱脂する。

【0050】

(焼成工程)P5

図1に示すように、成形体を熱処理することにより、C/C複合材を得る。成形体は、脱脂工程あるいは更に高密度化工程を経た物でも、脱脂工程を経ていない成形工程のあとの成形体であっても良い。図8は、本発明の実施の形態1のC/C複合材の製造プロセスの焼成工程を示す説明図である。図8に説明図を示すように、成形体は焼成工程により炭素化され、C/C複合体50となる。焼成工程は前記脱脂工程と同様に、不活性雰囲気中で加熱し、C/C複合材を得る。焼成工程の最高処理温度は1000〜3200℃であることが好ましい。

焼成温度の最高処理温度が1000℃以上で処理すれば、C/C複合材に含まれる有機物あるいは不純物が十分に揮散し、C/C複合材の使用時にガスの発生を抑えることができる。また、焼成工程の最高処理温度が3200℃以下であれば、C/C複合材表面の昇華がほとんど起こらないので強度低下が小さいと考えられる。

焼成の方法はどのような方法を用いても良いが、誘導コイル51を用いた誘導加熱、ヒーター加熱などが挙げられる。図8の両矢印は、誘導コイルから発生する磁束である。

【0051】

以下本発明の実施例について説明する。

【実施例】

【0052】

まず最初に、図1に示すスラリー調整工程P1〜凝集工程P2をラボスケールの確認試験を実施し(実施例101〜105及び比較例100)、次に望ましい凝集工程の条件について、スラリー調整工程P1〜焼成工程P5の実製品試験の順に試験(実施例201,202)を行った。

【0053】

[ラボスケールの確認試験]

(スラリー調整試験)

1000mlビーカ−に水400ml炭素繊維(三菱樹脂製K223SE)0.4g、を加え、マグネチックスターラ−を用いて1分間、撹拌しながら炭素繊維を洗浄した。洗浄後、炭素繊維を網にとり水切りを行った。使用した炭素繊維の平均繊維長は6mmである。

【0054】

次に、再度1000mlビーカーに水400mlを入れマグネチックスターラ−を用いて撹拌しながらフェノール樹脂(ベルパールS899(登録商標)、エアウオーター社製)369mgを投入し3分間撹拌しビーカー内に均一に分散させた。

フェノール樹脂を分散後、マグネチックスターラ−の回転数を減速し水切りを行った炭素繊維を少しずつ投入し3分間撹拌し開繊させた。

【0055】

炭素繊維の開繊が進んだ段階で、凝集剤を加え、凝集の状態を確認した。尚、凝集剤は、凝集剤A,B,Cの3種類用いた。

凝集剤A:MTアクアポリマー社製アコフロックC−11(登録商標)

凝集剤B:ハイモ社製ハイモロックDR−1500(登録商標)

凝集剤C:住友精化社製PEO−PFZ(登録商標)

表1は各凝集剤の主成分、イオン性、平均分子量、希釈率及び投入量を示す。凝集剤A及びBは、カチオン系凝集剤であり、凝集剤Bは、凝集剤Aよりも平均分子量が大きい。凝集剤Cは、非イオン性の高分子凝集剤である。これらの凝集剤を希釈し、希釈した凝集剤を凝集剤A,Cは各2ml、凝集剤Bは10mlずつビーカーに投入した。

【0056】

【表1】

【0057】

実施例101〜105及び比較例100の各投入順序における炭素繊維及び樹脂の凝集状態を表2に示す。

なお、炭素繊維及び樹脂の凝集剤は

○凝集性良好、△凝集するが、一部水に分散する、×凝集しない(懸濁)で示す。

【0058】

【表2】

【0059】

実施例101〜115において、炭素繊維と、疎水性バインダ粉末とを含むスラリーに凝集剤を添加することにより、炭素繊維は凝集した。比較例100においては、凝集剤を加えなかったので凝集は起こらなかった。

一方、実施例101〜115において疎水性バインダ粉末は、凝集剤を加えても、水に溶解することなく粉末状を維持していた。

炭素繊維が凝集し、疎水性バインダ粉末が凝集しない(懸濁)実施例101、104、109、110、111では、次の抄造工程において炭素繊維は開口を有する型に抄かれ、疎水性バインダ粉末は抄かれた炭素繊維により濾過され炭素繊維に捕捉され、炭素繊維と疎水性バインダ粉末とからなる抄造体が形成されると考えられる。また、疎水性バインダ粉末は、水に溶解していないので、抄造体を脱水あるいは乾燥する際に水分とともに流出しにくく、疎水性バインダ粉末の大部分を抄造体の中に取り込んだまま水分の除去を容易に行うことができると考えられる。

【0060】

次に、炭素繊維と、疎水性バインダ粉末とがともに凝集した実施例102、103、105〜108、112〜115では、次の抄造工程において炭素繊維と疎水性バインダ粉末はともに開口を有する型に抄かれると考えられる。また、疎水性バインダ粉末は、水に溶解していないので、抄造体を脱水あるいは乾燥する際に水分とともに流出しにくく、疎水性バインダ粉末の大部分を抄造体の中に取り込んだまま水分の除去を容易に行うことができると考えられる。さらに疎水性バインダ粉末は、炭素繊維とともに凝集しているので、水は透き通り、開口に堆積した抄造体を通過する際に通水抵抗が少なくなるので、容易に厚い抄造体を得ることができるので、厚いC/C複合材を得ることができる。

【0061】

凝集工程が、カチオン系凝集剤による第1の凝集工程と、第1の凝集工程の後に行われる第1の凝集剤よりも高分子量のカチオン系凝集剤による第2の凝集工程とからなる実施例102、103、105及び113(凝集剤Aの後に凝集剤B)では、水が透明になっており、ほとんどの炭素繊維及び疎水性バインダ粉末がともに凝集し、フロック(第2のフロック)を形成したと考えられる。このため、炭素繊維と疎水性バインダー粉末とが均等に混ざっているので、抄造開始から終了までの間に、炭素繊維及び疎水性バインダ粉末の沈降速度差による偏析が起こりにくいので、成分比の均一な抄造体が得られると考えられる。このため、内部に欠陥の少ない高強度のC/C複合材が得られると考えられる。

【0062】

ラボスケール試験で良好な結果が得られた実施例103について、炭素繊維、疎水性バインダー粉末の濃度を変えてスケールアップ試験を行い実製品の評価を行った。

[実製品試験]

次に、第1の凝集工程(凝集剤A)、第2の凝集工程(業集剤B)、第3の凝集工程(凝集剤C)の順に凝集工程を経て、C/C複合材を実際に製造した(実施例103のA→B→Cの順と同じ)。

ここで、第1の凝集工程で使用する凝集剤Aは、カチオン系凝集剤であり、第2の凝集工程で使用する凝集剤Bは、凝集剤Aよりも平均分子量が大きいカチオン系凝集剤程であり、第1の凝集工程で使用する凝集剤Cは、非イオン性の高分子凝集剤である。

【0063】

(スラリー調整工程)P1

実施例201は、炭素繊維濃度0.1質量%、実施例202は、炭素繊維濃度1.0質量%のスラリーを調整して抄造を行った。

炭素繊維は、三菱樹脂製K223SE(登録商標)を使用した。炭素繊維の平均繊維長は6mmであった。炭素繊維をタンクに投入し200倍の水を用いて2分間撹拌することにより炭素繊維表面を洗浄しタンクから水を抜いて炭素繊維をとりだした。

【0064】

次に、パルパーに1000Lの水を投入し、続いて疎水性バインダ粉末(エアウォータ社製ベルパールS899(登録商標))を投入し3分間撹拌し疎水性バインダ粉末の懸濁液を調整した。

次に炭素繊維をパルパーに投入し、さらに水を加え撹拌し濃度調整を行ってスラリーを調整した。

【0065】

(凝集工程)P2

こうして得られた実施例201及び202のスラリーに第1の凝集剤、第2の凝集剤、第3の凝集剤を順に投入し、スラリ−中に炭素繊維と疎水性バインダ粉末とを凝集させフロックを形成させた。尚、実施例201のスラリーは1回で十分な量の炭素繊維及び疎水性バインダ粉末を含有させられないので、5回同じ操作を繰り返し、20KLのスラリーを作製した。

【0066】

【表3】

【0067】

(抄造工程)P3

1000mm×1500mmの大きさの開口を有する型に実施例201及び202のフロックの形成されたスラリーを供給して、それぞれ抄造体を得た。尚、型は、表面に開口1mmの金網を有している。型の上面に残った抄造体にさらに上から平板でおさえ、通風することにより脱水した。このとき、型の金網より余剰な水分が浸出し、抄造体が脱水された。

【0068】

次に、脱水された抄造体を乾燥させた。まず140℃の乾燥室内で2時間乾燥し、80℃に温度を下げて、60時間乾燥を行った。

【0069】

(成形工程)P4

実施例201、実施例202ともに最大荷重1200tの油圧プレス機を使用し、圧縮成形を行った。抄造体の厚み方向にかかる圧力は5MPaであった。圧力をかけたまま昇温し、疎水性バインダ粉末を溶融し硬化させた。油圧プレス機の熱板を5℃/minで昇温し、165℃に到達後90分間保持した後、室温(25℃)まで自然冷却した。

【0070】

(脱脂工程)P5−1

実施例201、実施例202ともに同様の方法で圧縮成形された成形体を脱脂した。圧縮成形された成形体を黒鉛板に挟み、ステンレス製の缶に詰め、2重の蓋をして加熱した。二重の蓋の間には、コークスと硬ピッチの混合粉が詰められ、外気の缶内への侵入を防止する役目を果たしている。このステンレス製の缶を炉内に詰め、LNGガスの燃焼で室温から850℃までを11日間かけてほぼ均等な速度で昇温し、冷却した。

【0071】

(高密度化工程)P6

実施例201及び実施例202の脱脂された成形体をともに同様の方法で高密度化した。高密度化の方法は、脱脂された成形体にピッチを含浸した後、ステンレス製の缶に詰め、850℃で熱処理することにより、高密度化した。実施例201、実施例202ともにピッチ含浸、熱処理を3回繰り返して行った。

【0072】

ピッチ含浸は、以下の方法で行った。脱脂された成形体をオートクレーブに詰め、200℃に加熱した。次にオートクレーブ内を真空引きした後、溶融したピッチをオートクレーブ内に導入し、脱脂された成形体をピッチに浸漬させる。次に窒素ガスをオートクレーブ内に導入して4MPaまで加圧し、4時間放置し、ピッチの含浸を行った。次にピッチをオートクレーブから抜き取り、オートクレーブを100℃まで冷却した。冷却後、含浸された成形体をオートクレーブから取り出した。

【0073】

次に、含浸された成形体をステンレス製の缶に詰め、2重の蓋をして加熱した。二重の蓋の間には、コークスと硬ピッチの混合粉が詰められ、外気の缶内への侵入を防止する役目を果たしている。このステンレス製の缶を炉内に詰め、LNGガスの燃焼で室温から850℃までを11日間かけてほぼ均等な速度で昇温し、冷却した。

【0074】

(焼成工程)P5

前記高密度化された成形体を焼成することにより、1000×1050×50mmのC/C複合材を得た。実施例201及び202では、高密度化された成形体から、100×100mm程度の板材を切り出し黒鉛ルツボに詰め2000℃まで小型誘導炉で熱処理した。熱処理の方法は以下の通りに行った。

高密度化された成形体の熱処理の速度は、室温から1000℃までが約60分、1000〜2000℃までが約1.5時間となるようそれぞれの区間でほぼ一定出力で昇温した。

【0075】

(評価試験)

こうして得られた板から実施例201では24本、実施例202では10本のテストピースを加工し、曲げ強度を測定した。影強度の測定は島津製作所製オートグラフを使用し三点曲げ試験によって行った。

【0076】

図9(a)は、本発明の実施例201の曲げ強度125MPaの部分の測定サンプル(測定サンプル1)であり、破壊部位を拡大して撮影したSEM写真である。図9(b)は、実施例201の曲げ強度94MPaの部分の測定サンプル(測定サンプル2)であり、破壊部位を拡大して撮影したSEM写真である。

【0077】

図10(a)は、実施例202の曲げ強度90MPaの部分の測定サンプル(測定サンプル3)であり、破壊部位を拡大して撮影したSEM写真である。図10(b)は、実施例202の曲げ強度61MPaの部分の測定サンプル(測定サンプル4)であり、破壊部位を拡大して撮影したSEM写真である。

【0078】

図9(a)および(b)(測定サンプル1及び2)のSEM写真から高い強度の得られた実施例201のC/C複合材は、測定サンプル内部に気孔などの欠陥が少ないのに対し、図10(a)および(b)(測定サンプル3及び4)のSEM写真から実施例201よりも強度の低い実施例202は、測定サンプル内部に気孔などの欠陥が多く存在することがわかる。

【0079】

また、得られたデータよりそれぞれワイブル係数を算出した。ワイブル係数はワイブル確率紙に得られた強度の値をプロットすることにより得られる。ワイブル係数はプロットの傾きを用いて算出することができる。図11は、実施例201、202をワイブルプロットした図である。

実施例201では、ワイブル係数が11.9、実施例202ではワイブル係数が7.6であった。また累積破壊確率99.90%(信頼度99.8の強度)の強度は実施例201では112MPa、実施例202では108MPaであり、ほとんど同じであった。

ここでワイブル係数は、体の脆性破壊に対する強度を統計的に記述する場合などに広く利用されており、物体を構成する材料の種類によって決まる。一般にワイブル係数mが大きい材料は強度のばらつきが小さく、設計において安全性を確保することが容易になる。

【0080】

即ち、実施例201、202の実製品試験の評価試験の結果から、何れのC/C複合材でも欠陥がなければ累積破壊確率99.90%での曲げ強度は110MPa程度得られることがわかる。スラリーの炭素繊維濃度が薄い実施例202では、ワイブル係数が大きいので、スラリーの炭素繊維濃度が薄いほどC/C複合材に強度の欠陥が少ないことがわかる。実施例201,202の結果から、本発明のC/C複合材は強度ばらつきが小さく高強度のC/C複合材であることがわかる。

【符号の説明】

【0081】

10 スラリー

11 炭素繊維

12 疎水性バインダ粉末

13 水

20 フロック

21 凝集剤

30 抄造体

31 開口

32 型

40 成形体

41、42 ヒータ

50 C/C複合材

51 誘導コイル

【特許請求の範囲】

【請求項1】

炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、

前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、

前記凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、

前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、

前記成形体を焼成する焼成工程と、を含むC/C複合材の製造方法。

【請求項2】

請求項1に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が1〜50mmであるC/C複合材の製造方法。

【請求項3】

請求項2に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が3〜10mmであるC/C複合材の製造方法。

【請求項4】

請求項1乃至3のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は2質量%以下であるC/C複合材の製造方法。

【請求項5】

請求項1乃至4のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は0.05質量%以上であるC/C複合材の製造方法。

【請求項6】

請求項1乃至5のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集材は、イオン系凝集剤であるC/C複合材の製造方法。

【請求項7】

請求項6に記載のC/C複合材の製造方法であって、

前記イオン系凝集剤は、カチオン系凝集剤であるC/C複合材の製造方法。

【請求項8】

請求項1乃至7のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集工程は第1の凝集材を用いて前記スラリーを凝集する第1の凝集工程と、

前記第1の凝集工程で凝集された前記スラリーに対し、前記第1の凝集材よりも高分子量である第2の凝集材を添加する第2の凝集工程とを含むC/C複合材の製造方法。

【請求項1】

炭素繊維と、疎水性バインダ粉末と、水とを含むスラリーを調整する工程と、

前記スラリーに凝集材を添加して、前記スラリーを凝集させる凝集工程と、

前記凝集工程で得られたスラリーを、開口を有する型に供給して、前記スラリーから抄造体を得る抄造工程と、

前記抄造体を加圧しつつ樹脂を熱硬化させ、成形体を得る成形工程と、

前記成形体を焼成する焼成工程と、を含むC/C複合材の製造方法。

【請求項2】

請求項1に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が1〜50mmであるC/C複合材の製造方法。

【請求項3】

請求項2に記載のC/C複合材の製造方法であって、

前記炭素繊維は、平均繊維長が3〜10mmであるC/C複合材の製造方法。

【請求項4】

請求項1乃至3のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は2質量%以下であるC/C複合材の製造方法。

【請求項5】

請求項1乃至4のいずれか1項に記載のC/C複合材の製造方法であって、

前記スラリーの炭素繊維含有量は0.05質量%以上であるC/C複合材の製造方法。

【請求項6】

請求項1乃至5のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集材は、イオン系凝集剤であるC/C複合材の製造方法。

【請求項7】

請求項6に記載のC/C複合材の製造方法であって、

前記イオン系凝集剤は、カチオン系凝集剤であるC/C複合材の製造方法。

【請求項8】

請求項1乃至7のいずれか1項に記載のC/C複合材の製造方法であって、

前記凝集工程は第1の凝集材を用いて前記スラリーを凝集する第1の凝集工程と、

前記第1の凝集工程で凝集された前記スラリーに対し、前記第1の凝集材よりも高分子量である第2の凝集材を添加する第2の凝集工程とを含むC/C複合材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図12】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図12】

【図9】

【図10】

【公開番号】特開2013−87367(P2013−87367A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226007(P2011−226007)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]