CADデータ加工装置およびCADデータ加工プログラム

【課題】3次元プリンタによる立体物作製に適したCADデータ加工装置およびCADデータ加工プログラムを提供する。

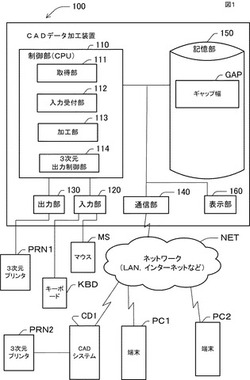

【解決手段】CADデータ加工装置100は制御部110、入力部120、出力部130、通信部140、記憶部150、表示部160を有する。制御部110は、取得部111、入力受付部112、加工部113、および3次元出力制御部114を有する。取得部111が立体物の3次元CADデータを取得し、入力受付部112は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付け、加工部113は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。

【解決手段】CADデータ加工装置100は制御部110、入力部120、出力部130、通信部140、記憶部150、表示部160を有する。制御部110は、取得部111、入力受付部112、加工部113、および3次元出力制御部114を有する。取得部111が立体物の3次元CADデータを取得し、入力受付部112は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付け、加工部113は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CADデータ加工装置に関し、特に、3次元CADデータを加工するCADデータ加工装置およびCADデータ加工プログラムに関するものである。

【背景技術】

【0002】

従来から、製品開発においては、設計段階や開発段階にて幾つかの試作品を作成し、外観や性能の評価をしている。最も原始的な試作モデルには、粘土で作製したクレイモデルやウッド(木)を削り出して作製したウッドモデルがある。しかしながら、このようなモデル作製は、人手、時間、経費がかかり、再現性が悪く、モデル作製職人の技量に依存し過ぎるといった問題がある。このような従来の試作モデル作製技術に代わって、コンピュータ技術が進展した現在では、開発製品の造形データを3次元CADで作成し、この3次元CADデータを用いて試作モデルを作成する「ラピッドプロトタイピング」という技術が開発され、実用化されつつある。これは、3次元CADデータから目的とする「立体モデル」を人手や時間をかけずに、極めて、高速、かつ、低コストで作成する技術である。

【0003】

ラピッドプロトタイピングの代表的な技法は「積層造形法」であり、これは、対象物の3次元CADデータからスライス状データ(正確には、対象物を構成するわずかな厚さを持つ薄板)を作成し、このスライス状データを1層ずつ積層して立体物(立体模型)を形成するものである。そして、積層造形法で実用されているものとしては、大別して、レーザで光硬化性樹脂を固化させて造形する「光造影法」と、インクジェット方式などで固化剤/結合剤を供給して粉末を固めて造形する「粉末固着式積層法」とがあるが、低コスト、高速、カラー化という点で後者の方が優れている。「粉末固着式積層法」については、幾つかの関連特許が出願・取得されており、これを用いた3次元プリンタが市場に投入されている。例えば、従来技術としては「3次元物体の模型を製作する方法および装置」(特許文献1を参照されたい。)がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2004−538191号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来は、作成済みの3次元データから、より正確に、より安価に、より短時間で目的の立体物を造形するかに主眼がおかれてきた。これは、開発している製品が機械部品や携帯電話端末などの単体商品、即ち、比較的小さな物品の造形物である場合には、このような開発目標の設定でもさほど問題はなく、このような用途には「光造影法」が適している。

【0006】

他方、「粉末固着式積層法」は、近年、技術的な革新があり、極めて低コストかつ高速に「カラーの立体物」を造形することが可能になった。そのため、機械部品などの物品造形物以外の様々な分野への応用が期待されるようになりつつある。

【0007】

しかしながら、建築物の立体模型の場合は、建築物の3次元CADデータをそのまま用いて立体模型を作成すると、ユーザが観察できるのは一体物として作成された立体模型の「外観のみ」になってしまう。建築物や土木、建設の構造物の場合は、外から観察できる外部構造も大切ではあるが、部屋割、内部構造、断面構造、層構造、コンクリートの配筋状況の方がより重要であることが多い。しかし、従来技術では、立体物の3次元データをそのまま使用したのでは、建築物や構造物の内部を見ることができない。即ち、建築物や構造物の部屋割、内部構造、断面構造、コンクリートの配筋状況を観察できる立体模型を作成することはできない。複雑な操作を必要とする3次元CADソフトの熟練オペレータに部屋割、内部構造、断面構造、コンクリートの配筋状況を観察できるように、元の3次元CADデータを加工することを指示するなどして、建築物の断面を観察できるように建築物の一部を切り取った「切り欠き立体模型」用のCADデータを作成する必要がある。このように、専門技術を持ったCADオペレータの手を煩わして「切り欠き立体模型」用のCADデータを作成して、内部構造が観察できるようになったとしても、このような「切り欠き立体模型」では、今度は、建築物や土木工作物の「全体」の構造、外観を観察できないといったジレンマがある。

【0008】

そこで、本発明の目的は、3次元プリンタによる立体物作製に適したCADデータ加工装置およびCADデータ加工プログラム、特に、目的とする立体物をあたかも一体物として作製しつつも、当該一体物を分割可能ならしめるように3次元CADデータを加工するCADデータ加工装置およびCADデータ加工プログラムを提供することである。

【課題を解決するための手段】

【0009】

上述した諸課題を解決すべく、第1の発明によるCADデータ加工装置は、

ギャップ幅を格納する記憶部と、

立体物の3次元CADデータを取得する取得部と、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付部と、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、前記3次元CADデータを加工する加工部と、

を有する。

【0010】

また、第2の発明によるCADデータ加工装置では、

前記ギャップ幅は、前記立体物が印刷(立体造形)される3次元プリンタの3次元造形分解能に応じて規定される、ことを特徴とする。

例えば、3次元プリンタの3次元造形分解能は、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合は、一回の基材散布層の厚さ、および、固化剤(造形剤、造形インク)の浸透厚さの少なくとも一方に応じて規定される。ギャップ幅は、できる限り薄くすることが好適である。

【0011】

また、第3の発明によるCADデータ加工装置では、

前記記憶部が、前記分割領域に接する面に貼り付けるべきパターンデータを格納し、

前記加工部が、前記立体物の分割(切断)された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する、

ことを特徴とする。

【0012】

また、第4の発明によるCADデータ加工装置では、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記入力受付部が、前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力を受け付け、

前記加工部が、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する、ことを特徴とする。

【0013】

また、第5の発明によるCADデータ加工装置では、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、ことを特徴とする。

【0014】

また、第6の発明によるCADデータ加工装置では、

前記加工部が、

前記立体物の分割(切断)された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する、ことを特徴とする。

互いに嵌合する形状は、例えば、一方は凹部、他方は、凹部に収容可能な凸部である。本構成によれば、立体物を分割/分離した後に、再度、物体を組み合わせて、みかけ上の一体物にするときの「位置決め」を容易にでき、さらに、分割面における「滑り」、特に分割面が斜めに指定された場合の「滑り」を効果的に抑止できる。なお、互いに嵌合する形状は、1つでもよいが、複数設けることで当該形状にかかる応力を緩和することが可能であり、嵌合する形状、例えば凸部を破壊しにくくすることができる。

【0015】

また、第7の発明によるCADデータ加工装置では、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、ことを特徴とする。

【0016】

また、第8の発明によるCADデータ加工装置では、

前記入力受付部が、前記立体物に含まれる部材を可動部材として指定する操作入力を受け付け、

前記加工部が、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割(切断)し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する、

ことを特徴とする。

前記可動部材は、ドア、引き戸などである。

【0017】

また、第9の発明によるCADデータ加工装置では、

前記加工部が、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、前記可動部材が前記立体物に前記部材間分割領域を介して接する第1の位置、および、前記立体物が前記可動部材に前記部材間分割領域を介して接する第2の位置に形成するように、前記3次元CADデータを加工する、

ことを特徴とする。

【0018】

また、第10の発明によるCADデータ加工装置では、

前記加工部が、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、

或いは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する、

ことを特徴とする。

【0019】

また、第11の発明によるCADデータ加工装置では、

前記入力受付部が、前記立体物に含まれる部材を除外部材として指定する操作入力を受け付け、

前記加工部が、

指定された除外部材を前記立体物から除外するように、前記3次元CADデータを加工し、さらに、前記除外部材が存在していた空間を囲む前記立体物の枠の一部に後付け部材(可撓性を持つ透明プラスチック、ガラス板、アクリル板など)を挿入するためのガイドスリットを形成し、前記立体物の枠のうち前記ガイドスリットを設けた部分以外の少なくとも一部に前記後付け部材が挿入されるべき支持溝を形成するように、前記3次元CADデータを加工する、

ことを特徴とする。

【0020】

上述したように本発明の解決手段を装置として説明してきたが、本発明はこれらに実質的に相当する方法、プログラム、プログラムを記録した記憶媒体としても実現し得るものであり、本発明の範囲にはこれらも包含されるものと理解されたい。なお、下記の方法やプログラムの各ステップは、データの処理においては必要に応じて、汎用或いは専用のCPU、DSPなどの演算処理装置を使用するものであり、入力したデータや加工・生成したデータなどを磁気テープ、HDD、メモリなどの記憶装置に格納するものである。

【0021】

例えば、本発明を方法として実現させた第12の発明によるプログラムは、

CADデータ加工方法をコンピュータに実行させるCADデータ加工プログラムであって、

ギャップ幅を記憶部に格納する記憶ステップと、

立体物の3次元CADデータを取得する取得ステップと、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付ステップと、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、前記3次元CADデータを加工する加工ステップと、

を有する。

なお、各ステップは、コンピュータが有する演算部(プロセッサ)、制御部(CPU)、入力部、出力部、表示部、通信部、記憶部などが単独或いは2つ以上の部が連携して適宜実行するものとする。なお、以降のプログラムも同様である。

【0022】

また、第13の発明によるCADデータ加工プログラムは、

前記ギャップ幅は、前記立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される、

ことを特徴とする。

【0023】

また、第14の発明によるCADデータ加工プログラムは、

前記分割領域に接する面に貼り付けるべきパターンデータを前記記憶部にさらに格納するステップと、

前記立体物の分割された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とする。

【0024】

また、第15の発明によるCADデータ加工プログラムは、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力をさらに受け付ける受付ステップと、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とする。

【0025】

また、第16の発明によるCADデータ加工プログラムは、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、

ことを特徴とする。

【0026】

また、第17の発明によるCADデータ加工プログラムは、

前記立体物の分割された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する加工ステップ、

をさらに有する、ことを特徴とする。

【0027】

また、第18の発明によるCADデータ加工プログラムは、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、

ことを特徴とする。

【0028】

また、第19の発明によるCADデータ加工プログラムは、

前記立体物に含まれる部材を可動部材として指定する操作入力を受け付ける受付ステップと、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割(切断)し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する加工ステップ

をさらに有する、ことを特徴とする。

【0029】

また、第20の発明によるCADデータ加工プログラムは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、前記可動部材が前記立体物に前記部材間分割領域を介して接する第1の位置、および、前記立体物が前記可動部材に前記部材間分割領域を介して接する第2の位置に形成するように、前記3次元CADデータを加工する加工ステップと、

をさらに有する、ことを特徴とする。

【0030】

また、第21の発明によるCADデータ加工プログラムは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、

或いは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する、加工ステップと、

をさらに有する、ことを特徴とする。

【0031】

また、第22の発明によるCADデータ加工プログラムは、

前記立体物に含まれる部材を除外部材として指定する操作入力を受け付ける受付ステップと、

指定された除外部材を前記立体物から除外するように、前記3次元CADデータを加工し、さらに、前記除外部材が存在していた空間を囲む前記立体物の枠の一部に後付け部材(可撓性を持つ透明プラスチック、ガラス板、アクリル板など)を挿入するためのガイドスリットを形成し、前記立体物の枠のうち前記ガイドスリットを設けた部分以外の少なくとも一部に前記後付け部材が挿入されるべき支持溝を形成するように、前記3次元CADデータを加工する、加工ステップと、

をさらに有する、ことを特徴とする。

【発明の効果】

【0032】

本発明によれば、目的とする立体物をあたかも一体物として作製しつつも、当該一体物を分割可能ならしめることが可能となる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明の実施態様1によるCADデータ加工装置の概要を示すブロック図である。

【図2】図2は、実施態様1のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図3】図3は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図4】図4は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図5】図5は、実施態様1のCADデータ加工装置で処理された3次元CADデータを2次元平面に投影した投影図である。

【図6】図6は、粉末固着式積層法の原理を示す積層遷移図である。

【図7】図7は、実施態様1のCADデータ加工装置で処理された3次元CADデータを用いて粉末固着式積層法による3次元プリンタで立体物を造形する様子を示す積層遷移図である。

【図8】図8は、実施態様1のCADデータ加工装置で処理される立体物に設定される分割領域の厚さを示す投影図である。

【図9】図9は、本発明の実施態様2によるCADデータ加工装置の概要を示すブロック図である。

【図10】図10は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図11】図11は、実施態様2のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図12】図12は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図13】図13は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図14】図14は、本発明の実施態様3によるCADデータ加工装置の概要を示すブロック図である。

【図15】図15は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図16】図16は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図17】図17は、突起部および孔部を設けた3次元CADデータを2次元平面に投影した投影図である。

【図18】図18は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図19】図19は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図20】図20は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図21】図21は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図22】図22は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図23】図23は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図24】図24は、実施態様4による本発明による装置またはプログラムで3次元CADデータを加工した家屋を立体物として3次元プリンタで作製する様子を示す分解斜視図である。

【図25】図25は、図24で作製した一体物の家屋立体模型を示す図である。

【図26】図26は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。

【図27】図27は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。

【図28】図28は、図21に示した孔付きの可動部材に開口部およびガイドスリットを形成する様子を説明する図である。

【図29】図29は、壁に開口部、可動部材としての引き戸、およびガイドスリットを形成する様子を説明する図である。

【図30】図30は、大きいサイズの立体模型を分割する様子を説明する図である。

【図31】図31は、図9のCADデータ加工装置で実行される実施態様7用の処理の一例を示すフローチャートである。

【発明を実施するための最良の形態】

【0034】

以降、諸図面を参照しながら、本発明の実施態様を詳細に説明する。

【0035】

<実施態様1>

図1は、本発明の実施態様1によるCADデータ加工装置の概要を示すブロック図である。図に示すように、CADデータ加工装置100は、制御部(CPU)110と、入力部120と、出力部130と、通信部140と、記憶部150と、表示部160とを有する。記憶部150には、予め対象とする3次元プリンタで対象物体を分割するのに適したギャップ幅GAPが格納されている。制御部110は、取得部111、入力受付部112、加工部113、および3次元出力制御部114を有する。取得部111は、立体物の3次元CADデータを取得する。3次元CADデータは、CADシステムCD1で作成されたものであり、ネットワークNETを介して通信部140により受信され、最終的に取得部111に渡される。取得した3次元CADデータは、3次元出力制御部114により、3次元空間上に3次元モデルとしてモデリングされ、この3次元モデル(立体物)を2次元の平面(投影面)に投影し、この投影された「立体物」を表示部160が表示する。入力受付部112は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。具体的には、例えば、ユーザが、入力部120およびマウスMSを介して、表示部160に表示された立体物の分割を所望する分割指示面を指定し、入力受付部112は、指定された分割指示面を受け付ける。加工部113は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。

【0036】

ギャップ幅GAPは、立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される。例えば、3次元プリンタPRN1用に加工する場合には、当該プリンタの3次元造形分解能に応じた数値をギャップ幅として規定し、予め記憶部150に格納しておく。同様に、3次元プリンタPRN2用に加工する場合には、当該プリンタの3次元造形分解能に応じた数値をギャップ幅として規定し、予め記憶部150に格納しておく。幾つかのギャップ幅を記憶部150に格納しておき、出力先のプリンタを示す識別子の指定を入力受付部112や入力部120から受け付け、この識別子に応じて、各プリンタに最適なギャップを用いて、分割領域(正確には、分割面から垂直方向の分割領域の厚さ)を決定することも可能である。例えば、3次元プリンタの3次元造形分解能は、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合は、一回の基材散布層の厚さ、および、固化剤(造形剤、造形インク)の浸透厚さの少なくとも一方に応じて規定される。なお、立体物を3次元プリンタで立体造形したときに、あたかも、一体物であるかのごとく見せるために、ギャップ幅はできる限り薄くすることが好適である。

【0037】

取得した3次元CADデータ、分割指示面、分割領域の位置や形状の情報、加工後の3次元CADデータ、は、記憶部150に中間データとして格納しておくことが望ましい。3次元出力制御部114は、3次元プリンタPRN1のデバイスドライバ或いは、その機能を有する機能部であり、分割加工を施された3次元CADデータを用いて、目的の立体物は出力部130を介して3次元CADプリンタPRN1に出力(立体印刷)される。3次元出力制御部114、或いは、通信部140を介して、加工後の3次元CADデータを外部の装置である端末PC1、PC2、に送信/出力し、これらの端末上に格納させてもよい。このように、生成した情報や中間データおよび取得したデータを外部に送信したり、表示部に表示したり、生成した情報や中間データおよび取得したデータなどを記憶部に格納したりすることは、後述する他の実施態様でも同様に可能であることに注意されたい。なお、CADデータ加工装置100は、汎用コンピュータ、特定用途コンピュータ、サーバ、PCなどのコンピュータ、或いは、これらコンピュータに、本システムの機能部や処理手順(方法)をコンピュータ上で実現(実行)するプログラムモジュールをコンピュータが持つCPUや記憶部に保持したり、外部のサーバやストレージから読み込んだりすることで、コンピュータ上にCADデータ加工装置を構築することが好適であり、後続の各実施態様においても同様である。

【0038】

図2は、実施態様1のCADデータ加工装置で実行される処理の一例を示すフローチャートである。図に示すように、ステップS11にて、記憶部がギャップ幅を格納する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅を格納しておくことで足りる。次に、ステップS12では、取得部が立体物の3次元CADデータを取得する。続いて、ステップS13にて、入力受付部は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。ステップS14では、加工部は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。最後に、ステップS15にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データは、分割状況を確認するために、分割(切断)した立体物を表示部に表示させたり、記憶部150に格納したりしてもよい。

【0039】

図3は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図中の(a)に示すように、3次元CADデータは円柱の立体物OB11をモデリングしたものであり、ユーザは所望の箇所を位置指示装置(マウス)で指定し、指定した箇所が分割指示面CPとなる。分割指示面CPは、厚みがない平面であるため、このままでは、円柱を分割(切断)することができない。そこで、図中の(b)に示すように、本装置は、指定された分割指示面CPを基準に、記憶部に格納されたギャップ幅で分割領域CRを設定し、分割領域を表示した状態で立体物OB11を投影する。

【0040】

図4は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図4の(a)は、処理の遷移状態の理解のため図3の(b)の立体物を再度示したものである。図4の(b)は、設定された分割領域CRの部分で立体物OB11を分割(切断)するように3次元CADデータを加工し、加工後のデータで立体物OB12を投影したものである。分割によって、立体物OB12は、ギャップ幅の距離だけ離間して、上部立体物OB12uと、下部立体物OB12dとに分割されている。ギャップ幅は、全体からすれば僅かな厚みに過ぎないため、これを3次元プリンタで造形/印刷すると、あたかも一体物のような円柱を得ることができる。もちろん、例えば、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合に、この加工後の3次元CADデータを用いて、印刷/立体造形をすれば、当該領域の基材(粉末)は固化しないため、一見は、一体物かのように見えるが、上部立体物OB12uと、下部立体物OB12dとに容易に分割し、また、元通りに一体物のように戻すことが可能なものを作製可能となる。

【0041】

図5は、実施態様1のCADデータ加工装置で処理された3次元CADデータを2次元平面に投影した投影図である。図5の上側には、分割後の上部立体物OB12uと、下部立体物OB12dから構成される立体物OB12を「積層法」を用いる3次元プリンタで造形した様子を示してある。スライス面SL1(正確には、わずかな厚さを持つスライス領域)、SL2、SL3からSLm−1まで[m-1]個を順次、円状に固化させて下部立体物OB12dが造形される。スライス面SLm−1の上に、スライス面SLm、SLm+1の2層は、固化しない領域となる。本実施態様では、2つのスライス面SLm、SLm+1を固化しない領域としたが、固化しない領域はできるだけ薄くすることが望ましく、印刷/造形時に使用される3Dプリンタの特性によるが、1つのスライス面だけを固化しない領域に設定して、立体物を分割することも可能であることに注意されたい。粉末固着式積層であれば、固化させずに粉末の基材のまま残す。この2つのスライス面が分割領域に相当する領域である。そして、固化させなかったスライス面SLm、SLm+1の上に、スライス面SLm+2からスライス面SLnまで[n-(m+1)]個だけ、順次、円上に固化させて上部立体物OB12uが造形される。このようにして、あたかも一体物かのようであるが、上部と下部に分割できる立体物OB12slを造形することができる。

【0042】

図5の下側には、比較のために分割操作前の立体物OB10を「積層法」を用いる3次元プリンタで造形した様子を示してある。立体物OB10slは、スライス面SL1(正確には、わずかな厚さを持つスライス領域)、SL2、SL3からSLnまで[n1]個を順次、円上に固化させて造形したものである。n個のスライス面はすべて固化しているため、相互に結合しており、分割することはできない。このように、分割領域が全体からすれば僅かな厚さであるため、分割できない立体物OB10slは、分割可能な立体物OB12slと、同様の外観を呈する。従って、ユーザは、立体物OB10slを1つ作成すれば、2つを組み合わせているときは、立体物の全体を観察できるし、分割領域で分割すれば、分割後の2つの外観を観察することが可能となる。後で詳述するが、分割面に模様、形状、記号などを付すことにより、断面構造を観察したり、凹凸などの触感を確認したりすることが可能となる。また、内部が区画された部屋である場合には、部屋割を観察することも可能となる。

【0043】

図6は、粉末固着式積層法の原理を示す積層遷移図である。左上から矢印の順に積層が進む。まず、筐体(図示せず)の底にスライス面を1層、形成する粉末を全面に散布する。このスライス面に立体物を形成する楕円の箇所(固化したい部分)にだけ、例えばインクジェット技法を用いて、粉末の基材を固化させる作用を持つ固化剤を塗布する。さらに、色付けしたい部分には、発色剤やインクなどの薬剤も、併せて或いは別途塗布する。その後は、最初と同様にスライス面1層に相当する量だけ、粉末を再度散布し、また、立体物を形成する楕円の箇所(固化したい部分)にだけ、固化剤を塗布する。これを繰り返して、固化しなかった粉末PWDを除去すれば、目的の立体物OB20slを得ることができる。この例では、円錐台を作成している。作図の便宜上4つのスライス面で立体物を形成させてあるが、実際には、何百、何千、何万、或いはさらに多くのスライス面で立体物を形成するものであることに注意されたい。

【0044】

図7は、実施態様1のCADデータ加工装置で処理された3次元CADデータを用いて粉末固着式積層法による3次元プリンタで立体物を造形する様子を示す積層遷移図である。これは、図4のOB12(分割領域を挟んだOB12u,OB12d)を粉末固着式積層法で造形する様子を示したものである。図に示すように、粉末の基材を円形に固化させたスライス面を積層させることによって、円柱を形成していく。そして、本装置で設定した空隙となるべき層を分割領域(粉末層/非固化層)SLpwdとする。そして、その上には、また、順次、円形に固化させたスライス面を形成していく。完成したのは、あたかも一体物に見える立体物OB12sl−pwdである。これは、中間に分割領域(粉末層/非固化層)SLpwdがあるため、上部立体物OB12usl、下部立体物OB12dslに簡単に分割できる。

【0045】

図8は、実施態様1のCADデータ加工装置で処理される立体物に設定される分割領域の厚さを示す投影図である。図中の(a)では、立体物OB30の分割領域CR1の厚さは距離GW1に設定される。図中の(b)では、立体物OB30の分割領域CR2の厚さ(ギャップ幅)は、距離GW1よりも厚い距離GW2に設定される。立体物OB30,31は、同じサイズ(高さ、半径)の円柱に分割領域を設定したものであるが、立体物が印刷(立体造形)される3次元プリンタの3次元造形分解能に応じて、分割領域の厚さをそれぞれ規定しているため、異なる距離GW1、GW2がそれぞれ設定されたものである。例えば、3次元プリンタの3次元造形分解能は、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合は、一回の基材散布層の厚さ、および、固化剤(造形剤、造形インク)の浸透厚さの少なくとも一方に応じて規定される。あるいは、分割領域CR2の厚さ(ギャップ幅)は、ユーザが任意に設定してもよい。ちなみに、最も好適なのは、3次元造形分解能に基づき設定したギャップ幅と、3次元プリンタの機種(機種名)とを関連付けて記憶部に格納しておき、使用する3次元プリンタの機種の入力に応じて、当該機種に関連付けられたギャップ幅を自動的に選択し、当該ギャップ幅を設定した分割領域を設定することである。

【0046】

<実施態様2>

図9は、本発明の実施態様2によるCADデータ加工装置の概要を示すブロック図である。図に示すように、CADデータ加工装置200は、制御部(CPU)210と、入力部220と、出力部230と、通信部240と、記憶部250と、表示部260とを有する。記憶部250には、予め対象とする3次元プリンタで対象物体を分割するのに適したギャップ幅GAPが格納されていることは、実施態様1と同様であるが、実施態様2では、さらに、分割領域に接する立体物側の面に貼り付けるべきパターンデータPDを格納する。パターンデータPDの各々は、色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている。制御部210は、取得部211、入力受付部212、加工部213、および3次元出力制御部214を有する。取得部211は、立体物の3次元CADデータを取得する。3次元CADデータは、CADシステムCD1で作成されたものであり、ネットワークNETを介して通信部240により受信され、最終的に取得部211に渡される。取得した3次元CADデータは、3次元出力制御部214により、3次元空間上に3次元モデルとしてモデリングされ、この3次元モデル(立体物)を2次元の平面(投影面)に投影し、この投影された「立体物」を表示部260が表示する。

【0047】

入力受付部212は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。具体的には、例えば、ユーザが、入力部220およびマウスMSを介して、表示部260に表示された立体物の分割を所望する分割指示面を指定し、入力受付部212は、指定された分割指示面を受け付ける。加工部213は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。加工部213は、立体物の分割(切断)された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、3次元CADデータをさらに加工する。

【0048】

図10は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートでは、実施態様1の図2に示したステップと異なるステップS21、S25のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様2のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS21にて、記憶部が「ギャップ幅」および「パターンデータ」を格納する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかのパターンデータを格納しておくことで足りる。なお、パターンデータの各々は、色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている。次に、ステップS22〜S24の処理を行うが、これらは、実施態様1の処理S12〜S14の処理と同様である。ステップS25では、加工部は、分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように3次元CADデータをさらに加工する。最後に、ステップS26にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適している。

【0049】

図11は、実施態様2のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図中の(a)に示すように、本装置は、指定された分割指示面を基準に、記憶部に格納されたギャップ幅で分割領域CRを設定し、分割領域を表示した状態で立体物OB21を投影する。図中の(b)に示すように、本装置の加工部は、分割領域CRに接する上部立体物OB22u側の面BF1、下部立体物OB22d側のBF2に、パターンデータをそれぞれ貼り付けるように3次元CADデータをさらに加工する。このようにして、一見は、一体物かのように見えるが、上部立体物OB22uと、下部立体物OB22dとに容易に分割し、また、元通りに一体物のように戻すことが可能なものを作製可能となり、さらには、分割したときの分割面にパターンデータを貼り付けることで、立体物の内部構造や内部の性状を即座に理解し得るような立体物を提供することが可能となる。

【0050】

図12は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。図10に示したステップと異なるステップS33、S35のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様2のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS33にて、入力受付部は、立体物を分割する1つ以上の分割指示面を指定する操作入力と、分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力とを受け付ける。ステップS34の処理を済ませた後、ステップS35では、加工部は、指定された部材の種類に応じて、複数のパターンデータのうちの対応するパターンデータを読み出し、少なくとも1つのパターンデータを、分割領域に接する面に、貼り付けるように3次元CADデータをさらに加工する。パターンデータは、例えば、以下のような形式で部材の書類とパターンデータとを関連付けた記憶部に格納しておく。

<パターンデータ>

部材の種類 パターンデータ

配筋1 配筋1の配筋を示す模様

配筋2 配筋2の配筋を示す色彩および模様

配筋3 配筋3の配筋を示す模様および形状(鉄筋を突起部として示す形状および模様)

断熱材1入り壁 断熱材1を含む壁を示す模様

断熱材2入り壁 断熱材2を含む壁を示す模様

RC RCを示す模様(或いは記号や文字情報)

鉄骨コンクリート 鉄骨コンクリートを示す模様(或いは記号や文字情報)

砂利 砂利を示す模様(或いは記号や文字情報)

砂利 砂利を示す凹凸のある形状(および記号や文字情報)

砂利 砂利を示す凹凸のある形状および模様

玉砂利 玉砂利を示す半球状の凹凸のある形状および模様

アスファルト アスファルトを示す色彩および模様(或いは記号や文字情報)

コンクリート コンクリートを示す色彩および模様(或いは記号や文字情報)

【0051】

最後に、ステップS36にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適しているのは図10のそれと同様であるが、本フローチャートの処理では、内部の部材の種類を指定するだけで、切断面のパターンを自動的に貼り付けることが可能となっている。

【0052】

図13は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。図12に示したステップと異なるステップS45、S46のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様2のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS45にて、加工部は、分割指示面で分割される部材のCADデータの属性情報から、当該部材が切断されたときに露出する面に配置されるべきパターンデータを特定する。CADデータには、部品情報やプロパティ情報などの名称で、当該部材(描画対象のもの)の属性情報を持つものが多く、また、ユーザが、属性情報を当該部材のCADデータに容易に付加しておくことも可能である。本フローチャートでは、このように付加された、或いは、ユーザにより付加された属性情報を利用して、自動的に切断面の模様や形状などを付加する構成を示す。

【0053】

ステップS45の処理を実行した後、ステップS46では、加工部は、属性情報から、複数のパターンデータのうちの対応するパターンデータを特定し、少なくとも1つのパターンデータを、分割領域に接する面に、貼り付けるように3次元CADデータをさらに加工する。ここで、貼り付けるといっても、パターンデータには表面のみならず凹凸の形状データも含まれるため、形状データを含む場合には、分割領域に接する面の近傍のデータも修正/置換されることに注意されたい。最後に、ステップS46にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適しているのは図10、図12のそれらと同様であるが、本フローチャートの処理では、切断面が横切る部材に付加された属性情報を利用して、自動的に切断面の模様や形状などを付加することが可能となっている。ユーザは、切断したい場所を指定するだけ、本装置が自動的に切断面の模様、形状、記号、文字情報などを貼り付ける構成であるため、ユーザの利便性が飛躍的に向上する。

【0054】

<実施態様3>

図14は、本発明の実施態様3によるCADデータ加工装置の概要を示すブロック図である。図に示すように、CADデータ加工装置300は、制御部(CPU)310と、入力部320と、出力部330と、通信部340と、記憶部350と、表示部360とを有する。記憶部350には、予め対象とする3次元プリンタで対象物体を分割するのに適したギャップ幅GAP、および、分割領域に接する立体物側の面に貼り付けるべきパターンデータPDが格納されていることは、実施態様2と同様であるが、実施態様3では、さらに、立体物の分割(切断)された2以上の物体の前記分割領域に接する双方の面に設けられるべき互いに嵌合する形状を示す形状データFDを格納する。互いに嵌合する形状は、例えば、一方は凹部/孔部、他方は、凹部に収容可能な凸部/突起部である。本構成によれば、立体物を分割/分離した後に、再度、物体を組み合わせて、みかけ上の一体物にするときの「位置決め」を容易にでき、さらに、分割面における「滑り」、特に分割面が斜めに指定された場合の「滑り」を効果的に抑止できる。制御部310は、取得部311、入力受付部312、加工部313、および3次元出力制御部314を有する。取得部311は、立体物の3次元CADデータを取得する。3次元CADデータは、CADシステムCD1で作成されたものであり、ネットワークNETを介して通信部340により受信され、最終的に取得部311に渡される。取得した3次元CADデータは、3次元出力制御部314により、3次元空間上に3次元モデルとしてモデリングされ、この3次元モデル(立体物)を2次元の平面(投影面)に投影し、この投影された「立体物」を表示部360が表示する。

【0055】

入力受付部312は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。具体的には、例えば、ユーザが、入力部320およびマウスMSを介して、表示部360に表示された立体物の分割を所望する分割指示面を指定し、入力受付部312は、指定された分割指示面を受け付ける。加工部313は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。加工部313は、立体物の分割(切断)された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、3次元CADデータをさらに加工する。また、加工部313は、立体物の分割(切断)された2以上の物体の分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つの物体につき1つ、或いは2つ設けるように、3次元CADデータをさらに加工する。

【0056】

図15は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートでは、実施態様1の図2に示したステップと異なるステップS51、S55のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS51にて、記憶部が「ギャップ幅」および「嵌合(凹部、凸部など)させる部材のための形状データ」を格納する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。次に、ステップS52〜S54の処理を行うが、これらは、実施態様1の処理S12〜S14の処理と同様である。ステップS55では、加工部は、立体物の分割(切断)された2以上の物体の分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つの物体につき1つ、或いは、2つ設けるように、3次元CADデータをさらに加工する。最後に、ステップS56にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適している。立体物を分割/分離した後に、再度、物体を組み合わせて(嵌め合わせて)、みかけ上の一体物にするときの「位置決め」を容易にできる。即ち、組み合わせの位置決めを正確にすることによって、再度、あたかも元通りの一体物に復元することが可能となるのである。さらに、分割面における「滑り」、特に分割面が斜めに指定された場合の「滑り」を効果的に抑止できるようになる。

【0057】

図16は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図中の(a)は、立体物の分割(切断)された立体物OB31の分割領域に接する面に、突起部CV1、CV2を設けたものである。突起部CV1、CV2の配置は、ユーザが指定することも可能であるが、通常は、例えば、自動的にコーナー部と、そのコーナー部の反対側に設けることが好適である。図中の(b)は、立体物の分割(切断)された立体物OB32の分割領域に接する面に、孔部CC1、CC2を設けたものである。

【0058】

図17は、突起部および孔部を設けた3次元CADデータを2次元平面に投影した投影図である。図に示すように、突起部CV1、CV2を設けた立体物OB31−sと、孔部CC1、CC2を設けた立体物OB32−sは、切断面でぴったりと組み合わせて、みかけ上の一体物にするときの「位置決め」を容易にすることが可能な形状となっている。

【0059】

図18は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートでは、実施態様1の図2に示したステップと異なるステップS61、S63,S65のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS61にて、記憶部が「ギャップ幅」および「後付けの回動支持軸を収容するための形状データ」を格納する。形状データには、具体的には、孔の形状データ(寸法データ)が収容されているが、孔を設ける可動部材の厚みに応じて縮尺を適宜変更して使用する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。なお、分割領域用の「第1のギャップ幅」は、立体物が印刷されるべき3次元プリンタの3次元造形分解能に応じて規定されるが、可動部材を設定する際に用いる「第2のギャップ幅」は、可動部材の開閉を規制しないような距離(クリアランス)に規定したものを用いる必要がある。よって、第2のギャップ幅は、可動部材やこれが接する本体側の形状や厚さに依存するが、第1のギャップ幅よりも大きくなる傾向がある。「可動部材が開閉可能な距離」とは、具体的には、回動支持軸の設置位置、可動部材の厚さなどのファクターで決定される。

【0060】

次に、ステップS62、S63の処理を行うが、これらは、実施態様1の処理S12、S13の処理と同様である。次に、ステップS63にて、入力受付部は、立体物を分割する1つ以上の分割指示面を指定する操作入力、および「可動部材」を指定する操作入力を受け付ける。そして、ステップS64の処理を実行した後、ステップS65では、加工部は、指定された可動部材がこの可動部材以外の立体物の部材と接する面と、ギャップ幅とで規定された部材間分割領域で、立体物から分割(切断)するように、3次元CADデータを加工し、さらに、可動部材とこの可動部材に前記部材間分割領域を介して接する立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、可動部材が立体物に部材間分割領域を介して接する第1の位置、および、立体物が可動部材に部材間分割領域を介して接する第2の位置に形成するように、3次元CADデータを加工する。最後に、ステップS66にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、可動部材および本体側に孔を形成しているため、後付けの回動支持軸を簡単に装着することが可能であり、簡易に可動部材(典型的にはドア)を設けた立体模型を提供することが可能となる。

【0061】

図19は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。可動部材を設ける立体物の典型例は、家屋やビルなどの建造物であるが、作図および説明の便宜上、1つの外壁に可動部材としてドアを設置する態様で説明するものとする。前提として、立体物OB40の表面には、可動部材を示す矩形枠OCP1が表示されているものとする。図中の(a)に示すように、ユーザは、入力部(マウスなど)を用いて、表示された立体物OB40をうち「可動部材」として加工したい場所や表示要素(本例では、矩形枠OCP1)を指定する。もちろん、矩形枠や他の図形(円形、三角形などの任意の図形)およびその大きさをマウスなどで指定してもよい(例えば、矩形の始点および終点の座標をマウスで指示する。)。入力受付部は当該操作入力を受け付け、加工部は、指定された可動部材がこの可動部材以外の立体物の部材と接する面と、ギャップ幅とで規定された部材間分割領域で、立体物から分割(切断)するように、3次元CADデータを加工する。

【0062】

このようにして、指定された矩形枠OCP1の領域に基づき、開口部OP40(孔)が当該箇所に設置され、開口部OP40内に、可動部材DR1(ドア)が設置される。図中の(b)は、開口部OP40の可動部材側に接する面に、後付けの回動支持軸を収容するための孔H1、H2を同一の回動軸(図示しない)に設け、孔付きの開口部OP40−hに加工する様子を示したものである。図中の(c)は、可動部材DR1の本体側に接する面に、後付けの回動支持軸を収容するための孔H3、H4を同一の回動軸(図示しない)に設け、孔付きの可動部材DR1−hに加工する様子を示したものである。このように加工した孔付きの可動部材DR1−hの孔H3、H4に後付けの2つの回動支持軸(収容が容易になるような伸縮可能なスプリング機構付きの支持軸が好適である。)を装着(収容)し、孔付きの開口部OP40−hのそれぞれの孔H1、H2に回動支持軸を装着(収容)することが望ましい。なお、孔H3,H4は、1つの連通孔としてもよい。また、回動支持軸は後付けが好適ではあるが、加工部が、本体側に連結しないいわゆる「はめ殺しの回動支持軸」として双方の孔に収容されるように、当該孔の位置に「回動支持軸部材」を立体成形するように3次元データを加工することも可能である。

【0063】

図20は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートは、図18の変形例であり、可動部材や本体側に回動支持軸となる突起部を直接設けた例を示すものである。本フローチャートでは、図18に示したステップと異なるステップS71、S75のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS71にて、記憶部が「ギャップ幅」および「回動支持軸として機能する突起部およびそれを収容する孔の形状データ」を格納する。形状データには、具体的には、突起部および孔の形状データ(寸法データ)が収容されているが、孔や突起部を設ける可動部材や壁となる本体側の部材の厚みに応じて縮尺を適宜変更して使用する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。なお、分割領域用の「第1のギャップ幅」は、立体物が印刷されるべき3次元プリンタの3次元造形分解能に応じて規定されるが、可動部材を設定する際に用いる「第2のギャップ幅」は、可動部材の開閉を規制しないような距離(クリアランス)に規定したものを用いる必要がある。よって、第2のギャップ幅は、第1のギャップ幅よりも大きい。「可動部材が開閉可能な距離」とは、具体的には、回動支持軸の設置位置、可動部材の厚さなどのファクターで決定される。

【0064】

次に、ステップS72、S73、S74の処理を行うが、これらは、実施態様1の処理S12、S13、S14の処理と同様である。そして、これらのステップの処理を実行した後、ステップS75では、加工部は、指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割(切断)するように、前記3次元CADデータを加工し、さらに、前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、或いは、前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する。最後に、ステップS66にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、このままで可動部材が回動支持軸として機能する突起部で開閉自在に本体側の立体物と連結されているため、可動部材の「動き」を演出できる立体模型を極めて簡易に提供することが可能となる。粉末を基材に使う場合には、このような可動部材やその近傍の孔には、固化せずに残した粉末が入り込んだままであるが、それらの残存粉末は、エアガンなどで圧縮空気を当該箇所に噴射するで吹き飛ばすことが好適である。これは、本実施態様および他の実施態様においても、分割領域やその近傍に形成された嵌合する形状などにおいても、同様にエアガンの圧縮空気の噴射で吹き飛ばすことが好適である。

【0065】

図21は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。可動部材を設けた立体物の典型例は、家屋やビルなどの建造物であるが、作図および説明の便宜上、1つの外壁に可動部材としてドア(開閉部材)を設置する態様で説明する。前提として、立体物(外壁)OB50の表面には、可動部材を示す矩形枠OCP2が表示されているものとする。図中の(a)に示すように、ユーザは、入力部(マウスなど)を用いて、表示された立体物OB50をうち「可動部材」として加工したい場所や表示要素(本例では、矩形枠OCP2)を指定する。もちろん、矩形枠や他の図形(円形、三角形などの任意の図形)およびその大きさをマウスなどで指定してもよい(例えば、矩形の始点および終点の座標をマウスで指示する。)。入力受付部は当該操作入力を受け付け、加工部は、指定された可動部材がこの可動部材以外の立体物の部材と接する面と、ギャップ幅とで規定された部材間分割領域で、立体物から分割(切断)するように、3次元CADデータを加工する。このようにして、指定された矩形枠OCP2の領域に基づき、開口部OP50(孔)が当該箇所に設置され、開口部OP50内に、可動部材DR2(ドア)が設置される。図中の(b)は、開口部OP50の可動部材側に接する面に、回動支持軸として機能する突起部を収容するための孔H5、H6を同一の回動軸(図示しない)に設け、孔付きの開口部OP50−hに加工する様子を示したものである。図中の(c)は、可動部材DR2の本体側に接する面に、回動支持軸として機能する突起部PRG1,PRG2を同一の回動軸(図示しない)に設け、突起部付きの可動部材DR2−hに加工する様子を示したものである。このように加工した孔付きの可動部材DR2−prgの突起部PRG1,PRG2は、3次元プリンタの印刷/立体造形時に孔H5、H6にそれぞれ収容される。なお、可動部材に孔を形成し、本体側の開口部に突起部を形成する構成も可能である。その場合には、可動部材の孔を1つの連通孔に形成することも可能であり、さらに、本体側の突起部は、突起部ではなく双方の面を結ぶ1つのブリッジとすることも可能である。

【0066】

図22は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートは、図18の変形例であり、立体物のなかで透明な窓や引き戸のガラスなどとなる部材を除外部として指定し、除外部が占める領域に開口部を形成し、当該開口部へ後付けの透明部材を挿入、保持するためのガイドスリットおよび支持溝を形成する手法を示したものである。本フローチャートでは、図18に示したステップと異なるステップS81、S83、S84のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS81にて、記憶部が「ギャップ幅」および「ガイドスリットと支持溝との形状データ」を格納する。形状データには、具体的には、窓枠の形状データおよび窓枠に後付けの透明部材(窓)を挿入するためのガイドスリット形状データ(寸法データ)が収容されているが、窓(除外部)のサイズ(寸法)、窓を設ける壁となる本体側の部材の厚みに応じて縮尺を適宜変更して使用する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。

【0067】

本フローチャ−トでは、ステップS82,S84の処理を行うが、これらは、実施態様1の処理S12、S14の処理と同様である。ステップS83の処理を実行した後、ステップS83では、入力受付部が、分割指示面および「除外部材」を指定する操作入力を受け付ける。そして、ステップS84の処理を実行した後、ステップS85では、加工部は、指定された除外部材を立体物から除外するように3次元CADデータを加工し、さらに、除外部材が存在していた空間を囲む立体物の枠の一部に後付け部材を挿入するためのガイドスリットを形成し、立体物の枠のうちガイドスリットを設けた部分以外に後付け部材が挿入されるべき支持溝を形成するように3次元CADデータを加工する。最後に、ステップS86にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物には、後付け部材として、透明なプラスチック板(図示しない)を窓や引き戸としてガイドスリットから挿入する。プラスチック板は、支持溝で支持するが、プラスチック板を支持溝(ここでは「レール」として機能する。)に沿って横方向や縦方向に摺動させて、あたかも「引き戸」や「窓」のように演出することも可能である。このように後付け部材を摺動させたときには、摺動面にローラーや摺動し易くなるように低抵抗のフッ素樹脂部材を使用することが好適である。このように、本構成では、透明な窓を演出したり、透明な窓の横方向や縦方向への「動き」を演出したりできる立体模型を極めて簡易に提供することが可能となる。

【0068】

図23は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。窓を設けた立体物の典型例は、家屋やビルなどの建造物であるが、作図および説明の便宜上、1つの外壁に窓を設置するためのデータ加工の態様で説明する。前提として、立体物(外壁)OB60の表面には、窓部材を示す矩形枠が表示されているものとする。図中の(a)に示すように、ユーザは、入力部(マウスなど)を用いて、表示された立体物OB60をうち「窓部材」として加工(即ち除外)したい場所や表示要素(本例では、矩形枠OCP2)を除外部EXDとして指定する。もちろん、矩形枠や他の図形(円形、三角形などの任意の図形)およびその大きさをマウスなどで指定してもよい(例えば、矩形の始点および終点の座標をマウスで指示する。)。入力受付部は当該操作入力を受け付け、加工部は、指定された除外部材である除外部EXDを立体物から除外するように3次元CADデータを加工し、OB61に示すように開口部OP60を形成する。さらに、立体物OB62の開口部OP60−gsに示すように、除外部EXDが存在していた空間を囲む立体物の枠の一部に後付け部材を挿入するためのガイドスリットGSを形成し、立体物の枠のうちガイドスリットを設けた部分以外に後付け部材が挿入されるべき支持溝GRを形成するように3次元CADデータを加工する。このように最終的には、ガイドスリットGS、および、支持溝GRを形成した開口部OP60−gs−grが形成される。このように加工したガイドスリットGS、および、支持溝GRを形成した開口部OP60−gs−grには、容易に後付けの透明な窓部材や引き戸部材などをガイドスリットを通じて開口部に挿入し、支持溝に支持させることが可能となる。

【0069】

<実施態様4>

図24は、実施態様4による本発明による装置またはプログラムで3次元CADデータを加工した家屋を立体物として3次元プリンタで作製する様子を示す分解斜視図である。図に示すように、はじめに、床(基礎)を構成する幾つかのスライス面SLbtm(作図および説明の便宜上、スライス面1層で描画しているが実際には複数の層で構成される。以下、他の層でも同様である。)を3次元印刷/立体造形する。その上に、部屋割のための壁および外壁を含む中間のスライス面SLmdl−1、SLmdl−2、SLmdl−nを立体造形する。n個目のスライス面SLmdl−nの上に、本装置やプログラムで加工したデータによるスライス面である分割領域(粉末層/非固化層)SLpwdを造形する。但し、この領域は造形といっても、粉末であるため、あとで取り除かれることになる。そして、この上に天井/屋根を構成する幾つかのスライス面SLcelが造形される。このようにして、あたかも一体物のような家屋の立体模型が完成する。

【0070】

図25は、図24で作製した一体物の家屋立体模型を示す図である。図に示すように家屋立体模型Homeはあたかも一体物に見えるが、容易に、家屋天井部Home1と、家屋部屋割部Home2とに分割でき、分割したものも、用意に元通りの一体物の家屋立体模型Homeに復元することが可能である。発明の理解に資するために、図においてスライス層の境界を示すたに線を描画してあるが、実際には、線は見えず、外観上は均一な壁のように見えることに注意されたい。

【0071】

図26は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。図に示すように、分割面に接するスライス面SLmdl−nの表面には、パターンデータとして横に配設した鉄筋RFstの色彩および模様が貼り付けられている。ユーザは、立体模型を分割した後、この面に描画されるパターンを見て、容易に内部構造を理解することが可能となる。

【0072】

図27は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。図に示すように、分割面に接するスライス面SLmdl−nの表面を、今度は別パターンデータを貼り付けたスライス面SLmdl−n1として構成したものである。パターンデータとしては、縦に配設した鉄筋RFbarの色彩、模様、および形状が貼り付けられ、突起部となっている。また、鉄筋記号RFbar−txtが記号として貼り付けられており、これには当業者が使用する記号である「D22−@200」が記載されている。この意味は、直径22mmの鉄筋が200本敷設されることを意味している。ユーザは、立体模型を分割した後、この面に描画、および、立体形成された「突起部」や「記号」を見たり、触ったりして、容易に切断部の内部構造や内部空間の形状や部屋割などの空間的な構成を理解することが可能となる。パターンとして突起部が構成された部分に対向する家屋天井部Home1の面には、突起部と嵌め合うように、凹部が形成される。このような突起部と、凹部とは、復元時の位置決めのための部材として使用することも可能である。

【0073】

<実施態様5>

図28は、図21に示した孔付きの可動部材に開口部およびガイドスリットを形成する様子を説明する図である。図に示すように、可動部材DR2−prgの中央にユーザによって設定された除外部EXDに基づき、当該領域の空間を除外し、開口部OPが形成される。開口部OPには、ガイドスリットGSが形成される。このようにしてできあがった可動部材DR2−prg−wのガイドスリットGSに後付けの透明部材を挿入すれば、窓付きのドアといった趣の立体模型を形成することが可能となる。

【0074】

<実施態様6>

図29は、壁に開口部、可動部材としての引き戸、およびガイドスリットを形成する様子を説明する図である。図に示すように、壁WW1の中央にユーザによって設定された除外部に基づき、当該領域の空間を除外して、開口部OP−sldが形成される。開口部OP−sldの上部および下部には、引き戸の上端部、下端部を支持し、左右への引き戸の摺動をガイドするガイド溝(図示せず)が形成される。そして、開口部OP−sldの中に、引き戸SLD1,SLD2を形成する。このようにしてできあがった壁WW2の引き戸SLD1,SLD2は、左右に引いてスライドして開閉することが可能である。また、この引き戸には、図28のように開口部およびガイドスリットを形成して、窓付きのスライドドアといった趣の立体模型を形成することが可能となる。

【0075】

<実施態様7>

図30は、大きいサイズの立体模型を分割する様子を説明する図である。図に示すように、壁WW2は、印刷/造形時に使用する3次元プリンタの印刷可能領域CSを大幅に超えるサイズである。壁WW2は、印刷可能領域2つ分でカバーされる。このとき、目的とする立体模型である壁WW2のサイズを縮尺する方法もあるが、縮尺すると立体模型としての迫力に欠けるといった欠点がある。このような場合には、壁WW2−divのように、分割領域CR−autoを中央に設置し、左側壁WW2−lと、右側壁WW2−rとに分割する。分割領域の設定は、図31に示すように、自動で行うこともできるが、ユーザが手動で分割指示面を指定して設定することもできる。左側壁WW2−lには、矢印型の凸部Warを設置し、右側壁WW2−rには、凸部Warと嵌め合う形状である矢印抜型の凹部Wcvを設置する。このようにして、大型サイズの立体模型でありながら、分割可能であり、かつ、凸部及び凹部を嵌め合うことで容易に再結合(組立)可能な立体模型を作成することが可能となる。この例では、2つに分割したが、3つ以上に分割することも可能である。また、ここでの凸部、凹部は、単に嵌め合うのみならず、矢印型から容易に判断できるように、嵌め合わせた後は、しっかりと連結し、分割を抑止する連結部としてそれぞれ機能する。ここでは、凸部、凹部は一対だけであるが、複数の対を設けて連結強度を高めてもよい。さらに、パターンデータやパターンの形状には、このような連結部として機能する矢印型、きのこ型、釣り針型(およびこれらの抜き型)などの様々な形状を含み、パターンとしては分割した部分に貼り付けることが可能である。

【0076】

図31は、図9のCADデータ加工装置で実行される実施態様7用の処理の一例を示すフローチャートである。図に示すように、ステップS91にて、立体物の印刷時サイズ(縮尺)、および、使用3Dプリンタの印刷可能領域を取得する。次に、ステップS92では、加工部が印刷可能領域に立体物の印刷時サイズが収まるかを判定する。収まる場合は、ステップS95にて、他の実施態様における通常の分割処理をおこなう。収まらない場合は、ステップS93にて、加工部が、印刷可能領域1つに収まる大きさに立体物を分割する分割領域を自動的に設定し、立体物を分割(切断)するように3次元CADデータを加工する。続いて、ステップS94にて、加工部が、分割領域に接する本体側に、互いに嵌め合う形状である凹部、凸部を形成するように3次元CADデータを加工する。最後に、ステップS95,S94を実行した後、ステップS96にて、加工された3次元CADデータを出力する。本実施態様によれば、サイズの大きな立体模型を縮尺することなく、自動的に分割し、凸部及び凹部を嵌め合うことで容易に再結合(組立)可能な立体模型を作成することが可能となる。

【0077】

本発明を諸図面や実施例に基づき説明してきたが、当業者であれば本開示に基づき種々の変形や修正を行うことが容易であることに注意されたい。従って、これらの変形や修正は本発明の範囲に含まれることに留意されたい。例えば、各部、各ステップなどに含まれる機能などは論理的に矛盾しないように再配置可能であり、複数の部、手段、ステップなどを1つに組み合わせたり、或いは分割したりすることが可能である。実施態様では、本発明を簡単な構造物として円柱、家屋模型などの3次元データに適用してきたが、本発明の原理は、例えば、家屋以外のビルなどの建築物、道路、ダム、トンネル、地下共同溝、下水道などの土木構造物などの立体模型、特にカラーの立体模型が用途として考えられる。このような建築物や土木構造物の立体模型は、施主や工事の発注者への販促資料やプレゼン資料として使用するのに適している。特に、カラー立体造形物はビジュアルに訴求するため、本発明により加工した3次元CADデータを「粉末固着式積層法」を使用する3次元プリンタで立体造形するような建築物や土木構造物の分野への適用が有望であろう。

【符号の説明】

【0078】

100 CADデータ加工装置

110 制御部

111 取得部

112 入力受付部

113 加工部

114 3次元出力制御部

120 入力部

130 出力部

140 通信部

150 記憶部

160 表示部

200 CADデータ加工装置

210 制御部

211 取得部

212 入力受付部

213 加工部

214 3次元出力制御部

220 入力部

230 出力部

240 通信部

250 記憶部

260 表示部

300 CADデータ加工装置

310 制御部

311 取得部

312 入力受付部

313 加工部

314 3次元出力制御部

320 入力部

330 出力部

340 通信部

350 記憶部

360 表示部

BF1,BF2 面

CC1 孔部

CD1 CADシステム

CP 分割指示面

CR 分割領域

CR1 分割領域

CR2 分割領域

CV1、CV2 突起部

DR1、DR2 可動部材

EXD 除外部(矩形枠)

FD 形状データ

GAP ギャップ幅

GR 支持溝

GS ガイドスリット

GW1 距離

GW2 距離

H1−H6 孔

MS マウス

NET ネットワーク

OB10 立体物

OB10sl 立体物

OB11 立体物

OB12 立体物

OB12d 下部立体物

OB12dsl 下部立体物

OB12sl 立体物

OB12u 上部立体物

OB12usl 上部立体物

OB20sl 立体物

OB21 立体物

OB22d 下部立体物

OB22u 上部立体物

OB30 立体物

OB31 立体物

OB32 立体物

OB40 立体物

OB50 立体物

OB60 立体物

OB62 立体物

OCP1 矩形枠

OCP2 矩形枠

OP40 開口部

OP50 開口部

OP60 開口部

PC1,PC2 端末

PD パターンデータ

PRG1,PRG2 突起部

PRN1 3次元プリンタ

PRN2 3次元プリンタ

SL1 スライス面

SLm スライス面

SLn スライス面

SLmdl―1,Slmdl−2,SLmdl−n,SLmdl−n1 スライス面

SLbtm,Slcel スライス面

RFbar,RFst 鉄筋

Home 家屋立体模型

Home1 家屋天井部

Home2 家屋部屋割部

【技術分野】

【0001】

本発明は、CADデータ加工装置に関し、特に、3次元CADデータを加工するCADデータ加工装置およびCADデータ加工プログラムに関するものである。

【背景技術】

【0002】

従来から、製品開発においては、設計段階や開発段階にて幾つかの試作品を作成し、外観や性能の評価をしている。最も原始的な試作モデルには、粘土で作製したクレイモデルやウッド(木)を削り出して作製したウッドモデルがある。しかしながら、このようなモデル作製は、人手、時間、経費がかかり、再現性が悪く、モデル作製職人の技量に依存し過ぎるといった問題がある。このような従来の試作モデル作製技術に代わって、コンピュータ技術が進展した現在では、開発製品の造形データを3次元CADで作成し、この3次元CADデータを用いて試作モデルを作成する「ラピッドプロトタイピング」という技術が開発され、実用化されつつある。これは、3次元CADデータから目的とする「立体モデル」を人手や時間をかけずに、極めて、高速、かつ、低コストで作成する技術である。

【0003】

ラピッドプロトタイピングの代表的な技法は「積層造形法」であり、これは、対象物の3次元CADデータからスライス状データ(正確には、対象物を構成するわずかな厚さを持つ薄板)を作成し、このスライス状データを1層ずつ積層して立体物(立体模型)を形成するものである。そして、積層造形法で実用されているものとしては、大別して、レーザで光硬化性樹脂を固化させて造形する「光造影法」と、インクジェット方式などで固化剤/結合剤を供給して粉末を固めて造形する「粉末固着式積層法」とがあるが、低コスト、高速、カラー化という点で後者の方が優れている。「粉末固着式積層法」については、幾つかの関連特許が出願・取得されており、これを用いた3次元プリンタが市場に投入されている。例えば、従来技術としては「3次元物体の模型を製作する方法および装置」(特許文献1を参照されたい。)がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2004−538191号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来は、作成済みの3次元データから、より正確に、より安価に、より短時間で目的の立体物を造形するかに主眼がおかれてきた。これは、開発している製品が機械部品や携帯電話端末などの単体商品、即ち、比較的小さな物品の造形物である場合には、このような開発目標の設定でもさほど問題はなく、このような用途には「光造影法」が適している。

【0006】

他方、「粉末固着式積層法」は、近年、技術的な革新があり、極めて低コストかつ高速に「カラーの立体物」を造形することが可能になった。そのため、機械部品などの物品造形物以外の様々な分野への応用が期待されるようになりつつある。

【0007】

しかしながら、建築物の立体模型の場合は、建築物の3次元CADデータをそのまま用いて立体模型を作成すると、ユーザが観察できるのは一体物として作成された立体模型の「外観のみ」になってしまう。建築物や土木、建設の構造物の場合は、外から観察できる外部構造も大切ではあるが、部屋割、内部構造、断面構造、層構造、コンクリートの配筋状況の方がより重要であることが多い。しかし、従来技術では、立体物の3次元データをそのまま使用したのでは、建築物や構造物の内部を見ることができない。即ち、建築物や構造物の部屋割、内部構造、断面構造、コンクリートの配筋状況を観察できる立体模型を作成することはできない。複雑な操作を必要とする3次元CADソフトの熟練オペレータに部屋割、内部構造、断面構造、コンクリートの配筋状況を観察できるように、元の3次元CADデータを加工することを指示するなどして、建築物の断面を観察できるように建築物の一部を切り取った「切り欠き立体模型」用のCADデータを作成する必要がある。このように、専門技術を持ったCADオペレータの手を煩わして「切り欠き立体模型」用のCADデータを作成して、内部構造が観察できるようになったとしても、このような「切り欠き立体模型」では、今度は、建築物や土木工作物の「全体」の構造、外観を観察できないといったジレンマがある。

【0008】

そこで、本発明の目的は、3次元プリンタによる立体物作製に適したCADデータ加工装置およびCADデータ加工プログラム、特に、目的とする立体物をあたかも一体物として作製しつつも、当該一体物を分割可能ならしめるように3次元CADデータを加工するCADデータ加工装置およびCADデータ加工プログラムを提供することである。

【課題を解決するための手段】

【0009】

上述した諸課題を解決すべく、第1の発明によるCADデータ加工装置は、

ギャップ幅を格納する記憶部と、

立体物の3次元CADデータを取得する取得部と、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付部と、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、前記3次元CADデータを加工する加工部と、

を有する。

【0010】

また、第2の発明によるCADデータ加工装置では、

前記ギャップ幅は、前記立体物が印刷(立体造形)される3次元プリンタの3次元造形分解能に応じて規定される、ことを特徴とする。

例えば、3次元プリンタの3次元造形分解能は、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合は、一回の基材散布層の厚さ、および、固化剤(造形剤、造形インク)の浸透厚さの少なくとも一方に応じて規定される。ギャップ幅は、できる限り薄くすることが好適である。

【0011】

また、第3の発明によるCADデータ加工装置では、

前記記憶部が、前記分割領域に接する面に貼り付けるべきパターンデータを格納し、

前記加工部が、前記立体物の分割(切断)された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する、

ことを特徴とする。

【0012】

また、第4の発明によるCADデータ加工装置では、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記入力受付部が、前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力を受け付け、

前記加工部が、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する、ことを特徴とする。

【0013】

また、第5の発明によるCADデータ加工装置では、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、ことを特徴とする。

【0014】

また、第6の発明によるCADデータ加工装置では、

前記加工部が、

前記立体物の分割(切断)された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する、ことを特徴とする。

互いに嵌合する形状は、例えば、一方は凹部、他方は、凹部に収容可能な凸部である。本構成によれば、立体物を分割/分離した後に、再度、物体を組み合わせて、みかけ上の一体物にするときの「位置決め」を容易にでき、さらに、分割面における「滑り」、特に分割面が斜めに指定された場合の「滑り」を効果的に抑止できる。なお、互いに嵌合する形状は、1つでもよいが、複数設けることで当該形状にかかる応力を緩和することが可能であり、嵌合する形状、例えば凸部を破壊しにくくすることができる。

【0015】

また、第7の発明によるCADデータ加工装置では、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、ことを特徴とする。

【0016】

また、第8の発明によるCADデータ加工装置では、

前記入力受付部が、前記立体物に含まれる部材を可動部材として指定する操作入力を受け付け、

前記加工部が、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割(切断)し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する、

ことを特徴とする。

前記可動部材は、ドア、引き戸などである。

【0017】

また、第9の発明によるCADデータ加工装置では、

前記加工部が、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、前記可動部材が前記立体物に前記部材間分割領域を介して接する第1の位置、および、前記立体物が前記可動部材に前記部材間分割領域を介して接する第2の位置に形成するように、前記3次元CADデータを加工する、

ことを特徴とする。

【0018】

また、第10の発明によるCADデータ加工装置では、

前記加工部が、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、

或いは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する、

ことを特徴とする。

【0019】

また、第11の発明によるCADデータ加工装置では、

前記入力受付部が、前記立体物に含まれる部材を除外部材として指定する操作入力を受け付け、

前記加工部が、

指定された除外部材を前記立体物から除外するように、前記3次元CADデータを加工し、さらに、前記除外部材が存在していた空間を囲む前記立体物の枠の一部に後付け部材(可撓性を持つ透明プラスチック、ガラス板、アクリル板など)を挿入するためのガイドスリットを形成し、前記立体物の枠のうち前記ガイドスリットを設けた部分以外の少なくとも一部に前記後付け部材が挿入されるべき支持溝を形成するように、前記3次元CADデータを加工する、

ことを特徴とする。

【0020】

上述したように本発明の解決手段を装置として説明してきたが、本発明はこれらに実質的に相当する方法、プログラム、プログラムを記録した記憶媒体としても実現し得るものであり、本発明の範囲にはこれらも包含されるものと理解されたい。なお、下記の方法やプログラムの各ステップは、データの処理においては必要に応じて、汎用或いは専用のCPU、DSPなどの演算処理装置を使用するものであり、入力したデータや加工・生成したデータなどを磁気テープ、HDD、メモリなどの記憶装置に格納するものである。

【0021】

例えば、本発明を方法として実現させた第12の発明によるプログラムは、

CADデータ加工方法をコンピュータに実行させるCADデータ加工プログラムであって、

ギャップ幅を記憶部に格納する記憶ステップと、

立体物の3次元CADデータを取得する取得ステップと、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付ステップと、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、前記3次元CADデータを加工する加工ステップと、

を有する。

なお、各ステップは、コンピュータが有する演算部(プロセッサ)、制御部(CPU)、入力部、出力部、表示部、通信部、記憶部などが単独或いは2つ以上の部が連携して適宜実行するものとする。なお、以降のプログラムも同様である。

【0022】

また、第13の発明によるCADデータ加工プログラムは、

前記ギャップ幅は、前記立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される、

ことを特徴とする。

【0023】

また、第14の発明によるCADデータ加工プログラムは、

前記分割領域に接する面に貼り付けるべきパターンデータを前記記憶部にさらに格納するステップと、

前記立体物の分割された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とする。

【0024】

また、第15の発明によるCADデータ加工プログラムは、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力をさらに受け付ける受付ステップと、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とする。

【0025】

また、第16の発明によるCADデータ加工プログラムは、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、

ことを特徴とする。

【0026】

また、第17の発明によるCADデータ加工プログラムは、

前記立体物の分割された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する加工ステップ、

をさらに有する、ことを特徴とする。

【0027】

また、第18の発明によるCADデータ加工プログラムは、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、

ことを特徴とする。

【0028】

また、第19の発明によるCADデータ加工プログラムは、

前記立体物に含まれる部材を可動部材として指定する操作入力を受け付ける受付ステップと、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割(切断)し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する加工ステップ

をさらに有する、ことを特徴とする。

【0029】

また、第20の発明によるCADデータ加工プログラムは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、前記可動部材が前記立体物に前記部材間分割領域を介して接する第1の位置、および、前記立体物が前記可動部材に前記部材間分割領域を介して接する第2の位置に形成するように、前記3次元CADデータを加工する加工ステップと、

をさらに有する、ことを特徴とする。

【0030】

また、第21の発明によるCADデータ加工プログラムは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、

或いは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する、加工ステップと、

をさらに有する、ことを特徴とする。

【0031】

また、第22の発明によるCADデータ加工プログラムは、

前記立体物に含まれる部材を除外部材として指定する操作入力を受け付ける受付ステップと、

指定された除外部材を前記立体物から除外するように、前記3次元CADデータを加工し、さらに、前記除外部材が存在していた空間を囲む前記立体物の枠の一部に後付け部材(可撓性を持つ透明プラスチック、ガラス板、アクリル板など)を挿入するためのガイドスリットを形成し、前記立体物の枠のうち前記ガイドスリットを設けた部分以外の少なくとも一部に前記後付け部材が挿入されるべき支持溝を形成するように、前記3次元CADデータを加工する、加工ステップと、

をさらに有する、ことを特徴とする。

【発明の効果】

【0032】

本発明によれば、目的とする立体物をあたかも一体物として作製しつつも、当該一体物を分割可能ならしめることが可能となる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明の実施態様1によるCADデータ加工装置の概要を示すブロック図である。

【図2】図2は、実施態様1のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図3】図3は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図4】図4は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図5】図5は、実施態様1のCADデータ加工装置で処理された3次元CADデータを2次元平面に投影した投影図である。

【図6】図6は、粉末固着式積層法の原理を示す積層遷移図である。

【図7】図7は、実施態様1のCADデータ加工装置で処理された3次元CADデータを用いて粉末固着式積層法による3次元プリンタで立体物を造形する様子を示す積層遷移図である。

【図8】図8は、実施態様1のCADデータ加工装置で処理される立体物に設定される分割領域の厚さを示す投影図である。

【図9】図9は、本発明の実施態様2によるCADデータ加工装置の概要を示すブロック図である。

【図10】図10は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図11】図11は、実施態様2のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図12】図12は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図13】図13は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図14】図14は、本発明の実施態様3によるCADデータ加工装置の概要を示すブロック図である。

【図15】図15は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図16】図16は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図17】図17は、突起部および孔部を設けた3次元CADデータを2次元平面に投影した投影図である。

【図18】図18は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図19】図19は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図20】図20は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図21】図21は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図22】図22は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。

【図23】図23は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。

【図24】図24は、実施態様4による本発明による装置またはプログラムで3次元CADデータを加工した家屋を立体物として3次元プリンタで作製する様子を示す分解斜視図である。

【図25】図25は、図24で作製した一体物の家屋立体模型を示す図である。

【図26】図26は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。

【図27】図27は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。

【図28】図28は、図21に示した孔付きの可動部材に開口部およびガイドスリットを形成する様子を説明する図である。

【図29】図29は、壁に開口部、可動部材としての引き戸、およびガイドスリットを形成する様子を説明する図である。

【図30】図30は、大きいサイズの立体模型を分割する様子を説明する図である。

【図31】図31は、図9のCADデータ加工装置で実行される実施態様7用の処理の一例を示すフローチャートである。

【発明を実施するための最良の形態】

【0034】

以降、諸図面を参照しながら、本発明の実施態様を詳細に説明する。

【0035】

<実施態様1>

図1は、本発明の実施態様1によるCADデータ加工装置の概要を示すブロック図である。図に示すように、CADデータ加工装置100は、制御部(CPU)110と、入力部120と、出力部130と、通信部140と、記憶部150と、表示部160とを有する。記憶部150には、予め対象とする3次元プリンタで対象物体を分割するのに適したギャップ幅GAPが格納されている。制御部110は、取得部111、入力受付部112、加工部113、および3次元出力制御部114を有する。取得部111は、立体物の3次元CADデータを取得する。3次元CADデータは、CADシステムCD1で作成されたものであり、ネットワークNETを介して通信部140により受信され、最終的に取得部111に渡される。取得した3次元CADデータは、3次元出力制御部114により、3次元空間上に3次元モデルとしてモデリングされ、この3次元モデル(立体物)を2次元の平面(投影面)に投影し、この投影された「立体物」を表示部160が表示する。入力受付部112は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。具体的には、例えば、ユーザが、入力部120およびマウスMSを介して、表示部160に表示された立体物の分割を所望する分割指示面を指定し、入力受付部112は、指定された分割指示面を受け付ける。加工部113は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。

【0036】

ギャップ幅GAPは、立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される。例えば、3次元プリンタPRN1用に加工する場合には、当該プリンタの3次元造形分解能に応じた数値をギャップ幅として規定し、予め記憶部150に格納しておく。同様に、3次元プリンタPRN2用に加工する場合には、当該プリンタの3次元造形分解能に応じた数値をギャップ幅として規定し、予め記憶部150に格納しておく。幾つかのギャップ幅を記憶部150に格納しておき、出力先のプリンタを示す識別子の指定を入力受付部112や入力部120から受け付け、この識別子に応じて、各プリンタに最適なギャップを用いて、分割領域(正確には、分割面から垂直方向の分割領域の厚さ)を決定することも可能である。例えば、3次元プリンタの3次元造形分解能は、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合は、一回の基材散布層の厚さ、および、固化剤(造形剤、造形インク)の浸透厚さの少なくとも一方に応じて規定される。なお、立体物を3次元プリンタで立体造形したときに、あたかも、一体物であるかのごとく見せるために、ギャップ幅はできる限り薄くすることが好適である。

【0037】

取得した3次元CADデータ、分割指示面、分割領域の位置や形状の情報、加工後の3次元CADデータ、は、記憶部150に中間データとして格納しておくことが望ましい。3次元出力制御部114は、3次元プリンタPRN1のデバイスドライバ或いは、その機能を有する機能部であり、分割加工を施された3次元CADデータを用いて、目的の立体物は出力部130を介して3次元CADプリンタPRN1に出力(立体印刷)される。3次元出力制御部114、或いは、通信部140を介して、加工後の3次元CADデータを外部の装置である端末PC1、PC2、に送信/出力し、これらの端末上に格納させてもよい。このように、生成した情報や中間データおよび取得したデータを外部に送信したり、表示部に表示したり、生成した情報や中間データおよび取得したデータなどを記憶部に格納したりすることは、後述する他の実施態様でも同様に可能であることに注意されたい。なお、CADデータ加工装置100は、汎用コンピュータ、特定用途コンピュータ、サーバ、PCなどのコンピュータ、或いは、これらコンピュータに、本システムの機能部や処理手順(方法)をコンピュータ上で実現(実行)するプログラムモジュールをコンピュータが持つCPUや記憶部に保持したり、外部のサーバやストレージから読み込んだりすることで、コンピュータ上にCADデータ加工装置を構築することが好適であり、後続の各実施態様においても同様である。

【0038】

図2は、実施態様1のCADデータ加工装置で実行される処理の一例を示すフローチャートである。図に示すように、ステップS11にて、記憶部がギャップ幅を格納する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅を格納しておくことで足りる。次に、ステップS12では、取得部が立体物の3次元CADデータを取得する。続いて、ステップS13にて、入力受付部は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。ステップS14では、加工部は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。最後に、ステップS15にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データは、分割状況を確認するために、分割(切断)した立体物を表示部に表示させたり、記憶部150に格納したりしてもよい。

【0039】

図3は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図中の(a)に示すように、3次元CADデータは円柱の立体物OB11をモデリングしたものであり、ユーザは所望の箇所を位置指示装置(マウス)で指定し、指定した箇所が分割指示面CPとなる。分割指示面CPは、厚みがない平面であるため、このままでは、円柱を分割(切断)することができない。そこで、図中の(b)に示すように、本装置は、指定された分割指示面CPを基準に、記憶部に格納されたギャップ幅で分割領域CRを設定し、分割領域を表示した状態で立体物OB11を投影する。

【0040】

図4は、実施態様1のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図4の(a)は、処理の遷移状態の理解のため図3の(b)の立体物を再度示したものである。図4の(b)は、設定された分割領域CRの部分で立体物OB11を分割(切断)するように3次元CADデータを加工し、加工後のデータで立体物OB12を投影したものである。分割によって、立体物OB12は、ギャップ幅の距離だけ離間して、上部立体物OB12uと、下部立体物OB12dとに分割されている。ギャップ幅は、全体からすれば僅かな厚みに過ぎないため、これを3次元プリンタで造形/印刷すると、あたかも一体物のような円柱を得ることができる。もちろん、例えば、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合に、この加工後の3次元CADデータを用いて、印刷/立体造形をすれば、当該領域の基材(粉末)は固化しないため、一見は、一体物かのように見えるが、上部立体物OB12uと、下部立体物OB12dとに容易に分割し、また、元通りに一体物のように戻すことが可能なものを作製可能となる。

【0041】

図5は、実施態様1のCADデータ加工装置で処理された3次元CADデータを2次元平面に投影した投影図である。図5の上側には、分割後の上部立体物OB12uと、下部立体物OB12dから構成される立体物OB12を「積層法」を用いる3次元プリンタで造形した様子を示してある。スライス面SL1(正確には、わずかな厚さを持つスライス領域)、SL2、SL3からSLm−1まで[m-1]個を順次、円状に固化させて下部立体物OB12dが造形される。スライス面SLm−1の上に、スライス面SLm、SLm+1の2層は、固化しない領域となる。本実施態様では、2つのスライス面SLm、SLm+1を固化しない領域としたが、固化しない領域はできるだけ薄くすることが望ましく、印刷/造形時に使用される3Dプリンタの特性によるが、1つのスライス面だけを固化しない領域に設定して、立体物を分割することも可能であることに注意されたい。粉末固着式積層であれば、固化させずに粉末の基材のまま残す。この2つのスライス面が分割領域に相当する領域である。そして、固化させなかったスライス面SLm、SLm+1の上に、スライス面SLm+2からスライス面SLnまで[n-(m+1)]個だけ、順次、円上に固化させて上部立体物OB12uが造形される。このようにして、あたかも一体物かのようであるが、上部と下部に分割できる立体物OB12slを造形することができる。

【0042】

図5の下側には、比較のために分割操作前の立体物OB10を「積層法」を用いる3次元プリンタで造形した様子を示してある。立体物OB10slは、スライス面SL1(正確には、わずかな厚さを持つスライス領域)、SL2、SL3からSLnまで[n1]個を順次、円上に固化させて造形したものである。n個のスライス面はすべて固化しているため、相互に結合しており、分割することはできない。このように、分割領域が全体からすれば僅かな厚さであるため、分割できない立体物OB10slは、分割可能な立体物OB12slと、同様の外観を呈する。従って、ユーザは、立体物OB10slを1つ作成すれば、2つを組み合わせているときは、立体物の全体を観察できるし、分割領域で分割すれば、分割後の2つの外観を観察することが可能となる。後で詳述するが、分割面に模様、形状、記号などを付すことにより、断面構造を観察したり、凹凸などの触感を確認したりすることが可能となる。また、内部が区画された部屋である場合には、部屋割を観察することも可能となる。

【0043】

図6は、粉末固着式積層法の原理を示す積層遷移図である。左上から矢印の順に積層が進む。まず、筐体(図示せず)の底にスライス面を1層、形成する粉末を全面に散布する。このスライス面に立体物を形成する楕円の箇所(固化したい部分)にだけ、例えばインクジェット技法を用いて、粉末の基材を固化させる作用を持つ固化剤を塗布する。さらに、色付けしたい部分には、発色剤やインクなどの薬剤も、併せて或いは別途塗布する。その後は、最初と同様にスライス面1層に相当する量だけ、粉末を再度散布し、また、立体物を形成する楕円の箇所(固化したい部分)にだけ、固化剤を塗布する。これを繰り返して、固化しなかった粉末PWDを除去すれば、目的の立体物OB20slを得ることができる。この例では、円錐台を作成している。作図の便宜上4つのスライス面で立体物を形成させてあるが、実際には、何百、何千、何万、或いはさらに多くのスライス面で立体物を形成するものであることに注意されたい。

【0044】

図7は、実施態様1のCADデータ加工装置で処理された3次元CADデータを用いて粉末固着式積層法による3次元プリンタで立体物を造形する様子を示す積層遷移図である。これは、図4のOB12(分割領域を挟んだOB12u,OB12d)を粉末固着式積層法で造形する様子を示したものである。図に示すように、粉末の基材を円形に固化させたスライス面を積層させることによって、円柱を形成していく。そして、本装置で設定した空隙となるべき層を分割領域(粉末層/非固化層)SLpwdとする。そして、その上には、また、順次、円形に固化させたスライス面を形成していく。完成したのは、あたかも一体物に見える立体物OB12sl−pwdである。これは、中間に分割領域(粉末層/非固化層)SLpwdがあるため、上部立体物OB12usl、下部立体物OB12dslに簡単に分割できる。

【0045】

図8は、実施態様1のCADデータ加工装置で処理される立体物に設定される分割領域の厚さを示す投影図である。図中の(a)では、立体物OB30の分割領域CR1の厚さは距離GW1に設定される。図中の(b)では、立体物OB30の分割領域CR2の厚さ(ギャップ幅)は、距離GW1よりも厚い距離GW2に設定される。立体物OB30,31は、同じサイズ(高さ、半径)の円柱に分割領域を設定したものであるが、立体物が印刷(立体造形)される3次元プリンタの3次元造形分解能に応じて、分割領域の厚さをそれぞれ規定しているため、異なる距離GW1、GW2がそれぞれ設定されたものである。例えば、3次元プリンタの3次元造形分解能は、粉末を基材に使用して固化剤で基材の一部を固化するタイプの3次元プリンタの場合は、一回の基材散布層の厚さ、および、固化剤(造形剤、造形インク)の浸透厚さの少なくとも一方に応じて規定される。あるいは、分割領域CR2の厚さ(ギャップ幅)は、ユーザが任意に設定してもよい。ちなみに、最も好適なのは、3次元造形分解能に基づき設定したギャップ幅と、3次元プリンタの機種(機種名)とを関連付けて記憶部に格納しておき、使用する3次元プリンタの機種の入力に応じて、当該機種に関連付けられたギャップ幅を自動的に選択し、当該ギャップ幅を設定した分割領域を設定することである。

【0046】

<実施態様2>

図9は、本発明の実施態様2によるCADデータ加工装置の概要を示すブロック図である。図に示すように、CADデータ加工装置200は、制御部(CPU)210と、入力部220と、出力部230と、通信部240と、記憶部250と、表示部260とを有する。記憶部250には、予め対象とする3次元プリンタで対象物体を分割するのに適したギャップ幅GAPが格納されていることは、実施態様1と同様であるが、実施態様2では、さらに、分割領域に接する立体物側の面に貼り付けるべきパターンデータPDを格納する。パターンデータPDの各々は、色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている。制御部210は、取得部211、入力受付部212、加工部213、および3次元出力制御部214を有する。取得部211は、立体物の3次元CADデータを取得する。3次元CADデータは、CADシステムCD1で作成されたものであり、ネットワークNETを介して通信部240により受信され、最終的に取得部211に渡される。取得した3次元CADデータは、3次元出力制御部214により、3次元空間上に3次元モデルとしてモデリングされ、この3次元モデル(立体物)を2次元の平面(投影面)に投影し、この投影された「立体物」を表示部260が表示する。

【0047】

入力受付部212は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。具体的には、例えば、ユーザが、入力部220およびマウスMSを介して、表示部260に表示された立体物の分割を所望する分割指示面を指定し、入力受付部212は、指定された分割指示面を受け付ける。加工部213は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。加工部213は、立体物の分割(切断)された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、3次元CADデータをさらに加工する。

【0048】

図10は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートでは、実施態様1の図2に示したステップと異なるステップS21、S25のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様2のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS21にて、記憶部が「ギャップ幅」および「パターンデータ」を格納する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかのパターンデータを格納しておくことで足りる。なお、パターンデータの各々は、色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている。次に、ステップS22〜S24の処理を行うが、これらは、実施態様1の処理S12〜S14の処理と同様である。ステップS25では、加工部は、分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように3次元CADデータをさらに加工する。最後に、ステップS26にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適している。

【0049】

図11は、実施態様2のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図中の(a)に示すように、本装置は、指定された分割指示面を基準に、記憶部に格納されたギャップ幅で分割領域CRを設定し、分割領域を表示した状態で立体物OB21を投影する。図中の(b)に示すように、本装置の加工部は、分割領域CRに接する上部立体物OB22u側の面BF1、下部立体物OB22d側のBF2に、パターンデータをそれぞれ貼り付けるように3次元CADデータをさらに加工する。このようにして、一見は、一体物かのように見えるが、上部立体物OB22uと、下部立体物OB22dとに容易に分割し、また、元通りに一体物のように戻すことが可能なものを作製可能となり、さらには、分割したときの分割面にパターンデータを貼り付けることで、立体物の内部構造や内部の性状を即座に理解し得るような立体物を提供することが可能となる。

【0050】

図12は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。図10に示したステップと異なるステップS33、S35のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様2のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS33にて、入力受付部は、立体物を分割する1つ以上の分割指示面を指定する操作入力と、分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力とを受け付ける。ステップS34の処理を済ませた後、ステップS35では、加工部は、指定された部材の種類に応じて、複数のパターンデータのうちの対応するパターンデータを読み出し、少なくとも1つのパターンデータを、分割領域に接する面に、貼り付けるように3次元CADデータをさらに加工する。パターンデータは、例えば、以下のような形式で部材の書類とパターンデータとを関連付けた記憶部に格納しておく。

<パターンデータ>

部材の種類 パターンデータ

配筋1 配筋1の配筋を示す模様

配筋2 配筋2の配筋を示す色彩および模様

配筋3 配筋3の配筋を示す模様および形状(鉄筋を突起部として示す形状および模様)

断熱材1入り壁 断熱材1を含む壁を示す模様

断熱材2入り壁 断熱材2を含む壁を示す模様

RC RCを示す模様(或いは記号や文字情報)

鉄骨コンクリート 鉄骨コンクリートを示す模様(或いは記号や文字情報)

砂利 砂利を示す模様(或いは記号や文字情報)

砂利 砂利を示す凹凸のある形状(および記号や文字情報)

砂利 砂利を示す凹凸のある形状および模様

玉砂利 玉砂利を示す半球状の凹凸のある形状および模様

アスファルト アスファルトを示す色彩および模様(或いは記号や文字情報)

コンクリート コンクリートを示す色彩および模様(或いは記号や文字情報)

【0051】

最後に、ステップS36にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適しているのは図10のそれと同様であるが、本フローチャートの処理では、内部の部材の種類を指定するだけで、切断面のパターンを自動的に貼り付けることが可能となっている。

【0052】

図13は、実施態様2のCADデータ加工装置で実行される処理の一例を示すフローチャートである。図12に示したステップと異なるステップS45、S46のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様2のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS45にて、加工部は、分割指示面で分割される部材のCADデータの属性情報から、当該部材が切断されたときに露出する面に配置されるべきパターンデータを特定する。CADデータには、部品情報やプロパティ情報などの名称で、当該部材(描画対象のもの)の属性情報を持つものが多く、また、ユーザが、属性情報を当該部材のCADデータに容易に付加しておくことも可能である。本フローチャートでは、このように付加された、或いは、ユーザにより付加された属性情報を利用して、自動的に切断面の模様や形状などを付加する構成を示す。

【0053】

ステップS45の処理を実行した後、ステップS46では、加工部は、属性情報から、複数のパターンデータのうちの対応するパターンデータを特定し、少なくとも1つのパターンデータを、分割領域に接する面に、貼り付けるように3次元CADデータをさらに加工する。ここで、貼り付けるといっても、パターンデータには表面のみならず凹凸の形状データも含まれるため、形状データを含む場合には、分割領域に接する面の近傍のデータも修正/置換されることに注意されたい。最後に、ステップS46にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適しているのは図10、図12のそれらと同様であるが、本フローチャートの処理では、切断面が横切る部材に付加された属性情報を利用して、自動的に切断面の模様や形状などを付加することが可能となっている。ユーザは、切断したい場所を指定するだけ、本装置が自動的に切断面の模様、形状、記号、文字情報などを貼り付ける構成であるため、ユーザの利便性が飛躍的に向上する。

【0054】

<実施態様3>

図14は、本発明の実施態様3によるCADデータ加工装置の概要を示すブロック図である。図に示すように、CADデータ加工装置300は、制御部(CPU)310と、入力部320と、出力部330と、通信部340と、記憶部350と、表示部360とを有する。記憶部350には、予め対象とする3次元プリンタで対象物体を分割するのに適したギャップ幅GAP、および、分割領域に接する立体物側の面に貼り付けるべきパターンデータPDが格納されていることは、実施態様2と同様であるが、実施態様3では、さらに、立体物の分割(切断)された2以上の物体の前記分割領域に接する双方の面に設けられるべき互いに嵌合する形状を示す形状データFDを格納する。互いに嵌合する形状は、例えば、一方は凹部/孔部、他方は、凹部に収容可能な凸部/突起部である。本構成によれば、立体物を分割/分離した後に、再度、物体を組み合わせて、みかけ上の一体物にするときの「位置決め」を容易にでき、さらに、分割面における「滑り」、特に分割面が斜めに指定された場合の「滑り」を効果的に抑止できる。制御部310は、取得部311、入力受付部312、加工部313、および3次元出力制御部314を有する。取得部311は、立体物の3次元CADデータを取得する。3次元CADデータは、CADシステムCD1で作成されたものであり、ネットワークNETを介して通信部340により受信され、最終的に取得部311に渡される。取得した3次元CADデータは、3次元出力制御部314により、3次元空間上に3次元モデルとしてモデリングされ、この3次元モデル(立体物)を2次元の平面(投影面)に投影し、この投影された「立体物」を表示部360が表示する。

【0055】

入力受付部312は、立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける。具体的には、例えば、ユーザが、入力部320およびマウスMSを介して、表示部360に表示された立体物の分割を所望する分割指示面を指定し、入力受付部312は、指定された分割指示面を受け付ける。加工部313は、分割指示面およびギャップ幅で規定された分割領域で前記立体物を分割(切断)するように、3次元CADデータを加工する。加工部313は、立体物の分割(切断)された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、3次元CADデータをさらに加工する。また、加工部313は、立体物の分割(切断)された2以上の物体の分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つの物体につき1つ、或いは2つ設けるように、3次元CADデータをさらに加工する。

【0056】

図15は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートでは、実施態様1の図2に示したステップと異なるステップS51、S55のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS51にて、記憶部が「ギャップ幅」および「嵌合(凹部、凸部など)させる部材のための形状データ」を格納する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。次に、ステップS52〜S54の処理を行うが、これらは、実施態様1の処理S12〜S14の処理と同様である。ステップS55では、加工部は、立体物の分割(切断)された2以上の物体の分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つの物体につき1つ、或いは、2つ設けるように、3次元CADデータをさらに加工する。最後に、ステップS56にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、切断部の構造や性状を確認するのに適している。立体物を分割/分離した後に、再度、物体を組み合わせて(嵌め合わせて)、みかけ上の一体物にするときの「位置決め」を容易にできる。即ち、組み合わせの位置決めを正確にすることによって、再度、あたかも元通りの一体物に復元することが可能となるのである。さらに、分割面における「滑り」、特に分割面が斜めに指定された場合の「滑り」を効果的に抑止できるようになる。

【0057】

図16は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。図中の(a)は、立体物の分割(切断)された立体物OB31の分割領域に接する面に、突起部CV1、CV2を設けたものである。突起部CV1、CV2の配置は、ユーザが指定することも可能であるが、通常は、例えば、自動的にコーナー部と、そのコーナー部の反対側に設けることが好適である。図中の(b)は、立体物の分割(切断)された立体物OB32の分割領域に接する面に、孔部CC1、CC2を設けたものである。

【0058】

図17は、突起部および孔部を設けた3次元CADデータを2次元平面に投影した投影図である。図に示すように、突起部CV1、CV2を設けた立体物OB31−sと、孔部CC1、CC2を設けた立体物OB32−sは、切断面でぴったりと組み合わせて、みかけ上の一体物にするときの「位置決め」を容易にすることが可能な形状となっている。

【0059】

図18は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートでは、実施態様1の図2に示したステップと異なるステップS61、S63,S65のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS61にて、記憶部が「ギャップ幅」および「後付けの回動支持軸を収容するための形状データ」を格納する。形状データには、具体的には、孔の形状データ(寸法データ)が収容されているが、孔を設ける可動部材の厚みに応じて縮尺を適宜変更して使用する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。なお、分割領域用の「第1のギャップ幅」は、立体物が印刷されるべき3次元プリンタの3次元造形分解能に応じて規定されるが、可動部材を設定する際に用いる「第2のギャップ幅」は、可動部材の開閉を規制しないような距離(クリアランス)に規定したものを用いる必要がある。よって、第2のギャップ幅は、可動部材やこれが接する本体側の形状や厚さに依存するが、第1のギャップ幅よりも大きくなる傾向がある。「可動部材が開閉可能な距離」とは、具体的には、回動支持軸の設置位置、可動部材の厚さなどのファクターで決定される。

【0060】

次に、ステップS62、S63の処理を行うが、これらは、実施態様1の処理S12、S13の処理と同様である。次に、ステップS63にて、入力受付部は、立体物を分割する1つ以上の分割指示面を指定する操作入力、および「可動部材」を指定する操作入力を受け付ける。そして、ステップS64の処理を実行した後、ステップS65では、加工部は、指定された可動部材がこの可動部材以外の立体物の部材と接する面と、ギャップ幅とで規定された部材間分割領域で、立体物から分割(切断)するように、3次元CADデータを加工し、さらに、可動部材とこの可動部材に前記部材間分割領域を介して接する立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、可動部材が立体物に部材間分割領域を介して接する第1の位置、および、立体物が可動部材に部材間分割領域を介して接する第2の位置に形成するように、3次元CADデータを加工する。最後に、ステップS66にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、可動部材および本体側に孔を形成しているため、後付けの回動支持軸を簡単に装着することが可能であり、簡易に可動部材(典型的にはドア)を設けた立体模型を提供することが可能となる。

【0061】

図19は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。可動部材を設ける立体物の典型例は、家屋やビルなどの建造物であるが、作図および説明の便宜上、1つの外壁に可動部材としてドアを設置する態様で説明するものとする。前提として、立体物OB40の表面には、可動部材を示す矩形枠OCP1が表示されているものとする。図中の(a)に示すように、ユーザは、入力部(マウスなど)を用いて、表示された立体物OB40をうち「可動部材」として加工したい場所や表示要素(本例では、矩形枠OCP1)を指定する。もちろん、矩形枠や他の図形(円形、三角形などの任意の図形)およびその大きさをマウスなどで指定してもよい(例えば、矩形の始点および終点の座標をマウスで指示する。)。入力受付部は当該操作入力を受け付け、加工部は、指定された可動部材がこの可動部材以外の立体物の部材と接する面と、ギャップ幅とで規定された部材間分割領域で、立体物から分割(切断)するように、3次元CADデータを加工する。

【0062】

このようにして、指定された矩形枠OCP1の領域に基づき、開口部OP40(孔)が当該箇所に設置され、開口部OP40内に、可動部材DR1(ドア)が設置される。図中の(b)は、開口部OP40の可動部材側に接する面に、後付けの回動支持軸を収容するための孔H1、H2を同一の回動軸(図示しない)に設け、孔付きの開口部OP40−hに加工する様子を示したものである。図中の(c)は、可動部材DR1の本体側に接する面に、後付けの回動支持軸を収容するための孔H3、H4を同一の回動軸(図示しない)に設け、孔付きの可動部材DR1−hに加工する様子を示したものである。このように加工した孔付きの可動部材DR1−hの孔H3、H4に後付けの2つの回動支持軸(収容が容易になるような伸縮可能なスプリング機構付きの支持軸が好適である。)を装着(収容)し、孔付きの開口部OP40−hのそれぞれの孔H1、H2に回動支持軸を装着(収容)することが望ましい。なお、孔H3,H4は、1つの連通孔としてもよい。また、回動支持軸は後付けが好適ではあるが、加工部が、本体側に連結しないいわゆる「はめ殺しの回動支持軸」として双方の孔に収容されるように、当該孔の位置に「回動支持軸部材」を立体成形するように3次元データを加工することも可能である。

【0063】

図20は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートは、図18の変形例であり、可動部材や本体側に回動支持軸となる突起部を直接設けた例を示すものである。本フローチャートでは、図18に示したステップと異なるステップS71、S75のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS71にて、記憶部が「ギャップ幅」および「回動支持軸として機能する突起部およびそれを収容する孔の形状データ」を格納する。形状データには、具体的には、突起部および孔の形状データ(寸法データ)が収容されているが、孔や突起部を設ける可動部材や壁となる本体側の部材の厚みに応じて縮尺を適宜変更して使用する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。なお、分割領域用の「第1のギャップ幅」は、立体物が印刷されるべき3次元プリンタの3次元造形分解能に応じて規定されるが、可動部材を設定する際に用いる「第2のギャップ幅」は、可動部材の開閉を規制しないような距離(クリアランス)に規定したものを用いる必要がある。よって、第2のギャップ幅は、第1のギャップ幅よりも大きい。「可動部材が開閉可能な距離」とは、具体的には、回動支持軸の設置位置、可動部材の厚さなどのファクターで決定される。

【0064】

次に、ステップS72、S73、S74の処理を行うが、これらは、実施態様1の処理S12、S13、S14の処理と同様である。そして、これらのステップの処理を実行した後、ステップS75では、加工部は、指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割(切断)するように、前記3次元CADデータを加工し、さらに、前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、或いは、前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する。最後に、ステップS66にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物は、このままで可動部材が回動支持軸として機能する突起部で開閉自在に本体側の立体物と連結されているため、可動部材の「動き」を演出できる立体模型を極めて簡易に提供することが可能となる。粉末を基材に使う場合には、このような可動部材やその近傍の孔には、固化せずに残した粉末が入り込んだままであるが、それらの残存粉末は、エアガンなどで圧縮空気を当該箇所に噴射するで吹き飛ばすことが好適である。これは、本実施態様および他の実施態様においても、分割領域やその近傍に形成された嵌合する形状などにおいても、同様にエアガンの圧縮空気の噴射で吹き飛ばすことが好適である。

【0065】

図21は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。可動部材を設けた立体物の典型例は、家屋やビルなどの建造物であるが、作図および説明の便宜上、1つの外壁に可動部材としてドア(開閉部材)を設置する態様で説明する。前提として、立体物(外壁)OB50の表面には、可動部材を示す矩形枠OCP2が表示されているものとする。図中の(a)に示すように、ユーザは、入力部(マウスなど)を用いて、表示された立体物OB50をうち「可動部材」として加工したい場所や表示要素(本例では、矩形枠OCP2)を指定する。もちろん、矩形枠や他の図形(円形、三角形などの任意の図形)およびその大きさをマウスなどで指定してもよい(例えば、矩形の始点および終点の座標をマウスで指示する。)。入力受付部は当該操作入力を受け付け、加工部は、指定された可動部材がこの可動部材以外の立体物の部材と接する面と、ギャップ幅とで規定された部材間分割領域で、立体物から分割(切断)するように、3次元CADデータを加工する。このようにして、指定された矩形枠OCP2の領域に基づき、開口部OP50(孔)が当該箇所に設置され、開口部OP50内に、可動部材DR2(ドア)が設置される。図中の(b)は、開口部OP50の可動部材側に接する面に、回動支持軸として機能する突起部を収容するための孔H5、H6を同一の回動軸(図示しない)に設け、孔付きの開口部OP50−hに加工する様子を示したものである。図中の(c)は、可動部材DR2の本体側に接する面に、回動支持軸として機能する突起部PRG1,PRG2を同一の回動軸(図示しない)に設け、突起部付きの可動部材DR2−hに加工する様子を示したものである。このように加工した孔付きの可動部材DR2−prgの突起部PRG1,PRG2は、3次元プリンタの印刷/立体造形時に孔H5、H6にそれぞれ収容される。なお、可動部材に孔を形成し、本体側の開口部に突起部を形成する構成も可能である。その場合には、可動部材の孔を1つの連通孔に形成することも可能であり、さらに、本体側の突起部は、突起部ではなく双方の面を結ぶ1つのブリッジとすることも可能である。

【0066】

図22は、実施態様3のCADデータ加工装置で実行される処理の一例を示すフローチャートである。本フローチャートは、図18の変形例であり、立体物のなかで透明な窓や引き戸のガラスなどとなる部材を除外部として指定し、除外部が占める領域に開口部を形成し、当該開口部へ後付けの透明部材を挿入、保持するためのガイドスリットおよび支持溝を形成する手法を示したものである。本フローチャートでは、図18に示したステップと異なるステップS81、S83、S84のボックスは点線で表示してある。実施態様1のステップの文言と同様の文言を含む実施態様3のステップは、特に言及しない限り同様の処理を行うものとする。図に示すように、ステップS81にて、記憶部が「ギャップ幅」および「ガイドスリットと支持溝との形状データ」を格納する。形状データには、具体的には、窓枠の形状データおよび窓枠に後付けの透明部材(窓)を挿入するためのガイドスリット形状データ(寸法データ)が収容されているが、窓(除外部)のサイズ(寸法)、窓を設ける壁となる本体側の部材の厚みに応じて縮尺を適宜変更して使用する。このステップは毎回実行する必要はなく、1回だけ実行して適正なギャップ幅、および、幾つかの形状データを格納しておくことで足りる。

【0067】

本フローチャ−トでは、ステップS82,S84の処理を行うが、これらは、実施態様1の処理S12、S14の処理と同様である。ステップS83の処理を実行した後、ステップS83では、入力受付部が、分割指示面および「除外部材」を指定する操作入力を受け付ける。そして、ステップS84の処理を実行した後、ステップS85では、加工部は、指定された除外部材を立体物から除外するように3次元CADデータを加工し、さらに、除外部材が存在していた空間を囲む立体物の枠の一部に後付け部材を挿入するためのガイドスリットを形成し、立体物の枠のうちガイドスリットを設けた部分以外に後付け部材が挿入されるべき支持溝を形成するように3次元CADデータを加工する。最後に、ステップS86にて、3次元出力制御部は、加工された3次元データを外部の3次元プリンタやCADシステムに出力する。加工された3次元データで作製/造形された立体物には、後付け部材として、透明なプラスチック板(図示しない)を窓や引き戸としてガイドスリットから挿入する。プラスチック板は、支持溝で支持するが、プラスチック板を支持溝(ここでは「レール」として機能する。)に沿って横方向や縦方向に摺動させて、あたかも「引き戸」や「窓」のように演出することも可能である。このように後付け部材を摺動させたときには、摺動面にローラーや摺動し易くなるように低抵抗のフッ素樹脂部材を使用することが好適である。このように、本構成では、透明な窓を演出したり、透明な窓の横方向や縦方向への「動き」を演出したりできる立体模型を極めて簡易に提供することが可能となる。

【0068】

図23は、実施態様3のCADデータ加工装置で処理される3次元CADデータを2次元平面に投影した投影図である。窓を設けた立体物の典型例は、家屋やビルなどの建造物であるが、作図および説明の便宜上、1つの外壁に窓を設置するためのデータ加工の態様で説明する。前提として、立体物(外壁)OB60の表面には、窓部材を示す矩形枠が表示されているものとする。図中の(a)に示すように、ユーザは、入力部(マウスなど)を用いて、表示された立体物OB60をうち「窓部材」として加工(即ち除外)したい場所や表示要素(本例では、矩形枠OCP2)を除外部EXDとして指定する。もちろん、矩形枠や他の図形(円形、三角形などの任意の図形)およびその大きさをマウスなどで指定してもよい(例えば、矩形の始点および終点の座標をマウスで指示する。)。入力受付部は当該操作入力を受け付け、加工部は、指定された除外部材である除外部EXDを立体物から除外するように3次元CADデータを加工し、OB61に示すように開口部OP60を形成する。さらに、立体物OB62の開口部OP60−gsに示すように、除外部EXDが存在していた空間を囲む立体物の枠の一部に後付け部材を挿入するためのガイドスリットGSを形成し、立体物の枠のうちガイドスリットを設けた部分以外に後付け部材が挿入されるべき支持溝GRを形成するように3次元CADデータを加工する。このように最終的には、ガイドスリットGS、および、支持溝GRを形成した開口部OP60−gs−grが形成される。このように加工したガイドスリットGS、および、支持溝GRを形成した開口部OP60−gs−grには、容易に後付けの透明な窓部材や引き戸部材などをガイドスリットを通じて開口部に挿入し、支持溝に支持させることが可能となる。

【0069】

<実施態様4>

図24は、実施態様4による本発明による装置またはプログラムで3次元CADデータを加工した家屋を立体物として3次元プリンタで作製する様子を示す分解斜視図である。図に示すように、はじめに、床(基礎)を構成する幾つかのスライス面SLbtm(作図および説明の便宜上、スライス面1層で描画しているが実際には複数の層で構成される。以下、他の層でも同様である。)を3次元印刷/立体造形する。その上に、部屋割のための壁および外壁を含む中間のスライス面SLmdl−1、SLmdl−2、SLmdl−nを立体造形する。n個目のスライス面SLmdl−nの上に、本装置やプログラムで加工したデータによるスライス面である分割領域(粉末層/非固化層)SLpwdを造形する。但し、この領域は造形といっても、粉末であるため、あとで取り除かれることになる。そして、この上に天井/屋根を構成する幾つかのスライス面SLcelが造形される。このようにして、あたかも一体物のような家屋の立体模型が完成する。

【0070】

図25は、図24で作製した一体物の家屋立体模型を示す図である。図に示すように家屋立体模型Homeはあたかも一体物に見えるが、容易に、家屋天井部Home1と、家屋部屋割部Home2とに分割でき、分割したものも、用意に元通りの一体物の家屋立体模型Homeに復元することが可能である。発明の理解に資するために、図においてスライス層の境界を示すたに線を描画してあるが、実際には、線は見えず、外観上は均一な壁のように見えることに注意されたい。

【0071】

図26は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。図に示すように、分割面に接するスライス面SLmdl−nの表面には、パターンデータとして横に配設した鉄筋RFstの色彩および模様が貼り付けられている。ユーザは、立体模型を分割した後、この面に描画されるパターンを見て、容易に内部構造を理解することが可能となる。

【0072】

図27は、図25に示した一体物の家屋立体模型を分割したときの分割面の様子を示す図である。図に示すように、分割面に接するスライス面SLmdl−nの表面を、今度は別パターンデータを貼り付けたスライス面SLmdl−n1として構成したものである。パターンデータとしては、縦に配設した鉄筋RFbarの色彩、模様、および形状が貼り付けられ、突起部となっている。また、鉄筋記号RFbar−txtが記号として貼り付けられており、これには当業者が使用する記号である「D22−@200」が記載されている。この意味は、直径22mmの鉄筋が200本敷設されることを意味している。ユーザは、立体模型を分割した後、この面に描画、および、立体形成された「突起部」や「記号」を見たり、触ったりして、容易に切断部の内部構造や内部空間の形状や部屋割などの空間的な構成を理解することが可能となる。パターンとして突起部が構成された部分に対向する家屋天井部Home1の面には、突起部と嵌め合うように、凹部が形成される。このような突起部と、凹部とは、復元時の位置決めのための部材として使用することも可能である。

【0073】

<実施態様5>

図28は、図21に示した孔付きの可動部材に開口部およびガイドスリットを形成する様子を説明する図である。図に示すように、可動部材DR2−prgの中央にユーザによって設定された除外部EXDに基づき、当該領域の空間を除外し、開口部OPが形成される。開口部OPには、ガイドスリットGSが形成される。このようにしてできあがった可動部材DR2−prg−wのガイドスリットGSに後付けの透明部材を挿入すれば、窓付きのドアといった趣の立体模型を形成することが可能となる。

【0074】

<実施態様6>

図29は、壁に開口部、可動部材としての引き戸、およびガイドスリットを形成する様子を説明する図である。図に示すように、壁WW1の中央にユーザによって設定された除外部に基づき、当該領域の空間を除外して、開口部OP−sldが形成される。開口部OP−sldの上部および下部には、引き戸の上端部、下端部を支持し、左右への引き戸の摺動をガイドするガイド溝(図示せず)が形成される。そして、開口部OP−sldの中に、引き戸SLD1,SLD2を形成する。このようにしてできあがった壁WW2の引き戸SLD1,SLD2は、左右に引いてスライドして開閉することが可能である。また、この引き戸には、図28のように開口部およびガイドスリットを形成して、窓付きのスライドドアといった趣の立体模型を形成することが可能となる。

【0075】

<実施態様7>

図30は、大きいサイズの立体模型を分割する様子を説明する図である。図に示すように、壁WW2は、印刷/造形時に使用する3次元プリンタの印刷可能領域CSを大幅に超えるサイズである。壁WW2は、印刷可能領域2つ分でカバーされる。このとき、目的とする立体模型である壁WW2のサイズを縮尺する方法もあるが、縮尺すると立体模型としての迫力に欠けるといった欠点がある。このような場合には、壁WW2−divのように、分割領域CR−autoを中央に設置し、左側壁WW2−lと、右側壁WW2−rとに分割する。分割領域の設定は、図31に示すように、自動で行うこともできるが、ユーザが手動で分割指示面を指定して設定することもできる。左側壁WW2−lには、矢印型の凸部Warを設置し、右側壁WW2−rには、凸部Warと嵌め合う形状である矢印抜型の凹部Wcvを設置する。このようにして、大型サイズの立体模型でありながら、分割可能であり、かつ、凸部及び凹部を嵌め合うことで容易に再結合(組立)可能な立体模型を作成することが可能となる。この例では、2つに分割したが、3つ以上に分割することも可能である。また、ここでの凸部、凹部は、単に嵌め合うのみならず、矢印型から容易に判断できるように、嵌め合わせた後は、しっかりと連結し、分割を抑止する連結部としてそれぞれ機能する。ここでは、凸部、凹部は一対だけであるが、複数の対を設けて連結強度を高めてもよい。さらに、パターンデータやパターンの形状には、このような連結部として機能する矢印型、きのこ型、釣り針型(およびこれらの抜き型)などの様々な形状を含み、パターンとしては分割した部分に貼り付けることが可能である。

【0076】

図31は、図9のCADデータ加工装置で実行される実施態様7用の処理の一例を示すフローチャートである。図に示すように、ステップS91にて、立体物の印刷時サイズ(縮尺)、および、使用3Dプリンタの印刷可能領域を取得する。次に、ステップS92では、加工部が印刷可能領域に立体物の印刷時サイズが収まるかを判定する。収まる場合は、ステップS95にて、他の実施態様における通常の分割処理をおこなう。収まらない場合は、ステップS93にて、加工部が、印刷可能領域1つに収まる大きさに立体物を分割する分割領域を自動的に設定し、立体物を分割(切断)するように3次元CADデータを加工する。続いて、ステップS94にて、加工部が、分割領域に接する本体側に、互いに嵌め合う形状である凹部、凸部を形成するように3次元CADデータを加工する。最後に、ステップS95,S94を実行した後、ステップS96にて、加工された3次元CADデータを出力する。本実施態様によれば、サイズの大きな立体模型を縮尺することなく、自動的に分割し、凸部及び凹部を嵌め合うことで容易に再結合(組立)可能な立体模型を作成することが可能となる。

【0077】

本発明を諸図面や実施例に基づき説明してきたが、当業者であれば本開示に基づき種々の変形や修正を行うことが容易であることに注意されたい。従って、これらの変形や修正は本発明の範囲に含まれることに留意されたい。例えば、各部、各ステップなどに含まれる機能などは論理的に矛盾しないように再配置可能であり、複数の部、手段、ステップなどを1つに組み合わせたり、或いは分割したりすることが可能である。実施態様では、本発明を簡単な構造物として円柱、家屋模型などの3次元データに適用してきたが、本発明の原理は、例えば、家屋以外のビルなどの建築物、道路、ダム、トンネル、地下共同溝、下水道などの土木構造物などの立体模型、特にカラーの立体模型が用途として考えられる。このような建築物や土木構造物の立体模型は、施主や工事の発注者への販促資料やプレゼン資料として使用するのに適している。特に、カラー立体造形物はビジュアルに訴求するため、本発明により加工した3次元CADデータを「粉末固着式積層法」を使用する3次元プリンタで立体造形するような建築物や土木構造物の分野への適用が有望であろう。

【符号の説明】

【0078】

100 CADデータ加工装置

110 制御部

111 取得部

112 入力受付部

113 加工部

114 3次元出力制御部

120 入力部

130 出力部

140 通信部

150 記憶部

160 表示部

200 CADデータ加工装置

210 制御部

211 取得部

212 入力受付部

213 加工部

214 3次元出力制御部

220 入力部

230 出力部

240 通信部

250 記憶部

260 表示部

300 CADデータ加工装置

310 制御部

311 取得部

312 入力受付部

313 加工部

314 3次元出力制御部

320 入力部

330 出力部

340 通信部

350 記憶部

360 表示部

BF1,BF2 面

CC1 孔部

CD1 CADシステム

CP 分割指示面

CR 分割領域

CR1 分割領域

CR2 分割領域

CV1、CV2 突起部

DR1、DR2 可動部材

EXD 除外部(矩形枠)

FD 形状データ

GAP ギャップ幅

GR 支持溝

GS ガイドスリット

GW1 距離

GW2 距離

H1−H6 孔

MS マウス

NET ネットワーク

OB10 立体物

OB10sl 立体物

OB11 立体物

OB12 立体物

OB12d 下部立体物

OB12dsl 下部立体物

OB12sl 立体物

OB12u 上部立体物

OB12usl 上部立体物

OB20sl 立体物

OB21 立体物

OB22d 下部立体物

OB22u 上部立体物

OB30 立体物

OB31 立体物

OB32 立体物

OB40 立体物

OB50 立体物

OB60 立体物

OB62 立体物

OCP1 矩形枠

OCP2 矩形枠

OP40 開口部

OP50 開口部

OP60 開口部

PC1,PC2 端末

PD パターンデータ

PRG1,PRG2 突起部

PRN1 3次元プリンタ

PRN2 3次元プリンタ

SL1 スライス面

SLm スライス面

SLn スライス面

SLmdl―1,Slmdl−2,SLmdl−n,SLmdl−n1 スライス面

SLbtm,Slcel スライス面

RFbar,RFst 鉄筋

Home 家屋立体模型

Home1 家屋天井部

Home2 家屋部屋割部

【特許請求の範囲】

【請求項1】

CADデータ加工装置であって、

ギャップ幅を格納する記憶部と、

立体物の3次元CADデータを取得する取得部と、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付部と、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割するように、前記3次元CADデータを加工する加工部と、

を有するCADデータ加工装置。

【請求項2】

請求項1に記載のCADデータ加工装置において、

前記ギャップ幅は、前記立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される、

ことを特徴とするCADデータ加工装置。

【請求項3】

請求項1または2に記載のCADデータ加工装置において、

前記記憶部が、前記分割領域に接する面に貼り付けるべきパターンデータを格納し、

前記加工部が、前記立体物の分割された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する、

ことを特徴とするCADデータ加工装置。

【請求項4】

請求項3に記載のCADデータ加工装置において、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記入力受付部が、前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力を受け付け、

前記加工部が、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する、

ことを特徴とするCADデータ加工装置。

【請求項5】

請求項3または4に記載のCADデータ加工装置において、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、

ことを特徴とするCADデータ加工装置。

【請求項6】

請求項1〜5のいずれか1項に記載のCADデータ加工装置において、

前記加工部が、

前記立体物の分割された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する、

ことを特徴とするCADデータ加工装置。

【請求項7】

請求項1〜6のいずれか1項に記載のCADデータ加工装置において、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、

ことを特徴とするCADデータ加工装置。

【請求項8】

請求項1〜7のいずれか1項に記載のCADデータ加工装置において、

前記入力受付部が、前記立体物に含まれる部材を可動部材として指定する操作入力を受け付け、

前記加工部が、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項9】

請求項8に記載のCADデータ加工装置において、

前記加工部が、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割するように、前記3次元CADデータを加工し、さらに、前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、前記可動部材が前記立体物に前記部材間分割領域を介して接する第1の位置、および、前記立体物が前記可動部材に前記部材間分割領域を介して接する第2の位置に形成するように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項10】

請求項8に記載のCADデータ加工装置において、

前記加工部が、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、

或いは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項11】

請求項1〜10のいずれか1項に記載のCADデータ加工装置において、

前記入力受付部が、前記立体物に含まれる部材を除外部材として指定する操作入力を受け付け、

前記加工部が、

指定された除外部材を前記立体物から除外するように、前記3次元CADデータを加工し、さらに、前記除外部材が存在していた空間を囲む前記立体物の枠の一部に後付け部材を挿入するためのガイドスリットを形成し、前記立体物の枠のうち前記ガイドスリットを設けた部分以外の少なくとも一部に前記後付け部材が挿入されるべき支持溝を形成するように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項12】

CADデータ加工方法をコンピュータに実行させるCADデータ加工プログラムであって、

ギャップ幅を記憶部に格納する記憶ステップと、

立体物の3次元CADデータを取得する取得ステップと、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付ステップと、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割するように、前記3次元CADデータを加工する加工ステップと、

を有するCADデータ加工プログラム。

【請求項13】

請求項12に記載のCADデータ加工プログラムにおいて、

前記ギャップ幅は、前記立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される、

ことを特徴とするCADデータ加工プログラム。

【請求項14】

請求項12または13に記載のCADデータ加工プログラムにおいて、

前記分割領域に接する面に貼り付けるべきパターンデータを前記記憶部にさらに格納するステップと、

前記立体物の分割された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項15】

請求項14に記載のCADデータ加工プログラムにおいて、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力をさらに受け付ける受付ステップと、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項16】

請求項14または15に記載のCADデータ加工プログラムにおいて、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、

ことを特徴とするCADデータ加工プログラム。

【請求項17】

請求項12〜16のいずれか1項に記載のCADデータ加工プログラムにおいて、

前記立体物の分割された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する加工ステップ、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項18】

請求項12〜17のいずれか1項に記載のCADデータ加工プログラムにおいて、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、

ことを特徴とするCADデータ加工プログラム。

【請求項19】

請求項12〜18のいずれか1項に記載のCADデータ加工プログラムにおいて、

前記立体物に含まれる部材を可動部材として指定する操作入力を受け付ける受付ステップと、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項20】

請求項19に記載のCADデータ加工プログラムにおいて、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、前記可動部材が前記立体物に前記部材間分割領域を介して接する第1の位置、および、前記立体物が前記可動部材に前記部材間分割領域を介して接する第2の位置に形成するように、前記3次元CADデータを加工する加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項21】

請求項19に記載のCADデータ加工プログラムにおいて、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、

或いは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する、加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項22】

請求項12〜21のいずれか1項に記載のCADデータ加工プログラムにおいて、

前記立体物に含まれる部材を除外部材として指定する操作入力を受け付ける受付ステップと、

指定された除外部材を前記立体物から除外するように、前記3次元CADデータを加工し、さらに、前記除外部材が存在していた空間を囲む前記立体物の枠の一部に後付け部材を挿入するためのガイドスリットを形成し、前記立体物の枠のうち前記ガイドスリットを設けた部分以外の少なくとも一部に前記後付け部材が挿入されるべき支持溝を形成するように、前記3次元CADデータを加工する、加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項1】

CADデータ加工装置であって、

ギャップ幅を格納する記憶部と、

立体物の3次元CADデータを取得する取得部と、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付部と、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割するように、前記3次元CADデータを加工する加工部と、

を有するCADデータ加工装置。

【請求項2】

請求項1に記載のCADデータ加工装置において、

前記ギャップ幅は、前記立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される、

ことを特徴とするCADデータ加工装置。

【請求項3】

請求項1または2に記載のCADデータ加工装置において、

前記記憶部が、前記分割領域に接する面に貼り付けるべきパターンデータを格納し、

前記加工部が、前記立体物の分割された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する、

ことを特徴とするCADデータ加工装置。

【請求項4】

請求項3に記載のCADデータ加工装置において、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記入力受付部が、前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力を受け付け、

前記加工部が、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する、

ことを特徴とするCADデータ加工装置。

【請求項5】

請求項3または4に記載のCADデータ加工装置において、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、

ことを特徴とするCADデータ加工装置。

【請求項6】

請求項1〜5のいずれか1項に記載のCADデータ加工装置において、

前記加工部が、

前記立体物の分割された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する、

ことを特徴とするCADデータ加工装置。

【請求項7】

請求項1〜6のいずれか1項に記載のCADデータ加工装置において、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、

ことを特徴とするCADデータ加工装置。

【請求項8】

請求項1〜7のいずれか1項に記載のCADデータ加工装置において、

前記入力受付部が、前記立体物に含まれる部材を可動部材として指定する操作入力を受け付け、

前記加工部が、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項9】

請求項8に記載のCADデータ加工装置において、

前記加工部が、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割するように、前記3次元CADデータを加工し、さらに、前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための少なくとも1つの後付けの回動支持軸が収容されるべき孔を、前記可動部材が前記立体物に前記部材間分割領域を介して接する第1の位置、および、前記立体物が前記可動部材に前記部材間分割領域を介して接する第2の位置に形成するように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項10】

請求項8に記載のCADデータ加工装置において、

前記加工部が、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸として機能する2つの突起部を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記突起部の各々を収容する2つの孔をそれぞれ形成するように、前記3次元CADデータを加工する、

或いは、

前記可動部材とこの可動部材に前記部材間分割領域を介して接する前記立体物とを開閉自在に連結するための回動支持軸を収容する2つの孔を、前記可動部材が前記部材間分割領域を介して前記立体物に接する第1および第2の位置に形成し、この第1および第2の位置に前記部材間領域を介して対向する第3および第4の位置に前記孔の各々に収容されるべき2つの突起部をそれぞれ形成するように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項11】

請求項1〜10のいずれか1項に記載のCADデータ加工装置において、

前記入力受付部が、前記立体物に含まれる部材を除外部材として指定する操作入力を受け付け、

前記加工部が、

指定された除外部材を前記立体物から除外するように、前記3次元CADデータを加工し、さらに、前記除外部材が存在していた空間を囲む前記立体物の枠の一部に後付け部材を挿入するためのガイドスリットを形成し、前記立体物の枠のうち前記ガイドスリットを設けた部分以外の少なくとも一部に前記後付け部材が挿入されるべき支持溝を形成するように、前記3次元CADデータを加工する、

ことを特徴とするCADデータ加工装置。

【請求項12】

CADデータ加工方法をコンピュータに実行させるCADデータ加工プログラムであって、

ギャップ幅を記憶部に格納する記憶ステップと、

立体物の3次元CADデータを取得する取得ステップと、

前記立体物を分割する1つ以上の分割指示面を指定する操作入力を受け付ける入力受付ステップと、

前記分割指示面および前記ギャップ幅で規定された分割領域で前記立体物を分割するように、前記3次元CADデータを加工する加工ステップと、

を有するCADデータ加工プログラム。

【請求項13】

請求項12に記載のCADデータ加工プログラムにおいて、

前記ギャップ幅は、前記立体物が印刷される3次元プリンタの3次元造形分解能に応じて規定される、

ことを特徴とするCADデータ加工プログラム。

【請求項14】

請求項12または13に記載のCADデータ加工プログラムにおいて、

前記分割領域に接する面に貼り付けるべきパターンデータを前記記憶部にさらに格納するステップと、

前記立体物の分割された2以上の物体の少なくとも1つの物体の前記分割領域に接する面に、少なくとも1つのパターンデータを貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項15】

請求項14に記載のCADデータ加工プログラムにおいて、

前記パターンデータが複数あり、前記パターンデータは部材の種類とそれぞれ関連付けられ、

前記分割領域に接する少なくとも1つの面に露出されるべき部材の種類を指定する操作入力をさらに受け付ける受付ステップと、

前記指定された部材の種類に応じて、前記パターンデータのうちの対応するパターンデータを前記記憶部から読み出し、前記分割領域に接する少なくとも1つの面に貼り付けるように、前記3次元CADデータをさらに加工する加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項16】

請求項14または15に記載のCADデータ加工プログラムにおいて、

前記パターンデータが、

色彩、模様、文字、記号、マーク、図形、配筋図、構造断面図、地図、設計図、配線図、および、立体形状からなる群から選択される1つまたは2つ以上のものから構成されている、

ことを特徴とするCADデータ加工プログラム。

【請求項17】

請求項12〜16のいずれか1項に記載のCADデータ加工プログラムにおいて、

前記立体物の分割された2以上の物体の前記分割領域に接する双方の面に、互いに嵌合する形状を少なくとも1つ設けるように、前記3次元CADデータをさらに加工する加工ステップ、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項18】

請求項12〜17のいずれか1項に記載のCADデータ加工プログラムにおいて、

前記分割領域が、平板状領域または曲面状領域、或いは、これらを組み合わせた領域である、

ことを特徴とするCADデータ加工プログラム。

【請求項19】

請求項12〜18のいずれか1項に記載のCADデータ加工プログラムにおいて、

前記立体物に含まれる部材を可動部材として指定する操作入力を受け付ける受付ステップと、

指定された可動部材がこの可動部材以外の前記立体物の部材と接する面と、前記ギャップ幅とで規定された部材間分割領域で、前記立体物から分割し、前記可動部材が可動部材として機能できるように、前記3次元CADデータを加工する加工ステップと、

をさらに有する、ことを特徴とするCADデータ加工プログラム。

【請求項20】

請求項19に記載のCADデータ加工プログラムにおいて、