CNTを適合された海ベース複合材料構造体

第1のカーボンナノチューブ浸出材料と第2のカーボンナノチューブ浸出材料とを備えた海ベースの複合材料構造体を有する装置。前記第1及び第2のカーボンナノチューブ浸出材料は、それぞれ異なる機能性を提供するために選択されたカーボンナノチューブ担持量の範囲を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は、2009年11月23日に出願された米国特許仮出願第61/263,807号及び2009年12月14日に出願された米国特許仮出願第61/286,340号に対する優先権を主張し、それらの全内容は参照により本出願に組み込まれる。

【0002】

(連邦支援研究又は開発に関する記載)

適用無し。

【背景技術】

【0003】

本発明は、概してカーボンナノチューブ(CNT)に関し、より詳細には、複合材料及び複合材料構造体に組み込まれたCNTに関する。

【0004】

ハイブリッド複合材料は、様々な成功の度合いで使用されている。機械的強化、コスト削減、煤煙防止、耐薬品性等の様々な目的のために使用される凝集体や充填材の追加と共に、複合材料内での2,3の異なる補強材の使用が行われている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

海ベース構造体は、操作性及び効率性に対して多くの要求が課せられている。電気回路を収めた構造体は、電磁伝導又は電磁放射にさらされやすく、適切な保護無しでは動作に支障をきたすおそれがある。周囲の構造体又は物体よりも比較的高い構造体は落雷を受けやすく、電気伝導性又は電気負荷を搬送する追加の手段がない場合、深刻な損傷や場合によっては破壊につながるおそれがある。構造体の小規模な又は修繕可能な構造損傷は、迅速に発見しなければ、深刻な又は完全な故障にすぐさま発展するおそれがある。除氷をしないと、重要な部品上に氷が形成され、機能性を変化させるか、もしくは故障すら引き起こしかねない。構造体の重要部分におけるせん断力、張力及び圧力は、適切な構造的健全性がないと、そのうちに故障を引き起こす可能性がある。微小亀裂を形成初期に防がないと、亀裂伝播が深刻な又は完全な故障を引き起こすおそれがある。生物による汚染は、十分な保護がないと、効率を低下させるか、高額の処置費用が必要となる。温度又は他の要素の変化が、構造体に不適切な熱伝導性の影響を与えることもある。構造体は、適切なレーダー吸収材料がないとレーダー波により探知されるおそれがある。海ベース構造体に課せられたこれらの(及びさらなる)要求は、それぞれの要求に対処するのに適切な材料の選択を困難にする。

【0006】

一態様において、本明細書で開示された実施形態は、マトリックス材と特定の機能性を備えたCNT浸出繊維材料とを含む適合された複合材料(tailored composite materials)に関する。

【0007】

一態様において、本明細書で開示された実施形態は、少なくとも(1)構造体に第1の機能性を与える第1のカーボンナノチューブ浸出材料と、(2)構造体に第2の機能性を与える第2のカーボンナノチューブ浸出材料と、を有する複合材料構造体を備えた水で支持される構造体を含む装置に関する。ある実施形態において、前記複合材料構造体は、構造体にさらなる機能性を与えるさらなるカーボンナノチューブ浸出材料を有する。

【0008】

一態様において、本明細書で開示された実施形態は、少なくとも(1)構造体に第1の機能性を与える第1のカーボンナノチューブ浸出材料と、(2)構造体に第2の機能性を与える第2のカーボンナノチューブ浸出材料と、を有する複合材料構造体を備えた水で支持される構造体を含む提供することを含む方法に関する。ある実施形態において、前記複合材料構造体は、構造体にさらなる機能性を与える付加的なカーボンナノチューブ浸出材料を有する。カーボンナノチューブ浸出材料のカーボンナノチューブの担持量は、対応する機能性に基づいて選択することができる。

【図面の簡単な説明】

【0009】

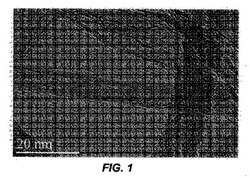

【図1】連続化学蒸着(CVD)プロセスによりパンベースの(PAN-BASED)炭素繊維上に成長した多層CNT(MWNT)の透過型電子顕微鏡(TEM)画像を示す。

【図2】連続CVDプロセスによりパンベースの炭素繊維上に成長した2層CNT(DWNT)のTEM画像を示す。

【図3】CNT形成ナノ粒子触媒が繊維材料表面に機械的に浸出された部分のバリアコーティング内部から成長したCNTの走査型電子顕微鏡(SEM)画像を示す。

【図4】炭素繊維材料上で目標とする長さである約40ミクロンの20%以内まで成長したCNTの長さ分布の一貫性を明示するSEM画像を示す。

【図5】繊維全体に亘って約10%以内でCNTの密度が均一であることを明示する炭素繊維上に成長したCNTの低倍率SEM画像を示す。

【図6】本明細書に開示の実施形態に係る、海ベース装置のヨットのマストを示す断面図。

【0010】

CNT浸出繊維を活用した適合されたマルチスケール複合材料が開発されている。出願人による同時係属中の出願であり、その内容が参照により本出願に組み込まれた、米国特許出願公開第2010/0279569号明細書及び米国特許出願公開第2010/0178825号明細書に記載された処理のような、修正CVDプロセスを利用した連続,ラインプロセスによって、ガラス繊維及び炭素繊維の表面にCNTを直接成長させることができる。CNT浸出繊維材料により形成された複合材料構造体は、高い機械的特性、特に高い層間せん断力及び面内せん断力を示す。さらに、これらの複合材料構造体は、CNTの担持量及び配向性に基づく高い電気伝導性及び熱伝導性を有する。これらのCNT浸出繊維材料は、様々な配向及び担持量で複合材料内に使用され、これによって現在の繊維材料では得られない性能を含む特注の性能を提供することが可能となる。

【0011】

CNT浸出繊維複合材料は、例えば、カーボン、ガラス、アルミナ、シリコンカーバイド又はケブラー(登録商標)等のあらゆる種類の繊維基材を使用することができる。その上、多くの種類の繊維が機械的強化のために使用されるため、浸出されたCNTは、機械的強度の向上にさらなる役割を果たすことができる。CNT浸出繊維材料内でのCNT担持量の範囲は、所定の複合部品に求められる性能を提供するように特定される。より詳細には、CNT担持量は、特注及び最適化のために、それぞれの複合材料構造体内における特定のCNT浸出繊維材料の位置に基づき変化させることができる。構造体上の特定のある点で望まれる機能性に応じて、構造体はCNT浸出繊維材料内の異なる位置には異なるCNT担持量範囲を有し、CNT浸出繊維材料の異なる層(又は勾配)内にて異なるCNT担持量範囲を有し、又は異なるCNT浸出繊維材料には異なるCNT担持量範囲を有することができる。繊維上及び複合材料全体のCNT担持量は、様々な範囲から選択することができる。例えば、複合材料中のCNT担持量は、4つの範囲に分けることができる。ある実施形態において、0.01%から2%を「低」範囲とすることができる。この「低」範囲は、約0%から約2%であり、0%,1%,2%及びその端数の担持量を含む。「中」範囲は、約2%から約5%であり、2%,3%,4%,5%及びその端数の担持量を含む。「高」範囲は、約5%から約40%であり、5%、10%、15%、20%、25%,30%,35%,40%及びその端数の担持量を含む。約40%を越えると「超高」範囲である。

【0012】

繊維強化複合材料構造体は、その性質を所定の一連の要求に適合するように調整することができるため、海ベースの先進的応用に使用されている。例えば、合成梁(composite beam)の曲げ剛性を最適化するために特定の薄膜積層順序を使用し、ねじれ剛性を最適化するために他の順序を使用することができる。異なる2種類の強化繊維を使用するハイブリッド複合材料は、複合材料全体の機械的、熱的又は電気的な性質等に対するそれぞれの繊維の持つ利点を享受する。

【0013】

海ベースの複合材料構造体に適用可能な広範な機能性は、CNT浸出繊維材料中のCNT担持量のレベルの違いにより得ることができる。このようなCNT浸出繊維材料には、連続繊維(continuous fiber)、短繊維(chopped fiber)及び織物(woven fabrics)が含まれる。

【0014】

このような機能性には、電磁妨害(EMI)遮蔽、落雷保護、損傷検知、除氷、及び層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗を含むがこれらに限られない機械的性質、生物汚染抵抗、熱伝導性の向上、レーダー吸収又は難燃性が含まれる。

【0015】

ある適用において、高レベルのCNT担持量は、EMI遮蔽又は落雷保護機能を提供することができる。このような機能性は、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願公開第2010/0270069号明細書に記載されたように、精密な電気回路への電磁伝導又は電磁放射による悪影響を防ぐか、あるいは基部繊維(base fibers)周辺のマトリックスを大幅に劣化させることなく電流を流す機構を提供することができる。EMI遮蔽複合材料又は落雷保護複合材料は、マトリックス材の一部に配置されたCNT浸出繊維材料を有することが可能である。この複合材料は、約0.01MHzから約18GHzまでの周波数帯域において、電磁(EM)放射の吸収、EM放射の反射、又はその両方が可能である。EMI遮蔽効果(SE)として計測される複合材料のEM遮蔽能力は、約40デシベル(dB)から約130dBまでの範囲である。CNTは、その高アスペクト比による望ましい電磁吸収特性を有する。複合材料中のCNTは、広い範囲の周波数のEM放射を吸収し、吸収したエネルギーを例えば電気接地へ、又は熱として消散させることができる。また、CNTは機構的にEM放射を反射することができる。その上、EMI遮蔽利用において、吸収及び反射のいずれの組み合わせも、電磁放射の透過率が最小化される限り有益となり得る。使用可能な実際のメカニズムと関係なく、かつ理論に制限されることなく、相当量の電磁妨害を削減、又は防ぐことにより複合材料は作用可能となる。EMI遮蔽複合材料は、EMI遮蔽に既に使用されている材料の遮蔽特性を向上させることができる。CNT浸出繊維は、誘電性複合材料及び導電性複合材料のEMI遮蔽を向上させ、これにより軽量で高強度の複合材料を使用可能とする。このような複合材料のなかには、その本質的に乏しいEMI遮蔽能力により、その用途が限られているものもあったかもしれない。EMI遮蔽複合材料は、可視光線、赤外線(IR)及び他の様々なレーダー帯域部分を含む電磁スペクトルの異なる部分に亘ってほとんど黒体である吸収表面を提供することができる。黒体様(black body-like)の性質を得るために、繊維材料上のCNT密度が制御される。このように、例えば、CNT浸出繊維材料の屈折率は、空気の屈折率と略一致するように調整される。フレネルの法則によれば、このとき反射率は最小となる。反射の最小化はEM吸収を最適化するのに有益であるが、複合材料はまた、EMI遮蔽層の透過を最小化するよう設計することもできる。言い換えれば、吸収は、EMI遮蔽を提供する限りにおいて有益である。CNT浸出繊維材料によって効果的に吸収されない特定の波長に対して、反射率を与えること又は当該CNT浸出繊維材料によって吸収されない放射を吸収することができる第2の構造体を与えることは有益である。これに関して、交互に変化する吸収特性を提供する異なったCNT浸出繊維材料の漸進的な層化は有益である。多層材料に代えて、又は多層材料に加えて、それ自体もCNT浸出繊維材料である反射材料を組み込むことも有益である。したがって、本発明の複合材料は、例えば、CNT浸出繊維材料を含んで構成される複数の吸収層又は反射層を有してもよい。繊維材料自体は、EM放射の吸収又は落雷で得たエネルギーを消散するための効果的なパーコレーション経路(percolation pathways)を形成するのに十分なCNT密度を複合材料全体に与えるCNTの配列を構築する足場の役割を果たすことができる。浸出したCNTは、繊維材料上及び複合材料全体に均一な長さ、密度及び制御された配向を有するように適合され、これによりEM放射の吸収又は落雷からの保護を最大化することができる。EM遮蔽特性及び落雷保護をCNTに依存することにより、複合材料は、導電性又は絶縁性の繊維材料及びマトリックスを利用することができる。その上、EMI遮蔽複合材料又は落雷保護複合材料は、それが使用される部品の表面構造体の一部として一体化することができる。ある実施形態において、表面だけでなく部品全体がEMI遮蔽又は避雷針の役割を果たすことができる。ある実施形態において、CNT浸出繊維材料は、EMI遮蔽用途又は落雷保護用途に使用するために予め作られた複合材料のコーティングとして使用することができる。EMI遮蔽複合材料又は落雷保護複合材料の製造方法は、マトリックス材内でCNT浸出繊維材料の配向が制御された状態で、CNT浸出繊維材料をマトリックス材の一部に配置すること、及びマトリックス材を硬化させることを含む。CNT浸出繊維材料の制御された配向は、複合材料構造体全体に浸出されたCNTの相対配向を制御する。CNT浸出繊維を形成する製造プロセスは、大規模連続プロセスに適している。このプロセスにおいて、CNTは、カーボン、ガラス、セラミック又はトウ(tows)やロービング(rovings)等の巻取り可能な寸法の同種の繊維材料上に直接成長する。CNT成長には、深い森が(dense forest)が約5ミクロンから約500ミクロンまでの範囲に調整可能な長さで堆積するという性質があるが、この長さは、以下に記載する様々な要因により制御される。この森は、CNTが繊維材料のそれぞれのフィラメントの表面と直交するように配向し、これにより放射状の被覆を形成する。CNTはさらに、繊維材料の軸に対して平行な配向となるように処理されてもよい。結果として得られたCNT浸出繊維材料は、製造された形態のままで使用するか、又はEMI遮蔽もしくは落雷保護に使用されるEMI遮蔽又は落雷保護複合材料の製造に使用される織物製品(fabric goods)に織ることができる。パネルは、EMI遮蔽又は落雷保護複合材料を含み、EMI遮蔽又は落雷保護に使用される装置の整合に適応させることができる。このようなパネルは、さらに電気接地を備えてもよい。

【0016】

ある用途において、低レベルのCNT担持量は、損傷検知機能を提供する。CNTは、抵抗又は信号伝送の変化を測定するために搭載されるパーコレーションネットワーク(percolation network)を形成することができる。このように計測された変化は、複合材料が被った損傷の規模の情報を提供する。このような損傷検知機能は、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願第12/900,405号明細書(2010年10月7日出願)に記載されたような、スキン(skin)もしくは構造体、織物、又は多方向トウベースもしくは短繊維のいずれかの形態とすることができる。損傷検知複合材料は、マトリックス材の少なくとも一部にCNT浸出繊維を含んでもよい。この複合材料は、構造用部品内の複合材料の健全性を監視するためのいずれのプラットフォームでも使用することができる。このような損傷検知複合材料は、高度な制御及び精度を有する損傷検知システムを形成するために、調整可能な製造プロセスを活用しながら、様々な信号源を利用することができる。複合材料は、特定の用途に適合することが可能であり、1)材料の同位置での使用前、使用中又は使用後の応力等を監視することにより、複合材料の損傷の種類を検知し、2)構造的強化及び構造的健全性の実時間評価を与えることにより突発故障の可能性を低下させるために使用することができる。複合材料の構成要素の1つはCNT浸出繊維である。繊維担体上に浸出されたCNTを有することにより、複合材料全体又は複合製品の重要な部分にCNT要素を組み込むための従来の繊維強化複合材料製造技術を使用する大型の複合材料構造体の製造が容易になる。なぜなら、CNTの密度及び分布は、ゆるいCNTに比べてCNT浸出繊維によりしっかりと制御されるため、CNTの量は実質的に削減されるからである。その上、繊維上にCNTを有することで、CNT繊維組織階層による相乗的な機械的強度の強化が可能になり、その結果、耐荷重性応力の再分配を促進することにより構造的健全性及び損傷の検知の2つの役割をCNTが果たせるようになる。また、繊維担体は、3次元部品全体又は2次元「スキン」内でのCNTの戦略的な配置を容易にする。この戦略的配置により、繊維軸及び横断方向に沿った伝導性の制御が可能となる。複合材料の性質を、例えば、CNTの密度、長さ、配置及び配列の制御により調節することができる。したがって、複合材料を、特定の用途に適合させるか、又は損傷の可能性の抑制同様、あらゆる種類の損傷の検知に適合させることができる。浸出されたCNTは、複合材料の電気的性質に影響を与え、複合材料への応力の連続的、非連続的又は断続的な監視を可能にするパーコレーション経路の形成を助けることができる。複合材料の静止状態により、パーコレーション経路と、電極対等の適切に配置された一対のセンサにより監視可能な抵抗のような計測可能な電気的性質と、を関連付けることが可能となる。材料が歪むにつれて、CNT間の接触の中には破壊され、使用可能なパーコレーション経路が減少するものもある。その結果、この可逆又は不可逆の歪み荷重を受けている間、複合材料の全域で抵抗が増大する。改善された電気的性質に適合されたCNTを担持するCNT浸出繊維を使用して作られた複合材料は、損傷検知用途に使用することができる。また、複合材料は、複合材料の強度を向上させるために使用することができる。特定の用途において、CNT浸出繊維材料を、特定の位置で使用することにより、複合材料の強度を向上させ、重要な構造用部品の損傷検知手段を提供することができる。このような用途の1つは、ある複合材料構造体と他の複合材料構造体とが結合した複合材料の重ね継ぎ(lap joints)である。この場合一方の構造体は他方の構造体に対して垂直又は平行であってもよい。構造体間の結合された接触部分は、構造体の脆弱な部分であると考えられるため特に重要である。この位置でのCNT浸出構造体の利用は、層間せん断強度(ILSS)の向上と損傷検知の提供を可能にする。(振幅及び周波数とともに波形が)調整された電気信号の監視及び高い検出分解能及び検出感度による構造的健全性の評価を含む複合材料内での応力の検知方法に複合材料を使用することができる。電圧測定は歪みの測定に使用することができる。位相は亀裂伝播の監視に使用することができる。周波数は亀裂の大きさを同定するのに使用することができる。電極のネットワークは、複合材料内での歪み、疲労、損傷及び亀裂の位置の測定及びマッピングに使用することができる検知回路に関与するかあるいは一体化することができる。損傷検知機能を一体化した複合材料、システム及び方法は、例えば、商用航空機産業から戦車及び他の軍事装甲車両の弾道装甲損傷検知まで、様々な産業に使用することができる。

【0017】

中範囲レベルのCNT担持量は、いくつかの用途において除氷機能を提供することができる。CNTの量は、出願人の同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願第12/767,719号明細書(2010年4月26日出願)に記載されたような特定の構造体又は構造体の一部に、必要とされる抵抗に基づいて適合することができる。除氷複合材料は、マトリックス材及びCNT浸出繊維材料を備えてもよい。CNT浸出繊維材料は、CNT浸出繊維材料を介して流れる電流の利用に適合したマトリックス材及び複合材料構造体の一部に配置することができ、これによってマトリックス材を加熱し、除氷又は複合材料構造体の表面への氷の形成を防ぐことができる。理論に制限されることなく、CNT浸出繊維のCNTは、パーコレーション伝導を提供することによりバルクマトリックス材の伝導性を変化させることができる。複合材料構造体のパーコレーション伝導は、CNT−CNT間の点接触、CNTの相互嵌合/重複、又はこれらの組み合わせの結果生じるものである。CNTはパーコレーション伝導経路を提供する一方で、CNTが浸出される繊維担体は、1)CNT配向及び異方性の度合い、2)CNT濃度、及び3)バルクマトリックス材内におけるCNTの位置を制御する。繊維に浸出されたCNTの複合材料内における組み込みにより、複合材料構造体自体を抵抗加熱素子として使用することが可能になる。このようにして、このような複合材料により形成された航空機(又はヘリコプター)の翼、機体及び尾翼などの構造体の除氷には、さらなる加熱装置を必要としない。CNTは、3%を上回る重量パーセントが達成される繊維レベルで導入される。CNT浸出繊維材料は、従来のマトリックスとともに使用し、複合材料構造体を形成するために繊維に浸出されていないさらなるCNTを付加的にドープすることもできる。CNTの質量パーセントを調整することにより、構造体の抵抗率を調整,制御し、これによって、材料を抵抗加熱素子として使用するための適切な熱的特性/導電性を提供することができる。CNTベース複合材料は、例えば、翼、機体及び尾翼等の構造体の目標領域の表面層又は複合材料構造体全域に使用することができるが、この場合、除氷用途で用いられるあらゆる部品を作るために用いることができる。CNT浸出繊維複合材料は、それ自体が抵抗加熱要素である複合材料であってもよい。当該技術分野で除氷用途に使用される金属溶射コーティングである「ヒーターマット(heater mat)」アプローチはコスト及び複雑性を増体する製造プロセスを使用し、複合材料構造体の表面の広範囲にわたって使用される金属溶射コーティングはまた、構造体全体の重量を増加させる。さらに、抵抗加熱素子としての金属の使用は、(構造体内の弱い接触面であるガラス層の使用による)電解腐食の危険性をもたらし、繰り返し使用すると故障の危険性をもたらす。最後に、金属コーティングは複合材料構造体内で同種の物質ではないため、複合材料構造体内における弱い部分となる。複合材料構造体内へのCNTの組み込みは、これらの問題をそれぞれ、軽減又は排除する。従来の複合材料はCNTとともに使用されるため、複合材料構造体の製造方法は事実上変更されない。複合繊維にCNTを組み込むために用いられる方法で、低コスト材料による解決策をもたらす方法も又、開発されているが、これは重量増加を伴うことなく単純に低コストの解決策となる同様の製造性と結びついたものであり、事実、CNT/繊維材料が構造用部品として用いられた場合、重量は減少するはずである。電気路を形成するために金属を使用しないので、CNTの使用により電解腐食を回避することができる。最後に、材料は繊維内にCNTを組み込むために用いられるので、もし材料が抵抗加熱層として使用されたとしても、構造体全体の弱い部分とはならない。したがって、電位差が与えられると大きな電気回路が形成され、CNTが大きな抵抗加熱器としての役割を果たし、凍結状態が回避又は除去される。このような構造により、外部加熱の必要性を避けることができる。CNTがあまりに少なすぎると、電流を流すために高電位差を必要とし、逆に、CNTがあまりに多すぎると、加熱素子としての役割を果たすのに十分な低効率が生じないため、中範囲レベルが選択される。このような除氷構築は、CNT被覆されたリード線を用いた織物の1枚又は複数枚の布片をつなぎあわせた形態であってもよいし、又は電流経路を形成する単に組み込まれただけのトウの形態であってもよい。

【0018】

ある用途において、中範囲レベルのCNT担持量は、せん断強度機能を提供することができる。CNTにより、より大きなマトリックス材のせん断強度の利用が可能となり、フィラメント間の荷重伝達も向上する。複合材料は、一方向繊維、短繊維又は織物を含んでもよい。

【0019】

ある構造体は、中心平面における高いせん断荷重に対処する複合材料構造体を含んでもよいが、厚さによって電気的に絶縁されてもよい。CNT浸出繊維材料は、最大せん断強度特性を向上させるために調整された複合材料の主要な薄膜として使用することができる。未修飾繊維は、電気的絶縁性を提供するための表面層として使用することができる。

【0020】

ある用途において、低レベルのCNT担持量は、引張強度機能を提供することができる。すなわち、基本フィラメント強度はCNT自体の強度により強化することができる。低CNT担持量は、高密度の繊維充填を可能にするが、複合材料の繊維方向における引張強度が直接繊維量に比例するとすれば、これによって、より丈夫な複合材料がもたらされることになる。フィラメントの最密充填はまた、CNT間の絡み合い(entanglement)を強化することができるが、これにより、内部フィラメントの荷重伝達の有効性を高めることができる。その上、CNT材料の高度な処理により、CNTを基材フィラメントの方向に整列させ、これにより、繊維方向に対する複合材料の引張強度を強化するためのCNTの強度を直接利用することができる。

【0021】

ある用途において、低レベルのCNT担持量は、圧縮強度機能を提供することができる。すなわち、基本フィラメント強度はCNT自体の強度により強化することができる。低CNT担持量は、高密度の繊維充填を可能にするが、複合材料の繊維方向における引張強度が直接繊維量に比例するとすれば、これによって、より丈夫な複合材料がもたらされることになる。フィラメントの最密充填はまた、内部フィラメントの荷重伝達の有効性を高めるCNT間の絡み合い(entanglement)を強化することができる。その上、CNTはマトリックス材のせん断剛性及びせん断強度を強化し、これによりフィラメントのマイクロバックリング(micro-buckling)の防止を助けることができる。

【0022】

ある用途において、中範囲レベルのCNT担持量は、亀裂抵抗を提供することができる。CNTは、一般に連結の弱いマトリックス材を強靭にすることができる。一般に亀裂は、フィラメントよりもマトリックス材中を容易に伝播する。すなわち、CNTは亀裂抑止機構として機能することができる。

【0023】

特定の用途では、高領域レベルのCNT担持量は、微生物汚染防止機能を提供することができる。CNTを、化学的機能化によって複合材料構造表面上の微生物の成長を抑制する元素または化合物を含むように処理することができる。

【0024】

ある用途において、高レベルのCNT担持量は、熱伝導機能を提供することができる。このような用途において、CNTは、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれている米国特許出願12/767,719号明細書(2010年4月26日出願)に記載されたような、熱が伝達可能となる相互接続経路を提供することができる。熱伝導複合材料は、マトリックス材及びCNT浸出繊維材料を備えてもよい。CNT浸出繊維材料は、マトリックス材に熱伝導性を提供するCNT浸出繊維材料により用途に適合されたマトリックス材及び複合材料構造体の一部に亘って配置することができる。理論に制限されることなく、CNT浸出繊維のCNTは、パーコレーション伝導を提供することによりバルクマトリックス材の伝導性を変化させることができる。複合材料構造体のパーコレーション伝導は、CNT−CNT間の点接触、相互嵌合/重複又はこれらの組み合わせの結果である。CNTはパーコレーション伝導経路を提供する一方、CNTが浸出される繊維担体は、1)CNT配向及び異方性の度合い、2)CNT濃度、及び3)バルクマトリックス材内におけるCNTの位置を制御する。複合材料内における繊維に浸出されたCNTを組み込むことにより、複合材料構造体自体を熱伝導素子として使用可能にする。CNTは、3%を上回る重量パーセントが達成される繊維レベルで導入される。CNT浸出繊維材料は、従来のマトリックスとともに使用し、複合材料構造体を形成するために繊維に浸出されるのではないさらなるCNTを付加的にドープすることもできる。CNTの質量パーセントを調整することにより、構造体の抵抗率を調整,制御し、これによって、材料を熱伝導素子として使用するための適切な熱的特性/導電性を提供することができる。CNTベース複合材料は、構造体の目標領域の表面層又は複合材料構造体全域に使用することができるが、この場合、熱用途で用いられるあらゆる部品を作るために用いることができる。CNT浸出繊維複合材料は、それ自体が抵抗加熱要素である複合材料であってもよい。CNT浸出繊維複合材料は、例えば、カーボン、ガラス、アルミナ、シリコンカーバイド又はケブラー(登録商標)等のあらゆる種類の繊維基材を使用することができる。その上、多くの種類の繊維が機械的強化のために使用されるため、浸出されたCNTは、機械的強度の増強におけるさらなる役割を果たすことができる。抵抗加熱素子としての金属の使用は、(構造体内の弱い接触面であるガラス層の使用による)電解腐食の危険性をもたらし、繰り返し使用すると故障の危険性をもたらす。結局、金属コーティングは複合材料構造体内で同種の物質ではないため、複合材料構造体内における弱点となりうる。複合材料構造体内へCNTを組み込むことで、これらの問題それぞれが軽減又は排除される。従来の複合材料はCNTとともに使用されるため、複合材料構造体の製造方法は事実上変わっていない。複合繊維にCNTを組み込むために用いられる方法で、低コスト材料による解決策をもたらす方法も又、開発されているが、これは重量増加を伴うことなく単純に低コストの解決策となる同様の製造性と結びついたものであり、事実、CNT/繊維材料が構造用部品として用いられた場合、重量は減少するはずである。電気路を形成するために金属を使用しないので、CNTの使用により電解腐食及び熱膨張の相違を回避することができる。結局、材料は繊維内のCNTを組み込むために用いられるので、もし材料が抵抗熱伝導層として使用されたとしても、構造体全体の弱い部分とはならない。したがって、電位差が与えられると大きな電気回路が形成され、これにより、CNTが大きな熱導体としての役割を果たす。このような熱伝導構築は、CNT被覆されたリード線を用いた織物の1枚又は複数枚の布片をつなぎあわせた形態であってもよいし、又は電流経路を形成する単に組み込まれただけのトウの形態であってもよい。

【0025】

ある用途において、CNT担持量の勾配は、レーダー吸収材(RAM)機能を与える。構造体の表面から構造体の内部に向かうCNT担持量の増加により、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれている米国特許出願公開第2010/0271523号明細書に記載されたような、レーダー波の侵入及び内部反射による構造体の内側と外側の間におけるレーダー波の捕捉が可能となる。ある複合材料はRAMである。レーダー吸収複合材料は、マトリックス材の一部に配置されたCNT浸出繊維材料を有する。複合材料は、約0.10メガヘルツから約60ギガヘルツまでの周波数帯域のレーダーを吸収することができる。CNTは、その高アスペクト比、高伝導性、及び繊維材料に浸出されると特定の表面被覆密度に適合できること、による望ましい電磁吸収特性を有する。複合材料全体のCNTは、レーダーを吸収し、吸収したエネルギーを例えば熱として消散させることができる。レーダー吸収複合材料は、既に低観測性となった表面の吸収特性を向上させることができる。CNT浸出繊維は、(絶縁性、すなわちレーダーに対して透明な)誘電性の及び(レーダーを著しく反射する)伝導性の複合材料の高い特性制御を提供し、その結果、軽量、高強度複合材料の使用を可能にする。レーダー吸収複合材料は、可視領域や様々なレーダー帯域を含む電磁スペクトルの異なる部分に亘って略黒体である吸収表面を提供することができる。繊維に浸出されたCNTにより、レーダー吸収構造体を形成するために、様々な層内での特定のCNT密度の適合された配置が可能となる。すなわち、レーダー吸収能力は、材料の各深さにおける様々なCNT密度を与えるにより達成される。CNT浸出繊維材料は、レーダー反射率を低下させる第1層と、吸収したレーダーのエネルギーを消散する第2層と、を形成することができる。繊維材料はCNT配列形成のための足場として機能するが、このCNT配列により複合材料全体に対し、異なる深さにおいて適切なCNT密度が提供され、この結果、ある層内には内部反射を、そして他の層内には吸収したレーダーエネルギーを消散させるためのパーコレーション経路がもたらされる。さらに他の層は、吸収したレーダーエネルギーを消散させるための内部反射とパーコレーション経路との組合せを提供することができる。浸出されたCNTは、連続CNT浸出プロセスに基づき、均一な長さ、密度及び繊維材料上での制御された配向を有するように適合される。そして、このようにして得られたCNT浸出繊維は、レーダー吸収を最大化するために複合材料構造体内に配置される。特に、複合材料表面の近くにおいては、CNT密度は比較的低くてもよく、そしてレーダー吸収が実質的に最小である黒体様構造体を形成するための空気と同様の誘電率又は空気に近い屈折率を有する材料を形成するために、すなわち、反射を抑制するために、物体の屈折率は空気の屈折率に近くてもよい。反射率を最小化するための解決策は、フレネルの法則:R=(n−n0)2/(n+n0)2より明らかである。ここで、Rは反射率、nは物体の屈折率、そしてn0は空気の屈折率である。繊維材料上のCNT密度は、連続プロセスにて調節され、本明細書で以下に記載の通り、複合材料構造体内のCNT浸出繊維の層内の屈折率nが、空気の屈折率n0に略相当するようなCNT密度となるようにCNT浸出繊維材料が調整される。レーダー吸収をCNTに依存することにより、複合材料は伝導性又は絶縁性の繊維材料又はマトリックスのいずれかを利用することができる。さらに、レーダー吸収複合材料を、低観測性の構造体の表面又は全体の一部として統合することができる。ある実施形態において、構造体全体は、RAMとして機能し、例えば被覆されたRAM塗装と関連した摩耗や欠損等の問題を取り除くことができる。ウレタン型発泡体とは異なり、複合材料RAMがその発泡体同等物に対して実質的な重量削減を構造的に可能にすることは重要である。ある実施形態において、CNT浸出繊維材料は、使用される繊維材料の伸張された長さによる欠損/摩耗等に関する問題を回避しつつ、コーティングとして使用することができる。レーダー吸収複合材料を製造する方法には、マトリックス材内のCNT浸出繊維材料の配向が制御された状態で、CNT浸出繊維材料をマトリックス材の一部に配置することと、マトリックス材を硬化することと、が含まれる。CNT浸出繊維材料の制御された配向により、そこに浸出されたCNTの相対配向を制御することができる。上記のレーダー吸収材料のためのCNT浸出繊維を形成する製造プロセスは、大規模連続プロセスに適用することができる。プロセスにおいて、CNTは、カーボン、ガラス、セラミック、又はトウやロービンといった巻取り可能な寸法の類似した繊維材料上に、直接成長させることができる。CNT成長の性質は、約100ナノメートルから約500ミクロン間において調節可能な長さで深い森(dense forest)が堆積するというものであり、前記長さは以下に記載するように様々な要因により制御される。この森は、CNTが繊維材料のそれぞれのフィラメントの表面に対して垂直となるように配向することが可能であり、これにより、放射状の被覆が形成される。CNTは、繊維材料の軸に対して平行な配向を与えるためにさらなる処理を施されてもよい。結果として得られたCNT浸出繊維材料は、製造時に巻き取られるか、又は低観測性構造体に使用するレーダー吸収複合材料を作成するための織物製品(fabric goods)に紡がれる。連続プロセスが様々なCNT密度を備えたCNT浸出部分の製造を可能にすることは重要である。これは、組み立てた時にレーダー吸収能力全体に貢献する多層構造体の製造を容易に可能にする。パネルは、レーダー吸収複合材料を含んでもよく、例えば、ステルス用途で使用される輸送容器、プロジェクタイル(projectile)、又はミサイル等の構造用部品として適用することができる。

【0026】

難燃性複合材料は、マトリックス材内にカーボンナノチューブ浸出繊維を含んでもよい。難燃性複合材料は織物(textile)であってもよい。このような難燃性織物は、マトリックス材内にカーボンナノチューブ浸出繊維を含んでもよい。CNTは、織物に紡がれる前のトウやロービングのレベルで様々な繊維強化材に浸出することができる。あるいは、CNT浸出は、織物を特定の織物構造に紡いだ後に行われてもよい。トウの内部及びトウの間の空間をCNTで満たし、これによって大量のCNT担持量を達成することができる。難燃性織物は、原材料として使用され、本来は難燃性ではない樹脂系とともに繊維強化複合材料構造体内で使用される。CNT浸出繊維の織物は、火炎暴露から保護するためのさらなるコーティングを必要としない。理論に制限されることなく、CNT浸出繊維強化材は、構造体中のCNTの密度及び熱酸化安定性により、それ自体が難燃性であり、このためバリアとしての役割を果たし、表面樹脂だけを分解させ、複合材料への熱分解の侵入を許さない。ある実施形態において、繊維の軸方向に沿ったCNTの配列は、織物表面に沿った熱輸送を可能にはするが、しかし厚さ方向への伝導性を制限し、これにより難燃性をさらに促進する。繊維基材上に浸出されたCNTの配列は、機械的方法、プラズマの使用、又は当該技術において周知の他の方法により達成することができる。

【0027】

海ベースシステムのなかには、複合材料構造体に上記の機能を様々な組合せで組み込むことができるものがある。例えば、複合材料製のヨットマスト、レードーム及び船体、横桁、及びデッキは、強化された機能を与えるために1以上の複合材料構造を組み込むことができる。

【0028】

構造体又は構造体の部分に応じて、様々な機能性を選択することができる。構造体の例として、複合材料部品は様々な荷重がかけられてもよい。この部品は、せん断荷重を支える結合部を有するとともに、他の部分が圧縮荷重を支持する。せん断荷重がかけられ、剥離損傷を受けやすい前記部分は、中範囲のCNT担持材料により形成されるとともに、引張荷重を支持する部分に低CNT担持材料を使用することができる。

【0029】

CNT浸出繊維材料は、CNT担持量、CNT長及びCNT配向を正確に制御しながら連続的に製造することができる。ナノスケールの補強材を組み込む他のハイブリッド複合材料システムは、マトリックス材にナノチューブのナノ粒子を適切に分散させるためのさらなる処理工程を必要とする。さらに、隣り合った層と異なる特定のCNT担持量を備えた薄膜の形成能力は、CNT浸出プロセスにより達成される。CNT浸出繊維材料は、例えば、CNTの配向や多層複合材料における部分的な層化を含む余分な処理工程なしに、未処理のガラス及びカーボンフィラメントに用いられる製造技術と同一の技術を使用して、複合材料に組み込むことができる。その上、CNTは繊維担体に浸出されるため、CNTの均一な組み込み、CNTの束化(bundling)及び凝集等に関連した問題が軽減される。CNT浸出繊維材料は、複合マトリックス材にCNTを単純に混合することにより得られるよりも大きなCNT担持量を有する複合材料構造体を可能にする。

【0030】

構造用複合材料において、おおよそ繊維60%、マトリックス材40%という割合が標準的だが、第3の要素、すなわち浸出されたCNTの導入により、これらの割合を変化させることができる。例えば、容量パーセントが最大で約25%のCNTの添加により、繊維の部分は、約35%から約60%までの間で変化するとともに、マトリックス材の範囲が約40%から約65%までに変化する。様々な割合は、1つ以上の望ましい特性を目標に適合された複合材料全体の性質を変化させることができる。CNTにより強化された繊維に対しても、CNTの性質は適用される。適合された複合材料内でのこれらの強化された繊維の利用は、繊維破片により変化する増大を同様に与えるが、それでもなお周知技術に比べて適合された複合材料の性質を大きく変化させることができる。

【0031】

図1〜図5は、繊維材料のTEM画像及びSEM画像を示す。図1及び図2は、連続プロセスによりPAN-BASED炭素繊維上に形成されたMWNT及びDWNTのTEM画像をそれぞれ示す。図3は、繊維材料表面にCNT形成ナノ粒子触媒を機械的に浸出した後、バリアコーティング内から成長したCNTの走査型電子顕微鏡(SEM)画像を示す。図4は、炭素繊維材料上で目標長ある約40ミクロンの20%以内まで成長したCNTの長さ分布の一貫性を明示するSEM画像を示す。図5は、繊維全体に亘って約10%以内でCNTの密度が均一であることを明示する炭素繊維上に成長したCNTの低倍率SEM画像を示す。

【0032】

CNT浸出繊維材料は、無数の用途に用いることができる。例えば、ヨット等の海ベース装置には、ヨットマスト等の海ベース構造体が含まれるが、これに制限されるものではない。ヨットマストは、以前は木製、金属製であったが、最近は複合材料で形成されている。図6に関して、ヨットマスト10は、それぞれが特定の機能及び特定の要求を有するいくつかの特徴を含む。ヨットマスト10は、海の厳しい天候に耐えなければならないが、船性能を最適化できるように、できるだけ軽量化する必要がある。性能をさらに最適化し、マストの機能性を高めるため、様々な量のCNTを含む繊維複合材料が使用される。

【0033】

ヨットマストにおける危険の1つは、落雷の可能性である。落雷の潜在的な影響としては、例えば、乗組員への危害、複合材料構造体内部の層間剥離、船上の電気系統の損傷等がある。このような自体を避けるために、雷用の電流経路を形成するため高CNT担持量の内側ライニング12を有したマスト10に構成してもよい。このライニング12は、船体に接地してもよい。船体のいたるところに存在する別の危険は、頭上の送電線との接触であり、通常は船体を地上に移動する際に起こるが、時には船体を支流を介して開放水域にトローリングする途中でも起こる。予期しない接触を生じた場合に、船体主要部及び乗船している乗組員に導電しないように、マスト10を電気的に絶縁してもよい。したがって、マスト10の上部は、CNT担持量を小、極小、若しくはゼロとした外層としてもよい。

【0034】

マスト10は、通常航行中及び特に厳しい天候条件下で、大きな引張、圧縮及び捩りの応力を生じる。マスト10の低部に近い部分など、大きな引張荷重及び圧縮荷重を受ける箇所は、CNT担持量を低くして引張強度及び圧縮強度を高めてもよい。例えば、マスト10の下部は、低CNT担持量の1以上のプライまたはレイヤーの外層16を有してもよい。

【0035】

せん断強度が最大となる箇所には、低から中範囲CNT担持量の材料を使用できる。ヨットマストは、様々な索具部品を装着するための1以上のクロスメンバー18を有することが多い。クロスメンバー18は、メインスパー20に連結された複合材料ビームとなり、元の複合材料の一部となることが多い。クロスメンバー18とメインスパーとの接合部22は、疲労しやすく、主要な亀裂発生点となる。中範囲のCNT担持量材料は、この接合部22をせん断強度条件を満たすように構築するのに使用できる。低範囲CNT担持量材料からなる外側の損傷検知スキン24は、複合材料の健全性及び発生しうるあらゆる損傷の広がりに関して、リアルタイムでフィードバックすることができる。

【0036】

さらに、常に水中にある船体は、生物汚染を受ける。したがって、水に晒される船体部分には、マスト10の一部及びその他の船体の複合材料構造体上に生長する生物の影響に対して有効な化合物を含ませる特別な処理が施された高CNT担持量材料の1以上の外層を持たせてよい。

【0037】

種々の海ベース構造体はいずれも、様々な機能性に関連するCNT担持量に基づいて設計又は選択された複合材料とCNT浸出繊維材料とから構成することができる。このような機能性には、EMI遮蔽、落雷保護、損傷検知、除氷、及び層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗を含むがこれらに限られない機械的性質、生物汚染抵抗、熱伝導性の向上、レーダー吸収又は難燃性が含まれる。

【0038】

海ベース構造体の特定の位置に適用されるCNT進出繊維材料の位置は、構造体の特定の状態に基づき選択することができる。高CNT担持量を備えたCNT浸出繊維材料は、構造体における特定の位置に使用することができる。より具体的にいうと、高CNT担持量は、(1)高CNT担持量がEMI遮蔽を提供するため、EMIにさらされやすい位置での使用、(2)高CNT担持量は落雷保護を提供するため、落雷を受けやすい位置での使用、(3)高CNT担持量が生物汚染を抑制するため、生物が生長しやすい位置での使用、又は(4)高CNT担持量が熱伝導性を強化するため、熱伝導性が望まれる位置での使用に有用である。

【0039】

同様に、中範囲CNT担持量を備えたCNT浸出繊維材料は、構造体における特定の位置、例えば、(1)中範囲CNT担持量が除氷に使用するための適切な低効率/伝導率を提供するため、氷が生成されやすい位置、(2)中範囲CNT担持量がせん断強度を強化するため、せん断力にさらされやすい位置、又は(3)中範囲CNT担持量が亀裂抵抗を強化するため、亀裂が入りやすい位置等で使用することができる。

【0040】

同様に、低CNT担持量を備えるCNT浸出繊維材料は、構造体の特定の位置、例えば、(1)低CNT担持量が損傷検知を容易にするため、損傷を受けやすい位置、(2)低CNT担持量が引張強度を強化するため、張力を受けやすい位置、又は、(3)低CNT担持量が圧縮強度を強化するため、圧縮力を受けやすい位置等で使用することができる。

【0041】

最後に、CNT担持量の勾配を有するCNT浸出繊維材料は、レーダー吸収が望まれる位置で使用される。勾配により、最内層からのレーダー波を反射しながら、最外層においてのレーダー波の吸収が可能となり、これによってレーダー波が構造体内へ侵入するのを防ぎ、しかしまた、レーダー波が構造体から反射するのも防ぐ。

【0042】

海ベース構造体の他の例として、水中を進む船の船体が挙げられる。これらは、部分的に水没するという厳しい状況におかれる。複合材料製の船の船体は、落雷が直撃した場合に接地性を高めるため、高CNT部分を組み入れる必要がある。生物汚染保護のため追加処理されたCNTを船体表面に組み込んでもよい。船体の剛性を有した内側シェルは、引張強度性と圧縮強度性のため、低CNTを含有した材料で形成される。リブ及び他の内側支持構造の位置には、せん断強度及び亀裂抵抗の向上を目的として中範囲CNTを含有した材料が組み込まれる。

【0043】

他の海ベース構造体としては、レードームがある。これは、落雷保護のためその表面に高CNT量材料を組み入れ、剛性及び強度を得るため低CNT量材料を組み入れることができる。また、レーダー吸収のため、CNT材料を選択的に層化及び配置される。生物汚染保護機能は、風雨に晒される表面上の機能化されたCNT材料によって付与される。中範囲CNTsの内層もまた、除氷機能を実施するための抵抗加熱素子として利用できる。設計の必要に応じてさらなる機能を組み入れてもよい。

【0044】

ある実施形態において、海ベース構造体の特定の機能性を設計し、選択し、構成し、或いは確保する方法には、構造体を選択すること及び望ましい機能性を特定することが含まれる。望ましい機能性が決定されると、望ましい機能性に応じて、CNT担持量範囲を備えたCNT浸出繊維材料が選択される。購入、製造又は他の方法により、複合材料を含んで構成される海ベース構造体を提供することができる。構造体が製造されている場合には、CNT浸出繊維材料を構造体の一部として形成することができる。他の例では、予め形成された複合材料構造体にCNT浸出繊維材料を適用することができる。いずれのケースでも、第1CNT浸出繊維材料及び第2CNT浸出繊維材料が提供される。第1CNT浸出繊維材料は、CNT担持量の第1範囲を有し、構造体に第1機能性を提供するために選択される。同様に、第2CNT浸出繊維材料は、CNT担持量の第2範囲を有し、構造体に第2機能性を提供するために選択される。第1CNT浸出繊維材料は構造体の第1位置に適用され、第2CNT浸出繊維材料は構造体の第2位置に適用される。場合によっては、第1位置と第2位置とは、互いに離れてはいるが、それでも構造体の一部ではある。他の場合には、第1位置と第2位置とは、近接、重複又は構造体の同一の位置を占めてもよい。例えば、第1CNT浸出繊維材料はEMI遮蔽に有用な高CNT担持量を有し、第2CNT浸出繊維材料は損傷検知に有用な低CNT担持量を有してもよい。このようなケースにおいて、第2材料を構造体に直接適用し、第1材料を第2材料に異なる層として塗布することができる。

【0045】

ある実施形態において、海ベース構造体には、難燃性、電気抵抗、損傷検知、及び層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗を含むがこれらに限られない機械的性質、除氷、電磁妨害遮蔽、落雷保護、生物汚染保護、熱伝導性、及びレーダー吸収が含まれるが、これに限られない。他の実施形態において、海ベース構造体は、これらの全てよりも少ない機能性を有する。例えば、ある海ベース構造体は、電磁妨害遮蔽、損傷検知及び強度機能を有するか、又はレーダー吸収、亀裂抵抗及び落雷保護機能を有する。ある実施形態において、海ベース構造体は、難燃性、電気抵抗、損傷検知、除氷、層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗、電磁妨害遮蔽、落雷保護、生物汚染保護、熱伝導性、及びレーダー吸収機能から選択されるいずれか1個、2個、3個、4個、5個、6個、7個、8個、9個、10個、11個、12個又は13個の機能性を有する。海ベース構造体は、上記にはないさらなる機能性を有してもよい。

【0046】

ある実施形態において、CNTの第1の量及び第2の量は、特定の構造体の異なる領域間で相違する。これは、CNTの種類の変化をともなってもともなわなくてもよい。したがって、CNTの種類は、そのまま変わらなくても、CNT密度を変化させることにより、元の繊維材料の性質を変化させることができる。CNTの種類には、例えば、CNTの長さ及び層の数が含まれる。ある実施形態において、第1の量及び第2の量は等しい。巻取り可能な材料の2つの異なる範囲において望ましい性質が相違する場合、例えばCNTの長さのようなCNTの種類を変えることができる。例えば、より長いCNTは電気的/熱的用途に有用であるのに対し、より短いCNTは機械的強化用途に有用である。

【0047】

繊維材料の性質を変化させるという点に関する上記議論の観点からすれば、ある実施形態において、CNTの第1の種類及びCNTの第2の種類は同一であってもよく、一方、他の実施形態において、CNTの第1の種類及びCNTの第2の種類は異なってもよい。同様に、ある実施形態において、第1の性質及び第2の性質は同一であってもよい。例えば、EMI遮蔽特性は、CNTの第1の量及び種類と、CNTの第2の量及び種類と、によって決まる性質であるが、使用されたCNTの異なる量又は種類に影響されてこの性質の変化の度合いに相違が生じる。最後に、ある実施形態において、第1の性質及び第2の性質は異なってもよい。また、これはCNTの種類の変化を反映してもよい。例えば、第1の性質が短いCNTによる機械的強化であり、これに対し、第2の性質がより長いCNTによる電気的/熱的性質であってもよい。当業者は、異なるCNT密度、CNT長、及び単層、2層、多層等のCNTの層の数を使用することにより、繊維材料の性質を調整できることを理解するだろう。

【0048】

ある実施形態において、繊維材料上におけるCNTの第1の量は、繊維材料自体が示す性質の第1のグループとは異なる性質のグループを示す。すなわち、量の選択により、引張強度のような繊維材料の性質の1つ以上を変化させることができる。性質の第1のグループ及び性質の第2のグループは、少なくとも1つ同一の性質を含んでもよく、これにより、繊維材料の既存の性質の強化を示す。ある実施形態において、CNTの浸出は、繊維材料自体が示す性質の第1のグループには含まれない性質の第2のグループを、CNT浸出繊維材料に与えることができる。

【0049】

CNT浸出炭素繊維材料及びCNT浸出ガラス繊維材料は、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願公開第2010/0279569号明細書及び米国特許出願公開第2010/0178825号明細書に記載されている。このようなCNT浸出繊維材料は、調整された複合材料において補強材料として使用することができる例示的な種類である。他のCNT浸出繊維材料には、金属繊維、セラミック繊維、及びアラミド繊維のような有機繊維が含まれる。上記の参照される出願で開示されたCNT浸出プロセスにおいて、繊維材料は、繊維上にCNT開始触媒ナノ粒子(CNT-initiating catalyst nanoparticles)の層(一般には単層)を提供するために修飾される。そして、触媒含浸繊維に対し、CNTを一直線に連続して成長させるために使用されるCVDをベースとしたプロセスが行われる。成長したCNTは繊維材料に浸出される。結果として得られるCNT浸出繊維材料は、それ自体が複合材料構造体である。

【0050】

CNT浸出繊維材料は、様々な性質が得られるように、繊維材料の表面のCNTの特定の種類により調整される。例えば、繊維上に様々な種類、直径、長さ及び密度のCNTを適用することにより、電気的性質を変更することができる。複合材料の伝導性を向上させるパーコレーション経路を形成するために、CNT−CNT間の適切な架橋を提供することができる長さのCNTが必要とされる。繊維間隔は一般に繊維の直径(約5〜約50ミクロン)以上であるため、効果的な電気的経路を達成するためにCNTは少なくともこの長さである。より短いCNTは、構造的性質を強化するために使用することができる。

【0051】

ある実施形態において、CNT浸出繊維材料には、同一の繊維材料の異なる部分における長さが相違するCNTが含まれる。調整された複合材料補強材として使用された場合、このような多機能CNT浸出繊維材料は、それらが組み込まれた複合材料の複数の性質を強化する。

【0052】

ある実施形態において、CNTの第1の量が繊維材料に浸出される。CNT浸出繊維材料の引張強度、ヤング率、せん断強度、剛性率、強靭性、圧縮強度、圧縮係数、密度、電磁波吸収性/反射性、音響透過率、電気伝導性、及び熱伝導性からなるグループから選択される少なくとも1つの性質の値が、繊維材料自体の同一の性質の値と異なるように、前記量は選択される。結果として得られたCNT浸出繊維材料のこれらの性質は、いずれも最終的な複合材料に与えることができる。

【0053】

引張強度は、3つの異なる大きさを含む。1)材料の歪みが弾性変形から材料を永久に変形させる塑性変形に変化する応力を評価する降伏力、2)伸張、圧縮又はせん断にさらされたときに材料が耐えることができる最大応力を評価する極限強度、及び3)応力・歪み曲線上の破断点における応力の座標を評価する破壊強度である。複合せん断強度は、繊維方向と垂直な方向に応力が加えられた場合に材料が機能しなくなる付加を評価する。圧縮強度は、圧縮応力が適用された場合に材料が機能しなくなる付加を評価する。

【0054】

特に、MWNTは、これまで計測された全ての材料の中で最も高い引張強度を有し、63GPaの引張強度が達成されている。その上、理論計算はCNTの可能な引張強度が300GPaであることを示している。これにより、CNT浸出繊維材料は、親の繊維材料と比較して実質的により高い極限強度を有すると考えられる。上記の通り、引張強度の強化は、繊維材料上での密度及び分布と同様、使用されるCNTの正確な性質に左右される。CNT浸出繊維材料は、例えば、2倍又は3倍の引張特性の向上を示す。例示的なCNT浸出繊維材料は、機能化されていない親の繊維材料に比べて、3倍ものせん断強度と2.5倍もの圧縮強度を有することができる。このような強化繊維材料の強度の向上は、CNT浸出繊維材料が組み込まれた複合材料の強度の向上につながる。

【0055】

ヤング率は、等方性弾性材料の剛性の大きさである。これは、フックの法則に従う応力の範囲における一軸歪みに対する一軸応力の割合により定義される。これは、材料のサンプルの対して行われる引張試験の間に作成される応力・歪み曲線の傾斜から実験的に決定される。

【0056】

電気伝導性又は特定の伝導性は、電流を導く材料の能力の大きさである。CNTキラリティー(chirality)に関する捩れの度合いなど特定の構造的パラメータを備えたCNTは高い伝導性を有し、これにより、金属的な性質を示す。広く認められた命名方式(M. S. Dresselhaus, et al. Science of Fullerenes and CNTs, Academic Press, San Diego, CA pp. 756-760(1996))が正式なものとされており、CNTキラリティーに関して当業者に認められている。こうして、CNTは例えば2つの指標(n,m)により互いに区別される。n及びmは、円柱形の表面に巻きつけられ、端部が互いに閉塞されたときに筒を形成するように、六角形グラファイトの切れ目(cut)と巻きつけ(wrapping)とを説明する整数値である。2つの指標が等しい(m=n)場合、結果として得られるチューブは「アームチェアー」(又はn,n)型と呼ばれる。なぜなら、チューブをCNT軸に対して垂直に切断すると、六角形の辺だけが露出し、チューブのふちの外周のパターンが、n回繰り返されるアームチェアーのアーム及びシートに似ているためである。アームチェアーCNT、特に単層CNT(SWNT)は、金属的であり、極めて高い電気伝導性及び熱伝導性を有する。加えて、このようなSWNTは、極めて高い引張強度を有する。

【0057】

捩れの度合いに加えて、CNTの直径もまた電気伝導性に影響する。上記の通り、CNTの直径は、大きさを制御されたCNT形成触媒ナノ粒子を使用することにより制御することができる。CNTはまた、半導体材料として形成することができる。MWNTの伝導性はより複雑である。MWNTにおける内層反応(interwall reactions)は、個々のチューブに亘って電流を不均一に再分配する。それに反して、金属的なSWNTの異なる部分に亘って流れる電流は変化しない。CNTはまた、ダイアモンド結晶及び面内グラファイトシートに匹敵する、極めて高い熱伝導性を有する。

【0058】

繊維に浸出されたCNTは、SWNT、DWNT及びMWNTを含むフラーレン族のカーボンの円筒形状の同素体のいずれかである。CNTは、フラーレン様構造により閉塞されているか、又は開口している。CNTには、他の物質を封入したものが含まれる。

【0059】

本明細書において、「海ベース」という用語は、一般に動作状態にある間水で支持可能なことを意味する。海ベースとみなされる構造体は、同時に地上ベース、航空ベース又は宇宙ベースであってもよい。例えば、貨物用コンテナは、海ベース、地上ベース、航空ベース、及び宇宙ベースとして考慮することができる。同様に、海から明らかに離れているにも拘わらず海ベースとして考えられる構造体もある。例えば、湖のヨットは、それがどの海からも遠く離れている湖にあるという事実にも関らず、水により支持されているので海ベースの構造体として考慮される。

【0060】

本明細書において、「浸出される」という用語は結合されることを意味し、「浸出」という用語は、結合プロセスを意味する。このような結合には、直接共有結合、イオン結合、π−π相互作用、及びファンデルワールス力媒介物理吸着が含まれる。例えば、ある実施形態において、CNTは、繊維材料に直接結合されてもよい。結合は、バリアコーティング又はCNTと繊維材料との間に配置された媒介遷移金属を介した繊維材料へのCNTの浸出のように、間接的であってもよい。本明細書に開示されたCNT浸出繊維材料において、CNTは上記の通り、繊維材料に対して直接的又は間接的に「浸出される」。CNTが繊維材料に「浸出される」特定の方法は、「結合モチーフ(bonding motif)」と呼ばれる。

【0061】

繊維材料の一部に浸出されたCNTは、一般に長さが均一である。本明細書において、「長さが均一」とは、反応器内で成長したCNTの長さに言及する。「均一な長さ」とは、CNTの長さが、CNTの全長に対して±約20%以下の許容誤差を有することを意味し、CNTの長さは約1ミクロンから約500ミクロンまでの範囲で変化する。例えば1〜4ミクロンのような極めて短い長さにおいては、この誤差は、最大±約1ミクロンでCNT全長の±約20%より大きい範囲内、すなわち、CNT全長の約20%より、若干大きくなる。

【0062】

また、繊維材料の一部に浸出されたCNTは、一般にその分布が均一である。本明細書において、「分布が均一」とは、繊維材料上のCNTの密度の一貫性に言及する。「均一な分布」とは、繊維材料上のCNTの密度が、CNTにより覆われた繊維の表面領域のパーセンテージとして定義される被覆率で±約10%の許容誤差を有することを意味する。これは、直径8nmで5層のCNTにおいて±1500CNT/μm2に等しい。この数値は、CNTの内部空間を充填可能(fillable)とみなしている。

【0063】

本開示は、一部にはCNT浸出繊維材料を目指すものである。繊維材料へのCNTの浸出は、例えば、蒸気、酸化、摩耗及び圧縮による損傷から保護するためのサイジング剤としての機能を含む多くの機能性を提供することができる。CNTベースのサイジング剤はまた、複合材料内で、繊維材料とマトリックス材との間の接触部分としての役割も果たす。CNTはまた、繊維材料を被覆するいくつかのサイジング剤のうちの1つとしての役割を果たす。

【0064】

さらに、繊維材料に浸出されたCNTは、例えば、熱又は電気伝導性、又は引張強度のような繊維材料の様々な性質を変化させることができる。CNT浸出繊維材料を作るために使用されるプロセスは、CNTに対し、略均一な長さ及び分布を与え、これにより改良されることになっている繊維材料全体に、その有益な性質を均一に与える。このようなプロセスの一部は、巻取り可能な寸法のCNT浸出繊維材料の製造に適している。

【0065】

本開示はまた、CNT浸出繊維材料を志向している。典型的なサイジング溶液を繊維材料に塗布する前に、もしくはそのかわりに、様々なプロセスが新たに製造される繊維材料の初期段階に塗布される。あるいは、例えば、カーボントウのような既にサイジング剤がその表面に塗布済みの商用の繊維材料をプロセスに使用することができる。このような実施形態において、バリアコーティング及び遷移金属微粒子は、以下でさらに説明されるように間接的な浸出を提供する中間層としての役割を果たすが、サイジング剤は繊維材料と合成されたCNTとの間を直接的に接触させるために除去される。CNTの合成後、要望に応じてさらなるサイジング剤を塗布することができる。

【0066】

あるプロセスは、巻取り可能な寸法のトウ、テープ、織物、及び他の3次元織物構造体に沿って、均一な長さ及び分布を有するCNTの連続生産を可能にする。特定のプロセスによって様々なマット、織物、及び不織布等が機能化が可能である一方、トウやヤーン等の親となる材料のCNT機能化の後、これら親の材料から、より高度な秩序構造を製造することも可能である。例えば、CNT浸出織物を、CNT浸出炭素繊維トウから製造することができる。

【0067】

本明細書において、「繊維材料」という用語は、その基本的な構造要素としてフィラメント又はフィラメントの束を有するあらゆる材料を示す。この用語は、繊維、フィラメント、ヤーン、トウ、テープ、織物及び不織布、パイル、マット等を包含する。

【0068】

本明細書において、「巻取り可能な寸法」とは、材料をスプール又はマンドレルに保存可能にする長さに制限されない少なくとも1つの寸法を有する繊維材料に言及する。「巻取り可能な寸法」の繊維材料は、本明細書で記載されたCNT浸出用のバッチ処理又は連続処理のいずれかの使用を示す少なくとも1つの寸法を有する。市販の巻取り可能な寸法の繊維材料の1つとして、800tex(1tex=1g/1,000m)又は620yard/lbで12kのAS4炭素繊維トウ(Grafil, Inc., Sacramento, CA)が挙げられる。特に、市販の炭素繊維トウは、より大きなスプールを特注してもよいが、例えば、5,10,20,50及び100lb(大きな重量を有するスプール用、通常は3k/12Kトウ)のスプールにおいて得ることができる。あるプロセスは、5〜20lbのスプールで容易に行われるが、より大きなスプールを使用することもできる。さらに、例えば、100lb以上の極めて大きなスプールを、2本の50lbのスプール等の扱いやすい寸法に分割する前処理を組み込んでもよい。

【0069】

本明細書において、「カーボンナノチューブ」(CNT,複数形はCNTs)という用語は、単層カーボンナノチューブ(single-walled carbon nanotube, SWNT)、2層カーボンナノチューブ(double-walled carbon nanotube, DWNT)及び多層カーボンナノチューブ(multi-walled carbon nanotube, MWNT)を含むフラーレン族の円筒形状の任意の炭素同素体を示す。カーボンナノチューブは、フラーレン様構造により閉塞されるか、又は端部が開口していてよい。カーボンナノチューブには、他の物質を封入したものが含まれる。

【0070】

本明細書において、「遷移金属」という用語は、周期表のdブロックの任意の元素又はその合金を示す。「遷移金属」という用語はまた、酸化物、炭化物及び窒化物等の遷移金属元素ベースの塩形態も含む。

【0071】

本明細書において、「ナノ粒子」もしくはNPという用語又はその文法的な同等物は、NPが球形である必要はないが、等価な球形における粒径が約0.1から約100ナノメートルまでの間の大きさの粒子を示す。特に、遷移金属NPは、繊維材料上でCNTを成長させる触媒として機能する。

【0072】

本明細書において、「サイジング剤(sizing agent)」、「繊維サイジング剤(fiber sizing agent)」又は単に「サイジング(sizing)」とは、炭素繊維の完全性を保護するか、複合材料中の繊維とマトリックス材との間の界面相互作用を強化するか、あるいは繊維の特定の物理的性質を変化又は強化するためのコーティングとして、繊維の製造において使用される材料を総称するものである。ある実施形態において、繊維材料に浸出されたCNTはサイジング剤としての役割を果たす。

【0073】

本明細書において、「マトリックス材」という用語は、サイジング剤を塗布したCNT浸出繊維材料を、ランダム配向を含む特定の配向性でまとめる役割を果たすバルク材をいう。CNT浸出繊維材料の物理的又は化学的性質の一部がマトリックス材に与えられることにより、前記マトリックス材はCNT浸出繊維材料の存在からの利益を享受することができる。

【0074】

本明細書において、「材料滞留時間」という用語は、巻取り可能な寸法の繊維材料に沿った個々の点が、CNT浸出プロセスの間にCNT成長状態にさらされる時間をいう。この定義は、多層CNTの成長チャンバーを用いる場合の滞留時間を含む。

【0075】

本明細書において、「ラインスピード(linespeed)」という用語は、CNT浸出プロセスにおいて、巻取り可能な寸法の繊維材料が送り込まれる速度をいい、この場合ラインスピードは、CNTの(1つの又は複数の)チャンバーの長さを材料滞留時間で除して算出される速度である。

【0076】

ある実施形態において、本開示はCNT浸出繊維材料を含む複合材料を提供する。CNT浸出繊維材料には、巻取り可能な寸法の繊維材料、繊維材料の周囲に等角的に配置されたバリアコーティング、及び繊維材料に浸出されたCNTが含まれる。繊維材料へのCNTの浸出は、繊維材料への個々のCNTの直接的結合の結合モチーフ、及び遷移金属NP、バリアコーティング又はその両方を介した間接的結合の結合モチーフが含まれる。

【0077】

理論に制限されることなく、CNT形成触媒として機能する遷移金属NPは、CNT成長核構造を形成することによりCNT成長に触媒作用をもたらすことができる。一実施形態において、CNT形成触媒は、繊維材料の基部に留まり、バリアコーティングにより固定され、繊維材料の表面に浸出される。このような場合、遷移金属ナノ粒子触媒によって初期に形成された核構造は、当該分野でしばしば観察されたように、CNT成長の先端部に沿って触媒の移動をさせなくても、継続した非触媒核CNT成長に十分である。このような場合において、NPは、繊維材料に対するCNTの付着点としての役割を果たす。バリアコーティングの存在により、さらなる間接的結合モチーフがもたらされる。例えば、CNT形成触媒は、上記の通りバリアコーティング内に固定されるが、しかし、繊維材料とは表面接触しない。このような場合、CNT形成触媒と繊維材料との間に配置されたバリアコーティングの積層構造が生じる。いずれの場合も、形成されたCNTは繊維材料に浸出される。ある実施形態において、バリアコーティングは、CNT成長触媒がナノチューブ成長の先端に追従することを可能にする。このような場合、これにより繊維材料への、又は付随的にバリアコーティングへのCNTの直接的な結合が生じる。CNTと繊維材料との間に形成された実際の結合モチーフの性質に関わらず、浸出されたCNTは丈夫であり、CNT浸出繊維材料がCNTの性質又は特性を示すことが可能になる。

【0078】

また、理論に制限されることなく、繊維材料上にCNTが成長する場合、反応チャンバー内の高温、残留酸素及び湿気等は、繊維材料に損傷を与える。その上、繊維材料自体が、CNT形成触媒自体との反応により損傷を受ける。すなわち、繊維材料は、CNT合成に使用される反応温度においては、触媒に対して炭素原料としての役割を果たす。このような過剰な炭素は、炭素原料ガスの制御された導入を妨げ、そして炭素を過剰供給することにより触媒を汚染することすらある。本開示で使用されるバリアコーティングは、繊維材料上でのCNT合成を容易にするように設計されている。理論に制限されることなく、前記コーティングは、熱分解に対する熱障壁を提供することができ、又は高温環境への繊維材料の暴露を妨げる物理障壁となることができる。これにかわりに或いは加えて、前記コーティングは、CNT形成触媒と繊維材料との間の表面領域接触を最小化するか、又はCNT成長温度におけるCNT形成触媒への繊維材料の暴露を軽減することができる。

【0079】

CNT浸出繊維材料を有する複合材料には、実質的に均一な長さのCNTが提供される。連続プロセスにおいて、CNT成長チャンバー内での繊維材料の滞留時間は、CNT成長ひいてはCNTの長さを制御するために調節される。これは、成長するCNTの特定の性質を制御する手段を提供する。CNTの長さはまた、炭素原料並びに搬送ガスの流量及び反応温度を調節することにより制御される。例えばCNTを作成するために使用される触媒の大きさを制御することにより、CNT特性のさらなる制御を行うことができる。例えば、1nm遷移金属ナノ粒子触媒は、特にSWNTを形成するために使用することができる。より大きな触媒は、主にMWNTを作成するために使用することができる。

【0080】

さらに、使用されるCNT成長プロセスは、予め作成されたCNTを溶媒中に浮遊又は分散して、手で繊維材料に塗布するプロセス中に生じるCNTの束化又は凝集を避けつつ、繊維材料上にCNTが均一に分布したCNT浸出繊維材料を提供するのに有用である。このように凝集したCNTは、繊維材料への付着力が弱く、CNTの特性は、現れたとしてもそれは弱い傾向にある。ある実施形態において、被覆率、すなわち被覆された繊維の表面領域のパーセントで表される最大分布密度は、直径約8nmで5層のCNTの場合約55%である。この被覆率は、CNTの内部空間が「充填可能な」空間であるとみなして計算される。ガス組成及びプロセススピードを制御すると同様、表面に分散した触媒を変化させることにより、様々な分布/密度の値を達成することができる。一般的に一定のパラメータにおいて、繊維表面に亘って約10%以内の被覆率を達成することができる。より高密度でより短いCNTは、機械的性質を向上させるのに有用であるのに対し、より低密度でより長いCNTは、熱的及び電気的性質の向上に有用ではあるが、それでもやはり高密度であること望ましい。長いCNTが成長した場合、低密度となることがある。より高温及びより急激な成長により、より低い触媒微粒子収率が生じるからである。

【0081】

CNT浸出繊維材料を有する本開示の複合材料には、単一のフィラメント、繊維ヤーン、繊維トウ、テープ、繊維ブレイド(fiber-braid)、織物、不織布マット、繊維プライ、及び他の3次元織物構造等の繊維材料が含まれる。フィラメントには、約1ミクロンから約10ミクロンまでの範囲の直径を有する高アスペクト比の繊維が含まれる。繊維トウは、通常は密集して結合したフィラメントの束であり、大抵はヤーンを形成するために互いに撚り合わせられる。

【0082】

ヤーンには、撚り合わせられたフィラメントの密接に結合された束が含まれる。ヤーン内でのそれぞれのフィラメントの直径は比較的均一である。ヤーンは、1000リニアメートル(linear meter)あたりのグラム重量として表される「テックス(tex)」又は10,000yardあたりのポンド重量として表される「デニール(denier)」で示される様々な重量を有し、一般的なテックスの範囲は約200texから約2000texまでの間である。

【0083】

トウには、撚り合わせられていないフィラメントのゆるく結合した束が含まれる。ヤーンの場合と同様に、トウ内でのフィラメントの直径は概して均一である。トウはまた、様々な重量を有し、texは一般に約200texから2000texまでの範囲である。トウは、例えば12Kトウ、24Kトウ、48Kトウ等のように、トウ内の数千本のフィラメントの数によりしばしば特徴付けられる。

【0084】

テープは、織りとしてまとめられるか、又は不織布の扁平トウとなる材料である。テープの幅は様々であり、一般にリボンと同様の両面構造(two-sided structure)である。形成するためのプロセスは、テープの片面又は両面でのCNT浸出と相性がよい。CNT浸出テープは、平らな基質表面上の「カーペット」又は「森」と類似する。また、このようなプロセスは、テープのスプールを機能化するために連続モードで行うことができる。

【0085】

繊維ブレイドは、高密度にまとめられた繊維のロープ様構造を示す。このような構造は、例えば、ヤーンから形成することができる。編み上げ構造(braided structure)は、中空部分(hollow portion)を含んでもよく、あるいは他のコア材料の周りに形成されてもよい。

【0086】

ある実施形態において、多くの主要な繊維材料構造体は、織物又はシート様構造に形成される。これには、例えば、上記のテープに加えて、織物製品、不織繊維マット(non-woven fiber mat)及び繊維プライが含まれる。このような高度な秩序構造は、元の繊維に既に浸出されたCNTを有する親のトウ、ヤーン又はフィラメント等から形成することができる。あるいは、このような構造体は、CNT浸出プロセス用の基板としての役割を果たすことができる。

【0087】

レーヨン、ポリアクリロニトリル(PAN)及びピッチの3種類の炭素繊維があるが、それらは繊維を形成するために使用される前駆体に基づいて分類されたものであり、それらのいずれもが本開示において用いられている。セルロース系材料であるレーヨン前駆体の炭素繊維は、約20%と比較的低い炭素含有量を有し、繊維の強度及び剛性が低い傾向がある。ポリアクリロニトリル(PAN)前駆体は、約55%の炭素含有量の炭素繊維を提供する。一般に、PAN前駆体に基づく炭素繊維は、表面欠陥が最小であるため、他の炭素繊維前駆体に基づく炭素繊維より高い引張強度を有する。

【0088】

石油アスファルト、コールタール及びポリ塩化ビニルに基づくピッチ前駆体もまた、炭素繊維を製造するために使用できる。ピッチは、比較的低コストで炭素収率(carbon yield)は高いが、一定のバッチ処理において不均一性の問題が生じることがある。

【0089】

繊維材料への浸出に有用なCNTには、SWNT、DWNT、MWNT及びこれらの組み合わせが含まれる。実際に使用されるCNTは、CNT浸出繊維材料の用途によって決まる。CNTは、熱もしくは電気伝導性の用途に、又は絶縁体として使用することができる。ある実施形態において、浸出されるCNTはSWNTである。ある実施形態において、浸出されるCNTはMWNTである。ある実施形態において、浸出されるCNTはSWNTとMWNTとの組み合わせである。SWNT及びMWNTの特有の性質には、いくつかの繊維の最終用途において、ナノチューブの種類のいずれか一方の合成を決定づけるいくつかの相違が存在する。例えば、SWNTは半導体的又は金属的であり、一方、MWNTは金属的であり得る。

【0090】

CNTは、機械的強度、低〜中程度の電気抵抗率及び高い熱伝導性等の特有の性質を、CNT浸出繊維材料に与える。例えば、ある実施形態において、CNT浸出炭素繊維材料の電気抵抗率は、元の繊維材料の電気抵抗率より低い。より一般的に、結果として得られるCNT浸出繊維が示すこれらの特性の程度は、CNTによる繊維の被覆率の程度及び密度の関数となる。直径8nmで5層のMWNTの場合、繊維の0〜55%の範囲の任意の繊維表面領域を被覆することができる(CNTの内部空間を充填可能とみなして計算される)。この数値は、より小さな直径のCNTの場合はより小さく、より大きな直径のCNTの場合はより大きい。表面領域の55%の被覆率は、約15,000CNT/ミクロン2に相当する。さらに、CNTの性質は、上記の通りCNTの長さに依存して繊維材料に与えることができる。浸出されたCNTの長さは、約1ミクロンから約500ミクロンまでの範囲で変化させることができ、1ミクロン,2ミクロン,3ミクロン,4ミクロン,5ミクロン,6ミクロン,7ミクロン,8ミクロン,9ミクロン,10ミクロン,15ミクロン,20ミクロン,25ミクロン,30ミクロン,35ミクロン,40ミクロン,45ミクロン,50ミクロン,60ミクロン,70ミクロン,80ミクロン,90ミクロン,100ミクロン,150ミクロン,200ミクロン,250ミクロン,300ミクロン,350ミクロン,400ミクロン,450ミクロン,500ミクロン及びこれらの間の全ての値を含む。CNTはまた、例えば、約0.5ミクロンなど1ミクロンより短い長さとすることもできる。CNTはまた、例えば、510ミクロン,520ミクロン,550ミクロン,600ミクロン,700ミクロン及びこれらの間の全ての値を含む、500ミクロンより長い長さとすることもできる。

【0091】

本開示の複合材料には、約1ミクロンから約10ミクロンまでの長さのCNTを組み込むことができる。このようなCNTの長さは、せん断強度の強化に適用する上で有益である。また、CNTは、約5から約70ミクロンまでの長さであってもよい。このようなCNTの長さは、CNTが繊維方向に配列された場合、引張強度の強化に適用する上で有益である。また、CNTは、約10ミクロンから約100ミクロンまでの長さであってもよい。このようなCNTの長さは、機械的性質と同様電気的性質/熱的性質及び機械的性質の向上に有益である。また、CNTは、約100ミクロンから約500ミクロンまでの長さであってもよいが、これは電気的性質及び熱的性質の向上に役に立つ。このようなCNTの長さの制御は、ラインスピード及び成長温度の変化と一体となった炭素原料及び不活性ガス流量を調整することにより容易に行うことができる。

【0092】

ある実施形態において、巻取り可能な寸法のCNT浸出繊維材料を含む複合材料は、CNTの長さが異なる様々な均一な領域を有する。例えば、せん断強度を強化するために均一な短いCNTを備えたCNT浸出繊維の第1部分と、電気的又は熱的性質を向上するために均一な長いCNTを備えた同一の巻取り可能な材料の第2部分と、を有するのが望ましい。

【0093】

繊維材料にCNTを浸出するためのあるプロセスにより、均一なCNTの長さの制御が可能となり、連続プロセスにおいて、高い割合でCNTにより機能化された巻取り可能な繊維材料が可能となる。材料滞留時間が5から300秒で長さ3フィートのシステム用の連続プロセスにおけるラインスピードは、約0.5ft/minから約36ft/minの範囲内のいずれか、又はそれより大きい。選択されるスピードは、以下にさらに説明される様々なパラメータに応じて決定される。

【0094】

ある実施形態において、約5から約30秒までの材料滞留時間により、約1ミクロンから約10ミクロンまでの長さのCNTの製造が可能となる。ある実施形態において、約30から約180秒までの材料滞留時間により、約10ミクロンから約100ミクロンまでの長さのCNTの製造が可能となる。さらに他の実施形態において、約180から約300秒までの材料滞留時間により、約100ミクロンから約500ミクロンまでの長さのCNTの製造が可能となる。当業者は、これらの範囲が概算であり、CNTの長さはまた、反応温度並びにキャリア及び炭素原料の濃度及び流量によって調節することができることを理解するだろう。

【0095】

本開示のCNT浸出繊維材料にはバリアコーティングが含まれる。バリアコーティングには、例えば、アルコキシシラン(alkoxysilane)、メチルシロキサン(methylsiloxane)、アルモキサン(alumoxane)、アルミナナノ粒子、スピンオンガラス(spin on glass)及びガラスナノ粒子が含まれる。以下に記載のように、CNT形成触媒は、未硬化バリアコーティング材料に添加し、そしてまとめて繊維材料に塗布することができる。他の実施形態において、CNT形成触媒を付着させる前に、バリアコーティング材料を繊維材料に加えることができる。CNT形成触媒の炭素原料への暴露後もCVD成長が可能となるように、バリアコーティング材料は十分に薄くすることができる。ある実施形態において、前記厚さは、CNT形成触媒の有効径より薄いか略等しい。ある実施形態において、バリアコーティングの厚さは、約10nmから約100nmまでである。また、バリアコーティングを、1nm,2nm,3nm,4nm,5nm,6nm,7nm,8nm,9nm,10nm及びこれらの間のいずれの値も含む10nmより小さい値とすることができる。

【0096】

理論に制限されることなく、バリアコーティングは、繊維材料とCNTとの間の中間層の役割を果たし、CNTが繊維材料へ機械的に浸出するのを助ける。このような機械的浸出は、繊維材料にCNTの特性を与えながら、繊維材料がCNTを形成するための基盤(platform)として機能する強固な体制を提供する。さらに、バリアコーティングを含むことの利点には、炭素繊維材料を蒸気にさらすことによる化学的損傷又はCNT成長を促進するために用いられる温度で繊維材料を加熱することによる熱的損傷から、繊維材料を直接的に保護することが含まれる。

【0097】

本明細書で開示される浸出されたCNTは、従来の繊維「サイジング」の代用品として効果的に機能する。浸出されたCNTは、従来のサイジング材料よりも丈夫であり、複合材料内における繊維−マトリックス間の接続を強化し、より一般的には、繊維−繊維間の接続を強化することができる。実際に、本明細書で開示されるCNT浸出繊維材料は、CNT浸出繊維材料の性質が繊維材料の性質と浸出されたCNTの性質との組み合わせであるという意味ではそれ自体が複合材料である。結果として、本開示の実施形態は、このままでは望ましい性質が不十分又は欠如している繊維材料にそのような性質を与える手段を提供する。繊維材料は、特定の用途の必要条件を満たすように適合又は設計することができる。サイジングとして機能するCNTは、CNTの疎水構造により蒸気の吸収から繊維材料を保護することができる。その上、以下にさらに例示されるように、疎水性のマトリックス材と疎水性のCNTとの相互作用により、繊維とマトリックス間の相互作用が向上する。

【0098】

上記の浸出されたCNTを有する繊維材料へ与えられた有益な性質にかかわらず、本開示の複合材料は、従来のサイジング剤をさらに含んでもよい。このようなサイジング剤の種類及び機能は幅は広く、例えば、界面活性剤、帯電防止剤、潤滑剤、シロキサン、アルコキシシラン、アミノシラン、シラン、シラノール、ポリビニルアルコール、でんぷん、及びこれらの混合物が含まれる。このような二次サイジング剤は、CNT自体を保護するか、又は浸出されたCNTによって与えられなかったさらなる性質を繊維に与えるために用いることができる。

【0099】

本開示の複合材料は、CNT浸出繊維材料とともに複合材料を形成するマトリックス材をさらに含む。このようなマトリックス材として、例えば、エポキシ、ポリエステル、ビニルエステル、ポリエーテルイミド、ポリエーテルケトンケトン、ポリフタルアミド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリイミド、フェノールホルムアルデヒド及びビスマレイミドが含まれる。本開示において有用なマトリックス材として、周知の任意のマトリックス材が含まれる(Mel M. Schwartz, Composite Materials Handbook(2d ed. 1992)参照)。さらに、マトリックス材として、熱硬化性及び熱可塑性の樹脂(ポリマー)の両方、金属、セラミック及びセメントが含まれる。

【0100】

マトリックス材として有用な熱硬化性樹脂には、フタル酸/マレイン酸型のポリエステル、ビニルエステル、エポキシ、フェノール樹脂、シアン酸塩、ビスマレイミド及びナディック末端封止ポリイミド(nadic end-capped polyimide, PMR-15等)が含まれる。熱可塑性樹脂には、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレン酸化物、ポリ硫化物、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート及び液晶ポリエステルが含まれる。

マトリックス材として有用な熱硬化性樹脂には、フタル酸/マレイン酸型のポリエステル、ビニルエステル、エポキシ、フェノール類、シアン酸塩、ビスマレイミド、及びナディック・エンド・キャップド・ポリイミド(nadic end-capped polyimides)(例えば、PMR−15)が含まれる。熱可塑性樹脂には、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレン酸化物、ポリ硫化物、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート、及び液晶ポリエステルが含まれる。

【0101】

マトリックス材として有用な金属には、アルミニウム6061,2024及び713アルミニウムブレーズ(aluminum braze)等のアルミニウム合金が含まれる。マトリックス材として有用なセラミックには、リチウムアルミノケイ酸塩等のカーボンセラミック、酸化アルミニウム及びムライト等の酸化物、窒化ケイ素等の窒化物及び炭化ケイ素等の炭化物が含まれる。マトリックス材として有用なセメントには、炭化物ベースのセメント(炭化タングステン、炭化クロム及び炭化チタン)、耐火セメント(タングステントリア(tungsten-thoria)及び炭酸バリウム−ニッケル(barium-carbonate-nickel))、クロム−アルミナ、ニッケル−マグネシア及び鉄−ジルコニウム炭化物が含まれる。上記のマトリックス材はいずれも単独で又は組み合わせて用いることができる。

【0102】

本発明は、開示された実施形態を参照して説明されたが、当業者は、これが単に本発明を説明するためのものに過ぎないことを容易に理解するだろう。本発明の精神から逸脱することなく、様々な修正を加えることが可能であることは当然である。

【技術分野】

【0001】

本出願は、2009年11月23日に出願された米国特許仮出願第61/263,807号及び2009年12月14日に出願された米国特許仮出願第61/286,340号に対する優先権を主張し、それらの全内容は参照により本出願に組み込まれる。

【0002】

(連邦支援研究又は開発に関する記載)

適用無し。

【背景技術】

【0003】

本発明は、概してカーボンナノチューブ(CNT)に関し、より詳細には、複合材料及び複合材料構造体に組み込まれたCNTに関する。

【0004】

ハイブリッド複合材料は、様々な成功の度合いで使用されている。機械的強化、コスト削減、煤煙防止、耐薬品性等の様々な目的のために使用される凝集体や充填材の追加と共に、複合材料内での2,3の異なる補強材の使用が行われている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

海ベース構造体は、操作性及び効率性に対して多くの要求が課せられている。電気回路を収めた構造体は、電磁伝導又は電磁放射にさらされやすく、適切な保護無しでは動作に支障をきたすおそれがある。周囲の構造体又は物体よりも比較的高い構造体は落雷を受けやすく、電気伝導性又は電気負荷を搬送する追加の手段がない場合、深刻な損傷や場合によっては破壊につながるおそれがある。構造体の小規模な又は修繕可能な構造損傷は、迅速に発見しなければ、深刻な又は完全な故障にすぐさま発展するおそれがある。除氷をしないと、重要な部品上に氷が形成され、機能性を変化させるか、もしくは故障すら引き起こしかねない。構造体の重要部分におけるせん断力、張力及び圧力は、適切な構造的健全性がないと、そのうちに故障を引き起こす可能性がある。微小亀裂を形成初期に防がないと、亀裂伝播が深刻な又は完全な故障を引き起こすおそれがある。生物による汚染は、十分な保護がないと、効率を低下させるか、高額の処置費用が必要となる。温度又は他の要素の変化が、構造体に不適切な熱伝導性の影響を与えることもある。構造体は、適切なレーダー吸収材料がないとレーダー波により探知されるおそれがある。海ベース構造体に課せられたこれらの(及びさらなる)要求は、それぞれの要求に対処するのに適切な材料の選択を困難にする。

【0006】

一態様において、本明細書で開示された実施形態は、マトリックス材と特定の機能性を備えたCNT浸出繊維材料とを含む適合された複合材料(tailored composite materials)に関する。

【0007】

一態様において、本明細書で開示された実施形態は、少なくとも(1)構造体に第1の機能性を与える第1のカーボンナノチューブ浸出材料と、(2)構造体に第2の機能性を与える第2のカーボンナノチューブ浸出材料と、を有する複合材料構造体を備えた水で支持される構造体を含む装置に関する。ある実施形態において、前記複合材料構造体は、構造体にさらなる機能性を与えるさらなるカーボンナノチューブ浸出材料を有する。

【0008】

一態様において、本明細書で開示された実施形態は、少なくとも(1)構造体に第1の機能性を与える第1のカーボンナノチューブ浸出材料と、(2)構造体に第2の機能性を与える第2のカーボンナノチューブ浸出材料と、を有する複合材料構造体を備えた水で支持される構造体を含む提供することを含む方法に関する。ある実施形態において、前記複合材料構造体は、構造体にさらなる機能性を与える付加的なカーボンナノチューブ浸出材料を有する。カーボンナノチューブ浸出材料のカーボンナノチューブの担持量は、対応する機能性に基づいて選択することができる。

【図面の簡単な説明】

【0009】

【図1】連続化学蒸着(CVD)プロセスによりパンベースの(PAN-BASED)炭素繊維上に成長した多層CNT(MWNT)の透過型電子顕微鏡(TEM)画像を示す。

【図2】連続CVDプロセスによりパンベースの炭素繊維上に成長した2層CNT(DWNT)のTEM画像を示す。

【図3】CNT形成ナノ粒子触媒が繊維材料表面に機械的に浸出された部分のバリアコーティング内部から成長したCNTの走査型電子顕微鏡(SEM)画像を示す。

【図4】炭素繊維材料上で目標とする長さである約40ミクロンの20%以内まで成長したCNTの長さ分布の一貫性を明示するSEM画像を示す。

【図5】繊維全体に亘って約10%以内でCNTの密度が均一であることを明示する炭素繊維上に成長したCNTの低倍率SEM画像を示す。

【図6】本明細書に開示の実施形態に係る、海ベース装置のヨットのマストを示す断面図。

【0010】

CNT浸出繊維を活用した適合されたマルチスケール複合材料が開発されている。出願人による同時係属中の出願であり、その内容が参照により本出願に組み込まれた、米国特許出願公開第2010/0279569号明細書及び米国特許出願公開第2010/0178825号明細書に記載された処理のような、修正CVDプロセスを利用した連続,ラインプロセスによって、ガラス繊維及び炭素繊維の表面にCNTを直接成長させることができる。CNT浸出繊維材料により形成された複合材料構造体は、高い機械的特性、特に高い層間せん断力及び面内せん断力を示す。さらに、これらの複合材料構造体は、CNTの担持量及び配向性に基づく高い電気伝導性及び熱伝導性を有する。これらのCNT浸出繊維材料は、様々な配向及び担持量で複合材料内に使用され、これによって現在の繊維材料では得られない性能を含む特注の性能を提供することが可能となる。

【0011】

CNT浸出繊維複合材料は、例えば、カーボン、ガラス、アルミナ、シリコンカーバイド又はケブラー(登録商標)等のあらゆる種類の繊維基材を使用することができる。その上、多くの種類の繊維が機械的強化のために使用されるため、浸出されたCNTは、機械的強度の向上にさらなる役割を果たすことができる。CNT浸出繊維材料内でのCNT担持量の範囲は、所定の複合部品に求められる性能を提供するように特定される。より詳細には、CNT担持量は、特注及び最適化のために、それぞれの複合材料構造体内における特定のCNT浸出繊維材料の位置に基づき変化させることができる。構造体上の特定のある点で望まれる機能性に応じて、構造体はCNT浸出繊維材料内の異なる位置には異なるCNT担持量範囲を有し、CNT浸出繊維材料の異なる層(又は勾配)内にて異なるCNT担持量範囲を有し、又は異なるCNT浸出繊維材料には異なるCNT担持量範囲を有することができる。繊維上及び複合材料全体のCNT担持量は、様々な範囲から選択することができる。例えば、複合材料中のCNT担持量は、4つの範囲に分けることができる。ある実施形態において、0.01%から2%を「低」範囲とすることができる。この「低」範囲は、約0%から約2%であり、0%,1%,2%及びその端数の担持量を含む。「中」範囲は、約2%から約5%であり、2%,3%,4%,5%及びその端数の担持量を含む。「高」範囲は、約5%から約40%であり、5%、10%、15%、20%、25%,30%,35%,40%及びその端数の担持量を含む。約40%を越えると「超高」範囲である。

【0012】

繊維強化複合材料構造体は、その性質を所定の一連の要求に適合するように調整することができるため、海ベースの先進的応用に使用されている。例えば、合成梁(composite beam)の曲げ剛性を最適化するために特定の薄膜積層順序を使用し、ねじれ剛性を最適化するために他の順序を使用することができる。異なる2種類の強化繊維を使用するハイブリッド複合材料は、複合材料全体の機械的、熱的又は電気的な性質等に対するそれぞれの繊維の持つ利点を享受する。

【0013】

海ベースの複合材料構造体に適用可能な広範な機能性は、CNT浸出繊維材料中のCNT担持量のレベルの違いにより得ることができる。このようなCNT浸出繊維材料には、連続繊維(continuous fiber)、短繊維(chopped fiber)及び織物(woven fabrics)が含まれる。

【0014】

このような機能性には、電磁妨害(EMI)遮蔽、落雷保護、損傷検知、除氷、及び層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗を含むがこれらに限られない機械的性質、生物汚染抵抗、熱伝導性の向上、レーダー吸収又は難燃性が含まれる。

【0015】

ある適用において、高レベルのCNT担持量は、EMI遮蔽又は落雷保護機能を提供することができる。このような機能性は、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願公開第2010/0270069号明細書に記載されたように、精密な電気回路への電磁伝導又は電磁放射による悪影響を防ぐか、あるいは基部繊維(base fibers)周辺のマトリックスを大幅に劣化させることなく電流を流す機構を提供することができる。EMI遮蔽複合材料又は落雷保護複合材料は、マトリックス材の一部に配置されたCNT浸出繊維材料を有することが可能である。この複合材料は、約0.01MHzから約18GHzまでの周波数帯域において、電磁(EM)放射の吸収、EM放射の反射、又はその両方が可能である。EMI遮蔽効果(SE)として計測される複合材料のEM遮蔽能力は、約40デシベル(dB)から約130dBまでの範囲である。CNTは、その高アスペクト比による望ましい電磁吸収特性を有する。複合材料中のCNTは、広い範囲の周波数のEM放射を吸収し、吸収したエネルギーを例えば電気接地へ、又は熱として消散させることができる。また、CNTは機構的にEM放射を反射することができる。その上、EMI遮蔽利用において、吸収及び反射のいずれの組み合わせも、電磁放射の透過率が最小化される限り有益となり得る。使用可能な実際のメカニズムと関係なく、かつ理論に制限されることなく、相当量の電磁妨害を削減、又は防ぐことにより複合材料は作用可能となる。EMI遮蔽複合材料は、EMI遮蔽に既に使用されている材料の遮蔽特性を向上させることができる。CNT浸出繊維は、誘電性複合材料及び導電性複合材料のEMI遮蔽を向上させ、これにより軽量で高強度の複合材料を使用可能とする。このような複合材料のなかには、その本質的に乏しいEMI遮蔽能力により、その用途が限られているものもあったかもしれない。EMI遮蔽複合材料は、可視光線、赤外線(IR)及び他の様々なレーダー帯域部分を含む電磁スペクトルの異なる部分に亘ってほとんど黒体である吸収表面を提供することができる。黒体様(black body-like)の性質を得るために、繊維材料上のCNT密度が制御される。このように、例えば、CNT浸出繊維材料の屈折率は、空気の屈折率と略一致するように調整される。フレネルの法則によれば、このとき反射率は最小となる。反射の最小化はEM吸収を最適化するのに有益であるが、複合材料はまた、EMI遮蔽層の透過を最小化するよう設計することもできる。言い換えれば、吸収は、EMI遮蔽を提供する限りにおいて有益である。CNT浸出繊維材料によって効果的に吸収されない特定の波長に対して、反射率を与えること又は当該CNT浸出繊維材料によって吸収されない放射を吸収することができる第2の構造体を与えることは有益である。これに関して、交互に変化する吸収特性を提供する異なったCNT浸出繊維材料の漸進的な層化は有益である。多層材料に代えて、又は多層材料に加えて、それ自体もCNT浸出繊維材料である反射材料を組み込むことも有益である。したがって、本発明の複合材料は、例えば、CNT浸出繊維材料を含んで構成される複数の吸収層又は反射層を有してもよい。繊維材料自体は、EM放射の吸収又は落雷で得たエネルギーを消散するための効果的なパーコレーション経路(percolation pathways)を形成するのに十分なCNT密度を複合材料全体に与えるCNTの配列を構築する足場の役割を果たすことができる。浸出したCNTは、繊維材料上及び複合材料全体に均一な長さ、密度及び制御された配向を有するように適合され、これによりEM放射の吸収又は落雷からの保護を最大化することができる。EM遮蔽特性及び落雷保護をCNTに依存することにより、複合材料は、導電性又は絶縁性の繊維材料及びマトリックスを利用することができる。その上、EMI遮蔽複合材料又は落雷保護複合材料は、それが使用される部品の表面構造体の一部として一体化することができる。ある実施形態において、表面だけでなく部品全体がEMI遮蔽又は避雷針の役割を果たすことができる。ある実施形態において、CNT浸出繊維材料は、EMI遮蔽用途又は落雷保護用途に使用するために予め作られた複合材料のコーティングとして使用することができる。EMI遮蔽複合材料又は落雷保護複合材料の製造方法は、マトリックス材内でCNT浸出繊維材料の配向が制御された状態で、CNT浸出繊維材料をマトリックス材の一部に配置すること、及びマトリックス材を硬化させることを含む。CNT浸出繊維材料の制御された配向は、複合材料構造体全体に浸出されたCNTの相対配向を制御する。CNT浸出繊維を形成する製造プロセスは、大規模連続プロセスに適している。このプロセスにおいて、CNTは、カーボン、ガラス、セラミック又はトウ(tows)やロービング(rovings)等の巻取り可能な寸法の同種の繊維材料上に直接成長する。CNT成長には、深い森が(dense forest)が約5ミクロンから約500ミクロンまでの範囲に調整可能な長さで堆積するという性質があるが、この長さは、以下に記載する様々な要因により制御される。この森は、CNTが繊維材料のそれぞれのフィラメントの表面と直交するように配向し、これにより放射状の被覆を形成する。CNTはさらに、繊維材料の軸に対して平行な配向となるように処理されてもよい。結果として得られたCNT浸出繊維材料は、製造された形態のままで使用するか、又はEMI遮蔽もしくは落雷保護に使用されるEMI遮蔽又は落雷保護複合材料の製造に使用される織物製品(fabric goods)に織ることができる。パネルは、EMI遮蔽又は落雷保護複合材料を含み、EMI遮蔽又は落雷保護に使用される装置の整合に適応させることができる。このようなパネルは、さらに電気接地を備えてもよい。

【0016】

ある用途において、低レベルのCNT担持量は、損傷検知機能を提供する。CNTは、抵抗又は信号伝送の変化を測定するために搭載されるパーコレーションネットワーク(percolation network)を形成することができる。このように計測された変化は、複合材料が被った損傷の規模の情報を提供する。このような損傷検知機能は、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願第12/900,405号明細書(2010年10月7日出願)に記載されたような、スキン(skin)もしくは構造体、織物、又は多方向トウベースもしくは短繊維のいずれかの形態とすることができる。損傷検知複合材料は、マトリックス材の少なくとも一部にCNT浸出繊維を含んでもよい。この複合材料は、構造用部品内の複合材料の健全性を監視するためのいずれのプラットフォームでも使用することができる。このような損傷検知複合材料は、高度な制御及び精度を有する損傷検知システムを形成するために、調整可能な製造プロセスを活用しながら、様々な信号源を利用することができる。複合材料は、特定の用途に適合することが可能であり、1)材料の同位置での使用前、使用中又は使用後の応力等を監視することにより、複合材料の損傷の種類を検知し、2)構造的強化及び構造的健全性の実時間評価を与えることにより突発故障の可能性を低下させるために使用することができる。複合材料の構成要素の1つはCNT浸出繊維である。繊維担体上に浸出されたCNTを有することにより、複合材料全体又は複合製品の重要な部分にCNT要素を組み込むための従来の繊維強化複合材料製造技術を使用する大型の複合材料構造体の製造が容易になる。なぜなら、CNTの密度及び分布は、ゆるいCNTに比べてCNT浸出繊維によりしっかりと制御されるため、CNTの量は実質的に削減されるからである。その上、繊維上にCNTを有することで、CNT繊維組織階層による相乗的な機械的強度の強化が可能になり、その結果、耐荷重性応力の再分配を促進することにより構造的健全性及び損傷の検知の2つの役割をCNTが果たせるようになる。また、繊維担体は、3次元部品全体又は2次元「スキン」内でのCNTの戦略的な配置を容易にする。この戦略的配置により、繊維軸及び横断方向に沿った伝導性の制御が可能となる。複合材料の性質を、例えば、CNTの密度、長さ、配置及び配列の制御により調節することができる。したがって、複合材料を、特定の用途に適合させるか、又は損傷の可能性の抑制同様、あらゆる種類の損傷の検知に適合させることができる。浸出されたCNTは、複合材料の電気的性質に影響を与え、複合材料への応力の連続的、非連続的又は断続的な監視を可能にするパーコレーション経路の形成を助けることができる。複合材料の静止状態により、パーコレーション経路と、電極対等の適切に配置された一対のセンサにより監視可能な抵抗のような計測可能な電気的性質と、を関連付けることが可能となる。材料が歪むにつれて、CNT間の接触の中には破壊され、使用可能なパーコレーション経路が減少するものもある。その結果、この可逆又は不可逆の歪み荷重を受けている間、複合材料の全域で抵抗が増大する。改善された電気的性質に適合されたCNTを担持するCNT浸出繊維を使用して作られた複合材料は、損傷検知用途に使用することができる。また、複合材料は、複合材料の強度を向上させるために使用することができる。特定の用途において、CNT浸出繊維材料を、特定の位置で使用することにより、複合材料の強度を向上させ、重要な構造用部品の損傷検知手段を提供することができる。このような用途の1つは、ある複合材料構造体と他の複合材料構造体とが結合した複合材料の重ね継ぎ(lap joints)である。この場合一方の構造体は他方の構造体に対して垂直又は平行であってもよい。構造体間の結合された接触部分は、構造体の脆弱な部分であると考えられるため特に重要である。この位置でのCNT浸出構造体の利用は、層間せん断強度(ILSS)の向上と損傷検知の提供を可能にする。(振幅及び周波数とともに波形が)調整された電気信号の監視及び高い検出分解能及び検出感度による構造的健全性の評価を含む複合材料内での応力の検知方法に複合材料を使用することができる。電圧測定は歪みの測定に使用することができる。位相は亀裂伝播の監視に使用することができる。周波数は亀裂の大きさを同定するのに使用することができる。電極のネットワークは、複合材料内での歪み、疲労、損傷及び亀裂の位置の測定及びマッピングに使用することができる検知回路に関与するかあるいは一体化することができる。損傷検知機能を一体化した複合材料、システム及び方法は、例えば、商用航空機産業から戦車及び他の軍事装甲車両の弾道装甲損傷検知まで、様々な産業に使用することができる。

【0017】

中範囲レベルのCNT担持量は、いくつかの用途において除氷機能を提供することができる。CNTの量は、出願人の同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願第12/767,719号明細書(2010年4月26日出願)に記載されたような特定の構造体又は構造体の一部に、必要とされる抵抗に基づいて適合することができる。除氷複合材料は、マトリックス材及びCNT浸出繊維材料を備えてもよい。CNT浸出繊維材料は、CNT浸出繊維材料を介して流れる電流の利用に適合したマトリックス材及び複合材料構造体の一部に配置することができ、これによってマトリックス材を加熱し、除氷又は複合材料構造体の表面への氷の形成を防ぐことができる。理論に制限されることなく、CNT浸出繊維のCNTは、パーコレーション伝導を提供することによりバルクマトリックス材の伝導性を変化させることができる。複合材料構造体のパーコレーション伝導は、CNT−CNT間の点接触、CNTの相互嵌合/重複、又はこれらの組み合わせの結果生じるものである。CNTはパーコレーション伝導経路を提供する一方で、CNTが浸出される繊維担体は、1)CNT配向及び異方性の度合い、2)CNT濃度、及び3)バルクマトリックス材内におけるCNTの位置を制御する。繊維に浸出されたCNTの複合材料内における組み込みにより、複合材料構造体自体を抵抗加熱素子として使用することが可能になる。このようにして、このような複合材料により形成された航空機(又はヘリコプター)の翼、機体及び尾翼などの構造体の除氷には、さらなる加熱装置を必要としない。CNTは、3%を上回る重量パーセントが達成される繊維レベルで導入される。CNT浸出繊維材料は、従来のマトリックスとともに使用し、複合材料構造体を形成するために繊維に浸出されていないさらなるCNTを付加的にドープすることもできる。CNTの質量パーセントを調整することにより、構造体の抵抗率を調整,制御し、これによって、材料を抵抗加熱素子として使用するための適切な熱的特性/導電性を提供することができる。CNTベース複合材料は、例えば、翼、機体及び尾翼等の構造体の目標領域の表面層又は複合材料構造体全域に使用することができるが、この場合、除氷用途で用いられるあらゆる部品を作るために用いることができる。CNT浸出繊維複合材料は、それ自体が抵抗加熱要素である複合材料であってもよい。当該技術分野で除氷用途に使用される金属溶射コーティングである「ヒーターマット(heater mat)」アプローチはコスト及び複雑性を増体する製造プロセスを使用し、複合材料構造体の表面の広範囲にわたって使用される金属溶射コーティングはまた、構造体全体の重量を増加させる。さらに、抵抗加熱素子としての金属の使用は、(構造体内の弱い接触面であるガラス層の使用による)電解腐食の危険性をもたらし、繰り返し使用すると故障の危険性をもたらす。最後に、金属コーティングは複合材料構造体内で同種の物質ではないため、複合材料構造体内における弱い部分となる。複合材料構造体内へのCNTの組み込みは、これらの問題をそれぞれ、軽減又は排除する。従来の複合材料はCNTとともに使用されるため、複合材料構造体の製造方法は事実上変更されない。複合繊維にCNTを組み込むために用いられる方法で、低コスト材料による解決策をもたらす方法も又、開発されているが、これは重量増加を伴うことなく単純に低コストの解決策となる同様の製造性と結びついたものであり、事実、CNT/繊維材料が構造用部品として用いられた場合、重量は減少するはずである。電気路を形成するために金属を使用しないので、CNTの使用により電解腐食を回避することができる。最後に、材料は繊維内にCNTを組み込むために用いられるので、もし材料が抵抗加熱層として使用されたとしても、構造体全体の弱い部分とはならない。したがって、電位差が与えられると大きな電気回路が形成され、CNTが大きな抵抗加熱器としての役割を果たし、凍結状態が回避又は除去される。このような構造により、外部加熱の必要性を避けることができる。CNTがあまりに少なすぎると、電流を流すために高電位差を必要とし、逆に、CNTがあまりに多すぎると、加熱素子としての役割を果たすのに十分な低効率が生じないため、中範囲レベルが選択される。このような除氷構築は、CNT被覆されたリード線を用いた織物の1枚又は複数枚の布片をつなぎあわせた形態であってもよいし、又は電流経路を形成する単に組み込まれただけのトウの形態であってもよい。

【0018】

ある用途において、中範囲レベルのCNT担持量は、せん断強度機能を提供することができる。CNTにより、より大きなマトリックス材のせん断強度の利用が可能となり、フィラメント間の荷重伝達も向上する。複合材料は、一方向繊維、短繊維又は織物を含んでもよい。

【0019】

ある構造体は、中心平面における高いせん断荷重に対処する複合材料構造体を含んでもよいが、厚さによって電気的に絶縁されてもよい。CNT浸出繊維材料は、最大せん断強度特性を向上させるために調整された複合材料の主要な薄膜として使用することができる。未修飾繊維は、電気的絶縁性を提供するための表面層として使用することができる。

【0020】

ある用途において、低レベルのCNT担持量は、引張強度機能を提供することができる。すなわち、基本フィラメント強度はCNT自体の強度により強化することができる。低CNT担持量は、高密度の繊維充填を可能にするが、複合材料の繊維方向における引張強度が直接繊維量に比例するとすれば、これによって、より丈夫な複合材料がもたらされることになる。フィラメントの最密充填はまた、CNT間の絡み合い(entanglement)を強化することができるが、これにより、内部フィラメントの荷重伝達の有効性を高めることができる。その上、CNT材料の高度な処理により、CNTを基材フィラメントの方向に整列させ、これにより、繊維方向に対する複合材料の引張強度を強化するためのCNTの強度を直接利用することができる。

【0021】

ある用途において、低レベルのCNT担持量は、圧縮強度機能を提供することができる。すなわち、基本フィラメント強度はCNT自体の強度により強化することができる。低CNT担持量は、高密度の繊維充填を可能にするが、複合材料の繊維方向における引張強度が直接繊維量に比例するとすれば、これによって、より丈夫な複合材料がもたらされることになる。フィラメントの最密充填はまた、内部フィラメントの荷重伝達の有効性を高めるCNT間の絡み合い(entanglement)を強化することができる。その上、CNTはマトリックス材のせん断剛性及びせん断強度を強化し、これによりフィラメントのマイクロバックリング(micro-buckling)の防止を助けることができる。

【0022】

ある用途において、中範囲レベルのCNT担持量は、亀裂抵抗を提供することができる。CNTは、一般に連結の弱いマトリックス材を強靭にすることができる。一般に亀裂は、フィラメントよりもマトリックス材中を容易に伝播する。すなわち、CNTは亀裂抑止機構として機能することができる。

【0023】

特定の用途では、高領域レベルのCNT担持量は、微生物汚染防止機能を提供することができる。CNTを、化学的機能化によって複合材料構造表面上の微生物の成長を抑制する元素または化合物を含むように処理することができる。

【0024】

ある用途において、高レベルのCNT担持量は、熱伝導機能を提供することができる。このような用途において、CNTは、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれている米国特許出願12/767,719号明細書(2010年4月26日出願)に記載されたような、熱が伝達可能となる相互接続経路を提供することができる。熱伝導複合材料は、マトリックス材及びCNT浸出繊維材料を備えてもよい。CNT浸出繊維材料は、マトリックス材に熱伝導性を提供するCNT浸出繊維材料により用途に適合されたマトリックス材及び複合材料構造体の一部に亘って配置することができる。理論に制限されることなく、CNT浸出繊維のCNTは、パーコレーション伝導を提供することによりバルクマトリックス材の伝導性を変化させることができる。複合材料構造体のパーコレーション伝導は、CNT−CNT間の点接触、相互嵌合/重複又はこれらの組み合わせの結果である。CNTはパーコレーション伝導経路を提供する一方、CNTが浸出される繊維担体は、1)CNT配向及び異方性の度合い、2)CNT濃度、及び3)バルクマトリックス材内におけるCNTの位置を制御する。複合材料内における繊維に浸出されたCNTを組み込むことにより、複合材料構造体自体を熱伝導素子として使用可能にする。CNTは、3%を上回る重量パーセントが達成される繊維レベルで導入される。CNT浸出繊維材料は、従来のマトリックスとともに使用し、複合材料構造体を形成するために繊維に浸出されるのではないさらなるCNTを付加的にドープすることもできる。CNTの質量パーセントを調整することにより、構造体の抵抗率を調整,制御し、これによって、材料を熱伝導素子として使用するための適切な熱的特性/導電性を提供することができる。CNTベース複合材料は、構造体の目標領域の表面層又は複合材料構造体全域に使用することができるが、この場合、熱用途で用いられるあらゆる部品を作るために用いることができる。CNT浸出繊維複合材料は、それ自体が抵抗加熱要素である複合材料であってもよい。CNT浸出繊維複合材料は、例えば、カーボン、ガラス、アルミナ、シリコンカーバイド又はケブラー(登録商標)等のあらゆる種類の繊維基材を使用することができる。その上、多くの種類の繊維が機械的強化のために使用されるため、浸出されたCNTは、機械的強度の増強におけるさらなる役割を果たすことができる。抵抗加熱素子としての金属の使用は、(構造体内の弱い接触面であるガラス層の使用による)電解腐食の危険性をもたらし、繰り返し使用すると故障の危険性をもたらす。結局、金属コーティングは複合材料構造体内で同種の物質ではないため、複合材料構造体内における弱点となりうる。複合材料構造体内へCNTを組み込むことで、これらの問題それぞれが軽減又は排除される。従来の複合材料はCNTとともに使用されるため、複合材料構造体の製造方法は事実上変わっていない。複合繊維にCNTを組み込むために用いられる方法で、低コスト材料による解決策をもたらす方法も又、開発されているが、これは重量増加を伴うことなく単純に低コストの解決策となる同様の製造性と結びついたものであり、事実、CNT/繊維材料が構造用部品として用いられた場合、重量は減少するはずである。電気路を形成するために金属を使用しないので、CNTの使用により電解腐食及び熱膨張の相違を回避することができる。結局、材料は繊維内のCNTを組み込むために用いられるので、もし材料が抵抗熱伝導層として使用されたとしても、構造体全体の弱い部分とはならない。したがって、電位差が与えられると大きな電気回路が形成され、これにより、CNTが大きな熱導体としての役割を果たす。このような熱伝導構築は、CNT被覆されたリード線を用いた織物の1枚又は複数枚の布片をつなぎあわせた形態であってもよいし、又は電流経路を形成する単に組み込まれただけのトウの形態であってもよい。

【0025】

ある用途において、CNT担持量の勾配は、レーダー吸収材(RAM)機能を与える。構造体の表面から構造体の内部に向かうCNT担持量の増加により、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれている米国特許出願公開第2010/0271523号明細書に記載されたような、レーダー波の侵入及び内部反射による構造体の内側と外側の間におけるレーダー波の捕捉が可能となる。ある複合材料はRAMである。レーダー吸収複合材料は、マトリックス材の一部に配置されたCNT浸出繊維材料を有する。複合材料は、約0.10メガヘルツから約60ギガヘルツまでの周波数帯域のレーダーを吸収することができる。CNTは、その高アスペクト比、高伝導性、及び繊維材料に浸出されると特定の表面被覆密度に適合できること、による望ましい電磁吸収特性を有する。複合材料全体のCNTは、レーダーを吸収し、吸収したエネルギーを例えば熱として消散させることができる。レーダー吸収複合材料は、既に低観測性となった表面の吸収特性を向上させることができる。CNT浸出繊維は、(絶縁性、すなわちレーダーに対して透明な)誘電性の及び(レーダーを著しく反射する)伝導性の複合材料の高い特性制御を提供し、その結果、軽量、高強度複合材料の使用を可能にする。レーダー吸収複合材料は、可視領域や様々なレーダー帯域を含む電磁スペクトルの異なる部分に亘って略黒体である吸収表面を提供することができる。繊維に浸出されたCNTにより、レーダー吸収構造体を形成するために、様々な層内での特定のCNT密度の適合された配置が可能となる。すなわち、レーダー吸収能力は、材料の各深さにおける様々なCNT密度を与えるにより達成される。CNT浸出繊維材料は、レーダー反射率を低下させる第1層と、吸収したレーダーのエネルギーを消散する第2層と、を形成することができる。繊維材料はCNT配列形成のための足場として機能するが、このCNT配列により複合材料全体に対し、異なる深さにおいて適切なCNT密度が提供され、この結果、ある層内には内部反射を、そして他の層内には吸収したレーダーエネルギーを消散させるためのパーコレーション経路がもたらされる。さらに他の層は、吸収したレーダーエネルギーを消散させるための内部反射とパーコレーション経路との組合せを提供することができる。浸出されたCNTは、連続CNT浸出プロセスに基づき、均一な長さ、密度及び繊維材料上での制御された配向を有するように適合される。そして、このようにして得られたCNT浸出繊維は、レーダー吸収を最大化するために複合材料構造体内に配置される。特に、複合材料表面の近くにおいては、CNT密度は比較的低くてもよく、そしてレーダー吸収が実質的に最小である黒体様構造体を形成するための空気と同様の誘電率又は空気に近い屈折率を有する材料を形成するために、すなわち、反射を抑制するために、物体の屈折率は空気の屈折率に近くてもよい。反射率を最小化するための解決策は、フレネルの法則:R=(n−n0)2/(n+n0)2より明らかである。ここで、Rは反射率、nは物体の屈折率、そしてn0は空気の屈折率である。繊維材料上のCNT密度は、連続プロセスにて調節され、本明細書で以下に記載の通り、複合材料構造体内のCNT浸出繊維の層内の屈折率nが、空気の屈折率n0に略相当するようなCNT密度となるようにCNT浸出繊維材料が調整される。レーダー吸収をCNTに依存することにより、複合材料は伝導性又は絶縁性の繊維材料又はマトリックスのいずれかを利用することができる。さらに、レーダー吸収複合材料を、低観測性の構造体の表面又は全体の一部として統合することができる。ある実施形態において、構造体全体は、RAMとして機能し、例えば被覆されたRAM塗装と関連した摩耗や欠損等の問題を取り除くことができる。ウレタン型発泡体とは異なり、複合材料RAMがその発泡体同等物に対して実質的な重量削減を構造的に可能にすることは重要である。ある実施形態において、CNT浸出繊維材料は、使用される繊維材料の伸張された長さによる欠損/摩耗等に関する問題を回避しつつ、コーティングとして使用することができる。レーダー吸収複合材料を製造する方法には、マトリックス材内のCNT浸出繊維材料の配向が制御された状態で、CNT浸出繊維材料をマトリックス材の一部に配置することと、マトリックス材を硬化することと、が含まれる。CNT浸出繊維材料の制御された配向により、そこに浸出されたCNTの相対配向を制御することができる。上記のレーダー吸収材料のためのCNT浸出繊維を形成する製造プロセスは、大規模連続プロセスに適用することができる。プロセスにおいて、CNTは、カーボン、ガラス、セラミック、又はトウやロービンといった巻取り可能な寸法の類似した繊維材料上に、直接成長させることができる。CNT成長の性質は、約100ナノメートルから約500ミクロン間において調節可能な長さで深い森(dense forest)が堆積するというものであり、前記長さは以下に記載するように様々な要因により制御される。この森は、CNTが繊維材料のそれぞれのフィラメントの表面に対して垂直となるように配向することが可能であり、これにより、放射状の被覆が形成される。CNTは、繊維材料の軸に対して平行な配向を与えるためにさらなる処理を施されてもよい。結果として得られたCNT浸出繊維材料は、製造時に巻き取られるか、又は低観測性構造体に使用するレーダー吸収複合材料を作成するための織物製品(fabric goods)に紡がれる。連続プロセスが様々なCNT密度を備えたCNT浸出部分の製造を可能にすることは重要である。これは、組み立てた時にレーダー吸収能力全体に貢献する多層構造体の製造を容易に可能にする。パネルは、レーダー吸収複合材料を含んでもよく、例えば、ステルス用途で使用される輸送容器、プロジェクタイル(projectile)、又はミサイル等の構造用部品として適用することができる。

【0026】

難燃性複合材料は、マトリックス材内にカーボンナノチューブ浸出繊維を含んでもよい。難燃性複合材料は織物(textile)であってもよい。このような難燃性織物は、マトリックス材内にカーボンナノチューブ浸出繊維を含んでもよい。CNTは、織物に紡がれる前のトウやロービングのレベルで様々な繊維強化材に浸出することができる。あるいは、CNT浸出は、織物を特定の織物構造に紡いだ後に行われてもよい。トウの内部及びトウの間の空間をCNTで満たし、これによって大量のCNT担持量を達成することができる。難燃性織物は、原材料として使用され、本来は難燃性ではない樹脂系とともに繊維強化複合材料構造体内で使用される。CNT浸出繊維の織物は、火炎暴露から保護するためのさらなるコーティングを必要としない。理論に制限されることなく、CNT浸出繊維強化材は、構造体中のCNTの密度及び熱酸化安定性により、それ自体が難燃性であり、このためバリアとしての役割を果たし、表面樹脂だけを分解させ、複合材料への熱分解の侵入を許さない。ある実施形態において、繊維の軸方向に沿ったCNTの配列は、織物表面に沿った熱輸送を可能にはするが、しかし厚さ方向への伝導性を制限し、これにより難燃性をさらに促進する。繊維基材上に浸出されたCNTの配列は、機械的方法、プラズマの使用、又は当該技術において周知の他の方法により達成することができる。

【0027】

海ベースシステムのなかには、複合材料構造体に上記の機能を様々な組合せで組み込むことができるものがある。例えば、複合材料製のヨットマスト、レードーム及び船体、横桁、及びデッキは、強化された機能を与えるために1以上の複合材料構造を組み込むことができる。

【0028】

構造体又は構造体の部分に応じて、様々な機能性を選択することができる。構造体の例として、複合材料部品は様々な荷重がかけられてもよい。この部品は、せん断荷重を支える結合部を有するとともに、他の部分が圧縮荷重を支持する。せん断荷重がかけられ、剥離損傷を受けやすい前記部分は、中範囲のCNT担持材料により形成されるとともに、引張荷重を支持する部分に低CNT担持材料を使用することができる。

【0029】

CNT浸出繊維材料は、CNT担持量、CNT長及びCNT配向を正確に制御しながら連続的に製造することができる。ナノスケールの補強材を組み込む他のハイブリッド複合材料システムは、マトリックス材にナノチューブのナノ粒子を適切に分散させるためのさらなる処理工程を必要とする。さらに、隣り合った層と異なる特定のCNT担持量を備えた薄膜の形成能力は、CNT浸出プロセスにより達成される。CNT浸出繊維材料は、例えば、CNTの配向や多層複合材料における部分的な層化を含む余分な処理工程なしに、未処理のガラス及びカーボンフィラメントに用いられる製造技術と同一の技術を使用して、複合材料に組み込むことができる。その上、CNTは繊維担体に浸出されるため、CNTの均一な組み込み、CNTの束化(bundling)及び凝集等に関連した問題が軽減される。CNT浸出繊維材料は、複合マトリックス材にCNTを単純に混合することにより得られるよりも大きなCNT担持量を有する複合材料構造体を可能にする。

【0030】

構造用複合材料において、おおよそ繊維60%、マトリックス材40%という割合が標準的だが、第3の要素、すなわち浸出されたCNTの導入により、これらの割合を変化させることができる。例えば、容量パーセントが最大で約25%のCNTの添加により、繊維の部分は、約35%から約60%までの間で変化するとともに、マトリックス材の範囲が約40%から約65%までに変化する。様々な割合は、1つ以上の望ましい特性を目標に適合された複合材料全体の性質を変化させることができる。CNTにより強化された繊維に対しても、CNTの性質は適用される。適合された複合材料内でのこれらの強化された繊維の利用は、繊維破片により変化する増大を同様に与えるが、それでもなお周知技術に比べて適合された複合材料の性質を大きく変化させることができる。

【0031】

図1〜図5は、繊維材料のTEM画像及びSEM画像を示す。図1及び図2は、連続プロセスによりPAN-BASED炭素繊維上に形成されたMWNT及びDWNTのTEM画像をそれぞれ示す。図3は、繊維材料表面にCNT形成ナノ粒子触媒を機械的に浸出した後、バリアコーティング内から成長したCNTの走査型電子顕微鏡(SEM)画像を示す。図4は、炭素繊維材料上で目標長ある約40ミクロンの20%以内まで成長したCNTの長さ分布の一貫性を明示するSEM画像を示す。図5は、繊維全体に亘って約10%以内でCNTの密度が均一であることを明示する炭素繊維上に成長したCNTの低倍率SEM画像を示す。

【0032】

CNT浸出繊維材料は、無数の用途に用いることができる。例えば、ヨット等の海ベース装置には、ヨットマスト等の海ベース構造体が含まれるが、これに制限されるものではない。ヨットマストは、以前は木製、金属製であったが、最近は複合材料で形成されている。図6に関して、ヨットマスト10は、それぞれが特定の機能及び特定の要求を有するいくつかの特徴を含む。ヨットマスト10は、海の厳しい天候に耐えなければならないが、船性能を最適化できるように、できるだけ軽量化する必要がある。性能をさらに最適化し、マストの機能性を高めるため、様々な量のCNTを含む繊維複合材料が使用される。

【0033】

ヨットマストにおける危険の1つは、落雷の可能性である。落雷の潜在的な影響としては、例えば、乗組員への危害、複合材料構造体内部の層間剥離、船上の電気系統の損傷等がある。このような自体を避けるために、雷用の電流経路を形成するため高CNT担持量の内側ライニング12を有したマスト10に構成してもよい。このライニング12は、船体に接地してもよい。船体のいたるところに存在する別の危険は、頭上の送電線との接触であり、通常は船体を地上に移動する際に起こるが、時には船体を支流を介して開放水域にトローリングする途中でも起こる。予期しない接触を生じた場合に、船体主要部及び乗船している乗組員に導電しないように、マスト10を電気的に絶縁してもよい。したがって、マスト10の上部は、CNT担持量を小、極小、若しくはゼロとした外層としてもよい。

【0034】

マスト10は、通常航行中及び特に厳しい天候条件下で、大きな引張、圧縮及び捩りの応力を生じる。マスト10の低部に近い部分など、大きな引張荷重及び圧縮荷重を受ける箇所は、CNT担持量を低くして引張強度及び圧縮強度を高めてもよい。例えば、マスト10の下部は、低CNT担持量の1以上のプライまたはレイヤーの外層16を有してもよい。

【0035】

せん断強度が最大となる箇所には、低から中範囲CNT担持量の材料を使用できる。ヨットマストは、様々な索具部品を装着するための1以上のクロスメンバー18を有することが多い。クロスメンバー18は、メインスパー20に連結された複合材料ビームとなり、元の複合材料の一部となることが多い。クロスメンバー18とメインスパーとの接合部22は、疲労しやすく、主要な亀裂発生点となる。中範囲のCNT担持量材料は、この接合部22をせん断強度条件を満たすように構築するのに使用できる。低範囲CNT担持量材料からなる外側の損傷検知スキン24は、複合材料の健全性及び発生しうるあらゆる損傷の広がりに関して、リアルタイムでフィードバックすることができる。

【0036】

さらに、常に水中にある船体は、生物汚染を受ける。したがって、水に晒される船体部分には、マスト10の一部及びその他の船体の複合材料構造体上に生長する生物の影響に対して有効な化合物を含ませる特別な処理が施された高CNT担持量材料の1以上の外層を持たせてよい。

【0037】

種々の海ベース構造体はいずれも、様々な機能性に関連するCNT担持量に基づいて設計又は選択された複合材料とCNT浸出繊維材料とから構成することができる。このような機能性には、EMI遮蔽、落雷保護、損傷検知、除氷、及び層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗を含むがこれらに限られない機械的性質、生物汚染抵抗、熱伝導性の向上、レーダー吸収又は難燃性が含まれる。

【0038】

海ベース構造体の特定の位置に適用されるCNT進出繊維材料の位置は、構造体の特定の状態に基づき選択することができる。高CNT担持量を備えたCNT浸出繊維材料は、構造体における特定の位置に使用することができる。より具体的にいうと、高CNT担持量は、(1)高CNT担持量がEMI遮蔽を提供するため、EMIにさらされやすい位置での使用、(2)高CNT担持量は落雷保護を提供するため、落雷を受けやすい位置での使用、(3)高CNT担持量が生物汚染を抑制するため、生物が生長しやすい位置での使用、又は(4)高CNT担持量が熱伝導性を強化するため、熱伝導性が望まれる位置での使用に有用である。

【0039】

同様に、中範囲CNT担持量を備えたCNT浸出繊維材料は、構造体における特定の位置、例えば、(1)中範囲CNT担持量が除氷に使用するための適切な低効率/伝導率を提供するため、氷が生成されやすい位置、(2)中範囲CNT担持量がせん断強度を強化するため、せん断力にさらされやすい位置、又は(3)中範囲CNT担持量が亀裂抵抗を強化するため、亀裂が入りやすい位置等で使用することができる。

【0040】

同様に、低CNT担持量を備えるCNT浸出繊維材料は、構造体の特定の位置、例えば、(1)低CNT担持量が損傷検知を容易にするため、損傷を受けやすい位置、(2)低CNT担持量が引張強度を強化するため、張力を受けやすい位置、又は、(3)低CNT担持量が圧縮強度を強化するため、圧縮力を受けやすい位置等で使用することができる。

【0041】

最後に、CNT担持量の勾配を有するCNT浸出繊維材料は、レーダー吸収が望まれる位置で使用される。勾配により、最内層からのレーダー波を反射しながら、最外層においてのレーダー波の吸収が可能となり、これによってレーダー波が構造体内へ侵入するのを防ぎ、しかしまた、レーダー波が構造体から反射するのも防ぐ。

【0042】

海ベース構造体の他の例として、水中を進む船の船体が挙げられる。これらは、部分的に水没するという厳しい状況におかれる。複合材料製の船の船体は、落雷が直撃した場合に接地性を高めるため、高CNT部分を組み入れる必要がある。生物汚染保護のため追加処理されたCNTを船体表面に組み込んでもよい。船体の剛性を有した内側シェルは、引張強度性と圧縮強度性のため、低CNTを含有した材料で形成される。リブ及び他の内側支持構造の位置には、せん断強度及び亀裂抵抗の向上を目的として中範囲CNTを含有した材料が組み込まれる。

【0043】

他の海ベース構造体としては、レードームがある。これは、落雷保護のためその表面に高CNT量材料を組み入れ、剛性及び強度を得るため低CNT量材料を組み入れることができる。また、レーダー吸収のため、CNT材料を選択的に層化及び配置される。生物汚染保護機能は、風雨に晒される表面上の機能化されたCNT材料によって付与される。中範囲CNTsの内層もまた、除氷機能を実施するための抵抗加熱素子として利用できる。設計の必要に応じてさらなる機能を組み入れてもよい。

【0044】

ある実施形態において、海ベース構造体の特定の機能性を設計し、選択し、構成し、或いは確保する方法には、構造体を選択すること及び望ましい機能性を特定することが含まれる。望ましい機能性が決定されると、望ましい機能性に応じて、CNT担持量範囲を備えたCNT浸出繊維材料が選択される。購入、製造又は他の方法により、複合材料を含んで構成される海ベース構造体を提供することができる。構造体が製造されている場合には、CNT浸出繊維材料を構造体の一部として形成することができる。他の例では、予め形成された複合材料構造体にCNT浸出繊維材料を適用することができる。いずれのケースでも、第1CNT浸出繊維材料及び第2CNT浸出繊維材料が提供される。第1CNT浸出繊維材料は、CNT担持量の第1範囲を有し、構造体に第1機能性を提供するために選択される。同様に、第2CNT浸出繊維材料は、CNT担持量の第2範囲を有し、構造体に第2機能性を提供するために選択される。第1CNT浸出繊維材料は構造体の第1位置に適用され、第2CNT浸出繊維材料は構造体の第2位置に適用される。場合によっては、第1位置と第2位置とは、互いに離れてはいるが、それでも構造体の一部ではある。他の場合には、第1位置と第2位置とは、近接、重複又は構造体の同一の位置を占めてもよい。例えば、第1CNT浸出繊維材料はEMI遮蔽に有用な高CNT担持量を有し、第2CNT浸出繊維材料は損傷検知に有用な低CNT担持量を有してもよい。このようなケースにおいて、第2材料を構造体に直接適用し、第1材料を第2材料に異なる層として塗布することができる。

【0045】

ある実施形態において、海ベース構造体には、難燃性、電気抵抗、損傷検知、及び層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗を含むがこれらに限られない機械的性質、除氷、電磁妨害遮蔽、落雷保護、生物汚染保護、熱伝導性、及びレーダー吸収が含まれるが、これに限られない。他の実施形態において、海ベース構造体は、これらの全てよりも少ない機能性を有する。例えば、ある海ベース構造体は、電磁妨害遮蔽、損傷検知及び強度機能を有するか、又はレーダー吸収、亀裂抵抗及び落雷保護機能を有する。ある実施形態において、海ベース構造体は、難燃性、電気抵抗、損傷検知、除氷、層間及び面内せん断強度及び剛性率、引張強度及び引張係数、圧縮強度及び圧縮率、曲げ強度及び曲げ弾性率、亀裂抵抗及び伝播抵抗、電磁妨害遮蔽、落雷保護、生物汚染保護、熱伝導性、及びレーダー吸収機能から選択されるいずれか1個、2個、3個、4個、5個、6個、7個、8個、9個、10個、11個、12個又は13個の機能性を有する。海ベース構造体は、上記にはないさらなる機能性を有してもよい。

【0046】

ある実施形態において、CNTの第1の量及び第2の量は、特定の構造体の異なる領域間で相違する。これは、CNTの種類の変化をともなってもともなわなくてもよい。したがって、CNTの種類は、そのまま変わらなくても、CNT密度を変化させることにより、元の繊維材料の性質を変化させることができる。CNTの種類には、例えば、CNTの長さ及び層の数が含まれる。ある実施形態において、第1の量及び第2の量は等しい。巻取り可能な材料の2つの異なる範囲において望ましい性質が相違する場合、例えばCNTの長さのようなCNTの種類を変えることができる。例えば、より長いCNTは電気的/熱的用途に有用であるのに対し、より短いCNTは機械的強化用途に有用である。

【0047】

繊維材料の性質を変化させるという点に関する上記議論の観点からすれば、ある実施形態において、CNTの第1の種類及びCNTの第2の種類は同一であってもよく、一方、他の実施形態において、CNTの第1の種類及びCNTの第2の種類は異なってもよい。同様に、ある実施形態において、第1の性質及び第2の性質は同一であってもよい。例えば、EMI遮蔽特性は、CNTの第1の量及び種類と、CNTの第2の量及び種類と、によって決まる性質であるが、使用されたCNTの異なる量又は種類に影響されてこの性質の変化の度合いに相違が生じる。最後に、ある実施形態において、第1の性質及び第2の性質は異なってもよい。また、これはCNTの種類の変化を反映してもよい。例えば、第1の性質が短いCNTによる機械的強化であり、これに対し、第2の性質がより長いCNTによる電気的/熱的性質であってもよい。当業者は、異なるCNT密度、CNT長、及び単層、2層、多層等のCNTの層の数を使用することにより、繊維材料の性質を調整できることを理解するだろう。

【0048】

ある実施形態において、繊維材料上におけるCNTの第1の量は、繊維材料自体が示す性質の第1のグループとは異なる性質のグループを示す。すなわち、量の選択により、引張強度のような繊維材料の性質の1つ以上を変化させることができる。性質の第1のグループ及び性質の第2のグループは、少なくとも1つ同一の性質を含んでもよく、これにより、繊維材料の既存の性質の強化を示す。ある実施形態において、CNTの浸出は、繊維材料自体が示す性質の第1のグループには含まれない性質の第2のグループを、CNT浸出繊維材料に与えることができる。

【0049】

CNT浸出炭素繊維材料及びCNT浸出ガラス繊維材料は、出願人による同時係属中の出願であり、その全内容が参照により本出願に組み込まれた米国特許出願公開第2010/0279569号明細書及び米国特許出願公開第2010/0178825号明細書に記載されている。このようなCNT浸出繊維材料は、調整された複合材料において補強材料として使用することができる例示的な種類である。他のCNT浸出繊維材料には、金属繊維、セラミック繊維、及びアラミド繊維のような有機繊維が含まれる。上記の参照される出願で開示されたCNT浸出プロセスにおいて、繊維材料は、繊維上にCNT開始触媒ナノ粒子(CNT-initiating catalyst nanoparticles)の層(一般には単層)を提供するために修飾される。そして、触媒含浸繊維に対し、CNTを一直線に連続して成長させるために使用されるCVDをベースとしたプロセスが行われる。成長したCNTは繊維材料に浸出される。結果として得られるCNT浸出繊維材料は、それ自体が複合材料構造体である。

【0050】

CNT浸出繊維材料は、様々な性質が得られるように、繊維材料の表面のCNTの特定の種類により調整される。例えば、繊維上に様々な種類、直径、長さ及び密度のCNTを適用することにより、電気的性質を変更することができる。複合材料の伝導性を向上させるパーコレーション経路を形成するために、CNT−CNT間の適切な架橋を提供することができる長さのCNTが必要とされる。繊維間隔は一般に繊維の直径(約5〜約50ミクロン)以上であるため、効果的な電気的経路を達成するためにCNTは少なくともこの長さである。より短いCNTは、構造的性質を強化するために使用することができる。

【0051】

ある実施形態において、CNT浸出繊維材料には、同一の繊維材料の異なる部分における長さが相違するCNTが含まれる。調整された複合材料補強材として使用された場合、このような多機能CNT浸出繊維材料は、それらが組み込まれた複合材料の複数の性質を強化する。

【0052】

ある実施形態において、CNTの第1の量が繊維材料に浸出される。CNT浸出繊維材料の引張強度、ヤング率、せん断強度、剛性率、強靭性、圧縮強度、圧縮係数、密度、電磁波吸収性/反射性、音響透過率、電気伝導性、及び熱伝導性からなるグループから選択される少なくとも1つの性質の値が、繊維材料自体の同一の性質の値と異なるように、前記量は選択される。結果として得られたCNT浸出繊維材料のこれらの性質は、いずれも最終的な複合材料に与えることができる。

【0053】

引張強度は、3つの異なる大きさを含む。1)材料の歪みが弾性変形から材料を永久に変形させる塑性変形に変化する応力を評価する降伏力、2)伸張、圧縮又はせん断にさらされたときに材料が耐えることができる最大応力を評価する極限強度、及び3)応力・歪み曲線上の破断点における応力の座標を評価する破壊強度である。複合せん断強度は、繊維方向と垂直な方向に応力が加えられた場合に材料が機能しなくなる付加を評価する。圧縮強度は、圧縮応力が適用された場合に材料が機能しなくなる付加を評価する。

【0054】

特に、MWNTは、これまで計測された全ての材料の中で最も高い引張強度を有し、63GPaの引張強度が達成されている。その上、理論計算はCNTの可能な引張強度が300GPaであることを示している。これにより、CNT浸出繊維材料は、親の繊維材料と比較して実質的により高い極限強度を有すると考えられる。上記の通り、引張強度の強化は、繊維材料上での密度及び分布と同様、使用されるCNTの正確な性質に左右される。CNT浸出繊維材料は、例えば、2倍又は3倍の引張特性の向上を示す。例示的なCNT浸出繊維材料は、機能化されていない親の繊維材料に比べて、3倍ものせん断強度と2.5倍もの圧縮強度を有することができる。このような強化繊維材料の強度の向上は、CNT浸出繊維材料が組み込まれた複合材料の強度の向上につながる。

【0055】

ヤング率は、等方性弾性材料の剛性の大きさである。これは、フックの法則に従う応力の範囲における一軸歪みに対する一軸応力の割合により定義される。これは、材料のサンプルの対して行われる引張試験の間に作成される応力・歪み曲線の傾斜から実験的に決定される。

【0056】

電気伝導性又は特定の伝導性は、電流を導く材料の能力の大きさである。CNTキラリティー(chirality)に関する捩れの度合いなど特定の構造的パラメータを備えたCNTは高い伝導性を有し、これにより、金属的な性質を示す。広く認められた命名方式(M. S. Dresselhaus, et al. Science of Fullerenes and CNTs, Academic Press, San Diego, CA pp. 756-760(1996))が正式なものとされており、CNTキラリティーに関して当業者に認められている。こうして、CNTは例えば2つの指標(n,m)により互いに区別される。n及びmは、円柱形の表面に巻きつけられ、端部が互いに閉塞されたときに筒を形成するように、六角形グラファイトの切れ目(cut)と巻きつけ(wrapping)とを説明する整数値である。2つの指標が等しい(m=n)場合、結果として得られるチューブは「アームチェアー」(又はn,n)型と呼ばれる。なぜなら、チューブをCNT軸に対して垂直に切断すると、六角形の辺だけが露出し、チューブのふちの外周のパターンが、n回繰り返されるアームチェアーのアーム及びシートに似ているためである。アームチェアーCNT、特に単層CNT(SWNT)は、金属的であり、極めて高い電気伝導性及び熱伝導性を有する。加えて、このようなSWNTは、極めて高い引張強度を有する。

【0057】

捩れの度合いに加えて、CNTの直径もまた電気伝導性に影響する。上記の通り、CNTの直径は、大きさを制御されたCNT形成触媒ナノ粒子を使用することにより制御することができる。CNTはまた、半導体材料として形成することができる。MWNTの伝導性はより複雑である。MWNTにおける内層反応(interwall reactions)は、個々のチューブに亘って電流を不均一に再分配する。それに反して、金属的なSWNTの異なる部分に亘って流れる電流は変化しない。CNTはまた、ダイアモンド結晶及び面内グラファイトシートに匹敵する、極めて高い熱伝導性を有する。

【0058】

繊維に浸出されたCNTは、SWNT、DWNT及びMWNTを含むフラーレン族のカーボンの円筒形状の同素体のいずれかである。CNTは、フラーレン様構造により閉塞されているか、又は開口している。CNTには、他の物質を封入したものが含まれる。

【0059】

本明細書において、「海ベース」という用語は、一般に動作状態にある間水で支持可能なことを意味する。海ベースとみなされる構造体は、同時に地上ベース、航空ベース又は宇宙ベースであってもよい。例えば、貨物用コンテナは、海ベース、地上ベース、航空ベース、及び宇宙ベースとして考慮することができる。同様に、海から明らかに離れているにも拘わらず海ベースとして考えられる構造体もある。例えば、湖のヨットは、それがどの海からも遠く離れている湖にあるという事実にも関らず、水により支持されているので海ベースの構造体として考慮される。

【0060】

本明細書において、「浸出される」という用語は結合されることを意味し、「浸出」という用語は、結合プロセスを意味する。このような結合には、直接共有結合、イオン結合、π−π相互作用、及びファンデルワールス力媒介物理吸着が含まれる。例えば、ある実施形態において、CNTは、繊維材料に直接結合されてもよい。結合は、バリアコーティング又はCNTと繊維材料との間に配置された媒介遷移金属を介した繊維材料へのCNTの浸出のように、間接的であってもよい。本明細書に開示されたCNT浸出繊維材料において、CNTは上記の通り、繊維材料に対して直接的又は間接的に「浸出される」。CNTが繊維材料に「浸出される」特定の方法は、「結合モチーフ(bonding motif)」と呼ばれる。

【0061】

繊維材料の一部に浸出されたCNTは、一般に長さが均一である。本明細書において、「長さが均一」とは、反応器内で成長したCNTの長さに言及する。「均一な長さ」とは、CNTの長さが、CNTの全長に対して±約20%以下の許容誤差を有することを意味し、CNTの長さは約1ミクロンから約500ミクロンまでの範囲で変化する。例えば1〜4ミクロンのような極めて短い長さにおいては、この誤差は、最大±約1ミクロンでCNT全長の±約20%より大きい範囲内、すなわち、CNT全長の約20%より、若干大きくなる。

【0062】

また、繊維材料の一部に浸出されたCNTは、一般にその分布が均一である。本明細書において、「分布が均一」とは、繊維材料上のCNTの密度の一貫性に言及する。「均一な分布」とは、繊維材料上のCNTの密度が、CNTにより覆われた繊維の表面領域のパーセンテージとして定義される被覆率で±約10%の許容誤差を有することを意味する。これは、直径8nmで5層のCNTにおいて±1500CNT/μm2に等しい。この数値は、CNTの内部空間を充填可能(fillable)とみなしている。

【0063】

本開示は、一部にはCNT浸出繊維材料を目指すものである。繊維材料へのCNTの浸出は、例えば、蒸気、酸化、摩耗及び圧縮による損傷から保護するためのサイジング剤としての機能を含む多くの機能性を提供することができる。CNTベースのサイジング剤はまた、複合材料内で、繊維材料とマトリックス材との間の接触部分としての役割も果たす。CNTはまた、繊維材料を被覆するいくつかのサイジング剤のうちの1つとしての役割を果たす。

【0064】

さらに、繊維材料に浸出されたCNTは、例えば、熱又は電気伝導性、又は引張強度のような繊維材料の様々な性質を変化させることができる。CNT浸出繊維材料を作るために使用されるプロセスは、CNTに対し、略均一な長さ及び分布を与え、これにより改良されることになっている繊維材料全体に、その有益な性質を均一に与える。このようなプロセスの一部は、巻取り可能な寸法のCNT浸出繊維材料の製造に適している。

【0065】

本開示はまた、CNT浸出繊維材料を志向している。典型的なサイジング溶液を繊維材料に塗布する前に、もしくはそのかわりに、様々なプロセスが新たに製造される繊維材料の初期段階に塗布される。あるいは、例えば、カーボントウのような既にサイジング剤がその表面に塗布済みの商用の繊維材料をプロセスに使用することができる。このような実施形態において、バリアコーティング及び遷移金属微粒子は、以下でさらに説明されるように間接的な浸出を提供する中間層としての役割を果たすが、サイジング剤は繊維材料と合成されたCNTとの間を直接的に接触させるために除去される。CNTの合成後、要望に応じてさらなるサイジング剤を塗布することができる。

【0066】

あるプロセスは、巻取り可能な寸法のトウ、テープ、織物、及び他の3次元織物構造体に沿って、均一な長さ及び分布を有するCNTの連続生産を可能にする。特定のプロセスによって様々なマット、織物、及び不織布等が機能化が可能である一方、トウやヤーン等の親となる材料のCNT機能化の後、これら親の材料から、より高度な秩序構造を製造することも可能である。例えば、CNT浸出織物を、CNT浸出炭素繊維トウから製造することができる。

【0067】

本明細書において、「繊維材料」という用語は、その基本的な構造要素としてフィラメント又はフィラメントの束を有するあらゆる材料を示す。この用語は、繊維、フィラメント、ヤーン、トウ、テープ、織物及び不織布、パイル、マット等を包含する。

【0068】

本明細書において、「巻取り可能な寸法」とは、材料をスプール又はマンドレルに保存可能にする長さに制限されない少なくとも1つの寸法を有する繊維材料に言及する。「巻取り可能な寸法」の繊維材料は、本明細書で記載されたCNT浸出用のバッチ処理又は連続処理のいずれかの使用を示す少なくとも1つの寸法を有する。市販の巻取り可能な寸法の繊維材料の1つとして、800tex(1tex=1g/1,000m)又は620yard/lbで12kのAS4炭素繊維トウ(Grafil, Inc., Sacramento, CA)が挙げられる。特に、市販の炭素繊維トウは、より大きなスプールを特注してもよいが、例えば、5,10,20,50及び100lb(大きな重量を有するスプール用、通常は3k/12Kトウ)のスプールにおいて得ることができる。あるプロセスは、5〜20lbのスプールで容易に行われるが、より大きなスプールを使用することもできる。さらに、例えば、100lb以上の極めて大きなスプールを、2本の50lbのスプール等の扱いやすい寸法に分割する前処理を組み込んでもよい。

【0069】

本明細書において、「カーボンナノチューブ」(CNT,複数形はCNTs)という用語は、単層カーボンナノチューブ(single-walled carbon nanotube, SWNT)、2層カーボンナノチューブ(double-walled carbon nanotube, DWNT)及び多層カーボンナノチューブ(multi-walled carbon nanotube, MWNT)を含むフラーレン族の円筒形状の任意の炭素同素体を示す。カーボンナノチューブは、フラーレン様構造により閉塞されるか、又は端部が開口していてよい。カーボンナノチューブには、他の物質を封入したものが含まれる。

【0070】

本明細書において、「遷移金属」という用語は、周期表のdブロックの任意の元素又はその合金を示す。「遷移金属」という用語はまた、酸化物、炭化物及び窒化物等の遷移金属元素ベースの塩形態も含む。

【0071】

本明細書において、「ナノ粒子」もしくはNPという用語又はその文法的な同等物は、NPが球形である必要はないが、等価な球形における粒径が約0.1から約100ナノメートルまでの間の大きさの粒子を示す。特に、遷移金属NPは、繊維材料上でCNTを成長させる触媒として機能する。

【0072】

本明細書において、「サイジング剤(sizing agent)」、「繊維サイジング剤(fiber sizing agent)」又は単に「サイジング(sizing)」とは、炭素繊維の完全性を保護するか、複合材料中の繊維とマトリックス材との間の界面相互作用を強化するか、あるいは繊維の特定の物理的性質を変化又は強化するためのコーティングとして、繊維の製造において使用される材料を総称するものである。ある実施形態において、繊維材料に浸出されたCNTはサイジング剤としての役割を果たす。

【0073】

本明細書において、「マトリックス材」という用語は、サイジング剤を塗布したCNT浸出繊維材料を、ランダム配向を含む特定の配向性でまとめる役割を果たすバルク材をいう。CNT浸出繊維材料の物理的又は化学的性質の一部がマトリックス材に与えられることにより、前記マトリックス材はCNT浸出繊維材料の存在からの利益を享受することができる。

【0074】

本明細書において、「材料滞留時間」という用語は、巻取り可能な寸法の繊維材料に沿った個々の点が、CNT浸出プロセスの間にCNT成長状態にさらされる時間をいう。この定義は、多層CNTの成長チャンバーを用いる場合の滞留時間を含む。

【0075】

本明細書において、「ラインスピード(linespeed)」という用語は、CNT浸出プロセスにおいて、巻取り可能な寸法の繊維材料が送り込まれる速度をいい、この場合ラインスピードは、CNTの(1つの又は複数の)チャンバーの長さを材料滞留時間で除して算出される速度である。

【0076】

ある実施形態において、本開示はCNT浸出繊維材料を含む複合材料を提供する。CNT浸出繊維材料には、巻取り可能な寸法の繊維材料、繊維材料の周囲に等角的に配置されたバリアコーティング、及び繊維材料に浸出されたCNTが含まれる。繊維材料へのCNTの浸出は、繊維材料への個々のCNTの直接的結合の結合モチーフ、及び遷移金属NP、バリアコーティング又はその両方を介した間接的結合の結合モチーフが含まれる。

【0077】

理論に制限されることなく、CNT形成触媒として機能する遷移金属NPは、CNT成長核構造を形成することによりCNT成長に触媒作用をもたらすことができる。一実施形態において、CNT形成触媒は、繊維材料の基部に留まり、バリアコーティングにより固定され、繊維材料の表面に浸出される。このような場合、遷移金属ナノ粒子触媒によって初期に形成された核構造は、当該分野でしばしば観察されたように、CNT成長の先端部に沿って触媒の移動をさせなくても、継続した非触媒核CNT成長に十分である。このような場合において、NPは、繊維材料に対するCNTの付着点としての役割を果たす。バリアコーティングの存在により、さらなる間接的結合モチーフがもたらされる。例えば、CNT形成触媒は、上記の通りバリアコーティング内に固定されるが、しかし、繊維材料とは表面接触しない。このような場合、CNT形成触媒と繊維材料との間に配置されたバリアコーティングの積層構造が生じる。いずれの場合も、形成されたCNTは繊維材料に浸出される。ある実施形態において、バリアコーティングは、CNT成長触媒がナノチューブ成長の先端に追従することを可能にする。このような場合、これにより繊維材料への、又は付随的にバリアコーティングへのCNTの直接的な結合が生じる。CNTと繊維材料との間に形成された実際の結合モチーフの性質に関わらず、浸出されたCNTは丈夫であり、CNT浸出繊維材料がCNTの性質又は特性を示すことが可能になる。

【0078】

また、理論に制限されることなく、繊維材料上にCNTが成長する場合、反応チャンバー内の高温、残留酸素及び湿気等は、繊維材料に損傷を与える。その上、繊維材料自体が、CNT形成触媒自体との反応により損傷を受ける。すなわち、繊維材料は、CNT合成に使用される反応温度においては、触媒に対して炭素原料としての役割を果たす。このような過剰な炭素は、炭素原料ガスの制御された導入を妨げ、そして炭素を過剰供給することにより触媒を汚染することすらある。本開示で使用されるバリアコーティングは、繊維材料上でのCNT合成を容易にするように設計されている。理論に制限されることなく、前記コーティングは、熱分解に対する熱障壁を提供することができ、又は高温環境への繊維材料の暴露を妨げる物理障壁となることができる。これにかわりに或いは加えて、前記コーティングは、CNT形成触媒と繊維材料との間の表面領域接触を最小化するか、又はCNT成長温度におけるCNT形成触媒への繊維材料の暴露を軽減することができる。

【0079】

CNT浸出繊維材料を有する複合材料には、実質的に均一な長さのCNTが提供される。連続プロセスにおいて、CNT成長チャンバー内での繊維材料の滞留時間は、CNT成長ひいてはCNTの長さを制御するために調節される。これは、成長するCNTの特定の性質を制御する手段を提供する。CNTの長さはまた、炭素原料並びに搬送ガスの流量及び反応温度を調節することにより制御される。例えばCNTを作成するために使用される触媒の大きさを制御することにより、CNT特性のさらなる制御を行うことができる。例えば、1nm遷移金属ナノ粒子触媒は、特にSWNTを形成するために使用することができる。より大きな触媒は、主にMWNTを作成するために使用することができる。

【0080】

さらに、使用されるCNT成長プロセスは、予め作成されたCNTを溶媒中に浮遊又は分散して、手で繊維材料に塗布するプロセス中に生じるCNTの束化又は凝集を避けつつ、繊維材料上にCNTが均一に分布したCNT浸出繊維材料を提供するのに有用である。このように凝集したCNTは、繊維材料への付着力が弱く、CNTの特性は、現れたとしてもそれは弱い傾向にある。ある実施形態において、被覆率、すなわち被覆された繊維の表面領域のパーセントで表される最大分布密度は、直径約8nmで5層のCNTの場合約55%である。この被覆率は、CNTの内部空間が「充填可能な」空間であるとみなして計算される。ガス組成及びプロセススピードを制御すると同様、表面に分散した触媒を変化させることにより、様々な分布/密度の値を達成することができる。一般的に一定のパラメータにおいて、繊維表面に亘って約10%以内の被覆率を達成することができる。より高密度でより短いCNTは、機械的性質を向上させるのに有用であるのに対し、より低密度でより長いCNTは、熱的及び電気的性質の向上に有用ではあるが、それでもやはり高密度であること望ましい。長いCNTが成長した場合、低密度となることがある。より高温及びより急激な成長により、より低い触媒微粒子収率が生じるからである。

【0081】

CNT浸出繊維材料を有する本開示の複合材料には、単一のフィラメント、繊維ヤーン、繊維トウ、テープ、繊維ブレイド(fiber-braid)、織物、不織布マット、繊維プライ、及び他の3次元織物構造等の繊維材料が含まれる。フィラメントには、約1ミクロンから約10ミクロンまでの範囲の直径を有する高アスペクト比の繊維が含まれる。繊維トウは、通常は密集して結合したフィラメントの束であり、大抵はヤーンを形成するために互いに撚り合わせられる。

【0082】

ヤーンには、撚り合わせられたフィラメントの密接に結合された束が含まれる。ヤーン内でのそれぞれのフィラメントの直径は比較的均一である。ヤーンは、1000リニアメートル(linear meter)あたりのグラム重量として表される「テックス(tex)」又は10,000yardあたりのポンド重量として表される「デニール(denier)」で示される様々な重量を有し、一般的なテックスの範囲は約200texから約2000texまでの間である。

【0083】

トウには、撚り合わせられていないフィラメントのゆるく結合した束が含まれる。ヤーンの場合と同様に、トウ内でのフィラメントの直径は概して均一である。トウはまた、様々な重量を有し、texは一般に約200texから2000texまでの範囲である。トウは、例えば12Kトウ、24Kトウ、48Kトウ等のように、トウ内の数千本のフィラメントの数によりしばしば特徴付けられる。

【0084】

テープは、織りとしてまとめられるか、又は不織布の扁平トウとなる材料である。テープの幅は様々であり、一般にリボンと同様の両面構造(two-sided structure)である。形成するためのプロセスは、テープの片面又は両面でのCNT浸出と相性がよい。CNT浸出テープは、平らな基質表面上の「カーペット」又は「森」と類似する。また、このようなプロセスは、テープのスプールを機能化するために連続モードで行うことができる。

【0085】

繊維ブレイドは、高密度にまとめられた繊維のロープ様構造を示す。このような構造は、例えば、ヤーンから形成することができる。編み上げ構造(braided structure)は、中空部分(hollow portion)を含んでもよく、あるいは他のコア材料の周りに形成されてもよい。

【0086】

ある実施形態において、多くの主要な繊維材料構造体は、織物又はシート様構造に形成される。これには、例えば、上記のテープに加えて、織物製品、不織繊維マット(non-woven fiber mat)及び繊維プライが含まれる。このような高度な秩序構造は、元の繊維に既に浸出されたCNTを有する親のトウ、ヤーン又はフィラメント等から形成することができる。あるいは、このような構造体は、CNT浸出プロセス用の基板としての役割を果たすことができる。

【0087】

レーヨン、ポリアクリロニトリル(PAN)及びピッチの3種類の炭素繊維があるが、それらは繊維を形成するために使用される前駆体に基づいて分類されたものであり、それらのいずれもが本開示において用いられている。セルロース系材料であるレーヨン前駆体の炭素繊維は、約20%と比較的低い炭素含有量を有し、繊維の強度及び剛性が低い傾向がある。ポリアクリロニトリル(PAN)前駆体は、約55%の炭素含有量の炭素繊維を提供する。一般に、PAN前駆体に基づく炭素繊維は、表面欠陥が最小であるため、他の炭素繊維前駆体に基づく炭素繊維より高い引張強度を有する。

【0088】

石油アスファルト、コールタール及びポリ塩化ビニルに基づくピッチ前駆体もまた、炭素繊維を製造するために使用できる。ピッチは、比較的低コストで炭素収率(carbon yield)は高いが、一定のバッチ処理において不均一性の問題が生じることがある。

【0089】

繊維材料への浸出に有用なCNTには、SWNT、DWNT、MWNT及びこれらの組み合わせが含まれる。実際に使用されるCNTは、CNT浸出繊維材料の用途によって決まる。CNTは、熱もしくは電気伝導性の用途に、又は絶縁体として使用することができる。ある実施形態において、浸出されるCNTはSWNTである。ある実施形態において、浸出されるCNTはMWNTである。ある実施形態において、浸出されるCNTはSWNTとMWNTとの組み合わせである。SWNT及びMWNTの特有の性質には、いくつかの繊維の最終用途において、ナノチューブの種類のいずれか一方の合成を決定づけるいくつかの相違が存在する。例えば、SWNTは半導体的又は金属的であり、一方、MWNTは金属的であり得る。

【0090】

CNTは、機械的強度、低〜中程度の電気抵抗率及び高い熱伝導性等の特有の性質を、CNT浸出繊維材料に与える。例えば、ある実施形態において、CNT浸出炭素繊維材料の電気抵抗率は、元の繊維材料の電気抵抗率より低い。より一般的に、結果として得られるCNT浸出繊維が示すこれらの特性の程度は、CNTによる繊維の被覆率の程度及び密度の関数となる。直径8nmで5層のMWNTの場合、繊維の0〜55%の範囲の任意の繊維表面領域を被覆することができる(CNTの内部空間を充填可能とみなして計算される)。この数値は、より小さな直径のCNTの場合はより小さく、より大きな直径のCNTの場合はより大きい。表面領域の55%の被覆率は、約15,000CNT/ミクロン2に相当する。さらに、CNTの性質は、上記の通りCNTの長さに依存して繊維材料に与えることができる。浸出されたCNTの長さは、約1ミクロンから約500ミクロンまでの範囲で変化させることができ、1ミクロン,2ミクロン,3ミクロン,4ミクロン,5ミクロン,6ミクロン,7ミクロン,8ミクロン,9ミクロン,10ミクロン,15ミクロン,20ミクロン,25ミクロン,30ミクロン,35ミクロン,40ミクロン,45ミクロン,50ミクロン,60ミクロン,70ミクロン,80ミクロン,90ミクロン,100ミクロン,150ミクロン,200ミクロン,250ミクロン,300ミクロン,350ミクロン,400ミクロン,450ミクロン,500ミクロン及びこれらの間の全ての値を含む。CNTはまた、例えば、約0.5ミクロンなど1ミクロンより短い長さとすることもできる。CNTはまた、例えば、510ミクロン,520ミクロン,550ミクロン,600ミクロン,700ミクロン及びこれらの間の全ての値を含む、500ミクロンより長い長さとすることもできる。

【0091】

本開示の複合材料には、約1ミクロンから約10ミクロンまでの長さのCNTを組み込むことができる。このようなCNTの長さは、せん断強度の強化に適用する上で有益である。また、CNTは、約5から約70ミクロンまでの長さであってもよい。このようなCNTの長さは、CNTが繊維方向に配列された場合、引張強度の強化に適用する上で有益である。また、CNTは、約10ミクロンから約100ミクロンまでの長さであってもよい。このようなCNTの長さは、機械的性質と同様電気的性質/熱的性質及び機械的性質の向上に有益である。また、CNTは、約100ミクロンから約500ミクロンまでの長さであってもよいが、これは電気的性質及び熱的性質の向上に役に立つ。このようなCNTの長さの制御は、ラインスピード及び成長温度の変化と一体となった炭素原料及び不活性ガス流量を調整することにより容易に行うことができる。

【0092】

ある実施形態において、巻取り可能な寸法のCNT浸出繊維材料を含む複合材料は、CNTの長さが異なる様々な均一な領域を有する。例えば、せん断強度を強化するために均一な短いCNTを備えたCNT浸出繊維の第1部分と、電気的又は熱的性質を向上するために均一な長いCNTを備えた同一の巻取り可能な材料の第2部分と、を有するのが望ましい。

【0093】

繊維材料にCNTを浸出するためのあるプロセスにより、均一なCNTの長さの制御が可能となり、連続プロセスにおいて、高い割合でCNTにより機能化された巻取り可能な繊維材料が可能となる。材料滞留時間が5から300秒で長さ3フィートのシステム用の連続プロセスにおけるラインスピードは、約0.5ft/minから約36ft/minの範囲内のいずれか、又はそれより大きい。選択されるスピードは、以下にさらに説明される様々なパラメータに応じて決定される。

【0094】

ある実施形態において、約5から約30秒までの材料滞留時間により、約1ミクロンから約10ミクロンまでの長さのCNTの製造が可能となる。ある実施形態において、約30から約180秒までの材料滞留時間により、約10ミクロンから約100ミクロンまでの長さのCNTの製造が可能となる。さらに他の実施形態において、約180から約300秒までの材料滞留時間により、約100ミクロンから約500ミクロンまでの長さのCNTの製造が可能となる。当業者は、これらの範囲が概算であり、CNTの長さはまた、反応温度並びにキャリア及び炭素原料の濃度及び流量によって調節することができることを理解するだろう。

【0095】

本開示のCNT浸出繊維材料にはバリアコーティングが含まれる。バリアコーティングには、例えば、アルコキシシラン(alkoxysilane)、メチルシロキサン(methylsiloxane)、アルモキサン(alumoxane)、アルミナナノ粒子、スピンオンガラス(spin on glass)及びガラスナノ粒子が含まれる。以下に記載のように、CNT形成触媒は、未硬化バリアコーティング材料に添加し、そしてまとめて繊維材料に塗布することができる。他の実施形態において、CNT形成触媒を付着させる前に、バリアコーティング材料を繊維材料に加えることができる。CNT形成触媒の炭素原料への暴露後もCVD成長が可能となるように、バリアコーティング材料は十分に薄くすることができる。ある実施形態において、前記厚さは、CNT形成触媒の有効径より薄いか略等しい。ある実施形態において、バリアコーティングの厚さは、約10nmから約100nmまでである。また、バリアコーティングを、1nm,2nm,3nm,4nm,5nm,6nm,7nm,8nm,9nm,10nm及びこれらの間のいずれの値も含む10nmより小さい値とすることができる。

【0096】

理論に制限されることなく、バリアコーティングは、繊維材料とCNTとの間の中間層の役割を果たし、CNTが繊維材料へ機械的に浸出するのを助ける。このような機械的浸出は、繊維材料にCNTの特性を与えながら、繊維材料がCNTを形成するための基盤(platform)として機能する強固な体制を提供する。さらに、バリアコーティングを含むことの利点には、炭素繊維材料を蒸気にさらすことによる化学的損傷又はCNT成長を促進するために用いられる温度で繊維材料を加熱することによる熱的損傷から、繊維材料を直接的に保護することが含まれる。

【0097】

本明細書で開示される浸出されたCNTは、従来の繊維「サイジング」の代用品として効果的に機能する。浸出されたCNTは、従来のサイジング材料よりも丈夫であり、複合材料内における繊維−マトリックス間の接続を強化し、より一般的には、繊維−繊維間の接続を強化することができる。実際に、本明細書で開示されるCNT浸出繊維材料は、CNT浸出繊維材料の性質が繊維材料の性質と浸出されたCNTの性質との組み合わせであるという意味ではそれ自体が複合材料である。結果として、本開示の実施形態は、このままでは望ましい性質が不十分又は欠如している繊維材料にそのような性質を与える手段を提供する。繊維材料は、特定の用途の必要条件を満たすように適合又は設計することができる。サイジングとして機能するCNTは、CNTの疎水構造により蒸気の吸収から繊維材料を保護することができる。その上、以下にさらに例示されるように、疎水性のマトリックス材と疎水性のCNTとの相互作用により、繊維とマトリックス間の相互作用が向上する。

【0098】

上記の浸出されたCNTを有する繊維材料へ与えられた有益な性質にかかわらず、本開示の複合材料は、従来のサイジング剤をさらに含んでもよい。このようなサイジング剤の種類及び機能は幅は広く、例えば、界面活性剤、帯電防止剤、潤滑剤、シロキサン、アルコキシシラン、アミノシラン、シラン、シラノール、ポリビニルアルコール、でんぷん、及びこれらの混合物が含まれる。このような二次サイジング剤は、CNT自体を保護するか、又は浸出されたCNTによって与えられなかったさらなる性質を繊維に与えるために用いることができる。

【0099】

本開示の複合材料は、CNT浸出繊維材料とともに複合材料を形成するマトリックス材をさらに含む。このようなマトリックス材として、例えば、エポキシ、ポリエステル、ビニルエステル、ポリエーテルイミド、ポリエーテルケトンケトン、ポリフタルアミド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリイミド、フェノールホルムアルデヒド及びビスマレイミドが含まれる。本開示において有用なマトリックス材として、周知の任意のマトリックス材が含まれる(Mel M. Schwartz, Composite Materials Handbook(2d ed. 1992)参照)。さらに、マトリックス材として、熱硬化性及び熱可塑性の樹脂(ポリマー)の両方、金属、セラミック及びセメントが含まれる。

【0100】

マトリックス材として有用な熱硬化性樹脂には、フタル酸/マレイン酸型のポリエステル、ビニルエステル、エポキシ、フェノール樹脂、シアン酸塩、ビスマレイミド及びナディック末端封止ポリイミド(nadic end-capped polyimide, PMR-15等)が含まれる。熱可塑性樹脂には、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレン酸化物、ポリ硫化物、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート及び液晶ポリエステルが含まれる。

マトリックス材として有用な熱硬化性樹脂には、フタル酸/マレイン酸型のポリエステル、ビニルエステル、エポキシ、フェノール類、シアン酸塩、ビスマレイミド、及びナディック・エンド・キャップド・ポリイミド(nadic end-capped polyimides)(例えば、PMR−15)が含まれる。熱可塑性樹脂には、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレン酸化物、ポリ硫化物、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート、及び液晶ポリエステルが含まれる。

【0101】

マトリックス材として有用な金属には、アルミニウム6061,2024及び713アルミニウムブレーズ(aluminum braze)等のアルミニウム合金が含まれる。マトリックス材として有用なセラミックには、リチウムアルミノケイ酸塩等のカーボンセラミック、酸化アルミニウム及びムライト等の酸化物、窒化ケイ素等の窒化物及び炭化ケイ素等の炭化物が含まれる。マトリックス材として有用なセメントには、炭化物ベースのセメント(炭化タングステン、炭化クロム及び炭化チタン)、耐火セメント(タングステントリア(tungsten-thoria)及び炭酸バリウム−ニッケル(barium-carbonate-nickel))、クロム−アルミナ、ニッケル−マグネシア及び鉄−ジルコニウム炭化物が含まれる。上記のマトリックス材はいずれも単独で又は組み合わせて用いることができる。

【0102】

本発明は、開示された実施形態を参照して説明されたが、当業者は、これが単に本発明を説明するためのものに過ぎないことを容易に理解するだろう。本発明の精神から逸脱することなく、様々な修正を加えることが可能であることは当然である。

【特許請求の範囲】

【請求項1】

複合材料構造体を備えた水で支持される構造体を含んで構成される装置であって、

前記複合材料構造体は少なくとも、

電気抵抗、損傷検知、引張強度、圧縮強度、除氷、せん断強度、曲げ強度、亀裂抵抗、電磁妨害遮蔽、落雷保護、生物汚染保護、熱伝導性、及びレーダー吸収から選択される第1の機能性を、前記構造体に与える第1のカーボンナノチューブ浸出材料と、

電気抵抗、損傷検知、引張強度、圧縮強度、除氷、せん断強度、曲げ強度、亀裂抵抗、電磁妨害遮蔽、落雷保護、生物汚染保護、熱伝導性、及びレーダー吸収から選択される第2の機能性を、前記構造体に与える第2のカーボンナノチューブ浸出材料と、

を含んで構成される装置。

【請求項2】

前記複合材料構造体は、第3のカーボンナノチューブ浸出材料を含んで構成される請求項1に記載の装置。

【請求項3】

前記第1のカーボンナノチューブ浸出繊維のカーボンナノチューブ担持量は、0%である請求項1に記載の装置。

【請求項4】

前記第1のカーボンナノチューブ浸出材料は、頭上の送電線に晒されやすいように前記構造体上に配置され、前記第1の機能性は電気抵抗である請求項3に記載の装置。

【請求項5】

前記第1のカーボンナノチューブ浸出繊維のカーボンナノチューブ担持量は、0%から2%までの間である請求項1に記載の装置。

【請求項6】

前記第1のカーボンナノチューブ浸出材料は、損傷を受けやすいように前記構造体上に配置され、前記第1の機能性は損傷検知である請求項5に記載の装置。

【請求項7】