CNT入り樹脂繊維およびこれを用いた不織布

【課題】高強度で繊維物性が安定しかつ電気的絶縁性に優れた樹脂繊維とそれを用いた不織布とを提供する。

【解決手段】本樹脂繊維10は、長さ1ないし10μmの複数の多層CNT12が、繊維本体11表面から露出しない状態で個々独立で、かつ直径方向に重なる状態で繊維長手方向に略一定の本数密度で並列配向されていると共に、繊維本体10はその直径範囲が0.05ないし0.3μmで長手方向における直径が略均一になっている。

【解決手段】本樹脂繊維10は、長さ1ないし10μmの複数の多層CNT12が、繊維本体11表面から露出しない状態で個々独立で、かつ直径方向に重なる状態で繊維長手方向に略一定の本数密度で並列配向されていると共に、繊維本体10はその直径範囲が0.05ないし0.3μmで長手方向における直径が略均一になっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CNT入りの樹脂繊維およびこれを用いた不織布に関するものである。

【背景技術】

【0002】

CNT入り樹脂繊維において、そのCNTは例えば強度補強のために樹脂繊維中に混合される。CNT以外で強度補強のために樹脂繊維中に混合されるものとしては、例えば無機ナノ粒子や炭素ナノ粒子がある。しかし、このようなナノ粒子ではCNTとは異なってアスペクト比が2以下と小さく、強度を上げるためには相当量のナノ粒子の添加の必要があり、樹脂繊維の柔軟性などの特性を悪化させる。これに対してCNTはアスペクト比が数百以上と高いために、少量のCNTの添加にて強度向上が望めるため、樹脂繊維の特性について維持することができる。

【0003】

そして、このような用途に用いるCNTの合成法には該CNTの大量合成が可能なCVD法があると共に、CVD法には各種あり、そのうち、基板法と称されるものがある。この基板法においては、基板上に触媒活性のある触媒金属を形成すると共に、この触媒金属を触媒微粒子化する。そして、この触媒微粒子を炭素系ガスに接触させて基板上にCNTを成長させて合成するようにしている。こうした基板法でCNTを合成する場合、CNTの大量合成が可能であっても、基板上にCNTが絡まったCNT束(バンドル)構造となっており、これらCNT束からCNTを解砕して個々独立化させることは困難であった。

【0004】

そのため、樹脂繊維中に上記のようなCNTを強度補強用フィラーとして混合しようとする場合、図5で説明するような課題があった。例えば図5(a)で示す樹脂繊維1aの場合、その長手方向一部にCNT2aが凝集塊3aとして存在し、そのため樹脂繊維1aが長手方向一部で直径不均一となっている。また、図5(b)で示す樹脂繊維1bの場合、樹脂繊維1bの表面からCNT2bが露出している露出部分3b1が存在していたり、CNT2bが絡まっている部分3b2によりそこでの直径が大きくなり、そのため樹脂繊維1bが長手方向一部で直径不均一となっている。さらに、図5(c)で示す樹脂繊維1cの場合、その直径方向でのCNT2cの重なり数が少なく、そのため、重なっていない部分3c1,3c2が存在するようになる。さらにまた、図5(d)で示す樹脂繊維1dの場合、樹脂繊維1d中でCNT2dが長手方向に接触し合っていることで導電ネットワークを構成し、CNT2d間の電気的絶縁性が保たれていない。

【0005】

こうした樹脂繊維1aないし1cのうち樹脂繊維1a、1bの場合では、直径不均一やCNT露出のために摩擦係数や磨耗係数等の繊維物性が大きく損なわれ、所期通りの樹脂繊維を得られず、また、樹脂繊維1cの場合では、直径不均一やCNT露出が存在しなくても、CNTが直径方向に重なりが無いか、少ない部分3c1,3c2での強度が著しく低下している。さらに、樹脂繊維1dの場合では、樹脂繊維1aないし1dの課題は無いものの電気的絶縁性が要求される用途には不向きである。

【0006】

また、CNTなどのナノマテリアルについては、アスベストなどと同様に発じん性について考慮する必要があるが、樹脂繊維中からCNT露出が存在しなくなることにより、安全に使用することが出来る素材となる。

【0007】

なお、従来の樹脂繊維が開示されている公報として特許文献1、2を列記する。しかしながら、これら従来公報のいずれにも、CNTを繊維長手方向複数本並行に配向されていることが図面で概念として開示されているだけであり、実証された樹脂繊維とはいえず、十分な強度、安定した繊維物性、優れた電気的絶縁性のある樹脂繊維が得られるには至っていないのが実情である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−154007号公報

【特許文献2】特開2010−174396号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記に鑑みてなしたものであり、CNTの中でも多層CNTを合成して使用すると共に、その多層CNTを従来ではなし得なかった個々独立して単離分散したものとなし、そうした多層CNTを用いて、従来のそれよりも高強度でかつ繊維物性に優れ、さらに良好な電気的絶縁性を有する樹脂繊維を提供し、また、それを用いた不織布を提供することを解決すべき課題としている。

【0010】

以上からさらに詳細には、本発明においては、300nm以下の樹脂繊維において、引張破断強度や弾性率等の各種強度を、繊維物性を低下させることなく向上させるべく、樹脂繊維における長手方向直径不均一や摩擦係数の変化を排除して、そのドレープ性向上や形態安定性をもたらす。さらに、例えば撚り糸にした場合のその滑り性の向上、表面摩耗の発生抑制、破断ポイント箇所の排除を行って、糸自体の強度向上を可能となし、かつ、摩擦に伴う繊維縮み発生の排除および繊維の直線性を良好に保持することが可能な樹脂繊維を提供するものである。

【0011】

さらに本発明においては、用途として例えば樹脂と混合して使用する絶縁パッキンや絶縁被覆材料として使用する場合、繊維自体の導電性を無くし導電部分における発熱や電気エネルギの損失要因を排除すると共に、CNTの露出を排除して該CNTの完全な被覆をなして、そうしたCNT露出に伴う繊維自体からのカーボン特有の黒色汚染の防止を可能とした樹脂繊維を提供するものである。

【課題を解決するための手段】

【0012】

本発明に係る樹脂繊維は、繊維本体に複数のCNTがその長手方向に並行配向されている樹脂繊維において、上記複数のCNTは長さ1ないし10μmの範囲の複数の多層CNTからなり、かつ繊維本体内に該繊維本体表面から露出しない状態で個々独立で、かつ直径方向に重なる状態で繊維長手方向に並行配向されていると共に、上記繊維本体はその直径範囲が0.05ないし0.3μmで長手方向における直径が略均一になっている、ことを特徴とする。

【0013】

本発明の樹脂繊維では、図5を参照して上記説明した樹脂繊維のような形態が無く、繊維長手方向に直径略均一でかつCNT露出が無いので摩擦係数や磨耗係数等の繊維物性が所期通りの物を得られ、また、繊維表面から露出しない状態で個々独立で、かつ直径方向に重なる状態で繊維長手方向に並行配向されていることで、長手方向における任意部分に強度が低下した箇所が無く、さらに、繊維表面から露出しない状態で個々独立したことで内部に導電性ネットワークが構成されず、したがって電気的絶縁性が良好な樹脂繊維である。

【0014】

上記多層CNTの長さを1ないし10μmの範囲内としたことで、その長さが1μm未満での樹脂繊維強度向上の効果が得難いという課題や、10μm超での多層CNTが個々に独立存在し難いという課題が存在しない。

【0015】

上記樹脂繊維はその直径範囲を0.05ないし0.3μmとしたことで、樹脂繊維の直径が0.05未満での繊維内においてCNTが存在しない領域が生じたり、CNT同士が接触するという課題や、0.3μm超での樹脂などとの複合化(混合)時や糸としてより合わせ時の強度等性能低下という課題が存在しない。

【0016】

上記繊維本体を形成する樹脂が、好ましくは、ポリビニルアルコール(PVA)や、ポリアクリロニトリル(PAN)である。樹脂がPVAの場合では、酸処理を施したCNTとの親和性の効果が得られ、PANの場合では焼成することでCNT入り炭素繊維にすることができるという効果が得られる。

【0017】

本発明に係る不織布は、上記樹脂繊維から構成される。上記樹脂繊維で不織布を構成した場合、引張強度および絶縁特性に優れた不織布を得ることができる。すなわち、従来の図5で示すような樹脂繊維で不織布を構成した場合では、樹脂繊維には上述した課題があるために強度不足、絶縁不良という不具合を指摘されるが、本発明の不織布では樹脂繊維所期通りの特性を維持しつつ、引張強度向上をするという効果のある不織布を得ることができる。

【発明の効果】

【0018】

本発明によれば、その繊維本体に複数のCNTが長手方向に略一定の本数密度で並行配向されている樹脂繊維として、上記CNTを長さ1ないし10μmの範囲の複数の多層CNTで構成し、かつ、それら多層CNTを繊維本体表面から露出しない状態で個々独立した状態で並行配向していると共に、上記繊維本体のその直径範囲を0.05ないし0.3μmとしたことで、高強度で繊維物性が安定し、かつ、電気的絶縁性に優れた樹脂繊維を提供することができる。

【0019】

また、本発明によれば、上記樹脂繊維を用いて不織布を構成した場合、同一面積、同一厚さの通常の樹脂繊維からなる不織布と比較して高強度の不織布を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1(a)は、本発明の実施形態に係る樹脂繊維の概略構成を模式的に示す図、図1(b)は図1(a)の樹脂繊維の断面構成を模式的に示す図である。

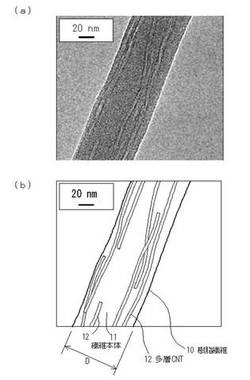

【図2】図2(a)は、本発明の樹脂繊維の一部のTEM写真像を示す図、図2(b)は、図2(a)のTEM写真像に示す樹脂繊維の模式構成を示す図である。

【図3】図3(a)は、本発明の樹脂繊維からなる不織布のSEM写真像を示す図、図3(b)は、図3(a)のSEM写真像に示す不織布の模式構成を示す図である。

【図4】図4は本発明の樹脂繊維および不織布の製造に用いるエレクトロスピニング装置の概略構成を模式的に示す図である。

【図5】図5(a)ないし図5(d)は、従来の各種樹脂繊維の概念構成を示す図である。

【発明を実施するための形態】

【0021】

以下、添付した図面を参照して、本発明の実施の形態に係る樹脂繊維とそれを用いた不織布とを説明する。

【0022】

図1(a)に、本発明の実施形態に係る樹脂繊維の概略構成を模式的に示し、図1(b)に図1(a)の樹脂繊維の断面構成を模式的に示す。なお図1(a)(b)は樹脂繊維の一部を示し、その一部における両端は多層CNTが理解のため見えるように表している。これらの図を参照して、本実施形態の樹脂繊維10を概念的に説明すると、樹脂繊維10は、その直径範囲が0.05ないし0.3μmの長手方向に極めて細く伸びる繊維本体11を有すると共に、該繊維本体11の内部に該繊維本体11長手方向に沿って略一定の本数密度で多層CNT12が並行配向されて構成されている。繊維本体11は、上記のように多層CNT12を内蔵しているが、長手方向いずれの箇所でもその直径が一様な形状となっている。そして、多層CNT12は長さが1ないし10μmの範囲の多層CNTであって、繊維本体11表面から露出しない状態で互いに個々独立となっていると共に、直径方向において所定本数以上で重なって配向している。

【0023】

なお、相互間には繊維本体11が介在していて、多層CNT12相互間では導電性ネットワークは形成されておらず、その電気的絶縁性は良好に保たれている。

【0024】

図2(a)に実際に製造して得られた樹脂繊維10のTEM写真像、図2(b)に図2(a)の樹脂繊維10に対応した構成を示す。この樹脂繊維10の製法は後述する。TEM写真像では樹脂繊維10における繊維本体11の直径Dには約80nm(0.08μm)であり、その繊維本体11中には、長手方向に沿って複数の多層CNT12が100μm以上にわたり並行に配向している。これら複数の多層CNT12はいずれも繊維本体11表面から露出してない。また、繊維本体11直径方向における多層CNT12の重なり本数も多く、繊維本体11の直径方向において多層CNT12が重なっていない箇所は存在しない。さらに、繊維本体11の直径はその長手方向に略均一となっている。さらにTEM写真像だけでは多層CNT12が繊維本体11内部で導電性ネットワークを形成しているかどうかは判りにくいが、導電性試験ではCNT有無による有意差なしという結果が得られ、繊維本体11内部で多層CNT12が導電性ネットワークを形成していないことが判る。導電性試験は不織布のシート抵抗測定については三菱化学アナリテックの「ハイレスタ」にてリング電極(10V)を使用するという条件で行い、電気的絶縁抵抗は3×109Ω以上であった。

【0025】

図3(a)に上記樹脂繊維10が複数本集合して不織布13となっているSEM写真像、図3(b)に図3(a)の不織布13に対応した構成を示す。なお、図2(a)のTEM写真像に示す樹脂繊維10は、例えば図3(a)のSEM写真像で示す不織布13において、例えば円Aで囲む部分の樹脂繊維10のTEM写真像である。このSEM写真像に示す不織布13は、図3(a)で示す樹脂繊維10の多数が不織布形態となっているものである。このSEM写真像から明らかであるように、樹脂繊維10の直線性は良好である。

【0026】

次に、上記TEM写真像で示す樹脂繊維10とSEM写真像で示す不織布13の製法を説明する。

【0027】

(多層CNTの製造過程)

樹脂繊維に混合させる多層CNTはCVD法における基板法で合成した。すなわち、まず、EB−PVD装置を用いてシリコン製の基板上にAl膜を成膜すると共に該Al膜上にFe膜を成膜して基板上に触媒膜を形成した。この触媒膜付き基板を熱アニールして該基板上にFe系の触媒微粒子を析出させた。この触媒微粒子付き基板を700℃に加熱し、アセチレンガスを200SCCM通じて200Paに30分間保持した。これにより基板上に多層CNTが成長する。こうしてシリコン基板上に約500μm長さの多層CNT束からなる多層CNT膜が得られた。この多層CNT束は、5ないし20nmの直径を有する多層CNTの集合体である。

【0028】

(CNT粉体の製造過程)

上記基板上から、へらなどを用いて多層CNT膜を回収した。そして、こうして回収した多層CNT膜に対して上記基板法で合成した多数の多層CNTを1本ずつ個々に独立するように単離分散させるため以下の処理を行った。まず、多層CNT膜を濃硫酸と濃硝酸とが1:3に混合した混酸中へ浸漬して、表面炭素を酸処理すると共にその混酸に浸漬中の多層CNT膜に超音波をその切替周波数を、一例として28kHzと45kHzに切り替えて30分間照射させて、多層CNT膜を構成する多層CNTを単離分散させた後、ろ過および水洗浄を行って乾燥させた。こうして、1ないし10μm長さで単離分散して個々独立した多数の多層CNTからなるCNT粉体を得ることができた。

【0029】

なお、別のCNT粉体製造過程として、多層CNT膜を硫酸過水(30%過酸化水素水:硫酸=1:4)に浸漬し、硫酸過水に浸漬中の多層CNT膜に対して上記同様に2種類の周波数の超音波を交互に切り替えて照射する。この照射後、硫酸過水から多層CNT膜を引き上げて純粋で希釈し、中和洗浄して乾燥させてCNT粉体を製造してもよい。こうして表面炭素が酸処理されたCNTを製造することができる。

【0030】

こうした過程を経て、CNT粉体として製造した多層CNTの性状は、水や有機溶剤中において比較的安定であり、溶液中では単離分散して個々独立して存在することができる。この単離分散して独立存在する性状を有する多層CNTは、溶液中に分散剤無しで浸漬されても従来の多層CNTとは異なって凝集するようなことがない。

【0031】

従来の多層CNTの場合、凝集を防止するために分散剤を溶液中に含むものであり、多層CNTを溶液から引き上げて乾燥させても溶液中に浸漬されると凝集しやすい。

【0032】

(CNT入り樹脂繊維の製造過程)

次に、上記CNT粉体を水溶媒中に超音波分散し、メッシュでろ過したものと、予めPVA樹脂を水溶媒に溶解したものとを混合することで、0.5wt%多層CNT、10wt%PVAの水溶液を得た。なお、PAN樹脂の場合、上記CNT粉体とPAN樹脂とをDMAC(ジメチルアセトアミド)溶媒中に溶解して0.5wt%多層CNT、10wt%PANのDMAC溶液を得るとよい。

【0033】

上記多層CNTは、上記で説明したように上記溶液中では単離分散として個々に独立して存在しており、後述のエレクトロスピニング装置で樹脂繊維を製造した場合、樹脂繊維における繊維本体中では個々独立した状態で存在することができる。この場合、通常一般の多層CNTでは、上記溶液中では凝集しているか、または凝集しやすい状態となっている。

【0034】

次いで、図4で示すエレクトロスピニング装置14を用いて目的とするPVA樹脂を用いた樹脂繊維10と、それを用いた不織布13とを得た。このエレクトロスピニング装置14は以下の装置である。図示略のチューブポンプを用いて、電源15から電圧20kVを印加したSUS製のノズル(口径約0.5mm)16へ、上記PVA樹脂水溶液17を加圧供給する。このノズル16の出口から、SUS製で接地された板材18上のメッシュ19に向けて、水溶液17を樹脂繊維10状態に吐出させて、該メッシュ19に不織布状態に付着させる。SUS製の円板20は、板材18との間で平行平板電界を形成してメッシュ19に向けて水溶液17が樹脂繊維10となって吐出できるようにしている。

【0035】

こうして上記エレクトロスピニング動作を行って得られた樹脂繊維10からなる不織布13を、メッシュ19上に回収する。上記エレクトロスピニング法では、ノズル16出口から水溶液17が吐出する過程で樹脂繊維10の構成要素である多層CNTとPVA樹脂との混合物表面に電荷が集まり、互いに反撥しあって分裂して樹脂繊維10を形成する。この場合、繊維本体11内では、多層CNT12同士は同極性電荷の帯電により反発してしまうことから、導電性ネットワークを形成することなく、繊維本体11の長手方向に均一に多数並行に配向される。

【0036】

この場合、上記電荷の帯電状態が消失すると、通常一般の多層CNTでは凝集してしまいやすい。しかし、本実施形態の多層CNTの場合、上記(CNT粉体の製造過程)で説明した過程で製造されたものであることから、直径方向に多数近接状態で重なり合っても、個々に独立して繊維本体内に単離分散状態に配向される。

【0037】

以上のようにして製造された樹脂繊維10にあっては、従来では、不可能であった理想的に単離分散された多層CNT12を、繊維長手方向に完全に配向させることができており、当該樹脂繊維10中の多層CNT12の凝集による凝集塊形成とか、配向不足による繊維の直径変化が全く生じていない。このように上記樹脂繊維10は、従来のCNT入り樹脂繊維と比較して高い繊維強度の繊維物性に優れたCNT入り樹脂繊維である。また、樹脂繊維10中では、多層CNT12が理想的に個々独立状態で単離分散されていることによって、樹脂繊維10中における多層CNT12が導電性ネットワークを形成するようなことがなく、その電気的絶縁性が良好に維持されている。また、完全に多層CNT12が、繊維本体11で被覆されて表面への露出がないので、カーボンによる汚染等のおそれ、およびナノマテリアルとしての安全性についても心配がない。

【0038】

なお、樹脂繊維10の繊維本体11は、上記樹脂に限定されず他の樹脂でも良い。樹脂には熱可塑性、熱硬化性がある。熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体等のポリオレフィン、変性ポリオレフィン、ポリアミド(例:ナイロン6、ナイロン46、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン6−12、ナイロン6−66、アラミド樹脂)、熱可塑性ポリイミド、芳香族ポリエステル等の液晶ポリマー、ポリフェニレンオキシド、ポリフェニレンサルファイド、ポリカーボネート、ポリメチルメタクリレート、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリフェニレンテレフタレート等のポリエステル、ポリエーテル、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマー等を挙げることができる。

【0039】

熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、ポリエステル(不飽和ポリエステル)樹脂、ポリイミド樹脂、シリコーン樹脂、ポリウレタン樹脂等の各種樹脂を挙げることができる。

【0040】

上記実施形態ではPVAでは溶剤として水溶液、PANでは溶剤としてDMACであったが、これに限定されず、溶剤としては、樹脂の種類に応じて適宜選択すればよい。

【符号の説明】

【0041】

10 樹脂繊維

11 繊維本体

12 多層CNT

13 不織布

【技術分野】

【0001】

本発明は、CNT入りの樹脂繊維およびこれを用いた不織布に関するものである。

【背景技術】

【0002】

CNT入り樹脂繊維において、そのCNTは例えば強度補強のために樹脂繊維中に混合される。CNT以外で強度補強のために樹脂繊維中に混合されるものとしては、例えば無機ナノ粒子や炭素ナノ粒子がある。しかし、このようなナノ粒子ではCNTとは異なってアスペクト比が2以下と小さく、強度を上げるためには相当量のナノ粒子の添加の必要があり、樹脂繊維の柔軟性などの特性を悪化させる。これに対してCNTはアスペクト比が数百以上と高いために、少量のCNTの添加にて強度向上が望めるため、樹脂繊維の特性について維持することができる。

【0003】

そして、このような用途に用いるCNTの合成法には該CNTの大量合成が可能なCVD法があると共に、CVD法には各種あり、そのうち、基板法と称されるものがある。この基板法においては、基板上に触媒活性のある触媒金属を形成すると共に、この触媒金属を触媒微粒子化する。そして、この触媒微粒子を炭素系ガスに接触させて基板上にCNTを成長させて合成するようにしている。こうした基板法でCNTを合成する場合、CNTの大量合成が可能であっても、基板上にCNTが絡まったCNT束(バンドル)構造となっており、これらCNT束からCNTを解砕して個々独立化させることは困難であった。

【0004】

そのため、樹脂繊維中に上記のようなCNTを強度補強用フィラーとして混合しようとする場合、図5で説明するような課題があった。例えば図5(a)で示す樹脂繊維1aの場合、その長手方向一部にCNT2aが凝集塊3aとして存在し、そのため樹脂繊維1aが長手方向一部で直径不均一となっている。また、図5(b)で示す樹脂繊維1bの場合、樹脂繊維1bの表面からCNT2bが露出している露出部分3b1が存在していたり、CNT2bが絡まっている部分3b2によりそこでの直径が大きくなり、そのため樹脂繊維1bが長手方向一部で直径不均一となっている。さらに、図5(c)で示す樹脂繊維1cの場合、その直径方向でのCNT2cの重なり数が少なく、そのため、重なっていない部分3c1,3c2が存在するようになる。さらにまた、図5(d)で示す樹脂繊維1dの場合、樹脂繊維1d中でCNT2dが長手方向に接触し合っていることで導電ネットワークを構成し、CNT2d間の電気的絶縁性が保たれていない。

【0005】

こうした樹脂繊維1aないし1cのうち樹脂繊維1a、1bの場合では、直径不均一やCNT露出のために摩擦係数や磨耗係数等の繊維物性が大きく損なわれ、所期通りの樹脂繊維を得られず、また、樹脂繊維1cの場合では、直径不均一やCNT露出が存在しなくても、CNTが直径方向に重なりが無いか、少ない部分3c1,3c2での強度が著しく低下している。さらに、樹脂繊維1dの場合では、樹脂繊維1aないし1dの課題は無いものの電気的絶縁性が要求される用途には不向きである。

【0006】

また、CNTなどのナノマテリアルについては、アスベストなどと同様に発じん性について考慮する必要があるが、樹脂繊維中からCNT露出が存在しなくなることにより、安全に使用することが出来る素材となる。

【0007】

なお、従来の樹脂繊維が開示されている公報として特許文献1、2を列記する。しかしながら、これら従来公報のいずれにも、CNTを繊維長手方向複数本並行に配向されていることが図面で概念として開示されているだけであり、実証された樹脂繊維とはいえず、十分な強度、安定した繊維物性、優れた電気的絶縁性のある樹脂繊維が得られるには至っていないのが実情である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−154007号公報

【特許文献2】特開2010−174396号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記に鑑みてなしたものであり、CNTの中でも多層CNTを合成して使用すると共に、その多層CNTを従来ではなし得なかった個々独立して単離分散したものとなし、そうした多層CNTを用いて、従来のそれよりも高強度でかつ繊維物性に優れ、さらに良好な電気的絶縁性を有する樹脂繊維を提供し、また、それを用いた不織布を提供することを解決すべき課題としている。

【0010】

以上からさらに詳細には、本発明においては、300nm以下の樹脂繊維において、引張破断強度や弾性率等の各種強度を、繊維物性を低下させることなく向上させるべく、樹脂繊維における長手方向直径不均一や摩擦係数の変化を排除して、そのドレープ性向上や形態安定性をもたらす。さらに、例えば撚り糸にした場合のその滑り性の向上、表面摩耗の発生抑制、破断ポイント箇所の排除を行って、糸自体の強度向上を可能となし、かつ、摩擦に伴う繊維縮み発生の排除および繊維の直線性を良好に保持することが可能な樹脂繊維を提供するものである。

【0011】

さらに本発明においては、用途として例えば樹脂と混合して使用する絶縁パッキンや絶縁被覆材料として使用する場合、繊維自体の導電性を無くし導電部分における発熱や電気エネルギの損失要因を排除すると共に、CNTの露出を排除して該CNTの完全な被覆をなして、そうしたCNT露出に伴う繊維自体からのカーボン特有の黒色汚染の防止を可能とした樹脂繊維を提供するものである。

【課題を解決するための手段】

【0012】

本発明に係る樹脂繊維は、繊維本体に複数のCNTがその長手方向に並行配向されている樹脂繊維において、上記複数のCNTは長さ1ないし10μmの範囲の複数の多層CNTからなり、かつ繊維本体内に該繊維本体表面から露出しない状態で個々独立で、かつ直径方向に重なる状態で繊維長手方向に並行配向されていると共に、上記繊維本体はその直径範囲が0.05ないし0.3μmで長手方向における直径が略均一になっている、ことを特徴とする。

【0013】

本発明の樹脂繊維では、図5を参照して上記説明した樹脂繊維のような形態が無く、繊維長手方向に直径略均一でかつCNT露出が無いので摩擦係数や磨耗係数等の繊維物性が所期通りの物を得られ、また、繊維表面から露出しない状態で個々独立で、かつ直径方向に重なる状態で繊維長手方向に並行配向されていることで、長手方向における任意部分に強度が低下した箇所が無く、さらに、繊維表面から露出しない状態で個々独立したことで内部に導電性ネットワークが構成されず、したがって電気的絶縁性が良好な樹脂繊維である。

【0014】

上記多層CNTの長さを1ないし10μmの範囲内としたことで、その長さが1μm未満での樹脂繊維強度向上の効果が得難いという課題や、10μm超での多層CNTが個々に独立存在し難いという課題が存在しない。

【0015】

上記樹脂繊維はその直径範囲を0.05ないし0.3μmとしたことで、樹脂繊維の直径が0.05未満での繊維内においてCNTが存在しない領域が生じたり、CNT同士が接触するという課題や、0.3μm超での樹脂などとの複合化(混合)時や糸としてより合わせ時の強度等性能低下という課題が存在しない。

【0016】

上記繊維本体を形成する樹脂が、好ましくは、ポリビニルアルコール(PVA)や、ポリアクリロニトリル(PAN)である。樹脂がPVAの場合では、酸処理を施したCNTとの親和性の効果が得られ、PANの場合では焼成することでCNT入り炭素繊維にすることができるという効果が得られる。

【0017】

本発明に係る不織布は、上記樹脂繊維から構成される。上記樹脂繊維で不織布を構成した場合、引張強度および絶縁特性に優れた不織布を得ることができる。すなわち、従来の図5で示すような樹脂繊維で不織布を構成した場合では、樹脂繊維には上述した課題があるために強度不足、絶縁不良という不具合を指摘されるが、本発明の不織布では樹脂繊維所期通りの特性を維持しつつ、引張強度向上をするという効果のある不織布を得ることができる。

【発明の効果】

【0018】

本発明によれば、その繊維本体に複数のCNTが長手方向に略一定の本数密度で並行配向されている樹脂繊維として、上記CNTを長さ1ないし10μmの範囲の複数の多層CNTで構成し、かつ、それら多層CNTを繊維本体表面から露出しない状態で個々独立した状態で並行配向していると共に、上記繊維本体のその直径範囲を0.05ないし0.3μmとしたことで、高強度で繊維物性が安定し、かつ、電気的絶縁性に優れた樹脂繊維を提供することができる。

【0019】

また、本発明によれば、上記樹脂繊維を用いて不織布を構成した場合、同一面積、同一厚さの通常の樹脂繊維からなる不織布と比較して高強度の不織布を提供することができる。

【図面の簡単な説明】

【0020】

【図1】図1(a)は、本発明の実施形態に係る樹脂繊維の概略構成を模式的に示す図、図1(b)は図1(a)の樹脂繊維の断面構成を模式的に示す図である。

【図2】図2(a)は、本発明の樹脂繊維の一部のTEM写真像を示す図、図2(b)は、図2(a)のTEM写真像に示す樹脂繊維の模式構成を示す図である。

【図3】図3(a)は、本発明の樹脂繊維からなる不織布のSEM写真像を示す図、図3(b)は、図3(a)のSEM写真像に示す不織布の模式構成を示す図である。

【図4】図4は本発明の樹脂繊維および不織布の製造に用いるエレクトロスピニング装置の概略構成を模式的に示す図である。

【図5】図5(a)ないし図5(d)は、従来の各種樹脂繊維の概念構成を示す図である。

【発明を実施するための形態】

【0021】

以下、添付した図面を参照して、本発明の実施の形態に係る樹脂繊維とそれを用いた不織布とを説明する。

【0022】

図1(a)に、本発明の実施形態に係る樹脂繊維の概略構成を模式的に示し、図1(b)に図1(a)の樹脂繊維の断面構成を模式的に示す。なお図1(a)(b)は樹脂繊維の一部を示し、その一部における両端は多層CNTが理解のため見えるように表している。これらの図を参照して、本実施形態の樹脂繊維10を概念的に説明すると、樹脂繊維10は、その直径範囲が0.05ないし0.3μmの長手方向に極めて細く伸びる繊維本体11を有すると共に、該繊維本体11の内部に該繊維本体11長手方向に沿って略一定の本数密度で多層CNT12が並行配向されて構成されている。繊維本体11は、上記のように多層CNT12を内蔵しているが、長手方向いずれの箇所でもその直径が一様な形状となっている。そして、多層CNT12は長さが1ないし10μmの範囲の多層CNTであって、繊維本体11表面から露出しない状態で互いに個々独立となっていると共に、直径方向において所定本数以上で重なって配向している。

【0023】

なお、相互間には繊維本体11が介在していて、多層CNT12相互間では導電性ネットワークは形成されておらず、その電気的絶縁性は良好に保たれている。

【0024】

図2(a)に実際に製造して得られた樹脂繊維10のTEM写真像、図2(b)に図2(a)の樹脂繊維10に対応した構成を示す。この樹脂繊維10の製法は後述する。TEM写真像では樹脂繊維10における繊維本体11の直径Dには約80nm(0.08μm)であり、その繊維本体11中には、長手方向に沿って複数の多層CNT12が100μm以上にわたり並行に配向している。これら複数の多層CNT12はいずれも繊維本体11表面から露出してない。また、繊維本体11直径方向における多層CNT12の重なり本数も多く、繊維本体11の直径方向において多層CNT12が重なっていない箇所は存在しない。さらに、繊維本体11の直径はその長手方向に略均一となっている。さらにTEM写真像だけでは多層CNT12が繊維本体11内部で導電性ネットワークを形成しているかどうかは判りにくいが、導電性試験ではCNT有無による有意差なしという結果が得られ、繊維本体11内部で多層CNT12が導電性ネットワークを形成していないことが判る。導電性試験は不織布のシート抵抗測定については三菱化学アナリテックの「ハイレスタ」にてリング電極(10V)を使用するという条件で行い、電気的絶縁抵抗は3×109Ω以上であった。

【0025】

図3(a)に上記樹脂繊維10が複数本集合して不織布13となっているSEM写真像、図3(b)に図3(a)の不織布13に対応した構成を示す。なお、図2(a)のTEM写真像に示す樹脂繊維10は、例えば図3(a)のSEM写真像で示す不織布13において、例えば円Aで囲む部分の樹脂繊維10のTEM写真像である。このSEM写真像に示す不織布13は、図3(a)で示す樹脂繊維10の多数が不織布形態となっているものである。このSEM写真像から明らかであるように、樹脂繊維10の直線性は良好である。

【0026】

次に、上記TEM写真像で示す樹脂繊維10とSEM写真像で示す不織布13の製法を説明する。

【0027】

(多層CNTの製造過程)

樹脂繊維に混合させる多層CNTはCVD法における基板法で合成した。すなわち、まず、EB−PVD装置を用いてシリコン製の基板上にAl膜を成膜すると共に該Al膜上にFe膜を成膜して基板上に触媒膜を形成した。この触媒膜付き基板を熱アニールして該基板上にFe系の触媒微粒子を析出させた。この触媒微粒子付き基板を700℃に加熱し、アセチレンガスを200SCCM通じて200Paに30分間保持した。これにより基板上に多層CNTが成長する。こうしてシリコン基板上に約500μm長さの多層CNT束からなる多層CNT膜が得られた。この多層CNT束は、5ないし20nmの直径を有する多層CNTの集合体である。

【0028】

(CNT粉体の製造過程)

上記基板上から、へらなどを用いて多層CNT膜を回収した。そして、こうして回収した多層CNT膜に対して上記基板法で合成した多数の多層CNTを1本ずつ個々に独立するように単離分散させるため以下の処理を行った。まず、多層CNT膜を濃硫酸と濃硝酸とが1:3に混合した混酸中へ浸漬して、表面炭素を酸処理すると共にその混酸に浸漬中の多層CNT膜に超音波をその切替周波数を、一例として28kHzと45kHzに切り替えて30分間照射させて、多層CNT膜を構成する多層CNTを単離分散させた後、ろ過および水洗浄を行って乾燥させた。こうして、1ないし10μm長さで単離分散して個々独立した多数の多層CNTからなるCNT粉体を得ることができた。

【0029】

なお、別のCNT粉体製造過程として、多層CNT膜を硫酸過水(30%過酸化水素水:硫酸=1:4)に浸漬し、硫酸過水に浸漬中の多層CNT膜に対して上記同様に2種類の周波数の超音波を交互に切り替えて照射する。この照射後、硫酸過水から多層CNT膜を引き上げて純粋で希釈し、中和洗浄して乾燥させてCNT粉体を製造してもよい。こうして表面炭素が酸処理されたCNTを製造することができる。

【0030】

こうした過程を経て、CNT粉体として製造した多層CNTの性状は、水や有機溶剤中において比較的安定であり、溶液中では単離分散して個々独立して存在することができる。この単離分散して独立存在する性状を有する多層CNTは、溶液中に分散剤無しで浸漬されても従来の多層CNTとは異なって凝集するようなことがない。

【0031】

従来の多層CNTの場合、凝集を防止するために分散剤を溶液中に含むものであり、多層CNTを溶液から引き上げて乾燥させても溶液中に浸漬されると凝集しやすい。

【0032】

(CNT入り樹脂繊維の製造過程)

次に、上記CNT粉体を水溶媒中に超音波分散し、メッシュでろ過したものと、予めPVA樹脂を水溶媒に溶解したものとを混合することで、0.5wt%多層CNT、10wt%PVAの水溶液を得た。なお、PAN樹脂の場合、上記CNT粉体とPAN樹脂とをDMAC(ジメチルアセトアミド)溶媒中に溶解して0.5wt%多層CNT、10wt%PANのDMAC溶液を得るとよい。

【0033】

上記多層CNTは、上記で説明したように上記溶液中では単離分散として個々に独立して存在しており、後述のエレクトロスピニング装置で樹脂繊維を製造した場合、樹脂繊維における繊維本体中では個々独立した状態で存在することができる。この場合、通常一般の多層CNTでは、上記溶液中では凝集しているか、または凝集しやすい状態となっている。

【0034】

次いで、図4で示すエレクトロスピニング装置14を用いて目的とするPVA樹脂を用いた樹脂繊維10と、それを用いた不織布13とを得た。このエレクトロスピニング装置14は以下の装置である。図示略のチューブポンプを用いて、電源15から電圧20kVを印加したSUS製のノズル(口径約0.5mm)16へ、上記PVA樹脂水溶液17を加圧供給する。このノズル16の出口から、SUS製で接地された板材18上のメッシュ19に向けて、水溶液17を樹脂繊維10状態に吐出させて、該メッシュ19に不織布状態に付着させる。SUS製の円板20は、板材18との間で平行平板電界を形成してメッシュ19に向けて水溶液17が樹脂繊維10となって吐出できるようにしている。

【0035】

こうして上記エレクトロスピニング動作を行って得られた樹脂繊維10からなる不織布13を、メッシュ19上に回収する。上記エレクトロスピニング法では、ノズル16出口から水溶液17が吐出する過程で樹脂繊維10の構成要素である多層CNTとPVA樹脂との混合物表面に電荷が集まり、互いに反撥しあって分裂して樹脂繊維10を形成する。この場合、繊維本体11内では、多層CNT12同士は同極性電荷の帯電により反発してしまうことから、導電性ネットワークを形成することなく、繊維本体11の長手方向に均一に多数並行に配向される。

【0036】

この場合、上記電荷の帯電状態が消失すると、通常一般の多層CNTでは凝集してしまいやすい。しかし、本実施形態の多層CNTの場合、上記(CNT粉体の製造過程)で説明した過程で製造されたものであることから、直径方向に多数近接状態で重なり合っても、個々に独立して繊維本体内に単離分散状態に配向される。

【0037】

以上のようにして製造された樹脂繊維10にあっては、従来では、不可能であった理想的に単離分散された多層CNT12を、繊維長手方向に完全に配向させることができており、当該樹脂繊維10中の多層CNT12の凝集による凝集塊形成とか、配向不足による繊維の直径変化が全く生じていない。このように上記樹脂繊維10は、従来のCNT入り樹脂繊維と比較して高い繊維強度の繊維物性に優れたCNT入り樹脂繊維である。また、樹脂繊維10中では、多層CNT12が理想的に個々独立状態で単離分散されていることによって、樹脂繊維10中における多層CNT12が導電性ネットワークを形成するようなことがなく、その電気的絶縁性が良好に維持されている。また、完全に多層CNT12が、繊維本体11で被覆されて表面への露出がないので、カーボンによる汚染等のおそれ、およびナノマテリアルとしての安全性についても心配がない。

【0038】

なお、樹脂繊維10の繊維本体11は、上記樹脂に限定されず他の樹脂でも良い。樹脂には熱可塑性、熱硬化性がある。熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体等のポリオレフィン、変性ポリオレフィン、ポリアミド(例:ナイロン6、ナイロン46、ナイロン66、ナイロン610、ナイロン612、ナイロン11、ナイロン12、ナイロン6−12、ナイロン6−66、アラミド樹脂)、熱可塑性ポリイミド、芳香族ポリエステル等の液晶ポリマー、ポリフェニレンオキシド、ポリフェニレンサルファイド、ポリカーボネート、ポリメチルメタクリレート、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリフェニレンテレフタレート等のポリエステル、ポリエーテル、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアセタール、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマー等を挙げることができる。

【0039】

熱硬化性樹脂としては、例えば、エポキシ樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、ポリエステル(不飽和ポリエステル)樹脂、ポリイミド樹脂、シリコーン樹脂、ポリウレタン樹脂等の各種樹脂を挙げることができる。

【0040】

上記実施形態ではPVAでは溶剤として水溶液、PANでは溶剤としてDMACであったが、これに限定されず、溶剤としては、樹脂の種類に応じて適宜選択すればよい。

【符号の説明】

【0041】

10 樹脂繊維

11 繊維本体

12 多層CNT

13 不織布

【特許請求の範囲】

【請求項1】

繊維本体に複数のCNTがその長手方向に並行配向されている樹脂繊維において、

上記複数のCNTは、長さ1ないし10μmの範囲の複数の多層CNTからなり、かつ、繊維本体内に該繊維本体表面から露出しない状態で個々独立で、かつ、直径方向に重なる状態で繊維長手方向に並行配向されていると共に、上記繊維本体はその直径範囲が0.05ないし0.3μmで、長手方向における直径が略均一になっている、ことを特徴とする樹脂繊維。

【請求項2】

上記繊維本体を形成する樹脂が、ポリビニルアルコール(PVA)またはポリアクリロニトリル(PAN)である、請求項1に記載の樹脂繊維。

【請求項3】

請求項1または2に記載の樹脂繊維からなる不織布。

【請求項1】

繊維本体に複数のCNTがその長手方向に並行配向されている樹脂繊維において、

上記複数のCNTは、長さ1ないし10μmの範囲の複数の多層CNTからなり、かつ、繊維本体内に該繊維本体表面から露出しない状態で個々独立で、かつ、直径方向に重なる状態で繊維長手方向に並行配向されていると共に、上記繊維本体はその直径範囲が0.05ないし0.3μmで、長手方向における直径が略均一になっている、ことを特徴とする樹脂繊維。

【請求項2】

上記繊維本体を形成する樹脂が、ポリビニルアルコール(PVA)またはポリアクリロニトリル(PAN)である、請求項1に記載の樹脂繊維。

【請求項3】

請求項1または2に記載の樹脂繊維からなる不織布。

【図1】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【公開番号】特開2012−167403(P2012−167403A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29000(P2011−29000)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

[ Back to top ]