CNT内蔵シートおよびその製造方法

【課題】CNTがシート厚方向任意箇所に膜状に偏在したCNT内蔵シートを提供し、また、CNT内蔵シートの製造において、CNTの過量添加を回避してコストダウンを図ること。

【解決手段】本CNT内蔵シート1は、1枚構造でかつシート状をなし、かつ、母材2が電気的絶縁性を有すると共に当該母材2内に局所的に複数のCNT3からなるCNT層4が偏在している。

【解決手段】本CNT内蔵シート1は、1枚構造でかつシート状をなし、かつ、母材2が電気的絶縁性を有すると共に当該母材2内に局所的に複数のCNT3からなるCNT層4が偏在している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CNT内蔵シートおよびその製造方法にかかわり、より詳しくは、CNTが母材中にシート厚方向に局所的に偏在したCNT内蔵シートおよびその製造方法に関するものである。

【背景技術】

【0002】

CNTは、カーボンナノチューブの略称である。CNTは、その性状、サイズ等により、各種用途が期待されている物質である。CNTは例えば高い導電性、熱伝導性等の性状およびnmサイズにより、当該CNTを内蔵させたシートが提案されている(例えば特許文献1)。これら特許文献1等に開示されるCNT内蔵シートにおいては、その材料厚が極薄ゆえにCNTは内部で厚さ方向一様に分布している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−164552号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来のCNT内蔵シートではCNTがその厚さ方向一様に分布しているが、シート厚が数百μm厚以下の極薄になってくると、厚さ方向特定箇所にCNTを偏在させることは困難である。

【0005】

また、その特定箇所に導電性を付与するには、CNTをシート全体に添加せざるを得ず、CNTの添加量が過量となることで、CNT使用量増大、材料コスト高騰と共に物性低下を引き起こすおそれが生じてくる。

【0006】

さらにまた、数百μm厚以下の極薄のシート全体にCNTを一様分布させ、そのシートを導電性が無い他のシートに貼り合わせることも考えられるが、この貼り合わせでは屈曲性等の物性に影響を及ぼしてしまう。

【0007】

本発明においては、CNTがシート厚方向任意箇所に膜状に偏在した、シート厚が極薄の1枚構造のCNT内蔵シートを提供することを主たる解決すべき課題としている。

【0008】

本発明においては、1枚構造でかつシート厚が極薄のシート内でCNTを偏在化させるに際してCNTの過量添加を回避してコストダウンを図ること、シートとして1枚構造とした中で導電性、絶縁性、熱伝導性等の局在化、偏在化を図ることで物性向上を図ること、そうしたシート内へのCNTの偏在化プロセスを簡易化可能として製造コストダウンを図ることを他の解決すべき課題としている。

【課題を解決するための手段】

【0009】

(1)本発明第1によるCNT内蔵シートは、単一のシート状構造を有しかつ電気的絶縁性を有する母材と、このシート状母材の内部に局所的に複数のCNTが層状に偏在してなるCNT層と、を含む、ことを特徴とする。

【0010】

上記シート状とは、狭く解釈されるべきではなく、複数のCNTを層状に偏在させる上で従来では困難とされていた厚さ、例えば、500μm厚さ以下で平面方向に広がる形状と定義することができる。また、母材厚さの下限は特に限定しないが、10μm以上であることが、好ましい。

【0011】

CNTを局所的に偏在させる手法は、例えば、ゾル状態からゲル化可能な母材中にCNTが均一分散しているCNT分散溶液に対して、ゲル化母材のゲル化速度の制御、あるいはイオン性物質の投入制御、溶媒の選択等がある。

【0012】

上記母材の材料としては、導電性および/または熱伝導性に劣る材料、例えば母材についてゾル-ゲル変化を伴うことを前提とした場合、ゼラチン(コラーゲン)、寒天(アガロース)、カラギーナン(ガラクト−ス)、ペクチン(ガラクチュロン酸)、等は、いずれも導電性、熱伝導性は有していない。

【0013】

この材料の場合、CNT内蔵シートを導電性シートまたは熱伝導性シートとすることができる。CNTは導電性および熱伝導性に優れるので、上記母材からなるシートを、導電性シートとした場合、シート厚さ方向では導電性が無く電気的に絶縁されるが、CNT層と同じ平面内方向では導電性がよく、その用途は広い。また、熱伝導性シートとした場合、シート厚さ方向では熱伝導性が無いが、CNT層と同じ平面内方向では熱伝導性がよく、その方向へ放熱する用途としては広い。

【0014】

CNT層は、CNT濃度が母材厚さ方向に連続的に変化した層でもよいし、シート厚さ方向に変化せず一様な層でもよい。

【0015】

上記母材内でのCNT層の所在位置は、当該シート状構造体の厚さ方向両表面側位置、片表面側位置、中央側など、任意の位置でよく、当該シート状構造体の用途に応じて適宜に決定することができる。

【0016】

(2)本発明第2によるCNT内蔵シートの製造方法は、ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、上記CNT分散溶液をシート状に塗布する第2ステップと、上記塗布された液中での各CNTの沈降速度を制御する第3ステップと、上記各CNTの沈降位置が所定位置のときに母材を冷却固化して当該位置に各CNTを偏在させる第4ステップと、を含むことを特徴とする。

【0017】

(3)本発明第3によるCNT内蔵シートの製造方法は、ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、上記CNT分散溶液をシート状に塗布する第2ステップと、上記CNT分散溶液中での複数のCNTの分散を崩して当該各CNTを所定位置に偏析させる第3ステップと、を含むことを特徴とする。

【0018】

本発明第3において、好ましい態様は、上記第2ステップにおいて、イオン性物質を混合することで各CNTの帯電電荷を中和させて各CNTそれぞれを互いの分子間引力により凝集させて偏析する、ことである。

【0019】

本発明第3において、別の好ましい態様は、上記第1ステップにおいて、CNT分散溶液内の溶媒にCNTと略同等の比重を有する溶媒を選択する、ことである。

【発明の効果】

【0020】

本発明のCNT内蔵シートによれば、シート厚が極薄の1枚構造でありながら、CNTがシート厚方向任意箇所に層状に偏在した構造を有するので、例えば導電性や熱伝導性を両表層や片表層あるいは中間層に偏在させたシートを得ることができる。

【図面の簡単な説明】

【0021】

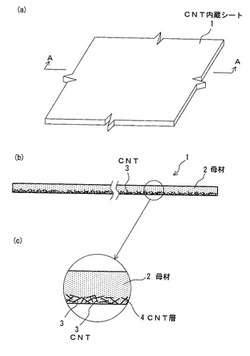

【図1】図1(a)は本発明の実施の形態にかかるCNT内蔵シートの外観を部分的に示す図、図1(b)は、図1(a)のA−A線に沿う断面構成を示す図、図1(c)は、CNT層と母材との一部を円内に拡大して示す図である。

【図2】図2は図1のCNT内蔵シートの製造方法の工程を示す図である。

【図3】図3は図2の製造方法においてCNTの偏在過程の説明に供する図である。

【図4】図4は上記製造方法により製造したCNT内蔵シートのシート上面と下面それぞれの表面抵抗率を示す図である。

【図5】図5はCNT内蔵シートを製造する別の製造方法の工程を示す図である。

【図6】図6は図5の製造方法においてCNTの偏在過程の説明に供する図である。

【図7】図7はさらに別のCNT内蔵シートの断面構成を示す図である。

【図8】図8はCNT内蔵シートを製造するさらに別の製造方法の工程を示す図である。

【発明を実施するための形態】

【0022】

以下、添付した図面を参照して、本発明の実施の形態に係るCNT内蔵シートとその製造方法を説明する。

【0023】

図1(a)ないし(c)に本発明の実施の形態にかかるCNT内蔵シートの構成を示す。このCNT内蔵シート1は、1枚構造のシート状構造をなしている。図面上、図解のため、シート厚さやCNT等はそのサイズ等を無視して誇張して描いている。CNT内蔵シート1は、電気的絶縁性を有する母材2内に局所的に導電層および/または熱伝導層として複数のCNT3が層状に集合してなるCNT層4が偏在している。この母材2はゲル化剤で構成する。

【0024】

このCNT層4のCNT3の層状形態は、CNT内蔵シート1の厚さ方向に種々なCNT濃度勾配を有してもよいし、一定のCNT濃度勾配を有してもよい。なお、本実施の形態におけるCNT3は、厚さ数原子層のグラファイト状炭素原子面を丸めた円筒になったもの、または上記円筒の複数個から形成されたものであり、外径がnmオーダーの極めて微小な物質である。CNT3としては、通常のCNT、例えば、単層CNT、数層が同心円状に重なった多層CNT、これらがコイル状になったコイル状CNT、CNTの片側が閉じた形をしたカーボンナノホーン、底の空いたコップを積み重ねたような形状であるカップスタック型CNT、CNTの類縁体であるフラーレン及びカーボンナノファイバーが挙げられる。これらの中で、単層CNT及び多層CNTが好ましい。CNTの製造方法としては、例えば、二酸化炭素の接触水素還元法、アーク放電法、レーザー蒸発法、化学気相成長法(CVD法)、等が挙げられる。

【0025】

図2を参照して上記CNT内蔵シート1の製造方法を説明すると、図2(a)で示すように、CNT分散溶液5を作製する。このCNT分散溶液5は、溶媒としての水と、CNT3と、分散剤とが混合してなる溶液である。このCNT分散溶液5において、図解のため、CNT3は符号をとって示すが、水と分散剤は符号をとっていない。この場合、分散剤は必ずしも必須ではなく、超音波照射及び機械的分散等で分散させてもよい。ただし、この場合も。CNTの分散を安定化させるためには分散剤を混合することが好ましい。

【0026】

また、CNT分散溶液5は遠心分離機等でCNT3の凝集等の粗粒物が除去されている。CNTは互いの分子間引力よりも互いの同じ表面電荷の斥力により安定的に均一分散することができるようになっている。次に図2(b)で示すように、CNT分散溶液5にゲル化剤を母材として混合する。この混合溶液6において、母材としては電気的絶縁性を有するゲル化剤であればよく、例えば、ゼラチン(コラーゲン)、寒天(アガロース)、カラギーナン(ガラクト−ス)、ペクチン(ガラクチュロン酸)、等を例示することができる。実施の形態ではゼラチンを選択している。母材としてゼラチンを選択した場合、分散剤としては、ドデシルベンゼンスルホン酸ナトリウム(SDBS)、ドデシルスルホン酸ナトリウム(SDS)、Triton X−100等を用いることができる。

【0027】

次に図2(c)で示すように、シャーレ等にCNT分散溶液5を塗布する。この塗布液7の塗布厚さは、シート厚さに対応して制御する。塗布方法は何でもよく、例えば、スピンコート法、キャスト法、ロールコート法、フローコート法、プリント法、ディップコート法、流延成膜法、バーコート法、グラビア印刷法などが挙げられる。

【0028】

そして、図2(c)から図2(d)で示すように、塗布液7を冷却固化し、図2(e)で示すように乾燥することで、CNT内蔵シート1を得ることができる。上記の図2(c)から図2(d)へ冷却固化するに際して、温度制御することで、図2(e)で示すCNT内蔵シート1を得る。このことを図3を参照して説明すると、図3(a)は図2(c)のCNT3入りの塗布液7の断面を示す。図3(a)で示す段階の塗布液7は、母材がゲル化されていないので流動性があり、母材中内部に混合されているCNT3は母材中を重力等により沈降流動することができる。そして、CNT3は図3(a)の状態では、沈降する前であり、塗布液7全体に一様分布している。そして、CNT3は、図3(a)から図3(b)で示すように重力により沈降していく。CNT3がすべて沈降すると、母材を冷却固化(ゲル化)することで、図3(c)で示すように、CNT3が下側に偏在したCNT内蔵シート1を得ることができる。この場合、図3(b)から図3(c)の過程において、母材温度の下降を徐々に制御するなどとしてゲル化の進行速度を制御し、母材の流動性を低下することで、CNT3の沈降厚さやCNT濃度を制御することができる。

【0029】

こうして得られたCNT内蔵シート1の表面抵抗率(Ω/□)を図4に示す。図4において横軸はCNT内蔵シート1のシート上面1aとシート下面1bとを表し、縦軸は表面抵抗率(Ω/□)を示す。図4で示すように、CNT内蔵シート1のシート上面1aの表面抵抗率(Ω/□)よりもシート下面1bのそれの方が小さいので、CNT層4がCNT内蔵シート1のシート下面1bに偏在していることが判る。

【0030】

図5を参照して本発明の他のCNT内蔵シート製造方法を説明する。

【0031】

図5(a)で示すように、CNT分散溶液5を作製し、図5(b)で示すように、ゲル化剤として母材を混合した混合溶液6を作製し、図5(c)で示すようにシャーレ上にCNT分散溶液5を塗布した塗布液7を作製する。以上は図2(a)−(c)と同様の工程である。

【0032】

図5で示す製造方法においては、図5(c)の塗布液7の作製から図5(d)の塗布液7の冷却固化へ移行する過程で、塗布液7中にイオン性物質を混合する。このイオン性物質としては、塩化ナトリウム(NaCl)、等がある。この場合、塗布液7中でCNT3は互いの分子間引力よりも互いの同じ表面電荷の斥力により均一分散している。しかし、塗布液7中にNaClの水溶性イオンを入れると、CNT3は、NaClのイオンにより中和される。そして、CNT3は電気的に中和されると、互いの分子間引力により、図5(d)で示すように塗布液7の上層と下層側それぞれに凝集してくるようになる。その後、冷却固化して乾燥すると図5(e)で示すように、CNT内蔵シート1を得ることができる。

【0033】

このことを図6を参照してさらに説明すると、図6(a)で図5(c)の塗布液7を示す。図6(a)で示すように、CNT3が分散している塗布液7中ではCNT3は例えばプラス(図中に+記号で示す)に帯電しているが、イオン性物質が混合されると、図6(b)で示すように、CNT3は中和され、図6(c)で示すように、塗布液7上側と下側にその分子間引力によりCNT3が凝集偏在し、結果、CNT層4が上面と下面それぞれに偏在したCNT内蔵シート1を得ることができる。なお、図6(c)ではCNT層4がCNT内蔵シート1上面と下面とに凝集し偏析しているが、図7で示すようにCNT層4がシート厚さ方向中央に凝集偏析してもよい。

【0034】

図8を参照して本発明の他の製造方法を説明する。図8(a)ないし図8(e)は、それぞれ、図2(a)ないし図2(e)に対応する。図8(a)で示すように、溶媒としてシリコンオイルやフッ素系オイル等の真比重がCNTに近い溶媒を選択する。そして、この溶媒とCNTと分散剤とを含むCNT分散溶液5を作製する。そして、図8(b)以降は、図2(b)以降と同様である。この実施の形態では、上記溶媒を選択することにより、CNT3は、シート下面とシート上面とに偏析させることができる。

【0035】

なお、上記では、図2ないし図4は沈降速度制御でCNTの偏在、図5以降は化学的親和を崩すことによるCNTの偏析、であったが、これ以外にも例えば電気泳動により、CNTを偏在ないし偏析させてもよい。

【符号の説明】

【0036】

1 CNT内蔵シート

2 母材

3 CNT

4 CNT層

6 混合溶液

7 塗布液

【技術分野】

【0001】

本発明は、CNT内蔵シートおよびその製造方法にかかわり、より詳しくは、CNTが母材中にシート厚方向に局所的に偏在したCNT内蔵シートおよびその製造方法に関するものである。

【背景技術】

【0002】

CNTは、カーボンナノチューブの略称である。CNTは、その性状、サイズ等により、各種用途が期待されている物質である。CNTは例えば高い導電性、熱伝導性等の性状およびnmサイズにより、当該CNTを内蔵させたシートが提案されている(例えば特許文献1)。これら特許文献1等に開示されるCNT内蔵シートにおいては、その材料厚が極薄ゆえにCNTは内部で厚さ方向一様に分布している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−164552号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来のCNT内蔵シートではCNTがその厚さ方向一様に分布しているが、シート厚が数百μm厚以下の極薄になってくると、厚さ方向特定箇所にCNTを偏在させることは困難である。

【0005】

また、その特定箇所に導電性を付与するには、CNTをシート全体に添加せざるを得ず、CNTの添加量が過量となることで、CNT使用量増大、材料コスト高騰と共に物性低下を引き起こすおそれが生じてくる。

【0006】

さらにまた、数百μm厚以下の極薄のシート全体にCNTを一様分布させ、そのシートを導電性が無い他のシートに貼り合わせることも考えられるが、この貼り合わせでは屈曲性等の物性に影響を及ぼしてしまう。

【0007】

本発明においては、CNTがシート厚方向任意箇所に膜状に偏在した、シート厚が極薄の1枚構造のCNT内蔵シートを提供することを主たる解決すべき課題としている。

【0008】

本発明においては、1枚構造でかつシート厚が極薄のシート内でCNTを偏在化させるに際してCNTの過量添加を回避してコストダウンを図ること、シートとして1枚構造とした中で導電性、絶縁性、熱伝導性等の局在化、偏在化を図ることで物性向上を図ること、そうしたシート内へのCNTの偏在化プロセスを簡易化可能として製造コストダウンを図ることを他の解決すべき課題としている。

【課題を解決するための手段】

【0009】

(1)本発明第1によるCNT内蔵シートは、単一のシート状構造を有しかつ電気的絶縁性を有する母材と、このシート状母材の内部に局所的に複数のCNTが層状に偏在してなるCNT層と、を含む、ことを特徴とする。

【0010】

上記シート状とは、狭く解釈されるべきではなく、複数のCNTを層状に偏在させる上で従来では困難とされていた厚さ、例えば、500μm厚さ以下で平面方向に広がる形状と定義することができる。また、母材厚さの下限は特に限定しないが、10μm以上であることが、好ましい。

【0011】

CNTを局所的に偏在させる手法は、例えば、ゾル状態からゲル化可能な母材中にCNTが均一分散しているCNT分散溶液に対して、ゲル化母材のゲル化速度の制御、あるいはイオン性物質の投入制御、溶媒の選択等がある。

【0012】

上記母材の材料としては、導電性および/または熱伝導性に劣る材料、例えば母材についてゾル-ゲル変化を伴うことを前提とした場合、ゼラチン(コラーゲン)、寒天(アガロース)、カラギーナン(ガラクト−ス)、ペクチン(ガラクチュロン酸)、等は、いずれも導電性、熱伝導性は有していない。

【0013】

この材料の場合、CNT内蔵シートを導電性シートまたは熱伝導性シートとすることができる。CNTは導電性および熱伝導性に優れるので、上記母材からなるシートを、導電性シートとした場合、シート厚さ方向では導電性が無く電気的に絶縁されるが、CNT層と同じ平面内方向では導電性がよく、その用途は広い。また、熱伝導性シートとした場合、シート厚さ方向では熱伝導性が無いが、CNT層と同じ平面内方向では熱伝導性がよく、その方向へ放熱する用途としては広い。

【0014】

CNT層は、CNT濃度が母材厚さ方向に連続的に変化した層でもよいし、シート厚さ方向に変化せず一様な層でもよい。

【0015】

上記母材内でのCNT層の所在位置は、当該シート状構造体の厚さ方向両表面側位置、片表面側位置、中央側など、任意の位置でよく、当該シート状構造体の用途に応じて適宜に決定することができる。

【0016】

(2)本発明第2によるCNT内蔵シートの製造方法は、ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、上記CNT分散溶液をシート状に塗布する第2ステップと、上記塗布された液中での各CNTの沈降速度を制御する第3ステップと、上記各CNTの沈降位置が所定位置のときに母材を冷却固化して当該位置に各CNTを偏在させる第4ステップと、を含むことを特徴とする。

【0017】

(3)本発明第3によるCNT内蔵シートの製造方法は、ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、上記CNT分散溶液をシート状に塗布する第2ステップと、上記CNT分散溶液中での複数のCNTの分散を崩して当該各CNTを所定位置に偏析させる第3ステップと、を含むことを特徴とする。

【0018】

本発明第3において、好ましい態様は、上記第2ステップにおいて、イオン性物質を混合することで各CNTの帯電電荷を中和させて各CNTそれぞれを互いの分子間引力により凝集させて偏析する、ことである。

【0019】

本発明第3において、別の好ましい態様は、上記第1ステップにおいて、CNT分散溶液内の溶媒にCNTと略同等の比重を有する溶媒を選択する、ことである。

【発明の効果】

【0020】

本発明のCNT内蔵シートによれば、シート厚が極薄の1枚構造でありながら、CNTがシート厚方向任意箇所に層状に偏在した構造を有するので、例えば導電性や熱伝導性を両表層や片表層あるいは中間層に偏在させたシートを得ることができる。

【図面の簡単な説明】

【0021】

【図1】図1(a)は本発明の実施の形態にかかるCNT内蔵シートの外観を部分的に示す図、図1(b)は、図1(a)のA−A線に沿う断面構成を示す図、図1(c)は、CNT層と母材との一部を円内に拡大して示す図である。

【図2】図2は図1のCNT内蔵シートの製造方法の工程を示す図である。

【図3】図3は図2の製造方法においてCNTの偏在過程の説明に供する図である。

【図4】図4は上記製造方法により製造したCNT内蔵シートのシート上面と下面それぞれの表面抵抗率を示す図である。

【図5】図5はCNT内蔵シートを製造する別の製造方法の工程を示す図である。

【図6】図6は図5の製造方法においてCNTの偏在過程の説明に供する図である。

【図7】図7はさらに別のCNT内蔵シートの断面構成を示す図である。

【図8】図8はCNT内蔵シートを製造するさらに別の製造方法の工程を示す図である。

【発明を実施するための形態】

【0022】

以下、添付した図面を参照して、本発明の実施の形態に係るCNT内蔵シートとその製造方法を説明する。

【0023】

図1(a)ないし(c)に本発明の実施の形態にかかるCNT内蔵シートの構成を示す。このCNT内蔵シート1は、1枚構造のシート状構造をなしている。図面上、図解のため、シート厚さやCNT等はそのサイズ等を無視して誇張して描いている。CNT内蔵シート1は、電気的絶縁性を有する母材2内に局所的に導電層および/または熱伝導層として複数のCNT3が層状に集合してなるCNT層4が偏在している。この母材2はゲル化剤で構成する。

【0024】

このCNT層4のCNT3の層状形態は、CNT内蔵シート1の厚さ方向に種々なCNT濃度勾配を有してもよいし、一定のCNT濃度勾配を有してもよい。なお、本実施の形態におけるCNT3は、厚さ数原子層のグラファイト状炭素原子面を丸めた円筒になったもの、または上記円筒の複数個から形成されたものであり、外径がnmオーダーの極めて微小な物質である。CNT3としては、通常のCNT、例えば、単層CNT、数層が同心円状に重なった多層CNT、これらがコイル状になったコイル状CNT、CNTの片側が閉じた形をしたカーボンナノホーン、底の空いたコップを積み重ねたような形状であるカップスタック型CNT、CNTの類縁体であるフラーレン及びカーボンナノファイバーが挙げられる。これらの中で、単層CNT及び多層CNTが好ましい。CNTの製造方法としては、例えば、二酸化炭素の接触水素還元法、アーク放電法、レーザー蒸発法、化学気相成長法(CVD法)、等が挙げられる。

【0025】

図2を参照して上記CNT内蔵シート1の製造方法を説明すると、図2(a)で示すように、CNT分散溶液5を作製する。このCNT分散溶液5は、溶媒としての水と、CNT3と、分散剤とが混合してなる溶液である。このCNT分散溶液5において、図解のため、CNT3は符号をとって示すが、水と分散剤は符号をとっていない。この場合、分散剤は必ずしも必須ではなく、超音波照射及び機械的分散等で分散させてもよい。ただし、この場合も。CNTの分散を安定化させるためには分散剤を混合することが好ましい。

【0026】

また、CNT分散溶液5は遠心分離機等でCNT3の凝集等の粗粒物が除去されている。CNTは互いの分子間引力よりも互いの同じ表面電荷の斥力により安定的に均一分散することができるようになっている。次に図2(b)で示すように、CNT分散溶液5にゲル化剤を母材として混合する。この混合溶液6において、母材としては電気的絶縁性を有するゲル化剤であればよく、例えば、ゼラチン(コラーゲン)、寒天(アガロース)、カラギーナン(ガラクト−ス)、ペクチン(ガラクチュロン酸)、等を例示することができる。実施の形態ではゼラチンを選択している。母材としてゼラチンを選択した場合、分散剤としては、ドデシルベンゼンスルホン酸ナトリウム(SDBS)、ドデシルスルホン酸ナトリウム(SDS)、Triton X−100等を用いることができる。

【0027】

次に図2(c)で示すように、シャーレ等にCNT分散溶液5を塗布する。この塗布液7の塗布厚さは、シート厚さに対応して制御する。塗布方法は何でもよく、例えば、スピンコート法、キャスト法、ロールコート法、フローコート法、プリント法、ディップコート法、流延成膜法、バーコート法、グラビア印刷法などが挙げられる。

【0028】

そして、図2(c)から図2(d)で示すように、塗布液7を冷却固化し、図2(e)で示すように乾燥することで、CNT内蔵シート1を得ることができる。上記の図2(c)から図2(d)へ冷却固化するに際して、温度制御することで、図2(e)で示すCNT内蔵シート1を得る。このことを図3を参照して説明すると、図3(a)は図2(c)のCNT3入りの塗布液7の断面を示す。図3(a)で示す段階の塗布液7は、母材がゲル化されていないので流動性があり、母材中内部に混合されているCNT3は母材中を重力等により沈降流動することができる。そして、CNT3は図3(a)の状態では、沈降する前であり、塗布液7全体に一様分布している。そして、CNT3は、図3(a)から図3(b)で示すように重力により沈降していく。CNT3がすべて沈降すると、母材を冷却固化(ゲル化)することで、図3(c)で示すように、CNT3が下側に偏在したCNT内蔵シート1を得ることができる。この場合、図3(b)から図3(c)の過程において、母材温度の下降を徐々に制御するなどとしてゲル化の進行速度を制御し、母材の流動性を低下することで、CNT3の沈降厚さやCNT濃度を制御することができる。

【0029】

こうして得られたCNT内蔵シート1の表面抵抗率(Ω/□)を図4に示す。図4において横軸はCNT内蔵シート1のシート上面1aとシート下面1bとを表し、縦軸は表面抵抗率(Ω/□)を示す。図4で示すように、CNT内蔵シート1のシート上面1aの表面抵抗率(Ω/□)よりもシート下面1bのそれの方が小さいので、CNT層4がCNT内蔵シート1のシート下面1bに偏在していることが判る。

【0030】

図5を参照して本発明の他のCNT内蔵シート製造方法を説明する。

【0031】

図5(a)で示すように、CNT分散溶液5を作製し、図5(b)で示すように、ゲル化剤として母材を混合した混合溶液6を作製し、図5(c)で示すようにシャーレ上にCNT分散溶液5を塗布した塗布液7を作製する。以上は図2(a)−(c)と同様の工程である。

【0032】

図5で示す製造方法においては、図5(c)の塗布液7の作製から図5(d)の塗布液7の冷却固化へ移行する過程で、塗布液7中にイオン性物質を混合する。このイオン性物質としては、塩化ナトリウム(NaCl)、等がある。この場合、塗布液7中でCNT3は互いの分子間引力よりも互いの同じ表面電荷の斥力により均一分散している。しかし、塗布液7中にNaClの水溶性イオンを入れると、CNT3は、NaClのイオンにより中和される。そして、CNT3は電気的に中和されると、互いの分子間引力により、図5(d)で示すように塗布液7の上層と下層側それぞれに凝集してくるようになる。その後、冷却固化して乾燥すると図5(e)で示すように、CNT内蔵シート1を得ることができる。

【0033】

このことを図6を参照してさらに説明すると、図6(a)で図5(c)の塗布液7を示す。図6(a)で示すように、CNT3が分散している塗布液7中ではCNT3は例えばプラス(図中に+記号で示す)に帯電しているが、イオン性物質が混合されると、図6(b)で示すように、CNT3は中和され、図6(c)で示すように、塗布液7上側と下側にその分子間引力によりCNT3が凝集偏在し、結果、CNT層4が上面と下面それぞれに偏在したCNT内蔵シート1を得ることができる。なお、図6(c)ではCNT層4がCNT内蔵シート1上面と下面とに凝集し偏析しているが、図7で示すようにCNT層4がシート厚さ方向中央に凝集偏析してもよい。

【0034】

図8を参照して本発明の他の製造方法を説明する。図8(a)ないし図8(e)は、それぞれ、図2(a)ないし図2(e)に対応する。図8(a)で示すように、溶媒としてシリコンオイルやフッ素系オイル等の真比重がCNTに近い溶媒を選択する。そして、この溶媒とCNTと分散剤とを含むCNT分散溶液5を作製する。そして、図8(b)以降は、図2(b)以降と同様である。この実施の形態では、上記溶媒を選択することにより、CNT3は、シート下面とシート上面とに偏析させることができる。

【0035】

なお、上記では、図2ないし図4は沈降速度制御でCNTの偏在、図5以降は化学的親和を崩すことによるCNTの偏析、であったが、これ以外にも例えば電気泳動により、CNTを偏在ないし偏析させてもよい。

【符号の説明】

【0036】

1 CNT内蔵シート

2 母材

3 CNT

4 CNT層

6 混合溶液

7 塗布液

【特許請求の範囲】

【請求項1】

単一枚のシート状構造を有しかつ電気的絶縁性を有する母材と、

このシート状母材の内部に局所的に複数のCNTが層状に偏在してなるCNT層と、

を含むことを特徴とするCNT内蔵シート。

【請求項2】

上記母材が、導電性および/または熱伝導性に劣る材料からなる、ことを特徴とする請求項1に記載のCNT内蔵シート。

【請求項3】

ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、

上記CNT分散溶液をシート状に塗布する第2ステップと、

上記塗布された液中での各CNTの沈降速度を制御する第3ステップと、

上記各CNTの沈降位置が所定位置のときに母材を冷却固化して当該位置に各CNTを偏在させる第4ステップと、

を含むことを特徴とするCNT内蔵シートの製造方法。

【請求項4】

ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、

上記CNT分散溶液をシート状に塗布する第2ステップと、

上記CNT分散溶液中での複数のCNTの分散を崩して当該各CNTを所定位置に偏析させる第3ステップと、

を含むことを特徴とするCNT内蔵シートの製造方法。

【請求項5】

上記第2ステップにおいて、イオン性物質を混合することで各CNTの帯電電荷を中和させて各CNTそれぞれを互いの分子間引力により凝集させて偏析する、請求項4に記載の製造方法。

【請求項6】

上記第1ステップにおいて、CNT分散溶液内の溶媒にCNTと略同等の比重を有する溶媒を選択する、ことを特徴とする請求項4に記載の製造方法。

【請求項1】

単一枚のシート状構造を有しかつ電気的絶縁性を有する母材と、

このシート状母材の内部に局所的に複数のCNTが層状に偏在してなるCNT層と、

を含むことを特徴とするCNT内蔵シート。

【請求項2】

上記母材が、導電性および/または熱伝導性に劣る材料からなる、ことを特徴とする請求項1に記載のCNT内蔵シート。

【請求項3】

ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、

上記CNT分散溶液をシート状に塗布する第2ステップと、

上記塗布された液中での各CNTの沈降速度を制御する第3ステップと、

上記各CNTの沈降位置が所定位置のときに母材を冷却固化して当該位置に各CNTを偏在させる第4ステップと、

を含むことを特徴とするCNT内蔵シートの製造方法。

【請求項4】

ゲル化性を有する母材中に複数のCNTが分散しているCNT分散溶液を作製する第1ステップと、

上記CNT分散溶液をシート状に塗布する第2ステップと、

上記CNT分散溶液中での複数のCNTの分散を崩して当該各CNTを所定位置に偏析させる第3ステップと、

を含むことを特徴とするCNT内蔵シートの製造方法。

【請求項5】

上記第2ステップにおいて、イオン性物質を混合することで各CNTの帯電電荷を中和させて各CNTそれぞれを互いの分子間引力により凝集させて偏析する、請求項4に記載の製造方法。

【請求項6】

上記第1ステップにおいて、CNT分散溶液内の溶媒にCNTと略同等の比重を有する溶媒を選択する、ことを特徴とする請求項4に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−73920(P2011−73920A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227148(P2009−227148)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

[ Back to top ]