CNT浸出金属繊維材料及びそのための方法

複合材料は、巻取り可能な寸法の金属繊維材料と、金属繊維材料の周囲に等角的に配置されるバリアコーティングと、金属繊維材料に浸出されるカーボンナノチューブ(CNT)と、を含むカーボンナノチューブ(CNT)浸出金属繊維材料を含んで構成される。連続CNT浸出プロセスは、(a)巻取り可能な寸法の金属繊維材料の表面にバリアコーティング及びカーボンナノチューブ(CNT)形成触媒を配置することと、(b)金属繊維材料上にカーボンナノチューブを合成し、これによりカーボンナノチューブ浸出繊維材料を形成することと、を含んで構成される。

【発明の詳細な説明】

【技術分野】

【0001】

(関連出願の参照)

本出願は、2007年1月3日に出願された米国特許出願第11/619,327号の一部継続出願である。本出願は、2009年4月10日に出願された米国特許仮出願第61/168,516号、2009年4月14日に出願された米国特許仮出願第61/169,055号、2009年2月27日に出願された米国特許仮出願第61/155,935号、2009年3月3日に出願された米国特許仮出願第61/157,096号、及び2009年5月29日に出願された米国特許仮出願第61/182,153号に対して米国特許法119条に基づく優先権を主張し、それらの全内容は参照により本出願に組み込まれる。

【0002】

本発明は、繊維材料に関し、より詳細には、カーボンナノチューブにより修飾された金属繊維材料に関する。

【背景技術】

【0003】

繊維材料は、商用の航空、娯楽、工業、運輸等の幅広い産業で多くの異なる用途に使用されている。これらの及び他の用途で一般に使用される繊維材料には、例えば、金属繊維、セルロース系繊維、炭素繊維、金属繊維、セラミック繊維、及び金属繊維が含まれる。

【0004】

特に、金属繊維材料は、電気伝導性を付与するために複合材料中で頻繁に使用される。複合マトリックス材中におけるランダム配向で高アスペクト比の金属繊維の使用により、低い繊維担持量にもかかわらず、良好な電気伝導性が得られる。しかしながら、このような低レベル担持量は、複合材料の引張強度にほとんど恩恵を与えず、複合材料の伸張強度は元のマトリックス材に対してほとんど変化しない。金属繊維の充填量を増加させることにより、伸張強度は向上するかもしれないが、これは複合材料の総重量に対して悪影響を与えるおそれがある。

【0005】

薬剤の提供により、複合材料中で金属繊維材料の電気伝導性を実現するのは有益だが、金属繊維−マトリックス剤接触を強化し、最終的に複合材料の引張強度を強化することもまた有益である。本発明は、この必要性を満たすとともに、関連する利点を提供する。

【発明の概要】

【課題を解決するための手段】

【0006】

ある態様において、ここで開示された実施形態は、巻取り可能な寸法の金属繊維材料と、前記金属繊維材料の周囲に等角的に配置されたバリアコーティングと、前記金属繊維材料に浸出されたカーボンナノチューブ(CNT)と、を含むカーボンナノチューブ(CNT)浸出金属繊維材料を含む複合材料に関する。前記CNTは、均一な長さと均一な分布を有する。

【0007】

ある態様において、ここで開示された実施形態は、(a)巻取り可能な寸法の金属繊維材料の表面に、バリアコーティングとカーボンナノチューブ(CNT)形成触媒とを配置することと、(b)前記金属繊維材料上にカーボンナノチューブを合成し、それによりカーボンナノチューブ浸出金属繊維材料を形成することと、を含む連続CNT浸出プロセスに関する。

【図面の簡単な説明】

【0008】

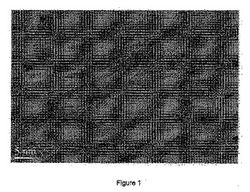

【図1】ステンレス鋼メッシュ基材上に成長した多層CNTの透過型電子顕微鏡(TEM)画像を示す。

【図2】ステンレス鋼メッシュ基材上に成長した長さ20ミクロンのCNTの走査型電子顕微鏡(SEM)画像を示す。

【図3】ステンレス鋼メッシュ上にマット様配置で成長した長さ約1ミクロンのCNTの高倍率SEM画像を示す。

【図4】ステンレス鋼メッシュ基材の全体で10%以内の密度で長さ約1ミクロンのCNTのSEM画像を示す。

【図5】本発明のある実施形態によるCNT浸出金属繊維材料の製造プロセスを示す。

【図6】低温CNT合成用の炭素供給ガス予熱器を含むCNT成長に使用される装置を示す。

【図7】CNT合成成長チャンバーの断面図を示す。

【図8】炭素供給ガス予熱器と低温CNT合成用ディフューザとを含むCNT合成成長チャンバーの断面図を示す。

【図9】CNT浸出金属繊維材料の製造プロセスを実行するためのシステムを示す。

【図10】樹脂コーティング及び巻取りプロセスがその後に続く、CNT浸出金属繊維材料の製造プロセスを実行するための他のシステムを示す。

【発明を実施するための形態】

【0009】

本開示は、1つには、カーボンナノチューブ浸出(CNT浸出)金属繊維材料に対して行われる。金属繊維材料へのCNTの浸出は、多くの機能を果たすことができ、これには例えば複合材料中の金属とマトリックス材とを結び付けることができるサイジング剤としての機能が含まれる。CNTはまた、金属繊維材料をコーティングするいくつかのサイジング剤の中の1つとしての機能を果たすこともできる。

【0010】

さらに、金属繊維材料上に浸出されたCNTは、例えば熱もしくは電気伝導性又は引張強度のような金属繊維材料の様々な性質を変化させることができる。CNT浸出金属繊維材料を作るために使用されるプロセスは、略均一な長さ及び分布のCNTを提供し、CNTの有益な性質を修飾される金属繊維材料の全体に均一に付与する。その上、ここで開示されたプロセスは、巻取り可能な寸法のCNT浸出金属繊維材料を作り出すのに適している。

【0011】

本開示はまた、1つには、CNT浸出金属繊維材料を作るためのプロセスを案内する。

【0012】

ここで記載されたプロセスは、トウ(tow)、ロービング(roving)、テープ(tapes)、ファブリック(fabrics)、メッシュ(meshes)、有孔金属シート(perforated metal sheets)、固体金属シート(solid metal sheets)、及びリボン(ribbons)の巻取り可能な長さに沿った均一な長さ及び分布のカーボンナノチューブの連続製造を可能とする。本発明のプロセスにより、様々なマット(mats)、織物(woven)及び不織(non-woven)ファブリック等を機能化することができるが、元のロービング、トウ、ヤーン(yarn)等から、これらの元の材料のCNT機能化の後に、より高秩序な構造を作り出すこともまた可能である。例えば、CNT浸出金属繊維ロービングから、CNT浸出短ストランドマット(CNT-infused chopped strand mat)を作り出すことができる。本明細書において、「金属繊維材料」という用語は、その基本的な構成成分として金属繊維を有するあらゆる材料のことをいう。この用語には、繊維(fiber)、フィラメント(filament)、ヤーン、トウ、テープ、織物及び不織ファブリック、プライ(plies)、マット及びメッシュが含まれる。

【0013】

本明細書において、「巻取り可能な寸法」という用語は、長さを制限されない少なくとも1つの寸法を有する金属繊維材料のことをいい、これは、前記材料をスプール又はマンドレル上に保存可能にする。「巻取り可能な寸法」の金属繊維材料は、ここで記載されたCNT浸出用のバッチ又は連続プロセスのいずれかの使用を示す少なくとも1つの寸法を有する。市販の巻取り可能な寸法の金属繊維材料の1つとして、テックス値が8706(1tex=1g/1,000m)又は57yard/lb(Mechanical Metals., Newton, PA)のステンレス鋼金属繊維ワイヤーが挙げられる。特に、市販の金属繊維ロービングとして、例えば、1oz,1/4,1/2、1,5,10,25lb及びより大きなスプールが得られる。本発明のプロセスは、1から25lbのスプールで容易に動作するが、より大きなスプールも使用可能である。さらに、例えば100lbかそれ以上の極めて長い巻取り可能な長さを、2つの50lbのスプールのような扱い易い寸法に分割する前処理を組み込むことができる。

【0014】

本明細書において、「カーボンナノチューブ」(CNT)という用語は、単層カーボンナノチューブ(single-walled carbon nanotube, SWNT)、2層カーボンナノチューブ(double-walled carbon nanotube, DWNT)及び多層カーボンナノチューブ(multi-walled carbon nanotube, MWNT)を含むフラーレン族の円筒形状のあらゆる炭素同素体のことをいう。CNTは、フラーレン様構造により閉塞されるか、又は端部が開口してもよい。CNTには、他の物質を封入されたものが含まれる。

【0015】

本明細書において、「長さが均一」とは、反応器内で成長したCNTの長さについていう。「均一な長さ」とは、CNTの長さが、CNTの全長に対して±約20%の許容誤差を有することを意味し、CNTの長さは約1ミクロンから約500ミクロンまでの範囲で変化する。例えば1〜4ミクロンのような極めて短い長さにおいて、この誤差は、CNT全長の±約20%からCNT全長の約20%よりやや大きい±約1ミクロン以下の範囲内であってもよい。CNT長の均一性は、あらゆる長さの巻取り可能な金属繊維材料の全体で得られるが、本発明のプロセスはまた、CNT長が巻取り可能な材料のあらゆる部分の別々の部分で変化可能とする。これにより、例えば、金属繊維材料の巻取り可能な長さは、あらゆる部分が均一なCNT長を有し、それぞれの部分が同一のCNT長を有する必要はない。このようなCNT長の異なる部分は、どのような順番で現れてもよく、そしてCNTのボイド(void)の部分を付加的に含んでもよい。このようなCNT長の制御は、プロセスのラインスピード、搬送及び炭素供給ガスの流量、及び反応温度を変化させることにより可能とされる。プロセスにおけるこれら全ての変数は、コンピュータ制御によりオートメーション化し、実行することができる。

【0016】

本明細書において、「分布が均一」とは、金属繊維材料状のCNTの密度の一貫性をいう。「均一な分布」とは、金属繊維材料上のCNTの密度が、CNTにより覆われた繊維の表面領域のパーセンテージとして定義される被覆率で±約10%の許容誤差を有することを意味する。これは、直径8nmで5層のCNTにおいて±1500CNT/μm2に等しい。この数値は、CNTの内部空間を充填可能(fillable)とみなしている。

【0017】

本明細書において、「浸出される」という用語は結合されることを意味し、「浸出」という用語は、結合プロセスを意味する。このような結合には、直接共有結合、イオン結合、π−π相互作用、又はファンデルワールス力媒介物理吸着が含まれてもよい。例えば、CNTは、金属繊維に直接浸出されてもよい。浸出はまた、バリアコーティング又はCNTと金属繊維材料との間に配置された媒介遷移金属ナノ粒子への結合を介した金属繊維への間接的なCNTの浸出のように、間接的であってもよい。CNTが金属繊維材料に「浸出される」特定の方法は、「結合モチーフ(bonding motif)」と呼ばれる。

【0018】

本明細書において、「遷移金属」という用語は、周期表のdブロックの任意の元素又はその合金のことをいう。「遷移金属」という用語はまた、酸化物、炭化物及び窒化物等の遷移金属元素ベースの塩形態も含む。

【0019】

本明細書において、「ナノ粒子」もしくはNPという用語又はその文法的な同等物は、NPが球形である必要はないが、等価な球形における粒径が約0.1から約100ナノメートルまでの間の大きさの粒子のことをいう。特に、遷移金属NPは、金属繊維材料上でCNTを成長させる触媒としての機能を果たす。

【0020】

本明細書において、「マトリックス材」という用語は、サイジング剤を塗布したCNT浸出繊維材料を、ランダム配向を含む特定の配向でまとめる機能を果たすバルク材のことをいう。CNT浸出金属繊維材料の物理的又は化学的性質の一部がマトリックス材に付与されることにより、マトリックス材はCNT浸出金属繊維材料の存在からの利益を享受することができる。

【0021】

本明細書において、「材料滞留時間」という用語は、巻取り可能な寸法のガラス繊維材料に沿った個々の点が、ここで記載されたCNT浸出プロセスの間にCNT成長状態にさらされる時間のことをいう。この定義は、多層CNT成長チャンバーを用いる場合の滞留時間を含む。

【0022】

本明細書において、「ラインスピード」という用語は、ここで記載されたCNT浸出プロセスにおいて、巻取り可能な寸法のガラス繊維材料を供給可能な速度のことをいい、ラインスピードは、CNTの(1つの又は複数の)チャンバーの長さを材料滞留時間で除して算出される速度である。

【0023】

ある実施形態において、本発明は、カーボンナノチューブ(CNT)浸出金属繊維材料を含む複合材料を提供する。CNT浸出金属繊維材料には、巻取り可能な寸法の金属繊維材料と、前記金属繊維材料の周囲に等角的に配置されたバリアコーティングと、前記金属繊維材料に浸出されたカーボンナノチューブ(CNT)と、が含まれる。金属繊維材料へのCNTの浸出には、遷移金属NPへのそれぞれのCNTの直接結合の結合モチーフが含まれてもよい。NPは、金属繊維材料、バリアコーティング、及びこれらの混合物に順次浸出することができる。

【0024】

理論に制限されることなく、CNT形成触媒として機能する遷移金属NPは、CNT成長核構造を形成することによりCNT成長に触媒作用をもたらす。CNT形成触媒は、金属繊維材料の基部に留まることができ、バリアコーティングにより固定され、金属繊維材料の表面に浸出される。このような場合において、遷移金属ナノ粒子触媒によって初期に形成された核構造は、当該分野でしばしば観察されるCNT成長の先端部に沿った触媒の移動をさせることなく、継続した非触媒核CNT成長に十分である。ある実施形態において、CNT成長触媒は、バリアコーティングの存在をよそに、成長するCNTの先端に追従することができる。このような実施形態において、CNT成長ナノ粒子触媒は、繊維の末梢側に配置され、そしてCNTは金属繊維又はバリアコーティングに直接的に浸出することができる。他の実施形態において、ナノ粒子は、金属繊維材料に対するCNTの付着点としての機能を果たす。バリアコーティングの存在はまた、さらなる間接的結合モチーフをもたらし得る。例えば、CNT形成触媒は、繊維材料と表面接触せずに、上記の通りバリアコーティング内に固定することができる。このような場合において、CNT形成触媒と金属繊維材料との間に配置されたバリアコーティングの積層構造が生じる。いずれの場合も、形成されたCNTは間接的にではあるが金属繊維材料に浸出される。カーボンナノチューブと金属繊維材料との間に形成された実際の結合モチーフの性質に関わらず、浸出されたCNTは丈夫であり、CNT浸出金属繊維材料がカーボンナノチューブの性質又は特性を示すことを可能にする。

【0025】

また、理論に制限されることなく、金属繊維材料上にCNTが成長する場合、反応チャンバー内に存在し得る高温又は残留酸素もしくは湿気は、このような暴露を最小化する標準的な手段は一般に実施されるが、金属繊維材料に損傷を与えるおそれがある。これらの問題は、金属繊維材料が酸化されやすいゼロ価金属である場合に重要となり得る。その上、金属繊維材料自体が、CNT形成触媒との反応により変化することがある。すなわち、金属繊維材料は、CNT合成に使用される反応温度において、触媒とともに合金を形成し得る。CNT形成ナノ粒子触媒はまた、金属繊維材料表面の高温焼結に対して弱い。これは、金属の表面構造が、CNT合成に使用される高温下での、表面の微粒子の移動を容易にするためである。本発明において使用されるバリアコーティングは、金属表面での触媒の焼結又は合金化の防止に加えて、金属繊維材料上でのCNT合成を容易にするよう設計される。理論に制限されることなく、バリアコーティングは、例えば亜鉛、アルミニウム、鉛、及び錫等の低融点繊維材料基材とともに使用するための熱障壁を提供することができる。この熱保護はまた、合金の形成の削減に役立ち得る。さらに、バリアコーティングはまた、金属繊維材料の表面における触媒ナノ粒子の移動を制限することにより、高温下でのCNT形成触媒ナノ粒子の焼結を防ぐ物理障壁を提供し得る。加えて、バリアコーティングは、CNT形成触媒と金属繊維材料との間の表面領域接触を最小化することが可能であり、あるいは、CNT成長温度におけるCNT形成触媒への金属繊維材料の暴露の影響を軽減することができる。

【0026】

内部のCNTが略均一な長さであるCNT浸出金属繊維材料を有する複合材料が提供される。ここで記載された連続プロセスにおいて、CNT成長チャンバー内での金属繊維材料の滞留時間は、CNT成長を、最終的にはCNT長を制御するために調節することができる。これは、成長したCNTの特定の性質を制御する手段を提供する。CNT長はまた、炭素原料及びキャリアガス流量並びに成長温度の調節により制御することができる。CNTの性質の追加の制御は、例えば、CNTを作るために使用する触媒の大きさを制御することにより可能となる。具体的には、例えば1nm遷移金属ナノ粒子触媒を使用し、SWNTを提供することができる。より大きな触媒を使用し、主にMWNTを作ることができる。

【0027】

加えて、使用されるCNT成長プロセスは、予め作られたCNTを溶媒中に浮遊又は分散して、手で金属繊維材料に塗布するプロセス中に生じるCNTの束化又は凝集を避けつつ、金属繊維材料上にCNTが均一に分布したCNT浸出金属繊維材料を提供するのに有用である。このように凝集したCNTは、金属繊維材料への付着力が弱く、CNTの特性は、現れたとしても弱い。ある実施形態において、被覆率、すなわち被覆された繊維の表面領域のパーセントで表される最大分布密度は、直径約8nmで5層のCNTの場合約55%である。この被覆率は、CNTの内部空間が「充填可能な」空間であるとして計算される。表面に分散した触媒を変化させ、ガス組成、プロセスのスピード、及び反応温度を制御することにより、様々な分布/密度の値を達成することができる。一般的に与えられるパラメータにおいて、繊維表面に亘って約10%以内の被覆率を達成することができる。より高密度でより短いCNTは、機械的性質を向上させるのに有用である一方、より低密度のより長いCNTは、熱的及び電気的性質の向上に有用であるが、やはり高密度が望ましい。より長いCNTが成長した場合、より低密度が生じることがある。これは、より低い触媒微粒子収率(catalyst particle yield)を引き起こすより高温及びより急成長の結果である可能性がある。

【0028】

CNT浸出金属繊維材料を有する本発明の複合材料には、金属フィラメント、金属繊維ヤーン、金属繊維トウ、金属テープ、金属繊維ブレイド、織物金属ファブリック、不織金属繊維マット、金属繊維プライ、メッシュリボン、固体金属シート、及び有孔金属シート等の金属繊維材料が含まれ得る。金属フィラメントには、約10ミクロンから約12.5mm以上の直径を有する高アスペクト比繊維が含まれる。金属繊維トウは、一般にはフィラメントの密に結び付いた束であり、大抵は撚り合わされてロープを形成している。

【0029】

ロープには、捩れたフィラメントの密接な束が含まれる。ロープ内のそれぞれのフィラメントの直径は比較的均一である。ロープは、1000リニアメートル(linear meter)あたりのグラム重量として表される「テックス(tex)」又は10,000yardあたりのポンド重量として表される「デニール(denier)」で示される様々な重量を有し、一般的なテックスの範囲は通常約4000texから約100000texまでの間である。

【0030】

トウには、捩れのないフィラメントの緩く結合した束が含まれる。ロープのように、トウ内のフィラメントの直径は概して均一である。トウはまた様々な重量を有し、テックスの範囲は通常約2000gと12000gとの間である。これらは、例えば10ワイヤーロープ、50ワイヤーロープ、100ワイヤーロープ等のように、トウ内のフィラメントの数千本の本数によってしばしば特徴付けられる。

【0031】

金属メッシュは、模様として組み立てられるか、又は不織扁平ロープを表す材料である。金属テープは、様々な幅を有し、通常はリボンのような2面構造である。本発明のプロセスは、テープの片面又は両面でのCNT浸出と相性がよい。CNT浸出テープは、平坦な基材表面上の「カーペット」又は「森」のようであり得る。さらに、本発明のプロセスは、テープのスプールを機能化するために、連続モードで実施することができる。

【0032】

金属繊維ブレイドは、ぎっしりつまった金属繊維のロープ様構造を表す。このような構造は、例えばロープにより組み立てることができる。編み上げ構造には空洞部分が含まれるか、あるいは、編み上げ構造は他の心材の周囲に組み立てることができる。

【0033】

ある実施形態において、多くの一次金属繊維材料構造は、ファブリック又はシート様構造を構成することができる。これらには、上記のテープに加えて、例えば織物金属メッシュ、不織金属繊維マット、及び金属繊維プライが含まれる。このようなより高次な秩序構造は、元となるトウ、ロープ、及びフィラメント等と、元となる繊維に予め浸出されたCNTと、により組み立てることができる。あるいは、このような構造は、ここで記載されたCNT浸出プロセス用の基材としての機能を果たすことができる。

【0034】

金属繊維材料には、例えばdブロック金属、ランタニド、アクチニド、及び主族金属等を含む酸化状態がゼロ価のあらゆる金属が含まれ得る。これらの金属は全て、例えば金属酸化物及び金属窒化物等を含むゼロ価ではない酸化状態での使用が可能である。典型的なdブロック金属には、例えば、スカンジウム、チタニウム、バナジウム、クロミウム、マンガニーズ、鉄、コバルト、ニッケル、銅、亜鉛、イットリウム、ジルコニウム、ニオビウム、モリブデナム、テクネチウム、ルテニウム、ロジウム、パラジウム、銀、カドミウム、ハフニウム、タンタラム、タングステン、レニウム、オスミウム、イリジウム、プラチナム、及び金が含まれる。典型的な主族金属には、例えば、アルミニウム、ガリウム、インジウム、錫、タリウム、鉛、及びビスマスが含まれる。本願発明に有用な典型的な金属塩には例えば含まれる。

【0035】

金属繊維材料への浸出に有用なCNTには、単層CNT、2層CNT、多層CNT、及びこれらの混合物が含まれる。使用される的確なCNTは、CNT浸出金属繊維の用途に応じて決まる。CNTは、熱もしくは電気伝導性用途に、又は絶縁体として使用することができる。ある実施形態において、浸出されたカーボンナノチューブは、単層ナノチューブである。ある実施形態において、浸出されたカーボンナノチューブは、多層ナノチューブである。ある実施形態において、浸出されたカーボンナノチューブは、単層ナノチューブと多層ナノチューブとの組み合わせである。単層及び多層ナノチューブの特性には、いくつかの繊維の最終用途において、ナノチューブの種類の一方又は他方の合成を決定づけるいくつかの相違が存在する。例えば、単層ナノチューブは半導体的又は金属的であり得るが、多層ナノチューブは金属的である。

【0036】

CNTは、機械的強度、低〜中程度の電気抵抗率及び高い熱伝導性等の特有の性質を、CNT浸出金属繊維材料に付与する。例えば、ある実施形態において、カーボンナノチューブ浸出金属繊維材料の電気抵抗率は、元の金属繊維材料の電気抵抗率より低い。浸出されたCNTはまた、より軽量であるとともに、有用な伝導性を提供することができる。その上、より短いCNTの使用により、より強い引張強度を提供することができるが、電気伝導性を向上させることもできる。さらに一般に、結果として得られるCNT浸出繊維が示すこれらの特性の程度は、カーボンナノチューブによる金属繊維の被覆率の程度及び密度の関数となる。直径8nmで5層のMWNTの場合、繊維の0〜55%の範囲の任意の繊維表面領域を被覆することができる(CNTの内部空間を充填可能とみなして計算している)。この数値は、より小さな直径のCNTの場合はより小さく、より大きな直径のCNTの場合はより大きい。表面領域の55%の被覆率は、約15,000CNT/ミクロン2に相当する。さらに、CNTの性質は、上記の通り、CNT長に依存した方法で繊維材料に与えることができる。浸出されたCNTの長さは、約1ミクロンから約500ミクロンまでの範囲で変化させることができ、1ミクロン,2ミクロン,3ミクロン,4ミクロン,5ミクロン,6ミクロン,7ミクロン,8ミクロン,9ミクロン,10ミクロン,15ミクロン,20ミクロン,25ミクロン,30ミクロン,35ミクロン,40ミクロン,45ミクロン,50ミクロン,60ミクロン,70ミクロン,80ミクロン,90ミクロン,100ミクロン,150ミクロン,200ミクロン,250ミクロン,300ミクロン,350ミクロン,400ミクロン,450ミクロン,500ミクロン及びこれらの間の全ての値を含む。CNTはまた、例えば、約0.5ミクロンを含む1ミクロンより短い長さとすることもできる。CNTはまた、例えば、510ミクロン,520ミクロン,550ミクロン,600ミクロン,700ミクロン及びこれらの間の全ての値を含む、500ミクロンより長い長さとすることもできる。

【0037】

本発明の複合材料には、約1ミクロンから約10ミクロンの長さを有するCNTを組み込むことができる。このようなCNT長は、せん断強度を向上させる用途に有用となり得る。CNTはまた、約5〜70ミクロンの長さを有することができる。このようなCNTの長さは、CNTが繊維方向に配列された場合、引張強度を向上させるための用途に有用となり得る。CNTはまた、約10ミクロンから約100ミクロンの長さを有することができる。このようなCNT長は、電気的/熱的及び機械的性質を向上させるのに有用となり得る。本発明で使用されるプロセスはまた、電気的及び熱的性質の向上にも有用となり得る約100ミクロンから約500ミクロンの長さを有するCNTを提供することもできる。当業者は、付与される性質が連続体であること、及びより長いCNT長においてかなりの引張強度の恩恵が実現されることを理解するだろう。同様に、より短いCNT長は有益な電気的性質を付与することができる。CNT長の制御は、さらに以下に記載されるように、プロセスのラインスピード及び反応温度を変化させることと組み合わせて、炭素原料及びキャリアガス流量を調整することにより容易に可能となる。

【0038】

ある実施形態において、巻取り可能な長さのCNT浸出金属繊維材料を含む複合材料は、異なるCNT長で均一な様々な領域を有することができる。例えば、引張及びせん断強度特性を強化するために均一なより短いCNT長を備えたCNT浸出金属繊維材料の第1の部分と、電気的又は熱的性質を強化するために均一なより長いCNT長を備えた同様の巻取り可能な材料の第2の部分と、を有するのが望ましいことがある。

【0039】

金属繊維材料へCNTを浸出するための本発明のプロセスは、均一なCNT長の制御を可能とし、連続プロセスにおいては、巻取り可能な金属繊維材料をCNTにより高率で機能化することができる。材料滞留時間が5から300秒で長さ3フィートのシステム用の連続プロセスにおけるラインスピードは、約0.5ft/minから約36ft/minまでのいずれか、又はそれより大きい。前記スピードは、以下にさらに説明される様々なパラメータに応じて決定される。

【0040】

ある実施形態において、CNT成長チャンバー内での約5から約300秒までの材料滞留時間により、約1ミクロンから約10ミクロンまでの長さのCNTの製造が可能となる。ある実施形態において、CNT成長チャンバー内での約30から約180秒までの材料滞留時間により、約10ミクロンから約100ミクロンまでの長さのCNTの製造が可能となる。さらに他の実施形態において、約180から約300秒までの材料滞留時間により、約100ミクロンから約500ミクロンまでの長さのCNTの製造が可能となる。当業者は、これらの範囲が概算であり、成長温度並びに搬送及び炭素原料流量もまた、所定の材料滞留時間でのCNT成長に影響を与えることを理解するだろう。例えば、一般に高い温度により、全体の成長率を向上させ、望ましいCNT長のための材料滞留時間を短縮する。(炭素原料に対して不活性である)炭素原料の増大した流量もまた、成長率を向上させるが、この影響は成長温度の変化よりも小さい。

【0041】

本発明のCNT浸出金属繊維材料は、バリアコーティングを含む。バリアコーティングには、例えば、メチルシロキサン(methylsiloxane)等のアルコキシシラン(alkoxysilane)、アルモキサン(alumoxane)、アルミナナノ粒子、スピンオンガラス(spin on glass)及びガラスナノ粒子が含まれ得る。以下に記載のように、CNT形成触媒は、未硬化バリアコーティング材料に添加し、まとめて金属繊維材料に塗布することができる。他の実施形態において、CNT形成触媒を堆積させる前に、バリアコーティング材料を金属繊維材料に追加することができる。CNT形成触媒の炭素原料への暴露後もCVD成長が可能となるように、バリアコーティング材料は十分に薄くすることができる。ある実施形態において、前記厚さは、CNT形成触媒の有効径より薄いか略等しい。ある実施形態において、前記厚さは、約10nmから約100nmまでである。ある実施形態において、前記厚さは、1nm,2nm,3nm,4nm,5nm,6nm,7nm,8nm,9nm及びこれらの間のいずれの値も含む10nmより小さい値であってもよい。

【0042】

理論に制限されることなく、バリアコーティングは、金属繊維材料とCNTとの間の中間層の機能を果たし、CNT成長点としての機能を果たす固定されたCNT形成触媒ナノ粒子を介して、金属繊維材料へCNTを機械的に浸出する役割を果たす。このような機械的浸出は、金属繊維材料にCNTの特性を付与しながら、金属繊維材料がCNTを形成するための基盤(platform)として機能する強固な体制を提供する。さらに、バリアコーティングを含むことの利益には、CNT成長を促進するために用いられる温度まで金属繊維材料を過熱した際に、蒸気、酸素、及び合金化や焼結のようなあらゆる熱的効果に暴露することによる化学的損傷からの金属繊維材料の直接的な保護が含まれる。

【0043】

浸出されたCNTは、複合材料内の繊維−マトリックス間接触を向上させ、さらに、繊維−繊維間接触をも向上させることができる。確かに、ここで開示されたCNT浸出金属繊維材料は、CNT浸出金属繊維材料特性が金属繊維材料の性質と浸出されたCNTの性質との組み合わせであるという意味ではそれ自体が複合材料である。結果として、本発明の実施形態は、望ましい性質が不十分又は欠如した金属繊維材料に望ましい性質を与える手段を提供する。金属繊維材料はまた、特定の用途の要求に適合するよう調節又は設計することができる。CNTは、サイジング剤として機能し、疎水性CNT構造による上記の吸収から金属繊維材料を保護するが、サイジング剤は一般に金属繊維には使用されない。さらに、以下でさらに例示される疎水性マトリックス材料は、疎水性CNTとよく相互作用し、繊維−マトリックス間相互作用を向上させる。

【0044】

本発明の複合材料はさらに、CNT浸出金属繊維材料と複合材料を形成するマトリックス材を含むことができる。このようなマトリックス材には、例えば、エポキシ、ポリエステル、ビニルエステル、ポリエーテルイミド、ポリエーテルケトンケトン、ポリフタルアミド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリイミド、フェノールホルムアルデヒド及びビスマレイミドが含まれる。本発明において有用なマトリックス材には、周知の任意のマトリックス材が含まれる(Mel M. Schwartz, Composite Materials Handbook(2d ed. 1992)参照)。さらに、マトリックス材には、熱硬化性及び熱可塑性の樹脂(ポリマー)の両方、金属、セラミック及びセメントが含まれる。

【0045】

マトリックス材として有用な熱硬化性樹脂には、フタル酸/マレイン酸型のポリエステル、ビニルエステル、エポキシ、フェノール樹脂、シアン酸塩、ビスマレイミド及びナディック末端封止ポリイミド(nadic end-capped polyimide, PMR-15等)が含まれる。熱可塑性樹脂には、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレン酸化物、ポリ硫化物、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート及び液晶ポリエステルが含まれる。

【0046】

マトリックス材として有用な金属には、アルミニウム6061,2024及び713アルミニウムブレーズ(aluminum braze)等のアルミニウム合金が含まれる。マトリックス材として有用なセラミックには、リチウムアルミノケイ酸塩等のカーボンセラミック、酸化アルミニウム及びムライト等の酸化物、窒化ケイ素等の窒化物及び炭化ケイ素等の炭化物が含まれる。マトリックス材として有用なセメントには、炭化物ベースのセメント(炭化タングステン、炭化クロム及び炭化チタン)、耐火セメント(タングステントリア(tungsten-thoria)及び炭酸バリウム−ニッケル(barium-carbonate-nickel))、クロム−アルミナ、ニッケル−マグネシア及び鉄−ジルコニウム炭化物が含まれる。上記のマトリックス材はいずれも単独で又は組み合わせて用いることができる。

【0047】

CNT浸出金属繊維を用いる用途は多数ある。例示的な用途には、これに限られるものではないが、光起電装置、半導体物質、抵抗率低下、電力線、湿し水特性、オーディオスピーカーシステム、EMI遮蔽、ソーラーコネクタ、バッテリー用電極、スーパーキャパシタ、データケーブル繊維、無線周波数配線、及び同軸ケーブルが含まれる。CNT浸出金属繊維材料は、例えば、自動車、スポーツ及びレジャー器具、航空宇宙及び弾道用途などを含む多くの産業における構造要素を強化することができる。

【0048】

ある実施形態において、本発明は、(a)巻取り可能な寸法のガラス繊維材料の表面にカーボンナノチューブ形成触媒を配置することと、(b)ガラス繊維材料上に直接カーボンナノチューブを合成し、これによりカーボンナノチューブ浸出ガラス繊維材料を形成することと、を含むCNT浸出用連続プロセスを提供する。9フィートのシステムにおいて、プロセスのラインスピードは、約1.5ft/minから約108ft/minまでの範囲となり得る。ここで記載されたプロセスにより実現されるラインスピードにより、CNT浸出ガラス繊維材料を短い製造時間で商業化可能な量だけ形成することができる。例えば、36ft/minのラインスピードでは、5つのばらばらなロービング(50lb/ロービング)を同時に処理するよう設計されたシステムで1日当たり製造される(繊維上にCNTが5重量%以上浸出された)CNT浸出ガラス繊維の量は、250ポンドを超えるかそれ以上となり得る。システムは、成長ゾーンを繰り返すことにより、より多くのロービングを同時に又はより高速で製造するよう作ることができる。また、当該技術分野において周知のCNTの製造ステップの中には、運転の連続モードを妨げる極めて遅いステップが存在する。例えば、当該技術分野で周知の一般的なプロセスにおいて、CNT形成触媒還元ステップの実施には、1〜12時間を要することがある。ここで記載されたプロセスは、このような律速ステップを克服する。

【0049】

当該技術分野で周知のCNT製造におけるいくつかのステップが極めて遅く、これにより運転の連続モードが妨げられるということを考慮すれば、本発明のプロセスに使用する実現可能なラインスピードは特に注目に値する。例えば、当該技術分野で周知の一般的なプロセスにおいて、CNT形成触媒還元ステップの実施には、1〜12時間を要することがある。CNT成長それ自体もまた時間がかかり、例えば、CNT成長には数十分を要し、本発明において実現される高速のラインスピードを妨げる。ここで記載されたプロセスは、このような律速ステップを克服する。

【0050】

本発明のCNT浸出金属繊維材料形成プロセスは、予め用意されたカーボンナノチューブを繊維材料に塗布しようとする際に生じるCNTの絡み合いを避けることができる。すなわち、予め用意されたCNTは金属繊維材料に結合しないため、CNTは束化し、絡み合う傾向がある。結果として、CNTは、不均一に分布し、金属繊維材料に弱く付着する。しかしながら、本発明のプロセスは、もし望んだならば、成長密度を低下させることにより、金属繊維材料の表面上に極めて均一に絡み合ったCNTマットを提供することができる。低密度に成長したCNTは、最初に金属繊維材料に浸出される。このような実施形態において、繊維は垂直方向に誘導するのに十分なほど濃くは成長せず、結果として金属繊維材料表面上に絡み合ったマットが生じる。一方、予め形成されたCNTの手作業による塗布は、金属繊維材料状のCNTマットの均一な分布及び密度を保証しない。

【0051】

図5は、本発明の実施形態によるCNT浸出金属繊維材料を製造するためのプロセス200のフローチャートを図示する。

【0052】

プロセス200には少なくとも以下の工程が含まれる。

・201:バリアコーティングを受け入れ可能とするための金属繊維材料の機能化。

・202:金属繊維材料へのバリアコーティング及びCNT形成触媒の塗布。

・204:カーボンナノチューブ合成に十分な温度への金属繊維材料の加熱。

・204:触媒含浸金属繊維上でのCVD媒介成長によるCNT合成。

【0053】

バリアコーティング用に金属繊維材料を準備するために、金属繊維材料の機能化工程201が実施される。ある実施形態において、金属繊維材料の機能化は、湿式化学酸化エッチングにより、金属繊維材料表面に反応性官能基(金属のオキソ基又はヒドロキシル基)を作ることを含み得る。表面酸化皮膜を作るためにゼロ価金属を使用する場合に、これは特に有用であり得る。他の実施形態において、機能化には、上記のように官能基を作ることと、バリアコーティングの堆積を含む金属繊維材料の表面領域及び湿潤特性を強化するための金属繊維材料表面の粗面化と、の2重の機能を果たし得るプラズマプロセスが含まれ得る。カーボンナノチューブを金属繊維材料に浸出するために、カーボンナノチューブは、バリアコーティングにより等角的にコーティングされた金属繊維材料上に合成される。一実施形態において、これは、バリアコーティングによって金属繊維材料を等角的にコーティングし、それから工程202によりバリアコーティング上にカーボンナノチューブ形成触媒を配置することにより実現される。ある実施形態において、バリアコーティングは、触媒堆積の前に部分的に硬化されてもよい。これにより、触媒の受容と、CNT形成触媒と金属繊維材料との間の表面接触を可能にすることを含むバリアコーティングへの埋め込みと、を受け入れ可能な表面が提供される。このような実施形態において、バリアコーティングは、触媒の埋め込み後、全体を硬化させることができる。ある実施形態において、バリアコーティングは、CNT形成触媒の堆積と同時に、金属繊維材料を等角的に被覆する。CNT形成触媒とバリアコーティングとが配置されると、バリアコーティングは完全に硬化される。

【0054】

ある実施形態において、バリアコーティングは触媒堆積の前に完全に硬化させルことができる。このような実施形態において、完全に硬化したバリアコーティングをされた金属繊維材料は、触媒を受容する表面を形成するためにプラズマにより処理することができる。例えば、硬化したバリアコーティングを有するプラズマ処理された金属繊維材料は、CNT形成触媒が堆積する粗面化された表面を提供することができる。このように、バリアコーティングの表面を「粗面化」するためのプラズマプロセスは、触媒堆積を容易にする。粗さは一般にナノメートルスケール規模である。プラズマ処理プロセスにおいて、ナノメートルの深さかつナノメートルの直径のクレータ又は窪みが形成される。このような表面改質は、これに限られるものではないが、アルゴン、ヘリウム、酸素、窒素、及び水素を含む様々な異なるガスの1つ又は複数のプラズマを使用して実現可能である。連続的に金属繊維材料を処理するために、真空を必要としない「大気圧」プラズマが使用されなければならない。プラズマは、2つの電極間に電圧をかけることにより作られ、2つの電極間のガス種は次々にイオン化される。イオン化されたガスが基材に向かって吹き降ろす「ダウンストリーム」方法により、プラズマ環境は金属繊維基材に適用することができる。また、金属繊維基材を2つの電極の間に送り、プラズマ環境で処理することも可能である。

【0055】

ある実施形態において、金属繊維は、バリアコーティングを塗布する前に、プラズマ環境で処理することができる。例えば、プラズマ処理された金属繊維材料は、より高い表面エネルギーを有し、それ故、バリアコーティングのより高い湿潤及び被覆率が可能となる。プラズマプロセスはまた、金属繊維表面を粗くし、上記と同様の方法においてバリアコーティングの機械的結合を強化することができる。

【0056】

触媒は、遷移金属ナノ粒子を含むCNT形成触媒を備えた溶液として作ることができる。合成されるナノチューブの直径は、上記の金属粒子の大きさに関係する。ある実施形態において、市販のCNT形成遷移金属ナノ粒子触媒の分散液が入手可能であり、希釈せずに使用するが、他の実施形態において、市販の触媒の分散液は希釈することができる。このような溶液を希釈するか否かは、上記のように、成長するCNTの望ましい密度及び長さによって決めることができる。

【0057】

図5の実施形態に関して、カーボンナノチューブ合成は、化学蒸着(CVD)プロセスに基づいて示されており、高温で行われる。具体的な温度は触媒選択の関数であるが、一般的には約500から1000℃までの範囲である。したがって、工程204には、バリアコーティングされた金属繊維材料を上述の範囲の温度まで加熱し、カーボンナノチューブ合成を手助けすることが含まれる。低融点の又は温度に敏感な金属繊維材料を使用する場合、以下にさらに記載されるように、原料及びキャリアガスの予熱を用いることができる。

【0058】

それから、工程206において、触媒含浸金属繊維材料上でのCVD助長ナノチューブ成長が行われる。CVDプロセスは、例えば、アセチレン、エチレン、又はエタノールのような炭素含有原料ガスにより促進することができる。CNT合成プロセスは、一般に主なキャリアガスとして不活性ガス(窒素、アルゴン、ヘリウム)を使用する。炭素原料は、全混合物の約0%から約15%までの範囲で与えられる。CVD成長のための実質的な不活性環境は、成長チャンバーから湿気及び酸素を除去することにより用意される。

【0059】

CNT合成プロセスにおいて、CNTは、CNT形成遷移金属ナノ粒子触媒のある部分で成長する。プラズマが作る強い電場を、ナノチューブ成長に影響を与えるために追加的に使用することができる。すなわち、成長は、電場の方向に従う傾向がある。プラズマスプレー及び電場の配置を適切に調整することにより、垂直方向(すなわち、金属繊維材料に対して放射状)に整列したCNTを合成することができる。ある状況において、たとえプラズマが存在しなかったとしても、密集したナノチューブは、垂直方向の成長を維持し、結果として、カーペットや森のようなCNTの密な配列が生じるだろう。バリアコーティングの存在もまた、CNT成長の方向に影響を与え得る。

【0060】

金属繊維材料上に触媒を配置する工程は、溶液をスプレー又は浸漬コーティングすることにより、あるいは、例えばプラズマプロセスを介した気相堆積により、実現することができる。技術の選択は、バリアコーティングを塗布する方法と適合させることができる。このように、ある実施形態において、溶媒中の触媒の溶液を作った後、触媒は溶液とともにスプレーもしくは浸漬コーティング、又はスプレー及び浸漬コーティングの組み合わせにより、金属繊維材料に塗布することができる。単独で又は組み合わせて用いられるどちらか一方の技術は、1回、2回、3回、4回というように何回でも使用することができ、CNT形成触媒により十分均一にコーティングされた金属繊維材料を提供する。浸漬コーティングが用いられる場合、例えば、金属繊維材料は、第1の浸漬槽に第1の滞留時間第1の浸漬槽に浸すことができる。第2の浸漬槽を用いる場合、金属繊維材料は、第2の浸漬槽に第2の滞留時間浸すことができる。例えば、金属繊維材料は、浸漬構成及びラインスピードに応じて、約3秒から約90秒の間、CNT形成触媒の溶液に漬けることができる。スプレー又は浸漬コーティングプロセスを使用すると、触媒の表面密度が約5%から高くとも約80%である金属繊維材料は、CNT形成触媒ナノ粒子が略モノレイヤーである。ある実施形態において、金属繊維材料上にCNT形成触媒をコーティングするプロセスによる作られるのはモノレイヤーに過ぎないだろう。例えば、大量のCNT形成触媒上でのCNT成長は、金属繊維材料へのCNTの浸出の度合いを損なうことがある。他の実施形態において、遷移金属触媒は、蒸発技術、電解析出技術、及びプラズマ原料ガスへ有機金属、金属塩、又は気相輸送を助長する他の複合材料として遷移金属触媒を加えることのような当業者に周知の他のプロセスを用いて、金属繊維材料上に堆積させることができる。

【0061】

本発明のプロセスは、連続的に設計されるため、巻取り可能な金属繊維材料は、浸漬コーティング槽が空間的に分離された一連の槽で浸漬コーティングすることができる。初期段階の金属繊維が新たに製造されている連続プロセスにおいて、浸漬槽又はCNT形成触媒のスプレーは、金属繊維材料へバリアコーティングを塗布及び硬化又は部分硬化の後の最初のステップとすることができる。他の実施形態において、CNT形成触媒は、バリアコーティング後に他のサイジング剤の存在下で新たに形成された金属繊維に塗布することができる。このようなCNT形成触媒及び他のサイジング剤の同時塗布は、CNT形成触媒に、CNT浸出を確実にするための金属繊維材料のバリアコーティングとの表面接触をも提供することができる。

【0062】

使用される触媒溶液は、上記のdブロック遷移金属のいずれかの遷移金属ナノ粒子であってもよい。加えて、ナノ粒子には、合金と、元素形態又は塩形態のdブロック金属の非合金混合物と、これらの混合物と、が含まれ得る。このような塩形態には、これに制限されるものではないが、酸化物、炭化物、及び窒化物が含まれる。これに制限されない例示的な遷移金属NPには、Ni,Fe,Co,Mo,Cu,Pt,Au,Ag及びこれらの塩、並びにこれらの混合物が含まれる。ある実施形態において、このようなCNT形成触媒は、バリアコーティング堆積と同時に、CNT形成触媒を金属繊維材料に直接的に塗布又は浸出することにより、金属繊維上に配置することができる。これらの遷移金属触媒の多くは、例えば、Ferrotec Corporation(Bedford, NH)を含む様々なサプライヤーから容易に購入可能である。

【0063】

CNT形成触媒を金属繊維材料へ塗布するのに使用する触媒溶液は、CNT形成触媒を均一に分散可能な任意の一般的溶媒とすることができる。このような溶媒には、これに制限されるものではないが、水、アセトン、ヘキサン、イソプロピルアルコール、トルエン、エタノール、メタノール、テトラヒドロフラン(THF)、シクロヘキサン、又は極性が制御されたことによりCNT形成触媒ナノ粒子が適切に分散される他の溶媒の全てが含まれる。CNT形成触媒の濃度は、触媒対溶媒が、約1:1から1:10000の範囲とすることができる。このような濃度は、バリアコーティング及びCNT形成触媒が同時に塗布される場合に使用することができる。ある実施形態において、バリアコーティングされた金属繊維材料の加熱は、CNT形成触媒の堆積の後でカーボンナノチューブが合成する具体的な金属基材に応じて、約500℃から1000℃までの範囲の温度とすることができる。これらの温度への加熱は、CNT成長のための炭素原料の導入よりも前に、あるいは略同時に行うことができるが、炭素原料と金属繊維材料との具体的かつ独立した加熱状態は、以下でさらに説明するように制御することができる。さらにその上、使用される実際の温度はまた、バリアコーティングの存在により軽減することができる金属繊維材料の温度の許容誤差の作用である。

【0064】

ある実施形態において、本発明は、金属繊維材料からサイジング剤を除去すること、金属繊維材料に等角的にバリアコーティングを塗布すること、金属繊維材料にCNT形成触媒を塗布すること、金属繊維材料を少なくとも500℃まで加熱すること、及び金属繊維材料上にカーボンナノチューブを合成すること、を含むプロセスを提供する。ある実施形態において、CNT浸出プロセスの工程には、金属繊維材料からサイジング剤を除去すること、金属繊維材料にバリアコーティングを塗布すること、金属繊維材料にCNT形成触媒を塗布すること、繊維をCNT合成温度まで加熱すること、及び触媒含浸金属繊維材料のCVD助長CNT成長が含まれる。このように、市販の金属繊維材料が使用される場合、CNT浸出金属繊維を構成するプロセスには、金属繊維材料上にバリアコーティング及び触媒を配置する前に、金属繊維材料からサイジング剤を除去する個別のステップが含まれ得る。

【0065】

カーボンナノチューブを合成するステップには、カーボンナノチューブ形成のための様々な技術が含まれ、これには参照により本明細書に組み込まれた同時係属中の米国特許出願第2004/0245088号に記載された技術が含まれる。本発明の繊維上に成長するCNTは、これに制限されるものではないが、微小共振器、熱又はプラズマ助長CVD技術、レーザーアブレーション、アーク放電、及び高圧一酸化炭素(HiPCO)を含む当該技術分野で周知の技術により実現される。特に、CVDの間、そこに配置されたCNT形成触媒を備えバリアコーティングされた金属繊維材料を直接的に用いることができる。ある実施形態において、CNT合成の前に、従来のあらゆるサイジング剤を追加的に除去することができる。ある実施形態において、CNT合成用の低温炭素プラズマのジェットを作るために、アセチレンガスがイオン化される。プラズマは、触媒を担持する金属繊維材料に向けられる。このように、ある実施形態において、金属繊維材料上でのCNT合成には、(a)炭素プラズマを形成すること、及び(b)炭素プラズマを金属繊維材料上に配置された前記触媒上に向けること、が含まれる。成長するCNTの直径は、一部には、上記のCNT形成触媒の大きさにより決定される。CNTの成長を開始するために、2つのガスが反応器内に供給される。アルゴン、ヘリウム又は窒素等の搬送又はプロセスガスと、アセチレン、エチレン、エタノール、又はメタン等の炭素含有原料ガスと、である。CNTは、CNT形成触媒の場所で成長する。

【0066】

ある実施形態において、CNT成長は、プラズマ助長される。プラズマは、成長プロセスの間、電場を与えることにより生み出すことができる。これらの状況下で成長したCNTは、電場の方向に追従させることができる。このように、垂直に配列された反応器の形状を調整することにより、カーボンナノチューブを円筒形繊維の周囲に容易に成長させることができる。ある実施形態において、繊維の周囲での放射状の成長にはプラズマが必要とされない。テープ、マット、ファブリック、プライ、リボン、メッシュ、並びに固体及び有孔シート等の明らかな面を有する金属繊維材料において、触媒は片面又は両面に配置することができ、CNTは片面又は両面に成長させることができる。

【0067】

上記の通り、CNT合成は、巻取り可能な金属繊維材料の機能化のための連続プロセスを提供するのに十分な速度で行われる。様々な装置構成が、以下に例示されるように、このような連続合成を容易にする。

【0068】

ある実施形態において、CNT浸出金属繊維材料は、「全プラズマ」プロセスにより構成することができる。このような実施形態において、バリアコーティングされた金属繊維材料は、最終CNT浸出製品を形成するために、多くのプラズマ媒介ステップを経る。プラズマプロセスの始めに、繊維表面改質のステップを含むことができる。これは、上記の通り、触媒堆積を容易にするための金属繊維材料上のバリアコーティング表面の「粗面化」のためのプラズマプロセスである。上記の通り、表面改質は、これに制限されるものではないが、アルゴン、ヘリウム、酸素、アンモニア、水素、及び窒素を含む様々な異なるガスの1つ又は複数の任意のプラズマを使用して行うことができる。

【0069】

表面改質後、バリアコーティングされた金属繊維材料は、触媒塗布に向かう。これは、繊維上にCNT形成触媒を堆積させるためのプラズマプロセスである。CNT形成触媒は、一般的に、上記の通り遷移金属である。遷移金属触媒は、磁性流体、有機金属、金属塩、又は気相輸送を促進するための他の複合材料の形態で、前駆体としてプラズマ原料ガスに追加することができる。触媒は、必要とされる真空でも不活性雰囲気でもなく、周囲環境の室温で塗布することができる。ある実施形態において、金属繊維材料は、触媒塗布の前に冷却される。

【0070】

全プラズマプロセスが継続すると、CNT成長反応器内でカーボンナノチューブ合成が生じる。これは、炭素プラズマが触媒含浸繊維上にスプレーされるプラズマ助長化学蒸着の使用により実現することができる。カーボンナノチューブ成長は高温(一般的には、金属基材及び触媒に応じて、約500から1000℃の範囲)で生じるため、触媒含浸繊維は炭素プラズマに暴露する前に加熱することができる。加熱後、金属繊維材料は、炭素プラズマを受ける準備ができる。炭素プラズマは、例えば、アセチレン、エチレン及びエタノール等の炭素含有ガスを、ガスをイオン化することができる電場に通すことで生じる。この低温炭素プラズマは、スプレーノズルを介して、金属繊維材料に向けられる。金属繊維材料は、プラズマを受けるために、スプレーノズルから約1センチメートル以内のようなスプレーノズルの近傍とすることができる。ある実施形態において、金属繊維の高い温度を維持するために、プラズマ噴霧器における金属繊維材料の上方に加熱器が配置される。

【0071】

連続カーボンナノチューブ合成のためのさらなる設計形態には、金属繊維材料上に直接的にカーボンナノチューブを合成及び成長させるための特別な矩形反応器が含まれる。反応器は、カーボンナノチューブ担持金属繊維材料を製造するための連続インラインプロセスにて使用するために設計することができる。ある実施形態において、CNTは、具体的な金属基材に応じたマルチゾーン反応器内の大気圧及び約550℃から約800℃の高温で、化学蒸着(CVD)プロセスを介して成長する。合成が大気圧で生じるという事実は、繊維上CNT合成のための連続処理ラインへの反応器の組み込みを容易にする一因である。このようなゾーン反応器を使用するインライン連続処理と一致する他の優位点は、当該技術分野における典型的な他の手続及び装置構成では数分(あるいはそれ以上)かかるのとは対照的に、CNT成長が数秒で生じることである。

【0072】

様々な実施形態によるCNT合成反応器には、以下の特徴が含まれる。

【0073】

矩形合成反応器:当該技術分野で周知の一般的なCNT合成反応器の断面は円形である。これには、例えば、歴史的要因(円筒形反応器は、しばしば研究所で使用される)及び利便性(円筒形反応器内では流動力学のモデル化が容易であり、加熱システムは円筒形チューブ(石英等)を受け入れやすく、そして製造が容易である)を含む多くの理由がある。従来の円筒形から離れて、本発明は矩形断面を有するCNT合成反応器を提供する。離れる理由は以下の通りである。

【0074】

1.反応器により処理することができる多くの金属繊維材料は、平らなテープやシート様形状等のように比較的平坦であるため、円形断面では反応器容積を十分に使うことができない。この効率の悪さにより、円筒形CNT合成反応器には、例えばa)十分なシステムパージの維持(より大きな反応器容積は、同レベルのガスパージを維持するためにより多くのガス流量を必要とする)を含むいくつかの欠点が生じる。これにより、開放環境中でのCNTの大容積の製造には不向きなシステムが生じる。b)より大きな炭素原料ガス流量(不活性ガス流量の相対的な増加は、上記のa)と同様、より多くの炭素原料ガス流量を必要とする)。12K金属繊維トウの容積は、矩形断面を有する合成反応器の全容積の2000分の1であるとみなす。均等な成長円筒形反応器(すなわち、矩形断面反応器と同じ平坦な金属繊維材料を収容する幅を有する円筒形反応器)において、金属繊維材料の容積は、チャンバーの容積の17500分の1である。CVD等の気相堆積プロセスは、一般的に圧力及び温度だけで制御されるが、容積は堆積の効率に重大な影響を及ぼす。矩形反応器も過剰な容積が存在する。この過剰な容積は、余計な反応を促進するにもかかわらず、円筒形反応器は約8倍の容積を有する。このより大きな競合する反応の発生の機会により、円筒形反応チャンバー内において、望まれた反応は事実上よりゆっくりと生じる。CNT成長のこのような遅延は、連続プロセスの開発には問題である。矩形反応器構成の利点の1つは、矩形チャンバーの高さを低くすることにより反応器の容積を減少させ、これにより容積率を良くし、反応をより効率化できることである。本発明のある実施形態において、矩形合成反応器の全容積は、合成反応器を通過している金属繊維材料の容積の約3000倍に過ぎない。さらなる実施形態において、矩形反応器の全容積は、合成反応器を通過している金属繊維材料の全容積の約4000倍に過ぎない。またさらなる実施形態において、矩形合成反応器の容積は、合成反応器を通過している金属繊維材料の全容積の10000倍未満である。加えて、円筒形反応器を使用する場合、矩形断面を有する反応器と比較して、同じ流率を提供するためにより多くの炭素原料ガスが必要となることは注目に値する。他の実施形態において、合成反応器が矩形ではないが比較的それに類似した多角形形状により表される断面を有し、円形断面を有する反応器に対して合成反応器の容積を同様に削減することは理解されるだろう。c)問題となる温度分布(比較的小さな直径の反応器が使用される場合、チャンバーの中央からその壁面までの温度勾配は最小である)。しかし、商業生産に使用されるようなより大きなサイズでは、温度勾配が増大する。このような温度勾配は、金属繊維材料全体での製品品質のばらつきを生じさせる(すなわち、製品品質が半径方向の位置の作用として変化する)。この問題は、矩形断面を有する反応器を使用した場合、略回避される。特に、平坦な基材を使用する場合、反応器高さを基材スケール上方のサイズとして一定に保つことができる。反応器の頂部と底部との間の温度勾配は、基本的に無視してよく、その結果、熱問題及び製品品質のばらつきを避けられる。

【0075】

2.ガス導入:当該技術分野において、通常は管状炉が使用されるため、一般的なCNT合成反応器は、ガスを一端から導入し、反応器の他端まで引き込む。ここで開示されたある実施形態において、ガスは、反応器の側面を通って、又は天板及び底板を通って、反応器の中央部又は目標となる成長ゾーン内に対称的に導入することができる。CNT成長が最も盛んなシステムの活性部分に、流入する原料ガスが継続的に補給されるため、これはCNT成長率全体を向上させる。この一定のガス補給は、矩形CNT反応器が示す高い成長速度にとって重要な側面である。

【0076】

ゾーニング:比較的低温のパージゾーンを提供するチャンバーは、連続プロセスで使用される矩形合成反応器の両端に従属している。出願人は、高温のガスが外部環境(すなわち、反応器の外側)と混ざると、金属繊維材料の劣化が増大することを見つけ出した。低温のパージゾーンは、内部システムと外部環境との間の緩衝材を提供する。当該技術分野で周知の典型的なCNT合成反応器構成は、一般的に基材が慎重に(そしてゆっくりと)冷却されることを必要とする。この矩形CNT成長反応器の出口の低温パージゾーンは、連続インライン処理で必要とされるような短時間での冷却を可能とする。

【0077】

非接触ホットウォール型金属製反応器:ある実施形態において、金属、特にステンレス鋼からなるホットウォール反応器が使用される。金属、そして特にステンレス鋼は、炭素の堆積(すなわち、煤及び副産物の形成)により影響されやすいため、これは直感に反するように見えるかもしれない。このように、ほとんどのCNT反応器構成は、石英反応器を使用しており、これは、炭素の堆積が少なく、石英が清掃しやすく、そして石英がサンプル観察を容易にするからである。しかしながら出願人は、ステンレス鋼上の増大した煤及び炭素堆積が、より一貫性があり、より早く、より効率的で、そしてより安定したCNT成長をもたらすことを発見した。理論に制限されることなく、大気運転と関連して、反応器内で生じるCVDプロセスは拡散律速であることを示している。すなわち、触媒は「過供給」され、反応器システム内では、(反応器が部分真空下で作動されているよりも)相対的に高い分圧により、多すぎる炭素が入手可能である。結果として、開放システム、特にクリーンなシステムにおいては、過量の炭素が触媒粒子に付着して、そのCNT合成能力を損なう。ある実施形態において、反応器が「汚れている」、すなわち金属反応壁上に煤が堆積している場合、矩形反応器は故意に稼動される。反応器の壁面上に炭素のモノレイヤーが堆積すると、炭素はそれ自体の上に容易に堆積する。入手可能な炭素の中には、このメカニズムにより「引き込まれる」ものがあるため、ラジカルの形態で残っている炭素原料は、触媒を汚染しない速度で触媒と反応する。既存のシステムが「クリーン」に稼動しても、連続プロセスのために開放されていたなら、成長率が低下して、CNTの生産量は低下する。

【0078】

上記の通り、CNT合成を「汚れた」状態で行うことは一般に有益であるが、それにもかかわらず、ガスマニホールド及びインレットのような装置の特定の部分は、煤が閉塞物を形成した場合、CNT成長に悪影響をもたらすおそれがある。この問題を解決するために、CNT成長反応器チャンバーのこのような部分は、シリカ、アルミナ、又はMgO等の煤抑制コーティングにより保護することができる。実際に、装置のこれらの部分は、これらの煤抑制コーティングにより浸漬コーティングすることができる。INVAR(登録商標)等の金属は、これらのコーティングに使用することができるが、これはINVARがより高温でのコーティングの適切な付着を確実にするのと同様な熱膨張係数(CTE)を有し、重要な部分に煤が大量に積みあがることを防ぐからである。

【0079】

触媒還元とCNT合成との組み合わせ:ここで開示されたCNT合成反応器において、触媒還元とCNT成長との両方は反応器内で生じる。もし、還元ステップは、別個の工程として実施されると、連続プロセスで使用するのに十分適時に実現することができないため、これは重要である。当該技術分野において周知の典型的なプロセスにおいて、還元ステップは、一般的には実施に1〜12時間かかる。両方の工程が本発明による反応器内で生じるが、これは少なくとも一部には、炭素原料ガスが、円筒形反応器を使用する当該技術分野で典型的な端部ではなく、反応器の中央に導入されることに起因する。還元プロセスは、繊維が加熱ゾーンに入ると行われるが、ガスにはこの点までに、壁面と反応し、触媒と反応し(水素ラジカル相互作用を介した)酸化還元を引き起こす前に冷却するだけの時間がある。還元が行われるのはこの遷移領域である。システムの最も高温の等温線ゾーンにおいて、CNT成長は生じ、最大の成長速度は、反応器の中央のガスインレット付近で生じる。

【0080】

図6を参照すると、低温プロセスを使用したカーボンナノチューブの合成のためのシステム300の概略図が図示されている。このようなシステムは、特に、低融点又は特に温度に敏感な金属繊維材料の場合に使用することができる。システム300は、成長チャンバー310と、加熱器320と、金属繊維材料源330と、炭素原料ガス源340と、プロセス又はキャリアガス源350と、ガス予熱器360と、制御手段(図示省略)と、を備える。

【0081】

ある実施形態において、成長チャンバー310は、反応器を通過する開放型連続工程である。システムは、ある実施形態においてシステムは大気圧で稼動し、そして他の実施形態では低減された圧力で稼動する。成長チャンバー310は、金属繊維材料が連続的にその一端から入り他端から出ていく小容積空間(図示省略)を含み、これにより金属繊維材料上でのカーボンナノチューブの連続合成を容易にしている。例えばトウ等の金属繊維材料は、上流源330から金属遷移の連続供給を可能にする。

【0082】

炭素原料ガスとプロセス又はキャリアガスとのガス混合物は、チャンバー空間内に連続的に供給することができる。図7に示すように、成長チャンバー310は、通常H型に配置される、2つの垂直部材435及び445と、2つの水平部材455及び465と、により形成することができる。成長チャンバー310は、上記のように小さな空間容積を有し、CNT成長速度を増大させる。適切なバリアコーティングとCNT形成触媒とを備えた金属繊維材料は、成長チャンバーの一端を、制御手段により決められた速度で、同一の制御手段か、あるいは追加的に、第1の制御手段と操作の上で関連付けられた別個の制御手段により維持された第1の温度T1で通過する。温度T1は十分に高く、金属繊維材料上でのカーボンナノチューブの成長を可能にするが、金属繊維材料の物理的及び化学的性質に不利な影響を与えるほどには高くない。繊維の健全性はまた、断熱材としての役割を果たすことができるバリアコーティングの存在により保護することができる。例えば、第1の温度T1は、約350〜650℃とすることができる。予熱炭素原料及び全てのキャリアガスは、T1よりも高い温度T2で提供され、金属繊維材料上でのCNT合成を容易にする。CNT合成後、金属繊維材料は、成長チャンバー310を反対側の端部から出て行く。そこから、CNT浸出金属繊維材料に、サイジング剤塗布のような多くのCNT成長処理後ステップを受けさせることができる。

【0083】

加熱器320は、成長チャンバー310の空間を加熱し、予め定めたレベルでチャンバーの稼動温度T1を維持する。ある実施形態において、加熱器320は、制御手段により制御され、水平部材455及び465のそれぞれを備えた加熱コイルの形態をとる。水平部材455及び465は小容積空間を提供するために密集しているため、金属繊維材料が通過する隙間は、大きな温度勾配もなく、均一に加熱される。このように、加熱器320は、平行部材455及び465の表面を加熱し、成長チャンバー310全体で均一な加熱を提供する。ある実施形態において、水平部材455と465との間の隙間は、約1から25mmの間である。

【0084】

金属繊維材料源330は、成長チャンバー310に金属繊維材料を連続的に供給するために適応させることができる。一般的な金属繊維材料は、トウ、ヤーン、ファブリック又は上の記載で開示された他の形態として供給することができる。炭素原料ガス源340は、ガス予熱器360と流体連結している。ガス予熱器360は、成長チャンバー310の意図していない加熱を防ぐために、成長チャンバー310から熱的に分離されている。さらにその上、ガス予熱器360は、環境から断熱されている。ガス予熱器360には、抵抗加熱トーチ、抵抗加熱セラミック加熱器内で加熱されるコイル管、誘導加熱、ガス流中の熱フィラメント、及び赤外線加熱が含まれ得る。ある実施形態において、炭素原料ガス源340及びプロセスガス350は、予熱器360に供給される前に混合される。炭素原料ガス源340は予熱器360により温度T2まで加熱され、炭素原料は必要な遊離炭素ラジカルに解離されるか又は熱的に「破壊」され、金属繊維材料上に配置されたCNT形成触媒の存在下で、CNT成長を促進する。ある実施形態において、炭素原料ガス源は、アセチレンであり、プロセスガスは窒素、ヘリウム、又はこれらの混合物である。炭素原料源としてのアセチレンガスは、酸化物形態の遷移金属ナノ粒子触媒を削減するために、水素を成長チャンバー310中に導入する別個のプロセスの必要を取り除く。炭素原料ガス源340及びプロセスガス350の流量はまた、制御手段、又は追加的に、第1の制御手段と操作の上で関連付けられた他の制御手段により維持することができる。

【0085】

当然のことながら、制御手段は独立してシステムパラメータを感知、監視、そして制御するように適合可能である。制御手段(マルチプル制御手段)は、統合され、自動化され、コンピュータ化されたシステム制御手段とすることができ、パラメータデータを受信し、制御パラメータに自動的に適合するか、あるいは手動制御で稼動する。

【0086】

ある実施形態において、アセチレン含有炭素原料ガスが、例えば550〜1000℃の間であり得る温度T2まで加熱され、そして成長チャンバー310に供給されると、アセチレンは、金属繊維材料上の触媒の存在下で、炭素と水素とに分解される。より高い温度T2は、アセチレンの素早い分解を促進するが、チャンバーをより低い温度T1に維持しつつ、予熱器350内で外部から加熱されるため、金属繊維材料の健全性はCNT合成の間保たれる。

【0087】

図8は、ディフューザ510が予熱器360と成長チャンバー310との間に配置された他の実施形態を示す。ディフューザ510は、成長チャンバー内の金属繊維材料上に、炭素原料ガスとプロセスガスとの混合物の均一な分散を提供する。ある実施形態において、ディフューザ510はガス輸送用に均一に分布した開口部を備えたプレートの形態をとる。ある実施形態において、ディフューザ510は、成長チャンバー310の選択された部分に沿って広がっている。他の実施形態において、ディフューザ510は、成長チャンバー310の全体に沿って広がっている。ディフューザ510は、垂直部材435及び445(図8)に沿って水平方向に成長チャンバー310に近接して配置することができる。さらに他の実施形態において、ディフューザ510は、部材455及び465に沿って垂直方向に成長チャンバー310に近接して配置される。またさらに他の実施形態において、ディフューザ510は、予熱器360に組み込まれる。

【0088】

ある実施形態において、トウ等が使用され、金属繊維材料がゆるく結合されている場合、連続プロセスには、トウのストランド又はフィラメントを開繊するステップを含むことができる。このように、トウは巻きつけられないので、例えば、真空ベース開繊システムを用いて広げることができる。サイジングされた比較的固い金属繊維材料が使用される場合、トウを「軟化」させて開繊を容易にするために、追加の加熱を行ってもよい。フィラメントを含んで構成される開繊繊維は、十分にばらばらに広げ、フィラメントの表面全体を露出させることができ、これにより、その後の処理ステップでトウをより効率的に反応させることができる。例えば、開繊金属繊維トウに、上記のプラズマシステム又はバリアコーティングにより構成された表面処理ステップを行うことができる。粗面化又はコーティングされた開繊繊維は、それから、CNT形成触媒浸漬槽を通過する。結果として、表面に触媒粒子が放射状に分布した金属繊維トウの繊維が得られる。トウの触媒含浸繊維は、それから上記のガス予熱器を搭載した矩形チャンバーのような適切なCNT成長チャンバーに入るが、そこでは大気圧CVD又はPE−CVDプロセスを介した流れが、1秒あたり約0.1から10ミクロンの間の秒速数ミクロンという速度でCNTを合成する。トウの繊維は、今や放射状に配列されたCNTを備え、CNT成長反応器から出て行く。

【0089】

ある実施形態において、CNT浸出金属繊維材料は、さらに他の処理プロセスを経ることができ、ある実施形態において、それはCNTの機能化のために用いられるプラズマプロセスである。CNTの追加の機能化は、特定の樹脂への付着を促進するために使用することができる。このように、ある実施形態において、本発明は、機能化されたCNTを有するCNT浸出金属繊維材料を提供する。

【0090】

巻取り可能な金属繊維材料の連続プロセスの一部として、CNT浸出金属繊維材料はさらに、最終製品に有益であり得るあらゆるサイジング剤を塗布するために、サイジング剤浸漬槽を経ることができる。最後に、湿式巻付けが望まれる場合、CNT浸出金属繊維材料は、樹脂浴を経て、マンドレル又はスプールに巻き取ることができる。結果として、金属繊維材料/樹脂の組み合わせは、金属繊維材料上にCNTを固定し、より簡単な取扱及び複合材料の作成を可能にする。ある実施形態において、CNT浸出は、向上したフィラメントワインディングを提供するために使用される。このように、金属等のような金属繊維上に形成されたCNTは、樹脂が含浸したCNT浸出金属トウを製造するために樹脂浴を経る。樹脂含浸後、金属トウは、搬送ヘッドにより回転マンドレルの表面に位置させることができる。トウは、それから、周知の正確な幾何学模様でマンドレル上に巻きつけられる。

【0091】

上記の巻付けプロセスは、パイプ、チューブ、又は雄型(male mold)を介して特徴的に製造される他の形態を提供する。しかし、ここで開示された巻付けプロセスにより作られた形態は、従来のフィラメント巻付けプロセスを介して製造されたものとはことなる。具体的には、ここで開示されたプロセスにおいて、形態は、CNT浸出トウを含んだ複合材料から作られる。このような形態は、それ故、CNT浸出トウから与えられるような強化された強度等の恩恵を得る。以下の実施例IIは、上記のプロセスを連続的に使用して、5ft/minものラインスピードで巻取り可能なCNT浸出金属トウを製造するプロセスを記載する。

【0092】

ある実施形態において、巻取り可能な金属繊維材料上にCNTを浸出するための連続プロセスは、約0.5ft/minから約36ft/minの間のラインスピードが可能となる。長さ3フィートで750℃の成長温度で稼動するこの実施形態において、プロセスは、例えば、これにより約1ミクロンから約10ミクロンまでの間の長さを有するCNTを製造するため、約6ft/minから約36ft/minまでのラインスピードで実行する。このプロセスはまた、例えば、これにより約10ミクロンから約100ミクロンまでの間の長さを有するCNTを製造するために、約1ft/minから約6ft/minまでのラインスピードで実行することができる。このプロセスは、約0.5ft/minから約1ft/minまでのラインスピードで実行することができ、例えば、これにより約100ミクロンから約200ミクロンまでの間の長さを有するCNTを製造する。CNT長はラインスピードと成長温度とのみに関連するわけではなく、炭素原料及び不活性キャリアガスの流量もまた、CNT長に影響を与え得る。

【0093】

ある実施形態において、2つ以上の金属繊維材料に同時にプロセスを実施することができる。例えば、複数のテープトウ、フィラメント、及びストランド等に並行して実施することができる。このように、金属繊維材料の予め用意されたスプールは、いくつでも並行してプロセスを実施し、そしてプロセスの最後で再び巻取ることができる。並行して実施することができる巻取られた金属繊維材料の数には、1,2,3,4,5,6というように、CNT成長反応器チャンバーの幅に受け入れることができる任意の数が含まれる。その上、複数の金属繊維材料がプロセスを実施される場合、回収スプールの数は、プロセスの最初のスプールの数よりも少なくすることができる。このような実施形態において、金属ヤーン又はトウ等は、このような金属繊維材料を、織物ファブリック等のより高次に秩序化された金属繊維材料に組み合わせるプロセスを、さらに実施することができる。また連続プロセスには、例えば、CNT浸出金属短繊維マットの形成を容易にする後処理チョッパーを組み込むことができる。

【0094】

ある実施形態において、本発明のプロセスは、金属繊維材料上にカーボンナノチューブの第1のタイプの第1の量を合成可能にし、カーボンナノチューブの第1のタイプは、金属繊維材料の少なくとも1つの第1の性質を変化させるために選択される。続いて、本発明のプロセスは、金属繊維材料上にカーボンナノチューブの第2のタイプの第2の量を合成可能にし、カーボンナノチューブの第2のタイプは、金属繊維材料の少なくとも1つの第2の性質を変化させるために選択される。

【0095】

ある実施形態において、CNTの第1の量と第2の量とは異なる。これは、CNTの種類の変化をともなってもともなわなくてもよい。このように、CNTの密度の変化は、たとえCNTタイプが同じままであっても、元の金属繊維材料の性質を変化させるために使用することができる。CNTタイプには、例えば、CNT長及び層の数が含まれ得る。ある実施形態において、第1の量及び第2の量は同一である。もし、この場合に、巻取り可能な材料の2つの異なる広がりに沿って異なる性質が望まれるのであれば、CNT長等のCNTタイプを変化させることができる。例えば、より長いCNTは電気/熱用途に有用で有り得るが、より短いCNTは機械的強化用途に有用であり得る。

【0096】

金属繊維材料の性質を変化させることに関して上記の議論を考慮すると、ある実施形態において、カーボンナノチューブの第1のタイプとカーボンナノチューブの第2のタイプとは同一でもよいが、他の実施形態において、カーボンナノチューブの第1のタイプとカーボンナノチューブの第2のタイプとは異なってもよい。同様に、ある実施形態において、第1の性質と第2の性質とは同一であってもよい。例えば、EMI遮蔽特性は、CNTの第1の量及びタイプと、CNTの第2の量及びタイプとによって取り組まれる有益な性質であるが、使用するCNTの量又はタイプを変えることにより、この性質の変化の度合いが異なることもあり得る。最後に、ある実施形態において、第1の性質と第2の性質とは異なってもよい。さらにこれはCNTタイプの変化を反映する。例えば、第1の性質はより短いCNTの機械的強度であってもよいが、第2の性質はより長いCNTの電気的/熱的性質であってもよい。当業者は、異なるCNT密度、CNT長、並びに例えば単層、2層及び多層等のCNTの層の数を使用することにより、金属繊維材料の性質を調整することができることを理解するだろう。

【0097】

ある実施形態において、本発明のプロセスは、金属繊維材料上にカーボンナノチューブの第1の量を合成し、この第1の量は、カーボンナノチューブ浸出金属繊維材料が、金属繊維材料それ自体が示す第1グループの性質とは異なる第2グループの性質を示すことを可能にする。すなわち、引張強度のような金属繊維材料の1つ又は複数の性質を変化させる量を選択することができる。第1グループの性質と第2グループの性質とには、金属繊維材料が既に示している性質の強化に相当するような少なくとも1つの同一の性質が含まれ得る。ある実施形態において、CNT浸出は、金属繊維材料それ自体が示す第1グループの性質には含まれない第2グループの性質を、カーボンナノチューブ浸出金属繊維材料に付与することができる。

【0098】

ある実施形態において、カーボンナノチューブ浸出金属繊維材料の引張強度、ヤング率、せん断強度、剛性率、強靭性、圧縮強度、圧縮係数、密度、電磁波吸収性/反射性、音響透過率、電気伝導性、及び熱伝導性からなるグループから選択される少なくとも1つの性質の値が、金属繊維材料それ自体の同一の性質の値と異なるように、カーボンナノチューブの第1の量が選択される。

【0099】

引張強度には、3つの異なる大きさが含まれる。1)材料の歪みが弾性変形から材料を永久に変形させる塑性変形に変化する応力を評価する降伏力、2)伸張、圧縮又はせん断にさらされたときに材料が耐えることができる最大応力を評価する極限強度、及び3)応力・歪み曲線上の破断点における応力の座標を評価する破壊強度である。特に、多層カーボンナノチューブは、これまで計測された全ての材料の中で最も高い引張強度を有し、63GPaの引張強度が実現されている。その上、理論計算はCNTの可能な引張強度が300GPaであることを示している。これにより、CNT浸出金属繊維材料は、元の金属繊維材料と比較して実質的により高い極限強度が期待される。上記の通り、引張強度の向上は、金属繊維材料上での密度及び分布と同様に、使用されるCNTの正確な性質によって決まる。CNT浸出金属繊維材料は、例えば、1.5倍の引張特性の向上を示す。例としてのCNT浸出金属繊維材料は、元の機能化されていない金属繊維材料に比べて、2倍のせん断強度と2倍の圧縮強度を有し得る。

【0100】

ヤング率は、等方性弾性材料の剛性の大きさである。これは、フックの法則に従う応力の範囲における一軸歪みに対する一軸応力の割合により定義される。これは、材料のサンプルの対して行われる引張試験の間に作成される応力・歪み曲線の傾斜から実験的に決定される。

【0101】

複合せん断強度は、繊維方向と垂直な方向に応力が加えられた場合に材料が機能しなくなる負荷を評価する。圧縮強度は、圧縮応力が適用された場合に材料が機能しなくなる負荷を評価する。

【0102】

電気伝導性又は特定の伝導性は、電荷を導く材料の能力の大きさである。CNTキラリティー(chirality)に関連する捩れの度合いのような特定の構造的パラメータを備えたCNTは高い伝導性を有し、これにより、金属的な性質を示す。広く認められた命名方式(M. S. Dresselhaus, et al. Science of Fullerenes and Carbone Nanotubes, Academic Press, San Diego, CA pp. 756-760(1996))が正式なものとされており、CNTキラリティーに関して当業者に認められている。こうして、CNTは例えば2つの指標(n,m)により互いに区別される。n及びmは、円柱形の表面に巻きつけられ、端部が互いに閉塞されたときに筒を形成するように、六角形グラファイトの切れ目(cut)と巻きつけ(wrapping)とを説明する整数値である。2つの指標が等しい(m=n)場合、結果として得られるチューブは「アームチェアー」(又はn,n)型と呼ばれる。なぜなら、チューブをCNT軸に対して垂直に切断すると、六角形の辺だけが露出し、チューブのふちの外周のパターンが、n回繰り返されるアームチェアーのアーム及びシートに似ているためである。アームチェアーCNT、特にSWNTは、金属的であり、極めて高い電気伝導性及び熱伝導性を有する。加えて、このようなSWNTは、極めて高い引張強度を有する。

【0103】

捩れの度合いに加えて、CNTの直径もまた電気伝導性に影響する。上記の通り、CNTの直径は、大きさを制御されたCNT形成触媒ナノ粒子を使用することにより制御することができる。CNTはまた、半導体材料として形成することができる。多層CNT(MWNT)の伝導性はより複雑である。MWNTにおける内層反応(interwall reactions)は、個々のチューブの電流を不均一に再分配する。それに反して、金属的な単層ナノチューブ(SWNT)の異なる部分の電流は変化しない。カーボンナノチューブはまた、ダイアモンド結晶及び面内グラファイトシートと比較して、極めて高い熱伝導性を有する。

【0104】

CNT浸出金属繊維材料は、上記の性質以外にもCNTの存在による恩恵を享受し得るが、プロセスにおいてより軽い材料を提供することもできる。このように、より低い密度及びより高い強度の材料をより高い強度重量比に変換する。本発明の様々な実施形態の活発な働きに実質的に影響しない改質もまた、ここで提供される発明の定義に含まれることは理解されるだろう。したがって、以下の実施例は、本発明を図示するものであるが、制限はしない。

【0105】

(実施例I)

この実施例は、電気的及び熱的性質の向上を目標として、連続プロセスにおいてどのようにCNTが金属繊維材料に浸出され得るかを示す。

【0106】

この実施例において、繊維上のCNTの最大担持が目標とされる。直径20μmのステンレス鋼繊維(HM Wire International Inc., Canton, OH)が金属繊維基材として実装される。

【0107】

図9は、本発明の実施形態によるCNT浸出繊維の製造用のシステム600を図示する。システム800には、図示されたように関連する、金属繊維材料繰り出し及び伸張手段(tensioner)工程605と、サイジング剤除去及び開繊手段(spreader)工程610と、プラズマ処理工程615と、バリアコーティング塗布工程620と、空気乾燥工程625と、触媒塗布工程630と、溶媒の蒸発分離工程635と、CNT浸出工程640と、繊維束化手段(bundler)工程645と、金属繊維材料取り込みボビン650とが含まれる。

【0108】

繰り出し及び伸張工程605には、繰り出しボビン606及び伸張手段607が含まれる。繰り出しボビンは、金属繊維材料660をプロセスへ運び、繊維は伸張手段607により伸張される。例えば、金属繊維は、2ft/分のラインスピードで処理される。

【0109】

一般的ではないが、金属繊維材料はサイジングすることができる。このような実施形態において、繊維材料660は、サイジング除去加熱器665及び繊維分離手段670を含むサイジング剤除去及び繊維分離工程610へ運ばれる。この工程において、繊維660上の全てのサイジング剤は除去される。一般に、除去は繊維のサイジング剤を燃焼させることにより行われる。例えば、赤外線加熱器、マッフル炉及び他の非接触加熱プロセスを含む様々な加熱手段は、いずれもこの目的で使用することができる。サイジング剤除去はまた、化学的に行うこともできる。開繊手段は、金属繊維束の個々の要素を分離する。機械的分離、又は平坦で均一な直径のバー(bar)の上方及び下方に、又は均一な直径のバーの上方及び下方に、半径方向に広がった溝とニーディングローラー(kneading roller)とを備えたバーの上方に、もしくは振動バー(vibratory bar)の上方に、繊維を引っ張る等の様々な技術及び装置を、開繊/分離のために使用することができる。開繊は、より広い繊維表面領域が暴露されることにより、プラズマ適用、バリアコーティング塗布及び触媒塗布等の下流工程の効率を向上させる。

【0110】

複数のサイジング剤除去加熱器665を、繊維のデサイジング(desizing)及び開繊を同時に徐々に行うことを可能にする開繊手段670のいたる所に配置することができる。繰り出し及び伸張工程605、並びにサイジング剤除去及び開繊手段工程610は、繊維工業においてごく普通に使用される。当業者は、これらの設計及び使用に精通しているだろう。

【0111】

サイジング剤を燃焼するために要する温度及び時間は、(1)サイジング剤及び(2)金属繊維材料660の商業的供給源/特性の関数として変化する。金属繊維材料上のサイジング剤は、約450℃で除去することができる。この温度において、サイジング剤の完全な燃焼を確保するために15分を要することがある。前記燃焼温度を越えた温度の上昇は、燃焼時間を削減することができる。特定の商品のサイジング剤における最低の燃焼温度を決定するために熱重量分析(thermogravimetric analysis)が使用される。

【0112】

サイジング剤除去に要する時間に応じて、サイジング剤除去加熱器は必ずしも厳密な意味でのCNT浸出プロセスに含まれなくてもよく、除去は別々に(例えば、並列して)行うことができる。このような方法で、サイジング剤を含まない(sizing-free)金属繊維材料の在庫は蓄積され、繊維除去加熱器を含まないCNT浸出繊維製造ラインで使用するために巻取ることができる。そして、サイジング剤を含まない繊維は、繰り出し及び伸張工程805に巻取られる。この製造ラインは、サイジング剤除去を含む製造ラインより高速で稼働させることができる。

【0113】

サイジング剤を除去された繊維680は、プラズマ処理工程615に運ばれる。例えば、大気圧プラズマ処理は、「流れに沿って」開繊金属繊維材料から1mmの距離から使用される。ガス原料は、100%のヘリウムから構成される。

【0114】

プラズマ助長繊維685は、バリアコーティング工程620に運ばれる。本実施例において、シロキサンベースバリアコーティング溶液が、浸漬コーティング構成に用いられる。前記溶液は、容量比20対1の希釈率でイソプロピルアルコールにより希釈された「Accuglass T-11 スピンオンガラス(Honeywell International Inc., Morristown, NJ)」である。結果として得られる金属繊維材料上のバリアコーティングの厚さはおよそ100nmである。バリアコーティングは周囲環境の室温で塗布することができる。

【0115】

バリアコーティングされた金属繊維690は、ナノスケールバリアコーティングの部分硬化のために、空気乾燥工程625に運ばれる。空気乾燥工程は、開繊した金属繊維材料全体に加熱された気流を送る。使用される温度は、100℃から約350℃の範囲とすることができる。

【0116】

空気乾燥後、バリアコーティングされた金属繊維690は、触媒塗布工程630に運ばれる。この実施例において、酸化鉄ベースCNT形成触媒溶液が、浸漬コーティング構成に使用される。前記溶液は、容量比400対1の希釈率でヘキサンに希釈された「EFH−1(Ferrotec Corporation, Bedford, NH)」である。単分子層の触媒コーティングが、金属繊維材料上に略形成される。希釈される前の「EFH−1」は、3〜15容量%のナノ粒子を有する。酸化鉄ナノ粒子の組成は、Fe2O3及びFe3O4であり、およそ8nmの粒径を有する。

【0117】

触媒含浸金属繊維材料695は、溶媒の蒸発分離工程835に導入される。溶媒蒸発分離工程は、開繊金属繊維の全体に気流を送る。本実施例において、触媒含浸金属繊維材料上に残された全てのヘキサンを蒸発分離するために、室温の空気を使用することができる。

【0118】

溶媒の蒸発分離の後、触媒含浸繊維695は、最終的にCNT浸出工程640に送られる。本実施例において、12インチの成長ゾーンを有する矩形反応器が、大気圧でのCVD成長を採用するために使用される。全ガス流の96.0%は不活性ガス(窒素)であり、残りの4.0%は炭素原料ガス(アセチレン)である。前記成長ゾーンは、750℃に保たれる。上記矩形反応器において、750℃は、比較的高い成長温度であり、熱的及び電気的特性を改善する長いCNTの成長を可能にする。

【0119】

CNT浸出後、CNT浸出繊維697は、繊維束化工程845において、再び束ねられる。この工程は、繊維のストランドのそれぞれを再びまとめ、工程610において行われた開繊工程を事実上逆転する。

【0120】

束ねられたCNT浸出繊維697は、保管のために、取り込み繊維ボビン650の周りに巻かれる。CNT浸出繊維697は、およそ100μmの長さのCNTを担持し、そしれ、増強された電気的及び熱的性質を備えた複合材料に使用する用意ができる。

【0121】

上記の工程の中には、環境分離のために、不活性雰囲気下又は真空下で行えるものがあるということは注目に値する。例えば、金属繊維材料のサイジング剤が燃焼している場合、繊維を環境的に分離し、これによってガス放出(off-gassing)を封じ、蒸気による損傷を妨げることができる。便宜上、システム600において、環境分離は、製造ラインの最初に行われる金属繊維材料繰り出し及び伸張並びに製造ラインの最後に行われる繊維の取り込みを除く、全ての工程に提供することができる。

【0122】

(実施例II)

この実施例は、機械的性質、特に、せん断強度のような界面特性の向上を目標として、連続プロセスにおいてどのようにCNTが金属繊維材料に浸出され得るかを示す。

【0123】

この実施例において、繊維上のより短いCNTの担持が目標とされる。この実施例において、直径20μmのアルミニウム繊維トウ(HM Wire International Inc., Canton, OH)が、金属繊維基材として実装される。

【0124】

図10は、本発明の実施形態によるCNT浸出繊維の製造用のシステム700を図示し、これは、システム600において説明したのと同じ工程及びプロセスを多く含む。システム700には、図示されたように関連する、金属繊維材料繰り出し及び伸張手段工程702と、開繊手段工程708と、プラズマ処理工程710と、コーティング塗布工程7120と、空気乾燥工程714と、第2のコーティング塗布工程716と、第2の空気乾燥工程718と、CNT浸出工程720と、CNTアライメントシステム722と、樹脂浴724と、回転マンドレル730とが含まれる。

【0125】

繰り出し及び伸張工程702には、繰り出しボビン704及び伸張手段706が含まれる。繰り出しボビンは、金属繊維材料701をプロセスへ運び、繊維は伸張手段706により伸張される。例えば、金属繊維は、5ft/分のラインスピードで処理される。

【0126】

繊維材料701は開繊手段工程708に運ばれる。この繊維はサイジング剤なしで製造されるため、サイジング剤除去プロセスは、開繊手段工程708の一部として組み込まれない。開繊手段は、開繊手段670において説明したのと同様な方法で繊維の個々の要素を分離する。

【0127】

繊維材料701は、プラズマ処理工程710に運ばれる。この実施例において、大気圧プラズマ処理が、「流れに沿って」開繊金属繊維材料から12mmの距離から使用される。ガス状原料は、全不活性ガス(ヘリウム)の1.1%の量の酸素により構成される。金属繊維材料の表面に含有された酸素の制御は、その後のコーティングの付着を強化するのに効果的な手段であり、そしてそれ故、金属繊維複合材料の機械的性質の強化に望ましい。

【0128】

プラズマ助長繊維711は、コーティング塗布工程712に運ばれる。この実施例において、酸化鉄触媒及びバリアコーティングは、単一の「ハイブリッド」溶液にまとめられ、浸漬コーティング構成として使用される。「ハイブリッド」溶液は、容積のうちの1が「EFH-1」,5が「Accuglass T-11 スピンオンガラス」,24がヘキサン,24がイソプロピルアルコール,そして146がテトラヒドロフランである。このような「ハイブリッド」コーティングを使用することによる利益は、高温における繊維分解の影響が無視できることである。理論に制限されることなく、金属繊維材料への分解は、高温での触媒NPの焼結により増大する(同一の温度がCNTの成長のために不可欠である)。それ自体のバリアコーティングにそれぞれの触媒NPを封入することにより、この効果を制御することができる。熱的/電気的性質ではなく、機械的性質の増大が目標とされるため、金属繊維ベース材料の健全性の維持が望ましく、それ故、「ハイブリッド」コーティングが使用され得る。

【0129】

触媒含浸及びバリアコーティングされた金属繊維材料713は、バリアコーティングの部分硬化のために空気乾燥工程714に運ばれる。空気乾燥工程は、開繊金属繊維全体に加熱された気流を送る。使用される温度は、100℃から約350℃の範囲であり得る。

【0130】

空気乾燥後、触媒及びバリアコーティング含浸金属繊維713は、コーティング塗布工程712と同様のコーティング塗布工程716に運ばれる。同一の「ハイブリッド」溶液(容積のうちの1が「EFH-1」,5が「Accuglass T-11 スピンオンガラス」,24がヘキサン,24がイソプロピルアルコール,そして146がテトラヒドロフラン)が使用される。この実施例において、複数のコーティング塗布工程を含む構成は、プラズマ助長繊維711上の「ハイブリッド」コーティングの被覆率を最適化するために使用される。

【0131】

触媒及びバリアコーティング含浸金属繊維717は、空気乾燥工程714と同様のバリアコーティングの部分硬化のために空気乾燥工程718に運ばれる。

【0132】

空気乾燥後、触媒及びバリアコーティング含浸金属繊維717は、最後にCNT浸出工程720に進む。この実施例において、大気圧でのCVD成長を用いるために、12インチの成長ゾーンを備えた矩形反応器が使用される。全ガス流の97.6%が不活性ガス(窒素)であり、他の2.4%が炭素原料(アセチレン)である。成長領域は600℃に保たれる。上記の矩形反応器において、600℃はCNT成長を可能にする比較的低い成長温度であり、低い成長温度とともにアルミニウムの溶解を防ぐ。

【0133】

CNT浸出繊維721は、それから、それぞれのロービングの方向にCNTの軸を機械的に整列させるために一連のダイス(dies)が使用されるCNTアライメントシステム722を経る。直径0.125インチの開口部を備えた先細のダイス端部を使用して、CNTのアライメントを補助する。

【0134】

CNTアライメントシステム722を経た後、アライメントされたCNT浸出繊維723は樹脂浴724に運ばれる。樹脂浴は、CNT浸出繊維と樹脂とを含んで構成され複合材料の製造のための樹脂を収容する。この樹脂には、ポリエステル(例えば、オルソフタル酸ポリエステル等)、改良ポリエステル(例えば、イソフタル酸ポリエステル等)、エポキシ、及びビニルエステル等の市販の樹脂マトリックスが含まれ得る。

【0135】

樹脂浴724は、様々な方法で実装することが可能であり、そのうち2つが以下に記載される。第1に、樹脂浴724はドクターブレードローラー槽(doctor blade roller bath)として実装可能であり、槽内に配置された磨き上げられた回転シリンダー(例えば、シリンダー725)が回転するたびに樹脂を取り上げる。ドクターバー724(図10には図示されていない)がシリンダーに対して押し付けられることにより、シリンダー725上で適切な樹脂フィルムの厚さが得られ、余計な樹脂が槽内に戻される。金属繊維ロービング723は、シリンダー725の頂部に引っ張られると、樹脂フィルムと接触して湿る。あるいは、樹脂浴724は、金属繊維ロービング723が樹脂中に沈められる薬浴として使用され、そして余計な樹脂を除去するワイパー又はローラを通り抜ける。

【0136】

樹脂浴724の後、樹脂湿潤CNT浸出繊維723は、多くのリング、小穴、及び一般に搬送ヘッド(図示省略)の背後に配置されるマルチピンコウム(図示省略)を通過する。コウムは、金属繊維723を、回転マンドレル730上で1つの組み合わされたバンドにまとめられるまで分離しておく。上記実施形態は、本発明の単なる説明するものに過ぎず、当業者が本発明の範囲から離れることなく上記実施形態の様々なバリエーションを考え出すことができることは明らかである。例えば、この明細書において、多くの具体的な詳細が、本発明の実例となる実施形態の詳細な記載及び理解を提供するために提供された。しかしながら、当業者は、これらの詳細のうちの1つもしくは複数なしに、又は他のプロセス、材料、部品等とともに、本発明を実施することができることを理解するだろう。

【0137】

さらにその上、いくつかの実施形態において、図示された実施形態の態様が曖昧になるのを避けるため、周知の構造、材料又は工程が詳細に図示又は説明されていない。当然のことながら、図示された様々な実施形態は実例に過ぎず、基準として描かれたわけではない。本明細書において、「一実施形態」、「実施形態」、又は「ある実施形態」とは、実施形態に関連付けて記載された特定の特徴、材料、又は性質が、本発明の少なくとも1つの実施形態に含まれ、全ての実施形態に含まれる必要がないことを意味する。それ故、明細書中の多くの箇所で見られる「一実施形態において」、「実施形態において」、又は「ある実施形態において」という言い回しは、全てが同一の実施形態を参照している必要はない。さらにその上、具体的な特長、構造、材料、又は性質は、1つ又は複数の実施形態において任意の適した方法で組み合わせることができる。したがって、このようなバリエーションは以下の請求項及びその均等物の範囲に含まれる。

【技術分野】

【0001】

(関連出願の参照)

本出願は、2007年1月3日に出願された米国特許出願第11/619,327号の一部継続出願である。本出願は、2009年4月10日に出願された米国特許仮出願第61/168,516号、2009年4月14日に出願された米国特許仮出願第61/169,055号、2009年2月27日に出願された米国特許仮出願第61/155,935号、2009年3月3日に出願された米国特許仮出願第61/157,096号、及び2009年5月29日に出願された米国特許仮出願第61/182,153号に対して米国特許法119条に基づく優先権を主張し、それらの全内容は参照により本出願に組み込まれる。

【0002】

本発明は、繊維材料に関し、より詳細には、カーボンナノチューブにより修飾された金属繊維材料に関する。

【背景技術】

【0003】

繊維材料は、商用の航空、娯楽、工業、運輸等の幅広い産業で多くの異なる用途に使用されている。これらの及び他の用途で一般に使用される繊維材料には、例えば、金属繊維、セルロース系繊維、炭素繊維、金属繊維、セラミック繊維、及び金属繊維が含まれる。

【0004】

特に、金属繊維材料は、電気伝導性を付与するために複合材料中で頻繁に使用される。複合マトリックス材中におけるランダム配向で高アスペクト比の金属繊維の使用により、低い繊維担持量にもかかわらず、良好な電気伝導性が得られる。しかしながら、このような低レベル担持量は、複合材料の引張強度にほとんど恩恵を与えず、複合材料の伸張強度は元のマトリックス材に対してほとんど変化しない。金属繊維の充填量を増加させることにより、伸張強度は向上するかもしれないが、これは複合材料の総重量に対して悪影響を与えるおそれがある。

【0005】

薬剤の提供により、複合材料中で金属繊維材料の電気伝導性を実現するのは有益だが、金属繊維−マトリックス剤接触を強化し、最終的に複合材料の引張強度を強化することもまた有益である。本発明は、この必要性を満たすとともに、関連する利点を提供する。

【発明の概要】

【課題を解決するための手段】

【0006】

ある態様において、ここで開示された実施形態は、巻取り可能な寸法の金属繊維材料と、前記金属繊維材料の周囲に等角的に配置されたバリアコーティングと、前記金属繊維材料に浸出されたカーボンナノチューブ(CNT)と、を含むカーボンナノチューブ(CNT)浸出金属繊維材料を含む複合材料に関する。前記CNTは、均一な長さと均一な分布を有する。

【0007】

ある態様において、ここで開示された実施形態は、(a)巻取り可能な寸法の金属繊維材料の表面に、バリアコーティングとカーボンナノチューブ(CNT)形成触媒とを配置することと、(b)前記金属繊維材料上にカーボンナノチューブを合成し、それによりカーボンナノチューブ浸出金属繊維材料を形成することと、を含む連続CNT浸出プロセスに関する。

【図面の簡単な説明】

【0008】

【図1】ステンレス鋼メッシュ基材上に成長した多層CNTの透過型電子顕微鏡(TEM)画像を示す。

【図2】ステンレス鋼メッシュ基材上に成長した長さ20ミクロンのCNTの走査型電子顕微鏡(SEM)画像を示す。

【図3】ステンレス鋼メッシュ上にマット様配置で成長した長さ約1ミクロンのCNTの高倍率SEM画像を示す。

【図4】ステンレス鋼メッシュ基材の全体で10%以内の密度で長さ約1ミクロンのCNTのSEM画像を示す。

【図5】本発明のある実施形態によるCNT浸出金属繊維材料の製造プロセスを示す。

【図6】低温CNT合成用の炭素供給ガス予熱器を含むCNT成長に使用される装置を示す。

【図7】CNT合成成長チャンバーの断面図を示す。

【図8】炭素供給ガス予熱器と低温CNT合成用ディフューザとを含むCNT合成成長チャンバーの断面図を示す。

【図9】CNT浸出金属繊維材料の製造プロセスを実行するためのシステムを示す。

【図10】樹脂コーティング及び巻取りプロセスがその後に続く、CNT浸出金属繊維材料の製造プロセスを実行するための他のシステムを示す。

【発明を実施するための形態】

【0009】

本開示は、1つには、カーボンナノチューブ浸出(CNT浸出)金属繊維材料に対して行われる。金属繊維材料へのCNTの浸出は、多くの機能を果たすことができ、これには例えば複合材料中の金属とマトリックス材とを結び付けることができるサイジング剤としての機能が含まれる。CNTはまた、金属繊維材料をコーティングするいくつかのサイジング剤の中の1つとしての機能を果たすこともできる。

【0010】

さらに、金属繊維材料上に浸出されたCNTは、例えば熱もしくは電気伝導性又は引張強度のような金属繊維材料の様々な性質を変化させることができる。CNT浸出金属繊維材料を作るために使用されるプロセスは、略均一な長さ及び分布のCNTを提供し、CNTの有益な性質を修飾される金属繊維材料の全体に均一に付与する。その上、ここで開示されたプロセスは、巻取り可能な寸法のCNT浸出金属繊維材料を作り出すのに適している。

【0011】

本開示はまた、1つには、CNT浸出金属繊維材料を作るためのプロセスを案内する。

【0012】

ここで記載されたプロセスは、トウ(tow)、ロービング(roving)、テープ(tapes)、ファブリック(fabrics)、メッシュ(meshes)、有孔金属シート(perforated metal sheets)、固体金属シート(solid metal sheets)、及びリボン(ribbons)の巻取り可能な長さに沿った均一な長さ及び分布のカーボンナノチューブの連続製造を可能とする。本発明のプロセスにより、様々なマット(mats)、織物(woven)及び不織(non-woven)ファブリック等を機能化することができるが、元のロービング、トウ、ヤーン(yarn)等から、これらの元の材料のCNT機能化の後に、より高秩序な構造を作り出すこともまた可能である。例えば、CNT浸出金属繊維ロービングから、CNT浸出短ストランドマット(CNT-infused chopped strand mat)を作り出すことができる。本明細書において、「金属繊維材料」という用語は、その基本的な構成成分として金属繊維を有するあらゆる材料のことをいう。この用語には、繊維(fiber)、フィラメント(filament)、ヤーン、トウ、テープ、織物及び不織ファブリック、プライ(plies)、マット及びメッシュが含まれる。

【0013】

本明細書において、「巻取り可能な寸法」という用語は、長さを制限されない少なくとも1つの寸法を有する金属繊維材料のことをいい、これは、前記材料をスプール又はマンドレル上に保存可能にする。「巻取り可能な寸法」の金属繊維材料は、ここで記載されたCNT浸出用のバッチ又は連続プロセスのいずれかの使用を示す少なくとも1つの寸法を有する。市販の巻取り可能な寸法の金属繊維材料の1つとして、テックス値が8706(1tex=1g/1,000m)又は57yard/lb(Mechanical Metals., Newton, PA)のステンレス鋼金属繊維ワイヤーが挙げられる。特に、市販の金属繊維ロービングとして、例えば、1oz,1/4,1/2、1,5,10,25lb及びより大きなスプールが得られる。本発明のプロセスは、1から25lbのスプールで容易に動作するが、より大きなスプールも使用可能である。さらに、例えば100lbかそれ以上の極めて長い巻取り可能な長さを、2つの50lbのスプールのような扱い易い寸法に分割する前処理を組み込むことができる。

【0014】

本明細書において、「カーボンナノチューブ」(CNT)という用語は、単層カーボンナノチューブ(single-walled carbon nanotube, SWNT)、2層カーボンナノチューブ(double-walled carbon nanotube, DWNT)及び多層カーボンナノチューブ(multi-walled carbon nanotube, MWNT)を含むフラーレン族の円筒形状のあらゆる炭素同素体のことをいう。CNTは、フラーレン様構造により閉塞されるか、又は端部が開口してもよい。CNTには、他の物質を封入されたものが含まれる。

【0015】

本明細書において、「長さが均一」とは、反応器内で成長したCNTの長さについていう。「均一な長さ」とは、CNTの長さが、CNTの全長に対して±約20%の許容誤差を有することを意味し、CNTの長さは約1ミクロンから約500ミクロンまでの範囲で変化する。例えば1〜4ミクロンのような極めて短い長さにおいて、この誤差は、CNT全長の±約20%からCNT全長の約20%よりやや大きい±約1ミクロン以下の範囲内であってもよい。CNT長の均一性は、あらゆる長さの巻取り可能な金属繊維材料の全体で得られるが、本発明のプロセスはまた、CNT長が巻取り可能な材料のあらゆる部分の別々の部分で変化可能とする。これにより、例えば、金属繊維材料の巻取り可能な長さは、あらゆる部分が均一なCNT長を有し、それぞれの部分が同一のCNT長を有する必要はない。このようなCNT長の異なる部分は、どのような順番で現れてもよく、そしてCNTのボイド(void)の部分を付加的に含んでもよい。このようなCNT長の制御は、プロセスのラインスピード、搬送及び炭素供給ガスの流量、及び反応温度を変化させることにより可能とされる。プロセスにおけるこれら全ての変数は、コンピュータ制御によりオートメーション化し、実行することができる。

【0016】

本明細書において、「分布が均一」とは、金属繊維材料状のCNTの密度の一貫性をいう。「均一な分布」とは、金属繊維材料上のCNTの密度が、CNTにより覆われた繊維の表面領域のパーセンテージとして定義される被覆率で±約10%の許容誤差を有することを意味する。これは、直径8nmで5層のCNTにおいて±1500CNT/μm2に等しい。この数値は、CNTの内部空間を充填可能(fillable)とみなしている。

【0017】

本明細書において、「浸出される」という用語は結合されることを意味し、「浸出」という用語は、結合プロセスを意味する。このような結合には、直接共有結合、イオン結合、π−π相互作用、又はファンデルワールス力媒介物理吸着が含まれてもよい。例えば、CNTは、金属繊維に直接浸出されてもよい。浸出はまた、バリアコーティング又はCNTと金属繊維材料との間に配置された媒介遷移金属ナノ粒子への結合を介した金属繊維への間接的なCNTの浸出のように、間接的であってもよい。CNTが金属繊維材料に「浸出される」特定の方法は、「結合モチーフ(bonding motif)」と呼ばれる。

【0018】

本明細書において、「遷移金属」という用語は、周期表のdブロックの任意の元素又はその合金のことをいう。「遷移金属」という用語はまた、酸化物、炭化物及び窒化物等の遷移金属元素ベースの塩形態も含む。

【0019】

本明細書において、「ナノ粒子」もしくはNPという用語又はその文法的な同等物は、NPが球形である必要はないが、等価な球形における粒径が約0.1から約100ナノメートルまでの間の大きさの粒子のことをいう。特に、遷移金属NPは、金属繊維材料上でCNTを成長させる触媒としての機能を果たす。

【0020】

本明細書において、「マトリックス材」という用語は、サイジング剤を塗布したCNT浸出繊維材料を、ランダム配向を含む特定の配向でまとめる機能を果たすバルク材のことをいう。CNT浸出金属繊維材料の物理的又は化学的性質の一部がマトリックス材に付与されることにより、マトリックス材はCNT浸出金属繊維材料の存在からの利益を享受することができる。

【0021】

本明細書において、「材料滞留時間」という用語は、巻取り可能な寸法のガラス繊維材料に沿った個々の点が、ここで記載されたCNT浸出プロセスの間にCNT成長状態にさらされる時間のことをいう。この定義は、多層CNT成長チャンバーを用いる場合の滞留時間を含む。

【0022】

本明細書において、「ラインスピード」という用語は、ここで記載されたCNT浸出プロセスにおいて、巻取り可能な寸法のガラス繊維材料を供給可能な速度のことをいい、ラインスピードは、CNTの(1つの又は複数の)チャンバーの長さを材料滞留時間で除して算出される速度である。

【0023】

ある実施形態において、本発明は、カーボンナノチューブ(CNT)浸出金属繊維材料を含む複合材料を提供する。CNT浸出金属繊維材料には、巻取り可能な寸法の金属繊維材料と、前記金属繊維材料の周囲に等角的に配置されたバリアコーティングと、前記金属繊維材料に浸出されたカーボンナノチューブ(CNT)と、が含まれる。金属繊維材料へのCNTの浸出には、遷移金属NPへのそれぞれのCNTの直接結合の結合モチーフが含まれてもよい。NPは、金属繊維材料、バリアコーティング、及びこれらの混合物に順次浸出することができる。

【0024】

理論に制限されることなく、CNT形成触媒として機能する遷移金属NPは、CNT成長核構造を形成することによりCNT成長に触媒作用をもたらす。CNT形成触媒は、金属繊維材料の基部に留まることができ、バリアコーティングにより固定され、金属繊維材料の表面に浸出される。このような場合において、遷移金属ナノ粒子触媒によって初期に形成された核構造は、当該分野でしばしば観察されるCNT成長の先端部に沿った触媒の移動をさせることなく、継続した非触媒核CNT成長に十分である。ある実施形態において、CNT成長触媒は、バリアコーティングの存在をよそに、成長するCNTの先端に追従することができる。このような実施形態において、CNT成長ナノ粒子触媒は、繊維の末梢側に配置され、そしてCNTは金属繊維又はバリアコーティングに直接的に浸出することができる。他の実施形態において、ナノ粒子は、金属繊維材料に対するCNTの付着点としての機能を果たす。バリアコーティングの存在はまた、さらなる間接的結合モチーフをもたらし得る。例えば、CNT形成触媒は、繊維材料と表面接触せずに、上記の通りバリアコーティング内に固定することができる。このような場合において、CNT形成触媒と金属繊維材料との間に配置されたバリアコーティングの積層構造が生じる。いずれの場合も、形成されたCNTは間接的にではあるが金属繊維材料に浸出される。カーボンナノチューブと金属繊維材料との間に形成された実際の結合モチーフの性質に関わらず、浸出されたCNTは丈夫であり、CNT浸出金属繊維材料がカーボンナノチューブの性質又は特性を示すことを可能にする。

【0025】

また、理論に制限されることなく、金属繊維材料上にCNTが成長する場合、反応チャンバー内に存在し得る高温又は残留酸素もしくは湿気は、このような暴露を最小化する標準的な手段は一般に実施されるが、金属繊維材料に損傷を与えるおそれがある。これらの問題は、金属繊維材料が酸化されやすいゼロ価金属である場合に重要となり得る。その上、金属繊維材料自体が、CNT形成触媒との反応により変化することがある。すなわち、金属繊維材料は、CNT合成に使用される反応温度において、触媒とともに合金を形成し得る。CNT形成ナノ粒子触媒はまた、金属繊維材料表面の高温焼結に対して弱い。これは、金属の表面構造が、CNT合成に使用される高温下での、表面の微粒子の移動を容易にするためである。本発明において使用されるバリアコーティングは、金属表面での触媒の焼結又は合金化の防止に加えて、金属繊維材料上でのCNT合成を容易にするよう設計される。理論に制限されることなく、バリアコーティングは、例えば亜鉛、アルミニウム、鉛、及び錫等の低融点繊維材料基材とともに使用するための熱障壁を提供することができる。この熱保護はまた、合金の形成の削減に役立ち得る。さらに、バリアコーティングはまた、金属繊維材料の表面における触媒ナノ粒子の移動を制限することにより、高温下でのCNT形成触媒ナノ粒子の焼結を防ぐ物理障壁を提供し得る。加えて、バリアコーティングは、CNT形成触媒と金属繊維材料との間の表面領域接触を最小化することが可能であり、あるいは、CNT成長温度におけるCNT形成触媒への金属繊維材料の暴露の影響を軽減することができる。

【0026】

内部のCNTが略均一な長さであるCNT浸出金属繊維材料を有する複合材料が提供される。ここで記載された連続プロセスにおいて、CNT成長チャンバー内での金属繊維材料の滞留時間は、CNT成長を、最終的にはCNT長を制御するために調節することができる。これは、成長したCNTの特定の性質を制御する手段を提供する。CNT長はまた、炭素原料及びキャリアガス流量並びに成長温度の調節により制御することができる。CNTの性質の追加の制御は、例えば、CNTを作るために使用する触媒の大きさを制御することにより可能となる。具体的には、例えば1nm遷移金属ナノ粒子触媒を使用し、SWNTを提供することができる。より大きな触媒を使用し、主にMWNTを作ることができる。

【0027】

加えて、使用されるCNT成長プロセスは、予め作られたCNTを溶媒中に浮遊又は分散して、手で金属繊維材料に塗布するプロセス中に生じるCNTの束化又は凝集を避けつつ、金属繊維材料上にCNTが均一に分布したCNT浸出金属繊維材料を提供するのに有用である。このように凝集したCNTは、金属繊維材料への付着力が弱く、CNTの特性は、現れたとしても弱い。ある実施形態において、被覆率、すなわち被覆された繊維の表面領域のパーセントで表される最大分布密度は、直径約8nmで5層のCNTの場合約55%である。この被覆率は、CNTの内部空間が「充填可能な」空間であるとして計算される。表面に分散した触媒を変化させ、ガス組成、プロセスのスピード、及び反応温度を制御することにより、様々な分布/密度の値を達成することができる。一般的に与えられるパラメータにおいて、繊維表面に亘って約10%以内の被覆率を達成することができる。より高密度でより短いCNTは、機械的性質を向上させるのに有用である一方、より低密度のより長いCNTは、熱的及び電気的性質の向上に有用であるが、やはり高密度が望ましい。より長いCNTが成長した場合、より低密度が生じることがある。これは、より低い触媒微粒子収率(catalyst particle yield)を引き起こすより高温及びより急成長の結果である可能性がある。

【0028】

CNT浸出金属繊維材料を有する本発明の複合材料には、金属フィラメント、金属繊維ヤーン、金属繊維トウ、金属テープ、金属繊維ブレイド、織物金属ファブリック、不織金属繊維マット、金属繊維プライ、メッシュリボン、固体金属シート、及び有孔金属シート等の金属繊維材料が含まれ得る。金属フィラメントには、約10ミクロンから約12.5mm以上の直径を有する高アスペクト比繊維が含まれる。金属繊維トウは、一般にはフィラメントの密に結び付いた束であり、大抵は撚り合わされてロープを形成している。

【0029】

ロープには、捩れたフィラメントの密接な束が含まれる。ロープ内のそれぞれのフィラメントの直径は比較的均一である。ロープは、1000リニアメートル(linear meter)あたりのグラム重量として表される「テックス(tex)」又は10,000yardあたりのポンド重量として表される「デニール(denier)」で示される様々な重量を有し、一般的なテックスの範囲は通常約4000texから約100000texまでの間である。

【0030】

トウには、捩れのないフィラメントの緩く結合した束が含まれる。ロープのように、トウ内のフィラメントの直径は概して均一である。トウはまた様々な重量を有し、テックスの範囲は通常約2000gと12000gとの間である。これらは、例えば10ワイヤーロープ、50ワイヤーロープ、100ワイヤーロープ等のように、トウ内のフィラメントの数千本の本数によってしばしば特徴付けられる。

【0031】

金属メッシュは、模様として組み立てられるか、又は不織扁平ロープを表す材料である。金属テープは、様々な幅を有し、通常はリボンのような2面構造である。本発明のプロセスは、テープの片面又は両面でのCNT浸出と相性がよい。CNT浸出テープは、平坦な基材表面上の「カーペット」又は「森」のようであり得る。さらに、本発明のプロセスは、テープのスプールを機能化するために、連続モードで実施することができる。

【0032】

金属繊維ブレイドは、ぎっしりつまった金属繊維のロープ様構造を表す。このような構造は、例えばロープにより組み立てることができる。編み上げ構造には空洞部分が含まれるか、あるいは、編み上げ構造は他の心材の周囲に組み立てることができる。

【0033】

ある実施形態において、多くの一次金属繊維材料構造は、ファブリック又はシート様構造を構成することができる。これらには、上記のテープに加えて、例えば織物金属メッシュ、不織金属繊維マット、及び金属繊維プライが含まれる。このようなより高次な秩序構造は、元となるトウ、ロープ、及びフィラメント等と、元となる繊維に予め浸出されたCNTと、により組み立てることができる。あるいは、このような構造は、ここで記載されたCNT浸出プロセス用の基材としての機能を果たすことができる。

【0034】

金属繊維材料には、例えばdブロック金属、ランタニド、アクチニド、及び主族金属等を含む酸化状態がゼロ価のあらゆる金属が含まれ得る。これらの金属は全て、例えば金属酸化物及び金属窒化物等を含むゼロ価ではない酸化状態での使用が可能である。典型的なdブロック金属には、例えば、スカンジウム、チタニウム、バナジウム、クロミウム、マンガニーズ、鉄、コバルト、ニッケル、銅、亜鉛、イットリウム、ジルコニウム、ニオビウム、モリブデナム、テクネチウム、ルテニウム、ロジウム、パラジウム、銀、カドミウム、ハフニウム、タンタラム、タングステン、レニウム、オスミウム、イリジウム、プラチナム、及び金が含まれる。典型的な主族金属には、例えば、アルミニウム、ガリウム、インジウム、錫、タリウム、鉛、及びビスマスが含まれる。本願発明に有用な典型的な金属塩には例えば含まれる。

【0035】

金属繊維材料への浸出に有用なCNTには、単層CNT、2層CNT、多層CNT、及びこれらの混合物が含まれる。使用される的確なCNTは、CNT浸出金属繊維の用途に応じて決まる。CNTは、熱もしくは電気伝導性用途に、又は絶縁体として使用することができる。ある実施形態において、浸出されたカーボンナノチューブは、単層ナノチューブである。ある実施形態において、浸出されたカーボンナノチューブは、多層ナノチューブである。ある実施形態において、浸出されたカーボンナノチューブは、単層ナノチューブと多層ナノチューブとの組み合わせである。単層及び多層ナノチューブの特性には、いくつかの繊維の最終用途において、ナノチューブの種類の一方又は他方の合成を決定づけるいくつかの相違が存在する。例えば、単層ナノチューブは半導体的又は金属的であり得るが、多層ナノチューブは金属的である。

【0036】

CNTは、機械的強度、低〜中程度の電気抵抗率及び高い熱伝導性等の特有の性質を、CNT浸出金属繊維材料に付与する。例えば、ある実施形態において、カーボンナノチューブ浸出金属繊維材料の電気抵抗率は、元の金属繊維材料の電気抵抗率より低い。浸出されたCNTはまた、より軽量であるとともに、有用な伝導性を提供することができる。その上、より短いCNTの使用により、より強い引張強度を提供することができるが、電気伝導性を向上させることもできる。さらに一般に、結果として得られるCNT浸出繊維が示すこれらの特性の程度は、カーボンナノチューブによる金属繊維の被覆率の程度及び密度の関数となる。直径8nmで5層のMWNTの場合、繊維の0〜55%の範囲の任意の繊維表面領域を被覆することができる(CNTの内部空間を充填可能とみなして計算している)。この数値は、より小さな直径のCNTの場合はより小さく、より大きな直径のCNTの場合はより大きい。表面領域の55%の被覆率は、約15,000CNT/ミクロン2に相当する。さらに、CNTの性質は、上記の通り、CNT長に依存した方法で繊維材料に与えることができる。浸出されたCNTの長さは、約1ミクロンから約500ミクロンまでの範囲で変化させることができ、1ミクロン,2ミクロン,3ミクロン,4ミクロン,5ミクロン,6ミクロン,7ミクロン,8ミクロン,9ミクロン,10ミクロン,15ミクロン,20ミクロン,25ミクロン,30ミクロン,35ミクロン,40ミクロン,45ミクロン,50ミクロン,60ミクロン,70ミクロン,80ミクロン,90ミクロン,100ミクロン,150ミクロン,200ミクロン,250ミクロン,300ミクロン,350ミクロン,400ミクロン,450ミクロン,500ミクロン及びこれらの間の全ての値を含む。CNTはまた、例えば、約0.5ミクロンを含む1ミクロンより短い長さとすることもできる。CNTはまた、例えば、510ミクロン,520ミクロン,550ミクロン,600ミクロン,700ミクロン及びこれらの間の全ての値を含む、500ミクロンより長い長さとすることもできる。

【0037】

本発明の複合材料には、約1ミクロンから約10ミクロンの長さを有するCNTを組み込むことができる。このようなCNT長は、せん断強度を向上させる用途に有用となり得る。CNTはまた、約5〜70ミクロンの長さを有することができる。このようなCNTの長さは、CNTが繊維方向に配列された場合、引張強度を向上させるための用途に有用となり得る。CNTはまた、約10ミクロンから約100ミクロンの長さを有することができる。このようなCNT長は、電気的/熱的及び機械的性質を向上させるのに有用となり得る。本発明で使用されるプロセスはまた、電気的及び熱的性質の向上にも有用となり得る約100ミクロンから約500ミクロンの長さを有するCNTを提供することもできる。当業者は、付与される性質が連続体であること、及びより長いCNT長においてかなりの引張強度の恩恵が実現されることを理解するだろう。同様に、より短いCNT長は有益な電気的性質を付与することができる。CNT長の制御は、さらに以下に記載されるように、プロセスのラインスピード及び反応温度を変化させることと組み合わせて、炭素原料及びキャリアガス流量を調整することにより容易に可能となる。

【0038】

ある実施形態において、巻取り可能な長さのCNT浸出金属繊維材料を含む複合材料は、異なるCNT長で均一な様々な領域を有することができる。例えば、引張及びせん断強度特性を強化するために均一なより短いCNT長を備えたCNT浸出金属繊維材料の第1の部分と、電気的又は熱的性質を強化するために均一なより長いCNT長を備えた同様の巻取り可能な材料の第2の部分と、を有するのが望ましいことがある。

【0039】

金属繊維材料へCNTを浸出するための本発明のプロセスは、均一なCNT長の制御を可能とし、連続プロセスにおいては、巻取り可能な金属繊維材料をCNTにより高率で機能化することができる。材料滞留時間が5から300秒で長さ3フィートのシステム用の連続プロセスにおけるラインスピードは、約0.5ft/minから約36ft/minまでのいずれか、又はそれより大きい。前記スピードは、以下にさらに説明される様々なパラメータに応じて決定される。

【0040】

ある実施形態において、CNT成長チャンバー内での約5から約300秒までの材料滞留時間により、約1ミクロンから約10ミクロンまでの長さのCNTの製造が可能となる。ある実施形態において、CNT成長チャンバー内での約30から約180秒までの材料滞留時間により、約10ミクロンから約100ミクロンまでの長さのCNTの製造が可能となる。さらに他の実施形態において、約180から約300秒までの材料滞留時間により、約100ミクロンから約500ミクロンまでの長さのCNTの製造が可能となる。当業者は、これらの範囲が概算であり、成長温度並びに搬送及び炭素原料流量もまた、所定の材料滞留時間でのCNT成長に影響を与えることを理解するだろう。例えば、一般に高い温度により、全体の成長率を向上させ、望ましいCNT長のための材料滞留時間を短縮する。(炭素原料に対して不活性である)炭素原料の増大した流量もまた、成長率を向上させるが、この影響は成長温度の変化よりも小さい。

【0041】

本発明のCNT浸出金属繊維材料は、バリアコーティングを含む。バリアコーティングには、例えば、メチルシロキサン(methylsiloxane)等のアルコキシシラン(alkoxysilane)、アルモキサン(alumoxane)、アルミナナノ粒子、スピンオンガラス(spin on glass)及びガラスナノ粒子が含まれ得る。以下に記載のように、CNT形成触媒は、未硬化バリアコーティング材料に添加し、まとめて金属繊維材料に塗布することができる。他の実施形態において、CNT形成触媒を堆積させる前に、バリアコーティング材料を金属繊維材料に追加することができる。CNT形成触媒の炭素原料への暴露後もCVD成長が可能となるように、バリアコーティング材料は十分に薄くすることができる。ある実施形態において、前記厚さは、CNT形成触媒の有効径より薄いか略等しい。ある実施形態において、前記厚さは、約10nmから約100nmまでである。ある実施形態において、前記厚さは、1nm,2nm,3nm,4nm,5nm,6nm,7nm,8nm,9nm及びこれらの間のいずれの値も含む10nmより小さい値であってもよい。

【0042】

理論に制限されることなく、バリアコーティングは、金属繊維材料とCNTとの間の中間層の機能を果たし、CNT成長点としての機能を果たす固定されたCNT形成触媒ナノ粒子を介して、金属繊維材料へCNTを機械的に浸出する役割を果たす。このような機械的浸出は、金属繊維材料にCNTの特性を付与しながら、金属繊維材料がCNTを形成するための基盤(platform)として機能する強固な体制を提供する。さらに、バリアコーティングを含むことの利益には、CNT成長を促進するために用いられる温度まで金属繊維材料を過熱した際に、蒸気、酸素、及び合金化や焼結のようなあらゆる熱的効果に暴露することによる化学的損傷からの金属繊維材料の直接的な保護が含まれる。

【0043】

浸出されたCNTは、複合材料内の繊維−マトリックス間接触を向上させ、さらに、繊維−繊維間接触をも向上させることができる。確かに、ここで開示されたCNT浸出金属繊維材料は、CNT浸出金属繊維材料特性が金属繊維材料の性質と浸出されたCNTの性質との組み合わせであるという意味ではそれ自体が複合材料である。結果として、本発明の実施形態は、望ましい性質が不十分又は欠如した金属繊維材料に望ましい性質を与える手段を提供する。金属繊維材料はまた、特定の用途の要求に適合するよう調節又は設計することができる。CNTは、サイジング剤として機能し、疎水性CNT構造による上記の吸収から金属繊維材料を保護するが、サイジング剤は一般に金属繊維には使用されない。さらに、以下でさらに例示される疎水性マトリックス材料は、疎水性CNTとよく相互作用し、繊維−マトリックス間相互作用を向上させる。

【0044】

本発明の複合材料はさらに、CNT浸出金属繊維材料と複合材料を形成するマトリックス材を含むことができる。このようなマトリックス材には、例えば、エポキシ、ポリエステル、ビニルエステル、ポリエーテルイミド、ポリエーテルケトンケトン、ポリフタルアミド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリイミド、フェノールホルムアルデヒド及びビスマレイミドが含まれる。本発明において有用なマトリックス材には、周知の任意のマトリックス材が含まれる(Mel M. Schwartz, Composite Materials Handbook(2d ed. 1992)参照)。さらに、マトリックス材には、熱硬化性及び熱可塑性の樹脂(ポリマー)の両方、金属、セラミック及びセメントが含まれる。

【0045】

マトリックス材として有用な熱硬化性樹脂には、フタル酸/マレイン酸型のポリエステル、ビニルエステル、エポキシ、フェノール樹脂、シアン酸塩、ビスマレイミド及びナディック末端封止ポリイミド(nadic end-capped polyimide, PMR-15等)が含まれる。熱可塑性樹脂には、ポリスルホン、ポリアミド、ポリカーボネート、ポリフェニレン酸化物、ポリ硫化物、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリアミドイミド、ポリエーテルイミド、ポリイミド、ポリアリレート及び液晶ポリエステルが含まれる。

【0046】

マトリックス材として有用な金属には、アルミニウム6061,2024及び713アルミニウムブレーズ(aluminum braze)等のアルミニウム合金が含まれる。マトリックス材として有用なセラミックには、リチウムアルミノケイ酸塩等のカーボンセラミック、酸化アルミニウム及びムライト等の酸化物、窒化ケイ素等の窒化物及び炭化ケイ素等の炭化物が含まれる。マトリックス材として有用なセメントには、炭化物ベースのセメント(炭化タングステン、炭化クロム及び炭化チタン)、耐火セメント(タングステントリア(tungsten-thoria)及び炭酸バリウム−ニッケル(barium-carbonate-nickel))、クロム−アルミナ、ニッケル−マグネシア及び鉄−ジルコニウム炭化物が含まれる。上記のマトリックス材はいずれも単独で又は組み合わせて用いることができる。

【0047】

CNT浸出金属繊維を用いる用途は多数ある。例示的な用途には、これに限られるものではないが、光起電装置、半導体物質、抵抗率低下、電力線、湿し水特性、オーディオスピーカーシステム、EMI遮蔽、ソーラーコネクタ、バッテリー用電極、スーパーキャパシタ、データケーブル繊維、無線周波数配線、及び同軸ケーブルが含まれる。CNT浸出金属繊維材料は、例えば、自動車、スポーツ及びレジャー器具、航空宇宙及び弾道用途などを含む多くの産業における構造要素を強化することができる。

【0048】

ある実施形態において、本発明は、(a)巻取り可能な寸法のガラス繊維材料の表面にカーボンナノチューブ形成触媒を配置することと、(b)ガラス繊維材料上に直接カーボンナノチューブを合成し、これによりカーボンナノチューブ浸出ガラス繊維材料を形成することと、を含むCNT浸出用連続プロセスを提供する。9フィートのシステムにおいて、プロセスのラインスピードは、約1.5ft/minから約108ft/minまでの範囲となり得る。ここで記載されたプロセスにより実現されるラインスピードにより、CNT浸出ガラス繊維材料を短い製造時間で商業化可能な量だけ形成することができる。例えば、36ft/minのラインスピードでは、5つのばらばらなロービング(50lb/ロービング)を同時に処理するよう設計されたシステムで1日当たり製造される(繊維上にCNTが5重量%以上浸出された)CNT浸出ガラス繊維の量は、250ポンドを超えるかそれ以上となり得る。システムは、成長ゾーンを繰り返すことにより、より多くのロービングを同時に又はより高速で製造するよう作ることができる。また、当該技術分野において周知のCNTの製造ステップの中には、運転の連続モードを妨げる極めて遅いステップが存在する。例えば、当該技術分野で周知の一般的なプロセスにおいて、CNT形成触媒還元ステップの実施には、1〜12時間を要することがある。ここで記載されたプロセスは、このような律速ステップを克服する。

【0049】

当該技術分野で周知のCNT製造におけるいくつかのステップが極めて遅く、これにより運転の連続モードが妨げられるということを考慮すれば、本発明のプロセスに使用する実現可能なラインスピードは特に注目に値する。例えば、当該技術分野で周知の一般的なプロセスにおいて、CNT形成触媒還元ステップの実施には、1〜12時間を要することがある。CNT成長それ自体もまた時間がかかり、例えば、CNT成長には数十分を要し、本発明において実現される高速のラインスピードを妨げる。ここで記載されたプロセスは、このような律速ステップを克服する。

【0050】

本発明のCNT浸出金属繊維材料形成プロセスは、予め用意されたカーボンナノチューブを繊維材料に塗布しようとする際に生じるCNTの絡み合いを避けることができる。すなわち、予め用意されたCNTは金属繊維材料に結合しないため、CNTは束化し、絡み合う傾向がある。結果として、CNTは、不均一に分布し、金属繊維材料に弱く付着する。しかしながら、本発明のプロセスは、もし望んだならば、成長密度を低下させることにより、金属繊維材料の表面上に極めて均一に絡み合ったCNTマットを提供することができる。低密度に成長したCNTは、最初に金属繊維材料に浸出される。このような実施形態において、繊維は垂直方向に誘導するのに十分なほど濃くは成長せず、結果として金属繊維材料表面上に絡み合ったマットが生じる。一方、予め形成されたCNTの手作業による塗布は、金属繊維材料状のCNTマットの均一な分布及び密度を保証しない。

【0051】

図5は、本発明の実施形態によるCNT浸出金属繊維材料を製造するためのプロセス200のフローチャートを図示する。

【0052】

プロセス200には少なくとも以下の工程が含まれる。

・201:バリアコーティングを受け入れ可能とするための金属繊維材料の機能化。

・202:金属繊維材料へのバリアコーティング及びCNT形成触媒の塗布。

・204:カーボンナノチューブ合成に十分な温度への金属繊維材料の加熱。

・204:触媒含浸金属繊維上でのCVD媒介成長によるCNT合成。

【0053】

バリアコーティング用に金属繊維材料を準備するために、金属繊維材料の機能化工程201が実施される。ある実施形態において、金属繊維材料の機能化は、湿式化学酸化エッチングにより、金属繊維材料表面に反応性官能基(金属のオキソ基又はヒドロキシル基)を作ることを含み得る。表面酸化皮膜を作るためにゼロ価金属を使用する場合に、これは特に有用であり得る。他の実施形態において、機能化には、上記のように官能基を作ることと、バリアコーティングの堆積を含む金属繊維材料の表面領域及び湿潤特性を強化するための金属繊維材料表面の粗面化と、の2重の機能を果たし得るプラズマプロセスが含まれ得る。カーボンナノチューブを金属繊維材料に浸出するために、カーボンナノチューブは、バリアコーティングにより等角的にコーティングされた金属繊維材料上に合成される。一実施形態において、これは、バリアコーティングによって金属繊維材料を等角的にコーティングし、それから工程202によりバリアコーティング上にカーボンナノチューブ形成触媒を配置することにより実現される。ある実施形態において、バリアコーティングは、触媒堆積の前に部分的に硬化されてもよい。これにより、触媒の受容と、CNT形成触媒と金属繊維材料との間の表面接触を可能にすることを含むバリアコーティングへの埋め込みと、を受け入れ可能な表面が提供される。このような実施形態において、バリアコーティングは、触媒の埋め込み後、全体を硬化させることができる。ある実施形態において、バリアコーティングは、CNT形成触媒の堆積と同時に、金属繊維材料を等角的に被覆する。CNT形成触媒とバリアコーティングとが配置されると、バリアコーティングは完全に硬化される。

【0054】

ある実施形態において、バリアコーティングは触媒堆積の前に完全に硬化させルことができる。このような実施形態において、完全に硬化したバリアコーティングをされた金属繊維材料は、触媒を受容する表面を形成するためにプラズマにより処理することができる。例えば、硬化したバリアコーティングを有するプラズマ処理された金属繊維材料は、CNT形成触媒が堆積する粗面化された表面を提供することができる。このように、バリアコーティングの表面を「粗面化」するためのプラズマプロセスは、触媒堆積を容易にする。粗さは一般にナノメートルスケール規模である。プラズマ処理プロセスにおいて、ナノメートルの深さかつナノメートルの直径のクレータ又は窪みが形成される。このような表面改質は、これに限られるものではないが、アルゴン、ヘリウム、酸素、窒素、及び水素を含む様々な異なるガスの1つ又は複数のプラズマを使用して実現可能である。連続的に金属繊維材料を処理するために、真空を必要としない「大気圧」プラズマが使用されなければならない。プラズマは、2つの電極間に電圧をかけることにより作られ、2つの電極間のガス種は次々にイオン化される。イオン化されたガスが基材に向かって吹き降ろす「ダウンストリーム」方法により、プラズマ環境は金属繊維基材に適用することができる。また、金属繊維基材を2つの電極の間に送り、プラズマ環境で処理することも可能である。

【0055】

ある実施形態において、金属繊維は、バリアコーティングを塗布する前に、プラズマ環境で処理することができる。例えば、プラズマ処理された金属繊維材料は、より高い表面エネルギーを有し、それ故、バリアコーティングのより高い湿潤及び被覆率が可能となる。プラズマプロセスはまた、金属繊維表面を粗くし、上記と同様の方法においてバリアコーティングの機械的結合を強化することができる。

【0056】

触媒は、遷移金属ナノ粒子を含むCNT形成触媒を備えた溶液として作ることができる。合成されるナノチューブの直径は、上記の金属粒子の大きさに関係する。ある実施形態において、市販のCNT形成遷移金属ナノ粒子触媒の分散液が入手可能であり、希釈せずに使用するが、他の実施形態において、市販の触媒の分散液は希釈することができる。このような溶液を希釈するか否かは、上記のように、成長するCNTの望ましい密度及び長さによって決めることができる。

【0057】

図5の実施形態に関して、カーボンナノチューブ合成は、化学蒸着(CVD)プロセスに基づいて示されており、高温で行われる。具体的な温度は触媒選択の関数であるが、一般的には約500から1000℃までの範囲である。したがって、工程204には、バリアコーティングされた金属繊維材料を上述の範囲の温度まで加熱し、カーボンナノチューブ合成を手助けすることが含まれる。低融点の又は温度に敏感な金属繊維材料を使用する場合、以下にさらに記載されるように、原料及びキャリアガスの予熱を用いることができる。

【0058】

それから、工程206において、触媒含浸金属繊維材料上でのCVD助長ナノチューブ成長が行われる。CVDプロセスは、例えば、アセチレン、エチレン、又はエタノールのような炭素含有原料ガスにより促進することができる。CNT合成プロセスは、一般に主なキャリアガスとして不活性ガス(窒素、アルゴン、ヘリウム)を使用する。炭素原料は、全混合物の約0%から約15%までの範囲で与えられる。CVD成長のための実質的な不活性環境は、成長チャンバーから湿気及び酸素を除去することにより用意される。

【0059】

CNT合成プロセスにおいて、CNTは、CNT形成遷移金属ナノ粒子触媒のある部分で成長する。プラズマが作る強い電場を、ナノチューブ成長に影響を与えるために追加的に使用することができる。すなわち、成長は、電場の方向に従う傾向がある。プラズマスプレー及び電場の配置を適切に調整することにより、垂直方向(すなわち、金属繊維材料に対して放射状)に整列したCNTを合成することができる。ある状況において、たとえプラズマが存在しなかったとしても、密集したナノチューブは、垂直方向の成長を維持し、結果として、カーペットや森のようなCNTの密な配列が生じるだろう。バリアコーティングの存在もまた、CNT成長の方向に影響を与え得る。

【0060】

金属繊維材料上に触媒を配置する工程は、溶液をスプレー又は浸漬コーティングすることにより、あるいは、例えばプラズマプロセスを介した気相堆積により、実現することができる。技術の選択は、バリアコーティングを塗布する方法と適合させることができる。このように、ある実施形態において、溶媒中の触媒の溶液を作った後、触媒は溶液とともにスプレーもしくは浸漬コーティング、又はスプレー及び浸漬コーティングの組み合わせにより、金属繊維材料に塗布することができる。単独で又は組み合わせて用いられるどちらか一方の技術は、1回、2回、3回、4回というように何回でも使用することができ、CNT形成触媒により十分均一にコーティングされた金属繊維材料を提供する。浸漬コーティングが用いられる場合、例えば、金属繊維材料は、第1の浸漬槽に第1の滞留時間第1の浸漬槽に浸すことができる。第2の浸漬槽を用いる場合、金属繊維材料は、第2の浸漬槽に第2の滞留時間浸すことができる。例えば、金属繊維材料は、浸漬構成及びラインスピードに応じて、約3秒から約90秒の間、CNT形成触媒の溶液に漬けることができる。スプレー又は浸漬コーティングプロセスを使用すると、触媒の表面密度が約5%から高くとも約80%である金属繊維材料は、CNT形成触媒ナノ粒子が略モノレイヤーである。ある実施形態において、金属繊維材料上にCNT形成触媒をコーティングするプロセスによる作られるのはモノレイヤーに過ぎないだろう。例えば、大量のCNT形成触媒上でのCNT成長は、金属繊維材料へのCNTの浸出の度合いを損なうことがある。他の実施形態において、遷移金属触媒は、蒸発技術、電解析出技術、及びプラズマ原料ガスへ有機金属、金属塩、又は気相輸送を助長する他の複合材料として遷移金属触媒を加えることのような当業者に周知の他のプロセスを用いて、金属繊維材料上に堆積させることができる。

【0061】

本発明のプロセスは、連続的に設計されるため、巻取り可能な金属繊維材料は、浸漬コーティング槽が空間的に分離された一連の槽で浸漬コーティングすることができる。初期段階の金属繊維が新たに製造されている連続プロセスにおいて、浸漬槽又はCNT形成触媒のスプレーは、金属繊維材料へバリアコーティングを塗布及び硬化又は部分硬化の後の最初のステップとすることができる。他の実施形態において、CNT形成触媒は、バリアコーティング後に他のサイジング剤の存在下で新たに形成された金属繊維に塗布することができる。このようなCNT形成触媒及び他のサイジング剤の同時塗布は、CNT形成触媒に、CNT浸出を確実にするための金属繊維材料のバリアコーティングとの表面接触をも提供することができる。

【0062】

使用される触媒溶液は、上記のdブロック遷移金属のいずれかの遷移金属ナノ粒子であってもよい。加えて、ナノ粒子には、合金と、元素形態又は塩形態のdブロック金属の非合金混合物と、これらの混合物と、が含まれ得る。このような塩形態には、これに制限されるものではないが、酸化物、炭化物、及び窒化物が含まれる。これに制限されない例示的な遷移金属NPには、Ni,Fe,Co,Mo,Cu,Pt,Au,Ag及びこれらの塩、並びにこれらの混合物が含まれる。ある実施形態において、このようなCNT形成触媒は、バリアコーティング堆積と同時に、CNT形成触媒を金属繊維材料に直接的に塗布又は浸出することにより、金属繊維上に配置することができる。これらの遷移金属触媒の多くは、例えば、Ferrotec Corporation(Bedford, NH)を含む様々なサプライヤーから容易に購入可能である。

【0063】

CNT形成触媒を金属繊維材料へ塗布するのに使用する触媒溶液は、CNT形成触媒を均一に分散可能な任意の一般的溶媒とすることができる。このような溶媒には、これに制限されるものではないが、水、アセトン、ヘキサン、イソプロピルアルコール、トルエン、エタノール、メタノール、テトラヒドロフラン(THF)、シクロヘキサン、又は極性が制御されたことによりCNT形成触媒ナノ粒子が適切に分散される他の溶媒の全てが含まれる。CNT形成触媒の濃度は、触媒対溶媒が、約1:1から1:10000の範囲とすることができる。このような濃度は、バリアコーティング及びCNT形成触媒が同時に塗布される場合に使用することができる。ある実施形態において、バリアコーティングされた金属繊維材料の加熱は、CNT形成触媒の堆積の後でカーボンナノチューブが合成する具体的な金属基材に応じて、約500℃から1000℃までの範囲の温度とすることができる。これらの温度への加熱は、CNT成長のための炭素原料の導入よりも前に、あるいは略同時に行うことができるが、炭素原料と金属繊維材料との具体的かつ独立した加熱状態は、以下でさらに説明するように制御することができる。さらにその上、使用される実際の温度はまた、バリアコーティングの存在により軽減することができる金属繊維材料の温度の許容誤差の作用である。

【0064】

ある実施形態において、本発明は、金属繊維材料からサイジング剤を除去すること、金属繊維材料に等角的にバリアコーティングを塗布すること、金属繊維材料にCNT形成触媒を塗布すること、金属繊維材料を少なくとも500℃まで加熱すること、及び金属繊維材料上にカーボンナノチューブを合成すること、を含むプロセスを提供する。ある実施形態において、CNT浸出プロセスの工程には、金属繊維材料からサイジング剤を除去すること、金属繊維材料にバリアコーティングを塗布すること、金属繊維材料にCNT形成触媒を塗布すること、繊維をCNT合成温度まで加熱すること、及び触媒含浸金属繊維材料のCVD助長CNT成長が含まれる。このように、市販の金属繊維材料が使用される場合、CNT浸出金属繊維を構成するプロセスには、金属繊維材料上にバリアコーティング及び触媒を配置する前に、金属繊維材料からサイジング剤を除去する個別のステップが含まれ得る。

【0065】

カーボンナノチューブを合成するステップには、カーボンナノチューブ形成のための様々な技術が含まれ、これには参照により本明細書に組み込まれた同時係属中の米国特許出願第2004/0245088号に記載された技術が含まれる。本発明の繊維上に成長するCNTは、これに制限されるものではないが、微小共振器、熱又はプラズマ助長CVD技術、レーザーアブレーション、アーク放電、及び高圧一酸化炭素(HiPCO)を含む当該技術分野で周知の技術により実現される。特に、CVDの間、そこに配置されたCNT形成触媒を備えバリアコーティングされた金属繊維材料を直接的に用いることができる。ある実施形態において、CNT合成の前に、従来のあらゆるサイジング剤を追加的に除去することができる。ある実施形態において、CNT合成用の低温炭素プラズマのジェットを作るために、アセチレンガスがイオン化される。プラズマは、触媒を担持する金属繊維材料に向けられる。このように、ある実施形態において、金属繊維材料上でのCNT合成には、(a)炭素プラズマを形成すること、及び(b)炭素プラズマを金属繊維材料上に配置された前記触媒上に向けること、が含まれる。成長するCNTの直径は、一部には、上記のCNT形成触媒の大きさにより決定される。CNTの成長を開始するために、2つのガスが反応器内に供給される。アルゴン、ヘリウム又は窒素等の搬送又はプロセスガスと、アセチレン、エチレン、エタノール、又はメタン等の炭素含有原料ガスと、である。CNTは、CNT形成触媒の場所で成長する。

【0066】

ある実施形態において、CNT成長は、プラズマ助長される。プラズマは、成長プロセスの間、電場を与えることにより生み出すことができる。これらの状況下で成長したCNTは、電場の方向に追従させることができる。このように、垂直に配列された反応器の形状を調整することにより、カーボンナノチューブを円筒形繊維の周囲に容易に成長させることができる。ある実施形態において、繊維の周囲での放射状の成長にはプラズマが必要とされない。テープ、マット、ファブリック、プライ、リボン、メッシュ、並びに固体及び有孔シート等の明らかな面を有する金属繊維材料において、触媒は片面又は両面に配置することができ、CNTは片面又は両面に成長させることができる。

【0067】

上記の通り、CNT合成は、巻取り可能な金属繊維材料の機能化のための連続プロセスを提供するのに十分な速度で行われる。様々な装置構成が、以下に例示されるように、このような連続合成を容易にする。

【0068】

ある実施形態において、CNT浸出金属繊維材料は、「全プラズマ」プロセスにより構成することができる。このような実施形態において、バリアコーティングされた金属繊維材料は、最終CNT浸出製品を形成するために、多くのプラズマ媒介ステップを経る。プラズマプロセスの始めに、繊維表面改質のステップを含むことができる。これは、上記の通り、触媒堆積を容易にするための金属繊維材料上のバリアコーティング表面の「粗面化」のためのプラズマプロセスである。上記の通り、表面改質は、これに制限されるものではないが、アルゴン、ヘリウム、酸素、アンモニア、水素、及び窒素を含む様々な異なるガスの1つ又は複数の任意のプラズマを使用して行うことができる。

【0069】

表面改質後、バリアコーティングされた金属繊維材料は、触媒塗布に向かう。これは、繊維上にCNT形成触媒を堆積させるためのプラズマプロセスである。CNT形成触媒は、一般的に、上記の通り遷移金属である。遷移金属触媒は、磁性流体、有機金属、金属塩、又は気相輸送を促進するための他の複合材料の形態で、前駆体としてプラズマ原料ガスに追加することができる。触媒は、必要とされる真空でも不活性雰囲気でもなく、周囲環境の室温で塗布することができる。ある実施形態において、金属繊維材料は、触媒塗布の前に冷却される。

【0070】

全プラズマプロセスが継続すると、CNT成長反応器内でカーボンナノチューブ合成が生じる。これは、炭素プラズマが触媒含浸繊維上にスプレーされるプラズマ助長化学蒸着の使用により実現することができる。カーボンナノチューブ成長は高温(一般的には、金属基材及び触媒に応じて、約500から1000℃の範囲)で生じるため、触媒含浸繊維は炭素プラズマに暴露する前に加熱することができる。加熱後、金属繊維材料は、炭素プラズマを受ける準備ができる。炭素プラズマは、例えば、アセチレン、エチレン及びエタノール等の炭素含有ガスを、ガスをイオン化することができる電場に通すことで生じる。この低温炭素プラズマは、スプレーノズルを介して、金属繊維材料に向けられる。金属繊維材料は、プラズマを受けるために、スプレーノズルから約1センチメートル以内のようなスプレーノズルの近傍とすることができる。ある実施形態において、金属繊維の高い温度を維持するために、プラズマ噴霧器における金属繊維材料の上方に加熱器が配置される。

【0071】

連続カーボンナノチューブ合成のためのさらなる設計形態には、金属繊維材料上に直接的にカーボンナノチューブを合成及び成長させるための特別な矩形反応器が含まれる。反応器は、カーボンナノチューブ担持金属繊維材料を製造するための連続インラインプロセスにて使用するために設計することができる。ある実施形態において、CNTは、具体的な金属基材に応じたマルチゾーン反応器内の大気圧及び約550℃から約800℃の高温で、化学蒸着(CVD)プロセスを介して成長する。合成が大気圧で生じるという事実は、繊維上CNT合成のための連続処理ラインへの反応器の組み込みを容易にする一因である。このようなゾーン反応器を使用するインライン連続処理と一致する他の優位点は、当該技術分野における典型的な他の手続及び装置構成では数分(あるいはそれ以上)かかるのとは対照的に、CNT成長が数秒で生じることである。

【0072】

様々な実施形態によるCNT合成反応器には、以下の特徴が含まれる。

【0073】

矩形合成反応器:当該技術分野で周知の一般的なCNT合成反応器の断面は円形である。これには、例えば、歴史的要因(円筒形反応器は、しばしば研究所で使用される)及び利便性(円筒形反応器内では流動力学のモデル化が容易であり、加熱システムは円筒形チューブ(石英等)を受け入れやすく、そして製造が容易である)を含む多くの理由がある。従来の円筒形から離れて、本発明は矩形断面を有するCNT合成反応器を提供する。離れる理由は以下の通りである。

【0074】

1.反応器により処理することができる多くの金属繊維材料は、平らなテープやシート様形状等のように比較的平坦であるため、円形断面では反応器容積を十分に使うことができない。この効率の悪さにより、円筒形CNT合成反応器には、例えばa)十分なシステムパージの維持(より大きな反応器容積は、同レベルのガスパージを維持するためにより多くのガス流量を必要とする)を含むいくつかの欠点が生じる。これにより、開放環境中でのCNTの大容積の製造には不向きなシステムが生じる。b)より大きな炭素原料ガス流量(不活性ガス流量の相対的な増加は、上記のa)と同様、より多くの炭素原料ガス流量を必要とする)。12K金属繊維トウの容積は、矩形断面を有する合成反応器の全容積の2000分の1であるとみなす。均等な成長円筒形反応器(すなわち、矩形断面反応器と同じ平坦な金属繊維材料を収容する幅を有する円筒形反応器)において、金属繊維材料の容積は、チャンバーの容積の17500分の1である。CVD等の気相堆積プロセスは、一般的に圧力及び温度だけで制御されるが、容積は堆積の効率に重大な影響を及ぼす。矩形反応器も過剰な容積が存在する。この過剰な容積は、余計な反応を促進するにもかかわらず、円筒形反応器は約8倍の容積を有する。このより大きな競合する反応の発生の機会により、円筒形反応チャンバー内において、望まれた反応は事実上よりゆっくりと生じる。CNT成長のこのような遅延は、連続プロセスの開発には問題である。矩形反応器構成の利点の1つは、矩形チャンバーの高さを低くすることにより反応器の容積を減少させ、これにより容積率を良くし、反応をより効率化できることである。本発明のある実施形態において、矩形合成反応器の全容積は、合成反応器を通過している金属繊維材料の容積の約3000倍に過ぎない。さらなる実施形態において、矩形反応器の全容積は、合成反応器を通過している金属繊維材料の全容積の約4000倍に過ぎない。またさらなる実施形態において、矩形合成反応器の容積は、合成反応器を通過している金属繊維材料の全容積の10000倍未満である。加えて、円筒形反応器を使用する場合、矩形断面を有する反応器と比較して、同じ流率を提供するためにより多くの炭素原料ガスが必要となることは注目に値する。他の実施形態において、合成反応器が矩形ではないが比較的それに類似した多角形形状により表される断面を有し、円形断面を有する反応器に対して合成反応器の容積を同様に削減することは理解されるだろう。c)問題となる温度分布(比較的小さな直径の反応器が使用される場合、チャンバーの中央からその壁面までの温度勾配は最小である)。しかし、商業生産に使用されるようなより大きなサイズでは、温度勾配が増大する。このような温度勾配は、金属繊維材料全体での製品品質のばらつきを生じさせる(すなわち、製品品質が半径方向の位置の作用として変化する)。この問題は、矩形断面を有する反応器を使用した場合、略回避される。特に、平坦な基材を使用する場合、反応器高さを基材スケール上方のサイズとして一定に保つことができる。反応器の頂部と底部との間の温度勾配は、基本的に無視してよく、その結果、熱問題及び製品品質のばらつきを避けられる。

【0075】

2.ガス導入:当該技術分野において、通常は管状炉が使用されるため、一般的なCNT合成反応器は、ガスを一端から導入し、反応器の他端まで引き込む。ここで開示されたある実施形態において、ガスは、反応器の側面を通って、又は天板及び底板を通って、反応器の中央部又は目標となる成長ゾーン内に対称的に導入することができる。CNT成長が最も盛んなシステムの活性部分に、流入する原料ガスが継続的に補給されるため、これはCNT成長率全体を向上させる。この一定のガス補給は、矩形CNT反応器が示す高い成長速度にとって重要な側面である。

【0076】

ゾーニング:比較的低温のパージゾーンを提供するチャンバーは、連続プロセスで使用される矩形合成反応器の両端に従属している。出願人は、高温のガスが外部環境(すなわち、反応器の外側)と混ざると、金属繊維材料の劣化が増大することを見つけ出した。低温のパージゾーンは、内部システムと外部環境との間の緩衝材を提供する。当該技術分野で周知の典型的なCNT合成反応器構成は、一般的に基材が慎重に(そしてゆっくりと)冷却されることを必要とする。この矩形CNT成長反応器の出口の低温パージゾーンは、連続インライン処理で必要とされるような短時間での冷却を可能とする。

【0077】

非接触ホットウォール型金属製反応器:ある実施形態において、金属、特にステンレス鋼からなるホットウォール反応器が使用される。金属、そして特にステンレス鋼は、炭素の堆積(すなわち、煤及び副産物の形成)により影響されやすいため、これは直感に反するように見えるかもしれない。このように、ほとんどのCNT反応器構成は、石英反応器を使用しており、これは、炭素の堆積が少なく、石英が清掃しやすく、そして石英がサンプル観察を容易にするからである。しかしながら出願人は、ステンレス鋼上の増大した煤及び炭素堆積が、より一貫性があり、より早く、より効率的で、そしてより安定したCNT成長をもたらすことを発見した。理論に制限されることなく、大気運転と関連して、反応器内で生じるCVDプロセスは拡散律速であることを示している。すなわち、触媒は「過供給」され、反応器システム内では、(反応器が部分真空下で作動されているよりも)相対的に高い分圧により、多すぎる炭素が入手可能である。結果として、開放システム、特にクリーンなシステムにおいては、過量の炭素が触媒粒子に付着して、そのCNT合成能力を損なう。ある実施形態において、反応器が「汚れている」、すなわち金属反応壁上に煤が堆積している場合、矩形反応器は故意に稼動される。反応器の壁面上に炭素のモノレイヤーが堆積すると、炭素はそれ自体の上に容易に堆積する。入手可能な炭素の中には、このメカニズムにより「引き込まれる」ものがあるため、ラジカルの形態で残っている炭素原料は、触媒を汚染しない速度で触媒と反応する。既存のシステムが「クリーン」に稼動しても、連続プロセスのために開放されていたなら、成長率が低下して、CNTの生産量は低下する。

【0078】

上記の通り、CNT合成を「汚れた」状態で行うことは一般に有益であるが、それにもかかわらず、ガスマニホールド及びインレットのような装置の特定の部分は、煤が閉塞物を形成した場合、CNT成長に悪影響をもたらすおそれがある。この問題を解決するために、CNT成長反応器チャンバーのこのような部分は、シリカ、アルミナ、又はMgO等の煤抑制コーティングにより保護することができる。実際に、装置のこれらの部分は、これらの煤抑制コーティングにより浸漬コーティングすることができる。INVAR(登録商標)等の金属は、これらのコーティングに使用することができるが、これはINVARがより高温でのコーティングの適切な付着を確実にするのと同様な熱膨張係数(CTE)を有し、重要な部分に煤が大量に積みあがることを防ぐからである。

【0079】

触媒還元とCNT合成との組み合わせ:ここで開示されたCNT合成反応器において、触媒還元とCNT成長との両方は反応器内で生じる。もし、還元ステップは、別個の工程として実施されると、連続プロセスで使用するのに十分適時に実現することができないため、これは重要である。当該技術分野において周知の典型的なプロセスにおいて、還元ステップは、一般的には実施に1〜12時間かかる。両方の工程が本発明による反応器内で生じるが、これは少なくとも一部には、炭素原料ガスが、円筒形反応器を使用する当該技術分野で典型的な端部ではなく、反応器の中央に導入されることに起因する。還元プロセスは、繊維が加熱ゾーンに入ると行われるが、ガスにはこの点までに、壁面と反応し、触媒と反応し(水素ラジカル相互作用を介した)酸化還元を引き起こす前に冷却するだけの時間がある。還元が行われるのはこの遷移領域である。システムの最も高温の等温線ゾーンにおいて、CNT成長は生じ、最大の成長速度は、反応器の中央のガスインレット付近で生じる。

【0080】

図6を参照すると、低温プロセスを使用したカーボンナノチューブの合成のためのシステム300の概略図が図示されている。このようなシステムは、特に、低融点又は特に温度に敏感な金属繊維材料の場合に使用することができる。システム300は、成長チャンバー310と、加熱器320と、金属繊維材料源330と、炭素原料ガス源340と、プロセス又はキャリアガス源350と、ガス予熱器360と、制御手段(図示省略)と、を備える。

【0081】

ある実施形態において、成長チャンバー310は、反応器を通過する開放型連続工程である。システムは、ある実施形態においてシステムは大気圧で稼動し、そして他の実施形態では低減された圧力で稼動する。成長チャンバー310は、金属繊維材料が連続的にその一端から入り他端から出ていく小容積空間(図示省略)を含み、これにより金属繊維材料上でのカーボンナノチューブの連続合成を容易にしている。例えばトウ等の金属繊維材料は、上流源330から金属遷移の連続供給を可能にする。

【0082】

炭素原料ガスとプロセス又はキャリアガスとのガス混合物は、チャンバー空間内に連続的に供給することができる。図7に示すように、成長チャンバー310は、通常H型に配置される、2つの垂直部材435及び445と、2つの水平部材455及び465と、により形成することができる。成長チャンバー310は、上記のように小さな空間容積を有し、CNT成長速度を増大させる。適切なバリアコーティングとCNT形成触媒とを備えた金属繊維材料は、成長チャンバーの一端を、制御手段により決められた速度で、同一の制御手段か、あるいは追加的に、第1の制御手段と操作の上で関連付けられた別個の制御手段により維持された第1の温度T1で通過する。温度T1は十分に高く、金属繊維材料上でのカーボンナノチューブの成長を可能にするが、金属繊維材料の物理的及び化学的性質に不利な影響を与えるほどには高くない。繊維の健全性はまた、断熱材としての役割を果たすことができるバリアコーティングの存在により保護することができる。例えば、第1の温度T1は、約350〜650℃とすることができる。予熱炭素原料及び全てのキャリアガスは、T1よりも高い温度T2で提供され、金属繊維材料上でのCNT合成を容易にする。CNT合成後、金属繊維材料は、成長チャンバー310を反対側の端部から出て行く。そこから、CNT浸出金属繊維材料に、サイジング剤塗布のような多くのCNT成長処理後ステップを受けさせることができる。

【0083】

加熱器320は、成長チャンバー310の空間を加熱し、予め定めたレベルでチャンバーの稼動温度T1を維持する。ある実施形態において、加熱器320は、制御手段により制御され、水平部材455及び465のそれぞれを備えた加熱コイルの形態をとる。水平部材455及び465は小容積空間を提供するために密集しているため、金属繊維材料が通過する隙間は、大きな温度勾配もなく、均一に加熱される。このように、加熱器320は、平行部材455及び465の表面を加熱し、成長チャンバー310全体で均一な加熱を提供する。ある実施形態において、水平部材455と465との間の隙間は、約1から25mmの間である。

【0084】

金属繊維材料源330は、成長チャンバー310に金属繊維材料を連続的に供給するために適応させることができる。一般的な金属繊維材料は、トウ、ヤーン、ファブリック又は上の記載で開示された他の形態として供給することができる。炭素原料ガス源340は、ガス予熱器360と流体連結している。ガス予熱器360は、成長チャンバー310の意図していない加熱を防ぐために、成長チャンバー310から熱的に分離されている。さらにその上、ガス予熱器360は、環境から断熱されている。ガス予熱器360には、抵抗加熱トーチ、抵抗加熱セラミック加熱器内で加熱されるコイル管、誘導加熱、ガス流中の熱フィラメント、及び赤外線加熱が含まれ得る。ある実施形態において、炭素原料ガス源340及びプロセスガス350は、予熱器360に供給される前に混合される。炭素原料ガス源340は予熱器360により温度T2まで加熱され、炭素原料は必要な遊離炭素ラジカルに解離されるか又は熱的に「破壊」され、金属繊維材料上に配置されたCNT形成触媒の存在下で、CNT成長を促進する。ある実施形態において、炭素原料ガス源は、アセチレンであり、プロセスガスは窒素、ヘリウム、又はこれらの混合物である。炭素原料源としてのアセチレンガスは、酸化物形態の遷移金属ナノ粒子触媒を削減するために、水素を成長チャンバー310中に導入する別個のプロセスの必要を取り除く。炭素原料ガス源340及びプロセスガス350の流量はまた、制御手段、又は追加的に、第1の制御手段と操作の上で関連付けられた他の制御手段により維持することができる。

【0085】

当然のことながら、制御手段は独立してシステムパラメータを感知、監視、そして制御するように適合可能である。制御手段(マルチプル制御手段)は、統合され、自動化され、コンピュータ化されたシステム制御手段とすることができ、パラメータデータを受信し、制御パラメータに自動的に適合するか、あるいは手動制御で稼動する。

【0086】

ある実施形態において、アセチレン含有炭素原料ガスが、例えば550〜1000℃の間であり得る温度T2まで加熱され、そして成長チャンバー310に供給されると、アセチレンは、金属繊維材料上の触媒の存在下で、炭素と水素とに分解される。より高い温度T2は、アセチレンの素早い分解を促進するが、チャンバーをより低い温度T1に維持しつつ、予熱器350内で外部から加熱されるため、金属繊維材料の健全性はCNT合成の間保たれる。

【0087】

図8は、ディフューザ510が予熱器360と成長チャンバー310との間に配置された他の実施形態を示す。ディフューザ510は、成長チャンバー内の金属繊維材料上に、炭素原料ガスとプロセスガスとの混合物の均一な分散を提供する。ある実施形態において、ディフューザ510はガス輸送用に均一に分布した開口部を備えたプレートの形態をとる。ある実施形態において、ディフューザ510は、成長チャンバー310の選択された部分に沿って広がっている。他の実施形態において、ディフューザ510は、成長チャンバー310の全体に沿って広がっている。ディフューザ510は、垂直部材435及び445(図8)に沿って水平方向に成長チャンバー310に近接して配置することができる。さらに他の実施形態において、ディフューザ510は、部材455及び465に沿って垂直方向に成長チャンバー310に近接して配置される。またさらに他の実施形態において、ディフューザ510は、予熱器360に組み込まれる。

【0088】

ある実施形態において、トウ等が使用され、金属繊維材料がゆるく結合されている場合、連続プロセスには、トウのストランド又はフィラメントを開繊するステップを含むことができる。このように、トウは巻きつけられないので、例えば、真空ベース開繊システムを用いて広げることができる。サイジングされた比較的固い金属繊維材料が使用される場合、トウを「軟化」させて開繊を容易にするために、追加の加熱を行ってもよい。フィラメントを含んで構成される開繊繊維は、十分にばらばらに広げ、フィラメントの表面全体を露出させることができ、これにより、その後の処理ステップでトウをより効率的に反応させることができる。例えば、開繊金属繊維トウに、上記のプラズマシステム又はバリアコーティングにより構成された表面処理ステップを行うことができる。粗面化又はコーティングされた開繊繊維は、それから、CNT形成触媒浸漬槽を通過する。結果として、表面に触媒粒子が放射状に分布した金属繊維トウの繊維が得られる。トウの触媒含浸繊維は、それから上記のガス予熱器を搭載した矩形チャンバーのような適切なCNT成長チャンバーに入るが、そこでは大気圧CVD又はPE−CVDプロセスを介した流れが、1秒あたり約0.1から10ミクロンの間の秒速数ミクロンという速度でCNTを合成する。トウの繊維は、今や放射状に配列されたCNTを備え、CNT成長反応器から出て行く。

【0089】

ある実施形態において、CNT浸出金属繊維材料は、さらに他の処理プロセスを経ることができ、ある実施形態において、それはCNTの機能化のために用いられるプラズマプロセスである。CNTの追加の機能化は、特定の樹脂への付着を促進するために使用することができる。このように、ある実施形態において、本発明は、機能化されたCNTを有するCNT浸出金属繊維材料を提供する。

【0090】

巻取り可能な金属繊維材料の連続プロセスの一部として、CNT浸出金属繊維材料はさらに、最終製品に有益であり得るあらゆるサイジング剤を塗布するために、サイジング剤浸漬槽を経ることができる。最後に、湿式巻付けが望まれる場合、CNT浸出金属繊維材料は、樹脂浴を経て、マンドレル又はスプールに巻き取ることができる。結果として、金属繊維材料/樹脂の組み合わせは、金属繊維材料上にCNTを固定し、より簡単な取扱及び複合材料の作成を可能にする。ある実施形態において、CNT浸出は、向上したフィラメントワインディングを提供するために使用される。このように、金属等のような金属繊維上に形成されたCNTは、樹脂が含浸したCNT浸出金属トウを製造するために樹脂浴を経る。樹脂含浸後、金属トウは、搬送ヘッドにより回転マンドレルの表面に位置させることができる。トウは、それから、周知の正確な幾何学模様でマンドレル上に巻きつけられる。

【0091】

上記の巻付けプロセスは、パイプ、チューブ、又は雄型(male mold)を介して特徴的に製造される他の形態を提供する。しかし、ここで開示された巻付けプロセスにより作られた形態は、従来のフィラメント巻付けプロセスを介して製造されたものとはことなる。具体的には、ここで開示されたプロセスにおいて、形態は、CNT浸出トウを含んだ複合材料から作られる。このような形態は、それ故、CNT浸出トウから与えられるような強化された強度等の恩恵を得る。以下の実施例IIは、上記のプロセスを連続的に使用して、5ft/minものラインスピードで巻取り可能なCNT浸出金属トウを製造するプロセスを記載する。

【0092】

ある実施形態において、巻取り可能な金属繊維材料上にCNTを浸出するための連続プロセスは、約0.5ft/minから約36ft/minの間のラインスピードが可能となる。長さ3フィートで750℃の成長温度で稼動するこの実施形態において、プロセスは、例えば、これにより約1ミクロンから約10ミクロンまでの間の長さを有するCNTを製造するため、約6ft/minから約36ft/minまでのラインスピードで実行する。このプロセスはまた、例えば、これにより約10ミクロンから約100ミクロンまでの間の長さを有するCNTを製造するために、約1ft/minから約6ft/minまでのラインスピードで実行することができる。このプロセスは、約0.5ft/minから約1ft/minまでのラインスピードで実行することができ、例えば、これにより約100ミクロンから約200ミクロンまでの間の長さを有するCNTを製造する。CNT長はラインスピードと成長温度とのみに関連するわけではなく、炭素原料及び不活性キャリアガスの流量もまた、CNT長に影響を与え得る。

【0093】

ある実施形態において、2つ以上の金属繊維材料に同時にプロセスを実施することができる。例えば、複数のテープトウ、フィラメント、及びストランド等に並行して実施することができる。このように、金属繊維材料の予め用意されたスプールは、いくつでも並行してプロセスを実施し、そしてプロセスの最後で再び巻取ることができる。並行して実施することができる巻取られた金属繊維材料の数には、1,2,3,4,5,6というように、CNT成長反応器チャンバーの幅に受け入れることができる任意の数が含まれる。その上、複数の金属繊維材料がプロセスを実施される場合、回収スプールの数は、プロセスの最初のスプールの数よりも少なくすることができる。このような実施形態において、金属ヤーン又はトウ等は、このような金属繊維材料を、織物ファブリック等のより高次に秩序化された金属繊維材料に組み合わせるプロセスを、さらに実施することができる。また連続プロセスには、例えば、CNT浸出金属短繊維マットの形成を容易にする後処理チョッパーを組み込むことができる。

【0094】

ある実施形態において、本発明のプロセスは、金属繊維材料上にカーボンナノチューブの第1のタイプの第1の量を合成可能にし、カーボンナノチューブの第1のタイプは、金属繊維材料の少なくとも1つの第1の性質を変化させるために選択される。続いて、本発明のプロセスは、金属繊維材料上にカーボンナノチューブの第2のタイプの第2の量を合成可能にし、カーボンナノチューブの第2のタイプは、金属繊維材料の少なくとも1つの第2の性質を変化させるために選択される。

【0095】

ある実施形態において、CNTの第1の量と第2の量とは異なる。これは、CNTの種類の変化をともなってもともなわなくてもよい。このように、CNTの密度の変化は、たとえCNTタイプが同じままであっても、元の金属繊維材料の性質を変化させるために使用することができる。CNTタイプには、例えば、CNT長及び層の数が含まれ得る。ある実施形態において、第1の量及び第2の量は同一である。もし、この場合に、巻取り可能な材料の2つの異なる広がりに沿って異なる性質が望まれるのであれば、CNT長等のCNTタイプを変化させることができる。例えば、より長いCNTは電気/熱用途に有用で有り得るが、より短いCNTは機械的強化用途に有用であり得る。

【0096】