CO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラント

【課題】閉サイクルガスタービン燃焼器の燃焼性または燃焼効率の向上を図る。

【解決手段】重質油あるいは石炭等のガス化ガスを主燃料とし、酸素を主成分とする酸化剤により量論比燃焼させるガスタービン燃焼器と、燃焼ガスにより駆動されるガスタービンと、ガスタービンに結合されて電力を出力する発電機と、ガスタービンから排出された排気ガスの一部をガスタービン作動媒体としてリサイクルしつつ残りの排気ガスを系外に排出する際に二酸化炭素を回収する装置を含むガス化ガス用閉サイクル型ガスタービン発電プラントにおいて、リサイクルの一部をガスタービン燃焼器の頭部に供給し、残部をガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で供給する一方、ガスタービン燃焼器の頭部に供給するガスタービン燃焼排気ガスの量をガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしている。

【解決手段】重質油あるいは石炭等のガス化ガスを主燃料とし、酸素を主成分とする酸化剤により量論比燃焼させるガスタービン燃焼器と、燃焼ガスにより駆動されるガスタービンと、ガスタービンに結合されて電力を出力する発電機と、ガスタービンから排出された排気ガスの一部をガスタービン作動媒体としてリサイクルしつつ残りの排気ガスを系外に排出する際に二酸化炭素を回収する装置を含むガス化ガス用閉サイクル型ガスタービン発電プラントにおいて、リサイクルの一部をガスタービン燃焼器の頭部に供給し、残部をガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で供給する一方、ガスタービン燃焼器の頭部に供給するガスタービン燃焼排気ガスの量をガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重質油あるいは石炭等の原料をガス化し、生成したガス化ガスを燃焼させるガス化ガス用ガスタービン発電プラントにおける燃焼促進技術に関する。さらに詳述すると、本発明は、ガスタービンから排出された後のガスタービン燃焼排気ガスの一部を希釈剤としてリサイクルすると共に一部から二酸化炭素(CO2)を回収しつつ排出するCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおける燃焼促進技術に関する。

【背景技術】

【0002】

近年、エネルギー資源の多様化と高効率発電を目的に石炭ガス化複合発電(IGCC)技術の開発が進められている。一方、地球環境問題への対応から、CO2回収機構を組み合わせた発電システムとすることも求められている。

【0003】

そこで、本特許出願人等は、これら要望に応えるため、IGCCに閉サイクルガスタービンとCO2回収機構とを組み合わせた図19に示すCO2回収型IGCCシステムを先に提案した(非特許文献1)。このシステムは、COとH2を主成分とするCO2添加O2吹き石炭ガス化ガス燃料をO2にて量論比燃焼させ、生成される高温の燃焼ガスをCO2とH2Oを主成分とするガスタービン燃焼排気ガスで希釈して所定の温度に調整する、排ガス循環・O2量論比燃焼による閉サイクルガスタービンを構成するものである。ここで、ガスタービン燃焼排気ガスの一部はCO2を回収して系外へ排出され、残りはリサイクルされて燃焼器に希釈剤として供給され、約3000℃に昇る燃焼温度を所定の温度(例えば、1300℃級ガスタービンの場合、膨張タービンの初段動翼入口で1350℃)に調整するものである。すなわち、ガスタービン燃焼排気ガスを循環させる閉サイクルガスタービンでは、CO2およびH2Oを主成分とする燃焼排気ガスを作動媒体とするガスタービン燃焼を実現することにより、CO2回収に伴うプラント熱効率の低下を抑制するIGCC発電を実現する。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】電力中央研究所報告書M07003 (2007)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、非特許文献1記載のCO2回収型IGCC用閉サイクルガスタービンでは、多量の空気で酸素過剰燃焼させる通常のLNG焚きガスタービンとは異なり、O2による量論比燃焼であるため燃料の酸化反応が遅れ、通常のガスタービンでの燃焼ガス滞留時間では完全燃焼させることが難しいという問題を含んでいる。

【0006】

しかも、O2量論比燃焼では、見かけ上、二段階の反応現象を呈しており、一次反応後に希釈剤中CO2、H2O成分の還元によりCOまたはH2が再生成し(所謂、反応の可逆性を惹起し)、燃料の酸化反応を抑制する。

【0007】

また、CO2およびH2O成分の分圧が高く、ガス化ガス燃料中のCOおよびH2の酸化反応が抑制されることから、反応が収束するまでの時間が長くなる。

【0008】

このことから、燃料中CO成分濃度の上昇に伴い燃焼反応は抑制され、同一の反応時間で比較すると、燃焼ガス中に残存するO2およびCO成分濃度が増加することとなる。すなわち、ガス化ガス燃料の場合、主に燃料中CO成分濃度の増加に応じて燃焼性が低下し、燃焼効率が低下する問題がある。

【0009】

また、燃焼生成物としてガスタービン燃焼排気ガス中のCO2濃度が上昇し、CO2およびH2Oを主成分とするガスタービン燃焼排気ガスで燃焼ガスを希釈する閉サイクルガスタービン燃焼ではCOとH2を主成分とするガス化ガス燃料の酸化反応が更に抑制され、燃焼性は低下する。

【0010】

しかし、酸化反応を進めるために、例えば若干の酸素過剰条件で燃焼させると、燃焼効率は上昇するものの、余剰のO2が燃焼ガス中に残留し、ガス化炉への石炭等のガス化原料の搬送ガスとしてのリサイクルガスタービン燃焼排気ガスの使用を制限することとなる。また、量論比よりも少し高めの燃料過剰条件で燃焼させた場合には、燃焼効率が急激に低下することが懸念される。

【0011】

さらに、O2により量論比燃焼させたCO2およびH2Oを主成分とするガスタービン燃焼排気ガスでガス化ガス燃料を希釈して定格運転時の燃焼器出口ガス温度まで下げるように調整されることから、COとH2を主成分とするガス化ガス燃料の酸化反応が一層抑制されることになり、LNGを燃焼させるガスタービン燃焼器のように比較的短い反応時間(例えば、数十msの反応時間)では、ガスタービン燃焼排気ガス中に酸化剤であるO2と未燃焼成分であるCOが高濃度で残留し、十分な燃焼効率が得られないばかりか、燃焼ガス中の未燃焼成分COに起因した煤の生成によって発電プラントの各機器へ影響することが懸念される。

【0012】

このことから、COとH2を主成分とするガス化ガス燃料のO2による量論比燃焼ガスタービン燃焼器では、燃焼排気ガスの循環に起因する燃焼反応の阻害を抑制し、比較的短い反応時間例えば百ms以下、好ましくは数十msの反応時間で未燃焼成分および残存O2成分の排出量を低減した安定燃焼技術の開発が望まれる。さらに、閉サイクルガスタービン燃焼器での燃焼性と燃焼安定性を確保し、十分な燃焼効率を維持する燃焼技術の開発が望まれる。

【0013】

本発明は、かかる要望に応えるものであり、排気循環下におけるガス化ガス燃料のO2量論比燃焼を採用する閉サイクルガスタービン発電プラントにおいて、ガスタービンにおける燃焼反応を促進、安定燃焼を図ることを目的とする。具体的には、本発明は、CO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいて、閉サイクルガスタービン燃焼器の燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させることを目的とする。

【課題を解決するための手段】

【0014】

かかる目的を達成するため、本発明者等が種々研究・数値解析した結果、CO2回収型IGCC用閉サイクルガスタービンでは、ガスタービン燃焼器の頭部における一次燃焼領域における反応温度が1500℃以上1900℃以下の範囲に制御される場合、燃料の酸化反応の可逆性が低下して、酸化反応が進行することを知見するに至った。特に、1650〜1800℃の範囲、より好ましくは1700℃〜1800℃近傍では、より燃料の酸化反応の可逆性が低下して、酸化反応が進行するため、燃焼効率をより高く維持できることを知見した。

【0015】

本発明は、かかる知見に基づくものであって、請求項1記載の発明は、酸化剤で重質油あるいは石炭等の原料をガス化する設備、および前記ガス化設備で生成されたガス化ガスを精製するガス精製設備とを備え、前記ガス化ガスを主燃料とし、酸素を主成分とする酸化剤により量論比燃焼させるガスタービン燃焼器と、燃焼ガスにより駆動されるガスタービンと、前記ガスタービンに結合されて電力を出力する発電機と、前記ガスタービンから排出された排気ガスの一部をガスタービン作動媒体としてリサイクルしつつ残りの前記排気ガスを系外に排出する際にCO2を回収するCO2回収装置を含むガス化ガス用閉サイクル型ガスタービン発電プラントにおいて、リサイクルする前記ガスタービン燃焼排気ガスを分割して、一部を前記ガスタービン燃焼器の頭部に供給し、残部を前記ガスタービン燃焼器の頭部よりも下流で前記ガスタービンの第1段動翼の入口までの間で供給する一方、前記ガスタービン燃焼器の頭部に供給する前記ガスタービン燃焼排気ガスの量を前記ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしている。

【0016】

ここで、ガスタービン燃焼器の頭部に供給されるガスタービン燃焼排気ガスは、ガス化ガス燃料及び酸化剤と共にガスタービン燃焼器の頭部に直接供給するようにしても良いし、ガスタービン燃焼器の上流側で燃焼器に供給される前のガス化ガス燃料と混合してから供給しても、あるいは一部をガスタービン燃焼器の頭部に直接供給する一方、一部をガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合してから供給するようにしても良い。この場合、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃の範囲に調整する量を供給するのであれば、ガスタービン燃焼器の頭部に供給される直前のガスタービン燃焼排気ガスあるいはこれとガス化ガス燃料との混合ガスの温度には特に制限を受けるものではない。また、ガスタービン燃焼器の頭部に供給されるガスタービン燃焼排気ガスをガス化炉よりも下流側でかつガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合されてからガスタービン燃焼器に供給する場合には、400℃〜900℃の間の温度に維持してガスタービン燃焼排気ガス中の水蒸気を水素に分解し、ガス化ガス燃料中の水素成分濃度を上昇させてからガスタービン燃焼器に供給することが好ましい。

【0017】

また、ガスタービン燃焼器の頭部に供給されるガスタービン燃焼排気ガスは、燃料組成やガス化システムなどによって変動するガス化ガス燃料の発熱量によって求まる供給量で一定としても良いが、より好ましくはガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスの供給量を調整することにより、あるいはガスタービン燃焼器に供給する前のガス化ガス燃料へ供給するガスタービン燃焼排気ガスの量と、ガスタービン燃焼排気ガスのガスタービン燃焼器の頭部へ直接供給する量との分配比を調整することにより、若しくはガス化炉よりも下流側でかつガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合されるガスタービン燃焼排気ガスの供給位置を調整することにより、CO排出濃度を一定量以下に制御するようにしても良い。ここで、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視するとは、燃焼器の燃焼性と燃焼効率の向上を図るために、ガスタービン燃焼器から排気された直後のガス中のCO及びCOに起因する煤を抑制することを主目的としていることから、燃焼器における燃焼性および安定性等を評価できるのであれば、燃焼器出口、膨張タービン出口または排熱回収ボイラ出口などのいずれにおいて実施しても良い。

【0018】

さらに、ガス化ガス燃料の燃料発熱量を監視して、発熱量が変化した際には、ガスタービン燃焼器の頭部へ供給する排ガス量を調整することが好ましい。

【0019】

さらに、リサイクルするガスタービン燃焼排気ガスの残りはガスタービン燃焼器の中間位置よりも下流で供給されることが好ましい。

【0020】

さらに、ガスタービン燃焼器の頭部に供給されるガス化ガス燃料またはガスタービン燃焼排気ガス若しくはこれらの混合ガスに予め混合してから、あるいはガスタービン燃焼器の頭部に単独で、水蒸気または窒素のいずれか一方または双方を混合して供給することが好ましい。この場合においても、ガスタービン燃焼器における燃焼反応過程で燃焼ガス中に水素成分を生成させて、燃焼反応を促進することができる。

【0021】

さらに、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスに供給される水蒸気または窒素のいずれか一方または双方の供給量を調整することにより、CO排出濃度を一定量以下に制御することが好ましい。

【0022】

さらに、ガス化ガス燃料をガスタービン燃焼器に供給する前に、ガス化ガス燃料にガスタービン燃焼排気ガスを混合して混合気中に水素を生成する場合、反応温度を適切に制御して400℃〜900℃の間の温度に維持することが重要となる。そこで、本発明では、ガスタービン燃焼排気ガスとガス化ガス燃料との混合ガス中に水素を生成させる反応温度を適正に制御するための熱源として、ガス化炉の熱または排熱回収ボイラあるいは熱交換器で回収されるガスタービン燃焼排気ガスの熱を利用するようにしている。

【発明の効果】

【0023】

請求項1記載の発明にかかるCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントによると、リサイクルするガスタービン燃焼排気ガスを分割して、一部をガスタービン燃焼器の頭部に供給し、残部をガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で供給する一方、ガスタービン燃焼器の頭部に供給するガスタービン燃焼排気ガスの量をガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしているので、燃焼領域での燃料の酸化反応速度が速い時点で、燃料の酸化反応の可逆性を低下させて酸化反応を進行させつつ、ガスタービンの初段動翼入口で定格温度に調整された燃焼ガスを供給することができる。したがって、燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性並びに燃焼効率を向上させることができる。特に、ガスタービン燃焼器の頭部における燃焼温度を1650〜1800℃の範囲、より好ましくは1700℃〜1800℃近傍に制御すると、酸化反応速度が速いまま燃料の酸化反応の可逆性がより低下して酸化反応が進行するため、燃焼効率をより高くできる。これにより、従来のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントよりも未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させることができる。

【0024】

ここで、ガスタービン燃焼器の頭部の一次燃焼領域に供給されるリサイクルガスタービン燃焼排気ガスは、燃焼器の頭部に直接供給しても、燃焼器の上流側で燃焼器に供給される前のガス化ガス燃料と混合してから供給しても、あるいは一部を燃焼器の頭部に直接供給する一方、一部を燃焼器よりも上流側においてガス化ガス燃料に混合してから供給するようにしても、一次燃焼領域での燃焼温度を1500〜1900℃の範囲に調整して燃焼領域での燃料の酸化反応速度が速い時点で、燃料の酸化反応の可逆性を低下させて酸化反応を進行させることができる。しかも、ガスタービン燃焼器の頭部の一次燃焼領域にリサイクルさせるガスタービン燃焼排気ガスが供給されることによって、燃焼前にあるいは燃焼過程で燃焼ガス中に水素成分を生成させることが可能となり、燃焼反応を促進し、閉サイクルガスタービンから排出される未燃焼CO濃度を低減すると共に、煤の生成を抑制し、燃焼性がさらに良くなると共に一層の熱効率向上を可能にすることができる。

【0025】

さらに、請求項3記載の発明によると、ガスタービン燃焼器に供給する前にガスタービン燃焼排気ガス中の水蒸気を水素に分解してガス化ガス燃料中の水素成分濃度を上昇させてからガスタービン燃焼器に供給することができるので、燃焼性の良いガス化ガス燃料の供給により一次燃焼域における燃焼性を確実に向上させ得る。つまり、燃焼速度の高いH2が1割程度高くなるため、燃料噴射速度の速いガスタービン燃焼器での燃焼安定性を向上させると共に、一次燃焼領域での燃焼温度を1500〜1900℃の範囲に調整して燃焼領域での燃料の速い反応速度を維持しつつ反応の可逆性を抑えることで燃焼安定性への効果が大きくなる。これにより、燃焼温度の調整によって酸化反応速度が速い時点で、燃料の酸化反応の可逆性を低下させて酸化反応を進行させることと相俟って、燃焼効率並びに燃焼性の改善や煤の抑制に効果がある。しかも、複雑な流れと反応過程を有するガスタービン燃焼器に供給する前に、ガス化ガス組成とガスタービン燃焼排気ガスの組成または水蒸気との割合を適正に制御するので、制御が容易であると共に、燃焼性をより一層効率良く向上させることが可能である。

【0026】

また、請求項5記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスの供給量を調整することにより、CO排出濃度を一定量以下に制御するようにしているので、ガス化発電プラントの全作動範囲全域においてガスタービンの燃焼性、燃焼安定性を確保し、燃焼効率の向上を図ることができる。

【0027】

また、請求項6記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼器に供給する前のガス化ガスへ供給するガスタービン燃焼排気ガスの量と、ガスタービン燃焼排気ガスのガスタービン燃焼器の頭部へ直接供給する量との分配比を調整することにより、CO排出濃度を一定量以下に制御することができる。

【0028】

また、請求項7記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO排出濃度を監視して、ガス化炉よりも下流側でかつガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合されるガスタービン燃焼排気ガスの供給位置を調整するようにしているので、ガス化ガス燃料中に生成するH2量を適正にし、CO排出濃度を一定量以下に抑制することができる。

【0029】

請求項8記載の発明によると、ガス化ガス燃料の発熱量を監視して、発熱量が変化した際には、ガスタービン燃焼器の頭部へ供給するガスタービン燃焼排気ガス量を調整するので、ガス化ガス燃料の発熱量の変動にかかわらずガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御することができる。

【0030】

請求項9記載の発明によると、リサイクルするガスタービン燃焼排気ガスの残りはガスタービン燃焼器の中間位置よりも下流で供給されるので、もっとも燃焼が活発な一次燃焼領域における燃焼温度が二次リサイクル排ガスの供給による影響を受け難く、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃の温度範囲に安定して制御し、燃焼反応を促進できることから、高い燃焼効率と安定な燃焼性を維持しつつガスタービンの初段動翼入口で定格温度に調整された燃焼ガスを供給することができる。

【0031】

請求項10記載の発明によると、ガスタービン燃焼器の頭部に供給されるガス化ガス燃料またはガスタービン燃焼排気ガス若しくはこれらの混合ガスに予め混合してから、あるいはガスタービン燃焼器の頭部に単独で、水蒸気または窒素のいずれか一方または双方を混合して供給するので、O2による量論比燃焼では完全燃焼し難いガス化ガス燃料であっても、燃料中のH2成分濃度を燃焼反応前にあるいは燃焼反応過程でさらに増やすことができるので、ガス化ガス燃料の燃焼性をより向上させて燃焼反応を促進させることができる。これにより、燃焼性を上げ、未燃CO成分を少なくして燃焼効率を高めることができる。また、希釈剤中のCO2成分の濃度が相対的に低下するので、燃料中のCO成分の酸化が促進される効果も有する。ここで、H2成分濃度の増量効果は、燃焼器よりも上流側で供給しようと、ガスタービン燃焼器の頭部に直接供給するガスタービン燃焼排気ガスに供給しようとも、同じであるが、ガス化ガス燃料をガスタービン燃焼器に供給する前に予め水蒸気または窒素のいずれか一方または双方を混合してH2成分濃度を増大させる場合にはガス化ガス燃料の制御を確実にすることができるので好ましい。この水蒸気または窒素のいずれか一方または双方のガス化ガス燃料への混合は、ガスタービン燃焼排気ガスの還流量が減少した時にでも、H2成分濃度の増大によって燃焼性を維持できる。

【0032】

請求項11記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスに供給される水蒸気または窒素のいずれか一方または双方の供給量を調整することにより、CO排出濃度を一定量以下に制御することができるので、燃焼効率を上げると共にCOに起因した煤の生成を抑えることができる。

【0033】

請求項12記載の発明によると、ガスタービン燃焼排気ガスとガス化ガス燃料との混合ガス中に水素を生成させる反応温度を適正に制御するための熱源として、ガス化炉の熱または排熱回収ボイラあるいは熱交換器で回収されるガスタービン燃焼排気ガスの熱を利用しているので、外部熱源を求める必要がなくなるばかりか、排熱の有効利用が可能となるためプラント熱効率の低減を最小限にすることが可能となる。

【図面の簡単な説明】

【0034】

【図1】本発明に係るCO2回収型ガス化発電プラントの第1の実施形態を示す概略配置図である。

【図2】ガス化ガス燃料、酸化剤および希釈剤をガスタービン燃焼器に供給した場合の燃料中水素成分の経時変化に及ぼす希釈剤の組成の影響に関する解析結果を示すグラフである。

【図3】ガスタービン燃焼器出口部における燃焼排気ガス特性と燃焼効率に及ぼす希釈剤の組成の影響に関する解析結果を示すグラフである。

【図4】ガスタービン燃焼器出口部における燃焼排気ガス特性と燃焼効率に及ぼす希釈剤中H2O成分濃度の影響に関する解析結果を示すグラフである。

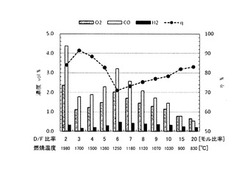

【図5】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=2の場合)を示すグラフである。

【図6】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=4の場合)を示すグラフである。

【図7】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=3の場合)を示すグラフである。

【図8】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=5の場合)を示すグラフである。

【図9】ガスタービン燃焼器より上流部でガス化ガス燃料に希釈剤を供給した場合の希釈剤の量と反応温度とが水素量に与える影響に関する解析結果(希釈量/燃料の比率=2〜5の場合)を示すグラフである。

【図10】ガスタービン燃焼器出口部における燃焼排気ガス特性と燃焼効率に及ぼす希釈剤/燃料のモル比率の影響に関する解析結果を示すグラフである。

【図11】燃焼反応時間毎の希釈率と燃焼効率との関係を解析した結果を示すグラフである。

【図12】本発明に係るCO2回収型ガス化発電プラントの第2の実施形態を示す概略配置図である。

【図13】本発明に係るCO2回収型ガス化発電プラントの第3の実施形態を示す概略配置図である。

【図14】本発明に係るCO2回収型ガス化発電プラントの第4の実施形態を示す概略配置図である。

【図15】本発明に係るCO2回収型ガス化発電プラントの第5の実施形態を示す概略配置図である。

【図16】本発明に係るCO2回収型ガス化発電プラントの第6の実施形態を示す概略配置図である。

【図17】一次燃焼領域の燃焼時間と燃焼ガスの組成物と燃焼効率との関係を解析した結果を示すグラフである。

【図18】燃焼ガス中の可燃性成分の経時変化に及ぼす一次燃焼領域に供給する希釈剤/燃料のモル比率の影響に関する解析結果を示すグラフである。

【図19】従来のCO2回収型IGCCシステムを示す概略配置図である。

【発明を実施するための形態】

【0035】

以下、本発明の構成を図面に示す実施形態に基づいて詳細に説明する。

【0036】

図1に本発明にかかるCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントの一実施形態を示す。この発電プラントは、重質油あるいは石炭等の原料を酸化剤でガス化する設備・ガス化炉2およびガス化炉2で生成されたガス化ガスCG1を精製するガス精製設備3とを備え、ガス化ガスを主燃料とし、酸素を主成分とする酸化剤(以下、単にO2とも呼ぶ)により量論比燃焼させるガスタービン燃焼器5と、燃焼ガスにより駆動されるガスタービン6と、ガスタービン6に結合されて電力を出力する発電機9と、ガスタービン6から排出された排気ガスの一部をガスタービン作動媒体としてリサイクルしつつ残りの排気ガスを系外に排出する際にCO2を回収するCO2回収装置12を含み、CO2添加O2吹き石炭ガス化ガス燃料をO2にて量論比燃焼させ、ガスタービン燃焼排気ガスの一部はCO2を回収して系外へ排気し、残りはリサイクルして燃焼器5に供給して燃焼温度を調整し、燃焼ガスをタービン6に導入する閉ループを構成する。即ち、本発明のCO2回収型IGCC用閉サイクルガスタービンでは、CO2およびH2Oを主成分とする燃焼排気ガスを作動媒体とするガスタービン燃焼を実現することにより、CO2回収に伴うプラント熱効率の低下を抑制するIGCC発電を実現するものである。尚、図中の符号1は空気からガス化炉2及びガスタービン燃焼器5で必要な酸素AO2を生成する酸素製造装置、4はガス化炉2からガス化ガス燃料をガスタービン燃焼器5に供給するための燃料供給系統、7は排熱回収ボイラ、8はリサイクルされるガスタービン燃焼排気ガス(単にリサイクル排ガスとも呼ぶ)を昇圧する圧縮機、9は発電機、10は蒸気タービン、11は復水器、13は煙突、14はガスタービン車軸、Cは石炭などのガス化原料、CG1はガス化後のガス、CG2はガス精製後のガス化ガス燃料、CDはガスタービン燃焼排気ガスから回収したCO2 、FGはガスタービン燃焼器排出ガス、FWは復水・給水、Gはタービン排気後のガス、HGは圧縮後のリサイクル排ガス、HG1はガスタービン燃焼器にリサイクル排ガスを直接供給する排ガス供給ライン、HG2はガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間でリサイクル排ガスを供給する排ガス供給ライン、HG3はガス化炉へのガス化原料搬送用リサイクル排ガスの排ガス供給ライン、STは蒸気タービンプラントの作動媒体である水蒸気である。

【0037】

ガス化炉2では、酸素AO2の供給により、石炭Cを酸素酸化してガス化ガスCG1を発生し、ガス精製装置3により脱塵、脱硫してガスタービン燃焼器5に供給するガス化ガス燃料CG2を生成する。ガス化炉2の負荷が上昇して、ある程度以上の品位のガス化ガスCG2が製造されるようになると、これをガスタービン燃焼器5に供給する。ガスタービン6では、ガス化ガス燃料CG2を起動用燃料と切り替えて運転を開始し、さらにプラント負荷を上昇させ、主に定格条件にて運転する。

【0038】

また、ガスタービン6の高温の排気ガスGは、排熱回収ボイラ7で給水FWに熱を受け渡し、発生した水蒸気STを蒸気タービン10に案内して、これを駆動して、発電器9により発電する。排熱回収ボイラ7を通過した排気ガスGは大半が圧縮機8により圧縮され、高圧排ガスHGとしてその極一部がガス化炉2に排ガス供給ラインHG3を介してガス化原料搬送用ガスとして供給され、大部分が排ガス供給ラインHG1および二次排ガス供給ラインHG2を介して一次リサイクル排ガスあるいは二次リサイクル排ガスとして供給される。一次リサイクル排ガスは、ガスタービン燃焼器5に直接あるいは燃焼器5の上流の燃料供給系統4のガス化ガス燃料に混合されてから供給され、残部となる二次リサイクル排ガスはガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で供給されてガス化ガス燃料のO2による量論比燃焼ガスを希釈して所定の温度に調整する。また、燃焼排気ガスの一部はCO2回収設備12にてCO2を回収した後、煙突13から排気される。熱回収ボイラ7を通過した排気ガスGは、図示していない排ガスダンパの開度を調整することによって、圧縮機8に導入されてリサイクルされる大半のガスタービン燃焼排気ガスと、圧縮機側とCO2回収側に導入されて系外に排気される一部のガスタービン燃焼排気ガスとに分離される。また、圧縮機8を通過して圧縮されたリサイクル排ガスHGは、図示していない流量コントロールバルブの開度調整により、ガスタービン燃焼器に希釈剤としてのリサイクル排ガスを直接供給する排ガス供給ラインHG1と、ガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で希釈剤としてのリサイクル排ガスを供給する二次排ガス供給ラインHG2と、ガス化炉へのガス化原料搬送用の排ガス供給ラインHG3とに分割されて供給される。因みに、流量コントロールバルブは、差圧により流量を測定することが一般的であり、その他、流量調節弁と流量測定部、コントロールするための駆動用空気源(レシプロタイプなどの空気圧縮機)などで構成されている。

【0039】

尚、ガス化原料Cとしては、例えば、石炭、石油、バイオマス、廃棄物等が挙げられるが、これらに限定されるものではない。また、ガス化剤AO2は、例えば、酸素、空気、酸素富化空気等が挙げられるが、これらに限定されるものではない。

【0040】

ここで、COとH2を主成分とするガス化ガス燃料のO2による量論比燃焼ガスタービン燃焼器5では、ガスタービン燃焼排気ガスの循環による燃焼反応の阻害を抑制し、数十ms〜約百msの反応時間で未燃焼成分および残存O2成分の排出量を低減した安定燃焼が必要となる。また、閉サイクルガスタービンでは、通常のLNG焚きサイクルガスタービンのように、必ずしも高い燃焼効率(η>99.5%)を維持する必要は無い。CO2回収型IGCC発電システムでは各構成機器がガスタービン燃焼排気ガスの組成を許容し、且つ、燃料、酸化剤および希釈剤の調整により安定した運転を実施することが重要となる。ただし、燃焼効率が低下すると燃焼ガス中のCO成分に起因して煤が生じるなど、閉サイクルガスタービンの運用に支障をきたす可能性がある。したがって、ガスタービン燃焼器5では、煤などの発生を抑制しつつ、安定燃焼を維持することが最も重要となる。

【0041】

そこで、本発明にかかるCO2回収型IGCC用閉サイクルガスタービン発電プラントは、ガスタービン燃焼器5にリサイクルさせるガスタービン燃焼排気ガス(以下、本明細書ではリサイクル排ガスあるいは希釈剤と呼ぶ)を分割して供給し、一部をガスタービン燃焼器5の頭部即ち一次燃料領域に、残部をガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口即ち燃焼器出口までの間で供給する一方、ガスタービン燃焼器の頭部に供給するリサイクル排ガスの量をガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしている。尚、燃焼器にリサイクルされるガスタービン燃焼排気ガスの他に、ガス化炉に石炭などのガス化原料を搬送するためガス化原料搬送用排ガスとして、系外に排気されるガスタービン燃焼排ガスの10%程度が使用される。このガス化原料を搬送するためのリサイクル排ガスはガス化剤の一部となる。

【0042】

リサイクル排ガスHGの全体の量は、定格運転条件(燃焼ガスの燃焼器出口温度など)と使用するガス化ガス燃料の発熱量とによって定まる。例えば、表1に示す組成のガス化ガス燃料を用いる場合には、燃焼温度が3087℃になるため、燃焼ガスの燃焼器出口温度(定格燃焼温度)を1350℃にするときには燃料1モルに対して5モルのガスタービン燃焼排気ガスが燃焼器に循環供給される。また、定格燃焼温度が1300℃のときには、燃料1モルに対して5.4モルのガスタービン燃焼排気ガスが燃焼器に循環供給される。したがって、定格運転温度の維持と燃焼効率を上げる燃焼温度の維持とを両立させるためには、燃焼器へ供給するリサイクル排ガスを、燃焼器の頭部で燃焼反応が活発なところに燃焼温度を1500〜1900℃に調整するのに必要とする量と、燃焼ガスの燃焼器出口温度を定格温度までに下げるのに必要とする量とに分割して供給する。即ち、リサイクル排ガスを、燃焼器頭部の一次燃焼領域に供給する一次リサイクル排ガスと、それに続く二次燃焼領域に供給する二次リサイクル排ガスと、さらに場合によっては燃焼ガスを希釈する三次リサイクル排ガスとに分割して供給する。このとき、二次リサイクル排ガスはガスタービン燃焼器の中間位置よりも下流で供給されることが好ましい。三次リサイクル排ガスは、膨張タービンの第一段静翼入口までに供給して、十分に混合すれば良い。すなわち、三次排ガスは膨張タービンの翼冷却にも用いることが可能である。

【0043】

リサイクル排ガスのガスタービン燃焼器5の頭部への供給は、例えば、図1に示すようにガス化ガス燃料及び酸化剤と共にガスタービン燃焼器5の頭部に直接供給するようにしても良いし、図12〜図16に示すように燃料供給系統4に接続される排ガス供給ラインHG1’を介してリサイクル排ガスの一部をガスタービン燃焼器5よりも上流側でガス化ガス燃料に予め混合してからガスタービン燃焼器5の頭部に供給するようにしても良い。なかでも、図16の実施形態のように、ガス化炉2よりも下流側でかつガスタービン燃焼器5よりも上流側において、ガスタービン燃焼器5に供給する前のガス化ガス燃料とリサイクル排ガスとを混合した混合ガスを400℃〜900℃の範囲、好ましくは600〜800℃の温度に維持してリサイクル排ガス中の水蒸気を水素に分解し、ガス化ガス燃料中の水素成分濃度を上昇させてからガスタービン燃焼器5に供給することが好ましい。この場合には、ガス化ガス燃料中の水素濃度が高くなるので燃焼反応速度が速くなると共に燃焼性が良くなる。ガスタービン燃焼器5よりも上流側の燃料供給系統4における、ガス化ガス燃料中にリサイクル排ガスを混入することによって起こるガス化ガス燃料中の水素濃度の増大は酸素がほとんど無い状態で起こる還元状態での反応現象である。この反応は、400℃〜900℃の温度範囲、好ましくはより適正な反応温度例えば600〜800℃の温度にある程度の時間維持することが重要であり、これを維持する場合にはリサイクル排ガス中に僅かなO2(例えば0.3vol%程度)が存在したとしても、酸化よりもH2が生成される反応速度の方が高く、H2を生成する。そこで、本実施形態では、リサイクル排ガスとガス化ガスとの混合ガス中に水素を生成させる反応温度を適正に制御するための熱源として、ガス化炉の熱または排熱回収ボイラあるいは図16に示すような熱交換器16で回収されるリサイクル排ガスの熱を利用するようにしている。ガスタービン燃焼器5の上流側の燃料供給系統4に排ガス供給ラインHG1’を介して供給する場合と排ガス供給ラインHG1を介してガスタービン燃焼器5に直接供給する場合との分配比の調整手段としては、例えば循環させる排気ガス流量を差圧式流量計などで測定し、その流量を調節するために流量調節バルブを設け、流量を自動的に調節するために自動調節装置を設けて排気ガス流量の測定値に基づき流量調節バルブを駆動用空気源から供給された圧縮空気等で駆動させて調節する。

【0044】

また、ガスタービン燃焼器5の頭部に供給されるリサイクル排ガスは、燃料組成やガス化システムなどによって変動するガス化ガス燃料の発熱量によって求まる供給量で一定としても良いが、より好ましくはガスタービン燃焼器5から排出される燃焼ガス中のCO成分濃度または煤量を監視して、リサイクル排ガスの供給量を調整することにより、あるいはガスタービン燃焼器5に供給する前のガス化ガス燃料へ供給するリサイクル排ガスの量と、リサイクル排ガスのガスタービン燃焼器5の頭部へ直接供給する量との分配比を調整することにより、若しくはガス化炉2よりも下流側でかつガスタービン燃焼器5よりも上流側においてガス化ガス燃料に混合されるリサイクル排ガスの供給位置を調整することにより、CO排出濃度を一定量以下に制御するようにしても良い。さらに、ガス化ガス燃料の燃料発熱量を監視して、発熱量が変化した際には、ガスタービン燃焼器5の頭部へ供給する排ガス量を調整するようにしても良い。尚、本発明ではガスタービン燃焼器5での燃焼安定性の確保または燃焼性向上が目的であるので、煙突出口でのCOの監視ではなく、ガスタービン燃焼器出口ガス中の未燃焼成分であるCOと煤の監視をしている。

【0045】

さらに、ガスタービン燃焼器の頭部に供給されるガス化ガス燃料またはガスタービン燃焼排気ガス若しくはこれらの混合ガスに予め混合してから、あるいはガスタービン燃焼器の頭部に単独で、水蒸気または窒素のいずれか一方または双方を混合して供給することが好ましい。この場合においても、ガスタービン燃焼器における燃焼反応過程で燃焼ガス中に水素成分を生成させて、燃焼反応を促進することができる。また、希釈剤中のCO2成分の濃度が相対的に低下するので、燃料中のCO成分の酸化が促進される効果も有する。ここで、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、リサイクル排ガスに供給される水蒸気または窒素のいずれか一方または双方の供給量を調整することにより、CO排出濃度を一定量以下に自動制御するようにしても良い。尚、二次リサイクル排ガスあるいは三次リサイクル排ガス中に水蒸気またはN2を混合しても特に問題はないが、燃焼促進効果は非常に小さく期待する効果は上げられない。

【0046】

(燃焼過程での水素生成)

排気循環によるガス化ガス燃料・O2量論比燃焼の基本的な燃焼反応特性に及ぼすガスタービンの諸状態量の影響について、反応過程を考慮する反応動力学数値解析により明らかにする。まず、ガスタービン燃焼器の燃焼過程の水素生成状況について、反応過程を考慮する反応動力学数値解析結果を示して説明する。

【0047】

図2は、ガス化ガス燃料と酸化剤、希釈剤(リサイクル排ガス)を全て燃焼器頭部から供給した場合の燃焼過程における水素の生成、分解過程について、反応動力学に基づく数値解析により検討した結果である。数値解析には、MillarとBowmanによって提案された素反応スキームを使用した(文献名:Miller,J.A., and Bowman,C.T., 1989, “Mechanism and modeling of nitrogen chemistry in combustion,” Prog. Energy Combust. Sci., Vol.15, pp.287-338.)。この文献の素反応スキームは、248式の素反応からなり、考慮されている化学種は51成分である。尚、素反応スキームは様々に提案されているが、本願発明者はガス化ガス中のNH3とNOの反応解析において、一定の条件の下で実験結果と一致することを確認している(文献名:Hasegawa,T.他, “Study of Ammonia Removal from Coal Gasified Fuel,” Combustion and Flame, Vol.114, pp.246-258, 1998.)。

【0048】

熱力学データは、JANAFの熱力学物性値を使用し、不明の物性値については、Gibbsの標準生成エネルギーと化学平衡定数の関係から導出した。すなわち、51成分の化学種が含まれる化学反応式系から、反応時間に対する各化学種濃度を求める微分方程式が51式作成できる。この51式の非線形微分方程式系についてGear法を用いて解くことにより、任意の反応時間後の各化学種濃度を求めた。また、反応過程において、すべての化学種は均一に混合されているものとし、拡散・混合過程は考慮せず、反応は一定温度で進行するものとした。尚、数値解法は、Gear法に限定されるものではなく、ルンゲクッタ法等の他の数値解法を用いてもよい。

【0049】

数値解析は、表1に示す温度条件(ガス化ガス燃料と酸化剤から算出される量論比条件における燃焼反応温度3087℃,希釈剤を含めた燃焼器出口におけるガス温度1350℃)、圧力条件(3MPa)とし、ガス化ガス燃料、酸化剤および希釈剤(リサイクル排ガス)の全量を混合したガスのガスタービン燃焼器内における燃焼過程を計算している。図2は素反応を構成する化学種51成分のうち水素成分について、希釈剤の組成の相違を記述したものである。表1に示す基準条件(図2では「3種」と記述)では希釈剤中のH2O濃度は約27%であり、図2では希釈剤のほとんどをH2OまたはN2とした場合を比較している。

【0050】

【表1】

【0051】

図2に示すように、表1に示す組成のガス化ガス燃料、酸化剤および希釈剤の全量を混合したガス(図2の「3種」)の場合には、水素の酸化反応は反応時間10−5秒で開始し、反応時間10−5秒〜10−3秒までは水素成分は大きな変化はせず、その後、反応時間10−3秒を経過後、水素のH2Oへの酸化反応は進行して、反応時間数秒で平衡濃度に収束する二段階の反応現象を示すことがわかる。希釈剤の組成は一次反応と二次反応の間、すなわち反応時間10−5秒〜10−3秒で顕著に影響しており、希釈剤をH2OまたはN2とすることにより、水素が生成していることがわかる。換言すれば、表1の組成のガス化ガス燃料を前提とした場合で、1700℃台の一次燃焼温度に調整するための希釈すべき量(D/F=3)のリサイクル排ガスを燃焼器頭部に供給する際に、水蒸気またはN2を燃焼器頭部に供給すると、図2に示すように、反応時間10-4秒でのH2の再生成が起こることが明らかである。ガスタービン燃焼器内における燃焼ガスの滞留時間として約20msの場合の、燃焼ガス中に残留するO2、COおよび水素成分濃度を燃焼効率と併せて、図3に示す。

【0052】

希釈剤をH2O成分とする場合、燃焼ガス中に残留するCO成分は減少し、燃焼効率は10ポイント上昇していることがわかる。希釈剤をN2とする場合は水素成分の残留量が少なく、燃焼効率は更に上昇している。更に、図3に示すように、希釈剤をCO2とした場合について試算した結果、COの酸化が大幅に抑制されて、燃焼効率は50ポイント以上も低下している。即ち、希釈剤中CO2成分濃度の上昇は反応が収束するまでの時間を大幅に遅らせる。その結果、ガスタービンにおける燃焼反応時間例である数十msでは燃焼排気ガス中に残留するO2成分および未燃焼CO成分濃度が増加し、燃焼効率は低下する。燃焼排気ガスの混合によりガス化ガス燃料の酸化が抑制されるためである。つまり、ガス化ガス燃料中のH2成分濃度が高くなり、相対的にCO成分濃度が低下するほど、燃焼反応は促進され、燃焼効率は向上する傾向を示す。

【0053】

また、ガスタービン燃焼器の頭部にリサイクル排ガスの一部を直接供給し、残りは燃焼器の中間位置よりも下流で供給する場合においても、図18に説明するように、0.1ms程度の時間でH2が増加することにより燃焼性が改善されることが判明した。図18には、燃焼器の頭部にリサイクル排ガスの全量を供給する場合(破線、燃焼温度1350℃)と、燃焼器頭部(1700℃)と中間位置(1350℃)に分割して供給した場合(実線)の反応現象の一例を示すが、図中の丸で示した時にリサイクル排ガスを供給した際のH2濃度の経時変化を、拡大して点線Aで示している。ここで、H2濃度が一度下がっているのは、単純に全体を1モルに換算しているからである。点線Aからは、0.1ms程度の時間でH2が増加しているのがわかる。これが、ガスタービン燃焼器にリサイクル排ガスを供給した際のH2の増加の効果の一つである。

【0054】

以上の数値解析の結果から、CO2回収型IGCC用閉サイクルガスタービンでは、排気循環ガスとして希釈剤中のCO2ガスが燃料中のCOの酸化反応の阻害することが大きく影響し、燃焼効率を低下させることがわかる。このCOの酸化反応の阻害を抑制するには、希釈剤中のN2成分を増加させることが最も効果的であり、当該プラントには酸素製造装置にて多量のN2を製造しており、これを活用することが可能である。この場合、燃焼過程でサーマルNOxを生成し、排ガス循環によりNOxが増大することが懸念される。また、作動媒体中にN2を多量に含むことによりCO2の回収のための付帯設備が必要になるなどの弊害が生じる。一方で、希釈剤中のH2O成分を上昇させる場合は、その限りではない。すなわち、水蒸気は凝縮させることにより、比較的に容易にCO2と分離することが可能である。そこで、希釈剤中のH2O濃度の燃焼促進効果について、反応数値解析により検討した結果を図4に示す。横軸は、希釈剤中のH2O成分濃度を0%〜37%と増加させ、その増加分を希釈剤中のCO2成分濃度を減少させることで調整している。反応時間は図3の場合と同様に約20msとしている。希釈剤中のH2O成分濃度の上昇に伴い、燃焼ガス中に残留する水素成分濃度は僅かに上昇するものの、未燃焼CO成分を大幅に抑制しており、燃焼効率は大きく改善することが判明した。特に、燃焼過程で水素成分が生成することにより、またCO2成分濃度が減少することにより、燃焼反応が促進されて、燃料の酸化反応が収束するまでの燃焼時間が短くなることが明らかとなった。

【0055】

このことから、CO2回収型IGCC用閉サイクルガスタービンのガスタービン燃焼器の頭部・一次燃焼領域にリサイクル排ガスを供給しても、ガスタービン燃焼器でのガス化ガス燃料のO2による量論比燃焼反応を阻害することは無く、むしろ、ガスタービン燃焼器内の燃焼過程で水素を生成することにより燃焼反応を促進させて燃焼効率を向上し、閉ループを構成するガス化ガス用閉サイクルガスタービンの成立に寄与することが明らかである。しかも、閉サイクルガスタービンで課題となる作動媒体の供給についてプラントシステムに特別な設備を付帯することがない。よって発電コストの上昇を最小限に抑えることが可能となる。また、希釈剤をガスタービン燃焼器の燃焼領域に積極的に供給することから、希釈剤中に残存するO2成分を積極的にガスタービン燃焼に関与させることが可能となり、希釈剤中のO2成分濃度を低減する効果も有する。加えて、本システムは、ガス化ガス燃料のO2による量論比燃焼であるため、燃焼器へ供給する酸化剤の供給量を低減して、酸素製造プラントでの動力の低減と、ガスタービン燃焼ガス中に残留するO2濃度を低減して、リサイクル排ガスを石炭のガス化装置への搬送用としての利用を可能にする。

【0056】

(燃焼器上流でのリサイクル排ガスの供給)

燃料の燃焼反応は多数の素反応から構成されており、また、ガスタービン燃焼器内の流れは複雑で、非常に速く、燃料の酸化反応に関与する各素反応を詳細に制御することは難しい。そこで、燃焼器の頭部に供給されるリサイクル排ガスは、図12〜図16に示すように、ガス化ガス燃料をガスタービン燃焼器に供給する前にガス化ガス燃料に混合させてから混合ガスとしてガスタービン燃焼器に供給するようにしても良い。より好ましくは、ガスタービン燃焼器に供給する前のガス化ガス燃料とリサイクル排ガスとを混合させた状態で還元反応による水素成分濃度の増加が成立する温度範囲に維持することにより、リサイクル排ガス中の水蒸気に起因して水素を生成させて水素濃度を増加させてから供給することである。

【0057】

図5は、ガス化ガス燃料と排気循環する希釈剤(リサイクル排ガス)を混合した際の、ガス化ガス燃料中の水素成分濃度の変化を、反応温度に対して解析した結果を示している。希釈剤の混合量は、ガス化ガス燃料の2倍モル量を混合している。反応温度が400℃以下では混合ガス中の水素成分濃度はほとんど変化せず、反応が温度が600〜800℃の範囲でガス化ガス燃料中の水素濃度は約1割上昇している。さらに反応温度が上昇すると、ガス化ガス燃料中の水素は分解してしまっていることがわかる。また、別途実施した解析で、ガス化ガス燃料中の水素成分を増加させることにより、燃焼反応が速くなり、燃焼効率が向上することがわかっている。

【0058】

図6は、ガス化ガス燃料に混合する希釈剤の量をガス化ガス燃料の4倍モル量に増加させた場合の解析結果を示している。この場合、反応温度が600℃〜800℃とすることにより、ガス化ガス燃料中の水素成分濃度を上昇させることがわかる。より好適には、反応温度を600℃に設定することにより、ガス化ガス燃料中の水素成分濃度は約2割上昇させることが可能になる。

【0059】

さらに、図7及び図8に、希釈率(希釈剤/燃料)一定下における、H2の増加割合に対する反応温度の影響について数値解析をした結果を示す。この結果から、H2の増加する反応温度は、リサイクル排ガスの混入量、即ち希釈率によって変動することが判明した。希釈率(希釈剤/燃料)3の場合、図7に示すように200℃から400℃にかけてH2の割合が微減するが、400℃を越えるとH2の増加傾向となり、600℃で約10%増しとなるピークに達した。そして、600℃から800℃にかけて微減しながら、800℃を越えると、急激な減少傾向となり、1000℃では80%を割るまで低下した。また、希釈率(希釈剤/燃料)5の場合、図8に示すように200℃から300℃にかけてH2の割合が微減するが、300℃から400℃にかけてH2の割合が極めて僅かに増え始める傾向を示し、400℃を越えるとH2の明確な増加傾向を示し、600℃で120%を越えるピークに達した。そして、600℃から800℃にかけて10%強の減少傾向を呈したがそれでも10%増しを維持しており、さらに800℃を越えると、急激な減少傾向となって、1000℃では75%にまで低下した。

【0060】

即ち、ガスタービン燃焼器よりも上流側の燃料供給系統における、ガス化ガス燃料中にリサイクル排ガスを混入することによって起こるガス化ガス燃料中の水素濃度の増大は酸素がほとんど無い状態で起こる還元状態での反応現象である。したがって、ガス化ガス燃料中にリサイクル排ガスあるいは排ガスに水蒸気又はN2を混合したものを供給して水素成分を増大する際には、温度条件が重要であり、400℃未満では、全ての素反応速度が低下して水素製造にかかわるH2OとH2とOHの反応及び生成速度が十分に(指数級数的に)大きくならないので、幾ら時間をかけても水素は生成されない。一方、400℃〜900℃の間であれば還元反応により水素を生成できる。しかし、800℃を超えるとリサイクル排ガス中に残る僅かなO2(0.3vol%)により酸化され、燃料中の水素成分の減少が始まる。そこで、ガス化炉よりも下流側でかつ燃焼器よりも上流側の燃料供給系統におけるガス化ガス燃料とリサイクル排ガスとの混合ガスは、少なくとも400℃〜900℃の温度範囲に維持することが必要であるが、好ましくは600〜800℃の間、より好ましく600℃程度とすることである。600℃〜800℃の温度範囲であれば、指数級数的に反応が活性化して水素が生成され、600℃程度付近で最も水素生成が活発となる。この増加するH2成分は、リサイクル排ガス中のH2O(表1では27.2vol%)が還元されることによって生成されるものである。そして、リサイクル排ガス中には僅かなO2(例えば0.3vol%程度)が存在するものの、850℃以下であれば、酸化よりもH2が生成される反応速度の方が高く、図9に示されるように、H2を活発に生成する。

【0061】

さらに、図9に燃料中のH2濃度の増加割合に対する希釈剤の量の影響について数値解析をした結果を示す。この結果から、希釈率の大小に関係なく400℃まではH2の割合が100%を下回っているが、反応温度の上昇に伴い急激に増加する傾向を顕著に示し、600℃で多くの希釈率においてピークに達し(希釈率2の場合だけ800℃でピークに達する)、800℃では希釈率に関係なくほぼ110%と増加し、800℃を越えるとH2の増加割合が急激に減少する傾向を示し、1000℃ではH2の割合が80%を下回り、600℃から800℃の反応温度範囲でリサイクル排ガスの混入によるH2の増加が認められることが判明した。また、この結果においても、H2の最も大きな増加が見込まれる反応温度600℃の近傍においては、希釈率とH2の増加割合いとの間に有意な相関が得られた。そして、最もH2が増加する反応温度600℃における希釈率毎のH2の増加割合を比較すると、希釈率の増減とH2の増加量の増減とは比例しており、H2の増加量が20%と最も多いのは希釈率5のとき、即ちリサイクルする燃焼排ガスの全量をガス化ガス燃料に混合させる場合であり、希釈率を小さくするほどH2の増加量が小さくなり、最もH2の増加量が少ないのは希釈率が最も小さな希釈率2のときであった。また、H2を生成する最適な反応温度は、ガス化ガス燃料組成および希釈剤組成の変動によって若干の幅があることから、600℃近傍において若干調整することが実際の運転上において適当である。

【0062】

ここで、ガスタービン燃焼器の頭部に供給される一次リサイクル排ガスの量は、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃に調整することが速い反応速度を維持しつつ反応の可逆性を抑える上で必要である。そこで、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする一次リサイクル排ガスの量を上限として、燃焼器の頭部に直接供給される分を含めて、燃焼器よりも上流側の燃料供給系統でガス化ガス燃料に供給されるリサイクル排ガスの量が決定される。この場合においても、より多くのリサイクル排ガス、好ましくはガスタービン燃焼器の頭部に供給するリサイクル排ガスの全量を燃焼器よりも上流側でかつガス化ガス炉よりも下流側の間の燃料供給系統において供給して予めガス化ガス燃料と混合させることが、ガス化ガス燃料中の水素濃度をより増加させて燃焼性を高めてガスタービン燃焼器内における燃焼反応を促進すると共に燃焼安定性を得る上で好ましいことが図9から理解できる。これによって、ガスタービン燃焼器の燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上することができる。ここで、図9に明らかなように、表1の組成のガス化ガス燃料を用いた場合のガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とするほぼ2〜4の間の希釈率(D/F)では、燃料中のH2濃度の上昇は1.08〜1.17倍であり、燃焼効率を最も高くできる希釈率3では燃料中のH2濃度の上昇は1.12倍である。すなわち、ガス化ガス燃料を、複雑な流れと反応過程を有するガスタービン燃焼器に供給する前に、事前に燃料の燃焼性を向上させることが可能となり、しかも、ガス化ガス組成と希釈剤の組成または水蒸気との割合を適正に制御することが可能であり、CO2回収型IGCC用閉サイクルガスタービンの燃焼性をより一層効率良く向上させることが可能である。このH2濃度の増加量は、燃焼温度が顕著に高くなるほどでは無い。それよりも、燃焼速度の高いH2が1割程度高くなると、燃料の噴射速度の速いガスタービンでは燃焼安定性を向上させる。僅かに1割程度の添加であっても、燃焼安定性への効果は大きい。

【0063】

また、本発明のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいて、燃焼器の上流側でガス化ガス燃料中の水素成分を上昇させる還元反応に好適な温度は、図5,図6,図7,図8に例示されるように希釈剤の混合量に影響を受けるが、概ね600℃〜800℃の範囲であることから、外部に動力や熱源を求めなくとも、ガスタービンから排気されるガスタービン燃焼排気ガスの熱やガス化炉の熱などを利用することができる。

【0064】

(燃焼反応温度と燃焼効率との関係)

さらに、ガスタービン燃焼器での燃焼反応に関与する素反応は、ガス化ガス燃料組成、リサイクル排ガスを循環する希釈剤の組成と反応温度により影響され、各素反応の右向き反応速度および反応量は変化する。すなわち、燃焼反応を促進させるには、ガスタービン燃焼器の燃焼反応領域を反応ガス組成に応じた適正な反応温度に設定することが重要になる。

【0065】

図10は、同一燃料組成下においてガス化ガス燃料に対するリサイクル排ガスの量の比率即ち希釈率(D/F)を変えた場合について、リサイクル排ガス中に残留するO2、COおよび水素成分濃度を燃焼効率と共に示したものである。反応時間は約20msとしている。ガス化ガス燃料のO2量論比燃焼時の燃焼温度は、希釈剤/燃料の比率がゼロの時、即ちリサイクル排ガスを混入させない時には約3100℃になり、希釈剤/燃料の比率の上昇に応じて燃焼温度は低下し、希釈剤/燃料比率=5の際には燃焼温度は約1350℃に相当する。図10に示す解析結果から、希釈剤/燃料比率が3の時に燃焼ガス中に残留するO2成分、未燃焼COおよび水素成分濃度は最も低下して、燃焼効率は最も高い値を示す。これは、希釈剤/燃料の比率が3の際に、反応ガス組成と燃焼反応温度に応じた燃料の酸化反応が最も促進された結果であり、反応時間約20msでの燃焼性向上には重要な指標となる。すなわち、この反応時間では、ガスタービン燃焼器の燃焼領域への希釈剤の供給量をガス化ガス燃料の3倍とし、残りの希釈剤はガスタービン燃焼器下流側に供給することで、燃焼性を高く維持できることがわかる。また、燃焼時間が希釈率(D/F)と燃焼効率に与える影響について数値解析した結果を図11に示す。この解析結果から、ガスタービン燃焼器の頭部における燃焼温度が1500℃〜1900℃の間(D/F≒2.5〜4)であれば、図11に示すように、既存のLNG用ガスタービン燃焼器を利用した燃焼時間(約20ms程度)から100ms以下の範囲で高い燃焼効率が得られることが判明した。ここで、燃焼時間を長くするには、燃焼筒の直径を大きくしたり、燃焼筒長さを長くすることで容易に調整できる。

【0066】

ここで、重要なのはガスタービン燃焼器の頭部に供給される一次リサイクル排ガスによって制御される燃焼温度であり、1500〜1900℃、好ましくは1600℃〜1800℃、より好ましくは1650℃〜1800℃程度、さらに好ましくは1700℃〜1800℃未満の1700℃台、最も好ましくは1700℃付近とすることである。もっとも、燃焼器頭部における燃焼温度は、ガス化ガス燃料の組成の変動や運転条件等によって若干の幅があることから、1700℃〜1800℃にすることが実際の運転上においては適当である。したがって、ガスタービン燃焼器の頭部に供給される一次リサイクル排ガスの量は一律ではなく、ガス化ガス燃料の発熱量によって定まる。例えば、ガス化ガス燃料の発熱量が低い場合には、燃焼器頭部の燃焼温度を1700〜1800℃にするリサイクル排ガスの量は3倍モルよりも少なくなる。一般的には、ガス化システムやガス化原料などによりガス化ガス燃料の発熱量が変化する。例えば、表1に示す酸素吹きガス化ガス燃料(燃料発熱量:約2750kcal/m3N)の場合には、ガス化ガス燃料の3倍モルのリサイクル排ガスをガスタービン燃焼器の頭部即ち燃焼反応が活発な領域に供給すれば、燃焼温度を1700℃台とする一次燃焼領域が形成できる。また、石炭のスラリー搬送による酸素吹きガス化ガス燃料の場合には、2000kcal/m3N前後の発熱量になることから、この場合におけるリサイクル排ガスの供給量は、2倍モルで1700℃台の燃焼ガス温度に調整可能となる。

【0067】

ガスタービン燃焼器の頭部、即ち一次燃焼領域における反応温度が1500℃〜1900℃の範囲に制御される場合、燃焼器内の燃焼現象は反応温度が支配的になることが多く、酸化反応速度が速い時点で、燃料の酸化反応の可逆性が低下して、酸化反応が進行する。この結果、未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させる。特に、1700℃〜1800℃近傍では、燃料の酸化反応の可逆性を低く維持しつつ、適度な反応速度が得られて酸化反応が進行するため、燃焼効率を92%と高く維持できる。1700℃〜1800℃の温度範囲よりも高い温度でも、低い温度でも、酸化量は低下する。いわゆる、酸化量が極大値になる条件であり、従来のLNG焚きガスタービンのように酸化速度だけで決まるものではない。ただし、数十msの燃焼反応時間で燃焼性を最も向上させようとすると、酸化量と酸化速度のバランスになる。即ち、燃焼温度が下がるのに従って酸化速度が低下し、未燃焼成分が増え始めるので、1700℃よりも大幅に温度が下がって例えば1500℃未満になると、反応速度が急激に落ちて反応完了までの時間を要する。他方、1900℃を越える温度温度では、反応速度は上昇するが、可逆性が高くなり、高い反応量は得られない。依って、1900℃以上1500℃未満の温度範囲では、燃焼効率が低下し、排気ガス中に残留する未燃焼成分であるCO成分とO2濃度が高くなる。例えば、表1に示す酸素吹きガス化ガス燃料において、希釈率を2にすると燃焼温度が1980℃と高くなり過ぎ(図10)、反応速度は上昇するが、可逆性が高くなり、燃焼効率は84%に低下する。また、希釈率を4以上にすると燃焼温度が1500℃未満と低くなり過ぎ(図10)、可逆性は低下するものの、反応速度は逆に低下し、燃焼効率は88%に低下する。そして、排気ガス中に残留する未燃焼成分であるCO成分とO2濃度が高くなった。因みに、このガスタービン燃焼排気ガスの一部はCO2を回収後、煙突から排気されるため、CO濃度が高くなると、燃料費が高くなり、発電単価が上昇する。また、排ガス中の残留O2成分濃度が上昇すると、排ガスを石炭搬送用に使用できなくなるので、システムとして成立しないか、または外部動力を使用してO2濃度を低減しなくてはならず、発電単価が上昇する。さらには、より多くの酸素を製造するため酸素製造装置の動力が増加する。

【0068】

以上、ガスタービン燃焼器の頭部における燃焼温度が1500〜1900℃の間であれば、燃焼反応速度も速いまま、可逆性を下げられる。特に、1700℃台の温度であれば、酸化反応速度が速い時点で、可逆性を低下させ非可逆性を高めることが容易に実現できる。1700℃台の温度の時が燃焼効率を極大にする値である。ガスタービン燃焼器の頭部における燃焼は、温度が低くなると、反応速度が落ちるので燃焼性が悪化する。そして、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量の一次リサイクル排ガスを燃焼器の頭部に供給できるのであれば、それがガスタービン燃焼器のバーナから直接燃焼器頭部に供給する場合でも、あるいはガス化炉よりも下流側でかつ燃焼器よりも上流側においてガス化ガス燃料に予め混合してから燃焼器頭部に供給する場合でも、さらにはガス化炉よりも下流側でかつ燃焼器よりも上流側のガス化ガス燃料供給系統とガスタービン燃焼器の頭部とにリサイクル排ガスを分配して供給することによっても、閉サイクルガスタービン燃焼器の一次燃焼領域における燃料の酸化反応の可逆性が低下して、酸化反応が進行することから、燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させることが達成できる。しかも、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃の間に低下させるために必要とされる量の全部あるいは一部のリサイクル排ガスをガスタービン燃焼器5の上流側においてガス化ガス燃料に予め混合して400℃〜900℃の温度範囲に維持してから燃焼器頭部に供給する場合には、燃焼速度の高いH2が1割程度高くなる効果と相俟って、燃焼効率をさらに高くできる。つまり、僅かに1割程度の添加であっても、燃料噴射速度の速いガスタービン燃焼器での燃焼安定性を向上させつつ速い反応速度を維持しつつ反応の可逆性を抑えることにより、燃焼安定性への効果が大きくなる。このように、ガスタービン燃焼器の頭部における燃焼温度が1500〜1900℃の間に調整されることより、燃焼効率並びに燃焼性の改善や煤の抑制に効果がある。

【0069】

(水蒸気または窒素の混合による燃焼性への影響)

ガス化ガス燃料の水素濃度を高めるために水蒸気またはN2のいずれか一方または双方を混合する場合には、燃焼領域に直接あるいは燃焼領域よりも上流側においてガス化ガス燃料あるいはガスタービン燃焼器の頭部に供給されるリサイクル排ガスと混合して燃焼領域に供給することが望まれる。ガスタービン燃焼器の燃焼領域よりも下流の膨張タービンの第一段動翼入口までの範囲では、水蒸気または窒素の混合による直接的な燃焼促進効果は非常に小さいか期待できない程度のものである。図2は反応温度1350℃(燃焼器出口ガス温度)での解析結果である。1350℃という反応温度で水蒸気やN2を供給するとH2が再生成する(反応時間10-4秒)が、燃焼器出口の20ms(反応時間20×10-3秒)経過時点では、H2の再生成による燃焼促進効果は望めないことが明らかである。ただし、10−4秒という時間でH2が生成すれば、COの酸化が進むのと同時に、H2が増え、燃焼器における燃焼促進が図られて燃焼効率をさらに向上させ得る。つまり、水蒸気やN2は燃焼反応への関与の低い部位、例えば一次燃焼領域から十分な隔たりをもった位置から膨張タービンの第1段動翼の入口までの間で供給されても燃焼促進効果を上げることは期待できない。したがって、図14の実施形態の場合、圧縮機8の上流でリサイクル排ガスに水蒸気(またはN2)を混入させるようにしているので、ガスタービン燃焼器の頭部に供給されるリサイクル排ガスに限らず、燃焼器内の一次燃焼領域よりも離れた下流側で供給される燃焼ガスの温度調整のための希釈剤としてのリサイク排ガスの中にも水蒸気またはN2が混入されることとなるが、燃焼性の改善に効果が期待できないだけでシステム上の障害が誘発されるものではない。尚、水蒸気またはN2のいずれか一方または双方を混合するガスの供給は、リサイクル排ガスに混合したり、リサイクル排ガスと共に燃焼域に供給しなければならないものではなく、単独でガスタービン燃焼器の上流の燃料供給系統でガス化ガス燃料に混合したり、燃焼域に直接供給することによっても、H2の再生成による水素濃度増大による燃焼促進効果が得られるものである。したがって、ガスタービン燃焼排気ガスの還流量が減少したり、燃焼効率が悪化したときに、水蒸気を流入することで、水素成分を増やし、燃焼性の向上を図ることができる。

【0070】

図14に示すように、燃焼器よりも上流側で、リサイクル排ガスに水蒸気を供給すれば、相対的にH2Oが増加し、燃料中に還元生成されるH2量もさらに上昇する。また、水蒸気に代えてあるいは水蒸気と併用してN2を供給する場合には、COとH2の酸化反応が進む。この2成分のうち、H2の方が酸化反応が速い時期に生じる。そして、COの酸化が顕著になる頃、H2OからH2が生成することになる。

【0071】

ここで、水蒸気の供給の場合には、蒸気タービンを組み込んだコンバインドサイクルとする本実施形態の場合には、燃焼器内圧力よりも高圧の水蒸気が多量に発生するので、これをガスタービン燃焼器の頭部に供給するリサイクル排ガスに混合することに技術的な問題はない。また、水蒸気の供給源としては、系外に排出されるリサイクル排ガスからCO2回収のために気水分離した水を熱交換器で熱回収して水蒸気にして使用することも、ガスタービン燃焼排気ガスの一部をCO2を取り除いて排気する場合に生ずる凝縮水などを圧縮して昇圧後のリサイクル排ガスに噴射することも可能である。また、O2製造時に副生されるN2の圧力は例えば5気圧程度である。そこで、これを昇圧する圧縮機を別途設けるか、排ガス圧縮機の手前で、排ガスに混合することが考えられる。また、IGCCでは、N2用の圧縮機を別途用意して、30気圧程度にまで昇圧して、石炭搬送に使用しているシステムもあり、このN2を分岐させて用いても良い。

【0072】

ここで、図14に示すプラントでは、水蒸気またはN2のいずれか一方または双方を混合したガスの供給は、一定量をリサイクル排ガスに予め混合したり、リサイクル排ガスと共に燃焼域に供給したり、あるいは単独で燃焼器の上流で予めガス化ガス燃料に混合したり、燃焼域に直接供給するようにしている。しかしながら、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼器に供給する前のガス化ガス燃料と混合させるリサイクル排ガスに供給する水蒸気または窒素のいずれか一方または双方の量と、燃焼器頭部へ直接供給するリサイクル排ガスに供給する水蒸気または窒素のいずれか一方または双方の量とを調整することにより、CO排出濃度を一定量以下に制御するように構成するようにしても良い。例えば、図15に示すプラントにおいて、計測装置・監視装置15によってガスタービンから排出されたガスタービン燃焼排気ガスの中の未燃焼成分であるCO濃度を計測ないし監視し、この計測結果に基づいてフィードバック制御される制御装置4aによって、ガス化ガス燃料中に噴射する水蒸気またはN2のいずれか一方または双方を混合したガスの供給位置あるいは供給量を切り替えることができる。このとき、図15に示すプラントにおいては、

燃焼ガス中のCO濃度が一定量以下になるように燃料供給系統のガス化ガス燃料に対するリサイクル排ガスの供給位置あるいは量がフィードバック制御されるので、制御装置4aの指示によりリサイクル排ガスと共に水蒸気またはN2のいずれか一方または双方を混合したガスをガス化ガス燃料中に噴射して混合させるようにしても良い。この場合においても、水蒸気または窒素の一方あるいは双方を混合したガスの供給位置の選定は、燃料供給系統において同ガスを供給する混合装置4bを切り替える場合だけでなく、同ガスの供給量を各混合装置4b毎に変化させることによって、同ガスが供給される位置を変更することも含まれる。勿論、水蒸気またはN2のいずれか一方または双方を混合したガスの供給は、リサイクル排ガスに代えて、単独で混合装置4bから供給するようにしても良い。

【0073】

以上のように、ガス化ガス燃料に供給するリサイクル排ガス、水蒸気または窒素(N2)の供給量を調整することにより、ガス化ガス燃料中に生成させる水素成分量を適切に制御することが可能になり、排気循環によるガス化ガス燃料・O2量論比燃料閉サイクルガスタービンの燃焼性を、より一層向上させることが可能になる。

【0074】

(燃料供給系統におけるリサイクル排ガスの供給位置)

ガスタービン燃焼器の上流側の燃料供給系統でのガス化ガス燃料に対するリサイクル排ガスの供給による還元反応は緩慢な反応であるので、時間を要する。また、還元反応は狭い温度領域でしか特異な現象を示さない。つまり、燃料の酸化反応(燃焼現象)と異なり、還元反応は特定の反応温度に長い時間維持することにより、特異な現象を示す。そこで、燃焼器出口、膨張タービン出口または排熱回収ボイラ出口における排気ガス中のCO濃度の監視により、燃焼器における燃焼性および安定性等を評価し、最適な燃焼性が得られるようにリサイクル排ガスの燃料供給系統における供給位置を選定して還元反応時間を制御することがより好ましい。

【0075】

例えば、図15に示すプラントのように、ガスタービンから排出されたガスタービン燃焼排気ガスの中にの未燃焼成分であるCO濃度を計測ないし監視する計測装置・監視装置15と、この計測ないし監視結果によって燃焼ガス中のCO濃度を一定量以下になるように、ガス化炉からガスタービン燃焼器の間の燃料供給系統においてリサイクル排ガスを供給する位置あるいは量をフィードバック制御により切り替える制御装置4aと、制御装置4aの指示によりリサイクル排ガスをガス化ガス燃料中に噴射して混合させるノズルあるいはエジェクタなどの複数の混合装置4bとを備え、計測装置・監視装置15からの検出値により制御装置4aによりリサイクル排ガスを供給する混合装置4bを選択しあるいは噴射する量をフィードバック制御することが好ましい。ここで、リサイクル排ガスの供給位置の選定は、燃料供給系統においてリサイクル排ガスを供給する混合装置4bを切り替える場合だけでなく、リサイクル排ガスの供給量を各混合装置4b毎に変化させることによって、主にリサイクル排ガスが供給される位置を変更することも含まれる。尚、本実施形態においては、リサイクル排ガスは、場合によっては水蒸気または窒素の一方あるいは双方を混合した状態で供給される場合もある。

【0076】

次に、ガス化ガス燃料中の水素成分の生成を目的とした、リサイクル排ガス、水蒸気または窒素(N2)の噴射混合と、リサイクル排ガス中のCO濃度の計測、監視による噴射量位置の調整について説明する。

【0077】

リサイクル排ガスはできるだけ高い燃焼効率を得て、未燃焼CO分および残留O2分を低減したい。これは、排気ガスの一部はガス化炉2への石炭などのガス化原料搬送用リサイクル排ガスとして使用するためには、残留O2濃度を少ない方が良い。また、排気ガスの一部は煙突13から排気するため、未燃焼成分の残留はプラント熱効率を低下させる。さらに、排気ガス中に残留するO2濃度が増加すると、酸素製造装置1の動力が大きくなり、プラント熱効率の低下を招く。そこで、リサイクル排ガス中の未燃焼成分であるCO濃度を計測、監視して、当該情報を制御装置4aに伝送し、当該CO濃度が低減するようにリサイクル排ガス(または水蒸気あるいは窒素)の供給位置あるいは供給量を制御するように混合装置4bを調整するようにしている。排気ガス中のCO濃度は残留O2濃度と比例の関係にあり、よって残留O2濃度も低減できる。

【0078】

ガス化ガス燃料へのリサイクル排ガス(または水蒸気あるいは窒素)の混合装置4bは、ガス化炉2の出口からガスタービン燃焼器5の入口まで任意に設定することで、反応温度と反応時間を調整することが可能となる。実際の発電プラントでは、水素生成のための反応時間と反応温度は主にリサイクル排ガス(または水蒸気あるいは窒素)の混合装置4bに依存する。例えば、混合ガス中に水素成分が生成される反応温度は600℃〜800℃となるが、この範囲におけるより好適な条件は設備上の制約を受ける。すなわち、ガス化炉2の出口からガスタービン燃焼器5の入口までの過程で、ガス化ガス燃料CG1は発電プラントからの排熱回収を繰り返し、燃焼器入口部では600℃台になる。すなわち、実際の発電プラントでは、混合装置4bを調整することにより、排ガス供給ラインHG1’を介してガスタービン燃焼器の上流の燃料供給系統に供給する一次リサイクル排ガス(または水蒸気あるいは窒素)の供給位置を切り替えて反応温度を調整することを可能にする。

【0079】

この様に、リサイクル排ガス中のCO濃度を計測、監視して、当該CO濃度を低減するように、リサイクル排ガス、水蒸気または窒素(N2)の混合装置4bを設定することにより、燃焼性の劣化が懸念される、排気循環閉サイクルガスタービンをガス化発電プラントに採用することが可能となり、CO2分離・固定技術に大きく依存せず、かつプラントの熱効率を損なうことなく発電プラントから排出されるCO2を削減することができる。

【0080】

また、ガスタービン燃焼器では、ガス化ガス燃料と希釈剤としてリサイクル排ガスを予め混合してガスタービン燃焼器に供給することにより、希釈剤中のO2をガスタービン燃焼に積極的に関与させることができ、リサイクル排ガス中に残存するO2濃度を低減して、リサイクル排ガスの石炭搬送等への使用をより容易にするという相乗効果が得られる。

【0081】

さらに、CO濃度計測装置15と、ガス化ガス燃料中に燃料供給系統外からの添加ガスの供給を可能とする複数の混合装置4bに対して燃焼ガス中のCO成分濃度または煤量が一定となるようなフィードバック制御を行う制御装置4aを利用することによって、リサイクル排ガスの供給量そのものを調整したり、あるいはガスタービン燃焼器に供給する前のガス化ガスへ供給するリサイクル排ガスの量と、リサイクル排ガスの燃焼器頭部へ直接供給する量との分配比を調整することにより、CO排出濃度を一定量以下に制御することも可能である。

【0082】

(二次リサイクル排ガスの供給位置の燃焼効率に与える影響)

また、本発明のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいては、定格運転温度の維持と燃焼効率を上げる燃焼温度の維持とを両立させるために、燃焼器へ供給するリサイクル排ガスを、燃焼器の頭部で燃焼反応が活発なところに燃焼温度を1500〜1900℃に調整するのに必要とする量と、燃焼ガスの燃焼器出口温度を定格温度までに下げるのに必要とする量とに分割して供給するようにしている。ここで、燃焼ガス温度または燃焼器出口温度を定格温度に調整するために必要とされる希釈剤(リサイクル排ガス)の量のうち、一次燃焼領域に供給するリサイクル排ガス(一次リサイクル排ガスと呼ぶ)の量を除いた残りの希釈剤(二次リサイクル排ガスと呼ぶ)は、燃焼ガスの温度調整を主たる目的とするものであり、燃焼反応への関与の低い部位、例えば燃焼器の一次燃焼領域から十分な隔たりをもった位置から膨張タービンの第1段動翼の入口までの間に供給されることが好ましい。尚、二次サイクル排ガス(場合によってはさらに二次あるいは三次と分割することもある)は、リサイクル排ガスの量が変動する場合、燃焼器頭部に供給される量が一定量に制限されることから、当然に変動することとなり、例えば、排ガスの循環量が多くなった場合には下流側へ供給される量が増え、少なくなった場合には減少する。

【0083】

図17に二次排ガスを供給する位置を変えた場合の燃焼効率に与える影響について行った数値解析の結果を示す。尚、この数値解析では、燃焼器全体における燃焼時間を20msとし、「全量混合」はバーナよりリサイクルする燃焼排気ガスの全量(この場合には供給燃料に対して5倍モル)を供給した場合である。そして、「1ms」とは、燃焼器バーナより供給する一次排ガスを一次燃焼域における燃焼温度を約1700℃に抑制するために3倍モルを燃焼器頭部即ち一次燃焼領域に供給し、残りの2倍モルの二次排ガスをバーナ端より1ms下流の位置即ちバーナから噴射された流体が1ms経過した時に流れている位置で供給した場合を示している。即ち一次燃焼領域での反応時間が1msであることを意味している。尚、「3ms」〜「19ms」についても同様である。

【0084】

この結果、リサイクル排ガスの全量をバーナから直接供給する場合に比べて、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量の一次リサイクル排ガスと、残りの二次あるいは三次のリサイクル排ガスとに分割してバーナの出口よりも燃焼時間で少なくとも1ms後の下流に供給するだけで、燃焼効率の向上が認められた。また、バーナの頭部から噴射されるガス化ガス燃料や一次排ガスよりも3ms以上下流で二次排ガスを供給することが好ましいことが判明した。そして、燃焼器下流の19msの場合が最も燃焼効率が向上することが判明した。即ち、「全量混合」の場合、燃焼効率η=75%であるが、排ガスを少なくとも2分割して二次排ガスを19ms下流で噴射する場合には93%程度まで上昇した。ここで、燃焼効率は、バーナ出口よりも下流側に供給位置を移すのにしたがって向上し、特に、1msよりも下流側において10msまでは急速に向上し、10ms以降であれば、90%以上の燃焼効率を確保した。しかしながら、10ms以降では、それ以前よりも燃焼効率の改善効果が低下し始め、ほぼ飽和する結果となった。ここで、燃焼器全体における燃焼時間を20msとした燃焼器においては、10msの供給位置とは燃焼器の中間辺りになる。そこで、二次排ガスを供給する位置は、燃焼器の中間よりも下流側であることが好ましい。つまり、二次排ガスあるいはさらに三次排ガスを供給する位置が一次燃焼領域から下流側に隔てた位置ほど、一次燃焼領域における燃焼反応温度(1700℃台)が維持される時間が長いため燃料の酸化反応が進むものと推定される。ここで、燃焼器頭部における燃焼温度だけを考慮すると、ガスタービン燃焼器5の頭部に希釈剤として必要なリサイクル排ガスの全量を供給する全量混合の場合には、図17に示すように、燃焼効率は75%と極端に悪い。しかしながら、この場合の全量混合とは、リサイクルする燃焼排気ガスの全量と酸化剤及びガス化ガス燃料とをガスタービン燃焼器の頭部に直接供給した場合であり、ガスタービン燃焼器5の上流の燃料供給系統4に希釈剤として必要なリサイクル排ガスの全量を供給してガス化ガス燃料と事前に混合させる場合とは異なる。つまり、リサイクルする排ガスを燃料供給系統4に予め供給してガス化ガス燃料に混合して400℃〜900℃の温度範囲に維持することで、水素成分濃度が10〜20%上昇することにより酸化反応速度が速くなって、燃焼反応の安定性が高く燃焼効率をより高くできる効果は図17の数値解析には反映されていない。

【0085】

(燃焼器上流での還元反応の熱源)

ガスタービン燃焼器の上流においてリサイクル排ガスとガス化ガス燃料との混合ガス中に水素を生成させる反応温度を適正に制御するための熱源としては、別途新たな設備を設置しても良いが、発電プラントの熱例えばガス化炉の熱または排熱回収ボイラあるいは熱交換器で回収されるリサイクル排ガスの熱を利用することが好ましい。CO2回収型ガス化ガス発電プラントには、より多くの熱源が存在する。例えば、リサイクル排ガスは770℃程度を有しており、図5または図6に示すように、ガス化ガス燃料とリサイクル排ガス、水蒸気または窒素の混合気中に水素を生成する反応に必要とされる反応温度600℃〜800℃を適切に制御することを可能にする。また、より高い反応温度を要する場合は、ガス精製前のガス化ガス燃料CG1またはガス化炉2を熱源とすることが可能であり、ガス化ガス燃料と、リサイクル排ガス、水蒸気または窒素をリサイクル排ガスGとの熱交換により、より高い反応温度を得ることが可能である。逆に低い温度で、かつより狭い温度範囲に調整することが重要になる場合は、ガスタービン6の排気ガスラインを熱源とすることにより、所定の温度に調節することが可能になる。

【0086】

例えば、図16に示すように、ガスタービン燃焼排気ガスを循環させてガスタービンに供給するには排気ガスの温度を一旦下げてから圧縮機8で昇圧する必要があり、この燃焼排気ガスラインに設けた熱交換器16により熱源を求めるか、排熱回収ボイラ7に熱源を求めることで、燃焼排気ガス温度以下の任意の温度に調整することを可能にする。これにより、水素を生成する反応に必要とされる熱源を外部に求める必要が無く、また所内動力を要することなく、ガス化ガス燃料中に水素成分を増加させて、排気循環によるガス化ガス燃料のO2量論比燃焼の燃焼安定性を向上し、リサイクル排ガス中に残留する未燃焼CO成分を低減し、また、O2成分も低減する。また、ガス化炉2は、ガス化炉部(1800℃〜1100℃)と熱回収部(ガス化ガス燃料の温度が400℃にまで低下する)とから構成されており、これら熱源を利用してガス化ガス燃料とリサイクル排ガス及び/又水蒸気や窒素の混合ガスの温度を水素を生成する反応に必要とされる反応温度600℃〜800℃に適切に制御することを可能にする。

【0087】

(リサイクル排ガスの供給量の調整)

また、CO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいては、ガス化ガス燃料の性状が一時的に変動し燃料発熱量が大幅に一時的に変化することが考えられる。そこで、図示していないが、ガス化ガス燃料の燃料発熱量を監視して、発熱量が変化した際には、燃焼器頭部へ供給するリサイクル排ガスの量を調整することによって燃焼器頭部の燃焼温度が1700℃〜1800℃の範囲、場合によっては1600℃〜1800℃、少なくとも1500℃〜1900℃の範囲に収まるように調整することが好ましい。燃料発熱量の変化により燃焼温度が変化するため、上述の温度範囲に調整するために必要とするリサイクル排ガスの量並びに燃焼器出口温度を定格温度にするために必要とするリサイクル排ガスの量も変動することとなるので、これらを適宜調整することが望まれる。

【0088】

例えば、ガス化炉2あるいはガス化炉2からガスタービン燃焼器5までの間の燃料供給系統にガス化ガス燃料の発熱量を計測する装置を備え、ガス化ガス燃料の発熱量を監視し、発熱量の変化に応じて燃焼器頭部に供給するリサイクル排ガスの量を調整することが好ましい。もっとも、ガス化ガス燃料の発熱量の大幅な変動でなければ、リサイクル排ガスの全体量を調整しなくとも所定の温度範囲に燃焼ガスの燃焼器出口温度を収めることができる。

【0089】

ここで、燃料発熱量の監視は、公知の発熱量計測手法あるいは装置、例えばガスクロマトグラフィー法や熱量計を用いて容易に発熱量を算出したり、瞬時にガスの熱量を測定できる。ガスクロマトグラフィー法の場合には、ガス化ガス燃料中のCO、H2、CH4、CO2、H2O、N2について濃度を測定し、発熱量を算出することができる。ここで、ガスクロマトグラフィーによる成分分析は精度は良いが分析には5分程度の時間を要する。一方、熱量計は分析精度が落ちるが瞬時にガスの熱量を測定できる。そこでガスクロマトグラフィーによる成分分析と熱量計を併用することにより、ガス化ガス燃料の発熱量が大きく変動しないことを確認することが好ましい。

【0090】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態のCO2回収型ガス化発電プラントでは、ガスタービンから排出される高温排気ガスの熱を利用して水蒸気を発生させる排熱回収ボイラと、ここで発生した水蒸気により駆動される蒸気タービンと蒸気タービンに結合されて電力を出力する発電器とを含むガス化複合発電プラントとして構成しているが、これに特に限定されるものではなく、閉サイクルガスタービンのみを採用したCO2回収型ガス化発電プラントとして構成しても良い。

【0091】

また、水蒸気に代えてN2を混合する場合には、サーマルNOxが発生する虞があるので、脱硝装置や無触媒脱硝システムが必要となる場合もあるが、水蒸気を混合させる場合よりも燃焼性を向上させるという点では効果がある。さらに、本実施形態では、水蒸気かN2のいずれかをリサイクルされるリサイクル排ガスに混合させる場合について述べたが、これに特に限られるものではなく、水蒸気とN2の混合ガスをリサイクル排ガスに混合させても良い。

【0092】

また、水蒸気あるいはN2のガス化ガス燃料への供給は、図14に示すように、水蒸気ADを圧縮機8の手前でリサイクルされるリサイクル排ガスに混合しているのは一例に過ぎず、必要に応じてガス精製装置3とガスタービン燃焼器5の間あるいは場合によってはガス化炉2の出口などにおいて供給するようにしても良いし、燃焼器5の直前で燃焼器5に供給される排ガスに供給するようにしても良い。

【符号の説明】

【0093】

1 酸素製造装置

2 ガス化炉

3 ガス化ガスのガス精製装置

4 ガス化ガス燃料へのリサイクル排ガス(希釈剤),水蒸気または窒素の噴射混合位置

4a リサイクル排ガス(希釈剤),水蒸気または窒素の供給位置を制御する装置

4b リサイクル排ガスの(希釈剤),水蒸気または窒素の供給位置

5 ガスタービン燃焼器

6 ガスタービン

7 排熱回収ボイラ

8 排ガス圧縮機

9 発電機

10 蒸気タービン

11 復水器

12 CO2回収装置

13 煙突

14 ガスタービン車軸

15 排気ガス中のCO排出濃度の計測・監視装置

15a ガス化ガス燃料への循環排気ガス供給位置を調整する信号

16 熱交換器

AD 燃焼器出口ガス温度を調整するため水蒸気または窒素の供給

AO2 酸素を主成分とする酸化剤

C 石炭等のガス化原料

CG1 ガス化後のガス

CG2 ガス精製後のガス化ガス燃料

CG3 ガス化ガス燃料とリサイクル排ガス,水蒸気または窒素を混合し、燃料中に水素成

分濃度を増加させた改質後のガス化ガス燃料

CD ガスタービン燃焼排気ガスから回収したCO2

FG ガスタービン燃焼器排出ガス

FW 復水・給水

G 膨張タービン排気後のガス

HG 圧縮機後のリサイクル排ガス

HG1 ガスタービン燃焼器の頭部にリサイクル排ガスを直接供給する排ガス供給ライン

HG1’燃料供給系統を介してガスタービン燃焼器にリサイクル排ガスを供給する排ガス供

給ライン

HG2 ガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間

でリサイクル排ガスを供給する排ガス供給ライン

HG3 ガス化炉へのガス化原料搬送用の排ガス供給ライン

ST 蒸気タービンプラントの作動媒体である水蒸気

【技術分野】

【0001】

本発明は、重質油あるいは石炭等の原料をガス化し、生成したガス化ガスを燃焼させるガス化ガス用ガスタービン発電プラントにおける燃焼促進技術に関する。さらに詳述すると、本発明は、ガスタービンから排出された後のガスタービン燃焼排気ガスの一部を希釈剤としてリサイクルすると共に一部から二酸化炭素(CO2)を回収しつつ排出するCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおける燃焼促進技術に関する。

【背景技術】

【0002】

近年、エネルギー資源の多様化と高効率発電を目的に石炭ガス化複合発電(IGCC)技術の開発が進められている。一方、地球環境問題への対応から、CO2回収機構を組み合わせた発電システムとすることも求められている。

【0003】

そこで、本特許出願人等は、これら要望に応えるため、IGCCに閉サイクルガスタービンとCO2回収機構とを組み合わせた図19に示すCO2回収型IGCCシステムを先に提案した(非特許文献1)。このシステムは、COとH2を主成分とするCO2添加O2吹き石炭ガス化ガス燃料をO2にて量論比燃焼させ、生成される高温の燃焼ガスをCO2とH2Oを主成分とするガスタービン燃焼排気ガスで希釈して所定の温度に調整する、排ガス循環・O2量論比燃焼による閉サイクルガスタービンを構成するものである。ここで、ガスタービン燃焼排気ガスの一部はCO2を回収して系外へ排出され、残りはリサイクルされて燃焼器に希釈剤として供給され、約3000℃に昇る燃焼温度を所定の温度(例えば、1300℃級ガスタービンの場合、膨張タービンの初段動翼入口で1350℃)に調整するものである。すなわち、ガスタービン燃焼排気ガスを循環させる閉サイクルガスタービンでは、CO2およびH2Oを主成分とする燃焼排気ガスを作動媒体とするガスタービン燃焼を実現することにより、CO2回収に伴うプラント熱効率の低下を抑制するIGCC発電を実現する。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】電力中央研究所報告書M07003 (2007)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、非特許文献1記載のCO2回収型IGCC用閉サイクルガスタービンでは、多量の空気で酸素過剰燃焼させる通常のLNG焚きガスタービンとは異なり、O2による量論比燃焼であるため燃料の酸化反応が遅れ、通常のガスタービンでの燃焼ガス滞留時間では完全燃焼させることが難しいという問題を含んでいる。

【0006】

しかも、O2量論比燃焼では、見かけ上、二段階の反応現象を呈しており、一次反応後に希釈剤中CO2、H2O成分の還元によりCOまたはH2が再生成し(所謂、反応の可逆性を惹起し)、燃料の酸化反応を抑制する。

【0007】

また、CO2およびH2O成分の分圧が高く、ガス化ガス燃料中のCOおよびH2の酸化反応が抑制されることから、反応が収束するまでの時間が長くなる。

【0008】

このことから、燃料中CO成分濃度の上昇に伴い燃焼反応は抑制され、同一の反応時間で比較すると、燃焼ガス中に残存するO2およびCO成分濃度が増加することとなる。すなわち、ガス化ガス燃料の場合、主に燃料中CO成分濃度の増加に応じて燃焼性が低下し、燃焼効率が低下する問題がある。

【0009】

また、燃焼生成物としてガスタービン燃焼排気ガス中のCO2濃度が上昇し、CO2およびH2Oを主成分とするガスタービン燃焼排気ガスで燃焼ガスを希釈する閉サイクルガスタービン燃焼ではCOとH2を主成分とするガス化ガス燃料の酸化反応が更に抑制され、燃焼性は低下する。

【0010】

しかし、酸化反応を進めるために、例えば若干の酸素過剰条件で燃焼させると、燃焼効率は上昇するものの、余剰のO2が燃焼ガス中に残留し、ガス化炉への石炭等のガス化原料の搬送ガスとしてのリサイクルガスタービン燃焼排気ガスの使用を制限することとなる。また、量論比よりも少し高めの燃料過剰条件で燃焼させた場合には、燃焼効率が急激に低下することが懸念される。

【0011】

さらに、O2により量論比燃焼させたCO2およびH2Oを主成分とするガスタービン燃焼排気ガスでガス化ガス燃料を希釈して定格運転時の燃焼器出口ガス温度まで下げるように調整されることから、COとH2を主成分とするガス化ガス燃料の酸化反応が一層抑制されることになり、LNGを燃焼させるガスタービン燃焼器のように比較的短い反応時間(例えば、数十msの反応時間)では、ガスタービン燃焼排気ガス中に酸化剤であるO2と未燃焼成分であるCOが高濃度で残留し、十分な燃焼効率が得られないばかりか、燃焼ガス中の未燃焼成分COに起因した煤の生成によって発電プラントの各機器へ影響することが懸念される。

【0012】

このことから、COとH2を主成分とするガス化ガス燃料のO2による量論比燃焼ガスタービン燃焼器では、燃焼排気ガスの循環に起因する燃焼反応の阻害を抑制し、比較的短い反応時間例えば百ms以下、好ましくは数十msの反応時間で未燃焼成分および残存O2成分の排出量を低減した安定燃焼技術の開発が望まれる。さらに、閉サイクルガスタービン燃焼器での燃焼性と燃焼安定性を確保し、十分な燃焼効率を維持する燃焼技術の開発が望まれる。

【0013】

本発明は、かかる要望に応えるものであり、排気循環下におけるガス化ガス燃料のO2量論比燃焼を採用する閉サイクルガスタービン発電プラントにおいて、ガスタービンにおける燃焼反応を促進、安定燃焼を図ることを目的とする。具体的には、本発明は、CO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいて、閉サイクルガスタービン燃焼器の燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させることを目的とする。

【課題を解決するための手段】

【0014】

かかる目的を達成するため、本発明者等が種々研究・数値解析した結果、CO2回収型IGCC用閉サイクルガスタービンでは、ガスタービン燃焼器の頭部における一次燃焼領域における反応温度が1500℃以上1900℃以下の範囲に制御される場合、燃料の酸化反応の可逆性が低下して、酸化反応が進行することを知見するに至った。特に、1650〜1800℃の範囲、より好ましくは1700℃〜1800℃近傍では、より燃料の酸化反応の可逆性が低下して、酸化反応が進行するため、燃焼効率をより高く維持できることを知見した。

【0015】

本発明は、かかる知見に基づくものであって、請求項1記載の発明は、酸化剤で重質油あるいは石炭等の原料をガス化する設備、および前記ガス化設備で生成されたガス化ガスを精製するガス精製設備とを備え、前記ガス化ガスを主燃料とし、酸素を主成分とする酸化剤により量論比燃焼させるガスタービン燃焼器と、燃焼ガスにより駆動されるガスタービンと、前記ガスタービンに結合されて電力を出力する発電機と、前記ガスタービンから排出された排気ガスの一部をガスタービン作動媒体としてリサイクルしつつ残りの前記排気ガスを系外に排出する際にCO2を回収するCO2回収装置を含むガス化ガス用閉サイクル型ガスタービン発電プラントにおいて、リサイクルする前記ガスタービン燃焼排気ガスを分割して、一部を前記ガスタービン燃焼器の頭部に供給し、残部を前記ガスタービン燃焼器の頭部よりも下流で前記ガスタービンの第1段動翼の入口までの間で供給する一方、前記ガスタービン燃焼器の頭部に供給する前記ガスタービン燃焼排気ガスの量を前記ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしている。

【0016】

ここで、ガスタービン燃焼器の頭部に供給されるガスタービン燃焼排気ガスは、ガス化ガス燃料及び酸化剤と共にガスタービン燃焼器の頭部に直接供給するようにしても良いし、ガスタービン燃焼器の上流側で燃焼器に供給される前のガス化ガス燃料と混合してから供給しても、あるいは一部をガスタービン燃焼器の頭部に直接供給する一方、一部をガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合してから供給するようにしても良い。この場合、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃の範囲に調整する量を供給するのであれば、ガスタービン燃焼器の頭部に供給される直前のガスタービン燃焼排気ガスあるいはこれとガス化ガス燃料との混合ガスの温度には特に制限を受けるものではない。また、ガスタービン燃焼器の頭部に供給されるガスタービン燃焼排気ガスをガス化炉よりも下流側でかつガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合されてからガスタービン燃焼器に供給する場合には、400℃〜900℃の間の温度に維持してガスタービン燃焼排気ガス中の水蒸気を水素に分解し、ガス化ガス燃料中の水素成分濃度を上昇させてからガスタービン燃焼器に供給することが好ましい。

【0017】

また、ガスタービン燃焼器の頭部に供給されるガスタービン燃焼排気ガスは、燃料組成やガス化システムなどによって変動するガス化ガス燃料の発熱量によって求まる供給量で一定としても良いが、より好ましくはガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスの供給量を調整することにより、あるいはガスタービン燃焼器に供給する前のガス化ガス燃料へ供給するガスタービン燃焼排気ガスの量と、ガスタービン燃焼排気ガスのガスタービン燃焼器の頭部へ直接供給する量との分配比を調整することにより、若しくはガス化炉よりも下流側でかつガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合されるガスタービン燃焼排気ガスの供給位置を調整することにより、CO排出濃度を一定量以下に制御するようにしても良い。ここで、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視するとは、燃焼器の燃焼性と燃焼効率の向上を図るために、ガスタービン燃焼器から排気された直後のガス中のCO及びCOに起因する煤を抑制することを主目的としていることから、燃焼器における燃焼性および安定性等を評価できるのであれば、燃焼器出口、膨張タービン出口または排熱回収ボイラ出口などのいずれにおいて実施しても良い。

【0018】

さらに、ガス化ガス燃料の燃料発熱量を監視して、発熱量が変化した際には、ガスタービン燃焼器の頭部へ供給する排ガス量を調整することが好ましい。

【0019】

さらに、リサイクルするガスタービン燃焼排気ガスの残りはガスタービン燃焼器の中間位置よりも下流で供給されることが好ましい。

【0020】

さらに、ガスタービン燃焼器の頭部に供給されるガス化ガス燃料またはガスタービン燃焼排気ガス若しくはこれらの混合ガスに予め混合してから、あるいはガスタービン燃焼器の頭部に単独で、水蒸気または窒素のいずれか一方または双方を混合して供給することが好ましい。この場合においても、ガスタービン燃焼器における燃焼反応過程で燃焼ガス中に水素成分を生成させて、燃焼反応を促進することができる。

【0021】

さらに、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスに供給される水蒸気または窒素のいずれか一方または双方の供給量を調整することにより、CO排出濃度を一定量以下に制御することが好ましい。

【0022】

さらに、ガス化ガス燃料をガスタービン燃焼器に供給する前に、ガス化ガス燃料にガスタービン燃焼排気ガスを混合して混合気中に水素を生成する場合、反応温度を適切に制御して400℃〜900℃の間の温度に維持することが重要となる。そこで、本発明では、ガスタービン燃焼排気ガスとガス化ガス燃料との混合ガス中に水素を生成させる反応温度を適正に制御するための熱源として、ガス化炉の熱または排熱回収ボイラあるいは熱交換器で回収されるガスタービン燃焼排気ガスの熱を利用するようにしている。

【発明の効果】

【0023】

請求項1記載の発明にかかるCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントによると、リサイクルするガスタービン燃焼排気ガスを分割して、一部をガスタービン燃焼器の頭部に供給し、残部をガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で供給する一方、ガスタービン燃焼器の頭部に供給するガスタービン燃焼排気ガスの量をガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしているので、燃焼領域での燃料の酸化反応速度が速い時点で、燃料の酸化反応の可逆性を低下させて酸化反応を進行させつつ、ガスタービンの初段動翼入口で定格温度に調整された燃焼ガスを供給することができる。したがって、燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性並びに燃焼効率を向上させることができる。特に、ガスタービン燃焼器の頭部における燃焼温度を1650〜1800℃の範囲、より好ましくは1700℃〜1800℃近傍に制御すると、酸化反応速度が速いまま燃料の酸化反応の可逆性がより低下して酸化反応が進行するため、燃焼効率をより高くできる。これにより、従来のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントよりも未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させることができる。

【0024】

ここで、ガスタービン燃焼器の頭部の一次燃焼領域に供給されるリサイクルガスタービン燃焼排気ガスは、燃焼器の頭部に直接供給しても、燃焼器の上流側で燃焼器に供給される前のガス化ガス燃料と混合してから供給しても、あるいは一部を燃焼器の頭部に直接供給する一方、一部を燃焼器よりも上流側においてガス化ガス燃料に混合してから供給するようにしても、一次燃焼領域での燃焼温度を1500〜1900℃の範囲に調整して燃焼領域での燃料の酸化反応速度が速い時点で、燃料の酸化反応の可逆性を低下させて酸化反応を進行させることができる。しかも、ガスタービン燃焼器の頭部の一次燃焼領域にリサイクルさせるガスタービン燃焼排気ガスが供給されることによって、燃焼前にあるいは燃焼過程で燃焼ガス中に水素成分を生成させることが可能となり、燃焼反応を促進し、閉サイクルガスタービンから排出される未燃焼CO濃度を低減すると共に、煤の生成を抑制し、燃焼性がさらに良くなると共に一層の熱効率向上を可能にすることができる。

【0025】

さらに、請求項3記載の発明によると、ガスタービン燃焼器に供給する前にガスタービン燃焼排気ガス中の水蒸気を水素に分解してガス化ガス燃料中の水素成分濃度を上昇させてからガスタービン燃焼器に供給することができるので、燃焼性の良いガス化ガス燃料の供給により一次燃焼域における燃焼性を確実に向上させ得る。つまり、燃焼速度の高いH2が1割程度高くなるため、燃料噴射速度の速いガスタービン燃焼器での燃焼安定性を向上させると共に、一次燃焼領域での燃焼温度を1500〜1900℃の範囲に調整して燃焼領域での燃料の速い反応速度を維持しつつ反応の可逆性を抑えることで燃焼安定性への効果が大きくなる。これにより、燃焼温度の調整によって酸化反応速度が速い時点で、燃料の酸化反応の可逆性を低下させて酸化反応を進行させることと相俟って、燃焼効率並びに燃焼性の改善や煤の抑制に効果がある。しかも、複雑な流れと反応過程を有するガスタービン燃焼器に供給する前に、ガス化ガス組成とガスタービン燃焼排気ガスの組成または水蒸気との割合を適正に制御するので、制御が容易であると共に、燃焼性をより一層効率良く向上させることが可能である。

【0026】

また、請求項5記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスの供給量を調整することにより、CO排出濃度を一定量以下に制御するようにしているので、ガス化発電プラントの全作動範囲全域においてガスタービンの燃焼性、燃焼安定性を確保し、燃焼効率の向上を図ることができる。

【0027】

また、請求項6記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼器に供給する前のガス化ガスへ供給するガスタービン燃焼排気ガスの量と、ガスタービン燃焼排気ガスのガスタービン燃焼器の頭部へ直接供給する量との分配比を調整することにより、CO排出濃度を一定量以下に制御することができる。

【0028】

また、請求項7記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO排出濃度を監視して、ガス化炉よりも下流側でかつガスタービン燃焼器よりも上流側においてガス化ガス燃料に混合されるガスタービン燃焼排気ガスの供給位置を調整するようにしているので、ガス化ガス燃料中に生成するH2量を適正にし、CO排出濃度を一定量以下に抑制することができる。

【0029】

請求項8記載の発明によると、ガス化ガス燃料の発熱量を監視して、発熱量が変化した際には、ガスタービン燃焼器の頭部へ供給するガスタービン燃焼排気ガス量を調整するので、ガス化ガス燃料の発熱量の変動にかかわらずガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御することができる。

【0030】

請求項9記載の発明によると、リサイクルするガスタービン燃焼排気ガスの残りはガスタービン燃焼器の中間位置よりも下流で供給されるので、もっとも燃焼が活発な一次燃焼領域における燃焼温度が二次リサイクル排ガスの供給による影響を受け難く、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃の温度範囲に安定して制御し、燃焼反応を促進できることから、高い燃焼効率と安定な燃焼性を維持しつつガスタービンの初段動翼入口で定格温度に調整された燃焼ガスを供給することができる。

【0031】

請求項10記載の発明によると、ガスタービン燃焼器の頭部に供給されるガス化ガス燃料またはガスタービン燃焼排気ガス若しくはこれらの混合ガスに予め混合してから、あるいはガスタービン燃焼器の頭部に単独で、水蒸気または窒素のいずれか一方または双方を混合して供給するので、O2による量論比燃焼では完全燃焼し難いガス化ガス燃料であっても、燃料中のH2成分濃度を燃焼反応前にあるいは燃焼反応過程でさらに増やすことができるので、ガス化ガス燃料の燃焼性をより向上させて燃焼反応を促進させることができる。これにより、燃焼性を上げ、未燃CO成分を少なくして燃焼効率を高めることができる。また、希釈剤中のCO2成分の濃度が相対的に低下するので、燃料中のCO成分の酸化が促進される効果も有する。ここで、H2成分濃度の増量効果は、燃焼器よりも上流側で供給しようと、ガスタービン燃焼器の頭部に直接供給するガスタービン燃焼排気ガスに供給しようとも、同じであるが、ガス化ガス燃料をガスタービン燃焼器に供給する前に予め水蒸気または窒素のいずれか一方または双方を混合してH2成分濃度を増大させる場合にはガス化ガス燃料の制御を確実にすることができるので好ましい。この水蒸気または窒素のいずれか一方または双方のガス化ガス燃料への混合は、ガスタービン燃焼排気ガスの還流量が減少した時にでも、H2成分濃度の増大によって燃焼性を維持できる。

【0032】

請求項11記載の発明によると、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼排気ガスに供給される水蒸気または窒素のいずれか一方または双方の供給量を調整することにより、CO排出濃度を一定量以下に制御することができるので、燃焼効率を上げると共にCOに起因した煤の生成を抑えることができる。

【0033】

請求項12記載の発明によると、ガスタービン燃焼排気ガスとガス化ガス燃料との混合ガス中に水素を生成させる反応温度を適正に制御するための熱源として、ガス化炉の熱または排熱回収ボイラあるいは熱交換器で回収されるガスタービン燃焼排気ガスの熱を利用しているので、外部熱源を求める必要がなくなるばかりか、排熱の有効利用が可能となるためプラント熱効率の低減を最小限にすることが可能となる。

【図面の簡単な説明】

【0034】

【図1】本発明に係るCO2回収型ガス化発電プラントの第1の実施形態を示す概略配置図である。

【図2】ガス化ガス燃料、酸化剤および希釈剤をガスタービン燃焼器に供給した場合の燃料中水素成分の経時変化に及ぼす希釈剤の組成の影響に関する解析結果を示すグラフである。

【図3】ガスタービン燃焼器出口部における燃焼排気ガス特性と燃焼効率に及ぼす希釈剤の組成の影響に関する解析結果を示すグラフである。

【図4】ガスタービン燃焼器出口部における燃焼排気ガス特性と燃焼効率に及ぼす希釈剤中H2O成分濃度の影響に関する解析結果を示すグラフである。

【図5】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=2の場合)を示すグラフである。

【図6】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=4の場合)を示すグラフである。

【図7】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=3の場合)を示すグラフである。

【図8】ガス化ガス燃料と排気ガスの混合ガス中に生成する水素量に及ぼす反応温度の影響に関する解析結果(希釈量/燃料の比率=5の場合)を示すグラフである。

【図9】ガスタービン燃焼器より上流部でガス化ガス燃料に希釈剤を供給した場合の希釈剤の量と反応温度とが水素量に与える影響に関する解析結果(希釈量/燃料の比率=2〜5の場合)を示すグラフである。

【図10】ガスタービン燃焼器出口部における燃焼排気ガス特性と燃焼効率に及ぼす希釈剤/燃料のモル比率の影響に関する解析結果を示すグラフである。

【図11】燃焼反応時間毎の希釈率と燃焼効率との関係を解析した結果を示すグラフである。

【図12】本発明に係るCO2回収型ガス化発電プラントの第2の実施形態を示す概略配置図である。

【図13】本発明に係るCO2回収型ガス化発電プラントの第3の実施形態を示す概略配置図である。

【図14】本発明に係るCO2回収型ガス化発電プラントの第4の実施形態を示す概略配置図である。

【図15】本発明に係るCO2回収型ガス化発電プラントの第5の実施形態を示す概略配置図である。

【図16】本発明に係るCO2回収型ガス化発電プラントの第6の実施形態を示す概略配置図である。

【図17】一次燃焼領域の燃焼時間と燃焼ガスの組成物と燃焼効率との関係を解析した結果を示すグラフである。

【図18】燃焼ガス中の可燃性成分の経時変化に及ぼす一次燃焼領域に供給する希釈剤/燃料のモル比率の影響に関する解析結果を示すグラフである。

【図19】従来のCO2回収型IGCCシステムを示す概略配置図である。

【発明を実施するための形態】

【0035】

以下、本発明の構成を図面に示す実施形態に基づいて詳細に説明する。

【0036】

図1に本発明にかかるCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントの一実施形態を示す。この発電プラントは、重質油あるいは石炭等の原料を酸化剤でガス化する設備・ガス化炉2およびガス化炉2で生成されたガス化ガスCG1を精製するガス精製設備3とを備え、ガス化ガスを主燃料とし、酸素を主成分とする酸化剤(以下、単にO2とも呼ぶ)により量論比燃焼させるガスタービン燃焼器5と、燃焼ガスにより駆動されるガスタービン6と、ガスタービン6に結合されて電力を出力する発電機9と、ガスタービン6から排出された排気ガスの一部をガスタービン作動媒体としてリサイクルしつつ残りの排気ガスを系外に排出する際にCO2を回収するCO2回収装置12を含み、CO2添加O2吹き石炭ガス化ガス燃料をO2にて量論比燃焼させ、ガスタービン燃焼排気ガスの一部はCO2を回収して系外へ排気し、残りはリサイクルして燃焼器5に供給して燃焼温度を調整し、燃焼ガスをタービン6に導入する閉ループを構成する。即ち、本発明のCO2回収型IGCC用閉サイクルガスタービンでは、CO2およびH2Oを主成分とする燃焼排気ガスを作動媒体とするガスタービン燃焼を実現することにより、CO2回収に伴うプラント熱効率の低下を抑制するIGCC発電を実現するものである。尚、図中の符号1は空気からガス化炉2及びガスタービン燃焼器5で必要な酸素AO2を生成する酸素製造装置、4はガス化炉2からガス化ガス燃料をガスタービン燃焼器5に供給するための燃料供給系統、7は排熱回収ボイラ、8はリサイクルされるガスタービン燃焼排気ガス(単にリサイクル排ガスとも呼ぶ)を昇圧する圧縮機、9は発電機、10は蒸気タービン、11は復水器、13は煙突、14はガスタービン車軸、Cは石炭などのガス化原料、CG1はガス化後のガス、CG2はガス精製後のガス化ガス燃料、CDはガスタービン燃焼排気ガスから回収したCO2 、FGはガスタービン燃焼器排出ガス、FWは復水・給水、Gはタービン排気後のガス、HGは圧縮後のリサイクル排ガス、HG1はガスタービン燃焼器にリサイクル排ガスを直接供給する排ガス供給ライン、HG2はガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間でリサイクル排ガスを供給する排ガス供給ライン、HG3はガス化炉へのガス化原料搬送用リサイクル排ガスの排ガス供給ライン、STは蒸気タービンプラントの作動媒体である水蒸気である。

【0037】

ガス化炉2では、酸素AO2の供給により、石炭Cを酸素酸化してガス化ガスCG1を発生し、ガス精製装置3により脱塵、脱硫してガスタービン燃焼器5に供給するガス化ガス燃料CG2を生成する。ガス化炉2の負荷が上昇して、ある程度以上の品位のガス化ガスCG2が製造されるようになると、これをガスタービン燃焼器5に供給する。ガスタービン6では、ガス化ガス燃料CG2を起動用燃料と切り替えて運転を開始し、さらにプラント負荷を上昇させ、主に定格条件にて運転する。

【0038】

また、ガスタービン6の高温の排気ガスGは、排熱回収ボイラ7で給水FWに熱を受け渡し、発生した水蒸気STを蒸気タービン10に案内して、これを駆動して、発電器9により発電する。排熱回収ボイラ7を通過した排気ガスGは大半が圧縮機8により圧縮され、高圧排ガスHGとしてその極一部がガス化炉2に排ガス供給ラインHG3を介してガス化原料搬送用ガスとして供給され、大部分が排ガス供給ラインHG1および二次排ガス供給ラインHG2を介して一次リサイクル排ガスあるいは二次リサイクル排ガスとして供給される。一次リサイクル排ガスは、ガスタービン燃焼器5に直接あるいは燃焼器5の上流の燃料供給系統4のガス化ガス燃料に混合されてから供給され、残部となる二次リサイクル排ガスはガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で供給されてガス化ガス燃料のO2による量論比燃焼ガスを希釈して所定の温度に調整する。また、燃焼排気ガスの一部はCO2回収設備12にてCO2を回収した後、煙突13から排気される。熱回収ボイラ7を通過した排気ガスGは、図示していない排ガスダンパの開度を調整することによって、圧縮機8に導入されてリサイクルされる大半のガスタービン燃焼排気ガスと、圧縮機側とCO2回収側に導入されて系外に排気される一部のガスタービン燃焼排気ガスとに分離される。また、圧縮機8を通過して圧縮されたリサイクル排ガスHGは、図示していない流量コントロールバルブの開度調整により、ガスタービン燃焼器に希釈剤としてのリサイクル排ガスを直接供給する排ガス供給ラインHG1と、ガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間で希釈剤としてのリサイクル排ガスを供給する二次排ガス供給ラインHG2と、ガス化炉へのガス化原料搬送用の排ガス供給ラインHG3とに分割されて供給される。因みに、流量コントロールバルブは、差圧により流量を測定することが一般的であり、その他、流量調節弁と流量測定部、コントロールするための駆動用空気源(レシプロタイプなどの空気圧縮機)などで構成されている。

【0039】

尚、ガス化原料Cとしては、例えば、石炭、石油、バイオマス、廃棄物等が挙げられるが、これらに限定されるものではない。また、ガス化剤AO2は、例えば、酸素、空気、酸素富化空気等が挙げられるが、これらに限定されるものではない。

【0040】

ここで、COとH2を主成分とするガス化ガス燃料のO2による量論比燃焼ガスタービン燃焼器5では、ガスタービン燃焼排気ガスの循環による燃焼反応の阻害を抑制し、数十ms〜約百msの反応時間で未燃焼成分および残存O2成分の排出量を低減した安定燃焼が必要となる。また、閉サイクルガスタービンでは、通常のLNG焚きサイクルガスタービンのように、必ずしも高い燃焼効率(η>99.5%)を維持する必要は無い。CO2回収型IGCC発電システムでは各構成機器がガスタービン燃焼排気ガスの組成を許容し、且つ、燃料、酸化剤および希釈剤の調整により安定した運転を実施することが重要となる。ただし、燃焼効率が低下すると燃焼ガス中のCO成分に起因して煤が生じるなど、閉サイクルガスタービンの運用に支障をきたす可能性がある。したがって、ガスタービン燃焼器5では、煤などの発生を抑制しつつ、安定燃焼を維持することが最も重要となる。

【0041】

そこで、本発明にかかるCO2回収型IGCC用閉サイクルガスタービン発電プラントは、ガスタービン燃焼器5にリサイクルさせるガスタービン燃焼排気ガス(以下、本明細書ではリサイクル排ガスあるいは希釈剤と呼ぶ)を分割して供給し、一部をガスタービン燃焼器5の頭部即ち一次燃料領域に、残部をガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口即ち燃焼器出口までの間で供給する一方、ガスタービン燃焼器の頭部に供給するリサイクル排ガスの量をガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御するようにしている。尚、燃焼器にリサイクルされるガスタービン燃焼排気ガスの他に、ガス化炉に石炭などのガス化原料を搬送するためガス化原料搬送用排ガスとして、系外に排気されるガスタービン燃焼排ガスの10%程度が使用される。このガス化原料を搬送するためのリサイクル排ガスはガス化剤の一部となる。

【0042】

リサイクル排ガスHGの全体の量は、定格運転条件(燃焼ガスの燃焼器出口温度など)と使用するガス化ガス燃料の発熱量とによって定まる。例えば、表1に示す組成のガス化ガス燃料を用いる場合には、燃焼温度が3087℃になるため、燃焼ガスの燃焼器出口温度(定格燃焼温度)を1350℃にするときには燃料1モルに対して5モルのガスタービン燃焼排気ガスが燃焼器に循環供給される。また、定格燃焼温度が1300℃のときには、燃料1モルに対して5.4モルのガスタービン燃焼排気ガスが燃焼器に循環供給される。したがって、定格運転温度の維持と燃焼効率を上げる燃焼温度の維持とを両立させるためには、燃焼器へ供給するリサイクル排ガスを、燃焼器の頭部で燃焼反応が活発なところに燃焼温度を1500〜1900℃に調整するのに必要とする量と、燃焼ガスの燃焼器出口温度を定格温度までに下げるのに必要とする量とに分割して供給する。即ち、リサイクル排ガスを、燃焼器頭部の一次燃焼領域に供給する一次リサイクル排ガスと、それに続く二次燃焼領域に供給する二次リサイクル排ガスと、さらに場合によっては燃焼ガスを希釈する三次リサイクル排ガスとに分割して供給する。このとき、二次リサイクル排ガスはガスタービン燃焼器の中間位置よりも下流で供給されることが好ましい。三次リサイクル排ガスは、膨張タービンの第一段静翼入口までに供給して、十分に混合すれば良い。すなわち、三次排ガスは膨張タービンの翼冷却にも用いることが可能である。

【0043】

リサイクル排ガスのガスタービン燃焼器5の頭部への供給は、例えば、図1に示すようにガス化ガス燃料及び酸化剤と共にガスタービン燃焼器5の頭部に直接供給するようにしても良いし、図12〜図16に示すように燃料供給系統4に接続される排ガス供給ラインHG1’を介してリサイクル排ガスの一部をガスタービン燃焼器5よりも上流側でガス化ガス燃料に予め混合してからガスタービン燃焼器5の頭部に供給するようにしても良い。なかでも、図16の実施形態のように、ガス化炉2よりも下流側でかつガスタービン燃焼器5よりも上流側において、ガスタービン燃焼器5に供給する前のガス化ガス燃料とリサイクル排ガスとを混合した混合ガスを400℃〜900℃の範囲、好ましくは600〜800℃の温度に維持してリサイクル排ガス中の水蒸気を水素に分解し、ガス化ガス燃料中の水素成分濃度を上昇させてからガスタービン燃焼器5に供給することが好ましい。この場合には、ガス化ガス燃料中の水素濃度が高くなるので燃焼反応速度が速くなると共に燃焼性が良くなる。ガスタービン燃焼器5よりも上流側の燃料供給系統4における、ガス化ガス燃料中にリサイクル排ガスを混入することによって起こるガス化ガス燃料中の水素濃度の増大は酸素がほとんど無い状態で起こる還元状態での反応現象である。この反応は、400℃〜900℃の温度範囲、好ましくはより適正な反応温度例えば600〜800℃の温度にある程度の時間維持することが重要であり、これを維持する場合にはリサイクル排ガス中に僅かなO2(例えば0.3vol%程度)が存在したとしても、酸化よりもH2が生成される反応速度の方が高く、H2を生成する。そこで、本実施形態では、リサイクル排ガスとガス化ガスとの混合ガス中に水素を生成させる反応温度を適正に制御するための熱源として、ガス化炉の熱または排熱回収ボイラあるいは図16に示すような熱交換器16で回収されるリサイクル排ガスの熱を利用するようにしている。ガスタービン燃焼器5の上流側の燃料供給系統4に排ガス供給ラインHG1’を介して供給する場合と排ガス供給ラインHG1を介してガスタービン燃焼器5に直接供給する場合との分配比の調整手段としては、例えば循環させる排気ガス流量を差圧式流量計などで測定し、その流量を調節するために流量調節バルブを設け、流量を自動的に調節するために自動調節装置を設けて排気ガス流量の測定値に基づき流量調節バルブを駆動用空気源から供給された圧縮空気等で駆動させて調節する。

【0044】

また、ガスタービン燃焼器5の頭部に供給されるリサイクル排ガスは、燃料組成やガス化システムなどによって変動するガス化ガス燃料の発熱量によって求まる供給量で一定としても良いが、より好ましくはガスタービン燃焼器5から排出される燃焼ガス中のCO成分濃度または煤量を監視して、リサイクル排ガスの供給量を調整することにより、あるいはガスタービン燃焼器5に供給する前のガス化ガス燃料へ供給するリサイクル排ガスの量と、リサイクル排ガスのガスタービン燃焼器5の頭部へ直接供給する量との分配比を調整することにより、若しくはガス化炉2よりも下流側でかつガスタービン燃焼器5よりも上流側においてガス化ガス燃料に混合されるリサイクル排ガスの供給位置を調整することにより、CO排出濃度を一定量以下に制御するようにしても良い。さらに、ガス化ガス燃料の燃料発熱量を監視して、発熱量が変化した際には、ガスタービン燃焼器5の頭部へ供給する排ガス量を調整するようにしても良い。尚、本発明ではガスタービン燃焼器5での燃焼安定性の確保または燃焼性向上が目的であるので、煙突出口でのCOの監視ではなく、ガスタービン燃焼器出口ガス中の未燃焼成分であるCOと煤の監視をしている。

【0045】

さらに、ガスタービン燃焼器の頭部に供給されるガス化ガス燃料またはガスタービン燃焼排気ガス若しくはこれらの混合ガスに予め混合してから、あるいはガスタービン燃焼器の頭部に単独で、水蒸気または窒素のいずれか一方または双方を混合して供給することが好ましい。この場合においても、ガスタービン燃焼器における燃焼反応過程で燃焼ガス中に水素成分を生成させて、燃焼反応を促進することができる。また、希釈剤中のCO2成分の濃度が相対的に低下するので、燃料中のCO成分の酸化が促進される効果も有する。ここで、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、リサイクル排ガスに供給される水蒸気または窒素のいずれか一方または双方の供給量を調整することにより、CO排出濃度を一定量以下に自動制御するようにしても良い。尚、二次リサイクル排ガスあるいは三次リサイクル排ガス中に水蒸気またはN2を混合しても特に問題はないが、燃焼促進効果は非常に小さく期待する効果は上げられない。

【0046】

(燃焼過程での水素生成)

排気循環によるガス化ガス燃料・O2量論比燃焼の基本的な燃焼反応特性に及ぼすガスタービンの諸状態量の影響について、反応過程を考慮する反応動力学数値解析により明らかにする。まず、ガスタービン燃焼器の燃焼過程の水素生成状況について、反応過程を考慮する反応動力学数値解析結果を示して説明する。

【0047】

図2は、ガス化ガス燃料と酸化剤、希釈剤(リサイクル排ガス)を全て燃焼器頭部から供給した場合の燃焼過程における水素の生成、分解過程について、反応動力学に基づく数値解析により検討した結果である。数値解析には、MillarとBowmanによって提案された素反応スキームを使用した(文献名:Miller,J.A., and Bowman,C.T., 1989, “Mechanism and modeling of nitrogen chemistry in combustion,” Prog. Energy Combust. Sci., Vol.15, pp.287-338.)。この文献の素反応スキームは、248式の素反応からなり、考慮されている化学種は51成分である。尚、素反応スキームは様々に提案されているが、本願発明者はガス化ガス中のNH3とNOの反応解析において、一定の条件の下で実験結果と一致することを確認している(文献名:Hasegawa,T.他, “Study of Ammonia Removal from Coal Gasified Fuel,” Combustion and Flame, Vol.114, pp.246-258, 1998.)。

【0048】

熱力学データは、JANAFの熱力学物性値を使用し、不明の物性値については、Gibbsの標準生成エネルギーと化学平衡定数の関係から導出した。すなわち、51成分の化学種が含まれる化学反応式系から、反応時間に対する各化学種濃度を求める微分方程式が51式作成できる。この51式の非線形微分方程式系についてGear法を用いて解くことにより、任意の反応時間後の各化学種濃度を求めた。また、反応過程において、すべての化学種は均一に混合されているものとし、拡散・混合過程は考慮せず、反応は一定温度で進行するものとした。尚、数値解法は、Gear法に限定されるものではなく、ルンゲクッタ法等の他の数値解法を用いてもよい。

【0049】

数値解析は、表1に示す温度条件(ガス化ガス燃料と酸化剤から算出される量論比条件における燃焼反応温度3087℃,希釈剤を含めた燃焼器出口におけるガス温度1350℃)、圧力条件(3MPa)とし、ガス化ガス燃料、酸化剤および希釈剤(リサイクル排ガス)の全量を混合したガスのガスタービン燃焼器内における燃焼過程を計算している。図2は素反応を構成する化学種51成分のうち水素成分について、希釈剤の組成の相違を記述したものである。表1に示す基準条件(図2では「3種」と記述)では希釈剤中のH2O濃度は約27%であり、図2では希釈剤のほとんどをH2OまたはN2とした場合を比較している。

【0050】

【表1】

【0051】

図2に示すように、表1に示す組成のガス化ガス燃料、酸化剤および希釈剤の全量を混合したガス(図2の「3種」)の場合には、水素の酸化反応は反応時間10−5秒で開始し、反応時間10−5秒〜10−3秒までは水素成分は大きな変化はせず、その後、反応時間10−3秒を経過後、水素のH2Oへの酸化反応は進行して、反応時間数秒で平衡濃度に収束する二段階の反応現象を示すことがわかる。希釈剤の組成は一次反応と二次反応の間、すなわち反応時間10−5秒〜10−3秒で顕著に影響しており、希釈剤をH2OまたはN2とすることにより、水素が生成していることがわかる。換言すれば、表1の組成のガス化ガス燃料を前提とした場合で、1700℃台の一次燃焼温度に調整するための希釈すべき量(D/F=3)のリサイクル排ガスを燃焼器頭部に供給する際に、水蒸気またはN2を燃焼器頭部に供給すると、図2に示すように、反応時間10-4秒でのH2の再生成が起こることが明らかである。ガスタービン燃焼器内における燃焼ガスの滞留時間として約20msの場合の、燃焼ガス中に残留するO2、COおよび水素成分濃度を燃焼効率と併せて、図3に示す。

【0052】

希釈剤をH2O成分とする場合、燃焼ガス中に残留するCO成分は減少し、燃焼効率は10ポイント上昇していることがわかる。希釈剤をN2とする場合は水素成分の残留量が少なく、燃焼効率は更に上昇している。更に、図3に示すように、希釈剤をCO2とした場合について試算した結果、COの酸化が大幅に抑制されて、燃焼効率は50ポイント以上も低下している。即ち、希釈剤中CO2成分濃度の上昇は反応が収束するまでの時間を大幅に遅らせる。その結果、ガスタービンにおける燃焼反応時間例である数十msでは燃焼排気ガス中に残留するO2成分および未燃焼CO成分濃度が増加し、燃焼効率は低下する。燃焼排気ガスの混合によりガス化ガス燃料の酸化が抑制されるためである。つまり、ガス化ガス燃料中のH2成分濃度が高くなり、相対的にCO成分濃度が低下するほど、燃焼反応は促進され、燃焼効率は向上する傾向を示す。

【0053】

また、ガスタービン燃焼器の頭部にリサイクル排ガスの一部を直接供給し、残りは燃焼器の中間位置よりも下流で供給する場合においても、図18に説明するように、0.1ms程度の時間でH2が増加することにより燃焼性が改善されることが判明した。図18には、燃焼器の頭部にリサイクル排ガスの全量を供給する場合(破線、燃焼温度1350℃)と、燃焼器頭部(1700℃)と中間位置(1350℃)に分割して供給した場合(実線)の反応現象の一例を示すが、図中の丸で示した時にリサイクル排ガスを供給した際のH2濃度の経時変化を、拡大して点線Aで示している。ここで、H2濃度が一度下がっているのは、単純に全体を1モルに換算しているからである。点線Aからは、0.1ms程度の時間でH2が増加しているのがわかる。これが、ガスタービン燃焼器にリサイクル排ガスを供給した際のH2の増加の効果の一つである。

【0054】

以上の数値解析の結果から、CO2回収型IGCC用閉サイクルガスタービンでは、排気循環ガスとして希釈剤中のCO2ガスが燃料中のCOの酸化反応の阻害することが大きく影響し、燃焼効率を低下させることがわかる。このCOの酸化反応の阻害を抑制するには、希釈剤中のN2成分を増加させることが最も効果的であり、当該プラントには酸素製造装置にて多量のN2を製造しており、これを活用することが可能である。この場合、燃焼過程でサーマルNOxを生成し、排ガス循環によりNOxが増大することが懸念される。また、作動媒体中にN2を多量に含むことによりCO2の回収のための付帯設備が必要になるなどの弊害が生じる。一方で、希釈剤中のH2O成分を上昇させる場合は、その限りではない。すなわち、水蒸気は凝縮させることにより、比較的に容易にCO2と分離することが可能である。そこで、希釈剤中のH2O濃度の燃焼促進効果について、反応数値解析により検討した結果を図4に示す。横軸は、希釈剤中のH2O成分濃度を0%〜37%と増加させ、その増加分を希釈剤中のCO2成分濃度を減少させることで調整している。反応時間は図3の場合と同様に約20msとしている。希釈剤中のH2O成分濃度の上昇に伴い、燃焼ガス中に残留する水素成分濃度は僅かに上昇するものの、未燃焼CO成分を大幅に抑制しており、燃焼効率は大きく改善することが判明した。特に、燃焼過程で水素成分が生成することにより、またCO2成分濃度が減少することにより、燃焼反応が促進されて、燃料の酸化反応が収束するまでの燃焼時間が短くなることが明らかとなった。

【0055】

このことから、CO2回収型IGCC用閉サイクルガスタービンのガスタービン燃焼器の頭部・一次燃焼領域にリサイクル排ガスを供給しても、ガスタービン燃焼器でのガス化ガス燃料のO2による量論比燃焼反応を阻害することは無く、むしろ、ガスタービン燃焼器内の燃焼過程で水素を生成することにより燃焼反応を促進させて燃焼効率を向上し、閉ループを構成するガス化ガス用閉サイクルガスタービンの成立に寄与することが明らかである。しかも、閉サイクルガスタービンで課題となる作動媒体の供給についてプラントシステムに特別な設備を付帯することがない。よって発電コストの上昇を最小限に抑えることが可能となる。また、希釈剤をガスタービン燃焼器の燃焼領域に積極的に供給することから、希釈剤中に残存するO2成分を積極的にガスタービン燃焼に関与させることが可能となり、希釈剤中のO2成分濃度を低減する効果も有する。加えて、本システムは、ガス化ガス燃料のO2による量論比燃焼であるため、燃焼器へ供給する酸化剤の供給量を低減して、酸素製造プラントでの動力の低減と、ガスタービン燃焼ガス中に残留するO2濃度を低減して、リサイクル排ガスを石炭のガス化装置への搬送用としての利用を可能にする。

【0056】

(燃焼器上流でのリサイクル排ガスの供給)

燃料の燃焼反応は多数の素反応から構成されており、また、ガスタービン燃焼器内の流れは複雑で、非常に速く、燃料の酸化反応に関与する各素反応を詳細に制御することは難しい。そこで、燃焼器の頭部に供給されるリサイクル排ガスは、図12〜図16に示すように、ガス化ガス燃料をガスタービン燃焼器に供給する前にガス化ガス燃料に混合させてから混合ガスとしてガスタービン燃焼器に供給するようにしても良い。より好ましくは、ガスタービン燃焼器に供給する前のガス化ガス燃料とリサイクル排ガスとを混合させた状態で還元反応による水素成分濃度の増加が成立する温度範囲に維持することにより、リサイクル排ガス中の水蒸気に起因して水素を生成させて水素濃度を増加させてから供給することである。

【0057】

図5は、ガス化ガス燃料と排気循環する希釈剤(リサイクル排ガス)を混合した際の、ガス化ガス燃料中の水素成分濃度の変化を、反応温度に対して解析した結果を示している。希釈剤の混合量は、ガス化ガス燃料の2倍モル量を混合している。反応温度が400℃以下では混合ガス中の水素成分濃度はほとんど変化せず、反応が温度が600〜800℃の範囲でガス化ガス燃料中の水素濃度は約1割上昇している。さらに反応温度が上昇すると、ガス化ガス燃料中の水素は分解してしまっていることがわかる。また、別途実施した解析で、ガス化ガス燃料中の水素成分を増加させることにより、燃焼反応が速くなり、燃焼効率が向上することがわかっている。

【0058】

図6は、ガス化ガス燃料に混合する希釈剤の量をガス化ガス燃料の4倍モル量に増加させた場合の解析結果を示している。この場合、反応温度が600℃〜800℃とすることにより、ガス化ガス燃料中の水素成分濃度を上昇させることがわかる。より好適には、反応温度を600℃に設定することにより、ガス化ガス燃料中の水素成分濃度は約2割上昇させることが可能になる。

【0059】

さらに、図7及び図8に、希釈率(希釈剤/燃料)一定下における、H2の増加割合に対する反応温度の影響について数値解析をした結果を示す。この結果から、H2の増加する反応温度は、リサイクル排ガスの混入量、即ち希釈率によって変動することが判明した。希釈率(希釈剤/燃料)3の場合、図7に示すように200℃から400℃にかけてH2の割合が微減するが、400℃を越えるとH2の増加傾向となり、600℃で約10%増しとなるピークに達した。そして、600℃から800℃にかけて微減しながら、800℃を越えると、急激な減少傾向となり、1000℃では80%を割るまで低下した。また、希釈率(希釈剤/燃料)5の場合、図8に示すように200℃から300℃にかけてH2の割合が微減するが、300℃から400℃にかけてH2の割合が極めて僅かに増え始める傾向を示し、400℃を越えるとH2の明確な増加傾向を示し、600℃で120%を越えるピークに達した。そして、600℃から800℃にかけて10%強の減少傾向を呈したがそれでも10%増しを維持しており、さらに800℃を越えると、急激な減少傾向となって、1000℃では75%にまで低下した。

【0060】

即ち、ガスタービン燃焼器よりも上流側の燃料供給系統における、ガス化ガス燃料中にリサイクル排ガスを混入することによって起こるガス化ガス燃料中の水素濃度の増大は酸素がほとんど無い状態で起こる還元状態での反応現象である。したがって、ガス化ガス燃料中にリサイクル排ガスあるいは排ガスに水蒸気又はN2を混合したものを供給して水素成分を増大する際には、温度条件が重要であり、400℃未満では、全ての素反応速度が低下して水素製造にかかわるH2OとH2とOHの反応及び生成速度が十分に(指数級数的に)大きくならないので、幾ら時間をかけても水素は生成されない。一方、400℃〜900℃の間であれば還元反応により水素を生成できる。しかし、800℃を超えるとリサイクル排ガス中に残る僅かなO2(0.3vol%)により酸化され、燃料中の水素成分の減少が始まる。そこで、ガス化炉よりも下流側でかつ燃焼器よりも上流側の燃料供給系統におけるガス化ガス燃料とリサイクル排ガスとの混合ガスは、少なくとも400℃〜900℃の温度範囲に維持することが必要であるが、好ましくは600〜800℃の間、より好ましく600℃程度とすることである。600℃〜800℃の温度範囲であれば、指数級数的に反応が活性化して水素が生成され、600℃程度付近で最も水素生成が活発となる。この増加するH2成分は、リサイクル排ガス中のH2O(表1では27.2vol%)が還元されることによって生成されるものである。そして、リサイクル排ガス中には僅かなO2(例えば0.3vol%程度)が存在するものの、850℃以下であれば、酸化よりもH2が生成される反応速度の方が高く、図9に示されるように、H2を活発に生成する。

【0061】

さらに、図9に燃料中のH2濃度の増加割合に対する希釈剤の量の影響について数値解析をした結果を示す。この結果から、希釈率の大小に関係なく400℃まではH2の割合が100%を下回っているが、反応温度の上昇に伴い急激に増加する傾向を顕著に示し、600℃で多くの希釈率においてピークに達し(希釈率2の場合だけ800℃でピークに達する)、800℃では希釈率に関係なくほぼ110%と増加し、800℃を越えるとH2の増加割合が急激に減少する傾向を示し、1000℃ではH2の割合が80%を下回り、600℃から800℃の反応温度範囲でリサイクル排ガスの混入によるH2の増加が認められることが判明した。また、この結果においても、H2の最も大きな増加が見込まれる反応温度600℃の近傍においては、希釈率とH2の増加割合いとの間に有意な相関が得られた。そして、最もH2が増加する反応温度600℃における希釈率毎のH2の増加割合を比較すると、希釈率の増減とH2の増加量の増減とは比例しており、H2の増加量が20%と最も多いのは希釈率5のとき、即ちリサイクルする燃焼排ガスの全量をガス化ガス燃料に混合させる場合であり、希釈率を小さくするほどH2の増加量が小さくなり、最もH2の増加量が少ないのは希釈率が最も小さな希釈率2のときであった。また、H2を生成する最適な反応温度は、ガス化ガス燃料組成および希釈剤組成の変動によって若干の幅があることから、600℃近傍において若干調整することが実際の運転上において適当である。

【0062】

ここで、ガスタービン燃焼器の頭部に供給される一次リサイクル排ガスの量は、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃に調整することが速い反応速度を維持しつつ反応の可逆性を抑える上で必要である。そこで、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする一次リサイクル排ガスの量を上限として、燃焼器の頭部に直接供給される分を含めて、燃焼器よりも上流側の燃料供給系統でガス化ガス燃料に供給されるリサイクル排ガスの量が決定される。この場合においても、より多くのリサイクル排ガス、好ましくはガスタービン燃焼器の頭部に供給するリサイクル排ガスの全量を燃焼器よりも上流側でかつガス化ガス炉よりも下流側の間の燃料供給系統において供給して予めガス化ガス燃料と混合させることが、ガス化ガス燃料中の水素濃度をより増加させて燃焼性を高めてガスタービン燃焼器内における燃焼反応を促進すると共に燃焼安定性を得る上で好ましいことが図9から理解できる。これによって、ガスタービン燃焼器の燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上することができる。ここで、図9に明らかなように、表1の組成のガス化ガス燃料を用いた場合のガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とするほぼ2〜4の間の希釈率(D/F)では、燃料中のH2濃度の上昇は1.08〜1.17倍であり、燃焼効率を最も高くできる希釈率3では燃料中のH2濃度の上昇は1.12倍である。すなわち、ガス化ガス燃料を、複雑な流れと反応過程を有するガスタービン燃焼器に供給する前に、事前に燃料の燃焼性を向上させることが可能となり、しかも、ガス化ガス組成と希釈剤の組成または水蒸気との割合を適正に制御することが可能であり、CO2回収型IGCC用閉サイクルガスタービンの燃焼性をより一層効率良く向上させることが可能である。このH2濃度の増加量は、燃焼温度が顕著に高くなるほどでは無い。それよりも、燃焼速度の高いH2が1割程度高くなると、燃料の噴射速度の速いガスタービンでは燃焼安定性を向上させる。僅かに1割程度の添加であっても、燃焼安定性への効果は大きい。

【0063】

また、本発明のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいて、燃焼器の上流側でガス化ガス燃料中の水素成分を上昇させる還元反応に好適な温度は、図5,図6,図7,図8に例示されるように希釈剤の混合量に影響を受けるが、概ね600℃〜800℃の範囲であることから、外部に動力や熱源を求めなくとも、ガスタービンから排気されるガスタービン燃焼排気ガスの熱やガス化炉の熱などを利用することができる。

【0064】

(燃焼反応温度と燃焼効率との関係)

さらに、ガスタービン燃焼器での燃焼反応に関与する素反応は、ガス化ガス燃料組成、リサイクル排ガスを循環する希釈剤の組成と反応温度により影響され、各素反応の右向き反応速度および反応量は変化する。すなわち、燃焼反応を促進させるには、ガスタービン燃焼器の燃焼反応領域を反応ガス組成に応じた適正な反応温度に設定することが重要になる。

【0065】

図10は、同一燃料組成下においてガス化ガス燃料に対するリサイクル排ガスの量の比率即ち希釈率(D/F)を変えた場合について、リサイクル排ガス中に残留するO2、COおよび水素成分濃度を燃焼効率と共に示したものである。反応時間は約20msとしている。ガス化ガス燃料のO2量論比燃焼時の燃焼温度は、希釈剤/燃料の比率がゼロの時、即ちリサイクル排ガスを混入させない時には約3100℃になり、希釈剤/燃料の比率の上昇に応じて燃焼温度は低下し、希釈剤/燃料比率=5の際には燃焼温度は約1350℃に相当する。図10に示す解析結果から、希釈剤/燃料比率が3の時に燃焼ガス中に残留するO2成分、未燃焼COおよび水素成分濃度は最も低下して、燃焼効率は最も高い値を示す。これは、希釈剤/燃料の比率が3の際に、反応ガス組成と燃焼反応温度に応じた燃料の酸化反応が最も促進された結果であり、反応時間約20msでの燃焼性向上には重要な指標となる。すなわち、この反応時間では、ガスタービン燃焼器の燃焼領域への希釈剤の供給量をガス化ガス燃料の3倍とし、残りの希釈剤はガスタービン燃焼器下流側に供給することで、燃焼性を高く維持できることがわかる。また、燃焼時間が希釈率(D/F)と燃焼効率に与える影響について数値解析した結果を図11に示す。この解析結果から、ガスタービン燃焼器の頭部における燃焼温度が1500℃〜1900℃の間(D/F≒2.5〜4)であれば、図11に示すように、既存のLNG用ガスタービン燃焼器を利用した燃焼時間(約20ms程度)から100ms以下の範囲で高い燃焼効率が得られることが判明した。ここで、燃焼時間を長くするには、燃焼筒の直径を大きくしたり、燃焼筒長さを長くすることで容易に調整できる。

【0066】

ここで、重要なのはガスタービン燃焼器の頭部に供給される一次リサイクル排ガスによって制御される燃焼温度であり、1500〜1900℃、好ましくは1600℃〜1800℃、より好ましくは1650℃〜1800℃程度、さらに好ましくは1700℃〜1800℃未満の1700℃台、最も好ましくは1700℃付近とすることである。もっとも、燃焼器頭部における燃焼温度は、ガス化ガス燃料の組成の変動や運転条件等によって若干の幅があることから、1700℃〜1800℃にすることが実際の運転上においては適当である。したがって、ガスタービン燃焼器の頭部に供給される一次リサイクル排ガスの量は一律ではなく、ガス化ガス燃料の発熱量によって定まる。例えば、ガス化ガス燃料の発熱量が低い場合には、燃焼器頭部の燃焼温度を1700〜1800℃にするリサイクル排ガスの量は3倍モルよりも少なくなる。一般的には、ガス化システムやガス化原料などによりガス化ガス燃料の発熱量が変化する。例えば、表1に示す酸素吹きガス化ガス燃料(燃料発熱量:約2750kcal/m3N)の場合には、ガス化ガス燃料の3倍モルのリサイクル排ガスをガスタービン燃焼器の頭部即ち燃焼反応が活発な領域に供給すれば、燃焼温度を1700℃台とする一次燃焼領域が形成できる。また、石炭のスラリー搬送による酸素吹きガス化ガス燃料の場合には、2000kcal/m3N前後の発熱量になることから、この場合におけるリサイクル排ガスの供給量は、2倍モルで1700℃台の燃焼ガス温度に調整可能となる。

【0067】

ガスタービン燃焼器の頭部、即ち一次燃焼領域における反応温度が1500℃〜1900℃の範囲に制御される場合、燃焼器内の燃焼現象は反応温度が支配的になることが多く、酸化反応速度が速い時点で、燃料の酸化反応の可逆性が低下して、酸化反応が進行する。この結果、未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させる。特に、1700℃〜1800℃近傍では、燃料の酸化反応の可逆性を低く維持しつつ、適度な反応速度が得られて酸化反応が進行するため、燃焼効率を92%と高く維持できる。1700℃〜1800℃の温度範囲よりも高い温度でも、低い温度でも、酸化量は低下する。いわゆる、酸化量が極大値になる条件であり、従来のLNG焚きガスタービンのように酸化速度だけで決まるものではない。ただし、数十msの燃焼反応時間で燃焼性を最も向上させようとすると、酸化量と酸化速度のバランスになる。即ち、燃焼温度が下がるのに従って酸化速度が低下し、未燃焼成分が増え始めるので、1700℃よりも大幅に温度が下がって例えば1500℃未満になると、反応速度が急激に落ちて反応完了までの時間を要する。他方、1900℃を越える温度温度では、反応速度は上昇するが、可逆性が高くなり、高い反応量は得られない。依って、1900℃以上1500℃未満の温度範囲では、燃焼効率が低下し、排気ガス中に残留する未燃焼成分であるCO成分とO2濃度が高くなる。例えば、表1に示す酸素吹きガス化ガス燃料において、希釈率を2にすると燃焼温度が1980℃と高くなり過ぎ(図10)、反応速度は上昇するが、可逆性が高くなり、燃焼効率は84%に低下する。また、希釈率を4以上にすると燃焼温度が1500℃未満と低くなり過ぎ(図10)、可逆性は低下するものの、反応速度は逆に低下し、燃焼効率は88%に低下する。そして、排気ガス中に残留する未燃焼成分であるCO成分とO2濃度が高くなった。因みに、このガスタービン燃焼排気ガスの一部はCO2を回収後、煙突から排気されるため、CO濃度が高くなると、燃料費が高くなり、発電単価が上昇する。また、排ガス中の残留O2成分濃度が上昇すると、排ガスを石炭搬送用に使用できなくなるので、システムとして成立しないか、または外部動力を使用してO2濃度を低減しなくてはならず、発電単価が上昇する。さらには、より多くの酸素を製造するため酸素製造装置の動力が増加する。

【0068】

以上、ガスタービン燃焼器の頭部における燃焼温度が1500〜1900℃の間であれば、燃焼反応速度も速いまま、可逆性を下げられる。特に、1700℃台の温度であれば、酸化反応速度が速い時点で、可逆性を低下させ非可逆性を高めることが容易に実現できる。1700℃台の温度の時が燃焼効率を極大にする値である。ガスタービン燃焼器の頭部における燃焼は、温度が低くなると、反応速度が落ちるので燃焼性が悪化する。そして、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量の一次リサイクル排ガスを燃焼器の頭部に供給できるのであれば、それがガスタービン燃焼器のバーナから直接燃焼器頭部に供給する場合でも、あるいはガス化炉よりも下流側でかつ燃焼器よりも上流側においてガス化ガス燃料に予め混合してから燃焼器頭部に供給する場合でも、さらにはガス化炉よりも下流側でかつ燃焼器よりも上流側のガス化ガス燃料供給系統とガスタービン燃焼器の頭部とにリサイクル排ガスを分配して供給することによっても、閉サイクルガスタービン燃焼器の一次燃焼領域における燃料の酸化反応の可逆性が低下して、酸化反応が進行することから、燃焼過程で発生する未燃焼CO成分あるいは未燃焼COに起因して生成される煤を抑制して、ガスタービン燃焼器の燃焼性または燃焼効率を向上させることが達成できる。しかも、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃の間に低下させるために必要とされる量の全部あるいは一部のリサイクル排ガスをガスタービン燃焼器5の上流側においてガス化ガス燃料に予め混合して400℃〜900℃の温度範囲に維持してから燃焼器頭部に供給する場合には、燃焼速度の高いH2が1割程度高くなる効果と相俟って、燃焼効率をさらに高くできる。つまり、僅かに1割程度の添加であっても、燃料噴射速度の速いガスタービン燃焼器での燃焼安定性を向上させつつ速い反応速度を維持しつつ反応の可逆性を抑えることにより、燃焼安定性への効果が大きくなる。このように、ガスタービン燃焼器の頭部における燃焼温度が1500〜1900℃の間に調整されることより、燃焼効率並びに燃焼性の改善や煤の抑制に効果がある。

【0069】

(水蒸気または窒素の混合による燃焼性への影響)

ガス化ガス燃料の水素濃度を高めるために水蒸気またはN2のいずれか一方または双方を混合する場合には、燃焼領域に直接あるいは燃焼領域よりも上流側においてガス化ガス燃料あるいはガスタービン燃焼器の頭部に供給されるリサイクル排ガスと混合して燃焼領域に供給することが望まれる。ガスタービン燃焼器の燃焼領域よりも下流の膨張タービンの第一段動翼入口までの範囲では、水蒸気または窒素の混合による直接的な燃焼促進効果は非常に小さいか期待できない程度のものである。図2は反応温度1350℃(燃焼器出口ガス温度)での解析結果である。1350℃という反応温度で水蒸気やN2を供給するとH2が再生成する(反応時間10-4秒)が、燃焼器出口の20ms(反応時間20×10-3秒)経過時点では、H2の再生成による燃焼促進効果は望めないことが明らかである。ただし、10−4秒という時間でH2が生成すれば、COの酸化が進むのと同時に、H2が増え、燃焼器における燃焼促進が図られて燃焼効率をさらに向上させ得る。つまり、水蒸気やN2は燃焼反応への関与の低い部位、例えば一次燃焼領域から十分な隔たりをもった位置から膨張タービンの第1段動翼の入口までの間で供給されても燃焼促進効果を上げることは期待できない。したがって、図14の実施形態の場合、圧縮機8の上流でリサイクル排ガスに水蒸気(またはN2)を混入させるようにしているので、ガスタービン燃焼器の頭部に供給されるリサイクル排ガスに限らず、燃焼器内の一次燃焼領域よりも離れた下流側で供給される燃焼ガスの温度調整のための希釈剤としてのリサイク排ガスの中にも水蒸気またはN2が混入されることとなるが、燃焼性の改善に効果が期待できないだけでシステム上の障害が誘発されるものではない。尚、水蒸気またはN2のいずれか一方または双方を混合するガスの供給は、リサイクル排ガスに混合したり、リサイクル排ガスと共に燃焼域に供給しなければならないものではなく、単独でガスタービン燃焼器の上流の燃料供給系統でガス化ガス燃料に混合したり、燃焼域に直接供給することによっても、H2の再生成による水素濃度増大による燃焼促進効果が得られるものである。したがって、ガスタービン燃焼排気ガスの還流量が減少したり、燃焼効率が悪化したときに、水蒸気を流入することで、水素成分を増やし、燃焼性の向上を図ることができる。

【0070】

図14に示すように、燃焼器よりも上流側で、リサイクル排ガスに水蒸気を供給すれば、相対的にH2Oが増加し、燃料中に還元生成されるH2量もさらに上昇する。また、水蒸気に代えてあるいは水蒸気と併用してN2を供給する場合には、COとH2の酸化反応が進む。この2成分のうち、H2の方が酸化反応が速い時期に生じる。そして、COの酸化が顕著になる頃、H2OからH2が生成することになる。

【0071】

ここで、水蒸気の供給の場合には、蒸気タービンを組み込んだコンバインドサイクルとする本実施形態の場合には、燃焼器内圧力よりも高圧の水蒸気が多量に発生するので、これをガスタービン燃焼器の頭部に供給するリサイクル排ガスに混合することに技術的な問題はない。また、水蒸気の供給源としては、系外に排出されるリサイクル排ガスからCO2回収のために気水分離した水を熱交換器で熱回収して水蒸気にして使用することも、ガスタービン燃焼排気ガスの一部をCO2を取り除いて排気する場合に生ずる凝縮水などを圧縮して昇圧後のリサイクル排ガスに噴射することも可能である。また、O2製造時に副生されるN2の圧力は例えば5気圧程度である。そこで、これを昇圧する圧縮機を別途設けるか、排ガス圧縮機の手前で、排ガスに混合することが考えられる。また、IGCCでは、N2用の圧縮機を別途用意して、30気圧程度にまで昇圧して、石炭搬送に使用しているシステムもあり、このN2を分岐させて用いても良い。

【0072】

ここで、図14に示すプラントでは、水蒸気またはN2のいずれか一方または双方を混合したガスの供給は、一定量をリサイクル排ガスに予め混合したり、リサイクル排ガスと共に燃焼域に供給したり、あるいは単独で燃焼器の上流で予めガス化ガス燃料に混合したり、燃焼域に直接供給するようにしている。しかしながら、ガスタービン燃焼器から排出される燃焼ガス中のCO成分濃度または煤量を監視して、ガスタービン燃焼器に供給する前のガス化ガス燃料と混合させるリサイクル排ガスに供給する水蒸気または窒素のいずれか一方または双方の量と、燃焼器頭部へ直接供給するリサイクル排ガスに供給する水蒸気または窒素のいずれか一方または双方の量とを調整することにより、CO排出濃度を一定量以下に制御するように構成するようにしても良い。例えば、図15に示すプラントにおいて、計測装置・監視装置15によってガスタービンから排出されたガスタービン燃焼排気ガスの中の未燃焼成分であるCO濃度を計測ないし監視し、この計測結果に基づいてフィードバック制御される制御装置4aによって、ガス化ガス燃料中に噴射する水蒸気またはN2のいずれか一方または双方を混合したガスの供給位置あるいは供給量を切り替えることができる。このとき、図15に示すプラントにおいては、

燃焼ガス中のCO濃度が一定量以下になるように燃料供給系統のガス化ガス燃料に対するリサイクル排ガスの供給位置あるいは量がフィードバック制御されるので、制御装置4aの指示によりリサイクル排ガスと共に水蒸気またはN2のいずれか一方または双方を混合したガスをガス化ガス燃料中に噴射して混合させるようにしても良い。この場合においても、水蒸気または窒素の一方あるいは双方を混合したガスの供給位置の選定は、燃料供給系統において同ガスを供給する混合装置4bを切り替える場合だけでなく、同ガスの供給量を各混合装置4b毎に変化させることによって、同ガスが供給される位置を変更することも含まれる。勿論、水蒸気またはN2のいずれか一方または双方を混合したガスの供給は、リサイクル排ガスに代えて、単独で混合装置4bから供給するようにしても良い。

【0073】

以上のように、ガス化ガス燃料に供給するリサイクル排ガス、水蒸気または窒素(N2)の供給量を調整することにより、ガス化ガス燃料中に生成させる水素成分量を適切に制御することが可能になり、排気循環によるガス化ガス燃料・O2量論比燃料閉サイクルガスタービンの燃焼性を、より一層向上させることが可能になる。

【0074】

(燃料供給系統におけるリサイクル排ガスの供給位置)

ガスタービン燃焼器の上流側の燃料供給系統でのガス化ガス燃料に対するリサイクル排ガスの供給による還元反応は緩慢な反応であるので、時間を要する。また、還元反応は狭い温度領域でしか特異な現象を示さない。つまり、燃料の酸化反応(燃焼現象)と異なり、還元反応は特定の反応温度に長い時間維持することにより、特異な現象を示す。そこで、燃焼器出口、膨張タービン出口または排熱回収ボイラ出口における排気ガス中のCO濃度の監視により、燃焼器における燃焼性および安定性等を評価し、最適な燃焼性が得られるようにリサイクル排ガスの燃料供給系統における供給位置を選定して還元反応時間を制御することがより好ましい。

【0075】

例えば、図15に示すプラントのように、ガスタービンから排出されたガスタービン燃焼排気ガスの中にの未燃焼成分であるCO濃度を計測ないし監視する計測装置・監視装置15と、この計測ないし監視結果によって燃焼ガス中のCO濃度を一定量以下になるように、ガス化炉からガスタービン燃焼器の間の燃料供給系統においてリサイクル排ガスを供給する位置あるいは量をフィードバック制御により切り替える制御装置4aと、制御装置4aの指示によりリサイクル排ガスをガス化ガス燃料中に噴射して混合させるノズルあるいはエジェクタなどの複数の混合装置4bとを備え、計測装置・監視装置15からの検出値により制御装置4aによりリサイクル排ガスを供給する混合装置4bを選択しあるいは噴射する量をフィードバック制御することが好ましい。ここで、リサイクル排ガスの供給位置の選定は、燃料供給系統においてリサイクル排ガスを供給する混合装置4bを切り替える場合だけでなく、リサイクル排ガスの供給量を各混合装置4b毎に変化させることによって、主にリサイクル排ガスが供給される位置を変更することも含まれる。尚、本実施形態においては、リサイクル排ガスは、場合によっては水蒸気または窒素の一方あるいは双方を混合した状態で供給される場合もある。

【0076】

次に、ガス化ガス燃料中の水素成分の生成を目的とした、リサイクル排ガス、水蒸気または窒素(N2)の噴射混合と、リサイクル排ガス中のCO濃度の計測、監視による噴射量位置の調整について説明する。

【0077】

リサイクル排ガスはできるだけ高い燃焼効率を得て、未燃焼CO分および残留O2分を低減したい。これは、排気ガスの一部はガス化炉2への石炭などのガス化原料搬送用リサイクル排ガスとして使用するためには、残留O2濃度を少ない方が良い。また、排気ガスの一部は煙突13から排気するため、未燃焼成分の残留はプラント熱効率を低下させる。さらに、排気ガス中に残留するO2濃度が増加すると、酸素製造装置1の動力が大きくなり、プラント熱効率の低下を招く。そこで、リサイクル排ガス中の未燃焼成分であるCO濃度を計測、監視して、当該情報を制御装置4aに伝送し、当該CO濃度が低減するようにリサイクル排ガス(または水蒸気あるいは窒素)の供給位置あるいは供給量を制御するように混合装置4bを調整するようにしている。排気ガス中のCO濃度は残留O2濃度と比例の関係にあり、よって残留O2濃度も低減できる。

【0078】

ガス化ガス燃料へのリサイクル排ガス(または水蒸気あるいは窒素)の混合装置4bは、ガス化炉2の出口からガスタービン燃焼器5の入口まで任意に設定することで、反応温度と反応時間を調整することが可能となる。実際の発電プラントでは、水素生成のための反応時間と反応温度は主にリサイクル排ガス(または水蒸気あるいは窒素)の混合装置4bに依存する。例えば、混合ガス中に水素成分が生成される反応温度は600℃〜800℃となるが、この範囲におけるより好適な条件は設備上の制約を受ける。すなわち、ガス化炉2の出口からガスタービン燃焼器5の入口までの過程で、ガス化ガス燃料CG1は発電プラントからの排熱回収を繰り返し、燃焼器入口部では600℃台になる。すなわち、実際の発電プラントでは、混合装置4bを調整することにより、排ガス供給ラインHG1’を介してガスタービン燃焼器の上流の燃料供給系統に供給する一次リサイクル排ガス(または水蒸気あるいは窒素)の供給位置を切り替えて反応温度を調整することを可能にする。

【0079】

この様に、リサイクル排ガス中のCO濃度を計測、監視して、当該CO濃度を低減するように、リサイクル排ガス、水蒸気または窒素(N2)の混合装置4bを設定することにより、燃焼性の劣化が懸念される、排気循環閉サイクルガスタービンをガス化発電プラントに採用することが可能となり、CO2分離・固定技術に大きく依存せず、かつプラントの熱効率を損なうことなく発電プラントから排出されるCO2を削減することができる。

【0080】

また、ガスタービン燃焼器では、ガス化ガス燃料と希釈剤としてリサイクル排ガスを予め混合してガスタービン燃焼器に供給することにより、希釈剤中のO2をガスタービン燃焼に積極的に関与させることができ、リサイクル排ガス中に残存するO2濃度を低減して、リサイクル排ガスの石炭搬送等への使用をより容易にするという相乗効果が得られる。

【0081】

さらに、CO濃度計測装置15と、ガス化ガス燃料中に燃料供給系統外からの添加ガスの供給を可能とする複数の混合装置4bに対して燃焼ガス中のCO成分濃度または煤量が一定となるようなフィードバック制御を行う制御装置4aを利用することによって、リサイクル排ガスの供給量そのものを調整したり、あるいはガスタービン燃焼器に供給する前のガス化ガスへ供給するリサイクル排ガスの量と、リサイクル排ガスの燃焼器頭部へ直接供給する量との分配比を調整することにより、CO排出濃度を一定量以下に制御することも可能である。

【0082】

(二次リサイクル排ガスの供給位置の燃焼効率に与える影響)

また、本発明のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいては、定格運転温度の維持と燃焼効率を上げる燃焼温度の維持とを両立させるために、燃焼器へ供給するリサイクル排ガスを、燃焼器の頭部で燃焼反応が活発なところに燃焼温度を1500〜1900℃に調整するのに必要とする量と、燃焼ガスの燃焼器出口温度を定格温度までに下げるのに必要とする量とに分割して供給するようにしている。ここで、燃焼ガス温度または燃焼器出口温度を定格温度に調整するために必要とされる希釈剤(リサイクル排ガス)の量のうち、一次燃焼領域に供給するリサイクル排ガス(一次リサイクル排ガスと呼ぶ)の量を除いた残りの希釈剤(二次リサイクル排ガスと呼ぶ)は、燃焼ガスの温度調整を主たる目的とするものであり、燃焼反応への関与の低い部位、例えば燃焼器の一次燃焼領域から十分な隔たりをもった位置から膨張タービンの第1段動翼の入口までの間に供給されることが好ましい。尚、二次サイクル排ガス(場合によってはさらに二次あるいは三次と分割することもある)は、リサイクル排ガスの量が変動する場合、燃焼器頭部に供給される量が一定量に制限されることから、当然に変動することとなり、例えば、排ガスの循環量が多くなった場合には下流側へ供給される量が増え、少なくなった場合には減少する。

【0083】

図17に二次排ガスを供給する位置を変えた場合の燃焼効率に与える影響について行った数値解析の結果を示す。尚、この数値解析では、燃焼器全体における燃焼時間を20msとし、「全量混合」はバーナよりリサイクルする燃焼排気ガスの全量(この場合には供給燃料に対して5倍モル)を供給した場合である。そして、「1ms」とは、燃焼器バーナより供給する一次排ガスを一次燃焼域における燃焼温度を約1700℃に抑制するために3倍モルを燃焼器頭部即ち一次燃焼領域に供給し、残りの2倍モルの二次排ガスをバーナ端より1ms下流の位置即ちバーナから噴射された流体が1ms経過した時に流れている位置で供給した場合を示している。即ち一次燃焼領域での反応時間が1msであることを意味している。尚、「3ms」〜「19ms」についても同様である。

【0084】

この結果、リサイクル排ガスの全量をバーナから直接供給する場合に比べて、ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量の一次リサイクル排ガスと、残りの二次あるいは三次のリサイクル排ガスとに分割してバーナの出口よりも燃焼時間で少なくとも1ms後の下流に供給するだけで、燃焼効率の向上が認められた。また、バーナの頭部から噴射されるガス化ガス燃料や一次排ガスよりも3ms以上下流で二次排ガスを供給することが好ましいことが判明した。そして、燃焼器下流の19msの場合が最も燃焼効率が向上することが判明した。即ち、「全量混合」の場合、燃焼効率η=75%であるが、排ガスを少なくとも2分割して二次排ガスを19ms下流で噴射する場合には93%程度まで上昇した。ここで、燃焼効率は、バーナ出口よりも下流側に供給位置を移すのにしたがって向上し、特に、1msよりも下流側において10msまでは急速に向上し、10ms以降であれば、90%以上の燃焼効率を確保した。しかしながら、10ms以降では、それ以前よりも燃焼効率の改善効果が低下し始め、ほぼ飽和する結果となった。ここで、燃焼器全体における燃焼時間を20msとした燃焼器においては、10msの供給位置とは燃焼器の中間辺りになる。そこで、二次排ガスを供給する位置は、燃焼器の中間よりも下流側であることが好ましい。つまり、二次排ガスあるいはさらに三次排ガスを供給する位置が一次燃焼領域から下流側に隔てた位置ほど、一次燃焼領域における燃焼反応温度(1700℃台)が維持される時間が長いため燃料の酸化反応が進むものと推定される。ここで、燃焼器頭部における燃焼温度だけを考慮すると、ガスタービン燃焼器5の頭部に希釈剤として必要なリサイクル排ガスの全量を供給する全量混合の場合には、図17に示すように、燃焼効率は75%と極端に悪い。しかしながら、この場合の全量混合とは、リサイクルする燃焼排気ガスの全量と酸化剤及びガス化ガス燃料とをガスタービン燃焼器の頭部に直接供給した場合であり、ガスタービン燃焼器5の上流の燃料供給系統4に希釈剤として必要なリサイクル排ガスの全量を供給してガス化ガス燃料と事前に混合させる場合とは異なる。つまり、リサイクルする排ガスを燃料供給系統4に予め供給してガス化ガス燃料に混合して400℃〜900℃の温度範囲に維持することで、水素成分濃度が10〜20%上昇することにより酸化反応速度が速くなって、燃焼反応の安定性が高く燃焼効率をより高くできる効果は図17の数値解析には反映されていない。

【0085】

(燃焼器上流での還元反応の熱源)

ガスタービン燃焼器の上流においてリサイクル排ガスとガス化ガス燃料との混合ガス中に水素を生成させる反応温度を適正に制御するための熱源としては、別途新たな設備を設置しても良いが、発電プラントの熱例えばガス化炉の熱または排熱回収ボイラあるいは熱交換器で回収されるリサイクル排ガスの熱を利用することが好ましい。CO2回収型ガス化ガス発電プラントには、より多くの熱源が存在する。例えば、リサイクル排ガスは770℃程度を有しており、図5または図6に示すように、ガス化ガス燃料とリサイクル排ガス、水蒸気または窒素の混合気中に水素を生成する反応に必要とされる反応温度600℃〜800℃を適切に制御することを可能にする。また、より高い反応温度を要する場合は、ガス精製前のガス化ガス燃料CG1またはガス化炉2を熱源とすることが可能であり、ガス化ガス燃料と、リサイクル排ガス、水蒸気または窒素をリサイクル排ガスGとの熱交換により、より高い反応温度を得ることが可能である。逆に低い温度で、かつより狭い温度範囲に調整することが重要になる場合は、ガスタービン6の排気ガスラインを熱源とすることにより、所定の温度に調節することが可能になる。

【0086】

例えば、図16に示すように、ガスタービン燃焼排気ガスを循環させてガスタービンに供給するには排気ガスの温度を一旦下げてから圧縮機8で昇圧する必要があり、この燃焼排気ガスラインに設けた熱交換器16により熱源を求めるか、排熱回収ボイラ7に熱源を求めることで、燃焼排気ガス温度以下の任意の温度に調整することを可能にする。これにより、水素を生成する反応に必要とされる熱源を外部に求める必要が無く、また所内動力を要することなく、ガス化ガス燃料中に水素成分を増加させて、排気循環によるガス化ガス燃料のO2量論比燃焼の燃焼安定性を向上し、リサイクル排ガス中に残留する未燃焼CO成分を低減し、また、O2成分も低減する。また、ガス化炉2は、ガス化炉部(1800℃〜1100℃)と熱回収部(ガス化ガス燃料の温度が400℃にまで低下する)とから構成されており、これら熱源を利用してガス化ガス燃料とリサイクル排ガス及び/又水蒸気や窒素の混合ガスの温度を水素を生成する反応に必要とされる反応温度600℃〜800℃に適切に制御することを可能にする。

【0087】

(リサイクル排ガスの供給量の調整)

また、CO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラントにおいては、ガス化ガス燃料の性状が一時的に変動し燃料発熱量が大幅に一時的に変化することが考えられる。そこで、図示していないが、ガス化ガス燃料の燃料発熱量を監視して、発熱量が変化した際には、燃焼器頭部へ供給するリサイクル排ガスの量を調整することによって燃焼器頭部の燃焼温度が1700℃〜1800℃の範囲、場合によっては1600℃〜1800℃、少なくとも1500℃〜1900℃の範囲に収まるように調整することが好ましい。燃料発熱量の変化により燃焼温度が変化するため、上述の温度範囲に調整するために必要とするリサイクル排ガスの量並びに燃焼器出口温度を定格温度にするために必要とするリサイクル排ガスの量も変動することとなるので、これらを適宜調整することが望まれる。

【0088】

例えば、ガス化炉2あるいはガス化炉2からガスタービン燃焼器5までの間の燃料供給系統にガス化ガス燃料の発熱量を計測する装置を備え、ガス化ガス燃料の発熱量を監視し、発熱量の変化に応じて燃焼器頭部に供給するリサイクル排ガスの量を調整することが好ましい。もっとも、ガス化ガス燃料の発熱量の大幅な変動でなければ、リサイクル排ガスの全体量を調整しなくとも所定の温度範囲に燃焼ガスの燃焼器出口温度を収めることができる。

【0089】

ここで、燃料発熱量の監視は、公知の発熱量計測手法あるいは装置、例えばガスクロマトグラフィー法や熱量計を用いて容易に発熱量を算出したり、瞬時にガスの熱量を測定できる。ガスクロマトグラフィー法の場合には、ガス化ガス燃料中のCO、H2、CH4、CO2、H2O、N2について濃度を測定し、発熱量を算出することができる。ここで、ガスクロマトグラフィーによる成分分析は精度は良いが分析には5分程度の時間を要する。一方、熱量計は分析精度が落ちるが瞬時にガスの熱量を測定できる。そこでガスクロマトグラフィーによる成分分析と熱量計を併用することにより、ガス化ガス燃料の発熱量が大きく変動しないことを確認することが好ましい。

【0090】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態のCO2回収型ガス化発電プラントでは、ガスタービンから排出される高温排気ガスの熱を利用して水蒸気を発生させる排熱回収ボイラと、ここで発生した水蒸気により駆動される蒸気タービンと蒸気タービンに結合されて電力を出力する発電器とを含むガス化複合発電プラントとして構成しているが、これに特に限定されるものではなく、閉サイクルガスタービンのみを採用したCO2回収型ガス化発電プラントとして構成しても良い。

【0091】

また、水蒸気に代えてN2を混合する場合には、サーマルNOxが発生する虞があるので、脱硝装置や無触媒脱硝システムが必要となる場合もあるが、水蒸気を混合させる場合よりも燃焼性を向上させるという点では効果がある。さらに、本実施形態では、水蒸気かN2のいずれかをリサイクルされるリサイクル排ガスに混合させる場合について述べたが、これに特に限られるものではなく、水蒸気とN2の混合ガスをリサイクル排ガスに混合させても良い。

【0092】

また、水蒸気あるいはN2のガス化ガス燃料への供給は、図14に示すように、水蒸気ADを圧縮機8の手前でリサイクルされるリサイクル排ガスに混合しているのは一例に過ぎず、必要に応じてガス精製装置3とガスタービン燃焼器5の間あるいは場合によってはガス化炉2の出口などにおいて供給するようにしても良いし、燃焼器5の直前で燃焼器5に供給される排ガスに供給するようにしても良い。

【符号の説明】

【0093】

1 酸素製造装置

2 ガス化炉

3 ガス化ガスのガス精製装置

4 ガス化ガス燃料へのリサイクル排ガス(希釈剤),水蒸気または窒素の噴射混合位置

4a リサイクル排ガス(希釈剤),水蒸気または窒素の供給位置を制御する装置

4b リサイクル排ガスの(希釈剤),水蒸気または窒素の供給位置

5 ガスタービン燃焼器

6 ガスタービン

7 排熱回収ボイラ

8 排ガス圧縮機

9 発電機

10 蒸気タービン

11 復水器

12 CO2回収装置

13 煙突

14 ガスタービン車軸

15 排気ガス中のCO排出濃度の計測・監視装置

15a ガス化ガス燃料への循環排気ガス供給位置を調整する信号

16 熱交換器

AD 燃焼器出口ガス温度を調整するため水蒸気または窒素の供給

AO2 酸素を主成分とする酸化剤

C 石炭等のガス化原料

CG1 ガス化後のガス

CG2 ガス精製後のガス化ガス燃料

CG3 ガス化ガス燃料とリサイクル排ガス,水蒸気または窒素を混合し、燃料中に水素成

分濃度を増加させた改質後のガス化ガス燃料

CD ガスタービン燃焼排気ガスから回収したCO2

FG ガスタービン燃焼器排出ガス

FW 復水・給水

G 膨張タービン排気後のガス

HG 圧縮機後のリサイクル排ガス

HG1 ガスタービン燃焼器の頭部にリサイクル排ガスを直接供給する排ガス供給ライン

HG1’燃料供給系統を介してガスタービン燃焼器にリサイクル排ガスを供給する排ガス供

給ライン

HG2 ガスタービン燃焼器の頭部よりも下流でガスタービンの第1段動翼の入口までの間

でリサイクル排ガスを供給する排ガス供給ライン

HG3 ガス化炉へのガス化原料搬送用の排ガス供給ライン

ST 蒸気タービンプラントの作動媒体である水蒸気

【特許請求の範囲】

【請求項1】

酸化剤で重質油あるいは石炭等の原料をガス化する設備、および前記ガス化設備で生成されたガス化ガスを精製するガス精製設備とを備え、前記ガス化ガスを主燃料とし、酸素を主成分とする酸化剤により量論比燃焼させるガスタービン燃焼器と、燃焼ガスにより駆動されるガスタービンと、前記ガスタービンに結合されて電力を出力する発電機と、前記ガスタービンから排出された排気ガスの一部をガスタービン作動媒体としてリサイクルしつつ残りの前記排気ガスを系外に排出する際にCO2を回収するCO2回収装置を含むガス化ガス用閉サイクル型ガスタービン発電プラントにおいて、リサイクルする前記ガスタービン燃焼排気ガスを分割して、一部を前記ガスタービン燃焼器の頭部に供給し、残部を前記ガスタービン燃焼器の頭部よりも下流で前記ガスタービンの第1段動翼の入口までの間で供給する一方、前記ガスタービン燃焼器の頭部に供給する前記ガスタービン燃焼排気ガスの量を前記ガスタービン燃焼器の頭部における燃焼温度を1500〜1900℃とする量に制御することを特徴とするCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラント。

【請求項2】

前記ガスタービン燃焼器の頭部に供給する前記ガスタービン燃焼排気ガスは、前記ガス化ガス燃料及び前記酸化剤と共に前記ガスタービン燃焼器の頭部に直接供給するもの、あるいは前記ガス化ガス燃料に混合されてから前記ガスタービン燃焼器の頭部に供給されるものである請求項1記載のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラント。

【請求項3】

前記ガスタービン燃焼器の頭部に供給する前記ガスタービン燃焼排気ガスは前記ガス化炉よりも下流側でかつ前記ガスタービン燃焼器よりも上流側において前記ガスタービン燃焼器に供給する前の前記ガス化ガス燃料と混合され、400℃〜900℃の間の温度に維持して前記ガスタービン燃焼排気ガス中の水蒸気を水素に分解し、前記ガス化ガス燃料中の水素成分濃度を上昇させてから前記ガスタービン燃焼器に供給するものである請求項1記載のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラント。

【請求項4】

前記ガスタービン燃焼器の頭部に供給される前記ガスタービン燃焼排気ガスは、一部が前記ガスタービン燃焼器の頭部に直接供給される一方、一部が前記ガス化炉よりも下流側でかつ前記ガスタービン燃焼器よりも上流側において前記ガス化ガス燃料に混合されてから前記ガスタービン燃焼器に供給されるものである請求項1記載のCO2回収型ガス化ガス発電用閉サイクルガスタービン発電プラント。

【請求項5】