CVD法によるポリマー膜の形成方法

【課題】有機モノマーを反応ガス中に材料ガスとして含ませてプラズマによる重合を行う事により、特性が優れた薄膜のハードマスクを形成する。

【解決手段】容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、ビニル基、アセチレン基で置換されていない沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF) を気化させる工程、該気化したガスを基板が置かれたCVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する。

【解決手段】容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、ビニル基、アセチレン基で置換されていない沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF) を気化させる工程、該気化したガスを基板が置かれたCVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は分子量が大きい炭化水素系の材料を用いて、プラズマCVD法でポリマー膜を形成する技術、特に、該ポリマー膜を半導体加工用のハードマスクとして利用する技術に関する。

【背景技術】

【0002】

半導体の加工技術では、反射防止膜、ハードマスク等の光学膜が使われる。従来の技術では、主に塗布法と呼ばれる技術でこれらの膜が形成されている。塗布法は、液体材料を基板上に塗布し焼き固める事により、高機能の高分子膜を形成しているが、粘性がある液体を塗布する事から薄膜化が困難である。半導体の微細化と伴に、ハードマスク膜に関して薄膜化と高強度化が求められている。

【0003】

薄膜化に有利な方法として、プラズマCVD法によるDLCダイヤモンドライク・カーボン膜やアモルファスカーボン膜の利用が報告されている(例えば、米国特許5,470,661号、米国特許6,428,894号)。これは常温でガスである分子を材料にしてプラズマで分解し、ダイヤモンド・ライク・カーボンやアモルファス・カーボン状の膜に形成する。CVD法であることにより薄膜化が容易であることが期待できる。

【特許文献1】米国特許第5,470,661号明細書

【特許文献2】米国特許第6,428,894号明細書

【発明の開示】

【課題を解決するための手段】

【0004】

本発明のある態様は、塗布法の利点である多種多様な構造が可能な高分子膜を、プラズマCVD法で形成し、薄膜の高分子膜を半導体加工用のハードマスクとして用いる技術を包含する。ベンゼンなど分子量が多い有機モノマーからつくられる高分子材料は、多種多様な構造と特性を実現し、高強度材料や多様な高機能材料として広く工業的に利用されている。これら有機モノマーを反応ガス中に材料ガスとして含ませてプラズマによる重合を行う事により、特性が優れた薄膜のハードマスクを形成する事が可能となる。

【0005】

また、ある態様においては、液体有機モノマーは炭素数5以上の炭化水素系モノマーであり、ビニル基やアセチレン基で置換されていない。またある態様によれば半導体素子基板に成膜するポリマー膜であり、その使用意図、用途を問わない。

【0006】

本発明の更にある態様によれば、液体有機モノマーはビニル基やアセチレン基で置換されていなくともよく、例えばベンゼンにメチル基やエチル基が置換したもので炭化水素系ポリマー膜を形成することができる。

【0007】

また、本発明のある態様では、液体有機モノマーは炭化水素のみからなり、酸素、珪素、フッ素、窒素等をモノマー中に含まない。また、ある態様では反応ガスは、液体有機モノマーのほかに、不活性ガス、添加ガスとからなる。また、ある態様では反応ガスは液体有機モノマーのみからなる。

【0008】

さらに、ある態様では反応ガスは液体有機モノマーと不活性ガスとからなる。また、さらにある態様では、反応ガスは、液体有機モノマーと添加ガスとからなる。なお、添加ガスは液体有機モノマーをつなぎ、形成される炭化水素系ポリマー膜の主構造となる場合もある。

【0009】

分子量が大きい多くのモノマーは蒸気圧が低く常温で液体であるため反応室へ導入するためには、ガス化する必要がある。本発明のある態様では、液体モノマーをガス化させる加熱気化装置を取り付ける事と、気化器からリアクターへのガス配管、反応空間内のシャワープレートを加熱保持する事により、モノマーの再凝縮を防止することにより、液体モノマーの使用を可能にする。

【0010】

更に本発明のある態様によれば、有機モノマーをリアクター内に導入した後、プラズマによる重合反応で高分子化させ、基板上面に有機ポリマー膜の形成を可能にし、半導体加工用のハードマスクとして利用する事が可能となる。プラズマCVD法による高分子膜は、薄膜化が容易で透明であることより光学膜として優れた特性を持つ。

【0011】

本発明は上述した効果や目的、態様に限定されない。本発明では、ここで述べる効果や目的、あるいは当業者が理解し得るそのほかの効果や目的の一つあるいはそれ以上が達成される態様を含むものであり、いろいろな態様においてその全てが達成される必要はない。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施態様により詳細に説明するが、本発明はこれら実施態様に限定されるものではない。また、ある実施態様における要件は、特段の条件がない限り、他の実施態様においても自由に適用可能であり、要件同士を置換することができる。

【0013】

ある態様によれば、本発明は、容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、ビニル基、アセチレン基で置換されていない沸点20℃〜350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:OまたはN)を気化させる工程、該気化したガスを基板が置かれたCVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法を提供する。該基板は、例えば半導体素子基板である。

【0014】

また、他の態様によれば、本発明は、容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、半導体素子基板をCVD反応室に配置する工程、沸点20℃〜350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:OまたはN、F)を気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜からなるハードマスクを形成する工程、を包含する前記方法を提供する。

【0015】

更に、他の様態によれば、本発明は、容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、沸点20℃〜350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:OまたはN、F)を流量制御用バルブ、更にその下流に配置された温度約80℃以下の遮断バルブを経て加熱器に導入し、気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法を提供する。また、該遮断バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合してもよく、また、更に成膜終了後、該遮断バルブを閉鎖し該加熱器への該液体モノマーの流入を阻止する工程を含んでもよい。また、該遮断バルブ閉鎖後、該加熱器内を不活性ガスでパージしてもよい。

【0016】

上記の一つあるいはそれ以上の態様において、該液体モノマーは、該反応室の上流に置かれた加熱器に導入され気化されてもよい。更に、該液体モノマーは、該加熱器の上流でバルブにより流量制御され、該流量制御用バルブと該加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は該加熱器への導入が阻止されていてもよい。あるいは、該液体モノマーは、該加熱器の上流に配置された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は該加熱器への導入が阻止されていてもよい。

【0017】

上記のいずれのバルブを使う態様においても、該バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合してもよい。

【0018】

また、上記の一つあるいはそれ以上の態様において、更に不活性ガスを反応室に導入する工程を、該プラズマ重合の前に行ってもよい。

【0019】

装置構成

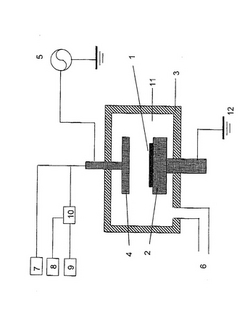

図1は本発明で用いることができる気化器とプラズマCVDリアクターを組み合わせた装置の模式図である。本願で用いることのできる装置は図1の例に限定されない。

【0020】

この例では、1対の導電性の平板電極4、2を反応室内11に平行に対向して置き、片側にRF電力5を印加し、もう片側を電気的に接地12する事により、電極間にプラズマを励起する。下部ステージ2には温度調整機構が付けられ0℃〜650℃の範囲の所定の温度に一定に保たれ、その上に載置される基板1の温度を調整する。上部電極4はシャワープレートでもあり、反応ガスがシャワープレートを経て反応室11に導入される。なお、反応室11には排気管6が設けられており、反応室11の排気が行われる。

【0021】

液体有機モノマーをガス化する気化器10(例えば図2)は、ある態様では、液体の導入口と不活性ガスの導入口を持ちこれらを混合する混合ユニットと、混合物を加熱するユニットで構成される。この図の態様では、不活性ガスは不活性ガス流量制御ユニット8から気化器10へ導入され、また、液体モノマーは液体モノマー流量制御ユニット9から気化器10へ導入される。混合物の加熱温度は液体モノマーの蒸気圧特性で決定され、ある態様では、30℃〜350℃の範囲の温度で保持させる。気化されたガスは、ガス配管でリアクターへ導入される。なお、この図の態様では、添加ガスがガス流量制御ユニット7からリアクターへ導入できるようになっている。また、ガス流量制御ユニット7から、気化器10を経ずにリアクターへ不活性ガスを導入することもできる。なお、ガス流量制御ユニット7が一つに限らず、使用するガスの種類等に合わせて適宜配置することができる。

【0022】

気化器ユニットからリアクターへガスを導入する配管、リアクター上部のシャワーヘッドユニットは、加熱ヒータで30℃〜350℃の所定の温度で加熱制御され外側は保温材でカバーされる。

【0023】

液体有機モノマー

本発明のある態様において材料ガスとして用いることのできる液体有機モノマーとしては、ビニル基、アセチレン基で置換されていない沸点が室温以上(例えば20℃〜約350℃)の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:O、NまたはF)である。好ましくは炭素数6−30、ある態様では炭素数6−12である。また沸点は好ましくは約30℃〜約350℃、ある態様では約50℃〜約200℃、またある態様では約100℃以上である。該液体モノマーは、ある態様では環状炭化水素である。該環状炭化水素は置換または非置換ベンゼンであってもよく、更に、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3) Rは独立にCH3または-C2H5であってもよい。ある態様では、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである。

【0024】

上記において、該置換ベンゼンは、1.3.5-トリメチルベンゼン、o-キシレン、またはp-キシレンのいずれかであってもよく、また、該環状炭化水素はベンゼン誘導体の他、シクロヘキサン、シクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、または、ネオペンタンのいずれかであってもよい。また、ある態様によれば、該液状モノマーは直鎖状炭化水素であり、該直鎖状炭化水素は、ヘキサンであってもよい。

【0025】

また、ある態様では、該液状モノマーはγ=0の炭化水素である。またある態様では、反応ガスが、該液体モノマーであっても良い。

【0026】

具体例としては、C6H3(CH3)3:1.3.5-トリメチルベンゼン(TMB);沸点:165℃、あるいはC6H4(CH3)2:ジメチルベンゼン(キシレン); 沸点:144℃等を挙げることができる。これらの他には、直鎖状アルカン: CnH2(n+1)として、n=5の、ペンタン;沸点:36.1℃、イソペンタン; 沸点:27.9℃、あるいはネオペンタン; 沸点:9.5℃、また、n=6の、ヘキサン;沸点:68.7℃、等を材料ガスとして用いることができる。

【0027】

また、別の態様では、液体有機モノマーは、沸点が室温以上(例えば約20℃〜約350℃)の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:O、NまたはF)であり、このモノマーによりハードマスクを形成する。好ましくは炭素数6−30、ある態様では炭素数6−12である。沸点は好ましくは約30℃〜約350℃、ある態様では約50℃〜約200℃、またある態様では約100℃以上である。この場合も、ある態様によれば該液体モノマーは環状炭化水素であり、該環状炭化水素は置換または非置換ベンゼンであってもよい。更に、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3、-C2H5、または-CH=CH2であってもよい。また、ある態様においては、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである。

【0028】

上記において、該置換ベンゼンは、1.3.5-トリメチルベンゼン, o-キシレン, m-キシレン,またはp-キシレンのいずれかであってもよく、該環状炭化水素はベンゼン誘導体以外にもシクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、またはネオペンタンのいずれかであってもよい。また、該液状モノマーは直鎖状炭化水素であってもよく、該直鎖状炭化水素は、ペンタン、イソペンタン、ネオペンタン、ヘキサン、1-ペンタン、1-ヘキサン、または1-ペンチンであってもよい。

【0029】

また、ある態様では、該液状モノマーは、γ=0の炭化水素である。また、ある態様では、該液状モノマーのみからなる反応ガスを使用してもよい。

【0030】

具体的には、C6H5(CH=CH2):ビニルベンゼン(スチレン);沸点:145℃を挙げることができる。この他には、直鎖状アルケン:CnHn (n=5)として1-ペンタン; 沸点:30.0℃、あるいは直鎖状アルキン: CnH2(n-1)(n=5)として1-ペンチン;沸点:40.2℃等を材料ガスとして用いることができる。

【0031】

モノマーの気化

液体モノマーは室温で液体であるモノマーであるが、液体モノマーの構造と沸点温度により、液体状態での重合が起こらない工夫が必要となる。

【0032】

沸点(1気圧下)が150℃以下で蒸気圧が高く不飽和結合の反応基を有さない、ベンゼン、トルエンなどの有機モノマーを用いる場合は、気化器内部での重合現象などが問題とならないため、あらかじめタンクに液体モノマーを保管し、このタンクを加熱し気化したガスを流量調整し反応リアクターに供給する方法の使用が可能である。この場合、気化器内に不活性ガスを導入する場合としない場合の両方がある。

【0033】

沸点が150℃以上で蒸気圧が低い有機モノマーを用いる場合、タンクを加熱する方式では、液体状態のモノマーを高温状態で長時間に保持することにより、タンク内で重合反応が起こり液体モノマーの分子量が変化する現象や、固化するなどの問題が発生する。このため、流量制御ユニットにより反応リアクターに導入するモノマーガスに相当する所定流量の液体モノマーを気化器に導入するタイプの気化器を用いて、液体モノマーの加熱・気化が短時間に行える気化器を用いる。この場合、気化器内に不活性ガスを導入する場合としない場合の両方がある。

【0034】

また、特に沸点が170℃以上で蒸気圧が低いかビニル基など不飽和基などの反応基を有するモノマーを用いる場合は、気化器内で重合反応が起こらないための工夫が必要となる。この場合、気化器内に不活性ガスを導入する場合としない場合の両方があるが、好ましくは不活性ガスを導入する。

【0035】

膜形成を行う間は、気化器内に定常的に液体モノマーが供給され、液体状態で長時間加熱保持されないが、膜形成が終了し、膜形成を行った基板の取り出しと次の基板の設置の間、反応リアクターにモノマーの供給を行わないため液体モノマーの導入を止める必要がある。この間、気化器内の加熱部で液体モノマーが滞留し、気化器内での重合反応が起こる。

【0036】

この問題を解決するため、モノマーをリアクターに流さない間は加熱気化部に液体モノマーが侵入しないように、気化部上流に液体モノマーを遮断する機能を付ける。一つの実施例は流量制御部を加熱気化部から離し低い温度に保ち、流量制御部に液体モノマーを遮断する機能を付加するか、加熱気化部の上流に液体モノマーの進入を遮断するバルブを取り付ける。実施例を図2に示す。

【0037】

不活性ガスは流量制御ユニット(不図示)で制御され、所定流量のガスが導入管23から気化器20へ導入される。前駆体(液体モノマー)と不活性ガスはそれぞれ導入口から混合ユニット26に入り混合され、加熱気化ユニット25で混合ガスが気化される。気化したガスはガス配管22により反応室に送られる。混合物の気化温度は、液体モノマーの蒸気圧特性で決定され通常30℃〜350℃の範囲の温度に制御される。気化器にはヒータ21が備えられている。

【0038】

この気化器では遮断バルブ24が混合ユニット26の上流に設けられている。前駆体 は流量制御ユニット(不図示)を経て導入管27により遮断バルブ24を経て混合ユニット26へ送られる。遮断バルブ24は温度制御されており、通常約80度以下の温度、あるいは加熱気化ユニット25の温度よりも約50度以上低い温度に保たれている(加熱制御、冷却制御)。加熱気化ユニット25の温度が100度以下のような場合は、遮断バルブの温度を考慮する必要はあまりない。また、加熱気化ユニット25の温度が100度以上の場合でも温度制御を実施しなくても、遮断バルブを高温部から遠ざける設計にすれば自然冷却になる(広い意味での温度制御)。遮断バルブ24は成膜が行われていない間は、液体モノマーが加熱気化ユニット25に導入されないように閉鎖される。

【0039】

液体モノマーは遮断バルブ24の上流に保持されるが、遮断バルブ24の温度が約80度以下、あるいは加熱気化ユニット25の温度より約50度低い温度に保たれているため、液体モノマーは遮断バルブ24で保持されている間に重合反応を起こしにくくなっている。従って、該遮断バルブの温度は液体モノマーが保存中に重合反応を起こさないような温度であればよく、使用する液体モノマーの重合特性により適宜選択する。なお、沸点が低く蒸気圧の高い液体モノマーを使う場合は、遮断バルブの制御は不要になりえる。また、沸点が高く蒸気圧の低い液体モノマーを使う場合であっても、成膜を短時間で終了するような場合は、気化器における液体モノマーの重合反応があまり問題にならないので、遮断バルブの制御を必要としない場合もある。

【0040】

なお、遮断バルブ24を閉鎖後、不活性ガスを混合ユニット26、加熱気化ユニット25へ導入し続け加熱気化ユニット25内を該不活性ガスでパージすることもできる。これにより、待機中の気化ユニット内に残存する液体モノマーの量を減らすことができ、重合反応を生ずる可能性のある液体モノマーの量を最小にすることができる。

【0041】

なお、遮断バルブに流量制御機能を付与することもでき、その場合は、別途、流量制御ユニットを必要としないか、簡略化することができる。

【0042】

遮断バルブを必要としない態様においては、タンク式の加熱気化器や、ノズル式の加熱気化器等を使うことができる(例えば、米国特許第6,277,201号、第6,699,524号、第5,377,616号)。ノズル式気化器では、反応室の中に備えることもできる。

【0043】

流量その他の条件

液体モノマーの流量は特に制約されないが、気化後、反応室に導入される流量として、ある態様においては約30sccmから約1000sccm(50sccm、100sccm、150sccm、200sccm、300sccm、400sccm、500sccm、更に前記いずれかの数値で定義される範囲を含む)である。

【0044】

また、更に不活性ガスを反応室に導入することもでき、例えば、該不活性ガスはAr、He、Ne、Kr、Xe、またはN2のひとつまたは2つ以上の組み合わせでありえる。好ましくはAr及び/またはHeである。不活性ガスの流量は、反応室へ導入される流量で、約0sccmから約3000sccm(30sccm、50sccm、100sccm、150sccm、200sccm、300sccm、500sccm、1000sccm、2000sccm、更に前記いずれかの数値で定義される範囲を含む)である。

【0045】

また、ある態様では、更に不活性ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを反応室に導入することもできる。あるいは、更に添加ガスとして、N、O、Fを含む乾性ガスを反応室に導入することもできる。また、還元性のガスとしては、水素、アンモニア、一酸化炭素などを添加ガスとして用いることもできる。添加ガスの流量は、反応室に導入される流量で、約0sccmから約300sccm(30sccm、50sccm、100sccm、150sccm、200sccm、更に前記いずれかの数値で定義される範囲を含む)である。

【0046】

従って、ある態様では、炭化水素系ガスと不活性ガスのみで有機ポリマー膜が形成される。あるいは、炭化水素系ガスのみでもよく、また、炭化水素系ガスと添加ガスのみ、更には炭化水素系ガス、不活性ガス、および添加ガスを使うこともできる。また、ある態様では、炭化水素系ガス以外のガスの流量は、炭化水素系ガスよりも少なく、好ましくは、その半分以下である。

【0047】

なお、加熱気化器で、不活性ガスによる混合を行う態様では、かかる不活性ガスは反応室に導入されてもよい。該不活性ガスには、上記した反応室へ導入する不活性ガスの説明がそのまま適用され得る。この場合直接反応室へ導入される不活性ガスの代わりに、気化器を経て導入される不活性ガスを代用することができる。また、直接反応室へ導入するものと、気化器を経て導入するものを併用してもよい。ある態様においては、気化器を経て導入される不活性ガスの流量は直接導入されるものと同等か、それよりも多い。また、ある態様では、気化器を経るものと、直接のもので同じ種類の不活性ガスを使用するが、他の態様では、異なる種類の不活性ガスを使用する。

【0048】

なお、プラズマ重合は、ある態様においては、基板温度約0℃〜約650℃(150℃〜450℃の範囲、300℃〜400℃の範囲を含む)、反応圧力約10 Pa〜約1500 Pa (50 Pa〜1000Paの範囲、100 Pa〜500Paの範囲を含む)、RF電力密度は、ある態様においては、約0.01〜約20W/cm2(基板面積あたり)(0.05〜10W/cm2の範囲、1〜5W/cm2の範囲を含む)の条件で行うことができる。

【0049】

単位モノマー当りの電力は他のいろいろな条件により変わってくるが、ある態様においては、0.01〜100W/sccm(0.05〜50W/sccmの範囲、3〜20W/sccmの範囲を含む)の条件で行うことができ、RF電力をモノマー単位流量当たりで制御することもできる。

【0050】

また、プラズマ重合は、ある態様においては、5MHzを超える周波数、例えば、13.56MHz、27MHz、60MHzのいずれかの高周波RF電力を用いて行うことができる。更に、該高周波RF電力の一つと5MHz以下(2MHz以下、500kHz以下、等を含む)の低周波RF電力を組み合わせることもできる。ある態様においては、低周波RF電力の割合は高周波RF電力の50%以下、30%以下、10%以下である。

【0051】

有機ポリマーの厚みは用途により適宜選択することができる。ある態様では、50nmから1000nm、100nmから500nm、である。成膜速度は、用いる液体モノマー等により異なるが、ある態様では0.1〜20nm/sec程度である。

【0052】

得られるポリマー膜は、使用する液体モノマーにより異なるが、ある態様ではモジュラスは約4〜10GPa、または約5〜8GPaの範囲である。また、硬度は約0.1〜2GPa、または約0.3〜1GPaの範囲である。

【0053】

ハードマスクの形成

図4にハードマスクの形成例、使用例を示す。(a)は本発明による有機ポリマー膜がハードマスクとして形成された半導体素子基板の構造を模式的に示している。電気回路等が形成された下部層33の上に誘電膜(酸化珪素, SiOF, SiC、その他の低誘電率膜等)、キャパシタ材料(SiN, Al2O3, HfO2, Ta2O3等)、あるいは電極材料、メタル(Poly Si, TiN, TaN, Ru, Al等)等である基板膜32が形成され、その上に有機ポリマー膜がハードマスク31として形成されている。その上にはフォトレジスト30(感光性樹脂等)が設けられている。なお、本発明はこの構造に限定されない。更に膜が積層された構造でもよく、誘電膜もCVD法で形成された低誘電率膜に限らず、スピンオンで形成された低誘電率膜でもよい。

【0054】

(b)ではまず、フォトレジスト30を所定のパターンにエッチングし、続いて(c)でハードマスク31をエッチングする。その後、(d)で誘電膜32をエッチングし、(e)で最終的に残ったハードマスク31をO2アッシング等により除去する。これにより、所定のパターンを有する誘電膜等を形成することができる。

【0055】

後処理

なお、基板への膜形成を終えたあと、反応室の内壁のクリーニングを実施するのが好ましい。例えば、反応室に酸素(O2)及び/またはCxFy(x,y:任意の自然数)に、不活性ガスを加えた混合ガスを導入し、電極間でプラズマを発生し、反応室壁面のクリーニングを行ったり、基板への膜形成を終えたあと、反応室にO、Fを含むラジカル分子を含むガスを導入し、反応室壁面のクリーニングを行ったり、基板への膜形成を終えたあと、反応室にO、Fを含むラジカル分子を含むガスを導入し、電極間でプラズマを発生し、反応室壁面のクリーニングを行うことにより実施することができる。

【0056】

また、反応室壁面のクリーニングを終えたあと、反応室に還元性ガス及び、還元性ラジカル分子を導入し、電極間でプラズマを発生させ、反応室壁面のフッ化物除去を行うこともできる。

【0057】

更に、膜の機械的強度を改善するため、成膜後の膜をUVまたはEBと組み合わせた熱処理でキュアを行うこともできる。

【0058】

実験結果

次に本発明の実施例を説明するが、本発明はこれら実施例に限定されない。

【0059】

共通条件:各実施例における共通条件は以下の通りであった。リアクターは図1で示した基本構造を備えたEagle(商標)10(日本エー・エス・エム社製)、加熱気化器は図2に示したものを用いた。なお、本実施例の場合、液体モノマーは流量制御ユニットにより液体の状態で流量制御されるが、リアクターへ導入されるガス量は、該液体流量からモル換算して求めたものである。

【0060】

リアクター設定

上部電極(シャワープレート)の温度:190℃

シャワープレートサイズ:φ250mm

(基板サイズ:φ200mm)

サセプタ温度:430℃

気化器:気化部温度:190℃

ガス導入配管の温調温度:190℃

【0061】

実施例1:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

TMB: 70sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

Ar: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 70sec

・成膜結果

膜厚: 20nm

RI(n): 1.67

RI(k): 0.02@633nm

モジュラス: 7GPa

硬度: 0.7GPa

【0062】

(薄膜形成の制御性)

なお、上記と同じ条件で、成膜時間と形成された膜の厚さの関係を求めたのが図3である。膜厚は成膜時間に比例しており、30nm程度から400nm程度までの薄膜で制御性よく形成されている事を確認した。また、得られたポリマー膜のRI、モジュラス、硬度はともに良好であり、ハードマスクとして好適であることが分かる。

【0063】

実施例2:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

TMB: 70sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

Ar: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 18sec

・成膜結果

膜厚: 50nm

RI(n): 1.67

RI(k): 0.02@633nm

モジュラス: 7GPa

硬度: 0.7GPa

【0064】

実施例3:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:24mm

・プロセス条件

TMB: 280sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

Ar: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 430sec

・成膜結果

膜厚: 245nm

RI(n): 1.82

RI(k): 0.015@633nm

モジュラス: 5.6GPa

硬度: 0.4GPa

【0065】

実施例4:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

キシレン: 280sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 800sec

・成膜結果

膜厚: 200nm

RI(n): 1.63

RI(k): 0.017

モジュラス: 5.6GPa

硬度: 0.4GPa

【0066】

実施例5:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

C6H5(CH=CH2): 250sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

RF 電力 27MHz: 500W

圧力: 270Pa

成膜時間: 12sec

・成膜結果

膜厚: 200nm

RI(n): 1.67

RI(k): 0.012@633nm

モジュラス: 6GPa

硬度: 0.5GPa

【0067】

以上説明したように、本願発明には少なくとも以下の態様が含まれる。

1)容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、ビニル基、アセチレン基で置換されていない沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程、該気化したガスを基板が置かれたCVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法。

【0068】

2)上記1に記載の方法において、該液体モノマーは環状炭化水素である、前記方法。

【0069】

3)上記2に記載の方法において、該環状炭化水素は置換または非置換ベンゼンである、前記方法。

【0070】

4)上記3に記載の方法において、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3または-C2H5である、前記方法。

【0071】

5)上記4に記載の方法において、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである、前記方法。

【0072】

6)上記4に記載の方法において、該置換ベンゼンは1.3.5-トリメチルベンゼン、o-キシレン、m-キシレン、またはp-キシレンのいずれかである、前記方法。

【0073】

7)上記2の方法において、該環状炭化水素はシクロヘキサン、シクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、またはネオペンタンのいずれかである、前記方法。

【0074】

8)上記1に記載の方法において、該液状モノマーは直鎖状炭化水素である、前記方法。

【0075】

9)上記8に記載の方法において、該直鎖状炭化水素は、ヘキサンである、前記方法。

【0076】

10)上記1に記載の方法において、該液状モノマーは、γ=0の炭化水素である、前記方法。

【0077】

11) 上記1に記載の方法において、該液状モノマーのみを反応ガスとして使用する、前記方法。

【0078】

12)上記1に記載の方法において、該液体モノマーは、該反応室の上流に置かれた加熱器に導入され気化される、前記方法。

【0079】

13)上記12に記載の方法において、該液体モノマーは、該加熱器の上流でバルブにより流量制御され、該流量制御用バルブと該加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0080】

14)上記12に記載の方法において、該液体モノマーは、該加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0081】

15)上記13又は14に記載の方法において、該バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合する、前記方法。

【0082】

16)上記1に記載の方法において、更に不活性ガスを反応室に導入する工程を、該プラズマ重合の前に行う、前記方法。

【0083】

17)上記16に記載の方法において、該不活性ガスはAr、He、Ne、Kr、Xe、またはN2のひとつまたは2つ以上の組み合わせである、前記方法。

【0084】

18)上記1に記載の方法において、更に添加ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを反応室に導入する、前記方法。

【0085】

19)上記1に記載の方法において、更に添加ガスとしてN、O及びFを含む乾性ガスを反応室に導入する、前記方法。

【0086】

20)上記1に記載の方法において、該プラズマ重合は基板温度約0℃〜約650℃、反応圧力約10Pa〜約1500Pa、RF電力密度約0.01〜約20W/cm2の条件で行われる前記方法。

【0087】

21)上記1に記載の方法において、該プラズマ重合は13.56MHz、27MHz、60MHzのいずれかの高周波RF電力を用いて行う、前記方法。

【0088】

22)上記21に記載の方法において、該高周波RF電力の一つと5MHz以下の低周波RF電力を組み合わせる、前記方法。

【0089】

23)上記1に記載の方法において、該基板は半導体素子基板である、前記方法。

【0090】

24)容量結合式のプラズマCVD装置により、半導体基板上に炭化水素系ポリマー膜を形成する方法において、半導体素子基板を、CVD反応室に配置する工程、沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜からなるハードマスクを形成する工程、を包含する前記方法。

【0091】

25)上記24に記載の方法において、該液体モノマーは環状炭化水素である、前記方法。

【0092】

26)上記25に記載の方法において、該環状炭化水素は置換または非置換ベンゼンである、前記方法。

【0093】

27)上記25に記載の方法において、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3、-C2H5、または-CH=CH2である、前記方法。

【0094】

28)上記27に記載の方法において、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである、前記方法。

【0095】

29)上記27に記載の方法において、該置換ベンゼンは、1.3.5-トリメチルベンゼン、o-キシレン、m-キシレン、p-キシレンのいずれかである、前記方法。

【0096】

30)上記25に記載の方法において、該環状炭化水素はシクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、またはネオペンタンのいずれかである、前記方法。

【0097】

31)上記24に記載の方法において、該液状モノマー直鎖状炭化水素である、前記方法。

【0098】

32)上記31に記載の方法において、該直鎖状炭化水素は、ペンタン、イソペンタン、ネオペンタン、ヘキサン、1-ペンテン、1-ヘキサン、1-ペンチンである、前記方法。

【0099】

33)上記24に記載の方法において、該液状モノマーは、γ=0の炭化水素である、前記方法。

【0100】

34)上記24に記載の方法において、該液体モノマー以外には反応ガスを使わない、前記方法。

【0101】

35)上記24に記載の方法において、該液状モノマーは、該反応室の上流に置かれた加熱器に導入され気化される、前記方法。

【0102】

36)上記35に記載の方法において、該液体モノマーは、該加熱器の上流でバルブにより流量制御され、該流量制御用バルブと該加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0103】

37)上記35に記載の方法において、該液体モノマーは、該加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0104】

38)上記36または37に記載の方法において、該バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合する、前記方法。

【0105】

39)上記24に記載の方法において、更に不活性ガスを反応室に導入する工程を、該プラズマ重合の前に行う、前記方法。

【0106】

40)上記39に記載の方法において、該不活性ガスはAr、He、Ne、Kr、Xe、またはN2のひとつまたは2つ以上の組み合わせである、前記方法。

【0107】

41)上記24に記載の方法において、更に添加ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを反応室に導入する、前記方法。

【0108】

42)上記24に記載の方法において、更に添加ガスとして、N、O及びFを含む乾性ガスを反応室に導入する、前記方法。

【0109】

43)上記24に記載の方法において、該プラズマ重合は基板温度約0℃〜約650℃、反応圧力約10Pa〜約1500Pa、RF電力密度約0.01〜約20W/cm2の条件で行われる前記方法。

【0110】

44)上記24に記載の方法において、該プラズマ重合は13.56MHz、27MHz、60MHzのいずれかの高周波RF電力を用いて行う、前記方法。

【0111】

45)上記44に記載の方法において、該高周波RF電力の一つと5MHz以下の低周波RF電力を組み合わせる、前記方法。

【0112】

46)容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、沸点20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を流量制御用バルブ、更にその下流に配置された温度約80℃以下の遮断バルブを経て加熱器に導入し、気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法。

【0113】

47)上記46に記載の方法において、該遮断バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合する、前記方法。

【0114】

48)上記46に記載の方法において、更に成膜終了後、該遮断バルブを閉鎖し該加熱器への該液体モノマーの流入を阻止する工程を含む、前記方法。

【0115】

49)上記48に記載の方法において、該遮断バルブ閉鎖後、該加熱器内を不活性ガスでパージする、前記方法。

【0116】

50)上記46に記載の方法において、該液体モノマーは環状炭化水素である、前記方法。

【0117】

51)上記50に記載の方法において、該環状炭化水素は置換または非置換ベンゼンである、前記方法。

【0118】

52)上記51に記載の方法において、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3、-C2H5、または-CH=CH2である、前記方法。

【産業上の利用可能性】

【0119】

本発明の少なくとも一つの態様によれば、プラズマCVD方式による高分子ハードマスクの成膜が可能となり、微細な高集積な次世代の半導体素子の加工が容易となる。かつ信頼性が高い半導体をより安価に供給する事が可能となる。

【図面の簡単な説明】

【0120】

【図1】図1は、本発明のある態様において使用することができる、CVD装置の一例を示す模式図である。

【図2】図2は、本発明のある態様において使用することができる、加熱気化器の一例を示す模式図である。

【図3】図3は、本発明のある態様において測定した炭化水素系ポリマー膜と成膜時間と膜厚の関係の一例を示すグラフである。

【図4】図4は、本発明のある態様において形成した炭化水素系ポリマー膜をハードマスクとして利用した一例を示す工程図である。

【技術分野】

【0001】

本技術は分子量が大きい炭化水素系の材料を用いて、プラズマCVD法でポリマー膜を形成する技術、特に、該ポリマー膜を半導体加工用のハードマスクとして利用する技術に関する。

【背景技術】

【0002】

半導体の加工技術では、反射防止膜、ハードマスク等の光学膜が使われる。従来の技術では、主に塗布法と呼ばれる技術でこれらの膜が形成されている。塗布法は、液体材料を基板上に塗布し焼き固める事により、高機能の高分子膜を形成しているが、粘性がある液体を塗布する事から薄膜化が困難である。半導体の微細化と伴に、ハードマスク膜に関して薄膜化と高強度化が求められている。

【0003】

薄膜化に有利な方法として、プラズマCVD法によるDLCダイヤモンドライク・カーボン膜やアモルファスカーボン膜の利用が報告されている(例えば、米国特許5,470,661号、米国特許6,428,894号)。これは常温でガスである分子を材料にしてプラズマで分解し、ダイヤモンド・ライク・カーボンやアモルファス・カーボン状の膜に形成する。CVD法であることにより薄膜化が容易であることが期待できる。

【特許文献1】米国特許第5,470,661号明細書

【特許文献2】米国特許第6,428,894号明細書

【発明の開示】

【課題を解決するための手段】

【0004】

本発明のある態様は、塗布法の利点である多種多様な構造が可能な高分子膜を、プラズマCVD法で形成し、薄膜の高分子膜を半導体加工用のハードマスクとして用いる技術を包含する。ベンゼンなど分子量が多い有機モノマーからつくられる高分子材料は、多種多様な構造と特性を実現し、高強度材料や多様な高機能材料として広く工業的に利用されている。これら有機モノマーを反応ガス中に材料ガスとして含ませてプラズマによる重合を行う事により、特性が優れた薄膜のハードマスクを形成する事が可能となる。

【0005】

また、ある態様においては、液体有機モノマーは炭素数5以上の炭化水素系モノマーであり、ビニル基やアセチレン基で置換されていない。またある態様によれば半導体素子基板に成膜するポリマー膜であり、その使用意図、用途を問わない。

【0006】

本発明の更にある態様によれば、液体有機モノマーはビニル基やアセチレン基で置換されていなくともよく、例えばベンゼンにメチル基やエチル基が置換したもので炭化水素系ポリマー膜を形成することができる。

【0007】

また、本発明のある態様では、液体有機モノマーは炭化水素のみからなり、酸素、珪素、フッ素、窒素等をモノマー中に含まない。また、ある態様では反応ガスは、液体有機モノマーのほかに、不活性ガス、添加ガスとからなる。また、ある態様では反応ガスは液体有機モノマーのみからなる。

【0008】

さらに、ある態様では反応ガスは液体有機モノマーと不活性ガスとからなる。また、さらにある態様では、反応ガスは、液体有機モノマーと添加ガスとからなる。なお、添加ガスは液体有機モノマーをつなぎ、形成される炭化水素系ポリマー膜の主構造となる場合もある。

【0009】

分子量が大きい多くのモノマーは蒸気圧が低く常温で液体であるため反応室へ導入するためには、ガス化する必要がある。本発明のある態様では、液体モノマーをガス化させる加熱気化装置を取り付ける事と、気化器からリアクターへのガス配管、反応空間内のシャワープレートを加熱保持する事により、モノマーの再凝縮を防止することにより、液体モノマーの使用を可能にする。

【0010】

更に本発明のある態様によれば、有機モノマーをリアクター内に導入した後、プラズマによる重合反応で高分子化させ、基板上面に有機ポリマー膜の形成を可能にし、半導体加工用のハードマスクとして利用する事が可能となる。プラズマCVD法による高分子膜は、薄膜化が容易で透明であることより光学膜として優れた特性を持つ。

【0011】

本発明は上述した効果や目的、態様に限定されない。本発明では、ここで述べる効果や目的、あるいは当業者が理解し得るそのほかの効果や目的の一つあるいはそれ以上が達成される態様を含むものであり、いろいろな態様においてその全てが達成される必要はない。

【発明を実施するための最良の形態】

【0012】

以下、本発明を実施態様により詳細に説明するが、本発明はこれら実施態様に限定されるものではない。また、ある実施態様における要件は、特段の条件がない限り、他の実施態様においても自由に適用可能であり、要件同士を置換することができる。

【0013】

ある態様によれば、本発明は、容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、ビニル基、アセチレン基で置換されていない沸点20℃〜350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:OまたはN)を気化させる工程、該気化したガスを基板が置かれたCVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法を提供する。該基板は、例えば半導体素子基板である。

【0014】

また、他の態様によれば、本発明は、容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、半導体素子基板をCVD反応室に配置する工程、沸点20℃〜350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:OまたはN、F)を気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜からなるハードマスクを形成する工程、を包含する前記方法を提供する。

【0015】

更に、他の様態によれば、本発明は、容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、沸点20℃〜350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:OまたはN、F)を流量制御用バルブ、更にその下流に配置された温度約80℃以下の遮断バルブを経て加熱器に導入し、気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法を提供する。また、該遮断バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合してもよく、また、更に成膜終了後、該遮断バルブを閉鎖し該加熱器への該液体モノマーの流入を阻止する工程を含んでもよい。また、該遮断バルブ閉鎖後、該加熱器内を不活性ガスでパージしてもよい。

【0016】

上記の一つあるいはそれ以上の態様において、該液体モノマーは、該反応室の上流に置かれた加熱器に導入され気化されてもよい。更に、該液体モノマーは、該加熱器の上流でバルブにより流量制御され、該流量制御用バルブと該加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は該加熱器への導入が阻止されていてもよい。あるいは、該液体モノマーは、該加熱器の上流に配置された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は該加熱器への導入が阻止されていてもよい。

【0017】

上記のいずれのバルブを使う態様においても、該バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合してもよい。

【0018】

また、上記の一つあるいはそれ以上の態様において、更に不活性ガスを反応室に導入する工程を、該プラズマ重合の前に行ってもよい。

【0019】

装置構成

図1は本発明で用いることができる気化器とプラズマCVDリアクターを組み合わせた装置の模式図である。本願で用いることのできる装置は図1の例に限定されない。

【0020】

この例では、1対の導電性の平板電極4、2を反応室内11に平行に対向して置き、片側にRF電力5を印加し、もう片側を電気的に接地12する事により、電極間にプラズマを励起する。下部ステージ2には温度調整機構が付けられ0℃〜650℃の範囲の所定の温度に一定に保たれ、その上に載置される基板1の温度を調整する。上部電極4はシャワープレートでもあり、反応ガスがシャワープレートを経て反応室11に導入される。なお、反応室11には排気管6が設けられており、反応室11の排気が行われる。

【0021】

液体有機モノマーをガス化する気化器10(例えば図2)は、ある態様では、液体の導入口と不活性ガスの導入口を持ちこれらを混合する混合ユニットと、混合物を加熱するユニットで構成される。この図の態様では、不活性ガスは不活性ガス流量制御ユニット8から気化器10へ導入され、また、液体モノマーは液体モノマー流量制御ユニット9から気化器10へ導入される。混合物の加熱温度は液体モノマーの蒸気圧特性で決定され、ある態様では、30℃〜350℃の範囲の温度で保持させる。気化されたガスは、ガス配管でリアクターへ導入される。なお、この図の態様では、添加ガスがガス流量制御ユニット7からリアクターへ導入できるようになっている。また、ガス流量制御ユニット7から、気化器10を経ずにリアクターへ不活性ガスを導入することもできる。なお、ガス流量制御ユニット7が一つに限らず、使用するガスの種類等に合わせて適宜配置することができる。

【0022】

気化器ユニットからリアクターへガスを導入する配管、リアクター上部のシャワーヘッドユニットは、加熱ヒータで30℃〜350℃の所定の温度で加熱制御され外側は保温材でカバーされる。

【0023】

液体有機モノマー

本発明のある態様において材料ガスとして用いることのできる液体有機モノマーとしては、ビニル基、アセチレン基で置換されていない沸点が室温以上(例えば20℃〜約350℃)の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:O、NまたはF)である。好ましくは炭素数6−30、ある態様では炭素数6−12である。また沸点は好ましくは約30℃〜約350℃、ある態様では約50℃〜約200℃、またある態様では約100℃以上である。該液体モノマーは、ある態様では環状炭化水素である。該環状炭化水素は置換または非置換ベンゼンであってもよく、更に、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3) Rは独立にCH3または-C2H5であってもよい。ある態様では、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである。

【0024】

上記において、該置換ベンゼンは、1.3.5-トリメチルベンゼン、o-キシレン、またはp-キシレンのいずれかであってもよく、また、該環状炭化水素はベンゼン誘導体の他、シクロヘキサン、シクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、または、ネオペンタンのいずれかであってもよい。また、ある態様によれば、該液状モノマーは直鎖状炭化水素であり、該直鎖状炭化水素は、ヘキサンであってもよい。

【0025】

また、ある態様では、該液状モノマーはγ=0の炭化水素である。またある態様では、反応ガスが、該液体モノマーであっても良い。

【0026】

具体例としては、C6H3(CH3)3:1.3.5-トリメチルベンゼン(TMB);沸点:165℃、あるいはC6H4(CH3)2:ジメチルベンゼン(キシレン); 沸点:144℃等を挙げることができる。これらの他には、直鎖状アルカン: CnH2(n+1)として、n=5の、ペンタン;沸点:36.1℃、イソペンタン; 沸点:27.9℃、あるいはネオペンタン; 沸点:9.5℃、また、n=6の、ヘキサン;沸点:68.7℃、等を材料ガスとして用いることができる。

【0027】

また、別の態様では、液体有機モノマーは、沸点が室温以上(例えば約20℃〜約350℃)の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数、γ:0を含む整数、X:O、NまたはF)であり、このモノマーによりハードマスクを形成する。好ましくは炭素数6−30、ある態様では炭素数6−12である。沸点は好ましくは約30℃〜約350℃、ある態様では約50℃〜約200℃、またある態様では約100℃以上である。この場合も、ある態様によれば該液体モノマーは環状炭化水素であり、該環状炭化水素は置換または非置換ベンゼンであってもよい。更に、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3、-C2H5、または-CH=CH2であってもよい。また、ある態様においては、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである。

【0028】

上記において、該置換ベンゼンは、1.3.5-トリメチルベンゼン, o-キシレン, m-キシレン,またはp-キシレンのいずれかであってもよく、該環状炭化水素はベンゼン誘導体以外にもシクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、またはネオペンタンのいずれかであってもよい。また、該液状モノマーは直鎖状炭化水素であってもよく、該直鎖状炭化水素は、ペンタン、イソペンタン、ネオペンタン、ヘキサン、1-ペンタン、1-ヘキサン、または1-ペンチンであってもよい。

【0029】

また、ある態様では、該液状モノマーは、γ=0の炭化水素である。また、ある態様では、該液状モノマーのみからなる反応ガスを使用してもよい。

【0030】

具体的には、C6H5(CH=CH2):ビニルベンゼン(スチレン);沸点:145℃を挙げることができる。この他には、直鎖状アルケン:CnHn (n=5)として1-ペンタン; 沸点:30.0℃、あるいは直鎖状アルキン: CnH2(n-1)(n=5)として1-ペンチン;沸点:40.2℃等を材料ガスとして用いることができる。

【0031】

モノマーの気化

液体モノマーは室温で液体であるモノマーであるが、液体モノマーの構造と沸点温度により、液体状態での重合が起こらない工夫が必要となる。

【0032】

沸点(1気圧下)が150℃以下で蒸気圧が高く不飽和結合の反応基を有さない、ベンゼン、トルエンなどの有機モノマーを用いる場合は、気化器内部での重合現象などが問題とならないため、あらかじめタンクに液体モノマーを保管し、このタンクを加熱し気化したガスを流量調整し反応リアクターに供給する方法の使用が可能である。この場合、気化器内に不活性ガスを導入する場合としない場合の両方がある。

【0033】

沸点が150℃以上で蒸気圧が低い有機モノマーを用いる場合、タンクを加熱する方式では、液体状態のモノマーを高温状態で長時間に保持することにより、タンク内で重合反応が起こり液体モノマーの分子量が変化する現象や、固化するなどの問題が発生する。このため、流量制御ユニットにより反応リアクターに導入するモノマーガスに相当する所定流量の液体モノマーを気化器に導入するタイプの気化器を用いて、液体モノマーの加熱・気化が短時間に行える気化器を用いる。この場合、気化器内に不活性ガスを導入する場合としない場合の両方がある。

【0034】

また、特に沸点が170℃以上で蒸気圧が低いかビニル基など不飽和基などの反応基を有するモノマーを用いる場合は、気化器内で重合反応が起こらないための工夫が必要となる。この場合、気化器内に不活性ガスを導入する場合としない場合の両方があるが、好ましくは不活性ガスを導入する。

【0035】

膜形成を行う間は、気化器内に定常的に液体モノマーが供給され、液体状態で長時間加熱保持されないが、膜形成が終了し、膜形成を行った基板の取り出しと次の基板の設置の間、反応リアクターにモノマーの供給を行わないため液体モノマーの導入を止める必要がある。この間、気化器内の加熱部で液体モノマーが滞留し、気化器内での重合反応が起こる。

【0036】

この問題を解決するため、モノマーをリアクターに流さない間は加熱気化部に液体モノマーが侵入しないように、気化部上流に液体モノマーを遮断する機能を付ける。一つの実施例は流量制御部を加熱気化部から離し低い温度に保ち、流量制御部に液体モノマーを遮断する機能を付加するか、加熱気化部の上流に液体モノマーの進入を遮断するバルブを取り付ける。実施例を図2に示す。

【0037】

不活性ガスは流量制御ユニット(不図示)で制御され、所定流量のガスが導入管23から気化器20へ導入される。前駆体(液体モノマー)と不活性ガスはそれぞれ導入口から混合ユニット26に入り混合され、加熱気化ユニット25で混合ガスが気化される。気化したガスはガス配管22により反応室に送られる。混合物の気化温度は、液体モノマーの蒸気圧特性で決定され通常30℃〜350℃の範囲の温度に制御される。気化器にはヒータ21が備えられている。

【0038】

この気化器では遮断バルブ24が混合ユニット26の上流に設けられている。前駆体 は流量制御ユニット(不図示)を経て導入管27により遮断バルブ24を経て混合ユニット26へ送られる。遮断バルブ24は温度制御されており、通常約80度以下の温度、あるいは加熱気化ユニット25の温度よりも約50度以上低い温度に保たれている(加熱制御、冷却制御)。加熱気化ユニット25の温度が100度以下のような場合は、遮断バルブの温度を考慮する必要はあまりない。また、加熱気化ユニット25の温度が100度以上の場合でも温度制御を実施しなくても、遮断バルブを高温部から遠ざける設計にすれば自然冷却になる(広い意味での温度制御)。遮断バルブ24は成膜が行われていない間は、液体モノマーが加熱気化ユニット25に導入されないように閉鎖される。

【0039】

液体モノマーは遮断バルブ24の上流に保持されるが、遮断バルブ24の温度が約80度以下、あるいは加熱気化ユニット25の温度より約50度低い温度に保たれているため、液体モノマーは遮断バルブ24で保持されている間に重合反応を起こしにくくなっている。従って、該遮断バルブの温度は液体モノマーが保存中に重合反応を起こさないような温度であればよく、使用する液体モノマーの重合特性により適宜選択する。なお、沸点が低く蒸気圧の高い液体モノマーを使う場合は、遮断バルブの制御は不要になりえる。また、沸点が高く蒸気圧の低い液体モノマーを使う場合であっても、成膜を短時間で終了するような場合は、気化器における液体モノマーの重合反応があまり問題にならないので、遮断バルブの制御を必要としない場合もある。

【0040】

なお、遮断バルブ24を閉鎖後、不活性ガスを混合ユニット26、加熱気化ユニット25へ導入し続け加熱気化ユニット25内を該不活性ガスでパージすることもできる。これにより、待機中の気化ユニット内に残存する液体モノマーの量を減らすことができ、重合反応を生ずる可能性のある液体モノマーの量を最小にすることができる。

【0041】

なお、遮断バルブに流量制御機能を付与することもでき、その場合は、別途、流量制御ユニットを必要としないか、簡略化することができる。

【0042】

遮断バルブを必要としない態様においては、タンク式の加熱気化器や、ノズル式の加熱気化器等を使うことができる(例えば、米国特許第6,277,201号、第6,699,524号、第5,377,616号)。ノズル式気化器では、反応室の中に備えることもできる。

【0043】

流量その他の条件

液体モノマーの流量は特に制約されないが、気化後、反応室に導入される流量として、ある態様においては約30sccmから約1000sccm(50sccm、100sccm、150sccm、200sccm、300sccm、400sccm、500sccm、更に前記いずれかの数値で定義される範囲を含む)である。

【0044】

また、更に不活性ガスを反応室に導入することもでき、例えば、該不活性ガスはAr、He、Ne、Kr、Xe、またはN2のひとつまたは2つ以上の組み合わせでありえる。好ましくはAr及び/またはHeである。不活性ガスの流量は、反応室へ導入される流量で、約0sccmから約3000sccm(30sccm、50sccm、100sccm、150sccm、200sccm、300sccm、500sccm、1000sccm、2000sccm、更に前記いずれかの数値で定義される範囲を含む)である。

【0045】

また、ある態様では、更に不活性ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを反応室に導入することもできる。あるいは、更に添加ガスとして、N、O、Fを含む乾性ガスを反応室に導入することもできる。また、還元性のガスとしては、水素、アンモニア、一酸化炭素などを添加ガスとして用いることもできる。添加ガスの流量は、反応室に導入される流量で、約0sccmから約300sccm(30sccm、50sccm、100sccm、150sccm、200sccm、更に前記いずれかの数値で定義される範囲を含む)である。

【0046】

従って、ある態様では、炭化水素系ガスと不活性ガスのみで有機ポリマー膜が形成される。あるいは、炭化水素系ガスのみでもよく、また、炭化水素系ガスと添加ガスのみ、更には炭化水素系ガス、不活性ガス、および添加ガスを使うこともできる。また、ある態様では、炭化水素系ガス以外のガスの流量は、炭化水素系ガスよりも少なく、好ましくは、その半分以下である。

【0047】

なお、加熱気化器で、不活性ガスによる混合を行う態様では、かかる不活性ガスは反応室に導入されてもよい。該不活性ガスには、上記した反応室へ導入する不活性ガスの説明がそのまま適用され得る。この場合直接反応室へ導入される不活性ガスの代わりに、気化器を経て導入される不活性ガスを代用することができる。また、直接反応室へ導入するものと、気化器を経て導入するものを併用してもよい。ある態様においては、気化器を経て導入される不活性ガスの流量は直接導入されるものと同等か、それよりも多い。また、ある態様では、気化器を経るものと、直接のもので同じ種類の不活性ガスを使用するが、他の態様では、異なる種類の不活性ガスを使用する。

【0048】

なお、プラズマ重合は、ある態様においては、基板温度約0℃〜約650℃(150℃〜450℃の範囲、300℃〜400℃の範囲を含む)、反応圧力約10 Pa〜約1500 Pa (50 Pa〜1000Paの範囲、100 Pa〜500Paの範囲を含む)、RF電力密度は、ある態様においては、約0.01〜約20W/cm2(基板面積あたり)(0.05〜10W/cm2の範囲、1〜5W/cm2の範囲を含む)の条件で行うことができる。

【0049】

単位モノマー当りの電力は他のいろいろな条件により変わってくるが、ある態様においては、0.01〜100W/sccm(0.05〜50W/sccmの範囲、3〜20W/sccmの範囲を含む)の条件で行うことができ、RF電力をモノマー単位流量当たりで制御することもできる。

【0050】

また、プラズマ重合は、ある態様においては、5MHzを超える周波数、例えば、13.56MHz、27MHz、60MHzのいずれかの高周波RF電力を用いて行うことができる。更に、該高周波RF電力の一つと5MHz以下(2MHz以下、500kHz以下、等を含む)の低周波RF電力を組み合わせることもできる。ある態様においては、低周波RF電力の割合は高周波RF電力の50%以下、30%以下、10%以下である。

【0051】

有機ポリマーの厚みは用途により適宜選択することができる。ある態様では、50nmから1000nm、100nmから500nm、である。成膜速度は、用いる液体モノマー等により異なるが、ある態様では0.1〜20nm/sec程度である。

【0052】

得られるポリマー膜は、使用する液体モノマーにより異なるが、ある態様ではモジュラスは約4〜10GPa、または約5〜8GPaの範囲である。また、硬度は約0.1〜2GPa、または約0.3〜1GPaの範囲である。

【0053】

ハードマスクの形成

図4にハードマスクの形成例、使用例を示す。(a)は本発明による有機ポリマー膜がハードマスクとして形成された半導体素子基板の構造を模式的に示している。電気回路等が形成された下部層33の上に誘電膜(酸化珪素, SiOF, SiC、その他の低誘電率膜等)、キャパシタ材料(SiN, Al2O3, HfO2, Ta2O3等)、あるいは電極材料、メタル(Poly Si, TiN, TaN, Ru, Al等)等である基板膜32が形成され、その上に有機ポリマー膜がハードマスク31として形成されている。その上にはフォトレジスト30(感光性樹脂等)が設けられている。なお、本発明はこの構造に限定されない。更に膜が積層された構造でもよく、誘電膜もCVD法で形成された低誘電率膜に限らず、スピンオンで形成された低誘電率膜でもよい。

【0054】

(b)ではまず、フォトレジスト30を所定のパターンにエッチングし、続いて(c)でハードマスク31をエッチングする。その後、(d)で誘電膜32をエッチングし、(e)で最終的に残ったハードマスク31をO2アッシング等により除去する。これにより、所定のパターンを有する誘電膜等を形成することができる。

【0055】

後処理

なお、基板への膜形成を終えたあと、反応室の内壁のクリーニングを実施するのが好ましい。例えば、反応室に酸素(O2)及び/またはCxFy(x,y:任意の自然数)に、不活性ガスを加えた混合ガスを導入し、電極間でプラズマを発生し、反応室壁面のクリーニングを行ったり、基板への膜形成を終えたあと、反応室にO、Fを含むラジカル分子を含むガスを導入し、反応室壁面のクリーニングを行ったり、基板への膜形成を終えたあと、反応室にO、Fを含むラジカル分子を含むガスを導入し、電極間でプラズマを発生し、反応室壁面のクリーニングを行うことにより実施することができる。

【0056】

また、反応室壁面のクリーニングを終えたあと、反応室に還元性ガス及び、還元性ラジカル分子を導入し、電極間でプラズマを発生させ、反応室壁面のフッ化物除去を行うこともできる。

【0057】

更に、膜の機械的強度を改善するため、成膜後の膜をUVまたはEBと組み合わせた熱処理でキュアを行うこともできる。

【0058】

実験結果

次に本発明の実施例を説明するが、本発明はこれら実施例に限定されない。

【0059】

共通条件:各実施例における共通条件は以下の通りであった。リアクターは図1で示した基本構造を備えたEagle(商標)10(日本エー・エス・エム社製)、加熱気化器は図2に示したものを用いた。なお、本実施例の場合、液体モノマーは流量制御ユニットにより液体の状態で流量制御されるが、リアクターへ導入されるガス量は、該液体流量からモル換算して求めたものである。

【0060】

リアクター設定

上部電極(シャワープレート)の温度:190℃

シャワープレートサイズ:φ250mm

(基板サイズ:φ200mm)

サセプタ温度:430℃

気化器:気化部温度:190℃

ガス導入配管の温調温度:190℃

【0061】

実施例1:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

TMB: 70sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

Ar: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 70sec

・成膜結果

膜厚: 20nm

RI(n): 1.67

RI(k): 0.02@633nm

モジュラス: 7GPa

硬度: 0.7GPa

【0062】

(薄膜形成の制御性)

なお、上記と同じ条件で、成膜時間と形成された膜の厚さの関係を求めたのが図3である。膜厚は成膜時間に比例しており、30nm程度から400nm程度までの薄膜で制御性よく形成されている事を確認した。また、得られたポリマー膜のRI、モジュラス、硬度はともに良好であり、ハードマスクとして好適であることが分かる。

【0063】

実施例2:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

TMB: 70sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

Ar: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 18sec

・成膜結果

膜厚: 50nm

RI(n): 1.67

RI(k): 0.02@633nm

モジュラス: 7GPa

硬度: 0.7GPa

【0064】

実施例3:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:24mm

・プロセス条件

TMB: 280sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

Ar: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 430sec

・成膜結果

膜厚: 245nm

RI(n): 1.82

RI(k): 0.015@633nm

モジュラス: 5.6GPa

硬度: 0.4GPa

【0065】

実施例4:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

キシレン: 280sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

RF 電力 27MHz: 1400W

圧力: 270 Pa

成膜時間: 800sec

・成膜結果

膜厚: 200nm

RI(n): 1.63

RI(k): 0.017

モジュラス: 5.6GPa

硬度: 0.4GPa

【0066】

実施例5:本実施例におけるプロセス条件と、成膜結果を以下に示す。

シャワープレートとサセプタとの間隔:12mm

・プロセス条件

C6H5(CH=CH2): 250sccm

気化器へのHe: 50sccm

リアクターへのHe: 50sccm

RF 電力 27MHz: 500W

圧力: 270Pa

成膜時間: 12sec

・成膜結果

膜厚: 200nm

RI(n): 1.67

RI(k): 0.012@633nm

モジュラス: 6GPa

硬度: 0.5GPa

【0067】

以上説明したように、本願発明には少なくとも以下の態様が含まれる。

1)容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、ビニル基、アセチレン基で置換されていない沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程、該気化したガスを基板が置かれたCVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法。

【0068】

2)上記1に記載の方法において、該液体モノマーは環状炭化水素である、前記方法。

【0069】

3)上記2に記載の方法において、該環状炭化水素は置換または非置換ベンゼンである、前記方法。

【0070】

4)上記3に記載の方法において、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3または-C2H5である、前記方法。

【0071】

5)上記4に記載の方法において、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである、前記方法。

【0072】

6)上記4に記載の方法において、該置換ベンゼンは1.3.5-トリメチルベンゼン、o-キシレン、m-キシレン、またはp-キシレンのいずれかである、前記方法。

【0073】

7)上記2の方法において、該環状炭化水素はシクロヘキサン、シクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、またはネオペンタンのいずれかである、前記方法。

【0074】

8)上記1に記載の方法において、該液状モノマーは直鎖状炭化水素である、前記方法。

【0075】

9)上記8に記載の方法において、該直鎖状炭化水素は、ヘキサンである、前記方法。

【0076】

10)上記1に記載の方法において、該液状モノマーは、γ=0の炭化水素である、前記方法。

【0077】

11) 上記1に記載の方法において、該液状モノマーのみを反応ガスとして使用する、前記方法。

【0078】

12)上記1に記載の方法において、該液体モノマーは、該反応室の上流に置かれた加熱器に導入され気化される、前記方法。

【0079】

13)上記12に記載の方法において、該液体モノマーは、該加熱器の上流でバルブにより流量制御され、該流量制御用バルブと該加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0080】

14)上記12に記載の方法において、該液体モノマーは、該加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0081】

15)上記13又は14に記載の方法において、該バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合する、前記方法。

【0082】

16)上記1に記載の方法において、更に不活性ガスを反応室に導入する工程を、該プラズマ重合の前に行う、前記方法。

【0083】

17)上記16に記載の方法において、該不活性ガスはAr、He、Ne、Kr、Xe、またはN2のひとつまたは2つ以上の組み合わせである、前記方法。

【0084】

18)上記1に記載の方法において、更に添加ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを反応室に導入する、前記方法。

【0085】

19)上記1に記載の方法において、更に添加ガスとしてN、O及びFを含む乾性ガスを反応室に導入する、前記方法。

【0086】

20)上記1に記載の方法において、該プラズマ重合は基板温度約0℃〜約650℃、反応圧力約10Pa〜約1500Pa、RF電力密度約0.01〜約20W/cm2の条件で行われる前記方法。

【0087】

21)上記1に記載の方法において、該プラズマ重合は13.56MHz、27MHz、60MHzのいずれかの高周波RF電力を用いて行う、前記方法。

【0088】

22)上記21に記載の方法において、該高周波RF電力の一つと5MHz以下の低周波RF電力を組み合わせる、前記方法。

【0089】

23)上記1に記載の方法において、該基板は半導体素子基板である、前記方法。

【0090】

24)容量結合式のプラズマCVD装置により、半導体基板上に炭化水素系ポリマー膜を形成する方法において、半導体素子基板を、CVD反応室に配置する工程、沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜からなるハードマスクを形成する工程、を包含する前記方法。

【0091】

25)上記24に記載の方法において、該液体モノマーは環状炭化水素である、前記方法。

【0092】

26)上記25に記載の方法において、該環状炭化水素は置換または非置換ベンゼンである、前記方法。

【0093】

27)上記25に記載の方法において、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3、-C2H5、または-CH=CH2である、前記方法。

【0094】

28)上記27に記載の方法において、該液体モノマーは置換または非置換ベンゼンは二種以上の組み合わせである、前記方法。

【0095】

29)上記27に記載の方法において、該置換ベンゼンは、1.3.5-トリメチルベンゼン、o-キシレン、m-キシレン、p-キシレンのいずれかである、前記方法。

【0096】

30)上記25に記載の方法において、該環状炭化水素はシクロヘキセン、シクロヘキサジエン、シクロオクタテトラエン、ペンタン、イソペンタン、またはネオペンタンのいずれかである、前記方法。

【0097】

31)上記24に記載の方法において、該液状モノマー直鎖状炭化水素である、前記方法。

【0098】

32)上記31に記載の方法において、該直鎖状炭化水素は、ペンタン、イソペンタン、ネオペンタン、ヘキサン、1-ペンテン、1-ヘキサン、1-ペンチンである、前記方法。

【0099】

33)上記24に記載の方法において、該液状モノマーは、γ=0の炭化水素である、前記方法。

【0100】

34)上記24に記載の方法において、該液体モノマー以外には反応ガスを使わない、前記方法。

【0101】

35)上記24に記載の方法において、該液状モノマーは、該反応室の上流に置かれた加熱器に導入され気化される、前記方法。

【0102】

36)上記35に記載の方法において、該液体モノマーは、該加熱器の上流でバルブにより流量制御され、該流量制御用バルブと該加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0103】

37)上記35に記載の方法において、該液体モノマーは、該加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は該加熱器への導入が阻止されている、前記方法。

【0104】

38)上記36または37に記載の方法において、該バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合する、前記方法。

【0105】

39)上記24に記載の方法において、更に不活性ガスを反応室に導入する工程を、該プラズマ重合の前に行う、前記方法。

【0106】

40)上記39に記載の方法において、該不活性ガスはAr、He、Ne、Kr、Xe、またはN2のひとつまたは2つ以上の組み合わせである、前記方法。

【0107】

41)上記24に記載の方法において、更に添加ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを反応室に導入する、前記方法。

【0108】

42)上記24に記載の方法において、更に添加ガスとして、N、O及びFを含む乾性ガスを反応室に導入する、前記方法。

【0109】

43)上記24に記載の方法において、該プラズマ重合は基板温度約0℃〜約650℃、反応圧力約10Pa〜約1500Pa、RF電力密度約0.01〜約20W/cm2の条件で行われる前記方法。

【0110】

44)上記24に記載の方法において、該プラズマ重合は13.56MHz、27MHz、60MHzのいずれかの高周波RF電力を用いて行う、前記方法。

【0111】

45)上記44に記載の方法において、該高周波RF電力の一つと5MHz以下の低周波RF電力を組み合わせる、前記方法。

【0112】

46)容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法において、沸点20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を流量制御用バルブ、更にその下流に配置された温度約80℃以下の遮断バルブを経て加熱器に導入し、気化させる工程、該気化したガスを基板が置かれた該CVD反応室に導入する工程、及び該ガスをプラズマ重合させることにより該基板上に炭化水素系ポリマー膜を形成する工程、を包含する前記方法。

【0113】

47)上記46に記載の方法において、該遮断バルブの下流、該加熱器の上流で該液体モノマーを不活性ガスと混合する、前記方法。

【0114】

48)上記46に記載の方法において、更に成膜終了後、該遮断バルブを閉鎖し該加熱器への該液体モノマーの流入を阻止する工程を含む、前記方法。

【0115】

49)上記48に記載の方法において、該遮断バルブ閉鎖後、該加熱器内を不活性ガスでパージする、前記方法。

【0116】

50)上記46に記載の方法において、該液体モノマーは環状炭化水素である、前記方法。

【0117】

51)上記50に記載の方法において、該環状炭化水素は置換または非置換ベンゼンである、前記方法。

【0118】

52)上記51に記載の方法において、該置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3、-C2H5、または-CH=CH2である、前記方法。

【産業上の利用可能性】

【0119】

本発明の少なくとも一つの態様によれば、プラズマCVD方式による高分子ハードマスクの成膜が可能となり、微細な高集積な次世代の半導体素子の加工が容易となる。かつ信頼性が高い半導体をより安価に供給する事が可能となる。

【図面の簡単な説明】

【0120】

【図1】図1は、本発明のある態様において使用することができる、CVD装置の一例を示す模式図である。

【図2】図2は、本発明のある態様において使用することができる、加熱気化器の一例を示す模式図である。

【図3】図3は、本発明のある態様において測定した炭化水素系ポリマー膜と成膜時間と膜厚の関係の一例を示すグラフである。

【図4】図4は、本発明のある態様において形成した炭化水素系ポリマー膜をハードマスクとして利用した一例を示す工程図である。

【特許請求の範囲】

【請求項1】

容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法であって、

ビニル基、アセチレン基で置換されていない沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程と、

気化したガスを前記半導体基板が置かれた反応室に導入する工程と、

前記ガスをプラズマ重合させることにより前記半導体基板上に炭化水素系ポリマー膜を形成する工程と、

から成る方法。

【請求項2】

請求項1に記載の方法であって、前記炭化水素系液体モノマーは環状炭化水素である、ところの方法。

【請求項3】

請求項2に記載の方法であって、前記環状炭化水素は置換または非置換ベンゼンである、ところの方法。

【請求項4】

請求項3に記載の方法であって、前記置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3または-C2H5である、ところの方法。

【請求項5】

請求項4に記載の方法であって、前記置換ベンゼンは、1.3.5-トリメチルベンゼン、o-キシレン、m-キシレン、またはp-キシレンのいずれかである、ところの方法。

【請求項6】

請求項1に記載の方法であって、前記炭化水素系液状モノマーは、直鎖状炭化水素である、ところの方法。

【請求項7】

請求項1に記載の方法であって、前記炭化水素系液状モノマーは、γ=0の炭化水素である、ところの方法。

【請求項8】

請求項1に記載の方法であって、前記炭化水素系液体モノマーのみを反応ガスとして使用する、ところの方法。

【請求項9】

請求項1に記載の方法であって、前記炭化水素系液体モノマーは、前記反応室の上流に置かれた加熱器に導入され気化される、ところの方法。

【請求項10】

請求項9に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流でバルブにより流量制御され、流量制御用の前記バルブと前記加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項11】

請求項9に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項12】

請求項1に記載の方法であって、更に、前記プラズマ重合の前に不活性ガスを前記反応室に導入する工程を含む方法。

【請求項13】

請求項1に記載の方法であって、更に、添加ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを前記反応室に導入する工程を含む方法。

【請求項14】

請求項1に記載の方法において、更に、添加ガスとして、N 、O及びFを含む乾性ガスを前記反応室に導入する工程を含む方法。

【請求項15】

容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法であって、

半導体素子基板を反応室に配置する工程と、

沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程と、

気化したガスを前記半導体基板が置かれた前記反応室に導入する工程と、

前記ガスをプラズマ重合させることにより前記半導体基板上に炭化水素系ポリマー膜からなるハードマスクを形成する工程と、

から成る方法。

【請求項16】

請求項15に記載の方法であって、前記炭化水素系液体モノマーは、環状炭化水素である、ところの方法。

【請求項17】

請求項16に記載の方法であって、前記環状炭化水素は、置換または非置換ベンゼンである、ところの方法。

【請求項18】

請求項15に記載の方法であって、前記炭化水素系液状モノマーは、直鎖状炭化水素である、ところの方法。

【請求項19】

請求項15に記載の方法であって、前記炭化水素系液状モノマーは、γ=0の炭化水素である、ところの方法。

【請求項20】

請求項15に記載の方法であって、前記炭化水素系液体モノマーのみからなる反応ガスを使用する、ところの方法。

【請求項21】

請求項15に記載の方法であって、前記炭化水素系液体モノマーは、前記反応室の上流に置かれた加熱器に導入され気化される、ところの方法。

【請求項22】

請求項21に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流でバルブにより流量制御され、流量制御用の前記バルブと前記加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項23】

請求項21に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項24】

請求項15に記載の方法であって、更に、前記プラズマ重合の前に不活性ガスを前記反応室に導入する工程を含む方法。

【請求項25】

容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法であって、

沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を流量制御用バルブ、更にその下流に配置された温度約80℃以下の遮断バルブを経て加熱器に導入し、気化させる工程と、

気化したガスを前記半導体基板が置かれた反応室に導入する工程と、

前記ガスをプラズマ重合させることにより前記半導体基板上に炭化水素系ポリマー膜を形成する工程と、

から成る方法。

【請求項26】

請求項25に記載の方法であって、更に、前記遮断バルブの下流、前記加熱器の上流で前記炭化水素系液体モノマーを不活性ガスと混合する工程を含む方法。

【請求項27】

請求項25に記載の方法であって、更に、成膜終了後、前記遮断バルブを閉鎖し、前記加熱器への前記炭化水素系液体モノマーの流入を阻止する工程を含む方法。

【請求項28】

請求項27に記載の方法であって、更に、前記遮断バルブを閉鎖後、前記加熱器内を不活性ガスでパージする工程を含む方法。

【請求項29】

請求項25に記載の方法であって、前記炭化水素系液体モノマーは環状炭化水素である、ところの方法。

【請求項30】

請求項29に記載の方法であって、前記環状炭化水素は、置換または非置換ベンゼンである、ところの方法。

【請求項1】

容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法であって、

ビニル基、アセチレン基で置換されていない沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程と、

気化したガスを前記半導体基板が置かれた反応室に導入する工程と、

前記ガスをプラズマ重合させることにより前記半導体基板上に炭化水素系ポリマー膜を形成する工程と、

から成る方法。

【請求項2】

請求項1に記載の方法であって、前記炭化水素系液体モノマーは環状炭化水素である、ところの方法。

【請求項3】

請求項2に記載の方法であって、前記環状炭化水素は置換または非置換ベンゼンである、ところの方法。

【請求項4】

請求項3に記載の方法であって、前記置換または非置換ベンゼンはC6H6-nRn(n:0,1,2,3)、Rは独立に-CH3または-C2H5である、ところの方法。

【請求項5】

請求項4に記載の方法であって、前記置換ベンゼンは、1.3.5-トリメチルベンゼン、o-キシレン、m-キシレン、またはp-キシレンのいずれかである、ところの方法。

【請求項6】

請求項1に記載の方法であって、前記炭化水素系液状モノマーは、直鎖状炭化水素である、ところの方法。

【請求項7】

請求項1に記載の方法であって、前記炭化水素系液状モノマーは、γ=0の炭化水素である、ところの方法。

【請求項8】

請求項1に記載の方法であって、前記炭化水素系液体モノマーのみを反応ガスとして使用する、ところの方法。

【請求項9】

請求項1に記載の方法であって、前記炭化水素系液体モノマーは、前記反応室の上流に置かれた加熱器に導入され気化される、ところの方法。

【請求項10】

請求項9に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流でバルブにより流量制御され、流量制御用の前記バルブと前記加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項11】

請求項9に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項12】

請求項1に記載の方法であって、更に、前記プラズマ重合の前に不活性ガスを前記反応室に導入する工程を含む方法。

【請求項13】

請求項1に記載の方法であって、更に、添加ガスとして、CnHm(n:0を含む4以下の整数、m:任意の自然数)の有機ガスを前記反応室に導入する工程を含む方法。

【請求項14】

請求項1に記載の方法において、更に、添加ガスとして、N 、O及びFを含む乾性ガスを前記反応室に導入する工程を含む方法。

【請求項15】

容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法であって、

半導体素子基板を反応室に配置する工程と、

沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を気化させる工程と、

気化したガスを前記半導体基板が置かれた前記反応室に導入する工程と、

前記ガスをプラズマ重合させることにより前記半導体基板上に炭化水素系ポリマー膜からなるハードマスクを形成する工程と、

から成る方法。

【請求項16】

請求項15に記載の方法であって、前記炭化水素系液体モノマーは、環状炭化水素である、ところの方法。

【請求項17】

請求項16に記載の方法であって、前記環状炭化水素は、置換または非置換ベンゼンである、ところの方法。

【請求項18】

請求項15に記載の方法であって、前記炭化水素系液状モノマーは、直鎖状炭化水素である、ところの方法。

【請求項19】

請求項15に記載の方法であって、前記炭化水素系液状モノマーは、γ=0の炭化水素である、ところの方法。

【請求項20】

請求項15に記載の方法であって、前記炭化水素系液体モノマーのみからなる反応ガスを使用する、ところの方法。

【請求項21】

請求項15に記載の方法であって、前記炭化水素系液体モノマーは、前記反応室の上流に置かれた加熱器に導入され気化される、ところの方法。

【請求項22】

請求項21に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流でバルブにより流量制御され、流量制御用の前記バルブと前記加熱器の間にある温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度の遮断バルブにより、成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項23】

請求項21に記載の方法であって、前記炭化水素系液体モノマーは、前記加熱器の上流に配設された温度約80℃以下あるいは加熱気化の温度よりも約50度以上低い温度のバルブにより、流量制御され、かつ成膜時以外は前記加熱器への導入が阻止されている、ところの方法。

【請求項24】

請求項15に記載の方法であって、更に、前記プラズマ重合の前に不活性ガスを前記反応室に導入する工程を含む方法。

【請求項25】

容量結合式のプラズマCVD装置により半導体基板上に炭化水素系ポリマー膜を形成する方法であって、

沸点約20℃〜約350℃の炭化水素系液体モノマー(CαHβXγ、α,β:5以上の自然数,γ:0を含む整数、X:O、N、またはF)を流量制御用バルブ、更にその下流に配置された温度約80℃以下の遮断バルブを経て加熱器に導入し、気化させる工程と、

気化したガスを前記半導体基板が置かれた反応室に導入する工程と、

前記ガスをプラズマ重合させることにより前記半導体基板上に炭化水素系ポリマー膜を形成する工程と、

から成る方法。

【請求項26】

請求項25に記載の方法であって、更に、前記遮断バルブの下流、前記加熱器の上流で前記炭化水素系液体モノマーを不活性ガスと混合する工程を含む方法。

【請求項27】

請求項25に記載の方法であって、更に、成膜終了後、前記遮断バルブを閉鎖し、前記加熱器への前記炭化水素系液体モノマーの流入を阻止する工程を含む方法。

【請求項28】

請求項27に記載の方法であって、更に、前記遮断バルブを閉鎖後、前記加熱器内を不活性ガスでパージする工程を含む方法。

【請求項29】

請求項25に記載の方法であって、前記炭化水素系液体モノマーは環状炭化水素である、ところの方法。

【請求項30】

請求項29に記載の方法であって、前記環状炭化水素は、置換または非置換ベンゼンである、ところの方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−52398(P2006−52398A)

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【出願番号】特願2005−220436(P2005−220436)

【出願日】平成17年7月29日(2005.7.29)

【出願人】(000227973)日本エー・エス・エム株式会社 (68)

【Fターム(参考)】

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【出願日】平成17年7月29日(2005.7.29)

【出願人】(000227973)日本エー・エス・エム株式会社 (68)

【Fターム(参考)】

[ Back to top ]