Co膜形成方法

【課題】膜中及び膜表面の不純物が効果的に除去でき、Cu配線構造に適用したときにバリア層及びCu配線層に対する密着性に優れて一層の低抵抗を実現できるCo膜形成方法を提供する。

【解決手段】基材Sを処理室10内に配置して処理室内を真空引きすると共に、基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がコバルトに配位した有機金属材料Lを気化させ、気化させた有機金属材料を基材表面に供給し、有機金属材料を熱分解させてCo膜を成膜する。その後、同一の処理室内で、またはCo膜が成膜された基材を他の処理室内に配置し、この基材をアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールする。

【解決手段】基材Sを処理室10内に配置して処理室内を真空引きすると共に、基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がコバルトに配位した有機金属材料Lを気化させ、気化させた有機金属材料を基材表面に供給し、有機金属材料を熱分解させてCo膜を成膜する。その後、同一の処理室内で、またはCo膜が成膜された基材を他の処理室内に配置し、この基材をアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材表面にCo膜を形成するためのCo膜形成方法に関し、より詳しくは、Cu配線構造にてCoからなるシード層を形成する際に利用されるものに関する。

【背景技術】

【0002】

半導体デバイスの配線構造の1つとしてCu配線構造があり、このようなCu配線構造では、層間絶縁膜に形成したホールやトレンチ内に電解メッキ法によりCu配線層が埋め込み形成される。Cu配線層を形成するのに際しては、ホールやトレンチに、層間絶縁膜へのCuの拡散防止膜として機能するバリア層と、電解メッキ時に電極として機能するシード層とが通常設けられる。ここで、シード層としては、半導体デバイスの速度と機能が改良されるのにつれて、例えばモフォロジーが良好で、且つ、Ti、TiN等からなるバリア層との密着性が良好であり、その上、シード層自体が更に低抵抗であることが求められ、このようなシード層としてCo膜が有望視されている。

【0003】

Co膜形成方法として、例えば、コバルトにアミド基、アルキル基、フェニル基、ペンタジエニル基またはカルボニル基などが配位したものを有機金属材料とし、この有機金属材料を気化させて原料ガスを生成し、この原料ガスの雰囲気に基材表面を暴露してCo膜を形成することが知られている(特許文献1参照)。特許文献1記載の方法では、有機金属材料の化学反応によりCo膜を形成するため、炭素等の分解物の生成が避けられない。

【0004】

このため、特許文献1記載の方法では、Co膜の成膜後に、赤外線ランプ炉やレーザー光を用いて、Co膜をアニールすることが提案されている。然し、赤外線ランプ炉やレーザー光を用いたアニールでは、Co膜中に含まれる炭素や窒素といった不純物が効果的に除去されず、また、Co膜表面にも炭素などの不純物が残る。結果として、Co膜自体の低抵抗化やバリア層及び/またはCu配線層との密着性の向上を効果的に図ることができず、ひいては、Cu配線自体の低抵抗化を図るのには十分なものではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−123853号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、以上の点に鑑み、膜中及び膜表面の不純物が効果的に除去でき、Cu配線構造に適用したときにバリア層及びCu配線層に対する密着性に優れて一層の低抵抗を実現できるCo膜形成方法を提供することをその課題とするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、基材表面にCo膜を形成するCo膜形成方法であって、基材を処理室内に配置してこの処理室内を真空引きすると共に、この基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がコバルトに配位した有機金属材料を気化させ、気化させた有機金属材料を基材表面に供給し、有機金属材料を熱分解させてCo膜を成膜する成膜工程と、同一の処理室内で、または前記Co膜が成膜された基材を他の処理室内に配置し、この基材をアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールするアニール工程と、を含むことを特徴とする。

【0008】

本発明によれば、成膜工程において、アルキル基を有するイオン又は分子がコバルトに配位した、酸素を含まない有機金属材料を用いるため、成膜後のCo膜中の酸素含有量を可能な限り少なくできる。ここで、Coを配位させる材料として、上記従来の如く、ペンタジエニルまたはカルボニル等を用いると、これらの材料は酸素を含むものであるため、成膜後のCo膜中には酸素が多く含まれ、アニールしても酸素を確実に除去できない場合がある。このような状態で、その後工程にてCu配線層を電解メッキにより形成すると、Co膜がメッキ液に溶解してしまう。それに対して、本発明では、酸素を含まない有機金属材料を用いるため、このような不具合が生じ難い。

【0009】

そして、成膜工程にてCo膜が形成された基材を、アンモニアガスと水素ガスとを含む混合ガス雰囲気、言い換えると、還元ガス雰囲気にてアニールするようにしたため、成膜されたCo膜中の炭素や窒素といった不純物が効果的に除去され、Co膜自体を低抵抗化でき、その上、Co膜表面での炭素の濃度を低くすることができる。このため、本発明のCo膜形成方法をCu配線構造におけるシード層の形成に適用すれば、Co膜たるシード層とバリア層との密着性を向上できると共に、Co膜たるシード層とCu配線層との密着性も向上し、結果として、Co膜を低抵抗化できることと相俟って、Cu配線の一層の低抵抗化が実現できる。

【0010】

なお、本発明において、基材とは、Co膜が形成される、シリコンウエハのような半導体基板、セラミックスや樹脂等からなる基板等の成膜対象物をいい、また、例えば基板表面に形成された層間絶縁膜にトレンチ又はホールが形成され、トレンチ又はホール内にTi、Ta、TiNやTaNなどのバリア層が形成されたものを含む。

【0011】

本発明においては、他の所定温度を一の所定温度よりも高くすることが好ましい。このようにアニール時の他の所定温度を、成膜時の一の所定温度よりも高くすることで、短時間で効果的にCo膜中の不純物を除去できる。この場合、他の所定温度は、250℃〜350℃の範囲に設定すればよい。250℃より低いと、Co膜中の不純物を十分に除去できないため、低抵抗のCo膜が得られない。また、半導体デバイスの構造上、半導体デバイスの配線工程では350℃より高い温度を使用できない。

【0012】

ところで、アニール工程において、アンモニアガスまたは水素ガスのいずれか一方のみを含むガス雰囲気中にてアニールを行い得るが、アンモニアのみを含む場合には、Co膜中及びCo膜表面の窒素が効果的に除去されない一方で、水素ガスのみを含む場合には、Co膜中及びCo膜表面の炭素が効果的に除去されない。このため、アニールは、アンモニア及び水素ガスの両者を含むガス雰囲気で行う必要があり、この場合において、アニール工程における水素ガスの分圧を、1〜1000Paとすることが好ましく、100Pa〜1000Paとすることがより好ましい。水素ガスの分圧がこれ以外の範囲では、不純物を十分に除去できないという不具合が生じる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態における成膜対象物である基材の構造を示す断面図。

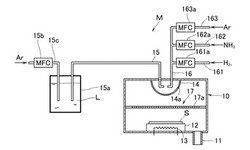

【図2】本発明の実施形態の成膜工程とアニール工程とを実施し得る真空処理装置の構成を模式的に示す図。

【図3】(a)はアニール時の処理温度を変えたときのCo膜のシート抵抗の変化を示すグラフであり、(b)はアニール時の水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を変えたときのCo膜のシート抵抗割合を示すグラフ。

【図4】(a)乃至(d)は本発明の効果を確認するための実験結果を示すグラフ。

【図5】(a)及び(b)はCo膜成膜後とアニール後のCo膜とCuとの界面の改善された密着性を示すSEM写真。

【発明を実施するための形態】

【0014】

以下、図面を参照して、基材Sを、ウエハ1表面にSiO2等の絶縁膜2を所定膜厚で形成した後、絶縁膜2中にコンタクトホール3をパター二ング形成し、コンタクトホール3を含む絶縁膜2表面にTIW等からなるバリア層4が形成されたものとし(図1参照)、このバリア層4表面にCoからなるシード層5を形成する場合を例に本発明の実施形態のCo膜形成方法を説明する。なお、図1中、6は、シード層5を電極とする電解めっき法により形成されるCu配線層である。

【0015】

シード層5を形成する本実施形態のCo膜形成方法は、成膜工程とアニール工程とを含む。即ち、基材Sを処理室内に配置し、この処理室内を真空引きすると共に、この基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がCoに配位した有機金属材料を気化させ、気化させた有機金属材料を基材表面に供給する。そして、有機金属材料を熱分解させてCo膜を成膜する(成膜工程)。このとき、水素ガスやアンモニアガスを導入して、還元雰囲気中でCo膜を成膜することもできる。次に、同一の処理室内にて、基材Sをアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールする(アニール工程)。以下に、図2を参照して、成膜工程とアニール工程とを実施し得る真空処理装置を説明する。

【0016】

図2に示すように、真空処理装置Mは、処理室10たる真空チャンバを備え、処理室10の底部には、排気管11を介して真空ポンプ(例えば、ターボ分子ポンプやロータリポンプ等)が接続されている。処理室10内には、基材Sを載置するステージ12が設けられている。ステージ12にはヒータ13が内蔵され、基材Sを所定温度に加熱できるようになっている。

【0017】

処理室10の上部には、ステージ12に対向させて混合室14が配置されている。混合室14は、半球状の仕切板により画成され、その内部には、気化させた原料金属材料Lを供給する第1の供給管15と、水素ガス、アンモニアガス及びアルゴンガスを夫々供給する第2の供給管16とが突設されている。

【0018】

第1の供給管15は、原料容器15aに連通している。原料容器15aには、液体の有機金属材料Lが貯留されており、図外のヒータにより所定温度(例えば70℃)に加熱されるようになっている。ここで、有機金属材料Lとしては、アルキル基を有するイオン又は分子がCoに配位したもの、例えば、ビス(tブチル−エチル−エチルアミジナート)コバルトのようなコバルトアルキルアミジナートや、酸素を含まないCo(CH3C5H4)2{ビス(メチルシクロペンタジエニル)コバルト}等を用いることができる。また、有機金属材料Lとしては、アミド基を有するイオン又は分子がCoに配位したものも用いることができる。なお、固体の有機金属材料を溶媒に溶かしたものを原料容器15aに貯留することもできる。また、原料容器15aの内部には、マスフローコントローラ15bが介設され、アルゴンガス等のキャリアガスを導入する気体導入管15cが突設され、原料容器15a内にキャリアガスを導入することにより、バブリング作用で有機金属材料Lを気化させることができる。

【0019】

他方、第2の供給管16は複数に分岐されて、各分岐管161、162、163には、マスフローコントローラ161a、162a、163aが介設されて水素ガス、アンモニアガス及びアルゴンガスの各ガス源に連通している。処理室10内の混合室14とステージ12との間には、複数の貫通孔17aが等間隔で形成されたシャワープレート17が配置され、混合室14の噴出孔14aから流出したガスが、シャワープレート17を介して基材S表面に均一に供給されるようになっている。

【0020】

次に、上記真空処理装置MによるCo膜の形成について具体的に説明する。上記基材Sを処理室10内のステージ12上に載置した後、図示省略の真空ポンプにより処理室10内を真空引きすると共に、ヒータ13を用いて基材Sの加熱を開始する(なお、所定圧力に真空引きした処理室10内に基材を搬送するようにしてもよい)。ここで、基材Sは、有機金属材料Lに応じて、その熱分解温度よりも高い180℃〜350℃の範囲の一の所定温度に加熱、保持される。350℃より高い温度に加熱すると、Co原料たる有機金属材料が自己分解するため、Co膜中の炭素の量が増大し(炭素濃度が高くなり)、高抵抗なCo膜が形成されるという不具合が生じる。

【0021】

基材Sの温度が所定温度(例えば200℃)に達すると、気体導入管15cから原料容器15a内にアルゴンガスを導入し、バブリング作用にて有機金属材料Lを気化させ、気化させた有機金属材料Lを混合室14内に導入する。このとき、キャリアガスたるアルゴンガスは、マスフローコントローラ15bにより10sccm〜1000sccmの流量に制御される。10sccmより流量が少ないと、十分なCo原料を供給することができない。また、1000sccmより流量が多くなると、Co原料の濃度がアルゴンガスにより希釈され、十分な原料分圧が確保できないという不具合が生じる。そして、混合室14に導入された有機金属材料Lが当該混合室14にて拡散された後、噴出孔14aから噴出されてシャワープレート17を介して基材S表面に供給される。これにより、一の所定温度に保持された基材S表面に達した有機金属材料Lが熱分解してCo膜が成膜される。尚、混合室14内に水素ガスやアンモニアガスを導入して、還元雰囲気中で成膜することもできる。Co膜の成膜終了後、気化した有機金属材料Lの供給を停止し、処理室10内を所定圧力(100Pa)まで一旦排気する。

【0022】

次に、Co膜が形成された基材Sを、成膜時の基材温度よりも高い250℃〜350℃の範囲の他の所定温度まで昇温させて保持する。これと同時に、処理室10内に水素ガスとアンモニアガスを導入して還元雰囲気を形成し、この還元雰囲気にてCo膜をアニールする。このように、アニール時の温度(他の所定温度)を、成膜時の基材S温度(一の所定温度)よりも高くすると、短い処理時間で効果的にCo膜の抵抗値を低くできるものの、350℃を超える温度のアニールは半導体デバイスの配線工程には使用できない。また、水素ガスとアンモニアガスの流量は、マスフローコントローラ161a、162aにより10〜1000sccm、10〜1000sccmに制御する。

【0023】

上記実施形態によれば、成膜工程において、有機金属材料Lとして、アルキル基を有するイオン又は分子がコバルトに配位した、酸素を含まないものを用いるため、成膜後のCo膜中の酸素含有量を可能な限り少なくできる。このため、アニール後にCo膜表面に酸素が残り、後工程の電解メッキによるCu配線層形成時にCo膜がメッキ液に溶解することが防止できる。そして、アニール工程時に、水素ガスとアンモニアガスとを含む還元混合ガス雰囲気にてアニールするため、Co膜中の炭素や窒素等の不純物が効果的に除去され、Co膜を低抵抗化でき、その上、Co膜表面での炭素のような不純物の濃度を低くすることができる。このため、シード層5とバリア層4との密着性を向上できると共に、Cu配線層6とシード層5との密着性も向上できる。そして、Cu配線の一層の低抵抗化が実現できる。

【0024】

次に、上記効果を確認するために上記装置Mを用いた下記の実験(実験1)を行った。基材Sとして、φ300mmのシリコンウエハ1上にSiO2膜2が100nmの膜厚で形成されたものを用いた。そして、基材S表面に上記実施形態に従いCo膜5を形成した。

【0025】

成膜工程において、有機金属材料Lとしてアルキルアミジナートを用い、原料容器15a内にキャリアガスを流量300sccmで導入することにより気化させたアルキルアミジナートを混合室14に導入し、また、基材Sの加熱温度を200℃、処理時間を15分に設定した。次に、アニール工程において、基材Sの加熱温度を300℃または350℃に設定すると共に、水素ガス及びアンモニアガスを所定の流量比で混合室14に導入し、処理時間を2分に設定してCo膜5をアニールした。

【0026】

図3(a)は、水素ガス及びアンモニアガスの流量を100sccm、100sccmに夫々設定して水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を1とし(このとき、水素ガスの分圧は、250Paである)、Co膜5が形成された基材Sのアニール時の処理温度(他の所定温度)を変えたときのCo膜のシート抵抗の変化を示すグラフである。これによれば、アニール時の加熱温度が高い程、短い時間で効果的にCo膜5のシート抵抗を下げることができたことが判る。また、図3(b)は、Co膜5が形成された基材Sの処理温度を300℃とし、水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を変化させたときのCo膜5のシート抵抗割合を示すグラフである。ここで、Co膜5のシート抵抗割合とは、成膜後のCo膜5のシート抵抗に対するアニール後のCo膜5のシート抵抗の割合をいう。これによれば、水素ガスの流量比が0.5(水素ガスの分圧250Pa)のとき効果的にCo膜5のシート抵抗割合を下げることができたことが判る。

【0027】

次に、上記装置Mを用いて他の実験(実験2)を行った。本実験では、基材Sとして上記と同一のものを用いた。また、成膜工程では、上記と同一条件でCo膜5を形成した。次に、所定条件でアニール工程を行った後、pH1以下の強酸性下で電解メッキ法によりCo膜5上にCu配線層6を例えば5nm堆積した。

【0028】

図4(a)は、上記実験1と同様、本実施形態に従い、アニール工程において、Co膜5が形成された基材Sの処理温度を300℃とし、水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を0.5に設定した場合のオージェ電子分光法(AES:Auger Electron Spectroscopy)による分析結果である。

【0029】

比較実験として、アニール工程時に水素ガスのみを500sccmの流量で導入し(比較実験1)、アニール工程を経ることなく、Co膜5の形成直後にCu配線層6を形成し(比較実験2)、アニール工程時にアンモニアガスのみを500sccmの流量で導入し(比較実験3)、オージェ電子分光法による分析を行った。図4(b)乃至(d)は、これらの比較実験1乃至3の結果を示すものである。

【0030】

以上の実験から、比較実験1では、Co膜5中の不純物濃度が少ないが、Co膜5とCu配線層6との界面に高濃度の炭素が存在し、効果的に除去できていないことが判る(図4(b)中の丸印参照)。比較実験2では、Co膜5中やCo膜5とCu配線層6との界面に炭素や窒素などの不純物が存在し、効果的に除去できていないことが判る。また、比較実験3では、Co膜5中及びCo膜5とCu配線層6との界面に比較的高濃度の窒素が存在することが判る。それに対して、実験2では、Co膜5中の炭素と窒素の濃度が共に少なく、効果的に除去できており、しかも、Co膜5とCu配線層6の界面における炭素の濃度を低くできることが判る。従って、Co膜5を低抵抗化できると共に、図5に示すようにCo膜5とCu配線層6との界面において良好な密着性が得られることが判った。

【0031】

以上、本発明の実施形態について説明したが、本発明は、上記実施形態に限定されるものではない。上記実施形態では、有機金属気相成長法(MOCVD法)によりCo膜を成膜しているが、Co膜の成膜方法はこれに限られず、原子層堆積法(ALD法)によりCo膜を成膜してもよい。例えば、処理室10内の圧力を200Paとし、基材Sを200℃に加熱する。そして、処理室10内に300sccmのキャリアガスを用いてコバルトメチルアミジナートを2sec導入した後、アルゴンガスを200sccmで2sec導入し、その後排気する。続いて、処理室10内にアンモニアガスと水素ガスとをそれぞれ300sccm、300sccmで2sec導入した後、アルゴンガスを200sccmで2sec導入し、その後排気する。この一連の処理を複数回繰り返すことにより、Co膜が形成される。その後、上記実施形態で説明したようにアニールを実行することで、Co膜中及びCo膜表面の不純物を効果的に低減することができる。

【0032】

また、上記実施形態では、Co膜の成膜とアニールとを同一の処理室にて行う場合について説明したが、Co膜が成膜された基材を他の処理室内に配置してアニールを行うようにしてもよい。

【0033】

また、上記実施形態では、抵抗加熱式のヒータ13を用いて基材Sを加熱する場合について説明したが、他の公知の加熱方式を用いてもよい。

【符号の説明】

【0034】

S…基材、 10…処理室、 L…有機金属材料。

【技術分野】

【0001】

本発明は、基材表面にCo膜を形成するためのCo膜形成方法に関し、より詳しくは、Cu配線構造にてCoからなるシード層を形成する際に利用されるものに関する。

【背景技術】

【0002】

半導体デバイスの配線構造の1つとしてCu配線構造があり、このようなCu配線構造では、層間絶縁膜に形成したホールやトレンチ内に電解メッキ法によりCu配線層が埋め込み形成される。Cu配線層を形成するのに際しては、ホールやトレンチに、層間絶縁膜へのCuの拡散防止膜として機能するバリア層と、電解メッキ時に電極として機能するシード層とが通常設けられる。ここで、シード層としては、半導体デバイスの速度と機能が改良されるのにつれて、例えばモフォロジーが良好で、且つ、Ti、TiN等からなるバリア層との密着性が良好であり、その上、シード層自体が更に低抵抗であることが求められ、このようなシード層としてCo膜が有望視されている。

【0003】

Co膜形成方法として、例えば、コバルトにアミド基、アルキル基、フェニル基、ペンタジエニル基またはカルボニル基などが配位したものを有機金属材料とし、この有機金属材料を気化させて原料ガスを生成し、この原料ガスの雰囲気に基材表面を暴露してCo膜を形成することが知られている(特許文献1参照)。特許文献1記載の方法では、有機金属材料の化学反応によりCo膜を形成するため、炭素等の分解物の生成が避けられない。

【0004】

このため、特許文献1記載の方法では、Co膜の成膜後に、赤外線ランプ炉やレーザー光を用いて、Co膜をアニールすることが提案されている。然し、赤外線ランプ炉やレーザー光を用いたアニールでは、Co膜中に含まれる炭素や窒素といった不純物が効果的に除去されず、また、Co膜表面にも炭素などの不純物が残る。結果として、Co膜自体の低抵抗化やバリア層及び/またはCu配線層との密着性の向上を効果的に図ることができず、ひいては、Cu配線自体の低抵抗化を図るのには十分なものではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−123853号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、以上の点に鑑み、膜中及び膜表面の不純物が効果的に除去でき、Cu配線構造に適用したときにバリア層及びCu配線層に対する密着性に優れて一層の低抵抗を実現できるCo膜形成方法を提供することをその課題とするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、基材表面にCo膜を形成するCo膜形成方法であって、基材を処理室内に配置してこの処理室内を真空引きすると共に、この基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がコバルトに配位した有機金属材料を気化させ、気化させた有機金属材料を基材表面に供給し、有機金属材料を熱分解させてCo膜を成膜する成膜工程と、同一の処理室内で、または前記Co膜が成膜された基材を他の処理室内に配置し、この基材をアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールするアニール工程と、を含むことを特徴とする。

【0008】

本発明によれば、成膜工程において、アルキル基を有するイオン又は分子がコバルトに配位した、酸素を含まない有機金属材料を用いるため、成膜後のCo膜中の酸素含有量を可能な限り少なくできる。ここで、Coを配位させる材料として、上記従来の如く、ペンタジエニルまたはカルボニル等を用いると、これらの材料は酸素を含むものであるため、成膜後のCo膜中には酸素が多く含まれ、アニールしても酸素を確実に除去できない場合がある。このような状態で、その後工程にてCu配線層を電解メッキにより形成すると、Co膜がメッキ液に溶解してしまう。それに対して、本発明では、酸素を含まない有機金属材料を用いるため、このような不具合が生じ難い。

【0009】

そして、成膜工程にてCo膜が形成された基材を、アンモニアガスと水素ガスとを含む混合ガス雰囲気、言い換えると、還元ガス雰囲気にてアニールするようにしたため、成膜されたCo膜中の炭素や窒素といった不純物が効果的に除去され、Co膜自体を低抵抗化でき、その上、Co膜表面での炭素の濃度を低くすることができる。このため、本発明のCo膜形成方法をCu配線構造におけるシード層の形成に適用すれば、Co膜たるシード層とバリア層との密着性を向上できると共に、Co膜たるシード層とCu配線層との密着性も向上し、結果として、Co膜を低抵抗化できることと相俟って、Cu配線の一層の低抵抗化が実現できる。

【0010】

なお、本発明において、基材とは、Co膜が形成される、シリコンウエハのような半導体基板、セラミックスや樹脂等からなる基板等の成膜対象物をいい、また、例えば基板表面に形成された層間絶縁膜にトレンチ又はホールが形成され、トレンチ又はホール内にTi、Ta、TiNやTaNなどのバリア層が形成されたものを含む。

【0011】

本発明においては、他の所定温度を一の所定温度よりも高くすることが好ましい。このようにアニール時の他の所定温度を、成膜時の一の所定温度よりも高くすることで、短時間で効果的にCo膜中の不純物を除去できる。この場合、他の所定温度は、250℃〜350℃の範囲に設定すればよい。250℃より低いと、Co膜中の不純物を十分に除去できないため、低抵抗のCo膜が得られない。また、半導体デバイスの構造上、半導体デバイスの配線工程では350℃より高い温度を使用できない。

【0012】

ところで、アニール工程において、アンモニアガスまたは水素ガスのいずれか一方のみを含むガス雰囲気中にてアニールを行い得るが、アンモニアのみを含む場合には、Co膜中及びCo膜表面の窒素が効果的に除去されない一方で、水素ガスのみを含む場合には、Co膜中及びCo膜表面の炭素が効果的に除去されない。このため、アニールは、アンモニア及び水素ガスの両者を含むガス雰囲気で行う必要があり、この場合において、アニール工程における水素ガスの分圧を、1〜1000Paとすることが好ましく、100Pa〜1000Paとすることがより好ましい。水素ガスの分圧がこれ以外の範囲では、不純物を十分に除去できないという不具合が生じる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態における成膜対象物である基材の構造を示す断面図。

【図2】本発明の実施形態の成膜工程とアニール工程とを実施し得る真空処理装置の構成を模式的に示す図。

【図3】(a)はアニール時の処理温度を変えたときのCo膜のシート抵抗の変化を示すグラフであり、(b)はアニール時の水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を変えたときのCo膜のシート抵抗割合を示すグラフ。

【図4】(a)乃至(d)は本発明の効果を確認するための実験結果を示すグラフ。

【図5】(a)及び(b)はCo膜成膜後とアニール後のCo膜とCuとの界面の改善された密着性を示すSEM写真。

【発明を実施するための形態】

【0014】

以下、図面を参照して、基材Sを、ウエハ1表面にSiO2等の絶縁膜2を所定膜厚で形成した後、絶縁膜2中にコンタクトホール3をパター二ング形成し、コンタクトホール3を含む絶縁膜2表面にTIW等からなるバリア層4が形成されたものとし(図1参照)、このバリア層4表面にCoからなるシード層5を形成する場合を例に本発明の実施形態のCo膜形成方法を説明する。なお、図1中、6は、シード層5を電極とする電解めっき法により形成されるCu配線層である。

【0015】

シード層5を形成する本実施形態のCo膜形成方法は、成膜工程とアニール工程とを含む。即ち、基材Sを処理室内に配置し、この処理室内を真空引きすると共に、この基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がCoに配位した有機金属材料を気化させ、気化させた有機金属材料を基材表面に供給する。そして、有機金属材料を熱分解させてCo膜を成膜する(成膜工程)。このとき、水素ガスやアンモニアガスを導入して、還元雰囲気中でCo膜を成膜することもできる。次に、同一の処理室内にて、基材Sをアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールする(アニール工程)。以下に、図2を参照して、成膜工程とアニール工程とを実施し得る真空処理装置を説明する。

【0016】

図2に示すように、真空処理装置Mは、処理室10たる真空チャンバを備え、処理室10の底部には、排気管11を介して真空ポンプ(例えば、ターボ分子ポンプやロータリポンプ等)が接続されている。処理室10内には、基材Sを載置するステージ12が設けられている。ステージ12にはヒータ13が内蔵され、基材Sを所定温度に加熱できるようになっている。

【0017】

処理室10の上部には、ステージ12に対向させて混合室14が配置されている。混合室14は、半球状の仕切板により画成され、その内部には、気化させた原料金属材料Lを供給する第1の供給管15と、水素ガス、アンモニアガス及びアルゴンガスを夫々供給する第2の供給管16とが突設されている。

【0018】

第1の供給管15は、原料容器15aに連通している。原料容器15aには、液体の有機金属材料Lが貯留されており、図外のヒータにより所定温度(例えば70℃)に加熱されるようになっている。ここで、有機金属材料Lとしては、アルキル基を有するイオン又は分子がCoに配位したもの、例えば、ビス(tブチル−エチル−エチルアミジナート)コバルトのようなコバルトアルキルアミジナートや、酸素を含まないCo(CH3C5H4)2{ビス(メチルシクロペンタジエニル)コバルト}等を用いることができる。また、有機金属材料Lとしては、アミド基を有するイオン又は分子がCoに配位したものも用いることができる。なお、固体の有機金属材料を溶媒に溶かしたものを原料容器15aに貯留することもできる。また、原料容器15aの内部には、マスフローコントローラ15bが介設され、アルゴンガス等のキャリアガスを導入する気体導入管15cが突設され、原料容器15a内にキャリアガスを導入することにより、バブリング作用で有機金属材料Lを気化させることができる。

【0019】

他方、第2の供給管16は複数に分岐されて、各分岐管161、162、163には、マスフローコントローラ161a、162a、163aが介設されて水素ガス、アンモニアガス及びアルゴンガスの各ガス源に連通している。処理室10内の混合室14とステージ12との間には、複数の貫通孔17aが等間隔で形成されたシャワープレート17が配置され、混合室14の噴出孔14aから流出したガスが、シャワープレート17を介して基材S表面に均一に供給されるようになっている。

【0020】

次に、上記真空処理装置MによるCo膜の形成について具体的に説明する。上記基材Sを処理室10内のステージ12上に載置した後、図示省略の真空ポンプにより処理室10内を真空引きすると共に、ヒータ13を用いて基材Sの加熱を開始する(なお、所定圧力に真空引きした処理室10内に基材を搬送するようにしてもよい)。ここで、基材Sは、有機金属材料Lに応じて、その熱分解温度よりも高い180℃〜350℃の範囲の一の所定温度に加熱、保持される。350℃より高い温度に加熱すると、Co原料たる有機金属材料が自己分解するため、Co膜中の炭素の量が増大し(炭素濃度が高くなり)、高抵抗なCo膜が形成されるという不具合が生じる。

【0021】

基材Sの温度が所定温度(例えば200℃)に達すると、気体導入管15cから原料容器15a内にアルゴンガスを導入し、バブリング作用にて有機金属材料Lを気化させ、気化させた有機金属材料Lを混合室14内に導入する。このとき、キャリアガスたるアルゴンガスは、マスフローコントローラ15bにより10sccm〜1000sccmの流量に制御される。10sccmより流量が少ないと、十分なCo原料を供給することができない。また、1000sccmより流量が多くなると、Co原料の濃度がアルゴンガスにより希釈され、十分な原料分圧が確保できないという不具合が生じる。そして、混合室14に導入された有機金属材料Lが当該混合室14にて拡散された後、噴出孔14aから噴出されてシャワープレート17を介して基材S表面に供給される。これにより、一の所定温度に保持された基材S表面に達した有機金属材料Lが熱分解してCo膜が成膜される。尚、混合室14内に水素ガスやアンモニアガスを導入して、還元雰囲気中で成膜することもできる。Co膜の成膜終了後、気化した有機金属材料Lの供給を停止し、処理室10内を所定圧力(100Pa)まで一旦排気する。

【0022】

次に、Co膜が形成された基材Sを、成膜時の基材温度よりも高い250℃〜350℃の範囲の他の所定温度まで昇温させて保持する。これと同時に、処理室10内に水素ガスとアンモニアガスを導入して還元雰囲気を形成し、この還元雰囲気にてCo膜をアニールする。このように、アニール時の温度(他の所定温度)を、成膜時の基材S温度(一の所定温度)よりも高くすると、短い処理時間で効果的にCo膜の抵抗値を低くできるものの、350℃を超える温度のアニールは半導体デバイスの配線工程には使用できない。また、水素ガスとアンモニアガスの流量は、マスフローコントローラ161a、162aにより10〜1000sccm、10〜1000sccmに制御する。

【0023】

上記実施形態によれば、成膜工程において、有機金属材料Lとして、アルキル基を有するイオン又は分子がコバルトに配位した、酸素を含まないものを用いるため、成膜後のCo膜中の酸素含有量を可能な限り少なくできる。このため、アニール後にCo膜表面に酸素が残り、後工程の電解メッキによるCu配線層形成時にCo膜がメッキ液に溶解することが防止できる。そして、アニール工程時に、水素ガスとアンモニアガスとを含む還元混合ガス雰囲気にてアニールするため、Co膜中の炭素や窒素等の不純物が効果的に除去され、Co膜を低抵抗化でき、その上、Co膜表面での炭素のような不純物の濃度を低くすることができる。このため、シード層5とバリア層4との密着性を向上できると共に、Cu配線層6とシード層5との密着性も向上できる。そして、Cu配線の一層の低抵抗化が実現できる。

【0024】

次に、上記効果を確認するために上記装置Mを用いた下記の実験(実験1)を行った。基材Sとして、φ300mmのシリコンウエハ1上にSiO2膜2が100nmの膜厚で形成されたものを用いた。そして、基材S表面に上記実施形態に従いCo膜5を形成した。

【0025】

成膜工程において、有機金属材料Lとしてアルキルアミジナートを用い、原料容器15a内にキャリアガスを流量300sccmで導入することにより気化させたアルキルアミジナートを混合室14に導入し、また、基材Sの加熱温度を200℃、処理時間を15分に設定した。次に、アニール工程において、基材Sの加熱温度を300℃または350℃に設定すると共に、水素ガス及びアンモニアガスを所定の流量比で混合室14に導入し、処理時間を2分に設定してCo膜5をアニールした。

【0026】

図3(a)は、水素ガス及びアンモニアガスの流量を100sccm、100sccmに夫々設定して水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を1とし(このとき、水素ガスの分圧は、250Paである)、Co膜5が形成された基材Sのアニール時の処理温度(他の所定温度)を変えたときのCo膜のシート抵抗の変化を示すグラフである。これによれば、アニール時の加熱温度が高い程、短い時間で効果的にCo膜5のシート抵抗を下げることができたことが判る。また、図3(b)は、Co膜5が形成された基材Sの処理温度を300℃とし、水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を変化させたときのCo膜5のシート抵抗割合を示すグラフである。ここで、Co膜5のシート抵抗割合とは、成膜後のCo膜5のシート抵抗に対するアニール後のCo膜5のシート抵抗の割合をいう。これによれば、水素ガスの流量比が0.5(水素ガスの分圧250Pa)のとき効果的にCo膜5のシート抵抗割合を下げることができたことが判る。

【0027】

次に、上記装置Mを用いて他の実験(実験2)を行った。本実験では、基材Sとして上記と同一のものを用いた。また、成膜工程では、上記と同一条件でCo膜5を形成した。次に、所定条件でアニール工程を行った後、pH1以下の強酸性下で電解メッキ法によりCo膜5上にCu配線層6を例えば5nm堆積した。

【0028】

図4(a)は、上記実験1と同様、本実施形態に従い、アニール工程において、Co膜5が形成された基材Sの処理温度を300℃とし、水素ガスの流量比(水素ガス/水素ガス+アンモニアガス)を0.5に設定した場合のオージェ電子分光法(AES:Auger Electron Spectroscopy)による分析結果である。

【0029】

比較実験として、アニール工程時に水素ガスのみを500sccmの流量で導入し(比較実験1)、アニール工程を経ることなく、Co膜5の形成直後にCu配線層6を形成し(比較実験2)、アニール工程時にアンモニアガスのみを500sccmの流量で導入し(比較実験3)、オージェ電子分光法による分析を行った。図4(b)乃至(d)は、これらの比較実験1乃至3の結果を示すものである。

【0030】

以上の実験から、比較実験1では、Co膜5中の不純物濃度が少ないが、Co膜5とCu配線層6との界面に高濃度の炭素が存在し、効果的に除去できていないことが判る(図4(b)中の丸印参照)。比較実験2では、Co膜5中やCo膜5とCu配線層6との界面に炭素や窒素などの不純物が存在し、効果的に除去できていないことが判る。また、比較実験3では、Co膜5中及びCo膜5とCu配線層6との界面に比較的高濃度の窒素が存在することが判る。それに対して、実験2では、Co膜5中の炭素と窒素の濃度が共に少なく、効果的に除去できており、しかも、Co膜5とCu配線層6の界面における炭素の濃度を低くできることが判る。従って、Co膜5を低抵抗化できると共に、図5に示すようにCo膜5とCu配線層6との界面において良好な密着性が得られることが判った。

【0031】

以上、本発明の実施形態について説明したが、本発明は、上記実施形態に限定されるものではない。上記実施形態では、有機金属気相成長法(MOCVD法)によりCo膜を成膜しているが、Co膜の成膜方法はこれに限られず、原子層堆積法(ALD法)によりCo膜を成膜してもよい。例えば、処理室10内の圧力を200Paとし、基材Sを200℃に加熱する。そして、処理室10内に300sccmのキャリアガスを用いてコバルトメチルアミジナートを2sec導入した後、アルゴンガスを200sccmで2sec導入し、その後排気する。続いて、処理室10内にアンモニアガスと水素ガスとをそれぞれ300sccm、300sccmで2sec導入した後、アルゴンガスを200sccmで2sec導入し、その後排気する。この一連の処理を複数回繰り返すことにより、Co膜が形成される。その後、上記実施形態で説明したようにアニールを実行することで、Co膜中及びCo膜表面の不純物を効果的に低減することができる。

【0032】

また、上記実施形態では、Co膜の成膜とアニールとを同一の処理室にて行う場合について説明したが、Co膜が成膜された基材を他の処理室内に配置してアニールを行うようにしてもよい。

【0033】

また、上記実施形態では、抵抗加熱式のヒータ13を用いて基材Sを加熱する場合について説明したが、他の公知の加熱方式を用いてもよい。

【符号の説明】

【0034】

S…基材、 10…処理室、 L…有機金属材料。

【特許請求の範囲】

【請求項1】

基材表面にCo膜を形成するCo膜形成方法であって、

基材を処理室内に配置してこの処理室内を真空引きすると共に、この基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がコバルトに配位した有機金属材料を気化させ、気化させた有機金属材料を基材表面に供給し、有機金属材料を熱分解させてCo膜を成膜する成膜工程と、

同一の処理室内で、または前記Co膜が成膜された基材を他の処理室内に配置し、この基材をアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールするアニール工程と、を含むことを特徴とするCo膜形成方法。

【請求項2】

前記他の所定温度を前記一の所定温度よりも高くすることを特徴とする請求項1記載のCo膜形成方法。

【請求項3】

前記アニール工程における前記水素ガスの分圧を、1〜1000Paとしたことを特徴とする請求項1または請求項2記載のCo膜形成方法。

【請求項1】

基材表面にCo膜を形成するCo膜形成方法であって、

基材を処理室内に配置してこの処理室内を真空引きすると共に、この基材を一の所定温度に加熱し、アルキル基を有するイオン又は分子がコバルトに配位した有機金属材料を気化させ、気化させた有機金属材料を基材表面に供給し、有機金属材料を熱分解させてCo膜を成膜する成膜工程と、

同一の処理室内で、または前記Co膜が成膜された基材を他の処理室内に配置し、この基材をアンモニアガスと水素ガスとを含む混合ガス雰囲気中にて他の所定温度でアニールするアニール工程と、を含むことを特徴とするCo膜形成方法。

【請求項2】

前記他の所定温度を前記一の所定温度よりも高くすることを特徴とする請求項1記載のCo膜形成方法。

【請求項3】

前記アニール工程における前記水素ガスの分圧を、1〜1000Paとしたことを特徴とする請求項1または請求項2記載のCo膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−23152(P2012−23152A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−159037(P2010−159037)

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月13日(2010.7.13)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]