Cu合金薄膜およびCu合金スパッタリングターゲット並びにフラットパネルディスプレイ

【課題】 熱処理が施された場合でも、従来技術では発生しやすかったボイドが抑制され、低電気抵抗率が維持されるCu合金薄膜を提供する。

【解決手段】 FeおよびPを含み残部が実質的にCuであるCu合金薄膜であって、該FeとPの含有量が下記式(1)〜(3)を全て満たすことを特徴とするCu合金薄膜であり、200〜500℃で1〜120分間の熱処理が施された場合に、Fe2PがCuの結晶粒界に析出するCu合金薄膜。 1.4 NFe+ 8 NP < 1.3 …(1) NFe+ 48 NP > 1.0 …(2) 12 NFe+ NP > 0.5 …(3)[式中、NFeはFeの含有量(at%)、NPはPの含有量(at%)である]

【解決手段】 FeおよびPを含み残部が実質的にCuであるCu合金薄膜であって、該FeとPの含有量が下記式(1)〜(3)を全て満たすことを特徴とするCu合金薄膜であり、200〜500℃で1〜120分間の熱処理が施された場合に、Fe2PがCuの結晶粒界に析出するCu合金薄膜。 1.4 NFe+ 8 NP < 1.3 …(1) NFe+ 48 NP > 1.0 …(2) 12 NFe+ NP > 0.5 …(3)[式中、NFeはFeの含有量(at%)、NPはPの含有量(at%)である]

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Cu合金薄膜およびCu合金スパッタリングターゲット並びにフラットパネルディスプレイに関するものであり、特に、熱処理が施された後でも、低い電気抵抗率を維持しつつボイドの抑制されたCu合金薄膜と、該Cu合金薄膜の形成に用いるスパッタリングターゲット、および該Cu合金薄膜を配線膜または電極膜に用いたフラットパネルディスプレイに関するものである。

【背景技術】

【0002】

液晶ディスプレイ、プラズマディスプレイパネル、フィールドエミッションディスプレイ、エレクトロルミネッセンスディスプレイをはじめとするフラットパネルディスプレイの製造では、画面の大型化に伴う信号線の信号遅延を解消すべく、配線に電気抵抗のより小さな材料を用いることが求められている。特に液晶ディスプレイでは、画素を駆動するための薄膜トランジスタ(TFT)のゲート線および信号線(ソース・ドレイン線)といった配線の更なる低電気抵抗化が要求されており、現在では、該配線の材料として、Al−Ndなどの耐熱性を有するAl合金が用いられている。

【0003】

しかし液晶ディスプレイ、特に液晶TVのディスプレイは40型を越える大型化が進んでおり、これに伴う上記信号遅延の問題を解決すべく、純Al(抵抗率<3.3μΩ・cm:薄膜実験値)よりも更に低い電気抵抗率を示すAgやCuが素材として注目されている。ところがAgには、液晶ディスプレイに適用するにあたり、ガラス基板やSiN絶縁膜との密着性に劣るといった問題や、ウェットエッチによる配線の加工性が十分とはいえないといった問題がある。また、Ag元素の凝集性により絶縁不良が生じるといった問題もある。従って実用化の観点からは、LSIで既に使用されているCuの方がAgよりも液晶ディスプレイに適用しやすく、Cuを配線材料としたディスプレイパネルや液晶表示素子が、既に提案されている(例えば特許文献1、特許文献2等)。

【特許文献1】特開2002−202519号公報

【特許文献2】特開平10−253976号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、Cuを配線材料に適用する場合にも解決すべき改善点がいくつかある。一つはボイドと呼ばれる粒界割れ目を抑制することである。液晶ディスプレイにおけるTFT(以下「液晶TFT」ということがある)の配線形成工程には、スパッタリングにより薄膜形成後に、ゲート酸化膜形成や層間絶縁膜形成などの工程で約300℃程度まで加熱する熱処理工程が含まれるが、この熱処理工程における降温時に、ガラス基板と金属配線(Cu配線)との熱膨張率の差に起因して金属配線が引張応力を受ける。そしてこの引張応力により、金属配線の粒界間にボイドと呼ばれる微細な割れ目が発生し、これが配線信頼性(ストレスマイグレーションによる断線に対する耐性[SM耐性]やエレクトロマイグレーションによる断線に対する耐性[EM耐性]等)の低下を引き起こす。

【0005】

またCuは、Alと異なり、ヤング率や剛性率が結晶方位によって大きく相違するため、多結晶配線の場合には、熱処理後の降温時に、異なる結晶方位間にある粒界に非常に大きな歪みが負荷され、粒界はがれ(ボイドまたはクラック)が生じやすくなる。

【0006】

Cuを配線材料に適用するにあたり解決すべき別の改善点として、Cuが酸化され易いことによる粒界酸化と、それにともなう粒界はがれ(ボイドあるいはクラック)を抑制することが挙げられる。粒界にはベーカンシーと呼ばれる原子空孔の結晶欠陥が多く存在し、これが酸化を促進させる原因となる。粒界が酸化されてCuOXが形成されると、製造時の洗浄工程で該CuOXが腐食され、結晶粒界にそってボイドまたはクラックが生じ、Cu配線の電気抵抗が増加する。またこうした問題は、電気抵抗を高めるだけでなく、配線が断線するなど信頼性にも大きな悪影響を及ぼす。

【0007】

本発明はこの様な事情に鑑みてなされたものであって、その目的は、例えばフラットパネルディスプレイの製造工程において高温に曝された場合であっても、純Alよりも低い電気抵抗率を維持すると共に、ボイド発生を抑制することのできるCu合金薄膜と、該Cu合金薄膜を成膜するためのスパッタリングターゲット、更には該Cu合金薄膜を配線膜または電極膜に用いたフラットパネルディスプレイを提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るCu合金薄膜とは、

(a)FeおよびPを含み残部が実質的にCuであるCu合金薄膜であって、該FeとPの含有量が下記式(1)〜(3)を全て満たすところに特徴を有するもの、

1.4 NFe+ 8 NP < 1.3 …(1)

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

[式中、NFeはFeの含有量(at%)、NPはPの含有量(at%)である]

【0009】

(b)CoおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該CoとPの含有量が下記式(4)〜(6)を全て満たすところに特徴を有するもの、

1.3 NCo + 8 NP < 1.3 …(4)

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

[式中、NCoはCoの含有量(at%)、NPはPの含有量(at%)である]

【0010】

または

(c)MgおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該MgとPの含有量が下記式(7)〜(9)を全て満たすところに特徴を有するものである。

0.67 NMg + 8 NP < 1.3 …(7)

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

[式中、NMgはMgの含有量(at%)、NPはPの含有量(at%)である]

【0011】

上記Cu合金薄膜は、フラットパネルディスプレイの配線膜または電極膜として最適であり、200〜500℃で1〜120分間の熱処理を施した場合であっても、上記(a)のCu合金薄膜の場合にはFe2P、上記(b)のCu合金薄膜の場合にはCo2P、また上記(c)のCu合金薄膜の場合にはMg3P2が粒界に析出して、低電気抵抗率を維持すると共にボイドの発生が抑制される。

【0012】

本発明はこの様なCu合金薄膜の形成に用いるスパッタリングターゲットも含むものであって、前記(a)のCu合金薄膜の形成には、FeおよびPを含み残部が実質的にCuであり、該FeとPの含有量が下記式(10)〜(12)を全て満たすスパッタリングターゲットを用いる。

1.4 NFe+ 1.6 NP´< 1.3 …(10)

NFe+ 9.6 NP´> 1.0 …(11)

12 NFe+ 0.2 NP´> 0.5 …(12)

[式中、NFeはFeの含有量(at%)、NP´はPの含有量(at%)である]

【0013】

前記(b)のCu合金薄膜の形成には、CoおよびPを含み残部が実質的にCuであり、該CoとPの含有量が下記式(13)〜(15)を全て満たすスパッタリングターゲットを用いる。

1.3 NCo + 1.6 NP´ < 1.3 …(13)

NCo + 14.6 NP´ > 1.5 …(14)

12 NCo + 0.2 NP´ > 0.5 …(15)

[式中、NCoはCoの含有量(at%)、NP´はPの含有量(at%)である]

【0014】

また前記(c)のCu合金薄膜の形成には、MgおよびPを含み残部が実質的にCuであり、該MgとPの含有量が下記式(16)〜(18)を全て満たすスパッタリングターゲットを用いるのがよい。

0.67 NMg + 1.6 NP´ < 1.3 …(16)

2 NMg+ 39.4 NP´ > 4 …(17)

16 NMg + 0.2 NP´ > 0.5 …(18)

[式中、NMgはMgの含有量(at%)、NP´はPの含有量(at%)である]

【0015】

また本発明は、フラットパネルディスプレイの配線膜または電極膜が、上記Cu合金薄膜であるところに特徴を有するフラットパネルディスプレイも含むものである。

【発明の効果】

【0016】

本発明によれば、大型のフラットパネルディスプレイ(液晶ディスプレイ、プラズマディスプレイパネル、フィールドエミッションディスプレイ、エレクトロルミネッセンスディスプレイ等)の配線膜または電極膜を形成すべく、本発明のCu合金薄膜を形成した後に200℃以上の熱処理を施した場合であっても、純Al薄膜より低い電気抵抗率を維持したまま、多数のボイドを生じさせることなく信頼性に優れたCu合金配線膜を形成することができる。

【発明を実施するための最良の形態】

【0017】

本発明者らは、液晶TFTの製造工程の様に、薄膜が200℃以上の高温に曝される場合であっても、純Al薄膜より低い電気抵抗率を維持すると共に、純Cu薄膜で配線膜を形成する場合に生じていた「ボイド」を著しく抑制することのできるCu合金薄膜と、該Cu合金薄膜の形成に用いるスパッタリングターゲットの成分組成について鋭意研究を行った。

【0018】

その結果、Cuをベースに、Pと、Fe、CoまたはMgとを同時に含有させれば、低電気抵抗率を維持しつつ、純Cu薄膜の場合よりもボイドを著しく抑制できることを見出し、更に検討を進めたところ、この様な作用効果を確実に発現させるには、Cu合金中のPと、Fe、CoまたはMgとの比率を所定の範囲内に制御するのがよいことを見出し、本発明を完成するに至った。以下、本発明を完成するに至った経緯について詳述する。

【0019】

まず本発明者らは、Cuをベースに、Cu薄膜中の不純物酸素を捕えて粒界酸化を抑制するのに有用であると思われるPを含んだCu−P合金薄膜を形成し、熱処理後のボイド発生量に及ぼすP量の影響について調べた。

【0020】

詳細には、スパッタリング装置を用いて、0〜0.5at%のPを含有する膜厚300nmのCu−P合金薄膜または純Cu薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、フォトリソグラフィと混酸(硫酸、硝酸、酢酸の混酸)系エッチングにより線幅10μmの配線パターンを形成し、その後に300℃で30分間の真空熱処理を行った。そして配線パターン表面に観察されるボイドをカウントしてボイド密度を求めた。尚、上記熱処理は、液晶TFTの製造における熱処理温度履歴が、通常、ゲート配線膜の形成工程で最高350℃であり、ソース・ドレイン配線膜の形成工程で最高300℃であることを想定して行なったものである。

【0021】

この実験結果を、Cu−P合金薄膜における熱処理後のボイド密度とP添加量との関係として図1に示す。図1から、Pを多く添加すればボイド密度が減少し、実用的に許容されるボイド密度:1.0×1010m-2以下にするには、Pを0.2at%以上添加すればよいことがわかる。

【0022】

参考までに、図2にCu−0.1at%P合金薄膜を300℃で真空熱処理した後のSEM像を示す。該写真は、合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成した後、300℃で30分間の真空熱処理を行ったものである。図2の写真は、熱処理後の結晶粒界を識別し易いように配線パターン表面を混酸系エッチャントでエッチング処理を行ったものであり、図2中に矢印で示してある黒い部分がボイドである。

【0023】

一方、Cu−P合金薄膜におけるP添加量が電気抵抗率に及ぼす影響についても調べた。詳細には、スパッタリング装置を用いて、P含有量が0.03at%または0.09at%である膜厚300nmのCu−P合金薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、300℃で30分間保持する真空熱処理を施し、該熱処理後のCu−P合金薄膜の電気抵抗率を測定した。尚、この熱処理も、液晶TFTの製造における熱処理温度履歴を想定したものである。また、Pを全く添加しない純Cu薄膜も成膜し、熱処理を施した後に電気抵抗率を測定した。

【0024】

これらの実験結果を、Cu−P合金薄膜における電気抵抗率とP添加量との関係として図3に示す。この図3から明らかなように、Pを0.1at%添加した場合には、電気抵抗率が純Cu薄膜の場合と比べて0.8μΩ・cm高まることがわかる。

【0025】

ところで、純Al薄膜について同様の実験を行ったところ、熱処理後の純Al薄膜の電気抵抗率は3.3μΩ・cmであることから、純Al薄膜よりも電気抵抗率の低いCu−P合金薄膜を得るには、上記図3の結果から、Pの添加量を0.16at%以下(0at%含む)にする必要があることがわかる。

【0026】

以上のCu−P合金薄膜に関する実験結果より、熱処理により発生するボイドを抑制するには、Pを0.2at%以上添加する必要があるのに対し、純Al薄膜より低い電気抵抗率を達成するにはP添加量を0.16at%以下(0at%含む)にする必要があることから、Cu−P合金薄膜のP添加量を制御したとしても、低電気抵抗率とボイドの抑制を同時に達成することができないことがわかる。

【0027】

次に本発明者らは、Cuをベースに、金属間化合物の粒界析出による粒界強化に有用であると思われるFeを添加したCu−Fe合金薄膜を形成し、ボイド発生量に及ぼすFe量の影響について調べた。

【0028】

詳細には、スパッタリング装置を用いて、0〜1.0at%のFeを含有する膜厚300nmのCu−P合金薄膜または純Cu薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、フォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、その後に300℃で30分間の真空熱処理を行った。そして配線パターン表面に観察されるボイドをカウントしてボイド密度を求めた。尚、上記熱処理は、液晶TFTの製造における熱処理温度履歴が、通常、ゲート配線膜の形成工程で最高350℃、ソース・ドレイン配線膜の形成工程で最高300℃であることを想定して行なったものである。

【0029】

この実験結果を、Cu−Fe合金薄膜における熱処理後のボイド密度とFe添加量との関係として図4に示す。図4から、Feを多く添加すればボイド密度が減少し、実用的に許容されるボイド密度:1.0×1010m-2以下とするには、Feを1.0at%以上添加すればよいことがわかる。

【0030】

参考までに、図5にCu−0.28at%Fe合金薄膜を300℃で真空熱処理した後のSEM像を示す。該写真は、前記図2と同様に、上記合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、その後300℃で30分間の真空熱処理を行ったものであり、前記図2と同様に、熱処理後の結晶粒界を識別し易いように配線パターン表面を混酸系エッチャントでエッチング処理を行っており、図5中に矢印で示してある黒い部分がボイドである。この図5から、Feが0.28at%と少ない場合には、ボイドが多量に発生していることがわかる。

【0031】

一方、Cu−Fe合金薄膜におけるFe添加量が電気抵抗率に及ぼす影響についても調べた。詳細には、上記Cu−P合金薄膜の場合と同様に、スパッタリング装置を用いて、Fe量が0.3at%または0.9at%の膜厚300nmのCu−Fe合金薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、300℃で30分間保持する真空熱処理を施し、該熱処理後のCu−Fe合金薄膜の電気抵抗率を測定した。尚、この熱処理も、液晶TFTの製造における熱処理温度履歴を想定したものである。また、Feを全く添加しない純Cu薄膜も成膜し、熱処理を施した後に電気抵抗率を測定した。

【0032】

これらの実験結果を、Cu−Fe合金薄膜における電気抵抗率とFe添加量との関係として図6に示す。この図6から明らかなように、Feを0.1at%添加した場合には、電気抵抗率が純Cu薄膜の場合と比べて0.14μΩ・cm高まることがわかる。そしてこの図6の結果から、純Al薄膜よりも電気抵抗率の低いCu−Fe合金薄膜を得るには、Fe添加量を0.93at%以下(0at%含む)に抑える必要があることがわかる。

【0033】

以上のCu−Fe合金薄膜に関する実験結果より、熱処理により発生するボイドを抑制するには、Feを1.0at%以上添加する必要があるのに対し、純Al薄膜より低い電気抵抗率を達成するにはFe添加量を0.93at%以下(0at%含む)にする必要があることから、Cu−Fe合金薄膜の場合も、Fe添加量を制御したとしても、低電気抵抗率とボイドの抑制を同時に達成することができないことがわかる。

【0034】

次に本発明者らは、FeとPを純Cu薄膜へ同時に添加した場合の効果について調べた。まず本発明者らは、一定量のPを添加し、更にFe添加量を変化させて添加したCu−P−Fe合金薄膜に、様々な温度で真空熱処理を施し、熱処理温度とFe添加量が熱処理後のCu−P−Fe合金薄膜の電気抵抗率に及ぼす影響について調べた。

【0035】

実験は、スパッタリング装置を用いて、P添加量を0.1at%で固定し、Fe添加量を0〜0.5at%の間で変化させた膜厚300nmのCu−Fe−P合金薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、熱処理温度:200〜500℃でそれぞれ30分間保持する真空熱処理を施した。そして該熱処理後のCu−Fe−P合金薄膜の電気抵抗率を測定した。

【0036】

その結果を、熱処理温度とFe添加量が電気抵抗率に及ぼす影響として整理したものを図7に示す。この図7から、Fe添加量に依存することなく、200℃以上の熱処理を施すことによって、ほぼ一定の低電気抵抗率が得られる。

【0037】

ところで、純Al薄膜と純Cu薄膜の電気抵抗率の差は1.3μΩ・cmであることから、純Cu薄膜にFeとPを添加した場合であっても、電気抵抗率の上昇は1.3μΩ・cm未満に抑える必要がある。そこでCu合金薄膜中のFe添加量(at%)をNFe、P添加量(at%)をNPとし、P,Fe添加による電気抵抗率の増加比率を図3、図6それぞれの結果から係数として求めると、下記式(1)が得られる。この下記式(1)を満たすようにCu合金薄膜中のFeおよびPの添加量を制御すれば、純Al薄膜より低い電気抵抗率を達成できる。

1.4 NFe+ 8 NP < 1.3 …(1)

【0038】

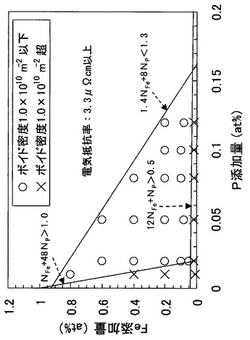

次に、上記Cu−Fe−P合金薄膜の熱処理後に発生するボイドの密度に及ぼすFe添加量およびP添加量の影響について調べた。実験では、上記Cu−Fe−P合金薄膜を成膜後、フォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、それから300℃で30分間の真空熱処理を行った。そして10μm幅の配線パターンに発生したボイドをカウントしてボイド密度を求めた。実用的に許容されるボイド密度:1.0×1010m-2以下の場合は○(合格)と判断し、超える場合は×(不合格)と判断した。

【0039】

その結果を、Cu−Fe−P合金薄膜におけるFe・P添加量と熱処理後のボイド密度との関係として図8に示す。この図8から、Cu−Fe−P合金薄膜におけるFe添加量とP添加量が、下記式(2)および(3)を満たすようにすればボイド発生を抑制できることを確認した。

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

【0040】

更に図8に図示する通り、低電気抵抗率の確保に必要な前記式(1)を組み合わせ、Cu−Fe−P合金薄膜におけるFe添加量とP添加量が、下記式(1)〜(3)を全て満たすようにすれば、低電気抵抗率とボイドの抑制を併せて実現できることがわかった。

1.4 NFe+ 8 NP < 1.3 …(1)

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

【0041】

この様に、適正量のFeとPをCuへ同時に添加することで、FeやPを単独で添加する場合には実現し得なかった「純Al薄膜より低い電気抵抗率」と「ボイドの抑制」を同時に成し得ることのできた理由は十分明らかではないが、Cu−Fe−P合金薄膜を200℃以上で熱処理したときに、Cuの結晶粒界に微小なFe2Pが析出し、Cu結晶粒界に金属間化合物が析出することによる粒界強化によって、熱ストレス(引っ張り応力)によるボイド発生が抑制されたためと考えられる。また、Cu粒内でなくCu粒界に析出することで低電気抵抗が維持されていると考えられる。

【0042】

更に本発明者らは、P化合物を形成する上記Fe以外の元素についても検討を行った結果、CoとMgに同様の効果があること、更にFe、CoおよびMgよりなる群から選択される2種以上を同時に添加した場合にも同様の効果があることを見出した。以下、Co、MgをそれぞれPと共にCuに添加した場合について詳述する。

【0043】

まず、Co添加量とP添加量を変化させたCu−Co−P合金薄膜を成膜し、この薄膜の電気抵抗率を測定して、前記図8の場合と同様に、Co添加量およびP添加量とCu−Co−P合金薄膜の電気抵抗率の関係を求めた。その結果、Cu−Co−P合金薄膜の場合には、下記式(4)を満たせば純Al薄膜より低い電気抵抗率を確保できることがわかった。

1.3 NCo + 8 NP < 1.3 …(4)

【0044】

またCo添加量およびP添加量が熱処理後のボイド密度に及ぼす影響について調べた。実験では、Cu−Co−P合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、それから300℃で30分間の真空熱処理を行った。そして、10μm幅の配線パターンに発生したボイドをカウントしてボイド密度を求めた。実用的に許容されるボイド密度:1.0×1010m-2以下を満たす場合は○(合格)、超える場合は×(不合格)と判断した。

【0045】

その結果を、Cu−Co−P合金薄膜におけるCo・P添加量と熱処理後のボイド密度との関係として図9に示す。この図9から、Cu−Co−P合金薄膜におけるCo添加量とP添加量が、下記式(5)および(6)を満たすようにすればボイド発生を抑制できることを確認した。

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

【0046】

更に図9に図示する通り、低い電気抵抗率の確保に必要な前記式(4)を組み合わせ、Cu−Co−P合金薄膜におけるCo添加量とP添加量が、下記式(4)〜(6)の全てを満たすようにすれば、低電気抵抗率とボイドの抑制を併せて実現できる。この場合も、熱処理でCo2Pが結晶粒界に析出することによって、低電気抵抗率とボイドの抑制を同時に達成できたものと考えられる。

1.3 NCo + 8 NP < 1.3 …(4)

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

【0047】

次に本発明者らは、上記FeやCoの代わりにMgを添加したCu−Mg−P合金薄膜について検討を行った。まず、Mg添加量とP添加量を変化させたCu−Mg−P合金薄膜を成膜し、この薄膜の電気抵抗率を測定して、前記図8,9の場合と同様に、Mg添加量およびP添加量とCu−Mg−P合金薄膜の電気抵抗率の関係を求めた。その結果、Cu−Mg−P合金薄膜の場合には、下記式(7)を満たせば純Al薄膜より低い電気抵抗率を確保できることがわかった。

0.67 NMg + 8 NP < 1.3 …(7)

【0048】

またMg添加量およびP添加量が熱処理後のボイド密度に及ぼす影響について調べた。実験では、Cu−Mg−P合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、それから300℃で30分間の真空熱処理を行った。そして、10μm幅の配線パターンに発生したボイドをカウントしてボイド密度を求めた。実用的に許容されるボイド密度:1.0×1010m-2以下を満たす場合は○(合格)、超える場合は×(不合格)と判断した。

【0049】

その結果を、Cu−Mg−P合金薄膜におけるMg・P添加量と熱処理後のボイド密度との関係として図10に示す。この図10から、Cu−Mg−P合金薄膜におけるMg添加量とP添加量が、下記式(8)および(9)を満たすようにすればボイド発生を抑制できることを確認した。

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

【0050】

更に図10に図示する通り、低電気抵抗率の確保に必要な前記式(7)を組み合わせ、Cu−Mg−P合金薄膜におけるMg添加量とP添加量が、下記式(7)〜(9)の全てを満たすようにすれば、低電気抵抗率とボイドの抑制を併せて実現できる。この場合も、熱処理でMg3P2が結晶粒界に析出することによって、低電気抵抗率とボイドの抑制を同時に達成できたものと考えられる。

0.67 NMg + 8 NP < 1.3 …(7)

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

【0051】

尚、本発明のCu合金薄膜の膜厚は特に限定されないが、例えば後述するフラットパネルディスプレイの配線膜に適用する場合には、約100〜400nmのものが形成される。

【0052】

本発明のCu合金薄膜は、その用途まで限定するものではなく、フラットパネルディスプレイの配線膜や電極膜に適用できるが、特に液晶ディスプレイにおける薄膜トランジスタのゲート配線膜およびソース・ドレイン配線膜に適用した場合に、その効果を存分に発揮するものである。

【0053】

尚、上記「実質的にCu」とは、上記P、Fe、Co、Mgを除く残部がCuおよび不可避不純物であることを意味し、不可避不純物としてSi、Al、C、O、Nをそれぞれ100ppm以下含みうる。

【0054】

本発明はこの様なCu合金薄膜の形成に用いるスパッタリングターゲットも含むものである。ところで、Pを含むCu合金薄膜を形成する場合、得られたCu合金薄膜中のP含有量は、用いるスパッタリングターゲットのP含有量の約20%となる。従って本発明では、所望するCu合金薄膜のP含有量の約5倍のPを含むスパッタリングターゲットを使用する必要があることに鑑みて、下記の通りその成分組成を規定した。

【0055】

即ち、前記FeおよびPを含み残部が実質的にCuであるCu合金薄膜を形成するには、FeおよびPを含み残部が実質的にCuであって、該FeとPの含有量が下記式(10)〜(12)を全て満たし、形成しようとするCu合金薄膜のP含有量の約5倍のPを含むCu合金スパッタリングターゲットを用いる。

1.4 NFe+ 1.6 NP´< 1.3 …(10)

NFe+ 9.6 NP´> 1.0 …(11)

12 NFe+ 0.2 NP´> 0.5 …(12)

[式中、NFeはFeの含有量(at%)、NP´はPの含有量(at%)である]

【0056】

また、前記CoおよびPを含み残部が実質的にCuであるCu合金薄膜を形成するには、CoおよびPを含み残部が実質的にCuであって、該CoとPの含有量が下記式(13)〜(15)を全て満たし、形成しようとするCu合金薄膜のP含有量の約5倍のPを含むCu合金スパッタリングターゲットを用いる。

1.3 NCo + 1.6 NP´ < 1.3 …(13)

NCo + 14.6 NP´ > 1.5 …(14)

12 NCo + 0.2 NP´ > 0.5 …(15)

[式中、NCoはCoの含有量(at%)、NP´はPの含有量(at%)である]

【0057】

更に、前記MgおよびPを含み残部が実質的にCuであるCu合金薄膜を形成するには、MgおよびPを含み残部が実質的にCuであって、該MgとPの含有量が下記式(16)〜(18)を全て満たし、形成しようとするCu合金薄膜のP含有量の約5倍のPを含むCu合金スパッタリングターゲットを用いる。

0.67 NMg + 1.6 NP´ < 1.3 …(16)

2 NMg+ 39.4 NP´ > 4 …(17)

16 NMg + 0.2 NP´ > 0.5 …(18)

[式中、NMgはMgの含有量(at%)、NP´はPの含有量(at%)である]

【0058】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【実施例1】

【0059】

真空溶解法によりFe:0.28at%、P:0.25at%を含有し、残部Cuおよび不可避不純物であるCu合金からなるスパッタリングターゲットを製造し、このスパッタリングターゲットを用いてDCマグネトロンスパッタリング法で、厚さ300nmのCu−Fe−P合金薄膜を、直径50.8mm、厚さ0.7mmのガラス(コーニング社製♯1737ガラス)基板上に成膜した。このCu−Fe−P合金薄膜の組成分析をICP発光分析法で分析したところ、Fe含有量が0.28at%で、P含有量が0.05at%であることを確認した。尚、Pは蒸気圧が高いため、成膜の際に80%程度のロスが発生したものと考えられる。

【0060】

次に、このCu−0.28at%Fe−0.05at%P合金薄膜上に、ポジ型フォトレジスト(厚さ1μm)をパターニングし、混酸系エッチャントでCu−Fe−P合金薄膜のエッチングを行なった後、フォトレジストリムーバーでフォトレジストを剥離した。最小線幅が10μmである配線パターンを観察して、粒界はがれやヒロック(異常突起物)の有無を確認したが、粒界はがれやヒロックは全く見られなかった。また電気抵抗率は、配線パターンの電流−電圧特性から計算して求めた。

【0061】

そして次に、上記サンプルを真空熱処理炉において、300℃で30分間加熱した後、電気抵抗率を測定したところ2.73μΩ・cmであった。更にSEMで表面を詳細に観察した結果を図11に示すが、上記熱処理後であっても、粒界はがれやヒロックはまったく観察されず、ボイド密度は4.5×109m-2と1.0×1010m-2以下であった。

【実施例2】

【0062】

真空溶解法によりCo:0.35at%、P:0.25at%を含有し、残部Cuおよび不可避不純物であるCu合金からなるスパッタリングターゲットを製造し、このスパッタリングターゲットを用いてDCマグネトロンスパッタリング法で、厚さ300nmのCu−Co−P合金薄膜を、直径50.8mm、厚さ0.7mmのガラス(コーニング社製♯1737ガラス)基板上に成膜した。このCu−Co−P合金薄膜の成分組成をICP発光分析法で分析したところ、Co含有量が0.35at%で、P含有量が0.05at%であることを確認した。尚、前記実施例1と同様に、Pは蒸気圧が高いため、成膜の際に80%程度のロスが発生したものと考えられる。

【0063】

次にこのCu−0.35at%Co−0.05at%P合金薄膜上にポジ型フォトレジスト(厚さ1μm)をパターニングし、混酸系エッチャントでCu−Co−P合金薄膜のエッチングを行った後、フォトレジストリムーバーでフォトレジストを剥離した。最小線幅が10μmである配線パターンを観察して、粒界はがれやヒロック(異常突起物)の有無を評価した。また電気抵抗率は、配線パターンの電流−電圧特性から計算して求めた。

【0064】

次に上記サンプルを真空熱処理炉において、300℃で30分間加熱した後、電気抵抗率を測定したところ2.57μΩ・cmであった。更にSEMで表面を詳細に観察した結果、粒界はがれやヒロックはまったく観察されず、ボイド密度は5.5×109m-2と1.0×1010m-2以下であった。

【実施例3】

【0065】

真空溶解法によりMg:0.5at%、P:0.25at%を含有し、残部Cuおよび不可避不純物であるCu合金からなるスパッタリングターゲットを製造し、このスパッタリングターゲットを用いてDCマグネトロンスパッタリング法で、厚さ300nmのCu−Mg−P合金薄膜を、直径50.8mm、厚さ0.7mmのガラス(コーニング社製♯1737ガラス)基板上に成膜した。このCu−Mg−P合金薄膜の成分組成をICP発光分析法で分析したところ、Mg含有量が0.5at%で、P含有量が0.05at%であることを確認した。尚、前記実施例1,2と同様に、Pは蒸気圧が高いため、成膜の際に80%程度のロスが発生したものと考えられる。

【0066】

次に、このCu−0.5at%Mg−0.05at%P合金薄膜上にポジ型フォトレジスト(厚さ1μm)をパターニングし、混酸系エッチャントでCu−Mg−P合金薄膜をエッチングした後、フォトレジストリムーバーでフォトレジストを剥離した。最小線幅が10μmである配線パターンを観察して、粒界はがれやヒロック(異常突起物)の有無を確認した。また電気抵抗率は配線パターンの電流−電圧特性から計算した。

【0067】

それから真空熱処理炉において、上記サンプルを300℃で30分間加熱した後、電気抵抗率を測定したところ2.77μΩ・cmであった。更にSEMで表面を詳細に観察した結果、粒界はがれやヒロックはまったく観察されず、ボイド密度は5.0×109m-2と1.0×1010m-2以下であった。

【図面の簡単な説明】

【0068】

【図1】Cu−P合金薄膜における熱処理後のボイド密度とP添加量との関係を示すグラフである。

【図2】300℃真空熱処理後のCu−0.1at%P合金薄膜のSEM像である。

【図3】Cu−P合金薄膜における電気抵抗率とP添加量との関係を示すグラフである。

【図4】Cu−Fe合金薄膜における熱処理後のボイド密度とFe添加量との関係を示すグラフである。

【図5】300℃真空熱処理後のCu−0.28at%Fe合金薄膜のSEM像である。

【図6】Cu−Fe合金薄膜における電気抵抗率とFe添加量との関係を示すグラフである。

【図7】Cu−P合金薄膜、Cu−Fe−P合金薄膜における電気抵抗率と熱処理温度との関係を示すグラフである。

【図8】Cu−Fe−P合金薄膜におけるFe・P添加量と熱処理後のボイド密度との関係を示すグラフである。

【図9】Cu−Co−P合金薄膜におけるCo・P添加量と熱処理後のボイド密度との関係を示すグラフである。

【図10】Cu−Mg−P合金薄膜におけるMg・P添加量と熱処理後のボイド密度との関係を示すグラフである。

【図11】300℃真空熱処理後のCu−0.28at%Fe−0.05at%P合金薄膜のSEM像である。

【技術分野】

【0001】

本発明は、Cu合金薄膜およびCu合金スパッタリングターゲット並びにフラットパネルディスプレイに関するものであり、特に、熱処理が施された後でも、低い電気抵抗率を維持しつつボイドの抑制されたCu合金薄膜と、該Cu合金薄膜の形成に用いるスパッタリングターゲット、および該Cu合金薄膜を配線膜または電極膜に用いたフラットパネルディスプレイに関するものである。

【背景技術】

【0002】

液晶ディスプレイ、プラズマディスプレイパネル、フィールドエミッションディスプレイ、エレクトロルミネッセンスディスプレイをはじめとするフラットパネルディスプレイの製造では、画面の大型化に伴う信号線の信号遅延を解消すべく、配線に電気抵抗のより小さな材料を用いることが求められている。特に液晶ディスプレイでは、画素を駆動するための薄膜トランジスタ(TFT)のゲート線および信号線(ソース・ドレイン線)といった配線の更なる低電気抵抗化が要求されており、現在では、該配線の材料として、Al−Ndなどの耐熱性を有するAl合金が用いられている。

【0003】

しかし液晶ディスプレイ、特に液晶TVのディスプレイは40型を越える大型化が進んでおり、これに伴う上記信号遅延の問題を解決すべく、純Al(抵抗率<3.3μΩ・cm:薄膜実験値)よりも更に低い電気抵抗率を示すAgやCuが素材として注目されている。ところがAgには、液晶ディスプレイに適用するにあたり、ガラス基板やSiN絶縁膜との密着性に劣るといった問題や、ウェットエッチによる配線の加工性が十分とはいえないといった問題がある。また、Ag元素の凝集性により絶縁不良が生じるといった問題もある。従って実用化の観点からは、LSIで既に使用されているCuの方がAgよりも液晶ディスプレイに適用しやすく、Cuを配線材料としたディスプレイパネルや液晶表示素子が、既に提案されている(例えば特許文献1、特許文献2等)。

【特許文献1】特開2002−202519号公報

【特許文献2】特開平10−253976号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、Cuを配線材料に適用する場合にも解決すべき改善点がいくつかある。一つはボイドと呼ばれる粒界割れ目を抑制することである。液晶ディスプレイにおけるTFT(以下「液晶TFT」ということがある)の配線形成工程には、スパッタリングにより薄膜形成後に、ゲート酸化膜形成や層間絶縁膜形成などの工程で約300℃程度まで加熱する熱処理工程が含まれるが、この熱処理工程における降温時に、ガラス基板と金属配線(Cu配線)との熱膨張率の差に起因して金属配線が引張応力を受ける。そしてこの引張応力により、金属配線の粒界間にボイドと呼ばれる微細な割れ目が発生し、これが配線信頼性(ストレスマイグレーションによる断線に対する耐性[SM耐性]やエレクトロマイグレーションによる断線に対する耐性[EM耐性]等)の低下を引き起こす。

【0005】

またCuは、Alと異なり、ヤング率や剛性率が結晶方位によって大きく相違するため、多結晶配線の場合には、熱処理後の降温時に、異なる結晶方位間にある粒界に非常に大きな歪みが負荷され、粒界はがれ(ボイドまたはクラック)が生じやすくなる。

【0006】

Cuを配線材料に適用するにあたり解決すべき別の改善点として、Cuが酸化され易いことによる粒界酸化と、それにともなう粒界はがれ(ボイドあるいはクラック)を抑制することが挙げられる。粒界にはベーカンシーと呼ばれる原子空孔の結晶欠陥が多く存在し、これが酸化を促進させる原因となる。粒界が酸化されてCuOXが形成されると、製造時の洗浄工程で該CuOXが腐食され、結晶粒界にそってボイドまたはクラックが生じ、Cu配線の電気抵抗が増加する。またこうした問題は、電気抵抗を高めるだけでなく、配線が断線するなど信頼性にも大きな悪影響を及ぼす。

【0007】

本発明はこの様な事情に鑑みてなされたものであって、その目的は、例えばフラットパネルディスプレイの製造工程において高温に曝された場合であっても、純Alよりも低い電気抵抗率を維持すると共に、ボイド発生を抑制することのできるCu合金薄膜と、該Cu合金薄膜を成膜するためのスパッタリングターゲット、更には該Cu合金薄膜を配線膜または電極膜に用いたフラットパネルディスプレイを提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るCu合金薄膜とは、

(a)FeおよびPを含み残部が実質的にCuであるCu合金薄膜であって、該FeとPの含有量が下記式(1)〜(3)を全て満たすところに特徴を有するもの、

1.4 NFe+ 8 NP < 1.3 …(1)

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

[式中、NFeはFeの含有量(at%)、NPはPの含有量(at%)である]

【0009】

(b)CoおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該CoとPの含有量が下記式(4)〜(6)を全て満たすところに特徴を有するもの、

1.3 NCo + 8 NP < 1.3 …(4)

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

[式中、NCoはCoの含有量(at%)、NPはPの含有量(at%)である]

【0010】

または

(c)MgおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該MgとPの含有量が下記式(7)〜(9)を全て満たすところに特徴を有するものである。

0.67 NMg + 8 NP < 1.3 …(7)

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

[式中、NMgはMgの含有量(at%)、NPはPの含有量(at%)である]

【0011】

上記Cu合金薄膜は、フラットパネルディスプレイの配線膜または電極膜として最適であり、200〜500℃で1〜120分間の熱処理を施した場合であっても、上記(a)のCu合金薄膜の場合にはFe2P、上記(b)のCu合金薄膜の場合にはCo2P、また上記(c)のCu合金薄膜の場合にはMg3P2が粒界に析出して、低電気抵抗率を維持すると共にボイドの発生が抑制される。

【0012】

本発明はこの様なCu合金薄膜の形成に用いるスパッタリングターゲットも含むものであって、前記(a)のCu合金薄膜の形成には、FeおよびPを含み残部が実質的にCuであり、該FeとPの含有量が下記式(10)〜(12)を全て満たすスパッタリングターゲットを用いる。

1.4 NFe+ 1.6 NP´< 1.3 …(10)

NFe+ 9.6 NP´> 1.0 …(11)

12 NFe+ 0.2 NP´> 0.5 …(12)

[式中、NFeはFeの含有量(at%)、NP´はPの含有量(at%)である]

【0013】

前記(b)のCu合金薄膜の形成には、CoおよびPを含み残部が実質的にCuであり、該CoとPの含有量が下記式(13)〜(15)を全て満たすスパッタリングターゲットを用いる。

1.3 NCo + 1.6 NP´ < 1.3 …(13)

NCo + 14.6 NP´ > 1.5 …(14)

12 NCo + 0.2 NP´ > 0.5 …(15)

[式中、NCoはCoの含有量(at%)、NP´はPの含有量(at%)である]

【0014】

また前記(c)のCu合金薄膜の形成には、MgおよびPを含み残部が実質的にCuであり、該MgとPの含有量が下記式(16)〜(18)を全て満たすスパッタリングターゲットを用いるのがよい。

0.67 NMg + 1.6 NP´ < 1.3 …(16)

2 NMg+ 39.4 NP´ > 4 …(17)

16 NMg + 0.2 NP´ > 0.5 …(18)

[式中、NMgはMgの含有量(at%)、NP´はPの含有量(at%)である]

【0015】

また本発明は、フラットパネルディスプレイの配線膜または電極膜が、上記Cu合金薄膜であるところに特徴を有するフラットパネルディスプレイも含むものである。

【発明の効果】

【0016】

本発明によれば、大型のフラットパネルディスプレイ(液晶ディスプレイ、プラズマディスプレイパネル、フィールドエミッションディスプレイ、エレクトロルミネッセンスディスプレイ等)の配線膜または電極膜を形成すべく、本発明のCu合金薄膜を形成した後に200℃以上の熱処理を施した場合であっても、純Al薄膜より低い電気抵抗率を維持したまま、多数のボイドを生じさせることなく信頼性に優れたCu合金配線膜を形成することができる。

【発明を実施するための最良の形態】

【0017】

本発明者らは、液晶TFTの製造工程の様に、薄膜が200℃以上の高温に曝される場合であっても、純Al薄膜より低い電気抵抗率を維持すると共に、純Cu薄膜で配線膜を形成する場合に生じていた「ボイド」を著しく抑制することのできるCu合金薄膜と、該Cu合金薄膜の形成に用いるスパッタリングターゲットの成分組成について鋭意研究を行った。

【0018】

その結果、Cuをベースに、Pと、Fe、CoまたはMgとを同時に含有させれば、低電気抵抗率を維持しつつ、純Cu薄膜の場合よりもボイドを著しく抑制できることを見出し、更に検討を進めたところ、この様な作用効果を確実に発現させるには、Cu合金中のPと、Fe、CoまたはMgとの比率を所定の範囲内に制御するのがよいことを見出し、本発明を完成するに至った。以下、本発明を完成するに至った経緯について詳述する。

【0019】

まず本発明者らは、Cuをベースに、Cu薄膜中の不純物酸素を捕えて粒界酸化を抑制するのに有用であると思われるPを含んだCu−P合金薄膜を形成し、熱処理後のボイド発生量に及ぼすP量の影響について調べた。

【0020】

詳細には、スパッタリング装置を用いて、0〜0.5at%のPを含有する膜厚300nmのCu−P合金薄膜または純Cu薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、フォトリソグラフィと混酸(硫酸、硝酸、酢酸の混酸)系エッチングにより線幅10μmの配線パターンを形成し、その後に300℃で30分間の真空熱処理を行った。そして配線パターン表面に観察されるボイドをカウントしてボイド密度を求めた。尚、上記熱処理は、液晶TFTの製造における熱処理温度履歴が、通常、ゲート配線膜の形成工程で最高350℃であり、ソース・ドレイン配線膜の形成工程で最高300℃であることを想定して行なったものである。

【0021】

この実験結果を、Cu−P合金薄膜における熱処理後のボイド密度とP添加量との関係として図1に示す。図1から、Pを多く添加すればボイド密度が減少し、実用的に許容されるボイド密度:1.0×1010m-2以下にするには、Pを0.2at%以上添加すればよいことがわかる。

【0022】

参考までに、図2にCu−0.1at%P合金薄膜を300℃で真空熱処理した後のSEM像を示す。該写真は、合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成した後、300℃で30分間の真空熱処理を行ったものである。図2の写真は、熱処理後の結晶粒界を識別し易いように配線パターン表面を混酸系エッチャントでエッチング処理を行ったものであり、図2中に矢印で示してある黒い部分がボイドである。

【0023】

一方、Cu−P合金薄膜におけるP添加量が電気抵抗率に及ぼす影響についても調べた。詳細には、スパッタリング装置を用いて、P含有量が0.03at%または0.09at%である膜厚300nmのCu−P合金薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、300℃で30分間保持する真空熱処理を施し、該熱処理後のCu−P合金薄膜の電気抵抗率を測定した。尚、この熱処理も、液晶TFTの製造における熱処理温度履歴を想定したものである。また、Pを全く添加しない純Cu薄膜も成膜し、熱処理を施した後に電気抵抗率を測定した。

【0024】

これらの実験結果を、Cu−P合金薄膜における電気抵抗率とP添加量との関係として図3に示す。この図3から明らかなように、Pを0.1at%添加した場合には、電気抵抗率が純Cu薄膜の場合と比べて0.8μΩ・cm高まることがわかる。

【0025】

ところで、純Al薄膜について同様の実験を行ったところ、熱処理後の純Al薄膜の電気抵抗率は3.3μΩ・cmであることから、純Al薄膜よりも電気抵抗率の低いCu−P合金薄膜を得るには、上記図3の結果から、Pの添加量を0.16at%以下(0at%含む)にする必要があることがわかる。

【0026】

以上のCu−P合金薄膜に関する実験結果より、熱処理により発生するボイドを抑制するには、Pを0.2at%以上添加する必要があるのに対し、純Al薄膜より低い電気抵抗率を達成するにはP添加量を0.16at%以下(0at%含む)にする必要があることから、Cu−P合金薄膜のP添加量を制御したとしても、低電気抵抗率とボイドの抑制を同時に達成することができないことがわかる。

【0027】

次に本発明者らは、Cuをベースに、金属間化合物の粒界析出による粒界強化に有用であると思われるFeを添加したCu−Fe合金薄膜を形成し、ボイド発生量に及ぼすFe量の影響について調べた。

【0028】

詳細には、スパッタリング装置を用いて、0〜1.0at%のFeを含有する膜厚300nmのCu−P合金薄膜または純Cu薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、フォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、その後に300℃で30分間の真空熱処理を行った。そして配線パターン表面に観察されるボイドをカウントしてボイド密度を求めた。尚、上記熱処理は、液晶TFTの製造における熱処理温度履歴が、通常、ゲート配線膜の形成工程で最高350℃、ソース・ドレイン配線膜の形成工程で最高300℃であることを想定して行なったものである。

【0029】

この実験結果を、Cu−Fe合金薄膜における熱処理後のボイド密度とFe添加量との関係として図4に示す。図4から、Feを多く添加すればボイド密度が減少し、実用的に許容されるボイド密度:1.0×1010m-2以下とするには、Feを1.0at%以上添加すればよいことがわかる。

【0030】

参考までに、図5にCu−0.28at%Fe合金薄膜を300℃で真空熱処理した後のSEM像を示す。該写真は、前記図2と同様に、上記合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、その後300℃で30分間の真空熱処理を行ったものであり、前記図2と同様に、熱処理後の結晶粒界を識別し易いように配線パターン表面を混酸系エッチャントでエッチング処理を行っており、図5中に矢印で示してある黒い部分がボイドである。この図5から、Feが0.28at%と少ない場合には、ボイドが多量に発生していることがわかる。

【0031】

一方、Cu−Fe合金薄膜におけるFe添加量が電気抵抗率に及ぼす影響についても調べた。詳細には、上記Cu−P合金薄膜の場合と同様に、スパッタリング装置を用いて、Fe量が0.3at%または0.9at%の膜厚300nmのCu−Fe合金薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、300℃で30分間保持する真空熱処理を施し、該熱処理後のCu−Fe合金薄膜の電気抵抗率を測定した。尚、この熱処理も、液晶TFTの製造における熱処理温度履歴を想定したものである。また、Feを全く添加しない純Cu薄膜も成膜し、熱処理を施した後に電気抵抗率を測定した。

【0032】

これらの実験結果を、Cu−Fe合金薄膜における電気抵抗率とFe添加量との関係として図6に示す。この図6から明らかなように、Feを0.1at%添加した場合には、電気抵抗率が純Cu薄膜の場合と比べて0.14μΩ・cm高まることがわかる。そしてこの図6の結果から、純Al薄膜よりも電気抵抗率の低いCu−Fe合金薄膜を得るには、Fe添加量を0.93at%以下(0at%含む)に抑える必要があることがわかる。

【0033】

以上のCu−Fe合金薄膜に関する実験結果より、熱処理により発生するボイドを抑制するには、Feを1.0at%以上添加する必要があるのに対し、純Al薄膜より低い電気抵抗率を達成するにはFe添加量を0.93at%以下(0at%含む)にする必要があることから、Cu−Fe合金薄膜の場合も、Fe添加量を制御したとしても、低電気抵抗率とボイドの抑制を同時に達成することができないことがわかる。

【0034】

次に本発明者らは、FeとPを純Cu薄膜へ同時に添加した場合の効果について調べた。まず本発明者らは、一定量のPを添加し、更にFe添加量を変化させて添加したCu−P−Fe合金薄膜に、様々な温度で真空熱処理を施し、熱処理温度とFe添加量が熱処理後のCu−P−Fe合金薄膜の電気抵抗率に及ぼす影響について調べた。

【0035】

実験は、スパッタリング装置を用いて、P添加量を0.1at%で固定し、Fe添加量を0〜0.5at%の間で変化させた膜厚300nmのCu−Fe−P合金薄膜を、それぞれガラス基板(コーニング社製♯1737ガラス)上に成膜した後、熱処理温度:200〜500℃でそれぞれ30分間保持する真空熱処理を施した。そして該熱処理後のCu−Fe−P合金薄膜の電気抵抗率を測定した。

【0036】

その結果を、熱処理温度とFe添加量が電気抵抗率に及ぼす影響として整理したものを図7に示す。この図7から、Fe添加量に依存することなく、200℃以上の熱処理を施すことによって、ほぼ一定の低電気抵抗率が得られる。

【0037】

ところで、純Al薄膜と純Cu薄膜の電気抵抗率の差は1.3μΩ・cmであることから、純Cu薄膜にFeとPを添加した場合であっても、電気抵抗率の上昇は1.3μΩ・cm未満に抑える必要がある。そこでCu合金薄膜中のFe添加量(at%)をNFe、P添加量(at%)をNPとし、P,Fe添加による電気抵抗率の増加比率を図3、図6それぞれの結果から係数として求めると、下記式(1)が得られる。この下記式(1)を満たすようにCu合金薄膜中のFeおよびPの添加量を制御すれば、純Al薄膜より低い電気抵抗率を達成できる。

1.4 NFe+ 8 NP < 1.3 …(1)

【0038】

次に、上記Cu−Fe−P合金薄膜の熱処理後に発生するボイドの密度に及ぼすFe添加量およびP添加量の影響について調べた。実験では、上記Cu−Fe−P合金薄膜を成膜後、フォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、それから300℃で30分間の真空熱処理を行った。そして10μm幅の配線パターンに発生したボイドをカウントしてボイド密度を求めた。実用的に許容されるボイド密度:1.0×1010m-2以下の場合は○(合格)と判断し、超える場合は×(不合格)と判断した。

【0039】

その結果を、Cu−Fe−P合金薄膜におけるFe・P添加量と熱処理後のボイド密度との関係として図8に示す。この図8から、Cu−Fe−P合金薄膜におけるFe添加量とP添加量が、下記式(2)および(3)を満たすようにすればボイド発生を抑制できることを確認した。

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

【0040】

更に図8に図示する通り、低電気抵抗率の確保に必要な前記式(1)を組み合わせ、Cu−Fe−P合金薄膜におけるFe添加量とP添加量が、下記式(1)〜(3)を全て満たすようにすれば、低電気抵抗率とボイドの抑制を併せて実現できることがわかった。

1.4 NFe+ 8 NP < 1.3 …(1)

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

【0041】

この様に、適正量のFeとPをCuへ同時に添加することで、FeやPを単独で添加する場合には実現し得なかった「純Al薄膜より低い電気抵抗率」と「ボイドの抑制」を同時に成し得ることのできた理由は十分明らかではないが、Cu−Fe−P合金薄膜を200℃以上で熱処理したときに、Cuの結晶粒界に微小なFe2Pが析出し、Cu結晶粒界に金属間化合物が析出することによる粒界強化によって、熱ストレス(引っ張り応力)によるボイド発生が抑制されたためと考えられる。また、Cu粒内でなくCu粒界に析出することで低電気抵抗が維持されていると考えられる。

【0042】

更に本発明者らは、P化合物を形成する上記Fe以外の元素についても検討を行った結果、CoとMgに同様の効果があること、更にFe、CoおよびMgよりなる群から選択される2種以上を同時に添加した場合にも同様の効果があることを見出した。以下、Co、MgをそれぞれPと共にCuに添加した場合について詳述する。

【0043】

まず、Co添加量とP添加量を変化させたCu−Co−P合金薄膜を成膜し、この薄膜の電気抵抗率を測定して、前記図8の場合と同様に、Co添加量およびP添加量とCu−Co−P合金薄膜の電気抵抗率の関係を求めた。その結果、Cu−Co−P合金薄膜の場合には、下記式(4)を満たせば純Al薄膜より低い電気抵抗率を確保できることがわかった。

1.3 NCo + 8 NP < 1.3 …(4)

【0044】

またCo添加量およびP添加量が熱処理後のボイド密度に及ぼす影響について調べた。実験では、Cu−Co−P合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、それから300℃で30分間の真空熱処理を行った。そして、10μm幅の配線パターンに発生したボイドをカウントしてボイド密度を求めた。実用的に許容されるボイド密度:1.0×1010m-2以下を満たす場合は○(合格)、超える場合は×(不合格)と判断した。

【0045】

その結果を、Cu−Co−P合金薄膜におけるCo・P添加量と熱処理後のボイド密度との関係として図9に示す。この図9から、Cu−Co−P合金薄膜におけるCo添加量とP添加量が、下記式(5)および(6)を満たすようにすればボイド発生を抑制できることを確認した。

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

【0046】

更に図9に図示する通り、低い電気抵抗率の確保に必要な前記式(4)を組み合わせ、Cu−Co−P合金薄膜におけるCo添加量とP添加量が、下記式(4)〜(6)の全てを満たすようにすれば、低電気抵抗率とボイドの抑制を併せて実現できる。この場合も、熱処理でCo2Pが結晶粒界に析出することによって、低電気抵抗率とボイドの抑制を同時に達成できたものと考えられる。

1.3 NCo + 8 NP < 1.3 …(4)

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

【0047】

次に本発明者らは、上記FeやCoの代わりにMgを添加したCu−Mg−P合金薄膜について検討を行った。まず、Mg添加量とP添加量を変化させたCu−Mg−P合金薄膜を成膜し、この薄膜の電気抵抗率を測定して、前記図8,9の場合と同様に、Mg添加量およびP添加量とCu−Mg−P合金薄膜の電気抵抗率の関係を求めた。その結果、Cu−Mg−P合金薄膜の場合には、下記式(7)を満たせば純Al薄膜より低い電気抵抗率を確保できることがわかった。

0.67 NMg + 8 NP < 1.3 …(7)

【0048】

またMg添加量およびP添加量が熱処理後のボイド密度に及ぼす影響について調べた。実験では、Cu−Mg−P合金薄膜を成膜後にフォトリソグラフィと混酸系エッチングにより線幅10μmの配線パターンを形成し、それから300℃で30分間の真空熱処理を行った。そして、10μm幅の配線パターンに発生したボイドをカウントしてボイド密度を求めた。実用的に許容されるボイド密度:1.0×1010m-2以下を満たす場合は○(合格)、超える場合は×(不合格)と判断した。

【0049】

その結果を、Cu−Mg−P合金薄膜におけるMg・P添加量と熱処理後のボイド密度との関係として図10に示す。この図10から、Cu−Mg−P合金薄膜におけるMg添加量とP添加量が、下記式(8)および(9)を満たすようにすればボイド発生を抑制できることを確認した。

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

【0050】

更に図10に図示する通り、低電気抵抗率の確保に必要な前記式(7)を組み合わせ、Cu−Mg−P合金薄膜におけるMg添加量とP添加量が、下記式(7)〜(9)の全てを満たすようにすれば、低電気抵抗率とボイドの抑制を併せて実現できる。この場合も、熱処理でMg3P2が結晶粒界に析出することによって、低電気抵抗率とボイドの抑制を同時に達成できたものと考えられる。

0.67 NMg + 8 NP < 1.3 …(7)

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

【0051】

尚、本発明のCu合金薄膜の膜厚は特に限定されないが、例えば後述するフラットパネルディスプレイの配線膜に適用する場合には、約100〜400nmのものが形成される。

【0052】

本発明のCu合金薄膜は、その用途まで限定するものではなく、フラットパネルディスプレイの配線膜や電極膜に適用できるが、特に液晶ディスプレイにおける薄膜トランジスタのゲート配線膜およびソース・ドレイン配線膜に適用した場合に、その効果を存分に発揮するものである。

【0053】

尚、上記「実質的にCu」とは、上記P、Fe、Co、Mgを除く残部がCuおよび不可避不純物であることを意味し、不可避不純物としてSi、Al、C、O、Nをそれぞれ100ppm以下含みうる。

【0054】

本発明はこの様なCu合金薄膜の形成に用いるスパッタリングターゲットも含むものである。ところで、Pを含むCu合金薄膜を形成する場合、得られたCu合金薄膜中のP含有量は、用いるスパッタリングターゲットのP含有量の約20%となる。従って本発明では、所望するCu合金薄膜のP含有量の約5倍のPを含むスパッタリングターゲットを使用する必要があることに鑑みて、下記の通りその成分組成を規定した。

【0055】

即ち、前記FeおよびPを含み残部が実質的にCuであるCu合金薄膜を形成するには、FeおよびPを含み残部が実質的にCuであって、該FeとPの含有量が下記式(10)〜(12)を全て満たし、形成しようとするCu合金薄膜のP含有量の約5倍のPを含むCu合金スパッタリングターゲットを用いる。

1.4 NFe+ 1.6 NP´< 1.3 …(10)

NFe+ 9.6 NP´> 1.0 …(11)

12 NFe+ 0.2 NP´> 0.5 …(12)

[式中、NFeはFeの含有量(at%)、NP´はPの含有量(at%)である]

【0056】

また、前記CoおよびPを含み残部が実質的にCuであるCu合金薄膜を形成するには、CoおよびPを含み残部が実質的にCuであって、該CoとPの含有量が下記式(13)〜(15)を全て満たし、形成しようとするCu合金薄膜のP含有量の約5倍のPを含むCu合金スパッタリングターゲットを用いる。

1.3 NCo + 1.6 NP´ < 1.3 …(13)

NCo + 14.6 NP´ > 1.5 …(14)

12 NCo + 0.2 NP´ > 0.5 …(15)

[式中、NCoはCoの含有量(at%)、NP´はPの含有量(at%)である]

【0057】

更に、前記MgおよびPを含み残部が実質的にCuであるCu合金薄膜を形成するには、MgおよびPを含み残部が実質的にCuであって、該MgとPの含有量が下記式(16)〜(18)を全て満たし、形成しようとするCu合金薄膜のP含有量の約5倍のPを含むCu合金スパッタリングターゲットを用いる。

0.67 NMg + 1.6 NP´ < 1.3 …(16)

2 NMg+ 39.4 NP´ > 4 …(17)

16 NMg + 0.2 NP´ > 0.5 …(18)

[式中、NMgはMgの含有量(at%)、NP´はPの含有量(at%)である]

【0058】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれる。

【実施例1】

【0059】

真空溶解法によりFe:0.28at%、P:0.25at%を含有し、残部Cuおよび不可避不純物であるCu合金からなるスパッタリングターゲットを製造し、このスパッタリングターゲットを用いてDCマグネトロンスパッタリング法で、厚さ300nmのCu−Fe−P合金薄膜を、直径50.8mm、厚さ0.7mmのガラス(コーニング社製♯1737ガラス)基板上に成膜した。このCu−Fe−P合金薄膜の組成分析をICP発光分析法で分析したところ、Fe含有量が0.28at%で、P含有量が0.05at%であることを確認した。尚、Pは蒸気圧が高いため、成膜の際に80%程度のロスが発生したものと考えられる。

【0060】

次に、このCu−0.28at%Fe−0.05at%P合金薄膜上に、ポジ型フォトレジスト(厚さ1μm)をパターニングし、混酸系エッチャントでCu−Fe−P合金薄膜のエッチングを行なった後、フォトレジストリムーバーでフォトレジストを剥離した。最小線幅が10μmである配線パターンを観察して、粒界はがれやヒロック(異常突起物)の有無を確認したが、粒界はがれやヒロックは全く見られなかった。また電気抵抗率は、配線パターンの電流−電圧特性から計算して求めた。

【0061】

そして次に、上記サンプルを真空熱処理炉において、300℃で30分間加熱した後、電気抵抗率を測定したところ2.73μΩ・cmであった。更にSEMで表面を詳細に観察した結果を図11に示すが、上記熱処理後であっても、粒界はがれやヒロックはまったく観察されず、ボイド密度は4.5×109m-2と1.0×1010m-2以下であった。

【実施例2】

【0062】

真空溶解法によりCo:0.35at%、P:0.25at%を含有し、残部Cuおよび不可避不純物であるCu合金からなるスパッタリングターゲットを製造し、このスパッタリングターゲットを用いてDCマグネトロンスパッタリング法で、厚さ300nmのCu−Co−P合金薄膜を、直径50.8mm、厚さ0.7mmのガラス(コーニング社製♯1737ガラス)基板上に成膜した。このCu−Co−P合金薄膜の成分組成をICP発光分析法で分析したところ、Co含有量が0.35at%で、P含有量が0.05at%であることを確認した。尚、前記実施例1と同様に、Pは蒸気圧が高いため、成膜の際に80%程度のロスが発生したものと考えられる。

【0063】

次にこのCu−0.35at%Co−0.05at%P合金薄膜上にポジ型フォトレジスト(厚さ1μm)をパターニングし、混酸系エッチャントでCu−Co−P合金薄膜のエッチングを行った後、フォトレジストリムーバーでフォトレジストを剥離した。最小線幅が10μmである配線パターンを観察して、粒界はがれやヒロック(異常突起物)の有無を評価した。また電気抵抗率は、配線パターンの電流−電圧特性から計算して求めた。

【0064】

次に上記サンプルを真空熱処理炉において、300℃で30分間加熱した後、電気抵抗率を測定したところ2.57μΩ・cmであった。更にSEMで表面を詳細に観察した結果、粒界はがれやヒロックはまったく観察されず、ボイド密度は5.5×109m-2と1.0×1010m-2以下であった。

【実施例3】

【0065】

真空溶解法によりMg:0.5at%、P:0.25at%を含有し、残部Cuおよび不可避不純物であるCu合金からなるスパッタリングターゲットを製造し、このスパッタリングターゲットを用いてDCマグネトロンスパッタリング法で、厚さ300nmのCu−Mg−P合金薄膜を、直径50.8mm、厚さ0.7mmのガラス(コーニング社製♯1737ガラス)基板上に成膜した。このCu−Mg−P合金薄膜の成分組成をICP発光分析法で分析したところ、Mg含有量が0.5at%で、P含有量が0.05at%であることを確認した。尚、前記実施例1,2と同様に、Pは蒸気圧が高いため、成膜の際に80%程度のロスが発生したものと考えられる。

【0066】

次に、このCu−0.5at%Mg−0.05at%P合金薄膜上にポジ型フォトレジスト(厚さ1μm)をパターニングし、混酸系エッチャントでCu−Mg−P合金薄膜をエッチングした後、フォトレジストリムーバーでフォトレジストを剥離した。最小線幅が10μmである配線パターンを観察して、粒界はがれやヒロック(異常突起物)の有無を確認した。また電気抵抗率は配線パターンの電流−電圧特性から計算した。

【0067】

それから真空熱処理炉において、上記サンプルを300℃で30分間加熱した後、電気抵抗率を測定したところ2.77μΩ・cmであった。更にSEMで表面を詳細に観察した結果、粒界はがれやヒロックはまったく観察されず、ボイド密度は5.0×109m-2と1.0×1010m-2以下であった。

【図面の簡単な説明】

【0068】

【図1】Cu−P合金薄膜における熱処理後のボイド密度とP添加量との関係を示すグラフである。

【図2】300℃真空熱処理後のCu−0.1at%P合金薄膜のSEM像である。

【図3】Cu−P合金薄膜における電気抵抗率とP添加量との関係を示すグラフである。

【図4】Cu−Fe合金薄膜における熱処理後のボイド密度とFe添加量との関係を示すグラフである。

【図5】300℃真空熱処理後のCu−0.28at%Fe合金薄膜のSEM像である。

【図6】Cu−Fe合金薄膜における電気抵抗率とFe添加量との関係を示すグラフである。

【図7】Cu−P合金薄膜、Cu−Fe−P合金薄膜における電気抵抗率と熱処理温度との関係を示すグラフである。

【図8】Cu−Fe−P合金薄膜におけるFe・P添加量と熱処理後のボイド密度との関係を示すグラフである。

【図9】Cu−Co−P合金薄膜におけるCo・P添加量と熱処理後のボイド密度との関係を示すグラフである。

【図10】Cu−Mg−P合金薄膜におけるMg・P添加量と熱処理後のボイド密度との関係を示すグラフである。

【図11】300℃真空熱処理後のCu−0.28at%Fe−0.05at%P合金薄膜のSEM像である。

【特許請求の範囲】

【請求項1】

FeおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該FeとPの含有量が下記式(1)〜(3)を全て満たすことを特徴とするCu合金薄膜。

1.4 NFe+ 8 NP < 1.3 …(1)

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

[式中、NFeはFeの含有量(at%)、NPはPの含有量(at%)である]

【請求項2】

CoおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該CoとPの含有量が下記式(4)〜(6)を全て満たすことを特徴とするCu合金薄膜。

1.3 NCo + 8 NP < 1.3 …(4)

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

[式中、NCoはCoの含有量(at%)、NPはPの含有量(at%)である]

【請求項3】

MgおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該MgとPの含有量が下記式(7)〜(9)を全て満たすことを特徴とするCu合金薄膜。

0.67 NMg + 8 NP < 1.3 …(7)

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

[式中、NMgはMgの含有量(at%)、NPはPの含有量(at%)である]

【請求項4】

フラットパネルディスプレイの配線膜または電極膜に用いられる請求項1〜3のいずれかに記載のCu合金薄膜。

【請求項5】

200〜500℃で1〜120分間保持する熱処理の施されたものである請求項1〜4のいずれかに記載の低電気抵抗率かつボイド耐性に優れたCu合金薄膜。

【請求項6】

Fe2P、Co2PまたはMg3P2がCuの結晶粒界に析出している請求項1〜4のいずれかに記載の低電気抵抗率かつボイド耐性に優れたCu合金薄膜。

【請求項7】

Cu合金薄膜を形成するために用いるスパッタリングターゲットであって、

FeおよびPを含み残部が実質的にCuであり、該FeとPの含有量が下記式(10)〜(12)を全て満たすことを特徴とするCu合金スパッタリングターゲット。

1.4 NFe+ 1.6 NP´< 1.3 …(10)

NFe+ 9.6 NP´> 1.0 …(11)

12 NFe+ 0.2 NP´> 0.5 …(12)

[式中、NFeはFeの含有量(at%)、NP´はPの含有量(at%)である]

【請求項8】

Cu合金薄膜を形成するために用いるスパッタリングターゲットであって、

CoおよびPを含み残部が実質的にCuであり、該CoとPの含有量が下記式(13)〜(15)を全て満たすことを特徴とするCu合金スパッタリングターゲット。

1.3 NCo + 1.6 NP´ < 1.3 …(13)

NCo + 14.6 NP´ > 1.5 …(14)

12 NCo + 0.2 NP´ > 0.5 …(15)

[式中、NCoはCoの含有量(at%)、NP´はPの含有量(at%)である]

【請求項9】

Cu合金薄膜を形成するために用いるスパッタリングターゲットであって、

MgおよびPを含み残部が実質的にCuであり、該MgとPの含有量が下記式(16)〜(18)を全て満たすことを特徴とするCu合金スパッタリングターゲット。

0.67 NMg + 1.6 NP´ < 1.3 …(16)

2 NMg+ 39.4 NP´ > 4 …(17)

16 NMg + 0.2 NP´ > 0.5 …(18)

[式中、NMgはMgの含有量(at%)、NP´はPの含有量(at%)である]

【請求項10】

フラットパネルディスプレイの配線膜または電極膜が、前記請求項1〜6のいずれかに記載のCu合金薄膜であることを特徴とするフラットパネルディスプレイ。

【請求項1】

FeおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該FeとPの含有量が下記式(1)〜(3)を全て満たすことを特徴とするCu合金薄膜。

1.4 NFe+ 8 NP < 1.3 …(1)

NFe+ 48 NP > 1.0 …(2)

12 NFe+ NP > 0.5 …(3)

[式中、NFeはFeの含有量(at%)、NPはPの含有量(at%)である]

【請求項2】

CoおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該CoとPの含有量が下記式(4)〜(6)を全て満たすことを特徴とするCu合金薄膜。

1.3 NCo + 8 NP < 1.3 …(4)

NCo + 73 NP > 1.5 …(5)

12 NCo + NP > 0.5 …(6)

[式中、NCoはCoの含有量(at%)、NPはPの含有量(at%)である]

【請求項3】

MgおよびPを含み残部が実質的にCuであるCu合金薄膜であって、

該MgとPの含有量が下記式(7)〜(9)を全て満たすことを特徴とするCu合金薄膜。

0.67 NMg + 8 NP < 1.3 …(7)

2 NMg+ 197 NP > 4 …(8)

16 NMg + NP > 0.5 …(9)

[式中、NMgはMgの含有量(at%)、NPはPの含有量(at%)である]

【請求項4】

フラットパネルディスプレイの配線膜または電極膜に用いられる請求項1〜3のいずれかに記載のCu合金薄膜。

【請求項5】

200〜500℃で1〜120分間保持する熱処理の施されたものである請求項1〜4のいずれかに記載の低電気抵抗率かつボイド耐性に優れたCu合金薄膜。

【請求項6】

Fe2P、Co2PまたはMg3P2がCuの結晶粒界に析出している請求項1〜4のいずれかに記載の低電気抵抗率かつボイド耐性に優れたCu合金薄膜。

【請求項7】

Cu合金薄膜を形成するために用いるスパッタリングターゲットであって、

FeおよびPを含み残部が実質的にCuであり、該FeとPの含有量が下記式(10)〜(12)を全て満たすことを特徴とするCu合金スパッタリングターゲット。

1.4 NFe+ 1.6 NP´< 1.3 …(10)

NFe+ 9.6 NP´> 1.0 …(11)

12 NFe+ 0.2 NP´> 0.5 …(12)

[式中、NFeはFeの含有量(at%)、NP´はPの含有量(at%)である]

【請求項8】

Cu合金薄膜を形成するために用いるスパッタリングターゲットであって、

CoおよびPを含み残部が実質的にCuであり、該CoとPの含有量が下記式(13)〜(15)を全て満たすことを特徴とするCu合金スパッタリングターゲット。

1.3 NCo + 1.6 NP´ < 1.3 …(13)

NCo + 14.6 NP´ > 1.5 …(14)

12 NCo + 0.2 NP´ > 0.5 …(15)

[式中、NCoはCoの含有量(at%)、NP´はPの含有量(at%)である]

【請求項9】

Cu合金薄膜を形成するために用いるスパッタリングターゲットであって、

MgおよびPを含み残部が実質的にCuであり、該MgとPの含有量が下記式(16)〜(18)を全て満たすことを特徴とするCu合金スパッタリングターゲット。

0.67 NMg + 1.6 NP´ < 1.3 …(16)

2 NMg+ 39.4 NP´ > 4 …(17)

16 NMg + 0.2 NP´ > 0.5 …(18)

[式中、NMgはMgの含有量(at%)、NP´はPの含有量(at%)である]

【請求項10】

フラットパネルディスプレイの配線膜または電極膜が、前記請求項1〜6のいずれかに記載のCu合金薄膜であることを特徴とするフラットパネルディスプレイ。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図5】

【図10】

【図11】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図5】

【図10】

【図11】

【公開番号】特開2006−131925(P2006−131925A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−319644(P2004−319644)

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月2日(2004.11.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]