Cu膜の形成方法

【課題】バリアメタル膜とCu膜との密着性を向上する。

【解決手段】基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、100〜400℃でアニール処理を行う。このようにCu膜を形成することにより、バリアメタル膜とCu膜との密着性が向上する。

【解決手段】基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、100〜400℃でアニール処理を行う。このようにCu膜を形成することにより、バリアメタル膜とCu膜との密着性が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Cu膜の形成方法に関し、特にバリアメタル膜とCu膜との界面を処理して、バリアメタル膜とCu膜との密着性を向上せしめたCu膜の形成方法に関する。

【背景技術】

【0002】

従来、Cu膜の形成は、基板上に設けられた絶縁膜(例えば、シリコン酸化物膜)中に配線用の溝やホールを形成し、次いで絶縁膜中へのCuの拡散を防止するためにバリアメタル膜(TiN、TaN、WN等の膜)をスパッタ法やCVD法で形成した後、CVD法でCu膜を形成することより行われており、これによりCu配線膜を形成している。

【0003】

このようにCVD法によりCu膜を形成する場合、バリアメタル膜上にCVD法で直接Cu膜を形成するか、又はバリアメタル膜上に、有機チタン材料や有機タンタル材料を用いてCVD法で窒化チタン膜や窒化タンタル膜を形成した後、その上にCVD法でCu膜を形成するか(例えば、特許文献1参照)、又はバリアメタル膜上にスパッタ法で薄いCu膜を形成した後、その上にCVD法でCu膜を形成している(例えば、特許文献2参照)。

【0004】

上記従来技術の場合、バリアメタル膜とCu膜との密着性は必ずしも満足のできるものでなく、その後のCMP工程等に耐えられないという問題がある。

【0005】

上記したようにバリアメタル膜上に直接Cu膜を形成する場合、バリアメタル膜とCu膜との間の密着性は悪く、特にTa系バリアメタル膜においては、成膜後に熱処理(アニール処理)しても密着性は改善されない上、バリアメタル膜上でのCuの初期核生成密度が小さく、滑らかな平面形状を得ることは困難である。

【0006】

また、特許文献1のように、バリアメタル膜上にCVD法で窒化チタンや窒化タンタルを形成した後、CVD法でCu膜を形成しただけでは必ずしも満足のいく密着性を得ることは困難である。

【0007】

さらに、特許文献2のように、バリアメタル膜上にスパッタ法で薄いCu膜を形成した後にCVD法でCu膜を形成した場合も、必ずしも密着性の向上にはつながらないという問題がある。すなわち、スパッタ法で形成されるCu膜は、その膜厚が成膜される基板表面の幾何学的形状に依存するので、配線溝幅等が狭いと、深い溝等の側面部や底面部での成膜が不完全になり、密着性の改善に有効な均一な膜厚を得ることができないだけではなく、溝等以外のフィールド部では膜厚が厚くなるという問題もある。Cu膜が厚いと、その後のCVD法でCu膜を形成する際に、このフィールド部で選択的にCu核形成が行われてしまい、側面部や底面部でのステップカバレッジが悪くなる原因にもなる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−40128号公報(特許請求の範囲等)

【特許文献2】特開平4−242937号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、上述の従来技術の問題点を解決することにあり、バリアメタル膜とCu膜との間の密着性を向上させることのできるCu膜の形成方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、スパッタ法で形成したTiやTa等のバリアメタル膜(以下、Ti膜の場合、PVD−Ti膜とも称す)とCVD法で形成したCu膜(以下、CVD−Cu膜とも称す)との間の密着性が劣化する問題は、バリアメタル膜形成後の適切な後処理により、また、適切な温度でのポストアニール処理を施すことにより解決できることに気が付き本発明を完成するに至った。

【0011】

この場合、バリアメタル膜形成後の後処理として、バリアメタル膜表面上に窒化金属膜を形成するか、或いは窒素ガス(N2ガス)等のような窒素原子を含むガスをバリアメタル膜表面上に化学吸着させると、低温(400℃以下)でのアニール処理によって密着性を確保できる。すなわち、窒化金属膜や化学吸着された窒素分子層等が活性な金属吸着サイトを占有するため、バリアメタル膜表面における酸素、フッ素化合物、水、アンモニア等の不純物との反応生成物層(例えば、不純物が酸素である場合、チタンとの反応によるチタン酸化物等のような界面層)の形成が抑制されるので、低温でのアニール処理であってもバリアメタル(TiやTa等)とCuとの相互拡散が容易になり、密着性を向上せしめることができると考えられる。

【0012】

本発明のCu膜の形成方法は、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。

【0013】

この温度範囲内でアニール処理を行うと、形成される膜においてCuのストレスマイグレーションがなく耐性が向上する。アニール処理温度が100℃未満であると、窒化物膜を形成してもCVD−Cu膜との界面の密着性が劣り、また、400℃を超えるとプロセス中に金属の膨張が生じ、Cu膜が断線するおそれがある。

【0014】

前記アニール処理を行った後、CVD−Cu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで所望により100〜400℃、好ましくは200〜350℃で再度アニール処理を行うことを特徴とする。

【0015】

本発明のCu膜の形成方法はまた、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。このアニール処理温度範囲は、上記した根拠で選択される。

【0016】

前記バリアメタル膜の形成をArガスを供給して行い、また、前記窒化物膜の形成を、ArガスとN2ガスを供給して行うことを特徴とする。

【0017】

本発明のCu膜の形成方法はさらに、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。このアニール処理を行った後、Cu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで所望により100〜400℃、好ましくは200〜350℃で再度アニール処理を行う。このアニール処理温度範囲も、上記した根拠で選択される。また、この形成方法の場合も、バリアメタル膜はArガスを供給して形成される。

【0018】

本発明のCu膜の形成方法はさらにまた、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。このアニール処理温度範囲は、上記した根拠で選択される。また、この形成方法の場合も、バリアメタル膜はArガスを供給して形成される。

【0019】

前記窒素原子を含むガスとしては、N2ガス、NH3ガスを挙げることができ、また、形成される窒素原子を含む分子層としては、窒素原子を含むガスの種類に対応して窒素分子層、NH3分子層を挙げることができる。

【発明の効果】

【0020】

本発明によれば、バリアメタル膜とCu膜との界面層として薄い窒化物膜又は窒素原子を含む分子層膜を設けることにより、低温アニール処理であっても、バリアメタル膜とCu膜との間の密着性が改善されるという効果を奏する。

【図面の簡単な説明】

【0021】

【図1】本発明のCu膜形成方法を実施するための成膜装置の模式的構成図。

【図2】参考例1におけるTi膜表面のSIMS分析スペクトル図。

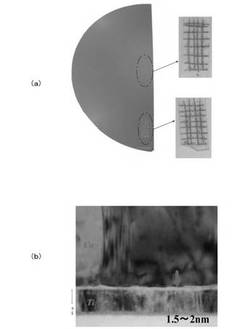

【図3】実施例1で得られた試料の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示し、また、(b)はウエハの断面を示すTEM写真。

【図4】実施例1で得られた対照試料の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示し、また、(b)はウエハの断面を示すTEM写真。

【図5】実施例2で得られた試料番号13の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部(a1)及び周辺部(a2)における引き剥がしたテープの粘着層の付いた側を示し、また、(b)はウエハの断面を示すTEM写真。

【図6】実施例2で得られた試料番号14の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部(a1)及び周辺部(a2)における引き剥がしたテープの粘着層の付いた側を示し、また、(b)はウエハの断面を示すTEM写真。

【発明を実施するための形態】

【0022】

本発明の実施の形態によれば、マグネトロンスパッタ法等のようなスパッタ法により公知のプロセス条件でArガス等を供給しながら形成されるTiやTa等からなる所定の膜厚のバリアメタル膜上に、マグネトロンスパッタ法等のようなスパッタ法により、公知のプロセス条件で、ArガスとN2ガスとを供給しながら所定の膜厚の窒化物膜を形成し、この窒化物膜の上にCVD法により公知のプロセス条件で銅含有有機化合物原料を用いて所定の膜厚のCu膜を形成した後、100〜400℃、好ましくは200〜350℃でアニール処理を行ってCu膜を形成する。この場合、アニール処理を行った後、CVD−Cu膜上にさらにPVD法、メッキ法、CVD法又はALD法により所定の膜厚のCu膜を形成し、次いで100〜400℃、好ましくは200〜350℃で再度アニール処理を行っても良い。

【0023】

バリアメタル膜(Ti膜やTa膜等)は、バリアメタル膜の構成金属(TiやTa等)からなるターゲットを用いて、公知のプロセス条件、例えば、Arガス等の不活性ガス流量5〜10sccm、放電電圧300〜500Vの条件で、所定の膜厚で形成することができる。

【0024】

バリアメタル膜上への窒化物膜の形成は、公知のプロセス条件で行うことができ、例えば、ArガスとN2ガスとを供給して所定の厚みのチタン窒化物膜(以下、TiN膜と称す)を形成することができる。例えば、Arガス(5〜10sccm、例えば8sccm)及びN2ガス(所定量のN2ガス、例えば40sccm)、基板電圧(300〜500V、例えば、100V)、所定のカソードパワー(例えば、5kW)の条件で行うことができる。この場合、この供給するArガスとN2ガスとの比率によりTiとNとの比率が異なる膜組成を有するTiN膜が得られる。密着性の点からは、N2ガス量が少ない程、すなわちTiN中のNの比率が小さい程好ましい。

【0025】

CVD−Cu膜の形成は、公知のプロセス条件で行うことができる。CVD−Cu膜の原料としては、特に制限はなく、銅含有有機化合物、例えばCu(hfac)(tmvs)を挙げることができる。このプロセスは、例えば、原料としてCu(hfac)(tmvs)を用い、成膜圧力100〜200Pa、成膜温度180〜220℃の条件で行うことができる。

【0026】

CVD−Cu膜上へのPVD法等によるCu膜の形成は、公知のプロセス条件で行うことができる。例えば、CVD−Cu膜上に、PVD法により、Ar流量5〜10sccm、放電電圧400〜600Vの条件でCuを所定の厚みで成膜できる。また、メッキ法その他の方法によるCu膜の形成も、公知のプロセス条件で行うことができる。

【0027】

本発明の別の実施の形態によれば、上記アニール処理をPVD法、メッキ法、CVD法又はALD法によりCu膜を形成した後にのみ行っても良い。

【0028】

本発明のさらに別の実施の形態によれば、バリアメタル膜上に、例えばN2ガス又はNH3ガスを吸着させて、それぞれ、窒素原子を含む窒素分子層又はNH3分子層を形成し、この窒素原子を含む分子層の上に上記のようにしてCVD−Cu膜を形成した後、上記温度でアニール処理を行っても良いし、このアニール処理を行った後、CVD−Cu膜上にさらに上記のようにしてPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで上記温度で再度アニール処理を行っても良い。

【0029】

本発明のさらに別の実施の形態によれば、バリアメタル膜上に、上記のようにして例えばN2ガス又はNH3ガスを吸着させて、それぞれ、窒素原子を含む窒素分子層又はNH3分子層を形成し、この窒素原子を含む分子層の上に上記のようにしてCVD−Cu膜を形成した後、このCu膜上にさらに上記のようにしてPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで上記温度でアニール処理を行っても良い。

【0030】

上記したように、N2ガス又はNH3ガス等のような窒素原子を含むガスを使用すると、低いエネルギーしかもっていないこれらのガス分子は、その特性をある程度保持したままTi等の活性な金属の有する電子と弱く結合する。そのため、Ti金属等の表面には、窒素分子層やアンモニア分子層又はこれらのラジカル層のような窒素原子を含んだ分子層が吸着されるものと考えられる。

【0031】

前記ラジカル層を形成する場合は、外部で予めラジカルを生成し、生成したラジカルを窒素原子を含む分子層の形成を行うためのチャンバー内に輸送すればよい。このラジカルを生成する装置及び方法は、特に制限されるわけではなく、窒素原子を含むガスからラジカルを生成することができるものであれば良い。例えば、特開2005−298851号公報記載の触媒体収納容器に窒素原子を含むガスを供給して生成するラジカルを使用できる。この触媒体収納容器を用いれば、加熱した触媒体に窒素原子を含むガスを接触させ、活性化させて、所望のラジカルを生成することができる。この触媒体収納容器は、内部空間の形状が活性化されたガスの出口方向に向かって次第に狭くなるように、例えば截頭錐体形状や螺旋形状に形成されているものである。

【0032】

通常バリアメタルとして採用される金属は、TiやTaやWのような活性な金属であり、上記したように、酸素、フッ素化合物、水、アンモニア等の不純物と極めて反応性が強い。そのため、このようなバリアメタルからなる膜とCVD−Cu膜との界面には、これらの不純物に由来する界面層(例えば、チタン酸化物等、以下の参考例を参照。)が形成され、バリアメタル膜とCu膜との密着性に影響を及ぼす。この界面層の形成を制御することによりバリアメタル膜とCu膜との密着性を向上せしめることができる。すなわち、界面層として極薄い金属窒化物膜を形成させるか、又は窒素ガス等をバリアメタル表面に化学吸着させて窒素原子を含む分子層を形成させることにより、比較的低温(一般的に100〜400℃、好ましくは200〜350℃)でのアニール処理によりバリアメタル膜とCVD−Cu膜との間の密着性が向上する。

【0033】

TiやTa等のバリアメタルを公知の条件でスパッタ法(PVD法)によって成膜し、次いで公知の条件でCVD−Cu膜を形成する場合、何の処理もしなければ、バリアメタル膜とCu膜との間の密着性は必ずしも良好ではない。これは、スパッタ室でウエハ上にバリアメタル膜を形成した後、このウエハをCVD室に搬送するまでの間、CVD室においてCuの成膜が開始されるまでの間、及びCVD室における成膜開始初期の段階のいずれか又は全てにおいて、バリアメタル膜表面が変質し、その結果としてバリアメタル膜とCVD−Cu膜との間の密着性が劣化してしまうものと考えられる。

【0034】

このような膜特性の劣化は、以下の実施例で述べるように、適切なバリアメタル/Cu界面のコントロールと適切な熱処理とを施すことにより、密着性不良な状態から密着性の良好な状態へと改善される。

【0035】

本発明の方法を実施するたに使用できる成膜装置は、特に制限される訳ではなく、例えば図1に示すようなプロセス装置を挙げることができる。このプロセス装置は、基板を格納する室(図示せず)から搬送された基板上にバリアメタル膜をスパッタ形成するスパッタ室1、CVD−Cu膜を形成するためのCVD成膜室2、抵抗加熱式又はランプ加熱式等の加熱手段を備えたアニール室3、処理された基板を搬送するための真空ロボットを搭載した搬送室4から構成されている。これらのスパッタ室1、CVD成膜室2及びアニール室3は、搬送室4の周りに、ゲートバルブ5を介して接続されており、それぞれが真空排気手段(図示せず)を備えている。

【0036】

スパッタ室1内には、基板を載置する基板ステージ11が設けられ、このステージに対向してバリアメタルと同じ金属から構成されているターゲット12が設置され、スパッタ室の壁面にはN2ガス導入経路13及びArガス導入経路14が接続されており、スパッタ室内へArガス及び/又はN2ガスを導入して、バリアメタル膜及び窒化物膜や窒素原子を含む分子層を形成することができるように構成されている。CVD成膜室2内には基板を載置する基板ステージ21が設けられ、この上に被処理基板を載置して窒化物膜又は窒素分子層上にCVD−Cu膜を形成できるように構成されている。アニール室3には、上記したような加熱手段を備えた基板ステージ31が設けられている。搬送室4にはロボット41及びN2ガス導入経路42が設けられている。なお、CVD−Cu膜の形成後、PVD−Cu膜を形成する場合には、図示していない公知のPVD装置で行う。以下の実施例では、図1に示す成膜装置を用いてプロセスを実施する。

【0037】

図1に示す装置を用いて本発明のCu膜の形成方法を実施する際には、例えば、まず被処理基板をスパッタ室1内の基板ステージ11上に載置し、室内を真空排気し、Arガス導入経路14を経てArガスをスパッタ室内へ導入し、基板ステージ上に所定の膜厚を有するバリアメタル膜を形成した後、このArガスとN2ガス導入経路13を経てN2ガスとをスパッタ室内へ導入し、バリアメタル膜上に所定の膜厚を有する窒化金属膜を形成する。次いで、窒化金属膜の形成された基板を搬送室4のロボット41によりCVD成膜室2内へ搬送して、基板ステージ21上に載置し、ここで所定の膜厚を有するCVD−Cu膜を形成した後、この基板をロボット41によりアニール室3内へ搬送し、基板ステージ31に取り付け、ここで所定の温度に加熱してアニールする。その後、PVD法、メッキ法、CVD法又はALD法により所定の膜厚を有するCu膜を形成し、所望によりアニール処理を行って、プロセスを完了する。

(参考例1)

【0038】

本参考例では、PVD−Ti膜表面にいかなる組成の膜が形成されているかを検討した。Tiターゲットを用い、スパッタ法によりウエハ上にTi膜を15nmの厚みで形成した後に真空チャンバー内に1分間放置し、このTi膜の表面についてSIMS(セカンダリーイオンマススペクトロメトリィ)分析を行った。その結果を図2に示す。図2から明らかなように、Ti膜表面に、O、N、F及びCを含んだ膜が形成されており、その濃度としては、1%程度がF、Cであり、主成分はO、Nであることが分かる。このため、真空チャンバー内でもTi表面は酸化が進行していることが分かる。

【実施例1】

【0039】

ウエハとして熱酸化物膜付シリコンウエハを用い、このウエハ上に、Tiターゲットを用いるマグネトロンスパッタ法により、Arガス流量8sccm、放電電圧400V、室温の条件で、バリアメタルとしてTiを15nm厚みで成膜した後、このPVD−Ti膜上に、Arガスを8sccm及びN2ガスを40sccm導入し、基板電圧100V、カソードパワー5kWの条件でTiN膜を形成した。次いで、TiN膜上に、CVD法により、原料として、Cu(hfac)(tmvs)を用い、成膜圧力150Pa、成膜温度200℃の条件でCuを100nm厚みで成膜した後、このCVD−Cu膜上に、PVD法により、Ar流量8sccm、放電電圧500Vの条件でCuを1000nm厚みで成膜した(PVD−Cu膜)。その後、350℃でアニール処理した。

【0040】

かくして得られたウエハに対して、いわゆるテープテストにより、バリアメタル膜とCVD−Cu膜との密着性試験を行った。このテープテストでは、PVD−Cu膜表面の中央部及び周辺部の任意の箇所にダイヤモンドペンで升目を描き、その傷を付けた箇所に粘着テープを貼り付けた後にテープを引き剥がして、テープに付着するCu膜の量で密着性の評価を行った。

【0041】

この密着性試験結果を図3(a)に示すと共に、得られたウエハの断面に対するTEM写真を図3(b)に示す。図3(a)は試験後のウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示してある。

【0042】

また、比較のために、TiN膜を形成しなかったことを除いて上記プロセスを繰り返し、得られたウエハに対して同様に密着性試験を行った。この密着性試験結果を図4(a)に示すと共に、得られたウエハの断面に対するTEM写真を図4(b)に示す。図4(a)は試験後のウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示してある。

【0043】

図3(a)及び(b)から明らかなように、PVD−Ti膜とCVD−Cu膜との間にTiN膜を設けると、図4に示すTiN膜を設けない場合と比べて、ウエハの中央部も周辺部もTi膜とCu膜との界面での膜の剥がれはなく、密着性が改善されていることが分かる。これは、密着性はこの界面層(TiN)の厚みに依存し、図3(b)の場合の界面層の厚みは1.5〜2nm程度であるが、図4(b)の場合の界面層の厚みは6〜7nm程度であったことが原因であると考えられる。

【実施例2】

【0044】

ウエハとして熱酸化物膜付シリコンウエハを用い、このウエハ上に以下の表1に示すような条件で、バリアメタル膜としてのPVD−Ti膜、TiN膜及び窒素分子層、並びにCVD−Cu膜(膜厚:100nm)を形成した後、アニール処理を行わず又は350〜450℃で3分間アニール処理を行い、次いでPVD−Cu膜(膜厚:1000nm)を形成した後、アニール処理を行わず又は350〜450℃で10分間アニール処理を行って、バリアメタル膜の上にCu膜を形成した16種の試料を作製した。この16種の試料に対して実施例1と同様のテープテストを行った。表1に、各プロセス条件とテスト結果を示す。

【0045】

【表1】

【0046】

表1において、テスト結果中の「NG」は膜剥がれがあり、「△」は膜剥がれが若干観察されるが実用にはほとんど問題はなく、「OK」は膜剥がれが観察されなかったことを示す。

【0047】

表1の結果から明らかなように、配線膜としてのCVD−Cu膜を形成した後及びPVD−Cu膜を形成した後のいずれにおいてもアニール処理をしなかった試料(試料番号1)の場合、CVD−Cu膜の形成後にアニール処理をしなかったがPVD−Cu膜の形成後に350℃でアニール処理をした試料(試料番号2)の場合、並びにCVD−Cu膜の形成後に350℃又は400℃でアニール処理をしたがPVD−Cu膜の形成後にアニール処理をしなかった試料(試料番号5及び7)の場合には、密着性は悪く、界面層での剥がれが観察された。

【0048】

また、CVD−Cu膜の形成後にアニール処理をしなかったがPVD−Cu膜形成後に400℃又は450℃でアニール処理をした試料(試料番号3、4)の場合、CVD−Cu膜の形成後に450℃でアニール処理をしたがPVD−Cu膜の形成後にアニール処理をしなかった試料(試料番号9)の場合、及びCVD−Cu膜の形成後に350℃、400℃又は450℃でアニール処理をすると共にPVD−Cu膜形成後にも350℃、400℃又は450℃でアニール処理をした試料(試料番号6、8及び10〜16)の場合には、密着性は良好で、界面層での剥がれは観察されなかった。試料番号13及び15は、Tiターゲットを用いてArガスを導入せしめたマグネトロンスパッタ法により、PVD−Ti膜を15nmの膜厚で形成した後に、Tiターゲットを用いてArガスとN2ガスとを導入せしめたマグネトロンスパッタ法によりTiN膜を1nmの膜厚で形成し、次いで表1記載の通りのプロセスを実施したものである。また、試料番号14及び16は、Tiターゲットを用いてArガスを導入せしめて得られるPVD−Ti膜を15nmの膜厚で形成した後に、N2ガスを導入して放電せずにPVD−Ti膜の上に窒素分子層を形成し、次いで表1記載の通りのプロセスを実施したものである。

【0049】

なお、試料番号13及び14について、得られたウエハに対して実施例1の場合と同様にして行ったテープテストの結果を、それぞれ、図5(a)及び6(a)に示す。また、得られたウエハの断面に対するTEM写真を図5(b)及び図6(b)に示す。なお、図5(a)及び6(a)は、試験後のウエハの平面図であり、ウエハの中央部(図5a(a1)及び図6a(a1))及び周辺部(図5b(b1)及び図6b(b1))における引き剥がしたテープの粘着層の付いた側を示してある。

【0050】

この結果から明らかなように、PVD−Ti膜を形成した後、このTi膜上にTiN膜又は窒素分子層を形成することにより、低温でアニールしても、Ti膜とCu膜との界面での膜剥離がなく、良好な密着性を有するCu配線膜が形成されることが分かる。アニール温度については、Cuのストレスマイグレーションを考え、できるだけ低温で初期の目的を達成できる温度であることが好ましい。そのため、試料番号13及び14のように、一般に400℃、好ましくは350℃以下でアニール処理を行う方が良い。

【0051】

なお、上記表1に示す試料の場合、バリアメタル膜とCVD−Cu膜との界面層の厚みは、実施例1の場合と同様に、TiN膜や窒素分子層を設けた場合には1.5〜2nm程度であり、TiN膜や窒素分子層を設けなかった場合には6〜7nm程度であった。

【実施例3】

【0052】

本実施例では、バリアメタル膜上にCVD−Cu膜を形成した場合に、これらの膜の界面の構造について検討した。

【0053】

ウエハとして熱酸化物膜付シリコンウエハを用い、このウエハ上に、Arガス流量8sccm、放電電圧400Vの条件で、バリアメタルとしてTiをマグネトロンスパッタ法により15nm厚みで成膜し、このTi膜上に、Arガス流量8sccm、放電電圧400Vの条件で、TiN膜を0.5nmの厚みで形成し、このTiN膜上に、成膜温度200℃の条件で、Cu膜を100nm厚みで形成し、その後350℃でアニール処理した試料を作製した。比較のために、上記PVD−Ti膜上に直接上記CVD−Cu膜を形成した後、350℃でアニール処理してTiN膜を形成しない試料を作製した。

【0054】

かくして得られた試料に対して、実施例1と同様なテープテストによりPVD−Ti膜とCVD−Cu膜との間の密着性を検討すると共に、試料の断面に対するTEM写真を検討した。その結果は、図3(a)及びに(b)並びに図4(a)及び(b)示した結果と同様であった。すなわち、PVD−Ti膜とCVD−Cu膜との間にTiN膜を設けると、TiN膜を設けない場合と比べて、ウエハの中央部も周辺部もTi膜とCu膜との界面での膜の剥がれはなく、密着性が改善されていることが分かった。また、界面層の厚みは、実施例1の場合と同様に、TiN膜を設けた場合の界面層の厚みは1.5〜2nm程度であり、TiN膜を設けなかった場合の界面層の厚みは6〜7nm程度であった。

【0055】

PVD−Ti膜とCVD−Cu膜との界面層は、通常、ウエハ上にTi膜を形成した後、このウエハをCVD室に搬送するまでの間、CVD室において成膜が開始されるまでの間、又はCVD室における成膜開始初期の段階のいずれかにおいて、Ti膜の表面が酸化されてしまうために形成されるものと考えられる。この場合、Ti膜上にTiN膜や窒素原子を含む分子層を設けることにより、酸化物層(界面層)の形成が抑制され、その厚みが極めて薄いために、アニール処理の際にTi及びCuの両者が相互に拡散することが容易になり、密着性が改善されるものと考えられる。

【産業上の利用可能性】

【0056】

本発明によれば、バリアメタル膜とCu膜との界面層として薄い窒化物膜又は窒素原子を含む分子層を設けることにより、バリアメタル膜とCu膜との間の密着性が改善されるので、本発明は、半導体技術分野において配線膜を形成する際に利用できる有用な技術である。

【符号の説明】

【0057】

1…スパッタ室、2…CVD成膜室、3…アニール室、4…搬送室、5…ゲートバルブ、11,21,31…基板ステージ、12…ターゲット、13,42…N2ガス導入経路、14…Arガス導入経路、41…ロボット。

【技術分野】

【0001】

本発明は、Cu膜の形成方法に関し、特にバリアメタル膜とCu膜との界面を処理して、バリアメタル膜とCu膜との密着性を向上せしめたCu膜の形成方法に関する。

【背景技術】

【0002】

従来、Cu膜の形成は、基板上に設けられた絶縁膜(例えば、シリコン酸化物膜)中に配線用の溝やホールを形成し、次いで絶縁膜中へのCuの拡散を防止するためにバリアメタル膜(TiN、TaN、WN等の膜)をスパッタ法やCVD法で形成した後、CVD法でCu膜を形成することより行われており、これによりCu配線膜を形成している。

【0003】

このようにCVD法によりCu膜を形成する場合、バリアメタル膜上にCVD法で直接Cu膜を形成するか、又はバリアメタル膜上に、有機チタン材料や有機タンタル材料を用いてCVD法で窒化チタン膜や窒化タンタル膜を形成した後、その上にCVD法でCu膜を形成するか(例えば、特許文献1参照)、又はバリアメタル膜上にスパッタ法で薄いCu膜を形成した後、その上にCVD法でCu膜を形成している(例えば、特許文献2参照)。

【0004】

上記従来技術の場合、バリアメタル膜とCu膜との密着性は必ずしも満足のできるものでなく、その後のCMP工程等に耐えられないという問題がある。

【0005】

上記したようにバリアメタル膜上に直接Cu膜を形成する場合、バリアメタル膜とCu膜との間の密着性は悪く、特にTa系バリアメタル膜においては、成膜後に熱処理(アニール処理)しても密着性は改善されない上、バリアメタル膜上でのCuの初期核生成密度が小さく、滑らかな平面形状を得ることは困難である。

【0006】

また、特許文献1のように、バリアメタル膜上にCVD法で窒化チタンや窒化タンタルを形成した後、CVD法でCu膜を形成しただけでは必ずしも満足のいく密着性を得ることは困難である。

【0007】

さらに、特許文献2のように、バリアメタル膜上にスパッタ法で薄いCu膜を形成した後にCVD法でCu膜を形成した場合も、必ずしも密着性の向上にはつながらないという問題がある。すなわち、スパッタ法で形成されるCu膜は、その膜厚が成膜される基板表面の幾何学的形状に依存するので、配線溝幅等が狭いと、深い溝等の側面部や底面部での成膜が不完全になり、密着性の改善に有効な均一な膜厚を得ることができないだけではなく、溝等以外のフィールド部では膜厚が厚くなるという問題もある。Cu膜が厚いと、その後のCVD法でCu膜を形成する際に、このフィールド部で選択的にCu核形成が行われてしまい、側面部や底面部でのステップカバレッジが悪くなる原因にもなる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−40128号公報(特許請求の範囲等)

【特許文献2】特開平4−242937号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、上述の従来技術の問題点を解決することにあり、バリアメタル膜とCu膜との間の密着性を向上させることのできるCu膜の形成方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、スパッタ法で形成したTiやTa等のバリアメタル膜(以下、Ti膜の場合、PVD−Ti膜とも称す)とCVD法で形成したCu膜(以下、CVD−Cu膜とも称す)との間の密着性が劣化する問題は、バリアメタル膜形成後の適切な後処理により、また、適切な温度でのポストアニール処理を施すことにより解決できることに気が付き本発明を完成するに至った。

【0011】

この場合、バリアメタル膜形成後の後処理として、バリアメタル膜表面上に窒化金属膜を形成するか、或いは窒素ガス(N2ガス)等のような窒素原子を含むガスをバリアメタル膜表面上に化学吸着させると、低温(400℃以下)でのアニール処理によって密着性を確保できる。すなわち、窒化金属膜や化学吸着された窒素分子層等が活性な金属吸着サイトを占有するため、バリアメタル膜表面における酸素、フッ素化合物、水、アンモニア等の不純物との反応生成物層(例えば、不純物が酸素である場合、チタンとの反応によるチタン酸化物等のような界面層)の形成が抑制されるので、低温でのアニール処理であってもバリアメタル(TiやTa等)とCuとの相互拡散が容易になり、密着性を向上せしめることができると考えられる。

【0012】

本発明のCu膜の形成方法は、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。

【0013】

この温度範囲内でアニール処理を行うと、形成される膜においてCuのストレスマイグレーションがなく耐性が向上する。アニール処理温度が100℃未満であると、窒化物膜を形成してもCVD−Cu膜との界面の密着性が劣り、また、400℃を超えるとプロセス中に金属の膨張が生じ、Cu膜が断線するおそれがある。

【0014】

前記アニール処理を行った後、CVD−Cu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで所望により100〜400℃、好ましくは200〜350℃で再度アニール処理を行うことを特徴とする。

【0015】

本発明のCu膜の形成方法はまた、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。このアニール処理温度範囲は、上記した根拠で選択される。

【0016】

前記バリアメタル膜の形成をArガスを供給して行い、また、前記窒化物膜の形成を、ArガスとN2ガスを供給して行うことを特徴とする。

【0017】

本発明のCu膜の形成方法はさらに、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。このアニール処理を行った後、Cu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで所望により100〜400℃、好ましくは200〜350℃で再度アニール処理を行う。このアニール処理温度範囲も、上記した根拠で選択される。また、この形成方法の場合も、バリアメタル膜はArガスを供給して形成される。

【0018】

本発明のCu膜の形成方法はさらにまた、基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで100〜400℃、好ましくは200〜350℃でアニール処理を行うことを特徴とする。このアニール処理温度範囲は、上記した根拠で選択される。また、この形成方法の場合も、バリアメタル膜はArガスを供給して形成される。

【0019】

前記窒素原子を含むガスとしては、N2ガス、NH3ガスを挙げることができ、また、形成される窒素原子を含む分子層としては、窒素原子を含むガスの種類に対応して窒素分子層、NH3分子層を挙げることができる。

【発明の効果】

【0020】

本発明によれば、バリアメタル膜とCu膜との界面層として薄い窒化物膜又は窒素原子を含む分子層膜を設けることにより、低温アニール処理であっても、バリアメタル膜とCu膜との間の密着性が改善されるという効果を奏する。

【図面の簡単な説明】

【0021】

【図1】本発明のCu膜形成方法を実施するための成膜装置の模式的構成図。

【図2】参考例1におけるTi膜表面のSIMS分析スペクトル図。

【図3】実施例1で得られた試料の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示し、また、(b)はウエハの断面を示すTEM写真。

【図4】実施例1で得られた対照試料の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示し、また、(b)はウエハの断面を示すTEM写真。

【図5】実施例2で得られた試料番号13の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部(a1)及び周辺部(a2)における引き剥がしたテープの粘着層の付いた側を示し、また、(b)はウエハの断面を示すTEM写真。

【図6】実施例2で得られた試料番号14の密着性及び断面構造を示す写真であり、(a)は密着性を示すテープテストの結果を示すウエハの平面図であり、ウエハの中央部(a1)及び周辺部(a2)における引き剥がしたテープの粘着層の付いた側を示し、また、(b)はウエハの断面を示すTEM写真。

【発明を実施するための形態】

【0022】

本発明の実施の形態によれば、マグネトロンスパッタ法等のようなスパッタ法により公知のプロセス条件でArガス等を供給しながら形成されるTiやTa等からなる所定の膜厚のバリアメタル膜上に、マグネトロンスパッタ法等のようなスパッタ法により、公知のプロセス条件で、ArガスとN2ガスとを供給しながら所定の膜厚の窒化物膜を形成し、この窒化物膜の上にCVD法により公知のプロセス条件で銅含有有機化合物原料を用いて所定の膜厚のCu膜を形成した後、100〜400℃、好ましくは200〜350℃でアニール処理を行ってCu膜を形成する。この場合、アニール処理を行った後、CVD−Cu膜上にさらにPVD法、メッキ法、CVD法又はALD法により所定の膜厚のCu膜を形成し、次いで100〜400℃、好ましくは200〜350℃で再度アニール処理を行っても良い。

【0023】

バリアメタル膜(Ti膜やTa膜等)は、バリアメタル膜の構成金属(TiやTa等)からなるターゲットを用いて、公知のプロセス条件、例えば、Arガス等の不活性ガス流量5〜10sccm、放電電圧300〜500Vの条件で、所定の膜厚で形成することができる。

【0024】

バリアメタル膜上への窒化物膜の形成は、公知のプロセス条件で行うことができ、例えば、ArガスとN2ガスとを供給して所定の厚みのチタン窒化物膜(以下、TiN膜と称す)を形成することができる。例えば、Arガス(5〜10sccm、例えば8sccm)及びN2ガス(所定量のN2ガス、例えば40sccm)、基板電圧(300〜500V、例えば、100V)、所定のカソードパワー(例えば、5kW)の条件で行うことができる。この場合、この供給するArガスとN2ガスとの比率によりTiとNとの比率が異なる膜組成を有するTiN膜が得られる。密着性の点からは、N2ガス量が少ない程、すなわちTiN中のNの比率が小さい程好ましい。

【0025】

CVD−Cu膜の形成は、公知のプロセス条件で行うことができる。CVD−Cu膜の原料としては、特に制限はなく、銅含有有機化合物、例えばCu(hfac)(tmvs)を挙げることができる。このプロセスは、例えば、原料としてCu(hfac)(tmvs)を用い、成膜圧力100〜200Pa、成膜温度180〜220℃の条件で行うことができる。

【0026】

CVD−Cu膜上へのPVD法等によるCu膜の形成は、公知のプロセス条件で行うことができる。例えば、CVD−Cu膜上に、PVD法により、Ar流量5〜10sccm、放電電圧400〜600Vの条件でCuを所定の厚みで成膜できる。また、メッキ法その他の方法によるCu膜の形成も、公知のプロセス条件で行うことができる。

【0027】

本発明の別の実施の形態によれば、上記アニール処理をPVD法、メッキ法、CVD法又はALD法によりCu膜を形成した後にのみ行っても良い。

【0028】

本発明のさらに別の実施の形態によれば、バリアメタル膜上に、例えばN2ガス又はNH3ガスを吸着させて、それぞれ、窒素原子を含む窒素分子層又はNH3分子層を形成し、この窒素原子を含む分子層の上に上記のようにしてCVD−Cu膜を形成した後、上記温度でアニール処理を行っても良いし、このアニール処理を行った後、CVD−Cu膜上にさらに上記のようにしてPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで上記温度で再度アニール処理を行っても良い。

【0029】

本発明のさらに別の実施の形態によれば、バリアメタル膜上に、上記のようにして例えばN2ガス又はNH3ガスを吸着させて、それぞれ、窒素原子を含む窒素分子層又はNH3分子層を形成し、この窒素原子を含む分子層の上に上記のようにしてCVD−Cu膜を形成した後、このCu膜上にさらに上記のようにしてPVD法、メッキ法、CVD法又はALD法によりCu膜を形成し、次いで上記温度でアニール処理を行っても良い。

【0030】

上記したように、N2ガス又はNH3ガス等のような窒素原子を含むガスを使用すると、低いエネルギーしかもっていないこれらのガス分子は、その特性をある程度保持したままTi等の活性な金属の有する電子と弱く結合する。そのため、Ti金属等の表面には、窒素分子層やアンモニア分子層又はこれらのラジカル層のような窒素原子を含んだ分子層が吸着されるものと考えられる。

【0031】

前記ラジカル層を形成する場合は、外部で予めラジカルを生成し、生成したラジカルを窒素原子を含む分子層の形成を行うためのチャンバー内に輸送すればよい。このラジカルを生成する装置及び方法は、特に制限されるわけではなく、窒素原子を含むガスからラジカルを生成することができるものであれば良い。例えば、特開2005−298851号公報記載の触媒体収納容器に窒素原子を含むガスを供給して生成するラジカルを使用できる。この触媒体収納容器を用いれば、加熱した触媒体に窒素原子を含むガスを接触させ、活性化させて、所望のラジカルを生成することができる。この触媒体収納容器は、内部空間の形状が活性化されたガスの出口方向に向かって次第に狭くなるように、例えば截頭錐体形状や螺旋形状に形成されているものである。

【0032】

通常バリアメタルとして採用される金属は、TiやTaやWのような活性な金属であり、上記したように、酸素、フッ素化合物、水、アンモニア等の不純物と極めて反応性が強い。そのため、このようなバリアメタルからなる膜とCVD−Cu膜との界面には、これらの不純物に由来する界面層(例えば、チタン酸化物等、以下の参考例を参照。)が形成され、バリアメタル膜とCu膜との密着性に影響を及ぼす。この界面層の形成を制御することによりバリアメタル膜とCu膜との密着性を向上せしめることができる。すなわち、界面層として極薄い金属窒化物膜を形成させるか、又は窒素ガス等をバリアメタル表面に化学吸着させて窒素原子を含む分子層を形成させることにより、比較的低温(一般的に100〜400℃、好ましくは200〜350℃)でのアニール処理によりバリアメタル膜とCVD−Cu膜との間の密着性が向上する。

【0033】

TiやTa等のバリアメタルを公知の条件でスパッタ法(PVD法)によって成膜し、次いで公知の条件でCVD−Cu膜を形成する場合、何の処理もしなければ、バリアメタル膜とCu膜との間の密着性は必ずしも良好ではない。これは、スパッタ室でウエハ上にバリアメタル膜を形成した後、このウエハをCVD室に搬送するまでの間、CVD室においてCuの成膜が開始されるまでの間、及びCVD室における成膜開始初期の段階のいずれか又は全てにおいて、バリアメタル膜表面が変質し、その結果としてバリアメタル膜とCVD−Cu膜との間の密着性が劣化してしまうものと考えられる。

【0034】

このような膜特性の劣化は、以下の実施例で述べるように、適切なバリアメタル/Cu界面のコントロールと適切な熱処理とを施すことにより、密着性不良な状態から密着性の良好な状態へと改善される。

【0035】

本発明の方法を実施するたに使用できる成膜装置は、特に制限される訳ではなく、例えば図1に示すようなプロセス装置を挙げることができる。このプロセス装置は、基板を格納する室(図示せず)から搬送された基板上にバリアメタル膜をスパッタ形成するスパッタ室1、CVD−Cu膜を形成するためのCVD成膜室2、抵抗加熱式又はランプ加熱式等の加熱手段を備えたアニール室3、処理された基板を搬送するための真空ロボットを搭載した搬送室4から構成されている。これらのスパッタ室1、CVD成膜室2及びアニール室3は、搬送室4の周りに、ゲートバルブ5を介して接続されており、それぞれが真空排気手段(図示せず)を備えている。

【0036】

スパッタ室1内には、基板を載置する基板ステージ11が設けられ、このステージに対向してバリアメタルと同じ金属から構成されているターゲット12が設置され、スパッタ室の壁面にはN2ガス導入経路13及びArガス導入経路14が接続されており、スパッタ室内へArガス及び/又はN2ガスを導入して、バリアメタル膜及び窒化物膜や窒素原子を含む分子層を形成することができるように構成されている。CVD成膜室2内には基板を載置する基板ステージ21が設けられ、この上に被処理基板を載置して窒化物膜又は窒素分子層上にCVD−Cu膜を形成できるように構成されている。アニール室3には、上記したような加熱手段を備えた基板ステージ31が設けられている。搬送室4にはロボット41及びN2ガス導入経路42が設けられている。なお、CVD−Cu膜の形成後、PVD−Cu膜を形成する場合には、図示していない公知のPVD装置で行う。以下の実施例では、図1に示す成膜装置を用いてプロセスを実施する。

【0037】

図1に示す装置を用いて本発明のCu膜の形成方法を実施する際には、例えば、まず被処理基板をスパッタ室1内の基板ステージ11上に載置し、室内を真空排気し、Arガス導入経路14を経てArガスをスパッタ室内へ導入し、基板ステージ上に所定の膜厚を有するバリアメタル膜を形成した後、このArガスとN2ガス導入経路13を経てN2ガスとをスパッタ室内へ導入し、バリアメタル膜上に所定の膜厚を有する窒化金属膜を形成する。次いで、窒化金属膜の形成された基板を搬送室4のロボット41によりCVD成膜室2内へ搬送して、基板ステージ21上に載置し、ここで所定の膜厚を有するCVD−Cu膜を形成した後、この基板をロボット41によりアニール室3内へ搬送し、基板ステージ31に取り付け、ここで所定の温度に加熱してアニールする。その後、PVD法、メッキ法、CVD法又はALD法により所定の膜厚を有するCu膜を形成し、所望によりアニール処理を行って、プロセスを完了する。

(参考例1)

【0038】

本参考例では、PVD−Ti膜表面にいかなる組成の膜が形成されているかを検討した。Tiターゲットを用い、スパッタ法によりウエハ上にTi膜を15nmの厚みで形成した後に真空チャンバー内に1分間放置し、このTi膜の表面についてSIMS(セカンダリーイオンマススペクトロメトリィ)分析を行った。その結果を図2に示す。図2から明らかなように、Ti膜表面に、O、N、F及びCを含んだ膜が形成されており、その濃度としては、1%程度がF、Cであり、主成分はO、Nであることが分かる。このため、真空チャンバー内でもTi表面は酸化が進行していることが分かる。

【実施例1】

【0039】

ウエハとして熱酸化物膜付シリコンウエハを用い、このウエハ上に、Tiターゲットを用いるマグネトロンスパッタ法により、Arガス流量8sccm、放電電圧400V、室温の条件で、バリアメタルとしてTiを15nm厚みで成膜した後、このPVD−Ti膜上に、Arガスを8sccm及びN2ガスを40sccm導入し、基板電圧100V、カソードパワー5kWの条件でTiN膜を形成した。次いで、TiN膜上に、CVD法により、原料として、Cu(hfac)(tmvs)を用い、成膜圧力150Pa、成膜温度200℃の条件でCuを100nm厚みで成膜した後、このCVD−Cu膜上に、PVD法により、Ar流量8sccm、放電電圧500Vの条件でCuを1000nm厚みで成膜した(PVD−Cu膜)。その後、350℃でアニール処理した。

【0040】

かくして得られたウエハに対して、いわゆるテープテストにより、バリアメタル膜とCVD−Cu膜との密着性試験を行った。このテープテストでは、PVD−Cu膜表面の中央部及び周辺部の任意の箇所にダイヤモンドペンで升目を描き、その傷を付けた箇所に粘着テープを貼り付けた後にテープを引き剥がして、テープに付着するCu膜の量で密着性の評価を行った。

【0041】

この密着性試験結果を図3(a)に示すと共に、得られたウエハの断面に対するTEM写真を図3(b)に示す。図3(a)は試験後のウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示してある。

【0042】

また、比較のために、TiN膜を形成しなかったことを除いて上記プロセスを繰り返し、得られたウエハに対して同様に密着性試験を行った。この密着性試験結果を図4(a)に示すと共に、得られたウエハの断面に対するTEM写真を図4(b)に示す。図4(a)は試験後のウエハの平面図であり、ウエハの中央部及び周辺部における引き剥がしたテープの粘着層の付いた側を拡大して示してある。

【0043】

図3(a)及び(b)から明らかなように、PVD−Ti膜とCVD−Cu膜との間にTiN膜を設けると、図4に示すTiN膜を設けない場合と比べて、ウエハの中央部も周辺部もTi膜とCu膜との界面での膜の剥がれはなく、密着性が改善されていることが分かる。これは、密着性はこの界面層(TiN)の厚みに依存し、図3(b)の場合の界面層の厚みは1.5〜2nm程度であるが、図4(b)の場合の界面層の厚みは6〜7nm程度であったことが原因であると考えられる。

【実施例2】

【0044】

ウエハとして熱酸化物膜付シリコンウエハを用い、このウエハ上に以下の表1に示すような条件で、バリアメタル膜としてのPVD−Ti膜、TiN膜及び窒素分子層、並びにCVD−Cu膜(膜厚:100nm)を形成した後、アニール処理を行わず又は350〜450℃で3分間アニール処理を行い、次いでPVD−Cu膜(膜厚:1000nm)を形成した後、アニール処理を行わず又は350〜450℃で10分間アニール処理を行って、バリアメタル膜の上にCu膜を形成した16種の試料を作製した。この16種の試料に対して実施例1と同様のテープテストを行った。表1に、各プロセス条件とテスト結果を示す。

【0045】

【表1】

【0046】

表1において、テスト結果中の「NG」は膜剥がれがあり、「△」は膜剥がれが若干観察されるが実用にはほとんど問題はなく、「OK」は膜剥がれが観察されなかったことを示す。

【0047】

表1の結果から明らかなように、配線膜としてのCVD−Cu膜を形成した後及びPVD−Cu膜を形成した後のいずれにおいてもアニール処理をしなかった試料(試料番号1)の場合、CVD−Cu膜の形成後にアニール処理をしなかったがPVD−Cu膜の形成後に350℃でアニール処理をした試料(試料番号2)の場合、並びにCVD−Cu膜の形成後に350℃又は400℃でアニール処理をしたがPVD−Cu膜の形成後にアニール処理をしなかった試料(試料番号5及び7)の場合には、密着性は悪く、界面層での剥がれが観察された。

【0048】

また、CVD−Cu膜の形成後にアニール処理をしなかったがPVD−Cu膜形成後に400℃又は450℃でアニール処理をした試料(試料番号3、4)の場合、CVD−Cu膜の形成後に450℃でアニール処理をしたがPVD−Cu膜の形成後にアニール処理をしなかった試料(試料番号9)の場合、及びCVD−Cu膜の形成後に350℃、400℃又は450℃でアニール処理をすると共にPVD−Cu膜形成後にも350℃、400℃又は450℃でアニール処理をした試料(試料番号6、8及び10〜16)の場合には、密着性は良好で、界面層での剥がれは観察されなかった。試料番号13及び15は、Tiターゲットを用いてArガスを導入せしめたマグネトロンスパッタ法により、PVD−Ti膜を15nmの膜厚で形成した後に、Tiターゲットを用いてArガスとN2ガスとを導入せしめたマグネトロンスパッタ法によりTiN膜を1nmの膜厚で形成し、次いで表1記載の通りのプロセスを実施したものである。また、試料番号14及び16は、Tiターゲットを用いてArガスを導入せしめて得られるPVD−Ti膜を15nmの膜厚で形成した後に、N2ガスを導入して放電せずにPVD−Ti膜の上に窒素分子層を形成し、次いで表1記載の通りのプロセスを実施したものである。

【0049】

なお、試料番号13及び14について、得られたウエハに対して実施例1の場合と同様にして行ったテープテストの結果を、それぞれ、図5(a)及び6(a)に示す。また、得られたウエハの断面に対するTEM写真を図5(b)及び図6(b)に示す。なお、図5(a)及び6(a)は、試験後のウエハの平面図であり、ウエハの中央部(図5a(a1)及び図6a(a1))及び周辺部(図5b(b1)及び図6b(b1))における引き剥がしたテープの粘着層の付いた側を示してある。

【0050】

この結果から明らかなように、PVD−Ti膜を形成した後、このTi膜上にTiN膜又は窒素分子層を形成することにより、低温でアニールしても、Ti膜とCu膜との界面での膜剥離がなく、良好な密着性を有するCu配線膜が形成されることが分かる。アニール温度については、Cuのストレスマイグレーションを考え、できるだけ低温で初期の目的を達成できる温度であることが好ましい。そのため、試料番号13及び14のように、一般に400℃、好ましくは350℃以下でアニール処理を行う方が良い。

【0051】

なお、上記表1に示す試料の場合、バリアメタル膜とCVD−Cu膜との界面層の厚みは、実施例1の場合と同様に、TiN膜や窒素分子層を設けた場合には1.5〜2nm程度であり、TiN膜や窒素分子層を設けなかった場合には6〜7nm程度であった。

【実施例3】

【0052】

本実施例では、バリアメタル膜上にCVD−Cu膜を形成した場合に、これらの膜の界面の構造について検討した。

【0053】

ウエハとして熱酸化物膜付シリコンウエハを用い、このウエハ上に、Arガス流量8sccm、放電電圧400Vの条件で、バリアメタルとしてTiをマグネトロンスパッタ法により15nm厚みで成膜し、このTi膜上に、Arガス流量8sccm、放電電圧400Vの条件で、TiN膜を0.5nmの厚みで形成し、このTiN膜上に、成膜温度200℃の条件で、Cu膜を100nm厚みで形成し、その後350℃でアニール処理した試料を作製した。比較のために、上記PVD−Ti膜上に直接上記CVD−Cu膜を形成した後、350℃でアニール処理してTiN膜を形成しない試料を作製した。

【0054】

かくして得られた試料に対して、実施例1と同様なテープテストによりPVD−Ti膜とCVD−Cu膜との間の密着性を検討すると共に、試料の断面に対するTEM写真を検討した。その結果は、図3(a)及びに(b)並びに図4(a)及び(b)示した結果と同様であった。すなわち、PVD−Ti膜とCVD−Cu膜との間にTiN膜を設けると、TiN膜を設けない場合と比べて、ウエハの中央部も周辺部もTi膜とCu膜との界面での膜の剥がれはなく、密着性が改善されていることが分かった。また、界面層の厚みは、実施例1の場合と同様に、TiN膜を設けた場合の界面層の厚みは1.5〜2nm程度であり、TiN膜を設けなかった場合の界面層の厚みは6〜7nm程度であった。

【0055】

PVD−Ti膜とCVD−Cu膜との界面層は、通常、ウエハ上にTi膜を形成した後、このウエハをCVD室に搬送するまでの間、CVD室において成膜が開始されるまでの間、又はCVD室における成膜開始初期の段階のいずれかにおいて、Ti膜の表面が酸化されてしまうために形成されるものと考えられる。この場合、Ti膜上にTiN膜や窒素原子を含む分子層を設けることにより、酸化物層(界面層)の形成が抑制され、その厚みが極めて薄いために、アニール処理の際にTi及びCuの両者が相互に拡散することが容易になり、密着性が改善されるものと考えられる。

【産業上の利用可能性】

【0056】

本発明によれば、バリアメタル膜とCu膜との界面層として薄い窒化物膜又は窒素原子を含む分子層を設けることにより、バリアメタル膜とCu膜との間の密着性が改善されるので、本発明は、半導体技術分野において配線膜を形成する際に利用できる有用な技術である。

【符号の説明】

【0057】

1…スパッタ室、2…CVD成膜室、3…アニール室、4…搬送室、5…ゲートバルブ、11,21,31…基板ステージ、12…ターゲット、13,42…N2ガス導入経路、14…Arガス導入経路、41…ロボット。

【特許請求の範囲】

【請求項1】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項2】

前記アニール処理を行った後、前記Cu膜上にさらにPVD法又はメッキ法によりCu膜を形成することを特徴とする請求項1記載のCu膜の形成方法。

【請求項3】

前記PVD法又はメッキ法によりCu膜を形成した後、100〜400℃で再度アニール処理を行うことを特徴とする請求項2記載のCu膜の形成方法。

【請求項4】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法又はメッキ法によりCu膜を形成し、次いで100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項5】

前記バリアメタル膜の形成をArガスを供給して行い、また、前記窒化物膜の形成を、ArガスとN2ガスを供給して行うことを特徴とする請求項1〜4のいずれかに記載のCu膜の形成方法。

【請求項6】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項7】

前記アニール処理を行った後、前記Cu膜上にさらにPVD法又はメッキ法によりCu膜を形成することを特徴とする請求項6記載のCu膜の形成方法。

【請求項8】

前記PVD法又はメッキ法によりCu膜を形成した後、100〜400℃で再度アニール処理を行うことを特徴とする請求項7記載のCu膜の形成方法。

【請求項9】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法又はメッキ法によりCu膜を形成し、次いで100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項10】

前記バリアメタル膜の形成をArガスを供給して行うことを特徴とする請求項6〜9のいずれかに記載のCu膜の形成方法。

【請求項11】

前記窒素原子を含むガスがN2ガス、NH3ガスであり、形成される窒素原子を含む分子層が窒素分子層、NH3分子層であることを特徴とする請求項6〜10のいずれかに記載のCu膜の形成方法。

【請求項1】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項2】

前記アニール処理を行った後、前記Cu膜上にさらにPVD法又はメッキ法によりCu膜を形成することを特徴とする請求項1記載のCu膜の形成方法。

【請求項3】

前記PVD法又はメッキ法によりCu膜を形成した後、100〜400℃で再度アニール処理を行うことを特徴とする請求項2記載のCu膜の形成方法。

【請求項4】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上にスパッタ法により窒化物膜を形成し、この窒化物膜の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法又はメッキ法によりCu膜を形成し、次いで100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項5】

前記バリアメタル膜の形成をArガスを供給して行い、また、前記窒化物膜の形成を、ArガスとN2ガスを供給して行うことを特徴とする請求項1〜4のいずれかに記載のCu膜の形成方法。

【請求項6】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項7】

前記アニール処理を行った後、前記Cu膜上にさらにPVD法又はメッキ法によりCu膜を形成することを特徴とする請求項6記載のCu膜の形成方法。

【請求項8】

前記PVD法又はメッキ法によりCu膜を形成した後、100〜400℃で再度アニール処理を行うことを特徴とする請求項7記載のCu膜の形成方法。

【請求項9】

基板上に、スパッタ法によりバリアメタル膜としてTi膜又はTa膜を形成し、このバリアメタル膜上にCVD法によりCu膜を形成するCu膜の形成方法において、前記バリアメタル膜上に窒素原子を含むガスを吸着させて窒素原子を含む分子層を形成し、この窒素原子を含む分子層の上にCVD法によりCu膜を形成した後、このCu膜上にさらにPVD法又はメッキ法によりCu膜を形成し、次いで100〜400℃でアニール処理を行うことを特徴とするCu膜の形成方法。

【請求項10】

前記バリアメタル膜の形成をArガスを供給して行うことを特徴とする請求項6〜9のいずれかに記載のCu膜の形成方法。

【請求項11】

前記窒素原子を含むガスがN2ガス、NH3ガスであり、形成される窒素原子を含む分子層が窒素分子層、NH3分子層であることを特徴とする請求項6〜10のいずれかに記載のCu膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−212899(P2012−212899A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2012−129139(P2012−129139)

【出願日】平成24年6月6日(2012.6.6)

【分割の表示】特願2007−548033(P2007−548033)の分割

【原出願日】平成18年12月4日(2006.12.4)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成24年6月6日(2012.6.6)

【分割の表示】特願2007−548033(P2007−548033)の分割

【原出願日】平成18年12月4日(2006.12.4)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]