Cu配線の形成方法および成膜システム

【課題】Cuめっきを用いることなくPVDのみでトレンチまたはホールCuを埋め込んでCu配線を形成すること。

【解決手段】ウエハWに形成されたトレンチ203を有する層間絶縁膜202の全面にバリア膜204を形成する工程と、バリア膜204の上にRu膜205を形成する工程と、Ru膜205の上にPVDによりCuがマイグレーションする条件でトレンチ203内に第1のCu膜206を形成する工程と、第1のCu膜206の上に、第1のCu膜206よりも大きな成膜速度でPVDにより第2のCu膜207を形成する工程と、CMPにより全面を研磨する工程とを有する。

【解決手段】ウエハWに形成されたトレンチ203を有する層間絶縁膜202の全面にバリア膜204を形成する工程と、バリア膜204の上にRu膜205を形成する工程と、Ru膜205の上にPVDによりCuがマイグレーションする条件でトレンチ203内に第1のCu膜206を形成する工程と、第1のCu膜206の上に、第1のCu膜206よりも大きな成膜速度でPVDにより第2のCu膜207を形成する工程と、CMPにより全面を研磨する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に形成されたトレンチまたはホールにCu配線を形成するCu配線の形成方法およびCu配線を形成するための成膜システムに関する。

【背景技術】

【0002】

半導体デバイスの製造においては、半導体ウエハに成膜処理やエッチング処理等の各種の処理を繰り返し行って所望のデバイスを製造するが、近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線の導電性向上およびエレクトロマイグレーション耐性の向上が求められている。

【0003】

このような点に対応して、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高く(抵抗が低く)かつエレクトロマイグレーション耐性に優れている銅(Cu)が用いられるようになってきている。

【0004】

Cu配線の形成方法としては、トレンチやホールが形成された層間絶縁膜全体にタンタル金属(Ta)、チタン(Ti)、タンタル窒化膜(TaN)、チタン窒化膜(TiN)などからなるバリア膜をPVDであるプラズマスパッタで形成し、バリア膜の上に同じくプラズマスパッタによりCuシード膜を形成し、さらにその上にCuめっきを施してトレンチやホールを完全に埋め込み、ウエハ表面の余分な銅薄膜およびバリア膜をCMP(Chemical Mechanical Polishing)処理により研磨処理して取り除く技術が提案されている(例えば特許文献1)。また、密着性良くかつ微細パターンにもCu膜を形成することができる技術として、バリア膜の上にCVD(Chemical Vapor Deposition)によりRu膜を形成した後にCuシード膜およびCuめっきを形成する方法も提案されている(例えば特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−148075号公報

【特許文献2】特開2007−194624号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、半導体デバイスのデザインルールが益々微細化しており、トレンチの幅やホール径が数十nmとなっており、このような狭いトレンチやホール等の凹部内に、プラズマスパッタリングでバリア膜やシード膜を形成する場合には、トレンチやホールの開口部にオーバーハング部分が発生してしまい、その後のCuめっきによりトレンチやホールを埋め込んでも内部が十分に埋まらずにボイドが発生する等の問題が生ずる。

【0007】

また、めっきを用いる場合には、シード膜を形成するためのPVD装置の他にめっき装置が必要であり、装置コストが上昇するとともに工程が増加し煩雑となる。また、Cuめっきは不純物が多く、配線の低抵抗化の要求に対し、必ずしも十分に対応することができていないのが現状である。したがって、Cuめっきを用いずにPVDのみでCu配線を形成することが望まれているが、未だ実現されていない。

【0008】

本発明はかかる事情に鑑みてなされたものであって、Cuめっきを用いることなくPVDのみでトレンチまたはホール等の凹部内にCuを埋め込んでCu配線を形成することができるCu配線の形成方法、およびそのようなCu配線を形成するための成膜システムを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の第1の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、少なくとも前記凹部の表面にバリア膜を形成する工程と、前記バリア膜の上にRu膜を形成する工程と、前記Ru膜の上にPVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、CMPにより全面を研磨する工程とを有することを特徴とするCu配線の形成方法を提供する。この場合に、前記凹部としてはトレンチまたはホールを挙げることができる。

【0010】

本発明の第2の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、少なくとも前記凹部の表面にバリア膜を形成する工程と、前記バリア膜の上にRu膜を形成する工程と、前記Ru膜の上に、PVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、CMPにより全面を研磨する工程とを有し、前記凹部は、トレンチと該トレンチの底部に形成されたホールとを有し、前記第1のCu膜を形成して前記凹部内にCuを埋め込む工程は、前記ホールへのCuの埋め込みが完了するまでの第1段階と、前記ホールの埋め込みが完了後、前記トレンチの埋め込みが完了するまでの第2段階とを有し、前記第1段階の成膜速度は前記第2段階の成膜速度よりも小さいことを特徴とするCu配線の形成方法を提供する。

【0011】

上記第2の観点において、前記第1段階の成膜速度は、トレンチの底部でオーバーハングが生じない程度のCuの流動性が確保される成膜速度であることが好ましい。また、前記第1段階の成膜速度は5〜20nm/minであり、前記第2段階の成膜速度は20〜150nm/minであることが好ましい。

【0012】

上記第1の観点および第2の観点において、前記第2のCu膜を形成する工程と前記CMPにより研磨する工程の間にアニールする工程をさらに有することが好ましい。

【0013】

前記凹部を埋め込むための第1のCu膜は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむことにより行われることが好ましい。

【0014】

この場合に前記第1のCu膜を形成して前記トレンチまたはホール内にCuを埋め込む工程は、基板温度を65℃以上350℃以下にして行われることが好ましい。

【0015】

前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることができる。

【0016】

また、前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置とは異なる装置により行われることができる。この場合に、前記第2のCu膜を形成する工程は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむ装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることができる。

【0017】

前記第1のCu膜は、前記凹部の全体を埋めるように形成され、前記第2のCu膜は、前記第1のCu膜の上に積み増されるように形成されるようにすることができる。

【0018】

前記所定パターンは、相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとを有し、前記第1のCu膜は、前記相対的に狭いトレンチまたはホールの全体を埋めるとともに、前記相対的に広いトレンチまたはホールを部分的に埋めるように形成され、前記第2のCu膜は、前記相対的に狭いトレンチまたはホールの部分では前記第1のCu膜の上に積み増されるとともに、前記相対的に広いトレンチまたはホールを全体的に埋めてさらに積み増し部分を形成するようにすることができる。

【0019】

前記バリア膜は、Ti膜、TiN膜、Ta膜、TaN膜、Ta/TaNの2層膜、TaCN膜、W膜、WN膜、WCN膜、Zr膜、ZrN膜、V膜、VN膜、Nb膜、NbN膜からなる群から選択されるものを用いることができる。前記バリア膜は、PVDにより形成されることが好ましい。前記Ru膜は、CVDにより形成されることが好ましい。また、前記Ru膜は、成膜原料としてルテニウムカルボニルを用いたCVDにより形成されることがより好ましい。

【0020】

本発明の第3の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、前記バリア膜の上にRu膜を形成するRu膜成膜装置と、前記Ru膜の上にPVDによりCu膜を形成するCu膜成膜装置と、前記Cu膜成膜装置を、Cuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込むとともに、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度で第2のCu膜を形成するように制御する制御部とを有することを特徴とする成膜システムを提供する。

【0021】

本発明の第4の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、前記バリア膜の上にRu膜を形成するRu膜成膜装置と、前記Ru膜の上にPVDにより第1のCu膜を形成する第1のCu膜成膜装置と、前記第1のCu膜の上にPVDにより第2のCu膜を形成する第2のCu膜成膜装置と、前記第1のCu膜成膜装置を、前記Ru膜の上にPVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込むように制御し、前記第2のCu膜成膜装置を、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成するように制御する制御部とを有することを特徴とする成膜システムを提供する。

【0022】

本発明の第5の観点では、コンピュータ上で動作し、成膜システムを制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第1の観点または第2の観点のCu配線の形成方法が行われるように、コンピュータに前記成膜システムを制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0023】

本発明によれば、基板に形成された所定パターンのトレンチまたはホール等の凹部を有する所定の層にCu配線を形成するにあたり、バリア膜の上にRu膜を形成し、その上にPVDによりトレンチまたはホール内にCuがマイグレーションする条件で第1のCu膜を形成するので、Cuと親和性が高いRu膜上でCuを凝集させずにマイグレーションさせてCuをトレンチやホールに流動させ、トレンチやホールの間口を塞ぐことなく微細なトレンチやホールに第1のCu膜を埋めることができ、その後は、より高い成膜速度のPVDにより第2のCu膜を形成した後、CMPにより全面を研磨することによりCu配線を形成するので、Cuめっきを用いることなくPVDによりCu配線を形成することができる。

【0024】

また、凹部の構造がトレンチと該トレンチの底部に形成されたホールを有するものである場合には、Cuがマイグレーションするように第1のCu膜を形成してもトレンチの底部でオーバーハングが生じてホール部分にボイドが形成するおそれがあるが、第1のCu膜を形成して凹部内にCuを埋め込む工程を、ホールへのCuの埋め込みが完了するまでの第1段階、および前記ホールの埋め込みが完了後、前記トレンチの埋め込みが完了するまでの第2段階を有するものとし、第1段階の成膜速度が第2段階の成膜速度よりも小さくなるようにすることにより、このようなボイドの形成を防止することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係るCu配線の形成方法を実施するためのマルチチャンバタイプの成膜システムの一例を示す平面図である。

【図2】本発明の一実施形態に係るCu配線の形成方法を実施するためのマルチチャンバタイプの成膜システムの他の例を示す平面図である。

【図3】図1の成膜システムに搭載された、Cu膜を形成するためのCu膜成膜装置を示す断面図である。

【図4】図1の成膜システムに搭載された、Ruライナー膜を形成するためのRuライナー膜成膜装置を示す断面図である。

【図5】本発明の一実施形態に係るCu配線の形成方法のフローチャートである。

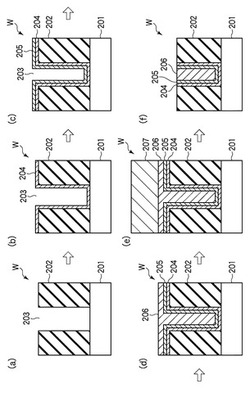

【図6】本発明の一実施形態に係るCu配線の形成方法を説明するための工程断面図である。

【図7】図3の装置によりCu膜を成膜する場合におけるバイアスパワーとCu成膜量との関係を示す模式図である。

【図8】図3の装置によりCu膜を成膜する場合における成膜モデルを説明するための模式図である。

【図9】実際に図3の装置でCu膜を形成した際において、横軸にCuターゲットに供給する直流電力をとり、縦軸にバイアスパワーをとって、TE/TDの値を等高線で示す図である。

【図10】実際に図2の装置でCu膜を形成した際において、横軸にバイアスパワーをとり、縦軸にTE/TDをとって、Cuターゲットへの直流電力ごとにこれらの関係を示すグラフである。

【図11】バイアスパワーをTE/TD=0となる130W(0.19W/cm2)として、成膜温度を200℃、225℃、250℃、300℃としてCu膜を成膜した際の走査型電子顕微鏡(SEM)写真である。

【図12】バイアスパワーをTE/TD=0となる130W(0.19W/cm2)、およびTE/TD=0.02となる195W(0.28W/cm2)として、成膜温度65℃でCu膜を成膜した際の走査型電子顕微鏡(SEM)写真である。

【図13】バイアスパワーをTE/TDが0〜0.24になるように変化させて、成膜温度250℃でCu膜を成膜時間56secで成膜した際の走査型電子顕微鏡(SEM)写真である。

【図14】本発明の実施形態によりCu配線を形成した際における、Tiバリア膜のみを形成した状態、Ruライナー膜を形成した状態、Cu膜を5nm、10nm、20nm、30nm成膜した状態の走査型電子顕微鏡(SEM)写真である。

【図15】図3の成膜装置により高圧・高温条件で第1のCu膜を形成してトレンチの埋め込みを行った後、低圧条件に変更して第2のCu膜を積み増した際の走査型電子顕微鏡(SEM)写真である。

【図16】図3の成膜装置により高圧・高温条件で第1のCu膜を形成してトレンチの埋め込みを行った後、低圧・低温条件に変更して第2のCu膜を積み増した際の走査型電子顕微鏡(SEM)写真である。

【図17】相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとが混在しているパターンに、第1のCu膜を形成し、その後第2のCu膜を形成する際の断面図である。

【図18】50〜250nmの種々の幅のトレンチを有するウエハに対し、本発明の方法によりCu配線を形成した際の断面を示すSEM写真である。

【図19】狭いトレンチと広いトレンチが混在する配線パターンに本発明の方法で埋め込みおよび積み増しを行った際のSEM写真である。

【図20】50nm幅のトレンチパターンが形成されたウエハに対し、本発明の方法によりCu配線パターンを形成した際のパターン表面のSEM写真である。

【図21】リーク電流の測定に用いたパターンを示す図である。

【図22】図21のトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により形成したCu配線と、従来の方法により形成したCu配線とについて、リーク電流を測定した結果を示すグラフである。

【図23】電気特性(配線抵抗およびキャパシタンス)の測定に用いたパターンを示す図である。

【図24】図23のトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により形成したCu配線パターンと、従来の方法で形成したCu配線パターンとについて、電気特性(配線抵抗およびキャパシタンス)を測定した結果を示す図である。

【図25】比抵抗の測定に用いたパターンを示す図である。

【図26】図25のトレンチパターンを有し、パターン幅が50nmであるウエハに対し、本発明の方法により形成したCu配線パターンと、従来の方法で形成したCu配線パターンとについて比抵抗を測定した結果を示すグラフである。

【図27】従来の方法によりトレンチに形成したCu配線と本発明の方法によりトレンチに形成したCu配線について、CMP前のトレンチの中央に相当する部分で縦方向に切断した時のCu結晶粒を示す透過型顕微鏡(TEM)写真である。

【図28】本発明の第2の実施形態に係るCu配線の形成方法のフローチャートである。

【図29】本発明の第2の実施形態に係るCu配線の形成方法を説明するための工程断面図である。

【図30】デュアルダマシン構造にCuを埋め込む際にトレンチ底部に形成されたビアにボイドが生じる場合のメカニズムを説明するための図である。

【図31】第2の実施形態に従ってデュアルダマシン構造にCuを埋め込む際の状態を説明するための図である。

【図32】図2の成膜装置において、直流電源のパワーとCu堆積速度との関係を示す図である。

【発明を実施するための形態】

【0026】

以下、添付図面を参照して本発明の実施形態について具体的に説明する。

【0027】

<本発明の実施形態に用いる成膜システム>

図1は本発明に係るCu配線の形成方法を実施するためのマルチチャンバタイプの成膜システムの一例を示す平面図である。

【0028】

成膜システム1は、バリア膜およびRuライナー膜を形成する第1の処理部2と、Cu膜を形成する第2の処理部3と、搬入出部4とを有しており、半導体ウエハ(以下、単にウエハと記す。)Wに対してCu配線を形成するためのものである。

【0029】

第1の処理部2は、平面形状が七角形をなす第1の真空搬送室11と、この第1の真空搬送室11の4つの辺に対応する壁部に接続された、2つのバリア膜成膜装置12a,12bおよび2つのRuライナー膜成膜装置14a,14bとを有している。バリア膜成膜装置12aおよびRuライナー膜成膜装置14aとバリア膜成膜装置12bおよびRuライナー膜成膜装置14bとは線対称の位置に配置されている。

【0030】

第1の真空搬送室11の他の2辺に対応する壁部には、それぞれウエハWのデガス処理を行うデガス室5a,5bが接続されている。また、第1の真空搬送室11のデガス室5aと5bとの間の壁部には、第1の真空搬送室11と後述する第2の真空搬送室21との間でウエハWの受け渡しを行う受け渡し室5が接続されている。

【0031】

バリア膜成膜装置12a,12b、Ruライナー膜成膜装置14a,14b、デガス室5a,5b、および受け渡し室5は、第1の真空搬送室11の各辺にゲートバルブGを介して接続され、これらは対応するゲートバルブGを開放することにより第1の真空搬送室11と連通され、対応するゲートバルブGを閉じることにより第1の真空搬送室11から遮断される。

【0032】

第1の真空搬送室11内は所定の真空雰囲気に保持されるようになっており、その中には、バリア膜成膜装置12a,12b、Ruライナー膜成膜装置14a,14b、デガス室5a,5b、および受け渡し室5に対してウエハWの搬入出を行う第1の搬送機構16が設けられている。この第1の搬送機構16は、第1の真空搬送室11の略中央に配設されており、回転および伸縮可能な回転・伸縮部17を有し、その回転・伸縮部17の先端にウエハWを支持する2つの支持アーム18a,18bが設けられており、これら2つの支持アーム18a,18bは互いに反対方向を向くように回転・伸縮部17に取り付けられている。

【0033】

第2の処理部3は、平面形状が七角形をなす第2の真空搬送室21と、この第2の真空搬送室21の対向する2つの辺に対応する壁部に接続された、2つのCu膜成膜装置22a,22bとを有している。Cu膜成膜装置22a,22bは、後述するように、トレンチおよび/またはビア(ホール)内を埋める第1のCu膜とその上に積み増される第2のCu膜を形成する。

【0034】

第2の真空搬送室21の第1の処理部2側の2辺に対応する壁部には、それぞれ上記デガス室5a,5bが接続され、デガス室5aと5bとの間の壁部には、上記受け渡し室5が接続されている。すなわち、受け渡し室5ならびにデガス室5aおよび5bは、いずれも第1の真空搬送室11と第2の真空搬送室21との間に設けられ、受け渡し室5の両側にデガス室5aおよび5bが配置されている。さらに、搬入出部4側の2辺には、それぞれ大気搬送および真空搬送可能なロードロック室6a,6bが接続されている。

【0035】

Cu膜成膜装置22a,22b、デガス室5a,5b、およびロードロック室6a,6bは、第2の真空搬送室21の各辺にゲートバルブGを介して接続され、これらは対応するゲートバルブを開放することにより第2の真空搬送室21と連通され、対応するゲートバルブGを閉じることにより第2の真空搬送室21から遮断される。また、受け渡し室5はゲートバルブを介さずに第2の搬送室21に接続されている。

【0036】

第2の真空搬送室21内は所定の真空雰囲気に保持されるようになっており、その中には、Cu膜成膜装置22a,22b、デガス室5a,5b、ロードロック室6a,6b、および受け渡し室5に対してウエハWの搬入出を行う第2の搬送機構26が設けられている。この第2の搬送機構26は、第2の真空搬送室21の略中央に配設されており、回転および伸縮可能な回転・伸縮部27を有し、その回転・伸縮部27の先端にウエハWを支持する2つの支持アーム28a,28bが設けられており、これら2つの支持アーム28a,28bは互いに反対方向を向くように回転・伸縮部27に取り付けられている。

【0037】

搬入出部4は、上記ロードロック室6a,6bを挟んで第2の処理部3と反対側に設けられており、ロードロック室6a,6bが接続される大気搬送室31を有している。ロードロック室6a,6bと大気搬送室31との間の壁部にはゲートバルブGが設けられている。大気搬送室31のロードロック室6a,6bが接続された壁部と対向する壁部には被処理基板としてのウエハWを収容するキャリアCを接続する2つの接続ポート32,33が設けられている。これら接続ポート32,33にはそれぞれ図示しないシャッターが設けられており、これら接続ポート32,33にウエハWを収容した状態の、または空のキャリアCが直接取り付けられ、その際にシャッターが外れて外気の侵入を防止しつつ大気搬送室31と連通するようになっている。また、大気搬送室31の側面にはアライメントチャンバ34が設けられており、そこでウエハWのアライメントが行われる。大気搬送室31内には、キャリアCに対するウエハWの搬入出およびロードロック室6a,6bに対するウエハWの搬入出を行う大気搬送用搬送機構36が設けられている。この大気搬送用搬送機構36は、2つの多関節アームを有しており、キャリアCの配列方向に沿ってレール38上を走行可能となっていて、それぞれの先端のハンド37上にウエハWを載せてその搬送を行うようになっている。

【0038】

この成膜システム1は、この成膜システム1の各構成部を制御するための制御部40を有している。この制御部40は、各構成部の制御を実行するマイクロプロセッサ(コンピュータ)からなるプロセスコントローラ41と、オペレータが成膜システム1を管理するためにコマンドの入力操作等を行うキーボードや、成膜システム1の稼働状況を可視化して表示するディスプレイ等からなるユーザーインターフェース42と、成膜システム1で実行される処理をプロセスコントローラ41の制御にて実現するための制御プログラムや、各種データ、および処理条件に応じて処理装置の各構成部に処理を実行させるためのプログラムすなわちレシピが格納された記憶部43とを備えている。なお、ユーザーインターフェース42および記憶部43はプロセスコントローラ41に接続されている。

【0039】

上記レシピは記憶部43の中の記憶媒体43aに記憶されている。記憶媒体は、ハードディスクであってもよいし、CDROM、DVD、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0040】

そして、必要に応じて、ユーザーインターフェース42からの指示等にて任意のレシピを記憶部43から呼び出してプロセスコントローラ41に実行させることで、プロセスコントローラ41の制御下で、成膜システム1での所望の処理が行われる。

【0041】

このような成膜システム1においては、キャリアCから大気搬送用搬送機構36によりトレンチやホールを有する所定パターンが形成されたウエハWを取り出し、ロードロック室6aまたは6bに搬送し、そのロードロック室を第2の真空搬送室21と同程度の真空度に減圧した後、第2の搬送機構26によりロードロック室のウエハWを取り出し、第2の真空搬送室21を介してデガス室5aまたは5bに搬送し、ウエハWのデガス処理を行う。その後、第1の搬送機構16によりデガス室のウエハWを取り出し、第1の真空搬送室11を介してバリア膜成膜装置12aまたは12bに搬入し、バリア膜として例えば、Ti膜、TiN膜、Ta膜、TaN膜等を成膜する。バリア膜成膜後、第1の搬送機構16によりバリア膜成膜装置12aまたは12bからウエハWを取り出し、Ruライナー膜成膜装置14aまたは14bに搬入し、Ruライナー膜を成膜する。Ruライナー膜成膜後、第1の搬送機構16によりRuライナー膜成膜装置14aまたは14bからウエハWを取り出し、受け渡し室5に搬送する。その後、第2の搬送機構26によりウエハWを取り出し、第2の真空搬送室21を介してCu膜成膜装置22aまたは22bに搬入し、トレンチおよび/またはビア(ホール)内を埋める第1のCu膜とその上に積み増される第2のCu膜を形成する。このとき、第1のCu膜はトレンチやホールの埋め込み性を考慮した条件で成膜され、第2のCu膜は成膜速度が大きい条件で成膜される。Cu膜成膜後、第2の搬送機構26によりCu膜成膜装置22aまたは22bからウエハWを取り出し、ロードロック室6aまたは6bに搬送し、そのロードロック室を大気圧に戻した後、大気搬送用搬送機構36によりCu膜が形成されたウエハWを取り出し、キャリアCに戻す。このような処理をキャリア内のウエハWの数の分だけ繰り返す。

【0042】

なお、Cu膜成膜装置22a(22b)において第2のCu膜を成膜する際に、トレンチ内にCuを埋め込む第1のCu膜を形成する際よりも成膜速度の大きい条件とするが、その条件としては、例えば、処理容器51内の圧力を第1のCu膜を形成する際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くすることを挙げることができる。

【0043】

図2は成膜システムの他の例を示す平面図である。図2に示す装置においては、第2の処理部3の第2の真空搬送室21を平面形状が八角形をなすものとし、この第2の真空搬送室21に第1のCu膜成膜装置22aおよび22bの他に第2のCu膜成膜装置24aおよび24bが接続されている。また、図1の成膜システムでは2つのロードロック室6aおよび6bを設けているが図2の成膜システムでは1つのロードロック室6のみ設けている。図2の成膜システムは、第1のCu膜成膜装置22aまたは22bにより、トレンチおよび/またはビア(ホール)を埋める第1のCu膜を形成し、第2のCu膜成膜装置24aまたは24bにより、第1のCu膜の上に積み増される第2のCu膜を形成する。

【0044】

<Cu膜成膜装置22a(22b)>

次に、本発明の方法を実施するために重要なCu膜成膜装置22a(22b)について説明する。

図3は、Cu膜成膜装置の一例を示す断面図である。ここではCu膜成膜装置としてiPVD(Ionized physical vapor deposition)であるICP(Inductively Coupled Plasma)型プラズマスパッタ装置を例にとって説明する。

【0045】

図3に示すように、このCu膜成膜装置22a(22b)は、例えばアルミニウム等により筒体状に成形された処理容器51を有している。この処理容器51は接地され、その底部52には排気口53が設けられており、排気口53には排気管54が接続されている。排気管54には圧力調整を行うスロットルバルブ55および真空ポンプ56が接続されており、処理容器51内が真空引き可能となっている。また処理容器51の底部52には、処理容器51内へ所定のガスを導入するガス導入口57が設けられる。このガス導入口57にはガス供給配管58が接続されており、ガス供給配管58には、プラズマ励起用ガスとして希ガス、例えばArガスや他の必要なガス例えばN2ガス等を供給するためのガス供給源59が接続されている。また、ガス供給配管58には、ガス流量制御器、バルブ等よりなるガス制御部60が介装されている。

【0046】

処理容器51内には、被処理基板であるウエハWを載置するための載置機構62が設けられる。この載置機構62は、円板状に成形された載置台63と、この載置台63を支持するとともに接地された中空筒体状の支柱64とを有している。載置台63は、例えばアルミニウム合金等の導電性材料よりなり、支柱64を介して接地されている。載置台63の中には冷却ジャケット65が設けられており、図示しない冷媒流路を介して冷媒を供給するようになっている。また、載置台63内には冷却ジャケット65の上に絶縁材料で被覆された抵抗ヒーター87が埋め込まれている。抵抗ヒーター87は図示しない電源から給電されるようになっている。載置台63には熱電対(図示せず)が設けられており、この熱電対で検出された温度に基づいて、冷却ジャケット65への冷媒の供給および抵抗ヒーター87への給電を制御することにより、ウエハ温度を所定の温度に制御できるようになっている。

【0047】

載置台63の上面側には、例えばアルミナ等の誘電体部材66aの中に電極66b埋め込まれて構成された薄い円板状の静電チャック66が設けられており、ウエハWを静電力により吸着保持できるようになっている。また、支柱64の下部は、処理容器51の底部52の中心部に形成された挿通孔67を貫通して下方へ延びている。支柱64は、図示しない昇降機構により上下移動可能となっており、これにより載置機構62の全体が昇降される。

【0048】

支柱64を囲むように、伸縮可能に構成された蛇腹状の金属ベローズ68が設けられており、この金属ベローズ68は、その上端が載置台63の下面に気密に接合され、また下端が処理容器51の底部52の上面に気密に接合されており、処理容器51内の気密性を維持しつつ載置機構62の昇降移動を許容できるようになっている。

【0049】

また底部52には、上方に向けて例えば3本(図2では2本のみ示す)の支持ピン69が起立させて設けられており、また、この支持ピン69に対応させて載置台63にピン挿通孔70が形成されている。したがって、載置台63を降下させた際に、ピン挿通孔70を貫通した支持ピン69の上端部でウエハWを受けて、そのウエハWを外部より侵入する搬送アーム(図示せず)との間で移載することができる。このため、処理容器51の下部側壁には、搬送アームを侵入させるために搬出入口71が設けられ、この搬出入口71には、開閉可能になされたゲートバルブGが設けられている。このゲートバルブGの反対側には、前述した第2の真空搬送室21が設けられている。

【0050】

また上述した静電チャック66の電極66bには、給電ライン72を介してチャック用電源73が接続されており、このチャック用電源73から電極66bに直流電圧を印加することにより、ウエハWが静電力により吸着保持される。また給電ライン72にはバイアス用高周波電源74が接続されており、この給電ライン72を介して静電チャック66の電極66bに対してバイアス用の高周波電力を供給し、ウエハWにバイアス電力が印加されるようになっている。この高周波電力の周波数は、400kHz〜60MHzが好ましく、例えば13.56MHzが採用される。

【0051】

一方、処理容器51の天井部には、例えばアルミナ等の誘電体よりなる高周波に対して透過性のある透過板76がOリング等のシール部材77を介して気密に設けられている。そして、この透過板76の上部に、処理容器51内の処理空間Sにプラズマ励起用ガスとしての希ガス、例えばArガスをプラズマ化してプラズマを発生するためのプラズマ発生源78が設けられる。なお、このプラズマ励起用ガスとして、Arに代えて他の希ガス、例えばHe、Ne、Kr等を用いてもよい。

【0052】

プラズマ発生源78は、透過板76に対応させて設けた誘導コイル80を有しており、この誘導コイル80には、プラズマ発生用の例えば13.56MHzの高周波電源81が接続されて、上記透過板76を介して処理空間Sに高周波電力が導入され誘導電界を形成するようになっている。

【0053】

また透過板76の直下には、導入された高周波電力を拡散させる例えばアルミニウムよりなるバッフルプレート82が設けられる。そして、このバッフルプレート82の下部には、上記処理空間Sの上部側方を囲むようにして例えば断面が内側に向けて傾斜されて環状(截頭円錐殻状)のCuターゲット83が設けられており、この金属のターゲット83にはArイオンを引きつけるための直流電力を印加するターゲット用の電圧可変の直流電源84が接続されている。なお、直流電源に代えて交流電源を用いてもよい。

【0054】

また、Cuターゲット83の外周側には、これに磁界を付与するための磁石85が設けられている。Cuターゲット83はプラズマ中のArイオンによりCuの金属原子、あるいは金属原子団としてスパッタされるとともに、プラズマ中を通過する際に多くはイオン化される。

【0055】

またこのCuターゲット83の下部には、上記処理空間Sを囲むようにして例えばアルミニウムや銅よりなる円筒状の保護カバー部材86が設けられている。この保護カバー部材86は接地されるとともに、その下部は内側へ屈曲されて載置台63の側部近傍に位置されている。したがって、保護カバー部材86の内側の端部は、載置台63の外周側を囲むようにして設けられている。

【0056】

なお、Cu膜成膜装置の各構成部も、上述の制御部40により制御されるようになっている。

【0057】

このように構成されるCu膜成膜装置においては、ウエハWを図2に示す処理容器51内へ搬入し、このウエハWを載置台63上に載置して静電チャック66により吸着し、制御部40の制御下で以下の動作が行われる。このとき、載置台63は、ヒーター87により所定温度に加熱されて温度制御される。

【0058】

まず、真空ポンプ56を動作させることにより所定の真空状態にされた処理容器51内に、ガス制御部60を操作して所定流量でArガスを流しつつスロットルバルブ55を制御して処理容器51内を所定の真空度に維持する。その後、可変直流電源84から直流電力をCuターゲット83に印加し、さらにプラズマ発生源78の高周波電源81から誘導コイル80に高周波電力(プラズマ電力)を供給する。一方、バイアス用高周波電源74から静電チャック66の電極66bに対して所定のバイアス用の高周波電力を供給する。

【0059】

これにより、処理容器51内においては、誘導コイル80に供給された高周波電力によりアルゴンプラズマが形成されてアルゴンイオンが生成され、これらイオンはCuターゲット83に印加された直流電圧に引き寄せられてCuターゲット83に衝突し、このCuターゲット83がスパッタされてCu粒子が放出される。この際、Cuターゲット83に印加する直流電圧により放出されるCu粒子の量が最適に制御される。

【0060】

また、スパッタされたCuターゲット83からのCu粒子であるCu原子、Cu原子団はプラズマ中を通る際に多くはイオン化される。ここでCu粒子は、イオン化されたCuイオンと電気的に中性な中性Cu原子とが混在する状態となって下方向へ飛散して行く。特に、この処理容器51内の圧力をある程度高くし、これによりプラズマ密度を高めることにより、Cu粒子を高効率でイオン化することができる。この時のイオン化率は高周波電源81から供給される高周波電力により制御される。

【0061】

そして、Cuイオンは、高周波電源74から静電チャック66の電極66bに印加されたバイアス用の高周波電力によりウエハW面上に形成される厚さ数mm程度のイオンシースの領域に入ると、強い指向性をもってウエハW側に加速するように引き付けられてウエハWに堆積してCu薄膜が形成される。このとき、処理容器51内の圧力およびウエハWの温度を高く設定するとともに、バイアス用高周波電源74から静電チャック66の電極66bに対して印加されるバイアスパワーを調整してCuによる成膜とArによるエッチングを調整することにより、トレンチやホールに対し埋め込み性良く第1のCu膜を埋めることができる。この点について詳細は後述する。なお、第2のCu膜は微細な凹状をなすトレンチやホール内に埋め込む必要はなく、第1のCu膜上に積み増すだけであるから、第2のCu膜を形成する際には、トレンチやホール内にCuを埋め込む第1のCu膜を形成する際よりも成膜速度の大きい条件を採用する。例えば、処理容器51内の圧力を第1のCu膜成膜の際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くする、またはこれらの両方の条件で成膜する。

【0062】

<第2のCu膜成膜装置24a(24b)>

第2のCu膜成膜装置24a(24b)は、(第1の)Cu膜成膜装置22a(22b)と同様のiPVDであるプラズマスパッタ装置であっても、通常のPVD、例えばスパッタ装置であってもよく、第1のCu膜よりも高い成膜速度で第2のCu膜を形成することができる条件に設定される。このように第1のCu膜と第2のCu膜とを異なる装置で成膜するようにすることにより、装置の条件を変更することなく高いスループットで、大気に曝すことなく(真空を破らず)、第1のCu膜および第2のCu膜を連続成膜することができる。

【0063】

<バリア膜成膜装置>

バリア膜成膜装置12a(12b)としてはCuターゲット83を使用する材料に変えるのみで図2の成膜装置と同様の構成の成膜装置を用いてプラズマスパッタにより成膜することができる。また、プラズマスパッタに限定されず、通常のスパッタ、イオンプレーティング等の他のPVDであってもよく、CVD(Chemical Vapor Deposition)やALD(Atomic Layer Deposition)、プラズマを用いたCVDやALDで成膜することもできる。不純物を低減する観点からはPVDが好ましい。

【0064】

<Ru膜成膜装置>

次に、Ruライナー膜を形成するためのRu膜成膜装置14a(14b)について説明する。Ruライナー膜は熱CVDにより好適に形成することができる。図4は、Ru膜成膜装置の一例を示す断面図であり、熱CVDによりRu膜を形成するものである。

【0065】

図4に示すように、このRu膜成膜装置14a(14b)は、例えばアルミニウム等により筒耐に形成された処理容器101を有している。処理容器101の内部には、ウエハWを載置する例えばAlN等のセラミックスからなる載置台102が配置されており、この載置台102内にはヒーター103が設けられている。このヒーター103はヒーター電源(図示せず)から給電されることにより発熱する。

【0066】

処理容器101の天壁には、Ru膜を形成するための処理ガスやパージガス等を処理容器101内にシャワー状に導入するためのシャワーヘッド104が載置台102と対向するように設けられている。シャワーヘッド104はその上部にガス導入口105を有し、その内部にガス拡散空間106が形成されており、その底面には多数のガス吐出孔107が形成されている。ガス導入口105にはガス供給配管108が接続されており、ガス供給配管108にはRu膜を形成するための処理ガスやパージガス等を供給するためのガス供給源109が接続されている。また、ガス供給配管108には、ガス流量制御器、バルブ等よりなるガス制御部110が介装されている。Ruを成膜するためのガスとしては、ルテニウムカルボニル(Ru3(CO)12)を挙げることができる。このルテニウムカルボニルは熱分解によりRuとなりウエハW上にRu膜を形成することができる。

【0067】

処理容器101の底部には、排気口111が設けられており、この排気口111には排気管112が接続されている。排気管112には圧力調整を行うスロットルバルブ113および真空ポンプ114が接続されており、処理容器101内が真空引き可能となっている。

【0068】

載置台102には、ウエハ搬送用の3本(2本のみ図示)のウエハ支持ピン116が載置台102の表面に対して突没可能に設けられ、これらウエハ支持ピン116は支持板117に固定されている。そして、ウエハ支持ピン116は、エアシリンダ等の駆動機構118によりロッド119を昇降することにより、支持板117を介して昇降される。なお、符号120はベローズである。一方、処理容器101の側壁には、ウエハ搬出入口121が形成されており、ゲートバルブGを開けた状態で第1の真空搬送室11との間でウエハWの搬入出が行われる。

【0069】

このようなRu膜成膜装置14a(14b)においては、ゲートバルブGを開けて、ウエハWを載置台102上に載置した後、ゲートバルブGを閉じ、処理容器101内を真空ポンプ114により排気して処理容器101内を所定の圧力に調整しつつ、ヒーター103より載置台102を介してウエハWを所定温度に加熱した状態で、ガス供給源109からガス供給配管108およびシャワーヘッド104を介して処理容器101内へルテニウムカルボニル(Ru3(CO)12)ガス等の処理ガスを導入する。これにより、ウエハW上で処理ガスの反応が進行し、ウエハWの表面にRu膜が形成される。

【0070】

Ru膜の成膜には、ルテニウムカルボニル以外の他の成膜原料、例えば(シクロペンタジエニル)(2,4−ジメチルペンタジエニル)ルテニウム、ビス(シクロペンタジエニル)(2,4−メチルペンタジエニル)ルテニウム、(2,4−ジメチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウム、ビス(2,4−メチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウムのようなルテニウムのペンタジエニル化合物をO2ガスのような分解ガスとともに用いることができる。またRu膜をPVDで成膜することもできる。ただし、良好なステップカバレッジが得られ、かつ膜の不純物を少なくすることができることからルテニウムカルボニルを用いたCVDで成膜することが好ましい。

【0071】

<第1の実施形態に係るCu配線の形成方法>

次に、本発明の第1の実施形態に係るCu配線の形成方法について図5のフローチャートおよび図6の工程断面図を参照して説明する。

【0072】

本実施形態では、まず、下部構造201(詳細は省略)の上にSiO2膜等の層間絶縁膜202を有し、そこに凹部としてトレンチ203が所定パターンで形成されたウエハWを準備する(ステップ1、図6(a))。このようなウエハWとしては、DegasプロセスやPre−Cleanプロセスによって、絶縁膜表面の水分やエッチング/アッシング時の残渣を除去したものであることが好ましい。本実施形態ではこのようなウエハWを図1の成膜システムに搬入し、デガス室5aまたは5bでデガス処理を行う。

【0073】

次に、ウエハWをバリア膜成膜装置12aまたは12bに搬入し、トレンチ203表面を含む全面にCuを遮蔽(バリア)するバリア膜204を成膜する(ステップ2、図6(b))。

【0074】

バリア膜204としては、Cuに対して高いバリア性を有し、低抵抗を有するものが好ましく、Ti膜、TiN膜、Ta膜、TaN膜、Ta/TaNの2層膜を好適に用いることができる。また、TaCN膜、W膜、WN膜、WCN膜、Zr膜、ZrN膜、V膜、VN膜、Nb膜、NbN膜等を用いることができる。Cu配線は凹部内に埋め込むCuの体積が大きくなるほど低抵抗になるので、バリア膜は非常に薄く形成することが好ましく、そのような観点からその厚さは1〜20nmが好ましい。より好ましくは1〜10nmである。バリア膜は、プラズマスパッタにより成膜することができる。また、通常のスパッタ、イオンプレーティング等の他のPVDで成膜することができ、CVDやALD、プラズマを用いたCVDやALDで成膜することもできる。

【0075】

次いで、Ruライナー膜成膜装置14aまたは14bにより、バリア膜204の上にRuライナー膜205を、例えば1〜5nm程度の厚さで成膜する(ステップ3、図6(c))。Ruライナー膜は、埋め込むCuの体積を大きくして配線を低抵抗にする観点から、例えば1〜5nmと薄く形成することが好ましい。Ruライナー膜は、ルテニウムカルボニル(Ru3(CO)12)を成膜原料として用いて上述した図4に示すような成膜装置を用いて熱CVDにより好適に形成することができる。これにより、高純度で薄いRu膜を高ステップカバレッジで成膜することができる。このときの成膜条件は、例えば処理容器内の圧力が1.3〜66.5Paの範囲であり、成膜温度(ウエハ温度)が150〜250℃の範囲である。Ruライナー膜205は、上述したように、ルテニウムカルボニル以外の他の成膜原料、例えば(シクロペンタジエニル)(2,4−ジメチルペンタジエニル)ルテニウム、ビス(シクロペンタジエニル)(2,4−メチルペンタジエニル)ルテニウム、(2,4−ジメチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウム、ビス(2,4−メチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウムのようなルテニウムのペンタジエニル化合物を用いたCVDやPVDで成膜することもできる。

【0076】

次いで、図3に示すウエハWの載置台にバイアスを印加してiPVDであるプラズマスパッタ装置からなるCu膜成膜装置22aまたは22bを用いて、Cuがマイグレーションするようにトレンチ203を埋め込むための第1のCu膜206を形成する(ステップ4、図6(d))。

【0077】

プラズマスパッタ装置においては、バイアスを印加することによりプラズマによりターゲットから放出されたCuイオンがウエハWに引きこまれ、成膜レートを大きくすることができるが、バイアスパワーが大きくなりすぎるとプラズマ生成用のガスのイオン(例えばArイオン)によるウエハW表面のスパッタ作用(エッチング作用)によりせっかく堆積されたCu膜が削りとられてしまうため、バイアスを印加する場合には、通常、そのパワーをCu膜が削りとられない程度の大きさに制限している。また、従来、このようなPVDを用いた場合には、ステップカバレッジが悪いことが知られており、トレンチやホールの間口を塞ぐピンチオフが生じやすいことから、PVDのみで微細なトレンチやホールを埋め込んでCu配線を形成することは行われていない。

【0078】

これに対し、Cu膜の下地にRuライナー膜を設けることにより、RuはCuに対する濡れ性が高いため、ある程度の温度にウエハWを加熱しつつ、バイアスパワーを調整してCuイオンの成膜作用とプラズマ生成ガスのイオン(Arイオン)によるエッチング作用とを制御することにより、Ruライナー膜上でCuを凝集させずにマイグレーション(流動)させることができ、トレンチやホールの間口を塞ぐ(オーバーハング)ことなくその中にCuを埋めることができることが見出された。これにより、微細なトレンチまたはホールにもボイドを発生させずに確実にCuを埋め込むことができる。また、このようにPVDでCuを埋め込んだ場合には、不純物が少なく高純度となり、また、グレイン(結晶粒)サイズも大きくなるため、めっきでCuを埋め込んだ場合よりも、低抵抗のCu配線を形成することができる。

【0079】

このようにトレンチ203内にCuを埋め込んだ後は、その後の平坦化処理に備えてCu膜を積み増しするために第1のCu膜206を含むパターン上にPVDにより第1のCu膜よりも高い成膜速度で第2のCu膜207を形成する(ステップ5、図6(e))。第2のCu膜207は、凹部としてのトレンチ203を第1のCu膜206で埋めた後に形成されるため、埋め込み性をほとんど考慮する必要はなく、高い成膜速度が得られることが重視される。このため、第2のCu膜207の成膜は、第1のCu膜206よりも高い成膜速度で形成する。

【0080】

このようにして第2のCu膜207まで成膜した後、ウエハWを成膜システム1から搬出し、必要に応じてアニール装置(図示せず)に搬送してアニール処理(ステップ6)を行った後、CMP(Chemical Mechanical Polishing)装置(図示せず)に搬送して、CMPによりウエハW表面の全面を研磨して、Ruライナー膜205、バリア膜204、積み増ししたCu膜207を除去するとともに平坦化する(ステップ7、図6(f))。これによりトレンチ内に残存したCu膜206がCu配線として機能する。

【0081】

このように、トレンチおよびビア(ホール)のCuの埋め込みおよびCuの積み増しの両方をPVDで行うことができるので、Cuめっきを用いることなくCu配線を形成することができる。そして、このような方法によりCu配線を形成することにより、埋め込み性が良好であるとともに、配線抵抗を低くすることができる。

【0082】

なお、アニール装置およびCMP装置も、図1の成膜システム1の制御部40により制御されるようにすることにより、図5のフローチャートに示された処理を一つのレシピにより一括して制御することができる。また、凹部としてはホールであってもよいし、トレンチおよびホールの両方であってもよい。

【0083】

<ステップ4の第1のCu膜の成膜の説明>

次に、上記ステップ4の第1のCu膜の成膜について具体的に説明する。

上述したように、ステップ4の第1のCu膜206の成膜においては、図3に示すようなバイアスによりウエハW表面にイオンを引きこみながらプラズマスパッタを行う装置を用いるが、その際のバイアスパワーとCu成膜量との関係は図7の模式図に示すようになる。すなわち、バイアスパワーが上昇することによりCuイオンの引き込み量が大きくなるため、バイアスパワーがある値までは成膜量が増加していくが、その後はプラズマ生成用ガスイオン(例えばArイオン)によるウエハW表面のスパッタ作用(エッチング作用)により成膜量が減少していく。本実施形態では、温度とプラズマ生成用ガスイオンによる作用を利用してCu膜をトレンチまたはビア(ホール)に埋めるため、バイアスパワーは、プラズマ生成用ガスイオンによる作用が存在し、かつ成膜が進行する範囲である図7のAより大きくBより小さい範囲が好ましい。すなわち、Cu成膜量(成膜レート)をTD、プラズマ生成用のガスのイオンによるエッチング量(エッチングレート)をTEとすると、AはTE/TD=0であり、BはTE/TD=1であるが、Ruライナー膜上をCuが移動(マイグレーション)するためには、プラズマ生成用ガスイオン(Arガスイオン)のエネルギーが存在することが好ましいからTE/TD>0であることが好ましい。ただし、温度が高い場合には、TE/TD=0でもCuを流動させることができる。一方、成膜が進行しフィールドのエッチングが起こらないためにはTE/TD<1であることが必要である。

【0084】

このような範囲における成膜のモデルを図8に模式的に説明する。図8の(a)に示すように、Cuイオンとプラズマ生成ガスであるArイオンの存在下でバイアスを印加しつつCu膜の成膜を開始すると、(b)に示すように、温度とArイオンのスパッタ作用によりCuがトレンチ内に移動されるため、(c)に示すように、トレンチの間口を塞ぐことなく、Cuがトレンチ内を埋めることができる。

【0085】

次に、ステップ4の第1のCu膜成膜工程の好ましいプロセス条件について説明する。

第1のCu膜の成膜においては、CuをマイグレーションさせてトレンチやホールにCuを埋め込む必要があることから、通常のプラズマスパッタの場合よりもウエハ温度を高くする必要があり、ウエハ温度は65〜350℃の範囲が好ましい。また、Cu膜成膜時における処理容器内の圧力(プロセス圧力)は、1〜100mTorr(0.133〜13.3Pa)が好ましく、35〜90mTorr(4.66〜12.0Pa)がより好ましい。また、Cuターゲットへの直流電力は4〜12kWであることが好ましく、6〜10kWがより好ましい。

【0086】

また、バイアスパワーは上述したように0≦TE/TD<1、好ましくは0<TE/TD<1となるような範囲に設定されるが、プラズマ生成用ガスイオン(Arガスイオン)によるCuの移動性は温度に依存し、成膜温度Tが低いとCuの移動性が低くなる。このため、65≦T(℃)≦350の好ましい範囲において、高温側の200<T(℃)≦350では、0≦TE/TD<1の範囲でよいが、低温側の65≦T(℃)≦200では、0.02≦TE/TD<1とすることが好ましい。このときのバイアスパワー密度は200<T(℃)≦350では1.74W/cm2(バイアスパワー:1200W)以下、65≦T(℃)≦200では0.15〜1.74W/cm2(100〜1200W)が好ましい。より好ましい範囲は、65≦T(℃)≦350において、0.05≦TE/TD≦0.24であり、より好ましいバイアスパワー密度の範囲は0.38〜0.76W/cm2(バイアスパワー:260〜520W)である。

【0087】

また、ステップ4の第1のCu膜成膜の際の成膜速度は、20〜150nm/minが好ましい。具体例としては30nm/minを挙げることができる。

【0088】

図9は、実際に図2の装置でCu膜を形成した際において、横軸に直流電源84からCuターゲット83に供給する直流電力をとり、縦軸に高周波電源74からのバイアスパワーをとって、上述のTE/TDの値を等高線で示すものであり、(a)がプロセス圧力90mTの場合、(b)がプロセス圧力35mTの場合である。なお、誘導コイル80に高周波電源81から供給する高周波電力は4kW、CuターゲットとウエハWとの距離は240mmとした。

【0089】

また、図10は、実際に図3の装置でCu膜を形成した際において、横軸にバイアスパワーをとり、縦軸にTE/TDをとって、Cuターゲット83への直流電力ごとにこれらの関係を示すグラフであり、(a)がプロセス圧力90mTの場合、(b)がプロセス圧力35mTの場合である。いずれの圧力およびCuターゲット83への直流電力においても、バイアスパワーが130W(バイアスパワー密度:0.19W/cm2)ではTE/TDが0であり、バイアスパワーを上昇させていくとTE/TDが上昇している。

【0090】

次に、幅30nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:8kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmとし、バイアスパワーをTE/TD=0となる130W(バイアスパワー密度:0.19W/cm2)として、成膜温度を200℃、225℃、250℃、300℃としてCu膜を成膜時間55secで成膜した。その際の走査型電子顕微鏡(SEM)写真を図11に示す。図11に示すように、成膜温度が225℃以上でTE/TD=0においてCuの埋め込みが可能であることが確認された。

【0091】

次に、幅50nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:8kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmとし、バイアスパワーをTE/TD=0となる130W(バイアスパワー密度:0.19W/cm2)、およびTE/TD=0.02となる195W(0.28W/cm2)として、成膜温度65℃でCu膜を成膜時間55secで成膜した。その際の走査型電子顕微鏡(SEM)写真を図11に示す。図11に示すように、成膜温度65℃のときはCuマイグレーションに対する温度の効果が少ないため、TE/TD=0となる130W(0.19W/cm2)ではトレンチにCuが埋め込まれないのに対し、TE/TD=0.02となる195W(0.28W/cm2)では埋め込みされることが確認された。

【0092】

次に、幅20〜30nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:6kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmとし、バイアスパワーを130W(バイアスパワー密度:0.19W/cm2)(TE/TD=0)、260W(0.38W/cm2)(TE/TD=0.05)、390W(0.57W/cm2)(TE/TD=0.14)、520W(0.76W/cm2)(TE/TD=0.24)と変化させて、成膜温度250℃でCu膜を成膜時間55secで成膜した。その際の走査型電子顕微鏡(SEM)写真を図12に示す。図12に示すように0≦TE/TD≦0.24の範囲でCuの埋め込みが確認されたが、0.05≦TE/TD≦0.24でより好ましい埋め込み性が得られることが確認された。

【0093】

次に、幅18nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜を形成し、次いでRuライナー膜を形成し、その後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:6kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmという本実施形態の条件でCuを埋め込んだ。その際の、Tiバリア膜のみを形成した状態、Ruライナー膜を形成した状態、Cu膜を5nm、10nm、20nm、30nm成膜した状態の走査型電子顕微鏡(SEM)写真を図14に示す。図14に示すように、本実施形態において、ボイドを発生させずに微細なトレンチ内にCuを埋め込めることが確認された。

【0094】

<ステップ5の第2のCu膜の成膜の説明>

次に、上記ステップ5の第2のCu膜の成膜について具体的に説明する。

この第2のCu膜の形成は、第1のCu膜の形成に用いたCu膜成膜装置22aまたは22bで、処理条件を変更して第1のCu膜に引き続いて行うことができる。具体的には、処理容器51内の圧力を第1のCu膜成膜の際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くする、またはこれらの両方の条件で成膜することにより、第1のCu膜206よりも高い成膜速度で第2のCu膜207成膜することができる。つまり、第1のCu膜成膜の際には、トレンチまたはビア(ホール)内に多くのCuイオンを引きこむために、指向性の高い高圧の条件(例えば、90mTorr)が使用され、また、直流電源パワーは比較的低い6〜8kWが使用され、さらにCuのマイグレーションを起こさせてトレンチまたはビア(ホール)内にCuを流動させやすくするために、成膜温度は高温(例えば250℃)が使用される。このため、成膜速度はあまり高くない。これに対して、第2のCu膜はフィールド部にのみ成膜すればよいので、第1のCu膜よりも高い成膜速度が得られる条件、具体的には、処理容器51内の圧力を第1のCu膜成膜の際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くする、またはこれらの両方の条件で成膜する。

【0095】

具体的条件としては、圧力を1〜35mTorr(例えば5mTorr)程度の低圧条件、直流電源のパワーを10〜20Wの高い条件とすることができる。なお、成膜温度は成膜速度にはあまり関係しないが、成膜温度を−30〜250℃(好ましくは−30〜常温(25℃))(例えば−30℃)の低温にすることが好ましい。

【0096】

実際に、開口部の幅が50nmのトレンチに対してバリア膜およびRuライナー膜を形成した後、図3のCu膜成膜装置により処理容器内の圧力90mTorrで250℃の条件で第1のCu膜を形成してトレンチの埋め込みを行った後、同じ装置内で処理容器内の圧力を5mTorrにして第2のCu膜を積み増した。その際の操作型電子顕微鏡(SEM)写真を図15に示す。図15に示すように、トレンチへの第1のCu膜の埋め込みおよび第2のCu膜の積み増しが良好に行われた。

【0097】

また、同様の条件で第1のCu膜を形成してトレンチの埋め込みを行った後、装置内の圧力を5mTorrに低下させるとともに成膜温度を−30℃として第2のCu膜を積み増した。その際の操作型電子顕微鏡(SEM)写真を図16に示す。図16に示すように、トレンチへの第1のCu膜の埋め込みおよび第2のCu膜の積み増しが良好に行われた。

【0098】

また、第2のCu膜207の成膜は、第1のCu膜206と別個の成膜装置で行ってもよい。この場合には、第1のCu膜206を成膜するための図3に示すプラズマスパッタ装置を用いて、上述のように、低圧条件、高直流パワー条件、低圧条件・高直流パワー条件、低圧・低温条件、または低圧・高直流パワー・低温条件で行ってもよい。また、図3に示す装置と異なる構造のiPVD装置、またはスパッタ装置等の通常のPVD装置を用いて第1のCu膜よりも高い成膜速度で第2のCu膜を成膜してもよい。

【0099】

実際のデバイスのパターンにおいては、相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとが混在している。例えば、図17に示すように、狭いトレンチ301と広いトレンチ302が混在している場合、バリア膜204およびRuライナー膜205を形成した後、第1のCu膜206を、相対的に狭いトレンチ301の全体を埋めるとともに、相対的に広いトレンチ302を部分的に埋めるように形成し(図17の(a))、その後の第2のCu膜207の形成においては、相対的に狭いトレンチ301の部分では第1のCu膜206の上に積み増されるとともに、相対的に広いトレンチ302を全体的に埋めてさらに積み増し部分を形成するようにする。相対的に広いトレンチ302は、成膜条件を重視した第2のCu膜の成膜条件でも十分に埋め込むことができるため、このような手法により、トレンチ301,302に良好な埋め込み性でCu膜を形成し、さらにCu膜を積み増すことができる。ホールの場合も同様である。

【0100】

<本発明により形成されたCu配線の評価>

次に、50〜250nmの種々の幅のトレンチを有するウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線を形成した。その際の断面のSEM写真を図18に示す。図18に示すように、いずれの幅のトレンチに対しても良好な埋め込み性が得られたことが確認された。

【0101】

次に、狭いトレンチと広いトレンチが混在しているパターンに対して本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の埋め込み、およびiPVDによる第2のCu膜の埋め込み(広いトレンチ部分)と積み増し(狭いトレンチ部分)を行った。第2のCu膜の成膜条件としては、誘導コイルに供給する高周波電力:5.25kW、Cuターゲットに供給する直流電力:3kW、バイアスパワーを200W、ターゲットとウエハWとの距離:200mm、プロセス圧力:5mTorr、成膜温度:250℃とした。その際の断面のSEM写真を図19に示す。図19の写真に示すように、狭いトレンチの微細配線では平坦化が達成されており、広いトレンチの太配線では良好な埋め込みが達成されている。

【0102】

次に、50nm幅のトレンチパターンが形成されたウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線パターンを形成した。そしてこのCu配線パターンの状態を把握した。図20はパターン表面のSEM写真である。図20に示すように、Cuめっきを使用せずに積み増しの第2のCu膜まで全てPVDにより形成した後にアニールおよびCMPを行って形成したCu配線は、表面にスクラッチや残渣、腐食といった欠陥は観察されず、パターンの健全性が保たれていることが確認された。

【0103】

次に、図21のようなトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を順次行い、アニールした後、CMPを行ってCu配線を形成し、そのCu配線を用いてリーク電流を測定した。また、幅Wが80nmのトレンチパターンにバリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールおよびCMPを行った従来のCu配線についても同様にリーク電流を測定した。その結果を図22に示す。図22に示すように、本発明に従ってPVDで埋め込み積み増しを行った後にアニールおよびCMPを行ったCu配線(dry−fill)は、従来のCu配線と同等のリーク電流値を示した。このことから、本発明によりCuめっきを使用せずに積み増しの第2のCu膜まで全てPVDにより形成した後にアニールおよびCMPを行ったCu配線は、配線の特性上も健全性が保たれていることが確認された。

【0104】

次に、図23のようなトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線パターンを形成し、その配線パターンの電気特性(配線抵抗および配線容量)を測定した。また、幅Wが60nmおよび80nmのトレンチパターンにバリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールおよびCMPを行った従来のCu配線パターンについても同様に電気特性(配線抵抗および配線容量)を測定した。その結果を図24に示す。この図から明らかなように、本発明に従ってPVDで埋め込み積み増しを行った後にアニールおよびCMPを行った配線パターン(dry−fill)は、従来のCu配線パターンよりも配線抵抗が低くなり、その低下の割合は、パターン幅が80nmnの時は5%程度であったものが、パターン幅が60nmの時は10%程度となり、全てドライプロセスで形成したCu配線はパターン幅が狭くなるほど配線抵抗の低下効果が高くなることが確認された。

【0105】

次に、図25のようなトレンチパターンを有し、パターン幅が50nmであるウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線パターンを形成し、その配線パターンの比抵抗を測定した。また、同様のトレンチパターンにバリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールおよびCMPを行った従来のCu配線パターンについても同様に比抵抗を測定した。その結果を図26に示す。この図から、本発明のように全てドライプロセスで形成したCu配線は、従来のCu配線よりも比抵抗が10%程度低下することが確認された。

【0106】

次に、トレンチに対し、本発明に従って、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールし、CMPした後のCu配線についてトレンチの中央に相当する部分で縦方向に切断した時のCu結晶粒を透過型電子顕微鏡(TEM)により観察した。バリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールを行った従来のCu配線についても同様にしてCu結晶粒を観察した。図27(a)は従来のCu配線の結晶粒を示すTEM写真であり、図27(b)は全てドライプロセスで形成した本発明に対応するCu配線の結晶粒を示すTEM写真である。これらの図から、従来は、平均結晶粒径が67nmであったのがドライプロセスでは平均粒径が109nmとなり、ドライプロセスを用いることによりCu結晶粒径が従来の1.6倍にもなることが確認された。配線の比抵抗は結晶粒径が大きくなるほど低くなる傾向にあるため、本発明に従ってドライプロセスで形成したCu配線はより低抵抗化を図れることが確認された。

【0107】

<第2の実施形態に係るCu配線の形成方法>

次に、本発明の第2の実施形態に係るCu配線の形成方法について図28のフローチャートおよび図29の工程断面図を参照して説明する。本実施形態では、トレンチとトレンチの底に形成されたビア(ホール)とを有する凹部が形成されたデュアルダマシン構造を含むウエハに対するCuの埋め込みについて説明する。

【0108】

本実施形態では、まず、下部配線301の上の層間絶縁膜302にトレンチ303とトレンチ303の底に形成された下部配線301への接続配線が形成されるビア304とを有する凹部が形成されたデュアルダマシン構造を含むウエハを準備する(ステップ11、図29(a),(b))。なお、図29(a)はトレンチ303およびビア304の平面図であり、図29(b)は、図16(a)のX−X′線およびY−Y′線による断面図である。以降の工程は、図16(b)と同様のX−X′線およびY−Y′線による断面図16(c)〜(f)に基づいて説明する。

【0109】

第1の実施形態と同様、ウエハWをデガス室5aまたは5bでデガス処理を行った後、第1の実施形態と同様にCuを遮蔽(バリア)するバリア膜305を成膜し(ステップ12、図16(c))、さらにバリア膜305の上にRuライナー膜306を成膜する(ステップ13、図165(d))。

【0110】

次いで、図2に示すiPVDであるプラズマスパッタ装置からなるCu膜成膜装置22aまたは22bを用いて、ウエハWの載置台にバイアスを印加してCuがマイグレーションするようにCu配線となる第1のCu膜を成膜し、ビア304およびトレンチ303を埋め込むが、本実施形態では、第1のCu膜としてのCu膜307を成膜するにあたって、本実施形態では、ビア304の埋め込みが完了するまでの第1段階では、相対的に低速でCu膜307を成膜し(ステップ14、図29(e))、ビア304の埋め込みが完了後、トレンチの埋め込みが完了するまでの第2段階では、相対的に高速でCu膜を成膜する(ステップ15、図29(f))。すなわち、ビアが埋め込まれた後の第2段階よりもビアの埋め込みが行われている第1段階の成膜速度(堆積速度)のほうが小さくなるようにする。

【0111】

このように2段階に成膜する理由は以下の通りである。

トレンチの底にビアが存在しない場合には、i−PVDによりCuが上記第1の実施形態の条件でCuがマイグレーションするようにCuを埋め込めばよく、フィールド部からトレンチ303の底部にCuが常に流れ込んで、トレンチ303の底部へのCuの堆積速度が大きい条件に設定することができる。しかし、本実施形態のようにトレンチ303の底にビア304が形成されたデュアルダマシン構造の場合には堆積速度が大きいと、図30(a)に示すように成膜初期には問題がないものの、成膜が進行すると図30(b)に示すように、トレンチ303の底部に堆積されたCu膜307の流動性が悪くなって、トレンチ303の底部でオーバーハング308が形成されるおそれがある。このようにオーバーハング308が形成されると、やがて図30(c)のようにピンチオフを起こしてボイド309が形成されてしまう。

【0112】

そこで、本実施形態では、第1のCu膜成膜の第1段階として、ビア304の埋め込みが完了するまでは、トレンチ303の底部でのCuの流動性が良好になるように相対的に低速でCu膜307を成膜する。これにより、図31(a),(b)に示すように、トレンチ303の底部でオーバーハングが生じ難くなり、ボイドの形成が防止される。つまり、第1段階ではトレンチ303の底部でオーバーハングが生じない程度のCuの流動性が確保されるような成膜速度でCuを成膜する。一方、ビア304の埋め込みが完了した後は、第2段階として、相対的に高速な成膜速度でトレンチ303の残りの部分の埋め込みを行う。すなわち、ビア304の埋め込みが完了した後は、トレンチ303の底部でのオーバーハングは生じないから第1の実施形態のトレンチ埋め込みの際と同様の堆積速度に設定しても、図31(c)に示すように、ボイドが形成されることはない。

【0113】

Cu膜の成膜速度は、直流電源84によりCuターゲット83に印加するパワーを変化させることにより制御することができる。つまり、Cuターゲット83に印加するパワーが大きいほどCuのスパッタ量が増加し、Cuの堆積速度(つまり成膜速度)が大きくなる。図32は、図2の成膜装置において、処理容器内の圧力:90mTorr(12.0Pa)、ターゲットとウエハWとの距離:240mm、バイアスパワー:0Wとしたときの、直流電源84のパワーとCu堆積速度との関係を示すものであるが、直流電源84のパワーにほぼ比例してCu堆積速度が上昇していることがわかる。

【0114】

上記第1のCu膜成膜の際に、第1段階のビア埋め込み完了までのCu堆積速度(Cu膜成膜速度)は5〜20nm/min、例えば12nm/minが好ましい。また、第2段階のビア埋め込み完了してからトレンチを埋め込むまでの速度(Cu膜成膜速度)は20〜150nm/min、例えば30nm/minが好ましい。

【0115】

このように、ステップ35の第2段階の第1のCu膜の成膜を行った後、第1の実施形態と全く同様に、第1のCu膜307の成膜速度(第2段階の成膜速度)よりも高い成膜速度でPVDにより第2のCu膜を形成し(ステップ16)、さらにアニール(ステップ17)、CMPによる全面研磨(ステップ18)を行い、Cu配線を形成する。

【0116】

なお、このような第2の実施形態に係る方法は、トレンチ303の幅が10〜100nm、トレンチのアスペクト比が2〜6、ビアのアスペクト比が1.5〜4の範囲の凹部を有するデュアルダマシン構造に対して有効である。具体例としては、トレンチ幅が19nmでトレンチのアスペクト比が3、ビアのアスペクト比が2の凹部、およびトレンチ幅が30nmでトレンチのアスペクト比が3、ビアのアスペクト比が2の凹部を挙げることができる。

【0117】

次に、幅30nmでトレンチのアスペクト比が3、ビアのアスペクト比が2の凹部を有するデュアルダマシン構造を含むウエハにTaNバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:4kW、誘導コイルに供給する高周波電力:4kW、バイアスパワー:200W、ターゲットとウエハWとの距離:240mm、温度:300℃の条件で、第1段階のCu膜の成膜を行い、ビアの埋め込みが完了した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:6kW、誘導コイルに供給する高周波電力:4kW、バイアスパワー:390W、ターゲットとウエハWとの距離:240mm、温度:300℃の条件で、第2段階のCu膜の成膜をトレンチの埋め込みが完了するまで行った。第1段階から第2段階への条件の切り替えは、予め把握したビア埋め込み完了までの時間経過後に行った。なお、このときの第1段階の成膜速度は12nm/min、第2段階の成膜速度は30nm/minであった。

【0118】

このようにした2段階の成膜を行った後、断面観察を行った結果、ビアの埋め込み部分にボイドが形成されることなくデュアルダマシン構造の埋め込みが達成されていた。

【0119】

<他の適用>

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されることなく種々変形可能である。例えば、上記実施形態では、Cu膜の成膜にICP型プラズマスパッタ装置を用いた例について説明したが、これに限らず他のタイプのプラズマスパッタ装置でもよく、また、Cuイオンとプラズマガス生成イオンの引き込みを調整することができれば他のタイプのPVD装置でもよい。

【0120】

また、成膜システムとしては、図1、2のようなタイプに限らず、一つの搬送装置に全ての成膜装置が接続されているタイプであってもよい。また、図1、2のようなマルチチャンバタイプのシステムではなく、バリア膜、Ruライナー膜、第1のCu膜、第2のCu膜のうち、一部のみを同一の成膜システムで形成し、残部を別個に設けた装置により大気暴露を経て成膜するようにしてもよいし、全てを別個の装置で大気暴露を経て成膜するようにしてもよい。

【0121】

さらに、上記実施形態では、トレンチを有するウエハおよびトレンチおよびその底部に形成されたビアを有するデュアルダマシン構造を含むウエハに本発明の方法を適用した例を示したが、これらに限らずホールのみを有する場合等、他の構造の凹部でも本発明を適用できることはいうまでもない。また、上記実施形態では、被処理基板として半導体ウエハを例にとって説明したが、半導体ウエハにはシリコンのみならず、GaAs、SiC、GaNなどの化合物半導体も含まれ、さらに、半導体ウエハに限定されず、液晶表示装置等のFPD(フラットパネルディスプレイ)に用いるガラス基板や、セラミック基板等にも本発明を適用することができることはもちろんである。

【符号の説明】

【0122】

1;成膜システム

12a,12b;バリア膜成膜装置

14a,14b;Ruライナー膜成膜装置

22a,22b,24a,24b;Cu膜成膜装置

51;処理容器

56;真空ポンプ

59;ガス供給源

63;載置台

65;冷却ジャケット

74;バイアス用高周波電源

78;プラズマ発生源

80;コイル

83;Cuターゲット

84;直流電源

85;磁石

87;抵抗ヒーター

201;下部構造

202;層間絶縁膜

203;トレンチ

204;バリア膜

205;Ruライナー膜

206;第1のCu膜

207;第2のCu膜

301;下部配線

302;層間絶縁膜

303;トレンチ

304;ビア

305;バリア膜

306;Ruライナー膜

307;Cu膜(第1のCu膜)

W;半導体ウエハ(被処理基板)

【技術分野】

【0001】

本発明は、基板に形成されたトレンチまたはホールにCu配線を形成するCu配線の形成方法およびCu配線を形成するための成膜システムに関する。

【背景技術】

【0002】

半導体デバイスの製造においては、半導体ウエハに成膜処理やエッチング処理等の各種の処理を繰り返し行って所望のデバイスを製造するが、近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線の導電性向上およびエレクトロマイグレーション耐性の向上が求められている。

【0003】

このような点に対応して、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高く(抵抗が低く)かつエレクトロマイグレーション耐性に優れている銅(Cu)が用いられるようになってきている。

【0004】

Cu配線の形成方法としては、トレンチやホールが形成された層間絶縁膜全体にタンタル金属(Ta)、チタン(Ti)、タンタル窒化膜(TaN)、チタン窒化膜(TiN)などからなるバリア膜をPVDであるプラズマスパッタで形成し、バリア膜の上に同じくプラズマスパッタによりCuシード膜を形成し、さらにその上にCuめっきを施してトレンチやホールを完全に埋め込み、ウエハ表面の余分な銅薄膜およびバリア膜をCMP(Chemical Mechanical Polishing)処理により研磨処理して取り除く技術が提案されている(例えば特許文献1)。また、密着性良くかつ微細パターンにもCu膜を形成することができる技術として、バリア膜の上にCVD(Chemical Vapor Deposition)によりRu膜を形成した後にCuシード膜およびCuめっきを形成する方法も提案されている(例えば特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−148075号公報

【特許文献2】特開2007−194624号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、半導体デバイスのデザインルールが益々微細化しており、トレンチの幅やホール径が数十nmとなっており、このような狭いトレンチやホール等の凹部内に、プラズマスパッタリングでバリア膜やシード膜を形成する場合には、トレンチやホールの開口部にオーバーハング部分が発生してしまい、その後のCuめっきによりトレンチやホールを埋め込んでも内部が十分に埋まらずにボイドが発生する等の問題が生ずる。

【0007】

また、めっきを用いる場合には、シード膜を形成するためのPVD装置の他にめっき装置が必要であり、装置コストが上昇するとともに工程が増加し煩雑となる。また、Cuめっきは不純物が多く、配線の低抵抗化の要求に対し、必ずしも十分に対応することができていないのが現状である。したがって、Cuめっきを用いずにPVDのみでCu配線を形成することが望まれているが、未だ実現されていない。

【0008】

本発明はかかる事情に鑑みてなされたものであって、Cuめっきを用いることなくPVDのみでトレンチまたはホール等の凹部内にCuを埋め込んでCu配線を形成することができるCu配線の形成方法、およびそのようなCu配線を形成するための成膜システムを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の第1の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、少なくとも前記凹部の表面にバリア膜を形成する工程と、前記バリア膜の上にRu膜を形成する工程と、前記Ru膜の上にPVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、CMPにより全面を研磨する工程とを有することを特徴とするCu配線の形成方法を提供する。この場合に、前記凹部としてはトレンチまたはホールを挙げることができる。

【0010】

本発明の第2の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、少なくとも前記凹部の表面にバリア膜を形成する工程と、前記バリア膜の上にRu膜を形成する工程と、前記Ru膜の上に、PVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、CMPにより全面を研磨する工程とを有し、前記凹部は、トレンチと該トレンチの底部に形成されたホールとを有し、前記第1のCu膜を形成して前記凹部内にCuを埋め込む工程は、前記ホールへのCuの埋め込みが完了するまでの第1段階と、前記ホールの埋め込みが完了後、前記トレンチの埋め込みが完了するまでの第2段階とを有し、前記第1段階の成膜速度は前記第2段階の成膜速度よりも小さいことを特徴とするCu配線の形成方法を提供する。

【0011】

上記第2の観点において、前記第1段階の成膜速度は、トレンチの底部でオーバーハングが生じない程度のCuの流動性が確保される成膜速度であることが好ましい。また、前記第1段階の成膜速度は5〜20nm/minであり、前記第2段階の成膜速度は20〜150nm/minであることが好ましい。

【0012】

上記第1の観点および第2の観点において、前記第2のCu膜を形成する工程と前記CMPにより研磨する工程の間にアニールする工程をさらに有することが好ましい。

【0013】

前記凹部を埋め込むための第1のCu膜は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむことにより行われることが好ましい。

【0014】

この場合に前記第1のCu膜を形成して前記トレンチまたはホール内にCuを埋め込む工程は、基板温度を65℃以上350℃以下にして行われることが好ましい。

【0015】

前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることができる。

【0016】

また、前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置とは異なる装置により行われることができる。この場合に、前記第2のCu膜を形成する工程は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむ装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることができる。

【0017】

前記第1のCu膜は、前記凹部の全体を埋めるように形成され、前記第2のCu膜は、前記第1のCu膜の上に積み増されるように形成されるようにすることができる。

【0018】

前記所定パターンは、相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとを有し、前記第1のCu膜は、前記相対的に狭いトレンチまたはホールの全体を埋めるとともに、前記相対的に広いトレンチまたはホールを部分的に埋めるように形成され、前記第2のCu膜は、前記相対的に狭いトレンチまたはホールの部分では前記第1のCu膜の上に積み増されるとともに、前記相対的に広いトレンチまたはホールを全体的に埋めてさらに積み増し部分を形成するようにすることができる。

【0019】

前記バリア膜は、Ti膜、TiN膜、Ta膜、TaN膜、Ta/TaNの2層膜、TaCN膜、W膜、WN膜、WCN膜、Zr膜、ZrN膜、V膜、VN膜、Nb膜、NbN膜からなる群から選択されるものを用いることができる。前記バリア膜は、PVDにより形成されることが好ましい。前記Ru膜は、CVDにより形成されることが好ましい。また、前記Ru膜は、成膜原料としてルテニウムカルボニルを用いたCVDにより形成されることがより好ましい。

【0020】

本発明の第3の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、前記バリア膜の上にRu膜を形成するRu膜成膜装置と、前記Ru膜の上にPVDによりCu膜を形成するCu膜成膜装置と、前記Cu膜成膜装置を、Cuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込むとともに、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度で第2のCu膜を形成するように制御する制御部とを有することを特徴とする成膜システムを提供する。

【0021】

本発明の第4の観点では、基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、前記バリア膜の上にRu膜を形成するRu膜成膜装置と、前記Ru膜の上にPVDにより第1のCu膜を形成する第1のCu膜成膜装置と、前記第1のCu膜の上にPVDにより第2のCu膜を形成する第2のCu膜成膜装置と、前記第1のCu膜成膜装置を、前記Ru膜の上にPVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込むように制御し、前記第2のCu膜成膜装置を、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成するように制御する制御部とを有することを特徴とする成膜システムを提供する。

【0022】

本発明の第5の観点では、コンピュータ上で動作し、成膜システムを制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第1の観点または第2の観点のCu配線の形成方法が行われるように、コンピュータに前記成膜システムを制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0023】

本発明によれば、基板に形成された所定パターンのトレンチまたはホール等の凹部を有する所定の層にCu配線を形成するにあたり、バリア膜の上にRu膜を形成し、その上にPVDによりトレンチまたはホール内にCuがマイグレーションする条件で第1のCu膜を形成するので、Cuと親和性が高いRu膜上でCuを凝集させずにマイグレーションさせてCuをトレンチやホールに流動させ、トレンチやホールの間口を塞ぐことなく微細なトレンチやホールに第1のCu膜を埋めることができ、その後は、より高い成膜速度のPVDにより第2のCu膜を形成した後、CMPにより全面を研磨することによりCu配線を形成するので、Cuめっきを用いることなくPVDによりCu配線を形成することができる。

【0024】

また、凹部の構造がトレンチと該トレンチの底部に形成されたホールを有するものである場合には、Cuがマイグレーションするように第1のCu膜を形成してもトレンチの底部でオーバーハングが生じてホール部分にボイドが形成するおそれがあるが、第1のCu膜を形成して凹部内にCuを埋め込む工程を、ホールへのCuの埋め込みが完了するまでの第1段階、および前記ホールの埋め込みが完了後、前記トレンチの埋め込みが完了するまでの第2段階を有するものとし、第1段階の成膜速度が第2段階の成膜速度よりも小さくなるようにすることにより、このようなボイドの形成を防止することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係るCu配線の形成方法を実施するためのマルチチャンバタイプの成膜システムの一例を示す平面図である。

【図2】本発明の一実施形態に係るCu配線の形成方法を実施するためのマルチチャンバタイプの成膜システムの他の例を示す平面図である。

【図3】図1の成膜システムに搭載された、Cu膜を形成するためのCu膜成膜装置を示す断面図である。

【図4】図1の成膜システムに搭載された、Ruライナー膜を形成するためのRuライナー膜成膜装置を示す断面図である。

【図5】本発明の一実施形態に係るCu配線の形成方法のフローチャートである。

【図6】本発明の一実施形態に係るCu配線の形成方法を説明するための工程断面図である。

【図7】図3の装置によりCu膜を成膜する場合におけるバイアスパワーとCu成膜量との関係を示す模式図である。

【図8】図3の装置によりCu膜を成膜する場合における成膜モデルを説明するための模式図である。

【図9】実際に図3の装置でCu膜を形成した際において、横軸にCuターゲットに供給する直流電力をとり、縦軸にバイアスパワーをとって、TE/TDの値を等高線で示す図である。

【図10】実際に図2の装置でCu膜を形成した際において、横軸にバイアスパワーをとり、縦軸にTE/TDをとって、Cuターゲットへの直流電力ごとにこれらの関係を示すグラフである。

【図11】バイアスパワーをTE/TD=0となる130W(0.19W/cm2)として、成膜温度を200℃、225℃、250℃、300℃としてCu膜を成膜した際の走査型電子顕微鏡(SEM)写真である。

【図12】バイアスパワーをTE/TD=0となる130W(0.19W/cm2)、およびTE/TD=0.02となる195W(0.28W/cm2)として、成膜温度65℃でCu膜を成膜した際の走査型電子顕微鏡(SEM)写真である。

【図13】バイアスパワーをTE/TDが0〜0.24になるように変化させて、成膜温度250℃でCu膜を成膜時間56secで成膜した際の走査型電子顕微鏡(SEM)写真である。

【図14】本発明の実施形態によりCu配線を形成した際における、Tiバリア膜のみを形成した状態、Ruライナー膜を形成した状態、Cu膜を5nm、10nm、20nm、30nm成膜した状態の走査型電子顕微鏡(SEM)写真である。

【図15】図3の成膜装置により高圧・高温条件で第1のCu膜を形成してトレンチの埋め込みを行った後、低圧条件に変更して第2のCu膜を積み増した際の走査型電子顕微鏡(SEM)写真である。

【図16】図3の成膜装置により高圧・高温条件で第1のCu膜を形成してトレンチの埋め込みを行った後、低圧・低温条件に変更して第2のCu膜を積み増した際の走査型電子顕微鏡(SEM)写真である。

【図17】相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとが混在しているパターンに、第1のCu膜を形成し、その後第2のCu膜を形成する際の断面図である。

【図18】50〜250nmの種々の幅のトレンチを有するウエハに対し、本発明の方法によりCu配線を形成した際の断面を示すSEM写真である。

【図19】狭いトレンチと広いトレンチが混在する配線パターンに本発明の方法で埋め込みおよび積み増しを行った際のSEM写真である。

【図20】50nm幅のトレンチパターンが形成されたウエハに対し、本発明の方法によりCu配線パターンを形成した際のパターン表面のSEM写真である。

【図21】リーク電流の測定に用いたパターンを示す図である。

【図22】図21のトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により形成したCu配線と、従来の方法により形成したCu配線とについて、リーク電流を測定した結果を示すグラフである。

【図23】電気特性(配線抵抗およびキャパシタンス)の測定に用いたパターンを示す図である。

【図24】図23のトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により形成したCu配線パターンと、従来の方法で形成したCu配線パターンとについて、電気特性(配線抵抗およびキャパシタンス)を測定した結果を示す図である。

【図25】比抵抗の測定に用いたパターンを示す図である。

【図26】図25のトレンチパターンを有し、パターン幅が50nmであるウエハに対し、本発明の方法により形成したCu配線パターンと、従来の方法で形成したCu配線パターンとについて比抵抗を測定した結果を示すグラフである。

【図27】従来の方法によりトレンチに形成したCu配線と本発明の方法によりトレンチに形成したCu配線について、CMP前のトレンチの中央に相当する部分で縦方向に切断した時のCu結晶粒を示す透過型顕微鏡(TEM)写真である。

【図28】本発明の第2の実施形態に係るCu配線の形成方法のフローチャートである。

【図29】本発明の第2の実施形態に係るCu配線の形成方法を説明するための工程断面図である。

【図30】デュアルダマシン構造にCuを埋め込む際にトレンチ底部に形成されたビアにボイドが生じる場合のメカニズムを説明するための図である。

【図31】第2の実施形態に従ってデュアルダマシン構造にCuを埋め込む際の状態を説明するための図である。

【図32】図2の成膜装置において、直流電源のパワーとCu堆積速度との関係を示す図である。

【発明を実施するための形態】

【0026】

以下、添付図面を参照して本発明の実施形態について具体的に説明する。

【0027】

<本発明の実施形態に用いる成膜システム>

図1は本発明に係るCu配線の形成方法を実施するためのマルチチャンバタイプの成膜システムの一例を示す平面図である。

【0028】

成膜システム1は、バリア膜およびRuライナー膜を形成する第1の処理部2と、Cu膜を形成する第2の処理部3と、搬入出部4とを有しており、半導体ウエハ(以下、単にウエハと記す。)Wに対してCu配線を形成するためのものである。

【0029】

第1の処理部2は、平面形状が七角形をなす第1の真空搬送室11と、この第1の真空搬送室11の4つの辺に対応する壁部に接続された、2つのバリア膜成膜装置12a,12bおよび2つのRuライナー膜成膜装置14a,14bとを有している。バリア膜成膜装置12aおよびRuライナー膜成膜装置14aとバリア膜成膜装置12bおよびRuライナー膜成膜装置14bとは線対称の位置に配置されている。

【0030】

第1の真空搬送室11の他の2辺に対応する壁部には、それぞれウエハWのデガス処理を行うデガス室5a,5bが接続されている。また、第1の真空搬送室11のデガス室5aと5bとの間の壁部には、第1の真空搬送室11と後述する第2の真空搬送室21との間でウエハWの受け渡しを行う受け渡し室5が接続されている。

【0031】

バリア膜成膜装置12a,12b、Ruライナー膜成膜装置14a,14b、デガス室5a,5b、および受け渡し室5は、第1の真空搬送室11の各辺にゲートバルブGを介して接続され、これらは対応するゲートバルブGを開放することにより第1の真空搬送室11と連通され、対応するゲートバルブGを閉じることにより第1の真空搬送室11から遮断される。

【0032】

第1の真空搬送室11内は所定の真空雰囲気に保持されるようになっており、その中には、バリア膜成膜装置12a,12b、Ruライナー膜成膜装置14a,14b、デガス室5a,5b、および受け渡し室5に対してウエハWの搬入出を行う第1の搬送機構16が設けられている。この第1の搬送機構16は、第1の真空搬送室11の略中央に配設されており、回転および伸縮可能な回転・伸縮部17を有し、その回転・伸縮部17の先端にウエハWを支持する2つの支持アーム18a,18bが設けられており、これら2つの支持アーム18a,18bは互いに反対方向を向くように回転・伸縮部17に取り付けられている。

【0033】

第2の処理部3は、平面形状が七角形をなす第2の真空搬送室21と、この第2の真空搬送室21の対向する2つの辺に対応する壁部に接続された、2つのCu膜成膜装置22a,22bとを有している。Cu膜成膜装置22a,22bは、後述するように、トレンチおよび/またはビア(ホール)内を埋める第1のCu膜とその上に積み増される第2のCu膜を形成する。

【0034】

第2の真空搬送室21の第1の処理部2側の2辺に対応する壁部には、それぞれ上記デガス室5a,5bが接続され、デガス室5aと5bとの間の壁部には、上記受け渡し室5が接続されている。すなわち、受け渡し室5ならびにデガス室5aおよび5bは、いずれも第1の真空搬送室11と第2の真空搬送室21との間に設けられ、受け渡し室5の両側にデガス室5aおよび5bが配置されている。さらに、搬入出部4側の2辺には、それぞれ大気搬送および真空搬送可能なロードロック室6a,6bが接続されている。

【0035】

Cu膜成膜装置22a,22b、デガス室5a,5b、およびロードロック室6a,6bは、第2の真空搬送室21の各辺にゲートバルブGを介して接続され、これらは対応するゲートバルブを開放することにより第2の真空搬送室21と連通され、対応するゲートバルブGを閉じることにより第2の真空搬送室21から遮断される。また、受け渡し室5はゲートバルブを介さずに第2の搬送室21に接続されている。

【0036】

第2の真空搬送室21内は所定の真空雰囲気に保持されるようになっており、その中には、Cu膜成膜装置22a,22b、デガス室5a,5b、ロードロック室6a,6b、および受け渡し室5に対してウエハWの搬入出を行う第2の搬送機構26が設けられている。この第2の搬送機構26は、第2の真空搬送室21の略中央に配設されており、回転および伸縮可能な回転・伸縮部27を有し、その回転・伸縮部27の先端にウエハWを支持する2つの支持アーム28a,28bが設けられており、これら2つの支持アーム28a,28bは互いに反対方向を向くように回転・伸縮部27に取り付けられている。

【0037】

搬入出部4は、上記ロードロック室6a,6bを挟んで第2の処理部3と反対側に設けられており、ロードロック室6a,6bが接続される大気搬送室31を有している。ロードロック室6a,6bと大気搬送室31との間の壁部にはゲートバルブGが設けられている。大気搬送室31のロードロック室6a,6bが接続された壁部と対向する壁部には被処理基板としてのウエハWを収容するキャリアCを接続する2つの接続ポート32,33が設けられている。これら接続ポート32,33にはそれぞれ図示しないシャッターが設けられており、これら接続ポート32,33にウエハWを収容した状態の、または空のキャリアCが直接取り付けられ、その際にシャッターが外れて外気の侵入を防止しつつ大気搬送室31と連通するようになっている。また、大気搬送室31の側面にはアライメントチャンバ34が設けられており、そこでウエハWのアライメントが行われる。大気搬送室31内には、キャリアCに対するウエハWの搬入出およびロードロック室6a,6bに対するウエハWの搬入出を行う大気搬送用搬送機構36が設けられている。この大気搬送用搬送機構36は、2つの多関節アームを有しており、キャリアCの配列方向に沿ってレール38上を走行可能となっていて、それぞれの先端のハンド37上にウエハWを載せてその搬送を行うようになっている。

【0038】

この成膜システム1は、この成膜システム1の各構成部を制御するための制御部40を有している。この制御部40は、各構成部の制御を実行するマイクロプロセッサ(コンピュータ)からなるプロセスコントローラ41と、オペレータが成膜システム1を管理するためにコマンドの入力操作等を行うキーボードや、成膜システム1の稼働状況を可視化して表示するディスプレイ等からなるユーザーインターフェース42と、成膜システム1で実行される処理をプロセスコントローラ41の制御にて実現するための制御プログラムや、各種データ、および処理条件に応じて処理装置の各構成部に処理を実行させるためのプログラムすなわちレシピが格納された記憶部43とを備えている。なお、ユーザーインターフェース42および記憶部43はプロセスコントローラ41に接続されている。

【0039】

上記レシピは記憶部43の中の記憶媒体43aに記憶されている。記憶媒体は、ハードディスクであってもよいし、CDROM、DVD、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0040】

そして、必要に応じて、ユーザーインターフェース42からの指示等にて任意のレシピを記憶部43から呼び出してプロセスコントローラ41に実行させることで、プロセスコントローラ41の制御下で、成膜システム1での所望の処理が行われる。

【0041】

このような成膜システム1においては、キャリアCから大気搬送用搬送機構36によりトレンチやホールを有する所定パターンが形成されたウエハWを取り出し、ロードロック室6aまたは6bに搬送し、そのロードロック室を第2の真空搬送室21と同程度の真空度に減圧した後、第2の搬送機構26によりロードロック室のウエハWを取り出し、第2の真空搬送室21を介してデガス室5aまたは5bに搬送し、ウエハWのデガス処理を行う。その後、第1の搬送機構16によりデガス室のウエハWを取り出し、第1の真空搬送室11を介してバリア膜成膜装置12aまたは12bに搬入し、バリア膜として例えば、Ti膜、TiN膜、Ta膜、TaN膜等を成膜する。バリア膜成膜後、第1の搬送機構16によりバリア膜成膜装置12aまたは12bからウエハWを取り出し、Ruライナー膜成膜装置14aまたは14bに搬入し、Ruライナー膜を成膜する。Ruライナー膜成膜後、第1の搬送機構16によりRuライナー膜成膜装置14aまたは14bからウエハWを取り出し、受け渡し室5に搬送する。その後、第2の搬送機構26によりウエハWを取り出し、第2の真空搬送室21を介してCu膜成膜装置22aまたは22bに搬入し、トレンチおよび/またはビア(ホール)内を埋める第1のCu膜とその上に積み増される第2のCu膜を形成する。このとき、第1のCu膜はトレンチやホールの埋め込み性を考慮した条件で成膜され、第2のCu膜は成膜速度が大きい条件で成膜される。Cu膜成膜後、第2の搬送機構26によりCu膜成膜装置22aまたは22bからウエハWを取り出し、ロードロック室6aまたは6bに搬送し、そのロードロック室を大気圧に戻した後、大気搬送用搬送機構36によりCu膜が形成されたウエハWを取り出し、キャリアCに戻す。このような処理をキャリア内のウエハWの数の分だけ繰り返す。

【0042】

なお、Cu膜成膜装置22a(22b)において第2のCu膜を成膜する際に、トレンチ内にCuを埋め込む第1のCu膜を形成する際よりも成膜速度の大きい条件とするが、その条件としては、例えば、処理容器51内の圧力を第1のCu膜を形成する際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くすることを挙げることができる。

【0043】

図2は成膜システムの他の例を示す平面図である。図2に示す装置においては、第2の処理部3の第2の真空搬送室21を平面形状が八角形をなすものとし、この第2の真空搬送室21に第1のCu膜成膜装置22aおよび22bの他に第2のCu膜成膜装置24aおよび24bが接続されている。また、図1の成膜システムでは2つのロードロック室6aおよび6bを設けているが図2の成膜システムでは1つのロードロック室6のみ設けている。図2の成膜システムは、第1のCu膜成膜装置22aまたは22bにより、トレンチおよび/またはビア(ホール)を埋める第1のCu膜を形成し、第2のCu膜成膜装置24aまたは24bにより、第1のCu膜の上に積み増される第2のCu膜を形成する。

【0044】

<Cu膜成膜装置22a(22b)>

次に、本発明の方法を実施するために重要なCu膜成膜装置22a(22b)について説明する。

図3は、Cu膜成膜装置の一例を示す断面図である。ここではCu膜成膜装置としてiPVD(Ionized physical vapor deposition)であるICP(Inductively Coupled Plasma)型プラズマスパッタ装置を例にとって説明する。

【0045】

図3に示すように、このCu膜成膜装置22a(22b)は、例えばアルミニウム等により筒体状に成形された処理容器51を有している。この処理容器51は接地され、その底部52には排気口53が設けられており、排気口53には排気管54が接続されている。排気管54には圧力調整を行うスロットルバルブ55および真空ポンプ56が接続されており、処理容器51内が真空引き可能となっている。また処理容器51の底部52には、処理容器51内へ所定のガスを導入するガス導入口57が設けられる。このガス導入口57にはガス供給配管58が接続されており、ガス供給配管58には、プラズマ励起用ガスとして希ガス、例えばArガスや他の必要なガス例えばN2ガス等を供給するためのガス供給源59が接続されている。また、ガス供給配管58には、ガス流量制御器、バルブ等よりなるガス制御部60が介装されている。

【0046】

処理容器51内には、被処理基板であるウエハWを載置するための載置機構62が設けられる。この載置機構62は、円板状に成形された載置台63と、この載置台63を支持するとともに接地された中空筒体状の支柱64とを有している。載置台63は、例えばアルミニウム合金等の導電性材料よりなり、支柱64を介して接地されている。載置台63の中には冷却ジャケット65が設けられており、図示しない冷媒流路を介して冷媒を供給するようになっている。また、載置台63内には冷却ジャケット65の上に絶縁材料で被覆された抵抗ヒーター87が埋め込まれている。抵抗ヒーター87は図示しない電源から給電されるようになっている。載置台63には熱電対(図示せず)が設けられており、この熱電対で検出された温度に基づいて、冷却ジャケット65への冷媒の供給および抵抗ヒーター87への給電を制御することにより、ウエハ温度を所定の温度に制御できるようになっている。

【0047】

載置台63の上面側には、例えばアルミナ等の誘電体部材66aの中に電極66b埋め込まれて構成された薄い円板状の静電チャック66が設けられており、ウエハWを静電力により吸着保持できるようになっている。また、支柱64の下部は、処理容器51の底部52の中心部に形成された挿通孔67を貫通して下方へ延びている。支柱64は、図示しない昇降機構により上下移動可能となっており、これにより載置機構62の全体が昇降される。

【0048】

支柱64を囲むように、伸縮可能に構成された蛇腹状の金属ベローズ68が設けられており、この金属ベローズ68は、その上端が載置台63の下面に気密に接合され、また下端が処理容器51の底部52の上面に気密に接合されており、処理容器51内の気密性を維持しつつ載置機構62の昇降移動を許容できるようになっている。

【0049】

また底部52には、上方に向けて例えば3本(図2では2本のみ示す)の支持ピン69が起立させて設けられており、また、この支持ピン69に対応させて載置台63にピン挿通孔70が形成されている。したがって、載置台63を降下させた際に、ピン挿通孔70を貫通した支持ピン69の上端部でウエハWを受けて、そのウエハWを外部より侵入する搬送アーム(図示せず)との間で移載することができる。このため、処理容器51の下部側壁には、搬送アームを侵入させるために搬出入口71が設けられ、この搬出入口71には、開閉可能になされたゲートバルブGが設けられている。このゲートバルブGの反対側には、前述した第2の真空搬送室21が設けられている。

【0050】

また上述した静電チャック66の電極66bには、給電ライン72を介してチャック用電源73が接続されており、このチャック用電源73から電極66bに直流電圧を印加することにより、ウエハWが静電力により吸着保持される。また給電ライン72にはバイアス用高周波電源74が接続されており、この給電ライン72を介して静電チャック66の電極66bに対してバイアス用の高周波電力を供給し、ウエハWにバイアス電力が印加されるようになっている。この高周波電力の周波数は、400kHz〜60MHzが好ましく、例えば13.56MHzが採用される。

【0051】

一方、処理容器51の天井部には、例えばアルミナ等の誘電体よりなる高周波に対して透過性のある透過板76がOリング等のシール部材77を介して気密に設けられている。そして、この透過板76の上部に、処理容器51内の処理空間Sにプラズマ励起用ガスとしての希ガス、例えばArガスをプラズマ化してプラズマを発生するためのプラズマ発生源78が設けられる。なお、このプラズマ励起用ガスとして、Arに代えて他の希ガス、例えばHe、Ne、Kr等を用いてもよい。

【0052】

プラズマ発生源78は、透過板76に対応させて設けた誘導コイル80を有しており、この誘導コイル80には、プラズマ発生用の例えば13.56MHzの高周波電源81が接続されて、上記透過板76を介して処理空間Sに高周波電力が導入され誘導電界を形成するようになっている。

【0053】

また透過板76の直下には、導入された高周波電力を拡散させる例えばアルミニウムよりなるバッフルプレート82が設けられる。そして、このバッフルプレート82の下部には、上記処理空間Sの上部側方を囲むようにして例えば断面が内側に向けて傾斜されて環状(截頭円錐殻状)のCuターゲット83が設けられており、この金属のターゲット83にはArイオンを引きつけるための直流電力を印加するターゲット用の電圧可変の直流電源84が接続されている。なお、直流電源に代えて交流電源を用いてもよい。

【0054】

また、Cuターゲット83の外周側には、これに磁界を付与するための磁石85が設けられている。Cuターゲット83はプラズマ中のArイオンによりCuの金属原子、あるいは金属原子団としてスパッタされるとともに、プラズマ中を通過する際に多くはイオン化される。

【0055】

またこのCuターゲット83の下部には、上記処理空間Sを囲むようにして例えばアルミニウムや銅よりなる円筒状の保護カバー部材86が設けられている。この保護カバー部材86は接地されるとともに、その下部は内側へ屈曲されて載置台63の側部近傍に位置されている。したがって、保護カバー部材86の内側の端部は、載置台63の外周側を囲むようにして設けられている。

【0056】

なお、Cu膜成膜装置の各構成部も、上述の制御部40により制御されるようになっている。

【0057】

このように構成されるCu膜成膜装置においては、ウエハWを図2に示す処理容器51内へ搬入し、このウエハWを載置台63上に載置して静電チャック66により吸着し、制御部40の制御下で以下の動作が行われる。このとき、載置台63は、ヒーター87により所定温度に加熱されて温度制御される。

【0058】

まず、真空ポンプ56を動作させることにより所定の真空状態にされた処理容器51内に、ガス制御部60を操作して所定流量でArガスを流しつつスロットルバルブ55を制御して処理容器51内を所定の真空度に維持する。その後、可変直流電源84から直流電力をCuターゲット83に印加し、さらにプラズマ発生源78の高周波電源81から誘導コイル80に高周波電力(プラズマ電力)を供給する。一方、バイアス用高周波電源74から静電チャック66の電極66bに対して所定のバイアス用の高周波電力を供給する。

【0059】

これにより、処理容器51内においては、誘導コイル80に供給された高周波電力によりアルゴンプラズマが形成されてアルゴンイオンが生成され、これらイオンはCuターゲット83に印加された直流電圧に引き寄せられてCuターゲット83に衝突し、このCuターゲット83がスパッタされてCu粒子が放出される。この際、Cuターゲット83に印加する直流電圧により放出されるCu粒子の量が最適に制御される。

【0060】

また、スパッタされたCuターゲット83からのCu粒子であるCu原子、Cu原子団はプラズマ中を通る際に多くはイオン化される。ここでCu粒子は、イオン化されたCuイオンと電気的に中性な中性Cu原子とが混在する状態となって下方向へ飛散して行く。特に、この処理容器51内の圧力をある程度高くし、これによりプラズマ密度を高めることにより、Cu粒子を高効率でイオン化することができる。この時のイオン化率は高周波電源81から供給される高周波電力により制御される。

【0061】

そして、Cuイオンは、高周波電源74から静電チャック66の電極66bに印加されたバイアス用の高周波電力によりウエハW面上に形成される厚さ数mm程度のイオンシースの領域に入ると、強い指向性をもってウエハW側に加速するように引き付けられてウエハWに堆積してCu薄膜が形成される。このとき、処理容器51内の圧力およびウエハWの温度を高く設定するとともに、バイアス用高周波電源74から静電チャック66の電極66bに対して印加されるバイアスパワーを調整してCuによる成膜とArによるエッチングを調整することにより、トレンチやホールに対し埋め込み性良く第1のCu膜を埋めることができる。この点について詳細は後述する。なお、第2のCu膜は微細な凹状をなすトレンチやホール内に埋め込む必要はなく、第1のCu膜上に積み増すだけであるから、第2のCu膜を形成する際には、トレンチやホール内にCuを埋め込む第1のCu膜を形成する際よりも成膜速度の大きい条件を採用する。例えば、処理容器51内の圧力を第1のCu膜成膜の際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くする、またはこれらの両方の条件で成膜する。

【0062】

<第2のCu膜成膜装置24a(24b)>

第2のCu膜成膜装置24a(24b)は、(第1の)Cu膜成膜装置22a(22b)と同様のiPVDであるプラズマスパッタ装置であっても、通常のPVD、例えばスパッタ装置であってもよく、第1のCu膜よりも高い成膜速度で第2のCu膜を形成することができる条件に設定される。このように第1のCu膜と第2のCu膜とを異なる装置で成膜するようにすることにより、装置の条件を変更することなく高いスループットで、大気に曝すことなく(真空を破らず)、第1のCu膜および第2のCu膜を連続成膜することができる。

【0063】

<バリア膜成膜装置>

バリア膜成膜装置12a(12b)としてはCuターゲット83を使用する材料に変えるのみで図2の成膜装置と同様の構成の成膜装置を用いてプラズマスパッタにより成膜することができる。また、プラズマスパッタに限定されず、通常のスパッタ、イオンプレーティング等の他のPVDであってもよく、CVD(Chemical Vapor Deposition)やALD(Atomic Layer Deposition)、プラズマを用いたCVDやALDで成膜することもできる。不純物を低減する観点からはPVDが好ましい。

【0064】

<Ru膜成膜装置>

次に、Ruライナー膜を形成するためのRu膜成膜装置14a(14b)について説明する。Ruライナー膜は熱CVDにより好適に形成することができる。図4は、Ru膜成膜装置の一例を示す断面図であり、熱CVDによりRu膜を形成するものである。

【0065】

図4に示すように、このRu膜成膜装置14a(14b)は、例えばアルミニウム等により筒耐に形成された処理容器101を有している。処理容器101の内部には、ウエハWを載置する例えばAlN等のセラミックスからなる載置台102が配置されており、この載置台102内にはヒーター103が設けられている。このヒーター103はヒーター電源(図示せず)から給電されることにより発熱する。

【0066】

処理容器101の天壁には、Ru膜を形成するための処理ガスやパージガス等を処理容器101内にシャワー状に導入するためのシャワーヘッド104が載置台102と対向するように設けられている。シャワーヘッド104はその上部にガス導入口105を有し、その内部にガス拡散空間106が形成されており、その底面には多数のガス吐出孔107が形成されている。ガス導入口105にはガス供給配管108が接続されており、ガス供給配管108にはRu膜を形成するための処理ガスやパージガス等を供給するためのガス供給源109が接続されている。また、ガス供給配管108には、ガス流量制御器、バルブ等よりなるガス制御部110が介装されている。Ruを成膜するためのガスとしては、ルテニウムカルボニル(Ru3(CO)12)を挙げることができる。このルテニウムカルボニルは熱分解によりRuとなりウエハW上にRu膜を形成することができる。

【0067】

処理容器101の底部には、排気口111が設けられており、この排気口111には排気管112が接続されている。排気管112には圧力調整を行うスロットルバルブ113および真空ポンプ114が接続されており、処理容器101内が真空引き可能となっている。

【0068】

載置台102には、ウエハ搬送用の3本(2本のみ図示)のウエハ支持ピン116が載置台102の表面に対して突没可能に設けられ、これらウエハ支持ピン116は支持板117に固定されている。そして、ウエハ支持ピン116は、エアシリンダ等の駆動機構118によりロッド119を昇降することにより、支持板117を介して昇降される。なお、符号120はベローズである。一方、処理容器101の側壁には、ウエハ搬出入口121が形成されており、ゲートバルブGを開けた状態で第1の真空搬送室11との間でウエハWの搬入出が行われる。

【0069】

このようなRu膜成膜装置14a(14b)においては、ゲートバルブGを開けて、ウエハWを載置台102上に載置した後、ゲートバルブGを閉じ、処理容器101内を真空ポンプ114により排気して処理容器101内を所定の圧力に調整しつつ、ヒーター103より載置台102を介してウエハWを所定温度に加熱した状態で、ガス供給源109からガス供給配管108およびシャワーヘッド104を介して処理容器101内へルテニウムカルボニル(Ru3(CO)12)ガス等の処理ガスを導入する。これにより、ウエハW上で処理ガスの反応が進行し、ウエハWの表面にRu膜が形成される。

【0070】

Ru膜の成膜には、ルテニウムカルボニル以外の他の成膜原料、例えば(シクロペンタジエニル)(2,4−ジメチルペンタジエニル)ルテニウム、ビス(シクロペンタジエニル)(2,4−メチルペンタジエニル)ルテニウム、(2,4−ジメチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウム、ビス(2,4−メチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウムのようなルテニウムのペンタジエニル化合物をO2ガスのような分解ガスとともに用いることができる。またRu膜をPVDで成膜することもできる。ただし、良好なステップカバレッジが得られ、かつ膜の不純物を少なくすることができることからルテニウムカルボニルを用いたCVDで成膜することが好ましい。

【0071】

<第1の実施形態に係るCu配線の形成方法>

次に、本発明の第1の実施形態に係るCu配線の形成方法について図5のフローチャートおよび図6の工程断面図を参照して説明する。

【0072】

本実施形態では、まず、下部構造201(詳細は省略)の上にSiO2膜等の層間絶縁膜202を有し、そこに凹部としてトレンチ203が所定パターンで形成されたウエハWを準備する(ステップ1、図6(a))。このようなウエハWとしては、DegasプロセスやPre−Cleanプロセスによって、絶縁膜表面の水分やエッチング/アッシング時の残渣を除去したものであることが好ましい。本実施形態ではこのようなウエハWを図1の成膜システムに搬入し、デガス室5aまたは5bでデガス処理を行う。

【0073】

次に、ウエハWをバリア膜成膜装置12aまたは12bに搬入し、トレンチ203表面を含む全面にCuを遮蔽(バリア)するバリア膜204を成膜する(ステップ2、図6(b))。

【0074】

バリア膜204としては、Cuに対して高いバリア性を有し、低抵抗を有するものが好ましく、Ti膜、TiN膜、Ta膜、TaN膜、Ta/TaNの2層膜を好適に用いることができる。また、TaCN膜、W膜、WN膜、WCN膜、Zr膜、ZrN膜、V膜、VN膜、Nb膜、NbN膜等を用いることができる。Cu配線は凹部内に埋め込むCuの体積が大きくなるほど低抵抗になるので、バリア膜は非常に薄く形成することが好ましく、そのような観点からその厚さは1〜20nmが好ましい。より好ましくは1〜10nmである。バリア膜は、プラズマスパッタにより成膜することができる。また、通常のスパッタ、イオンプレーティング等の他のPVDで成膜することができ、CVDやALD、プラズマを用いたCVDやALDで成膜することもできる。

【0075】

次いで、Ruライナー膜成膜装置14aまたは14bにより、バリア膜204の上にRuライナー膜205を、例えば1〜5nm程度の厚さで成膜する(ステップ3、図6(c))。Ruライナー膜は、埋め込むCuの体積を大きくして配線を低抵抗にする観点から、例えば1〜5nmと薄く形成することが好ましい。Ruライナー膜は、ルテニウムカルボニル(Ru3(CO)12)を成膜原料として用いて上述した図4に示すような成膜装置を用いて熱CVDにより好適に形成することができる。これにより、高純度で薄いRu膜を高ステップカバレッジで成膜することができる。このときの成膜条件は、例えば処理容器内の圧力が1.3〜66.5Paの範囲であり、成膜温度(ウエハ温度)が150〜250℃の範囲である。Ruライナー膜205は、上述したように、ルテニウムカルボニル以外の他の成膜原料、例えば(シクロペンタジエニル)(2,4−ジメチルペンタジエニル)ルテニウム、ビス(シクロペンタジエニル)(2,4−メチルペンタジエニル)ルテニウム、(2,4−ジメチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウム、ビス(2,4−メチルペンタジエニル)(エチルシクロペンタジエニル)ルテニウムのようなルテニウムのペンタジエニル化合物を用いたCVDやPVDで成膜することもできる。

【0076】

次いで、図3に示すウエハWの載置台にバイアスを印加してiPVDであるプラズマスパッタ装置からなるCu膜成膜装置22aまたは22bを用いて、Cuがマイグレーションするようにトレンチ203を埋め込むための第1のCu膜206を形成する(ステップ4、図6(d))。

【0077】

プラズマスパッタ装置においては、バイアスを印加することによりプラズマによりターゲットから放出されたCuイオンがウエハWに引きこまれ、成膜レートを大きくすることができるが、バイアスパワーが大きくなりすぎるとプラズマ生成用のガスのイオン(例えばArイオン)によるウエハW表面のスパッタ作用(エッチング作用)によりせっかく堆積されたCu膜が削りとられてしまうため、バイアスを印加する場合には、通常、そのパワーをCu膜が削りとられない程度の大きさに制限している。また、従来、このようなPVDを用いた場合には、ステップカバレッジが悪いことが知られており、トレンチやホールの間口を塞ぐピンチオフが生じやすいことから、PVDのみで微細なトレンチやホールを埋め込んでCu配線を形成することは行われていない。

【0078】

これに対し、Cu膜の下地にRuライナー膜を設けることにより、RuはCuに対する濡れ性が高いため、ある程度の温度にウエハWを加熱しつつ、バイアスパワーを調整してCuイオンの成膜作用とプラズマ生成ガスのイオン(Arイオン)によるエッチング作用とを制御することにより、Ruライナー膜上でCuを凝集させずにマイグレーション(流動)させることができ、トレンチやホールの間口を塞ぐ(オーバーハング)ことなくその中にCuを埋めることができることが見出された。これにより、微細なトレンチまたはホールにもボイドを発生させずに確実にCuを埋め込むことができる。また、このようにPVDでCuを埋め込んだ場合には、不純物が少なく高純度となり、また、グレイン(結晶粒)サイズも大きくなるため、めっきでCuを埋め込んだ場合よりも、低抵抗のCu配線を形成することができる。

【0079】

このようにトレンチ203内にCuを埋め込んだ後は、その後の平坦化処理に備えてCu膜を積み増しするために第1のCu膜206を含むパターン上にPVDにより第1のCu膜よりも高い成膜速度で第2のCu膜207を形成する(ステップ5、図6(e))。第2のCu膜207は、凹部としてのトレンチ203を第1のCu膜206で埋めた後に形成されるため、埋め込み性をほとんど考慮する必要はなく、高い成膜速度が得られることが重視される。このため、第2のCu膜207の成膜は、第1のCu膜206よりも高い成膜速度で形成する。

【0080】

このようにして第2のCu膜207まで成膜した後、ウエハWを成膜システム1から搬出し、必要に応じてアニール装置(図示せず)に搬送してアニール処理(ステップ6)を行った後、CMP(Chemical Mechanical Polishing)装置(図示せず)に搬送して、CMPによりウエハW表面の全面を研磨して、Ruライナー膜205、バリア膜204、積み増ししたCu膜207を除去するとともに平坦化する(ステップ7、図6(f))。これによりトレンチ内に残存したCu膜206がCu配線として機能する。

【0081】

このように、トレンチおよびビア(ホール)のCuの埋め込みおよびCuの積み増しの両方をPVDで行うことができるので、Cuめっきを用いることなくCu配線を形成することができる。そして、このような方法によりCu配線を形成することにより、埋め込み性が良好であるとともに、配線抵抗を低くすることができる。

【0082】

なお、アニール装置およびCMP装置も、図1の成膜システム1の制御部40により制御されるようにすることにより、図5のフローチャートに示された処理を一つのレシピにより一括して制御することができる。また、凹部としてはホールであってもよいし、トレンチおよびホールの両方であってもよい。

【0083】

<ステップ4の第1のCu膜の成膜の説明>

次に、上記ステップ4の第1のCu膜の成膜について具体的に説明する。

上述したように、ステップ4の第1のCu膜206の成膜においては、図3に示すようなバイアスによりウエハW表面にイオンを引きこみながらプラズマスパッタを行う装置を用いるが、その際のバイアスパワーとCu成膜量との関係は図7の模式図に示すようになる。すなわち、バイアスパワーが上昇することによりCuイオンの引き込み量が大きくなるため、バイアスパワーがある値までは成膜量が増加していくが、その後はプラズマ生成用ガスイオン(例えばArイオン)によるウエハW表面のスパッタ作用(エッチング作用)により成膜量が減少していく。本実施形態では、温度とプラズマ生成用ガスイオンによる作用を利用してCu膜をトレンチまたはビア(ホール)に埋めるため、バイアスパワーは、プラズマ生成用ガスイオンによる作用が存在し、かつ成膜が進行する範囲である図7のAより大きくBより小さい範囲が好ましい。すなわち、Cu成膜量(成膜レート)をTD、プラズマ生成用のガスのイオンによるエッチング量(エッチングレート)をTEとすると、AはTE/TD=0であり、BはTE/TD=1であるが、Ruライナー膜上をCuが移動(マイグレーション)するためには、プラズマ生成用ガスイオン(Arガスイオン)のエネルギーが存在することが好ましいからTE/TD>0であることが好ましい。ただし、温度が高い場合には、TE/TD=0でもCuを流動させることができる。一方、成膜が進行しフィールドのエッチングが起こらないためにはTE/TD<1であることが必要である。

【0084】

このような範囲における成膜のモデルを図8に模式的に説明する。図8の(a)に示すように、Cuイオンとプラズマ生成ガスであるArイオンの存在下でバイアスを印加しつつCu膜の成膜を開始すると、(b)に示すように、温度とArイオンのスパッタ作用によりCuがトレンチ内に移動されるため、(c)に示すように、トレンチの間口を塞ぐことなく、Cuがトレンチ内を埋めることができる。

【0085】

次に、ステップ4の第1のCu膜成膜工程の好ましいプロセス条件について説明する。

第1のCu膜の成膜においては、CuをマイグレーションさせてトレンチやホールにCuを埋め込む必要があることから、通常のプラズマスパッタの場合よりもウエハ温度を高くする必要があり、ウエハ温度は65〜350℃の範囲が好ましい。また、Cu膜成膜時における処理容器内の圧力(プロセス圧力)は、1〜100mTorr(0.133〜13.3Pa)が好ましく、35〜90mTorr(4.66〜12.0Pa)がより好ましい。また、Cuターゲットへの直流電力は4〜12kWであることが好ましく、6〜10kWがより好ましい。

【0086】

また、バイアスパワーは上述したように0≦TE/TD<1、好ましくは0<TE/TD<1となるような範囲に設定されるが、プラズマ生成用ガスイオン(Arガスイオン)によるCuの移動性は温度に依存し、成膜温度Tが低いとCuの移動性が低くなる。このため、65≦T(℃)≦350の好ましい範囲において、高温側の200<T(℃)≦350では、0≦TE/TD<1の範囲でよいが、低温側の65≦T(℃)≦200では、0.02≦TE/TD<1とすることが好ましい。このときのバイアスパワー密度は200<T(℃)≦350では1.74W/cm2(バイアスパワー:1200W)以下、65≦T(℃)≦200では0.15〜1.74W/cm2(100〜1200W)が好ましい。より好ましい範囲は、65≦T(℃)≦350において、0.05≦TE/TD≦0.24であり、より好ましいバイアスパワー密度の範囲は0.38〜0.76W/cm2(バイアスパワー:260〜520W)である。

【0087】

また、ステップ4の第1のCu膜成膜の際の成膜速度は、20〜150nm/minが好ましい。具体例としては30nm/minを挙げることができる。

【0088】

図9は、実際に図2の装置でCu膜を形成した際において、横軸に直流電源84からCuターゲット83に供給する直流電力をとり、縦軸に高周波電源74からのバイアスパワーをとって、上述のTE/TDの値を等高線で示すものであり、(a)がプロセス圧力90mTの場合、(b)がプロセス圧力35mTの場合である。なお、誘導コイル80に高周波電源81から供給する高周波電力は4kW、CuターゲットとウエハWとの距離は240mmとした。

【0089】

また、図10は、実際に図3の装置でCu膜を形成した際において、横軸にバイアスパワーをとり、縦軸にTE/TDをとって、Cuターゲット83への直流電力ごとにこれらの関係を示すグラフであり、(a)がプロセス圧力90mTの場合、(b)がプロセス圧力35mTの場合である。いずれの圧力およびCuターゲット83への直流電力においても、バイアスパワーが130W(バイアスパワー密度:0.19W/cm2)ではTE/TDが0であり、バイアスパワーを上昇させていくとTE/TDが上昇している。

【0090】

次に、幅30nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:8kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmとし、バイアスパワーをTE/TD=0となる130W(バイアスパワー密度:0.19W/cm2)として、成膜温度を200℃、225℃、250℃、300℃としてCu膜を成膜時間55secで成膜した。その際の走査型電子顕微鏡(SEM)写真を図11に示す。図11に示すように、成膜温度が225℃以上でTE/TD=0においてCuの埋め込みが可能であることが確認された。

【0091】

次に、幅50nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:8kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmとし、バイアスパワーをTE/TD=0となる130W(バイアスパワー密度:0.19W/cm2)、およびTE/TD=0.02となる195W(0.28W/cm2)として、成膜温度65℃でCu膜を成膜時間55secで成膜した。その際の走査型電子顕微鏡(SEM)写真を図11に示す。図11に示すように、成膜温度65℃のときはCuマイグレーションに対する温度の効果が少ないため、TE/TD=0となる130W(0.19W/cm2)ではトレンチにCuが埋め込まれないのに対し、TE/TD=0.02となる195W(0.28W/cm2)では埋め込みされることが確認された。

【0092】

次に、幅20〜30nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:6kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmとし、バイアスパワーを130W(バイアスパワー密度:0.19W/cm2)(TE/TD=0)、260W(0.38W/cm2)(TE/TD=0.05)、390W(0.57W/cm2)(TE/TD=0.14)、520W(0.76W/cm2)(TE/TD=0.24)と変化させて、成膜温度250℃でCu膜を成膜時間55secで成膜した。その際の走査型電子顕微鏡(SEM)写真を図12に示す。図12に示すように0≦TE/TD≦0.24の範囲でCuの埋め込みが確認されたが、0.05≦TE/TD≦0.24でより好ましい埋め込み性が得られることが確認された。

【0093】

次に、幅18nm、深さ200nmのトレンチが形成された層間絶縁膜にTiバリア膜を形成し、次いでRuライナー膜を形成し、その後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:6kW、誘導コイルに供給する高周波電力:4kW、ターゲットとウエハWとの距離:240mmという本実施形態の条件でCuを埋め込んだ。その際の、Tiバリア膜のみを形成した状態、Ruライナー膜を形成した状態、Cu膜を5nm、10nm、20nm、30nm成膜した状態の走査型電子顕微鏡(SEM)写真を図14に示す。図14に示すように、本実施形態において、ボイドを発生させずに微細なトレンチ内にCuを埋め込めることが確認された。

【0094】

<ステップ5の第2のCu膜の成膜の説明>

次に、上記ステップ5の第2のCu膜の成膜について具体的に説明する。

この第2のCu膜の形成は、第1のCu膜の形成に用いたCu膜成膜装置22aまたは22bで、処理条件を変更して第1のCu膜に引き続いて行うことができる。具体的には、処理容器51内の圧力を第1のCu膜成膜の際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くする、またはこれらの両方の条件で成膜することにより、第1のCu膜206よりも高い成膜速度で第2のCu膜207成膜することができる。つまり、第1のCu膜成膜の際には、トレンチまたはビア(ホール)内に多くのCuイオンを引きこむために、指向性の高い高圧の条件(例えば、90mTorr)が使用され、また、直流電源パワーは比較的低い6〜8kWが使用され、さらにCuのマイグレーションを起こさせてトレンチまたはビア(ホール)内にCuを流動させやすくするために、成膜温度は高温(例えば250℃)が使用される。このため、成膜速度はあまり高くない。これに対して、第2のCu膜はフィールド部にのみ成膜すればよいので、第1のCu膜よりも高い成膜速度が得られる条件、具体的には、処理容器51内の圧力を第1のCu膜成膜の際よりも低くする、または直流電源のパワーを第1のCu膜を形成する際よりも高くする、またはこれらの両方の条件で成膜する。

【0095】

具体的条件としては、圧力を1〜35mTorr(例えば5mTorr)程度の低圧条件、直流電源のパワーを10〜20Wの高い条件とすることができる。なお、成膜温度は成膜速度にはあまり関係しないが、成膜温度を−30〜250℃(好ましくは−30〜常温(25℃))(例えば−30℃)の低温にすることが好ましい。

【0096】

実際に、開口部の幅が50nmのトレンチに対してバリア膜およびRuライナー膜を形成した後、図3のCu膜成膜装置により処理容器内の圧力90mTorrで250℃の条件で第1のCu膜を形成してトレンチの埋め込みを行った後、同じ装置内で処理容器内の圧力を5mTorrにして第2のCu膜を積み増した。その際の操作型電子顕微鏡(SEM)写真を図15に示す。図15に示すように、トレンチへの第1のCu膜の埋め込みおよび第2のCu膜の積み増しが良好に行われた。

【0097】

また、同様の条件で第1のCu膜を形成してトレンチの埋め込みを行った後、装置内の圧力を5mTorrに低下させるとともに成膜温度を−30℃として第2のCu膜を積み増した。その際の操作型電子顕微鏡(SEM)写真を図16に示す。図16に示すように、トレンチへの第1のCu膜の埋め込みおよび第2のCu膜の積み増しが良好に行われた。

【0098】

また、第2のCu膜207の成膜は、第1のCu膜206と別個の成膜装置で行ってもよい。この場合には、第1のCu膜206を成膜するための図3に示すプラズマスパッタ装置を用いて、上述のように、低圧条件、高直流パワー条件、低圧条件・高直流パワー条件、低圧・低温条件、または低圧・高直流パワー・低温条件で行ってもよい。また、図3に示す装置と異なる構造のiPVD装置、またはスパッタ装置等の通常のPVD装置を用いて第1のCu膜よりも高い成膜速度で第2のCu膜を成膜してもよい。

【0099】

実際のデバイスのパターンにおいては、相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとが混在している。例えば、図17に示すように、狭いトレンチ301と広いトレンチ302が混在している場合、バリア膜204およびRuライナー膜205を形成した後、第1のCu膜206を、相対的に狭いトレンチ301の全体を埋めるとともに、相対的に広いトレンチ302を部分的に埋めるように形成し(図17の(a))、その後の第2のCu膜207の形成においては、相対的に狭いトレンチ301の部分では第1のCu膜206の上に積み増されるとともに、相対的に広いトレンチ302を全体的に埋めてさらに積み増し部分を形成するようにする。相対的に広いトレンチ302は、成膜条件を重視した第2のCu膜の成膜条件でも十分に埋め込むことができるため、このような手法により、トレンチ301,302に良好な埋め込み性でCu膜を形成し、さらにCu膜を積み増すことができる。ホールの場合も同様である。

【0100】

<本発明により形成されたCu配線の評価>

次に、50〜250nmの種々の幅のトレンチを有するウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線を形成した。その際の断面のSEM写真を図18に示す。図18に示すように、いずれの幅のトレンチに対しても良好な埋め込み性が得られたことが確認された。

【0101】

次に、狭いトレンチと広いトレンチが混在しているパターンに対して本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の埋め込み、およびiPVDによる第2のCu膜の埋め込み(広いトレンチ部分)と積み増し(狭いトレンチ部分)を行った。第2のCu膜の成膜条件としては、誘導コイルに供給する高周波電力:5.25kW、Cuターゲットに供給する直流電力:3kW、バイアスパワーを200W、ターゲットとウエハWとの距離:200mm、プロセス圧力:5mTorr、成膜温度:250℃とした。その際の断面のSEM写真を図19に示す。図19の写真に示すように、狭いトレンチの微細配線では平坦化が達成されており、広いトレンチの太配線では良好な埋め込みが達成されている。

【0102】

次に、50nm幅のトレンチパターンが形成されたウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線パターンを形成した。そしてこのCu配線パターンの状態を把握した。図20はパターン表面のSEM写真である。図20に示すように、Cuめっきを使用せずに積み増しの第2のCu膜まで全てPVDにより形成した後にアニールおよびCMPを行って形成したCu配線は、表面にスクラッチや残渣、腐食といった欠陥は観察されず、パターンの健全性が保たれていることが確認された。

【0103】

次に、図21のようなトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を順次行い、アニールした後、CMPを行ってCu配線を形成し、そのCu配線を用いてリーク電流を測定した。また、幅Wが80nmのトレンチパターンにバリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールおよびCMPを行った従来のCu配線についても同様にリーク電流を測定した。その結果を図22に示す。図22に示すように、本発明に従ってPVDで埋め込み積み増しを行った後にアニールおよびCMPを行ったCu配線(dry−fill)は、従来のCu配線と同等のリーク電流値を示した。このことから、本発明によりCuめっきを使用せずに積み増しの第2のCu膜まで全てPVDにより形成した後にアニールおよびCMPを行ったCu配線は、配線の特性上も健全性が保たれていることが確認された。

【0104】

次に、図23のようなトレンチパターンを有し、パターン幅Wが60nmおよび80nmであるウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線パターンを形成し、その配線パターンの電気特性(配線抵抗および配線容量)を測定した。また、幅Wが60nmおよび80nmのトレンチパターンにバリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールおよびCMPを行った従来のCu配線パターンについても同様に電気特性(配線抵抗および配線容量)を測定した。その結果を図24に示す。この図から明らかなように、本発明に従ってPVDで埋め込み積み増しを行った後にアニールおよびCMPを行った配線パターン(dry−fill)は、従来のCu配線パターンよりも配線抵抗が低くなり、その低下の割合は、パターン幅が80nmnの時は5%程度であったものが、パターン幅が60nmの時は10%程度となり、全てドライプロセスで形成したCu配線はパターン幅が狭くなるほど配線抵抗の低下効果が高くなることが確認された。

【0105】

次に、図25のようなトレンチパターンを有し、パターン幅が50nmであるウエハに対し、本発明の方法により、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールした後、CMPを行ってCu配線パターンを形成し、その配線パターンの比抵抗を測定した。また、同様のトレンチパターンにバリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールおよびCMPを行った従来のCu配線パターンについても同様に比抵抗を測定した。その結果を図26に示す。この図から、本発明のように全てドライプロセスで形成したCu配線は、従来のCu配線よりも比抵抗が10%程度低下することが確認された。

【0106】

次に、トレンチに対し、本発明に従って、バリア膜の形成、Ruライナー膜の形成、iPVDによる第1のCu膜の形成、およびiPVDによる第2のCu膜の形成を行い、アニールし、CMPした後のCu配線についてトレンチの中央に相当する部分で縦方向に切断した時のCu結晶粒を透過型電子顕微鏡(TEM)により観察した。バリア膜およびCuシード膜を形成してCuめっきで埋め込んだ後にアニールを行った従来のCu配線についても同様にしてCu結晶粒を観察した。図27(a)は従来のCu配線の結晶粒を示すTEM写真であり、図27(b)は全てドライプロセスで形成した本発明に対応するCu配線の結晶粒を示すTEM写真である。これらの図から、従来は、平均結晶粒径が67nmであったのがドライプロセスでは平均粒径が109nmとなり、ドライプロセスを用いることによりCu結晶粒径が従来の1.6倍にもなることが確認された。配線の比抵抗は結晶粒径が大きくなるほど低くなる傾向にあるため、本発明に従ってドライプロセスで形成したCu配線はより低抵抗化を図れることが確認された。

【0107】

<第2の実施形態に係るCu配線の形成方法>

次に、本発明の第2の実施形態に係るCu配線の形成方法について図28のフローチャートおよび図29の工程断面図を参照して説明する。本実施形態では、トレンチとトレンチの底に形成されたビア(ホール)とを有する凹部が形成されたデュアルダマシン構造を含むウエハに対するCuの埋め込みについて説明する。

【0108】

本実施形態では、まず、下部配線301の上の層間絶縁膜302にトレンチ303とトレンチ303の底に形成された下部配線301への接続配線が形成されるビア304とを有する凹部が形成されたデュアルダマシン構造を含むウエハを準備する(ステップ11、図29(a),(b))。なお、図29(a)はトレンチ303およびビア304の平面図であり、図29(b)は、図16(a)のX−X′線およびY−Y′線による断面図である。以降の工程は、図16(b)と同様のX−X′線およびY−Y′線による断面図16(c)〜(f)に基づいて説明する。

【0109】

第1の実施形態と同様、ウエハWをデガス室5aまたは5bでデガス処理を行った後、第1の実施形態と同様にCuを遮蔽(バリア)するバリア膜305を成膜し(ステップ12、図16(c))、さらにバリア膜305の上にRuライナー膜306を成膜する(ステップ13、図165(d))。

【0110】

次いで、図2に示すiPVDであるプラズマスパッタ装置からなるCu膜成膜装置22aまたは22bを用いて、ウエハWの載置台にバイアスを印加してCuがマイグレーションするようにCu配線となる第1のCu膜を成膜し、ビア304およびトレンチ303を埋め込むが、本実施形態では、第1のCu膜としてのCu膜307を成膜するにあたって、本実施形態では、ビア304の埋め込みが完了するまでの第1段階では、相対的に低速でCu膜307を成膜し(ステップ14、図29(e))、ビア304の埋め込みが完了後、トレンチの埋め込みが完了するまでの第2段階では、相対的に高速でCu膜を成膜する(ステップ15、図29(f))。すなわち、ビアが埋め込まれた後の第2段階よりもビアの埋め込みが行われている第1段階の成膜速度(堆積速度)のほうが小さくなるようにする。

【0111】

このように2段階に成膜する理由は以下の通りである。

トレンチの底にビアが存在しない場合には、i−PVDによりCuが上記第1の実施形態の条件でCuがマイグレーションするようにCuを埋め込めばよく、フィールド部からトレンチ303の底部にCuが常に流れ込んで、トレンチ303の底部へのCuの堆積速度が大きい条件に設定することができる。しかし、本実施形態のようにトレンチ303の底にビア304が形成されたデュアルダマシン構造の場合には堆積速度が大きいと、図30(a)に示すように成膜初期には問題がないものの、成膜が進行すると図30(b)に示すように、トレンチ303の底部に堆積されたCu膜307の流動性が悪くなって、トレンチ303の底部でオーバーハング308が形成されるおそれがある。このようにオーバーハング308が形成されると、やがて図30(c)のようにピンチオフを起こしてボイド309が形成されてしまう。

【0112】

そこで、本実施形態では、第1のCu膜成膜の第1段階として、ビア304の埋め込みが完了するまでは、トレンチ303の底部でのCuの流動性が良好になるように相対的に低速でCu膜307を成膜する。これにより、図31(a),(b)に示すように、トレンチ303の底部でオーバーハングが生じ難くなり、ボイドの形成が防止される。つまり、第1段階ではトレンチ303の底部でオーバーハングが生じない程度のCuの流動性が確保されるような成膜速度でCuを成膜する。一方、ビア304の埋め込みが完了した後は、第2段階として、相対的に高速な成膜速度でトレンチ303の残りの部分の埋め込みを行う。すなわち、ビア304の埋め込みが完了した後は、トレンチ303の底部でのオーバーハングは生じないから第1の実施形態のトレンチ埋め込みの際と同様の堆積速度に設定しても、図31(c)に示すように、ボイドが形成されることはない。

【0113】

Cu膜の成膜速度は、直流電源84によりCuターゲット83に印加するパワーを変化させることにより制御することができる。つまり、Cuターゲット83に印加するパワーが大きいほどCuのスパッタ量が増加し、Cuの堆積速度(つまり成膜速度)が大きくなる。図32は、図2の成膜装置において、処理容器内の圧力:90mTorr(12.0Pa)、ターゲットとウエハWとの距離:240mm、バイアスパワー:0Wとしたときの、直流電源84のパワーとCu堆積速度との関係を示すものであるが、直流電源84のパワーにほぼ比例してCu堆積速度が上昇していることがわかる。

【0114】

上記第1のCu膜成膜の際に、第1段階のビア埋め込み完了までのCu堆積速度(Cu膜成膜速度)は5〜20nm/min、例えば12nm/minが好ましい。また、第2段階のビア埋め込み完了してからトレンチを埋め込むまでの速度(Cu膜成膜速度)は20〜150nm/min、例えば30nm/minが好ましい。

【0115】

このように、ステップ35の第2段階の第1のCu膜の成膜を行った後、第1の実施形態と全く同様に、第1のCu膜307の成膜速度(第2段階の成膜速度)よりも高い成膜速度でPVDにより第2のCu膜を形成し(ステップ16)、さらにアニール(ステップ17)、CMPによる全面研磨(ステップ18)を行い、Cu配線を形成する。

【0116】

なお、このような第2の実施形態に係る方法は、トレンチ303の幅が10〜100nm、トレンチのアスペクト比が2〜6、ビアのアスペクト比が1.5〜4の範囲の凹部を有するデュアルダマシン構造に対して有効である。具体例としては、トレンチ幅が19nmでトレンチのアスペクト比が3、ビアのアスペクト比が2の凹部、およびトレンチ幅が30nmでトレンチのアスペクト比が3、ビアのアスペクト比が2の凹部を挙げることができる。

【0117】

次に、幅30nmでトレンチのアスペクト比が3、ビアのアスペクト比が2の凹部を有するデュアルダマシン構造を含むウエハにTaNバリア膜およびRuライナー膜を形成した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:4kW、誘導コイルに供給する高周波電力:4kW、バイアスパワー:200W、ターゲットとウエハWとの距離:240mm、温度:300℃の条件で、第1段階のCu膜の成膜を行い、ビアの埋め込みが完了した後、プロセス圧力:90mT、Cuターゲットに供給する直流電力:6kW、誘導コイルに供給する高周波電力:4kW、バイアスパワー:390W、ターゲットとウエハWとの距離:240mm、温度:300℃の条件で、第2段階のCu膜の成膜をトレンチの埋め込みが完了するまで行った。第1段階から第2段階への条件の切り替えは、予め把握したビア埋め込み完了までの時間経過後に行った。なお、このときの第1段階の成膜速度は12nm/min、第2段階の成膜速度は30nm/minであった。

【0118】

このようにした2段階の成膜を行った後、断面観察を行った結果、ビアの埋め込み部分にボイドが形成されることなくデュアルダマシン構造の埋め込みが達成されていた。

【0119】

<他の適用>

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されることなく種々変形可能である。例えば、上記実施形態では、Cu膜の成膜にICP型プラズマスパッタ装置を用いた例について説明したが、これに限らず他のタイプのプラズマスパッタ装置でもよく、また、Cuイオンとプラズマガス生成イオンの引き込みを調整することができれば他のタイプのPVD装置でもよい。

【0120】

また、成膜システムとしては、図1、2のようなタイプに限らず、一つの搬送装置に全ての成膜装置が接続されているタイプであってもよい。また、図1、2のようなマルチチャンバタイプのシステムではなく、バリア膜、Ruライナー膜、第1のCu膜、第2のCu膜のうち、一部のみを同一の成膜システムで形成し、残部を別個に設けた装置により大気暴露を経て成膜するようにしてもよいし、全てを別個の装置で大気暴露を経て成膜するようにしてもよい。

【0121】

さらに、上記実施形態では、トレンチを有するウエハおよびトレンチおよびその底部に形成されたビアを有するデュアルダマシン構造を含むウエハに本発明の方法を適用した例を示したが、これらに限らずホールのみを有する場合等、他の構造の凹部でも本発明を適用できることはいうまでもない。また、上記実施形態では、被処理基板として半導体ウエハを例にとって説明したが、半導体ウエハにはシリコンのみならず、GaAs、SiC、GaNなどの化合物半導体も含まれ、さらに、半導体ウエハに限定されず、液晶表示装置等のFPD(フラットパネルディスプレイ)に用いるガラス基板や、セラミック基板等にも本発明を適用することができることはもちろんである。

【符号の説明】

【0122】

1;成膜システム

12a,12b;バリア膜成膜装置

14a,14b;Ruライナー膜成膜装置

22a,22b,24a,24b;Cu膜成膜装置

51;処理容器

56;真空ポンプ

59;ガス供給源

63;載置台

65;冷却ジャケット

74;バイアス用高周波電源

78;プラズマ発生源

80;コイル

83;Cuターゲット

84;直流電源

85;磁石

87;抵抗ヒーター

201;下部構造

202;層間絶縁膜

203;トレンチ

204;バリア膜

205;Ruライナー膜

206;第1のCu膜

207;第2のCu膜

301;下部配線

302;層間絶縁膜

303;トレンチ

304;ビア

305;バリア膜

306;Ruライナー膜

307;Cu膜(第1のCu膜)

W;半導体ウエハ(被処理基板)

【特許請求の範囲】

【請求項1】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、

少なくとも前記凹部の表面にバリア膜を形成する工程と、

前記バリア膜の上にRu膜を形成する工程と、

前記Ru膜の上にPVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、

前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、

CMPにより全面を研磨する工程と

を有することを特徴とするCu配線の形成方法。

【請求項2】

前記凹部はトレンチまたはホールであることを特徴とする請求項1に記載のCu配線の形成方法。

【請求項3】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、

少なくとも前記凹部の表面にバリア膜を形成する工程と、

前記バリア膜の上にRu膜を形成する工程と、

前記Ru膜の上に、PVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、

前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、

CMPにより全面を研磨する工程と

を有し、

前記凹部は、トレンチと該トレンチの底部に形成されたホールとを有し、

前記第1のCu膜を形成して前記凹部内にCuを埋め込む工程は、前記ホールへのCuの埋め込みが完了するまでの第1段階と、前記ホールの埋め込みが完了後、前記トレンチの埋め込みが完了するまでの第2段階とを有し、

前記第1段階の成膜速度は前記第2段階の成膜速度よりも小さいことを特徴とするCu配線の形成方法。

【請求項4】

前記第1段階の成膜速度は、トレンチの底部でオーバーハングが生じない程度のCuの流動性が確保される成膜速度であることを特徴とする請求項3に記載のCu配線の形成方法。

【請求項5】

前記第1段階の成膜速度は5〜20nm/minであり、前記第2段階の成膜速度は20〜150nm/minであることを特徴とする請求項3または請求項4に記載のCu配線の形成方法。

【請求項6】

前記第2のCu膜を形成する工程と前記CMPにより研磨する工程の間にアニールする工程をさらに有することを特徴とする請求項1から請求項5のいずれか1項に記載のCu配線の形成方法。

【請求項7】

前記凹部を埋め込むための第1のCu膜は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむことにより形成されることを特徴とする請求項1から請求項6のいずれか1項に記載のCu配線の形成方法。

【請求項8】

前記第1のCu膜を形成して前記凹部内にCuを埋め込む工程は、基板温度を65℃以上350℃以下にして行われることを特徴とする請求項7に記載のCu配線の形成方法。

【請求項9】

前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることを特徴とする請求項7または請求項8に記載のCu配線の形成方法。

【請求項10】

前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置とは異なる装置により行われることを特徴とする請求項7または請求項8に記載のCu配線の形成方法。

【請求項11】

前記第2のCu膜を形成する工程は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむ装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることを特徴とする請求項10に記載のCu配線の形成方法。

【請求項12】

前記第1のCu膜は、前記凹部の全体を埋めるように形成され、前記第2のCu膜は、前記第1のCu膜の上に積み増されるように形成されることを特徴とする請求項1から請求項11のいずれか1項に記載のCu配線の形成方法。

【請求項13】

前記所定パターンは、相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとを有し、前記第1のCu膜は、前記相対的に狭いトレンチまたはホールの全体を埋めるとともに、前記相対的に広いトレンチまたはホールを部分的に埋めるように形成され、前記第2のCu膜は、前記相対的に狭いトレンチまたはホールの部分では前記第1のCu膜の上に積み増されるとともに、前記相対的に広いトレンチまたはホールを全体的に埋めてさらに積み増し部分を形成することを特徴とする請求項1から請求項11のいずれか1項に記載のCu配線の形成方法。

【請求項14】

前記バリア膜は、Ti膜、TiN膜、Ta膜、TaN膜、Ta/TaNの2層膜、TaCN膜、W膜、WN膜、WCN膜、Zr膜、ZrN膜、V膜、VN膜、Nb膜、NbN膜からなる群から選択されるものであることを特徴とする請求項1から請求項13のいずれか1項に記載のCu配線の形成方法。

【請求項15】

前記バリア膜は、PVDにより形成されることを特徴とする請求項1から請求項14のいずれか1項に記載のCu配線の形成方法。

【請求項16】

前記Ru膜は、CVDにより形成されることを特徴とする請求項1から請求項15のいずれか1項に記載のCu配線の形成方法。

【請求項17】

前記Ru膜は、成膜原料としてルテニウムカルボニルを用いたCVDにより形成されることを特徴とする請求項16に記載のCu配線の形成方法。

【請求項18】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、

少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、

前記バリア膜の上にRu膜を形成するRu膜成膜装置と、

前記Ru膜の上にPVDによりCu膜を形成するCu膜成膜装置と、

前記Cu膜成膜装置を、Cuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込むとともに、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度で第2のCu膜を形成するように制御する制御部と

を有することを特徴とする成膜システム。

【請求項19】

前記Cu成膜装置は、前記第1のCu膜を成膜際に、基板温度が65℃以上350℃以下に設定されることを特徴とする請求項18に記載の成膜システム。

【請求項20】

前記Cu成膜装置は、処理容器と、前記処理容器内で直流電圧が印加されることによりCuを放出するCuターゲットとを有し、前記第2のCu膜を形成する際に、処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、またはCuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることを特徴とする請求項14または請求項15に記載の成膜システム。

【請求項21】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、

少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、

前記バリア膜の上にRu膜を形成するRu膜成膜装置と、

前記Ru膜の上にPVDにより第1のCu膜を形成する第1のCu膜成膜装置と、

前記第1のCu膜の上にPVDにより第2のCu膜を形成する第2のCu膜成膜装置と、

前記第1のCu膜成膜装置を、前記Ru膜の上にPVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込むように制御し、前記第2のCu膜成膜装置を、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成するように制御する制御部と

を有することを特徴とする成膜システム。

【請求項22】

前記第1のCu膜成膜装置は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむことを特徴とする請求項21に記載の成膜システム。

【請求項23】

前記第2のCu膜成膜装置は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむものであり、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることを特徴とする請求項21または請求項22に記載の成膜システム。

【請求項24】

コンピュータ上で動作し、成膜システムを制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項17のいずれかのCu配線の形成方法が行われるように、コンピュータに前記成膜システムを制御させることを特徴とする記憶媒体。

【請求項1】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、

少なくとも前記凹部の表面にバリア膜を形成する工程と、

前記バリア膜の上にRu膜を形成する工程と、

前記Ru膜の上にPVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、

前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、

CMPにより全面を研磨する工程と

を有することを特徴とするCu配線の形成方法。

【請求項2】

前記凹部はトレンチまたはホールであることを特徴とする請求項1に記載のCu配線の形成方法。

【請求項3】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するCu配線の形成方法であって、

少なくとも前記凹部の表面にバリア膜を形成する工程と、

前記バリア膜の上にRu膜を形成する工程と、

前記Ru膜の上に、PVDによりCuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込む工程と、

前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度でPVDにより第2のCu膜を形成する工程と、

CMPにより全面を研磨する工程と

を有し、

前記凹部は、トレンチと該トレンチの底部に形成されたホールとを有し、

前記第1のCu膜を形成して前記凹部内にCuを埋め込む工程は、前記ホールへのCuの埋め込みが完了するまでの第1段階と、前記ホールの埋め込みが完了後、前記トレンチの埋め込みが完了するまでの第2段階とを有し、

前記第1段階の成膜速度は前記第2段階の成膜速度よりも小さいことを特徴とするCu配線の形成方法。

【請求項4】

前記第1段階の成膜速度は、トレンチの底部でオーバーハングが生じない程度のCuの流動性が確保される成膜速度であることを特徴とする請求項3に記載のCu配線の形成方法。

【請求項5】

前記第1段階の成膜速度は5〜20nm/minであり、前記第2段階の成膜速度は20〜150nm/minであることを特徴とする請求項3または請求項4に記載のCu配線の形成方法。

【請求項6】

前記第2のCu膜を形成する工程と前記CMPにより研磨する工程の間にアニールする工程をさらに有することを特徴とする請求項1から請求項5のいずれか1項に記載のCu配線の形成方法。

【請求項7】

前記凹部を埋め込むための第1のCu膜は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむことにより形成されることを特徴とする請求項1から請求項6のいずれか1項に記載のCu配線の形成方法。

【請求項8】

前記第1のCu膜を形成して前記凹部内にCuを埋め込む工程は、基板温度を65℃以上350℃以下にして行われることを特徴とする請求項7に記載のCu配線の形成方法。

【請求項9】

前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることを特徴とする請求項7または請求項8に記載のCu配線の形成方法。

【請求項10】

前記第2のCu膜を形成する工程は、前記第1のCu膜を形成する装置とは異なる装置により行われることを特徴とする請求項7または請求項8に記載のCu配線の形成方法。

【請求項11】

前記第2のCu膜を形成する工程は、基板が収容された処理容器内にプラズマ生成ガスによりプラズマを生成し、CuターゲットからCuを放出させて、Cuを前記プラズマ中でイオン化させ、前記基板にバイアス電力を印加してCuイオンを基板上に引きこむ装置により、前記処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、または前記Cuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることを特徴とする請求項10に記載のCu配線の形成方法。

【請求項12】

前記第1のCu膜は、前記凹部の全体を埋めるように形成され、前記第2のCu膜は、前記第1のCu膜の上に積み増されるように形成されることを特徴とする請求項1から請求項11のいずれか1項に記載のCu配線の形成方法。

【請求項13】

前記所定パターンは、相対的に狭いトレンチまたはホールと、相対的に広いトレンチまたはホールとを有し、前記第1のCu膜は、前記相対的に狭いトレンチまたはホールの全体を埋めるとともに、前記相対的に広いトレンチまたはホールを部分的に埋めるように形成され、前記第2のCu膜は、前記相対的に狭いトレンチまたはホールの部分では前記第1のCu膜の上に積み増されるとともに、前記相対的に広いトレンチまたはホールを全体的に埋めてさらに積み増し部分を形成することを特徴とする請求項1から請求項11のいずれか1項に記載のCu配線の形成方法。

【請求項14】

前記バリア膜は、Ti膜、TiN膜、Ta膜、TaN膜、Ta/TaNの2層膜、TaCN膜、W膜、WN膜、WCN膜、Zr膜、ZrN膜、V膜、VN膜、Nb膜、NbN膜からなる群から選択されるものであることを特徴とする請求項1から請求項13のいずれか1項に記載のCu配線の形成方法。

【請求項15】

前記バリア膜は、PVDにより形成されることを特徴とする請求項1から請求項14のいずれか1項に記載のCu配線の形成方法。

【請求項16】

前記Ru膜は、CVDにより形成されることを特徴とする請求項1から請求項15のいずれか1項に記載のCu配線の形成方法。

【請求項17】

前記Ru膜は、成膜原料としてルテニウムカルボニルを用いたCVDにより形成されることを特徴とする請求項16に記載のCu配線の形成方法。

【請求項18】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、

少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、

前記バリア膜の上にRu膜を形成するRu膜成膜装置と、

前記Ru膜の上にPVDによりCu膜を形成するCu膜成膜装置と、

前記Cu膜成膜装置を、Cuがマイグレーションするように第1のCu膜を形成して前記凹部内にCuを埋め込むとともに、前記第1のCu膜を含む前記パターン上に、前記第1のCu膜よりも大きな成膜速度で第2のCu膜を形成するように制御する制御部と

を有することを特徴とする成膜システム。

【請求項19】

前記Cu成膜装置は、前記第1のCu膜を成膜際に、基板温度が65℃以上350℃以下に設定されることを特徴とする請求項18に記載の成膜システム。

【請求項20】

前記Cu成膜装置は、処理容器と、前記処理容器内で直流電圧が印加されることによりCuを放出するCuターゲットとを有し、前記第2のCu膜を形成する際に、処理容器の圧力が前記第1のCu膜を形成する際よりも低くなるような条件、またはCuターゲットに印加される直流パワーが前記第1のCu膜を形成する際よりも高くなるような条件、またはこれらの両方の条件で行われることを特徴とする請求項14または請求項15に記載の成膜システム。

【請求項21】

基板に形成された所定パターンの凹部内にCuを埋め込んでCu配線を形成するための成膜システムであって、

少なくとも前記凹部の表面にバリア膜を形成するバリア膜成膜装置と、