Cu電極保護膜用NiCu合金ターゲット材及び積層膜

【課題】Cu電極の保護膜として使用することができ、Cu電極の電解腐食や原子拡散による電気的特性の劣化を抑制することができ、ウェットエッチングにより高精度のパターニングが可能であり、透明電極との密着性が良好な保護膜を形成することができ、しかも、スパッタリングを効率よく行うことが可能なCu電極保護膜用NiCu合金ターゲット材及びこれを用いて製造される積層膜を提供すること。

【解決手段】15.0≦Cu≦55.0mass%、及び、0.5≦(Cr、Ti)≦10.0mass%を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材及びこれを用いて製造される積層膜。

【解決手段】15.0≦Cu≦55.0mass%、及び、0.5≦(Cr、Ti)≦10.0mass%を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材及びこれを用いて製造される積層膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Cu電極保護膜用NiCu合金ターゲット材及び積層膜に関し、さらに詳しくは、タッチパネルや液晶パネルの電極として用いられるCu電極の保護膜を形成するために用いられるCu電極保護膜用NiCu合金ターゲット材及びこれを用いて製造される積層膜に関する。

【背景技術】

【0002】

タッチパネル、薄型大画面テレビなどに用いられる液晶パネルは、2枚の透明基板の間に液晶が閉じ込められた構造を備えている。透明基板の内側(液晶側の面)には、液晶の動作電極となる透明電極が形成される。透明電極には、一般に、酸化インジウムスズ(ITO)が用いられている。また、透明電極が形成された基板表面の一部には、外部出力端子となる金属電極や金属配線(以下、これらを総称して単に「金属電極」という)が形成される。金属電極は、基板表面の内、光を透過させる必要がない部分(例えば、基板の外周部)に形成される。

【0003】

透明電極の表面に金属電極を直接形成した場合において、透明電極と金属電極との間の標準電位の差(電位差)が大きいときには、金属電極の電解腐食が起こる。また、基板表面に形成された下地層と金属電極との間で原子の相互拡散が生じ、金属電極の電気的特性が劣化する場合がある。そのため、金属電極の両面には、一般に、金属電極を保護するための保護膜(バリア層)が形成されている。従来の液晶パネルにおいては、金属電極としてAl−Nd系合金を用い、保護膜としてMo−Nb系合金を用いるのが一般的である。

【0004】

このような液晶パネルに用いられる金属電極、保護膜、及び、これらを形成するための材料については、従来から種々の提案がなされている。

例えば、特許文献1には、VとNbから選ばれる1種以上を合計で2〜50原子%含有し、残部がMo及び不可避的不純物からなり、相対密度が95%以上である薄膜形成用スパッタリングターゲットが開示されている。

同文献には、NbやVを含有するMo合金ターゲットを用いると、有害なCrを含有せず、低抵抗で高い耐食性を有する金属薄膜が得られる点が記載されている。

【0005】

また、特許文献2には、Moを主体とし、(Ti、Zr、V、Nb、Cr)から選択される金属元素Mを0.5〜50原子%含有し、所定の組織を有するスパッタリングターゲット材が開示されている。

同文献には、原料粉末の混合物を圧縮成形して成形体とし、成形体を粉砕して再度粉末とし、この粉末を加圧焼結させることにより、成分の偏析が抑制され、焼結体の塑性加工性も向上する点が記載されている。

【0006】

また、特許文献3には、金属電極の保護膜用のターゲット材ではないが、Ni:70〜85重量%、Cu:2〜10重量%、並びに、Mo:1〜6重量%及び/又はCr:0.5〜3重量%を含有し、残部が実質的にFeからなり、スパッタリングされる面の結晶粒度がJISオーステナイト結晶粒度番号No.3より小さいターゲット部材が開示されている。

同文献には、このようなターゲットを用いると、低保磁力でかつ均一なFe−Ni合金薄膜が得られる点が記載されている。

【0007】

また、特許文献4には、金属電極の保護膜用のターゲット材ではないが、Ni:35〜85重量%、Mo、Cr、Cu及びNbから選ばれる1種以上:3〜15重量%、Al:1重量%以下、Ca及び/又はMg:300ppm以下、O:30ppm以下、N:30ppm以下を含有し、残部が実質的にFeである蒸着用Ni−Fe基合金が開示されている。

同文献には、このようなターゲット材を用いることによって、極めて高純度で高特性の磁性薄膜が得られる点が記載されている。

【0008】

また、非特許文献1には、Cu−2wt%Zr合金、Cu−1wt%Mo合金又はCu−0.7wt%Mg合金からなるターゲットをAr+O2混合ガスを用いてスパッタリングする方法が開示されている。

同文献には、このような方法を用いることによって、Cu系材料からなる層(金属電極)と下地との界面に、下地との密着性が良好なバリア層(酸化層)が形成される点が記載されている。

【0009】

また、特許文献5には、金属電極の保護膜用のターゲット材ではないが、Ni−7.5質量%Ti−4〜40質量%Cu合金からなり、チップ抵抗器用の電極を形成するために用いられるスパッタリングターゲットが開示されている。

同文献には、Ni−Ti合金にCuを添加すると、飽和磁化が小さくなるので、長寿命のターゲットが得られる点が記載されている。

【0010】

さらに、特許文献6には、金属電極の保護膜用のターゲット材ではないが、

(a)Ni−25at%Cu−2at%Cr合金(Ni−26.6mass%Cu−1.7mass%Cr合金)、又は、

(b)Ni−25at%Cu−12at%Ti合金(Ni−27.1mass%Cu−9.8mass%Ti合金)

からなるバリア層形成用ニッケル合金スパッタリングターゲットが開示されている。

同文献には、このような組成を有するターゲットを用いてバリア層を形成すると、Snの拡散を抑制することができる点が記載されている。

【0011】

液晶パネルの大型化に伴い、Al系材料よりも低抵抗の材料が求められるようになっている。また、Al系配線の保護膜に用いられるMo−Nb系合金は高価であり、液晶パネルの低コスト化の障害となっている。これに対し、Cu系材料は、Al系材料に比べて低抵抗であり、Al系材料に替わる低抵抗配線材料として期待されている。

【0012】

Cu系材料を用いた金属電極及びCu電極保護膜の形成方法としては、非特許文献1に開示されているように、Cu系合金からなるターゲットをAr+O2雰囲気下でスパッタリングする方法が知られている。同文献に記載された方法は、1回のスパッタによりCu電極と保護膜とを同時に形成できるという利点がある。

しかしながら、Ar+O2雰囲気下での反応性スパッタは、Cu電極膜そのものの電気抵抗を増加させ、特性劣化を招く。また、O2は、真空装置チャンバーにトラップされやすいため、酸素分圧の制御が困難で、製品品質のバラツキの原因となる。

【0013】

また、金属電極及び保護膜は、一般に、透明電極が形成された基板表面全面に保護膜及び電極層を形成し、所定の形状にパターニングすることにより形成されている。液晶パネルを低コスト化するには、パターニングは、ウェットエッチングにより行うのが好ましい。さらに、ウェットエッチングで高精度のパターニングを行うためには、保護膜及び電極層のエッチングレートがほぼ等しいことが好ましい。

しかしながら、非特許文献1に開示されている方法により得られる金属電極及び保護膜は、両者のエッチングレートの差が大きいため、高精度のパターニングができないという問題がある。

【0014】

さらに、液晶パネルの場合、Cu電極保護膜は、ITOからなる透明電極の上に形成される。そのため、Cu電極保護膜には、ITOとの高い密着性が要求される。また、スパッタリングを効率よく行うためには、ターゲットは、透磁率が低いことが要求される。しかしながら、これらの条件をすべて兼ね備えたCu電極保護膜用のターゲット及びこのようなターゲットを用いて製造される積層膜が提案された例は、従来にはない。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2002−327264号公報

【特許文献2】特開2005−290409号公報

【特許文献3】特開昭62−186511号公報

【特許文献4】特開昭63−100148号公報

【特許文献5】特開2005−171341号公報

【特許文献6】国際公開第WO2005/041290号

【非特許文献】

【0016】

【非特許文献1】高澤 悟 他、Ulvac Technical Journal, No.69, P7, 2009

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明が解決しようとする課題は、

(a)Cu電極の保護膜として使用することができ、Cu電極の電解腐食や原子拡散による電気的特性の劣化を抑制することができ、かつ、ウェットエッチングにより高精度のパターニングが可能な保護膜を形成することができ、

(b)透明電極との密着性が良好な保護膜を形成することができ、しかも、

(c)スパッタリングを効率よく行うことが可能な

Cu電極保護膜用NiCu合金ターゲット材及びこれを用いて製造される積層膜を提供することにある。

【課題を解決するための手段】

【0018】

上記課題を解決するために本発明に係るCu電極保護膜用NiCu合金ターゲット材の1番目は、

15.0≦Cu≦55.0mass%、及び、

0.5≦(Cr、Ti)≦10.0mass%(但し、Cr>0、Ti>0)

を含み、残部がNi及び不可避的不純物からなることを要旨とする。

【0019】

本発明に係るCu電極保護膜用NiCu合金ターゲット材の2番目は、

15.0≦Cu≦55.0mass%、及び、

0.5≦Cr≦10.0mass%

を含み、残部がNi及び不可避的不純物からなることを要旨とする。

【0020】

本発明に係るCu電極保護膜用NiCu合金ターゲット材の3番目は、

15.0≦Cu≦55.0mass%、及び、

0.5≦Ti≦10.0mass%

を含み、残部がNi及び不可避的不純物からなることを要旨とする。

さらに、本発明に係る積層膜は、

Cu電極と、

前記Cu電極の片面又は両面に形成された保護膜とを備える積層膜であって、

前記保護膜は、本発明に係るCu電極保護膜用NiCu合金ターゲット材を用いて成膜された薄膜からなる。

【発明の効果】

【0021】

Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、Cu電極とのエッチングレートの差が小さくなると同時に、Cu電極やITOなどの周辺部材との間の電位差が小さくなる。そのため、これを液晶パネルに用いられるCu電極の保護膜として利用すると、Cu電極の電解腐食や原子拡散による電気的特性の劣化を抑制することができ、ウェットエッチングによる高精度のパターニングも可能となる。

また、Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、透明電極との密着性が向上する。さらに、Ni−15〜55Cu合金は、最大透磁率が小さいので、これをターゲットに用いると、スパッタリングを効率良く行うことができる。

【図面の簡単な説明】

【0022】

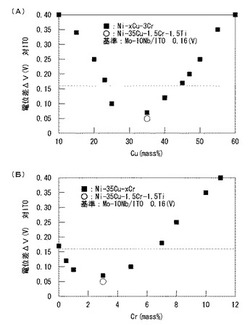

【図1】図1(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と、ITOに対する電位差ΔVとの関係を示す図である。図1(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と、ITOに対する電位差ΔVとの関係を示す図である。

【図2】図2(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と、Cuに対する電位差ΔVとの関係を示す図である。図2(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と、Cuに対する電位差ΔVとの関係を示す図である。

【図3】図3(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と、エッチングレート差との関係を示す図である。図3(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と、エッチングレート差との関係を示す図である。

【0023】

【図4】図4(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuCr:50nm)との関係を示す図である。図4(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:20nm、NiCuCr:50nm)との関係を示す図である。

【図5】図5(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuCr:200nm)との関係を示す図である。図5(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:20nm、NiCuCr:200nm)との関係を示す図である。

【図6】図6(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuCr:50nm)との関係を示す図である。図6(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:150nm、NiCuCr:50nm)との関係を示す図である。

【図7】図7(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuCr:200nm)との関係を示す図である。図7(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:150nm、NiCuCr:200nm)との関係を示す図である。

【0024】

【図8】図8(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と最大透磁率μとの関係を示す図である。図8(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と最大透磁率μmとの関係を示す図である。

【0025】

【図9】図9(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と、ITOに対する電位差ΔVとの関係を示す図である。図9(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と、ITOに対する電位差ΔVとの関係を示す図である。

【図10】図10(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と、Cuに対する電位差ΔVとの関係を示す図である。図10(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と、Cuに対する電位差ΔVとの関係を示す図である。

【図11】図11(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と、エッチングレート差との関係を示す図である。図11(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と、エッチングレート差との関係を示す図である。

【0026】

【図12】図12(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuTi:50nm)との関係を示す図である。図12(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:20nm、NiCuTi:50nm)との関係を示す図である。

【図13】図13(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuTi:200nm)との関係を示す図である。図13(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:20nm、NiCuTi:200nm)との関係を示す図である。

【図14】図14(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuTi:50nm)との関係を示す図である。図14(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:150nm、NiCuTi:50nm)との関係を示す図である。

【図15】図15(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuTi:200nm)との関係を示す図である。図15(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:150nm、NiCuTi:200nm)との関係を示す図である。

【0027】

【図16】図16(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と最大透磁率μとの関係を示す図である。図16(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と最大透磁率μmとの関係を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施の形態について詳細に説明する。

[1. Cu電極保護膜用NiCu合金ターゲット(1):NiCuCr合金]

[1.1. 成分]

本発明の第1の実施の形態に係るCu電極保護膜用NiCu合金ターゲットは、以下のような元素を含み、残部がNi及び不可避的不純物からなる。添加元素の種類及び添加量の限定理由は、以下の通りである。

【0029】

(1)15.0≦Cu≦55.0mass%。

NiCu合金中のCu含有量は、Cu電極やITOとの間の標準電位の差(電位差)や、Cu電極との間のエッチングレート差に影響を及ぼす。また、Cu含有量は、NiCu合金の透磁率に影響を及ぼす。

一般に、Cu含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが遅くなり、電極の信頼性が低下する。保護膜のエッチングレートが遅すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凹状となる。さらに、Cu含有量が少なくなるほど保護膜の電気抵抗が増大し、電極の信頼性が低下する。また、Cu含有量が少なくなるほど、最大透磁率μmが増大する。

従って、Cu含有量は、15.0mass%以上である必要がある。Cu含有量は、さらに好ましくは25.0mass%以上、さらに好ましくは30.0mass%以上である。

【0030】

一方、Cu含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。保護膜のエッチングレートが速すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凸状となる。さらに、Cu含有量が過剰になると、金属間化合物の析出により加工性が低下する。

従って、Cu含有量は、55.0mass%以下である必要がある。Cu含有量は、さらに好ましくは45.0mass%以下、さらに好ましくは40.0mass%以下、さらに好ましくは35.0mass%以下である。

【0031】

(2)0.5≦Cr≦10.0mass%。

相対的に多量のCuを含むNiCu合金は、周辺部材(特に、Cu電極)との間の電位差が大きく、かつ、Cu電極に比べてエッチングレートが速い。Crは、このようなNiCu合金と周辺部材との間の電位差を小さくし、かつ、NiCu合金のエッチングレートを遅くする(Cu電極に近づける)作用がある。さらに、Crは、透明電極(ITO)との密着性を高める作用がある。

【0032】

一般に、Crの含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。さらに、Cr含有量が少なくなるほど、透明電極との密着性が低下する。

従って、Crの含有量は、0.5mass%以上である必要がある。Crの含有量は、さらに好ましくは1.0mass%以上、さらに好ましくは3.0mass%以上である。

【0033】

一方、Crの含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが遅くなり過ぎ、電極の信頼性が低下する。

従って、Crの含有量は、10.0mass%以下である必要がある。Crの含有量は、さらに好ましくは7.0mass%以下、さらに好ましくは5.0mass%以下である。

【0034】

[1.2. 用途]

本発明の第1の実施の形態に係るターゲットは、Cu電極を保護するための保護膜を形成するために用いられる。

ここで、「Cu電極」とは、純Cu又はこれと同等の電気比抵抗(具体的には、約2〜3μΩcm)を有するCu合金からなる電極をいう。

また、本実施の形態に係るターゲットは、Cu電極保護膜以外の用途にも使用することができる。その他の用途としては、具体的には、電極膜、反射膜などがある。

【0035】

Cu電極保護膜は、一般に、Cu電極の両面に形成される。例えば、液晶パネルの場合、透明電極が形成された基板表面に、所定の組成を有するターゲットを用いて、Cu電極保護膜、Cu電極、及び、Cu電極保護膜をこの順で成膜する。次いで、ウェットエッチングによりCu電極保護膜/Cu電極/Cu電極保護膜を所定の形状にパターニングする。

一方、用途によっては、Cu電極の片面に保護膜が形成される場合もある。例えば、TFTの場合、透明電極が形成された基板表面に、所定の組成を有するターゲットを用いて、Cu電極保護膜及びCu電極をこの順で成膜する。次いで、ウェットエッチングによりCu電極保護膜/Cu電極を所定の形状にパターニングする。

【0036】

[2. Cu電極保護膜用NiCu合金ターゲット(2):NiCuTi合金]

[2.1. 成分]

本発明の第2の実施の形態に係るCu電極保護膜用NiCu合金ターゲットは、以下のような元素を含み、残部がNi及び不可避的不純物からなる。添加元素の種類及び添加量の限定理由は、以下の通りである。

【0037】

(1)15.0≦Cu≦55.0mass%。

NiCu合金中のCu含有量は、Cu電極やITOとの間の標準電位の差(電位差)や、Cu電極との間のエッチングレート差に影響を及ぼす。また、Cu含有量は、NiCu合金の透磁率に影響を及ぼす。

一般に、Cu含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが遅くなり、電極の信頼性が低下する。保護膜のエッチングレートが遅すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凹状となる。さらに、Cu含有量が少なくなるほど保護膜の電気抵抗が増大し、電極の信頼性が低下する。また、Cu含有量が少なくなるほど、最大透磁率μmが増大する。

従って、Cu含有量は、15.0mass%以上である必要がある。Cu含有量は、さらに好ましくは25.0mass%以上、さらに好ましくは30.0mass%以上である。

【0038】

一方、Cu含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。保護膜のエッチングレートが速すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凸状となる。さらに、Cu含有量が過剰になると、金属間化合物の析出により加工性が低下する。

従って、Cu含有量は、55.0mass%以下である必要がある。Cu含有量は、さらに好ましくは45.0mass%以下、さらに好ましくは40.0mass%以下、さらに好ましくは35.0mass%以下である。

【0039】

(2)0.5≦Ti≦10.0mass%。

相対的に多量のCuを含むNiCu合金は、周辺部材(特に、Cu電極)との間の電位差が大きく、かつ、Cu電極に比べてエッチングレートが速い。Tiは、このようなNiCu合金と周辺部材との間の電位差を小さくし、かつ、NiCu合金のエッチングレートを遅くする(Cu電極に近づける)作用がある。さらに、Tiは、透明電極(ITO)との密着性を高める作用がある。

【0040】

一般に、Tiの含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。さらに、Ti含有量が少なくなるほど、透明電極との密着性が低下する。

従って、Tiの含有量は、0.5mass%以上である必要がある。Tiの含有量は、さらに好ましくは1.0mass%以上、さらに好ましくは3.0mass%以上である。

【0041】

一方、Tiの含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが遅くなり過ぎ、電極の信頼性が低下する。

従って、Tiの含有量は、10.0mass%以下である必要がある。Tiの含有量は、さらに好ましくは7.0mass%以下、さらに好ましくは5.0mass%以下である。

【0042】

[2.2. 用途]

本発明の第2の実施の形態に係るターゲットの用途については、第1の実施の形態と同様であるので、詳細な説明を省略する。

【0043】

[3. Cu電極保護膜用NiCu合金ターゲット(3):NiCuCrTi合金]

[3.1. 成分]

本発明の第3の実施の形態に係るCu電極保護膜用NiCu合金ターゲットは、以下のような元素を含み、残部がNi及び不可避的不純物からなる。添加元素の種類及び添加量の限定理由は、以下の通りである。

【0044】

(1)15.0≦Cu≦55.0mass%。

NiCu合金中のCu含有量は、Cu電極やITOとの間の標準電位の差(電位差)や、Cu電極との間のエッチングレート差に影響を及ぼす。また、Cu含有量は、NiCu合金の透磁率に影響を及ぼす。

一般に、Cu含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが遅くなり、電極の信頼性が低下する。保護膜のエッチングレートが遅すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凹状となる。さらに、Cu含有量が少なくなるほど保護膜の電気抵抗が増大し、電極の信頼性が低下する。また、Cu含有量が少なくなるほど、最大透磁率μmが増大する。

従って、Cu含有量は、15.0mass%以上である必要がある。Cu含有量は、さらに好ましくは25.0mass%以上、さらに好ましくは30.0mass%以上である。

【0045】

一方、Cu含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。保護膜のエッチングレートが速すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凸状となる。さらに、Cu含有量が過剰になると、金属間化合物の析出により加工性が低下する。

従って、Cu含有量は、55.0mass%以下である必要がある。Cu含有量は、さらに好ましくは45.0mass%以下、さらに好ましくは40.0mass%以下、さらに好ましくは35.0mass%以下である。

【0046】

(2)0.5≦(Cr、Ti)≦10.0mass%。但し、Cr>0、Ti>0。

上述したように、Cr及びTiは、いずれも、

(a)NiCu合金と周辺部材との間の電位差を小さくする作用、

(b)NiCu合金のエッチングレートを遅くする(Cu電極に近づける)作用、及び、

(c)透明電極(ITO)との密着性を高める作用

がある。

このようなCr及びTiをNiCu合金に同時に添加すると、エッチングレート及び密着性を同等に維持したまま、周辺部材との電位差をさらに小さくする作用がある。

【0047】

一般に、Cr及び/又はTiの含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。従って、Cr及びTiの含有量は、総量で0.5mass%以上である必要がある。Cr及びTiの総含有量は、さらに好ましくは1.0mass%以上、さらに好ましくは3.0mass%以上である。

一方、Cr及び/又はTiの含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが遅くなり過ぎ、電極の信頼性が低下する。従って、Cr及びTiの含有量は、総量で10.0mass%以下である必要がある。Cr及びTiの総含有量は、さらに好ましくは7.0mass%以下、さらに好ましくは5.0mass%以下である。

【0048】

[3.2. 用途]

本発明の第3の実施の形態に係るターゲットの用途については、第1の実施の形態と同様であるので、詳細な説明を省略する。

【0049】

[4. 積層膜]

本発明に係る積層膜は、

Cu電極と、

前記Cu電極の片面又は両面に形成された保護膜とを備える積層膜であって、

前記保護膜は、本発明に係るCu電極保護膜用NiCu合金ターゲット材を用いて成膜された薄膜からなる。

【0050】

[4.1. Cu電極]

Cu電極の厚さは、目的に応じて最適な厚さを選択するのが好ましい。一般に、Cu電極が厚くなるほど、動作は安定化する。しかしながら、Cu電極が厚くなりすぎると、エッチング性や密着性が低下するばかりでなく、膜割れを引き起こす。従って、Cu電極の厚さは、50〜500nmが好ましい。Cu電極の厚さは、さらに好ましくは、100〜400nm、さらに好ましくは、150〜250nmである。

Cu電極に関するその他の点については、上述した通りであるので、説明を省略する。

【0051】

[4.2. 保護膜]

保護膜の厚さは、目的に応じて最適な厚さを選択するのが好ましい。一般に、保護膜が厚くなるほど、耐久性は向上する。しかしながら、保護膜が厚くなりすぎると、エッチング性や密着性が低下する。従って、保護膜の厚さは、5〜100nmが好ましい。保護膜の厚さは、さらに好ましくは5〜70nm、さらに好ましくは5〜50nmである。

【0052】

Cu電極の両面に保護膜を形成する場合、各面の保護膜の組成は、互いに同一であっても良く、あるいは、異なっていても良い。すなわち、Cu電極の両面に保護膜が形成される場合、同一組成のターゲットを用いて各面の保護膜を形成しても良い。あるいは、一方の保護膜を第1のターゲットを用いて成膜し、他方の保護膜を第1のターゲットとは異なる組成を有する第2のターゲットを用いて成膜しても良い。

保護膜の成膜方法については、特に限定されるものではなく、目的に応じて種々の方法を用いることができる。ターゲットを用いた保護膜の成膜方法としては、具体的には、スパッタ法があるが、他にナノ粒子を使用したナノインプリンティング法や湿式メッキ法などがある。

保護膜、及びCu電極保護膜用NiCu合金ターゲット材に関するその他の点については、上述した通りであるので、説明を省略する。

【0053】

[5. Cu電極保護膜用NiCu合金ターゲット材及び積層膜の作用]

Ni−15〜55合金は、周辺部材(特に、Cu電極)との間の電位差が大きく、かつ、Cu電極に比べて、エッチングレートが速い。

これに対し、Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、エッチングレートが遅くなる(Cu電極のエッチングレートに近づく)と同時に、Cu電極やITOなどの周辺部材との間の電位差が小さくなる。そのため、これを液晶パネルに用いられるCu電極の保護膜として利用すると、Cu電極の電解腐食や原子拡散による電気的特性の劣化を抑制することができ、ウェットエッチングによる高精度のパターニングも可能となる。

【0054】

また、Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、透明電極との密着性が向上する。さらに、Ni−15〜55Cu合金は、最大透磁率が小さいので、これをターゲットに用いると、スパッタリングを効率良く行うことができる。

【実施例】

【0055】

(実施例1)

[1. 試料の作製]

溶解・鋳造法を用いて、所定の組成を有するNi−Cu−Cr合金ターゲットを作製した。Cu含有量は、10〜60mass%とした。Cr含有量は、0〜11mass%とした。また、溶解・鋳造法を用いて、Ni−35mass%Cu−1.5mass%Cr−1.5mass%Ti合金ターゲットを作製した。さらに、比較として、純Cu及びITOを用いた。

【0056】

[2. 試験方法]

[2.1. 電位差]

Ni−Cu−Cr合金、Ni−Cu−Cr−Ti合金、Cu、及び、ITOについて、それぞれ、標準電位を測定した。標準電位は、対極にカーボン電極、参照電極にカロメル電極を用い、40℃に保持した200g/L硫酸アンモニウム水溶液中でポテンショガルバノスタット法により測定した。

得られた各材料の標準電位を用いて、Ni−Cu−Cr合金又はNi−Cu−Cr−Ti合金とCuとの間の電位差ΔV(V)、及び、Ni−Cu−Cr合金又はNi−Cu−Cr−Ti合金とITOとの間の電位差ΔV(V)を算出した。

なお、電位差は、従来対比小さい方がより好ましいが、同等又は若干大きい分には実用上問題ない。具体的には、ITOとの電位差は0.35V以下、Cuとの電位差は1.0V以下であればよい。

[2.2. エッチングレート差]

形状を整えた各材料のテストピースを、40℃の硫酸アンモニウム200g/L水溶液に所定時間浸漬した。浸漬後、厚さの減少量からエッチングレートを算出した。さらに、得られたエッチングレートを用いて、Cuとの間のエッチングレート差(nm/sec)を算出した。

なお、エッチングレート差は、従来対比小さい方ががより好ましいが、同等又は若干大きい分には実用上問題ない。具体的には、エッチングレート差は1.2nm/secであればよい。

【0057】

[2.3. 剥離率]

ガラス基板上にITO膜(厚さ:20nm又は150nm)を形成した。次いで、ITO膜の上に、さらにNi−Cu−Cr合金膜又はNi−Cu−Cr−Ti合金膜(厚さ:50nm又は200nm)を形成した。

得られた膜を用いて、スクラッチ試験を行った。試験条件は、JIS K5600に準拠した。すなわち、膜表面に1mmピッチクロスカットを入れ、100個のマス目を形成した。膜表面にテープを貼り付け、テープを引き剥がした後、剥離したマス目の個数n(=剥離率(%))を計測した。

なお、剥離率は0%であることがベストではあるが、10%未満(1ケタ台)が好ましい。

[2.4. 最大透磁率]

形状を整えたテストピースを用いて、試料振動型磁力計(VSM)により最大透磁率μを測定した。測定時の磁界Hmは、20[MOe]とした。

なお、最大透磁率は、100以下であれば、実用上問題がない。

【0058】

[3. 結果]

[3.1. 電位差ΔV]

図1に、Ni−Cu−Cr合金とITOとの間の電位差ΔVを示す。図1中、破線は、Al系配線材料の保護膜として従来用いられているMo−10NbとITOとの間の電位差ΔV(0.16V)を表す。

図2に、Ni−Cu−Cr合金とCuとの間の電位差ΔVを表す。図2中、破線は、Mo−10Nbと、Al系配線材料として従来用いられているAl−3Ndとの間の電位差ΔV(0.62V)を表す。

なお、図1及び図2には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0059】

図1より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Cr合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、ITOに対する電位差ΔVが小さくなる。

(2)ITOに対する電位差ΔVを実用上問題のない値(0.35V)以下とするためには、Cu含有量の下限は、15mass%、あるいは、20mass%とするのが好ましい。また、Cu含有量の上限は、55mass%、あるいは、50mass%とするのが好ましい。

(3)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23.5mass%、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、44mass%、40mass%、あるいは、38mass%とするのが好ましい。

(4)ITOに対する電位差を実用上問題のない値(0.35V)以下とするためには、Cr含有量の上限は、10mass%、8mass%、あるいは、7mass%とするのが好ましい。

(5)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cr含有量の下限は、0.2mass%、0.5mass%、あるいは、1mass%とするのが好ましい。また、Cr含有量の上限は、6.5mass%、6mass%、あるいは、5mass%とするのが好ましい。

(6)Ni−35Cu−1.5Cr−1.5Ti合金のITOに対する電位差ΔVは、Ni−35Cu−3Cr合金に比べて小さくなる。

【0060】

図2より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Cr合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、Cuに対する電位差ΔVが小さくなる。

(2)Cuに対する電位差ΔVを実用上問題のない値(1.0V)以下とするためには、Cu含有量の下限は、15mass%、あるいは、20mass%とするのが好ましい。

(3)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23mass%、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、45mass%、42mass%、あるいは、40mass%とするのが好ましい。

(4)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cr含有量の下限は、0.2mass%、0.5mass%、あるいは、1mass%とするのが好ましい。また、Cr含有量の上限は、5.5mass%、5mass%、あるいは、4mass%とするのが好ましい。

(5)Ni−35Cu−1.5Cr−1.5Ti合金のCuに対する電位差ΔVは、Ni−35Cu−3Cr合金とほぼ同等である。

【0061】

[3.2. エッチングレート差]

図3に、Ni−Cu−Cr合金とCuとの間のエッチングレート差を表す。図3中、破線は、Cuのエッチングレートの1/2の値(0.6nm/sec)を表す。各材料のエッチングレートR1とCuのエッチングレートR2の差(=R1−R2)の絶対値は小さいほど良いが、実用上、エッチングレート差は必ずしもゼロである必要はない。各材料のエッチングレートR1とCuのエッチングレートR2との差の絶対値がCuのエッチングレートR2の1/2以下である場合(すなわち、|R1−R2|≦R2/2である場合)、ウェットエッチングにより相対的に凹凸の少ない良好な断面が得られる。

なお、図3には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0062】

図3より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Cr合金/Cu/ITOの組み合わせを用いると、そのエッチングレート差は、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)の値(1.2nm/sec)より小さくなる。

(2)エッチングレート差を実用上問題のない値(1.2nm/sec)以下とするためには、Cu含有量の下限は、15mass%、あるいは、20mass%とするのが好ましい。また、Cu含有量の上限は、55mass%、50mass%、あるいは、47mass%とするのが好ましい。

(3)エッチングレート差をCu/2と同等以下にするためには、Cu含有量の下限は、24mass%、24.5mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、42mass%、40mass%、あるいは、38mass%とするのが好ましい。

(4)エッチングレート差を実用上問題のない値(1.2nm/sec)以下とするためには、Cr含有量の上限は、10mass%、9mass%、あるいは、8mass%とするのが好ましい。

(5)エッチングレート差をCu/2と同等以下にするためには、Cr含有量の下限は、0.5mass%、1mass%、あるいは、2mass%とするのが好ましい。また、Cr含有量の上限は、6.5mass%、6mass%、あるいは、5mass%とするのが好ましい。

(6)Ni−Cu−Cr−Ti合金のエッチングレート差は、Ni−Cu−Cr合金より若干高いが、Ni−Cu合金に比べて著しく小さい。

【0063】

[3.3. 剥離率]

図4〜図7に、厚さ20nm又は150nmのITO膜の上に形成された、厚さ50nm又は200nmのNi−Cu−Cr合金膜の剥離率を示す。なお、図4〜7には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0064】

図4〜図7より、以下のことがわかる。

(1)Ni−Cu−Cr合金膜の剥離率は、Ni−Cu合金膜に比べて著しく小さい。また、Ni−Cu−Cr合金膜の剥離率は、膜厚にあまり依存しない。

(2)Ni−Cu−Cr合金膜の剥離率は、Cu含有量によらず良好な値を示した。特に、Cu含有量が15〜40mass%の範囲で良好な結果が得られた。Cu含有量は、さらに好ましくは、23〜25mass%である。

(3)Crを添加することにより、耐剥離性は大幅に改善する。1mass%の添加でも十分その効果が確認でき、3mass%以上ではほとんど剥離していない。特に3〜7mass%の範囲で良好な結果が得られた。

(4)Ni−Cu−Cr合金にTiを添加すると、剥離率は、Ni−Cu−Cr合金に比べて若干増大するが、Ni−Cu合金に比べて著しく減少する。

【0065】

[3.4. 最大透磁率]

図8に、Ni−Cu−Cr合金の最大透磁率を示す。なお、図8には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

図8より、以下のことがわかる。

(1)最大透磁率μを100以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに20mass%とするのが好ましい。また、Cu含有量の上限は、50mass%とするのが好ましい。

(2)最大透磁率μを20以下とするためには、Cu含有量の下限は、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の下限は、47mass%、あるいは、45mass%とするのが好ましい。

(3)Cr含有量を0〜11mass%に変化させても、最大透磁率μは、ほとんど変化しない。

【0066】

(実施例2)

[1. 試料の作製]

溶解・鋳造法を用いて、所定の組成を有するNi−Cu−Ti合金ターゲットを作製した。Cu含有量は、10〜60mass%とした。Ti含有量は、0〜7mass%とした。また、比較として、純Cu及びITOを用いた。

【0067】

[2. 試験方法]

実施例1と同様の手順に従い、Ni−Cu−Ti合金とCuとの間の電位差ΔV、Ni−Cu−Ti合金とITOとの間の電位差ΔV、Ni−Cu−Ti合金とCuとの間のエッチングレート差、剥離率、及び、最大透磁率μを測定した。

【0068】

[3. 結果]

[3.1. 電位差ΔV]

図9に、Ni−Cu−Ti合金とITOとの間の電位差ΔVを示す。図9中、破線は、Al系配線材料の保護膜として従来用いられているMo−10NbとITOとの間の電位差ΔV(0.16V)を表す。

図10に、Ni−Cu−Ti合金とCuとの間の電位差ΔVを表す。図10中、破線は、Mo−10Nbと、Al系配線材料として従来用いられているAl−3Ndとの間の電位差ΔV(0.62V)を表す。

なお、図9及び図10には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0069】

図9より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Ti合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、ITOに対する電位差ΔVが小さくなる。

(2)ITOに対する電位差ΔVを実用上問題のない値(0.35V)以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに20mass%、あるいは、23mass%が好ましい。

(3)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23.5mass%、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、50mass%、45mass%、あるいは、42mass%とするのが好ましい。

(4)Tiは、その含有量にかかわらず、ITOに対する電位差ΔVは、良好な値を示す。

(5)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Ti含有量の下限は、0.2mass%、0.3mass%、あるいは、0.5mass%とするのが好ましい。また、Ti含有量の上限は、5.5mass%、5mass%、あるいは、4.5mass%とするのが好ましい。

(6)Ni−35Cu−1.5Cr−1.5Ti合金のITOに対する電位差ΔVは、Ni−35Cu−3Ti合金に比べて小さくなる。

【0070】

図10より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Ti合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、Cuに対する電位差ΔVが小さくなる。

(2)Cuに対する電位差ΔVを実用上問題のない値(1.0V)以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに20mass%とするのが好ましい。

(3)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23.5mass%、あるいは、24mass%とするのが好ましい。また、Cu含有量の上限は、46mass%、45mass%、あるいは、40mass%とするのが好ましい。

(4)Tiは、その含有量にかかわらず、Cuに対する電位差ΔVは、良好な値を示す。

(5)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Ti含有量の下限は、0.2mass%、0.5mass%、あるいは、1mass%とするのが好ましい。また、Ti含有量の上限は、5.5mass%、5mass%、あるいは、4.5mass%とするのが好ましい。

(6)Ni−35Cu−1.5Cr−1.5Ti合金のCuに対する電位差ΔVは、Ni−35Cu−3Ti合金とほぼ同等である。

【0071】

[3.2. エッチングレート差]

図11に、Ni−Cu−Ti合金とCuとの間のエッチングレート差を表す。図11中、破線は、Cuのエッチングレートの1/2の値(0.6nm/sec)を表す。なお、図11には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0072】

図11より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Ti合金/Cu/ITOの組み合わせを用いると、そのエッチングレート差は、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)の値(1.2nm/sec)より小さくなる。

(2)エッチングレート差を実用上問題のない値(1.2nm/sec)以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに、20mass%とするのが好ましい。また、Cu含有量の上限は、55mass%であれば良い。Cu含有量の上限は、さらに50mass%、あるいは、45mass%とするのが好ましい。

(3)エッチングレート差をCu/2と同等以下にするためには、Cu含有量の下限は、24mass%、あるいは、25mass%以上とするのが好ましい。また、Cu含有量の上限は、40mass%、あるいは、38mass%とするのが好ましい。

(4)Tiは、その含有量にかかわらず、良好なエッチングレート差を示す。

(5)エッチングレート差をCu/2と同等以下にするためには、Ti含有量の下限は、1.5mass%、あるいは、2mass%とするのが好ましい。また、Ti含有量の上限は、5mass%、あるいは、4.5mass%とするのが好ましい。

(6)Ni−Cu−Cr−Ti合金のエッチングレート差は、Ni−Cu−Ti合金より小さくなる。

【0073】

[3.3. 剥離率]

図12〜図15に、厚さ20nm又は150nmのITO膜の上に形成された、厚さ50nm又は200nmのNi−Cu−Ti合金膜の剥離率を示す。なお、図12〜15には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0074】

図12〜図15より、以下のことがわかる。

(1)Ni−Cu−Ti合金膜の剥離率は、膜厚に依存し、Ni−Cu−Ti合金膜の膜厚が厚くなるほど、剥離率は増大する。

(2)Ni−Cu−Ti合金膜の膜厚が50nmである場合において、剥離率を10%以下にするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに、20mass%、23mass%、24mass%あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、好ましくは、47mass%、45mass%、あるいは、40mass%とするのが良い。

(3)Ni−Cu−Ti合金膜の膜厚が50nmである場合において、剥離率を10%以下にするためには、Ti含有量の下限は、1.0mass%、1.5mass%、2mass%、あるいは、3mass%とするのが好ましい。

(4)Ni−Cu−Ti合金にCrを添加すると、剥離率は、Ni−Cu−Ti合金と同等以下になる。

【0075】

[3.4. 最大透磁率]

図16に、Ni−Cu−Ti合金の最大透磁率を示す。なお、図16には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

図16より、以下のことがわかる。

(1)最大透磁率μを100以下とするためには、Cu含有量の下限は、24mass%とするのが好ましい。

(2)最大透磁率μを20以下とするためには、Cu含有量の下限は、24.5mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の下限は、47mass%、45mass%、あるいは、40mass%とするのが好ましい。

(3)Ti含有量を0〜11mass%に変化させても、最大透磁率μは、ほとんど変化しない。

【0076】

(実施例3)

[1. 試料の作製]

実施例1又は2で作製したターゲットを用いて、タッチパネル用の積層膜を作製した。すなわち、スパッタ法を用いて、基板表面にバリア層、電極層、及びキャップ層をこの順(下から順)に形成した。基板には、ITO/下地膜/PET基板、又はITO/下地膜/ガラス基板(いずれも市販品)を用いた。バリア層及びキャップ層には、それぞれ、所定量のCu又はTiを含むNiCu合金を用い、電極層には、Cu(5N)を用いた。

比較として、バリア層及びキャップ層にそれぞれMo−10Nb合金を用い、電極層にAl−3Ndを用いた積層膜も作製した。

表1に、タッチパネル用積層膜の成膜条件を示す。

【0077】

【表1】

【0078】

[2. 試験方法]

[2.1. 密着性]

実施例1と同一条件下でスクラッチ試験(JIS K5600に準拠)を行い、剥離率を測定した。

[2.2. 耐候性]

積層膜付き基板を65℃、湿度95%の条件下で1000時間保持した。試験終了後、変色の有無を目視により判定した。

[2.3. エッチング性]

積層膜付き基板を40℃の過硫酸アンモニウム200g/L水溶液に浸漬し、積層膜を溶解させた。基板が透明になるまで(積層膜全体が溶解するまで)に要した時間を測定した。

[2.4. 電極部シート抵抗]

電極部シート抵抗を4端子法により測定した。

【0079】

[3. 結果]

表2及び表3に、結果を示す。表2及び表3より、以下のことがわかる。

(1)電極部シート抵抗は、バリア層/電極層/キャップ層の組成によらず、いずれも低い。

(2)NiCuCr合金のCu量が一定である場合、Cr含有量が多くなるほど、密着性及び耐候性は向上するが、エッチング性は低下する。また、NiCuCr合金のCr量が一定である場合、Cu含有量が過剰になると、耐候性が低下する。すなわち、Ni−25〜40Cu−3〜5Cr合金をバリア層及びキャップ層に用いると、密着性、耐候性、及びエッチング性に優れたタッチパネル用積層膜が得られる。

(3)NiCuTi合金のCu量が一定である場合、Ti含有量が多くなるほど、密着性及び耐候性は向上するが、エッチング性は低下する。また、NiCuTi合金のTi量が一定である場合、Cu含有量が過剰になると、耐候性が低下する。すなわち、Ni−25〜40Cu−3〜5Ti合金をバリア層及びキャップ層に用いると、密着性、耐候性、及びエッチング性に優れたタッチパネル用積層膜が得られる。

【0080】

【表2】

【0081】

【表3】

【0082】

(実施例4)

[1. 試料の作製]

実施例1又は2で作製したターゲットを用いて、TFT用の積層膜を作製した。すなわち、スパッタ法を用いて、基板表面にバリア層及び電極層をこの順(下から順)に形成した。基板には、ITO/下地膜/ガラス基板(市販品)を用いた。バリア層には、所定量のCu又はTiを含むNiCu合金を用い、電極層には、Cu(5N)を用いた。

比較として、バリア層にMo−50Ti合金を用い、電極層にCuを用いた積層膜も作製した。

表4に、TFT用積層膜の成膜条件を示す。

【0083】

【表4】

【0084】

[2. 試験方法]

[2.1. 密着性、エッチング性、及び電極部シート抵抗]

実施例3と同一条件下で、密着性、エッチング性、及び、電極部シート抵抗を測定した。

[2.2. バリア性]

積層膜付き基板を250℃×30minの真空熱処理を行った。熱処理後、オージェ分析で、界面付近におけるCu、Siの拡散を調べた。バリア性の良否は、オージェ分析による深さ方向でのCu、Si検出量の傾斜により判定した。バリア性の評価に関し、「○」は、熱処理前後の深さ方向のCu、Si検出量の傾斜の差が3%以下の場合を表し、「×」は、3%より大きい場合を表す。

【0085】

[3. 結果]

表5に、結果を示す。表5より、以下のことがわかる。

(1)電極部シート抵抗は、バリア層/電極層の組成によらず、いずれも低い。

(2)NiCuCr合金のCu量が一定である場合、Cr含有量が多くなるほど、密着性及びバリア性は向上するが、エッチング性は低下する。また、NiCuCr合金のCr量が一定である場合、Cu含有量が過剰になると、バリア性が低下する。すなわち、Ni−25〜40Cu−3〜5Cr合金をバリア層に用いると、密着性、バリア性、及びエッチング性に優れたTFT用積層膜が得られる。

(3)NiCuTi合金のCu量が一定である場合、Ti含有量が多くなるほど、密着性及びバリア性は向上するが、エッチング性は低下する。また、NiCuTi合金のTi量が一定である場合、Cu含有量が過剰になると、バリア性が低下する。すなわち、Ni−25〜40Cu−3〜5Ti合金をバリア層に用いると、密着性、バリア性、及びエッチング性に優れたTFT用積層膜が得られる。

【0086】

【表5】

【0087】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改変が可能である。

【産業上の利用可能性】

【0088】

本発明に係るCu電極保護膜用NiCu合金ターゲット材は、タッチパネル電極部、液晶パネルTFT部、有機ELパネル電極部、プラズマディスプレイパネル電極部、太陽電池パネル電極部、半導体電極部などに用いられるCu電極の両面に保護膜を形成するためのスパッタリング用ターゲットとして用いることができる。

【技術分野】

【0001】

本発明は、Cu電極保護膜用NiCu合金ターゲット材及び積層膜に関し、さらに詳しくは、タッチパネルや液晶パネルの電極として用いられるCu電極の保護膜を形成するために用いられるCu電極保護膜用NiCu合金ターゲット材及びこれを用いて製造される積層膜に関する。

【背景技術】

【0002】

タッチパネル、薄型大画面テレビなどに用いられる液晶パネルは、2枚の透明基板の間に液晶が閉じ込められた構造を備えている。透明基板の内側(液晶側の面)には、液晶の動作電極となる透明電極が形成される。透明電極には、一般に、酸化インジウムスズ(ITO)が用いられている。また、透明電極が形成された基板表面の一部には、外部出力端子となる金属電極や金属配線(以下、これらを総称して単に「金属電極」という)が形成される。金属電極は、基板表面の内、光を透過させる必要がない部分(例えば、基板の外周部)に形成される。

【0003】

透明電極の表面に金属電極を直接形成した場合において、透明電極と金属電極との間の標準電位の差(電位差)が大きいときには、金属電極の電解腐食が起こる。また、基板表面に形成された下地層と金属電極との間で原子の相互拡散が生じ、金属電極の電気的特性が劣化する場合がある。そのため、金属電極の両面には、一般に、金属電極を保護するための保護膜(バリア層)が形成されている。従来の液晶パネルにおいては、金属電極としてAl−Nd系合金を用い、保護膜としてMo−Nb系合金を用いるのが一般的である。

【0004】

このような液晶パネルに用いられる金属電極、保護膜、及び、これらを形成するための材料については、従来から種々の提案がなされている。

例えば、特許文献1には、VとNbから選ばれる1種以上を合計で2〜50原子%含有し、残部がMo及び不可避的不純物からなり、相対密度が95%以上である薄膜形成用スパッタリングターゲットが開示されている。

同文献には、NbやVを含有するMo合金ターゲットを用いると、有害なCrを含有せず、低抵抗で高い耐食性を有する金属薄膜が得られる点が記載されている。

【0005】

また、特許文献2には、Moを主体とし、(Ti、Zr、V、Nb、Cr)から選択される金属元素Mを0.5〜50原子%含有し、所定の組織を有するスパッタリングターゲット材が開示されている。

同文献には、原料粉末の混合物を圧縮成形して成形体とし、成形体を粉砕して再度粉末とし、この粉末を加圧焼結させることにより、成分の偏析が抑制され、焼結体の塑性加工性も向上する点が記載されている。

【0006】

また、特許文献3には、金属電極の保護膜用のターゲット材ではないが、Ni:70〜85重量%、Cu:2〜10重量%、並びに、Mo:1〜6重量%及び/又はCr:0.5〜3重量%を含有し、残部が実質的にFeからなり、スパッタリングされる面の結晶粒度がJISオーステナイト結晶粒度番号No.3より小さいターゲット部材が開示されている。

同文献には、このようなターゲットを用いると、低保磁力でかつ均一なFe−Ni合金薄膜が得られる点が記載されている。

【0007】

また、特許文献4には、金属電極の保護膜用のターゲット材ではないが、Ni:35〜85重量%、Mo、Cr、Cu及びNbから選ばれる1種以上:3〜15重量%、Al:1重量%以下、Ca及び/又はMg:300ppm以下、O:30ppm以下、N:30ppm以下を含有し、残部が実質的にFeである蒸着用Ni−Fe基合金が開示されている。

同文献には、このようなターゲット材を用いることによって、極めて高純度で高特性の磁性薄膜が得られる点が記載されている。

【0008】

また、非特許文献1には、Cu−2wt%Zr合金、Cu−1wt%Mo合金又はCu−0.7wt%Mg合金からなるターゲットをAr+O2混合ガスを用いてスパッタリングする方法が開示されている。

同文献には、このような方法を用いることによって、Cu系材料からなる層(金属電極)と下地との界面に、下地との密着性が良好なバリア層(酸化層)が形成される点が記載されている。

【0009】

また、特許文献5には、金属電極の保護膜用のターゲット材ではないが、Ni−7.5質量%Ti−4〜40質量%Cu合金からなり、チップ抵抗器用の電極を形成するために用いられるスパッタリングターゲットが開示されている。

同文献には、Ni−Ti合金にCuを添加すると、飽和磁化が小さくなるので、長寿命のターゲットが得られる点が記載されている。

【0010】

さらに、特許文献6には、金属電極の保護膜用のターゲット材ではないが、

(a)Ni−25at%Cu−2at%Cr合金(Ni−26.6mass%Cu−1.7mass%Cr合金)、又は、

(b)Ni−25at%Cu−12at%Ti合金(Ni−27.1mass%Cu−9.8mass%Ti合金)

からなるバリア層形成用ニッケル合金スパッタリングターゲットが開示されている。

同文献には、このような組成を有するターゲットを用いてバリア層を形成すると、Snの拡散を抑制することができる点が記載されている。

【0011】

液晶パネルの大型化に伴い、Al系材料よりも低抵抗の材料が求められるようになっている。また、Al系配線の保護膜に用いられるMo−Nb系合金は高価であり、液晶パネルの低コスト化の障害となっている。これに対し、Cu系材料は、Al系材料に比べて低抵抗であり、Al系材料に替わる低抵抗配線材料として期待されている。

【0012】

Cu系材料を用いた金属電極及びCu電極保護膜の形成方法としては、非特許文献1に開示されているように、Cu系合金からなるターゲットをAr+O2雰囲気下でスパッタリングする方法が知られている。同文献に記載された方法は、1回のスパッタによりCu電極と保護膜とを同時に形成できるという利点がある。

しかしながら、Ar+O2雰囲気下での反応性スパッタは、Cu電極膜そのものの電気抵抗を増加させ、特性劣化を招く。また、O2は、真空装置チャンバーにトラップされやすいため、酸素分圧の制御が困難で、製品品質のバラツキの原因となる。

【0013】

また、金属電極及び保護膜は、一般に、透明電極が形成された基板表面全面に保護膜及び電極層を形成し、所定の形状にパターニングすることにより形成されている。液晶パネルを低コスト化するには、パターニングは、ウェットエッチングにより行うのが好ましい。さらに、ウェットエッチングで高精度のパターニングを行うためには、保護膜及び電極層のエッチングレートがほぼ等しいことが好ましい。

しかしながら、非特許文献1に開示されている方法により得られる金属電極及び保護膜は、両者のエッチングレートの差が大きいため、高精度のパターニングができないという問題がある。

【0014】

さらに、液晶パネルの場合、Cu電極保護膜は、ITOからなる透明電極の上に形成される。そのため、Cu電極保護膜には、ITOとの高い密着性が要求される。また、スパッタリングを効率よく行うためには、ターゲットは、透磁率が低いことが要求される。しかしながら、これらの条件をすべて兼ね備えたCu電極保護膜用のターゲット及びこのようなターゲットを用いて製造される積層膜が提案された例は、従来にはない。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2002−327264号公報

【特許文献2】特開2005−290409号公報

【特許文献3】特開昭62−186511号公報

【特許文献4】特開昭63−100148号公報

【特許文献5】特開2005−171341号公報

【特許文献6】国際公開第WO2005/041290号

【非特許文献】

【0016】

【非特許文献1】高澤 悟 他、Ulvac Technical Journal, No.69, P7, 2009

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明が解決しようとする課題は、

(a)Cu電極の保護膜として使用することができ、Cu電極の電解腐食や原子拡散による電気的特性の劣化を抑制することができ、かつ、ウェットエッチングにより高精度のパターニングが可能な保護膜を形成することができ、

(b)透明電極との密着性が良好な保護膜を形成することができ、しかも、

(c)スパッタリングを効率よく行うことが可能な

Cu電極保護膜用NiCu合金ターゲット材及びこれを用いて製造される積層膜を提供することにある。

【課題を解決するための手段】

【0018】

上記課題を解決するために本発明に係るCu電極保護膜用NiCu合金ターゲット材の1番目は、

15.0≦Cu≦55.0mass%、及び、

0.5≦(Cr、Ti)≦10.0mass%(但し、Cr>0、Ti>0)

を含み、残部がNi及び不可避的不純物からなることを要旨とする。

【0019】

本発明に係るCu電極保護膜用NiCu合金ターゲット材の2番目は、

15.0≦Cu≦55.0mass%、及び、

0.5≦Cr≦10.0mass%

を含み、残部がNi及び不可避的不純物からなることを要旨とする。

【0020】

本発明に係るCu電極保護膜用NiCu合金ターゲット材の3番目は、

15.0≦Cu≦55.0mass%、及び、

0.5≦Ti≦10.0mass%

を含み、残部がNi及び不可避的不純物からなることを要旨とする。

さらに、本発明に係る積層膜は、

Cu電極と、

前記Cu電極の片面又は両面に形成された保護膜とを備える積層膜であって、

前記保護膜は、本発明に係るCu電極保護膜用NiCu合金ターゲット材を用いて成膜された薄膜からなる。

【発明の効果】

【0021】

Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、Cu電極とのエッチングレートの差が小さくなると同時に、Cu電極やITOなどの周辺部材との間の電位差が小さくなる。そのため、これを液晶パネルに用いられるCu電極の保護膜として利用すると、Cu電極の電解腐食や原子拡散による電気的特性の劣化を抑制することができ、ウェットエッチングによる高精度のパターニングも可能となる。

また、Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、透明電極との密着性が向上する。さらに、Ni−15〜55Cu合金は、最大透磁率が小さいので、これをターゲットに用いると、スパッタリングを効率良く行うことができる。

【図面の簡単な説明】

【0022】

【図1】図1(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と、ITOに対する電位差ΔVとの関係を示す図である。図1(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と、ITOに対する電位差ΔVとの関係を示す図である。

【図2】図2(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と、Cuに対する電位差ΔVとの関係を示す図である。図2(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と、Cuに対する電位差ΔVとの関係を示す図である。

【図3】図3(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と、エッチングレート差との関係を示す図である。図3(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と、エッチングレート差との関係を示す図である。

【0023】

【図4】図4(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuCr:50nm)との関係を示す図である。図4(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:20nm、NiCuCr:50nm)との関係を示す図である。

【図5】図5(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuCr:200nm)との関係を示す図である。図5(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:20nm、NiCuCr:200nm)との関係を示す図である。

【図6】図6(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuCr:50nm)との関係を示す図である。図6(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:150nm、NiCuCr:50nm)との関係を示す図である。

【図7】図7(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuCr:200nm)との関係を示す図である。図7(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と剥離率(ITO:150nm、NiCuCr:200nm)との関係を示す図である。

【0024】

【図8】図8(A)は、Ni−xmass%Cu−3mass%Cr(x=10〜60)合金のCu含有量と最大透磁率μとの関係を示す図である。図8(B)は、Ni−35mass%Cu−xmass%Cr(x=0〜11)合金のCr含有量と最大透磁率μmとの関係を示す図である。

【0025】

【図9】図9(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と、ITOに対する電位差ΔVとの関係を示す図である。図9(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と、ITOに対する電位差ΔVとの関係を示す図である。

【図10】図10(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と、Cuに対する電位差ΔVとの関係を示す図である。図10(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と、Cuに対する電位差ΔVとの関係を示す図である。

【図11】図11(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と、エッチングレート差との関係を示す図である。図11(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と、エッチングレート差との関係を示す図である。

【0026】

【図12】図12(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuTi:50nm)との関係を示す図である。図12(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:20nm、NiCuTi:50nm)との関係を示す図である。

【図13】図13(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:20nm、NiCuTi:200nm)との関係を示す図である。図13(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:20nm、NiCuTi:200nm)との関係を示す図である。

【図14】図14(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuTi:50nm)との関係を示す図である。図14(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:150nm、NiCuTi:50nm)との関係を示す図である。

【図15】図15(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と剥離率(ITO:150nm、NiCuTi:200nm)との関係を示す図である。図15(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と剥離率(ITO:150nm、NiCuTi:200nm)との関係を示す図である。

【0027】

【図16】図16(A)は、Ni−xmass%Cu−3mass%Ti(x=10〜60)合金のCu含有量と最大透磁率μとの関係を示す図である。図16(B)は、Ni−35mass%Cu−xmass%Ti(x=0〜7)合金のTi含有量と最大透磁率μmとの関係を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施の形態について詳細に説明する。

[1. Cu電極保護膜用NiCu合金ターゲット(1):NiCuCr合金]

[1.1. 成分]

本発明の第1の実施の形態に係るCu電極保護膜用NiCu合金ターゲットは、以下のような元素を含み、残部がNi及び不可避的不純物からなる。添加元素の種類及び添加量の限定理由は、以下の通りである。

【0029】

(1)15.0≦Cu≦55.0mass%。

NiCu合金中のCu含有量は、Cu電極やITOとの間の標準電位の差(電位差)や、Cu電極との間のエッチングレート差に影響を及ぼす。また、Cu含有量は、NiCu合金の透磁率に影響を及ぼす。

一般に、Cu含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが遅くなり、電極の信頼性が低下する。保護膜のエッチングレートが遅すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凹状となる。さらに、Cu含有量が少なくなるほど保護膜の電気抵抗が増大し、電極の信頼性が低下する。また、Cu含有量が少なくなるほど、最大透磁率μmが増大する。

従って、Cu含有量は、15.0mass%以上である必要がある。Cu含有量は、さらに好ましくは25.0mass%以上、さらに好ましくは30.0mass%以上である。

【0030】

一方、Cu含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。保護膜のエッチングレートが速すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凸状となる。さらに、Cu含有量が過剰になると、金属間化合物の析出により加工性が低下する。

従って、Cu含有量は、55.0mass%以下である必要がある。Cu含有量は、さらに好ましくは45.0mass%以下、さらに好ましくは40.0mass%以下、さらに好ましくは35.0mass%以下である。

【0031】

(2)0.5≦Cr≦10.0mass%。

相対的に多量のCuを含むNiCu合金は、周辺部材(特に、Cu電極)との間の電位差が大きく、かつ、Cu電極に比べてエッチングレートが速い。Crは、このようなNiCu合金と周辺部材との間の電位差を小さくし、かつ、NiCu合金のエッチングレートを遅くする(Cu電極に近づける)作用がある。さらに、Crは、透明電極(ITO)との密着性を高める作用がある。

【0032】

一般に、Crの含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。さらに、Cr含有量が少なくなるほど、透明電極との密着性が低下する。

従って、Crの含有量は、0.5mass%以上である必要がある。Crの含有量は、さらに好ましくは1.0mass%以上、さらに好ましくは3.0mass%以上である。

【0033】

一方、Crの含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが遅くなり過ぎ、電極の信頼性が低下する。

従って、Crの含有量は、10.0mass%以下である必要がある。Crの含有量は、さらに好ましくは7.0mass%以下、さらに好ましくは5.0mass%以下である。

【0034】

[1.2. 用途]

本発明の第1の実施の形態に係るターゲットは、Cu電極を保護するための保護膜を形成するために用いられる。

ここで、「Cu電極」とは、純Cu又はこれと同等の電気比抵抗(具体的には、約2〜3μΩcm)を有するCu合金からなる電極をいう。

また、本実施の形態に係るターゲットは、Cu電極保護膜以外の用途にも使用することができる。その他の用途としては、具体的には、電極膜、反射膜などがある。

【0035】

Cu電極保護膜は、一般に、Cu電極の両面に形成される。例えば、液晶パネルの場合、透明電極が形成された基板表面に、所定の組成を有するターゲットを用いて、Cu電極保護膜、Cu電極、及び、Cu電極保護膜をこの順で成膜する。次いで、ウェットエッチングによりCu電極保護膜/Cu電極/Cu電極保護膜を所定の形状にパターニングする。

一方、用途によっては、Cu電極の片面に保護膜が形成される場合もある。例えば、TFTの場合、透明電極が形成された基板表面に、所定の組成を有するターゲットを用いて、Cu電極保護膜及びCu電極をこの順で成膜する。次いで、ウェットエッチングによりCu電極保護膜/Cu電極を所定の形状にパターニングする。

【0036】

[2. Cu電極保護膜用NiCu合金ターゲット(2):NiCuTi合金]

[2.1. 成分]

本発明の第2の実施の形態に係るCu電極保護膜用NiCu合金ターゲットは、以下のような元素を含み、残部がNi及び不可避的不純物からなる。添加元素の種類及び添加量の限定理由は、以下の通りである。

【0037】

(1)15.0≦Cu≦55.0mass%。

NiCu合金中のCu含有量は、Cu電極やITOとの間の標準電位の差(電位差)や、Cu電極との間のエッチングレート差に影響を及ぼす。また、Cu含有量は、NiCu合金の透磁率に影響を及ぼす。

一般に、Cu含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが遅くなり、電極の信頼性が低下する。保護膜のエッチングレートが遅すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凹状となる。さらに、Cu含有量が少なくなるほど保護膜の電気抵抗が増大し、電極の信頼性が低下する。また、Cu含有量が少なくなるほど、最大透磁率μmが増大する。

従って、Cu含有量は、15.0mass%以上である必要がある。Cu含有量は、さらに好ましくは25.0mass%以上、さらに好ましくは30.0mass%以上である。

【0038】

一方、Cu含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。保護膜のエッチングレートが速すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凸状となる。さらに、Cu含有量が過剰になると、金属間化合物の析出により加工性が低下する。

従って、Cu含有量は、55.0mass%以下である必要がある。Cu含有量は、さらに好ましくは45.0mass%以下、さらに好ましくは40.0mass%以下、さらに好ましくは35.0mass%以下である。

【0039】

(2)0.5≦Ti≦10.0mass%。

相対的に多量のCuを含むNiCu合金は、周辺部材(特に、Cu電極)との間の電位差が大きく、かつ、Cu電極に比べてエッチングレートが速い。Tiは、このようなNiCu合金と周辺部材との間の電位差を小さくし、かつ、NiCu合金のエッチングレートを遅くする(Cu電極に近づける)作用がある。さらに、Tiは、透明電極(ITO)との密着性を高める作用がある。

【0040】

一般に、Tiの含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。さらに、Ti含有量が少なくなるほど、透明電極との密着性が低下する。

従って、Tiの含有量は、0.5mass%以上である必要がある。Tiの含有量は、さらに好ましくは1.0mass%以上、さらに好ましくは3.0mass%以上である。

【0041】

一方、Tiの含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが遅くなり過ぎ、電極の信頼性が低下する。

従って、Tiの含有量は、10.0mass%以下である必要がある。Tiの含有量は、さらに好ましくは7.0mass%以下、さらに好ましくは5.0mass%以下である。

【0042】

[2.2. 用途]

本発明の第2の実施の形態に係るターゲットの用途については、第1の実施の形態と同様であるので、詳細な説明を省略する。

【0043】

[3. Cu電極保護膜用NiCu合金ターゲット(3):NiCuCrTi合金]

[3.1. 成分]

本発明の第3の実施の形態に係るCu電極保護膜用NiCu合金ターゲットは、以下のような元素を含み、残部がNi及び不可避的不純物からなる。添加元素の種類及び添加量の限定理由は、以下の通りである。

【0044】

(1)15.0≦Cu≦55.0mass%。

NiCu合金中のCu含有量は、Cu電極やITOとの間の標準電位の差(電位差)や、Cu電極との間のエッチングレート差に影響を及ぼす。また、Cu含有量は、NiCu合金の透磁率に影響を及ぼす。

一般に、Cu含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが遅くなり、電極の信頼性が低下する。保護膜のエッチングレートが遅すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凹状となる。さらに、Cu含有量が少なくなるほど保護膜の電気抵抗が増大し、電極の信頼性が低下する。また、Cu含有量が少なくなるほど、最大透磁率μmが増大する。

従って、Cu含有量は、15.0mass%以上である必要がある。Cu含有量は、さらに好ましくは25.0mass%以上、さらに好ましくは30.0mass%以上である。

【0045】

一方、Cu含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。保護膜のエッチングレートが速すぎると、ウェットエッチング後の保護膜/電極/保護膜の断面は、凸状となる。さらに、Cu含有量が過剰になると、金属間化合物の析出により加工性が低下する。

従って、Cu含有量は、55.0mass%以下である必要がある。Cu含有量は、さらに好ましくは45.0mass%以下、さらに好ましくは40.0mass%以下、さらに好ましくは35.0mass%以下である。

【0046】

(2)0.5≦(Cr、Ti)≦10.0mass%。但し、Cr>0、Ti>0。

上述したように、Cr及びTiは、いずれも、

(a)NiCu合金と周辺部材との間の電位差を小さくする作用、

(b)NiCu合金のエッチングレートを遅くする(Cu電極に近づける)作用、及び、

(c)透明電極(ITO)との密着性を高める作用

がある。

このようなCr及びTiをNiCu合金に同時に添加すると、エッチングレート及び密着性を同等に維持したまま、周辺部材との電位差をさらに小さくする作用がある。

【0047】

一般に、Cr及び/又はTiの含有量が少なくなるほど、周辺部材との間の電位差が大きくなり、耐電解腐食性が低下する。また、Cu電極に比べてエッチングレートが速くなり過ぎ、電極の信頼性が低下する。従って、Cr及びTiの含有量は、総量で0.5mass%以上である必要がある。Cr及びTiの総含有量は、さらに好ましくは1.0mass%以上、さらに好ましくは3.0mass%以上である。

一方、Cr及び/又はTiの含有量が過剰になると、かえって周辺部材との電位差が大きくなる。また、Cu電極に比べてエッチングレートが遅くなり過ぎ、電極の信頼性が低下する。従って、Cr及びTiの含有量は、総量で10.0mass%以下である必要がある。Cr及びTiの総含有量は、さらに好ましくは7.0mass%以下、さらに好ましくは5.0mass%以下である。

【0048】

[3.2. 用途]

本発明の第3の実施の形態に係るターゲットの用途については、第1の実施の形態と同様であるので、詳細な説明を省略する。

【0049】

[4. 積層膜]

本発明に係る積層膜は、

Cu電極と、

前記Cu電極の片面又は両面に形成された保護膜とを備える積層膜であって、

前記保護膜は、本発明に係るCu電極保護膜用NiCu合金ターゲット材を用いて成膜された薄膜からなる。

【0050】

[4.1. Cu電極]

Cu電極の厚さは、目的に応じて最適な厚さを選択するのが好ましい。一般に、Cu電極が厚くなるほど、動作は安定化する。しかしながら、Cu電極が厚くなりすぎると、エッチング性や密着性が低下するばかりでなく、膜割れを引き起こす。従って、Cu電極の厚さは、50〜500nmが好ましい。Cu電極の厚さは、さらに好ましくは、100〜400nm、さらに好ましくは、150〜250nmである。

Cu電極に関するその他の点については、上述した通りであるので、説明を省略する。

【0051】

[4.2. 保護膜]

保護膜の厚さは、目的に応じて最適な厚さを選択するのが好ましい。一般に、保護膜が厚くなるほど、耐久性は向上する。しかしながら、保護膜が厚くなりすぎると、エッチング性や密着性が低下する。従って、保護膜の厚さは、5〜100nmが好ましい。保護膜の厚さは、さらに好ましくは5〜70nm、さらに好ましくは5〜50nmである。

【0052】

Cu電極の両面に保護膜を形成する場合、各面の保護膜の組成は、互いに同一であっても良く、あるいは、異なっていても良い。すなわち、Cu電極の両面に保護膜が形成される場合、同一組成のターゲットを用いて各面の保護膜を形成しても良い。あるいは、一方の保護膜を第1のターゲットを用いて成膜し、他方の保護膜を第1のターゲットとは異なる組成を有する第2のターゲットを用いて成膜しても良い。

保護膜の成膜方法については、特に限定されるものではなく、目的に応じて種々の方法を用いることができる。ターゲットを用いた保護膜の成膜方法としては、具体的には、スパッタ法があるが、他にナノ粒子を使用したナノインプリンティング法や湿式メッキ法などがある。

保護膜、及びCu電極保護膜用NiCu合金ターゲット材に関するその他の点については、上述した通りであるので、説明を省略する。

【0053】

[5. Cu電極保護膜用NiCu合金ターゲット材及び積層膜の作用]

Ni−15〜55合金は、周辺部材(特に、Cu電極)との間の電位差が大きく、かつ、Cu電極に比べて、エッチングレートが速い。

これに対し、Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、エッチングレートが遅くなる(Cu電極のエッチングレートに近づく)と同時に、Cu電極やITOなどの周辺部材との間の電位差が小さくなる。そのため、これを液晶パネルに用いられるCu電極の保護膜として利用すると、Cu電極の電解腐食や原子拡散による電気的特性の劣化を抑制することができ、ウェットエッチングによる高精度のパターニングも可能となる。

【0054】

また、Ni−15〜55Cu合金に対して所定量のCr及び/又はTiを添加すると、透明電極との密着性が向上する。さらに、Ni−15〜55Cu合金は、最大透磁率が小さいので、これをターゲットに用いると、スパッタリングを効率良く行うことができる。

【実施例】

【0055】

(実施例1)

[1. 試料の作製]

溶解・鋳造法を用いて、所定の組成を有するNi−Cu−Cr合金ターゲットを作製した。Cu含有量は、10〜60mass%とした。Cr含有量は、0〜11mass%とした。また、溶解・鋳造法を用いて、Ni−35mass%Cu−1.5mass%Cr−1.5mass%Ti合金ターゲットを作製した。さらに、比較として、純Cu及びITOを用いた。

【0056】

[2. 試験方法]

[2.1. 電位差]

Ni−Cu−Cr合金、Ni−Cu−Cr−Ti合金、Cu、及び、ITOについて、それぞれ、標準電位を測定した。標準電位は、対極にカーボン電極、参照電極にカロメル電極を用い、40℃に保持した200g/L硫酸アンモニウム水溶液中でポテンショガルバノスタット法により測定した。

得られた各材料の標準電位を用いて、Ni−Cu−Cr合金又はNi−Cu−Cr−Ti合金とCuとの間の電位差ΔV(V)、及び、Ni−Cu−Cr合金又はNi−Cu−Cr−Ti合金とITOとの間の電位差ΔV(V)を算出した。

なお、電位差は、従来対比小さい方がより好ましいが、同等又は若干大きい分には実用上問題ない。具体的には、ITOとの電位差は0.35V以下、Cuとの電位差は1.0V以下であればよい。

[2.2. エッチングレート差]

形状を整えた各材料のテストピースを、40℃の硫酸アンモニウム200g/L水溶液に所定時間浸漬した。浸漬後、厚さの減少量からエッチングレートを算出した。さらに、得られたエッチングレートを用いて、Cuとの間のエッチングレート差(nm/sec)を算出した。

なお、エッチングレート差は、従来対比小さい方ががより好ましいが、同等又は若干大きい分には実用上問題ない。具体的には、エッチングレート差は1.2nm/secであればよい。

【0057】

[2.3. 剥離率]

ガラス基板上にITO膜(厚さ:20nm又は150nm)を形成した。次いで、ITO膜の上に、さらにNi−Cu−Cr合金膜又はNi−Cu−Cr−Ti合金膜(厚さ:50nm又は200nm)を形成した。

得られた膜を用いて、スクラッチ試験を行った。試験条件は、JIS K5600に準拠した。すなわち、膜表面に1mmピッチクロスカットを入れ、100個のマス目を形成した。膜表面にテープを貼り付け、テープを引き剥がした後、剥離したマス目の個数n(=剥離率(%))を計測した。

なお、剥離率は0%であることがベストではあるが、10%未満(1ケタ台)が好ましい。

[2.4. 最大透磁率]

形状を整えたテストピースを用いて、試料振動型磁力計(VSM)により最大透磁率μを測定した。測定時の磁界Hmは、20[MOe]とした。

なお、最大透磁率は、100以下であれば、実用上問題がない。

【0058】

[3. 結果]

[3.1. 電位差ΔV]

図1に、Ni−Cu−Cr合金とITOとの間の電位差ΔVを示す。図1中、破線は、Al系配線材料の保護膜として従来用いられているMo−10NbとITOとの間の電位差ΔV(0.16V)を表す。

図2に、Ni−Cu−Cr合金とCuとの間の電位差ΔVを表す。図2中、破線は、Mo−10Nbと、Al系配線材料として従来用いられているAl−3Ndとの間の電位差ΔV(0.62V)を表す。

なお、図1及び図2には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0059】

図1より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Cr合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、ITOに対する電位差ΔVが小さくなる。

(2)ITOに対する電位差ΔVを実用上問題のない値(0.35V)以下とするためには、Cu含有量の下限は、15mass%、あるいは、20mass%とするのが好ましい。また、Cu含有量の上限は、55mass%、あるいは、50mass%とするのが好ましい。

(3)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23.5mass%、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、44mass%、40mass%、あるいは、38mass%とするのが好ましい。

(4)ITOに対する電位差を実用上問題のない値(0.35V)以下とするためには、Cr含有量の上限は、10mass%、8mass%、あるいは、7mass%とするのが好ましい。

(5)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cr含有量の下限は、0.2mass%、0.5mass%、あるいは、1mass%とするのが好ましい。また、Cr含有量の上限は、6.5mass%、6mass%、あるいは、5mass%とするのが好ましい。

(6)Ni−35Cu−1.5Cr−1.5Ti合金のITOに対する電位差ΔVは、Ni−35Cu−3Cr合金に比べて小さくなる。

【0060】

図2より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Cr合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、Cuに対する電位差ΔVが小さくなる。

(2)Cuに対する電位差ΔVを実用上問題のない値(1.0V)以下とするためには、Cu含有量の下限は、15mass%、あるいは、20mass%とするのが好ましい。

(3)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23mass%、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、45mass%、42mass%、あるいは、40mass%とするのが好ましい。

(4)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cr含有量の下限は、0.2mass%、0.5mass%、あるいは、1mass%とするのが好ましい。また、Cr含有量の上限は、5.5mass%、5mass%、あるいは、4mass%とするのが好ましい。

(5)Ni−35Cu−1.5Cr−1.5Ti合金のCuに対する電位差ΔVは、Ni−35Cu−3Cr合金とほぼ同等である。

【0061】

[3.2. エッチングレート差]

図3に、Ni−Cu−Cr合金とCuとの間のエッチングレート差を表す。図3中、破線は、Cuのエッチングレートの1/2の値(0.6nm/sec)を表す。各材料のエッチングレートR1とCuのエッチングレートR2の差(=R1−R2)の絶対値は小さいほど良いが、実用上、エッチングレート差は必ずしもゼロである必要はない。各材料のエッチングレートR1とCuのエッチングレートR2との差の絶対値がCuのエッチングレートR2の1/2以下である場合(すなわち、|R1−R2|≦R2/2である場合)、ウェットエッチングにより相対的に凹凸の少ない良好な断面が得られる。

なお、図3には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0062】

図3より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Cr合金/Cu/ITOの組み合わせを用いると、そのエッチングレート差は、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)の値(1.2nm/sec)より小さくなる。

(2)エッチングレート差を実用上問題のない値(1.2nm/sec)以下とするためには、Cu含有量の下限は、15mass%、あるいは、20mass%とするのが好ましい。また、Cu含有量の上限は、55mass%、50mass%、あるいは、47mass%とするのが好ましい。

(3)エッチングレート差をCu/2と同等以下にするためには、Cu含有量の下限は、24mass%、24.5mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、42mass%、40mass%、あるいは、38mass%とするのが好ましい。

(4)エッチングレート差を実用上問題のない値(1.2nm/sec)以下とするためには、Cr含有量の上限は、10mass%、9mass%、あるいは、8mass%とするのが好ましい。

(5)エッチングレート差をCu/2と同等以下にするためには、Cr含有量の下限は、0.5mass%、1mass%、あるいは、2mass%とするのが好ましい。また、Cr含有量の上限は、6.5mass%、6mass%、あるいは、5mass%とするのが好ましい。

(6)Ni−Cu−Cr−Ti合金のエッチングレート差は、Ni−Cu−Cr合金より若干高いが、Ni−Cu合金に比べて著しく小さい。

【0063】

[3.3. 剥離率]

図4〜図7に、厚さ20nm又は150nmのITO膜の上に形成された、厚さ50nm又は200nmのNi−Cu−Cr合金膜の剥離率を示す。なお、図4〜7には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0064】

図4〜図7より、以下のことがわかる。

(1)Ni−Cu−Cr合金膜の剥離率は、Ni−Cu合金膜に比べて著しく小さい。また、Ni−Cu−Cr合金膜の剥離率は、膜厚にあまり依存しない。

(2)Ni−Cu−Cr合金膜の剥離率は、Cu含有量によらず良好な値を示した。特に、Cu含有量が15〜40mass%の範囲で良好な結果が得られた。Cu含有量は、さらに好ましくは、23〜25mass%である。

(3)Crを添加することにより、耐剥離性は大幅に改善する。1mass%の添加でも十分その効果が確認でき、3mass%以上ではほとんど剥離していない。特に3〜7mass%の範囲で良好な結果が得られた。

(4)Ni−Cu−Cr合金にTiを添加すると、剥離率は、Ni−Cu−Cr合金に比べて若干増大するが、Ni−Cu合金に比べて著しく減少する。

【0065】

[3.4. 最大透磁率]

図8に、Ni−Cu−Cr合金の最大透磁率を示す。なお、図8には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

図8より、以下のことがわかる。

(1)最大透磁率μを100以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに20mass%とするのが好ましい。また、Cu含有量の上限は、50mass%とするのが好ましい。

(2)最大透磁率μを20以下とするためには、Cu含有量の下限は、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の下限は、47mass%、あるいは、45mass%とするのが好ましい。

(3)Cr含有量を0〜11mass%に変化させても、最大透磁率μは、ほとんど変化しない。

【0066】

(実施例2)

[1. 試料の作製]

溶解・鋳造法を用いて、所定の組成を有するNi−Cu−Ti合金ターゲットを作製した。Cu含有量は、10〜60mass%とした。Ti含有量は、0〜7mass%とした。また、比較として、純Cu及びITOを用いた。

【0067】

[2. 試験方法]

実施例1と同様の手順に従い、Ni−Cu−Ti合金とCuとの間の電位差ΔV、Ni−Cu−Ti合金とITOとの間の電位差ΔV、Ni−Cu−Ti合金とCuとの間のエッチングレート差、剥離率、及び、最大透磁率μを測定した。

【0068】

[3. 結果]

[3.1. 電位差ΔV]

図9に、Ni−Cu−Ti合金とITOとの間の電位差ΔVを示す。図9中、破線は、Al系配線材料の保護膜として従来用いられているMo−10NbとITOとの間の電位差ΔV(0.16V)を表す。

図10に、Ni−Cu−Ti合金とCuとの間の電位差ΔVを表す。図10中、破線は、Mo−10Nbと、Al系配線材料として従来用いられているAl−3Ndとの間の電位差ΔV(0.62V)を表す。

なお、図9及び図10には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0069】

図9より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Ti合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、ITOに対する電位差ΔVが小さくなる。

(2)ITOに対する電位差ΔVを実用上問題のない値(0.35V)以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに20mass%、あるいは、23mass%が好ましい。

(3)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23.5mass%、24mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、50mass%、45mass%、あるいは、42mass%とするのが好ましい。

(4)Tiは、その含有量にかかわらず、ITOに対する電位差ΔVは、良好な値を示す。

(5)ITOに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Ti含有量の下限は、0.2mass%、0.3mass%、あるいは、0.5mass%とするのが好ましい。また、Ti含有量の上限は、5.5mass%、5mass%、あるいは、4.5mass%とするのが好ましい。

(6)Ni−35Cu−1.5Cr−1.5Ti合金のITOに対する電位差ΔVは、Ni−35Cu−3Ti合金に比べて小さくなる。

【0070】

図10より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Ti合金/Cu/ITOの組み合わせを用いると、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)に比べて、Cuに対する電位差ΔVが小さくなる。

(2)Cuに対する電位差ΔVを実用上問題のない値(1.0V)以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに20mass%とするのが好ましい。

(3)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Cu含有量の下限は、23.5mass%、あるいは、24mass%とするのが好ましい。また、Cu含有量の上限は、46mass%、45mass%、あるいは、40mass%とするのが好ましい。

(4)Tiは、その含有量にかかわらず、Cuに対する電位差ΔVは、良好な値を示す。

(5)Cuに対する電位差ΔVを従来の組み合わせと同等以下にするためには、Ti含有量の下限は、0.2mass%、0.5mass%、あるいは、1mass%とするのが好ましい。また、Ti含有量の上限は、5.5mass%、5mass%、あるいは、4.5mass%とするのが好ましい。

(6)Ni−35Cu−1.5Cr−1.5Ti合金のCuに対する電位差ΔVは、Ni−35Cu−3Ti合金とほぼ同等である。

【0071】

[3.2. エッチングレート差]

図11に、Ni−Cu−Ti合金とCuとの間のエッチングレート差を表す。図11中、破線は、Cuのエッチングレートの1/2の値(0.6nm/sec)を表す。なお、図11には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0072】

図11より、以下のことがわかる。

(1)保護膜/電極/透明電極の組み合わせとして、Ni−Cu−Ti合金/Cu/ITOの組み合わせを用いると、そのエッチングレート差は、従来の組み合わせ(Mo−10Nb/Al−3Nd/ITO)の値(1.2nm/sec)より小さくなる。

(2)エッチングレート差を実用上問題のない値(1.2nm/sec)以下とするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに、20mass%とするのが好ましい。また、Cu含有量の上限は、55mass%であれば良い。Cu含有量の上限は、さらに50mass%、あるいは、45mass%とするのが好ましい。

(3)エッチングレート差をCu/2と同等以下にするためには、Cu含有量の下限は、24mass%、あるいは、25mass%以上とするのが好ましい。また、Cu含有量の上限は、40mass%、あるいは、38mass%とするのが好ましい。

(4)Tiは、その含有量にかかわらず、良好なエッチングレート差を示す。

(5)エッチングレート差をCu/2と同等以下にするためには、Ti含有量の下限は、1.5mass%、あるいは、2mass%とするのが好ましい。また、Ti含有量の上限は、5mass%、あるいは、4.5mass%とするのが好ましい。

(6)Ni−Cu−Cr−Ti合金のエッチングレート差は、Ni−Cu−Ti合金より小さくなる。

【0073】

[3.3. 剥離率]

図12〜図15に、厚さ20nm又は150nmのITO膜の上に形成された、厚さ50nm又は200nmのNi−Cu−Ti合金膜の剥離率を示す。なお、図12〜15には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

【0074】

図12〜図15より、以下のことがわかる。

(1)Ni−Cu−Ti合金膜の剥離率は、膜厚に依存し、Ni−Cu−Ti合金膜の膜厚が厚くなるほど、剥離率は増大する。

(2)Ni−Cu−Ti合金膜の膜厚が50nmである場合において、剥離率を10%以下にするためには、Cu含有量の下限は、15mass%であれば良い。Cu含有量の下限は、さらに、20mass%、23mass%、24mass%あるいは、25mass%とするのが好ましい。また、Cu含有量の上限は、好ましくは、47mass%、45mass%、あるいは、40mass%とするのが良い。

(3)Ni−Cu−Ti合金膜の膜厚が50nmである場合において、剥離率を10%以下にするためには、Ti含有量の下限は、1.0mass%、1.5mass%、2mass%、あるいは、3mass%とするのが好ましい。

(4)Ni−Cu−Ti合金にCrを添加すると、剥離率は、Ni−Cu−Ti合金と同等以下になる。

【0075】

[3.4. 最大透磁率]

図16に、Ni−Cu−Ti合金の最大透磁率を示す。なお、図16には、Ni−Cu−Cr−Ti合金の結果も併せて示した。

図16より、以下のことがわかる。

(1)最大透磁率μを100以下とするためには、Cu含有量の下限は、24mass%とするのが好ましい。

(2)最大透磁率μを20以下とするためには、Cu含有量の下限は、24.5mass%、あるいは、25mass%とするのが好ましい。また、Cu含有量の下限は、47mass%、45mass%、あるいは、40mass%とするのが好ましい。

(3)Ti含有量を0〜11mass%に変化させても、最大透磁率μは、ほとんど変化しない。

【0076】

(実施例3)

[1. 試料の作製]

実施例1又は2で作製したターゲットを用いて、タッチパネル用の積層膜を作製した。すなわち、スパッタ法を用いて、基板表面にバリア層、電極層、及びキャップ層をこの順(下から順)に形成した。基板には、ITO/下地膜/PET基板、又はITO/下地膜/ガラス基板(いずれも市販品)を用いた。バリア層及びキャップ層には、それぞれ、所定量のCu又はTiを含むNiCu合金を用い、電極層には、Cu(5N)を用いた。

比較として、バリア層及びキャップ層にそれぞれMo−10Nb合金を用い、電極層にAl−3Ndを用いた積層膜も作製した。

表1に、タッチパネル用積層膜の成膜条件を示す。

【0077】

【表1】

【0078】

[2. 試験方法]

[2.1. 密着性]

実施例1と同一条件下でスクラッチ試験(JIS K5600に準拠)を行い、剥離率を測定した。

[2.2. 耐候性]

積層膜付き基板を65℃、湿度95%の条件下で1000時間保持した。試験終了後、変色の有無を目視により判定した。

[2.3. エッチング性]

積層膜付き基板を40℃の過硫酸アンモニウム200g/L水溶液に浸漬し、積層膜を溶解させた。基板が透明になるまで(積層膜全体が溶解するまで)に要した時間を測定した。

[2.4. 電極部シート抵抗]

電極部シート抵抗を4端子法により測定した。

【0079】

[3. 結果]

表2及び表3に、結果を示す。表2及び表3より、以下のことがわかる。

(1)電極部シート抵抗は、バリア層/電極層/キャップ層の組成によらず、いずれも低い。

(2)NiCuCr合金のCu量が一定である場合、Cr含有量が多くなるほど、密着性及び耐候性は向上するが、エッチング性は低下する。また、NiCuCr合金のCr量が一定である場合、Cu含有量が過剰になると、耐候性が低下する。すなわち、Ni−25〜40Cu−3〜5Cr合金をバリア層及びキャップ層に用いると、密着性、耐候性、及びエッチング性に優れたタッチパネル用積層膜が得られる。

(3)NiCuTi合金のCu量が一定である場合、Ti含有量が多くなるほど、密着性及び耐候性は向上するが、エッチング性は低下する。また、NiCuTi合金のTi量が一定である場合、Cu含有量が過剰になると、耐候性が低下する。すなわち、Ni−25〜40Cu−3〜5Ti合金をバリア層及びキャップ層に用いると、密着性、耐候性、及びエッチング性に優れたタッチパネル用積層膜が得られる。

【0080】

【表2】

【0081】

【表3】

【0082】

(実施例4)

[1. 試料の作製]

実施例1又は2で作製したターゲットを用いて、TFT用の積層膜を作製した。すなわち、スパッタ法を用いて、基板表面にバリア層及び電極層をこの順(下から順)に形成した。基板には、ITO/下地膜/ガラス基板(市販品)を用いた。バリア層には、所定量のCu又はTiを含むNiCu合金を用い、電極層には、Cu(5N)を用いた。

比較として、バリア層にMo−50Ti合金を用い、電極層にCuを用いた積層膜も作製した。

表4に、TFT用積層膜の成膜条件を示す。

【0083】

【表4】

【0084】

[2. 試験方法]

[2.1. 密着性、エッチング性、及び電極部シート抵抗]

実施例3と同一条件下で、密着性、エッチング性、及び、電極部シート抵抗を測定した。

[2.2. バリア性]

積層膜付き基板を250℃×30minの真空熱処理を行った。熱処理後、オージェ分析で、界面付近におけるCu、Siの拡散を調べた。バリア性の良否は、オージェ分析による深さ方向でのCu、Si検出量の傾斜により判定した。バリア性の評価に関し、「○」は、熱処理前後の深さ方向のCu、Si検出量の傾斜の差が3%以下の場合を表し、「×」は、3%より大きい場合を表す。

【0085】

[3. 結果]

表5に、結果を示す。表5より、以下のことがわかる。

(1)電極部シート抵抗は、バリア層/電極層の組成によらず、いずれも低い。

(2)NiCuCr合金のCu量が一定である場合、Cr含有量が多くなるほど、密着性及びバリア性は向上するが、エッチング性は低下する。また、NiCuCr合金のCr量が一定である場合、Cu含有量が過剰になると、バリア性が低下する。すなわち、Ni−25〜40Cu−3〜5Cr合金をバリア層に用いると、密着性、バリア性、及びエッチング性に優れたTFT用積層膜が得られる。

(3)NiCuTi合金のCu量が一定である場合、Ti含有量が多くなるほど、密着性及びバリア性は向上するが、エッチング性は低下する。また、NiCuTi合金のTi量が一定である場合、Cu含有量が過剰になると、バリア性が低下する。すなわち、Ni−25〜40Cu−3〜5Ti合金をバリア層に用いると、密着性、バリア性、及びエッチング性に優れたTFT用積層膜が得られる。

【0086】

【表5】

【0087】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改変が可能である。

【産業上の利用可能性】

【0088】

本発明に係るCu電極保護膜用NiCu合金ターゲット材は、タッチパネル電極部、液晶パネルTFT部、有機ELパネル電極部、プラズマディスプレイパネル電極部、太陽電池パネル電極部、半導体電極部などに用いられるCu電極の両面に保護膜を形成するためのスパッタリング用ターゲットとして用いることができる。

【特許請求の範囲】

【請求項1】

15.0≦Cu≦55.0mass%、及び、

0.5≦(Cr、Ti)≦10.0mass%(但し、Cr>0、Ti>0)

を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材。

【請求項2】

25.0≦Cu≦40.0mass%、及び、

1.0≦(Cr、Ti)≦5.0mass%(但し、Cr>0、Ti>0)

である請求項1に記載のCu電極保護膜用NiCu合金ターゲット材。

【請求項3】

15.0≦Cu≦55.0mass%、及び、

0.5≦Cr≦10.0mass%

を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材。

【請求項4】

25.0≦Cu≦40.0mass%、及び、

1.0≦Cr≦5.0mass%

である請求項3に記載のCu電極保護膜用NiCu合金ターゲット材。

【請求項5】

15.0≦Cu≦55.0mass%、及び、

0.5≦Ti≦10.0mass%

を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材。

【請求項6】

25.0≦Cu≦40.0mass%、及び、

1.0≦Ti≦5.0mass%

である請求項5に記載のCu電極保護膜用NiCu合金ターゲット材。

【請求項7】

Cu電極と、

前記Cu電極の片面又は両面に形成された保護膜とを備える積層膜であって、

前記保護膜は、請求項1から6までのいずれかに記載のCu電極保護膜用NiCu合金ターゲット材を用いて成膜された薄膜からなる積層膜。

【請求項1】

15.0≦Cu≦55.0mass%、及び、

0.5≦(Cr、Ti)≦10.0mass%(但し、Cr>0、Ti>0)

を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材。

【請求項2】

25.0≦Cu≦40.0mass%、及び、

1.0≦(Cr、Ti)≦5.0mass%(但し、Cr>0、Ti>0)

である請求項1に記載のCu電極保護膜用NiCu合金ターゲット材。

【請求項3】

15.0≦Cu≦55.0mass%、及び、

0.5≦Cr≦10.0mass%

を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材。

【請求項4】

25.0≦Cu≦40.0mass%、及び、

1.0≦Cr≦5.0mass%

である請求項3に記載のCu電極保護膜用NiCu合金ターゲット材。

【請求項5】

15.0≦Cu≦55.0mass%、及び、

0.5≦Ti≦10.0mass%

を含み、残部がNi及び不可避的不純物からなるCu電極保護膜用NiCu合金ターゲット材。

【請求項6】

25.0≦Cu≦40.0mass%、及び、

1.0≦Ti≦5.0mass%

である請求項5に記載のCu電極保護膜用NiCu合金ターゲット材。

【請求項7】

Cu電極と、

前記Cu電極の片面又は両面に形成された保護膜とを備える積層膜であって、

前記保護膜は、請求項1から6までのいずれかに記載のCu電極保護膜用NiCu合金ターゲット材を用いて成膜された薄膜からなる積層膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−193444(P2012−193444A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−134616(P2011−134616)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

[ Back to top ]