DYまたはTBを用いてND−FE−B焼結磁石を作製する方法

【課題】DYまたはTBを用いてND−FE−B焼結永久磁石を作製する方法および永久磁石を提供すること。

【解決手段】永久磁石を作製する方法が記載されている。一実施形態では、本方法は、所望の組成を有する第1の合金粉末を準備するステップであり、合金粉末はネオジム、鉄およびホウ素を含有する、準備するステップと、第1の合金粉末が、ジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で第1の合金粉末を被覆するステップと、粉末冶金法を用いて、被覆された合金粉末から永久磁石を形成するステップであり、永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップとを含む。また、永久磁石が記載されている。

【解決手段】永久磁石を作製する方法が記載されている。一実施形態では、本方法は、所望の組成を有する第1の合金粉末を準備するステップであり、合金粉末はネオジム、鉄およびホウ素を含有する、準備するステップと、第1の合金粉末が、ジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で第1の合金粉末を被覆するステップと、粉末冶金法を用いて、被覆された合金粉末から永久磁石を形成するステップであり、永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップとを含む。また、永久磁石が記載されている。

【発明の詳細な説明】

【背景技術】

【0001】

[0001]永久磁石が、ハイブリッド自動車および電気自動車用の電動機を含む種々のデバイスに応用される。Nd−Fe−B焼結永久磁石は、低温での非常に良好な磁石特性を有する。磁化後、永久磁石は熱力学的に非平衡状態にある。外部状況のあらゆる変化、特に温度が、別のより安定的な状態への移行をもたらす。これらの移行は、通常、磁気特性の変化を伴う。Nd2Fe14B相の低キュリー温度に因り、残留磁気および固有の保磁力が、温度の上昇と共に急速に低下する。

【0002】

[0002]ハイブリッド自動車および電気自動車用の小型軽量で強力な電動機を得るために、この材料の熱的安定性を向上させ、磁石特性をさらに高めることは重要である。熱的安定性および磁石特性を向上させる2つの一般的な手法がある。1つは、Nd2Fe14B相中に完全に可溶性のCoを添加することにより、キュリー温度を上昇させることである。しかし、もしかしたら逆磁区の核生成部位のせいで、Coを有するNd−Fe−B磁石の保磁力は減少する。第2の手法は、重希土類(RE:rare−earth)元素を添加することである。Nd−Fe−B磁石においてネオジムまたは鉄をジスプロシウムで置換することにより、異方性磁場および固有の保磁力の増大、ならびに飽和磁化の減少がもたらされることは既知である(C.S.Herget、Metal,Poed.Rep.V.42、438頁(1987);W.Rodewald、J.Less−Common Met.V111、77頁(1985);およびD.Plusa、J.J.Wystocki、Less−Common Met.V.133、231頁(1987))。溶融および合金化の前に、ジスプロシウム(Dy)またはテルビウム(Tb)などの重RE金属を合金中に添加することは、一般的な方法である。

【0003】

[0003]しかし、DyおよびTbは、非常に希少で高価なRE元素である。重REは、約2〜7%のDyしか含有しない。Dyの価格は、最近、急激に上昇している(DyOでは2005年の約$50/kgから2010年の約$140/kgへ)。Tbは、Dyが提供し得るより高い磁石特性が求められる場合に必要とされ、Dyよりずっと高価である(TbOでは約$400/kg)。

【0004】

[0004]ハイブリッド自動車の電動機用の典型的な磁石が、約6〜10重量%のDyを含有し、必要な磁石特性を実現する。DyまたはTbを用いて磁石を作製する従来の方法により、DyまたはTbが磁石の内部に均一に分布されているようになる。

【0005】

[0005]永久磁石片の重量が電動機1台当たり約1〜1.5kgであり、機械加工された永久磁石(PM:permanent magnet)片の収率が、通常、約55〜60%であると仮定すれば、電動機1台当たりPMの2〜3kg、または自動車1台当たり4〜6kgが必要とされると考えられる(いくつかの電気自動車は、1台の誘導電動機と1台のPM電動機とを使用する可能性がある)。さらに、Dyは、他の産業によっても広く使用されている。米国のRE鉱床だけでそれほど大量のDyを有する訳ではない。したがって、永久磁石においてDyまたはTbの使用を低減することは、非常に大きな費用影響をもたらすと考えられる。

【0006】

[0006]Nd−Fe−B永久磁石は、溶融し、ストリップキャスティングするステップと、水素粉砕(hydrogen decrepitation)(水素化脱水素)(hydride and de−hydride)するステップと、(窒素を用いて)微粉へ粉砕するステップと、ふるい分けするステップと、所望の化学組成を求めて合金粉末を混合するステップとを含む粉末冶金法を用いて作り出されることが可能である。通常の粉末冶金法は、計量し、圧縮する(真空バギングする)ステップと、静水圧プレス成形するステップと、焼結し、熟成させる(例えば、真空で約1100℃で約30時間)ステップと、磁石片に機械加工するステップとを辿る。最後に、磁石は、リン酸塩処理、無電解ニッケルめっき、エポキシ被覆等により表面処理される。

【0007】

[0007]Nd−Fe−B基本の焼結磁石の理想的な微細構造は、非強磁性Nd−rich相(主にNdに、不純物により安定化されたいくらかのFe4Nd1.1B4相とFe−Nd相とを加えた共晶マトリクス)により完全に単離されたFe14Nd2B粒である。DyまたはTbの添加は、Fe、NdおよびDyまたはTb基本の全く異なる三元系粒界相の形成につながる。これらの相は、粒界領域内のFe14Nd2B粒の表面に位置している。磁石特性を向上させるための元素の添加は、以下の条件を望ましくは満たすべきである。1)金属間相は、強磁性粒を分離するために、非強磁性であるべきである、2)金属間相は、液相焼結により高密度物質を生成するために、Fe14Nd2B相より低い融点を有するべきである、および3)元素は、良好な磁石特性を維持するために、Nd2Fe14B中での低い溶解度を有するべきである。

【0008】

[0008]Nd−Fe−B焼結磁石の微細構造は、磁石特性を向上させるために広く研究されてきた。一般に、焼結磁石は、主に、硬質磁性Nd2Fe14B相と非磁性Nd−rich相とから成る。保磁力は、Nd2Fe14B粒間の境界相の形態に強く影響されることが既知である。Nd−Fe−B焼結磁石の磁石特性は、機械加工された表面が磁石の反転磁区の核生成の原因となるため、磁石寸法が縮小した場合に低下する。Machidaら(Machida,K.、Suzuki,S.、Ishigaki,N.ら、Improved Magnetic properties of small−sized magnets and their application for DC brush−less micromotors.Coll.Abstr.Magn.Soc.Jpn.142(2005)25〜30頁)が、小寸法のNd−Fe−B焼結磁石の低下した保磁力は、形成された磁石の外面上にDyまたはTbの均一に分布された被覆が存在しかつ内側にDyまたはTbが存在しないように、DyおよびTb金属蒸気収着を用いて形成された磁石を表面処理することにより改善されることが可能であることを見出した。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】C.S.Herget、Metal,Poed.Rep.V.42、438頁(1987)

【非特許文献2】W.Rodewald、J.Less−Common Met.V111、P77(1985)

【非特許文献3】D.Plusa、J.J.Wystocki、Less−Common Met.V.133、231頁(1987)

【非特許文献4】Machida,K.、Suzuki,S.、Ishigaki,N.ら、Improved Magnetic properties of small−sized magnets and their application for DC brush−less micromotors.Coll.Abstr.Magn.Soc.Jpn.142(2005)25〜30頁

【発明の概要】

【課題を解決するための手段】

【0010】

[0009]本発明の一態様が、永久磁石を作製する方法である。一実施形態では、本方法は、所望の組成を有する第1の合金粉末を準備するステップであり、合金粉末は、ネオジム、鉄およびホウ素を含有する、準備するステップと、第1の合金粉末が、ジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で第1の合金粉末を被覆するステップと、粉末冶金法を用いて、被覆された合金粉末から永久磁石を形成するステップであり、永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップとを含む。

【0011】

[0010]本発明の別の態様が、永久磁石である。一実施形態では、永久磁石は、約0.3から約5重量%の範囲内の、ジスプロシウム、テルビウムまたは両方の容積濃度と、ジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、ネオジム、鉄およびホウ素基本の磁石を含む。

【図面の簡単な説明】

【0012】

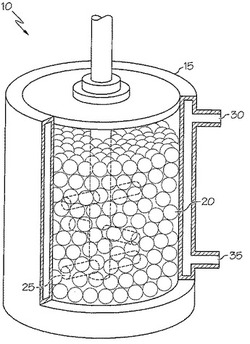

【図1】[0011]機械的ミルの概略図である。

【図2】[0012]放電加工を基礎とする粒子銃(particle gun)の概略図である。

【図3】[0013]高圧スパッタリングを基礎とする粒子銃の概略図である。

【図4】[0014]旋回塗布装置の概略図である。

【発明を実施するための形態】

【0013】

[0015]本方法を用いて作製された磁石が、従来の方法を用いて作製されたものより遥かに少ないDyまたはTbを使用すると同時に、類似の磁石特性を獲得する。本方法では、DyまたはTb被覆Nd−Fe−B粉末が磁石を作製するのに使用されることにより、DyまたはTbの非均一分布が磁石内にもたらされ、該分布は、マイクロプローブを備えた走査型電子顕微鏡を使用して見られ、測定されることが可能である。このことは、本方法が類似の磁石特性のために遥かに少ないDyまたはTbを使用することを可能にする。例えば、Dyおよび/またはTbは、従来の方法と比較して、約20%以上、または約30%以上、または約40%以上、または約50%以上、または約60%以上、または約70%以上、または約80%以上、または約90%以上、低減されることが可能である。非均一分布により、Dyおよび/またはTbが、粒子の内部には殆どないか全くなく、粉末粒子の界面に分布されるかまたは集結されることを意味する。

【0014】

[0016]本方法は、DyもしくはTb金属または合金を用いて、Nd−Fe−B焼結永久磁石を作製するのに使用されるNd−Fe−B基本の粉末を被覆するステップを含む。Nd−Fe−B基本の粉末は、種々の被覆方法を用いて被覆され得る。適切な方法には以下が含まれるが、それらに限定されない。1つの方法は、DyもしくはTb金属または合金と共に機械粉砕するステップを含む。例えば、DyまたはTb含有鉄基本の合金粉末(単数もしくは複数)(例えば、約15〜80重量%のDyまたはTbを含有している)が、Nd−Fe−B基本の粉末と共に粉砕されるかまたは機械的に合金にされ、DyまたはTbを多く含む表面を有する新しい粉末を作り出す。別の方法が、物理的気相成長法(PVD:physical vapor deposition)により、DyまたはTb金属蒸気でNd−Fe−B基本の粉末を被覆するステップを含む。第3の方法が、DyもしくはTb金属の非常に微細な金属粉末または溶媒と混合されたFe−Dy合金もしくはFe−Tb合金でNd−Fe−B基本の粉末を被覆するステップを含む。

【0015】

[0017]これらの方法を用いて、被覆厚さは、約1マイクロメータから約100マイクロメータ、例えば約2マイクロメータから約100マイクロメータ、または約5マイクロメータから約90マイクロメータ、または約5マイクロメータから約80マイクロメータ、または約5マイクロメータから約70マイクロメータ、または約5マイクロメータから約60マイクロメータ、または約10マイクロメータから約50マイクロメータとすることができる。

【0016】

[0018]本粉末被覆法は、DyまたはTb平均濃度を低下させ、磁石内のDyまたはTbの分布を変更することを可能にする。磁石のDyまたはTb平均濃度は、類似の高い磁石特性を有する従来の磁石の約6〜9重量%と比較して、約0.3から約6重量%、または約0.3から約5重量%、または約0.3から約4重量%、または約0.3から約3重量%の範囲内とすることができる。本被覆法は、約5から約80重量%以上の高さの、DyまたはTb表面濃度および低いDyまたはTb容積濃度(すなわち粒子の内側の)を有する粉末粒子を作り出す。所望であれば、Dyおよび/またはTbは、粒子表面から粉末粒子内に意図的に添加されるかまたは部分的に拡散されることができると考えられる。但し、粒子の内側のDyおよび/またはTb容積濃度は、Dyおよび/またはTb表面濃度より小さい。本被覆法は、特別なステップとして、粉末冶金法のための現在の準備に導入される。

【0017】

[0019]所望に応じて、DyまたはTbまたは両方が使用され得る。Tbが含まれる場合、Dyはそれほど必要ない。例えば、DyとTbとの組合せは、約6重量%未満とすることができると考えられる。磁石特性を向上させる上で、Tbは、Dyより遥かに効果的であり得る。しかし、このことは、Tbの著しく高い費用と比較検討されるべきである。所望であれば、最大約1:5のDy:Tb比が用いられ得るが、最大約1:3の比が、費用検討に因りより一般的であると考えられる。

【0018】

[0020]DyまたはTbの濃度分布特徴は、磁石の種々の熱処理、特に焼きなまし工程により、操作されることが可能である。より長い時間またはより高い温度が、粒子表面において分布をより広くし、濃度をより小さくする。

【0019】

[0021]磁石製造法は、1)溶融し、ストリップキャスティングするステップと、2)水素粉砕(水素化脱水素)するステップと、3)(窒素を用いて)微粉に粉砕するステップと、4)合金粉末を混合して化学組成を調整し、適宜ふるい分けするステップと、5)Dyおよび/またはTb−rich粉末でその粉末を被覆するステップと、6)適宜ふるい分けするステップとを含む。この後に、計量し、圧縮する(真空バギングする)ステップと、静水圧プレス成形するステップと、焼結し、熟成させる(例えば、真空で約1100℃で約30時間)ステップと、磁石片に機械加工するステップなどの、通常の粉末冶金法が続く。最後に、磁石は、(例えば、リン酸塩処理、無電解ニッケルめっき、エポキシ被覆等)表面処理される。

【0020】

[0022]前述の3つの被覆方法が、より詳細に検討される。

[0023]機械的合金化は、高エネルギーボールミル内で粉末粒子の溶接、破砕、再溶接を繰り返すことを含む固体状態粉末の処理技術である。機械的合金化は、混合元素粉末またはプレアロイ粉から開始して、種々の平衡相および非平衡相を合成するのに使用され得る。合成された非平衡相は、過飽和固溶体と、準安定結晶相および準結晶相と、ナノ構造と、非晶質合金とを含む。

【0021】

[0024]機械的合金化は、高エネルギーミルを使用して、冷間圧接に必要な塑性変形を促進し、工程所要時間を減少させる。機械的合金化は、使用されることになる元素合金粉末と母合金粉との混合を可能にする。合金または化合物の活性が純金属の場合より何桁も小さい可能性があることが既知であるため、母合金粉の使用により、元素の活性が低下する。機械的合金化は、微細な自然発火性粉末を生成しかつ粉末を汚染すると考えられる界面活性剤の使用を排除する。機械的合金化は、溶接と破砕との間の持続性相互作用に依存して、正常に生成された非常に微細な粉末に特有な微細な内部構造を有する粉末を生じるが、該粉末は、比較的粗くおよびしたがって安定的な外形粒径を有する。

【0022】

[0025]機械的合金化法は、所望の割合で粉末を混合するステップで開始する。混合粉体が、粉砕媒体(例えば、鋼球)と共に、ボールミル内に装填される。次いで、粉末混合物が、所望の時間の間、粉砕される。機械的合金化法の重要な構成要素は、原料、ミル、およびプロセス変数である。パラメータは、ミルの種類と、粉砕容器と、粉砕速度(全般的に約50から約400rpm、通常は約250rpm)と、粉砕時間(全般的に約0.5から約12時間)と、粉砕媒体(例えば、硬化鋼、ステンレス鋼等)の種類、大きさおよび大きさ分布と、ボール対粉末重量比(全般的に約1:1から約220:1まで、通常は約10:1)と、ガラス製小型容器を満たす程度と、粉砕雰囲気(例えば、真空、窒素またはアルゴン)と、粉砕温度(全般的に室温から約250℃)とを含む。

【0023】

[0026]機械的合金化に使用される原料は、1〜200μmの範囲内の粒径を有し得る。粉末粒径が時間と共に指数関数的に減少し、粉砕のほんの数分後に数ミクロンに達するため、粉砕ボールの大きさがより小さい必要があることを除いて、粉末粒径は重大でない。原料粉末は、純金属、母合金またはプレアロイ粉とすることができる。

【0024】

[0027]様々な種類の高エネルギー粉砕機器が使用されて、機械的に合金化された粉末を生成することができる。それらは、その能力、粉砕効率性、および冷却、加熱等のための付加的装置で異なる。図1に示されている通り、従来のボールミル10が、小さい鋼球20で部分的に満たされている回転水平ドラム15を含む。ドラム15が回転すると、球20は粉砕される金属粉末上に落下する。粉砕タンクまたは容器は、ステンレス鋼、もしくは内側を例えばアルミナ、炭化ケイ素、窒化ケイ素等で被覆されたステンレス鋼で入手可能である。ボールミル10は回転羽根車25を含む。冷却液が、入口30から出口35までドラム15の被覆物を通って流動し、粉砕中に粉末の温度を制御する。

【0025】

[0028]別の方法が、物理的気相成長法(PVD)を用いて、DyまたはTb金属でNd−Fe−B基本の粉末を被覆するステップを含む。放電加工を基礎とする粒子銃およびスパッタリングを使用するPVD法が、図2〜図3に示されているが、所望であれば、他のPVD法が使用され得ると考えられる。「基板」が底部上に配置されることが可能である。基板は、基本的に、被覆されるNd−Fe−B粉末を含む容器である。所望であれば、容器内に混合器(図示せず)が存在して、粉末上での均一な被覆を確実するために粉末を攪拌することができる。

【0026】

[0029]図2は、放電加工PVD法を示す。固定電極ホルダ100と可動電極ホルダ105とがある。固定電極ホルダ100は、電源(図示せず)に接続されている。可動電極ホルダ105は、電源と機械的振動子(図示せず)に接続されている。固定電極ホルダ100および可動電極ホルダ105は、電極110を有する。搬送ガス入口115が搬送ガスを導入する。処理ガス入口120が、処理ガスを搬送ガス中に導入する。被覆材料は、基板135に方向付けられる。

【0027】

[0030]スパッタリングPVD被覆法が、図3に示されている。最上部に、底部上にある回転基板台155の方へ向けられた、2つのマグネトロンスパッタ源150がある。スパッタリングでは、プラズマ中での(窒素イオンなどの)高エネルギー粒子の衝突に起因して、ターゲット材(Dyおよび/またはTbまたは合金)の表面から原子が放出される。放出された原子は、基板の表面上で凝結し、薄膜を作り出す。

【0028】

[0031]第3の被覆方法は、溶媒と混合されたDyまたはTb金属および/または合金の非常に微細な金属粉末でNd−Fe−B基本の粉末を被覆するステップを含む。高速噴流(約9.1から18.3m/秒)(約30から約60フィート/秒)が、旋回加速装置を用いて空気流または不活性ガスを加速することにより作られる。空気/ガス流の流速および圧力を調節することにより、普通は乱流が発生すると考えられるレイノルズ数で層流型が作られることが可能である。ガスは「被覆管」へ方向付けられる。旋回加速装置は、例えばColumbia、MD21045に所在するGEA Process Engineering Inc.から入手可能である。

【0029】

[0032]図4に示されている通り、「下降流床」領域200内にある被覆される粉末の貯蔵槽が、被覆管205を取り囲んでおり、底部から粉末床に進入する低速ガス流210により、空気がそっと送られ続けている。この領域には、少量の流動がある。湿潤接触区域225の下にある、入口流動化平板220と被覆管205の底部との間の間隙215により、粉末が高速ガス流に曝露されることが可能になる。粉末粒子が、この境界で捕捉され、ガス流により加速される。

【0030】

[0033]DyまたはTb金属または合金を含有する被覆物の微細な噴霧230が、噴霧噴射口235により高速ガス流の底部内に導入される。被覆噴霧230は、固体粒子より速く移動しているので、接触が起こり、被覆物が堆積される。

【0031】

[0034]境界層効果により、管の中心における高ガス速度から壁部におけるゼロまで速度勾配が生じる。この勾配により、全ての粒子表面が被覆噴霧に曝露されるように、粉末はガス流によりひっくり返される。被覆物が塗布されると、被覆された粒子は、被覆管を上方へ移動する。粒子速度は常時ガス速度より遅いので、ガスが常時粒子表面を越えて移動している。このガスの移動は、溶媒を蒸発させ、乾燥区域240内で被覆物を乾燥させる。粒子は、それが被覆管205の端部に到達する時までに、実質的に乾燥している。

【0032】

[0035]管の端部で、粒子は高速ガス流から解放され、保持領域(図示せず)に落下して戻る。

[0036]「溶媒」または担体は、アルコール、塩素系溶剤、または産業上使用されている殆ど全ての他の溶剤とすることができる。実際の被覆時間は、被覆の薄層だけが各被覆で塗布されるように極めて短い。Nd−Fe−B粉末が繰り返し被覆されて、所望の被覆厚さが得られる。最終的な被覆厚さは、一般に、プロセスパラメータに応じて、数マイクロメータ以下、例えば約10マイクロメータ未満、または約1から約10マイクロメータ、または約2から約5マイクロメータである。通常の搬送速度は、約20から約40メートル/秒である。実際の湿潤乾燥工程が非常に短く、該工程を比較的制御し易くするため、いずれの所与の時間でも、システム内の粉末の殆どが乾燥している。迅速な被覆・乾燥周期はまた、粉末が溶媒により非常に短時間湿らされるだけであることを意味する。溶媒には、粒子の内部に侵入する機会が殆どない。このことは、溶媒/粉末反応が一般に問題でなく、通常は粉末と不適合であると見なされていると考えられる溶媒を使用することができる場合が多いことを意味する。

【0033】

[0037]「好ましくは」、「一般的に」、および「通常」のような用語が、本明細書では、特許請求されている発明の範囲を限定するために、またはある特徴が特許請求されている発明の構造もしくは機能に対して重大で、必要不可欠で、もしくは重要でもあることを暗示するために使用されている訳ではないことに留意されたい。むしろ、これらの用語は、単に、本発明の特定の実施形態において使用されてもされなくてもよい、代替的特徴または付加的特徴を強調することを目的としている。

【0034】

[0038]本発明を記載し明示する目的のために、用語「デバイス」が、構成要素が他の構成要素と組み合わされているかどうかに関わらず、構成要素の組合せおよび個々の構成要素を表すために本明細書に使用されていることに留意されたい。例えば、本発明による「デバイス」が、電気化学的転換組立体または燃料電池、本発明による電気化学的転換組立体を組み込んでいる車両等を含んでいてもよい。

【0035】

[0039]本発明を記載し明示する目的のために、用語「実質的に」が、任意の定量比較、値、測定、または他の表現に起因する可能性がある固有の程度の不確実性を表すために本明細書に使用されていることに留意されたい。用語「実質的に」はまた、定量的表現が問題の主題の基本的機能に変化をもたらすことなく、定められた基準から変動する程度を表すために本明細書に使用されている。

【0036】

[0040]本発明を詳細に、その特定の実施形態を参照することにより記載したが、添付の特許請求の範囲において定められた本発明の範囲から逸脱することなく、修正形態および変形形態が可能であることが明らかになるであろう。より具体的には、本発明のいくつかの態様が、好適または特に有利であるとして、本明細書において確認されているが、本発明は、必ずしも、本発明のこれら好適な態様に限定される訳ではないと考えられる。

【背景技術】

【0001】

[0001]永久磁石が、ハイブリッド自動車および電気自動車用の電動機を含む種々のデバイスに応用される。Nd−Fe−B焼結永久磁石は、低温での非常に良好な磁石特性を有する。磁化後、永久磁石は熱力学的に非平衡状態にある。外部状況のあらゆる変化、特に温度が、別のより安定的な状態への移行をもたらす。これらの移行は、通常、磁気特性の変化を伴う。Nd2Fe14B相の低キュリー温度に因り、残留磁気および固有の保磁力が、温度の上昇と共に急速に低下する。

【0002】

[0002]ハイブリッド自動車および電気自動車用の小型軽量で強力な電動機を得るために、この材料の熱的安定性を向上させ、磁石特性をさらに高めることは重要である。熱的安定性および磁石特性を向上させる2つの一般的な手法がある。1つは、Nd2Fe14B相中に完全に可溶性のCoを添加することにより、キュリー温度を上昇させることである。しかし、もしかしたら逆磁区の核生成部位のせいで、Coを有するNd−Fe−B磁石の保磁力は減少する。第2の手法は、重希土類(RE:rare−earth)元素を添加することである。Nd−Fe−B磁石においてネオジムまたは鉄をジスプロシウムで置換することにより、異方性磁場および固有の保磁力の増大、ならびに飽和磁化の減少がもたらされることは既知である(C.S.Herget、Metal,Poed.Rep.V.42、438頁(1987);W.Rodewald、J.Less−Common Met.V111、77頁(1985);およびD.Plusa、J.J.Wystocki、Less−Common Met.V.133、231頁(1987))。溶融および合金化の前に、ジスプロシウム(Dy)またはテルビウム(Tb)などの重RE金属を合金中に添加することは、一般的な方法である。

【0003】

[0003]しかし、DyおよびTbは、非常に希少で高価なRE元素である。重REは、約2〜7%のDyしか含有しない。Dyの価格は、最近、急激に上昇している(DyOでは2005年の約$50/kgから2010年の約$140/kgへ)。Tbは、Dyが提供し得るより高い磁石特性が求められる場合に必要とされ、Dyよりずっと高価である(TbOでは約$400/kg)。

【0004】

[0004]ハイブリッド自動車の電動機用の典型的な磁石が、約6〜10重量%のDyを含有し、必要な磁石特性を実現する。DyまたはTbを用いて磁石を作製する従来の方法により、DyまたはTbが磁石の内部に均一に分布されているようになる。

【0005】

[0005]永久磁石片の重量が電動機1台当たり約1〜1.5kgであり、機械加工された永久磁石(PM:permanent magnet)片の収率が、通常、約55〜60%であると仮定すれば、電動機1台当たりPMの2〜3kg、または自動車1台当たり4〜6kgが必要とされると考えられる(いくつかの電気自動車は、1台の誘導電動機と1台のPM電動機とを使用する可能性がある)。さらに、Dyは、他の産業によっても広く使用されている。米国のRE鉱床だけでそれほど大量のDyを有する訳ではない。したがって、永久磁石においてDyまたはTbの使用を低減することは、非常に大きな費用影響をもたらすと考えられる。

【0006】

[0006]Nd−Fe−B永久磁石は、溶融し、ストリップキャスティングするステップと、水素粉砕(hydrogen decrepitation)(水素化脱水素)(hydride and de−hydride)するステップと、(窒素を用いて)微粉へ粉砕するステップと、ふるい分けするステップと、所望の化学組成を求めて合金粉末を混合するステップとを含む粉末冶金法を用いて作り出されることが可能である。通常の粉末冶金法は、計量し、圧縮する(真空バギングする)ステップと、静水圧プレス成形するステップと、焼結し、熟成させる(例えば、真空で約1100℃で約30時間)ステップと、磁石片に機械加工するステップとを辿る。最後に、磁石は、リン酸塩処理、無電解ニッケルめっき、エポキシ被覆等により表面処理される。

【0007】

[0007]Nd−Fe−B基本の焼結磁石の理想的な微細構造は、非強磁性Nd−rich相(主にNdに、不純物により安定化されたいくらかのFe4Nd1.1B4相とFe−Nd相とを加えた共晶マトリクス)により完全に単離されたFe14Nd2B粒である。DyまたはTbの添加は、Fe、NdおよびDyまたはTb基本の全く異なる三元系粒界相の形成につながる。これらの相は、粒界領域内のFe14Nd2B粒の表面に位置している。磁石特性を向上させるための元素の添加は、以下の条件を望ましくは満たすべきである。1)金属間相は、強磁性粒を分離するために、非強磁性であるべきである、2)金属間相は、液相焼結により高密度物質を生成するために、Fe14Nd2B相より低い融点を有するべきである、および3)元素は、良好な磁石特性を維持するために、Nd2Fe14B中での低い溶解度を有するべきである。

【0008】

[0008]Nd−Fe−B焼結磁石の微細構造は、磁石特性を向上させるために広く研究されてきた。一般に、焼結磁石は、主に、硬質磁性Nd2Fe14B相と非磁性Nd−rich相とから成る。保磁力は、Nd2Fe14B粒間の境界相の形態に強く影響されることが既知である。Nd−Fe−B焼結磁石の磁石特性は、機械加工された表面が磁石の反転磁区の核生成の原因となるため、磁石寸法が縮小した場合に低下する。Machidaら(Machida,K.、Suzuki,S.、Ishigaki,N.ら、Improved Magnetic properties of small−sized magnets and their application for DC brush−less micromotors.Coll.Abstr.Magn.Soc.Jpn.142(2005)25〜30頁)が、小寸法のNd−Fe−B焼結磁石の低下した保磁力は、形成された磁石の外面上にDyまたはTbの均一に分布された被覆が存在しかつ内側にDyまたはTbが存在しないように、DyおよびTb金属蒸気収着を用いて形成された磁石を表面処理することにより改善されることが可能であることを見出した。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】C.S.Herget、Metal,Poed.Rep.V.42、438頁(1987)

【非特許文献2】W.Rodewald、J.Less−Common Met.V111、P77(1985)

【非特許文献3】D.Plusa、J.J.Wystocki、Less−Common Met.V.133、231頁(1987)

【非特許文献4】Machida,K.、Suzuki,S.、Ishigaki,N.ら、Improved Magnetic properties of small−sized magnets and their application for DC brush−less micromotors.Coll.Abstr.Magn.Soc.Jpn.142(2005)25〜30頁

【発明の概要】

【課題を解決するための手段】

【0010】

[0009]本発明の一態様が、永久磁石を作製する方法である。一実施形態では、本方法は、所望の組成を有する第1の合金粉末を準備するステップであり、合金粉末は、ネオジム、鉄およびホウ素を含有する、準備するステップと、第1の合金粉末が、ジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で第1の合金粉末を被覆するステップと、粉末冶金法を用いて、被覆された合金粉末から永久磁石を形成するステップであり、永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップとを含む。

【0011】

[0010]本発明の別の態様が、永久磁石である。一実施形態では、永久磁石は、約0.3から約5重量%の範囲内の、ジスプロシウム、テルビウムまたは両方の容積濃度と、ジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、ネオジム、鉄およびホウ素基本の磁石を含む。

【図面の簡単な説明】

【0012】

【図1】[0011]機械的ミルの概略図である。

【図2】[0012]放電加工を基礎とする粒子銃(particle gun)の概略図である。

【図3】[0013]高圧スパッタリングを基礎とする粒子銃の概略図である。

【図4】[0014]旋回塗布装置の概略図である。

【発明を実施するための形態】

【0013】

[0015]本方法を用いて作製された磁石が、従来の方法を用いて作製されたものより遥かに少ないDyまたはTbを使用すると同時に、類似の磁石特性を獲得する。本方法では、DyまたはTb被覆Nd−Fe−B粉末が磁石を作製するのに使用されることにより、DyまたはTbの非均一分布が磁石内にもたらされ、該分布は、マイクロプローブを備えた走査型電子顕微鏡を使用して見られ、測定されることが可能である。このことは、本方法が類似の磁石特性のために遥かに少ないDyまたはTbを使用することを可能にする。例えば、Dyおよび/またはTbは、従来の方法と比較して、約20%以上、または約30%以上、または約40%以上、または約50%以上、または約60%以上、または約70%以上、または約80%以上、または約90%以上、低減されることが可能である。非均一分布により、Dyおよび/またはTbが、粒子の内部には殆どないか全くなく、粉末粒子の界面に分布されるかまたは集結されることを意味する。

【0014】

[0016]本方法は、DyもしくはTb金属または合金を用いて、Nd−Fe−B焼結永久磁石を作製するのに使用されるNd−Fe−B基本の粉末を被覆するステップを含む。Nd−Fe−B基本の粉末は、種々の被覆方法を用いて被覆され得る。適切な方法には以下が含まれるが、それらに限定されない。1つの方法は、DyもしくはTb金属または合金と共に機械粉砕するステップを含む。例えば、DyまたはTb含有鉄基本の合金粉末(単数もしくは複数)(例えば、約15〜80重量%のDyまたはTbを含有している)が、Nd−Fe−B基本の粉末と共に粉砕されるかまたは機械的に合金にされ、DyまたはTbを多く含む表面を有する新しい粉末を作り出す。別の方法が、物理的気相成長法(PVD:physical vapor deposition)により、DyまたはTb金属蒸気でNd−Fe−B基本の粉末を被覆するステップを含む。第3の方法が、DyもしくはTb金属の非常に微細な金属粉末または溶媒と混合されたFe−Dy合金もしくはFe−Tb合金でNd−Fe−B基本の粉末を被覆するステップを含む。

【0015】

[0017]これらの方法を用いて、被覆厚さは、約1マイクロメータから約100マイクロメータ、例えば約2マイクロメータから約100マイクロメータ、または約5マイクロメータから約90マイクロメータ、または約5マイクロメータから約80マイクロメータ、または約5マイクロメータから約70マイクロメータ、または約5マイクロメータから約60マイクロメータ、または約10マイクロメータから約50マイクロメータとすることができる。

【0016】

[0018]本粉末被覆法は、DyまたはTb平均濃度を低下させ、磁石内のDyまたはTbの分布を変更することを可能にする。磁石のDyまたはTb平均濃度は、類似の高い磁石特性を有する従来の磁石の約6〜9重量%と比較して、約0.3から約6重量%、または約0.3から約5重量%、または約0.3から約4重量%、または約0.3から約3重量%の範囲内とすることができる。本被覆法は、約5から約80重量%以上の高さの、DyまたはTb表面濃度および低いDyまたはTb容積濃度(すなわち粒子の内側の)を有する粉末粒子を作り出す。所望であれば、Dyおよび/またはTbは、粒子表面から粉末粒子内に意図的に添加されるかまたは部分的に拡散されることができると考えられる。但し、粒子の内側のDyおよび/またはTb容積濃度は、Dyおよび/またはTb表面濃度より小さい。本被覆法は、特別なステップとして、粉末冶金法のための現在の準備に導入される。

【0017】

[0019]所望に応じて、DyまたはTbまたは両方が使用され得る。Tbが含まれる場合、Dyはそれほど必要ない。例えば、DyとTbとの組合せは、約6重量%未満とすることができると考えられる。磁石特性を向上させる上で、Tbは、Dyより遥かに効果的であり得る。しかし、このことは、Tbの著しく高い費用と比較検討されるべきである。所望であれば、最大約1:5のDy:Tb比が用いられ得るが、最大約1:3の比が、費用検討に因りより一般的であると考えられる。

【0018】

[0020]DyまたはTbの濃度分布特徴は、磁石の種々の熱処理、特に焼きなまし工程により、操作されることが可能である。より長い時間またはより高い温度が、粒子表面において分布をより広くし、濃度をより小さくする。

【0019】

[0021]磁石製造法は、1)溶融し、ストリップキャスティングするステップと、2)水素粉砕(水素化脱水素)するステップと、3)(窒素を用いて)微粉に粉砕するステップと、4)合金粉末を混合して化学組成を調整し、適宜ふるい分けするステップと、5)Dyおよび/またはTb−rich粉末でその粉末を被覆するステップと、6)適宜ふるい分けするステップとを含む。この後に、計量し、圧縮する(真空バギングする)ステップと、静水圧プレス成形するステップと、焼結し、熟成させる(例えば、真空で約1100℃で約30時間)ステップと、磁石片に機械加工するステップなどの、通常の粉末冶金法が続く。最後に、磁石は、(例えば、リン酸塩処理、無電解ニッケルめっき、エポキシ被覆等)表面処理される。

【0020】

[0022]前述の3つの被覆方法が、より詳細に検討される。

[0023]機械的合金化は、高エネルギーボールミル内で粉末粒子の溶接、破砕、再溶接を繰り返すことを含む固体状態粉末の処理技術である。機械的合金化は、混合元素粉末またはプレアロイ粉から開始して、種々の平衡相および非平衡相を合成するのに使用され得る。合成された非平衡相は、過飽和固溶体と、準安定結晶相および準結晶相と、ナノ構造と、非晶質合金とを含む。

【0021】

[0024]機械的合金化は、高エネルギーミルを使用して、冷間圧接に必要な塑性変形を促進し、工程所要時間を減少させる。機械的合金化は、使用されることになる元素合金粉末と母合金粉との混合を可能にする。合金または化合物の活性が純金属の場合より何桁も小さい可能性があることが既知であるため、母合金粉の使用により、元素の活性が低下する。機械的合金化は、微細な自然発火性粉末を生成しかつ粉末を汚染すると考えられる界面活性剤の使用を排除する。機械的合金化は、溶接と破砕との間の持続性相互作用に依存して、正常に生成された非常に微細な粉末に特有な微細な内部構造を有する粉末を生じるが、該粉末は、比較的粗くおよびしたがって安定的な外形粒径を有する。

【0022】

[0025]機械的合金化法は、所望の割合で粉末を混合するステップで開始する。混合粉体が、粉砕媒体(例えば、鋼球)と共に、ボールミル内に装填される。次いで、粉末混合物が、所望の時間の間、粉砕される。機械的合金化法の重要な構成要素は、原料、ミル、およびプロセス変数である。パラメータは、ミルの種類と、粉砕容器と、粉砕速度(全般的に約50から約400rpm、通常は約250rpm)と、粉砕時間(全般的に約0.5から約12時間)と、粉砕媒体(例えば、硬化鋼、ステンレス鋼等)の種類、大きさおよび大きさ分布と、ボール対粉末重量比(全般的に約1:1から約220:1まで、通常は約10:1)と、ガラス製小型容器を満たす程度と、粉砕雰囲気(例えば、真空、窒素またはアルゴン)と、粉砕温度(全般的に室温から約250℃)とを含む。

【0023】

[0026]機械的合金化に使用される原料は、1〜200μmの範囲内の粒径を有し得る。粉末粒径が時間と共に指数関数的に減少し、粉砕のほんの数分後に数ミクロンに達するため、粉砕ボールの大きさがより小さい必要があることを除いて、粉末粒径は重大でない。原料粉末は、純金属、母合金またはプレアロイ粉とすることができる。

【0024】

[0027]様々な種類の高エネルギー粉砕機器が使用されて、機械的に合金化された粉末を生成することができる。それらは、その能力、粉砕効率性、および冷却、加熱等のための付加的装置で異なる。図1に示されている通り、従来のボールミル10が、小さい鋼球20で部分的に満たされている回転水平ドラム15を含む。ドラム15が回転すると、球20は粉砕される金属粉末上に落下する。粉砕タンクまたは容器は、ステンレス鋼、もしくは内側を例えばアルミナ、炭化ケイ素、窒化ケイ素等で被覆されたステンレス鋼で入手可能である。ボールミル10は回転羽根車25を含む。冷却液が、入口30から出口35までドラム15の被覆物を通って流動し、粉砕中に粉末の温度を制御する。

【0025】

[0028]別の方法が、物理的気相成長法(PVD)を用いて、DyまたはTb金属でNd−Fe−B基本の粉末を被覆するステップを含む。放電加工を基礎とする粒子銃およびスパッタリングを使用するPVD法が、図2〜図3に示されているが、所望であれば、他のPVD法が使用され得ると考えられる。「基板」が底部上に配置されることが可能である。基板は、基本的に、被覆されるNd−Fe−B粉末を含む容器である。所望であれば、容器内に混合器(図示せず)が存在して、粉末上での均一な被覆を確実するために粉末を攪拌することができる。

【0026】

[0029]図2は、放電加工PVD法を示す。固定電極ホルダ100と可動電極ホルダ105とがある。固定電極ホルダ100は、電源(図示せず)に接続されている。可動電極ホルダ105は、電源と機械的振動子(図示せず)に接続されている。固定電極ホルダ100および可動電極ホルダ105は、電極110を有する。搬送ガス入口115が搬送ガスを導入する。処理ガス入口120が、処理ガスを搬送ガス中に導入する。被覆材料は、基板135に方向付けられる。

【0027】

[0030]スパッタリングPVD被覆法が、図3に示されている。最上部に、底部上にある回転基板台155の方へ向けられた、2つのマグネトロンスパッタ源150がある。スパッタリングでは、プラズマ中での(窒素イオンなどの)高エネルギー粒子の衝突に起因して、ターゲット材(Dyおよび/またはTbまたは合金)の表面から原子が放出される。放出された原子は、基板の表面上で凝結し、薄膜を作り出す。

【0028】

[0031]第3の被覆方法は、溶媒と混合されたDyまたはTb金属および/または合金の非常に微細な金属粉末でNd−Fe−B基本の粉末を被覆するステップを含む。高速噴流(約9.1から18.3m/秒)(約30から約60フィート/秒)が、旋回加速装置を用いて空気流または不活性ガスを加速することにより作られる。空気/ガス流の流速および圧力を調節することにより、普通は乱流が発生すると考えられるレイノルズ数で層流型が作られることが可能である。ガスは「被覆管」へ方向付けられる。旋回加速装置は、例えばColumbia、MD21045に所在するGEA Process Engineering Inc.から入手可能である。

【0029】

[0032]図4に示されている通り、「下降流床」領域200内にある被覆される粉末の貯蔵槽が、被覆管205を取り囲んでおり、底部から粉末床に進入する低速ガス流210により、空気がそっと送られ続けている。この領域には、少量の流動がある。湿潤接触区域225の下にある、入口流動化平板220と被覆管205の底部との間の間隙215により、粉末が高速ガス流に曝露されることが可能になる。粉末粒子が、この境界で捕捉され、ガス流により加速される。

【0030】

[0033]DyまたはTb金属または合金を含有する被覆物の微細な噴霧230が、噴霧噴射口235により高速ガス流の底部内に導入される。被覆噴霧230は、固体粒子より速く移動しているので、接触が起こり、被覆物が堆積される。

【0031】

[0034]境界層効果により、管の中心における高ガス速度から壁部におけるゼロまで速度勾配が生じる。この勾配により、全ての粒子表面が被覆噴霧に曝露されるように、粉末はガス流によりひっくり返される。被覆物が塗布されると、被覆された粒子は、被覆管を上方へ移動する。粒子速度は常時ガス速度より遅いので、ガスが常時粒子表面を越えて移動している。このガスの移動は、溶媒を蒸発させ、乾燥区域240内で被覆物を乾燥させる。粒子は、それが被覆管205の端部に到達する時までに、実質的に乾燥している。

【0032】

[0035]管の端部で、粒子は高速ガス流から解放され、保持領域(図示せず)に落下して戻る。

[0036]「溶媒」または担体は、アルコール、塩素系溶剤、または産業上使用されている殆ど全ての他の溶剤とすることができる。実際の被覆時間は、被覆の薄層だけが各被覆で塗布されるように極めて短い。Nd−Fe−B粉末が繰り返し被覆されて、所望の被覆厚さが得られる。最終的な被覆厚さは、一般に、プロセスパラメータに応じて、数マイクロメータ以下、例えば約10マイクロメータ未満、または約1から約10マイクロメータ、または約2から約5マイクロメータである。通常の搬送速度は、約20から約40メートル/秒である。実際の湿潤乾燥工程が非常に短く、該工程を比較的制御し易くするため、いずれの所与の時間でも、システム内の粉末の殆どが乾燥している。迅速な被覆・乾燥周期はまた、粉末が溶媒により非常に短時間湿らされるだけであることを意味する。溶媒には、粒子の内部に侵入する機会が殆どない。このことは、溶媒/粉末反応が一般に問題でなく、通常は粉末と不適合であると見なされていると考えられる溶媒を使用することができる場合が多いことを意味する。

【0033】

[0037]「好ましくは」、「一般的に」、および「通常」のような用語が、本明細書では、特許請求されている発明の範囲を限定するために、またはある特徴が特許請求されている発明の構造もしくは機能に対して重大で、必要不可欠で、もしくは重要でもあることを暗示するために使用されている訳ではないことに留意されたい。むしろ、これらの用語は、単に、本発明の特定の実施形態において使用されてもされなくてもよい、代替的特徴または付加的特徴を強調することを目的としている。

【0034】

[0038]本発明を記載し明示する目的のために、用語「デバイス」が、構成要素が他の構成要素と組み合わされているかどうかに関わらず、構成要素の組合せおよび個々の構成要素を表すために本明細書に使用されていることに留意されたい。例えば、本発明による「デバイス」が、電気化学的転換組立体または燃料電池、本発明による電気化学的転換組立体を組み込んでいる車両等を含んでいてもよい。

【0035】

[0039]本発明を記載し明示する目的のために、用語「実質的に」が、任意の定量比較、値、測定、または他の表現に起因する可能性がある固有の程度の不確実性を表すために本明細書に使用されていることに留意されたい。用語「実質的に」はまた、定量的表現が問題の主題の基本的機能に変化をもたらすことなく、定められた基準から変動する程度を表すために本明細書に使用されている。

【0036】

[0040]本発明を詳細に、その特定の実施形態を参照することにより記載したが、添付の特許請求の範囲において定められた本発明の範囲から逸脱することなく、修正形態および変形形態が可能であることが明らかになるであろう。より具体的には、本発明のいくつかの態様が、好適または特に有利であるとして、本明細書において確認されているが、本発明は、必ずしも、本発明のこれら好適な態様に限定される訳ではないと考えられる。

【特許請求の範囲】

【請求項1】

永久磁石を作製する方法であって、

所望の組成を有する第1の合金粉末を準備するステップであり、前記第1の合金粉末はネオジム、鉄およびホウ素を含有する、準備するステップと、

前記第1の合金粉末が、ジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆するステップと、

粉末冶金法を用いて、前記被覆された合金粉末から前記永久磁石を形成するステップであり、前記永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップと

を含む、方法。

【請求項2】

前記第1の合金粉末を準備する前記ステップは、

ストリップを作製するためにネオジム、鉄およびホウ素を含有する合金を溶融し、ストリップキャスティングするステップと、

前記ストリップを水素粉砕するステップと

前記粉砕されたストリップを微粉に粉砕して、出発粉末を作製するステップと、

前記出発粉末を第2の合金粉末と混合して、前記第1の合金粉末を形成するステップと

を含む、請求項1に記載の方法。

【請求項3】

前記第1の合金粉末を被覆する前に、前記第1の合金粉末をふるい分けするステップをさらに含む、請求項1に記載の方法。

【請求項4】

粉末冶金法を用いて、前記被覆された合金粉末から前記磁石を形成する前記ステップは、

前記被覆された合金粉末を圧縮するステップと、

前記圧縮され被覆された合金粉末を静水圧プレス成形するステップと、

前記静水圧プレス成形された粉末を焼結し、熟成させて、前記永久磁石を形成するステップと

を含む、請求項1に記載の方法。

【請求項5】

前記永久磁石を機械加工するステップをさらに含む、請求項4に記載の方法。

【請求項6】

前記被覆された合金粉末の前記表面濃度は、約5から約80重量%のジスプロシウム、テルビウムまたは両方の範囲内である、請求項1に記載の方法。

【請求項7】

前記磁石の平均濃度が、約0.3から約6.0重量%のジスプロシウム、テルビウムまたは両方の範囲内である、請求項1に記載の方法。

【請求項8】

前記第1の合金粉末上の前記被覆は、約100マイクロメータ未満の厚さを有する、請求項1に記載の方法。

【請求項9】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金と共に、前記第1の合金粉末を機械粉砕するステップを含む、請求項1に記載の方法。

【請求項10】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、物理的気相成長法を用いて、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金を堆積させるステップを含む、請求項1に記載の方法。

【請求項11】

前記物理的気相成長法は、放電加工物理的気相成長法またはスパッタリング物理的気相成長法である、請求項10に記載の方法。

【請求項12】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、担体と混合されたジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記合金粉末を被覆するステップを含む、請求項1に記載の方法。

【請求項13】

前記第1の合金粉末は、旋回加速装置を使用して被覆される、請求項12に記載の方法。

【請求項14】

前記永久磁石を熱処理して、その中のジスプロシウム、テルビウムまたは両方の前記非均一分布を変更するステップをさらに含む、請求項1に記載の方法。

【請求項15】

永久磁石を作製する方法であって、

ストリップを作製するために、ネオジム、鉄およびホウ素を含有する合金を溶融し、ストリップキャスティングするステップと、

前記ストリップを水素粉砕するステップと、

前記粉砕されたストリップを微粉に粉砕して、出発粉末を作製するステップと、

前記出発粉末を第2の合金粉末と混合して、所望の組成を有する第1の合金粉末を形成するステップであり、前記第1の合金粉末はネオジム、鉄およびホウ素を含有する、混合するステップと

前記第1の合金粉末がジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆するステップと、

粉末冶金法を用いて、前記被覆された合金粉末から前記永久磁石を形成するステップであり、前記永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップと

を含む、方法。

【請求項16】

前記粉末冶金法を用いて、前記被覆された合金粉末から前記磁石を形成する前記ステップは、

前記被覆された合金粉末を圧縮するステップと、

前記圧縮され被覆された合金粉末を静水圧プレス成形するステップと、

前記静水圧プレス成形された粉末を焼結し、熟成させて、前記永久磁石を形成するステップと

前記永久磁石を機械加工するステップと

を含む、請求項15に記載の方法。

【請求項17】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金と共に、前記第1の合金粉末を機械粉砕するステップを含む、請求項15に記載の方法。

【請求項18】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、物理的気相成長法を用いて、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金を堆積させるステップを含む、請求項15に記載の方法。

【請求項19】

前記物理的気相成長法は、放電加工物理的気相成長法またはスパッタリング物理的気相成長法である、請求項18に記載の方法。

【請求項20】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、旋回加速装置を使用して担体と混合されたジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆するステップを含む、請求項15に記載の方法。

【請求項21】

前記永久磁石を熱処理して、その中のジスプロシウム、テルビウムまたは両方の前記非均一分布を変更するステップをさらに含む、請求項14に記載の方法。

【請求項22】

約0.3から約5重量%の範囲内のジスプロシウム、テルビウムまたは両方の平均濃度と、ジスプロシウム、テルビウムまたは両方の非均一分布とをその中に有する、ネオジム、鉄およびホウ素基本の磁石を含む永久磁石。

【請求項1】

永久磁石を作製する方法であって、

所望の組成を有する第1の合金粉末を準備するステップであり、前記第1の合金粉末はネオジム、鉄およびホウ素を含有する、準備するステップと、

前記第1の合金粉末が、ジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆するステップと、

粉末冶金法を用いて、前記被覆された合金粉末から前記永久磁石を形成するステップであり、前記永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップと

を含む、方法。

【請求項2】

前記第1の合金粉末を準備する前記ステップは、

ストリップを作製するためにネオジム、鉄およびホウ素を含有する合金を溶融し、ストリップキャスティングするステップと、

前記ストリップを水素粉砕するステップと

前記粉砕されたストリップを微粉に粉砕して、出発粉末を作製するステップと、

前記出発粉末を第2の合金粉末と混合して、前記第1の合金粉末を形成するステップと

を含む、請求項1に記載の方法。

【請求項3】

前記第1の合金粉末を被覆する前に、前記第1の合金粉末をふるい分けするステップをさらに含む、請求項1に記載の方法。

【請求項4】

粉末冶金法を用いて、前記被覆された合金粉末から前記磁石を形成する前記ステップは、

前記被覆された合金粉末を圧縮するステップと、

前記圧縮され被覆された合金粉末を静水圧プレス成形するステップと、

前記静水圧プレス成形された粉末を焼結し、熟成させて、前記永久磁石を形成するステップと

を含む、請求項1に記載の方法。

【請求項5】

前記永久磁石を機械加工するステップをさらに含む、請求項4に記載の方法。

【請求項6】

前記被覆された合金粉末の前記表面濃度は、約5から約80重量%のジスプロシウム、テルビウムまたは両方の範囲内である、請求項1に記載の方法。

【請求項7】

前記磁石の平均濃度が、約0.3から約6.0重量%のジスプロシウム、テルビウムまたは両方の範囲内である、請求項1に記載の方法。

【請求項8】

前記第1の合金粉末上の前記被覆は、約100マイクロメータ未満の厚さを有する、請求項1に記載の方法。

【請求項9】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金と共に、前記第1の合金粉末を機械粉砕するステップを含む、請求項1に記載の方法。

【請求項10】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、物理的気相成長法を用いて、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金を堆積させるステップを含む、請求項1に記載の方法。

【請求項11】

前記物理的気相成長法は、放電加工物理的気相成長法またはスパッタリング物理的気相成長法である、請求項10に記載の方法。

【請求項12】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、担体と混合されたジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記合金粉末を被覆するステップを含む、請求項1に記載の方法。

【請求項13】

前記第1の合金粉末は、旋回加速装置を使用して被覆される、請求項12に記載の方法。

【請求項14】

前記永久磁石を熱処理して、その中のジスプロシウム、テルビウムまたは両方の前記非均一分布を変更するステップをさらに含む、請求項1に記載の方法。

【請求項15】

永久磁石を作製する方法であって、

ストリップを作製するために、ネオジム、鉄およびホウ素を含有する合金を溶融し、ストリップキャスティングするステップと、

前記ストリップを水素粉砕するステップと、

前記粉砕されたストリップを微粉に粉砕して、出発粉末を作製するステップと、

前記出発粉末を第2の合金粉末と混合して、所望の組成を有する第1の合金粉末を形成するステップであり、前記第1の合金粉末はネオジム、鉄およびホウ素を含有する、混合するステップと

前記第1の合金粉末がジスプロシウム、テルビウムまたは両方の容積濃度を超過しているジスプロシウム、テルビウムまたは両方の表面濃度を有するように、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆するステップと、

粉末冶金法を用いて、前記被覆された合金粉末から前記永久磁石を形成するステップであり、前記永久磁石はジスプロシウム、テルビウムまたは両方の非均一分布をその中に有する、形成するステップと

を含む、方法。

【請求項16】

前記粉末冶金法を用いて、前記被覆された合金粉末から前記磁石を形成する前記ステップは、

前記被覆された合金粉末を圧縮するステップと、

前記圧縮され被覆された合金粉末を静水圧プレス成形するステップと、

前記静水圧プレス成形された粉末を焼結し、熟成させて、前記永久磁石を形成するステップと

前記永久磁石を機械加工するステップと

を含む、請求項15に記載の方法。

【請求項17】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金と共に、前記第1の合金粉末を機械粉砕するステップを含む、請求項15に記載の方法。

【請求項18】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、物理的気相成長法を用いて、ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金を堆積させるステップを含む、請求項15に記載の方法。

【請求項19】

前記物理的気相成長法は、放電加工物理的気相成長法またはスパッタリング物理的気相成長法である、請求項18に記載の方法。

【請求項20】

ジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆する前記ステップは、旋回加速装置を使用して担体と混合されたジスプロシウム、ジスプロシウム合金、テルビウムまたはテルビウム合金で前記第1の合金粉末を被覆するステップを含む、請求項15に記載の方法。

【請求項21】

前記永久磁石を熱処理して、その中のジスプロシウム、テルビウムまたは両方の前記非均一分布を変更するステップをさらに含む、請求項14に記載の方法。

【請求項22】

約0.3から約5重量%の範囲内のジスプロシウム、テルビウムまたは両方の平均濃度と、ジスプロシウム、テルビウムまたは両方の非均一分布とをその中に有する、ネオジム、鉄およびホウ素基本の磁石を含む永久磁石。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−151442(P2012−151442A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−245644(P2011−245644)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(511095986)ジーエム・グローバル・テクノロジー・オペレーションズ・エルエルシー (14)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−245644(P2011−245644)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(511095986)ジーエム・グローバル・テクノロジー・オペレーションズ・エルエルシー (14)

【Fターム(参考)】

[ Back to top ]