EL用蛍光体、ELシートとEL用蛍光体の製法

【課題】導電性が低く、EL発光しない蛍光体を用いた場合においても、EL発光を可能とするEL用蛍光体を提供することを目的とする。特に、Agを付活剤として用いた場合でも、高輝度で短波長EL発光を可能とするEL用蛍光体を提供することを目的とする。

【解決手段】微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に形成されたカーボンナノチューブ導電相と蛍光体とを有するEL用蛍光体。前記カーボンナノチューブ導電相が、実質的に特定の一方向に配向されていることが好ましい。

【解決手段】微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に形成されたカーボンナノチューブ導電相と蛍光体とを有するEL用蛍光体。前記カーボンナノチューブ導電相が、実質的に特定の一方向に配向されていることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス(EL)用の高輝度蛍光体とその製法、およびこの蛍光体を用いたELシートに関する。

【背景技術】

【0002】

近年の環境問題から、有害物質や細菌・ウイルスなどを分離、分解、または殺菌する機能が強く要求されている。このような分解・殺菌を行う手段として光触媒材料が注目されている。代表的な光触媒はアナターゼ型TiO2であり、これは一般には波長が400nm以下の紫外線により光触媒機能を発揮する。最近では、アナターゼ型TiO2よりは機能は低いものの、420nmくらいの波長まで機能するルチル型TiO2も開発されている。

【0003】

このような波長の光を効率よく放射させるデバイスとしては、水銀ランプや発光ダイオードもあるが、点または線光源であるため、大面積の光触媒を均一に励起するには適さない。大面積を均一に発光させるデバイスとして無機エレクトロルミネッセンス(EL)デバイスがある。これは、光を放射する機能を持つ蛍光体粉末を誘電体樹脂に分散させて、主として交流電界を印加して発光させるものである。

【0004】

高効率で発光する蛍光体としてはZnS蛍光体が挙げられる。一般にZnS蛍光体の中で短波長の発光を示すものはAgで付活されたものであるが、発光波長は450nmの青色であり、可視光領域の光しか放射しない。この発光機構は、ZnS中に添加された付活剤のAgがアクセプタ準位を形成し、共付活剤として添加されるClやAl等がドナー準位を形成し、このドナー準位とアクセプタ準位間で電子と正孔が再結合することにより波長450nm程度のD−Aペア型(別名Green−Cu型、以下G−Cu型)の青色の発光が生じる。このG−Cu型の発光は、蛍光体母材をZnSとZnSよりもバンドギャップの大きい化合物との混晶として蛍光体母材のバンドギャップを増大させることにより短波長化することができる。ZnSと混晶にすることによってバンドギャップを増大することができる化合物として2A族元素硫化物が挙げられるが、MgSをZnSに対して固溶する限界まで固溶させたZn0.8Mg0.2Sにおいても波長400nmを越える紫色領域までしか短波長化させることしかできない。

【0005】

特許文献1にはZnSと2A族元素硫化物の混晶半導体である蛍光体母材に付活剤のCuやAgとそれ以上のモル濃度の共付活剤を同時に添加することによって、発光効率および色度を向上できることが記載されているが、その発光スペクトルにはG−Cu型の主発光以外の発光は存在しないことが記載されており、発光波長も可視光領域である。

【0006】

ZnS蛍光体におけるG−Cu型の青色発光はZnSのバンドギャップを増大して発光波長を短波長化しても紫色領域までしか達せず、紫外線領域の発光は生じない。一方CuやAgで付活したZnS蛍光体はCuやAgが結晶格子のZn位置でなく格子間に侵入すると、G−Cu型発光の短波長側にBlue−Cu型(以下B−Cu型)と呼ばれる発光が生じる。このような短波長発光は、付活剤の濃度を共付活剤の濃度よりも高くすることで生じる。

【0007】

付活剤がCuの場合は、Cu1+イオン(0.6Å)はZn2+イオン(0.6Å)とほぼ同じサイズであるため、容易に格子間の隙間に侵入して、Blue−Cu型発光が生じる。さらに、格子間に入りきれなかったCuイオンは、結晶格子外にはき出されて、ZnSのSと反応して導電性の高いCu2Sなどの銅の硫化物が針状構造となってZnS結晶に含まれる積層欠陥の隙間に形成する。このような蛍光体を用いた無機ELデバイスに対し交流電界を印加すると、銅の硫化物の周辺には、局所的に印加した電界値以上の電界が印加され、針状Cu2Sの先端から電子が放出されてEL発光が生じる。しかし、Cuのアクセプタ準位が深いために、450nm程度までしか短波長化させることができない。

【0008】

一方、付活剤がAgの場合は、Agイオンのサイズ(4配位で1.0Å)がCuイオンより大きく、Cuイオンほど容易に格子間に侵入させることはできないものの、ZnSにMgを固溶させるなどして、格子サイズを増大させることで、格子間の隙間にAgイオンを侵入させて、400nm以下のBlue−Cu型発光を生じさせることができる。しかし、格子間に入りきれなかったAgイオンは、導電性の小さなAg2S等のAgの硫化物を形成してしまい、このような蛍光体を用いた無機ELデバイスに対し交流電界を印加しても、上記したような電界集中が生じないため、実用的な強度でのEL発光が生じない。EL発光を生じさせるために、導電相としてCu2Sを複合させたりしているが、発光輝度は高くない。

【0009】

また、AgとCuを同時にドーピングすると、イオン半径の小さなCuのみが格子間に侵入してしまい、Blue−Cu型発光の波長は450nmになってしまう。また、結晶格子外にはき出されるCuイオンが少ないと、EL発光も生じにくくなってしまう。

【特許文献1】特開平2002−231151号公報

【特許文献2】特開平8−183954号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、導電性が低く、EL発光しない蛍光体を用いた場合においても、EL発光を可能とするEL用蛍光体を提供することを目的とする。特に、Agを付活剤として用いた蛍光体の場合でも、高輝度で短波長EL発光を可能とするEL用蛍光体を提供することを目的とする。

【課題を解決するための手段】

【0011】

導電性が低く、EL発光しない蛍光体をEL発光させるためには、蛍光体内部に導電性が高く、アスペクト比の高い成分が形成されていることが必要である。

一般的なELシートは、アルミニウムなどの導電性基板(電極)上に形成された絶縁層、発光層(ZnS:Cu蛍光体を誘電体樹脂中に分散させた構造)、透明電極、樹脂層からなる。蛍光体粉末中には導電性の高い針状のCu2S相が分散されており、電極間に電界を印加すると、電界の方向に平行な針状Cu2Sの先端に電界集中が起こり、先端部から電子や正孔が放出されて、これらが再結合することによりEL発光が生じる。すなわち電界に平行、すなわちELシート面と垂直な方向に近い配列をしたCu2Sの先端にしか電界集中が生じず、この蛍光体のみが発光するだけで、他の蛍光体は発光していないのが現状である。

【0012】

カーボンナノチューブはアスペクト比の大きい導電性材料であり、蛍光体内部に分散させるとEL用蛍光体となる。本発明は特定の形状のカーボンナノチューブ導電相を蛍光体に含有させることにより、電界を印加した際に、必ず電界集中が起こるようにし、EL発光しない蛍光体をEL発光可能にしたものである。

【0013】

更に、本発明は、カーボンナノチューブを蛍光体内部で実質的に特定の一方向に配向させ、この蛍光体を該配向方向がELシート面と垂直方向に配置することにより、ほとんど全てのカーボンナノチューブの先端で電界集中を生じさせて高輝度EL発光を可能にしたものである。

【0014】

即ち、本発明は下記の特徴を持つ。

(1)微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に形成されたカーボンナノチューブ導電相と蛍光体とを有するEL用蛍光体。

(2)前記カーボンナノチューブ導電相が、実質的に特定の一方向に配向されている前記(1)記載のEL用蛍光体。

(3)前記蛍光体が硫化物である前記(1)または(2)記載のEL用蛍光体。

(4)前記蛍光体の主成分がZnS系である前記(3)記載のEL用蛍光体。

(5)前記蛍光体が、一般式Zn(1-x)AxS:Ag,D(式中のAは、Be、Mg、Ca、Sr及びBaの群から選ばれる少なくとも1種の2A族元素、Dは共付活剤であり、3B族または7B族元素から選ばれる少なとも1種、0≦x<1)で表される前記(4)記載のEL用蛍光体。

(6)前記蛍光体がBlue−Cu型発光機能を持つ前記(1)〜(5)のいずれか一項に記載のEL用蛍光体。

(7)前記(1)〜(6)のいずれか一項に記載のEL用蛍光体を用いたELシート。

(8)カーボンナノチューブがELシート面と垂直な方向に配向していることを特徴とする前記(7)記載のELシート。

【0015】

(9)微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブと、ZnS系蛍光体母剤粉末、付活剤、および共付活剤を混合する第一の工程と、これを亜鉛合金の融点以上で加熱してZnS系を主成分とする硫化物に転化させる第二の工程を含む前記(4)〜(6)のいずれか一項に記載のEL用蛍光体の製法。

(10)前記第二の工程の後、800〜1100℃で熱処理する第三の工程を含む前記(9)記載のEL用蛍光体の製法。

(11)微小SiC基板または粉末表面、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブ表面にZnS系を主成分とする蛍光体を気相法でコーティングする前記(4)〜(6)のいずれか一項に記載のEL用蛍光体の製法。

【0016】

本発明は、本来、高効率でEL発光しない蛍光体、例えばAgイオンをドーピングした蛍光体の内部に、特定の形状のカーボンナノチューブ導電相を複合させることによりEL発光を可能にしたものである。更にカーボンナノチューブ導電相を、実質的に特定の一方向に配向させることにより高輝度でEL発光を可能にしたものである。

【0017】

本発明において、蛍光体の母体を、ZnSを基にバンドギャップの大きいMgSやCaS等の2A族硫化物を混合した混晶母体とし、付活剤(アクセプタ)としてAg、共付活剤(ドナー)としてClやAl等の3B族または7B族元素を添加してBlue−Cu型発光をさせることで、波長400nm以下の短波長EL発光を効率よく起こすことが可能となる。

【発明の効果】

【0018】

本発明のEL用蛍光体は、ZnS:Ag,Cl蛍光体のように、本来、蛍光体内部に導電相としてのCu2Sが存在しなくても、カーボンナノチューブが導電相として内在し、EL発光させることができる。更に、実質的に特定の一方向に配向させることにより、高輝度EL発光させることができる。

特に、ZnSにMgS等のバンドギャップの大きな蛍光体母材を混晶化することで、発光のピーク波長が400nnm以下の短波長発光を高輝度発光させることができる。これらの蛍光体を用いた無機ELデバイスは、光触媒を効率よく励起できる紫外線面光源として有望である。

【発明を実施するための最良の形態】

【0019】

本発明のEL用蛍光体は、特定の形状のカーボンナノチューブ導電相を含む。

SiC基板表面に、又は基板上に形成されたSiC薄膜表面にカーボンナノチューブを形成することにより、実質的に特定の一方向に配向されたカーボンナノチューブ導電相となる。

特定方向に配向したカーボンナノチューブは例えば以下の方法(特開第3183845号)で作製できる。すなわち、真空下において、SiC基板が分解して珪素原子が失われる温度に加熱すればよい。SiCを真空下で加熱すると、例えば、真空度が10-7torrでは1400℃になるとSiCが分解して珪素原子が失われる。このとき、珪素原子はSiC結晶の表面から順に失われるため、まずSiC結晶の表面が珪素原子の欠乏した層に変化し、このSi除去層が次第に元のSiC結晶の内部に浸透するように厚みを増す。この層を顕微鏡で観察すると、カーボンナノチューブがSiC表面から垂直に生成している層となる。生成するカーボンナノチューブの長さは、1μm程度が好ましい。

カーボンナノチューブのアスペクト比が大きいほど電界集中が起こりやすいので好ましい。アスペクト比は100以上が好ましい。

【0020】

SiC基板は、半導体デバイス用基板として用いられるSiCウエハを用いることができる。基板はSiCウエハが最適であるが、高価格であるので、安価なSiC焼結体表面にSiCを気相成長させて薄膜としてもよい。また、SiC以外の基板表面にSiC薄膜を成長させたものを用いてもよい。カーボンナノチューブの生成は、真空度が10-7torrでは1400℃以上の高温下で起こるので、SiC以外の基板を用いる場合、カーボンナノチューブの成長温度域で昇華や溶融が起こらない、化学的に安定なAlNやBN等のセラミックスであればよい。この時、基板または最表面のSiC薄膜が<0001>方向に成長していることが好ましい。他の方向性を持って成長している場合は、生成するカーボンナノチューブの配向がそろわない場合がある。さらに微小基板の比抵抗が高いほうが好ましい。これは、カーボンナノチューブが成長している微小基板の導電性が高いと、カーボンナノチューブ先端での電界集中が起こりにくくなるためである。SiCは半導体であるため、硼素や窒素などが多量に混入すると比抵抗が低くなる傾向があるので、できるだけ不純物が混入しないものを用いることが好ましい。

【0021】

これらの基板表面にカーボンナノチューブを成長させた後に、レーザーなどで細かく切断加工すれば微小基板となる。基板を最初に切断して微小基板にした後で加熱処理してカーボンナノチューブを成長させてもかまわないが、手間がかかる。

尚、微小基板は最も長い辺の長さ又は直径の平均が100μm未満となるようにすることが好ましい。

【0022】

SiCウエハを用いる代わりに、安価なSiC粉末を用いても構わない。

SiC粉末にカーボンナノチューブを形成した場合、カーボンナノチューブはすべての方向に配向されており、電界を印加すると必ず電界集中が起こるようになる。

また、蛍光体にカーボンナノチューブ粉末を分散させた場合は、カーボンナノチューブを凝集させることなくバラバラに分散させることは難しく、カーボンナノチューブの凝集体が分散している状態となる。凝集すると、見かけ上は球状の導電相となってしまい、電解集中が起こりにくくなる。しかし、SiC粉末にカーボンナノチューブを形成することにより、カーボンナノチューブの凝集を防ぐことができ、電解集中効果が極めて高くなり、発光輝度も高くなる。

【0023】

SiC粉末にはα型とβ型があり、一般にはα型(六方晶構造)SiCは砥粒として用いられており、粒径も数μm〜数百μmの範囲に及ぶ。一方、β型(立方晶構造)粉末は微粒で、サブミクロン〜10μm程度のものが多い。α型、β型のどちらにもカーボンナノチューブを生成させることができるが、特に3C型結晶構造を持つβ型には形成されやすいので好ましい。

【0024】

粒径がサブミクロン〜数μm程度のSiC粉末が最もカーボンナノチューブが成長しやすい。EL用蛍光体内部にカーボンナノチューブを複合する場合、粒径がサブミクロン〜数μm程度が最も好ましいということもある。これより小さいと、SiC粉末同士の凝集が起こりやすくなり、EL発光時に電界集中効果が低下して発光強度が小さくなる。これより大きいと、カーボンナノチューブがEL用蛍光体内部にうまく取り込まれなくなり、結果としてEL用蛍光体の表面にもカーボンナノチューブが存在する確率が高くなるので、電界集中効果が低下する。

【0025】

また、SiC粉末表面にカーボンナノチューブを成長させる場合、単位面積当たりに高密度でカーボンナノチューブを成長させると、EL発光時に電界集中が起こりにくくなり、発光強度が低下するという問題が生じる。これを防止するためには、SiC粉末表面にカーボンナノチューブのみを成長させるのでなく、カーボンナノチューブとアモルファス炭素相の複合相を成長させて、その後、大気中で熱処理して酸化されやすいアモルファス炭素相のみを焼き飛ばしてしまうという手法が好ましい。

カーボンナノチューブとアモルファス炭素相の体積総和に対するカーボンナノチューブの割合は、30%以下になるほうが好ましい。より好ましくは、カーボンナノチューブが、隣り合うカーボンナノチューブと接触していないことである。この時、電界集中効果は最大になる。

【0026】

本発明は、あらゆる蛍光体を用いることができるが、特に発光効率の高い硫化物を主成分とする蛍光体を用いることが好ましい。さらには、短波長発光しやすいZnS系蛍光体が好ましい。

【0027】

蛍光体が、一般式Zn(1-x)AxS:Ag,D(式中のAは、Be、Mg、Ca、Sr及びBaの群から選ばれる少なくとも1種の2A族元素、Dは、3B族または7B族元素から選ばれる少なくとも1種、0≦x<1)で表される場合、短波長発光させることができる。この蛍光体は、ZnSを基に、バンドギャップの大きいMgSやCaS等の2A族硫化物を混合した混晶母体とし、アクセプタとしてAgを、ドナーとしてClやAl等の3B族または7B族元素を添加して作製され、Blue−Cu型発光機能を持つ蛍光体であり、ELスペクトルのピーク波長を400nm以下の領域にすることができる。このようなBlue−Cu型発光機能を持つ蛍光体は、付活剤(アクセプタ)であるAgを共付活剤(ドナー)のモル濃度以上のモル濃度で含有させることによりBlue−Cu型発光とすることができる。

【0028】

G−Cu型発光する蛍光体、例えばZnS:Ag,Clでは、AgはZnS結晶格子のZn位置を置換し、ClはS位置を置換する。これに対して、ZnS系蛍光体に共付活剤のモル濃度よりも高いモル濃度のAgを添加することで、Zn位置を置換するAgに加えて、新たに電荷補償されないAgをZnSの結晶格子間に導入することでBlue−Cu型発光が得られる。更に、蛍光体母材をZnSとBeS、MgS、CaS、SrSおよびBaSの中から少なくとも1種選ばれる2A族硫化物との混晶にすることにより結晶格子を拡大させ、より多くのAgが格子間に侵入しやすくなる。このような混晶蛍光体を用いると、EL発光スペクトルのピーク波長を388nm以下にすることができる。

【0029】

本発明のEL用蛍光体の第一の製法は、蛍光体母剤粉末、付活剤、および共付活剤の蛍光体原料混合粉末を準備し、該混合粉末をカーボンナノチューブを形成した基板またはSiC粉末の表面に堆積させた後、これを蛍光体母剤金属の融点以上で加熱して反応焼成させる方法である。蛍光体母剤粉末としては、金属と硫黄粉末を用いても良いし、金属の硫化物の粉末を用いることもできる。例えば、亜鉛合金粉末と硫黄粉末を用いた場合、加熱して反応焼成させると、溶融した亜鉛合金はカーボンナノチューブ同士の隙間に浸透すると同時に硫黄と反応してZnSを主成分とする硫化物に転化し、同時に付活剤と共付活剤がZnS内部にドーピングされ、カーボンナノチューブを内在させた蛍光体となる。反応後にカーボンナノチューブの先端が十分隠れるほどの厚さで複合させればよい。目安は数μm程度である。

また、カーボンナノチューブを形成した基板を用いる場合は、蛍光体原料と反応焼成させた後に、レーザーなどで細かく切断加工し、微小基板表面に形成されたカーボンナノチューブ導電相を有するEL用蛍光体としてもよい。

【0030】

亜鉛合金の融点は低い(純亜鉛の融点は420℃)ので、亜鉛合金と硫黄を反応させるためだけなら融点より50℃程度高い温度でかまわないが、その場合は、生成したZnS系蛍光体の結晶性が悪く発光強度も低いので、高輝度化のためには最後に高温で熱処理することが好ましい。熱処理温度は800〜1100℃が好ましい。これより低いとあまり効果がないし、高いとZnSから硫黄が揮発して化学量論組成のZnS系蛍光体ができにくい。

【0031】

反応焼成温度を焼成温度と同程度に高温にした場合は、後工程の熱処理をする必要はないが、高温では溶融した亜鉛合金から亜鉛蒸気が揮発したり、硫黄自体も昇華しやすくなり、化学量論組成のZnSができにくくなる場合がある。

なお、亜鉛合金にCa、Sr、Baなどのアルカリ土類金属の粉末を添加する場合も亜鉛合金と同じように、反応焼成させる際に合金の融点温度以上の温度で加熱する必要がある。なお、これらの金属の融点は、それぞれCa:830℃、Sr:729℃、Ba:770℃である。

【0032】

第二の製法は、SiC基板またはSiC粉末表面に成長した、または基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブ表面に、直接、蛍光体を気相法でコーティングしてしまう方法である。コーティングにより、カーボンナノチューブの隙間がまずZnSで埋められ、最終的にカーボンナノチューブの先端を覆ってしまうまでコーティングしなければならない、このような気相法は、Agなどの付活剤、Clなどの共付活剤のドーピング濃度の制御が難しいこと、および、カーボンナノチューブを覆うためには数μmの厚さでコーティングしなければならず、長時間がかかるのが欠点ではある。

【0033】

第三の製法は、通常の蛍光体の製法に準じた方法であり、薄く微小なSiC基板またはSiC粉末表面に、または基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブと蛍光体母剤粉末、付活剤、共付活剤を混合して焼成することによってもEL用蛍光体が得られる。この方法が最も簡易な方法であり好ましい。

例えば、蛍光体母剤原料としてZnS、MgS、付活剤としてAg2SO4、共付活剤としてKCl、およびカーボンナノチューブが成長したSiC粉末を所定の組成でアルコール中で混合し、900〜1200℃程度で不活性ガス中で焼成すると、ZnMgS:Ag,Cl蛍光体となりEL発光させることができる。

【0034】

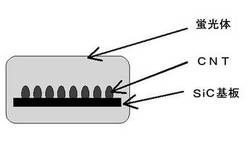

蛍光体と、微小SiC基板表面にカーボンナノチューブが成長したカーボンナノチューブ導電相からなるEL用蛍光体の例を図1に、微小基板表面に形成されたSiC薄膜表面にカーボンナノチューブが成長したカーボンナノチューブ導電相からなるEL用蛍光体の例を図2に示す。また、図3に、蛍光体と、微小SiC粉末の表面にカーボンナノチューブが形成されたカーボンナノチューブ導電相からなるEL用蛍光体の例を示す。

【0035】

カーボンナノチューブ導電相が、微小SiC基板表面に、または微小基板表面に形成されたSiC薄膜表面にカーボンナノチューブを成長させたものである場合、本発明のEL用蛍光体の形状は薄片状であることが好ましい。すなわち、カーボンナノチューブを形成した微小基板の表面に蛍光体を配置した時、得られたEL用蛍光体の基板面に平行な方向の長さと全体厚さ(微小基板厚さと蛍光体層の厚さの和)の比(アスペクト比)が3以上になることが好ましい。この理由は、本発明のEL用蛍光体を用いて印刷法でELシートを作製する時、アスペクト比が大きいほど、基板面はELシートの面内方向と平行に配置されやすくなり、結果として、カーボンナノチューブはELシート面と垂直に配列するので、より高いEL強度が得られるためである。アスペクト比が3以上の薄片状の場合は、一般的なスクリーン印刷法で蛍光体とバインダーの混合物を塗布することにより、蛍光体を面に沿って配向させることができる。

【0036】

本発明のカーボンナノチューブを導電相を有するEL用蛍光体は、Cuをドーピングした蛍光体にも適用できる。Cu系蛍光体は蛍光体内部に導電相を含んでいるため、カーボンナノチューブを複合しなくてもEL発光するが、カーボンナノチューブを複合したほうが高いEL強度が得られる。

【0037】

本発明のELシートは、蛍光体として本発明のEL用蛍光体を用いる以外は公知の材料を用い、公知の方法により作製することができる。紫外線発光する場合は、保護層の樹脂は、耐紫外線特性に優れたフッ素樹脂等の樹脂材料を使うことが好ましい。

本発明では、上述の薄片状のEL用蛍光体を用いることにより、蛍光体内部の導電相としてのカーボンナノチューブが実質的に特定の一方向に配向するようにできるため、ELシートにした場合に、高輝度発光する蛍光体とすることができる。

【実施例】

【0038】

以下、実施例により本発明を更に詳細に説明する。

実施例1

(1)原料

(微小基板)

直径100mm、各種厚さの4H型SiCウエハ(<0001>成長)を10%フッ酸(HF)中で室温で10分超音波洗浄し、表面を清純化した。次に、このSiC粒子を真空炉に設置し、1×10-7torrで1600℃で60分加熱して、SiC表面にカーボンナノチューブを含む炭素相を0.5μm生成させた。その後、大気中、400℃で1hr加熱し、カーボンナノチューブ以外の生成相を除去した。カーボンナノチューブを生成させないものも用いた。

【0039】

(蛍光体原料粉末)

金属:純度99.999%、平均粒径30μmのZn、Mg、Sr、Ca粉末を用意

した。

硫黄:純度99.999%、平均粒径10μm

付活剤:平均粒径1μmのAg2S粉末

共付活剤:平均粒径1μmのAl粉末

【0040】

(2)複合

蛍光体原料粉末の各種組成の混合粉末を、直径100mm、厚さ1mmの成形体とした後、研磨機で厚さ10μmまで研磨した。この成形体でSiCウエハを挟んだものを石英容器に入れ、蓋をした。

【0041】

(3)焼成

石英容器を焼成炉に入れ、表1記載の各種温度で1hr、窒素中で加熱した。焼成後の部材を、レーザー加工により格子状に切断し、一辺が各種サイズの薄片状物とした。この断面をSEMで観察した結果、SiCウエハの上下面に蛍光体が、厚さ5μmで密着していた。カーボンナノチューブの隙間にも蛍光体が存在していた。

また、Zn−Mg−Ag−Al合金のスパッタリング用ターゲットを作製し、H2Sガス中、200℃でスパッタリングして、カーボンナノチューブの表面のみに硫化物を3μmの厚さで堆積させた後、熱処理したEL用蛍光体も作製した(No.11)。

【0042】

(ELシートの作製)

(1)樹脂シート

95×500mm、厚さ100μmの紫外線透過樹脂シート(三菱レイヨン製#000)を用意した。

【0043】

(2)絶縁層

BaTiO3:平均粒径0.2μm

樹脂:信越化学製(商品名:シアノレジン)

【0044】

(3)蛍光体

上記蛍光体を用いた。

比較例として、市販のEL用蛍光体ZnS:Cu、Cl、Al(PL発光ピーク波長は455nm)、市販のCRT用蛍光体ZnS:Ag、Cl(PL発光ピーク波長は450nm)を用いた。

【0045】

(4)裏面電極形成

樹脂シートにスパッタリング法でAl電極膜を0.4μmコーティングした後、Al膜に電極リード線を接着した。

【0046】

(5)絶縁層の形成

樹脂をシクロヘキサノンに25vol%になるように分散して溶解させた後、BaTiO3粉末を分散させて(25vol%)スラリーを作製した。ITO電極上にスクリーン印刷により厚さ30μmの塗布層を形成した。

【0047】

(6)発光層の形成

樹脂をシクロヘキサノンに25vol%になるように分散して溶解させたものを準備した。この溶液に作製したEL用蛍光体をArガス中で分散処理した(25vol%)スラリーを作製した。スクリーン印刷により、絶縁層表面に厚さ60μmの塗布層を形成した。

【0048】

(7)表面電極形成と封止

樹脂シートにスパッタリング法で透明導電膜(ITO膜)を0.2μmコーティングした後、ITO電極膜に電極リード線を接着した。

このシートのITO電極側と発光層を重ねて、120℃で熱圧着させて封止して、ELシートを得た。

【0049】

(発光波長の評価方法)

両電極に、電圧500V、周波数3000Hzの交流電圧を印加した。発光スペクトルはフォトニックアナライザを用い、同じ感度で測定した。得られた発光スペクトルのピーク波長の発光強度を比較した。発光ピーク波長が同じELシートで発光強度が一番大きいものを100として相対比較した。

結果を表1に示す。

【0050】

【表1】

【0051】

市販のZnS:Ag系蛍光体はEL発光しなかった(No.1)。カーボンナノチューブの生成していない微小基板を用いてもEL発光しなかった(No.3)。カーボンナノチューブの生成した微小基板を用いるとZnS:Ag系でもEL発光した。その時の発光強度は、市販のZnS:Cu系蛍光体を用いた時よりも高く、微小基板を含む蛍光体のアスペクト比(直径/厚さ)が大きいほど、高輝度を示した。ELシート作製における印刷時に、カーボンナノチューブの配向方向がシート面と垂直になったためと考えられる(No.2、4、5の比較)。

【0052】

ZnMgS:Ag系でもEL発光した。この時、熱処理温度が800〜1100℃で高輝度が得られた(No.6〜10)。

ZnMgS系で、共付活種よりも付活種の濃度を大きくしたものは短波長発光した。この時、微小基板を含む蛍光体のアスペクト比(直径/厚さ)が大きいほど、高輝度を示した。ELシート作製における印刷時に、カーボンナノチューブの配向方向がシート面と垂直になったためと考えられる(No.12〜15の比較)。

【0053】

試料12と同じ組成の蛍光体を気相法でコーティングしたものもEL発光した(No.11)。

Mgの代わりに、Ca、Sr、Baを用いても同様に、EL発光した(No.16〜18)。

【0054】

実施例2

(1)原料

(微小SiC粉末)

各種粒径の各種SiC粉末を真空炉に設置し、1×10-7torrで1700℃で120分加熱して、SiC表面にカーボンナノチューブを含む炭素相を0.8μm生成させたもの、および、1×10-7torrで1600℃で60分加熱して、SiC表面にカーボンナノチューブを含む炭素相0.5μm生成させたものを作製した。その後、大気中、400℃で1hr加熱し、カーボンナノチューブ以外の生成相を除去した。透過電子顕微鏡(TEM)観察の結果、大気中、400℃での加熱後、単位面積当たりのカーボンナノチューブの生成密度は約30%まで低下していた。また、カーボンナノチューブを生成させないものも用いた。

【0055】

(蛍光体原料粉末)

金属:純度99.999%、平均粒径30μmのZnS、MgS、SrS、CaS粉

末を用意した。

付活剤:平均粒径1μmのAg2SO4またはCuSO4粉末

共付活剤:平均粒径1μmのKCl粉末

【0056】

(2)混合

原料粉末を各種組成で、エタノール中で超音波混合した。

(3)焼成

混合粉末を石英容器に入れ、これ焼成炉に入れ、表2記載の各種温度で8hr、窒素中で加熱した後、室温まで自然放冷させた。平均粒径が10〜20μmのEL用蛍光体が得られた。

【0057】

(ELシートの作製)

実施例1と同様に作製した。

(発光波長の評価方法)

実施例1と同様に測定した。

結果を表2に示す。

【0058】

【表2】

【0059】

Cuをドーピングした試料についても、カーボンナノチューブを複合したほうが高い発光強度を示した(No.19〜20)。

カーボンナノチューブのアスペクト比が大きいほどEL強度は高かった(No.22〜23)。

SiC粉末の粒径が0.7〜4μmで高いEL強度を示した(No.24〜26)。

MgSの代わりにCaS、SrS、BaSを用いてもEL発光した(No.29〜31)。

【図面の簡単な説明】

【0060】

【図1】カーボンナノチューブが微小SiC基板表面に成長したEL用蛍光体である。

【図2】カーボンナノチューブが微小基板上のSiC薄膜表面に成長したEL用蛍光体である。

【図3】カーボンナノチューブがSiC粉末表面に成長したEL用蛍光体である。

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス(EL)用の高輝度蛍光体とその製法、およびこの蛍光体を用いたELシートに関する。

【背景技術】

【0002】

近年の環境問題から、有害物質や細菌・ウイルスなどを分離、分解、または殺菌する機能が強く要求されている。このような分解・殺菌を行う手段として光触媒材料が注目されている。代表的な光触媒はアナターゼ型TiO2であり、これは一般には波長が400nm以下の紫外線により光触媒機能を発揮する。最近では、アナターゼ型TiO2よりは機能は低いものの、420nmくらいの波長まで機能するルチル型TiO2も開発されている。

【0003】

このような波長の光を効率よく放射させるデバイスとしては、水銀ランプや発光ダイオードもあるが、点または線光源であるため、大面積の光触媒を均一に励起するには適さない。大面積を均一に発光させるデバイスとして無機エレクトロルミネッセンス(EL)デバイスがある。これは、光を放射する機能を持つ蛍光体粉末を誘電体樹脂に分散させて、主として交流電界を印加して発光させるものである。

【0004】

高効率で発光する蛍光体としてはZnS蛍光体が挙げられる。一般にZnS蛍光体の中で短波長の発光を示すものはAgで付活されたものであるが、発光波長は450nmの青色であり、可視光領域の光しか放射しない。この発光機構は、ZnS中に添加された付活剤のAgがアクセプタ準位を形成し、共付活剤として添加されるClやAl等がドナー準位を形成し、このドナー準位とアクセプタ準位間で電子と正孔が再結合することにより波長450nm程度のD−Aペア型(別名Green−Cu型、以下G−Cu型)の青色の発光が生じる。このG−Cu型の発光は、蛍光体母材をZnSとZnSよりもバンドギャップの大きい化合物との混晶として蛍光体母材のバンドギャップを増大させることにより短波長化することができる。ZnSと混晶にすることによってバンドギャップを増大することができる化合物として2A族元素硫化物が挙げられるが、MgSをZnSに対して固溶する限界まで固溶させたZn0.8Mg0.2Sにおいても波長400nmを越える紫色領域までしか短波長化させることしかできない。

【0005】

特許文献1にはZnSと2A族元素硫化物の混晶半導体である蛍光体母材に付活剤のCuやAgとそれ以上のモル濃度の共付活剤を同時に添加することによって、発光効率および色度を向上できることが記載されているが、その発光スペクトルにはG−Cu型の主発光以外の発光は存在しないことが記載されており、発光波長も可視光領域である。

【0006】

ZnS蛍光体におけるG−Cu型の青色発光はZnSのバンドギャップを増大して発光波長を短波長化しても紫色領域までしか達せず、紫外線領域の発光は生じない。一方CuやAgで付活したZnS蛍光体はCuやAgが結晶格子のZn位置でなく格子間に侵入すると、G−Cu型発光の短波長側にBlue−Cu型(以下B−Cu型)と呼ばれる発光が生じる。このような短波長発光は、付活剤の濃度を共付活剤の濃度よりも高くすることで生じる。

【0007】

付活剤がCuの場合は、Cu1+イオン(0.6Å)はZn2+イオン(0.6Å)とほぼ同じサイズであるため、容易に格子間の隙間に侵入して、Blue−Cu型発光が生じる。さらに、格子間に入りきれなかったCuイオンは、結晶格子外にはき出されて、ZnSのSと反応して導電性の高いCu2Sなどの銅の硫化物が針状構造となってZnS結晶に含まれる積層欠陥の隙間に形成する。このような蛍光体を用いた無機ELデバイスに対し交流電界を印加すると、銅の硫化物の周辺には、局所的に印加した電界値以上の電界が印加され、針状Cu2Sの先端から電子が放出されてEL発光が生じる。しかし、Cuのアクセプタ準位が深いために、450nm程度までしか短波長化させることができない。

【0008】

一方、付活剤がAgの場合は、Agイオンのサイズ(4配位で1.0Å)がCuイオンより大きく、Cuイオンほど容易に格子間に侵入させることはできないものの、ZnSにMgを固溶させるなどして、格子サイズを増大させることで、格子間の隙間にAgイオンを侵入させて、400nm以下のBlue−Cu型発光を生じさせることができる。しかし、格子間に入りきれなかったAgイオンは、導電性の小さなAg2S等のAgの硫化物を形成してしまい、このような蛍光体を用いた無機ELデバイスに対し交流電界を印加しても、上記したような電界集中が生じないため、実用的な強度でのEL発光が生じない。EL発光を生じさせるために、導電相としてCu2Sを複合させたりしているが、発光輝度は高くない。

【0009】

また、AgとCuを同時にドーピングすると、イオン半径の小さなCuのみが格子間に侵入してしまい、Blue−Cu型発光の波長は450nmになってしまう。また、結晶格子外にはき出されるCuイオンが少ないと、EL発光も生じにくくなってしまう。

【特許文献1】特開平2002−231151号公報

【特許文献2】特開平8−183954号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、導電性が低く、EL発光しない蛍光体を用いた場合においても、EL発光を可能とするEL用蛍光体を提供することを目的とする。特に、Agを付活剤として用いた蛍光体の場合でも、高輝度で短波長EL発光を可能とするEL用蛍光体を提供することを目的とする。

【課題を解決するための手段】

【0011】

導電性が低く、EL発光しない蛍光体をEL発光させるためには、蛍光体内部に導電性が高く、アスペクト比の高い成分が形成されていることが必要である。

一般的なELシートは、アルミニウムなどの導電性基板(電極)上に形成された絶縁層、発光層(ZnS:Cu蛍光体を誘電体樹脂中に分散させた構造)、透明電極、樹脂層からなる。蛍光体粉末中には導電性の高い針状のCu2S相が分散されており、電極間に電界を印加すると、電界の方向に平行な針状Cu2Sの先端に電界集中が起こり、先端部から電子や正孔が放出されて、これらが再結合することによりEL発光が生じる。すなわち電界に平行、すなわちELシート面と垂直な方向に近い配列をしたCu2Sの先端にしか電界集中が生じず、この蛍光体のみが発光するだけで、他の蛍光体は発光していないのが現状である。

【0012】

カーボンナノチューブはアスペクト比の大きい導電性材料であり、蛍光体内部に分散させるとEL用蛍光体となる。本発明は特定の形状のカーボンナノチューブ導電相を蛍光体に含有させることにより、電界を印加した際に、必ず電界集中が起こるようにし、EL発光しない蛍光体をEL発光可能にしたものである。

【0013】

更に、本発明は、カーボンナノチューブを蛍光体内部で実質的に特定の一方向に配向させ、この蛍光体を該配向方向がELシート面と垂直方向に配置することにより、ほとんど全てのカーボンナノチューブの先端で電界集中を生じさせて高輝度EL発光を可能にしたものである。

【0014】

即ち、本発明は下記の特徴を持つ。

(1)微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に形成されたカーボンナノチューブ導電相と蛍光体とを有するEL用蛍光体。

(2)前記カーボンナノチューブ導電相が、実質的に特定の一方向に配向されている前記(1)記載のEL用蛍光体。

(3)前記蛍光体が硫化物である前記(1)または(2)記載のEL用蛍光体。

(4)前記蛍光体の主成分がZnS系である前記(3)記載のEL用蛍光体。

(5)前記蛍光体が、一般式Zn(1-x)AxS:Ag,D(式中のAは、Be、Mg、Ca、Sr及びBaの群から選ばれる少なくとも1種の2A族元素、Dは共付活剤であり、3B族または7B族元素から選ばれる少なとも1種、0≦x<1)で表される前記(4)記載のEL用蛍光体。

(6)前記蛍光体がBlue−Cu型発光機能を持つ前記(1)〜(5)のいずれか一項に記載のEL用蛍光体。

(7)前記(1)〜(6)のいずれか一項に記載のEL用蛍光体を用いたELシート。

(8)カーボンナノチューブがELシート面と垂直な方向に配向していることを特徴とする前記(7)記載のELシート。

【0015】

(9)微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブと、ZnS系蛍光体母剤粉末、付活剤、および共付活剤を混合する第一の工程と、これを亜鉛合金の融点以上で加熱してZnS系を主成分とする硫化物に転化させる第二の工程を含む前記(4)〜(6)のいずれか一項に記載のEL用蛍光体の製法。

(10)前記第二の工程の後、800〜1100℃で熱処理する第三の工程を含む前記(9)記載のEL用蛍光体の製法。

(11)微小SiC基板または粉末表面、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブ表面にZnS系を主成分とする蛍光体を気相法でコーティングする前記(4)〜(6)のいずれか一項に記載のEL用蛍光体の製法。

【0016】

本発明は、本来、高効率でEL発光しない蛍光体、例えばAgイオンをドーピングした蛍光体の内部に、特定の形状のカーボンナノチューブ導電相を複合させることによりEL発光を可能にしたものである。更にカーボンナノチューブ導電相を、実質的に特定の一方向に配向させることにより高輝度でEL発光を可能にしたものである。

【0017】

本発明において、蛍光体の母体を、ZnSを基にバンドギャップの大きいMgSやCaS等の2A族硫化物を混合した混晶母体とし、付活剤(アクセプタ)としてAg、共付活剤(ドナー)としてClやAl等の3B族または7B族元素を添加してBlue−Cu型発光をさせることで、波長400nm以下の短波長EL発光を効率よく起こすことが可能となる。

【発明の効果】

【0018】

本発明のEL用蛍光体は、ZnS:Ag,Cl蛍光体のように、本来、蛍光体内部に導電相としてのCu2Sが存在しなくても、カーボンナノチューブが導電相として内在し、EL発光させることができる。更に、実質的に特定の一方向に配向させることにより、高輝度EL発光させることができる。

特に、ZnSにMgS等のバンドギャップの大きな蛍光体母材を混晶化することで、発光のピーク波長が400nnm以下の短波長発光を高輝度発光させることができる。これらの蛍光体を用いた無機ELデバイスは、光触媒を効率よく励起できる紫外線面光源として有望である。

【発明を実施するための最良の形態】

【0019】

本発明のEL用蛍光体は、特定の形状のカーボンナノチューブ導電相を含む。

SiC基板表面に、又は基板上に形成されたSiC薄膜表面にカーボンナノチューブを形成することにより、実質的に特定の一方向に配向されたカーボンナノチューブ導電相となる。

特定方向に配向したカーボンナノチューブは例えば以下の方法(特開第3183845号)で作製できる。すなわち、真空下において、SiC基板が分解して珪素原子が失われる温度に加熱すればよい。SiCを真空下で加熱すると、例えば、真空度が10-7torrでは1400℃になるとSiCが分解して珪素原子が失われる。このとき、珪素原子はSiC結晶の表面から順に失われるため、まずSiC結晶の表面が珪素原子の欠乏した層に変化し、このSi除去層が次第に元のSiC結晶の内部に浸透するように厚みを増す。この層を顕微鏡で観察すると、カーボンナノチューブがSiC表面から垂直に生成している層となる。生成するカーボンナノチューブの長さは、1μm程度が好ましい。

カーボンナノチューブのアスペクト比が大きいほど電界集中が起こりやすいので好ましい。アスペクト比は100以上が好ましい。

【0020】

SiC基板は、半導体デバイス用基板として用いられるSiCウエハを用いることができる。基板はSiCウエハが最適であるが、高価格であるので、安価なSiC焼結体表面にSiCを気相成長させて薄膜としてもよい。また、SiC以外の基板表面にSiC薄膜を成長させたものを用いてもよい。カーボンナノチューブの生成は、真空度が10-7torrでは1400℃以上の高温下で起こるので、SiC以外の基板を用いる場合、カーボンナノチューブの成長温度域で昇華や溶融が起こらない、化学的に安定なAlNやBN等のセラミックスであればよい。この時、基板または最表面のSiC薄膜が<0001>方向に成長していることが好ましい。他の方向性を持って成長している場合は、生成するカーボンナノチューブの配向がそろわない場合がある。さらに微小基板の比抵抗が高いほうが好ましい。これは、カーボンナノチューブが成長している微小基板の導電性が高いと、カーボンナノチューブ先端での電界集中が起こりにくくなるためである。SiCは半導体であるため、硼素や窒素などが多量に混入すると比抵抗が低くなる傾向があるので、できるだけ不純物が混入しないものを用いることが好ましい。

【0021】

これらの基板表面にカーボンナノチューブを成長させた後に、レーザーなどで細かく切断加工すれば微小基板となる。基板を最初に切断して微小基板にした後で加熱処理してカーボンナノチューブを成長させてもかまわないが、手間がかかる。

尚、微小基板は最も長い辺の長さ又は直径の平均が100μm未満となるようにすることが好ましい。

【0022】

SiCウエハを用いる代わりに、安価なSiC粉末を用いても構わない。

SiC粉末にカーボンナノチューブを形成した場合、カーボンナノチューブはすべての方向に配向されており、電界を印加すると必ず電界集中が起こるようになる。

また、蛍光体にカーボンナノチューブ粉末を分散させた場合は、カーボンナノチューブを凝集させることなくバラバラに分散させることは難しく、カーボンナノチューブの凝集体が分散している状態となる。凝集すると、見かけ上は球状の導電相となってしまい、電解集中が起こりにくくなる。しかし、SiC粉末にカーボンナノチューブを形成することにより、カーボンナノチューブの凝集を防ぐことができ、電解集中効果が極めて高くなり、発光輝度も高くなる。

【0023】

SiC粉末にはα型とβ型があり、一般にはα型(六方晶構造)SiCは砥粒として用いられており、粒径も数μm〜数百μmの範囲に及ぶ。一方、β型(立方晶構造)粉末は微粒で、サブミクロン〜10μm程度のものが多い。α型、β型のどちらにもカーボンナノチューブを生成させることができるが、特に3C型結晶構造を持つβ型には形成されやすいので好ましい。

【0024】

粒径がサブミクロン〜数μm程度のSiC粉末が最もカーボンナノチューブが成長しやすい。EL用蛍光体内部にカーボンナノチューブを複合する場合、粒径がサブミクロン〜数μm程度が最も好ましいということもある。これより小さいと、SiC粉末同士の凝集が起こりやすくなり、EL発光時に電界集中効果が低下して発光強度が小さくなる。これより大きいと、カーボンナノチューブがEL用蛍光体内部にうまく取り込まれなくなり、結果としてEL用蛍光体の表面にもカーボンナノチューブが存在する確率が高くなるので、電界集中効果が低下する。

【0025】

また、SiC粉末表面にカーボンナノチューブを成長させる場合、単位面積当たりに高密度でカーボンナノチューブを成長させると、EL発光時に電界集中が起こりにくくなり、発光強度が低下するという問題が生じる。これを防止するためには、SiC粉末表面にカーボンナノチューブのみを成長させるのでなく、カーボンナノチューブとアモルファス炭素相の複合相を成長させて、その後、大気中で熱処理して酸化されやすいアモルファス炭素相のみを焼き飛ばしてしまうという手法が好ましい。

カーボンナノチューブとアモルファス炭素相の体積総和に対するカーボンナノチューブの割合は、30%以下になるほうが好ましい。より好ましくは、カーボンナノチューブが、隣り合うカーボンナノチューブと接触していないことである。この時、電界集中効果は最大になる。

【0026】

本発明は、あらゆる蛍光体を用いることができるが、特に発光効率の高い硫化物を主成分とする蛍光体を用いることが好ましい。さらには、短波長発光しやすいZnS系蛍光体が好ましい。

【0027】

蛍光体が、一般式Zn(1-x)AxS:Ag,D(式中のAは、Be、Mg、Ca、Sr及びBaの群から選ばれる少なくとも1種の2A族元素、Dは、3B族または7B族元素から選ばれる少なくとも1種、0≦x<1)で表される場合、短波長発光させることができる。この蛍光体は、ZnSを基に、バンドギャップの大きいMgSやCaS等の2A族硫化物を混合した混晶母体とし、アクセプタとしてAgを、ドナーとしてClやAl等の3B族または7B族元素を添加して作製され、Blue−Cu型発光機能を持つ蛍光体であり、ELスペクトルのピーク波長を400nm以下の領域にすることができる。このようなBlue−Cu型発光機能を持つ蛍光体は、付活剤(アクセプタ)であるAgを共付活剤(ドナー)のモル濃度以上のモル濃度で含有させることによりBlue−Cu型発光とすることができる。

【0028】

G−Cu型発光する蛍光体、例えばZnS:Ag,Clでは、AgはZnS結晶格子のZn位置を置換し、ClはS位置を置換する。これに対して、ZnS系蛍光体に共付活剤のモル濃度よりも高いモル濃度のAgを添加することで、Zn位置を置換するAgに加えて、新たに電荷補償されないAgをZnSの結晶格子間に導入することでBlue−Cu型発光が得られる。更に、蛍光体母材をZnSとBeS、MgS、CaS、SrSおよびBaSの中から少なくとも1種選ばれる2A族硫化物との混晶にすることにより結晶格子を拡大させ、より多くのAgが格子間に侵入しやすくなる。このような混晶蛍光体を用いると、EL発光スペクトルのピーク波長を388nm以下にすることができる。

【0029】

本発明のEL用蛍光体の第一の製法は、蛍光体母剤粉末、付活剤、および共付活剤の蛍光体原料混合粉末を準備し、該混合粉末をカーボンナノチューブを形成した基板またはSiC粉末の表面に堆積させた後、これを蛍光体母剤金属の融点以上で加熱して反応焼成させる方法である。蛍光体母剤粉末としては、金属と硫黄粉末を用いても良いし、金属の硫化物の粉末を用いることもできる。例えば、亜鉛合金粉末と硫黄粉末を用いた場合、加熱して反応焼成させると、溶融した亜鉛合金はカーボンナノチューブ同士の隙間に浸透すると同時に硫黄と反応してZnSを主成分とする硫化物に転化し、同時に付活剤と共付活剤がZnS内部にドーピングされ、カーボンナノチューブを内在させた蛍光体となる。反応後にカーボンナノチューブの先端が十分隠れるほどの厚さで複合させればよい。目安は数μm程度である。

また、カーボンナノチューブを形成した基板を用いる場合は、蛍光体原料と反応焼成させた後に、レーザーなどで細かく切断加工し、微小基板表面に形成されたカーボンナノチューブ導電相を有するEL用蛍光体としてもよい。

【0030】

亜鉛合金の融点は低い(純亜鉛の融点は420℃)ので、亜鉛合金と硫黄を反応させるためだけなら融点より50℃程度高い温度でかまわないが、その場合は、生成したZnS系蛍光体の結晶性が悪く発光強度も低いので、高輝度化のためには最後に高温で熱処理することが好ましい。熱処理温度は800〜1100℃が好ましい。これより低いとあまり効果がないし、高いとZnSから硫黄が揮発して化学量論組成のZnS系蛍光体ができにくい。

【0031】

反応焼成温度を焼成温度と同程度に高温にした場合は、後工程の熱処理をする必要はないが、高温では溶融した亜鉛合金から亜鉛蒸気が揮発したり、硫黄自体も昇華しやすくなり、化学量論組成のZnSができにくくなる場合がある。

なお、亜鉛合金にCa、Sr、Baなどのアルカリ土類金属の粉末を添加する場合も亜鉛合金と同じように、反応焼成させる際に合金の融点温度以上の温度で加熱する必要がある。なお、これらの金属の融点は、それぞれCa:830℃、Sr:729℃、Ba:770℃である。

【0032】

第二の製法は、SiC基板またはSiC粉末表面に成長した、または基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブ表面に、直接、蛍光体を気相法でコーティングしてしまう方法である。コーティングにより、カーボンナノチューブの隙間がまずZnSで埋められ、最終的にカーボンナノチューブの先端を覆ってしまうまでコーティングしなければならない、このような気相法は、Agなどの付活剤、Clなどの共付活剤のドーピング濃度の制御が難しいこと、および、カーボンナノチューブを覆うためには数μmの厚さでコーティングしなければならず、長時間がかかるのが欠点ではある。

【0033】

第三の製法は、通常の蛍光体の製法に準じた方法であり、薄く微小なSiC基板またはSiC粉末表面に、または基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブと蛍光体母剤粉末、付活剤、共付活剤を混合して焼成することによってもEL用蛍光体が得られる。この方法が最も簡易な方法であり好ましい。

例えば、蛍光体母剤原料としてZnS、MgS、付活剤としてAg2SO4、共付活剤としてKCl、およびカーボンナノチューブが成長したSiC粉末を所定の組成でアルコール中で混合し、900〜1200℃程度で不活性ガス中で焼成すると、ZnMgS:Ag,Cl蛍光体となりEL発光させることができる。

【0034】

蛍光体と、微小SiC基板表面にカーボンナノチューブが成長したカーボンナノチューブ導電相からなるEL用蛍光体の例を図1に、微小基板表面に形成されたSiC薄膜表面にカーボンナノチューブが成長したカーボンナノチューブ導電相からなるEL用蛍光体の例を図2に示す。また、図3に、蛍光体と、微小SiC粉末の表面にカーボンナノチューブが形成されたカーボンナノチューブ導電相からなるEL用蛍光体の例を示す。

【0035】

カーボンナノチューブ導電相が、微小SiC基板表面に、または微小基板表面に形成されたSiC薄膜表面にカーボンナノチューブを成長させたものである場合、本発明のEL用蛍光体の形状は薄片状であることが好ましい。すなわち、カーボンナノチューブを形成した微小基板の表面に蛍光体を配置した時、得られたEL用蛍光体の基板面に平行な方向の長さと全体厚さ(微小基板厚さと蛍光体層の厚さの和)の比(アスペクト比)が3以上になることが好ましい。この理由は、本発明のEL用蛍光体を用いて印刷法でELシートを作製する時、アスペクト比が大きいほど、基板面はELシートの面内方向と平行に配置されやすくなり、結果として、カーボンナノチューブはELシート面と垂直に配列するので、より高いEL強度が得られるためである。アスペクト比が3以上の薄片状の場合は、一般的なスクリーン印刷法で蛍光体とバインダーの混合物を塗布することにより、蛍光体を面に沿って配向させることができる。

【0036】

本発明のカーボンナノチューブを導電相を有するEL用蛍光体は、Cuをドーピングした蛍光体にも適用できる。Cu系蛍光体は蛍光体内部に導電相を含んでいるため、カーボンナノチューブを複合しなくてもEL発光するが、カーボンナノチューブを複合したほうが高いEL強度が得られる。

【0037】

本発明のELシートは、蛍光体として本発明のEL用蛍光体を用いる以外は公知の材料を用い、公知の方法により作製することができる。紫外線発光する場合は、保護層の樹脂は、耐紫外線特性に優れたフッ素樹脂等の樹脂材料を使うことが好ましい。

本発明では、上述の薄片状のEL用蛍光体を用いることにより、蛍光体内部の導電相としてのカーボンナノチューブが実質的に特定の一方向に配向するようにできるため、ELシートにした場合に、高輝度発光する蛍光体とすることができる。

【実施例】

【0038】

以下、実施例により本発明を更に詳細に説明する。

実施例1

(1)原料

(微小基板)

直径100mm、各種厚さの4H型SiCウエハ(<0001>成長)を10%フッ酸(HF)中で室温で10分超音波洗浄し、表面を清純化した。次に、このSiC粒子を真空炉に設置し、1×10-7torrで1600℃で60分加熱して、SiC表面にカーボンナノチューブを含む炭素相を0.5μm生成させた。その後、大気中、400℃で1hr加熱し、カーボンナノチューブ以外の生成相を除去した。カーボンナノチューブを生成させないものも用いた。

【0039】

(蛍光体原料粉末)

金属:純度99.999%、平均粒径30μmのZn、Mg、Sr、Ca粉末を用意

した。

硫黄:純度99.999%、平均粒径10μm

付活剤:平均粒径1μmのAg2S粉末

共付活剤:平均粒径1μmのAl粉末

【0040】

(2)複合

蛍光体原料粉末の各種組成の混合粉末を、直径100mm、厚さ1mmの成形体とした後、研磨機で厚さ10μmまで研磨した。この成形体でSiCウエハを挟んだものを石英容器に入れ、蓋をした。

【0041】

(3)焼成

石英容器を焼成炉に入れ、表1記載の各種温度で1hr、窒素中で加熱した。焼成後の部材を、レーザー加工により格子状に切断し、一辺が各種サイズの薄片状物とした。この断面をSEMで観察した結果、SiCウエハの上下面に蛍光体が、厚さ5μmで密着していた。カーボンナノチューブの隙間にも蛍光体が存在していた。

また、Zn−Mg−Ag−Al合金のスパッタリング用ターゲットを作製し、H2Sガス中、200℃でスパッタリングして、カーボンナノチューブの表面のみに硫化物を3μmの厚さで堆積させた後、熱処理したEL用蛍光体も作製した(No.11)。

【0042】

(ELシートの作製)

(1)樹脂シート

95×500mm、厚さ100μmの紫外線透過樹脂シート(三菱レイヨン製#000)を用意した。

【0043】

(2)絶縁層

BaTiO3:平均粒径0.2μm

樹脂:信越化学製(商品名:シアノレジン)

【0044】

(3)蛍光体

上記蛍光体を用いた。

比較例として、市販のEL用蛍光体ZnS:Cu、Cl、Al(PL発光ピーク波長は455nm)、市販のCRT用蛍光体ZnS:Ag、Cl(PL発光ピーク波長は450nm)を用いた。

【0045】

(4)裏面電極形成

樹脂シートにスパッタリング法でAl電極膜を0.4μmコーティングした後、Al膜に電極リード線を接着した。

【0046】

(5)絶縁層の形成

樹脂をシクロヘキサノンに25vol%になるように分散して溶解させた後、BaTiO3粉末を分散させて(25vol%)スラリーを作製した。ITO電極上にスクリーン印刷により厚さ30μmの塗布層を形成した。

【0047】

(6)発光層の形成

樹脂をシクロヘキサノンに25vol%になるように分散して溶解させたものを準備した。この溶液に作製したEL用蛍光体をArガス中で分散処理した(25vol%)スラリーを作製した。スクリーン印刷により、絶縁層表面に厚さ60μmの塗布層を形成した。

【0048】

(7)表面電極形成と封止

樹脂シートにスパッタリング法で透明導電膜(ITO膜)を0.2μmコーティングした後、ITO電極膜に電極リード線を接着した。

このシートのITO電極側と発光層を重ねて、120℃で熱圧着させて封止して、ELシートを得た。

【0049】

(発光波長の評価方法)

両電極に、電圧500V、周波数3000Hzの交流電圧を印加した。発光スペクトルはフォトニックアナライザを用い、同じ感度で測定した。得られた発光スペクトルのピーク波長の発光強度を比較した。発光ピーク波長が同じELシートで発光強度が一番大きいものを100として相対比較した。

結果を表1に示す。

【0050】

【表1】

【0051】

市販のZnS:Ag系蛍光体はEL発光しなかった(No.1)。カーボンナノチューブの生成していない微小基板を用いてもEL発光しなかった(No.3)。カーボンナノチューブの生成した微小基板を用いるとZnS:Ag系でもEL発光した。その時の発光強度は、市販のZnS:Cu系蛍光体を用いた時よりも高く、微小基板を含む蛍光体のアスペクト比(直径/厚さ)が大きいほど、高輝度を示した。ELシート作製における印刷時に、カーボンナノチューブの配向方向がシート面と垂直になったためと考えられる(No.2、4、5の比較)。

【0052】

ZnMgS:Ag系でもEL発光した。この時、熱処理温度が800〜1100℃で高輝度が得られた(No.6〜10)。

ZnMgS系で、共付活種よりも付活種の濃度を大きくしたものは短波長発光した。この時、微小基板を含む蛍光体のアスペクト比(直径/厚さ)が大きいほど、高輝度を示した。ELシート作製における印刷時に、カーボンナノチューブの配向方向がシート面と垂直になったためと考えられる(No.12〜15の比較)。

【0053】

試料12と同じ組成の蛍光体を気相法でコーティングしたものもEL発光した(No.11)。

Mgの代わりに、Ca、Sr、Baを用いても同様に、EL発光した(No.16〜18)。

【0054】

実施例2

(1)原料

(微小SiC粉末)

各種粒径の各種SiC粉末を真空炉に設置し、1×10-7torrで1700℃で120分加熱して、SiC表面にカーボンナノチューブを含む炭素相を0.8μm生成させたもの、および、1×10-7torrで1600℃で60分加熱して、SiC表面にカーボンナノチューブを含む炭素相0.5μm生成させたものを作製した。その後、大気中、400℃で1hr加熱し、カーボンナノチューブ以外の生成相を除去した。透過電子顕微鏡(TEM)観察の結果、大気中、400℃での加熱後、単位面積当たりのカーボンナノチューブの生成密度は約30%まで低下していた。また、カーボンナノチューブを生成させないものも用いた。

【0055】

(蛍光体原料粉末)

金属:純度99.999%、平均粒径30μmのZnS、MgS、SrS、CaS粉

末を用意した。

付活剤:平均粒径1μmのAg2SO4またはCuSO4粉末

共付活剤:平均粒径1μmのKCl粉末

【0056】

(2)混合

原料粉末を各種組成で、エタノール中で超音波混合した。

(3)焼成

混合粉末を石英容器に入れ、これ焼成炉に入れ、表2記載の各種温度で8hr、窒素中で加熱した後、室温まで自然放冷させた。平均粒径が10〜20μmのEL用蛍光体が得られた。

【0057】

(ELシートの作製)

実施例1と同様に作製した。

(発光波長の評価方法)

実施例1と同様に測定した。

結果を表2に示す。

【0058】

【表2】

【0059】

Cuをドーピングした試料についても、カーボンナノチューブを複合したほうが高い発光強度を示した(No.19〜20)。

カーボンナノチューブのアスペクト比が大きいほどEL強度は高かった(No.22〜23)。

SiC粉末の粒径が0.7〜4μmで高いEL強度を示した(No.24〜26)。

MgSの代わりにCaS、SrS、BaSを用いてもEL発光した(No.29〜31)。

【図面の簡単な説明】

【0060】

【図1】カーボンナノチューブが微小SiC基板表面に成長したEL用蛍光体である。

【図2】カーボンナノチューブが微小基板上のSiC薄膜表面に成長したEL用蛍光体である。

【図3】カーボンナノチューブがSiC粉末表面に成長したEL用蛍光体である。

【特許請求の範囲】

【請求項1】

微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に形成されたカーボンナノチューブ導電相と蛍光体とを有するEL用蛍光体。

【請求項2】

前記カーボンナノチューブ導電相が、実質的に特定の一方向に配向されている請求項1記載のEL用蛍光体。

【請求項3】

前記蛍光体が硫化物である請求項1または2記載のEL用蛍光体。

【請求項4】

前記蛍光体の主成分がZnS系である請求項3記載のEL用蛍光体。

【請求項5】

前記蛍光体が、一般式Zn(1-x)AxS:Ag,D(式中のAは、Be、Mg、Ca、Sr及びBaの群から選ばれる少なくとも1種の2A族元素、Dは共付活剤であり、3B族または7B族元素から選ばれる少なとも1種、0≦x<1)で表される請求項4記載のEL用蛍光体。

【請求項6】

前記蛍光体がBlue−Cu型発光機能を持つ請求項1〜5のいずれか一項に記載のEL用蛍光体。

【請求項7】

請求項1〜6のいずれか一項に記載のEL用蛍光体を用いたELシート。

【請求項8】

カーボンナノチューブがELシート面と垂直な方向に配向していることを特徴とする請求項7記載のELシート。

【請求項9】

微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブと、ZnS系蛍光体母剤粉末、付活剤、および共付活剤を混合する第一の工程と、これを亜鉛合金の融点以上で加熱してZnS系を主成分とする硫化物に転化させる第二の工程を含む請求項4〜6のいずれか一項に記載のEL用蛍光体の製法。

【請求項10】

前記第二の工程の後、800〜1100℃で熱処理する第三の工程を含む請求項9記載のEL用蛍光体の製法。

【請求項11】

微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブ表面にZnS系を主成分とする蛍光体を気相法でコーティングする請求項4〜6のいずれかに記載のEL用蛍光体の製法。

【請求項1】

微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に形成されたカーボンナノチューブ導電相と蛍光体とを有するEL用蛍光体。

【請求項2】

前記カーボンナノチューブ導電相が、実質的に特定の一方向に配向されている請求項1記載のEL用蛍光体。

【請求項3】

前記蛍光体が硫化物である請求項1または2記載のEL用蛍光体。

【請求項4】

前記蛍光体の主成分がZnS系である請求項3記載のEL用蛍光体。

【請求項5】

前記蛍光体が、一般式Zn(1-x)AxS:Ag,D(式中のAは、Be、Mg、Ca、Sr及びBaの群から選ばれる少なくとも1種の2A族元素、Dは共付活剤であり、3B族または7B族元素から選ばれる少なとも1種、0≦x<1)で表される請求項4記載のEL用蛍光体。

【請求項6】

前記蛍光体がBlue−Cu型発光機能を持つ請求項1〜5のいずれか一項に記載のEL用蛍光体。

【請求項7】

請求項1〜6のいずれか一項に記載のEL用蛍光体を用いたELシート。

【請求項8】

カーボンナノチューブがELシート面と垂直な方向に配向していることを特徴とする請求項7記載のELシート。

【請求項9】

微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブと、ZnS系蛍光体母剤粉末、付活剤、および共付活剤を混合する第一の工程と、これを亜鉛合金の融点以上で加熱してZnS系を主成分とする硫化物に転化させる第二の工程を含む請求項4〜6のいずれか一項に記載のEL用蛍光体の製法。

【請求項10】

前記第二の工程の後、800〜1100℃で熱処理する第三の工程を含む請求項9記載のEL用蛍光体の製法。

【請求項11】

微小SiC基板または粉末表面に、または微小基板表面に形成されたSiC薄膜表面に成長したカーボンナノチューブ表面にZnS系を主成分とする蛍光体を気相法でコーティングする請求項4〜6のいずれかに記載のEL用蛍光体の製法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−106824(P2007−106824A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2005−297597(P2005−297597)

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成17年10月12日(2005.10.12)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]