EL発光装置の製造方法および蒸着装置

【課題】 大型の基板に小さなマスクで蒸着すると時間がかかる。

【解決手段】 基板上に行列をなして配置された複数の区画の各々に形成されるEL発光装置の製造方法であって、

列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、

前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とするEL発光装置の製造方法。

【解決手段】 基板上に行列をなして配置された複数の区画の各々に形成されるEL発光装置の製造方法であって、

列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、

前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とするEL発光装置の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、EL発光装置の製造方法に関し、詳しくは、EL発光装置の製造工程に用いる蒸着方法および蒸着装置に関する。

【背景技術】

【0002】

近年、多彩な機能を持つ携帯電話などに、有機EL表示装置が搭載され始めている。有機EL表示装置は、画像品質が高い、動画表示が可能、消費電力が低い、などの利点があり、携帯電話の他、テレビ受像機、デジタルカメラ、車載ディスプレイ等にも用いられ始めている。

【0003】

有機EL表示装置は、ガラス基板上に液晶表示装置と同様の薄膜トランジスタ(TFT)アレイを形成し、その上に画素電極と発光層となる有機膜を積層して作られる。有機膜は、真空蒸着により形成する方法が一般的である。カラー表示装置を製造するには、開口のあるマスクを通して、赤色、緑色、青色の各画素の位置に、それぞれの色の有機発光材料を真空蒸着する。

【0004】

近年、ディスプレイの高精細化が進み、3インチサイズのVGAディスプレイが用いられるようになっている。その場合、画素ピッチは100μm前後である。このため、真空蒸着用のマスクは、開口寸法とピッチの精度が非常に高いものとなっている。

【0005】

蒸着に際しては、基板とマスクを密着させるかもしくは開口寸法より十分小さな距離に近接させる。基板とマスクの間に距離があると、蒸着物質がマスク開口の縁を回り込んで蒸着され、蒸着パタンのエッジのシャープネスが損なわれる。また、隣の画素との混色が生じる。

【0006】

マスクは、正確な蒸着パタンを得るために、厚さ100μm以下の薄い金属箔で作られているため、基板に近接して保持するときにひずみが生じやすい。また、蒸着源から発する輻射熱によって膨張し変形しやすい。ひずみや変形が生じると、マスクの開口の位置がずれたり開口の形状が変形したりして蒸着の精度が損なわれる。

【0007】

ひずみや変形をなくすために、通常はマスクをフレーム(枠部材)に固定し、張力をかけて保持する。特開2003−068453号公報には、スリット形の開口の長手方向に張力をかけることで開口の位置と形状が維持できて、蒸着パタンの精度が向上することが記載されている。

【0008】

一方、生産性向上の観点からガラス基板の大型化も近年進んでおり、G4Qサイズ(365mm×460mm)、G3(550×670mm)、G4サイズ(730×920mm)といった大型基板が用いられる。しかし、このような大型基板に合わせてマスクサイズを大きくすると、開口ピッチの精度が悪くなってしまう。また、マスクを基板に対して均一に密着または近接させることも困難である。

【0009】

大型基板に対して、基板の蒸着領域を複数に分割して蒸着させる方法が特許文献1に開示されている。基板より小さいマスクを用いて、基板をステップ状に移動させ、その都度蒸着を繰り返す。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−116591号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、大型基板の蒸着領域を複数に分割して蒸着させる方法では、分割した区画ごとに蒸着を行うため蒸着に時間がかかる。

【0012】

また、通常、基板を水平において基板の下から蒸着するため、マスクは基板の下面に密着もしくは近接させる。基板が大きくなると水平に保持したときにたわみが生じ、そのために、分割した区画ごとに蒸着すると、蒸着位置によって基板とマスクの間隔が異なってしまい、基板全体にわたって均一な蒸着を行うことが困難となる。

【課題を解決するための手段】

【0013】

上記課題を解決する本発明は、第1に、基板上に行列をなして配置された複数の区画の各々に形成されるEL発光装置の製造方法であって、列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とする。

【0014】

本発明の第2は、基板上に行列をなして配置された複数の区画の各々に蒸着パタンを形成する蒸着方法であって、列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とする。

【0015】

本発明の第3は、蒸着源と、矩形マスクの短辺を固定し、長辺方向に張力を加えて保持するマスクフレームと、前記マスクの2つの短辺の延長線に沿って設けられ、長さが前記マスクの短辺より長い基板を対向する2辺で支持する基板支持部と、前記基板支持部を、基板の長さ方向に、決められた距離だけ移動させる移動機構と、マスクと基板の相対位置を調整する位置調整部とを有することを特徴とする蒸着装置である。

【発明の効果】

【0016】

本発明によれば、大型基板に対しても短時間に精度よく蒸着パタンを形成することができる。

【図面の簡単な説明】

【0017】

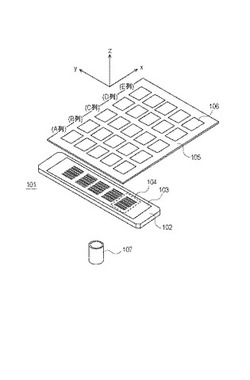

【図1】本発明のEL発光装置の製造過程における蒸着工程を示す図である。

【図2】各区画に形成される有機EL表示装置を示す図である。

【図3】基板上の蒸着区画を示す図である。

【図4】マスクの開口の形状と配置を示す図である。

【図5】マスクフレームの図である。

【図6】位置合わせ部の構成を示す図である。

【図7】基板支持部の構成と基板移動方法を示す図である。

【図8】各列の蒸着ステップを示す図である。

【図9】基板全面を一括して蒸着する場合を説明する図である。

【図10】膜厚分布の測定結果を示す図である。

【図11】複数の蒸着源を配置した図である。

【発明を実施するための形態】

【0018】

以下、本発明にかかわるEL発光装置の製造方法の実施形態について図面を参照して説明する。以下では有機EL表示装置を例にとって説明するが、本発明は、無機ELを用いた表示装置、あるいは照明装置など、有機ELもしくは無機EL発光を利用したすべての発光装置に適用できる。

【0019】

本明細書で特に図示または記載されていない部分に関しては、当該技術の周知又は公知技術を適用する。又、以下に説明する実施形態は、発明の一つの実施形態であり、これらに限定されるものではない。

【0020】

図1は本発明のEL発光装置の製造過程における蒸着工程の様子を示す図である。蒸着源107からは、加熱されて蒸気となった有機化合物などの蒸着物質が放出され、マスク103の開口を通して基板105に付着する。付着した蒸着物質は基板上に堆積して有機化合物などの膜が形成される。

【0021】

1枚の基板105に複数個の有機EL表示装置を一括して形成するため、基板105には行列状に並んだ区画106ごとに同じパタンの有機発光層が蒸着される。以下に説明する蒸着方法により1つの色の有機発光層を蒸着した後に、同じ基板に別の色の有機EL発光層を同様にして蒸着することにより、カラー有機EL表示装置とすることができる。全色の蒸着が終了した後、基板105は区画106ごとに切り離され、切り離されたそれぞれが1つの有機EL表示装置になる。

【0022】

図2は区画106の内部に形成されるカラー有機EL表示装置を示す図である。

【0023】

カラー有機EL表示装置は、RGBの3色の有機EL素子10からなる画素11がマトリクス状に配列しており、1つ1つの有機EL素子は、パタンニングされたアノード電極12と全画素に共通のカソード電極13の間に不図示の有機発光物質が挟まれた構成になっている。

【0024】

アノード電極12は不図示の画素回路に接続されており、画素回路は、列方向に延びる電源配線14に接続されて電源電圧の供給を受けている。電源配線14は、画素配列領域の外で共通電源線15となって端子16に接続されている。

【0025】

カソード電極13も、画素配列領域の外でコンタクト部17を経てカソード電源線18となり、端子19に接続されている。

【0026】

端子を除く表示装置の全体は、封止部21(2本の破線で囲まれた部分)で基板に接着される不図示の封止缶によって覆われ、外気から遮断されている。

【0027】

このほかに、画素11の配列の周囲には画素回路を制御する制御回路と、各画素回路に画像信号を送る信号生成回路が設けられるが、図2では省略されている。これらの制御回路と信号生成回路には、端子20を通じて外部から制御信号および画像信号が入力される。

【0028】

図3はガラス基板上の蒸着領域の配置を示す。図1と同じ部分には同じ符号を付した。以下の図についても同様である。

【0029】

ガラス基板105には、区画106が、第1行〜第5行、A列〜E列の計25個、行列状に配列している。図3は基板105を蒸着面側から見た図であり、図1ではこの蒸着面が下向きに置かれている。各区画106には、表示装置の駆動回路と有機EL素子の一方の電極があらかじめ形成されているものとする。

【0030】

蒸着工程においては、5行5列の区画106のうち1つの列が一括して蒸着される。基板105とマスク103を相対的に動かしながらA列からE列に向かって1列ずつ蒸着が行われる。これによって各区画106に蒸着パタンが形成される。

【0031】

以下、区画106の行に沿った方向(行方向ともいう)をx軸、列に沿った方向(列方向ともいう)をy軸、基板法線方向をz軸とする。基板の移動方向はx軸の負の向きである。

【0032】

蒸着パタンはマスク103により決定される。マスク103は基板105の1つの列とほぼ同じ大きさの矩形をなし、長辺が列の長さ、短辺が列の幅と同程度である。マスク103には各区画106の蒸着パタンに応じた開口領域104が幅方向に1列分設けられている。

【0033】

図4は1つの開口領域104におけるマスク103の拡大図である。

【0034】

マスク103には、1つの列にそって開口301が開けられている。開口301は、RGBのうちのB(青)色の有機EL素子10Bの位置に対応しており、列方向に連続した細長いスリット形状である。図4のマスクを用いて、B(青)の有機発光物質が蒸着される。R(赤)とG(緑)の有機発光物質を蒸着するマスクも、それぞれの有機EL素子10R,10Gの位置に対応する同様の開口を持っている。

【0035】

開口領域104は、基板105の1つの区画106の蒸着パタンに対応する。図1のマスク103は、図4の開口領域104が上下方向に5つ並んだものである。マスク103は区画106の1列の蒸着パタンをすべて備えており、1列を一括して蒸着できる。

【0036】

開口301は、y方向に細長いスリットであり、表示装置の画素の列数に等しい本数が平行に設けられている。スリットの1つ1つは基板105にストライプ状の蒸着パタンを形成する。

【0037】

マスク103は、厚さ40μmのインバー板であり、エッチングで40μmのスリットが120μmピッチで形成されている。微細加工が可能な金属薄板であれば材質は問わないが、蒸着中のマスクの温度上昇によるマスクの熱膨張による変形を防止する為には、低熱膨張の材質が望ましい。

【0038】

マスク103はマスクフレーム102に固定されている。図5はマスクフレーム102の詳細図である。以下、マスク103とマスクフレーム102をマスク組立て体101と呼ぶ。

【0039】

マスクフレーム102は、マスクの撓み量及び基板がマスクに載った状態での撓み量を考慮して、長辺側のフレームのリブ403が基板と接触しないように短辺側のリブ402よりも高さが低く作成される。フレームの材質は、SUS等の金属材料が使用できる。蒸着中のマスクの温度上昇によるマスクの熱膨張による変形を防止する為には、マスクと同じように低熱膨張の材質が望ましい。本実施例では、インバー材を使用して作成してある。

【0040】

蒸着の際、基板105はマスクフレーム102に固定されたマスク103の上に密着して配置される。マスク103に対して基板105と反対側に蒸着源107が置かれる。蒸着源107は1つとは限らず、蒸着領域のY方向の長さに応じて個数を増やすことができる。図1では、わかりやすくするため、蒸着マスク103と基板105を実際の距離以上に離した状態で描いている。

【0041】

図6は、マスク103と基板105の相対位置を調整する位置調整部501と、所定の位置に合わせる(アラインメントする)方法を示す図である。

【0042】

位置調整部501は、2台のCCDカメラ509、マスクを搭載し、基板に対して相対的に微小距離ずつ移動させるアライメントステージ(不図示)、およびCCDカメラ509の画像を解析し、アライメントステージを移動させる制御機構(不図示)からなる。

【0043】

マスク103と基板105には、それぞれ蒸着パタンの位置を定めるためのアライメントマーク507および508が設けられている。CCDカメラ509は、蒸着マスクの2つの端部に設けられたアライメントマーク507を計測するため2台設置されている。

【0044】

図7は、基板を支持する基板支持部600と、基板をステップ的に移動させる方法を示す図である。

【0045】

基板支持部600は5個ずつ向き合って配置された10個のL字形の支持体601からなる。基板105は、基板の2辺で支持体601によって水平に支えられている。支持体601は、マスク103の両端からマスクの短辺に平行にすなわちx方向に延長された線602に沿って少なくとも各辺2箇所に配置され、基板105の対向する2辺を支える。これによってx方向の長さがマスク103の短辺より長い基板を支持することができる。基板105はx軸に平行な2辺の端部が支持体601によって支持されるが、y軸に平行な2辺は支持されない。

【0046】

支持体601はマスク103の前方(x軸の正の向き)だけでなく、移動して後方(x軸の負の向き)にも位置する。後方でも同じマスク端からの延長線602に沿っていることは変わりない。支持体601は、不図示の移動機構によって、全体が基板105を支持したまま支持辺に平行な方向(x軸方向)に決められた距離だけステップ移動する。これによって基板を行方向に移動させることができる。

【0047】

移動機構は、支持体601を1つのアームで連結して一体に移動させる周知のメカニズムである。移動はx方向だけに限られるので、簡単なメカニズムで行うことができる。

【0048】

図8は図7の支持体601によって支持された基板105の各列を順に蒸着するステップを示す。図8(a)−(e)はそれぞれA列−E列の蒸着工程である。

【0049】

基板105は蒸着室内に運び込まれると、支持体601に受け渡される。支持体601は、まず、図8(a)に示すように基板105のA列をマスク103の位置に移動させる。

【0050】

この状態で、基板とマスクの位置合わせが行われる。具体的には、CCDカメラ509がマスク103のアライメントマーク507と基板105のアライメントマーク508の位置を計測する。マスク組立て体101が搭載されているステージを制御して2つのアライメントマーク507と508の位置を合わせる。

【0051】

位置合わせが終わると、支持体601の全体が下に動いて基板105を下に移動させ、基板105とマスク103を接触させる。マスク103の真上にある支持体601は、マスクフレーム102に設けられたくぼみ603に矢印604に示すように落ち込み、基板105から離れる。しかし、基板105は他の支持体601により依然支持されている。

【0052】

蒸着源107には蒸着材料があり、通常、上方に開孔部を設けて蒸着物質702を放出させるので、基板105は蒸着面を下に向けて保持されなければならない。このため、基板は縁で支持され、中央が鉛直下方にたわんでいる。基板が大型の場合はたわみが相当大きくなり、基板より小さなマスクで繰り返し蒸着する場合は、基板の場所によってはマスクを基板に密着させることが非常に困難となる。

【0053】

図7のように、支持体601によって基板を対向する2辺の縁で水平に支持すると、基板はその2辺に垂直な方向つまりy軸に沿って撓むが、この撓みはx軸方向には一様である。

【0054】

一方、マスク103は、x軸に平行な2辺がマスクフレーム102に固定されているだけであるから、yz面内で容易にたわみ変形を生じる。したがって、基板105をマスク103の上に乗せるだけでマスク103は基板105にならって変形し、マスク103の幅全域にわたって基板105とマスク103が密着するようになる。基板とマスクを接触させない場合でも、基板105とマスク103はともに同じ向きで2辺支持されているから、マスク103に与えるy方向の張力を調節することにより、その全体をほぼ一様な距離で基板105に近接させることができる。

【0055】

基板105をマスク103に近接または密着させたのち、蒸着源107の蒸着源シャッタ(不図示)を開き、蒸着物質702を基板に放出してA列の蒸着が行われる。膜厚モニター(不図示)を観察し、所定の膜厚に達したところで蒸着を停止する。A列の蒸着が終わると、支持体601が上方に動いて基板105をマスク103から離し、アライメント位置に戻す。さらに、支持体601が全体として隣の支持体の位置まで矢印701の方向に移動し、ガラス基板105を図8(b)のようにB列の位置に合わせる。B列のアライメントがA列と同様に行われ、蒸着が実施される。

【0056】

以下、基板を逐次移動させた後、図8(c),(d),(e)の配置でC、D、E列の蒸着が同様に繰り返される。図7の支持体は各列に1か所設けられており、1回の移動距離は支持体のx方向の間隔に等しい。

【0057】

このように、本発明の製造方法においては、基板の1列分のすべての蒸着パタンを開口として持つマスクを用いて、列を一括して蒸着する。基板105は、支持体601がマスクフレーム102のくぼみに次々と落ち込むことによってx軸方向にステップ送りされ、その都度マスク103と位置合わせされ、蒸着が行われる。

【0058】

基板は1方向にのみ移動させればよいので、移動機構が簡単である。列が一度に蒸着されるので、蒸着は列の数だけ繰り返せばよく、1区画ずつ蒸着する方法に比べて短時間で済む。また、基板とマスクが同じ方向の2辺で固定されるので、撓みの形状が同じになり、全体を均一に密着させることができる。

【0059】

以下、実施例によって本発明を具体的に説明する。

【実施例1】

【0060】

図1の構成の蒸着装置によってG4Q(y軸に沿った幅365mm×x軸に沿った長さ460mm)のガラス基板に有機EL発光層を蒸着した。

【0061】

マスク103は、厚さ40μmのインバー薄板を短辺90mm、長辺440mmの矩形に加工してあり、基板105の区画106に対応した開口領域104が5か所に作製されている。開口領域104には、長辺に平行な幅40μmのスリットが、ピッチ120μmで設けられている。

【0062】

マスク103は、図5のマスクフレーム102に、短辺の両側に6.0±0.1kgfの張力を印加した状態で固定される。張力はスリットの方向と一致するので、マスク各部の張力が一様に保たれ、開口の位置と形状の精度が高い。

【0063】

一般に、大型の基板に合わせてマスクサイズを大きくすると、精度を高く保つことが難しくなる。基板と同サイズのマスクを精度よく作ったとしても、それに均一な張力を加えて保持することは容易でない。マスクを支持枠に固定したときの小さなひずみが、張力を加えたときの支持枠のわずかなひずみによって増幅され、必ず張力にムラが生じる。方向がそろったスリット開口が設けられたマスクに、スリットの長手方向に張力を加える場合も同様である。長手方向の張力の不均一を補うために短手方向に張力を加えたとしても、スリットとスリットの間の部分には張力が及ばないので、マスク全体に均一な張力を与えることはできない。しかし、本実施例のように、基板の一辺と同程度の長さを持ったマスクであっても、長さに比べて幅が十分狭い場合は、均一な張力を加えることができる。

【0064】

マスク103のマスクフレーム102への固定方法は、マスク103がマスクフレーム102から剥がれたり固定位置がずれたりしなければその方法は問わない。本実施例では抵抗溶接を用いて、マスク103の2つの短辺をマスクフレーム102に固定し、マスク組立て体101を作製した。以上のマスク組立て体を10体作製した。

【0065】

作製したマスク組立て体101の開口301の位置精度を、ソキア製二次元測長機SMIC−800を使用して評価した。開口パタンの設計値に対するx座標位置の最大ずれは、10体のマスク組立て体において最大で3μmと良好であった。

【実施例2】

【0066】

実施例1で作製した10体のマスク組立て体101について、マスク長辺の撓み量及び撓み形状を、同じソキア製二次元測長機SMIC−800にて評価した。どのマスクも2辺支持された薄板の撓み形状を示し、最大撓み量は50μmないし100μmであった。

【0067】

また、これらのマスク組立て体101と、365mm×460mm×t0.5mmのガラス基板105を図7の矢印604に示すように接触させ、ガラス基板105をマスク組立て体101に載せた状態で、ガラス基板と蒸着マスクのギャップをKEYENC製LT9000レーザ変位計で評価した。いずれのマスク組立て体も最大で数μmのギャップしか観測されず、良好な結果であった。

【実施例3】

【0068】

幅365mm×長さ460mm×厚さ0.5mmのガラス基板105と蒸着源107を図9のように配置し、基板105をステップ移動させることなく基板の全面に有機EL材料を一度に蒸着し、基板面内の膜厚分布を評価した。

【0069】

蒸着源107には、蒸着材料としてトリス(8−ヒドロキシキノリナト)アルミニウム(以下、Alq3と記す)を10.0g充填した。蒸着源107のルツボに充填されたAlq3は、蒸着源107に設けられた少なくとも一つの開孔部を介して放出される。蒸着源107を蒸着面を下に向けたガラス基板105の中心点の真下に置き、開孔部中心点からガラス基板105の蒸着面までの距離は370mmとした。膜厚センサーで膜厚をモニターしながら100nmの膜厚を目標に蒸着を行った。蒸着後、堆積した蒸着膜をエリプソメーターにより測定した。その結果を図10に示す。

【0070】

図10は、図9のx軸に沿った膜厚分布である。縦軸は基板の中央(x=0)における膜厚を100として規格化されている。

【0071】

基板の長さ(x)方向400mm全体にわたる膜厚は60nmから100nmの範囲で分布しているが、基板中央(x=0)を中心とする幅80〜90mmの範囲では±2.0%の膜厚分布になった。この結果、1列ずつ蒸着するときの蒸着領域の幅を90mm以内にすることにより、±2.0%以内の良好な膜厚分布が得られることが確認できた。

【実施例4】

【0072】

実施例1で作製したマスク組立て体を用いて、図11の配置でガラス基板上に蒸着を実施した。蒸着源107は、マスクの長辺方向の2箇所に配置し、Y方向での膜厚分布が±2.0%に入るように位置を調整してある。

【0073】

蒸着源107には、蒸着材料としてトリス(8−ヒドロキシキノリナト)アルミニウム(以下、Alq3と記す)を10.0g充填した。蒸着源107のルツボに充填されたAlq3は、蒸着源107に設けられた少なくとも一つの開孔部を介して蒸着する。ガラス基板105は、マスク103を挟んで蒸着源107と反対側に、蒸着面を下に向けて配置されている。蒸着源107をガラス基板105の中心点の真下に置き、蒸着物質702を放出させた。蒸着源107の上面にある開孔部の中心からガラス基板105の蒸着面までの距離は370mmとした。膜厚センサーで膜厚をモニターしながら100nmの膜厚を目標に蒸着を行った。

【0074】

蒸着は、図3に示すA〜E列ごとに基板をステップ送りして実施した。

【0075】

蒸着後、ガラス基板にパタンニングされた蒸着膜のパタンエッジのボケを顕微鏡及びAFMで観察した。また蒸着パタンと電極パタンとのズレ量を二次元測長機SMIC−800を用いて測定した。さらに、ガラス基板の全パタン領域における膜厚分布をエリプソメーターにより測定した。

【0076】

測定した結果、蒸着膜のエッジにボケはなく、基板とマスクの密着がガラス基板の全域で良好であることが確認できた。また、電極パタンとのズレ量も最大で7μm程度と良好であった。膜厚分布もガラス基板全域で±2%以内と良好であった。

【0077】

蒸着が完了したのち、もう一方の電極とその上にさらに保護膜を付け、基板を区画ごとに分割する。分割された基板に電源と信号入力のための配線ケーブルを取り付けて有機EL表示装置が完成する。分割数がさらに多い場合でも、列方向には一括して蒸着するので、行数に比例した蒸着時間で済み、短時間で有機EL表示装置を製造することができる。

【0078】

本実施例のように蒸着を1列ずつ行うことにより、列間の膜厚不均一をなくすことができる。また、全面に一括して行う場合と比べて蒸着する領域が狭くなり、蒸着レートの最も速い位置で蒸着することができる。蒸着源をy方向にスキャン移動させずに蒸着しても蒸着膜の膜厚分布が少ないので、移動蒸着の場合に比べて蒸着時間が短縮できる。また、スリットの方向に均一な張力を加えることができるので、スリットに垂直な方向の開口の位置誤差を最小とすることができる。

【符号の説明】

【0079】

103 マスク

105 基板

106 区画

107 蒸着源

301 開口

501 位置合わせ部

507、508 アライメントマーク

600 基板支持部

601 支持体

【技術分野】

【0001】

本発明は、EL発光装置の製造方法に関し、詳しくは、EL発光装置の製造工程に用いる蒸着方法および蒸着装置に関する。

【背景技術】

【0002】

近年、多彩な機能を持つ携帯電話などに、有機EL表示装置が搭載され始めている。有機EL表示装置は、画像品質が高い、動画表示が可能、消費電力が低い、などの利点があり、携帯電話の他、テレビ受像機、デジタルカメラ、車載ディスプレイ等にも用いられ始めている。

【0003】

有機EL表示装置は、ガラス基板上に液晶表示装置と同様の薄膜トランジスタ(TFT)アレイを形成し、その上に画素電極と発光層となる有機膜を積層して作られる。有機膜は、真空蒸着により形成する方法が一般的である。カラー表示装置を製造するには、開口のあるマスクを通して、赤色、緑色、青色の各画素の位置に、それぞれの色の有機発光材料を真空蒸着する。

【0004】

近年、ディスプレイの高精細化が進み、3インチサイズのVGAディスプレイが用いられるようになっている。その場合、画素ピッチは100μm前後である。このため、真空蒸着用のマスクは、開口寸法とピッチの精度が非常に高いものとなっている。

【0005】

蒸着に際しては、基板とマスクを密着させるかもしくは開口寸法より十分小さな距離に近接させる。基板とマスクの間に距離があると、蒸着物質がマスク開口の縁を回り込んで蒸着され、蒸着パタンのエッジのシャープネスが損なわれる。また、隣の画素との混色が生じる。

【0006】

マスクは、正確な蒸着パタンを得るために、厚さ100μm以下の薄い金属箔で作られているため、基板に近接して保持するときにひずみが生じやすい。また、蒸着源から発する輻射熱によって膨張し変形しやすい。ひずみや変形が生じると、マスクの開口の位置がずれたり開口の形状が変形したりして蒸着の精度が損なわれる。

【0007】

ひずみや変形をなくすために、通常はマスクをフレーム(枠部材)に固定し、張力をかけて保持する。特開2003−068453号公報には、スリット形の開口の長手方向に張力をかけることで開口の位置と形状が維持できて、蒸着パタンの精度が向上することが記載されている。

【0008】

一方、生産性向上の観点からガラス基板の大型化も近年進んでおり、G4Qサイズ(365mm×460mm)、G3(550×670mm)、G4サイズ(730×920mm)といった大型基板が用いられる。しかし、このような大型基板に合わせてマスクサイズを大きくすると、開口ピッチの精度が悪くなってしまう。また、マスクを基板に対して均一に密着または近接させることも困難である。

【0009】

大型基板に対して、基板の蒸着領域を複数に分割して蒸着させる方法が特許文献1に開示されている。基板より小さいマスクを用いて、基板をステップ状に移動させ、その都度蒸着を繰り返す。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−116591号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、大型基板の蒸着領域を複数に分割して蒸着させる方法では、分割した区画ごとに蒸着を行うため蒸着に時間がかかる。

【0012】

また、通常、基板を水平において基板の下から蒸着するため、マスクは基板の下面に密着もしくは近接させる。基板が大きくなると水平に保持したときにたわみが生じ、そのために、分割した区画ごとに蒸着すると、蒸着位置によって基板とマスクの間隔が異なってしまい、基板全体にわたって均一な蒸着を行うことが困難となる。

【課題を解決するための手段】

【0013】

上記課題を解決する本発明は、第1に、基板上に行列をなして配置された複数の区画の各々に形成されるEL発光装置の製造方法であって、列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とする。

【0014】

本発明の第2は、基板上に行列をなして配置された複数の区画の各々に蒸着パタンを形成する蒸着方法であって、列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とする。

【0015】

本発明の第3は、蒸着源と、矩形マスクの短辺を固定し、長辺方向に張力を加えて保持するマスクフレームと、前記マスクの2つの短辺の延長線に沿って設けられ、長さが前記マスクの短辺より長い基板を対向する2辺で支持する基板支持部と、前記基板支持部を、基板の長さ方向に、決められた距離だけ移動させる移動機構と、マスクと基板の相対位置を調整する位置調整部とを有することを特徴とする蒸着装置である。

【発明の効果】

【0016】

本発明によれば、大型基板に対しても短時間に精度よく蒸着パタンを形成することができる。

【図面の簡単な説明】

【0017】

【図1】本発明のEL発光装置の製造過程における蒸着工程を示す図である。

【図2】各区画に形成される有機EL表示装置を示す図である。

【図3】基板上の蒸着区画を示す図である。

【図4】マスクの開口の形状と配置を示す図である。

【図5】マスクフレームの図である。

【図6】位置合わせ部の構成を示す図である。

【図7】基板支持部の構成と基板移動方法を示す図である。

【図8】各列の蒸着ステップを示す図である。

【図9】基板全面を一括して蒸着する場合を説明する図である。

【図10】膜厚分布の測定結果を示す図である。

【図11】複数の蒸着源を配置した図である。

【発明を実施するための形態】

【0018】

以下、本発明にかかわるEL発光装置の製造方法の実施形態について図面を参照して説明する。以下では有機EL表示装置を例にとって説明するが、本発明は、無機ELを用いた表示装置、あるいは照明装置など、有機ELもしくは無機EL発光を利用したすべての発光装置に適用できる。

【0019】

本明細書で特に図示または記載されていない部分に関しては、当該技術の周知又は公知技術を適用する。又、以下に説明する実施形態は、発明の一つの実施形態であり、これらに限定されるものではない。

【0020】

図1は本発明のEL発光装置の製造過程における蒸着工程の様子を示す図である。蒸着源107からは、加熱されて蒸気となった有機化合物などの蒸着物質が放出され、マスク103の開口を通して基板105に付着する。付着した蒸着物質は基板上に堆積して有機化合物などの膜が形成される。

【0021】

1枚の基板105に複数個の有機EL表示装置を一括して形成するため、基板105には行列状に並んだ区画106ごとに同じパタンの有機発光層が蒸着される。以下に説明する蒸着方法により1つの色の有機発光層を蒸着した後に、同じ基板に別の色の有機EL発光層を同様にして蒸着することにより、カラー有機EL表示装置とすることができる。全色の蒸着が終了した後、基板105は区画106ごとに切り離され、切り離されたそれぞれが1つの有機EL表示装置になる。

【0022】

図2は区画106の内部に形成されるカラー有機EL表示装置を示す図である。

【0023】

カラー有機EL表示装置は、RGBの3色の有機EL素子10からなる画素11がマトリクス状に配列しており、1つ1つの有機EL素子は、パタンニングされたアノード電極12と全画素に共通のカソード電極13の間に不図示の有機発光物質が挟まれた構成になっている。

【0024】

アノード電極12は不図示の画素回路に接続されており、画素回路は、列方向に延びる電源配線14に接続されて電源電圧の供給を受けている。電源配線14は、画素配列領域の外で共通電源線15となって端子16に接続されている。

【0025】

カソード電極13も、画素配列領域の外でコンタクト部17を経てカソード電源線18となり、端子19に接続されている。

【0026】

端子を除く表示装置の全体は、封止部21(2本の破線で囲まれた部分)で基板に接着される不図示の封止缶によって覆われ、外気から遮断されている。

【0027】

このほかに、画素11の配列の周囲には画素回路を制御する制御回路と、各画素回路に画像信号を送る信号生成回路が設けられるが、図2では省略されている。これらの制御回路と信号生成回路には、端子20を通じて外部から制御信号および画像信号が入力される。

【0028】

図3はガラス基板上の蒸着領域の配置を示す。図1と同じ部分には同じ符号を付した。以下の図についても同様である。

【0029】

ガラス基板105には、区画106が、第1行〜第5行、A列〜E列の計25個、行列状に配列している。図3は基板105を蒸着面側から見た図であり、図1ではこの蒸着面が下向きに置かれている。各区画106には、表示装置の駆動回路と有機EL素子の一方の電極があらかじめ形成されているものとする。

【0030】

蒸着工程においては、5行5列の区画106のうち1つの列が一括して蒸着される。基板105とマスク103を相対的に動かしながらA列からE列に向かって1列ずつ蒸着が行われる。これによって各区画106に蒸着パタンが形成される。

【0031】

以下、区画106の行に沿った方向(行方向ともいう)をx軸、列に沿った方向(列方向ともいう)をy軸、基板法線方向をz軸とする。基板の移動方向はx軸の負の向きである。

【0032】

蒸着パタンはマスク103により決定される。マスク103は基板105の1つの列とほぼ同じ大きさの矩形をなし、長辺が列の長さ、短辺が列の幅と同程度である。マスク103には各区画106の蒸着パタンに応じた開口領域104が幅方向に1列分設けられている。

【0033】

図4は1つの開口領域104におけるマスク103の拡大図である。

【0034】

マスク103には、1つの列にそって開口301が開けられている。開口301は、RGBのうちのB(青)色の有機EL素子10Bの位置に対応しており、列方向に連続した細長いスリット形状である。図4のマスクを用いて、B(青)の有機発光物質が蒸着される。R(赤)とG(緑)の有機発光物質を蒸着するマスクも、それぞれの有機EL素子10R,10Gの位置に対応する同様の開口を持っている。

【0035】

開口領域104は、基板105の1つの区画106の蒸着パタンに対応する。図1のマスク103は、図4の開口領域104が上下方向に5つ並んだものである。マスク103は区画106の1列の蒸着パタンをすべて備えており、1列を一括して蒸着できる。

【0036】

開口301は、y方向に細長いスリットであり、表示装置の画素の列数に等しい本数が平行に設けられている。スリットの1つ1つは基板105にストライプ状の蒸着パタンを形成する。

【0037】

マスク103は、厚さ40μmのインバー板であり、エッチングで40μmのスリットが120μmピッチで形成されている。微細加工が可能な金属薄板であれば材質は問わないが、蒸着中のマスクの温度上昇によるマスクの熱膨張による変形を防止する為には、低熱膨張の材質が望ましい。

【0038】

マスク103はマスクフレーム102に固定されている。図5はマスクフレーム102の詳細図である。以下、マスク103とマスクフレーム102をマスク組立て体101と呼ぶ。

【0039】

マスクフレーム102は、マスクの撓み量及び基板がマスクに載った状態での撓み量を考慮して、長辺側のフレームのリブ403が基板と接触しないように短辺側のリブ402よりも高さが低く作成される。フレームの材質は、SUS等の金属材料が使用できる。蒸着中のマスクの温度上昇によるマスクの熱膨張による変形を防止する為には、マスクと同じように低熱膨張の材質が望ましい。本実施例では、インバー材を使用して作成してある。

【0040】

蒸着の際、基板105はマスクフレーム102に固定されたマスク103の上に密着して配置される。マスク103に対して基板105と反対側に蒸着源107が置かれる。蒸着源107は1つとは限らず、蒸着領域のY方向の長さに応じて個数を増やすことができる。図1では、わかりやすくするため、蒸着マスク103と基板105を実際の距離以上に離した状態で描いている。

【0041】

図6は、マスク103と基板105の相対位置を調整する位置調整部501と、所定の位置に合わせる(アラインメントする)方法を示す図である。

【0042】

位置調整部501は、2台のCCDカメラ509、マスクを搭載し、基板に対して相対的に微小距離ずつ移動させるアライメントステージ(不図示)、およびCCDカメラ509の画像を解析し、アライメントステージを移動させる制御機構(不図示)からなる。

【0043】

マスク103と基板105には、それぞれ蒸着パタンの位置を定めるためのアライメントマーク507および508が設けられている。CCDカメラ509は、蒸着マスクの2つの端部に設けられたアライメントマーク507を計測するため2台設置されている。

【0044】

図7は、基板を支持する基板支持部600と、基板をステップ的に移動させる方法を示す図である。

【0045】

基板支持部600は5個ずつ向き合って配置された10個のL字形の支持体601からなる。基板105は、基板の2辺で支持体601によって水平に支えられている。支持体601は、マスク103の両端からマスクの短辺に平行にすなわちx方向に延長された線602に沿って少なくとも各辺2箇所に配置され、基板105の対向する2辺を支える。これによってx方向の長さがマスク103の短辺より長い基板を支持することができる。基板105はx軸に平行な2辺の端部が支持体601によって支持されるが、y軸に平行な2辺は支持されない。

【0046】

支持体601はマスク103の前方(x軸の正の向き)だけでなく、移動して後方(x軸の負の向き)にも位置する。後方でも同じマスク端からの延長線602に沿っていることは変わりない。支持体601は、不図示の移動機構によって、全体が基板105を支持したまま支持辺に平行な方向(x軸方向)に決められた距離だけステップ移動する。これによって基板を行方向に移動させることができる。

【0047】

移動機構は、支持体601を1つのアームで連結して一体に移動させる周知のメカニズムである。移動はx方向だけに限られるので、簡単なメカニズムで行うことができる。

【0048】

図8は図7の支持体601によって支持された基板105の各列を順に蒸着するステップを示す。図8(a)−(e)はそれぞれA列−E列の蒸着工程である。

【0049】

基板105は蒸着室内に運び込まれると、支持体601に受け渡される。支持体601は、まず、図8(a)に示すように基板105のA列をマスク103の位置に移動させる。

【0050】

この状態で、基板とマスクの位置合わせが行われる。具体的には、CCDカメラ509がマスク103のアライメントマーク507と基板105のアライメントマーク508の位置を計測する。マスク組立て体101が搭載されているステージを制御して2つのアライメントマーク507と508の位置を合わせる。

【0051】

位置合わせが終わると、支持体601の全体が下に動いて基板105を下に移動させ、基板105とマスク103を接触させる。マスク103の真上にある支持体601は、マスクフレーム102に設けられたくぼみ603に矢印604に示すように落ち込み、基板105から離れる。しかし、基板105は他の支持体601により依然支持されている。

【0052】

蒸着源107には蒸着材料があり、通常、上方に開孔部を設けて蒸着物質702を放出させるので、基板105は蒸着面を下に向けて保持されなければならない。このため、基板は縁で支持され、中央が鉛直下方にたわんでいる。基板が大型の場合はたわみが相当大きくなり、基板より小さなマスクで繰り返し蒸着する場合は、基板の場所によってはマスクを基板に密着させることが非常に困難となる。

【0053】

図7のように、支持体601によって基板を対向する2辺の縁で水平に支持すると、基板はその2辺に垂直な方向つまりy軸に沿って撓むが、この撓みはx軸方向には一様である。

【0054】

一方、マスク103は、x軸に平行な2辺がマスクフレーム102に固定されているだけであるから、yz面内で容易にたわみ変形を生じる。したがって、基板105をマスク103の上に乗せるだけでマスク103は基板105にならって変形し、マスク103の幅全域にわたって基板105とマスク103が密着するようになる。基板とマスクを接触させない場合でも、基板105とマスク103はともに同じ向きで2辺支持されているから、マスク103に与えるy方向の張力を調節することにより、その全体をほぼ一様な距離で基板105に近接させることができる。

【0055】

基板105をマスク103に近接または密着させたのち、蒸着源107の蒸着源シャッタ(不図示)を開き、蒸着物質702を基板に放出してA列の蒸着が行われる。膜厚モニター(不図示)を観察し、所定の膜厚に達したところで蒸着を停止する。A列の蒸着が終わると、支持体601が上方に動いて基板105をマスク103から離し、アライメント位置に戻す。さらに、支持体601が全体として隣の支持体の位置まで矢印701の方向に移動し、ガラス基板105を図8(b)のようにB列の位置に合わせる。B列のアライメントがA列と同様に行われ、蒸着が実施される。

【0056】

以下、基板を逐次移動させた後、図8(c),(d),(e)の配置でC、D、E列の蒸着が同様に繰り返される。図7の支持体は各列に1か所設けられており、1回の移動距離は支持体のx方向の間隔に等しい。

【0057】

このように、本発明の製造方法においては、基板の1列分のすべての蒸着パタンを開口として持つマスクを用いて、列を一括して蒸着する。基板105は、支持体601がマスクフレーム102のくぼみに次々と落ち込むことによってx軸方向にステップ送りされ、その都度マスク103と位置合わせされ、蒸着が行われる。

【0058】

基板は1方向にのみ移動させればよいので、移動機構が簡単である。列が一度に蒸着されるので、蒸着は列の数だけ繰り返せばよく、1区画ずつ蒸着する方法に比べて短時間で済む。また、基板とマスクが同じ方向の2辺で固定されるので、撓みの形状が同じになり、全体を均一に密着させることができる。

【0059】

以下、実施例によって本発明を具体的に説明する。

【実施例1】

【0060】

図1の構成の蒸着装置によってG4Q(y軸に沿った幅365mm×x軸に沿った長さ460mm)のガラス基板に有機EL発光層を蒸着した。

【0061】

マスク103は、厚さ40μmのインバー薄板を短辺90mm、長辺440mmの矩形に加工してあり、基板105の区画106に対応した開口領域104が5か所に作製されている。開口領域104には、長辺に平行な幅40μmのスリットが、ピッチ120μmで設けられている。

【0062】

マスク103は、図5のマスクフレーム102に、短辺の両側に6.0±0.1kgfの張力を印加した状態で固定される。張力はスリットの方向と一致するので、マスク各部の張力が一様に保たれ、開口の位置と形状の精度が高い。

【0063】

一般に、大型の基板に合わせてマスクサイズを大きくすると、精度を高く保つことが難しくなる。基板と同サイズのマスクを精度よく作ったとしても、それに均一な張力を加えて保持することは容易でない。マスクを支持枠に固定したときの小さなひずみが、張力を加えたときの支持枠のわずかなひずみによって増幅され、必ず張力にムラが生じる。方向がそろったスリット開口が設けられたマスクに、スリットの長手方向に張力を加える場合も同様である。長手方向の張力の不均一を補うために短手方向に張力を加えたとしても、スリットとスリットの間の部分には張力が及ばないので、マスク全体に均一な張力を与えることはできない。しかし、本実施例のように、基板の一辺と同程度の長さを持ったマスクであっても、長さに比べて幅が十分狭い場合は、均一な張力を加えることができる。

【0064】

マスク103のマスクフレーム102への固定方法は、マスク103がマスクフレーム102から剥がれたり固定位置がずれたりしなければその方法は問わない。本実施例では抵抗溶接を用いて、マスク103の2つの短辺をマスクフレーム102に固定し、マスク組立て体101を作製した。以上のマスク組立て体を10体作製した。

【0065】

作製したマスク組立て体101の開口301の位置精度を、ソキア製二次元測長機SMIC−800を使用して評価した。開口パタンの設計値に対するx座標位置の最大ずれは、10体のマスク組立て体において最大で3μmと良好であった。

【実施例2】

【0066】

実施例1で作製した10体のマスク組立て体101について、マスク長辺の撓み量及び撓み形状を、同じソキア製二次元測長機SMIC−800にて評価した。どのマスクも2辺支持された薄板の撓み形状を示し、最大撓み量は50μmないし100μmであった。

【0067】

また、これらのマスク組立て体101と、365mm×460mm×t0.5mmのガラス基板105を図7の矢印604に示すように接触させ、ガラス基板105をマスク組立て体101に載せた状態で、ガラス基板と蒸着マスクのギャップをKEYENC製LT9000レーザ変位計で評価した。いずれのマスク組立て体も最大で数μmのギャップしか観測されず、良好な結果であった。

【実施例3】

【0068】

幅365mm×長さ460mm×厚さ0.5mmのガラス基板105と蒸着源107を図9のように配置し、基板105をステップ移動させることなく基板の全面に有機EL材料を一度に蒸着し、基板面内の膜厚分布を評価した。

【0069】

蒸着源107には、蒸着材料としてトリス(8−ヒドロキシキノリナト)アルミニウム(以下、Alq3と記す)を10.0g充填した。蒸着源107のルツボに充填されたAlq3は、蒸着源107に設けられた少なくとも一つの開孔部を介して放出される。蒸着源107を蒸着面を下に向けたガラス基板105の中心点の真下に置き、開孔部中心点からガラス基板105の蒸着面までの距離は370mmとした。膜厚センサーで膜厚をモニターしながら100nmの膜厚を目標に蒸着を行った。蒸着後、堆積した蒸着膜をエリプソメーターにより測定した。その結果を図10に示す。

【0070】

図10は、図9のx軸に沿った膜厚分布である。縦軸は基板の中央(x=0)における膜厚を100として規格化されている。

【0071】

基板の長さ(x)方向400mm全体にわたる膜厚は60nmから100nmの範囲で分布しているが、基板中央(x=0)を中心とする幅80〜90mmの範囲では±2.0%の膜厚分布になった。この結果、1列ずつ蒸着するときの蒸着領域の幅を90mm以内にすることにより、±2.0%以内の良好な膜厚分布が得られることが確認できた。

【実施例4】

【0072】

実施例1で作製したマスク組立て体を用いて、図11の配置でガラス基板上に蒸着を実施した。蒸着源107は、マスクの長辺方向の2箇所に配置し、Y方向での膜厚分布が±2.0%に入るように位置を調整してある。

【0073】

蒸着源107には、蒸着材料としてトリス(8−ヒドロキシキノリナト)アルミニウム(以下、Alq3と記す)を10.0g充填した。蒸着源107のルツボに充填されたAlq3は、蒸着源107に設けられた少なくとも一つの開孔部を介して蒸着する。ガラス基板105は、マスク103を挟んで蒸着源107と反対側に、蒸着面を下に向けて配置されている。蒸着源107をガラス基板105の中心点の真下に置き、蒸着物質702を放出させた。蒸着源107の上面にある開孔部の中心からガラス基板105の蒸着面までの距離は370mmとした。膜厚センサーで膜厚をモニターしながら100nmの膜厚を目標に蒸着を行った。

【0074】

蒸着は、図3に示すA〜E列ごとに基板をステップ送りして実施した。

【0075】

蒸着後、ガラス基板にパタンニングされた蒸着膜のパタンエッジのボケを顕微鏡及びAFMで観察した。また蒸着パタンと電極パタンとのズレ量を二次元測長機SMIC−800を用いて測定した。さらに、ガラス基板の全パタン領域における膜厚分布をエリプソメーターにより測定した。

【0076】

測定した結果、蒸着膜のエッジにボケはなく、基板とマスクの密着がガラス基板の全域で良好であることが確認できた。また、電極パタンとのズレ量も最大で7μm程度と良好であった。膜厚分布もガラス基板全域で±2%以内と良好であった。

【0077】

蒸着が完了したのち、もう一方の電極とその上にさらに保護膜を付け、基板を区画ごとに分割する。分割された基板に電源と信号入力のための配線ケーブルを取り付けて有機EL表示装置が完成する。分割数がさらに多い場合でも、列方向には一括して蒸着するので、行数に比例した蒸着時間で済み、短時間で有機EL表示装置を製造することができる。

【0078】

本実施例のように蒸着を1列ずつ行うことにより、列間の膜厚不均一をなくすことができる。また、全面に一括して行う場合と比べて蒸着する領域が狭くなり、蒸着レートの最も速い位置で蒸着することができる。蒸着源をy方向にスキャン移動させずに蒸着しても蒸着膜の膜厚分布が少ないので、移動蒸着の場合に比べて蒸着時間が短縮できる。また、スリットの方向に均一な張力を加えることができるので、スリットに垂直な方向の開口の位置誤差を最小とすることができる。

【符号の説明】

【0079】

103 マスク

105 基板

106 区画

107 蒸着源

301 開口

501 位置合わせ部

507、508 アライメントマーク

600 基板支持部

601 支持体

【特許請求の範囲】

【請求項1】

基板上に行列をなして配置された複数の区画の各々に形成されるEL発光装置の製造方法であって、

列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、

前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とするEL発光装置の製造方法。

【請求項2】

前記マスクの開口は、区画ごとに、列方向に延びる平行な複数のスリットからなることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項3】

前記マスクは、列方向に張力を加えて保持されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項4】

前記マスクは、前記基板に密着または近接して保持されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項5】

前記基板は、行方向に平行な2辺で水平に支持されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項6】

前記基板は、列ごとに設けられた支持体によって支持されることを特徴とする請求項5に記載のEL発光装置の製造方法。

【請求項7】

前記基板が前記区画の行方向に1列ずつ移動するごとに、前記基板と前記マスクとの位置あわせが行われることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項8】

前記基板は、列ごとに位置あわせマークが設けられていることを特徴とする請求項7に記載のEL発光装置の製造方法。

【請求項9】

全ての前記区画の蒸着が終了した後、前記基板を前記区画ごとに切り離す工程を有することを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項10】

異なる色で発光する蒸着物質が異なる位置に蒸着されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項11】

前記蒸着物質が有機化合物を含むことを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項12】

基板上に行列をなして配置された複数の区画の各々に蒸着パタンを形成する蒸着方法であって、

列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、

前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とする蒸着方法。

【請求項13】

蒸着源と、

矩形マスクの短辺を固定し、長辺方向に張力を加えて保持するマスクフレームと、

前記マスクの2つの短辺の延長線に沿って設けられ、長さが前記マスクの短辺より長い基板を対向する2辺で支持する基板支持部と、

前記基板支持部を、基板の長さ方向に、決められた距離だけ移動させる移動機構と、

マスクと基板の相対位置を調整する位置調整部と

を有することを特徴とする蒸着装置。

【請求項14】

前記基板支持部は、前記基板を長さ方向に平行な2辺で水平に支持することを特徴とする請求項13に記載の蒸着装置。

【請求項15】

前記基板支持部は、列ごとに設けられた支持体を含むことを特徴とする請求項14に記載の蒸着装置。

【請求項16】

前記蒸着源が、前記マスクの長辺方向に沿った複数個所に設けられていることを特徴とする請求項13に記載の蒸着装置。

【請求項1】

基板上に行列をなして配置された複数の区画の各々に形成されるEL発光装置の製造方法であって、

列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、

前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とするEL発光装置の製造方法。

【請求項2】

前記マスクの開口は、区画ごとに、列方向に延びる平行な複数のスリットからなることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項3】

前記マスクは、列方向に張力を加えて保持されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項4】

前記マスクは、前記基板に密着または近接して保持されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項5】

前記基板は、行方向に平行な2辺で水平に支持されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項6】

前記基板は、列ごとに設けられた支持体によって支持されることを特徴とする請求項5に記載のEL発光装置の製造方法。

【請求項7】

前記基板が前記区画の行方向に1列ずつ移動するごとに、前記基板と前記マスクとの位置あわせが行われることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項8】

前記基板は、列ごとに位置あわせマークが設けられていることを特徴とする請求項7に記載のEL発光装置の製造方法。

【請求項9】

全ての前記区画の蒸着が終了した後、前記基板を前記区画ごとに切り離す工程を有することを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項10】

異なる色で発光する蒸着物質が異なる位置に蒸着されることを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項11】

前記蒸着物質が有機化合物を含むことを特徴とする請求項1に記載のEL発光装置の製造方法。

【請求項12】

基板上に行列をなして配置された複数の区画の各々に蒸着パタンを形成する蒸着方法であって、

列方向の全ての区画の蒸着パタンを開口として有するマスクを前記基板に対向して保持し、前記マスクを通して前記基板に蒸着物質を蒸着する工程を有し、

前記基板を前記区画の行方向に1列ずつ移動し、前記工程を繰り返すことを特徴とする蒸着方法。

【請求項13】

蒸着源と、

矩形マスクの短辺を固定し、長辺方向に張力を加えて保持するマスクフレームと、

前記マスクの2つの短辺の延長線に沿って設けられ、長さが前記マスクの短辺より長い基板を対向する2辺で支持する基板支持部と、

前記基板支持部を、基板の長さ方向に、決められた距離だけ移動させる移動機構と、

マスクと基板の相対位置を調整する位置調整部と

を有することを特徴とする蒸着装置。

【請求項14】

前記基板支持部は、前記基板を長さ方向に平行な2辺で水平に支持することを特徴とする請求項13に記載の蒸着装置。

【請求項15】

前記基板支持部は、列ごとに設けられた支持体を含むことを特徴とする請求項14に記載の蒸着装置。

【請求項16】

前記蒸着源が、前記マスクの長辺方向に沿った複数個所に設けられていることを特徴とする請求項13に記載の蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−55039(P2013−55039A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−150469(P2012−150469)

【出願日】平成24年7月4日(2012.7.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年7月4日(2012.7.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]