EMC対策部材およびEMC対策方法

【課題】 伝導ノイズ抑制機能および放射ノイズ抑制機能を兼ね備えたEMC対策部材、およびこれを用いたEMC対策方法を提供する。

【解決手段】 物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤2に、磁性体を分散させた伝導ノイズ抑制層6と、結合剤2および電磁波吸収材3を含有する放射ノイズ抑制層5とを有するEMC対策部材1を、電子部品内の配線回路または基板上の配線回路の近くに、伝導ノイズ抑制層6が電子部品内の配線回路の導体または基板上の配線回路の導体と電磁気的に結合するように配置する。

【解決手段】 物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤2に、磁性体を分散させた伝導ノイズ抑制層6と、結合剤2および電磁波吸収材3を含有する放射ノイズ抑制層5とを有するEMC対策部材1を、電子部品内の配線回路または基板上の配線回路の近くに、伝導ノイズ抑制層6が電子部品内の配線回路の導体または基板上の配線回路の導体と電磁気的に結合するように配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、EMC対策部材、およびこれを用いたEMC対策方法に関する。

【背景技術】

【0002】

近年、携帯電話、パーソナルコンピューター、デジタルカメラ等の電子機器の小型軽量化に伴い、これら電子機器の内部に搭載されているCPU、LSI、周辺半導体等の電子部品の高密度化、高集積化、およびプリント配線基板への電子部品等の高密度実装化が進んでいる。また、電子機器の高性能化のため、取り扱われる周波数が高くなってきている。これに伴い、電子部品より放射される放射ノイズあるいはプリント基板の配線回路を伝わる伝導ノイズによる電子機器の故障、誤作動、機能不全等が問題となっている。

このため、非特許文献1に定義されているように、自分が他に影響を与えることを防止するEMI(Electro Magnetic Interference)対策、他からの影響を抑えるEMS(Electro Magnetic Susceptibility)対策の両方を兼ね備えたEMC(Electro Magnetic Compatibility)対策が求められてきている。

【0003】

他からの影響を抑えるEMS対策方法としては、一般的には、金属板を電磁波シールド材として用いて、空間を伝搬して来る放射ノイズを反射させる方法がある。

このほか、軟磁性体粉末および有機結合剤を含む絶縁性軟磁性体層と導電性支持体とからなる電磁波干渉抑制体を、電子部品などの上に設け、電磁波の透過に対してはシールド材である導電性支持体が遮蔽し、反射に対しては絶縁性軟磁性体層が電磁結合を助長させない方法が知られている(特許文献1)。

自分が他に影響を与えることを防止するEMI対策方法としては、上記した金属板による遮蔽のほか、軟磁性粉末と有機結合剤とからなる複合磁性体で情報処理装置のバスラインを覆うことにより対策することが知られている(特許文献2)。

【0004】

金属板等の導電性のシールド材を用いた反射による遮蔽は、EMC対策のうち、放射ノイズの漏洩には効果があるものの、電子機器内部には、このシールド材により反射、散乱した放射ノイズが充満して電磁波干渉を助長してしまう問題、電子機器内部に設置された複数のプリント基板間での電磁干渉が起こってしまう問題があり、その使用範囲は限定されている。

【0005】

特許文献1に記載の方法では、導電性支持体による、遠方からの放射ノイズおよび電子部品等からの放射ノイズの抑制に効果はある、すなわち放射ノイズにおけるEMC対策に効果が認められるものの、EMI対策のうち、電子部品等の導体を伝搬する伝導ノイズに対しては何の考慮もされていない。

【0006】

特許文献2に記載の複合磁性体は、特許文献1に記載の電磁波干渉抑制体と同様の絶縁性軟磁性体層を有しており、EMI対策のうち、ケーブル等をアンテナとして放射される放射ノイズを対象に対策を行うものであり、伝導ノイズを抑制するものではない。伝導ノイズは、スイッチング動作による電源電圧の変動等により発生し、電子機器の機能に影響を与えるものであり、特に、配線回路の特性インピーダンスの不整合による信号波形の乱れまたは不整合箇所での反射などが定在化し、共振することによって放射ノイズ化し、他に影響を及ぼす。このため、EMI対策においては、電子部品等から発生した伝導ノイズが放射ノイズになる前に、伝導ノイズを抑えることが求められている。

さらに、EMS対策として、特に遠方からの放射ノイズをも抑制することを兼ね備えたEMC部材およびその対策方法が、求められている。

【非特許文献1】「電磁波の吸収と遮蔽」、日経技術図書株式会社、1989年1月10日、p.377

【特許文献1】特開平7−212079号公報

【特許文献2】特開平9−312489号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

よって本発明の目的は、伝導ノイズ抑制機能および放射ノイズ抑制機能を兼ね備えたEMC対策部材、およびこれを用いたEMC対策方法を提供することにある。

【課題を解決するための手段】

【0008】

すなわち、本発明のEMC対策部材は、物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と、結合剤および電磁波吸収材を含有する放射ノイズ抑制層とを有することを特徴とするものである。

【0009】

ここで、前記磁性体は、鉄、コバルトおよびニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であることが望ましい。

前記伝導ノイズ抑制層の厚さは、0.005〜0.3μmであることが望ましい。

前記結合剤は、有機高分子であることが望ましい。

【0010】

また、本発明のEMC対策方法は、本発明のEMC対策部材を、電子部品内の配線回路または基板上の配線回路の近くに、伝導ノイズ抑制層が電子部品内の配線回路の導体または基板上の配線回路の導体と電磁気的に結合するように配置することを特徴とする。

ここで、電子部品内の配線回路の導体または基板上の配線回路の導体と、伝導ノイズ抑制層との距離を0.8mm以下にすることが望ましい。

【発明の効果】

【0011】

本発明のEMC対策部材は、物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と;結合剤および電磁波吸収材を含有する放射ノイズ抑制層とを有するため、放射ノイズ抑制機能および伝導ノイズ抑制機能の2つの電磁波ノイズ抑制機能を兼ね備えたものとなる。

【0012】

ここで、前記磁性体が、鉄、コバルトおよびニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であれば、結晶異方性により磁気特性を発現する酸化物系磁性体、窒化物系磁性体とは異なり、再結晶化のための加温が必要ではないので、EMC対策部材の製造工程が煩わしくなく、また、可とう性を有する軽量の有機高分子を結合剤として用いることができる。

そして、前記結合剤が、有機高分子であれば、可とう性があり、強度の高いEMC対策部材とすることができ、また、電子部品等への密着性、追従性に優れる。

さらに、前記伝導ノイズ抑制層の厚さが、0.005〜0.3μmであれば、伝導ノイズ抑制効果がさらに向上し、薄型化、軽量化を図ることができる。

【0013】

また、本発明のEMC対策方法は、本発明のEMC対策部材を、電子部品内の配線回路または基板上の配線回路の近くに、伝導ノイズ抑制層が電子部品内の配線回路の導体または基板上の配線回路の導体と電磁気的に結合するように配置する方法であるため、EMS対策として、特に遠方からの放射ノイズを抑制することができ、かつEMI対策として、電子部品などから発生した伝導ノイズが放射ノイズになる前に、伝導ノイズを抑えることができる。

さらに、電子部品内の配線回路の導体または基板上の配線回路の導体と、伝導ノイズ抑制層との距離を0.8mm以下にして、電磁気的に結合させると、効率よく、伝導ノイズを抑制することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を詳しく説明する。

<EMC対策部材>

本発明のEMC対策部材は、物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と;結合剤および電磁波吸収材を含有する放射ノイズ抑制層とを有するものである。

【0015】

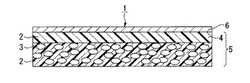

このようなEMC対策部材としては、例えば、図1に示すように、結合剤2およびこれに分散された電磁波吸収性材3を含有し、かつ電磁波吸収材3が存在しないスキン層4が形成された放射ノイズ抑制層5と;放射ノイズ抑制層5のスキン層4の結合剤2の一部に物理的蒸着法により磁性体を分散させ、スキン層4の結合剤2の一部と磁性体とが一体化してなる伝導ノイズ抑制層6とを有するEMC対策部材1が挙げられる。この他、図2に示すように、伝導ノイズ抑制層6の表面にさらに、結合剤2および電磁波吸収材3を含有する放射ノイズ抑制層7を積層したEMC対策部材体10;図3に示すように、2つのEMC対策部材1を積層したEMC対策部材20であっても構わない。

さらに、EMC対策部材を電子デバイス内または基板上の配線回路近くに配設するための粘着機能が、EMC対策部材の表面に付与されていても構わない。

【0016】

本発明のEMC対策部材は、伝導ノイズ抑制効果の指標である、1GHzにおけるロス電力比(パワーロス値ともいう)が0.3〜0.95であることが好ましく、0.4〜0.95であることがより好ましい。

ここで、ロス電力比は、伝導ノイズ抑制機能の反射・透過特性の総合的な指標であって、次式で求められ、0〜1の値をとる。ロス電力比は、伝送特性のS11(反射減衰量)とS21(透過減衰量)の変化から次式で求められる。

ロス電力比(Ploss/Pin)=1−(|Γ|2+|T|2)

ここで、S11=20log|Γ|であり、S21=20log|T|であり、Γは反射係数であり、Tは透過係数である。

【0017】

伝導ノイズ抑制効果を十分に発揮するためには、ロス電力比が0.3以上であることが好ましい。ロス電力比が0.3より小さいと十分な伝導ノイズ抑制効果を有しているということはできない。さらには、ロス電力比が0.4以上であることが好ましい。ロス電力比が0.4以上あれば十分な伝導ノイズ抑制効果がある。現状の技術では1GHzにおいて0.95を超えるロス電力比のものを得ることは達成できていない。

このEMC対策部材のロス電力比を0.3〜0.95にするためには、EMC対策部材の作製にあたって、高エネルギーでの物理的蒸着を行うことにより、ナノメーターレベルで結合剤と磁性体原子とを一体化させることを基本とし、物理的蒸着条件、磁性体蒸着量を適宜選択することにより達成できる。

【0018】

また、本発明のEMC対策部材は、放射ノイズ抑制効果の指標である、1GHzのおける相互減結合率が−1dB以上であることが好ましく、−2dB以上であることがより好ましい。1GHzにおける内部減結合率は、−1dB以上であることが好ましく、−2dB以上であることがより好ましい。

相互減結合率とは、二つのプリント回路基板間またはデバイス間での結合がEMC対策部材を装着することによりどれくらい減衰するかという量である。内部減結合率とは伝送ライン間または同じプリント回路基板内での結合がEMC対策部材を装着することによりどれくらい減衰するかという量である(武田茂、「ノイズ抑制シートのIEC規格化の現状」、第131回研究会資料、日本応用磁気学会、2003年7月4日、p.33−36)。

【0019】

(伝導ノイズ抑制層)

伝導ノイズ抑制層6は、図4の高分解能透過型電子顕微鏡像、および電子顕微鏡像の模式図である図5に示すように、放射ノイズ抑制層5表面のスキン層4に磁性体を物理的蒸着させてなる層であり、物理的に蒸着された磁性体が均質膜を形成することなく、原子状態で結合剤2中に分散一体化してなるものである。

【0020】

伝導ノイズ抑制層6は、非常に小さい結晶として数オングストローム間隔の磁性体原子が配列された結晶格子11が観察され、薄片状態になっていると認められる部分と、非常に小さい範囲で磁性体が存在しない結合剤2のみが観察される部分と、磁性体原子13が結晶化せず結合剤2中に分散して観察される部分からなっている。すなわち、磁性体が明瞭な結晶構造を有する微粒子として存在を示す粒界は観察されず、ナノメーターレベルで磁性体と結合剤が一体化した複雑なヘテロ構造(不均質・不斉構造)を有している。

【0021】

伝導ノイズ抑制層6の厚さは、放射ノイズ抑制層5の表面に磁性体原子が侵入した深さであり、磁性体の蒸着質量、結合剤材質、物理的蒸着の条件などに依存し、およそ磁性体の蒸着厚さの1.5〜3.0倍ほどとなる。ここで、磁性体の蒸着厚さとは、磁性体原子が侵入することのない硬い基材上に磁性体を物理的蒸着させた際の膜厚を意味する。

【0022】

伝導ノイズ抑制層6の厚さを0.005μm以上とすることにより、磁性体原子の結合剤2との分散一体化ができ、形状異方性に由来する高周波領域での大きな磁気損失特性を有するものと思われ、十分な伝導ノイズ抑制効果を発揮させることができる。一方、伝導ノイズ抑制層6の厚さが0.3μmを超えると、明瞭な結晶構造を経て均質な磁性体膜が形成され、バルクの磁性体に戻ってしまい、形状異方性が減少し、伝導ノイズ抑制効果も小さくなり、実効的でない。それゆえ、伝導ノイズ抑制層の厚さは、より好ましくは0.3μm以下である。

【0023】

伝導ノイズ抑制層6の固有抵抗は、バルクの磁性体金属の固有抵抗から計算された値より数倍から数百倍と大きいが、表面抵抗としては101 から103 Ω/cm2 程度と絶縁性は低いため、伝導ノイズ抑制層6を導体近傍に配置する際には、十分絶縁対策を施すことが肝要である。

【0024】

(スキン層)

本発明におけるスキン層4とは、電磁波吸収材3を含有した放射ノイズ抑制層5において、放射ノイズ抑制層5の表面に形成される、電磁波吸収材3が存在しない、結合剤2のみからなる層である。

【0025】

スキン層4の平均厚さは、前述の伝導ノイズ抑制層6の厚さ0.005〜0.3μmを形成するのに十分な膜厚があればよく、具体的には0.1〜300μmであることが好ましい。スキン層4の平均厚さが0.1μm未満であると、電磁波吸収材3の一部がスキン層4の表面に露出してしまうおそれがあり、電磁波吸収材3が露出した箇所は伝導ノイズ抑制層6が均一に形成されないため、伝導ノイズ抑制効果が低下してしまう。スキン層4が300μmより厚い場合は、電磁波吸収材3が放射ノイズ抑制層5中に分散されていない状態のため、放射ノイズ抑制効果が低下してしまうおそれがある。

【0026】

(結合剤)

結合剤2は、特に限定されないが、ポリオレフィン、ポリアミド、ポリエステル、ポリエーテル、ポリケトン、ポリイミド、ポリウレタン、ポリシロキサン、フェノール系樹脂、エポキシ系樹脂、アクリル系樹脂、ポリアクリレート、塩化ビニル系樹脂、塩素化ポリエチレンなどの樹脂;天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム等のジエン系ゴム;ブチル系ゴム、エチレンプロピレンゴム、ウレタンゴム、シリコーンゴム等の非ジエン系ゴム等の有機高分子が挙げられる。これらは熱可塑性であっても、熱硬化性であってもよく、その未硬化物であってよい。また、上記の樹脂、ゴムなど変性物、混合物、共重合体であってもよい。

【0027】

中でも、結合剤2としては、結合剤2への磁性体原子の入り込みやすさの点で、後述する磁性体の物理的蒸着に際して、そのせん断弾性率が低いものが用いられる。具体的には、磁性体の物理的蒸着時における結合剤2のせん断弾性率は、1×103 〜1×107 Paである。所望のせん断弾性率にするために必要に応じて、例えば100〜300℃に結合剤を加熱することもできるが、分解や蒸発が起きない温度に加熱することが必要である。

また、結合剤2としては、伝導ノイズ抑制効果に影響する密着性の観点からは、柔軟性を有し、ゴム弾性率を有するシリコーンゴム、ウレタンゴム、アクリルゴム、エチレンプロピレンゴムが好ましく、結合剤2のせん断弾性率は1×103 〜1×106 Paであることが好ましい。

【0028】

せん断弾性率の測定方法としては、以下のような方法が知られている。

(1)JIS K7113に規定されている引張応力と歪との関係から引張り弾性率を求め、これをもとに下記式からせん断弾性率を求める。

せん断弾性率=引張り弾性率/(2×(1+ポアソン比))

ここで2×(1+ポアソン比)の値は、剛直な高分子からゴム状の弾性体まで、おおよそ2.6〜3.0である。

(2)温度特性を把握できる粘弾性率測定装置を用い、試験モードをせん断モードにしてせん断弾性率を測定する。

(3)粘弾性率測定装置を用い、試験モード引張りモードにして貯蔵弾性率G’および損失弾性率G”を測定し、下記式から複素弾性率G* を求め、複素弾性率を引張り弾性率として、上記式からせん断弾性率を求める。

G* =√((G’)2 +(G”)2)

本発明におけるせん断弾性率は、粘弾性率測定装置として、レオメトリック・サイエンティフィック社製ソリッドアナライザーRSA−IIを用い、せん断モードにて、測定周波数1Hzの条件で測定した値とする。

【0029】

ここで、結合剤2のせん断弾性率を下げるために、ゲル状、ペースト状、オイル状の成分を添加することもできる。例えば、シリコーンオイル、パラフィンワックス、ポリエチレンワックス、高級アルコール、高級脂肪酸エステルが挙げられる。このような結合剤2を用いた場合、放射ノイズ抑制層5自身が粘着性を示すため、EMC対策部材をLSI、周辺半導体、フレキシブル配線基板上へ配設する際に、粘着層、接着層を設けなくても配設させることができる。ただし、ゲル状、ペースト状、オイル状の成分を添加すると、これら成分が放射ノイズ抑制層5よりブリードするおそれもある。これにより、LSI、周辺半導体を汚染し、絶縁性皮膜を形成し、電子部品の接触不良を引き起こす原因となるため、配合には注意が必要である。

【0030】

また、結合剤2としては、前記したヘテロ構造を維持し、伝導ノイズ抑制効果を維持する観点から、磁性体の物理的蒸着の後に、せん断弾性率が高いものが好ましい。磁性体の物理的蒸着の後に結合剤2のせん断弾性率を高くすることにより、ナノメーターレベルの磁性体原子またはクラスターが凝集して結晶化し、微粒子に成長することを確実に防止できる。具体的には、EMC対策部材が使用される温度範囲で1×107 Pa以上のものが好ましい。所望のせん断弾性率にするためには、磁性体の物理的蒸着の後に結合剤を架橋することが好ましい。この点においては、結合剤として、蒸着時に低弾性率であり、蒸着後に架橋して弾性率をあげることができることから、熱硬化性樹脂、エネルギー線(紫外線、電子線)硬化性樹脂が好適である。

【0031】

プラズマ化またはイオン化された磁性体原子、あるいは電磁波吸収材3が、結合剤と一部反応し、安定化するように、結合剤中にシランカップリング剤、シラン、チタネート系カップリング剤、アルミネート系カップリング剤、ノニオン系界面活性剤、極性樹脂オリゴマーなどを配合してもよい。このような添加剤を配合することにより、磁性体の酸化防止のほか、蒸着した磁性体原子の凝集によるところの均質膜の形成を防止して、均質膜による伝導ノイズの反射を防止し、吸収特性を改善することができる。

【0032】

結合剤2に補強フィラー、難燃剤、難燃助剤、老化防止剤、酸化防止剤、着色剤、可塑剤、滑剤、耐熱向上剤等を適宜添加しても構わない。このほか、磁性体を蒸着後、さらに酸化ケイ素または窒化ケイ素の蒸着を施して、対環境特性を改善することも可能である。

【0033】

(電磁波吸収材)

本発明における電磁波吸収材3としては、カーボン、黒鉛等の粒子状または繊維状の導電性材料;金属系軟磁性体、酸化物系磁性体、窒化物系磁性体等の磁性体粒子が挙げられる。これらは、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。電磁波吸収材3としては、数百MHzから数GHzの高周波域で電気抵抗が高いため、渦電流による電磁波ノイズの反射が抑えられ、大きな磁気損失、すなわち虚数部透磁率μ”を有している点で、金属系軟磁性体、酸化物系磁性体、窒化物系磁性体等の磁性体粒子が好ましい。

【0034】

磁性体粒子の形状としては、扁平状、針状、球状が挙げられ、放射ノイズ抑制効果が良好なことから扁平状の磁性体粒子が好ましい。なお、扁平状の磁性体粒子を使用する場合には、磁性体粒子の充填量が少なくなりやすいため、球状の磁性体粒子を併用してもよい。

扁平状の磁性体粒子の平均粒子径は、0.5〜100μmが好ましく、アスペクト比は2〜80が好ましい。平均粒子径が0.5μm未満の場合は、粒子の比表面積が大きくなりすぎて高充填化が困難となる場合がある。平均粒子径が100μmを超えると、EMC対策部材の表面から磁性体粒子の一部が露出してしまい、この結果、伝導ノイズ抑制効果が損なわれるおそれがある。

【0035】

球状の磁性体粒子の平均粒子径は、0.5〜100μmが好ましい。平均粒子径が0.5μm未満の場合は、粒子の比表面積が大きくなりすぎて高充填化が困難となる場合がある。平均粒子径が100μmを超えると、EMC対策部材の表面から磁性体粒子の一部が露出してしまい、この結果、伝導ノイズ抑制効果が損なわれるおそれがある。

【0036】

金属系軟磁性体としては、鉄、カルボニル鉄、およびFe−Ni、Fe−Co、Fe−Cr、Fe−Si、Fe−Al、Fe−Cr−Si、Fe−Cr−Al、Fe−Al−Si、Fe−Pt等の鉄合金が具体的に挙げられる。これら金属系軟磁性体は、1種類を単独で用いてもよし、2種類以上を組み合わせて用いてもよい。鉄および鉄合金のほかに、コバルト、ニッケル等の金属またはそれらの合金を用いてもよい。

【0037】

酸化物系磁性体としては、フェライト等が挙げられる。その具体例としては、MnFe2O4、CoFe2O4、NiFe2O4、CuFe2O4、ZnFe2O4、MgFe2O4、Fe3O4、Cu−Zn−フェライト、Ni−Zn−フェライト、Mn−Zn−フェライト、Ba2Co2Fe12O22、Ba2Ni2Fe12O22、Ba2Zn2Fe12O22、Ba2Mn2Fe12O22、Ba2Zn2Fe12O22、Ba2Mn2Fe12O22、Ba2Mg2Fe12O22、Ba2Cu2Fe12O22、Ba2Co2Fe24O41等が挙げられる。これらフェライトは、1種類を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。

【0038】

窒化物系磁性体としては、Fe2N、Fe3N、Fe4N、Fe16N2等が具体的に挙げられる。これら窒化物系軟磁性体は透磁率が高く、耐食性に優れるため、好適である。

【0039】

電磁波吸収材3の配合量は、結合剤2、電磁波吸収材3の種類により異なるが、結合剤100質量部に対して50質量部〜2000質量部、好ましくは200質量部〜1500質量部である。電磁波吸収材3の配合量が50質量部未満の場合は、EMC対策部材の放射ノイズ抑制効果が十分でなくなるおそれがある。電磁波吸収材3の配合量が2000質量部を超えると、EMC対策部材の成形が困難となると共に、得られたEMC対策部材は柔軟性が失われ、硬く脆いものとなってしまう。

電磁波吸収材3には、結合剤と安定化させるために、シランカップリング剤、シラン、チタネート系カップリング剤、アルミネート系カップリング剤、ノニオン系界面活性剤、極性樹脂オリゴマーなどを、本発明の効果を損なわない程度に配合してもよい。

【0040】

(磁性体)

本発明における磁性体は、鉄、コバルト、ニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であることが好ましい。これらは、物理的蒸着によって結合剤上に蒸着されるため、通常、矩形あるいは円形状のターゲットとして用いられ、その純度は99〜99.999%のものが用いられる。磁性体が、酸化物系の磁性体などの、結晶性によりその磁性体の特性が出るものであると、その理由は定かではないが、先の結合剤との一体化によりその結晶性がくずれ性能が発揮されないものと思われ、十分な伝導ノイズ抑制機能を有しない。上記した金属系軟磁性体は、結合剤との一体化により形成されたナノメーターレベルのヘテロ構造が形成され、伝導ノイズ抑制効果が発揮されるものと思われる。

【0041】

<EMC対策部材の製造方法>

以下、EMC対策部材1の製造方法について説明する。

EMC対策部材1の製造方法は、結合剤2および電磁波吸収材3を含有する電磁波吸収性組成物を成形して、電磁波吸収材3が存在しないスキン層4を表面に有する放射ノイズ抑制層5を製造する基体製造工程と;放射ノイズ抑制層5のスキン層4に磁性体を物理的蒸着させて、放射ノイズ抑制層5の表面に伝導ノイズ抑制層6を形成する蒸着工程とを有する方法である。

【0042】

(基体製造工程)

電磁波吸収性組成物の調製には、一般的な混練方法を用いることができる。例えば、結合剤2に電磁波吸収材3を添加してミキシングロール、ニーダー、バンバリーミキサー、プラネタリーミキサー等で混合、分散させる方法;結合剤2が溶剤に可溶であれば、溶剤に溶解した結合剤2溶液中に電磁波吸収材3を添加して、プロペラ攪拌機にて混合、分散し、乾燥させる方法等がある。

【0043】

スキン層4を有する放射ノイズ抑制層5を製造する方法としては、カレンダー成形、押出成形、射出成形、プレス成形等を用いることができる。スキン層4は、例えば、次のようにして成形される。離型性の良い金型内に、電磁波吸収材3を加えた結合剤2をトランスファー成形し、結合剤2の粘度を低下させ、結合剤2に流動性を持たせて、結合剤2を型内に充填させ、硬化または固化させる。結合剤2の流動により電磁波吸収材3も移動するが、型の面には結合剤2が接することとなるため、スキン層4が形成される。その後、結合剤2と型との界面において剥離することにより、スキン層4を有した放射ノイズ抑制層5を得ることができる。ここで、電磁波吸収材3が放射ノイズ抑制層5の表面から露出しないように成形することが肝要である。例えば、成形後の放射ノイズ抑制層5を冶具によって切削、スライス加工して得られた放射ノイズ抑制層5は、電磁波吸収材3が放射ノイズ抑制層5表面に露出してしまう、または、電磁波吸収材3自体が切削、スライスされてしまうと、伝導ノイズ抑制層6が均一に形成されなくなる。

【0044】

(蒸着工程)

まず、物理的蒸着法(PVD)の一般的な説明を行う。

物理的蒸着法は、一般に、真空にした容器の中で蒸発材料を何らかの方法で気化させ、気化した蒸発材料を近傍に置いた基板上に堆積させて薄膜を形成する方法であり、蒸発物質の気化方法の違いで、蒸発系とスパッタリング系に分けられる。蒸発系としては、EB蒸着、イオンプレーティングなどが挙げられ、スパッタリング系としては、高周波スパッタリング、マグネトロンスパッタリング、対向ターゲット型マグネトロンスパッタリングなどが挙げられる。

【0045】

EB蒸着は蒸発粒子のエネルギーが1eVと小さいので、基板のダメージが少なく、膜がポーラスになりやすく膜強度が不足する傾向があるが、膜の固有抵抗は高くなるという特徴がある。

【0046】

イオンプレーティングによれば、アルゴンガスおよび蒸発粒子のイオンは加速されて基板に衝突するため、EBよりエネルギーが大きく、粒子エネルギーは1KeVほどになり、付着力の強い膜を得ることはできるものの、ドロッププレットと呼んでいるミクロサイズの粒子の付着を避けることができず、放電が停止してしまうおそれがある。

【0047】

マグネトロンスパッタリングは、ターゲット(蒸発材料)の利用効率が低いものの、磁界の影響で強いプラズマが発生するため成長速度が速く、粒子エネルギーは数十eVと高い特徴となる。高周波スパッタリングでは絶縁性ターゲットを使用することもできる。

【0048】

マグネトロンスパッタリングのうち、対向ターゲット型マグネトロンスパッタリングは、対向するターゲット間でプラズマを発生させ、磁界によりプラズマを封じ込め、対向するターゲット間の外に基板を置き、プラズマダメージを受けることなく所望の薄膜を生成する方法である。そのため、基板上の薄膜を再スパッタリングすることなく、成長速度がさらに速く、スパッタリングされた原子が衝突緩和することなく、緻密なターゲット組成物と同じ組成のものを生成することができる。

【0049】

以上の物理的蒸着法の中でも、本発明のEMC対策部材の製造方法においては、次の理由から、イオンプレーティング、マグネトロンスパッタリング、対向ターゲット型マグネトロンスパッタリングが好ましく、特に対向ターゲット型マグネトロンスパッタリングが好適である。

【0050】

結合剤2が有機高分子からなる場合は、有機高分子における共有結合エネルギーは約4eVであり、具体的にいえば、C−C、C−H、Si−O、Si−Cの結合エネルギーはそれぞれ3.6eV、4.3eV、4.6eV、3.3eVである。これに対して、イオンプレーティング、マグネトロンスパッタリング、対向ターゲット型マグネトロンスパッタリングでは、蒸発粒子は高いエネルギーを持っているので、樹脂の一部の化学結合を切断し、衝突することが考えられる。

【0051】

したがって、本発明においては、有機高分子からなる結合剤2の弾性率が十分小さいと、磁性体を蒸着させた際、有機高分子が振動、運動し、ある場合は切断され、磁性体原子と有機高分子との局部的なミキシング作用が生じて、磁性体原子は結合剤2表面から最大3μm程度まで進入し、有機高分子等とインターラクションを生じ、均質的な磁性体膜ではなく、ナノメーターレベルのヘテロ構造を有した伝導ノイズ抑制層6が形成されると考えられる。

【0052】

粒子エネルギーが5eV以上である磁性体原子を結合剤2上に物理的に蒸着させると、一度に大量の磁性体を結合剤2中に分散させることができるので好ましい。すなわち、一度の蒸着で磁性体の質量を稼ぐことができることから、伝導ノイズ抑制効率の大きなEMC対策部材を容易に得ることができる。蒸着速度は、結合剤2の振動および運動の速度が粒子速度と比較して遅いことから、結合剤の緩和のタイミングにあわせるように小さいほうが好ましく、磁性体により異なるがおよそ60nm/分に抑えることが好ましい。

【0053】

蒸着工程において蒸発材料(ターゲット)として用いられる磁性体としては、金属系軟磁性体、酸化物系磁性体、窒化物系磁性体が主に用いられる。これらは、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。

磁性体としては、電磁波吸収材3として挙げられたものと同等の磁性体を用いることができる。なお、酸化物系磁性体および窒化物系磁性体のようなセラミックスは、その結晶構造がもたらす結晶異方性が優れた磁気特性をもたらすが、物理的蒸着によって前記結合剤に分散させると、十分な結晶構造をとることができない。また、再結晶化のための加温は、結合剤が有機高分子からなる場合、十分な耐熱温度を有していないため十分に行うことができず、また、加温と同時に結晶の土台となる結合剤の運動が活発化することから適切に結晶成長できないことがある。このため、蒸着工程で用いられる磁性体は、鉄、コバルト、ニッケルのいずれか1つ以上の元素を含む金属系軟磁性体が好ましい。

【0054】

金属系軟磁性体としては、鉄、カルボニル鉄;Fe−Ni、Fe−Co、Fe−Cr、Fe−Si、Fe−Al、Fe−Cr−Si、Fe−Cr−Al、Fe−Al−Si、Fe−Pt等の鉄合金;コバルト、ニッケル、またはこれらの合金等が挙げられる。ニッケルは単独で用いた方が、酸化に対して抵抗力があるので好ましい。

なお、結合剤2に磁性体を蒸着させる際には、磁性体はプラズマ化またはイオン化された磁性体原子として結合剤2中に入り込むので、結合剤2中に微分散された磁性体の組成は、蒸着材料として用いた磁性体の組成比と必ずしも同一であるとは限らない。また、結合剤2の一部と反応し、強磁性体が常磁性体または反強磁性体になるなどの変化が生じる場合もある。

【0055】

一回の物理的蒸着操作による磁性体の蒸着質量は、磁性体単品の膜厚換算値で200nm以下が好ましい。これより厚いと、結合剤2が磁性体を包括する能力に達し、磁性体が結合剤2に分散できずに表面に堆積し、導通性を有する連続したバルクの均質膜が生成してしまう。それゆえ、磁性体の蒸着質量は、100nm以下が好ましく、50nm以下がさらに好ましい。一方、伝導ノイズ抑制効果の点からは、磁性体の蒸着膜厚は0.5nm以上であることが好ましい。

ここで、蒸着質量は、ガラス、シリコン等の硬質基板上に同条件で磁性体を蒸着し、堆積した厚さを測定することによって求められる。

蒸着工程において用いられる放射ノイズ抑制層5の厚さは、特に限定しないが、コンパクトなEMC対策部材とするには薄いことが好ましい。

【0056】

<EMC対策方法>

図6は、伝導ノイズ抑制層6と、伝導ノイズ抑制効果を測定するマイクロストリップ回路との隔置距離による1GHzでのロス電力比の影響を示すものである。具体的には、伝導ノイズ抑制層6と、伝導ノイズ抑制効果を測定するマイクロストリップ回路との間に、ポリエチレンテレフタレートフィルムを介在させ、隔置させてSパラメータ法によるS11(反射減衰量)およびS21(透過減衰量)を測定した結果である。これによると、伝導ノイズ抑制層6と、伝導ノイズ抑制効果を測定するマイクロストリップ回路との距離が離れるにしたがい、ロス電力比は小さくなり、0.2mmで0.4強、0.4mmで0.3強、0.8mmで0.2強となっている。この結果より、配線回路の導体と伝導ノイズ抑制層6との距離が0.8mm以下、好ましくは0.4mm以下、さらに好ましくは0.2mm以下に接近するように、EMC対策部材1を配線回路近傍に配置することが好ましい。伝導ノイズ抑制層6は、配線回路の導体と電磁気的に結合し、配線回路間のクロストークを、または特性インピーダンスの不整合を低減し、不要な輻射を抑え、放射ノイズの発生を抑制することができる。また、漏洩したあるいは遠方からの放射ノイズは、放射ノイズ抑制層5により減衰され、優れたEMC対策効果が発揮される。ここで、「伝導ノイズ抑制層6が配線回路の導体と電磁気的に結合する」とは、伝導ノイズ抑制層6が配線回路の導体と絶縁隔置されていても、配線回路に流れる電流に基づく磁界と電界は、伝導ノイズ抑制層6に作用し、影響を与えるということを意味する。

【0057】

図7は、半導体パッケージ32、チップ部品33等の電子部品、および配線回路34を搭載したプリント基板31に、EMC対策部材1を配置した一例を示す図である。伝導ノイズ抑制層6が電子部品内部の配線回路(図示せず)の導体およびプリント基板31上の配線回路34と電磁気的に結合するように、電子部品および回路基板34にEMC対策部材1を密着させて使用する。ICなどはチップ上の配線回路がパッケージにより保護されているが、伝導ノイズ抑制層6を配線回路近傍に近接できるように、必要以上のパッケージ厚みにすることは避ける必要がある。

【0058】

EMC対策部材1を電磁波ノイズ発生源上に配設する場合、放射ノイズ抑制層5側または伝導ノイズ抑制層6側のどちらを電磁波ノイズ発生源に向けても構わない。好ましくは放射ノイズ抑制層6側を電磁波ノイズ発生源に向けた方が、伝導ノイズ抑制効果は変わらぬまま、伝導ノイズ抑制層6の磁性体と電磁波吸収材3との相乗効果により、内部減結合率が増大し、特に放射ノイズ抑制機能に優れ、EMC対策を施すことができるため好ましい。この場合は、伝導ノイズ抑制層6と電磁波ノイズ発生源である配線回路との距離は、放射ノイズ抑制層5の厚み分だけ離れるが、放射ノイズ抑制層5と伝導ノイズ抑制層6との結合により、実質的に離れたことにはならず、伝導ノイズ抑制効果は変わらないものと思われる。本発明でいう配線回路の導体と伝導ノイズ抑制層6との距離は、放射ノイズ抑制層5の厚みを含まないものとする。

【0059】

(作用)

以上説明したEMC対策部材1にあっては、理論的には完全に明らかになっていないが、結合剤2に原子状態の磁性体が分散して、結合剤2と磁性体とが一体化された伝導ノイズ抑制層6が形成されているので、少ない磁性体であっても、そのナノメーターレベルのヘテロ構造に由来する量子効果、材料固有の磁気異方性・形状異方性、外部磁界による異方性等の影響で、高い共鳴周波数体を持つ。これにより、優れた磁気特性を発揮し、少ない磁性体であっても、高い周波数帯域において、伝導ノイズ抑制効果を発揮することができる。

【0060】

また、放射ノイズ抑制層5の結合剤2に電磁波吸収材3を充填することにより、渦電流による電磁波の反射が抑えられ、優れた放射ノイズ抑制効果を発揮することができる。

また、パッケージに保護されている電子部品内の配線回路またはプリント基板上の配線回路に、伝導ノイズ抑制層6を電磁気的に結合させることにより、輻射する前に伝導ノイズを抑制することができ、さらに物理的蒸着された磁性体と電磁波吸収材3との相乗効果により、内部減結合率が増大し、放射ノイズ抑制機能が向上する。

【実施例】

【0061】

以下、実施例を示す。

(評価)

断面観察:

(株)日立製作所製、透過型電子顕微鏡H9000NARを用いた。

せん断弾性率:

せん断弾性率は、粘弾性率測定装置として、レオメトリック・サイエンティフィック社製ソリッドアナライザーRSA−IIを用い、せん断モードにて、測定周波数1Hzの条件で測定した。

伝導ノイズ抑制効果:

キーコム(株)製、近傍界用電磁波吸収材料測定装置を用いて、Sパラメーター法によるS11(反射減衰量)およびS21(透過減衰量)を測定した。また、ロス電力比を評価した。ネットワークアナライザーとしては、アンリツ(株)製、ベクトルネットワークアナライザー37247Cを用い、50Ωのインピーダンスを持つマイクロストリップラインのテストフィクチャーとしては、キーコム(株)製、TF−3Aを用いた。

【0062】

放射ノイズ抑制効果:

図8に示すように、電磁波発信用マイクロループアンテナ41(キーコム(株)製、直径5mmのマイクロループアンテナ)および電磁波受信用マイクロループアンテナ42(日本電気真空硝子社製、磁界プローブCP−2S)を、スペクトラムアナライザ43((株)アドバンテスト製、商品名:R3132)に接続し、EMC対策部材のテストシート44を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42をアンテナ間の最小間隔が2mmとなるように配置し、EMC対策部材の相互減結合率を測定した。

【0063】

また、図9に示すように、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42をアンテナ間の間隔が1mmとなるようにテストシート43の表面の同じ側に、テストシート44から100μmの間隔をあけて対向配置し、EMC対策部材の内部減結合率を測定した。

【0064】

(実施例1)

シリコーンゴム(ビニル基含有ジメチルポリシロキサン)100質量部に、扁平状のFe−Cr系軟磁性金属(平均粒子径:20μm、アスペクト比:19.6)300質量部、オルガノハイドロジェンポリシロキサン1.2質量部、白金族系触媒の2質量%アルコール溶液0.2質量部、アセチレンアルコール系反応制御剤0.1質量部を添加し、ミキシングロールで分散、混合し、電磁波吸収性組成物を得た。電磁波吸収性組成物を120℃で1時間、加熱圧縮成形し、表面に平均厚さ0.63μmのスキン層を有する厚さ500μmの放射ノイズ抑制層(スキン層の結合剤の25℃におけるせん断弾性率:2.3×105 Pa)を得た。この放射ノイズ抑制層のスキン層に膜厚換算値で20nmのNi系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ伝導ノイズ抑制層を形成し、EMC対策部材を得た。この際、放射ノイズ抑制層の温度を25℃に保ち、蒸発粒子が8eVの粒子エネルギーを持つようにわずかに負の電圧を印加し、スパッタリングを行った。

【0065】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは45nm(0.045μm)であった。

【0066】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、放射ノイズ抑制層側および伝導ノイズ抑制層側からの両方について行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表1に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図10に、0.05〜3.0GHzのロス電力比を図11に、100kHz〜2.0GHzの相互減結合率の測定結果を図12に、100kHz〜2.0GHzの内部減結合率の測定結果を図13に示す。

【0067】

図10において、○は入射電磁波量を基準(0)としたときの放射ノイズ抑制層側から測定したS11(反射減衰量)を、●は放射ノイズ抑制層側から測定したS21(透過減衰量)を示す。◇は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、◆は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図11において、○は放射ノイズ抑制層側から評価したロス電力比を、◇は伝導ノイズ抑制層側から評価したロス電力比を示す。

図12において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図13において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0068】

(実施例2)

シリコーンゴム(2液型)100質量部に、シラン系カップリング剤で表面処理を施した球状のFe−Cr系軟磁性体(平均粒子径:20μm)1000質量部を添加し、ミキシングロールで分散、混合し、電磁波吸収性組成物を得た。この電磁波吸収性組成物を圧縮成形により厚さ300μmとなるようにシート状に成形した後、150℃で1時間、シリコーンゴムを加硫させて、表面に平均厚さ0.67μmのスキン層を有する厚さ290μmの放射ノイズ抑制層(スキン層の結合剤の25℃におけるせん断弾性率:1.0×104 Pa)を得た。この放射ノイズ抑制層のスキン層に膜厚換算で50nmのFe−Ni系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ伝導ノイズ抑制層を形成し、EMC対策部材を得た。この際、放射ノイズ抑制層の温度を25℃に保ち、蒸発粒子が8eVの粒子エネルギーを持つようにわずかに負の電圧を印加し、スパッタリングを行った。

【0069】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは90nm(0.090μm)であった。

【0070】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表1に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図14に、0.05〜3.0GHzのロス電力比を図15に、100kHz〜2.0GHzの相互減結合率の測定結果を図16に、100kHz〜2.0GHzの内部減結合率の測定結果を図17に示す。

【0071】

図14において、○は入射電磁波量を基準(0)としたときの放射ノイズ抑制層側から測定したS11(反射減衰量)を、●は放射ノイズ抑制層側から測定したS21(透過減衰量)を示す。◇は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、◆は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図15において、○は放射ノイズ抑制層側から評価したロス電力比を、◇は伝導ノイズ抑制層側から評価したロス電力比を示す。

図16において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図17において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0072】

(実施例3)

ウレタン樹脂100質量部および硬化剤としてイソシアネート化合物20質量部に、チタネート系カップリング剤で表面処理を施した扁平状のFe−Ni系軟磁性体1600質量部(平均粒子径:15μm、アスペクト比:65)、溶剤(シクロヘキサノンとトルエンの1:1混合物)700質量部を加えたぺーストを、乾燥後の厚さが1.1mmとなるように、バーコート法で塗工用支持体に塗布して膜を形成し、十分乾燥させた後、真空加熱プレスし、85℃、24時間キュアリングし、膜を塗工用支持体から剥がして、表面に平均厚さ0.74μmのスキン層を有する厚さ1.0mmの放射ノイズ抑制層(スキン層の結合剤の25℃におけるせん断弾性率:1.7×106 Pa)を得た。この放射ノイズ抑制層のスキン層に膜厚換算値で10nmのNi系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ複合体層を形成し、EMC対策部材を得た。この際、放射ノイズ抑制層の温度を25℃に保ち、蒸発粒子が8eVの粒子エネルギーを持つようにわずかに負の電圧を印加し、スパッタリングを行った。

【0073】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは25nm(0.025μm)であった。

【0074】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表1に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図18に、0.05〜3.0GHzのロス電力比を図19に、100kHz〜2.0GHzの相互減結合率の測定結果を図20に、100kHz〜2.0GHzの内部減結合率の測定結果を図21に示す。

【0075】

図18において、○は入射電磁波量を基準(0)としたときの放射ノイズ抑制層側から測定したS11(反射減衰量)を、●は放射ノイズ抑制層側から測定したS21(透過減衰量)を示す。◇は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、◆は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図19において、○は放射ノイズ抑制層側から評価したロス電力比を、◇は伝導ノイズ抑制層側から評価したロス電力比を示す。

図20において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図21において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0076】

(比較例1)

実施例1における、伝導ノイズ抑制層を形成する前の放射ノイズ抑制層について、伝導ノイズ抑制効果および放射ノイズ抑制効果を測定した。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表2に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図22に、0.05〜3.0GHzのロス電力比を図23に、100kHz〜2.0GHzの相互減結合率を測定結果を図24に、100kHz〜2.0GHzの内部減結合率の測定結果を図25に示す。

【0077】

図22において、○は入射電磁波量を基準(0)としたときの反射減衰量を、●は透過減衰量を示す。

図24において、○は比較例1の相互減結合率を、□は銅箔の相互減結合率を示す。

図25において、○は比較例1の内部減結合率を、□は銅箔の内部減結合率を示す。

【0078】

(比較例2)

シリコーンゴム(ビニル基含有ジメチルポリシロキサン)100質量部に、オルガノハイドロジェンポリシロキサン1.2質量部、白金族系触媒の2%アルコール溶液0.2質量部、アセチレンアルコール系反応制御剤0.1質量部を添加し、ミキシングロールで分散、混合し、シリコーン組成物を得た。このシリコーン組成物をトルエン溶液(濃度:20質量%)とし、ポリエチレンテレフタレートフィルム(厚さ:50μm)上に加熱乾燥・加硫後のシリコーンゴムの厚さが20μmとなるように塗布した。120℃で、1時間加熱し、硬化させて、シリコーンゴム−ポリエチレンテレフタレート複層フィルム(スキン層の25℃におけるせん断弾性率:20×105 Pa)を得た。得られた複層フィルムのシリコーンゴム上に、膜厚換算値で20nmのNi系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ伝導ノイズ抑制層を形成し、EMC対策部材を得た。この際、シリコーンゴムの温度を25℃に保ち、8eVのエネルギーを持つようわずかに負の電圧を印加し、スパッタリングを行った。

【0079】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは50nm(0.050μm)であった。

【0080】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表2に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図26に、0.05〜3.0GHzの伝導ノイズ抑制層側のロス電力比を図27に、100kHz〜2.0GHzの相互減結合率の測定結果を図28に、100kHz〜2.0GHz内部減結合率の測定結果を図29に示す。

【0081】

図26において、○は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、●は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図28において、○は比較例2の伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図29において、○は比較例2の伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を示し、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0082】

(比較例3)

銅箔(厚さ:15μm)について、放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける放射ノイズ抑制効果の評価結果を表2に示す。

【0083】

【表1】

【0084】

【表2】

【0085】

表1〜2および図10〜29に示すように、実施例1〜3で得られたEMC対策部材は、いずれも周波数1GHzのときロス電力比が0.3以上であり、相互減結合率が−1dB以上であり、内部減結合率が−1dB以上であり、伝導ノイズ抑制効果および放射ノイズ抑制効果に優れていることが確認された。また、放射ノイズ抑制層側から内部減結合率を測定した場合、伝導ノイズ抑制層側から内部減結合率を測定した場合と比較して、内部減結合率は、伝導ノイズ抑制層の磁性体と電磁波吸収材との相乗効果により、放射ノイズ抑制層側の方が伝導ノイズ抑制層側より10%以上優れていた。

【0086】

一方、比較例1は、電磁波吸収材を結合剤中に単に分散、混合しているだけであるため、1GHzにおける相互減結合率および内部減結合率とも−1dB以上であったが、ロス電力比は0.1以下であり、伝導ノイズ抑制効果が低かった。

また、比較例2は、結合剤上に対向ターゲット型マグネトロンスパッタリング法でNi系軟磁性体金属を蒸着して伝導ノイズ抑制層を形成したものであり、1GHzにおけるロス電力比は0.3以上であり、良好な伝導ノイズ抑制効果を有していたが、相互減結合率が−1dB以下であり、内部減結合率は、銅箔と同様にプラス側であり二次放射ノイズが発生した。

【産業上の利用可能性】

【0087】

本発明のEMC対策部材は、伝導ノイズ抑制機能および放射ノイズ抑制機能の二つの優れた電磁波ノイズ抑制機能を有する薄型で軽量なEMC対策部材であるので、近年の電子部品、電気機器の小型化、軽量化、多機能化に対応することが可能となる。

【図面の簡単な説明】

【0088】

【図1】本発明のEMC対策部材の一例を示す概略断面図である。

【図2】本発明のEMC対策部材の他の例を示す概略断面図である。

【図3】本発明のEMC対策部材の他の例を示す概略断面図である。

【図4】本発明のEMC対策部材における伝導ノイズ抑制層の高分解能透過型電子顕微鏡像である。

【図5】伝導ノイズ抑制層の近傍の一例を示す模式図である。

【図6】伝導ノイズ抑制層と伝導ノイズ抑制効果を測定するマイクロストリップ回路との隔置距離と、1GHzでのロス電力比との関係を示すグラフである。

【図7】本発明のEMC対策部材と電子部品を搭載したプリント基板の一例を示す断面図である。

【図8】相互減結合率の測定装置を示す概略図である。

【図9】内部減結合率の測定装置を示す概略図である。

【図10】実施例1のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図11】実施例1のEMC対策部材のロス電力比を示すグラフである。

【図12】実施例1のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図13】実施例1のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【図14】実施例2のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図15】実施例2のEMC対策部材のロス電力比を示すグラフである。

【図16】実施例2のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図17】実施例2のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【図18】実施例3のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図19】実施例3のEMC対策部材のロス電力比を示すグラフである。

【図20】実施例3のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図21】実施例3のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【図22】比較例1の放射ノイズ抑制層のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図23】比較例1の放射ノイズ抑制層のロス電力比を示すグラフである。

【図24】比較例1の放射ノイズ抑制層および銅箔の相互減結合率を示すグラフである。

【図25】比較例1の放射ノイズ抑制層および銅箔の内部減結合率を示すグラフである。

【図26】比較例2のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図27】比較例2のEMC対策部材のロス電力比を示すグラフである。

【図28】比較例2のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図29】比較例2のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【符号の説明】

【0089】

1 EMC対策部材

2 結合剤

3 電磁波吸収材

4 スキン層

5 放射ノイズ抑制層

6 伝導ノイズ抑制層

10 EMC対策部材

20 EMC対策部材

【技術分野】

【0001】

本発明は、EMC対策部材、およびこれを用いたEMC対策方法に関する。

【背景技術】

【0002】

近年、携帯電話、パーソナルコンピューター、デジタルカメラ等の電子機器の小型軽量化に伴い、これら電子機器の内部に搭載されているCPU、LSI、周辺半導体等の電子部品の高密度化、高集積化、およびプリント配線基板への電子部品等の高密度実装化が進んでいる。また、電子機器の高性能化のため、取り扱われる周波数が高くなってきている。これに伴い、電子部品より放射される放射ノイズあるいはプリント基板の配線回路を伝わる伝導ノイズによる電子機器の故障、誤作動、機能不全等が問題となっている。

このため、非特許文献1に定義されているように、自分が他に影響を与えることを防止するEMI(Electro Magnetic Interference)対策、他からの影響を抑えるEMS(Electro Magnetic Susceptibility)対策の両方を兼ね備えたEMC(Electro Magnetic Compatibility)対策が求められてきている。

【0003】

他からの影響を抑えるEMS対策方法としては、一般的には、金属板を電磁波シールド材として用いて、空間を伝搬して来る放射ノイズを反射させる方法がある。

このほか、軟磁性体粉末および有機結合剤を含む絶縁性軟磁性体層と導電性支持体とからなる電磁波干渉抑制体を、電子部品などの上に設け、電磁波の透過に対してはシールド材である導電性支持体が遮蔽し、反射に対しては絶縁性軟磁性体層が電磁結合を助長させない方法が知られている(特許文献1)。

自分が他に影響を与えることを防止するEMI対策方法としては、上記した金属板による遮蔽のほか、軟磁性粉末と有機結合剤とからなる複合磁性体で情報処理装置のバスラインを覆うことにより対策することが知られている(特許文献2)。

【0004】

金属板等の導電性のシールド材を用いた反射による遮蔽は、EMC対策のうち、放射ノイズの漏洩には効果があるものの、電子機器内部には、このシールド材により反射、散乱した放射ノイズが充満して電磁波干渉を助長してしまう問題、電子機器内部に設置された複数のプリント基板間での電磁干渉が起こってしまう問題があり、その使用範囲は限定されている。

【0005】

特許文献1に記載の方法では、導電性支持体による、遠方からの放射ノイズおよび電子部品等からの放射ノイズの抑制に効果はある、すなわち放射ノイズにおけるEMC対策に効果が認められるものの、EMI対策のうち、電子部品等の導体を伝搬する伝導ノイズに対しては何の考慮もされていない。

【0006】

特許文献2に記載の複合磁性体は、特許文献1に記載の電磁波干渉抑制体と同様の絶縁性軟磁性体層を有しており、EMI対策のうち、ケーブル等をアンテナとして放射される放射ノイズを対象に対策を行うものであり、伝導ノイズを抑制するものではない。伝導ノイズは、スイッチング動作による電源電圧の変動等により発生し、電子機器の機能に影響を与えるものであり、特に、配線回路の特性インピーダンスの不整合による信号波形の乱れまたは不整合箇所での反射などが定在化し、共振することによって放射ノイズ化し、他に影響を及ぼす。このため、EMI対策においては、電子部品等から発生した伝導ノイズが放射ノイズになる前に、伝導ノイズを抑えることが求められている。

さらに、EMS対策として、特に遠方からの放射ノイズをも抑制することを兼ね備えたEMC部材およびその対策方法が、求められている。

【非特許文献1】「電磁波の吸収と遮蔽」、日経技術図書株式会社、1989年1月10日、p.377

【特許文献1】特開平7−212079号公報

【特許文献2】特開平9−312489号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

よって本発明の目的は、伝導ノイズ抑制機能および放射ノイズ抑制機能を兼ね備えたEMC対策部材、およびこれを用いたEMC対策方法を提供することにある。

【課題を解決するための手段】

【0008】

すなわち、本発明のEMC対策部材は、物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と、結合剤および電磁波吸収材を含有する放射ノイズ抑制層とを有することを特徴とするものである。

【0009】

ここで、前記磁性体は、鉄、コバルトおよびニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であることが望ましい。

前記伝導ノイズ抑制層の厚さは、0.005〜0.3μmであることが望ましい。

前記結合剤は、有機高分子であることが望ましい。

【0010】

また、本発明のEMC対策方法は、本発明のEMC対策部材を、電子部品内の配線回路または基板上の配線回路の近くに、伝導ノイズ抑制層が電子部品内の配線回路の導体または基板上の配線回路の導体と電磁気的に結合するように配置することを特徴とする。

ここで、電子部品内の配線回路の導体または基板上の配線回路の導体と、伝導ノイズ抑制層との距離を0.8mm以下にすることが望ましい。

【発明の効果】

【0011】

本発明のEMC対策部材は、物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と;結合剤および電磁波吸収材を含有する放射ノイズ抑制層とを有するため、放射ノイズ抑制機能および伝導ノイズ抑制機能の2つの電磁波ノイズ抑制機能を兼ね備えたものとなる。

【0012】

ここで、前記磁性体が、鉄、コバルトおよびニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であれば、結晶異方性により磁気特性を発現する酸化物系磁性体、窒化物系磁性体とは異なり、再結晶化のための加温が必要ではないので、EMC対策部材の製造工程が煩わしくなく、また、可とう性を有する軽量の有機高分子を結合剤として用いることができる。

そして、前記結合剤が、有機高分子であれば、可とう性があり、強度の高いEMC対策部材とすることができ、また、電子部品等への密着性、追従性に優れる。

さらに、前記伝導ノイズ抑制層の厚さが、0.005〜0.3μmであれば、伝導ノイズ抑制効果がさらに向上し、薄型化、軽量化を図ることができる。

【0013】

また、本発明のEMC対策方法は、本発明のEMC対策部材を、電子部品内の配線回路または基板上の配線回路の近くに、伝導ノイズ抑制層が電子部品内の配線回路の導体または基板上の配線回路の導体と電磁気的に結合するように配置する方法であるため、EMS対策として、特に遠方からの放射ノイズを抑制することができ、かつEMI対策として、電子部品などから発生した伝導ノイズが放射ノイズになる前に、伝導ノイズを抑えることができる。

さらに、電子部品内の配線回路の導体または基板上の配線回路の導体と、伝導ノイズ抑制層との距離を0.8mm以下にして、電磁気的に結合させると、効率よく、伝導ノイズを抑制することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を詳しく説明する。

<EMC対策部材>

本発明のEMC対策部材は、物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と;結合剤および電磁波吸収材を含有する放射ノイズ抑制層とを有するものである。

【0015】

このようなEMC対策部材としては、例えば、図1に示すように、結合剤2およびこれに分散された電磁波吸収性材3を含有し、かつ電磁波吸収材3が存在しないスキン層4が形成された放射ノイズ抑制層5と;放射ノイズ抑制層5のスキン層4の結合剤2の一部に物理的蒸着法により磁性体を分散させ、スキン層4の結合剤2の一部と磁性体とが一体化してなる伝導ノイズ抑制層6とを有するEMC対策部材1が挙げられる。この他、図2に示すように、伝導ノイズ抑制層6の表面にさらに、結合剤2および電磁波吸収材3を含有する放射ノイズ抑制層7を積層したEMC対策部材体10;図3に示すように、2つのEMC対策部材1を積層したEMC対策部材20であっても構わない。

さらに、EMC対策部材を電子デバイス内または基板上の配線回路近くに配設するための粘着機能が、EMC対策部材の表面に付与されていても構わない。

【0016】

本発明のEMC対策部材は、伝導ノイズ抑制効果の指標である、1GHzにおけるロス電力比(パワーロス値ともいう)が0.3〜0.95であることが好ましく、0.4〜0.95であることがより好ましい。

ここで、ロス電力比は、伝導ノイズ抑制機能の反射・透過特性の総合的な指標であって、次式で求められ、0〜1の値をとる。ロス電力比は、伝送特性のS11(反射減衰量)とS21(透過減衰量)の変化から次式で求められる。

ロス電力比(Ploss/Pin)=1−(|Γ|2+|T|2)

ここで、S11=20log|Γ|であり、S21=20log|T|であり、Γは反射係数であり、Tは透過係数である。

【0017】

伝導ノイズ抑制効果を十分に発揮するためには、ロス電力比が0.3以上であることが好ましい。ロス電力比が0.3より小さいと十分な伝導ノイズ抑制効果を有しているということはできない。さらには、ロス電力比が0.4以上であることが好ましい。ロス電力比が0.4以上あれば十分な伝導ノイズ抑制効果がある。現状の技術では1GHzにおいて0.95を超えるロス電力比のものを得ることは達成できていない。

このEMC対策部材のロス電力比を0.3〜0.95にするためには、EMC対策部材の作製にあたって、高エネルギーでの物理的蒸着を行うことにより、ナノメーターレベルで結合剤と磁性体原子とを一体化させることを基本とし、物理的蒸着条件、磁性体蒸着量を適宜選択することにより達成できる。

【0018】

また、本発明のEMC対策部材は、放射ノイズ抑制効果の指標である、1GHzのおける相互減結合率が−1dB以上であることが好ましく、−2dB以上であることがより好ましい。1GHzにおける内部減結合率は、−1dB以上であることが好ましく、−2dB以上であることがより好ましい。

相互減結合率とは、二つのプリント回路基板間またはデバイス間での結合がEMC対策部材を装着することによりどれくらい減衰するかという量である。内部減結合率とは伝送ライン間または同じプリント回路基板内での結合がEMC対策部材を装着することによりどれくらい減衰するかという量である(武田茂、「ノイズ抑制シートのIEC規格化の現状」、第131回研究会資料、日本応用磁気学会、2003年7月4日、p.33−36)。

【0019】

(伝導ノイズ抑制層)

伝導ノイズ抑制層6は、図4の高分解能透過型電子顕微鏡像、および電子顕微鏡像の模式図である図5に示すように、放射ノイズ抑制層5表面のスキン層4に磁性体を物理的蒸着させてなる層であり、物理的に蒸着された磁性体が均質膜を形成することなく、原子状態で結合剤2中に分散一体化してなるものである。

【0020】

伝導ノイズ抑制層6は、非常に小さい結晶として数オングストローム間隔の磁性体原子が配列された結晶格子11が観察され、薄片状態になっていると認められる部分と、非常に小さい範囲で磁性体が存在しない結合剤2のみが観察される部分と、磁性体原子13が結晶化せず結合剤2中に分散して観察される部分からなっている。すなわち、磁性体が明瞭な結晶構造を有する微粒子として存在を示す粒界は観察されず、ナノメーターレベルで磁性体と結合剤が一体化した複雑なヘテロ構造(不均質・不斉構造)を有している。

【0021】

伝導ノイズ抑制層6の厚さは、放射ノイズ抑制層5の表面に磁性体原子が侵入した深さであり、磁性体の蒸着質量、結合剤材質、物理的蒸着の条件などに依存し、およそ磁性体の蒸着厚さの1.5〜3.0倍ほどとなる。ここで、磁性体の蒸着厚さとは、磁性体原子が侵入することのない硬い基材上に磁性体を物理的蒸着させた際の膜厚を意味する。

【0022】

伝導ノイズ抑制層6の厚さを0.005μm以上とすることにより、磁性体原子の結合剤2との分散一体化ができ、形状異方性に由来する高周波領域での大きな磁気損失特性を有するものと思われ、十分な伝導ノイズ抑制効果を発揮させることができる。一方、伝導ノイズ抑制層6の厚さが0.3μmを超えると、明瞭な結晶構造を経て均質な磁性体膜が形成され、バルクの磁性体に戻ってしまい、形状異方性が減少し、伝導ノイズ抑制効果も小さくなり、実効的でない。それゆえ、伝導ノイズ抑制層の厚さは、より好ましくは0.3μm以下である。

【0023】

伝導ノイズ抑制層6の固有抵抗は、バルクの磁性体金属の固有抵抗から計算された値より数倍から数百倍と大きいが、表面抵抗としては101 から103 Ω/cm2 程度と絶縁性は低いため、伝導ノイズ抑制層6を導体近傍に配置する際には、十分絶縁対策を施すことが肝要である。

【0024】

(スキン層)

本発明におけるスキン層4とは、電磁波吸収材3を含有した放射ノイズ抑制層5において、放射ノイズ抑制層5の表面に形成される、電磁波吸収材3が存在しない、結合剤2のみからなる層である。

【0025】

スキン層4の平均厚さは、前述の伝導ノイズ抑制層6の厚さ0.005〜0.3μmを形成するのに十分な膜厚があればよく、具体的には0.1〜300μmであることが好ましい。スキン層4の平均厚さが0.1μm未満であると、電磁波吸収材3の一部がスキン層4の表面に露出してしまうおそれがあり、電磁波吸収材3が露出した箇所は伝導ノイズ抑制層6が均一に形成されないため、伝導ノイズ抑制効果が低下してしまう。スキン層4が300μmより厚い場合は、電磁波吸収材3が放射ノイズ抑制層5中に分散されていない状態のため、放射ノイズ抑制効果が低下してしまうおそれがある。

【0026】

(結合剤)

結合剤2は、特に限定されないが、ポリオレフィン、ポリアミド、ポリエステル、ポリエーテル、ポリケトン、ポリイミド、ポリウレタン、ポリシロキサン、フェノール系樹脂、エポキシ系樹脂、アクリル系樹脂、ポリアクリレート、塩化ビニル系樹脂、塩素化ポリエチレンなどの樹脂;天然ゴム、イソプレンゴム、ブタジエンゴム、スチレンブタジエンゴム等のジエン系ゴム;ブチル系ゴム、エチレンプロピレンゴム、ウレタンゴム、シリコーンゴム等の非ジエン系ゴム等の有機高分子が挙げられる。これらは熱可塑性であっても、熱硬化性であってもよく、その未硬化物であってよい。また、上記の樹脂、ゴムなど変性物、混合物、共重合体であってもよい。

【0027】

中でも、結合剤2としては、結合剤2への磁性体原子の入り込みやすさの点で、後述する磁性体の物理的蒸着に際して、そのせん断弾性率が低いものが用いられる。具体的には、磁性体の物理的蒸着時における結合剤2のせん断弾性率は、1×103 〜1×107 Paである。所望のせん断弾性率にするために必要に応じて、例えば100〜300℃に結合剤を加熱することもできるが、分解や蒸発が起きない温度に加熱することが必要である。

また、結合剤2としては、伝導ノイズ抑制効果に影響する密着性の観点からは、柔軟性を有し、ゴム弾性率を有するシリコーンゴム、ウレタンゴム、アクリルゴム、エチレンプロピレンゴムが好ましく、結合剤2のせん断弾性率は1×103 〜1×106 Paであることが好ましい。

【0028】

せん断弾性率の測定方法としては、以下のような方法が知られている。

(1)JIS K7113に規定されている引張応力と歪との関係から引張り弾性率を求め、これをもとに下記式からせん断弾性率を求める。

せん断弾性率=引張り弾性率/(2×(1+ポアソン比))

ここで2×(1+ポアソン比)の値は、剛直な高分子からゴム状の弾性体まで、おおよそ2.6〜3.0である。

(2)温度特性を把握できる粘弾性率測定装置を用い、試験モードをせん断モードにしてせん断弾性率を測定する。

(3)粘弾性率測定装置を用い、試験モード引張りモードにして貯蔵弾性率G’および損失弾性率G”を測定し、下記式から複素弾性率G* を求め、複素弾性率を引張り弾性率として、上記式からせん断弾性率を求める。

G* =√((G’)2 +(G”)2)

本発明におけるせん断弾性率は、粘弾性率測定装置として、レオメトリック・サイエンティフィック社製ソリッドアナライザーRSA−IIを用い、せん断モードにて、測定周波数1Hzの条件で測定した値とする。

【0029】

ここで、結合剤2のせん断弾性率を下げるために、ゲル状、ペースト状、オイル状の成分を添加することもできる。例えば、シリコーンオイル、パラフィンワックス、ポリエチレンワックス、高級アルコール、高級脂肪酸エステルが挙げられる。このような結合剤2を用いた場合、放射ノイズ抑制層5自身が粘着性を示すため、EMC対策部材をLSI、周辺半導体、フレキシブル配線基板上へ配設する際に、粘着層、接着層を設けなくても配設させることができる。ただし、ゲル状、ペースト状、オイル状の成分を添加すると、これら成分が放射ノイズ抑制層5よりブリードするおそれもある。これにより、LSI、周辺半導体を汚染し、絶縁性皮膜を形成し、電子部品の接触不良を引き起こす原因となるため、配合には注意が必要である。

【0030】

また、結合剤2としては、前記したヘテロ構造を維持し、伝導ノイズ抑制効果を維持する観点から、磁性体の物理的蒸着の後に、せん断弾性率が高いものが好ましい。磁性体の物理的蒸着の後に結合剤2のせん断弾性率を高くすることにより、ナノメーターレベルの磁性体原子またはクラスターが凝集して結晶化し、微粒子に成長することを確実に防止できる。具体的には、EMC対策部材が使用される温度範囲で1×107 Pa以上のものが好ましい。所望のせん断弾性率にするためには、磁性体の物理的蒸着の後に結合剤を架橋することが好ましい。この点においては、結合剤として、蒸着時に低弾性率であり、蒸着後に架橋して弾性率をあげることができることから、熱硬化性樹脂、エネルギー線(紫外線、電子線)硬化性樹脂が好適である。

【0031】

プラズマ化またはイオン化された磁性体原子、あるいは電磁波吸収材3が、結合剤と一部反応し、安定化するように、結合剤中にシランカップリング剤、シラン、チタネート系カップリング剤、アルミネート系カップリング剤、ノニオン系界面活性剤、極性樹脂オリゴマーなどを配合してもよい。このような添加剤を配合することにより、磁性体の酸化防止のほか、蒸着した磁性体原子の凝集によるところの均質膜の形成を防止して、均質膜による伝導ノイズの反射を防止し、吸収特性を改善することができる。

【0032】

結合剤2に補強フィラー、難燃剤、難燃助剤、老化防止剤、酸化防止剤、着色剤、可塑剤、滑剤、耐熱向上剤等を適宜添加しても構わない。このほか、磁性体を蒸着後、さらに酸化ケイ素または窒化ケイ素の蒸着を施して、対環境特性を改善することも可能である。

【0033】

(電磁波吸収材)

本発明における電磁波吸収材3としては、カーボン、黒鉛等の粒子状または繊維状の導電性材料;金属系軟磁性体、酸化物系磁性体、窒化物系磁性体等の磁性体粒子が挙げられる。これらは、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。電磁波吸収材3としては、数百MHzから数GHzの高周波域で電気抵抗が高いため、渦電流による電磁波ノイズの反射が抑えられ、大きな磁気損失、すなわち虚数部透磁率μ”を有している点で、金属系軟磁性体、酸化物系磁性体、窒化物系磁性体等の磁性体粒子が好ましい。

【0034】

磁性体粒子の形状としては、扁平状、針状、球状が挙げられ、放射ノイズ抑制効果が良好なことから扁平状の磁性体粒子が好ましい。なお、扁平状の磁性体粒子を使用する場合には、磁性体粒子の充填量が少なくなりやすいため、球状の磁性体粒子を併用してもよい。

扁平状の磁性体粒子の平均粒子径は、0.5〜100μmが好ましく、アスペクト比は2〜80が好ましい。平均粒子径が0.5μm未満の場合は、粒子の比表面積が大きくなりすぎて高充填化が困難となる場合がある。平均粒子径が100μmを超えると、EMC対策部材の表面から磁性体粒子の一部が露出してしまい、この結果、伝導ノイズ抑制効果が損なわれるおそれがある。

【0035】

球状の磁性体粒子の平均粒子径は、0.5〜100μmが好ましい。平均粒子径が0.5μm未満の場合は、粒子の比表面積が大きくなりすぎて高充填化が困難となる場合がある。平均粒子径が100μmを超えると、EMC対策部材の表面から磁性体粒子の一部が露出してしまい、この結果、伝導ノイズ抑制効果が損なわれるおそれがある。

【0036】

金属系軟磁性体としては、鉄、カルボニル鉄、およびFe−Ni、Fe−Co、Fe−Cr、Fe−Si、Fe−Al、Fe−Cr−Si、Fe−Cr−Al、Fe−Al−Si、Fe−Pt等の鉄合金が具体的に挙げられる。これら金属系軟磁性体は、1種類を単独で用いてもよし、2種類以上を組み合わせて用いてもよい。鉄および鉄合金のほかに、コバルト、ニッケル等の金属またはそれらの合金を用いてもよい。

【0037】

酸化物系磁性体としては、フェライト等が挙げられる。その具体例としては、MnFe2O4、CoFe2O4、NiFe2O4、CuFe2O4、ZnFe2O4、MgFe2O4、Fe3O4、Cu−Zn−フェライト、Ni−Zn−フェライト、Mn−Zn−フェライト、Ba2Co2Fe12O22、Ba2Ni2Fe12O22、Ba2Zn2Fe12O22、Ba2Mn2Fe12O22、Ba2Zn2Fe12O22、Ba2Mn2Fe12O22、Ba2Mg2Fe12O22、Ba2Cu2Fe12O22、Ba2Co2Fe24O41等が挙げられる。これらフェライトは、1種類を単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。

【0038】

窒化物系磁性体としては、Fe2N、Fe3N、Fe4N、Fe16N2等が具体的に挙げられる。これら窒化物系軟磁性体は透磁率が高く、耐食性に優れるため、好適である。

【0039】

電磁波吸収材3の配合量は、結合剤2、電磁波吸収材3の種類により異なるが、結合剤100質量部に対して50質量部〜2000質量部、好ましくは200質量部〜1500質量部である。電磁波吸収材3の配合量が50質量部未満の場合は、EMC対策部材の放射ノイズ抑制効果が十分でなくなるおそれがある。電磁波吸収材3の配合量が2000質量部を超えると、EMC対策部材の成形が困難となると共に、得られたEMC対策部材は柔軟性が失われ、硬く脆いものとなってしまう。

電磁波吸収材3には、結合剤と安定化させるために、シランカップリング剤、シラン、チタネート系カップリング剤、アルミネート系カップリング剤、ノニオン系界面活性剤、極性樹脂オリゴマーなどを、本発明の効果を損なわない程度に配合してもよい。

【0040】

(磁性体)

本発明における磁性体は、鉄、コバルト、ニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であることが好ましい。これらは、物理的蒸着によって結合剤上に蒸着されるため、通常、矩形あるいは円形状のターゲットとして用いられ、その純度は99〜99.999%のものが用いられる。磁性体が、酸化物系の磁性体などの、結晶性によりその磁性体の特性が出るものであると、その理由は定かではないが、先の結合剤との一体化によりその結晶性がくずれ性能が発揮されないものと思われ、十分な伝導ノイズ抑制機能を有しない。上記した金属系軟磁性体は、結合剤との一体化により形成されたナノメーターレベルのヘテロ構造が形成され、伝導ノイズ抑制効果が発揮されるものと思われる。

【0041】

<EMC対策部材の製造方法>

以下、EMC対策部材1の製造方法について説明する。

EMC対策部材1の製造方法は、結合剤2および電磁波吸収材3を含有する電磁波吸収性組成物を成形して、電磁波吸収材3が存在しないスキン層4を表面に有する放射ノイズ抑制層5を製造する基体製造工程と;放射ノイズ抑制層5のスキン層4に磁性体を物理的蒸着させて、放射ノイズ抑制層5の表面に伝導ノイズ抑制層6を形成する蒸着工程とを有する方法である。

【0042】

(基体製造工程)

電磁波吸収性組成物の調製には、一般的な混練方法を用いることができる。例えば、結合剤2に電磁波吸収材3を添加してミキシングロール、ニーダー、バンバリーミキサー、プラネタリーミキサー等で混合、分散させる方法;結合剤2が溶剤に可溶であれば、溶剤に溶解した結合剤2溶液中に電磁波吸収材3を添加して、プロペラ攪拌機にて混合、分散し、乾燥させる方法等がある。

【0043】

スキン層4を有する放射ノイズ抑制層5を製造する方法としては、カレンダー成形、押出成形、射出成形、プレス成形等を用いることができる。スキン層4は、例えば、次のようにして成形される。離型性の良い金型内に、電磁波吸収材3を加えた結合剤2をトランスファー成形し、結合剤2の粘度を低下させ、結合剤2に流動性を持たせて、結合剤2を型内に充填させ、硬化または固化させる。結合剤2の流動により電磁波吸収材3も移動するが、型の面には結合剤2が接することとなるため、スキン層4が形成される。その後、結合剤2と型との界面において剥離することにより、スキン層4を有した放射ノイズ抑制層5を得ることができる。ここで、電磁波吸収材3が放射ノイズ抑制層5の表面から露出しないように成形することが肝要である。例えば、成形後の放射ノイズ抑制層5を冶具によって切削、スライス加工して得られた放射ノイズ抑制層5は、電磁波吸収材3が放射ノイズ抑制層5表面に露出してしまう、または、電磁波吸収材3自体が切削、スライスされてしまうと、伝導ノイズ抑制層6が均一に形成されなくなる。

【0044】

(蒸着工程)

まず、物理的蒸着法(PVD)の一般的な説明を行う。

物理的蒸着法は、一般に、真空にした容器の中で蒸発材料を何らかの方法で気化させ、気化した蒸発材料を近傍に置いた基板上に堆積させて薄膜を形成する方法であり、蒸発物質の気化方法の違いで、蒸発系とスパッタリング系に分けられる。蒸発系としては、EB蒸着、イオンプレーティングなどが挙げられ、スパッタリング系としては、高周波スパッタリング、マグネトロンスパッタリング、対向ターゲット型マグネトロンスパッタリングなどが挙げられる。

【0045】

EB蒸着は蒸発粒子のエネルギーが1eVと小さいので、基板のダメージが少なく、膜がポーラスになりやすく膜強度が不足する傾向があるが、膜の固有抵抗は高くなるという特徴がある。

【0046】

イオンプレーティングによれば、アルゴンガスおよび蒸発粒子のイオンは加速されて基板に衝突するため、EBよりエネルギーが大きく、粒子エネルギーは1KeVほどになり、付着力の強い膜を得ることはできるものの、ドロッププレットと呼んでいるミクロサイズの粒子の付着を避けることができず、放電が停止してしまうおそれがある。

【0047】

マグネトロンスパッタリングは、ターゲット(蒸発材料)の利用効率が低いものの、磁界の影響で強いプラズマが発生するため成長速度が速く、粒子エネルギーは数十eVと高い特徴となる。高周波スパッタリングでは絶縁性ターゲットを使用することもできる。

【0048】

マグネトロンスパッタリングのうち、対向ターゲット型マグネトロンスパッタリングは、対向するターゲット間でプラズマを発生させ、磁界によりプラズマを封じ込め、対向するターゲット間の外に基板を置き、プラズマダメージを受けることなく所望の薄膜を生成する方法である。そのため、基板上の薄膜を再スパッタリングすることなく、成長速度がさらに速く、スパッタリングされた原子が衝突緩和することなく、緻密なターゲット組成物と同じ組成のものを生成することができる。

【0049】

以上の物理的蒸着法の中でも、本発明のEMC対策部材の製造方法においては、次の理由から、イオンプレーティング、マグネトロンスパッタリング、対向ターゲット型マグネトロンスパッタリングが好ましく、特に対向ターゲット型マグネトロンスパッタリングが好適である。

【0050】

結合剤2が有機高分子からなる場合は、有機高分子における共有結合エネルギーは約4eVであり、具体的にいえば、C−C、C−H、Si−O、Si−Cの結合エネルギーはそれぞれ3.6eV、4.3eV、4.6eV、3.3eVである。これに対して、イオンプレーティング、マグネトロンスパッタリング、対向ターゲット型マグネトロンスパッタリングでは、蒸発粒子は高いエネルギーを持っているので、樹脂の一部の化学結合を切断し、衝突することが考えられる。

【0051】

したがって、本発明においては、有機高分子からなる結合剤2の弾性率が十分小さいと、磁性体を蒸着させた際、有機高分子が振動、運動し、ある場合は切断され、磁性体原子と有機高分子との局部的なミキシング作用が生じて、磁性体原子は結合剤2表面から最大3μm程度まで進入し、有機高分子等とインターラクションを生じ、均質的な磁性体膜ではなく、ナノメーターレベルのヘテロ構造を有した伝導ノイズ抑制層6が形成されると考えられる。

【0052】

粒子エネルギーが5eV以上である磁性体原子を結合剤2上に物理的に蒸着させると、一度に大量の磁性体を結合剤2中に分散させることができるので好ましい。すなわち、一度の蒸着で磁性体の質量を稼ぐことができることから、伝導ノイズ抑制効率の大きなEMC対策部材を容易に得ることができる。蒸着速度は、結合剤2の振動および運動の速度が粒子速度と比較して遅いことから、結合剤の緩和のタイミングにあわせるように小さいほうが好ましく、磁性体により異なるがおよそ60nm/分に抑えることが好ましい。

【0053】

蒸着工程において蒸発材料(ターゲット)として用いられる磁性体としては、金属系軟磁性体、酸化物系磁性体、窒化物系磁性体が主に用いられる。これらは、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。

磁性体としては、電磁波吸収材3として挙げられたものと同等の磁性体を用いることができる。なお、酸化物系磁性体および窒化物系磁性体のようなセラミックスは、その結晶構造がもたらす結晶異方性が優れた磁気特性をもたらすが、物理的蒸着によって前記結合剤に分散させると、十分な結晶構造をとることができない。また、再結晶化のための加温は、結合剤が有機高分子からなる場合、十分な耐熱温度を有していないため十分に行うことができず、また、加温と同時に結晶の土台となる結合剤の運動が活発化することから適切に結晶成長できないことがある。このため、蒸着工程で用いられる磁性体は、鉄、コバルト、ニッケルのいずれか1つ以上の元素を含む金属系軟磁性体が好ましい。

【0054】

金属系軟磁性体としては、鉄、カルボニル鉄;Fe−Ni、Fe−Co、Fe−Cr、Fe−Si、Fe−Al、Fe−Cr−Si、Fe−Cr−Al、Fe−Al−Si、Fe−Pt等の鉄合金;コバルト、ニッケル、またはこれらの合金等が挙げられる。ニッケルは単独で用いた方が、酸化に対して抵抗力があるので好ましい。

なお、結合剤2に磁性体を蒸着させる際には、磁性体はプラズマ化またはイオン化された磁性体原子として結合剤2中に入り込むので、結合剤2中に微分散された磁性体の組成は、蒸着材料として用いた磁性体の組成比と必ずしも同一であるとは限らない。また、結合剤2の一部と反応し、強磁性体が常磁性体または反強磁性体になるなどの変化が生じる場合もある。

【0055】

一回の物理的蒸着操作による磁性体の蒸着質量は、磁性体単品の膜厚換算値で200nm以下が好ましい。これより厚いと、結合剤2が磁性体を包括する能力に達し、磁性体が結合剤2に分散できずに表面に堆積し、導通性を有する連続したバルクの均質膜が生成してしまう。それゆえ、磁性体の蒸着質量は、100nm以下が好ましく、50nm以下がさらに好ましい。一方、伝導ノイズ抑制効果の点からは、磁性体の蒸着膜厚は0.5nm以上であることが好ましい。

ここで、蒸着質量は、ガラス、シリコン等の硬質基板上に同条件で磁性体を蒸着し、堆積した厚さを測定することによって求められる。

蒸着工程において用いられる放射ノイズ抑制層5の厚さは、特に限定しないが、コンパクトなEMC対策部材とするには薄いことが好ましい。

【0056】

<EMC対策方法>

図6は、伝導ノイズ抑制層6と、伝導ノイズ抑制効果を測定するマイクロストリップ回路との隔置距離による1GHzでのロス電力比の影響を示すものである。具体的には、伝導ノイズ抑制層6と、伝導ノイズ抑制効果を測定するマイクロストリップ回路との間に、ポリエチレンテレフタレートフィルムを介在させ、隔置させてSパラメータ法によるS11(反射減衰量)およびS21(透過減衰量)を測定した結果である。これによると、伝導ノイズ抑制層6と、伝導ノイズ抑制効果を測定するマイクロストリップ回路との距離が離れるにしたがい、ロス電力比は小さくなり、0.2mmで0.4強、0.4mmで0.3強、0.8mmで0.2強となっている。この結果より、配線回路の導体と伝導ノイズ抑制層6との距離が0.8mm以下、好ましくは0.4mm以下、さらに好ましくは0.2mm以下に接近するように、EMC対策部材1を配線回路近傍に配置することが好ましい。伝導ノイズ抑制層6は、配線回路の導体と電磁気的に結合し、配線回路間のクロストークを、または特性インピーダンスの不整合を低減し、不要な輻射を抑え、放射ノイズの発生を抑制することができる。また、漏洩したあるいは遠方からの放射ノイズは、放射ノイズ抑制層5により減衰され、優れたEMC対策効果が発揮される。ここで、「伝導ノイズ抑制層6が配線回路の導体と電磁気的に結合する」とは、伝導ノイズ抑制層6が配線回路の導体と絶縁隔置されていても、配線回路に流れる電流に基づく磁界と電界は、伝導ノイズ抑制層6に作用し、影響を与えるということを意味する。

【0057】

図7は、半導体パッケージ32、チップ部品33等の電子部品、および配線回路34を搭載したプリント基板31に、EMC対策部材1を配置した一例を示す図である。伝導ノイズ抑制層6が電子部品内部の配線回路(図示せず)の導体およびプリント基板31上の配線回路34と電磁気的に結合するように、電子部品および回路基板34にEMC対策部材1を密着させて使用する。ICなどはチップ上の配線回路がパッケージにより保護されているが、伝導ノイズ抑制層6を配線回路近傍に近接できるように、必要以上のパッケージ厚みにすることは避ける必要がある。

【0058】

EMC対策部材1を電磁波ノイズ発生源上に配設する場合、放射ノイズ抑制層5側または伝導ノイズ抑制層6側のどちらを電磁波ノイズ発生源に向けても構わない。好ましくは放射ノイズ抑制層6側を電磁波ノイズ発生源に向けた方が、伝導ノイズ抑制効果は変わらぬまま、伝導ノイズ抑制層6の磁性体と電磁波吸収材3との相乗効果により、内部減結合率が増大し、特に放射ノイズ抑制機能に優れ、EMC対策を施すことができるため好ましい。この場合は、伝導ノイズ抑制層6と電磁波ノイズ発生源である配線回路との距離は、放射ノイズ抑制層5の厚み分だけ離れるが、放射ノイズ抑制層5と伝導ノイズ抑制層6との結合により、実質的に離れたことにはならず、伝導ノイズ抑制効果は変わらないものと思われる。本発明でいう配線回路の導体と伝導ノイズ抑制層6との距離は、放射ノイズ抑制層5の厚みを含まないものとする。

【0059】

(作用)

以上説明したEMC対策部材1にあっては、理論的には完全に明らかになっていないが、結合剤2に原子状態の磁性体が分散して、結合剤2と磁性体とが一体化された伝導ノイズ抑制層6が形成されているので、少ない磁性体であっても、そのナノメーターレベルのヘテロ構造に由来する量子効果、材料固有の磁気異方性・形状異方性、外部磁界による異方性等の影響で、高い共鳴周波数体を持つ。これにより、優れた磁気特性を発揮し、少ない磁性体であっても、高い周波数帯域において、伝導ノイズ抑制効果を発揮することができる。

【0060】

また、放射ノイズ抑制層5の結合剤2に電磁波吸収材3を充填することにより、渦電流による電磁波の反射が抑えられ、優れた放射ノイズ抑制効果を発揮することができる。

また、パッケージに保護されている電子部品内の配線回路またはプリント基板上の配線回路に、伝導ノイズ抑制層6を電磁気的に結合させることにより、輻射する前に伝導ノイズを抑制することができ、さらに物理的蒸着された磁性体と電磁波吸収材3との相乗効果により、内部減結合率が増大し、放射ノイズ抑制機能が向上する。

【実施例】

【0061】

以下、実施例を示す。

(評価)

断面観察:

(株)日立製作所製、透過型電子顕微鏡H9000NARを用いた。

せん断弾性率:

せん断弾性率は、粘弾性率測定装置として、レオメトリック・サイエンティフィック社製ソリッドアナライザーRSA−IIを用い、せん断モードにて、測定周波数1Hzの条件で測定した。

伝導ノイズ抑制効果:

キーコム(株)製、近傍界用電磁波吸収材料測定装置を用いて、Sパラメーター法によるS11(反射減衰量)およびS21(透過減衰量)を測定した。また、ロス電力比を評価した。ネットワークアナライザーとしては、アンリツ(株)製、ベクトルネットワークアナライザー37247Cを用い、50Ωのインピーダンスを持つマイクロストリップラインのテストフィクチャーとしては、キーコム(株)製、TF−3Aを用いた。

【0062】

放射ノイズ抑制効果:

図8に示すように、電磁波発信用マイクロループアンテナ41(キーコム(株)製、直径5mmのマイクロループアンテナ)および電磁波受信用マイクロループアンテナ42(日本電気真空硝子社製、磁界プローブCP−2S)を、スペクトラムアナライザ43((株)アドバンテスト製、商品名:R3132)に接続し、EMC対策部材のテストシート44を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42をアンテナ間の最小間隔が2mmとなるように配置し、EMC対策部材の相互減結合率を測定した。

【0063】

また、図9に示すように、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42をアンテナ間の間隔が1mmとなるようにテストシート43の表面の同じ側に、テストシート44から100μmの間隔をあけて対向配置し、EMC対策部材の内部減結合率を測定した。

【0064】

(実施例1)

シリコーンゴム(ビニル基含有ジメチルポリシロキサン)100質量部に、扁平状のFe−Cr系軟磁性金属(平均粒子径:20μm、アスペクト比:19.6)300質量部、オルガノハイドロジェンポリシロキサン1.2質量部、白金族系触媒の2質量%アルコール溶液0.2質量部、アセチレンアルコール系反応制御剤0.1質量部を添加し、ミキシングロールで分散、混合し、電磁波吸収性組成物を得た。電磁波吸収性組成物を120℃で1時間、加熱圧縮成形し、表面に平均厚さ0.63μmのスキン層を有する厚さ500μmの放射ノイズ抑制層(スキン層の結合剤の25℃におけるせん断弾性率:2.3×105 Pa)を得た。この放射ノイズ抑制層のスキン層に膜厚換算値で20nmのNi系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ伝導ノイズ抑制層を形成し、EMC対策部材を得た。この際、放射ノイズ抑制層の温度を25℃に保ち、蒸発粒子が8eVの粒子エネルギーを持つようにわずかに負の電圧を印加し、スパッタリングを行った。

【0065】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは45nm(0.045μm)であった。

【0066】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、放射ノイズ抑制層側および伝導ノイズ抑制層側からの両方について行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表1に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図10に、0.05〜3.0GHzのロス電力比を図11に、100kHz〜2.0GHzの相互減結合率の測定結果を図12に、100kHz〜2.0GHzの内部減結合率の測定結果を図13に示す。

【0067】

図10において、○は入射電磁波量を基準(0)としたときの放射ノイズ抑制層側から測定したS11(反射減衰量)を、●は放射ノイズ抑制層側から測定したS21(透過減衰量)を示す。◇は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、◆は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図11において、○は放射ノイズ抑制層側から評価したロス電力比を、◇は伝導ノイズ抑制層側から評価したロス電力比を示す。

図12において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図13において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0068】

(実施例2)

シリコーンゴム(2液型)100質量部に、シラン系カップリング剤で表面処理を施した球状のFe−Cr系軟磁性体(平均粒子径:20μm)1000質量部を添加し、ミキシングロールで分散、混合し、電磁波吸収性組成物を得た。この電磁波吸収性組成物を圧縮成形により厚さ300μmとなるようにシート状に成形した後、150℃で1時間、シリコーンゴムを加硫させて、表面に平均厚さ0.67μmのスキン層を有する厚さ290μmの放射ノイズ抑制層(スキン層の結合剤の25℃におけるせん断弾性率:1.0×104 Pa)を得た。この放射ノイズ抑制層のスキン層に膜厚換算で50nmのFe−Ni系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ伝導ノイズ抑制層を形成し、EMC対策部材を得た。この際、放射ノイズ抑制層の温度を25℃に保ち、蒸発粒子が8eVの粒子エネルギーを持つようにわずかに負の電圧を印加し、スパッタリングを行った。

【0069】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは90nm(0.090μm)であった。

【0070】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表1に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図14に、0.05〜3.0GHzのロス電力比を図15に、100kHz〜2.0GHzの相互減結合率の測定結果を図16に、100kHz〜2.0GHzの内部減結合率の測定結果を図17に示す。

【0071】

図14において、○は入射電磁波量を基準(0)としたときの放射ノイズ抑制層側から測定したS11(反射減衰量)を、●は放射ノイズ抑制層側から測定したS21(透過減衰量)を示す。◇は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、◆は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図15において、○は放射ノイズ抑制層側から評価したロス電力比を、◇は伝導ノイズ抑制層側から評価したロス電力比を示す。

図16において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図17において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0072】

(実施例3)

ウレタン樹脂100質量部および硬化剤としてイソシアネート化合物20質量部に、チタネート系カップリング剤で表面処理を施した扁平状のFe−Ni系軟磁性体1600質量部(平均粒子径:15μm、アスペクト比:65)、溶剤(シクロヘキサノンとトルエンの1:1混合物)700質量部を加えたぺーストを、乾燥後の厚さが1.1mmとなるように、バーコート法で塗工用支持体に塗布して膜を形成し、十分乾燥させた後、真空加熱プレスし、85℃、24時間キュアリングし、膜を塗工用支持体から剥がして、表面に平均厚さ0.74μmのスキン層を有する厚さ1.0mmの放射ノイズ抑制層(スキン層の結合剤の25℃におけるせん断弾性率:1.7×106 Pa)を得た。この放射ノイズ抑制層のスキン層に膜厚換算値で10nmのNi系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ複合体層を形成し、EMC対策部材を得た。この際、放射ノイズ抑制層の温度を25℃に保ち、蒸発粒子が8eVの粒子エネルギーを持つようにわずかに負の電圧を印加し、スパッタリングを行った。

【0073】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは25nm(0.025μm)であった。

【0074】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表1に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図18に、0.05〜3.0GHzのロス電力比を図19に、100kHz〜2.0GHzの相互減結合率の測定結果を図20に、100kHz〜2.0GHzの内部減結合率の測定結果を図21に示す。

【0075】

図18において、○は入射電磁波量を基準(0)としたときの放射ノイズ抑制層側から測定したS11(反射減衰量)を、●は放射ノイズ抑制層側から測定したS21(透過減衰量)を示す。◇は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、◆は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図19において、○は放射ノイズ抑制層側から評価したロス電力比を、◇は伝導ノイズ抑制層側から評価したロス電力比を示す。

図20において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図21において、○は放射ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、◇は伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0076】

(比較例1)

実施例1における、伝導ノイズ抑制層を形成する前の放射ノイズ抑制層について、伝導ノイズ抑制効果および放射ノイズ抑制効果を測定した。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表2に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図22に、0.05〜3.0GHzのロス電力比を図23に、100kHz〜2.0GHzの相互減結合率を測定結果を図24に、100kHz〜2.0GHzの内部減結合率の測定結果を図25に示す。

【0077】

図22において、○は入射電磁波量を基準(0)としたときの反射減衰量を、●は透過減衰量を示す。

図24において、○は比較例1の相互減結合率を、□は銅箔の相互減結合率を示す。

図25において、○は比較例1の内部減結合率を、□は銅箔の内部減結合率を示す。

【0078】

(比較例2)

シリコーンゴム(ビニル基含有ジメチルポリシロキサン)100質量部に、オルガノハイドロジェンポリシロキサン1.2質量部、白金族系触媒の2%アルコール溶液0.2質量部、アセチレンアルコール系反応制御剤0.1質量部を添加し、ミキシングロールで分散、混合し、シリコーン組成物を得た。このシリコーン組成物をトルエン溶液(濃度:20質量%)とし、ポリエチレンテレフタレートフィルム(厚さ:50μm)上に加熱乾燥・加硫後のシリコーンゴムの厚さが20μmとなるように塗布した。120℃で、1時間加熱し、硬化させて、シリコーンゴム−ポリエチレンテレフタレート複層フィルム(スキン層の25℃におけるせん断弾性率:20×105 Pa)を得た。得られた複層フィルムのシリコーンゴム上に、膜厚換算値で20nmのNi系軟磁性体金属を、対向ターゲット型マグネトロンスパッタリング法により物理的蒸着させ伝導ノイズ抑制層を形成し、EMC対策部材を得た。この際、シリコーンゴムの温度を25℃に保ち、8eVのエネルギーを持つようわずかに負の電圧を印加し、スパッタリングを行った。

【0079】

得られたEMC対策部材の伝導ノイズ抑制層の一部をミクロトームで薄片にし、断面にイオンビームポリッシャーを施し、高分解能透過型電子顕微鏡により伝導ノイズ抑制層の断面を観察した。伝導ノイズ抑制層の厚さは50nm(0.050μm)であった。

【0080】

得られたEMC対策部材について、伝導ノイズ抑制効果および放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける伝導ノイズ抑制効果および放射ノイズ抑制効果の評価結果を表2に示す。

また、0.05〜3.0GHzのS11(反射減衰量)およびS21(透過減衰量)の測定結果を図26に、0.05〜3.0GHzの伝導ノイズ抑制層側のロス電力比を図27に、100kHz〜2.0GHzの相互減結合率の測定結果を図28に、100kHz〜2.0GHz内部減結合率の測定結果を図29に示す。

【0081】

図26において、○は入射電磁波量を基準(0)としたときの伝導ノイズ抑制層側から測定したS11(反射減衰量)を、●は伝導ノイズ抑制層側から測定したS21(透過減衰量)を示す。

図28において、○は比較例2の伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41を配置して測定した相互減結合率を、□は銅箔を挟むようにして、電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した相互減結合率を示す。

図29において、○は比較例2の伝導ノイズ抑制層側に電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を配置して測定した内部減結合率を示し、□は電磁波発信用マイクロループアンテナ41および電磁波受信用マイクロループアンテナ42を銅箔の表面の同じ側に配置して測定した内部減結合率を示す。

【0082】

(比較例3)

銅箔(厚さ:15μm)について、放射ノイズ抑制効果の評価を行った。各測定は、実施例1と同様の方法により行った。1GHzにおける放射ノイズ抑制効果の評価結果を表2に示す。

【0083】

【表1】

【0084】

【表2】

【0085】

表1〜2および図10〜29に示すように、実施例1〜3で得られたEMC対策部材は、いずれも周波数1GHzのときロス電力比が0.3以上であり、相互減結合率が−1dB以上であり、内部減結合率が−1dB以上であり、伝導ノイズ抑制効果および放射ノイズ抑制効果に優れていることが確認された。また、放射ノイズ抑制層側から内部減結合率を測定した場合、伝導ノイズ抑制層側から内部減結合率を測定した場合と比較して、内部減結合率は、伝導ノイズ抑制層の磁性体と電磁波吸収材との相乗効果により、放射ノイズ抑制層側の方が伝導ノイズ抑制層側より10%以上優れていた。

【0086】

一方、比較例1は、電磁波吸収材を結合剤中に単に分散、混合しているだけであるため、1GHzにおける相互減結合率および内部減結合率とも−1dB以上であったが、ロス電力比は0.1以下であり、伝導ノイズ抑制効果が低かった。

また、比較例2は、結合剤上に対向ターゲット型マグネトロンスパッタリング法でNi系軟磁性体金属を蒸着して伝導ノイズ抑制層を形成したものであり、1GHzにおけるロス電力比は0.3以上であり、良好な伝導ノイズ抑制効果を有していたが、相互減結合率が−1dB以下であり、内部減結合率は、銅箔と同様にプラス側であり二次放射ノイズが発生した。

【産業上の利用可能性】

【0087】

本発明のEMC対策部材は、伝導ノイズ抑制機能および放射ノイズ抑制機能の二つの優れた電磁波ノイズ抑制機能を有する薄型で軽量なEMC対策部材であるので、近年の電子部品、電気機器の小型化、軽量化、多機能化に対応することが可能となる。

【図面の簡単な説明】

【0088】

【図1】本発明のEMC対策部材の一例を示す概略断面図である。

【図2】本発明のEMC対策部材の他の例を示す概略断面図である。

【図3】本発明のEMC対策部材の他の例を示す概略断面図である。

【図4】本発明のEMC対策部材における伝導ノイズ抑制層の高分解能透過型電子顕微鏡像である。

【図5】伝導ノイズ抑制層の近傍の一例を示す模式図である。

【図6】伝導ノイズ抑制層と伝導ノイズ抑制効果を測定するマイクロストリップ回路との隔置距離と、1GHzでのロス電力比との関係を示すグラフである。

【図7】本発明のEMC対策部材と電子部品を搭載したプリント基板の一例を示す断面図である。

【図8】相互減結合率の測定装置を示す概略図である。

【図9】内部減結合率の測定装置を示す概略図である。

【図10】実施例1のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図11】実施例1のEMC対策部材のロス電力比を示すグラフである。

【図12】実施例1のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図13】実施例1のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【図14】実施例2のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図15】実施例2のEMC対策部材のロス電力比を示すグラフである。

【図16】実施例2のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図17】実施例2のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【図18】実施例3のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図19】実施例3のEMC対策部材のロス電力比を示すグラフである。

【図20】実施例3のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図21】実施例3のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【図22】比較例1の放射ノイズ抑制層のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図23】比較例1の放射ノイズ抑制層のロス電力比を示すグラフである。

【図24】比較例1の放射ノイズ抑制層および銅箔の相互減結合率を示すグラフである。

【図25】比較例1の放射ノイズ抑制層および銅箔の内部減結合率を示すグラフである。

【図26】比較例2のEMC対策部材のS11(反射減衰量)およびS21(透過減衰量)を示すグラフである。

【図27】比較例2のEMC対策部材のロス電力比を示すグラフである。

【図28】比較例2のEMC対策部材および銅箔の相互減結合率を示すグラフである。

【図29】比較例2のEMC対策部材および銅箔の内部減結合率を示すグラフである。

【符号の説明】

【0089】

1 EMC対策部材

2 結合剤

3 電磁波吸収材

4 スキン層

5 放射ノイズ抑制層

6 伝導ノイズ抑制層

10 EMC対策部材

20 EMC対策部材

【特許請求の範囲】

【請求項1】

物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と、

結合剤および電磁波吸収材を含有する放射ノイズ抑制層と

を有することを特徴とするEMC対策部材。

【請求項2】

前記磁性体が、鉄、コバルトおよびニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であることを特徴とする請求項1記載のEMC対策部材。

【請求項3】

前記伝導ノイズ抑制層の厚さが、0.005〜0.3μmであることを特徴とする請求項1または請求項2記載のEMC対策部材。

【請求項4】

前記結合剤が、有機高分子であることを特徴とする請求項1ないし3のいずれか一項に記載のEMC対策部材。

【請求項5】

請求項1ないし4のいずれか一項に記載のEMC対策部材を、電子部品内の配線回路またはプリント基板上の配線回路の近くに、伝導ノイズ抑制層が電子部品内の配線回路の導体またはプリント基板上の配線回路の導体と電磁気的に結合するように配置することを特徴とするEMC対策方法。

【請求項6】

電子部品内の配線回路の導体または基板上の配線回路の導体と、伝導ノイズ抑制層との距離を0.8mm以下にすることを特徴とする請求項5記載のEMC対策方法。

【請求項1】

物理的蒸着法により、物理的蒸着時におけるせん断弾性率が1×103 〜1×107 Paである結合剤に、磁性体を分散させた伝導ノイズ抑制層と、

結合剤および電磁波吸収材を含有する放射ノイズ抑制層と

を有することを特徴とするEMC対策部材。

【請求項2】

前記磁性体が、鉄、コバルトおよびニッケルからなる群から選ばれる1つ以上の元素を含有する金属系軟磁性体であることを特徴とする請求項1記載のEMC対策部材。

【請求項3】

前記伝導ノイズ抑制層の厚さが、0.005〜0.3μmであることを特徴とする請求項1または請求項2記載のEMC対策部材。

【請求項4】

前記結合剤が、有機高分子であることを特徴とする請求項1ないし3のいずれか一項に記載のEMC対策部材。

【請求項5】

請求項1ないし4のいずれか一項に記載のEMC対策部材を、電子部品内の配線回路またはプリント基板上の配線回路の近くに、伝導ノイズ抑制層が電子部品内の配線回路の導体またはプリント基板上の配線回路の導体と電磁気的に結合するように配置することを特徴とするEMC対策方法。

【請求項6】

電子部品内の配線回路の導体または基板上の配線回路の導体と、伝導ノイズ抑制層との距離を0.8mm以下にすることを特徴とする請求項5記載のEMC対策方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2006−93413(P2006−93413A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−277167(P2004−277167)

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]