FPDモジュールの組立装置および組立方法

【課題】TABの長手方向の両側に予めACFを貼り付けても、一側を本圧着しているときに他側のACFが硬化することを防ぐFPDモジュールの組立装置および組立方法を提供する。

【解決手段】FPDモジュール組立ラインは、ACF貼付け部と、圧着ヘッド330と、TAB側遮熱機構340Aとを備える。ACF貼付け部は、TAB2の長手方向の一側に第1のACF層3a1を貼り付けるとともに、TAB2の長手方向の他側に第2のACF層3a2を貼り付ける。圧着ヘッド330は、第1のACF層3a1を介してTAB2を表示基板1に熱圧着する。TAB側遮熱機構340Aは、TAB2を表示基板1に熱圧着するときに、TAB2の第2のACF層3a2を熱影響から保護する。

【解決手段】FPDモジュール組立ラインは、ACF貼付け部と、圧着ヘッド330と、TAB側遮熱機構340Aとを備える。ACF貼付け部は、TAB2の長手方向の一側に第1のACF層3a1を貼り付けるとともに、TAB2の長手方向の他側に第2のACF層3a2を貼り付ける。圧着ヘッド330は、第1のACF層3a1を介してTAB2を表示基板1に熱圧着する。TAB側遮熱機構340Aは、TAB2を表示基板1に熱圧着するときに、TAB2の第2のACF層3a2を熱影響から保護する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ(FPD:Flat Panel Display)の表示基板に実装部品を実装するFPDモジュールの組立装置およびFPDモジュールの組立方法に関するものである。

【背景技術】

【0002】

FPDとしては、例えば、液晶ディスプレイや有機EL(Electro-Luminescence)ディスプレイ、プラズマディスプレイなどがある。このFPDにおける表示基板の周縁部には、駆動ICの搭載や、COF(Chip on Film)、FPC(Flexible Printed Circuit)などのTAB(Tape Automated Bonding)接続が行われる。また、表示基板の周辺には、例えば、PCB(Printed Circuit Board)などの周辺基板が実装される。その結果、FPDモジュールが組み立てられる。

【0003】

FPDモジュールの組立ラインは、複数の処理作業工程を順次行なうことで、FPDの表示基板における周縁部及び周辺に、駆動IC、TABおよびPCBなどを実装する装置である。以下、表示基板を単に「基板」と略し、その他の基板、例えばPCBの場合は「PCB基板」と明記する。

【0004】

FPDモジュールの組立ラインにおける処理工程の一例としては、(1)基板端部のTAB貼付け部を清掃する端子クリーニング工程と、(2)清掃後の基板端部に異方性導電フィルム(ACF:AnisotropicConductive Film)を貼り付けるACF工程がある。また、(3)基板のACFを貼り付けた位置に、TABやICを位置決めして搭載する搭載工程と、(4)搭載したTABやICを加熱圧着してACFにより固定する圧着工程がある。さらに、(5)TABの基板側と反対側に、予めACFを貼り付けたPCB基板を貼付け搭載するPCB工程がある。なお、PCB工程は、複数の工程からなっている。

【0005】

ACFは、接合する部材のどちらか一方に予め貼り付けられていればよい。つまり、上記ACF工程の別な例では、ACFをTABやICの側に予め貼り付ける。また、FPDモジュールの組立ラインには、処理する基板の辺の数、処理するTABやICの数、各処理装置の数などに応じて、基板を回転する処理装置などが必要となる。

【0006】

このような一連の工程を経ることによって、基板上の電極とTABやIC等に設けた電極との間を熱圧着し、ACF内部の導電性粒子を介して両電極の電気的な接続が行われる。なお、圧着工程を終えると、ACF基材樹脂が硬化するため、両電極の電気的な接続と同時に、基板とTABやIC等が機械的にも接続される。

【0007】

一般的に、搭載するTABやICの個数が増大すると、ACFの貼り付け数も増大する。なお、ACFを長い単一のシートのまま貼り付ける方法も存在するが、TABやICを搭載しない部分に貼り付けたACFが無駄になるので好まれない。また、TABやICを順次搭載する場合も、ACFの硬化を行う圧着工程(本圧着工程)では、一列に並んだTABやICを一括して加熱圧着する方法がとられる。

【0008】

ここで、本発明でTABと称す電子部品は、その詳細形状や部材の厚さの差異などで、TCP(Tape Carrier Package)と呼称されたり、COF(Chip On Film)と呼称されたりする。これらTCPやCOFは、スプロケット穴を有する長尺のポリイミドフィルムに配線を施したFPC(Flexible Printed Circuit)に、ICチップを搭載し、これを切り出して構成されたものであり、実装する上での差異はない。また、パネルの設計によってはICチップなしのFPCのみを実装する場合もある。FPDの実装組立工程においては、これらの部品に実質上の差異はないため、本発明ではTABと呼称する。

【0009】

予めACFをTABの両側に貼り付け、これをパネルに実装する方式としては、例えば、特許文献1に開示されている。ところが、特許文献1には、TABをパネルに実装する機構やTABにPCB基板を実装する機構については開示されていない。これに対し、特許文献2には、一連の装置上でTABの両側にACFを貼り付け、この後、TABをパネルに貼り付ける機構と本圧着までのプロセスフローが開示されているが、本圧着の詳細については開示されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−210504号公報

【特許文献2】特開2008−16594号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、近年のTAB設計の変化について説明する。初期のTABの形状は、例えば、特許文献1の図1に示されているように、縦横ほぼ同寸の正方形に近いものが普通であった。これに対し、近年の大型のFPDでは、TABのベースフィルムの使用量を削減し、部材コストを軽減するため、TABの接続側の長さを保ちつつ、接続側に直交する非接続側の長さを短くした扁平な長方形のTABを用いることが多い(図1参照)。

【0012】

このような長方形のTABの表示基板側とPCB基板側の両方に予めACFを貼る場合は、次のような問題を生じやすい。

【0013】

ACFは一般に、熱硬化性樹脂の接着剤を主成分とするペーストに導電性粒子を混ぜて形成されたフィルムである。このACFを仮貼りするには、60度から100度程度の比較的低い温度で加熱しつつ1秒前後の短時間の加圧を行う。一方、ACFを接続するには、150度から230度程度の比較的高い温度で加熱しつつ数秒間から10秒間程度の加圧を行って樹脂を硬化させる。前者の工程を仮圧着、後者の工程を本圧着と称する。搭載する部品数に応じて、仮圧着と本圧着を連続して行う場合もあるが、いずれにしろ樹脂を硬化させるために高温状態を一定時間保たなければ、十分な接着強度は得られない。

【0014】

しかし、上述した長方形のTABでは、表示基板側のACFとPCB基板側のACFが近接しており、しかもTABは反り癖がある。そのため、TABを表示基板に本圧着しているときに、TABにおけるPCB基板側のACFまで硬化してしまう可能性がある。樹脂の熱硬化反応は不可逆的な反応であり、搭載する相手部品との位置決め前に、ACFが硬化すると接着性が失われてしまう。

【0015】

このため、長方形のTABを用いる場合は、両側にACFを予め貼る方法が採用されることはなく、ACFの貼り付け工程を2回に分けて実施する必要があった。その結果、生産効率を向上できないという問題があった。

【0016】

本発明の目的は、上記従来技術における実情を考慮し、TABの長手方向の両側に予めACF層を貼り付けても、一側を本圧着しているときに他側のACF層が熱変質することを防ぐFPDの実装装置および実装方法を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明のFPDモジュールの組立装置は、ACF貼付け部と、圧着ヘッドと、保護機構とを備える。ACF貼付け部は、TABの2つの長辺の一方に第1のACF層を貼り付けるとともに、TABの2つの長辺の他方に第2のACF層を貼り付ける。圧着ヘッドは、第1のACF層を介してTABを表示基板に熱圧着する。保護機構は、TABを表示基板に熱圧着するときに、TABの第2のACF層を熱影響から保護する。

【0018】

また、本発明のFPDモジュールの組立方法は、ACF貼付け工程と、圧着工程と、基板実装工程とを有する。ACF貼付け工程では、TABの2つの長辺の一方に第1のACF層を貼付けるとともに、TABの2つの長辺の他方に第2のACF層を貼付ける。圧着工程では、第1のACF層を介してTABを表示基板に圧着ヘッドで熱圧着するとともに、保護機構により第2のACF層を熱影響から保護する。基板実装工程では、TABの2つの長辺の他方に貼り付けられたACF層に基板を実装する。

【発明の効果】

【0019】

本発明に拠れば、TABの2つの長辺にACF層を貼り付けてから、TABの2つの長辺の一方を表示基板に熱圧着しても、2つの長辺の他方のACF層を熱影響から保護し、そのACF層の熱変質を防止することができる。その結果、ACF層の貼り付けを短時間で行うことができる。

【図面の簡単な説明】

【0020】

【図1】本発明で実装組立を行うFPDモジュールの概略構造を示す平面図。

【図2】本発明の第1の実施例のFPDモジュール組立ライン全体を示すフロアレイアウト図。

【図3】本発明の第1の実施例に係るソース搭載ユニットを示す平面図。

【図4】図4(a)は本発明の第1の実施例に係るソース搭載ユニットのACF貼付部を示す平面図、図4(b)はACF貼付部の立面図。

【図5】本発明の第1の実施例に係る本圧着部の斜視図。

【図6】本発明の第1の実施例に係る本圧着部が加圧状態のときの遮熱板の姿勢を示す立面図。

【図7】本発明の第1の実施例に係る本圧着部の遮熱板の冷却姿勢を示す立面図。

【図8】本発明の第1の実施例に係る本圧着部が加圧状態になる直前の遮熱板の姿勢を示す立面図。

【図9】本発明の第2の実施例に係る本圧着部の遮熱板の冷却姿勢を示す立面図。

【図10】本発明の第3の実施例に係る本圧着部の冷却板の加圧姿勢を示す立面図。

【図11】本発明の第4の実施例に係る本圧着部の遮熱板と反り矯正板の加圧姿勢を示す立面図。

【図12】本発明の第5の実施例のFPDモジュール組立ライン全体を示すフロアレイアウト図。

【発明を実施するための形態】

【0021】

以下、フラットパネルディスプレイの実装装置及び実装方法を実施するための形態について、図1〜図12を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。

【0022】

1.第1の実施例

[FPDモジュール]

まず、フラットパネルディスプレイ(FPD)モジュールについて、図1を参照して説明する。

図1は、本発明で実装組立を行うFPDモジュールの概略構成を示す平面図である。

【0023】

図1に示すように、FPDモジュール7は、表示基板1の周縁部に複数のTAB2をACF接合により接続するとともに、一部のTAB2にPCB基板6をACF接続して構成されている。TAB2は、扁平な長方形のポリイミドフィルムに銅箔による印刷回路(不図示)を施したFPC(Flexible Printed Circuit)4に、ICチップ5を搭載してなる電子部品である。ICチップ5は、FPC4の略中央に実装されている。FPC4の下面には、印刷回路が設けられており、長手方向の両側(2つの長辺)にアウターリード端子(不図示)が設けられている。

【0024】

TAB2の品種によっては、ICチップ5が下面側にある場合(COFタイプ)や、ICチップがない場合(FPCタイプ)などもある。図1には、例としてICチップ5をFPC4の穴にはめ込んだ形式(TABタイプ)が示されている。また、TAB2やPCB基板6は、接続部位により回路的には相互に差異があるが、搭載実装の説明には区別する必要がないので、同じものとして図示している。

【0025】

[FPDモジュールの組立ライン]

次に、本発明のFPDモジュールの組立装置の第1の実施例であるFPDモジュール組立ラインについて、図2を参照して説明する。

図2は、FPDモジュール組立ライン全体を示すフロアレイアウト図である。

【0026】

FPDモジュール組立ライン10は、受け入れユニット100、ソース搭載ユニット200、ソース本圧着ユニット300、ゲート搭載ユニット400、ゲート本圧着ユニット500、PCB接続ユニット600および搬出ユニット700から構成される。各ユニットは、フレーム103、203、303、403、503、603および703を有している。各フレームの操作面側には、搬送レール101、201、301、401、501、601および701が設けられており、隣り合う搬送レールが連結されている。

【0027】

搬送レール101、201、301、401、501および601には、搬送ステージ102、202、302、402、502および602が移動可能に係合されている。これら搬送ステージ102、202、302、402、502および602は、次のユニットの作業位置まで表示基板1を搬送する。なお、最後の搬出ユニット700には、表示基板1を受け取る装置が別途設けられるが、搬送ラインからの搬出は、一般に工場ごとに仕様が異なるので、ここでは省略してある。

【0028】

[ソース搭載ユニット]

次に、ソース搭載ユニット200について、図3及び図4を参照して説明する。

図3は、ソース搭載ユニット200の平面図である。図4(a)は、ソース搭載ユニット200のACF貼付部を示す平面図、図4(b)は、ACF貼付部の立面図である。

【0029】

図3に示すように、ソース搭載ユニット200には、表示基板1の作業辺を載せて吸着させることで平坦化を行う基準バー204が設けられている。この基準バー204と、図示しない後端支えとは、搬送ステージ202(図2参照)に頼ることなく、作業中の表示基板1を安定して保持する。

【0030】

表示基板1のソース側に搭載するTAB2は、長尺のリボン状フィルムとしてリール223に巻きつけられている。このリボン状フィルムは、リール送り機構221により規定ピッチで送り出され、打ち抜き機構224により個別のTAB2に切り出される。切り出されたTAB2は、アーム260によってACF貼付部230に供給される。ACF貼付部230は、供給されたTAB2の長手方向の両側(2つの長辺)にACFテープ3のACF層3aを貼り付ける。

【0031】

ACFテープ3は、厚さ35μmのリボン状のベースフィルム3bの片面にACF層3a(20〜30μm)を塗布して形成されており、供給リール233にACF層3aを内側にして巻きつけて供給される。

【0032】

図4に示すように、供給リール233は、送り出しモータ(不図示)により送り出し長さと速度を制御されつつACFテープ3を送り出す。ACFテープ3の送り量は、供給リール233のテープ残量に影響を受けるため、鍔つきのガイドローラ234により測定されている。通常、テープ走行の送り量を管理する場合は、ガイドローラ234に対向する表面がゴム製のピンチローラを設け、テープが滑らないように押さえつけている。しかしながら、本例では、ACF層3aが粘着性を有するためピンチローラは用いない。

【0033】

ACFテープ3は、ガイドローラ234により方向を変えられ、ACFステージ250の上の定位置に送り出される。ACFステージ250は、表面を平滑に仕上げたステンレス製の部材であり、ヒータ内蔵のTABチャック261に対向する領域の表面にフッ素樹脂加工が施されている。これにより、ベースフィルム3bからはみ出したACF層3aがACFステージ250に固着することが無いようになっている。

【0034】

ACFステージ250に沿って延伸されたACFテープ3のACF層3aには、ヒータ内蔵のTABチャック261によりTAB2が搬送され、押し当てられる。ここで、TABチャック261は、本発明に係る仮貼り手段の一例であり、TAB2を真空チャックするための気孔を有する。

【0035】

TABチャック261のACFテープ3に対向する部分には、ヒータが内蔵されており、TAB2を例えば70〜90℃に加熱している。この状態で、TABチャック261は、ACFテープ3の表面に対して例えば2MPaの加圧となるように、下向きに押し下げられる。このときのTAB2の表面温度およびACFテープ3への加圧力は、使用するACFの特性に応じて適宜設定する。

【0036】

この後、TABチャック261は、真空チャックを開放し、TAB2をTABステージ252の上に置く。TABステージ252は、両端に円筒ドラム(不図示)を有するベルトコンベアであり、両端の円筒ドラムによりTAB2の送り量と、送り速度を制御している。

【0037】

TABチャック261から開放されたTAB2は、TABステージ252の送りと、これに同期して供給リール233から送り出されるACFテープ3により1ピッチ分送り出される。この1ピッチは、ACFテープ3の無駄を省き、ベースフィルム3bの剥離を確実になし、TAB2の搭載時に余分なACF層3aが折れ曲がったりしないよう、TAB2の幅よりも僅かに長くする。本例では、1ピッチをTAB2の長手方向の長さに0.5mmを加えた量とする。

【0038】

ACFテープ3がTAB2からはみ出る長さは、短ければ短いほどベースフィルム3bの剥離を安定して行うことができるが、次に説明するハーフカットを安定して行うため0にすることはできない。

【0039】

例えば、TAB2が0.5mmの間隔で配置されて送られると、隣り合うTAB2間のACF層3aにカッター刃270で切込みが入れられる。具体的には、上下アーム271に取り付けられたカッター刃270は、ACFステージ250の表面より20〜30μm上方まで、ACF切断ユニット272(図4(a)参照)により押し下げられる。これにより、ACFテープ3にはハーフカットが施される。このとき、ACFテープ3は、ACF層3aが切り離され、且つ、ベースフィルム3bが連続性を保った状態になる。

【0040】

なお、ACFステージ250におけるハーフカットが実施される部分は、磨耗に耐えるため、表面に硬化処理済の高速度工具鋼を象嵌してある。この高速度工具鋼は、磨耗した時に貼り替えられるようになっている。

【0041】

TABステージ252およびACFテープ3の送りにより送り出されたTAB2は、ACFステージ250の端部に設けられたナイフエッジ251まで送られ、剥離チャック266により全面を真空吸着される。この剥離チャック266は、通常の真空吸着穴ではなく、多孔質セラミックからなる吸着パッドを有しており、TAB2を確実に真空吸着するようになっている。

【0042】

ハーフカットがナイフエッジ251に掛かる直前で剥離チャック266に吸着されたTAB2は、ACFテープ3の送り速度に同期した速度で図4中の左方向に引き出される。これにより、ベースフィルム3bが剥離され、剥離工程が終了する。このとき、ベースフィルム3bは、ナイフエッジ251の鋭角部分でしごかれながら、TAB2から引き剥がされるため、ベースフィルム3bが安定して剥離される。

【0043】

特に、剥離の開始点となるTAB2の左端部(進行方向の前側の端部)近傍では、予めACF層3aにハーフカットが施されており、剥離するきっかけが得やすくなっている。万一、ハーフカットを挟んで隣り合うACF層3aが再度粘着しても、ハーフカットより前側にあるACF層3aは、図4中左方向に前回の剥離により引き伸ばされており、糸引き方向がベースフィルム3b方向ではないため剥離が生じやすい。

【0044】

剥離されたベースフィルム3bは、鍔付きのガイドローラ234とゴム加工されたピンチローラ235により、規定の送り量、規定の送り速度で巻き上げられ、回収リール236に巻き取られる。ここでは、既にACF層3aを失ったベースフィルム3bをピンチローラ235が巻き取っているため、ピンチローラ235やガイドローラ234の表面にACF層3aが付着して汚染される心配がない。

【0045】

このようにして長手方向の両側にACF層3aを貼り付けられたTAB2は、TAB排出部265(図3参照)により搭載部280に渡される。TAB2は、シャトルチャック281に2枚ずつ渡される。シャトルチャック281は、Y軸ガイド282に移動可能に支持されている。そして、Y軸ガイド282は、X軸ガイド283に移動可能に支持されている。これにより、シャトルチャック281は、水平方向に移動自在になっている。

【0046】

シャトルチャック281及びY軸ガイド282は、TAB供給部220の両側に1つずつ設けられている。そして、2つのY軸ガイド282は、X軸ガイド283を共有している。

【0047】

シャトルチャック281は、表示基板1の搭載辺(ソース側)のいずれかの位置で搭載作業中の搭載ヘッド290に接近し、TAB台285にTAB2を渡す。TAB台285は、受け渡し部286、搭載ヘッド290と共に搭載ベース284上に配置されている。搭載ベース284は、X軸ガイド287に移動可能に支持されており、搭載位置に移動する。受け渡し部286は、TAB台285上のTAB2を搭載ヘッド290に渡す。

【0048】

搭載ヘッド290は、受け渡し部286から供給されたTAB2を表示基板1の搭載位置に仮圧着する。この際、搭載ベース284の移動に先立って移動する一組のカメラ部295が、予め搭載位置を下方から測定し、搭載位置の個別調整値を搭載ヘッド290に転送している。この個別調整値により搭載位置の調整(位置決め)が行われる。

【0049】

なお、搭載ベース284、TAB台285、受け渡し部286、搭載ヘッド290及び一組のカメラ部295からなる搭載ブロックは、シャトルチャック281に対応して2組設けられている。そして、2つの搭載ベース284は、X軸ガイド287を共有している。

【0050】

表示基板1は、基準バー204に配置される際に、予め両端の基準マークをカメラ部295により撮影し、概略のアライメント調整を行った状態で渡される。しかし、表示基板1の寸法誤差による搭載位置のずれを避けるため、搭載ヘッド290による搭載においても、個々にアライメントを行う。ソース搭載ユニット200において、TAB2の仮圧着が終了した表示基板1は、ソース本圧着ユニット300に送られる(図2参照)。

【0051】

[ソース本圧着ユニット]

次に、ソース本圧着ユニット300について、図5及び図6を参照して説明する。

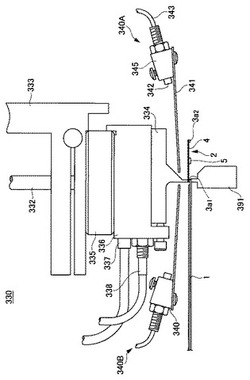

図5は、ソース本圧着ユニット300における本圧着部320の斜視図である。図6は、本圧着部320の本圧着ヘッド330を示す立面図である。

【0052】

図5では、後述する本圧着ヘッド330の動作を判りやすくするため、搬送レール301、搬送ステージ302、基準バー304(図2参照)および遮熱機構340A,340B(図6参照)は省略してある。

【0053】

ここで、基準バー304について簡単に説明する。図2に示す基準バー304は、表示基板1の作業辺を載せて吸着させることで表示基板1の平坦化を行う。この基準バー304と、図示しない後端支えとは、搬送ステージ302に頼ることなく、作業中の表示基板1を安定して保持する。

【0054】

図5に示すように、本圧着部320は、下部フレーム321に支持されている。この本圧着部320は、加圧ベース324、上下機構325、本圧着ヘッド330、下刃391などを備えている。

【0055】

下部フレーム321上には、下刃台390が設置されており、この下刃台390には、下刃391が設置されている(図6参照)。下刃391は、図示しないヒータユニットを含み、先端部分が60℃乃至100℃に保温されている。この下刃391の先端部分の温度は、使用するACFの特性などに応じて適宜設定される。

【0056】

さらに、下部フレーム321上には、下刃391を跨ぐように、上部外殻フレーム322が設置されており、上部外殻フレーム322の内側には、上部内フレーム323が配置されている。この上部内フレーム323には、加圧ベース324が上下可能にガイド支持されている。加圧ベース324は、上下機構325により上下に駆動される。この構成により、加圧力を発生させても上部内フレーム323に歪みを生じにくくしており、後述する上刃334が圧着時にずれる心配を軽減している。

【0057】

一方、加圧ベース324の下部には、図示しない左右レールが取り付けられており、これら左右レールに本圧着ヘッド330が12セット、左右移動可能に取り付けられている。

【0058】

本圧着ヘッド330は、エアシリンダ331を用いた空気バネ構造となっており、加圧ロッド332を介して上刃フレーム333を押し下げる。上刃フレーム333には、上刃334が固定されており、加圧ベース324が下降して、上刃334がTAB2(表示基板1)に接触すると、エアシリンダ331による空気バネの加圧力によりTAB2に均一な加圧がなされる。

【0059】

なお、本圧着ヘッド330がTAB2の数より多い場合は、例えば、図5に示すように、両端に位置するエアシリンダ331に逆圧を掛け、上刃334を引き上げる。これにより、両端に位置する上刃334は、加圧時にTAB2に接触しなくなる。

【0060】

このように、複数の上刃334の下方には、幅の狭いリボン状のクッションシート360が張り渡されている。図5に示す状態において、クッションシート360は、表示基板1の上方10mmの位置にあり、TAB2(表示基板1)および上刃334のいずれにも接触していない。このクッションシート360は、加圧時にTAB2(表示基板1)と上刃334との間に介在されて、両者に接触する。

【0061】

また、クッションシート360を張り渡している上下ローラ361は、クッションシート機構380により高さ方向の位置を自在に変えることができる。つまり、上下ローラ361の高さ方向の位置を変えるクッションリール362は、クッションシート機構380により、クッションシート360の送り量を調節することができる。

【0062】

図6は、TAB2を表示基板1に本圧着する様子を示している。図6において、TAB2は、ICチップ5をFPC4の下面に搭載したCOFタイプのTABとして例示している。TAB2の下面には、回路端子が形成されており、長手方向の両側には、第1のACF層3a1および第2のACF層3a2が貼り付けられている。TAB2は、第1のACF層3a1を表示基板1に仮圧着することにより、表示基板1の端子部に仮固定されている。

【0063】

上刃334は、ヒータブロック336に固定されている。ヒータブロック336は、断熱セラミック335により断熱されて上刃フレーム333に固定されている。このヒータブロック336は、内部のヒータ337で加熱され、熱電対338により温調されている。

【0064】

また、下刃391の側方には、上刃334からの赤外線輻射や気流による対流熱伝達を遮断するTAB側遮熱機構340Aと、基板側遮熱機構340Bが配設されている。TAB側遮熱機構340A及び基板側遮熱機構340Bは、同一の構成であり、遮熱板(板状部材)341と、遮熱板341に圧縮空気を噴射するノズル342と、ノズル342に接続された圧空チューブ343を備えている。

【0065】

遮熱板341は、例えば、アルミニウム鋼板やステンレス鋼板によって形成されている。アルミニウム鋼板は、赤外線の反射が期待でき、熱を拡散し易くて冷却が容易であるため、上刃334の輻射熱を遮断するための部材に好適である。なお、アルミニウム鋼板に陽極酸化処理を施すことにより、耐食性及び耐摩耗性を向上させることができる。また、ステンレス鋼板は、赤外線を反射しやすく熱を伝え難いため、上刃334の輻射熱を遮断するための部材に好適である。

【0066】

ノズル342は、取付部345に取り付けられており、遮熱板341の上面に向けて空気を噴射する。圧空チューブ343には、電磁バルブ(不図示)が設けられている。この電磁バルブを開閉することで、図示しないエアタンク内の圧縮空気をノズル342へ送ったり、エアタンクからノズル342へ向かう空気を遮断したりすることができる。

【0067】

図6に示すように、TAB2を表示基板1に本圧着するには、TAB2を仮圧着した表示基板1を下側から下刃391で支えつつ、上刃334で加圧する。上刃334により加圧されたACF層3a1は、例えば、190℃で5秒間加熱されて熱硬化する。

【0068】

このとき、第2のACF層3a2は、TAB側遮熱機構340Aにより上刃334から隔てられており、上刃334からの赤外線輻射や気流による対流熱伝達により加熱されることが無い。その結果、ACF層3a2の熱変質が防止され、次のPCB基板6の圧着工程でACF層3a2を問題なく使用することができる。

【0069】

[ソース本圧着ユニットの動作]

次に、ソース本圧着ユニット300の動作について、図6〜図8を参照して説明する。

図7は、本圧着部320における遮熱板341の冷却姿勢を示す立面図である。図8は、本圧着部320が加圧状態になる直前の遮熱板341の姿勢を示す立面図である。

なお、図6〜図8では、クッションシート360を省略した。

【0070】

図7に示す状態は、ソース本圧着ユニット300(図2参照)に表示基板1が運び込まれる直前の状態である。この状態では、加圧ベース324(図5参照)が上に上がっており、上刃334は、下刃391から遠ざかっている。このとき、遮熱機構340A,340Bは、退避姿勢(冷却姿勢)を取っている。遮熱機構340A,340Bが退避姿勢のとき、遮熱板341は、取付部345とは反対側の先端が下方に向き、ノズル342は、圧空チューブ343から供給された加圧エアを冷却ガス8として遮熱板341に吹き付けている。

【0071】

ここで冷却ガス8は、室温付近の常温であるため、高温の上刃334に冷却ガス8を吹き付けると温度ムラを生ずる恐れがある。したがって、ノズル342を上刃334から背けている。これにより。冷却ガス8が上刃334に直接吹き付いて、温度ムラを生じる心配は無い。なお、下刃391には回り込んだ多少の風が当たるが、下刃391の設定温度は上刃より低く常温に近いので影響は少ない。このように、常温の冷却ガス8で冷却することにより、遮熱板341の温度を常温付近に保つ。そして、本圧着中に遮熱板341を上刃334に近接させたときに、遮熱板341が帯熱することを防いでいる。

【0072】

この後、冷却ガス8が止められ、図8に示すように、遮熱機構340A,340Bは、遮熱板341が概ね水平になるように回動する。そして、TAB2を仮圧着した表示基板1が下刃391に載置される。ここで遮熱板341は、ワークである表示基板1およびTAB2より上方にあり接触していないので、ワークを擦って傷を付ける心配は無い。また、冷却ガス8は止めているので、上刃334の刃先を冷やす心配は無い。

【0073】

次に、図6に示すように、上刃フレーム333が降下することで、上刃334が押し下げられ、上刃334の刃先は、遮熱板341の隙間を抜けてTAB2(表示基板1)を加圧する。上刃334は、刃先温度が約230℃になっており、根元はさらに高温である。しかしながら、輻射熱が遮熱板341に遮られるため、表示基板1の表面に配置された熱で変色しやすい偏光フィルムや、TAB2のACF層3a2(PCB接続用)が変質する心配は無い。

【0074】

また、この状態では、冷却ガス8を止めているため、遮熱板341の温度が上刃334からの輻射熱で僅かに昇温する。しかし、加圧時間は5秒から10秒程度の短時間であり、遮熱板341は赤外線を反射するため、TAB2に熱変質が生じることは無い。

【0075】

再び図2に戻って、残りの実装プロセスの説明を続ける。ソース側本圧着が終了した表示基板1は、次にゲート搭載ユニット400に搬送される。ゲート搭載ユニット400では、表示基板1にゲート用のTAB2が仮圧着される。近年はゲート用のTAB2にPCB基板を接続しない場合が多いので、ゲート搭載ユニット400のACF貼付部430はTAB2の片側にACF層3a1を貼り付ける構造としている。また、ゲート側のTAB2は表示基板1の両側に設けられるため、途中で表示基板1の向きを180度変えて仮圧着を行う。そのため、方向転換のタイムロスは生じるがゲート側のTAB2の数が少ないのでユニット間のタクトバランスは取れる。

【0076】

ゲート側のTAB2が搭載された表示基板1は、次に2台のゲート本圧着ユニット500により順次、本圧着される。ゲート本圧着ユニット500ではACF層3a2があるTAB2を用いないため、ACF層3a2用の遮熱機構は存在しない。なお、本圧着時間はTAB2の数が少なくても同じ時間の加圧加熱を要するため、タクトバランスを考慮すると、ゲート本圧着ユニット500は2台必要となる。

【0077】

ゲート本圧着ユニット500における処理が終わると、PCB接続ユニット600において表示基板1にPCB基板6が接続される。PCB接続ユニット600は、ソース本圧着ユニット300と同様の構成であり、背面にPCB供給部620を2セット設けた構造になっている。

【0078】

PCB接続ユニット600のPCB移載部640は、PCBトレイ630からPCB基板6(図1参照)を取り出して、基準バー604に置かれた表示基板1のTAB2におけるACF層3a2に重ねる。そして、本圧着部650によってTAB2とPCB基板6との本圧着が行われる。TAB2のACF層3a2はソース搭載ユニット200で貼付済みであるため、当然ながら、PCB接続ユニット600には、ACFテープ3の貼付機構は不要である。

【0079】

PCB基板6の接続が終わった表示基板1は、搬送ステージ602により搬出ユニット700に搬出される。

【0080】

本実施例では、近年のパネル設計の趨勢から、ゲート側にPCB基板6を実装しない構造とした。つまり、ゲート搭載ユニット400のACF貼付部430は、TAB2の片側にのみACF層を貼り付ける構成とし、ゲート本圧着ユニット500は、ACF層を熱変位から保護する遮熱板を備えない構成とした。しかしながら、ゲート側にPCB基板6を実装する製品を混流する場合は、これらのユニットに、ソース搭載ユニット200およびソース本圧着ユニット300に準じて省略した機構を追加するとともに、ゲート側のPCB接続ユニットを設けるとよい。

【0081】

以上本発明の第1の実施例を図1から図8を用いて説明したが、本発明はその趣旨を生かすため、以下のような変形も可能である。

【0082】

2.第2の実施例

次に、本発明のFPDモジュールの組立装置の第2の実施例について、図9を参照して説明する。

図9は、本発明の第2の実施例に係る本圧着部の遮熱板の冷却姿勢を示す立面図である。

【0083】

本発明の第2の実施例は、第1の実施例のFPDモジュール組立ライン10と同様の構成を有している。本発明の第2の実施例が第1の実施例のFPDモジュール組立ライン10と異なる点は、TAB側遮熱機構及び基板側遮熱機構にボルテックスチューブを設けた点である。

【0084】

図9に示すように、本発明の第2の実施例に係るTAB側遮熱機構350A及び基板側遮熱機構350Bは、遮熱板341の冷却を強化するため、ノズル342の後ろ側にボルテックスチューブ344を有している。

【0085】

ボルテックスチューブ344は、圧空が供給されると、後端部から熱風を排気し、前端部からマイナス数十度の冷風を冷却ガス8として噴出する機構を有するチューブである。ボルテックスチューブ344の前端部からノズル342を介して噴出する冷却ガス8は、上述したように、常温より温度が低いため、漏れ広がった僅かな風が下刃391に当たっても、下刃391は温度むらを生じやすい。したがって、ノズル342は、遮熱板341において、待機姿勢で下刃391と反対側になる面に配置されている。

【0086】

本実施例では、ボルテックスチューブ344を設けたことにより、極低温の冷却ガス8を使用することができる。これにより、遮熱板341は、短時間で室温より低くい温度まで冷却され、ACF層3a2などへの熱影響(熱変質)をより確実に回避できる。なお、極端な冷却により遮熱板341が露点に達すると、遮熱板341に結露が生じる可能性がある。そのため、冷却温度を適宜調整し、遮熱板341を露点以上の温度に保つことが好ましい。ただし、万一、遮熱板341の温度が下がりすぎた場合でも、遮熱板341がワーク(表示基板1やTAB2)に触れないため、結露や過冷却などの影響をワークに与える心配は少ない。

【0087】

3.第3の実施例

次に、本発明のFPDモジュールの組立装置の第3の実施例について、図10を参照して説明する。

図10は、本発明の第3の実施例に係る本圧着部の冷却板の加圧姿勢を示す立面図である。

【0088】

上述した第1及び第2の実施例では、主に上刃334の輻射熱からTAB2を守ることを目的に遮熱板341を用いた。しかしながら、TAB2が極端に扁平な場合は、TAB2のベースフィルム(FPC4)を伝達する熱の影響も大きくなる。そこで、極端に扁平なTAB2を実装する場合にも好適な機構となるように、第3の実施例は、遮熱板341に替わって冷却板(冷却部材)346を用いたTAB側冷却機構351A及び基板側冷却機構351Bを備えている。

【0089】

冷却板346は、アルミ製の板体を加工して、図10に示すように、先端が平坦に仕上げられた楔形に形成されている。この冷却板346先端部を表示基板1およびTAB2の表面に接触させることで、表示基板1およびTAB2自体に伝わる熱を外部に引き出してACF層3a2などへの熱影響(熱変質)を避けることができる。

【0090】

冷却板346は、ワークに接触するため、過冷却や熱を帯びることは好ましくない。そこで、冷却板346の内部にノズル(不図示)を配置し、常温の圧空を常に吹き付けて冷却板346を常温に保っている。本実施例は、上刃334の輻射熱を冷却板346によって遮ることができるため、TAB2が極端に扁平ではない場合にも適用できるが、TAB2の厚みが厚くて熱を横に伝え易いため、ワーク自体を伝わる熱の影響も無視できない場合に効果が大きい。

【0091】

4.第4の実施例

次に、本発明のFPDモジュールの組立装置の第4の実施例について、図11を参照して説明する。

図11は、本発明の第4の実施例に係る本圧着部の遮熱板と反り矯正板の加圧姿勢を示す立面図である。

【0092】

本発明の第4の実施例は、TAB2が上刃334に近接しないように保つ例である。TAB2の反り癖が大きく、TAB2のACF層3a2側の端部が跳ね上がると、上刃334に接近したACF層3aに熱変質が生じる場合がある。そこで、第4の実施例は、TAB側遮熱機構340Aの替わりに、反り矯正板(押し当て部材)347を有するTAB側矯正機構352を備え、TAB2の跳ね上がりを防止する。

【0093】

図11に示すように、反り矯正板347は、圧着状態でTAB2に軽く触れる位置にあり、上に反る癖があるTAB2を下に押し下げる。この反り矯正板347は、多少の熱を帯びても問題が無いため、冷却用のノズル342を設ける必要が無く、待機時に下向きに姿勢変更する必要も無い。その結果、駆動機構を大幅に簡略化できるという利点がある。

【0094】

なお、TAB2は、品種やロットによって反り癖が上反りになる場合も、下反りになる場合もある。下反りになる場合は、この実施例の効果は低いが、反り矯正板347の遮熱板としての効果は期待できる。

【0095】

5.第5の実施例

次に、本発明のFPDモジュールの組立装置の第5の実施例について、図12を参照して説明する。

図12は、本発明の第5の実施例のFPDモジュール組立ライン全体を示すフロアレイアウト図である。

【0096】

図12に示すように、第5の実施例のFPDモジュール組立ライン11は、受け入れユニット100、ソースゲート搭載ユニット800、ソースゲート本圧着ユニット900、PCB接続ユニット600および搬出ユニット700を備えている。

【0097】

ソースゲート搭載ユニット800は、ソース搭載ユニット200(図2参照)と同様に、搬送レール801、搬送ステージ802、フレーム803、基準バー804、TAB供給部820、ACF貼付部830、ソース側の搭載部880を有している。さらに、ソースゲート搭載ユニット800は、表示基板1(図1参照)の短辺側を支える基準バー805と、左右に配置されたゲート側の搭載部890とを有しており、3方向からそれぞれのTAB2を同時に搭載して仮圧着可能に構成されている。

【0098】

ソースゲート搭載ユニット800におけるゲート側のTAB搭載は、TAB2の搬送距離が長くなる。しかしながら、ゲート側のTAB2は搭載数が少ないため、予め打ち抜きとACF貼付をして左右に搬送しておくことでタクトタイムの遅れを少なくすることができる。

【0099】

ソースゲート本圧着ユニット900は、ソース本圧着ユニット300(図2参照)と同様に、搬送レール901、搬送ステージ902、フレーム903、基準バー904、ソース側の本圧着部920を有している。さらに、ソースゲート本圧着ユニット900は、左右に配置されたゲート側の本圧着部930を有しており、3方向からそれぞれのTAB2を同時に本圧着可能に構成されている。

【0100】

このソースゲート本圧着ユニット900では、ゲート側の本圧着部930が左右方向へ移動する必要があるが、最もタクトタイムの長い本圧着プロセスを同時に実施できるため、全体のアラウンドタイムを短くすることができるという利点がある。本実施例では、機構が複雑になるが、第1〜第4の実施例に比べてユニット数が少なくなり、フレームや搬送ステージの数を削減することができる。その結果、装置コストを削減できるという利点がある。

【符号の説明】

【0101】

1…表示基板、 2…TAB、 3…ACFテープ、 3a…ACF層、 3a1…第1のACF層3a、 3a2…第2のACF層、 3b…ベースフィルム、 4…FPC、 5…ICチップ、 6…PCB基板、 7…FPDモジュール、 8…冷却ガス、 10,11…FPDモジュール組立ライン、 100…受け入れユニット、 101,201,301,401,501,601,701,801,901…搬送レール、 102,202,302,402,502,602,802,902…搬送ステージ、 103,203,303,403,503,603,703,803,903…フレーム、 200…ソース搭載ユニット、 204,304,404,504,604,804,805,904…基準バー、 220,820…TAB供給部、 230,830…ACF貼付部、 280,880,890…搭載部、 300…ソース本圧着ユニット、 320,920,930…本圧着部、 330…本圧着ヘッド、 331…エアシリンダ、 332…加圧ロッド、 333…上刃フレーム、 334…上刃、 335…断熱セラミック、 336…ヒータブロック、 337…ヒータ、 338…熱電対、 340A,350A…TAB側遮熱機構、 340B,350B…基板側遮熱機構、 341…遮熱板(板状部材)、 342…ノズル、 343…圧空チューブ、 344…ボルテックスチューブ、 345…取付部、 346…冷却板(冷却部材)、 347…反り矯正板(押し当て部材)、 351A…TAB側冷却機構、 351B…基板側冷却機構、 352…TAB側矯正機構、 390…下刃台、 391…下刃、 400…ゲート搭載ユニット、 430…ACF貼付部、 500…ゲート本圧着ユニット、 600…PCB接続ユニット、 700…搬出ユニット、 800…ソースゲート搭載ユニット、 900…ソースゲート本圧着ユニット

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ(FPD:Flat Panel Display)の表示基板に実装部品を実装するFPDモジュールの組立装置およびFPDモジュールの組立方法に関するものである。

【背景技術】

【0002】

FPDとしては、例えば、液晶ディスプレイや有機EL(Electro-Luminescence)ディスプレイ、プラズマディスプレイなどがある。このFPDにおける表示基板の周縁部には、駆動ICの搭載や、COF(Chip on Film)、FPC(Flexible Printed Circuit)などのTAB(Tape Automated Bonding)接続が行われる。また、表示基板の周辺には、例えば、PCB(Printed Circuit Board)などの周辺基板が実装される。その結果、FPDモジュールが組み立てられる。

【0003】

FPDモジュールの組立ラインは、複数の処理作業工程を順次行なうことで、FPDの表示基板における周縁部及び周辺に、駆動IC、TABおよびPCBなどを実装する装置である。以下、表示基板を単に「基板」と略し、その他の基板、例えばPCBの場合は「PCB基板」と明記する。

【0004】

FPDモジュールの組立ラインにおける処理工程の一例としては、(1)基板端部のTAB貼付け部を清掃する端子クリーニング工程と、(2)清掃後の基板端部に異方性導電フィルム(ACF:AnisotropicConductive Film)を貼り付けるACF工程がある。また、(3)基板のACFを貼り付けた位置に、TABやICを位置決めして搭載する搭載工程と、(4)搭載したTABやICを加熱圧着してACFにより固定する圧着工程がある。さらに、(5)TABの基板側と反対側に、予めACFを貼り付けたPCB基板を貼付け搭載するPCB工程がある。なお、PCB工程は、複数の工程からなっている。

【0005】

ACFは、接合する部材のどちらか一方に予め貼り付けられていればよい。つまり、上記ACF工程の別な例では、ACFをTABやICの側に予め貼り付ける。また、FPDモジュールの組立ラインには、処理する基板の辺の数、処理するTABやICの数、各処理装置の数などに応じて、基板を回転する処理装置などが必要となる。

【0006】

このような一連の工程を経ることによって、基板上の電極とTABやIC等に設けた電極との間を熱圧着し、ACF内部の導電性粒子を介して両電極の電気的な接続が行われる。なお、圧着工程を終えると、ACF基材樹脂が硬化するため、両電極の電気的な接続と同時に、基板とTABやIC等が機械的にも接続される。

【0007】

一般的に、搭載するTABやICの個数が増大すると、ACFの貼り付け数も増大する。なお、ACFを長い単一のシートのまま貼り付ける方法も存在するが、TABやICを搭載しない部分に貼り付けたACFが無駄になるので好まれない。また、TABやICを順次搭載する場合も、ACFの硬化を行う圧着工程(本圧着工程)では、一列に並んだTABやICを一括して加熱圧着する方法がとられる。

【0008】

ここで、本発明でTABと称す電子部品は、その詳細形状や部材の厚さの差異などで、TCP(Tape Carrier Package)と呼称されたり、COF(Chip On Film)と呼称されたりする。これらTCPやCOFは、スプロケット穴を有する長尺のポリイミドフィルムに配線を施したFPC(Flexible Printed Circuit)に、ICチップを搭載し、これを切り出して構成されたものであり、実装する上での差異はない。また、パネルの設計によってはICチップなしのFPCのみを実装する場合もある。FPDの実装組立工程においては、これらの部品に実質上の差異はないため、本発明ではTABと呼称する。

【0009】

予めACFをTABの両側に貼り付け、これをパネルに実装する方式としては、例えば、特許文献1に開示されている。ところが、特許文献1には、TABをパネルに実装する機構やTABにPCB基板を実装する機構については開示されていない。これに対し、特許文献2には、一連の装置上でTABの両側にACFを貼り付け、この後、TABをパネルに貼り付ける機構と本圧着までのプロセスフローが開示されているが、本圧着の詳細については開示されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−210504号公報

【特許文献2】特開2008−16594号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、近年のTAB設計の変化について説明する。初期のTABの形状は、例えば、特許文献1の図1に示されているように、縦横ほぼ同寸の正方形に近いものが普通であった。これに対し、近年の大型のFPDでは、TABのベースフィルムの使用量を削減し、部材コストを軽減するため、TABの接続側の長さを保ちつつ、接続側に直交する非接続側の長さを短くした扁平な長方形のTABを用いることが多い(図1参照)。

【0012】

このような長方形のTABの表示基板側とPCB基板側の両方に予めACFを貼る場合は、次のような問題を生じやすい。

【0013】

ACFは一般に、熱硬化性樹脂の接着剤を主成分とするペーストに導電性粒子を混ぜて形成されたフィルムである。このACFを仮貼りするには、60度から100度程度の比較的低い温度で加熱しつつ1秒前後の短時間の加圧を行う。一方、ACFを接続するには、150度から230度程度の比較的高い温度で加熱しつつ数秒間から10秒間程度の加圧を行って樹脂を硬化させる。前者の工程を仮圧着、後者の工程を本圧着と称する。搭載する部品数に応じて、仮圧着と本圧着を連続して行う場合もあるが、いずれにしろ樹脂を硬化させるために高温状態を一定時間保たなければ、十分な接着強度は得られない。

【0014】

しかし、上述した長方形のTABでは、表示基板側のACFとPCB基板側のACFが近接しており、しかもTABは反り癖がある。そのため、TABを表示基板に本圧着しているときに、TABにおけるPCB基板側のACFまで硬化してしまう可能性がある。樹脂の熱硬化反応は不可逆的な反応であり、搭載する相手部品との位置決め前に、ACFが硬化すると接着性が失われてしまう。

【0015】

このため、長方形のTABを用いる場合は、両側にACFを予め貼る方法が採用されることはなく、ACFの貼り付け工程を2回に分けて実施する必要があった。その結果、生産効率を向上できないという問題があった。

【0016】

本発明の目的は、上記従来技術における実情を考慮し、TABの長手方向の両側に予めACF層を貼り付けても、一側を本圧着しているときに他側のACF層が熱変質することを防ぐFPDの実装装置および実装方法を提供することにある。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明のFPDモジュールの組立装置は、ACF貼付け部と、圧着ヘッドと、保護機構とを備える。ACF貼付け部は、TABの2つの長辺の一方に第1のACF層を貼り付けるとともに、TABの2つの長辺の他方に第2のACF層を貼り付ける。圧着ヘッドは、第1のACF層を介してTABを表示基板に熱圧着する。保護機構は、TABを表示基板に熱圧着するときに、TABの第2のACF層を熱影響から保護する。

【0018】

また、本発明のFPDモジュールの組立方法は、ACF貼付け工程と、圧着工程と、基板実装工程とを有する。ACF貼付け工程では、TABの2つの長辺の一方に第1のACF層を貼付けるとともに、TABの2つの長辺の他方に第2のACF層を貼付ける。圧着工程では、第1のACF層を介してTABを表示基板に圧着ヘッドで熱圧着するとともに、保護機構により第2のACF層を熱影響から保護する。基板実装工程では、TABの2つの長辺の他方に貼り付けられたACF層に基板を実装する。

【発明の効果】

【0019】

本発明に拠れば、TABの2つの長辺にACF層を貼り付けてから、TABの2つの長辺の一方を表示基板に熱圧着しても、2つの長辺の他方のACF層を熱影響から保護し、そのACF層の熱変質を防止することができる。その結果、ACF層の貼り付けを短時間で行うことができる。

【図面の簡単な説明】

【0020】

【図1】本発明で実装組立を行うFPDモジュールの概略構造を示す平面図。

【図2】本発明の第1の実施例のFPDモジュール組立ライン全体を示すフロアレイアウト図。

【図3】本発明の第1の実施例に係るソース搭載ユニットを示す平面図。

【図4】図4(a)は本発明の第1の実施例に係るソース搭載ユニットのACF貼付部を示す平面図、図4(b)はACF貼付部の立面図。

【図5】本発明の第1の実施例に係る本圧着部の斜視図。

【図6】本発明の第1の実施例に係る本圧着部が加圧状態のときの遮熱板の姿勢を示す立面図。

【図7】本発明の第1の実施例に係る本圧着部の遮熱板の冷却姿勢を示す立面図。

【図8】本発明の第1の実施例に係る本圧着部が加圧状態になる直前の遮熱板の姿勢を示す立面図。

【図9】本発明の第2の実施例に係る本圧着部の遮熱板の冷却姿勢を示す立面図。

【図10】本発明の第3の実施例に係る本圧着部の冷却板の加圧姿勢を示す立面図。

【図11】本発明の第4の実施例に係る本圧着部の遮熱板と反り矯正板の加圧姿勢を示す立面図。

【図12】本発明の第5の実施例のFPDモジュール組立ライン全体を示すフロアレイアウト図。

【発明を実施するための形態】

【0021】

以下、フラットパネルディスプレイの実装装置及び実装方法を実施するための形態について、図1〜図12を参照して説明する。なお、各図において共通の部材には、同一の符号を付している。

【0022】

1.第1の実施例

[FPDモジュール]

まず、フラットパネルディスプレイ(FPD)モジュールについて、図1を参照して説明する。

図1は、本発明で実装組立を行うFPDモジュールの概略構成を示す平面図である。

【0023】

図1に示すように、FPDモジュール7は、表示基板1の周縁部に複数のTAB2をACF接合により接続するとともに、一部のTAB2にPCB基板6をACF接続して構成されている。TAB2は、扁平な長方形のポリイミドフィルムに銅箔による印刷回路(不図示)を施したFPC(Flexible Printed Circuit)4に、ICチップ5を搭載してなる電子部品である。ICチップ5は、FPC4の略中央に実装されている。FPC4の下面には、印刷回路が設けられており、長手方向の両側(2つの長辺)にアウターリード端子(不図示)が設けられている。

【0024】

TAB2の品種によっては、ICチップ5が下面側にある場合(COFタイプ)や、ICチップがない場合(FPCタイプ)などもある。図1には、例としてICチップ5をFPC4の穴にはめ込んだ形式(TABタイプ)が示されている。また、TAB2やPCB基板6は、接続部位により回路的には相互に差異があるが、搭載実装の説明には区別する必要がないので、同じものとして図示している。

【0025】

[FPDモジュールの組立ライン]

次に、本発明のFPDモジュールの組立装置の第1の実施例であるFPDモジュール組立ラインについて、図2を参照して説明する。

図2は、FPDモジュール組立ライン全体を示すフロアレイアウト図である。

【0026】

FPDモジュール組立ライン10は、受け入れユニット100、ソース搭載ユニット200、ソース本圧着ユニット300、ゲート搭載ユニット400、ゲート本圧着ユニット500、PCB接続ユニット600および搬出ユニット700から構成される。各ユニットは、フレーム103、203、303、403、503、603および703を有している。各フレームの操作面側には、搬送レール101、201、301、401、501、601および701が設けられており、隣り合う搬送レールが連結されている。

【0027】

搬送レール101、201、301、401、501および601には、搬送ステージ102、202、302、402、502および602が移動可能に係合されている。これら搬送ステージ102、202、302、402、502および602は、次のユニットの作業位置まで表示基板1を搬送する。なお、最後の搬出ユニット700には、表示基板1を受け取る装置が別途設けられるが、搬送ラインからの搬出は、一般に工場ごとに仕様が異なるので、ここでは省略してある。

【0028】

[ソース搭載ユニット]

次に、ソース搭載ユニット200について、図3及び図4を参照して説明する。

図3は、ソース搭載ユニット200の平面図である。図4(a)は、ソース搭載ユニット200のACF貼付部を示す平面図、図4(b)は、ACF貼付部の立面図である。

【0029】

図3に示すように、ソース搭載ユニット200には、表示基板1の作業辺を載せて吸着させることで平坦化を行う基準バー204が設けられている。この基準バー204と、図示しない後端支えとは、搬送ステージ202(図2参照)に頼ることなく、作業中の表示基板1を安定して保持する。

【0030】

表示基板1のソース側に搭載するTAB2は、長尺のリボン状フィルムとしてリール223に巻きつけられている。このリボン状フィルムは、リール送り機構221により規定ピッチで送り出され、打ち抜き機構224により個別のTAB2に切り出される。切り出されたTAB2は、アーム260によってACF貼付部230に供給される。ACF貼付部230は、供給されたTAB2の長手方向の両側(2つの長辺)にACFテープ3のACF層3aを貼り付ける。

【0031】

ACFテープ3は、厚さ35μmのリボン状のベースフィルム3bの片面にACF層3a(20〜30μm)を塗布して形成されており、供給リール233にACF層3aを内側にして巻きつけて供給される。

【0032】

図4に示すように、供給リール233は、送り出しモータ(不図示)により送り出し長さと速度を制御されつつACFテープ3を送り出す。ACFテープ3の送り量は、供給リール233のテープ残量に影響を受けるため、鍔つきのガイドローラ234により測定されている。通常、テープ走行の送り量を管理する場合は、ガイドローラ234に対向する表面がゴム製のピンチローラを設け、テープが滑らないように押さえつけている。しかしながら、本例では、ACF層3aが粘着性を有するためピンチローラは用いない。

【0033】

ACFテープ3は、ガイドローラ234により方向を変えられ、ACFステージ250の上の定位置に送り出される。ACFステージ250は、表面を平滑に仕上げたステンレス製の部材であり、ヒータ内蔵のTABチャック261に対向する領域の表面にフッ素樹脂加工が施されている。これにより、ベースフィルム3bからはみ出したACF層3aがACFステージ250に固着することが無いようになっている。

【0034】

ACFステージ250に沿って延伸されたACFテープ3のACF層3aには、ヒータ内蔵のTABチャック261によりTAB2が搬送され、押し当てられる。ここで、TABチャック261は、本発明に係る仮貼り手段の一例であり、TAB2を真空チャックするための気孔を有する。

【0035】

TABチャック261のACFテープ3に対向する部分には、ヒータが内蔵されており、TAB2を例えば70〜90℃に加熱している。この状態で、TABチャック261は、ACFテープ3の表面に対して例えば2MPaの加圧となるように、下向きに押し下げられる。このときのTAB2の表面温度およびACFテープ3への加圧力は、使用するACFの特性に応じて適宜設定する。

【0036】

この後、TABチャック261は、真空チャックを開放し、TAB2をTABステージ252の上に置く。TABステージ252は、両端に円筒ドラム(不図示)を有するベルトコンベアであり、両端の円筒ドラムによりTAB2の送り量と、送り速度を制御している。

【0037】

TABチャック261から開放されたTAB2は、TABステージ252の送りと、これに同期して供給リール233から送り出されるACFテープ3により1ピッチ分送り出される。この1ピッチは、ACFテープ3の無駄を省き、ベースフィルム3bの剥離を確実になし、TAB2の搭載時に余分なACF層3aが折れ曲がったりしないよう、TAB2の幅よりも僅かに長くする。本例では、1ピッチをTAB2の長手方向の長さに0.5mmを加えた量とする。

【0038】

ACFテープ3がTAB2からはみ出る長さは、短ければ短いほどベースフィルム3bの剥離を安定して行うことができるが、次に説明するハーフカットを安定して行うため0にすることはできない。

【0039】

例えば、TAB2が0.5mmの間隔で配置されて送られると、隣り合うTAB2間のACF層3aにカッター刃270で切込みが入れられる。具体的には、上下アーム271に取り付けられたカッター刃270は、ACFステージ250の表面より20〜30μm上方まで、ACF切断ユニット272(図4(a)参照)により押し下げられる。これにより、ACFテープ3にはハーフカットが施される。このとき、ACFテープ3は、ACF層3aが切り離され、且つ、ベースフィルム3bが連続性を保った状態になる。

【0040】

なお、ACFステージ250におけるハーフカットが実施される部分は、磨耗に耐えるため、表面に硬化処理済の高速度工具鋼を象嵌してある。この高速度工具鋼は、磨耗した時に貼り替えられるようになっている。

【0041】

TABステージ252およびACFテープ3の送りにより送り出されたTAB2は、ACFステージ250の端部に設けられたナイフエッジ251まで送られ、剥離チャック266により全面を真空吸着される。この剥離チャック266は、通常の真空吸着穴ではなく、多孔質セラミックからなる吸着パッドを有しており、TAB2を確実に真空吸着するようになっている。

【0042】

ハーフカットがナイフエッジ251に掛かる直前で剥離チャック266に吸着されたTAB2は、ACFテープ3の送り速度に同期した速度で図4中の左方向に引き出される。これにより、ベースフィルム3bが剥離され、剥離工程が終了する。このとき、ベースフィルム3bは、ナイフエッジ251の鋭角部分でしごかれながら、TAB2から引き剥がされるため、ベースフィルム3bが安定して剥離される。

【0043】

特に、剥離の開始点となるTAB2の左端部(進行方向の前側の端部)近傍では、予めACF層3aにハーフカットが施されており、剥離するきっかけが得やすくなっている。万一、ハーフカットを挟んで隣り合うACF層3aが再度粘着しても、ハーフカットより前側にあるACF層3aは、図4中左方向に前回の剥離により引き伸ばされており、糸引き方向がベースフィルム3b方向ではないため剥離が生じやすい。

【0044】

剥離されたベースフィルム3bは、鍔付きのガイドローラ234とゴム加工されたピンチローラ235により、規定の送り量、規定の送り速度で巻き上げられ、回収リール236に巻き取られる。ここでは、既にACF層3aを失ったベースフィルム3bをピンチローラ235が巻き取っているため、ピンチローラ235やガイドローラ234の表面にACF層3aが付着して汚染される心配がない。

【0045】

このようにして長手方向の両側にACF層3aを貼り付けられたTAB2は、TAB排出部265(図3参照)により搭載部280に渡される。TAB2は、シャトルチャック281に2枚ずつ渡される。シャトルチャック281は、Y軸ガイド282に移動可能に支持されている。そして、Y軸ガイド282は、X軸ガイド283に移動可能に支持されている。これにより、シャトルチャック281は、水平方向に移動自在になっている。

【0046】

シャトルチャック281及びY軸ガイド282は、TAB供給部220の両側に1つずつ設けられている。そして、2つのY軸ガイド282は、X軸ガイド283を共有している。

【0047】

シャトルチャック281は、表示基板1の搭載辺(ソース側)のいずれかの位置で搭載作業中の搭載ヘッド290に接近し、TAB台285にTAB2を渡す。TAB台285は、受け渡し部286、搭載ヘッド290と共に搭載ベース284上に配置されている。搭載ベース284は、X軸ガイド287に移動可能に支持されており、搭載位置に移動する。受け渡し部286は、TAB台285上のTAB2を搭載ヘッド290に渡す。

【0048】

搭載ヘッド290は、受け渡し部286から供給されたTAB2を表示基板1の搭載位置に仮圧着する。この際、搭載ベース284の移動に先立って移動する一組のカメラ部295が、予め搭載位置を下方から測定し、搭載位置の個別調整値を搭載ヘッド290に転送している。この個別調整値により搭載位置の調整(位置決め)が行われる。

【0049】

なお、搭載ベース284、TAB台285、受け渡し部286、搭載ヘッド290及び一組のカメラ部295からなる搭載ブロックは、シャトルチャック281に対応して2組設けられている。そして、2つの搭載ベース284は、X軸ガイド287を共有している。

【0050】

表示基板1は、基準バー204に配置される際に、予め両端の基準マークをカメラ部295により撮影し、概略のアライメント調整を行った状態で渡される。しかし、表示基板1の寸法誤差による搭載位置のずれを避けるため、搭載ヘッド290による搭載においても、個々にアライメントを行う。ソース搭載ユニット200において、TAB2の仮圧着が終了した表示基板1は、ソース本圧着ユニット300に送られる(図2参照)。

【0051】

[ソース本圧着ユニット]

次に、ソース本圧着ユニット300について、図5及び図6を参照して説明する。

図5は、ソース本圧着ユニット300における本圧着部320の斜視図である。図6は、本圧着部320の本圧着ヘッド330を示す立面図である。

【0052】

図5では、後述する本圧着ヘッド330の動作を判りやすくするため、搬送レール301、搬送ステージ302、基準バー304(図2参照)および遮熱機構340A,340B(図6参照)は省略してある。

【0053】

ここで、基準バー304について簡単に説明する。図2に示す基準バー304は、表示基板1の作業辺を載せて吸着させることで表示基板1の平坦化を行う。この基準バー304と、図示しない後端支えとは、搬送ステージ302に頼ることなく、作業中の表示基板1を安定して保持する。

【0054】

図5に示すように、本圧着部320は、下部フレーム321に支持されている。この本圧着部320は、加圧ベース324、上下機構325、本圧着ヘッド330、下刃391などを備えている。

【0055】

下部フレーム321上には、下刃台390が設置されており、この下刃台390には、下刃391が設置されている(図6参照)。下刃391は、図示しないヒータユニットを含み、先端部分が60℃乃至100℃に保温されている。この下刃391の先端部分の温度は、使用するACFの特性などに応じて適宜設定される。

【0056】

さらに、下部フレーム321上には、下刃391を跨ぐように、上部外殻フレーム322が設置されており、上部外殻フレーム322の内側には、上部内フレーム323が配置されている。この上部内フレーム323には、加圧ベース324が上下可能にガイド支持されている。加圧ベース324は、上下機構325により上下に駆動される。この構成により、加圧力を発生させても上部内フレーム323に歪みを生じにくくしており、後述する上刃334が圧着時にずれる心配を軽減している。

【0057】

一方、加圧ベース324の下部には、図示しない左右レールが取り付けられており、これら左右レールに本圧着ヘッド330が12セット、左右移動可能に取り付けられている。

【0058】

本圧着ヘッド330は、エアシリンダ331を用いた空気バネ構造となっており、加圧ロッド332を介して上刃フレーム333を押し下げる。上刃フレーム333には、上刃334が固定されており、加圧ベース324が下降して、上刃334がTAB2(表示基板1)に接触すると、エアシリンダ331による空気バネの加圧力によりTAB2に均一な加圧がなされる。

【0059】

なお、本圧着ヘッド330がTAB2の数より多い場合は、例えば、図5に示すように、両端に位置するエアシリンダ331に逆圧を掛け、上刃334を引き上げる。これにより、両端に位置する上刃334は、加圧時にTAB2に接触しなくなる。

【0060】

このように、複数の上刃334の下方には、幅の狭いリボン状のクッションシート360が張り渡されている。図5に示す状態において、クッションシート360は、表示基板1の上方10mmの位置にあり、TAB2(表示基板1)および上刃334のいずれにも接触していない。このクッションシート360は、加圧時にTAB2(表示基板1)と上刃334との間に介在されて、両者に接触する。

【0061】

また、クッションシート360を張り渡している上下ローラ361は、クッションシート機構380により高さ方向の位置を自在に変えることができる。つまり、上下ローラ361の高さ方向の位置を変えるクッションリール362は、クッションシート機構380により、クッションシート360の送り量を調節することができる。

【0062】

図6は、TAB2を表示基板1に本圧着する様子を示している。図6において、TAB2は、ICチップ5をFPC4の下面に搭載したCOFタイプのTABとして例示している。TAB2の下面には、回路端子が形成されており、長手方向の両側には、第1のACF層3a1および第2のACF層3a2が貼り付けられている。TAB2は、第1のACF層3a1を表示基板1に仮圧着することにより、表示基板1の端子部に仮固定されている。

【0063】

上刃334は、ヒータブロック336に固定されている。ヒータブロック336は、断熱セラミック335により断熱されて上刃フレーム333に固定されている。このヒータブロック336は、内部のヒータ337で加熱され、熱電対338により温調されている。

【0064】

また、下刃391の側方には、上刃334からの赤外線輻射や気流による対流熱伝達を遮断するTAB側遮熱機構340Aと、基板側遮熱機構340Bが配設されている。TAB側遮熱機構340A及び基板側遮熱機構340Bは、同一の構成であり、遮熱板(板状部材)341と、遮熱板341に圧縮空気を噴射するノズル342と、ノズル342に接続された圧空チューブ343を備えている。

【0065】

遮熱板341は、例えば、アルミニウム鋼板やステンレス鋼板によって形成されている。アルミニウム鋼板は、赤外線の反射が期待でき、熱を拡散し易くて冷却が容易であるため、上刃334の輻射熱を遮断するための部材に好適である。なお、アルミニウム鋼板に陽極酸化処理を施すことにより、耐食性及び耐摩耗性を向上させることができる。また、ステンレス鋼板は、赤外線を反射しやすく熱を伝え難いため、上刃334の輻射熱を遮断するための部材に好適である。

【0066】

ノズル342は、取付部345に取り付けられており、遮熱板341の上面に向けて空気を噴射する。圧空チューブ343には、電磁バルブ(不図示)が設けられている。この電磁バルブを開閉することで、図示しないエアタンク内の圧縮空気をノズル342へ送ったり、エアタンクからノズル342へ向かう空気を遮断したりすることができる。

【0067】

図6に示すように、TAB2を表示基板1に本圧着するには、TAB2を仮圧着した表示基板1を下側から下刃391で支えつつ、上刃334で加圧する。上刃334により加圧されたACF層3a1は、例えば、190℃で5秒間加熱されて熱硬化する。

【0068】

このとき、第2のACF層3a2は、TAB側遮熱機構340Aにより上刃334から隔てられており、上刃334からの赤外線輻射や気流による対流熱伝達により加熱されることが無い。その結果、ACF層3a2の熱変質が防止され、次のPCB基板6の圧着工程でACF層3a2を問題なく使用することができる。

【0069】

[ソース本圧着ユニットの動作]

次に、ソース本圧着ユニット300の動作について、図6〜図8を参照して説明する。

図7は、本圧着部320における遮熱板341の冷却姿勢を示す立面図である。図8は、本圧着部320が加圧状態になる直前の遮熱板341の姿勢を示す立面図である。

なお、図6〜図8では、クッションシート360を省略した。

【0070】

図7に示す状態は、ソース本圧着ユニット300(図2参照)に表示基板1が運び込まれる直前の状態である。この状態では、加圧ベース324(図5参照)が上に上がっており、上刃334は、下刃391から遠ざかっている。このとき、遮熱機構340A,340Bは、退避姿勢(冷却姿勢)を取っている。遮熱機構340A,340Bが退避姿勢のとき、遮熱板341は、取付部345とは反対側の先端が下方に向き、ノズル342は、圧空チューブ343から供給された加圧エアを冷却ガス8として遮熱板341に吹き付けている。

【0071】

ここで冷却ガス8は、室温付近の常温であるため、高温の上刃334に冷却ガス8を吹き付けると温度ムラを生ずる恐れがある。したがって、ノズル342を上刃334から背けている。これにより。冷却ガス8が上刃334に直接吹き付いて、温度ムラを生じる心配は無い。なお、下刃391には回り込んだ多少の風が当たるが、下刃391の設定温度は上刃より低く常温に近いので影響は少ない。このように、常温の冷却ガス8で冷却することにより、遮熱板341の温度を常温付近に保つ。そして、本圧着中に遮熱板341を上刃334に近接させたときに、遮熱板341が帯熱することを防いでいる。

【0072】

この後、冷却ガス8が止められ、図8に示すように、遮熱機構340A,340Bは、遮熱板341が概ね水平になるように回動する。そして、TAB2を仮圧着した表示基板1が下刃391に載置される。ここで遮熱板341は、ワークである表示基板1およびTAB2より上方にあり接触していないので、ワークを擦って傷を付ける心配は無い。また、冷却ガス8は止めているので、上刃334の刃先を冷やす心配は無い。

【0073】

次に、図6に示すように、上刃フレーム333が降下することで、上刃334が押し下げられ、上刃334の刃先は、遮熱板341の隙間を抜けてTAB2(表示基板1)を加圧する。上刃334は、刃先温度が約230℃になっており、根元はさらに高温である。しかしながら、輻射熱が遮熱板341に遮られるため、表示基板1の表面に配置された熱で変色しやすい偏光フィルムや、TAB2のACF層3a2(PCB接続用)が変質する心配は無い。

【0074】

また、この状態では、冷却ガス8を止めているため、遮熱板341の温度が上刃334からの輻射熱で僅かに昇温する。しかし、加圧時間は5秒から10秒程度の短時間であり、遮熱板341は赤外線を反射するため、TAB2に熱変質が生じることは無い。

【0075】

再び図2に戻って、残りの実装プロセスの説明を続ける。ソース側本圧着が終了した表示基板1は、次にゲート搭載ユニット400に搬送される。ゲート搭載ユニット400では、表示基板1にゲート用のTAB2が仮圧着される。近年はゲート用のTAB2にPCB基板を接続しない場合が多いので、ゲート搭載ユニット400のACF貼付部430はTAB2の片側にACF層3a1を貼り付ける構造としている。また、ゲート側のTAB2は表示基板1の両側に設けられるため、途中で表示基板1の向きを180度変えて仮圧着を行う。そのため、方向転換のタイムロスは生じるがゲート側のTAB2の数が少ないのでユニット間のタクトバランスは取れる。

【0076】

ゲート側のTAB2が搭載された表示基板1は、次に2台のゲート本圧着ユニット500により順次、本圧着される。ゲート本圧着ユニット500ではACF層3a2があるTAB2を用いないため、ACF層3a2用の遮熱機構は存在しない。なお、本圧着時間はTAB2の数が少なくても同じ時間の加圧加熱を要するため、タクトバランスを考慮すると、ゲート本圧着ユニット500は2台必要となる。

【0077】

ゲート本圧着ユニット500における処理が終わると、PCB接続ユニット600において表示基板1にPCB基板6が接続される。PCB接続ユニット600は、ソース本圧着ユニット300と同様の構成であり、背面にPCB供給部620を2セット設けた構造になっている。

【0078】

PCB接続ユニット600のPCB移載部640は、PCBトレイ630からPCB基板6(図1参照)を取り出して、基準バー604に置かれた表示基板1のTAB2におけるACF層3a2に重ねる。そして、本圧着部650によってTAB2とPCB基板6との本圧着が行われる。TAB2のACF層3a2はソース搭載ユニット200で貼付済みであるため、当然ながら、PCB接続ユニット600には、ACFテープ3の貼付機構は不要である。

【0079】

PCB基板6の接続が終わった表示基板1は、搬送ステージ602により搬出ユニット700に搬出される。

【0080】

本実施例では、近年のパネル設計の趨勢から、ゲート側にPCB基板6を実装しない構造とした。つまり、ゲート搭載ユニット400のACF貼付部430は、TAB2の片側にのみACF層を貼り付ける構成とし、ゲート本圧着ユニット500は、ACF層を熱変位から保護する遮熱板を備えない構成とした。しかしながら、ゲート側にPCB基板6を実装する製品を混流する場合は、これらのユニットに、ソース搭載ユニット200およびソース本圧着ユニット300に準じて省略した機構を追加するとともに、ゲート側のPCB接続ユニットを設けるとよい。

【0081】

以上本発明の第1の実施例を図1から図8を用いて説明したが、本発明はその趣旨を生かすため、以下のような変形も可能である。

【0082】

2.第2の実施例

次に、本発明のFPDモジュールの組立装置の第2の実施例について、図9を参照して説明する。

図9は、本発明の第2の実施例に係る本圧着部の遮熱板の冷却姿勢を示す立面図である。

【0083】

本発明の第2の実施例は、第1の実施例のFPDモジュール組立ライン10と同様の構成を有している。本発明の第2の実施例が第1の実施例のFPDモジュール組立ライン10と異なる点は、TAB側遮熱機構及び基板側遮熱機構にボルテックスチューブを設けた点である。

【0084】

図9に示すように、本発明の第2の実施例に係るTAB側遮熱機構350A及び基板側遮熱機構350Bは、遮熱板341の冷却を強化するため、ノズル342の後ろ側にボルテックスチューブ344を有している。

【0085】

ボルテックスチューブ344は、圧空が供給されると、後端部から熱風を排気し、前端部からマイナス数十度の冷風を冷却ガス8として噴出する機構を有するチューブである。ボルテックスチューブ344の前端部からノズル342を介して噴出する冷却ガス8は、上述したように、常温より温度が低いため、漏れ広がった僅かな風が下刃391に当たっても、下刃391は温度むらを生じやすい。したがって、ノズル342は、遮熱板341において、待機姿勢で下刃391と反対側になる面に配置されている。

【0086】

本実施例では、ボルテックスチューブ344を設けたことにより、極低温の冷却ガス8を使用することができる。これにより、遮熱板341は、短時間で室温より低くい温度まで冷却され、ACF層3a2などへの熱影響(熱変質)をより確実に回避できる。なお、極端な冷却により遮熱板341が露点に達すると、遮熱板341に結露が生じる可能性がある。そのため、冷却温度を適宜調整し、遮熱板341を露点以上の温度に保つことが好ましい。ただし、万一、遮熱板341の温度が下がりすぎた場合でも、遮熱板341がワーク(表示基板1やTAB2)に触れないため、結露や過冷却などの影響をワークに与える心配は少ない。

【0087】

3.第3の実施例

次に、本発明のFPDモジュールの組立装置の第3の実施例について、図10を参照して説明する。

図10は、本発明の第3の実施例に係る本圧着部の冷却板の加圧姿勢を示す立面図である。

【0088】

上述した第1及び第2の実施例では、主に上刃334の輻射熱からTAB2を守ることを目的に遮熱板341を用いた。しかしながら、TAB2が極端に扁平な場合は、TAB2のベースフィルム(FPC4)を伝達する熱の影響も大きくなる。そこで、極端に扁平なTAB2を実装する場合にも好適な機構となるように、第3の実施例は、遮熱板341に替わって冷却板(冷却部材)346を用いたTAB側冷却機構351A及び基板側冷却機構351Bを備えている。

【0089】

冷却板346は、アルミ製の板体を加工して、図10に示すように、先端が平坦に仕上げられた楔形に形成されている。この冷却板346先端部を表示基板1およびTAB2の表面に接触させることで、表示基板1およびTAB2自体に伝わる熱を外部に引き出してACF層3a2などへの熱影響(熱変質)を避けることができる。

【0090】

冷却板346は、ワークに接触するため、過冷却や熱を帯びることは好ましくない。そこで、冷却板346の内部にノズル(不図示)を配置し、常温の圧空を常に吹き付けて冷却板346を常温に保っている。本実施例は、上刃334の輻射熱を冷却板346によって遮ることができるため、TAB2が極端に扁平ではない場合にも適用できるが、TAB2の厚みが厚くて熱を横に伝え易いため、ワーク自体を伝わる熱の影響も無視できない場合に効果が大きい。

【0091】

4.第4の実施例

次に、本発明のFPDモジュールの組立装置の第4の実施例について、図11を参照して説明する。

図11は、本発明の第4の実施例に係る本圧着部の遮熱板と反り矯正板の加圧姿勢を示す立面図である。

【0092】

本発明の第4の実施例は、TAB2が上刃334に近接しないように保つ例である。TAB2の反り癖が大きく、TAB2のACF層3a2側の端部が跳ね上がると、上刃334に接近したACF層3aに熱変質が生じる場合がある。そこで、第4の実施例は、TAB側遮熱機構340Aの替わりに、反り矯正板(押し当て部材)347を有するTAB側矯正機構352を備え、TAB2の跳ね上がりを防止する。

【0093】

図11に示すように、反り矯正板347は、圧着状態でTAB2に軽く触れる位置にあり、上に反る癖があるTAB2を下に押し下げる。この反り矯正板347は、多少の熱を帯びても問題が無いため、冷却用のノズル342を設ける必要が無く、待機時に下向きに姿勢変更する必要も無い。その結果、駆動機構を大幅に簡略化できるという利点がある。

【0094】

なお、TAB2は、品種やロットによって反り癖が上反りになる場合も、下反りになる場合もある。下反りになる場合は、この実施例の効果は低いが、反り矯正板347の遮熱板としての効果は期待できる。

【0095】

5.第5の実施例

次に、本発明のFPDモジュールの組立装置の第5の実施例について、図12を参照して説明する。

図12は、本発明の第5の実施例のFPDモジュール組立ライン全体を示すフロアレイアウト図である。

【0096】

図12に示すように、第5の実施例のFPDモジュール組立ライン11は、受け入れユニット100、ソースゲート搭載ユニット800、ソースゲート本圧着ユニット900、PCB接続ユニット600および搬出ユニット700を備えている。

【0097】

ソースゲート搭載ユニット800は、ソース搭載ユニット200(図2参照)と同様に、搬送レール801、搬送ステージ802、フレーム803、基準バー804、TAB供給部820、ACF貼付部830、ソース側の搭載部880を有している。さらに、ソースゲート搭載ユニット800は、表示基板1(図1参照)の短辺側を支える基準バー805と、左右に配置されたゲート側の搭載部890とを有しており、3方向からそれぞれのTAB2を同時に搭載して仮圧着可能に構成されている。

【0098】

ソースゲート搭載ユニット800におけるゲート側のTAB搭載は、TAB2の搬送距離が長くなる。しかしながら、ゲート側のTAB2は搭載数が少ないため、予め打ち抜きとACF貼付をして左右に搬送しておくことでタクトタイムの遅れを少なくすることができる。

【0099】

ソースゲート本圧着ユニット900は、ソース本圧着ユニット300(図2参照)と同様に、搬送レール901、搬送ステージ902、フレーム903、基準バー904、ソース側の本圧着部920を有している。さらに、ソースゲート本圧着ユニット900は、左右に配置されたゲート側の本圧着部930を有しており、3方向からそれぞれのTAB2を同時に本圧着可能に構成されている。

【0100】

このソースゲート本圧着ユニット900では、ゲート側の本圧着部930が左右方向へ移動する必要があるが、最もタクトタイムの長い本圧着プロセスを同時に実施できるため、全体のアラウンドタイムを短くすることができるという利点がある。本実施例では、機構が複雑になるが、第1〜第4の実施例に比べてユニット数が少なくなり、フレームや搬送ステージの数を削減することができる。その結果、装置コストを削減できるという利点がある。

【符号の説明】

【0101】

1…表示基板、 2…TAB、 3…ACFテープ、 3a…ACF層、 3a1…第1のACF層3a、 3a2…第2のACF層、 3b…ベースフィルム、 4…FPC、 5…ICチップ、 6…PCB基板、 7…FPDモジュール、 8…冷却ガス、 10,11…FPDモジュール組立ライン、 100…受け入れユニット、 101,201,301,401,501,601,701,801,901…搬送レール、 102,202,302,402,502,602,802,902…搬送ステージ、 103,203,303,403,503,603,703,803,903…フレーム、 200…ソース搭載ユニット、 204,304,404,504,604,804,805,904…基準バー、 220,820…TAB供給部、 230,830…ACF貼付部、 280,880,890…搭載部、 300…ソース本圧着ユニット、 320,920,930…本圧着部、 330…本圧着ヘッド、 331…エアシリンダ、 332…加圧ロッド、 333…上刃フレーム、 334…上刃、 335…断熱セラミック、 336…ヒータブロック、 337…ヒータ、 338…熱電対、 340A,350A…TAB側遮熱機構、 340B,350B…基板側遮熱機構、 341…遮熱板(板状部材)、 342…ノズル、 343…圧空チューブ、 344…ボルテックスチューブ、 345…取付部、 346…冷却板(冷却部材)、 347…反り矯正板(押し当て部材)、 351A…TAB側冷却機構、 351B…基板側冷却機構、 352…TAB側矯正機構、 390…下刃台、 391…下刃、 400…ゲート搭載ユニット、 430…ACF貼付部、 500…ゲート本圧着ユニット、 600…PCB接続ユニット、 700…搬出ユニット、 800…ソースゲート搭載ユニット、 900…ソースゲート本圧着ユニット

【特許請求の範囲】

【請求項1】

TABの長手方向の一側に第1のACF層を貼付けるとともに、前記TABの長手方向の他側に第2のACF層を貼付けるACF貼付け部と、

前記第1のACF層を介して前記TABを表示基板に熱圧着する圧着ヘッドと、

前記圧着ヘッドの熱影響から前記TABの前記第2のACF層を保護する保護機構と、

を備えることを特徴とするFPDモジュールの組立装置。

【請求項2】

前記保護機構は、前記圧着ヘッドと前記TABとの間に介在される板状部材と、前記板状部材に気体を噴出する空冷ノズルとを有する遮熱機構であることを特徴とする請求項1記載のFPDモジュールの組立装置。

【請求項3】

前記空冷ノズルは、ボルテックスチューブを用いた冷却ガスを噴出することを特徴とする請求項2記載のFPDモジュールの組立装置。

【請求項4】

前記保護機構は、空冷機能を有する冷却部材を前記TABに押し当てることで伝達熱を吸収する冷却機構であることを特徴とする請求項1記載のFPDモジュールの組立装置。

【請求項5】

前記保護機構は、前記TABに押し当て部材を押し当てることで前記TABの反りを矯正する矯正機構であることを特徴とする請求項1記載のFPDモジュールの組立装置。

【請求項6】

TABの長手方向の一側に第1のACF層を貼付けるとともに、前記TABの長手方向の他側に第2のACF層を貼付けるACF貼付け工程と、

前記第1のACF層を介して前記TABを表示基板に圧着ヘッドで熱圧着するとともに、保護機構により前記圧着ヘッドの熱影響から前記第2のACF層を保護する圧着工程と、

前記TABの長手方向の他側に貼り付けられた前記ACF層に基板を実装する基板実装工程と、

を有するFPDモジュールの組立方法。

【請求項7】

前記圧着工程では、空冷ノズルを有する板状部材を用いて、前記TABの前記第2のACF層を遮熱して該第2のACF層を熱影響から保護することを特徴とする請求項6記載のFPDモジュールの組立方法。

【請求項8】

前記第2のACF層の遮熱は、常温より冷たい冷却ガスで冷却した板状部材を用いることを特徴とする請求項7記載のFPDモジュールの組立方法。

【請求項9】

前記圧着工程では、空冷機能を有する冷却部材を前記TABに押し当てて伝達熱を吸収し、前記第2のACF層を熱影響から保護することを特徴とする請求項6記載のFPDモジュールの組立方法。

【請求項10】

前記圧着工程では、押し当て部材を前記TABに押し当てて前記TABの反りを矯正し、前記第2のACF層を熱影響から保護することを特徴とする請求項6記載のFPDモジュールの組立方法。

【請求項1】

TABの長手方向の一側に第1のACF層を貼付けるとともに、前記TABの長手方向の他側に第2のACF層を貼付けるACF貼付け部と、

前記第1のACF層を介して前記TABを表示基板に熱圧着する圧着ヘッドと、

前記圧着ヘッドの熱影響から前記TABの前記第2のACF層を保護する保護機構と、

を備えることを特徴とするFPDモジュールの組立装置。

【請求項2】

前記保護機構は、前記圧着ヘッドと前記TABとの間に介在される板状部材と、前記板状部材に気体を噴出する空冷ノズルとを有する遮熱機構であることを特徴とする請求項1記載のFPDモジュールの組立装置。

【請求項3】

前記空冷ノズルは、ボルテックスチューブを用いた冷却ガスを噴出することを特徴とする請求項2記載のFPDモジュールの組立装置。

【請求項4】

前記保護機構は、空冷機能を有する冷却部材を前記TABに押し当てることで伝達熱を吸収する冷却機構であることを特徴とする請求項1記載のFPDモジュールの組立装置。

【請求項5】

前記保護機構は、前記TABに押し当て部材を押し当てることで前記TABの反りを矯正する矯正機構であることを特徴とする請求項1記載のFPDモジュールの組立装置。

【請求項6】

TABの長手方向の一側に第1のACF層を貼付けるとともに、前記TABの長手方向の他側に第2のACF層を貼付けるACF貼付け工程と、

前記第1のACF層を介して前記TABを表示基板に圧着ヘッドで熱圧着するとともに、保護機構により前記圧着ヘッドの熱影響から前記第2のACF層を保護する圧着工程と、

前記TABの長手方向の他側に貼り付けられた前記ACF層に基板を実装する基板実装工程と、

を有するFPDモジュールの組立方法。

【請求項7】

前記圧着工程では、空冷ノズルを有する板状部材を用いて、前記TABの前記第2のACF層を遮熱して該第2のACF層を熱影響から保護することを特徴とする請求項6記載のFPDモジュールの組立方法。

【請求項8】

前記第2のACF層の遮熱は、常温より冷たい冷却ガスで冷却した板状部材を用いることを特徴とする請求項7記載のFPDモジュールの組立方法。

【請求項9】

前記圧着工程では、空冷機能を有する冷却部材を前記TABに押し当てて伝達熱を吸収し、前記第2のACF層を熱影響から保護することを特徴とする請求項6記載のFPDモジュールの組立方法。

【請求項10】

前記圧着工程では、押し当て部材を前記TABに押し当てて前記TABの反りを矯正し、前記第2のACF層を熱影響から保護することを特徴とする請求項6記載のFPDモジュールの組立方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−134901(P2011−134901A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−293180(P2009−293180)

【出願日】平成21年12月24日(2009.12.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月24日(2009.12.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]