FRPタンクの製造装置及び製造方法

【課題】熱硬化工程においてFRPタンク表面に気泡が発生することを抑制するFRPタンクの製造装置及び製造方法を提供する

【解決手段】FRPタンク製造装置は、ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回手段と、この繊維の巻回の際の巻回張力を設定する張力設定手段とを備える。この張力設定手段は、巻回張力を、前記繊維の層数の増加とともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるようにする。

【解決手段】FRPタンク製造装置は、ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回手段と、この繊維の巻回の際の巻回張力を設定する張力設定手段とを備える。この張力設定手段は、巻回張力を、前記繊維の層数の増加とともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、FRPタンクの製造装置及び製造方法に関するものである。

【背景技術】

【0002】

近年、燃料電池システム等に用いられる高圧ガスを貯蔵するタンクの開発が進んでいる。特に、車載用の燃料電池システムにおいては、強度の確保や軽量化等の観点からライナ(内容器)の外周を繊維強化プラスチック(Fiber Reinforced Plastics;以下、「FRP」という)層で補強したFRPタンクが有力視されている。

【0003】

FRPタンクは、例えば、フィラメント・ワインディング法(以下、「FW法」という)を用いて製造される。FW法においては、熱硬化性樹脂を含浸させた樹脂含浸繊維(以下、単に「繊維」ともいう)をライナの周囲に数層から数十層巻回させたのち加熱して樹脂を熱硬化させる。これにより、FRPタンクを形成する。

【0004】

ライナへの繊維の巻回工程においては、繊維をライナに巻回する際の張力(以下、「巻回張力」ともいう)が制御される。例えば特許文献1では、巻きはじめを所定の巻回張力とし、巻付回数の増加に伴い巻回張力を低下させていくことで、巻付終了時の最内層の張力低下を抑制することが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−203496号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、巻付回数の増加に伴い巻回張力を低下させていく従来の方法であると、巻回工程後の樹脂の熱硬化工程において、FRPタンク表面(FRP層の表層)に気泡が発生してしまうことが判明した。すると、熱硬化工程後に気泡部分もそのままの形状で固まり、FRPタンク表面に不規則な凹凸が形成されてしまう。この表面の凹凸により、パット等の保護部材のFRPタンクへの貼付性が低下してしまうし、また結果としてFRPタンクの外径が変化することにより、FRPタンクの他装置への組付性も低下してしまう。また、FRPタンクの外観も損なわれる。

【0007】

そこで、本発明は、上記従来技術の課題に鑑みてなされたものであり、熱硬化工程においてFRPタンク表面に気泡が発生することを抑制するFRPタンクの製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる課題を解決するべく本発明者は種々の検討を行い、気泡の発生は、巻回工程において繊維と繊維との間の空隙に形成された層内の空気が、熱硬化工程において樹脂の粘度が一時的に低下することに起因して表層に追い出されてくることによるとの知見を得た。そこで、本発明者は、巻回工程における層内の空気を熱硬化工程の前に如何に低減させるかについて検討を重ね、上記課題を解決するために、以下の手段を採用した。

【0009】

すなわち、ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回手段と、前記繊維の巻回の際の巻回張力を設定する張力設定手段と、を備え、前記張力設定手段は、前記巻回張力を、前記繊維の層数の増加とともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造装置を構成する。

【0010】

また、ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回工程と、前記繊維の巻回の際の巻回張力を設定する張力設定工程と、を備え、前記張力設定工程において、前記巻回張力を、前記繊維の層数が増加するとともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造方法を構成する。

【0011】

上記構成によれば、繊維の最外層の特定部分の巻回において巻回張力を再び増加させるので、当該特定部分の内側の層において繊維と繊維との間に空隙ができていても、その空隙内の空気を表面に追い出すことができる。これにより、熱硬化工程の前に、気泡の原因となる層内の空気を減少またはなくすことができるので、熱硬化工程におけるFRPタンク表面の気泡発生を抑制することができる。また、特定部分以外の巻回工程においては、繊維の層数が増加するとともに巻回張力を減少させていくので、硬化後のFRPタンクの耐破裂強度及び疲労強度を高く維持することができる。

【0012】

尚、本発明において、「特定部分」とは、最外層の巻回において任意に選択される部分であり、最外層の一部または全部を含み、典型的には、繊維の巻き方やライナの形状等に起因して内部に空隙が発生しやすい箇所、空隙が発生した場合に影響の大きい箇所(すなわち、FRPの組付性や貼付性に関連する部分)を含む。また、本発明において、「繊維」とは、繊維一本を意味するだけではなく、複数の繊維を撚ってなる繊維束や、さらに複数の繊維束を撚ってなる繊維束をも含む。

【0013】

また、上記構成において、前記ライナは、円筒上の胴部と、該胴部の少なくとも一方の端部に配置されたドーム状の側部とを備え、前記特定部分は、前記側部上に位置するようにしてもよい。

【0014】

ドーム状の側部は、その形状に起因して繊維の巻回の際に層内に空隙が発生しやすいので、気泡発生を抑制することができる本発明の利点をとりわけ得ることができる。また、ドーム状の側部上には、保護用のパット等が取り付けられ、また当該箇所はFRPタンクの組付性に影響を与える箇所でもあるので、気泡の硬化によるFRPタンク表面の不規則な凹凸をなくす利点も特に大きい。さらに、FRPタンクの破壊はFRPタンクの胴部で発生することが多いので、側部の特定部分の巻回張力を増加させたとしても、FRPタンク全体の耐破裂強度及び疲労強度に対して負の影響を与えることはない。

【0015】

尚、本発明において、「ドーム状」は、半球状、円錐状、切頭円錐状、角錐状等の形状を広く含むものとする。

【0016】

また、上記構成において、前記特定部分は、低角度ヘリカル巻で巻回される部分に位置するようにしてもよい。

【0017】

低角度ヘリカル巻きで巻回される箇所は、その巻き方に起因して層内に空隙が発生しやすいので、気泡発生を抑制することができる本発明の利点をとりわけ得ることができる。

【0018】

尚、本明細書において、「低角度」とは、ライナの軸方向に対して、30度以下の角度を示す。

【0019】

また、上記構成において、前記張力設定手段は、前記特定部分の巻回張力を30N以上に増加させるようにしてもよい。

【0020】

この構成により、熱硬化工程における気泡発生数を、単純に巻回張力減少させていく従来の方法に比べて、半数以下に抑制することができる。

【0021】

また、上記構成において、前記張力設定手段は、前記特定部分の巻回張力を35N以上に増加させるようにしてもよい。

【0022】

この構成により、熱硬化工程における気泡発生をほぼなくすことができる。

【0023】

また、上記構成において、前記張力設定手段は、前記特定部分の巻回張力を、前記繊維の最内層における巻回張力を超えない値まで増加させるようにしてもよい。

【0024】

この構成により、特定部分の巻回において過度の張力がかかりライナが変形してしまうことを防止することができる。

【発明の効果】

【0025】

本発明によれば、熱硬化工程においてFRPタンク表面に気泡が発生することを抑制するFRPタンク製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】FRPタンクの構造を示す断面模式図

【図2】FRPタンクを搭載した燃料電池自動車の模式図

【図3】FRPタンク製造装置を示す模式図

【図4】巻回工程における空隙の状態を示す模式図

【図5】従来例における巻回張力と空隙発生位置との関係を示す模式図

【図6】最外層の巻回張力と気泡発生数との関係を示す図

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明の実施の形態に係るFRPタンクの製造装置及び製造方法について説明する。尚、各図面において、同一の部品には同一の符号を付している。

【0028】

(FRPタンク)

はじめに、図1を用いて本実施の形態に係るFRPタンクの構造を説明する。ここで、図1は、FRPタンクの構造を示す断面模式図である。

【0029】

図1に示すように、FRPタンク1は、断面が略楕円体のタンク本体10と、このタンク本体10の長手方向両端部に取り付けられた口金部12とを有する。

【0030】

タンク本体10は、例えば二層構造を有し、内部に貯留空間が形成されるように中空状に構成されたライナ20と、そのライナ20の外面を覆う補強層としてのFRP層21とを有している。貯留空間には、例えば、35MPa〜70MPaの圧縮天然ガスや水素ガス等からなる流体が貯留される。

【0031】

ライナ20は、タンク本体10とほぼ同じ略楕円形状を有し、略円筒状の胴部202と、胴部202の両端に連続するドーム状の側部204とを備えている。側部204には、流体が供給(又は排出)される開口が設けられており、この開口に上記した口金部12が装着され、配管系に接続可能となっている。ライナ20は、ガスバリア性を有し、水素ガス等の外部への透過を抑制する層である。例えば、金属、ポリエチレン樹脂やポリプロピレン樹脂等の硬質樹脂から形成されており、二層以上積層して構成することも可能である。

【0032】

FRP層21は、容器壁の耐圧強度を確保する層であり、樹脂を含有した状態で固化された繊維により形成されている。FRP層21は、強度を確保し易いという理由で、異なる巻回方向に繊維が巻回された複数の層を積層して構成するのが好ましい。本実施形態におけるFRP層21は、繊維が胴部202の位置で周方向に巻回されてなるフープ層と、繊維が側部204及び胴部202の双方の位置でフープ層の繊維に対して交差する方向に巻回されてなるヘリカル層と、が交互に積層されている。

【0033】

(FRPタンクの利用例)

次に、図2を参照して、上記FRPタンク1の利用例について説明する。ここで、図2は、FRPタンクを搭載した燃料電池自動車の模式図である。

【0034】

図2に示すように、燃料電池自動車100には、例えば3つのFRPタンク1が車体のリア部に搭載されている。FRPタンク1は、高圧ガスタンクであり、例えば、内部に燃料ガスとしての圧縮天然ガスや水素ガス等を貯蔵している。FRPタンク1は、燃料電池システム2の一部を構成し、ガス供給ライン3を通じて各FRPタンク1から燃料電池4に燃料ガスが供給可能になっている。なお、FRPタンク1は、燃料電池自動車100のみならず、電気自動車、ハイブリッド自動車などの車両のほか、各種移動体(例えば、船舶や飛行機、ロボットなど)や定置設備(住宅、ビル)にも適用できる。

【0035】

(FRPタンク製造装置)

次に、図3を参照しながら、上記FRPタンク1を製造するためのFRPタンク製造装置30について説明する。ここで、図3は、FRPタンク製造装置を示す模式図である。

【0036】

FRPタンク製造装置30は、フィラメント・ワインディング(FW)法によりライナ20の周囲にFRP層21を形成する装置である。FRPタンク製造装置30は、繊維束供給部40と、張力調整器50と、繊維束ガイド60と、回転駆動部70と、制御部80とを備えている。

【0037】

繊維束供給部40には、プリプレグからなる繊維束f1〜f3が巻き付けられた複数(図3においては3つ)のボビン41a〜41cが備えられている。繊維束供給部40は、制御部80の指令に基づいて、繊維束f1〜f3を張力調整器50に送り出す。

【0038】

なお、本実施の形態においては、プリプレグとしては、繊維に半硬化の熱硬化性樹脂を予め含浸させたものを用いる。こうしたプリプレグは、予め樹脂が含浸されているので繊維密度のばらつきが少ない。またライナ20への巻き付けの際に樹脂がたれ落ちにくく、FRP層の樹脂ムラが生じることも抑制できる。

【0039】

なお、繊維は、例えば、金属繊維、ガラス繊維、カーボン繊維、アルミナ繊維、アラミド繊維、綿等の天然有機繊維などである。これらの中では、カーボン繊維、アラミド繊維が特に好ましく、ここではカーボン繊維を用いられている。また、熱硬化性の樹脂としては、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂等が用いられる。

【0040】

張力調整器50は、繊維束f1〜f3の張力を測定し、その測定結果を制御部80に出力するとともに、繊維束f1〜f3の張力を調整して繊維束ガイド60に送り出す。

【0041】

繊維束ガイド60は、繊維束f1〜f3を1つに束ねることにより繊維束Fを形成し、これをライナ20に供給する。繊維束ガイド60は、ライナ20の長手方向及びそれに垂直な方向に往復可能であり、かつ、ライナ20に対する角度を変更できるように回転可能な状態で設置されている。ライナ20には、張力測定器(図示せず)が設置され、ライナ20への巻回時の繊維束Fの実際の張力(巻回張力)を測定する。張力測定器による巻回張力の測定結果は、制御部80に出力される。

【0042】

ライナ20は、その軸心を中心に回転可能となるように、シャフトを介して回転駆動部70に取り付けられている。

【0043】

回転駆動部70は可変速モータを有しており、このモータの回転を、シャフトを介してライナ20に伝達することによってライナ20を回転駆動する。回転駆動部70の回転速度は、制御部80からの指令により自在に調整可能である。加圧ポンプ71は、樹脂含浸繊維層21Aの形成中にライナ20が凹むのを防ぐために、ライナ20の内部を加圧する。

【0044】

ライナ20には、繊維束ガイド60から供給される繊維束Fが所定のパターンで巻き付けられ、複数層からなる樹脂含浸繊維層21Aが形成される(巻回工程)。繊維束Fの巻き方(パターン)については特に限定されず、例えば、フープ巻きやヘリカル巻きや、それらを組み合わせた巻き方であってもよい。本実施の形態においては、繊維束Fをライナ20にフープ巻及びヘリカル巻で等で交互に巻回する。巻回張力は、張力測定器の測定結果を受け、制御部80からの指令により、張力調整器50からの繊維束Fの供給、繊維束ガイド60の駆動及び回転駆動部70の回転速度を制御することにより設定される(張力設定工程)。巻回工程における巻回張力の設定方法については後述する。

【0045】

尚、フープ巻は、ライナ20の胴部202に繊維束Fをライナ20の軸心に対してほぼ垂直(80〜90度)に巻回するものである。一方、ヘリカル巻は、フープ巻に比べてライナ20の軸心に対する角度が小さいものであり、主にドーム状の側部204を螺旋状に巻回する際に用いられる。ヘリカル巻は、ライナ20の軸心に対する角度により、高角度ヘリカル巻(70〜80度)、中角度ヘリカル巻(30〜70度)、低角度ヘリカル巻(30度以下)に分けられ、ドーム状の側部204の特に口金部12近傍等には、低角度ヘリカル巻が好適に用いられる。

【0046】

樹脂含浸繊維層21Aが形成されると、ライナ20は、シャフトから取り外され、例えば、図示しない加熱炉に搬送され、樹脂含浸繊維層21Aの樹脂が熱硬化される(熱硬化工程)。これにより、ライナ20の外側に強度の高いFRP層21を備えたFRPタンク1が製造される。

【0047】

制御部80は、FRPタンク製造装置30の運転を制御する。制御部80は、例えば、繊維束供給部40及び張力調整器50からの繊維の供給、繊維束ガイド60の駆動、ライナ20の回転駆動部70への取り付け、回転駆動部70の回転スピード、巻回張力の設定、巻回後のライナ20の加熱炉への搬送及び加熱炉の温度管理等FRPタンク製造装置30全体を制御するようになっている。

【0048】

(巻回張力の設定方法)

次に、図4乃至図6を参照して、巻回工程における巻回張力の設定方法について説明する。ここで、図4は、巻回工程における空隙の状態を示す模式図、図5は、巻回張力と空隙発生位置との関係を示す模式図、図6は、最外層の巻回張力と気泡発生数との関係を示す図である。

【0049】

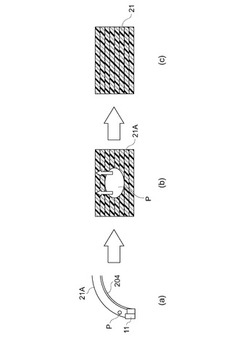

巻回工程において、制御部80は、巻き始め、すなわち樹脂含浸繊維層21Aの最内層において巻回張力を最大値に設定する。そして、樹脂含浸繊維層21Aの層数が増加するとともに巻回張力を漸減させていく。すなわち樹脂含浸繊維層21Aの内層に比べて外層の巻回張力が小さくなるように、繊維束Fをライナ20に巻回していく。本実施の形態においては、最内層の巻回張力を45Nに設定し、層数の増加とともに徐々に減少させ、最外層の一層前の層では、巻回張力を20Nに設定している。最外層の一層前における口金部12近傍の状態を図4(a)に示す。

【0050】

図4(a)に示すように、この段階においては、口金部12の近傍の側部204上の樹脂含浸繊維層21A内部に空隙Pが形成されている。側部204は、低角度ヘリカル巻により巻回され繊維束Fが螺旋状に積み重なること及び巻回張力を徐々に減少させていることのため、構造的に繊維間に空隙が生じやすくなっている。

【0051】

そこで、本実施の形態においては、繊維束Fの巻き終わりの最外層のうち、特にライナ20の側部204上の巻回部分(特定部分)の巻回張力を内層(最内層を除く)の巻回張力に比べて増加させるようにする。この状態を図4(b)に示す。本実施の形態では、後述する理由により、30N〜45N、好ましくは35N〜45Nまで増加させている。

【0052】

図4(b)に示すように、最内層から漸減してきた巻回張力が当該特定部分において増加に転じることにより、繊維が互いに締付けられて空隙Pの容積が減少していく。これにより、発泡の原因となる空気が樹脂含浸繊維層21Aの外表面から外部に押出される。この状態を図4(c)に示す。

【0053】

図4(c)に示すように、巻回工程の最後においては、繊維間の隙間がほぼ埋まり、空隙Pがなくなっている。すなわち、熱硬化工程の前の段階で、気泡の発生の原因となる層内の空気がない状態にできる。これにより、熱硬化工程におけるFRPタンク1表面の気泡発生を防止することができる。ドーム状の側部204は、保護用のパット等が取り付けられる箇所であり、またFRPタンク1の組付性に影響を与える箇所でもあるので、FRPタンク1表面の不規則な凹凸をなくす利点は大きい。

【0054】

また、巻回工程においては、上記特定部分のみ巻回張力を増加させ、それ以外の部分では、繊維の層数が増加するとともに巻回張力を減少させていくので、例えば、巻回張力を一定値に保った場合に比べて、硬化後のFRPタンク1の耐破裂強度及び疲労強度を高く維持することができる。しかも、FRPタンク1の破壊はFRPタンク1の胴部202で発生することが多いので、側部204上の特定部分の巻回張力を上記の通り増加させたとしても、FRPタンク1全体の耐破裂強度及び疲労強度に対して負の影響を与えることはない。

【0055】

次に、図5及び図6を参照しながら、上記特定部分における巻回張力の好適値について考察する。

【0056】

図5は、最内層から最外層にかけて巻回張力を単純に減少させていった従来の場合における空隙発生位置の検証結果を模式的に示している。同図は、熱硬化工程後に気泡が発生している口金部近傍の箇所を、巻回工程において設定された巻回張力との関係で示しており、N1は45Nで巻回した最内層のライン、N2は35Nで巻回したライン、N3は、20Nで巻回した最外層のラインである。同図に模式的に示したように、空隙Pは主として35Nより小さい値で巻回した層で発生していることが判明した。このことから、空隙Pは、巻回張力が35Nより小さくなると発生しやすくなると考えられる。

【0057】

図6は、増加させる最外層の巻回張力の値により、熱硬化工程後の気泡の発生数がどれだけ変化するかを検証した結果を示す図である。同図から分かるように、最外層の巻回張力を30Nにすると、ほぼ気泡の発生数は半減し、さらに最外層の巻回張力を35N以上とすると、気泡の発生は防止できることが判明した。

【0058】

以上、図5及び図6に示した検証結果より、増加させる最外層の巻回張力を、30N以上、より好ましくは35N以上に設定すると、気泡の発生数を顕著に抑制させることができる。ここで、過度の張力がかかりライナが変形してしまうことを防止するためには、特定部分の巻回張力の上限値は、最内層の巻回張力の設定値を超えない値(本実施の形態においては45N)とすることが好ましい。従って、特定部分における巻回張力の好適値は、30N〜45N、より好ましくは、35N〜45Nである。

(変形例)

【0059】

以上本発明の実施形態を示したが、本発明はこの実施の形態に限定されるものではなく、その要旨を逸脱しない範囲内において様々な態様での実施が可能である。

【0060】

本実施の形態においては、繊維束Fの巻き終わりの最外層のうち、ライナ20の側部204上に巻回される部分を特定部分とするようにしているが、これに限られるものではなく、その形状や巻き方等に起因して、繊維の巻回の際に空隙が発生しやすい箇所を特定部分としてもよい。

【0061】

また、本実施の形態においては、熱硬化性の樹脂を予め含浸した繊維としてプリプレグを用いるようにしている。プリプレグは、樹脂の粘性が低いので樹脂含浸繊維層内に空隙が発生しやすく本発明による空隙の減少の利点は大きいが、これに限られるものではなく、例えば、巻回工程の直前に、繊維束Fを熱硬化性の樹脂が貯留された樹脂槽に含浸させるようにしてもよい。

【符号の説明】

【0062】

1……FRPタンク、2……燃料電池システム、3……ガス供給ライン、4……燃料電池、10……タンク本体、12……口金部、20……ライナ、202……胴部、204……側部、21……FRP層、21A……樹脂含浸繊維層、30……FRPタンク製造装置、40……繊維束供給部、50……張力調整器、60……繊維束ガイド、70……回転駆動部、71……加圧ポンプ、80……制御部、100……燃料電池自動車、f1…繊維束、f2…繊維束、f3…繊維束、F…繊維束

【技術分野】

【0001】

本発明は、FRPタンクの製造装置及び製造方法に関するものである。

【背景技術】

【0002】

近年、燃料電池システム等に用いられる高圧ガスを貯蔵するタンクの開発が進んでいる。特に、車載用の燃料電池システムにおいては、強度の確保や軽量化等の観点からライナ(内容器)の外周を繊維強化プラスチック(Fiber Reinforced Plastics;以下、「FRP」という)層で補強したFRPタンクが有力視されている。

【0003】

FRPタンクは、例えば、フィラメント・ワインディング法(以下、「FW法」という)を用いて製造される。FW法においては、熱硬化性樹脂を含浸させた樹脂含浸繊維(以下、単に「繊維」ともいう)をライナの周囲に数層から数十層巻回させたのち加熱して樹脂を熱硬化させる。これにより、FRPタンクを形成する。

【0004】

ライナへの繊維の巻回工程においては、繊維をライナに巻回する際の張力(以下、「巻回張力」ともいう)が制御される。例えば特許文献1では、巻きはじめを所定の巻回張力とし、巻付回数の増加に伴い巻回張力を低下させていくことで、巻付終了時の最内層の張力低下を抑制することが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−203496号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、巻付回数の増加に伴い巻回張力を低下させていく従来の方法であると、巻回工程後の樹脂の熱硬化工程において、FRPタンク表面(FRP層の表層)に気泡が発生してしまうことが判明した。すると、熱硬化工程後に気泡部分もそのままの形状で固まり、FRPタンク表面に不規則な凹凸が形成されてしまう。この表面の凹凸により、パット等の保護部材のFRPタンクへの貼付性が低下してしまうし、また結果としてFRPタンクの外径が変化することにより、FRPタンクの他装置への組付性も低下してしまう。また、FRPタンクの外観も損なわれる。

【0007】

そこで、本発明は、上記従来技術の課題に鑑みてなされたものであり、熱硬化工程においてFRPタンク表面に気泡が発生することを抑制するFRPタンクの製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

かかる課題を解決するべく本発明者は種々の検討を行い、気泡の発生は、巻回工程において繊維と繊維との間の空隙に形成された層内の空気が、熱硬化工程において樹脂の粘度が一時的に低下することに起因して表層に追い出されてくることによるとの知見を得た。そこで、本発明者は、巻回工程における層内の空気を熱硬化工程の前に如何に低減させるかについて検討を重ね、上記課題を解決するために、以下の手段を採用した。

【0009】

すなわち、ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回手段と、前記繊維の巻回の際の巻回張力を設定する張力設定手段と、を備え、前記張力設定手段は、前記巻回張力を、前記繊維の層数の増加とともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造装置を構成する。

【0010】

また、ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回工程と、前記繊維の巻回の際の巻回張力を設定する張力設定工程と、を備え、前記張力設定工程において、前記巻回張力を、前記繊維の層数が増加するとともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造方法を構成する。

【0011】

上記構成によれば、繊維の最外層の特定部分の巻回において巻回張力を再び増加させるので、当該特定部分の内側の層において繊維と繊維との間に空隙ができていても、その空隙内の空気を表面に追い出すことができる。これにより、熱硬化工程の前に、気泡の原因となる層内の空気を減少またはなくすことができるので、熱硬化工程におけるFRPタンク表面の気泡発生を抑制することができる。また、特定部分以外の巻回工程においては、繊維の層数が増加するとともに巻回張力を減少させていくので、硬化後のFRPタンクの耐破裂強度及び疲労強度を高く維持することができる。

【0012】

尚、本発明において、「特定部分」とは、最外層の巻回において任意に選択される部分であり、最外層の一部または全部を含み、典型的には、繊維の巻き方やライナの形状等に起因して内部に空隙が発生しやすい箇所、空隙が発生した場合に影響の大きい箇所(すなわち、FRPの組付性や貼付性に関連する部分)を含む。また、本発明において、「繊維」とは、繊維一本を意味するだけではなく、複数の繊維を撚ってなる繊維束や、さらに複数の繊維束を撚ってなる繊維束をも含む。

【0013】

また、上記構成において、前記ライナは、円筒上の胴部と、該胴部の少なくとも一方の端部に配置されたドーム状の側部とを備え、前記特定部分は、前記側部上に位置するようにしてもよい。

【0014】

ドーム状の側部は、その形状に起因して繊維の巻回の際に層内に空隙が発生しやすいので、気泡発生を抑制することができる本発明の利点をとりわけ得ることができる。また、ドーム状の側部上には、保護用のパット等が取り付けられ、また当該箇所はFRPタンクの組付性に影響を与える箇所でもあるので、気泡の硬化によるFRPタンク表面の不規則な凹凸をなくす利点も特に大きい。さらに、FRPタンクの破壊はFRPタンクの胴部で発生することが多いので、側部の特定部分の巻回張力を増加させたとしても、FRPタンク全体の耐破裂強度及び疲労強度に対して負の影響を与えることはない。

【0015】

尚、本発明において、「ドーム状」は、半球状、円錐状、切頭円錐状、角錐状等の形状を広く含むものとする。

【0016】

また、上記構成において、前記特定部分は、低角度ヘリカル巻で巻回される部分に位置するようにしてもよい。

【0017】

低角度ヘリカル巻きで巻回される箇所は、その巻き方に起因して層内に空隙が発生しやすいので、気泡発生を抑制することができる本発明の利点をとりわけ得ることができる。

【0018】

尚、本明細書において、「低角度」とは、ライナの軸方向に対して、30度以下の角度を示す。

【0019】

また、上記構成において、前記張力設定手段は、前記特定部分の巻回張力を30N以上に増加させるようにしてもよい。

【0020】

この構成により、熱硬化工程における気泡発生数を、単純に巻回張力減少させていく従来の方法に比べて、半数以下に抑制することができる。

【0021】

また、上記構成において、前記張力設定手段は、前記特定部分の巻回張力を35N以上に増加させるようにしてもよい。

【0022】

この構成により、熱硬化工程における気泡発生をほぼなくすことができる。

【0023】

また、上記構成において、前記張力設定手段は、前記特定部分の巻回張力を、前記繊維の最内層における巻回張力を超えない値まで増加させるようにしてもよい。

【0024】

この構成により、特定部分の巻回において過度の張力がかかりライナが変形してしまうことを防止することができる。

【発明の効果】

【0025】

本発明によれば、熱硬化工程においてFRPタンク表面に気泡が発生することを抑制するFRPタンク製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】FRPタンクの構造を示す断面模式図

【図2】FRPタンクを搭載した燃料電池自動車の模式図

【図3】FRPタンク製造装置を示す模式図

【図4】巻回工程における空隙の状態を示す模式図

【図5】従来例における巻回張力と空隙発生位置との関係を示す模式図

【図6】最外層の巻回張力と気泡発生数との関係を示す図

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明の実施の形態に係るFRPタンクの製造装置及び製造方法について説明する。尚、各図面において、同一の部品には同一の符号を付している。

【0028】

(FRPタンク)

はじめに、図1を用いて本実施の形態に係るFRPタンクの構造を説明する。ここで、図1は、FRPタンクの構造を示す断面模式図である。

【0029】

図1に示すように、FRPタンク1は、断面が略楕円体のタンク本体10と、このタンク本体10の長手方向両端部に取り付けられた口金部12とを有する。

【0030】

タンク本体10は、例えば二層構造を有し、内部に貯留空間が形成されるように中空状に構成されたライナ20と、そのライナ20の外面を覆う補強層としてのFRP層21とを有している。貯留空間には、例えば、35MPa〜70MPaの圧縮天然ガスや水素ガス等からなる流体が貯留される。

【0031】

ライナ20は、タンク本体10とほぼ同じ略楕円形状を有し、略円筒状の胴部202と、胴部202の両端に連続するドーム状の側部204とを備えている。側部204には、流体が供給(又は排出)される開口が設けられており、この開口に上記した口金部12が装着され、配管系に接続可能となっている。ライナ20は、ガスバリア性を有し、水素ガス等の外部への透過を抑制する層である。例えば、金属、ポリエチレン樹脂やポリプロピレン樹脂等の硬質樹脂から形成されており、二層以上積層して構成することも可能である。

【0032】

FRP層21は、容器壁の耐圧強度を確保する層であり、樹脂を含有した状態で固化された繊維により形成されている。FRP層21は、強度を確保し易いという理由で、異なる巻回方向に繊維が巻回された複数の層を積層して構成するのが好ましい。本実施形態におけるFRP層21は、繊維が胴部202の位置で周方向に巻回されてなるフープ層と、繊維が側部204及び胴部202の双方の位置でフープ層の繊維に対して交差する方向に巻回されてなるヘリカル層と、が交互に積層されている。

【0033】

(FRPタンクの利用例)

次に、図2を参照して、上記FRPタンク1の利用例について説明する。ここで、図2は、FRPタンクを搭載した燃料電池自動車の模式図である。

【0034】

図2に示すように、燃料電池自動車100には、例えば3つのFRPタンク1が車体のリア部に搭載されている。FRPタンク1は、高圧ガスタンクであり、例えば、内部に燃料ガスとしての圧縮天然ガスや水素ガス等を貯蔵している。FRPタンク1は、燃料電池システム2の一部を構成し、ガス供給ライン3を通じて各FRPタンク1から燃料電池4に燃料ガスが供給可能になっている。なお、FRPタンク1は、燃料電池自動車100のみならず、電気自動車、ハイブリッド自動車などの車両のほか、各種移動体(例えば、船舶や飛行機、ロボットなど)や定置設備(住宅、ビル)にも適用できる。

【0035】

(FRPタンク製造装置)

次に、図3を参照しながら、上記FRPタンク1を製造するためのFRPタンク製造装置30について説明する。ここで、図3は、FRPタンク製造装置を示す模式図である。

【0036】

FRPタンク製造装置30は、フィラメント・ワインディング(FW)法によりライナ20の周囲にFRP層21を形成する装置である。FRPタンク製造装置30は、繊維束供給部40と、張力調整器50と、繊維束ガイド60と、回転駆動部70と、制御部80とを備えている。

【0037】

繊維束供給部40には、プリプレグからなる繊維束f1〜f3が巻き付けられた複数(図3においては3つ)のボビン41a〜41cが備えられている。繊維束供給部40は、制御部80の指令に基づいて、繊維束f1〜f3を張力調整器50に送り出す。

【0038】

なお、本実施の形態においては、プリプレグとしては、繊維に半硬化の熱硬化性樹脂を予め含浸させたものを用いる。こうしたプリプレグは、予め樹脂が含浸されているので繊維密度のばらつきが少ない。またライナ20への巻き付けの際に樹脂がたれ落ちにくく、FRP層の樹脂ムラが生じることも抑制できる。

【0039】

なお、繊維は、例えば、金属繊維、ガラス繊維、カーボン繊維、アルミナ繊維、アラミド繊維、綿等の天然有機繊維などである。これらの中では、カーボン繊維、アラミド繊維が特に好ましく、ここではカーボン繊維を用いられている。また、熱硬化性の樹脂としては、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂等が用いられる。

【0040】

張力調整器50は、繊維束f1〜f3の張力を測定し、その測定結果を制御部80に出力するとともに、繊維束f1〜f3の張力を調整して繊維束ガイド60に送り出す。

【0041】

繊維束ガイド60は、繊維束f1〜f3を1つに束ねることにより繊維束Fを形成し、これをライナ20に供給する。繊維束ガイド60は、ライナ20の長手方向及びそれに垂直な方向に往復可能であり、かつ、ライナ20に対する角度を変更できるように回転可能な状態で設置されている。ライナ20には、張力測定器(図示せず)が設置され、ライナ20への巻回時の繊維束Fの実際の張力(巻回張力)を測定する。張力測定器による巻回張力の測定結果は、制御部80に出力される。

【0042】

ライナ20は、その軸心を中心に回転可能となるように、シャフトを介して回転駆動部70に取り付けられている。

【0043】

回転駆動部70は可変速モータを有しており、このモータの回転を、シャフトを介してライナ20に伝達することによってライナ20を回転駆動する。回転駆動部70の回転速度は、制御部80からの指令により自在に調整可能である。加圧ポンプ71は、樹脂含浸繊維層21Aの形成中にライナ20が凹むのを防ぐために、ライナ20の内部を加圧する。

【0044】

ライナ20には、繊維束ガイド60から供給される繊維束Fが所定のパターンで巻き付けられ、複数層からなる樹脂含浸繊維層21Aが形成される(巻回工程)。繊維束Fの巻き方(パターン)については特に限定されず、例えば、フープ巻きやヘリカル巻きや、それらを組み合わせた巻き方であってもよい。本実施の形態においては、繊維束Fをライナ20にフープ巻及びヘリカル巻で等で交互に巻回する。巻回張力は、張力測定器の測定結果を受け、制御部80からの指令により、張力調整器50からの繊維束Fの供給、繊維束ガイド60の駆動及び回転駆動部70の回転速度を制御することにより設定される(張力設定工程)。巻回工程における巻回張力の設定方法については後述する。

【0045】

尚、フープ巻は、ライナ20の胴部202に繊維束Fをライナ20の軸心に対してほぼ垂直(80〜90度)に巻回するものである。一方、ヘリカル巻は、フープ巻に比べてライナ20の軸心に対する角度が小さいものであり、主にドーム状の側部204を螺旋状に巻回する際に用いられる。ヘリカル巻は、ライナ20の軸心に対する角度により、高角度ヘリカル巻(70〜80度)、中角度ヘリカル巻(30〜70度)、低角度ヘリカル巻(30度以下)に分けられ、ドーム状の側部204の特に口金部12近傍等には、低角度ヘリカル巻が好適に用いられる。

【0046】

樹脂含浸繊維層21Aが形成されると、ライナ20は、シャフトから取り外され、例えば、図示しない加熱炉に搬送され、樹脂含浸繊維層21Aの樹脂が熱硬化される(熱硬化工程)。これにより、ライナ20の外側に強度の高いFRP層21を備えたFRPタンク1が製造される。

【0047】

制御部80は、FRPタンク製造装置30の運転を制御する。制御部80は、例えば、繊維束供給部40及び張力調整器50からの繊維の供給、繊維束ガイド60の駆動、ライナ20の回転駆動部70への取り付け、回転駆動部70の回転スピード、巻回張力の設定、巻回後のライナ20の加熱炉への搬送及び加熱炉の温度管理等FRPタンク製造装置30全体を制御するようになっている。

【0048】

(巻回張力の設定方法)

次に、図4乃至図6を参照して、巻回工程における巻回張力の設定方法について説明する。ここで、図4は、巻回工程における空隙の状態を示す模式図、図5は、巻回張力と空隙発生位置との関係を示す模式図、図6は、最外層の巻回張力と気泡発生数との関係を示す図である。

【0049】

巻回工程において、制御部80は、巻き始め、すなわち樹脂含浸繊維層21Aの最内層において巻回張力を最大値に設定する。そして、樹脂含浸繊維層21Aの層数が増加するとともに巻回張力を漸減させていく。すなわち樹脂含浸繊維層21Aの内層に比べて外層の巻回張力が小さくなるように、繊維束Fをライナ20に巻回していく。本実施の形態においては、最内層の巻回張力を45Nに設定し、層数の増加とともに徐々に減少させ、最外層の一層前の層では、巻回張力を20Nに設定している。最外層の一層前における口金部12近傍の状態を図4(a)に示す。

【0050】

図4(a)に示すように、この段階においては、口金部12の近傍の側部204上の樹脂含浸繊維層21A内部に空隙Pが形成されている。側部204は、低角度ヘリカル巻により巻回され繊維束Fが螺旋状に積み重なること及び巻回張力を徐々に減少させていることのため、構造的に繊維間に空隙が生じやすくなっている。

【0051】

そこで、本実施の形態においては、繊維束Fの巻き終わりの最外層のうち、特にライナ20の側部204上の巻回部分(特定部分)の巻回張力を内層(最内層を除く)の巻回張力に比べて増加させるようにする。この状態を図4(b)に示す。本実施の形態では、後述する理由により、30N〜45N、好ましくは35N〜45Nまで増加させている。

【0052】

図4(b)に示すように、最内層から漸減してきた巻回張力が当該特定部分において増加に転じることにより、繊維が互いに締付けられて空隙Pの容積が減少していく。これにより、発泡の原因となる空気が樹脂含浸繊維層21Aの外表面から外部に押出される。この状態を図4(c)に示す。

【0053】

図4(c)に示すように、巻回工程の最後においては、繊維間の隙間がほぼ埋まり、空隙Pがなくなっている。すなわち、熱硬化工程の前の段階で、気泡の発生の原因となる層内の空気がない状態にできる。これにより、熱硬化工程におけるFRPタンク1表面の気泡発生を防止することができる。ドーム状の側部204は、保護用のパット等が取り付けられる箇所であり、またFRPタンク1の組付性に影響を与える箇所でもあるので、FRPタンク1表面の不規則な凹凸をなくす利点は大きい。

【0054】

また、巻回工程においては、上記特定部分のみ巻回張力を増加させ、それ以外の部分では、繊維の層数が増加するとともに巻回張力を減少させていくので、例えば、巻回張力を一定値に保った場合に比べて、硬化後のFRPタンク1の耐破裂強度及び疲労強度を高く維持することができる。しかも、FRPタンク1の破壊はFRPタンク1の胴部202で発生することが多いので、側部204上の特定部分の巻回張力を上記の通り増加させたとしても、FRPタンク1全体の耐破裂強度及び疲労強度に対して負の影響を与えることはない。

【0055】

次に、図5及び図6を参照しながら、上記特定部分における巻回張力の好適値について考察する。

【0056】

図5は、最内層から最外層にかけて巻回張力を単純に減少させていった従来の場合における空隙発生位置の検証結果を模式的に示している。同図は、熱硬化工程後に気泡が発生している口金部近傍の箇所を、巻回工程において設定された巻回張力との関係で示しており、N1は45Nで巻回した最内層のライン、N2は35Nで巻回したライン、N3は、20Nで巻回した最外層のラインである。同図に模式的に示したように、空隙Pは主として35Nより小さい値で巻回した層で発生していることが判明した。このことから、空隙Pは、巻回張力が35Nより小さくなると発生しやすくなると考えられる。

【0057】

図6は、増加させる最外層の巻回張力の値により、熱硬化工程後の気泡の発生数がどれだけ変化するかを検証した結果を示す図である。同図から分かるように、最外層の巻回張力を30Nにすると、ほぼ気泡の発生数は半減し、さらに最外層の巻回張力を35N以上とすると、気泡の発生は防止できることが判明した。

【0058】

以上、図5及び図6に示した検証結果より、増加させる最外層の巻回張力を、30N以上、より好ましくは35N以上に設定すると、気泡の発生数を顕著に抑制させることができる。ここで、過度の張力がかかりライナが変形してしまうことを防止するためには、特定部分の巻回張力の上限値は、最内層の巻回張力の設定値を超えない値(本実施の形態においては45N)とすることが好ましい。従って、特定部分における巻回張力の好適値は、30N〜45N、より好ましくは、35N〜45Nである。

(変形例)

【0059】

以上本発明の実施形態を示したが、本発明はこの実施の形態に限定されるものではなく、その要旨を逸脱しない範囲内において様々な態様での実施が可能である。

【0060】

本実施の形態においては、繊維束Fの巻き終わりの最外層のうち、ライナ20の側部204上に巻回される部分を特定部分とするようにしているが、これに限られるものではなく、その形状や巻き方等に起因して、繊維の巻回の際に空隙が発生しやすい箇所を特定部分としてもよい。

【0061】

また、本実施の形態においては、熱硬化性の樹脂を予め含浸した繊維としてプリプレグを用いるようにしている。プリプレグは、樹脂の粘性が低いので樹脂含浸繊維層内に空隙が発生しやすく本発明による空隙の減少の利点は大きいが、これに限られるものではなく、例えば、巻回工程の直前に、繊維束Fを熱硬化性の樹脂が貯留された樹脂槽に含浸させるようにしてもよい。

【符号の説明】

【0062】

1……FRPタンク、2……燃料電池システム、3……ガス供給ライン、4……燃料電池、10……タンク本体、12……口金部、20……ライナ、202……胴部、204……側部、21……FRP層、21A……樹脂含浸繊維層、30……FRPタンク製造装置、40……繊維束供給部、50……張力調整器、60……繊維束ガイド、70……回転駆動部、71……加圧ポンプ、80……制御部、100……燃料電池自動車、f1…繊維束、f2…繊維束、f3…繊維束、F…繊維束

【特許請求の範囲】

【請求項1】

ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回手段と、

前記繊維の巻回の際の巻回張力を設定する張力設定手段と、を備え、

前記張力設定手段は、前記巻回張力を、前記繊維の層数が増加するとともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造装置。

【請求項2】

前記ライナは、円筒上の胴部と、該胴部の少なくとも一方の端部に配置されたドーム状の側部とを備え、前記特定部分は、前記側部上に位置する請求項1に記載の製造装置。

【請求項3】

前記特定部分は、低角度ヘリカル巻で巻回される部分に位置する請求項1または請求項2に記載の製造装置。

【請求項4】

前記張力設定手段は、前記特定部分の巻回張力を30N以上に増加させる請求項1乃至3に記載の製造装置。

【請求項5】

前記張力設定手段は、前記特定部分の巻回張力を35N以上に増加させる請求項4に記載の製造装置。

【請求項6】

前記張力設定手段は、前記特定部分の巻回張力を、前記繊維の最内層における巻回張力を超えない値まで増加させる請求項1乃至5に記載の製造装置。

【請求項7】

ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回工程と、

前記繊維の巻回の際の巻回張力を設定する張力設定工程と、を備え、

前記張力設定工程において、前記巻回張力を、前記繊維の層数が増加するとともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造方法。

【請求項1】

ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回手段と、

前記繊維の巻回の際の巻回張力を設定する張力設定手段と、を備え、

前記張力設定手段は、前記巻回張力を、前記繊維の層数が増加するとともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造装置。

【請求項2】

前記ライナは、円筒上の胴部と、該胴部の少なくとも一方の端部に配置されたドーム状の側部とを備え、前記特定部分は、前記側部上に位置する請求項1に記載の製造装置。

【請求項3】

前記特定部分は、低角度ヘリカル巻で巻回される部分に位置する請求項1または請求項2に記載の製造装置。

【請求項4】

前記張力設定手段は、前記特定部分の巻回張力を30N以上に増加させる請求項1乃至3に記載の製造装置。

【請求項5】

前記張力設定手段は、前記特定部分の巻回張力を35N以上に増加させる請求項4に記載の製造装置。

【請求項6】

前記張力設定手段は、前記特定部分の巻回張力を、前記繊維の最内層における巻回張力を超えない値まで増加させる請求項1乃至5に記載の製造装置。

【請求項7】

ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回工程と、

前記繊維の巻回の際の巻回張力を設定する張力設定工程と、を備え、

前記張力設定工程において、前記巻回張力を、前記繊維の層数が増加するとともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるFRPタンクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−223243(P2010−223243A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−67996(P2009−67996)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]