FRP及びFRPの製造方法

【課題】断熱材を別途設けることなく断熱性を向上させ、安価に製造可能なFRP及びFRPの製造方法を提供する。

【解決手段】荷重方向に配向された繊維からなる垂直繊維層3と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層4と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層5を所定数層積層させるFRP1であって、所定数層の前記剪断繊維層からなる剪断繊維積層層7が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層8が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層。

【解決手段】荷重方向に配向された繊維からなる垂直繊維層3と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層4と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層5を所定数層積層させるFRP1であって、所定数層の前記剪断繊維層からなる剪断繊維積層層7が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層8が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築構造物や土木材料等の構造材として使用されるFRP(繊維強化プラスチック)、特に耐熱性を有するFRP及びFRPの製造方法に関するものである。

【背景技術】

【0002】

近年、建築構造物の屋根や壁等の構造材に、異なる向きに複数配向された炭素繊維等の強化繊維を複数層積層させ、積層させた強化繊維に樹脂を含浸させ硬化させたFRP(Fiber Reinforced Plastics)が使用され、FRPを使用することで軽量且つ高強度、高弾性の構造材を製造することができる。

【0003】

FRPに一般的に使用される樹脂の軟化温度は100℃〜400℃程度であるので、建築物や船舶、車両等火災の可能性がある高温環境下では、熱による樹脂の軟化と共に自重による圧縮荷重により繊維が屈曲変形し破損してしまう可能性がある。従って、FRPのみを構造材として用いることができず、FRPに耐火材や耐熱材を別途設けることで、耐火性や耐熱性を持たせることが一般的に行われている。

【0004】

引用文献1には、FRPの片面に低温発泡性耐火物質の層を固着させ、該低温発泡性耐火物質を金属薄膜で被覆し、該金属薄膜を前記低温発泡性耐火物質が膨張した際に膨張方向に展開可能となる様折畳んだ構造が開示されており、該低温発泡性耐火物質の酸化を防止すると共に発泡を阻害することなく断熱効果を発揮させている。

【0005】

然し乍ら、FRP表面に耐火材や耐熱材を貼付ける場合、FRPの重量やコストが増大するという問題がある。FRPに耐熱性が高い樹脂を使用する場合、FRPの材料コストや成形コストが増大するという問題がある。

【0006】

引用文献2は、コア材を一対のFRP板でサンドイッチ状に挾んだサンドイッチパネルに於いて、コア材の熱源側に配置されたFRP板に接する箇所に冷却水路を設けることでFRP板の温度が上昇することを防止している。引用文献2の場合、給水タンクやポンプ等の設備を別に設ける必要がある為、装置が大掛りになると共に、冷却水路を設けることでコストが嵩む虞がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−108214号公報

【特許文献2】特開2010−179669号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は斯かる実情に鑑み、断熱材を別途設けることなく断熱性を向上させ、安価に製造可能なFRP及びFRPの製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明は、荷重方向に配向された繊維からなる垂直繊維層と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層を所定数層積層させるFRPであって、所定数層の前記剪断繊維層からなる剪断繊維積層層が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させたFRPに係るものである。

【0010】

又本発明は、前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを交互に積層させたFRPに係り、又前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層の両側に所定数層の前記水平繊維層からなる水平繊維積層層が配置される様に、前記水平繊維層と前記垂直繊維層とを積層させたFRPに係り、又前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層が、所定数層の前記水平繊維層からなる水平繊維積層層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを積層させたFRPに係るものである。

【0011】

又本発明は、荷重方向に配向された繊維からなる所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなる所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層に樹脂を含浸させるFRPの製造方法に係るものである。

【0012】

又本発明は、荷重方向に配向された繊維からなり、予め樹脂が含浸された所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなり、予め樹脂が含浸された所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなり、予め樹脂が含浸された所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層を硬化させるFRPの製造方法に係るものである。

【0013】

又本発明は、前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側となる様に、前記水平繊維層と前記垂直繊維層とを交互に積層されたFRPの製造方法に係り、更に又前記垂直水平繊維積層層は、所定数層の垂直繊維層からなる垂直繊維積層層よりも所定数層の前記水平繊維層からなる水平繊維積層層が熱源側となる様に、前記水平繊維層と前記垂直繊維層とを積層されたFRPの製造方法に係るものである。

【発明の効果】

【0014】

本発明によれば、荷重方向に配向された繊維からなる垂直繊維層と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層を所定数層積層させるFRPであって、所定数層の前記剪断繊維層からなる剪断繊維積層層が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させたので、前記垂直繊維層の温度が上昇し難くなり、耐熱性を向上させることができると共に、軽量化及び低コスト化を図ることができる。

【0015】

更に又本発明によれば、荷重方向に配向された繊維からなる所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなる所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層に樹脂を含浸させるので、前記垂直繊維層の温度上昇を抑制でき、耐熱性の向上を図ると共に、低コストでの製造が可能となる。

【0016】

更に又本発明によれば、荷重方向に配向された繊維からなり、予め樹脂が含浸された所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなり、予め樹脂が含浸された所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなり、予め樹脂が含浸された所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層を硬化させるので、前記垂直繊維層の温度上昇を抑制でき、耐熱性の向上を図ると共に、低コストでの製造が可能となるという優れた効果を発揮する。

【図面の簡単な説明】

【0017】

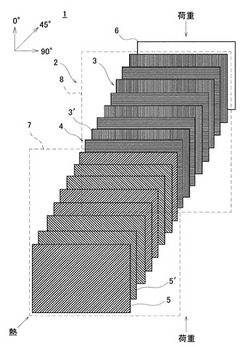

【図1】本発明の第1の実施例に係るFRPの積層構造を示す説明図である。

【図2】従来のFRPの積層構造を示す説明図である。

【図3】第1の実施例に係るFRPと従来のFRPとを比較し、表面温度と加熱時間の関係を説明するグラフである。

【図4】第1の実施例に係るFRPと従来のFRPとを比較し、変形量と加熱時間の関係を説明するグラフである。

【図5】第1の実施例に係るFRPと従来のFRPとを比較し、変形量と表面温度の関係を説明するグラフである。

【図6】本発明の第2の実施例に係るFRPの積層構造を示す概略断面図である。

【図7】本発明の第3の実施例に係るFRPの積層構造を示す概略断面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しつつ本発明の実施例を説明する。

【0019】

先ず、図1に於いて、本発明の第1の実施例に於けるFRPの構造について説明する。尚、紙面に対して手前側に熱源(図示せず)が存在しているものとする。

【0020】

繊維強化プラスチックであるFRP1は、樹脂含浸成形法(RTM:Resin Transfer Molding)等により、炭素繊維やガラス繊維、アラミド繊維等の繊維を積層させた積層繊維層2にフェノール樹脂やエポキシ樹脂、ビニルエステル樹脂等のマトリクス樹脂を含浸させ硬化させるか、或は、プリプレグ成形法により、フェノール樹脂やエポキシ樹脂、ビニルエステル樹脂等のマトリクス樹脂が含浸された炭素繊維やガラス繊維、アラミド繊維等の繊維を積層させた積層繊維層2を硬化させることで成形される。

【0021】

該積層繊維層2は所定数の垂直繊維層3と水平繊維層4と剪断繊維層5,5′とを積層することで構成されている。前記垂直繊維層3は自重による圧縮荷重方向に対して0°方向に配向された繊維により構成され、前記FRP1の自重による圧縮荷重の応力を分担する様になっている。又、前記水平繊維層4は前記垂直繊維層3と直交する方向、即ち圧縮荷重方向に対して90°方向に配向された繊維によって構成され、地震発生時、或は鉄道や船舶の運行時等の横方向荷重の応力を分担する様になっている。又、前記剪断繊維層5,5′は圧縮荷重方向に対して傾斜した方向、例えば45°又は−45°方向に配向された繊維により構成され、振動が発生した際に前記FRP1に対して作用する剪断荷重の応力を分担する様になっている。

【0022】

又、前記FRP1の前記積層繊維層2は、前記垂直繊維層3、前記水平繊維層4、圧縮荷重方向に対して45°方向の剪断繊維層5、圧縮荷重方向に対して−45°方向の剪断繊維層5′をそれぞれ所定数層、例えば4層ずつ積層させた計16層の繊維層により構成されており、該積層繊維層2にマトリクス樹脂を含浸させ、硬化させることで前記FRP1が成型される。又、前記FRP1の非熱源側には芯材であるバルサ材6が設けられ、前記FRP1と、該FRP1と同様の積層構造を持つ図示しないFRP1とで前記バルサ材6を挾込むことでサンドイッチパネルが構成される。尚、前記FRP1を加熱した際には、加熱の度合、前記積層繊維層2の熱伝導率に応じて、該積層繊維層2内に所定の傾斜を有する温度勾配ができる。

【0023】

第1の実施例では、計8層からなる前記剪断繊維積層層7が熱源側に配置され、前記垂直繊維層3及び前記水平繊維層4からなる計8層の垂直水平繊維積層層8が前記剪断繊維積層層7よりも非熱源側に配置されており、前記垂直水平繊維積層層8は前記水平繊維層4が熱源側となる様該水平繊維層4と前記垂直繊維層3とが交互に配置され、計16層の前記積層繊維層2が構成されている。

【0024】

又、図2は、本実施例の積層構造に比較される従来のFRP1′の構造を示しており、該FRP1′の積層繊維層2′は、厚み方向に対して対称となる様、熱源側から垂直繊維層3、水平繊維層4、45°方向の剪断繊維層5、−45°方向の剪断繊維層5′、−45°方向の前記剪断繊維層5′、45°方向の前記剪断繊維層5、前記水平繊維層4、前記垂直繊維層3の順に各繊維層が積層されると共に、同様の積層順の繊維層を積層させることで、厚み方向に対して対称な、計16層の前記積層繊維層2′が構成されている。

【0025】

第1の実施例に於ける前記FRP1の前記積層繊維層2と、従来の前記FRP1′の前記積層繊維層2′とを比較した場合、該積層繊維層2′に於いて最も熱源側の前記垂直繊維層3′が熱源側から数えて1層目に配置されているのに対し、前記積層繊維層2では最も熱源側の前記垂直繊維層3′が熱源側から数えて10層目に配置されている。

【0026】

以下では、前記FRP1と前記FRP1′の表面を、30mmの距離からセラミックヒータを用いて同条件で加熱した場合について比較しており、図3〜図5はその比較結果を示している。

【0027】

図3は、前記FRP1と前記FRP1′を加熱した際の、表面温度と加熱時間の関係を示したグラフである。図3のグラフにより、前記FRP1と前記FRP1′の表面温度の上昇速度が同等であることが分る。

【0028】

又、図4は、前記FRP1と前記FRP1′を加熱した際の、変形量と加熱時間との関係を示したグラフであり、図5は前記FRP1と前記FRP1′を加熱した際の、変形量と表面温度との関係を示したグラフである。

【0029】

図4のグラフにより、前記FRP1′は4分の時点で変形を開始し、4分43秒の時点で急激に変形している。

【0030】

これは、4分の時点で熱源に最も近い前記垂直繊維層3′を保持するマトリクス樹脂が軟化し、該マトリクス樹脂の軟化に伴い前記垂直繊維層3′が屈曲変形したと考えられる。又、該垂直繊維層3′の屈曲に伴い、屈曲していない前記垂直繊維層3に圧縮加重の応力が再分配され、4分43秒の時点で該垂直繊維層3が再分配された応力を分担しきれず、残りの該垂直繊維層3が連続的に屈曲することで剛性を失い、前記FRP1′の構造全体が崩壊したと考えられる。

【0031】

又、図4のグラフにより、本実施例の前記FRP1は4分43秒の時点で変形を開始し、5分27秒の時点で急激に変形している。前記FRP1についても、前記FRP1′と同様の現象が起っていると考えられる。

【0032】

又、図5のグラフにより、前記FRP1′が変形を開始するのは表面温度が130℃の時であり、急激に変形するのは表面温度が152℃の時である。更に、前記FRP1が変形するのは表面温度が150℃の時であり、急激に変形するのは表面温度が175℃の時である。

【0033】

前記FRP1と前記FRP1′との実験結果を比較した場合、前記FRP1の方が前記FRP1′よりも変形を開始する迄の時間が遅く、又変形を開始する際の表面温度が高くなっている。即ち前記FRP1が前記FRP1′よりも長時間の加熱に耐えると共に、高温迄耐えているのが分る。

【0034】

以上の結果により、第1の実施例に於ける前記FRP1は、従来熱源から数えて1層目に配置されていた前記垂直繊維層3′を、熱源から数えて10層目に配置した、即ち前記垂直繊維層3′を熱源から離反した位置に配置し、各繊維層を積層させる構造としたことで、前記垂直繊維層3′への熱の伝導が遅くなり、温度が上昇し難くなり、前記FRP1の耐熱性が向上していると判断できる。

【0035】

上述の様に、第1の実施例は、従来厚み方向に対して対称であった前記積層繊維層2′の積層構造から、前記垂直繊維層3と前記水平繊維層4、前記剪断繊維層5の積層順序を変更するだけで前記FRP1の耐熱性の向上が実現可能であるので、該FRP1に耐火材や耐熱材を別途設ける必要がなく、又高価な耐熱性の高いマトリクス樹脂に変更する必要がなくなり、重量の軽減を図れると共に該FRP1を製造する際のコストの削減を図ることができる。

【0036】

尚、第1の実施例では、前記バルサ材6を前記FRP1で挾込んだサンドイッチパネルについて説明しているが、該FRP1単体で使用可能であることは言う迄もない。

【0037】

次に、図6に於いて、本発明の第2の実施例について説明する。尚、図6中、図1中と同等のものには同符号を付し、その説明を省略する。

【0038】

図6は第2の実施例に於けるFRP1の断面の概略を示しており、紙面に対して右側に図示しない熱源が存在するものとする。又、図6中、9は該熱源により前記FRP1が加熱された際の、ある時点に於ける積層繊維層2内の温度分布を示し、Tは各繊維層を保持するマトリクス樹脂が軟化する軟化温度を示している。尚、以下では、前記熱源により加熱された際の、垂直繊維層3及び水平繊維層4のFRP厚さ方向の熱伝導率を同等としている。

【0039】

第2の実施例では、熱源側に所定数、例えば計8層の剪断繊維層5(図1参照)を積層させた剪断繊維積層層7が配置され、該剪断繊維積層層7の非熱源側に所定数、例えば2層の前記水平繊維層4からなる水平繊維積層層11が配置され、該水平繊維積層層11の非熱源側に所定数、例えば4層の前記垂直繊維層3からなる垂直繊維積層層12が配置され、該垂直繊維積層層12の非熱源側に前記水平繊維積層層11が配置されることで積層繊維層2が積層される。即ち、前記垂直繊維積層層12の熱源側と非熱源側にそれぞれ前記水平繊維積層層11が配置されることで垂直水平繊維積層層13が積層され、該垂直水平繊維積層層13の熱源側に前記剪断繊維積層層7が配置されることで積層繊維層2が積層され、該積層繊維層2にマトリクス樹脂を含浸させ、硬化させることで前記FRP1が成形される。

【0040】

第2の実施例に於けるFRP1は、最も熱源側の垂直繊維層3′が熱源側から数えて11層目に配置されており、前記温度分布9より、従来のFRP1′(図2参照)の垂直繊維層3′が配置されていた1層目の温度t0 が、マトリクス樹脂の軟化温度Tよりも高温になっているのに対し、第2の実施例の前記垂直繊維層3′の温度t1 が前記マトリクス樹脂の軟化温度Tよりも低温になっているのが分る。

【0041】

従って、前記FRP1′であれば、前記垂直繊維層3′を保持するマトリクス樹脂が熱により軟化し、該マトリクス樹脂の軟化に伴い前記垂直繊維層3′が屈曲変形して剛性を失い破損してしまう場合であっても、第2の実施例のFRP1の前記垂直繊維層3′の温度t1 が前記軟化温度Tよりも低温であり、前記垂直繊維層3′を保持する前記マトリクス樹脂が熱により軟化することがないので、前記垂直繊維層3′が破損することなく前記FRP1の剛性が保たれる。

【0042】

又、前記積層繊維層2内の温度分布は前記温度分布9の様な勾配を持っていると想定され、前記垂直繊維層3′を熱源から数えて11層目に配置した第2の実施例のFRP1は、前記垂直繊維層3′を熱源から数えて10層目に配置して第1の実施例のFRP1(図1参照)よりも、より断熱性を向上させることができる。

【0043】

次に図7に於いて、本発明の第3の実施例について説明する。尚、図7中、図6中と同等のものには同符号を付し、その説明を省略する。

【0044】

第3の実施例では、熱源側に剪断繊維積層層7が配置され、該剪断繊維積層層7の非熱源側に所定数層、例えば4層からなる水平繊維積層層14が配置され、該水平繊維積層層14の非熱源側に所定数層、例えば4層からなる垂直繊維積層層15が配置されることで積層繊維層2が積層される。即ち、前記垂直繊維積層層15の熱源側に前記水平繊維積層層14が配置されることで垂直水平繊維積層層16が積層され、該垂直水平繊維積層層16の熱源側に前記剪断繊維積層層7が配置されることで前記積層繊維層2が積層され、該積層繊維層2にマトリクス樹脂を含浸させ、硬化させることで前記FRP1が成形される。

【0045】

第3の実施例に於けるFRP1は、最も熱源側の垂直繊維層3′が熱源側から数えて13層目に配置されており、前記温度分布9より、1層目の温度t0 が、マトリクス樹脂の軟化温度Tよりも高温になっているのに対し、第3の実施例の前記垂直繊維層3′の温度t2 が前記マトリクス樹脂の軟化温度Tよりも低温であり、且つ第2の実施例に於ける垂直繊維層3′の温度t1 よりも低温になっているのが分る。

【0046】

従って、第3の実施例のFRP1も、従来のFRP1′が破損する程に加熱された場合であっても、前記垂直繊維層3′が前記軟化温度Tよりも低温、即ち該垂直繊維層3′を支持する前記マトリクス樹脂が熱により軟化することがないので、該マトリクス樹脂の軟化に伴い前記垂直繊維層3′が自重による圧縮荷重により破損することなく前記FRP1の剛性が保たれる。

【0047】

更に、前記FRP1に於ける前記積層繊維層2の積層構造を、4層の前記水平繊維層4からなる前記水平繊維積層層14の非熱源側に、4層の前記垂直繊維層3からなる前記垂直繊維積層層15を配置した構造、即ち第2の実施例に於いて前記垂直繊維積層層12(図6参照)の非熱源側に配置されていた前記水平繊維積層層11(図6参照)を、前記垂直繊維積層層12よりも熱源側に位置する様に配置させたので、前記垂直繊維層3′が第2の実施例よりも更に熱源から離れた位置となり、該垂直繊維層3の温度を上昇し難くさせることで、前記FRP1の耐熱性をより向上させることができる。又、耐火材、耐熱材を別途設ける必要がなく、重量の軽減及びコストの削減を図ることができる。

【0048】

尚、第1の実施例〜第3の実施例では、繊維のみで構成された各繊維層を積層させ、積層させた積層繊維層にマトリクス樹脂を含浸させ、硬化させることでFRP1を成形させているが、該FRP1の他の成形方法として、繊維層に予めマトリクス樹脂を含浸させてプリプレグを成形し、所定数のプリプレグを積層させ、積層させたプリプレグを加圧、過熱することでFRPを成形してもよい。

【符号の説明】

【0049】

1 FRP

2 積層繊維層

3 垂直繊維層

4 水平繊維層

5 剪断繊維層

7 剪断繊維積層層

8 垂直水平繊維積層層

9 温度分布

11 水平繊維積層層

12 垂直繊維積層層

13 垂直水平繊維積層層

14 水平繊維積層層

15 垂直繊維積層層

16 垂直水平繊維積層層

【技術分野】

【0001】

本発明は、建築構造物や土木材料等の構造材として使用されるFRP(繊維強化プラスチック)、特に耐熱性を有するFRP及びFRPの製造方法に関するものである。

【背景技術】

【0002】

近年、建築構造物の屋根や壁等の構造材に、異なる向きに複数配向された炭素繊維等の強化繊維を複数層積層させ、積層させた強化繊維に樹脂を含浸させ硬化させたFRP(Fiber Reinforced Plastics)が使用され、FRPを使用することで軽量且つ高強度、高弾性の構造材を製造することができる。

【0003】

FRPに一般的に使用される樹脂の軟化温度は100℃〜400℃程度であるので、建築物や船舶、車両等火災の可能性がある高温環境下では、熱による樹脂の軟化と共に自重による圧縮荷重により繊維が屈曲変形し破損してしまう可能性がある。従って、FRPのみを構造材として用いることができず、FRPに耐火材や耐熱材を別途設けることで、耐火性や耐熱性を持たせることが一般的に行われている。

【0004】

引用文献1には、FRPの片面に低温発泡性耐火物質の層を固着させ、該低温発泡性耐火物質を金属薄膜で被覆し、該金属薄膜を前記低温発泡性耐火物質が膨張した際に膨張方向に展開可能となる様折畳んだ構造が開示されており、該低温発泡性耐火物質の酸化を防止すると共に発泡を阻害することなく断熱効果を発揮させている。

【0005】

然し乍ら、FRP表面に耐火材や耐熱材を貼付ける場合、FRPの重量やコストが増大するという問題がある。FRPに耐熱性が高い樹脂を使用する場合、FRPの材料コストや成形コストが増大するという問題がある。

【0006】

引用文献2は、コア材を一対のFRP板でサンドイッチ状に挾んだサンドイッチパネルに於いて、コア材の熱源側に配置されたFRP板に接する箇所に冷却水路を設けることでFRP板の温度が上昇することを防止している。引用文献2の場合、給水タンクやポンプ等の設備を別に設ける必要がある為、装置が大掛りになると共に、冷却水路を設けることでコストが嵩む虞がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−108214号公報

【特許文献2】特開2010−179669号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は斯かる実情に鑑み、断熱材を別途設けることなく断熱性を向上させ、安価に製造可能なFRP及びFRPの製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明は、荷重方向に配向された繊維からなる垂直繊維層と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層を所定数層積層させるFRPであって、所定数層の前記剪断繊維層からなる剪断繊維積層層が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させたFRPに係るものである。

【0010】

又本発明は、前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを交互に積層させたFRPに係り、又前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層の両側に所定数層の前記水平繊維層からなる水平繊維積層層が配置される様に、前記水平繊維層と前記垂直繊維層とを積層させたFRPに係り、又前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層が、所定数層の前記水平繊維層からなる水平繊維積層層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを積層させたFRPに係るものである。

【0011】

又本発明は、荷重方向に配向された繊維からなる所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなる所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層に樹脂を含浸させるFRPの製造方法に係るものである。

【0012】

又本発明は、荷重方向に配向された繊維からなり、予め樹脂が含浸された所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなり、予め樹脂が含浸された所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなり、予め樹脂が含浸された所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層を硬化させるFRPの製造方法に係るものである。

【0013】

又本発明は、前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側となる様に、前記水平繊維層と前記垂直繊維層とを交互に積層されたFRPの製造方法に係り、更に又前記垂直水平繊維積層層は、所定数層の垂直繊維層からなる垂直繊維積層層よりも所定数層の前記水平繊維層からなる水平繊維積層層が熱源側となる様に、前記水平繊維層と前記垂直繊維層とを積層されたFRPの製造方法に係るものである。

【発明の効果】

【0014】

本発明によれば、荷重方向に配向された繊維からなる垂直繊維層と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層を所定数層積層させるFRPであって、所定数層の前記剪断繊維層からなる剪断繊維積層層が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させたので、前記垂直繊維層の温度が上昇し難くなり、耐熱性を向上させることができると共に、軽量化及び低コスト化を図ることができる。

【0015】

更に又本発明によれば、荷重方向に配向された繊維からなる所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなる所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層に樹脂を含浸させるので、前記垂直繊維層の温度上昇を抑制でき、耐熱性の向上を図ると共に、低コストでの製造が可能となる。

【0016】

更に又本発明によれば、荷重方向に配向された繊維からなり、予め樹脂が含浸された所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなり、予め樹脂が含浸された所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなり、予め樹脂が含浸された所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層を硬化させるので、前記垂直繊維層の温度上昇を抑制でき、耐熱性の向上を図ると共に、低コストでの製造が可能となるという優れた効果を発揮する。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の実施例に係るFRPの積層構造を示す説明図である。

【図2】従来のFRPの積層構造を示す説明図である。

【図3】第1の実施例に係るFRPと従来のFRPとを比較し、表面温度と加熱時間の関係を説明するグラフである。

【図4】第1の実施例に係るFRPと従来のFRPとを比較し、変形量と加熱時間の関係を説明するグラフである。

【図5】第1の実施例に係るFRPと従来のFRPとを比較し、変形量と表面温度の関係を説明するグラフである。

【図6】本発明の第2の実施例に係るFRPの積層構造を示す概略断面図である。

【図7】本発明の第3の実施例に係るFRPの積層構造を示す概略断面図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しつつ本発明の実施例を説明する。

【0019】

先ず、図1に於いて、本発明の第1の実施例に於けるFRPの構造について説明する。尚、紙面に対して手前側に熱源(図示せず)が存在しているものとする。

【0020】

繊維強化プラスチックであるFRP1は、樹脂含浸成形法(RTM:Resin Transfer Molding)等により、炭素繊維やガラス繊維、アラミド繊維等の繊維を積層させた積層繊維層2にフェノール樹脂やエポキシ樹脂、ビニルエステル樹脂等のマトリクス樹脂を含浸させ硬化させるか、或は、プリプレグ成形法により、フェノール樹脂やエポキシ樹脂、ビニルエステル樹脂等のマトリクス樹脂が含浸された炭素繊維やガラス繊維、アラミド繊維等の繊維を積層させた積層繊維層2を硬化させることで成形される。

【0021】

該積層繊維層2は所定数の垂直繊維層3と水平繊維層4と剪断繊維層5,5′とを積層することで構成されている。前記垂直繊維層3は自重による圧縮荷重方向に対して0°方向に配向された繊維により構成され、前記FRP1の自重による圧縮荷重の応力を分担する様になっている。又、前記水平繊維層4は前記垂直繊維層3と直交する方向、即ち圧縮荷重方向に対して90°方向に配向された繊維によって構成され、地震発生時、或は鉄道や船舶の運行時等の横方向荷重の応力を分担する様になっている。又、前記剪断繊維層5,5′は圧縮荷重方向に対して傾斜した方向、例えば45°又は−45°方向に配向された繊維により構成され、振動が発生した際に前記FRP1に対して作用する剪断荷重の応力を分担する様になっている。

【0022】

又、前記FRP1の前記積層繊維層2は、前記垂直繊維層3、前記水平繊維層4、圧縮荷重方向に対して45°方向の剪断繊維層5、圧縮荷重方向に対して−45°方向の剪断繊維層5′をそれぞれ所定数層、例えば4層ずつ積層させた計16層の繊維層により構成されており、該積層繊維層2にマトリクス樹脂を含浸させ、硬化させることで前記FRP1が成型される。又、前記FRP1の非熱源側には芯材であるバルサ材6が設けられ、前記FRP1と、該FRP1と同様の積層構造を持つ図示しないFRP1とで前記バルサ材6を挾込むことでサンドイッチパネルが構成される。尚、前記FRP1を加熱した際には、加熱の度合、前記積層繊維層2の熱伝導率に応じて、該積層繊維層2内に所定の傾斜を有する温度勾配ができる。

【0023】

第1の実施例では、計8層からなる前記剪断繊維積層層7が熱源側に配置され、前記垂直繊維層3及び前記水平繊維層4からなる計8層の垂直水平繊維積層層8が前記剪断繊維積層層7よりも非熱源側に配置されており、前記垂直水平繊維積層層8は前記水平繊維層4が熱源側となる様該水平繊維層4と前記垂直繊維層3とが交互に配置され、計16層の前記積層繊維層2が構成されている。

【0024】

又、図2は、本実施例の積層構造に比較される従来のFRP1′の構造を示しており、該FRP1′の積層繊維層2′は、厚み方向に対して対称となる様、熱源側から垂直繊維層3、水平繊維層4、45°方向の剪断繊維層5、−45°方向の剪断繊維層5′、−45°方向の前記剪断繊維層5′、45°方向の前記剪断繊維層5、前記水平繊維層4、前記垂直繊維層3の順に各繊維層が積層されると共に、同様の積層順の繊維層を積層させることで、厚み方向に対して対称な、計16層の前記積層繊維層2′が構成されている。

【0025】

第1の実施例に於ける前記FRP1の前記積層繊維層2と、従来の前記FRP1′の前記積層繊維層2′とを比較した場合、該積層繊維層2′に於いて最も熱源側の前記垂直繊維層3′が熱源側から数えて1層目に配置されているのに対し、前記積層繊維層2では最も熱源側の前記垂直繊維層3′が熱源側から数えて10層目に配置されている。

【0026】

以下では、前記FRP1と前記FRP1′の表面を、30mmの距離からセラミックヒータを用いて同条件で加熱した場合について比較しており、図3〜図5はその比較結果を示している。

【0027】

図3は、前記FRP1と前記FRP1′を加熱した際の、表面温度と加熱時間の関係を示したグラフである。図3のグラフにより、前記FRP1と前記FRP1′の表面温度の上昇速度が同等であることが分る。

【0028】

又、図4は、前記FRP1と前記FRP1′を加熱した際の、変形量と加熱時間との関係を示したグラフであり、図5は前記FRP1と前記FRP1′を加熱した際の、変形量と表面温度との関係を示したグラフである。

【0029】

図4のグラフにより、前記FRP1′は4分の時点で変形を開始し、4分43秒の時点で急激に変形している。

【0030】

これは、4分の時点で熱源に最も近い前記垂直繊維層3′を保持するマトリクス樹脂が軟化し、該マトリクス樹脂の軟化に伴い前記垂直繊維層3′が屈曲変形したと考えられる。又、該垂直繊維層3′の屈曲に伴い、屈曲していない前記垂直繊維層3に圧縮加重の応力が再分配され、4分43秒の時点で該垂直繊維層3が再分配された応力を分担しきれず、残りの該垂直繊維層3が連続的に屈曲することで剛性を失い、前記FRP1′の構造全体が崩壊したと考えられる。

【0031】

又、図4のグラフにより、本実施例の前記FRP1は4分43秒の時点で変形を開始し、5分27秒の時点で急激に変形している。前記FRP1についても、前記FRP1′と同様の現象が起っていると考えられる。

【0032】

又、図5のグラフにより、前記FRP1′が変形を開始するのは表面温度が130℃の時であり、急激に変形するのは表面温度が152℃の時である。更に、前記FRP1が変形するのは表面温度が150℃の時であり、急激に変形するのは表面温度が175℃の時である。

【0033】

前記FRP1と前記FRP1′との実験結果を比較した場合、前記FRP1の方が前記FRP1′よりも変形を開始する迄の時間が遅く、又変形を開始する際の表面温度が高くなっている。即ち前記FRP1が前記FRP1′よりも長時間の加熱に耐えると共に、高温迄耐えているのが分る。

【0034】

以上の結果により、第1の実施例に於ける前記FRP1は、従来熱源から数えて1層目に配置されていた前記垂直繊維層3′を、熱源から数えて10層目に配置した、即ち前記垂直繊維層3′を熱源から離反した位置に配置し、各繊維層を積層させる構造としたことで、前記垂直繊維層3′への熱の伝導が遅くなり、温度が上昇し難くなり、前記FRP1の耐熱性が向上していると判断できる。

【0035】

上述の様に、第1の実施例は、従来厚み方向に対して対称であった前記積層繊維層2′の積層構造から、前記垂直繊維層3と前記水平繊維層4、前記剪断繊維層5の積層順序を変更するだけで前記FRP1の耐熱性の向上が実現可能であるので、該FRP1に耐火材や耐熱材を別途設ける必要がなく、又高価な耐熱性の高いマトリクス樹脂に変更する必要がなくなり、重量の軽減を図れると共に該FRP1を製造する際のコストの削減を図ることができる。

【0036】

尚、第1の実施例では、前記バルサ材6を前記FRP1で挾込んだサンドイッチパネルについて説明しているが、該FRP1単体で使用可能であることは言う迄もない。

【0037】

次に、図6に於いて、本発明の第2の実施例について説明する。尚、図6中、図1中と同等のものには同符号を付し、その説明を省略する。

【0038】

図6は第2の実施例に於けるFRP1の断面の概略を示しており、紙面に対して右側に図示しない熱源が存在するものとする。又、図6中、9は該熱源により前記FRP1が加熱された際の、ある時点に於ける積層繊維層2内の温度分布を示し、Tは各繊維層を保持するマトリクス樹脂が軟化する軟化温度を示している。尚、以下では、前記熱源により加熱された際の、垂直繊維層3及び水平繊維層4のFRP厚さ方向の熱伝導率を同等としている。

【0039】

第2の実施例では、熱源側に所定数、例えば計8層の剪断繊維層5(図1参照)を積層させた剪断繊維積層層7が配置され、該剪断繊維積層層7の非熱源側に所定数、例えば2層の前記水平繊維層4からなる水平繊維積層層11が配置され、該水平繊維積層層11の非熱源側に所定数、例えば4層の前記垂直繊維層3からなる垂直繊維積層層12が配置され、該垂直繊維積層層12の非熱源側に前記水平繊維積層層11が配置されることで積層繊維層2が積層される。即ち、前記垂直繊維積層層12の熱源側と非熱源側にそれぞれ前記水平繊維積層層11が配置されることで垂直水平繊維積層層13が積層され、該垂直水平繊維積層層13の熱源側に前記剪断繊維積層層7が配置されることで積層繊維層2が積層され、該積層繊維層2にマトリクス樹脂を含浸させ、硬化させることで前記FRP1が成形される。

【0040】

第2の実施例に於けるFRP1は、最も熱源側の垂直繊維層3′が熱源側から数えて11層目に配置されており、前記温度分布9より、従来のFRP1′(図2参照)の垂直繊維層3′が配置されていた1層目の温度t0 が、マトリクス樹脂の軟化温度Tよりも高温になっているのに対し、第2の実施例の前記垂直繊維層3′の温度t1 が前記マトリクス樹脂の軟化温度Tよりも低温になっているのが分る。

【0041】

従って、前記FRP1′であれば、前記垂直繊維層3′を保持するマトリクス樹脂が熱により軟化し、該マトリクス樹脂の軟化に伴い前記垂直繊維層3′が屈曲変形して剛性を失い破損してしまう場合であっても、第2の実施例のFRP1の前記垂直繊維層3′の温度t1 が前記軟化温度Tよりも低温であり、前記垂直繊維層3′を保持する前記マトリクス樹脂が熱により軟化することがないので、前記垂直繊維層3′が破損することなく前記FRP1の剛性が保たれる。

【0042】

又、前記積層繊維層2内の温度分布は前記温度分布9の様な勾配を持っていると想定され、前記垂直繊維層3′を熱源から数えて11層目に配置した第2の実施例のFRP1は、前記垂直繊維層3′を熱源から数えて10層目に配置して第1の実施例のFRP1(図1参照)よりも、より断熱性を向上させることができる。

【0043】

次に図7に於いて、本発明の第3の実施例について説明する。尚、図7中、図6中と同等のものには同符号を付し、その説明を省略する。

【0044】

第3の実施例では、熱源側に剪断繊維積層層7が配置され、該剪断繊維積層層7の非熱源側に所定数層、例えば4層からなる水平繊維積層層14が配置され、該水平繊維積層層14の非熱源側に所定数層、例えば4層からなる垂直繊維積層層15が配置されることで積層繊維層2が積層される。即ち、前記垂直繊維積層層15の熱源側に前記水平繊維積層層14が配置されることで垂直水平繊維積層層16が積層され、該垂直水平繊維積層層16の熱源側に前記剪断繊維積層層7が配置されることで前記積層繊維層2が積層され、該積層繊維層2にマトリクス樹脂を含浸させ、硬化させることで前記FRP1が成形される。

【0045】

第3の実施例に於けるFRP1は、最も熱源側の垂直繊維層3′が熱源側から数えて13層目に配置されており、前記温度分布9より、1層目の温度t0 が、マトリクス樹脂の軟化温度Tよりも高温になっているのに対し、第3の実施例の前記垂直繊維層3′の温度t2 が前記マトリクス樹脂の軟化温度Tよりも低温であり、且つ第2の実施例に於ける垂直繊維層3′の温度t1 よりも低温になっているのが分る。

【0046】

従って、第3の実施例のFRP1も、従来のFRP1′が破損する程に加熱された場合であっても、前記垂直繊維層3′が前記軟化温度Tよりも低温、即ち該垂直繊維層3′を支持する前記マトリクス樹脂が熱により軟化することがないので、該マトリクス樹脂の軟化に伴い前記垂直繊維層3′が自重による圧縮荷重により破損することなく前記FRP1の剛性が保たれる。

【0047】

更に、前記FRP1に於ける前記積層繊維層2の積層構造を、4層の前記水平繊維層4からなる前記水平繊維積層層14の非熱源側に、4層の前記垂直繊維層3からなる前記垂直繊維積層層15を配置した構造、即ち第2の実施例に於いて前記垂直繊維積層層12(図6参照)の非熱源側に配置されていた前記水平繊維積層層11(図6参照)を、前記垂直繊維積層層12よりも熱源側に位置する様に配置させたので、前記垂直繊維層3′が第2の実施例よりも更に熱源から離れた位置となり、該垂直繊維層3の温度を上昇し難くさせることで、前記FRP1の耐熱性をより向上させることができる。又、耐火材、耐熱材を別途設ける必要がなく、重量の軽減及びコストの削減を図ることができる。

【0048】

尚、第1の実施例〜第3の実施例では、繊維のみで構成された各繊維層を積層させ、積層させた積層繊維層にマトリクス樹脂を含浸させ、硬化させることでFRP1を成形させているが、該FRP1の他の成形方法として、繊維層に予めマトリクス樹脂を含浸させてプリプレグを成形し、所定数のプリプレグを積層させ、積層させたプリプレグを加圧、過熱することでFRPを成形してもよい。

【符号の説明】

【0049】

1 FRP

2 積層繊維層

3 垂直繊維層

4 水平繊維層

5 剪断繊維層

7 剪断繊維積層層

8 垂直水平繊維積層層

9 温度分布

11 水平繊維積層層

12 垂直繊維積層層

13 垂直水平繊維積層層

14 水平繊維積層層

15 垂直繊維積層層

16 垂直水平繊維積層層

【特許請求の範囲】

【請求項1】

荷重方向に配向された繊維からなる垂直繊維層と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層を所定数層積層させるFRPであって、所定数層の前記剪断繊維層からなる剪断繊維積層層が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させたことを特徴とするFRP。

【請求項2】

前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを交互に積層させた請求項1のFRP。

【請求項3】

前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層の両側に所定数層の前記水平繊維層からなる水平繊維積層層が配置される様に、前記水平繊維層と前記垂直繊維層とを積層させた請求項1のFRP。

【請求項4】

前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層が、所定数層の前記水平繊維層からなる水平繊維積層層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを積層させた請求項1のFRP。

【請求項5】

荷重方向に配向された繊維からなる所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなる所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層に樹脂を含浸させることを特徴とするFRPの製造方法。

【請求項6】

荷重方向に配向された繊維からなり、予め樹脂が含浸された所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなり、予め樹脂が含浸された所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなり、予め樹脂が含浸された所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層を硬化させることを特徴とするFRPの製造方法。

【請求項7】

前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側となる様に、前記水平繊維層と前記垂直繊維層とを交互に積層された請求項5又は請求項6のFRPの製造方法。

【請求項8】

前記垂直水平繊維積層層は、所定数層の垂直繊維層からなる垂直繊維積層層よりも所定数層の前記水平繊維層からなる水平繊維積層層が熱源側となる様に、前記水平繊維層と前記垂直繊維層とを積層された請求項5又は請求項6のFRPの製造方法。

【請求項1】

荷重方向に配向された繊維からなる垂直繊維層と、該垂直繊維層と直交する向きに配向された繊維からなる水平繊維層と、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる剪断繊維層を所定数層積層させるFRPであって、所定数層の前記剪断繊維層からなる剪断繊維積層層が熱源側に配置され、所定数層の前記垂直繊維層と前記水平繊維層からなる垂直水平繊維積層層が前記剪断繊維層の非熱源側に配置される様前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させたことを特徴とするFRP。

【請求項2】

前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを交互に積層させた請求項1のFRP。

【請求項3】

前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層の両側に所定数層の前記水平繊維層からなる水平繊維積層層が配置される様に、前記水平繊維層と前記垂直繊維層とを積層させた請求項1のFRP。

【請求項4】

前記垂直水平繊維積層層は、所定数層の前記垂直繊維層からなる垂直繊維積層層が、所定数層の前記水平繊維層からなる水平繊維積層層よりも非熱源側に配置される様に、前記水平繊維層と前記垂直繊維層とを積層させた請求項1のFRP。

【請求項5】

荷重方向に配向された繊維からなる所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなる所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなる所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層に樹脂を含浸させることを特徴とするFRPの製造方法。

【請求項6】

荷重方向に配向された繊維からなり、予め樹脂が含浸された所定数層の垂直繊維層と、前記垂直繊維層と直交する向きに配向された繊維からなり、予め樹脂が含浸された所定数層の水平繊維層とで構成される垂直水平繊維積層層が、前記垂直繊維層に対して傾斜した向きに配向された繊維からなり、予め樹脂が含浸された所定数層の剪断繊維層で構成される剪断繊維積層層よりも非熱源側に位置する様、前記垂直繊維層と前記水平繊維層と前記剪断繊維層とを積層させた後、積層させた積層繊維層を硬化させることを特徴とするFRPの製造方法。

【請求項7】

前記垂直水平繊維積層層は、第1層の前記垂直繊維層が前記水平繊維層よりも非熱源側となる様に、前記水平繊維層と前記垂直繊維層とを交互に積層された請求項5又は請求項6のFRPの製造方法。

【請求項8】

前記垂直水平繊維積層層は、所定数層の垂直繊維層からなる垂直繊維積層層よりも所定数層の前記水平繊維層からなる水平繊維積層層が熱源側となる様に、前記水平繊維層と前記垂直繊維層とを積層された請求項5又は請求項6のFRPの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−91462(P2012−91462A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−242575(P2010−242575)

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]