FRP成形体の成形方法及びFRP製品並びに角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、並びにFRP製歩道橋またはそのFRP製部品、及び管理橋または歩道橋のFRP製踏み板

【課題】ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることで、FRP成形体強度の向上と成形時間の短縮を図ること。

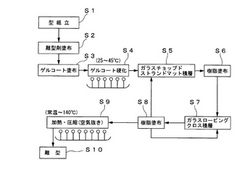

【解決手段】型を準備して(S1〜S4)ハンドレイアップ法の工程を実施する。ガラスクロスを型内に敷いて(S5)不飽和ポリエステル樹脂・硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならし(S6)、ガラスマットを積層体の上に敷いて(S7)不飽和ポリエステル樹脂及び硬化促進剤を流し込み、作業者が塗布ロールで表面をならす積層を約5分で行い(S8)、積層体が所定の厚さになるまで繰り返し約1時間で完了する。積層体の上に電気ヒータを備えたプレス機を置いて、約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(S9)。積層体の内部の空気が押し出されて密な構造となり、高温で加熱されることによってより強度の高いFRP成形体となる。

【解決手段】型を準備して(S1〜S4)ハンドレイアップ法の工程を実施する。ガラスクロスを型内に敷いて(S5)不飽和ポリエステル樹脂・硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならし(S6)、ガラスマットを積層体の上に敷いて(S7)不飽和ポリエステル樹脂及び硬化促進剤を流し込み、作業者が塗布ロールで表面をならす積層を約5分で行い(S8)、積層体が所定の厚さになるまで繰り返し約1時間で完了する。積層体の上に電気ヒータを備えたプレス機を置いて、約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(S9)。積層体の内部の空気が押し出されて密な構造となり、高温で加熱されることによってより強度の高いFRP成形体となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低価格で美観及び強度に優れたハンドレイアップ法によるFRP(繊維強化プラスティック)成形体からなるFRP成形体の成形方法及びFRP製品及び角落しを含む水路・河川・湖沼・海岸用製品またはその部品並びに歩道橋またはその部品及び管理橋または歩道橋の踏み板に関するものである。

【0002】

なお、本明細書・特許請求の範囲・要約書においては、「熱硬化性樹脂」とは、通常の外部から加熱されて架橋して硬化する化合物のみならず、硬化剤を加えることによって自己発熱によって架橋して硬化する化合物をも含むものとする。

【背景技術】

【0003】

高強度のFRP成形体の成形方法としては、ガラスロービングクロス等の繊維材料と熱硬化性樹脂とを交互に型に入れながら作業者が塗布ロールで手作業によって積層していくハンドレイアップ法、特許文献1に記載されている繊維チョップドストランドマットに樹脂を含浸させながら型と加熱炉の間を通して加熱硬化させていく連続成形法、特許文献2に記載されている金型とプレスを用いて繊維チョップドストランドマットを金型に合わせて切ってセットし、その上に樹脂を流して加圧する加熱加圧成形法等、様々な成形法がある。

【0004】

一方、河川等の水路を開閉する水門の扉体が近年FRP成形体で製造されるようになってきている。前記連続成形法では複雑な桁材で補強されている扉体の成形は困難であり、また、設備費が大きくコスト高になってしまう。前記加熱加圧成形法によれば複雑な桁材のついた扉体も成形可能であり、均一な品質の製品が何個も得られるが、水門の扉体は設置される水路の幅や深さによって大きさ、形状が一つ一つ異なる様々なものが要求される。加熱加圧成形法では、1個の扉体を作るのにも1個の高価な金型を用意しなければならず、実質的に実施は不可能である。

【0005】

これに対して、ハンドレイアップ法は型材が安価で成形品の大きさに制限がない。したがって大きさ・形状の異なる様々な水門の扉体の多品種少量生産に適している。そこで本発明者は、特許文献3において、製品強度の点で劣るというハンドレイアップ法の欠点を補うために加熱・加圧式のハンドレイアップ法によるFRP成形体の製造方法について、開示している。この製造方法によるFRP成形体は強度が高いので、様々な長さ・高さ・形状のものがあり強度の要求される水門の扉体にも、加熱・加圧式ハンドレイアップ法によるFRP成形体が応用でき、既に実用化されている。

【特許文献1】特開平8−25395号公報

【特許文献2】特開2000−176953号公報

【特許文献3】特開2004−42610号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特記文献3にかかる加熱・加圧式のハンドレイアップ法においては、手作業によって積層していく過程で一層ごとに熱硬化性樹脂を低温で仮に硬化(高粘性化)させることによって、積層のずれを防ぐとともに液体状態の熱硬化性樹脂が積層されたガラスロービングクロス等の繊維材料の目を滴り落ちて下方に溜まってしまうという事態を防止していたが、上記特記文献3にかかる加熱・加圧式のハンドレイアップ法以外にも、本発明者は、液体状態の熱硬化性樹脂が積層されたガラスロービングクロス等の繊維材料の下方に溜まるのを防いで、強度の高いFRP成形体を得ることができる加熱・加圧式のハンドレイアップ法を開発した。

【0007】

そこで、本発明は、高い応力のかかる部品についてもハンドレイアップ法によるFRP成形体を使用して軽量化・低コスト化を一層推し進めるために、強度の高いFRP成形体を得ることができるFRP成形体の成形方法及びFRP製品及び角落しを含む水路・河川・湖沼・海岸用製品またはその部品並びに歩道橋またはその部品及び管理橋または歩道橋の踏み板を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明にかかるFRP成形体の成形方法は、ハンドレイアップ法によるFRP成形体の成形方法であって、型を組み立てる工程と、前記型の内面に離型剤を塗布する工程と、前記型の内面の離型剤の上からゲルコートを塗布する工程と、前記型の下に設けられた加熱手段によって前記ゲルコートを加熱して硬化させる工程と、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、前記成形体の上面に第2の加熱手段を有する加圧手段を設置して、約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段と前記第2の加熱手段によって常温〜約140℃の範囲の温度で加熱する工程と、前記成形体が冷却した後、前記型から離型する工程とを具備し、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約1分〜約30分の間に行い、工程全体を約10分〜約5時間の間に行うものである。

【0009】

請求項2の発明にかかるFRP成形体の成形方法は、請求項1の構成において、前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であるものである。

【0010】

請求項3の発明にかかるFRP成形体の成形方法は、請求項1または請求項2の構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約5分〜約15分の間に行い、工程全体を約30分〜約2.5時間の間に行うものである。

【0011】

請求項4の発明にかかるFRP成形体の成形方法は、請求項1乃至請求項3のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うものである。

【0012】

請求項5の発明にかかるFRP成形体の成形方法は、請求項1乃至請求項4のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであるものである。

【0013】

請求項6の発明にかかるFRP製品は、前記請求項1乃至請求項5のいずれか1つに記載のFRP成形体の成形方法によって成形されるFRP成形体を加工してなるものである。

【0014】

請求項7の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0015】

請求項8の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0016】

請求項9の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0017】

請求項10の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0018】

請求項11の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0019】

請求項12の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0020】

請求項13の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0021】

請求項14の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0022】

請求項15の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0023】

請求項16の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項15のいずれか1つの構成において、前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であるものである。

【0024】

請求項17の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項16のいずれか1つの構成において、前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うものである。

【0025】

請求項18の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項17のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うものである。

【0026】

請求項19の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項18のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであるものである。

【0027】

請求項20の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項18のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであるものである。

【発明の効果】

【0028】

請求項1の発明にかかるFRP成形体の成形方法は、ハンドレイアップ法によるFRP成形体の成形方法であって、型を組み立てる工程と、型の内面に離型剤を塗布する工程と、型の内面の離型剤の上からゲルコートを塗布する工程と、型の下に設けられた加熱手段によってゲルコートを加熱して硬化させる工程と、ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、成形体の上面に第2の加熱手段を有する加圧手段を設置して、約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を加熱手段と第2の加熱手段によって常温〜約140℃の範囲の温度で加熱する工程と、成形体が冷却した後、型から離型する工程とを具備し、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約1分〜約30分の間に行い、工程全体を約10分〜約5時間の間に行うこととしている。

【0029】

ここで、「繊維」としては、ガラスファイバー、炭素繊維、アラミド繊維、及びこれらの混合繊維等がある。また、「熱硬化性樹脂」としては、不飽和ポリエステル樹脂、エポキシ樹脂、ポリビニルエステル樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、アルキド樹脂、ウレタン樹脂等がある。

【0030】

本発明にかかるFRP成形体の成形方法が、上記特許文献3にかかるFRP成形体の成形方法と異なる点は、塗布する熱硬化性樹脂として硬化剤及び硬化促進剤入りの熱硬化性樹脂を用いた点と、熱硬化性樹脂を塗布するたびに低温で仮に硬化(高粘性化)させるのを止めて一気に積層する点と、積層の1回の繰返しに要する時間を約1分〜約30分の範囲に、積層工程に要する時間を約10分〜約5時間の範囲に限定した点と、加圧力を約0.01kgf/cm2 〜約1.6kgf/cm2の範囲に拡げた点である。

【0031】

これによって、熱硬化性樹脂は加熱されなくても時間とともに少しずつ架橋して粘性が高まって行くために、積層が進んでも繊維ロービングクロス等の下方に沈む恐れがなく、また一気に積層しないと成形体が所定の高さに達する前に熱硬化性樹脂が硬化を開始してしまうため、1回の繰返しを約1分〜約30分の時間内に、積層工程を約10分〜約5時間の時間内に行わなければならず、工程が短縮されて低コスト化にもつながる。なお、時間の範囲が約1分〜約30分、約10分〜約5時間とそれぞれ広いのは、製品によって面積が大きく異なるためである。

【0032】

また、本発明者がさらに鋭意実験研究を積み重ねた結果、積層された成形体にかける圧力は約0.01kgf/cm2 〜約1.6kgf/cm2の範囲であれば、実用に耐える成形体ができることが判明した。本発明者は、かかる知見に基いて本発明を完成させたものであり、具体的には、約0.01kgf/cm2という小さな圧力でも充分強度のある成形体となり、約1.6kgf/cm2という大きい圧力でも積層された熱硬化性樹脂が押し出されることなく、高強度の成形体を得ることができる。約0.01kgf/cm2より圧力が小さいと加圧の効果がなく、また約1.6kgf/cm2より圧力が大きいと積層された熱硬化性樹脂が押し出されてしまい、充分な接着力を得ることができない。

【0033】

かかる成形方法によれば、加圧手段によって積層された成形体が圧縮されるので内部の空気が抜けて空隙の少ない成形体となる。それと同時に加熱手段及び第2の加熱手段によって成形体が加熱されるので、硬化速度が促進されてより成形体の強度が高まり、かつ成形サイクルが短くなって時間当り成形数を増やすことができ、低コスト化につながる。

【0034】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができるFRP成形体の成形方法となる。

【0035】

請求項2の発明にかかるFRP成形体の成形方法は、成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であるものである。本発明者がさらに鋭意実験研究を積み重ねた結果、最も高強度の成形体が得られるのは、積層された成形体にかける圧力が約0.43kgf/cm2 〜約0.7kgf/cm2であるときであり、この圧力を中心として成形体にかける圧力が約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲である場合により高強度の成形体が得られることを見出し、この知見に基いて本発明を完成したものである。

【0036】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、より一層の成形体強度の向上と成形時間の短縮を図ることができるFRP成形体の成形方法となる。

【0037】

請求項3の発明にかかるFRP成形体の成形方法は、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程が、1回の繰返しを約5分〜約15分の間に行い、工程全体を約30分〜約2.5時間の間に行うものである。

【0038】

一般的な大きさのFRP成形体であれば、繊維ロービングクロス等と熱硬化性樹脂の積層は1回当り約5分〜約15分の間に行うことができる。そして、この時間内であれば、かなりの厚みを有する(即ち、積層回数が多い)成形体であっても、硬化剤及び硬化促進剤入りの熱硬化性樹脂が硬化し始める前に、即ち約30分〜約2.5時間の間に所定の高さまで成形することができる。そして、加圧手段によって積層された成形体が圧縮されるので内部の空気が抜けて空隙の少ない成形体となる。それと同時に加熱手段及び第2の加熱手段によって成形体が加熱されるので、硬化速度が促進されてより成形体の強度が高まり、かつ成形サイクルが短くなって時間当り成形数を増やすことができ、低コスト化につながる。

【0039】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともにより一層成形速度を速めることによって、より一層の成形体強度の向上と成形時間の短縮を図ることができるFRP成形体の成形方法となる。

【0040】

請求項4の発明にかかるFRP成形体の成形方法は、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入り熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うものである。

【0041】

本発明にかかるFRP成形体の成形方法は、加熱して硬化させるとともに圧力を掛けて所定の厚さにしているため、完成品の表面は充分に平滑で見た目も美しいが、場合によっては繊維ロービングクロス等の跡が良く見ると僅かに浮き出て見える場合もある。そこで、より確実に平滑な仕上げ面を確保するために、成形体を積層する工程の前と後に柔軟性に優れたビニロン製ロービングクロスを積層して硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布することによって、加圧によってビニロン製繊維は押し潰されるためロービングクロス等の跡が浮き出ることもなく、より意匠性に優れた平滑な仕上げ面を確実に得ることができ、商品価値も向上する。

【0042】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、また成形体表面が極めて平滑で意匠性に優れたFRP成形体の成形方法となる。

【0043】

請求項5の発明にかかるFRP成形体の成形方法においては、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングが、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングである。

【0044】

アラミド繊維強化プラスティックはFRPの中でも強度が炭素繊維強化プラスティック(CFRP)よりもさらに際立って大きく、したがってガラス繊維のみを用いたFRPに比べて、設計上同強度を持たせるためには、アラミド繊維強化プラスティックは1/3程度の厚さで済み、その分軽量化することができる。また、アラミド繊維はガラス繊維よりコストが高いが、使用量を1/3程度にでき、また施工も容易になることから、全体としてはコストアップすることはない。

【0045】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、またアラミド繊維を用いることによってより高強度の成形体が得られるFRP成形体の成形方法となる。

【0046】

請求項6の発明にかかるFRP製品は、前記請求項1乃至請求項5のいずれか1つに記載のFRP成形体の成形方法によって成形されるFRP成形体を加工してなるものである。

【0047】

請求項1乃至請求項5のいずれか1つに記載のFRP成形体の成形方法によって成形されるFRP成形体は、空隙が少なく、高強度でしかも低コスト化できるものである。したがって、このFRP成形体を1個または2個以上、切断・切削・接着・組み立て・ボルト締め等で加工することによって、高強度で低コストのFRP製品ができる。さらに、ハンドレイアップ法の本質から型が安価であるためより低コストになる。

【0048】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、強度の向上と低コスト化を図ることができるFRP製品となる。

【0049】

請求項7の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに成形体中の空気を抜きつつ、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0050】

ここで、「角落し」とは、水路の途中に設けられたガイドに沿って落とし込むことによって水路を遮断するための板状の部材で、構造は水門の扉体とほぼ同様である。常時水中にあるポンプ等の機器を修理・点検等するために、それらの機器が設置されているプール等を干上がらせるために、一時的に水路を遮断するために用いられるものである。かかる部材も、加熱・加圧式ハンドレイアップ方式によるCFRP成形体で製造することができる。このように、ハンドレイアップ法によるCFRP成形体の製造において、適切な圧力で加圧されることによって内部の空気が抜けて空隙の少ない成形体となると同時に成形体が常温〜約140℃の範囲の温度で加熱されるので、硬化速度が促進されてより成形体の強度が高まり、かつ成形サイクルが短くなって時間当り成形数を増やすことができ、低コスト化につながる。

【0051】

このようにして、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、CFRP成形体の長所と相俟って、角落しを含む水路・河川・湖沼・海岸用製品またはその部品を製造することによって、より一層強度向上させて、軽量化かつ低コスト化することができる。

【0052】

請求項8の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを熱硬化性樹脂の上に積層し、熱硬化性樹脂をガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと熱硬化性樹脂とガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに成形体中の空気を抜きつつ、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0053】

このように本発明のHBRP成形体は、炭素繊維、熱硬化性樹脂、ガラス繊維、熱硬化性樹脂の順に積層して、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、炭素繊維及び/またはガラス繊維の混入割合を変化させたり、炭素繊維またはガラス繊維の層の数を増減したりすることによって、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の微妙な強度設定が可能になり、適切な製品価格を見出すことができる。

【0054】

このようにして、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、低コスト化することができる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品となる。

【0055】

請求項9の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂をハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまでハイブリッド繊維ロービングクロスと熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに成形体中の空気を抜きつつ、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0056】

このように本発明のHBRP成形体は、炭素繊維とガラス繊維を編み込んでなるハイブリッド繊維ロービングクロスと熱硬化性樹脂を交互に積層して、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、ハイブリッド繊維ロービングクロス中の炭素繊維及びガラス繊維の混入割合を変化させたりすることによって、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の微妙な強度設定が可能になり、適切な製品価格を見出すことができる。

【0057】

このようにして、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、低コスト化することができる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品となる。

【0058】

請求項10の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0059】

このようにハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、CFRP成形体の長所と相俟って、歩道橋またはその部品を製造することによって、より一層強度が向上し、各部品を薄型にできるのでより一層の軽量化ができ、したがって施工もより容易になるため、歩道橋全体として一層低コスト化することができる。また、防食性に非常に優れているので錆びるということがなく長期間使用することができる。

【0060】

このようにして、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、低コスト化することができるFRP製歩道橋またはそのFRP製部品となる。

【0061】

請求項11の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを熱硬化性樹脂の上に積層し、熱硬化性樹脂をガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと熱硬化性樹脂とガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0062】

このように、炭素繊維、熱硬化性樹脂、ガラス繊維、熱硬化性樹脂の順に積層して、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、炭素繊維及び/またはガラス繊維の混入割合を変化させたり、炭素繊維またはガラス繊維の層の数を増減したりすることによって、歩道橋またはその部品の微妙な強度設定が可能になり、適切な製品価格を見出すことができる。

【0063】

このようにして、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、低コスト化することができるFRP製歩道橋またはそのFRP製部品となる。

【0064】

請求項12の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂をハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまでハイブリッド繊維ロービングクロスと熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0065】

このように、炭素繊維とガラス繊維を編み込んでなるハイブリッド繊維ロービングクロスと熱硬化性樹脂を交互に積層して、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、ハイブリッド繊維ロービングクロス中の炭素繊維及びガラス繊維の混入割合を変化させたりすることによって、歩道橋またはその部品の微妙な強度設定が可能になり、適切な製品価格を見出すことができる。

【0066】

このようにして、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、低コスト化することができるFRP製歩道橋またはそのFRP製部品となる。

【0067】

請求項13の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜いて、表面に砂利を撒き、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0068】

このようにハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、CFRP成形体の長所と相俟って、管理橋または歩道橋の踏み板を製造することによって、より一層強度向上させて、軽量化かつ低コスト化することができる。そして、ハンドレイアップ法の最終工程で成形体を硬化させる前に表面に砂利を撒くことによって、完成品の踏み板の表面に砂利が半分埋め込まれた状態になる。これによって、表面に凹凸が形成され滑り難くなり転倒が防止される。

【0069】

このようにして、冬期の雪が降ったときや凍結したときでも転倒の危険が少なく、強度的にも問題なく、低コストで安全性の高い管理橋または歩道橋のFRP製踏み板となる。

【0070】

請求項14の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを熱硬化性樹脂の上に積層し、熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと熱硬化性樹脂とガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜いて、表面に砂利を撒き、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0071】

このように、炭素繊維、熱硬化性樹脂、ガラス繊維、熱硬化性樹脂の順に積層して、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、炭素繊維及び/またはガラス繊維の混入割合を変化させたり、炭素繊維またはガラス繊維の層の数を増減したりすることによって、管理橋または歩道橋の踏み板の微妙な強度設定が可能になり、適切な製品価格を見出すことができる。そして、ハンドレイアップ法の最終工程で成形体を硬化させる前に表面に砂利を撒くことによって、完成品の踏み板の表面に砂利が半分埋め込まれた状態になる。これによって、表面に凹凸が形成され滑り難くなり転倒が防止される。

【0072】

このようにして、冬期の雪が降ったときや凍結したときでも転倒の危険が少なく、強度的にも問題なく、コスト的にも適切な製品となり、安全性の高い管理橋または歩道橋のFRP製踏み板となる。

【0073】

請求項15の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂をハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまでハイブリッド繊維ロービングクロスと熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜いて、表面に砂利を撒き、成形体を常温〜約140℃の範囲の温度で加熱して形成したものである。

【0074】

このように、炭素繊維とガラス繊維を編み込んでなるハイブリッド繊維ロービングクロスと熱硬化性樹脂を交互に積層して、ハンドレイアップ法において成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、ハイブリッド繊維ロービングクロス中の炭素繊維及びガラス繊維の混入割合を変化させたりすることによって、管理橋または歩道橋の踏み板の微妙な強度設定が可能になり、適切な製品価格を見出すことができる。そして、ハンドレイアップ法の最終工程で成形体を硬化させる前に表面に砂利を撒くことによって、完成品の踏み板の表面に砂利が半分埋め込まれた状態になる。これによって、表面に凹凸が形成され滑り難くなり転倒が防止される。

【0075】

このようにして、冬期の雪が降ったときや凍結したときでも転倒の危険が少なく、強度的にも問題なく、コスト的にも適切な製品となり、安全性の高い管理橋または歩道橋のFRP製踏み板となる。

【0076】

請求項16の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、成形体にかける圧力が約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲である。本発明者がさらに鋭意実験研究を積み重ねた結果、最も高強度の成形体が得られるのは、積層された成形体にかける圧力が約0.43kgf/cm2 〜約0.7kgf/cm2であるときであり、この圧力を中心として成形体にかける圧力が約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲である場合により高強度の成形体が得られることを見出し、この知見に基いて本発明を完成したものである。

【0077】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度のより一層の向上と成形時間の短縮を図ることができる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板となる。

【0078】

請求項17の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うものである。

【0079】

一般的な大きさのこれらの製品・部品であれば、繊維ロービングクロス等と熱硬化性樹脂の積層は1回当り約5分〜約15分の間に行うことができる。そして、この時間内であれば、かなりの厚みを有する(即ち、積層回数が多い)場合でも、硬化剤及び硬化促進剤入りの熱硬化性樹脂が硬化し始める前に、即ち約30分〜約2.5時間の間に所定の高さまで成形することができる。そして、加圧手段によって積層された成形体が圧縮されるので内部の空気が抜けて空隙の少ない成形体となる。それと同時に加熱手段及び第2の加熱手段によって成形体が加熱されるので、硬化速度が促進されてより成形体の強度が高まり、かつ成形サイクルが短くなって時間当り成形数を増やすことができ、低コスト化につながる。

【0080】

このようにして、ハンドレイアップ法において成形圧力・成形温度を高めるとともにより一層成形速度を速めることによって、より一層の成形体強度の向上と成形時間の短縮を図ることができ、低コスト化することができる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板となる。

【0081】

請求項18の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入り熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うものである。

【0082】

本発明にかかる水路・河川・湖沼・海岸用FRP製品等は、加熱して硬化させるとともに圧力を掛けて所定の厚さにしているため、完成品の表面は充分に平滑で見た目も美しいが、場合によっては繊維ロービングクロス等の跡が良く見ると僅かに浮き出て見える場合もある。そこで、より確実に平滑な仕上げ面を確保するために、成形体を積層する前と後に柔軟性に優れたビニロン製ロービングクロスを積層して硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布することによって、加圧によってビニロン製繊維は押し潰されるためロービングクロス等の跡が浮き出ることもなく、より意匠性に優れた平滑な仕上げ面を確実に得ることができ、商品価値も向上する。

【0083】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、また成形体表面が極めて平滑で意匠性に優れた水路・河川・湖沼・海岸用FRP製品等となる。

【0084】

請求項19の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングが、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングである。

【0085】

このように、ガラス繊維を用いることによって、低コストで高強度のFRP製品を得ることができる。そして、ハンドレイアップ法によるガラス繊維強化プラスティック(GFRP)成形体の製造において、適切な圧力で加圧されることによって内部の空気が抜けて空隙の少ない成形体となる。それと同時に成形体が常温〜約140℃の範囲の温度で加熱されるので、硬化速度が促進されてより成形体の強度が高まり、かつ成形サイクルが短くなって時間当り成形数を増やすことができ、低コスト化につながる。

【0086】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、低コスト化することができる水路・河川・湖沼・海岸用FRP製品等となる。

【0087】

請求項20の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングが、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングである。

【0088】

アラミド繊維強化プラスティックはFRPの中でも強度が炭素繊維強化プラスティック(CFRP)よりもさらに際立って大きく、したがってガラス繊維のみを用いたFRPに比べて、設計上同強度を持たせるためには、アラミド繊維強化プラスティックは1/3程度の厚さで済み、その分軽量化することができる。また、アラミド繊維はガラス繊維よりコストが高いが、使用量を1/3程度にでき、また施工も容易になることから、全体としてはコストアップすることはない。

【0089】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができ、またアラミド繊維を用いることによってより高強度が得られる水路・河川・湖沼・海岸用FRP製品等となる。

【発明を実施するための最良の形態】

【0090】

以下、本発明の実施の形態について、図面を参照しつつ説明する。

【0091】

実施の形態1

まず、本発明の実施の形態1にかかる水門の扉体及び水門の戸当りについて、図1乃至図7を参照して説明する。

【0092】

図1は本発明の実施の形態1にかかるFRP成形体の成形方法を示すフローチャートである。図2は本発明の実施の形態1にかかるFRP成形体を組み立てて製造したFRP製品としての水門の扉体を示す正面図である。図3(a)は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるスキンプレート、(b)は縦桁、(c)は縦桁をカバーするガセットプレート、(d)は短い横桁、(e)は長い横桁のそれぞれ斜視図である。図4(a)は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるスキンプレートを他の部品に組み付ける方法を示す正面図、(b)は裏面図である。図5(a)は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるスキンプレートの組み付け部を隠す構造を示す図、(b)は隠した状態を示す図である。図6は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるガセットプレートの他の例を示した斜視図である。図7は本発明の実施の形態1にかかるFRP製品である水門の戸当りを扉体とともに示す斜視図である。

【0093】

まず、本実施の形態1のFRP成形体の成形方法について、図1のフローチャートを参照して説明する。まず、ステップS1で製造するFRP成形体(例えば、水門の扉体のスキンプレート)の型を組み立てる。このとき、型の下には型を加熱するための加熱手段(例えば、電気ヒータ)をセットしておく。次に、組み立てた型の内面に離型剤を塗布し(ステップS2)、さらに型の内側底面にゲルコートを塗布して(ステップS3)、電気ヒータで略25〜45℃の範囲に加熱してゲルコートを硬化させる(ステップS4)。このゲルコートはFRP成形体が完成したときに、この面の見栄えを向上させるとともに太陽光中の紫外線を遮断してFRP成形体の耐候性を向上させる役割をする。

【0094】

次に、ハンドレイアップ法の工程を実施する。即ち、まずガラスチョップドストランドマットを型内に敷いて(ステップS5)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS6)、続いてガラスロービングクロスを積層体の上に敷いて(ステップS7)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS8)、この手順を約5分間で積層体が所定の高さになるまで繰り返し、約1時間で完了する。なお、ガラスチョップドストランドマットの積層工程(ステップS5,S6)も、ガラスロービングクロスの積層工程(ステップS7,S8)も、常温で行なわれる。

【0095】

また、より強度が必要なFRP成形体の場合には、ステップS8の後にステップS5へ戻らずに、図1に別の矢印で示されるようにステップS7へ戻って再度ガラスロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、ガラスチョップドストランドマットよりもガラスロービングクロスの方が強度が高いので、ステップS7,S8のガラスロービングクロスの積層工程のみを繰り返して、積層体が所定の高さになるまで約1時間で完了する。

【0096】

そして、所定の高さになった成形体としての積層体の上に第2の加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(ステップS9)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いFRP成形体となる。このようにして、加熱硬化と加圧が終了したら、FRP成形体が冷えるのを待って型から外す(ステップS10)。ステップS2において型の内面に離型剤を塗布してあるので、FRP成形体はスムーズに外れる。

【0097】

なお、水門の扉体のスキンプレートのように、両面が太陽光に曝される可能性のあるFRP成形体の場合には、両面にゲルコート膜を形成する必要がある。このような場合には、プレス機のプレス面(下面)にも離型剤を塗布してその上からゲルコートを塗布して第2の加熱手段としての電気ヒータで加熱して硬化させておく。そして、ステップS9の加熱・加圧工程においてプレス機の下面に形成されたゲルコート膜を積層体の表面に密着させて一体化させる。そして、FRP成形体が冷えるのを待って型から外せば、プレス機の下面にも離型剤が塗布されているため、硬化したゲルコート膜はスムーズにプレス機の下面から離れて、両面にゲルコート膜が形成されたFRP成形体を得ることができる。

【0098】

なお、このように積層体の上面にもゲルコート膜を付着させる場合には、図1のフローチャートのようにガラスロービングクロスの積層工程(ステップS7,S8)の直ぐ後に加熱・加圧工程(ステップS9)を行うのではなく、ガラスチョップドストランドマットの積層工程(ステップS5,S6)を1回以上挟んでから加熱・加圧工程(ステップS9)を行った方が、ガラスチョップドストランドマットとゲルコート膜の密着性が高いのでより好ましい。

【0099】

このようにして製造した様々な形状・大きさのFRP成形体を組み合わせることによって、多種多様なFRP製品とすることができる。具体例として、図2に示される水門の扉体1の場合について説明する。この扉体1は、平板状のスキンプレート2と、これを強化する桁材としての5本の縦桁3と、これら5本の縦桁3の間を繋いで補強する桁材としての2種類の長さの短い横桁4,5と、扉体1が捩れたり歪んだりするのを防ぐために縦桁3の上に設置されるガセットプレート3bとが、多数のステンレス製のボルト・ナットで接続されて組み立てられている。

【0100】

これらの部品のさらに詳しい形状について、図3を参照して説明する。

【0101】

図3(a)に示されるように、扉体1の土台となるスキンプレート2は単なる平板形状であり、図3(b)に示されるように、縦桁3は2本のC形チャンネル部材が背中合わせに接着されて断面H形の部材となったものである。図3(c)に示されるように、ガセットプレート3bは平板形状であり、縦桁3の上に設置されて一体にステンレス製のボルトでボルト締めされる。そして、図3(d),(e)に示されるように、横桁4,5も縦桁3と同様に、2本のC形チャンネル部材が背中合わせに接着されて断面H形の部材となったものである。なお、桁材は断面H形の部材に限られず、断面C形(コの字形)のチャンネル部材を用いても良いし、断面H形の部材と断面C形の部材を混合して用いても構わない。

【0102】

次に、これらの桁材を平板状のスキンプレート2と接続する方法について、図4を参照して説明する。ここでは、断面C形の横桁14と接続する場合について示している。

【0103】

図4に示されるようにスキンプレート2と横桁14とは六角ボルト・ナットによって接合される。ステンレス製の六角ボルト6がスキンプレート2側から通されて、ステンレス製の六角ナット9によって締め付けられるが、横桁14の内側の受け面がテーパ状になっているため、逆テーパのステンレス製のテーパワッシャー7を用いて受け面を平行にして、さらに締め付け力を増すためにステンレス製のスプリングワッシャー8を介して六角ナット9で締め付けている。

【0104】

図4(a)に示されるように、このような通常の組み付け方では、六角ボルト6の頭が見えてしまうが、これが美観上支障のある場合には、図5に示されるように、ボルト穴10の加工をする際に皿もみをしてステンレス製の皿ボルト11による固定をした後、その表面を樹脂コーティング12で隠す場合もある。

【0105】

また、ガセットプレートの別の例として、図6に示されるように、スキンプレート2のコーナー部で突き合わされたC形チャンネルの横桁14と縦桁15を、5角形のガセットプレート16をボルト締めして接続し、これを4箇所のコーナー部全てについて行うことによって、扉体が捩れたり歪んだりするのを防ぐことができる。

【0106】

このようにして水門の扉体1が完成するが、各部材2,3a,3b,4a,5a,14,15,16の製造方法はいずれも図1のフローチャートにしたがって説明した上述の通りである。したがって、高温加熱・加圧されることによって内部に空隙が少なく高い強度のFRP成形体となり、薄型とできるので、これらを組み立てた扉体1も軽量で強固な構造物となる。

【0107】

次に、この扉体1が上下する水門の戸当りについて、図7を参照して説明する。この水門の戸当り20は、水門の扉体1の両側端が嵌まり込む溝部を有する断面H形の部材17,18及び扉体1の下面が密着する底面部材19からなり、扉体1が上下するときのガイド溝になり、扉体1が下端に来た時には扉体1と一体となって水の流れを堰き止めるものである。なお、水漏れを防ぐために扉体1の戸当り20と接する面にはゴムが貼り付けられる。また、断面H形の部材17,18は断面C形のFRP成形体を背中合わせに貼り付けたものであり、底面部材19は断面C形のFRP成形体を突起部分を下にして設置したものである。これらの部材17,18,19からなる水門の戸当り20は、水路中にコンクリートで固定される。

【0108】

これらの部材17,18,19の製造方法も、いずれも図1のフローチャートにしたがって説明した上述の通りである。したがって、高温加熱・加圧されることによって内部に空隙が少なく高い強度のFRP成形体となり、これらを組み立てた戸当り20も強固な構造物となる。

【0109】

なお、扉体1の上下は扉体1の上面にボルトで固定される固定板22に溶接された支持棒21を上方で電動モータまたは手動ハンドルを回転させることによって行なわれる。また、本実施の形態1においては、図7に示されるように昇降部の断面H形の戸当り20について説明したが、戸当りの形状としてはこれに限られるものでなく、以下の実施の形態2において説明するような昇降部の断面が帽子形状のハット形と呼ばれる戸当り130を用いることもでき、他にも昇降部の断面がコの字形の戸当りを始めとして種々の形状の戸当りを用いることができる。

【0110】

実施の形態2

次に、本発明の実施の形態2にかかる水門のFRP製扉体と戸当りについて、図8を参照して説明する。図8(a)は本発明の実施の形態2にかかる水門のFRP製扉体の全体構造を示す正面図、(b)は平面図である。

【0111】

図8(a),(b)に示されるように、本実施の形態2にかかる水門のFRP製扉体120は、FRP製スキンプレート121にFRP製桁材122、FRP製ゴム押え板123、FRP製水位調節用角落し板125等が組み付けられてなるものである。これらのFRP製スキンプレート121、FRP製桁材122、FRP製ゴム押え板123、FRP製水位調節用角落し板125も、図1のフローチャートに示される工程にしたがって、高温加熱・加圧されることによって内部に空隙が少なく高い強度のFRP成形体として製造されたものである。

【0112】

ここで、まずFRP製ゴム押え板123について説明すると、本実施の形態2にかかる水門の昇降式FRP製扉体120の左右と底辺の三方にFRP製戸当り130との間で水密を保つための水密ゴム124が取付けられており、これらの水密ゴム124は図8(b)に示されるように屈曲してFRP製戸当り130に密着するため、水密ゴム124のFRP製スキンプレート121への取付け部には大きな応力が掛かる。しかも、多くのボルト123aでボルト止めされるため多くのボルト穴が開けられ、強度的に不利になる。このため、従来は水門のFRP製扉体においても、ゴム押え板のみはステンレス板が用いられていたが、本実施の形態2にかかるFRP製扉体120においては、図1のフローチャートにしたがって製造された高強度のFRP製ゴム押え板123が用いられており、強度的にも全く問題はない。

【0113】

次に、FRP製水位調節用角落し板125について説明する。図8(a)に示されるように、本実施の形態2にかかるFRP製スキンプレート121には、上部に2箇所の切欠き部分が設けられており、その切欠き部分の縁に沿って受け部材128が取付けられている。これらの受け部材128に、各2枚のFRP製水位調節用角落し板125が嵌め込まれており、常時はFRP製扉体120の上辺まで塞がれて、上辺まで水路に水を溜めることができる。

【0114】

ここで、水路の水位を少し下げようとするとき、スピンドル129を上昇させることによってFRP製扉体120の底辺を水路の底部から少し浮かせて隙間を作ると、水位が高いため水路の底部の水圧が高く、水圧の高い水流がこの隙間から流れ出てFRP製扉体120を降ろして水門を閉じることができなくなってしまう。そこで、図8(a)に示されるように、取外し可能なFRP製水位調節用角落し板125を取付けておき、水路の水位を少し下げる場合には、これら4枚のFRP製水位調節用角落し板125を任意の枚数だけ取っ手126を持って外し、水面近くの水を流すようにする。水面近くの水には高い水圧が掛かっていないため、目標とする水位まで下がったらまたFRP製水位調節用角落し板125を嵌め込むことによって、容易に水流を止めることができる。

【0115】

この取っ手126も図1のフローチャートにしたがって製造された高強度のFRP製であるため、FRP製水位調節用角落し板125に接着によって固定することもできるし、ボルト止めで固定することもできる。本実施の形態2においては、取っ手126を水位調節用角落し板125にボルト止めで固定しており、そのボルトからゴム押え板123の固定ボルト123aにφ3リンクチェーン127が繋がれている。これによって、水位調節用角落し板125を外したときに、落下したり紛失したりする事態を防止している。

【0116】

このように、本実施の形態2にかかる水門のFRP製扉体120においては、FRP製水位調節用角落し板125が取付けられているため、FRP製扉体120を図8(b)に示されるようなハット形の水門のFRP製戸当り130に沿って上下させることなく水位の調節を行うことができる。そして、FRP製扉体120を構成するFRP製スキンプレート121、FRP製桁材122、FRP製ゴム押え板123、FRP製水位調節用角落し板125は、いずれも図1のフローチャートにしたがって製造された高強度のFRP成形体であるため、高い水圧にも充分耐えることができ、ステンレス製品を置換することができるため、軽量かつ低コストにすることができる。

【0117】

なお、前記実施の形態1にかかる水門のFRP製扉体1においても、図示されていないが同様に水密ゴムとFRP製ゴム押え板が取付けられている。

【0118】

実施の形態3

次に、本発明の実施の形態3にかかる水門の扉体と戸当り及び扉体の上下(開閉)機構について、図1乃至図7を参考にしながら、図9及び図10を参照して説明する。図9は本発明の実施の形態3にかかるCFRP(炭素繊維強化プラスティック)成形体の成形方法を示すフローチャートである。図10(a)は本発明の実施の形態3にかかる手動開閉式水門の全体構成を示す正面図、(b)は側面図である。

【0119】

まず、本実施の形態3のCFRP成形体の成形方法について、図9のフローチャートを参照して説明する。ステップS11〜S14については、図1のステップS1〜S4と全く同様なので説明を省略する。次に、ハンドレイアップ法の工程を実施する。即ち、まず炭素繊維ロービングクロスを型内に敷いて(ステップS15)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS16)、続いて炭素繊維チョップドストランドマットを積層体の上に敷いて(ステップS17)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS18)、この手順を積層体が所定の高さになるまで繰り返す。

【0120】

ここで、成形体(例えば、水門の扉体のスキンプレート)の強度が実施の形態1と同程度で良いのであれば、CFRPはガラス繊維のみを用いたFRPよりもずっと強度的に優れているので、積層体の高さを低くすることができ、積層工程に要する時間が短縮される。なお、炭素繊維ロービングクロスの積層工程(ステップS15,S16)も、炭素繊維チョップドストランドマットの積層工程(ステップS17,S18)も、常温で行なわれる。

【0121】

また、より強度が必要なCFRP成形体の場合には、ステップS18の後にステップS15へ戻らずに、図9に別の矢印で示されるようにステップS17へ戻って再度炭素繊維ロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、炭素繊維チョップドストランドマットよりも炭素繊維ロービングクロスの方が強度が高いので、ステップS17,S18の炭素繊維ロービングクロスの積層工程のみを繰り返して、積層体が所定の高さになるまで約45分で完了する。

【0122】

そして、所定の高さになった成形体としての積層体の上に第2の加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約0.8kgf/cm2で加圧する(ステップS19)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いCFRP成形体となる。

【0123】

このようにして、加熱硬化と加圧が終了したら、CFRP成形体が冷えるのを待って型から外す(ステップS20)。ステップS12において型の内面に離型剤を塗布してあるので、CFRP成形体はスムーズに外れる。

【0124】

なお、水門の扉体のスキンプレートのように、両面が太陽光に曝される可能性のあるCFRP成形体の場合には、両面にゲルコート膜を形成する必要がある。このような場合には、プレス機のプレス面(下面)にも離型剤を塗布してその上からゲルコートを塗布して第2の加熱手段としての電気ヒータで加熱して硬化させておく。そして、ステップS19の加熱・加圧工程においてプレス機の下面に形成されたゲルコート膜を積層体の表面に密着させて一体化させる。そして、CFRP成形体が冷えるのを待って型から外せば、プレス機の下面にも離型剤が塗布されているため、硬化したゲルコート膜はスムーズにプレス機の下面から離れて、両面にゲルコート膜が形成されたCFRP成形体を得ることができる。

【0125】

なお、このように積層体の上面にもゲルコート膜を付着させる場合には、図9のフローチャートのように炭素繊維ロービングクロスの積層工程(ステップS17,S18)の直ぐ後に加熱・加圧工程(ステップS19)を行うのではなく、炭素繊維チョップドストランドマットの積層工程(ステップS15,S16)を1回以上挟んでから加熱・加圧工程(ステップS19)を行った方が、炭素繊維チョップドストランドマットとゲルコート膜の密着性が高いのでより好ましい。

【0126】

このようにして製造した様々な形状・大きさのCFRP成形体を組み合わせることによって、多種多様なCFRP製品とすることができる。具体例として、図2に示される水門の扉体1の場合について説明する。この扉体1は、平板状のスキンプレート2と、これを強化する桁材としての5本の縦桁3と、これら5本の縦桁3の間を繋いで補強する桁材としての2種類の長さの短い横桁4,5と、扉体1が捩れたり歪んだりするのを防ぐために縦桁3の上に設置されるガセットプレート3bとが、多数のボルト・ナットで接続されて組み立てられている。

【0127】

前述の如く、CFRP成形体はガラス繊維のみを用いたFRP成形体よりも強度が高いため、この扉体1の部品2,3a,3b,4a,5a(図3参照)も薄く作ることができ、さらに、5本の縦桁3を4本に減らしたりすることもできるので、これらの部品を組み立ててなるCFRP成形体の扉体は、実施の形態1の扉体1よりもずっと軽くなる。

【0128】

次に、この扉体が上下する水門の戸当りは、図7に示されるように、水門の扉体の両側端が嵌まり込む溝部を有する断面H形の部材17,18及び扉体の下面が密着する底面部材19からなり、これらの部材17,18,19も図9のフローチャートにしたがって、CFRP成形体としてより薄く、またCFRP成形体の扉体の薄さに合わせて溝幅もより狭く作られ、こうして製造されたCFRP成形体からなる水門の戸当りは、水路中にコンクリートで固定される。

【0129】

ここで、図9のフローチャートのステップS18で所定の高さに達して、ステップS19の高温加熱・圧縮工程に移る前に、もう一度炭素繊維ロービングクロスまたは炭素繊維チョップドストランドマット(あるいは炭素繊維ロービング)の積層を実施することによって、完成したCFRP成形体の表面に炭素繊維を突出させることができる。したがって、これらの部品を組み立ててなるCFRP成形体の扉体の表面にも炭素繊維が突出し、本発明者は水中でこの炭素繊維に藻がついて成長することを見出した。これによって、水門の扉体の水に浸っている部分には藻や水草等が生えて、自然のままの水路・河川・湖沼・海岸の一部となり、環境に優しい水門の扉体となる。

【0130】

なお、水門の戸当り及び水門の扉体の溝に嵌まり込んで上下する両端には、炭素繊維を突出させないようにする。水門の戸当りと水門の扉体の両端に藻等が多く付着すると、扉体の上下動がスムーズに行えなくなり、また水路を密閉することができなくなるからである。

【0131】

さらに、扉体の上下動は扉体の上面にボルトで固定される固定板22に溶接された支持棒21を上方で電動モータまたは手動ハンドルを回転させて引き上げることによって行なわれる。本実施の形態2にかかる水門の扉体は軽くできているので、かかる扉体の開閉装置(電動モータまたは手動ハンドル)の能力を低荷重に設定できる。これによって、炭素繊維はガラス繊維よりコストが高いが、CFRP成形体を薄くできることから使用量を半分程度にでき、水門の扉体が軽くなって開閉装置の能力を低荷重に設定できることから、全体としては低コスト化することができる。

【0132】

次に、かかる水門の扉体と戸当り及び扉体の開閉装置の具体例について、図10を参照して説明する。図10に示されるように、上記のようにして製造されたCFRP成形体からなる水門の扉体33及び水門の戸当り34は、手動式開閉式のスライド式水門25に使用されている。

【0133】

このスライド式水門25は、下半分を水路中にコンクリートで固定されるCFRP成形体からなる戸当り34と、この戸当り34の溝に嵌合して上下動するCFRP成形体からなる扉体33と、戸当り34の上端に水平に固定される鉄製のフレーム35と、扉体33の上端中央にボルト締めされる固定板30と、この固定板30にピンで接続される支持棒としてのスピンドル29と、前記フレーム35上に固定された前記スピンドル29と噛み合うべベルギアが収められたギアボックス27と、ギアボックス27及びスピンドル29を雨水等からカバーするスピンドルカバー28、そして、ギアボックス27内のベベルギアと直結していて回すことによってベベルギアが回転し、それによってスピンドル29が上下動して扉体33を上下にスライドさせる手動ハンドル26とを備えている。

【0134】

さらに、図10(b)に示されるように、手動ハンドル26を回す操作者が立つための操作台31と水路の両岸から操作台31へ上がるための1対のステップ32が戸当り34に取付けられている。そして、操作者が操作台31の中央に立って手動ハンドル26の取っ手26aを持ち、手動ハンドル26を右回り(時計回り)に回すと、ギアボックス27内のベベルギアが回転してスピンドル29が上昇して水門の扉体33もスライドして上昇し、スライド式水門25が開かれる。上昇したスピンドル29は、スピンドルカバー28内に入って行く。また、操作者が手動ハンドル26を左回り(反時計回り)に回すと、スピンドル29が下降して水門の扉体33もスライドして下降し、スライド式水門25が閉じられる。

【0135】

なお、図10(b)に示されるように、操作台31側から戸当り34を通過する水流が主水流であり、これと逆方向に流れるのが逆水流である。水が水路を主水流の方向に流れているときは、通常は水門の扉体33は上昇して開かれており、大雨等でスライド式水門25の左側の水位が増して逆水流が流れ出したときには、水門の扉体33を降下させてスライド式水門25が閉じられる。ここで、密閉を保つため、水門の扉体33の底面及び両側面には水密ゴム33aが貼り付けられている。そして、これらの水密ゴム33aもCFRP製のゴム押え板によって扉体33に固定されている。

【0136】

ここで、上述したようにCFRP製の扉体33はごく軽量であるため、これを持ち上げるためのスピンドル29、ギアボックス27、手動ハンドル26等からなる手動開閉機構の能力も小さくて済み、値段の高い炭素繊維を用いたCFRP製の扉体33であっても強度が高いため薄手にすることができて炭素繊維の使用量を減らすことができ、さらにこのように手動開閉機構の能力も小さくできるため、スライド式水門25全体としてはコストダウンすることができる。

【0137】

このようにして、本実施の形態2にかかる水門の扉体はCFRP成形体からなるため、ガラス繊維を用いたFRPに比べて設計上同強度を持たせるためには半分から2/3の厚さで済み、その分軽量化することができる。また、炭素繊維はガラス繊維よりコストが高いが、使用量を半分程度にでき、しかも水門の扉体が軽量化されるので扉体の開閉装置の能力を低荷重に設定できることから、水門全体としては低コスト化することができる。

【0138】

実施の形態4

次に、本発明の実施の形態4にかかる水門の扉体と戸当り及び扉体の上下(開閉)機構並びに管理橋について、図11及び図12を参照して説明する。図11は本発明の実施の形態4にかかるCFRP成形体からなる水門の扉体と戸当りを用いた電動開閉式水門の全体構成を示す正面図である。図12は本発明の実施の形態4にかかる電動開閉式水門及び管理橋の全体構成を示す側面図である。

【0139】

図11に示されるように、本実施の形態4にかかる電動開閉式水門41は、コンクリート製の門柱44を中心として構成されており、戸当り48の底面から門柱44の上端(防護柵43の下端)までの高さが約8.75mある大きいものである。水門の扉体50の高さも約1.9mあり、幅が約2.2mで、この面に掛かる水圧を受け止めなければならないことから、スキンプレートを破断して示されているように、縦横に桁を張り巡らせて強化している。しかし、この水門の扉体50も実施の形態3と同様に図9のフローチャートにしたがって、CFRP成形体で(スキンプレート、縦桁、横桁、ガセットプレート全てが)製造されているので、ガラス繊維のみを用いて製造されたFRP成形体に比べて格段に強度的に優れており、扉体50の各部品をより薄く作ることが可能になるので、扉体50を軽量化することができる。

【0140】

扉体50は上端中央部にボルト締めされた固定部材49に固定されたラック棒45が上方に伸びて、門柱44の上端がほぼ正方形の防護柵43に囲まれた操作台44aとなっており、そのほぼ中心に固定された電動ラック式開閉機42に嵌合している。ラック棒45は鋼材に防錆メッキしてなるもので、長いため途中で撓まないように門柱44に固定された支持部材46に取付けられた中間振止47の中を貫通して、略垂直に保たれるように支持されている。電動ラック式開閉機42は、ラック棒45とその下端に取付けられた扉体50を引き上げるときは、ラック棒45に噛み合ったピニオンギアを電動モータで回転させて上昇させる。

【0141】

なお、扉体50の左右には上下2個ずつのローラ50aが取付けられており、これらのローラ50aが戸当り48の面に当接して回転しながら上昇・下降するローラゲートとなっている。

【0142】

このとき、扉体50は上述の如くCFRP成形体からなり、軽いため電動ラック式開閉機42の引き上げ能力が小さいもので済み、水門41全体として低コスト化することができる。なお、扉体50を下降させるときは電動ラック式開閉機42のロックを外して、扉体50とラック棒45の自重で下降させるが、一気に戸当り48の底面まで落下せずブレーキが掛かるようになっている自重降下型の電動ラック式開閉機42を用いている。

【0143】

次に、この電動開閉式水門41を河川の堤防に用いた場合について、図12を参照して説明する。なお、図11と同一の部材については同一の符号を付して、説明を省略する。

【0144】

電動開閉式水門41の扉体50を開けた水路の中は、天井・床面52そして両側面をコンクリートで覆われた暗渠51になっている。この暗渠51は電動開閉式水門41を介して河川に通じており、堤防53の矩面53aの地下に作られていて、反対側の出口は堤防53の外側の水路・河川・湖沼或いは海岸に通じている。ここで、電動ラック式開閉機42の操作台44aへ上がるには、堤防53が矩面53aになっているため、堤防53の頂上53bから操作台44aまで管理橋55を設ける必要がある。

【0145】

管理橋55は、短い桁56を接続してなる1対の橋桁(向う側の橋桁は手前の橋桁に隠れて図示されない)、その1対の橋桁間に渡されて人が踏んで渡る踏み板57、そして1対の橋桁上にそれぞれ取付けられる1対の防護柵58からなる。これらの部材(桁56と踏み板57と防護柵58)としては、図9のフローチャートにしたがってCFRP成形体として製造されたものが用いられる。さらに、踏み板57は図9のフローチャートのステップS19において約0.7kgf/cm2の圧力を掛けて圧縮・空気抜きをした後、表面に砂利を撒いてから、約140℃に加熱して完全硬化させる。こうしてCFRP成形体からなる踏み板57の表面に砂利を埋め込むことによって、表面に凹凸を形成して滑り難くして、冬期の雪が降ったときや凍結したときでも転倒の危険が少ない踏み板57となる。

【0146】

管理橋55の組み立ては、短い桁56を互いに突き合わせて複数のボルト・ナットで固定して繋ぎ合わせて行き、所定の長さになったら操作台44aと堤防53の頂上53bに固定されたコンクリートブロック55aの間に渡して、操作台44aとコンクリートブロック55aの所定位置にそれぞれボルトで固定する。このようにして、1対の橋桁が所定間隔をおいて平行に設置されたら、1対の橋桁間に踏み板57を渡して踏み板57を橋桁に複数のボルト・ナットで固定して行く。本実施の形態3においては、操作台44aとコンクリートブロック55aの間が約8mあり、踏み板57は1枚の長さが約2mに作られているので、4枚のCFRP成形体からなる踏み板57が1対の橋桁間に固定されることになる。

【0147】

そして、同じく図9のフローチャートにしたがってCFRP成形体として製造された1対の防護柵58をそれぞれ1対の橋桁に固定して、全てCFRP成形体からなる管理橋55が完成する。この管理橋55は、従来の鋼鉄製のものに比べて各部材を格段に軽くできるので、施工が容易になり、また防食性に非常に優れており鋼鉄製のもののように錆びるということがないので長期間使用することができる。

【0148】

このようにして、本実施の形態4にかかる水門の扉体50及び戸当り48並びに管理橋55は、CFRP成形体からなるため、ガラス繊維を用いたFRPに比べて設計上同強度を持たせるためには半分から2/3の厚さで済み、その分軽量化することができる。また、炭素繊維はガラス繊維よりコストが高いが、使用量を半分程度にでき、しかも水門の扉体が軽量化されるので扉体の開閉装置の能力を低荷重に設定でき、戸当り48並びに管理橋55も軽量化されるので施工が容易になることから、電動開閉式水門41全体としては低コスト化することができる。

【0149】

実施の形態5

次に、本発明の実施の形態5にかかる自然開閉式水門(フラップゲート)の扉体と戸当り及びそれらの製造方法について、図13乃至図15を参照して説明する。図13は本発明の実施の形態5にかかるHBRP(ハイブリッド繊維強化プラスティック)成形体の成形方法を示すフローチャートである。図14は本発明の実施の形態5にかかるフラップゲートの構造を示す模式縦断面図である。図15(a)は本発明の実施の形態5にかかるフラップゲートの全体構成を示す河川側から見た正面図、(b)は縦断面図である。

【0150】

まず、本実施の形態5のHBRP成形体の成形方法について、図13のフローチャートを参照して説明する。ステップS21〜S24については、図1のステップS1〜S4と全く同様なので説明を省略する。次に、ハンドレイアップ法の工程を実施する。

【0151】

即ち、まずガラスロービングクロスを型内に敷いて(ステップS25)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS26)、続いて炭素繊維ロービングクロスを積層体の上に敷いて(ステップS27)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS28)、次にガラスチョップドストランドマットを積層体の上に敷いて(ステップS29)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS30)、続いて炭素繊維チョップドストランドマットを積層体の上に敷いて(ステップS31)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS32)、この手順を積層体が所定の高さになるまで繰り返す。

【0152】

ここで、成形体(例えば、水門の扉体のスキンプレート)の強度が実施の形態1と同程度で良いのであれば、HBRPはガラス繊維のみを用いたFRPよりも強度的に優れているので、積層体の高さを低くすることができ、積層工程に要する時間が短縮される。なお、ガラスロービングクロスの積層工程(ステップS25,S26)も、炭素繊維ロービングクロスの積層工程(ステップS27,S28)も、ガラスチョップドストランドマットの積層工程(ステップS29,S30)も、炭素繊維チョップドストランドマットの積層工程(ステップS31,S32)も常温で行なわれる。

【0153】

また、より強度が必要なHBRP成形体の場合には、ステップS32の後にステップS25へ戻らずに、図13に別の矢印で示されるようにステップS29へ戻って再度ガラスロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならし、炭素繊維ロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、繊維チョップドストランドマットよりも繊維ロービングクロスの方が強度が高いので、ステップS29,S30,S31,S32のガラスロービングクロス及び炭素繊維ロービングクロスの積層工程を繰り返して、積層体が所定の高さになるまで約45分で完了する。

【0154】

また、さらに強度が必要なHBRP成形体の場合には、ステップS32の後にステップS25へ戻らずに、図13に別の矢印から分岐した矢印で示されるようにステップS31へ戻って再度炭素繊維ロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、ガラスロービングクロスよりも炭素繊維ロービングクロスの方が強度が高いので、ステップS31,S32の炭素繊維ロービングクロスの積層工程だけを繰り返して、積層体が所定の高さになるまで約45分で完了する。

【0155】

そして、所定の高さになった成形体としての積層体の上に第2の加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(ステップS33)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いHBRP成形体となる。

【0156】

このようにして、加熱硬化と加圧が終了したら、HBRP成形体が冷えるのを待って型から外す(ステップS34)。ステップS22において型の内面に離型剤を塗布してあるので、HBRP成形体はスムーズに外れる。もう1つのHBRP成形体の製造方法としては、図9のフローチャートのステップS15とステップS17において、炭素繊維ロービングクロスと炭素繊維チョップドストランドマットの代わりに、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層する方法がある。

【0157】

図13のフローチャートによるHBRP成形体の製造方法においては、炭素繊維ロービングクロス・マットとガラスロービングクロス・マットの積層量を変化させることによって、成形体の強度と価格を制御することができる。もう1つのハイブリッド繊維ロービングクロスを積層する方法においては、予めハイブリッド繊維ロービングクロスの炭素繊維とガラス繊維の割合を変化させることによって、成形体の強度と価格を制御することができる。

【0158】

なお、水門の扉体のスキンプレートのように、両面が太陽光に曝される可能性のあるHBRP成形体の場合には、両面にゲルコート膜を形成する必要がある。このような場合には、プレス機のプレス面(下面)にも離型剤を塗布してその上からゲルコートを塗布して第2の加熱手段としての電気ヒータで加熱して硬化させておく。そして、ステップS33の加熱・加圧工程においてプレス機の下面に形成されたゲルコート膜を積層体の表面に密着させて一体化させる。そして、HBRP成形体が冷えるのを待って型から外せば、プレス機の下面にも離型剤が塗布されているため、硬化したゲルコート膜はスムーズにプレス機の下面から離れて、両面にゲルコート膜が形成されたHBRP成形体を得ることができる。

【0159】

なお、このように積層体の上面にもゲルコート膜を付着させる場合には、図13のフローチャートのように炭素繊維ロービングクロスの積層工程(ステップS31,S32)の直ぐ後に加熱・加圧工程(ステップS33)を行うのではなく、炭素繊維チョップドストランドマットの積層工程(ステップS27,S28)を1回以上挟んでから加熱・加圧工程(ステップS33)を行った方が、炭素繊維チョップドストランドマットとゲルコート膜の密着性が高いのでより好ましい。

【0160】

このようにして製造した様々な形状・大きさのHBRP成形体を組み合わせることによって、多種多様なHBRP製品とすることができる。具体例として、図14及び図15に示されるフラップゲート60の扉体61の場合について説明する。

【0161】

図14に示されるように、このフラップゲート60は自然開閉式水門の1種で、通常時には天井・床面及び両側面をコンクリートC1で覆われた暗渠から河川の方へ水が流れる。扉体61は軽く作られていてヒンジ62によって吊り下げられており、暗渠内を流れてくる水の圧力で自然に実線で示されるように開いて、暗渠内の水を河川へ排水する。一方、大雨が降ったりして河川の水かさが増し、河川から逆水方向に水が入り込もうとすると、その水圧によって想像線で示されるように扉体61が図示しない戸当りに密着して閉じ、扉体61の裏側の周囲に設けられている密閉用ゴム63によって河川の水が暗渠内へ入り込むのを防ぐ。そして、四方に取付けられたこの密閉用ゴム63もHBRP製ゴム押え板によって、扉体61に固定されている。

【0162】

このように、このフラップゲート60は、扉体(ゲート本体)61がHBRP成形体で作られていて軽量であるため少量の水位で可動可能であり、通常時には実線で示されるように排水条件に優れており、非常時には想像線で示されるように逆水防止に優れている。同様に、自然開閉式水門であるスイングゲート(横開き)、マイターゲート(観音開き)の自然排水・自然止水を目的としたゲートも、扉体(ゲート本体)をHBRPまたはCFRPで製造することによって軽量となり、排水条件・逆水防止に優れた自然開閉式水門となる。

【0163】

次に、このフラップゲート60及び扉体(ゲート本体)61の詳細な構造について、図15を参照して説明する。図15(a)に示されるように、フラップゲート60の扉体61は、暗渠の出口のコンクリート部分C1に取付けられた1対のヒンジ62によって吊り下げられている。このヒンジ62は、図15(b)に示されるように、それぞれコンクリートC1側に固定された1対の支持チャンネル62aと、この支持チャンネル62aに挟まれてピン62bで回動自在に止められる吊り下げ板62c、この吊り下げ板62cの下端を挟んでピン62dで回動自在に止められ、扉体61の上端に固定される固定治具62eによって構成されている。

【0164】

扉体61は全て図13のフローチャートにしたがって製造されたHBRP成形体によって構成されており、1枚のスキンプレート65に、Cチャンネル形の3本の横桁66、同じくCチャンネル形の3本の縦桁67、各縦桁67を覆って取付けられる平板状の3枚のガセットプレート68、そして1対のスキンプレート補強治具69が複数のボルト・ナットで組み付けられて成り立っている。さらに、図15(b)に示されるように、スキンプレート65の外縁に沿って、密閉用のP形ゴム63がスキンプレート65の上縁・下縁・両側縁に隙間なく貼り付けられている。

【0165】

一方、暗渠の出口のコンクリート部分C1側には、やはりHBRP成形体からなるLチャンネル形の戸当り64が4本、扉体61より一回り大きい正方形を形成してコンクリート部分C1に埋め込まれている。前述の如く、大雨等で河川の水位が上昇して河川の水が暗渠内へ逆流しそうになったときは、河川の微妙な水圧の変化によって軽くて可動性能に優れた扉体61が戸当り64に密着して、P形ゴム63によって密閉状態を形成し、逆流を防止する。ここで、河川の水位がさらに上昇して扉体61及び戸当り64にかかる水圧が高くなったときに戸当り64を支えるために、支持用鉄板T1が戸当り64のコーナーに当接してコンクリート部分C1内に埋め込まれている。

【0166】

このようにして、本実施の形態5のフラップゲート60は、HBRP(ハイブリッド繊維強化プラスティック)成形体からなる扉体61及び戸当り64を用いたことによって、強度が高くなって軽量化できることから可動性能が向上し、排水条件及び逆水防止に優れた自然開閉式水門となる。また、HBRP成形体は強度の微妙な調節が可能であり、適切な製品価格のフラップゲート60とすることができる。

【0167】

なお、フラップゲート60をCFRP(炭素繊維強化プラスティック)成形体からなる扉体61及び戸当り64から構成すれば、強度はさらに高くなってより一層の軽量化が可能になることから可動性能は一段と向上するが、コストが高くなる。そこで、必要な強度、可動性能と製品価格を考慮した上で扉体61及び戸当り64の材質を決定する必要がある。スイングゲート、マイターゲートについても同様であり、また実施の形態3のスライドゲート、実施の形態4のローラゲートについても同様である。

【0168】

実施の形態6

次に、本発明の実施の形態6にかかるFRP成形体の成形方法について、図16乃至図18を参照して説明する。図16は本発明の実施の形態6にかかるGFRP(ガラス繊維強化プラスティック)成形体の成形方法を示すフローチャートである。図17は本発明の実施の形態6の第1変形例にかかるCFRP(炭素繊維強化プラスティック)成形体の成形方法を示すフローチャートである。図18は本発明の実施の形態6の第2変形例にかかるHBRP(ハイブリッド繊維強化プラスティック)成形体の成形方法を示すフローチャートである。

【0169】

図16に示されるように、本実施の形態6にかかるGFRP(ガラス繊維強化プラスティック)成形体の成形方法は、ガラス繊維と熱硬化性樹脂の積層工程(ステップS47〜S50)の前と後にビニロン製ロービングクロスを1枚または2枚積層する点に特徴を有する。本発明にかかるGFRP成形体の成形方法は、加熱して硬化させるとともに圧力を掛けて所定の厚さにしているため、完成品の表面は充分に平滑で見た目も美しいが、場合によってはガラスロービングクロス等の跡が良く見ると僅かに浮き出て見える場合もある。そこで、より確実に平滑な仕上げ面を確保するために、かかる工程を実施する。

【0170】

まず、ステップS41で製造するGFRP成形体(例えば、水門の扉体のスキンプレート)の型を組み立てる。このとき、型の下には型を加熱するための加熱手段(例えば、電気ヒータ)をセットしておく。次に、組み立てた型の内面に離型剤を塗布し(ステップS42)、さらに型の内側底面にゲルコートを塗布して(ステップS43)、電気ヒータで略25〜45℃の範囲に加熱してゲルコートを硬化させる(ステップS44)。このゲルコートはGFRP成形体が完成したときに、この面の見栄えを向上させるとともに太陽光中の紫外線を遮断してGFRP成形体の耐候性を向上させる役割をする。

【0171】

次に、硬化したゲルコートの上からビニロン製ロービングクロスを型内に敷いて(ステップS45)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS46)、この手順を2回行うことによって、ビニロン製ロービングクロスが2枚積層される。

【0172】

それから、通常のハンドレイアップ法の工程を実施する。即ち、ガラスチョップドストランドマットをビニロン製ロービングクロスの上に敷いて(ステップS47)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならして(ステップS48)、続いてガラスロービングクロスを積層体の上に敷いて(ステップS49)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならして(ステップS50)、この手順を約5分間で積層体が所定の高さになるまで繰り返し、約1時間20分で完了する。なお、ガラスチョップドストランドマットの積層工程(ステップS47,S48)も、ガラスロービングクロスの積層工程(ステップS49,S50)も、常温で行なわれる。

【0173】

また、より強度が必要なGFRP成形体の場合には、ステップS50の後にステップS47へ戻らずに、図16に別の矢印で示されるようにステップS49へ戻って再度ガラスロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、ガラスチョップドストランドマットよりもガラスロービングクロスの方が強度が高いので、ステップS49,S50のガラスロービングクロスの積層工程のみを繰り返して、積層体が所定の高さになるまで約1時間20分で完了する。

【0174】

そして、所定の高さになった成形体としての積層体の上に、再びビニロン製ロービングクロスを敷いて(ステップS51)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS52)、第2の加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(ステップS53)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いGFRP成形体となる。

【0175】

それと同時に、成形体の両面に積層されたビニロン製ロービングクロスを構成するビニロン製繊維は加圧によって押し潰されるため、ガラスロービングクロス等の跡が僅かに浮き出ることもなく、より意匠性に優れた平滑な仕上げ面を確実に得ることができ、商品価値も向上する。このようにして、加熱硬化と加圧が終了したら、GFRP成形体が冷えるのを待って型から外す(ステップS54)。ステップS42において型の内面に離型剤を塗布してあるので、GFRP成形体はスムーズに外れる。

【0176】

なお、水門の扉体のスキンプレートのように、両面が太陽光に曝される可能性のあるGFRP成形体の場合には、両面にゲルコート膜を形成する必要がある。このような場合には、プレス機のプレス面(下面)にも離型剤を塗布してその上からゲルコートを塗布して第2の加熱手段としての電気ヒータで加熱して硬化させておく。そして、ステップS53の加熱・加圧工程においてプレス機の下面に形成されたゲルコート膜を積層体の表面に密着させて一体化させる。そして、GFRP成形体が冷えるのを待って型から外せば、プレス機の下面にも離型剤が塗布されているため、硬化したゲルコート膜はスムーズにプレス機の下面から離れて、両面にゲルコート膜が形成されたGFRP成形体を得ることができる。

【0177】

次に、本実施の形態6の第1変形例にかかるCFRP(炭素繊維強化プラスティック)成形体の成形方法について、図17を参照して説明する。ステップS61〜S64までは図16のステップS41〜S44と全く同一なので、説明を省略する。続いて、硬化したゲルコートの上からビニロン製ロービングクロスを型内に敷いて(ステップS65)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS66)、この手順を2回行うことによって、ビニロン製ロービングクロスが2枚積層される。

【0178】

それから、通常のハンドレイアップ法の工程を実施する。即ち、炭素繊維チョップドストランドマットをビニロン製ロービングクロスの上に敷いて(ステップS67)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならして(ステップS68)、続いて炭素繊維ロービングクロスを積層体の上に敷いて(ステップS69)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならして(ステップS70)、この手順を約5分間で積層体が所定の高さになるまで繰り返し、約1時間20分で完了する。なお、炭素繊維チョップドストランドマットの積層工程(ステップS67,S68)も、炭素繊維ロービングクロスの積層工程(ステップS69,S70)も、常温で行なわれる。

【0179】

また、より強度が必要なCFRP成形体の場合には、ステップS70の後にステップS67へ戻らずに、図17に別の矢印で示されるようにステップS69へ戻って再度炭素繊維ロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、炭素繊維チョップドストランドマットよりも炭素繊維ロービングクロスの方が強度が高いので、ステップS69,S70のガラスロービングクロスの積層工程のみを繰り返して、積層体が所定の高さになるまで約1時間20分で完了する。

【0180】

そして、所定の高さになった成形体としての積層体の上に、再びビニロン製ロービングクロスを敷いて(ステップS71)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS72)、第2の加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(ステップS73)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いCFRP成形体となる。

【0181】

それと同時に、成形体の両面に積層されたビニロン製ロービングクロスを構成するビニロン製繊維は加圧によって押し潰されるため、炭素繊維ロービングクロス等の跡が僅かに浮き出ることもなく、より意匠性に優れた平滑な仕上げ面を確実に得ることができ、商品価値も向上する。このようにして、加熱硬化と加圧が終了したら、CFRP成形体が冷えるのを待って型から外す(ステップS74)。ステップS62において型の内面に離型剤を塗布してあるので、CFRP成形体はスムーズに外れる。

【0182】

なお、水門の扉体のスキンプレートのように、両面が太陽光に曝される可能性のあるCFRP成形体の場合には、両面にゲルコート膜を形成する必要がある。このような場合には、プレス機のプレス面(下面)にも離型剤を塗布してその上からゲルコートを塗布して第2の加熱手段としての電気ヒータで加熱して硬化させておく。そして、ステップS73の加熱・加圧工程においてプレス機の下面に形成されたゲルコート膜を積層体の表面に密着させて一体化させる。そして、CFRP成形体が冷えるのを待って型から外せば、プレス機の下面にも離型剤が塗布されているため、硬化したゲルコート膜はスムーズにプレス機の下面から離れて、両面にゲルコート膜が形成されたCFRP成形体を得ることができる。

【0183】

次に、本実施の形態6の第2変形例にかかるHBRP(ハイブリッド繊維強化プラスティック)成形体の成形方法について、図18を参照して説明する。ステップS81〜S84までは図16のステップS41〜S44と全く同一なので、説明を省略する。続いて、硬化したゲルコートの上からビニロン製ロービングクロスを型内に敷いて(ステップS85)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS86)、この手順を2回行うことによって、ビニロン製ロービングクロスが2枚積層される。

【0184】

それから、通常のHBRP成形体のハンドレイアップ法の工程を実施する。即ち、ガラスチョップドストランドマットをビニロン製ロービングクロスの上に敷いて(ステップS87)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならして(ステップS88)、続いて炭素繊維チョップドストランドマットを積層体の上に敷いて(ステップS89)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならし(ステップS90)、ガラスロービングクロスを敷いて(ステップS91)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならし(ステップS92)、炭素繊維ロービングクロスを敷いて(ステップS93)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を塗布し、作業者が塗布ロールで表面をならして(ステップS94)、この手順を約10分間で積層体が所定の高さになるまで繰り返し、約1時間で完了する。なお、これらの積層工程(ステップS87〜S94)も、常温で行なわれる。

【0185】

また、より強度が必要なHBRP成形体の場合には、ステップS94の後にステップS87へ戻らずに、図18に別の矢印で示されるようにステップS91へ戻って再度ガラスロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならし、炭素繊維ロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、繊維チョップドストランドマットよりも繊維ロービングクロスの方が強度が高いので、ステップS91,S92,S93,S94のガラスロービングクロス及び炭素繊維ロービングクロスの積層工程のみを繰り返して、積層体が所定の高さになるまで約1時間で完了する。

【0186】

また、さらに強度が必要なHBRP成形体の場合には、ステップS94の後にステップS87へ戻らずに、図18に別の矢印から分岐した矢印で示されるようにステップS93へ戻って再度炭素繊維ロービングクロスを積層体の上に敷いて不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込んで作業者が塗布ロールで表面をならすという手順を繰り返す。即ち、ガラスロービングクロスよりも炭素繊維ロービングクロスの方が強度が高いので、ステップS93,S94の炭素繊維ロービングクロスの積層工程のみを繰り返して、積層体が所定の高さになるまで約1時間で完了する。

【0187】

そして、所定の高さになった成形体としての積層体の上に、再びビニロン製ロービングクロスを敷いて(ステップS95)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS96)、第2の加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(ステップS97)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いHBRP成形体となる。

【0188】

それと同時に、成形体の両面に積層されたビニロン製ロービングクロスを構成するビニロン製繊維は加圧によって押し潰されるため、炭素繊維ロービングクロス等の跡が僅かに浮き出ることもなく、より意匠性に優れた平滑な仕上げ面を確実に得ることができ、商品価値も向上する。このようにして、加熱硬化と加圧が終了したら、HBRP成形体が冷えるのを待って型から外す(ステップS98)。ステップS82において型の内面に離型剤を塗布してあるので、HBRP成形体はスムーズに外れる。

【0189】

なお、水門の扉体のスキンプレートのように、両面が太陽光に曝される可能性のあるHBRP成形体の場合には、両面にゲルコート膜を形成する必要がある。このような場合には、プレス機のプレス面(下面)にも離型剤を塗布してその上からゲルコートを塗布して第2の加熱手段としての電気ヒータで加熱して硬化させておく。そして、ステップS97の加熱・加圧工程においてプレス機の下面に形成されたゲルコート膜を積層体の表面に密着させて一体化させる。そして、HBRP成形体が冷えるのを待って型から外せば、プレス機の下面にも離型剤が塗布されているため、硬化したゲルコート膜はスムーズにプレス機の下面から離れて、両面にゲルコート膜が形成されたHBRP成形体を得ることができる。

【0190】

以上説明した本実施の形態6にかかるFRP成形体の成形方法は、上記実施の形態1の水門の扉体及び水門の戸当りにも、実施の形態2の水門のFRP製扉体にも、実施の形態3の水門の扉体と戸当りにも、実施の形態4の水門の扉体と戸当り及び管理橋にも、実施の形態5のフラップゲートの扉体と戸当りにも適用することができる。さらに、以下に説明する実施の形態7のスクリーンにも、実施の形態8の除塵機にも、実施の形態9の歩道橋にも適用することができる。

【0191】

実施の形態7

次に、本発明の実施の形態7にかかるスクリーンについて、図19を参照して説明する。図19は本発明の実施の形態7にかかるスクリーンの構成を示す正面図である。

【0192】

図19に示されるスクリーン71は、河川・湖沼・ダム等の取水口や用水路・排水路等の各種の水路に設置されて、流れてくる塵芥を堰き止めて取水口や用水路に流入するのを防止するためのものである。このスクリーン71は、17本の縦柱72を3本の横柱73にステンレス製のボルト・ナットで固定したもので、縦柱72及び横柱73はいずれも図9のフローチャートにしたがって製造されたCFRP(炭素繊維強化プラスティック)成形体である。このため、強度的に優れていることから、流木等の大きな塵芥が流れてきても余裕をもって堰き止めることができ、軽量であることから、開閉式のスクリーンとした場合でも低能力の開閉機で開閉することができる。さらに、防食性に優れ、水中に設置しておいても錆びるということがないので、長期間に亘って使用することができる。

【0193】

ここで、スクリーン71を長期間取水口や水路に設置しておくと、堰き止められた塵芥が縦柱72の間に溜まって、水の流れが悪くなってしまう。そこで、定期的にスクリーン71に溜まった塵芥を取り除く必要がある。この場合でも、スクリーン71が軽量であるため、水中から引き上げるのが容易で、メンテナンスがやり易いという特長を有する。

【0194】

このようにして、本実施の形態7にかかるスクリーン71は、CFRP成形体からなるため、丈夫で軽く、かつ低能力の開閉機で開閉することができるので全体としては低コスト化することができる。

【0195】

本実施の形態7のスクリーン71は、比較的小さい水路に用いられるものである。大きな水路や取水口・河川等に用いる場合には、一々水中から引き上げて溜まった塵芥を除去するのは困難であり、設置したまま溜まった塵芥を除去する必要がある。次に、そのような大型のスクリーン(除塵機)について述べる。

【0196】

実施の形態8

次に、本発明の実施の形態8にかかる除塵機とその周辺の設備について、図20乃至図24を参照して説明する。図20は本発明の実施の形態8にかかる除塵機とその周辺の設備の全体構成を示す縦断面図である。図21は本発明の実施の形態8にかかる除塵機の全体構成を示す平面図である。図22は本発明の実施の形態8にかかる除塵機の全体構成を示す正面図である。図23は本発明の実施の形態8にかかる除塵機の一部の詳細を示す横断面図である。図24は本発明の実施の形態8にかかる除塵機の全体構成を示す縦断面図である。

【0197】

図20に示される除塵機75は、河川・湖沼・ダム等の取水口や用水路・排水路等の各種の水路に設置されて、流れてくる塵芥をスクリーン76,78で堰き止めて取水口や用水路に流入するのを防止するための装置である。のみならず、堰き止めた塵芥が溜まって水流を妨げることのないように、堰き止めた塵芥をレーキ77で掻き揚げて水平ベルトコンベア80で移送し、所定の塵芥集積場所に集積する。したがって、水路に設置された状態で堰き止めた塵芥を除去できるので、広い水路に適した大型の装置にできる。

【0198】

この除塵機75は、水路の両端に設置される板状の1対のフレーム83と、これらの1対のフレーム83間を接続して補強する複数の桁84と、フレーム83の上流側に水路の両端に亘って取付けられる固定スクリーン76及び水路底C2に近接して回動軸78aの周りに回動可能に取付けられる補助スクリーン78と、フレーム83の上端に取付けられたステンレス製の2段スプロケット89の大きい方のスプロケットが回転することによってフレーム83に沿って移動するステンレス製のコンベアチェーン79と、このコンベアチェーン79に等間隔をおいて取付けられ一体に移動する4個のレーキ77(図20には1個しか図示されていない)と、固定スクリーン76の上端に密着してフレーム83に沿って曲がりフレーム83の上端に達するダスト板82とを備えている。

【0199】

補助スクリーン78は、レーキ77が回って来る度にレーキ77に押されて回動軸78aの周りに図示左回り(反時計回り)に回動して、レーキ77を通過させるとともに補助スクリーン78に溜まった塵芥を掬い取らせ、レーキ77通過後は回動軸78a中に収められたバネの反発力で元の位置に戻される。

【0200】

これらの部材のうち、1対のフレーム83と、複数の桁84と、固定スクリーン76及び補助スクリーン78と、4個のレーキ77と、ダスト板82とが、図9のフローチャートにしたがって製造されたCFRP(炭素繊維強化プラスティック)成形体からなるものである。

【0201】

コンベアチェーン79及びレーキ77は、図20において右回り(時計回り)に移動する。即ち、固定スクリーン76及びダスト板82に沿って上昇し、下流側(裏側)においては下降する。レーキ77がダスト板82に沿って上り切って、持ち上げてきた塵芥を落とす地点の下方には、水平ベルトコンベア80が紙面に垂直な方向に伸びて設けられており、除塵機75から落下してきた塵芥G1を受け止めて、図示向う方向に搬送する。

【0202】

この水平ベルトコンベア80に近接して、水平ベルトコンベア80の長手方向に沿って点検架台90が設けられており、桁90aが組み合わされて水平ベルトコンベア80の搬送面80bよりも一段高いところにステップ(踏み板)93が水平に支持されている。ステップ93の両端と水平ベルトコンベア80の反対側は防護柵91で囲まれており、水平ベルトコンベア80側は開放されている。さらに、点検架台90の長手方向の中間位置には防護柵91が切れて梯子92が取付けられており、作業者はこの梯子92でステップ93の上に登り、上方から水平ベルトコンベア80の状態を点検することができる。

【0203】

そして、例えば大きな流木等が引っ掛かって水平ベルトコンベア80の円滑な作動が妨げられている場合には、点検架台90のステップ93に設けられた図示しない操作盤を操作して、水平ベルトコンベア80の搬送面80bを動かす図示しない減速モータと除塵機75のコンベアチェーン79を動かすサイクロ減速機87を一旦停止させ、引っ掛かっている大きな流木等を除去してから、前記操作盤で運転を再開する。

【0204】

前記サイクロ減速機87は、両端のフレーム83にそれぞれ固定されている2本ずつの支持柱85aの間に渡された図示しない支持枠の片端に固定された支持点検台85に載置されており、この支持点検台85には防護柵85bと長梯子86が取付けられていて、作業者はこの長梯子86を登って支持点検台85に上がることができ、サイクロ減速機87やコンベアチェーン79等の保守点検を行なうことができる。サイクロ減速機87の駆動軸に取付けられたプーリー87aには、駆動ベルト88が掛けられていて、この駆動ベルト88は前記2段スプロケット89の小さい方のプーリーにも掛けられている。これによって、サイクロ減速機87が運転されるとその駆動力が2段スプロケット89に回転力として伝達され、コンベアチェーン79とこれに取付けられた4個のレーキ77が所定の速度で移動を開始する。

【0205】

また、除塵機75と水平ベルトコンベア80の間にはダストシュート95が、やはり紙面に垂直な長手方向に伸びて設けられているが、このダストシュート95は、水平ベルトコンベア80,点検架台90が載置されている水路を暗渠にするコンクリート天井C2と除塵機75との間から塵芥が水路に落ちるのを防止するためのものである。さらに、水路を形成するコンクリート部分C2に互いに向き合って設けられた溝C3には、FRP製角落し81が嵌め込まれるようになっているが、このFRP製角落し81は除塵機75の水中部分の保守点検を行う際に、水流を堰き止めて水路底C2が現れるようにするものであり、上述した水門のFRP製扉体と同様の構造を有し、同様の工程で製造される。

【0206】

また、除塵機75の上端の2段スプロケット89が軸止されているテンション調整器94は、外側のテンション調整ナット94aを締め付けもしくは緩めることによって2段スプロケット89を前後させ、コンベアチェーン79の張り具合を調整するためのものである。

【0207】

これらの部材のうち、前述した除塵機75の部材を除いて、水平ベルトコンベア80の桁80a、点検架台90の桁90a、防護柵91、ステップ93、支持点検台85及び支持柱85a、防護柵85b、ダストシュート95、FRP製角落し81が、図9のフローチャートにしたがって製造されたCFRP(炭素繊維強化プラスティック)成形体からなるものである。

【0208】

次に、本実施の形態8にかかる除塵機75とその周辺の設備について、図21の平面図及び図22の正面図を参照してさらに説明する。なお、図20と同一の部材については同一の符号を付して一部説明を省略する。

【0209】

図21,図22に示されるように、本実施の形態8にかかる除塵機75は、コンクリート壁C2で2つに分かれた水路にそれぞれ1台ずつ設置されている。そのうち、右側の水路にはコンクリート壁C2に互いに向き合って設けられた溝C3に、FRP製角落し81が嵌め込まれているが、前述の如く、このFRP製角落し81は除塵機75の水中部分の保守点検を行う際に水流を堰き止めるためのもので、通常は使われないのでここでもFRP製角落し81はないものとして説明する。

【0210】

図21の平面図においては、図20で図示されなかったフレーム83間に渡される支持枠85bがはっきり示されている。この支持枠85bは1対のフレーム83のそれぞれに2本ずつ立設された支持柱85a間に水平に固定され、支持枠85bの上に固定された支持点検台85の上に前記サイクロ減速機87が載置されている。このサイクロ減速機87が駆動されることによって図示しない4個のレーキが、次々と補助スクリーン78及び固定スクリーン76の塵芥を掬い上げてダスト板82の上を通過し、水平ベルトコンベア80の搬送面80bに塵芥を落下させる。水平ベルトコンベア80は、通常サイクロ減速機87と連動して作動するようになっており、その搬送面80bは左方向へ移動して2台の除塵機75の掬い上げた塵芥G1を所定の塵芥集積場所100まで搬送する。

【0211】

また、図22の平面図においては、固定スクリーン76及び補助スクリーン78の中央を破断して、それぞれ3本ずつの除塵機の桁84を示している。これらの除塵機の桁84は、1対のフレーム83を接続して除塵機75全体の強度を上げるだけでなく、固定スクリーン76を支持する役割をも果たす。詳しくは、次の図23において説明する。また、水平ベルトコンベア80のベルト(搬送面)80bを移動させる減速モータ96も、塵芥集積場所100側に設置されているのが図示されている。水平ベルトコンベア80の反対側の端に設置されているベルトドラム97は、図示のように減速モータ96に対して前後に移動させることが可能で、これによって水平ベルトコンベア80のベルト80bの張り具合を調節することができる。

【0212】

次に、固定スクリーン76及びレーキ77の詳細な構造について、図23を参照して説明する。図23は横断面図といっても3つの部分に分かれていて、左側はフレーム83,桁84,固定スクリーン76及びレーキ77のうち1個の横断面図、中央は桁84,固定スクリーン76及びレーキ77の縦断面図、右側は桁84,ダスト板82及びレーキ77の横断面図となっている。

【0213】

左側の図に示されるように、フレーム83の内側上下には、レーキ77をフレーム83の外縁に沿って周回させるためのステンレス製のコンベアチェーン79が周回するガイドレール83aが設けられている。フレーム83の内側中央部分には、断面H形の桁84がステンレス製のボルト・ナットで固定されている。一方、固定スクリーン76は、図示されない補助スクリーンの上端まで届く縦桁76aと、それを14枚程度を1組として水平方向に貫通して両端をナットで止めるステンレス製の横軸76b、そして縦桁76a同士の間隔を一定に保つために、縦桁76aの1枚ごとに挿入され横軸76bが貫通するディスタンスロッド76cが組み合わされて構成されている。

【0214】

そして、何個かのディスタンスロッド76cには、固定スクリーン76の1組に複数本ステンレス製の雄ねじ76dが溶接され、断面H形の桁84に設けられた貫通孔を通してステンレス製のナット76eで締め付けられて、桁84に固定される。このようにして、固定スクリーン76が次々と(本実施の形態8においては4組)並べられて固定され、防塵機75の固定スクリーン76が組み上がる。

【0215】

次に、レーキ77は、ステンレス製のコンベアチェーン79に中央の図に示されるようなC形チャンネルの支持板77bがねじ止めされて、この支持板77bに左側の図に示されるように縦桁76aと同一間隔で、かつ互い違いにレーキ板77aが固定される。このように、レーキ77は、あくまでも固定スクリーン76の前面を上昇して、固定スクリーン76の前に溜まった塵芥を掬い取るものであるが、本実施の形態6においては、固定スクリーン76の縦桁76aの間に入り込んだレーキ板77aの後端の部分で、縦桁76aの間に挟まった塵芥をも掻き出すことになる。

【0216】

但し、このようにすると、縦桁76aの間に石等の硬いものがきつく挟まった場合には、レーキ板77aの後端の部分で掻き出すことができずにレーキ77全体が上昇できなくなる恐れがある。そこで、レーキ板77aの後端はゴム製として、きつく挟まった塵芥があった場合は変形して乗り越えられるようにすれば、レーキ77全体が動けなくなる恐れがなくなり、より好ましい。また、これによって、右側の図のようにレーキ77がダスト板82の上を通過するとき、レーキ板77aの後端がダスト板82に極めて接近するので、レーキ板77aの後端でダスト板82の表面が削られる恐れがあるが、レーキ板77aの後端をゴム製とすればその恐れもなくなる。

【0217】

次に、コンベアチェーン79のガイドレール83aの全体配置と補助スクリーン78のより詳細な構造について、図24を参照して説明する。

【0218】

図24に示されるように、コンベアチェーン79を移動させるスプロケット89(図示右回りに回転する。)の下方からガイドレール83aが始まって、ダスト板82にほぼ平行に湾曲してから水平面に対して約75度の角度で下方に伸び、U字形にターンして固定スクリーン76の下端の下を通過し、再び水平面に対して約75度の角度で上方に伸びている。そして、ダスト板82にほぼ平行に湾曲してスプロケット89の手前で途切れている。

【0219】

以上のガイドレール83aはサイクロ減速機(図示されず)側のフレーム83に固定されているが、これと相対する反対側のフレーム83にも対称にガイドレール83aが固定されており、ガイドレール83aに沿って移動するコンベアチェーン79とコンベアチェーン79を移動させるスプロケット89が設けられている。そして、これら左右1対のコンベアチェーン79の間に図23に示されるようにC形チャンネルの支持板77bが4箇所において橋渡しされて固定され、図24には2個しか示されていないが4個のレーキ77が形成されている。

【0220】

これらのレーキ77はコンベアチェーン79と一体に移動するが、左右1対のコンベアチェーン79の移動速度がずれないように、スプロケット89の回転軸98が1対のフレーム83間に渡されて回転自在に支持され、この回転軸98に左右1対のスプロケット89が固定されている。これによって、レーキ77の支持板77bが固定されている左右のコンベアチェーン79の位置がずれることなく、同期状態が維持される。

【0221】

また、レーキ77が固定スクリーン76の下を通過するときには、前述の如く、補助スクリーン78が回動軸78aを中心として図示左回りに回動してレーキ77を通過させるが、左右のフレーム83に近い数本ずつの補助スクリーン板78bは図示されるように先端が伸びて湾曲した特別な形状をしている。これによって、レーキ77が補助スクリーン78を押して回動させるとともに補助スクリーン78に溜まった塵芥を掬い取らせ、通過後回動軸78a内のバネで元の位置に戻る動作がよりスムーズに行われる。左右のフレーム83から離れた他の大部分の補助スクリーン板78cは、図20に示されたものと同様の形状をしている。

【0222】

以上説明したように、本実施の形態8の除塵機75は、サイクロ減速機87やその点検台85及び長梯子86も含めて、全ての部材が左右のフレーム83とその間を接続して補強する桁84に組み付けられている。したがって、工場で除塵機75の組み立てを完成させて、トレーラー等で搬送して設置場所に設置するだけで良く、現場での作業が極端に少なくて済む。ここで、本実施の形態8の除塵機75は、1対のフレーム83と、複数の桁84と、固定スクリーン76及び補助スクリーン78と、4個のレーキ77と、ダスト板82と、支持点検台85及び支持柱85a、支持枠85bが、図9のフローチャートにしたがって製造されたCFRP(炭素繊維強化プラスティック)成形体からなるものである。

【0223】

これによって、従来の大部分が鋼鉄製の除塵機と比較して全重量が半分程度になり、搬送及び設置作業が非常に楽になる。なお、設置の際には、図24のフレーム83から3箇所に突出している吊り上げ用支持部99の貫通孔にクレーンの吊り上げ部材を係合させて、トレーラー等の荷台から持ち上げて設置場所へ吊り降ろすことができる。また、除塵機75は、CFRP成形体以外の水に濡れる部分の部材としてはボルト・ナット類も含めて全てステンレス製の部材を使用していることから、従来の大部分が鋼鉄製の除塵機のように塗装やメッキが剥げて錆びるということがなく、半永久的に使用することができる。

【0224】

水平ベルトコンベア80も桁80aがCFRP成形体からなり、その点検架台90も桁90a,防護柵91,ステップ93がCFRP成形体からなり、さらにダストシュート95は全体がCFRP成形体からなるため、従来の鉄製品と比較して極めて軽量となり、搬送及び設置作業が楽になる。

【0225】

本実施の形態8の除塵機75は、点検架台90に設置された図示しない操作盤を作業者が操作して、固定スクリーン76での塵芥の溜まり具合を見て適当な時期に運転してレーキ77を移動させて塵芥を掬い取って、同時に水平ベルトコンベア80も動かして、レーキ77で掬い取った塵芥が落下してくるのを受けて塵芥集積場所100まで搬送させ、固定スクリーン76の塵芥がほぼ取り除かれたらレーキ77と水平ベルトコンベア80を停止させるというように手動運転しても良い。

【0226】

また、自動運転させるには、固定スクリーン76に光学センサ等の塵芥感知センサを取り付けて、一定量の塵芥が溜まったら自動的にレーキ77を移動させるスイッチが入るようにしても良いし、予め1日に何回・何分間運転したら最も良いか統計を取っておいて、その結果に基づいてタイマーを用いて自動運転させても良い。

【0227】

実施の形態9

次に、本発明の実施の形態9にかかる歩道橋とその部品について、図25を参照して説明する。図25(a)は本発明の実施の形態9にかかる歩道橋の全体構成を示す正面図、(b)は平面図、(c)は(b)のA−A上部断面図である。

【0228】

図25(a)に示されるように、本実施の形態9にかかる歩道橋101は、車道102bを歩道102aから向かい側の歩道102aまで渡るための横断歩道橋で、路面102に埋め込まれたコンクリート土台104に支持された計5本の支柱103を中心として構成されている。車道102bの上の最も高い部分には、2種類の橋桁106,107が、左側の1本の太い支柱103と、図25(b)に示されるように、1つのコンクリート土台104に支持された2本の細い支柱103によって水平に支持されている。

【0229】

これらの2種類の橋桁106,107には、長手方向に沿って1対の防護柵108が取り付けられており、左側には歩道102aから上り下りするための直線状の踊り場付き階段105が、踊り場を支持する短い支柱103と階段の降り口を構成している左端のコンクリート土台104によって支えられている。この直線状の踊り場付き階段105にも、長手方向に沿って1対の防護柵108が取り付けられている。また、2種類の橋桁106,107の右側には歩道102aから上り下りするための折り返し型の踊り場付き階段105が、踊り場を支持する短い支柱103と階段の降り口を構成している右端のコンクリート土台104によって支えられている。折り返し型の踊り場付き階段105にも、1対の防護柵108が取り付けられている。

【0230】

そして、図25(c)に示されるように、橋桁106の上には底板109が橋桁106の全長に亘って組み付けられ、底板109の上には踏み板110がこれも橋桁106の全長に亘って敷き詰められている。以上のこれらの歩道橋101の部材のうち、5本の支柱103,橋桁106,橋桁107,2種類の踊り場付き階段105,歩道橋101の全体に亘って設けられている防護柵108,底板109,及び踏み板110が、図9のフローチャートにしたがってCFRP成形体として製造されたものが用いられる。

【0231】

さらに、踏み板110は図9のフローチャートのステップS19において約0.7kgf/cm2の圧力を掛けて圧縮・空気抜きをした後、表面に砂利111を撒いてから、約140℃に加熱して完全硬化させる。こうして、図25(c)に示されるように、CFRP成形体からなる踏み板110の表面に砂利111を埋め込むことによって、表面に凹凸を形成して滑り難くして、冬期の雪が降ったときや凍結したときでも転倒の危険が少ない踏み板110となる。

【0232】

即ち、本実施の形態9の歩道橋101は、路面102に埋め込まれた6基のコンクリート土台104以外は全てCFRP成形体からなるものであり、コンクリート土台104を除いた部分の重量は、従来の鋼鉄製の歩道橋の約1/4〜1/5と軽量になり、工場での部材同士の組み付け、幾つかの部分に分けての搬送、及び現場での組み立て作業が非常に楽になる。のみならず、従来の鋼鉄製の歩道橋は、何年か経過すると塗装が剥がれてそこから錆びてくることが多かったが、大部分がCFRP成形体からなる本実施の形態8の歩道橋101は、耐食性に非常に優れており錆びるということがなく、長期間使用することができ、見栄えも殆ど変化しない。

【0233】

なお、橋桁106,橋桁107は一体で成形することもできるし、何分割かにして、ガセットプレートを用いてボルト・ナットで接続しても良い。同様に、底板109,踏み板110についても1枚ものとして成形することもできるし、2〜3mの短い板を複数枚成形して、ボルト・ナットで止めながら敷き詰めて行っても良い。また、2種類の踊り場付き階段105の踊り場、場合によっては階段全部に滑り防止のために砂利を埋め込んでも良い。

【0234】

このようにして、本実施の形態9の歩道橋101は、大部分がハンドレイアップ法において成形圧力・成形温度を高めて成形体強度の向上と成形時間の短縮を図ったCFRP成形体からなり、CFRP成形体の長所と相俟ってより一層強度が向上し、各部品を薄型にできるのでより一層の軽量化ができ、したがって施工もより容易になるため、歩道橋101全体として低コスト化することができる。

【0235】

なお、本発明にかかる歩道橋とは、本実施の形態9の歩道橋101のような車道を渡る階段付きの陸橋型の歩道橋に限られず、例えば、車道と平行して河川等を渡る平坦な歩道橋等も含むものである。

【0236】

上記実施の形態1においては、FRP成形体を加工して製造したFRP製品として水門の扉体1を例に挙げて説明したが、これ以外にも様々なFRP製品を製造することができる。

【0237】

また、上記各実施の形態においては、加熱温度を約140℃、加圧力を約0.7kgf/cm2としたが、常温〜約140℃及び約0.01kgf/cm2 〜約1.6kgf/cm2の範囲内であれば良い。

【0238】

また、実施の形態1と実施の形態5,6を除いた上記各実施の形態においては、FRP成形体としてCFRP(炭素繊維強化プラスティック)成形体を用いた製品の例について説明したが、強度的に問題がなければ(強度を上げるために厚さを増しても良い)、CFRP成形体の代わりにHBRP(ハイブリッド繊維強化プラスティック)成形体またはGFRP(ガラス繊維強化プラスティック)を製品の一部または全体に用いても良い。これによって、より低コスト化を図ることができる。

【0239】

さらに、上記各実施の形態においては、熱硬化性樹脂として不飽和ポリエステル樹脂を用いた例について説明しているが、その他にもエポキシ樹脂、ポリビニルエステル樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、アルキド樹脂、ウレタン樹脂を始めとして種々の熱硬化性樹脂を用いることができる。

【0240】

また、上記各実施の形態においては、繊維としてガラスロービングクロスを用いた例について説明したが、ガラスチョップドストランドマット、ガラスロービング等を共に、或いは代わりに用いることもでき、またガラス繊維に限られず、炭素繊維や、ガラス繊維と炭素繊維を交互に用いたり、ガラス繊維と炭素繊維を混合して用いたりしても良い。

【0241】

本発明を実施するに際しては、FRP製品、角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、及び管理橋または歩道橋のFRP製踏み板のその他の部分の構成、形状、数量、材質、大きさ、接続関係等についても、またFRP成形体の成形方法のその他の工程についても、上記各実施の形態に限定されるものではない。

【図面の簡単な説明】

【0242】

【図1】図1は本発明の実施の形態1にかかるFRP成形体の成形方法を示すフローチャートである。

【図2】図2は本発明の実施の形態1にかかるFRP成形体を組み立てて製造したFRP製品としての水門の扉体を示す正面図である。

【図3】図3(a)は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるスキンプレート、(b)は縦桁、(c)は縦桁をカバーするガセットプレート、(d)は短い横桁、(e)は長い横桁のそれぞれ斜視図である。

【図4】図4(a)は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるスキンプレートを他の部品に組み付ける方法を示す正面図、(b)は裏面図である。

【図5】図5(a)は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるスキンプレートの組み付け部を隠す構造を示す図、(b)は隠した状態を示す図である。

【図6】図6は本発明の実施の形態1にかかるFRP製品である水門の扉体の部品であるガセットプレートの他の例を示した斜視図である。

【図7】図7は本発明の実施の形態1にかかるFRP製品である水門の戸当りを扉体とともに示す斜視図である。

【図8】図8(a)は本発明の実施の形態2にかかる水門のFRP製扉体の全体構造を示す正面図、(b)は平面図である。

【図9】図9は本発明の実施の形態3にかかるCFRP(炭素繊維強化プラスティック)成形体の成形方法を示すフローチャートである。

【図10】図10(a)は本発明の実施の形態3にかかる手動開閉式水門の全体構成を示す正面図、(b)は側面図である。

【図11】図11は本発明の実施の形態4にかかるCFRP成形体からなる水門の扉体と戸当りを用いた電動開閉式水門の全体構成を示す正面図である。

【図12】図12は本発明の実施の形態4にかかる電動開閉式水門及び管理橋の全体構成を示す側面図である。

【図13】図13は本発明の実施の形態5にかかるHBRP(ハイブリッド繊維強化プラスティック)成形体の成形方法を示すフローチャートである。

【図14】図14は本発明の実施の形態5にかかるフラップゲートの構造を示す模式縦断面図である。

【図15】図15(a)は本発明の実施の形態5にかかるフラップゲートの全体構成を示す河川側から見た正面図、(b)は縦断面図である。

【図16】図16は本発明の実施の形態6にかかるGFRP(ガラス繊維強化プラスティック)成形体の成形方法を示すフローチャートである。

【図17】図17は本発明の実施の形態6の第1変形例にかかるCFRP(炭素繊維強化プラスティック)成形体の成形方法を示すフローチャートである。

【図18】図18は本発明の実施の形態6の第2変形例にかかるHBRP(ハイブリッド繊維強化プラスティック)成形体の成形方法を示すフローチャートである。

【図19】図19は本発明の実施の形態7にかかるスクリーンの構成を示す正面図である。

【図20】図20は本発明の実施の形態8にかかる除塵機とその周辺の設備の全体構成を示す縦断面図である。

【図21】図21は本発明の実施の形態8にかかる除塵機の全体構成を示す平面図である。

【図22】図22は本発明の実施の形態8にかかる除塵機の全体構成を示す正面図である。

【図23】図23は本発明の実施の形態8にかかる除塵機の一部の詳細を示す横断面図である。

【図24】図24は本発明の実施の形態8にかかる除塵機の全体構成を示す縦断面図である。

【図25】図25(a)は本発明の実施の形態9にかかる歩道橋の全体構成を示す正面図、(b)は平面図、(c)は(b)のA−A上部断面図である。

【符号の説明】

【0243】

1,33,50,61,120 水門の扉体(FRP製品)

2,65,121 水門の扉体のFRP製スキンプレート

3a,4a,5a,14,15,66,67,122 水門の扉体のFRP製桁材

3b,16,68 水門の扉体のFRP製ガセットプレート

20,34,48,64,130 水門のFRP製戸当り

51 暗渠

53 堤防

55 管理橋

56 管理橋の桁材

57 管理橋の踏み板

58 管理橋の防護柵

71 FRP製スクリーン

75 除塵機

76,78 除塵機のスクリーン

77 除塵機のレーキ

80a ベルトコンベアの桁

81 FRP製角落し

82 除塵機のダスト板

83 除塵機のフレーム

84 除塵機の桁

90a 点検架台の桁

95 ダストシュート

101 FRP製歩道橋

110 歩道橋のFRP製踏み板

111 砂利

123 水門の扉体のFRP製ゴム押え板

125 水門の扉体のFRP製水位調節用角落し板

G1 塵芥

【技術分野】

【0001】

本発明は、低価格で美観及び強度に優れたハンドレイアップ法によるFRP(繊維強化プラスティック)成形体からなるFRP成形体の成形方法及びFRP製品及び角落しを含む水路・河川・湖沼・海岸用製品またはその部品並びに歩道橋またはその部品及び管理橋または歩道橋の踏み板に関するものである。

【0002】

なお、本明細書・特許請求の範囲・要約書においては、「熱硬化性樹脂」とは、通常の外部から加熱されて架橋して硬化する化合物のみならず、硬化剤を加えることによって自己発熱によって架橋して硬化する化合物をも含むものとする。

【背景技術】

【0003】

高強度のFRP成形体の成形方法としては、ガラスロービングクロス等の繊維材料と熱硬化性樹脂とを交互に型に入れながら作業者が塗布ロールで手作業によって積層していくハンドレイアップ法、特許文献1に記載されている繊維チョップドストランドマットに樹脂を含浸させながら型と加熱炉の間を通して加熱硬化させていく連続成形法、特許文献2に記載されている金型とプレスを用いて繊維チョップドストランドマットを金型に合わせて切ってセットし、その上に樹脂を流して加圧する加熱加圧成形法等、様々な成形法がある。

【0004】

一方、河川等の水路を開閉する水門の扉体が近年FRP成形体で製造されるようになってきている。前記連続成形法では複雑な桁材で補強されている扉体の成形は困難であり、また、設備費が大きくコスト高になってしまう。前記加熱加圧成形法によれば複雑な桁材のついた扉体も成形可能であり、均一な品質の製品が何個も得られるが、水門の扉体は設置される水路の幅や深さによって大きさ、形状が一つ一つ異なる様々なものが要求される。加熱加圧成形法では、1個の扉体を作るのにも1個の高価な金型を用意しなければならず、実質的に実施は不可能である。

【0005】

これに対して、ハンドレイアップ法は型材が安価で成形品の大きさに制限がない。したがって大きさ・形状の異なる様々な水門の扉体の多品種少量生産に適している。そこで本発明者は、特許文献3において、製品強度の点で劣るというハンドレイアップ法の欠点を補うために加熱・加圧式のハンドレイアップ法によるFRP成形体の製造方法について、開示している。この製造方法によるFRP成形体は強度が高いので、様々な長さ・高さ・形状のものがあり強度の要求される水門の扉体にも、加熱・加圧式ハンドレイアップ法によるFRP成形体が応用でき、既に実用化されている。

【特許文献1】特開平8−25395号公報

【特許文献2】特開2000−176953号公報

【特許文献3】特開2004−42610号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特記文献3にかかる加熱・加圧式のハンドレイアップ法においては、手作業によって積層していく過程で一層ごとに熱硬化性樹脂を低温で仮に硬化(高粘性化)させることによって、積層のずれを防ぐとともに液体状態の熱硬化性樹脂が積層されたガラスロービングクロス等の繊維材料の目を滴り落ちて下方に溜まってしまうという事態を防止していたが、上記特記文献3にかかる加熱・加圧式のハンドレイアップ法以外にも、本発明者は、液体状態の熱硬化性樹脂が積層されたガラスロービングクロス等の繊維材料の下方に溜まるのを防いで、強度の高いFRP成形体を得ることができる加熱・加圧式のハンドレイアップ法を開発した。

【0007】

そこで、本発明は、高い応力のかかる部品についてもハンドレイアップ法によるFRP成形体を使用して軽量化・低コスト化を一層推し進めるために、強度の高いFRP成形体を得ることができるFRP成形体の成形方法及びFRP製品及び角落しを含む水路・河川・湖沼・海岸用製品またはその部品並びに歩道橋またはその部品及び管理橋または歩道橋の踏み板を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明にかかるFRP成形体の成形方法は、ハンドレイアップ法によるFRP成形体の成形方法であって、型を組み立てる工程と、前記型の内面に離型剤を塗布する工程と、前記型の内面の離型剤の上からゲルコートを塗布する工程と、前記型の下に設けられた加熱手段によって前記ゲルコートを加熱して硬化させる工程と、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、前記成形体の上面に第2の加熱手段を有する加圧手段を設置して、約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段と前記第2の加熱手段によって常温〜約140℃の範囲の温度で加熱する工程と、前記成形体が冷却した後、前記型から離型する工程とを具備し、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約1分〜約30分の間に行い、工程全体を約10分〜約5時間の間に行うものである。

【0009】

請求項2の発明にかかるFRP成形体の成形方法は、請求項1の構成において、前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であるものである。

【0010】

請求項3の発明にかかるFRP成形体の成形方法は、請求項1または請求項2の構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約5分〜約15分の間に行い、工程全体を約30分〜約2.5時間の間に行うものである。

【0011】

請求項4の発明にかかるFRP成形体の成形方法は、請求項1乃至請求項3のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うものである。

【0012】

請求項5の発明にかかるFRP成形体の成形方法は、請求項1乃至請求項4のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであるものである。

【0013】

請求項6の発明にかかるFRP製品は、前記請求項1乃至請求項5のいずれか1つに記載のFRP成形体の成形方法によって成形されるFRP成形体を加工してなるものである。

【0014】

請求項7の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0015】

請求項8の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0016】

請求項9の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品は、角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0017】

請求項10の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0018】

請求項11の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0019】

請求項12の発明にかかるFRP製歩道橋またはそのFRP製部品は、歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0020】

請求項13の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0021】

請求項14の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0022】

請求項15の発明にかかる管理橋または歩道橋のFRP製踏み板は、管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したものである。

【0023】

請求項16の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項15のいずれか1つの構成において、前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であるものである。

【0024】

請求項17の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項16のいずれか1つの構成において、前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うものである。

【0025】

請求項18の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項17のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うものである。

【0026】

請求項19の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項18のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであるものである。

【0027】

請求項20の発明にかかる角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板は、請求項7乃至請求項18のいずれか1つの構成において、前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであるものである。

【発明の効果】

【0028】

請求項1の発明にかかるFRP成形体の成形方法は、ハンドレイアップ法によるFRP成形体の成形方法であって、型を組み立てる工程と、型の内面に離型剤を塗布する工程と、型の内面の離型剤の上からゲルコートを塗布する工程と、型の下に設けられた加熱手段によってゲルコートを加熱して硬化させる工程と、ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、成形体の上面に第2の加熱手段を有する加圧手段を設置して、約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を加熱手段と第2の加熱手段によって常温〜約140℃の範囲の温度で加熱する工程と、成形体が冷却した後、型から離型する工程とを具備し、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約1分〜約30分の間に行い、工程全体を約10分〜約5時間の間に行うこととしている。

【0029】

ここで、「繊維」としては、ガラスファイバー、炭素繊維、アラミド繊維、及びこれらの混合繊維等がある。また、「熱硬化性樹脂」としては、不飽和ポリエステル樹脂、エポキシ樹脂、ポリビニルエステル樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、アルキド樹脂、ウレタン樹脂等がある。

【0030】

本発明にかかるFRP成形体の成形方法が、上記特許文献3にかかるFRP成形体の成形方法と異なる点は、塗布する熱硬化性樹脂として硬化剤及び硬化促進剤入りの熱硬化性樹脂を用いた点と、熱硬化性樹脂を塗布するたびに低温で仮に硬化(高粘性化)させるのを止めて一気に積層する点と、積層の1回の繰返しに要する時間を約1分〜約30分の範囲に、積層工程に要する時間を約10分〜約5時間の範囲に限定した点と、加圧力を約0.01kgf/cm2 〜約1.6kgf/cm2の範囲に拡げた点である。

【0031】

これによって、熱硬化性樹脂は加熱されなくても時間とともに少しずつ架橋して粘性が高まって行くために、積層が進んでも繊維ロービングクロス等の下方に沈む恐れがなく、また一気に積層しないと成形体が所定の高さに達する前に熱硬化性樹脂が硬化を開始してしまうため、1回の繰返しを約1分〜約30分の時間内に、積層工程を約10分〜約5時間の時間内に行わなければならず、工程が短縮されて低コスト化にもつながる。なお、時間の範囲が約1分〜約30分、約10分〜約5時間とそれぞれ広いのは、製品によって面積が大きく異なるためである。

【0032】

また、本発明者がさらに鋭意実験研究を積み重ねた結果、積層された成形体にかける圧力は約0.01kgf/cm2 〜約1.6kgf/cm2の範囲であれば、実用に耐える成形体ができることが判明した。本発明者は、かかる知見に基いて本発明を完成させたものであり、具体的には、約0.01kgf/cm2という小さな圧力でも充分強度のある成形体となり、約1.6kgf/cm2という大きい圧力でも積層された熱硬化性樹脂が押し出されることなく、高強度の成形体を得ることができる。約0.01kgf/cm2より圧力が小さいと加圧の効果がなく、また約1.6kgf/cm2より圧力が大きいと積層された熱硬化性樹脂が押し出されてしまい、充分な接着力を得ることができない。

【0033】

かかる成形方法によれば、加圧手段によって積層された成形体が圧縮されるので内部の空気が抜けて空隙の少ない成形体となる。それと同時に加熱手段及び第2の加熱手段によって成形体が加熱されるので、硬化速度が促進されてより成形体の強度が高まり、かつ成形サイクルが短くなって時間当り成形数を増やすことができ、低コスト化につながる。

【0034】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、成形体強度の向上と成形時間の短縮を図ることができるFRP成形体の成形方法となる。

【0035】

請求項2の発明にかかるFRP成形体の成形方法は、成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であるものである。本発明者がさらに鋭意実験研究を積み重ねた結果、最も高強度の成形体が得られるのは、積層された成形体にかける圧力が約0.43kgf/cm2 〜約0.7kgf/cm2であるときであり、この圧力を中心として成形体にかける圧力が約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲である場合により高強度の成形体が得られることを見出し、この知見に基いて本発明を完成したものである。

【0036】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることによって、より一層の成形体強度の向上と成形時間の短縮を図ることができるFRP成形体の成形方法となる。

【0037】

請求項3の発明にかかるFRP成形体の成形方法は、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程が、1回の繰返しを約5分〜約15分の間に行い、工程全体を約30分〜約2.5時間の間に行うものである。

【0038】

一般的な大きさのFRP成形体であれば、繊維ロービングクロス等と熱硬化性樹脂の積層は1回当り約5分〜約15分の間に行うことができる。そして、この時間内であれば、かなりの厚みを有する(即ち、積層回数が多い)成形体であっても、硬化剤及び硬化促進剤入りの熱硬化性樹脂が硬化し始める前に、即ち約30分〜約2.5時間の間に所定の高さまで成形することができる。そして、加圧手段によって積層された成形体が圧縮されるので内部の空気が抜けて空隙の少ない成形体となる。それと同時に加熱手段及び第2の加熱手段によって成形体が加熱されるので、硬化速度が促進されてより成形体の強度が高まり、かつ成形サイクルが短くなって時間当り成形数を増やすことができ、低コスト化につながる。

【0039】

このようにして、ハンドレイアップ法において、成形圧力・成形温度を高めるとともにより一層成形速度を速めることによって、より一層の成形体強度の向上と成形時間の短縮を図ることができるFRP成形体の成形方法となる。

【0040】