FRP成形品の製造方法及びこの製造方法を用いて作製したFRP成形品

【課題】本発明は、液状樹脂を使用してFRP型、及びFRP成形品を作製する場合に、織物の織り目模様が精密に転写され自然な風合が再現でき、装飾性に優れるFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することを目的とする。

【解決手段】本発明は、FRP型の織り目模様を施す表面の上にガラス繊維マットを載せて、このガラス繊維マットに不飽和ポリエステル樹脂を含浸させ、この上に織物を載せて、この織物に不飽和ポリエステル樹脂を含浸させた後、前記不飽和ポリエステル樹脂が半硬化となった状態で、前記織物を引き剥がすことにより、前記織物の織り目模様を転写してFRP型を作製する工程と、このFRP樹脂型から反転してFRP成形品を作製する工程とを有するFRP成形品の製造方法である。

【解決手段】本発明は、FRP型の織り目模様を施す表面の上にガラス繊維マットを載せて、このガラス繊維マットに不飽和ポリエステル樹脂を含浸させ、この上に織物を載せて、この織物に不飽和ポリエステル樹脂を含浸させた後、前記不飽和ポリエステル樹脂が半硬化となった状態で、前記織物を引き剥がすことにより、前記織物の織り目模様を転写してFRP型を作製する工程と、このFRP樹脂型から反転してFRP成形品を作製する工程とを有するFRP成形品の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチック(以下、「繊維強化プラスチック」を「FRP」と言う)成形品の製造方法及びこの製造方法を用いて作製したFRP成形品に関するものであり、より詳細には、表面に織物の外観を有するFRP成形品の製造方法及びこの製造方法を用いて作製したFRP成形品に関するものである。

【背景技術】

【0002】

従来のFRP成形品の製造方法において使用するFRP型は、モデル型を反転して作製されるが、このFRP型の原型となるモデル型は、成形するモデルを木型か石膏型あるいは、ウレタン発泡体などを用い、要求される形状に加工する等の手法で作製していた。また、モデル型表面の装飾加工については、金属に機械加工するか金属表面を部分的に腐食させ要求される模様を形成させる等の手法がとられていた。これらの方法で作製されるモデル型表面の装飾加工は機械加工になるため、幾何学模様や表面の艶消し模様、梨地模様など比較的単純な模様に限定される。したがって、このモデル型の表面形状を反転して作製されるFRP型、さらにこのFRP型の表面形状を反転して作製される成形品は、モデル型と同様に、幾何学模様や表面の艶消し模様、梨地模様など比較的単純な模様に限定される。

【0003】

自動車内装熱可塑性プラスチック製品に見られる、より高度な装飾性の高い模様を施した成形品において使用するモデル型は、エッチングや電鋳法により、要求される図柄を金型に掘って作製される方法が採られている。より安価に、皮シボ、織物、木目模様等の下地模様を付す方法としては、シリコンゴムにこれらの模様を現物から転写し、更に金属性粉末とセラミック粉末などを、溶剤を含んだ液状樹脂で、模様を転写したシリコンゴム型から反転して成形し、通気性を有するモデル型を作製する方法、および、このモデル型を反転してFRP型を作製する方法が知られている(特許文献1)。

【0004】

また、熱可塑性の複合材料に、木目等の装飾模様を転写する為の方法としては、(a)加熱によってエポキシ樹脂を予備ゲル化しながらプレースを低い圧力下で作動し、次いで圧力を高めることによってモデル型を作製し、(b)同様にしてFRP型を作製する押型の製造方法が知られている(特許文献2)。

【0005】

また、布表面の形状及び/又は模様と該布に施された印刷とがともに転写された外観を有する加飾射出成形品の製造方法として、印刷を施された布が金型内に張設された射出成形用金型を用いて合成樹脂を射出成形した後、その成形品表面に付着した上記布を剥離する成形用型の作製方法が知られている(特許文献3)。

【特許文献1】特公平1−57970号公報

【特許文献2】特開平5−261814号公報

【特許文献3】特許第2657662号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、これらのモデル型をもとにしたFRP型によって制作する成形品の製造方法においては、モデル型、FRP型、及び成形品の作製は、いずれも熱可塑性樹脂の真空成形やブロー成形を使用するものであり、液状樹脂を使用する場合には適用できなかった。しかも、モデル型やFRP型の作製に高度な技術と時間がかかり、これらの型の作製費用も高価なものとなるため、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等には不向きであった。

【0007】

本発明は、上記問題を解決するものであり、液状樹脂を使用してFRP型、及びFRP成形品を作製する場合に、織物の織り目模様が精密に転写され自然な風合が再現でき、装飾性に優れるFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することを目的とする。また、FRP型の作製期間も従来より短縮することができ、これらの型の作製費用も低減できるため、FRP成形品の製品単価に占める型費用が少なく、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等に好適に適用可能なFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、以下に関するものである。

(1) FRP型の織り目模様を施す表面部にガラス繊維マットを載せて、このガラス繊維マットに不飽和ポリエステル樹脂を含浸させ、この上に織物を載せて、この織物に不飽和ポリエステル樹脂を含浸させた後、前記不飽和ポリエステル樹脂が半硬化となった状態で、前記織物を引き剥がすことにより、前記織物の織り目模様を転写してFRP型を作製する工程と、このFRP樹脂型から反転してFRP成形品を作製する工程とを有するFRP成形品の製造方法。

(2) (1)において、モデルとなる織物が、レース織物、又は刺繍織物であるFRP成形品の製造方法。

(3) (1)又は(2)の製造方法により作製したFRP成形品。

【発明の効果】

【0009】

本発明によれば、液状樹脂を使用してFRP型、及びFRP成形品を作製する場合に、織物の織り目模様が精密に転写され自然な風合が再現でき、装飾性に優れるFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することができる。また、FRP型の作製期間も従来より短縮することができ、これらの型の作製費用も低減できるため、FRP成形品の製品単価に占める型費用が少なく、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等に好適に適用可能なFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することができる。

【発明を実施するための最良の形態】

【0010】

本発明に用いる液状樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシ樹脂、フエノ−ル樹脂、等が挙げられる。その中でも、不飽和ポリエステル樹脂は、樹脂粘度が400〜800mPa・sと低く、ガラス繊維や装飾用織物への樹脂含浸性が良い。しかも後述するように、FRP型へ直接装飾を施す場合において、不飽和ポリエステル樹脂が半硬化となった状態で織物を引き剥がす際に、不飽和ポリエステル樹脂がゼリー状態となるため、容易に引き剥がすことができる特徴がある。したがって、織物の織り目模様をFRP型に直接転写して形成できる観点から、不飽和ポリエステル樹脂が好ましい。特に好ましい不飽和ポリエステル樹脂として、400〜600mPa・sのディーエイチマテリアル株式会社製サンドーマ−2212が挙げられる。

【0011】

本発明に用いるそれぞれの液状樹脂の硬化剤としては、一般的なものが使用できる。例えば、エポキシ樹脂に対しては種々のポリアミンや酸無水物等、不飽和ポリエステル樹脂に対してはメチルエチルケトンパーオキサイド等、フェノール樹脂に対してはヘキサメチレンテトラミン等である。例示すれば、エポキシ樹脂硬化剤は、ジャパンエポキシレジン株式会社製エピキュアU、速硬化剤としては、富士化成工業株式会社製フジキュアーFXJ−8073−Bが好ましい。不飽和ポリエステル樹脂硬化剤としては、日本油脂株式会社製パーメックN、フェノール樹脂硬化剤としては、昭和高分子株式会社製FRH−30、が好ましい。また、硬化促進剤としては、一般的なものが使用できる。例示すれば、ナフテンサンコバルト、ジメチルアニリン等が挙げられる。

【0012】

本発明に使用する織物としては、平織り、目抜き平織り、綾織り、繻子織り等が使用できる。装飾性の高い織物として、レース織物(機械織り、手織り)、刺繍織物等が使用できる。室内を装飾する観点から、これらの装飾性の高い織物が好ましい。

【0013】

織物の繊維としては、化学繊維であるポリエステル繊維、ナイロン繊維、ポリエチレン繊維、ポリイミド繊維等があり、無機繊維としては炭素繊維、ガラス繊維等がある。また、植物性の繊維としては綿、麻、シュロ、コウゾ、等がある。その他、動物繊維、絹等もある。なかでも、化学繊維および無機繊維は長繊維からなる織物となっているため、織り目模様を鮮明に浮き出させる観点からより好ましい。また、植物繊維および動物性繊維は、繊維が細いこともあり、液状樹脂を含浸させた場合、樹脂を多く含み、織り目模様を強調して浮き出させる事ができる。

【0014】

織物の厚さとしては、0.2mm〜3mm程度が好ましく、織り目を鮮明に出す観点から、0.5〜2mmがより好ましい。この厚さが、0.2mm未満では、織り目が見えにくい傾向にあり、厚さが3mmを超えると、織物に含浸させた液状樹脂が半硬化となった状態で織物を引き剥がす際、織り目模様が破損し易い傾向がある。

【0015】

以下に、FRP型の作製方法について説明する。

【0016】

織り目模様をFRP型に直接形成する方法は、例えば、以下のように行うことができる。まず、図1に示すように、FRP型の織り目模様を施す表面を♯150程度のサンドペーパーで粗面化し、この部分にガラス繊維マット15(一例としては、旭ファイバーグラス株式会社製 SMB−3600C)を載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等を用いて、ガラス繊維マット15全体に含浸させる。次に、この液状樹脂4が含浸したガラス繊維マット15の上に、装飾モデルとなる織物2を、そのモデルとする表面形状(織り目模様3)を有する面(例えば、織物の装飾された面)を下にして載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等で織物2の全体に含浸させる。その後、図2に示すように、液状樹脂4が半硬化となった状態(ゼリ−状)で、装飾モデルとなる織物2を、端部よりゆっくり引き剥す。これにより、装飾モデルとなる織物2のモデルとする表面形状(織り目模様3)が、ガラス繊維マット15上の液状樹脂4の表面に転写され、FRP型5に織り目模様3が施された装飾部分を形成する。

【0017】

織物2を引き剥がし易くするためには、予め転写する織物2を液状離形剤に浸し、乾燥させてから使用する。これにより、液状樹脂がある程度硬化しても、装飾用布地の引き離しは可能である。液状離形剤としては、シリコン系、フッ素系等が使用できるが、離型性や微細形状の転写性の点から、フッ素系(例えば、ダイフリー、ダイキン工業株式会社登録商標)が好ましい。

【0018】

液状樹脂4が半硬化となった状態とは、硬化は進んでいるものの、完全には硬化していない状態をいい、ゼリー状態をいう。つまり、上記のように、液状樹脂4を含浸させた装飾モデルとなる織物2を手で引き剥がせる程度までの硬化状態であって、かつ、少なくともFRP型5のガラス繊維マット15上に剥がれずに残った液状樹脂4の表面には、装飾モデルとなる織物2のモデルとする表面形状(織り目模様3)が維持される程度の硬化状態である。このゼリー状態まで硬化が進んでいない場合は、織物2を引き剥がした後は、液状樹脂4の表面に転写された織物2の織り目模様3が維持され難い傾向がある。一方、ゼリー状態よりも硬化が進んだ場合は、織物2を引き剥がすのが困難となり、また、液状樹脂4の表面に転写された織り目模様3が引き剥がしの際に破壊し易くなる傾向がある。液状樹脂4として不飽和ポリエステル樹脂であるディーエイチマテリアル株式会社製サンドーマ−2212に、硬化剤として日本油脂株式会社製パーメックNを0.6〜2重量%、及び硬化促進剤としてナフテンサンコバルト1重量%とジメチルアニリン0.04重量%を加えた配合の場合、ゼリー状とするための半硬化の条件は、20〜35℃で20分〜60分程度が好ましい。なお、半硬化とするための硬化条件は、湿度や選定する液状樹脂、硬化剤・硬化促進剤の種類、配合等により変化するため、反硬化状態となったことの確認は、手触によりゼリー状になった状態を確認する事が望ましい。

【0019】

このように、織り目模様3を形成した部分は、液状樹脂4が半硬化となった状態であるため、常温で6時間以上硬化させた後に、60〜80℃の硬化炉に60〜120分入れてアフターキュアし、織り目模様3を施した装飾部分を有するFRP型5を製作する。半硬化の状態にもよるが、液状樹脂4を40℃程度以上で硬化させた場合は、半硬化状態となった液状樹脂4が流れて、織り目模様3が変形する傾向がある。このため、上記のように、まず常温硬化を行い、硬化がさらに進んだ状態でより高温での硬化を行うのが好ましい。

【0020】

装飾モデルとなる織物2に含浸させる液状樹脂4の粘度としては、織物2への含浸性の観点から400〜800mPa・s程度の粘度が好ましい。液状樹脂4の粘度が300mPa・s以下では、織物2に含浸させた液状樹脂4が、織物2の下側に流れる傾向があり、織物2を引き剥がした際に、FRP型5に転写される織り目模様3が不鮮明になる傾向にある。また樹脂粘度が1,000mPa・s以上になると、厚さ3mm以上の織物2に液状樹脂4が含浸しずらく、織り目模様3が不鮮明になる傾向にある。

【0021】

以下に、図3、図4を用いて、FRP型5からFRP成形品7を作製する方法について説明する。

【0022】

本発明のFRP型5からFRP成形品7を成形する際の離形処理方法は、FRP型5の織り目模様3を施した部分については、液状のシリコン系離形剤をハケ塗りし、60℃の乾燥機で20〜30分乾燥させる。これを5回繰り返した後に、同様に液状離形剤をハケ塗りし、自然乾燥後タオル等で離形剤塗布面を丹念に拭き取る。FRP成形品7にはFRP型5の織り目模様3も含め微細に転写されるため、FRP成形品7がFRP型5から離形しにくい傾向にある。しかしながら、この離形処理方法により織り目模様3を施した型面は充分離形することが可能になる。なお、織り目模様3を施した部分の離形処理として、固形ワックスを使用すると、織り目模様3部分に固形ワックスが入り、模様が不鮮明になり好ましく無い。

【0023】

FRP型5の織り目模様3を施した部分の他の型面14は、液状離形剤を含ませたタオルで全面塗布し自然乾燥後、乾いたタオルで型面を磨き、60℃の乾燥機に20〜30分入れる。これを3回繰り返し、最後に固形ワックスを全面に塗りタオルで拭き取り、離形処理は終了する。

【0024】

FRP型5を成形する方法は、前記離形処理したFRP型5に施された織り目模様3の部分は微細な型模様となるため、ゲルコート樹脂10を塗布する場合、微細な織り目模様3の部分に気泡が残らない様にするため、ハケにより手塗りするのが好ましい。通常のスプレーガンで塗布すると、微細な織り目模様3(凹み)の部分に充分ゲルコート樹脂10が入らず、気泡が残り好ましくない。

【0025】

織り目模様3の部分のゲルコート層10の厚みとしては、0.3〜1.0mm程度が好ましく、その他の型面15は、0.3〜0.5mmが好ましい。この厚さが、0.2mm未満では、部分的な型の補修などでゲルコート層10の表面を研削した際、補強層6のガラス繊維部分が露出する傾向があり、1.0mmを超えるとゲルコート層10に脱型の際、亀裂が出る傾向がある。

【0026】

ゲルコート終了後の補強層6のガラス繊維の構成方法は、例えば、図3に示すように、前記FRP型5の表面にゲルコート層10を施した後に、ガラス繊維からなるサーフィスマット11及びチョップドストランドマット12に、液状樹脂4を塗布含浸させながら積層し、肉厚を3〜5mmにする。積層の際は、ガラス繊維層間に気泡が残留しないよう、脱泡ローラで丹念に除去する等の方法がある。

【0027】

液状樹脂4の塗布量は、1m2のチョップドストランドマット12に対し、1層当たり700〜900gが好ましい。この塗布量が、1層当たり450g/m2未満では、樹脂不足となりガラス繊維が白化する傾向があり、1層当たり900g/m2を超えると、樹脂過多となり積層作業がし難くなる傾向がある。

【0028】

構成方法としては、例えば、図3に示すように、FRP型5にゲルコート層10を施し、硬化した後に、硬化剤を配合した液状樹脂4を綿ローラで塗布し、その上にサーフィスマット11を載せ、更に液状樹脂4をサーフィスマット層11に含浸させる。この際、サーフィスマット層11に気泡が残らないよう綿ローラで液状樹脂4を含ませる。次に、チョップドストランドマット12を載せ、綿ローラで液状樹脂4を塗布後、脱泡ローラで気泡を除去する。この方法で更にチョップドストランドマット12を積層する。

【0029】

積層後の硬化方法は、常温で6時間以上自然硬化させ、その後、好ましくは50〜60℃の温度で、好ましくは60〜120分間維持して樹脂の硬化を促進させる。この温度が、40℃未満では、液状樹脂4の硬化が充分でなくゲルコート層10の表面硬度が得られず、表面に傷が付きやすい傾向があり、硬化温度が60℃を超えると、積層したFRP成形品7の製品面と型面とが剥がれ、表面に型離れ模様が出て、仕上げが必要となる傾向がある。図4に示すように、硬化したFRP成形品7は、型温度が常温に戻ってから、FRP型5から脱型し所定の寸法に切断し所望の製品となる。

【0030】

以上のように、FRP型5、及びFRP成形品7を作製することにより、織物2の織り目模様3が精密に転写され自然な風合が再現でき、装飾性に優れるFRP成形品7の製造方法及びこの製造方法により作製したFRP成形品7を提供することが可能となる。また、FRP型5の作製期間も従来より短縮することができ、これらの型の作製費用も低減できるため、FRP成形品7の製品単価に占める型費用が少なく、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等に好適に適用可能なFRP成形品7の製造方法及びこの製造方法により作製したFRP成形品7を提供することが可能となる。

【実施例】

【0031】

以下、図1〜図4に基づき、本発明の実施例を説明する。

【0032】

本実施例では、液状樹脂4として、不飽和ポリエステル樹脂(400〜600mPa・s、ディーエイチマテリアル株式会社製サンドーマ−2212)を用いた。硬化剤としては、日本油脂株式会社製パーメックNを1重量%加えた。硬化促進剤としては、ナフテンサンコバルト1重量%とジメチルアニリン0.04重量%を加えた。モデルとなる織物2としては、刺繍付レース織物を用いた。織物2の繊維9としては、ポリエステル繊維を用いた。織物2の厚さとしては、約1mmのものを用いた。

【0033】

FRP型5を作製する方法は、以下のように行った。まず、図1に示すように、FRP型5の織り目模様3を施す表面を♯150程度のサンドペーパーで粗面化し、この部分にガラス繊維マット15(旭ファイバーグラス株式会社製SMB−3600C)を載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等を用いて、ガラス繊維マット15の全体に含浸させる。次に、この液状樹脂4が含浸したガラス繊維マット15の上に、装飾モデルとなる織物2を、そのモデルとする表面形状(織り目模様3)を有する面(例えば、織物2の装飾された面)を下にして載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等で織物2の全体に含浸させる。装飾モデルとなる織物2に含浸させる液状樹脂4の粘度としては、織物2への含浸性の観点から600mPa・s程度の粘度とした。

【0034】

その後、図2に示すように、液状樹脂4が半硬化となった状態(ゼリ−状)で、装飾モデルとなる織物2を、端部よりゆっくり引き剥す。このときの半硬化状態とするための硬化条件は、25℃で30分〜60分であった。反硬化状態の確認は、手触によりゼリー状になった状態を確認して行った。これにより、装飾モデルとなる織物2のモデルとする表面形状(織り目模様3)が、ガラス繊維マット15上の液状樹脂4の表面に転写され、FRP型5に織り目模様3が施された装飾部分を形成する。

【0035】

このように、織り目模様3を形成した部分は、液状樹脂4が半硬化となった状態であるため、常温で6時間以上硬化させた後に、60〜80℃の硬化炉に60〜120分入れてアフターキュアし、織り目模様3を施した装飾部分を有するFRP型5を製作する。

【0036】

FRP型5からFRP成形品7を作製する方法は、以下のように行った。まず、本発明のFRP型5からFRP成形品7を成形する際の離形処理方法は、FRP型5の織り目模様3を施した部分については、液状のシリコン系離形剤をハケ塗りし、60℃の乾燥機で20〜30分乾燥させる。これを5回繰り返した後に、同様に液状離形剤をハケ塗りし、自然乾燥後タオル等で離形剤塗布面を丹念に拭き取る。

【0037】

FRP型5の織り目模様3を施した部分の他の型面14は、液状離形剤を含ませたタオルで全面塗布し自然乾燥後、乾いたタオルで型面を磨き、60℃の乾燥機に20〜30分入れる。これを3回繰り返し、最後に固形ワックスを全面に塗りタオルで拭き取り、離形処理は終了する。

【0038】

FRP型5を成形する方法は、前記離形処理したFRP型5に施された織り目模様3の部分は微細な型模様となるため、ゲルコート樹脂10を塗布する場合、微細な織り目模様3の部分に気泡が残らない様にするため、ハケにより手塗りする。

【0039】

織り目模様3の部分のゲルコート層10の厚みとしては、0.5mm程度とし、その他の型面15は、0.4mm程度とした。

【0040】

ゲルコート10終了後の補強層6のガラス繊維の構成方法は、図3に示すように、前記FRP型5の表面にゲルコート層10を施した後に、ガラス繊維からなるサーフィスマット11及びチョップドストランドマット12に、液状樹脂4を塗布含浸させながら積層し、肉厚を3〜5mmにする。積層の際は、ガラス繊維層間に気泡が残留しないよう、脱泡ローラで丹念に除去する。

【0041】

液状樹脂4の塗布量は、1m2のチョップドストランドマット12に対し、1層当たり800g程度とした。

【0042】

構成方法としては、図3に示すように、FRP型5にゲルコート層10を施し、硬化した後に、硬化剤を配合した液状樹脂4を綿ローラで塗布し、その上にサーフィスマット11を載せ、更に液状樹脂4をサーフィスマット層11に含浸させる。この際、サーフィスマット層11に気泡が残らないよう綿ローラで液状樹脂4を含ませる。次に、チョップドストランドマット12を1層載せ、綿ローラで樹脂を塗布後、脱泡ローラで気泡を除去する。この方法で更にチョップドストランドマット12を2層積層する。

【0043】

積層後の硬化方法は、常温で6時間以上自然硬化させ、その後、60℃の温度で、90分間維持して液状樹脂4の硬化を促進させる。図4に示すように、硬化したFRP成形品7は、型温度が常温に戻ってから、FRP型5から脱型し所定の寸法に切断し所望の製品となる。

【図面の簡単な説明】

【0044】

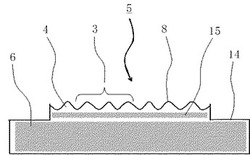

【図1】実施例のFRP型の断面図である(織物を引き剥がす前の状態)。

【図2】実施例のFRP型の断面図である(織物を引き剥がした状態)。

【図3】実施例のFRP型からFRP成形品を成形する際の構成を表す断面図である。

【図4】実施例のFRP型を用いて成形したFRP成形品の断面図である。

【符号の説明】

【0045】

2…織物、3…織り目模様、4…液状樹脂(エポキシ樹脂)、5…FRP型、6…補強層、7…FRP成形品、8…織り目、9…繊維、10…ゲルコート樹脂(層)、11…サーフィスマット(層)、12…チョップドストランドマット(層)、14…その他の型面、15…ガラス繊維マット

【技術分野】

【0001】

本発明は、繊維強化プラスチック(以下、「繊維強化プラスチック」を「FRP」と言う)成形品の製造方法及びこの製造方法を用いて作製したFRP成形品に関するものであり、より詳細には、表面に織物の外観を有するFRP成形品の製造方法及びこの製造方法を用いて作製したFRP成形品に関するものである。

【背景技術】

【0002】

従来のFRP成形品の製造方法において使用するFRP型は、モデル型を反転して作製されるが、このFRP型の原型となるモデル型は、成形するモデルを木型か石膏型あるいは、ウレタン発泡体などを用い、要求される形状に加工する等の手法で作製していた。また、モデル型表面の装飾加工については、金属に機械加工するか金属表面を部分的に腐食させ要求される模様を形成させる等の手法がとられていた。これらの方法で作製されるモデル型表面の装飾加工は機械加工になるため、幾何学模様や表面の艶消し模様、梨地模様など比較的単純な模様に限定される。したがって、このモデル型の表面形状を反転して作製されるFRP型、さらにこのFRP型の表面形状を反転して作製される成形品は、モデル型と同様に、幾何学模様や表面の艶消し模様、梨地模様など比較的単純な模様に限定される。

【0003】

自動車内装熱可塑性プラスチック製品に見られる、より高度な装飾性の高い模様を施した成形品において使用するモデル型は、エッチングや電鋳法により、要求される図柄を金型に掘って作製される方法が採られている。より安価に、皮シボ、織物、木目模様等の下地模様を付す方法としては、シリコンゴムにこれらの模様を現物から転写し、更に金属性粉末とセラミック粉末などを、溶剤を含んだ液状樹脂で、模様を転写したシリコンゴム型から反転して成形し、通気性を有するモデル型を作製する方法、および、このモデル型を反転してFRP型を作製する方法が知られている(特許文献1)。

【0004】

また、熱可塑性の複合材料に、木目等の装飾模様を転写する為の方法としては、(a)加熱によってエポキシ樹脂を予備ゲル化しながらプレースを低い圧力下で作動し、次いで圧力を高めることによってモデル型を作製し、(b)同様にしてFRP型を作製する押型の製造方法が知られている(特許文献2)。

【0005】

また、布表面の形状及び/又は模様と該布に施された印刷とがともに転写された外観を有する加飾射出成形品の製造方法として、印刷を施された布が金型内に張設された射出成形用金型を用いて合成樹脂を射出成形した後、その成形品表面に付着した上記布を剥離する成形用型の作製方法が知られている(特許文献3)。

【特許文献1】特公平1−57970号公報

【特許文献2】特開平5−261814号公報

【特許文献3】特許第2657662号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、これらのモデル型をもとにしたFRP型によって制作する成形品の製造方法においては、モデル型、FRP型、及び成形品の作製は、いずれも熱可塑性樹脂の真空成形やブロー成形を使用するものであり、液状樹脂を使用する場合には適用できなかった。しかも、モデル型やFRP型の作製に高度な技術と時間がかかり、これらの型の作製費用も高価なものとなるため、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等には不向きであった。

【0007】

本発明は、上記問題を解決するものであり、液状樹脂を使用してFRP型、及びFRP成形品を作製する場合に、織物の織り目模様が精密に転写され自然な風合が再現でき、装飾性に優れるFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することを目的とする。また、FRP型の作製期間も従来より短縮することができ、これらの型の作製費用も低減できるため、FRP成形品の製品単価に占める型費用が少なく、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等に好適に適用可能なFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、以下に関するものである。

(1) FRP型の織り目模様を施す表面部にガラス繊維マットを載せて、このガラス繊維マットに不飽和ポリエステル樹脂を含浸させ、この上に織物を載せて、この織物に不飽和ポリエステル樹脂を含浸させた後、前記不飽和ポリエステル樹脂が半硬化となった状態で、前記織物を引き剥がすことにより、前記織物の織り目模様を転写してFRP型を作製する工程と、このFRP樹脂型から反転してFRP成形品を作製する工程とを有するFRP成形品の製造方法。

(2) (1)において、モデルとなる織物が、レース織物、又は刺繍織物であるFRP成形品の製造方法。

(3) (1)又は(2)の製造方法により作製したFRP成形品。

【発明の効果】

【0009】

本発明によれば、液状樹脂を使用してFRP型、及びFRP成形品を作製する場合に、織物の織り目模様が精密に転写され自然な風合が再現でき、装飾性に優れるFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することができる。また、FRP型の作製期間も従来より短縮することができ、これらの型の作製費用も低減できるため、FRP成形品の製品単価に占める型費用が少なく、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等に好適に適用可能なFRP成形品の製造方法及びこの製造方法により作製したFRP成形品を提供することができる。

【発明を実施するための最良の形態】

【0010】

本発明に用いる液状樹脂としては、例えば、不飽和ポリエステル樹脂、エポキシ樹脂、フエノ−ル樹脂、等が挙げられる。その中でも、不飽和ポリエステル樹脂は、樹脂粘度が400〜800mPa・sと低く、ガラス繊維や装飾用織物への樹脂含浸性が良い。しかも後述するように、FRP型へ直接装飾を施す場合において、不飽和ポリエステル樹脂が半硬化となった状態で織物を引き剥がす際に、不飽和ポリエステル樹脂がゼリー状態となるため、容易に引き剥がすことができる特徴がある。したがって、織物の織り目模様をFRP型に直接転写して形成できる観点から、不飽和ポリエステル樹脂が好ましい。特に好ましい不飽和ポリエステル樹脂として、400〜600mPa・sのディーエイチマテリアル株式会社製サンドーマ−2212が挙げられる。

【0011】

本発明に用いるそれぞれの液状樹脂の硬化剤としては、一般的なものが使用できる。例えば、エポキシ樹脂に対しては種々のポリアミンや酸無水物等、不飽和ポリエステル樹脂に対してはメチルエチルケトンパーオキサイド等、フェノール樹脂に対してはヘキサメチレンテトラミン等である。例示すれば、エポキシ樹脂硬化剤は、ジャパンエポキシレジン株式会社製エピキュアU、速硬化剤としては、富士化成工業株式会社製フジキュアーFXJ−8073−Bが好ましい。不飽和ポリエステル樹脂硬化剤としては、日本油脂株式会社製パーメックN、フェノール樹脂硬化剤としては、昭和高分子株式会社製FRH−30、が好ましい。また、硬化促進剤としては、一般的なものが使用できる。例示すれば、ナフテンサンコバルト、ジメチルアニリン等が挙げられる。

【0012】

本発明に使用する織物としては、平織り、目抜き平織り、綾織り、繻子織り等が使用できる。装飾性の高い織物として、レース織物(機械織り、手織り)、刺繍織物等が使用できる。室内を装飾する観点から、これらの装飾性の高い織物が好ましい。

【0013】

織物の繊維としては、化学繊維であるポリエステル繊維、ナイロン繊維、ポリエチレン繊維、ポリイミド繊維等があり、無機繊維としては炭素繊維、ガラス繊維等がある。また、植物性の繊維としては綿、麻、シュロ、コウゾ、等がある。その他、動物繊維、絹等もある。なかでも、化学繊維および無機繊維は長繊維からなる織物となっているため、織り目模様を鮮明に浮き出させる観点からより好ましい。また、植物繊維および動物性繊維は、繊維が細いこともあり、液状樹脂を含浸させた場合、樹脂を多く含み、織り目模様を強調して浮き出させる事ができる。

【0014】

織物の厚さとしては、0.2mm〜3mm程度が好ましく、織り目を鮮明に出す観点から、0.5〜2mmがより好ましい。この厚さが、0.2mm未満では、織り目が見えにくい傾向にあり、厚さが3mmを超えると、織物に含浸させた液状樹脂が半硬化となった状態で織物を引き剥がす際、織り目模様が破損し易い傾向がある。

【0015】

以下に、FRP型の作製方法について説明する。

【0016】

織り目模様をFRP型に直接形成する方法は、例えば、以下のように行うことができる。まず、図1に示すように、FRP型の織り目模様を施す表面を♯150程度のサンドペーパーで粗面化し、この部分にガラス繊維マット15(一例としては、旭ファイバーグラス株式会社製 SMB−3600C)を載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等を用いて、ガラス繊維マット15全体に含浸させる。次に、この液状樹脂4が含浸したガラス繊維マット15の上に、装飾モデルとなる織物2を、そのモデルとする表面形状(織り目模様3)を有する面(例えば、織物の装飾された面)を下にして載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等で織物2の全体に含浸させる。その後、図2に示すように、液状樹脂4が半硬化となった状態(ゼリ−状)で、装飾モデルとなる織物2を、端部よりゆっくり引き剥す。これにより、装飾モデルとなる織物2のモデルとする表面形状(織り目模様3)が、ガラス繊維マット15上の液状樹脂4の表面に転写され、FRP型5に織り目模様3が施された装飾部分を形成する。

【0017】

織物2を引き剥がし易くするためには、予め転写する織物2を液状離形剤に浸し、乾燥させてから使用する。これにより、液状樹脂がある程度硬化しても、装飾用布地の引き離しは可能である。液状離形剤としては、シリコン系、フッ素系等が使用できるが、離型性や微細形状の転写性の点から、フッ素系(例えば、ダイフリー、ダイキン工業株式会社登録商標)が好ましい。

【0018】

液状樹脂4が半硬化となった状態とは、硬化は進んでいるものの、完全には硬化していない状態をいい、ゼリー状態をいう。つまり、上記のように、液状樹脂4を含浸させた装飾モデルとなる織物2を手で引き剥がせる程度までの硬化状態であって、かつ、少なくともFRP型5のガラス繊維マット15上に剥がれずに残った液状樹脂4の表面には、装飾モデルとなる織物2のモデルとする表面形状(織り目模様3)が維持される程度の硬化状態である。このゼリー状態まで硬化が進んでいない場合は、織物2を引き剥がした後は、液状樹脂4の表面に転写された織物2の織り目模様3が維持され難い傾向がある。一方、ゼリー状態よりも硬化が進んだ場合は、織物2を引き剥がすのが困難となり、また、液状樹脂4の表面に転写された織り目模様3が引き剥がしの際に破壊し易くなる傾向がある。液状樹脂4として不飽和ポリエステル樹脂であるディーエイチマテリアル株式会社製サンドーマ−2212に、硬化剤として日本油脂株式会社製パーメックNを0.6〜2重量%、及び硬化促進剤としてナフテンサンコバルト1重量%とジメチルアニリン0.04重量%を加えた配合の場合、ゼリー状とするための半硬化の条件は、20〜35℃で20分〜60分程度が好ましい。なお、半硬化とするための硬化条件は、湿度や選定する液状樹脂、硬化剤・硬化促進剤の種類、配合等により変化するため、反硬化状態となったことの確認は、手触によりゼリー状になった状態を確認する事が望ましい。

【0019】

このように、織り目模様3を形成した部分は、液状樹脂4が半硬化となった状態であるため、常温で6時間以上硬化させた後に、60〜80℃の硬化炉に60〜120分入れてアフターキュアし、織り目模様3を施した装飾部分を有するFRP型5を製作する。半硬化の状態にもよるが、液状樹脂4を40℃程度以上で硬化させた場合は、半硬化状態となった液状樹脂4が流れて、織り目模様3が変形する傾向がある。このため、上記のように、まず常温硬化を行い、硬化がさらに進んだ状態でより高温での硬化を行うのが好ましい。

【0020】

装飾モデルとなる織物2に含浸させる液状樹脂4の粘度としては、織物2への含浸性の観点から400〜800mPa・s程度の粘度が好ましい。液状樹脂4の粘度が300mPa・s以下では、織物2に含浸させた液状樹脂4が、織物2の下側に流れる傾向があり、織物2を引き剥がした際に、FRP型5に転写される織り目模様3が不鮮明になる傾向にある。また樹脂粘度が1,000mPa・s以上になると、厚さ3mm以上の織物2に液状樹脂4が含浸しずらく、織り目模様3が不鮮明になる傾向にある。

【0021】

以下に、図3、図4を用いて、FRP型5からFRP成形品7を作製する方法について説明する。

【0022】

本発明のFRP型5からFRP成形品7を成形する際の離形処理方法は、FRP型5の織り目模様3を施した部分については、液状のシリコン系離形剤をハケ塗りし、60℃の乾燥機で20〜30分乾燥させる。これを5回繰り返した後に、同様に液状離形剤をハケ塗りし、自然乾燥後タオル等で離形剤塗布面を丹念に拭き取る。FRP成形品7にはFRP型5の織り目模様3も含め微細に転写されるため、FRP成形品7がFRP型5から離形しにくい傾向にある。しかしながら、この離形処理方法により織り目模様3を施した型面は充分離形することが可能になる。なお、織り目模様3を施した部分の離形処理として、固形ワックスを使用すると、織り目模様3部分に固形ワックスが入り、模様が不鮮明になり好ましく無い。

【0023】

FRP型5の織り目模様3を施した部分の他の型面14は、液状離形剤を含ませたタオルで全面塗布し自然乾燥後、乾いたタオルで型面を磨き、60℃の乾燥機に20〜30分入れる。これを3回繰り返し、最後に固形ワックスを全面に塗りタオルで拭き取り、離形処理は終了する。

【0024】

FRP型5を成形する方法は、前記離形処理したFRP型5に施された織り目模様3の部分は微細な型模様となるため、ゲルコート樹脂10を塗布する場合、微細な織り目模様3の部分に気泡が残らない様にするため、ハケにより手塗りするのが好ましい。通常のスプレーガンで塗布すると、微細な織り目模様3(凹み)の部分に充分ゲルコート樹脂10が入らず、気泡が残り好ましくない。

【0025】

織り目模様3の部分のゲルコート層10の厚みとしては、0.3〜1.0mm程度が好ましく、その他の型面15は、0.3〜0.5mmが好ましい。この厚さが、0.2mm未満では、部分的な型の補修などでゲルコート層10の表面を研削した際、補強層6のガラス繊維部分が露出する傾向があり、1.0mmを超えるとゲルコート層10に脱型の際、亀裂が出る傾向がある。

【0026】

ゲルコート終了後の補強層6のガラス繊維の構成方法は、例えば、図3に示すように、前記FRP型5の表面にゲルコート層10を施した後に、ガラス繊維からなるサーフィスマット11及びチョップドストランドマット12に、液状樹脂4を塗布含浸させながら積層し、肉厚を3〜5mmにする。積層の際は、ガラス繊維層間に気泡が残留しないよう、脱泡ローラで丹念に除去する等の方法がある。

【0027】

液状樹脂4の塗布量は、1m2のチョップドストランドマット12に対し、1層当たり700〜900gが好ましい。この塗布量が、1層当たり450g/m2未満では、樹脂不足となりガラス繊維が白化する傾向があり、1層当たり900g/m2を超えると、樹脂過多となり積層作業がし難くなる傾向がある。

【0028】

構成方法としては、例えば、図3に示すように、FRP型5にゲルコート層10を施し、硬化した後に、硬化剤を配合した液状樹脂4を綿ローラで塗布し、その上にサーフィスマット11を載せ、更に液状樹脂4をサーフィスマット層11に含浸させる。この際、サーフィスマット層11に気泡が残らないよう綿ローラで液状樹脂4を含ませる。次に、チョップドストランドマット12を載せ、綿ローラで液状樹脂4を塗布後、脱泡ローラで気泡を除去する。この方法で更にチョップドストランドマット12を積層する。

【0029】

積層後の硬化方法は、常温で6時間以上自然硬化させ、その後、好ましくは50〜60℃の温度で、好ましくは60〜120分間維持して樹脂の硬化を促進させる。この温度が、40℃未満では、液状樹脂4の硬化が充分でなくゲルコート層10の表面硬度が得られず、表面に傷が付きやすい傾向があり、硬化温度が60℃を超えると、積層したFRP成形品7の製品面と型面とが剥がれ、表面に型離れ模様が出て、仕上げが必要となる傾向がある。図4に示すように、硬化したFRP成形品7は、型温度が常温に戻ってから、FRP型5から脱型し所定の寸法に切断し所望の製品となる。

【0030】

以上のように、FRP型5、及びFRP成形品7を作製することにより、織物2の織り目模様3が精密に転写され自然な風合が再現でき、装飾性に優れるFRP成形品7の製造方法及びこの製造方法により作製したFRP成形品7を提供することが可能となる。また、FRP型5の作製期間も従来より短縮することができ、これらの型の作製費用も低減できるため、FRP成形品7の製品単価に占める型費用が少なく、比較的少量生産となる車両用内装FRP製品、住宅用内装製品等に好適に適用可能なFRP成形品7の製造方法及びこの製造方法により作製したFRP成形品7を提供することが可能となる。

【実施例】

【0031】

以下、図1〜図4に基づき、本発明の実施例を説明する。

【0032】

本実施例では、液状樹脂4として、不飽和ポリエステル樹脂(400〜600mPa・s、ディーエイチマテリアル株式会社製サンドーマ−2212)を用いた。硬化剤としては、日本油脂株式会社製パーメックNを1重量%加えた。硬化促進剤としては、ナフテンサンコバルト1重量%とジメチルアニリン0.04重量%を加えた。モデルとなる織物2としては、刺繍付レース織物を用いた。織物2の繊維9としては、ポリエステル繊維を用いた。織物2の厚さとしては、約1mmのものを用いた。

【0033】

FRP型5を作製する方法は、以下のように行った。まず、図1に示すように、FRP型5の織り目模様3を施す表面を♯150程度のサンドペーパーで粗面化し、この部分にガラス繊維マット15(旭ファイバーグラス株式会社製SMB−3600C)を載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等を用いて、ガラス繊維マット15の全体に含浸させる。次に、この液状樹脂4が含浸したガラス繊維マット15の上に、装飾モデルとなる織物2を、そのモデルとする表面形状(織り目模様3)を有する面(例えば、織物2の装飾された面)を下にして載せ、この上から硬化剤を配合した液状樹脂4を、ハケまたは綿ローラ、脱泡ローラ等で織物2の全体に含浸させる。装飾モデルとなる織物2に含浸させる液状樹脂4の粘度としては、織物2への含浸性の観点から600mPa・s程度の粘度とした。

【0034】

その後、図2に示すように、液状樹脂4が半硬化となった状態(ゼリ−状)で、装飾モデルとなる織物2を、端部よりゆっくり引き剥す。このときの半硬化状態とするための硬化条件は、25℃で30分〜60分であった。反硬化状態の確認は、手触によりゼリー状になった状態を確認して行った。これにより、装飾モデルとなる織物2のモデルとする表面形状(織り目模様3)が、ガラス繊維マット15上の液状樹脂4の表面に転写され、FRP型5に織り目模様3が施された装飾部分を形成する。

【0035】

このように、織り目模様3を形成した部分は、液状樹脂4が半硬化となった状態であるため、常温で6時間以上硬化させた後に、60〜80℃の硬化炉に60〜120分入れてアフターキュアし、織り目模様3を施した装飾部分を有するFRP型5を製作する。

【0036】

FRP型5からFRP成形品7を作製する方法は、以下のように行った。まず、本発明のFRP型5からFRP成形品7を成形する際の離形処理方法は、FRP型5の織り目模様3を施した部分については、液状のシリコン系離形剤をハケ塗りし、60℃の乾燥機で20〜30分乾燥させる。これを5回繰り返した後に、同様に液状離形剤をハケ塗りし、自然乾燥後タオル等で離形剤塗布面を丹念に拭き取る。

【0037】

FRP型5の織り目模様3を施した部分の他の型面14は、液状離形剤を含ませたタオルで全面塗布し自然乾燥後、乾いたタオルで型面を磨き、60℃の乾燥機に20〜30分入れる。これを3回繰り返し、最後に固形ワックスを全面に塗りタオルで拭き取り、離形処理は終了する。

【0038】

FRP型5を成形する方法は、前記離形処理したFRP型5に施された織り目模様3の部分は微細な型模様となるため、ゲルコート樹脂10を塗布する場合、微細な織り目模様3の部分に気泡が残らない様にするため、ハケにより手塗りする。

【0039】

織り目模様3の部分のゲルコート層10の厚みとしては、0.5mm程度とし、その他の型面15は、0.4mm程度とした。

【0040】

ゲルコート10終了後の補強層6のガラス繊維の構成方法は、図3に示すように、前記FRP型5の表面にゲルコート層10を施した後に、ガラス繊維からなるサーフィスマット11及びチョップドストランドマット12に、液状樹脂4を塗布含浸させながら積層し、肉厚を3〜5mmにする。積層の際は、ガラス繊維層間に気泡が残留しないよう、脱泡ローラで丹念に除去する。

【0041】

液状樹脂4の塗布量は、1m2のチョップドストランドマット12に対し、1層当たり800g程度とした。

【0042】

構成方法としては、図3に示すように、FRP型5にゲルコート層10を施し、硬化した後に、硬化剤を配合した液状樹脂4を綿ローラで塗布し、その上にサーフィスマット11を載せ、更に液状樹脂4をサーフィスマット層11に含浸させる。この際、サーフィスマット層11に気泡が残らないよう綿ローラで液状樹脂4を含ませる。次に、チョップドストランドマット12を1層載せ、綿ローラで樹脂を塗布後、脱泡ローラで気泡を除去する。この方法で更にチョップドストランドマット12を2層積層する。

【0043】

積層後の硬化方法は、常温で6時間以上自然硬化させ、その後、60℃の温度で、90分間維持して液状樹脂4の硬化を促進させる。図4に示すように、硬化したFRP成形品7は、型温度が常温に戻ってから、FRP型5から脱型し所定の寸法に切断し所望の製品となる。

【図面の簡単な説明】

【0044】

【図1】実施例のFRP型の断面図である(織物を引き剥がす前の状態)。

【図2】実施例のFRP型の断面図である(織物を引き剥がした状態)。

【図3】実施例のFRP型からFRP成形品を成形する際の構成を表す断面図である。

【図4】実施例のFRP型を用いて成形したFRP成形品の断面図である。

【符号の説明】

【0045】

2…織物、3…織り目模様、4…液状樹脂(エポキシ樹脂)、5…FRP型、6…補強層、7…FRP成形品、8…織り目、9…繊維、10…ゲルコート樹脂(層)、11…サーフィスマット(層)、12…チョップドストランドマット(層)、14…その他の型面、15…ガラス繊維マット

【特許請求の範囲】

【請求項1】

FRP型の織り目模様を施す表面部にガラス繊維マットを載せて、このガラス繊維マットに不飽和ポリエステル樹脂を含浸させ、

この上に織物を載せて、この織物に不飽和ポリエステル樹脂を含浸させた後、

前記不飽和ポリエステル樹脂が半硬化となった状態で、前記織物を引き剥がすことにより、

前記織物の織り目模様を転写してFRP型を作製する工程と、

このFRP樹脂型から反転してFRP成形品を作製する工程とを有するFRP成形品の製造方法。

【請求項2】

請求項1において、

モデルとなる織物が、レース織物、又は刺繍織物であるFRP成形品の製造方法。

【請求項3】

請求項1又は2の製造方法により作製したFRP成形品。

【請求項1】

FRP型の織り目模様を施す表面部にガラス繊維マットを載せて、このガラス繊維マットに不飽和ポリエステル樹脂を含浸させ、

この上に織物を載せて、この織物に不飽和ポリエステル樹脂を含浸させた後、

前記不飽和ポリエステル樹脂が半硬化となった状態で、前記織物を引き剥がすことにより、

前記織物の織り目模様を転写してFRP型を作製する工程と、

このFRP樹脂型から反転してFRP成形品を作製する工程とを有するFRP成形品の製造方法。

【請求項2】

請求項1において、

モデルとなる織物が、レース織物、又は刺繍織物であるFRP成形品の製造方法。

【請求項3】

請求項1又は2の製造方法により作製したFRP成形品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−67024(P2009−67024A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−240784(P2007−240784)

【出願日】平成19年9月18日(2007.9.18)

【出願人】(301050924)株式会社日立ハウステック (234)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月18日(2007.9.18)

【出願人】(301050924)株式会社日立ハウステック (234)

【Fターム(参考)】

[ Back to top ]