FRP構造体、FRP構造体の接着方法、及びFRP構造体の製造方法

【課題】環境等への負荷を低減すると共に、軽合金製インサートとFRP製部材との接着強度を長期にわたり維持することができるFRP構造体を得る。

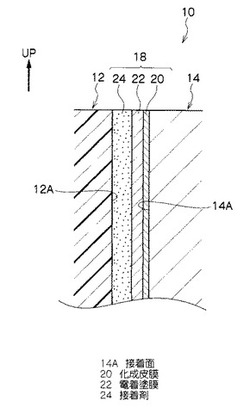

【解決手段】アルミニウム合金製インサート14の接着面14Aに化成皮膜20が形成されており、この化成皮膜20の表面にカチオン電着塗装により電着塗膜22が形成されている。さらに、電着塗膜22とFRP製部材12の接着面12Aとの間に介在された接着剤24により、アルミニウム合金製インサート14とFRP製部材12の接着面12Aとが接着されている。すなわち、化成皮膜20と電着塗膜22と接着剤24とで構成される接合部18によってアルミニウム合金製インサート14とFRP製部材12とが接合されてFRP構造体10が形成されている。

【解決手段】アルミニウム合金製インサート14の接着面14Aに化成皮膜20が形成されており、この化成皮膜20の表面にカチオン電着塗装により電着塗膜22が形成されている。さらに、電着塗膜22とFRP製部材12の接着面12Aとの間に介在された接着剤24により、アルミニウム合金製インサート14とFRP製部材12の接着面12Aとが接着されている。すなわち、化成皮膜20と電着塗膜22と接着剤24とで構成される接合部18によってアルミニウム合金製インサート14とFRP製部材12とが接合されてFRP構造体10が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽合金製部材とFRP製部材とを接着剤で接合するFRP構造体、FRP構造体の接着方法、及びFRP構造体の製造方法に関する。

【背景技術】

【0002】

例えば車両用ボデーなどのFRP(繊維強化樹脂)構造物に部品を取付ける手段として、ボルト締結による方法がある。このとき、FRP構造物に雌ねじを設ける場合がある。しかし、FRP構造物に直接雌ねじを切ったのではねじ強度が低く、強固な締結を行うことができない。そのため、アルミニウム合金製のインサートを設け、このインサートにねじを切る構造が考えられる。この場合、アルミニウム合金製のインサートとFRPとを強固に接合しなければならない。

【0003】

アルミニウム合金とFRPとの接合方法として、アルミニウム合金とFRPとを直接接着剤にて接着する方法が考えられる。この場合、アルミニウム合金表面の油脂分を除去(脱脂)した後、接着剤を塗布したとしても、油脂分があると接着剤が容易に剥げてしまう可能性がある。しかし、油脂分を除去することは容易ではなく、また油脂分を除去できたとしても、その後アルミニウム合金表面に酸化皮膜が形成されてしまうと接着剤の剥離の原因となる。また、接着初期には酸化皮膜がない場合でも、腐食環境下に置かれると、アルミニウム合金表面に酸化皮膜が形成され、やがて剥がれてしまうことがある。

【0004】

一方、下記特許文献1には、アルミニウム合金の表面処理法として、アルミニウム合金を脱脂処理し、ついでその表面を硝酸とフッ化水素酸と酢酸とからなるエッチング液でエッチング処理した後、クロム酸処理を行う方法が開示されている。

【特許文献1】特開昭61−52376号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、FRP構造物に上記特許文献1に記載の表面処理を行ったアルミニウム合金製のインサートを設け、アルミニウム合金製のインサートとFRPとを接着剤によって接合する場合、アルミニウム合金製のインサートとFRPでは線膨張係数が異なるため、温度変化を受けるとアルミニウム合金製のインサートとFRPの変形量が異なり、接着界面やFRP内部に亀裂が発生する可能性がある。このため、アルミニウム合金製のインサートとFRPとの接着強度を長期にわたり維持することが難しい。また、クロム酸処理を行うため、環境等に対する影響が懸念される。

【0006】

本発明は上記事実を考慮し、環境等への負荷を低減すると共に、軽合金製インサートとFRP製部材との接着強度を長期にわたり維持することができるFRP構造体、FRP構造体の接着方法、及びFRP構造体の製造方法を得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1の発明に係るFRP構造体は、FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合するFRP構造体であって、前記軽合金製インサートの接着面に化成皮膜が形成されると共に、前記化成皮膜上に電着塗膜が形成され、前記電着塗膜と前記FRP製部材との間に介在された接着剤により前記軽合金製インサートと前記FRP製部材とが接合されていることを特徴とする。

【0008】

請求項2の発明に係るFRP構造体の接着方法は、FRP製部材と、軽合金製部材とを、接着剤で接合するFRP構造体の接着方法であって、前記軽合金製部材の接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製部材と前記FRP製部材とを接合することを特徴とする。

【0009】

請求項3の発明に係るFRP構造体の製造方法は、FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合することにより製造するFRP構造体の製造方法であって、前記軽合金製インサートの接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製インサートと前記FRP製部材とを接合することを特徴とする。

【0010】

請求項4の発明は、請求項1に記載のFRP構造体において、前記電着塗膜が、カチオン電着塗装により形成されていることを特徴とする。

【0011】

請求項5の発明は、請求項1に記載のFRP構造体において、前記化成皮膜が、リン酸亜鉛処理又はジルコニウム化成処理により形成されていることを特徴とする。

【0012】

請求項6の発明は、請求項2に記載のFRP構造体の接着方法において、前記電着塗装が、カチオン電着塗装であることを特徴とする。

【0013】

請求項7の発明は、請求項2に記載のFRP構造体の接着方法において、前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする。

【0014】

請求項8の発明は、請求項3に記載のFRP構造体の製造方法において、前記電着塗装が、カチオン電着塗装であることを特徴とする。

【0015】

請求項9の発明は、請求項3に記載のFRP構造体の製造方法において、前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする。

【0016】

請求項1記載の本発明によれば、軽合金製インサートの接着面に化成皮膜が形成されると共に、当該化成皮膜上に電着塗膜が形成されており、電着塗膜とFRP製部材との間に介在された接着剤により軽合金製インサートとFRP製部材とが接合されている。軽合金製インサートとFRP製部材との境界に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜があることによって、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差を吸収でき、接着剤の剥離を防止又は抑制することができる。また、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのを防止又は抑制でき、腐食環境下においても長期にわたって接着強度を維持することができる。さらに、化成皮膜上に形成される電着塗膜にクロム等の重金属を含まないため、環境等への影響が殆んどない。

【0017】

請求項2記載の本発明によれば、軽合金製部材の接着面に脱脂処理後、化成皮膜処理を行い、さらに当該化成皮膜処理により形成された化成皮膜の上に電着塗装を行い、電着塗装により形成された電着塗膜とFRP製部材との間に接着剤を介在させて軽合金製部材とFRP製部材とを接合する。これにより、軽合金製部材の表面に接着剥がれの原因となる酸化皮膜が形成されるのを防止又は抑制でき、腐食環境下においても長期にわたって接着強度を維持することができる。また、電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。また、この接着方法により接着されたFRP構造体では、軽合金製部材とFRP製部材との境界に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜があることによって、温度変化時の軽合金製部材とFRP製部材との線膨張係数の違いによる変形量の差を吸収でき、接着剤の剥離を防止又は抑制することができる。

【0018】

請求項3記載の本発明によれば、軽合金製インサートの接着面に脱脂処理後、化成皮膜処理を行い、さらに当該化成皮膜処理により形成された化成皮膜の上に電着塗装を行い、電着塗装により形成された電着塗膜とFRP製部材との間に接着剤を介在させて軽合金製インサートとFRP製部材とを接合することにより、FRP構造体を製造する。このFRP構造体では、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのを防止又は抑制でき、腐食環境下においても長期にわたって接着強度を維持することができる。また、電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。また、このFRP構造体では、軽合金製インサートとFRP製部材との境界に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜があることによって、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差を吸収でき、接着剤の剥離を防止又は抑制することができる。

【0019】

請求項4記載の本発明によれば、電着塗膜がカチオン電着塗装により形成されているので、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差をより効果的に吸収でき、接着剤の剥離をより効果的に防止又は抑制することができる。また、カチオン電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。

【0020】

請求項5記載の本発明によれば、化成皮膜がリン酸亜鉛処理又はジルコニウム化成処理により形成されているので、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのをより確実に防止又は抑制することができる。

【0021】

請求項6記載の本発明によれば、電着塗装がカチオン電着塗装であるので、温度変化時の軽合金製部材とFRP製部材との線膨張係数の違いによる変形量の差をより効果的に吸収でき、接着剤の剥離をより効果的に防止又は抑制することができる。また、カチオン電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。

【0022】

請求項7記載の本発明によれば、化成皮膜処理がリン酸亜鉛処理又はジルコニウム化成処理であるので、軽合金製部材の表面に接着剥がれの原因となる酸化皮膜が形成されるのをより確実に防止又は抑制することができる。

【0023】

請求項8記載の本発明によれば、電着塗装がカチオン電着塗装であるので、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差をより効果的に吸収でき、接着剤の剥離をより効果的に防止又は抑制することができる。また、カチオン電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。

【0024】

請求項9記載の本発明によれば、化成皮膜処理がリン酸亜鉛処理又はジルコニウム化成処理であるので、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのをより確実に防止又は抑制することができる。

【発明の効果】

【0025】

以上説明したように、請求項1記載の本発明に係るFRP構造体は、環境等への負荷を低減できると共に、軽合金製インサートとFRP製部材との接着強度を長期にわたり維持することができるという優れた効果を有する。

【0026】

請求項2記載の本発明に係るFRP構造体の接着方法は、環境等への負荷を低減できると共に、軽合金製部材とFRP製部材との接着強度を長期にわたり維持することができるという優れた効果を有する。

【0027】

請求項3記載の本発明に係るFRP構造体の製造方法は、環境等への負荷を低減できると共に、軽合金製インサートとFRP製部材との接着強度を長期にわたり維持することができるという優れた効果を有する。

【0028】

請求項4記載の本発明に係るFRP構造体は、環境等への負荷を低減できると共に、接着剤の剥離をより効果的に防止又は抑制することができるという優れた効果を有する。

【0029】

請求項5記載の本発明に係るFRP構造体は、接着剥がれの原因となる酸化皮膜の形成をより確実に防止又は抑制することができるという優れた効果を有する。

【0030】

請求項6記載の本発明に係るFRP構造体の接着方法は、環境等への負荷を低減できると共に、接着剤の剥離をより効果的に防止又は抑制することができるという優れた効果を有する。

【0031】

請求項7記載の本発明に係るFRP構造体の接着方法は、接着剥がれの原因となる酸化皮膜の形成をより確実に防止又は抑制することができるという優れた効果を有する。

【0032】

請求項8記載の本発明に係るFRP構造体の製造方法は、環境等への負荷を低減できると共に、接着剤の剥離をより効果的に防止又は抑制することができるという優れた効果を有する。

【0033】

請求項9記載の本発明に係るFRP構造体の製造方法は、接着剥がれの原因となる酸化皮膜の形成をより確実に防止又は抑制することができるという優れた効果を有する。

【発明を実施するための最良の形態】

【0034】

以下、図1〜図7を用いて、本発明に係るFRP構造体の一実施形態について説明する。なお、これらの図において適宜示される矢印UPは車両上方側を示している。

【0035】

図1には、本実施形態に係るFRP構造体が断面図にて示されている。このFRP(繊維強化樹脂)構造体は、例えば車両用ボデーに用いられている。この図に示されるように、FRP構造体10は、角柱状(筒状)に形成されて車両用ボデーのボデー骨格部材を構成するFRP製部材12の内部に、軽合金製インサートとしてのブロック状のアルミニウム合金製インサート14が埋設されたものである。

【0036】

FRP製部材12は、断面視で矩形状の開口部13を備えており、開口部13の内周面における長辺側の壁面と短辺側の一壁面に、矩形状のアルミニウム合金製インサート14の外壁面が接合部18により接合されている。FRP製部材12及びアルミニウム合金製インサート14には、両部材にまたがって、図1中の横方向に沿って同一軸線上に雌ねじ部16が形成されている。雌ねじ部16の開口端部(始端部)はFRP製部材12の外側面に位置され、雌ねじ部16の先端部(終端部)はアルミニウム合金製インサート14の肉厚内部に位置されている。また、開口部13内のFRP製部材12とアルミニウム合金製インサート14との間には、発泡ウレタンフォームからなる発泡材19が充填されている。なお、図1では、雌ねじ部16が横方向に形成されているが、これに限定するものではない。

【0037】

図2には、FRP製部材12とアルミニウム合金製インサート14との接合部18の拡大断面図が示されている。この図に示されるように、アルミニウム合金製インサート14の接着面14Aに化成皮膜処理により化成皮膜20が形成されており、この化成皮膜20の表面に電着塗装により電着塗膜22が形成されている。さらに、電着塗膜22とFRP製部材12の接着面12Aとの間に接着剤24が塗布されることにより、アルミニウム合金製インサート14とFRP製部材12とが接合されている。すなわち、FRP製部材12とアルミニウム合金製インサート14との接合部18は、アルミニウム合金製インサート14の接着面14A上の化成皮膜20と、電着塗膜22と、接着剤24とで構成されている。

【0038】

化成皮膜20は、アルミニウム合金製インサート14の接着面12Aに化学反応により生成する保護皮膜で、アルミニウム合金製インサート14に耐食性を付加すると共に、電着塗膜22との密着性を向上させるために用いられる。化成皮膜処理として、例えば、リン酸亜鉛処理、ジルコニウム化成処理などを行うことができる。

【0039】

電着塗装は、水溶性塗料を満たした塗料浴中に金属製の被塗物(本実施形態では、アルミニウム合金製インサート14)を浸し、これを陽極又は陰極として直流電圧をかけることにより、塗膜形成成分が負又は陽に荷電し、被塗物表面に電着することで、塗膜を形成する方法の一種である。被塗物を陽極とする場合をアニオン電着といい、被塗物を陰極とする場合をカチオン電着という。電着塗装は、他の塗装法に比べて複雑な形状でも均一な膜厚が得られるので、耐食性に優れた塗装を行うことができると共に、膜厚の管理も容易である。本実施形態では、電着塗装として、カチオン電着塗装が用いられている。すなわち、カチオン電着塗装では、被塗物を陰極として直流電圧をかけることにより、陽に荷電された塗膜形成成分(塗料粒子)が電気泳動によって被塗物に移動し、被塗物に析出されることにより電着塗膜が形成される。カチオン電着塗装として、例えば、エポキシ系塗料などを用いることができる。

【0040】

次に、図4を用いて、FRP構造体10の接着方法及びFRP構造体10の製造方法の一実施形態について説明する。

【0041】

図4に示されるように、アルミニウム合金製インサート14の接着面14Aに付着している油脂分を脱脂30により除去する。脱脂30には、例えば有機溶剤を用いた溶剤脱脂法などを用いる。脱脂30の後、表面調整剤によりアルミニウム合金製インサート14の接着面14Aの表面調整32を行う。その後、速やかにアルミニウム合金製インサート14の接着面14Aに化成皮膜処理としてのリン酸亜鉛処理34を行うことにより、化成皮膜20を形成する。次いで、アルミニウム合金製インサート14の接着面14Aに形成された化成皮膜20の乾燥36を行う。

【0042】

その後、化成皮膜20の表面にカチオン電着38を行うことにより電着塗膜22を形成し、次いで、電着塗膜22の焼付け乾燥40を行う。カチオン電着38には、例えば、エポキシ系塗料が用いられる。

【0043】

そして、図2に示されるように、電着塗膜22の表面に接着剤24を塗布し、FRP製部材12の接着面12Aに接着させることにより、アルミニウム合金製インサート14とFRP製部材12とを接合し、FRP構造体10を得る。接着剤24として、例えば、エポキシ系接着剤が用いられる。

【0044】

次に、図5を用いて、FRP構造体10の接着方法及びFRP構造体10の製造方法の他の実施形態について説明する。

【0045】

図5に示されるように、アルミニウム合金製インサート14の接着面14Aの油脂分を脱脂50により除去する。脱脂50の後、アルミニウム合金製インサート14の接着面14Aのエッチング52を行い、その後、アルミニウム合金製インサート14の接着面14Aを酸洗浄54により洗浄する。さらに、アルミニウム合金製インサート14の接着面14Aに化成皮膜処理としてのジルコニウム化成56により処理することにより、ジルコニウム化成皮膜(化成皮膜20)を形成する。次いで、アルミニウム合金製インサート14の接着面14Aに形成されたジルコニウム化成皮膜(化成皮膜20)の乾燥58を行う。

【0046】

その後、ジルコニウム化成皮膜(化成皮膜20)の表面にカチオン電着60を行うことにより電着塗膜22を形成し、次いで、電着塗膜22の焼付け乾燥62を行う。カチオン電着60には、例えば、エポキシ系塗料が用いられる。

【0047】

そして、電着塗膜22の表面に接着剤24を塗布し、FRP製部材12の接着面12Aに接着させることにより、アルミニウム合金製インサート14とFRP製部材12とを接合し、FRP構造体10を得る。接着剤24として、例えば、エポキシ系接着剤が用いられている。

【0048】

なお、化成皮膜20、接着剤24の種類等は、上述した実施形態に限定されるものではない。また、上述した実施形態では、カチオン電着塗装(カチオン電着38、60)により電着塗膜22を形成したが、これに限定されず、他の電着塗装、例えばアニオン電着塗装を用いてもよい。

【0049】

次に、上述した実施形態のFRP構造体10の作用並びに効果をについて説明する。

【0050】

FRP構造体10では、アルミニウム合金製インサート14とFRP製部材12との接合部18に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜22が形成されている。これによって、図3に示されるように、アルミニウム合金製インサート14とFRP製部材12の線膨張係数の違いにより、温度変化時にアルミニウム合金製インサート14とFRP製部材12の変形量が異なっても、電着塗膜22によってアルミニウム合金製インサート14とFRP製部材12との変形量の差を吸収することができる。このため、アルミニウム合金製インサート14とFRP製部材12との接合部18における接着剤24の剥離を防止又は抑制することができる。なお、図3では、本発明を分かりやすくするため、アルミニウム合金製インサート14とFRP製部材12との接合部18を模式的に現している。

【0051】

また、アルミニウム合金製インサート14の接着面14Aの化成皮膜20があることにより、更には電着塗膜22があることにより、アルミニウム合金製インサート14の接着面14Aに接着剥がれの原因となる酸化皮膜が形成されなくなり、腐食環境下においても長期にわたって接着強度を維持することができる。

【0052】

また、アルミニウム合金製インサート14の接着面14Aに図4又は図5に示される工程により化成皮膜20を形成すると、化成皮膜20の表面に針状の凹凸が形成されるため、電着塗膜22が引っ掛かり、アンカー効果により電着塗膜22の剥離をより一層防止又は抑制することもできる。

【0053】

さらに、上述した実施形態のカチオン電着塗装では、6価クロム等の重金属を含有する表面処理剤を使用しないため、環境等に対する影響が殆んどない。また、従来のプライマーを塗布する工程では、専用の設備が必要であり、コストが増大するのに対し、本実施形態のカチオン電着塗装では、電着塗装できる設備が多く、汎用性があり、低コスト化が可能である。

【0054】

なお、上述の実施形態では、アルミニウム合金製インサート14が用いられているが、これに限定されず、他の軽合金製のインサートを用いてもよい。また、インサートに限定されず、他の軽金属製の車両用部品であってもよい。

【0055】

また、上述の実施形態のFRP製部材12としては、CFRP(炭素繊維強化樹脂)などを用いることができる。

【0056】

次に、実施例1のFRP構造体の接着強度を調べた実験結果を比較例1、2と対比して説明する。

【0057】

この実験では、図6に示されるように、長板状のアルミニウム合金製部材102の一端部102Aの表面に、長板状のCFRP(炭素繊維強化樹脂)製部材104の一端部104Aの表面を下記の接合部106により接合した実施例1、比較例1〜2の試験片100を用意した。そして、試験片100のアルミニウム合金製部材102とCFRP製部材104とをせん断方向に引っ張ることにより、せん断引張強度試験を実施した。

【0058】

実施例1では、図4に示される工程により、アルミニウム合金製部材102の接着面に化成皮膜20を形成し、この化成皮膜20の表面にカチオン電着塗装により電着塗膜22を形成した後、電着塗膜22上にエポキシ系の接着剤24を塗布してCFRP製部材104を接着させることで(接合部106)、アルミニウム合金製部材102とCFRP製部材104とを接合した試験片を用いた。

【0059】

また、比較例1として、アルミニウム合金製部材102に酸エッチングを施した後、クロムを含有した防錆プライマー(本比較例では、BR127)を塗布した。その後、防錆プライマー上にエポキシ系の接着剤24を塗布してCFRP製部材104を接着させることで(接合部106)、アルミニウム合金製部材102とCFRP製部材104とを接合した試験片を用いた。

【0060】

さらに、比較例2として、アルミニウム合金製部材102に酸エッチングを施した後、防錆油を塗布し、さらに脱脂した。その後、アルミニウム合金製部材102の接着面上に接着剤24を塗布してCFRP製部材104を接着させることで(接合部106)、アルミニウム合金製部材102とCFRP製部材104とを接合した試験片を用いた。

【0061】

この実験では、試験環境を23℃±2℃とし、相対湿度を50±5%RHに設定した。また、試験片は4体用意し、せん断引張強度試験により初期における各試験片の最大荷重を測定した。

【0062】

その後、各試験片に塩水噴霧試験を行った後、せん断引張強度試験により各試験片の最大荷重を測定した。塩水噴霧試験は、錆びを促進するための試験であり、「JIS Z 731」に準じた試験方法により行った。

【0063】

図7に初期と塩水噴霧試験後における各試験片の最大荷重の測定結果を示す。

【0064】

図7のグラフに示されるように、実施例1及び比較例1では、塩水噴霧試験後の最大荷重が初期に比べてあまり変化せず、接着強度の低下は殆んど見られないことが確認された。これに対して、比較例2では、塩水噴霧試験後に全試験片のアルミニウム合金製部材102とCFRP製部材104とが剥離し、せん断引張強度試験を行うことができなかった。従って、実施例1では、比較例2と比べて、塩水噴霧試験後もアルミニウム合金製部材102とCFRP製部材104との接着強度を維持できることがわかった。また、比較例1でも、塩水噴霧試験後にアルミニウム合金製部材102とCFRP製部材104との接着強度を維持できるが、防錆プライマーにクロムを含有するため、環境等に対する影響が懸念される。また、防錆プライマーが高価であり、コストが高くなる。これに対して、実施例1では、クロムなどの重金属を含有する表面処理液を用いないので、環境等に対する影響が殆んどない。また、電着塗装できる設備が多く、汎用性があるため、低コスト化を実現できる。

【図面の簡単な説明】

【0065】

【図1】一実施形態に係るFRP構造体の全体構成を示す断面図である。

【図2】図1に示すFRP構造体のアルミニウム合金製インサートとFRP製部材との接合部を示す拡大断面図である。

【図3】アルミニウム合金製インサートとFRP製部材との接合部の温度変化時の変形状態を示す拡大断面図である。

【図4】一実施形態に係るFRP構造体の接着方法及びFRP構造体の製造方法を示す工程図である。

【図5】他の実施形態に係るFRP構造体の接着方法及びFRP構造体の製造方法を示す工程図である。

【図6】せん断引張強度試験に用いる試験片を示す斜視図である。

【図7】各試験片の初期と塩水噴霧試験後のせん断引張強度試験における最大荷重を示すグラフである。

【符号の説明】

【0066】

10 FRP構造体

12 FRP製部材

14 アルミニウム合金製インサート(軽合金製インサート)

14A 接着面

18 接合部

20 化成皮膜

22 電着塗膜

24 接着剤

【技術分野】

【0001】

本発明は、軽合金製部材とFRP製部材とを接着剤で接合するFRP構造体、FRP構造体の接着方法、及びFRP構造体の製造方法に関する。

【背景技術】

【0002】

例えば車両用ボデーなどのFRP(繊維強化樹脂)構造物に部品を取付ける手段として、ボルト締結による方法がある。このとき、FRP構造物に雌ねじを設ける場合がある。しかし、FRP構造物に直接雌ねじを切ったのではねじ強度が低く、強固な締結を行うことができない。そのため、アルミニウム合金製のインサートを設け、このインサートにねじを切る構造が考えられる。この場合、アルミニウム合金製のインサートとFRPとを強固に接合しなければならない。

【0003】

アルミニウム合金とFRPとの接合方法として、アルミニウム合金とFRPとを直接接着剤にて接着する方法が考えられる。この場合、アルミニウム合金表面の油脂分を除去(脱脂)した後、接着剤を塗布したとしても、油脂分があると接着剤が容易に剥げてしまう可能性がある。しかし、油脂分を除去することは容易ではなく、また油脂分を除去できたとしても、その後アルミニウム合金表面に酸化皮膜が形成されてしまうと接着剤の剥離の原因となる。また、接着初期には酸化皮膜がない場合でも、腐食環境下に置かれると、アルミニウム合金表面に酸化皮膜が形成され、やがて剥がれてしまうことがある。

【0004】

一方、下記特許文献1には、アルミニウム合金の表面処理法として、アルミニウム合金を脱脂処理し、ついでその表面を硝酸とフッ化水素酸と酢酸とからなるエッチング液でエッチング処理した後、クロム酸処理を行う方法が開示されている。

【特許文献1】特開昭61−52376号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、FRP構造物に上記特許文献1に記載の表面処理を行ったアルミニウム合金製のインサートを設け、アルミニウム合金製のインサートとFRPとを接着剤によって接合する場合、アルミニウム合金製のインサートとFRPでは線膨張係数が異なるため、温度変化を受けるとアルミニウム合金製のインサートとFRPの変形量が異なり、接着界面やFRP内部に亀裂が発生する可能性がある。このため、アルミニウム合金製のインサートとFRPとの接着強度を長期にわたり維持することが難しい。また、クロム酸処理を行うため、環境等に対する影響が懸念される。

【0006】

本発明は上記事実を考慮し、環境等への負荷を低減すると共に、軽合金製インサートとFRP製部材との接着強度を長期にわたり維持することができるFRP構造体、FRP構造体の接着方法、及びFRP構造体の製造方法を得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1の発明に係るFRP構造体は、FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合するFRP構造体であって、前記軽合金製インサートの接着面に化成皮膜が形成されると共に、前記化成皮膜上に電着塗膜が形成され、前記電着塗膜と前記FRP製部材との間に介在された接着剤により前記軽合金製インサートと前記FRP製部材とが接合されていることを特徴とする。

【0008】

請求項2の発明に係るFRP構造体の接着方法は、FRP製部材と、軽合金製部材とを、接着剤で接合するFRP構造体の接着方法であって、前記軽合金製部材の接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製部材と前記FRP製部材とを接合することを特徴とする。

【0009】

請求項3の発明に係るFRP構造体の製造方法は、FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合することにより製造するFRP構造体の製造方法であって、前記軽合金製インサートの接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製インサートと前記FRP製部材とを接合することを特徴とする。

【0010】

請求項4の発明は、請求項1に記載のFRP構造体において、前記電着塗膜が、カチオン電着塗装により形成されていることを特徴とする。

【0011】

請求項5の発明は、請求項1に記載のFRP構造体において、前記化成皮膜が、リン酸亜鉛処理又はジルコニウム化成処理により形成されていることを特徴とする。

【0012】

請求項6の発明は、請求項2に記載のFRP構造体の接着方法において、前記電着塗装が、カチオン電着塗装であることを特徴とする。

【0013】

請求項7の発明は、請求項2に記載のFRP構造体の接着方法において、前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする。

【0014】

請求項8の発明は、請求項3に記載のFRP構造体の製造方法において、前記電着塗装が、カチオン電着塗装であることを特徴とする。

【0015】

請求項9の発明は、請求項3に記載のFRP構造体の製造方法において、前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする。

【0016】

請求項1記載の本発明によれば、軽合金製インサートの接着面に化成皮膜が形成されると共に、当該化成皮膜上に電着塗膜が形成されており、電着塗膜とFRP製部材との間に介在された接着剤により軽合金製インサートとFRP製部材とが接合されている。軽合金製インサートとFRP製部材との境界に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜があることによって、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差を吸収でき、接着剤の剥離を防止又は抑制することができる。また、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのを防止又は抑制でき、腐食環境下においても長期にわたって接着強度を維持することができる。さらに、化成皮膜上に形成される電着塗膜にクロム等の重金属を含まないため、環境等への影響が殆んどない。

【0017】

請求項2記載の本発明によれば、軽合金製部材の接着面に脱脂処理後、化成皮膜処理を行い、さらに当該化成皮膜処理により形成された化成皮膜の上に電着塗装を行い、電着塗装により形成された電着塗膜とFRP製部材との間に接着剤を介在させて軽合金製部材とFRP製部材とを接合する。これにより、軽合金製部材の表面に接着剥がれの原因となる酸化皮膜が形成されるのを防止又は抑制でき、腐食環境下においても長期にわたって接着強度を維持することができる。また、電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。また、この接着方法により接着されたFRP構造体では、軽合金製部材とFRP製部材との境界に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜があることによって、温度変化時の軽合金製部材とFRP製部材との線膨張係数の違いによる変形量の差を吸収でき、接着剤の剥離を防止又は抑制することができる。

【0018】

請求項3記載の本発明によれば、軽合金製インサートの接着面に脱脂処理後、化成皮膜処理を行い、さらに当該化成皮膜処理により形成された化成皮膜の上に電着塗装を行い、電着塗装により形成された電着塗膜とFRP製部材との間に接着剤を介在させて軽合金製インサートとFRP製部材とを接合することにより、FRP構造体を製造する。このFRP構造体では、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのを防止又は抑制でき、腐食環境下においても長期にわたって接着強度を維持することができる。また、電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。また、このFRP構造体では、軽合金製インサートとFRP製部材との境界に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜があることによって、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差を吸収でき、接着剤の剥離を防止又は抑制することができる。

【0019】

請求項4記載の本発明によれば、電着塗膜がカチオン電着塗装により形成されているので、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差をより効果的に吸収でき、接着剤の剥離をより効果的に防止又は抑制することができる。また、カチオン電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。

【0020】

請求項5記載の本発明によれば、化成皮膜がリン酸亜鉛処理又はジルコニウム化成処理により形成されているので、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのをより確実に防止又は抑制することができる。

【0021】

請求項6記載の本発明によれば、電着塗装がカチオン電着塗装であるので、温度変化時の軽合金製部材とFRP製部材との線膨張係数の違いによる変形量の差をより効果的に吸収でき、接着剤の剥離をより効果的に防止又は抑制することができる。また、カチオン電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。

【0022】

請求項7記載の本発明によれば、化成皮膜処理がリン酸亜鉛処理又はジルコニウム化成処理であるので、軽合金製部材の表面に接着剥がれの原因となる酸化皮膜が形成されるのをより確実に防止又は抑制することができる。

【0023】

請求項8記載の本発明によれば、電着塗装がカチオン電着塗装であるので、温度変化時の軽合金製インサートとFRP製部材との線膨張係数の違いによる変形量の差をより効果的に吸収でき、接着剤の剥離をより効果的に防止又は抑制することができる。また、カチオン電着塗装を行う際にクロム等の重金属を含有する表面処理剤を使用しないため、環境等への影響が殆んどない。

【0024】

請求項9記載の本発明によれば、化成皮膜処理がリン酸亜鉛処理又はジルコニウム化成処理であるので、軽合金製インサートの表面に接着剥がれの原因となる酸化皮膜が形成されるのをより確実に防止又は抑制することができる。

【発明の効果】

【0025】

以上説明したように、請求項1記載の本発明に係るFRP構造体は、環境等への負荷を低減できると共に、軽合金製インサートとFRP製部材との接着強度を長期にわたり維持することができるという優れた効果を有する。

【0026】

請求項2記載の本発明に係るFRP構造体の接着方法は、環境等への負荷を低減できると共に、軽合金製部材とFRP製部材との接着強度を長期にわたり維持することができるという優れた効果を有する。

【0027】

請求項3記載の本発明に係るFRP構造体の製造方法は、環境等への負荷を低減できると共に、軽合金製インサートとFRP製部材との接着強度を長期にわたり維持することができるという優れた効果を有する。

【0028】

請求項4記載の本発明に係るFRP構造体は、環境等への負荷を低減できると共に、接着剤の剥離をより効果的に防止又は抑制することができるという優れた効果を有する。

【0029】

請求項5記載の本発明に係るFRP構造体は、接着剥がれの原因となる酸化皮膜の形成をより確実に防止又は抑制することができるという優れた効果を有する。

【0030】

請求項6記載の本発明に係るFRP構造体の接着方法は、環境等への負荷を低減できると共に、接着剤の剥離をより効果的に防止又は抑制することができるという優れた効果を有する。

【0031】

請求項7記載の本発明に係るFRP構造体の接着方法は、接着剥がれの原因となる酸化皮膜の形成をより確実に防止又は抑制することができるという優れた効果を有する。

【0032】

請求項8記載の本発明に係るFRP構造体の製造方法は、環境等への負荷を低減できると共に、接着剤の剥離をより効果的に防止又は抑制することができるという優れた効果を有する。

【0033】

請求項9記載の本発明に係るFRP構造体の製造方法は、接着剥がれの原因となる酸化皮膜の形成をより確実に防止又は抑制することができるという優れた効果を有する。

【発明を実施するための最良の形態】

【0034】

以下、図1〜図7を用いて、本発明に係るFRP構造体の一実施形態について説明する。なお、これらの図において適宜示される矢印UPは車両上方側を示している。

【0035】

図1には、本実施形態に係るFRP構造体が断面図にて示されている。このFRP(繊維強化樹脂)構造体は、例えば車両用ボデーに用いられている。この図に示されるように、FRP構造体10は、角柱状(筒状)に形成されて車両用ボデーのボデー骨格部材を構成するFRP製部材12の内部に、軽合金製インサートとしてのブロック状のアルミニウム合金製インサート14が埋設されたものである。

【0036】

FRP製部材12は、断面視で矩形状の開口部13を備えており、開口部13の内周面における長辺側の壁面と短辺側の一壁面に、矩形状のアルミニウム合金製インサート14の外壁面が接合部18により接合されている。FRP製部材12及びアルミニウム合金製インサート14には、両部材にまたがって、図1中の横方向に沿って同一軸線上に雌ねじ部16が形成されている。雌ねじ部16の開口端部(始端部)はFRP製部材12の外側面に位置され、雌ねじ部16の先端部(終端部)はアルミニウム合金製インサート14の肉厚内部に位置されている。また、開口部13内のFRP製部材12とアルミニウム合金製インサート14との間には、発泡ウレタンフォームからなる発泡材19が充填されている。なお、図1では、雌ねじ部16が横方向に形成されているが、これに限定するものではない。

【0037】

図2には、FRP製部材12とアルミニウム合金製インサート14との接合部18の拡大断面図が示されている。この図に示されるように、アルミニウム合金製インサート14の接着面14Aに化成皮膜処理により化成皮膜20が形成されており、この化成皮膜20の表面に電着塗装により電着塗膜22が形成されている。さらに、電着塗膜22とFRP製部材12の接着面12Aとの間に接着剤24が塗布されることにより、アルミニウム合金製インサート14とFRP製部材12とが接合されている。すなわち、FRP製部材12とアルミニウム合金製インサート14との接合部18は、アルミニウム合金製インサート14の接着面14A上の化成皮膜20と、電着塗膜22と、接着剤24とで構成されている。

【0038】

化成皮膜20は、アルミニウム合金製インサート14の接着面12Aに化学反応により生成する保護皮膜で、アルミニウム合金製インサート14に耐食性を付加すると共に、電着塗膜22との密着性を向上させるために用いられる。化成皮膜処理として、例えば、リン酸亜鉛処理、ジルコニウム化成処理などを行うことができる。

【0039】

電着塗装は、水溶性塗料を満たした塗料浴中に金属製の被塗物(本実施形態では、アルミニウム合金製インサート14)を浸し、これを陽極又は陰極として直流電圧をかけることにより、塗膜形成成分が負又は陽に荷電し、被塗物表面に電着することで、塗膜を形成する方法の一種である。被塗物を陽極とする場合をアニオン電着といい、被塗物を陰極とする場合をカチオン電着という。電着塗装は、他の塗装法に比べて複雑な形状でも均一な膜厚が得られるので、耐食性に優れた塗装を行うことができると共に、膜厚の管理も容易である。本実施形態では、電着塗装として、カチオン電着塗装が用いられている。すなわち、カチオン電着塗装では、被塗物を陰極として直流電圧をかけることにより、陽に荷電された塗膜形成成分(塗料粒子)が電気泳動によって被塗物に移動し、被塗物に析出されることにより電着塗膜が形成される。カチオン電着塗装として、例えば、エポキシ系塗料などを用いることができる。

【0040】

次に、図4を用いて、FRP構造体10の接着方法及びFRP構造体10の製造方法の一実施形態について説明する。

【0041】

図4に示されるように、アルミニウム合金製インサート14の接着面14Aに付着している油脂分を脱脂30により除去する。脱脂30には、例えば有機溶剤を用いた溶剤脱脂法などを用いる。脱脂30の後、表面調整剤によりアルミニウム合金製インサート14の接着面14Aの表面調整32を行う。その後、速やかにアルミニウム合金製インサート14の接着面14Aに化成皮膜処理としてのリン酸亜鉛処理34を行うことにより、化成皮膜20を形成する。次いで、アルミニウム合金製インサート14の接着面14Aに形成された化成皮膜20の乾燥36を行う。

【0042】

その後、化成皮膜20の表面にカチオン電着38を行うことにより電着塗膜22を形成し、次いで、電着塗膜22の焼付け乾燥40を行う。カチオン電着38には、例えば、エポキシ系塗料が用いられる。

【0043】

そして、図2に示されるように、電着塗膜22の表面に接着剤24を塗布し、FRP製部材12の接着面12Aに接着させることにより、アルミニウム合金製インサート14とFRP製部材12とを接合し、FRP構造体10を得る。接着剤24として、例えば、エポキシ系接着剤が用いられる。

【0044】

次に、図5を用いて、FRP構造体10の接着方法及びFRP構造体10の製造方法の他の実施形態について説明する。

【0045】

図5に示されるように、アルミニウム合金製インサート14の接着面14Aの油脂分を脱脂50により除去する。脱脂50の後、アルミニウム合金製インサート14の接着面14Aのエッチング52を行い、その後、アルミニウム合金製インサート14の接着面14Aを酸洗浄54により洗浄する。さらに、アルミニウム合金製インサート14の接着面14Aに化成皮膜処理としてのジルコニウム化成56により処理することにより、ジルコニウム化成皮膜(化成皮膜20)を形成する。次いで、アルミニウム合金製インサート14の接着面14Aに形成されたジルコニウム化成皮膜(化成皮膜20)の乾燥58を行う。

【0046】

その後、ジルコニウム化成皮膜(化成皮膜20)の表面にカチオン電着60を行うことにより電着塗膜22を形成し、次いで、電着塗膜22の焼付け乾燥62を行う。カチオン電着60には、例えば、エポキシ系塗料が用いられる。

【0047】

そして、電着塗膜22の表面に接着剤24を塗布し、FRP製部材12の接着面12Aに接着させることにより、アルミニウム合金製インサート14とFRP製部材12とを接合し、FRP構造体10を得る。接着剤24として、例えば、エポキシ系接着剤が用いられている。

【0048】

なお、化成皮膜20、接着剤24の種類等は、上述した実施形態に限定されるものではない。また、上述した実施形態では、カチオン電着塗装(カチオン電着38、60)により電着塗膜22を形成したが、これに限定されず、他の電着塗装、例えばアニオン電着塗装を用いてもよい。

【0049】

次に、上述した実施形態のFRP構造体10の作用並びに効果をについて説明する。

【0050】

FRP構造体10では、アルミニウム合金製インサート14とFRP製部材12との接合部18に、従来の表面処理で塗布されるプライマーよりも伸びが大きく膜厚が厚い電着塗膜22が形成されている。これによって、図3に示されるように、アルミニウム合金製インサート14とFRP製部材12の線膨張係数の違いにより、温度変化時にアルミニウム合金製インサート14とFRP製部材12の変形量が異なっても、電着塗膜22によってアルミニウム合金製インサート14とFRP製部材12との変形量の差を吸収することができる。このため、アルミニウム合金製インサート14とFRP製部材12との接合部18における接着剤24の剥離を防止又は抑制することができる。なお、図3では、本発明を分かりやすくするため、アルミニウム合金製インサート14とFRP製部材12との接合部18を模式的に現している。

【0051】

また、アルミニウム合金製インサート14の接着面14Aの化成皮膜20があることにより、更には電着塗膜22があることにより、アルミニウム合金製インサート14の接着面14Aに接着剥がれの原因となる酸化皮膜が形成されなくなり、腐食環境下においても長期にわたって接着強度を維持することができる。

【0052】

また、アルミニウム合金製インサート14の接着面14Aに図4又は図5に示される工程により化成皮膜20を形成すると、化成皮膜20の表面に針状の凹凸が形成されるため、電着塗膜22が引っ掛かり、アンカー効果により電着塗膜22の剥離をより一層防止又は抑制することもできる。

【0053】

さらに、上述した実施形態のカチオン電着塗装では、6価クロム等の重金属を含有する表面処理剤を使用しないため、環境等に対する影響が殆んどない。また、従来のプライマーを塗布する工程では、専用の設備が必要であり、コストが増大するのに対し、本実施形態のカチオン電着塗装では、電着塗装できる設備が多く、汎用性があり、低コスト化が可能である。

【0054】

なお、上述の実施形態では、アルミニウム合金製インサート14が用いられているが、これに限定されず、他の軽合金製のインサートを用いてもよい。また、インサートに限定されず、他の軽金属製の車両用部品であってもよい。

【0055】

また、上述の実施形態のFRP製部材12としては、CFRP(炭素繊維強化樹脂)などを用いることができる。

【0056】

次に、実施例1のFRP構造体の接着強度を調べた実験結果を比較例1、2と対比して説明する。

【0057】

この実験では、図6に示されるように、長板状のアルミニウム合金製部材102の一端部102Aの表面に、長板状のCFRP(炭素繊維強化樹脂)製部材104の一端部104Aの表面を下記の接合部106により接合した実施例1、比較例1〜2の試験片100を用意した。そして、試験片100のアルミニウム合金製部材102とCFRP製部材104とをせん断方向に引っ張ることにより、せん断引張強度試験を実施した。

【0058】

実施例1では、図4に示される工程により、アルミニウム合金製部材102の接着面に化成皮膜20を形成し、この化成皮膜20の表面にカチオン電着塗装により電着塗膜22を形成した後、電着塗膜22上にエポキシ系の接着剤24を塗布してCFRP製部材104を接着させることで(接合部106)、アルミニウム合金製部材102とCFRP製部材104とを接合した試験片を用いた。

【0059】

また、比較例1として、アルミニウム合金製部材102に酸エッチングを施した後、クロムを含有した防錆プライマー(本比較例では、BR127)を塗布した。その後、防錆プライマー上にエポキシ系の接着剤24を塗布してCFRP製部材104を接着させることで(接合部106)、アルミニウム合金製部材102とCFRP製部材104とを接合した試験片を用いた。

【0060】

さらに、比較例2として、アルミニウム合金製部材102に酸エッチングを施した後、防錆油を塗布し、さらに脱脂した。その後、アルミニウム合金製部材102の接着面上に接着剤24を塗布してCFRP製部材104を接着させることで(接合部106)、アルミニウム合金製部材102とCFRP製部材104とを接合した試験片を用いた。

【0061】

この実験では、試験環境を23℃±2℃とし、相対湿度を50±5%RHに設定した。また、試験片は4体用意し、せん断引張強度試験により初期における各試験片の最大荷重を測定した。

【0062】

その後、各試験片に塩水噴霧試験を行った後、せん断引張強度試験により各試験片の最大荷重を測定した。塩水噴霧試験は、錆びを促進するための試験であり、「JIS Z 731」に準じた試験方法により行った。

【0063】

図7に初期と塩水噴霧試験後における各試験片の最大荷重の測定結果を示す。

【0064】

図7のグラフに示されるように、実施例1及び比較例1では、塩水噴霧試験後の最大荷重が初期に比べてあまり変化せず、接着強度の低下は殆んど見られないことが確認された。これに対して、比較例2では、塩水噴霧試験後に全試験片のアルミニウム合金製部材102とCFRP製部材104とが剥離し、せん断引張強度試験を行うことができなかった。従って、実施例1では、比較例2と比べて、塩水噴霧試験後もアルミニウム合金製部材102とCFRP製部材104との接着強度を維持できることがわかった。また、比較例1でも、塩水噴霧試験後にアルミニウム合金製部材102とCFRP製部材104との接着強度を維持できるが、防錆プライマーにクロムを含有するため、環境等に対する影響が懸念される。また、防錆プライマーが高価であり、コストが高くなる。これに対して、実施例1では、クロムなどの重金属を含有する表面処理液を用いないので、環境等に対する影響が殆んどない。また、電着塗装できる設備が多く、汎用性があるため、低コスト化を実現できる。

【図面の簡単な説明】

【0065】

【図1】一実施形態に係るFRP構造体の全体構成を示す断面図である。

【図2】図1に示すFRP構造体のアルミニウム合金製インサートとFRP製部材との接合部を示す拡大断面図である。

【図3】アルミニウム合金製インサートとFRP製部材との接合部の温度変化時の変形状態を示す拡大断面図である。

【図4】一実施形態に係るFRP構造体の接着方法及びFRP構造体の製造方法を示す工程図である。

【図5】他の実施形態に係るFRP構造体の接着方法及びFRP構造体の製造方法を示す工程図である。

【図6】せん断引張強度試験に用いる試験片を示す斜視図である。

【図7】各試験片の初期と塩水噴霧試験後のせん断引張強度試験における最大荷重を示すグラフである。

【符号の説明】

【0066】

10 FRP構造体

12 FRP製部材

14 アルミニウム合金製インサート(軽合金製インサート)

14A 接着面

18 接合部

20 化成皮膜

22 電着塗膜

24 接着剤

【特許請求の範囲】

【請求項1】

FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合するFRP構造体であって、

前記軽合金製インサートの接着面に化成皮膜が形成されると共に、前記化成皮膜上に電着塗膜が形成され、

前記電着塗膜と前記FRP製部材との間に介在された接着剤により前記軽合金製インサートと前記FRP製部材とが接合されていることを特徴とするFRP構造体。

【請求項2】

FRP製部材と、軽合金製部材とを、接着剤で接合するFRP構造体の接着方法であって、

前記軽合金製部材の接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、

前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製部材と前記FRP製部材とを接合することを特徴とするFRP構造体の接着方法。

【請求項3】

FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合することにより製造するFRP構造体の製造方法であって、

前記軽合金製インサートの接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、

前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製インサートと前記FRP製部材とを接合することを特徴とするFRP構造体の製造方法。

【請求項4】

前記電着塗膜が、カチオン電着塗装により形成されていることを特徴とする請求項1に記載のFRP構造体。

【請求項5】

前記化成皮膜が、リン酸亜鉛処理又はジルコニウム化成処理により形成されていることを特徴とする請求項1に記載のFRP構造体。

【請求項6】

前記電着塗装が、カチオン電着塗装であることを特徴とする請求項2に記載のFRP構造体の接着方法。

【請求項7】

前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする請求項2に記載のFRP構造体の接着方法。

【請求項8】

前記電着塗装が、カチオン電着塗装であることを特徴とする請求項3に記載のFRP構造体の製造方法。

【請求項9】

前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする請求項3に記載のFRP構造体の製造方法。

【請求項1】

FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合するFRP構造体であって、

前記軽合金製インサートの接着面に化成皮膜が形成されると共に、前記化成皮膜上に電着塗膜が形成され、

前記電着塗膜と前記FRP製部材との間に介在された接着剤により前記軽合金製インサートと前記FRP製部材とが接合されていることを特徴とするFRP構造体。

【請求項2】

FRP製部材と、軽合金製部材とを、接着剤で接合するFRP構造体の接着方法であって、

前記軽合金製部材の接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、

前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製部材と前記FRP製部材とを接合することを特徴とするFRP構造体の接着方法。

【請求項3】

FRP製部材と、前記FRP製部材の内部に埋設される軽合金製インサートとを、接着剤で接合することにより製造するFRP構造体の製造方法であって、

前記軽合金製インサートの接着面に脱脂処理後、化成皮膜処理を行い、さらに前記化成皮膜処理により形成された化成皮膜上に電着塗装を行い、

前記電着塗装により形成された電着塗膜と前記FRP製部材との間に接着剤を介在させて前記軽合金製インサートと前記FRP製部材とを接合することを特徴とするFRP構造体の製造方法。

【請求項4】

前記電着塗膜が、カチオン電着塗装により形成されていることを特徴とする請求項1に記載のFRP構造体。

【請求項5】

前記化成皮膜が、リン酸亜鉛処理又はジルコニウム化成処理により形成されていることを特徴とする請求項1に記載のFRP構造体。

【請求項6】

前記電着塗装が、カチオン電着塗装であることを特徴とする請求項2に記載のFRP構造体の接着方法。

【請求項7】

前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする請求項2に記載のFRP構造体の接着方法。

【請求項8】

前記電着塗装が、カチオン電着塗装であることを特徴とする請求項3に記載のFRP構造体の製造方法。

【請求項9】

前記化成皮膜処理が、リン酸亜鉛処理又はジルコニウム化成処理であることを特徴とする請求項3に記載のFRP構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−248358(P2009−248358A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−95820(P2008−95820)

【出願日】平成20年4月2日(2008.4.2)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月2日(2008.4.2)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]