FRP構造体の製造方法及び製造装置

【課題】製造時間の大幅な短縮を可能にするとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供する。

【解決手段】VARTM成形法によるFRP構造体の製造方法であって、被成形体2の成形範囲全体に複数の脱気部9と複数の樹脂供給部10とを所定間隔で交互に略平行に配置し、複数の脱気部9より同時に脱気することにより、複数の樹脂供給部10より同時に樹脂を供給して樹脂含浸を一気に進行させて成形する。

【解決手段】VARTM成形法によるFRP構造体の製造方法であって、被成形体2の成形範囲全体に複数の脱気部9と複数の樹脂供給部10とを所定間隔で交互に略平行に配置し、複数の脱気部9より同時に脱気することにより、複数の樹脂供給部10より同時に樹脂を供給して樹脂含浸を一気に進行させて成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、舟艇、プラント、太陽電池パネル、太陽熱発電パネル等のような大型のFRP構造体の製造方法及び製造装置に関するものである。

【背景技術】

【0002】

従来より、大型のFRP構造体の製造方法としては、VARTM(Vacuum Assisted Resin Transfer Molding:真空補助含浸)成形法やRTM(Resin Transfer Molding)成形法が知られている(例えば、特許文献1、非特許文献1参照)。

RTM成形法は、一般に金属型などで形成した空洞に強化繊維布や心材等を配置しておき、これに樹脂を圧入して繊維強化プラスチック(以下、FRPという)を製造する方法である。

一方、VARTM成形法は、上記のような空洞を形成した金型等を用いるのではなく、強化繊維布や心材等を配置した被成形物を真空フィルムで覆い閉鎖空間を形成するとともに、その閉鎖空間を真空状態にして、供給部の樹脂溜まりにかかる大気圧により樹脂を閉鎖空間内に注入する方法である。

【0003】

上記のように、VARTM成形法では、成形型に樹脂の注入圧力がかからないので、大型でも成形型の構造強度を向上させる必要がなく、いわゆる手積み成形として用いられる従来のFRP成形型を用いることができる。

また、VARTM成形法は、クローズドモールド法であるので、大規模な成形でも有害なスチレンなど樹脂に含まれる揮発性有機物を空気中に発散することが極めて少ないのでクリーンな成形法である。

更に、この成形法は、ガラス繊維や炭素繊維などの強化材を織った布を成形型の上に積み重ねた後真空フィルムで覆い、周囲をシールして真空状態にした後樹脂を吸い上げて含浸させるので、FRPの品質管理で最も重要な強化繊維への樹脂含浸工程をかなり厳密に管理することができる。そのため、樹脂が過剰な領域や含浸が不十分な領域の発生や、更には気泡の混入なども防ぐことができるので、高品質なFRP構造体を安定して生産できるというメリットがある。

以上のような事情から、最近では大型のFRP構造体の製造にVARTM成形法が利用されるようになってきている。

【0004】

VARTM成形法を利用した従来の成形方法を図7に示す。図7は、FRP構造体の製造装置の概略上面図で、図8は図7のD−D断面図である。

これらの図において、1は定盤のように表面が平坦な成形型、2は成形型1上に積層された繊維強化布3を主体とする方形状の被成形体である。

【0005】

この被成形体2の上にピールプライ4(離型クロス)、樹脂拡散メディア(ブリーザー)5を重ね、さらに被成形体2の一方の辺の端縁部と中心線上にそれぞれ樹脂供給用スパイラルチューブ10a、10bをその辺と略平行に配置し、被成形体2の対向する他方の辺の端縁部には脱気用スパイラルチューブ9cを配置する。各樹脂供給用スパイラルチューブ10a、10bは、樹脂タンク6にそれぞれ樹脂供給ホース7および開閉弁8を介して接続されており、脱気用スパイラルチューブ9cは真空ホース11を介して真空ポンプ(図示せず)に接続されている。そして、全体を真空フィルム13で覆い、周囲をシール部材14で気密にシールする。

【0006】

ついで、真空フィルム13内の空気を脱気用スパイラルチューブ9cを通じて吸引し、内部空間を真空状態にしながら樹脂タンク6内の液状の樹脂を樹脂供給用スパイラルチューブ10a、10bより供給する。すると、樹脂は繊維強化布3を拡散しかつ含浸する。その後、樹脂をゲル化、硬化させることで、FRP構造体を製造することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−235776号公報

【非特許文献】

【0008】

【非特許文献1】鵜沢潔、「近年のFRP船建造のトピックから」、船艇技報、p.2−7、2009年4月発行、社団法人船艇協会

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のように、従来のVARTM成形法によるFRP構造体の製造方法は、例えば四辺形パネルでは樹脂を供給する端縁から脱気ラインを設けた、対向する端縁に向けて樹脂を含浸させるので、含浸距離(樹脂の行路長)に従って要する含浸時間が決まっているため、製造時間を短縮することは難しいという問題があった。

また、含浸時間を短くするため、複数のラインから同時に樹脂を供給させようとしても、これらの樹脂供給ラインから含浸してきた樹脂が会合する領域で、脱気径路となる部分に樹脂が到達してしまうと、その部分での脱気径路は遮断されることとなるため、未含浸域が発生してしまうという問題があった。

また、例えば、機械的性能が高いエポキシ樹脂や耐火性のあるフェノール樹脂などは粘度が高く、ゲル化時間も長くできないなどの制約があり、従来法では成形できるパネルの大きさに限界があった。

【0010】

本発明は、上記のような問題を解決するためになされたもので、製造時間の大幅な短縮を可能にするとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るFRP構造体の製造方法は、成形型上に設置した被成形体を真空フィルムで気密に覆い、VARTM成形法により前記被成形体に樹脂を含浸してFRP構造体を製造する方法であって、

前記被成形体の成形範囲全体に複数の脱気部と複数の樹脂供給部とを所定間隔で交互に略平行に配置し、

前記複数の脱気部より同時に脱気することにより、前記複数の樹脂供給部より同時に樹脂を供給して樹脂含浸を進行させて成形することを特徴とするものである。

【0012】

また、本発明のFRP構造体の製造方法においては、脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いる。

【0013】

また、樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用いる。

【0014】

また、本発明に係るFRP構造体の製造装置は、上記のFRP構造体の製造方法を実施するための製造装置であって、

前記樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用い、

前記脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いるものである。

【0015】

また、脱気バッグは、防水通気性の膜を有する布で前記通気手段を包囲して袋状に形成されているものである。

【発明の効果】

【0016】

本発明によれば、被成形体の成形範囲全体に複数の脱気部と複数の樹脂供給部とを所定間隔で交互に略平行に配置し、複数の脱気部より同時に脱気することにより、複数の樹脂供給部より同時に樹脂を供給して樹脂含浸を一気に進行させて成形するので、FRP構造体の製造時間を大幅に短縮することができる。また、気体は通過させるが液体は通過させない防水通気性の膜で構成された脱気部を設けることにより、脱気部において両側から流れてくる樹脂の会合部において、樹脂は吸引せず気体のみを吸引するので、未含浸領域や、ボイド、含浸不足領域等の発生を防止することができる。

【図面の簡単な説明】

【0017】

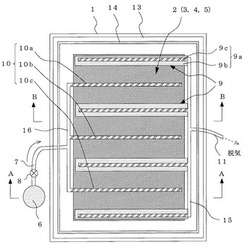

【図1】本発明の実施の形態におけるFRP構造体の製造装置の概略構成を示す上面図である。

【図2】図1のA−A断面図である。

【図3】図1のB−B断面図である。

【図4】脱気部の拡大平面図である。

【図5】図4のC−C断面図である。

【図6】FRP構造体の製造装置における樹脂と気体の流れを示す説明図である。

【図7】従来のFRP構造体の製造装置の概略構成を示す上面図である。

【図8】図6のD−D断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施の形態を図面に基づいて説明する。

【0019】

図1は本発明の実施の形態におけるFRP構造体の製造装置の概略構成を示す上面図、図2は図1のA−A断面図、図3は図1のB−B断面図、図4は脱気部の拡大平面図、図5は図4のC−C断面図である。

図において、1は定盤のように表面(成形面)が平坦な成形型、2は被成形体で、ここでは成形型1上に積層された繊維強化布3を主体とする方形状の積層体を示している。被成形体2は、後述するようにパネルやシェルなどの面構造物に限られない。心材や鋼構造物などを含むFRP構造体とすることができる。

【0020】

この被成形体2の上にピールプライ4(離型クロス)、樹脂拡散メディア(ブリーザー)5を重ね、さらに樹脂拡散メディア5上で被成形体2の成形範囲全体に複数の脱気部9と複数の樹脂供給部10とをそれぞれ所定間隔で交互に略平行に配置する。複数の脱気部9は各一端を分配管15と接続され、分配管15は図示しない真空ポンプに接続された真空ホース11に接続されている。

複数の樹脂供給部10は各一端を分配管16と接続され、分配管16は液状樹脂を貯留した樹脂タンク6に樹脂供給ホース7及び開閉弁8を介して接続されている。

【0021】

被成形体2の成形範囲は、最大の場合、本例では一方の端縁部から対向する他方の端縁部までの範囲となる。脱気部9と樹脂供給部10の配置は図示のものとは逆に、樹脂供給部10を被成形体2の端縁部近傍に配置し、脱気部9をそれぞれの樹脂供給部10の中間部に配置してもよい。また、脱気部9と樹脂供給部10とは必ずしも異数でなくてもよく同数とすることもできる。また、脱気用の分配管15や樹脂供給用の分配管16は構成を簡素にするためのものであり、これらの分配管15、16を省くこともできる。

【0022】

樹脂供給部10は、樹脂の流れ方向に対して直角の方向に延在するように配置された管形状のものであり、例えば、スパイラルチューブが好適に使用することができる。スパイラルチューブというのは、真空下でも扁平にならないように、ある程度硬いプラスチック製の帯板を螺旋状に巻いて螺旋状のスリットをもつようにチューブ状に形成したものである。このような樹脂供給用スパイラルチューブ10a、10b、10cの内部に樹脂を供給すると、樹脂が螺旋状のスリットを通じて平面的に拡散しながら流出する。なお、樹脂供給部10としては、硬質の管体に多数の孔やスリット等を設けたものでもよい。また、樹脂には、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂などの熱硬化性樹脂が用いられる。これらの樹脂は常温では液状であり、重合を開始させる硬化剤などを加えて所定の時間でゲル化させ硬化させる。

【0023】

脱気部9は、詳細は図4及び図5に示すように、空気等の気体は通過させるが水等の液体(樹脂)は通過させない半透過性膜を有する防水通気性の布9bと、この防水通気性布9bの上面に通気手段である脱気用スパイラルチューブ9c及び防水通気性布9bに対してできるだけ均一に吸引力が働くように作用する通気メディア9dとを有する袋状の脱気バッグ9aとして構成されている。防水通気性布9bは二つ折りにして周囲を密閉シール(シール部9f)したバッグとなっている。

上記の防水通気性布9bとしては、例えばレインウェアなどの生地として用いられている商品名「ゴアテックス」(登録商標)をあげることができる。

もちろん、脱気部9は上記のような構成の脱気バック9aでなくてもよく、通気手段の脱気用スパイラルチューブ9cを防水通気性布9bで袋状に密閉シールしたものでもよい。図中、9eは脱気用スパイラルチューブ9cと分配管15とを繋ぐ連結チューブである。なお、脱気用スパイラルチューブ9cは上記の樹脂供給用スパイラルチューブ10a、10b、10cと同様のものである。上記の真空ホース11の一端はこの脱気用スパイラルチューブ9cに上記の分配管15及び連結チューブ9eを介して接続されている。

【0024】

図6はFRP構造体の製造装置における樹脂と気体の流れを示す説明図である。図において、樹脂の流れを実線の矢印で、気体の流れを破線の矢印で示す。

図6に示すように、被成形体2の成形時には、複数の脱気部9(脱気バッグ9a)から同時に脱気することにより、樹脂タンク6から樹脂を吸い上げて複数の樹脂供給部10(樹脂供給用スパイラルチューブ10a、10b、10c)から同時に樹脂を供給する。そうすると、複数の樹脂供給部10から一気に供給された樹脂は、両側に設けられた脱気部9に向かって平面的に拡散するため、被成形体2の積層された繊維強化布3に浸透し含浸していく。

また、各脱気部9に到達した樹脂は、脱気バッグ9aの直下で両側から流れてきた樹脂が会合することになる。しかし、脱気バッグ9aは上述のように防水通気性の半透過性膜を有する布9b(防水通気性布9b)を有するために、この防水通気性布9bが気体は通過させるが樹脂は通過させないので、樹脂の脱気バッグ9aへの浸入は阻止され、そのため両側から樹脂が会合する線上には未含浸領域や、ボイド、含浸不足領域等は生じない。

このようにして所望の高品質のFRP構造体を製造することができる。

【0025】

以上のように、本実施の形態によれば、次のような効果がある。

(1)成形しようとするパネルやシェルなどの構造物全体に樹脂供給部10をライン状に張りめぐらせることにより、面状に樹脂を供給することが可能となり、成形時間を劇的に短縮することができる。

(2)半透過性の膜を利用した脱気部9を構造物全体にライン状に配置することにより、成形時に発生する樹脂由来のガスや、積層体に残留していて含浸の進行と共に逃げてくる空気だけを排出するので、空気の残留している未含浸領域や含浸不足領域の発生を防止することができる。

(3)大きなパネルでも含浸時間の短縮が図れる結果、粘度が高すぎたり、ゲル化時間が短いために手積み成形しかできなかった樹脂に対してもVARTM成形への適用が可能となる。例えば、高性能なエポキシ樹脂や、耐火性能が高いフェノール樹脂などを用いた成形が可能となる。

【0026】

本発明は、上述したパネルやシェルなどの面構造だけでなく、タンクの蓋部材を除く本体部分など立体構造でも、樹脂供給部10と脱気部9とを所定間隔で交互に成形範囲全体に配置することにより適用が可能である。

【符号の説明】

【0027】

1 成形型

2 被成形体

3 繊維強化布

4 ピールプライ

5 樹脂拡散メディア

6 樹脂タンク

7 樹脂供給ホース

8 開閉弁

9 脱気部

9a 脱気バッグ

9b 防水通気性布

9c 脱気用スパイラルチューブ

9d 通気メディア

9e 連結チューブ

9f シール部

10 樹脂供給部

10a、10b、10c スパイラルチューブ

11 真空ホース

13 真空フィルム

14 シール部材

15 分配管

16 分配管

【技術分野】

【0001】

本発明は、舟艇、プラント、太陽電池パネル、太陽熱発電パネル等のような大型のFRP構造体の製造方法及び製造装置に関するものである。

【背景技術】

【0002】

従来より、大型のFRP構造体の製造方法としては、VARTM(Vacuum Assisted Resin Transfer Molding:真空補助含浸)成形法やRTM(Resin Transfer Molding)成形法が知られている(例えば、特許文献1、非特許文献1参照)。

RTM成形法は、一般に金属型などで形成した空洞に強化繊維布や心材等を配置しておき、これに樹脂を圧入して繊維強化プラスチック(以下、FRPという)を製造する方法である。

一方、VARTM成形法は、上記のような空洞を形成した金型等を用いるのではなく、強化繊維布や心材等を配置した被成形物を真空フィルムで覆い閉鎖空間を形成するとともに、その閉鎖空間を真空状態にして、供給部の樹脂溜まりにかかる大気圧により樹脂を閉鎖空間内に注入する方法である。

【0003】

上記のように、VARTM成形法では、成形型に樹脂の注入圧力がかからないので、大型でも成形型の構造強度を向上させる必要がなく、いわゆる手積み成形として用いられる従来のFRP成形型を用いることができる。

また、VARTM成形法は、クローズドモールド法であるので、大規模な成形でも有害なスチレンなど樹脂に含まれる揮発性有機物を空気中に発散することが極めて少ないのでクリーンな成形法である。

更に、この成形法は、ガラス繊維や炭素繊維などの強化材を織った布を成形型の上に積み重ねた後真空フィルムで覆い、周囲をシールして真空状態にした後樹脂を吸い上げて含浸させるので、FRPの品質管理で最も重要な強化繊維への樹脂含浸工程をかなり厳密に管理することができる。そのため、樹脂が過剰な領域や含浸が不十分な領域の発生や、更には気泡の混入なども防ぐことができるので、高品質なFRP構造体を安定して生産できるというメリットがある。

以上のような事情から、最近では大型のFRP構造体の製造にVARTM成形法が利用されるようになってきている。

【0004】

VARTM成形法を利用した従来の成形方法を図7に示す。図7は、FRP構造体の製造装置の概略上面図で、図8は図7のD−D断面図である。

これらの図において、1は定盤のように表面が平坦な成形型、2は成形型1上に積層された繊維強化布3を主体とする方形状の被成形体である。

【0005】

この被成形体2の上にピールプライ4(離型クロス)、樹脂拡散メディア(ブリーザー)5を重ね、さらに被成形体2の一方の辺の端縁部と中心線上にそれぞれ樹脂供給用スパイラルチューブ10a、10bをその辺と略平行に配置し、被成形体2の対向する他方の辺の端縁部には脱気用スパイラルチューブ9cを配置する。各樹脂供給用スパイラルチューブ10a、10bは、樹脂タンク6にそれぞれ樹脂供給ホース7および開閉弁8を介して接続されており、脱気用スパイラルチューブ9cは真空ホース11を介して真空ポンプ(図示せず)に接続されている。そして、全体を真空フィルム13で覆い、周囲をシール部材14で気密にシールする。

【0006】

ついで、真空フィルム13内の空気を脱気用スパイラルチューブ9cを通じて吸引し、内部空間を真空状態にしながら樹脂タンク6内の液状の樹脂を樹脂供給用スパイラルチューブ10a、10bより供給する。すると、樹脂は繊維強化布3を拡散しかつ含浸する。その後、樹脂をゲル化、硬化させることで、FRP構造体を製造することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−235776号公報

【非特許文献】

【0008】

【非特許文献1】鵜沢潔、「近年のFRP船建造のトピックから」、船艇技報、p.2−7、2009年4月発行、社団法人船艇協会

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のように、従来のVARTM成形法によるFRP構造体の製造方法は、例えば四辺形パネルでは樹脂を供給する端縁から脱気ラインを設けた、対向する端縁に向けて樹脂を含浸させるので、含浸距離(樹脂の行路長)に従って要する含浸時間が決まっているため、製造時間を短縮することは難しいという問題があった。

また、含浸時間を短くするため、複数のラインから同時に樹脂を供給させようとしても、これらの樹脂供給ラインから含浸してきた樹脂が会合する領域で、脱気径路となる部分に樹脂が到達してしまうと、その部分での脱気径路は遮断されることとなるため、未含浸域が発生してしまうという問題があった。

また、例えば、機械的性能が高いエポキシ樹脂や耐火性のあるフェノール樹脂などは粘度が高く、ゲル化時間も長くできないなどの制約があり、従来法では成形できるパネルの大きさに限界があった。

【0010】

本発明は、上記のような問題を解決するためになされたもので、製造時間の大幅な短縮を可能にするとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るFRP構造体の製造方法は、成形型上に設置した被成形体を真空フィルムで気密に覆い、VARTM成形法により前記被成形体に樹脂を含浸してFRP構造体を製造する方法であって、

前記被成形体の成形範囲全体に複数の脱気部と複数の樹脂供給部とを所定間隔で交互に略平行に配置し、

前記複数の脱気部より同時に脱気することにより、前記複数の樹脂供給部より同時に樹脂を供給して樹脂含浸を進行させて成形することを特徴とするものである。

【0012】

また、本発明のFRP構造体の製造方法においては、脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いる。

【0013】

また、樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用いる。

【0014】

また、本発明に係るFRP構造体の製造装置は、上記のFRP構造体の製造方法を実施するための製造装置であって、

前記樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用い、

前記脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いるものである。

【0015】

また、脱気バッグは、防水通気性の膜を有する布で前記通気手段を包囲して袋状に形成されているものである。

【発明の効果】

【0016】

本発明によれば、被成形体の成形範囲全体に複数の脱気部と複数の樹脂供給部とを所定間隔で交互に略平行に配置し、複数の脱気部より同時に脱気することにより、複数の樹脂供給部より同時に樹脂を供給して樹脂含浸を一気に進行させて成形するので、FRP構造体の製造時間を大幅に短縮することができる。また、気体は通過させるが液体は通過させない防水通気性の膜で構成された脱気部を設けることにより、脱気部において両側から流れてくる樹脂の会合部において、樹脂は吸引せず気体のみを吸引するので、未含浸領域や、ボイド、含浸不足領域等の発生を防止することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施の形態におけるFRP構造体の製造装置の概略構成を示す上面図である。

【図2】図1のA−A断面図である。

【図3】図1のB−B断面図である。

【図4】脱気部の拡大平面図である。

【図5】図4のC−C断面図である。

【図6】FRP構造体の製造装置における樹脂と気体の流れを示す説明図である。

【図7】従来のFRP構造体の製造装置の概略構成を示す上面図である。

【図8】図6のD−D断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施の形態を図面に基づいて説明する。

【0019】

図1は本発明の実施の形態におけるFRP構造体の製造装置の概略構成を示す上面図、図2は図1のA−A断面図、図3は図1のB−B断面図、図4は脱気部の拡大平面図、図5は図4のC−C断面図である。

図において、1は定盤のように表面(成形面)が平坦な成形型、2は被成形体で、ここでは成形型1上に積層された繊維強化布3を主体とする方形状の積層体を示している。被成形体2は、後述するようにパネルやシェルなどの面構造物に限られない。心材や鋼構造物などを含むFRP構造体とすることができる。

【0020】

この被成形体2の上にピールプライ4(離型クロス)、樹脂拡散メディア(ブリーザー)5を重ね、さらに樹脂拡散メディア5上で被成形体2の成形範囲全体に複数の脱気部9と複数の樹脂供給部10とをそれぞれ所定間隔で交互に略平行に配置する。複数の脱気部9は各一端を分配管15と接続され、分配管15は図示しない真空ポンプに接続された真空ホース11に接続されている。

複数の樹脂供給部10は各一端を分配管16と接続され、分配管16は液状樹脂を貯留した樹脂タンク6に樹脂供給ホース7及び開閉弁8を介して接続されている。

【0021】

被成形体2の成形範囲は、最大の場合、本例では一方の端縁部から対向する他方の端縁部までの範囲となる。脱気部9と樹脂供給部10の配置は図示のものとは逆に、樹脂供給部10を被成形体2の端縁部近傍に配置し、脱気部9をそれぞれの樹脂供給部10の中間部に配置してもよい。また、脱気部9と樹脂供給部10とは必ずしも異数でなくてもよく同数とすることもできる。また、脱気用の分配管15や樹脂供給用の分配管16は構成を簡素にするためのものであり、これらの分配管15、16を省くこともできる。

【0022】

樹脂供給部10は、樹脂の流れ方向に対して直角の方向に延在するように配置された管形状のものであり、例えば、スパイラルチューブが好適に使用することができる。スパイラルチューブというのは、真空下でも扁平にならないように、ある程度硬いプラスチック製の帯板を螺旋状に巻いて螺旋状のスリットをもつようにチューブ状に形成したものである。このような樹脂供給用スパイラルチューブ10a、10b、10cの内部に樹脂を供給すると、樹脂が螺旋状のスリットを通じて平面的に拡散しながら流出する。なお、樹脂供給部10としては、硬質の管体に多数の孔やスリット等を設けたものでもよい。また、樹脂には、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂などの熱硬化性樹脂が用いられる。これらの樹脂は常温では液状であり、重合を開始させる硬化剤などを加えて所定の時間でゲル化させ硬化させる。

【0023】

脱気部9は、詳細は図4及び図5に示すように、空気等の気体は通過させるが水等の液体(樹脂)は通過させない半透過性膜を有する防水通気性の布9bと、この防水通気性布9bの上面に通気手段である脱気用スパイラルチューブ9c及び防水通気性布9bに対してできるだけ均一に吸引力が働くように作用する通気メディア9dとを有する袋状の脱気バッグ9aとして構成されている。防水通気性布9bは二つ折りにして周囲を密閉シール(シール部9f)したバッグとなっている。

上記の防水通気性布9bとしては、例えばレインウェアなどの生地として用いられている商品名「ゴアテックス」(登録商標)をあげることができる。

もちろん、脱気部9は上記のような構成の脱気バック9aでなくてもよく、通気手段の脱気用スパイラルチューブ9cを防水通気性布9bで袋状に密閉シールしたものでもよい。図中、9eは脱気用スパイラルチューブ9cと分配管15とを繋ぐ連結チューブである。なお、脱気用スパイラルチューブ9cは上記の樹脂供給用スパイラルチューブ10a、10b、10cと同様のものである。上記の真空ホース11の一端はこの脱気用スパイラルチューブ9cに上記の分配管15及び連結チューブ9eを介して接続されている。

【0024】

図6はFRP構造体の製造装置における樹脂と気体の流れを示す説明図である。図において、樹脂の流れを実線の矢印で、気体の流れを破線の矢印で示す。

図6に示すように、被成形体2の成形時には、複数の脱気部9(脱気バッグ9a)から同時に脱気することにより、樹脂タンク6から樹脂を吸い上げて複数の樹脂供給部10(樹脂供給用スパイラルチューブ10a、10b、10c)から同時に樹脂を供給する。そうすると、複数の樹脂供給部10から一気に供給された樹脂は、両側に設けられた脱気部9に向かって平面的に拡散するため、被成形体2の積層された繊維強化布3に浸透し含浸していく。

また、各脱気部9に到達した樹脂は、脱気バッグ9aの直下で両側から流れてきた樹脂が会合することになる。しかし、脱気バッグ9aは上述のように防水通気性の半透過性膜を有する布9b(防水通気性布9b)を有するために、この防水通気性布9bが気体は通過させるが樹脂は通過させないので、樹脂の脱気バッグ9aへの浸入は阻止され、そのため両側から樹脂が会合する線上には未含浸領域や、ボイド、含浸不足領域等は生じない。

このようにして所望の高品質のFRP構造体を製造することができる。

【0025】

以上のように、本実施の形態によれば、次のような効果がある。

(1)成形しようとするパネルやシェルなどの構造物全体に樹脂供給部10をライン状に張りめぐらせることにより、面状に樹脂を供給することが可能となり、成形時間を劇的に短縮することができる。

(2)半透過性の膜を利用した脱気部9を構造物全体にライン状に配置することにより、成形時に発生する樹脂由来のガスや、積層体に残留していて含浸の進行と共に逃げてくる空気だけを排出するので、空気の残留している未含浸領域や含浸不足領域の発生を防止することができる。

(3)大きなパネルでも含浸時間の短縮が図れる結果、粘度が高すぎたり、ゲル化時間が短いために手積み成形しかできなかった樹脂に対してもVARTM成形への適用が可能となる。例えば、高性能なエポキシ樹脂や、耐火性能が高いフェノール樹脂などを用いた成形が可能となる。

【0026】

本発明は、上述したパネルやシェルなどの面構造だけでなく、タンクの蓋部材を除く本体部分など立体構造でも、樹脂供給部10と脱気部9とを所定間隔で交互に成形範囲全体に配置することにより適用が可能である。

【符号の説明】

【0027】

1 成形型

2 被成形体

3 繊維強化布

4 ピールプライ

5 樹脂拡散メディア

6 樹脂タンク

7 樹脂供給ホース

8 開閉弁

9 脱気部

9a 脱気バッグ

9b 防水通気性布

9c 脱気用スパイラルチューブ

9d 通気メディア

9e 連結チューブ

9f シール部

10 樹脂供給部

10a、10b、10c スパイラルチューブ

11 真空ホース

13 真空フィルム

14 シール部材

15 分配管

16 分配管

【特許請求の範囲】

【請求項1】

成形型上に設置した被成形体を真空フィルムで気密に覆い、VARTM成形法により前記被成形体に樹脂を含浸してFRP構造体を製造する方法であって、

前記被成形体の成形範囲全体に複数の脱気部と複数の樹脂供給部とを所定間隔で交互に略平行に配置し、

前記複数の脱気部より同時に脱気することにより、前記複数の樹脂供給部より同時に樹脂を供給して樹脂含浸を進行させて成形する

ことを特徴とするFRP構造体の製造方法。

【請求項2】

前記脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いることを特徴とする請求項1記載のFRP構造体の製造方法。

【請求項3】

前記樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用いることを特徴とする請求項1又は2記載のFRP構造体の製造方法。

【請求項4】

請求項1〜3のいずれかに記載のFRP構造体の製造方法を実施するための製造装置であって、

前記樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用い、

前記脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いる

ことを特徴とするFRP構造体の製造装置。

【請求項5】

前記脱気バッグは、前記防水通気性の膜を有する布で前記通気手段を包囲して袋状に形成されていることを特徴とする請求項4記載のFRP構造体の製造装置。

【請求項1】

成形型上に設置した被成形体を真空フィルムで気密に覆い、VARTM成形法により前記被成形体に樹脂を含浸してFRP構造体を製造する方法であって、

前記被成形体の成形範囲全体に複数の脱気部と複数の樹脂供給部とを所定間隔で交互に略平行に配置し、

前記複数の脱気部より同時に脱気することにより、前記複数の樹脂供給部より同時に樹脂を供給して樹脂含浸を進行させて成形する

ことを特徴とするFRP構造体の製造方法。

【請求項2】

前記脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いることを特徴とする請求項1記載のFRP構造体の製造方法。

【請求項3】

前記樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用いることを特徴とする請求項1又は2記載のFRP構造体の製造方法。

【請求項4】

請求項1〜3のいずれかに記載のFRP構造体の製造方法を実施するための製造装置であって、

前記樹脂供給部として、螺旋状の樹脂供給用スリットを有するスパイラルチューブを用い、

前記脱気部として、防水通気性の膜を有する布と通気手段とを有する脱気バッグを用いる

ことを特徴とするFRP構造体の製造装置。

【請求項5】

前記脱気バッグは、前記防水通気性の膜を有する布で前記通気手段を包囲して袋状に形成されていることを特徴とする請求項4記載のFRP構造体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−228824(P2012−228824A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98610(P2011−98610)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

[ Back to top ]