FRP構造体

【課題】面内強度を向上でき、かつ表面平滑性に優れたFRP構造体を提供する。

【解決手段】繊維強化布を幅方向に接続して成形されたFRP構造体であって、0゜方向層11と90゜方向層12とを有する繊維強化布1どうしを突き合わせ、その突き合わせ部の90゜方向層12の上に、90゜方向層の一方向帯布2を直接重ねて一体成形したFRP構造体。

【解決手段】繊維強化布を幅方向に接続して成形されたFRP構造体であって、0゜方向層11と90゜方向層12とを有する繊維強化布1どうしを突き合わせ、その突き合わせ部の90゜方向層12の上に、90゜方向層の一方向帯布2を直接重ねて一体成形したFRP構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、舟艇、タンク、大面積のパネルなどに使用されるFRP構造体に関し、特にそのような大型構造材の成形時におけるFRP構造体に用いる強化布の接続部に関するものである。

【背景技術】

【0002】

従来、軽量な繊維強化プラスチック(以下、FRPという)製のパネル(FRPパネル)を作製しようとする場合、高強度な繊維強化布を用いる必要がある。繊維強化布としては、長さ方向の0゜方向層と幅方向の90゜方向層(0゜/90゜)の布を織ったロービングクロスが使われているが、繊維が長さ方向に沿って上下にうねっている。そのため表面に凹凸が生じるので表面の平滑化を望む構造材には適していない。

一方、例えば特許文献1等で開示される多軸重ねステッチ布は同方向の繊維を並列させた状態で重ね合わせたものをステッチして一体化しているものであり、繊維のうねりを解消していることからノンクリンプクロスとも呼ばれている。

このようなノンクリンプクロスは、ロービングクロスに比べて、それぞれの繊維が直線状になっているので、面内方向の引張荷重や圧縮荷重に対する強度やヤング率が高く高性能の繊維強化布である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−94449号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、成形対象物が大きい場合、例えば大型のFRPパネルを成形する際に、0゜/90゜クロスを用いようとすると、有限幅のクロスを並べて全体を覆うように配置する必要があるが、その際、クロスの幅部分を所定長さ以上にオーバラップ(以下、単に「ラップ」という)させる必要がある。これは、90゜方向のクロスをラップさせて該方向(幅方向)の強度や剛性を連続させるためである。

しかし、形成した面内に引張荷重が生ずる場合、0゜方向は連続繊維で切れ目がないので信頼性が高いが、90゜方向はラップ部が存在するので、繊維の引張力はラップ部の樹脂の剪断力を介して他方に伝えることになり、ラップ部の剪断破壊の可能性がある。

このため、連続繊維の目付け(単位面積あたりの繊維重量)と樹脂の強度を考慮して、適正に目付けを設定する必要がある。

また、一般に±45゜方向にも補強が必要であり、この場合、±45゜の多軸ステッチ布を用いることもあるが、±45゜方向に発生する荷重は0゜/90゜方向の主強度方向に比べて低い場合が多いので、90゜方向の重ね部での強度低下ほど問題にならないことが多い。

また、オーバーラップにより繊維強化布を接続すると、ラップ部の凹凸が大きくなって表面の平滑化が損なわれることにもなる。

【0005】

本発明は、上記の課題に鑑み、面内強度を向上でき、かつ表面平滑性に優れたFRP構造体を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係るFRP構造体は、繊維強化布を幅方向に接続して成形されたFRP構造体であって、0゜方向層と90゜方向層とを有する繊維強化布どうしを突き合わせ、その突き合わせ部の90゜方向層の上に、90゜方向層の一方向帯布を直接重ねて一体成形したものである。

また、繊維強化布として、ステッチ布を用いることが好ましい。

【0007】

また、本発明に係るFRP構造体は、±45゜方向層のステッチ繊維強化布どうしを突き合わせ、その突き合わせ部の上に、90゜方向層の一方向帯布を直接重ねて一体成形したものである。

【0008】

なお、本発明でいう「FRP構造体」とは、90°方向層の一方向帯布を含む繊維強化布のみを積層した成形物に限らず、プラスチックや金属、セラミックス、布、木材などの一種類もしくは複数種類と上記繊維強化布とを積層した複合成形物を含むものである。

【発明の効果】

【0009】

本発明のFRP構造体は、0゜方向層と90゜方向層とを有する繊維強化布どうしを突き合わせ、その突き合わせ部の90゜方向層の上に、90゜方向層の一方向帯布を直接重ねて一体成形したものであるので、従来のように剪断破壊しやすい0゜方向層が介在しないため、面内強度が向上し、かつ、表面平滑性が向上するという効果がある。

【図面の簡単な説明】

【0010】

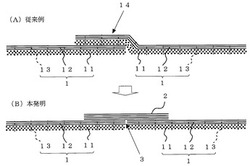

【図1】本発明の実施の形態1に係るFRP構造体の構成を示す模式図で、従来例からの変更を示す図である。

【図2】図1に示すFRP構造体の平面図(a)と側面図(b)である。

【図3】繊維強化布の0゜方向層と90゜方向層の定義を示す図である。

【図4】本発明の実施の形態2に係るFRP構造体の構成を示す模式図である。

【発明を実施するための形態】

【0011】

以下、本発明に係るFRP構造体の実施の形態を図面に基づいて説明する。

【0012】

実施の形態1.

図1は、本発明の実施の形態1に係るFRP構造体の構成を示す模式図で、従来例からの変更を示す図である。また、図2は、図1に示すFRP構造体の平面図(a)と側面図(b)で、図3は、繊維強化布の0゜方向層と90゜方向層の定義を示す図である。

図1〜図3において、1は0゜方向層11と90゜方向層12とからなる繊維強化布で、本例では、ステッチ糸13でステッチされたステッチ布を示している。

【0013】

従来にあっては、成形対象物が大きい場合、図1(A)に示すように、同じ0゜方向層11と90゜方向層12とからなる繊維強化布1、1間で、一方の繊維強化布1を幅方向に一部ラップさせて幅方向のラップ部(0゜/90゜クロスのラップ部)14を形成していた。

しかし、この構造では前述のように幅方向の強度や表面の滑らかさに問題があるので、本発明では、図1(B)に示すように構成するものである。

すなわち、同じ0゜方向層11と90゜方向層12とからなる繊維強化布1どうしを突き合わせ、その突き合わせ部の90゜方向層12の上に、90゜方向層の一方向帯布2を直接重ねて一体成形するものである。

成形は、一般に樹脂真空含浸成形法として用いられるVARTM(Vacuum Assisted Resin Transfer Molding)法で成形される。

また、図1等では、単層のFRP成形物を示しているが、本発明のFRP構造体は、繊維強化布1と一方向帯布2との組を複数積層して成形される。その際、接続部3が厚み方向に1列に並ばないように交互にずらして積層される。

【0014】

本実施の形態の構成によれば、90゜方向層の一方向帯布2を繊維強化布1の90゜方向層12の上に直接重ねて接続しているので、90゜方向(幅方向)に対する強度が向上する効果がある。

また、繊維強化布1をオーバーラップする方法に比べて、ラップ部の厚みを半減できるので、積層物全体の凹凸が小さくなり、その結果、より滑らかな表面をもつFRP構造体が得られるという効果がある。

【0015】

実施の形態2.

図4は、本発明の実施の形態2に係るFRP構造体の構成を示す模式図であり、(a)は平面図、(b)は側面図である。

図4において、4は±45゜方向層のステッチ繊維強化布である。また、2は90゜方向層の一方向帯布である。

前述のように、±45゜方向層の方向に対しては、一般に主荷重が働かない場合が多いと考えられる。その場合は、実施の形態1と同様に±45゜方向層のステッチ繊維強化布4どうしを突き合わせ、その突き合わせ部の上に、90゜方向層の一方向帯布2を直接重ねて一体成形するものである。

【0016】

この構成によれば、±45゜の方向に大きな荷重がかかる場合には、接続部3において当該方向の荷重に耐え得る接続強度を確保することができる。また、この接合部にクラックが生ずる場合、布の突き合わせ線に沿って生ずるので、その線に直角方向を補強することになる90゜方向層の布で補強するのは合理的である。

【0017】

なお、図示は省略するが、繊維強化布を長さ方法(0゜方向)にも接続する場合が生じたときには、同様の考え方で繊維強化布1どうしを突き合わせ、その突き合わせ部の0゜方向層11の上に、90゜方向層の一方向帯布2を直接重ねて一体成形すればよい。

【符号の説明】

【0018】

1 繊維強化布

2 90゜方向層の一方向帯布

3 接続部

4 ±45゜方向層のステッチ繊維強化布

11 0゜方向層

12 90゜方向層

13 ステッチ糸

【技術分野】

【0001】

本発明は、舟艇、タンク、大面積のパネルなどに使用されるFRP構造体に関し、特にそのような大型構造材の成形時におけるFRP構造体に用いる強化布の接続部に関するものである。

【背景技術】

【0002】

従来、軽量な繊維強化プラスチック(以下、FRPという)製のパネル(FRPパネル)を作製しようとする場合、高強度な繊維強化布を用いる必要がある。繊維強化布としては、長さ方向の0゜方向層と幅方向の90゜方向層(0゜/90゜)の布を織ったロービングクロスが使われているが、繊維が長さ方向に沿って上下にうねっている。そのため表面に凹凸が生じるので表面の平滑化を望む構造材には適していない。

一方、例えば特許文献1等で開示される多軸重ねステッチ布は同方向の繊維を並列させた状態で重ね合わせたものをステッチして一体化しているものであり、繊維のうねりを解消していることからノンクリンプクロスとも呼ばれている。

このようなノンクリンプクロスは、ロービングクロスに比べて、それぞれの繊維が直線状になっているので、面内方向の引張荷重や圧縮荷重に対する強度やヤング率が高く高性能の繊維強化布である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−94449号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、成形対象物が大きい場合、例えば大型のFRPパネルを成形する際に、0゜/90゜クロスを用いようとすると、有限幅のクロスを並べて全体を覆うように配置する必要があるが、その際、クロスの幅部分を所定長さ以上にオーバラップ(以下、単に「ラップ」という)させる必要がある。これは、90゜方向のクロスをラップさせて該方向(幅方向)の強度や剛性を連続させるためである。

しかし、形成した面内に引張荷重が生ずる場合、0゜方向は連続繊維で切れ目がないので信頼性が高いが、90゜方向はラップ部が存在するので、繊維の引張力はラップ部の樹脂の剪断力を介して他方に伝えることになり、ラップ部の剪断破壊の可能性がある。

このため、連続繊維の目付け(単位面積あたりの繊維重量)と樹脂の強度を考慮して、適正に目付けを設定する必要がある。

また、一般に±45゜方向にも補強が必要であり、この場合、±45゜の多軸ステッチ布を用いることもあるが、±45゜方向に発生する荷重は0゜/90゜方向の主強度方向に比べて低い場合が多いので、90゜方向の重ね部での強度低下ほど問題にならないことが多い。

また、オーバーラップにより繊維強化布を接続すると、ラップ部の凹凸が大きくなって表面の平滑化が損なわれることにもなる。

【0005】

本発明は、上記の課題に鑑み、面内強度を向上でき、かつ表面平滑性に優れたFRP構造体を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係るFRP構造体は、繊維強化布を幅方向に接続して成形されたFRP構造体であって、0゜方向層と90゜方向層とを有する繊維強化布どうしを突き合わせ、その突き合わせ部の90゜方向層の上に、90゜方向層の一方向帯布を直接重ねて一体成形したものである。

また、繊維強化布として、ステッチ布を用いることが好ましい。

【0007】

また、本発明に係るFRP構造体は、±45゜方向層のステッチ繊維強化布どうしを突き合わせ、その突き合わせ部の上に、90゜方向層の一方向帯布を直接重ねて一体成形したものである。

【0008】

なお、本発明でいう「FRP構造体」とは、90°方向層の一方向帯布を含む繊維強化布のみを積層した成形物に限らず、プラスチックや金属、セラミックス、布、木材などの一種類もしくは複数種類と上記繊維強化布とを積層した複合成形物を含むものである。

【発明の効果】

【0009】

本発明のFRP構造体は、0゜方向層と90゜方向層とを有する繊維強化布どうしを突き合わせ、その突き合わせ部の90゜方向層の上に、90゜方向層の一方向帯布を直接重ねて一体成形したものであるので、従来のように剪断破壊しやすい0゜方向層が介在しないため、面内強度が向上し、かつ、表面平滑性が向上するという効果がある。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態1に係るFRP構造体の構成を示す模式図で、従来例からの変更を示す図である。

【図2】図1に示すFRP構造体の平面図(a)と側面図(b)である。

【図3】繊維強化布の0゜方向層と90゜方向層の定義を示す図である。

【図4】本発明の実施の形態2に係るFRP構造体の構成を示す模式図である。

【発明を実施するための形態】

【0011】

以下、本発明に係るFRP構造体の実施の形態を図面に基づいて説明する。

【0012】

実施の形態1.

図1は、本発明の実施の形態1に係るFRP構造体の構成を示す模式図で、従来例からの変更を示す図である。また、図2は、図1に示すFRP構造体の平面図(a)と側面図(b)で、図3は、繊維強化布の0゜方向層と90゜方向層の定義を示す図である。

図1〜図3において、1は0゜方向層11と90゜方向層12とからなる繊維強化布で、本例では、ステッチ糸13でステッチされたステッチ布を示している。

【0013】

従来にあっては、成形対象物が大きい場合、図1(A)に示すように、同じ0゜方向層11と90゜方向層12とからなる繊維強化布1、1間で、一方の繊維強化布1を幅方向に一部ラップさせて幅方向のラップ部(0゜/90゜クロスのラップ部)14を形成していた。

しかし、この構造では前述のように幅方向の強度や表面の滑らかさに問題があるので、本発明では、図1(B)に示すように構成するものである。

すなわち、同じ0゜方向層11と90゜方向層12とからなる繊維強化布1どうしを突き合わせ、その突き合わせ部の90゜方向層12の上に、90゜方向層の一方向帯布2を直接重ねて一体成形するものである。

成形は、一般に樹脂真空含浸成形法として用いられるVARTM(Vacuum Assisted Resin Transfer Molding)法で成形される。

また、図1等では、単層のFRP成形物を示しているが、本発明のFRP構造体は、繊維強化布1と一方向帯布2との組を複数積層して成形される。その際、接続部3が厚み方向に1列に並ばないように交互にずらして積層される。

【0014】

本実施の形態の構成によれば、90゜方向層の一方向帯布2を繊維強化布1の90゜方向層12の上に直接重ねて接続しているので、90゜方向(幅方向)に対する強度が向上する効果がある。

また、繊維強化布1をオーバーラップする方法に比べて、ラップ部の厚みを半減できるので、積層物全体の凹凸が小さくなり、その結果、より滑らかな表面をもつFRP構造体が得られるという効果がある。

【0015】

実施の形態2.

図4は、本発明の実施の形態2に係るFRP構造体の構成を示す模式図であり、(a)は平面図、(b)は側面図である。

図4において、4は±45゜方向層のステッチ繊維強化布である。また、2は90゜方向層の一方向帯布である。

前述のように、±45゜方向層の方向に対しては、一般に主荷重が働かない場合が多いと考えられる。その場合は、実施の形態1と同様に±45゜方向層のステッチ繊維強化布4どうしを突き合わせ、その突き合わせ部の上に、90゜方向層の一方向帯布2を直接重ねて一体成形するものである。

【0016】

この構成によれば、±45゜の方向に大きな荷重がかかる場合には、接続部3において当該方向の荷重に耐え得る接続強度を確保することができる。また、この接合部にクラックが生ずる場合、布の突き合わせ線に沿って生ずるので、その線に直角方向を補強することになる90゜方向層の布で補強するのは合理的である。

【0017】

なお、図示は省略するが、繊維強化布を長さ方法(0゜方向)にも接続する場合が生じたときには、同様の考え方で繊維強化布1どうしを突き合わせ、その突き合わせ部の0゜方向層11の上に、90゜方向層の一方向帯布2を直接重ねて一体成形すればよい。

【符号の説明】

【0018】

1 繊維強化布

2 90゜方向層の一方向帯布

3 接続部

4 ±45゜方向層のステッチ繊維強化布

11 0゜方向層

12 90゜方向層

13 ステッチ糸

【特許請求の範囲】

【請求項1】

繊維強化布を幅方向に接続して成形されたFRP構造体であって、

0゜方向層と90゜方向層とを有する繊維強化布どうしを突き合わせ、その突き合わせ部の90゜方向層の上に、90゜方向層の一方向帯布を直接重ねて一体成形したことを特徴とするFRP構造体。

【請求項2】

前記繊維強化布として、ステッチ布を用いることを特徴とする請求項1記載のFRP構造体。

【請求項3】

繊維強化布を幅方向に接続して成形されたFRP構造体であって、

±45゜方向層のステッチ繊維強化布どうしを突き合わせ、その突き合わせ部の上に、90゜方向層の一方向帯布を直接重ねて一体成形したことを特徴とするFRP構造体。

【請求項1】

繊維強化布を幅方向に接続して成形されたFRP構造体であって、

0゜方向層と90゜方向層とを有する繊維強化布どうしを突き合わせ、その突き合わせ部の90゜方向層の上に、90゜方向層の一方向帯布を直接重ねて一体成形したことを特徴とするFRP構造体。

【請求項2】

前記繊維強化布として、ステッチ布を用いることを特徴とする請求項1記載のFRP構造体。

【請求項3】

繊維強化布を幅方向に接続して成形されたFRP構造体であって、

±45゜方向層のステッチ繊維強化布どうしを突き合わせ、その突き合わせ部の上に、90゜方向層の一方向帯布を直接重ねて一体成形したことを特徴とするFRP構造体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−166498(P2012−166498A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−30578(P2011−30578)

【出願日】平成23年2月16日(2011.2.16)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【Fターム(参考)】

[ Back to top ]