FRP構造物の非破壊検査方法

【課題】より明確にFRPの欠陥を把握可能となるFRP構造物の非破壊検査方法を提供すること。

【解決手段】本方法では、まず検査対象に格子を描き交点をマークする(ステップS101)。そして、マークした点についてインパルスハンマで打撃・加振し、周波数応答データを取得する(ステップS102、S103)。本発明では、単なる周波数応答関数ではなく、検査対象となる構造物に特有の振動モードを決定して検査に用いる(ステップS104)。振動モードは、当該構造物の特徴がより明確に現れやすい。次に、各モード図の周波数を決定する(ステップS105)。モードシェープは、加速度/加振力(以後A/Fという。)の虚数項から得る(ステップS106)。A/Fの虚数項から得られるシェープについてダメージインデックスを計算し(ステップS107)、その大きさによって欠陥の有無を判断する手法である。

【解決手段】本方法では、まず検査対象に格子を描き交点をマークする(ステップS101)。そして、マークした点についてインパルスハンマで打撃・加振し、周波数応答データを取得する(ステップS102、S103)。本発明では、単なる周波数応答関数ではなく、検査対象となる構造物に特有の振動モードを決定して検査に用いる(ステップS104)。振動モードは、当該構造物の特徴がより明確に現れやすい。次に、各モード図の周波数を決定する(ステップS105)。モードシェープは、加速度/加振力(以後A/Fという。)の虚数項から得る(ステップS106)。A/Fの虚数項から得られるシェープについてダメージインデックスを計算し(ステップS107)、その大きさによって欠陥の有無を判断する手法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維複合強化材料であるFRP構造物の非破壊検査方法に関するものであり、更に詳しくは、FRPの欠陥を定量的、非属人的に把握可能となるFRP構造物の非破壊検査方法に関する。

【背景技術】

【0002】

近年、繊維強化複合プラスティック(FRP)は、小型船舶だけでなく、将来、艦船等の構造体としても有望視されている。そのため、大型構築物をFRPで成形する手法の開発が行われている。これには、いくつか手法があるが、たとえばVaRTM法(Vacuum assisted Resin Transfer Molding)を使えば、比較的大型のサンドイッチパネルなら成型可能になってきており、これを組み合わせることによって、艦上構造物のボデイとすることができる。なお、サンドイッチパネルは、アルミハニカム材等の金属コア材、アラミドペーパーハニカム等の非金属コア材、または、ポリウレタンフォーム等の発泡材をコア材としてFRPから構成される表皮で挟み込んだ構造体である。

【0003】

FRPは、上述のように、元来、積層構造を有するものである。このため、その成形過程において、パネル内で層間剥離が発生したり、樹脂含浸不良となる場合がある。これを欠陥という。これからも、大型構造用FRP成型技術は進歩していくものと見られるが、FRPを使った大型成型技術の開発において、欠陥の把握が品質保証上、不可欠となる。なお、薄板等の一般的な非破壊検査方法は、いくつか技術が開示されている(たとえば、特許文献1〜4)。また、特にFRPの欠陥を調べる検査方法としては、米国海軍研究所が開発したSIDER(Structural Irregularity and Damage Evaluation Routine)という技術がある(たとえば、非特許文献1および2)。

【0004】

【特許文献1】特開2002−333436号公報

【特許文献2】特開2002−340869号公報

【特許文献3】特開2003−014708号公報

【特許文献4】特開2003−149214号公報

【非特許文献1】コリン P.ラットクリフ他(Colin P.Ratcliffe et al)、“実地試験と長期間モニタリング”(“Field Load Testing and Long Term Monitoring”)、第一回CIBrE橋梁ワークショップ(1st Annual CIBrE Bridge Workshop)、および橋梁評価ワークショップ年報(Bridge Evaluation Workshop)、3月1日(March 1st)、2002、University of Delaware(米国デラウェア州立大学)

【非特許文献2】C.P.ラットクリフ(C.P.Ratcliffe)、R.M.クレーン(R.M.Crane)、J.W.ジレスピー(J.W.Gillespie)、広帯域振動手段を利用した大型複合構造物におけるダメージ検出(Damage detection in large composite structures using a broadband vibration method)、先端材料技術ジャーナル(SAMPE Journal)、46巻第1号(Volume46、Issue1)、1月(January)、2004、米国

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記一般的な非破壊検査方法は、コストや手間がかかったり、定量的でなかった。たとえば、UT(超音波検査)、X線解析でも欠陥の解析は行い得るが、現状のところ性能的な限界と同時にコスト的な制約が大きい。また、コインタッピングは検査手法として有効とされているが、職人のみが為せる手法であり、定量性に欠け、属人的技量となってしまう。上記SIDERは、FRPの欠陥検査に有効とされているが、一般FRP構造への適用に関して、どこまで有効かが不明で、さらなる技術改良が必要である。

【0006】

そこで、この発明は、上記に鑑みてなされたものであって、SIDERを改良して一般的なFRP構造についても、より明確にFRPの欠陥を把握可能となるFRP構造物の非破壊検査方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の目的を達成するために、この発明によるFRP構造物の非破壊検査方法は、検査対象となるFRP構造物上に一定間隔に設けられた検査点をインパルスハンマで加振し、加速度取得手段からの加速度、および加振力取得手段からの加振力を取得すると共に、それぞれの点における周波数応答関数を取得し、一定の周波数における前記周波数応答関数を前記検査点の位置の関数としたときに、低次の多項式近似曲線から外れる度合いで欠陥の有無を評価するFRP構造物の非破壊検査方法において、前記周波数応答関数は、共振モード近傍周波数応答関数であるようにしたものである。

【0008】

つぎの発明によるFRP構造物の非破壊検査方法は、前記非破壊検査方法において、前記周波数応答関数は、加速度又は変位から得るようにしたものである。

【発明の効果】

【0009】

以上説明したように、この発明に係るFRP構造物の非破壊検査方法によれば、SIDERを改良して一般的なFRP構造についても、より明確にFRPの欠陥を把握可能となる。

【発明を実施するための最良の形態】

【0010】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例】

【0011】

図1は、本発明に係るFRP構造物の非破壊検査方法の装置構成を示す説明図である。検査対象となるFRPサンドイッチパネル1(VaRTM法で成形したもの)は、軟質ウレタンフォーム2の上に配置される。この実施例では、当該FRPサンドイッチパネル1を加振力取得手段であるインパルスハンマ4で加振し、加振力を得ると共に、加振したときの加速度を加速度取得手段である加速度ピックアップ3で測定する。

【0012】

当該測定にはFFTアナライザ7を使用する。なお、インパルスハンマ4および加速度ピックアップ3は、それぞれ電源や増幅器5、6を介してFFTアナライザ7に接続しておく。FFTアナライザ7は、パソコン8に接続し、FFTアナライザ7のデータを処理できるようにしておく。

【0013】

図2は、サンドイッチパネル上に設定した測定点を示す説明図である。サンドイッチパネルは、一例として1000×2000(mm)のものを用意した。そして、片面に縦200(mm)、横200(mm)の格子を描き、基本的にはその交点をインパルスハンマで加振して測定する。ただし、当該検査方法が有効であるかどうかを判断するために、ここで用いるFRPサンドイッチパネルは、欠陥があるラインであるAラインと無いラインであるBラインとに予め分け、当該2つのライン上の交点を加振する。

【0014】

ここで、本発明の非破壊検査方法の内容を概説する。図18は、一般的なSIDERの検査方法を示す説明図である。SIDERは、検査対象11の検査点a〜mをインパルスハンマで加振し、それぞれの点における加速度から得られる周波数応答関数(FRF)13のデータ図12を概念的に重ね合わせる。そして、一定の周波数14におけるそれぞれの周波数応答関数13を位置a〜mの位置関数として捉える。図19は、この捉え方を示す説明図である。図中の関数15が一定の周波数における位置a〜mの関数である。

【0015】

図20は、ダメージインデックスの概念を示す説明図である。上記で求まる関数15は、検査対象であるFRP構造物に欠陥がなければ低次、多くは3次の多項式曲線で近似できる特性がある。そこで、検査したい点16の両側2点ずつの4点17、18、19、20を通る3次の多項式を求める。図中、点線で描いたのが当該多項式近似曲線である。そして、当該曲線から実際の周波数応答関数が外れる度合い(両者の差)がダメージインデックス22となる。このダメージインデックス22が大きければ検査対象部位に欠陥があるとみなせる。

【0016】

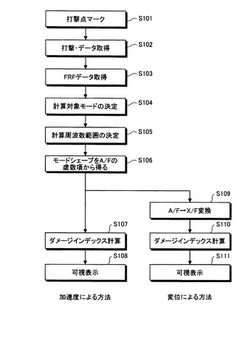

図17は、本発明の非破壊検査方法の工程を示すフローチャートである。本方法では、上記SIDERと同様に、まず検査対象に格子を描き交点をマークする(ステップS101)。そして、マークした点についてインパルスハンマで打撃・加振し、FFTによって周波数応答データを取得する(ステップS102、S103)。なお、インパルスハンマとFFTアナライザによる周波数応答の取得は、5回平均をとることが好ましい。

【0017】

本発明では、単なる周波数応答関数ではなく、検査対象となるFRP構造物に特有の振動モードを決定して検査に用いる(ステップS104)。単なる周波数応答関数がばらつきやすく、高周波成分がダメージインデックスの作成に不利であるのに対して、低次の振動モードシェープは、高周波成分による悪影響が及びにくく、当該構造物の特徴がより明確に現れやすい。また、低次の振動モードシェープは、データ数が少なくても表現できるので、コンピュータ処理によるダメージインデックス等の演算に有利である。

【0018】

次に、各モードの周波数を決定する(ステップS105)。モードシェープは、加速度/加振力(以後A/Fという。)の周波数応答関数の虚数項から得る(ステップS106)。虚数項から得るのは、一般に位相遅れを見た方がモードが明確になりやすいからであり、虚数項よりも実数項の方が明確になる場合は実数項から取得してもよい。そして、ここからは2つの手法があり、そのうちの一つは、A/Fの周波数応答関数の虚数項(場合によっては実数項)から得られるモードシェープについてダメージインデックスを計算し(ステップS107)、その大きさによって欠陥の有無を判断する手法である。これは任意であるが、検査場所に合わせてダメージインデックスの大きさを色に分けて可視化すると、実際の欠陥位置が一目で分かりやすくなり便利である。

【0019】

もう一つの手法は、加速度を積分することによって得られる変位を変位/加振力(以後X/Fという。)に変換し(ステップS109)、それについてダメージインデックスを計算する手法である(ステップS110)。変位は、加速度を積分するので、これによって高周波のばらつきが抑えられ、低次のモードの影響がより大きくなるというメリットがある。これについても任意的に色分けによる可視化が有効である(ステップS111)。

【0020】

以上が本発明の概略であり、以下に具体的なデータを示しながら詳細に説明する。図3は、A/Fの虚数項から得られる周波数応答関数である。検査点は図2のBラインにおけるR01〜R21の合計21点である。これを見ると共振モードが重なり合ってるのがわかる。これから共振モード近傍を10個程度見いだし、計算周波数も決定する。

【0021】

【表1】

【0022】

表1は、決定した当該モード番号と計算周波数である。例として10個取り出したモードシェープは、図4−1〜4−10に示す通りである。これらの図は、検査対象物のモードシェープが明確に現れている。なお、一般に上記共振モード近傍とは、帯域幅で、共振周波数に対して2%〜10%程度をいう。

【0023】

図5は、図3のA/Fを積分してX/Fに変換したときの周波数応答関数である。この場合もモードと計算周波数を決定する。それらを示したのが図6−1〜6−3である。ここで、一次モードは正確に現れているが、計算周波数範囲が52Hz〜1kHz、および52Hz〜350Hzにおける検査点B17〜B21で変位、つまり図6−1および6−2の当該点における変位が明らかに過剰となり、全体のモードシェープを乱してしまっている。

【0024】

検査点B16、18、19の周波数応答関数を取り出して、その位相を示したのが図7−1および7−2である。これを見ると150Hz以下での位相の測定に不備があることがわかった。この点は、支持条件や測定条件を整備することにより解消できるので、図5のB17〜B21における大きな値はこの実施例の評価に用いないこととした。

【0025】

上記は、検査対象であるFRPサンドイッチパネルに欠陥の無いBラインにおけるモードシェープ取得結果であった。つぎに、欠陥のあるAラインにおける測定結果について説明する。図8は、AラインのA/Fの周波数応答関数の虚数項から得られる関数である。Bラインと同様に、検査点はAラインにおけるA01〜A21の合計21点である。これから本発明による共振モードを10個程度見いだし、計算周波数も決定する。

【0026】

【表2】

【0027】

表2は、決定した当該モード番号と計算周波数である。例として取り出した10個のモードシェープは、図9−1〜9−10に示す通りである。これらは、Bラインと同様に、検査対象物のモードシェープが明確に現れている。

【0028】

図10は、図8のA/Fを積分してX/Fに変換したときの周波数応答関数である。この場合もモードと計算周波数を決定する。それらを示したのが図11−1および11−2である。ここで、A20における変位が周りの位置における変位と滑らかとなっていない。図12に示すように、本来A/FやX/Fの虚数項は、+または−の山なりとなるはずであり、図11−1や11−2におけるA20の値は何らかの測定ミスの可能性が考えられた。

【0029】

そこで、図13に示すように低い周波数範囲での周波数応答関数を拡大してみると、A20やA21が0で始まっておらず、0で終わっていない。上記A20の変位は、このことが原因と見られ、この点は、支持条件や測定条件を整備することにより解消できるので、図11−1および11−2におけるA20の値はこの実施例の評価に用いないこととした。

【0030】

図14−1および14−2は、それぞれAラインおよびBラインにおける周波数応答関数の実数項から見いだせる100Hz〜1kHzのモードシェープの一つである。このように、位相との関係で、周波数応答関数の虚数項からのモードシェープがうまく取得できない等の場合は、位相の影響が少なく、かつ、高周波の影響を少なくした100Hz〜1kHzのX/Fの実数項からモードシェープを取得するようにしてもよい。

【0031】

図15−1および15−2は、それぞれAラインおよびBラインにおける低次モードシェープから見いだせるダメージインデックスを示したグラフである。ただし、既述したようにA20およびA21は除いている。これを見ると、AラインのA11〜A13における欠陥(図3参照)の部分でダメージインデックスが大きくなっており、欠陥を判別できている。Bラインそのものは、欠陥の上にないが、B17、およびB18近傍には欠陥があり(図3参照)、これも図15−2のダメージインデックスによく現れている。

【0032】

図16−1および16−2は、それぞれAラインおよびBラインにおける周波数応答関数の実数項から見いだせるダメージインデックスである。ダメージインデックスは、位相の影響が少なく、かつ、高周波側の影響を少なくした100Hz〜1kHzのX/Fの合計から計算したものである。これを見ると、欠陥のあるA07〜A12が非常に大きくなっており、B17、18も大きくなっているのがわかる。

【0033】

したがって、周波数応答関数の実数項から見いだせるモードについてのダメージインデックスをとっても、検査対象の欠陥位置が判別できることがわかった。また、この方法でダメージインデックスを求める方法と、上記虚数項から得られるモードでダメージインデックスを求める方法とでは、敏感となる欠陥の大きさ、深さが異なることがわかったので、この性質を利用して、双方を併用するのも有効である。

【0034】

このように、この発明によるFRP構造物の非破壊検査方法によれば、欠陥の程度を振動モードから見いだせるダメージインデックスという指標で数値化でき、場所や程度を可視化することもできる。振動モード、特に低次の振動モードからダメージインデックスを求めると、単なる周波数応答関数からダメージインデックスを求めるよりも、元となるデータである振動モードが高周波に影響されにくいことから、欠陥の場所や程度がより明確になりやすい。

【0035】

また、低次の振動モードは、少ないデータで表現できるので、ダメージインデックスの演算処理の負担が軽くて済む。検査対象が大型FRP構造物である場合は、検査点が膨大となるので、演算処理の負担が軽いという性質が大変有効となる。また、検査に使う器具は、インパルスハンマ、加速度ピックアップ、FFT等、小型のもので済むので現場で容易に検査可能である。これを利用すれば、ドックに入っている大型艦船の上部構造やエンクローズマストに使われるFRPの欠陥検査に有効となる。

【産業上の利用可能性】

【0036】

以上のように、本発明にかかるFRP構造物の非破壊検査方法は、FRP構造物内部に起きる剥離等の欠陥箇所の把握に有用であり、特に、大型艦船にも利用されるFRPパネルの欠陥箇所把握に適している。

【図面の簡単な説明】

【0037】

【図1】本発明に係るFRP構造物の非破壊検査方法の装置構成を示す説明図である。

【図2】サンドイッチパネル上に設定した測定点を示す説明図である。

【図3】A/Fの虚数項から得られる周波数応答関数を示す図である。

【図4−1】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−2】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−3】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−4】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−5】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−6】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−7】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−8】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−9】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−10】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図5】図3のA/Fを積分してX/Fに変換したときの周波数応答関数を示す図である。

【図6−1】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は変位である。

【図6−2】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は変位である。

【図6−3】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は変位である。

【図7−1】検査点B16、18、19の周波数応答関数を取り出して、その位相を示したグラフであり、横軸は周波数、縦軸はX/Fの虚数項の大きさである。

【図7−2】検査点B16、18、19の周波数応答関数を取り出して、その位相を示したグラフであり、横軸は周波数、縦軸はA/Fの位相の大きさである。

【図8】AラインのA/Fの虚数項から得られる周波数応答関数を示す図である。

【図9−1】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−2】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−3】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−4】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−5】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−6】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−7】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−8】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−9】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−10】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図10】図8のA/Fを積分してX/Fに変換したときの周波数応答関数を示す図である。

【図11−1】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は大きさである。

【図11−2】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は大きさである。

【図12】一般的なA/F、X/Fの虚数項の大きさを示すグラフであり、横軸は周波数、虚数項の縦軸は大きさである。

【図13】低い周波数範囲でのA/F虚数項の大きさを示すグラフであり、横軸は周波数、縦軸は虚数項の大きさである。

【図14−1】Aラインにおける周波数応答関数の実数項から見いだせる100Hz〜1kHzのモードシェープを示すグラフであり、横軸は位置、縦軸はX/Fの大きさである。

【図14−2】Bラインにおける周波数応答関数の実数項から見いだせる100Hz〜1kHzのモードシェープを示すグラフであり、横軸は位置、縦軸はX/Fの大きさである。

【図15−1】Aラインにおけるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図15−2】Bラインにおけるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図16−1】Aラインにおける周波数応答関数の実数項から得られるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図16−2】Bラインにおける周波数応答関数の実数項から得られるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図17】本発明の非破壊検査方法の工程を示すフローチャートである。

【図18】一般的なSIDERの検査方法を示す説明図である。

【図19】周波数応答関数を位置関数として捉える概念を示す説明図である。

【図20】ダメージインデックスの概念を示す説明図である。

【符号の説明】

【0038】

1 サンドイッチパネル

2 軟質ウレタンフォーム

3 加速度ピックアップ

4 インパルスハンマ

5 増幅器

6 電源

7 アナライザ

8 パソコン

11 検査対象

12 データ図

13 周波数応答関数

14 周波数

15 位置の関数

22 ダメージインデックス

【技術分野】

【0001】

本発明は、繊維複合強化材料であるFRP構造物の非破壊検査方法に関するものであり、更に詳しくは、FRPの欠陥を定量的、非属人的に把握可能となるFRP構造物の非破壊検査方法に関する。

【背景技術】

【0002】

近年、繊維強化複合プラスティック(FRP)は、小型船舶だけでなく、将来、艦船等の構造体としても有望視されている。そのため、大型構築物をFRPで成形する手法の開発が行われている。これには、いくつか手法があるが、たとえばVaRTM法(Vacuum assisted Resin Transfer Molding)を使えば、比較的大型のサンドイッチパネルなら成型可能になってきており、これを組み合わせることによって、艦上構造物のボデイとすることができる。なお、サンドイッチパネルは、アルミハニカム材等の金属コア材、アラミドペーパーハニカム等の非金属コア材、または、ポリウレタンフォーム等の発泡材をコア材としてFRPから構成される表皮で挟み込んだ構造体である。

【0003】

FRPは、上述のように、元来、積層構造を有するものである。このため、その成形過程において、パネル内で層間剥離が発生したり、樹脂含浸不良となる場合がある。これを欠陥という。これからも、大型構造用FRP成型技術は進歩していくものと見られるが、FRPを使った大型成型技術の開発において、欠陥の把握が品質保証上、不可欠となる。なお、薄板等の一般的な非破壊検査方法は、いくつか技術が開示されている(たとえば、特許文献1〜4)。また、特にFRPの欠陥を調べる検査方法としては、米国海軍研究所が開発したSIDER(Structural Irregularity and Damage Evaluation Routine)という技術がある(たとえば、非特許文献1および2)。

【0004】

【特許文献1】特開2002−333436号公報

【特許文献2】特開2002−340869号公報

【特許文献3】特開2003−014708号公報

【特許文献4】特開2003−149214号公報

【非特許文献1】コリン P.ラットクリフ他(Colin P.Ratcliffe et al)、“実地試験と長期間モニタリング”(“Field Load Testing and Long Term Monitoring”)、第一回CIBrE橋梁ワークショップ(1st Annual CIBrE Bridge Workshop)、および橋梁評価ワークショップ年報(Bridge Evaluation Workshop)、3月1日(March 1st)、2002、University of Delaware(米国デラウェア州立大学)

【非特許文献2】C.P.ラットクリフ(C.P.Ratcliffe)、R.M.クレーン(R.M.Crane)、J.W.ジレスピー(J.W.Gillespie)、広帯域振動手段を利用した大型複合構造物におけるダメージ検出(Damage detection in large composite structures using a broadband vibration method)、先端材料技術ジャーナル(SAMPE Journal)、46巻第1号(Volume46、Issue1)、1月(January)、2004、米国

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記一般的な非破壊検査方法は、コストや手間がかかったり、定量的でなかった。たとえば、UT(超音波検査)、X線解析でも欠陥の解析は行い得るが、現状のところ性能的な限界と同時にコスト的な制約が大きい。また、コインタッピングは検査手法として有効とされているが、職人のみが為せる手法であり、定量性に欠け、属人的技量となってしまう。上記SIDERは、FRPの欠陥検査に有効とされているが、一般FRP構造への適用に関して、どこまで有効かが不明で、さらなる技術改良が必要である。

【0006】

そこで、この発明は、上記に鑑みてなされたものであって、SIDERを改良して一般的なFRP構造についても、より明確にFRPの欠陥を把握可能となるFRP構造物の非破壊検査方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の目的を達成するために、この発明によるFRP構造物の非破壊検査方法は、検査対象となるFRP構造物上に一定間隔に設けられた検査点をインパルスハンマで加振し、加速度取得手段からの加速度、および加振力取得手段からの加振力を取得すると共に、それぞれの点における周波数応答関数を取得し、一定の周波数における前記周波数応答関数を前記検査点の位置の関数としたときに、低次の多項式近似曲線から外れる度合いで欠陥の有無を評価するFRP構造物の非破壊検査方法において、前記周波数応答関数は、共振モード近傍周波数応答関数であるようにしたものである。

【0008】

つぎの発明によるFRP構造物の非破壊検査方法は、前記非破壊検査方法において、前記周波数応答関数は、加速度又は変位から得るようにしたものである。

【発明の効果】

【0009】

以上説明したように、この発明に係るFRP構造物の非破壊検査方法によれば、SIDERを改良して一般的なFRP構造についても、より明確にFRPの欠陥を把握可能となる。

【発明を実施するための最良の形態】

【0010】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例】

【0011】

図1は、本発明に係るFRP構造物の非破壊検査方法の装置構成を示す説明図である。検査対象となるFRPサンドイッチパネル1(VaRTM法で成形したもの)は、軟質ウレタンフォーム2の上に配置される。この実施例では、当該FRPサンドイッチパネル1を加振力取得手段であるインパルスハンマ4で加振し、加振力を得ると共に、加振したときの加速度を加速度取得手段である加速度ピックアップ3で測定する。

【0012】

当該測定にはFFTアナライザ7を使用する。なお、インパルスハンマ4および加速度ピックアップ3は、それぞれ電源や増幅器5、6を介してFFTアナライザ7に接続しておく。FFTアナライザ7は、パソコン8に接続し、FFTアナライザ7のデータを処理できるようにしておく。

【0013】

図2は、サンドイッチパネル上に設定した測定点を示す説明図である。サンドイッチパネルは、一例として1000×2000(mm)のものを用意した。そして、片面に縦200(mm)、横200(mm)の格子を描き、基本的にはその交点をインパルスハンマで加振して測定する。ただし、当該検査方法が有効であるかどうかを判断するために、ここで用いるFRPサンドイッチパネルは、欠陥があるラインであるAラインと無いラインであるBラインとに予め分け、当該2つのライン上の交点を加振する。

【0014】

ここで、本発明の非破壊検査方法の内容を概説する。図18は、一般的なSIDERの検査方法を示す説明図である。SIDERは、検査対象11の検査点a〜mをインパルスハンマで加振し、それぞれの点における加速度から得られる周波数応答関数(FRF)13のデータ図12を概念的に重ね合わせる。そして、一定の周波数14におけるそれぞれの周波数応答関数13を位置a〜mの位置関数として捉える。図19は、この捉え方を示す説明図である。図中の関数15が一定の周波数における位置a〜mの関数である。

【0015】

図20は、ダメージインデックスの概念を示す説明図である。上記で求まる関数15は、検査対象であるFRP構造物に欠陥がなければ低次、多くは3次の多項式曲線で近似できる特性がある。そこで、検査したい点16の両側2点ずつの4点17、18、19、20を通る3次の多項式を求める。図中、点線で描いたのが当該多項式近似曲線である。そして、当該曲線から実際の周波数応答関数が外れる度合い(両者の差)がダメージインデックス22となる。このダメージインデックス22が大きければ検査対象部位に欠陥があるとみなせる。

【0016】

図17は、本発明の非破壊検査方法の工程を示すフローチャートである。本方法では、上記SIDERと同様に、まず検査対象に格子を描き交点をマークする(ステップS101)。そして、マークした点についてインパルスハンマで打撃・加振し、FFTによって周波数応答データを取得する(ステップS102、S103)。なお、インパルスハンマとFFTアナライザによる周波数応答の取得は、5回平均をとることが好ましい。

【0017】

本発明では、単なる周波数応答関数ではなく、検査対象となるFRP構造物に特有の振動モードを決定して検査に用いる(ステップS104)。単なる周波数応答関数がばらつきやすく、高周波成分がダメージインデックスの作成に不利であるのに対して、低次の振動モードシェープは、高周波成分による悪影響が及びにくく、当該構造物の特徴がより明確に現れやすい。また、低次の振動モードシェープは、データ数が少なくても表現できるので、コンピュータ処理によるダメージインデックス等の演算に有利である。

【0018】

次に、各モードの周波数を決定する(ステップS105)。モードシェープは、加速度/加振力(以後A/Fという。)の周波数応答関数の虚数項から得る(ステップS106)。虚数項から得るのは、一般に位相遅れを見た方がモードが明確になりやすいからであり、虚数項よりも実数項の方が明確になる場合は実数項から取得してもよい。そして、ここからは2つの手法があり、そのうちの一つは、A/Fの周波数応答関数の虚数項(場合によっては実数項)から得られるモードシェープについてダメージインデックスを計算し(ステップS107)、その大きさによって欠陥の有無を判断する手法である。これは任意であるが、検査場所に合わせてダメージインデックスの大きさを色に分けて可視化すると、実際の欠陥位置が一目で分かりやすくなり便利である。

【0019】

もう一つの手法は、加速度を積分することによって得られる変位を変位/加振力(以後X/Fという。)に変換し(ステップS109)、それについてダメージインデックスを計算する手法である(ステップS110)。変位は、加速度を積分するので、これによって高周波のばらつきが抑えられ、低次のモードの影響がより大きくなるというメリットがある。これについても任意的に色分けによる可視化が有効である(ステップS111)。

【0020】

以上が本発明の概略であり、以下に具体的なデータを示しながら詳細に説明する。図3は、A/Fの虚数項から得られる周波数応答関数である。検査点は図2のBラインにおけるR01〜R21の合計21点である。これを見ると共振モードが重なり合ってるのがわかる。これから共振モード近傍を10個程度見いだし、計算周波数も決定する。

【0021】

【表1】

【0022】

表1は、決定した当該モード番号と計算周波数である。例として10個取り出したモードシェープは、図4−1〜4−10に示す通りである。これらの図は、検査対象物のモードシェープが明確に現れている。なお、一般に上記共振モード近傍とは、帯域幅で、共振周波数に対して2%〜10%程度をいう。

【0023】

図5は、図3のA/Fを積分してX/Fに変換したときの周波数応答関数である。この場合もモードと計算周波数を決定する。それらを示したのが図6−1〜6−3である。ここで、一次モードは正確に現れているが、計算周波数範囲が52Hz〜1kHz、および52Hz〜350Hzにおける検査点B17〜B21で変位、つまり図6−1および6−2の当該点における変位が明らかに過剰となり、全体のモードシェープを乱してしまっている。

【0024】

検査点B16、18、19の周波数応答関数を取り出して、その位相を示したのが図7−1および7−2である。これを見ると150Hz以下での位相の測定に不備があることがわかった。この点は、支持条件や測定条件を整備することにより解消できるので、図5のB17〜B21における大きな値はこの実施例の評価に用いないこととした。

【0025】

上記は、検査対象であるFRPサンドイッチパネルに欠陥の無いBラインにおけるモードシェープ取得結果であった。つぎに、欠陥のあるAラインにおける測定結果について説明する。図8は、AラインのA/Fの周波数応答関数の虚数項から得られる関数である。Bラインと同様に、検査点はAラインにおけるA01〜A21の合計21点である。これから本発明による共振モードを10個程度見いだし、計算周波数も決定する。

【0026】

【表2】

【0027】

表2は、決定した当該モード番号と計算周波数である。例として取り出した10個のモードシェープは、図9−1〜9−10に示す通りである。これらは、Bラインと同様に、検査対象物のモードシェープが明確に現れている。

【0028】

図10は、図8のA/Fを積分してX/Fに変換したときの周波数応答関数である。この場合もモードと計算周波数を決定する。それらを示したのが図11−1および11−2である。ここで、A20における変位が周りの位置における変位と滑らかとなっていない。図12に示すように、本来A/FやX/Fの虚数項は、+または−の山なりとなるはずであり、図11−1や11−2におけるA20の値は何らかの測定ミスの可能性が考えられた。

【0029】

そこで、図13に示すように低い周波数範囲での周波数応答関数を拡大してみると、A20やA21が0で始まっておらず、0で終わっていない。上記A20の変位は、このことが原因と見られ、この点は、支持条件や測定条件を整備することにより解消できるので、図11−1および11−2におけるA20の値はこの実施例の評価に用いないこととした。

【0030】

図14−1および14−2は、それぞれAラインおよびBラインにおける周波数応答関数の実数項から見いだせる100Hz〜1kHzのモードシェープの一つである。このように、位相との関係で、周波数応答関数の虚数項からのモードシェープがうまく取得できない等の場合は、位相の影響が少なく、かつ、高周波の影響を少なくした100Hz〜1kHzのX/Fの実数項からモードシェープを取得するようにしてもよい。

【0031】

図15−1および15−2は、それぞれAラインおよびBラインにおける低次モードシェープから見いだせるダメージインデックスを示したグラフである。ただし、既述したようにA20およびA21は除いている。これを見ると、AラインのA11〜A13における欠陥(図3参照)の部分でダメージインデックスが大きくなっており、欠陥を判別できている。Bラインそのものは、欠陥の上にないが、B17、およびB18近傍には欠陥があり(図3参照)、これも図15−2のダメージインデックスによく現れている。

【0032】

図16−1および16−2は、それぞれAラインおよびBラインにおける周波数応答関数の実数項から見いだせるダメージインデックスである。ダメージインデックスは、位相の影響が少なく、かつ、高周波側の影響を少なくした100Hz〜1kHzのX/Fの合計から計算したものである。これを見ると、欠陥のあるA07〜A12が非常に大きくなっており、B17、18も大きくなっているのがわかる。

【0033】

したがって、周波数応答関数の実数項から見いだせるモードについてのダメージインデックスをとっても、検査対象の欠陥位置が判別できることがわかった。また、この方法でダメージインデックスを求める方法と、上記虚数項から得られるモードでダメージインデックスを求める方法とでは、敏感となる欠陥の大きさ、深さが異なることがわかったので、この性質を利用して、双方を併用するのも有効である。

【0034】

このように、この発明によるFRP構造物の非破壊検査方法によれば、欠陥の程度を振動モードから見いだせるダメージインデックスという指標で数値化でき、場所や程度を可視化することもできる。振動モード、特に低次の振動モードからダメージインデックスを求めると、単なる周波数応答関数からダメージインデックスを求めるよりも、元となるデータである振動モードが高周波に影響されにくいことから、欠陥の場所や程度がより明確になりやすい。

【0035】

また、低次の振動モードは、少ないデータで表現できるので、ダメージインデックスの演算処理の負担が軽くて済む。検査対象が大型FRP構造物である場合は、検査点が膨大となるので、演算処理の負担が軽いという性質が大変有効となる。また、検査に使う器具は、インパルスハンマ、加速度ピックアップ、FFT等、小型のもので済むので現場で容易に検査可能である。これを利用すれば、ドックに入っている大型艦船の上部構造やエンクローズマストに使われるFRPの欠陥検査に有効となる。

【産業上の利用可能性】

【0036】

以上のように、本発明にかかるFRP構造物の非破壊検査方法は、FRP構造物内部に起きる剥離等の欠陥箇所の把握に有用であり、特に、大型艦船にも利用されるFRPパネルの欠陥箇所把握に適している。

【図面の簡単な説明】

【0037】

【図1】本発明に係るFRP構造物の非破壊検査方法の装置構成を示す説明図である。

【図2】サンドイッチパネル上に設定した測定点を示す説明図である。

【図3】A/Fの虚数項から得られる周波数応答関数を示す図である。

【図4−1】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−2】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−3】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−4】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−5】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−6】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−7】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−8】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−9】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図4−10】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図5】図3のA/Fを積分してX/Fに変換したときの周波数応答関数を示す図である。

【図6−1】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は変位である。

【図6−2】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は変位である。

【図6−3】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は変位である。

【図7−1】検査点B16、18、19の周波数応答関数を取り出して、その位相を示したグラフであり、横軸は周波数、縦軸はX/Fの虚数項の大きさである。

【図7−2】検査点B16、18、19の周波数応答関数を取り出して、その位相を示したグラフであり、横軸は周波数、縦軸はA/Fの位相の大きさである。

【図8】AラインのA/Fの虚数項から得られる周波数応答関数を示す図である。

【図9−1】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−2】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−3】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−4】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−5】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−6】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−7】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−8】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−9】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図9−10】決定したモードシェープを示す棒グラフであり、横軸は検査点、縦軸は大きさである。

【図10】図8のA/Fを積分してX/Fに変換したときの周波数応答関数を示す図である。

【図11−1】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は大きさである。

【図11−2】決定したモードシェープを示す棒グラフであり、横軸は場所、縦軸は大きさである。

【図12】一般的なA/F、X/Fの虚数項の大きさを示すグラフであり、横軸は周波数、虚数項の縦軸は大きさである。

【図13】低い周波数範囲でのA/F虚数項の大きさを示すグラフであり、横軸は周波数、縦軸は虚数項の大きさである。

【図14−1】Aラインにおける周波数応答関数の実数項から見いだせる100Hz〜1kHzのモードシェープを示すグラフであり、横軸は位置、縦軸はX/Fの大きさである。

【図14−2】Bラインにおける周波数応答関数の実数項から見いだせる100Hz〜1kHzのモードシェープを示すグラフであり、横軸は位置、縦軸はX/Fの大きさである。

【図15−1】Aラインにおけるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図15−2】Bラインにおけるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図16−1】Aラインにおける周波数応答関数の実数項から得られるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図16−2】Bラインにおける周波数応答関数の実数項から得られるモードシェープから見いだせるダメージインデックスを示したグラフであり、横軸は場所、縦軸はダメージインデックスの大きさである。

【図17】本発明の非破壊検査方法の工程を示すフローチャートである。

【図18】一般的なSIDERの検査方法を示す説明図である。

【図19】周波数応答関数を位置関数として捉える概念を示す説明図である。

【図20】ダメージインデックスの概念を示す説明図である。

【符号の説明】

【0038】

1 サンドイッチパネル

2 軟質ウレタンフォーム

3 加速度ピックアップ

4 インパルスハンマ

5 増幅器

6 電源

7 アナライザ

8 パソコン

11 検査対象

12 データ図

13 周波数応答関数

14 周波数

15 位置の関数

22 ダメージインデックス

【特許請求の範囲】

【請求項1】

検査対象となるFRP構造物上に一定間隔に設けられた検査点をインパルスハンマで加振し、加速度取得手段からの加速度、および加振力取得手段からの加振力を取得すると共に、それぞれの点における周波数応答関数を取得し、一定の周波数における前記周波数応答関数を前記検査点の位置の関数としたときに、低次の多項式近似曲線から外れる度合いで欠陥の有無を評価するFRP構造物の非破壊検査方法において、

前記周波数応答関数は、共振モード近傍周波数応答関数であることを特徴とするFRP構造物の非破壊検査方法。

【請求項2】

前記周波数応答関数は、加速度又は変位から得ることを特徴とする請求項1に記載のFRP構造物の非破壊検査方法。

【請求項1】

検査対象となるFRP構造物上に一定間隔に設けられた検査点をインパルスハンマで加振し、加速度取得手段からの加速度、および加振力取得手段からの加振力を取得すると共に、それぞれの点における周波数応答関数を取得し、一定の周波数における前記周波数応答関数を前記検査点の位置の関数としたときに、低次の多項式近似曲線から外れる度合いで欠陥の有無を評価するFRP構造物の非破壊検査方法において、

前記周波数応答関数は、共振モード近傍周波数応答関数であることを特徴とするFRP構造物の非破壊検査方法。

【請求項2】

前記周波数応答関数は、加速度又は変位から得ることを特徴とする請求項1に記載のFRP構造物の非破壊検査方法。

【図1】

【図2】

【図3】

【図4−1】

【図4−2】

【図4−3】

【図4−4】

【図4−5】

【図4−6】

【図4−7】

【図4−8】

【図4−9】

【図4−10】

【図5】

【図6−1】

【図6−2】

【図6−3】

【図7−1】

【図7−2】

【図8】

【図9−1】

【図9−2】

【図9−3】

【図9−4】

【図9−5】

【図9−6】

【図9−7】

【図9−8】

【図9−9】

【図9−10】

【図10】

【図11−1】

【図11−2】

【図12】

【図13】

【図14−1】

【図14−2】

【図15−1】

【図15−2】

【図16−1】

【図16−2】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4−1】

【図4−2】

【図4−3】

【図4−4】

【図4−5】

【図4−6】

【図4−7】

【図4−8】

【図4−9】

【図4−10】

【図5】

【図6−1】

【図6−2】

【図6−3】

【図7−1】

【図7−2】

【図8】

【図9−1】

【図9−2】

【図9−3】

【図9−4】

【図9−5】

【図9−6】

【図9−7】

【図9−8】

【図9−9】

【図9−10】

【図10】

【図11−1】

【図11−2】

【図12】

【図13】

【図14−1】

【図14−2】

【図15−1】

【図15−2】

【図16−1】

【図16−2】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2006−292481(P2006−292481A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2005−111276(P2005−111276)

【出願日】平成17年4月7日(2005.4.7)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成17年4月7日(2005.4.7)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]