FRP粉体を含有する熱可塑性樹脂組成物の製造方法

【課題】FRP成形品を粉砕して得られたFRP粉体を微粉砕して熱可塑性樹脂の補強材として再利用する場合に、引張強さの低下を抑制しながら、曲げ強さ、曲げ弾性率及び耐衝撃性能に優れた熱可塑性樹脂組成物を製造する方法を提供する。

【解決手段】熱硬化性樹脂を無機繊維で強化してなる繊維強化プラスチック成形品を粉砕して得られたFRP粉体を含有する熱可塑性樹脂組成物の製造方法において、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化することを特徴とする熱可塑性樹脂組成物の製造方法。

【解決手段】熱硬化性樹脂を無機繊維で強化してなる繊維強化プラスチック成形品を粉砕して得られたFRP粉体を含有する熱可塑性樹脂組成物の製造方法において、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化することを特徴とする熱可塑性樹脂組成物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、FRP(繊維強化プラスチック:Fiber Reinforced Plastics)の粉体を含有する熱可塑性樹脂組成物の製造方法に関する。特に廃棄されたFRP成形品を粉砕して得られるFRP粉体をプラスチックの補強材として再利用するための、熱可塑性樹脂組成物の製造方法に関する。

【背景技術】

【0002】

現在、廃棄されたFRP成形品のほとんどは切断又は破断されて埋め立て処分されている。そのリサイクルに関しては、主にセメント製造工程での原料や燃料として再利用がされている。また、マテリアルリサイクルに関しては、FRP成形品を微粉砕して増量剤としての再利用する方法が一部で試されている。また、熱硬化性樹脂を熱分解することによるガラス成分の回収も行われている。

【0003】

しかしながら、FRP粉体をプラスチックの充填剤として利用して熱可塑性樹脂組成物を製造する方法に関しては、多くの研究がなされているものの、実用化には至っていないのが現状である。従来の方法では、FRP粉体を熱可塑性樹脂に配合するとFRP粉体と熱可塑性樹脂との界面の濡れ性が悪いために、得られる熱可塑性樹脂組成物の機械的強度が低下してしまっていた。特に引張強さや衝撃強度の改善が課題になっており、これを改善するために、FRP粉体の表面処理方法や相容化剤の使用が研究されている。

【0004】

例えば、特許文献1には、粉砕したFRP廃棄物とポリオレフィンを複合して耐衝撃性に優れた再生材料を得るための熱可塑性樹脂複合材料の製造方法であって、FRPリサイクレート(廃棄FRPの粉砕物)5〜40重量部と、ポリエチレン又はポリプロピレン40〜94重量部と、表面処理剤1〜20重量部とを合計100重量部となるように固体ブレンドし、混練押出機又は熱ロールにより混練複合化することを特徴とするFRPリサイクレートを配合した熱可塑性樹脂複合材料の製造方法が記載されている。ここで用いられる表面処理剤としては、エチレン−プロピレン共重合体又はエチレン−プロピレン−ジエン共重合体に対してスチレン又はメタクリル酸をグラフト重合して得られる樹脂が示されている。

【0005】

また、特許文献2には、粉砕した廃棄FRPと、ポリオレフィン系樹脂と、前記廃棄FRPとポリオレフィン系樹脂との界面において化学結合を生成する官能性結合剤とを混合し、溶融混練により複合化させた再生FRP系熱流動性複合組成物であって、前記官能性結合剤は、高分子主鎖中にエポキシ基を有するコポリマー又はターポリマーであることを特徴とする再生FRP系熱流動性複合組成物が記載されている。

【0006】

しかしながら、特許文献1及び2に記載されているように、合成樹脂からなる表面処理剤や官能性結合剤を、FRP粉末や熱可塑性樹脂とともに溶融混練するだけでは、必ずしも力学特性の十分な熱可塑性樹脂組成物を得ることはできなかった。特に、十分な引張強さを有する熱可塑性樹脂組成物を得ることが困難であった。

【0007】

一方、特許文献3には、押出機を用いてセラミックス微粉体の動的表面処理を含む複合化とこれにつづくペレット作製までを1パスでおこなうようにしたセラミックス複合プラスチックペレットの製造方法であって、セラミックス微粉体とシランカップリング剤を撹拌機に投入して高速撹拌し、セラミックス微粉体の表面にシランカップリング剤を塗布又は付着し、マトリックス樹脂原料とともに押出機に投入して、溶融加熱下でスクリュー搬送しながら動的表面処理を推進して複合化し、溶融体を線状に押し出して急冷凝固させた後、線状方向に切断して粒状物とすることを特徴とするセラミックス複合プラスチックペレットの製造方法が記載されている。しかしながら、ここで用いられるセラミックス微粉体は、廃鋳型微粉体であり、熱硬化性樹脂と無機繊維とからなる複合材料であるFRPの粉体を用いることについて記載されているわけではない。

【0008】

【特許文献1】特開2004−115656号公報

【特許文献2】特開2006−36883号公報

【特許文献3】特開2004−256659号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記課題を解決するためになされたものであり、FRP成形品を粉砕して得られたFRP粉体を微粉砕して熱可塑性樹脂の補強材として再利用する場合に、引張強さの低下を抑制しながら、曲げ強さ、曲げ弾性率及び耐衝撃性能に優れた熱可塑性樹脂組成物を製造する方法を提供するものである。

【課題を解決するための手段】

【0010】

上記課題は、熱硬化性樹脂を無機繊維で強化してなる繊維強化プラスチック成形品を粉砕して得られたFRP粉体を含有する熱可塑性樹脂組成物の製造方法において、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化することを特徴とする熱可塑性樹脂組成物の製造方法を提供することによって解決される。

【0011】

このとき、FRP粉体において、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が80重量%以上であることが好ましい。前記表面処理剤がカップリング剤であることが本発明の好適な実施態様であり、FRP粉体100重量部に対して0.1〜1重量部の液状のカップリング剤を配合することが好ましい。また、前記表面処理剤がテルペン系樹脂であることも本発明の好適な実施態様であり、FRP粉体100重量部に対して2〜100重量部の固体状のテルペン系樹脂を配合することが好ましい。

【0012】

上記熱可塑性樹脂組成物の製造方法において、FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末を5〜35重量部配合することが好ましい。FRP粉体と表面処理剤とを撹拌する際に加熱を施さないことが好ましい。FRP粉体と表面処理剤とを撹拌する際に、高速撹拌機で最大線速10〜20m/秒の条件で撹拌することも好ましい。

【発明の効果】

【0013】

本発明の熱可塑性樹脂組成物の製造方法によれば、FRP成形品を粉砕して得られたFRP粉体を微粉砕して熱可塑性樹脂の補強材として再利用する場合に、引張強さの低下を抑制しながら、曲げ強さ、曲げ弾性率及び耐衝撃性能に優れた成形品を得ることができる。これにより、廃棄されたFRP成形品を低コストでマテリアルリサイクルして、力学特性に優れた成形品を得ることができる。

【発明を実施するための最良の形態】

【0014】

本発明の熱可塑性樹脂組成物の製造方法は、FRP粉体に表面処理剤を添加して表面処理を施してから、熱可塑性樹脂とともに溶融混練して複合化するものである。

【0015】

本発明で用いられるFRP粉末は、熱硬化性樹脂を無機繊維で強化したFRP成形品を粉砕して得られるものである。ここで使用される無機繊維は特に限定されず、ガラス繊維や炭素繊維などが例示される。粉砕に供されるFRP成形品としては、廃棄品が好適に用いられ、この場合、廃棄物のマテルアルリサイクルが可能となる。熱硬化性樹脂のマトリックスの中に、タルクなどの無機粉体が含まれていても構わない。

【0016】

FRP成形品の粉砕方法は特に限定されず、各種の粉砕機が使用可能である。粉砕されたFRP粉体が細かい粉体であることが、力学特性に優れた熱可塑性樹脂組成物を得るためには重要である。本発明で使用するFRP粉体において、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が80重量%以上であることが好ましい。すなわち、大部分の粒子が上記寸法のふるいを通過できるような粒度分布を有する微細なFRP粉体を用いることが好ましい。上記寸法のふるいを通過する粒子の割合が90重量%以上であることがより好ましく、95重量%以上であることがさらに好ましい。すなわち、粗大粒子が少ないほど好ましい。

【0017】

本発明で使用される表面処理剤は、FRP粉体の表面に塗布又は付着されるものであって、FRP粉体と熱可塑性樹脂との接着性を改善できるものであればよく、特に限定されない。

【0018】

本発明で使用される表面処理剤として好適なものの一つは、カップリング剤である。カップリング剤は、無機材料と有機材料との接着性を改善できる有機金属化合物であり、シラン系のカップリング剤、チタネート系のカップリング剤、アルミネート系カップリンク剤などを使用することができる。シラン系のカップリング剤としては、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等が例示され、チタネート系のカップリング剤としては、イソプロピルトリイソステアロイルチタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、テトライソプロビス(ジオクチルパイロホスフェート)チタネート、テトラオクチルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート等が例示され、アルミネート系カップリング剤としては、アセトアルコキシルアルミニウムジイソプロピレート等が例示される。これらのシランカップリング剤は、好適には液状である。

【0019】

FRP粉体にカップリング剤を添加する際には、FRP粉体100重量部に対して0.1〜1重量部の液状のカップリング剤を添加することが好ましい。カップリング剤の添加量が少なすぎる場合には、FRP粉体と熱可塑性樹脂との接着性を改善する効果が低下するおそれがある。カップリング剤の添加量は、より好適には0.2重量部以上である。一方、カップリング剤の添加量が多すぎる場合には、粉体としてのハンドリング性が低下するおそれがあるとともに、製造コストも上昇する。カップリング剤の添加量は、より好適には0.8重量部以下である。

【0020】

このように、FRP粉体に対して少量の液状のカップリング剤を添加して撹拌することによって、粉体のままで、すなわちFRP粉体が乾燥状態を維持したままで、撹拌することができる。これにより、粉体の表面にカップリング剤を均一に塗布することが可能であり、その後乾燥などの操作が不要である。通常、カップリング剤による表面処理は、カップリング剤が有機溶媒に溶解した溶液を予め準備し、その溶液の中に被処理物を浸漬し、その後加熱して乾燥することによって行われる。しかしながら、このような方法を採用したのでは、有機溶媒を用いることになるし、乾燥のためのエネルギーも要するし、カップリング剤の歩留まりも必ずしも高くない。そのため、環境への付加が大きい工程となってしまうことが避けられなかったが、本発明の方法では、撹拌するだけであるので、原料の無駄もなく、エネルギー的にも有利であり、環境付加の小さい処理方法であるといえる。カップリング剤を、少量の有機溶媒に溶解させて用いることもできるが、有機溶媒を使用しないことが好ましい。

【0021】

また、本発明で使用される表面処理剤として好適なものの他の一つは、テルペン系樹脂である。テルペン系樹脂は、通常、常温では固体であるけれども、比較的低温で溶融するし、粘着性付与剤としても用いられるものである。テルペン系樹脂としては、テルペン樹脂、テルペン−フェノール樹脂、変性テルペン樹脂及び水添テルペン樹脂等が例示される。

【0022】

FRP粉体にテルペン系樹脂を添加する際には、FRP粉体100重量部に対して2〜100重量部の固体状のテルペン系樹脂を添加することが好ましい。テルペン系樹脂の添加量が少なすぎる場合には、FRP粉体と熱可塑性樹脂との接着性を改善する効果が低下するおそれがある。テルペン系樹脂の添加量は、より好適には5重量部以上である。一方、テルペン系樹脂の添加量が多すぎる場合には、得られる熱可塑性樹脂組成物からなる成形品の力学特性が低下する。テルペン系樹脂の添加量は、より好適には80重量部以下である。

【0023】

FRP粉体に対して固体状のテルペン系樹脂を添加して撹拌することによって、粉体のままで、すなわちFRP粉体が乾燥状態を維持したままで撹拌される。テルペン樹脂は、比較的脆く撹拌操作によって容易に砕かれるし、粘着性を有しているので、FRP粉体とともに撹拌することによって、粉体の表面にテルペン系樹脂を均一に付着することが可能である。特許文献1及び2で表面処理剤として用いられている樹脂は、いずれもこのような性質を有さないので、溶融混練装置に投入する前にFRP粉末と混ぜたとしても、付着したりすることなく、単に混合されるだけであると考えられる。これに対してテルペン系樹脂は、溶融混練に先立って、予めFRP粉体の表面に均一に付着できるので、FRP粉体と熱可塑性樹脂の接着性を改善する上で有利であると考えられる。

【0024】

FRP粉体と表面処理剤とを撹拌する際には、加熱を施さないことが好ましい。これによって撹拌操作時のエネルギー消費量を抑制することができる。表面処理剤としてカップリング剤を使用する場合には、無機繊維の表面におけるカップリング剤の化学反応を溶融混練装置内で行う方が、接着性の観点からは有効であると考えられるので、その点からも上記撹拌時に加熱を施さない方が好ましい。また、表面処理剤としてテルペン系樹脂を使用する場合には、加熱するとテルペン系樹脂が溶融してFRP粉体のハンドリング性が悪化するおそれがあるので、その点からも上記撹拌時に加熱を施さない方が好ましい。

【0025】

撹拌方法は、FRP粉体に表面処理剤が均一に塗布又は付着され、しかも粉体の状態を保つことのできる方法であれば特に限定されない。しかしながら、十分に撹拌するためには高速撹拌機を用いることが好ましい。高速撹拌機を用いて、FRP粉体と表面処理剤とを撹拌する際の条件は特に限定されないが、最大線速が5m/秒以上の条件で撹拌することが好ましい。より好適には、最大線速10〜20m/秒の条件で撹拌する。最大線速が低すぎる場合には、表面処理剤を均一に塗布又は付着することが困難になるおそれがある。最大線速は、さらに好適には12m/秒以上である。一方、最大線速が高すぎる場合には、FRP粉体が不必要に舞い上がってしまい、表面処理剤を均一に塗布又は付着することが却って困難になったり、作業環境を悪化させたりするおそれがある。最大線速は、さらに好適には17m/秒以下である。ここで、最大線速とは、撹拌翼の最も速度の速い部分の線速のことをいう。したがって、撹拌翼の直径をd(m)とし、回転数をr(回転/秒)とした場合に、π(3.14)×d×r(m/秒)で示される値である。

【0026】

カップリング剤のような液体を添加する場合には、撹拌して流動状態にあるFRP粉末の中に徐々に液体を添加する方法が好ましく採用される。こうすることによって、FRP粉体を凝集させることなく均一に塗布することが容易となる。テルペン系樹脂のような粘着性を有する固体を添加する場合には、撹拌して流動状態にあるFRP粉末の中に固体を添加しても構わないし、予めFRP粉末と固体とを混合してから撹拌を開始しても構わない。こうすることによって、FRP粉体を凝集させることなく均一に付着させることが容易となる。撹拌時間は特に限定されないが、10分以内であることが、過剰なエネルギーを消費せず、FRP粉体の温度が上昇しすぎないので好ましく、5分以内であることがより好ましい。一方、表面処理剤を均一に塗布又は付着させるためには、撹拌時間が、30秒以上であることが好ましく、1分以上であることがより好ましい。撹拌中のFRP粉体の温度は50℃以下であることが好ましい。

【0027】

以上のようにして、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化する。溶融混練される熱可塑性樹脂は、熱可塑性を有するものであればよく、特に限定されない。ポリエチレン、ポリプロピレンなどのポリオレフィン;ポリスチレン、ABS樹脂などのスチレン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル;ナイロン6、ナイロン6,6などのポリアミドなどが例示される。汎用性が高く、低コストで、しかも極性が低いために本発明の製造方法を採用する必要性が大きい、といった観点から、ポリオレフィン及びスチレン系樹脂が好適に用いられ、特にポリオレフィンが好適に用いられる。熱可塑性樹脂としては、新品のペレットを用いてもよいし、廃棄された成形品を回収して必要に応じて粉砕したものや再ペレット化したものを用いてもよい。例えば、分別回収されたプラスチック包装容器やプラスチック工場内で発生する成形品クズなどを使用することができる。

【0028】

FRP粉体と熱可塑性樹脂の混合割合は、FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末が5〜35重量部であることが好ましい。FRP粉末の配合量が5重量部未満である場合、弾性率や強度の向上などのFRP粉体の添加効果が十分でなくなるおそれがあるとともに、マテリアルリサイクルの効率も低下する。FRP粉末の配合量は、より好適には8重量部以上である。一方、FRP粉末の配合量が35重量部を超える場合、強度や耐衝撃性が低下するおそれがある。FRP粉末の配合量は、より好適には25重量部以下である。なお、マスターバッチ用ペレットを製造する場合には、FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末が30〜80重量部であることが好ましい。この場合も、その後、成形品を得る際には、熱可塑性樹脂で希釈してFRP粉末が5〜35重量部となるようにすることが好ましい。

【0029】

表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化する際に使用する装置は特に限定されず、公知の混練装置、例えば押出機などを用いることができる。中でも、2軸押出機が好適に用いられる。表面処理されたFRP粉末と熱可塑性樹脂とを予め混合してから混練装置に投入してもよいし、熱可塑性樹脂が溶融したところに表面処理されたFRP粉末を投入しても構わない。溶融混練する際の温度は、熱可塑性樹脂の種類などに応じて調整されるが、通常180〜250℃程度である。溶融混練することによって、FRP粉体が熱可塑性樹脂中に均一に分散するとともに、表面処理剤によってFRP粉体と熱可塑性樹脂との結合力が強化される。表面処理剤としてカップリング剤を用いる場合には、溶融混練操作中に化学反応によって結合力を強化することができる。

【0030】

押出機などで溶融混練した後は、ストランドダイで押し出した後、冷却してペレタイザー等を用いて成形機に供給可能なペレット状の形状に加工することができる。冷却は、水槽に浸漬して行ってもよいし、コンベヤメッシュ上で冷却水を噴霧して行ってもよい。また、ホットカッターや造粒機を用いてもペレットの形状に加工することができる。

【0031】

以上のようにして得られた熱可塑性樹脂組成物は、引張強さの低下を抑制しながら、曲げ強さ、曲げ弾性率及び耐衝撃性能が改善されたものである。廃棄物を強化材としてリサイクルすることができ、汎用樹脂と同様に成形することができ、しかも得られる成形品の力学性能が優れているので、熱可塑性樹脂が用いられる様々な用途に適用することが可能である。しかも乾式の表面処理を行うので、工程を簡素化でき、乾燥・熱処理コストが不要となり、廃液も発生しない。したがって、環境汚染の防止や省資源の観点からも極めて効果的である。

【実施例】

【0032】

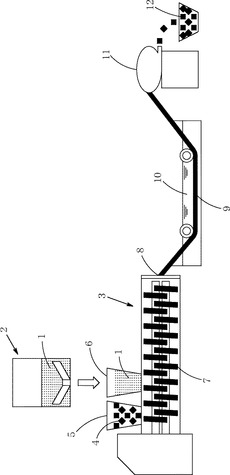

以下、実施例により本発明を具体的に説明する。図1は、本発明の方法により熱可塑性樹脂組成物を製造する装置の一例を示す模式図である。FRP粉体1及び表面処理剤を高速攪拌機2に投入して、FRP粉体1の表面に表面処理剤を塗布又は付着させる。2軸押出機3に、熱可塑性樹脂4を定量フィーダー5により定量供給し、表面処理剤が塗布又は付着されたFRP粉体1を定量フィーダー6により定量供給する。2軸押出機3のスクリュー7で搬送しながら溶融、混練、分散及び複合化を進行させて、ダイ8から線状に押し出した熱可塑性樹脂組成物のストランド9を水槽10で冷却固化させた後、ストランドカッター11により切断してペレット12を得る。

【0033】

実施例1

試験に用いたFRP粉体の成分は、熱硬化性プラスチックが25重量%、ガラス繊維が23重量%、無機充填剤が48重量%、その他の成分が4重量%で、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が100重量%、すなわち全量が上記ふるいを通過するものである。平均粒度は80μm以下である。

【0034】

このFRP粉体100重量部を高速撹拌機に投入して撹拌を開始した。このときの高速撹拌機の撹拌翼の最大線速は15m/秒であった。撹拌を開始してから表面処理剤としてシランカップリング剤(γ−メタクリロキシプロピルトリメトキシシラン)0.5重量部を滴下し、撹拌開始から合計120秒間撹拌し、表面処理剤が塗布されたFRP粉末を得た。撹拌中のFRP粉体の温度は、室温(20℃前後)から10℃以上は上昇しなかった。

【0035】

こうして表面処理剤が塗布されたFRP粉末10重量部及びポリエチレン90重量部を、2軸押出機に投入して、シリンダー温度180〜210℃で混練し、円形のダイからストランドを吐出させ、水槽中で冷却固化させてから、ストランドカッターで切断して熱可塑性樹脂組成物ペレットを得た。得られたペレットを用いて射出成形し、JIS K7113、JIS K7171及びJIS K7110にしたがって試験片を成形し、引張強さ、曲げ強さ、曲げ弾性率及びアイゾット衝撃強さを測定した。結果を表1にまとめて示す。

【0036】

比較例1

シランカップリング剤を使用せず、FRP粉末をそのままポリエチレンと溶融混練した以外は実施例1と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0037】

比較例2

FRP粉末を使用せず、ポリエチレンのみを用いて試験片を成形し、実施例1と同様に評価した。結果を表1にまとめて示す。

【0038】

実施例2

実施例1において、γ−メタクリロキシプロピルトリメトキシシランの代わりにビニルトリメトキシシランを用い、FRP粉末20重量部及びポリプロピレン80重量部を配合した以外は実施例1と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0039】

比較例3

シランカップリング剤を使用せず、FRP粉末をそのままポリプロピレンと溶融混練した以外は実施例2と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0040】

比較例4

FRP粉末を使用せず、ポリプロピレンのみを用いて試験片を成形し、実施例2と同様に評価した。結果を表1にまとめて示す。

【0041】

実施例3

実施例1で用いたのと同じFRP粉体100重量部と、表面処理剤としてテルペン・フェノール樹脂50重量部とを高速撹拌機に投入して撹拌を開始した。このときの高速撹拌機の撹拌翼の最大線速は15m/秒であった。撹拌開始から120秒間撹拌し、表面処理剤が塗布されたFRP粉末を得た。こうして表面処理剤が塗布されたFRP粉末30重量部及びポリプロピレン80重量部を、2軸押出機に投入して、実施例2と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0042】

【表1】

【0043】

表1からわかるように、表面処理していないFRP粉体を配合した場合(比較例1)には、ポリエチレンのみの場合(比較例2)に比べて、成形品の曲げ強さや曲げ弾性率が向上するけれども、引張強さや衝撃強さが低下する。しかしながら、シランラップリング剤で表面処理したFRP粉体を配合した場合(実施例1)には、曲げ強さや曲げ弾性率がさらに向上するうえに引張強さや衝撃強さも向上する。表面処理していないFRP粉体を配合した場合(比較例3)には、ポリプロピレンのみの場合(比較例4)に比べて、成形品の曲げ強さや曲げ弾性率が向上するけれども、引張強さが低下する。しかしながら、シランラップリング剤で表面処理したFRP粉体を配合した場合(実施例2)には、曲げ強さや曲げ弾性率がさらに向上するうえに引張強さも向上する。テルペン系樹脂を表面処理剤として用いた場合(実施例3)には、引張強さは僅かに低下するものの、曲げ強さや曲げ弾性率はシランカップリング剤同様に向上することがわかった。

【図面の簡単な説明】

【0044】

【図1】本発明の方法により熱可塑性樹脂組成物を製造する装置の一例を示す模式図である。

【符号の説明】

【0045】

1 FRP粉体

2 高速攪拌機

3 2軸押出機

4 熱可塑性樹脂

5、6 定量フィーダー

7 スクリュー

8 ダイ

9 ストランド

10 水槽

11 ストランドカッター

12 ペレット

【技術分野】

【0001】

本発明は、FRP(繊維強化プラスチック:Fiber Reinforced Plastics)の粉体を含有する熱可塑性樹脂組成物の製造方法に関する。特に廃棄されたFRP成形品を粉砕して得られるFRP粉体をプラスチックの補強材として再利用するための、熱可塑性樹脂組成物の製造方法に関する。

【背景技術】

【0002】

現在、廃棄されたFRP成形品のほとんどは切断又は破断されて埋め立て処分されている。そのリサイクルに関しては、主にセメント製造工程での原料や燃料として再利用がされている。また、マテリアルリサイクルに関しては、FRP成形品を微粉砕して増量剤としての再利用する方法が一部で試されている。また、熱硬化性樹脂を熱分解することによるガラス成分の回収も行われている。

【0003】

しかしながら、FRP粉体をプラスチックの充填剤として利用して熱可塑性樹脂組成物を製造する方法に関しては、多くの研究がなされているものの、実用化には至っていないのが現状である。従来の方法では、FRP粉体を熱可塑性樹脂に配合するとFRP粉体と熱可塑性樹脂との界面の濡れ性が悪いために、得られる熱可塑性樹脂組成物の機械的強度が低下してしまっていた。特に引張強さや衝撃強度の改善が課題になっており、これを改善するために、FRP粉体の表面処理方法や相容化剤の使用が研究されている。

【0004】

例えば、特許文献1には、粉砕したFRP廃棄物とポリオレフィンを複合して耐衝撃性に優れた再生材料を得るための熱可塑性樹脂複合材料の製造方法であって、FRPリサイクレート(廃棄FRPの粉砕物)5〜40重量部と、ポリエチレン又はポリプロピレン40〜94重量部と、表面処理剤1〜20重量部とを合計100重量部となるように固体ブレンドし、混練押出機又は熱ロールにより混練複合化することを特徴とするFRPリサイクレートを配合した熱可塑性樹脂複合材料の製造方法が記載されている。ここで用いられる表面処理剤としては、エチレン−プロピレン共重合体又はエチレン−プロピレン−ジエン共重合体に対してスチレン又はメタクリル酸をグラフト重合して得られる樹脂が示されている。

【0005】

また、特許文献2には、粉砕した廃棄FRPと、ポリオレフィン系樹脂と、前記廃棄FRPとポリオレフィン系樹脂との界面において化学結合を生成する官能性結合剤とを混合し、溶融混練により複合化させた再生FRP系熱流動性複合組成物であって、前記官能性結合剤は、高分子主鎖中にエポキシ基を有するコポリマー又はターポリマーであることを特徴とする再生FRP系熱流動性複合組成物が記載されている。

【0006】

しかしながら、特許文献1及び2に記載されているように、合成樹脂からなる表面処理剤や官能性結合剤を、FRP粉末や熱可塑性樹脂とともに溶融混練するだけでは、必ずしも力学特性の十分な熱可塑性樹脂組成物を得ることはできなかった。特に、十分な引張強さを有する熱可塑性樹脂組成物を得ることが困難であった。

【0007】

一方、特許文献3には、押出機を用いてセラミックス微粉体の動的表面処理を含む複合化とこれにつづくペレット作製までを1パスでおこなうようにしたセラミックス複合プラスチックペレットの製造方法であって、セラミックス微粉体とシランカップリング剤を撹拌機に投入して高速撹拌し、セラミックス微粉体の表面にシランカップリング剤を塗布又は付着し、マトリックス樹脂原料とともに押出機に投入して、溶融加熱下でスクリュー搬送しながら動的表面処理を推進して複合化し、溶融体を線状に押し出して急冷凝固させた後、線状方向に切断して粒状物とすることを特徴とするセラミックス複合プラスチックペレットの製造方法が記載されている。しかしながら、ここで用いられるセラミックス微粉体は、廃鋳型微粉体であり、熱硬化性樹脂と無機繊維とからなる複合材料であるFRPの粉体を用いることについて記載されているわけではない。

【0008】

【特許文献1】特開2004−115656号公報

【特許文献2】特開2006−36883号公報

【特許文献3】特開2004−256659号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記課題を解決するためになされたものであり、FRP成形品を粉砕して得られたFRP粉体を微粉砕して熱可塑性樹脂の補強材として再利用する場合に、引張強さの低下を抑制しながら、曲げ強さ、曲げ弾性率及び耐衝撃性能に優れた熱可塑性樹脂組成物を製造する方法を提供するものである。

【課題を解決するための手段】

【0010】

上記課題は、熱硬化性樹脂を無機繊維で強化してなる繊維強化プラスチック成形品を粉砕して得られたFRP粉体を含有する熱可塑性樹脂組成物の製造方法において、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化することを特徴とする熱可塑性樹脂組成物の製造方法を提供することによって解決される。

【0011】

このとき、FRP粉体において、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が80重量%以上であることが好ましい。前記表面処理剤がカップリング剤であることが本発明の好適な実施態様であり、FRP粉体100重量部に対して0.1〜1重量部の液状のカップリング剤を配合することが好ましい。また、前記表面処理剤がテルペン系樹脂であることも本発明の好適な実施態様であり、FRP粉体100重量部に対して2〜100重量部の固体状のテルペン系樹脂を配合することが好ましい。

【0012】

上記熱可塑性樹脂組成物の製造方法において、FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末を5〜35重量部配合することが好ましい。FRP粉体と表面処理剤とを撹拌する際に加熱を施さないことが好ましい。FRP粉体と表面処理剤とを撹拌する際に、高速撹拌機で最大線速10〜20m/秒の条件で撹拌することも好ましい。

【発明の効果】

【0013】

本発明の熱可塑性樹脂組成物の製造方法によれば、FRP成形品を粉砕して得られたFRP粉体を微粉砕して熱可塑性樹脂の補強材として再利用する場合に、引張強さの低下を抑制しながら、曲げ強さ、曲げ弾性率及び耐衝撃性能に優れた成形品を得ることができる。これにより、廃棄されたFRP成形品を低コストでマテリアルリサイクルして、力学特性に優れた成形品を得ることができる。

【発明を実施するための最良の形態】

【0014】

本発明の熱可塑性樹脂組成物の製造方法は、FRP粉体に表面処理剤を添加して表面処理を施してから、熱可塑性樹脂とともに溶融混練して複合化するものである。

【0015】

本発明で用いられるFRP粉末は、熱硬化性樹脂を無機繊維で強化したFRP成形品を粉砕して得られるものである。ここで使用される無機繊維は特に限定されず、ガラス繊維や炭素繊維などが例示される。粉砕に供されるFRP成形品としては、廃棄品が好適に用いられ、この場合、廃棄物のマテルアルリサイクルが可能となる。熱硬化性樹脂のマトリックスの中に、タルクなどの無機粉体が含まれていても構わない。

【0016】

FRP成形品の粉砕方法は特に限定されず、各種の粉砕機が使用可能である。粉砕されたFRP粉体が細かい粉体であることが、力学特性に優れた熱可塑性樹脂組成物を得るためには重要である。本発明で使用するFRP粉体において、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が80重量%以上であることが好ましい。すなわち、大部分の粒子が上記寸法のふるいを通過できるような粒度分布を有する微細なFRP粉体を用いることが好ましい。上記寸法のふるいを通過する粒子の割合が90重量%以上であることがより好ましく、95重量%以上であることがさらに好ましい。すなわち、粗大粒子が少ないほど好ましい。

【0017】

本発明で使用される表面処理剤は、FRP粉体の表面に塗布又は付着されるものであって、FRP粉体と熱可塑性樹脂との接着性を改善できるものであればよく、特に限定されない。

【0018】

本発明で使用される表面処理剤として好適なものの一つは、カップリング剤である。カップリング剤は、無機材料と有機材料との接着性を改善できる有機金属化合物であり、シラン系のカップリング剤、チタネート系のカップリング剤、アルミネート系カップリンク剤などを使用することができる。シラン系のカップリング剤としては、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン等が例示され、チタネート系のカップリング剤としては、イソプロピルトリイソステアロイルチタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、テトライソプロビス(ジオクチルパイロホスフェート)チタネート、テトラオクチルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート等が例示され、アルミネート系カップリング剤としては、アセトアルコキシルアルミニウムジイソプロピレート等が例示される。これらのシランカップリング剤は、好適には液状である。

【0019】

FRP粉体にカップリング剤を添加する際には、FRP粉体100重量部に対して0.1〜1重量部の液状のカップリング剤を添加することが好ましい。カップリング剤の添加量が少なすぎる場合には、FRP粉体と熱可塑性樹脂との接着性を改善する効果が低下するおそれがある。カップリング剤の添加量は、より好適には0.2重量部以上である。一方、カップリング剤の添加量が多すぎる場合には、粉体としてのハンドリング性が低下するおそれがあるとともに、製造コストも上昇する。カップリング剤の添加量は、より好適には0.8重量部以下である。

【0020】

このように、FRP粉体に対して少量の液状のカップリング剤を添加して撹拌することによって、粉体のままで、すなわちFRP粉体が乾燥状態を維持したままで、撹拌することができる。これにより、粉体の表面にカップリング剤を均一に塗布することが可能であり、その後乾燥などの操作が不要である。通常、カップリング剤による表面処理は、カップリング剤が有機溶媒に溶解した溶液を予め準備し、その溶液の中に被処理物を浸漬し、その後加熱して乾燥することによって行われる。しかしながら、このような方法を採用したのでは、有機溶媒を用いることになるし、乾燥のためのエネルギーも要するし、カップリング剤の歩留まりも必ずしも高くない。そのため、環境への付加が大きい工程となってしまうことが避けられなかったが、本発明の方法では、撹拌するだけであるので、原料の無駄もなく、エネルギー的にも有利であり、環境付加の小さい処理方法であるといえる。カップリング剤を、少量の有機溶媒に溶解させて用いることもできるが、有機溶媒を使用しないことが好ましい。

【0021】

また、本発明で使用される表面処理剤として好適なものの他の一つは、テルペン系樹脂である。テルペン系樹脂は、通常、常温では固体であるけれども、比較的低温で溶融するし、粘着性付与剤としても用いられるものである。テルペン系樹脂としては、テルペン樹脂、テルペン−フェノール樹脂、変性テルペン樹脂及び水添テルペン樹脂等が例示される。

【0022】

FRP粉体にテルペン系樹脂を添加する際には、FRP粉体100重量部に対して2〜100重量部の固体状のテルペン系樹脂を添加することが好ましい。テルペン系樹脂の添加量が少なすぎる場合には、FRP粉体と熱可塑性樹脂との接着性を改善する効果が低下するおそれがある。テルペン系樹脂の添加量は、より好適には5重量部以上である。一方、テルペン系樹脂の添加量が多すぎる場合には、得られる熱可塑性樹脂組成物からなる成形品の力学特性が低下する。テルペン系樹脂の添加量は、より好適には80重量部以下である。

【0023】

FRP粉体に対して固体状のテルペン系樹脂を添加して撹拌することによって、粉体のままで、すなわちFRP粉体が乾燥状態を維持したままで撹拌される。テルペン樹脂は、比較的脆く撹拌操作によって容易に砕かれるし、粘着性を有しているので、FRP粉体とともに撹拌することによって、粉体の表面にテルペン系樹脂を均一に付着することが可能である。特許文献1及び2で表面処理剤として用いられている樹脂は、いずれもこのような性質を有さないので、溶融混練装置に投入する前にFRP粉末と混ぜたとしても、付着したりすることなく、単に混合されるだけであると考えられる。これに対してテルペン系樹脂は、溶融混練に先立って、予めFRP粉体の表面に均一に付着できるので、FRP粉体と熱可塑性樹脂の接着性を改善する上で有利であると考えられる。

【0024】

FRP粉体と表面処理剤とを撹拌する際には、加熱を施さないことが好ましい。これによって撹拌操作時のエネルギー消費量を抑制することができる。表面処理剤としてカップリング剤を使用する場合には、無機繊維の表面におけるカップリング剤の化学反応を溶融混練装置内で行う方が、接着性の観点からは有効であると考えられるので、その点からも上記撹拌時に加熱を施さない方が好ましい。また、表面処理剤としてテルペン系樹脂を使用する場合には、加熱するとテルペン系樹脂が溶融してFRP粉体のハンドリング性が悪化するおそれがあるので、その点からも上記撹拌時に加熱を施さない方が好ましい。

【0025】

撹拌方法は、FRP粉体に表面処理剤が均一に塗布又は付着され、しかも粉体の状態を保つことのできる方法であれば特に限定されない。しかしながら、十分に撹拌するためには高速撹拌機を用いることが好ましい。高速撹拌機を用いて、FRP粉体と表面処理剤とを撹拌する際の条件は特に限定されないが、最大線速が5m/秒以上の条件で撹拌することが好ましい。より好適には、最大線速10〜20m/秒の条件で撹拌する。最大線速が低すぎる場合には、表面処理剤を均一に塗布又は付着することが困難になるおそれがある。最大線速は、さらに好適には12m/秒以上である。一方、最大線速が高すぎる場合には、FRP粉体が不必要に舞い上がってしまい、表面処理剤を均一に塗布又は付着することが却って困難になったり、作業環境を悪化させたりするおそれがある。最大線速は、さらに好適には17m/秒以下である。ここで、最大線速とは、撹拌翼の最も速度の速い部分の線速のことをいう。したがって、撹拌翼の直径をd(m)とし、回転数をr(回転/秒)とした場合に、π(3.14)×d×r(m/秒)で示される値である。

【0026】

カップリング剤のような液体を添加する場合には、撹拌して流動状態にあるFRP粉末の中に徐々に液体を添加する方法が好ましく採用される。こうすることによって、FRP粉体を凝集させることなく均一に塗布することが容易となる。テルペン系樹脂のような粘着性を有する固体を添加する場合には、撹拌して流動状態にあるFRP粉末の中に固体を添加しても構わないし、予めFRP粉末と固体とを混合してから撹拌を開始しても構わない。こうすることによって、FRP粉体を凝集させることなく均一に付着させることが容易となる。撹拌時間は特に限定されないが、10分以内であることが、過剰なエネルギーを消費せず、FRP粉体の温度が上昇しすぎないので好ましく、5分以内であることがより好ましい。一方、表面処理剤を均一に塗布又は付着させるためには、撹拌時間が、30秒以上であることが好ましく、1分以上であることがより好ましい。撹拌中のFRP粉体の温度は50℃以下であることが好ましい。

【0027】

以上のようにして、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化する。溶融混練される熱可塑性樹脂は、熱可塑性を有するものであればよく、特に限定されない。ポリエチレン、ポリプロピレンなどのポリオレフィン;ポリスチレン、ABS樹脂などのスチレン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル;ナイロン6、ナイロン6,6などのポリアミドなどが例示される。汎用性が高く、低コストで、しかも極性が低いために本発明の製造方法を採用する必要性が大きい、といった観点から、ポリオレフィン及びスチレン系樹脂が好適に用いられ、特にポリオレフィンが好適に用いられる。熱可塑性樹脂としては、新品のペレットを用いてもよいし、廃棄された成形品を回収して必要に応じて粉砕したものや再ペレット化したものを用いてもよい。例えば、分別回収されたプラスチック包装容器やプラスチック工場内で発生する成形品クズなどを使用することができる。

【0028】

FRP粉体と熱可塑性樹脂の混合割合は、FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末が5〜35重量部であることが好ましい。FRP粉末の配合量が5重量部未満である場合、弾性率や強度の向上などのFRP粉体の添加効果が十分でなくなるおそれがあるとともに、マテリアルリサイクルの効率も低下する。FRP粉末の配合量は、より好適には8重量部以上である。一方、FRP粉末の配合量が35重量部を超える場合、強度や耐衝撃性が低下するおそれがある。FRP粉末の配合量は、より好適には25重量部以下である。なお、マスターバッチ用ペレットを製造する場合には、FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末が30〜80重量部であることが好ましい。この場合も、その後、成形品を得る際には、熱可塑性樹脂で希釈してFRP粉末が5〜35重量部となるようにすることが好ましい。

【0029】

表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化する際に使用する装置は特に限定されず、公知の混練装置、例えば押出機などを用いることができる。中でも、2軸押出機が好適に用いられる。表面処理されたFRP粉末と熱可塑性樹脂とを予め混合してから混練装置に投入してもよいし、熱可塑性樹脂が溶融したところに表面処理されたFRP粉末を投入しても構わない。溶融混練する際の温度は、熱可塑性樹脂の種類などに応じて調整されるが、通常180〜250℃程度である。溶融混練することによって、FRP粉体が熱可塑性樹脂中に均一に分散するとともに、表面処理剤によってFRP粉体と熱可塑性樹脂との結合力が強化される。表面処理剤としてカップリング剤を用いる場合には、溶融混練操作中に化学反応によって結合力を強化することができる。

【0030】

押出機などで溶融混練した後は、ストランドダイで押し出した後、冷却してペレタイザー等を用いて成形機に供給可能なペレット状の形状に加工することができる。冷却は、水槽に浸漬して行ってもよいし、コンベヤメッシュ上で冷却水を噴霧して行ってもよい。また、ホットカッターや造粒機を用いてもペレットの形状に加工することができる。

【0031】

以上のようにして得られた熱可塑性樹脂組成物は、引張強さの低下を抑制しながら、曲げ強さ、曲げ弾性率及び耐衝撃性能が改善されたものである。廃棄物を強化材としてリサイクルすることができ、汎用樹脂と同様に成形することができ、しかも得られる成形品の力学性能が優れているので、熱可塑性樹脂が用いられる様々な用途に適用することが可能である。しかも乾式の表面処理を行うので、工程を簡素化でき、乾燥・熱処理コストが不要となり、廃液も発生しない。したがって、環境汚染の防止や省資源の観点からも極めて効果的である。

【実施例】

【0032】

以下、実施例により本発明を具体的に説明する。図1は、本発明の方法により熱可塑性樹脂組成物を製造する装置の一例を示す模式図である。FRP粉体1及び表面処理剤を高速攪拌機2に投入して、FRP粉体1の表面に表面処理剤を塗布又は付着させる。2軸押出機3に、熱可塑性樹脂4を定量フィーダー5により定量供給し、表面処理剤が塗布又は付着されたFRP粉体1を定量フィーダー6により定量供給する。2軸押出機3のスクリュー7で搬送しながら溶融、混練、分散及び複合化を進行させて、ダイ8から線状に押し出した熱可塑性樹脂組成物のストランド9を水槽10で冷却固化させた後、ストランドカッター11により切断してペレット12を得る。

【0033】

実施例1

試験に用いたFRP粉体の成分は、熱硬化性プラスチックが25重量%、ガラス繊維が23重量%、無機充填剤が48重量%、その他の成分が4重量%で、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が100重量%、すなわち全量が上記ふるいを通過するものである。平均粒度は80μm以下である。

【0034】

このFRP粉体100重量部を高速撹拌機に投入して撹拌を開始した。このときの高速撹拌機の撹拌翼の最大線速は15m/秒であった。撹拌を開始してから表面処理剤としてシランカップリング剤(γ−メタクリロキシプロピルトリメトキシシラン)0.5重量部を滴下し、撹拌開始から合計120秒間撹拌し、表面処理剤が塗布されたFRP粉末を得た。撹拌中のFRP粉体の温度は、室温(20℃前後)から10℃以上は上昇しなかった。

【0035】

こうして表面処理剤が塗布されたFRP粉末10重量部及びポリエチレン90重量部を、2軸押出機に投入して、シリンダー温度180〜210℃で混練し、円形のダイからストランドを吐出させ、水槽中で冷却固化させてから、ストランドカッターで切断して熱可塑性樹脂組成物ペレットを得た。得られたペレットを用いて射出成形し、JIS K7113、JIS K7171及びJIS K7110にしたがって試験片を成形し、引張強さ、曲げ強さ、曲げ弾性率及びアイゾット衝撃強さを測定した。結果を表1にまとめて示す。

【0036】

比較例1

シランカップリング剤を使用せず、FRP粉末をそのままポリエチレンと溶融混練した以外は実施例1と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0037】

比較例2

FRP粉末を使用せず、ポリエチレンのみを用いて試験片を成形し、実施例1と同様に評価した。結果を表1にまとめて示す。

【0038】

実施例2

実施例1において、γ−メタクリロキシプロピルトリメトキシシランの代わりにビニルトリメトキシシランを用い、FRP粉末20重量部及びポリプロピレン80重量部を配合した以外は実施例1と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0039】

比較例3

シランカップリング剤を使用せず、FRP粉末をそのままポリプロピレンと溶融混練した以外は実施例2と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0040】

比較例4

FRP粉末を使用せず、ポリプロピレンのみを用いて試験片を成形し、実施例2と同様に評価した。結果を表1にまとめて示す。

【0041】

実施例3

実施例1で用いたのと同じFRP粉体100重量部と、表面処理剤としてテルペン・フェノール樹脂50重量部とを高速撹拌機に投入して撹拌を開始した。このときの高速撹拌機の撹拌翼の最大線速は15m/秒であった。撹拌開始から120秒間撹拌し、表面処理剤が塗布されたFRP粉末を得た。こうして表面処理剤が塗布されたFRP粉末30重量部及びポリプロピレン80重量部を、2軸押出機に投入して、実施例2と同様にして熱可塑性樹脂組成物ペレットを得て、試験片を成形し、評価した。結果を表1にまとめて示す。

【0042】

【表1】

【0043】

表1からわかるように、表面処理していないFRP粉体を配合した場合(比較例1)には、ポリエチレンのみの場合(比較例2)に比べて、成形品の曲げ強さや曲げ弾性率が向上するけれども、引張強さや衝撃強さが低下する。しかしながら、シランラップリング剤で表面処理したFRP粉体を配合した場合(実施例1)には、曲げ強さや曲げ弾性率がさらに向上するうえに引張強さや衝撃強さも向上する。表面処理していないFRP粉体を配合した場合(比較例3)には、ポリプロピレンのみの場合(比較例4)に比べて、成形品の曲げ強さや曲げ弾性率が向上するけれども、引張強さが低下する。しかしながら、シランラップリング剤で表面処理したFRP粉体を配合した場合(実施例2)には、曲げ強さや曲げ弾性率がさらに向上するうえに引張強さも向上する。テルペン系樹脂を表面処理剤として用いた場合(実施例3)には、引張強さは僅かに低下するものの、曲げ強さや曲げ弾性率はシランカップリング剤同様に向上することがわかった。

【図面の簡単な説明】

【0044】

【図1】本発明の方法により熱可塑性樹脂組成物を製造する装置の一例を示す模式図である。

【符号の説明】

【0045】

1 FRP粉体

2 高速攪拌機

3 2軸押出機

4 熱可塑性樹脂

5、6 定量フィーダー

7 スクリュー

8 ダイ

9 ストランド

10 水槽

11 ストランドカッター

12 ペレット

【特許請求の範囲】

【請求項1】

熱硬化性樹脂を無機繊維で強化してなる繊維強化プラスチック成形品を粉砕して得られたFRP粉体を含有する熱可塑性樹脂組成物の製造方法において、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化することを特徴とする熱可塑性樹脂組成物の製造方法。

【請求項2】

FRP粉体において、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が80重量%以上である請求項1記載の熱可塑性樹脂組成物の製造方法。

【請求項3】

表面処理剤がカップリング剤である請求項1又は2記載の熱可塑性樹脂組成物の製造方法。

【請求項4】

FRP粉体100重量部に対して0.1〜1重量部の液状のカップリング剤を配合する請求項3記載の熱可塑性樹脂組成物の製造方法。

【請求項5】

表面処理剤がテルペン系樹脂である請求項1又は2記載の熱可塑性樹脂組成物の製造方法。

【請求項6】

FRP粉体100重量部に対して2〜100重量部の固体状のテルペン系樹脂を配合する請求項5記載の熱可塑性樹脂組成物の製造方法。

【請求項7】

FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末を5〜35重量部配合する請求項1〜6のいずれか記載の熱可塑性樹脂組成物の製造方法。

【請求項8】

FRP粉体と表面処理剤とを撹拌する際に加熱を施さない請求項1〜7のいずれか記載の熱可塑性樹脂組成物の製造方法。

【請求項9】

FRP粉体と表面処理剤とを撹拌する際に、高速撹拌機で最大線速10〜20m/秒の条件で撹拌する請求項1〜8のいずれか記載の熱可塑性樹脂組成物の製造方法。

【請求項1】

熱硬化性樹脂を無機繊維で強化してなる繊維強化プラスチック成形品を粉砕して得られたFRP粉体を含有する熱可塑性樹脂組成物の製造方法において、FRP粉体に表面処理剤を添加して乾燥状態で撹拌することによって表面処理を施してから、表面処理されたFRP粉体と熱可塑性樹脂とを溶融混練して複合化することを特徴とする熱可塑性樹脂組成物の製造方法。

【請求項2】

FRP粉体において、目開き0.3mm(JIS Z8801−1に基づく)のふるいを通過する粒子の割合が80重量%以上である請求項1記載の熱可塑性樹脂組成物の製造方法。

【請求項3】

表面処理剤がカップリング剤である請求項1又は2記載の熱可塑性樹脂組成物の製造方法。

【請求項4】

FRP粉体100重量部に対して0.1〜1重量部の液状のカップリング剤を配合する請求項3記載の熱可塑性樹脂組成物の製造方法。

【請求項5】

表面処理剤がテルペン系樹脂である請求項1又は2記載の熱可塑性樹脂組成物の製造方法。

【請求項6】

FRP粉体100重量部に対して2〜100重量部の固体状のテルペン系樹脂を配合する請求項5記載の熱可塑性樹脂組成物の製造方法。

【請求項7】

FRP粉体と熱可塑性樹脂の合計100重量部に対してFRP粉末を5〜35重量部配合する請求項1〜6のいずれか記載の熱可塑性樹脂組成物の製造方法。

【請求項8】

FRP粉体と表面処理剤とを撹拌する際に加熱を施さない請求項1〜7のいずれか記載の熱可塑性樹脂組成物の製造方法。

【請求項9】

FRP粉体と表面処理剤とを撹拌する際に、高速撹拌機で最大線速10〜20m/秒の条件で撹拌する請求項1〜8のいずれか記載の熱可塑性樹脂組成物の製造方法。

【図1】

【公開番号】特開2009−149744(P2009−149744A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2007−327822(P2007−327822)

【出願日】平成19年12月19日(2007.12.19)

【出願人】(591079487)広島県 (101)

【出願人】(596084073)株式会社クリーン技研 (4)

【出願人】(507415060)有限会社峰和 (2)

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成19年12月19日(2007.12.19)

【出願人】(591079487)広島県 (101)

【出願人】(596084073)株式会社クリーン技研 (4)

【出願人】(507415060)有限会社峰和 (2)

【Fターム(参考)】

[ Back to top ]