FRP素材、FRP成形品、及びそれ等の製造方法

【課題】FRP素材の繊維の密度や形状を自由に設定することができるようにする。

【解決手段】基材5の表面5A及び裏面5Bにそれぞれ表して表面5A及び裏面5Bを覆うように高強度を有する繊維からなる糸6を設ける。糸6は、例えばミシンを使って刺繍をするように、糸6を針孔に通した針を基材5に刺して表面5A、裏面5Bのいずれも面をも覆うようにその表面5A、裏面5Bに縫い表したものである。このようなFRP素材9を、対向して接離可能な一対の金型間に配置し、型閉後にFRP素材9に常法とおりの高圧で高温の養生を行って成形を行う。FRP成形品の形に合わせたFRP素材が自由に設計できて高精度設計が可能となる。

【解決手段】基材5の表面5A及び裏面5Bにそれぞれ表して表面5A及び裏面5Bを覆うように高強度を有する繊維からなる糸6を設ける。糸6は、例えばミシンを使って刺繍をするように、糸6を針孔に通した針を基材5に刺して表面5A、裏面5Bのいずれも面をも覆うようにその表面5A、裏面5Bに縫い表したものである。このようなFRP素材9を、対向して接離可能な一対の金型間に配置し、型閉後にFRP素材9に常法とおりの高圧で高温の養生を行って成形を行う。FRP成形品の形に合わせたFRP素材が自由に設計できて高精度設計が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチック(Fiber Reinforced Plastics)成形品の製造に用いる新規なFRP成形品用の素材(本明細書においては、単に「FRP素材」と称する)、及びその新規なFRP素材により成形されたFRP成形品(以下、「FRP成形品」と称する)、さらにはそれ等のFRP素材及びFRP成形品の製造方法に関するものである。

【背景技術】

【0002】

従来、FRP成形品は布状の繊維層を張り合わせ、合成樹脂で固めて成形するものが一般的であり、例えばエポキシ樹脂等を含浸させたカーボン繊維、ガラス繊維、ケブラー(Kevlar)繊維等の高強度を有する布状繊維と樹脂からなるFRP素材を積層して、その積層したFRP素材を金型内において高圧で高温の養生を行って成形している。このような各繊維及び繊維層を樹脂により結合し、任意の形態とするFRP成形品は、その高剛性、軽量性、高強度または高耐候性などの特性から幅広い分野で利用されている。

【0003】

その内でも炭素繊維に関する開発は盛んで、更に今後も、自転車、二輪車、自動車、船舶、鉄道車輌、航空機、宇宙船、ロケット、スペースシャトル等の全ての乗り物の部品や、人工衛星から建造物等の建築構造物、エネルギー関連産業用、さらには釣竿、ゴルフクラブ等のスポーツ用品や家電品等の日常的な製品までのあらゆる分野の製品にその適用の可能性は益々広がっている。このことは、例えば「素材産業からの低環境負荷社会への提言」(非特許文献1)又は「東レの炭素繊維複合材料事業の事業戦略」(非特許文献2)においても詳細に述べられている。従って、本明細書においては本発明の適用分野の広さについては特に説明を要しない。

【0004】

特許文献でも、多くの技術が開示されており、例えば、布状繊維からなるFRP素材を積層する技術として、特開2007−160587号公報(特許文献1)には、賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供することを課題として、少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする技術が開示されている。

【0005】

特開2006−249797号公報(特許文献2)には、建築、土木分野等で使用するパネルであり、間隙を持って対向して配置した2枚の板材の層間強度を大きくしたものであって、連続した強化繊維とマトリックス樹脂を有するFRP材により、間隙をもって対向して配置された2枚の板材に設けられた多数の孔を貫通して両板材を縫いつけてパネルとし、板と板との間のはく離及びせん断に対する強度(いわゆる層間強度)を大きくすることができるもので、その製造方法は、強化繊維で縫い付けたのち、強化繊維にマトリックス樹脂を含浸させて硬化させればよいから、簡単にパネルを製造することができる技術が開示されている。

【0006】

特開2004−346175号公報(特許文献3)には、FRPを製造するためのプリプレグシート代用の積層シートを提供することを課題とし、この積層シートは、層A、層B、層Cの順で積層されている部分を含み、層Aは、一定の方向に平行に引き揃えられて、平面状に並んでいるフィラメントA群で構成され、層Bは、熱溶融性フィルムで構成され、この熱溶融性フィルムは、最終的に得られるFRPの母体となるものであり、層Cは、フィラメントA群が引き揃えられている方向とは異なる方向に平行に引き揃えられて、平面状に並んでいるフィラメントC群で構成されており、層A、層B及び層Cは、長手方向に走る複数本の縫い糸によって縫製されて一体化し、各縫い糸は、経編組織に編成されている積層シートの技術が開示されている。

【0007】

特開2004−174775号公報(特許文献4)には、強化繊維基材の「うねり」を小さくすることを課題として、FRP用の強化繊維基材は、一方向繊維束群をマットで挟み、止め糸で縫い合わせて結束したもので、一方向繊維束群は、多数本の一方向繊維束を平行状態にして重ねることなく隣接配置してシート状にしたもので、マットは空隙率の多い繊維シートであり、止め糸で、マットを縫い合わせることにより、マットと一方向繊維束群とか結束され、このとき、止め糸のステッチ方向は、一方向繊維束と平行であり、止め糸は一方向繊維束を横切ることはないとした技術が開示されている。この結果、一方向繊維束群には「うねり」は生じないとしている。

【0008】

特開2001−7625号公報(特許文献5)には、肉厚が厚くても軽量であり剛性に優れたアンテナ用ラドームの成形方法を提供することを目的として、ラドーム形に形成されたポリエチレン系発泡樹脂芯材の表裏面に繊維強化材層が繊維質連結体により縫合固定されて芯体が形成され、該芯体の繊維強化材層と繊維質連結体に配合樹脂が含浸されてFRPとして硬化され、芯材と結合一体に形成されているアンテナ用ラドームが開示されている。

【0009】

特開平11−28777号公報(特許文献6)には、芯材を内在させたFRPの製品を能率よく製造することができるようにすることを課題として、不織布からなるマットとガラス繊維のマットとが縫いつけられて形成されるFRP製品の製造技術が開示されている。

【0010】

非特許文献3としての「FRPボディとその成形法」には、FRPを自動車ボディに適用した例が詳細に開示されている。第84〜87頁には、FRP成形の方法と樹脂についての記載がある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−160587号公報

【特許文献2】特開2006−249797号公報

【特許文献3】特開2004−346175号公報

【特許文献4】特開2004−174775号公報

【特許文献5】特開2001−7625号公報

【特許文献6】特開平11−28777号公報

【非特許文献】

【0012】

【非特許文献1】http://www.carbonfiber.gr.jp/lcamodel.pdf

【非特許文献2】http://www.toray.co.jp/ir/pdf/lib/lib_a144.pdf

【非特許文献3】FRPボディとその成形法 浜 素紀著 株式会社グランプリ出版(2008年10月6日第8刷発行)

【発明の概要】

【発明が解決しようとする課題】

【0013】

ここで、本発明を詳細に説明する前に、本明細書で用いる用語の定義を行う。まず、「成形品」、「素材」及び「基材」の用語の意義を説明する。「成形品」とは、最終製品又は装置を構成するように成型された部品である。「素材」とは、当該素材を成形・加工等することにより、最終製品又は装置を構成する素材となるものであり、成形前の物を言う。「基材」とは、素材を構成する基本的な部材であり、最終製品又は装置として残る場合もあるが、素材或いは成形品の製造過程において取り除かれてしまう場合もある。基材が最終的には製品又は装置から取り除かれてしまう場合には、基材の役割は製造工程中の高強度繊維からなる糸の保形手段である。

【0014】

次に、「繊維」と「糸」であるが、これ等の高強度繊維、特に炭素繊維は、一般的に繊維1本(単繊維)の径が5μ程度で、それを千本から4、5千本程度合わせて1本の長繊維束(フィラメント)にしており、本発明ではこの長繊維束(フィラメント)を「糸」と称している。その際、4、5千本程度の繊維を撚って糸とするのが好ましいが、必ずしも撚って1本の糸とする必要はなく、多数本を集合させて1条の糸とされていればよい。図中では、4、5千本程度の単繊維の集合体から成る1条の糸を描くことは不可能なので1本の糸として図示されている。この繊維を集合させて1条の糸にする際の繊維の本数は高強度繊維の種類によって適宜選択することが可能である。また、この多数本の繊維を1条の糸にする際に合成樹脂を含浸させることにより、後段に説明する成形工程が良好に達成される。

【0015】

以下、発明が解決しようとする課題を説明する。あらゆる製品の生産において、最終的には特定の商品形状に成形して製品化されるための素材であっても、例えば、素材としての鉄板やプラスチック板等は、素材メーカから最終的な製品形状に沿った形や構造で提供されるものは少ない。通常は、板状の素材やコイル状の素材として提供され、それを製品形状に合うように切断してから成形加工して最終製品を得るのが一般的な生産方法である。これは、従来のFRP成形品においても同様なことが言える。従来技術において、FRP素材の製造では、最終的なFRP成形品の形状や構造を意図して製造されてはいない。例えば、炭素繊維等からFRP成形品を作る場合には、数千から数万本程度の繊維を1条とした炭素繊維のコイルから1条の炭素繊維を巻き戻し、これから布状の繊維層とし、その繊維層を複数重ね合わせた大きなFRP素材を作成し、その大きなFRP素材から必要な形状物を切り出して成形型に合わせてFRP成形品を製作するものが一般的である。しかしながら、大きな素材から切り出すことにより、当然のように無駄が発生するものであった。また、最終的な成形品が窓等の開口部を備えている場合には、当該開口部は素材から不要な部分として切り取る工程が必要であり、その切取り部分も廃棄されなければならなかった。

【0016】

さらに、このような布状の繊維層の張り合わせたFRP素材からの成形品の加工では、複雑な形状の最終製品を得るための素材の設計は簡単ではなかった。例えば、上述のようにある箇所のみに窓孔形状のような開口を形成する場合には布状の繊維層の配置が簡単ではなかった。さらには、ある箇所では他の箇所より繊維の密度を高めて部分的に素材の強度の向上を図り、或いは繊維を積層させて最終製品の設計値として期待される強度を素材の段階で自由に設計することも簡単ではなかった。

【0017】

そこで、本発明が解決しようとする課題は、如何にして、最終製品又は装置の部品となるFRP成形品の所望の形状や強度分布に合わせたFRP素材を提供するかということである。換言すれば、FRP成形品の製造において、その素材を製造する段階から、繊維の密度(後段で説明する積層状態を含む)や形状(後段で説明するピッチ、ループ高さを含む)を自由に設定することができるFRP素材及びその製造方法を提供することである。つまり、本発明の課題は、最終製品又は装置の部品となるFRP成形品の設計仕様に沿ったFRP素材を得るために、繊維の密度や形状を自由に設定することができるFRP素材を提供することである。さらに、本発明の課題は、最終的にはFRP成形品を製造するためのFRP素材の製造段階において、最終製品としてのFRP成形品の形状及び強度を含んだ設計仕様に沿ったFRP素材及びその製造方法を提供しようとすることである。さらに、本発明の課題は、そのFRP素材で製造されたFRP成形品及びその製造方法を提供することである。

【課題を解決するための手段】

【0018】

前記の課題を達成するために、請求項1の発明のFRP素材は、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されていることを特徴とする。ここで、「連続ループ形状の糸の山折り状先端部は自由端となる」とは、FRP素材の成形の際に、「連続ループ形状の糸の山折り状先端部」が前後左右のいずれの方向にでも自由に移動・変形可能であることを意味する。

【0019】

請求項2の発明のFRP素材は、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成し、前記基材の素材は、溶融処理によって除去され得る素材であることを特徴とする。

【0020】

請求項3の発明FRP素材は、前記基材が熱可塑性合成樹脂により形成されたことを特徴とする。

【0021】

請求項4の発明のFRP素材は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として最終製品の部品形状と近似した所定形状となるように構成したことを特徴とする。

【0022】

さらに、請求項5の発明のFRP素材は、最終製品となる部品の形状に近似した所定形状の基材に対して前記高強度繊維からなる糸を前記基材の表裏両表面を覆うように構成したことを特徴とする。

【0023】

請求項6の発明のFRP素材の製造方法は、基材の少なくとも一方の表面を覆うようにして高強度繊維からなる糸を前記基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有した連続ループ形状を呈した山折り状の糸で覆うようにしたことを特徴とする。

【0024】

請求項7の発明のFRP素材の製造方法は、前記高強度を有する繊維からなる糸が、カーボン繊維、ガラス繊維又はケブラー繊維であって、これ等の繊維の集合体であり、前記糸はミシンの針を介して運針され配置されることを特徴とする。

【0025】

請求項8の発明のFRP素材の製造方法は、溶融処理によって除去され得る基材の少なくとも一方の表面を覆うように高強度繊維からなる糸を該基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有した連続ループ形状を呈した山折り状の糸で覆うようにし、該FRP素材の保形状態を維持した上で、溶融処理によって前記基材を除去することを特徴とする。

【0026】

請求項9の発明のFRP素材の製造方法は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を絡み合わせて全体として最終製品の部品形状と近似した所定形状としたことを特徴とする。

【0027】

請求項10の発明のFRP成形品は、最終製品の部品形状と近似した形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とする。

【0028】

請求項11の発明のFRP成形品は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として所定形状となるように構成したFRP素材を成形して製造したことを特徴とする。

【0029】

請求項12の発明のFRP成形品の製造方法は、

最終製品の部品形状と近似した形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形することを特徴とする。

【0030】

請求項13の発明のFRP成形品の製造方法は、前記FRP素材を金型により成形する段階の前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする。

【0031】

請求項14の発明のFRP成形品の製造方法は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡み合わせ、全体として最終製品の部品形状と近似した所定形状となるように構成したFRP素材を形成する段階と、そのFRP素材を金型により高圧で高温の養生を行って成形する段階を備えたことを特徴とする。

【0032】

請求項15の発明のFRP成形品の製造方法は、前記FRP素材を金型により成形する段階の前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする。

【0033】

請求項16の発明のFRP成形品は、前記請求項13〜16のいずれか1項の製造方法によって製造されたことを特徴とする。

【0034】

請求項17の発明のFRP素材は、該FRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状を呈しており、該基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されていることを特徴とする。

【0035】

請求項18の発明のFRP成形品は、そのFRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状の基材に高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とする最終製品の部品としての開口部を備えたFRP成形品である。

【0036】

請求項19の発明のFRP成形品の製造方法は、そのFRP素材の基材として予め最終製品の部品としての開口部を備えた所定形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形する段階を備えたことを特徴とする最終製品の部品としての開口部を備えたFRP成形品の製造方法である。

【発明の効果】

【0037】

本発明によれば、所望の形状・構造、特に最終製品の部品として要求される形状・構造に近似した形状・構造のFRP素材を提供することができるので、材料に極力無駄のないFRP素材を提供することが可能となる。また、その製造方法においても、多くの工程を経ることなく、簡便で容易な方法を提供することができるものである。

【0038】

本発明によれば、従来のように、FRP素材を製造する際に、クロス(長繊維束の織布)の積層工程を経ずに所定形状の基材に高強度繊維からなる糸を縫い表して成形することができるので、FRP素材としてもFRP成形品としても、その製造工程が簡単となる。

【0039】

本発明によれば、予め最終製品の部品として要求される所望の形状・構造に近似した基材に対して、高強度繊維からなる糸を運針により刺し綴って構成するFRP素材であるために、最終製品の部品としてのFRP成形品の形に応じたFRP素材を提供することが可能であり、その形状・構造も自由に設計できて、さらに高精度設計が可能となる。

【0040】

本発明によれば、高強度繊維からなる糸に熱可塑性合成樹脂を含浸させることにより設けたことで、金型による成形時に所定の高温とすることでFRP素材の形状を金型形状に沿って変形させると共に、合成樹脂の可塑化により成形品の形状を固定することができる。さらに実施例として、基材を熱可塑性合成樹脂として形成すれば、所定の高温とすることでFRP素材の形状を変形させた後に可塑化して成形させることができる。特に、基材の合成樹脂と親和性の高い合成樹脂を含浸樹脂として選択することにより、成形後の固化がより効果的に達成される。

【0041】

本発明によれば、基材の素材を溶融処理で除去され得る合成樹脂素材とすることによって、当該溶融処理により基材を除去することで最終製品の部品としてのFRP成形品の軽量化を図ることができる。この際にも、基材の合成樹脂を繊維に含浸させた樹脂と親和性の高い合成樹脂を選択することにより、金型内での加熱成形時に溶融と同時に高強度繊維への樹脂の含浸が進行して一体化されたFRP成形品の成形が効果的に可能なものとなる。

【0042】

本発明によれば、高強度繊維からなる糸を絡み合わせてFRP素材を形成することで、従来方法のように積層工程を経ずに、直接的にFRP成形品の形状により成形することができるので、FRP成形品の形状・構造に応じたFRP素材が自由に設計できて高精度設計が可能となると共に、軽量化を図ることができる。この場合においても、高強度繊維からなる糸には合成樹脂を含浸させるのが好ましい。

【0043】

本発明によれば、運針によって糸を配置することができ、さらに、その糸に熱可塑性合成樹脂を含浸により設けることで、金型内で所定の圧力と高温により成形し、FRP素材の形状をFRP成形品の形状に沿って変形させると共に糸も成形することができる。

【0044】

本発明によれば、高強度繊維からなる糸の繊維がカーボン織維、ガラス繊維又はケブラー繊維であるで、強度が大きいFRP成形品を提供することができる。

【0045】

本発明によれば、FRP素材の段階で、最終製品の部品であるFRP成形品の形状・構造に応じて、例えば、予め最終製品の開口部を形成したFRP素材等の形状・構造が自由に設計できて、素材としての無駄が省けて高精度設計が可能となる。

【図面の簡単な説明】

【0046】

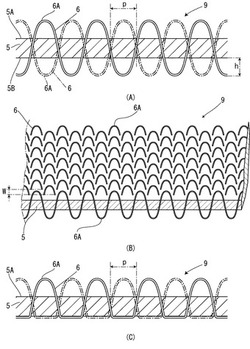

【図1】(A)は本発明の実施例1のFRP素材の高強度繊維からなる糸の縫い表しを示す概略縦断面図であり、(B)はその斜視図である。

【図2】(A)は本発明の実施例2のFRP素材を示す概略縦断面図であり、(B)はその変形例である。

【図3】本発明の実施例3のFRP素材を示す概略縦断面図である。

【図4】(A)は本発明の実施例4のFRP素材の高強度繊維からなる糸の運針状態を示す概略平面図であり、(B)は針に高強度繊維からなる糸を通した概略図である。

【図5】(A)は本発明の実施例4のFRP素材の変形例を示す概略平面図であり、(B)は針に高強度繊維からなる糸を通した概略図である。

【図6】本発明のFRP成形品の製造工程全体の流れを示す図である。

【図7】同実施例4のFRP素材の成形工程を含めて示した概略縦断面図であり、引出し図は連続ループ形状の糸が成形される際の概念図である。

【図8】同実施例4のFRP素材を成形した際の概略正面図である。

【図9】同実施例4のFRP素材を成形して得られたFRP成形品の平面図である。

【図10】(A)は3層の高強度繊維を備えたFRP素材であり、(B)はそのFRP成形品の概略図である。

【発明を実施するための形態】

【0047】

本発明における好適な実施の形態について、添付図面を参照しながら、最初に、FRP素材及びその製造方法を説明し、次いで、そのFRP素材を用いて製造したFRP成形品及びその製造方法に関して説明する。尚、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容をその実施形態のみに限定するものではない。また、以下に説明される構成の全てが、本発明の必須要件であるとは限らない。本発明の技術的思想に基づいて当業者が容易になし得る設計変更等の範囲は本発明の発明思想に包含される。

【0048】

まず、本発明のFRP素材及びその製造方法についての実施例を説明する。なお、実施例の番号は、FRP素材の実施例としての番号である。以下、本発明の各実施例においては、特に限定しない場合には、高強度繊維は炭素繊維を例として説明するが、それを他の高強度繊維からなる糸に変更することは発明力を要せずに可能なものである。

【実施例1】

【0049】

図1(A)は、本発明のFRP素材の実施例1を示し、高強度繊維からなる糸6を刺し綴った状態の断面構成を示しており、図1(B)は、その素材表面の斜視図で、FRP素材の表面において、糸6が山折り状に縫い表されて多数列に並んだ連続ループ形状が形成された状態を示している。図1(C)は、図1(A)の変形例である。

【0050】

図1中の符号9はFRP素材全体を示しており、符号5は基材を示す。実施例1のFRP素材9は、最終製品の部材として利用されるFRP成形品の形状に近似した形状の基材5を用いており、高強度繊維からなる糸6を基材5の表裏面から、或いは一方の面から運針により刺し綴ったことにより構成するものである。因みに、後述するが、図4(A)は、基材5の一方の面(表面)から運針により刺し綴った構成を示している。基材5の表面及び裏面の両面から運針により刺し綴った構成は、図示していないが、運針の始端8A及び終端8Bが2箇所となる。

【0051】

この実施例1においては、図1(A)に示すように、基材5に対して高強度繊維からなる糸6が山折り状に縫い表されて、基材5の表裏両面5A,5Bに連続ループ形状6,6・・・が形成されている。このループ形状6は、運針のピッチがpで、ループ形状の高さがhである。一つの連続ループ形状6,6・・・(図1(A)実線)とその隣の連続ループ形状6,6・・・(図1(A)一点鎖線)との間隔はwである(図1(B))。

【0052】

ここで、図を用いて詳細に説明することはしないが、1枚の鉄板からプレス成形により製品(部材)を加工する際に、所定の形状に抜かれた板を製品(部材)形状にプレス加工すると同じ意味合いで、予め、最終製品の部品形状に近似した形状の基材5を準備するものである。例えば、自動車のバンパーを得るためのFRP成形品を得たいのであれば、最終製品としてのバンパーの形状に近似した基材を準備することになる。これにより、従来のように、例えば織ったカーボンクロス等の大きな素材を切り出して積層した後に、成形して成形品を得るものと比較すると、工程も簡単であり、製造過程において高強度繊維の切りくず等の発生を極力小さくでき、極めて効率的で安価な素材を提供することが可能なものである。

【0053】

ここで実施例1のFRP素材9の設計仕様について詳細に説明する。実施例1のFRP素材9の場合には、成形品の強度に関係してくる仕様は、1条の糸とされる繊維の本数n、運針のピッチp、ループ形状の高さh、隣接する運針列間の距離w等である。FRP素材9の強度設計は、最終製品の部品として要求される強度に合わせて設計される。そして、FRP素材9の強度は、FRP素材9の表面上の高強度繊維の長さの総計であるから、一つのループ形状を形成する高強度繊維の長さは近似的に2hとすれば、FRP素材9の強度Q(片面分)は以下のとおりである。従って、両面の強度は2Qに比例する。

Q∝n×2h×ρ

但し、ρは、ループ形状の糸6先端の自由端6Aの数が1cm2の単位面積当たりに存在する数であり、それを自由端密度と称する。

【0054】

以上のように、本発明においては、これらの具体的数値の範囲は、製品として必要とされる強度によって、1条の糸とされる繊維の本数n、運針のピッチpmm、ループ形状の高さhmm、隣接する運針列間の距離wmm、その自由端密度ρ(個/cm2)が適宜選定される。これ等のFRP素材9の各設計仕様はCAD(Computer Aided Design)によって設計され決定される。そして、それ等のデータはCAM(Computer Aided Manufacturing)の制御手段に渡されて基材全面に対する運針制御が自動的に行われる。

【0055】

以上ように、FRP素材を成形してFRP成形品を得た場合の強度は、表面に存在する高強度繊維からなる糸の量に比例し、自由端密度ρ(単位面積当たりの自由端の数)と、1条の糸とされる繊維の本数nと、ループ形状の高さhによって決定される。

【0056】

つまり、以下の式(1)(2)となる。ここで、kは高強度繊維の種類によって相違する定数である。尚、式(1)は基材5の片面にループ形状の糸6先端6Aの自由端を設けた場合(図1(C))であり(裏面側に存在する高強度繊維は無視している)、両面に設けた場合(図1(A))は式(2)となる。

FRP成形品を得た場合の強度(片面)=k×ρ×n×2h・・・・・(1)

FRP成形品を得た場合の強度(両面)=2(k×ρ×n×2h)・・(2)

【0057】

この強度は、基材5の材料、高強度繊維の種類や成形の方法等によっても相違するので、試行錯誤的に実験を行い適当な強度を得るように、上記仕様を選択する必要がある。

【0058】

次に、本発明の実施例1のFRP素材の製造工程について説明する。図6は、本発明のFRP成形品の製造工程全体の流れを示すもので、FRP素材の製造工程ということであれば、その内の(a)含浸工程及び(b)糸の縫い表し工程である。以下、例えば、FRP用繊維として一般的なカーボン繊維を例にして説明すると、カーボン繊維は、いろいろな形態で提供されているが、繊維状で提供される場合には、通常の千本から数万本程度の長繊維束を1本の糸にしてコイル状に巻いたフィラメントとして提供されている。

【0059】

(糸と基材の準備工程)

そこで、3千本から5千本程度の高強度繊維の束からなる糸6を準備し、その1条の糸6を基材5の合成樹脂と親和性の高い合成樹脂溶液内に通して含浸させ(図6(a)工程)、乾燥させてリール等に巻き取っておく(図示なし)。その糸6をミシン針7の針孔7Aに通す(図4(B)参照)。次いで、図1に示すように、熱可塑性合成樹脂板や織布、不織布などからなる基材5を準備する。この場合に、基材5の形状は、最終的に得ようとする製品又は部品の形状に合わせた形状とするのが好ましい。つまり、自動車のバンパーを得るための素材であれば、成形前の平板状に展開した形状が望ましく、ドア部分であれば予め窓としての開口部を備えている形状が望ましい。また、最終的な成形品を特定しない汎用性のあるFRP素材を提供しようとする場合は規格化した寸法・形状の基材5でも良い。これにより、製品メーカはFRP素材の規格品を購入して所望の形状に成形加工して使用することができ、FRP素材提供メーカは大量生産により安価な素材を提供することができる。

【0060】

(糸の縫い表し工程)

次に、糸の縫い表し工程の前に、最終的に得ようとする製品又は部品に必要とされる強度から、その運針の設計仕様をCADによって設計する段階が設けられる。そして、そのCADデータは、ミシンのCAM制御手段(図示なし)に渡される。このCADによって運針の仕様を設計する際に、特に炭素繊維の場合には折れ破損に対する考慮が必要である。つまり、炭素繊維は引っ張り強度は強いが曲げ強度には極端に弱く、曲げの曲率が一定以下になると簡単に破談してします。そこで、CAD装置においては、炭素繊維の限界ループ径と限界ピッチのデータを入力しておいて、CAD設計による仕様指示が夫々の限界値を超えないように制御している。これらの値は、1条を構成する繊維の本数nによっても相違するので、nと各限界値との相関関係もデータとして保有することが必要である。

【0061】

このようにして、準備された基材5の一方の表面である表面5A、及び他方の表面である裏面5Bにそれぞれ糸6を自動的に縫い表して、表面5A及び裏面5Bを覆うように高強度を有する繊維からなる糸6を所望の設計仕様に応じて縫い表して設けることが可能となる。この際に、高強度を有する繊維からなる糸6は、カーボン繊維の他にも、ガラス繊維又はケブラー繊維などが可能であって、これ等の繊維の集合体(繊維束)である。

【0062】

この高強度繊維からなる糸6には、例えばエポキシ樹脂等の熱可塑性合成樹脂を含浸させて設けると、成形品の成形工程によって良い効果が得られるものである。この場合は、前述の「糸の準備工程」において、糸6に対して、例えばエポキシ樹脂等の熱可塑性合成樹脂の含浸工程(図6の(a)工程)を行っても良いし、「糸の縫い表し工程」の際に、糸6に熱可塑性合成樹脂を含浸させながら縫い表し工程を行っても良い(図示なし)。実際の場合には、糸6に対してエポキシ樹脂等の含浸工程(図6の(a)工程)を行った後に、エポキシ樹脂等を含浸させた糸6を乾燥して再度コイル状に巻いて、次段の糸の縫い表し工程に用いるのが好ましい。後段の糸6に熱可塑性合成樹脂を含浸させながら縫い表し工程を行う場合には、未乾燥の糸6によって糸の縫い表し工程を実施することとなる。この場合、糸に含浸させる合成樹脂は、基材5を構成する合成樹脂と親和性が高い方が成形後の形状安定性が優れている。

【0063】

この高強度繊維からなる糸6は、例えばCAM制御されているミシン(図示せず)を使って刺繍をするように、糸6を針孔7Aに通した針7(図4(B)参照)により、基材5に対して針7を刺して、表面5A、裏面5Bのいずれの面をも覆うようにその表面5A、裏面5Bに縫い表したものである(図4(A)参照)。この刺繍のような針7の縫いは、表面5Aから裏面5Bに差し込んで糸6を通して表し、この後に隣接する箇所で裏面5Bから表面5Aに針7を差し込んで糸6を通して表し、さらに再び進行方向の隣接する箇所において針7を基材5の表面5Aから裏面5Bに差し込んで糸6を通し、これを連続することで、表面5A、裏面5Bのそれぞれほぼ全面を所望の密度(所定ピッチp,所定列間距離w)で配置された糸6の自由端6Aを有した連続ループ形状体で覆うようにして(図1(B)参照)、FRP素材9を形成する。尚、この糸6の縫い表しは、表面5A、裏面5Bのいずれか一方でもよい(図1(C)参照)。

【0064】

そして、糸6を通したミシンの針7の移動である運針方向による糸6の状態は、図1(A)の縦断面図においては、基材5の表面5Aに対して交差方向、好ましくはほぼ直角方向に糸6を通した針7を入れて表裏同じ細かな針目で縫うように糸6を配置するもので、一方の糸6が表面5Aから裏面5B、さらに裏面5Bから表面5Aへ、再び表面5Aから裏面5Bにそれぞれ密集してループ形状が配置される(図1(B))。なお、図1(A)では糸6が、基材5内を斜めに縫われた状態で図示されているが、実際の製造工程では、糸6は略垂直方向に縫われる。

【0065】

また、ここで図示による説明はしていないが、成形品として必要な強度に応じた運針のピッチp、ループ形状の高さh、隣接する運針列間の距離w等の変更はCADによって適宜変更することにより、図示していないミシンのCAM制御により自由に変更可能なものであることは説明を待たない。

【実施例2】

【0066】

以下に、本発明のFRP素材の別の実施例について説明する。尚、前記実施例1と同一部分には同一符号を付し、その詳細な説明を省略する。

【0067】

図2は、本発明のFRP素材の実施例2を示しており、実施例1において、基材5は最終製品としてのFRP成形品としても残るものであったが、実施例2においては、基材5′は最終製品が製造されるまでの何れかの製造過程において取り除かれるものである。従って、図面としては、基材5′が何れかのタイミングで取り除かれる材料により構成されているとする点以外は、図2(A)と図1(A)とは同じである。

【0068】

このように、実施例2のFRP素材においては、基材5′は最終製品が製造されるまでの何れかの製造過程において取り除かれるものであるから、実施例1の基材5と素材としても同一である必要がなく、成形工程に入るまで一時的に高強度繊維からなる糸6の連続ループ形状を維持すればよいのであるから、例えば、その厚さにおいても図2(B)に示すように、薄い基材5′を用いることも可能である。

【0069】

したがって、実施例2のFRP素材の製造方法は、実施例1と実質的に同じく、「糸と基材の準備工程」及び「糸の縫い表し工程」から成る。

【実施例3】

【0070】

図3は、本発明のFRP素材の実施例3を示しており、この実施例3においては実施例1の基材5或いは実施例2の基材5′を用いずに、編み機(図示せず)を用いて毛糸を編むように、一方の高強度繊維からなる糸6と隣接する他方の高強度繊維からなる糸6を密に絡ませて所定形状のFRP素材9′′を形成したものである。尚、図3は、糸6相互を密ではなく、粗にした状態を示している。

【0071】

つまり、実施例3のFRP素材の製造工程は、「糸の準備工程」に続いて「糸の編み工程」となる。そして、この「糸の準備工程」において、糸6に対して、例えばエポキシ樹脂等の熱可塑性合成樹脂の「含浸工程」を行っても良いし、「糸の編み工程」の際に、糸6に熱可塑性合成樹脂を含浸させながら編み工程を行っても良い。特に、糸6に熱可塑性合成樹脂を含浸させながら編み工程を行うことにより、素材全体としての保形作用を向上させることができる。

【0072】

以上のように、この実施例3においては、当初より実施例1,2における基材5,5′がないので、その分の工程が不要となり、FRP素材さらにFRP成形品の軽量化、薄肉化を図ることができる。

【実施例4】

【0073】

図4(A)は、本発明のFRP素材の実施例4を示している。図4中の符号5は熱可塑性合成樹脂板や織布、不織布などからなる基材5を示し、最終製品又は部品に備えられている窓孔4が予め形成されて、最終的なFRP成形品に近似した形状を呈しているものである。つまり、図4(A)に示す基材5は、平面形状が全体的に四角形を成した板状体のFRP素材9の基礎となるものであって、その下部が矩形部2を呈しており、上部3には製品となった際には窓孔として利用される開口部4が予め形成されている。具体的に、製品としては、自動車のドア部材や鉄道車両の側壁面や航空機の胴体部分を念頭においたFRP素材9である。

【0074】

本実施例4のFRP素材9は、このようなFRP素材9と実質的に同一形状の基材5の表面5A及び裏面5Bから、高強度を有する繊維からなる糸6を運針により所望の密度で刺し綴っているものである。その際に、運針により刺し綴った高強度繊維からなる糸6は、基材5の表裏面夫々において多数列に並んだ連続ループ形状体を形成する(図1(B)参照)。表面5A側のループ形状の糸6は表面5Aに沿って折れ曲がってその先端6Aは自由端となり、同様に、裏面5B側のループ形状の糸6は裏面5Bに沿って折れ曲がってその先端6Aは自由端となっている。このように、本実施例のFRP素材9は、その基材5の表裏両面に多数の先端に自由端を有した高強度繊維からなる糸6の連続ループ形状を形成している。

【0075】

糸6を通した針7の移動である運針方向8は、前述したCADによって設計仕様が決定され、CAMによって自動的に制御されるが、例えば図4(A)に示すように、基材5の矩形部2の隅を始端8Aとし、矩形部2を左右に往復しながら上方へ移動して指し綴るようにする。そして基材5の上部3においては、針7を引き続き縁に沿って運針方向8の終端8Bとすることで、基材5を構成する下部である矩形部2から上部3までを一筆書きのように連続した高強度繊維の束からなる1本の糸6のループ形状で覆うようにすることが可能である。勿論、基材5の下部矩形部2から上部3までを一筆書きで指し綴るか、下部矩形部2と上部3を別々に指し綴るかは、本発明としての必須の構成要件ではない。運針の方向は、例えば、図1(B)に示すように平行にしても良いし、それを直行させても良い。

【0076】

図5(A)は、本発明のFRP素材の実施例4の変形例を示しており、この変形実施例4においては実施例1の糸6の運針方向8において、密の箇所8Cと粗の箇所8Dと箇所を形成したものである。このように運針方向8の状態を制御することにより、糸の密度の密粗に伴ってFRP素材の部分的な強度の調整を行うことができる。

【0077】

このように実施例4では、最終的なFRP成形品として利用される形状に近似した成形前の段階の形状をした基材5に対して、高強度繊維からなる糸6を基材5の表裏から或いは一方から運針により刺し綴ったFRP素材を提供しようとするものであり、従来のように大きな素材或いは基材から切り出し、成形して成形品を得るものと比較すると、製造工程も簡略化され、製造過程において切りくず等が全く発生せず、極めて効率的で安価な素材を提供することが可能なものである。

【0078】

つまり、実施例4のFRP素材の製造工程は、「糸と基材の準備工程」に続いて「糸の縫い表し工程」となる。そして、この「糸の準備工程」において、糸6に対して、例えばエポキシ樹脂等の熱可塑性合成樹脂の「含浸工程」を行っても良いし、「糸の縫い表し工程」の際に、糸6に熱可塑性合成樹脂を含浸させながら縫い表し工程を行っても良い。

【0079】

(FRP成形品とその製造方法)

次に、FRP成形品とその製造方法について図6(工程全体の流れ)及び図7(成形・養生工程)を用いて説明する。図8〜10はカーボン繊維、ガラス繊維或いはケブラー繊維等をプラスチックで固めて成形したFRP成形品1の完成品を示しており、このFRP成形品1は板状であって、その下部が矩形部2で上部3が一体に設けられており、この上部3には縁に沿って開口した窓孔4が形成されたものであり、さらに一点鎖線で示すように上側の内側がやや図3において前方へ盛り上がっているものを示している。

【0080】

本発明のFRP成形品が、特に自動車用部品、例えば、車体、ボンネット、バンパー、トランクカバー、ドア等の外層の部品から、シート等の内装品にも適用が可能なものである。この場合には、本発明を夫々の部品に適用するために、新しい発明が生まれ得るものの、最終的な成形品の形状に近似した形状の基材に対して高強度繊維からなる糸を縫い表してFRP素材を用意し、或いは基材を用いずに最終的な成形品の形状に近似した形状のFRP素材を用意し、それを成形して最終的なFRP成形品を得るという、本発明の基本的な技術思想は共通するものである。

【0081】

(FRP素材の製造工程としての第1工程)

次に、FRP成形品の製造工程について説明する。図6の(a)及び(b)に示す工程は、FRP素材そのものの製造工程であるが、FRP素材からの連続した製造であれば連続的に実施することも可能である。つまり、前述したとおり、「糸と基材の準備工程」と、それに続く「糸の縫い表し工程」はm成形工程の前段階としての第1工程であり、その第1工程では、熱可塑性合成樹脂板や織布、不織布などからなる基材5には、予め窓孔4が形成されている。そして、この基材5の一方の表面である表面5A及び他方の表面である裏面5Bにそれぞれ表して表面5A及び裏面5Bを覆うように高強度を有する繊維からなる糸6を表して設ける。高強度を有する繊維からなる糸6は、カーボン繊維、ガラス繊維又はケブラー繊維などである。更に、例えば、エポキシ樹脂等の熱可塑性合成樹脂を含浸させる工程を設けてもよいものである。この「含浸工程」は「糸の準備工程」と共に行っても良いし、「糸の縫い表し工程」の前段に行っても良い。

【0082】

(FRP成形品の成形工程としての第2工程)

図6に示す後段の工程では、FRP素材製造工程としての第1工程で製造されたFRP素材9(或いは、全くの別工程として製造されたFRP素材9)を、対向して接離可能な一対の金型10A,10B間に配置し、型閉後にFRP素材9に常法とおりの高圧で高温の養生を行って成形を行う。この際、高圧で高温の環境下にあって基材5の成分である熱可塑性合成樹脂及び糸に含浸させた熱可塑性合成樹脂が軟化して変形し、金型形状に沿って成形される。そしてその後に冷却されることでその変形した状態で硬化され、FRP成形品として金型10A,10Bから取り出される。この実施例では、図7の金型の断面形状に沿う如く、図8に示すように、例えば自動車のドア形状の如く、一点鎖線を境界として上側の内側がやや前方へ盛り上がって成形される。

【0083】

この成形の際、基材5に対して表面5A側のループ形状の糸6は、図7の引き出し拡大図に示すように、表面5Aにおいて折り曲げられて表面5Aに沿うように変形する。その際、先端6Aは自由端となって金型内を自由に移動し、ループ形状は前後左右の各々ランダムの方向に曲げられる。同様に、裏面5B側のループ形状の糸6は、引き出し拡大図による図示はないが、裏面5Bにおいても折り曲げられて裏面5Bに沿うように、表面5Aと同様に変形する。このように金型による成形の際に、ループ形状6の先端6Aが自由端となることが重要である。このため、金型10A,10B間にFRP素材9を収納し、そして型締め時において、ループ形状の糸6の自由端である先端6Aが金型10Aのキャビティ面11に沿って摺動して外側の糸6の先端6A側が前後左右の各々自由な方向に変形することで、成形における型抵抗の低減を図ることができる。また、各々のループ形状6の先端6Aが自由な方向に移動して変形するために、FRP成形品全体に均一な高強度繊維の分布が達成できる。図9は図4及び5に対応したFRP成形品1を示しており、第2工程の成形・養生工程(図7)で成形したことで、隣接するループ形状の列の糸6,6が前後左右のランダムな方向に曲げられて成形され、隣接する列間の幅方向の隙間は埋められて、高強度繊維からなる糸6の連続ループ形状が基材5の表面5A及び裏面5Bの全面を均一に覆って強固に一体化されている(図9参照)。

【0084】

以上のように、この実施例においては、基材5の表面5A、裏面5Bの全面を覆うように高強度を有する繊維からなる糸6を基材5に刺し綴って設けた後、この繊維が刺し綴られたFRP素材9を高圧で高温の養生を行って成形する製造方法及びそのFRP成形品1においては、製造途中で無裁断、無接着、無積層となり、それ等の工程が不要となり、FRP成形品1の形が自由に設計できて高精度設計が可能となる。また、カーボン繊維、ガラス繊維、又はケブラー繊維などの超軽量、高剛性、高シールド性、衝突安全性、高衝撃吸収性、引張性、高伸度などの特性を損なわない。しかも、高強度繊維からなる糸の運針をCADによって設計し、そのデータに基づいてCAM制御するために、運針方向8をコンピュータを備えた運針駆動制御手段(図示せず)と連動することにより、多品種、小ロット化などにも対応することが容易となり、低コスト化を図れる。

【0085】

さらに、基材5に対して表面5A側の糸6は表面5Aに山折り状となって外側に突設し、その先端6Aは自由端となり、同様に裏面5B側の糸6は裏面5Bにおいて山折り状となって外側に突設してその先端6Aは自由端となっており、このため、金型10にFRP素材9を収納し、そして型締め時において、自由端である先端6Aが金型10A,10Bのキャビティ面11に沿って前後左右の自由な方向に摺動して移動可能となることで、成形における型抵抗の低減を図ることができ、この結果、金型10A,10Bによる絞り加工が容易になったり、曲面曲げなど成形する形状の自由度が向上できる。

【0086】

(基材取り除き工程としての中間工程)

次に、実施例2のFRP素材9′を用いたFRP製品の製造方法を説明する。実施例2のFRP素材9′を用いたFRP製品の製造方法は、実施例1又は実施例4のFRP素材9を用いたFRP製品の製造方法と比較すると、実施例1又は実施例4の第1工程(FRP素材製造工程の第1工程としての糸の縫い表し工程)と第2工程(FRP成形品の第2工程としての成形・養生工程)との間、或いは第2工程の成形・養生工程中に、溶融処理による基材取り除き工程としての中間工程を設けたものである。この中間工程である基材取り除き工程では、基材5′を取り除くものである。この基材5′の取り除き工程には、いくつかの方法が考えられる。

【0087】

その一つは、実施例1のFRP素材9を用いたFRP製品の製造方法の第2工程である養生処理の後に、例えば基材5′を溶かす溶剤中にFRP素材9′を浸漬して、溶解によって基材5′を取り除き、この後FRP素材9′を、保形状態を維持して水洗した後、FRP成形品として完成させるものである。そして、他にも、実施例2のFRP素材9′を、所定の金型により仮成形をした後に、溶解によって基材5′を取り除き、糸6のみから成るFRP素材9′の保形状態を維持しておき、その後に、別工程により前述の実施例1の第2工程と同様な工程によって成形を行うことも可能である。

【0088】

いずれにしても、以上のようにこの実施例においては、中間工程では、基材5′を取り除くことで、その分の重量を削減でき、FRP成形品1′の軽量化、薄肉化を図ることができる。

【0089】

次に、実施例3のFRP素材9′′を用いたFRP製品の製造方法を説明する。実施例3のFRP素材9′′は、実施例1の基材5或いは実施例2の基材5′を用いずに、編み機(図示せず)を用いて毛糸を編むように、一方の高強度繊維からなる糸6と隣接する他方の高強度繊維からなる糸6を密に絡ませて所定形状のFRP素材9′′を形成し、そしてこのFRP素材9′′を実施例1の第2工程と同様に成形するものである。この実施例においても、CADによって設計され、CAMによって編み機を制御して所定形状のFRP素材9′′を形成することが可能である。

【0090】

以上のように、この実施例においては、当初より実施例1における基材5又は実施例2における基材5′がないので、その分の工程が不要となり、さらにFRP成形品の軽量化、薄肉化を図ることができる。

【0091】

図10は、3層の高強度繊維を備えたFRP素材(図10(A))及びFRP成形品(図10(B))の概略図である。

【0092】

図10(A)に示すように、3層の高強度繊維を備えたFRP素材90は、基材5に対して、3つのループ形状高さh1,h2及びh3を有した山折り状のループ形状61,62及び63を備えている。3つのループ形状高さを有した高強度繊維からなる糸61,62及び63が、夫々山折り状に縫い表されて、基材5の表裏両面5A,5Bに連続ループ形状が形成されている。この場合には、例えば、ループ形状高さh1の一列目の連続ループ形状61,61・・・(図10(A)実線)が配置され、その隣にはループ形状高さh2の二列目の連続ループ形状62,62・・・(図10(A)一点鎖線)が配置され、更にその隣にはループ形状高さh3の三列目の連続ループ形状63,63・・・(図10(A)二点鎖線)が配置されている。夫々の列の間隔はwである。

【0093】

このFRP素材90を、前述と同様の成形・養生工程によって成形すると、図10(B)で示すように、あたかも3層の高強度繊維を備えたFRP成形品が得られるものである。

【0094】

特に、このように3層の高強度繊維を備えたFRP素材の場合の運針の方向は、全てを平行状態に保つのではなく、各運針の方向を120度交差させて準じ縫い表すことが均一な強度を得るのに有利となる。図示はしないが、例えば、ループ形状高さh1の連続ループ形状61,61・・・を配置し、それに続いて120度交差した方向にはループ形状高さh2の連続ループ形状62,62・・・を配置し、更に120度傾斜して交差させてループ形状高さh3の連続ループ形状63,63・・・を配置する。これにより、異なったループ形状高さの連続ループ形状がFRP素材全面に均一に形成することができる。

【0095】

この交差の角度はCADにより自由に設計できるものである。例えば水平方向、垂直方向及びそれ等に45度で交差する方向とすることも可能である。また、層数も3層に限るものではなく、2層でも、4層以上でも良い。多層(n層)の積層素材を得る場合には、各運針の交差の角度を360/nとしてランダムに運針させることも良い。

【0096】

このように、運針方向を平行とする以外の技術は、当然に、ループ形状高さが等しい1種類の連続ループ形状を配置する場合(図1参照)にも適用され得ることは説明を待つまでもない。

【0097】

以上のように、本発明に係るFRP成形品の製造方法及びFRP成形品は、日用品、家電製品から自動車、さらには飛行機などあらゆる産業に利用することができる。

【符号の説明】

【0098】

1 FRP成形品

5 基材

5A 表面

6 糸

7 針

8 運針方向

9 FRP素材

【技術分野】

【0001】

本発明は、繊維強化プラスチック(Fiber Reinforced Plastics)成形品の製造に用いる新規なFRP成形品用の素材(本明細書においては、単に「FRP素材」と称する)、及びその新規なFRP素材により成形されたFRP成形品(以下、「FRP成形品」と称する)、さらにはそれ等のFRP素材及びFRP成形品の製造方法に関するものである。

【背景技術】

【0002】

従来、FRP成形品は布状の繊維層を張り合わせ、合成樹脂で固めて成形するものが一般的であり、例えばエポキシ樹脂等を含浸させたカーボン繊維、ガラス繊維、ケブラー(Kevlar)繊維等の高強度を有する布状繊維と樹脂からなるFRP素材を積層して、その積層したFRP素材を金型内において高圧で高温の養生を行って成形している。このような各繊維及び繊維層を樹脂により結合し、任意の形態とするFRP成形品は、その高剛性、軽量性、高強度または高耐候性などの特性から幅広い分野で利用されている。

【0003】

その内でも炭素繊維に関する開発は盛んで、更に今後も、自転車、二輪車、自動車、船舶、鉄道車輌、航空機、宇宙船、ロケット、スペースシャトル等の全ての乗り物の部品や、人工衛星から建造物等の建築構造物、エネルギー関連産業用、さらには釣竿、ゴルフクラブ等のスポーツ用品や家電品等の日常的な製品までのあらゆる分野の製品にその適用の可能性は益々広がっている。このことは、例えば「素材産業からの低環境負荷社会への提言」(非特許文献1)又は「東レの炭素繊維複合材料事業の事業戦略」(非特許文献2)においても詳細に述べられている。従って、本明細書においては本発明の適用分野の広さについては特に説明を要しない。

【0004】

特許文献でも、多くの技術が開示されており、例えば、布状繊維からなるFRP素材を積層する技術として、特開2007−160587号公報(特許文献1)には、賦型性と取扱性とを両立し、かつ、FRPの生産性に優れた多層基材、それを用いたプリフォームおよびその製造方法を提供することを課題として、少なくとも2組の2軸ステッチ基材が積層されて係合材料にて一体化された多層基材であって、2軸ステッチ基材は、多数本の強化繊維糸条が並行に配列されたシート複数枚を強化繊維糸条が2方向に配向するように積層してステッチ糸Aにて縫合してなり、係合材料の融点Tmcが80〜200℃の範囲内にあり、かつ、ステッチ糸A融点Tmaが(Tmc+10)〜(Tmc+120)℃の範囲内にある多層基材とする技術が開示されている。

【0005】

特開2006−249797号公報(特許文献2)には、建築、土木分野等で使用するパネルであり、間隙を持って対向して配置した2枚の板材の層間強度を大きくしたものであって、連続した強化繊維とマトリックス樹脂を有するFRP材により、間隙をもって対向して配置された2枚の板材に設けられた多数の孔を貫通して両板材を縫いつけてパネルとし、板と板との間のはく離及びせん断に対する強度(いわゆる層間強度)を大きくすることができるもので、その製造方法は、強化繊維で縫い付けたのち、強化繊維にマトリックス樹脂を含浸させて硬化させればよいから、簡単にパネルを製造することができる技術が開示されている。

【0006】

特開2004−346175号公報(特許文献3)には、FRPを製造するためのプリプレグシート代用の積層シートを提供することを課題とし、この積層シートは、層A、層B、層Cの順で積層されている部分を含み、層Aは、一定の方向に平行に引き揃えられて、平面状に並んでいるフィラメントA群で構成され、層Bは、熱溶融性フィルムで構成され、この熱溶融性フィルムは、最終的に得られるFRPの母体となるものであり、層Cは、フィラメントA群が引き揃えられている方向とは異なる方向に平行に引き揃えられて、平面状に並んでいるフィラメントC群で構成されており、層A、層B及び層Cは、長手方向に走る複数本の縫い糸によって縫製されて一体化し、各縫い糸は、経編組織に編成されている積層シートの技術が開示されている。

【0007】

特開2004−174775号公報(特許文献4)には、強化繊維基材の「うねり」を小さくすることを課題として、FRP用の強化繊維基材は、一方向繊維束群をマットで挟み、止め糸で縫い合わせて結束したもので、一方向繊維束群は、多数本の一方向繊維束を平行状態にして重ねることなく隣接配置してシート状にしたもので、マットは空隙率の多い繊維シートであり、止め糸で、マットを縫い合わせることにより、マットと一方向繊維束群とか結束され、このとき、止め糸のステッチ方向は、一方向繊維束と平行であり、止め糸は一方向繊維束を横切ることはないとした技術が開示されている。この結果、一方向繊維束群には「うねり」は生じないとしている。

【0008】

特開2001−7625号公報(特許文献5)には、肉厚が厚くても軽量であり剛性に優れたアンテナ用ラドームの成形方法を提供することを目的として、ラドーム形に形成されたポリエチレン系発泡樹脂芯材の表裏面に繊維強化材層が繊維質連結体により縫合固定されて芯体が形成され、該芯体の繊維強化材層と繊維質連結体に配合樹脂が含浸されてFRPとして硬化され、芯材と結合一体に形成されているアンテナ用ラドームが開示されている。

【0009】

特開平11−28777号公報(特許文献6)には、芯材を内在させたFRPの製品を能率よく製造することができるようにすることを課題として、不織布からなるマットとガラス繊維のマットとが縫いつけられて形成されるFRP製品の製造技術が開示されている。

【0010】

非特許文献3としての「FRPボディとその成形法」には、FRPを自動車ボディに適用した例が詳細に開示されている。第84〜87頁には、FRP成形の方法と樹脂についての記載がある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−160587号公報

【特許文献2】特開2006−249797号公報

【特許文献3】特開2004−346175号公報

【特許文献4】特開2004−174775号公報

【特許文献5】特開2001−7625号公報

【特許文献6】特開平11−28777号公報

【非特許文献】

【0012】

【非特許文献1】http://www.carbonfiber.gr.jp/lcamodel.pdf

【非特許文献2】http://www.toray.co.jp/ir/pdf/lib/lib_a144.pdf

【非特許文献3】FRPボディとその成形法 浜 素紀著 株式会社グランプリ出版(2008年10月6日第8刷発行)

【発明の概要】

【発明が解決しようとする課題】

【0013】

ここで、本発明を詳細に説明する前に、本明細書で用いる用語の定義を行う。まず、「成形品」、「素材」及び「基材」の用語の意義を説明する。「成形品」とは、最終製品又は装置を構成するように成型された部品である。「素材」とは、当該素材を成形・加工等することにより、最終製品又は装置を構成する素材となるものであり、成形前の物を言う。「基材」とは、素材を構成する基本的な部材であり、最終製品又は装置として残る場合もあるが、素材或いは成形品の製造過程において取り除かれてしまう場合もある。基材が最終的には製品又は装置から取り除かれてしまう場合には、基材の役割は製造工程中の高強度繊維からなる糸の保形手段である。

【0014】

次に、「繊維」と「糸」であるが、これ等の高強度繊維、特に炭素繊維は、一般的に繊維1本(単繊維)の径が5μ程度で、それを千本から4、5千本程度合わせて1本の長繊維束(フィラメント)にしており、本発明ではこの長繊維束(フィラメント)を「糸」と称している。その際、4、5千本程度の繊維を撚って糸とするのが好ましいが、必ずしも撚って1本の糸とする必要はなく、多数本を集合させて1条の糸とされていればよい。図中では、4、5千本程度の単繊維の集合体から成る1条の糸を描くことは不可能なので1本の糸として図示されている。この繊維を集合させて1条の糸にする際の繊維の本数は高強度繊維の種類によって適宜選択することが可能である。また、この多数本の繊維を1条の糸にする際に合成樹脂を含浸させることにより、後段に説明する成形工程が良好に達成される。

【0015】

以下、発明が解決しようとする課題を説明する。あらゆる製品の生産において、最終的には特定の商品形状に成形して製品化されるための素材であっても、例えば、素材としての鉄板やプラスチック板等は、素材メーカから最終的な製品形状に沿った形や構造で提供されるものは少ない。通常は、板状の素材やコイル状の素材として提供され、それを製品形状に合うように切断してから成形加工して最終製品を得るのが一般的な生産方法である。これは、従来のFRP成形品においても同様なことが言える。従来技術において、FRP素材の製造では、最終的なFRP成形品の形状や構造を意図して製造されてはいない。例えば、炭素繊維等からFRP成形品を作る場合には、数千から数万本程度の繊維を1条とした炭素繊維のコイルから1条の炭素繊維を巻き戻し、これから布状の繊維層とし、その繊維層を複数重ね合わせた大きなFRP素材を作成し、その大きなFRP素材から必要な形状物を切り出して成形型に合わせてFRP成形品を製作するものが一般的である。しかしながら、大きな素材から切り出すことにより、当然のように無駄が発生するものであった。また、最終的な成形品が窓等の開口部を備えている場合には、当該開口部は素材から不要な部分として切り取る工程が必要であり、その切取り部分も廃棄されなければならなかった。

【0016】

さらに、このような布状の繊維層の張り合わせたFRP素材からの成形品の加工では、複雑な形状の最終製品を得るための素材の設計は簡単ではなかった。例えば、上述のようにある箇所のみに窓孔形状のような開口を形成する場合には布状の繊維層の配置が簡単ではなかった。さらには、ある箇所では他の箇所より繊維の密度を高めて部分的に素材の強度の向上を図り、或いは繊維を積層させて最終製品の設計値として期待される強度を素材の段階で自由に設計することも簡単ではなかった。

【0017】

そこで、本発明が解決しようとする課題は、如何にして、最終製品又は装置の部品となるFRP成形品の所望の形状や強度分布に合わせたFRP素材を提供するかということである。換言すれば、FRP成形品の製造において、その素材を製造する段階から、繊維の密度(後段で説明する積層状態を含む)や形状(後段で説明するピッチ、ループ高さを含む)を自由に設定することができるFRP素材及びその製造方法を提供することである。つまり、本発明の課題は、最終製品又は装置の部品となるFRP成形品の設計仕様に沿ったFRP素材を得るために、繊維の密度や形状を自由に設定することができるFRP素材を提供することである。さらに、本発明の課題は、最終的にはFRP成形品を製造するためのFRP素材の製造段階において、最終製品としてのFRP成形品の形状及び強度を含んだ設計仕様に沿ったFRP素材及びその製造方法を提供しようとすることである。さらに、本発明の課題は、そのFRP素材で製造されたFRP成形品及びその製造方法を提供することである。

【課題を解決するための手段】

【0018】

前記の課題を達成するために、請求項1の発明のFRP素材は、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されていることを特徴とする。ここで、「連続ループ形状の糸の山折り状先端部は自由端となる」とは、FRP素材の成形の際に、「連続ループ形状の糸の山折り状先端部」が前後左右のいずれの方向にでも自由に移動・変形可能であることを意味する。

【0019】

請求項2の発明のFRP素材は、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成し、前記基材の素材は、溶融処理によって除去され得る素材であることを特徴とする。

【0020】

請求項3の発明FRP素材は、前記基材が熱可塑性合成樹脂により形成されたことを特徴とする。

【0021】

請求項4の発明のFRP素材は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として最終製品の部品形状と近似した所定形状となるように構成したことを特徴とする。

【0022】

さらに、請求項5の発明のFRP素材は、最終製品となる部品の形状に近似した所定形状の基材に対して前記高強度繊維からなる糸を前記基材の表裏両表面を覆うように構成したことを特徴とする。

【0023】

請求項6の発明のFRP素材の製造方法は、基材の少なくとも一方の表面を覆うようにして高強度繊維からなる糸を前記基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有した連続ループ形状を呈した山折り状の糸で覆うようにしたことを特徴とする。

【0024】

請求項7の発明のFRP素材の製造方法は、前記高強度を有する繊維からなる糸が、カーボン繊維、ガラス繊維又はケブラー繊維であって、これ等の繊維の集合体であり、前記糸はミシンの針を介して運針され配置されることを特徴とする。

【0025】

請求項8の発明のFRP素材の製造方法は、溶融処理によって除去され得る基材の少なくとも一方の表面を覆うように高強度繊維からなる糸を該基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有した連続ループ形状を呈した山折り状の糸で覆うようにし、該FRP素材の保形状態を維持した上で、溶融処理によって前記基材を除去することを特徴とする。

【0026】

請求項9の発明のFRP素材の製造方法は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を絡み合わせて全体として最終製品の部品形状と近似した所定形状としたことを特徴とする。

【0027】

請求項10の発明のFRP成形品は、最終製品の部品形状と近似した形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とする。

【0028】

請求項11の発明のFRP成形品は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として所定形状となるように構成したFRP素材を成形して製造したことを特徴とする。

【0029】

請求項12の発明のFRP成形品の製造方法は、

最終製品の部品形状と近似した形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形することを特徴とする。

【0030】

請求項13の発明のFRP成形品の製造方法は、前記FRP素材を金型により成形する段階の前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする。

【0031】

請求項14の発明のFRP成形品の製造方法は、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡み合わせ、全体として最終製品の部品形状と近似した所定形状となるように構成したFRP素材を形成する段階と、そのFRP素材を金型により高圧で高温の養生を行って成形する段階を備えたことを特徴とする。

【0032】

請求項15の発明のFRP成形品の製造方法は、前記FRP素材を金型により成形する段階の前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする。

【0033】

請求項16の発明のFRP成形品は、前記請求項13〜16のいずれか1項の製造方法によって製造されたことを特徴とする。

【0034】

請求項17の発明のFRP素材は、該FRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状を呈しており、該基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されていることを特徴とする。

【0035】

請求項18の発明のFRP成形品は、そのFRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状の基材に高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とする最終製品の部品としての開口部を備えたFRP成形品である。

【0036】

請求項19の発明のFRP成形品の製造方法は、そのFRP素材の基材として予め最終製品の部品としての開口部を備えた所定形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形する段階を備えたことを特徴とする最終製品の部品としての開口部を備えたFRP成形品の製造方法である。

【発明の効果】

【0037】

本発明によれば、所望の形状・構造、特に最終製品の部品として要求される形状・構造に近似した形状・構造のFRP素材を提供することができるので、材料に極力無駄のないFRP素材を提供することが可能となる。また、その製造方法においても、多くの工程を経ることなく、簡便で容易な方法を提供することができるものである。

【0038】

本発明によれば、従来のように、FRP素材を製造する際に、クロス(長繊維束の織布)の積層工程を経ずに所定形状の基材に高強度繊維からなる糸を縫い表して成形することができるので、FRP素材としてもFRP成形品としても、その製造工程が簡単となる。

【0039】

本発明によれば、予め最終製品の部品として要求される所望の形状・構造に近似した基材に対して、高強度繊維からなる糸を運針により刺し綴って構成するFRP素材であるために、最終製品の部品としてのFRP成形品の形に応じたFRP素材を提供することが可能であり、その形状・構造も自由に設計できて、さらに高精度設計が可能となる。

【0040】

本発明によれば、高強度繊維からなる糸に熱可塑性合成樹脂を含浸させることにより設けたことで、金型による成形時に所定の高温とすることでFRP素材の形状を金型形状に沿って変形させると共に、合成樹脂の可塑化により成形品の形状を固定することができる。さらに実施例として、基材を熱可塑性合成樹脂として形成すれば、所定の高温とすることでFRP素材の形状を変形させた後に可塑化して成形させることができる。特に、基材の合成樹脂と親和性の高い合成樹脂を含浸樹脂として選択することにより、成形後の固化がより効果的に達成される。

【0041】

本発明によれば、基材の素材を溶融処理で除去され得る合成樹脂素材とすることによって、当該溶融処理により基材を除去することで最終製品の部品としてのFRP成形品の軽量化を図ることができる。この際にも、基材の合成樹脂を繊維に含浸させた樹脂と親和性の高い合成樹脂を選択することにより、金型内での加熱成形時に溶融と同時に高強度繊維への樹脂の含浸が進行して一体化されたFRP成形品の成形が効果的に可能なものとなる。

【0042】

本発明によれば、高強度繊維からなる糸を絡み合わせてFRP素材を形成することで、従来方法のように積層工程を経ずに、直接的にFRP成形品の形状により成形することができるので、FRP成形品の形状・構造に応じたFRP素材が自由に設計できて高精度設計が可能となると共に、軽量化を図ることができる。この場合においても、高強度繊維からなる糸には合成樹脂を含浸させるのが好ましい。

【0043】

本発明によれば、運針によって糸を配置することができ、さらに、その糸に熱可塑性合成樹脂を含浸により設けることで、金型内で所定の圧力と高温により成形し、FRP素材の形状をFRP成形品の形状に沿って変形させると共に糸も成形することができる。

【0044】

本発明によれば、高強度繊維からなる糸の繊維がカーボン織維、ガラス繊維又はケブラー繊維であるで、強度が大きいFRP成形品を提供することができる。

【0045】

本発明によれば、FRP素材の段階で、最終製品の部品であるFRP成形品の形状・構造に応じて、例えば、予め最終製品の開口部を形成したFRP素材等の形状・構造が自由に設計できて、素材としての無駄が省けて高精度設計が可能となる。

【図面の簡単な説明】

【0046】

【図1】(A)は本発明の実施例1のFRP素材の高強度繊維からなる糸の縫い表しを示す概略縦断面図であり、(B)はその斜視図である。

【図2】(A)は本発明の実施例2のFRP素材を示す概略縦断面図であり、(B)はその変形例である。

【図3】本発明の実施例3のFRP素材を示す概略縦断面図である。

【図4】(A)は本発明の実施例4のFRP素材の高強度繊維からなる糸の運針状態を示す概略平面図であり、(B)は針に高強度繊維からなる糸を通した概略図である。

【図5】(A)は本発明の実施例4のFRP素材の変形例を示す概略平面図であり、(B)は針に高強度繊維からなる糸を通した概略図である。

【図6】本発明のFRP成形品の製造工程全体の流れを示す図である。

【図7】同実施例4のFRP素材の成形工程を含めて示した概略縦断面図であり、引出し図は連続ループ形状の糸が成形される際の概念図である。

【図8】同実施例4のFRP素材を成形した際の概略正面図である。

【図9】同実施例4のFRP素材を成形して得られたFRP成形品の平面図である。

【図10】(A)は3層の高強度繊維を備えたFRP素材であり、(B)はそのFRP成形品の概略図である。

【発明を実施するための形態】

【0047】

本発明における好適な実施の形態について、添付図面を参照しながら、最初に、FRP素材及びその製造方法を説明し、次いで、そのFRP素材を用いて製造したFRP成形品及びその製造方法に関して説明する。尚、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容をその実施形態のみに限定するものではない。また、以下に説明される構成の全てが、本発明の必須要件であるとは限らない。本発明の技術的思想に基づいて当業者が容易になし得る設計変更等の範囲は本発明の発明思想に包含される。

【0048】

まず、本発明のFRP素材及びその製造方法についての実施例を説明する。なお、実施例の番号は、FRP素材の実施例としての番号である。以下、本発明の各実施例においては、特に限定しない場合には、高強度繊維は炭素繊維を例として説明するが、それを他の高強度繊維からなる糸に変更することは発明力を要せずに可能なものである。

【実施例1】

【0049】

図1(A)は、本発明のFRP素材の実施例1を示し、高強度繊維からなる糸6を刺し綴った状態の断面構成を示しており、図1(B)は、その素材表面の斜視図で、FRP素材の表面において、糸6が山折り状に縫い表されて多数列に並んだ連続ループ形状が形成された状態を示している。図1(C)は、図1(A)の変形例である。

【0050】

図1中の符号9はFRP素材全体を示しており、符号5は基材を示す。実施例1のFRP素材9は、最終製品の部材として利用されるFRP成形品の形状に近似した形状の基材5を用いており、高強度繊維からなる糸6を基材5の表裏面から、或いは一方の面から運針により刺し綴ったことにより構成するものである。因みに、後述するが、図4(A)は、基材5の一方の面(表面)から運針により刺し綴った構成を示している。基材5の表面及び裏面の両面から運針により刺し綴った構成は、図示していないが、運針の始端8A及び終端8Bが2箇所となる。

【0051】

この実施例1においては、図1(A)に示すように、基材5に対して高強度繊維からなる糸6が山折り状に縫い表されて、基材5の表裏両面5A,5Bに連続ループ形状6,6・・・が形成されている。このループ形状6は、運針のピッチがpで、ループ形状の高さがhである。一つの連続ループ形状6,6・・・(図1(A)実線)とその隣の連続ループ形状6,6・・・(図1(A)一点鎖線)との間隔はwである(図1(B))。

【0052】

ここで、図を用いて詳細に説明することはしないが、1枚の鉄板からプレス成形により製品(部材)を加工する際に、所定の形状に抜かれた板を製品(部材)形状にプレス加工すると同じ意味合いで、予め、最終製品の部品形状に近似した形状の基材5を準備するものである。例えば、自動車のバンパーを得るためのFRP成形品を得たいのであれば、最終製品としてのバンパーの形状に近似した基材を準備することになる。これにより、従来のように、例えば織ったカーボンクロス等の大きな素材を切り出して積層した後に、成形して成形品を得るものと比較すると、工程も簡単であり、製造過程において高強度繊維の切りくず等の発生を極力小さくでき、極めて効率的で安価な素材を提供することが可能なものである。

【0053】

ここで実施例1のFRP素材9の設計仕様について詳細に説明する。実施例1のFRP素材9の場合には、成形品の強度に関係してくる仕様は、1条の糸とされる繊維の本数n、運針のピッチp、ループ形状の高さh、隣接する運針列間の距離w等である。FRP素材9の強度設計は、最終製品の部品として要求される強度に合わせて設計される。そして、FRP素材9の強度は、FRP素材9の表面上の高強度繊維の長さの総計であるから、一つのループ形状を形成する高強度繊維の長さは近似的に2hとすれば、FRP素材9の強度Q(片面分)は以下のとおりである。従って、両面の強度は2Qに比例する。

Q∝n×2h×ρ

但し、ρは、ループ形状の糸6先端の自由端6Aの数が1cm2の単位面積当たりに存在する数であり、それを自由端密度と称する。

【0054】

以上のように、本発明においては、これらの具体的数値の範囲は、製品として必要とされる強度によって、1条の糸とされる繊維の本数n、運針のピッチpmm、ループ形状の高さhmm、隣接する運針列間の距離wmm、その自由端密度ρ(個/cm2)が適宜選定される。これ等のFRP素材9の各設計仕様はCAD(Computer Aided Design)によって設計され決定される。そして、それ等のデータはCAM(Computer Aided Manufacturing)の制御手段に渡されて基材全面に対する運針制御が自動的に行われる。

【0055】

以上ように、FRP素材を成形してFRP成形品を得た場合の強度は、表面に存在する高強度繊維からなる糸の量に比例し、自由端密度ρ(単位面積当たりの自由端の数)と、1条の糸とされる繊維の本数nと、ループ形状の高さhによって決定される。

【0056】

つまり、以下の式(1)(2)となる。ここで、kは高強度繊維の種類によって相違する定数である。尚、式(1)は基材5の片面にループ形状の糸6先端6Aの自由端を設けた場合(図1(C))であり(裏面側に存在する高強度繊維は無視している)、両面に設けた場合(図1(A))は式(2)となる。

FRP成形品を得た場合の強度(片面)=k×ρ×n×2h・・・・・(1)

FRP成形品を得た場合の強度(両面)=2(k×ρ×n×2h)・・(2)

【0057】

この強度は、基材5の材料、高強度繊維の種類や成形の方法等によっても相違するので、試行錯誤的に実験を行い適当な強度を得るように、上記仕様を選択する必要がある。

【0058】

次に、本発明の実施例1のFRP素材の製造工程について説明する。図6は、本発明のFRP成形品の製造工程全体の流れを示すもので、FRP素材の製造工程ということであれば、その内の(a)含浸工程及び(b)糸の縫い表し工程である。以下、例えば、FRP用繊維として一般的なカーボン繊維を例にして説明すると、カーボン繊維は、いろいろな形態で提供されているが、繊維状で提供される場合には、通常の千本から数万本程度の長繊維束を1本の糸にしてコイル状に巻いたフィラメントとして提供されている。

【0059】

(糸と基材の準備工程)

そこで、3千本から5千本程度の高強度繊維の束からなる糸6を準備し、その1条の糸6を基材5の合成樹脂と親和性の高い合成樹脂溶液内に通して含浸させ(図6(a)工程)、乾燥させてリール等に巻き取っておく(図示なし)。その糸6をミシン針7の針孔7Aに通す(図4(B)参照)。次いで、図1に示すように、熱可塑性合成樹脂板や織布、不織布などからなる基材5を準備する。この場合に、基材5の形状は、最終的に得ようとする製品又は部品の形状に合わせた形状とするのが好ましい。つまり、自動車のバンパーを得るための素材であれば、成形前の平板状に展開した形状が望ましく、ドア部分であれば予め窓としての開口部を備えている形状が望ましい。また、最終的な成形品を特定しない汎用性のあるFRP素材を提供しようとする場合は規格化した寸法・形状の基材5でも良い。これにより、製品メーカはFRP素材の規格品を購入して所望の形状に成形加工して使用することができ、FRP素材提供メーカは大量生産により安価な素材を提供することができる。

【0060】

(糸の縫い表し工程)

次に、糸の縫い表し工程の前に、最終的に得ようとする製品又は部品に必要とされる強度から、その運針の設計仕様をCADによって設計する段階が設けられる。そして、そのCADデータは、ミシンのCAM制御手段(図示なし)に渡される。このCADによって運針の仕様を設計する際に、特に炭素繊維の場合には折れ破損に対する考慮が必要である。つまり、炭素繊維は引っ張り強度は強いが曲げ強度には極端に弱く、曲げの曲率が一定以下になると簡単に破談してします。そこで、CAD装置においては、炭素繊維の限界ループ径と限界ピッチのデータを入力しておいて、CAD設計による仕様指示が夫々の限界値を超えないように制御している。これらの値は、1条を構成する繊維の本数nによっても相違するので、nと各限界値との相関関係もデータとして保有することが必要である。

【0061】

このようにして、準備された基材5の一方の表面である表面5A、及び他方の表面である裏面5Bにそれぞれ糸6を自動的に縫い表して、表面5A及び裏面5Bを覆うように高強度を有する繊維からなる糸6を所望の設計仕様に応じて縫い表して設けることが可能となる。この際に、高強度を有する繊維からなる糸6は、カーボン繊維の他にも、ガラス繊維又はケブラー繊維などが可能であって、これ等の繊維の集合体(繊維束)である。

【0062】

この高強度繊維からなる糸6には、例えばエポキシ樹脂等の熱可塑性合成樹脂を含浸させて設けると、成形品の成形工程によって良い効果が得られるものである。この場合は、前述の「糸の準備工程」において、糸6に対して、例えばエポキシ樹脂等の熱可塑性合成樹脂の含浸工程(図6の(a)工程)を行っても良いし、「糸の縫い表し工程」の際に、糸6に熱可塑性合成樹脂を含浸させながら縫い表し工程を行っても良い(図示なし)。実際の場合には、糸6に対してエポキシ樹脂等の含浸工程(図6の(a)工程)を行った後に、エポキシ樹脂等を含浸させた糸6を乾燥して再度コイル状に巻いて、次段の糸の縫い表し工程に用いるのが好ましい。後段の糸6に熱可塑性合成樹脂を含浸させながら縫い表し工程を行う場合には、未乾燥の糸6によって糸の縫い表し工程を実施することとなる。この場合、糸に含浸させる合成樹脂は、基材5を構成する合成樹脂と親和性が高い方が成形後の形状安定性が優れている。

【0063】

この高強度繊維からなる糸6は、例えばCAM制御されているミシン(図示せず)を使って刺繍をするように、糸6を針孔7Aに通した針7(図4(B)参照)により、基材5に対して針7を刺して、表面5A、裏面5Bのいずれの面をも覆うようにその表面5A、裏面5Bに縫い表したものである(図4(A)参照)。この刺繍のような針7の縫いは、表面5Aから裏面5Bに差し込んで糸6を通して表し、この後に隣接する箇所で裏面5Bから表面5Aに針7を差し込んで糸6を通して表し、さらに再び進行方向の隣接する箇所において針7を基材5の表面5Aから裏面5Bに差し込んで糸6を通し、これを連続することで、表面5A、裏面5Bのそれぞれほぼ全面を所望の密度(所定ピッチp,所定列間距離w)で配置された糸6の自由端6Aを有した連続ループ形状体で覆うようにして(図1(B)参照)、FRP素材9を形成する。尚、この糸6の縫い表しは、表面5A、裏面5Bのいずれか一方でもよい(図1(C)参照)。

【0064】

そして、糸6を通したミシンの針7の移動である運針方向による糸6の状態は、図1(A)の縦断面図においては、基材5の表面5Aに対して交差方向、好ましくはほぼ直角方向に糸6を通した針7を入れて表裏同じ細かな針目で縫うように糸6を配置するもので、一方の糸6が表面5Aから裏面5B、さらに裏面5Bから表面5Aへ、再び表面5Aから裏面5Bにそれぞれ密集してループ形状が配置される(図1(B))。なお、図1(A)では糸6が、基材5内を斜めに縫われた状態で図示されているが、実際の製造工程では、糸6は略垂直方向に縫われる。

【0065】

また、ここで図示による説明はしていないが、成形品として必要な強度に応じた運針のピッチp、ループ形状の高さh、隣接する運針列間の距離w等の変更はCADによって適宜変更することにより、図示していないミシンのCAM制御により自由に変更可能なものであることは説明を待たない。

【実施例2】

【0066】

以下に、本発明のFRP素材の別の実施例について説明する。尚、前記実施例1と同一部分には同一符号を付し、その詳細な説明を省略する。

【0067】

図2は、本発明のFRP素材の実施例2を示しており、実施例1において、基材5は最終製品としてのFRP成形品としても残るものであったが、実施例2においては、基材5′は最終製品が製造されるまでの何れかの製造過程において取り除かれるものである。従って、図面としては、基材5′が何れかのタイミングで取り除かれる材料により構成されているとする点以外は、図2(A)と図1(A)とは同じである。

【0068】

このように、実施例2のFRP素材においては、基材5′は最終製品が製造されるまでの何れかの製造過程において取り除かれるものであるから、実施例1の基材5と素材としても同一である必要がなく、成形工程に入るまで一時的に高強度繊維からなる糸6の連続ループ形状を維持すればよいのであるから、例えば、その厚さにおいても図2(B)に示すように、薄い基材5′を用いることも可能である。

【0069】

したがって、実施例2のFRP素材の製造方法は、実施例1と実質的に同じく、「糸と基材の準備工程」及び「糸の縫い表し工程」から成る。

【実施例3】

【0070】

図3は、本発明のFRP素材の実施例3を示しており、この実施例3においては実施例1の基材5或いは実施例2の基材5′を用いずに、編み機(図示せず)を用いて毛糸を編むように、一方の高強度繊維からなる糸6と隣接する他方の高強度繊維からなる糸6を密に絡ませて所定形状のFRP素材9′′を形成したものである。尚、図3は、糸6相互を密ではなく、粗にした状態を示している。

【0071】

つまり、実施例3のFRP素材の製造工程は、「糸の準備工程」に続いて「糸の編み工程」となる。そして、この「糸の準備工程」において、糸6に対して、例えばエポキシ樹脂等の熱可塑性合成樹脂の「含浸工程」を行っても良いし、「糸の編み工程」の際に、糸6に熱可塑性合成樹脂を含浸させながら編み工程を行っても良い。特に、糸6に熱可塑性合成樹脂を含浸させながら編み工程を行うことにより、素材全体としての保形作用を向上させることができる。

【0072】

以上のように、この実施例3においては、当初より実施例1,2における基材5,5′がないので、その分の工程が不要となり、FRP素材さらにFRP成形品の軽量化、薄肉化を図ることができる。

【実施例4】

【0073】

図4(A)は、本発明のFRP素材の実施例4を示している。図4中の符号5は熱可塑性合成樹脂板や織布、不織布などからなる基材5を示し、最終製品又は部品に備えられている窓孔4が予め形成されて、最終的なFRP成形品に近似した形状を呈しているものである。つまり、図4(A)に示す基材5は、平面形状が全体的に四角形を成した板状体のFRP素材9の基礎となるものであって、その下部が矩形部2を呈しており、上部3には製品となった際には窓孔として利用される開口部4が予め形成されている。具体的に、製品としては、自動車のドア部材や鉄道車両の側壁面や航空機の胴体部分を念頭においたFRP素材9である。

【0074】

本実施例4のFRP素材9は、このようなFRP素材9と実質的に同一形状の基材5の表面5A及び裏面5Bから、高強度を有する繊維からなる糸6を運針により所望の密度で刺し綴っているものである。その際に、運針により刺し綴った高強度繊維からなる糸6は、基材5の表裏面夫々において多数列に並んだ連続ループ形状体を形成する(図1(B)参照)。表面5A側のループ形状の糸6は表面5Aに沿って折れ曲がってその先端6Aは自由端となり、同様に、裏面5B側のループ形状の糸6は裏面5Bに沿って折れ曲がってその先端6Aは自由端となっている。このように、本実施例のFRP素材9は、その基材5の表裏両面に多数の先端に自由端を有した高強度繊維からなる糸6の連続ループ形状を形成している。

【0075】

糸6を通した針7の移動である運針方向8は、前述したCADによって設計仕様が決定され、CAMによって自動的に制御されるが、例えば図4(A)に示すように、基材5の矩形部2の隅を始端8Aとし、矩形部2を左右に往復しながら上方へ移動して指し綴るようにする。そして基材5の上部3においては、針7を引き続き縁に沿って運針方向8の終端8Bとすることで、基材5を構成する下部である矩形部2から上部3までを一筆書きのように連続した高強度繊維の束からなる1本の糸6のループ形状で覆うようにすることが可能である。勿論、基材5の下部矩形部2から上部3までを一筆書きで指し綴るか、下部矩形部2と上部3を別々に指し綴るかは、本発明としての必須の構成要件ではない。運針の方向は、例えば、図1(B)に示すように平行にしても良いし、それを直行させても良い。

【0076】

図5(A)は、本発明のFRP素材の実施例4の変形例を示しており、この変形実施例4においては実施例1の糸6の運針方向8において、密の箇所8Cと粗の箇所8Dと箇所を形成したものである。このように運針方向8の状態を制御することにより、糸の密度の密粗に伴ってFRP素材の部分的な強度の調整を行うことができる。

【0077】

このように実施例4では、最終的なFRP成形品として利用される形状に近似した成形前の段階の形状をした基材5に対して、高強度繊維からなる糸6を基材5の表裏から或いは一方から運針により刺し綴ったFRP素材を提供しようとするものであり、従来のように大きな素材或いは基材から切り出し、成形して成形品を得るものと比較すると、製造工程も簡略化され、製造過程において切りくず等が全く発生せず、極めて効率的で安価な素材を提供することが可能なものである。

【0078】

つまり、実施例4のFRP素材の製造工程は、「糸と基材の準備工程」に続いて「糸の縫い表し工程」となる。そして、この「糸の準備工程」において、糸6に対して、例えばエポキシ樹脂等の熱可塑性合成樹脂の「含浸工程」を行っても良いし、「糸の縫い表し工程」の際に、糸6に熱可塑性合成樹脂を含浸させながら縫い表し工程を行っても良い。

【0079】

(FRP成形品とその製造方法)

次に、FRP成形品とその製造方法について図6(工程全体の流れ)及び図7(成形・養生工程)を用いて説明する。図8〜10はカーボン繊維、ガラス繊維或いはケブラー繊維等をプラスチックで固めて成形したFRP成形品1の完成品を示しており、このFRP成形品1は板状であって、その下部が矩形部2で上部3が一体に設けられており、この上部3には縁に沿って開口した窓孔4が形成されたものであり、さらに一点鎖線で示すように上側の内側がやや図3において前方へ盛り上がっているものを示している。

【0080】

本発明のFRP成形品が、特に自動車用部品、例えば、車体、ボンネット、バンパー、トランクカバー、ドア等の外層の部品から、シート等の内装品にも適用が可能なものである。この場合には、本発明を夫々の部品に適用するために、新しい発明が生まれ得るものの、最終的な成形品の形状に近似した形状の基材に対して高強度繊維からなる糸を縫い表してFRP素材を用意し、或いは基材を用いずに最終的な成形品の形状に近似した形状のFRP素材を用意し、それを成形して最終的なFRP成形品を得るという、本発明の基本的な技術思想は共通するものである。

【0081】

(FRP素材の製造工程としての第1工程)

次に、FRP成形品の製造工程について説明する。図6の(a)及び(b)に示す工程は、FRP素材そのものの製造工程であるが、FRP素材からの連続した製造であれば連続的に実施することも可能である。つまり、前述したとおり、「糸と基材の準備工程」と、それに続く「糸の縫い表し工程」はm成形工程の前段階としての第1工程であり、その第1工程では、熱可塑性合成樹脂板や織布、不織布などからなる基材5には、予め窓孔4が形成されている。そして、この基材5の一方の表面である表面5A及び他方の表面である裏面5Bにそれぞれ表して表面5A及び裏面5Bを覆うように高強度を有する繊維からなる糸6を表して設ける。高強度を有する繊維からなる糸6は、カーボン繊維、ガラス繊維又はケブラー繊維などである。更に、例えば、エポキシ樹脂等の熱可塑性合成樹脂を含浸させる工程を設けてもよいものである。この「含浸工程」は「糸の準備工程」と共に行っても良いし、「糸の縫い表し工程」の前段に行っても良い。

【0082】

(FRP成形品の成形工程としての第2工程)

図6に示す後段の工程では、FRP素材製造工程としての第1工程で製造されたFRP素材9(或いは、全くの別工程として製造されたFRP素材9)を、対向して接離可能な一対の金型10A,10B間に配置し、型閉後にFRP素材9に常法とおりの高圧で高温の養生を行って成形を行う。この際、高圧で高温の環境下にあって基材5の成分である熱可塑性合成樹脂及び糸に含浸させた熱可塑性合成樹脂が軟化して変形し、金型形状に沿って成形される。そしてその後に冷却されることでその変形した状態で硬化され、FRP成形品として金型10A,10Bから取り出される。この実施例では、図7の金型の断面形状に沿う如く、図8に示すように、例えば自動車のドア形状の如く、一点鎖線を境界として上側の内側がやや前方へ盛り上がって成形される。

【0083】

この成形の際、基材5に対して表面5A側のループ形状の糸6は、図7の引き出し拡大図に示すように、表面5Aにおいて折り曲げられて表面5Aに沿うように変形する。その際、先端6Aは自由端となって金型内を自由に移動し、ループ形状は前後左右の各々ランダムの方向に曲げられる。同様に、裏面5B側のループ形状の糸6は、引き出し拡大図による図示はないが、裏面5Bにおいても折り曲げられて裏面5Bに沿うように、表面5Aと同様に変形する。このように金型による成形の際に、ループ形状6の先端6Aが自由端となることが重要である。このため、金型10A,10B間にFRP素材9を収納し、そして型締め時において、ループ形状の糸6の自由端である先端6Aが金型10Aのキャビティ面11に沿って摺動して外側の糸6の先端6A側が前後左右の各々自由な方向に変形することで、成形における型抵抗の低減を図ることができる。また、各々のループ形状6の先端6Aが自由な方向に移動して変形するために、FRP成形品全体に均一な高強度繊維の分布が達成できる。図9は図4及び5に対応したFRP成形品1を示しており、第2工程の成形・養生工程(図7)で成形したことで、隣接するループ形状の列の糸6,6が前後左右のランダムな方向に曲げられて成形され、隣接する列間の幅方向の隙間は埋められて、高強度繊維からなる糸6の連続ループ形状が基材5の表面5A及び裏面5Bの全面を均一に覆って強固に一体化されている(図9参照)。

【0084】

以上のように、この実施例においては、基材5の表面5A、裏面5Bの全面を覆うように高強度を有する繊維からなる糸6を基材5に刺し綴って設けた後、この繊維が刺し綴られたFRP素材9を高圧で高温の養生を行って成形する製造方法及びそのFRP成形品1においては、製造途中で無裁断、無接着、無積層となり、それ等の工程が不要となり、FRP成形品1の形が自由に設計できて高精度設計が可能となる。また、カーボン繊維、ガラス繊維、又はケブラー繊維などの超軽量、高剛性、高シールド性、衝突安全性、高衝撃吸収性、引張性、高伸度などの特性を損なわない。しかも、高強度繊維からなる糸の運針をCADによって設計し、そのデータに基づいてCAM制御するために、運針方向8をコンピュータを備えた運針駆動制御手段(図示せず)と連動することにより、多品種、小ロット化などにも対応することが容易となり、低コスト化を図れる。

【0085】

さらに、基材5に対して表面5A側の糸6は表面5Aに山折り状となって外側に突設し、その先端6Aは自由端となり、同様に裏面5B側の糸6は裏面5Bにおいて山折り状となって外側に突設してその先端6Aは自由端となっており、このため、金型10にFRP素材9を収納し、そして型締め時において、自由端である先端6Aが金型10A,10Bのキャビティ面11に沿って前後左右の自由な方向に摺動して移動可能となることで、成形における型抵抗の低減を図ることができ、この結果、金型10A,10Bによる絞り加工が容易になったり、曲面曲げなど成形する形状の自由度が向上できる。

【0086】

(基材取り除き工程としての中間工程)

次に、実施例2のFRP素材9′を用いたFRP製品の製造方法を説明する。実施例2のFRP素材9′を用いたFRP製品の製造方法は、実施例1又は実施例4のFRP素材9を用いたFRP製品の製造方法と比較すると、実施例1又は実施例4の第1工程(FRP素材製造工程の第1工程としての糸の縫い表し工程)と第2工程(FRP成形品の第2工程としての成形・養生工程)との間、或いは第2工程の成形・養生工程中に、溶融処理による基材取り除き工程としての中間工程を設けたものである。この中間工程である基材取り除き工程では、基材5′を取り除くものである。この基材5′の取り除き工程には、いくつかの方法が考えられる。

【0087】

その一つは、実施例1のFRP素材9を用いたFRP製品の製造方法の第2工程である養生処理の後に、例えば基材5′を溶かす溶剤中にFRP素材9′を浸漬して、溶解によって基材5′を取り除き、この後FRP素材9′を、保形状態を維持して水洗した後、FRP成形品として完成させるものである。そして、他にも、実施例2のFRP素材9′を、所定の金型により仮成形をした後に、溶解によって基材5′を取り除き、糸6のみから成るFRP素材9′の保形状態を維持しておき、その後に、別工程により前述の実施例1の第2工程と同様な工程によって成形を行うことも可能である。

【0088】

いずれにしても、以上のようにこの実施例においては、中間工程では、基材5′を取り除くことで、その分の重量を削減でき、FRP成形品1′の軽量化、薄肉化を図ることができる。

【0089】

次に、実施例3のFRP素材9′′を用いたFRP製品の製造方法を説明する。実施例3のFRP素材9′′は、実施例1の基材5或いは実施例2の基材5′を用いずに、編み機(図示せず)を用いて毛糸を編むように、一方の高強度繊維からなる糸6と隣接する他方の高強度繊維からなる糸6を密に絡ませて所定形状のFRP素材9′′を形成し、そしてこのFRP素材9′′を実施例1の第2工程と同様に成形するものである。この実施例においても、CADによって設計され、CAMによって編み機を制御して所定形状のFRP素材9′′を形成することが可能である。

【0090】

以上のように、この実施例においては、当初より実施例1における基材5又は実施例2における基材5′がないので、その分の工程が不要となり、さらにFRP成形品の軽量化、薄肉化を図ることができる。

【0091】

図10は、3層の高強度繊維を備えたFRP素材(図10(A))及びFRP成形品(図10(B))の概略図である。

【0092】

図10(A)に示すように、3層の高強度繊維を備えたFRP素材90は、基材5に対して、3つのループ形状高さh1,h2及びh3を有した山折り状のループ形状61,62及び63を備えている。3つのループ形状高さを有した高強度繊維からなる糸61,62及び63が、夫々山折り状に縫い表されて、基材5の表裏両面5A,5Bに連続ループ形状が形成されている。この場合には、例えば、ループ形状高さh1の一列目の連続ループ形状61,61・・・(図10(A)実線)が配置され、その隣にはループ形状高さh2の二列目の連続ループ形状62,62・・・(図10(A)一点鎖線)が配置され、更にその隣にはループ形状高さh3の三列目の連続ループ形状63,63・・・(図10(A)二点鎖線)が配置されている。夫々の列の間隔はwである。

【0093】

このFRP素材90を、前述と同様の成形・養生工程によって成形すると、図10(B)で示すように、あたかも3層の高強度繊維を備えたFRP成形品が得られるものである。

【0094】

特に、このように3層の高強度繊維を備えたFRP素材の場合の運針の方向は、全てを平行状態に保つのではなく、各運針の方向を120度交差させて準じ縫い表すことが均一な強度を得るのに有利となる。図示はしないが、例えば、ループ形状高さh1の連続ループ形状61,61・・・を配置し、それに続いて120度交差した方向にはループ形状高さh2の連続ループ形状62,62・・・を配置し、更に120度傾斜して交差させてループ形状高さh3の連続ループ形状63,63・・・を配置する。これにより、異なったループ形状高さの連続ループ形状がFRP素材全面に均一に形成することができる。

【0095】

この交差の角度はCADにより自由に設計できるものである。例えば水平方向、垂直方向及びそれ等に45度で交差する方向とすることも可能である。また、層数も3層に限るものではなく、2層でも、4層以上でも良い。多層(n層)の積層素材を得る場合には、各運針の交差の角度を360/nとしてランダムに運針させることも良い。

【0096】

このように、運針方向を平行とする以外の技術は、当然に、ループ形状高さが等しい1種類の連続ループ形状を配置する場合(図1参照)にも適用され得ることは説明を待つまでもない。

【0097】

以上のように、本発明に係るFRP成形品の製造方法及びFRP成形品は、日用品、家電製品から自動車、さらには飛行機などあらゆる産業に利用することができる。

【符号の説明】

【0098】

1 FRP成形品

5 基材

5A 表面

6 糸

7 針

8 運針方向

9 FRP素材

【特許請求の範囲】

【請求項1】

FRP素材であって、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成したことを特徴とするFRP素材。

【請求項2】

FRP素材であって、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成し、前記基材の素材は、溶融処理によって除去され得る素材であることを特徴とするFRP素材。

【請求項3】

前記基材が熱可塑性合成樹脂により形成されたことを特徴とする請求項1又は2記載のFRP素材。

【請求項4】

FRP素材であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として最終製品の部品形状と近似した所定形状となるように構成したことを特徴とするFRP素材。

【請求項5】

FRP素材であって、最終製品となる部品の形状に近似した所定形状の基材に対して前記高強度繊維からなる糸を前記基材の表裏両表面を覆うように構成したことを特徴とする請求項1乃至3記載のうちの一つの請求項に記載されたFRP素材。

【請求項6】

FRP素材の製造方法であって、基材の少なくとも一方の表面を覆うようにして高強度繊維からなる糸を前記基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有したループ形状を呈した山折り状の糸で覆うようにしたことを特徴とするFRP素材の製造方法。

【請求項7】

FRP素材の製造方法であって、前記高強度を有する繊維からなる糸が、カーボン繊維、ガラス繊維又はケブラー繊維であって、これ等の繊維の集合体であり、前記糸はミシンの針を介して運針され配置されることを特徴とする請求項6項に記載のFRP素材の製造方法。

【請求項8】

FRP素材の製造方法であって、溶融処理によって除去され得る基材の少なくとも一方の表面を覆うように高強度繊維からなる糸を該基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有したループ形状を呈した山折り状の糸で覆うようにし、該FRP素材の保形状態を維持した上で、溶融処理によって前記基材を除去することを特徴とするFRP素材の製造方法。

【請求項9】

FRP素材の製造方法であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を絡み合わせて全体として最終製品の部品形状と近似した所定形状としたことを特徴とするFRP素材の製造方法。

【請求項10】

FRP成形品であって、最終製品の部品形状と近似した形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とするFRP成形品。

【請求項11】

FRP成形品であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として最終製品の部品形状と近似した所定形状となるように構成したFRP素材を成形して製造したことを特徴とするFRP成形品。

【請求項12】

FRP成形品の製造方法であって、

最終製品の部品形状と近似した形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形することを特徴とするFRP成形品の製造方法。

【請求項13】

FRP成形品の製造方法であって、前記FRP素材を金型により成形する前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする請求項12記載のFRP成形品の製造方法。

【請求項14】

FRP成形品の製造方法であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡み合わせ、全体として最終製品の部品形状と近似した所定形状となるように構成したFRP素材を形成する段階と、そのFRP素材を金型により高圧で高温の養生を行って成形する段階を備えたことを特徴とするFRP成形品の製造方法。

【請求項15】

FRP成形品の製造方法であって、前記FRP素材を金型により成形する段階の前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする請求項14記載のFRP成形品の製造方法。

【請求項16】

前記請求項12〜15のいずれか1項の製造方法によって製造されたことを特徴とするFRP成形品。

【請求項17】

FRP素材であって、該FRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状を呈しており、該基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されていることを特徴とするFRP素材。

【請求項18】

FRP成形品であって、そのFRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状の基材に高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とする最終製品の部品としての開口部を備えたFRP成形品。

【請求項19】

FRP成形品の製造方法であって、そのFRP素材の基材として予め最終製品の部品としての開口部を備えた所定形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形することを特徴とする最終製品の部品としての開口部を備えたFRP成形品の製造方法。

【請求項1】

FRP素材であって、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成したことを特徴とするFRP素材。

【請求項2】

FRP素材であって、所定形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成し、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成し、前記基材の素材は、溶融処理によって除去され得る素材であることを特徴とするFRP素材。

【請求項3】

前記基材が熱可塑性合成樹脂により形成されたことを特徴とする請求項1又は2記載のFRP素材。

【請求項4】

FRP素材であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として最終製品の部品形状と近似した所定形状となるように構成したことを特徴とするFRP素材。

【請求項5】

FRP素材であって、最終製品となる部品の形状に近似した所定形状の基材に対して前記高強度繊維からなる糸を前記基材の表裏両表面を覆うように構成したことを特徴とする請求項1乃至3記載のうちの一つの請求項に記載されたFRP素材。

【請求項6】

FRP素材の製造方法であって、基材の少なくとも一方の表面を覆うようにして高強度繊維からなる糸を前記基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有したループ形状を呈した山折り状の糸で覆うようにしたことを特徴とするFRP素材の製造方法。

【請求項7】

FRP素材の製造方法であって、前記高強度を有する繊維からなる糸が、カーボン繊維、ガラス繊維又はケブラー繊維であって、これ等の繊維の集合体であり、前記糸はミシンの針を介して運針され配置されることを特徴とする請求項6項に記載のFRP素材の製造方法。

【請求項8】

FRP素材の製造方法であって、溶融処理によって除去され得る基材の少なくとも一方の表面を覆うように高強度繊維からなる糸を該基材に対して縫い表してFRP素材を製造する方法であって、

前記基材に対して前記高強度繊維からなる糸を運針により山折り状に縫い表して、該基材の少なくとも一方の表面の略全面を、所望の密度で配置された自由端を有したループ形状を呈した山折り状の糸で覆うようにし、該FRP素材の保形状態を維持した上で、溶融処理によって前記基材を除去することを特徴とするFRP素材の製造方法。

【請求項9】

FRP素材の製造方法であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を絡み合わせて全体として最終製品の部品形状と近似した所定形状としたことを特徴とするFRP素材の製造方法。

【請求項10】

FRP成形品であって、最終製品の部品形状と近似した形状の基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とするFRP成形品。

【請求項11】

FRP成形品であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡ませ、全体として最終製品の部品形状と近似した所定形状となるように構成したFRP素材を成形して製造したことを特徴とするFRP成形品。

【請求項12】

FRP成形品の製造方法であって、

最終製品の部品形状と近似した形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形することを特徴とするFRP成形品の製造方法。

【請求項13】

FRP成形品の製造方法であって、前記FRP素材を金型により成形する前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする請求項12記載のFRP成形品の製造方法。

【請求項14】

FRP成形品の製造方法であって、一方の高強度繊維からなる糸と、該一方の糸に隣接する他方の高強度繊維からなる糸を密に絡み合わせ、全体として最終製品の部品形状と近似した所定形状となるように構成したFRP素材を形成する段階と、そのFRP素材を金型により高圧で高温の養生を行って成形する段階を備えたことを特徴とするFRP成形品の製造方法。

【請求項15】

FRP成形品の製造方法であって、前記FRP素材を金型により成形する段階の前に、前記高強度繊維からなる糸に熱可塑性合成樹脂を含浸させる段階を備えたことを特徴とする請求項14記載のFRP成形品の製造方法。

【請求項16】

前記請求項12〜15のいずれか1項の製造方法によって製造されたことを特徴とするFRP成形品。

【請求項17】

FRP素材であって、該FRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状を呈しており、該基材に対して高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されていることを特徴とするFRP素材。

【請求項18】

FRP成形品であって、そのFRP素材の基材は予め最終製品の部品としての開口部を備えた所定形状の基材に高強度繊維からなる糸を縫い表して、該高強度繊維からなる糸によって前記基材の少なくとも一方の表面を覆うように構成しており、前記基材に対して運針により刺し綴った前記高強度繊維からなる糸は、前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成されており、当該表面側の連続ループ形状の糸の山折り状先端部は自由端となるように構成されており、成形により前記連続ループ形状の糸の山折り状先端部が夫々自由な方向に折り曲げられていることを特徴とする最終製品の部品としての開口部を備えたFRP成形品。

【請求項19】

FRP成形品の製造方法であって、そのFRP素材の基材として予め最終製品の部品としての開口部を備えた所定形状の基材を準備し、

その基材に対して高強度繊維からなる糸を運針により刺し綴ることにより、前記基材の少なくとも一方の表面を覆うようにして、前記高強度繊維からなる糸を前記基材の前記少なくとも一方の面において山折り状に縫い表されて多数列に並んだ連続ループ形状を形成して、当該表面側の連続ループ形状の糸の山折り状先端部は自由端を構成するように縫い表してFRP素材を得た後に、

上記FRP素材を金型により高圧で高温の養生を行って、前記連続ループ形状の糸の山折り状先端部を夫々自由な方向に折り曲げて成形することを特徴とする最終製品の部品としての開口部を備えたFRP成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−280212(P2010−280212A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−274335(P2009−274335)

【出願日】平成21年12月2日(2009.12.2)

【出願人】(508237904)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年12月2日(2009.12.2)

【出願人】(508237904)

【Fターム(参考)】

[ Back to top ]