FRP製のコンテナ構成部材及びそれを用いた軽量コンテナ

【課題】軽量化、強度特性、美観等の面で優れたFRP製のコンテナ構成部材、及びそれを用いて組立てられた軽量コンテナを提供すること。

【解決手段】プリプレグ等のFRPから構成されたフレームと、可撓性を有するプラスチックシート、好ましくは、可視性を有するラミネートクロスから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材であり、外壁パネルはFRP製のロッドで補強されていても良い。また、かかる構成部材を、コンテナの側壁及び天井のうちの少なくとも一面に用いて組立てられた軽量コンテナ。

【解決手段】プリプレグ等のFRPから構成されたフレームと、可撓性を有するプラスチックシート、好ましくは、可視性を有するラミネートクロスから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材であり、外壁パネルはFRP製のロッドで補強されていても良い。また、かかる構成部材を、コンテナの側壁及び天井のうちの少なくとも一面に用いて組立てられた軽量コンテナ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、FRP製のコンテナ構成部材及びそれを用いて組立てられた軽量コンテナに関する。

【背景技術】

【0002】

繊維強化プラスチック(FRP)は、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ポリアミド、PPS、PEEK等の熱可塑性樹脂のマトリックス樹脂と、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維からなるものであり、軽量で且つ強度特性に優れるため、近年、航空宇宙産業から一般産業分野に至るまで、幅広い分野において利用されている。例えば、軽量で且つ強度特性に優れるという特徴を生かして、貨物を鉄道、トラック、船舶又は航空機で輸送する際に使用するコンテナに利用されるようになってきている。

【0003】

従来のコンテナは、その全体が鋼板あるいはアルミニウム合金等の金属で作られているものが多い。これらは重量が重いので、特に軽量化が要求される航空機用のコンテナとしては不利である。航空機は、各種の乗物のなかでも特に軽量化することの効果が大きいことから、機体の多くの部位にFRPが使われるようになってきている。そして、航空機用のコンテナも、それを軽量化することによって、燃料節約等の経済的に大きな効果が得られる。

【0004】

また、一般的にコンテナは、輸送時の搬入、搬出等において手荒に扱われることが多く、フォークリフトのフォークが突き刺さるなどして破損し、頻繁に修理が必要になる。また、最近、産地直送品等の増加に伴って断熱輸送の要求が高まっているが、アルミニウム合金等の金属は熱伝導率が高いために、断熱性を高めるために大量の断熱材を使用する必要があり、それでも外表面に結露が生じるという問題もある。FRP製のコンテナは、修理が簡単・容易であり、また断熱性にも優れているという特徴がある。

【0005】

上記のような軽量化、取扱いの簡便性、断熱性等の特徴を生かしたFRP製のコンテナの開発が試みられ、いくつかの提案も行われている(例えば、特許文献1〜3参照)。しかしながら、軽量化、強度特性、美観等の面で未だ解決すべき点がある。

【特許文献1】特開平9−328190号公報

【特許文献2】特開平7−257683号公報

【特許文献3】特開平6−48480号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、軽量化、強度特性、美観等の面で優れたFRP製のコンテナ構成部材、及びそれを用いて組立てられた軽量コンテナを提供することにある。

【課題を解決するための手段】

【0007】

本発明の請求項1に記載された発明は、FRP製のコンテナ構成部材であって、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材である。

【0008】

請求項2に記載された発明は、FRPから構成されたフレームが、板状のフレームである請求項1記載のFRP製のコンテナ構成部材である。

【0009】

請求項3に記載された発明は、FRPから構成されたフレームが、中空管状部を有するフレームである請求項1記載のFRP製のコンテナ構成部材である。

【0010】

請求項4に記載された発明は、FRPから構成されたフレームが、発泡体からなる芯材と一体成形されたフレームである請求項1記載のFRP製のコンテナ構成部材である。

【0011】

請求項5に記載された発明は、FRPがプリプレグである請求項1〜4のいずれか1項記載のFRP製のコンテナ構成部材である。

【0012】

請求項6に記載された発明は、可撓性を有するプラスチックシートが、可視性を有するラミネートクロスである請求項1〜5のいずれか1項記載のFRP製のコンテナ構成部材である。

【0013】

請求項7に記載された発明は、可視性を有するラミネートクロスが、ポリエステル繊維及び/又はアラミド繊維からなる基布とポリエステルフィルムのラミネートである請求項6のFRP製のコンテナ構成部材である。

【0014】

請求項8に記載された発明は、可撓性を有するプラスチックシートから構成された外壁パネルが、FRP製のロッドで補強されているものである請求項1〜7のいずれか1項記載のFRP製のコンテナ構成部材である。

【0015】

そして、請求項9に記載された発明は、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材を、コンテナの側壁及び天井のうちの少なくとも一面に用いて組立てられた軽量コンテナである。

【発明の効果】

【0016】

本発明のFRP製のコンテナ構成部材は、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されているので、軽量で且つ高剛性であるという特徴を有する。そして、軽量であるため取り扱いが容易で、それを用いてコンテナを組立てるのも容易である。また、FRPであるため修復・修理も容易である。そして、可視性を有するラミネートクロスから構成された外壁パネルを用いた場合には、側面部又は天井部が透明ないし半透明(可視性)であるため、内容物の確認が容易であるという特徴がある。また、従来の金属製のコンテナに比較して、低熱伝導率であるため、保冷・冷凍コンテナとしても適している。従って、航空機用コンテナ、海上や陸上輸送用コンテナ、あるいは保冷用コンテナとして広く利用できる。

【発明を実施するための最良の形態】

【0017】

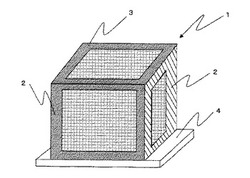

本発明のFRP製のコンテナ構成部材と、それを用いた軽量コンテナを図で説明する。図1は、本発明の一実施態様に係る、航空機用のコンテナの概略図である。図1において、1はコンテナ全体を示しており、コンテナ1は、本発明のFRP製の構成部材からなる側壁2(前後、左右)と、本発明のFRP製の構成部材からなる天井3と、アルミニウム合金製の底板4から構成されている。側壁のうち一面は開閉ができるようになっている(図示せず)。

【0018】

図2は、本発明の一実施態様に係るFRP製のコンテナ構成部材の正面図である。FRP製の構成部材は、FRPから構成されたフレーム5及び9と、可撓性を有するプラスチックシートから構成された外壁パネル6が、一体的に結合成形されたものである。側壁や天井を構成するFRP製の構成部材同士あるいは底板との結合は、接着剤あるいは通常のリベットを用いて行うことができる(図示せず)。

【0019】

図3は、図2のFRP製のコンテナ構成部材の中央部分での断面図である。本発明においてFRPから構成されたフレーム5及び9の形状は特に限定されるものではなく、図3に示したように凸部5と枠板9とからなるフレームであっても、図4に示したように5と9でL字形を形成しているフレームであっても良い。あるいは、5の部分はなくて、9の枠板のみからなるフレームであっても良い。図3のようなフレームの場合には、凸部5は中空管状であっても良く(前記請求項3)、あるいは発泡体からなる芯材とFRPが一体成形されたフレームであっても良い(前記請求項4)。図3において、7はFRP又はプリプレグを、8は中空部分又は発泡体からなる芯材を示す。図4のように、L字形を形成しているかあるいは枠板9みからなるものは、本発明では板状のフレームとして定義される(前記請求項2)。

【0020】

また、本発明においてFRPから構成されたフレームは、図5に示したように、外枠だけでなく、例えば、プラスチックシートの上部及び/又は下部に、筋交いに部材が配置されているものでも良い。かかるフレームも本発明のフレームに含まれる。かかる筋交いの部材に替えて、又はそれに更に組み合わせて、後述のFRP製のロッドでプラスチックシートを補強することもできる。

【0021】

本発明において用いられるFRPについては、特に制限はなく、後述の繊維強化材とマトリックス樹脂とからなるどのような複合材料でも使用できるが、好ましいのはプリプレグである。プリプレグとは、繊維強化材に、熱硬化性樹脂や熱可塑性樹脂などのマトリックス樹脂を含浸させ、流動性や粘着性を調整して取扱い性を良くした成形中間材である。本発明においては、例えば、マット状の繊維強化材の両面にマトリックス樹脂のシートを配し、プレス成形することにより、マット間に樹脂を溶融含浸して得られるようなFRPも、プリプレグに含まれる。

【0022】

繊維強化材としては、特に制限はなく、一般に繊維強化樹脂複合材料における強化繊維として使用されるものであってよい。具体的には、無機繊維、有機繊維、金属繊維、金属被覆繊維またはそれらの混合から成り、無機繊維としては炭素繊維、黒鉛繊維、炭化珪素繊維、アルミナ繊維、タングステンカーバイト繊維、ボロン繊維、ガラス繊維、バサルト繊維等が用いられてよい。有機繊維の場合にはアラミド繊維、高密度ポリエチレン繊維、ナイロン繊維、ポリエステル繊維等の有機繊維が挙げられる。本発明においては、比強度および比弾性率が高い炭素繊維あるいは黒鉛繊維が好ましい。

【0023】

本発明においては、繊維強化材の形態については特に制限はない。繊維強化材は、通常、例えば、平織、綾織、朱子織等の経糸と緯糸から構成されるものの他、繊維束を一方向に引き揃えシート状とし、これを直角方向にステッチ糸で縫合した一軸織物、一方向に引き揃えたシート状物を角度を変えて複数積層し、これを直角方向にステッチ糸で縫合した多軸織物等の形で用いられる。

【0024】

本発明において、マトリックス樹脂としては、熱硬化性樹脂又は熱可塑性樹脂がある。熱硬化性樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂、シアン酸エステル樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂とシアン酸エステル樹脂の予備重合樹脂から選ばれる樹脂がある。これらは1種又は2種以上の混合物として用いることもできる。熱可塑性樹脂としては、ポリプロピレン、ポリスルホン、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルエーテルケトン、芳香族ポリアミド、芳香族ポリエステル、芳香族ポリカーボネート、ポリエーテルイミド、ポリアリーレンオキシド、熱可塑性ポリイミド、ポリアミドイミドがある。これらの樹脂は、2種以上併用しても良い。

【0025】

本発明において可撓性を有するプラスチックシートとしては特に制限はなく、可撓性を有するプラスチックのフィルム、ラミムートフィルム、ラミネートクロスあるいはシート等全てを含む。好ましいのは、可視性を有するラミネートクロスである。ラミネートクロスとは、繊維クロスの片面又は両面に樹脂層(フィルム層)を設けた積層シートを意味する。典型的には、ポリエチレンやポリプロピレン等のポリオレフィン繊維、ポリエステル繊維、ナイロン繊維、アラミド繊維等の織編物、メッシュ、ネット等の基布に、ポリプロピレン、塩化ビニル、ポリエステル、ナイロン等の樹脂層をラミネートしたものである。そして、ラミネートクロスが可視性であるためには、樹脂層が透明ないし半透明であるだけでなく、織編物、メッシュ、ネット等の基布自体も織目や網目等が開いた(コンテナの内容物を確認できる程度に)構造・形態のものを用いるか、あるいは繊維束、ロービング又はモノフィラメントを格子状又はネット状あるいは斜めに交叉して配置し、これらに樹脂層をラミネートしたものでなければならない。

【0026】

本発明においては、可撓性を有するプラスチックシートから構成された外壁パネルが、更にFRP製のロッドで補強されているものであるのが好ましい。ロッドとは、FRP製の紐状、棒状物あるいはパイプ状物を意味するが、前記のような繊維強化材に前記のようなマトリックス樹脂を含浸させて、あるいは更に硬化させて得られる高強度の補強材である。本発明においては、かかるFRP製のロッドを、外壁パネルの内部あるいは表面に、例えば、筋交に入れてパネルを補強すれば良い。繊維強化材としてアラミド繊維や炭素繊維を用いたロッドが特に好ましい。

【0027】

本発明において、ラミネートクロスとしては、ポリエステル繊維及び/又はアラミド繊維

からなる基布とポリエステルフィルムのラミネートであるのが好ましい。例えば、ポリエステル繊維からなる基布が、アラミド繊維等で補強されているものも好ましい。

【0028】

本発明のFRP製のコンテナ構成部材の成形方法の一例について説明する。例えば、アルミ製の成形型の上に、フレームの下部を形成するFRP、例えば、プリプレグ(図2〜4の9)を窓枠状に敷設する。その上に、可撓性を有するプラスチックシート、例えば、ラミネートクロスを配置し、その端を囲んで窓枠状に前記と同じプリプレグを積層・配置する(図2〜4の9)。そして、更に、例えば、凸状の発泡体を前記プリプレグの上に配置し、発泡体をプリプレグで被覆する。発泡体を被覆したプリプレグは、凹形状の成形型をかぶせ賦形できるようにしておく。次いで、全体をバギングフィルムで覆い、オートクレーブに入れて加圧・加熱して、フレームとラミネートクロスを一体的に結合成形する。なお、発泡体はどのようなものでも良いが、硬質ウレタン発泡体、硬質アクリル発泡材等が好ましく用いられる。

【0029】

加圧・加熱成形は、通常のオートクレーブによる成形の他、ホットプレス加工、真空成形、エラストメリック成形等の方法でも行うことができる。成形条件は、圧力は0.05〜4MPa、温度は80〜200℃、時間は1〜3時間が適当である。プリプレグを加熱硬化させた後、全体を冷却し、所望の形状に賦形されたFRP製のコンテナ構成部材を脱型して取り出す。

【0030】

本発明のFRP製のコンテナ構成部材、即ち、プリプレグ等のFRPから構成されたフレームと、可視性を有するラミネートクロス等の可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材を用いて、それをコンテナの側壁及び天井のうちの少なくとも一面に用いてコンテナを組立て製造することができる。コンテナの底部は、アルミ合金等の金属、あるいは機械的強度や衝撃性に強いFRP製の底板であるのが好ましい。これらの底板の上に、本発明のFRP製のコンテナ構成部材を側壁部材及び/又は天井部材として用いることによって、軽量のコンテナが得られる。組立てに際しては、FRP製のコンテナ構成部材のフレーム部分を接着あるいはリベット止めすることによって組立てれば良い。

【実施例1】

【0031】

以下、具体例によって、本発明のFRP製のコンテナ構成部材を成形した例を説明する。図2と図3に示したような、FRP製のコンテナの側壁構成部材を成形した例を示す。フレーム用のプリプレグとしては、炭素繊維のプリプレグを用いた。即ち、炭素繊維HTA3K(東邦テナックス社製、汎用グレードの炭素繊維、3000フィラメント)を経糸緯糸とした平織物(東邦テナックス社製、W−3101)に、汎用エポキシ樹脂を含浸させたものを用いた(樹脂含有率:40%)。このプリプレグを5枚、積層パターンが(0/90)、(±45)、(30/120)、(±45)、(0/90)となる様に重ねて用いた。

【0032】

可視性を有するラミネートクロスとしては、アラミド繊維を三軸方向にメッシュ構造として重ね合わせたもの(三軸メッシュ)の両面に、ポリエステルフィルムを張り合わせたものを用いた。ここでアラミド繊維の三軸メッシュとは、パラ型アラミド繊維(帝人テクプロダクツ社製、テクノーラブラック 1670dTex/1000fil)を用いた、経糸と経糸に対称で互いに逆行して斜交する斜交糸からなる構造体で、交点を熱溶融可能な樹脂、例えば、ウレタンバインダーにて接着せしめたものである。本三軸メッシュ構造体の単位面積あたりの重量は、60g/m2であった。ポリエステルフィルムは、帝人デュポンフィルム社製のHSタイプ、厚み125μmのものを用い、一般的に用いられるラミネート条件にて張り合わせた。この方法にて作成したラミネートクロスの単位面積あたりの総重量は約410g/m2であった。

【0033】

アルミ製の成形型の上に、前記プリプレグを図2と図3に示したように窓枠状に敷設した。

その上に前記ラミネートクロスを配置し、その端を囲んで窓枠状に前記と同じプリプレグを積層・配置した。そして、更に、断面が台形の硬質アクリル発泡材(耐熱フォーマック(HR)、積水化学製)を前記プリプレグの上に配置し(図2と図3参照)、この発泡材を前記と同じプリプレグで被覆した。窓枠の寸法は図3にxyhとして示したが、xが100mm、yが20mm、hが40mmとなるようにした。

【0034】

発泡体を被覆したプリプレグは、凹形状の成形型をかぶせた。次いで、全体をバギングフィルムで覆い、密封し減圧後、オートクレーブに入れて、圧力4kgf/cm2、温度130℃で2時間加熱硬化せしめ、その後冷却、脱形して、フレームと可視性を有するラミネートクロスが一体的に結合成形された本発明のFRP製のコンテナ構成部材が得られた。

【実施例2】

【0035】

炭素繊維HTA12K(東邦テナックス製、汎用グレード品、12000フィラメント)を用い、この炭素繊維をエンドレスのメッシュコンベアー上に、直径20〜50cmの渦巻状に所定厚みだけ均一に振り落として、繊維層形成し、ニードルパンチングして、両層を機械的に接合させて、炭素繊維マットを得た。次に、得られた炭素繊維マットの両面にポリプロピレンシートを配した後、プレス成形することにより、炭素繊維マット間にポリプロピレンを含浸させた炭素繊維/ポリプロピレンからなるプリプレグを得た。

【0036】

このプリプレグと、実施例1で用いたのと同じ硬質アクリル発泡材及びラミネートクロスを、実施例1と同様に配し、上型と下型を用い、先ず250℃にて予備加熱しプリプレグを軟化状態にさせた後、圧力0.3MPa、温度60℃の条件にて、プレス成形することにより、フレームと可視性を有するラミネートクロスが一体的に結合成形された本発明のFRP製のコンテナ構造体を得た。

【実施例3】

【0037】

実施例1と同じプリプレグとラミネートクロスを用いて、図5に示したような筋交い部分を有するフレームからなるFRP製のコンテナ構成部材を成形した。図5において10はフレームの外枠であり、一辺が50mmのL字形である(フレームの厚さは3mm)。11はフレームの筋交い部材であり、筋交い部分は、断面が上辺20mm、底辺100mm、高さ40mmの台形状の中空部材(厚さは3mm)を用いた。

【0038】

上記のように配置されたプリプレグとラミネートクロスを、実施例1と同様に成形して、フレームと可視性を有するラミネートクロスが一体的に結合成形された本発明のFRP製のコンテナ構造体を得た。筋交いに中空部材が入っている分、強度的に優れた構造体が得られた。

【実施例4】

【0039】

実施例3の中空の筋交い部材に替えて、前記炭素繊維HTA3Kに汎用エポキシ樹脂を含浸させて得られた直径約3mmのロッドを用い、それ以外は実施例1の場合と同様に成形し、ラミネートクロスがロッドで補強された本発明のFRP製のコンテナ構成部材を得た。

かかる構造体も強度的に優れていた。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施態様である航空機用のコンテナの概略図である。

【図2】本発明のFRP製のコンテナ構成部材の正面図である。

【図3】図2のFRP製のコンテナ構成部材の中央部分での断面図である。

【図4】板状フレームからなる、FRP製のコンテナ構成部材の中央部分での断面図である。

【図5】筋交い部材を有するフレームからなる、FRP製のコンテナ構成部材の概略図である。

【符号の説明】

【0041】

1 FRP製のコンテナ

2 FRP製の構成部材からなる側壁

3 天井

4 底板

5 フレームの凸部

6 外壁パネル

7 FRP又はプリプレグ

8 中空部分又は発泡体

9 フレームの枠板

10 フレームの外枠

11 フレームの筋交い部材

【技術分野】

【0001】

本発明は、FRP製のコンテナ構成部材及びそれを用いて組立てられた軽量コンテナに関する。

【背景技術】

【0002】

繊維強化プラスチック(FRP)は、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ポリアミド、PPS、PEEK等の熱可塑性樹脂のマトリックス樹脂と、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維からなるものであり、軽量で且つ強度特性に優れるため、近年、航空宇宙産業から一般産業分野に至るまで、幅広い分野において利用されている。例えば、軽量で且つ強度特性に優れるという特徴を生かして、貨物を鉄道、トラック、船舶又は航空機で輸送する際に使用するコンテナに利用されるようになってきている。

【0003】

従来のコンテナは、その全体が鋼板あるいはアルミニウム合金等の金属で作られているものが多い。これらは重量が重いので、特に軽量化が要求される航空機用のコンテナとしては不利である。航空機は、各種の乗物のなかでも特に軽量化することの効果が大きいことから、機体の多くの部位にFRPが使われるようになってきている。そして、航空機用のコンテナも、それを軽量化することによって、燃料節約等の経済的に大きな効果が得られる。

【0004】

また、一般的にコンテナは、輸送時の搬入、搬出等において手荒に扱われることが多く、フォークリフトのフォークが突き刺さるなどして破損し、頻繁に修理が必要になる。また、最近、産地直送品等の増加に伴って断熱輸送の要求が高まっているが、アルミニウム合金等の金属は熱伝導率が高いために、断熱性を高めるために大量の断熱材を使用する必要があり、それでも外表面に結露が生じるという問題もある。FRP製のコンテナは、修理が簡単・容易であり、また断熱性にも優れているという特徴がある。

【0005】

上記のような軽量化、取扱いの簡便性、断熱性等の特徴を生かしたFRP製のコンテナの開発が試みられ、いくつかの提案も行われている(例えば、特許文献1〜3参照)。しかしながら、軽量化、強度特性、美観等の面で未だ解決すべき点がある。

【特許文献1】特開平9−328190号公報

【特許文献2】特開平7−257683号公報

【特許文献3】特開平6−48480号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、軽量化、強度特性、美観等の面で優れたFRP製のコンテナ構成部材、及びそれを用いて組立てられた軽量コンテナを提供することにある。

【課題を解決するための手段】

【0007】

本発明の請求項1に記載された発明は、FRP製のコンテナ構成部材であって、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材である。

【0008】

請求項2に記載された発明は、FRPから構成されたフレームが、板状のフレームである請求項1記載のFRP製のコンテナ構成部材である。

【0009】

請求項3に記載された発明は、FRPから構成されたフレームが、中空管状部を有するフレームである請求項1記載のFRP製のコンテナ構成部材である。

【0010】

請求項4に記載された発明は、FRPから構成されたフレームが、発泡体からなる芯材と一体成形されたフレームである請求項1記載のFRP製のコンテナ構成部材である。

【0011】

請求項5に記載された発明は、FRPがプリプレグである請求項1〜4のいずれか1項記載のFRP製のコンテナ構成部材である。

【0012】

請求項6に記載された発明は、可撓性を有するプラスチックシートが、可視性を有するラミネートクロスである請求項1〜5のいずれか1項記載のFRP製のコンテナ構成部材である。

【0013】

請求項7に記載された発明は、可視性を有するラミネートクロスが、ポリエステル繊維及び/又はアラミド繊維からなる基布とポリエステルフィルムのラミネートである請求項6のFRP製のコンテナ構成部材である。

【0014】

請求項8に記載された発明は、可撓性を有するプラスチックシートから構成された外壁パネルが、FRP製のロッドで補強されているものである請求項1〜7のいずれか1項記載のFRP製のコンテナ構成部材である。

【0015】

そして、請求項9に記載された発明は、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材を、コンテナの側壁及び天井のうちの少なくとも一面に用いて組立てられた軽量コンテナである。

【発明の効果】

【0016】

本発明のFRP製のコンテナ構成部材は、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されているので、軽量で且つ高剛性であるという特徴を有する。そして、軽量であるため取り扱いが容易で、それを用いてコンテナを組立てるのも容易である。また、FRPであるため修復・修理も容易である。そして、可視性を有するラミネートクロスから構成された外壁パネルを用いた場合には、側面部又は天井部が透明ないし半透明(可視性)であるため、内容物の確認が容易であるという特徴がある。また、従来の金属製のコンテナに比較して、低熱伝導率であるため、保冷・冷凍コンテナとしても適している。従って、航空機用コンテナ、海上や陸上輸送用コンテナ、あるいは保冷用コンテナとして広く利用できる。

【発明を実施するための最良の形態】

【0017】

本発明のFRP製のコンテナ構成部材と、それを用いた軽量コンテナを図で説明する。図1は、本発明の一実施態様に係る、航空機用のコンテナの概略図である。図1において、1はコンテナ全体を示しており、コンテナ1は、本発明のFRP製の構成部材からなる側壁2(前後、左右)と、本発明のFRP製の構成部材からなる天井3と、アルミニウム合金製の底板4から構成されている。側壁のうち一面は開閉ができるようになっている(図示せず)。

【0018】

図2は、本発明の一実施態様に係るFRP製のコンテナ構成部材の正面図である。FRP製の構成部材は、FRPから構成されたフレーム5及び9と、可撓性を有するプラスチックシートから構成された外壁パネル6が、一体的に結合成形されたものである。側壁や天井を構成するFRP製の構成部材同士あるいは底板との結合は、接着剤あるいは通常のリベットを用いて行うことができる(図示せず)。

【0019】

図3は、図2のFRP製のコンテナ構成部材の中央部分での断面図である。本発明においてFRPから構成されたフレーム5及び9の形状は特に限定されるものではなく、図3に示したように凸部5と枠板9とからなるフレームであっても、図4に示したように5と9でL字形を形成しているフレームであっても良い。あるいは、5の部分はなくて、9の枠板のみからなるフレームであっても良い。図3のようなフレームの場合には、凸部5は中空管状であっても良く(前記請求項3)、あるいは発泡体からなる芯材とFRPが一体成形されたフレームであっても良い(前記請求項4)。図3において、7はFRP又はプリプレグを、8は中空部分又は発泡体からなる芯材を示す。図4のように、L字形を形成しているかあるいは枠板9みからなるものは、本発明では板状のフレームとして定義される(前記請求項2)。

【0020】

また、本発明においてFRPから構成されたフレームは、図5に示したように、外枠だけでなく、例えば、プラスチックシートの上部及び/又は下部に、筋交いに部材が配置されているものでも良い。かかるフレームも本発明のフレームに含まれる。かかる筋交いの部材に替えて、又はそれに更に組み合わせて、後述のFRP製のロッドでプラスチックシートを補強することもできる。

【0021】

本発明において用いられるFRPについては、特に制限はなく、後述の繊維強化材とマトリックス樹脂とからなるどのような複合材料でも使用できるが、好ましいのはプリプレグである。プリプレグとは、繊維強化材に、熱硬化性樹脂や熱可塑性樹脂などのマトリックス樹脂を含浸させ、流動性や粘着性を調整して取扱い性を良くした成形中間材である。本発明においては、例えば、マット状の繊維強化材の両面にマトリックス樹脂のシートを配し、プレス成形することにより、マット間に樹脂を溶融含浸して得られるようなFRPも、プリプレグに含まれる。

【0022】

繊維強化材としては、特に制限はなく、一般に繊維強化樹脂複合材料における強化繊維として使用されるものであってよい。具体的には、無機繊維、有機繊維、金属繊維、金属被覆繊維またはそれらの混合から成り、無機繊維としては炭素繊維、黒鉛繊維、炭化珪素繊維、アルミナ繊維、タングステンカーバイト繊維、ボロン繊維、ガラス繊維、バサルト繊維等が用いられてよい。有機繊維の場合にはアラミド繊維、高密度ポリエチレン繊維、ナイロン繊維、ポリエステル繊維等の有機繊維が挙げられる。本発明においては、比強度および比弾性率が高い炭素繊維あるいは黒鉛繊維が好ましい。

【0023】

本発明においては、繊維強化材の形態については特に制限はない。繊維強化材は、通常、例えば、平織、綾織、朱子織等の経糸と緯糸から構成されるものの他、繊維束を一方向に引き揃えシート状とし、これを直角方向にステッチ糸で縫合した一軸織物、一方向に引き揃えたシート状物を角度を変えて複数積層し、これを直角方向にステッチ糸で縫合した多軸織物等の形で用いられる。

【0024】

本発明において、マトリックス樹脂としては、熱硬化性樹脂又は熱可塑性樹脂がある。熱硬化性樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂、シアン酸エステル樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂とシアン酸エステル樹脂の予備重合樹脂から選ばれる樹脂がある。これらは1種又は2種以上の混合物として用いることもできる。熱可塑性樹脂としては、ポリプロピレン、ポリスルホン、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルエーテルケトン、芳香族ポリアミド、芳香族ポリエステル、芳香族ポリカーボネート、ポリエーテルイミド、ポリアリーレンオキシド、熱可塑性ポリイミド、ポリアミドイミドがある。これらの樹脂は、2種以上併用しても良い。

【0025】

本発明において可撓性を有するプラスチックシートとしては特に制限はなく、可撓性を有するプラスチックのフィルム、ラミムートフィルム、ラミネートクロスあるいはシート等全てを含む。好ましいのは、可視性を有するラミネートクロスである。ラミネートクロスとは、繊維クロスの片面又は両面に樹脂層(フィルム層)を設けた積層シートを意味する。典型的には、ポリエチレンやポリプロピレン等のポリオレフィン繊維、ポリエステル繊維、ナイロン繊維、アラミド繊維等の織編物、メッシュ、ネット等の基布に、ポリプロピレン、塩化ビニル、ポリエステル、ナイロン等の樹脂層をラミネートしたものである。そして、ラミネートクロスが可視性であるためには、樹脂層が透明ないし半透明であるだけでなく、織編物、メッシュ、ネット等の基布自体も織目や網目等が開いた(コンテナの内容物を確認できる程度に)構造・形態のものを用いるか、あるいは繊維束、ロービング又はモノフィラメントを格子状又はネット状あるいは斜めに交叉して配置し、これらに樹脂層をラミネートしたものでなければならない。

【0026】

本発明においては、可撓性を有するプラスチックシートから構成された外壁パネルが、更にFRP製のロッドで補強されているものであるのが好ましい。ロッドとは、FRP製の紐状、棒状物あるいはパイプ状物を意味するが、前記のような繊維強化材に前記のようなマトリックス樹脂を含浸させて、あるいは更に硬化させて得られる高強度の補強材である。本発明においては、かかるFRP製のロッドを、外壁パネルの内部あるいは表面に、例えば、筋交に入れてパネルを補強すれば良い。繊維強化材としてアラミド繊維や炭素繊維を用いたロッドが特に好ましい。

【0027】

本発明において、ラミネートクロスとしては、ポリエステル繊維及び/又はアラミド繊維

からなる基布とポリエステルフィルムのラミネートであるのが好ましい。例えば、ポリエステル繊維からなる基布が、アラミド繊維等で補強されているものも好ましい。

【0028】

本発明のFRP製のコンテナ構成部材の成形方法の一例について説明する。例えば、アルミ製の成形型の上に、フレームの下部を形成するFRP、例えば、プリプレグ(図2〜4の9)を窓枠状に敷設する。その上に、可撓性を有するプラスチックシート、例えば、ラミネートクロスを配置し、その端を囲んで窓枠状に前記と同じプリプレグを積層・配置する(図2〜4の9)。そして、更に、例えば、凸状の発泡体を前記プリプレグの上に配置し、発泡体をプリプレグで被覆する。発泡体を被覆したプリプレグは、凹形状の成形型をかぶせ賦形できるようにしておく。次いで、全体をバギングフィルムで覆い、オートクレーブに入れて加圧・加熱して、フレームとラミネートクロスを一体的に結合成形する。なお、発泡体はどのようなものでも良いが、硬質ウレタン発泡体、硬質アクリル発泡材等が好ましく用いられる。

【0029】

加圧・加熱成形は、通常のオートクレーブによる成形の他、ホットプレス加工、真空成形、エラストメリック成形等の方法でも行うことができる。成形条件は、圧力は0.05〜4MPa、温度は80〜200℃、時間は1〜3時間が適当である。プリプレグを加熱硬化させた後、全体を冷却し、所望の形状に賦形されたFRP製のコンテナ構成部材を脱型して取り出す。

【0030】

本発明のFRP製のコンテナ構成部材、即ち、プリプレグ等のFRPから構成されたフレームと、可視性を有するラミネートクロス等の可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材を用いて、それをコンテナの側壁及び天井のうちの少なくとも一面に用いてコンテナを組立て製造することができる。コンテナの底部は、アルミ合金等の金属、あるいは機械的強度や衝撃性に強いFRP製の底板であるのが好ましい。これらの底板の上に、本発明のFRP製のコンテナ構成部材を側壁部材及び/又は天井部材として用いることによって、軽量のコンテナが得られる。組立てに際しては、FRP製のコンテナ構成部材のフレーム部分を接着あるいはリベット止めすることによって組立てれば良い。

【実施例1】

【0031】

以下、具体例によって、本発明のFRP製のコンテナ構成部材を成形した例を説明する。図2と図3に示したような、FRP製のコンテナの側壁構成部材を成形した例を示す。フレーム用のプリプレグとしては、炭素繊維のプリプレグを用いた。即ち、炭素繊維HTA3K(東邦テナックス社製、汎用グレードの炭素繊維、3000フィラメント)を経糸緯糸とした平織物(東邦テナックス社製、W−3101)に、汎用エポキシ樹脂を含浸させたものを用いた(樹脂含有率:40%)。このプリプレグを5枚、積層パターンが(0/90)、(±45)、(30/120)、(±45)、(0/90)となる様に重ねて用いた。

【0032】

可視性を有するラミネートクロスとしては、アラミド繊維を三軸方向にメッシュ構造として重ね合わせたもの(三軸メッシュ)の両面に、ポリエステルフィルムを張り合わせたものを用いた。ここでアラミド繊維の三軸メッシュとは、パラ型アラミド繊維(帝人テクプロダクツ社製、テクノーラブラック 1670dTex/1000fil)を用いた、経糸と経糸に対称で互いに逆行して斜交する斜交糸からなる構造体で、交点を熱溶融可能な樹脂、例えば、ウレタンバインダーにて接着せしめたものである。本三軸メッシュ構造体の単位面積あたりの重量は、60g/m2であった。ポリエステルフィルムは、帝人デュポンフィルム社製のHSタイプ、厚み125μmのものを用い、一般的に用いられるラミネート条件にて張り合わせた。この方法にて作成したラミネートクロスの単位面積あたりの総重量は約410g/m2であった。

【0033】

アルミ製の成形型の上に、前記プリプレグを図2と図3に示したように窓枠状に敷設した。

その上に前記ラミネートクロスを配置し、その端を囲んで窓枠状に前記と同じプリプレグを積層・配置した。そして、更に、断面が台形の硬質アクリル発泡材(耐熱フォーマック(HR)、積水化学製)を前記プリプレグの上に配置し(図2と図3参照)、この発泡材を前記と同じプリプレグで被覆した。窓枠の寸法は図3にxyhとして示したが、xが100mm、yが20mm、hが40mmとなるようにした。

【0034】

発泡体を被覆したプリプレグは、凹形状の成形型をかぶせた。次いで、全体をバギングフィルムで覆い、密封し減圧後、オートクレーブに入れて、圧力4kgf/cm2、温度130℃で2時間加熱硬化せしめ、その後冷却、脱形して、フレームと可視性を有するラミネートクロスが一体的に結合成形された本発明のFRP製のコンテナ構成部材が得られた。

【実施例2】

【0035】

炭素繊維HTA12K(東邦テナックス製、汎用グレード品、12000フィラメント)を用い、この炭素繊維をエンドレスのメッシュコンベアー上に、直径20〜50cmの渦巻状に所定厚みだけ均一に振り落として、繊維層形成し、ニードルパンチングして、両層を機械的に接合させて、炭素繊維マットを得た。次に、得られた炭素繊維マットの両面にポリプロピレンシートを配した後、プレス成形することにより、炭素繊維マット間にポリプロピレンを含浸させた炭素繊維/ポリプロピレンからなるプリプレグを得た。

【0036】

このプリプレグと、実施例1で用いたのと同じ硬質アクリル発泡材及びラミネートクロスを、実施例1と同様に配し、上型と下型を用い、先ず250℃にて予備加熱しプリプレグを軟化状態にさせた後、圧力0.3MPa、温度60℃の条件にて、プレス成形することにより、フレームと可視性を有するラミネートクロスが一体的に結合成形された本発明のFRP製のコンテナ構造体を得た。

【実施例3】

【0037】

実施例1と同じプリプレグとラミネートクロスを用いて、図5に示したような筋交い部分を有するフレームからなるFRP製のコンテナ構成部材を成形した。図5において10はフレームの外枠であり、一辺が50mmのL字形である(フレームの厚さは3mm)。11はフレームの筋交い部材であり、筋交い部分は、断面が上辺20mm、底辺100mm、高さ40mmの台形状の中空部材(厚さは3mm)を用いた。

【0038】

上記のように配置されたプリプレグとラミネートクロスを、実施例1と同様に成形して、フレームと可視性を有するラミネートクロスが一体的に結合成形された本発明のFRP製のコンテナ構造体を得た。筋交いに中空部材が入っている分、強度的に優れた構造体が得られた。

【実施例4】

【0039】

実施例3の中空の筋交い部材に替えて、前記炭素繊維HTA3Kに汎用エポキシ樹脂を含浸させて得られた直径約3mmのロッドを用い、それ以外は実施例1の場合と同様に成形し、ラミネートクロスがロッドで補強された本発明のFRP製のコンテナ構成部材を得た。

かかる構造体も強度的に優れていた。

【図面の簡単な説明】

【0040】

【図1】本発明の一実施態様である航空機用のコンテナの概略図である。

【図2】本発明のFRP製のコンテナ構成部材の正面図である。

【図3】図2のFRP製のコンテナ構成部材の中央部分での断面図である。

【図4】板状フレームからなる、FRP製のコンテナ構成部材の中央部分での断面図である。

【図5】筋交い部材を有するフレームからなる、FRP製のコンテナ構成部材の概略図である。

【符号の説明】

【0041】

1 FRP製のコンテナ

2 FRP製の構成部材からなる側壁

3 天井

4 底板

5 フレームの凸部

6 外壁パネル

7 FRP又はプリプレグ

8 中空部分又は発泡体

9 フレームの枠板

10 フレームの外枠

11 フレームの筋交い部材

【特許請求の範囲】

【請求項1】

FRP製のコンテナ構成部材であって、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材。

【請求項2】

FRPから構成されたフレームが、板状のフレームである請求項1記載のFRP製のコンテナ構成部材。

【請求項3】

FRPから構成されたフレームが、中空管状部を有するフレームである請求項1記載のFRP製のコンテナ構成部材。

【請求項4】

FRPから構成されたフレームが、発泡体からなる芯材と一体成形されたフレームである請求項1記載のFRP製のコンテナ構成部材。

【請求項5】

FRPがプリプレグである請求項1〜4のいずれか1項記載のFRP製のコンテナ構成部材。

【請求項6】

可撓性を有するプラスチックシートが、可視性を有するラミネートクロスである請求項1〜5のいずれか1項記載のFRP製のコンテナ構成部材。

【請求項7】

可視性を有するラミネートクロスが、ポリエステル繊維及び/又はアラミド繊維からなる基布とポリエステルフィルムのラミネートである請求項6のFRP製のコンテナ構成部材。

【請求項8】

可撓性を有するプラスチックシートから構成された外壁パネルが、FRP製のロッドで補強されているものである請求項1〜7のいずれか1項記載のFRP製のコンテナ構成部材。

【請求項9】

FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材を、コンテナの側壁及び天井のうちの少なくとも一面に用いて組立てられた軽量コンテナ。

【請求項1】

FRP製のコンテナ構成部材であって、FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材。

【請求項2】

FRPから構成されたフレームが、板状のフレームである請求項1記載のFRP製のコンテナ構成部材。

【請求項3】

FRPから構成されたフレームが、中空管状部を有するフレームである請求項1記載のFRP製のコンテナ構成部材。

【請求項4】

FRPから構成されたフレームが、発泡体からなる芯材と一体成形されたフレームである請求項1記載のFRP製のコンテナ構成部材。

【請求項5】

FRPがプリプレグである請求項1〜4のいずれか1項記載のFRP製のコンテナ構成部材。

【請求項6】

可撓性を有するプラスチックシートが、可視性を有するラミネートクロスである請求項1〜5のいずれか1項記載のFRP製のコンテナ構成部材。

【請求項7】

可視性を有するラミネートクロスが、ポリエステル繊維及び/又はアラミド繊維からなる基布とポリエステルフィルムのラミネートである請求項6のFRP製のコンテナ構成部材。

【請求項8】

可撓性を有するプラスチックシートから構成された外壁パネルが、FRP製のロッドで補強されているものである請求項1〜7のいずれか1項記載のFRP製のコンテナ構成部材。

【請求項9】

FRPから構成されたフレームと、可撓性を有するプラスチックシートから構成された外壁パネルが、一体的に結合成形されてなるFRP製のコンテナ構成部材を、コンテナの側壁及び天井のうちの少なくとも一面に用いて組立てられた軽量コンテナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−186228(P2007−186228A)

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願番号】特願2006−5366(P2006−5366)

【出願日】平成18年1月12日(2006.1.12)

【出願人】(000003090)東邦テナックス株式会社 (246)

【出願人】(303013268)帝人テクノプロダクツ株式会社 (504)

【Fターム(参考)】

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願日】平成18年1月12日(2006.1.12)

【出願人】(000003090)東邦テナックス株式会社 (246)

【出願人】(303013268)帝人テクノプロダクツ株式会社 (504)

【Fターム(参考)】

[ Back to top ]