FRP製構造部材

【課題】外部荷重によって貫通孔の周辺が破壊されることを抑制できるFRP製構造部材及びその製造方法を得る。

【解決手段】ダッシュパネル10では、発泡成形体である芯材12の貫通孔12A(第1貫通孔)に、繊維強化樹脂製のバルク18の筒部18Aが嵌合しており、筒部18Aの軸線方向両端部に設けられた鍔部18B、18Cが繊維強化樹脂製の表皮層14、16に接合されている。したがって、このバルク18によって貫通孔12Aの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Aの周辺が破壊されることを抑制できる。

【解決手段】ダッシュパネル10では、発泡成形体である芯材12の貫通孔12A(第1貫通孔)に、繊維強化樹脂製のバルク18の筒部18Aが嵌合しており、筒部18Aの軸線方向両端部に設けられた鍔部18B、18Cが繊維強化樹脂製の表皮層14、16に接合されている。したがって、このバルク18によって貫通孔12Aの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Aの周辺が破壊されることを抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯材とその表面に形成された繊維強化樹脂製の表皮層とを有し、所定部位に貫通孔が設けられたFRP製構造部材に関する。

【背景技術】

【0002】

従来、発泡体で成形された芯材の表面に繊維強化樹脂層が積層された養魚槽が知られている(例えば、特許文献1参照)。この養魚槽では、側壁に設けられた排水口と水槽の底部とが排水孔によって連通している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平6−84847号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記構成の養魚槽(FRP製構造部材)では、排水孔の内周が補強されていないため、外部荷重によって排水孔(貫通孔)の周辺が容易に破壊されてしまう可能性がある。

【0005】

本発明は上記事実を考慮し、外部荷重によって貫通孔の周辺が破壊されることを抑制できるFRP製構造部材を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1に記載の発明に係るFRP製構造部材は、第1貫通孔が形成されたパネル状の芯材と、前記芯材の外表面両面に設けられ、第2貫通孔が前記第1貫通孔に対して同軸上に形成された繊維強化樹脂製の一対の表皮層と、前記一対の表皮層間に配置されると共に、前記第1貫通孔に嵌合された筒部、及び、前記筒部の軸線方向端部に設けられて前記表皮層に接合され、少なくとも一方は鍔状にされた接合部を備えた補強材と、を有することを特徴としている。

【0007】

請求項1に記載のFRP製構造部材では、芯材に形成された第1貫通孔に補強材の筒部が嵌合しており、筒部の軸線方向端部に設けられた接合部が繊維強化樹脂製の表皮層に接合されている。したがって、この補強材によって第1貫通孔の周辺が補強されるので、外部荷重によって第1貫通孔の周辺が破壊されることを抑制できる。

【発明の効果】

【0008】

以上説明したように、本発明に係るFRP製構造部材では、外部荷重によって貫通孔の周辺が破壊されることを抑制できる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1の実施形態に係るダッシュパネルの正面図である。

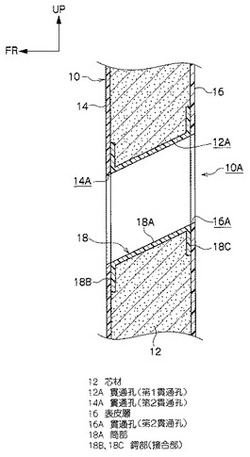

【図2】図1の2−2線断面図である。

【図3】図1の3−3線断面図である。

【図4】図1に示されるダッシュパネルの構成部材であるバルクの構成を示す斜視図である。

【図5】図1に示されるダッシュパネルの構成部材であるバルクの構成を示す斜視図である。

【図6】図4に示されるバルクを簡略化した図である。

【図7】図1に示されるダッシュパネルの製造手順を説明するための断面図である。

【図8】図1に示されるダッシュパネルの変形例を示す断面図である。

【図9】本発明の第2の実施形態に係るダッシュパネルの断面図である。

【図10】図9に示されるダッシュパネルの構成部材であるバルクの構成を示す斜視図である。

【図11】図9に示されるダッシュパネルの製造手順を説明するための断面図である。

【発明を実施するための形態】

【0010】

<第1の実施形態>

図1には、本発明の第1の実施形態に係るFRP製構造部材としてのダッシュパネル10が正面図にて示されている。また、図2には、図1の2−2線断面図が示されており、図3には、図1の3−3線断面図が示されている。なお、図中矢印FRは、このダッシュパネル10が取り付けられる図示しない車両の前方向を示し、矢印UPはこの車両の上方向を示し、矢印Wはこの車両の車幅方向を示している。

【0011】

本第1の実施形態に係るダッシュパネル10は、図示しない車両のエンジンルームと車室とを仕切るものであり、芯材12を備えている。この芯材12は、本第1の実施形態では発泡材が発泡成形されることで形成されたものであり、その前後両側には表皮層14、16が形成されている。これらの表皮層14、16は、炭素繊維強化樹脂材料によって形成されたものである。

【0012】

このダッシュパネル10には、図示しないステアリングシャフトが貫通する貫通孔10Aと、図示しないブレーキマスターシリンダーが貫通する貫通孔10Bとが形成されている。

【0013】

ステアリングシャフト用の貫通孔10Aは、表皮層14、16に形成された第2貫通孔としての貫通孔14A、16Aと、芯材12に形成された第1貫通孔としての貫通孔12Aとによって構成されている。芯材12の貫通孔12Aの内側には、貫通孔12Aを補強する補強材としてのステアリングシャフト孔用バルク18(図4参照)が設けられている。

【0014】

バルク18は、本第1の実施形態では炭素繊維強化樹脂材料によって形成されたものであり、筒状に形成された筒部18Aを有している。この筒部18Aは、芯材12の貫通孔12Aに嵌合しており、ステアリングシャフトは、筒部18Aの内側を貫通するようになっている。筒部18Aの軸線方向両端部には、それぞれ鍔部18B、18C(接合部)が設けられており、これらの鍔部18B、18Cは、それぞれ表皮層14、16に接合されている。これにより、バルク18は、表皮層14、16に一体的に結合されており、バルク18の筒部18Aによって、芯材12の貫通孔12Aの内周が補強された構成になっている。

【0015】

また、車両前方側の表皮層14に接合された一方の鍔部18Bには、ブロック状に形成されたインサートカラー20が固定されている。このインサートカラー20には、内側に雌ネジが形成されたネジ孔20Aが設けられている。このネジ孔20Aには図示しないフロントサイドメンバをダッシュパネル10に締結するためのボルトが螺合されるようになっている。

【0016】

一方、前述したブレーキマスターシリンダー用の貫通孔10Bは、表皮層14、16に形成された第2貫通孔としての貫通孔14B、16Bと、芯材12に形成された第1貫通孔としての貫通孔12Bとによって構成されている。芯材12の貫通孔12Bの内側には、貫通孔12Bを補強する補強材としてのブレーキマスターシリンダー孔用バルク22(図5参照)が設けられている。

【0017】

バルク22は、本第1の実施形態では炭素繊維強化樹脂材料によって形成されたものであり、筒状に形成された筒部22Aを有している。この筒部22Aは、芯材12の貫通孔12Bに嵌合しており、ブレーキマスターシリンダーは、筒部22Aの内側を貫通するようになっている。筒部22Aの軸線方向両端部には、それぞれ鍔部22B、22C(接合部)が設けられており、これらの鍔部22B、22Cは、それぞれ表皮層14、16に接合されている。これにより、バルク22は、表皮層14、16に一体的に結合されており、バルク22の筒部22Aによって、芯材12の貫通孔12Bの内周が補強された構成になっている。

【0018】

また、車両後方側の表皮層16に接合された一方の鍔部22Cには、ブロック状に形成された複数のインサートカラー24が固定されている。これらのインサートカラー24には、内側に雌ネジが形成されたネジ孔24Aが設けられている。このネジ孔24Aには図示しないブレーキペダル用のブラケットをダッシュパネル10に締結するためのボルトが螺合されるようになっている。

【0019】

次に、図6及び図7を用いて、上記構成のダッシュパネル10の製造方法について説明する。なお、上述したバルク18とバルク22は、基本的に同様の構成とされているため、ここでは一方のバルク18だけについて触れる。また、図6及び図7では、説明の都合上、バルク18の構成を簡略化して図示してある。

【0020】

本第1の実施形態に係る製造方法では、先ず補強材としてのバルク18を製造する(図6参照)。このバルク18の材料としては、繊維強化樹脂材料、シールモールディングコンパウンド、アルミニウム、又はその他の材料を用いることができる。そして、図7(A)に示されるように、バルク18の鍔部18Bには、予めインサートカラー20を接着しておく。

【0021】

次いで、図7(B)に示されるように、バルク18を芯材12に組み付ける。この芯材12としては、発泡成形体やアルミニウム製の構造体(所謂アルミハニカム)等を用いることができる。なお、発泡成形体を芯材12として用いる場合には、例えばインサート成形によってバルク18を芯材12に組み付けることができる。また、芯材12としてアルミハニカムを用いる場合には、筒部18Aが嵌合する貫通孔12Aを境にして芯材12を分割することで、バルク18を芯材12に組み付けることができる。

【0022】

そして、図7(C)に示されるように、上部に突起26Aが設けられた金型26の上面に、FRPシートを積層して表皮層14を形成する。なお、金型26の突起26Aは、筒部18Aの内側に嵌合可能なものであり、上述のFRPシートには、予め突起26Aに対応する位置に貫通孔14Aを形成しておく。

【0023】

次いで、図7(D)に示されるように、バルク18が組み付けられた芯材12を、表皮層14の上から金型26にセットする。このとき、バルク18の筒部18Aの内側に突起26Aが嵌合することで、バルク18が金型26に位置決めされると共に、バルク18に接着されたインサートカラー20が金型26に位置決めされる。なお、バルク18の鍔部18Bと表皮層14との間には、フィルム状に形成された熱硬化性接着剤(図示省略)を介在させておく。

【0024】

次いで、図7(E)に示されるように、芯材12及びバルク18の上面に、FRPシートを積層して表皮層16を形成する。このFRPシートには、予め筒部18Aに対向する位置に貫通孔16Aを形成しておく。また、バルク18の鍔部18Cと表皮層16との間には、フィルム状に形成された熱硬化性接着剤(図示省略)を介在させておく。

【0025】

次いで、表皮層16の上側に図示しないバックをセットして真空状態で加熱する。これにより、表皮層14、16を硬化させると共に、鍔部18Bと表皮層14との間及び鍔部18Cと表皮層16との間に介在されたフィルム状接着剤を硬化させることで、鍔部18B、18Cが表皮層14、16に接合される。これにより、本第1の実施形態に係るダッシュパネル10が完成する。

【0026】

上記製造方法によってダッシュパネル10を製造する場合、表皮層14、16を構成するシート状の繊維に予め貫通孔14A、16Aを形成しておくため、真空加熱成形後の穴あけ加工が不要であり、製造コストを低く抑えることができる。

【0027】

次に、本第1の実施形態の作用について説明する。

【0028】

上記構成のダッシュパネル10では、ステアリングシャフト用の貫通孔10Aを構成する芯材12の貫通孔12Aに、バルク18の筒部18Aが嵌合しており、筒部18Aの軸線方向両端部に設けられた鍔部18B、18Cが繊維強化樹脂製の表皮層14、16に接合されている。したがって、このバルク18によって貫通孔12Aの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Aの周辺が破壊されることを抑制できる。

【0029】

また、このダッシュパネル10では、ブレーキマスターシリンダー用の貫通孔10Bを構成する芯材12の貫通孔12Bに、バルク22の筒部22Aが嵌合しており、筒部22Aの軸線方向両端部に設けられた鍔部22B、22Cが繊維強化樹脂製の表皮層14、16に接合されている。したがって、このバルク22によって貫通孔12Bの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Bの周辺が破壊されることを抑制できる。

【0030】

しかも、このダッシュパネル10では、フロントサイドメンバを締結するためのインサートカラー20や、ブレーキペダル用のブラケットが締結されるインサートカラー24が、補強材(強度部材)であるバルク18、22に固定されている。したがって、フロントサイドメンバや上記ブラケットのダッシュパネル10に対する締結強度を向上させることができる。

【0031】

ところで、図8に示されるように、表示層14と一体の筒部14Cを芯材12の貫通孔12Aに嵌合させる構成にした場合でも、貫通孔12Aの周辺を補強することができる。しかしながらこの場合、表皮層14を形成する際に、金型26の突起26Aに沿わせてFRPシートを積層しなければならないため、非常に積層し難いという問題がある。この点、本第1の実施形態では、バルク18、22が表皮層14、16と別体に製造されるため、表皮層14、16を形成するためのFRPシートの積層作業が容易になり、結果として製造コストを低下させることができる。

【0032】

また、図8に示される構成の場合、筒部14Cの強度を増加させるためには、FRPシートを張り増しするしかないため、設計の自由度が低いという問題がある。これに対し、本第1の実施形態では、バルク18、22の材料を任意に選択することができるため、貫通孔10A、10Bを最適な材料で補強することができ、自由度の高い設計(補強)が可能となる。

【0033】

さらに、図8に示される構成の場合、積層成形後に筒部14Cを金型26の突起26Aから抜く必要があるため、筒部14Cに抜き角を設定しなければならない。しかも、この抜き角が負角の場合には、金型26にスライダー機構を設けなければならない。この点、本第1の実施形態では、抜き角を考慮する必要がないため、設計の自由度が向上すると共に、金型26にスライダー機構を設ける必要がないため、金型26の製造コストを低下させることができる。

【0034】

また、図8に示される構成において、表皮層14又は表皮層16の内側面にインサートカラーを接着する場合には、インサートカラーを正確に位置決めすることが困難である。この点、本第1の実施形態では、インサートカラー20、24がバルク18、22に接着されるので、バルク18、22を金型26に位置決めすることで、インサートカラー20、24を金型26に正確に位置決めすることができる。したがって、インサートカラー20、24の位置決めが容易になり、製造効率を向上させることができる。

<第2の実施形態>

次に、本発明の第2の実施形態について説明する。なお、前記第1の実施形態と基本的に同様の構成・作用については、前記第1の実施形態と同符号を付与し、その説明を省略する。

【0035】

図9には、本発明の第2の実施形態に係るFRP製構造部材としてのダッシュパネル30の部分的な構成が断面図にて示されている。このダッシュパネル30は、前記第1の実施形態に係るダッシュパネル10と基本的に同様の構成とされており、表皮層14、16に形成された貫通孔14A、16Aと、芯材12に形成された貫通孔12Aとによって構成された貫通孔30Aを有している。但し、このダッシュパネル30では、芯材12の貫通孔12Aを補強するバルク32(補強材)の構造が、前記第1の実施形態に係るバルク18、22とは異なっている。

【0036】

本第2の実施形態に係るバルク32は、前記第1の実施形態に係るバルク18、22と同様に、表皮層14、16の間に配置されている。このバルク32は、底壁37の中央部に貫通孔34が形成された有底円筒状の筒部36A、及び、筒部36Aの開口側端部に形成された鍔部36Bを有する本体部34と、接着剤42によって鍔部36Bに接合された円板状の蓋部38とを有している。蓋部38の中央部には、貫通孔40が形成されている。

【0037】

本体部36の筒部36Aは、芯材12に形成された貫通孔12Aに嵌合しており、筒部36Aの底壁37が表皮層16に接合されている。表皮層16には、筒部36Aの底壁37の貫通孔34に対向する位置に貫通孔16Aが形成されている。また、このバルク32は、蓋部38が表皮層14に接合されており、表皮層14には、蓋部38の貫通孔40に対向する位置に貫通孔14Aが形成されている。これらの貫通孔34、16A、40、14Aは、筒部36Aと同軸上に配置されている。

【0038】

次に、図10及び図11を用いて、上記構成のダッシュパネル30の製造方法について説明する。

【0039】

本第2の実施形態に係る製造方法では、先ず、繊維強化樹脂材料、シールモールディングコンパウンド、アルミニウム、又はその他の材料を用いてバルク32の本体部36と蓋部38を製造すると共に、発泡材やアルミハニカム等の材料を用いて貫通孔12Aを有する芯材12を製造する。但しこのとき、本体部36及び蓋部38には、貫通孔34、40を形成しないでおく(なお、図10及び図11(A)には、貫通孔34が省略された本体部36が図示されている)。

【0040】

次いで、図11(B)に示されるように、接着剤42を用いて蓋部38を本体部36の鍔部36Bに接着し、本体部36の筒部36Aを貫通孔12Aに嵌合させてバルク32を芯材12に組み付ける。

【0041】

次いで、金型44の上面に表皮層14を形成し、バルク32が組み付けられた芯材12を表皮層14の上から金型44にセットすると共に、芯材12及びバルク32の上側に表皮層16を形成する(図11(C)図示状態)。なお、蓋部38と表皮層14との間、及び筒部36Aの底壁37と表皮層16との間には、フィルム状に形成された熱硬化性接着剤(図示省略)を介在させておく。

【0042】

次いで、表皮層16の上側に図示しないバックをセットして真空状態で加熱する。これにより、表皮層14、16を硬化させると共に、蓋部38と表皮層14との間及び筒部36Aの底壁37と表皮層16との間に介在されたフィルム状接着剤を硬化させることで、蓋部38及び筒部36Aの底壁37が表皮層14、16に接合される。

【0043】

次いで、工作機械による穴あけ加工によって、表皮層16の貫通孔16A、筒部36Aの底壁37の貫通孔34、蓋部38の貫通孔40、及び表皮層14の貫通孔14Aを形成し、筒部36Aの内側を外部に連通させる(図9参照)。これにより、本第2の実施形態に係るダッシュパネル30が完成する。なお、貫通孔16A、34、40、14Aは同軸上に配置されるため、これらの貫通孔を一回の穴あけ加工で形成することができる。

【0044】

上記構成のダッシュパネル30においても、バルク32によって貫通孔12Aの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Aの周辺が破壊されることを抑制できる。

【0045】

しかも、このダッシュパネル30では、筒部36Aの底壁37と表皮層16とが貫通孔30Aの内側に突出しているため、この突出部分にグロメット46(図9参照)を装着することができる。

【0046】

なお、前記第1の実施形態及び上記第2の実施形態では、本発明が車両のダッシュパネル10、30に対して適用された場合について説明したが、本発明はダッシュパネルに限らず、芯材とその表面に形成された繊維強化樹脂製の表皮層とを有し、所定部位に貫通孔が設けられるFRP製構造部材であれば適用することができる。

【符号の説明】

【0047】

10 ダッシュパネル(FRP製構造部材)

12 芯材

12A 貫通孔(第1貫通孔)

14 表皮層

14A 貫通孔(第2貫通孔)

16 表皮層

16A 貫通孔(第2貫通孔)

18 バルク(補強材)

18A 筒部

18B、18C 鍔部(接合部)

22 バルク(補強材)

22A 筒部

22B、22C 鍔部(接合部)

30 ダッシュパネル(FRP製構造部材)

32 バルク(補強材)

36 本体部

36A 筒部

36B 鍔部

37 底壁(接合部)

38 蓋部(接合部)

【技術分野】

【0001】

本発明は、芯材とその表面に形成された繊維強化樹脂製の表皮層とを有し、所定部位に貫通孔が設けられたFRP製構造部材に関する。

【背景技術】

【0002】

従来、発泡体で成形された芯材の表面に繊維強化樹脂層が積層された養魚槽が知られている(例えば、特許文献1参照)。この養魚槽では、側壁に設けられた排水口と水槽の底部とが排水孔によって連通している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開平6−84847号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記構成の養魚槽(FRP製構造部材)では、排水孔の内周が補強されていないため、外部荷重によって排水孔(貫通孔)の周辺が容易に破壊されてしまう可能性がある。

【0005】

本発明は上記事実を考慮し、外部荷重によって貫通孔の周辺が破壊されることを抑制できるFRP製構造部材を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1に記載の発明に係るFRP製構造部材は、第1貫通孔が形成されたパネル状の芯材と、前記芯材の外表面両面に設けられ、第2貫通孔が前記第1貫通孔に対して同軸上に形成された繊維強化樹脂製の一対の表皮層と、前記一対の表皮層間に配置されると共に、前記第1貫通孔に嵌合された筒部、及び、前記筒部の軸線方向端部に設けられて前記表皮層に接合され、少なくとも一方は鍔状にされた接合部を備えた補強材と、を有することを特徴としている。

【0007】

請求項1に記載のFRP製構造部材では、芯材に形成された第1貫通孔に補強材の筒部が嵌合しており、筒部の軸線方向端部に設けられた接合部が繊維強化樹脂製の表皮層に接合されている。したがって、この補強材によって第1貫通孔の周辺が補強されるので、外部荷重によって第1貫通孔の周辺が破壊されることを抑制できる。

【発明の効果】

【0008】

以上説明したように、本発明に係るFRP製構造部材では、外部荷重によって貫通孔の周辺が破壊されることを抑制できる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1の実施形態に係るダッシュパネルの正面図である。

【図2】図1の2−2線断面図である。

【図3】図1の3−3線断面図である。

【図4】図1に示されるダッシュパネルの構成部材であるバルクの構成を示す斜視図である。

【図5】図1に示されるダッシュパネルの構成部材であるバルクの構成を示す斜視図である。

【図6】図4に示されるバルクを簡略化した図である。

【図7】図1に示されるダッシュパネルの製造手順を説明するための断面図である。

【図8】図1に示されるダッシュパネルの変形例を示す断面図である。

【図9】本発明の第2の実施形態に係るダッシュパネルの断面図である。

【図10】図9に示されるダッシュパネルの構成部材であるバルクの構成を示す斜視図である。

【図11】図9に示されるダッシュパネルの製造手順を説明するための断面図である。

【発明を実施するための形態】

【0010】

<第1の実施形態>

図1には、本発明の第1の実施形態に係るFRP製構造部材としてのダッシュパネル10が正面図にて示されている。また、図2には、図1の2−2線断面図が示されており、図3には、図1の3−3線断面図が示されている。なお、図中矢印FRは、このダッシュパネル10が取り付けられる図示しない車両の前方向を示し、矢印UPはこの車両の上方向を示し、矢印Wはこの車両の車幅方向を示している。

【0011】

本第1の実施形態に係るダッシュパネル10は、図示しない車両のエンジンルームと車室とを仕切るものであり、芯材12を備えている。この芯材12は、本第1の実施形態では発泡材が発泡成形されることで形成されたものであり、その前後両側には表皮層14、16が形成されている。これらの表皮層14、16は、炭素繊維強化樹脂材料によって形成されたものである。

【0012】

このダッシュパネル10には、図示しないステアリングシャフトが貫通する貫通孔10Aと、図示しないブレーキマスターシリンダーが貫通する貫通孔10Bとが形成されている。

【0013】

ステアリングシャフト用の貫通孔10Aは、表皮層14、16に形成された第2貫通孔としての貫通孔14A、16Aと、芯材12に形成された第1貫通孔としての貫通孔12Aとによって構成されている。芯材12の貫通孔12Aの内側には、貫通孔12Aを補強する補強材としてのステアリングシャフト孔用バルク18(図4参照)が設けられている。

【0014】

バルク18は、本第1の実施形態では炭素繊維強化樹脂材料によって形成されたものであり、筒状に形成された筒部18Aを有している。この筒部18Aは、芯材12の貫通孔12Aに嵌合しており、ステアリングシャフトは、筒部18Aの内側を貫通するようになっている。筒部18Aの軸線方向両端部には、それぞれ鍔部18B、18C(接合部)が設けられており、これらの鍔部18B、18Cは、それぞれ表皮層14、16に接合されている。これにより、バルク18は、表皮層14、16に一体的に結合されており、バルク18の筒部18Aによって、芯材12の貫通孔12Aの内周が補強された構成になっている。

【0015】

また、車両前方側の表皮層14に接合された一方の鍔部18Bには、ブロック状に形成されたインサートカラー20が固定されている。このインサートカラー20には、内側に雌ネジが形成されたネジ孔20Aが設けられている。このネジ孔20Aには図示しないフロントサイドメンバをダッシュパネル10に締結するためのボルトが螺合されるようになっている。

【0016】

一方、前述したブレーキマスターシリンダー用の貫通孔10Bは、表皮層14、16に形成された第2貫通孔としての貫通孔14B、16Bと、芯材12に形成された第1貫通孔としての貫通孔12Bとによって構成されている。芯材12の貫通孔12Bの内側には、貫通孔12Bを補強する補強材としてのブレーキマスターシリンダー孔用バルク22(図5参照)が設けられている。

【0017】

バルク22は、本第1の実施形態では炭素繊維強化樹脂材料によって形成されたものであり、筒状に形成された筒部22Aを有している。この筒部22Aは、芯材12の貫通孔12Bに嵌合しており、ブレーキマスターシリンダーは、筒部22Aの内側を貫通するようになっている。筒部22Aの軸線方向両端部には、それぞれ鍔部22B、22C(接合部)が設けられており、これらの鍔部22B、22Cは、それぞれ表皮層14、16に接合されている。これにより、バルク22は、表皮層14、16に一体的に結合されており、バルク22の筒部22Aによって、芯材12の貫通孔12Bの内周が補強された構成になっている。

【0018】

また、車両後方側の表皮層16に接合された一方の鍔部22Cには、ブロック状に形成された複数のインサートカラー24が固定されている。これらのインサートカラー24には、内側に雌ネジが形成されたネジ孔24Aが設けられている。このネジ孔24Aには図示しないブレーキペダル用のブラケットをダッシュパネル10に締結するためのボルトが螺合されるようになっている。

【0019】

次に、図6及び図7を用いて、上記構成のダッシュパネル10の製造方法について説明する。なお、上述したバルク18とバルク22は、基本的に同様の構成とされているため、ここでは一方のバルク18だけについて触れる。また、図6及び図7では、説明の都合上、バルク18の構成を簡略化して図示してある。

【0020】

本第1の実施形態に係る製造方法では、先ず補強材としてのバルク18を製造する(図6参照)。このバルク18の材料としては、繊維強化樹脂材料、シールモールディングコンパウンド、アルミニウム、又はその他の材料を用いることができる。そして、図7(A)に示されるように、バルク18の鍔部18Bには、予めインサートカラー20を接着しておく。

【0021】

次いで、図7(B)に示されるように、バルク18を芯材12に組み付ける。この芯材12としては、発泡成形体やアルミニウム製の構造体(所謂アルミハニカム)等を用いることができる。なお、発泡成形体を芯材12として用いる場合には、例えばインサート成形によってバルク18を芯材12に組み付けることができる。また、芯材12としてアルミハニカムを用いる場合には、筒部18Aが嵌合する貫通孔12Aを境にして芯材12を分割することで、バルク18を芯材12に組み付けることができる。

【0022】

そして、図7(C)に示されるように、上部に突起26Aが設けられた金型26の上面に、FRPシートを積層して表皮層14を形成する。なお、金型26の突起26Aは、筒部18Aの内側に嵌合可能なものであり、上述のFRPシートには、予め突起26Aに対応する位置に貫通孔14Aを形成しておく。

【0023】

次いで、図7(D)に示されるように、バルク18が組み付けられた芯材12を、表皮層14の上から金型26にセットする。このとき、バルク18の筒部18Aの内側に突起26Aが嵌合することで、バルク18が金型26に位置決めされると共に、バルク18に接着されたインサートカラー20が金型26に位置決めされる。なお、バルク18の鍔部18Bと表皮層14との間には、フィルム状に形成された熱硬化性接着剤(図示省略)を介在させておく。

【0024】

次いで、図7(E)に示されるように、芯材12及びバルク18の上面に、FRPシートを積層して表皮層16を形成する。このFRPシートには、予め筒部18Aに対向する位置に貫通孔16Aを形成しておく。また、バルク18の鍔部18Cと表皮層16との間には、フィルム状に形成された熱硬化性接着剤(図示省略)を介在させておく。

【0025】

次いで、表皮層16の上側に図示しないバックをセットして真空状態で加熱する。これにより、表皮層14、16を硬化させると共に、鍔部18Bと表皮層14との間及び鍔部18Cと表皮層16との間に介在されたフィルム状接着剤を硬化させることで、鍔部18B、18Cが表皮層14、16に接合される。これにより、本第1の実施形態に係るダッシュパネル10が完成する。

【0026】

上記製造方法によってダッシュパネル10を製造する場合、表皮層14、16を構成するシート状の繊維に予め貫通孔14A、16Aを形成しておくため、真空加熱成形後の穴あけ加工が不要であり、製造コストを低く抑えることができる。

【0027】

次に、本第1の実施形態の作用について説明する。

【0028】

上記構成のダッシュパネル10では、ステアリングシャフト用の貫通孔10Aを構成する芯材12の貫通孔12Aに、バルク18の筒部18Aが嵌合しており、筒部18Aの軸線方向両端部に設けられた鍔部18B、18Cが繊維強化樹脂製の表皮層14、16に接合されている。したがって、このバルク18によって貫通孔12Aの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Aの周辺が破壊されることを抑制できる。

【0029】

また、このダッシュパネル10では、ブレーキマスターシリンダー用の貫通孔10Bを構成する芯材12の貫通孔12Bに、バルク22の筒部22Aが嵌合しており、筒部22Aの軸線方向両端部に設けられた鍔部22B、22Cが繊維強化樹脂製の表皮層14、16に接合されている。したがって、このバルク22によって貫通孔12Bの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Bの周辺が破壊されることを抑制できる。

【0030】

しかも、このダッシュパネル10では、フロントサイドメンバを締結するためのインサートカラー20や、ブレーキペダル用のブラケットが締結されるインサートカラー24が、補強材(強度部材)であるバルク18、22に固定されている。したがって、フロントサイドメンバや上記ブラケットのダッシュパネル10に対する締結強度を向上させることができる。

【0031】

ところで、図8に示されるように、表示層14と一体の筒部14Cを芯材12の貫通孔12Aに嵌合させる構成にした場合でも、貫通孔12Aの周辺を補強することができる。しかしながらこの場合、表皮層14を形成する際に、金型26の突起26Aに沿わせてFRPシートを積層しなければならないため、非常に積層し難いという問題がある。この点、本第1の実施形態では、バルク18、22が表皮層14、16と別体に製造されるため、表皮層14、16を形成するためのFRPシートの積層作業が容易になり、結果として製造コストを低下させることができる。

【0032】

また、図8に示される構成の場合、筒部14Cの強度を増加させるためには、FRPシートを張り増しするしかないため、設計の自由度が低いという問題がある。これに対し、本第1の実施形態では、バルク18、22の材料を任意に選択することができるため、貫通孔10A、10Bを最適な材料で補強することができ、自由度の高い設計(補強)が可能となる。

【0033】

さらに、図8に示される構成の場合、積層成形後に筒部14Cを金型26の突起26Aから抜く必要があるため、筒部14Cに抜き角を設定しなければならない。しかも、この抜き角が負角の場合には、金型26にスライダー機構を設けなければならない。この点、本第1の実施形態では、抜き角を考慮する必要がないため、設計の自由度が向上すると共に、金型26にスライダー機構を設ける必要がないため、金型26の製造コストを低下させることができる。

【0034】

また、図8に示される構成において、表皮層14又は表皮層16の内側面にインサートカラーを接着する場合には、インサートカラーを正確に位置決めすることが困難である。この点、本第1の実施形態では、インサートカラー20、24がバルク18、22に接着されるので、バルク18、22を金型26に位置決めすることで、インサートカラー20、24を金型26に正確に位置決めすることができる。したがって、インサートカラー20、24の位置決めが容易になり、製造効率を向上させることができる。

<第2の実施形態>

次に、本発明の第2の実施形態について説明する。なお、前記第1の実施形態と基本的に同様の構成・作用については、前記第1の実施形態と同符号を付与し、その説明を省略する。

【0035】

図9には、本発明の第2の実施形態に係るFRP製構造部材としてのダッシュパネル30の部分的な構成が断面図にて示されている。このダッシュパネル30は、前記第1の実施形態に係るダッシュパネル10と基本的に同様の構成とされており、表皮層14、16に形成された貫通孔14A、16Aと、芯材12に形成された貫通孔12Aとによって構成された貫通孔30Aを有している。但し、このダッシュパネル30では、芯材12の貫通孔12Aを補強するバルク32(補強材)の構造が、前記第1の実施形態に係るバルク18、22とは異なっている。

【0036】

本第2の実施形態に係るバルク32は、前記第1の実施形態に係るバルク18、22と同様に、表皮層14、16の間に配置されている。このバルク32は、底壁37の中央部に貫通孔34が形成された有底円筒状の筒部36A、及び、筒部36Aの開口側端部に形成された鍔部36Bを有する本体部34と、接着剤42によって鍔部36Bに接合された円板状の蓋部38とを有している。蓋部38の中央部には、貫通孔40が形成されている。

【0037】

本体部36の筒部36Aは、芯材12に形成された貫通孔12Aに嵌合しており、筒部36Aの底壁37が表皮層16に接合されている。表皮層16には、筒部36Aの底壁37の貫通孔34に対向する位置に貫通孔16Aが形成されている。また、このバルク32は、蓋部38が表皮層14に接合されており、表皮層14には、蓋部38の貫通孔40に対向する位置に貫通孔14Aが形成されている。これらの貫通孔34、16A、40、14Aは、筒部36Aと同軸上に配置されている。

【0038】

次に、図10及び図11を用いて、上記構成のダッシュパネル30の製造方法について説明する。

【0039】

本第2の実施形態に係る製造方法では、先ず、繊維強化樹脂材料、シールモールディングコンパウンド、アルミニウム、又はその他の材料を用いてバルク32の本体部36と蓋部38を製造すると共に、発泡材やアルミハニカム等の材料を用いて貫通孔12Aを有する芯材12を製造する。但しこのとき、本体部36及び蓋部38には、貫通孔34、40を形成しないでおく(なお、図10及び図11(A)には、貫通孔34が省略された本体部36が図示されている)。

【0040】

次いで、図11(B)に示されるように、接着剤42を用いて蓋部38を本体部36の鍔部36Bに接着し、本体部36の筒部36Aを貫通孔12Aに嵌合させてバルク32を芯材12に組み付ける。

【0041】

次いで、金型44の上面に表皮層14を形成し、バルク32が組み付けられた芯材12を表皮層14の上から金型44にセットすると共に、芯材12及びバルク32の上側に表皮層16を形成する(図11(C)図示状態)。なお、蓋部38と表皮層14との間、及び筒部36Aの底壁37と表皮層16との間には、フィルム状に形成された熱硬化性接着剤(図示省略)を介在させておく。

【0042】

次いで、表皮層16の上側に図示しないバックをセットして真空状態で加熱する。これにより、表皮層14、16を硬化させると共に、蓋部38と表皮層14との間及び筒部36Aの底壁37と表皮層16との間に介在されたフィルム状接着剤を硬化させることで、蓋部38及び筒部36Aの底壁37が表皮層14、16に接合される。

【0043】

次いで、工作機械による穴あけ加工によって、表皮層16の貫通孔16A、筒部36Aの底壁37の貫通孔34、蓋部38の貫通孔40、及び表皮層14の貫通孔14Aを形成し、筒部36Aの内側を外部に連通させる(図9参照)。これにより、本第2の実施形態に係るダッシュパネル30が完成する。なお、貫通孔16A、34、40、14Aは同軸上に配置されるため、これらの貫通孔を一回の穴あけ加工で形成することができる。

【0044】

上記構成のダッシュパネル30においても、バルク32によって貫通孔12Aの周辺が補強されるので、車両衝突時の衝撃荷重などによって貫通孔12Aの周辺が破壊されることを抑制できる。

【0045】

しかも、このダッシュパネル30では、筒部36Aの底壁37と表皮層16とが貫通孔30Aの内側に突出しているため、この突出部分にグロメット46(図9参照)を装着することができる。

【0046】

なお、前記第1の実施形態及び上記第2の実施形態では、本発明が車両のダッシュパネル10、30に対して適用された場合について説明したが、本発明はダッシュパネルに限らず、芯材とその表面に形成された繊維強化樹脂製の表皮層とを有し、所定部位に貫通孔が設けられるFRP製構造部材であれば適用することができる。

【符号の説明】

【0047】

10 ダッシュパネル(FRP製構造部材)

12 芯材

12A 貫通孔(第1貫通孔)

14 表皮層

14A 貫通孔(第2貫通孔)

16 表皮層

16A 貫通孔(第2貫通孔)

18 バルク(補強材)

18A 筒部

18B、18C 鍔部(接合部)

22 バルク(補強材)

22A 筒部

22B、22C 鍔部(接合部)

30 ダッシュパネル(FRP製構造部材)

32 バルク(補強材)

36 本体部

36A 筒部

36B 鍔部

37 底壁(接合部)

38 蓋部(接合部)

【特許請求の範囲】

【請求項1】

第1貫通孔が形成されたパネル状の芯材と、

前記芯材の外表面両面に設けられ、第2貫通孔が前記第1貫通孔に対して同軸上に形成された繊維強化樹脂製の一対の表皮層と、

前記一対の表皮層間に配置されると共に、前記第1貫通孔に嵌合された筒部、及び、前記筒部の軸線方向端部に設けられて前記表皮層に接合され、少なくとも一方は鍔状にされた接合部を備えた補強材と、

を有するFRP製構造部材。

【請求項1】

第1貫通孔が形成されたパネル状の芯材と、

前記芯材の外表面両面に設けられ、第2貫通孔が前記第1貫通孔に対して同軸上に形成された繊維強化樹脂製の一対の表皮層と、

前記一対の表皮層間に配置されると共に、前記第1貫通孔に嵌合された筒部、及び、前記筒部の軸線方向端部に設けられて前記表皮層に接合され、少なくとも一方は鍔状にされた接合部を備えた補強材と、

を有するFRP製構造部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−32159(P2013−32159A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−241362(P2012−241362)

【出願日】平成24年10月31日(2012.10.31)

【分割の表示】特願2007−99308(P2007−99308)の分割

【原出願日】平成19年4月5日(2007.4.5)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年10月31日(2012.10.31)

【分割の表示】特願2007−99308(P2007−99308)の分割

【原出願日】平成19年4月5日(2007.4.5)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]