FRP製部材

【課題】 高い切り欠き強度を有するFRP製部材を提供する。

【解決手段】 少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材。

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【数1】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

【解決手段】 少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材。

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【数1】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量、高剛性であり、かつ、切り欠きを有しながらも高い強度を保持し、輸送機器のフレームや建築物の支柱補強材として好適に使用することができる繊維強化プラスチック製部材(以下、FRP製部材と略することもある)に関するものである。

【背景技術】

【0002】

FRP製部材は比強度、比剛性、耐熱性、耐環境性に優れるため、スポーツ分野、航空機分野を始め、幅広く普及している。特に補強繊維に炭素繊維を用いた炭素繊維強化プラスチック(以下CFRPと略することもある)は比強度、比剛性に優れ、さらに近年では、高伸度タイプと呼ばれる炭素繊維が開発され、この高伸度タイプの炭素繊維を用いたCFRPは特に比強度に優れるため、すでに航空機分野を始め多方面で活用されている。

【0003】

しかしながらFRPはボルト孔などに代表される切り欠きを有する場合は引張強度が大きく低下することが知られている(以下、切り欠きを有するFRPの引張強度を切り欠き強度と略することもある)。例えば非特許文献1に代表されるように、スチールやアルミニウムに代表される金属類は、切り欠きを有していても強度の低下率は切り欠きの大きさにほぼ比例した低下率であるのに対し(例えば幅76mmのアルミニウム板の中心に22mmの円孔が存在しているときは、その板の引張強度の低下率は17%にしかならない)、FRPでは小規模の切り欠きが存在しているだけで大幅に強度が低下することが確認されている(例えば幅76mmのFRP板の中心に22mmの円孔が存在しているときは、その板の引張強度は半減してしまう)。このメカニズムについては非特許文献2に示されているとおり、切り欠き端部にかかる応力集中が関係している。すなわち、円孔などに代表される切り欠きを有する部材に一定の引張荷重をかけたときは、切り欠き端部に応力が集中し、この部分の応力が他の領域の応力に比べて数倍に増幅される。例えば円孔を有する金属板に引張荷重をかけたときは、円孔の端部付近には、円孔から十分離れた領域にかかる応力と比べて、約3倍の応力がかかることが確認されている。しかしながら金属材料の場合は、切り欠き端部付近の材料が塑性変形を起こすことで応力を緩和するため、切り欠き端部の応力集中が引き起こす強度低下は重大な問題として顕在化する事はなかった。

【0004】

しかしながらFRPの場合は、補強繊維の塑性変形能力は金属材料と比較して小さい場合が多く、特に炭素繊維は、塑性変形をせずに脆性破壊を起こすため、切り欠き端部付近の応力集中により切り欠き端部付近の繊維が破断し、その破断が部材全体の破壊を引き起こすため、切り欠き強度が大幅に低下してしまうのである。この傾向は特に切り欠きにボルトなど他の部材をはめあわせたFilled Holeと呼ばれる形状において特に顕在化し、この理由については諸説あるが、例えばボルトをはめあわせた場合、ボルトと切り欠き面との接触面積が大きく、この領域全てで応力が集中する。前述したように塑性変形する金属材料であれば、この領域でも応力が緩和されるため大きな強度低下は引き起こされないが、FRPではこの応力が集中する領域全てで脆性破壊してしまうため、より強度の低下が激しくなると考えられている。

【0005】

このような問題を解決するため特許文献1では穴周りを肉厚化し、強度の低下幅を断面積の増加によって補う方法が公開されている。しかしながらこの方法では、切り欠きによる強度の低下は補えるものの、部材が肉厚化し、結果重量増となって、軽量高強度というFRP本来の特長を損なってしまうという問題を抱えていた。また部分的に肉厚化する方法では、他部品との取り合いの関係からも設計上の制約が大きく、現実的に不可能であるケースが多々あるのである。

【0006】

このように、切り欠きを有しながら、厚肉化などの重量増を引き起こさずに、かつFRP本来が持つ高い強度と剛性を維持するFRP製部材が望まれて久しいのである。

【特許文献1】特開平6−193281号公報

【非特許文献1】ベイカー(Baker,A.A.),メタルフォーラム(Metals Forum),1983年,6巻,2号,p.81

【非特許文献2】ゲイ・ダニエル(Gay,Daniel.),ハオ・ソン(Hoa,Suong.),ツァイ・ステファン(Tsai,Stephen.),「コンポジットマテリアル(Composite Materials)」、 シーアールシー・プレス(CRC PRESS),2003年,p.116

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、かかる従来技術の持つ課題を解決し、高い切り欠き強度を有するFRP製部材を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。すなわち、少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材である。

【0009】

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【0010】

【数1】

【0011】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

【発明の効果】

【0012】

本発明によれば、以下に説明するとおり、切り欠きの存在にもかかわらず高い強度を有するFRP製部材を提供することができる。

【発明を実施するための最良の形態】

【0013】

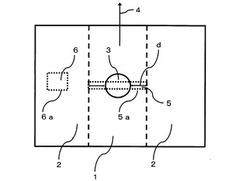

以下、本発明の実施の形態を図1を用いて詳細に説明する。本発明のFRP製部材は2種類以上の補強繊維と、マトリクス樹脂とからなり、かつ、少なくとも一つ以上の切り欠き3を有している。そして、本発明のFRP製部材は、切り欠きの端部より、弾性主軸4と直行する方向に下記(式1)で定義される距離d(mm)内の領域1(以下応力集中領域と呼称することもある)とそれ以外の領域2(以下応力集中領域外の領域と呼称することもある)に分けられる。

【0014】

【数2】

【0015】

補強繊維の中で最も引張破断伸度の高い補強繊維(以下この補強繊維を補強繊維Aと呼称することもある)は応力集中領域に主として配され、補強繊維A以外の繊維(ここでは、説明のため補強繊維を2種類と限定し、補強繊維A以外の補強繊維を補強繊維Bと呼称することもある)は主として応力集中領域外の領域に配される。応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1は、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2は0.1以下である必要がある。

【0016】

補強繊維Aは主として切り欠きの端部から距離d(mm)の領域に配せられ、特に応力が集中し、高い応力がかかる部分の応力集中を緩和させるために他の補強繊維Bより高伸度である必要がある。この条件さえ満たせば補強繊維Aの材料は特に限定されるものではないが、高伸度タイプの炭素繊維やガラス繊維などの無機繊維、そして、ポリアミド繊維、ポリエステル繊維、ポリビニルアルコール繊維、ポリアクリロニトリル繊維、ポリウレタン繊維などの有機繊維を用いることができる。特にガラス繊維や高伸度タイプの炭素繊維は高い引張破断伸度を有しながら、適当な弾性率を有しており好ましい。引張破断伸度3%以上6%以下のガラス繊維は特にこのバランスに優れてさらに好ましい。引張破断伸度が3%未満であると応力集中を緩和させるのに十分ではなく、6%を超えるガラス繊維は存在しない。ここで補強繊維Aの引張破断伸度とはJIS R 7601(1986)で測定される値をいう。

【0017】

補強繊維Bは特に限定されるものではないが、切り欠き端部以外の部分、すなわち部材の大半の部分に配せられているので、部材の強度のみならず剛性を保持する視点からも高い弾性率を持つ物が好ましい。この観点から言うと炭素繊維は軽量ながら高い弾性率を有しており特に好ましい。弾性率300GPa以上1200GPa以下の炭素繊維は特に高い剛性を付与することができさらに好ましい。弾性率が300GPa未満であると、FRP製部材に十分な剛性を付与することができないことがあり、また、1200GPaを超える炭素繊維は存在しない。ここで補強繊維Bの弾性率とはJIS R 7601(1986)で測定される値をいう。

【0018】

補強繊維Aと補強繊維Bは同方向に引き揃えられている必要があるが、製造上の制約などから引き揃え方向が必ずしも完全に一致している必要はない。ただし、両者の方向の差は2度以内であることが好ましい。そして、補強繊維Aと補強繊維Bの引き揃え方向は、弾性主軸と平行である必要がある。弾性主軸とはFRP製部材が最も高い剛性を持つ方向のことを指し、FRP製部材においては最も補強繊維が配向されている方向に等しいことが多い。また、多用される擬似等方構成では、弾性主軸は実質的に2方向以上存在するが、この場合は、主たる荷重がかかる方向を弾性主軸と定義する。

【0019】

本発明における切り欠きとは、厚さ方向に全ての補強繊維が不連続となっている部分を意味し、例えば、ボルト孔や勘合用の受け孔などである。切り欠きの形状は円形、楕円形、矩形、菱形など部材が要求する設計によって決定されるものであり特に限定されるものではないが、実質的に円形であると、ボルトなどで他の部材と結合したときに局部的に異常に高い応力がかかることが無いため好ましい。ここで実質的に円形とは、切り欠きの端部と端部を任意に選び、両者の距離が最も大きい組み合わせを長軸、最も小さい組み合わせを短軸としたときに長軸/短軸比が1.3以下であることをいう。この長軸/短軸比が1.3を超えると、他の部材と結合したときに局部的に高い応力がかかってしまい、部材の切り欠き強度が著しく低下してしまうことがある。また、部材の厚さ方向の断面形状は、他の部材とのはめあいにより決定されるものであり、特に限定はされないが、ストレート孔と呼ばれるように一様断面であると、一般に使用されているボルトが不具合なく使用できて好ましい。また、図2のように部材の厚さ方向にテーパーがついている、いわゆる皿孔形状を有していると、皿ねじと呼ばれる形状のボルトを隙間無くはめあわせることができ特に好ましい。ここで、皿孔の深さ7は、部材の厚さ8に対して2/3以下であると、実質的に荷重を支えるストレート孔の部分が相対的に大きくなり特に好ましい。切り欠きの作製方法は、公知の手段を用いることができ特に限定されるものではないが、例えばダイヤモンドドリルで下孔を空け、リーマーで仕上げる方法などは、切り欠きの表面品位を劣化させることなく好ましい。また、ダイヤモンドドリルとリーマーが一体となったドリルを用いて作製する方法も、簡便でかつ切り欠きの表面品位を劣化させることなく好ましい。本発明のFRP製部材は二つ以上の切り欠きを有することもあり、切り欠き同士の間隔もFRP製部材の設計要件によって決定されるものであるため特に限定されることはないが、切り欠きの幅をφとすると、切り欠き同士の間隔は3φ以上であると、例えば片方の切り欠きの端部に生じた欠陥が他方の切り欠き周辺の強度に影響を与えることなく好ましい。ここで切り欠きの幅φとは、切り欠きの端部と端部を任意に選び両者の距離が最も大きい組み合わせを幅φと規定する。

【0020】

上述したように、弾性主軸とはFRP製部材が最も高い剛性を持つ方向のことを指し、FRP製部材においては最も補強繊維が配向されている方向に等しいことが多い。そして、弾性主軸方向に引張荷重がかけられたときは、切り欠きの端部には応力集中により他の部分より高い応力がかかる。発明者らはこの応力集中がかかる領域を簡便に予測できる式を検討の結果生み出すことに成功した。すなわち応力集中がかかる領域は切り欠き端部より弾性主軸と直交する方向に距離d(mm)以内の領域である。

【0021】

ここで距離d(mm)とは下記(式1)で定義される値であり、V0とは、FRP製部材中の全補強繊維のなかで、弾性主軸方向に配向されている補強繊維の体積割合を意味し、具体的には、弾性主軸方向に配向されている補強繊維の体積/FRP製部材中の全補強繊維体積で表される。

【0022】

【数3】

【0023】

たとえば一方向積層板の場合V0は1となり、擬似等方材と呼ばれる[45/90/−45/0]s(sは厚さ方向に鏡面対称に積層することを示す)構成では0.25である。この応力集中領域内に引張破断伸度の高い補強繊維Aを主として配することにより、応力集中による強度の低下をふせぎ、応力集中のかからない他の領域には弾性率の高い補強繊維Bを配することにより、優れた切り欠き強度を保持したまま高い剛性を有するFRP製部材を提供することが可能となる。具体的には、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1は、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも大きく、かつ、VA2は0.1以下である必要がある。VA2が0.1を超えると、一般的に引張破断伸度が高い補強繊維(この場合は補強繊維A)は、塑性域が大きく塑性変形による応力緩和には優れるものの、最終破断強度は決して高くないため、FRP製部材の強度は結果的に低下してしまう。また、引張破断伸度が高い補強繊維は一般的に弾性率が低めであるため、弾性率の高い補強繊維Bが十分量配されないことになり、FRP製部材に十分な剛性を付与することが難しくなる。また、VA1がVA2より低い場合は、応力集中領域に十分な補強繊維Aが配されていないことになり、FRP製部材の切り欠き強度が著しく低下してしまう。VA1は0.1以上であると、補強繊維Aが応力集中領域の応力を十分緩和でき好ましい。0.7以上であると、応力集中領域のほぼ全域をカバーできることになりさらに好ましい。なおVA1は1.0を超えることはない。VA2は0.1以下であればFRP製部材に十分な剛性を付与できることができ、より好ましくは0である。なぜなら応力集中領域外の領域にかかる応力は、応力集中領域にかかる応力に比べて著しく低く、切欠き強度向上という観点からは補強繊維Aを配する利点がないからである。なお、引張破断伸度が高く、かつ、引張弾性率も高い補強繊維を用いるのが効果的ではあるが、繊維の引張破断伸度と引張弾性率は一般的にトレードオフの関係にある。なおVA1とVA2は以下に示す方法によって測定することができる。すなわち、応力集中領域と応力集中領域外の領域をそれぞれダイヤモンドカッターなどで切り取り、弾性主軸に直行する断面を研磨した後、光学顕微鏡で観察する。その観察結果を、例えばAdobe社製Photoshop(登録商標)などの画像処理ソフトで取り込み、繊維断面の大きさや形状から補強繊維の選別行う。選別後に、補強繊維Aと推定される補強繊維と、全ての補強繊維の断面積の総和をそれぞれ画像処理ソフトの面積測定機能などで測定した後、それぞれの領域において、弾性主軸方向に配向されている補強繊維Aの体積/弾性主軸方向に配向されている全補強繊維体積を算出することによって、VA1、VA2が算出できる。

【0024】

ここまでは説明のため、2種類の補強繊維に限定して説明してきたが、補強繊維Aと補強繊維Bの他に、本発明の効果を損なわない範囲で、第3の繊維を含んでいても良い。全ての繊維を含めた繊維体積含有率(Vf)は、部材の力学特性と製造の安定性とのバランスをはかる上で、好ましくは40〜80%の範囲内がよく、さらに好ましくは50〜70%の範囲内にあるのが良い。ここでVfは、含まれる種々の補強繊維の比重が実質的に同一と見なせる場合は(例えば炭素繊維の場合は1.75から1.85の範囲におさまる)、その中で任意の補強繊維の比重を用い、残りの方法はJIS K 7075(1991)に従って測定することができる。また、例えばガラス繊維(比重約2.5)と炭素繊維(比重約1.8)のように比重が大きく異なる補強繊維が使われている場合は、それぞれの補強繊維が主に配されている領域を任意に選定し、(本発明においては、例えばこの場合は、ガラス繊維は応力集中領域に、炭素繊維は応力集中領域外に主に配されているため、測定個所の選定は容易である)JIS K 7075(1991)に従ってそれぞれの箇所のVfを測定し、それらのうちどれか一つが上述した範囲内に入っていればよい。

【0025】

マトリックス樹脂は特に限定されないが、エポキシ樹脂、ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等の熱硬化樹脂が成形性に優れていて好ましく、ナイロンやポリプロピレン、ポリエチレン、アクリル樹脂等の熱可塑樹脂も力学特性に優れていて好ましい。特にエポキシ樹脂は成形性と力学特性のバランスに優れていて特に好ましい。またマトリクス樹脂中には、様々な性能や機能を付加するために、本発明の効果を損なわない範囲で粒子や繊維状等の物質が含まれていてもよい。

【0026】

本発明のFRP製部材は、プリプレグを用いて成形することができる。かかる本発明のプリプレグは、得られるFRP製部材のVA1、VA2が前記特定範囲になるように単位面積あたりの繊維量を調整して、補強繊維Aと補強繊維Bとを同方向に引き揃えてシート状にし、これに硬化前のマトリックス樹脂を含浸する方法で得ることができる。具体的には、マトリックス樹脂をメチルエチルケトン、メタノールなどの溶媒に溶解して低粘土化し、含浸させるウェット法と、加熱により低粘度化し含浸させるホットメルト法などの方法により製造するのが簡便で好ましい。また別の本発明のプリプレグの例としては、補強繊維Aを含むプリプレグの表面に補強繊維Bを貼付する、或いは補強繊維Aを含むプリプレグの表面に補強繊維Bを含むプリプレグを貼付するなどの方法でも得ることができる。この補強繊維Aを含むプリプレグとしては公知のものを用いることもできる。

【0027】

本発明のプリプレグとしては、補強繊維A’が配せられた幅が7mm以上13mm以下であることが好ましい。補強繊維A’とは、プリプレグに含まれる補強繊維の中で最も引張破断伸度が高い補強繊維をさす。この範囲内であると、FRP製部材の成形・加工時に、切り欠きが補強繊維Aが配せられた幅の中心に位置するように設計することで、補強繊維Aが切り欠き端部から距離d(mm)以内の領域に配せられることが多いからである。より好ましくは、補強繊維Aが配せられた幅が9mm以上12mm以下であると、さらに補強繊維Aが最適に配せられることが多くより好ましい。

【0028】

また、補強繊維Aが引き揃え方向の直角方向に実質的に等間隔で配されていると、切り欠きが複数個あるFRP製部材を成形する際にも便利であることがあり好ましい。そして、このプリプレグには、別のプリプレグを貼り付けるなどして用いることもでき、貼り付けるプリプレグの繊維には強度や弾性率の異なる種類の物を用いてもよい。

【0029】

また本発明のプリプレグにおいては、良好な品質を得るためには補強繊維の単位面積あたりの重量を5〜500g/m2の範囲とするのが良い。5g/m2未満であると補強繊維を均一に拡幅する事が困難になることがある。500g/m2を超えるとプリプレグの厚みが増大しすぎ、軽量化の効果や使用上の利便性が損なわれることがある。そして、マトリクス樹脂の単位面積あたりの重量は1〜300g/m2の範囲とするのがよい。1g/m2未満であるとマトリックス樹脂量が足りず、補強繊維にマトリックス樹脂を十分に含浸させることが難しくなることがある。また、300g/m2以上であるとマトリックス樹脂量が多すぎて、プリプレグを製造する過程で過剰なマトリックス樹脂がはみ出すなど生産性が損なわれるおそれがある。そして、プリプレグ状態での補強繊維の含有量(Vf)は、最終的にこのプリプレグを成形して得られるFRP製部材の力学特性と製造の安定性とのバランスをはかる上で、好ましくは40〜80%の範囲内がよく、さらに好ましくは50〜70%の範囲内にあるのが良い。特に補強繊維Aに関しては、応力集中領域では単位面積あたりの重量はやはり5〜500g/m2の範囲とすると上述と同じ理由で好ましく、体積含有量もやはり40〜80%、さらに好ましくは50〜70%の範囲内にあるのが良い。本発明のFRP製部材は、同方向に引き揃えられた補強繊維Aと補強繊維Bに樹脂を含浸させたプリプレグを用いて成形することにより、従来の複合材料部材とほとんど変わらないプロセスで製造することができ、例えば、プリプレグを積層後、積層物に圧力を付与しながら樹脂を加熱し硬化させて成形する方法として、プレス成形法、オートクレーブ成形法、バッギング成形法、ラッピングテープ法、内圧成形法などがあり、用途によって適時成形方法を選択することができる。従って製造コストは従来とほとんど変わらない。そして、本発明のFRP製部材は、切り欠きを有する種々のFRP製部材に適用でき、例えば航空機や自動車のパネルやフレームなどの輸送機器用途や、建築柱の補強材などの一般産業用途に適用できる。

【実施例】

【0030】

以下実施例により本発明を詳細に説明する。

(実施例1)

(1)プリプレグの作製

PAN系炭素繊維束(補強繊維”トレカ(登録商標)”T700S(東レ(株)社製、伸度2.1%、引張弾性率230GPa))を引き揃え、単位面積あたりの炭素繊維重量が

125g/m2となるようにシート状に広げた。この状態のPAN系炭素繊維束で繊維直行方向を幅方向と規定し、この幅方向で中心から両側に5.5mmの領域に配せられた補強繊維T700Sを取り除き、代わりに、ガラス繊維(日東紡(株)社製グラスファイバーロービング(RS 110 QL−520、引張破断伸度4.8%、引張弾性率70GPa)、表1ではGFと表示)を単位面積あたり174g/m2配した。

【0031】

この補強繊維束に下記の組成のBステージのエポキシ樹脂を単位面積あたりの重量が42g/m2となるように含浸させ、このプリプレグをプリプレグAとした(補強繊維A=ガラス繊維、補強繊維B=T700S)。

【0032】

一方で、炭素繊維のみを引き揃え、単位面積あたりの炭素繊維重量が125g/m2となるようにシート状に広げ、プリプレグAを作製するのに使用したのと同じBステージのエポキシ樹脂を単位面積あたりの重量が42g/m2となるように含浸させたプリプレグを作製し、これをプリプレグBとした。

【0033】

エポキシ樹脂の組成物

・“エピコート(登録商標)”828(ジャパンエポキシレジン(株)製、ビスフェノールA型液状エポキシ樹脂) 50重量部

・“スミ−エポキシ(登録商標)”ELM434(住友化学工業(株)製、テトラグリシジルジアミノジフェニルメタン、液状) 50重量部

・“スミキュア(登録商標)”S(住友化学工業(株)、4,4’−ジアミノジフェニルスルフォン) 30重量部

(2)FRP製部材(平板)の作製

上記のプリプレグを、擬似等方構成[45/90/−45/0]s(記号sは、鏡面対称を示す。)の構成で積層(ただし0方向にはプリプレグA、他の方向にはプリプレグB)し、オートクレーブ中で温度177℃、圧力0.6MPaで2時間加熱硬化し、FRP製平板を得た。得られたFRP製平板は、同目付のプリプレグ8層のうち、2層が0度方向に配せられているので、V0は0.25となった。そして、(式1)で定義される距離dの計算値は2.60となった。また、得られたFRP製平板のVfを、応力集中領域と応力集中領域外で共にJIS K 7075(1991)に従って測定したところ、共に66%であった。

(3)FRP製平板の物性測定

得られたFRP製平板からASTM D5766−95に従って試験片を切り出し、中心にはボール盤を使用して直径6.35mmの円孔(切欠き)を空けて有孔試験片を作製した。結果、弾性主軸方向に平行な補強繊維の中でガラス繊維が配向されているのは孔端部から(11−6.35)/2≒2.33mm以内の領域となった。この有孔試験片を、ASTM D5766−95に従って、引張破断荷重(切り欠き強度)を測定した。結果を表1に示す。

(4)体積割合の求め方

引張試験に使用しなかった有効試験片から、図1に示すように、円孔中心を中心として

弾性主軸方向に幅2mm、長さを円孔端部から距離dまでとする矩形領域5を切り出した。また、円孔端部から距離d以上離れた任意の場所から1cm角の矩形領域6を切り出した。そして、切り出した矩形物のうち、弾性主軸に直行する断面5aと断面6aをそれぞれ研磨したのち光学顕微鏡で観察した。観察結果をAdobe社製Photoshop(登録商標)で取り込み、繊維断面の色や大きさや形状から、弾性主軸方向に配されているガラス繊維(=補強繊維A)と炭素繊維(=補強繊維B)の選別を行った。選別後に、弾性主軸方向に配されているガラス繊維の断面積の総和と炭素繊維の断面積の総和をそれぞれ面積測定機能で測定したところ、断面5aではガラス繊維の断面積の総和は0.64mm2、炭素繊維の断面積の総和は0.07mm2であった。また、断面6aではガラス繊維は存在せず炭素繊維のみであった。これらの結果から、ガラス繊維(補強繊維A)の体積割合を算出したところ、矩形領域5に含まれているガラス繊維の体積割合(VA1)は0.90であった。同様にして算出したところ、矩形領域6に含まれているガラス繊維の体積割合(VA2)は0であった。

(実施例2〜4、比較例1〜4)

補強繊維A、補強繊維Bの種類および補強繊維Aを配した領域、そして積層構成を表1に示す通り変更した以外は、実施例1に従い、FRP製部材を作製し、得られたFRP製部材の物性を測定した。なお、炭素繊維”トレカ(登録商標)”M40Jとは東レ(株)社製、伸度1.2%、引張弾性率377GPaの炭素繊維である。そして、表中の積層構成で擬似等方とは[45/90/−45/0]s、60UDとは[45/90/−45/(0)4/45/(0)4/−45/(0)4/−45/90/45]、UDとは[0]8の積層構成をそれぞれ示す。

(実施例5)

有孔試験片の寸法をASTM D5961(2005)のFig.5に記載のSingle−Shear Test Specimen Drawingに従って変更し、孔形状を皿孔にし、皿孔(Fig.5ではCountersinkと記載されている)の径を12.1mm、皿孔の深さを2.45mm、積層構成を[45/90/−45/0]3s、部材厚さhを3.6mmにした以外は、実施例1と同様にして有孔試験片を作製した。この試験片をやはりASTM D5961(2005)に従って面圧強さを測定した。

(比較例5)

有孔試験片寸法をASTM D5961(2005)のFig.5に記載のSingle−Shear Test Specimen Drawingに従って変更し、孔形状を皿孔にし、皿孔(Fig.5ではCountersinkと記載されている)の径を12.1mm、皿孔の深さを2.45mm、積層構成を[45/90/−45/0]3s、部材厚さhを3.6mmにした以外は、比較例1と同様にして有孔試験片を作製した。この試験片をやはりASTM D5961(2005)に従って面圧強さを測定した。

【0034】

結果を、表1に纏めて示す。なお、比較例1、比較例3、比較例4では一種類の補強繊維しか使用していないので、その補強繊維を補強繊維Aとし、補強繊維Bの欄は空欄とした。

【0035】

【表1】

【0036】

実施例1〜4のように、補強繊維Aの引張破断伸度が補強繊維Bの引張破断伸度よりも高く、かつ、補強繊維Aが本発明で生み出した応力集中領域以内に配せられている場合は高い切り欠き強度を維持したままであった。

【0037】

例えば実施例1と比較例1を比較すると、ガラス繊維に比べて引張破断伸度の低いT700Sを一様に配した比較例1の切り欠き強度は、孔周りに引張破断伸度の高いガラス繊維を配した実施例1に比べて大幅な切り欠き強度の低下が見られる。

【0038】

一方で同じようにガラス繊維を孔周りに配しても、本発明で生み出した応力集中領域以上にガラス繊維を配した(すなわちVA2が0.1以上)比較例2では、やはり大幅な切り欠き強度の低下が見られる。

【0039】

また、実施例3と比較例4とを比較すると、炭素繊維のみを使用しても、一様にM40Jを使用した比較例4では、孔周りにM40Jと比較して引張破断伸度の高いT700Sを使用した実施例3と比べて、やはり切り欠き強度の低下がみられる。このことから補強繊維の種類によらず、補強繊維Aと補強繊維Bとの引張破断伸度の優劣が、切り欠きを有するFRP部材の引張強度に大きく影響していることが分かる。また、比較例3のように引張破断伸度の高いガラス繊維のみを使用した場合では、実施例4のようにガラス繊維と弾性率の高い炭素繊維とを組み合わせた場合に比べてやはり引張強度が低いことがわかる。さらに実施例5と比較例5とを比較すると、本発明の構成を使用することで面圧強さが飛躍的に向上することが分かる。

【産業上の利用可能性】

【0040】

本発明は、軽量、高強度であり、かつ、優れた切り欠き強度を有し、航空機や自動車などの輸送機器や建築物の支柱補強材などの一般産業用途として好適に使用することができる。

【図面の簡単な説明】

【0041】

【図1】本発明を説明するための概略図である。

【図2】皿孔形状の切り欠きを説明するための部材の断面図である。

【符号の説明】

【0042】

1 応力集中領域

2 応力集中領域外の領域

3 切り欠き

4 弾性主軸

5 VA1を測定するための矩形領域

5a 矩形領域5の中で弾性主軸に直交する観察面

6 VA2を測定するための矩形領域

6a 矩形領域6の中で弾性主軸に直交する観察面

7 皿孔の深さ

8 部材の厚さ

【技術分野】

【0001】

本発明は、軽量、高剛性であり、かつ、切り欠きを有しながらも高い強度を保持し、輸送機器のフレームや建築物の支柱補強材として好適に使用することができる繊維強化プラスチック製部材(以下、FRP製部材と略することもある)に関するものである。

【背景技術】

【0002】

FRP製部材は比強度、比剛性、耐熱性、耐環境性に優れるため、スポーツ分野、航空機分野を始め、幅広く普及している。特に補強繊維に炭素繊維を用いた炭素繊維強化プラスチック(以下CFRPと略することもある)は比強度、比剛性に優れ、さらに近年では、高伸度タイプと呼ばれる炭素繊維が開発され、この高伸度タイプの炭素繊維を用いたCFRPは特に比強度に優れるため、すでに航空機分野を始め多方面で活用されている。

【0003】

しかしながらFRPはボルト孔などに代表される切り欠きを有する場合は引張強度が大きく低下することが知られている(以下、切り欠きを有するFRPの引張強度を切り欠き強度と略することもある)。例えば非特許文献1に代表されるように、スチールやアルミニウムに代表される金属類は、切り欠きを有していても強度の低下率は切り欠きの大きさにほぼ比例した低下率であるのに対し(例えば幅76mmのアルミニウム板の中心に22mmの円孔が存在しているときは、その板の引張強度の低下率は17%にしかならない)、FRPでは小規模の切り欠きが存在しているだけで大幅に強度が低下することが確認されている(例えば幅76mmのFRP板の中心に22mmの円孔が存在しているときは、その板の引張強度は半減してしまう)。このメカニズムについては非特許文献2に示されているとおり、切り欠き端部にかかる応力集中が関係している。すなわち、円孔などに代表される切り欠きを有する部材に一定の引張荷重をかけたときは、切り欠き端部に応力が集中し、この部分の応力が他の領域の応力に比べて数倍に増幅される。例えば円孔を有する金属板に引張荷重をかけたときは、円孔の端部付近には、円孔から十分離れた領域にかかる応力と比べて、約3倍の応力がかかることが確認されている。しかしながら金属材料の場合は、切り欠き端部付近の材料が塑性変形を起こすことで応力を緩和するため、切り欠き端部の応力集中が引き起こす強度低下は重大な問題として顕在化する事はなかった。

【0004】

しかしながらFRPの場合は、補強繊維の塑性変形能力は金属材料と比較して小さい場合が多く、特に炭素繊維は、塑性変形をせずに脆性破壊を起こすため、切り欠き端部付近の応力集中により切り欠き端部付近の繊維が破断し、その破断が部材全体の破壊を引き起こすため、切り欠き強度が大幅に低下してしまうのである。この傾向は特に切り欠きにボルトなど他の部材をはめあわせたFilled Holeと呼ばれる形状において特に顕在化し、この理由については諸説あるが、例えばボルトをはめあわせた場合、ボルトと切り欠き面との接触面積が大きく、この領域全てで応力が集中する。前述したように塑性変形する金属材料であれば、この領域でも応力が緩和されるため大きな強度低下は引き起こされないが、FRPではこの応力が集中する領域全てで脆性破壊してしまうため、より強度の低下が激しくなると考えられている。

【0005】

このような問題を解決するため特許文献1では穴周りを肉厚化し、強度の低下幅を断面積の増加によって補う方法が公開されている。しかしながらこの方法では、切り欠きによる強度の低下は補えるものの、部材が肉厚化し、結果重量増となって、軽量高強度というFRP本来の特長を損なってしまうという問題を抱えていた。また部分的に肉厚化する方法では、他部品との取り合いの関係からも設計上の制約が大きく、現実的に不可能であるケースが多々あるのである。

【0006】

このように、切り欠きを有しながら、厚肉化などの重量増を引き起こさずに、かつFRP本来が持つ高い強度と剛性を維持するFRP製部材が望まれて久しいのである。

【特許文献1】特開平6−193281号公報

【非特許文献1】ベイカー(Baker,A.A.),メタルフォーラム(Metals Forum),1983年,6巻,2号,p.81

【非特許文献2】ゲイ・ダニエル(Gay,Daniel.),ハオ・ソン(Hoa,Suong.),ツァイ・ステファン(Tsai,Stephen.),「コンポジットマテリアル(Composite Materials)」、 シーアールシー・プレス(CRC PRESS),2003年,p.116

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、かかる従来技術の持つ課題を解決し、高い切り欠き強度を有するFRP製部材を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、かかる課題を解決するために、次のような手段を採用するものである。すなわち、少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材である。

【0009】

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【0010】

【数1】

【0011】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

【発明の効果】

【0012】

本発明によれば、以下に説明するとおり、切り欠きの存在にもかかわらず高い強度を有するFRP製部材を提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態を図1を用いて詳細に説明する。本発明のFRP製部材は2種類以上の補強繊維と、マトリクス樹脂とからなり、かつ、少なくとも一つ以上の切り欠き3を有している。そして、本発明のFRP製部材は、切り欠きの端部より、弾性主軸4と直行する方向に下記(式1)で定義される距離d(mm)内の領域1(以下応力集中領域と呼称することもある)とそれ以外の領域2(以下応力集中領域外の領域と呼称することもある)に分けられる。

【0014】

【数2】

【0015】

補強繊維の中で最も引張破断伸度の高い補強繊維(以下この補強繊維を補強繊維Aと呼称することもある)は応力集中領域に主として配され、補強繊維A以外の繊維(ここでは、説明のため補強繊維を2種類と限定し、補強繊維A以外の補強繊維を補強繊維Bと呼称することもある)は主として応力集中領域外の領域に配される。応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1は、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2は0.1以下である必要がある。

【0016】

補強繊維Aは主として切り欠きの端部から距離d(mm)の領域に配せられ、特に応力が集中し、高い応力がかかる部分の応力集中を緩和させるために他の補強繊維Bより高伸度である必要がある。この条件さえ満たせば補強繊維Aの材料は特に限定されるものではないが、高伸度タイプの炭素繊維やガラス繊維などの無機繊維、そして、ポリアミド繊維、ポリエステル繊維、ポリビニルアルコール繊維、ポリアクリロニトリル繊維、ポリウレタン繊維などの有機繊維を用いることができる。特にガラス繊維や高伸度タイプの炭素繊維は高い引張破断伸度を有しながら、適当な弾性率を有しており好ましい。引張破断伸度3%以上6%以下のガラス繊維は特にこのバランスに優れてさらに好ましい。引張破断伸度が3%未満であると応力集中を緩和させるのに十分ではなく、6%を超えるガラス繊維は存在しない。ここで補強繊維Aの引張破断伸度とはJIS R 7601(1986)で測定される値をいう。

【0017】

補強繊維Bは特に限定されるものではないが、切り欠き端部以外の部分、すなわち部材の大半の部分に配せられているので、部材の強度のみならず剛性を保持する視点からも高い弾性率を持つ物が好ましい。この観点から言うと炭素繊維は軽量ながら高い弾性率を有しており特に好ましい。弾性率300GPa以上1200GPa以下の炭素繊維は特に高い剛性を付与することができさらに好ましい。弾性率が300GPa未満であると、FRP製部材に十分な剛性を付与することができないことがあり、また、1200GPaを超える炭素繊維は存在しない。ここで補強繊維Bの弾性率とはJIS R 7601(1986)で測定される値をいう。

【0018】

補強繊維Aと補強繊維Bは同方向に引き揃えられている必要があるが、製造上の制約などから引き揃え方向が必ずしも完全に一致している必要はない。ただし、両者の方向の差は2度以内であることが好ましい。そして、補強繊維Aと補強繊維Bの引き揃え方向は、弾性主軸と平行である必要がある。弾性主軸とはFRP製部材が最も高い剛性を持つ方向のことを指し、FRP製部材においては最も補強繊維が配向されている方向に等しいことが多い。また、多用される擬似等方構成では、弾性主軸は実質的に2方向以上存在するが、この場合は、主たる荷重がかかる方向を弾性主軸と定義する。

【0019】

本発明における切り欠きとは、厚さ方向に全ての補強繊維が不連続となっている部分を意味し、例えば、ボルト孔や勘合用の受け孔などである。切り欠きの形状は円形、楕円形、矩形、菱形など部材が要求する設計によって決定されるものであり特に限定されるものではないが、実質的に円形であると、ボルトなどで他の部材と結合したときに局部的に異常に高い応力がかかることが無いため好ましい。ここで実質的に円形とは、切り欠きの端部と端部を任意に選び、両者の距離が最も大きい組み合わせを長軸、最も小さい組み合わせを短軸としたときに長軸/短軸比が1.3以下であることをいう。この長軸/短軸比が1.3を超えると、他の部材と結合したときに局部的に高い応力がかかってしまい、部材の切り欠き強度が著しく低下してしまうことがある。また、部材の厚さ方向の断面形状は、他の部材とのはめあいにより決定されるものであり、特に限定はされないが、ストレート孔と呼ばれるように一様断面であると、一般に使用されているボルトが不具合なく使用できて好ましい。また、図2のように部材の厚さ方向にテーパーがついている、いわゆる皿孔形状を有していると、皿ねじと呼ばれる形状のボルトを隙間無くはめあわせることができ特に好ましい。ここで、皿孔の深さ7は、部材の厚さ8に対して2/3以下であると、実質的に荷重を支えるストレート孔の部分が相対的に大きくなり特に好ましい。切り欠きの作製方法は、公知の手段を用いることができ特に限定されるものではないが、例えばダイヤモンドドリルで下孔を空け、リーマーで仕上げる方法などは、切り欠きの表面品位を劣化させることなく好ましい。また、ダイヤモンドドリルとリーマーが一体となったドリルを用いて作製する方法も、簡便でかつ切り欠きの表面品位を劣化させることなく好ましい。本発明のFRP製部材は二つ以上の切り欠きを有することもあり、切り欠き同士の間隔もFRP製部材の設計要件によって決定されるものであるため特に限定されることはないが、切り欠きの幅をφとすると、切り欠き同士の間隔は3φ以上であると、例えば片方の切り欠きの端部に生じた欠陥が他方の切り欠き周辺の強度に影響を与えることなく好ましい。ここで切り欠きの幅φとは、切り欠きの端部と端部を任意に選び両者の距離が最も大きい組み合わせを幅φと規定する。

【0020】

上述したように、弾性主軸とはFRP製部材が最も高い剛性を持つ方向のことを指し、FRP製部材においては最も補強繊維が配向されている方向に等しいことが多い。そして、弾性主軸方向に引張荷重がかけられたときは、切り欠きの端部には応力集中により他の部分より高い応力がかかる。発明者らはこの応力集中がかかる領域を簡便に予測できる式を検討の結果生み出すことに成功した。すなわち応力集中がかかる領域は切り欠き端部より弾性主軸と直交する方向に距離d(mm)以内の領域である。

【0021】

ここで距離d(mm)とは下記(式1)で定義される値であり、V0とは、FRP製部材中の全補強繊維のなかで、弾性主軸方向に配向されている補強繊維の体積割合を意味し、具体的には、弾性主軸方向に配向されている補強繊維の体積/FRP製部材中の全補強繊維体積で表される。

【0022】

【数3】

【0023】

たとえば一方向積層板の場合V0は1となり、擬似等方材と呼ばれる[45/90/−45/0]s(sは厚さ方向に鏡面対称に積層することを示す)構成では0.25である。この応力集中領域内に引張破断伸度の高い補強繊維Aを主として配することにより、応力集中による強度の低下をふせぎ、応力集中のかからない他の領域には弾性率の高い補強繊維Bを配することにより、優れた切り欠き強度を保持したまま高い剛性を有するFRP製部材を提供することが可能となる。具体的には、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1は、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも大きく、かつ、VA2は0.1以下である必要がある。VA2が0.1を超えると、一般的に引張破断伸度が高い補強繊維(この場合は補強繊維A)は、塑性域が大きく塑性変形による応力緩和には優れるものの、最終破断強度は決して高くないため、FRP製部材の強度は結果的に低下してしまう。また、引張破断伸度が高い補強繊維は一般的に弾性率が低めであるため、弾性率の高い補強繊維Bが十分量配されないことになり、FRP製部材に十分な剛性を付与することが難しくなる。また、VA1がVA2より低い場合は、応力集中領域に十分な補強繊維Aが配されていないことになり、FRP製部材の切り欠き強度が著しく低下してしまう。VA1は0.1以上であると、補強繊維Aが応力集中領域の応力を十分緩和でき好ましい。0.7以上であると、応力集中領域のほぼ全域をカバーできることになりさらに好ましい。なおVA1は1.0を超えることはない。VA2は0.1以下であればFRP製部材に十分な剛性を付与できることができ、より好ましくは0である。なぜなら応力集中領域外の領域にかかる応力は、応力集中領域にかかる応力に比べて著しく低く、切欠き強度向上という観点からは補強繊維Aを配する利点がないからである。なお、引張破断伸度が高く、かつ、引張弾性率も高い補強繊維を用いるのが効果的ではあるが、繊維の引張破断伸度と引張弾性率は一般的にトレードオフの関係にある。なおVA1とVA2は以下に示す方法によって測定することができる。すなわち、応力集中領域と応力集中領域外の領域をそれぞれダイヤモンドカッターなどで切り取り、弾性主軸に直行する断面を研磨した後、光学顕微鏡で観察する。その観察結果を、例えばAdobe社製Photoshop(登録商標)などの画像処理ソフトで取り込み、繊維断面の大きさや形状から補強繊維の選別行う。選別後に、補強繊維Aと推定される補強繊維と、全ての補強繊維の断面積の総和をそれぞれ画像処理ソフトの面積測定機能などで測定した後、それぞれの領域において、弾性主軸方向に配向されている補強繊維Aの体積/弾性主軸方向に配向されている全補強繊維体積を算出することによって、VA1、VA2が算出できる。

【0024】

ここまでは説明のため、2種類の補強繊維に限定して説明してきたが、補強繊維Aと補強繊維Bの他に、本発明の効果を損なわない範囲で、第3の繊維を含んでいても良い。全ての繊維を含めた繊維体積含有率(Vf)は、部材の力学特性と製造の安定性とのバランスをはかる上で、好ましくは40〜80%の範囲内がよく、さらに好ましくは50〜70%の範囲内にあるのが良い。ここでVfは、含まれる種々の補強繊維の比重が実質的に同一と見なせる場合は(例えば炭素繊維の場合は1.75から1.85の範囲におさまる)、その中で任意の補強繊維の比重を用い、残りの方法はJIS K 7075(1991)に従って測定することができる。また、例えばガラス繊維(比重約2.5)と炭素繊維(比重約1.8)のように比重が大きく異なる補強繊維が使われている場合は、それぞれの補強繊維が主に配されている領域を任意に選定し、(本発明においては、例えばこの場合は、ガラス繊維は応力集中領域に、炭素繊維は応力集中領域外に主に配されているため、測定個所の選定は容易である)JIS K 7075(1991)に従ってそれぞれの箇所のVfを測定し、それらのうちどれか一つが上述した範囲内に入っていればよい。

【0025】

マトリックス樹脂は特に限定されないが、エポキシ樹脂、ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂等の熱硬化樹脂が成形性に優れていて好ましく、ナイロンやポリプロピレン、ポリエチレン、アクリル樹脂等の熱可塑樹脂も力学特性に優れていて好ましい。特にエポキシ樹脂は成形性と力学特性のバランスに優れていて特に好ましい。またマトリクス樹脂中には、様々な性能や機能を付加するために、本発明の効果を損なわない範囲で粒子や繊維状等の物質が含まれていてもよい。

【0026】

本発明のFRP製部材は、プリプレグを用いて成形することができる。かかる本発明のプリプレグは、得られるFRP製部材のVA1、VA2が前記特定範囲になるように単位面積あたりの繊維量を調整して、補強繊維Aと補強繊維Bとを同方向に引き揃えてシート状にし、これに硬化前のマトリックス樹脂を含浸する方法で得ることができる。具体的には、マトリックス樹脂をメチルエチルケトン、メタノールなどの溶媒に溶解して低粘土化し、含浸させるウェット法と、加熱により低粘度化し含浸させるホットメルト法などの方法により製造するのが簡便で好ましい。また別の本発明のプリプレグの例としては、補強繊維Aを含むプリプレグの表面に補強繊維Bを貼付する、或いは補強繊維Aを含むプリプレグの表面に補強繊維Bを含むプリプレグを貼付するなどの方法でも得ることができる。この補強繊維Aを含むプリプレグとしては公知のものを用いることもできる。

【0027】

本発明のプリプレグとしては、補強繊維A’が配せられた幅が7mm以上13mm以下であることが好ましい。補強繊維A’とは、プリプレグに含まれる補強繊維の中で最も引張破断伸度が高い補強繊維をさす。この範囲内であると、FRP製部材の成形・加工時に、切り欠きが補強繊維Aが配せられた幅の中心に位置するように設計することで、補強繊維Aが切り欠き端部から距離d(mm)以内の領域に配せられることが多いからである。より好ましくは、補強繊維Aが配せられた幅が9mm以上12mm以下であると、さらに補強繊維Aが最適に配せられることが多くより好ましい。

【0028】

また、補強繊維Aが引き揃え方向の直角方向に実質的に等間隔で配されていると、切り欠きが複数個あるFRP製部材を成形する際にも便利であることがあり好ましい。そして、このプリプレグには、別のプリプレグを貼り付けるなどして用いることもでき、貼り付けるプリプレグの繊維には強度や弾性率の異なる種類の物を用いてもよい。

【0029】

また本発明のプリプレグにおいては、良好な品質を得るためには補強繊維の単位面積あたりの重量を5〜500g/m2の範囲とするのが良い。5g/m2未満であると補強繊維を均一に拡幅する事が困難になることがある。500g/m2を超えるとプリプレグの厚みが増大しすぎ、軽量化の効果や使用上の利便性が損なわれることがある。そして、マトリクス樹脂の単位面積あたりの重量は1〜300g/m2の範囲とするのがよい。1g/m2未満であるとマトリックス樹脂量が足りず、補強繊維にマトリックス樹脂を十分に含浸させることが難しくなることがある。また、300g/m2以上であるとマトリックス樹脂量が多すぎて、プリプレグを製造する過程で過剰なマトリックス樹脂がはみ出すなど生産性が損なわれるおそれがある。そして、プリプレグ状態での補強繊維の含有量(Vf)は、最終的にこのプリプレグを成形して得られるFRP製部材の力学特性と製造の安定性とのバランスをはかる上で、好ましくは40〜80%の範囲内がよく、さらに好ましくは50〜70%の範囲内にあるのが良い。特に補強繊維Aに関しては、応力集中領域では単位面積あたりの重量はやはり5〜500g/m2の範囲とすると上述と同じ理由で好ましく、体積含有量もやはり40〜80%、さらに好ましくは50〜70%の範囲内にあるのが良い。本発明のFRP製部材は、同方向に引き揃えられた補強繊維Aと補強繊維Bに樹脂を含浸させたプリプレグを用いて成形することにより、従来の複合材料部材とほとんど変わらないプロセスで製造することができ、例えば、プリプレグを積層後、積層物に圧力を付与しながら樹脂を加熱し硬化させて成形する方法として、プレス成形法、オートクレーブ成形法、バッギング成形法、ラッピングテープ法、内圧成形法などがあり、用途によって適時成形方法を選択することができる。従って製造コストは従来とほとんど変わらない。そして、本発明のFRP製部材は、切り欠きを有する種々のFRP製部材に適用でき、例えば航空機や自動車のパネルやフレームなどの輸送機器用途や、建築柱の補強材などの一般産業用途に適用できる。

【実施例】

【0030】

以下実施例により本発明を詳細に説明する。

(実施例1)

(1)プリプレグの作製

PAN系炭素繊維束(補強繊維”トレカ(登録商標)”T700S(東レ(株)社製、伸度2.1%、引張弾性率230GPa))を引き揃え、単位面積あたりの炭素繊維重量が

125g/m2となるようにシート状に広げた。この状態のPAN系炭素繊維束で繊維直行方向を幅方向と規定し、この幅方向で中心から両側に5.5mmの領域に配せられた補強繊維T700Sを取り除き、代わりに、ガラス繊維(日東紡(株)社製グラスファイバーロービング(RS 110 QL−520、引張破断伸度4.8%、引張弾性率70GPa)、表1ではGFと表示)を単位面積あたり174g/m2配した。

【0031】

この補強繊維束に下記の組成のBステージのエポキシ樹脂を単位面積あたりの重量が42g/m2となるように含浸させ、このプリプレグをプリプレグAとした(補強繊維A=ガラス繊維、補強繊維B=T700S)。

【0032】

一方で、炭素繊維のみを引き揃え、単位面積あたりの炭素繊維重量が125g/m2となるようにシート状に広げ、プリプレグAを作製するのに使用したのと同じBステージのエポキシ樹脂を単位面積あたりの重量が42g/m2となるように含浸させたプリプレグを作製し、これをプリプレグBとした。

【0033】

エポキシ樹脂の組成物

・“エピコート(登録商標)”828(ジャパンエポキシレジン(株)製、ビスフェノールA型液状エポキシ樹脂) 50重量部

・“スミ−エポキシ(登録商標)”ELM434(住友化学工業(株)製、テトラグリシジルジアミノジフェニルメタン、液状) 50重量部

・“スミキュア(登録商標)”S(住友化学工業(株)、4,4’−ジアミノジフェニルスルフォン) 30重量部

(2)FRP製部材(平板)の作製

上記のプリプレグを、擬似等方構成[45/90/−45/0]s(記号sは、鏡面対称を示す。)の構成で積層(ただし0方向にはプリプレグA、他の方向にはプリプレグB)し、オートクレーブ中で温度177℃、圧力0.6MPaで2時間加熱硬化し、FRP製平板を得た。得られたFRP製平板は、同目付のプリプレグ8層のうち、2層が0度方向に配せられているので、V0は0.25となった。そして、(式1)で定義される距離dの計算値は2.60となった。また、得られたFRP製平板のVfを、応力集中領域と応力集中領域外で共にJIS K 7075(1991)に従って測定したところ、共に66%であった。

(3)FRP製平板の物性測定

得られたFRP製平板からASTM D5766−95に従って試験片を切り出し、中心にはボール盤を使用して直径6.35mmの円孔(切欠き)を空けて有孔試験片を作製した。結果、弾性主軸方向に平行な補強繊維の中でガラス繊維が配向されているのは孔端部から(11−6.35)/2≒2.33mm以内の領域となった。この有孔試験片を、ASTM D5766−95に従って、引張破断荷重(切り欠き強度)を測定した。結果を表1に示す。

(4)体積割合の求め方

引張試験に使用しなかった有効試験片から、図1に示すように、円孔中心を中心として

弾性主軸方向に幅2mm、長さを円孔端部から距離dまでとする矩形領域5を切り出した。また、円孔端部から距離d以上離れた任意の場所から1cm角の矩形領域6を切り出した。そして、切り出した矩形物のうち、弾性主軸に直行する断面5aと断面6aをそれぞれ研磨したのち光学顕微鏡で観察した。観察結果をAdobe社製Photoshop(登録商標)で取り込み、繊維断面の色や大きさや形状から、弾性主軸方向に配されているガラス繊維(=補強繊維A)と炭素繊維(=補強繊維B)の選別を行った。選別後に、弾性主軸方向に配されているガラス繊維の断面積の総和と炭素繊維の断面積の総和をそれぞれ面積測定機能で測定したところ、断面5aではガラス繊維の断面積の総和は0.64mm2、炭素繊維の断面積の総和は0.07mm2であった。また、断面6aではガラス繊維は存在せず炭素繊維のみであった。これらの結果から、ガラス繊維(補強繊維A)の体積割合を算出したところ、矩形領域5に含まれているガラス繊維の体積割合(VA1)は0.90であった。同様にして算出したところ、矩形領域6に含まれているガラス繊維の体積割合(VA2)は0であった。

(実施例2〜4、比較例1〜4)

補強繊維A、補強繊維Bの種類および補強繊維Aを配した領域、そして積層構成を表1に示す通り変更した以外は、実施例1に従い、FRP製部材を作製し、得られたFRP製部材の物性を測定した。なお、炭素繊維”トレカ(登録商標)”M40Jとは東レ(株)社製、伸度1.2%、引張弾性率377GPaの炭素繊維である。そして、表中の積層構成で擬似等方とは[45/90/−45/0]s、60UDとは[45/90/−45/(0)4/45/(0)4/−45/(0)4/−45/90/45]、UDとは[0]8の積層構成をそれぞれ示す。

(実施例5)

有孔試験片の寸法をASTM D5961(2005)のFig.5に記載のSingle−Shear Test Specimen Drawingに従って変更し、孔形状を皿孔にし、皿孔(Fig.5ではCountersinkと記載されている)の径を12.1mm、皿孔の深さを2.45mm、積層構成を[45/90/−45/0]3s、部材厚さhを3.6mmにした以外は、実施例1と同様にして有孔試験片を作製した。この試験片をやはりASTM D5961(2005)に従って面圧強さを測定した。

(比較例5)

有孔試験片寸法をASTM D5961(2005)のFig.5に記載のSingle−Shear Test Specimen Drawingに従って変更し、孔形状を皿孔にし、皿孔(Fig.5ではCountersinkと記載されている)の径を12.1mm、皿孔の深さを2.45mm、積層構成を[45/90/−45/0]3s、部材厚さhを3.6mmにした以外は、比較例1と同様にして有孔試験片を作製した。この試験片をやはりASTM D5961(2005)に従って面圧強さを測定した。

【0034】

結果を、表1に纏めて示す。なお、比較例1、比較例3、比較例4では一種類の補強繊維しか使用していないので、その補強繊維を補強繊維Aとし、補強繊維Bの欄は空欄とした。

【0035】

【表1】

【0036】

実施例1〜4のように、補強繊維Aの引張破断伸度が補強繊維Bの引張破断伸度よりも高く、かつ、補強繊維Aが本発明で生み出した応力集中領域以内に配せられている場合は高い切り欠き強度を維持したままであった。

【0037】

例えば実施例1と比較例1を比較すると、ガラス繊維に比べて引張破断伸度の低いT700Sを一様に配した比較例1の切り欠き強度は、孔周りに引張破断伸度の高いガラス繊維を配した実施例1に比べて大幅な切り欠き強度の低下が見られる。

【0038】

一方で同じようにガラス繊維を孔周りに配しても、本発明で生み出した応力集中領域以上にガラス繊維を配した(すなわちVA2が0.1以上)比較例2では、やはり大幅な切り欠き強度の低下が見られる。

【0039】

また、実施例3と比較例4とを比較すると、炭素繊維のみを使用しても、一様にM40Jを使用した比較例4では、孔周りにM40Jと比較して引張破断伸度の高いT700Sを使用した実施例3と比べて、やはり切り欠き強度の低下がみられる。このことから補強繊維の種類によらず、補強繊維Aと補強繊維Bとの引張破断伸度の優劣が、切り欠きを有するFRP部材の引張強度に大きく影響していることが分かる。また、比較例3のように引張破断伸度の高いガラス繊維のみを使用した場合では、実施例4のようにガラス繊維と弾性率の高い炭素繊維とを組み合わせた場合に比べてやはり引張強度が低いことがわかる。さらに実施例5と比較例5とを比較すると、本発明の構成を使用することで面圧強さが飛躍的に向上することが分かる。

【産業上の利用可能性】

【0040】

本発明は、軽量、高強度であり、かつ、優れた切り欠き強度を有し、航空機や自動車などの輸送機器や建築物の支柱補強材などの一般産業用途として好適に使用することができる。

【図面の簡単な説明】

【0041】

【図1】本発明を説明するための概略図である。

【図2】皿孔形状の切り欠きを説明するための部材の断面図である。

【符号の説明】

【0042】

1 応力集中領域

2 応力集中領域外の領域

3 切り欠き

4 弾性主軸

5 VA1を測定するための矩形領域

5a 矩形領域5の中で弾性主軸に直交する観察面

6 VA2を測定するための矩形領域

6a 矩形領域6の中で弾性主軸に直交する観察面

7 皿孔の深さ

8 部材の厚さ

【特許請求の範囲】

【請求項1】

少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材。

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【数1】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

【請求項2】

補強繊維Aの引張破断伸度が3%以上6%以下である請求項1に記載のFRP製部材。

【請求項3】

補強繊維A以外の補強繊維の引張弾性率が300GPa以上1200GPa以下である請求項1または2に記載のFRP製部材。

【請求項4】

補強繊維Aと補強繊維A以外の補強繊維が同方向に引き揃えられている請求項1〜3のいずれかに記載のFRP製部材。

【請求項5】

補強繊維Aと補強繊維A以外の補強繊維の引き揃え方向が、弾性主軸と平行である請求項1〜4のいずれかに記載のFRP製部材。

【請求項6】

切り欠きが実質的に円形である請求項1〜5のいずれかに記載のFRP製部材。

【請求項7】

切り欠きが実質的に皿孔形状を有する請求項1〜6のいずれかに記載のFRP製部材。

【請求項8】

切り欠きの幅をφとし、切り欠き同士の間隔が3φ以上である請求項1〜7のいずれかに記載のFRP製部材。

【請求項9】

補強繊維を樹脂で含浸したプリプレグであって、引張破断伸度が異なる2種以上の補強繊維を含み、補強繊維A’が配せられた幅が7mm以上13mm以下であるプリプレグ。

補強繊維A’:プリプレグに含まれる補強繊維中で最も引張破断伸度の高い補強繊維

【請求項10】

補強繊維A’が繊維軸に直角方向に実質的に等間隔で配されている請求項8に記載のプリプレグ。

【請求項1】

少なくとも一つ以上の切り欠きを有する繊維強化複合材料(FRP)製部材であって、引張破断伸度が異なる2種以上の補強繊維を含み、応力集中領域において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA1が、応力集中領域外において、弾性主軸方向に配向されている全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維Aの体積割合VA2よりも高く、かつ、VA2が0.1以下であるFRP製部材。

補強繊維A:FRP製部材に含まれる補強繊維の中で最も引張破断伸度の高い補強繊維

応力集中領域:切り欠き端部より弾性主軸と直行する方向に(式1)で定義される距離d(mm)以内の領域

【数1】

V0:FRP製部材中の全補強繊維体積に占める、弾性主軸方向に配向されている補強繊維の体積割合

【請求項2】

補強繊維Aの引張破断伸度が3%以上6%以下である請求項1に記載のFRP製部材。

【請求項3】

補強繊維A以外の補強繊維の引張弾性率が300GPa以上1200GPa以下である請求項1または2に記載のFRP製部材。

【請求項4】

補強繊維Aと補強繊維A以外の補強繊維が同方向に引き揃えられている請求項1〜3のいずれかに記載のFRP製部材。

【請求項5】

補強繊維Aと補強繊維A以外の補強繊維の引き揃え方向が、弾性主軸と平行である請求項1〜4のいずれかに記載のFRP製部材。

【請求項6】

切り欠きが実質的に円形である請求項1〜5のいずれかに記載のFRP製部材。

【請求項7】

切り欠きが実質的に皿孔形状を有する請求項1〜6のいずれかに記載のFRP製部材。

【請求項8】

切り欠きの幅をφとし、切り欠き同士の間隔が3φ以上である請求項1〜7のいずれかに記載のFRP製部材。

【請求項9】

補強繊維を樹脂で含浸したプリプレグであって、引張破断伸度が異なる2種以上の補強繊維を含み、補強繊維A’が配せられた幅が7mm以上13mm以下であるプリプレグ。

補強繊維A’:プリプレグに含まれる補強繊維中で最も引張破断伸度の高い補強繊維

【請求項10】

補強繊維A’が繊維軸に直角方向に実質的に等間隔で配されている請求項8に記載のプリプレグ。

【図1】

【図2】

【図2】

【公開番号】特開2007−152938(P2007−152938A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2006−290761(P2006−290761)

【出願日】平成18年10月26日(2006.10.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成18年10月26日(2006.10.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]